СПРАВКА

Источник публикации

М.: Прейскурантиздат, 1989

Примечание к документу

Название документа

"Сборник технологических инструкций для производства хлебобулочных изделий"

(утв. Минхлебопродуктов СССР 07.07.1988)

"Сборник технологических инструкций для производства хлебобулочных изделий"

(утв. Минхлебопродуктов СССР 07.07.1988)

Содержание

Заместитель Министра

хлебопродуктов СССР

Н.Т.ЧУБЕНКО

7 июля 1988 года

СБОРНИК

ТЕХНОЛОГИЧЕСКИХ ИНСТРУКЦИЙ ДЛЯ ПРОИЗВОДСТВА

ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ

Настоящий сборник технологических инструкций включает результаты обобщения передового опыта работы хлебопекарных предприятий и научно-исследовательских разработок.

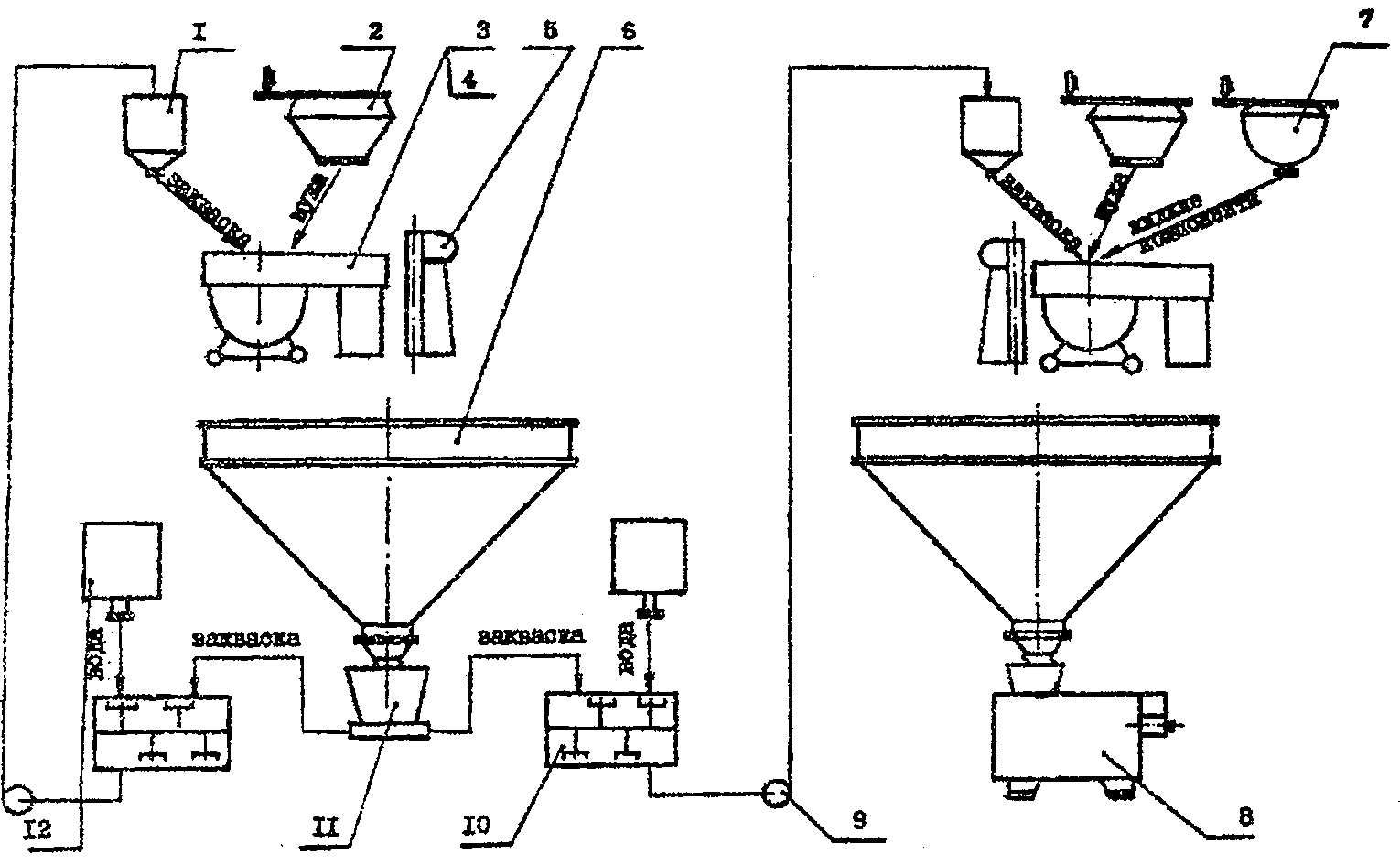

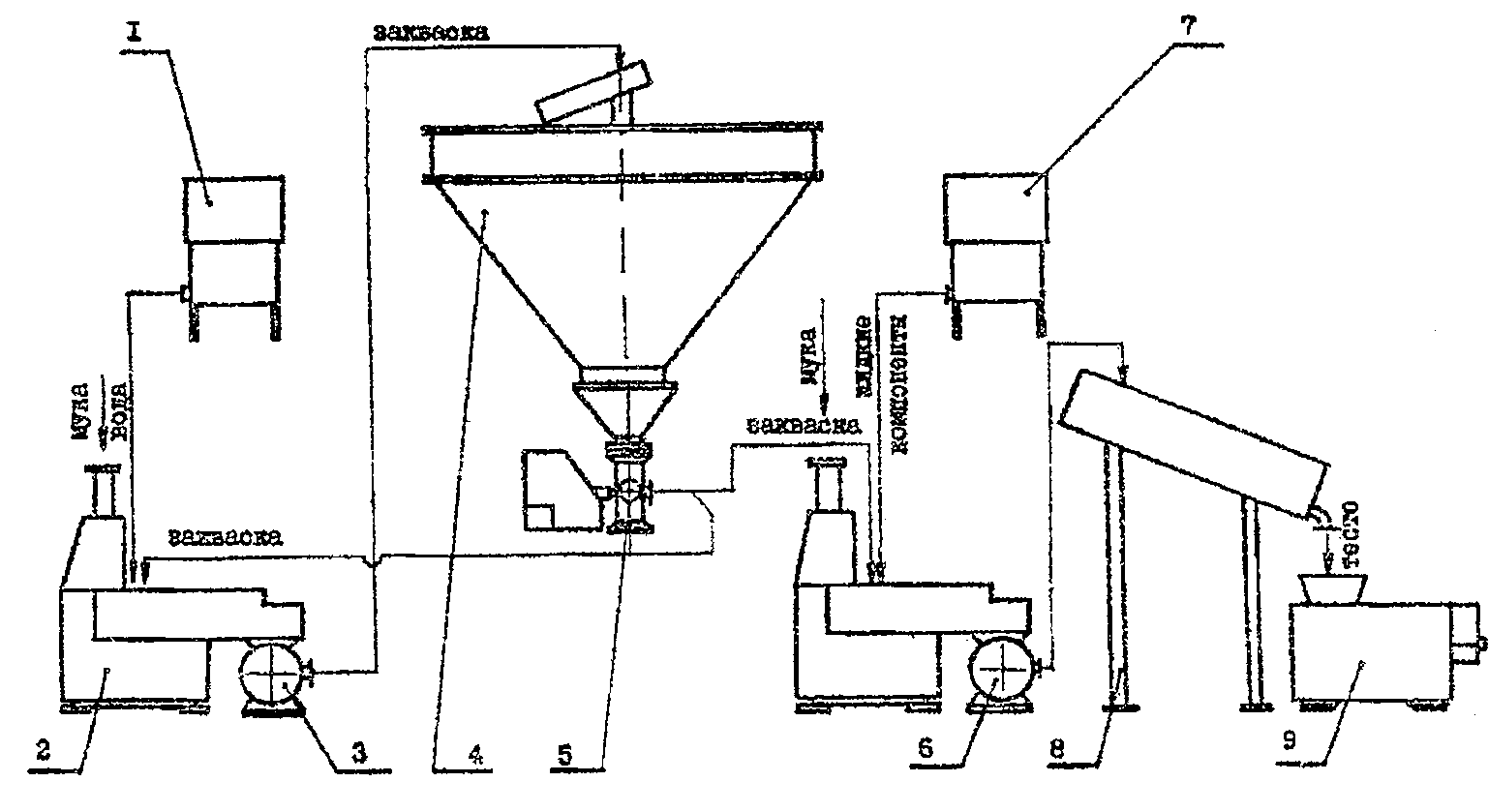

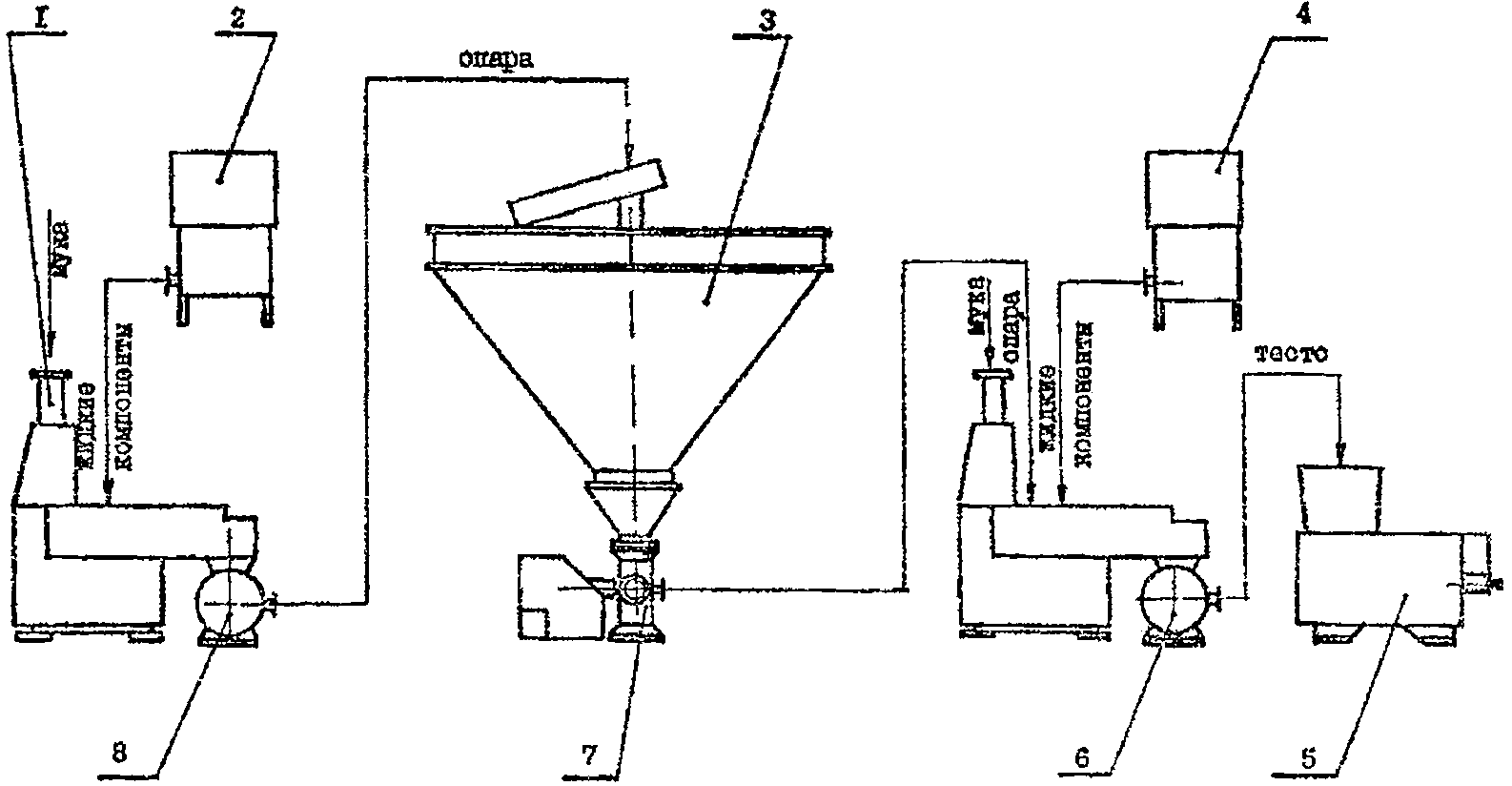

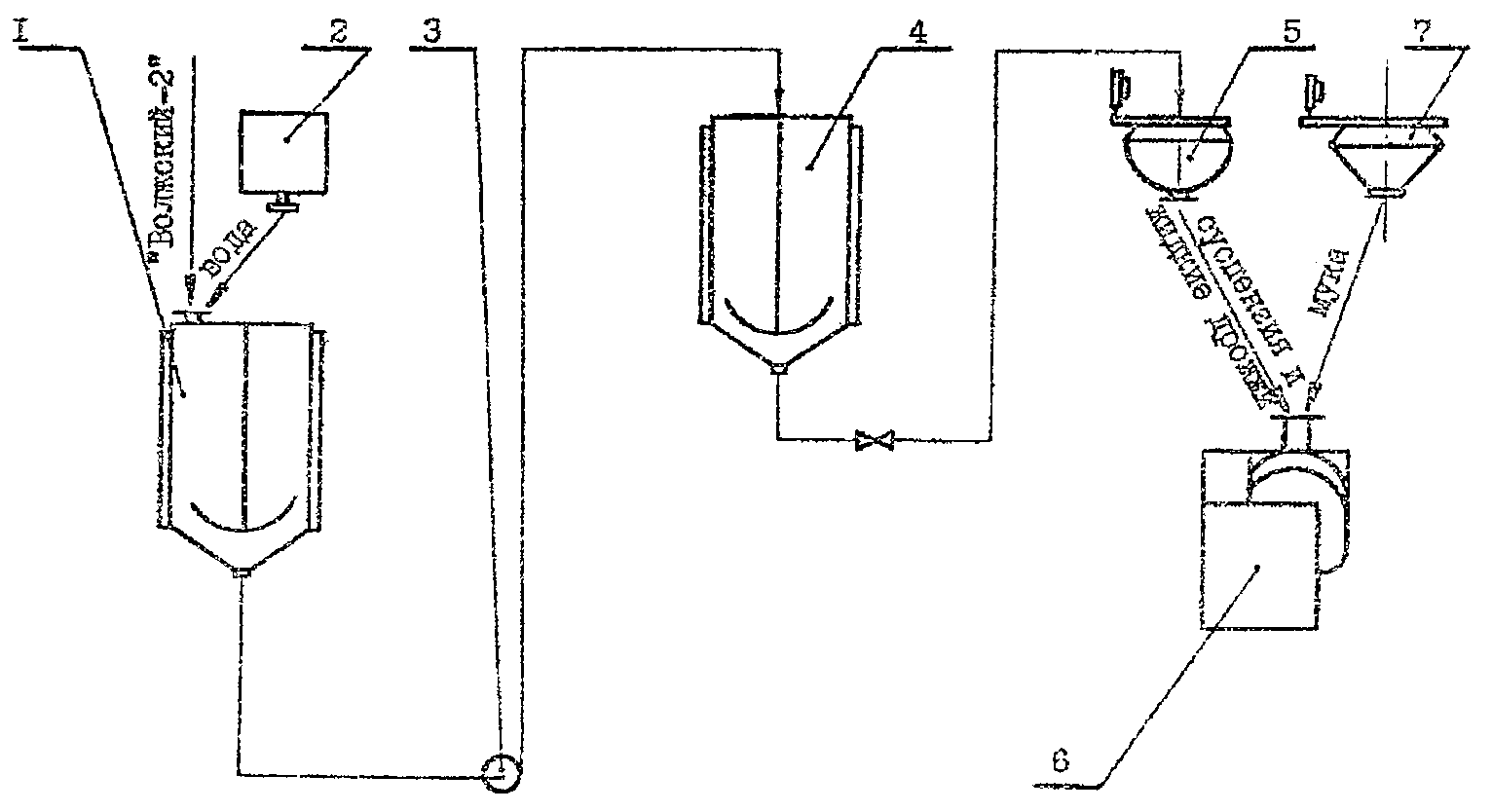

Все материалы сборника обновлены и приведены в соответствие с действующими нормативными и инструктивными документами. В него включены инструкции на основные способы приготовления теста из ржаной муки, пшеничной муки и их смесей, а также полный набор инструкций на производство хлебобулочных изделий, вырабатываемых по ГОСТ и ОСТ, с указанием рецептур и режимов по стадиям технологического процесса. Инструкции на основные способы приготовления теста содержат аппаратурные схемы с использованием современного серийно выпускаемого оборудования.

Все приведенные в сборнике инструкции на хлебобулочные изделия, рекомендации по совершенствованию технологического процесса и материалы приложения действуют взамен ранее утвержденных. На изделия, не вошедшие в сборник, действует документация, утвержденная в установленном порядке.

СЫРЬЕ ХЛЕБОПЕКАРНОГО ПРОИЗВОДСТВА

К ПУСКУ В ПРОИЗВОДСТВО

Все сырье, поступающее на предприятие, должно отвечать требованиям ГОСТ, ОСТ, ТУ и других руководящих документов и подвергаться контролю по показателям качества в соответствии с Положением о производственных лабораториях и объемом работы лаборатории по анализу сырья.

Каждая партия сырья должна сопровождаться документом о качестве, иметь упаковку и маркировку в соответствии с действующей НТД.

Условия приема, хранения, порядок подготовки и пуска сырья в производство изложены в "Правилах организации и ведения технологического процесса на хлебопекарных предприятиях".

Для хлебопечения применяют муку следующих видов и сортов: пшеничная - крупчатка, высший, первый, второй сорта и обойная; ржаная - сеяная, обдирная и обойная, а также обойная ржано-пшеничная (60% ржи и 40% пшеницы) и пшенично-ржаная (70% пшеницы и 30% ржи).

Показатели качества муки по сортам приведены в табл. 1.

Таблица 1

Сорт муки | Зольность, % | Крупность помола | Содержание клейковины, %, не менее | Цвет | Установлены документами | |

Остаток на сите, %, не более | проход через сито, % | |||||

Пшеничная хлебопекарная: | ||||||

крупчатка | 0,60 (не более) | 23/2 <*> | 35/10 <*> (не более) | 30 | Белый или кремовый с желтоватым оттенком | ГОСТ 26574-85 "Мука пшеничная хлебопекарная. Технические условия" |

высший | 0,55 (не более) | 43/5 | - | 28 | Белый или белый с кремовым оттенком | То же |

первый | 0,75 (не более) | 35/2 | 43/80 (не менее) | 30 | Белый или белый с желтоватым оттенком | То же |

второй | 1,25 (не более) | 27/2 | 38/65 (не менее) | 25 | Белый с желтоватым или сероватым оттенком | То же |

обойная | не менее чем на 0,007% ниже зольности зерна до очистки | 067/2 | 38/35 (не менее) | 20 | Белый с желтоватым или сероватым оттенками с заметными частицами оболочек зерна | То же |

--------------------------------

Продолжение табл. 1

Сорт муки | Зольность, %, (не более) | Крупность помола | Содержание клейковины, %, не менее | Цвет | Установлены документами | |||||

остаток на сите, %, не более | проход через сито, % | |||||||||

Ржаная хлебопекарная: | ||||||||||

| ||||||||||

сеяная | 0,75 | 27/2 | 38/90 (не менее) | Белый | ГОСТ 7045-54 | |||||

обдирная | 1,45 | 045/2 | 38/60 (не менее) | Серовато-белый | ГОСТ 7045-54 | |||||

обойная | 2,0 (не менее, чем на 0,07% ниже зольности зерна до очистки) | 067/2 | 38/30 | Серовато-белый с заметными частицами оболочек зерна | ГОСТ 7045-54 | |||||

| ||||||||||

второй сорт из твердой пшеницы | 1,75 | 27/2 | 38/65 | 28 | Кремоватый с желтоватым оттенком | ГОСТ 16439-70 | ||||

Ржано-пшеничная обойная | Не менее, чем на 0,007% ниже зольности зерна до очистки | 067/2 | 38/30 | Серовато-белый с заметными частицами оболочек | ||||||

Запах должен быть свойственным пшеничной муке, без посторонних запахов, не затхлый, не плесневый. Вкус - свойственный пшеничной муке, не кислый, не горький; без кисловатого, горьковатого привкусов - для ржаной и ржано-пшеничной муки и других посторонних привкусов. Содержание минеральных примесей - при разжевывании муки не должно ощущаться хруста на зубах; влажность хлебопекарной муки - не более 15,0%, а муки пшеничной второго сорта, выработанной из твердых пшениц - не более 15,5%.

Влажность пшеничной хлебопекарной муки, вырабатываемой для длительного хранения, а также для отгрузки в районы Крайнего Севера и труднодоступные районы, должна быть не более 14,5%. Качество сырой клейковины в пшеничной муке - не ниже второй группы (первая группа - клейковина с хорошей эластичностью, по растяжимости - длинная - или средняя; вторая группа - клейковина с хорошей эластичностью, по растяжимости - короткая, а также с удовлетворительной эластичностью, короткая, средняя и длинная по растяжимости; третья группа - клейковина малоэластичная, сильно тянущаяся, провисающая при растягивании, разрывающаяся на весу под собственной тяжестью, плывущая, а также неэластичная, крошащаяся). Ориентировочная классификация качества сырой клейковины сортовой пшеничной муки по показателю ИДК-1 приведена в приложении 4.

Зараженность вредителями хлебных запасов или наличие следов заражения не допускается.

Массовая доля металлопримеси на 1 кг муки - не более 3 мг; величина отдельных частиц металлопримеси в наибольшем линейном измерении не должна превышать 0,3 мм, а масса отдельных крупинок руды или шлака не должна быть более 0,4 мг.

Белизну пшеничной муки определяют органолептически или по прибору РЗ-БПЛ. Нормы белизны приведены в табл. 2.

Таблица 2

ПОКАЗАТЕЛИ БЕЛИЗНЫ ПШЕНИЧНОЙ СОРТОВОЙ

ХЛЕБОПЕКАРНОЙ МУКИ ПО ПРИБОРУ РЗ-БПЛ (ДЛЯ МЕЛЬНИЦ

Г. Г. МОСКВЫ, КИЕВА, МИНСКА, ВИТЕБСКА)

Сорт муки | Белизна в единицах условной шкалы прибора РЗ-БПЛ <*> | ||

не менее | не более | при содержании в муке фракции крупности 25/61% | |

Высший | 54 | - | 25 |

Первый | 36 | 48 | 35 |

Второй | 12 | - | 40 |

--------------------------------

<*> При условии использования РЗ-БПЛ с усовершенствованной оптической схемой результаты измерений дополнительно уменьшают на поправку, равную 29,0 единиц условной шкалы прибора.

Витаминизированная пшеничная мука представляет собой типовой сорт муки, обогащенный синтетическими витаминами В1, В2 и РР в соответствующем количестве.

По показателям качества витаминизированная пшеничная хлебопекарная мука высшего и первого сортов должна соответствовать требованиям, указанным в табл. 1. Количество порошкообразных витаминов, вводимых на 100 г муки, мг, должно соответствовать следующим нормам: 0,4 - В1 (тиамин) и В2 (рибофлавин); 2,0 - РР (никотиновая кислота).

В витаминизированной муке допускается наличие слабого запаха, свойственного витамину В1 (тиамину).

Количество введенных в муку витаминов контролируют при их закладке.

Муку хранят отдельно от всех видов дополнительного сырья.

При бестарном транспортировании и хранении муки ее размещают в емкостях по сортам в соответствии с качественными показателями: в одну емкость рекомендуется размещать муку с одинаковыми или близкими свойствами.

Мучной склад должен быть сухим, отапливаемым, с хорошей вентиляцией; пол - плотным без щелей, желательно асфальтированным. Стены должны быть гладкими, побеленными или облицованными керамической плиткой.

Температуру в мучных складах следует поддерживать не ниже 8 °C.

ИС МЕГАНОРМ: примечание. ГОСТ 214-83 утратил силу с 1 января 1990 года (ИУС "Государственные стандарты", N 8, 1989). |

Вся мука, отпускаемая на производство, должна обязательно просеиваться через сита проволочные N 2,8 - 3,5 по ТУ 144-1374-86 или решетные N 28 - 35 по ГОСТ 214-83.

Для улавливания металлических примесей мука проходит через специально установленные магнитные уловители.

В хлебопекарном производстве в качестве разрыхлителя применяют дрожжи хлебопекарные: прессованные, сушеные дрожжи и дрожжевое молоко.

Органолептические и физико-химические показатели дрожжей приведены в табл. 3.

Таблица 3

ОРГАНОЛЕПТИЧЕСКИЕ И ФИЗИКО-ХИМИЧЕСКИЕ ПОКАЗАТЕЛИ

КАЧЕСТВА ДРОЖЖЕЙ

Наименование показателей | Характеристика и нормы для дрожжей | |||

прессованных (вырабатываемых специализированными и спиртовыми заводами) | сушеных | молока дрожжевого | ||

высшего сорта | первого сорта | |||

1 | 2 | 3 | 4 | 5 |

Цвет | Равномерный без пятен, светлый, допускается сероватый или кремоватый оттенок | Светло-желтый или светло-коричневый | Бело-сероватый с желтоватым оттенком | |

Консистенция Внешний вид | Плотная, дрожжи должны легко ломаться и не мазаться | Форма вермишели, мелких зерен, кусочков, порошка или крупообразная. Допускается массовая доля порошкообразных частиц не более 25% | Водная суспензия с оседающим на дно при отстаивании слоем дрожжевых клеток | |

Запах | Свойственный дрожжам, не допускаются запах плесени и другие посторонние запахи | Свойственный сушеным дрожжам, без посторонних запахов: гнилостного, плесени и т.д. | Свойственный дрожжам, не допускаются запах плесени, гнилостный и другие посторонние запахи | |

Вкус | Пресный, свойственный прессованным дрожжам, без постороннего привкуса | Свойственный сушеным дрожжам | ||

Массовая доля влаги, %, не более | 75,0 | 8,0 | 10,0 | Концентрация дрожжей в 1 л дрожжевого молока, в пересчете на дрожжи с влажностью 75%, должна быть не менее 450 г |

Подъемная сила (подъем теста до 70 мм), мин., не более | 70,0 | 70,0 | 90,0 <*> | 75,0 |

Кислотность 100 г дрожжей в пересчете на уксусную кислоту, мг, не более | 120,0 | 120,0 <**> | ||

Гарантийный срок хранения дрожжей, не менее | 12 сут. | 12 мес. | 5 мес. | 3 сут. <***> |

--------------------------------

<*> Допускается ухудшение подъемной силы на 5% ежемесячно при хранении дрожжей в сухом помещении при температуре не выше 15 °C по сравнению с исходной подъемной силой дрожжей в день их выработки.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 13360-84 Постановлением Госстандарта России от 08.11.1994 N 269 с 1 июля 1995 года введен в действие ГОСТ 10131-93. |

Дрожжи хлебопекарные прессованные (ГОСТ 171-81) вырабатываются специализированными и спиртовыми заводами. На хлебопекарные предприятия прессованные дрожжи поступают в виде брусков по 500 и 1000 г. Допускается отклонение по массе +/- 1%. При хранении возможно уменьшение массы брусков в размере, соответствующем снижению влажности. Фасованная продукция упаковывается в полимерные, картонные или дощатые ящики по ГОСТ 11354-82, ГОСТ 13360-84.

Прессованные дрожжи хранят при температуре от 0 до 4 °C.

Допускается хранение сменного или суточного запаса прессованных дрожжей на производстве в условиях цеха.

Прессованные дрожжи при замесе полуфабрикатов вводят в виде дрожжевой суспензии при соотношении дрожжей и воды примерно 1:3 - 1:4 с температурой воды не выше 40 °C. При необходимости проводят активацию прессованных дрожжей в соответствии с действующими рекомендациями.

Дрожжи прессованные спиртового производства имеют высокую активность ферментов зимазного комплекса и быстро адаптируются к сбраживанию мальтозы, в результате чего идет энергичное спиртовое брожение в начальной стадии приготовления теста, в связи с этим при их использовании требуется проведение определенных мероприятий; сокращение продолжительности брожения опары до 3-х часов, теста - на 15 - 20 минут, снижение температуры опары и теста до 27 - 28 °C, повышение начальной кислотности опары или теста (при безопарном способе) путем добавления молочной сыворотки или 8 - 10% выброженных полуфабрикатов, использование ферментных препаратов.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 5981-82 Постановлением Госстандарта СССР от 25.11.1988 N 3828 с 1 января 1990 года введен в действие ГОСТ 5981-88. |

Дрожжи хлебопекарные сушеные (ОСТ 18-193-74) выпускают предприятия нерасфасованными и расфасованными: в жестяные банки по ГОСТ 5981-82, масса нетто 100 - 2000 г и в пакеты из различных материалов. Дрожжи высшего сорта выпускают только расфасованными и должны быть упакованы герметически. Банки, коробки, пакеты с дрожжами упаковывают в ящики по ГОСТ 13516-86.

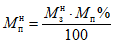

Сушеные дрожжи применяют в зависимости от подъемной силы в следующих количествах (взамен 1 кг прессованных дрожжей): 70 мин. - 500 г; 90 мин. - 650 г; более 90 и 100 мин. - 900 и 1000 г соответственно. Сушеные дрожжи перед их применением необходимо активировать в соответствии с действующими рекомендациями.

Дрожжевое молоко (ОСТ 18-369-81) на хлебозаводы доставляют в автоцистернах по ГОСТ 9218-86Е. Прием, хранение, подготовка и пуск в производство дрожжевого молока следует проводить в соответствии с "Рекомендациями по приему, хранению и переработке дрожжевого молока на хлебопекарных предприятиях".

Дрожжевое молоко хранят при температуре от 2 до 15 °C в специальных сборниках, изготовленных из нержавеющей стали, снабженных мешалками, указателем уровня и охладителями.

Перед пуском в производство его разводят водой до требуемой концентрации.

Дрожжевую суспензию перед пуском в производство целесообразно пропускать через проволочное стальное сито с размером ячеек не более 2,5 мм (N 2,5 по ТУ 144-1374-86).

ИС МЕГАНОРМ: примечание. Постановлением Госстандарта России от 23.03.2000 N 61-ст с 1 июля 2001 года на территории Российской Федерации введен в действие ГОСТ Р 51574-2000. |

В хлебопечении в основном используют соль первого и второго сортов (ГОСТ 13830-84) с содержанием влаги не более 5,0% для первого сорта и не более 6,0% - для второго сорта; с содержанием нерастворимых в воде веществ в первом сорте - не более 0,85% и во втором - 1,0%.

Поваренную соль доставляют на хлебозавод в мешках, насыпью в самосвалах или в вагонах. На предприятиях ее хранят в специальных хранилищах - растворителях (при "мокром" способе хранения) или в закромах, ящиках с крышками и передают на производство в виде профильтрованного раствора.

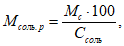

Дозу солевого раствора устанавливают в зависимости от фактической его плотности.

Для обеспечения правильности дозирования соли рекомендуется применять раствор с постоянной плотностью.

При выработке соленых сушек, соленой соломки на посыпку этих изделий используют поваренную соль помола N 2 (по ГОСТ 13830-84). В случае поставки на предприятие соли других помолов, проводят предварительную подготовку соли путем отсева на металлических ситах N 2,5 и N 1,2. Для посыпки изделий при этом используют проход через сито N 2,5 и сход с сита N 1,2.

Вода (ГОСТ 2874-82), применяемая для приготовления теста, должна отвечать требованиям, предъявляемым к питьевой воде, подаваемой централизованными системами хозяйственно-питьевого водоснабжения, а также централизованными системами водоснабжения, подающими воду одновременно для хозяйственно-питьевых и технических целей, и устанавливает гигиенические требования и контроль за качеством питьевой воды.

Стандарт не распространяется на воду при нецентрализованном использовании местных источников без разводящей сети труб.

Питьевая вода должна быть безопасна в эпидемическом отношении, безвредна по химическому составу и иметь благоприятные органолептические свойства.

Качество воды определяют ее составом и свойствами при поступлении в водопроводную сеть, в точках водоразбора наружной и внутренней водопроводной сети.

Жесткость воды выражается в виде суммы миллиграмм-эквивалентов ионов Ca и Mg, содержащихся в 1 л воды. 1 мл-экв жесткости соответствует содержанию в 1 л воды 20,04 мг Ca или 21,16 мг Mg.

Жесткость воды может выражаться в градусах. 1 градус жесткости соответствует содержанию в 1 л воды 10 мг кальциевых и магниевых солей в пересчете на CaO. 1 градус жесткости равен 0,357 мг-экв/л;

1 мг-экв/л равен 2,804 градуса жесткости.

Повышенная жесткость воды, применяемой для хлебопечения, не является недостатком, так как жесткая вода благоприятно влияет на физические свойства теста, улучшая его консистенцию.

Систематический контроль за качеством воды осуществляют органы санитарного надзора Министерства здравоохранения.

При возникновении сомнений в качестве воды в каждом отдельном случае предприятия ставят об этом в известность органы саннадзора.

И НЕФЕРМЕНТИРОВАННЫЙ

Солод ржаной (ОСТ 18-218-81) сухой ферментированный и неферментированный выпускают тонкоразмолотым или целым зерном и по качеству должен соответствовать требованиям, указанным в табл. 4.

Таблица 4

ОРГАНОЛЕПТИЧЕСКИЕ И ФИЗИКО-ХИМИЧЕСКИЕ ПОКАЗАТЕЛИ СОЛОДА

Наименование показателей | Характеристика | |

неферментированного солода | ферментированного солода | |

Вкус | Сладковатый | Кисло-сладкий, приближающийся к вкусу ржаного хлеба, без горького, пригорелого и постороннего привкуса |

Запах | Свойственный данному виду солода, без запаха плесени и гнили | |

Цвет | Светло-желтый с сероватым оттенком | От коричневого до темно-бурого с красноватым оттенком |

Массовая доля влаги, %, не более: | ||

солода в целых зернах | 8,0 | 8,0 |

солода тонкоразмолотого | 10,0 | 10,0 |

Крупность помола солода тонкоразмолотого | Проход без остатка через сито N 085 | |

Экстрактивность солода в пересчете на сухое вещество, % мас, не менее: | ||

при определении методом холодного экстрагирования (экстракт вытяжки) | - | 48,0 |

при определении методом горячего экстрагирования (экстракт осахаривания) | 80,0 | - |

при определении методом горячего экстрагирования с вытяжкой из ячменного солода (экстракт осахаривания) | - | 85,0 |

Продолжительность осахаривания, мин., не более | 25 | - |

Кислотность, мл 1 н раствора щелочи на 100 г сухого солода: | ||

при определении методом горячего экстрагирования, не более | 17,0 | - |

при определении методом холодного экстрагирования, не менее | - | 35,0 |

Цветность солода, мл 1 н раствора йода на 100 г сухого солода: | ||

при определении методом горячего экстрагирования, не менее | 5,0 | - |

при определении методом холодного экстрагирования | - | 10 - 20 |

Посторонние примеси: | ||

металлопримеси величиной отдельных частиц не больше 0,3 мм, мг на 1 кг, не более | 3,0 | 3,0 |

песок | Не допускается | |

Зараженность амбарными вредителями | Не допускается | |

Производственные лаборатории хлебозаводов проверяют качество солода в основном по органолептическим показателям.

Ржаной солод упаковывают в мешки не ниже III категории, чистые, сухие, не прелые, не зараженные вредителями, без постороннего запаха.

Солод пивоваренный ячменный (ОСТ 18-305-77) по способу приготовления делится на два типа: обычный солод (светлый и темный) и специальный (карамельный и жженка пивоваренная).

В хлебопекарной промышленности используют обычный солод (светлый и темный), который по качеству должен соответствовать требованиям, указанным в табл. 5.

Таблица 5

ОРГАНОЛЕПТИЧЕСКИЕ И ФИЗИКО-ХИМИЧЕСКИЕ ПОКАЗАТЕЛИ СОЛОДА

ПИВОВАРЕННОГО, ЯЧМЕННОГО ОБЫЧНОГО

Показатели качества | Нормы для типов солода | ||

светлого | темного | ||

I класса | II класса | ||

Внешний вид | Чистый, без примесей ростков, плесневелых зерен, зерновых вредителей | ||

Цвет | Равномерный от светло-желтого до желтого; не допускаются тона зеленоватые и темные, обусловленные плесенью | ||

Запах | Солодовый, чистый, более сильный у темного солода, не допускается кислый, плесневелый и другие посторонние запахи | ||

Вкус | Характерный, солодовый, сладковатый; не допускается кисловатый и горький | ||

Проход через сито 2,2 x 2 мм, %, не более | 5,0 | 8,0 | 8,0 |

В том числе сорной примеси, % | 0,3 | 0,5 | 0,3 |

Количество зерен, %: | |||

мучнистых, не менее | 80,0 | 80,0 | 90,0 |

стекловидных, не более | 5,0 | 10,0 | 5,0 |

темных, не более | Не допускается | 4,0 | 10,0 |

Влажность, %, не более | 5,0 | 6,0 | 5,0 |

Экстрактивность на сухое вещество, %, не менее | 77,5 | 75,0 | 74,0 |

Продолжительность осахаривания, мин., не более | 20,0 | 25,0 | 30,0 |

Цветность, мл 0,1 н р-ра йода на 100 мл воды, не более | 0,20 | 0,40 | 0,5 - 1,3 |

Лабораторное сусло: | |||

прозрачность | Прозрачное | Допускается опал | Прозрачное |

Кислотность, мл 1 н р-ра щелочи на 100 мл сусла | 0,9 - 1,3 | 0,9 - 1,3 | Не нормируется |

Измельченный солод, отпускаемый на производство, просеивают через проволочное сито N 3,5 - 4,0 (по ТУ 144-1374-86) и пропускают через магнитные уловители.

Сахар-песок (ГОСТ 21-78) - пищевой продукт представляющий собой сахарозу в виде отдельных кристаллов. Сахар-песок должен иметь сладкий вкус, без посторонних привкусов и запахов. Это сыпучий продукт, без комков, белого с блеском цвета.

Для промышленной переработки допускается сахар-песок с массовой долей влаги не более 0,15% и массовой долей сахарозы не менее 99,55%, имеющий цветность до 1,5 ед.

Металлопримесей допускается не более 3 мг на 1 кг сахара с размерами не более 0,3 мм в наибольшем линейном измерении.

На хлебозаводы сахар-песок поступает в мешках.

Сахар-песок должен быть упакован:

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 8516-78 Постановлением Госстандарта России от 08.08.1994 N 207 с 1 января 1995 года введен в действие ГОСТ 30090-93. |

в новые мешки по ГОСТ 8516-78Е или бывшие в употреблении чистые тканевые мешки первой и второй категорий. Мешки не должны загрязнять сахар кострой или ворсом и иметь посторонний запах; сахар не должен просыпаться через ткань и швы мешков;

в тканевые мешки с вкладышами:

полиэтиленовыми толщиной не более 0,100 мм, размером 109 x 59 см по ГОСТ 19360-74;

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 2226-75 Постановлением Госстандарта СССР от 29.06.1988 N 2501 с 1 января 1990 года введен в действие ГОСТ 2226-88. |

бумажными трехслойными склеенными открытыми марки НМ, размером 92 x 60 см по ГОСТ 2226-75.

Сахар применяют в виде профильтрованного раствора.

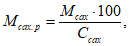

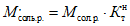

Следует отметить, что сахарный раствор при плотности 1,23 и температуре 38 °C начинает выкристаллизовываться. Для предотвращения этого в раствор добавляют поваренную соль (2,5% к массе сахара). Комбинированные сахаро-солевые растворы выдерживают длительное хранение, не кристаллизуются при перемешивании, перекачке и снижении температуры до 17 °C.

При необходимости сокращения расхода воды на технологические нужды сахар-песок или сахар-сырец растворяют в натуральной молочной сыворотке. Растворение сахара в молочной сыворотке осуществляется при температуре от 8 до 70 °C в сахарорастворителях или в емкостях из нержавеющей стали, снабженных мешалкой. Концентрация сахара в растворе сыворотки 45 - 65%. Содержание сахара в единице объема или массы определяется, исходя из плотности раствора, по таблице (Приложение 7). В производственных условиях (при температуре 25 - 35 °C) хранить растворы рекомендуется не более 1 - 2 суток.

Сахар жидкий (ОСТ 18-170-85) поставляется заводом-изготовителем.

В пищевой промышленности сахар жидкий применяют высшей (обесцвеченный адсорбентами) и первой (очищенный с помощью фильтрующих порошков) категорий.

Жидкий сахар должен быть прозрачным, сладким на вкус, без посторонних привкусов и запахов, по цвету - светло-желтым, с массовой долей сахарозы не менее 99,80% (высшей категории), 99,55% (первой категории) и массовой долей сухих веществ не менее 64%.

Использование жидкого сахара на хлебопекарных предприятиях ведут в соответствии с рекомендациями по приему, хранению и переработке сахара жидкого на хлебопекарных предприятиях (утверждения 18.09.79).

Сахар-сырец является импортным сырьем, его качество характеризуется в сопроводительном документе. Показатели качества определяются контрактными условиями поставки.

ИС МЕГАНОРМ: примечание. Постановлением Госстандарта России от 28.05.2003 N 163-ст с 1 января 2004 года на территории Российской Федерации введен в действие ГОСТ Р 52060-2003. |

Патоку крахмальную (ГОСТ 5194-68) вырабатывают трех видов: карамельную, карамельную низкоосахаренную (КН) и глюкозную высокоосахаренную (ГВ). Карамельную патоку выпускают 2-х сортов - высшего (КВ) и первого (К1).

Патоку доставляют в деревянных бочках по ГОСТ 8777-80Е или металлических бочках, а также в цистернах и хранят в прохладном месте.

Патока мальтозная (ОСТ 18-168-85) применяется в хлебопекарной и кондитерской промышленности.

Для производства мальтозной патоки используют зерно или целые початки кукурузы и солод, приготавливаемый из ячменя.

Патока рафинадная (ОСТ 18-233-75) - отход сахаро-рафинадного производства представляет собой густую, вязкую жидкость, легко растворяющуюся в горячей и холодной воде (в любых соотношениях).

Рафинадную патоку транспортируют в автоцистернах для пищевых продуктов по ГОСТ 9218-86Е или в железнодорожных цистернах.

Показатели качества всех видов патоки приведены в табл. 6.

Таблица 6

ОРГАНОЛЕПТИЧЕСКИЕ И ФИЗИКО-ХИМИЧЕСКИЕ ПОКАЗАТЕЛИ

КАЧЕСТВА ПАТОКИ ВСЕХ ВИДОВ

Наименование показателей | Характеристика и нормы для патоки | |||||

карамельной низкоосахаренной (КН) | карамельной | глюкозной высокоосахаренной (ГВ) | мальтозной | рафинадной | ||

высшего сорта (КВ) | первого сорта (К1) | |||||

Прозрачность | Прозрачная | |||||

Допускается небольшая опалесценция. Леденец, получаемый при варке карамельной пробы, должен быть прозрачным | ||||||

Вкус | Свойственный патоке, без постороннего привкуса | Сладкий с солодовым привкусом | Сладкий с горьковатым привкусом | |||

Запах | Свойственный патоке, без постороннего запаха | Легкий солодовый, постор. запах не допускается | Свойственный патоке с запахом карамели | |||

Цвет | - | - | - | - | Коричневый | Коричневый |

Массовая доля сухих веществ, %, не менее | 78,0 | 78,0 | 78,0 | 78,0 | 78,0 | 72,0 |

Содержание механических примесей | Не допускается | Не допускается | ||||

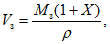

Перед пуском в производство патоку пропускают через сито с размером ячеек не более 3 мм. Патоку предварительно подогревают до (42 +/- 2) °C для уменьшения вязкости. Допускается разведение водой до получения раствора определенной плотности.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 1129-73 Постановлением Госстандарта России от 22.05.1995 N 258 с 1 января 1996 года введен в действие ГОСТ 1129-93. |

Масло подсолнечное (ГОСТ 1129-73) в зависимости от способа обработки подразделяют на виды: рафинированное, гидратированное и нерафинированное.

Органолептические и физико-химические показатели качества приведены в табл. 7.

Таблица 7

ОРГАНОЛЕПТИЧЕСКИЕ И ФИЗИКО-ХИМИЧЕСКИЕ ПОКАЗАТЕЛИ

КАЧЕСТВА ПОДСОЛНЕЧНОГО МАСЛА

Наименование показателей | Характеристика масла | |||||||

рафинированного | гидратированного по сортам | нерафинированного по сортам | ||||||

дезодорированного | недезодорированного | высшего | первого | второго | высшего | первого | второго | |

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

Прозрачность | Прозрачное | Без осадка | Допускается легкое помутнение или сетка | Над осадком допускается сетка | Над осадком допускается легкое помутнение | |||

Запах и вкус | Без запаха; вкус обезличенного масла | Свойственные рафинированному подсолнечному маслу без постороннего запаха, привкуса и горечи | Свойственные подсолнечному маслу, без постороннего запаха, привкуса и горечи | Свойственные подсолнечному маслу. Допускается слегка затхлый запах и привкус легкой горечи | Свойственные подсолнечному маслу, без постороннего запаха, привкуса и горечи | Свойственные подсолнечному маслу. Допускается слегка затхлый запах и привкус легкой горечи | ||

Массовая доля влаги и летучих веществ, %, не более | 0,10 | 0,10 | 0,10 | 0,15 | 0,30 | 0,20 | 0,20 | 0,30 |

Кислотное число, мг КОН, не более | 0,4 | 0,4 | 1,5 | 2,25 | 6,0 | 1,5 | 2,25 | 6,0 |

Нежирные примеси (отстой по массе), %, не более | Отсутствие | Отсутствие | 0,05 | 0,1 | 0,2 | |||

Йодное число, г/100 г | 125 - 145 | 125 - 145 | 125 - 145 | 125 - 145 | 125 - 145 | 125 - 145 | 125 - 145 | 125 - 145 |

Цветное число, мг йода, не более | 10 | 12 | 15 | 20 | 30 | 15 | 25 | 35 |

Неомыляемые вещества, %, не более | 1,0 | 1,2 | 1,2 | 1,2 | 1,2 | 1,2 | 1,2 | 1,3 |

Температура вспышки экстракционного масла, °C не ниже | 234 | 225 | 225 | 225 | 225 | 225 | 225 | 225 |

Масло хлопковое рафинированное (ГОСТ 1128-75) для промышленной переработки на пищевые цели применяют дезодорированное (высшего и первого сорта) и рафинированное недезодорированное (высшего, первого и второго сортов). Показатели качества приведены в табл. 8.

Таблица 8

ОРГАНОЛЕПТИЧЕСКИЕ И ФИЗИКО-ХИМИЧЕСКИЕ ПОКАЗАТЕЛИ

КАЧЕСТВА ХЛОПКОВОГО МАСЛА

Наименование показателей | Характеристика масла | ||||

рафинированного дезодорированного по сортам | рафинированного недезодорированного по сортам | ||||

высшего | первого | высшего | первого | второго | |

1 | 2 | 3 | 4 | 5 | 6 |

Прозрачность | Прозрачное | ||||

Запах и вкус | Без запаха, вкус обезличенного масла | Свойственный рафинированному хлопковому маслу без постороннего запаха | |||

без привкуса | вкус не определяется | ||||

Массовая доля влаги и летучих веществ, %, не более | 0,1 | 0,1 | 0,1 | 0,2 | 0,2 |

Кислотное число мг КОН, не более | 0,2 | 0,2 | 0,2 | 0,3 | 0,5 |

Нежировые примеси (отстой по массе), %, не более | Отсутствуют | 0,05 | |||

Цветность в красных единицах, не более: | |||||

при 35 желтых | 7 | 10 | 7 | 16 | - |

при 35 - 105 желтых | - | - | - | - | 10 |

Горчичное масло (ГОСТ 8807-74) выпускают одного вида - нерафинированное, трех сортов - высшего, первого и второго.

Масло соевое (ГОСТ 7825-76) в зависимости от способа обработки подразделяют на: гидратированное (первого и второго сортов), рафинированное недезодорированное и рафинированное дезодорированное.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 8808-73 Постановлением Госстандарта СССР от 12.07.1991 N 1251 с 1 июля 1992 года введен в действие ГОСТ 8808-91. |

Масло кукурузное (ГОСТ 8808-73) для промышленной переработки предназначается рафинированное недезодорированное и нерафинированное. Показатели качества горчичного, кукурузного и соевого масла приведены в табл. 9.

Таблица 9

ОРГАНОЛЕПТИЧЕСКИЕ И ФИЗИКО-ХИМИЧЕСКИЕ ПОКАЗАТЕЛИ КАЧЕСТВА

ГОРЧИЧНОГО, СОЕВОГО И КУКУРУЗНОГО МАСЕЛ

Наименование показателей | Характеристика масел | ||||||||

горчичного по сортам | соевого по сортам | кукурузного | |||||||

высшего | первого | второго | рафинированного дезодорированного | рафинированного недезодорированного | гидратированного | рафинированного недезодорированного | нерафинированного | ||

первого | второго | ||||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

Прозрачность | Прозрачное | Прозрачное | Допускается легкое помутнение | Прозрачное без осадка | Над осадком допускается легкое помутнение | ||||

Запах и вкус | Свойственные горчичному маслу, без постороннего запаха, привкуса и горечи | Свойств. горчич. маслу, без постор. запаха | Без запаха, вкус обезличенного масла | Свойств. рафин. маслу, без постор. запаха и привкуса | Свойств. соевому маслу, без посторон. запаха и привкуса | Свойственные рафинированному кукурузному маслу, без постороннего запаха | Свойственные кукурузному маслу, без постороннего запаха | ||

Цветное число, мг йода, не более | 90 | 100 | Не нормировано | 12 | 12 | 50 | 70 | 20 | 100 |

Нежировые примеси (отстой по массе), %, не более | 0,03 | 0,03 | 0,03 | 0,05 | Отсутствуют | 0,1 | |||

Кислотное число, мг КОН, не более | 1,5 | 2,3 | 6,0 | 0,3 | 0,3 | 1,0 | 1,5 | 0,4 | 5,0 |

Массовая доля влаги и летучих веществ, %, не более | 0,1 | 0,15 | 0,20 | 0,1 | 0,15 | 0,15 | 0,2 | 0,1 | 0,2 |

Йодное число, г/100 г, не менее | 92 - 123 | 92 - 123 | 92 - 123 | 124 - 140 | 120 - 140 | 120 - 140 | 120 - 140 | 111 - 133 | 111 - 133 |

Неомыляемое вещество, %, не более | 1,0 | 1,0 | 1,0 | 0,8 | 1,0 | 1,0 | 1,0 | 1,0 | 2,0 |

Температура вспышки экстракционного масла, °C, не ниже | не нормирована | 240 | 225 | 225 | 225 | 225 | 225 | ||

ИС МЕГАНОРМ: примечание. ГОСТ 10674-82 утратил силу на территории Российской Федерации с 1 июля 2001 года в связи с введением в действие ГОСТ Р 51659-2000 (Постановление Госстандарта России от 31.10.2000 N 282-ст). |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 13950-84 Постановлением Госстандарта СССР от 16.12.1991 N 1954 с 1 января 1993 года введен в действие ГОСТ 13950-91. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 5037-78 Постановлением Госстандарта России от 25.03.1998 N 82 с 1 января 1992 года введен в действие ГОСТ 5037-97. |

Растительные масла транспортируются в железнодорожных цистернах по ГОСТ 10674-82, автоцистернах по ГОСТ 9218-86Е, в бочках стальных неоцинкованных или с покрытием внутренних поверхностей по ГОСТ 6247-79 или ГОСТ 13950-84, во флягах алюминиевых по ГОСТ 5037-78.

Допускается транспортирование подсолнечного рафинированного дезодорированного и хлопкового недезодорированного масел в таре потребителя, а также в приписных цистернах, используемых специально для перевозки растительных масел.

Растительное масло - подсолнечное, хлопковое рафинированное, горчичное, соевое и кукурузное хранят в закрытых, темных помещениях при температуре (19 +/- 2) °C.

Перед поступлением на производство масло пропускают через сито с размером ячеек не более 3 мм.

Жиры кондитерские, хлебопекарные и кулинарные (ОСТ 18-197-84) представляют собой различные смеси жиров, в которые могут входить пищевые саломассы, растительные масла, переэтерифицированные и животные жиры, эмульгаторы и другие компоненты.

В хлебопекарной промышленности применяют жиры:

хлебопекарный - жир жидкий для хлебопекарной промышленности;

кулинарный - "фритюрный", сало растительное, "Украинский", "Белорусский".

Жир жидкий хлебопекарный при температуре 18 °C имеет однородную подвижную, консистенцию, цвет - светло-желтый, для неокрашенного - от светло-кремового до кремового, окраска равномерная по всей массе; вкус - чистый, свойственный обезличенному жиру, без посторонних привкусов и запахов, при вводе ароматизаторов - выраженный аромат, обусловленный вводом ароматизаторов. Массовая доля жира - не менее 99,7%, массовая доля влаги и летучих веществ - не более 0,3%; кислотное число КОН/г - не более 0,8 мг.

Жиры кулинарные при температуре 18 °C имеют однородную, твердую или мазеобразную консистенцию; прозрачные в расплавленном состоянии. "Фритюрный" жир и сало растительное имеют чистый вкус, свойственный данному виду жира, без посторонних привкусов и запахов; цвет - от белого до светло-желтого; "Украинский", "Белорусский" - вкус и запах, характерные для добавляемого жира, без посторонних запахов и привкусов.

Жир жидкий хлебопекарный выпускают в нерасфасованном виде, кулинарный - в расфасованном и нерасфасованном виде.

Жидкий жир для хлебопекарной промышленности отпускают в автоцистернах по ГОСТ 9218-86Е и специальных контейнерах, в стальных бочках по ГОСТ 6247-79 и ГОСТ 13950-84, во флягах по ГОСТ 5037-78Е, а также в деревянных бочках по ГОСТ 8777-80Е массой нетто не более 50 кг.

В деревянные бочки должен быть вложен мешок из полимерных материалов, разрешенных Министерством здравоохранения СССР, для упаковки жиров, с последующим завариванием швов.

Допускается отклонение по массе +/-0,5% при упаковке от 10 до 100 кг.

Нерасфасованные жиры упаковывают в дощатые, фанерные и картонные ящики, а также бочки деревянные, фанерно-штампованные, барабаны фанерные и картонные.

Жидкий жир для хлебопекарной промышленности по ОСТ 18-197-84 используют в соответствии с технологическими рекомендациями по его применению. Срок хранения при температуре (17 +/- 2) °C не более 10 дней.

ИС МЕГАНОРМ: примечание. ГОСТ 240-85 утратил силу на территории Российской Федерации с 1 января 2005 года в связи с введением в действие ГОСТ Р 52178-2003 (Постановление Госстандарта России от 29.12.2003 N 408-ст). |

Маргарин (ГОСТ 240-85) представляет собой высокодисперсную, жироводяную систему, в состав которой входят высококачественные жиры, молоко, соль, сахар, эмульгаторы и другие компоненты.

В хлебопекарной промышленности используют различные виды маргаринов с содержанием жира не менее 82%. В соответствии с "Указаниями к рецептурам на хлебобулочные изделия по взаимозаменяемости сырья" в хлебопекарной промышленности используют также маргарин "Городской" или "Радуга" с содержанием жира 75% и "Солнечный" с содержанием жира 72%. Маргарин должен иметь чистый, хорошо выраженный для каждого сорта вкус и аромат, без посторонних привкусов и запахов. По консистенции маргарин при температуре 18 °C должен быть однородным и пластичным.

Маргарин выпускают в расфасованном и нерасфасованном виде.

ИС МЕГАНОРМ: примечание. Постановлением Госстандарта России от 08.11.1994 N 269 с 1 июля 1995 года введен в действие ГОСТ 10131-93. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 13511-84 Постановлением Госстандарта СССР от 17.12.1991 N 1970 с 1 января 1993 года введен в действие ГОСТ 13511-91. |

ИС МЕГАНОРМ: примечание. Приказом Росстандарта от 30.09.2011 N 433-ст с 1 марта 2012 года на территории Российской Федерации введен в действие ГОСТ Р 54463-2011. |

Нерасфасованный маргарин укладывают в дощатые ящики по ГОСТ 13360-84, фанерные - по ГОСТ 10131-78, из гофрированного картона - по ГОСТ 13511-84, картонные - по ГОСТ 13515-80, в бочки деревянные - по ГОСТ 8777-80Е, бочки фанерно-штампованные - по ГОСТ 5958-79 и фанерные барабаны - по ГОСТ 9338-80Е. Ящики, барабаны и бочки должны быть выстланы растительным пергаментом или полимерными пленками.

Жидкий маргарин транспортируют в автоцистернах с термоизоляцией, контейнерах, флягах, подвергнутых специальной санитарной обработке и разрешенных для перевозки пищевых продуктов.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 37-87 Постановлением Госстандарта СССР от 25.02.1991 N 167 с 1 января 1992 года введен в действие ГОСТ 37-91. |

Масло коровье (ГОСТ 37-87) по товарным наименованиям подразделяют на следующие виды: несоленое, соленое, вологодское сливочное, любительское, крестьянское топленое, а также вырабатывают масло бутербродное (ТУ 49-461-78).

Показатели качества коровьевого масла приведены в табл. 10.

Таблица 10

ОРГАНОЛЕПТИЧЕСКИЕ И ФИЗИКО-ХИМИЧЕСКИЕ ПОКАЗАТЕЛИ

КАЧЕСТВА МАСЛА

Наименование показателей | Наименование масла и нормы | |||||||

Несоленое | Соленое | Любительское | Топленое | Крестьянское | Бутербродное | |||

соленое | несоленое | сладкое | кисло-сладкое | |||||

Вкус и запах | Чистый, характерный для данного вида масла, без посторонних привкусов и запахов | |||||||

Консистенция масла при температуре 10 - 12 °C: | ||||||||

сливочного | Плотная, однородная, поверхность масла на разрезе слабо-блестящая и сухая на вид или с наличием одиночных мельчайших капелек влаги | |||||||

топленого | Мягкая, зернистая, в растопленном виде масло должно быть совершенно прозрачным и без какого-либо осадка | |||||||

Цвет | От белого до светло-желтого, однородный по всей массе масла | |||||||

Массовая доля влаги, %, не более | 16 | 16 | 20 | 1 | 25 | 25 | 35 | 35 |

Массовая доля жира, %, не менее | 82,5 | 81,5 | 78 | 98 | 71 | 72 | 61,5 | 61,5 |

Массовая доля соли, %, не более | - | 1,5 | - | - | 1,5 | - | - | - |

Перевозку масла производят в авторефрижераторах или автомашинах с изотермическим кузовом.

Коровье масло, твердые жиры и маргарин хранят в складских охлаждаемых помещениях или холодильниках с постоянной циркуляцией воздуха при температуре не выше 10 °C.

Жидкий маргарин хранят при температуре не выше (17 +/- 2) °C не более 48 ч с момента выработки. Коровье масло, твердые жиры и маргарин в хлебобулочные изделия расходуют в растопленном виде. Допускается использование жиров в нерастопленном виде для приготовления отдельных видов изделий.

Яйца куриные пищевые в зависимости от срока хранения, качества и массы яйца подразделяют на следующие виды: диетические и столовые.

В хлебопекарной промышленности используют все виды яиц, кроме тех, которые относятся к технологическому браку.

К технологическому браку, т.е. к яйцам, непригодным для употребления в переработку, относят яйца со следующими признаками:

1. "Красюк" - яйца, в которых желток полностью смешан с белком.

2. "Кровяное кольцо" и "кровяное пятно" - порок, при котором при овоскопировании на поверхности желтка видны кровеносные сосуды оплодотворенного зародыша, в виде округлости разной формы.

3. "Большое пятно" - наличие одного или нескольких неподвижных пятен под скорлупой общим размером более 1/8 поверхности скорлупы.

4. "Тумак" - яйца с непрозрачным содержанием, кроме воздушной камеры, причиной является развитие плесени или бактерий.

5. "Тек" - яйца, из которых полностью или частично вытекло содержимое.

6. "Миражные" - яйца, изъятые из инкубатора как неоплодотворенные.

Яйца на хлебопекарных предприятиях применяют в основном куриные. Утиные и гусиные яйца разрешается использовать только при изготовлении мелкоштучных сдобных изделий (булочек, сдобы, сухарей, печенья). Хранят яйца при "температуре от 0 до 4 °C. Не допускается хранение яиц вместе с сильно пахнущими предметами.

Яичная скорлупа в большинстве случаев загрязнена и заражена бактериями, главным образом, кишечной группы.

Для предотвращения попадания загрязнений в яичную массу яйца перед употреблением подвергают дезинфекции с последующей промывкой водой.

В первое отделение трехсекционной ванны наливают 2-процентный раствор питьевой соды, во второе - 2-процентный раствор хлорной извести или 0,5-процентный раствор хлорамина, в третье - проточную воду.

Яйца, помещенные в сетчатый ящик, погружают последовательно в первое и второе отделение на 5 - 10 мин., после чего промывают проточной водой в течение 3 - 5 мин. и затем подают на разбивку. Для предотвращения попадания испорченных яиц во всю яичную массу разбивать следует по 3 - 5 яиц в отдельную посуду. В случае необходимости яичную массу процеживают через сито с размером ячеек не более 3 мм.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 2858-82 Постановлением Госстандарта России от 23.04.1998 N 145 с 1 января 1999 года введены в действие: в части технических требований, правил приемки, упаковки, маркировки, транспортирования и хранения - ГОСТ 30363-96; в части методов отбора проб и органолептического анализа - ГОСТ 30364.0-97; в части методов физико-химического контроля - ГОСТ 30364.1-97; в части методов микробиологического контроля - ГОСТ 30364.2-96. Взамен ГОСТ 30363-96 Приказом Ростехрегулирования от 18.12.2008 N 593-ст с 1 января 2010 года введен в действие ГОСТ Р 53155-2008. Взамен ГОСТ 30364.1-97 Приказом Ростехрегулирования от 15.12.2009 N 1230-ст с 1 января 2011 года введен в действие ГОСТ Р 53746-2009. |

Яичный порошок (ГОСТ 2858-82) имеет светло-желтый или желтый цвет, порошкообразную структуру с легкораздавливающимися комочками.

Массовая доля влаги от 6 до 8,5%, белковых веществ и жира в пересчете на сухое вещество не менее 45 и 35% соответственно. Растворимость (в пересчете на сухое вещество) не менее 85%, кислотность 10 °Т. "Яичный порошок упаковывают в жестяные банки, фанерные бочки, бумажные мешки или картонные ящики. Этот продукт очень гигроскопичен и быстро портится под влиянием влаги, света и воздуха.

Яичный порошок перед употреблением размешивают с водой при температуре (22 +/- 2) °C в соотношении 1:3 или 1:4 и процеживают через сито с размером ячеек не более 1,0 мм. Яичный порошок хранят при температуре не более 20 °C.

Яичный меланж мороженый (ГОСТ 49-197-83) - освобожденная от скорлупы смесь яичных белков и желтков, профильтрованная, тщательно перемешанная и замороженная в специальной таре при температуре минус 18 °C. Температура в массе меланжа должна быть от минус 5 до минус 6 °C.

Цвет меланжа темно-оранжевый в мороженом состоянии и от светло-желтого до светло-оранжевого после дефростирования (оттаивания). На поверхности продукта должен быть бугорок. Отсутствие бугорка - признак, что продукт был разморожен.

Допускается выработка яичного меланжа с добавлением в него 0,8% поваренной соли или 5% сахарного песка.

Консистенция - твердая в мороженом состоянии и жидкая, однородная после дефростирования. Вкус и запах, свойственные данному продукту, без посторонних привкусов и запахов. Массовая доля влаги не более 75%, массовая доля жира не менее 10%, массовая доля белковых веществ не менее 10%, кислотность не более 15 °Т.

Банки с замороженным меланжем перед размораживанием тщательно моют щетками в ванне с теплой водой, а затем ставят в другую ванну с горячей водой на 2 - 3 часа для оттаивания (температура воды не выше 45 °C). В зависимости от условий предприятия допускается размораживание меланжа при комнатной температуре, более продолжительное время.

Размороженные яичные продукты используют в течение 3 - 4 часов. Допускается также использование меланжа в течение суток при условии хранения его при температуре (3 +/- 1) °C.

Меланж перед употреблением процеживают через сито с размером ячеек не более 3 мм. Для лучшего процеживания его смешивают с водой в соотношении 1:1.

ИС МЕГАНОРМ: примечание. ГОСТ 13277-79 утратил силу на территории Российской Федерации с 1 июля 2004 года в связи с введением в действие ГОСТ Р 52090-2003 (Постановление Госстандарта России от 30.06.2003 N 219-ст). |

Молоко коровье пастеризованное (ГОСТ 13277-79) в хлебопекарной промышленности используют следующих видов: пастеризованное жирностью 3,2%, пастеризованное жирностью 2,5%, белковое жирностью 1%; 2,5% и нежирное.

Цвет молока должен быть белым с желтоватым оттенком, для нежирного молока - со слегка синеватым оттенком; вкус и запах чистые, без посторонних привкусов и запахов.

По физико-химическим показателям пастеризованное коровье молоко должно соответствовать требованиям и нормам, указанным в табл. 11.

Таблица 11

ФИЗИКО-ХИМИЧЕСКИЕ ПОКАЗАТЕЛИ ПАСТЕРИЗОВАННОГО

КОРОВЬЕГО МОЛОКА

Вид молока | Показатели и нормы | |||

Массовая доля жира, %, не менее | Плотность г/см3, не менее | Кислотность, °Т, не более | Температура, °C не выше | |

Пастеризованное, 3,2% жира | 3,2 | 1,027 | 21 | 8 |

Пастеризованное, 2,5% жира | 2,5 | 1,027 | 21 | 8 |

Белковое, 1% жира | 1,0 | 1,037 | 25 | 8 |

Белковое, 2,5% жира | 2,5 | 1,036 | 25 | 8 |

Нежирное | - | 1,030 | 21 | 8 |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 5037-78 Постановлением Госстандарта России от 25.03.1998 N 82 с 1 января 1992 года введен в действие ГОСТ 5037-97. |

Пастеризованное коровье молоко для промпереработки доставляют во флягах по ГОСТ 5037-78Е, цистернах по ГОСТ 9218-86Е и контейнерах различной вместимости.

Пастеризованное коровье молоко транспортируют в закрытых охлаждаемых или изотермических средствах транспорта.

Молоко коровье пастеризованное хранят при температуре от 0 до 8 °C не более 36 ч. с момента окончания технологического процесса.

Молоко коровье цельное сухое (ГОСТ 4495-87) в зависимости от способа обработки подразделяют на распылительное, получаемое на распылительных сушилках; пленочное, получаемое на вальцовых сушилках. В зависимости от органолептических, физико-химических и микробиологических показателей сухое цельное молоко подразделяют на два сорта: высший и первый. Вкус и запах сухого цельного молока - свойственный свежему пастеризованному при распылительной сушке и перепастеризованному (кипяченому) молоку при пленочной сушке, без посторонних привкусов и запахов. Для первого сорта допускается слабый кормовой привкус, а для молока распылительной сушки - привкус перепастеризации. По консистенции - это сухой мелкий порошок или порошок, состоящий из агломерированных частиц сухого молока, а у первого сорта для пленочного молока - сухой порошок из измельченных пленок. Допускается незначительное количество комочков, легко рассыпающихся при механическом воздействии.

Цвет должен быть белый с легким кремовым оттенком для распылительного молока, кремовый для пленочного молока, у молока первого сорта допускаются отдельные пригорелые частички сухого молока.

Физико-химические показатели приведены в табл. 12.

Таблица 12

ФИЗИКО-ХИМИЧЕСКИЕ ПОКАЗАТЕЛИ СУХОГО

ЦЕЛЬНОГО КОРОВЬЕГО МОЛОКА

Наименование показателей | Норма для сухого цельного молока | ||||

распылительного | пленочного | ||||

в потребительской таре | в мешках и фанерно-штампованных бочках с полиэтиленовыми плотнозаделанными вкладышами | в фанерно-штампованных бочках с вкладышами из крафт-бумаги, пергамента и др. | в мешках и фанерно-штампованных бочках с полиэтиленовыми плотнозаделанными вкладышами | в фанерно-штампованных бочках с вкладышами из крафт-бумаги, пергамента и др. | |

Массовая доля влаги, %, не более | 4 | 4 | 7 | 5 | 7 |

Массовая доля жира, %, не менее | 25 | 25 | 25 | 25 | 25 |

Растворимость сырого осадка, мл, не более: | |||||

для высшего сорта | 0,2 | 0,3 | 0,6 | 0,5 | 0,6 |

для первого сорта | 0,4 | 0,8 | 1,5 | 1,5 | |

Кислотность, °Т, не более | 20 | 21 | 22 | 22 | 22 |

Чистота молока должна быть не ниже | второй группы | ||||

ИС МЕГАНОРМ: примечание. ГОСТ 10970-87 утратил силу на территории Российской Федерации с 1 января 2009 года, кроме части, касающейся сухого молока для производства продуктов детского питания, в связи с введением в действие ГОСТ Р 52791-2007 (Приказ Ростехрегулирования от 19.12.2007 N 383-ст). |

Молоко коровье обезжиренное сухое (ГОСТ 10970-87) получают путем высушивания свежего пастеризованного обезжиренного молока.

Сухое обезжиренное молоко представляет собой мелкораспыленный порошок для распылительной сушки и сухой порошок из измельченных комочков для молока пленочной сушки. Допускается незначительное количество плотных комочков, легко рассыпающихся при механическом воздействии.

Молоко распылительной сушки имеет белый цвет с легким кремовым оттенком и кремоватый дает для пленочного молока.

Вкус и запах, свойственные свежему пастеризованному обезжиренному молоку (при распылительной сушке) и перепастеризованному обезжиренному молоку (при пленочной сушке) без каких-либо посторонних привкусов в запахов. Допускается наличие легкого кормового привкуса, а для молока распылительной сушки, кроме того, привкус перепастеризации.

По физико-химическим показателям сухое обезжиренное молоко должно соответствовать требованиям, указанным в табл. 13.

Таблица 13

ФИЗИКО-ХИМИЧЕСКИЕ ПОКАЗАТЕЛИ ОБЕЗЖИРЕННОГО СУХОГО МОЛОКА

Наименование показателей | Нормы для обезжиренного сухого молока | ||||

распылительного | пленочного | ||||

в потребительской таре | в мешках и бочках с полиэтиленовыми, плотнозаделанными вкладышами | в фанерно-штампованных бочках | в мешках и бочках с полиэтиленовыми, плотнозаделанными вкладышами | в фанерно-штампованных бочках | |

Массовая доля влаги, %, не более | 4 | 4 | 7 | 5 | 7 |

Растворимость, мл, сырого осадка, не более | 0,2 | 0,4 | 0,8 | 1,5 | 1,5 |

Кислотность восстановленного обезжиренного сухого молока с содержанием сухих веществ, %, °Т, не более | 21 | 21 | 22 | 21 | 22 |

Содержание солей в пересчете на металлы, мг на 1 кг, не более: | |||||

олова | 100 | 100 | 100 | 100 | 100 |

меди | 8 | 8 | 8 | 8 | 8 |

свинца | не допускается | ||||

Молоко сухое цельное и обезжиренное в потребительской и транспортной таре с полиэтиленовыми вкладышами хранят при температуре от 1 до 10 °C.

Молоко сухое перед пуском в производство разводят водой при температуре 30 °C в соотношении примерно 1:10. Молоко натуральное и разведенное сухое процеживают через сито с размером ячеек не более 1,0 мм.

Продукт молочный сухой "СМП" (ТУ 49-934-82) получают путем высушивания на распылительных сушилках сгущенной смеси молока обезжиренного и сыворотки молочной подсырной.

Сухой молочный продукт имеет светло-желтый цвет со слабо зеленоватым оттенком. Допускается наличие небольшого количества частиц светло-коричневого цвета.

Вкус и запах - чистый, молочный, сладковато-солоноватый, с привкусом пастеризации. Допускается наличие легкого кормового привкуса.

По физико-химическим показателям "СМП" должен соответствовать следующим показателям: массовая доля влаги, не более 5,0%; кислотность не более 22,0 °Т; растворимость - не более 0,8 мл сухого осадка.

Хранение "СМП" должны проводить в сухих, хорошо проветриваемых помещениях при температуре от 1 до 10 °C не более 6 мес. со дня выработки и не более 3 мес. при температуре от 10 до 20 °C. Перед пуском в производство "СМП" подготавливают так же, как и сухое молоко.

Сметана (ОСТ 49-90-83). В зависимости от содержания жира и технологического процесса сметану выпускают следующих видов: 20, 25, 30 и 36-процентной жирности, кислотности 60 - 100 °Т.

Сметану хранят в холодильных камерах при температуре не выше 8° C.

Творог в зависимости от содержания жира вырабатывают следующих видов: творог жирный, полужирный и нежирный.

В зависимости от органолептических и физико-химических показателей творог делят на высший и первый сорт.

Вкус и запах - чистый, кисломолочный, у творога высшего сорта - без посторонних привкусов и запахов; первого сорта - допускается слабокормовой привкус, привкус тары (дерева) и наличие слабой горечи. По консистенции творог должен быть мягким. Допускается неоднородная, мажущаяся масса, кроме того, для творога первого сорта допускается наличие незначительной творожной крупки. Нежирный творог - рассыпчатый, допускается незначительное выделение сыворотки. По цвету творог должен быть белым с кремовым оттенком.

По физико-химическим показателям творог должен соответствовать требованиям, указанным в табл. 14.

Таблица 14

ФИЗИКО-ХИМИЧЕСКИЕ ПОКАЗАТЕЛИ ТВОРОГА

Наименование показателей | Нормы для творога | |||||

жирного по сортам | полужирного по сортам | нежирного по сортам | ||||

высший | первый | высший | первый | высший | первый | |

Массовая доля жира, %, не менее | 18,0 | 18,0 | 9,0 | 9,0 | - | - |

Массовая доля влаги, %, не более | 65,0 | 65,0 | 73,0 | 73,0 | 80,0 | 80,0 |

Кислотность, °Т, не выше | 200 | 225 | 210 | 240 | 220 | 270 |

Творог хранят при температуре от минус 2 до 8 °C.

Молочная сыворотка представляет собой побочный продукт, полученный при производстве творога, сыра, пищевого казеина, молочного белка. На предприятиях хлебопекарной промышленности используются все виды молочной сыворотки, а именно: сыворотка молочная ОСТ 10-02-02-3-87 (подсырная, творожная, казеиновая); сыворотка молочная концентрированная, ТУ 49798-81 (подсырная, подсырная сброженная, творожная); сыворотка молочная сгущенная, ТУ 49803-81 (подсырная, подсырная сброженная, творожная); сыворотка молочная сквашенная, ТУ 49-718-80 (подсырная, творожная); сыворотка молочная сгущенная гидролизованная, ТУ 10-02-02-13-86 (подсырная, творожная); сыворотка молочная сухая; ТУ 49800-81 (подсырная распылительной сушки, пленочной сушки, творожная распылительной сушки). Также используются сывороточные и молочно-белковые концентраты. Органолептические, физико-химические показатели, а также прием, хранение и переработка всех видов молочной сыворотки изложены в "Технологических рекомендациях по применению молочной сыворотки и сывороточных концентратов в хлебопекарной промышленности" (Приложение 6).

Свежую пахту (МРТУ 49.1178-85) получают из пастеризованных сливок при производстве сладкосливочного масла. По внешнему виду и консистенции представляет собой однородную жидкость без крупинок жира; вкус и запах - чистый молочный, с выраженным привкусом пастеризации, без посторонних оттенков; цвет - белый со слегка желтоватым оттенком, равномерный по всей массе.

Массовая доля жира не более 0,5%, массовая доля сухих веществ не менее 8,0%, кислотность не более 21 °Т, температура пахты не выше 8 °C.

Сухая пахта распылительной сушки (ТУ 49-247-74) должна иметь вкус и запах чистый, свойственный пастеризованной пахте, без посторонних привкусов и запахов и представлять собой сухой мелкораспыленный порошок белого цвета с кремовым оттенком. Сухая пахта пленочной сушки отличается от пахты распылительной сушки по консистенции, вкусу и запаху. Она представляет собой сухой порошок из измельченных комочков с наличием отдельных плотных комочков. Вкус и запах - свойственный перепастеризованной пахте. Массовая доля жира в пахте не более 5%, кислотность восстановленной пахты с содержанием 9% СОМО (сухого обезжиренного молочного остатка) - не более 22 °Т. Массовая доля влаги не более: в пахте распылительной сушки 5%, пленочной - 7%, растворимость сырого осадка в мл, не более: в пахте распылительной сушки 0,2; пленочной - 1,5.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 2226-75 Постановлением Госстандарта СССР от 29.06.1988 N 2501 с 1 января 1990 года введен в действие ГОСТ 2226-88. |

Сухую пахту доставляют в фанерно-штамповочных бочках емкостью 50 л по ГОСТ 5958-79 массой нетто 25 - 30 кг с вкладышами из нестабилизированного полиэтилена по ГОСТ 10354-82, а также в четырех- и пятислойных бумажных непропитанных мешках по ГОСТ 2226-75 массой нетто 25 - 30 кг.

Перед пуском в производство сухую пахту подготавливают аналогично сухому молоку.

ИС МЕГАНОРМ: примечание. ГОСТ 6929-88 утратил силу на территории Российской Федерации с 1 июля 2003 года в связи с введением в действие ГОСТ Р 51934-2002 (Постановление Госстандарта России от 06.09.2002 N 326-ст). |

Повидло (ГОСТ 6929-88) вырабатывают из плодового и плодово-ягодного пюре или их смеси, из тыквенного пюре или смеси, тыквенного и яблочного пюре, уваренного с сахаром, с добавлением или без добавления пищевого пектина и пищевых кислот.

По внешнему виду повидло должно представлять собой однородную протертую массу, без семян, семенных гнезд, косточек, непротертых кусочков кожицы.

Консистенция для повидла расфасованного в стеклянную, жестяную тару и бочки:

из семечковых плодов, ягод и смеси плодов и ягод, тыквы - густая мажущаяся масса;

для повидла из косточковых плодов - мажущаяся масса;

для повидла из семечковых и косточковых плодов, расфасованного в ящики и полимерную тару - плотная масса, сохраняющая очерченные грани при разрезании ее ножом.

Цвет повидла должен соответствовать цвету плодов. Для повидла из плодов со светлой мякотью допускаются светло-коричневые оттенки, а из плодов с темной мякотью - буроватые.

Вкус - кисловато-сладкий, свойственный плодам или их смеси, из которых изготовлено повидло, запах - с ароматом плодов.

Засахаривание повидла не допускается.

Массовая доля сухих веществ по рефрактометру должна быть не менее 66%, общая массовая доля сахара, выраженная в инвертном сахаре, не менее 60%. Массовая доля твердых минеральных примесей (песка) не более 0,05%, общая кислотность в пересчете на яблочную кислоту - 0,2 - 1,0%.

ИС МЕГАНОРМ: примечание. ГОСТ 7009-88 утратил силу на территории Российской Федерации с 1 января 2009 года в связи с введением в действие ГОСТ Р 52817-2007 (Приказ Ростехрегулирования от 27.12.2007 N 444-ст). |

Джем плодово-ягодный (ГОСТ 7009-88) изготавливают из плодов, ягод или дыни, уваренных с сахаром до желеобразного состояния, с добавлением или без добавления желирующих соков или пищевого пектина.

В зависимости от способа изготовления джем вырабатывают стерилизованными нестерилизованным.

В зависимости от качественных показателей джем выпускают высшим и первым сортом.

Джем, изготовленный из сульфитированных плодов или ягод, а также расфасованный в бочки, оценивают не выше, чем первым сортом.

Массовая доля сухих веществ (по рефрактометру) в стерилизованном джеме должна быть не менее 68%, в нестерилизованном джеме - 70%, массовая доля сахаров, выраженная в инвертном сахаре: в стерилизованном джеме не менее 62%, в нестерилизованном джеме - 65%.

По внешнему виду и консистенции джем - желеобразная, мажущаяся масса непротертых плодов и ягод, не растекающаяся по горизонтальной поверхности. Допускается медленное растекание массы на горизонтальной поверхности для джема: первого сорта - из всех видов плодов и ягод; высшего сорта - абрикосового, земляничного (клубничного), дынного, вишневого, малинового, ежевичного, черничного, клюквенного, брусничного, фейхоа, физалиса. Засахаривание не допускается. Запах - свойственный плодам или ягодам, из которых изготовлен джем. Вкус - сладкий или кислосладкий. Для джема первого сорта допускается вкус и запах слабее выраженные, а также наличие легкого привкуса карамелизованного сахара. Цвет - однородный, соответствующий цвету плодов и ягод, из которых изготовлен джем. Для джема из плодов и ягод со светлой мякотью - светло-коричневый оттенок. У первого сорта для плодов и ягод со светлой мякотью - коричневые оттенки, а для плодов и ягод с темной мякотью - буроватые оттенки.

Джем стерилизованный хранят при 0 - 20 °C, нестерилизованный 10 - 15 °C, повидло - 0 - 20 °C.

Поступают эти продукты расфасованными в металлические банки и деревянные бочки, повидло может быть в ящиках.

Повидло и джем хранят в сухих, хорошо вентилируемых помещениях при температуре от 0 до 20 °C. Повидло перед употреблением протирают через сито с размером ячеек не более 3 мм.

Виноград сушеный (ГОСТ 6882-88) в хлебопекарном производстве применяют следующих сортов: соягу, сабзу, бедон и шигани, т.е. изюм из бессемянных сортов винограда. Показатели качества этих сортов винограда приведены в табл. 15.

В винограде сушеном не допускаются: ягоды загнившие и пораженные амбарными вредителями; признаки спиртового брожения и плесени, видимые не вооруженным глазом; насекомые, вредители, их личинки и куколки; металлопримеси, песок, ощущаемый органолептически и другие посторонние примеси, остаточные количества ядохимикатов сверх норм, допускаемых Министерством здравоохранения СССР.

Изюм перед употреблением очищают от веточек и отбирают посторонние предметы, промывают в воде при температуре около 40 °C.

Орехи в хлебопекарном производстве применяют в очищенном, дробленом виде для отделки поверхности некоторых изделий.

Таблица 15

Наименование показателей | Характеристика и нормы по сортам | ||||||||||||||

сояги | сабза солнечная | сабза штабельная | бедона | шигани | |||||||||||

высший | первый | второй | высший | первый | второй | высший | первый | второй | высший | первый | второй | высший | первый | второй | |

Цвет | Светло-зеленый | Светло-зеленый с желтоватым оттенком | Светло-коричевый | От светло-коричневого до коричневого | Коричневатый разных оттенков | От светло-зеленого до золотистого | От светло-зеленого до золотистого с желтоватым оттенком | От золотистого до светло-коричневого | Коричневый с бурым оттенком | Бурый разных оттенков | Синевато-черный с примесью красноватых ягод в % (по счету), не более | Синевато-черный с красноватым оттенком | |||

7 | 15 | ||||||||||||||

Вкус и запах | Сладко-кислый, без постороннего привкуса и запаха | ||||||||||||||

Массовая доля влаги, %, не более | 19,0 | 19,0 | 19,0 | 19,0 | 19,0 | 19,0 | 19,0 | 19,0 | 19,0 | 17,0 | 17,0 | 17,0 | 18,0 | 18,0 | 18,0 |

Размер ягод по наибольшему диаметру в мм, не менее | 10 | 8 | 6 | 10 | 8 | 6 | 10 | 8 | 6 | 10 | 8 | 6 | 13 | 10 | 7 |

Ягоды меньшего размера в % (по счету), не более | 1 | 3 | 6 | 3 | 5 | 8 | 1 | 2 | 3 | 1 | 2 | 5 | 1 | 2 | 5 |

Используют: ядра миндаля сладкого (ГОСТ 16831-71), ядра грецкого ореха (ГОСТ 16833-71), ядра фундука (ГОСТ 16835-81).

ИС МЕГАНОРМ: примечание. Постановлением Госстандарта России от 08.11.1994 N 269 с 1 июля 1995 года введен в действие ГОСТ 10131-93. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 13511-84 Постановлением Госстандарта СССР от 17.12.1991 N 1970 с 1 января 1993 года введен в действие ГОСТ 13511-91. |

Орехи упаковывают плотно в фанерные ящики по ГОСТ 10131-78 массой нетто 25 кг или из гофрированного картона по ГОСТ 13511-84 массой нетто до 20 кг. Тара должна быть целой, крепкой, чистой, сухой, не зараженной вредителями, без посторонних запахов.

Для этой же цели используют арахис (бобы) - ГОСТ 17112-71.

Качество орехов нормируется по таким показателям как внешний вид, полнота развития, масса ядра, влажность, засоренность, количество ломаных и горьких ядер, наличие ядер, поврежденных вредителями, плесневелых, ядер недоразвитых, прогорклых. Не допускается наличие вредителей.

Орехи кешью упаковывают в ящики деревянные или фанерные и джутовые мешки. Тара должна быть целой, крепкой, чистой, сухой, незараженной вредителями, без посторонних запахов. Ядра - цвета слоновой кости, влажность - 3 - 5%, содержание жира - 45 - 62%.

Кориандр (ОСТ 18-38-71) - служит для ароматизации улучшенных видов хлеба.

По качеству кориандр должен соответствовать требованиям, указанным в табл. 16.

Таблица 16

ФИЗИКО-ХИМИЧЕСКИЕ И ОРГАНОЛЕПТИЧЕСКИЕ ПОКАЗАТЕЛИ КОРИАНДРА

Наименование показателей | Характеристика и нормы |

Внешний вид и цвет | Плоды шаровидной формы с продольными выдающимися извилистыми ребрышками диаметром от 2 до 5 мм; желтовато-кремового цвета |

Запах | Пряный, ароматичный, свойственный кориандру, без постороннего привкуса и запаха |

Массовая доля влаги, %, не более | 12,0 |

Массовая доля эфирного масла, %, не менее | 0,5 |

Массовая доля общей золы, %, не более | 6,0 |

Массовая доля примесей, %, не более | 3,0 |

в том числе: | |

органические, %, не более | 2,5 |

минеральные, %, не более | 0,5 |

Наличие расколотых плодов (половинок), %, не более | 5,0 |

Наличие недозрелых (зеленых) плодов, %, не более | 3,0 |

Наличие поврежденных плодов, %, не более | 3,0 |

Массовая доля металломагнитных примесей (с размером частиц не более 0,3 мм в наибольшем линейном расширении), мг на 1 кг продукта | 10,0 |

Допускается заготовка и поставка потемневших плодов, потерявших вследствие неблагоприятных условий уборки или хранения свой естественный вид.

Тмин (ОСТ 18-37-71) - высушенные, зрелые плоды двухсемянки двухлетнего растения, применяют в качестве пряности.

В зависимости от назначения тмин выпускают целым и в молотом виде.

Органолептические и физико-химические показатели качества приведены в табл. 17.

Таблица 17

ОРГАНОЛЕПТИЧЕСКИЕ И ФИЗИКО-ХИМИЧЕСКИЕ ПОКАЗАТЕЛИ

КАЧЕСТВА ТМИНА

Наименование показателей | Характеристика и нормы | |

целый | молотый | |

Внешний вид и цвет | Плоды продолговато-овальной формы (длина 3 - 8 мм, ширина 1 - 2 мм); коричневого цвета с буровато-зеленоватым оттенком | Порошкообразный продукт коричневого цвета |

Вкус и запах | Жгучий, горьковато-пряный, свойственный тмину, без посторонних привкуса и запаха | |

Массовая доля влаги, %, не более | 12,0 | 12,0 |

Массовая доля эфирного масла, %, не менее | 2,0 | 2,0 |

Массовая доля общей золы, %, не более | 8,0 | 8,0 |

Массовая доля посторонних примесей, %, не более | 2,5 | |

в том числе: | ||

органических, %, не более | 2,0 | |

минеральных, %, не более | 0,5 | |

Наличие поврежденных плодов тмина, %, не более | 2,0 | |

Крупность помола: сход с сита N 095, %, не более | 2,0 | |

Проход через сито N 045, %, не менее | - | 80,0 |

Массовая доля металлопримесей, мг/1 кг, не более | 10,0 | 10,0 |

Плоды аниса (ГОСТ 18315-78) должны быть зрелыми, в здоровом, негреющемся состоянии, иметь зеленовато-серый цвет и ароматический запах, свойственный нормальным плодам.

Массовая доля влаги не более 13%, эфирномасличной примеси данного растения - 8%, массовая доля сорной примеси допускается 3%, эфиромасличная примесь других растений не допускается.

Кориандр, тмин и анис перед подачей на производство просеивают: кориандр - через сито с круглым отверстием 2,0 - 2,5 мм, тмин - 1,5 мм, анис - 5,0 мм. При употреблении тмина, аниса и кориандра в заварку или в тесто их можно предварительно дробить. Дробление рекомендуется вести порционно, так как при излишне длительном хранении измельченной массы запах исчезает.

Кунжут (ГОСТ 12095-76) в зависимости от цвета подразделяют на типы: I - белый или с кремовым оттенком; II - желто-коричневый или бурый разных оттенков; III - черный.

Семена кунжута, поставляемые для промышленной переработки, должны соответствовать качественным показателям, приведенным в табл. 18.

Таблица 18

ФИЗИКО-ХИМИЧЕСКИЕ ПОКАЗАТЕЛИ КАЧЕСТВА КУНЖУТА

Наименование показателей | Норма |

Массовая доля влаги, %, не более | 9,0 |

Массовая доля сорной и масличной примесей (суммарная), %, не более | 15,0 |

в том числе: | |

сорной | 3,0 |

Зараженность вредителями хлебных запасов | Не допускается, кроме зараженности клещом не выше II степени |

Содержание семян клещевины | Не допускается |

Семена кунжута должны быть негреющимися, в здоровом состоянии, иметь цвет и запах, свойственные нормальным семенам кунжута (без затхлого, плесневелого и других посторонних запахов).

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 18225-72 и ГОСТ 19317-73 Постановлением Госстандарта России от 08.08.1994 N 207 с 1 января 1995 года введен в действие ГОСТ 30090-93. |

Семена кунжута упаковывают в чистые, сухие, не зараженные вредителями хлебных запасов и не имеющие постороннего запаха мешки по ГОСТ 18225-72 и ГОСТ 19317-73.

Мешки с семенами кунжута хранят в чистых, сухих, без постороннего запаха, не зараженных вредителями хлебных запасов складах.

ИС МЕГАНОРМ: примечание. ГОСТ 12094-76 утратил силу на территории Российской Федерации с 1 января 2007 года в связи с введением в действие ГОСТ Р 52533-2006 (Приказ Ростехрегулирования от 28.03.2006 N 44-ст). |

Мак масличный (ГОСТ 12094-76) делят на три типа: I - голубой (голубовато-серый и серо-голубой); II - белый (белый и желтый); III - буро-коричневый (бурый, буро-коричневый и коричневый).

Семян одного типа должно быть не менее 85%, иначе продукт определяется как смесь типов (с указанием состава в процентах).

В хлебопекарном производстве применяют тип I - голубой.

Мак масличный, отпускаемый перерабатывающим предприятиям, должен соответствовать качественным показателям, приведенным в табл. 19.

Таблица 19

ФИЗИКО-ХИМИЧЕСКИЕ ПОКАЗАТЕЛИ КАЧЕСТВА МАСЛИЧНОГО МАКА

Наименование показателей | Норма |

Массовая доля влаги, %, не менее | 11,0 |

Массовая доля сорной и масличной примесей (суммарно), %, не более | 15,0 |

в том числе: | |

сорной | 3,0 |

семян белены | 0,1 |

Зараженность вредителями хлебных запасов | Не допускается, кроме зараженности клещом не выше II степени |

Содержание семян клещевины | Не допускается |

Семена мака должны быть не проросшими, иметь цвет и запах, свойственные нормальным семенам мака (без затхлого, плесневелого и других посторонних запахов).

Семена мака упаковывают в чистые, сухие, не зараженные вредителями хлебных запасов и не имеющие посторонних запахов мешки по ГОСТ 18228-85 и ГОСТ 19317-73.

Семена кунжута и мака перед пуском на производство просеивают через сито с размером ячеек 2 - 2,5 мм, а затем промывают водой на сите с размером ячеек не более 0,5 мм.

Ванилин (ГОСТ 16599-71) получают синтетически и представляет - собой белый или бледно-желтый порошок игольчатых кристаллов, обладающих ванильным запахом. Плавится при 80,5 - 82 °C. Растворяется в воде при температуре 80 °C в соотношении 1:20 и дает прозрачный бесцветный раствор.

Содержание ванилина в порошке должно быть 99%, золы - 0,05%.

Ванилин упаковывают в полиэтиленовые мешки, которые вкладывают в металлические банки из белой жести массой нетто 0,25 - 50 кг. Крышки банок закатывают на закаточной машине.

Не допускается перевозить ванилин в вагонах или автомашинах вместе с продуктами со специфическим запахом.

В соответствии с "Указаниями к рецептурам на хлебобулочные изделия по взаимозаменяемости сырья" вместо 1 г ванилина может быть использован арованилон в количестве 0,25 г или этилванилин, ванилон.

Арованилон имеет: белый с желтоватым оттенком цвет, запах ванилина без постороннего запаха. По консистенции - это мелкий кристаллический порошок. Температура плавления - 73 - 74 °C.

Ванилин или арованилон используют в виде водной суспензии при соотношении ароматизатора и воды 1:20 или 0,25 +/- 20 соответственно или спиртового раствора при соотношении ароматизатора и спирта 1:0,5 или 0,25:0,5 соответственно. Допускается расходовать ванилин в сухом виде.

Корица (ОСТ 18-278-76) - высушенная кора коричного дерева.

В зависимости от происхождения сырья корицу различают: цейлонскую, явскую, китайскую, вьетнамскую, индийскую.

В зависимости от назначения корицу выпускают в палочках или молотой.

Показатели качества приведены в табл. 20.

Таблица 20

ОРГАНОЛЕПТИЧЕСКИЕ И ФИЗИКО-ХИМИЧЕСКИЕ ПОКАЗАТЕЛИ

КАЧЕСТВА КОРИЦЫ

Наименование показателей | Характеристика и нормы | ||

Цейлонская и Явская | Китайская | Вьетнамская Индийская | |

Для корицы в палочках | |||

Внешний вид | Палочки в виде трубочек, гладкие, очищенные от наружного слоя | Палочки, не очищенные от наружного слоя | Палочки шероховатые, не очищенные от наружного слоя |

Цвет | Светло-коричневый | Коричневый разных оттенков | Коричневый с сероватым оттенком |

Для корицы молотой | |||

Вкус и запах | Сладковато-пряные, свойственные корице, менее выраженные у Китайской и Вьетнамской, без постороннего запаха и привкуса; порошок коричневого цвета разных оттенков | ||

Массовая доля влаги, %, не более: | |||

для корицы в палочках | 13,5 | 13,5 | 13,5 |

молотой | 12,5 | 12,5 | 12,5 |

Толщина коры, мм, не более | 3,0 | 5,0 | 7,0 |

Длина палочек, см, не более | 10,0 | 10,0 | 10,0 |

Массовая доля палочек менее 10 см, %, не более | 5,0 | 5,0 | 3,0 |

Массовая доля палочек с видимой поверхностной плесенью, %, не более | 3,0 | 5,0 | 5,0 |

Крупность помола: | |||

Массовая доля схода с сита с размером стороны ячейки в свету 0,95 мм %, не более | 2,0 | 2,0 | 2,0 |

Массовая доля прохода через сито с размером стороны ячейки в свету 0,45 мм, %, не менее | 80,0 | 80,0 | 80,0 |

Массовая доля ферропримесей (размер частиц до 0,3 мм в наибольшем линейном измерении), мг на кг, не более | 10,0 | 10,0 | 10,0 |

Массовая доля эфирного масла, %, не менее | 0,5 | 0,5 | 0,5 |

Массовая доля общей золы, %, не более | 5,0 | 5,0 | 5,0 |

Массовая доля золы нерастворимой в 10% соляной кислоты, %, не более | 1,0 | 1,0 | 1,0 |

Эссенции ароматические пищевые (ОСТ 18-103-84) в зависимости от назначения подразделяют на следующие виды: эссенции для кондитерских изделий, эссенции для безалкогольных напитков, эссенции для табачных изделий.

В хлебопечении используют эссенции, предназначенные для кондитерского производства.

В зависимости от состава эссенции разделяются на: эссенции, изготовленные из синтетических душистых веществ и эфирных масел; изготовленные из синтетических душистых веществ, эфирных масел, сиропов, экстрактов или настоев натурального сырья.

Внешний вид, цвет и запах эссенций определяют по ГОСТ 18618-83.

Эссенции ароматические пищевые хранят в закрытых, затемненных помещениях при температуре не выше 25 °C.

Ферментные препараты вырабатывают в виде порошков светло-серого или светло-бежевого цвета с массовой долей влаги не более 13% (глюкоамилазы очищенной - не более 8%). Препараты растворимы в воде. При растворении допускается выпадение незначительного количества осадка. Количество бактериальной микрофлоры не должно превышать 1 · 105 колоний на 1 г препарата.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 13360-84 Постановлением Госстандарта России от 08.11.1994 N 269 с 1 июля 1995 года введен в действие ГОСТ 10131-93. |

Препараты фасуют в чистые двойные мешки из полиэтиленовой пленки по ГОСТ 10354-82 или мешки полиэтиленовые по ГОСТ 17811-78 массой нетто до 10 кг с последующей упаковкой в ящики дощатые для товаров пищевой промышленности по ГОСТ 13360-84 массой нетто до 15 кг. Полиэтиленовые мешки сваривают.

Амилоризин П10х (ОСТ 64-037-87) получают при поверхностном культивировании гриба Aspergillus oryzae. Амилолитическая активность (Ас) амилоризина П10х - не менее 2000 ед., осахаривающая (ОС) - не менее 10000 ед., протеолитическаЯ (ПС) - не более 30 ед. на 1 г препарата. Оптимальные условия действия: pH 4,7 - 5,4 и температура - 40 - 45 °C.

Амилосубтилин Г10х (ОСТ 59-11-72) получают при глубинном культивировании Bacillus subtilis. Ферментативная активность, ед./г препарата, не менее АС-3000, ПС-9 ед. Оптимальные условия действия препарата - рН - 6,0 - 6,3, температура - 50 - 55 °C.

Глюкоамилаза очищенная (ТУ 59.01.003.65-83). Препарат получают при глубинном культивировании Aspergillus awamory с ферментативной активностью для первой группы качества: ГлС - не менее 2000 (+300, -100), АС - не менее 30, ПС - не более 15, для второй группы соответственно - 1000 (+200, -100), 15 и 10. Оптимальные условия действия: pH - 3,0 - 5,0, температура - 55 - 60 °C.

Улучшители комплексные хлебопекарные, УКХ (ТУ 64-13-01-86) выпускают двух типов - УКХ-2 и УКХ-4. УКХ-2 содержит ферментный препарат амилоризин П10х и аммоний сернокислый, УКХ-4 - амилоризин П10х и натрия триполифосфат. Амилолитическая активность, ед./г, не менее: УКХ-2 - 1000, УКХ-4 - 330.

Эфиры моноглицеридов и диацитилвинной кислоты, ДВК - эфиры твердые (ТУ 18-2/29-78) вырабатывают в виде таблеток диаметром 10 мм и толщиной 2 мм от желтого до коричневого цвета, обладающих запахом уксусной кислоты. Массовая доля винной кислоты (свободной и связанной) - 15 - 25%, свободной уксусной кислоты - 1 - 2,5%, жирных кислот - не менее 54%, число омыления - 460 - 500 мг КОН.

ИС МЕГАНОРМ: примечание. Приказом Росстандарта от 30.09.2011 N 433-ст с 1 марта 2012 года на территории Российской Федерации введен в действие ГОСТ Р 54463-2011. |

ДВК - эфиры твердые упаковывают в картонные короба N 1 по ГОСТ 13515-80 вместимостью не более 10 +/- 0,3 кг. Внутри короба выстилают полиэтиленовыми вкладышами или мешками из пергамента.

Транспортирование ДВК-эфиров производят в рефрижераторах при температуре 10 - 20 °C.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 17065-77 Постановлением Госстандарта России от 20.12.1994 N 320 с 1 января 1996 года введен в действие ГОСТ 17065-94. |