СПРАВКА

Источник публикации

М.: ФГБУ "Институт стандартизации", 2025

Примечание к документу

Документ вводится в действие с 01.12.2026 с правом досрочного применения.

Взамен ГОСТ 7370-2015.

Название документа

"ГОСТ 7370-2025. Межгосударственный стандарт. Крестовины железнодорожные. Технические условия"

(введен в действие Приказом Росстандарта от 19.05.2025 N 429-ст)

"ГОСТ 7370-2025. Межгосударственный стандарт. Крестовины железнодорожные. Технические условия"

(введен в действие Приказом Росстандарта от 19.05.2025 N 429-ст)

Содержание

Приказом Федерального

агентства по техническому

регулированию и метрологии

от 19 мая 2025 г. N 429-ст

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КРЕСТОВИНЫ ЖЕЛЕЗНОДОРОЖНЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Railway frogs. Specifications

ГОСТ 7370-2025

МКС 45.080

Дата введения

1 декабря 2026 года

с правом досрочного применения

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

1 РАЗРАБОТАН Акционерным обществом "Научно-исследовательский институт железнодорожного транспорта" (АО "ВНИИЖТ")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 524 "Железнодорожный транспорт"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 31 марта 2025 г. N 183-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 19 мая 2025 г. N 429-ст межгосударственный стандарт ГОСТ 7370-2025 введен в действие в качестве национального стандарта Российской Федерации с 1 декабря 2026 г. с правом досрочного применения

5 ВЗАМЕН ГОСТ 7370-2015

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Настоящий стандарт распространяется на крестовины типов Р75, Р65 и Р50 с неподвижными элементами (далее - крестовины) для стрелочных переводов, съездов и глухих пересечений железнодорожного пути общего и необщего пользования.

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 2.601 <1> Единая система конструкторской документации. Эксплуатационные документы

--------------------------------

<1> В Российской Федерации действует ГОСТ Р 2.601-2019.

ГОСТ 9.014 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 10 Нутромеры микрометрические. Технические условия

ГОСТ 12.1.001 Система стандартов безопасности труда. Ультразвук. Общие требования безопасности

ГОСТ 12.1.003 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.3.020 Система стандартов безопасности труда. Процессы перемещения грузов на предприятиях. Общие требования безопасности

ГОСТ 15.001 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения <2>

--------------------------------

<2> В Российской Федерации действует ГОСТ Р 15.301-2016 "Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство".

ГОСТ 15.309 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 164 Штангенрейсмасы. Технические условия

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 380 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 610 Масла осевые. Технические условия

ГОСТ 868 Нутромеры индикаторные с ценой деления 0,01 мм. Технические условия

ГОСТ 977 Отливки стальные. Общие технические условия

ГОСТ 1050 Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия

ГОСТ 1497 Металлы. Методы испытаний на растяжение

--------------------------------

<1> В Российской Федерации действует ГОСТ Р 71448-2024 "Оптика и фотоника. Шероховатость поверхности. Параметры и типы направлений неровностей поверхности".

ГОСТ 2999 Металлы и сплавы. Метод измерения твердости по Виккерсу

ГОСТ 3749 Угольники поверочные 90°. Технические условия

ГОСТ 5378 Угломеры с нониусом. Технические условия

ГОСТ 6507 Микрометры. Технические условия

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 7565 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 8026 Линейки поверочные. Технические условия

ГОСТ 8908 Основные нормы взаимозаменяемости. Нормальные углы и допуски углов

ГОСТ 8925 Щупы плоские для станочных приспособлений. Конструкция

ГОСТ 9012 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013 (ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9031 Меры твердости образцовые. Технические условия

ГОСТ 9038 Меры длины концевые плоскопараллельные. Технические условия

ГОСТ 9450 Измерение микротвердости вдавливанием алмазных наконечников

ГОСТ 9454 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 10877 Масло консервационное К-17. Технические условия

ГОСТ 11358 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ 11530 Болты для рельсовых стыков. Технические условия

ГОСТ 11532 Гайки для болтов рельсовых стыков. Технические условия

ГОСТ 12344 Стали легированные и высоколегированные. Методы определения углерода

ГОСТ 12345 (ИСО 671-82, ИСО 4935-89) Стали легированные и высоколегированные. Методы определения серы

ГОСТ 12346 (ИСО 439-82, ИСО 4829-1-86) Стали легированные и высоколегированные. Методы определения кремния

ГОСТ 12347 Стали легированные и высоколегированные. Методы определения фосфора

ГОСТ 12348 (ИСО 629-82) Стали легированные и высоколегированные. Методы определения марганца

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16016 Болты клеммные для рельсовых скреплений железнодорожного пути. Технические условия

ГОСТ 16017 Болты закладные для рельсовых скреплений железнодорожного пути. Технические условия

ГОСТ 16018 Гайки для клеммных и закладных болтов рельсовых скреплений железнодорожного пути. Технические условия

ГОСТ 16350 Климат СССР. Районирование и статистические параметры климатических факторов для технических целей

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18267 Рельсы железнодорожные типов Р50, Р65 и Р75 широкой колеи, термообработанные путем объемной закалки в масле. Технические условия <2>

--------------------------------

<2> В Российской Федерации действует ГОСТ Р 51685-2022 "Рельсы железнодорожные. Общие технические условия".

ГОСТ 18321-73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции <1>

--------------------------------

<1> В Российской Федерации действует ГОСТ Р 50779.12-2021 "Статистические методы. Статистический контроль качества. Методы случайного отбора выборок штучной продукции".

ГОСТ 18353 <2> Контроль неразрушающий. Классификация видов и методов

--------------------------------

<2> В Российской Федерации действует ГОСТ Р 56542-2019.

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 18895 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 19115 Шайбы пружинные путевые. Технические условия

ГОСТ 19200 Отливки из чугуна и стали. Термины и определения дефектов

ГОСТ 19537 Смазка пушечная. Технические условия

ГОСТ 20911 Техническая диагностика. Термины и определения

ГОСТ 21014 Металлопродукция из стали и сплавов. Дефекты поверхности. Термины и определения

ГОСТ 21797 Шайбы пружинные двухвитковые для железнодорожного пути. Технические условия

ГОСТ 22261 Средства измерений электрических и магнитных величин. Общие технические условия

ГОСТ 22536.0 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1 (ИСО 629-82) Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5 (ИСО 629-82) Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.7 Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 22536.8 Сталь углеродистая и чугун нелегированный. Методы определения меди

ГОСТ 22536.9 Сталь углеродистая и чугун нелегированный. Методы определения никеля

ГОСТ 22536.10 Сталь углеродистая и чугун нелегированный. Методы определения алюминия

ГОСТ 22536.11 Сталь углеродистая и чугун нелегированный. Методы определения титана

ГОСТ 22536.12 Сталь углеродистая и чугун нелегированный. Методы определения ванадия

ГОСТ 23170 Упаковка для изделий машиностроения. Общие требования

ГОСТ 23479 Контроль неразрушающий. Методы оптического вида. Общие требования <3>

--------------------------------

<3> В Российской Федерации действует ГОСТ Р 58399-2019 "Контроль неразрушающий. Методы оптические. Общие требования".

ГОСТ 23829 Контроль неразрушающий акустический. Термины и определения

ГОСТ 24182 Рельсы железнодорожные широкой колеи типов Р75, Р65 и Р50 из мартеновской стали. Технические условия <4>

--------------------------------

<4> В Российской Федерации действует ГОСТ Р 51685-2022 "Рельсы железнодорожные. Общие технические условия".

ГОСТ 24522 Контроль неразрушающий капиллярный. Термины и определения

ГОСТ 25346 (ISO 286-1:2010) Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Система допусков на линейные размеры. Основные положения, допуски, отклонения и посадки

ГОСТ 25706 Лупы. Типы, основные параметры. Общие технические требования

ГОСТ 26433.1 <5> Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовления

--------------------------------

<5> В Российской Федерации действует ГОСТ Р 58939-2020.

ГОСТ 26645 <6> Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку

--------------------------------

<6> В Российской Федерации действует ГОСТ Р 53464-2009.

ГОСТ 26877 Металлопродукция. Методы измерений отклонений формы

ГОСТ 28033 Сталь. Метод рентгенофлюоресцентного анализа

ГОСТ 30242 Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения <1>

--------------------------------

<1> В Российской Федерации действует ГОСТ Р ИСО 6520-1-2012 "Сварка и родственные процессы. Классификация дефектов геометрии и сплошности в металлических материалах. Часть 1. Сварка плавлением".

ГОСТ 33184 Накладки рельсовые двухголовые для железных дорог широкой колеи. Технические условия

ГОСТ 33187 Пружины тарельчатые для рельсовых стыков. Технические условия

ГОСТ 33477 Система разработки и постановки продукции на производство. Технические средства железнодорожной инфраструктуры. Порядок разработки, постановки на производство и допуска к применению

ГОСТ 33535-2015 Соединения и пересечения железнодорожных путей. Технические условия

ГОСТ 33886 Железнодорожный путь. Номенклатура показателей надежности и функциональной безопасности

ГОСТ 34222 Рельсы железнодорожные. Общие технические условия

ГОСТ 34513 Система неразрушающего контроля продукции железнодорожного назначения. Основные положения

ГОСТ 34663 Стыки рельсов и стрелочных переводов сварные. Методы неразрушающего контроля

ГОСТ 34666-2020 Элементы сварные соединений и пересечений железнодорожных путей. Технические условия

ГОСТ ISO 898-1 Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 1. Болты, винты и шпильки установленных классов прочности с крупным и мелким шагом резьбы

ГОСТ ISO 898-2 Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 2. Гайки установленных классов прочности с крупным и мелким шагом резьбы

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

В настоящем стандарте применены термины по ГОСТ 16504, ГОСТ 20911, ГОСТ 21014, ГОСТ 23829, ГОСТ 24522, ГОСТ 30242, а также следующие термины с соответствующими определениями:

3.1.1 базовая длина: Длина поверочной (контрольной) линейки, регламентированная для соответствующего метода измерения (контроля).

3.1.2 боковая грань подошвы рельсовых элементов: Вертикальная грань подошвы рельсов между радиусами R2 и R4.

3.1.3 боковая привалочная плоскость: Плоскость упора литого усовика сердечника в боковую поверхность головки рельсового усовика или в обработанное механическим способом окно в головке рельсового усовика.

3.1.4 ведомость контроля: Документ, выдаваемый средством неразрушающего контроля на бумажном или электронном носителе и содержащий информацию о типе и идентификационных характеристиках объекта неразрушающего контроля, нормативном документе, в соответствии с которым выполнен неразрушающий контроль, основных параметрах, результатах, дате, времени и исполнителях неразрушающего контроля.

3.1.5 вероятность безотказной работы: Вероятность того события, что в пределах заданной наработки отказ крестовины конкретной конструкции (проекта) не возникнет.

3.1.6 верхние и нижние поверхности: Поверхности, соответствующие положению отливки и литой детали, как при эксплуатации крестовин.

Примечание - Верхние и нижние поверхности литого сердечника показаны на рисунке 3.1 жирным контуром.

1 - верхние поверхности; 2 - нижние поверхности

сборной крестовины (выделены жирным контуром)

3.1.7 верхняя привалочная плоскость: Наклонная плоскость упора боковой поверхности сердечника и крыльев в нижнюю часть головки рельсового усовика.

3.1.8

владелец инфраструктуры: Государственная организация, юридическое лицо или индивидуальный предприниматель, имеющие инфраструктуру железнодорожного транспорта на праве собственности или ином праве и оказывающие услуги по ее использованию на основании договора. [ГОСТ 32894-2014, пункт 3.4] |

3.1.9 внутренние поверхности литых сердечников, цельнолитых и моноблочных крестовин: Поверхности отливок (литых деталей), за исключением внешних, опорных и привалочных.

3.1.10

гибка: Образование или изменение углов между частями заготовки или придание ей криволинейной формы. [ГОСТ 18970-84, статья 25] |

3.1.11 горло; горловина: Самое узкое место между литыми усовиками сердечника, моноблочной и цельнолитой крестовины.

Примечание - Горло литого сердечника показано на рисунке 3.2.

1 - горло

сборной крестовины

3.1.12 грат: Окисленный металл на поверхности сварного стыка, выдавленный при осадке.

3.1.13

дефект: Каждое отдельное несоответствие продукции установленным требованиям. [ГОСТ 15467-79, статья 38] |

Примечание - Производственные дефекты (дефекты изготовления), например внутренние, внешние, сборочные и т.д.

3.1.14 диафрагма: Элемент дна желоба, соединяющий литые усовики между собой и с клином сердечника, моноблочной и цельнолитой крестовины.

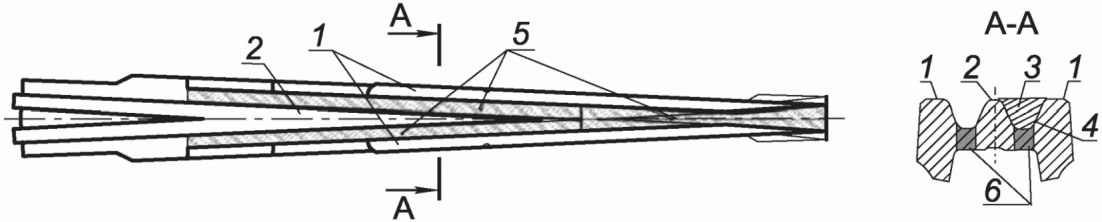

Примечание - Диафрагма и желоба литого сердечника показаны на рисунке 3.3.

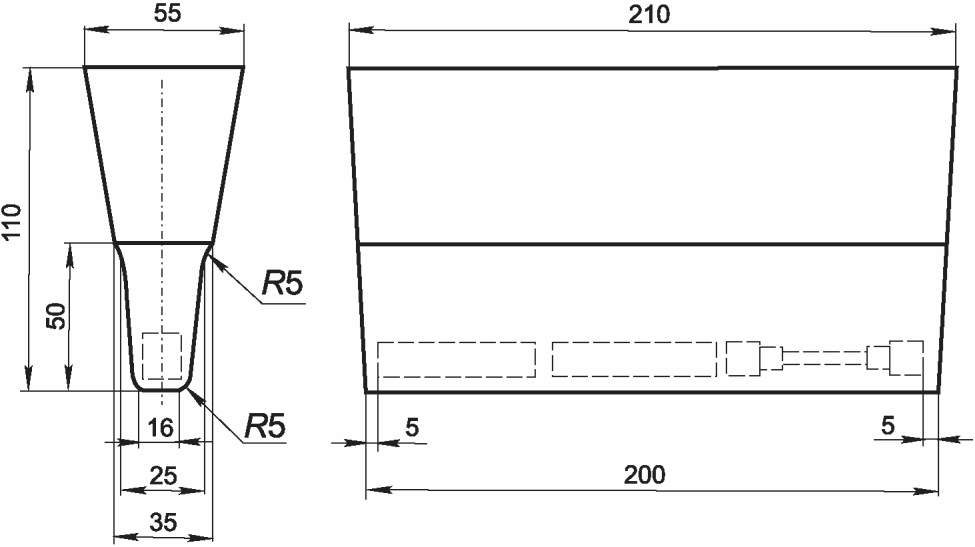

1 - литой усовик; 2 - клин; 3 - сечение желоба;

4 - контур желоба (поверхность желобов заштрихована);

5 - желоба отливки сердечника; 6 - диафрагма

3.1.15

желоб крестовины: Углубление, разделяющее между собой усовики в горле крестовины и усовики с сердечником в центральной и хвостовой частях крестовины и предназначенное для безопасного прохода гребней колес железнодорожного подвижного состава. [ГОСТ 33535-2015, пункт 3.32] |

Примечание - В качестве основных примеров на рисунках 3.3 и 3.4 приведены желоба острой и тупой крестовин.

1 - литой усовик; 2 - клинья; 3 - литой контррельс

(поверхность желобов заштрихована); 4 - желоба отливки

тупой цельнолитой крестовины

3.1.16 задний торец: Торцовая поверхность литого сердечника, моноблочной или цельнолитой крестовины (за исключением тупых крестовин) со стороны заднего вылета крестовины.

Примечание - Задний торец литого сердечника показан на рисунке 3.5.

и его задний торец

3.1.17 задняя врезка: Участок сочленения литого усовика сердечника и рельсового усовика со стороны заднего вылета крестовины (при наличии врезки в рельсовый усовик).

Примечание - Задняя врезка литого сердечника показана на рисунке 3.6.

1 - задняя врезка

сборной крестовины

3.1.18

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеется в виду пункт 3.40 ГОСТ 33535-2015, а не пункт 40. |

зазор по краю подошвы: Зазор, который обеспечивает прохождение щупа между опорной поверхностью и подошвой рельсовой детали на глубину до одной трети ширины подошвы перпендикулярно краю подошвы рельсовой детали. [ГОСТ 33535-2015, пункт 40] |

Примечание - Для крестовин с неподвижными элементами, указанных в настоящем стандарте, рельсовыми деталями являются рельсовые усовики, литые рельсовые окончания хвостовой части литого сердечника, приварные рельсовые окончания, литые рельсовые окончания и литые рельсовые усовики цельнолитых крестовин. Данные детали опираются своей нижней (опорной) поверхностью на верхнюю поверхность подкладок, мостиков, лафетов и т.д. К литым рельсовым окончаниям крестовин, указанных в настоящем стандарте, относят элементы, повторяющие контур (профиль) железнодорожного рельса, а не материал рельсовой стали.

3.1.19 зона перекатывания: Зона литого сердечника, моноблочной или цельнолитой крестовины от горла до сечения клина 60 мм.

Примечание - Здесь и далее для острых литых сердечников (моноблочных и острых цельнолитых крестовин) положение важных поперечных сечений отливки и крестовины в сборе определяют путем измерения ширины клина (в миллиметрах) на уровне измерения (см. рисунки 4.2 - 4.4) или по конструкторским документам для каждого проекта (положение этих сечений специально указано).

3.1.20 интенсивность опасных отказов: Отношение числа опасных отказов крестовин конкретной конструкции (проекта) к их наработке за период наблюдения.

3.1.21 калибровка средств измерений: Совокупность операций, выполняемых в целях определения действительных значений метрологических характеристик средств измерений.

3.1.22 клин: Часть литого сердечника, моноблочной и цельнолитой крестовины от поверхности катания до дна желобов на длине от математического центра до заднего торца.

Примечание - Клин литого сердечника показан на рисунках 3.3 и 3.7, клинья цельнолитой крестовины - на рисунке 3.4.

1 - клин

3.1.23 крестовина с приварными рельсовыми окончаниями: Сборная крестовина, состоящая из рельсовых усовиков и сердечника с приваренными к его заднему торцу двумя рельсовыми окончаниями, или моноблочная крестовина с приваренными к переднему торцу моноблока рельсовыми окончаниями, к заднему торцу моноблока рельсовыми окончаниями и рельсами, механически присоединяемыми в продолжении литых усовиков.

3.1.24 крылья: Части литого сердечника (кроме литых сердечников для крестовин с приварными рельсовыми окончаниями), расположенные от технологической выемки за задней врезкой до зоны отвода рельсового усовика.

Примечание - Крылья литого сердечника показаны на рисунке 3.8.

1 - крылья

3.1.25 легирующие элементы: Элементы, намеренно вводимые в сталь для улучшения ее физико-механических и служебных свойств.

3.1.26 литой контррельс: Часть тупой цельнолитой крестовины, ограничивающая поперечное перемещение колеса со стороны реборды (см. рисунок 3.4).

3.1.27 (литой) сердечник: Литая деталь крестовины жесткой конструкции (с неподвижными элементами) вида общей отливки клина и изнашиваемой части усовиков (составная часть сборной и сварной крестовин) - отливка сердечника, прошедшая все виды обработки.

3.1.28 литой усовик: Наиболее изнашивающаяся при эксплуатации часть единой отливки сердечника, моноблочной и цельнолитой крестовины, отделенная желобами от клина (клиньев), другого литого усовика, литого контррельса, считая от поверхности катания до дна желобов.

3.1.29 математический центр крестовины: Точка пересечения боковых поверхностей клина литого сердечника на уровне измерения.

Примечание - МЦК литого сердечника показан на рисунке 3.9.

1 - математический центр

сборной крестовины

3.1.30 моноблочная крестовина: Крестовина с цельнолитым блоком сердечника с усовиками (моноблоком) и с приварными рельсовыми окончаниями.

3.1.31 начало литых усовиков: Поперечное сечение литого сердечника без врезки (сочленение по косому переднему стыку), где начинается возвышение литых усовиков над дном желоба (со стороны переднего торца литого сердечника).

Примечание - Литые усовики литого сердечника показаны на рисунке 3.10.

1 - литой усовик

3.1.32 нерабочие поверхности литых сердечников, цельнолитых и моноблочных крестовин (отливок и деталей): Все поверхности, за исключением рабочих поверхностей.

Примечание - К нерабочим относят в т.ч. привалочные (конструктивные) и технологические поверхности (см. также 3.1.53, 3.1.54).

3.1.33 несплошность: Неоднородность металла, вызывающая отражение или ослабление ультразвуковых волн, достаточное для регистрации его при контроле с заданной чувствительностью.

3.1.34 нижняя привалочная плоскость: Наклонная плоскость упора литого сердечника в верхнюю часть подошвы рельсового усовика.

3.1.35 номер проекта (крестовины): Уникальный номер конкретного проекта конструкторской документации (комплекта конструкторской документации) конструкции крестовины, разработанного, согласованного и утвержденного в установленном порядке.

3.1.36 нормативная наработка: Средняя наработка крестовин конкретной конструкции (проекта), установленная потребителем по согласованию с изготовителем, при условии эксплуатации крестовин в соответствии с национальными стандартами и нормативными документами по содержанию железнодорожного пути, действующими для данной инфраструктуры на территории государства, принявшего стандарт.

3.1.37 обволока болтовых отверстий: Слой металла, расположенный вокруг болтового отверстия.

3.1.38 опасный (эксплуатационный) дефект: Вид дефекта, наличие которого может быть квалифицировано как опасный отказ крестовины.

Примечание - Перечень опасных дефектов для крестовин конкретных конструкций указан в нормативных документах для данной инфраструктуры железнодорожного транспорта, действующих на территории государства, принявшего стандарт.

3.1.39 опасный отказ: Отказ, угрожающий безопасности движения поездов и требующий незамедлительной замены крестовины.

Примечания

1 Опасные отказы следует разделять на отказы, возникающие по причинам нарушения технологии изготовления крестовин, и отказы, возникающие по причинам нарушения технологии обслуживания пути и подвижного состава.

2 Виды отказов крестовин указаны в нормативных документах для данной инфраструктуры железнодорожного транспорта, действующих на территории государства, принявшего стандарт <1>.

--------------------------------

<1> Правила технической эксплуатации и нормативные документы, устанавливающие эксплуатационные дефекты, угрожающие безопасности движения поездов, для данной инфраструктуры железнодорожного транспорта утверждает национальный орган исполнительной власти государства, принявшего стандарт. В Российской Федерации для инфраструктуры железнодорожного транспорта применяют "Правила технической эксплуатации железных дорог Российской Федерации", утвержденные приказом Минтранса Российской Федерации от 23 июня 2022 г. N 250, а также нормативные документы владельцев соответствующих инфраструктур железнодорожного транспорта и метрополитенов, согласованные и утвержденные в установленном порядке, определяющие классификацию, каталог и признаки дефектных и остродефектных элементов стрелочных переводов для условий эксплуатации в данной инфраструктуре.

3.1.40 основание подошвы рельса: Поверхность рельса, которой он опирается на подрельсовое основание.

3.1.41 остаточные элементы: Малые количества элементов, непреднамеренно входящие в химический состав сплава.

3.1.42 острая крестовина: Элемент стрелочного перевода, предназначенный для пересечения двух рельсовых нитей разных направлений движения, состоящий из острой части клина сердечника и двух усовиков.

3.1.43 отливка сердечника, моноблока или цельнолитой крестовины: Отливка из высокомарганцовистой стали, прошедшая несколько видов обработки (термообработка, абразивная зачистка, упрочнение или без упрочнения) и подготовленная к механической обработке.

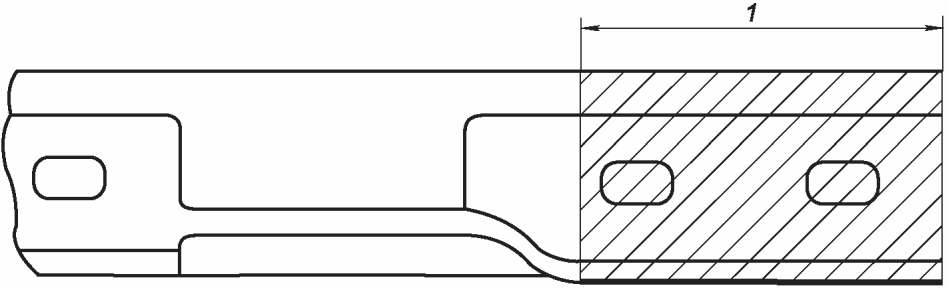

3.1.44 пазуха: Углубление на боковой поверхности в хвостовой части отливки и литой детали, ограниченное головкой, шейкой и подошвой, примыкающее к торцу отливки (детали) и до сечения выравнивания углубления с боковой поверхностью с противоположной стороны.

Примечание - Пазуха показана на рисунке 3.11.

1 - пазуха

3.1.45 передний торец крестовины: Передний торец рельсовых деталей сборной, моноблочной или цельнолитой крестовин (за исключением тупых крестовин), соединяемый с рельсами соединительного пути стрелочного перевода (съезда) со стороны переднего вылета крестовины.

3.1.46 передний торец литого сердечника: Передний торец литой детали (или отливки) сборной крестовины со стороны переднего вылета крестовины.

3.1.47 передняя врезка: Участок сочленения литого усовика сердечника и рельсового усовика вблизи переднего торца литого сердечника при наличии врезки в рельсовый усовик.

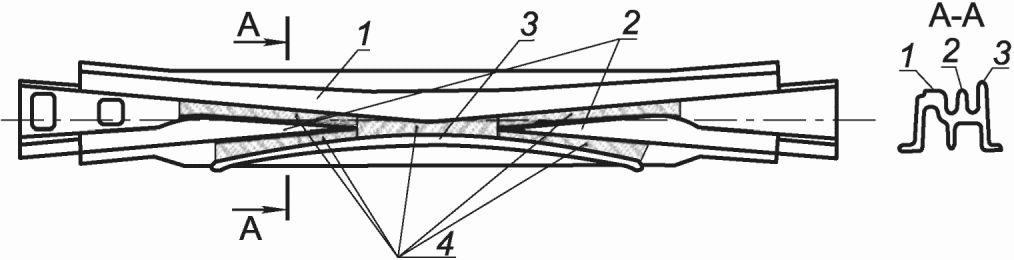

3.1.48 переходная зона: Зона от сечения, где заканчивается опирание литого сердечника нижними привалочными плоскостями на рельсовые усовики, до сечения, где литой сердечник начинает опираться подошвой хвостовой части.

Примечания

1 Данный термин не следует применять для укороченных литых сердечников сборных крестовин с приварными рельсовыми окончаниями.

2 Переходная зона показана на рисунке 3.12, жирным контуром выделены участки переходной зоны, на которых запрещается исправлять дефекты сваркой для крестовин всех категорий, кроме 3Д.

1 - переходная зона

сборной крестовины

3.1.49 плавка: Объем стали, выплавляемой единовременно в сталеплавильном агрегате.

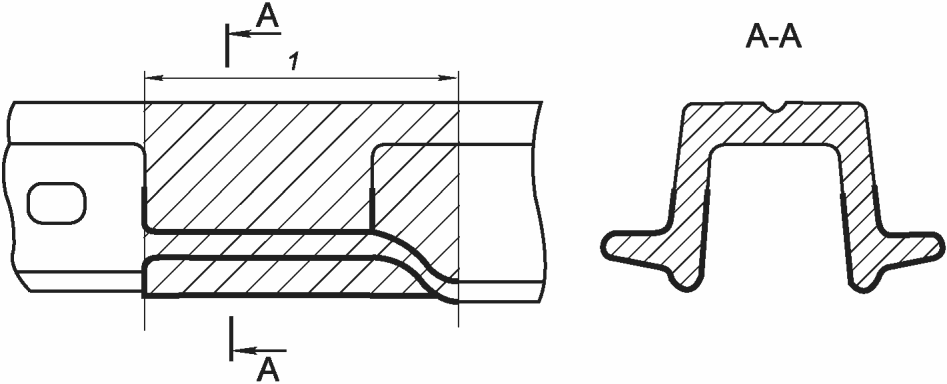

3.1.50 подошва (сердечника): Элемент хвостовой части литого сердечника (в нижней части) на длине от сечения, где начинается опирание, до заднего торца.

3.1.51 (предельный) шаблон: Бесшкальный инструмент, предназначенный для контроля размеров, формы и взаимного расположения поверхностей детали, имеющий проходную и непроходную стороны (верхнее и нижнее отклонения от номинального размера) и позволяющий контролировать размер в поле допуска.

3.1.52 привалочные плоскости пазух: Плоскости в пазухах, подлежащие механической обработке для установки стыковых накладок.

3.1.53 рабочие поверхности литого сердечника: Поверхности литого сердечника, по которым возможен контакт сердечника и колес железнодорожного подвижного состава.

Примечание - К рабочим поверхностям литого сердечника относят:

- верхние поверхности катания литых усовиков на полную их ширину;

- боковые поверхности литых усовиков со стороны желобов на глубину 25 мм (считая от верхней поверхности катания);

- поверхности сопряжения этих поверхностей по рабочим граням - на длине от переднего торца (при сочленении по косому переднему стыку от сечения литого усовика 25 мм) до сечения клина 50 мм;

- боковые поверхности клина со стороны желобов на глубину 25 мм (считая от верхней поверхности катания);

- поверхности сопряжения и верхнюю поверхность катания клина на полную ширину от сечения клина 12 мм до сечения клина 140 мм и на ширину по 70 мм с обеих сторон (считая от рабочих граней к середине клина) от сечения клина 140 мм до заднего торца сердечника.

3.1.54 рабочие поверхности моноблочной и цельнолитой крестовины (литой детали): Рабочие поверхности, указанные в 3.1.53 для литого сердечника, за исключением технологической выемки в хвостовой части крестовины.

3.1.55 ребра жесткости: Конструктивные элементы отливки на нижней поверхности сердечников, моноблоков и цельнолитых крестовин, предусмотренные конструкторской документацией для повышения жесткости конструкции (для уменьшения действующих в данном месте детали напряжений от поездной нагрузки).

3.1.56

рельсовые окончания: Детали крестовины, изготовленные из отдельных рельсов или сваренных между собой рельсов и приваренные через вставку/прослойку к литой части крестовины. [ГОСТ 34666-2020, пункт 3.1.14] |

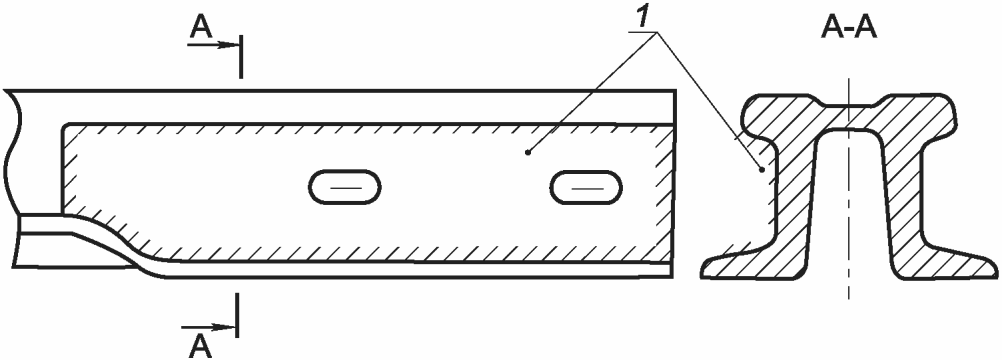

3.1.57 рельсовый усовик: Деталь сборной крестовины, изготовленная из рельса путем отрезки, гибки и механической обработки, объемлющая литой сердечник и прикрепленная к нему болтовыми креплениями.

3.1.58 садка (термической обработки): Литые детали, одновременно и совместно прошедшие нагрев в термической печи и охлаждение.

3.1.59 сборная крестовина: Крестовина, состоящая из нескольких деталей: рельсовых усовиков, литого сердечника, имеющего вкладышное или рельсовое окончание заднего вылета, крепежных элементов.

3.1.60 сварная крестовина: Сборная крестовина, состоящая из рельсовых усовиков, литого сердечника с приваренными к его заднему торцу рельсовыми окончаниями и крепежных элементов, или моноблочная крестовина, состоящая из литого моноблока с приваренными к нему рельсовыми окончаниями и крепежных элементов.

3.1.61 сквозной зазор: Зазор, в котором возможно беспрепятственное прохождение щупа по всей ширине поверхности опирания (прилегания) контролируемых поверхностей.

3.1.62 средняя наработка до опасного отказа: Средняя наработка крестовин конкретной конструкции (проекта) до появления первого опасного отказа.

3.1.63 средняя наработка на отказ: Отношение суммарной наработки крестовин конкретной конструкции (проекта) к числу их отказов в течение этой наработки.

3.1.64 средство допускового контроля; калибр, бесшкальный шаблон и др.: Техническое средство, воспроизводящее геометрические параметры элементов изделия, определяемые заданными предельными линейными или угловыми размерами, и контактирующее с элементами изделия при контроле по поверхностям, линиям или точкам.

3.1.65 тело отливки: Элементы отливки, за исключением диафрагм, обволок болтовых отверстий, дополнительных приливов, необходимых для технологических целей.

3.1.66 тупая крестовина: Элемент двойного перекрестного стрелочного перевода или глухого пересечения, предназначенный для пересечения двух рельсовых нитей разных направлений движения, состоящий из двух клиньев, усовика и литого контррельса крестовины, крепежных деталей.

Примечание - Тупая цельнолитая крестовина показана на рисунке 3.4.

3.1.67 хвостовая часть; хвостовик: Зона литого сердечника от сечения, где начинается опорная (нижняя горизонтальная) поверхность подошвы, до заднего торца.

Примечания

1 Данный термин не следует применять для укороченных литых сердечников сборных крестовин с приварными рельсовыми окончаниями.

2 Хвостовая часть литого сердечника показана на рисунке 3.13, жирным контуром выделена опорная поверхность подошвы.

1 - хвостовая часть

сборной крестовины

3.1.68 цельнолитая крестовина: Литая деталь для цельнолитой крестовины - отливка цельнолитой крестовины, прошедшая все виды обработки и готовая к сборке.

В настоящем стандарте применены следующие обозначения и сокращения:

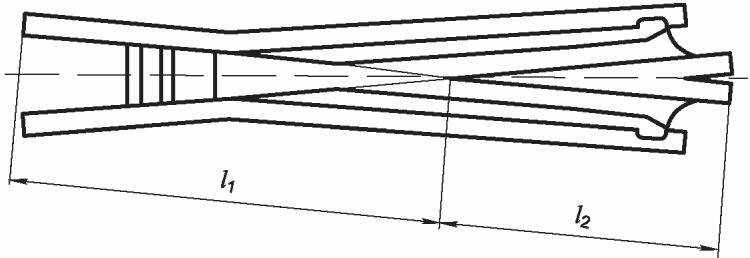

b1 - расстояние между рабочими гранями рельсовых деталей в торце заднего вылета крестовины (хвостовом конце) на уровне h4 от поверхности катания;

b2 - расстояние между рабочими гранями рельсовых деталей в торце заднего вылета крестовины (хвостовом конце) по низу головки;

b3 - расстояние от рабочей грани до оси рельсов в торце заднего вылета крестовины (хвостовом конце) на уровне h4;

b4 - глубина пазухи;

d - высота верха литой части усовиков относительно верха головки рельсовых усовиков в сечении 20 мм;

e - высота верха рельсовой части усовиков относительно верха головки сердечника в сечении 12 мм;

h - высота сердечника в торце заднего вылета крестовины (хвостовом конце);

h1 - глубина желобов крестовины;

h2 - высота головки в торце заднего вылета крестовины (хвостовом конце);

h3 - высота пазухи;

h4 - уровень измерений;

l1 - передний вылет крестовины (передняя часть крестовины);

l2 - задний вылет крестовины (хвостовая часть крестовины);

ВМ-сталь - высокомарганцовистая сталь;

КД - конструкторская документация;

МЦК - математический центр крестовины;

НК - неразрушающий контроль;

СДК - средство допускового контроля;

СИ - средства измерений;

СТК - служба технического контроля предприятия-изготовителя (стрелочного завода);

ТД - технологический документ;

ТИ - технологическая инструкция;

УЗК - ультразвуковой контроль;

УШС - универсальный шаблон сварщика.

4.1 Крестовины с неподвижными элементами подразделяют:

1) Р50;

2) Р65;

3) Р75;

б) по конструкции:

1) обычные крестовины (с прямолинейными боковыми рабочими гранями);

2) криволинейные крестовины (с криволинейными боковыми рабочими гранями);

1) острые;

2) тупые;

3) прямоугольные;

4) косоугольные;

г) по маркам или по углу пересечения (1/22; 1/18; 1/14; 1/11; 1/9; 1/7; 1/6; 2/11; 2/9; 2/7; 2/6; 27°; 45°; 90° и др.);

д) по конструктивному исполнению:

1) сборные с рельсовыми усовиками и литым сердечником (из ВМ-стали) с прилитым вкладышным окончанием заднего вылета;

2) сборные с рельсовыми усовиками и литым сердечником (из ВМ-стали) с вкладышно-накладочным окончанием заднего вылета;

3) сборные с рельсовыми усовиками и литым сердечником (из ВМ-стали) без передней и задней врезок - сочленение по переднему и заднему косому стыку;

4) сборные с рельсовыми усовиками и укороченным литым сердечником (из ВМ-стали) с приваренными к его заднему торцу рельсовыми окончаниями;

5) моноблочные с литым моноблоком (из ВМ-стали) и приварными рельсовыми окончаниями;

6) цельнолитые (из ВМ-стали) с прилитыми вкладышными окончаниями переднего и заднего вылетов;

7) цельнолитые (из ВМ-стали) с литыми рельсовыми окончаниями переднего и заднего вылетов;

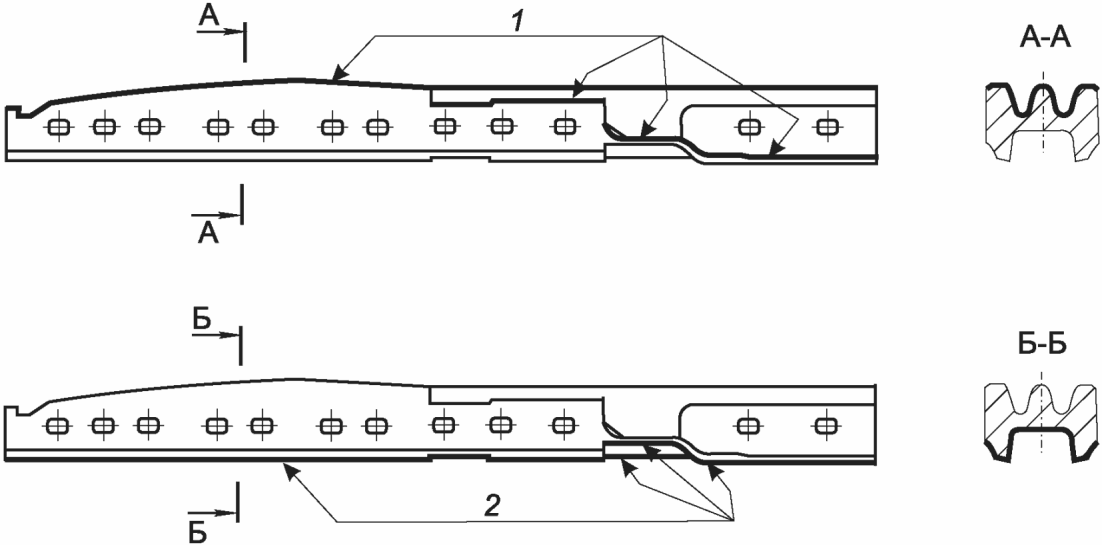

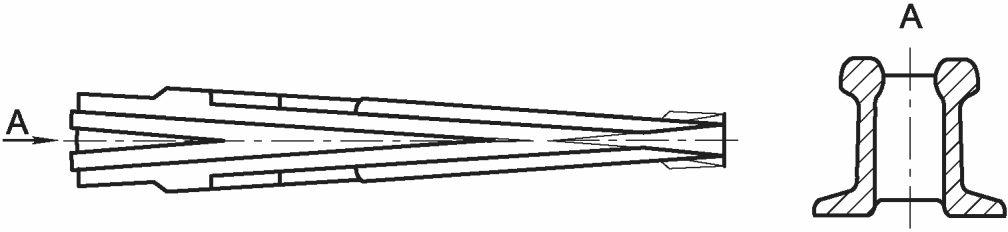

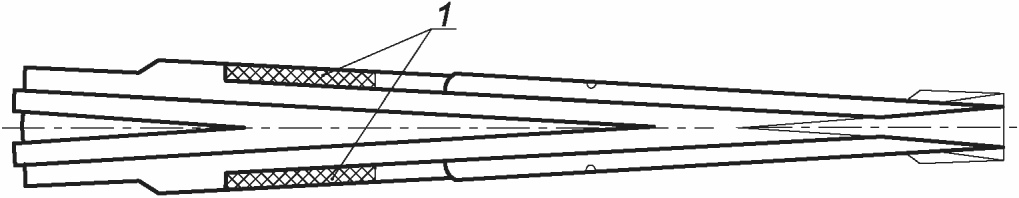

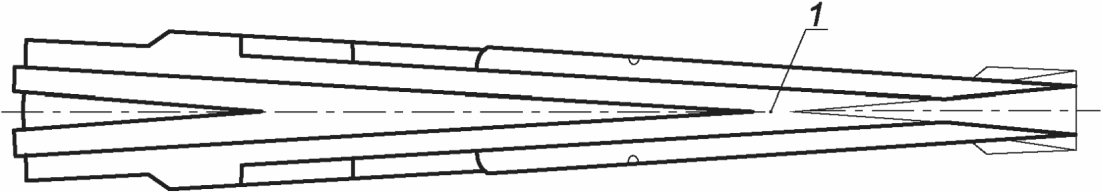

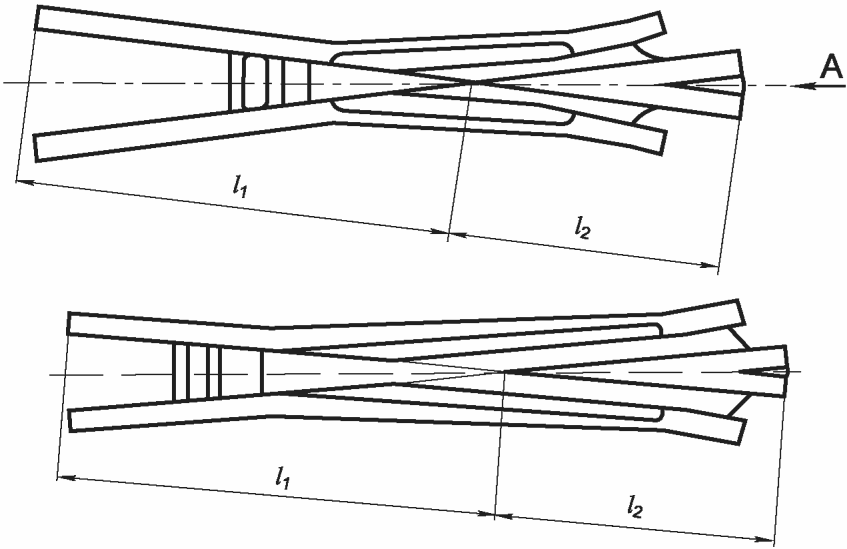

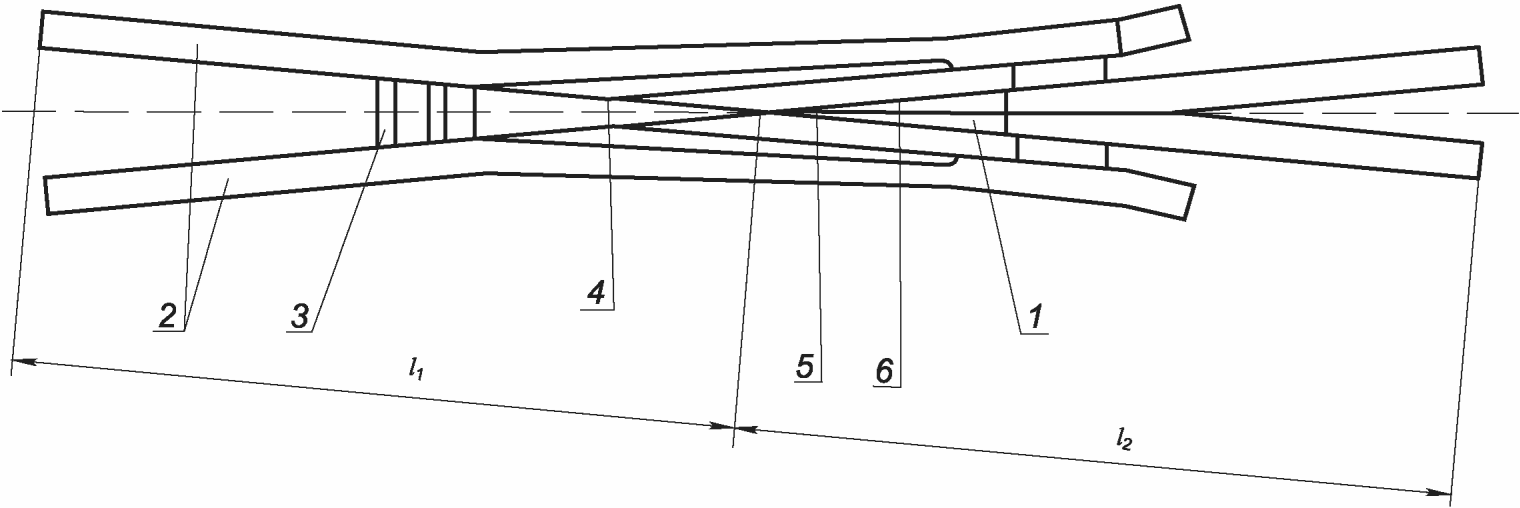

е) по конструктивному исполнению сочленения литого сердечника и рельсовых усовиков острых крестовин (см. рисунок 4.1):

2) с уменьшенной врезкой;

4) с отлитым блоком сердечника и усовиков (моноблоком);

ж) по виду подрельсового основания (деревянное; железобетонное; металлическое и др.) для укладки крестовин;

и) по упрочнению:

1) неупрочненные;

2) упрочненные [взрывом (ВВ) или другим методом (ВД)].

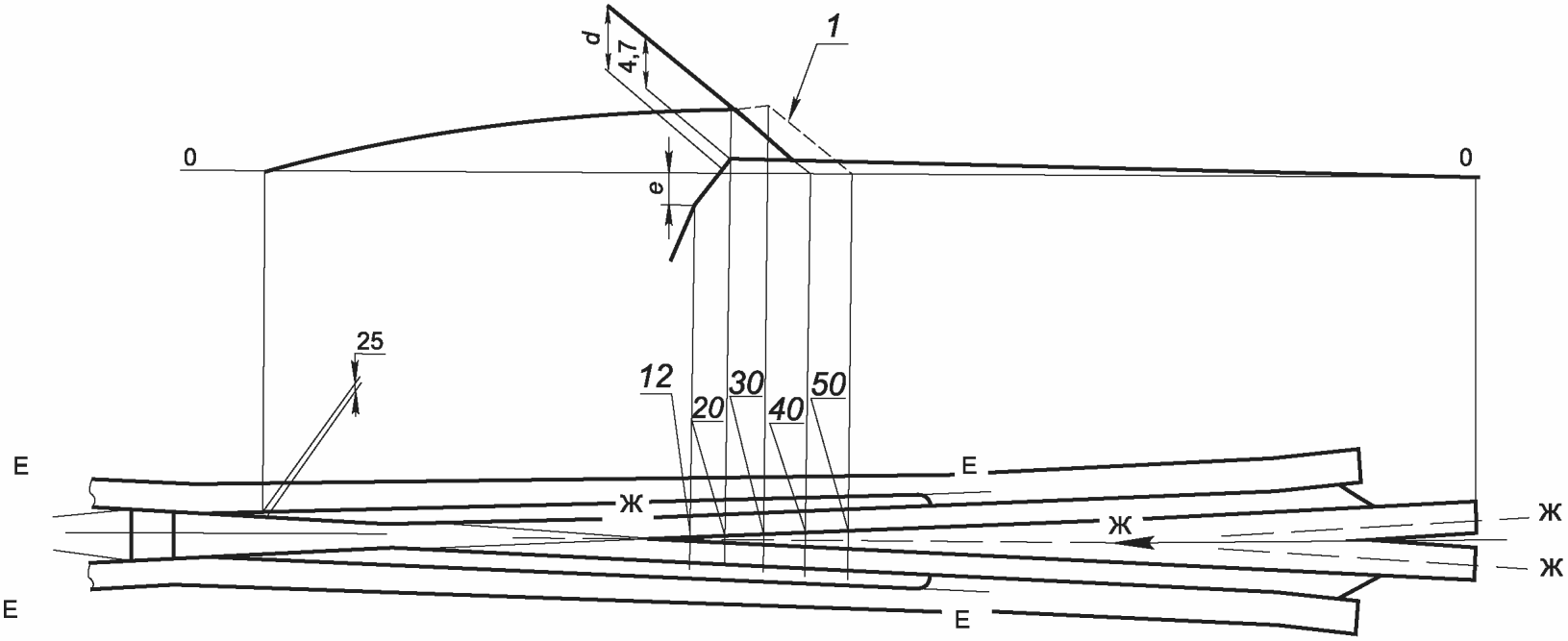

литой и рельсовой частей сборных крестовин

1 - сердечник; 2 - рельсовый усовик; 3 - передний вкладыш;

4 - горло; 5 - сечение 20; 6 - сечение 50

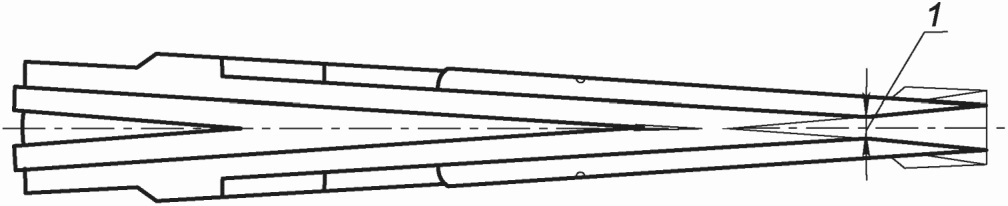

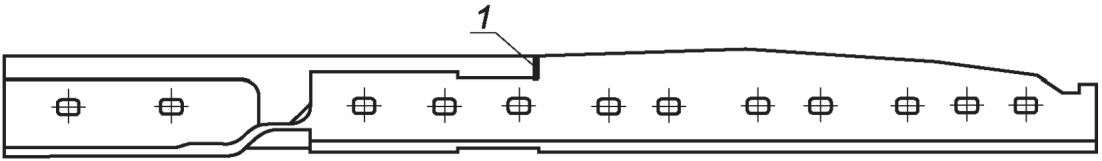

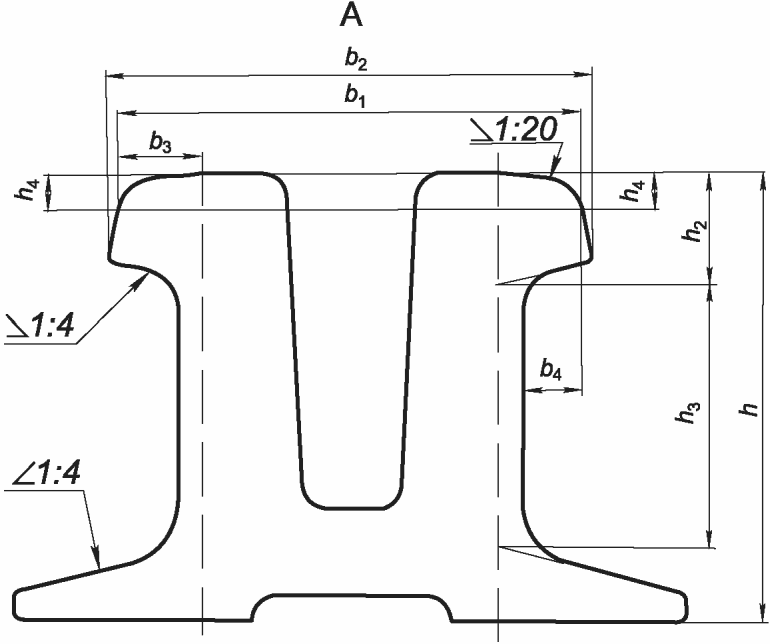

(сочленение по косому переднему стыку) с литым сердечником

и приварными рельсовыми окончаниями

Примечание - Продольный профиль литого усовика приведен по линии Е-Е (наивысшая точка литого усовика), сердечника - по линии Ж-Ж.

1 - предельно допустимое значение

с возвышением поверхности катания литого сердечника

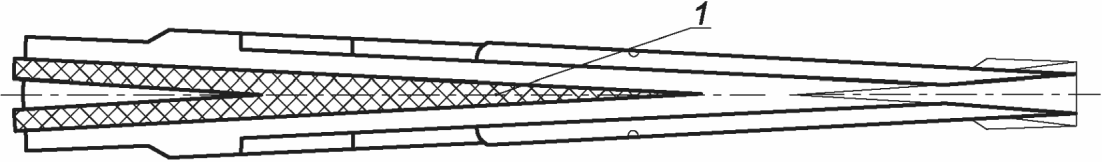

крестовины с радиусной врезкой литого сердечника

в рельсовые усовики

4.2 Крестовины подразделяют на категории, приведенные в таблице 4.1.

Таблица 4.1

Категория крестовины | Характеристика крестовины |

1-ВВ, 1-ВД, 1-НН, 1 | Крестовины цельнолитые, моноблочные, сборные с литыми деталями из ВМ-стали 1-й группы по механическим свойствам (высокие) и 1-й группы по литейной дефектности (низкая) |

2-ВВ, 2 | Крестовины цельнолитые, моноблочные, сборные с литыми деталями из ВМ-стали 2-й группы по механическим свойствам (средние) и 1-й группы по литейной дефектности (низкая) |

3 | Крестовины цельнолитые, моноблочные, сборные с литыми деталями из ВМ-стали 3-й группы по механическим свойствам (пониженные) и 1-й группы по литейной дефектности (низкая) |

3Д | Крестовины цельнолитые, моноблочные, сборные с литыми деталями из ВМ-стали 1-й, 2-й или 3-й групп по механическим свойствам и 3Д группы по литейной дефектности (повышенная) |

Примечание - В настоящей таблице применены следующие обозначения категорий: ВВ - крестовина (повышенной износостойкости) имеет литую деталь из ВМ-стали с упрочненной взрывом поверхностью катания в зоне перекатывания; ВД - крестовина (повышенной износостойкости) имеет литую деталь из ВМ-стали с упрочненной другим методом поверхностью катания в зоне перекатывания; НН - крестовина (низкотемпературной надежности) имеет литую деталь из ВМ-стали с повышенной ударной вязкостью при температуре минус 60 °C. | |

4.3 При заказе крестовин используют рекомендации по рациональному использованию крестовин, изложенные в разделе 10, и пример обозначения крестовин, приведенный в приложении А.

5.1.1 Крестовины и их детали следует изготавливать в соответствии с требованиями настоящего стандарта по КД, разработанной, согласованной и утвержденной в порядке, установленном ГОСТ 33477.

5.1.2 По условиям прочности (циклической долговечности) напряжения в крестовинах от воздействия железнодорожного подвижного состава должны быть не более:

- 110 МПа - на нижних кромках переходной зоны литых сердечников, на нижних (в т.ч. опорных) поверхностях литых деталей из ВМ-стали сборных, моноблочных и цельнолитых крестовин;

- 240 МПа - на нижней (опорной) поверхности и на боковых кромках подошвы рельсовых элементов крестовин.

5.1.3 Надежность крестовин должна обеспечивать безопасный пропуск поездов с установленной скоростью в заданных условиях эксплуатации при действующей системе технического обслуживания (текущего содержания и ремонтов) пути.

Номенклатура показателей надежности крестовин для данной инфраструктуры железнодорожного транспорта - по ГОСТ 33886, но не менее указанной:

- средняя наработка на отказ Xо (млн т брутто);

- вероятность безотказной работы P(t);

- средний ресурс Tр (млн т брутто);

- средняя наработка до опасного отказа Xоп (млн т брутто);

- интенсивность опасных отказов  (1/млн т брутто).

(1/млн т брутто).

Примечание - Для крестовин железнодорожного пути наработка - объем пропущенного груза, измеряемый в млн т брутто.

5.1.3.1 Средняя наработка на отказ крестовин должна быть не менее нормативной наработки крестовин в соответствии с нормативными документами государства, принявшего стандарт; для инфраструктуры железнодорожного транспорта средняя наработка на отказ должна быть не менее 50 млн т брутто для крестовин типов Р75 и Р65 и не менее 40 млн т брутто - для крестовин типа Р50 в соответствии с требованиями ГОСТ 33535-2015 (подпункт 5.4.4.1).

5.1.3.2 Вероятность безотказной работы крестовин на момент достижения нормативной наработки должна быть не менее 0,5 (P(t) = 50%) в соответствии с требованиями ГОСТ 33535-2015 (подпункт 5.4.4.2).

ИС МЕГАНОРМ: примечание. Текст дан в соответствии с официальным текстом документа. |

5.1.3.3 Средний ресурс крестовин устанавливают в соответствии с нормативными документами, действующими на территории государства, принявшего стандарт <*>.

5.1.3.4 Средняя наработка до опасного отказа крестовин должна быть не менее гарантийной наработки (или гарантийного срока службы), указанной в 9.2, в соответствии с требованиями ГОСТ 33535-2015 (пункты 10.2 - 10.4).

5.1.4 Ремонтопригодность и качество изготовления крестовин должны обеспечивать восстановление эксплуатационных показателей участков железнодорожного пути, на которых их применяют, в рамках системы обслуживания (текущего содержания и ремонтов), действующей на дорогах владельца инфраструктуры. Показатели ремонтопригодности определяют системой обслуживания (технического содержания) пути в соответствии с нормативными документами государств, принявших стандарт <1>.

--------------------------------

<1> В Российской Федерации применяют "Указания "О нормативных сроках службы стрелок и крестовин", утвержденные приказом Министерства путей сообщения Российской Федерации от 19 ноября 2002 г. N С-1241.

5.1.5 Максимальное значение остаточной магнитной индукции рельсовых элементов крестовин на поверхности катания должно быть не более 4,9 мТл.

Конструкция и размеры крестовин и их деталей должны соответствовать требованиям настоящего стандарта и КД, разработанной, согласованной и утвержденной в установленном порядке (см. 5.1.1).

Конструкцию и размеры крестовин и их деталей, номинальные значения и допускаемые отклонения размеров, продольный и поперечный профиль крестовин определяют по чертежам соответствующего комплекта КД - по номеру проекта (см. 3.1.35), указанному в заказе.

Основные (линейные) размеры крестовин с неподвижными элементами, обеспечивающие совместимость крестовин с другими элементами верхнего строения железнодорожного пути и подвижного состава и безопасность крестовин:

- полная длина крестовины;

- длина средней части литого контррельса и его отводов;

- расстояние между рабочими гранями в переднем и заднем вылетах (на торцах) крестовины;

- глубина и ширина желобов крестовины.

Номинальные значения и допускаемые отклонения данных размеров устанавливают по КД крестовины конкретного проекта.

5.2.2.1 Отклонения от прямолинейности боковой рабочей грани клина сердечника (в т.ч. для крестовин с приварными рельсовыми окончаниями) и соответствующего литого или рельсового усовика в горизонтальной плоскости на всей длине крестовины должны соответствовать требованиям ГОСТ 33535-2015 (пункт 5.3.14).

Отклонения от прямолинейности боковой рабочей грани клина сердечника, соответствующего литого или рельсового усовика и контррельса в горизонтальной плоскости на базовой длине 1000 мм для сборных, моноблочных и цельнолитых острых и тупых крестовин должны соответствовать требованиям ГОСТ 33535-2015 (пункт 5.3.14).

Отклонения от номинальных значений уклонов обрабатываемых плоскостей сборных, моноблочных, цельнолитых острых и тупых крестовин и деталей из рельсов - в соответствии с ГОСТ 33535-2015 (пункт 5.3.15).

5.2.2.2 Несовпадение боковых рабочих граней в передней врезке не должно превышать 0,5 мм; в задней врезке - 1,0 мм.

5.2.2.3 Поверхности катания (для крестовин без возвышения поверхности катания) сборных, моноблочных и цельнолитых острых и тупых крестовин, сердечников глухих пересечений, подвергающиеся механической обработке, должны быть прямолинейны в вертикальной плоскости в соответствии с ГОСТ 33535-2015 (пункт 5.3.12).

5.2.2.4 Отклонения от номинального значения высоты поверхности катания клина сердечника и литой части усовиков относительно верха головки рельсовых усовиков на участке от переднего стыка врезки и до сечения 40 мм включительно не должны быть более предельных значений, указанных конкретным проектом на конструкцию. Данные отклонения контролируют в сечении 12 мм на клине сердечника и против сечения клина 20 мм на усовиках. Не указанные в КД отклонения должны быть не более 1,5 мм - в сторону увеличения и 0,5 мм - в сторону уменьшения. Номинальные значения высот в сечении клина 12 мм и литых усовиков против сечения клина 20 мм устанавливают по конкретному проекту на конструкцию.

Отклонения верха литой части усовиков от верха рельсовой части усовиков на участке от сечения сердечника 50 мм до заднего стыка врезки должны быть не более предельных значений, указанных конкретным проектом на конструкцию. Не указанные в КД отклонения должны быть не более 1,5 мм - в сторону увеличения и 6 мм - в сторону уменьшения.

5.2.2.5 Для крестовин с радиусной передней врезкой разность высот по уровню рельсовой и литой части усовика в передней врезке не должна превышать 0,5 мм.

5.2.2.6 В зонах контактной сварки после механической обработки отклонения от прямолинейности должны соответствовать требованиям ГОСТ 34666-2020 (пункты 5.2.8 - 5.2.10).

5.2.3.1 Литые усовики в местах их сочленения с рельсовыми усовиками должны прилегать к ним плотно по поверхностям, указанным в КД. Допускаемые местные продольные зазоры между технологическими выемками вдоль врезки не должны превышать 1,0 мм при длине зазоров не более 250 мм. Допускаемые продольные зазоры в зоне технологических выемок на рельсовой части усовиков на длине 125 мм от передней и задней врезок не должны превышать 2,0 мм.

Допускаемый поперечный зазор в передней врезке не должен превышать 2,0 мм, в задней врезке - 3,0 мм.

Крылья литого сердечника должны плотно прилегать к головкам рельсовых усовиков. Нижние привалочные поверхности литого сердечника должны плотно прилегать к подошвам рельсовых усовиков; при этом допускаются местные зазоры в соответствии с ГОСТ 33535-2015 (пункт 5.3.25).

5.2.3.2 Цельнолитая крестовина, рельсовые усовики и хвостовая часть сборной крестовины, рельсовые усовики и приварные рельсовые окончания сборной и моноблочной крестовин должны опираться на подкладки, или мостики, или лафеты, которые прикреплены к ним; при этом допускаются зазоры в соответствии с ГОСТ 33535-2015 (пункт 5.3.22).

В сборных крестовинах в местах гиба рельсового усовика, в зоне по 200 мм от гиба в сторону переднего и заднего вылетов крестовины допускается сквозной зазор между подошвой рельсового усовика и подкладкой, или мостиком, или лафетом не более 1,0 мм, зазор по краю подошвы рельсового усовика - не более 1,5 мм.

В сборных крестовинах марок 1/6 и круче в местах гиба рельсового усовика, в зоне по 200 мм от места гиба в сторону переднего и заднего вылетов крестовины допускается сквозной зазор между подошвой рельсового усовика и подкладкой, или мостиком, или лафетом не более 3,0 мм, зазор по краю подошвы рельсового усовика - не более 4,0 мм.

В местах входных желобов крестовин между подошвой рельсового усовика и подкладкой, или мостиком, или лафетом допускаются зазоры в соответствии с ГОСТ 33535-2015 (пункт 5.3.23).

5.2.3.3 Вкладыши и стыковые накладки по ГОСТ 33184 (кроме накладок, имеющих отгиб) должны плотно прилегать к сопрягаемым деталям; при этом допускаются зазоры в соответствии с ГОСТ 33535-2015 (пункт 5.3.26).

5.2.3.4 Упорные грани шипов клемм и упорок должны прилегать к упорным граням отверстий подрельсовых деталей, при этом допускаются зазоры, в т.ч. между одним углом упорной грани шипа клеммы или упорки и упорной гранью отверстия в соответствии с ГОСТ 33535-2015 (пункт 5.3.27).

Упорные грани упорок и клемм должны плотно прилегать к сопрягаемым деталям, при этом допускаются зазоры в соответствии с ГОСТ 33535-2015 (пункт 5.3.28).

5.2.3.5 Между боковыми поверхностями подошвы рельсовых элементов крестовин и ребордами подкладок допускается суммарный зазор по двум сторонам в соответствии с ГОСТ 33535-2015 (пункт 5.3.30).

5.2.3.6 Гайки резьбовых соединений должны быть завернуты в соответствии с ГОСТ 33535-2015 (пункт 5.3.37). Выход стержня болта за гайку после монтажа должен быть в соответствии с ГОСТ 33535-2015 (пункт 5.3.17).

5.2.3.7 Клеммные болты скреплений должны быть установлены в соответствии с ГОСТ 33535-2015 (пункт 5.3.38).

5.2.3.8 На поверхностях деталей из рельсов, цельнолитых крестовин, литых сердечников и моноблоков не допускаются заусенцы, острые кромки следует притупить.

5.2.3.9 Детали крестовин, поступающие на сборку, должны соответствовать требованиям КД и настоящего стандарта. Несоответствующие детали передавать на сборку крестовин не допускается.

5.3.1 Литые детали крестовин из высокомарганцовистой стали

5.3.1.1 Для производства отливок сердечников сборных, моноблочных и цельнолитых крестовин следует использовать высокомарганцовистую сталь аустенитного класса марки 110Г13Л (ВМ-сталь) электропечного производства.

5.3.1.2 Технология производства и контроля при изготовлении литых деталей из ВМ-стали должна обеспечивать получение качества литых деталей, соответствующего требованиям настоящего стандарта. Для этого следует выполнять контроль:

- температуры жидкой стали перед выпуском из печи в ковш;

- температуры жидкой стали в ковше перед началом разливки в формы;

- температуры в термических печах и возможности поддержания режимов нагрева и выдержки отливок сердечников, моноблочных и цельнолитых крестовин под закалку;

- отсутствия дефектов сварных швов в литых сердечниках с приварными рельсовыми окончаниями и моноблочных крестовинах неразрушающими видами (методами) - акустическим и проникающими веществами.

Дополнительно рекомендуется предусматривать:

- контроль и возможность поддержания температуры воды в закалочных баках не более 30 °C;

- возможность контролируемой механической правки отливок сердечников, моноблоков и цельнолитых крестовин на прессах в двух плоскостях;

- автоматизированный контроль точности механической обработки нижних привалочных плоскостей, боковых и верхних плоскостей поверхности катания литых сердечников крестовин;

- механическую осадку литых сердечников сборных крестовин относительно рельсовых усовиков после сборки крестовин;

- автоматизированный контроль прямолинейности литой части и приваренных к литым сердечникам или моноблокам рельсовых окончаний;

- автоматизированный контроль точности изготовления профилей крестовин после сборки;

- неразрушающий контроль отсутствия дефектов на деталях, изготовленных из рельсов с применением механической гибки.

5.3.1.3 Химический состав ВМ-стали, определяемый по ковшовой пробе, должен соответствовать указанному в таблице 5.1.

Таблица 5.1

В процентах

Массовая доля | ||||

углерода | марганца | кремния | фосфора | серы |

не более | ||||

1,00 - 1,30 | 11,50 - 16,50 | 0,30 - 0,90 | 0,090 | 0,020 |

Допускаются отклонения от норм, приведенных в таблице 5.1, по массовой доле элементов, как указано в таблице 5.2, при условии соответствия уровню приведенных в таблице 5.4 пределов характеристик механических свойств металла.

Таблица 5.2

В процентах

Предельные отклонения массовой доли | |||

углерода | марганца | кремния | фосфора |

не более | |||

+/- 0,05 | +1,50 -0,50 | +0,15 -0,10 | +0,010 |

Массовая доля в ВМ-стали остаточных элементов (Cr, Ni, Cu, Al, Ti, V) не должна превышать в сумме 0,50%.

5.3.1.4 По соглашению между изготовителем и владельцем инфраструктуры железнодорожного транспорта могут быть установлены суженные пределы массовой доли элементов в ВМ-стали, не выходящие за нормы, указанные в таблицах 5.1 и 5.2. Допускается по соглашению между изготовителем и владельцем инфраструктуры железнодорожного транспорта вводить в ВМ-сталь легирующие и (или) модифицирующие добавки, не ухудшающие свойств стали, безопасности и надежности крестовин в эксплуатации.

5.3.1.6 Механические свойства ВМ-стали при испытаниях на растяжение и на ударный изгиб при комнатной температуре (20 +/- 10) °C по ГОСТ 9454 должны быть не ниже минимальных требований, указанных в таблице 5.3 для металла третьей группы.

Таблица 5.3

Наименование показателя | Значение показателя для металла группы | ||

1 | 2 | 3 | |

Временное сопротивление | Более 883 (90) | Более 785 (80) до 883 (90) включ. | Более 687 (70) до 785 (80) включ. |

Предел текучести | 353 (36) | 353 (36) | 353 (36) |

Относительное удлинение | Более 30 | Более 25 до 30 включ. | Более 16 до 25 включ. |

Относительное сужение | Более 27 | Более 22 до 27 включ. | Более 16 до 22 включ. |

Ударная вязкость KCU, Дж/см2 (кгс·м/см2) | Более 245 (25,0) | Более 196 (20) до 245 (25) включ. | Более 167 (17) до 196 (20) включ. |

Группу металла определяют для каждой садки термической обработки каждой плавки по худшему из показателей по таблице 5.3.

5.3.1.7 Механические свойства ВМ-стали с допустимыми отклонениями химического состава (см. таблицу 5.2) должны быть не менее указанных в таблице 5.4. Крестовины с такими литыми деталями следует относить к третьей категории.

Таблица 5.4

с допустимыми отклонениями по химическому составу

Наименование показателя | Значение показателя, не менее |

Временное сопротивление | 736 (75) |

Предел текучести | 353 (36) |

Относительное удлинение | 25 |

Относительное сужение | 22 |

Ударная вязкость KCU, Дж/см2 (кгс·м/см2) | 177 (18) |

5.3.1.8 Ударная вязкость ВМ-стали при температуре минус 60 °C KCU-60 должна быть не менее 78,5 Дж/см2 (8,0 кгс·м/см2). Указанный показатель определяется только для крестовин категории НН (низкотемпературной надежности).

5.3.1.9 Отливки сердечников сборных и моноблочных крестовин и цельнолитых крестовин должны быть очищены от формовочной смеси и пригара, литниковые системы удалены. При очистке отливок после выбивки и до термической обработки по ним не следует наносить ударов, ведущих к образованию трещин. Удаление пригара из труднодоступных для обработки мест следует выполнять после термической обработки отливок с помощью пневматического или абразивного инструмента.

Допустимое наличие пригара в труднодоступных для обработки местах литых деталей - в соответствии с приложением Б.

Удаление литниковых систем, отрезку прибылей, расположенных на нижних нерабочих поверхностях, следует проводить после термической обработки отливок с помощью дуговой, воздушно-дуговой или воздушно-плазменной резки на расстоянии не менее 5 мм от тела отливки или с помощью газокислородной резки на расстоянии не менее 20 мм от тела отливки, с последующей абразивной зачисткой.

Допускается проводить удаление выпоров и прибылей перед термической обработкой отливок путем механической отбивки.

5.3.1.10 Отливки сердечников сборных и моноблочных крестовин и цельнолитых крестовин из ВМ-стали должны быть термически обработаны по режимам, определяемым ТД предприятия-изготовителя.

5.3.1.11 Допускается упрочнять поверхность катания литых сердечников, моноблочных и цельнолитых крестовин методом взрыва или другими методами. Твердость на поверхности катания литых усовиков и клина сердечника из ВМ-стали после упрочнения должна быть в пределах от 321 до 398 HB.

5.3.1.12 Механическую правку отливок сердечников, моноблочных и цельнолитых крестовин после термической обработки и упрочнения (для прошедших упрочнение) следует проводить в холодном состоянии.

5.3.1.13 В литых сердечниках для сборных крестовин, в моноблоках и цельнолитых крестовинах не должно быть дефектов изготовления, препятствующих безопасной эксплуатации крестовин.

Виды допустимых без исправления наружных и внутренних дефектов и подлежащих исправлению дефектов, их расположение, размеры, количество, методы их обнаружения, измерения и исправления должны соответствовать требованиям, приведенным в приложении Б.

5.3.1.14 Размеры литых сердечников сборных, моноблочных и цельнолитых крестовин после механической обработки должны соответствовать КД.

На сборных крестовинах 1/11 и 1/9 хвостовой торец сердечника в верхней части на расстоянии 40 мм от поверхности катания должен быть перпендикулярен к этой поверхности и боковой рабочей грани. Допускаемые отклонения от перпендикулярности не должны превышать 1 мм при измерении в вертикальном направлении и 2 мм - в горизонтальном. На расстоянии ниже 40 мм от поверхности катания хвостовой торец должен иметь скос в сторону острия сердечника.

После механической обработки наличие на поверхности катания литых деталей из ВМ-стали участков, не подвергшихся механической обработке, не допускается.

5.3.1.15 По результатам определения механических свойств ВМ-стали для каждой садки термической обработки каждой плавки определяют группу металла, как указано в 5.3.1.6 и 5.3.1.7, и распространяют эту оценку на все литые детали этой садки термической обработки данной плавки.

Затем для каждой литой детали из ВМ-стали в отдельности определяют группу литейной дефектности согласно Б.9 (приложение Б).

Пользуясь полученными оценками, для каждой литой детали из ВМ-стали в отдельности определяют категорию по худшему из показателей группы металла и группы литейной дефектности с помощью таблицы 4.1.

При наличии упрочнения литой детали из ВМ-стали и выполнении требований 5.3.1.11 к твердости поверхности этой литой детали крестовина с данной литой деталью может быть отнесена к категории ВВ или к категории ВД (см. таблицу 4.1).

При ударной вязкости KCU-60 более 196 Дж/см2 (20 кгсм/см2) литые детали 1-й группы из ВМ-стали и крестовины с такими деталями могут быть отнесены к категории НН (см. таблицу 4.1).

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: таблица 5.6 отсутствует. Возможно, имеется в виду таблица 5.5. |

Категория литой детали из ВМ-стали и крестовины должна быть нанесена на них в соответствии с 5.5.6 и таблицей 5.6 и зарегистрирована на предприятии-изготовителе.

5.3.2.1 Рельсовые детали крестовин должны быть изготовлены из рельсов типов Р75, Р65, Р50 из кислородно-конверторной или электропечной стали по ГОСТ 18267 или по ГОСТ 34222.

Допускается использование рельсов мартеновского производства первой группы по ГОСТ 24182 <1>.

--------------------------------

Рельсовые усовики сборных крестовин изготавливают из рельсов категорий НТ300, НТ260 или НТ320 (нетермоупрочненных).

Поверхность головки рабочих концов рельсовых усовиков из рельсов категорий НТ300 или НТ260 сборных крестовин должна быть закалена (на твердость поверхности в середине головки рельса 321 - 401 HB).

Допускается для изготовления рельсовых усовиков сборных крестовин использовать термоупрочненные рельсы категорий ОТ350, ДТ350 или поверхностно закаленные рельсы.

Для изготовления приварных рельсовых окончаний сборных и моноблочных крестовин с применением электродуговой сварки следует использовать рельсы категорий НТ300, НТ260 или НТ320 (нетермоупрочненные) по ГОСТ 34222.

Торцы деталей из рельсов должны быть обрезаны перпендикулярно к продольной оси рельса. Отклонение торцов от перпендикулярности должно быть не более 1,0 мм по торцу примыкания смежного рельса и не более 4,0 мм - по нестыкуемому торцу.

Разрешаются холодная правка и гибка деталей из рельсов по всей длине как нетермоупрочненных, так и термоупрочненных. Допускается гибка с предварительным подогревом места гиба до температуры не более 400 °C.

Детали из рельсов после механической и термической обработок в части прямолинейности и качества поверхности должны соответствовать требованиям КД.

Запрещается наносить удары по деталям из рельсов металлической кувалдой с твердостью рабочей поверхности более 100 HB.

На обработанных поверхностях деталей из рельсов не допускаются трещины, местные дефекты глубиной более 0,5 мм. Наплавка и исправление сваркой дефектов, обнаруженных или образовавшихся при обработке деталей из рельсов, не допускаются.

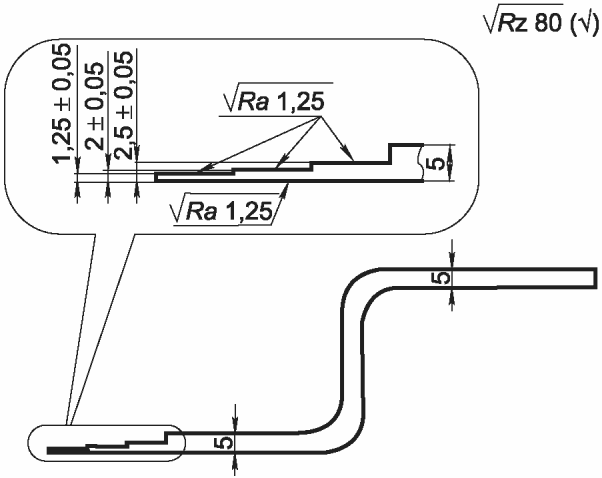

В деталях из рельсов качество поверхности отверстий и фасок должно соответствовать требованиям КД. Края болтовых и других отверстий должны иметь фаски размером от 1,0 x 45° до 3,0 x 45°. На поверхностях отверстий и фасок заусенцы не допускаются. Поперечная риска от инструмента на внутренней поверхности отверстий не допускается.

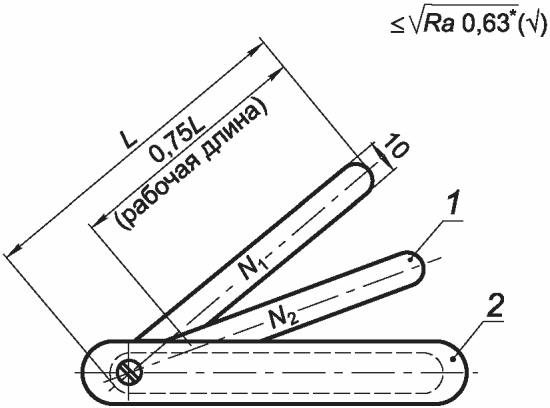

Параметр шероховатости внутренней поверхности отверстий рельсовых усовиков и приварных рельсовых окончаний должен быть не более Rz 40.

5.3.2.2 Литые детали из углеродистой и низколегированной сталей для крестовин должны быть изготовлены из стали группы I марок 15Л - 45Л, 20ФЛ, 20ГЛ, 20ГСЛ, 20Г1ФЛ, 35ГЛ по ГОСТ 977 и КД. Виды и режимы термической обработки устанавливает предприятие-изготовитель. Литые детали из углеродистой и низколегированной сталей в части литейной дефектности и ее исправления сваркой должны соответствовать требованиям настоящего стандарта и КД.

После механической обработки отливок качество и точность изготовления литых деталей должны соответствовать требованиям КД и ГОСТ 26645.

Стальные отливки, применяемые в сварных конструкциях, должны быть изготовлены из стали марок 15Л - 25Л по ГОСТ 977 с массовой долей углерода не более 0,25%. Сварные детали должны соответствовать требованиям КД и не иметь дефектов сварки.

5.3.2.3 Детали из полосового, листового проката и углового профиля должны быть изготовлены из стали марок в соответствии с КД и ГОСТ 33535-2015 (пункт 5.2.6).

В круглых отверстиях, пробиваемых на прессах в деталях из полосового или листового проката, высота зоны среза и параметр шероховатости должны быть в соответствии с ГОСТ 33535-2015 (пункт 5.3.2).

Смещение осей отверстий, непараллельность общей оси отверстий, расстояние от грани круглых отверстий до края деталей, смещение реборды должны соответствовать требованиям ГОСТ 33535-2015 (пункт 5.3.4).

На верхней поверхности деталей из полосового или листового проката не допускаются выступающие заусенцы. На нижней поверхности и в углах прямоугольных отверстий допускаются заусенцы высотой не более 1,5 мм.

Шероховатость поверхностей торцов деталей при резке на прессах, при газовой и термической (плазменной) и другой резках должна соответствовать требованиям ГОСТ 33535-2015 (пункт 5.3.5).

Допускается исправление сваркой трещин и утяжин с зачисткой поверхности до основного металла в соответствии с ГОСТ 33535-2015 (пункт 5.3.5).

Отклонение от перпендикулярности торцов деталей из полосового и листового проката должно соответствовать требованиям ГОСТ 33535-2015 (пункт 5.3.6).

Отклонение от плоскостности верхней поверхности деталей из полосового или листового проката должно соответствовать требованиям ГОСТ 33535-2015 (пункт 5.3.7).

В отверстиях для размещения болтов с потайной головкой смещение от номинального расположения конической части отверстия относительно прямоугольной части должно соответствовать требованиям ГОСТ 33535-2015 (пункт 5.3.11).

5.3.2.4 Болты должны быть изготовлены из углеродистой качественной стали и должны иметь класс прочности не ниже 4.8 по ГОСТ ISO 898-1. Болты должны соответствовать требованиям КД и ГОСТ 11530, или ГОСТ 16016, или ГОСТ 16017.

Допускается изготовление болтов (кроме стыковых болтов) из стали марки Ст5 по ГОСТ 380, а также из стали марки 40 по ГОСТ 1050 с содержанием углерода не более 0,42%.

Стержни и резьбовая часть болтов должны быть смазаны консервационным маслом НГ-203А (Б), или маслом К-17 по ГОСТ 10877, или другим маслом (в т.ч. по ГОСТ 610 или ГОСТ 19537), обеспечивающим требования по консервации металлопродукции.

Гайки должны быть изготовлены из углеродистой качественной стали класса прочности не ниже 5 по ГОСТ ISO 898-2. Гайки должны соответствовать требованиям КД и ГОСТ 11532, ГОСТ 16018.

5.3.2.5 Размеры деталей, подвергающихся механической обработке и не обусловленные предельными отклонениями, следует выполнять с предельными отклонениями для размеров:

- отверстий - H15;

- валов - h15;

- остальных - +/- IT 15/2 по ГОСТ 25346.

5.3.3.1 При выполнении сварных соединений крестовин следует соблюдать требования ГОСТ 34666 и КД.

Рекомендуется для сварных крестовин использовать литые сердечники (и моноблоки) из ВМ-стали с содержанием фосфора не более 0,050% (см. таблицу 5.1), с механическими свойствами, соответствующими группе 1 (см. таблицу 5.3), прошедшие упрочнение взрывом.

Допускается исправлять сваркой дефекты поверхности сварного шва по ТД предприятия-изготовителя.

Не допускается использовать для сварочных работ, наплавки и исправления сваркой дефектов материалы, не внесенные в ТД.

5.3.3.2 Сварные соединения крестовин должны соответствовать требованиям ГОСТ 34666 в части отсутствия дефектов, препятствующих безопасной эксплуатации крестовин.

Для правильного определения вида дефектов сварных соединений следует также пользоваться национальными нормативными документами государств, принявших настоящий стандарт.

5.3.3.3 Сварные стыки должны быть подвергнуты механической обработке для удаления грата и получения требуемых размеров и контуров сварных соединений согласно КД и ГОСТ 34666.

Поверхности катания и рабочие боковые грани головок сваренных деталей должны находиться в одной плоскости.

5.3.3.4 Образцы сварных соединений крестовин типа Р65, выполненных контактной сваркой, должны иметь показатели прочности и пластичности при испытаниях на статический плоский трехточечный симметричный изгиб (до разрушения) не менее значений, указанных в ГОСТ 34666-2020 (таблица 1).

На поверхности излома испытанных деталей (сварных образцов) не должно быть дефектов, указанных в ГОСТ 34666-2020 (пункты 5.2.12 и 5.2.13).

5.3.3.5 Твердость головки рельсовых деталей в зонах термического влияния на расстоянии не более 10 мм от сварного шва не должна превышать 401 HB или 43 HRC.

Крестовины в сборе комплектуют в соответствии с требованиями настоящего стандарта и КД крестовин заказанного номера проекта. По соглашению между заказчиком и изготовителем допускается изменение комплекта поставки.

Каждая крестовина должна быть снабжена формуляром по ГОСТ 2.601, содержащим:

- наименование предприятия-изготовителя;

- тип, марку и номер крестовины (см. 5.5.1), номер проекта (чертежа), по которому она изготовлена;

- год изготовления;

- заключение по результатам испытаний;

- категорию крестовины;

- условное обозначение ВВ или ВД (для крестовин, прошедших упрочнение поверхности катания);

- номер плавки, номер литого сердечника, или моноблока, или цельнолитой крестовины, год изготовления;

- схему крестовины.

При отгрузке крестовины категории 3Д в формуляр крестовины должна быть внесена запись:

"Крестовина категории 3Д - только для малодеятельных стрелочных переводов с грузонапряженностью менее 10 млн т брутто на перевод в год, осевыми нагрузками не более 230 кН (23,5 тс), вне районов, где температура пути при эксплуатации опускается ниже минус 30 °C.

ЗАПРЕЩАЕТСЯ поставка крестовин категории 3Д для других условий эксплуатации.

ЗАПРЕЩАЕТСЯ укладка и эксплуатация крестовин категории 3Д в железнодорожных путях общего пользования.

ЗАПРЕЩАЕТСЯ поставка крестовин категории 3Д метрополитенам".

5.5.1 Каждая крестовина и ее составная часть, отгружаемая отдельно, должны иметь маркировку по настоящему стандарту. Содержание основной маркировки, способ и место нанесения указаны в таблице 5.5.

Таблица 5.5

Наименование отгрузочного места | Место нанесения | Содержание маркировки | Способ нанесения | ||||

ударный | краской светлых тонов | литьем | лента самоклейка <**> | табличка <**> | |||

Острая сборная крестовина с литым сердечником (в сборе) | Рельсовый усовик: на верхней поверхности головки, на расстоянии не менее 50 мм от хвостового торца | + | - | - | - | - | |

на наружной стороне шейки рельса, на расстоянии не менее 600 мм от переднего торца | - | + | - | + | + | ||

Литой сердечник: на дне желоба около острия, на нерабочей поверхности клина, на прилитом вкладыше или в других местах, указанных на чертеже детали | - | - | + | - | - | ||

на заднем торце | - | + <***> | - | - | - | ||

Цельнолитая (острая и тупая), моноблочная крестовина (в сборе) | Литой усовик: на верхней поверхности головки, на расстоянии не менее 50 мм от хвостового торца | + | - | - | - | - | |

на середине боковой поверхности с обеих сторон крестовины | - | + | - | + | + | ||

на дне желоба около острия, на нерабочей поверхности клина, на прилитом вкладыше или в других местах, указанных на чертеже детали | - | - | + | - | - | ||

на заднем торце <*4> | - | + <*> | - | - | - | ||

<**> В качестве дополнительной маркировки допускается использовать самоклеящиеся влагозащищенные бирки или металлические таблички, прикрепляемые с помощью заклепок в отверстия, расположенные по нейтральной оси либо в других ненагруженных местах рельсовых элементов. <***> Цвет краски - в зависимости от категории крестовины (см. 5.5.6). Примечания 1 Знак "+" означает, что маркировку наносят, знак "-" означает, что маркировку не наносят. 2 В графе "содержание маркировки" условно цифрами обозначены: 5 - тип крестовины [см. 4.1 а)]; 7 - направление бокового пути (право, лево, симметрично) или направление пересекающего пути глухих пересечений с различной шириной колеи (право, лево); 8 - наличие термообработки рельсовых усовиков (нетермоупрочненные - НТ, объемное термоупрочнение - ОТ или дифференцированное термоупрочнение - ДТ) и упрочнения поверхности катания крестовин (упрочнение взрывом - ВВ, упрочнение другими методами - ВД); 10 - обозначение конструкторской документации крестовины (не менее четырех первых цифр и цифра исполнения); 11 - порядковый номер ящика (при поставке подкладок отдельно от крестовины в комплекте стрелочного перевода); | |||||||

5.5.2 Маркировка крестовин и их деталей должна быть выполнена несмываемой краской светлых тонов, ударным способом, литьем или на бирках. Знаки маркировки должны быть нанесены на сухую, чистую поверхность. На литых деталях поверхность в зоне размещения выбитых знаков должна быть предварительно зачищена. Высота наносимых знаков: краской - не менее 40 мм; ударным клеймением - не менее 5 мм; литьем - не менее 15 мм, выпуклость литых знаков - от 1 до 3 мм.

5.5.3 На каждой детали, изготовленной из рельсов путем их поперечной резки, на одном торце подошвы должен быть выбит холодным клеймением номер плавки и условное обозначение рельсопрокатного завода, изготовившего рельс-заготовку.

5.5.4 Маркировка на бирках должна содержать товарный знак или условное обозначение предприятия-изготовителя, вид изделия и год изготовления. Бирка со знаками маркировки должна быть надежно прикреплена и должна обеспечивать сохранение маркировки на весь срок транспортирования, хранения и укладки изделия в путь.

5.5.5 Обозначение центра тяжести наносят на месте его фактического расположения несмываемой краской светлых тонов поперечной полосой шириной от 30 до 50 мм.

5.5.6 Маркировка категории крестовины (см. таблицы 5.5, 4.1 и 5.3.1.15) должна быть такая же, как и у входящих в ее состав литого сердечника, моноблочной, цельнолитой крестовины, выполнена путем покраски нижней половины заднего торца сердечника, цельнолитой крестовины (маркировку тупых крестовин осуществляют с любого торца) масляной краской голубого цвета для категорий 1, белого цвета - для категорий 2 и красного цвета - для категорий 3 и 3Д.

Маркировку сердечников с приварными рельсовыми окончаниями и моноблочных крестовин наносят на вертикальную поверхность в месте перехода желоба в подошву.

На крестовинах в сборе в составе маркировки изделия должен быть нанесен номер категории краской светлых тонов.

5.5.7 На всех сердечниках, моноблочных, цельнолитых (острых и тупых) крестовинах в местах, указанных в таблице 5.5, должны быть четко отлиты:

- тип, марка и номер проекта литого сердечника, моноблочной или цельнолитой крестовины;

- номер литого сердечника, моноблочной или цельнолитой крестовины;

- товарный знак или условное обозначение предприятия-изготовителя;

- год изготовления (две последние цифры).

Номера литых сердечников, моноблочных и цельнолитых крестовин ежегодно начинаются с первого отдельно для каждого типа, марки и проекта.

5.5.8 Клеймо СТК наносят на расстоянии от 20 до 30 мм справа от товарного знака или условного обозначения предприятия-изготовителя в соответствии с ГОСТ 33535-2015 (пункт 5.6.7).

5.5.9 Крестовины, соответствующие требованиям 5.1.1 - 5.5.8, приложения Б и прошедшие процедуру подтверждения соответствия, должны иметь маркировку единым знаком обращения продукции на рынке.

Единый знак обращения наносят на каждую крестовину в холодном состоянии любым (кроме литья) способом, не наносящим концентраторов напряжений на поверхности крестовины и обеспечивающим сохранность, четкость и ясность изображения в течение всего срока ее службы. Единый знак обращения продукции на рынке наносят на первом месте маркировки (перед указанием типа и марки крестовины).

6.1.1 Для проверки соответствия крестовин и их деталей требованиям, установленным в 5.1.3 - 5.1.5, 5.2 - 5.5, проводят приемо-сдаточные, периодические и типовые испытания по ГОСТ 15.309.

6.1.2 Приемку крестовин проводят в соответствии с ГОСТ 15.309, по результатам приемо-сдаточных испытаний и приемочного контроля крестовин и их деталей при условии положительных результатов периодических испытаний, предусмотренных настоящим стандартом.

Крестовины, принятые СТК предприятия-изготовителя, предъявляют для контроля представителю заказчика по его требованию.

6.1.3 Положительные результаты приемо-сдаточных испытаний оформляют отметкой в формуляре в разделе "Свидетельства о приемке", а результаты периодических испытаний - актом. Результаты испытаний сохраняют на предприятии-изготовителе в течение трех лет.

6.1.4 На этапе проведения опытно-конструкторских работ и на этапе освоения производства на опытных образцах проверяют соответствие крестовин и их деталей требованиям, установленным в 5.1.2, 5.1.3.1 - 5.1.3.5, 5.1.4, 5.1.5, 5.2.1, 5.2.2.1 - 5.2.2.6, 5.2.3.1 - 5.2.3.8, 5.3.1.1, 5.3.1.3 - 5.3.1.15, 5.3.2.1 - 5.3.2.5, 5.3.3.1 - 5.3.3.5 и 5.4.

Проверку соответствия крестовин требованиям 5.1.2 проводят при динамико-прочностных испытаниях по воздействию железнодорожного подвижного состава в рамках приемочных испытаний опытного образца (см. ГОСТ 15.001 и ГОСТ 33477).

Проверку соответствия крестовин требованиям 5.1.3.1 - 5.1.3.5, 5.1.4 выполняют статистическими методами по результатам эксплуатации крестовин данного проекта.

6.2.1 Приемо-сдаточные испытания крестовин проводят для каждой крестовины в сборе.

6.2.2 Допускаются повторные испытания крестовин и их составных частей после устранения дефектов. Устранение дефектов выполняют путем замены составных частей крестовин или методами, предусмотренными настоящим стандартом.

Повторные испытания следует проводить в объеме, предусмотренном настоящим стандартом для конкретного вида испытаний.

Крестовины и их составные части, дефекты которых не могут быть устранены, являются окончательно забракованными и поставке потребителю не подлежат.

6.2.3 При приемо-сдаточных испытаниях цельнолитых крестовин (в сборе) следует контролировать для каждой крестовины:

- внешний вид, конструкцию и основные размеры на соответствие требованиям 5.2.1, 5.3.1.14 (абзац 1);

- прямолинейность крестовин и их деталей на соответствие требованиям 5.2.2.1, 5.2.2.3 (за исключением криволинейных крестовин);

- качество обработки и сборки на соответствие требованиям 5.2.3.2 - 5.2.3.4, 5.2.3.6 - 5.2.3.8, 5.3.2.3 (абзацы 2 - 9);

- комплектность на соответствие требованиям 5.4;

6.2.4 При приемо-сдаточных испытаниях сборных крестовин с литым сердечником (в сборе) следует контролировать для каждой крестовины:

а) внешний вид, конструкцию и основные размеры на соответствие требованиям 5.2 и 5.3.1.14 (абзац 1), в т.ч.:

1) полную длину крестовины, расстояние между рабочими гранями в переднем и заднем вылетах (на торцах) крестовины, глубину и ширину желобов крестовины (см. 5.2.1);

2) отклонения от номинальных значений высоты поверхности катания клина сердечника и литой части усовиков относительно верха головки рельсовых усовиков на участке от переднего стыка врезки или переднего сочленения литой и рельсовой частей и до сечения клина 40 мм (контролируют в сечении 12 мм на клине сердечника и в сечении клина сердечника 20 мм на усовиках) (см. 5.2.2.4);

3) отклонения от номинальной высоты верха литой части усовиков относительно верха головки рельсовых усовиков на участке от сечения клина сердечника 50 мм до заднего стыка врезки (контролируют на литых усовиках) (см. 5.2.2.4);

б) прямолинейность крестовин на соответствие требованиям 5.2.2.1 - 5.2.2.3 (за исключением криволинейных крестовин) (см. 5.2.2.6);

в) качество обработки и сборки на соответствие требованиям 5.2.2.5, 5.2.3.1 - 5.2.3.8, 5.3.2.3 (абзацы 2 - 9);

г) комплектность на соответствие требованиям 5.4;

6.2.5 При приемо-сдаточных испытаниях моноблочных и сборных крестовин с литым сердечником и приварными рельсовыми окончаниями (в сборе) следует контролировать для каждой крестовины:

а) внешний вид, конструкцию и основные размеры на соответствие требованиям 5.2 и 5.3.1.14 (абзац 1), в т.ч.:

1) полную длину крестовины, расстояние между рабочими гранями в переднем и заднем вылетах (на торцах) крестовины, глубину и ширину желобов крестовины (см. 5.2.1);