СПРАВКА

Источник публикации

М.: ФГБУ "РСТ", 2022

Примечание к документу

Документ введен в действие с 01.09.2022.

Взамен ГОСТ 21014-88.

Название документа

"ГОСТ 21014-2022. Межгосударственный стандарт. Металлопродукция из стали и сплавов. Дефекты поверхности. Термины и определения"

(введен в действие Приказом Росстандарта от 31.03.2022 N 182-ст)

"ГОСТ 21014-2022. Межгосударственный стандарт. Металлопродукция из стали и сплавов. Дефекты поверхности. Термины и определения"

(введен в действие Приказом Росстандарта от 31.03.2022 N 182-ст)

Содержание

Приказом Федерального агентства

по техническому регулированию

и метрологии

от 31 марта 2022 г. N 182-ст

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МЕТАЛЛОПРОДУКЦИЯ ИЗ СТАЛИ И СПЛАВОВ

ДЕФЕКТЫ ПОВЕРХНОСТИ

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Steel and alloy metal products. Surface defects.

Terms and definitions

ГОСТ 21014-2022

МКС 77.080.01

Дата введения

1 сентября 2022 года

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Центральный научно-исследовательский институт черной металлургии им. И.П. Бардина" (ФГУП "ЦНИИчермет им. И.П. Бардина")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 120 "Чугун, сталь, прокат"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 28 февраля 2022 г. N 148-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 31 марта 2022 г. N 182-ст межгосударственный стандарт ГОСТ 21014-2022 введен в действие в качестве национального стандарта Российской Федерации с 1 сентября 2022 г.

5 ВЗАМЕН ГОСТ 21014-88

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Установленные в настоящем стандарте термины расположены в систематизированном порядке, отражающем систему понятий данной области знания.

Для каждого понятия установлен один стандартизованный термин.

Нерекомендуемые к применению термины-синонимы приведены в круглых скобках после стандартизованного термина и обозначены пометой "Нрк".

Стандартизованные термины набраны полужирным шрифтом, нерекомендуемые к применению термины-синонимы - курсивом.

Наличие квадратных скобок в терминологической статье означает, что в нее заключены два (три, четыре и т.д.) термина, имеющие общие терминоэлементы.

В алфавитном указателе данные термины приведены отдельно с указанием номера статьи.

Приведенные определения можно при необходимости изменять, вводя в них производные признаки, раскрывая значения используемых в них терминов, указывая объекты, входящие в объем определяемого понятия. Изменения не должны нарушать объем и содержание понятий, определенных в настоящем стандарте.

В стандарте приведены иноязычные эквиваленты стандартизованных терминов на немецком (de), английском (en) и французском (fr) языках. Если иноязычный эквивалент не указан, это означает его отсутствие в иностранных терминологических стандартах, а также соответствующих нормативных словарях.

Термины и определения с целью их пояснения и иллюстрации дополнены графическими (схематичными) изображениями дефектов, а также фотографиями дефектов (приложение Б). Внешний вид дефектов может отличаться от фотографий, приведенных в настоящем стандарте.

В стандарте приведен алфавитный указатель терминов на русском языке, а также алфавитные указатели иноязычных эквивалентов на немецком, английском и французском языках.

Дополнительные термины и определения, необходимые для понимания описания дефектов поверхности, приведены в приложении А.

Дефекты металлопродукции первичной стадии производства и заготовок металлургического производства при последующих прокатке или ковке могут развиваться в дефекты поверхности проката и кованой металлопродукции. При этом дефекты поверхности могут иметь схожий внешний вид, но различную природу происхождения.

Фотографические изображения внешнего вида дефектов поверхности и в отдельных случаях макро- и микроструктуры в зоне дефекта приведены в приложении Б.

Настоящий стандарт устанавливает термины и определения дефектов поверхности основных видов металлопродукции из стали и сплавов <1>, формоизменение которых заканчивается в металлургическом производстве: непрерывнолитых заготовок, плоского проката (листов, полос, лент, рулонов), сортового проката, фасонного проката и кованой металлопродукции.

--------------------------------

<1> В Российской Федерации действует ГОСТ Р 58765-2019 "Металлопродукция из стали и сплавов. Термины и определения".

Термины и определения дефектов поверхности металлопродукции первичной стадии производства (отливок) приведены в ГОСТ 19200.

Термины, установленные настоящим стандартом, обязательны для применения во всех видах нормативной и технической документации, входящей в сферу работ по стандартизации и (или) использующих результаты этих работ.

В настоящем стандарте использована нормативная ссылка на следующий межгосударственный стандарт:

ГОСТ 19200 Отливки из чугуна и стали. Термины и определения дефектов

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать стандарт, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3.1 Дефекты поверхности непрерывнолитых заготовок, обусловленные процессами выплавки, обработки и разливки

en | Rolled-in scale | |

3.1.2 газовый пузырь (Нрк. пора, перфорированное отверстие): Дефект поверхности в виде единичных или групповых пустот, полостей округлой или вытянутой формы, возникающий из-за высокого уровня выделяющихся газов (O2, N2, H2) в стали при сгорании избыточного количества смазки в кристаллизаторе, из-за повышенного содержания влаги в масле, использования непросушенных промковшей, влажных ферросплавов и при разливке открытой струей (рисунок 1, рисунок Б.1).  Примечание - Дефект может располагаться как на поверхности, так и в подповерхностном слое заготовки. | ||

en | Blister | |

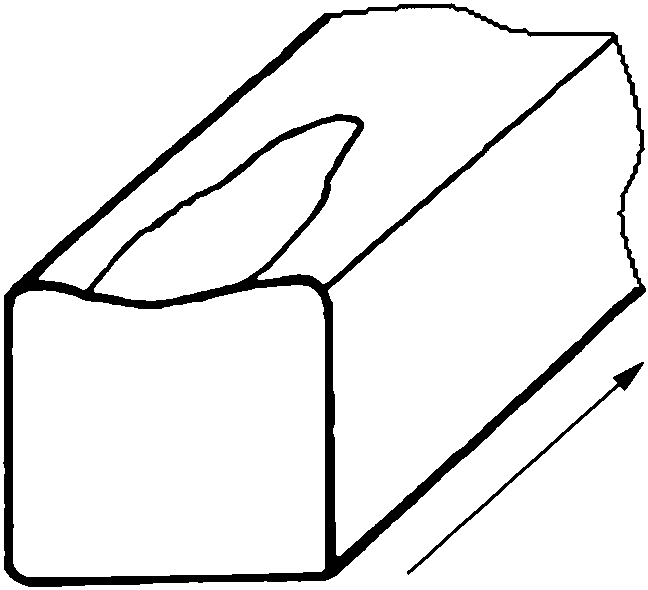

3.1.3 заворот корочки (Нрк. плена): Дефект поверхности в виде несплошности, образующейся в результате попадания окисленной или шлаковой корочки металла с мениска на поверхность заготовки (рисунок 2, рисунок Б.2).  Примечания 1 Дефект может иметь как локальный характер, так и поражать всю или значительную часть поверхности непрерывнолитой заготовки. 2 Дефект чаще возникает при разливке "холодного" металла, металла с пониженной жидкотекучестью, при недостаточно раскисленной стали, загрязненности металла неметаллическими включениями, резком изменении скорости вытягивания, неравномерной подаче смазки при открытой выплавке, внезапной остановке, некачественной шлакообразующей смеси. | ||

en | Bended crust | |

3.1.4 наплыв (Нрк. заливина, нахлестка): Дефект поверхности в виде неравномерной и нерегулярной поверхностной волнистости, являющейся следствием залива металла за закристаллизовавшуюся и отошедшую от стенки кристаллизатора оболочку заготовки при колебаниях скорости разливки и уровня металла в кристаллизаторе, а также при прорывах кристаллизующейся корочки металла с последующим их "залечиванием" (рисунок 3, рисунок Б.3).  | ||

en | Lapping | |

Примечания 1 Дефект может сопровождаться поперечными трещинами. 2 Дефект может образовываться из-за изношенной или деформированной гильзы, некачественной шлакообразующей смеси, неравномерной подачи смазки при открытой разливке, внезапной остановки вытягивания заготовки, обрызгивания стенок кристаллизатора вследствие неудовлетворительной организации струи при открытой разливке. | ||

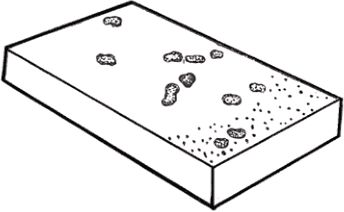

3.1.5 неметаллическое включение: Дефект поверхности в виде неметаллических частиц, образующихся в результате несоблюдения заданных режимов раскисления стали, температурных режимов, неравномерной подачи стали в кристаллизатор, применения эррозионнонестойких огнеупорных материалов и т.д. (рисунок 4, рисунок Б.4).  Примечание - Дефект может располагаться как на поверхности, так и в металле (в подповерхностном слое) заготовки. | ||

en | Non-metallic inclusion | |

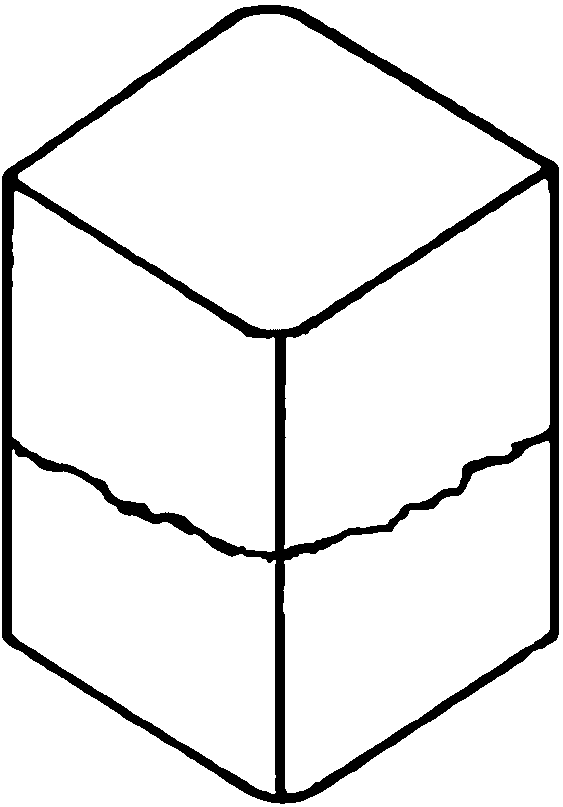

3.1.6 поперечная трещина: Дефект поверхности в виде разрывов металла по ребрам или граням заготовки в поперечном направлении (перпендикулярно направлению разливки металла), возникших из-за увеличения сил трения между заготовкой и рабочей поверхностью кристаллизатора (избыточная конусность, деформация рабочей поверхности кристаллизатора, недостаточное количество смазки, отклонения в центровке кристаллизатора относительно технологической оси ручья и т.д.) (рисунок 5, рисунок Б.5).  а - поперечные трещины по ребрам и граням | ||

en | Cross crack | |

б - поперечная трещина по ребру и грани заготовки | ||

Примечания 1 Дефект появляется при наличии растягивающих напряжений вдоль оси заготовки, а также в результате чрезмерного охлаждения кристаллизатора. Дефект располагается по межосевым пространствам дендритной структуры и заканчивается скоплением ликватов. "Залечивание" дефекта в кристаллизаторе приводит к образованию дефектов "наплывов", при значительном развитии - к прорыву корочки металла. Напряжения при выпрямлении заготовки могут также вызвать образование дефекта, особенно при разливке чувствительной к трещинам марки стали и низкой температуре заготовки. В этом случае дефект возникает сверху заготовки по малому радиусу. 2 Чаще всего дефект располагается по складкам от возвратно-поступательного движения механизма стола качания кристаллизатора. | ||

3.1.7 поперечная ужимина (Нрк. поперечная вмятина): Дефект в виде поперечного углубления, размеры которого уменьшаются по направлению к оси кристаллизатора (рисунок 6).  Примечания 1 Дефект может проявляться через определенный интервал, при остановках разливки могут переходить в пояс. 2 Дефект может сопровождаться трещинами. Ужимины, не сопровождающиеся трещинами, не оказывают влияния на дальнейший передел. | ||

3.1.8 пояс (Нрк. перехват): Дефект поверхности в виде разрыва, охватывающего часть или весь периметр заготовки, образовавшийся в результате длительного перерыва в подаче металла в кристаллизатор либо при чрезмерно резком понижении скорости разливки (рисунок 7, рисунок Б.6).  Примечание - Дефект, как правило, не подлежит зачистке, участки с поясами вырезают из непрерывнолитой заготовки, что обусловливает дополнительную потерю металла. | ||

3.1.9 продольная трещина: Дефект поверхности в виде разрыва металла, наблюдающегося по ребрам и прилегающим к ним участкам или граням заготовки в продольном направлении (параллельно направлению разливки металла) и образующегося из-за неравномерности первичного охлаждения, неотцентрированной струи стали из промковша в кристаллизатор, изношенности гильзы, неравномерности охлаждения заготовки в зоне вторичного охлаждения, внутренних напряжений, возникающих в процессе формирования заготовки и обусловленных пониженной прочностью (рисунок 8, рисунок Б.7). | ||

en | Longitudinal crack | |

а - дефект по ребру заготовки  б - дефект на грани около ребра заготовки Примечание - Дефект обычно образуется в кристаллизаторе. | ||

3.1.10 продольная ужимина (Нрк. продольная вмятина): Дефект в виде продольных углублений (впадин, канавок), который может сопровождаться грубыми наружными продольными или внутренними трещинами (в основном по месту расположения), а также искажением профиля заготовок (рисунок 9, рисунок Б.8).  | ||

3.1.11 риска (Нрк. задир): Дефект поверхности в виде продольного линейного углубления без выступающих кромок, представляющий собой повреждение поверхности заготовки приварами металла или шлака, находящимися на поверхности направляющих роликов, роликов правки или неподвижных направляющих (рисунок 10, рисунок Б.9).  Примечания 1 Дефект может быть непрерывным или периодически повторяющимся, единичным или групповым. 2 Стенки дефекта гладкие, полость обычно заполнена окалиной, могут присутствовать частицы налипшей шлакообразующей смеси. При последующих операциях края дефекта могут прикатываться. 3 Дефект не сопровождается изменением микроструктуры и неметаллическими включениями. | ||

en | Groove | |

3.1.12 сетчатые [паукообразные] трещины: Дефект, представляющий собой взаимно пересекающиеся небольшие извилистые трещины в виде сетки, локализованной вокруг центра зарождения [расходящихся лучей из центров зарождения], распространяющиеся вдоль и поперек поверхности непрерывнолитой заготовки и представляющие собой межзеренное разрушение поверхности непрерывнолитой заготовки и слитка (рисунок 11, рисунок Б.10).  а - сетчатые трещины  б - паукообразные трещины | ||

Примечания 1 Дефект образуется из-за нарушения теплоотвода, работы шлакообразующей смеси, дефектов и износа конструкции кристаллизатора (например, неудовлетворительная конусность, износ стенок). 2 Выявляются только после удаления окалины с поверхности непрерывнолитой заготовки. 3 Сетчатые трещины образуются при температурах ниже температур начала плавления (солидус) в зоне вторичного охлаждения и по границам зерен, ослабленным неметаллическими включениями. Паукообразные трещины возникают при температурах окончания плавления (ликвидус) и проходят по границам первичных зерен, ослабленным жидкими пленками сульфидов, цветных металлов или их легкоплавкими оксидами. 4 Сетчатые трещины располагаются как в межосных участках, так и пересекают оси дендритов и идут по границам первичного зерна аустенита, распространяются на глубину до 20 мм. 5 В микроструктуре дефект имеет вид тонких извилистых трещин как вышедших, так и не вышедших на поверхность. Трещины располагаются в основном по ферритной составляющей феррито-перлитной структуры. При горячей деформации непрерывнолитых заготовок с сетчатыми трещинами на прокате могут образовываться рванины. | ||

3.1.13 складчатость (Нрк. глубокие метки качания, следы качания кристаллизатора): Дефект поверхности, представляющий собой поперечные впадины и обусловленный неверным соотношением между частотой качания кристаллизатора, амплитудой и скоростью разливки, нарушением технологии разливки и охлаждения (рисунок 12, рисунок Б.11).  | ||

en | Foldness, waviness | |

3.1.14 трещина напряжения (Нрк. термическая трещина): Дефект поверхности, представляющий собой разрыв металла, направленный вглубь, и образующийся на поверхности из-за неравномерного охлаждения непрерывнолитой заготовки (рисунок Б.12). Примечания 1 Дефект располагается как по всей длине непрерывнолитой заготовки, так и локально. 2 В поперечном сечении макротемплета дефект имеет ступенчатый характер. 3 На образование дефекта влияет несколько факторов: - профиль заготовки (чем больше масса заготовки, тем больше при охлаждении градиент температур по сечению и склонность к трещинообразованию); - химический состав стали; - скорость охлаждения непрерывнолитой заготовки. 4 Дефект, как правило, не подлежит исправлению и приводит к разрушению при дальнейшей деформации. | ||

en | Stress crack | |

3.2 Дефекты поверхности металлопродукции, обусловленные качеством отливок, слитков, слябов, блюмов и непрерывнолитых заготовок

3.2.1 волосовина (Нрк. волос, волосовидная трещина): Дефект поверхности в виде как единичных, так и групповых нитевидных несплошностей, вышедших на поверхность при деформации имеющихся в металле неметаллических включений (рисунок 13, рисунок Б.13).  а - дефект на плоском прокате  б - дефект на сортовом прокате Примечание - В полости дефекта и в его продолжении наблюдаются включения различных типов эндогенного характера, а также включения экзогенной группы. | de | Haarriss, Schuppe |

en | Hairline, Spill | |

fr | Fissure capillaire | |

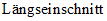

3.2.2 гармошка (Нрк. крупный надрыв, усадка, усадка-вздутие, усадочная раковина, усадочная рыхлость): Дефект поверхности плоского проката в виде чередующихся вздутий, идущих поперек прокатки от торца по плоскости листа и образующихся при наличии полостей и рыхлости в осевой зоне слитка (рисунок 14).  Примечания 1 Между волнами дефекта могут возникать разрывы металла. 2 В микроструктуре осевой зоны под дефектом обнаруживается нарушение сплошности металла, частицы включений и зоны ликвации. | de | Grober  |

en | Pipe | |

3.2.3 пузырь-вздутие: Дефект поверхности в виде локализованного вспучивания металла, образующегося на поверхности плоского проката из-за повышенного местного загрязнения металла газами или неметаллическими включениями (рисунок 15, рисунок Б.14).  Примечание - Дефект обнаруживается после нагрева, деформации или травления. | de | Beizblase, Geschlossene Blasen (Beulen) |

en | Delamination | |

3.2.4 раскатанное [раскованное] загрязнение (Нрк. краевое загрязнение, огнеупорное включение, песочина, шлаковина): Дефект поверхности, представляющий собой вытянутое в направлении деформации поверхностное загрязнение слитка или непрерывнолитой заготовки шлаком, огнеупором, теплоизоляционной смесью (рисунок 16, рисунок Б.15).  а - дефект на плоском прокате  б - дефект на сортовом прокате | de | Eingewaltzter Sand Und Eingewaltzte Schlacke |

en | Rolled slag patch, Sand mark | |

fr | Contamination | |

Примечание - В микроструктуре полости дефекта наблюдаются скопления эндогенных или экзогенных неметаллических включений (в том числе шлаковых). | ||

3.2.5 раскатанные инородные металлические частицы: Дефекты поверхности в виде вытянутых в направлении деформации несплошностей или надрывов произвольной формы образовавшихся в результате деформации имеющихся в металле посторонних металлических частиц, попавших в поверхностный слой металла при разливке (рисунок Б.16). Примечания 1 В макроструктуре дефект выявляется в виде участков с травимостью, отличающейся от травимости основного металла, может сопровождаться наличием неметаллических макровключений. 2 На полированном микрошлифе дефект может не выявляться, на протравленном микрошлифе дефект имеет микроструктуру, отличающуюся от микроструктуры основного металла с четкой границей раздела или размытой с переходным слоем. | ||

en | Rolled foreign metallic particles | |

3.2.6 раскатанная [раскованная] корочка (Нрк. завороты, заливина, отслой): Дефект поверхности, представляющий собой частичное отслоение (разрыв металла), образовавшееся в результате раскатки [расковки] завернувшихся корочек, имевшихся на поверхности или затянутых в тело слитка или непрерывнолитой заготовки и представляющих собой окисленный металл, сопровождающийся скоплениями неметаллических включений сложного состава (рисунок 17, рисунок Б.17).  а - дефект на плоском прокате  б - дефект на сортовом прокате | de | Ausgewalzter Schlackeneisenschluss |

en | Shelf, Rolled crust | |

fr | ||

Примечания 1 В макроструктуре могут наблюдаться участки с различной травимостью и скопления шлаковых включений. 2 В микроструктуре полость дефекта может иметь различную конфигурацию и сопровождаться обезуглероживанием, науглероживанием, скоплением ликватов, дорожками сульфидов, окислами, неметаллическими включениями сложного состава. | ||

3.2.7 раскатанная окалина: Дефект поверхности в виде вытянутых вкраплений первичной окалины или конгломерата окалины, образовавшийся в результате деформации имеющейся вдавленной окалины на поверхности непрерывнолитой заготовки (рисунок Б.18). Примечание - В микроструктуре полость дефекта может быть широкая у поверхности либо с плотно сжатыми стенками. Дно и стенки полости могут иметь мелкие разветвления, насыщенные окислами. | ||

en | Expanded scale | |

3.2.8 раскатанный пригар (Нрк. пригар): Дефект поверхности в виде темного пятна неправильной формы, образовавшегося от раската куска металла, приварившегося к слитку из-за нарушения технологии разливки или из-за неисправности изложницы (рисунок 18).  Примечание - При выгорании или выпадении дефекта на поверхности проката остаются углубления с разрывами по краям. | de | Eingewalzter Zubrand |

en | Rolled burn-on | |

fr | Sable incruste | |

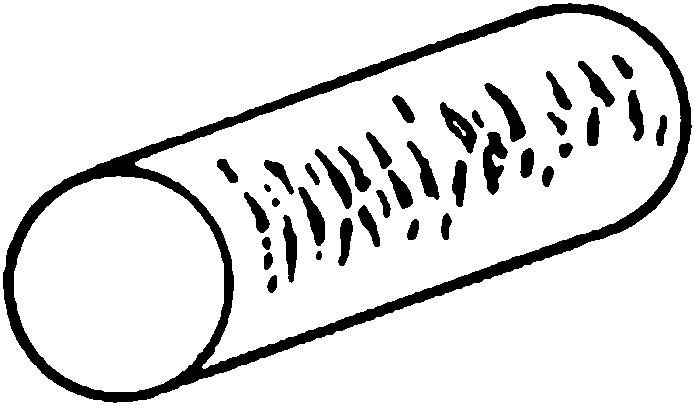

3.2.9 раскатанный [раскованный] пузырь (Нрк. волосная трещина, нить, подкорковый пузырь, свищ, сотовый пузырь, трещина от пузыря): Дефект поверхности в виде тонкого прямолинейного продольного углубления различной протяженности и глубины, образовавшегося при раскатке [расковке] наружного или подповерхностного газового пузыря слитка или непрерывнолитой заготовки (рисунок 19, рисунок Б.19).  а - дефект на плоском прокате  б - дефект на сортовом прокате | de | Eingewalzte Blase |

en | Rolled blister | |

fr | Soufflure | |

Примечания 1 Дефект чаще имеет групповое расположение. Иногда встречается в единичном виде. 2 В микроструктуре полость дефекта имеет капсуловидную форму, обычно заполнена окалиной и располагается перпендикулярно или под различными углами к поверхности заготовки. К дефекту прилегает обезуглероженная зона с четкими границами, насыщенная мелкими частицами оксидов, окаймленная перлитными зернами и имеющая характерную форму мешка. | ||

3.2.10 раскатанная [раскованная] трещина (Нрк. горячая трещина, кристаллизационная трещина, угловая трещина): Дефект поверхности, представляющий собой разрыв металла, образовавшийся при раскатке [расковке] продольной или поперечной трещины слитка или непрерывнолитой заготовки (рисунок 20, рисунок Б.20).  а - дефект на плоском прокате  б - дефект на сортовом прокате | de | Eingewalzter Riss |

en | Rolled crack | |

fr | Fissure | |

Примечания 1 В микроструктуре дефект располагается под прямым или острым углом к поверхности, у поверхности более широкая с постепенным сужением вглубь, извилистая, имеет разветвленный конец. Стенки дефекта покрыты окалиной, прилегающие к ним участки обезуглерожены и насыщены диффузионными оксидами. 2 Для кристаллизационных трещин при травлении в реактиве Обергоффера характерно наличие ликвации легкоплавких компонентов как в сопровождении полости, так и в продолжении дефекта. | ||

3.2.11 раскатанные [раскованные] сетчатые трещины: Дефекты поверхности в виде тонких разрывов и плен, образовавшихся при деформации слитка или непрерывнолитой заготовки, запороченных сетчатыми трещинами, образующимися из-за нарушения теплоотвода, работы шлакообразующей смеси, конструкции кристаллизатора (неудовлетворительная конусность, износ стенок и т.п.) (рисунок 21, рисунок Б.21).  Примечание - В микроструктуре полости дефектов заполнены окалиной. В составе окалины часто наблюдаются значительные количества меди со стенок кристаллизатора. Имеется обезуглероживание и насыщение диффузионными оксидами. | ||

3.2.12 расслоение (Нрк. раздвоение, расслой, расщепление, следы усадочной рыхлости, торцевой вырыв, язык): Дефект поверхности в виде разделения слоев металла, образовавшегося при наличии в металле усадочных дефектов, внутренних разрывов, повышенной загрязненности неметаллическими включениями, наличии инородной структуры, химической неоднородности и при пережоге в процессе нагрева слитка (заготовки) перед деформацией (рисунок 22, рисунок Б.22).  а - дефект на плоском прокате  б - дефект на сортовом прокате | de | Dopplung |

en | Delamination | |

fr | Exfoliation | |

Примечания 1 Дефект может сопровождаться вздутием поверхности листа. 2 Дефект может быть обнаружен при резке металла на кромках и торцах. 3 В зоне дефекта имеет место наличие окисленных областей и различных включений часто неметаллического характера. 4 Характерным для дефекта является то, что поверхность нарушения сплошности параллельна плоскости прокатки. | ||

3.2.13 слиточная [сталеплавильная] плена (Нрк. заливина, корка, отслоение): Дефект поверхности в виде отслоения языкообразной формы, частично соединенного с основным металлом, образовавшегося от раската окисленных брызг, заплесков и грубых неровностей поверхности слитка или непрерывнолитой заготовки, а также вследствие раската или расковки внутренних и поверхностных дефектов непрерывнолитой заготовки, обусловленных дефектами внутренней поверхности изложницы или кристаллизатора, поперечных и продольных трещин на гранях и ребре слитка, неметаллических включений на поверхности и подповерхностном слое слитка и другими нарушениями сталеплавильного производства (рисунок 23, рисунок Б.23).  а - дефект на плоском прокате  б - дефект на сортовом прокате | de | Schale |

en | Sliver, Rolled scab | |

fr | Repliure de lingot | |

Примечание - В микроструктуре нижняя поверхность слиточной [сталеплавильной] плены и находящийся под ней металл загрязнены оксидами или нитридами или частицами утеплительной смеси и обычно обезуглерожены. | ||

3.2.14 слиточная [сталеплавильная] рванина (Нрк. надрывы, сотовая рвань): Дефект поверхности в виде разрыва, образовавшегося в начале прокатки (ковки) по участкам слитка или непрерывнолитой заготовки, пораженным дефектами (рисунок 24, рисунок Б.24).  а - дефект на плоском прокате  б - дефект на сортовом прокате Примечание - Дефект обусловлен нарушением технологии выплавки и разливки металла. | de | Brandriss Von Blocken,  |

en | Ingot hot tear | |

fr | Crique |

3.3.1 вкатанная инородная частица (Нрк. инородные частицы): Дефект поверхности в виде остатков подмоточной бумаги, кусочков дерева или гуммировки роликов и других неметаллических материалов на поверхности холоднокатаного листа (рулона), ленты или сортового проката (рисунок Б.25). | de | Eingewalzte  |

en | Rolled-in foreign particles | |

fr | Particules par laminage | |

3.3.2 вкатанная металлическая частица (Нрк. вдавлины, вкатанная стружка, включения, инородные включения): Дефект поверхности в виде приварившихся и частично закатанных кусочков металла (рисунок 25, рисунок Б.26).  а - отдельный дефект  б - множество дефектов Примечание - К вкатанным металлическим частицам относятся: стружка, отслой от рваных кромок плоского проката, выкрашивания прокатных валков или элементов привалковой арматуры, а также частицы металла той же либо другой марки стали предыдущего раската, имеющих замкнутый контур. | de | Eingewalzte Metallteilchen |

fr | Particules   | |

3.3.3 вкатанная окалина (Нрк. вдавленная окалина, вмятая окалина, прокатная окалина): Дефект поверхности в виде вкраплений остатков окалины (мазковой, валковой или печной), вдавленной в поверхность металла при деформации, в том числе остатки первичной окалины, не удаленные гидросбивом после нагрева из-за высокой степени сцепления (рисунок 26, рисунок Б.27).  а - дефект на плоском прокате  б - дефект на сортовом прокате Примечание - В микроструктуре по месту дефекта наблюдаются раковины с вкатанной окалиной. | de | Einwaizzunder, Zundereinwalzungen |

en | Rolled-in scale | |

fr | Scories de laminoir | |

3.3.4 деформационная рванина (Нрк. рвань, надрывы, пережог, перегрев): Дефект поверхности в виде раскрытого разрыва, расположенного поперек или под углом к направлению наибольшей вытяжки металла при прокатке или ковке, образовавшийся вследствие пониженной пластичности металла (рисунок 27, рисунок Б.28).  а - дефект на плоском прокате  б - дефект на сортовом прокате | de | Brandriss |

en | Hot tears | |

fr | Crique | |

Примечания 1 Причина пониженной пластичности обусловлена нарушением режимов нагрева или деформации. 2 В микроструктуре в зоне дефекта наблюдаются разветвленные разрывы металла. 3 При образовании рванин из-за перегрева перед деформацией полости дефектов окислены, микроструктура крупнозернистая, наблюдается обезуглероживание, по границам бывших аустенитных зерен выявляются скопления мелких диффузных окислов. 4 При образовании рванин из-за недогрева или нарушения режимов деформации изменений структуры металла в зоне дефекта не наблюдается. Может наблюдаться текстура деформации. | ||

3.3.5 закат: Дефект поверхности, представляющий собой продольный прикатанный выступ уса или кромки подреза, глубоких следов зачистки и рисок (рисунок 28, рисунок Б.29).  а - дефект на плоском прокате  б - дефект на сортовом прокате Примечания 1 Дефект часто расположен с двух диаметрально противоположных сторон и может иметь зазубренный край. 2 На поперечном микрошлифе дефект располагается под острым углом к поверхности без разветвления, заполнен окалиной и может сопровождаться искажением структуры. Металл вокруг дефекта может быть обезуглерожен. | de |  |

en | Lap | |

fr | Repliure de laminage | |

3.3.6 заков (Нрк. зажим): Дефект поверхности, представляющий собой придавленный выступ, образовавшийся при ковке в результате неравномерного обжатия (рисунок 29, рисунок Б.30).  Примечание - В микроструктуре конец дефекта заполнен окалиной и сопровождается искажением структуры. Металл в зоне дефекта обезуглерожен. | de |  |

en | Forging fold | |

fr | Repliure de forgeage | |

3.3.7 затянутая кромка (Нрк. ужимина, затянутая риска, наплыв, рубец, складка, закат кромки): Дефект поверхности в виде раскатанной складки на кромке плоского проката, напоминающей по форме зигзагообразную трещину, образующуюся при прокатке без кантовки или путем закатки наплывов, появляющихся при деформации слитков или непрерывнолитых заготовок с непрогретой сердцевиной (рисунок 30).  Примечание - На поперечном микрошлифе около дефекта наблюдается обезуглероживание металла и закат окалины. | ||

en | Folded edge | |

fr | Bord | |

3.3.8 морщины (Нрк. складки, складчатость, сборки): Дефекты поверхности в виде группы чередующихся продольных углублений и выступов, располагающихся в основном по всей длине раската, преимущественно в зоне, соответствующей разъему валков, и образовавшихся при повышенных обжатиях боковых граней (рисунок 31, рисунок Б.31).  а - дефект на плоском прокате  б - дефект на сортовом прокате | de |  |

en | Wrinkles | |

fr | Rides | |

Примечания 1 На плоском прокате дефект располагается в основном на кромках из-за неравномерной деформации по высоте заготовки. 2 Дефект может иметь вид прикатанных складок. 3 В микроструктуре дефект имеет вид полости с закругленными концами, частично заполненной окалиной. В зоне дефекта иногда наблюдается местное увеличение обезуглероженного слоя. | ||

3.3.9 надрывы (Нрк. надрывы местные, надрывы по окалине): Дефект поверхности в виде поперечных несквозных разрывов (углублений с рваным краем), образующихся при прокатке в местах вмятин, углублений от зачистки, раскатанных загрязнений и окалины (рисунок 32, рисунок Б.32).  Примечания 1 Дефект может иметь вид продольной дорожки с несквозными поперечными надрывами и следами. 2 Дефект сопровождается частицами окалины, возможно изменение зерен структуры (укрупнение и/или измельчение зерна). | de |  |

en | Surface tears | |

fr | Cassures, Dechirures | |

3.3.10 отпечаток (Нрк. бугорки, выступы, надавы от валков, наплывы, насечки, сетка разгара): Дефект поверхности в виде углублений или выступов, расположенных по всей поверхности или на отдельных ее участках, образовавшихся от выступов и углублений на прокатных валках, роликах или ковочном инструменте (рисунок 33, рисунок Б.33).  Примечания 1 На катаном металле дефект может периодически повторяться по длине раската, но может быть единичным. 2 На поперечном микрошлифе стенки полости дефекта гладкие, покрыты окалиной. Изменений в микроструктуре не наблюдается. В случае если отпечатки образовались на стадии охлаждения, по контуру дефекта может прослеживаться текстура деформации. | de |  |

en | Indentations and rollmarks | |

fr | Marques du cylinde de laminoir | |

3.3.11 отстающая окалина: Дефект поверхности в виде отдельных участков с отслоившейся или рыхлой окалиной, образующихся при нарушении технологии нагрева перед прокаткой или при дальнейшей термической обработке (рисунок 34).  Примечание - Отстающая окалина является дефектом плоского проката, на котором тонкий слой окалины является защитным покрытием. | de | Abplatzter Zunder |

en | Exfoliating scale | |

fr | Calamine  | |

3.3.12 подрез (Нрк. лыска): Дефект поверхности в виде продольного углубления, расположенного по всей длине или на отдельных участках поверхности проката и образовавшегося вследствие неправильной настройки привалковой арматуры или одностороннего перекрытия калибра (рисунок 35, рисунок Б.34).  | de |  |

en | Rolled kink | |

fr | Coupe de laminage | |

3.3.13 полосы-линии скольжения (Нрк. елочка, изломы, линии сдвига, рубцы, фестонистость): Дефекты поверхности в виде темных полосок и разветвленных линий на поверхности холоднокатаных листов, ленты и рулонов, образовавшихся вследствие местных напряжений, превышающих предел текучести металла, вызванных нарушением технологии обработки давлением (рисунок 36, рисунок Б.35).  а - дефект в виде темных полосок  б - дефект в виде разветвленных линий Примечание - Дефекты обычно расположены под углом 45° к направлению прокатки и дрессировки. | de | Gleitlinien, Fliesslinien |

en | Slip bands | |

fr | Bandes de glissement | |

3.3.14 полосы нагартовки (Нрк. недрессированные участки, полосы пробуксовки, ребристость, стиральная доска): Дефект поверхности в виде чередования параллельных светлых полос, расположенных поперек направления прокатки, образовавшихся при повышенной неравномерной деформации, обусловленной автоколебаниями валков (рисунок 37, рисунок Б.36).  Примечание - Дефект может быть представлен в виде чередования толстых и тонких полос матового дрессированного металла и блестящего недрессированного металла, образовавшихся от неравномерной деформации, обусловленной вибрацией рабочих клетей стана холодной прокатки или дрессировочного стана при работе на высоких скоростях, неоптимальными режимами прокатки. | de | Kaltverfestigungsstreifen |

3.3.15 порез (Нрк. разрыв, рубец): Дефект поверхности тонкого листа (рулона) в виде частично закатанной складки, расположенной вдоль или под углом к направлению прокатки, образовавшейся в результате деформации различной степени по ширине плоского проката и иногда сопровождаемой сквозным разрывом металла (рисунок 38, рисунок Б.37).  | ||

3.3.16 продир (Нрк. задир, лыска, надир) Дефект поверхности в виде широких продольных углублений, образующихся в результате механического повреждения поверхности от резкого трения проката о детали прокатного и подъемно-транспортного оборудования в направлении перемещения (рисунок 39, рисунок Б.38).  Примечание - На дне углублений могут наблюдаться поперечные бороздки или гребни, в конце углубления - наплыв или частицы содранного металла. | de | Schrammen |

en | Guide scratch | |

3.3.17 прокатная плена (Нрк. корка, отслоение, чешуя): Дефект поверхности, представляющий собой продольное, нитевидное, либо разветвленное отслоение металла, соединенное с основным металлом одной стороной, образовавшееся вследствие раскатки или расковки рванин, дефектов перегрева, подрезов, следов глубокой зачистки дефектов или сильной выработки валков, а также грубых механических повреждений (рисунок 40, рисунок Б.39).  а - дефект на плоском прокате  б - дефект на ленте  в - дефект на сортовом прокате | de | Gewalzte Schale |

en | Sliver, Rolling skin | |

fr | Repliure | |

Примечание - В микроструктуре в зоне дефекта может наблюдаться окалина, в случае перегрева металл обезуглерожен. | ||

3.3.18 прокатная трещина: Дефект в виде линейных нарушений сплошности поверхности, образующихся при горячей прокатке вследствие неправильной калибровки, выработки калибров валков, проскальзывания в калибре, перегрева металла (рисунок Б.40). | ||

en | Rolling crack | |

3.3.19 протектор: Дефект поверхности в виде шероховатых светлых полос, расположенных в форме елки, образующихся в результате перегрева металла в зоне деформации (рисунок Б.41). | ||

en | Protector | |

3.3.20 пятно загрязнения [эмульсии, масла] (Нрк. желтые пятна, зажиривание, муары, нагар смазки, подтеки, пригар мазута, пригар масла, пригар эмульсии, следы подмочки, разводы): Дефект поверхности в виде пятен, полос, натеков, разводов, образующихся вследствие попадания (неполного удаления) жидкости на поверхность металла и дальнейшего неравномерного окисления, термического разложения при повышенных температурах, нагреве и пригорания продуктов разложения к поверхности плоского проката (рисунок 41, рисунок Б.42).  Примечание - К жидкостям, способствующим появлению пятен загрязнения, относятся мазут, технологические смазки, загрязненное масло. | de | Verunreinigungsflecken |

en | Dirt spots | |

fr | Taches de crasse | |

3.3.21 раковина-вдав (Нрк. вкат посторонних предметов, механический вдав): Дефект поверхности горячекатаного плоского или сортового проката в виде одиночного углубления, образовавшегося при выпадении или вытравливании вкатанной инородной частицы (рисунок 42, рисунок Б.43).  Примечания 1 Дефект может располагаться вдоль направления прокатки. Дефект повторяет форму вкатанного предмета. Переход от поверхности проката к углублению плавный. 2 На полированном микрошлифе стенки полости дефекта гладкие, могут быть покрыты окалиной. В случае образования дефекта на стадии охлаждения по контуру дефекта может прослеживаться текстура деформации. | de | Lunker |

fr | Soufflure de surface | |

3.3.22 раковина от выпавшей плены: Дефект поверхности полосового проката в виде углублений различной формы и размеров, образующихся при выпадении плен (рисунок Б.44). | ||

3.3.23 раковина от окалины (Нрк. вдавы от окалины, оспины, следы от вытравленной окалины, черновины): Дефект поверхности в виде отдельных углублений, частично вытянутых вдоль направления прокатки, образующихся при вытравливании и выпадении вкатанной окалины (рисунок 43, рисунок Б.45).  Примечание - Дефект отличается от рябизны большими размерами углублений и меньшим их количеством. | de | Zundernarben |

en | Pitting, Scale pits | |

fr | Scories de puit | |

3.3.24 раскатанный отпечаток (Нрк. матовые полоски, светлые площадки, светлые пятна, сдир): Дефект поверхности, образующийся при прокатке подката, имевшего отпечатки, а также раковины-вдавы, вмятины, продиры или следы глубокой зачистки (рисунок 44).  Примечания 1 В микроструктуре наблюдается местное, в виде пленочек, отслоение металла. 2 При горячей прокатке имеет вид участков или дорожек с мелкими отслоениями. При холодной прокатке имеет вид светлых пятен или матовых полосок. | de | Ausgewalzte  |

en | Rolled indentations | |

fr | Marques  | |

3.3.25 рванина на кромках (Нрк. зазубрина, зарезь кромки, надрывы по кромке, рваная кромка): Дефект поверхности в виде разрыва металла по кромкам (для плоского проката) или полкам (для фасонного проката), образовавшегося в результате нарушений технологии прокатки, а также при прокатке металла с пониженной пластичностью, обусловленной отклонениями от технологий выплавки, разливки, или транспортировании (рисунок 45, рисунок Б.46).  Примечания 1 Дефект обусловлен сталеплавильными дефектами слябов: трещинами, пузырями, неметаллическими включениями. 2 Края разрывов могут быть как ровные, так и зазубренные. | de | Kantenriss |

en | Cracked edge | |

fr | Crique sur les bords | |

3.3.26 прокатная риска (Нрк. бороздка, канавка, полоска): Дефект поверхности в виде продольного линейного углубления без выступающих кромок, представляющий собой повреждение поверхности наварами металла или другими выступами изношенной или поврежденной прокатной арматуры (рисунок 46, рисунок Б.47).  а - дефект на плоском прокате  б - дефект на сортовом прокате | de | Riefe |

en | Groove, Guide mark | |

fr | Rainure | |

Примечания 1 Дефект может быть непрерывным или периодически повторяющимся, единичным или групповым. 2 Дно дефекта обычно закругленное или плоское, стенки гладкие, полость может быть заполнена окалиной. При последующих операциях края дефекта могут прикатываться. 3 Дефект не сопровождается изменением микроструктуры и неметаллическими включениями. | ||

3.3.27 серые пятна (Нрк. валковая окалина, светлые пятна, сероватость): Дефект поверхности плоского проката в виде светло- или темно-серых пятен, расположенных в строчку или группами, образующихся от раската вкатанной окалины или незначительных углублений (рисунок 47).  Примечание - Дефект характеризуется темными вкраплениями, имеет шероховатое дно и овальный контур и ориентирован в направлении прокатки. | de | Graue Flecken |

en | Gray spots | |

fr | Taches grises | |

3.3.28 сетка отпечатков (Нрк. выработка, сетка разгара, узоры): Дефект поверхности в виде периодически повторяющихся, имеющих форму сетки выступов, образующихся от вдавливания прокатываемого плоского проката в трещины изношенных валков (рисунок 48, рисунок Б.48).  Примечание - Дефект обычно встречается на одной стороне проката. | de | Abdrucknetz |

en | Net shaped roll marks | |

fr |  des marques des marques | |

3.3.29 сквозной разрыв (Нрк. дыра, прорыв): Дефект поверхности в виде единичного или групповых сквозных разрывов по всей толщине плоского проката, образующихся при деформации полосы неравномерной толщины или с вкатанными инородными частицами (рисунок 49, рисунок Б.49).  Примечания 1 Причиной неравномерной толщины полосы может быть зачистка дефектов на глубину, превышающую сумму предельных отклонений, наличие рыхлости и поперечная разнотолщинность. 2 Дефекты различают: - непериодические, выражающиеся в виде отдельных сквозных разрывов без закономерности в расположении; - периодические, выражающиеся в виде периодически повторяющихся крупных и мелких сквозных разрывов по длине. | de |  |

en | Through tears | |

fr | Ruptures,  | |

3.3.30 скворечник (Нрк. дыра, свищ): Дефект поверхности в виде выходящей на поверхность полости со сглаженными и окисленными стенками, образовавшейся при ковке или прокатке в результате раскрытия внутренней трещины, которая возникла под действием напряжений при нагреве холодного металла (рисунок 50, рисунок Б.50).  | de | Loch |

en | Pigeon hole | |

fr | ||

3.3.31 трещина напряжения (Нрк. закалочная трещина, продольная трещина, трещина деформации, трещина охлаждения, трещина от правки, термическая трещина, холодная трещина): Дефект поверхности, представляющий собой разрыв металла, идущий вглубь под прямым углом к поверхности, образовавшийся вследствие напряжений, связанных со структурными превращениями или неравномерным нагревом и охлаждением (рисунок 51, рисунок Б.51).  а - дефект на плоском прокате  б - дефект на сортовом прокате в виде прерывистой продольной трещины  в - дефект на сортовом прокате в виде единичной трещины | de | Spannungsriss |

en | Stress crack | |

fr | Crique de tension | |

Примечание - В микроструктуре дефект имеет разветвленный конец и проходит по границам зерен. Окисление и обезуглероживание в зоне дефекта происходит только при последующем нагреве. | ||

3.3.32 ус (Нрк. выступ, заусенец, лампас, плечи): Дефект поверхности, представляющий собой продольный выступ с одной или двух диаметрально противоположных сторон прутка, образовавшийся вследствие неправильной подачи металла в калибр, переполнения калибров или неправильной настройки валков и привалковой арматуры (рисунок 52, рисунок Б.52).  | de | Walznat |

en | Ridge | |

fr | Sailie | |

3.3.33 цвета побежалости (Нрк. недокал, прижоги, травильные пятна, участки разной тональности): Дефект поверхности в виде пятнистой, от желтого до синевато-серого цвета окисной пленки, образовавшейся на поверхности металла при нарушениях технологии охлаждения после прокатки или при термической обработке в результате локального нагрева поверхности металла, а также при травлении и зачистке дефектов абразивным инструментом (рисунок 53, рисунок Б.53).  Примечания 1 Окисная пленка от желтого до серо-голубого цвета на холоднокатаном отожженном прокате из стали с повышенным содержанием марганца и кремния (например, 08ГСЮТ, 65Г, 10ХНДП, 09Г2, 09Г2С и др.), чей фазовый состав включает их окислы, расположенная преимущественно вдоль кромки полосы не относится к дефекту "цвета побежалости". 2 Окисная пленка одновременно может иметь различные цвета в зависимости от зоны распространения температурного воздействия. | de | Anlauffarben |

en | Heat tints, Oxidation tints | |

fr | Couleurs de recuit | |

3.3.34 чешуйчатость (Нрк. рыбья чешуя): Дефект поверхности, представляющий собой отслоения и разрывы в виде сетки, образовавшиеся вследствие перегрева или пониженной пластичности металла периферийной зоны (рисунок 54, рисунок Б.54).  а - дефект на плоском прокате  б - дефект на сортовом прокате Примечания 1 Снижение пластичности может быть вызвано выделением по границам зерен легкоплавких составляющих или насыщением поверхности металла серой при нагреве его в среде сернистых газов. 2 В микроструктуре разрывы совпадают с границами зерен и сопровождаются оксидами и эвтектическими фазами, может наблюдаться рост ферритного зерна. | de | Schuppenheit |

en | Rippled surface | |

fr | Ecailles |

3.4.1 вмятина (Нрк. вдав, забоины): Дефект поверхности в виде произвольно расположенных углублений различной формы, образовавшихся вследствие повреждения и ударов поверхности при транспортировании, правке, складировании и других операциях (рисунок 55, рисунок Б.55).  | de | Einbeulungen |

en | Compression marks, Handling marks | |

fr | Empreinte de choc | |

3.4.2 зазубрины (Нрк. выхват, зарезь кромки, неровность резки, шероховатость кромки): Дефект поверхности в виде выступов и углублений на кромках плоского проката, образовавшихся при нарушении технологии резки, несоответствующей настройке дисковых ножей (зазоров и перекрытия), износе ножей кромкокрошительных ножниц, люфтов в ножах, чрезмерном сведении или разведении ножей, резком изменении скорости полосы на участке дисковых ножниц (рывков) при подклинивании дисковых ножей, несоответствии выставки станин дисковых ножниц или неисправности оборудования (рисунок 56, рисунок Б.56).  Примечание - Дефект часто проявляется совместно с утоньшением кромок. | de | Scharte |

en | Hacks | |

fr | ||

3.4.3 заплески (Нрк. расплавы, шлаковые пленки): Дефект поверхности в виде полосок от натеков оплавленного металла, образующихся при нарушении технологии огневой зачистки дефектов (рисунок 57).  Примечание - В местах дефекта наблюдаются углубления и изменение микроструктуры основного металла. | de | Anschwemmung des Metalls |

3.4.4 заусенец (Нрк. выступ, завал кромки, смятие торца): Дефект поверхности, представляющий собой острый, в виде гребня, выступ, образовавшийся при резке металла (рисунок 58, рисунок Б.57).  а - дефект на плоском прокате  б - дефект на сортовом прокате | de | Pressgrat |

en | Burr | |

fr | Bavure | |

3.4.5 излом (Нрк. полосы-линии скольжения, линии слипания): Дефект поверхности в виде темно-серых линий дугообразной формы, образующихся при разматывании слипшихся или сварившихся участков полос рулона горячекатаного или отожженного холоднокатаного проката (рисунок Б.58). | ||

en | Fracture | |

3.4.6 матовая поверхность (Нрк. неглянцевитость): Дефект поверхности, характеризующийся отсутствием глянца на поверхности холоднокатаных и полированных листов (рулонов) и лент, образующийся при нарушении условий нагрева в печах с защитной атмосферой, при полировании мягкого металла, загрязненного твердыми частицами включений и неравномерной выработки поверхности валков. Примечание - Отсутствие глянца и шероховатость поверхности в случае специальной обработки ее на заданную "окисленность" не являются дефектами. | de | Matte |

en | Dull surface | |

fr | Surface terne | |

3.4.7 наколы-проколы (Нрк. уколы, углубления): Дефекты поверхности в виде периодически повторяющихся точечных углублений или сквозных отверстий, образовавшихся от соприкосновения плоского проката с остроугольными наварами на роликах термических печей, травильных агрегатов, дрессировочных станов, агрегатов резки и вспомогательного оборудования (рисунок 59, рисунок Б.59).  | de | Durchstiche |

en | Pricks | |

fr | Piqures | |

3.4.8 налет шлама (Нрк. налет после травления, пятна грязи, пятна от травления): Дефект в виде осадка, образовавшегося на поверхности металла при нарушении технологии травления, чистки и промывки изделия (рисунок 60).  Примечание - Шлам состоит из солей оксидов металлов, спеченного талька, а также полимеризованного масла и т.д. | ||

en | Slime deposit | |

fr | ||

3.4.9 недотрав (Нрк. непротрав, пятна от травления, фигурное травление): Дефект поверхности в виде пятен или полос, образующихся при неполном или неравномерном травлении окалины (рисунок 61, рисунок Б.60).  | de | Unzureichendes Beizen |

en | Underpickling | |

fr |  insuffisant insuffisant | |

3.4.10 остатки окалины (Нрк. пятна окалины, черновина): Дефект поверхности, представляющий собой отдельные участки поверхности, покрытые окалиной, остающиеся после механической обработки (рисунок 62, рисунок Б.61).  а - дефект на плоском прокате  б - дефект на сортовом прокате | de | Zunderreste |

en | Scale residue | |

fr | Restes de calamine | |

3.4.11 оттенки травления (Нрк. пятна, фигурное травление): Дефект поверхности в виде чередующихся темных и светлых, матовых и блестящих участков на поверхности, образовавшихся из-за неравномерного травления высоколегированного или неравномерно наклепанного металла. Примечания 1 Дефект может возникать в местах контакта между листами при пакетном способе травления ("контактные пятна"). При этом оттенки травления, как правило, одного цвета разной тональности. 2 На поверхности металла окисление и перетрав отсутствуют. | de | Rattermarken |

en | Pickling tints | |

fr | Nuances de  | |

3.4.12 перегибы (Нрк. изломы, надломы, скобы): Дефект поверхности листов, лент и рулонов в виде шероховатых светлых поперечных полос, образовавшихся в результате прогиба пакетов листов при подъемно-транспортных операциях или перегибов при сматывании или разматывании ленты и рулонов (рисунок 63, рисунок Б.62).  Примечание - Дефект образуется при неправильной настройке S-образных натяжных устройств, петлевания полос при травлении, из-за наличия серповидности, коробоватости, а также от внутренних напряжений, возникающих в металле при структурных превращениях. | de | Knicke |

en | Cross breaks, Coil breaks | |

fr | Pliage | |

3.4.13 перегрев поверхности (Нрк. апельсиновая корка, крупнозернистость): Дефект в виде шероховатости поверхности с крупным зерном, рыхлой окалиной и сеткой трещин по границам крупных кристаллов, образующейся при превышении температуры и времени нагрева (рисунок Б.63). | de |  |

en | Surface overheating | |

fr | Surchauffe de la surface | |

3.4.14 перетрав (Нрк. общий перетрав, пятнистая коррозия, растрав, точечный перетрав, точки): Дефект поверхности в виде язв, образующихся вследствие длительного травления на отдельных участках или всей поверхности металла, а также в результате изменения технологической смазки, применяемой при холодной прокатке металла, и разложения ее на стадии промасливания после травления горячекатаного металла. (рисунок 64, рисунок Б.64).  | de |  |

en | Overpickling | |

3.4.15 пятнистое науглероживание (Нрк. сажа, темные пятна, черные пятна): Дефект поверхности в виде черных пятен или полос, выявившихся: - после травления и образовавшихся при длительном нагреве стальных изделий в науглероживающей среде; - после отжига проката в колпаковых печах с защитной атмосферой и образовавшихся вследствие неполной возгонки остатков эмульсии, неудовлетворительного качества защитной атмосферы и/или неудовлетворительного качества прокатной эмульсии (рисунок 65, рисунок Б.65).  Примечание - На катаных изделиях темные пятна науглероживания могут быть от слитков, разлитых под графитосодержащими смесями. | de | Fleckenaufkohlung |

en | Spot carburization | |

fr | Taches de carburisation | |

3.4.16 пятно ржавчины (Нрк. красноватость, пятнистая коррозия, ржавчина): Дефект поверхности в виде пятен или полос с рыхлой структурой окисной пленки, образовавшихся в результате попадания влаги и недостаточной промывки металла от травильных растворов (рисунок 66, рисунок Б.66).  | de | Eisenrostflecken |

en | Rust spots | |

fr | Taches de rouille | |

3.4.17 пятно слипания сварки (Нрк. излом, приварка, пятна от сварки, пятна слипания, схватывание): Дефект поверхности в виде темно-серых участков налипания или отрыва металла, образующихся при разматывании слипшихся или сварившихся участков полос горячекатаного или отожженного холоднокатаного рулона, а также при разделении горячекатаных или отожженных холоднокатаных листов в пакетах (рисунок 67, рисунок Б.67).  Примечание - На участках дефекта изменения микроструктуры не наблюдается. | ||

en | Sticker patches | |

fr | Taches  du soudage du soudage | |

3.4.18 рябизна (Нрк. вдавленная окалина, общая рябизна, оспины, рябизна от выпавшей окалины, рябоватость, черновина): Дефект поверхности в виде мелких углублений, образующих полосы или сетку, наблюдаемых после удаления вкатанной окалины (рисунок 68, рисунок Б.68).  а - дефект на плоском прокате  б - дефект на сортовом прокате | de | Rauhigkeit, Rattermarke |

en | Pitted surface | |

fr | Surface | |

3.4.19 следы абразивной зачистки (Нрк. бороздки, выточки, лунки, риски от зачистки, следы насечек, штриховатость): Дефект поверхности ленты в виде участков с повышенной шероховатостью, образовавшихся после зачистки полосы абразивным инструментом с грубым зерном (рисунок 69).  | de | Schleifstellen |

en | Grinding traces | |

fr | Marques de  abrasif abrasif | |

3.4.20 торцевая трещина: Дефект поверхности в виде разрывов на торцах и/или на боковых кромках плоского проката и других видов проката, образующихся при резке металла тупым или плохо настроенным инструментом, а также в интервале температур синеломкости (рисунок 70, рисунок Б.69).  а - дефект на боковых кромках плоского проката  б - дефект на торцах плоского проката  в - дефект на сортовом прокате | de | Stirnriss |

en | End crack | |

fr | Fissure sur  | |

Примечание - В микроструктуре вблизи дефекта может наблюдаться подкаленная структура мартенсита, переходные структуры троостита или троостомартенсита. | ||

3.4.21 травильная трещина: Дефект поверхности, представляющий собой разрыв, образовавшийся при травлении металла, имевшего напряжения от структурных превращений или деформации (рисунок 71, рисунок Б.70).  а - дефект на плоском прокате  б - дефект на сортовом прокате | de | Beizrisse |

en | Pickling cracks | |

fr | Fissures de  | |

3.4.22 царапина (Нрк. задир, риска): Дефект поверхности в виде линейного углубления произвольного направления, представляющий собой повреждение поверхности металла наварами или выступами на отделочном оборудовании, а также при складировании и транспортировании металла (рисунок 72, рисунок Б.71).  а - дефект на плоском прокате  б - дефект на сортовом прокате | de | Kratzer |

en | Scratch | |

fr | Rayure | |

Примечания 1 Дефект может быть непрерывным или периодически повторяющимся, единичным или групповым. 2 Стенки дефекта гладкие, с металлическим блеском. 3 Дефект не сопровождается изменением микроструктуры и неметаллическими включениями. | ||

3.4.23 царапина от утяжки: Дефект поверхности в виде линейного углубления без выступающих кромок произвольного направления, представляющий собой повреждение поверхности проката в результате проскальзывания витков рулона на разматывателе дрессировочного стана или агрегата резки, смещения витков рулона при свертывании его на моталке. Примечания 1 Дефект может быть непрерывным или периодически повторяющимся, единичным или групповым. 2 Стенки дефекта гладкие, с металлическим блеском. 3 Дефект не сопровождается изменением микроструктуры и неметаллическими включениями. | ||

en | Scratch from the tightening | |

3.4.24 шлифовочная трещина (Нрк. поджог): Дефект поверхности в виде сетки паутинообразных или отдельных произвольно направленных поверхностных разрывов, образовавшихся при шлифовании и абразивной зачистке металла, обладающего высокой твердостью, хрупкостью и малой теплопроводностью (рисунок 73, рисунок Б.72).  а - дефект на плоском прокате  б - дефект на сортовом прокате Примечание - В микроструктуре в зоне дефекта трещины обычно располагаются по границам зерен. | de | Schleifrisse |

en | Grinding cracks | |

fr | Rectification |

Номер термина | |

бороздка | |

бороздки | |

бугорки | |

вдав механический | |

вдав | |

вдавлины | |

вдавы от окалины | |

вкат посторонних предметов | |

включение неметаллическое | |

включение огнеупорное | |

включения | |

включения инородные | |

вмятина | |

вмятина поперечная | |

вмятина продольная | |

волос | |

волосовина | |

выработка | |

вырыв торцевой | |

выступ | |

выступы | |

выточки | |

выхват | |

гармошка | |

доска стиральная | |

дыра | |

елочка | |

забоины | |

завал кромки | |

заворот корочки | |

завороты | |

загрязнение краевое | |

загрязнение раскатанное | |

загрязнение раскованное | |

задир | |

зажим | |

зажиривание | |

зазубрина | |

зазубрины | |

закат | |

закат кромки | |

заков | |

заливина | |

заплески | |

зарезь кромки | |

заусенец | |

заусенец | |

излом | |

излом | |

изломы | |

канавка | |

корка | |

корка апельсиновая | |

корочка раскатанная | |

корочка раскованная | |

коррозия пятнистая | |

красноватость | |

кромка затянутая | |

кромка рваная | |

крупнозернистость | |

лампас | |

линии сдвига | |

линии слипания | |

лунки | |

лыска | |

муары | |

метки качания глубокие | |

морщины | |

нагар смазки | |

надавы от валков | |

надир | |

надломы | |

надрыв крупный | |

надрывы | |

надрывы | |

надрывы местные | |

надрывы по кромке | |

надрывы по окалине | |

наколы-проколы | |

налет после травления | |

налет шлама | |

наплыв | |

наплыв | |

наплывы | |

насечки | |

науглероживание пятнистое | |

нахлестка | |

неглянцевитость | |

недокал | |

недотрав | |

непротрав | |

неровность резки | |

нить | |

окалина валковая | |

окалина вдавленная | |

окалина вдавленная | |

окалина вкатанная | |

окалина вмятая | |

окалина отстающая | |

окалина прокатная | |

окалина раскатанная | |

оспины | |

остатки окалины | |

отверстие перфорированное | |

отпечаток | |

отпечаток раскатанный | |

отслоение | |

отслой | |

оттенки травления | |

перегибы | |

перегрев | |

перегрев поверхности | |

пережог | |

перетрав | |

перетрав общий | |

перетрав точечный | |

перехват | |

песочина | |

плена | |

плена прокатная | |

плена слиточная | |

плена сталеплавильная | |

пленки шлаковые | |

плечи | |

площадки светлые | |

поверхность матовая | |

поджог | |

подрез | |

подтеки | |

полоска | |

полоски матовые | |

полосы нагартовки | |

полосы пробуксовки | |

полосы-линии скольжения | |

пора | |

порез | |

пояс | |

приварка | |

пригар | |

пригар мазута | |

пригар масла | |

пригар раскатанный | |

пригар эмульсии | |

прижоги | |

продир | |

прорыв | |

протектор | |

пузырь газовый | |

пузырь подкорковый | |

пузырь раскатанный | |

пузырь раскованный | |

пузырь сотовый | |

пузырь-вздутие | |

пятна | |

пятна грязи | |

пятна желтые | |

пятна окалины | |

пятна от сварки | |

пятна от травления | |

пятна от травления | |

пятна светлые | |

пятна серые | |

пятна слипания | |

пятна темные | |

пятна травильные | |

пятна черные | |

пятно загрязнения | |

пятно ржавчины | |

пятно слипания сварки | |

пятно эмульсии, масла | |

разводы | |

раздвоение | |

разрыв | |

разрыв сквозной | |

раковина от выпавшей плены | |

раковина от окалины | |

раковина усадочная | |

раковина-вдав | |

расплавы | |

расслоение | |

расслой | |

растрав | |

расщепление | |

рванина деформационная | |

рванина на кромках | |

рванина слиточная | |

рванина сталеплавильная | |

рвань | |

рвань сотовая | |

ребристость | |

ржавчина | |

риска | |

риска | |

риска затянутая | |

риска прокатная | |

риски от зачистки | |

рубец | |

рубцы | |

рыбья чешуя | |

рыхлость усадочная | |

рябизна | |

рябизна общая | |

рябизна от выпавшей окалины | |

рябоватость | |

сажа | |

сборки | |

свищ | |

сдир | |

сероватость | |

сетка отпечатков | |

сетка разгара | |

скворечник | |

складка | |

складки | |

складчатость | |

складчатость | |

скобы | |

следы абразивной зачистки | |

следы качания кристаллизатора | |

следы насечек | |

следы от вытравленной окалины | |

следы подмочки | |

следы усадочной рыхлости | |

смятие торца | |

стружка вкатанная | |

схватывание | |

точки | |

травление фигурное | |

трещина волосная | |

трещина волосовидная | |

трещина горячая | |

трещина деформации | |

трещина закалочная | |

трещина кристаллизационная | |

трещина напряжения | |

трещина от правки | |

трещина от пузыря | |

трещина охлаждения | |

трещина поперечная | |

трещина продольная | |

трещина продольная | |

трещина прокатная | |

трещина раскатанная | |

трещина раскованная | |

трещина термическая | |

трещина торцевая | |

трещина травильная | |

трещина угловая | |

трещина холодная | |

трещина шлифовочная | |

трещины паукообразные | |

трещины сетчатые | |

трещины сетчатые раскатанные | |

трещины сетчатые раскованные | |

углубления | |

ужимина | |

ужимина поперечная | |

ужимина продольная | |

узоры | |

уколы | |

ус | |

усадка | |

усадка-вздутие | |

участки недрессированные | |

участки разной тональности | |

фестонистость | |

царапина | |

царапина от утяжки | |

цвета побежалости | |

частица вкатанная инородная | |

частица вкатанная металлическая | |

частицы инородные | |

частицы металлические инородные раскатанные | |

черновина | |

черновины | |

чешуйчатость | |

чешуя | |

шероховатость кромки | |

шлаковина | |

штриховатость | |

язык |

Номер термина | |||||

Abdrucknetz | |||||

Abplatzter Zunder | |||||

| |||||

Anlauffarben | |||||

Anschwemmung des Metalls | |||||

Ausgewalzte  | |||||

Ausgewalzter Schlackeneisenschluss | |||||

Beizblase | |||||

Beizrisse | |||||

Brandriss | |||||

Brandriss Von Blocken | |||||

Dopplung | |||||

| |||||

Durchstiche | |||||

Einbeulungen | |||||

| |||||

Eingewaltzter Sand Und Eingewaltzte Schlacke | |||||

Eingewalzte  | |||||

Eingewalzte Blase | |||||

Eingewalzte Metallteilchen | |||||

Eingewalzter Riss | |||||

Eingewalzter Zubrand | |||||

Einwaizzunder | |||||

Eisenrostflecken | |||||

| |||||

Fleckenaufkohlung | |||||

Fliesslinien | |||||

Geschlossene Blasen (Beulen) | |||||

Gewalzte Schale | |||||

Gleitlinien | |||||

Graue Flecken | |||||

Grober  | |||||

Haarriss | |||||

Kaltverfestigungsstreifen | |||||

Kantenriss | |||||

Knicke | |||||

Kratzer | |||||

| |||||

Loch | |||||

Lunker | |||||

Matte | |||||

| |||||

Pressgrat | |||||

| |||||

Rattermarke | |||||

Rattermarken | |||||

Rauhigkeit | |||||

Riefe | |||||

Schale | |||||

Scharte | |||||

Schleifrisse | |||||

| |||||

Schleifstellen | |||||

Schrammen | |||||

Schuppenheit | |||||

Schuppe | |||||

Spannungsriss | |||||

Stirnriss | |||||

| |||||

| |||||

| |||||

| |||||

Unzureichendes Beizen | |||||

Verunreinigungsflecken | |||||

Walznat | |||||

Zundereinwalzungen | |||||

Zundernarben | |||||

Zunderreste | |||||

эквивалентов терминов на английском языке

Номер термина | |

Bended crust | |

Blister | |

Burr | |

Coil breaks | |

Compression marks | |

Cracked edge | |

Cross breaks | |

Cross crack | |

Delamination | |

Delamination | |

Dirt spots | |

Dull surface | |

End crack | |

Exfoliating scale | |

Expanded scale | |

Folded edge | |

Foldness | |

Forging fold | |

Fracture | |

Gray spots | |

Grinding cracks | |

Grinding traces | |

Groove | |

Groove | |

Guide mark | |

Guide scratch | |

Hacks | |

Hairline | |

Handling marks | |

Heat tints | |

Hot tears | |

Indentations and rollmarks | |

Ingot hot tear | |

Lap | |

Lapping | |

Longitudinal crack | |

Net shaped roll marks | |

Non-metallic inclusion | |

Overpickling | |

Oxidation tints | |

Pickling cracks | |

Pickling tints | |

Pigeon hole | |

Pipe | |

Pitted surface | |

Pitting | |

Pricks | |

Protector | |

Ridge | |

Rippled surface | |

Rolled blister | |

Rolled burn-on | |

Rolled crack | |

Rolled crust | |

Rolled foreign metallic particles | |

Rolled indentations | |

Rolled kink | |

Rolled scab | |

Rolled slag patch | |

Rolled-in foreign particles | |

Rolled-in scale | |

Rolled-in scale | |

Rolling crack | |

Rolling skin | |

Rust spots | |

Sand mark | |

Scale pits | |

Scale residue | |

Scratch | |

Scratch from the tightening | |

Shelf | |

Slime deposit | |

Slip bands | |

Sliver | |

Spill | |

Spot carburization | |

Sticker patches | |

Stress crack | |

Stress crack | |

Surface overheating | |

Surface tears | |

Through tears | |

Underpickling | |

Waviness | |

Wrinkles |

эквивалентов терминов на французском языке

Номер термина | |||||

Bandes de glissement | |||||

Bavure | |||||

Bord | |||||

Calamine  | |||||

Cassures | |||||

Contamination | |||||

Couleurs de recuit | |||||

Coupe de laminage | |||||

Crique | |||||

Crique de tension | |||||

Crique sur les bords | |||||

insuffisant insuffisant | |||||

Dechirures | |||||

Empreinte de choc | |||||

Exfoliation | |||||

Fissure capillaire | |||||

Fissure | |||||

Fissure sur  | |||||

Fissures de  | |||||

Marques de  abrasif abrasif | |||||

Marques du cylinde de laminoir | |||||

Marques  | |||||

Nuances de  | |||||

Particules   | |||||

Particules par laminage | |||||

Piqures | |||||

Pliage | |||||

Rainure | |||||

Rayure | |||||

Rectification | |||||

Repliure | |||||

Repliure de forgeage | |||||

Repliure de laminage | |||||

Repliure de lingot | |||||

Restes de calamine | |||||

des marques des marques | |||||

Rides | |||||

Ruptures | |||||

Sable incruste | |||||

Sailie | |||||

Scories de laminoir | |||||

Scories de puit | |||||

Soufflure de surface | |||||

Soufflure | |||||

Surchauffe de la surface | |||||

Surface | |||||

| |||||

Surface terne | |||||

Taches  du soudage du soudage | |||||

Taches de carburisation | |||||

Taches de crasse | |||||

Taches de rouille | |||||

Taches grises | |||||

| |||||

Ecailles | |||||

(справочное)

Для описания расположения и признаков дефектов наряду с терминами, приведенными в настоящем стандарте, используются следующие термины:

А.1 мелкий дефект: Дефект, глубина которого находится в пределах допускаемых предельных отклонений размера сечения металлопродукции, если иное не установлено в нормативной документации на металлопродукцию. | en | Minor defect, small defect |

А.2 местный [локальный] дефект: Дефект, расположенный на ограниченном участке поверхности металлопродукции, как правило, без определенной закономерности. | en | Local defect |

А.3 отдельный [единичный] дефект: Дефект, наименьшее расстояние от края которого до края любого другого соседнего дефекта на поверхности металлопродукции не менее троекратного наибольшего из размеров дефекта. | en | Individual (single) defect |

А.4 залечивание: Процесс восстановления сплошности металла под действием деформации и температуры при прокатке или ковке металлопродукции. |

(справочное)

МЕТАЛЛОПРОДУКЦИИ

Б.1 Изображения дефектов поверхности непрерывнолитых заготовок, обусловленных процессами выплавки и разливки, представлены на рисунках Б.1 - Б.12.

а - внешний вид дефекта в поперечном сечении макротемплета

б - внешний вид дефекта на поверхности непрерывнолитой

заготовки

в - внешний вид дефекта на поверхности непрерывнолитой

заготовки после зачистки огневым резаком

Рисунок Б.1 - Газовый пузырь (термин 3.1.2)

а

б

Рисунок Б.2 - Заворот корочки (внешний вид) (термин 3.1.3)

а

б

Рисунок Б.3 - Наплыв (внешний вид) (термин 3.1.4)

а - внешний вид дефекта на ребре заготовки

б - внешний вид дефекта на грани заготовки

Рисунок Б.5 - Поперечная трещина (термин 3.1.6)

а

б

Рисунок Б.6 - Пояс (внешний вид) (термин 3.1.8)

вид) (термин 3.1.9)

а - поперечный макротемплет

б - внешний вид дефекта на узкой грани непрерывнолитой

заготовки (поперечный макротемплет)

Рисунок Б.8 - Продольная ужимина (термин 3.1.10)

а - внешний вид дефекта на непрерывнолитой заготовке

б - внешний вид дефекта на непрерывнолитой заготовке

в - поперечный макротемплет

г - поверхность большой грани в зоне риски после удаления

окалины

Рисунок Б.9 - Риска (термин 3.1.11)

а - внешний вид дефекта на поверхности непрерывнолитой

заготовки

б - микроструктура

в - сетчатые трещины на поверхности непрерывнолитого слитка

(горбушка) после удаления окалины травлением в горячем

50%-ном растворе соляной кислоты

г - внешний вид паукообразных трещин после удаления окалины

травлением

а - равномерные следы от возвратно-поступательного движения

стола качания кристаллизатора

б - смазанные следы от возвратно-поступательного движения

стола качания кристаллизатора

Рисунок Б.11 - Складчатость (внешний вид) (термин 3.1.13)

а - дефект на малой грани (поперечный макротемплет)

б - дефект в увеличенном виде (поперечный макротемплет)

в - дефект на большой грани (поперечный макротемплет)

г - внешний вид дефекта на широкой грани

Рисунок Б.12 - Трещина напряжения (термин 3.1.14)

Б.2 Изображения дефектов поверхности металлопродукции, обусловленных качеством отливок, слитков, блюмов, слябов и непрерывнолитых заготовок, представлены на рисунках Б.13 - Б.24.

а - внешний вид дефекта на металлопродукции

б - внешний вид дефекта на обточенной поверхности

в - вид дефекта на микрошлифе (сопровождающийся строчками

неметаллических включений), 100x

г - микроструктура по дефекту, 100x

Рисунок Б.13 - Волосовина (термин 3.2.1)

Рисунок Б.14 - Пузырь-вздутие (внешний вид) (термин 3.2.3)

а - внешний вид дефекта на металлопродукции

б - конфигурация полости на полированном поперечном

микрошлифе, 50x

в - микроструктура после травления в 4%-ном растворе азотной

кислоты в спирте, 50x

а - внешний вид дефекта на металлопродукции

б - макротемплет

в - микроструктура после травления в 4%-ном растворе азотной

кислоты в спирте, 50x

а - внешний вид дефекта на металлопродукции

б - микроструктура в зоне дефекта с неметаллическими

включениями, 50x

в - микроструктура в зоне дефекта с участками

науглероживания после травления в 4%-ном растворе азотной

кислоты в спирте, 50x

а - внешний вид дефекта на металлопродукции

б - вид дефекта на микрошлифе до травления, 100x

в - микроструктура после травления в 4%-ном растворе азотной

кислоты в спирте, 50x

Рисунок Б.18 - Раскатанная окалина (термин 3.2.7)

а - внешний вид дефекта на металлопродукции

б - внешний вид дефекта на поверхности после стравливания

окалины

в - микроструктура (продольное сечение) 250x

г - обезуглероживание в микроструктуре в зоне дефекта после

травления в 4%-ном растворе азотной кислоты в спирте, 200x

а - внешний вид дефекта на металлопродукции

б - внешний вид дефекта на металлопродукции

в - вид дефекта на поверхности горячекатаного проката

г - вид дефекта в поперечном сечении макротемплета

д - вид дефекта в поперечном сечении микрошлифа

после травления в реактиве Nital, 50x

е - вид дефекта в поперечном сечении микрошлифа

после травления в реактиве Обергоффера, 50x

а - внешний вид дефекта на металлопродукции

б - вид дефекта на микрошлифе до травления, 50x

в - микроструктура после травления в 4%-ном растворе азотной

кислоты в спирте, 50x

г - микроструктура по дефекту, 100x

а - внешний вид дефекта на металлопродукции

б - внешний вид дефекта на металлопродукции

в - внешний вид дефекта на металлопродукции

г - микроструктура после травления в 4%-ном растворе азотной

кислоты в спирте, 50x

д - микроструктура с распределением легкоплавких компонентов

вдоль полости дефекта, травление в реактиве Обергоффера, 50x

Рисунок Б.22 - Расслоение (термин 3.2.12)

а - внешний вид дефекта на металлопродукции

б - внешний вид дефекта на металлопродукции

в - микроструктура после травления в 4%-ном растворе азотной

кислоты в спирте, 50x

а - внешний вид дефекта на металлопродукции

б - внешний вид дефекта на металлопродукции

в - поперечный макротемплет

г - микроструктура после травления в 4%-ном растворе азотной

кислоты в спирте, 50x

д - микроструктура с распределением легкоплавких компонентов

вдоль полости дефекта, травление в реактиве Обергоффера, 50x

Б.3 Изображения дефектов поверхности металлопродукции, обусловленных процессом деформации, представлены на рисунках Б.25 - Б.54.

а - внешний вид дефекта на металлопродукции

б - внешний вид дефекта на металлопродукции

в - поперечный макротемплет

г - микроструктура после травления в 4%-ном растворе азотной

кислоты в спирте, 50x

а - внешний вид дефекта после удаления поверхностной окалины

б - микроструктура на полированном микрошлифе, 50x

в - микроструктура после травления в 4%-ном растворе азотной

кислоты в спирте, 50x

Рисунок Б.27 - Вкатанная окалина (термин 3.3.3)

а - внешний вид дефекта на металлопродукции

б - внешний вид дефекта на металлопродукции

в - поперечный макротемплет

г - микроструктура на полированном микрошлифе, 50x

д - микроструктура после травления в 4%-ном растворе азотной

кислоты в спирте, 50x

Рисунок Б.28 - Деформационная рванина (термин 3.3.4)

а - внешний вид дефекта на металлопродукции

б - внешний вид дефекта на металлопродукции

в - внешний вид дефекта на металлопродукции

г - микроструктура после травления в 4%-ном растворе азотной

кислоты в спирте, 50x

д - микроструктура после травления в 4%-ном растворе азотной

кислоты в спирте, 50x

Рисунок Б.29 - Закат (термин 3.3.5)

а - внешний вид дефекта на металлопродукции

б - микроструктура

Рисунок Б.30 - Заков (термин 3.3.6)

а - внешний вид дефекта на металлопродукции

б - поперечный макротемплет

в - микроструктура после травления в 4%-ном растворе азотной

кислоты в спирте, 50x

Рисунок Б.31 - Морщины (термин 3.3.8)

Рисунок Б.32 - Надрывы (внешний вид) (термин 3.3.9)

а - внешний вид дефекта в виде углублений

б - внешний вид дефекта в виде выступов

в - микроструктура после травления в 4%-ном растворе азотной

кислоты в спирте, 100x

г - вид дефекта на полированном микрошлифе (продольное

сечение), 100x

Рисунок Б.33 - Отпечаток (термин 3.3.10)

а - внешний вид дефекта на металлопродукции

б - внешний вид дефекта на металлопродукции

в - вид дефекта на микрошлифе до травления, 100x