СПРАВКА

Источник публикации

М.: "Транспорт", 1989

Примечание к документу

Название документа

"Указания по устройству и конструкции мостового полотна на железнодорожных мостах"

(утв. МПС СССР)

"Указания по устройству и конструкции мостового полотна на железнодорожных мостах"

(утв. МПС СССР)

Содержание

ГЛАВНОЕ УПРАВЛЕНИЕ ПУТИ

УКАЗАНИЯ

ПО УСТРОЙСТВУ И КОНСТРУКЦИИ МОСТОВОГО ПОЛОТНА

НА ЖЕЛЕЗНОДОРОЖНЫХ МОСТАХ

Указания разработаны Отделом инженерных сооружений Главного управления пути МПС (О.С. Шебякин) и Отделом эксплуатационных обследований Проектно-технологическо-конструкторского бюро ЦП МПС (Б.А. Новиков, М.И. Гришина). При составлении учтены предложения и замечания ВНИИЖТа и Гипротранспути.

1.1. Настоящие Указания по устройству и конструкции мостового полотна на железнодорожных мостах разработаны в дополнение к Инструкции по содержанию искусственных сооружений. Указаниями надлежит также руководствоваться при проектировании мостового полотна железнодорожных мостов в соответствии со СНиП 2.05.03-84.

1.2. Указания распространяются на железнодорожные линии с наибольшими установленными скоростями движения поездов: пассажирских - 140 км/ч, рефрижераторных - 120 км/ч, грузовых порожних - 100 км/ч, грузовых груженых - 90 км/ч.

Для участков обращения пассажирских поездов со скоростью 141 - 200 км/ч в Указаниях приведены дополнительные требования к устройству мостового полотна в соответствии с Инструкцией по техническому обслуживанию и эксплуатации сооружений, устройств, подвижного состава и организации движения на участках обращения пассажирских поездов со скоростью 141 - 200 км/ч (ЦТех/4298).

1.3. В Указаниях и Приложениях к ним более подробно изложены требования Инструкции по содержанию искусственных сооружений, относящиеся к устройству мостового полотна, кроме того, даны чертежи отдельных элементов и деталей, а также приведены основные характеристики, технические требования и условия на их изготовление.

Для элементов, не выпускаемых промышленностью (подвесных мостиков, башмаков, челноков, стыков контруголков, охранных брусьев и др.), даются подробные чертежи, которые позволят изготовить эти конструкции на месте.

В Приложениях для справок приведены чертежи и требования на изготовление стандартных конструкций мостового полотна (болты, шурупы, рельсовые подкладки и др.). Изготовление и поставка этих изделий должны производиться только по соответствующим ГОСТам.

В связи с широким строительством железных дорог в районах с суровым климатом Указания содержат дополнительные требования к мостовому полотну для северных условий <1>.

--------------------------------

<1> К северным условиям относятся районы со средней температурой воздуха наиболее холодной пятидневки с обеспеченностью 0,98 ниже -40 °C по СНиП 2.01.01-82.

1.4. При проектировании и строительстве новых и реконструкции существующих металлических мостов должна предусматриваться укладка, как правило, мостового полотна с безбалластными железобетонными плитами. Применение мостового полотна на деревянных или металлических поперечинах может быть допущено при специальном технико-экономическом обосновании по согласованию с Главным управлением пути МПС.

1.5. При сплошной замене мостовых брусьев на эксплуатируемых мостах с пролетными строениями, рассчитанными под нагрузку Н8 или С14, необходимо, как правило, укладывать безбалластные железобетонные плиты. На остальных мостах укладка железобетонных плит производится по решению начальников дистанций пути с учетом местных условий.

1.6. Укладка мостового полотна на металлических мостах должна производиться по проектам (включая проекты производства работ), разрабатываемым на основании настоящих Указаний, проектов типовых конструкций пролетных строений, действующих правил и технологии производства работ, а также отдельных указаний Главного управления пути МПС. Для новых и реконструируемых постов указанные проекты разрабатываются и утверждаются в составе проектов мостов. Для эксплуатируемых мостов проекты составляются силами дорожных организаций и утверждаются руководством дистанции пути.

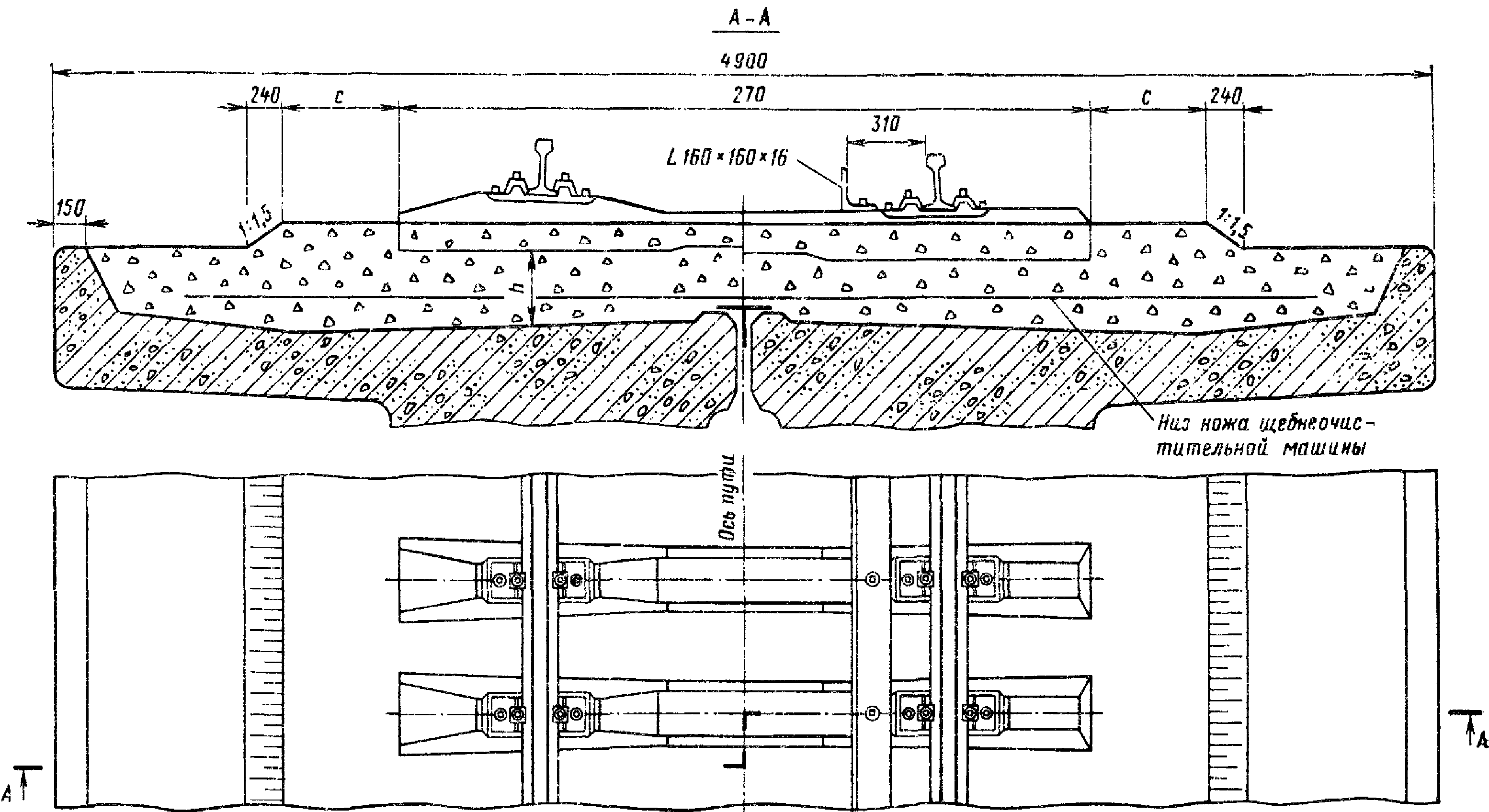

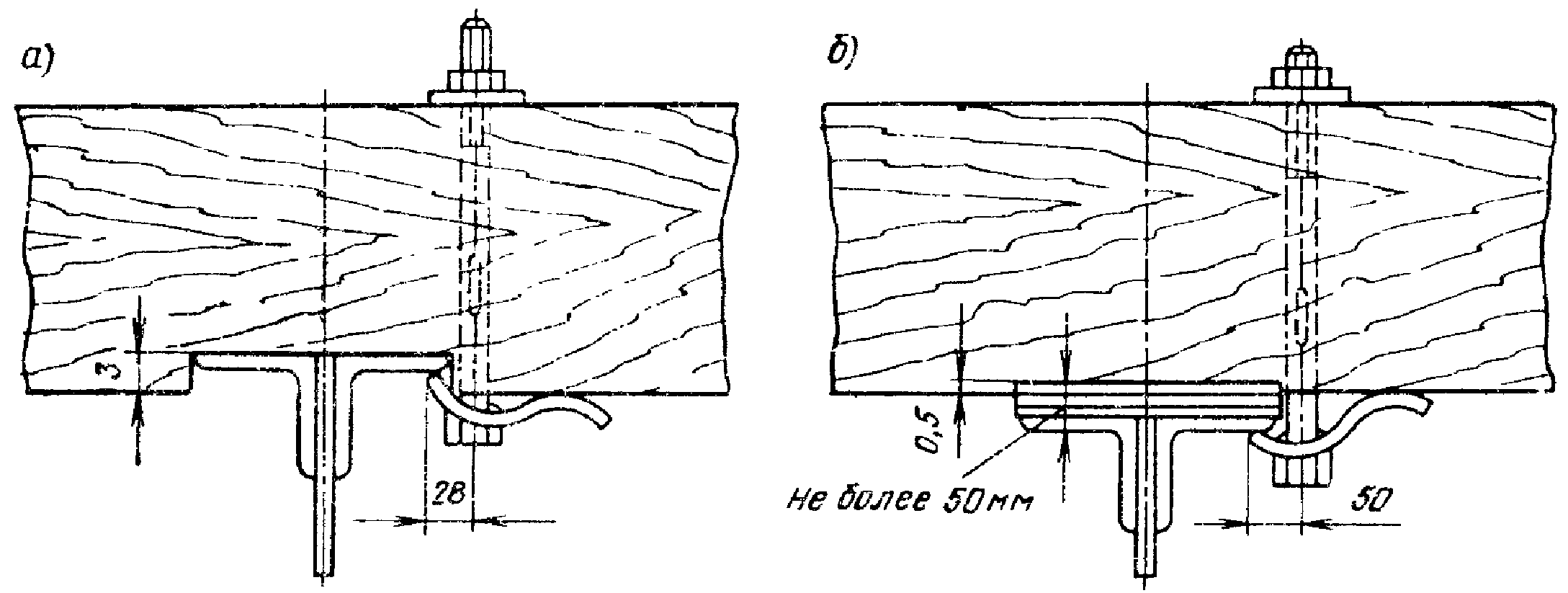

2.1. При проектировании и строительстве новых, а также переустройстве существующих мостов с ездой на балласте мостовое полотно устраивается с охранными приспособлениями в виде контруголков по рис. 1 и 2 <*> и табл. 1.

--------------------------------

<*> На всех рисунках здесь и далее размеры деревянных и железобетонных конструкций даны в сантиметрах, металлических - в миллиметрах.

и железобетонных шпалах при балластном корыте,

предусматривающем пропуск щебнеочистительных машин:

слева - без охранных приспособлений (с обычными

железобетонными шпалами); справа - с охранными

приспособлениями (шпалы железобетонные

для укладки на мостах)

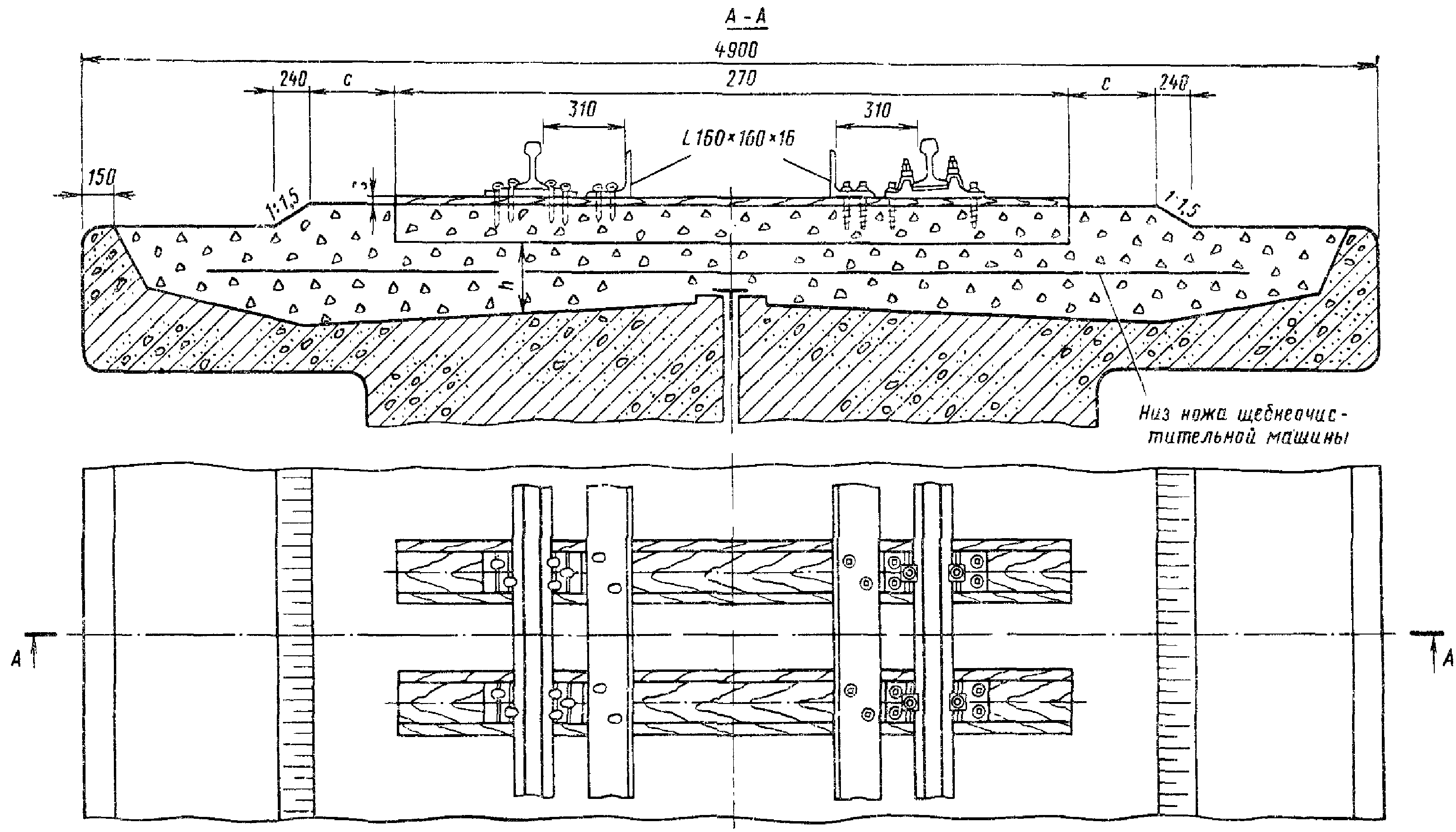

балласте и деревянных шпалах при балластном корыте,

предусматривающем пропуск щебнеочистительных машин:

слева - при костыльном креплении рельсов;

справа - при клеммно-шурупном креплении рельсов

Грузонапряженность, млн. т x км брутто/км в год | Тип верхнего строения пути | Род балласта | Толщина основного слоя балласта под шпалой h, см | Толщина дренирующего слоя щебня под асбестовым балластом, см | Ширина плеча балластной призмы C, см | Крутизна откоса |

Более 80 | 1-й (особо тяжелый) | Щебеночный | 25/30 | - | 45 | 1:1,5 |

Асбестовый (на щебне) | 20 | 10/15 | ||||

От 15 до 80 | 2-й (тяжелый) | Щебеночный | 25/30 | - | 35 | 1:1,5 |

Асбестовый (на щебне) | 20 | 10/15 | ||||

До 15 | 3-й (нормальный) | Щебеночный | 25/30 | - | 30 | 1:1,5 |

Асбестовый (на щебне) | 20 | 10 | ||||

Примечание. В числителе указана толщина слоя щебня при деревянных шпалах, в знаменателе - при железобетонных. | ||||||

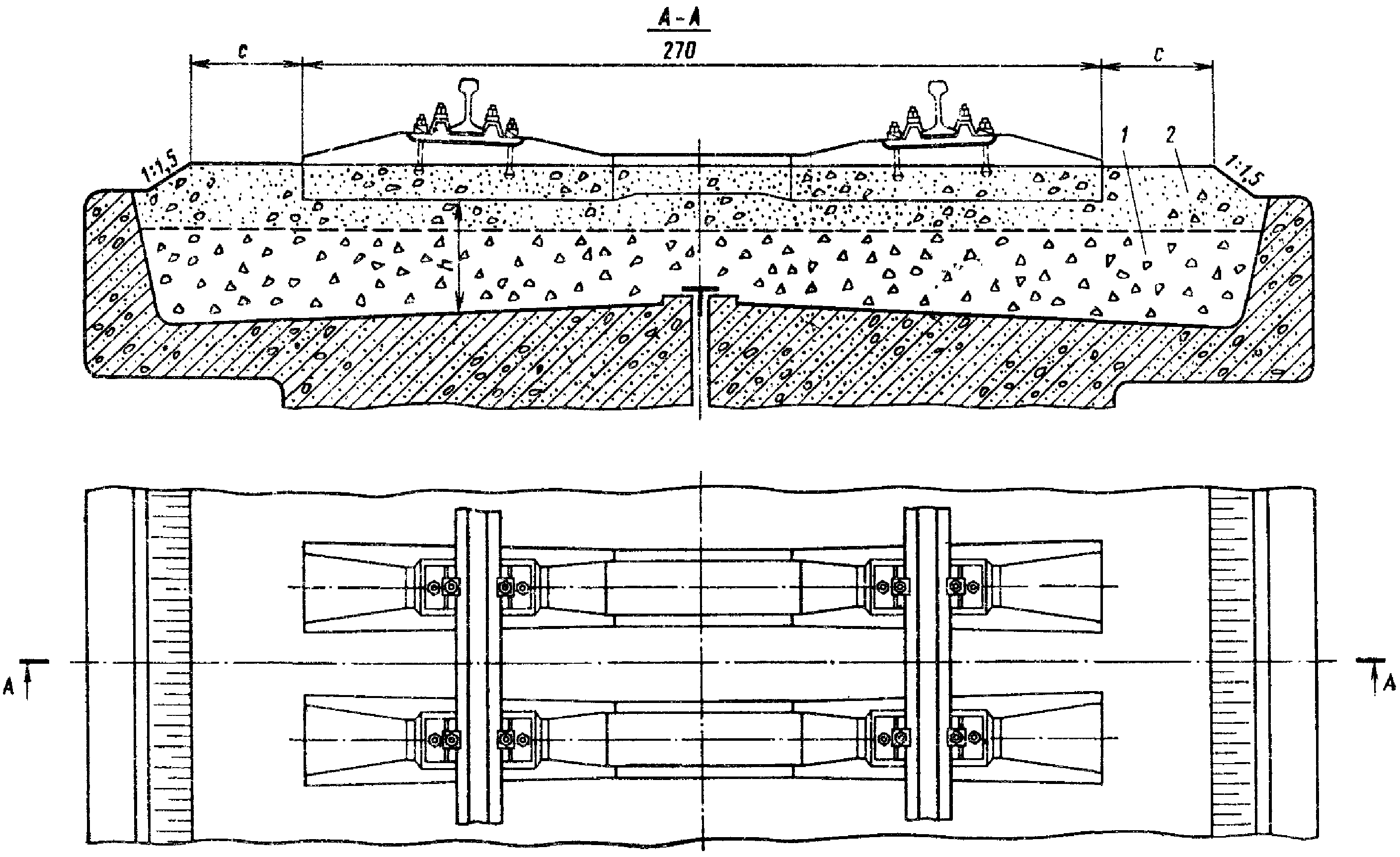

Впредь до перехода на типовые пролетные строения с уширенным балластным корытом, обеспечивающим выполнение путевых работ на мостах с помощью путевых машин, на новых мостах разрешается применять действующие проекты с устройством мостового полотна по рис. 3 и 4 с шириной плеча балластной призмы 35 см.

балласте при ширине балластного корыта, недостаточной

для пропуска щебнеочистительных машин:

слева - на железобетонных шпалах;

справа - на деревянных шпалах

Примечания. 1. На деревянных шпалах можно применять раздельное клеммно-шурупное крепление рельсов.

2. При отсутствии охранных приспособлений укладываются обычные железобетонные шпалы.

балластной призмы при асбестовом балласте:

1 - дренирующий слой щебня (фракции 5 - 25 мм);

2 - асбестовый балласт

При недостаточной ширине балластного корыта пролетных строений для размещения балластной призмы с размерами по табл. 1 допускаются отступления от установленных размеров, которые не должны превышать величин, приведенных в табл. 2.

Наименование показателей, для которых установлен допуск | Больше нормы | Меньше нормы |

Толщина слоя щебня, см | 30 | 5 |

Толщина слоя асбестового балласта, см | 5 | 0 |

Толщина дренирующего слоя щебня под асбестовым балластом, см | 30 | 0 |

Ширина плеча балластной призмы, см | - | 5 |

Крутизна откоса призмы по заложению | 0,1 | 0,1 |

В необходимых случаях должны предусматриваться мероприятия, предотвращающие осыпание балласта и обеспечивающие устойчивость рельсового пути: наращивание бортов балластного корыта на величину не более 20 см, срезка балласта или подъемка пролетных строений. Проект переустройства утверждается начальником службы пути.

2.3. Ширина плеча балластной призмы со стороны упорной рельсовой нити в кривых радиусом 600 м и менее увеличивается на 10 см по сравнению с размерами, приведенными в табл. 1 и 2.

2.4. На участках обращения пассажирских поездов со скоростью 141 - 200 км/ч ширина плеча балластной призмы должна быть не менее 35 см при скорости 141 - 160 км/ч и не менее 40 см при скорости 161 - 200 км/ч.

2.5. В качестве балласта на мостах используется щебень из естественного камня по ГОСТ 7392-85 и асбест согласно ГОСТ 24580-81 (Приложение 1). Асбестовый балласт может укладываться на участках обращения вагонов и локомотивов с нагрузкой от колесной пары на рельсы до 250 кН (25 тс).

2.6. Толщина слоя балласта под шпалой в подрельсовой зоне должна быть не менее 25 см. В исключительных случаях допускается толщина слоя балласта не менее 15 см. Максимальная толщина балласта под шпалой допускается не более 60 см, а на мостах с откидными консолями - не более 35 см.

2.7. Количество шпал на мостах без охранных приспособлений должно быть таким же, как на прилегающих участках пути.

На мостах с охранными приспособлениями на 1 км пути укладывается не менее 2000 шпал.

2.8. Охранные приспособления (контруголки) укладывают:

на мостах полной длиной более 50 м или расположенных в кривых радиусом менее 600 м;

на путепроводах полной длиной более 25 м или расположенных в кривых радиусом менее 1000 м;

на многопутных мостах при наличии сплошного балластного корыта - только на крайних путях.

В качестве охранных приспособлений на эксплуатируемых мостах могут быть сохранены контррельсы (рис. 5). Размеры балластной призмы в этом случае принимаются тоже по табл. 1, а расстояние между шпалами должно быть не более чем на подходах к мосту.

Рис. 5. Мостовое полотно с ездой на балласте с контррельсами

2.9. На участках пути с железобетонными шпалами на мостах с ездой на балласте в пределах контруголков (контррельсов) должны укладываться специальные железобетонные (Приложение 2) или деревянные шпалы. При бесстыковом пути на мостах с деревянными шпалами необходимо укладывать скрепления типа КД.

2.10. На мостах, расположенных в кривых участках пути, возвышение наружного рельса достигается увеличением толщины балластного слоя. При этом пролетные строения при необходимости должны иметь повышенные борта балластного корыта.

2.11. Боковые тротуары и убежища на мостах с ездой на балласте устраиваются в соответствии с п. 9 настоящих Указаний. Конструкция тротуаров и убежищ определяется проектом пролетных строений.

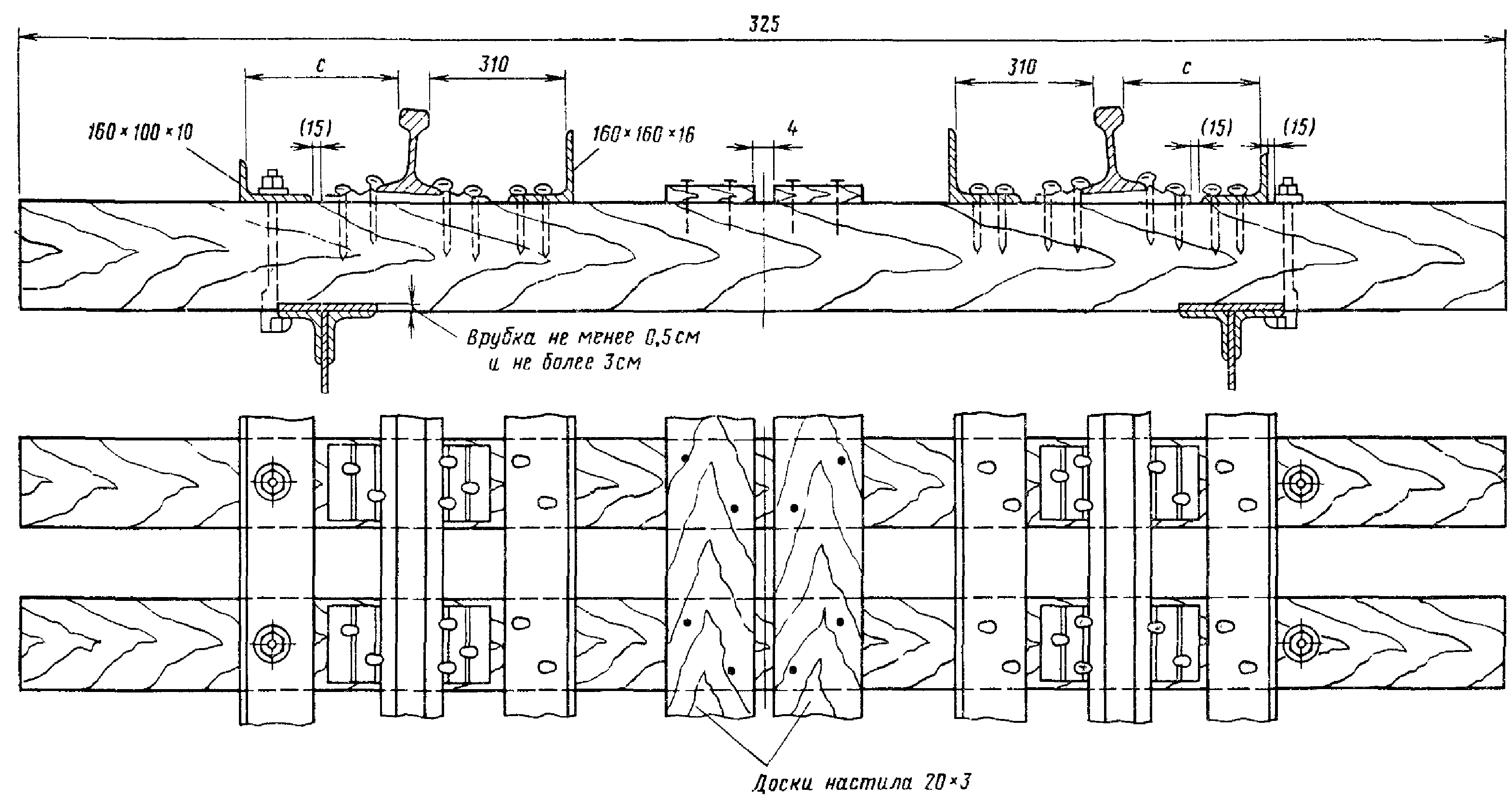

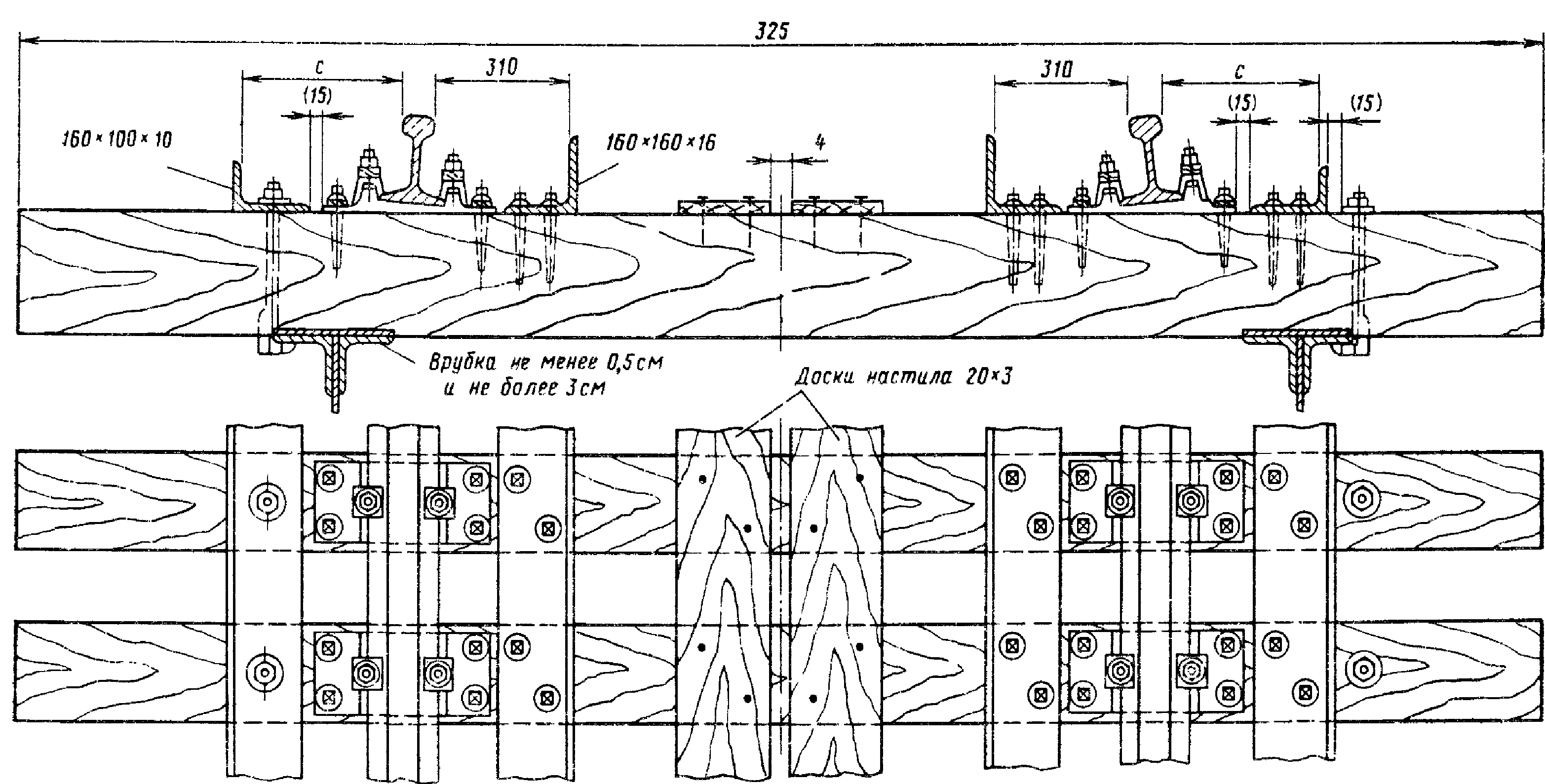

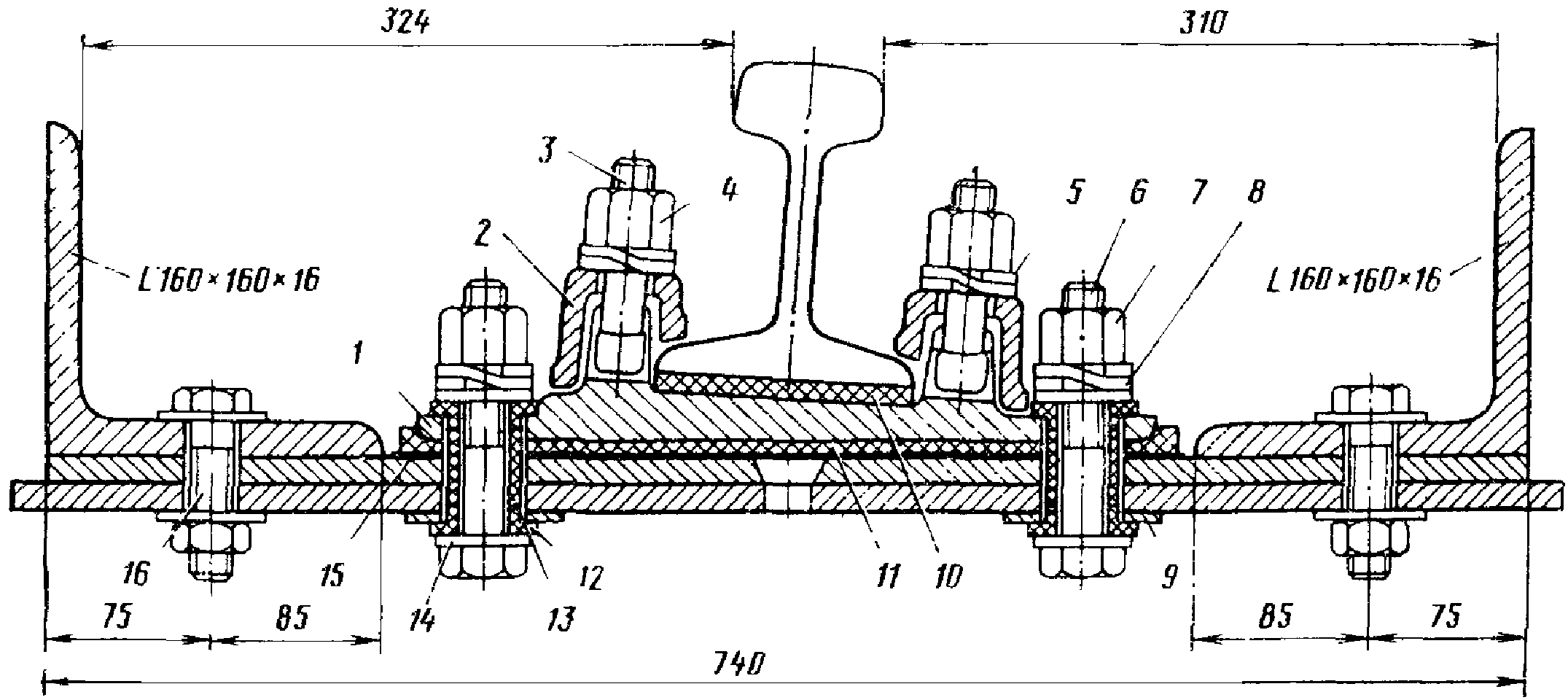

3.1. Мостовое полотно на деревянных поперечинах (мостовых брусьях) устраивается согласно рис. 6 и 7. На эксплуатируемых мостах впредь до переустройства или капитального ремонта допускается содержать мостовое полотно согласно рис. 8 и 9. При этом если на мосту применено раздельное клеммно-шурупное рельсовое крепление, контруголки должны иметь сечение 160 x 160 x 16 мм.

Рис. 6. Мостовое полотно на мостовых

брусьях с костыльным креплением рельсов:

слева - охранный уголок прикреплен лапчатым болтом;

справа - охранный уголок прикреплен костылями

Примечание. В скобках даны минимально необходимые зазоры (в мм) между рельсовыми подкладками, охранными уголками и шайбами лапчатых болтов на участках, оборудованных автоблокировкой. Величина c принимается по табл. 5 Указаний. Настил внутри колеи показан при наличии на пролетном строении боковых тротуаров, при их отсутствии внутри колеи должны быть уложены три доски.

с раздельным клеммно-шурупным креплением рельсов:

слева - охранный уголок прикреплен лапчатым болтом;

справа - охранный уголок прикреплен шурупами

Примечание см. к рис. 6.

с контррельсами и противоугонными (охранными) брусьями:

слева - мостовые и противоугонные брусья прикреплены

общим лапчатым болтом; справа - мостовые

и противоугонные брусья имеют раздельное крепление

Примечание. Контррельсы должны быть не более чем на один тип легче путевых рельсов. Настил внутри колеи показан при наличии на пролетном строении боковых тротуаров, при их отсутствии внутри колеи должно быть три доски. В скобках дана длина мостовых брусьев по старому ГОСТу.

брусьях с неравнобокими контруголками:

слева - противоугонный уголок прикреплен лапчатым

болтом; справа - то же костылями

Примечание. Вместо уголков сечением 160 x 100 x 14 мм могут быть сохранены уголки сечением 150 x 100 x 14 мм, минимальная толщина полки противоугонного (охранного) уголка в этом случае 12 мм. В круглых скобках даны минимально необходимые зазоры между рельсовыми подкладками, охранными уголками и шайбами лапчатых болтов на участках, оборудованных автоблокировкой, а также длина мостовых брусьев по старому ГОСТу. Настил внутри колеи показан при наличии на пролетном строении боковых тротуаров, при их отсутствии внутри колеи должно быть три доски.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеется в виду ГОСТ 8486-86, а не ГОСТ 8486-66. |

3.2. Мостовые брусья согласно СНиП 2.05.03-84 относятся к несущим элементам первой категории, поэтому они должны изготавливаться из сосны или лиственницы не ниже 1-го сорта по ГОСТ 8486-66 "Пиломатериалы хвойных пород". Другие породы дерева допускаются только с разрешения Главного управления пути МПС. Требования, предъявляемые к древесине и обработке пиломатериалов для мостовых брусьев, изложены в Приложении 3, краткая характеристика пороков древесины по ГОСТ 2140-81 - в Приложении 4.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 20022.5-75 Постановлением Госстандарта России от 06.08.1994 N 167 с 1 января 1995 года введен ГОСТ 20022.5-93. |

Брусья пропитываются масляными антисептиками по ГОСТ 20022.5-75, предпропиточная влажность древесины не должна превышать 25%, глубина пропитки должна составлять не менее 85% толщины заболони. Если заболонь имеет толщину до 20 мм, она должна пропитываться полностью. Глубина проникновения антисептика в обнаженную ядровую древесину должна быть не менее 5 мм. Места врубок и стенки отверстий, сделанных в брусьях после пропитки, обмазывают антисептиком не менее трех раз.

На верхнюю сторону каждого бруса ставят клеймо установленной формы с указанием года укладки (Приложение 5) на расстоянии 15 см от торца. На двухпутных мостах клеймо ставят с наружной (полевой) стороны моста, на однопутных - с правой стороны по ходу километража.

Для продления срока службы мостовых брусьев в соответствии с Инструкцией по содержанию и ремонту деревянных шпал и брусьев ЦП/3981 перед укладкой их в путь должен быть выполнен следующий комплекс предохранительных мероприятий:

под путевые костыли и шурупы в мостовых брусьях должны быть просверлены отверстия диаметром 12,7 - 13,0 мм для брусьев из мягких пород и диаметром 14 мм - для твердых пород;

для предупреждения трещин брусья укрепляют деревянными винтами, металлическими болтами и проволокой диаметром 6 - 7 мм. В исключительных случаях допускается укреплять брусья П-образными скобами, но не менее 8 шт. на брус (по 4 шт. на верхнюю и нижнюю постель).

Места установки и конструкция укреплений приведены в Приложении 6.

3.3. Сечение мостовых брусьев должно соответствовать размерам, приведенным в табл. 3, а объем и масса брусьев приведены в Приложении 7.

Таблица 3

Расстояние между осями продольных балок или ферм, м | Сечение мостовых брусьев, см | |

при контррельсах | при контруголках | |

До 2,0 | 20 x 24 | 20 x 24 |

От 2,0 до 2,2 | 22 x 26 | 20 x 24 |

От 2,2 до 2,3 | 22 x 28 | 22 x 26 |

От 2,3 до 2,5 | 24 x 30 | 22 x 28 |

Для пролетных строений с ездой поверху при двухстенчатых верхних поясах с верхними поясными уголками, расположенными снаружи вертикальных листов, сечение мостовых брусьев может быть принято по расстоянию b между внутренними стенками поясов (рис. 10).

Рис. 10. Схема для определения сечения мостовых брусьев

при двухстенчатых коробчатых поясах ферм

Новые мостовые брусья по ГОСТ 8486-86 поставляются сечением 20 x 24 и 22 x 26 см, длиной 3,25 м. Брусья других сечений и длин могут изготавливаться по индивидуальному заказу в виде исключения. При сплошной замене мостовых брусьев сечением 22 x 28 см и более, а также брусьев длиной 4,2 м мостовое полотно должно, как правило, переустраиваться с укладкой безбалластных железобетонных плит, металлических поперечин, применением раздельных тротуаров. Могут быть и другие решения, исключающие применение брусьев повышенного сечения и длины.

При проектировании и строительстве новых мостов необходимо применять брусья сечением 20 x 24 см, длиной 3,25 м.

3.4. Мостовые брусья укладывают строго по наугольнику с расстоянием в свету не более 15 и не менее 10 см. У поперечных балок расстояние между осями мостовых брусьев не должно превышать 55 см. На старых мостах с разрешения начальников служб пути может быть допущено в отдельных местах большее расстояние между осями брусьев, но не более 70 см. Если по условиям конструкции пролетных строений это требование не может быть выполнено, то мостовое полотно укладывают по индивидуальному проекту, утвержденному начальником службы пути. На мостах с косыми пролетными строениями допускается веерное расположение части мостовых брусьев по эпюре, утвержденной начальником службы пути.

Укладка мостовых брусьев на верхние пояса поперечных балок не допускается. Между мостовыми брусьями и поясами поперечных балок должен быть зазор не менее 15 мм.

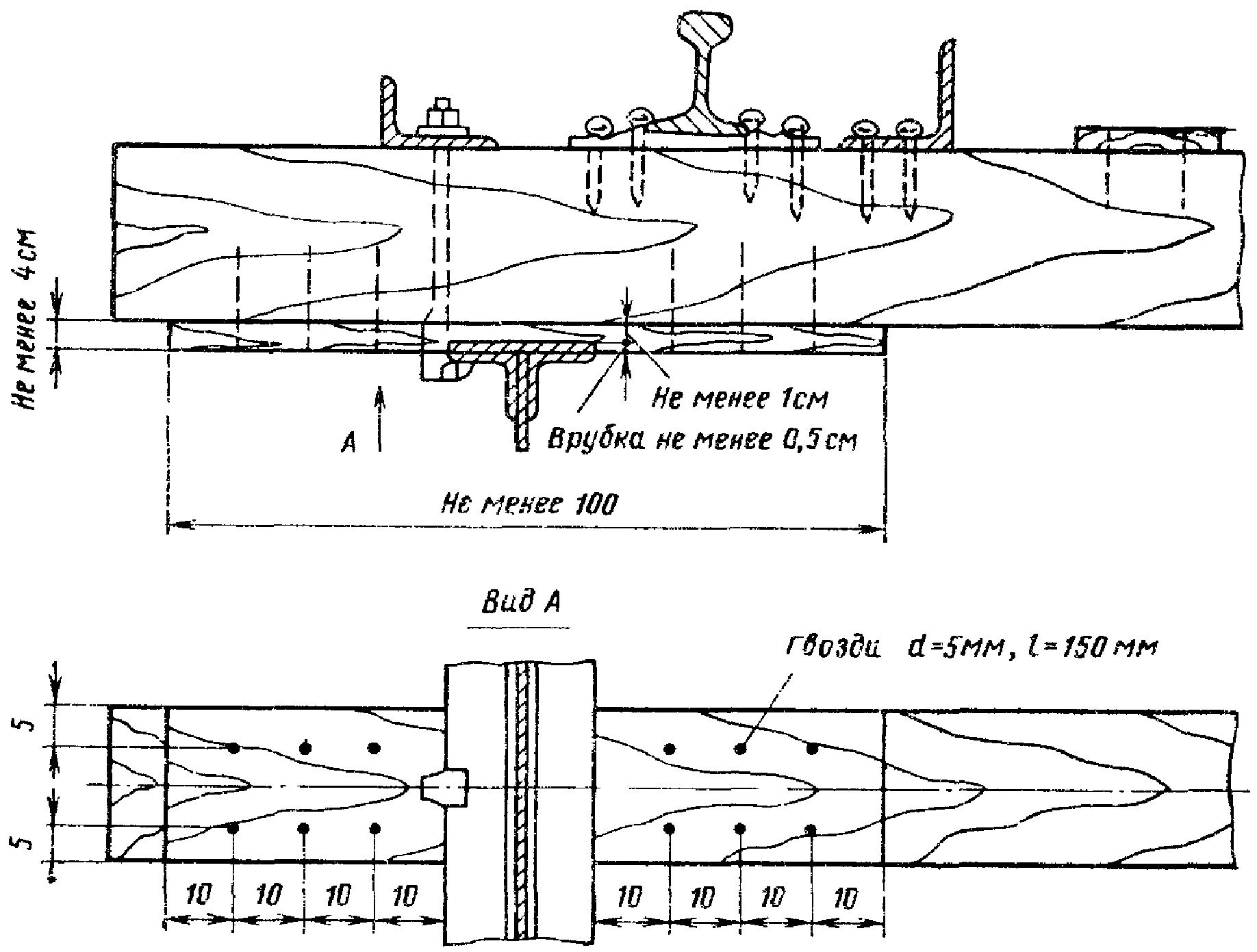

3.5. Мостовые брусья плотно прирубают к поясам пролетных строений или продольных балок. Глубина врубок в мостовых брусьях должна быть не менее 0,5 и не более 3 см (для брусьев нормального сечения). Для заклепочных головок и высокопрочных болтов поперек бруса вырубают канавки. Мостовые брусья не должны опираться на связи (включая фасонки) между фермами или продольными балками; при этом в случае необходимости следует предусматривать понижение связей. Если требуемый профиль пути на пролетном строении нельзя получить за счет нормальных врубок (0,5 - 3,0 см), разрешается применять брусья большей высоты или, в крайнем случае, подкладки из досок длиной не менее 1 м и толщиной не менее 4 см. Доски должны быть прикреплены к брусу гвоздями (рис. 11). Мостовые брусья крепят к поясам продольных балок или ферм лапчатыми болтами, в том числе с пружинной лапой, а к противоугонным уголковым коротышам - горизонтальными болтами (Приложение 8).

Рис. 11. Увеличение высоты мостового бруса подкладкой доски

Мостовое полотно с контруголками и противоугонными (охранными) уголками допускается прикреплять к пролетным строениям (продольным балкам) с помощью обычных болтов через противоугонные (охранные) уголки (рис. 12).

Рис. 12. Прикрепление мостового полотна

к пролетным строениям (продольным балкам)

болтами через противоугонные (охранные) уголки:

1 - болт диаметром 22 мм, длиной 300 - 350 мм; 2 - рабочая

гайка; 3 - страховочная гайка; 4 - шайба пружинная;

5 - шайба плоская; 6 - прокладки (2 шт.) КБ x 10 ОП 153-72

Противоугонные уголковые коротыши ставят при отсутствии балочной клетки не менее двух на пролет и по одному на каждые 5 м длины, а при наличии балочной клетки - по одному у концов каждой продольной балки с горизонтальными полками, повернутыми в разные стороны.

3.6. Для уменьшения износа мостовых брусьев под рельсовыми подкладками рекомендуется укладывать упругие прокладки. При строительстве новых мостов и сплошной замене мостовых брусьев на эксплуатируемых мостах упругие прокладки укладывать обязательно (Приложение 13).

3.7. Для предупреждения провала колес сошедшего с рельсов подвижного состава над всеми поперечными балками устраивают переходные столики, а при контруголках и охранных уголках - подвесные мостики. Деревянные коротыши на эксплуатируемых мостах разрешается сохранять до очередной сплошной смены мостовых брусьев.

3.8. Контруголки (контррельсы) укладывают при длине мостового полотна на деревянных поперечинах (мостовых брусьях) более 5 м, а также на всех путепроводах и всех мостах, расположенных в кривых радиусом менее 1000 м.

3.9. Противоугонные (охранные) уголки (брусья) укладывают на всем протяжении мостового полотна с деревянными поперечинами.

Для пропуска снегоочистителей с опущенными крыльями по малым мостам, на которых не требуется укладка контррельсов, разрешается применять противоугонные (охранные) брусья пониженной высоты или укладывать противоугонные уголки. При этом верх болта прикрепления противоугонных брусьев или верх противоугонного уголка должен быть ниже головки рельсов на 60 мм.

3.10. На участках, оборудованных автоблокировкой, зазор между рельсовыми подкладками и контруголками или костылями, прикрепляющими контррельсы, между рельсовыми подкладками и противоугонными (охранными) уголками, а также между шайбами лапчатых болтов и рельсовыми подкладками и противоугонными (охранными) уголками должен быть не менее 15 мм.

3.11. На мостах, расположенных в кривых участках пути, возвышение наружного рельса при езде на деревянных поперечинах достигается установкой пролетных строений с поперечным наклоном или, в крайнем случае, при помощи деревянных прокладок толщиной не менее 5 см, укладываемых под брусья (рис. 13) по проекту, утвержденному начальником службы пути дороги.

Рис. 13. Устройство мостового полотна в кривых

с деревянными подкладками под мостовой брус

3.12. Боковые тротуары и убежища на мостах с мостовым полотном на деревянных поперечинах устраивают согласно п. 9 Указаний. Внутри колеи укладывается настил из двух досок сечением 20 x 3 см с зазором 4 см; при отсутствии боковых тротуаров внутри колеи укладывают три доски.

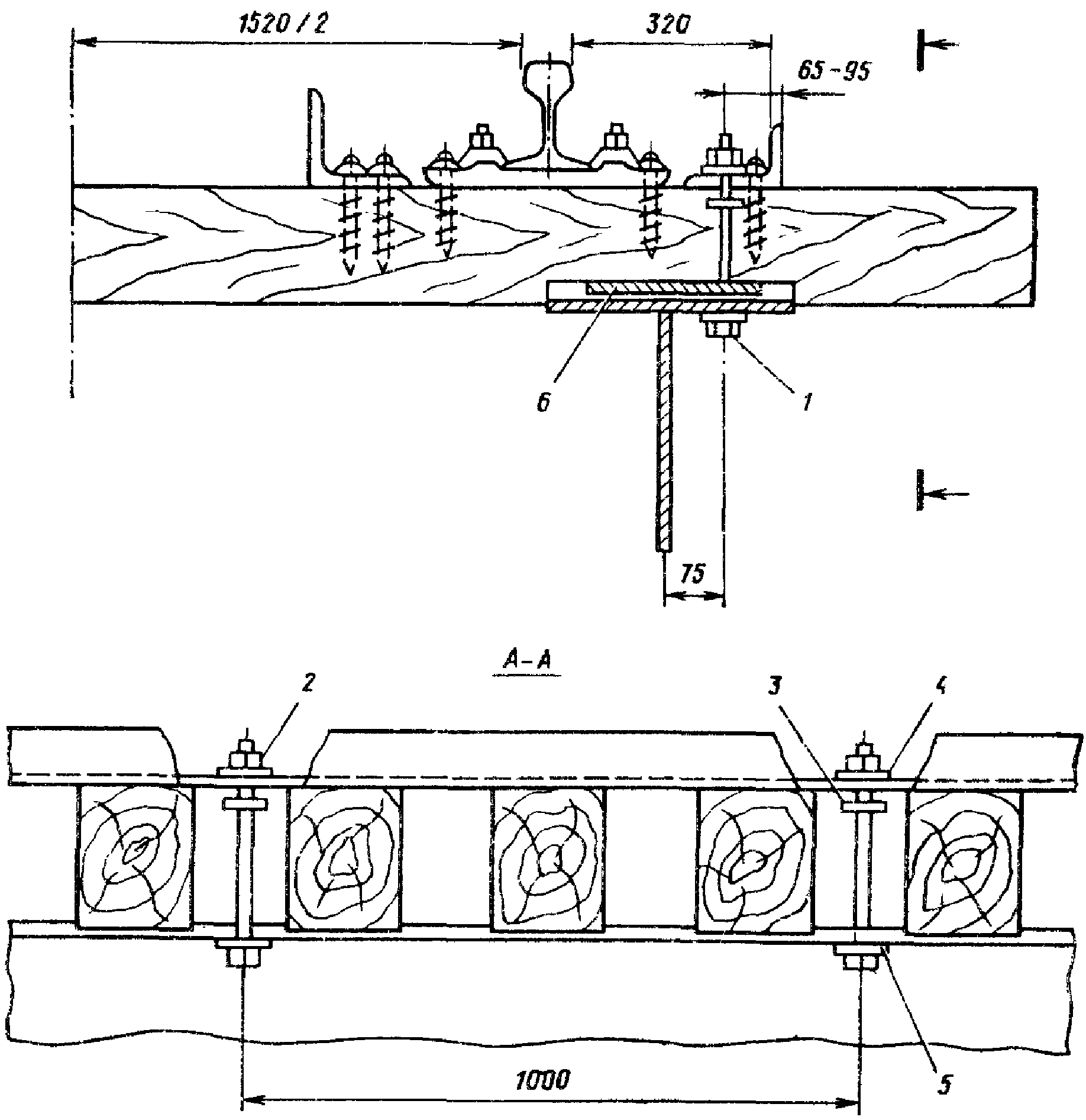

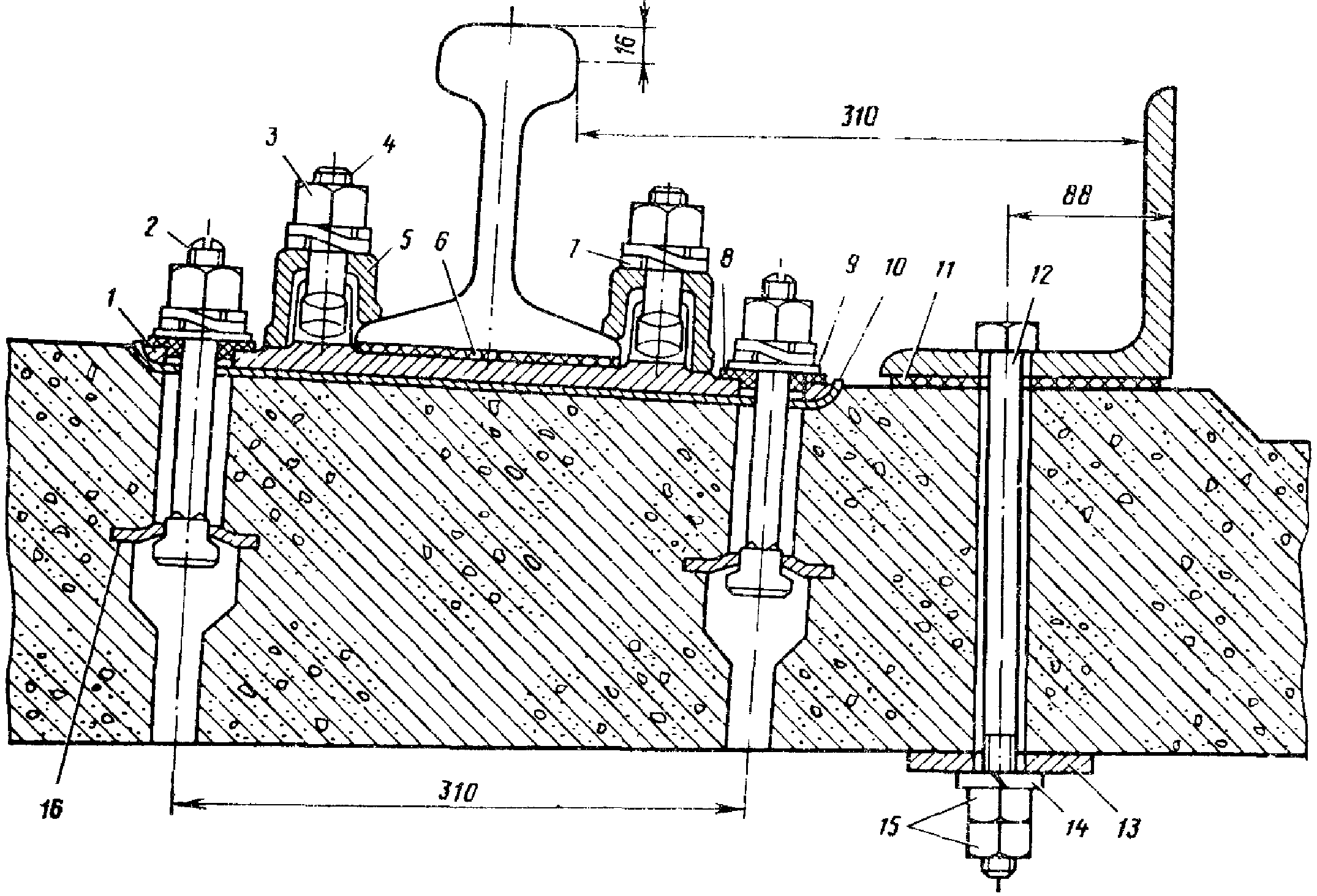

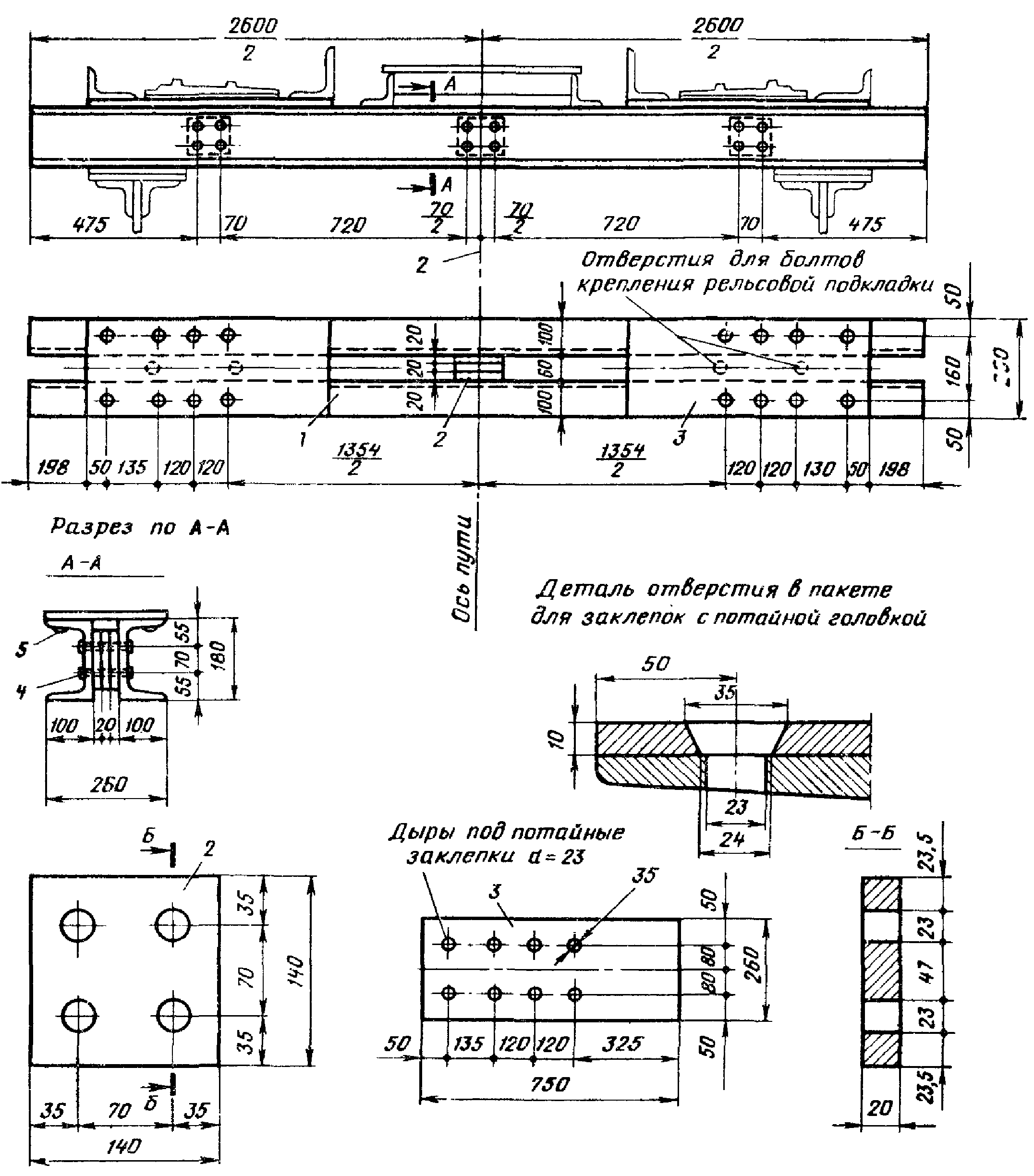

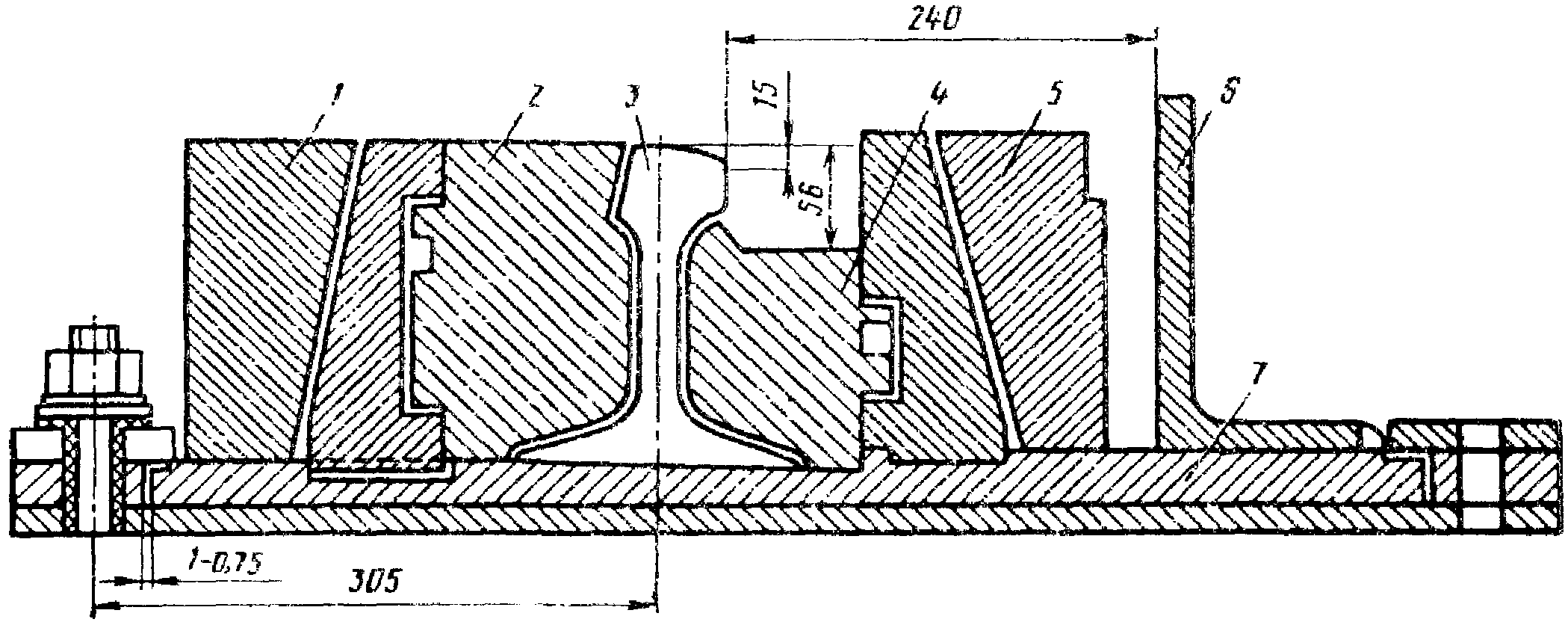

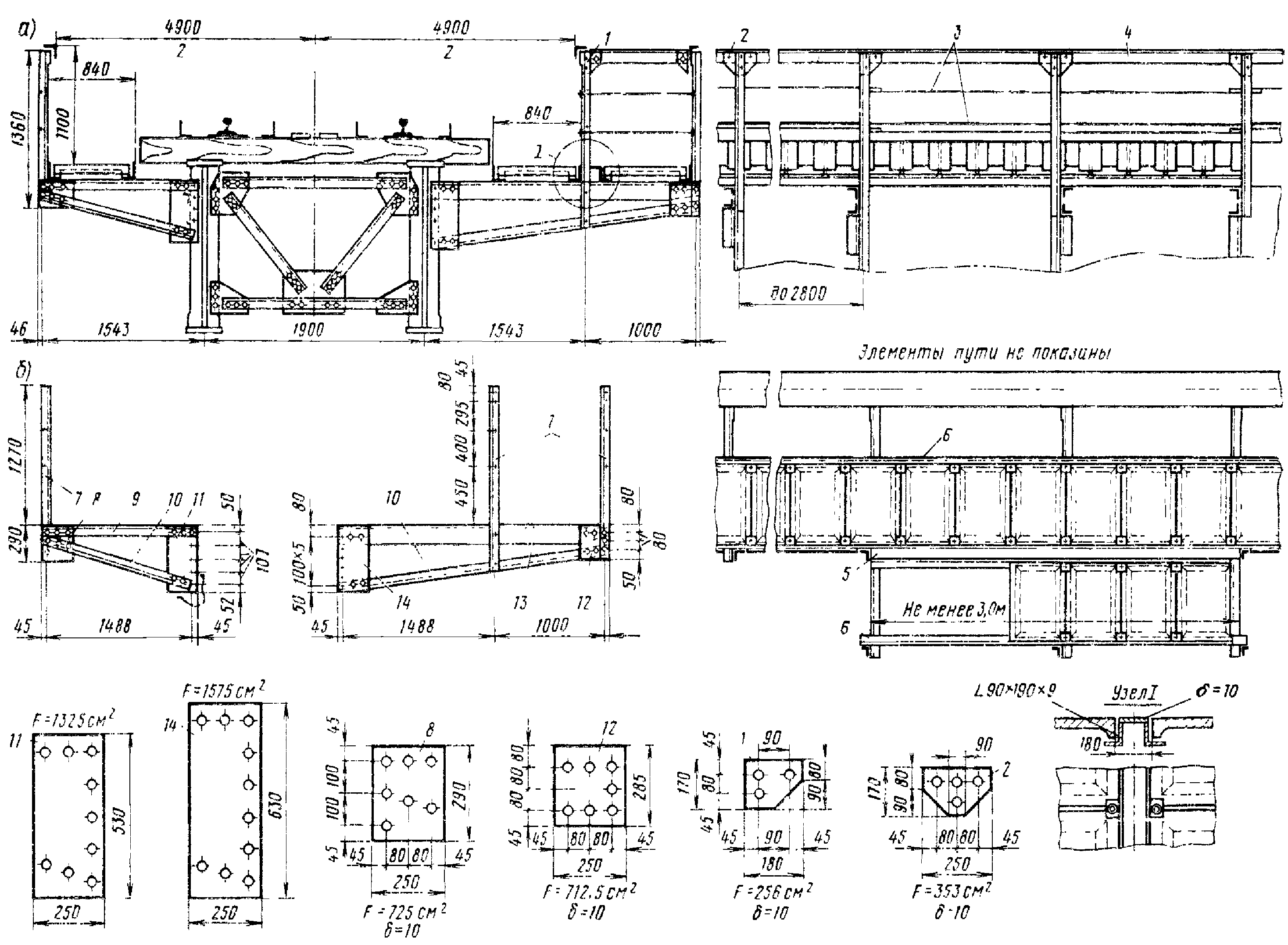

4.1. Мостовое полотно на металлических поперечинах устраивается согласно рис. 14. На новых мостах должны применяться рельсы типов Р65 и Р75. Детали крепления рельсов и охранных приспособлений показаны на рис. 15. Конструкция металлических клепаных и сварных поперечин, их масса и требования на изготовление приводятся в Приложении 9, а требования на изготовление, конструкция и масса метизов - в Приложении 10. Расстояние между осями металлических поперечин должно быть не более 600 мм.

Рис. 14. Мостовое полотно на металлических поперечинах:

1 - металлическая поперечина; 2 - охранный уголок;

3 - путевой рельс со скреплениями; 4 - контруголок;

5 - металлический настил; 6 - подвесной мостик

к металлическим поперечинам при автоблокировке:

1 - рельсовая подкладка типа КД; 2 - клемма промежуточная;

3 - болт клеммный М22 длиной 75 мм; 4 - гайка путевая М22;

5 - шайба пружинная двухвитковая; 6 - болт для прикрепления

рельсовой подкладки М22 длиной 115 мм; 7 - гайка М22;

8 - шайба пружинная путевая; 9 - шайба клинчатая;

10 - амортизирующая кордовая прокладка под подошву рельса;

11 - амортизирующая кордовая прокладка под подкладку;

12 - текстолитовая изолирующая втулка; 13 - текстолитовая

фибровая или полиэтиленовая изолирующая втулка В22;

14 - шайба черная 22; 15 - полиэтиленовая изолирующая

прокладка; 16 - высокопрочный болт М22 длиной 70 мм

с гайкой и двумя шайбами

4.2. Контруголки укладывают на всех мостах при длине мостового полотна на металлических поперечинах более 5 м или расположенных в кривых радиусом менее 1000 м. Противоугонные (охранные) уголки укладывают на всех мостах. Для предупреждения провала колес сошедшего с рельсов подвижного состава над всеми поперечными балками, а также между поперечинами при расстоянии между ними в свету более 20 см устраивают подвесные мостики.

4.3. Боковые тротуары и убежища должны удовлетворять требованиям п. 9 Указаний. Внутри колеи укладывают щитовой настил из рифленого железа. Для снижения шума при проходе поездов под металлический настил при необходимости следует укладывать резиновые прокладки, а щиты настила с нижней стороны покрывать противошумной мастикой.

4.4. На существующих мостах разрешается дальнейшая эксплуатация мостового полотна на металлических поперечинах, уложенного по индивидуальным проектам, утвержденным Главным управлением пути МПС.

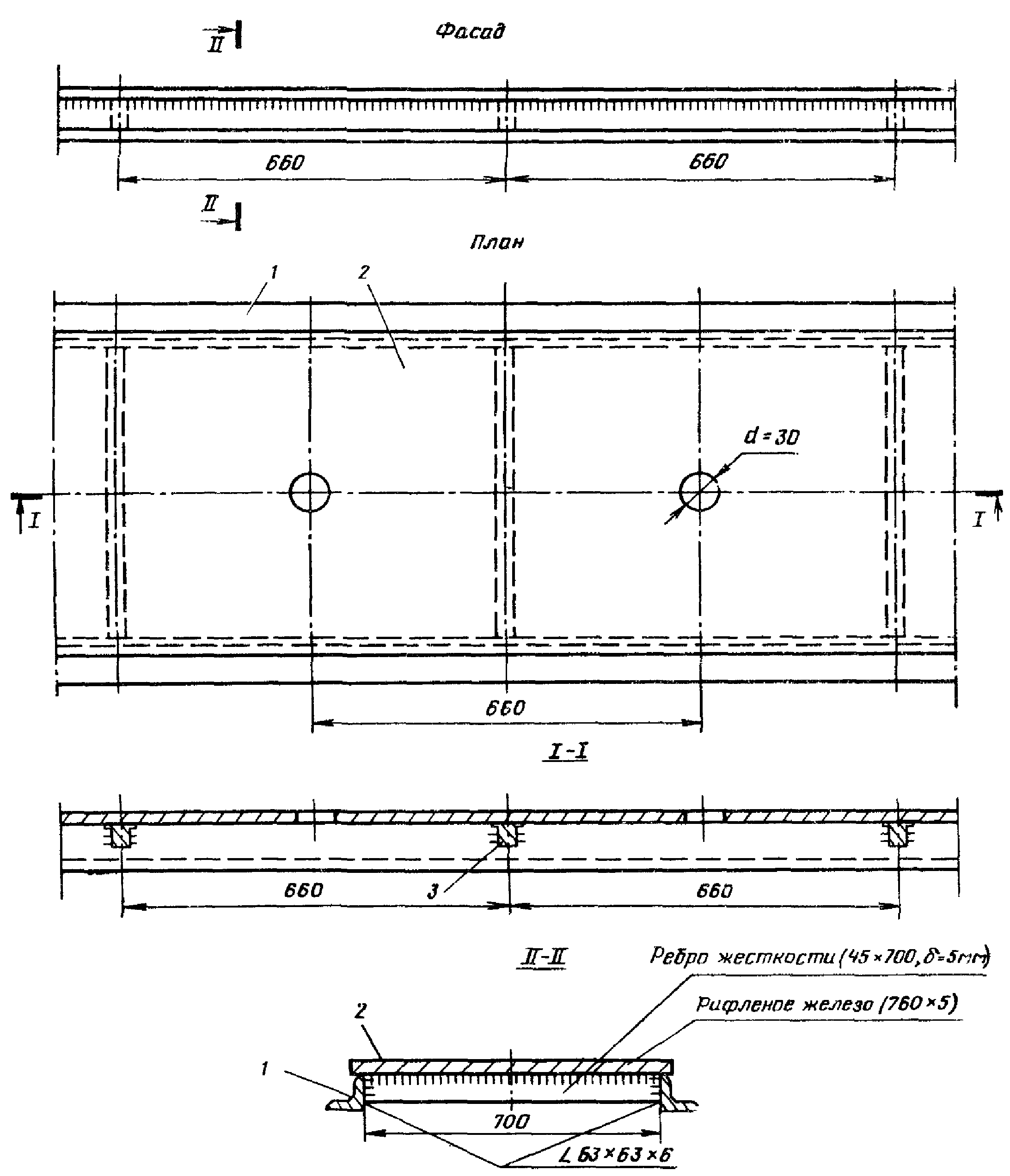

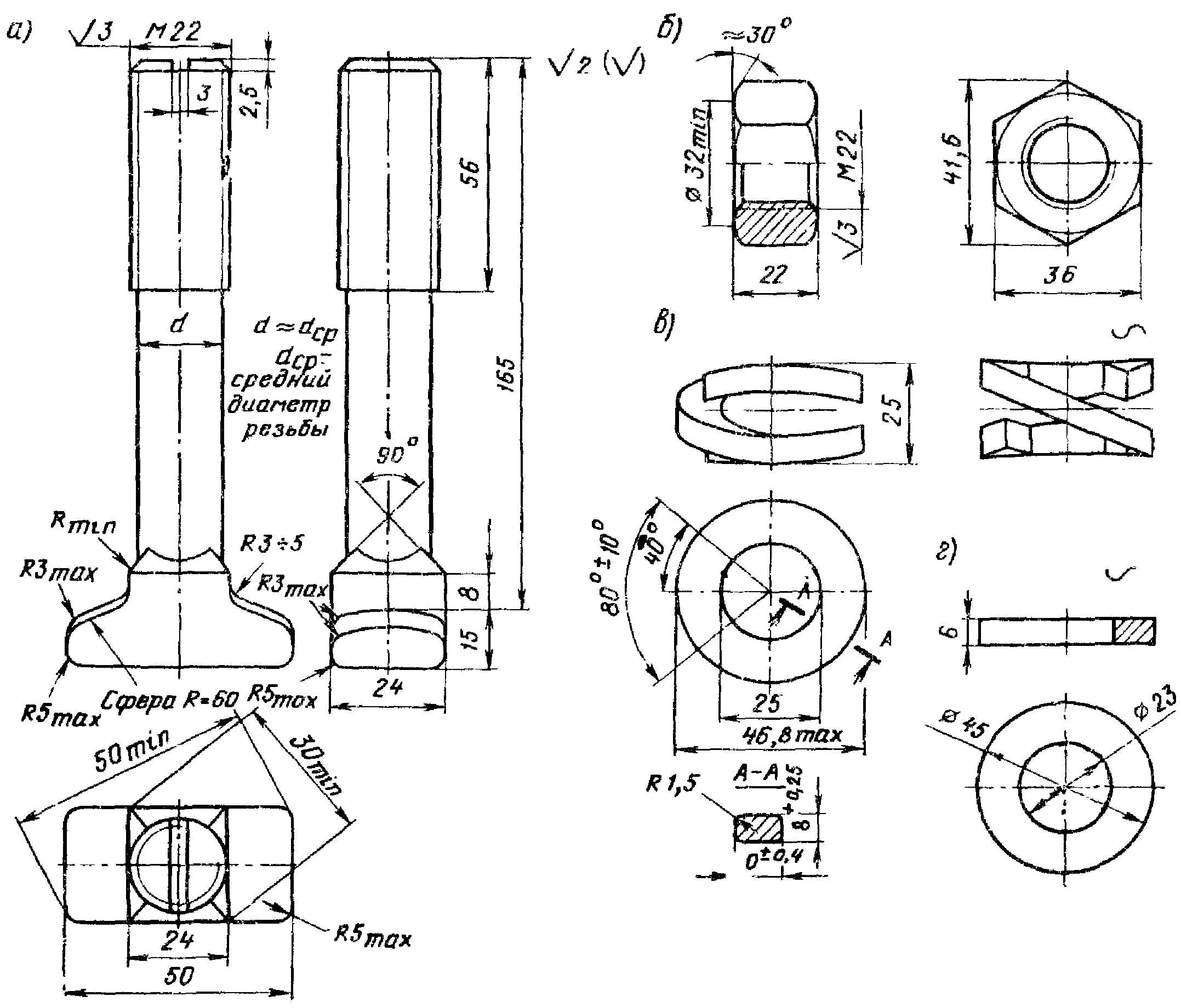

5.1. Конструкция безбалластного мостового полотна приведена на рис. 16 и 17. Изготовление и укладка безбалластных железобетонных плит должны производиться по типовым проектам, утвержденным МПС. Впредь до разработки и утверждения указанной документации разрешается использовать разработанные Ленгипротрансмостом и утвержденные Главным управлением пути МПС проекты с шифром РЧ-325 (предварительно напряженные плиты) и шифром РЧ-390 (плиты из обычного железобетона). Сопряжение железобетонных плит с балками пролетных строений может производиться с помощью монолитного прокладного слоя из полимербетона, сплошных двухслойных прокладок из антисептированных деревянных досок и резины, сплошных резиновых прокладок; металлических обойм, заполняемых бетоном, или других конструкций в соответствии с технической документацией, утвержденной Главным управлением пути МПС.

на безбалластных железобетонных плитах:

1 - безбалластная железобетонная плита; 2 - контруголок;

3 - путевой рельс со скреплениями; 4 - опорная деревянная

прокладка; 5 - арматурная сетка; 6 - цементно-песчаная

подливка; 7 - высокопрочная шпилька крепления плиты;

8 - овальное отверстие для шпильки и нагнетания

раствора под плиту

1 - рельсовая подкладка КБ-65 (КБ-50); 2 - болт закладной

М22 длиной 165 мм; 3 - гайка путевая М22; 4 - болт клеммный

М22 длиной 75 мм; 5 - клемма промежуточная; 6 - прокладка

резиновая под подошву рельса; 7 - шайба пружинная

двухвитковая; 8 - втулка текстолитовая изолирующая;

9 - скоба для изолирующей втулки или шайба черная 22;

10 - резиновая прокладка под подкладку; 11 - резиновая

прокладка под контруголок: 12 - болт М22 прикрепления

контруголка длиной 280 мм; 13 - шайба индивидуальная

100 x 100 x 10 мм; 14 - шайба пружинная;

15 - гайка М22; 16 - шайба опорная

Основные данные по проектам железобетонных и безбалластных плит (шифры РЧ-325 и РЧ-390) приведены в Приложениях 11 и 12.

5.2. Охранные приспособления в виде контруголков укладывают на всех мостах при длине безбалластного мостового полотна более 5 м или расположенных в кривых радиусом менее 1000 м. В пределах челноков и устоев рекомендуется применять железобетонные шпалы для мостов с ездой на балласте.

5.3. Боковые тротуары и убежища устраивают так же, как и при мостовом полотне с деревянными поперечинами (п. 9 Указаний).

6.1. Мостовое полотно на деревянных пролетных строениях устраивается согласно рис. 18. Деревянные поперечины (мостовые брусья сечением 20 x 24 см или окантованные на два канта бревна высотой не менее 20 см с шириной верхней постели не менее ширины рельсовой прокладки) укладывают строго по наугольнику с расстоянием в свету между мостовыми брусьями 10 - 15 см, а между окантованными бревнами - 10 см. В местах опирания на деревянные прогоны поперечины должны иметь врубку глубиной 2 - 3 см. Прикрепляют поперечины к прогонам болтами диаметром 19 - 22 мм.

слева - при наличии боковых тротуаров и контррельсов;

справа - без боковых тротуаров и контррельсов;

1 - доски настила бокового тротуара сечением 20 x 5 см;

2 - лист из кровельного железа шириной 240 мм;

3 - противопожарная засыпка из щебня или гравия;

4 - доски настила сечением 20 x 3 см; 5 - бортовой

брус сечением 10 x 10 см; 6 - противоугонный (охранный)

брус сечением 20 x 15 см; 7 - болт крепления мостовых

брусьев (поперечин) диаметром 19 - 22 мм; 8 - болт крепления

противоугонного (охранного) бруса диаметром 19 - 22 мм;

9 - контррельс

Примечание. На деревянных мостах общей сети железных дорог (кроме ветвей и подъездных путей) охранные приспособления должны устраиваться так же, как и на металлических мостах с деревянными мостовыми брусьями.

6.2. Охранные приспособления в виде контррельсов и противоугонных (охранных) брусьев устраивают при длине мостового полотна более 5 м.

6.3. Между контррельсами (контруголками), а при их отсутствии между специальными бортовыми брусьями в противопожарных целях засыпают щебень или гравий по настилу из досок 20 x 3 см. Пространство между путевым рельсом и контррельсом (бортовым брусом) покрывают кровельным железом. На линиях с автоблокировкой в контррельсах необходимо устраивать изолирующие стыки вне пределов участка, на котором уложены листы кровельного железа между рельсами и контррельсами.

6.4. Боковые тротуары и убежища устраивают в соответствии с п. 9 Указаний на длинных поперечинах с укладкой настила из досок сечением 20 x 5 см.

7.1. На больших мостах длиной более 100 м и на всех мостах с разводными пролетами, а также на подходах к ним на расстоянии не менее 200 м в каждую сторону, как правило, должны укладываться термоупрочненные рельсы типов Р65 или Р75. При грузонапряженности до 15 млн. т x км брутто/км в год разрешается укладывать нетермоупрочненные рельсы типа Р65. Применение рельсов Р50 допускается в отдельных случаях с разрешения Главного управления пути. На остальных мостах и в тоннелях укладывают те же рельсы, что и на перегоне.

На участках обращения пассажирских поездов со скоростью 141 - 200 км/ч на мостах должны быть уложены рельсы Р65 или Р75. При скоростях движения 161 - 200 км/ч пропущенный рельсами тоннаж не должен превышать установленной нормы, а приведенный износ головки должен быть не более 6 мм.

7.2. Профиль пути на мосту должен иметь плавное очертание. В каждом пролете металлических мостов стрела подъема рельсов должна быть равна, как правило, 1/2000 длины пролета, но не более 1/1000 пролета.

На участках обращения пассажирских поездов со скоростью 141 - 200 км/ч стрела подъема рельсового пути на металлических разрезных и крайних пролетах и разрезных пролетных строений мостов должна быть в пределах 1/2500 - 1/3000, а в средних пролетах неразрезных систем - 1/5000 - 1/6000 величины расчетного пролета.

До сплошной смены мостовых брусьев разрешается сохранить существующий подъем рельсового пути со стрелой не более 1/2000 величины пролета.

На железобетонных пролетных строениях рельсовому пути должен придаваться подъем только в случаях, предусмотренных проектом, или по указанию мостоиспытательных станций.

7.3. Содержание пути в прямых участках с возвышением одного рельса над другим на 6 мм при езде на балласте допускается на всех мостах, а при езде на мостовых брусьях или безбалластных железобетонных плитах - только на мостах длиной не более 25 м с ездой поверху. При езде на мостовых брусьях возвышение в 6 мм достигается путем соответствующей прирубки брусьев или укладки плоских металлических прокладок толщиной 6 мм под рельсовые прокладки, а при езде на безбалластных железобетонных плитах - путем укладки регулирующих подкладок под рельс.

Перечень мостов, на которых разрешается содержание одной нитки пути на 6 мм выше другой, утверждается начальником дистанции пути.

7.4. На мостах с безбалластным мостовым полотном на прямом участке ось пути не должна отклоняться от оси пролетного строения на величину более 30 мм, в кривых фактическое отклонение оси пути от проектного положения не должно превышать 20 мм; при езде на балласте допускаются отклонения соответственно не более 50 и 30 мм. При  отклонениях необходимо проверять расчетом их допустимость по условиям грузоподъемности пролетных строений и прочности мостовых брусьев. Во всех случаях расстояние от оси пути до перил или до выступающих элементов ферм пролетных строений с ездой понизу должно быть не менее установленных ГОСТ 9238-83 "Габариты приближения строений и подвижного состава железных дорог колеи 1520 мм".

отклонениях необходимо проверять расчетом их допустимость по условиям грузоподъемности пролетных строений и прочности мостовых брусьев. Во всех случаях расстояние от оси пути до перил или до выступающих элементов ферм пролетных строений с ездой понизу должно быть не менее установленных ГОСТ 9238-83 "Габариты приближения строений и подвижного состава железных дорог колеи 1520 мм".

отклонениях необходимо проверять расчетом их допустимость по условиям грузоподъемности пролетных строений и прочности мостовых брусьев. Во всех случаях расстояние от оси пути до перил или до выступающих элементов ферм пролетных строений с ездой понизу должно быть не менее установленных ГОСТ 9238-83 "Габариты приближения строений и подвижного состава железных дорог колеи 1520 мм".

отклонениях необходимо проверять расчетом их допустимость по условиям грузоподъемности пролетных строений и прочности мостовых брусьев. Во всех случаях расстояние от оси пути до перил или до выступающих элементов ферм пролетных строений с ездой понизу должно быть не менее установленных ГОСТ 9238-83 "Габариты приближения строений и подвижного состава железных дорог колеи 1520 мм".7.5. На мостах может укладываться звеньевой путь с рельсами, как правило, длиной 25 м или бесстыковой путь в соответствии с Техническими указаниями по укладке и содержанию бесстыкового пути.

На мостах со сварными металлическими пролетными строениями и в других случаях, когда необходимо снизить динамическое воздействие поездов на конструкции мостов, рекомендуется укладывать бесстыковой путь.

Укладка на мостах и подходах к ним разных типов рельсов, переходных стыков и рельсовых рубок не допускается.

7.6. При костыльном скреплении рельсы и подкладки на мостах прикрепляются на каждом конце мостовых брусьев (шпал) полным количеством костылей.

7.7. При скреплениях КБ и КД рельсы стыкового пути на мостах с ездой на балласте прикрепляются так же, как и на перегонах. При безбалластной езде на мостах без уравнительных приборов должна быть обеспечена возможность продольного перемещения подвижных концов пролетных строений относительно рельсового пути, при этом у неподвижных концов пролетных строений рельсы закрепляют на длине 10 - 15 м (в зависимости от длины пролета) затягиванием клеммных болтов. При стыковом пути закрепляют звено, расположенное над неподвижным концом пролетного строения, или, если стык этого звена находится от конца пролетного строения на расстоянии, недостаточном для закрепления (менее 10 - 15 м), соседнее звено. Болты в стыках рельсов при этом следует затягивать электрическим или удлиненным до 1 м ручным ключом так, чтобы крутящий момент, приложенный к гайке, был не менее 600 Н x м (60 кгс x м) при четырехдырных накладках и 400 Н x м (40 кгс x м) при шестидырных.

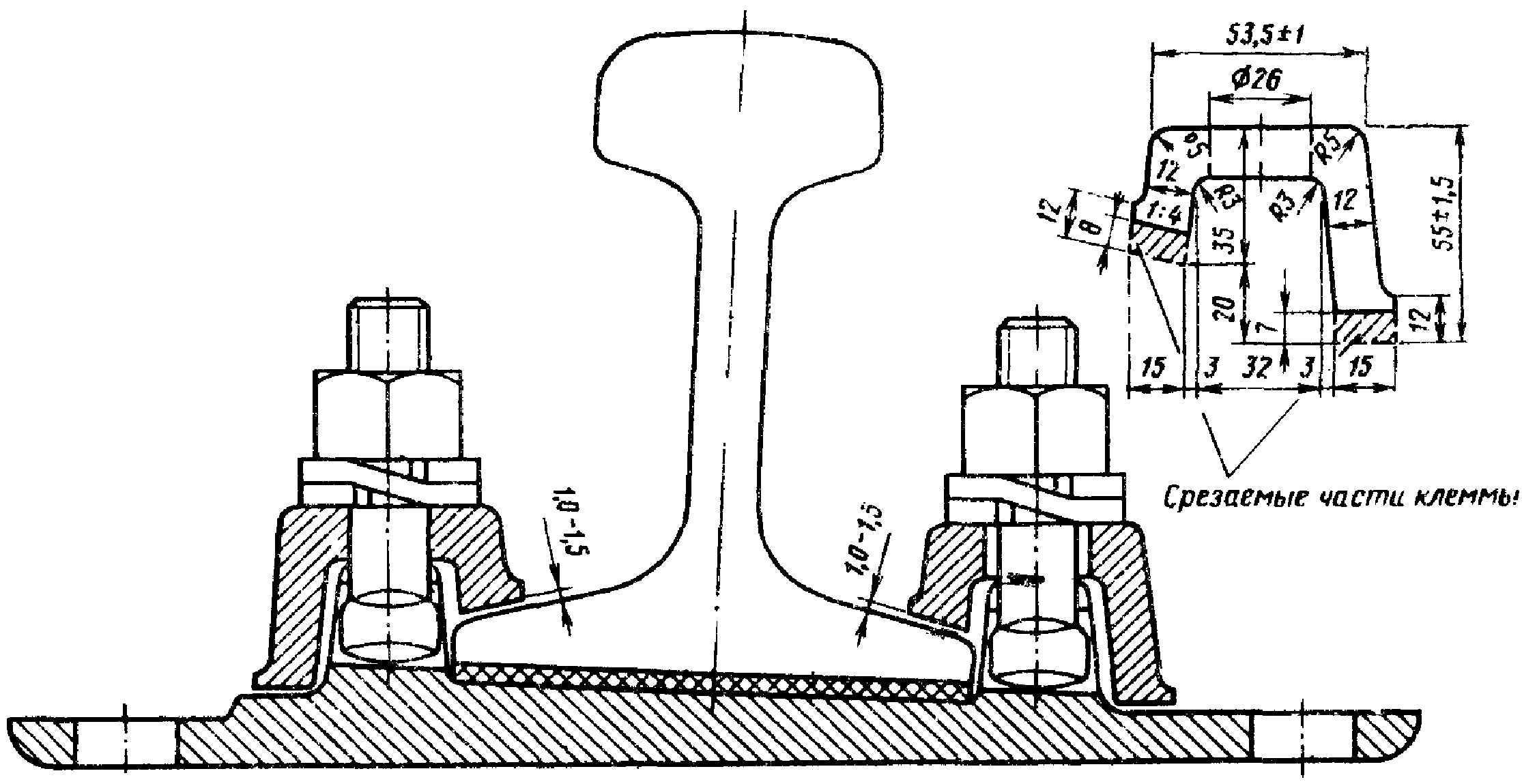

Для обеспечения перемещения рельсов клеммы подрезают согласно рис. 19. Кроме того, при мостовом полотне с металлическими поперечинами или безбалластными железобетонными плитами для облегчения продольного перемещения пролетных строений следует укладывать дополнительные металлические прокладки толщиной 1,5 - 2,0 мм между подошвой рельса и резиновой подрельсовой прокладкой.

Рис. 19. Раздельное клеммно-шурупное крепление

рельсов на мостах (с подрезанными клеммами)

7.8. Стыки рельсов на мостах необходимо располагать по наугольнику и перекрывать накладками, соответствующими типу рельсов. Рельсовые зазоры должны иметь нормальную величину, соответствующую температуре рельсов.

При езде на мостовых брусьях с расстоянием между осями брусьев не более 40 см стыки рельсов типов Р75, Р65, Р50 и Р43 могут располагаться как на весу, так и на брусьях, а стыки рельсов Р38 и легче устраивают на сближенных брусьях с расстоянием между осями 27 см. При большем расстоянии между брусьями, если стыки невозможно перенести в другое место, они должны быть сварены.

На безбалластных железобетонных плитах стыки рельсов могут располагаться в любом месте между опорами (рельсовыми подкладками) при расстоянии между ними не более 50 см. Стыки перекрывают типовыми шестидырными накладками с постановкой не менее двух болтов с каждой стороны. При попадании стыка на рельсовую подкладку он должен быть сварен.

На мостах с металлическими поперечинами стыки рельсов устраивают на весу между поперечинами в местах, определяемых проектной эпюрой укладки поперечин.

На мостах с ездой на балласте стыки рельсов устраивают так же, как и на перегоне.

Рельсовые стыки не следует располагать ближе 2 м от концов пролетных строений, а в арочных мостах - от деформационных швов и замка свода. Не рекомендуется также располагать стыки рельсов над разрывами продольных балок и над поперечными балками.

7.9. Передача угона пути с подходов на мост не допускается. Угон пути должен быть полностью ликвидирован на подходах к мосту с помощью противоугонов, поставленных с каждой стороны моста.

Установка противоугонов на мостах производится в случае, когда при полном закреплении пути на подходах наблюдается угон пути в пределах самого моста. При этом следует применять пружинные или винтовые противоугоны.

Закрепление пути от угона не должно препятствовать перемещению пролетных строений относительно рельсов при отсутствии уравнительных приборов; для этого противоугоны следует размещать со стороны неподвижных опорных частей.

На мостах с полотном на деревянных брусьях противоугоны ставят у брусьев, прикрепленных противоугонными уголковыми коротышами, а при езде на балласте - так же, как на перегоне. При езде на металлических поперечинах и безбалластных железобетонных плитах путь закрепляют с помощью соответствующего затягивания клемм прикрепления рельсов.

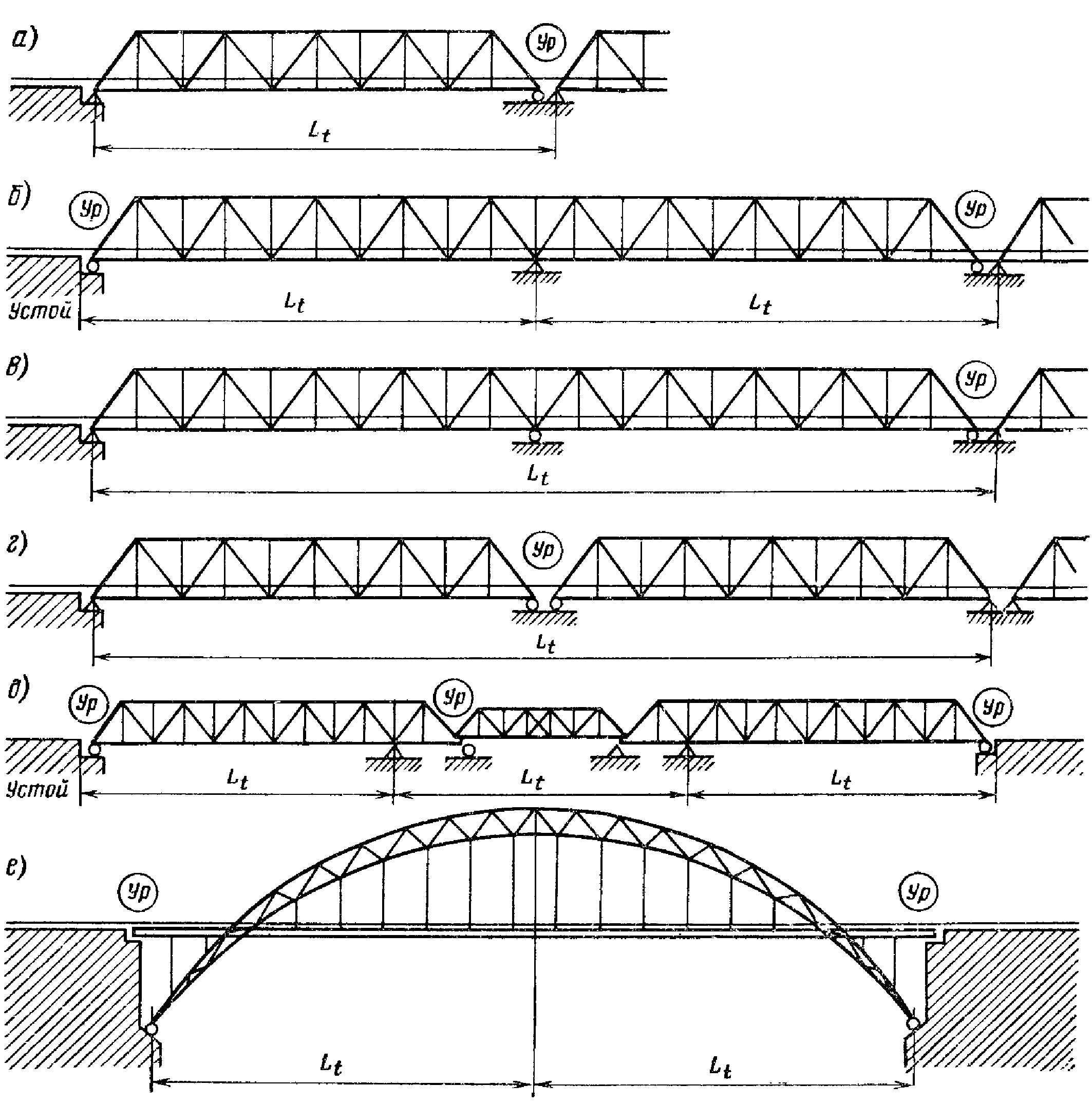

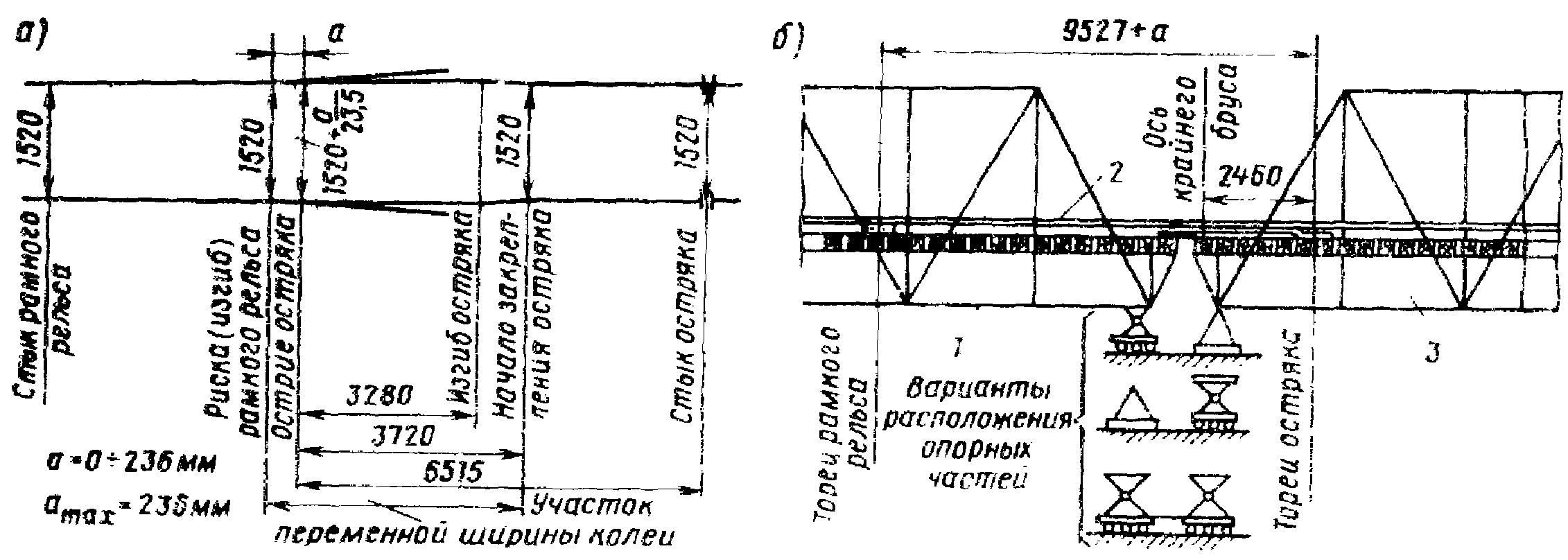

7.10. На металлических мостах с температурным пролетом больше 100 м (при годовой температурной амплитуде рельсов, не превышающей 90 °C, больше 110 м) необходимо укладывать уравнительные приборы (Приложение 14) или уравнительные рельсы (Приложение 16). При этом за температурный пролет (рис. 20) принимается расстояние от неподвижных опорных частей одного пролетного строения до неподвижных опорных частей смежного пролетного строения или до шкафной стенки устоя. В консольных мостах учитываются только опорные части, расположенные на быках и устоях.

Рис. 20. Температурные пролеты мостов:

а - на мостах с разрезными пролетными строениями

при расположении на быках подвижных и неподвижных опорных

частей; б - на мостах с двухпролетными неразрезными

пролетными строениями при неподвижном опирании их на среднюю

опору; в - то же при подвижном опирании на среднюю опору;

г - на мостах с разрезными пролетными строениями

при расположении на быках только подвижных или неподвижных

опорных частей; д - на мостах с консольными пролетными

строениями; е - на арочных мостах

В арочных мостах (без затяжки) температурный пролет равен половине пролета арки.

В каждом температурном пролете укладывают по одному комплекту уравнительных приборов или уравнительных рельсов. При расположении на промежуточных опорах только подвижных или неподвижных опорных частей разрешается не укладывать уравнительные приборы при длине каждого из пролетов менее 100 м (менее 110 м при годовой температурной амплитуде рельсов, не превышающей 90 °C).

Уравнительные приборы должны применяться типа Р65 и тяжелее. Укладка уравнительных приборов типа Р50 допускается в отдельных случаях с разрешения Главного управления пути. На мостах с уравнительными приборами или уравнительными рельсами в пределах температурного пролета рельсы должны быть сварены. В отдельных случаях с разрешения начальника службы пути допускается заглушать стыки постановкой вкладышей в отверстия для болтов.

Укладка уравнительных приборов или уравнительных рельсов производится по проектам в соответствии с Правилами и технологией укладки и замены уравнительных приборов и Указаниями по укладке и содержанию бесстыкового пути с уравнительными рельсами на металлических мостах.

7.11. Рельсовые замки на концах подъемных (поворотных) пролетных строений разводных мостов должны обеспечивать быстрое и надежное соединение рельсов, а также плавный (без ударов) проход подвижного состава.

Замки должны применяться типа Р65 и тяжелее (Приложение 17) по проекту, утвержденному Главным управлением пути МПС. Ранее уложенные замки типа Р50 разрешается сохранить впредь до замены рельсов на мосту.

8.1. Контруголки (контррельсы) укладывают на мостах с различным мостовым полотном в соответствии с указанием разделов 2 - 7. Кроме того, контррельсы нужно укладывать на путях, расположенных под путепроводами и пешеходными мостами со стоечными опорами <1>, при расстоянии от оси пути до грани опор менее 3 м.

--------------------------------

<1> К стоечным относятся опоры, выполненные из одной или нескольких железобетонных или бетонных стоек площадью сечения менее 1 м2, или опоры с металлическими стойками.

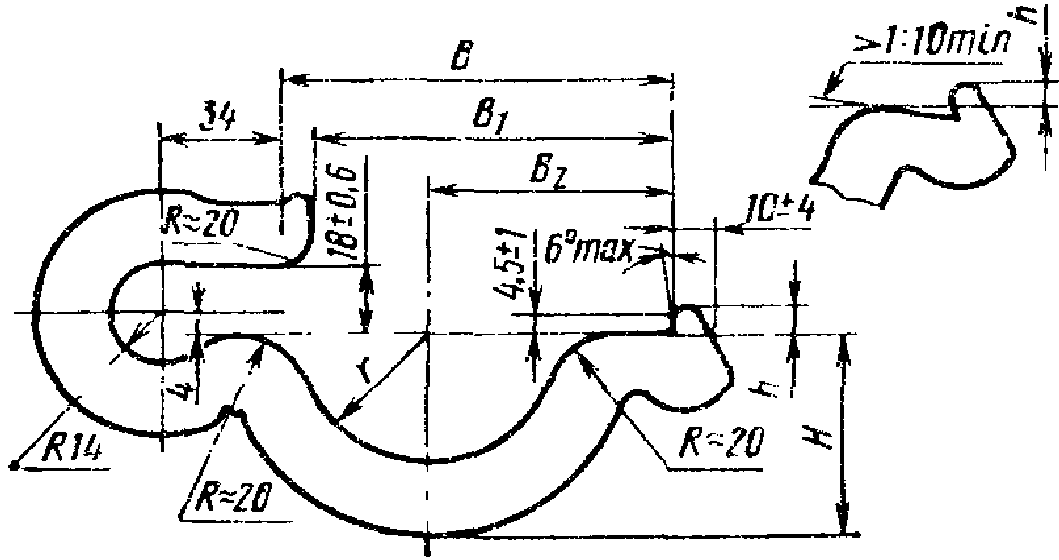

Контруголки (контррельсы) укладывают на мостах в пределах между задними гранями устоев или закладными щитами деревянных мостов. Концы контруголков (контррельсов) на протяжении не менее 10 м сводят "челноком" (рис. 21), который оканчивается башмаком.

Рис. 21. Схема укладки "челнока"

контруголков (контррельсов):

1 - контруголки (контррельсы); 2 - "челнок"; 3 - башмак;

узел I - деталь изгиба контруголков; I' - на деревянных

шпалах; I" - то же на железобетонных

На путях под путепроводами и пешеходными мостами контррельсы укладывают на протяжении ширины путепровода (пешеходного моста) и далее сводят "челноком" так же, как на мостах.

Контруголки должны иметь сечение не менее 160 x 160 x 16 мм. На эксплуатируемых мостах впредь до переустройства или капитального ремонта допускается укладка контруголков меньшего сечения, но не менее 160 x 100 x 14 мм или, в крайнем случае, 150 x 100 x 14. Контррельсы должны быть не более чем на один тип легче путевых рельсов.

Для контруголков (контррельсов) должны применяться уголки (рельсы) длиной не менее 6 м.

Расстояние от внутренней грани головки путевого рельса до контруголков (контррельсов) должно быть при контруголках 160 x 160 x 16 мм - 310 мм, при контруголках 160 x 100 x 14 мм и контррельсах - 245 мм (при рабочих рельсах Р50 и легче - 220 мм). Допуск +/- 5 мм.

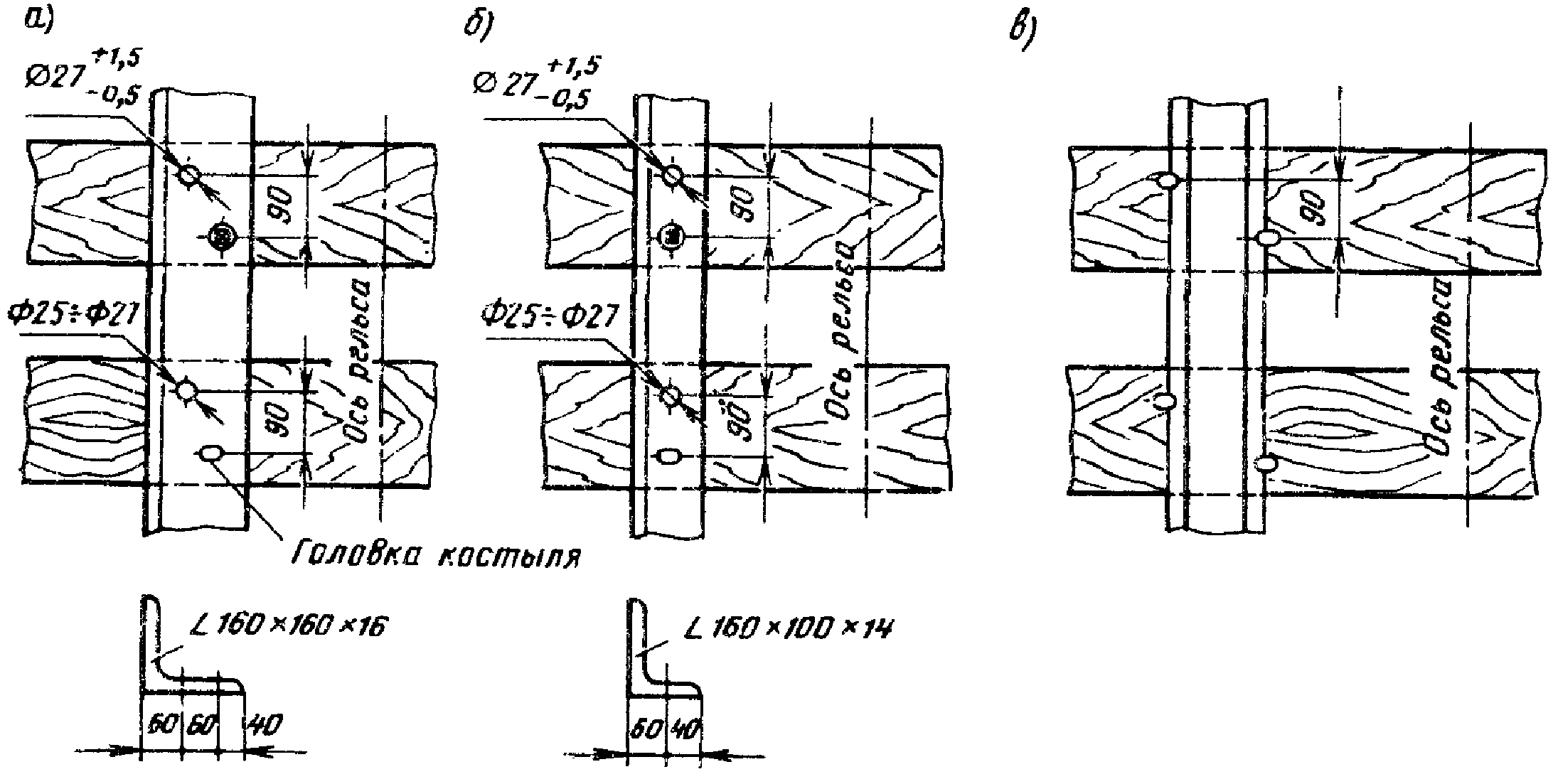

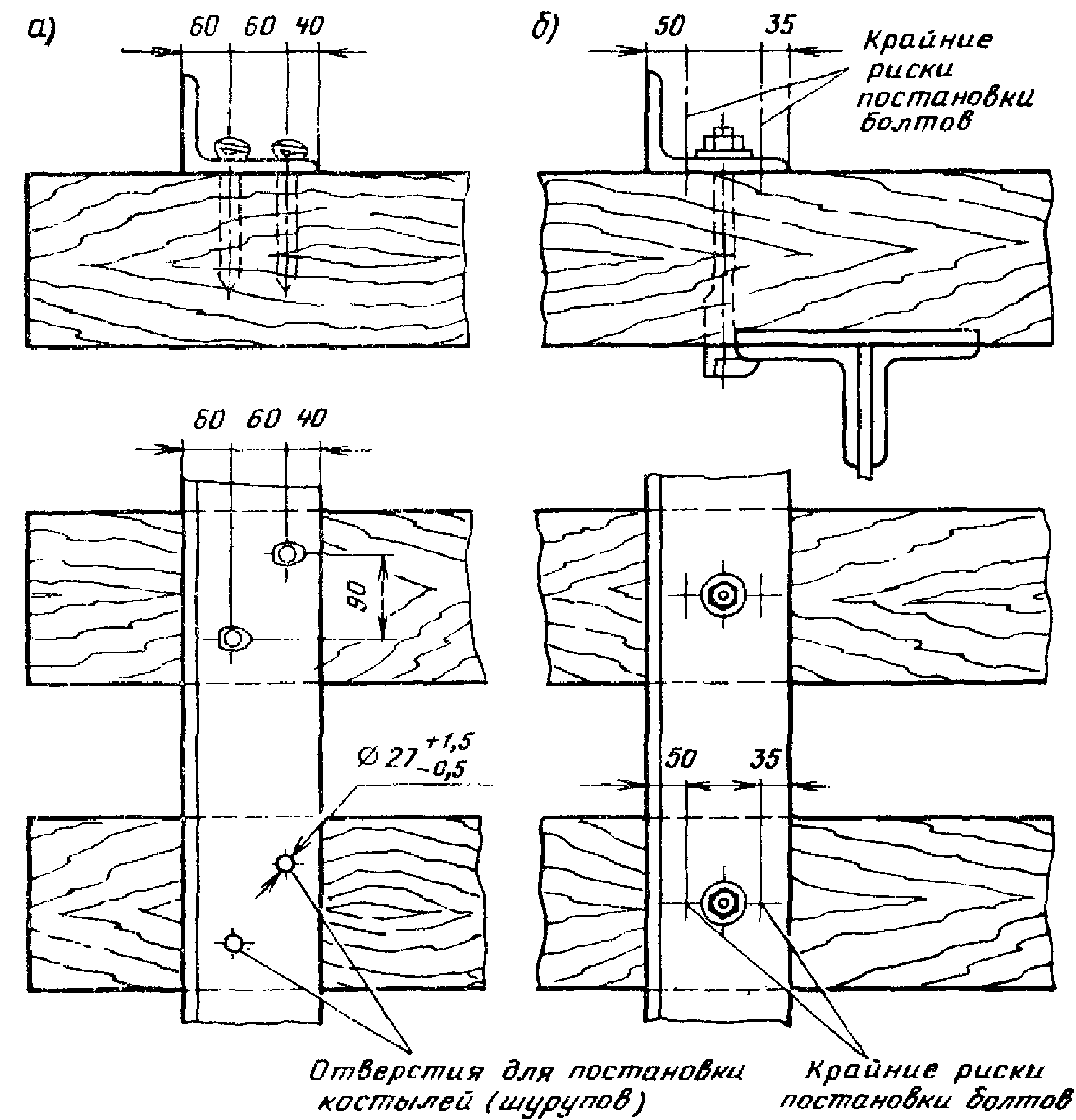

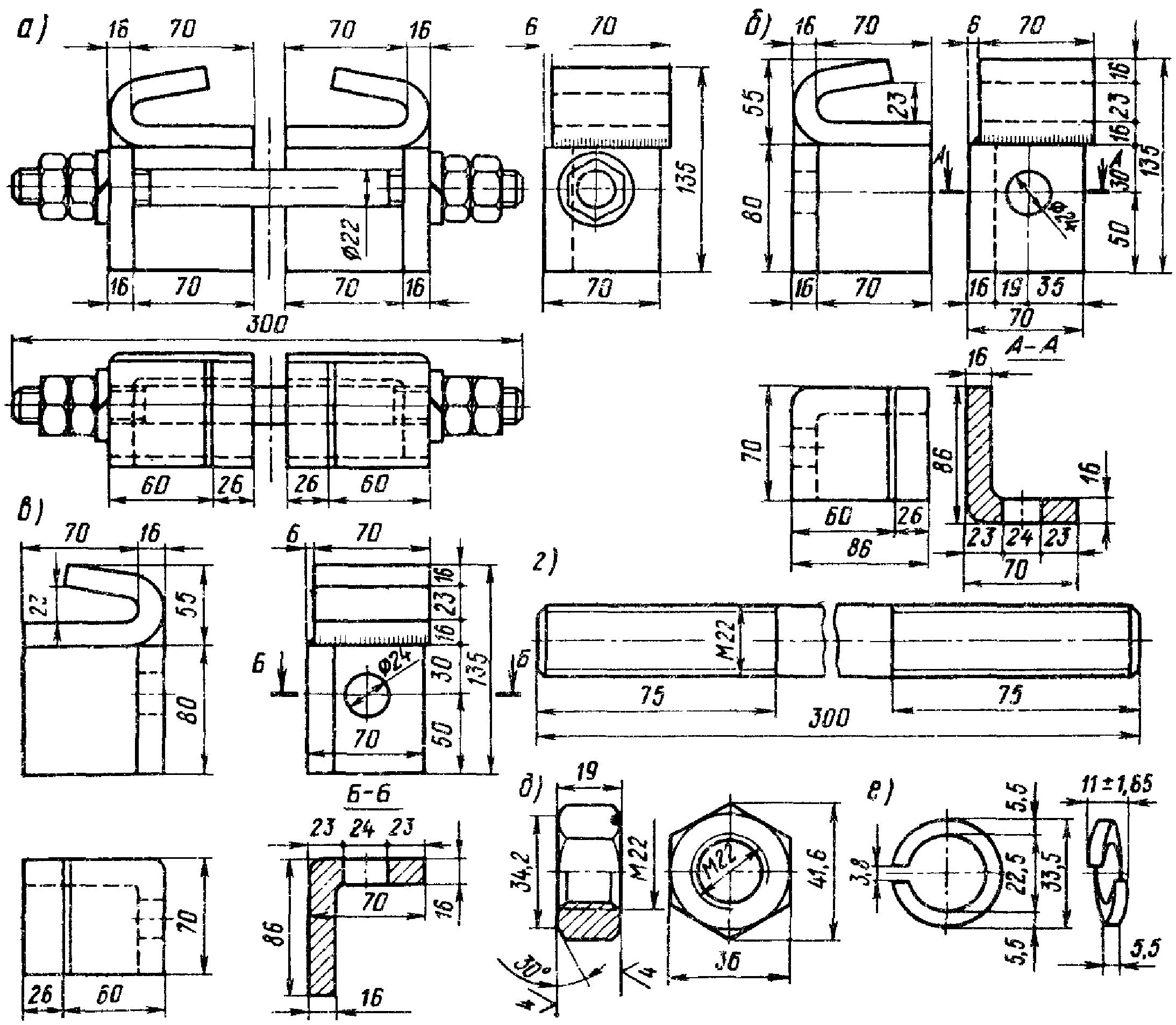

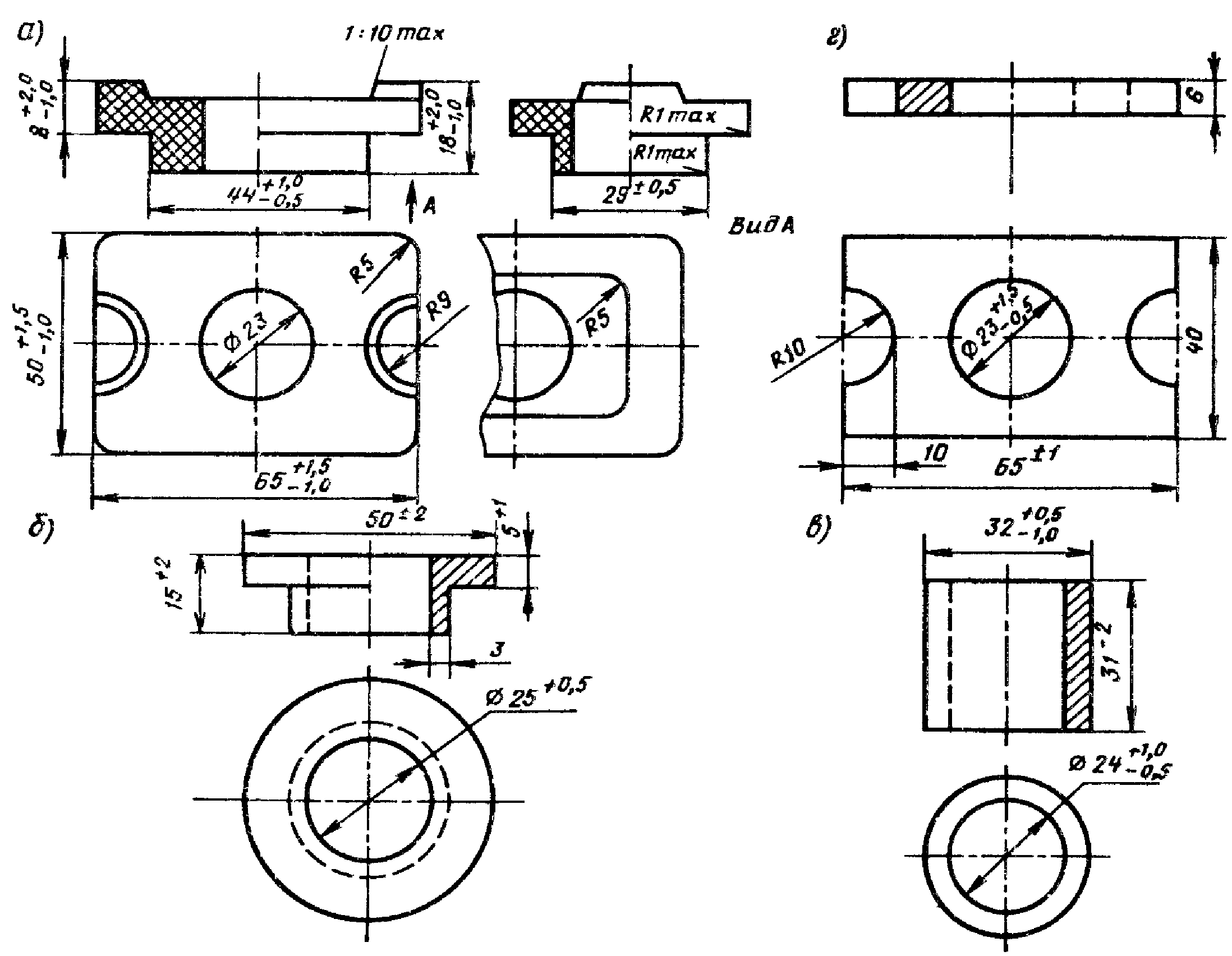

Контруголки прикрепляют двумя шурупами или костылями к каждому брусу (поперечине) через отверстия в горизонтальных полках (рис. 22, а, б) диаметром 27 мм. Контррельсы крепят к каждому мостовому брусу (поперечине) двумя костылями (рис. 22, в). К железобетонным шпалам контруголки крепят одним шурупом (см. Приложение 2), а к безбалластной железобетонной плите - одним болтом (см. рис. 16).

Рис. 22. Крепление контруголков

и контррельсов на деревянных брусьях или шпалах:

а - крепление контруголков сечением 160 x 160 x 16 мм;

б - то же сечением 160 x 100 x 14 мм;

в - крепление контррельсов

Примечание. Отверстия для костылей можно делать диаметром 25 мм.

К металлическим поперечинам контруголки прикрепляют двумя высокопрочными болтами диаметром 22 мм или двумя заклепками диаметром 23 мм (см. рис. 15).

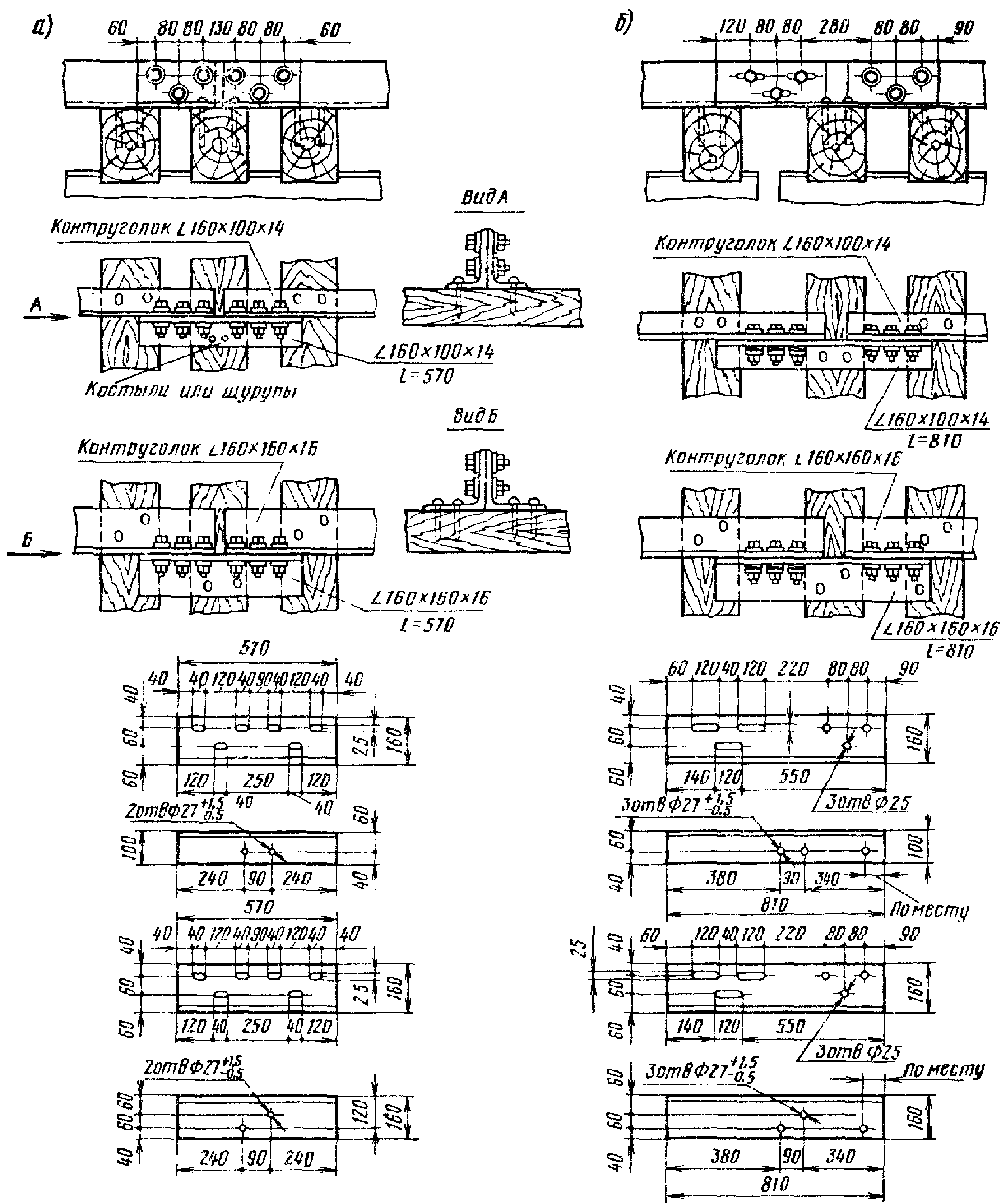

Стыки контруголков перекрывают уголковыми накладками с тремя болтами диаметром 22 мм в каждой полунакладке. Конструкции стыков контруголков при различных видах мостового полотна показаны на рис. 23, 24, 25 и 26. Стыки контррельсов перекрывают накладками, соответствующими типу рельсов, с постановкой не менее двух болтов с каждой стороны стыка.

а - неподвижные; б - подвижные

Примечания. 1. Отверстия в контруголках для стыковых болтов круглые диаметром 25 мм выполняют с допусками +1,5 - -0,5 мм.

3. Отверстия в контруголках и стыковых накладках для костылей можно делать диаметром 25 мм.

4. Спецификацию элементов стыка см. в Приложении 19.

1 - уголковая накладка; 2 - подкладка толщиной 24 мм;

3 - подкладка толщиной 16 мм; 4 - болт с гайкой

и двумя плоскими шайбами; 5 - амортизирующая прокладка;

6 - шайба пружинная

1 - болт с гайкой и двумя плоскими шайбами;

2 - накладка; 3 - подкладка; 4 - шайба пружинная;

5 - уголковая накладка

а - неподвижный стык; б - подвижной стык;

1 - уголковая накладка; 2 - болт с гайкой и двумя

шайбами; 3 - пружинная шайба

Примечание. См. примечание 1 к рис. 23.

На подвижных концах пролетных строений, а также в местах разрывов проезжей части необходимо устраивать подвижные стыки контруголков (на рис. 23 - 26 представлены накладки подвижных стыков для перемещений до 10 см). В стыках контррельсов в этом случае не ставят болты с одной стороны стыка. Зазоры в подвижных стыках контруголков (контррельсов) должны соответствовать перемещениям пролетных строений от температуры и подвижной нагрузки (табл. 4).

Температурный пролет | Перемещение контруголков (контррельсов), см, при годовой температурной амплитуде, °C | |||

60 | 80 | 90 | 100 | |

33 | 3 | 4 | 5 | 6 |

44 | 4 | 5 | 6 | 7 |

55 | 5 | 6 | 7 | 8 |

66 | 6 | 8 | 9 | 10 |

77 | 7 | 9 | 10 | 11 |

88 | 8 | 10 | 11 | 12 |

99 | 9 | 11 | 13 | 14 |

110 | 10 | 12 | 14 | 15 |

Примечания. 1. Годовая температурная амплитуда в районе расположения моста принимается по Приложению 15. 2. В табл. 4 перемещения контруголков (контррельсов) подсчитаны по годовой температурной амплитуде без учета добавки (10 °C) на разность температур воздуха и металла, вводимой при определении перемещений уравнительных приборов; перемещения от временной нагрузки в соответствии с рекомендациями ВНИИЖТа приняты с коэффициентом 0,5. 3. При перемещениях,  10 см, овальные отверстия в накладках подвижных стыков контруголков (см. рис. 23 - 26) следует увеличить до 180 мм с соответствующим увеличением длины стыковых накладок. 10 см, овальные отверстия в накладках подвижных стыков контруголков (см. рис. 23 - 26) следует увеличить до 180 мм с соответствующим увеличением длины стыковых накладок.4. Для температурных пролетов и перепадов, не указанных в табл. 4, перемещения могут быть определены интерполяцией. | ||||

На пролетных строениях длиной до 33 м подвижные стыки контруголков (контррельсов) можно не устраивать. Стыки контруголков (контррельсов) в пределах челноков, а также в створе со стыками путевых рельсов не допускаются.

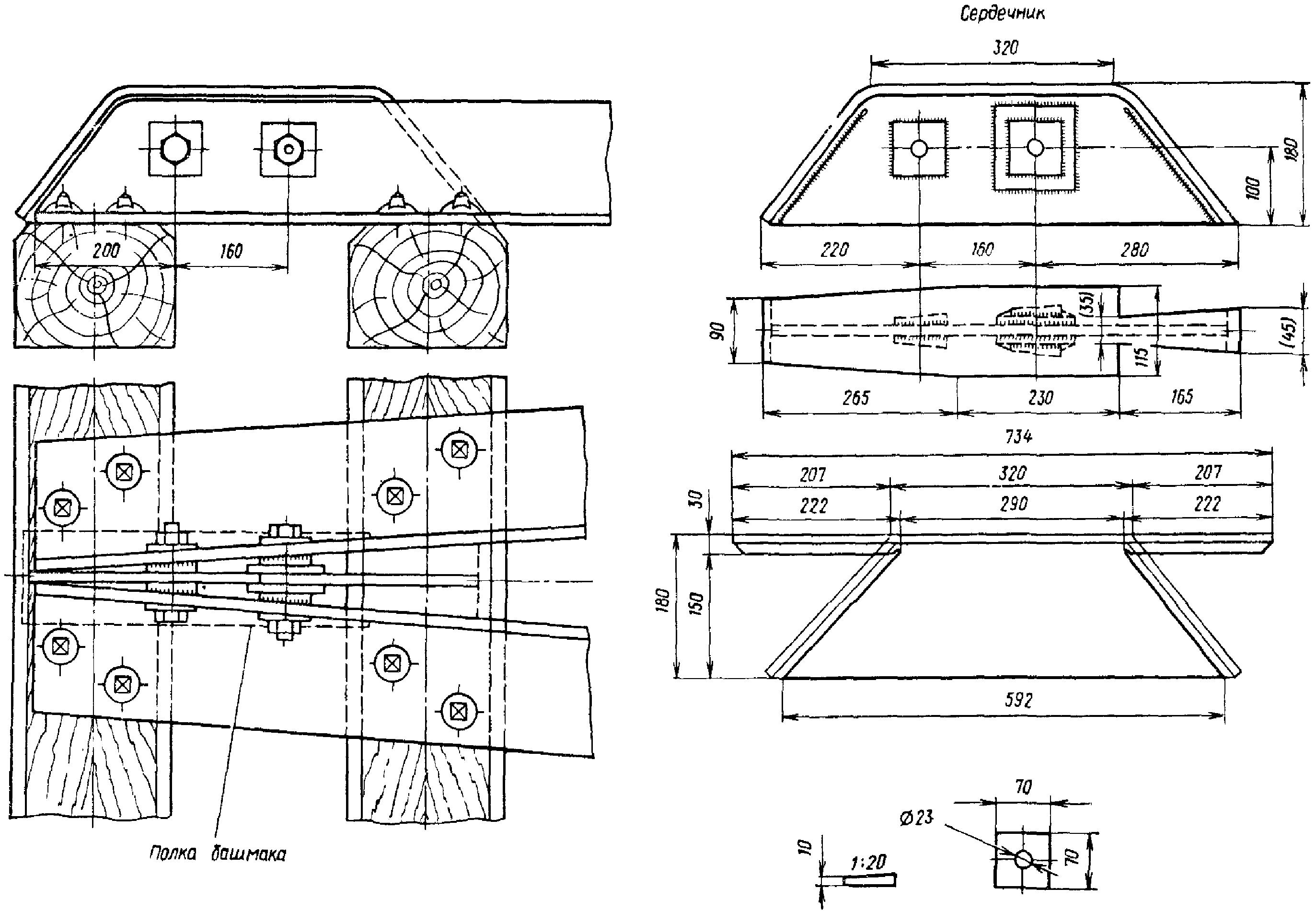

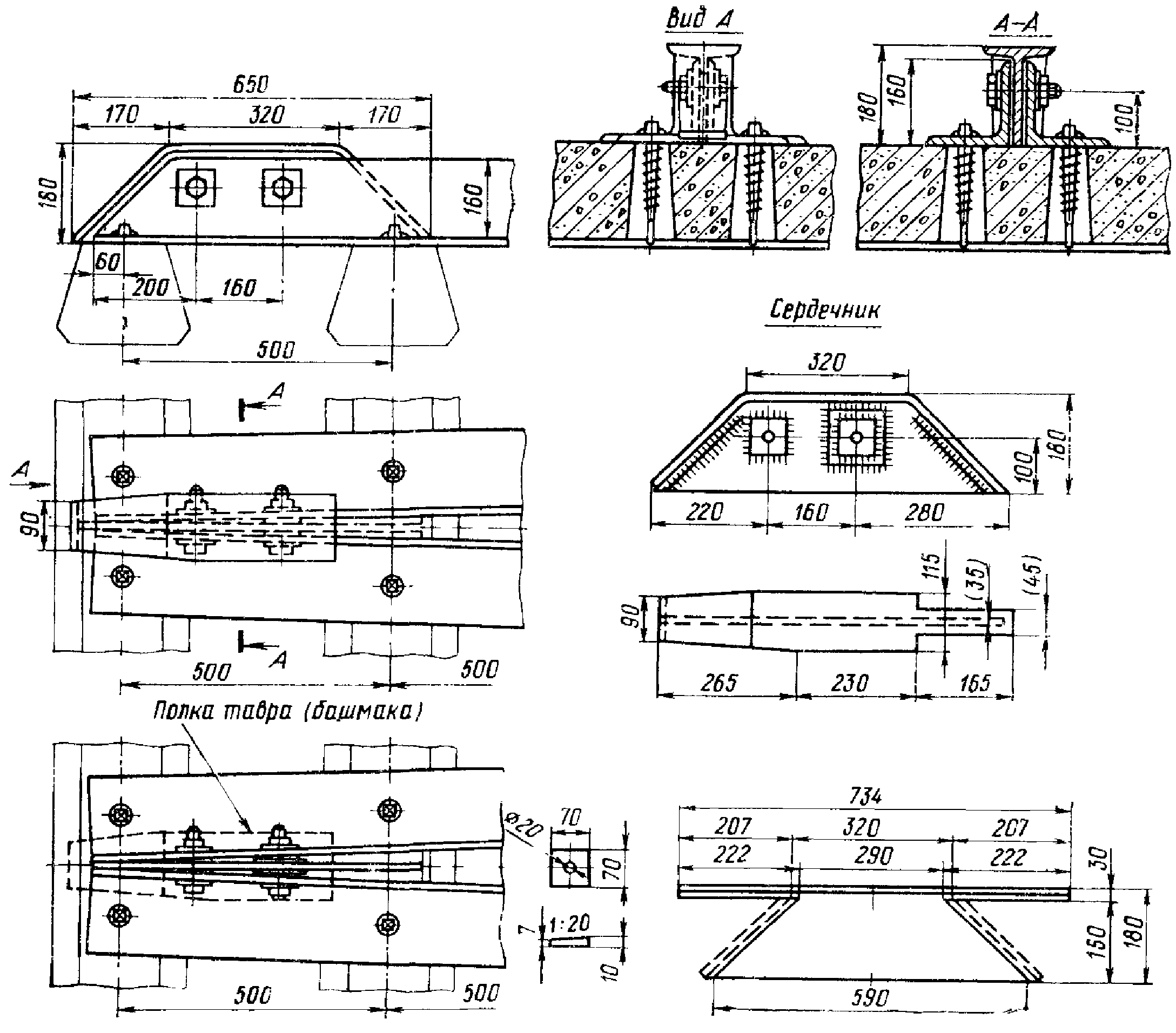

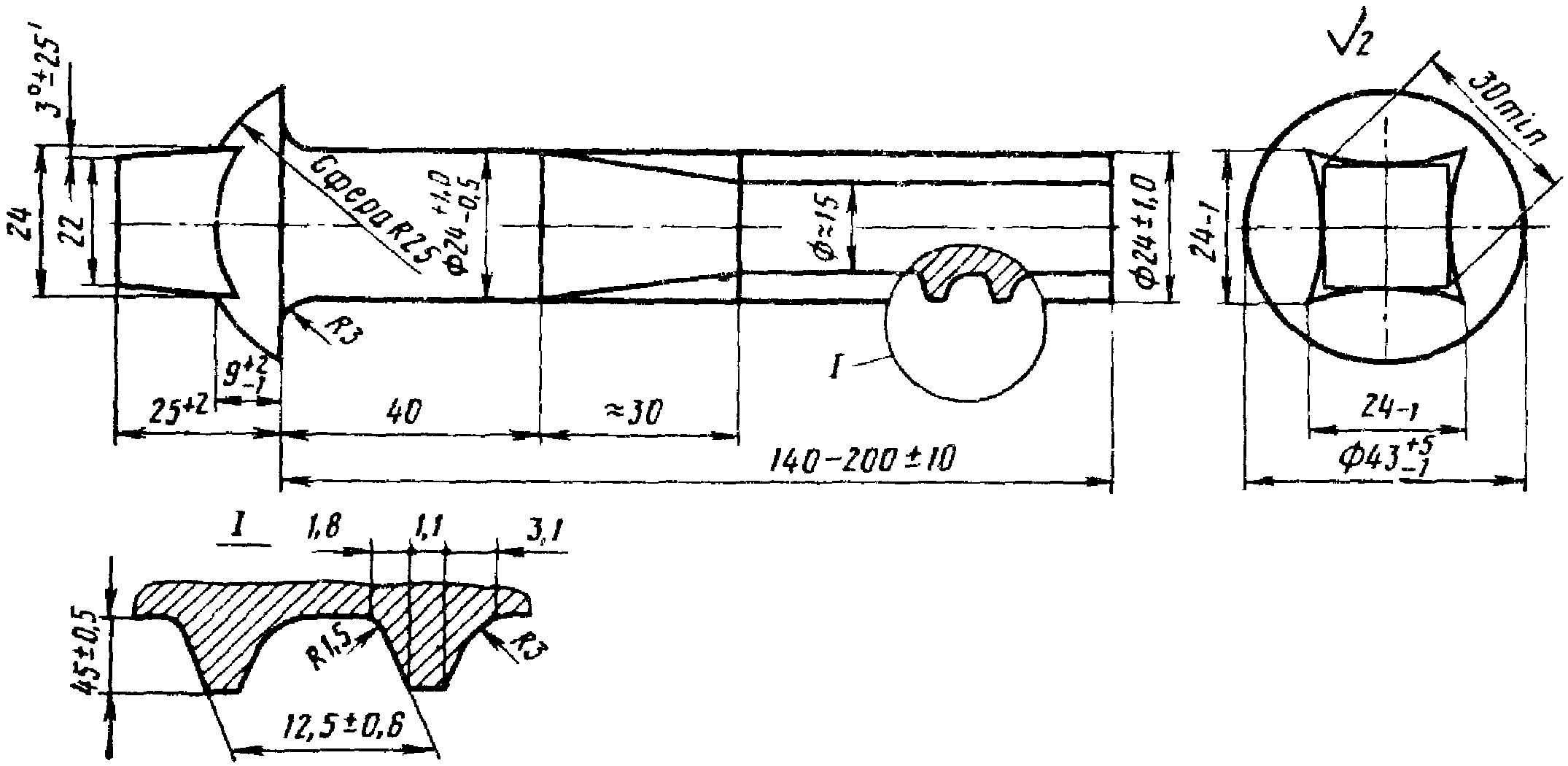

Башмаки контруголков во всех случаях укладки их вновь (при строительстве или переустройстве мостов, сплошной замене мостовых брусьев, отдельной замене контррельсов на контруголки) необходимо устраивать согласно рис. 27. Допускается применение башмаков по рис. 28 на деревянных шпалах и по рис. 29 - на железобетонных шпалах. На эксплуатируемых мостах разрешается сохранить башмаки контруголков и контррельсов, аналогичные по конструкции показанным на рис. 30 - 32. При этом во всех случаях должны быть установлены наклонные вставки со стороны моста для предупреждения зацепления за башмак свисающих с подвижного состава случайных предметов. Башмаки контруголков других типов должны быть заменены на башмаки, показанные на рис. 27, 28, 29, а контррельсов - на рис. 30.

1 - болт М22 с гайкой и двумя шайбами; 2 - накладка;

3 - сердечник; 4 - наклонная вставка

Примечание. Спецификацию элементов башмака см. в Приложении 19.

при деревянных шпалах

2. Сердечник изготовляют из двутавра N 24, как показано на рисунке, или из листовой стали толщиной не менее 8 мм. Заготовка изгибается в нагретом состоянии. Размеры в скобках уточняются по месту.

при железобетонных шпалах

Примечание см. к рис. 28.

контррельсов с укрытием хвостовой части:

1 - болт с гайкой М22; 2 - сердечник; 3 - лафет;

4 - клинчатая прокладка; 5 - накладка

Примечания. 1. Размеры без скобок относятся к башмакам для контррельсов Р50, в скобках - для контррельсов Р39 и Р43, размеры со звездочкой уточняются по месту.

2. Сердечник изготавливается из двутавра N 55, как показано на рисунке, или из листовой стали толщиной не менее 10 мм, изгиб заготовки осуществляется в нагретом состоянии, толщина сварных швов 8 мм.

3. Спецификацию элементов башмака см. в Приложении 19.

Рис. 31. Укрытие хвостовой части башмака челнока

контррельсов без замены сердечника

Примечание. Наклонная вставка из полосовой стали толщиной 8 мм приваривается к существующему башмаку и рельсам на месте; толщина шва 6 мм. Размеры вставки должны быть уточнены по месту в зависимости от шва контррельсов и эпюры шпал. Ориентировочная масса вставки 5,3 кг.

контррельсов без специального башмака

Примечание. Лист укрытия из полосовой стали толщиной 8 мм приваривается к существующим острякам в "челноке" контррельсов сварным швом толщиной 6 мм. Размер вставки должен быть уточнен по месту. Ориентировочная масса вставки 12,8 кг.

Башмаки должны быть закреплены на шпалах шурупами или костылями и уложены так, чтобы остряки их находились на шпале. Контррельсы прикрепляются к башмаку не менее чем двумя болтами диаметром 19 - 22 мм. Потребность металла на укладку контруголков принимается по Приложению 19.

8.2. Противоугонные (охранные) уголки и брусья укладывают на металлических мостах с мостовым полотном на деревянных брусьях (поперечинах) и на металлических поперечинах на всем протяжении мостового полотна. Противоугонные (охранные) уголки при мостовом полотне на деревянных брусьях (поперечинах) должны иметь сечение не менее 160 x 100 x 10 мм или 125 x 125 x 10, при металлических поперечинах - 160 x 160 x 16.

Противоугонные (охранные) уголки и брусья укладывают на расстоянии не менее 300 мм (в исключительных случаях 250 мм) и не более 400 мм от наружной грани головки путевого рельса.

К каждому мостовому брусу противоугонный уголок прикрепляют двумя шурупами (костылями) или лапчатым болтом (рис. 33). Способ крепления противоугонных уголков выбирается по табл. 5 в зависимости от типа рельсов, конструкции и размеров пролетных строений.

Крепление рельсов | Тип рельса | Расстояние между осью пути и наружной гранью пояса продольной балки (фермы), мм | Способ крепления противоугонного уголка | Расстояние c в свету между наружной гранью головки рельса и вертикальной полкой противоугонного уголка, мм |

Костыльное | Р75, Р65 | 1025 - 1205 | Лапчатые болты | 315 - 415 |

Р75, Р65 | 1206 и более | Шурупы (костыли) | 315 | |

Р50 | 997 - 1177 | Лапчатые болты | 290 - 400 | |

Р50 | 1178 и более | Шурупы (костыли) | 290 | |

Клеммно-шурупное | Р65 | 1031 - 1211 | Лапчатые болты | 320 - 420 |

Р65 | 1212 и более | Шурупы (костыли) | 320 | |

Р50 | 1016 - 1196 | Лапчатые болты | 310 - 410 | |

Р50 | 1197 и более | Шурупы (костыли) | 310 |

а - костылями (шурупами); б - лапчатым болтом

Примечание. Отверстия для костылей можно делать диаметром 25 мм.

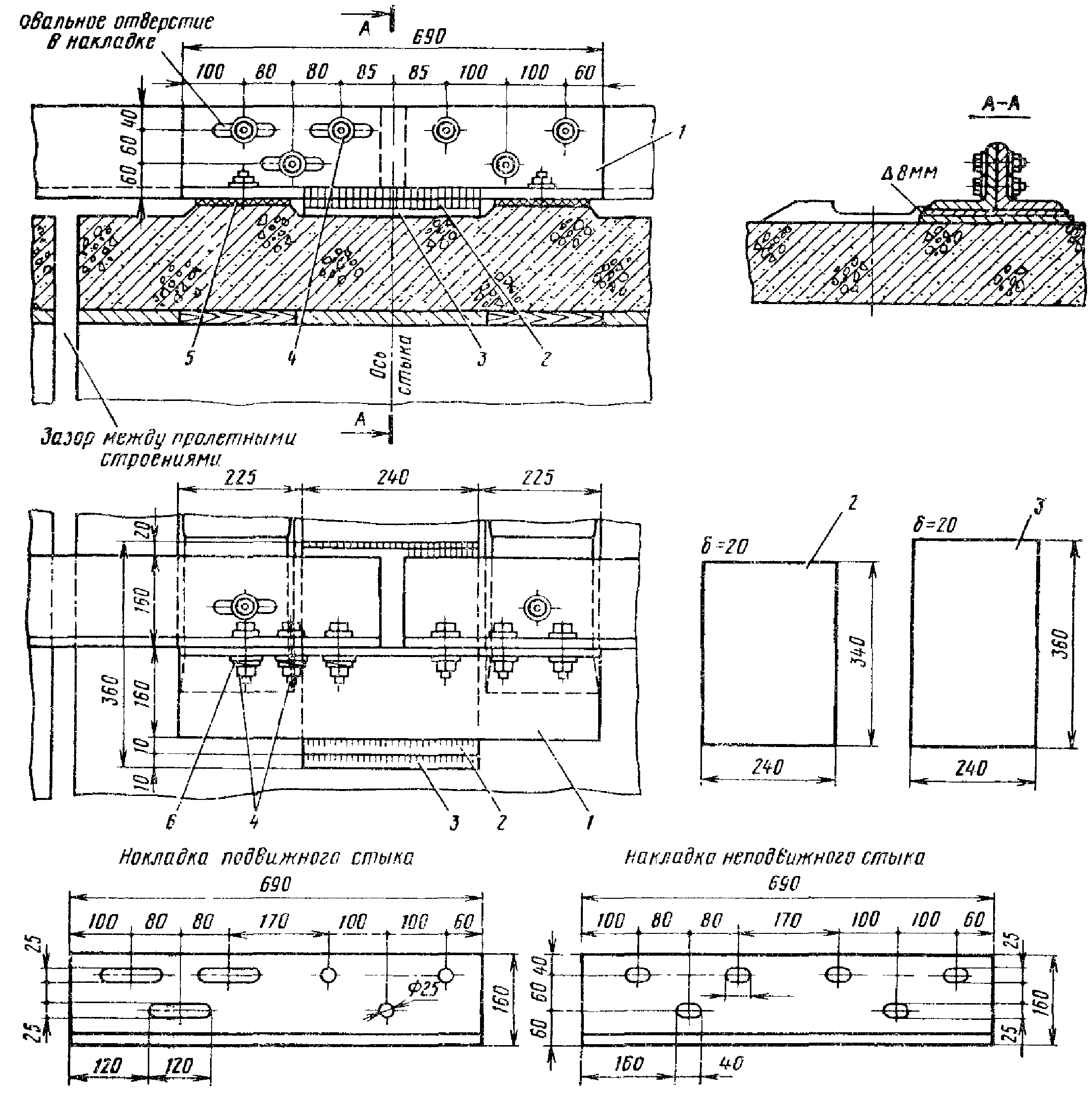

К металлическим поперечинам противоугонные (охранные) уголки прикрепляют двумя высокопрочными болтами или заклепками (см. рис. 15). Стыки противоугонных уголков перекрывают уголковыми накладками с постановкой не менее двух болтов в полунакладке (рис. 34 и 35).

(охранных) уголков на мостовых брусьях:

а - охранные уголки прикреплены лапчатыми болтами;

б - то же шурупами или костылями

Примечания. 1. Круглые отверстия диаметром 25 мм в охранных уголках для стыковых болтов должны иметь допуски +1,5 - 0,5 мм.

2. В стыковых накладках вместо овальных отверстий допускаются круглые диаметром 36 мм.

3. Отверстия в охранных уголках и стыковых накладках для костылей можно делать диаметром 25 мм.

4. Спецификация элементов стыка приведена в Приложении 20.

уголков на металлических поперечинах:

1 - стыковая уголковая накладка; 2 - стыковой болт;

3 - высокопрочный болт

Противоугонные (охранные) брусья должны иметь сечение 15 x 20 см. В местах пересечения с мостовыми брусьями или поперечинами противоугонные брусья должны иметь врубку глубиной 3 см и прикрепляться к каждому мостовому брусу болтом диаметром 19 - 22 мм или лапчатым болтом (см. рис. 8).

При расположении противоугонных брусьев над верхними поясами ферм на мостах с ездой поверху необходимо заменять их на противоугонные уголки. Верх болтов прикрепления противоугонных брусьев должен быть ниже головки путевых рельсов не менее чем на 5 мм, для чего в необходимых случаях (при рельсах Р43 и легче) допускается устройство соответствующих врубок в противоугонном брусе. Во избежание скопления воды врубка должна быть в виде поперечного желобка со скатами в обе стороны в направлении от болта (рис. 36).

Рис. 36. Врубка в охранном брусе для болта прикрепления

Стыки противоугонных (охранных) брусьев должны быть устроены вполдерева и располагаться на мостовом брусе (рис. 37). Расстояние между стыками должно быть, как правило, не менее 4 м.

Рис. 37. Стык охранных брусьев

Над подвижными концами пролетных строений, а также в местах разрывов проезжей части противоугонные (охранные) уголки и брусья должны иметь зазоры, обеспечивающие свободное продольное перемещение пролетных строений. Величина зазоров принимается по табл. 4.

Противоугонные (охранные) брусья должны изготовляться, как правило, из сосны или лиственницы; другие породы дерева допускаются с разрешения служб пути дорог. Древесина брусьев должна отвечать требованиям ГОСТ 8486-86 для древесины не ниже 2-го сорта.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеется в виду ГОСТ 20022.5-75, а не ГОСТ 2022.5-75. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 20022.5-75 Постановлением Госстандарта России от 06.08.1994 N 167 с 1 января 1995 года введен ГОСТ 20022.5-93. |

Брусья должны пропитываться масляными антисептиками по ГОСТ 2022.5-75. В виде исключения допускается диффузионная пропитка водным антисептиком с последующей гидроизоляцией согласно Инструкции по содержанию и ремонту деревянных шпал и брусьев. Все места врубок и стенки отверстий, сделанных в брусьях после пропитки, подлежат обмазке антисептиком не менее трех раз.

Потребность металла на укладку противоугонных (охранных) уголков при мостовом полотне на деревянных и металлических поперечинах определяется по Приложению 20.

8.3. На металлических мостах с мостовым полотном на деревянных и металлических поперечинах для предотвращения провала колес сошедшего с рельсов подвижного состава над поперечными балками устанавливают подвесные мостики и столики. При мостовом полотне с металлическими поперечинами указанные мостики устанавливают также между поперечинами.

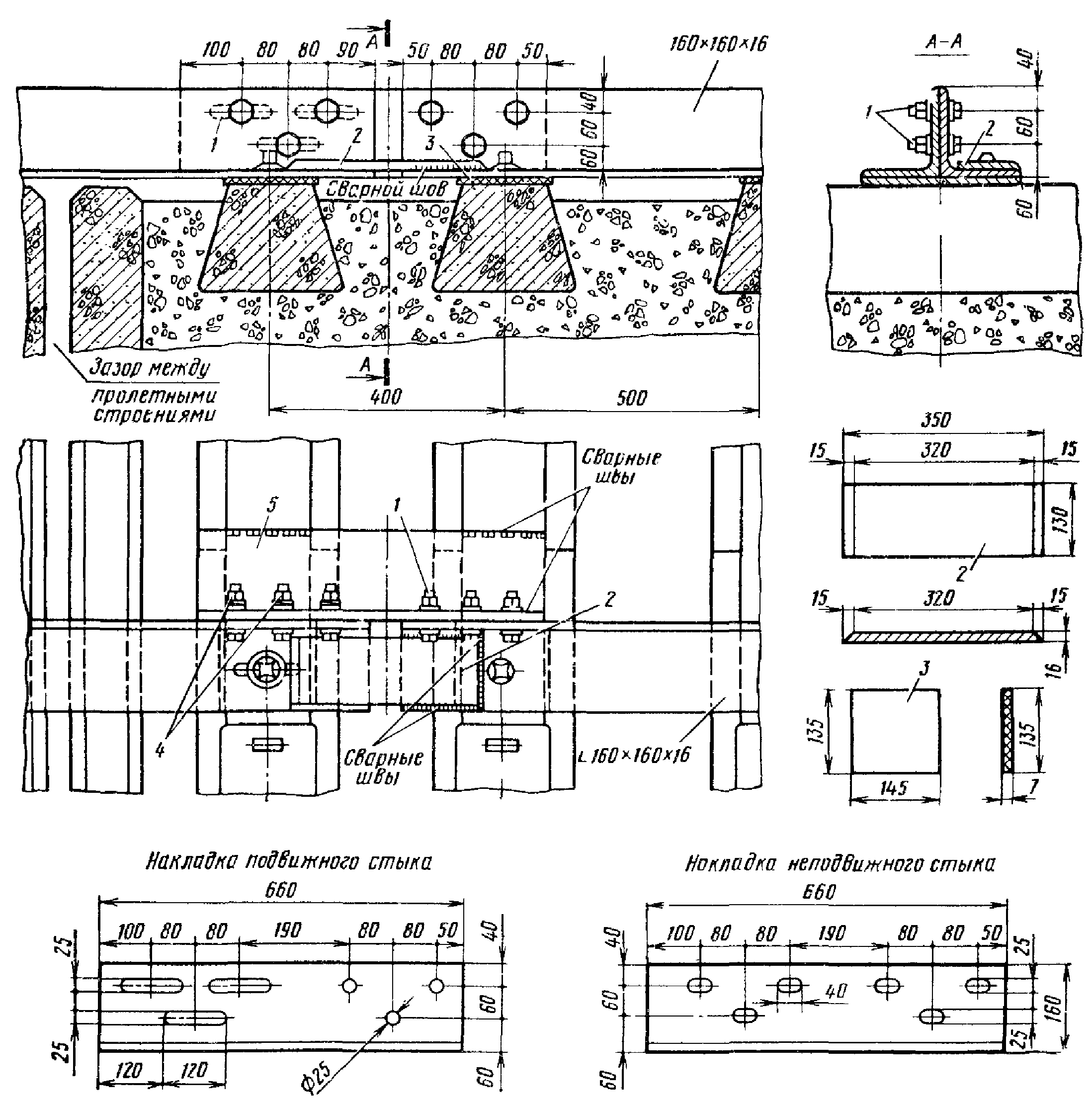

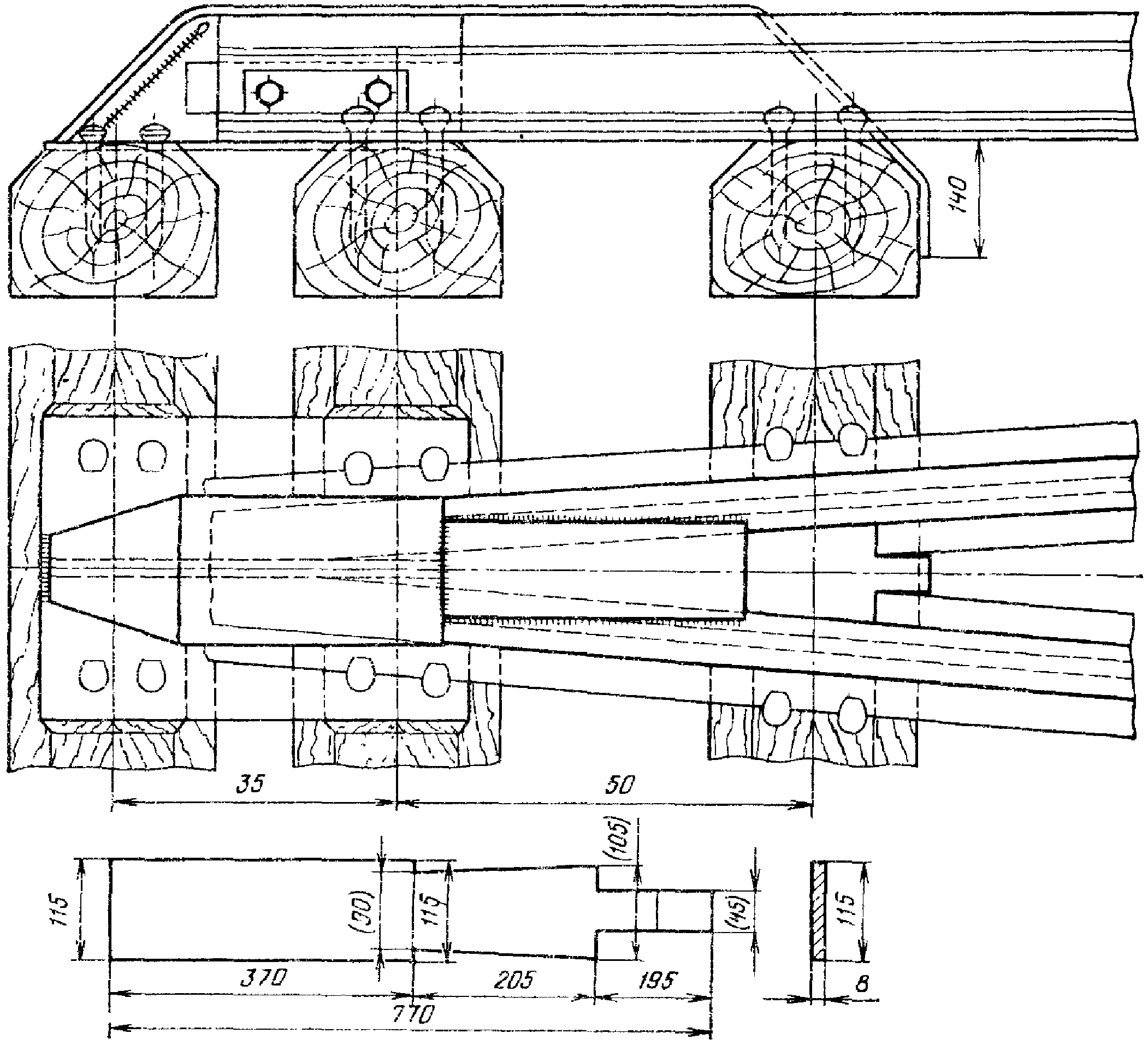

При строительстве новых мостов, а также во всех случаях укладки охранных приспособлений из уголков подвесные мостики устраивают согласно рис. 38.

слева - при контруголках сечением 160 x 160 x 16 мм;

справа - то же сечением 160 x 100 x 14 мм; 1 (1А) - уголки

мостика; 2 - высокопрочные болты или заклепки мостика;

3 - противоугонный (охранный) уголок; 4 - контруголок;

5 - высокопрочный болт прикрепления мостика;

6 - уголковая накладка; 7 - высокопрочные болты

прикрепления накладки

ИС МЕГАНОРМ: примечание. При публикации в издании М.: "Транспорт", 1989 в тексте допущен типографский брак. Текст, не пропечатанный в официальном тексте документа, в электронной версии данного документа выделен треугольными скобками. |

Примечания. 1. Длина уголков мостика принимается по месту в зависимости от размера C, назначаемого по табл. 5 Указаний; на рис. 38 слева показана длина уголков при C = <...>45 мм; справа - при C = 415 мм. 2. Вместо болтов в вертикальных полках уголков мостика могут быть поставлены заклепки диаметром 23 мм.

На эксплуатируемых мостах с охранными приспособлениями в виде контррельсов или контруголков и противоугонных (охранных) брусьев на поперечных балках должны быть столики (рис. 39). Этот тип столиков может быть сохранен и при наличии охранных приспособлений из уголков. Столики другого типа могут применяться только в виде исключения с разрешения Главного управления пути МПС.

1 - опорная часть столика из рельса Р38 или Р43;

2 - заклепки или болты; 3 - уголок 140 x 90 x 10 мм;

4 - прокладка; 5 - вагонный швеллер N 18;

6 - заклепки или болты; 7 - ребра жесткости из листовой

стали толщиной не менее 10 мм; 8 - уголок;

9 - ребра жесткости из уголков; 10 - высокопрочные

болты длиной 60 мм; 11 - то же длиной 90 мм

Примечание. Высоту столика h и сечение уголков (швеллеров) определяют в зависимости от высоты мостовых брусьев и конструкции проезжей части с таким расчетом, чтобы расстояние от верха бруса до верха столика было не менее 1 см и не более 2 см.

Потребность металла на один мостик и столик принимается по Приложению 21.

8.4. Противоугонные уголковые коротыши, устанавливаемые на верхних поясах продольных балок (ферм) при мостовом полотне с деревянными поперечинами, должны соответствовать рис. 40. Противоугонные уголковые коротыши другого сечения, обеспечивающие надежное закрепление мостовых брусьев и соответствующее расположение их у поперечных балок, могут быть сохранены.

Примечания. 1. Размеры со звездочкой уточняют по месту.

2. Масса противоугонного уголкового коротыша, изготовленного по рис. 40, равна 4,25 кг.

8.5. В обоснованных случаях с разрешения Главного управления пути МПС на мостах можно укладывать специальные охранные приспособления в виде устройств, препятствующих сходу колес подвижного состава. В этом случае перед мостом должны укладываться вкатыватели (Приложение 18).

8.6. Металлические конструкции охранных приспособлений должны изготавливаться из материалов, приведенных в табл. 6.

Таблица 6

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 6713-75 Постановлением Госстандарта СССР от 06.09.1991 N 1430 с 1 июля 1992 года введен в действие ГОСТ 6713-91. |

ИС МЕГАНОРМ: примечание. Приказом Ростехрегулирования от 20.07.2007 N 185-ст с 1 января 2008 года введен в действие ГОСТ 380-2005. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 19281-73 и ГОСТ 19282-73 Постановлением Госстандарта СССР от 28.09.1989 N 2972 с 1 января 1991 года введен в действие ГОСТ 19281-89. |

Наименование конструкций и метизов | Для мостов, расположенных в обычных климатических условиях | Для мостов, расположенных в северных условиях |

Элементы контруголков, противоугонных (охранных) уголков, башмаков, челноков, подвесных мостиков, столиков, противоугонных уголковых коротышей | Сталь марки 16Д. Допускается применение для сварных элементов стали ВСт3сп5 по ГОСТ 380-71, а для элементов без сварных соединений стали ВСт3сп4 по ГОСТ 380-71. | 15ХСНД-2 по ГОСТ 6713-75. Уголки по ГОСТ 8509-86 и ГОСТ 8510-86 допускается применять без термообработки - прокат категории I по ГОСТ 6713-75. Швеллеры могут применяться без термообработки при условии выполнения требований по ударной вязкости при температуре соответственно -60 и -70 °C. |

При толщине проката до 10 мм включительно допускается применение полуспокойной стали тех же категорий | Кроме того, допускается применять сталь марок 10Г2С1Д-6, 10Г2С1-6, 09Г2СД-6, 09Г2С-6, 09Г2Д-6, 09Г2-6, 14Г2-6 по ГОСТ 19281-73 и ГОСТ 19282-73 | |

Болты (кроме высокопрочных) | В соответствии с п. 8.1 Приложения 8 | |

9.1. На всех мостах полной длиной более 25 м, на всех мостах высотой более 3 м, всех мостах, расположенных в пределах станций, и на всех путепроводах должны быть двусторонние боковые тротуары с перилами.

В северных условиях двусторонние боковые тротуары должны иметь все мосты полной длиной более 10 м.

На двухпутных пролетных строениях, а также на двухпутных и многопутных мостах с ездой поверху на общих опорах во всех случаях должны быть тротуары в междупутье на уровне верха мостовых брусьев (металлических поперечин, безбалластных железобетонных плит).

9.2. На пролетных строениях с ездой на поперечинах или безбалластных железобетонных плитах необходимо устраивать раздельные боковые тротуары на уровне низа поперечин (плит).

На больших охраняемых мостах с ездой понизу, если поперечные балки прикреплены большими "топориками", разрешается располагать один тротуар на уровне верха поперечин (плит). На пролетных строениях с ездой понизу со сплошными главными балками боковые тротуары следует устраивать на уровне верха поперечин. В этом случае целесообразно применять безбалластные железобетонные плиты.

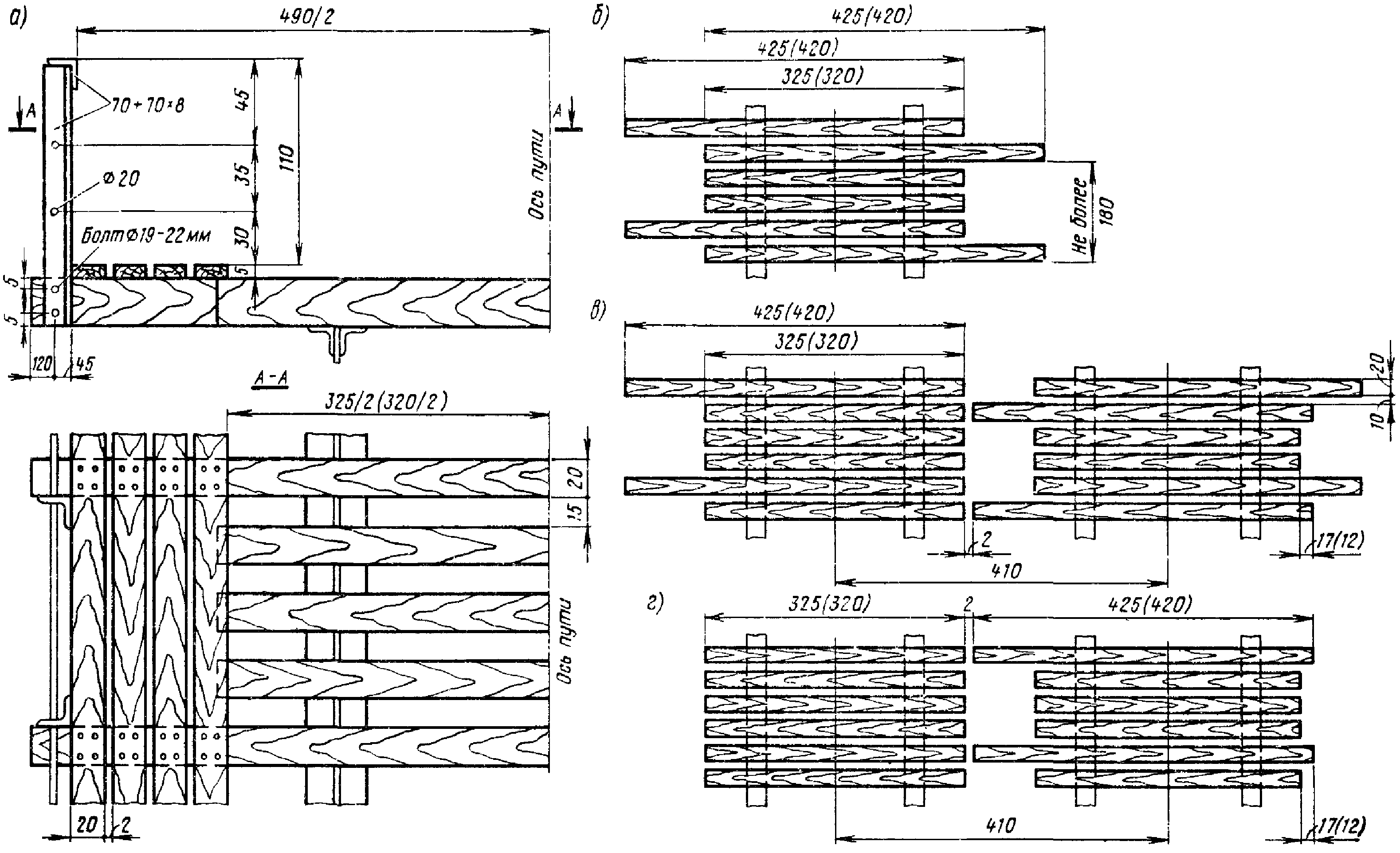

Боковые тротуары на длинных мостовых брусьях (поперечинах) допускаются на эксплуатируемых металлических мостах впредь до их капитального ремонта или переустройства, а также на деревянных мостах. При этом эпюра укладки мостовых брусьев (поперечин) и конструкция тротуаров должны соответствовать рис. 41.

Рис. 41. Устройство тротуаров на длинных мостовых

брусьях (а) и эпюры укладки мостовых брусьев на однопутных

мостах (б), на двухпутных мостах с боковыми тротуарами (в),

при отсутствии боковых тротуаров (г)

Примечание. В скобках даны размеры мостовых брусьев по ранее действующему ГОСТу.

На мостах с ездой на балласте боковые тротуары следует располагать на уровне бортов балластного корыта.

На малых мостах с уширенным балластным корытом для пропуска щебнеочистительных машин специальные боковые тротуары можно не устраивать.

9.3. У боковых тротуаров и тротуаров в междупутье настил, как правило, устраивают из железобетонных плит. Разрешается применять металлический настил из стали специального профиля.

Деревянный настил допускается только на эксплуатируемых мостах в случае, если его заменять нецелесообразно. Например, на старых пролетных строениях, подлежащих замене.

Деревянный настил на боковых тротуарах должен быть устроен из четырех досок сечением 20 x 5 см, укладываемых с зазором в 2 см. Доски должны быть остроганы и пришиты гвоздями длиной 100 мм к поперечным брусьям сечением не менее 10 x 10 см. Деревянный настил можно устраивать из щитов.

Расстояние между местами опирания настила (на консоли или промежуточные опоры при металлических прогонах) не должно превышать 180 см.

На металлических пролетных строениях с ездой поверху при расположении тротуаров над верхними поясами ферм настил для удобства очистки и осмотра ферм рекомендуется устраивать откидным на петлях или съемным.

9.4. Боковые раздельные тротуары, убежища, а также тротуары в междупутье на пролетных строениях с ездой на поперечинах (безбалластных железобетонных плитах) рассчитывают на нормативную нагрузку 3,92 кПа (400 кгс/м2), а на пролетных строениях с ездой на балласте - 9,8 кПа (1000 кгс/м2). Расчетные сопротивления и коэффициенты при расчете несущих конструкций принимаются в соответствии со СНиП 2.05.03-84.

9.5. Для укрытия людей при проходе поездов, размещения противопожарного инвентаря, а также механизмов, оборудования и материалов при производстве ремонтных работ на мостах должны устраиваться убежища.

Убежища на мостах должны располагаться через 50 м с каждой стороны пути в шахматном порядке (при длине моста от 50 до 100 м допускается устраивать по одному убежищу с каждой стороны пути) (рис. 42).

Рис. 42. Расположение убежищ:

а - на мостах длиной более 100 м для нескоростных участков

и обычной климатической зоны; б - на мостах длиной

более 50 м для участков скоростного движения и северной

климатической зоны; в - на мостах длиной от 50 до 100 м

для нескоростных участков и обычной климатической зоны

и от 25 до 50 м для участков скоростного движения

и северной климатической зоны

На участках со скоростью движения пассажирских поездов более 140 км/ч и в северных условиях расстояние между убежищами должно быть 25 м. На эксплуатируемых мостах в северных условиях и на участках обращения пассажирских поездов со скоростью более 140 км/ч допускается сохранить существующие расстояния между убежищами 50 м при условии разработки для каждого моста, руководствуясь Правилами техники безопасности и производственной санитарии при производстве работ в путевом хозяйстве, специальных мер техники безопасности, утверждаемых начальником дистанции пути.

Размеры убежищ: вдоль моста - не менее 3 м, поперек моста - 1 м. На эксплуатируемых мостах допускается сохранение убежищ размерами вдоль моста не менее 1,8 и поперек моста 0,8 м.

На пролетных строениях с шириной балластного корыта между наружными гранями бортов 4,9 м при наличии боковых тротуаров размер убежищ поперек моста (1 м) может приниматься с учетом ширины тротуара.

На деревянных мостах и металлических мостах с мостовым полотном на длинных мостовых брусьях убежища устраивают на трех брусьях длиной 5,0 - 5,25 м.

Убежища рассчитываются на ту же нагрузку, что и раздельные боковые тротуары.

9.6. Боковые тротуары и убежища на всех постоянных мостах ограждают металлическими перилами высотой (от верха настила) 1,1 м.

Стойки и поручни должны быть из уголков сечением не менее 70 x 70 x 8 мм.

Заполнение перил на новых мостах должно выполняться в нижней части из швеллера N 14, а в верхней - из круглых стержней диаметром 20 мм согласно рис. 43, а. На эксплуатируемых мостах может быть сохранено заполнение из круглых стержней, при этом расстояние от верха настила до первого стержня должно быть не более 30 см, а плита или крайняя доска настила должны отстоять от стоек не более чем на 1 см (рис. 43, б). При  расстояниях перильное заполнение в плановом порядке переустраивается.

расстояниях перильное заполнение в плановом порядке переустраивается.

расстояниях перильное заполнение в плановом порядке переустраивается.

расстояниях перильное заполнение в плановом порядке переустраивается.

Рис. 43. Перильное заполнение:

а - на новых мостах; б - на эксплуатируемых мостах;

1 - поручень перил 80 x 80 x 8; 2 - заполнение перил;

3 - фасонка; 4 - стойка перил 80 x 80 x 8; 5 - заполнение

перил - швеллер N 14; 6 - плита тротуара;

7 - болт 22 мм; 8 - фасонка

Примечание. В местах сопряжения швеллера со стойками перил полки швеллера вырезать на длине 90 мм.

Расстояние от оси пути до наиболее выступающих частей перил на прямых участках пути должно быть не менее 2450 мм, а при проектировании новых пролетных строений - не менее 2480 мм, учитывая допуски на установку пролетных строений и укладку пути на мостах. В мостах на кривых необходимо предусматривать соответствующее увеличение расстояния от оси пути до перил.

На железнодорожных мостах, расположенных в городах, при необходимости перила могут устраиваться с учетом повышенных архитектурных требований по индивидуальным проектам, утвержденным на дорогах. На деревянных мостах допускается устройство деревянных перил (см. рис. 18).

9.7. Конструкции боковых тротуаров, убежищ, перил и тротуаров в междупутье изготовляют из материалов, приведенных в табл. 7.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 6713-75 Постановлением Госстандарта СССР от 06.09.1991 N 1430 с 1 июля 1992 года введен в действие ГОСТ 6713-91. |

ИС МЕГАНОРМ: примечание. Приказом Ростехрегулирования от 20.07.2007 N 185-ст с 1 января 2008 года введен в действие ГОСТ 380-2005. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 19281-73 и ГОСТ 19282-73 Постановлением Госстандарта СССР от 28.09.1989 N 2972 с 1 января 1991 года введен в действие ГОСТ 19281-89. |

Наименование конструкций | Для мостов, расположенных в обычных условиях | Для мостов, расположенных в северных условиях |

Металлические конструкции | Сталь марки 16Д. Допускается применение для сварных элементов стали марки ВСт3сп5 по ГОСТ 380-71, а для элементов без сварных соединений - стали марки ВСт3сп4 по ГОСТ 380-71. | 15ХСНД-2 по ГОСТ 6713-75. Уголки по ГОСТ 8509-72 и ГОСТ 8510-86 допускается применять без термообработки - прокат категории I по ГОСТ 6713-75. Швеллеры могут применяться без термообработки при условии выполнения требований по ударной вязкости соответственно при температуре -60 и -70 °C |

При толщине проката до 10 мм включительно допускается применение полуспокойной стали тех же категорий | Кроме того, допускается применять сталь марок 10Г2С1Д-6, 10Г2С1-6, 09Г2СД-6, 09Г2С-6, 09Г2Д-6, 09Г2-6, 14Г2-6 по ГОСТ 19281-73 и ГОСТ 19282-73 | |

Железобетонные конструкции | Бетон марок не ниже В-25; Мрз 200. Арматура марок ВСт3сп2 по ГОСТ 380-71; ВСт5сп2 по ГОСТ 5781-82. | Бетон марок не ниже В-25 и Мрз 300. Арматура марок: ВСт3сп2 по ГОСТ 380-71; 10ГТ по ГОСТ 5781-82. |

Допускается применять арматуру диаметром до 16 мм из стали ВСт3пс2 по ГОСТ 380-71 и ВСт5пс2 по ГОСТ 5781-82 | Допускается применять арматуру диаметром до 16 мм из стали ВСт3сп2 но ГОСТ 380-71 и ВСт5пс2 по ГОСТ 5781-82 только в вязаных каркасах | |

Примечания. 1. В перилах уголки с полкой 70 мм и менее допускается применять из стали марки ВСт3пс2 по ГОСТ 380-71. 2. Для нерабочих прокладок и заполнения перил допускается применение стали марки Ст3кп2 по ГОСТ 380-71. | ||

Боковые тротуары и убежища должны прикрепляться к пролетным строениям только на болтах или заклепках. Монтажная сварка не допускается.

9.8. Для устройства раздельных тротуаров, убежищ, перил и тротуаров в междупутье на эксплуатируемых металлических мостах рекомендуется широко использовать металл старых металлических пролетных строений, снимаемых при замене их на новые. При этом в расчетах несущих конструкций для старого металла следует принимать нормативные сопротивления, установленные для современной углеродистой стали ВСт3 по ГОСТ 380-71 с коэффициентами 0,8 для сварочного железа и литого железа пролетных строений, построенных до 1905 г., и 0,9 для литого железа пролетных строений, построенных после 1905 г.

Все соединения конструкций тротуаров, убежищ и перил из металла старых мостов должны быть на заклепках или болтах.

На новых пролетных строениях боковые тротуары, убежища и перила устраивают по утвержденным МПС типовым проектам пролетных строений.

9.9. На металлических пролетных строениях эксплуатируемых мостов боковые тротуары, убежища и перила выполняют по индивидуальным или повторно применяемым проектам, разработанным на основе указанных выше требований с использованием типовых проектов новых пролетных строений и утвержденным службами пути дорог.

В Приложении 22 приведены конструкции боковых тротуаров на металлических пролетных строениях по проекту, разработанному институтом Гипротранспуть для повторного применения на эксплуатируемых мостах при устройстве новых или реконструкции существующих раздельных тротуаров.

9.10. Конструкция тротуаров и настила должна обеспечивать свободное перемещение подвижных концов пролетных строений от воздействия температуры воздуха и временной нагрузки.

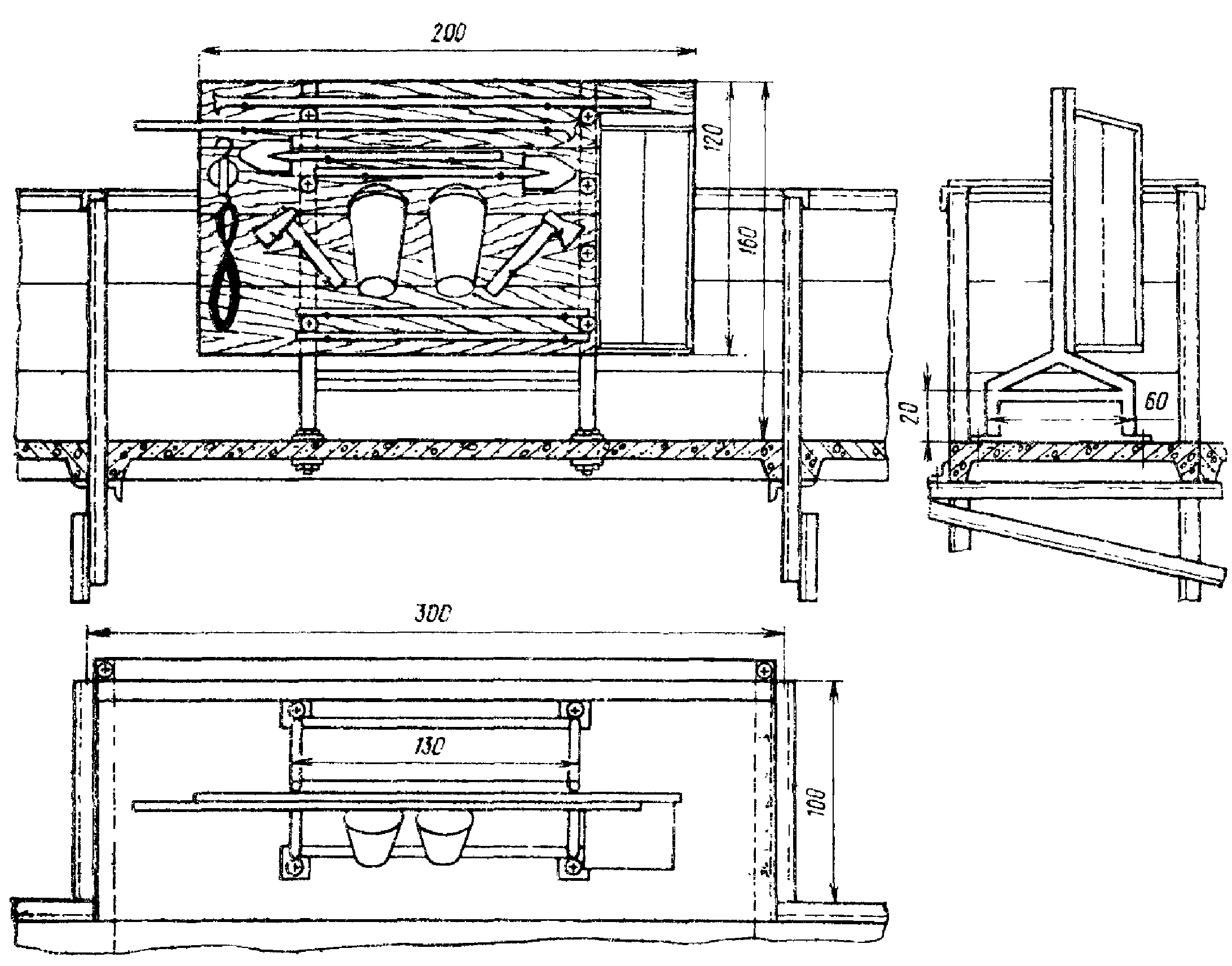

10.1. На деревянных мостах, а также на мостах с ездой на деревянных поперечинах необходимо иметь противопожарные средства в виде бочек с водой вместимостью 200 л и ящиков с песком вместимостью 0,25 м3 (см. Приложение 23), а на охраняемых мостах, кроме того, - огнетушители и другие специальные противопожарные приспособления.

10.2. На однопутных и двухпутных металлических и железобетонных мостах с деревянным мостовым полотном длиной от 10 до 25 м устанавливают одну бочку на конце моста, при длине мостов более 25 м - по одной бочке на концах моста и по одной бочке на каждые 50 м длины моста. На однопутных и двухпутных мостах с деревянными пролетными строениями или деревянными опорами при длине моста от 5 до 15 м устанавливают одну бочку на конце моста, при длине моста более 15 м - по одной бочке на концах и по одной бочке на каждые 25 м длины моста. Бочки устанавливаются на площадках-убежищах, а при их отсутствии - на специальных помостах.

При отсутствии или пересыхании в летнее время водотока у деревянных опор устанавливают бочки с водой по одной на каждые 25 м длины моста.

10.3. Кроме бочек с водой, на металлических и железобетонных мостах с деревянным мостовым полотном длиной более 25 м и на деревянных мостах длиной более 15 м ставят ящики с песком на площадках, располагаемых по длине моста между площадками для бочек. Ящики с песком должны иметь крышки на петлях. Песок в ящиках должен быть сухим.

На путепроводах над электрифицированными участками взамен бочек с водой должны быть поставлены ящики с песком.

На пешеходных мостах с деревянным настилом устанавливают ящики с песком по одному на каждые 50 м длины моста (со сходами).

Во время морозов бочки должны быть пустыми, а в остальное время - наполнены водой. В засушливых и безводных районах на металлических и железобетонных мостах с деревянным мостовым полотном длиной до 25 м, а также на деревянных мостах длиной до 15 м и у деревянных опор допускается вместо бочек с водой устанавливать ящики с песком вместимостью 0,25 м3.

На мостах с деревянными пролетными строениями пространство между контррельсами или между специальными брусками должно быть покрыто дощатым настилом и засыпано щебнем или гравием, а пространство между путевым рельсом и контррельсом (или бруском) покрыто полосовой сталью. На мостах с металлическими пролетными строениями на деревянных опорах указанные покрытия необходимо устраивать над всеми опорами и в обе стороны от них на расстоянии 2 - 5 м (в зависимости от высоты опоры).

Расположенные над железнодорожными путями части деревянных путепроводов должны быть обшиты снизу листовой сталью на ширину не менее 4 м со спущенными на 0,3 м краями.

На охраняемых мостах, помимо бочек с водой и ящиков с песком, должны быть следующие противопожарные средства:

а) химические огнетушители, устанавливаемые в специальных деревянных ящиках (см. Приложение 23) на концах моста и через каждые 100 м его длины; в зимнее время огнетушители необходимо переносить в теплое помещение;

б) ведра по одному на каждые 200 м длины моста, но не менее одного на пост охраны;

в) противопожарный инвентарь (не менее чем по 2 шт.): лопаты, ломы, топоры, багры, а также ведра с веревкой и блоком для пополнения воды в бочках.

Указанный инвентарь должен храниться на щитах в служебном помещении или на стендах у моста (см. Приложение 23).

В помещении охраны моста и в помещении мостового обходчика должен быть телефон.

Деревянные мосты длиной более 300 м, мосты, имеющие деревянные опоры высотой более 12 м, а также многопутные мосты обеспечиваются противопожарными средствами в зависимости от местных условий по согласованию с пожарной охраной дороги.

Особо крупные охраняемые мосты по перечню, утверждаемому начальником дороги, помимо перечисленного выше пожарного инвентаря, обеспечиваются в плановом порядке самостоятельными пожарными установками, разработанными по специальному проекту, согласованному с пожарной охраной дороги.

К БАЛЛАСТНЫМ МАТЕРИАЛАМ ДЛЯ МОСТОВОГО ПОЛОТНА

На мостах с ездой на балласте должен применяться щебень, отвечающий требованиям ГОСТ 7392-85.

К щебню предъявляются требования по следующим показателям: зерновому составу, содержанию частиц размером менее 0,16 мм, содержанию дробленых зерен (в щебне из валунов и гравия), прочности, содержанию зерен слабых пород, содержанию глины в комках, морозостойкости, электроизоляционным свойствам.

Используемый щебень должен быть одной фракции, а размер зерен должен соответствовать указанным в табл. 1.

Таблица 1

Размер зерен фракции, мм | Количество зерен | Полный остаток на сите с отверстиями диаметром 40 мм, % по массе | |||

крупнее верхнего номинального размера | мельче нижнего номинального размера | ||||

в пределах размеров, мм | % по массе, не более | % по массе, не более | |||

всего | в том числе частиц размером менее 0,16 мм | ||||

От 25 до 60 | От 60 до 70 | 5 | 5 | 1,5 | От 25 до 75 |

Свыше 70 | 0 | ||||

По прочности щебень должен соответствовать маркам И20 и У50, т.е. прочность щебня по сопротивляемости удару при испытании на копре ПМ должна составлять не менее 50 условных единиц, а при истирании в барабане полочной шаровой мельницы потеря в массе не должна превышать 30% первоначальной массы.

Щебень не должен содержать зерен слабых пород в количестве более 10% по массе. К слабым относят породы с пределом прочности при сжатии в насыщенном водой состоянии до 20 МПа (200 кгс/см2).

Щебень должен быть чистым и не содержать кусков глины, растительного слоя почвы и других примесей.

По морозостойкости щебень должен иметь марки не ниже Мрз 50. Морозостойкость определяется путем попеременного замораживания и оттаивания образцов щебня. Допускается испытание в растворе сернокислого натрия.

Электроизоляционные свойства щебня определяются удельной электрической проводимостью насыщенного раствора, образующегося от растворения щебня в дистиллированной воде, которая не должна превышать 0,06 Ом/м.

В качестве асбестового балласта служат отходы асбестового производства, представляющие собой мелкие фракции дробленых пород (серпентины и серпентинизированные перидотиты) с небольшим содержанием свободных волокон несортового хризотил-асбеста. Отходы считаются пригодными для асбестового балласта, если они содержат зерна разных размеров в количестве, указанном в табл. 2.

Таблица 2

Размер отверстий контрольного сита, мм | Полные остатки на ситах, % по массе |

25 | Не более 20 |

10 | Не более 60 |

5 | От 3 до 75 |

0,5 | От 40 до 98 |

0,14 | От 80 до 100 |

Прочность зерен размерами 3 - 10 мм должна определяться истираемостью при испытании в полочном барабане или сопротивлением удару при испытании на копре ПМ.

Потеря массы зерен при испытании в полочном барабане должна быть не более 30% первоначальной массы, а сопротивление удару на копре ПМ - не менее 50 условных единиц.

Морозостойкость зерен размерами 1,25 - 5 мм в балласте должна быть не менее Мрз 25. При этом после 25 циклов попеременного замораживания и оттаивания потеря в массе пробы не должна превышать 10% первоначальной.

В балласте не должно быть кусков глины, почвы и других загрязняющих примесей.

НА ИХ ИЗГОТОВЛЕНИЕ (ПО ПРОЕКТУ ГИПРОПРОМТРАНССТРОЯ,

УТВЕРЖДЕННОМУ ГЛАВНЫМ УПРАВЛЕНИЕМ ПУТИ МПС

30 МАРТА 1972 Г. N ЦПТ-123 ДЛЯ ОПЫТНОГО ПРИМЕНЕНИЯ)

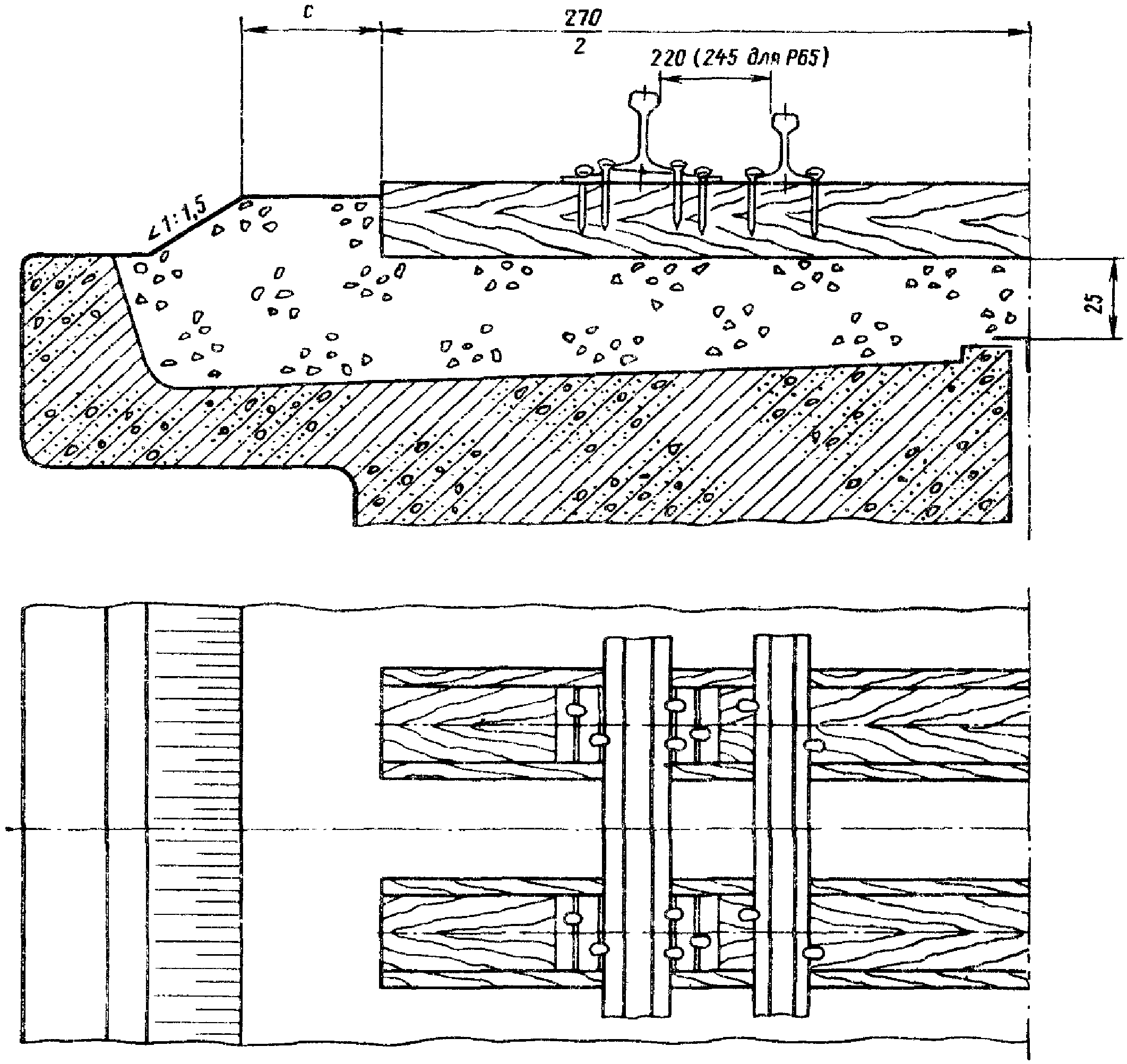

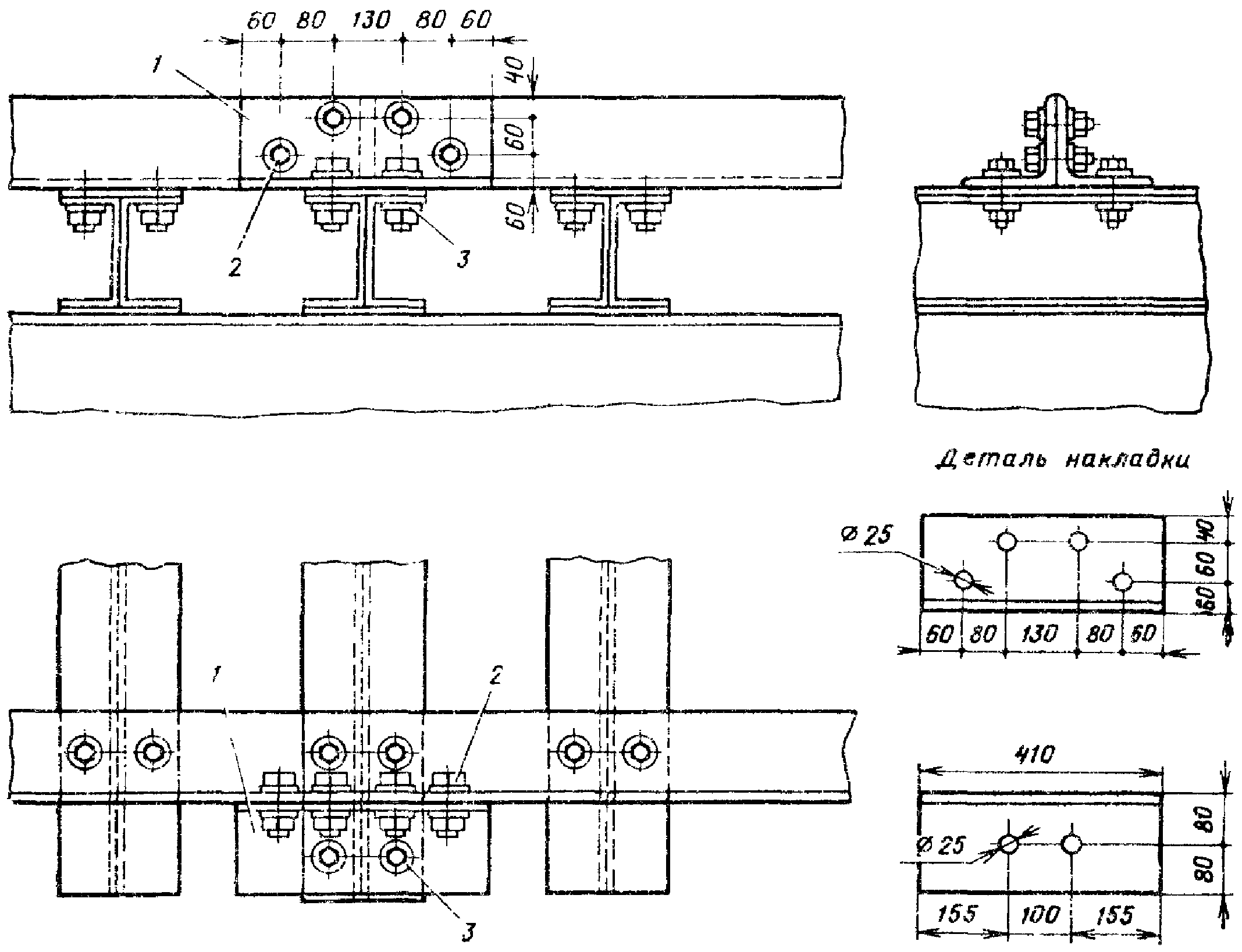

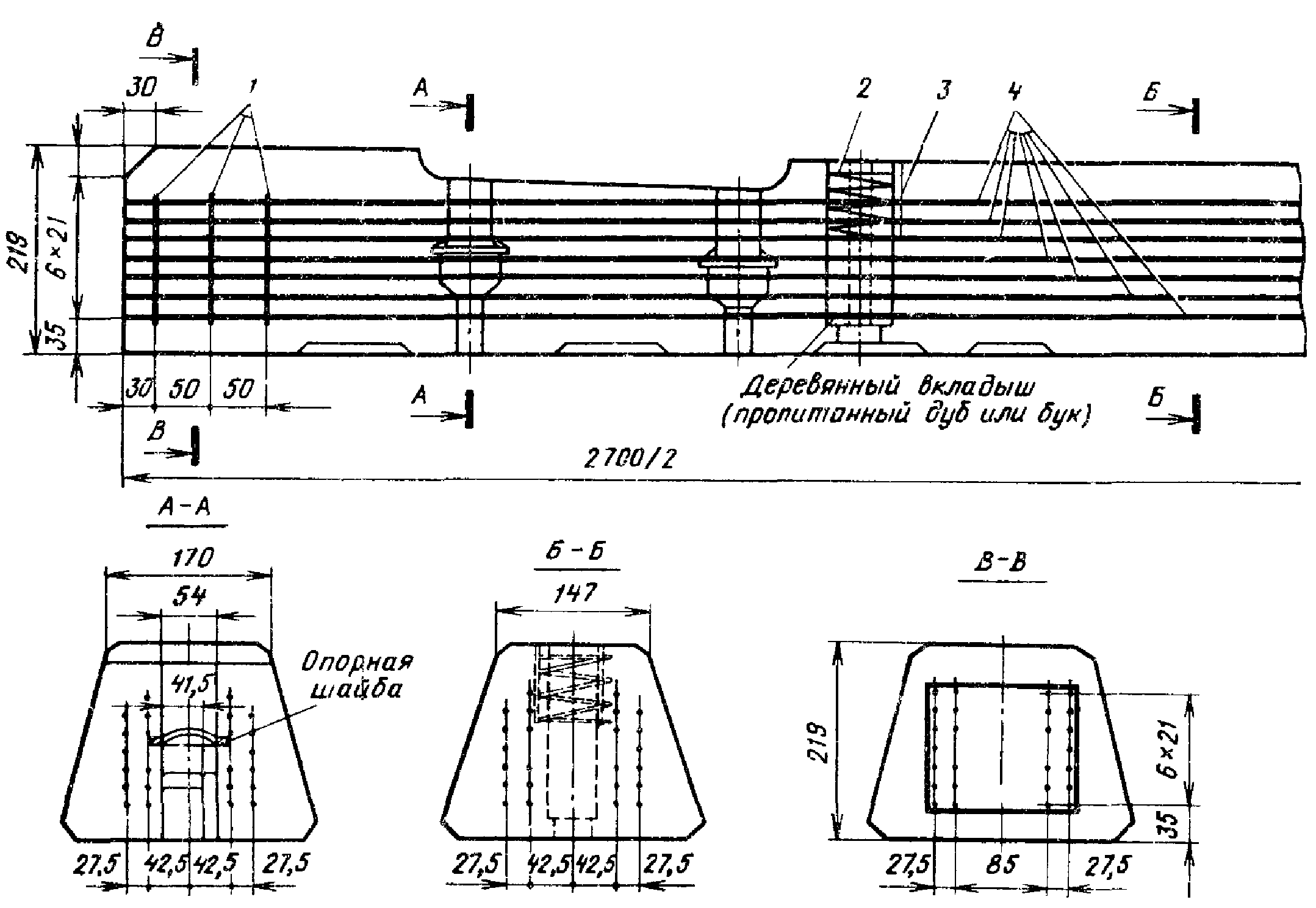

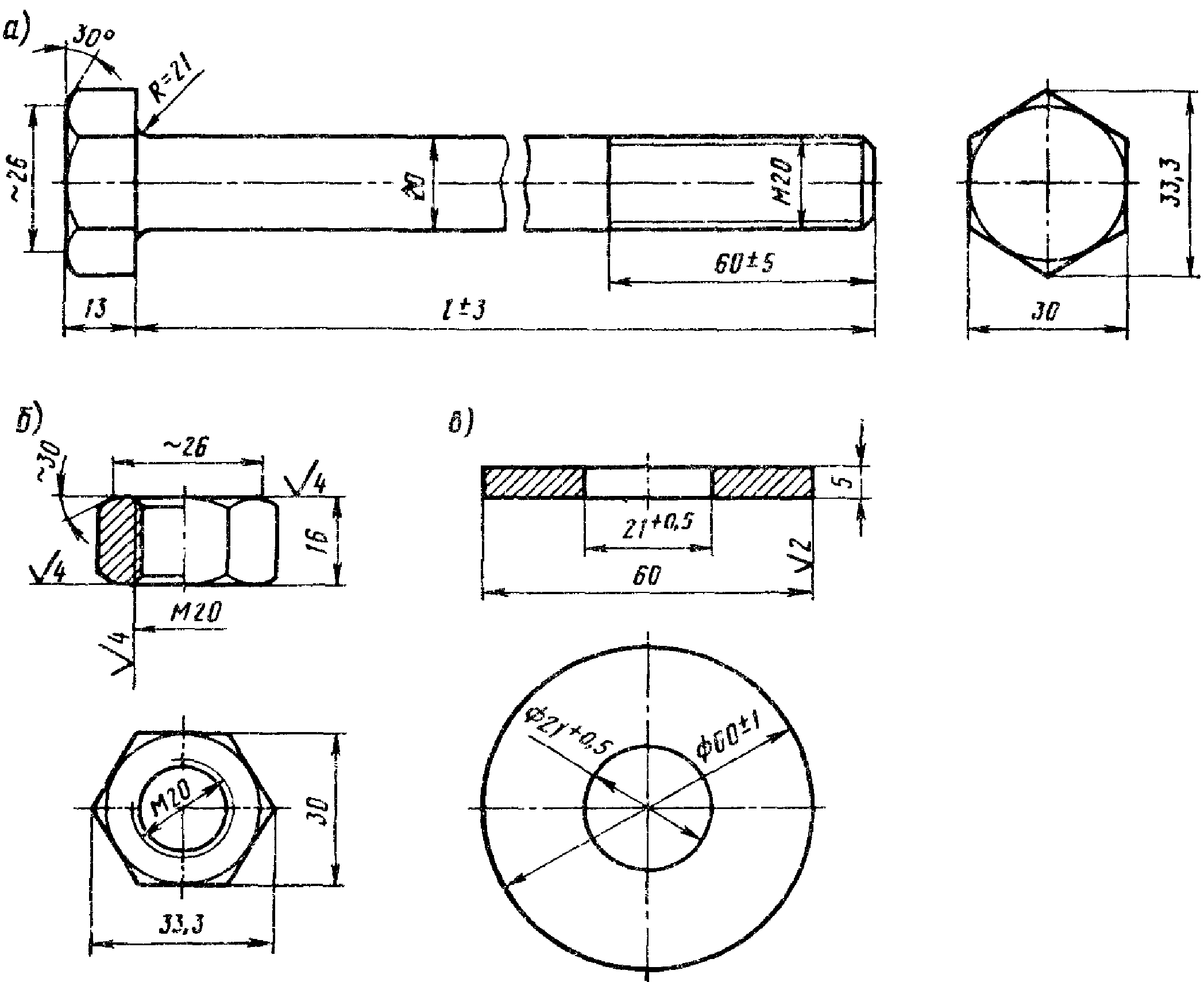

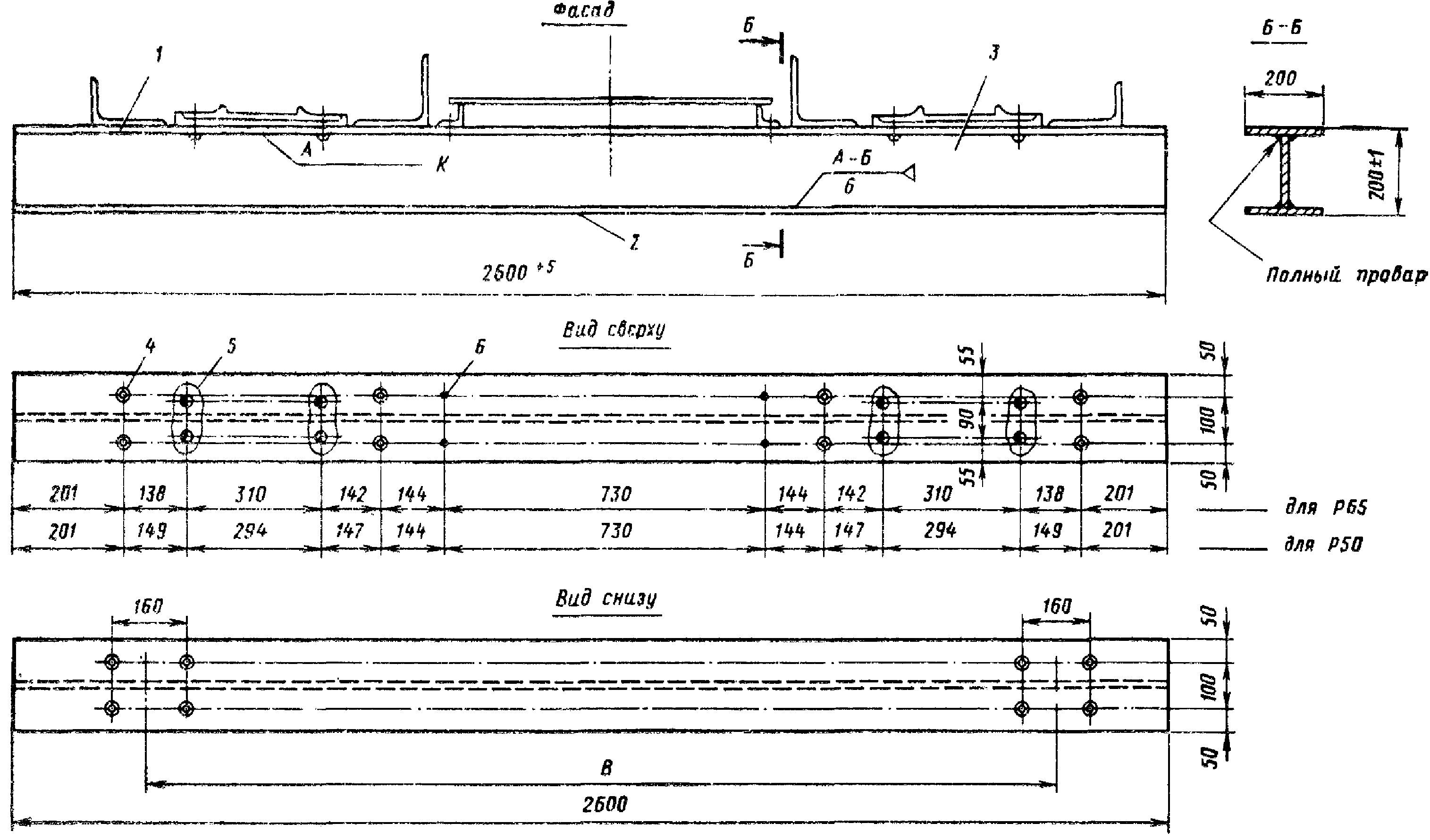

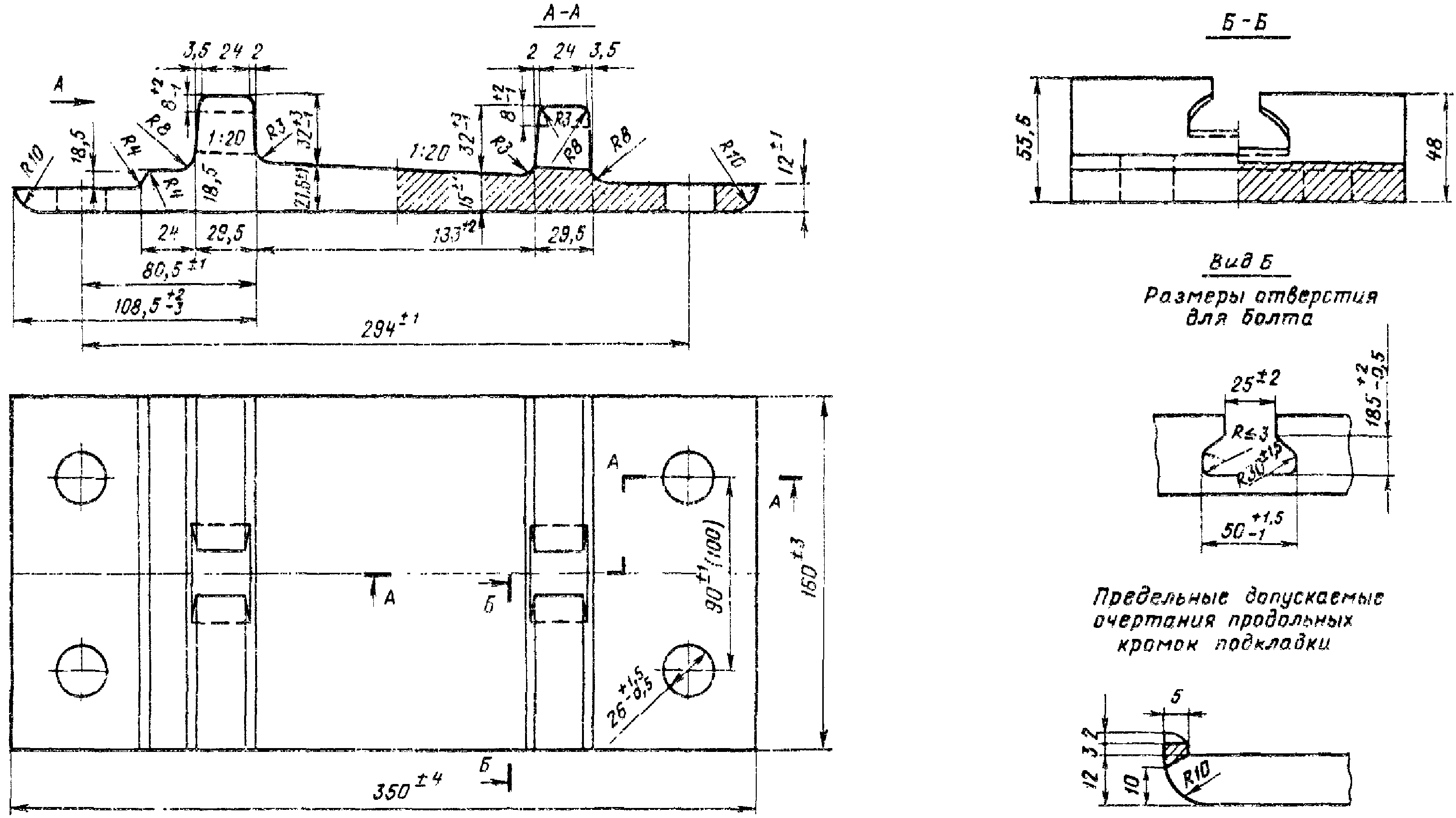

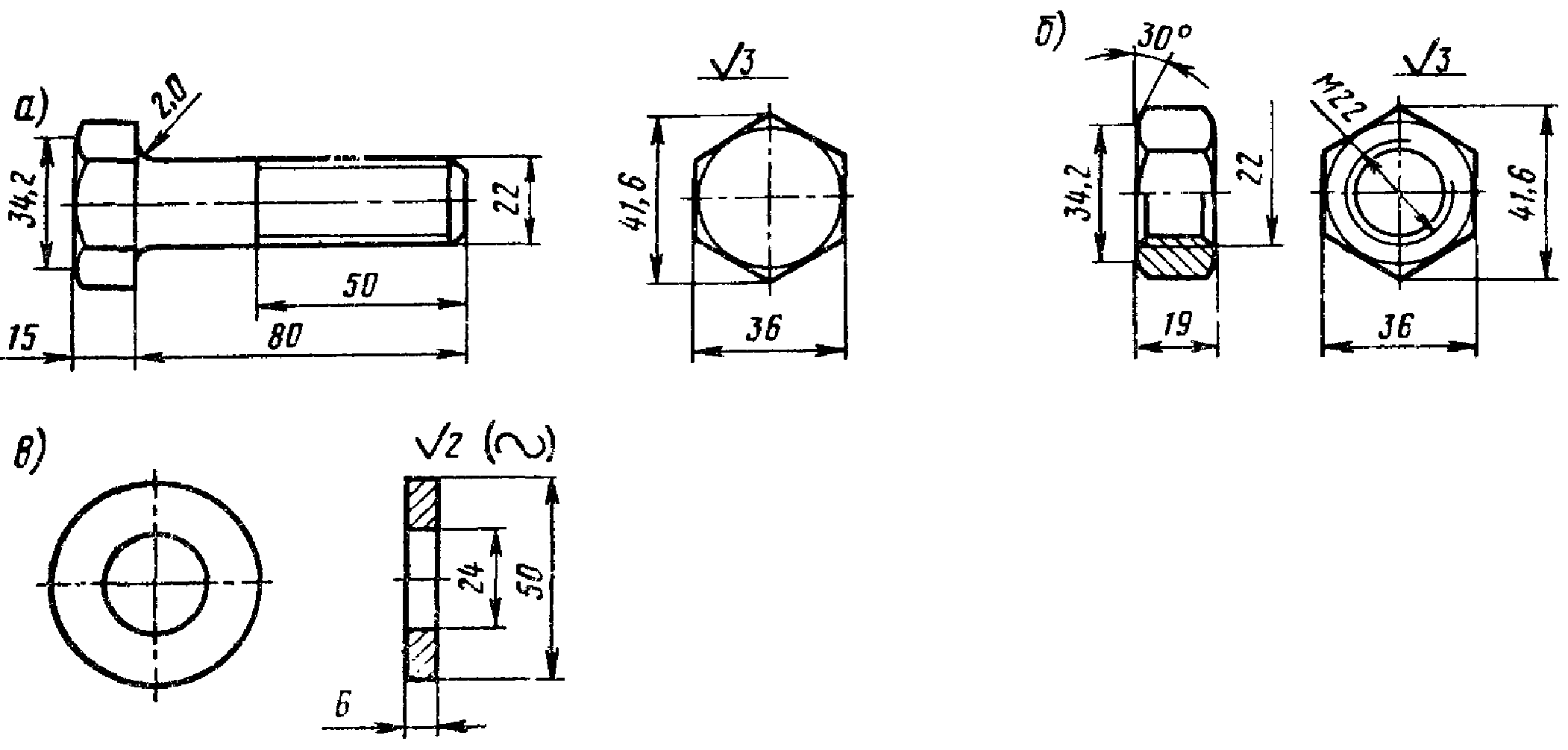

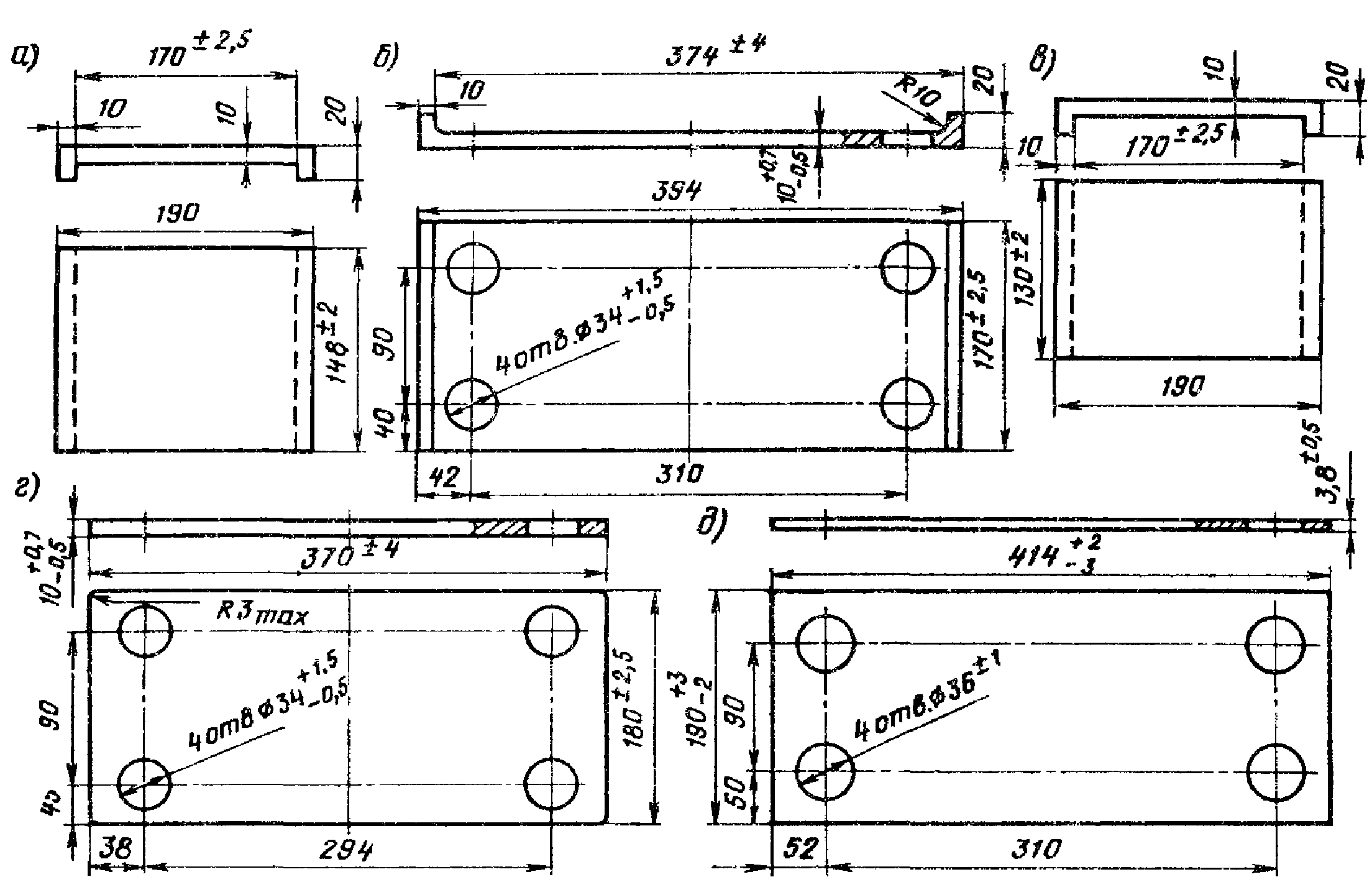

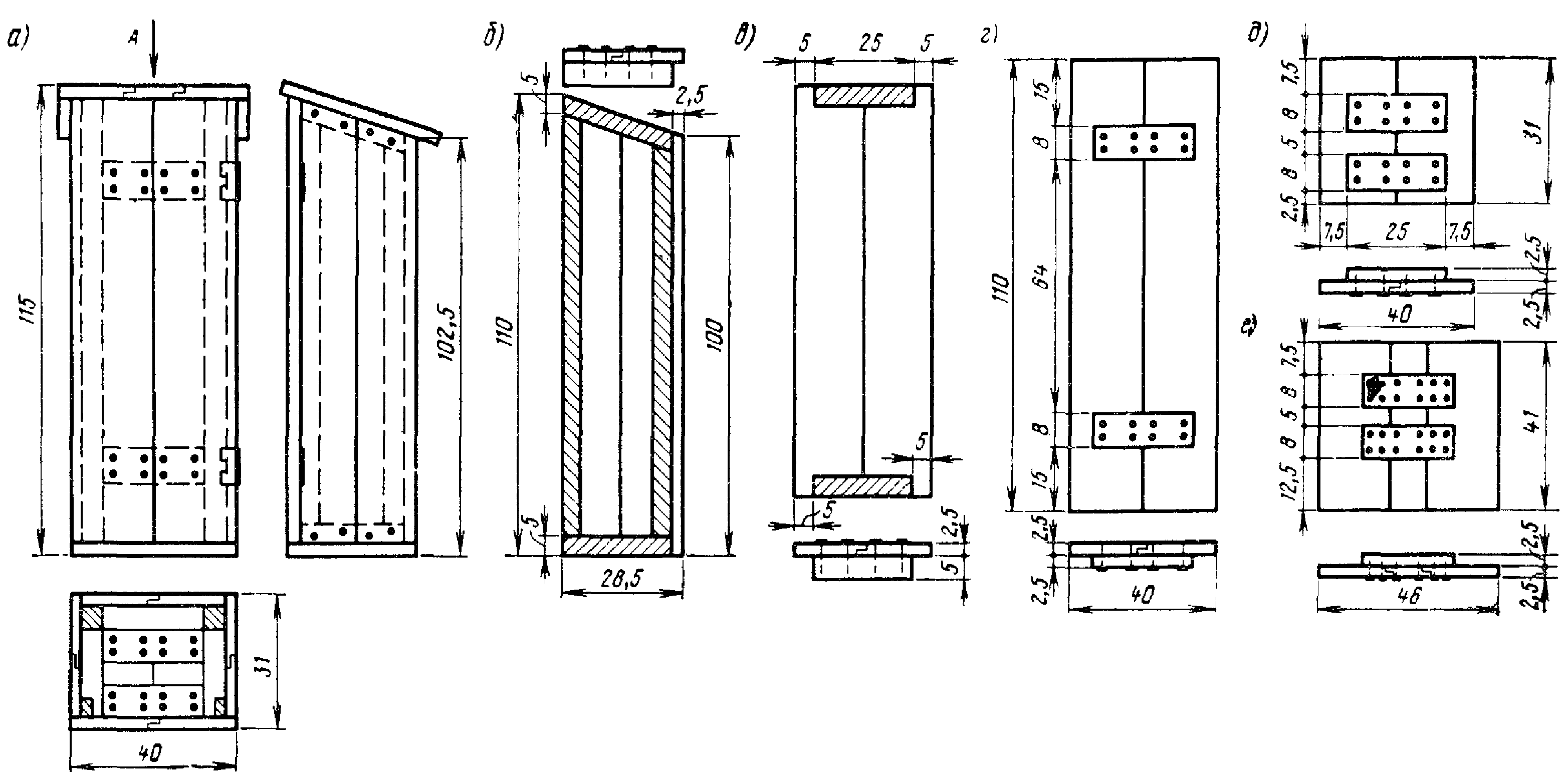

2.1. Специальные железобетонные шпалы для мостов (рис. 1, 2) предназначены для укладки на мостах с ездой на балласте при необходимости устройства охранных приспособлений. Шпалы рассчитаны на укладку рельсов Р50 и Р65 на подкладках КБ-50 и КБ-65 и контруголков сечением 160 x 160 x 16 мм. Контруголки прикрепляют к каждой шпале путевыми шурупами, завинчиваемыми в деревянные вкладыши из дуба или бука.

Рис. 1. Железобетонная шпала для укладки

на мостах с контруголками

Примечание. Шпалы могут изготавливаться двух типов: с подрельсовой площадкой глубиной 15 и 25 мм.

(позиции см. в табл. 2)

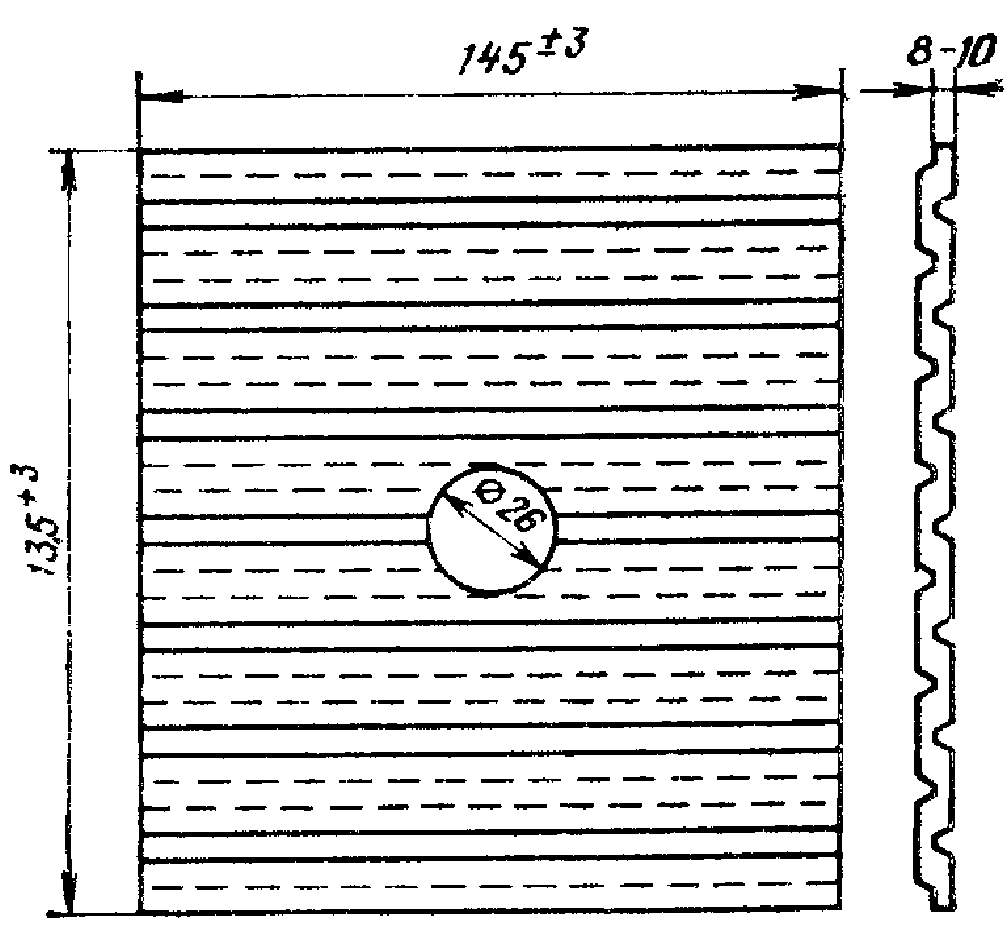

Между шпалой и контруголком укладывается резиновая или кордовая прокладка (рис. 3).

ИС МЕГАНОРМ: примечание. ГОСТ 809-71 утратил силу с 1 марта 2015 года в связи с введением в действие ГОСТ 809-2014 (Приказ Росстандарта от 30.10.2014 N 1468-ст). |

Рис. 3. Крепление рельсов

и контруголков к железобетонным шпалам:

1 - рельсовая подкладка КБ-65 (КБ-50) ГОСТ 16279-78

(ГОСТ 16278-78); 2 - болт закладной М22 длиной 165 мм

ГОСТ 16017-79; 3 - гайка путевая М22 ГОСТ 16018-79;

4 - болт клеммный М22 длиной 75 мм ГОСТ 16016-79;

5 - клемма промежуточная 341 ЦП-75; 6 - резиновая прокладка

под подошву рельса (ОП 143-74); 7 - шайба пружинная

двухвитковая (ОП 99-73); 8 - текстолитовая изолирующая

втулка КБ (ОП 142-71); 9 - скоба для изолирующей втулки

КБ (ОП 138-71) или шайба черная 22 (ЦП 13-72);

10 - резиновая прокладка под подкладку КБ-10 (ОП 153-72);

11 - резиновая прокладка под контруголок; 12 - путевой

шуруп по ГОСТ 809-71; 13 - деревянный вкладыш (пропитанный

дуб или бук); 14 - контруголок 160 x 160 x 15;

15 - путевой рельс Р65 или Р50;

16 - шайба опорная оцинкованная (ЦП 872)

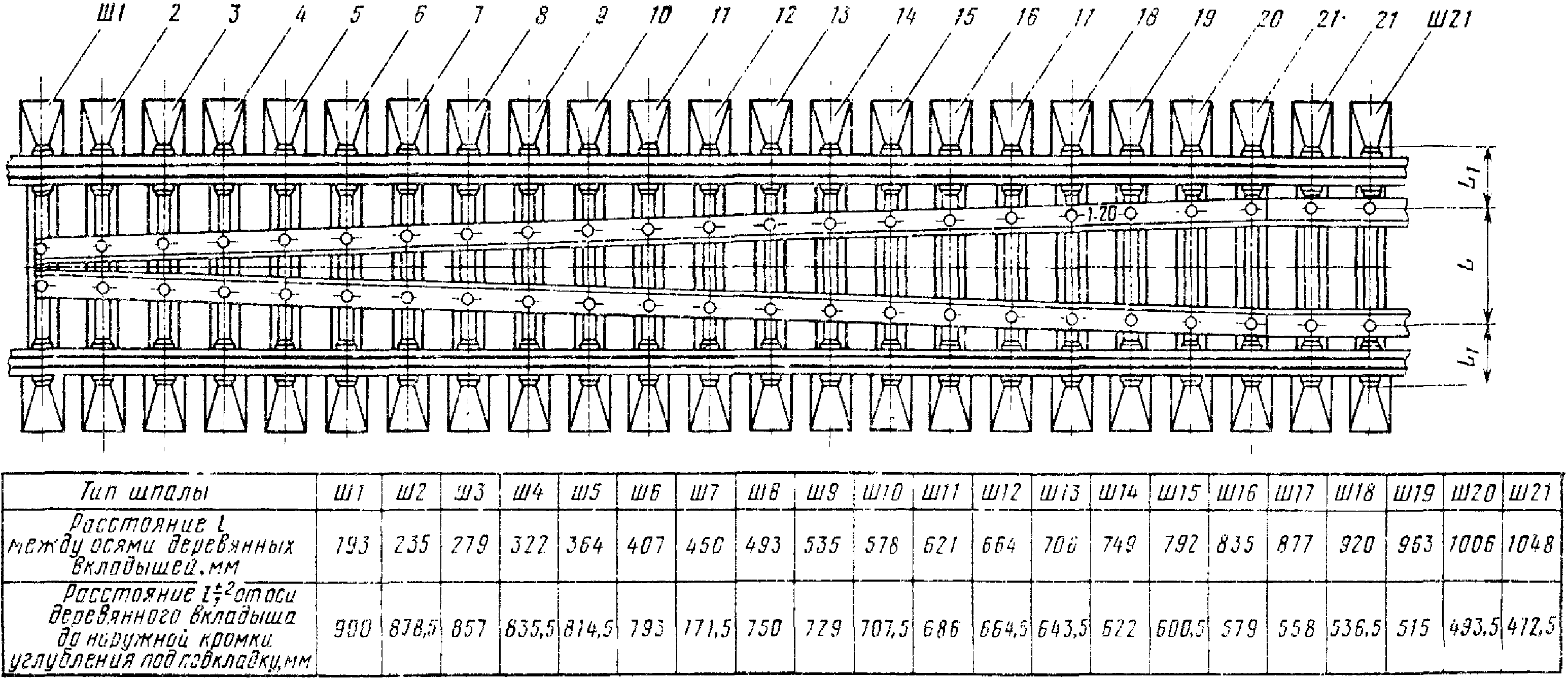

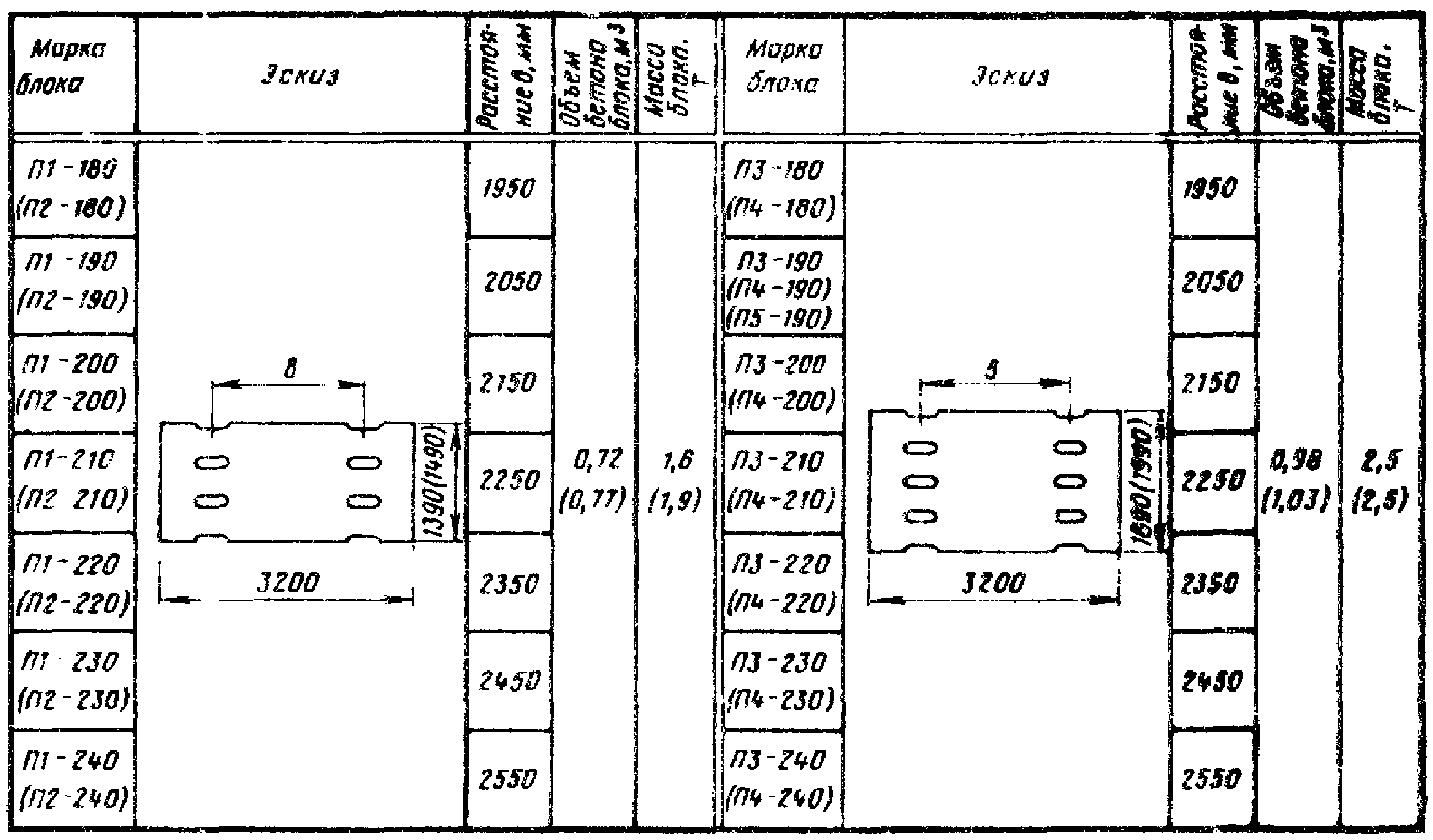

2.2. Шпалы запроектированы 21 типа (рис. 4), которые отличаются только расположением вкладышей для прикрепления контруголков: 20 типов (Ш1 - Ш20) - для укладки в пределах "челноков" и один тип (Ш21) - в пределах моста.

Рис. 4. Типы шпал для мостов

2.3. Шпалы изготавливают по ТУ 32 ЦП 471-76 из бетона марки М500 по прочности и Мрз 300 по морозостойкости. Основные требования этих технических условий приводятся ниже.

2.4. Отклонения от проектных размеров шпал не должны превышать величин, приведенных в табл. 1.

Таблица 1

Наименование отклонений | Допускаемые отклонения, мм |

Длина шпалы | +/- 10 |