СПРАВКА

Источник публикации

М.: Стандартинформ, 2015

Примечание к документу

Документ введен в действие с 1 апреля 2016 года.

Название документа

"ГОСТ 33260-2015. Межгосударственный стандарт. Арматура трубопроводная. Металлы, применяемые в арматуростроении. Основные требования к выбору материалов"

(введен в действие Приказом Росстандарта от 26.05.2015 N 444-ст)

"ГОСТ 33260-2015. Межгосударственный стандарт. Арматура трубопроводная. Металлы, применяемые в арматуростроении. Основные требования к выбору материалов"

(введен в действие Приказом Росстандарта от 26.05.2015 N 444-ст)

Приказом Федерального

агентства по техническому

регулированию и метрологии

от 26 мая 2015 г. N 444-ст

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

АРМАТУРА ТРУБОПРОВОДНАЯ

МЕТАЛЛЫ, ПРИМЕНЯЕМЫЕ В АРМАТУРОСТРОЕНИИ

ОСНОВНЫЕ ТРЕБОВАНИЯ К ВЫБОРУ МАТЕРИАЛОВ

Pipeline valves. Metals used in pipeline valves production.

Basic requirements for choice of materials

ГОСТ 33260-2015

ОКП 37 0000

Дата введения

1 апреля 2016 года

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила, рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

1 ПОДГОТОВЛЕН Закрытым акционерным обществом "Научно-производственная фирма "Центральное конструкторское бюро арматуростроения" (ЗАО "НПФ "ЦКБА")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 259 "Трубопроводная арматура и сильфоны"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 27 марта 2015 г. N 76-П)

За принятие стандарта проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 26 мая 2015 г. N 444-ст межгосударственный стандарт ГОСТ 33260-2015 введен в действие в качестве национального стандарта Российской Федерации с 1 апреля 2016 г.

5 Стандарт подготовлен на основе применения ГОСТ Р 55509-2013.

Приказом Федерального агентства по техническому регулированию и метрологии от 26 мая 2015 г. N 444-ст национальный стандарт ГОСТ Р 55509-2013 "Арматура трубопроводная. Металлы, применяемые в арматуростроении. Основные требования к выбору материалов" отменен с 1 апреля 2017 г.

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Настоящий стандарт распространяется на трубопроводную арматуру различного назначения (в том числе общепромышленную, для опасных производственных объектов, атомных станций, судовых систем) и устанавливает условия применения металлических материалов (далее - материалов) для изготовления основных деталей трубопроводной арматуры и приводных устройств к ней (кроме электроприводов).

В стандарте приведены требования к выбору материалов для изготовления основных деталей трубопроводной арматуры, а также сварочных и наплавочных материалов в зависимости от параметров рабочих сред (рабочего давления, температуры, химического состава и свойств рабочей среды) и условий эксплуатации.

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие технические требования

ГОСТ 12.1.044-89 Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.2.052-81 Система стандартов безопасности труда. Оборудование, работающее с газообразным кислородом. Общие требования безопасности

ГОСТ 356-80 Арматура и детали трубопроводов. Давления номинальные, пробные и рабочие. Ряды

ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 492-2006 Никель, сплавы никелевые и медно-никелевые, обрабатываемые давлением. Марки

ГОСТ 493-79 Бронзы безоловянные литейные. Марки

ГОСТ 494-90 Трубы латунные. Технические условия

ГОСТ 535-2005 Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия

ГОСТ 550-75 Трубы стальные бесшовные для нефтеперерабатывающей и нефтехимической промышленности. Технические условия

ГОСТ 613-79 Бронзы оловянные литейные. Марки

ГОСТ 801-78 Сталь подшипниковая. Технические условия

ГОСТ 859-2001 Медь. Марки

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1050-2013 Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия

ГОСТ 1051-73 Прокат калиброванный. Общие технические условия

ГОСТ 1173-2006 Фольга, ленты, листы и плиты медные. Технические условия

ГОСТ 1208-90 Трубы бронзовые прессованные. Технические условия

ГОСТ 1215-79 Отливки из ковкого чугуна. Общие технические условия

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки

ГОСТ 1414-75 Прокат из конструкционной стали высокой обрабатываемости резанием. Технические условия

ГОСТ 1435-99 Прутки, полосы и мотки из инструментальной нелегированной стали. Общие технические условия

ГОСТ 1577-93 Прокат листовой и широкополосный из конструкционной качественной стали. Технические условия

ГОСТ 1583-93 Сплавы алюминиевые литейные. Технические условия

ГОСТ 1585-85 Чугун антифрикционный для отливок. Марки

ГОСТ 1628-78 Прутки бронзовые. Технические условия

ГОСТ 1759.0-87 Болты, винты, шпильки и гайки. Технические условия

ГОСТ 1759.4-87 Болты, винты и шпильки. Механические свойства и методы испытаний

ГОСТ 1759.5-87 Гайки. Механические свойства и методы испытаний

ГОСТ 2060-2006 Прутки латунные. Технические условия

ГОСТ 2170-73 Ленты из никеля и низколегированных сплавов никеля. Технические условия

ГОСТ 2208-2007 Фольга, ленты, полосы, листы и плиты латунные. Технические условия

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 2283-79 Лента холоднокатаная из инструментальной и пружинной стали. Технические условия

ГОСТ 2590-2006 Прокат сортовой стальной горячекатаный, круглый. Сортамент

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3057-90 Пружины тарельчатые. Общие технические условия

ГОСТ 3722-81 Подшипники качения. Шарики. Технические условия

ГОСТ 3778-98 Свинец. Технические условия

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 4784-97 Алюминий и сплавы алюминиевые деформируемые. Марки

ГОСТ 4986-79 Лента холоднокатаная из коррозионно-стойкой и жаростойкой стали. Технические условия

ГОСТ 5017-2006 Бронзы оловянные, обрабатываемые давлением. Марки

ГОСТ 5221-2008 Проволока из оловянно-цинковой бронзы. Технические условия

ГОСТ 5222-72 Проволока из кремнемарганцевой бронзы. Технические условия

ГОСТ 5520-79 Прокат листовой из углеродистой, низколегированной и легированной стали для котлов и сосудов, работающих под давлением. Технические условия

ГОСТ 5582-75 Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия

ГОСТ 5632-2014 Легированные нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 5949-75 Сталь сортовая и калиброванная коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия

ГОСТ 6032-2003 Стали и сплавы коррозионно-стойкие. Методы испытаний на стойкость к межкристаллитной коррозии

ГОСТ 6235-91 Листы и полосы никелевые. Технические условия

ГОСТ 6402-70 Шайбы пружинные. Технические условия

ГОСТ 7293-85 Чугуны с шаровидным графитом для отливок. Марки

ГОСТ 7350-77 Сталь толстолистовая коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия

ГОСТ 7419-90 Прокат стальной горячекатаный для рессор. Сортамент

ГОСТ 7769-82 Чугун легированный для отливок со специальными свойствами. Марки

ГОСТ 8479-70 Поковки из конструкционной углеродистой и легированной стали. Общие технические условия

ГОСТ 8731-74 Трубы стальные бесшовные горячедеформированные. Технические требования

ГОСТ 8733-74 Трубы стальные бесшовные холоднодеформированные и теплодеформированные. Технические требования

ГОСТ 9045-93 Прокат тонколистовой холоднокатаный из низкоуглеродистой качественной стали для холодной штамповки. Технические условия

ГОСТ 9389-75 Проволока стальная углеродистая пружинная. Технические условия

ГОСТ 9433-80 Смазка ЦИАТИМ-221. Технические условия

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ 9559-89 Листы свинцовые. Технические условия

ГОСТ 9940-81 Трубы бесшовные горячедеформированные из коррозионно-стойкой стали. Технические условия

ГОСТ 9941-81 Трубы бесшовные холодно- и теплодеформированные из коррозионно-стойкой стали. Технические условия

ИС МЕГАНОРМ: примечание. ГОСТ 10025-78 утратил силу с 1 марта 2018 года в связи с введением в действие ГОСТ 10025-2016 (Приказ Росстандарта от 05.05.2017 N 363-ст). |

ГОСТ 10025-78 Прутки оловянно-фосфористой бронзы. Технические условия

ГОСТ 10051-75 Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами. Типы

ГОСТ 10052-75 Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы

ГОСТ 10160-75 Сплавы прецизионные магнитно-мягкие. Технические условия

ГОСТ 10494-80 Шпильки для фланцевых соединений с линзовым уплотнением на Pу свыше 10 до 100 МПа (свыше 100 до 1000 кгс/см2). Технические условия

ГОСТ 10495-80 Гайки шестигранные для фланцевых соединений на Pу свыше 10 до 100 МПа (свыше 100 до 1000 кгс/см2). Технические условия

ГОСТ 10498-82 Трубы бесшовные особотонкостенные из коррозионно-стойкой стали. Технические условия

ГОСТ 10706-76 Трубы стальные электросварные прямошовные. Технические условия

ГОСТ 10994-74 Сплавы прецизионные. Марки

ГОСТ 11036-75 Сталь сортовая электротехническая нелегированная. Технические условия

ГОСТ 11069-2001 Алюминий первичный. Марки

ГОСТ 14117-85 Лента из прецизионных сплавов для упругих элементов. Технические условия

ГОСТ 14637-89 Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия

ГОСТ 14959-79 Прокат из рессорно-пружинной углеродистой и легированной стали. Технические условия

ГОСТ 14963-78 Проволока стальная легированная пружинная. Технические условия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15527-2004 Сплавы медно-цинковые (латуни), обрабатываемые давлением. Марки

ГОСТ 15834-77 Проволока из бериллиевой бронзы. Технические условия

ГОСТ 15835-70 Прутки из бериллиевой бронзы. Технические условия

ГОСТ 16118-70 Пружины винтовые цилиндрические сжатия и растяжения из стали круглого сечения. Технические условия

ГОСТ 16523-97 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения. Технические условия

ГОСТ 17711-93 Сплавы медно-цинковые (латуни) литейные. Марки

ГОСТ 18175-78 Бронзы безоловянные, обрабатываемые давлением. Марки

ГОСТ 19241-80 Никель и низколегированные никелевые сплавы, обрабатываемые давлением. Марки

ГОСТ 19281-89 Прокат из стали повышенной прочности. Общие технические условия

ГОСТ 19807-91 Титан и сплавы титановые деформируемые. Марки

ГОСТ 20072-74 Сталь теплоустойчивая. Технические условия

ГОСТ 20700-75 Болты, шпильки, гайки и шайбы для фланцевых и анкерных соединений, пробки и хомуты с температурой среды от 0 до 650 °C. Технические условия

ГОСТ 21357-87 Отливки из хладостойкой и износостойкой стали. Общие технические условия

ГОСТ 21448-75 Порошки из сплавов для наплавки. Технические условия

ГОСТ 21449-75 Прутки для наплавки. Технические условия

ГОСТ 21631-76 Листы из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 21744-83 утратил силу на территории Российской Федерации с 1 мая 2013 года в связи с введением в действие ГОСТ Р 55019-2012 (Приказ Росстандарта от 24.09.2012 N 410-ст). Приказом Росстандарта от 03.04.2014 N 305-ст срок действия ГОСТ 21744-83 восстановлен для добровольного применения на территории Российской Федерации с 7 апреля 2014 года на период до 31 декабря 2015 года. Приказом Росстандарта от 01.03.2016 N 101-ст срок действия ГОСТ 21744-83 восстановлен для добровольного применения на территории Российской Федерации с 1 марта 2016 в отношении продукции, поставляемой по Государственному оборонному заказу. |

ГОСТ 21744-83 Сильфоны многослойные металлические. Общие технические условия <1>

--------------------------------

<1> В Российской Федерации действует ГОСТ Р 55019-2012 "Арматура трубопроводная. Сильфоны многослойные металлические. Общие технические условия".

ГОСТ 21945-76 Трубы бесшовные горячекатаные из сплавов на основе титана. Технические условия

ГОСТ 21996-76 Лента стальная холоднокатаная термообработанная. Технические условия

ГОСТ 21997-76 Лента стальная плющеная высокой прочности. Технические условия

ГОСТ 22178-76 Листы из титана и титановых сплавов. Технические условия

ГОСТ 22388-90 Сильфоны диаметром до 200 мм. Общие технические условия

ГОСТ 22897-86 Трубы бесшовные холоднодеформированные из сплавов на основе титана. Технические условия

ГОСТ 23304-78 Болты, шпильки, гайки и шайбы для фланцевых соединений атомных энергетических установок. Технические требования. Приемка. Методы испытаний. Маркировка, упаковка, транспортирование и хранение

ГОСТ 23755-79 Плиты из титана и титановых сплавов. Технические условия

ГОСТ 24030-80 Трубы бесшовные из коррозионно-стойкой стали для энергомашиностроения. Технические условия

ГОСТ 24982-81 Прокат листовой из коррозионно-стойких, жаростойких и жаропрочных сплавов. Технические условия

ГОСТ 25054-81 Поковки из коррозионно-стойких сталей и сплавов. Общие технические условия

ГОСТ 26358-84 Отливки из чугуна. Общие технические условия

ГОСТ 26492-85 Прутки катаные из титана и титановых сплавов. Технические условия

ГОСТ 28919-91 Фланцевые соединения устьевого оборудования. Типы, основные параметры и размеры

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3.1 В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 высоколегированная сталь: Сплав, массовая доля железа (Fe) в котором более 45%, а суммарная массовая доля легирующих элементов не менее 10%, считая по верхнему пределу, при массовой доле одного из элементов не менее 8% по нижнему пределу.

3.1.2 детали арматуры основные: Детали, разрушение которых может привести к потере герметичности арматуры по отношению к внешней среде и затвора и невозможности функционирования (например, корпус, крышка, крепеж, шпиндель).

3.1.3

жаропрочные стали и сплавы: Стали и сплавы, способные работать в нагруженном состоянии при высоких температурах в течение определенного времени и обладающие при этом достаточной стойкостью. [ГОСТ 5632-72, статья 1.1] |

3.1.4

жаростойкие (окалиностойкие) стали и сплавы: Стали и сплавы, обладающие стойкостью против химического разрушения поверхности в газовых средах при температурах выше 550 °C, работающие в ненагруженном или слабонагруженном состоянии. [ГОСТ 5632-72, статья 1.1] |

3.1.5 классы сталей в зависимости от структуры:

- перлитный - стали, имеющие структуру перлита (механической смеси феррита и цементита) (например, 12Х1МФ, 15Х1М1Ф);

- феррито-перлитный - стали, имеющие структуру феррита и перлита (например, 16ГС, 12ХМ, 15ХМ);

- мартенситный - стали с основной структурой мартенсита (например, 20Х13, 30Х13, 95Х18, 07Х16Н4Б);

- мартенсито-ферритный - стали, содержащие в структуре кроме мартенсита не менее 10% феррита (например, 12Х13, 14Х17Н2);

- ферритный - стали, имеющие структуру феррита (без  превращений) (например, 08Х13, 12Х17);

превращений) (например, 08Х13, 12Х17);

- аустенито-мартенситный - стали, имеющие структуру аустенита и мартенсита, количество которых можно изменять в широких пределах (например, 07Х16Н6);

- аустенито-ферритный - стали, имеющие структуру аустенита и феррита (феррит более 10%) (например, 08Х22Н6Т, 03Х22Н6М2, 15Х18Н12С4ТЮ);

- аустенитный - стали, имеющие структуру аустенита (например, 12Х18Н9Т, 10Х17Н13М3Т).

3.1.6

коррозионно-стойкие (нержавеющие) стали и сплавы: Стали и сплавы, обладающие стойкостью против электрохимической и химической коррозии (атмосферной, почвенной, щелочной, кислотной, солевой), межкристаллитной коррозии, коррозии под напряжением и др. [ГОСТ 5632-72, статья 1.1] |

3.1.7 материаловедческая организация: Организация, признанная компетентной оказывать услуги организациям по выбору, выплавке и разливке, термической резке, обработке давлением, сварке, наплавке, термической обработке и контролю материалов и заготовок при проектировании, изготовлении и на стадии эксплуатации оборудования в соответствующей отрасли.

3.1.8 низколегированная сталь: Сталь с общим содержанием легирующих элементов менее 5%, но более указанного для углеродистой стали.

3.1.9 отливка: Металл, полученный в результате затвердевания в литейной форме.

3.1.10 скорость коррозии: Количественный показатель коррозионной стойкости материала.

Примечание - В качестве основной характеристики коррозионной стойкости принята скорость коррозии, выраженная в линейных размерах (мм/год). Проникновение коррозии П, мм/год, рассчитывают по формуле:

(1)

(1)где k - потеря массы, г/(м2·год),

3.1.11 сплав на железоникелевой основе: Сплав, основная структура которого является твердым раствором хрома (Cr) и других легирующих элементов в железоникелевой основе (сумма никеля (Ni) и железа (Fe) более 65% при приблизительном отношении Ni к Fe 1:1,5).

3.1.12 сплав на никелевой основе: Сплав, структура которого является твердым раствором хрома и других легирующих элементов в никелевой основе (массовая доля Ni не менее 50%).

3.1.13

теплоустойчивая сталь: Сталь, предназначенная для изготовления деталей, работающих в нагруженном состоянии при температуре до 600 °C в течение длительного времени. |

3.1.14 углеродистая сталь: Железоуглеродистый сплав с содержанием углерода (C) <= 1,7%, марганца (Mn) <= 0,8%, кремния (Si) <= 0,4%.

3.1.15 углеродный эквивалент: Технологический показатель для оценки склонности металла к появлению холодных трещин, характеризующий свариваемость сталей.

3.1.16 чугун: Железоуглеродистый сплав, содержащий примерно от 2 до 4% углерода.

3.1.16.1 высокопрочный чугун (ВЧ): Чугун, в котором графит имеет шаровидную форму.

Примечание - Получают путем введения в расплавленный чугун добавок из магния или магниевых лигатур.

3.1.16.2 ковкий чугун (КЧ): Чугун, в котором углерод находится в виде хлопьевидного графита.

Примечание - Получают из белых чугунов путем отжига.

3.1.16.3 серый чугун (СЧ): Чугун, который в зоне излома имеет серый цвет как результат присутствия пластинчатого графита.

3.1.17 штамповка: Металл, полученный в результате горячей и холодной обработки давлением в штампе.

3.2 В настоящем стандарте применены следующие обозначения и сокращения

[C]э - углеродный эквивалент;

DN - диаметр номинальный;

KCU (KCV) - ударная вязкость, определенная на образце с концентратором вида U (V);

Kn - коэффициент относительной эрозионной стойкости;

PN - давление номинальное;

Pр - давление рабочее;

Ra - шероховатость поверхности.

3.3 В настоящем стандарте применены следующие сокращения:

АС - атомная станция;

КД - конструкторская документация;

ЛВЖ - легковоспламеняющиеся жидкости;

МПД - магнито-порошковая дефектоскопия;

НД - нормативная документация;

СУГ - сжиженные углеводородные газы;

ТУ - технические условия;

УЗК - ультразвуковой контроль;

ХТС - холодно-твердеющие смеси.

4.1 При выборе материалов для изготовления основных деталей трубопроводной арматуры учитывают:

- заданные условия эксплуатации:

а) рабочее давление;

б) температура стенки (минимальная отрицательная и максимальная расчетная);

в) химический состав и свойства рабочей среды (коррозионность, взрывоопасность, наличие примесей, приводящих к эрозионному износу);

г) в жидкой среде сочетание параметров (давления, температуры и скорости потока), приводящее к кавитационному разрушению;

- свойства материала для требуемых условий эксплуатации и испытаний:

а) пластичность, прочность и плотность;

б) химическая стойкость к рабочей среде;

в) взаимное воздействие при соприкосновении деталей из материалов с разными электрохимическими потенциалами в коррозионно-активных средах.

4.2 При выборе материалов должны быть также учтены требования заказчика, в том числе по допустимой скорости коррозии материала, эрозионной стойкости, величине ударной вязкости и виду концентратора, объему и методам контроля, необходимости определения углеродного эквивалента и его значению и др.

4.3 При выборе материалов для деталей арматуры рекомендуется применять материалы, скорость коррозии которых составляет (если иные требования не установлены заказчиком):

- для металла корпусных деталей - не более 0,5 мм/год;

- для металлов и сплавов деталей с механически обработанными направляющими и уплотнительными поверхностями - не более 0,05 мм/год.

4.4 При выборе материалов для деталей арматуры, предназначенной для установки на открытой площадке или в неотапливаемых помещениях, необходимо учитывать среднюю температуру наружного воздуха наиболее холодной пятидневки с обеспеченностью 0,92 по [1], если температура стенки корпуса, находящегося под давлением, может стать отрицательной. По требованию заказчика необходимо учитывать абсолютную минимальную температуру района эксплуатации, если температура стенки корпуса, находящегося под давлением или вакуумом, может стать отрицательной под воздействием окружающего воздуха.

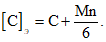

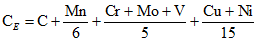

4.5 Углеродный эквивалент [C]э для низколегированных сталей определяют согласно [2] по формуле:

(2)

(2)где C, Mn, Cr, Mo, V, Ni, Cu - массовые доли в стали соответственно углерода, марганца, хрома, молибдена, ванадия, никеля, меди в процентах.

Медь, никель, хром, содержащиеся в сталях как примеси, при расчете [C]э не учитывают, если их суммарное содержание не превышает 0,20%.

Углеродный эквивалент [C]э для углеродистых сталей (например, стали 10, 20) и низколегированных сталей только с кремнемарганцевой системой легирования (например, 09Г2С) определяют по формуле:

(3)

(3)Справочные данные по определению углеродного эквивалента, а также его значения приведены в приложении А.

4.6 Применение других марок материалов (в том числе зарубежных) допускается в установленном порядке, в соответствии с требованиями в той или иной отрасли.

5.1 Требования к материалам (отливки, поковки, штамповки, заготовки из проката и др.), в том числе к объему контроля - в соответствии с НД, КД и ТУ.

5.2 Технические требования к отливкам из стали - по ГОСТ 977, ГОСТ 21357, а также с учетом требований [3].

Для трубопроводов, работающих при рабочем давлении свыше Pр 350 (35 МПа), применение литой арматуры может быть допущено при выполнении одного из следующих условий:

- подтверждения исследованиями специализированной научно-исследовательской организации технологического процесса литья, стабильно обеспечивающего необходимые свойства литой заготовки;

- подтверждения необходимых нормативных запасов по прочности корпусных деталей арматуры соответствующими прочностными расчетами специализированной научно-исследовательской организации;

- наличия на заводе-изготовителе системы качества и производственного контроля, обеспечивающих требуемое качество изготовления литых заготовок корпусных деталей.

Во всех остальных случаях применение литой арматуры для трубопроводов, работающих при давлении свыше Pр 350 (35 МПа) не допускается.

Контроль концов патрубков литой приварной арматуры - по КД (рекомендуемые виды и объем контроля - по [4], [5]).

5.3 Технические требования к отливкам из чугуна - по ГОСТ 26358, ГОСТ 1215 (рекомендуется также учитывать [6]).

5.4 Технические требования к отливкам из алюминиевых сплавов - по ГОСТ 1583 (для отливок из других цветных сплавов рекомендуется учитывать [7]).

5.5 Технические требования к крепежным деталям - по ГОСТ 20700, ГОСТ 23304, ГОСТ 1759.0 (рекомендуется также учитывать [8], [9]).

Технические требования к крепежным деталям высокого давления - по ГОСТ 10494, ГОСТ 10495, ГОСТ 28919.

Материал шпилек (болтов) необходимо выбирать с коэффициентом линейного расширения, близким по значению коэффициентам линейного расширения соединяемых деталей. Разница в значениях коэффициента линейного расширения не должна превышать 10%.

Применение сталей с различными коэффициентами линейного расширения (более 10%) допускают в случаях, обоснованных расчетом на прочность или опытом эксплуатации, а также если температура крепежных деталей не превышает 50 °C.

Допускается применять гайки из сталей перлитного класса на шпильках (болтах), изготовленных из аустенитной стали, если это предусмотрено НД.

5.6 Технические требования к поковкам, штамповкам и заготовкам из проката для деталей арматуры - по ГОСТ 1050, ГОСТ 4543, ГОСТ 5520, ГОСТ 5949, ГОСТ 8479, ГОСТ 19281, ГОСТ 25054 (рекомендуется также учитывать [10], [11]).

5.7 Технические требования к фланцам арматуры, соединительных частей и трубопроводов - по [12].

5.8 Технические требования к винтовым цилиндрическим пружинам - по ГОСТ 16118, [13] (рекомендуется также учитывать [14]).

ИС МЕГАНОРМ: примечание. ГОСТ 21744-83 утратил силу на территории Российской Федерации с 1 мая 2013 года в связи с введением в действие ГОСТ Р 55019-2012 (Приказ Росстандарта от 24.09.2012 N 410-ст). Приказом Росстандарта от 03.04.2014 N 305-ст срок действия ГОСТ 21744-83 восстановлен для добровольного применения на территории Российской Федерации с 7 апреля 2014 года на период до 31 декабря 2015 года. Приказом Росстандарта от 01.03.2016 N 101-ст срок действия ГОСТ 21744-83 восстановлен для добровольного применения на территории Российской Федерации с 1 марта 2016 в отношении продукции, поставляемой по Государственному оборонному заказу. |

5.9 Технические требования к многослойным сильфонам - по ГОСТ 21744 <1>.

--------------------------------

<1> В Российской Федерации действует ГОСТ Р 55019-2012.

5.10 Выбор материалов в зависимости от состава, концентрации и температуры рабочей среды производят:

- для трубопроводной арматуры, работающей в коррозионно-активных средах, - по [16];

- для трубопроводной арматуры, работающей в сероводородсодержащих средах, - по [17], [18] (рекомендуется также учитывать [19]). Перечень материалов для сред с повышенным содержанием сероводорода приведен в приложении Б.

5.11 Требования к материалам для арматуры высокого давления (Pр от 10 до 130 МПа) - по [20].

5.12 Номинальные, рабочие и пробные давления для арматуры - по ГОСТ 356.

по термической обработке и оксидированию заготовок и деталей

6.1 Режимы и основные технологические требования по термической обработке заготовок и деталей из высоколегированных сталей, коррозионно-стойких и жаростойких сталей и сплавов в поставке - по ГОСТ 5949, ГОСТ 25054 и др. Режимы окончательной термической обработки для получения требуемых свойств, указанных в КД или технологических инструкциях завода-изготовителя, - по [21].

Для деталей из аустенитных хромоникелевых сталей, штампуемых (вальцуемых) при температуре не ниже 850 °C, термическая обработка не требуется. Детали арматуры, изготовленные из аустенитных сталей холодной штамповкой или вальцовкой, должны подвергаться термообработке.

Допускается не подвергать термической обработке горячедеформированные днища из аустенитных сталей с отношением внутреннего диаметра к толщине стенки более 28, если они не предназначены для работы в средах, вызывающих коррозионное растрескивание.

6.2 Режимы и основные технологические требования по термической обработке заготовок и деталей из углеродистых и легированных сталей в поставке - по ГОСТ 1050, ГОСТ 4543 и др. Режимы окончательной термической обработки для получения требуемых свойств, указанных в КД или технологических инструкциях завода-изготовителя, - по [22].

Детали из углеродистых и низколегированных марганцовистых и марганцево-кремнистых сталей, изготовленные с применением штамповки или вальцовки, подлежат обязательной термообработке, если:

- детали предназначены для эксплуатации в средах, вызывающих коррозионное растрескивание;

- детали штампуются (вальцуются) при температуре окончания штамповки (вальцовки) ниже 700 °C;

- детали изготавливают холодной штамповкой;

- номинальная толщина стенки цилиндрических и конических элементов корпусов, изготовленных из листовой стали вальцовкой (штамповкой) (S), превышает величину, рассчитанную по формуле:

S = 0,009·(D + 1200), (4)

где D - минимальный внутренний диаметр, в мм.

Конструкционные легированные стали следует применять только после улучшения (закалка + высокий отпуск). Допускается термическая обработка сталей на высокую твердость (закалка + низкий отпуск), при этом температура применения сталей не должна быть выше 200 °C.

6.3 В случае термообработки после сварки контроль механических свойств основного металла допускается не проводить, если температура отпуска не превышает:

650 °C - для сталей марок Ст3, 20К, 16ГС, 09Г2С;

710 °C - для сталей марок 12ХМ, 12МХ.

6.4 Режимы и основные технологические требования по термообработке заготовок и деталей из цветных сплавов на основе меди и никеля - по [23].

6.5 Режимы и основные технологические требования по термообработке заготовок и деталей из титановых сплавов - по [24].

6.6 Основные указания по технологии оксидирования деталей трубопроводной арматуры из титановых сплавов - по [25].

7.1 Сварочные и наплавочные материалы, а также технологические требования:

- для сварки деталей из высоколегированных коррозионно-стойких, жаропрочных и жаростойких сталей, сталей перлитного и мартенситного класса - по [4];

- для сварки и наплавки деталей из титановых сплавов - по [26];

- для наплавки уплотнительных поверхностей арматуры твердыми износостойкими материалами - по [27], [28].

7.2 Материалы, применяемые для наплавки уплотнительных и направляющих поверхностей деталей арматуры АС, приведены в приложении В.

8.1.1 Перечень чугунов для литых корпусов, крышек, дисков и других деталей, работающих в аналогичных условиях, в зависимости от условий эксплуатации арматуры приведен в таблице 1.

Таблица 1

Условия применения чугунов для литых корпусов, крышек,

дисков и других деталей, работающих в аналогичных условиях

Материал | НД на поставку | Температура рабочей среды (стенки), °C | Давление номинальное PN, МПа (кгс/см2) | Давление рабочее Pр, МПа (кгс/см2) | Номинальный диаметр DN | Дополнительные указания по применению | |

Наименование | Марка | ||||||

не более | |||||||

Чугун с пластинчатым графитом | СЧ15, СЧ20 | ГОСТ 1412, | От -15 до 300 | 1,6 (16) | По | 2000 | Для нетоксичных, непожаровзрывоопасных, негорючих сред |

СЧ20 | От -30 до 300 | 0,25 (2,5) 0,4 (4) 1 (10) | 0,16 (1,6) 0,28 (2,8) 0,63 (6,3) | 1200 600 150 | |||

Ковкий чугун | КЧ30-6 ГОСТ 1215 | ГОСТ 1215, | От -30 до 400 | 4 (40) | По | 50 | |

От -30 до 300 | 80 | ||||||

От -40 до 40 | 2,5 (25) | 2,3 (23) | 100 | Для хладагентов холодильного оборудования | |||

Чугун с шаровидным графитом | ВЧ40, ВЧ45 | ГОСТ 7293, | От -30 до 300 | 4 (40) 2,5 (25) 1,6 (16) | По | 50 100 200 | Для масел, воздуха, инертных газов, коксового газа, хладагентов холодильного оборудования |

ВЧ40 | От -40 до 300 | 2,5 (25) 0,4 (4) 0,25 (2,5) | 2,3 (23) 0,28 (2,8) 0,16 (1,6) | 100 600 1200 | |||

Примечания 1 В деталях арматуры из чугуна, предназначенной для эксплуатации при температуре минус 40 °C, содержание фосфора не должно превышать в отливках из ковкого чугуна 0,12%, для высокопрочного - 0,08%. 2 Чугун марок ВЧ40, ВЧ45, предназначенный для работы при температуре ниже минус 15 °C, применять в термообработанном состоянии. 3 Чугун марки ВЧ40, предназначенный для работы при температуре минус 40 °C, должен быть испытан на ударный изгиб при рабочей температуре, при этом среднее значение KCV-40 >= 150 кДж/м2 (1,5 кгс·м/см2), минимальное значение KCV-40 >= 110 кДж/м2 (1,1 кгс·м/см2). Результаты испытаний факультативны до накопления данных, но заносятся в сертификат. | |||||||

- сред класса опасности 3 (умеренно опасные) по ГОСТ 12.1.007;

- горючих газов (кроме СУГ) по ГОСТ 12.1.044;

- ЛВЖ (кроме ЛВЖ с температурой кипения ниже 45 °C) ГОСТ 12.1.044;

- горючих жидкостей по ГОСТ 12.1.044

допускается использовать, если пределы рабочих температур среды не ниже минус 30 °C и не выше плюс 150 °C при PN <= 16 (1,6 МПа). При этом для номинального давления до PN 10 (1 МПа) применяется арматура, рассчитанная на давление PN >= 16 (1,6 МПа), а для номинальных рабочих давлений более PN 10 (1 МПа) - арматура, рассчитанная на давление не менее PN 25 (2,5 МПа).

8.1.3 Не допускается применять арматуру из ковкого чугуна на трубопроводах, транспортирующих среды классов опасности 1 и 2 (чрезвычайно опасные и высокоопасные) по ГОСТ 12.1.007, СУГ по ГОСТ 12.1.044; ЛВЖ (с температурой кипения ниже 45 °C) по ГОСТ 12.1.044.

8.1.4 Не допускается применять арматуру из серого чугуна на трубопроводах, транспортирующих вредные вещества всех классов опасности по ГОСТ 12.1.007, пожаровзрывоопасные вещества по ГОСТ 12.1.044, а также на паропроводах и трубопроводах горячей воды, используемых в качестве спутников.

8.1.5 Арматуру из серого, ковкого и высокопрочного чугуна не допускается применять независимо от рабочей среды, рабочего давления и температуры в следующих случаях:

- на трубопроводах, подверженных вибрации;

- на трубопроводах, работающих при резкопеременном температурном режиме среды;

- при возможности охлаждения деталей арматуры в результате дроссель-эффекта, приводящего к снижению отрицательной температуры за пределы, допускаемые в 8.1.2 и 8.1.3;

- на трубопроводах, транспортирующих вредные вещества по ГОСТ 12.1.007 и пожаровзрывоопасные вещества по ГОСТ 12.1.044, содержащие воду или другие замерзающие жидкости, при температуре стенки трубопровода ниже 0 °C независимо от давления;

- в трубопроводной обвязке насосных агрегатов, в том числе на вспомогательных трубопроводах, при установке насосов на открытых площадках;

- в обвязке резервуаров и емкостей для хранения взрывопожароопасных и токсичных веществ.

8.1.6 Для жидкого и газообразного аммиака допускается применение специальной аммиачной арматуры из ковкого чугуна в пределах параметров и условий, изложенных в 8.1.2, 8.1.3.

8.1.7 Применение арматуры из чугуна не допускается для системы хладагентов группы 3 [31] (углеводороды).

Перечень материалов для литых корпусных деталей и деталей узла затвора арматуры в зависимости от условий эксплуатации приведен в таблице 2.

Таблица 2

Условия применения материалов для литых корпусных деталей

и деталей узла затвора

Материал | НД на поставку | Температура рабочей среды (стенки), °C | Давление номинальное PN, МПа (кгс/см2), не более | Дополнительные указания по применению | |

Наименование | Марка | ||||

Отливки из нелегированной стали | 15Л | От -40 до 400 | 6,3 (63) | Для деталей магнитопровода (крышка, кожух), электромагнитных приводов | |

20Л группа 2, 3; 25Л группа 2, 3 | От -30 до 450 | Не ограничено (с учетом 5.2) | Для деталей арматуры, эксплуатируемой при температуре ниже минус 30 °C до минус 40 °C применяется в термообработанном состоянии (закалка + отпуск или нормализация + отпуск) с обязательным испытанием ударной вязкости KCU-40 >= 200 кДж/м2 (2,0 кгс·м/см2) | ||

Отливки из легированной стали | 20ГМЛ <1> | От -40 до 80 | Для деталей арматуры, работающих в средах с повышенным содержанием сероводорода | ||

20ГМЛ | От -60 до 450 | Для деталей арматуры, эксплуатируемой в макроклиматическом районе с холодным климатом (средняя температура наружного воздуха самой холодной пятидневки минус 60 °C), с обязательным испытанием ударной вязкости, при этом KCV-60 >= 245 кДж/м2 (2,45 кгс·м/см2) | |||

20ГЛ ГОСТ 21357 | ГОСТ 21357 | От -60 до 350 | Для деталей арматуры, эксплуатируемой в макроклиматическом районе с холодным климатом, с обязательным испытанием ударной вязкости, при этом KCU-60 >= 300 кДж/м2 (3,0 кгс·м/см2), KCV-60 >= 200 кДж/м2 (2,0 кгс·м/см2) | ||

15ХГСМЛ | От -60 до 400 | Для деталей арматуры, эксплуатируемой в макроклиматическом районе с холодным климатом, с обязательным испытанием ударной вязкости, при этом KCU-60 >= 500 кДж/м2 (5,0 кгс·м/см2) | |||

15ГСЛ | От -60 до 450 | Для деталей арматуры, эксплуатируемой в макроклиматическом районе с холодным климатом, с обязательным испытанием ударной вязкости при температуре минус 60 °C в зависимости от категории свойств отливки: 1 кат. - KCU-60 >= 30 Дж/см2, KCV-60 >= 24,5 Дж/см2; 3, 4 кат. - KCU-60 >= 29,4 Дж/см2, KCV-60 >= 29,4 Дж/см2 | |||

20ХЛ | От -50 до 450 | Для деталей арматуры, эксплуатируемой в макроклиматическом районе с холодным климатом, с обязательным испытанием ударной вязкости при температуре эксплуатации минус 50 °C, при этом KCU-50 >= 200 кДж/м2 (2,0 кгс·м/см2) | |||

20ХН3Л [3], | От -70 до 450 | Для деталей арматуры, эксплуатируемой в макроклиматическом районе с холодным климатом, с обязательным испытанием ударной вязкости при температуре от минус 70 °C до минус 50 °C, при этом KCU >= 250 кДж/м2 (2,5 кгс·м/см2) | |||

20ХМЛ | От -40 до 540 | Для деталей арматуры, работающих в неагрессивных средах | |||

20Х5МЛ | От -40 до 650 | Для деталей арматуры нефтеперерабатывающих установок | |||

Отливки из высоколегированной стали | 20Х13Л | От -40 до 425 | Для деталей арматуры, работающих в слабоагрессивных средах | ||

10Х18Н9Л | От -253 до 600 | Для деталей арматуры, работающих в слабоагрессивных средах и во влажной атмосфере, при отсутствии требований к межкристаллитной коррозии | |||

12Х18Н9ТЛ <2> | Для деталей арматуры при наличии требований к высокой стойкости против газовой и межкристаллитной коррозии | ||||

08Х18Н10Т-Ш | |||||

12Х18Н12М3ТЛ | От -196 до 600 | Для деталей арматуры, работающих в серной, кипящей фосфорной кислотах и сульфитном щелоке | |||

16Х18Н12С4ТЮЛ (ЭИ654ЛК) | От -70 до 300 | Для деталей арматуры, работающих в концентрированной азотной кислоте при температуре до 80 °C | |||

07Х20Н25М3Д2ТЛ (типа ЭИ 943) | Для деталей арматуры, работающих в серной кислоте различных концентраций до 80 °C и фосфорной кислоте любой концентрации до температуры 80 °C | ||||

14Х18Н4Г4Л | От -100 до 350 | Для деталей арматуры, работающих в агрессивных средах. Заменитель стали 12Х18Н9ТЛ. Обладает большей склонностью к межкристаллитной коррозии, чем 12Х18Н9ТЛ | |||

05Х18АН5ФЛ [3] | От -100 до 300 | Для деталей арматуры, работающих в агрессивных средах. Заменитель стали 12Х18Н9ТЛ | |||

03Х18Н3АГ5Л [3] | От -100 до 400 | ||||

Титановый сплав | ТЛ-3 | От -200 до 300 | 6 (60) | Для деталей арматуры, работающих в средах высокой коррозионной активности, в том числе в средах, содержащих влажный хлор; в морской воде | |

Латунь кремнистая | ЛЦ16К4 | От -200 до 250 | 4 (40) | Для фасонных отливок повышенной сложности, отливаемых в кокиль | |

Латунь свинцовая | ЛЦ40С, ЛЦ40СД | 1,6 (16) | Для фасонных отливок повышенной сложности, отливаемых под давлением | ||

Бронза оловянная | БрО3Ц12С5 | От -200 до 200 | 2,5 (25) | Для фасонных отливок повышенной сложности, отливаемых под давлением | |

БрО8Ц4 | От -196 до 250 | По расчету | Для отливок судового машиностроения, литье в ХТС и оболочковые формы | ||

Бронза безоловянная | БрА9Ж4Н4Мц1 | От -180 до 250 | |||

Алюминиевый сплав | АК12 (АЛ2), АК7ч (АЛ9), АМг10 (АЛ27) | От -80 до 100 | 1 (10) | Для деталей футерованной арматуры, отливаемой под давлением и в кокиль | |

<1> Предел применения стали марки 20ГМЛ для работы в нейтральных средах может быть расширен от минус 60 °C до 450 °C при условии проведения испытания на ударный изгиб в интервале температур от минус 50 °C до минус 60 °C. При этом ударная вязкость при температуре испытания должна быть KCU >= 300 кДж/м2 (3,0 кгс·м/см2) или KCV >= 200 кДж/м2 (2,0 кгс·м/см2). <2> Сталь 12Х18Н9ТЛ, применяемая при температуре выше 350 °C в средах, вызывающих межкристаллитную коррозию, должна быть термообработана по режиму стабилизирующего отжига по [3]. | |||||

Перечень материалов для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок (штамповок) в зависимости от условий эксплуатации арматуры приведен в таблице 3.

Таблица 3

Условия применения материалов для корпусов, крышек,

фланцев, мембран и узла затвора, изготовленных из проката,

поковок (штамповок)

Материал | НД на поставку | Температура рабочей среды (стенки), °C | Дополнительные указания по применению | |

Наименование | Марка | |||

Сталь углеродистая | Ст3сп, Ст3пс, Ст3Гсп, Ст3Гпс | категории 3 - 5 | От -30 до 300 | Для сварных узлов арматуры на давление PN <= 2,5 МПа (25 кгс/см2) |

Лист ГОСТ 14637, категории 3 - 6 | От -20 до 300 | Для сварных узлов арматуры на давление PN <= 5 МПа (50 кгс/см2). Для категорий 4, 5 толщина листа для Ст3сп, Ст3пс не более 25 мм; для категории 3 толщина листа не более 40 мм, для Ст3Гпс, Ст3Гсп толщина листа не более 30 мм | ||

20 | Сортовой прокат Поковки ГОСТ 8479 Трубы ГОСТ 550, гр. А и Б ГОСТ 8733, гр. В ГОСТ 8731 | От -40 до 475 | Для сварных узлов арматуры с обязательным проведением термообработки (закалка или нормализация и высокий отпуск) при температуре рабочей среды (стенки) ниже минус 30 °C до минус 40 °C | |

Листы ГОСТ 1577 | От -20 до 475 | |||

35 | Сортовой прокат ГОСТ 1050. Поковки ГОСТ 8479 | От -40 до 425 | Для несварных узлов арматуры с обязательным проведением термообработки (закалка и высокий отпуск) при температуре рабочей среды (стенки) ниже минус 30 °C до минус 40 °C | |

22К | От -40 до 475 | Для сварных узлов арматуры с обязательным проведением термообработки (закалка или нормализация и высокий отпуск) при температуре рабочей среды (стенки) ниже минус 30 °C до минус 40 °C. Для арматуры АС применяется до 350 °C | ||

Листы ГОСТ 5520, | От -20 до 475 | |||

Сталь легированная конструкционная | 20Х | Поковки ГОСТ 8479. Сортовой прокат Листы ГОСТ 1577, категории 2, 3. Трубы ГОСТ 8731 гр. В, ГОСТ 8733 гр. В | От -40 до 450 | Для сварных узлов арматуры, работающих в неагрессивных средах |

40Х, 30Х | Поковки ГОСТ 8479. Сортовой прокат | От -40 до 450 | Для несварных узлов арматуры с обязательным проведением термообработки (закалка и высокий отпуск) при температуре рабочей среды (стенки) ниже минус 30 °C до минус 40 °C | |

12ХМ | Листы ГОСТ 5520 | От -40 до 560 | Для сварных узлов арматуры, работающих при повышенных температурах | |

15ХМ | Поковки ГОСТ 8479. Сортовой прокат Трубы ГОСТ 8731 гр. В, | |||

12Х1МФ | Листы ГОСТ 5520, категории 3, 16. Сортовой прокат Поковки ГОСТ 8479 | От -20 до 560 | ||

12ХН3А | Сортовой прокат ГОСТ 4543 | От -70 до 180 | Для деталей узла затвора (пята, подпятник). Используется с цементированием | |

30ХМА, 35ХМ | Сортовой прокат Поковки ГОСТ 8479 | От -50 до 450 | Для несварных узлов арматуры с обязательным проведением термообработки (закалка и высокий отпуск) при температуре рабочей среды (стенки) ниже минус 40 °C до минус 50 °C | |

40ХН2МА | Сортовой прокат Поковки ГОСТ 8479 | От -50 до 450 | Для несварных узлов арматуры высокого давления. Предел применения по отрицательной температуре может быть расширен до минус 60 °C при обеспечении ударной вязкости при рабочей температуре: KCU-60 >= 300 кДж/м2 (3,0 кгс·м/см2) или KCV-60 >= 250 кДж/м2 (2,5 кгс·м/см2) | |

20ХН3А | Сортовой прокат Поковки ГОСТ 8479 | От -70 до 450 | Для несварных узлов арматуры, эксплуатируемой в макроклиматическом районе с холодным климатом | |

38ХН3МФА | Сортовой прокат Поковки ГОСТ 8479 | От -50 до 450 | Для несварных узлов арматуры высокого давления с КП 100 и 120. Предел применения при отрицательной температуре может быть расширен до -60 °C при обеспечении ударной вязкости при рабочей температуре: KCU-60 >= 300 кДж/м2 (3,0 кгс·м/см2) или KCV-60 >= 250 кДж/м2 (2,5 кгс·м/см2) | |

От -60 до 450 | Для несварных узлов арматуры с КП 70 и 80 | |||

09Г2С | Листы ГОСТ 5520, категории 7, 8, 9 в зависимости от температуры стенки | От -70 до 200 | Для сварных узлов арматуры, эксплуатируемой в макроклиматическом районе с холодным климатом | |

Категория 6 | От -40 до 200 | |||

Категории 3, 5 | От -30 до 200 | |||

Категория 12, 17 | От -40 до 475 | |||

Категория 15, 17 | От -70 до 475 | |||

Листы ГОСТ 19281, категория 3 | От -30 до 200 | |||

Категория 4 | От -40 до 200 | |||

Категория 12 | От -40 до 475 | |||

Категории 7, 15 | От -70 до 200 | |||

09Г2С | Листы [41] | От -70 до 475 | Для сварных узлов арматуры, эксплуатируемой в макроклиматическом районе с холодным климатом | |

От -70 до 475 | ||||

Сортовой прокат ГОСТ 19281, категория 7 | От -70 до 200 | |||

Категория 4 | От -40 до 200 | |||

Категория 12 | От -40 до 475 | |||

Поковки КП245 (КП25) | От -70 до 475 | |||

10Г2 | Поковки ГОСТ 8479 | От -70 до 475 | Для сварных узлов арматуры, эксплуатируемой в макроклиматическом районе с холодным климатом, с обязательным испытанием на ударный изгиб при температуре ниже минус 50 °C до минус 70 °C, при этом KCU >= 300 кДж/м2 (3,0 кгс·м/см2) или KCV >= 250 кДж/м2 (2,5 кгс·м/см2) | |

Сортовой прокат | ||||

Трубы ГОСТ 550 гр. А и В, ГОСТ 8733 гр. В, ГОСТ 8731 гр. В | Для труб ГОСТ 550 дополнительное испытание при температуре ниже минус 50 °C до минус 70 °C при толщине стенки более 12 мм, при этом KCU >= 300 кДж/м2 (3,0 кгс·м/см2) или KCV >= 250 кДж/м2 (2,5 кгс·м/см2) | |||

15ГС | Листы [46] | От -40 до 475 | Для сварных узлов арматуры с обязательным испытанием на ударный изгиб при температуре ниже минус 30 °C до минус 40 °C, при этом KCU >= 300 кДж/м2 (3,0 кгс·м/см2) или KCV >= 250 кДж/м2 (2,5 кгс·м/см2) | |

Сталь теплоустойчивая | 18Х3МВ (ЭИ 578, Н8) | Сортовой прокат ГОСТ 20072. Поковки [11] | От -50 до 510 | Для несварных узлов арматуры, предназначенных для работы в средах, содержащих H2, CO2 и NH3 (см. приложения Г, Д, Е) |

20Х3МВФ (ЭИ 415, ЭИ 579) | ||||

15Х5М | Листы ГОСТ 7350 М3б, М2б. Трубы ГОСТ 550 гр. А, Б. Сортовой прокат ГОСТ 20072. Поковки ГОСТ 8479 | От -40 до 650 | Для арматуры, предназначенной для работы на установках переработки нефти и природного газа | |

Сталь коррозионно-стойкая | 20Х13 | Сортовой прокат Поковки | От -40 до 450 | Для деталей внутренних устройств арматуры, работающих в условиях атмосферной коррозии, для сред слабой агрессивности, для воды и нефтепродуктов. Пределы применения по температуре даны после закалки и высокого отпуска. При температуре рабочей среды ниже минус 31 °C до минус 40 °C проводить испытание на ударный изгиб, при этом KCU-40 >= 300 кДж/м2 (3,0 кгс·м/см2). После низкого отпуска (на высокую твердость) температура применения до 200 °C |

12Х17 | Сортовой прокат Листы ГОСТ 7350. Трубы ГОСТ 9940, | От -20 до 300 | Для деталей внутренних устройств арматуры как заменитель стали 12Х18Н9Т, для работы в азотной кислоте, для сред пищевой и мясомолочной промышленности, а также для других сред средней агрессивности. Применяется для деталей клапанов с электромагнитным приводом с улучшенными магнитными свойствами после специальной термической обработки по [21] | |

14Х17Н2 | Сортовой прокат Листы ГОСТ 7350 М3б, М2б. Поковки ГОСТ 25054 | От -70 до 350 | Для деталей внутренних устройств арматуры, работающих в средах слабой агрессивности при требовании повышенной прочности и твердости. Стойкость против межкристаллитной коррозии обеспечивается термообработкой на твердость 22,5 ... 31 HRC (229 ... 285 HB) и 25 ... 28 HRC (240 ... 260 HB) по [21]. Для деталей электромагнитных клапанов с улучшенными магнитными свойствами (после длительного отжига на твердость 25 ... 28 HRC (240 ... 260 HB). После закалки и низкого отпуска температура применения 200 °C | |

07Х16Н4Б, 07Х16Н4Б-Ш | От -70 до 350 | Для сварных узлов арматуры, работающих в дистилляте, паре, морской атмосфере | ||

09Х16Н4Б-Ш | Поковки ГОСТ 25054, [49]. Сортовой прокат [50]. Лист [51] | От -70 до 400 | Для штампо-сварных узлов арматуры. После термообработки по двухступенчатому режиму по [21] температура применения до 300 °C | |

10Х14Г14Н4Т (ЭИ 711) | Листы ГОСТ 7350. Сортовой прокат Поковки ГОСТ 25054. Трубы [52] | От -196 до 500 | Для сварных узлов арматуры, работающих в условиях атмосферной коррозии и средах слабой агрессивности, а также для работы при криогенных температурах. Заменитель стали 12Х18Н10Т | |

07Х21Г7АН5 (ЭП 222) | Листы [55] | От -270 до 400 | Для сварных узлов арматуры, работающих в средах средней агрессивности, и для криогенных температур | |

08Х18Н10Т | Сортовой прокат Листы ГОСТ 7350 М2б, М3б, [56]. Трубы ГОСТ 9940, Поковки ГОСТ 25054 | От -270 до 610 | Для сварных узлов арматуры, работающих в агрессивных средах: HNO3, щелочей, аммиачной селитры, пищевых сред, сред спецтехники, судовой арматуры, криогенных сред, сероводородсодержащих сред; для мембран | |

12Х18Н9Т, 12Х18Н10Т | Сортовой прокат Листы ГОСТ 7350. Поковки ГОСТ 25054. Трубы ГОСТ 9940, (из 12Х18Н10Т) | От -270 до 350 | ||

Св. 350 до 610 | Для сварных узлов арматуры при отсутствии требования стойкости к межкристаллитной коррозии | |||

08Х18Н10Т-ВД | Сортовой прокат [57], [58]. Поковки [59] | От -270 до 610 | Для деталей арматуры с высокими требованиями по плотности металла | |

10Х18Н9, 10Х18Н9-ВД, 10Х18Н9-Ш | Листы [60]. Поковки [60] | От -270 до 600 | Для сварных узлов арматуры, работающих в слабоагрессивных средах и во влажной атмосфере, при отсутствии требований к межкристаллитной коррозии | |

12Х18Н9 | Листы ГОСТ 7350. Сортовой прокат Поковки ГОСТ 25054. Трубы ГОСТ 9940, | |||

03Х17Н14М3 (ЗИ 66) | Поковки ГОСТ 25054. Листы ГОСТ 7350, Сортовой прокат | От -196 до 450 | Для сварных узлов арматуры для производства карбамида, капролактама | |

03Х22Н6М2 (ЗИ 67) | От -40 до 300 | |||

08Х22Н6Т (ЭП 53), 08Х21Н6М2Т (ЭП 54) | Листы ГОСТ 7350 М2б, М3б. Поковки ГОСТ 25054. Прутки ГОСТ 5949. Трубы ГОСТ 9940, | От -40 до 300 | Для сварных узлов арматуры. Заменитель сталей типа 12Х18Н10Т и 10Х17Н13М3Т | |

03Х24Н6АМ3 (ЗИ-130) | Пруток [67]. Трубы [70] | От -40 до 300 | Для сварных узлов арматуры, работающих в сернокислых, фосфорнокислых и азотнокислых средах, а также в средах, содержащих хлориды | |

10Х15Н9С3Б1 (ЭП-302), 10Х15Н9С3Б1-Ш (ЭП302У-Ш) | Поковки [71]. Сортовой прокат [72]. Лист [73]. | До 500 | Для сварных узлов арматуры, работающих в среде свинец-висмут | |

15Х18Н12С4ТЮ (ЭИ 654) | Поковки ГОСТ 25054. Лист ГОСТ 7350. Сортовой прокат | От -70 до 300 | Для сварных узлов арматуры, работающих в азотной кислоте. Для деталей, обеспечивающих герметичность по отношению к внешней среде и по затвору, применять сталь только электрошлакового (или вакуумно-дугового переплава) | |

15Х18Н12С4 ТЮШ | Сортовой прокат | От -70 до 300 | ||

Х32Н8, Х32Н8-Ш, Х32Н8-ВД | Сортовой прокат [78] | От -40 до 250 | Для сварных узлов арматуры, работающих в средах спецтехники, в азотной кислоте и щелочах | |

03Х20Н16АГ6-Ш | Сортовой прокат [79]. Лист [80] | От -269 до 600 | Для сварных узлов арматуры, длительно работающих при глубоком охлаждении | |

06ХН28МДТ (ЭИ 943) | Поковки ГОСТ 25054. Сортовой прокат Лист ГОСТ 7350 М2б, М3б. Трубы ГОСТ 9941 | От -196 до 400 | Для сварных узлов арматуры, работающих в серной и фосфорной кислотах различных концентраций | |

10Х17Н13М3Т (ЭИ 432) | Поковки ГОСТ 25054. Сортовой прокат Лист ГОСТ 7350 М2б, М3б | От -196 до 350 | Для сварных узлов арматуры, работающих в фосфорной, муравьиной, молочной, уксусной кислотах и других средах повышенной агрессивности; для морской воды с протекторной защитой; для криогенных температур; для мембран | |

Св. 350 до 600 | Для сварных узлов арматуры при отсутствии требования стойкости к межкристаллитной коррозии | |||

10Х17Н13М2Т | Лист ГОСТ 7350 М2б, М3б. Поковки ГОСТ 25054. Трубы ГОСТ 9940, Сортовой прокат | От -253 до 350 | Для сварных узлов арматуры, работающих в фосфорной, муравьиной, молочной, уксусной кислотах и других средах повышенной агрессивности; для морской воды с протекторной защитой; для криогенных температур; для мембран | |

Св. 350 до 700 | Для сварных узлов арматуры при отсутствии требования стойкости к межкристаллитной коррозии | |||

08Х17Н15М3Т (ЭИ 580) | Поковки ГОСТ 25054. Сортовой прокат Лист ГОСТ 7350 М2б, М3б. Трубы ГОСТ 9940, | От -196 до 600 | Для сварных узлов арматуры, работающих в средах производства мочевины | |

Сталь жаропрочная | 09Х14Н16Б (ЭИ 694) | Сортовой прокат | До 650 | Для сварных узлов арматуры, работающих при температуре выше 600 °C |

09Х14Н19В2БР (ЭИ 695Р) | Сортовой прокат | До 700 | Для работы при высоких температурах. Свариваемость ограничена | |

ХН28ВМАБ (ЭП 126, ВЖ 100), ХН28ВМАБ-ВД (ЭП 126-ВД, ВЖ 100-ВД) | Лист ГОСТ 24982, [81]. Лента [84]. | До 900 | Для сварных узлов арматуры, работающих в жидкометаллическом теплоносителе K-Na | |

Сплав жаропрочный | ХН60ВТ (ЭИ 868) | Лист [88]. Сортовой прокат [89]. Поковки (слябы) [90] | До 800 | Для сварных узлов арматуры, работающих при высоких температурах |

Сплавы коррозионно-стойкие (хастеллои) | Н70МФВ-ВИ (ЭП 814А-ВИ) | Лист [91]. Сортовой прокат [92]. Трубы электросварные [93] | От -70 до 300 | Для сварных узлов арматуры, работающих в соляной, азотной, галоидоводородных кислотах, в хлоридах, во влажном хлористом водороде |

Н65М-ВИ (ЭП 982-ВИ) | ||||

ХН65МВ (ЭП 567) | Сортовой прокат [97]. Лист ГОСТ 24982, [98]. Поковки ГОСТ 25054 | От -70 до 500 | Для сварных узлов арматуры, работающих при повышенных температурах, в солянокислых и сернокислых средах, концентрированной уксусной кислоте, в сухом хлоре и др. | |

ХН65МВУ (ЭП 760) | Лист [99]. Трубы [100]. Сортовой прокат [101] | От -70 до 500 | Для сварных узлов арматуры, работающих при повышенных температурах, в солянокислых и сернокислых средах, концентрированной уксусной кислоте, в сухом хлоре и др. | |

Сталь электротехническая нелегированная | 10895 (Э12) | Сортовой прокат. Полоса ГОСТ 11036 | От -60 до 350 | Для сварных узлов магнитопровода электромагнитных приводов |

Сталь коррозионно-стойкая (магнито-мягкая) | 16Х-ВИ | Лист ГОСТ 10160. Ленты ГОСТ 10160. Сортовой прокат | От -20 до 300 | Для сварных узлов магнитопровода электромагнитных приводов. Обладает высокими магнитными свойствами и коррозионной стойкостью: в жидкой и паровой фазе продукта "Меланж"; в газообразном NH3; в 40% растворе KOH при температуре до 110 °C и в присутствии O2; в тропических условиях при воздействии инея и росы; в морском тумане |

Цветные сплавы | ЛС59-1 | Сортовой прокат Трубы ГОСТ 494. Лист ГОСТ 2208 | От -196 до 250 | Для деталей арматуры, работающих в неагрессивных средах: воздух, вода, природный газ, для работы в контакте с газообразным кислородом высокого давления в условиях низких температур. Заменитель - латунь ЛЖМц 59-1-1 |

БрАЖМц 10-3-1,5 | Сортовой прокат Трубы ГОСТ 1208. Поковка [102] | От -253 до 250 | Для деталей арматуры, работающих в неагрессивных средах: воздух, вода, природный газ, для работы в контакте с газообразным кислородом высокого давления, в условиях низких температур. Бронза БрАЖМц 10-3-1,5 упрочняется термообработкой на 170 ... 200 HB | |

Сплавы титановые | ВТ1-0 | Сортовой прокат Листы ГОСТ 22178. Плиты ГОСТ 23755. Трубы ГОСТ 21945, | От -269 до 300 | Для деталей арматуры, работающих в морской воде и других средах высокой коррозионной активности, в том числе средах, содержащих влажный хлор |

ОТ4 ОТ4-0 | От -169 до 400 | |||

ЗМ | Сортовой прокат [104]. Поковки и прутки [105] | До 300 | Для деталей арматуры судовых систем | |

Примечания 1 Испытаниям на ударную вязкость после механического старения должен подвергаться металл листов и сортового проката из углеродистой и низколегированной марганцевой стали, подлежащих в процессе изготовления деталей холодному формообразованию без последующего отпуска и предназначенных для работы при температуре выше 200 °C. Нормы ударной вязкости по НД на поставку металла, при отсутствии норм в НД, ударная вязкость - KCU >= 300 кДж/м2 (3,0 кгс·м/см2). 2 Допускается снижение температурного предела применения листа из углеродистых и низколегированных сталей на 20 °C (но не ниже минус 70 °C) для корпусных деталей с толщиной стенки до 36 мм, если при расчете на прочность допустимые напряжения уменьшены не менее чем в 1,35 раза и проведена термообработка корпуса. Если допустимые напряжения при расчете на прочность уменьшены не более чем в 2,85 раза, то температурный предел применения указанных сталей может быть снижен на 20 °C (но не ниже минус 70 °C) без проведения термообработки. 3 Стали 14Х17Н2 и 07Х16Н4Б стойки к межкристаллитной коррозии после закалки и высокого отпуска. Испытание на межкристаллитную коррозию проводить по ГОСТ 6032 по методу А (без провоцирующего нагрева), кипятить 15 часов. 4 В таблице приведены наиболее распространенные материалы мембран (в качестве разрывных, чувствительных элементов, уплотнительных и т.п.). Материалы для мембран выбираются в зависимости от условий эксплуатации (коррозионной активности среды, температуры, давления и т.д.) по НД на мембраны. | ||||

Перечень сталей и сплавов для изготовления крепежных деталей арматуры, а также условия их применения приведены в таблице 4.

Таблица 4

Условия применения материалов для крепежных деталей арматуры

Марка материала, класс или группа по ГОСТ 1759.0 | Стандарт или технические условия на материал | Параметры применения | |||||

Болты, шпильки, винты | Гайки | Плоские шайбы | |||||

Температура среды, °C | Давление номинальное PN, МПа (кгс/см2) | Температура среды, °C | Давление номинальное PN, МПа (кгс/см2) | Температура среды, °C | Давление номинальное PN, МПа (кгс/см2) | ||

4.6 | От -30 до 300 | 4,0 (40) | - | - | - | - | |

5.6; 6.6; 8.8 | |||||||

21, 22, 23 | От -30 до 300 | 4,0 (40) | |||||

5, 6, 8 | - | - | |||||

Ст3сп4, Ст3сп5 | От -20 до 300 | 2,5 (25) | От -20 до 300 | 2,5 (25) | От -20 до 300 | 2,5 (25) | |

20, 25 | От -40 до 425 | 2,5 (25) | От -40 до 425 | 10 (100) | От -40 до 425 | 10 (100) | |

35 | От -40 до 425 | 10 (100) | От -40 до 425 | 20 (200) | От -40 до 425 | Не регламентируется | |

35Х | От -40 до 425 | 20 (200) | От -40 до 450 | 20 (200) | От -40 до 450 | ||

10Г2 | От -70 до 425 | 20 (200) | От -70 до 425 | 20 (200) | От -70 до 425 | ||

09Г2С | От -70 до 425 | 16 (160) | От -70 до 425 | 16 (160) | От -70 до 450 | ||

20ХН3А | От -70 до 425 | Не регламентируется | От -70 до 425 | Не регламентируется | От -70 до 450 | ||

18Х2Н4МА | От -70 до 400 | От -70 до 400 | - | - | |||

38ХН3МФА | От -50 до 350 | От -50 до 350 | - | - | |||

30ХМА | От -40 до 450 | От -40 до 510 | От -70 до 450 | Не регламентируется | |||

25Х1МФ (ЭИ 10) | От -50 до 510 | От -50 до 540 | От -70 до 540 | ||||

20Х1М1Ф1БР (ЭП 44) | От -40 до 580 | От -40 до 580 | - | - | |||

12Х1МФ | - | - | - | - | От -70 до 570 | Не регламентируется | |

20Х13 | От -30 до 450 | - | От -30 до 510 | - | От -40 до 450 | ||

14Х17Н2 | От -70 до 350 | 2,5 (25) | От -70 до 350 | 2,5 (25) | От -70 до 350 | Не регламентируется | |

07Х16Н6 | От -40 до 325 | 10 (100) | От -40 до 325 | 10 (100) | От -40 до 325 | 10 (100) | |

07Х16Н6-Ш | |||||||

07Х16Н4Б, 07Х16Н4Б-Ш | От -80 до 350 | Не регламентируется | От -80 до 350 | Не регламентируется | - | Не регламентируется | |

08Х18Н10Т, 12Х18Н10Т, 12Х18Н9Т | От -196 до 600 | От -196 до 600 | От -196 до 600 | - | |||

10Х17Н13М2Т, 10Х17Н13М3Т | От -253 до 600 | От -253 до 600 | От -253 до 600 | ||||

10Х14Г14Н4Т | От -200 до 500 | От -200 до 500 | От -200 до 500 | ||||

08Х22Н6Т | От -40 до 200 | От -40 до 200 | От -40 до 200 | ||||

07Х21Г7АН5 | От -253 до 400 | От -253 до 400 | От -253 до 400 | ||||

31Х19Н9МВБТ (ЭИ 572) | От -70 до 625 | От -70 до 625 | - | - | |||

45Х14Н14В2М (ЭИ 69) | От -70 до 600 | От -70 до 600 | От -70 до 600 | - | |||

10Х11Н23Т3МР (ЭП 33, ЭИ 696М) | От -260 до 650 | - | - | - | - | ||

08Х15Н24В4ТР (ЭП 164, ЭИ 725А) | От -269 до 600 | От -269 до 600 | Не регламентируется | - | - | ||

12ХН35ВТ (ХН35ВТ) (ЭИ612), 12ХН35ВТ-ВД (ХН35ВТ-ВД) (ЭИ 612-ВД) | От -70 до 650 | От -70 до 650 | - | - | |||

ХН70ВМЮТ (ЭИ 765) | От 700 до 750 | От 700 до 750 | - | - | |||

БрАЖМц 10-3-1,5 | - | - | От -196 до 250 | - | - | ||

ЛС59-1 | - | - | От -253 до 250 | - | - | ||

Примечания 1 Допускается применять крепежные изделия из сталей марок 30Х, 35Х, 07Х16Н6, 07Х16Н6-Ш, 40Х, 30ХМА, 35ХМ при температурах ниже минус 40 °C до минус 60 °C, крепеж из стали 25Х1МФ и из стали 38ХН3МФА при температуре ниже минус 50 °C до минус 60 °C, если при испытании на ударный изгиб образцов типа 11 по ГОСТ 9454 при рабочих отрицательных температурах ударная вязкость не будет ниже 300 кДж/м2 (3 кгс·м/см2) ни на одном из испытуемых образцов. 2 Допускается применять крепежные изделия из стали марки 45Х14Н14В2М при температуре ниже минус 70 °C до минус 80 °C, если при испытании на ударный изгиб образцов типа 11 по ГОСТ 9454 при температуре минус 80 °C ударная вязкость не будет ниже 300 кДж/м2 (3 кгс·м/см2) ни на одном из испытуемых образцов. 3 Допускается применять крепежные изделия из стали марки 20Х13 на температуру ниже минус 30 °C до минус 40 °C, если при испытании на ударный изгиб образцов типа 11 по ГОСТ 9454 при температуре минус 40 °C ударная вязкость не будет ниже 300 кДж/м2 (3 кгс·м/см2) ни на одном из испытуемых образцов. 4 Применяемость крепежных деталей с определенными механическими свойствами должна быть указана в КД и подтверждена расчетом. | |||||||

Перечень сталей и сплавов для изготовления шпинделей и штоков в зависимости от условий эксплуатации арматуры приведен в таблице 5.

Таблица 5

Материал | НД на поставку | Температура рабочей среды, °C | Дополнительные указания по применению | |

Наименование | Марка | |||

Сталь автоматная | А20 | Сортовой прокат | От -30 до 250 | Применяется на давление PN <= 2,5 МПа (25 кгс/см2). Преимущественное применение для арматуры из чугуна и для футерованной арматуры |

Сталь углеродистая | ВСт5сп | Сортовой прокат | От -20 до 425 | Применяется на давление PN <= 5,0 МПа (50 кгс/см2) |

35, 40 | Сортовой прокат | От -40 до 425 | Применяется после термообработки (закалка и высокий отпуск) при температуре ниже минус 31 °C до минус 40 °C | |

Сталь легированная конструкционная | 40Х | Сортовой прокат | От -40 до 450 | Применяются после улучшающей термообработки (закалка и высокий отпуск) |

35ХМ | ||||

38Х2МЮА (38ХМЮА) | Сортовой прокат | От -50 до 450 | Применяется для азотируемых деталей; улучшающая термообработка (закалка и высокий отпуск) перед азотированием обязательна | |

20ХН3А | Сортовой прокат | От -70 до 450 | Применяется для арматуры, эксплуатируемой в макроклиматическом районе с холодным климатом, после улучшающей термообработки (закалка и высокий отпуск) | |

40ХН2МА (40ХНМА) | Сортовой прокат | От -50 до 450 | Применяется для высоконагруженных деталей после улучшающей термообработки (закалка и высокий отпуск). Предел применения может быть расширен до минус 60 °C при обеспечении ударной вязкости при рабочей температуре: KCU >= 300 кДж/м2 (3,0 кгс·м/см2) или KCV >= 250 кДж/м2 (2,5 кгс·м/см2) | |

38ХН3МФА | ||||

Теплоустойчивая сталь | 25Х1МФ (ЭИ 10) | Сортовой прокат ГОСТ 20072 | От -50 до 510 | Применяется для работы при температуре до 510 °C |

25Х2М1Ф (ЭИ 723) [107] | Сортовой прокат [107] | От -50 до 540 | Применяется для работы при температуре до 540 °C | |

Сталь коррозионно-стойкая | 20Х13 <1> | Сортовой прокат | От -40 до 550 | Применяется для работы в условиях атмосферной коррозии и для сред слабой агрессивности, для воды и нефтепродуктов. Пределы применения по температуре даны после закалки и высокого отпуска, после низкого отпуска (на высокую твердость) температура применения до 200 °C |

12Х17 | От -20 до 300 | Применяется для работы в азотной кислоте (концентрацией до 50%, на температуру до 80 °C), для сред пищевой и мясомолочной промышленности, а также для других сред средней агрессивности, для деталей электромагнитной арматуры с улучшенными магнитными свойствами (термообработка по [21]) | ||

14Х17Н2 | От -70 до 350 | Применяется для работы в средах слабой агрессивности при требовании повышенной прочности. Стойкость против межкристаллитной коррозии обеспечивается после термической обработки на твердость 22,5 ... 31 HRC (229 ... 285 HB) и 25 ... 28 HRC (240 ... 260 HB) по [21]. Применяется также для деталей с улучшенными магнитными свойствами (после длительного отжига на твердость 25 ... 28 HRC). Пределы применения даны после закалки и высокого отпуска; после низкого отпуска температура применения 200 °C | ||

25Х17Н2Б-Ш | Сортовой прокат | От -70 до 350 | Применяется для высоконагруженных деталей арматуры, не подвергающихся сварке | |

07Х16Н4Б, 07Х16Н4Б-Ш | Сортовой прокат | От -70 до 350 | Применяется для работы в морской атмосфере, паре, дистилляте и ряде других сред | |

07Х16Н6, 07Х16Н6-Ш | Сортовой прокат | От -60 до 350 | ||

08Х22Н6Т (ЭП 53), 08Х21Н6М2Т (ЭП 54) | Сортовой прокат | От -40 до 300 | Заменители сталей типа 12Х18Н10Т и 10Х17Н13М3Т Применяются для работы в агрессивных средах | |

Х32Н8 (ЭП 263), Х32Н8-Ш, Х32Н8-ВД | Сортовой прокат | От -40 до 250 | Применяется для работы в средах спецтехники, азотной кислоте и в щелочах, применима для сварных узлов. Для деталей с высокими требованиями по плотности применять стали Х32Н8-Ш и Х32Н8-ВД | |

08Х18Н10Т | Сортовой прокат ГОСТ 5949 | От -270 до 610 | Применяется для работы в агрессивных средах: азотной кислоте, щелочах, аммиачной селитре, пищевых средах, средах спецтехники, судпрома, криогенной техники и сероводородсодержащих средах. Применяется для сварных узлов | |

12Х18Н10Т, 12Х18Н9Т | От -270 до 350 | |||

Св. 350 до 610 | Применяется для работы в средах, не вызывающих межкристаллитной коррозии | |||

03Х22Н6М2 (ЭИ 67) [64] | Сортовой прокат | От -40 до 300 | Для производства карбамида и капролактама | |

10Х17Н13М3Т | Сортовой прокат | От -196 до 350 | Применяется для работы в фосфорной, муравьиной, молочной, уксусной кислотах и других средах повышенной агрессивности | |

Св. 350 до 600 | Применяется при отсутствии требования стойкости к межкристаллитной коррозии | |||

10Х17Н13М2Т | От -253 до 350 | Применяется для работы в фосфорной, муравьиной, молочной, уксусной кислотах и других средах повышенной агрессивности | ||

Св. 350 до 700 | Применяется при отсутствии требования стойкости к межкристаллитной коррозии | |||

08Х17Н15М3Т | От -196 до 600 | Применяется преимущественно для агрессивных сред при производстве мочевины | ||

15Х18Н12С4ТЮ (ЭИ 654) | Сортовой прокат | От -70 до 300 | Применяется для работы в азотной кислоте и средах спецтехники | |

15Х18Н12С4ТЮ-Ш (ЭИ 654-Ш) | Сортовой прокат | |||

07Х21Г7АН5 (ЭП 222) | Сортовой прокат | От -270 до 300 | Применяется для работы в средах средней агрессивности и для криогенных температур | |

10Х14Г14Н4Т (ЭИ 711) | Сортовой прокат | От -196 до 500 | Применяется для работы в условиях атмосферной коррозии и средах слабой агрессивности, а также для криогенных температур. Заменитель стали 12Х18Н10Т | |

06ХН28МДТ | Сортовой прокат ГОСТ 5949 | От -196 до 400 | Применяется для работы в серной кислоте различных концентраций при температуре не выше 80 °C | |

03Х20Н16АГ-Ш | Сортовой прокат [79] | От -269 до 600 | Применяется для длительной работы при глубоком охлаждении | |

Сталь жаропрочная | 09Х14Н16Б (ЭИ 694) | Сортовой прокат ГОСТ 5949 | До 650 | Применяется для работы при температуре выше 600 °C |

08Х14Н19В2БР (ЭИ 695Р) | До 700 | |||

08Х15Н24В4ТР (ЭП 164) | От -253 до 650 | Применяется для работы при криогенных температурах и температуре выше 500 °C | ||

10Х11Н23Т3МР (ЭП 33) | От -253 до 600 | |||

Сплавы жаропрочные | 12ХН35ВТ (ХН35ВТ) (ЭИ 612) | Сортовой прокат | От -100 до 650 | Применяется для работы при температуре выше 600 °C. Для деталей с высокими требованиями по плотности и для изготовления тренированных шпилек применять сталь марки 12ХН35ВТ-ВД (ХН35ВТ-ВД) вакуумно-дугового переплава |

12ХН35ВТ-ВД (ХН35ВТ-ВД) (ЭИ 612-ВД) | Сортовой прокат | |||

ХН60ВТ (ЭИ 868) | Сортовой прокат | До 800 | Применяется для работы при температуре выше 600 °C | |

ХН70ВМЮТ (ЭИ 765) | Сортовой прокат | От 700 до 750 | Применяется для работы при температуре 700 °C и более | |

ХН62ВМКЮ (ЭИ 867) | Сортовой прокат | От 800 до 850 | ||

Сплавы коррозионно-стойкие | Н70МФВ-ВИ (ЭП 814А-ВИ) | Сортовой прокат | От -70 до 300 | Применяется для работ в соляной и галоидоводородных кислотах |

Н65М-ВИ (ЭП 982-ВИ) [94] | Сортовой прокат | |||

ХН65МВ (ЭП 567) | Сортовой прокат | От -70 до 500 | Применяется для работы в солянокислых средах при повышенных температурах, концентрированной уксусной кислоте и др. | |

Бронзы | БрАЖНМц 9-4-4-1 | Сортовой прокат | До 250 | Применяется для работы в морской воде |

БрАЖМц 10-3-1,5 | Сортовой прокат | От -253 до 250 | Применяется для работы в неагрессивных средах: воздух, вода, природный газ, для работы в контакте с газообразным кислородом высокого давления и в условиях низких температур. Бронза БрАЖМц упрочняется термообработкой на 170 ... 200 HB, БрАЖН - на 200 ... 240 HB | |

БрАЖН 10-4-4 | От -196 до 350 | |||

Латунь | ЛЖМц 59-1-1 | Сортовой прокат ГОСТ 2060 | От -196 до 250 | |

Сплавы титана | ВТ1-0 | Сортовой прокат ГОСТ 26492 | От -269 до 300 | Применяется для работы в морской воде и других средах высокой коррозионной активности, в том числе в средах, содержащих влажный хлор |

ОТ4, ОТ4-0 | От -196 до 400 | |||

ЗМ [103] | Сортовой прокат [104] | До 300 | Применяется для судовой арматуры | |

ПТ-3В | Поковки и прутки кованые от 100 до 650 мм (термообработанные) [105] | До 350 | Сплав обладает высокой стойкостью в морской воде. Общая коррозия в морской воде до 150 °C отсутствует, критическая температура питтингообразования 200 °C, критическая температура щелевой коррозии 90 °C | |

Прутки кованые диаметром от 116 до 250 мм (отожженные) [117] | ||||

Перечень сталей и сплавов для изготовления сильфонов в зависимости от условий эксплуатации арматуры приведен в таблице 6.

Таблица 6

Условия применения сталей и сплавов для сильфонов

Материал | НД на поставку | НД на изготовление сильфонов | Температура рабочей среды, °C | Давление рабочее Pр, МПа (кгс/см2), не более | Дополнительные указания по применению | |||||

Наименование | Марка | |||||||||

| ||||||||||

Сталь коррозионно-стойкая | 05Х18Н10Т | Труба-заготовка | ГОСТ 21744, ГОСТ 22388, | От -260 до 550 | От 0,6 до 25,0 (от 6 до 250) | Для воды, пара, инертных газов и для криогенных температур. Для сред слабой агрессивности - до температуры 350 °C. Для коррозионных сред - до 150 °C | ||||

06Х18Н10Т | Труба-заготовка | |||||||||

08Х18Н10Т | ||||||||||

Труба | От -260 до 465 | От 0,15 до 3,10 (от 1,5 до 31,0) | ||||||||

09Х18Н10Т | Труба-заготовка | ГОСТ 22388 | От -260 до 465 | От 0,15 до 3,10 (от 1,5 до 31,0) | ||||||

12Х18Н10Т | Лист Лента | ГОСТ 21744, ГОСТ 22388, | От -260 до 550 | От 0,6 до 25,0 (от 6 до 250) | ||||||

Труба | От -260 до 465 | От 0,15 до 3,10 (от 1,5 до 31,0) | ||||||||

10Х17Н13М2Т, 10Х17Н13М3Т | От -260 до 350 | От 1,0 до 20,0 (от 10 до 200) | Для коррозионных сред | |||||||

Сплав жаропрочный | ХН60ВТ | Лист [81] | До 800 | 10,0 (100) | Для высоких температур | |||||

Сплав титановый | ВТ1-0 | Труба Лист | От -50 до 100 | 25,0 (250) | Для коррозионных сред | |||||

Примечание - В таблице указаны предельные величины по температурам и рабочим давлениям. Конкретные сочетания параметров применения (рабочее давление, осевой ход, температура и полный назначенный ресурс) приведены в нормативной документации на сильфоны. | ||||||||||

8.7.1 Перечень металлов и наплавочных твердых износостойких материалов для узла затвора арматуры в зависимости от условий эксплуатации арматуры приведен в таблице 7.

Таблица 7

Условия применения металлов и наплавочных материалов

для узла затвора арматуры

Материал | Температура рабочей среды, °C | Твердость | Дополнительные указания по применению | |

Наименование | Марка или тип | |||

Латунь | ЛС 59-1 ГОСТ 15527, ЛЦ38Мц2С2 (ЛМцС58-2-2) | От -253 до 250 | 80 ... 140 HB | Для узла затвора кислородной и чугунной арматуры |

ЛЦ16К4 (ЛК80-3Л) | От -200 до 250 | Не менее 100 HB | ||

Бронза | БрАЖМц 10-3-1,5 | От -253 до 250 | 170 ... 200 HB | |

БрАЖН 10-4-4 | От -196 до 350 | 200 ... 240 HB | ||

Сталь высоколегированная (коррозионно-стойкая, жаропрочная) | 08Х18Н10Т, 12Х18Н10Т, 12Х18Н9Т | От -100 до 300 | 155 ... 170 HB | Работоспособность узла затвора обеспечивается при наличии наплавки или другого износостойкого покрытия в ответной детали |

15Х18Н12С4ТЮ | От -100 до 300 | 155 ... 170 HB | ||

10Х17Н13М2Т | От -260 до 350 | 121 ... 179 HB | ||

06ХН28МДТ | От -196 до 400 | 135 ... 185 HB | ||

20Х13 | От -40 до 300 | 23,5 ... 29 HRC 29 ... 36 HRC 39,5 ... 44,5 HRC | Работоспособность узла затвора обеспечивается при наличии разности твердости уплотнительных поверхностей | |

14Х17Н2 | От -70 до 250 | 22,5 ... 31 HRC | ||

07Х16Н4Б, 07Х16Н4Б-Ш | От -70 до 350 | 269 ... 302 HB | ||

09Х16Н4Б-Ш | От -70 до 400 | 30 ... 36 HRC 39 ... 42,5 HRC | ||

Сталь легированная конструкционная | 38Х2МЮА | От -40 до 450 | Азотирование: 750 ... 900 HV, глубина слоя не менее 0,3 мм. Перед азотированием термообработка на твердость 225 ... 300 HB | Для арматуры высокого давления |

Шарики | ШХ15 и др. | От -180 до 290 | 62 ... 66 HRC при диаметре до 45 мм. 60 ... 65 HRC при диаметре более 45 мм | Для нейтральных сред |

Шарики [128] | 95Х18 | От -253 до 350 | 59 ... 63 HRC HRC >= 56 (для температуры >= 300 °C) | Для сред слабой агрессивности |

Наплавочные твердые износостойкие материалы | Типа 20Х13 (48Ж-1, УОНИИ-13/нж, ПП-АН106М [129], св. 10Х17Т | От -40 до 300 | Твердость в зависимости от термообработки: 240 ... 300 HB 301 ... 350 HB 351 ... 400 HB | Для наплавки деталей из углеродистой стали перлитного класса |

Типа 20Х13 НП-13Х15АГТЮ | ~ 200 HB | Износостойкость обеспечивается при применении ответной детали с твердой наплавкой | ||

Типа 20Х13 св. 13Х25Т | - | Твердость по [27] | ||

190К62Х29В5С2 | От -200 до 800 | 41,5 ... 51,5 HRC | Для наплавки деталей из углеродистой стали, стали аустенитного класса и железоникелевых сплавов | |

Типа 08Х17Н8С6Г (ЦН-6Л, ПП АН-133А [133], ПЛ АН-150М [134] и др.) | От -130 до 450 | 29 ... 39 HRC | Для наплавки деталей перлитного и аустенитного классов. При необходимости применения на температуру до 600 °C уплотнительная поверхность ответной детали затвора должна иметь наплавку с горячей твердостью не менее 30 HRC | |

Типа ПН-ХН80С2Р2 (СР-2) ГОСТ 21448 | До 450 | 35 ... 40 HRC | ||

Типа ПН-ХН80С3Р3 (СР-3) ГОСТ 21448 | 45 ... 50 HRC | |||

Типа 13Х16Н8МС5Г4Б (ЦН-12М, ПЛ АН-151 [135], ПП АН-157 [136]) | От -200 до 600 | 40 ... 50 HRC Для порошковых материалов допускается: >= 36 HRC | Для наплавки деталей из стали аустенитного и перлитного классов | |

Типа 09Х31Н8АМ2 ГОСТ 10051 (УОНИ-13/Н1-БК, ЭЛ3-НВ-1) | От -253 до 300 | 22 ... 30 HRC (без термообработки), 41,5 - 49,5 HRC (после термообработки) | Для наплавки деталей из стали аустенитного класса | |

06Х20Н10М3Д3С4 (электроды или прутки из стали 06Х20Н10М3Д3С4) | До 80 | 32 ... 40 HRC | Для наплавки деталей из сталей марок 06ХН28МДТ и 07Х20Н25М3Д2ТЛ | |

Наплавочный твердый сплав на основе титана | Окисленный сплав ПТ-7М (окисленные прутки ПТ-7М) [26] | До 200 | 350 ... 430 HV | Для наплавки деталей из титановых сплавов |

Примечание - Предельно допустимые удельные нагрузки для уплотнений узла затвора запорных клапанов - по [137]. | ||||

8.7.2 Перечень зарубежных наплавочных материалов для наплавки уплотнительных и направляющих поверхностей деталей арматуры приведен в таблице 8.

Таблица 8

Условия применения зарубежных наплавочных материалов

для наплавки уплотнительных и направляющих поверхностей

деталей арматуры

Способ наплавки | Марка | Обозначение документа | Твердость, HRC | Российский аналог |