СПРАВКА

Источник публикации

М., 2017

Примечание к документу

Название документа

"Технические условия на стальные конструкции и технологию заводской и монтажной сварки железнодорожных мостов из атмосферостойкой стали марки 14ХГНДЦ"

(утв. Распоряжением ОАО "РЖД" от 16.10.2017 N 2100р)

"Технические условия на стальные конструкции и технологию заводской и монтажной сварки железнодорожных мостов из атмосферостойкой стали марки 14ХГНДЦ"

(утв. Распоряжением ОАО "РЖД" от 16.10.2017 N 2100р)

Содержание

Распоряжением ОАО "РЖД"

от 16 октября 2017 г. N 2100р

ТЕХНИЧЕСКИЕ УСЛОВИЯ

НА СТАЛЬНЫЕ КОНСТРУКЦИИ И ТЕХНОЛОГИЮ

ЗАВОДСКОЙ И МОНТАЖНОЙ СВАРКИ ЖЕЛЕЗНОДОРОЖНЫХ МОСТОВ

ИЗ АТМОСФЕРОСТОЙКОЙ СТАЛИ МАРКИ 14ХГНДЦ

Настоящие технические условия (далее по тексту - ТУ) распространяются на проектирование, технологию сборки и сварки и устройство фрикционных соединений в заводских условиях и на монтаже, а также приемку металлических пролетных строений (включая стальные части сталежелезобетонных пролетных строений) и опор железнодорожных и пешеходных мостов из атмосферостойкой стали 14ХГНДЦ обычного и северного А и Б исполнений, сооружаемых ОАО "РЖД" в районах с расчетной сейсмичностью до 9 баллов включительно.

ГОСТ 535-2005. Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия.

ГОСТ 859-2014. Медь. Марки.

ГОСТ 1050-2013. Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия.

ГОСТ 1173-2006. Фольга, ленты, листы и плиты медные. Технические условия.

ГОСТ 1497-84. Металлы. Методы испытаний на растяжение.

ГОСТ 1778-70. Сталь. Металлографические методы определения неметаллических включений.

ГОСТ 2246-70. Проволока стальная сварочная. Технические условия.

ГОСТ 2789-73. Шероховатость поверхности. Параметры и характеристики.

ГОСТ 2999-75. Металлы и сплавы. Метод измерения твердости по Виккерсу.

ГОСТ 3242-79. Соединения сварные. Методы контроля качества.

ГОСТ 4543-71. Прокат из легированной конструкционной стали. Технические условия.

ГОСТ 5264-80. Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры.

ГОСТ 5521-93. Прокат стальной для судостроения. Технические условия.

ГОСТ 5632-72*. Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки.

ГОСТ 6996-66. Сварные соединения. Методы определения механических свойств.

ГОСТ 7122-81. Швы сварные и металл наплавленный. Методы отбора проб для определения химического состава.

ГОСТ 7268-82. Сталь. Метод определения склонности к механическому старению по испытанию на ударный изгиб.

ГОСТ 7512-82. Контроль неразрушающий. Соединения сварные. Радиографический метод.

ГОСТ 7564-97. Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний.

ГОСТ 7566-94. Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение.

ГОСТ 8479-70. Поковки из конструкционной углеродистой и легированной стали. Общие технические условия.

ГОСТ 8509-93. Уголки стальные горячекатаные равнополочные. Сортамент.

ГОСТ 8510-86. Уголки стальные горячекатаные неравнополочные. Сортамент (с изменением N 1).

ГОСТ 8713-79. Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры.

ГОСТ 9013-59. Металлы. Метод измерения твердости по Роквеллу.

ГОСТ 9454-78. Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах.

ГОСТ 10157-79. Аргон газообразный и жидкий. Технические условия.

ГОСТ 11533-75. Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры.

ГОСТ 11534-75. Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры.

ГОСТ 11964-81. Дробь чугунная и стальная технические. Общие технические условия.

ГОСТ 12503-75. Сталь. Методы ультразвукового контроля. Общие требования.

ГОСТ 14019-2003. Материалы металлические. Метод испытания на изгиб.

ГОСТ 14192-96. Маркировка грузов.

ГОСТ 14637-89. Прокат толстолистовой из углеродистой стали обыкновенного качества.

ГОСТ 14771-76. Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры.

ГОСТ 14792-80. Детали и заготовки, вырезаемые кислородной и плазменно-дуговой резкой. Точность, качество поверхности реза.

ГОСТ 15846-2002. Продукция, отправляемая в районы Крайнего Севера и приравненные к ним местности. Упаковка, маркировка, транспортирование и хранение.

ГОСТ 19170-2001. Стекловолокно. Ткань конструкционного назначения. Технические условия.

ГОСТ 19281-2014. Прокат из стали повышенной прочности. Общие технические требования.

ГОСТ 19300-86. Средства измерений шероховатости поверхности профильным методом. Профилографы-профилометры контактные. Типы и основные параметры.

ГОСТ 21014-88. Прокат черных металлов. Термины и определения дефектов поверхности.

ГОСТ 22235-2010. Вагоны грузовые магистральных железных дорог колеи 1520 мм. Общие требования по обеспечению сохранности при производстве погрузочно-разгрузочных и маневровых работ.

ГОСТ 22536.0-87*. Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа.

ГОСТ 22727-88. Прокат листовой. Методы ультразвукового контроля.

ГОСТ 23518-79. Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры.

ГОСТ 25.502-79*. Расчеты и испытания на прочность в машиностроении. Методы механических испытаний металлов. Методы испытаний на усталость.

ГОСТ 25.506-85. Расчеты и испытания на прочность. Методы механических испытаний металлов. Определение характеристик трещиностойкости (вязкости разрушения) при статическом нагружении.

ГОСТ 26047-83. Конструкции строительные стальные. Условные обозначения (марки).

ГОСТ 26294-84. Соединения сварные. Методы испытания на коррозионное растрескивание.

ГОСТ 27751-2014. Надежность строительных конструкций и оснований. Основные положения.

ГОСТ 27809-95. Чугун и сталь. Методы спектрографического анализа.

ГОСТ 28870-90. Сталь. Методы испытания на растяжение толстолистового проката в направлении толщины.

ГОСТ 9.039-74. Единая система защиты от коррозии и старения. Коррозионная агрессивность атмосферы.

ГОСТ 9.402-2004 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию.

ГОСТ 9.903-81. Единая система защиты от коррозии и старения. Стали и сплавы высокопрочные. Методы ускоренных испытаний на коррозионное растрескивание.

ГОСТ Р 52087-2003. Газы углеводородные сжиженные топливные. Технические условия.

ГОСТ Р 52643-2006. Болты и гайки высокопрочные и шайбы для металлических конструкций. Общие технические условия.

ГОСТ Р 52644-2006. Болты высокопрочные с шестигранной головкой с увеличенным размером под ключ для металлических конструкций. Технические условия.

ГОСТ Р 52645-2006. Гайки высокопрочные шестигранные с увеличенным размером под ключ для металлических конструкций. Технические условия.

ГОСТ Р 52646-2006. Шайбы к высокопрочным болтам для металлических конструкций. Технические условия.

ГОСТ Р 55374-2012. Прокат из стали конструкционной легированной для мостостроения. Общие технические условия.

ГОСТ Р 55724-2013. Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

ГОСТ Р 55776-2013. Контроль неразрушающий радиационный. Термины и определения.

СП 16.13330.2011. Стальные конструкции. Актуализированная редакция СНиП II-23-81*.

СП 28.13330.2012. Защита строительных конструкций от коррозии. Актуализированная редакция СНиП 2.03.11-85.

СП 35.13330.2011. Мосты и трубы. Актуализированная редакция СНиП 2.05.03-84*.

СП 46.13330.2012. Мосты и трубы. Актуализированная редакция СНиП 3.06.04-91.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеется в виду СП 79.13330.2012, а не СП 79.13330.2014. |

СП 79.13330.2014. Мосты и трубы. Правила обследований и испытаний. Актуализированная редакция СНиП 3.06.07-86.

СП 131.13330.2012. Строительная климатология. Актуализированная редакция СНиП 23-01-99*.

Примечание. При пользовании настоящими Техническими условиями целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящими ТУ следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

Атмосферостойкая сталь - сталь, содержащая специфические элементы, которые вводятся в ее состав в процессе производства для получения стабильных, плотных слоев ржавчины с хорошей адгезией к основному металлу. Такая ржавчина (патина) развивается в условиях переменного увлажнения и сушки, образует защитный барьер, препятствующий доступу кислорода и влаги к поверхности металла, при этом скорость коррозии снижается до 6,0 - 8,0 мкм/год;

автоматическая дуговая сварка - сварка, выполняемая машиной (механизмом), при этом подача сварочных материалов и перемещение сварочной дуги осуществляются данным механизмом без непосредственного участия человека;

выносливость - способность материала, конструкции, соединения сопротивляться в заданных пределах усталостному разрушению под воздействием циклического изменения временной нагрузки;

двухдуговая сварка - дуговая сварка, при которой нагрев осуществляется одновременно двумя дугами с раздельным питанием их током;

зазор - кратчайшее расстояние между кромками собранных для сварки деталей;

зона сплавления (ЗС) - участок расплавления основного (свариваемого) металла в процессе электродуговой сварки; околошовная зона;

зона термического влияния (ЗТВ) - участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке плавлением или термической резке;

катет углового шва - кратчайшее расстояние от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части;

керамический сварочный флюс - флюс для дуговой сварки, полученный перемешиванием порошкообразных материалов со связующим веществом, грануляцией и последующей термической обработкой;

коррозия материала - разрушение материала вследствие химического или электрохимического взаимодействия с агрессивной коррозионной средой. Для процесса коррозии следует применять термин "коррозионный процесс", а для результата процесса - термин "коррозионное разрушение";

коррозионная стойкость - способность материалов сопротивляться коррозии, определяющаяся скоростью коррозии в данных условиях. Для оценки скорости коррозии используются как качественные, так и количественные характеристики. Изменение внешнего вида поверхности металла, изменение его микроструктуры являются примерами качественной оценки скорости коррозии;

коэффициент надежности по назначению  (коэффициент надежности по ответственности) - учитывает степень ответственности сооружения и обеспечивает требуемый уровень надежности;

(коэффициент надежности по ответственности) - учитывает степень ответственности сооружения и обеспечивает требуемый уровень надежности;

коэффициент условий работы - коэффициент, учитывающий наиболее вероятные особенности действительной работы материалов, конструкций и оснований при строительстве и эксплуатации сооружений и вводимый при определении расчетных сопротивлений элементов конструкций и их соединений;

коэффициент условий надежности по нагрузке (коэффициент перегрузки) - коэффициент, учитывающий возможные отклонения фактической нагрузки от нормативной нагрузки;

коэффициент трения - коэффициент, устанавливающий пропорциональность между силой трения и силой нормального давления. Коэффициент трения является совокупной характеристикой пары материалов, которые соприкасаются и не зависят от площади соприкосновения тел;

кратер - углубление, образующееся в конце валика под действием давления дуги и вследствие объемной усадки металла шва;

механизированная дуговая сварка - дуговая сварка, при которой подача плавящегося электрода, или присадочного металла, или относительное перемещение дуги и изделия выполняются с помощью механизмов, управляемых человеком;

монтажный элемент - готовое изделие, отправляемое на монтаж без сборки и сварки на заводе (фасонка, накладка, прокладка, рыбка, связь и т.д.);

надежность - гарантированная невозможность превышения предельных состояний при действии наиболее неблагоприятных сочетаний расчетных нагрузок в течение расчетного срока службы. Включает безопасность, долговечность и ремонтопригодность;

наплыв в сварном соединении - дефект в виде натекания металла шва на поверхность основного металла или ранее выполненного валика без сплавления с ним;

непровар - дефект в виде несплавления в сварном соединении вследствие неполного расплавления кромок или поверхностей ранее выполненных валиков сварного шва;

отправочная марка, или сборочная единица - изделие, собранное из деталей с участием соединяющих элементов: сварочных материалов, крепежных метизов и др.;

плавленый сварочный флюс - флюс для дуговой сварки, полученный сплавлением его составляющих и последующей грануляцией расплава;

погонная энергия - энергия, затраченная на единицу длины сварного шва при сварке плавлением;

подрез зоны сплавления - дефект в виде конусообразного углубления по линии сплавления сварного шва с основным металлом;

приторцевать детали - обеспечить примыкание торцевой кромки одной детали к поверхности другой с требованием плотности прилегания с зазором менее 0,3 мм на всю толщину детали и/или с зазором 0,3 мм на половину толщины детали;

прихватка - короткий сварной шов для фиксации взаимного расположения подлежащих сварке деталей;

пролетное строение - несущая конструкция мостового сооружения, перекрывающая все пространство или часть его между двумя или несколькими опорами, воспринимающая нагрузку от элементов мостового полотна, транспортных средств и пешеходов и передающая ее на опоры;

расчетная высота углового шва - длина перпендикуляра, опущенного из точки максимального проплавления в месте сопряжения свариваемых частей на гипотенузу наибольшего вписанного во внешнюю часть углового шва прямоугольного треугольника;

ручная дуговая сварка - дуговая сварка, при которой возбуждение дуги, подача электрода и его перемещение выполняются вручную;

сборка - соединение в определенной последовательности и закрепление деталей, подузлов и узлов для получения конструкции, удовлетворяющей ее назначению;

свариваемость стали - комплексная технологическая характеристика свариваемого металла, сварочных материалов и режимов сварки, обеспечивающая получение сварного соединения, удовлетворяющего заданным условиям безопасной конструкции или сооружения;

сварка - получение неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и/или пластическом деформировании;

сварная конструкция - металлическая конструкция, изготовленная сваркой отдельных деталей;

сварное соединение - неразъемное соединение деталей, выполненное сваркой и включающее в себя шов и зону термического влияния;

сварочные деформации - перемещения различных точек сварного изделия (укорочение, изгиб, поворот сечений, потеря устойчивости листа и т.д.) в процессе сварки и последующего охлаждения металла. Собственные деформации и напряжения, имеющие место в сварной конструкции, называют остаточными;

свищ в сварном шве - дефект в виде воронкообразного углубления в сварном шве;

сопротивление усталости - свойство материала не разрушаться с течением времени под действием изменяющихся рабочих нагрузок. В большинстве случаев это циклические нагрузки. Разрушение происходит из-за появления микроразрушений, их накопления, затем объединения в одно макроразрушение;

специализированный мостовой завод - предприятие, основной продукцией которого является изготовление металлоконструкций пролетных строений, опор и пилонов стальных мостов, путепроводов, эстакад, а также изготовление специальных вспомогательных сооружений и устройств (далее - СВСиУ) для возведения мостов; предприятие должно иметь практический опыт работы по изготовлению указанных конструкций пять и более лет;

специализированная мостостроительная организация - предприятие, основным видом деятельности которого является монтаж, сборка и монтажная сварка металлоконструкций мостов, путепроводов и эстакад, а также СВСиУ для их возведения; предприятие должно иметь практический опыт работы пять и более лет;

строительный подъем - искусственный выгиб, придаваемый строительным конструкциям в направлении, противоположном прогибу под нагрузкой, для повышения их эксплуатационных качеств;

стыковое соединение - сварное соединение двух элементов, примыкающих один к другому торцевыми поверхностями;

стыковой шов - сварной шов стыкового соединения;

тавровое соединение - сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента;

термическая обработка - совокупность операций нагрева, выдержки и охлаждения твердых металлических сплавов с целью получения заданных свойств за счет изменения внутреннего строения и структуры. Термическая обработка используется либо в качестве промежуточной операции для улучшения обрабатываемости давлением, резанием, либо как окончательная операция технологического процесса, обеспечивающая заданный уровень свойств детали;

технологический (монтажный) припуск - конструктивно предусмотренный заведомо больше требуемого размер монтажного элемента, предусмотренный для максимально точного монтажа этого элемента и/или компенсации усадок от сварки;

трещина сварного соединения - дефект сварного соединения в виде разрыва в сварном шве и/или прилегающих к нему зонах;

трещиностойкость - способность материала конструкции сопротивляться образованию или развитию до заданных пределов в нем трещин под действием нагрузок, технологических и климатических воздействий;

усталость - процесс постепенного накопления повреждений материала под действием переменных напряжений, приводящий к изменению свойств, образованию трещин, их развитию и разрушению;

угловой шов - сварной шов углового, таврового или нахлесточного соединения;

угол скоса кромки - острый угол между плоскостью скоса кромки и плоскостью торца детали;

усталостные разрушения - разрушение материала под действием повторно-переменных (часто циклических) напряжений. Физические причины усталостного разрушения материалов достаточно сложны и еще не до конца изучены. Одной из основных причин усталостного разрушения принято считать образование и развитие трещин;

фрикционные соединения - соединения, в которых передача усилия осуществляется только силами трения по контактным плоскостям соединяемых элементов, возникающего вследствие натяжения высокопрочных болтов;

хладостойкость - способность материалов, элементов, конструкций и их соединений сопротивляться хрупким разрушениям при низких температурах окружающей среды;

цепочка пор в сварном шве - группа пор в сварном шве, расположенных в линию параллельно оси сварного шва;

эксцентриситет - числовая характеристика конического сечения, показывающая степень его отклонения от окружности;

элемент - понятие, обозначающее составную часть конструкции, сооружения.

4.1.1. Требования настоящих ТУ следует учитывать наряду с требованиями к стальным конструкциям железнодорожных и пешеходных мостов, установленными в нормативных документах, технических требованиях и указаниях, действующих на территории Российской Федерации.

4.1.2. Организации, осуществляющие проектирование, инженерные изыскания, строительство и эксплуатацию железнодорожных и пешеходных мостов должны иметь свидетельство о допуске к соответствующему виду работ, выданное саморегулируемой организацией.

4.1.3. Импортные и новые строительные материалы, изделия и конструкции, а также технологии, от свойств которых зависит безопасность и долговечность сооружений, допускается применять при наличии сертификатов, технических свидетельств или других документов, разрешающих их использование для железнодорожных и пешеходных мостов.

4.1.4. Тип исполнения стальных пролетных строений и опор из стали марки 14ХГНДЦ в зависимости от значения расчетной минимальной температуры, принимаемой по температуре наружного воздуха наиболее холодной пятидневки в районе строительства по СП 131.13330.2012 с обеспеченностью 0,98, следует принимать:

Расчетная минимальная температура, °C | Тип исполнения |

До минус 40 включительно | Обычное |

Ниже минус 40 до минус 50 включительно | Северное А |

Ниже минус 50 | Северное Б |

- выбирать оптимальные в технико-экономическом отношении схемы, системы и конструкции пролетных строений, сечения элементов, экономичные профили проката;

- учитывать существующую практику по компоновке пролетных строений железнодорожных мостов, в том числе при компоновке учитывать применение механизмов для очистки балласта;

- предусматривать применение сварных заводских элементов с фрикционными на высокопрочных болтах, сварными и комбинированными болтосварными монтажными соединениями;

- для фрикционных соединений, как правило, предусматривать использование высокопрочных метизов из атмосферостойкой стали;

- обеспечивать возможность осмотра, очистки и ремонта конструкций;

- исключать в них зоны, в которых возможно скопление воды и затруднено проветривание;

- предусматривать герметизацию замкнутых профилей, элементов и блоков;

- обеспечивать технологичность конструкций при заводском изготовлении и монтаже, в том числе возможность поточного изготовления, конвейерного или крупноблочного монтажа;

- принимать, что конструкции из атмосферостойкой стали марки 14ХГНДЦ не требуют дополнительной противокоррозионной защиты внутренних и внешних поверхностей на прогнозируемый срок службы при расположении мостов в открытой атмосфере любой коррозионной агрессивности (оценка агрессивности по ГОСТ 9.039-74) на всей территории Российской Федерации за исключением 500-метровой полосы от берега моря;

- предусматривать устройство антикоррозионно-защитного гидроизоляционного слоя по Типовым требованиям к гидроизоляции и противокоррозионной защите [1] внутренних поверхностей балластного корыта из стали марки 14ХГНДЦ;

- предусматривать, как правило, горячее цинкование толщиной не менее 100 мкм элементов служебных проходов, смотровых приспособлений и водоотводных устройств при использовании сталей, подверженных атмосферной коррозии с учетом требований СП 28.13330.2012;

- в необходимых случаях, в том числе в городских условиях по требованию заказчика, предусматривать окраску стальных конструкций из стали марки 14ХГНДЦ системами покрытий по Технологическим указаниям по окраске металлических конструкций железнодорожных мостов [5];

- для каждого конкретного объекта предусматривать монтаж стальных конструкций по технологическому регламенту на их сборку, сварку и устройство фрикционных соединений, причем с научно-техническим сопровождением в случае применения монтажной сварки и/или при наличии сложных конструктивных решений;

- указывать в рабочих чертежах КМ стальных конструкций марки сталей и материалы соединений, а также необходимые дополнительные требования к ним, предусмотренные стандартами и техническими условиями, включая настоящие ТУ. Документация КМ должна содержать все данные для заказа металлопроката, метизов, деформационных швов, опорных частей, при наличии балластного корыта или при использовании сталей, подверженных атмосферной коррозии, защитных и гидроизоляционных материалов.

4.1.6. Вводимые в эксплуатацию железнодорожные мосты с металлическими пролетными строениями и/или опорами из стали марки 14ХГНДЦ должны быть обследованы, испытаны или обкатаны в соответствии с требованиями СП 79.13330.2012.

4.1.7. В необходимых случаях согласно пункту 2) части 9 статьи 15 Федерального закона "Технический регламент о безопасности зданий и сооружений" от 30 декабря 2009 N 384-ФЗ в проектной документации следует предусматривать мониторинг состояния несущих конструкций из стали марки 14ХГНДЦ железнодорожных мостов на стадии строительства и в период эксплуатации; общие требования к выполнению работ по мониторингу следует принимать по СП 79.13330.2012.

Динамические коэффициенты

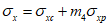

4.1.8. Динамические коэффициенты  к вертикальным нагрузкам СК и

к вертикальным нагрузкам СК и  от подвижного состава железных дорог для элементов стальных и сталежелезобетонных пролетных строений, а также элементов стальных опор следует принимать равными:

от подвижного состава железных дорог для элементов стальных и сталежелезобетонных пролетных строений, а также элементов стальных опор следует принимать равными:

железнодорожных мостов всех систем (кроме основных элементов главных ферм неразрезных пролетных строений), независимо от рода езды (на балласте, по железобетонным плитам безбалластного мостового полотна - БМП или на поперечинах)

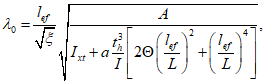

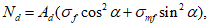

(4.1.1)

(4.1.1)но не менее 1,15;

основных элементов главных ферм железнодорожных мостов с неразрезными пролетными строениями и совмещенных мостов всех систем под железнодорожную и автомобильную нагрузки

(4.1.2)

(4.1.2)но не менее 1,15 для железнодорожных и 1,10 для совмещенных мостов.

Значения  (длина загружения) в формулах следует принимать равными:

(длина загружения) в формулах следует принимать равными:

а) для основных элементов главных ферм (разрезных балок, арок, рам), а также для продольных и поперечных балок при загружении той части линии влияния, которая определяет их участие в работе главных ферм, - длине пролета, если эта длина больше длины линии влияния;

б) для основных элементов главных ферм неразрезных систем - сумме длин загружаемых участков линий влияния (вместе с разделяющими их участками);

в) при расчете на местную нагрузку (при загружении той части линии влияния, которая учитывает воздействие местной нагрузки):

- продольных балок и продольных ребер ортотропных плит - длине их пролета;

- поперечных балок и поперечных ребер ортотропных плит - суммарной длине продольных балок и продольных ребер ортотропных плит в примыкающих панелях;

- подвесок, стоек и других элементов, работающих только на местную нагрузку, - длине загружения линий влияния.

а) для элементов из прокатного металла <1> - сталь в соответствии с таблицей 4.1 настоящих ТУ;

--------------------------------

<1> Толстолистовой, широкополосный универсальный, фасонный, сортовой прокат и трубы следует применять из стали с требованием свариваемости, за исключением проката для болтов, гаек и шайб, а также для элементов без сварных соединений.

б) для опорных частей с шаровым сегментом сталь (балансирные плиты, сегмент) - по ГОСТ Р 55374-2012 с химическим составом для марки 345 - 14ХГНДЦ по ТУ 14-1-5355-98, изменение N 4 [2]; по ТУ 14-1-5355-98, изменение N 4 [2] для стали 390 - 14ХГНДЦ; по ГОСТ 19281-2014 - марки 09Г2С; 15ХСНД; 10ХСНД; по ГОСТ 5632-72* - марки 20Х13; 40Х13; 03Х18Н10Т; 05Х18Н10Т; 08Х18Н10; 08Х18Н10Т; 12Х18Н9; 12Х18Н9Т; 12Х18Н10Т; 12Х18Н12Т; 03Х21Н32М3Б; 03Х21Н32М3БУ, причем для всех марок сталей - с учетом типа исполнения по подпункту 4.1.4 настоящих ТУ. При этом допускается применение низколегированных марок сталей с наплавкой коррозионно-стойких (ГОСТ 5632-72*);

в) для шарниров, катков, болтов-шарниров и прокладных листов под катки - поковки: Гр. IV-КП 275 ГОСТ 8479-70 из стали марки Ст5сп2 по ГОСТ 535-2005 и ГОСТ 14637-89; Гр. IV-КП 315 ГОСТ 8479-70 из стали марки 35-а-Т по ГОСТ 1050-2013; Гр. IV-КП 315 ГОСТ 8479-70 из стали марки 30Г-2-Т по ГОСТ 4543-71; Гр. IV-КП 345 ГОСТ 8479-70 из стали марки 35Г-2-Т по ГОСТ 4543-71; Гр. IV-КП 785 ГОСТ 8479-70 из стали марки 40ХН2МА-2-2-Т по ГОСТ 4543-71; Гр. IV-КП 1200 из стали марки 40Х13 по ГОСТ 5632-72*; Гр. IV-КП 245 ГОСТ 8479-70 из стали марки 265-09Г2С по ГОСТ 19281-2014 с наплавкой, удовлетворяющей требованиям, предъявляемым к стали марки 40Х13 по ГОСТ 5632-72*;

г) высокопрочные болты, гайки и шайбы по ТУ 4593-013-04697311-2015 [3]. До 01.01.2018 допускается использовать высокопрочные болты, гайки и шайбы по ТУ 4593-012-04697311-2015 [4], и по ГОСТ Р 52643-2006, ГОСТ Р 52644-2006, ГОСТ Р 52645-2006, ГОСТ Р 52646-2006 с термодиффузионным напылением с окраской выступающих частей болтов после установки по Технологическим указаниям по окраске металлических конструкций железнодорожных мостов [5] без пескоструйной обработки;

д) для сварки конструкций - сварочные материалы по настоящим ТУ;

е) для соединений элементов мостового полотна, перил и смотровых приспособлений - стальные болты, гайки и шайбы с цинковым покрытием не менее 10 мкм и с учетом типа исполнения и указаний по классу прочности и маркам сталей по таблицам 4.8 и 4.9 настоящих ТУ (болты и гайки в необходимых случаях - только из спокойной стали);

ж) для крепления опорных частей к пролетным строениям и стальным опорам - высокопрочные болты, гайки и шайбы по ТУ 4593-013-04697311-2015 [3] с учетом требований подпункта 4.2.1 настоящих ТУ. Допускается использовать болты, гайки и шайбы с окраской выступающих частей после установки по Технологическим указаниям по окраске металлических конструкций железнодорожных мостов [5] из стали марок 09Г2 и 09Г2С по ГОСТ 19281-2014 с учетом типа исполнения и указаний по таблице 4.9 настоящих ТУ;

з) для крепления опорных частей к бетонным опорам и фундаментам - фундаментные (анкерные) болты с окраской выступающих частей болтов после установки по Технологическим указаниям по окраске металлических конструкций железнодорожных мостов [5] и с учетом типа исполнения и указаний по маркам сталей по таблице 4.10 настоящих ТУ.

Примечание. Для несущих элементов служебных проходов и смотровых приспособлений (консолей, балок и решетчатого настила тротуаров; стоек и поручней перил; балок лестниц, переходных площадок) допускается применение конструкций с цинковым покрытием не менее 100 мкм (для решетчатого настила - не менее 50 мкм) из стали марок: для обычного исполнения - Ст3сп5 (без сварных соединений - Ст3сп4; при толщине до 10 мм - из полуспокойной стали тех же категорий) по ГОСТ 535-2005 и ГОСТ 14637-89; для северного А и Б исполнений - 345-10Г2С1Д-3, 345-10Г2С1-3, 325-09Г2СД-3, 325-09Г2С-3, 295-09Г2Д-3, 295-09Г2-3 и 325-14Г2-3 по ГОСТ 19281-2014, а также 325-09Г2СД по ГОСТ Р 55374-2012. При этом применение круглых труб допускается без ограничений, а прямоугольных сварных - с соблюдением требований СТО-ГК "Трансстрой" 012-2007 [6] к радиусу гибки для конструкций, воспринимающих динамическую нагрузку. Механические свойства металла труб должны быть указаны в проекте и обеспечены заводом - изготовителем конструкций.

Таблица 4.1

Тип исполнения | Сталь несущих элементов сварных пролетных строений, опор и эксплуатационных обустройств при применении в заводских и монтажных соединениях | ||||||||

сварных швов, включая стыковые, элементов из листового проката | сварных швов и высокопрочных болтов в заводских соединениях и высокопрочных болтов в монтажных соединениях | ||||||||

толщина проката, мм | марка стали | государственный стандарт | вид проката | марка стали | государственный стандарт, технические условия | толщина проката, мм | |||

номер | дополнительные требования | номер | дополнительные требования | ||||||

Обычное | 8 - 50 <1> | 345-14ХГНДЦ-2 | Химический состав по [2] | Листовой | 345 <*> - 14ХГНДЦ-2 | 8 - 50 <1> | |||

390-14ХГНДЦ-2 | 8 - 50 <1> | ||||||||

8 - 50 <1> | 390-14ХГНДЦ-2 | Фасонный <2> | 345-14ХГНДЦ | Химический состав по [2] | 8 - 20 | ||||

Северное А | 8 - 50 <1> | 345-14ХГНДЦ-3 | Химический состав по [2] | Листовой | 345-14ХГНДЦ-2 | Химический состав по [2] | 8 - 50 <1> | ||

390-14ХГНДЦ-2 | 8 - 50 <1> | ||||||||

8 - 50 <1> | 390-14ХГНДЦ-3 | Фасонный <2> | 345-14ХГНДЦ | Химический состав по [2] По п. 5.5, табл. 6 ГОСТ Р 55374 с проверкой ударной вязкости по KCU для 2-ой категории | 8 - 20 | ||||

Северное Б | - <5> | Листовой | 390-14ХГНДЦ-3 | 8 - 50 <1> | |||||

Фасонный <2> | 345-14ХГНДЦ | Химический состав по [2] По п. 5.5, табл. 6 ГОСТ Р 55374 с проверкой ударной вязкости по KCU для 3-й категории | 8 - 20 | ||||||

<**> ГОСТ Р 55374-2012. <***> ТУ 14-1-5355-98, Изменение N 4 [2]. <1> Для сварных стыковых швов, выполняемых в вертикальном положении, толщину листового проката следует принимать в пределах 12 - 32 мм. <2> К фасонному прокату следует относить уголки по ГОСТ 8509 и ГОСТ 8510. Для стальных конструкций допускается использовать сортовой прокат (кроме полосового) и трубы 1-ой категории из стали марки 14ХГНДЦ при условии выполнения дополнительных требований, указанных для фасонного проката. <3> Требование полистного испытания следует предъявлять при расчетной минимальной температуре наружного воздуха минус 45 °C и ниже. | |||||||||

4.3.1. Расчетные сопротивления проката для различных видов напряженных состояний следует определять по формулам, приведенным в таблице 4.2 настоящих ТУ.

4.3.2. Значения коэффициента надежности  по материалу проката следует принимать по таблице 4.3 настоящих ТУ.

по материалу проката следует принимать по таблице 4.3 настоящих ТУ.

Нормативные и расчетные сопротивления проката из сталей, приведенных в таблице 4.1, следует принимать по таблице 4.4 настоящих ТУ.

Расчетные сопротивления проката по ГОСТ 535-2005, ГОСТ 14637-89 и ГОСТ 19281-2014 следует принимать равными пределу текучести, указанному в этих стандартах, поделенному на коэффициент надежности по материалу  по таблице 4.3 настоящих ТУ.

по таблице 4.3 настоящих ТУ.

4.3.3. Расчетные сопротивления отливок из углеродистой и легированной сталей следует принимать по таблице 4.5 настоящих ТУ.

4.3.4. Расчетные сопротивления поковок из сталей, приведенных в подпункте 4.2.1, следует принимать по таблице 4.6 настоящих ТУ.

4.3.5. Расчетные сопротивления сварных соединений для различных видов соединений и напряженных состояний следует определять по формулам, приведенным в таблице 4.7 настоящих ТУ.

Расчетные сопротивления стыковых соединений элементов из сталей с разными расчетными сопротивлениями следует принимать как для стыковых соединений из стали с меньшим значением расчетного сопротивления.

4.3.6. Расчетные сопротивления одноболтовых соединений следует определять по формулам, приведенным в таблице 4.8 настоящих ТУ.

Расчетные сопротивления срезу и растяжению болтов следует принимать по таблице 4.9 настоящих ТУ.

Расчетные сопротивления смятию элементов, соединяемых болтами, следует определять по приложению 2 СНиП II-23-81*.

4.3.7. Расчетное сопротивление растяжению фундаментных (анкерных) болтов Rba следует определять по формуле:

Rba = 0,4Run, (4.1)

и принимать по таблице 4.10 настоящих ТУ.

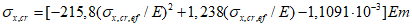

4.3.8. Расчетное сопротивление высокопрочных болтов по ТУ 4593-013-04697311-2015 [3]; ТУ 4593-012-04697311-2015 [4] и ГОСТ Р 52643-2006 - ГОСТ Р 52646-2006 растяжению Rbh следует определять по формуле:

где Rbun - наименьшее временное сопротивление высокопрочных болтов разрыву.

4.3.9. Расчетное сопротивление растяжению Rdh высокопрочной стальной проволоки, применяемой в пучках и канатах из параллельно уложенных проволок, следует определять по формуле:

Rdh = 0,63Run, (4.3)

где Run - наименьшее временное сопротивление проволоки разрыву по государственным стандартам или техническим условиям.

4.3.10. Значения коэффициента трения  по соприкасающимся поверхностям деталей во фрикционных соединениях следует принимать по таблице 4.11 настоящих ТУ. Способ обработки контактных поверхностей должен быть указан в чертежах КМ.

по соприкасающимся поверхностям деталей во фрикционных соединениях следует принимать по таблице 4.11 настоящих ТУ. Способ обработки контактных поверхностей должен быть указан в чертежах КМ.

Таблица 4.2

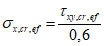

Напряженное состояние | Расчетные сопротивления проката |

Растяжение, сжатие и изгиб: | |

по пределу текучести |  |

по временному сопротивлению |  |

Сдвиг (срез) |  |

Смятие торцевой поверхности при наличии пригонки |  |

Смятие местное в цилиндрических шарнирах (цапфах) при плотном касании |  |

Диаметральное сжатие катков при свободном касании в конструкциях с ограниченной подвижностью: | |

при Run |  |

при Run > 600 МПа |  |

Растяжение в направлении толщины проката t при t до 60 мм |  |

Примечание.  - коэффициент надежности по материалу, определяемый по подпункту 4.3.2 настоящих ТУ.

- коэффициент надежности по материалу, определяемый по подпункту 4.3.2 настоящих ТУ.

Таблица 4.3

Государственный стандарт, технические условия (марка стали или значение предела текучести) | Коэффициент надежности по материалу |

1,05 | |

ГОСТ 19281-2014 (св. 380 МПа) | 1,10 |

ГОСТ Р 55374-2012; [2] <*> (345-14ХГНДЦ) | 1,165 |

[2] (390-14ХСНД) | 1,125 |

--------------------------------

<*> ТУ 14-1-5355-98, Изменение N 4 [2].

Таблица 4.4

Марка стали | Государственный стандарт, технические условия | Прокат | Толщина проката <1>, мм | Нормативное сопротивление <2>, МПа | Расчетное сопротивление <3>, МПа | ||

по пределу текучести Ryn | по временному сопротивлению Run | по пределу текучести Ry | по временному сопротивлению Ru | ||||

345-14ХГНДЦ | Листовой | 8 - 50 | 345 | 490 | 295 | 415 | |

345-14ХГНДЦ | Фасонный | 8 - 20 | 345 | 490 | 295 | 415 | |

390-14ХГНДЦ | Листовой | 8 - 50 | 390 | 530 | 350 | 470 | |

--------------------------------

<*> ТУ 14-1-5355-98, Изменение N 4 [2].

<2> За нормативные сопротивления приняты минимальные значения предела текучести и временного сопротивления, приведенные в ГОСТ Р 55374-2012 и ТУ 14-1-5355-98, Изменение N 4 [2].

<3> Здесь указаны расчетные сопротивления растяжению, сжатию и изгибу Ry и Ru. Остальные расчетные сопротивления определяют по формулам таблицы 4.2 настоящих ТУ.

Примечание. Значения расчетных сопротивлений получены делением нормативных сопротивлений на коэффициент надежности по материалу, определяемым по таблице 4.3 настоящих ТУ и округлением до 5 МПа.

Таблица 4.5

и легированной сталей, МПа

Напряженное состояние | Расчетные сопротивления, МПа, отливок | |||||||

обозначение | из стали марки | |||||||

25Л | 30Л | 35Л | 20ГЛ | 20ФЛ | 35ХН2МЛ | 35ГЛ | ||

Растяжение, сжатие и изгиб | Ry | 175 | 190 | 205 | 205 | 220 | 400 | 220 |

Сдвиг | Rs | 105 | 115 | 125 | 125 | 130 | 240 | 130 |

Смятие торцевой поверхности (при наличии пригонки) | Rp | 265 | 300 | 315 | 345 | 315 | 440 | 345 |

Смятие местное в цилиндрических шарнирах (цапфах) при плотном касании | Rtp | 125 | 145 | 155 | 170 | 155 | 222 | 170 |

Диаметральное сжатие катков (при свободном касании в конструкциях с ограниченной подвижностью) | Rcd | 7 | 7,5 | 8 | 9 | 8 | 11 | 9 |

Таблица 4.6

Напряженное состояние | Расчетное сопротивление, МПа, поковок группы IV | ||||||||

обозначение | при категории прочности (марке стали) | ||||||||

КП275 (Ст5сп2) | КП245 (20-а-Т) | КП315 (35-а-Т) | КП345 (45-а-Т) | КП315 (30Г-2-Т) | КП345 (35Г-2-Т) | КП785 (40ХН2МА-2-2-Т) | КП1200 (40Х13) | ||

Растяжение, сжатие и изгиб | Ry | 215 | 205 | 260 | 290 | 260 | 280 | 605 | 1050 |

Сдвиг | Rs | 120 | 115 | 145 | 165 | 145 | 160 | 350 | 610 |

Смятие торцевой поверхности (при наличии пригонки) | Rp | 325 | 310 | 395 | 435 | 395 | 420 | 905 | 1365 |

Смятие местное в цилиндрических шарнирах (цапфах) при плотном касании | Rtp | 160 | 150 | 195 | 215 | 195 | 205 | 450 | 685 |

Диаметральное сжатие катков (при свободном касании в конструкциях с ограниченной подвижностью) | Rcd | 8 | 7,5 | 11 | 10 | 10 | 10 | 23 | 85 |

Таблица 4.7

для различных видов соединений и напряженных состояний

Сварные соединения | Напряженное состояние | Расчетные сопротивления сварных соединений |

Стыковые | Сжатие. Растяжение и изгиб при автоматической, полуавтоматической или ручной сварке с физическим контролем качества швов: | |

по пределу текучести | Rwy = Ry | |

по временному сопротивлению | Rwu = Ru | |

Сдвиг | Rws = Rs | |

С угловыми швами | Срез (условный): | |

по металлу шва |  | |

по металлу границы сплавления |  |

Примечания:

1. Нормативное значение временного сопротивления разрыву (Rwun) металла угловых швов с применением атмосферостойких сварочных материалов по части 2 настоящих ТУ при сварке конструкций из стали марки 14ХГНДЦ классов С345 и С390 следует принимать:

а) при ручной дуговой сварке, Rwun = 490 Н/мм2;

б) при автоматической и полуавтоматической сварке под флюсом и в смеси защитных газов, Rwun = 590 Н/мм2.

2. Значения коэффициента надежности по материалу углового шва  следует принимать равными: 1,25 при Rwun = 490 Н/мм2; 1,35 при Rwun = 590 Н/мм2.

следует принимать равными: 1,25 при Rwun = 490 Н/мм2; 1,35 при Rwun = 590 Н/мм2.

Таблица 4.8

Напряженное состояние | Расчетные сопротивления одноболтовых соединений | ||

срезу и растяжению болтов при классе прочности или марке стали | смятию соединяемых элементов из стали с нормативным пределом текучести до 440 МПа | ||

4.6; Ст3сп4; 09Г2; 295-09Г2-3; 295-09Г2-5; 325-09Г2С-3; 325-09Г2С-5 | 40Х | ||

Срез | Rbs = 0,38Rbun | Rbs = 0,4Rbun | - |

Растяжение | Rbt = 0,42Rbun | Rbt = 0,5Rbun | - |

Смятие: | |||

а) болты класса точности A | - | - |  |

б) болты классов точности B и C | - | - |  |

Таблица 4.9

Напряженное состояние | Расчетное сопротивление болтов, МПа, при классе прочности или марке стали | |||||

обозначение | 4.6 | Ст3сп4 | 09Г2 295-09Г2-3 295-09Г2-5 | 325-09Г2С-3 325-09Г2С-5 | 40Х <*> | |

Срез | Rbs | 145 | 140 | 165 | 175 | 395 |

Растяжение | Rbt | 160 | 155 | 185 | 195 | 495 |

--------------------------------

<*> Болтовые соединения с применением болтов из стали 40Х не допускаются в конструкциях, рассчитываемых на выносливость.

Таблица 4.10

(анкерных) болтов Rba, МПа

Диаметр болтов d, мм | Расчетные сопротивления, МПа, фундаментных (анкерных) болтов из стали марок | |||

20 | 09Г2; 295-09Г2 | 325-09Г2С | 40Х | |

12 - 20 | 160 | 175 | 185 | - |

16 - 27 | - | - | - | 430 |

21 - 32 | 160 | 175 | 180 | - |

30 | - | - | - | 370 |

36 | - | - | - | 295 |

33 - 60 | 160 | - | 180 | - |

42 | - | - | - | 255 |

48 | - | - | - | 235 |

61 - 80 | 160 | - | 175 | - |

81 - 100 | 160 | - | 170 | - |

101 - 160 | 160 | - | 170 | - |

161 - 250 | 160 | |||

Таблица 4.11

деталей во фрикционных соединениях

Способ обработки контактных поверхностей во фрикционных соединениях | Коэффициент трения |

Пескоструйный или дробеструйный двух поверхностей кварцевым песком или дробью - без последующей консервации | 0,58 |

Кварцевым песком или дробью одной поверхности с консервацией полимерным клеем и посыпкой карборундовым порошком, стальными щетками без консервации - другой поверхности | 0,50 |

Газопламенный двух поверхностей без консервации | 0,42 |

Стальными щетками двух поверхностей без консервации | 0,35 |

Дробеметный двух поверхностей дробью без последующей консервации | 0,38 |

Дробеметный двух поверхностей дробью с последующим их газопламенным нагревом (до температуры 250 - 300 °C) на кольцевых зонах вблизи отверстий площадью не менее площади шайбы | 0,61 |

4.3.11. Модуль упругости или модуль сдвига прокатной стали, стального литья, пучков и канатов из параллельно уложенных проволок следует принимать по таблице 4.12 настоящих ТУ.

Таблица 4.12

Модуль упругости или модуль сдвига прокатной стали,

стального литья, пучков и канатов из параллельно

уложенных проволок

Полуфабрикаты | Модуль упругости E или модуль сдвига G, МПа (кгс/см2) |

1 Прокатная сталь и стальное литье | E = 2,06·105 (2,1·106) |

2 То же | G = 0,78·105 (0,81·106) |

3 Пучки и канаты из параллельно уложенных оцинкованных проволок | E = 2,01·106 (2,5·106) |

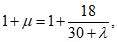

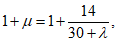

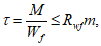

- коэффициент надежности по назначению  , принимаемый равным

, принимаемый равным  ;

;

;

;- коэффициент надежности  для элементов конструкций, рассчитываемых по прочности с использованием расчетных сопротивлений Ru;

для элементов конструкций, рассчитываемых по прочности с использованием расчетных сопротивлений Ru;

для элементов конструкций, рассчитываемых по прочности с использованием расчетных сопротивлений Ru;

для элементов конструкций, рассчитываемых по прочности с использованием расчетных сопротивлений Ru;- коэффициент надежности по ответственности  , принимаемый согласно ГОСТ 27751-2014 равным

, принимаемый согласно ГОСТ 27751-2014 равным  при пролетах менее 200 м и

при пролетах менее 200 м и  - при пролетах 200 м (включительно) и более;

- при пролетах 200 м (включительно) и более;

при пролетах менее 200 м и

при пролетах менее 200 м и  - при пролетах 200 м (включительно) и более;

- при пролетах 200 м (включительно) и более;- коэффициент условий работы m, принимаемый по таблице 4.13 и подразделам настоящих ТУ.

Таблица 4.13

Область применения | Коэффициент условий работы m |

0,9 | |

1,0 | |

0,9 | |

- неравнополочный уголок, прикрепленный меньшей полкой | 0,7 |

- неравнополочный уголок, прикрепленный большей полкой | 0,8 |

- равнополочный уголок | 0,75 |

- прокатный или составной швеллер, прикрепленный стенкой, или тавр, прикрепленный полкой | 0,9 |

0,85 |

Примечания

1. Значения коэффициента условий работы по позициям 1 и 2 в соответствующих случаях применяются совместно с коэффициентами по позициям 3 - 5. Коэффициент условий работы по позиции 5 в соответствующих случаях применяется совместно с коэффициентами по позициям 3 - 4.

2. В случаях, не оговоренных в настоящем разделе, в формулах следует принимать m = 1,0.

4.5.1.1. Стальные конструкции должны быть рассчитаны по методу предельных состояний в соответствии с ГОСТ 27751-2014 на действие временных и постоянных нагрузок и воздействий в их расчетных неблагоприятных сочетаниях. Требования к расчету по первой и второй группам предельных состояний следует принимать по СП 35.13330.2011 с учетом настоящих ТУ.

4.5.1.2. Расчетные схемы мостовых сооружений должны отражать условия работы конструкций с учетом последовательности и технологии возведения сооружений.

4.5.1.3. Значения нагрузок и коэффициентов надежности по нагрузке, коэффициенты сочетаний  для временных нагрузок и воздействий следует принимать по СП 35.13330.2011.

для временных нагрузок и воздействий следует принимать по СП 35.13330.2011.

4.5.1.4. Расчетное обоснование принимаемых конструктивных решений следует осуществлять с учетом пространственной работы конструкции на основе трехмерной расчетной модели.

4.5.1.5. Расчетом должно быть подтверждено обеспечение общей устойчивости стальных конструкций и устойчивости отдельных ее элементов по СП 35.13330.2011.

4.5.1.6. Расчетную схему конструкции следует принимать в соответствии с ее проектной геометрической схемой, при этом строительный подъем и деформации под нагрузкой, как правило, не учитываются.

Усилия в элементах и перемещения стальных мостовых конструкций определяются из условия их работы с сечениями брутто.

Геометрическую нелинейность, вызванную перемещением элементов конструкций, следует учитывать при расчете систем, в которых ее учет вызывает изменение усилий и перемещений более чем на 5%.

При выполнении расчетов с учетом геометрической нелинейности следует определять изменения в направлении действия сил, связанные с общими деформациями системы (следящий эффект).

При определении усилий в элементах конструкций соединения сварные и фрикционные на высокопрочных болтах следует рассматривать как неподатливые.

4.5.1.7. Жесткие соединения элементов в узлах решетчатых ферм допускается принимать при расчете шарнирными, если при таком допущении конструкция сохраняет свою неизменяемость, при этом для главных ферм отношение высоты сечения к длине элементов не должно, как правило, превышать 1:15.

Дополнительные напряжения в поясах ферм от деформации подвесок следует учитывать независимо от отношения высоты сечения к длине элемента пояса.

Учет жесткости узлов в решетчатых фермах допускается осуществлять приближенными методами, при этом допускается определение осевых усилий выполнять по шарнирной расчетной схеме.

4.5.1.8. За ось элемента пролетных строений принимается линия, соединяющая центры тяжести его сечений. При определении положения центра тяжести сечения его ослабление отверстиями болтовых соединений не учитывается, а ослабление от перфораций учитывается и принимается постоянным по всей длине элемента. При смещении оси элемента сквозных ферм относительно линии, соединяющей центры узлов, эксцентриситет следует учитывать в расчете, если он превосходит:

- для П-образных, коробчатых, двухшвеллерных и двутавровых элементов - 1,5% высоты сечения;

- для тавровых и Н-образных элементов - 0,7% высоты сечения.

Изгибающие моменты от смещения осей элементов распределяются между всеми сходящимися в узле элементами пропорционально их жесткости и обратно пропорционально длине. При этом каждый изгибающий момент следует принимать равным произведению эксцентриситета на максимальное значение усилия в данном элементе в основной расчетной схеме.

В элементах связей из уголков с болтовыми соединениями, центрированных по рискам, ближайшим к обушку, допускается возникающий при этом эксцентриситет не учитывать.

4.5.1.9. Распределение временной нагрузки в элементах многобалочных пролетных строений со сплошными главными балками, объединенными жесткими поперечными связями, при отношении длины пролета к ширине свыше 4 допускается определять по теории тонкостенных стержней, принимая при этом гипотезу о недеформируемости контура поперечного сечения. В остальных случаях необходимо учитывать деформации контура поперечного сечения.

4.5.1.10. При проектировании необходимо обеспечивать пространственную неизменяемость, прочность, общую и местную устойчивость пролетных строений и опор в целом, блоков, отдельных элементов, их частей, деталей и соединений под воздействием нагрузок, возникающих при изготовлении, транспортировании и монтаже, под воздействием эксплуатационных нагрузок - и выносливость элементов конструкций и их соединений.

Для элементов, ослабленных отверстиями под обычные болты, при расчетах на прочность и выносливость следует принимать сечения нетто, на устойчивость и жесткость - сечения брутто.

При расчетах элементов с фрикционными соединениями на высокопрочных болтах на выносливость, устойчивость и жесткость следует принимать сечения брутто, при расчетах по прочности - сечения нетто с учетом того, что половина усилия, приходящегося на данный болт, в рассматриваемом сечении уже передана силами трения.

Геометрические характеристики сечения нетто элементов конструкций следует находить, определяя наиболее невыгодное ослабление.

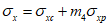

4.5.2.1. Расчет по прочности элементов, подверженных центральному растяжению или сжатию силой N, следует выполнять по формуле:

Здесь и в подпунктах 4.5.3.1 - 4.5.4.5 настоящих ТУ m - коэффициент условий работы, принимаемый по таблице 4.13 настоящих ТУ.

4.5.3.1. Расчет по прочности элементов, изгибаемых в одной из главных плоскостей, следует выполнять по формуле:

где  - коэффициент, учитывающий ограниченное развитие пластических деформаций в сечении и определяемый по формулам (4.6) и (4.7) при условии выполнения требований подпункта 4.5.4.5 настоящих ТУ;

- коэффициент, учитывающий ограниченное развитие пластических деформаций в сечении и определяемый по формулам (4.6) и (4.7) при условии выполнения требований подпункта 4.5.4.5 настоящих ТУ;

Wn - здесь и далее в расчетах по прочности минимальный момент сопротивления сечения нетто, определяемый с учетом эффективной ширины пояса bef.

При одновременном действии в сечении момента M и поперечной силы Q коэффициент  следует определять по формулам:

следует определять по формулам:

при

при

где  - коэффициент, принимаемый у двутавровых, коробчатых и тавровых сечений - по таблице 4.14 настоящих ТУ, для кольцевых сечений - 1,15, для прямоугольных сплошных и Н-образных - 1,25;

- коэффициент, принимаемый у двутавровых, коробчатых и тавровых сечений - по таблице 4.14 настоящих ТУ, для кольцевых сечений - 1,15, для прямоугольных сплошных и Н-образных - 1,25;

- среднее касательное напряжение в стенке балки;

- среднее касательное напряжение в стенке балки; ;

;  ;

;  - для коробчатых сечений;

- для коробчатых сечений; - для двутавровых сечений;

- для двутавровых сечений;здесь Qu - предельная поперечная сила, определяемая по формуле:

причем  принимается по формуле (4.23.1).

принимается по формуле (4.23.1).

Эффективную ширину пояса bef при вычислении Wn следует определять по формуле:

(4.8)

(4.8)где  - коэффициент приведения неравномерно распределенных напряжений на ширине участков пояса bi к условным равномерно распределенным напряжениям по всей эффективной ширине пояса bef, принимаемый по таблице 4.15 настоящих ТУ;

- коэффициент приведения неравномерно распределенных напряжений на ширине участков пояса bi к условным равномерно распределенным напряжениям по всей эффективной ширине пояса bef, принимаемый по таблице 4.15 настоящих ТУ;

bi - ширина участка пояса, заключенная в рассматриваемом сечении между двумя точками с максимальными напряжениями bmax (тогда bi = b) или между такой точкой и краем пояса bi = bk), при этом должны выполняться условия b  0,04l и bk

0,04l и bk  0,02l (в противном случае

0,02l (в противном случае  );

);

l - длина пролета разрезной балки или расстояние между точками нулевых моментов в неразрезной балке.

Таблица 4.14

Af,min/Aw | Значения коэффициента | ||||||||||

0,01 | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | |

0 | 1,243 | 1,248 | 1,253 | 1,258 | 1,264 | 1,269 | 1,274 | 1,279 | 1,283 | 1,267 | 1,243 |

0,1 | 1,187 | 1,191 | 1,195 | 1,199 | 1,202 | 1,206 | 1,209 | 1,212 | 1,214 | 1,160 | - |

0,2 | 1,152 | 1,155 | 1,158 | 1,162 | 1,165 | 1,168 | 1,170 | 1,172 | 1,150 | - | - |

0,3 | 1,128 | 1,131 | 1,133 | 1,136 | 1,139 | 1,142 | 1,144 | 1,145 | 1,097 | - | - |

0,4 | 1,110 | 1,113 | 1,115 | 1,118 | 1,120 | 1,123 | 1,125 | 1,126 | 1,069 | - | - |

0,5 | 1,097 | 1,099 | 1,102 | 1,104 | 1,106 | 1,109 | 1,110 | 1,106 | 1,061 | - | - |

0,6 | 1,087 | 1,089 | 1,091 | 1,093 | 1,095 | 1,097 | 1,099 | 1,079 | - | - | - |

0,7 | 1,078 | 1,080 | 1,082 | 1,084 | 1,086 | 1,088 | 1,090 | 1,055 | - | - | - |

0,8 | 1,071 | 1,073 | 1,075 | 1,077 | 1,079 | 1,081 | 1,082 | 1,044 | - | - | - |

0,9 | 1,065 | 1,067 | 1,069 | 1,071 | 1,073 | 1,074 | 1,076 | 1,036 | - | - | - |

1,0 | 1,060 | 1,062 | 1,064 | 1,066 | 1,067 | 1,069 | 1,071 | 1,031 | - | - | - |

2,0 | 1,035 | 1,036 | 1,037 | 1,038 | 1,039 | 1,040 | 1,019 | - | - | - | - |

3,0 | 1,024 | 1,025 | 1,026 | 1,027 | 1,028 | 1,029 | 1,017 | - | - | - | - |

4,0 | 1,019 | 1,019 | 1,020 | 1,021 | 1,021 | 1,022 | 1,015 | - | - | - | - |

5,0 | 1,015 | 1,015 | 1,016 | 1,017 | 1,018 | 1,018 | - | - | - | - | - |

Примечания

1. Для коробчатых сечений площадь Aw следует принимать равной сумме площадей стенок.

2. Для таврового сечения площадь Af,min = 0.

Таблица 4.15

распределенных напряжений на ширине участков пояса

| Коэффициент |  | Коэффициент |

1,0 | 1 | 0,25 | 0,65 |

0,7 | 1 | 0,20 | 0,60 |

0,5 | 0,85 | 0,10 | 0,52 |

0,33 | 0,72 | 0 | 0,43 |

В таблице 4.15 обозначено:  ,

,  - максимальное и минимальное напряжения на данном участке пояса шириной bi, определяемые расчетом пространственной конструкции в упругой стадии.

- максимальное и минимальное напряжения на данном участке пояса шириной bi, определяемые расчетом пространственной конструкции в упругой стадии.

Примечание.

При наличии вырезов в ортотропных плитах для пропуска тела пилона, обрывов плиты в отсеках многосекционного коробчатого сечения, при других нарушениях регулярности конструкции, а также в сечениях, где приложены сосредоточенные силы, значения коэффициента  следует определять по специальной методике.

следует определять по специальной методике.

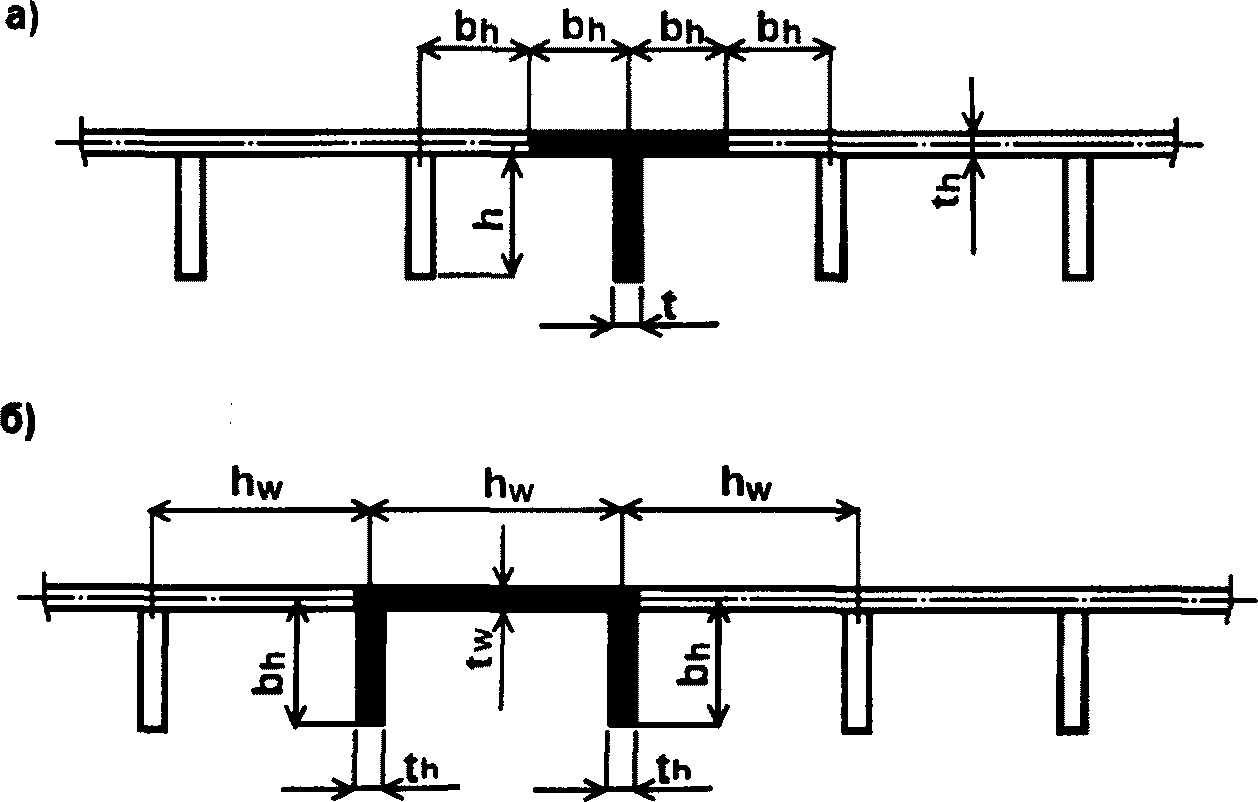

4.5.3.2. Расчет по прочности элементов, изгибаемых в двух главных плоскостях, следует выполнять:

с двутавровыми и коробчатыми сечениями с двумя осями симметрии - по формуле:

с сечениями других типов - по формуле:

(4.10)

(4.10)где  ,

,  - коэффициенты, определяемые по формулам (4.6) и (4.7) как независимые величины для случаев изгиба относительно осей x и y;

- коэффициенты, определяемые по формулам (4.6) и (4.7) как независимые величины для случаев изгиба относительно осей x и y;

для двутавровых сечений с двумя осями симметрии - по формулам:

;

; для коробчатых сечений с двумя осями симметрии - по формулам:

;

;  , (4.12)

, (4.12)где

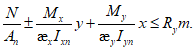

4.5.4.1. Расчет по прочности внецентренно сжатых, сжато-изгибаемых, внецентренно растянутых и растянуто-изгибаемых элементов при изгибе в одной из главных плоскостей следует выполнять по формуле:

(4.14)

(4.14)где M - приведенный изгибающий момент;

Приведенный изгибающий момент M при гибкости элементов  для сечений, находящихся в пределах двух средних четвертей длины шарнирно-опертого стержня и всей длины стержня, защемленного по концам, следует определять по формуле:

для сечений, находящихся в пределах двух средних четвертей длины шарнирно-опертого стержня и всей длины стержня, защемленного по концам, следует определять по формуле:

(4.15)

(4.15)где M1 - момент, действующий в проверяемом сечении;

N - продольная сила, действующая в проверяемом сечении со своим знаком ("плюс" - растяжение);

Ne - эйлерова критическая сила в плоскости действия момента, вычисленная для соответствующих закреплений стержня;

при  допускается принимать M = M1.

допускается принимать M = M1.

Коэффициент  следует определять:

следует определять:

для элементов двутаврового, коробчатого и таврового сечений с одной осью симметрии по таблице 4.16 - в случае, если напряжения в меньшем поясе (с площадью Af,min) от момента и продольной силы одинаковых знаков, и по таблице 4.17 настоящих ТУ - в случае, если напряжения в меньшем поясе от момента и продольной силы разных знаков;

для элементов сплошного прямоугольного и Н-образного сечений - по формуле:

для элементов кольцевого сечения - по формуле

(4.17)

(4.17)где  .

.

.

.Для других сечений, а также при других закреплениях концов элементов расчет по прочности следует производить по формуле:

(4.18)

(4.18)В формулах (4.16) - (4.18) обозначения те же, что и в формуле (4.13).

Таблица 4.16

Af,min/Af,max | Значения коэффициента | |||||||||||||||||

0,05 | 0,2 | 0,4 | 0,6 | 0,8 | 0,95 | |||||||||||||

при Af,max/Aw | ||||||||||||||||||

0,5 | 1 | 2 | 0,5 | 1 | 2 | 0,5 | 1 | 2 | 0,5 | 1 | 2 | 0,5 | 1 | 2 | 0,5 | 1 | 2 | |

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 |

0 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 |

0,5 | 0,53 | 0,55 | 0,57 | 0,63 | 0,68 | 0,78 | 0,77 | 0,85 | 0,92 | 0,89 | 0,93 | 0,96 | 0,96 | 0,98 | 0,99 | 0,99 | 0,99 | 0,997 |

1 | 0,067 | 0,09 | 0,14 | 0,26 | 0,36 | 0,56 | 0,53 | 0,70 | 0,83 | 0,78 | 0,87 | 0,93 | 0,92 | 0,95 | 0,97 | 0,98 | 0,99 | 0,994 |

В таблице 4.16 обозначено:  .

.

.

.Примечания

1. Промежуточные значения коэффициента  определяются линейной интерполяцией.

определяются линейной интерполяцией.

2. Силу N следует принимать со знаком "плюс".

Таблица 4.17

Af,min/Af,max | Значения коэффициента | |||||||||||||||||

-0,05 | -0,2 | -0,4 | -0,6 | -0,8 | -0,95 | |||||||||||||

при Af,max/Aw | ||||||||||||||||||

0,5 | 1 | 2 | 0,5 | 1 | 2 | 0,5 | 1 | 2 | 0,5 | 1 | 2 | 0,5 | 1 | 2 | 0,5 | 1 | 2 | |

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 |

0 | 0,9 | 0,9 | 0,9 | 0,6 | 0,6 | 0,6 | 0,2 | 0,2 | 0,2 | -0,2 | -0,2 | -0,2 | -0,6 | -0,6 | -0,6 | -0,9 | -0,9 | -0,9 |

0,5 | 0,42 | 0,40 | 0,38 | 0,17 | 0,12 | 0,02 | -0,17 | -0,25 | -0,32 | -0,49 | -0,53 | -0,56 | -0,76 | -0,78 | -0,79 | -0,94 | -0,94 | -0,95 |

1 | -0,07 | -0,09 | -0,14 | -0,27 | -0,36 | -0,56 | -0,53 | -0,70 | -0,83 | -0,78 | -0,87 | -0,93 | -0,92 | -0,95 | -0,97 | -0,98 | -0,99 | -0,99 |

Примечания

1. Обозначения см. в таблице 4.16 настоящих ТУ.

2. Силу N следует принимать со знаком "минус".

3. Промежуточные значения коэффициента  определяются линейной интерполяцией.

определяются линейной интерполяцией.

4.5.4.2. Расчет по прочности внецентренно сжатых, сжато-изгибаемых, внецентренно растянутых и растянуто-изгибаемых элементов при изгибе в двух главных плоскостях следует выполнять:

для элементов двутаврового, коробчатого и таврового сечений с одной осью симметрии, а также для элементов сплошного прямоугольного и кольцевого сечений - по формуле:

где

(4.20)

(4.20)Mx, My - приведенные изгибающие моменты по подпункту 4.5.4.1 настоящих ТУ;

для других сечений, а также при других закреплениях концов элементов расчет по прочности следует производить по формуле:

В основных случаях, когда приведенных данных для определения  и

и  недостаточно, расчет на прочность производят по формуле (4.19), принимая

недостаточно, расчет на прочность производят по формуле (4.19), принимая  .

.

.

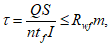

.4.5.4.3. Значения касательных напряжений  в сечениях стенки изгибаемых элементов при M = Mx = My = 0 должны удовлетворять условию

в сечениях стенки изгибаемых элементов при M = Mx = My = 0 должны удовлетворять условию

(4.23)

(4.23)где

При наличии ослабления стенки отверстиями болтовых соединений вместо t в формулу (4.21) следует подставлять значение

(4.24)

(4.24)здесь a - шаг болтов; d - диаметр отверстий.

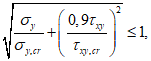

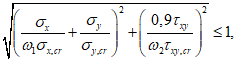

4.5.4.4. Для стенок балок, рассчитываемых в подпунктах 4.5.3.1 - 4.5.4.2 настоящих ТУ, должно выполняться условие:

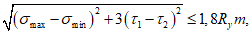

где  - нормальные (положительные при сжатии) напряжения в проверяемой точке (x, y) срединной плоскости стенки, параллельные оси балки;

- нормальные (положительные при сжатии) напряжения в проверяемой точке (x, y) срединной плоскости стенки, параллельные оси балки;

4.5.4.5. Элементы, воспринимающие усилия разных знаков, после проверки прочности с учетом допущения развития ограниченных пластических формаций  должны быть проверены также по формуле:

должны быть проверены также по формуле:

(4.26)

(4.26)где  ,

,  - соответственно расчетные максимальные и минимальные (со своими знаками) нормальные напряжения в проверяемой точке, вычисленные в предположении упругой работы материала;

- соответственно расчетные максимальные и минимальные (со своими знаками) нормальные напряжения в проверяемой точке, вычисленные в предположении упругой работы материала;

При невыполнении указанного условия расчет по прочности следует выполнить на наибольшие усилия для упругой стадии работы.

4.5.5.1. Расчет при плоской форме потери устойчивости сплошностенчатых элементов замкнутого и открытого сечений, подверженных центральному сжатию, сжатию с изгибом и внецентренному сжатию при изгибе в плоскости наибольшей гибкости, следует выполнять по формуле:

где  - коэффициент продольного изгиба, определяемый по таблице В.1 приложения В к настоящим ТУ в зависимости от гибкости элемента

- коэффициент продольного изгиба, определяемый по таблице В.1 приложения В к настоящим ТУ в зависимости от гибкости элемента  и приведенного относительного эксцентриситета eef;

и приведенного относительного эксцентриситета eef;

m - здесь и в подпунктах 4.5.5.3 - 4.5.5.6 настоящих ТУ - коэффициент условий работы, принимаемый по таблице 4.13 настоящих ТУ.

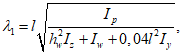

Гибкость элемента  следует определять по формуле:

следует определять по формуле:

где lef - расчетная длина;

ИС МЕГАНОРМ: примечание. Обозначение дано в соответствии с официальным текстом документа. |

i - радиус инерции сечения относительно оси, перпендикулярной плоскости наибольшей гибкости (плоскости изгиба).

Приведенный относительный эксцентриситет eef следует определять по формуле:

(4.29)

(4.29)здесь  - коэффициент влияния формы сечения, определяемый по приложению В к настоящим ТУ;

- коэффициент влияния формы сечения, определяемый по приложению В к настоящим ТУ;

- относительный эксцентриситет плоскости изгиба (здесь e - действительный эксцентриситет силы N при внецентренном сжатии и расчетный эксцентриситет при сжатии с изгибом,

- относительный эксцентриситет плоскости изгиба (здесь e - действительный эксцентриситет силы N при внецентренном сжатии и расчетный эксцентриситет при сжатии с изгибом, Расчетный эксцентриситет e в плоскости изгиба при сжатии с изгибом следует определять по формуле:

(4.30)

(4.30)где N, M - расчетные значения продольной силы и изгибающего момента.

Ядровое расстояние  по направлению эксцентриситета следует определять по формуле

по направлению эксцентриситета следует определять по формуле

(4.31)

(4.31)где Wc - момент сопротивления сечения брутто, вычисляемый для наиболее сжатого волокна.

Расчетные значения продольной силы N и изгибающего момента M в элементе следует принимать для одного и того же сочетания нагрузок из расчета системы по недеформированной схеме в предположении упругих деформаций стали.

При этом значения M следует принимать равными:

- для элементов постоянного сечения рамных систем - наибольшему моменту в пределах длины элемента;

- для элементов с одним защемленным, а другим свободным концом - моменту в заделке, но не менее момента в сечении, отстоящем на треть длины элемента от заделки;

- для сжатых поясов ферм, воспринимающих вне узловую нагрузку, - наибольшему моменту в пределах средней трети длины панели пояса, определяемому из расчета пояса как упругой неразрезной балки;

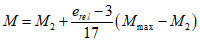

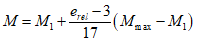

- для сжатых стержней с шарнирно-опертыми концами и сечениями, имеющими одну ось симметрии, совпадающую с плоскостью изгиба, - моменту, определяемому по формулам таблицы 4.18 настоящих ТУ.

Таблица 4.18

Относительный эксцентриситет, соответствующий Mmax | Расчетные значения M при условной гибкости стержня | |

erel |  | M = M1 |

3 < erel |  |  |

В таблице 4.18 обозначено:

Mmax - наибольший изгибающий момент в пределах длины стержня;

M1 - наибольший изгибающий момент в пределах средней трети длины стержня, но не менее 0,5Mmax;

erel - относительный эксцентриситет, определяемый по формуле

,

,где  - коэффициент, принимаемый по таблице Г.2 приложения Г к настоящим ТУ.

- коэффициент, принимаемый по таблице Г.2 приложения Г к настоящим ТУ.

Примечание. Во всех случаях следует принимать M  0,5Mmax.

0,5Mmax.

Для сжатых стержней с шарнирно-опертыми концами и сечениями, имеющими две оси симметрии, расчетные значения приведенных относительных эксцентриситетов eef следует определять по приложению Д к СП 16.13330.2011, принимая при этом mef равным eef и mef1 равным eef1, определяемому по формуле:

(4.32)

(4.32)где M1 - больший из изгибающих моментов, приложенных на шарнирно-опертых концах сжатого стержня указанного типа.

4.5.5.2. Расчет при плоской форме потери устойчивости сквозных элементов замкнутого сечения, ветви которых соединены планками или перфорированными листами, при центральном сжатии, сжатии с изгибом и внецентренном сжатии следует выполнять:

- элемента в целом в плоскости действия изгибающего момента или предполагаемого (при центральном сжатии) изгиба, перпендикулярной плоскости планок или перфорированных листов - по формуле (4.27);

- элемента в целом в плоскости действия изгибающего момента или предполагаемого (при центральном сжатии) изгиба, параллельной плоскости планок или перфорированных листов - по формуле (4.27) с определением коэффициента продольного изгиба  по таблицам В.1 - В.2 приложения В к настоящим ТУ в зависимости от приведенной гибкости

по таблицам В.1 - В.2 приложения В к настоящим ТУ в зависимости от приведенной гибкости  ;

;

- отдельных ветвей - по формуле (4.27) в зависимости от гибкости ветви  .

.

Гибкость ветви  следует определять по формуле (4.28), принимая за расчетную длину lef расстояние между приваренными планками (в свету) или расстояние между центрами крайних болтов соседних планок, или равное 0,8 длины отверстия в перфорированном листе и за i - радиус инерции сечения ветви относительно собственной оси, перпендикулярной плоскости планок или перфорированных листов.

следует определять по формуле (4.28), принимая за расчетную длину lef расстояние между приваренными планками (в свету) или расстояние между центрами крайних болтов соседних планок, или равное 0,8 длины отверстия в перфорированном листе и за i - радиус инерции сечения ветви относительно собственной оси, перпендикулярной плоскости планок или перфорированных листов.

Приведенную гибкость сквозного элемента  в плоскости соединительных планок и перфорированных листов следует определять по формуле:

в плоскости соединительных планок и перфорированных листов следует определять по формуле:

(4.33)

(4.33)где  - гибкость элемента в плоскости соединительных планок или перфорированных листов, определяемая по формуле (4.28);

- гибкость элемента в плоскости соединительных планок или перфорированных листов, определяемая по формуле (4.28);

При подсчете площади сечения, момента инерции и радиуса инерции элемента следует принимать эквивалентную толщину tef, определяя ее:

для перфорированных листов шириной b, длиной l и толщиной t - по формуле:

(4.34)

(4.34)где A = bl - площадь листа до образования перфораций;

для соединительных планок толщиной t - по формуле:

(4.35)

(4.35)где  - сумма длин всех планок элемента (вдоль элемента);

- сумма длин всех планок элемента (вдоль элемента);

l - длина элемента.

Сквозные элементы из деталей, соединенных вплотную или через прокладки, следует рассчитывать как сплошные, если наибольшие расстояния между болтами, приваренными планками (в свету) или между центрами крайних болтов соседних планок не превышают:

- для сжатых элементов - 40i;

- для растянутых элементов - 80i.

Здесь радиус инерции i уголка или швеллера следует принимать для составных тавровых или двутавровых сечений относительно оси, параллельной плоскости расположения прокладок, для крестовых сечений - минимальный. При этом в пределах длины сжатого элемента должно быть не менее двух прокладок.

4.5.5.3. Расчет при изгибно-крутильной форме потери устойчивости сплошностенчатых элементов открытого сечения с моментами инерции Ix > Iy, подверженных центральному сжатию силой N, следует выполнять по формуле:

(4.36)

(4.36)где  - коэффициент продольного изгиба, определяемый по таблице Г.1 приложения Г к настоящим ТУ при eef = 0 и

- коэффициент продольного изгиба, определяемый по таблице Г.1 приложения Г к настоящим ТУ при eef = 0 и

(4.36.1)

(4.36.1)4.5.5.4. Расчет на изгибно-крутильную устойчивость сплошностенчатых элементов замкнутого и открытого сечений с моментами инерции Ix > Iy, подверженных сжатию с изгибом и внецентренному сжатию в плоскости наименьшей гибкости, совпадающей с плоскостью симметрии и осью y, следует выполнять по формуле:

(4.37)

(4.37)где e - действительный эксцентриситет силы N при внецентренном сжатии и расчетный эксцентриситет e = M/N при сжатии с изгибом;

Wc - момент сопротивления сечения брутто, вычисляемый для наиболее сжатого волокна;

(4.38)

(4.38)4.5.5.5. Расчет при изгибно-крутильной форме потери устойчивости сплошностенчатых элементов замкнутого и открытого сечений, подверженных сжатию с изгибом и внецентренному сжатию в двух плоскостях, следует выполнять по формуле:

(4.39)

(4.39)где ey, ex - действительные эксцентриситеты по направлению осей y и x при внецентренном сжатии и расчетные эксцентриситеты при сжатии с изгибом;

yc, xc - координаты наиболее сжатой точки сечения от совместного действия Mx, My, и N;

(4.40)

(4.40)Кроме того, должен быть выполнен расчет по формуле (4.27) в предположении плоской формы потери устойчивости в плоскости оси y с эксцентриситетом ey (при ex = 0) и в плоскости оси x с эксцентриситетом ex (при ey = 0).

4.5.5.6. Расчет при изгибно-крутильной форме потери устойчивости сплошностенчатых балок, изгибаемых в одной плоскости, следует выполнять по формуле:

где M - наибольший расчетный изгибающий момент в пределах расчетной длины lef сжатого пояса балки;

Wc - момент сопротивления сечения балки для крайнего волокна сжатого пояса;

при

при  ;

; ;

; (4.41.1)

(4.41.1)4.5.5.7. Расчет при изгибно-крутильной форме потери устойчивости сплошностенчатых балок, изгибаемых в двух плоскостях, следует выполнять по формуле (4.41), при этом коэффициент  следует принимать по таблицам В.1 - В.2 приложения В к настоящим ТУ при

следует принимать по таблицам В.1 - В.2 приложения В к настоящим ТУ при  .

.

.

.Здесь  - коэффициент, принимаемый по приложению В к настоящим ТУ;

- коэффициент, принимаемый по приложению В к настоящим ТУ;

erel - относительный эксцентриситет, определяемый по формуле

(4.42)

(4.42)где  - наибольшее напряжение в точке на боковой кромке сжатого пояса от изгибающего момента в горизонтальной плоскости в сечении, находящемся в пределах средней трети незакрепленной длины сжатого пояса балки;

- наибольшее напряжение в точке на боковой кромке сжатого пояса от изгибающего момента в горизонтальной плоскости в сечении, находящемся в пределах средней трети незакрепленной длины сжатого пояса балки;

4.5.5.8. Проверка общей устойчивости разрезной балки и сжатой зоны пояса неразрезной балки не выполняется в случае, если сжатый пояс объединен с железобетонной или стальной плитой.

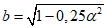

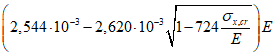

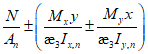

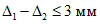

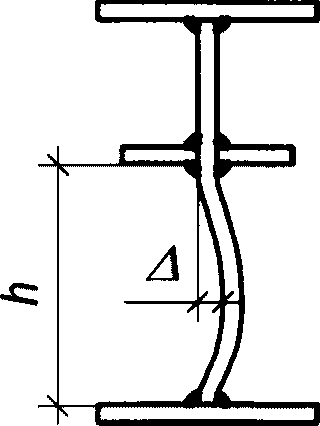

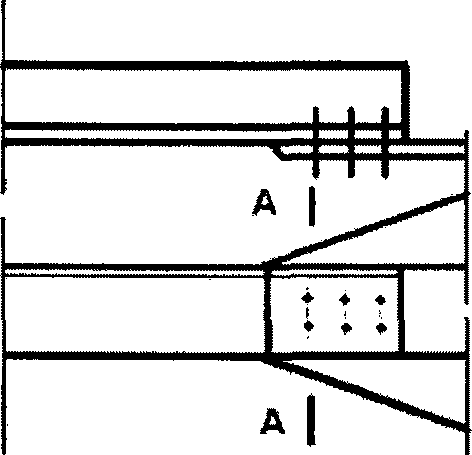

4.5.6.1. Расчет по устойчивости полок и стенок прокатных и составных сварных центрально- и внецентренно сжатых, а также сжато-изгибаемых и изгибаемых элементов постоянного поперечного сечения, не подкрепленных ребрами жесткости (рисунок 4.1), следует выполнять по теории призматических складчатых оболочек.

не подкрепленных ребрами жесткости

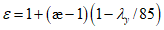

4.5.6.2. Устойчивость полок и стенок элементов, не подкрепленных ребрами жесткости, при среднем касательном напряжении, не превышающем  , допускается обеспечивать назначением отношения высоты стенки (h, hw) или ширины полки (bp, bh) к толщине (t, tw, tp, th) не более

, допускается обеспечивать назначением отношения высоты стенки (h, hw) или ширины полки (bp, bh) к толщине (t, tw, tp, th) не более  (здесь

(здесь  - коэффициент,

- коэффициент,  - приведенное критическое напряжение).

- приведенное критическое напряжение).

(здесь

(здесь Коэффициент  следует определять:

следует определять:

для пластинок шириной bh, h, опертых по одной стороне (рисунок 4.1, б - е), - по формуле:

для пластинок шириной hw, bf, опертых по двум сторонам (рисунок 4.1, а, б, г), - по формуле:

В формулах (4.43) и (4.44):

(4.44.1)

(4.44.1)где  ,

,  - максимальное и минимальное продольные нормальные напряжения по продольным границам пластинки, положительные при сжатии, определяемые по формулам (4.4) - (4.22) при невыгодном для устойчивости пластинки загружении, при этом коэффициенты

- максимальное и минимальное продольные нормальные напряжения по продольным границам пластинки, положительные при сжатии, определяемые по формулам (4.4) - (4.22) при невыгодном для устойчивости пластинки загружении, при этом коэффициенты  ,

,  ,

,  ,

,  ,

,  ,

,  следует принимать равными 1,0.

следует принимать равными 1,0.

Приведенное критическое напряжение  для пластинки следует определять по формулам таблицы 4.20 настоящих ТУ в зависимости от критических напряжений

для пластинки следует определять по формулам таблицы 4.20 настоящих ТУ в зависимости от критических напряжений  за которые следует принимать действующие напряжения

за которые следует принимать действующие напряжения  (здесь m - коэффициент условий работы, принимаемый по таблице 4.13 настоящих ТУ).

(здесь m - коэффициент условий работы, принимаемый по таблице 4.13 настоящих ТУ).

4.5.6.3. Расчет по устойчивости полок и стенок элементов, подкрепленных ребрами жесткости, следует выполнять по теории призматических складчатых оболочек, укрепленных поперечными диафрагмами.

Допускается выполнять расчет по устойчивости пластинок, полок и стенок указанных элементов согласно приложению Г к настоящим ТУ.

Таблица 4.19

Тип сечения элемента | Коэффициент защемления пластинки | |||||||

стенка | полка - для углового сечения при bh/h | |||||||

1 | 0,667 | 0,5 | ||||||

Коробчатое (рисунок 4.1, а) |  |  | ||||||

| ||||||||

Двутавровое (рисунок 4.1 - 11, б) |  |  | ||||||

Тавровое (рисунок 4.1, в) |  |  | ||||||

Швеллерное (рисунок 4.1, г) |  |  | ||||||

Угловое для полки высотой h (рисунок 4.1, д) | - |  |  | |||||

Крестовое (рисунок 4.1, е) |  |  | ||||||

В таблице 4.19 обозначено:

;

;  ;

;  ;

;  ;

;  ;

;  .

.Примечания.

1. При отрицательном значении знаменателя в формулах таблицы 4.19 настоящих ТУ, а также при равенстве его нулю следует принимать  .

.

2. Для углового сечения с отношением bh/h, не указанным в таблице 4.19, значение  следует определять по интерполяции, при этом для bh/h = 1 значение

следует определять по интерполяции, при этом для bh/h = 1 значение  следует принимать равным 100.

следует принимать равным 100.

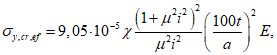

Таблица 4.20

Марка стали | Значения | Формулы для определения |

345-14ХГНДЦ | До 186 |  |

Свыше 186 до 284 |  | |

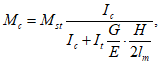

Свыше 284 | 524 | |