СПРАВКА

Источник публикации

М.: Стройиздат, 1983

Примечание к документу

Название документа

"Руководство по конструкциям опалубок и производству опалубочных работ"

"Руководство по конструкциям опалубок и производству опалубочных работ"

Содержание

ПО КОНСТРУКЦИЯМ ОПАЛУБОК И ПРОИЗВОДСТВУ ОПАЛУБОЧНЫХ РАБОТ

Рекомендовано к изданию решением секции "Технология и механизация строительного производства" НТС ЦНИИОМТП Госстроя СССР.

Содержит описание рекомендуемых конструкций опалубок, характеристику материалов, применяемых для ее изготовления, принципы расчета опалубки, технологию опалубочных работ на строительной площадке, а также вспомогательные материалы по методике расчета опалубок.

Для инженерно-технических работников строительных организаций, а также работников научно-исследовательских и проектно-конструкторских организаций.

Динамическое развитие применения монолитных бетонных и железобетонных конструкций в различных сферах строительства требует постоянного совершенствования технологии работ, направленных на снижение всех видов затрат, повышение качества строительства и культуры производства.

Увеличение объемов строительства обусловило появление за последние годы качественно новых, более совершенных опалубок, с высокой степенью индустриализации и механизации опалубочных работ, повышением точности изготовления и монтажа опалубки.

Настоящее Руководство дает сведения обо всех основных видах опалубки, о их проектировании, изготовлении и применении, приводятся примеры расчетов опалубки. Большое внимание уделяется вопросам обогрева опалубки, приводятся сведения по классификации, характеристикам и номенклатуре рекомендуемых для применения типов опалубок, разработанных различными организациями страны.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: пункт 5.93 отсутствует. |

Отдельные разделы Руководства подготовлены: разделы 1, 2; пп. 3.1 - 3.14; 4.1 - 4.43; 5.1, 5.2; 5.16 - 5.21; 5.68 - 5.73; 5.86 - 5.92; 5.98 - 5.106; 5.163 - 5.187; 6.1 - 6.5; 7.1 - 7.28; 7.32 - 7.102; 7.152 - 7.160; 7.189 - 7.223; 7.246 - 7.270; прил. 1, 2, 3, 4 (пп. 1, 2, 3); разделы 5, 6 - кандидатами техн. наук В.Д. Топчием, Н.И. Евдокимовым (ЦНИИОМТП); пп. 3.15 - 3.22; 5.154 - 5.162 - кандидатами техн. наук Н.А. Ушаковым, Ф.И. Рабиновичем, инж. Ю.В. Фроловой (ЦНИИПромзданий); пп. 4.44 - 4.60; 5.188 - 5.199; 6.36 - 6.40; 7.329 - 7.380 - кандидатами техн. наук А.И. Замощиком, Н.С. Хворостовской, инженерами В.А. Самодеевым, А.А. Зыряновым (Красноярский Промстройниипроект); пп. 4.45 - 4.60 - д-ром техн. наук Б.А. Крыловым, канд. техн. наук А.И. Ли (НИИЖБ); пп. 5.3 - 5.15 - инженерами В.А. Скаргой, В.И. Пилипенко (Оргтяжстрой Минтяжстроя СССР), инж. Ю.В. Бударь (РИСИ); пп. 5.22 - 5.52; 7.102 - 7.115 - инженерами В.А. Шиловым, А.С. Рыбиным, А.В. Днепровским, В.П. Шкариным, К.И. Чикваидзе (Оргэнергострой Минэнерго СССР); пп. 5.53 - 5.55; 5.93 - 5.97 - инженерами И.М. Окулистом, Т.И. Овчаренко (Молдгипрострой Госстроя МолдССР); п. 5.56 - инж. П.П. Кликунасом (Оргтехстрой Минстроя ЛитССР); пп. 5.57 - 5.59 инж. В.А. Атанесяном (Ереванский политехнический институт); пп. 5.60 - 5.67; 7.116 - 7.151 - инженерами Д.С. Рабунским и С.Н. Федоровым (проектная контора Спецжелезобетонстроя); пп. 5.74 - 5.86; 7.29 - 7.31; 7.161 - 7.188; прил. 7 - инж. В.А. Загородневым (Казоргстрой Минтяжстроя КазССР), Р.Р. Исхождановым (Минтяжстрой КазССР); пп. 6.28 - 6.35 - канд. техн. наук В.В. Шишкиным (ЦНИИОМТП); пп. 5.107 - 5.127; 7.224 - 7.245; 7.271 - 7.286 - инж. С.А. Шлеймовичем, С.М. Брыскиной (ЦНИИЭПсельстрой Минсельстроя СССР); пп. 5.128 - 5.134; 7.287 - 7.310 - канд. техн. наук Г.И. Гескиным, инженерами Р.И. Красновским, В.П. Бычковой (Донецкий Промстройниипроект); пп. 5.135 - 5.138 - канд. техн. наук П.Б. Петраковым (ЛВВИСКу Мин. обороны СССР); пп. 5.139 - 5.146; 6.11 - 6.27; 7.311 - 7.317; 7.381 - 7.406; прил. 8, 9 - канд. техн. наук А.Ф. Мацкевичем (Горьковский инженерно-строительный институт); пп. 5.147 - 5.153; 7.318 - 7.328 - инж. А.Р. Манукяном (ЦНИИОМТП); пп. 4.61 - 4.69 - д-ром техн. наук Б.А. Крыловым (НИИЖБ), канд. техн. наук А.И. Пижовым (Куйбышевский инженерно-строительный институт); п. 6.6 - инженерами Н.Л. Калининым, А.В. Власовым, Ю.Н. Гребенщиковым, В.Б. Васильевым (Тульский Промстройпроект Минтяжстроя СССР); пп. 6.7 - 6.10 - инженерами А.В. Ночным, М.И. Фридманом, В.П. Птичкиным (Мосспецпромпроект Мосгорисполкома); прил. 4 (п. 4, 5, 6, 7) - инж. В.И. Смолиным (ЦНИИОМТП); прил. 10 - инж. Л.И. Калигорским (НИИЭС).

Общая редакция осуществлена кандидатами техн. наук В.Д. Топчием, Н.И. Евдокимовым. В подготовке Руководства принимала участие инж. А.В. Ильина (ЦНИИОМТП). В расчете опалубки принимали участие д-р техн. наук А.Б. Гемерлинг, канд. техн. наук Р.А. Дубровская (ЦНИИСК), инж. И.А. Ваксина (ЦНИИОМТП).

1.1. Опалубка и опалубочные работы должны выполняться в соответствии с требованиями ГОСТ 23478-79 "Опалубка для возведения монолитных бетонных и железобетонных конструкций. Классификация и общие технические требования", СНиП III-15-76 "Бетонные и железобетонные конструкции монолитные".

Мелкощитовая опалубка должна удовлетворять требованиям ГОСТ 23477-79 "Опалубка разборно-переставная мелкощитовая инвентарная для возведения монолитных бетонных и железобетонных конструкций. Технические условия".

1.2. Для исключения дублирования разработок и применения малоэффективных конструкций целесообразен переход на применение типовых инвентарных опалубок.

1.3. Опалубка должна, как правило, изготовляться централизованно на специализированных заводах и поставляться потребителю комплектно, в том числе с запасными частями.

Комплект опалубки включает набор всех необходимых элементов для бетонирования конкретных монолитных конструкций. Величина и номенклатура элементов комплекта определяется согласно заказу потребителя.

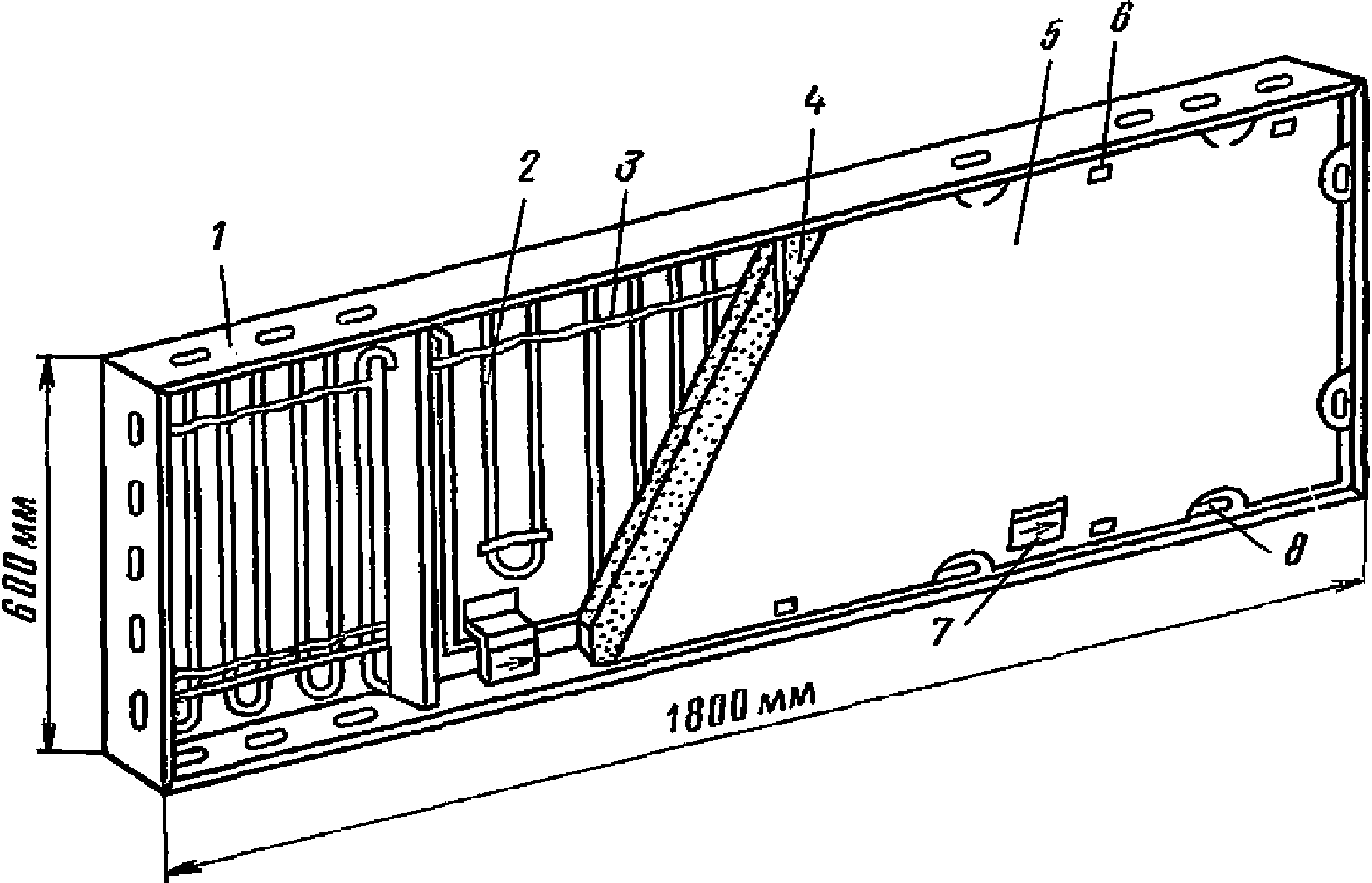

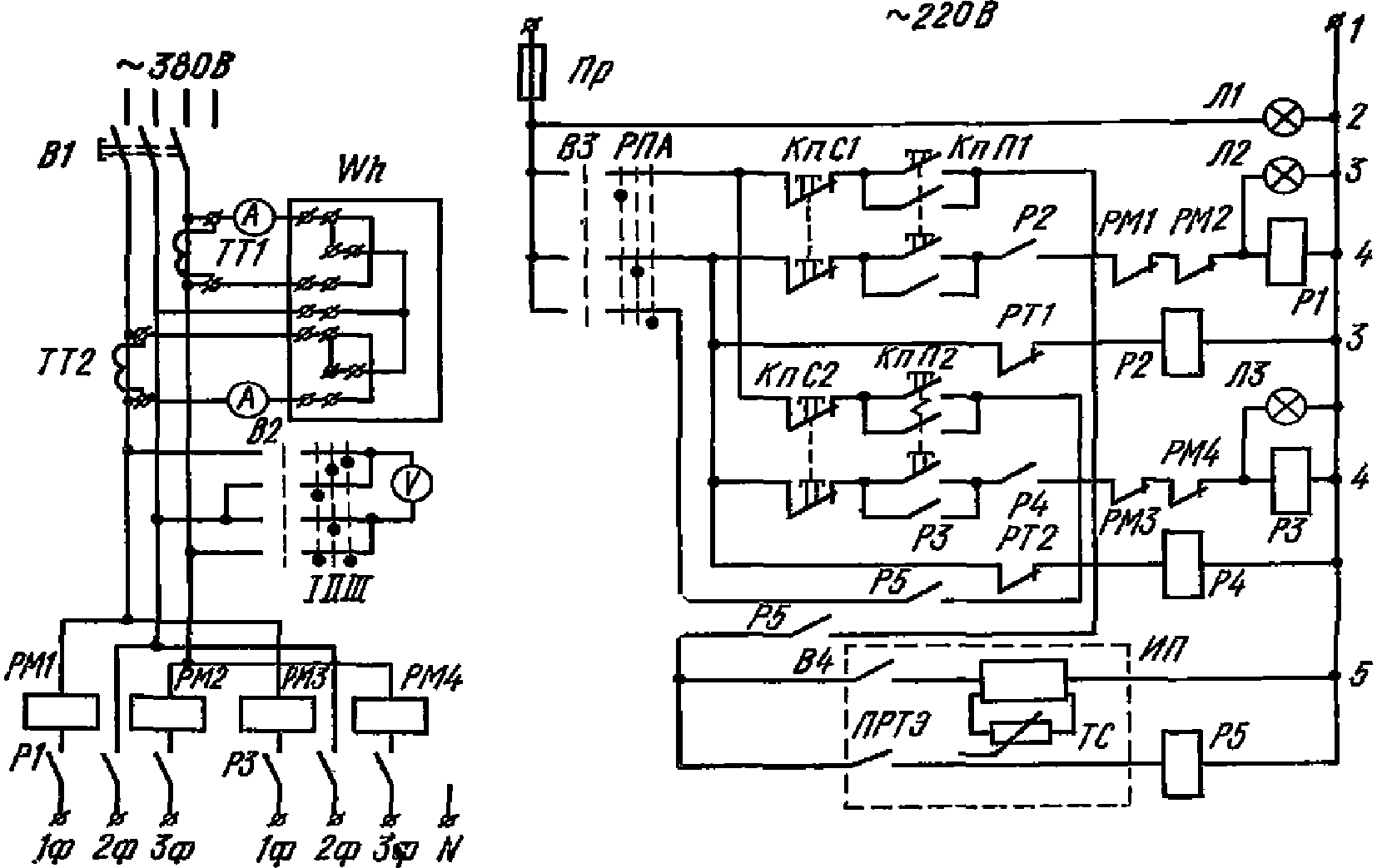

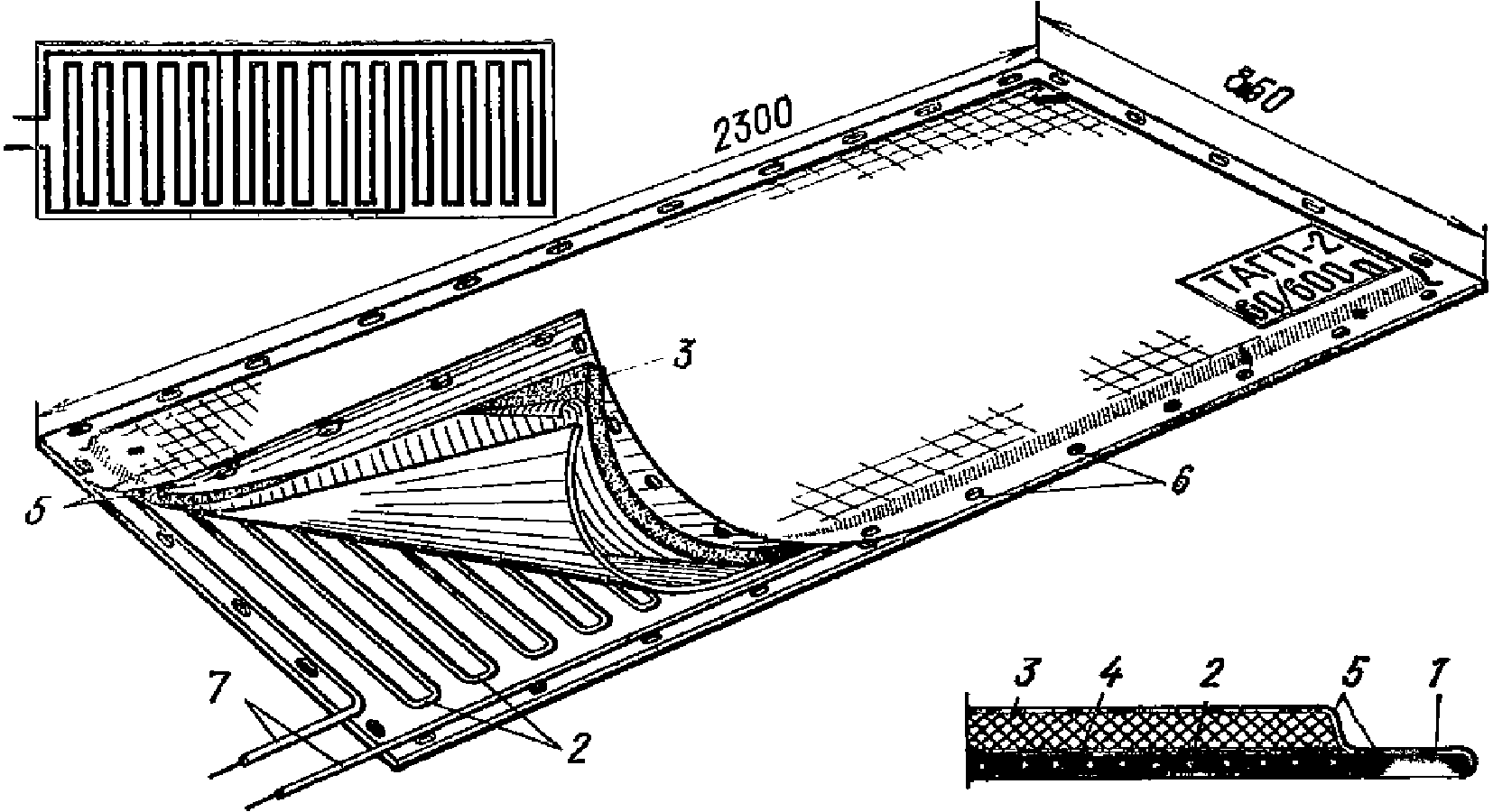

Греющая опалубка должна поставляться с электронагревательными элементами, утеплителем, электрической схемой соединения разводки и системами контроля и регулирования.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 15.001-73 Постановлением Госстандарта СССР от 25.11.1988 N 3823 с 01.03.1989 введен в действие ГОСТ 15.001-88. |

1.4. Каждая новая конструкция опалубки, а также конструкция с измененными узлами и элементами, влияющими на прочность, деформативность и точность монтажа, должны проходить приемочные испытания согласно ГОСТ 15.001-73. Систематически должны производиться периодические испытания. При приемочных испытаниях должны производиться контрольная сборка характерного фрагмента и пробное бетонирование, а при изготовлении греющей опалубки - прогрев бетона.

1.5. Приемка изготовленной опалубки производится предприятием-изготовителем партиями не более 5000 м2. При приемке производится проверка геометрических размеров, качества рабочих поверхностей, в том числе стыков элементов, защиты торцов фанерной и деревянной палубы. Для греющей опалубки проверяются сопротивление изоляции, мощности и сопротивления нагревателей, степени уплотнения и влажности утеплителя, равномерности температурного поля.

1.6. Должны применяться, как правило, унифицированные конструкции опалубки с максимальным использованием взаимозаменяемых профилей, деталей и узлов. Должна быть обеспечена равнопрочность конструкции, в том числе соединений, если они компонуют целиковые панели и блоки, рассчитываемые на восприятие нагрузок всей панелью или блоком.

1.7. Целесообразно применение крупноразмерных опалубочных систем, которые позволяют снизить трудоемкость работ и повысить качество поверхности монолитных конструкций, а также оборачиваемость опалубки за счет уменьшения сопряжений и стыковых соединений.

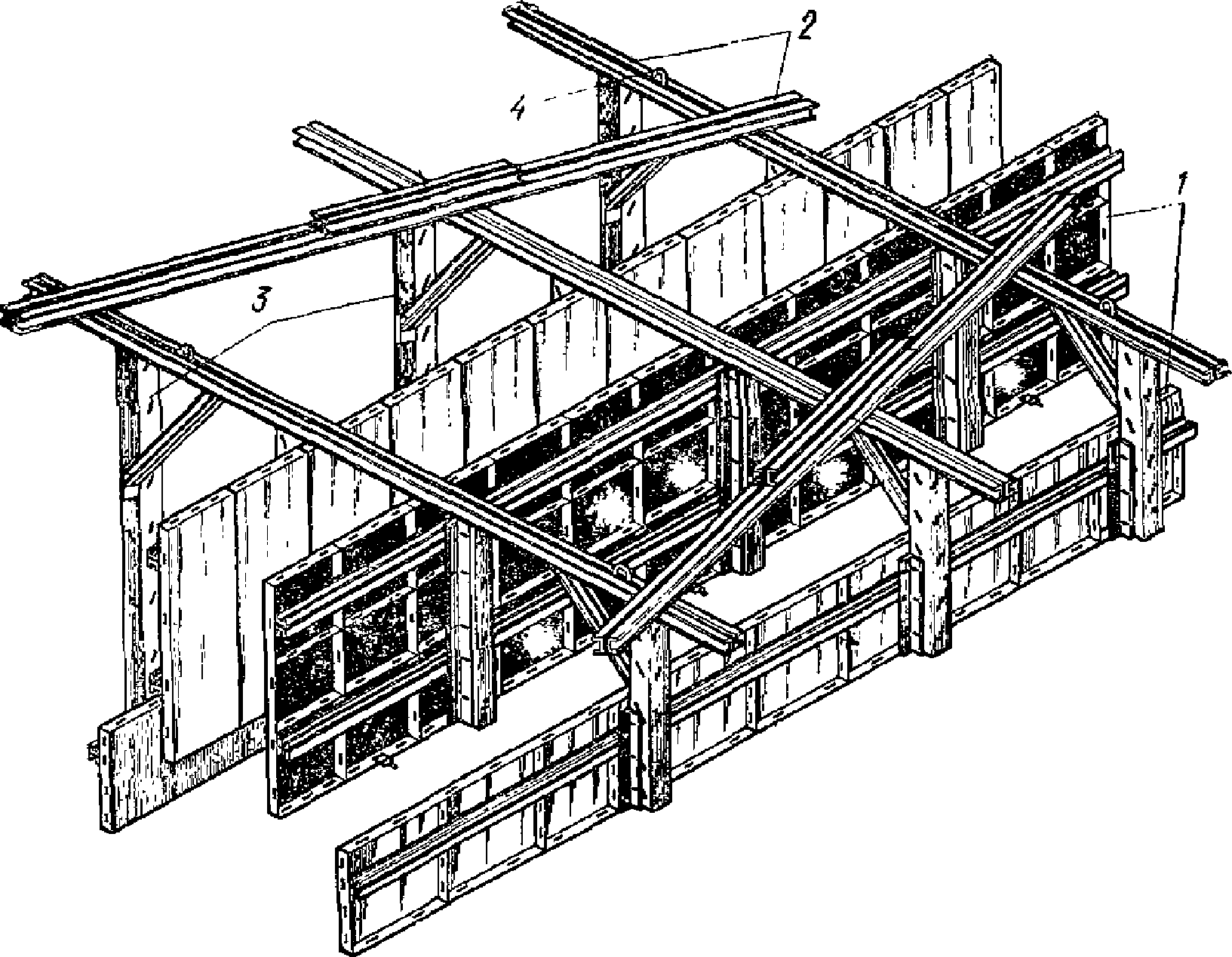

При разнотипности возводимых конструкций (например, в промышленном строительстве) целесообразно применение мелкощитовой опалубки универсального назначения. Однако перед монтажом из элементов такой опалубки должна производиться укрупнительная сборка, монтаж и демонтаж ее должен, как правило, вестись укрупненными панелями и блоками.

1.8. Размеры опалубки должны назначаться с учетом применения минимального количества типоразмеров.

Размеры формообразующих элементов должны быть, как правило, кратны 300 мм.

1.9. Опалубка должна обладать прочностью, жесткостью и устойчивостью под воздействием монтажных, транспортных нагрузок, а также нагрузок при бетонировании.

Опалубка должна обеспечивать: точность размеров монолитных конструкций; быстрый монтаж и демонтаж, возможность укрупнительной сборки и переналадки в условиях строительной площадки, быстроразъемность соединительных элементов и возможность устранения в них эксплуатационных зазоров.

Греющая опалубка должна обеспечивать равномерность температурного поля, возможность замены нагревателей, стабильность теплотехнических характеристик, возможность эффективного контроля и регулирования режимов обогрева бетона.

1.10. Оборачиваемость опалубки должна быть не менее приведенной в табл. 1.

Таблица 1

Тип опалубки | Минимальная оборачиваемость опалубки | |||

материал палубы | поддерживающие элементы из стали | |||

металл | фанера | дерево | ||

Мелкощитовая | 100 | - | - | 200 |

Крупнощитовая Подъемно-переставная Блочная | 120 | 30 | 20 | 120 |

Объемно-переставная | 200 | - | - | 200 |

Скользящая | 300 | 60 | 30 | 600 |

Горизонтально-перемещаемая (катучая, туннельная) | 400 | 80 | 40 | 800 |

Полностью металлическая опалубка должна, как правило, выдерживать не менее: мелкощитовая - 100 об.; крупнощитовая, блочная неразъемная - 300 об.; блочная перемонтируемая и разъемная, объемно-переставная - 200 об.

Для достижения нормативной оборачиваемости фанерной и деревянной палубы торцы ее должны быть защищены от увлажнения водостойким герметиком и от механических повреждений пластмассовыми или металлическими обоймами. Фанера, пиломатериалы и другие древесные материалы должны быть пропитаны или покрыты водостойкими составами.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 21780-76 Постановлением Госстроя СССР от 13.12.1983 N 320 с 31.01.1984 введен в действие ГОСТ 21780-83. |

1.11. Класс точности смонтированной опалубки должен быть на 1 - 2 класса выше класса точности бетонируемых конструкций. Класс точности изготовления отдельных элементов должен назначаться на 1 - 2 класса выше класса точности установки опалубки или с учетом технологических допусков, установленных проектом при сборке. Допуски при установке опалубки принимаются в соответствии с требованиями ГОСТ 21778-81, ГОСТ 21779-76, ГОСТ 21780-76.

Класс точности опалубки для бетонирования различных монолитных конструкций должен быть на 1 - 2 класса выше максимального класса точности из возможной номенклатуры монолитных конструкций.

Прогиб элементов опалубки, в том числе палубы, как правило, не должен превышать l/400 для открытых поверхностей и l/200 для скрытых, где l - свободный пролет.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 22753-77 Постановлением Госстроя СССР от 04.12.1987 N 280 с 01.07.1988 введены в действие СНиП 3.04.01-87. |

1.12. Для монолитных конструкций с поверхностями, готовыми после распалубки под окраску или оклейку обоями, опалубка должна обеспечивать получение поверхностей в соответствии с требованиями ГОСТ 22753-77.

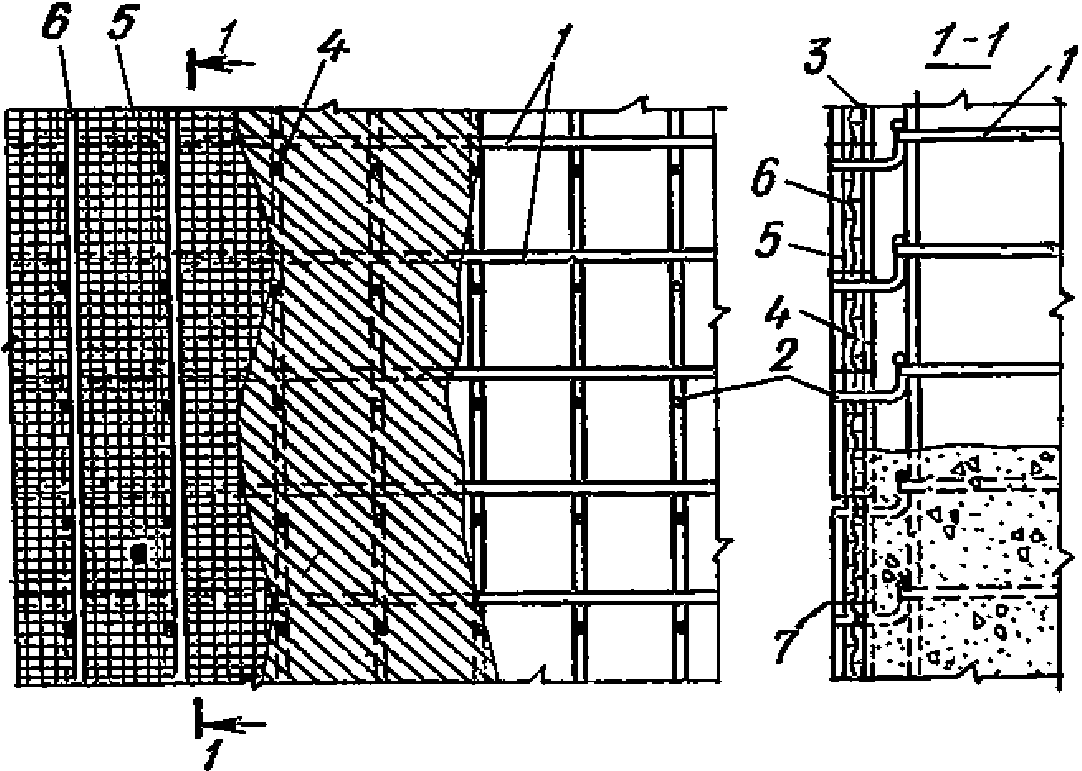

Для таких конструкций должны применяться, как правило, крупноразмерные конструкции опалубок с минимальным количеством стыковых соединений, палуба должна изготовляться из целых листов. При изготовлении палубы из нескольких листов стыки палубы должны опираться на несущие ребра каркаса, швы должны быть зачищены заподлицо.

1.13. Прочностные характеристики опалубки должны соответствовать технологии изготовления и характеру монолитных конструкций. При невысоких скоростях бетонирования, применении легких бетонных смесей следует, как правило, использовать облегченные конструкции опалубок.

Для бетонирования разнохарактерных конструкций с различными требованиями к точности их возведения, качеству и характеру поверхности, а также при различной технологии их бетонирования целесообразно применение опалубок с перемонтируемыми унифицированными несущими элементами на разные схемы жесткости и несущие способности панелей и блоков опалубки.

1.14. Поверхности опалубки (кроме деревянных, пластмассовых и пневматической), не соприкасающиеся с бетоном, должны быть окрашены красками, стойкими к окружающей среде в условиях эксплуатации. Рабочие поверхности опалубки и запасных деталей при длительном хранении должны быть подвергнуты консервации по ГОСТ 9.014-78 и СТ СЭВ 992-78.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 19414-74 Постановлением Госстандарта СССР от 12.12.1979 N 4780 с 01.01.1981 введен в действие ГОСТ 19414-79. Взамен ГОСТ 19414-79 Постановлением Госстандарта СССР от 27.02.1990 N 295 с 01.01.1991 введен в действие ГОСТ 19414-90. |

1.15. Сварные швы выполняются согласно требованиям ГОСТ 5264-80, ГОСТ 8713-79, клеевые соединения - согласно ГОСТ 19414-74.

1.16. Изготовляемая опалубка должна, как правило, проходить аттестацию качества с присвоением категории качества продукции.

1.17. Изготовитель опалубки должен гарантировать качество выпускаемой опалубки. Гарантийный срок должен соответствовать нормативной оборачиваемости опалубки или устанавливаться не менее 12 мес со дня отгрузки потребителю при условии соблюдения правил эксплуатации, установленных изготовителем.

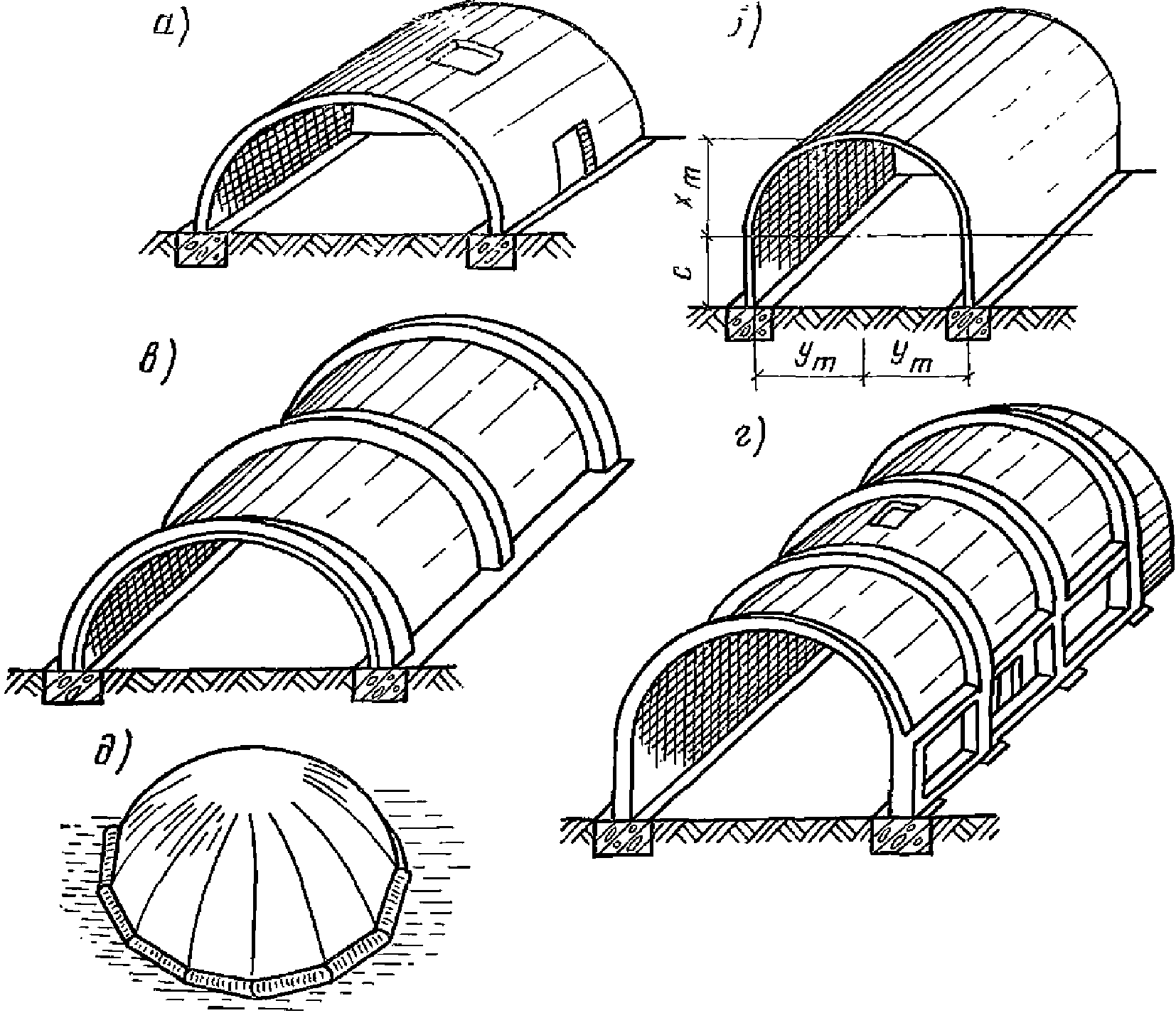

2.1. По конструктивным признакам опалубка подразделяется на:

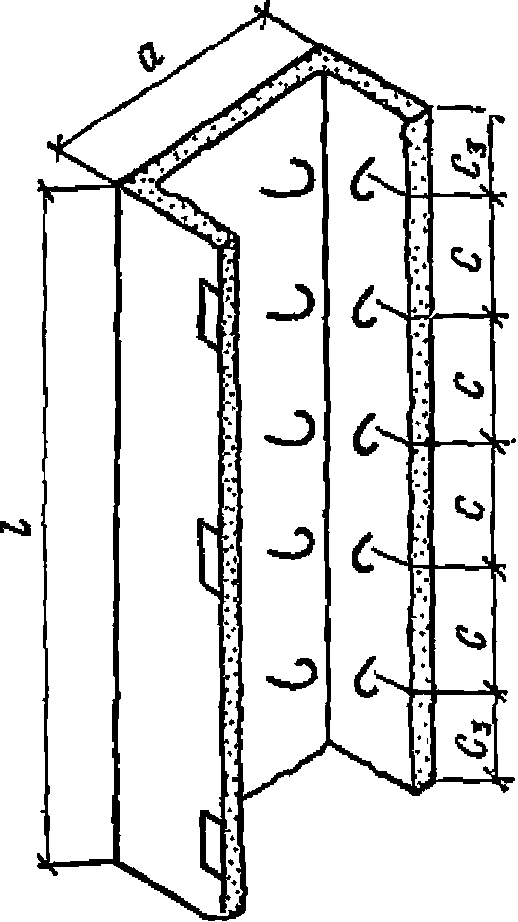

разборно-переставную, мелко- и крупнощитовую; подъемно-переставную; блочную; объемно-переставную; скользящую; горизонтально-перемещаемую (катучую и туннельную); пневматическую; несъемную, греющую.

По материалам, применяемым для ее изготовления, опалубка разделяется на металлическую, деревянную, пластмассовую, комбинированную.

2.2. Краткая характеристика и области применения разных типов опалубки приведены в табл. 2.

Таблица 2

Тип опалубки | Характеристика | Область применения |

Мелкощитовая | Состоит из элементов массой до 50 кг, в том числе щитов, поддерживающих и крепежных элементов. Возможна укрупнительная сборка | Бетонирование разнотипных конструкций, в том числе с вертикальными, горизонтальными и наклонными поверхностями различного очертания |

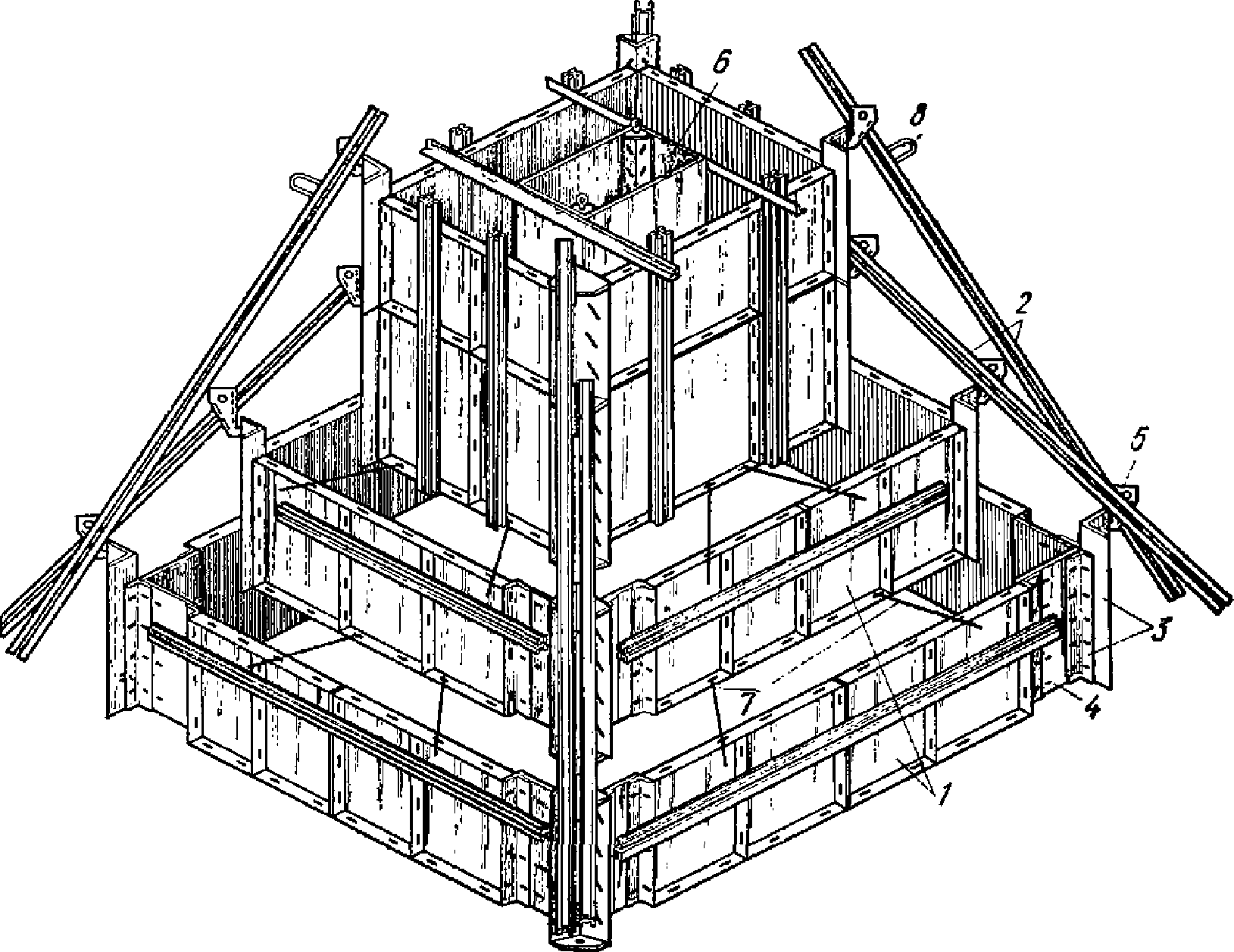

Крупнощитовая | Состоит из крупноразмерных щитов, конструктивно связанных с поддерживающими элементами, элементов соединения и крепления. Щиты оборудуются подмостями для бетонирования, регулировочными и установочными домкратами | Бетонирование крупноразмерных и массивных конструкций, в том числе стен и перекрытий |

Подъемно-переставная | Состоит из щитов, отделяемых от бетонируемой поверхности при перемещении, поддерживающих и крепежных элементов, рабочего пола, приспособлений для подъема | Бетонирование конструкций и сооружений преимущественно переменного сечения типа дымовых труб, градирен, силосных сооружений, опор мостов и др. |

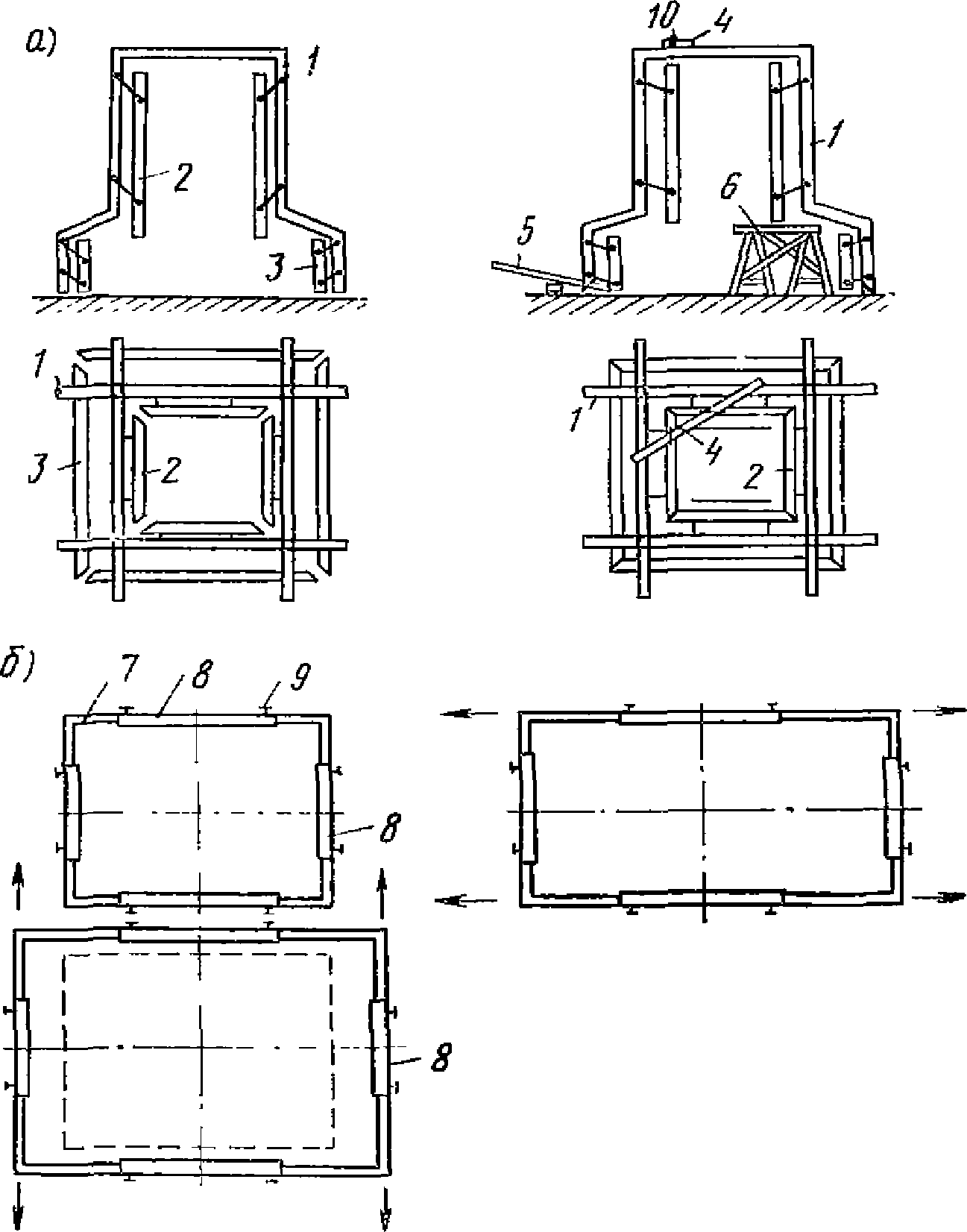

Блочная | Состоит из пространственных блоков | Бетонирование замкнутых отдельно стоящих конструкций типа ростверков, фундаментов, а также внутренней поверхности замкнутых ячеек жилых зданий и лифтовых шахт |

Блочная неразъемная | Неразъемные блоки выполнены с конусностью 1/10 высоты. Общая площадь 6 - 10 м2. Для отрыва от бетона применяются приспособления типа домкратов | Бетонирование однотипных конструкций небольшого объема с распалубкой в раннем возрасте |

Блочная разъемная | Перед демонтажем поверхности опалубки отделяются и отводятся от бетона. Общая площадь 6 - 40 м2 | Бетонирование однотипных конструкций достаточно большого объема |

Блочная переналаживаемая | Допускает изменение размеров в плане и по высоте. Общая площадь 10 - 40 м2 | Бетонирование разнотипных монолитных конструкций |

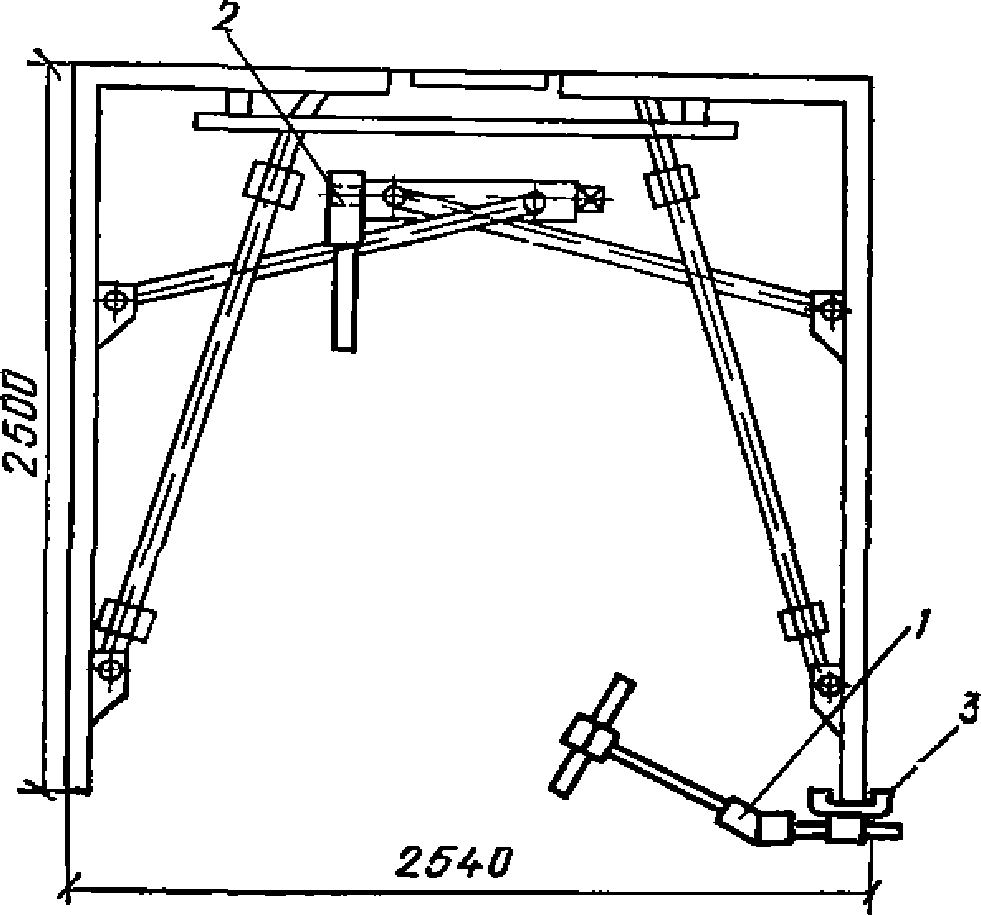

Объемно-переставная | Состоит из блоков, которые при установке в рабочее положение образуют в поперечном сечении опалубку П-образной формы | Бетонирование стен и перекрытий жилых и гражданских зданий |

Скользящая | Состоит из щитов, рабочего пола, домкратов, закрепленных на домкратных рамах, приводных станций и прочих элементов (подвесных подмостей, домкратных рам стержней и др.). | |

Опалубка поднимается домкратами по мере бетонирования. Щиты, как правило, закрепляются на домкратных рамах с уширением к низу (конусностью) 1/200 - 1/500 высоты щитов или 5 - 7 мм на каждую сторону | Возведение вертикальных конструкций зданий и сооружений преимущественно постоянного сечения высотой более 40 м и толщиной не менее 12 см | |

Катучая | Состоит из каркаса и закрепленных на нем опалубочных щитов. Перемещается вдоль возводимого сооружения на тележках или других приспособлениях | Бетонирование подпорных стен, водоводов, коллекторов и туннелей, возводимых открытым способом |

Туннельная | Состоит из формующих и поддерживающих секций, перемещается с помощью специальных механизмов с механическим, гидравлическим или другим приводом | Бетонирование монолитной отделки туннелей, возводимых закрытым способом |

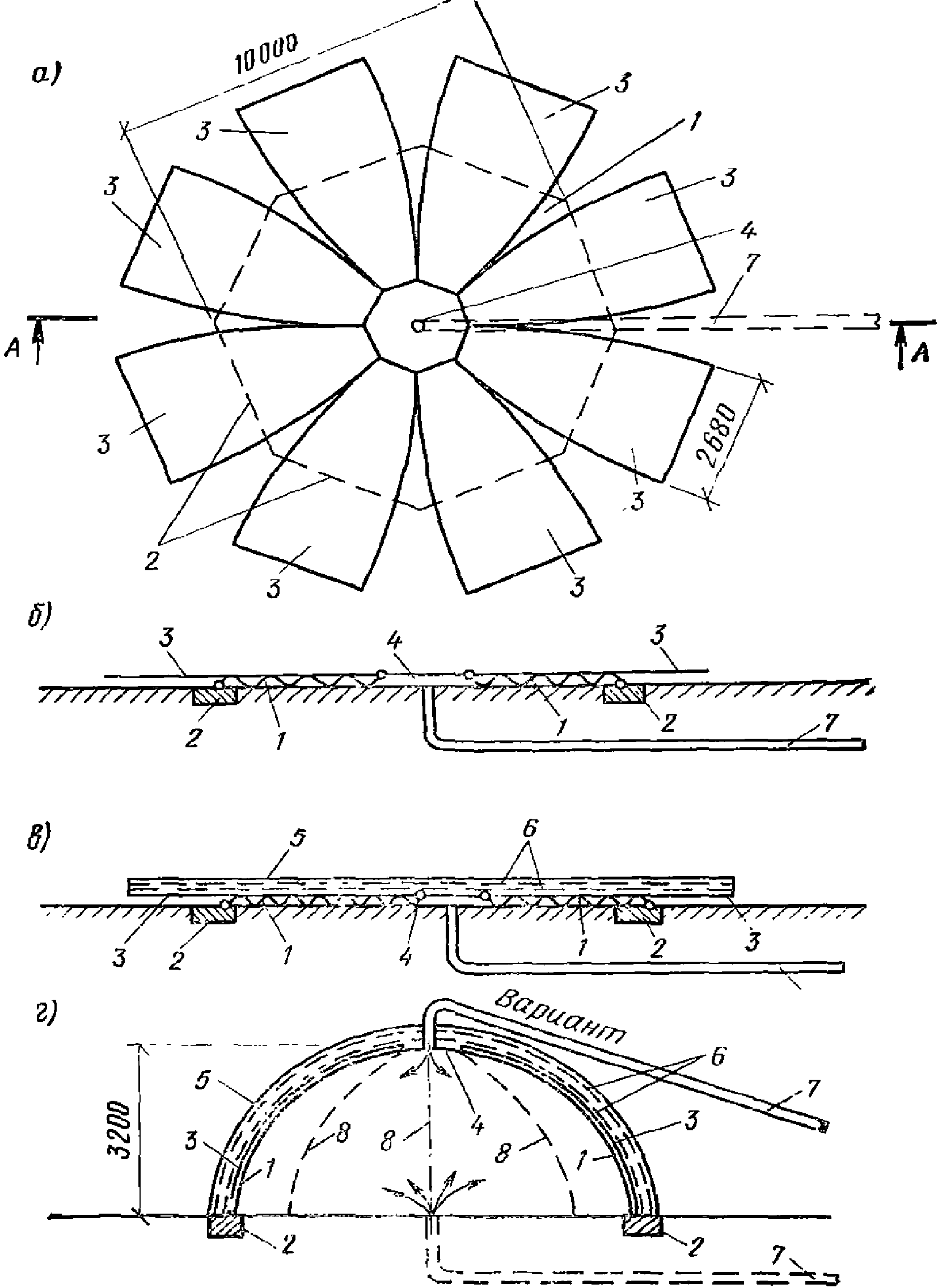

Пневматическая | Состоит из гибкой воздухоопорной оболочки или пневматических поддерживающих элементов с формообразующей оболочкой. В рабочем положении поддерживается избыточным давлением воздуха | Возведение конструкций и сооружений криволинейного очертания |

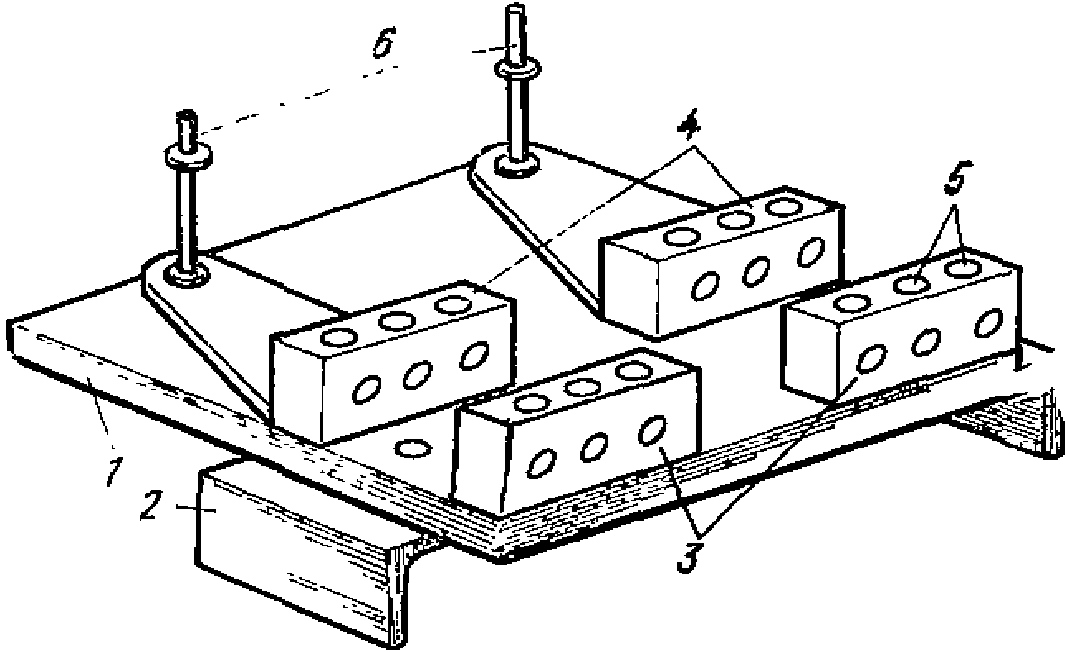

Несъемная | Состоит из плит, остающихся после бетонирования в конструкции, и инвентарных поддерживающих элементов | Возведение конструкций без распалубливания, создание гидроизоляции, облицовки, утепления и др. Может включаться в расчетное сечение конструкции |

Греющая | Любая опалубка, оборудованная нагревательными элементами, оснащенная системами контроля и регулирования режимов обогрева | Бетонирование конструкций в зимних условиях строительства, а также для ускорения твердения бетона, в том числе в летних условиях |

Утепленная | Опалубка с установленным утеплителем | Предохранение бетона от замерзания в зимних условиях, от перегрева в условиях жаркого климата, охлаждения или перегрева в специальных условиях строительства |

3.1. Поддерживающие элементы опалубки должны выполняться главным образом из стали, что позволяет достичь высокой оборачиваемости и невысокого расхода материала. В качестве палубы может использоваться металл, фанера, древесина, пластик и другие синтетические материалы.

Комбинированные конструкции опалубки являются наиболее эффективными, они позволяют в наибольшей степени использовать физические характеристики материалов. Одним из наиболее эффективных материалов для палубы является фанера, она износоустойчива, стойка к динамическим воздействиям. При использовании фанеры (типа финской) с водостойким синтетическим покрытием оборачиваемость ее достигает 50 раз, такая фанера позволяет получать высококачественные бетонные поверхности, не требующие обработки, имеет невысокую адгезию к бетону.

Полностью стальная опалубка несколько специфична, в зимнее время года требует утепления (или оборудуется нагревательными элементами с утеплением), для получения высококачественных поверхностей с невысоким прогибом палубы между опорными ребрами (l/400 - l/500) должен применяться металлический лист толщиной 4 - 6 мм, что делает такую опалубку достаточно тяжелой.

3.2. Материалы, применяемые для изготовления опалубки, приведены в табл. 3, характеристики материалов и профилей - в прил. 1.

Таблица 3

Материал | Элементы опалубки | ГОСТ или ТУ | Примечание | |||||

поддерживающие элементы | палуба | |||||||

1. Металл: | ||||||||

| ||||||||

| ||||||||

| ||||||||

сталь | Сталь ВСт3 | Листовая сталь ВСт3 | ГОСТ 380-71 ГОСТ 16523-70 ГОСТ 14637-79 | |||||

| ||||||||

| ||||||||

| ||||||||

| ||||||||

| ||||||||

алюминиевые сплавы | Листы, прессованные профили | - | ГОСТ 8617-75 ГОСТ 13616-78 ГОСТ 13621-79 ГОСТ 13622-79 ГОСТ 13737-80 ГОСТ 13619-81 ГОСТ 13624-80 | Алюминий и алюминиевые сплавы должны быть защищены специальными водо- и щелочестойкими покрытиями | ||||

| ||||||||

Трубы | - | ГОСТ 18475-73 ЛМТУ-12-67 СТУВ-6-16-66 | ||||||

| ||||||||

2. Древесные материалы: | ГОСТ 9463-72 | Не ниже 2-го сорта | ||||||

| ||||||||

пиломатериалы | Лесоматериалы круглых хвойных пород | Пиломатериалы хвойных пород | ГОСТ 8486-66 | Не ниже 2-го сорта, ширина досок палубы <= 150 мм, для скользящей опалубки не более 120 мм. Влажность древесины поддерживающих элементов <= 22%, палубы <= 18% | ||||

| ||||||||

Пиломатериалы лиственных пород | ГОСТ 2695-71 | |||||||

| ||||||||

| ||||||||

ДСП, ДВП | - | Древесностружечные плиты | ГОСТ 10632-77 | |||||

Древесноволокнистые плиты | ГОСТ 4598-74 | |||||||

| ||||||||

| ||||||||

фанера | - | Фанера бакелированная | ГОСТ 11539-73 | Палубы из древесных материалов должны быть защищены водостойким покрытием, торцы - водостойким герметиком и от механических повреждений | ||||

Фанера марки ФСФ | ГОСТ 3916-69 | |||||||

| ||||||||

деревянные клееные конструкции | ГОСТ 20850-75 | |||||||

В качестве утеплителя применяются теплоизоляционные материалы плотностью до 200 кг/м3. Плотность утеплителя не должна превышать паспортную более чем на 15%, влажность - на 6%.

3.3. Для древесных материалов наиболее эффективной защитой является синтетическое покрытие.

Для защиты применяются пленки, полученные пропиткой основы (бумага, ткань, стеклоткань, стеклохолст и др.) фенольными смолами (см. "Технология изготовления фанерной опалубки с защитным синтетическим покрытием", ЦНИИОМТП, М., Стройиздат, 1976). Наиболее дешевой является бумажная основа. В качестве последней используются сорта полубеленой бумаги из сульфатной целлюлозы марок ЭИП-50, ЭИП-63, ЭИП-75 или марок ИПСИ-60, ИПСТ-72; могут применяться неотбеленные крафт-бумаги с массой 130 - 170 г/см2.

Для пропитки основы используют бакелитовые жидкие смолы типа ОК, ОФДК, ОФ, спиртовые лаки типа ИФ, ИК, эпоксидно-фенольные лаки ИФ/ЭП, кремнийорганические лаки К-41, КО-554, бакелитовые лаки марки Б по ГОСТ 901-78.

Пленки изготовляют на пропиточных машинах, пропитка осуществляется в ванной с последующим высушиванием.

Пленки наносят на листы палубы на многоэтажных рамных прессах с подогревом плит. Температура прессования 130 - 150 °C, давление 1,4 - 1,5 МПа.

3.4. Для защиты торцов древесной палубы от увлажнения применяют компаунды на основе эпоксидных смол, приведенные в табл. 4.

Таблица 4

Марка компаунда и ТУ | Состав |

К-115, СТУ 30-14148-63 | Эпоксидная смола ЭД-5, пластифицированная полиэфиром МГФ-9. Отвердитель - полиэтиленполиамин 15 мас. ч., компаунд - 10 мас. ч., наполнитель - цемент от 100 до 200 мас. ч. |

К-153, СТУ 30-14161-64 | Эпоксидная смола ЭД-5, пластифицированная полиэфиром МГФ-9 и тиоколом. Отвердитель - полиэтиленполиамин |

К-168, МРТУ 6-05-1023-66 | Эпоксидная смола ЭД-6, пластифицированная полиэфиром МГФ-9. Отвердитель - полиэтиленполиамин |

К-201, СТУ 30-1447-63 | Эпоксидная смола ЭД-5, пластифицированная полиэфиром МГФ-9. Отвердитель - полиэтиленполиамин 19 мас. ч., компаунд 100 мас. ч. с наполнителем (цемент, вибромолотый кварц и т.д.) |

3.5. Достаточно эффективными для изготовления опалубки являются клееные деревянные конструкции, которые могут применяться как готовые, так и изготовляться на деревообрабатывающих предприятиях (см. "Руководство по индустриальному изготовлению деревянных клеевых конструкций для строительства", ЦНИИСК, М., Стройиздат, 1975).

3.6. Синтетические материалы (табл. 5) применяют главным образом в качестве палубы. Полностью синтетическая опалубка, в том числе щиты каркасной конструкции, изготовляется главным образом из стеклопластика. Листовые стеклопластики и другие синтетические материалы применяют также в качестве несъемной опалубки-облицовки и изоляции.

Таблица 5

Материал | Плотность, кг/м3 | Расчетное сопротивление при изгибе, кгс/см2 | |||

при нормальной влажности и температуре | при повышенной влажности и температуре | ||||

+40 | +60 | +80 | |||

Стеклотекстолит КАСТ-В, толщиной 8 мм | 1850 | 5500 | 4000 | 3050 | 2600 |

Анизотропный стеклопластик СВАМ | 1900 | 25000 | 18000 | 13500 | 11500 |

Полиэфирный плоский стеклопластик | 1400 | 1500 | 450 | - | - |

Гетинакс | 1350 | 4000 | - | - | - |

Винипласт | 1400 | 2000 | 950 | 550 | - |

Применение полностью синтетической опалубки менее эффективно из-за высокой стоимости и дефицитности материалов, более целесообразным является использование листовых материалов в качестве палубы и особенно покрытий.

Наименьшей адгезией к бетону из синтетических материалов обладает гетинакс, текстолит, а также фанера с синтетическим покрытием. Стеклопластик имеет большую адгезию, он быстро обрастает цементной коркой, очистка которой затруднена.

3.7. Характеристика тканей, применяемых для пневматической опалубки, приведена в табл. 6.

Таблица 6

N ткани | Ткань | Толщина, мм | Плотность, г/м2 | Число слоев ткани | Нормативное сопротивление разрыва, кгс/см2 | Расчетное сопротивление разрыва, кгс/см2 | Ширина, см | Газопроницаемость, л/м2 | Стоимость, руб./м2 | ||

по основе | по утку | по основе | по утку | ||||||||

51019 | Капрон, арт. 1539 или 52026 | 0,8 | 600 - 700 | 2 | 80 | 50 | 19,2 <*> --------- 64,8 | 10,5 ----- 35,2 | 80 - 95 | Непроницаем при P = 0,2, кгс/см2 | 3,9 |

60 | Капрон, арт. 1539 | 0,6 | 450 | 1 | 38 | 40 | 9,6 ----- 36,2 | 7,9 ----- 27,0 | 90 | 2 | - |

ПН-1 | Капрон, арт. 56032 | 1,15 - 1,3 | 1300 - 1400 | 1 | 80 | 80 | 19,2 | 19,2 | 82 | Непроницаем при P = 0,4, кгс/см2 | 3,0 |

109Ф | Капрон, арт. 1539 | 1,2 | - | 2 | - | - | 36,0 | 18,0 | 90 | - | - |

110Ф | То же | 1,2 | - | 3 | - | - | 54,0 | 25,0 | 90 | - | - |

23-М | Капрон | 0,68 | 560 - 690 | 2 | 80 | 72 | - | - | 85 - 88 | - | 3,36 |

-------------------------------- | |||||||||||

3.8. Характеристика некоторых клеев для изготовления клееных конструкций, для закрепления нагревателей, утеплителя и других целей приведена в прил. 2.

Расчетные характеристики клеевых соединений, а также снижение прочностных характеристик в зависимости от температуры и влажности могут приниматься согласно данным, приведенным в "Пособии по расчетным характеристикам клеевых соединений для строительных конструкций", ЦНИИСК, М., Стройиздат, 1972.

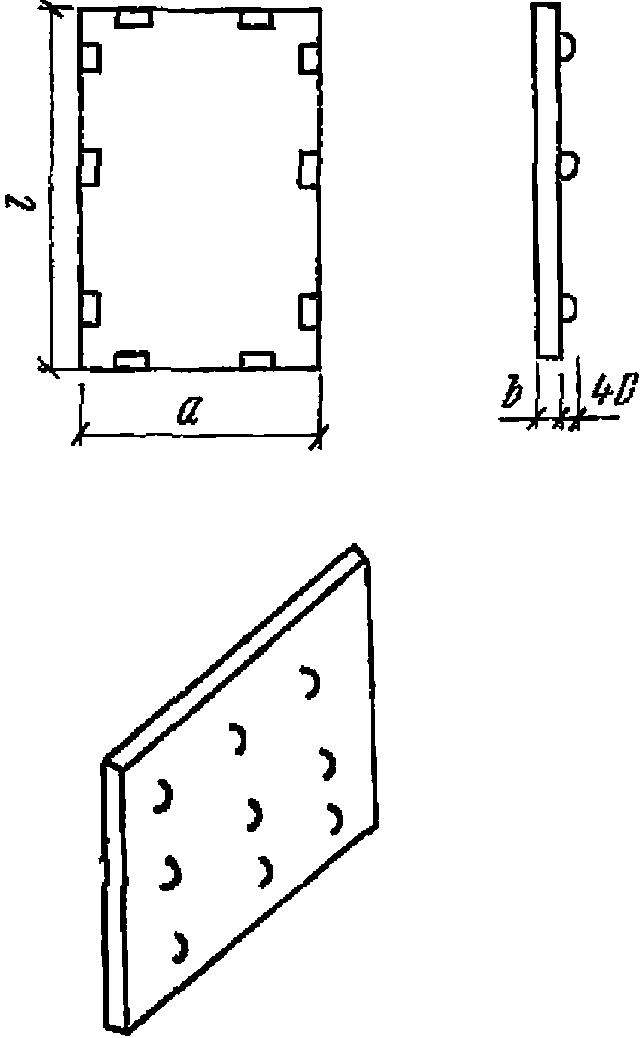

3.9. Для изготовления несъемных опалубочных плит применяются следующие материалы:

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10178-76 Постановлением Госстроя СССР от 10.07.1985 N 116 с 01.01.1987 введен в действие ГОСТ 10178-85. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 3826-66 Постановлением Госстандарта СССР от 29.09.1982 N 3839 с 01.01.1984 введен в действие ГОСТ 3826-82. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 8478-66 Постановлением Госстандарта СССР от 18.05.1981 N 2426 с 01.01.1983 введен в действие ГОСТ 8478-81. |

а) армоцементная опалубка: портландцемент, шлакопортландцемент и сульфатостойкий портландцемент по ГОСТ 10178-76; песок с модулем крупности 1,2 - 2,5 и предельным содержанием пылеватых и глинистых частиц не более 2,5%; тканая металлическая сетка толщиной проволоки 0,8 - 1,2 мм и размерами ячеек 6 - 12 мм по ГОСТ 3826-66; сварные сетки из арматуры классов А-I, А-II, А-III, диаметром 6 - 8 мм по ГОСТ 8478-66; вода питьевая;

б) железобетонная опалубка: портландцемент, шлакопортландцемент, сульфатостойкий портландцемент по ГОСТ 10178-76; щебень или гравий из твердых горных пород по ГОСТ 10268-80; песок по ГОСТ 10268-80; закладные детали по проекту;

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 969-77 Постановлением Госстроя СССР от 21.01.1991 N 2 с 01.01.1992 введен в действие ГОСТ 969-91. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 965-78 Постановлением Госстроя СССР от 29.12.1988 N 260 с 01.01.1990 введен в действие ГОСТ 965-89. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 15825-70 Постановлением Госстроя СССР от 01.12.1980 N 182 с 01.01.1983 введен в действие ГОСТ 15825-80. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 17139-79 Постановлением Госстандарта России от 22.07.2002 N 279-ст с 01.06.2003 введен в действие ГОСТ 17139-2000. |

в) стеклоцементная опалубка: портландцемент, шлакопортландцемент, сульфатостойкий портландцемент по ГОСТ 10178-76; портландцемент для производства асбестоцементных изделий по ГОСТ 9835-77; глиноземистый цемент по ГОСТ 969-77; портландцемент белый по ГОСТ 965-78, цветной - по ГОСТ 15825-70; ровинг (жгут) из стеклянных комплексных нитей марки РБР по ГОСТ 17139-79; щелочестойкий ровинг, разработанный Государственным институтом стекла Минпромстройматериалов.

3.10. В качестве материала для изготовления гибких электронагревателей могут быть использованы греющий провод и углеродная ткань.

Рекомендуется применять греющий провод марок: ПОСХВ, ПОСХП, ПОСХМ диаметром 1,1 мм; ПОСХВТ диаметром 1,4 мм (ТУ 16-505-526-73); ПВЖ и ППЖ диаметром 1,4 - 1,8 мм (ТУКП 087-66). Максимально допустимая температура на поверхности изоляции для провода различных марок: ПОСХВ - 70 °C, ПОСХМ - 70 °C, ПОСХП - 90 °C, ПОСХВТ - 105 °C. Условия работы провода ПВЖ от минус 40 °C до плюс 60 °C, провода ППЖ - от минус 60 °C до плюс 70 °C.

3.11. Прослоечную сырую резину следует применять толщиной не более 1 мм. Для армирования рабочего слоя резины используется стеклоткань марки КТ-11 (ТУ 6-11-68-67).

3.12. Коммутационная разводка выполняется из гибких медных шнуров марки ПШ (ГОСТ 9125-74) сечением, в 2 - 3 раза превышающим сечение греющего элемента.

3.13. Для теплоизоляции мата используется штапельное стекловолокно с экранирующим слоем из фольги, характеризующееся высокой термостойкостью и механической прочностью, хорошими диэлектрическими свойствами, низкой теплопроводностью (ГОСТ 10499-78).

3.15. Фибробетон - разновидность дисперсионно-армированных бетонов преимущественно с хаотичным (свободно ориентированным) распределением армирующих элементов (отрезков стальной проволоки диаметром от 0,2 до 2,0 мм) в объеме бетона.

Для армирования листов несъемной опалубки рекомендуется использовать фибры диаметром 0,8 - 1 мм.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10178-76 Постановлением Госстроя СССР от 10.07.1985 N 116 с 01.01.1987 введен в действие ГОСТ 10178-85. |

3.16. Для приготовления фибробетона в качестве вяжущих следует применять портландские цементы активностью не менее М400, отвечающие требованиям ГОСТ 10178-76.

Использование глиноземистых цементов допускается только в случае применения фибр из нержавеющей стали, а также фибр с защитным покрытием.

Применение быстротвердеющих шлакопортландцементов и пуццолановых портландцементов не рекомендуется.

Расход цемента в смеси должен быть не менее 425 кг/м3.

ИС МЕГАНОРМ: примечание. |

3.17. Для приготовления фибробетона в качестве мелких заполнителей следует применять кварцевые пески, отвечающие требованиям ГОСТ 8736-77.

Допускается применение крупного плотного и пористого заполнителя с размерами зерен не более 10 мм.

3.18. Фибровая арматура для конструкций несъемной опалубки изготавливается из проволоки общего назначения из низкоуглеродистых сталей.

Относительную длину фибр рекомендуется назначать из условия l/d >= 100.

3.19. Для повышения прочности сцепления фибровой арматуры с бетоном поверхность фибр рекомендуется профилировать путем их периодического сплющивания по длине. Глубина вмятин не должна превышать 1/3 толщины фибр.

3.20. Подбор состава мелкозернистого бетона для опалубочных листов следует производить в соответствии с "Инструкцией по приготовлению мелкозернистых (песчаных) бетонов" (СН 488-76).

3.21. Объемное армирование бетонной смеси фибрами рекомендуется в пределах 1 - 1,5%.

3.22. Уплотнение фибробетонной смеси опалубочных листов толщиной до 30 мм следует производить путем поверхностного вибрирования или механического уплотнения (катками).

4.1. Нагрузки на опалубку принимаются в соответствии с требованиями главы СНиП III-15-76, прил. 1.

Примечание. В ЦНИИОМТП и ГОИ НИС Гидропроекта закончены исследования по определению бокового давления бетонной смеси на опалубку. Новые данные по нагрузкам намечается включить в новую редакцию главы СНиП.

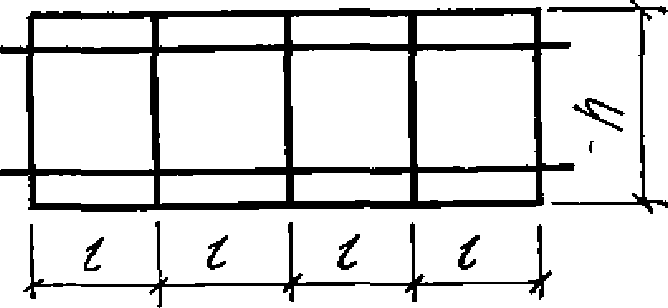

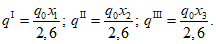

4.2. Боковое давление бетонной смеси составляет:

а) при уплотнении бетонной смеси глубинными вибраторами

при h <= R и V < 0,5 м/ч;

при h <= R и V < 0,5 м/ч; при V >= 0,5 м/ч и h >= 1;

при V >= 0,5 м/ч и h >= 1;б) при уплотнении бетонной смеси наружными вибраторами

при V < 4,5 м/ч, h <= 2R1;

при V < 4,5 м/ч, h <= 2R1; при V >= 4,5, h > 2 м,

при V >= 4,5, h > 2 м,где Pmax - максимальное давление бетонной смеси, кгс/м2;

h - высота уложенного слоя бетонной смеси, оказывающего давление на опалубку, м;

V - скорость бетонирования, м/ч;

R и R1 - радиус действия соответственно глубинного и наружного вибраторов, м;

k1 - коэффициент, учитывающий подвижность бетонной смеси, принимается равным 0,8 для жесткой и малоподвижной смеси с осадкой конуса 0,2 см; равным 1 для смесей с осадкой конуса 4 - 6 см; равным 1,2 для смесей с осадкой конуса 8 - 12 см;

k2 - коэффициент, зависящий от температуры укладываемой бетонной смеси; k2 = 1,15 для смесей с температурой 5 - 7 °C; k2 = 1 для смесей с температурой 12 - 17 °C; k2 = 0,85 для смесей, имеющих температуру 28 - 32 °C.

Для промежуточных температур значения коэффициента принимаются по большей величине.

Во всех случаях величину давления бетонной смеси следует ограничить величиной гидростатического давления, равной  ,

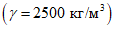

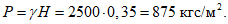

,  для тяжелого бетона принимается равной 2500 кг/м3.

для тяжелого бетона принимается равной 2500 кг/м3.

,

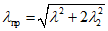

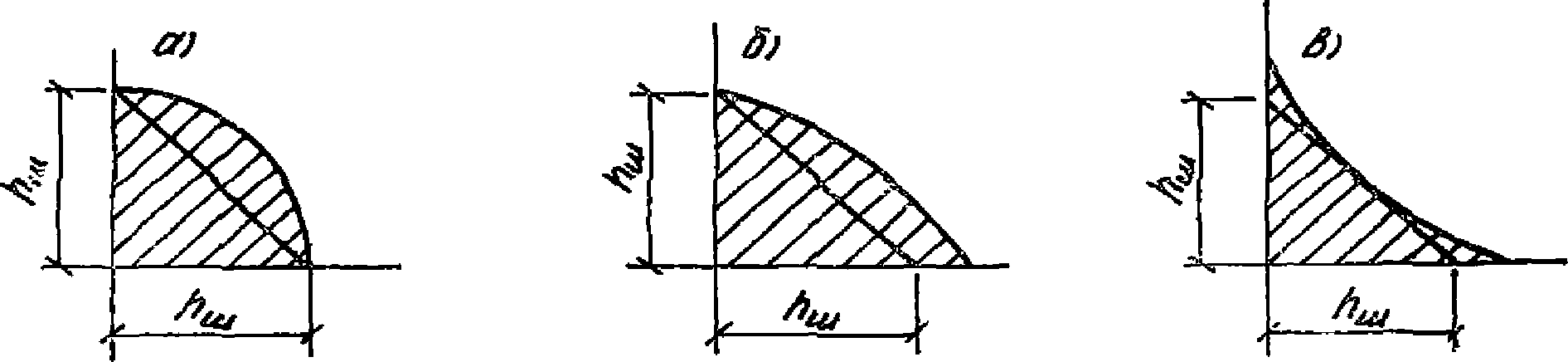

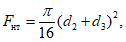

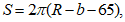

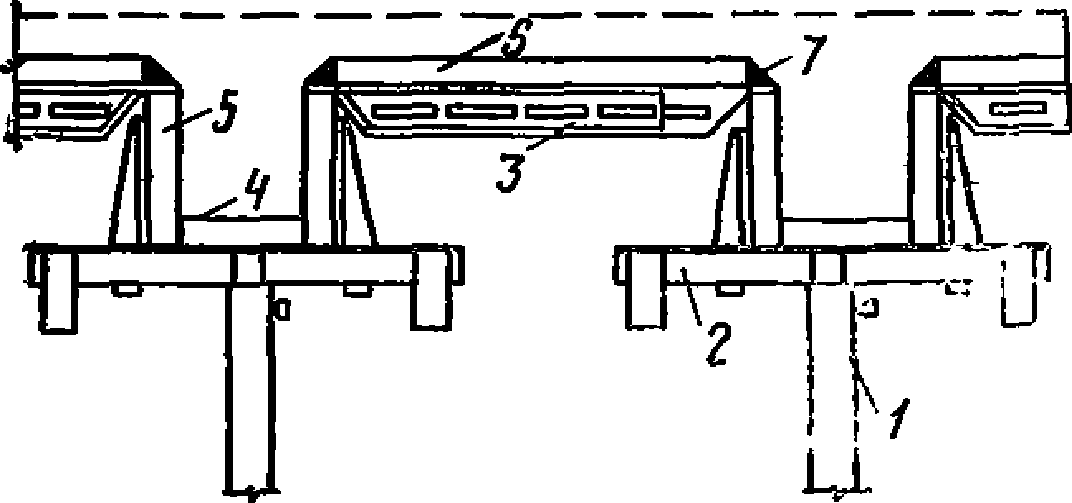

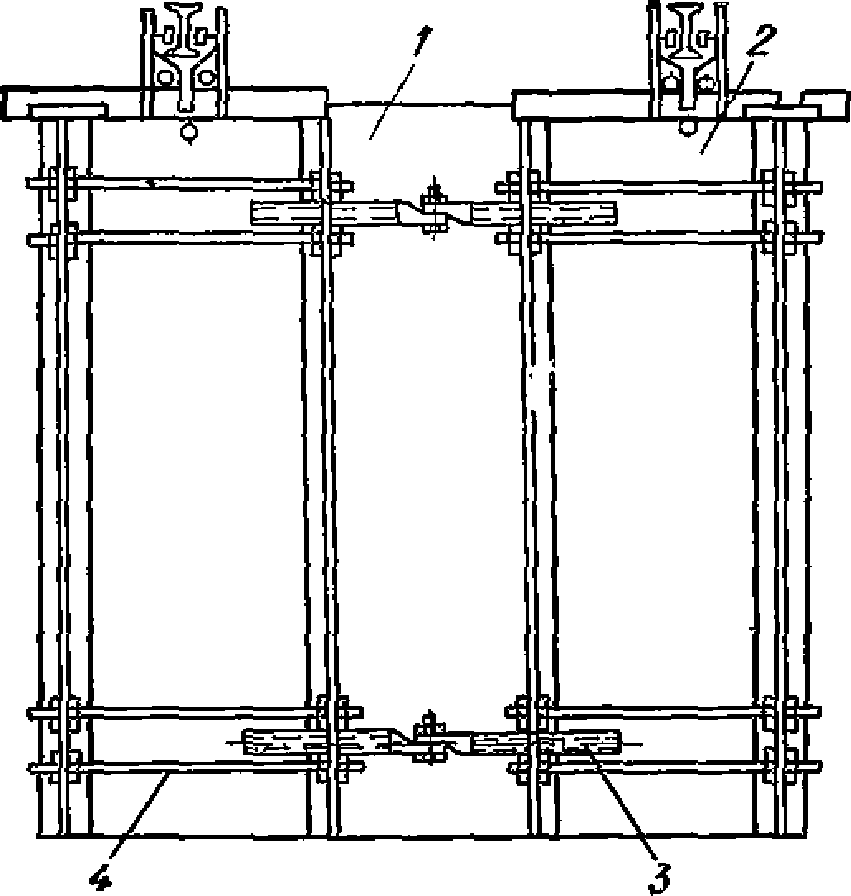

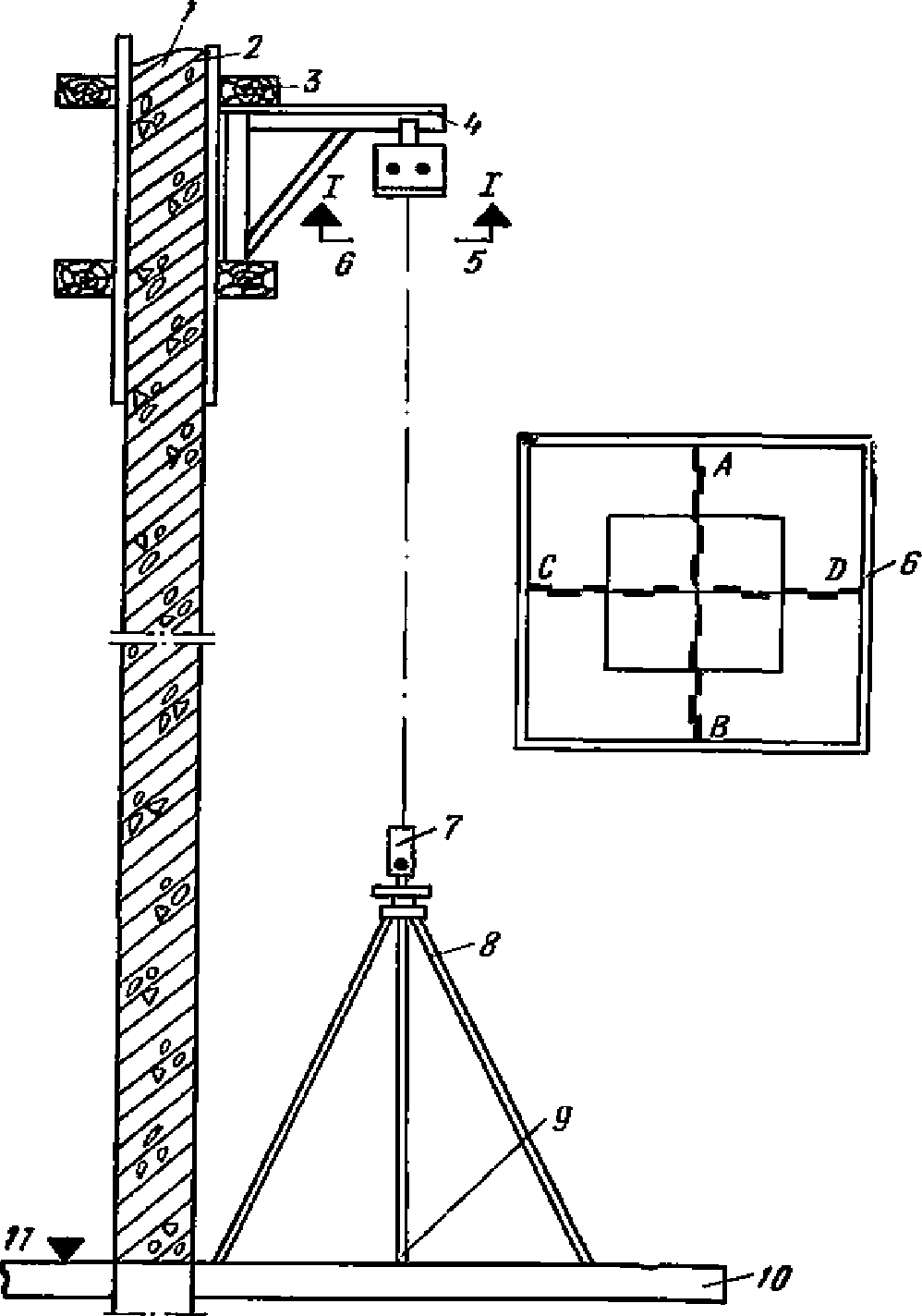

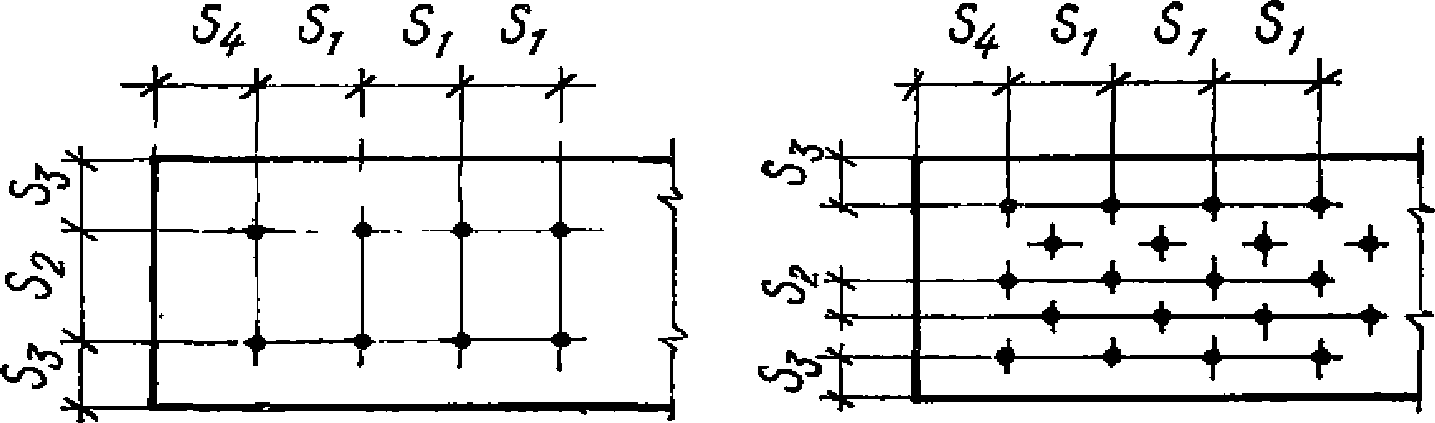

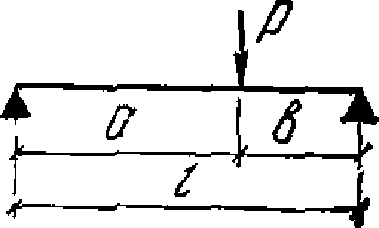

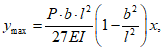

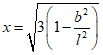

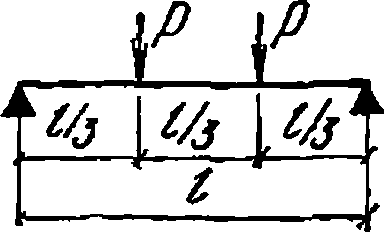

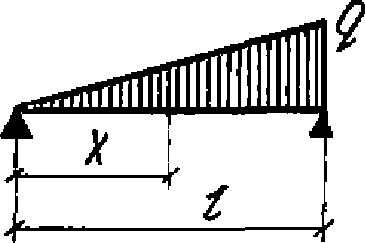

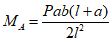

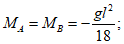

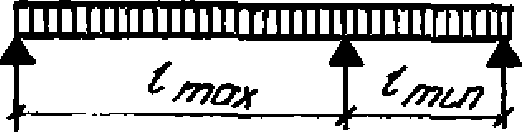

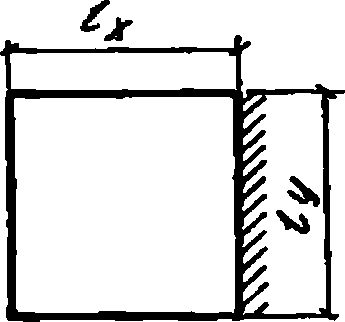

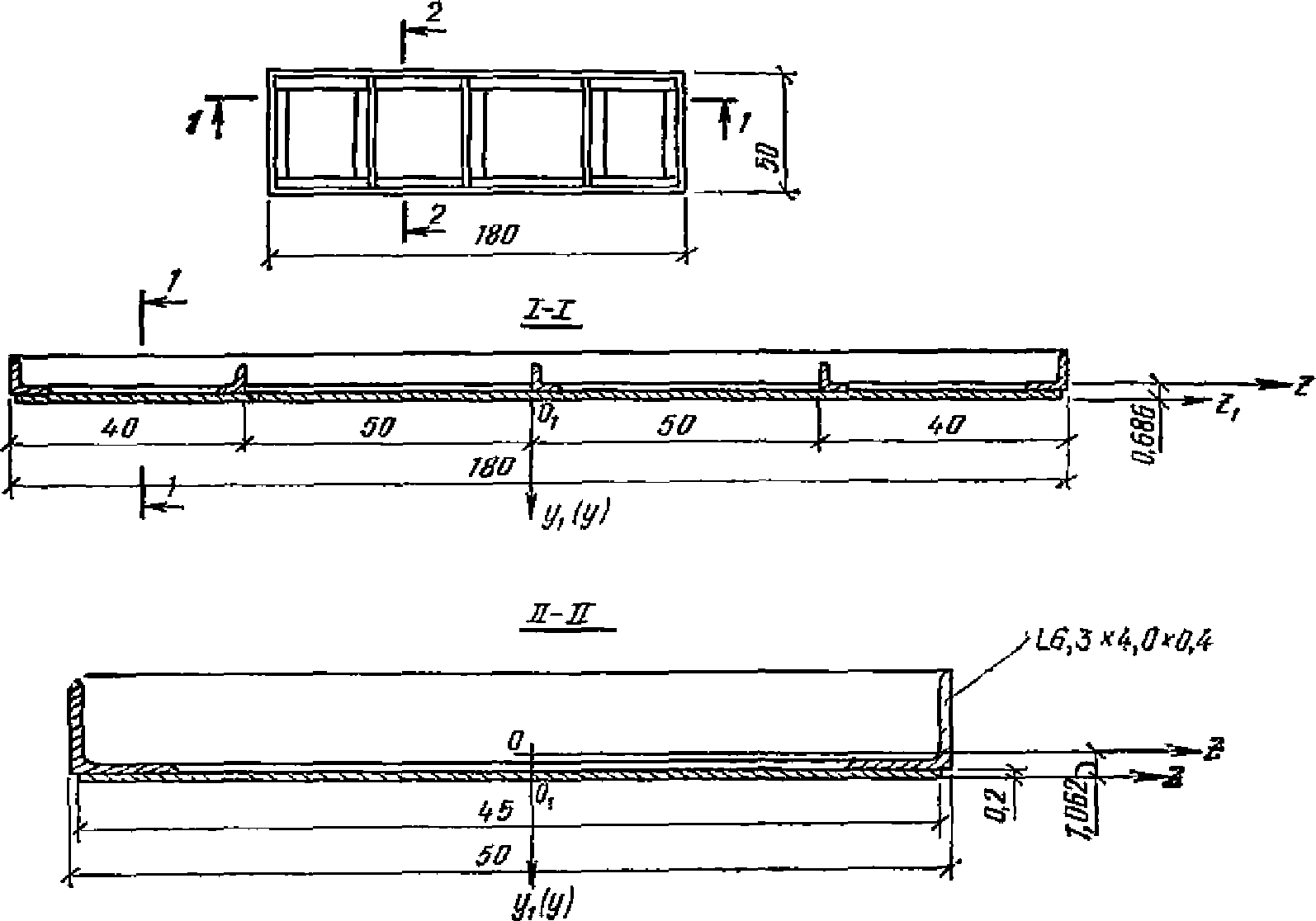

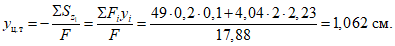

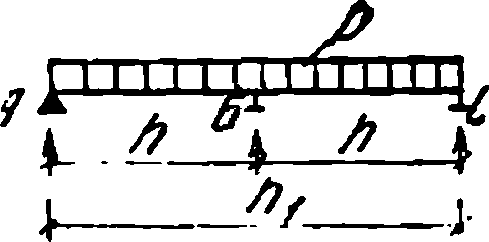

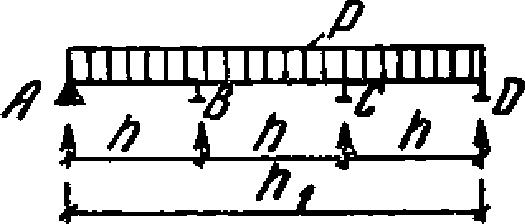

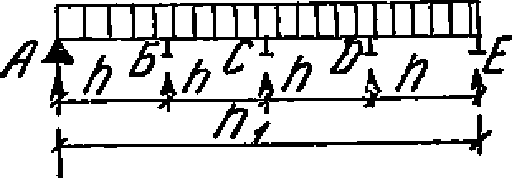

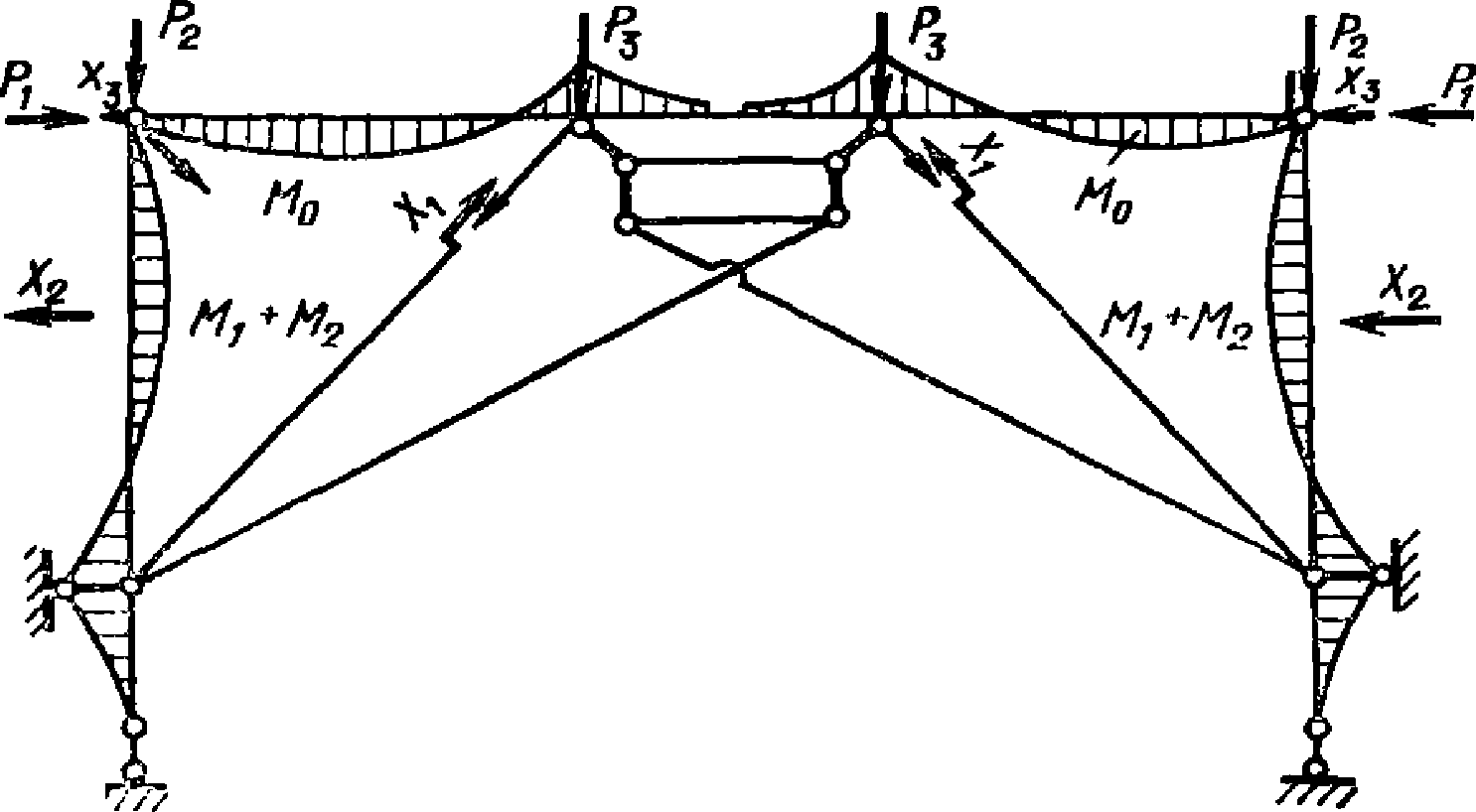

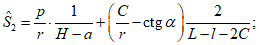

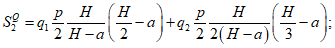

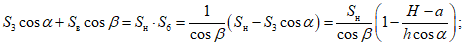

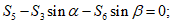

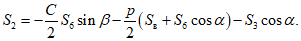

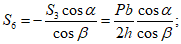

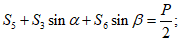

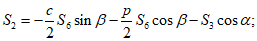

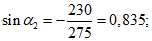

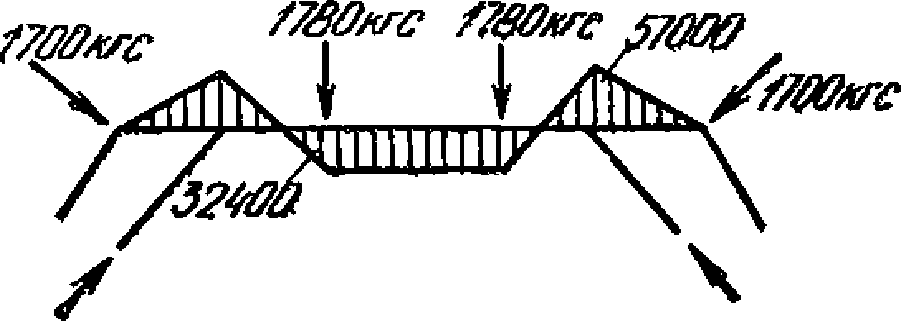

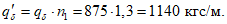

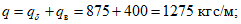

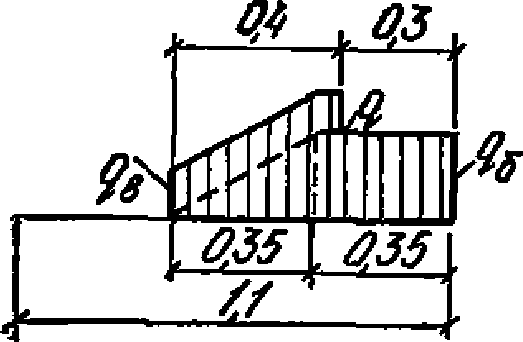

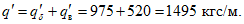

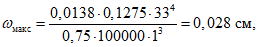

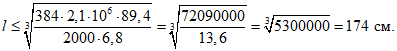

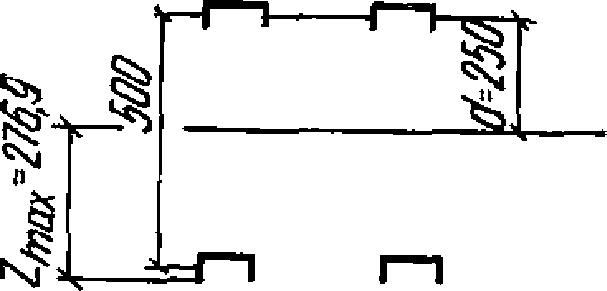

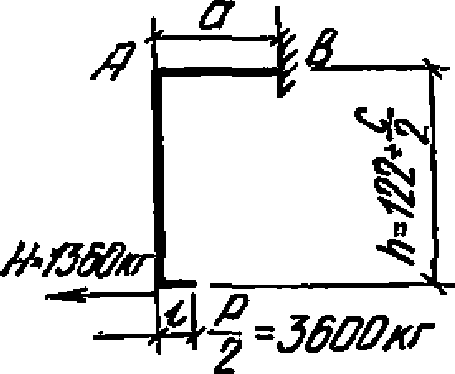

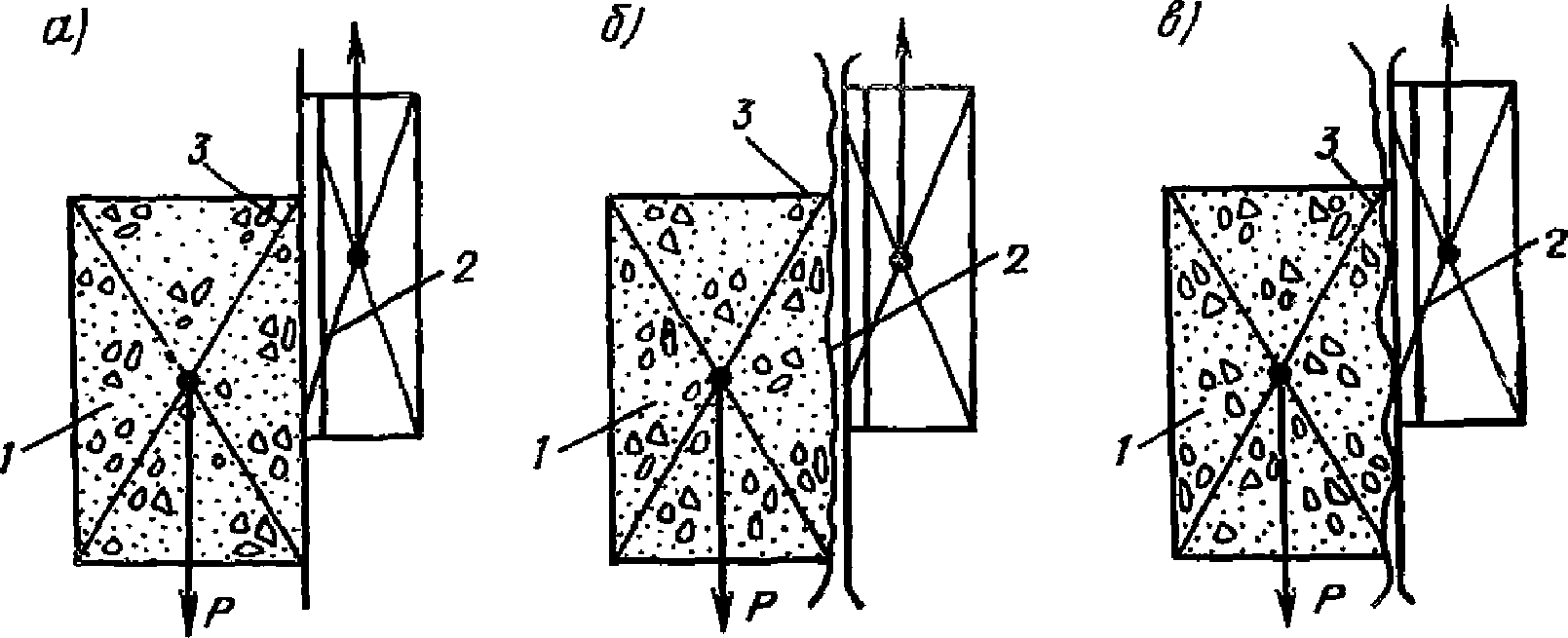

, 4.3. Распределение давления по высоте опалубки (рис. 1) может быть принято по аналогии с распределением гидростатического давления по треугольной эпюре давлений. Такое распределение дает несколько завышенную величину, однако удобно для расчетов. Результирующая давления равна площади треугольной эпюры и составляет

а - эпюра давлений; б - трапециевидная эпюра расчетная

упрощенная; в - треугольная эпюра расчетная

Действительное распределение давлений соответствует криволинейной эпюре, показанной на рисунке пунктирной линией, расчетная эпюра показана на криволинейной эпюре (рис. 1, а). Высота hmax (рис. 1, в), на которой достигается максимальное давление бетонной смеси, зависит в основном от скорости бетонирования и скорости схватывания и твердения бетона. Обычно ее величина лежит в пределах 2/3H, а величина Pв составляет 0,4 - 0,5 Pmax. Для удобства расчетов такая эпюра заменяется трапециевидной (рис. 1, б) соответствующей площади.

При расчете по формулам главы СНиП III-15-76 принимается треугольная эпюра. Снижение давлений при твердении бетона учтено введением скорости бетонирования и ограничением расчетной высоты радиусом действия вибратора. При этом предполагается, что давление уплотняемой бетонной смеси не передается на нижележащие уплотненные слои смеси за пределами радиуса действия вибратора.

4.4. Кроме статической величины давления бетонной смеси должны учитываться динамические воздействия от сбрасывания смеси и вибрирования. Согласно главе СНиП III-15-76 такие дополнительные нагрузки составляют 400 кгс/м2, а при выгрузке смеси из бадей вместимостью более 0,8 м3 - 600 кгс/м2 (табл. 7).

Таблица 7

Способ подачи бетонной смеси в опалубку | Горизонтальная нагрузка на боковую опалубку, кгс/м2 |

Спуск по лоткам и хоботам, а также непосредственно из бетоноводов | 400 |

Выгрузка из бадей емкостью: | |

от 0,2 до 0,8 м3 | 400 |

более 0,8 м3 | 600 |

Примечания: 1. Указанные динамические нагрузки должны учитываться полностью при расчете досок палубы и поддерживающих ее ребер. Балки (прогоны), поддерживающие ребра, следует рассчитывать в соответствии с фактической схемой конструкций, учитывая динамические воздействия в виде сосредоточенных грузов от двух смежных ребер при расстоянии между ними до 1 м и от одного ребра при расстоянии между ребрами 1 м и более, при этом должно учитываться наиболее невыгодное расположение этих грузов. 2. Конструктивные элементы, служащие опорами балок (прогонов), как, например, подкосы, тяжи и др., следует рассчитывать на нагрузку от двух смежных ребер, расположенных по обе стороны рассчитываемого элемента (при расстоянии между ребрами менее 1 м), либо от одного ребра., ближайшего к этому элементу (при расстоянии между ребрами 1 м и более). | |

Кроме того, при использовании наружных вибраторов должны учитываться дополнительные нагрузки в месте крепления вибратора, а также ветровые нагрузки при расчете устойчивости опалубки значительных размеров. Коэффициент безопасности для ветровых нагрузок принимается равным 1,2.

4.5. При расчете опалубки перекрытий учитываются следующие вертикальные нагрузки: собственная масса опалубки и поддерживающих элементов, принимаемая по проекту; масса уложенной бетонной смеси, принимаемая равной 2500 кг/м3 для обычного тяжелого бетона; масса арматуры по проекту; нагрузка от людей и транспортных средств 250 кгс/м2.

Кроме того, элементы опалубки должны проверяться на сосредоточенную нагрузку (согласно проекту или до 250 кгс от колес двухколесной тележки, 130 кгс от массы рабочего с грузом. В любом случае сосредоточенная нагрузка принимается не менее 130 кгс или вводится дополнительное динамическое воздействие при вибрировании смеси до 200 кгс/м2. Коэффициент перегрузок принимается по табл. 8.

Таблица 8

Нормативные нагрузки | Коэффициенты перегрузки | Нормативные нагрузки | Коэффициенты перегрузки |

Собственная масса опалубки и лесов | 1,1 | От вибрирования бетонной смеси | 1,3 |

Боковое давление бетонной смеси | 1,3 | ||

Масса бетона и арматуры | 1,2 | ||

Динамические от сотрясений при выгрузке бетонной смеси | 1,3 | ||

От движения людей и транспортных средств | 1,3 |

ИС МЕГАНОРМ: примечание. Взамен СНиП II-В.3-72 Постановлением Госстроя СССР от 14.08.1981 N 144 с 01.01.1982 введены в действие СНиП II-23-81. |

4.6. Расчет стальных элементов производится согласно требованиям главы СНиП II-В.3-72, деревянных - согласно СНиП II-25-80.

Центрально-растянутые и центрально-сжатые элементы

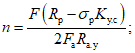

4.7. Расчет прочности центрально-растянутых и сжатых элементов производится по формуле

где P - расчетная продольная сила;

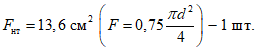

Fнт - площадь поперечного сечения нетто;

R - расчетное сопротивление материала (для древесины вдоль волокон).

4.8. Устойчивость центрально-сжатых элементов проверяется по формуле

где  - коэффициент продольного изгиба;

- коэффициент продольного изгиба;

F - площадь сечения брутто.

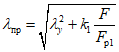

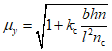

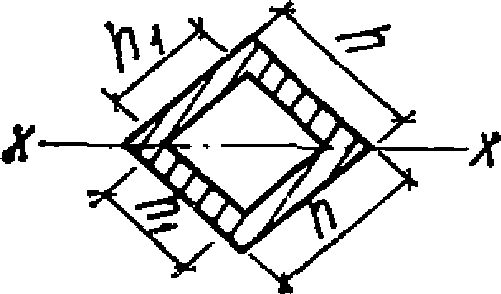

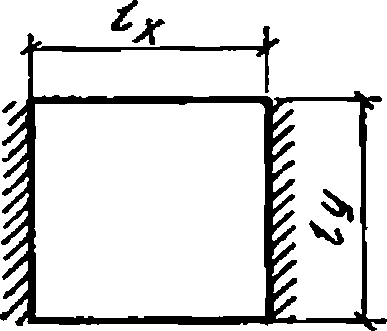

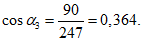

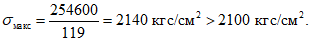

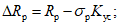

При ослаблении сечения не выходящих за кромки (рис. 2, а) деревянных элементов принимается F = 4/3Fнт, если площадь ослаблений превышает 25%F; F = Fнт при симметричных ослаблениях, выходящих за кромки (рис. 2, б).

а - не выходящие за кромки ослабления; б - выходящие

за кромки, симметричное ослабление; в - выходящие

за кромки, несимметричное ослабление

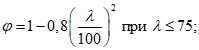

При несимметричных ослаблениях, выходящих за кромки, элементы рассчитываются как внецентренно сжатые (рис. 2, в).  для остальных элементов из стали ВСт.3 принимается в зависимости от гибкости

для остальных элементов из стали ВСт.3 принимается в зависимости от гибкости  (где l - расчетная длина элемента, r - радиус инерции) согласно данным табл. 9.

(где l - расчетная длина элемента, r - радиус инерции) согласно данным табл. 9.

(где l - расчетная длина элемента, r - радиус инерции) согласно данным табл. 9.

(где l - расчетная длина элемента, r - радиус инерции) согласно данным табл. 9.Таблица 9

Гибкость | Коэффициент | Гибкость | Коэффициент | Гибкость | Коэффициент | Гибкость | Коэффициент |

0 | 1,0 | 70 | 0,770 | 140 | 0,348 | 210 | 0,160 |

10 | 0,988 | 80 | 0,715 | 150 | 0,305 | 220 | 0,146 |

20 | 0,970 | 90 | 0,655 | 160 | 0,270 | ||

30 | 0,943 | 100 | 0,582 | 170 | 0,240 | ||

40 | 0,905 | 110 | 0,512 | 180 | 0,216 | ||

50 | 0,867 | 120 | 0,448 | 190 | 0,196 | ||

60 | 0,820 | 130 | 0,397 | 200 | 0,175 |

Радиус инерции  , где I - момент инерции

, где I - момент инерции  деревянных элементов определяется по формулам:

деревянных элементов определяется по формулам:

, где I - момент инерции

, где I - момент инерции

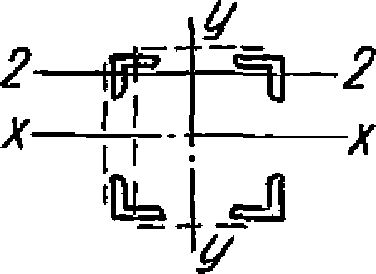

4.9. Гибкость составных элементов (приведенная) принимается согласно табл. 10.

Таблица 10

Сечение стержня | Соединительные элементы | Приведенная гибкость |

| Планки |  |

Решетки |  | |

| Планки |  |

Решетки |  | |

| Планки |  |

| Планки |  |

Решетки |  |

Обозначения в таблице:

F - площадь сечения всего стержня;

Fр1 и Fр2 - площади сечения раскосов, лежащих в плоскостях, перпендикулярно осям 1-1 и 2-2;

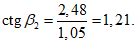

k1 и k2 - коэффициенты, принимаемые в зависимости от величины угла  и

и  между раскосами и ветвью в плоскостях соответствующих решеток (табл. 11).

между раскосами и ветвью в плоскостях соответствующих решеток (табл. 11).

Таблица 11

30° | 40° | 45 - 60° | |

k1 (k2) | 45 | 31 | 27 |

Гибкость отдельных ветвей между планками не должна превышать 40.

Соединительные элементы (планки) составных стержней должны быть рассчитаны на условную поперечную силу Qусл, принимаемую равной для Ст.3 Q = 20F кгс, где F - площадь сечения всего стержня брутто.

На это же усилие (20F) рассчитываются связи между опорами, устанавливаемые для уменьшения расчетной длины опоры, F принимается по основному стержню (опоре).

4.10. Приведенную гибкость составных деревянных стоек определяют с учетом податливости соединений  ,

,

,

,где  - гибкость всего элемента без учета податливости соединений;

- гибкость всего элемента без учета податливости соединений;

,

,где b и h - ширина и высота поперечного сечения, см;

n - количество швов в элементе;

l - расчетная длина элемента, м;

nс - количество срезов (связей, гвоздей, нагелей и т.д.) на 1 м длины элемента;

kс - коэффициент податливости (табл. 12).

Таблица 12

Вид связи | Коэффициент податливости kс | |

центральное сжатие | сжатие с изгибом | |

Гвозди | 1 ---- 10d2 | 1 ---- 5d2 |

Стальные цилиндрические нагели диаметром | 1 ---- 5d2 | 1 ---- 2,5d2 |

1,5 ---- ad | 3 ---- ad | |

Дубовые нагели | 1 ---- d2 | 1,5 ---- d2 |

Клей | 0 | 0 |

Примечание. Диаметр гвоздей, см, | ||

Приведенная гибкость не должна превышать гибкости отдельных ветвей

где  - сумма моментов инерции брутто поперечных сечений всех ветвей;

- сумма моментов инерции брутто поперечных сечений всех ветвей;

F - площадь сечения элемента брутто;

l - расчетная длина элемента.

Гибкость составного элемента с равномерно-загруженными ветвями относительно оси, проходящей через центры тяжести сечений всех его ветвей, определяют как для целого (без учета податливости) элемента.

4.11. Расчетные длины стоек определяют по формуле

где  - коэффициент длины (табл. 13);

- коэффициент длины (табл. 13);

l - геометрическая длина стойки.

Таблица 13

Схема закрепления и нагрузки | Примеры практического применения | |

| Стержни вертикального яруса многоступенчатых трубных лесов с жестким соединением узлов. Телескопические стойки, смонтированные на лесах с креплением опорных башмаков на болтах | 2 |

| Стойка, закрепленная на болтах к многоярусным лесам и раскрепленная поверху диском опалубочной формы. Верхний стержень многоярусных лесов с жестким соединением узлов, раскрепленный поверху диском опалубочной формы | 1 |

| Телескопическая стойка, раскрепленная поверху ригелями. Стержни верхнего яруса лесов с беззамковым креплением элементов и раскреплением поверху ригелями | 1 |

| Телескопическая стойка, смонтированная на лесах с креплением опорных башмаков и раскрепленная поверху ригелями. Верхний стержень многоярусных лесов с жестким соединением в узлах, раскрепленный поверху ригелями | 0,7 |

| Стойка, раскрепленная поверху дисками опалубочной формы. Верхний стержень многоярусных лесов с беззамковым креплением элементов и раскреплением поверху диском опалубочной формы | 2 |

| Телескопическая стойка, смонтированная на лесах, на болтах, раскрепленная поверху связями. Многоярусные леса с жестким соединением в узлах с раскреплением поверху связями | 0,5 |

Изгибаемые элементы

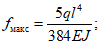

4.12. Расчет на прочность изгибаемых элементов производится по формуле

где M - расчетный изгибающий момент;

Rи - расчетное сопротивление изгибу;

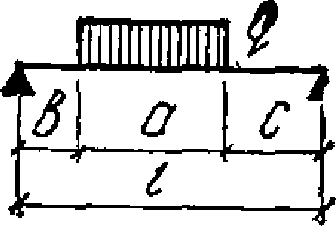

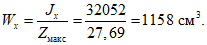

W - расчетный момент сопротивления поперечного сечения по площади сечения нетто. W составных (из одинаковых слоев) деревянных элементов на податливых соединениях умножается на коэффициент kw, приведенный в табл. 14.

Таблица 14

Коэффициент | Число слоев в элементе | Значение kw и kж при величине пролета, м | |||

2 | 4 | 6 | 9 и более | ||

kw | 2 | 0,7 | 0,85 | 0,9 | 0,9 |

3 | 0,6 | 0,8 | 0,85 | 0,9 | |

10 | 0,4 | 0,7 | 0,8 | 0,85 | |

kж | 2 | 0,45 | 0,65 | 0,75 | 0,8 |

3 | 0,25 | 0,5 | 0,6 | 0,7 | |

10 | 0,07 | 0,2 | 0,3 | 0,4 | |

Примечание. kж - коэффициент сдвига, на который умножается момент инерции сечения брутто при расчете изгибаемых элементов. | |||||

4.13. Расчет на срез и скалывание производится по формуле

где S - статический момент брутто;

Q - расчетная поперечная сила;

Iвр - момент инерции;

b - расчетная ширина сечения, при расчете на скалывание по клеевому шву b = 0,6 полной ширины шва.

Расчет на смятие и скалывание в соединениях деревянных конструкций под углом к направлению волокон (соединения на врубках и др.) проводится:

на смятие T = RсмFсм;

на скалывание  ,

,

,

,где T - несущая способность соединения;

F - расчетная площадь смятия и скалывания;

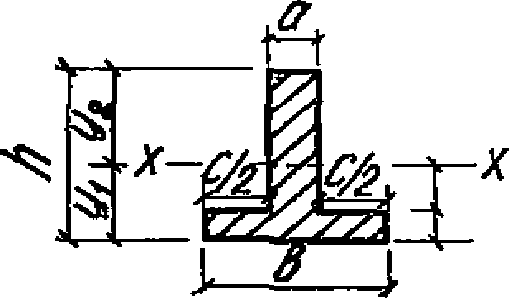

Расчетное среднее сопротивление скалыванию равно

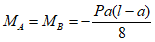

где lск - расчетная длина плоскости скалывания (не более 10 глубин врезки в элемент);

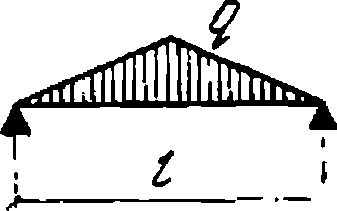

l - плечо сил скалывания, равное 0,5h при несимметричной врезке (рис. 3, а) и 0,25h при симметричной врезке (рис. 3, б);

при расчете сжатых элементов с промежуточным расположением площадки скалывания (рис. 3, г);

при расчете сжатых элементов с промежуточным расположением площадки скалывания (рис. 3, г);отношение lск/l >= 3.

одностороннего (г) и промежуточного (в) скалывания

для случая симметричных врезок

4.14. Напряжение смятия  от сосредоточенного груза не должно превышать расчетного сопротивления стали сжатию

от сосредоточенного груза не должно превышать расчетного сопротивления стали сжатию

Для металлических балок F принимается равным  , где

, где  - толщина стенки, z - условная длина, при опирании на верхний пояс z = b + 2h,

- толщина стенки, z - условная длина, при опирании на верхний пояс z = b + 2h,

, где

, где где b - ширина полки;

h - толщина полки.

4.15. В стенках балок должны выполняться условия

;

;  ,

,4.16. Сварные соединения встык рассчитываются на сжатие и растяжение по формуле

где N - расчетная продольная сила;

l - длина шва;

R - расчетное сопротивление сварного соединения.

Сварные угловые швы рассчитываются на срез по формуле

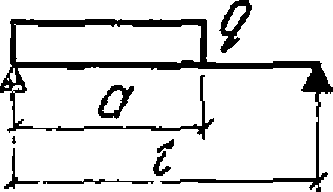

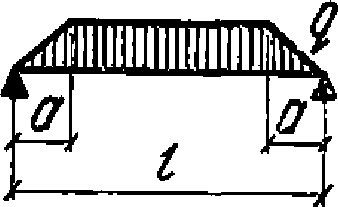

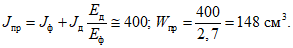

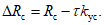

hш - толщина шва (рис. 4, а, б, в);

- для двух- и трехпроходной;

- для двух- и трехпроходной;  - для однопроходной полуавтоматической;

- для однопроходной полуавтоматической;  - для двух- и трехпроходной полуавтоматической;

- для двух- и трехпроходной полуавтоматической;  - для ручной сварки, а также многопроходной полу- и автоматической сварки);

- для ручной сварки, а также многопроходной полу- и автоматической сварки);lш - расчетная длина шва, равная полной длине за вычетом 10 мм;

Rш - расчетное сопротивление шва.

а - выпуклый шов с равными катетами; б - то же, с неравными

катетами; в - вогнутый шов

4.17. Болтовые соединения рассчитывают на срез

на смятие

на растяжение

где N - продольная сила;

d - наружный диаметр болта;

R - расчетное сопротивление соответственно срезу, смятию и растяжению;

Fнт - площадь сечения болта нетто

d2 - средний диаметр резьбы;

d1 - внутренний диаметр резьбы;

H - высота резьбы  .

.

.

.Величины d1, d2 и H принимают по ГОСТ 9150-81.

Площадь сечения некоторых болтов нетто приведена в табл. 15.

Таблица 15

Диаметр болта, мм | 16 | 18 | 20 | 22 | 24 |

Площадь сечения нетто, см2 | 1,6 | 1,97 | 2,49 | 3,08 | 3,59 |

4.18. Несущая способность одного гвоздя на выдергивание

R - расчетное сопротивление выдергиванию. Для воздушно-сухой древесины R = 3 кгс/м2, для сырой высыхающей при эксплуатации R = 1 кгс/м2;

l - расчетная длина защемленной части гвоздя. Заостренная часть длиной примерно 1,5d не учитывается, кроме того из длины гвоздя вычитают по 2 мм на каждый шов между соединяемыми элементами.

4.19. Расстояние между осями гвоздей, пробиваемых вдоль волокон

S = 15d при толщине элемента c >= 10d;

S = 25d " " " c = 4d;

S >= 15d для элементов, не пробиваемых насквозь, расстояние до торца должно быть не менее 15d, расстояние между гвоздями, пробиваемыми поперек волокон S = 4d, при забивке гвоздей в шахматном порядке или косыми рядами под углом <= 45° расстояние крайнего ряда от кромки не менее 4d.

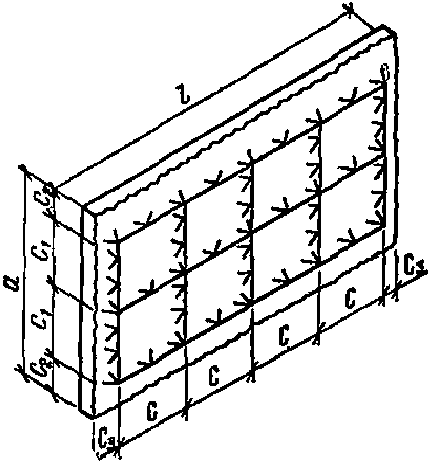

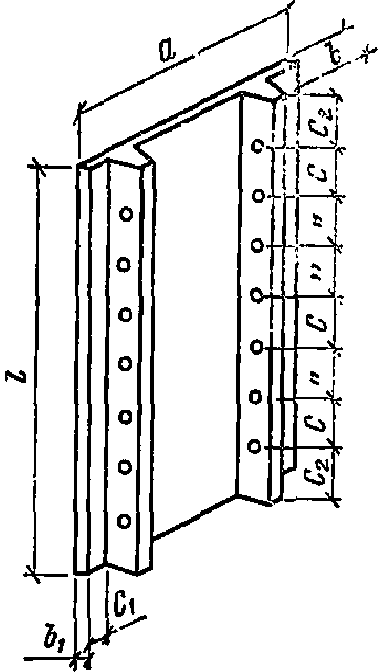

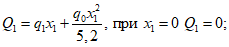

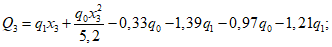

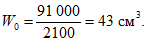

4.20. Клееные щиты опалубки с деревянным каркасом и фанерной палубой рассчитывают как элементы цельного сечения, приведенного к фанерной палубе (наибольшие напряжения):

на прочность  ,

,

,

,где Wпр - приведенный момент сопротивления;

k - коэффициент снижения расчетного сопротивления для палубы из состыкованных листов фанеры, k = 0,6 - для фанеры ФСФ, k = 0,8 - для бакелированной; k = 1 - для палубы без стыков

;

;  ,

,здесь Iф - момент инерции фанерной палубы;

Iд - то же, деревянного каркаса;

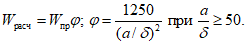

на устойчивость

Wрасч = WпрIф; при  для

для  ;

;

для

для  для

для a - расстояние между ребрами;

R - расчетное сопротивление фанеры сжатию;

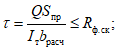

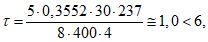

на скалывание древесины ребер или по клеевому шву шпонами фанеры

где b - расчетная ширина, равная суммарной ширине ребер каркаса;

Rф.ск - расчетное сопротивление фанеры скалыванию.

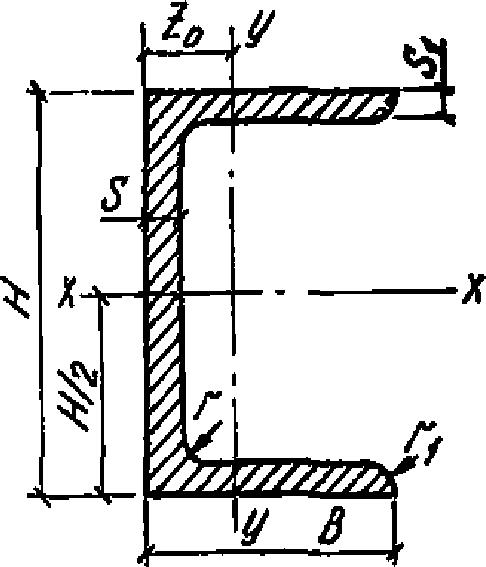

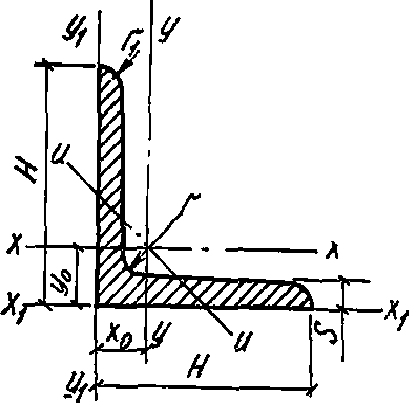

4.21. Геометрические характеристики сечения приведены в прил. 3.

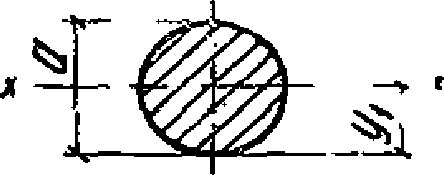

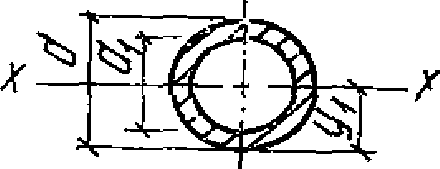

Статический момент сечения относительно оси x или y равен площади сечения, умноженной на расстояние от центра тяжести сечения до оси. В общем виде формулы величины статического момента сечения любой формы относительно осей x и y записываются

;

;  .

.При параллельном переносе осей x на величину b и y на величину a

;

;  .

.Оси, относительно которых Sx и Sy равны нулю, называются центральными и проходят через центр тяжести сечения. Расстояние до центральных осей от любых, произвольно взятых

Моменты инерции сечения

;

;  ;

;  .

.Моменты инерции при переносе осей относительно центральных

;

;  ;

;  .

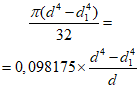

.Момент сопротивления  , где ymax - наибольшее расстояние (крайние волокна) от нейтральной оси (нулевое значение напряжений).

, где ymax - наибольшее расстояние (крайние волокна) от нейтральной оси (нулевое значение напряжений).

, где ymax - наибольшее расстояние (крайние волокна) от нейтральной оси (нулевое значение напряжений).

, где ymax - наибольшее расстояние (крайние волокна) от нейтральной оси (нулевое значение напряжений).Моменты инерции, сопротивления и радиусы инерции характерных сечений приведены в табл. 3.1 прил. 3.

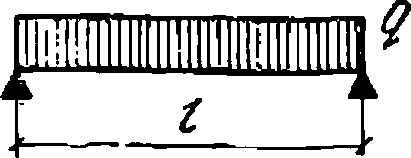

Для удобства расчетов с достаточной точностью сосредоточенные, а также неравномерно распределенные нагрузки могут быть заменены на эквивалентные, равномерно распределенные, вызывающие в балках те же опорные моменты.

Равномерно распределенная разгрузка, эквивалентная сосредоточенной, приведена в табл. 3.9 прил. 3.

Следует иметь в виду, что нагрузки эквивалентны только для опорных моментов, при превалировании моментов в пролете их следует определять по действительной нагрузке, также по действительной нагрузке определяются поперечные силы.

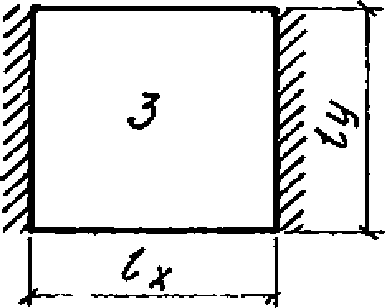

Палуба может рассчитываться как плиты, опертые по контуру (табл. 3.10 прил. 3).

Моменты при разной схеме опирания показаны в табл. 3.10 прил. 3.

Характеристики материалов приведены в прил. 1.

Плотность стали при расчетах принимается равной 7850 кг/м3, коэффициент линейного расширения 1,2·10-5 град-1, коэффициент поперечной деформации (Пуассона) 0,3; модуль упругости стали E = 2,1·106 кгс/м2; модуль сдвига G = 8,1·105 кгс/м2.

4.22. При установке опалубки по отдельным элементам каждый элемент рассчитывается отдельно. При установке опалубки каркасными щитами расчет ведется с учетом момента сопротивления и инерции всего щита с ребрами жесткости и несущими элементами, включенными в сечение щита и работающих совместно.

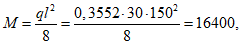

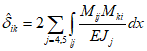

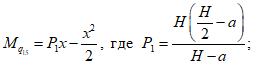

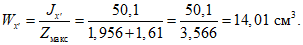

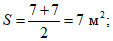

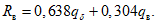

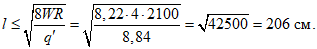

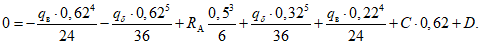

Примеры расчета опалубки приведены в прил. 4.

Определение коэффициента теплопередачи

4.23. Толщина утеплителя в термоактивной опалубке, как правило, ограничивается высотой ребер жесткости каркаса щитов. Поэтому оптимальный с точки зрения экономических показателей при эксплуатации опалубки коэффициент теплопередачи термоактивных щитов определяется путем подбора соответствующих утепляющих материалов и конструкций теплоизоляции.

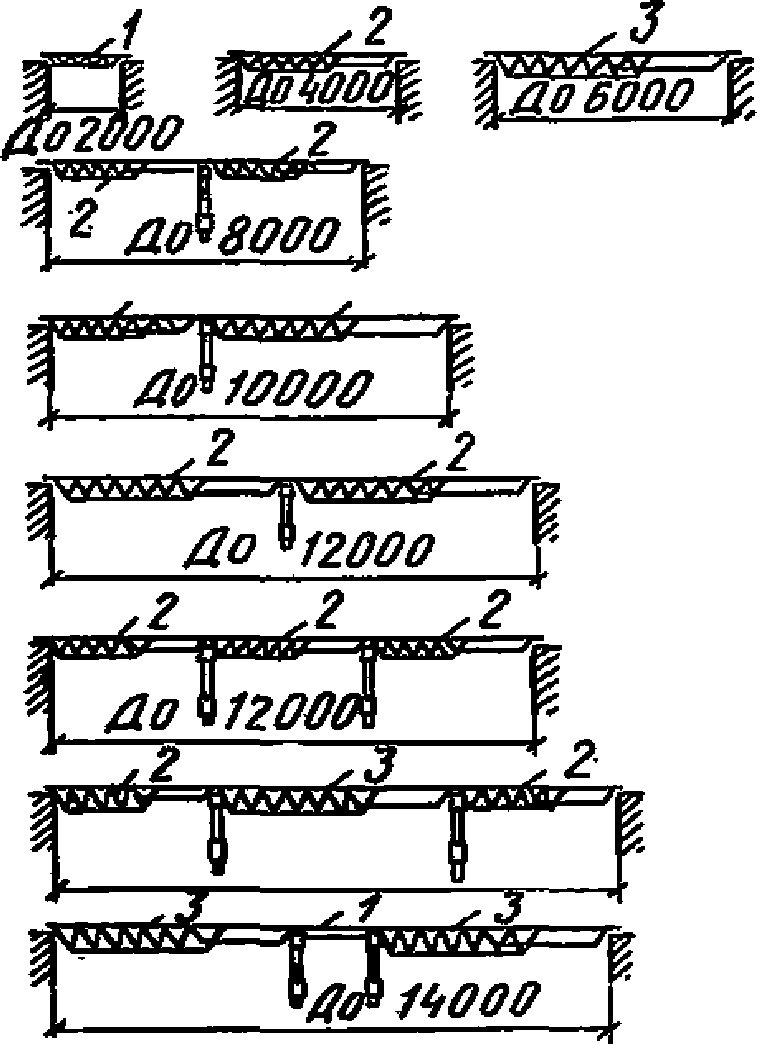

4.24. Теплопотери через утеплитель щитовой разборно-переставной опалубки не должны превышать 35%, а для объемно-переставной и блок-форм - 25%.

4.25. Оптимальное термическое сопротивление теплоизоляции рекомендуется назначать с учетом затрат на электроэнергию при обогреве бетона.

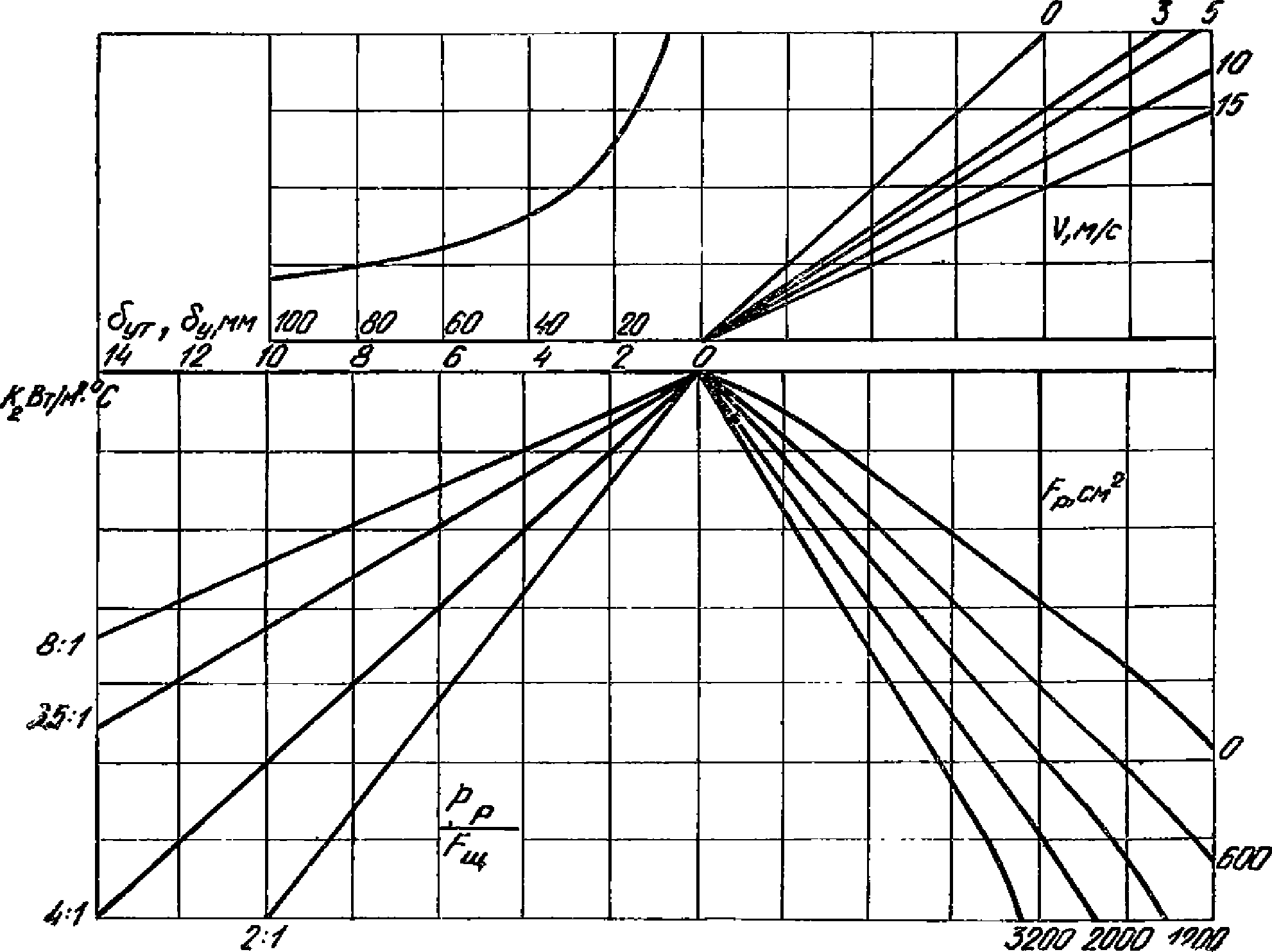

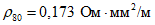

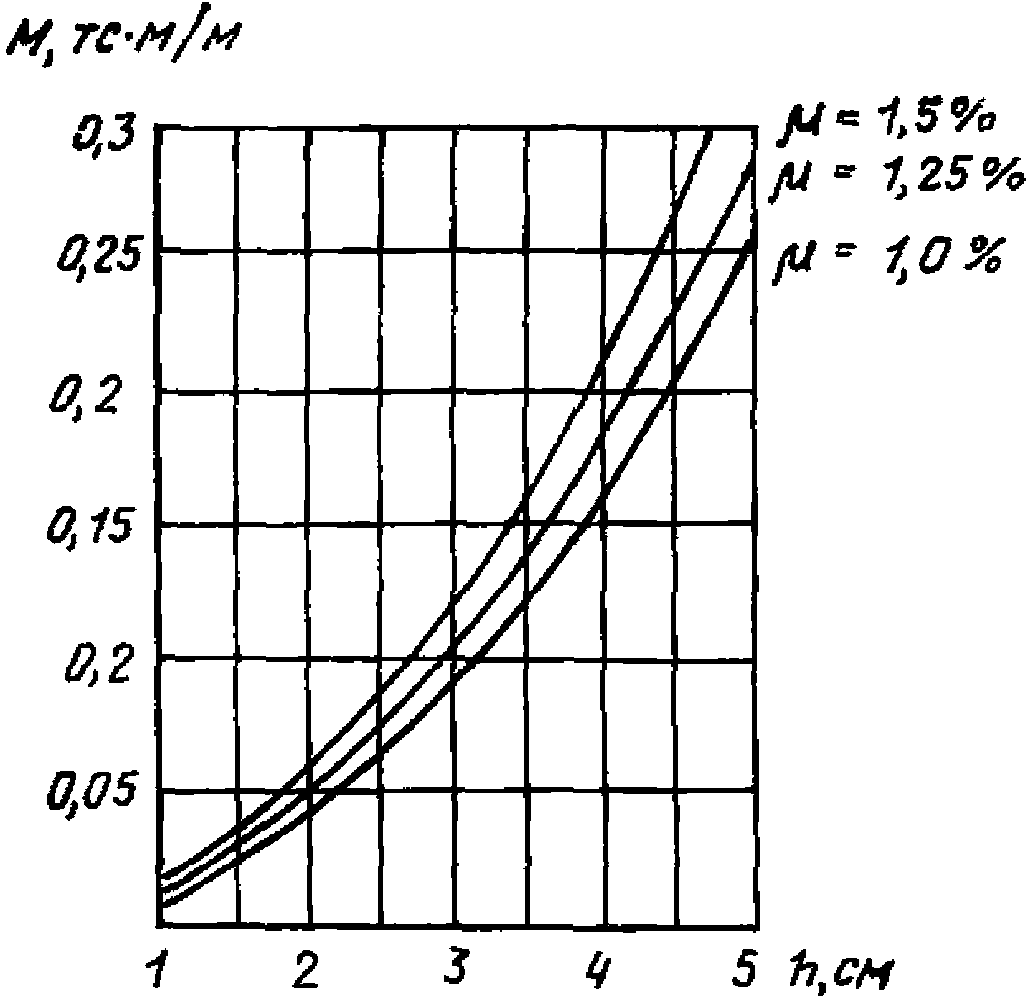

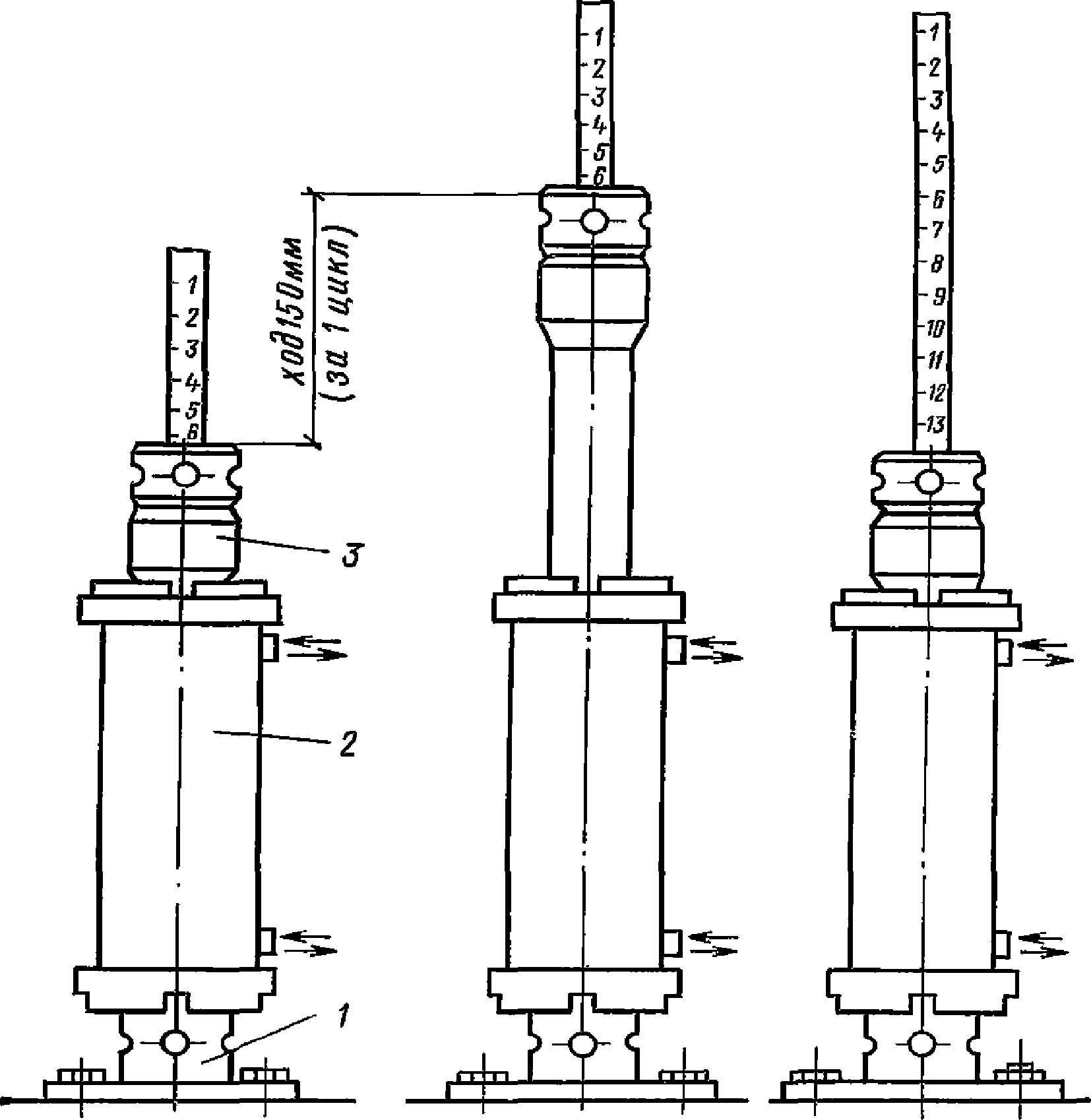

4.26. Коэффициент теплопередачи греющих щитов зависит от многих переменных: площади поверхности открытых ребер каркаса, размеров щита, скорости ветра, теплофизических характеристик примененного утеплителя, качества герметизации утеплителя от продувания и т.п. Для наиболее распространенной в строительстве стальной греющей опалубки с утеплителем из минераловойлочных матов усредненные коэффициенты теплопередачи могут быть определены по номограмме рис. 5.

теплопередачи стальных греющих щитов

4.27. Для стальных щитов площадью более 1 м2 с теплоизоляцией различной конструкции при площади открытых ребер каркаса до 600 см2, с отношением периметра открытых ребер каркаса к площади щита 3,5:1 - 4,5:1 и скорости ветра до 1 м/с усредненные коэффициенты теплопередачи можно определить по табл. 16.

Таблица 16

Конструкция теплоизоляции | Коэффициент теплопередачи | |

Вт/(м2·°C) | % | |

Минераловатный мат толщиной 40 мм и фанера толщиной 3 мм | 3,44 | 100 |

Воздушная прослойка толщиной 30 мм, фанера толщиной 3 мм, уплотнение по контуру минераловатой | 5,83 | 59 |

Воздушная прослойка толщиной 15 мм, фанерный щит с сотовым заполнением толщиной 30 мм, уплотнение по контуру минераловатой | 4,84 | 71 |

Теплоотражающий экран из алюминиевой фольги, минераловатный мат толщиной 40 мм, фанера толщиной 3 мм | 3,07 | 112 |

4.28. Для конструктивных решений фанерной греющей опалубки с характеристиками щитов, приведенными в п. 4.27, коэффициенты теплопередачи могут приниматься по данным табл. 17.

Таблица 17

Конструкция опалубочного щита | Коэффициент теплопередачи | |

Вт/(м2·°C) | % | |

Фанерная палуба толщиной: | ||

10 мм | 7,65 | 100 |

12 мм | 6,75 | 111 |

18 мм | 5,75 | 125 |

Фанерный щит с двумя палубами толщиной 12 мм с воздушной прослойкой толщиной 40 мм | 2,30 | 170 |

То же, с брезентовым укрытием | 1,75 | 177 |

Фанерная палуба толщиной 12 мм с брезентовым укрытием | 4,60 | 140 |

Выбор удельной мощности

4.29. Удельную мощность нагревателей греющей опалубки выбирают постоянной на всю продолжительность цикла термообработки бетона.

Удельная мощность нагревателей должна обеспечивать требуемую скорость подъема температуры на поверхности обогреваемых конструкций с учетом теплообмена и термонапряженного состояния монолитных конструкций. Занижение удельной мощности по отношению к оптимальной приводит к удлинению сроков термообработки, завышение - к перерасходу электроэнергии, к увеличению температурных градиентов по сечению конструкции, вызывающих развитие деструктивных явлений в бетоне, а при использовании систем автоматического регулирования температуры обогрева - к неравномерной работе электронагревателей.

4.30. Удельную мощность электронагревателей комплекта греющей опалубки следует выбирать в зависимости от массивности обогреваемых монолитных конструкций, расчетной температуры окружающего воздуха и скорости ветра, температуры бетонной смеси, уложенной в опалубку, и теплофизических свойств утеплителя щитов.

4.31. При ручном, полуавтоматическом и автоматическом режимах регулирования температуры обогрева бетона удельную мощность электронагревателей термоактивной опалубки следует принимать по номограмме рис. 6.

Рис. 6. Номограмма для определения удельной мощности

электронагревателей греющей опалубки при ручном,

полуавтоматическом и автоматическом режимах работы

При саморегулирующемся режиме обогрева бетона, приготовленного на портландцементе активностью М400 - М500, удельную мощность электронагревателей следует принимать по номограмме рис. 7. Саморегулирующийся режим может применяться при выполнении небольших по объему бетонных работ разового характера и отсутствии на стройплощадке автоматических средств контроля и регулирования температуры обогрева.

электронагревателей греющей опалубки при саморегулирующемся

режиме обогрева

При таком режиме температура бетона в процессе обогрева принимает постоянное значение в зависимости от температуры наружного воздуха, коэффициента теплопередачи утеплителя, расхода и активности цемента, модуля опалубливаемой поверхности и удельной мощности электронагревателей.

4.32. Удельная мощность щитов, используемых для отогрева мерзлых грунтов оснований, должна находиться в пределах 1,5 - 2 кВт/м2. Температура обогрева должна быть в пределах 100 °C. Коэффициент теплопередачи утеплителя щитов не должен превышать 3,5 Вт/(м2·°C).

4.33. Удельную мощность электронагревателей в термоактивных щитах, расположенных в углах обогреваемых монолитных конструкций, следует назначать равной 2/3 удельной мощности нагревателей рядовых щитов.

Ширина угловых щитов (или часть щита) с нагревателями пониженной мощности должна составлять примерно 1/2 толщины стены или меньшего из размеров сечения колонн и балок, но не менее 300 мм, а для фундаментов - в пределах 500 - 600 мм. Удельная мощность должна быть распределена по ширине угловых щитов плавно от 2/3 до полной удельной мощности рядовых щитов, начиная от угла конструкции.

4.34. Открытые ребра каркаса стальной опалубки оказывают существенное влияние на равномерность распределения температурного поля на палубе щитов. Потребную дополнительную мощность для компенсации теплопотерь через открытые ребра каркаса следует определять теплотехническим расчетом.

Ориентировочно удельную мощность электронагревателей у открытых ребер сечением до 10 x 100 мм можно принимать равной 0,5Pуд.

При применении кабельных и других линейных электронагревателей можно конструктивно уменьшать их шаг вдвое на участке палубы шириной 100 мм от края ребра.

Выбор шага линейных электронагревателей

4.35. Шаг линейных электронагревателей должен обеспечивать получение равномерного температурного поля по всей плоскости палубы. Температурные перепады на палубе не должны превышать 5 °C.

4.36. Выбор шага линейных электронагревателей должен производиться с учетом толщины и материала палубы, удельной электрической мощности, коэффициента теплопроводности бетона и утеплителя. Правильный выбор этих параметров должен обеспечивать в соприкасающихся с палубой пристенных слоях бетона температурные градиенты не выше критических, при которых возникающие в поверхностном слое бетона напряжения еще не приводят к необратимым деструктивным явлениям, к снижению его прочностных и качественных характеристик.

4.37. Перепад температуры  на палубе между расположенными вплотную к ней смежными линейными нагревателями диаметром до 6 мм может быть вычислен по формуле

на палубе между расположенными вплотную к ней смежными линейными нагревателями диаметром до 6 мм может быть вычислен по формуле

где Pуд - удельная мощность электронагревателей, Вт/м2;

b - шаг электронагревателей, м;

e = 2,72;

где  - толщина палубы щитов, м.

- толщина палубы щитов, м.

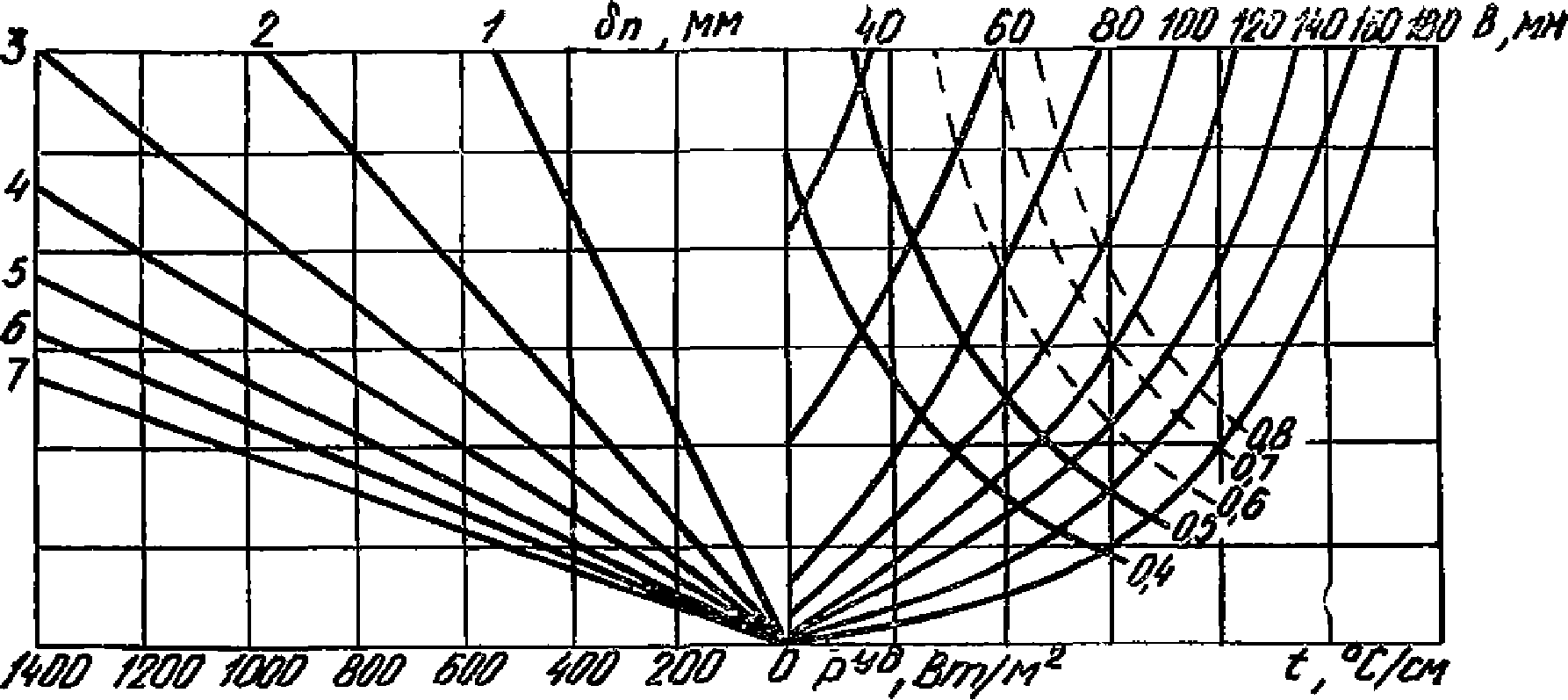

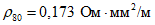

4.38. Оптимальный шаг линейных электронагревателей диаметром до 6 мм в греющей опалубке со стальной палубой при допустимых температурных градиентах на поверхности обогреваемых конструкций до 0,4 - 0,5 град/см, что соответствует перепаду в 2 - 2,5 °C при шаге 100 мм, следует принимать по номограмме рис. 8.

линейных электронагревателей диаметром 6 мм в греющей

опалубке со стальной палубой

При отогреве мерзлых грунтовых оснований, а также обогреве монолитных конструкций, если проектом производства работ обоснованы большие перепады температуры на палубе щитов, шаг нагревателей может быть определен по номограмме при температурных градиентах, превышающих 0,5 град/см.

4.39. Оптимальный шаг b и нагрузку на единицу длины p линейных электронагревателей круглого сечения диаметром 12 - 16 мм с установленным над ними теплоотражающим экраном в греющей опалубке со стальной палубой рекомендуется принимать по табл. 18.

Толщина стальной палубы, мм | b, мм | p, Вт/м | b, мм | p, Вт/м | b, мм | p, Вт/м | b, мм | p, Вт/м | b, мм | p, Вт/м |

При удельной мощности электронагревателей, Вт/м2 | ||||||||||

600 | 800 | 1000 | 1200 | 1300 | ||||||

2 | 100 | 60 | 90 | 75 | 80 | 85 | 70 | 90 | 70 | 95 |

3 | 135 | 80 | 130 | 105 | 120 | 120 | 100 | 120 | 85 | 115 |

4 | 180 | 100 | 170 | 130 | 160 | 155 | 120 | 145 | 110 | 145 |

5 | 200 | 110 | 190 | 145 | 180 | 170 | 140 | 165 | 130 | 165 |

6 | 220 | 120 | 210 | 160 | 190 | 180 | 170 | 200 | 160 | 200 |

4.40. Значения шага и нагрузок на единицу длины, определенные по номограмме рис. 8 и табл. 18, приведены для линейных электронагревателей, расположенных вплотную к палубе. Для нагревателей, расположенных с зазором до 5 мм от палубы, указанные значения следует увеличить до 15%.

4.41. Шаг проволочных электронагревателей, запрессованных в слое термостойкого диэлектрика на фанерной палубе в плоскости, соприкасающейся с бетоном, а также нагрузку на единицу длины следует принимать по табл. 19.

Таблица 19

Удельная мощность нагревателей, Вт/м2 | Нагрузка на единицу длины проволочных нагревателей, Вт/м | Шаг проволочных нагревателей, мм | Максимальная температура нагрева палубы, °C | Удельная мощность нагревателей, Вт/м2 | Нагрузка на единицу длины проволочных нагревателей, Вт/м | Шаг проволочных нагревателей, мм | Максимальная температура нагрева палубы, °C |

700 | 11 - 15 | 15 - 20 | 75 | 400 | 10 - 14 | 25 - 35 | 50 |

600 | 10 - 15 | 15 - 25 | 65 | 300 | 10 - 12 | 30 - 40 | 45 |

500 | 10 - 15 | 20 - 30 | 55 | 200 | 8 - 10 | 35 - 40 | 35 |

4.42. В греющей опалубке с палубой, изготовленной из дерева, фанеры, стеклоцемента или пластмасс, шаг линейных нагревателей, укладываемых внутри опалубочных щитов, не должен превышать 150 мм.

где pн - электрическая нагрузка на единицу длины электронагревателей, Вт/м;

b - шаг нагревателя, мм.

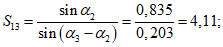

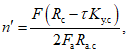

4.44. Расчет параметров ГЭ производится из условий их работы, температуры окружающей среды и требуемой температуры прогрева бетона tб.

Задается максимальное значение температуры поверхности прогреваемого бетона.

Определяется рабочая температура поверхности нагревательного элемента

tраб = 13tб.

Рассчитывается полезная удельная мощность нагревательного элемента

Pпол = 6,35tраб.

Рассчитывается дополнительная удельная мощность нагревательного элемента для компенсации потерь тепла в атмосферу при известной температуре наружного воздуха tв

где  - коэффициент конвективной теплоотдачи между теплоизолированной поверхностью нагревателя и наружным воздухом,

- коэффициент конвективной теплоотдачи между теплоизолированной поверхностью нагревателя и наружным воздухом,  ;

;

;

;Rм - термическое сопротивление, Rм = 0,75 м2·°C/Вт.

Определяется полная удельная мощность электронагревателя

Pтр = Pпол + Pдоп.

Находится требуемая полная мощность одного электронагревателя Pм = PтрFм,

где Fм - площадь гибкого нагревательного элемента (мата), м2.

Определяется рабочее напряжение ГЭ

где 0,193 - удельное сопротивление оцинкованной стальной жилы греющего элемента при 100 °C, Ом·мм2/м;

n - число параллельно соединенных секций из греющего провода;

l - длина греющего провода, м;

S - сечение жилы греющего провода, мм2.

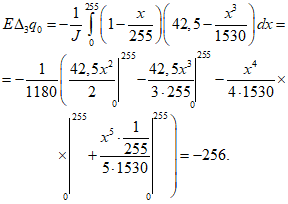

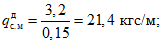

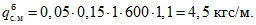

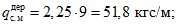

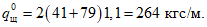

Пример расчета

Задается: температура на поверхности бетона tб = 50 °C; температура воздуха tв = 10 °C;

коэффициент конвективного теплообмена  ;

;

;

;термическое сопротивление Rм = 0,75 м2·°C/Вт;

ширина активной части нагревательного элемента b = 0,8 м;

рабочее напряжение U = 60 В.

Определяется рабочая температура поверхности нагревательного элемента (с учетом, что она не должна превышать 100 °C):

tраб = 1,3·tб = 1,3·50 = 65 °C (65 °C < 100 °C).

Рассчитывается полезная удельная площадь нагревательного элемента

Pпол = 6,35tраб = 6,35·65 = 413 Вт/м2.

Рассчитывается дополнительная удельная мощность нагревательного элемента для компенсации потерь тепла в атмосферу

Рассчитывается требуемая полная удельная мощность ГЭ

Pтр = Pпол + Pдоп = 413 + 94 = 507 Вт/м2.

Определяется длина греющего провода l одной секции

Определяется число рядов в одной секции ТЭ

где b - ширина активной части, т.е. длина одного полувитка;

lнагр - длина активной части одной секции в расчете на 1 м2 поверхности;

lнагр = 1:0,8 м = 1,25 м.

Тогда

Шаг раскладки провода "змейкой"

Таким образом, геометрические размеры активной части нагревателя одной секции 0,8 x 1,25 м при шаге раскладки 29,8 мм. Греющий провод общей длиной 35 м укладывается в 42 ряда. В том случае, когда задается площадь гибкого нагревателя ГЭ, для расчета электрических параметров используются формулы п. 4.44.

При использовании греющего провода марок ПОСХВ и ПОСХМ, когда максимально допустимая температура изоляции равна 70 °C, расчет рабочего напряжения производится по формуле

где  - удельное электрическое сопротивление проволоки при 0 °C, Ом·мм2/м, для оцинкованной стальной проволоки

- удельное электрическое сопротивление проволоки при 0 °C, Ом·мм2/м, для оцинкованной стальной проволоки  (определено экспериментально);

(определено экспериментально);

(определено экспериментально);

(определено экспериментально); (определено экспериментально);

(определено экспериментально);t - максимальная температура греющего провода, °C;

l - длина греющего провода, м.

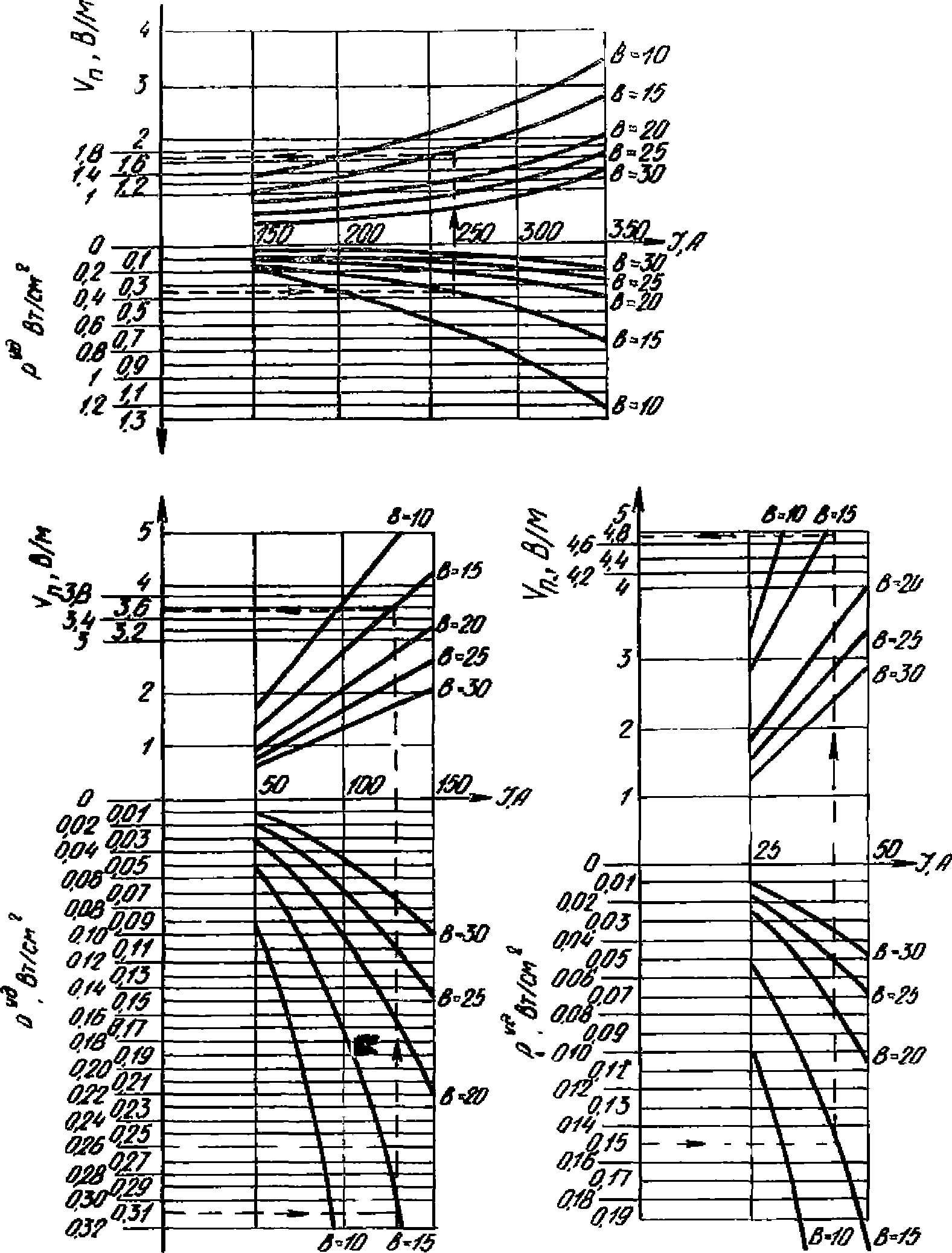

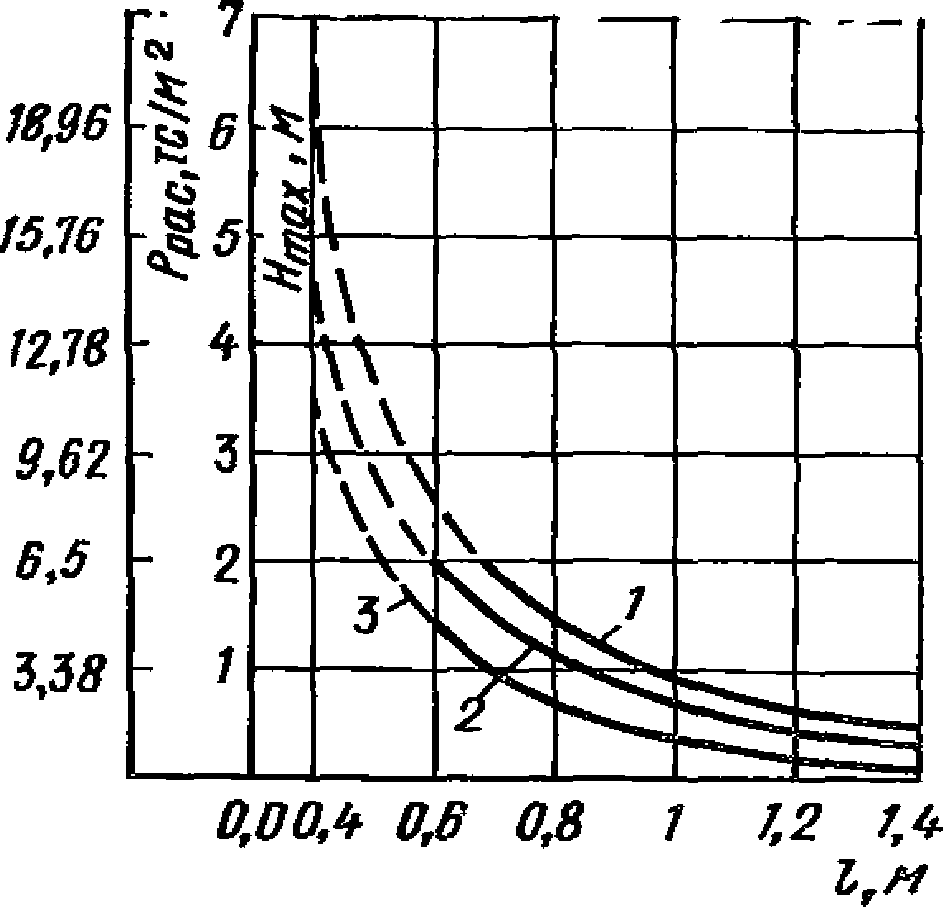

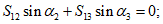

На стадии конструирования длины греющего провода по заданным параметрам гибкого нагревателя может быть определена с помощью номограммы, изображенной на рис. 9, и графика на рис. 10. Методика определения рассмотрена на конкретном примере.

по заданным параметрам гибкого нагревателя

сопротивления греющего провода в зависимости от температуры

Пример

Дано: удельная мощность гибкого нагревателя Rуд = 500 Вт/м2; максимальная температура греющего провода t = 80 °C; рабочее напряжение U = 60 В; сечение греющего провода S = 0,95 мм2; материал греющего провода - сталь; удельное электрическое сопротивление стальной проволоки при 0 °C  .

.

.

.Определить длину греющего провода l на одну секцию нагревателя.

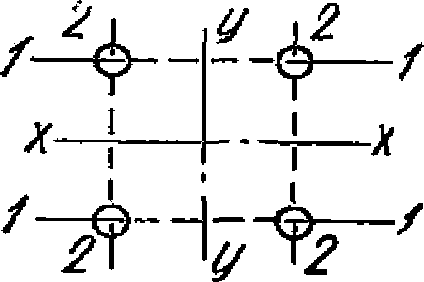

По графику, изображенному на рис. 11, определяется удельное электрическое сопротивление стального провода при 80 °C  . Этот параметр для номограммы на рис. 10 также является исходным.

. Этот параметр для номограммы на рис. 10 также является исходным.

. Этот параметр для номограммы на рис. 10 также является исходным.

. Этот параметр для номограммы на рис. 10 также является исходным.

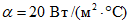

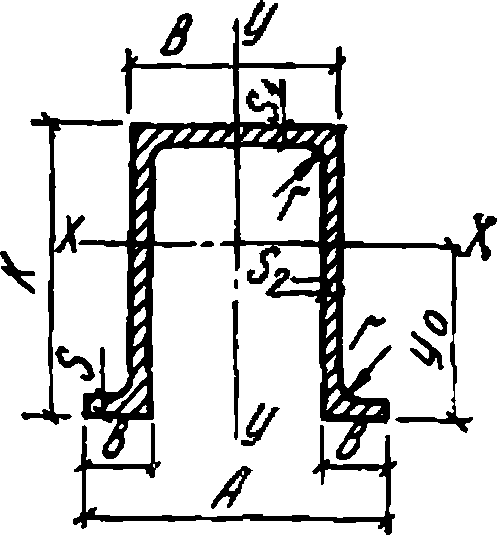

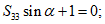

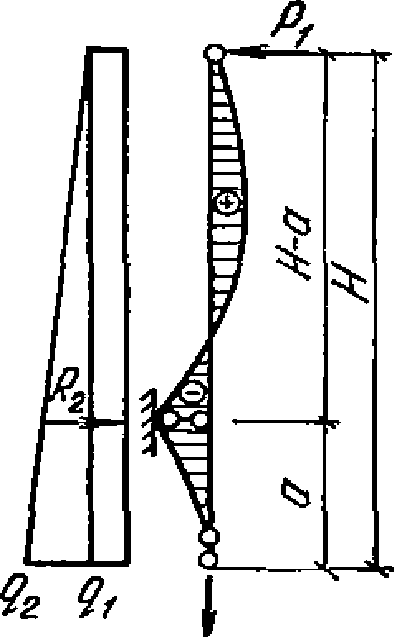

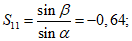

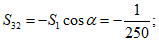

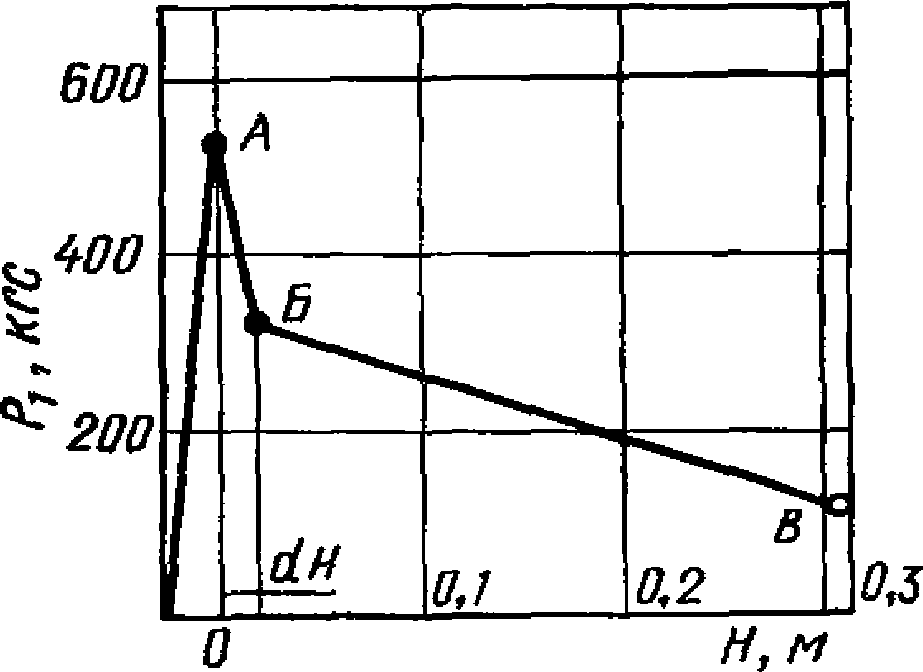

опалубки в зависимости от расстояния между сетчатыми

нагревателями и их материалом при ширине, сеток

нагревателя 15 см

n - расстояние в свету между нагревателями;

1 - латунь; 2 - жаропрочная сталь; 3 - нержавеющая сталь

По заданным значениям мощности и напряжения находятся на номограмме соответствующие точки А и Б, из которых восстанавливаются перпендикуляры. Точка пересечения В определит значение токовой нагрузки I = 8,3 А.

Далее из точки В через точку Б проводится прямая до пересечения с линией, соответствующей найденному значению токовой нагрузки Г. Из точки Г опускается перпендикуляр на ось абсцисс. Точка пересечения перпендикуляра с осью Д определит величину электрического сопротивления R = 7,3 Ом.

Из точки Е пересечения продолжения перпендикуляра с линией, соответствующей заданному сечению провода (S = 0,95 мм2), проводится прямая, параллельная оси абсцисс. Из точки Ж ее пересечения с линией, соответствующей определенному по графику рис. 11 значению удельного сопротивления  , проводится перпендикуляр к оси абсцисс. Полученная точка З их пересечения дает искомую длину греющего провода l = 39 м.

, проводится перпендикуляр к оси абсцисс. Полученная точка З их пересечения дает искомую длину греющего провода l = 39 м.

, проводится перпендикуляр к оси абсцисс. Полученная точка З их пересечения дает искомую длину греющего провода l = 39 м.

, проводится перпендикуляр к оси абсцисс. Полученная точка З их пересечения дает искомую длину греющего провода l = 39 м.Может оказаться, что вычисленная длина слишком велика и не укладывается в конструируемый элемент или слишком мала для обеспечения равномерного обогрева. Тогда следует провести перерасчет на другие значения напряжения или сечения провода.

4.45. Сетчатый электронагреватель представляет собой отдельные полосы тканых сеток (табл. 20) из латуни, меди или стали, соединенные между собой последовательно с помощью медных пластин и размещаемые между двумя слоями термостойкой электроизоляции. Он может быть выполнен и в виде сплошной, зигзагообразной вырезанной полосы из тканой сетки с медными пластинами-шипами на концах, которыми нагреватель подключается к электрической цепи. Соединение пластин или сеток между собой и подсоединение коммутационных выводов может быть выполнено также посредством высококачественной пайки.

Таблица 20

Сетка | Размер ячейки, мм | Диаметр проволоки, мм | ||||

| ||||||

Из латуни Л-80 (ГОСТ 6613-73) | 2,5 | 0,35 | ||||

2,0 | 0,50 | |||||

1,6 | 0,45 | |||||

1,25 | 0,40 | |||||

1,0 | 0,35 | |||||

Из жароупорной стали марки 3282-М-6 (ТУ 12184-66) | 2,8 | 0,45 | ||||

| ||||||

Из нержавеющей стали (ГОСТ 3826-66) | 2,5 | 0,40 | ||||

4.46. Пластинчатый электронагреватель по своему исполнению аналогичен сетчатому и отличается от последнего тем, что полосы выполнены из тонколистового рулонного металла или другого токопроводящего материала.

4.47. Сетчатые и пластинчатые электронагреватели могут изготовляться из серийно выпускаемых промышленностью сеток и тонколистового рулонного металла. Ширина полос сетки и пластины составляет обычно 10 - 30 см.

4.48. В зависимости от параметров трансформаторов, требований техники безопасности и конструктивного использования термоактивной опалубки сетчатые и пластинчатые нагреватели могут быть изготовлены на напряжение от 12 до 380 В.

4.49. Выделение тепла при пропускании через сетчатые электронагреватели электрического тока промышленной частоты происходит в основном за счет активного сопротивления материала нагревателей.

4.50. Последовательное соединение полос сетчатого нагревателя между собой осуществляется на всю их ширину медными сдвоенными пластинами шириной 20 мм и толщиной не менее 2 мм, зажимаемыми с помощью болтов или заклепок, предпочтительно с потайными головками. При этом необходимо, чтобы полосы сеток были плотно зажаты между пластинами и не имели торчащих концов проволок.

4.51. Во избежание повреждения тонких проволок сетки при стягивании их соединительными пластинами последние не должны иметь острых кромок.

4.52. Для обеспечения более надежного контакта с соединительными пластинами продольные проволоки сетки могут быть припаяны к пластинам. После пайки, во избежание развития коррозии от применяемых травильных растворов, места пайки следует промыть и просушить.

4.53. В качестве электроизоляции при изготовлении сетчатых и пластинчатых электронагревателей может использоваться любое токонепроводящее покрытие или материал, выдерживающие температуру не ниже 300 °C: стеклоткань, асбестовая ткань, асбестовый капрон, паронит и др.

В случае применения изолирующих покрытий с более низкой температурой эксплуатации (резина, полиэтилен) температура на сетке или пластине не должна превышать 90 °C. Такие нагревательные элементы могут быть использованы как низкотемпературные греющие элементы, например, в гибких термоактивных покрытиях.

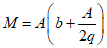

4.54. Электрическое сопротивление 1 м сетчатого или пластинчатого электронагревателя r может определяться экспериментально вырезкой полосы соответствующей ширины и длины и замером сопротивления, например, методом "вольтметр-амперметр". Однако оно может вычисляться и аналитически по следующим формулам:

а) для сетчатого электронагревателя

где  - удельное электрическое сопротивление материала нагревателя при 20 °C, Ом·мм2/м;

- удельное электрическое сопротивление материала нагревателя при 20 °C, Ом·мм2/м;

b, d, c - соответственно ширина полосы, диаметр и размер ячейки сетки, мм;

б) для пластинчатого электронагревателя

где  - толщина полосы нагревателя, мм.

- толщина полосы нагревателя, мм.

4.55. Зависимость электрической мощности щита греющей опалубки от его размеров, подводимого напряжения, размеров и схемы размещения сетчатых и пластинчатых нагревателей определяется формулой

где r - электрическое сопротивление 1 м нагревателя шириной l, Ом/м, полосы;

a, c - расстояние от края до края щита опалубки соответственно по длине и ширине, м, назначается конструктивно;

b - расстояние в свету между смежными полосами нагревателя, м;

l - ширина одной полосы нагревателя, м;

t - температура нагревателя, °C;

Li, Bi - соответственно длина и ширина опалубки, м;

Fi - площадь опалубки;

U - напряжение, подводимое к нагревателям, В;

Pi - удельная мощность щита, кВт/м2 (определяется теплотехническим расчетом или по номограмме рис. 8).

4.56. Для обеспечения равномерности температурного поля в обогреваемой железобетонной конструкции расстояние в свету между смежными полосами не должно превышать 100 мм.

4.57. По формуле п. 4.55, варьируя параметры сетчатых и пластинчатых электронагревателей, можно определить:

а) необходимое напряжение для питания нагревателей при заданных размерах щита;

б) оптимальные размеры щитов при заданном напряжении на низкой стороне питающего трансформатора.

4.58. При конструировании щитов с сетчатыми или пластинчатыми нагревателями в случае невозможности или нецелесообразности разрезки опалубки на отдельные щиты расчетных размеров при заданном напряжении на низкой стороне питающего трансформатора потребная удельная мощность (электрическая) опалубки может быть обеспечена за счет изменения схемы подключения отдельных нагревателей. Например, если напряжение трансформатора недостаточно, то подобранное на весь щит опалубки число нагревателей разбивается на две или три группы, которые подключаются к трансформатору параллельно.

4.59. Для создания равномерного теплового потока по всей поверхности щита и исключения перегрева периферийных участков ширина полос у периферийных участков назначается несколько меньшей по сравнению с выбранной за счет соответствующего увеличения расстояния в свете между полосами в средней части.

4.60. Сила тока в подводящих кабелях может быть определена из размеров щита опалубки и подводимого напряжения по формуле

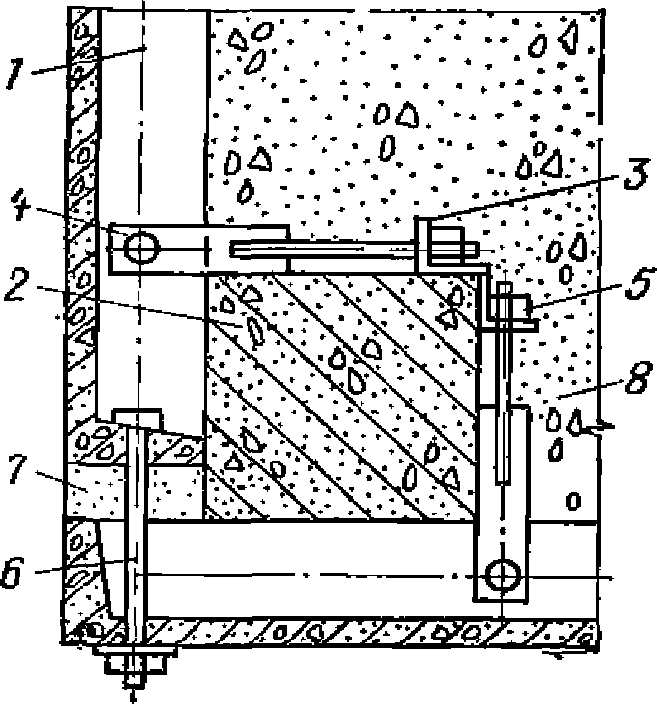

4.61. Греющую площадь щитовой опалубки (или гибкой), оборудованной сетчатыми нагревателями из различных материалов, следует определять по номограмме рис. 11.

Обычно расстояние между лентами сетчатых нагревателей принимается 10 - 20 см. Это расстояние сокращается до 2 - 5 см, если необходимо увеличить подвод тепла в углах и стыках опалубки, а также в зонах возможного повышенного оттока тепла в ранее забетонированную конструкцию.

4.62. Исходя из номинальной силы тока трансформаторов, применяемых для питания греющих опалубок с сетчатыми электронагревателями, определяется наиболее целесообразное соединение элементов нагревателя в опалубке. В случае невозможности уменьшения расстояния между нагревателями из-за конструктивных особенностей опалубки допускается уменьшать обычно принятую ширину лент нагревателя. Возможно также комбинированное решение - изменение ширины лент и расстояния между ними. Площадь же нагревателя при таком принципе конструирования всегда составляет некоторую часть от площади греющей опалубки и обычно находится в пределах 0,3 - 0,85 (табл. 21).

Таблица 21

Расстояние между лентами нагревателя, см | Площадь нагревателя, см2, при ширине полосы плоского нагревателя, см | ||||

10 | 15 | 20 | 25 | 30 | |

5 | 0,60 | 0,72 | 0,77 | 0,80 | 0,85 |

10 | 0,50 | 0,60 | 0,67 | 0,71 | 0,75 |

15 | 0,40 | 0,52 | 0,60 | 0,65 | 0,69 |

20 | 0,33 | 0,41 | 0,50 | 0,55 | 0,60 |

25 | 0,32 | 0,40 | 0,48 | 0,55 | 0,60 |

30 | 0,29 | 0,39 | 0,44 | 0,50 | 0,55 |

Площадь нагревателя определяется выражением

Fн = kнFоп,

где Fоп - площадь опалубки, а коэффициент  характеризует полноту заполнения нагревателем обогреваемой площади опалубки.

характеризует полноту заполнения нагревателем обогреваемой площади опалубки.

характеризует полноту заполнения нагревателем обогреваемой площади опалубки.

характеризует полноту заполнения нагревателем обогреваемой площади опалубки.4.63. Греющую опалубку с сетчатыми электронагревателями рассчитывают аналогично тепловому расчету электрических печей сопротивления.

4.64. Теплообмен между греющей опалубкой и бетоном обычно определяют для ряда значений температур на контакте бетон-опалубка, применяемых к началу изотермического выдерживания при 45, 65, 85 °C, назначаемых в зависимости от технологических параметров бетона, его состава, модуля поверхности и требуемой прочности к концу тепловой обработки.

4.65. При расчете греющей опалубки принятой конструкции определяют размер и установленную мощность сетчатых нагревателей с учетом энергетических параметров источников питания.

4.66. Удельную поверхностную мощность сетчатого нагревателя определяют по формуле

где kн - коэффициент заполнения опалубки нагревателем;

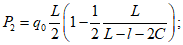

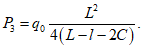

Pоп - удельная мощность, расходуемая на подъем температуры 1 м2 поверхности бетона и опалубки, определяемая по формуле

где P1 - мощность электрическая, необходимая для разогрева бетона и для нагрева формы или опалубки, Вт;

P2 - мощность, расходуемая на воспламенение потерь в окружающую среду в процессе прогрева бетона, Вт;

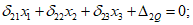

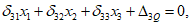

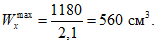

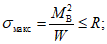

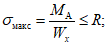

P3 - мощность, эквивалентная теплу, выделяемому от экзотермии цемента, Вт (при тепловой обработке конструкций с Mп > 6 незначительна, можно пренебречь);