СПРАВКА

Источник публикации

М.: Стройиздат, 1977

Примечание к документу

Документ утратил силу с 1 января 1986 года в связи с введением в действие СНиП 3.09.01-85, утв. Постановлением Госстроя СССР от 26.07.1985 N 124.

Документ введен в действие с 1 июля 1977 года.

Название документа

"СН 488-76. Инструкция по приготовлению мелкозернистых (песчаных) бетонов"

(утв. Постановлением Госстроя СССР от 17.11.1976 N 189)

"СН 488-76. Инструкция по приготовлению мелкозернистых (песчаных) бетонов"

(утв. Постановлением Госстроя СССР от 17.11.1976 N 189)

Постановлением

Государственного комитета

Совета Министров СССР

по делам строительства

от 17 ноября 1976 г. N 189

СТРОИТЕЛЬНЫЕ НОРМЫ

ИНСТРУКЦИЯ

ПО ПРИГОТОВЛЕНИЮ МЕЛКОЗЕРНИСТЫХ (ПЕСЧАНЫХ) БЕТОНОВ

СН 488-76

Срок введения в действие

1 июля 1977 года

Внесены Научно-исследовательским институтом бетона и железобетона Госстроя СССР.

Утверждены Постановлением Государственного комитета Совета Министров СССР по делам строительства от 17 ноября 1976 г. N 189.

В настоящей Инструкции содержатся требования к мелкозернистым (песчаным) бетонам и материалам для их приготовления. Даны указания по подбору состава, приготовлению, уплотнению, режимам твердения и контролю качества бетонов.

Инструкция разработана Научно-исследовательским институтом бетона и железобетона Госстроя СССР.

При составлении Инструкции использован опыт применения мелкозернистых бетонов, результаты научно-исследовательских работ.

Редакторы - А.К. Посадский, С.М. Гунько (Госстрой СССР), И.М. Красный, Д.И. Цейлон, Л.А. Малинина (НИИЖБ Госстроя СССР), Ю.М. Баженов (МИСИ им. Куйбышева).

1.1. Настоящая Инструкция содержит требования к приготовлению мелкозернистых (песчаных) бетонов, применяемых при производстве сборных и монолитных бетонных, железобетонных и армоцементных изделий и конструкций.

1.2. Мелкозернистый бетон - бетон плотной структуры с объемным весом не менее 1800 кг/м3 на цементном вяжущем, на плотном мелком заполнителе - песке: обычный - естественного твердения или подвергнутый тепловой обработке при атмосферном давлении и автоклавный - твердеющий при давлении насыщенного пара 8 - 12 ати.

1.3. Мелкозернистые бетоны следует применять при соответствующем технико-экономическом обосновании, согласно рабочим чертежам, государственным стандартам или техническим условиям.

Обычные мелкозернистые бетоны необходимо, как правило, применять в тех районах страны, где отсутствует крупный заполнитель (щебень, гравий).

1.4. В целях уменьшения расхода цемента, улучшения физико-механических характеристик и ускорения твердения мелкозернистых бетонов следует применять минеральные и химические добавки.

1.5. Мелкозернистые бетоны по прочности на сжатие подразделяются на следующие проектные марки:

обычные - М 100, М 150, М 200, М 250, М 300, М 350 и М 400;

автоклавные - М 200, М 250, М 300, М 350, М 400, М 450, М 500 и М 600.

1.6. Прочность мелкозернистого бетона на сжатие и растяжение, а также морозостойкость и водонепроницаемость должны отвечать требованиям рабочих чертежей, государственных стандартов или технических условий на изделия и конструкции из этих бетонов.

1.7. Мелкозернистые бетоны должны приготовляться и применяться в соответствии с требованиями настоящей Инструкции и общими требованиями, предъявляемыми к тяжелому бетону главой СНиП по производству бетонных и железобетонных монолитных конструкций, главой СНиП по защите строительных конструкций от коррозии, а также ГОСТ 13015-75 и ГОСТ 7473-61.

2.1. Цемент для мелкозернистых бетонов должен удовлетворять требованиям ГОСТ 10178-62*.

ИС МЕГАНОРМ: примечание. ГОСТ 10268-70 утратил силу с 1 января 1982 года в связи с введением в действие ГОСТ 10268-80 (Постановление Госстроя СССР от 22.07.1980 N 111). |

2.2. Песок для обычных мелкозернистых бетонов должен удовлетворять требованиям ГОСТ 10268-70* на песок для тяжелого бетона.

Допускается в бетонах марок по прочности на сжатие М 300 и ниже применять пески, удовлетворяющие требованиям ГОСТ 8736-67*.

2.3. Песок для мелкозернистых автоклавных бетонов должен удовлетворять требованиям ГОСТ 8736-67*.

2.4. Вода для мелкозернистых бетонов должна отвечать требованиям главы СНиП по производству бетонных и железобетонных монолитных конструкций.

2.5. В качестве минеральных добавок, снижающих расход цемента в мелкозернистых бетонах, следует применять: золу-унос от сжигания каменного угля, молотые гранулированные и отвальные доменные шлаки, молотый кварцевый песок и каменную муку.

Удельная поверхность минеральных добавок по прибору ПСХ должна быть не менее 2000 см2/г.

Содержание несгоревших частиц в золе-унос должно быть не более 10%, а сернокислых и сернистых соединений в пересчете на SO3 - не более 3% по весу.

2.6. В качестве пластифицирующих химических добавок, снижающих расход цемента в мелкозернистых бетонах, следует применять: сульфитно-спиртовую барду - ССБ по ГОСТ 8518-57 и сульфитно-дрожжевую бражку СДБ по ОСТ 81-79-74.

2.7. В качестве химических добавок - ускорителей твердения мелкозернистых бетонов следует применять: нитрит-нитрат-хлорид кальция ННХК по ТУ 6-18-157-75, хлористый кальций CaCl2 по ГОСТ 450-70 и нитрит-нитрат кальция - ННК по ТУ 603-7-04-74.

2.8. В качестве воздухововлекающих и газообразующих химических добавок, повышающих морозостойкость и водонепроницаемость мелкозернистых бетонов, следует применять: смолу нейтрализованную воздухововлекающую - СНВ по ТУ 81-05-75-69, синтетическую поверхностно-активную добавку СПД по ТУ 38-101253-73 и алюминиевую пудру по ГОСТ 5494-71.

2.9. Выбор вида, количества и сочетания минеральных и химических добавок следует осуществлять на основании лабораторного подбора состава мелкозернистого бетона и технико-экономических расчетов.

При выборе минеральной добавки следует учитывать, что наиболее эффективными добавками в обычном мелкозернистом бетоне являются золы и шлаки, а в автоклавном, кроме того, и молотый кварцевый песок.

2.10. Содержание химических добавок в мелкозернистых бетонах в процентах от веса цемента (в расчете на сухое вещество добавки), как правило, не должно превышать: СДБ и ССБ - 0,25; ННХК, CaCl2 и ННК - 2; СНВ, СПД, алюминиевая пудра - 0,025.

2.11. Добавки в количестве более указанных в п. 2.10 или не предусмотренные в данной Инструкции допускается применять после лабораторной проверки, которой будет подтверждено соответствие качества бетона предъявляемым к нему требованиям.

3.1. Состав мелкозернистого бетона должен подбираться заводской или строительной лабораторией. Заданная проектная марка бетона по прочности, морозостойкости или водонепроницаемости должна достигаться при минимальном расходе цемента и наименьших производственных затратах, а также подтверждаться результатами испытаний контрольных образцов.

3.2. Расход материалов в бетоне следует рассчитывать по формулам (1) - (4)

; (3)

; (3)где Ц, П, Дм, В - соответственно расходы цемента, песка, минеральной добавки и воды, кг/м3;

ц', п',  , в' - то же, в пробных замесах, кг;

, в' - то же, в пробных замесах, кг;

3.3. Объемный вес мелкозернистой бетонной смеси ( ) следует определять в мерном сосуде емкостью не менее 1 л, жестко закрепленном на лабораторной виброплощадке. Время уплотнения смеси должно соответствовать указанному в табл. 3.

) следует определять в мерном сосуде емкостью не менее 1 л, жестко закрепленном на лабораторной виброплощадке. Время уплотнения смеси должно соответствовать указанному в табл. 3.

3.4. Подвижность мелкозернистой бетонной смеси следует определять по ГОСТ 5802-66. Жесткость смеси следует определять по ГОСТ 10181-76.

Значения подвижности и жесткости мелкозернистой бетонной смеси, в зависимости от способа уплотнения и вида изделий или конструкций приведены в табл. 1.

Таблица 1

Изделия или конструкции | Способ уплотнения | Подвижность, см | Жесткость, с |

Массивные армированные | Внутренними (глубинными) вибраторами | 1 - 3 | - |

Наружными вибраторами | - | 5 - 10 | |

На виброплощадках | - | 11 - 15 | |

Тонкостенные | Наружными вибраторами | 3 - 5 | - |

На виброплощадках и специальных виброустановках | - | 5 - 15 | |

Армоцементные | Виброштампованием | - | 5 - 10 |

Набрызгом | 5 - 8 | - |

3.5. Состав мелкозернистого бетона заданной проектной марки по прочности на сжатие без минеральных добавок необходимо подбирать по величине цементно-водного отношения (Ц/В) по формуле (5) для обычного и формуле (6) для автоклавного мелкозернистого бетона (см. приложение, пример 1)

; (5)

; (5) , (6)

, (6)где  - прочность образцов-кубов, отвечающая проектной марке бетона по прочности на сжатие;

- прочность образцов-кубов, отвечающая проектной марке бетона по прочности на сжатие;

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 310-60 с 1 января 1978 года Постановлением Госстроя СССР от 14.10.1976 N 169 в части общих положений введен в действие ГОСТ 310.1-76, в части определения тонкости помола введен в действие ГОСТ 310.2-76, в части определения нормальной густоты, сроков охватывания и равномерности изменения объема введен в действие ГОСТ 310.3-76, в части определения прочности при изгибе и сжатии введен в действие ГОСТ 310.4-76. ГОСТ 310.4-76 утратил силу в связи с введением в действие ГОСТ 310.4-81 (Постановление Госстроя СССР от 21.08.1981 N 151). |

Rц - прочность цемента на сжатие, определяемая по ГОСТ 310-60.

3.6. Состав мелкозернистого бетона заданной прочности с минеральной добавкой необходимо подбирать опытным путем по наибольшей плотности (наибольшему объемному весу) мелкозернистой бетонной смеси (см. приложение, пример 2).

3.7. Состав мелкозернистого бетона заданной морозостойкости следует устанавливать опытным путем. Предварительный состав бетона требуемой морозостойкости следует устанавливать по "компенсационному фактору" (Фк) согласно ГОСТ 10060-76 (см. приложение, пример 3).

3.8. Состав бетона заданной водонепроницаемости следует устанавливать опытным путем.

Водоцементное отношение для бетона марок по водонепроницаемости В4, В6 и В8 должно быть, соответственно, не более 0,6; 0,55 и 0,45.

4.1. Мелкозернистая бетонная смесь должна приготовляться в смесителях принудительного действия. Время смешивания материалов следует назначать по табл. 2.

Таблица 2

Подвижность, см | Жесткость, с | Время смешивания, с, при объеме замеса | |

менее 500 л | более 500 л | ||

5 - 8 | - | 60 | 90 |

1 - 3 | - | 70 | 100 |

- | 5 - 10 | 90 | 120 |

- | 11 - 15 | 120 | 150 |

4.2. При приготовлении обычного мелкозернистого бетона на песке с модулем крупности ниже 2,1 жесткость бетонной смеси, как правило, должна быть не менее 5 с.

4.3. Минеральные добавки должны быть размолоты сухим или мокрым способом. При сухом размоле добавка должна быть предварительно высушена до остаточной влажности не более 1,5% по весу.

4.4. Размол природного песка для получения минеральной добавки допускается производить с добавлением цемента в соотношении 1:1 - 1:2 по весу (цемент:песок). Удельная поверхность молотой смеси песка и цемента должна быть не менее 3000 см2/г.

4.5. Химические добавки следует вводить: СДБ - согласно указаниям по применению бетона с добавкой концентратов сульфитно-дрожжевой бражки; алюминиевую пудру - в виде водно-алюминиевой суспензии, согласно инструкции по технологии изготовления изделий из ячеистых бетонов;

остальные добавки - в виде водного раствора концентрации 10 - 20%.

4.6. При приготовлении мелкозернистых бетонов без воздухововлекающих или газообразующих добавок из смесей подвижностью 5 см и более следует вводить пластифицирующие добавки.

4.7. Уплотнение мелкозернистых бетонных смесей при производстве сборных и монолитных изделий и конструкций следует осуществлять вибрацией с частотой 50 гц и амплитудой не менее 0,35 мм. Смеси жесткостью 16 с и более необходимо уплотнять с пригрузом не менее 0,02 кгс/см2.

Время вибрации смеси должно удовлетворять требованиям табл. 3.

Подвижность смеси, см | Жесткость смеси, с | Время вибрации, с не менее |

5 - 8 | - | 5 |

1 - 3 | - | 10 |

- | 5 - 10 | 50 |

- | 11 - 15 | 100 |

При экспериментальном обосновании допускается применять и другие режимы вибрации, а также другие методы уплотнения (ударной, прессование, прокат и др.).

4.8. Мелкозернистые бетонные смеси с добавкой алюминиевой пудры должны укладываться в формы или опалубку не позднее чем через 15 мин после приготовления. Формы или опалубка должны иметь плотное укрытие и пригруз не менее 0,1 кгс/см2, выдерживаемый в течение 0,5 - 1 ч после укладки смеси.

5.1. Условия твердения мелкозернистых бетонов (естественное пропаривание, электропрогрев, автоклавная обработка) определяются принятой технологией производства сборных и монолитных изделий и конструкций.

Режим твердения должен обеспечивать достижение требуемой проектной, а также распалубочной, передаточной или отпускной прочности бетона при минимальном расходе цемента и наименьших производственных затратах. Режим тепловой обработки в пропарочных камерах или кассетах для достижения 70% проектной прочности, как правило, должен удовлетворять требованиям табл. 4, а при автоклавной обработке для достижения 100% проектной прочности - табл. 5.

Таблица 4

Тепловая обработка при атмосферном давлении | Продолжительность, ч | |||||

предварительного выдерживания | подъема температуры среды в камере или в тепловом отсеке кассеты | изотермического выдерживания при 80 - 95 °С | термосного выдерживания без подачи тепла в тепловой отсек кассеты | охлаждения в камере | общая | |

В пропарочных камерах | 2 | 3 - 4 | 5 - 8 | - | 2 | 12 - 16 |

В кассетах | - | 1 | 5 - 6 | 6 - 7 | - | 12 - 14 |

Автоклавный бетон | Продолжительность, ч (над чертой - при давлении пара 8 ати и под чертой - при давлении пара 12 ати) | ||||

подъема температуры и давления | изобарического (изотермического) выдерживания | снижения давления до атмосферного | выдерживания в автоклавах при атмосферном давлении | общая | |

С минеральной добавкой (кроме каменной муки) | 1 ---- 1,5 | 6 --- 3 | 2 ---- 2,5 | 1 --- 1 | 10 --- 8 |

Без минеральной добавки или с добавкой каменной муки | 1 ---- 1,5 | 8 --- 5 | 2 ---- 2,5 | 1 --- 1 | 12 --- 10 |

5.2. Тепловая обработка мелкозернистого бетона при атмосферном давлении должна осуществляться при относительной влажности среды в период подъема температуры не менее 50% и в период изотермического выдерживания - не менее 90%.

5.3. Наибольшая температура прогрева мелкозернистого бетона при атмосферном давлении допускается не более: для бетона на портландцементе 85 °С и для бетона на шлакопортландцементе или пуццолановом портландцементе - 95 °С.

5.4. При тепловой обработке мелкозернистого бетона в пропарочных камерах подъем температуры следует осуществлять с возрастающей скоростью (например, при трехчасовом подъеме температуры от 20 до 95 °С: в первый час - до 30 °С, во второй - до 50 °С и в третий час - до 85 °С).

5.5. Обработку мелкозернистого бетона в автоклавах следует вести без удаления из него воздуха при напуске пара.

5.6. Изделия из мелкозернистого бетона после тепловой обработки при атмосферном давлении или после автоклавной обработки допускается вывозить на склад при перепаде между температурой изделий и температурой наружного воздуха не более 40 °С.

6.1. Контроль качества мелкозернистого бетона, а также бетонной смеси и материалов должен осуществляться заводской или строительной лабораторией в соответствии с требованиями настоящей Инструкции.

6.2. Прочность мелкозернистого бетона на сжатие необходимо определять, как для тяжелого бетона, по ГОСТ 10180-74. Контроль и оценку прочности мелкозернистого бетона необходимо осуществлять по ГОСТ 18105-72, как для тяжелого бетона.

6.3. Контроль морозостойкости мелкозернистого бетона следует осуществлять по ГОСТ 10060-76, как для тяжелого бетона.

6.4. Контроль водонепроницаемости бетона следует осуществлять в соответствии с ГОСТ 19426-74 или ГОСТ 4800-59, как для тяжелого бетона.

6.5. Песок следует испытывать по ГОСТ 8735-75.

ПРИМЕРЫ ПОДБОРА СОСТАВА МЕЛКОЗЕРНИСТЫХ БЕТОНОВ

Пример 1. Подобрать состав обычного мелкозернистого бетона М 200 на цементе марки 400. Подвижность бетонной смеси 5 с.

Песок имеет объемный вес 1500 кг/м3.

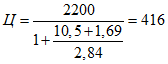

1. По формуле (4) находим требуемое Ц/В

.

.2. Рассчитываем количество материалов на пробный замес объемом 7 л. Принимаем при этом усредненный расход воды 220 кг/м3 и расход песка 1 м3/м3.

;

; ;

; .

.3. Готовим пробный замес и определяем жесткость смеси. Жесткость избыточна.

4. Вводим добавки цемента и воды по 0,1 от их содержания в пробном замесе до достижения заданной жесткости 5 с.

Потребовалось ввести 1 добавку.

Содержание материалов в пробном замесе:

в' = 1,54 + 0,154 = 1,69 кг;

ц' = 2,58 + 0,258 = 2,84 кг;

п' = 10,5 кг.

Состав бетона 1:3,70:0,6.

Объемный вес равен:

.

.Расходы материалов, кг/м3

;

; ;

; .

.6. Готовим контрольные образцы-кубы, которые испытываем в возрасте 28 дней нормального хранения. Прочность образцов-кубов, испытанных по ГОСТ 10180-74, должна отвечать заданной марке бетона М 200.

Пример 2. Подобрать состав автоклавного мелкозернистого бетона с минеральной добавкой (молотым песком). Проектная марка бетона по прочности на сжатие М 400. Жесткости смеси 10 с.

1. Приготавливаем пробные замесы при постоянной жесткости смеси 10 с и с разным содержанием молотого и немолотого песка (табл. 6).

N смеси | Состав в частях по весу сухих материалов | Объемный вес бетонной смеси, кг/м3 | ||

цемент | молотый песок | песок | ||

1 | 1 | 1 | 8 | 1920 |

2 | 1 | 1,5 | 7,5 | 1980 |

3 | 1 | 2 | 7 | 2150 |

4 | 1 | 3 | 6 | 2080 |

5 | 1 | 4 | 5 | 2070 |

Постоянство жесткости смеси регулируется количеством добавляемой воды. Время вибрации смеси, согласно табл. 3, должно быть 50 с. Определяем объемный вес бетонной смеси в уплотненном состоянии (табл. 6).

2. Выбираем состав N 3 (табл. 6) с наибольшей плотностью (наибольшим объемным весом) и при постоянном содержании песка рассчитываем четыре состава, отличающихся отношением по весу между цементом и молотым песком (табл. 7). Готовим образцы из смесей постоянной жесткости, равной 10 с. Время вибрации равно 50 с.

После запаривания в автоклаве по принятому режиму и испытания на сжатие выбираем для производства состав, удовлетворяющий заданной прочности бетона при наименьшем расходе цемента (состав N 2, табл. 7).

Таблица 7

N смеси | Состав по весу сухих материалов | Вода в частях от веса сухих материалов | Объемный вес смеси, кг/м3 | Прочность образцов-кубов при сжатии, кгс/см2 | ||

цемент | молотый песок | песок | ||||

1 | 1 | 2 | 7 | 1 | 2150 | 350 |

2 | 1,5 | 1,5 | 7 | 1 | 2180 | 410 |

3 | 2 | 1 | 7 | 1,05 | 2200 | 450 |

4 | 2,5 | 0,5 | 7 | 1,05 | 2200 | 650 |

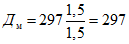

3. Рассчитываем расход материалов по формулам (1) - (4), кг/м3:

;

; ;

; ;

; .

.Состав бетона по весу 1:1:4, 68:0,66 (цемент:песок молотый:песок:вода).

Пример 3. Завод применяет бетон на портландцементе проектной марки по прочности на сжатие М 300. Состав по весу 1:3,06:0,5 (цемент:песок:вода) с расходом цемента 480 кг/м3. Подвижность бетонной смеси 3 см.

При испытании основным методом по ГОСТ 10060-76 бетон отнесен к марке по морозостойкости Мрз75.

Установить возможность повышения морозостойкости бетона до Мрз150 за счет увеличения жесткости смеси, но не более как до 10 с.

1. Рассчитываем содержание материала на пробный замес объемом 8 л, кг:

;

;п' = 3,84·3,06 = 11,75;

в' = 3,84·0,5 = 1,92.

2. Готовим пробный замес и определяем объемный вес уплотненной бетонной смеси по п. 3.3 и объем воздуха в ней согласно ГОСТ 10060-76.

Объемный вес  .

.

.

.Объем воздуха Vв = 3,3%.

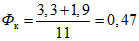

3. Рассчитываем морозостойкость бетона применяемого состава, пользуясь формулами (12) - (14) ГОСТ 10060-76.

;

; ;

; .

.По табл. 7 ГОСТ 10060-76 находим, что при компенсационном факторе Фк = 0,47 бетон имеет расчетную морозостойкость Мрз75, совпадающую с действительной, но ниже требуемой (Мрз150).

4. В пробный замес добавляют песок до достижения жесткости смеси 10 с. Песка потребовалось добавить 1,07 кг, а всего песка в пробном замесе

п' = 11,75 + 1,07 = 12,82 кг.

5. Определяем объемный вес уплотненной смеси (время вибрации согласно табл. 3 - 50 с) и содержание воздуха в ней.

Объемный вес  .

.

.

.Содержание воздуха Vв = 5,6%.

6. Рассчитываем расход материалов, кг/м3:

;

; ;

;В = 445·0,5 = 222.

Состав бетона по весу 1:3,33:0,5 (цемент:песок:вода).

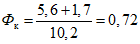

7. Определяем компенсационный фактор:

;

; ;

; .

.По данным табл. 7 ГОСТ 10060-76 находим, что компенсационному фактору 0,72 отвечает марка бетона по морозостойкости Мрз150, что удовлетворяет условию.

8. Готовим контрольные образцы-кубы для испытания по основному методу ГОСТ 10060-76 и подтверждения соответствия марки бетона по морозостойкости требуемой.