СПРАВКА

Источник публикации

М., 1972

Примечание к документу

Название документа

"Пособие по расчетным характеристикам клеевых соединений для строительных конструкций"

"Пособие по расчетным характеристикам клеевых соединений для строительных конструкций"

Содержание

ПО РАСЧЕТНЫМ ХАРАКТЕРИСТИКАМ КЛЕЕВЫХ СОЕДИНЕНИЙ

ДЛЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ

Пособие является развитием нормативных документов на основе экспериментальных исследований.

Данные, приведенные в Пособии и приложениях к нему, могут быть применены при расчете клееных конструкций, разработке новых сочетаний склеиваемых материалов, для сопоставления сведений по известным и вновь разрабатываемым клеям и т.д.

Предназначено для работников проектных и научно-исследовательских организаций.

Пособие составлено в соответствии с главой СНиП II-А.10-71 "Строительные конструкции и основания. Основные положения проектирования". Оно содержит основные данные по нормативным и расчетным характеристикам клеев и клеевых соединений различных конструкционных строительных материалов (древесины, металлов, асбестоцемента и др.) при кратковременном и длительном действии нагрузки. В Пособии приведены коэффициенты условий работы клеевых соединений строительных конструкций при действии температуры, влаги и атмосферы. При разработке Пособия использованы результаты многолетних исследований образцов клеев и клеевых соединений, проведенных в ЦНИИСК и других организациях, в том числе исправленные и дополненные данные составленных ранее инструктивных и нормативных материалов (СНиП I-В.15-69 "Материалы и изделия на основе полимеров", "Указания по проектированию и расчету строительных конструкций с применением пластмасс". Госстройиздат, 1963; "Указания по склеиванию строительных конструкций с применением пластмасс, алюминия и асбестоцемента". Стройиздат, 1965; Рекомендации по проектированию и расчету конструкций с применением пластмасс, ЦНИИСК, 1970, "Инструкции по проектированию и изготовлению клееных деревянных конструкций и строительных деталей" СН 11-57).

Предлагаемое Пособие - первый документ такого рода в отечественной и мировой практике.

По мере совершенствования методов исследования и накопления экспериментальных результатов, в том числе с учетом влияния масштабного фактора, величины расчетных сопротивлений и коэффициентов условий работы клеевых соединений, а также методика их применения при расчете конструкций могут корректироваться.

Основные авторы Пособия - А.С. Фрейдин, А.Б. Шолохова, Ву-Ба Кием. В Пособии использованы также результаты работ П.П. Новокрещенова, В.Н. Зигерн-Корна, С.Р. Ясовского, В.И. Рагольской, Л.М. Ковальчука, И.П. Преображенской, В.И. Фролова, А.Д. Бернацкого, Ж.Х. Желязкова, К.Р. Кийслера, И.Н. Ауристе, И.М. Гурман, Л.Б. Орловой, В.М. Соротокина, С.В. Субботина, М.С. Нуртазина, А.Е. Гриб. Общая редакция осуществлена д-ром техн. наук Ю.М. Ивановым и канд. техн. наук А.С. Фрейдиным.

Дирекция ЦНИИСК

им. В.А. Кучеренко

1.1. Настоящее Пособие представляет собой обобщенные данные по нормативным и расчетным характеристикам конструкционных клеев и полученных с их помощью соединений конструкционных строительных материалов (металлов, древесины, асбестоцемента, пластмасс) с учетом влияния на эти показатели условий эксплуатации клеевых строительных конструкций.

1.2. При проектировании клееных строительных конструкций различного назначения и в процессе проведения научно-исследовательских и проектно-технологических работ материалы Пособия следует использовать в соответствии с действующими нормативными документами.

1.3. Сопротивление клееных соединений силовым воздействиям при расчете строительных конструкций по прочности характеризуется двумя показателями - нормативным и расчетным сопротивлением.

1.4. Нормативное сопротивление Rн устанавливается по пределу прочности клеевых соединений (временное сопротивление Rв) при статических кратковременных испытаниях малых образцов с учетом изменчивости показателей. Методика определения Rн приведена в приложении I.

1.5. Расчетное сопротивление клеевых соединений R принимается равным нормативному сопротивлению, деленному на коэффициент безопасности k1 и умноженному на коэффициент длительного сопротивления kдл

Коэффициент безопасности клеевых соединений, соответствующий коэффициенту безопасности по материалам (по терминологии СНиП II-А.10-71), принимается равным 1,2 - 1,3.

Методика определения kдл приведена в приложении I.

1.6. Расчетные сопротивления клеевых соединений, эксплуатируемых в условиях длительного совместного действия нагрузки и температурно-влажностных факторов, определяются по соответствующим коэффициентам длительного сопротивления в условиях действия указанных факторов. Допускается умножение длительных расчетных сопротивлений на соответствующие коэффициенты условий работы, учитывающие снижение временного сопротивления ненагруженных клеевых соединений при длительном действии температуры, влаги или атмосферной среды:

Rt = Rmt; Rf = Rmf;

Rw = Rmw; Rtw = Rmtmw,

где mt, mw и mf - соответственно коэффициенты условий работы при действии температуры, воды и атмосферы.

Методы определения коэффициентов условий работы приведены в приложении I.

Таблица 1

Клеи <1> | Временное сопротивление (растяжение), кгс/см2 | Модуль упругости | Модуль сдвига | Коэффициент Пуассона |

кгс/см2 | ||||

ЭПЦ-1 | 280 | 64 000 | 28 000 | 0,15 |

К-153 | 250 | 51 000 | 21 000 | 0,25 |

К-139 | 230 | 31 000 | 12 000 | 0,25 |

К-147 | 120 | 18 000 | 6 600 | 0,35 |

К-156 | 280 | 59 000 | 26 000 | 0,15 |

К-160 | 230 | 60 000 | 26 000 | 0,15 |

--------------------------------

Таблица 2

Клеи <1> | Временное сопротивление (растяжение), кгс/см2 | Модуль упругости | Модуль сдвига | Коэффициент Пуассона |

кгс/см2 | ||||

КБ-3 | 300 | 110 000 | 42 000 | 0,20 |

ФР-12 | 210 | 120 000 | 46 000 | 0,15 |

ДТ-1 | 70 | 45 000 | 18 000 | 0,30 |

ДТ-3 | 40 | 2 500 | 900 | 0,35 |

УКС и М-19-62 | 135 | 85 000 | 37 000 | 0,15 |

--------------------------------

Таблица 3

Клеи <1> | Временное сопротивление (растяжение), кгс/см2 | Модуль упругости | Модуль сдвига | Коэффициент Пуассона |

кгс/см2 | ||||

ПН-1 | 420 | 64 000 | 29 000 | 0,10 |

--------------------------------

Таблица 4

Клеи | Удлинение, % | Временное сопротивление (растяжение), кгс/см2 | Модуль упругости | Модуль сдвига | Коэффициент Пуассона | ||

кгс/см2 | |||||||

88-Н и 88-НП | 200 | 100 | 490 | 160 | 0,50 | ||

300 | 100 | 340 | 110 | ||||

500 | 110 | 250 | 80 | ||||

78-БЦС | 200 | 90 | 540 | 180 | 0,50 | ||

300 | 95 | 380 | 120 | ||||

500 | 120 | 260 | 90 | ||||

КЛЕЕВЫХ СОЕДИНЕНИЙ

СОПРОТИВЛЕНИЯ КЛЕЕВЫХ СОЕДИНЕНИЙ

а) Временные и нормативные сопротивления клеевых соединений

металлов (алюминий с алюминием)

Таблица 5

Напряженное состояние | Клеи эпоксидные | |||||||||||

ЭПЦ-1 | К-153 | К-139 | К-147 | К-156 | К-160 | |||||||

Rв | Rн | Rв | Rн | Rв | Rн | Rв | Rн | Rв | Rн | Rв | Rн | |

Сдвиг при сжатии, кгс/см2 | 360 | 270 | 350 | 270 | 290 | 230 | 250 | 150 | 380 | 215 | 310 | - |

Сдвиг при растяжении, кгс/см2 | 120 | 75 | 105 | 80 | 100 | 60 | 145 | 120 | 105 | 75 | 90 | 65 |

Сдвиг при кручении, кгс/см2 | 500 | 400 | 490 | 430 | 440 | 360 | 250 | 220 | 520 | 380 | 490 | 355 |

Неравномерный отрыв <1>, кгс/см | 3,6 ----- 0,56 | - | 4,8 ----- 1,05 | - | 4,6 ---- 1,3 | - | 10 ----- 1,05 | - | 3,75 ----- 0,6 | - | 1,8 ----- 0,25 | - |

--------------------------------

б) Временные и нормативные сопротивления клеевых соединений

алюминия с пенопластом и древесноволокнистыми плитами

Таблица 6

Напряженное состояние | Каучуковые клеи | |||

88-Н, 88-НП | 78-БЦС | |||

Rв | Rн | Rв | Rн | |

Сдвиг при сжатии, алюминий с пенопластом ПС-1, кгс/см2 | 13 | 7 | 15 | 8 |

Сдвиг при сжатии, алюминий с ДВП, кгс/см2 | 85 | 40 | 90 | 45 |

Равномерный отрыв, алюминий с пенопластом ПС-1, кгс/см2 | 15 | 9 | 15 | 9 |

в) Временные и нормативные сопротивления клеевых соединений

асбестоцемента с асбестоцементом

Таблица 7

Напряженное состояние | Эпоксидные клеи | Резорциновые клеи | ||||||

ЭПЦ-1 | К-153 | ДТ-1 | ДТ-3 | |||||

Rв | Rн | Rв | Rн | Rв | Rн | Rв | Rн | |

Сдвиг при сжатии, кгс/см2 | 66 | 50 | 65 | 50 | 50 | 40 | 35 | 20 |

Равномерный отрыв, кгс/см2 | 25 | 15 | 25 | 15 | 25 | 15 | 20 | 12 |

г) Временные и нормативные сопротивления клеевых соединений

древесины и стеклопластика

Таблица 8

Склеиваемые материалы | Сдвиг при сжатии, кгс/см2 | |||||||

Клеи | ||||||||

фенольный КБ-3 | резорциновый ФР-12 | карбамидные УКС, М-19-62, М-70 | полиэфирный ПН-1 | |||||

Rв | Rн | Rв | Rн | Rв | Rн | Rв | Rн | |

Древесина (сосна) | 80 | 40 | 80 | 40 | 80 | 40 | - | |

Модифицированная полимерами древесина <1> | 160 | 90 | 140 | 80 | - | - | ||

Стеклопластик: | ||||||||

полиэфирный | - | - | - | 80 | 65 | |||

КАСТ-В | 140 | 110 | - | - | 100 | 60 | ||

--------------------------------

<1> Модификация древесины осины и березы полиметилметакрилатом, полистиролом, полиэфирами и тому подобными полимерами.

д) Временные и нормативные сопротивления клеевых соединений

древесины со стальной арматурой

Таблица 9

Напряженное состояние | Эпоксидный клей ЭПЦ-1 | |

Rв | Rн | |

Сдвиг при растяжении, кгс/см2 | 80 | 65 |

2. МОДУЛЬ СДВИГА КЛЕЕВЫХ СОЕДИНЕНИЙ <1>

--------------------------------

Таблица 10

Клеи эпоксидные | ЭПЦ-1 | К-153 | К-139 | К-147 | К-156 | К-160 |

Модуль сдвига, кгс/см2 | 13 000 | 11 000 | 8000 | 3000 | 12 000 | 12 000 |

(НА БАЗЕ 107 - 108 сек)

а) kдл клеевых соединений алюминия

Таблица 11

Клеи | kдл на сдвиг при | ||

растяжении | сжатии | кручении | |

ЭПЦ-1 | 0,45 | 0,4 | 0,47 |

К-153 | 0,5 | 0,55 | 0,43 |

б) kдл клеевых соединений асбестоцемента

Таблица 12

Напряженное состояние | Клеи | ||

эпоксидные <1> | резорциновый | ||

ЭПЦ-1 | К-153 | ДТ-1 | |

Сдвиг при сжатии | 0,6 | 0,6 | 0,6 |

Равномерный отрыв | 0,4 | 0,4 | 0,4 |

--------------------------------

<1> Длительная прочность клеевых соединений асбестоцемента на эпоксидных клеях определяется длительной прочностью асбестоцемента.

в) kдл клеевых соединений древесины и стеклопластика

Таблица 13

Материалы | Напряженное состояние | Клеи | kдл |

Древесина | Сдвиг при сжатии | КБ-3 | 0,60 |

" | То же | ФР-12 | 0,60 |

Стеклопластик: | |||

полиэфирный | Сдвиг при растяжении | ПН-1 | 0,65 |

КАСТ-В | Сдвиг при сжатии | КБ-3 | 0,6 |

г) kдл клеевых соединений алюминия с пенопластом

и древесноволокнистыми плитами

Таблица 14

Напряженное состояние | Каучуковые клеи | ||

88-Н | 88-НП | 78 БЦС | |

Сдвиг при сжатии, алюминий с ДВП, кгс/см2 | 0,17 | 0,17 | |

Сдвиг при сжатии, алюминий с пенопластом ПС-1, кгс/см2 | 0,3 | 0,27 | |

Равномерный отрыв, алюминий с пенопластом ПС-1, кгс/см2 | 0,25 | 0,25 | |

а) Расчетные сопротивления клеевых соединений алюминия

Таблица 15

Напряженное состояние | Эпоксидные клеи | |

ЭПЦ-1 | К-153 | |

Сдвиг при сжатии, кгс/см2 | 90 | 115 |

Сдвиг при растяжении, кгс/см2 | 30 | 35 |

Сдвиг при кручении, кгс/см2 | 155 | 155 |

б) Расчетные сопротивления клеевых соединений асбестоцемента

Таблица 16

Напряженное состояние | Клеи | |

эпоксидный | резорциновый | |

ЭПЦ-1, К-153 | ДТ-1 | |

Сдвиг при сжатии, кгс/см2 | 25 | 20 |

Равномерный отрыв, кгс/см2 | 5 | 5 |

в) Расчетные сопротивления клеевых соединений древесины

и стеклопластика

Таблица 17

Склеиваемые материалы | Клеи | ||

фенольный КБ-3 | резорциновый ФР-12 | полиэфирный ПН-1 | |

Древесина (сосна) | 20 | 20 | - |

Стеклопластик полиэфирный | - | - | 35 |

Стеклопластик КАСТ-В | 55 | - | 40 |

г) Расчетные сопротивления клеевых соединений алюминия

с пенопластом и древесноволокнистыми плитами

Таблица 18

Напряженное состояние | Каучуковые клеи | |

88-Н, 88-НП | 78-БЦС | |

Сдвиг при сжатии, алюминий с ДВП, кгс/см2 | 6 | 7 |

Сдвиг при сжатии, алюминий с пенопластом ПС-1, кгс/см2 | 1,8 | 2,2 |

Равномерный отрыв, алюминий с пенопластом ПС-1, кгс/см2 | 2 | 2 |

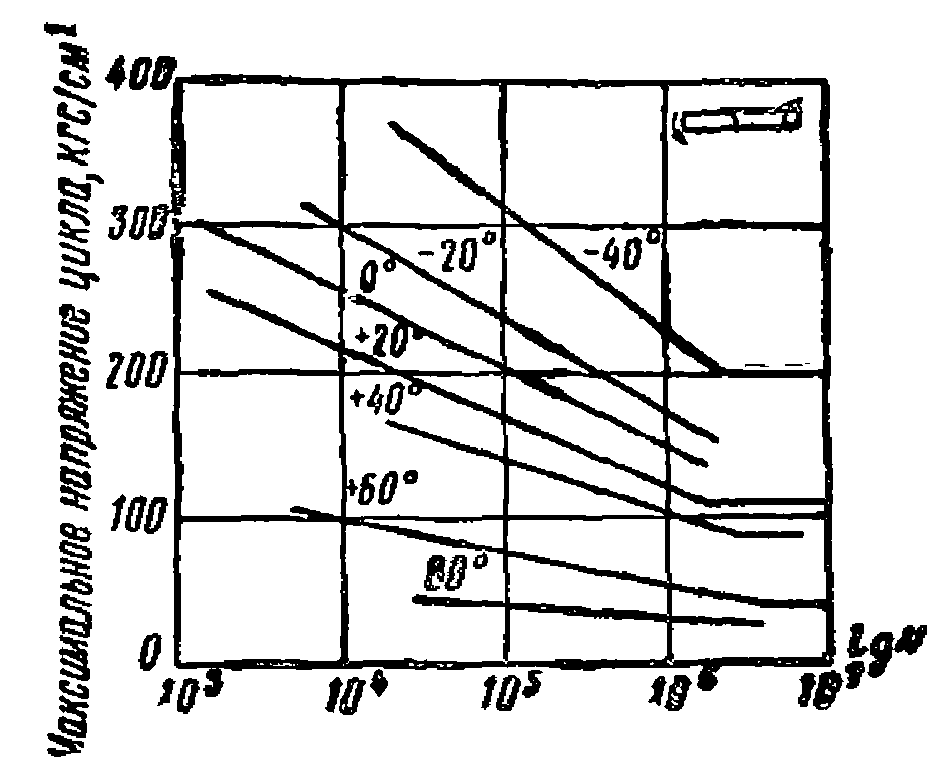

ПРИ ДЕЙСТВИИ ЦИКЛИЧЕСКОЙ НАГРУЗКИ (НА БАЗЕ 107 ЦИКЛОВ)

Таблица 19

Напряженное состояние | Эпоксидные клеи | ||

ЭПЦ-1 | К-153 | К-147 | |

Сдвиг при кручении, кгс/см2 | 90 | 100 | 70 |

а) Температурные (mt)

Таблица 20

Клеи | Температура в °C | ||||||

-40 | -20 | 0 | +20 | +40 | +60 | +80 | |

Сдвиг при сжатии | |||||||

Эпоксидные: | |||||||

ЭПЦ-1 | 0,5 | 0,7 | 0,85 | 1 | 0,5 | 0,3 | 0,2 |

К-153 | 0,8 | 0,8 | 0,9 | 1 | 0,9 | 0,6 | 0,4 |

К-139 | 0,8 | 0,8 | 0,9 | 1 | 0,8 | 0,6 | 0,4 |

К-147 | 1 | 1 | 1 | 1 | 0,8 | 0,6 | 0,5 |

Фенольный КБ-3 | - | 0,8 | - | 1 | - | 0,8 | - |

Резорциновые: | |||||||

ФР-12 | - | 0,8 | - | 1 | - | 0,8 | - |

ДТ-1 | 0,8 | 0,8 | - | 1 | 0,8 | 0,6 | 0,5 |

Полиэфирный ПН-1 | 0,8 | 0,8 | - | 1 | 0,6 | 0,5 | 0,4 |

Карбамидные: | |||||||

УКС | 0,8 | - | - | 1 | - | 0,65 | - |

М-19-62 | 0,8 | - | - | 1 | - | 0,65 | - |

Каучуковые: | |||||||

88-Н, 88-НП | 1 | 1 | 1 | 1 | 0,3 | 0,2 | - |

78-БЦС | 1 | 1 | 1 | 1 | 0,3 | 0,2 | - |

Сдвиг при кручении | |||||||

Эпоксидные: | |||||||

ЭПЦ-1 | - | - | - | 1 | 0,70 | 0,45 | 0,15 |

К-153 | - | - | - | 1 | 0,70 | 0,45 | 0,20 |

б) Влажностные (mw)

Таблица 21

Склеиваемые материалы | Клеи | mw |

Алюминий - алюминий | ЭПЦ-1 | 0,7 |

К-153 | 0,7 | |

К-139 | 0,7 | |

К-147 | 0,5 | |

К-156 | 0,7 | |

К-160 | 0,7 | |

Асбестоцемент - асбестоцемент | ЭПЦ-1 | 0,8 |

К-153 | 0,8 | |

ДТ-1 | 0,8 | |

ДТ-3 | 0,6 | |

Древесина - древесина | КБ-3 | 0,7 |

ФР-12 | 0,7 | |

УКС, М-19-62 М-70 | 0,55 | |

Стеклопластик - стеклопластик | ПН-1, КБ-3 | 0,75 |

Алюминий - пенопласт ПС-1 | 88-Н, 88-НП | 0,9 |

Алюминий - ДВП | 88-Н, 88-НП | 0,75 |

в) Атмосферные (mf) (на базе 3 - 7 лет)

Таблица 22

Клеевые соединения в разных климатических районах

Клеи | Климатические районы | |||

сухой (жаркий), Ташкент | нормальный (теплый), Баку | нормальный (холодный), Москва | сухой (холодный), Мирный | |

Клеевые соединения алюминия | ||||

Эпоксидные: | ||||

ЭПЦ-1 | 0,7 | 0,9 | 0,75 | 0,9 |

К-153 | 0,85 | 0,9 | 0,6 | 0,85 |

К-139 | - | 0,5 | 0,3 | 0,85 |

К-147 | 0,9 | 0,9 | 0,55 | 0,85 |

К-156 | - | - | 0,5 | - |

Клеевые соединения асбестоцемента | ||||

Эпоксидные: | ||||

ЭПЦ-1 | 0,60 | 0,9 | 0,8 | 0,9 |

К-153 | 0,6 | 0,9 | 0,8 | 0,9 |

Резорциновые: | ||||

ДТ-1 | 0,5 | 0,5 | 0,45 | 0,6 |

ДТ-3 | 0,5 | 0,5 | 0,5 | 0,6 |

Таблица 23

Клеевые соединения в нормальном (холодном) районе

Склеиваемые материалы | Клеи | ||||

фенольный КБ-3 | резорциновый ФР-12 | полиэфирный ПН-1 | каучуковые | ||

88-Н; 88-НП | 78-БЦС | ||||

Древесина (сосна) | 0,80 | 0,80 | - | - | - |

Стеклопластик: | |||||

полиэфирный | - | - | 0,80 | - | - |

КАСТ-В | 0,80 | - | 0,80 | - | - |

Алюминий с ДВП | - | - | - | 0,85 | 0,65 |

Алюминий с пенопластом ПС-1 | - | - | - | 0,7 | 0,8 |

а) Эпоксидные клеи

Таблица 24

Компоненты клея | ГОСТ или ТУ | Компоненты в вес. ч. | |||||||||

ЭПЦ-1 | К-153 | К-139 | К-147 | К-156 | К-160 | ||||||

| |||||||||||

Эпоксидная смола ЭД-5 | ГОСТ 10587-63 | 100 | 100 | 100 | 100 | 100 | 100 | ||||

Полиэфир МГФ-9 | ТУ-БУ-17-56 | 20 | 10 | 20 | 20 | - | - | ||||

| |||||||||||

Низковязкий тиокол НВБ-2 | ГОСТ 12812-67 | - | 20 | - | - | - | - | ||||

Жидкий карбоксилатный каучук СКН-26-1 | МРТУ 6-04-180-64 | - | - | 20 | 70 | - | - | ||||

Диглицидиловый эфир ДЭГ-1 | МРТУ 6-03-1223-69 | - | - | - | - | 20 | - | ||||

Дибутилфталат | ГОСТ 2102-67 | - | - | - | - | - | 20 | ||||

Полиэтиленполиамин | СТУ 49-2529-62 | 15 | 15 | 15 | 17 | 13 | 13 | ||||

Сложные амины | ТУ 6-01-92-66 | 20 | 20 | - | - | 20 | - | ||||

Наполнитель: | |||||||||||

цемент или вибромолотый кварцевый песок | - | 200 | 200 | 200 | 200 | 200 | 200 | ||||

б) Фенольные и резорциновые клеи

Таблица 25

Компоненты клея | ГОСТ или ТУ | Клеи в вес. ч. | |||||||

КБ-3 | ФР-12 | ДТ-1 | ДТ-3 | ||||||

Фенолоформальдегидная смола Б | ТУ 6-05-1440-71 | 100 | - | - | - | ||||

Резорциноформальдегидная смола ФР-12 | МРТУ 6-05-1202-69 | - | 100 | - | - | ||||

Алкилрезорциновая смола ДФК-1А | ВТУ ЭСНХ | - | - | 100 | 100 | ||||

| |||||||||

Низковязкий тиокол НВБ-2 | ГОСТ 12812-67 | - | - | 40 | 100 | ||||

| |||||||||

Формалин техн. (36%) | ГОСТ 1625-61 | - | - | 20 | 20 | ||||

Параформальдегид | МРТУ 6-05-930-65 | - | 16 | - | - | ||||

Керосиновый контакт Петрова <1> | ГОСТ 463-53 | 20 | - | - | - | ||||

Маршалит | - | - | - | 200 | 200 | ||||

Древесная мука | ГОСТ 911-62 | 2 - 5 | 2 - 5 | - | - | ||||

--------------------------------

<1> Количество контакта Петрова рассчитано для среднего кислотного числа a = 80. При значениях кислотного числа, отличающихся от среднего более чем на 10%, количество контакта Петрова изменяют пропорционально отношению 80/a.

в) Полиэфирные клеи

Таблица 26

Компоненты клея | ГОСТ или ТУ | Весовые части |

ПН-1 | ||

Полиэфирная смола ПН-1 | МРТУ 6-05-1082-67 | 100 |

Гипериз | ТУ МХП БУ-11-53 | 3 - 4 |

Нафтенат кобальта (10% раствор в стироле) | МРТУ 6-05-1075-67 | 8 - 10 |

г) Каучуковые клеи <1>

--------------------------------

Таблица 27

Марки клеев | 88-Н | 88-НП | 78-БЦС |

ГОСТ или ТУ | МРТУ 38-5-880-66 | МРТУ 38-5-6022-65 | ТУ 38-5-227-67 |

д) Карбамидные клеи

Таблица 28

Компоненты клея | ГОСТ или ТУ | Клеи в вес. ч. | ||||||

УКС | М-19-62 | М-70 | ||||||

| ||||||||

Мочевино-формальдегидные смолы  | ГОСТ 14231-69 ---------------------- МРТУ 13-06-9-67 | 100 ----- - | 100 ----- - | - ----- 100 | ||||

Щавелевая кислота (10%-ный раствор) | ГОСТ 5873-68 | 8 - 12 | 8 - 12 | - | ||||

Хлористый аммоний | ГОСТ 2210-51 | 0,5 - 1 | 0,5 - 1 | 0,3 - 0,5 | ||||

Таблица 29

Материал | Марки | ГОСТ или ТУ | Физико-механические показатели | ||

E, кг/см2 | |||||

Алюминиевый сплав | АМгП | ГОСТ 12592-67 | 700 000 | 24·10-6 | 0,3 |

Сталь | Ст.3 | ГОСТ 380-71 | 2 000 000 | 11,5·10-6 | 0,24 |

" | Ст.45 | - | 2 100 000 | 12·10-6 | 0,28 |

Асбестоцемент листовой | - | ГОСТ 925-59 | 140 000 | 9·10-6 | 0,2 |

Древесина (сосна) | - | ГОСТ 8486-66 | 100 000 | - | 0,41 - 0,49 |

Древесина модифицированная (береза): | |||||

полиметилметакрилатом (35%-ный привес) | - | - | 165 000 | - | - |

стиролом (35%-ный привес) | - | - | 145 000 | - | - |

Стеклопластик (полиэфирный) | ПН-1 | - | 60 000 | - | 0,3 |

Стеклопластик | КАСТ-В | ГОСТ 10292-62 | 240 000 | - | 0,3 |

Пенопласт | ПС-1 | СТУ 9-91-61 | 750 | - | - |

Древесноволокнистые плиты твердые | ДВП | ГОСТ 4598-60 | 30 000 | - | 0,10 |

Известно большое число методов определения кратковременной прочности клеевых соединений, в том числе гостированных, часть которых может быть использована для поставленных целей. Гораздо меньше сведений о методах определения стабильности клеевых соединений при действии эксплуатационных факторов и совсем немногочисленны данные о методах определения длительной прочности клеевых соединений.

В настоящем приложении описаны главным образом методы испытаний, использованные при составлении данного Пособия. Эти методы детально отработаны при проведении кратковременных и длительных испытаний в различных эксплуатационных условиях и показали достаточно надежные и стабильные результаты. Не исключается использование и других стандартизированных методов.

I. Типы образцов и методика их кратковременных испытаний

А. Клеи

1. Образцы. При исследовании физико-механических свойств клеев применяют стандартные образцы [1] для испытаний на одноосное растяжение в виде гантели с рабочим участком диаметром 5 мм и длиной 40 мм (рис. 1). Могут быть использованы также образцы в виде двойной лопатки с шириной от 10 до 20 мм.

на растяжение

В зависимости от вязкости клеевых композиций образцы могут быть изготовлены либо путем литья клеев в специальные формы [2], либо путем механической обработки отливок.

Образцы должны иметь гладкую ровную поверхность без вздутий, сколов, трещин, раковин и других дефектов. Количество образцов для испытаний должно быть не менее пяти.

Для испытания образцов можно использовать машины, предназначенные для испытаний на растяжение с предельной нагрузкой до 500 кг, например, машина типа РМИ-250.

2. Проведение и подсчет результатов испытаний. Испытание клеев на растяжение производят с постоянной скоростью деформации, которая варьируется в диапазоне от 0,05 до 100%/мин. Для получения нормативных механических характеристик клеев образцы должны испытываться при стандартной скорости деформации  .

.

.

.Механические характеристики клеев определяются по диаграммам нагрузка-деформация. Деформации измеряются на базе, находящейся в рабочей части образца с точностью до 0,02 мм. По результатам испытаний на растяжение определяются следующие показатели:

а) предел прочности (разрушающее напряжение при растяжении)  в кгс/см2

в кгс/см2

(1)

(1)где P - нагрузка, при которой образец разрушился, кгс;

d - первоначальный диаметр образца, см;

б) относительное удлинение при разрыве  , %

, %

(2)

(2)ИС МЕГАНОРМ: примечание. Обозначения даны в соответствии с официальным текстом документа. |

где  - приращение длины базы при разрыве в мм;

- приращение длины базы при разрыве в мм;

l0 - исходная длина базы в мм;

в) модуль упругости (эффективный) E в кгс/см2 определяется по тангенсу угла наклона прямолинейного участка диаграммы растяжения

(3)

(3)где  и

и  - напряжение и деформация на прямолинейном участке диаграммы растяжения.

- напряжение и деформация на прямолинейном участке диаграммы растяжения.

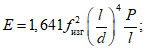

Модули упругости и сдвига клеев, приведенные в Пособии, определяются в основном резонансным способом по методу свободных колебаний [3], в связи с тем, что модуль упругости полимеров, в том числе и клеев, существенно зависит от скорости деформаций:

(4)

(4) (5)

(5)где E и G - модули упругости и сдвига, кг/см2;

fизг, fкр - частоты изгибного и крутильного колебаний;

P, l, d - вес (кг), длина (м) и диаметр образца (см).

Коэффициент Пуассона  определяется расчетным путем

определяется расчетным путем

(6)

(6)При статистической обработке результатов определяют величину стандартного отклонения, вариационный коэффициент и др.

Б. Клеевые соединения

1. Образцы. Для определения нормативных характеристик клеевых соединений применяются различные типы образцов.

а) Сдвиг при растяжении. Испытания при этом виде напряженного состояния наиболее часто применяются для клеевых соединений металлов. Образцы отличаются простотой и возможностью массового изготовления. В ряде случаев работа соединений такого типа в известной степени отражает работу клея в натурных строительных конструкциях. Однако в связи с неравномерным распределением поля напряжений в клеевом шве при нагружении, сильной концентрацией на краях нахлестки, а также возникновением нормальных напряжений показатель прочности образца может быть значительно ниже по сравнению с показателем прочности соединений, испытанных при других видах сдвига.

Испытания клеевых соединений листов материалов производят по стандартному методу [4]. Образец для испытаний представляет собой две полосы из листового материала, склеенные между собой внахлестку. Форма и размеры образца указаны на рис. 2. Смещение по ширине двух половин образца при его склеивании не должно превышать 0,3 мм. Для испытания толщину образцов измеряют с точностью до 0,01 мм, а ширину и длину нахлестки образца - с точностью до 0,1 мм; склеенные образцы должны быть очищены от клеевых потеков.

на сдвиг при растяжении

Образцы такого типа могут быть также использованы для определения прочности соединений листовых стеклопластиков, причем размеры образца определяются прочностью стеклопластика при растяжении.

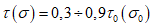

Испытания на сдвиг при растяжении образцов соединений стали и древесины производятся путем выдергивания из них стальных стержней, вклеенных в деревянные призматические бруски. Форма и размеры образца представлены на рис. 3.

со сталью на сдвиг при растяжении

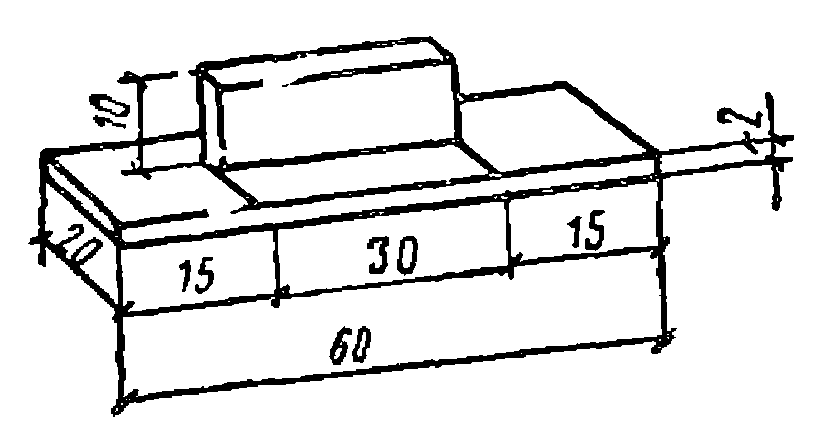

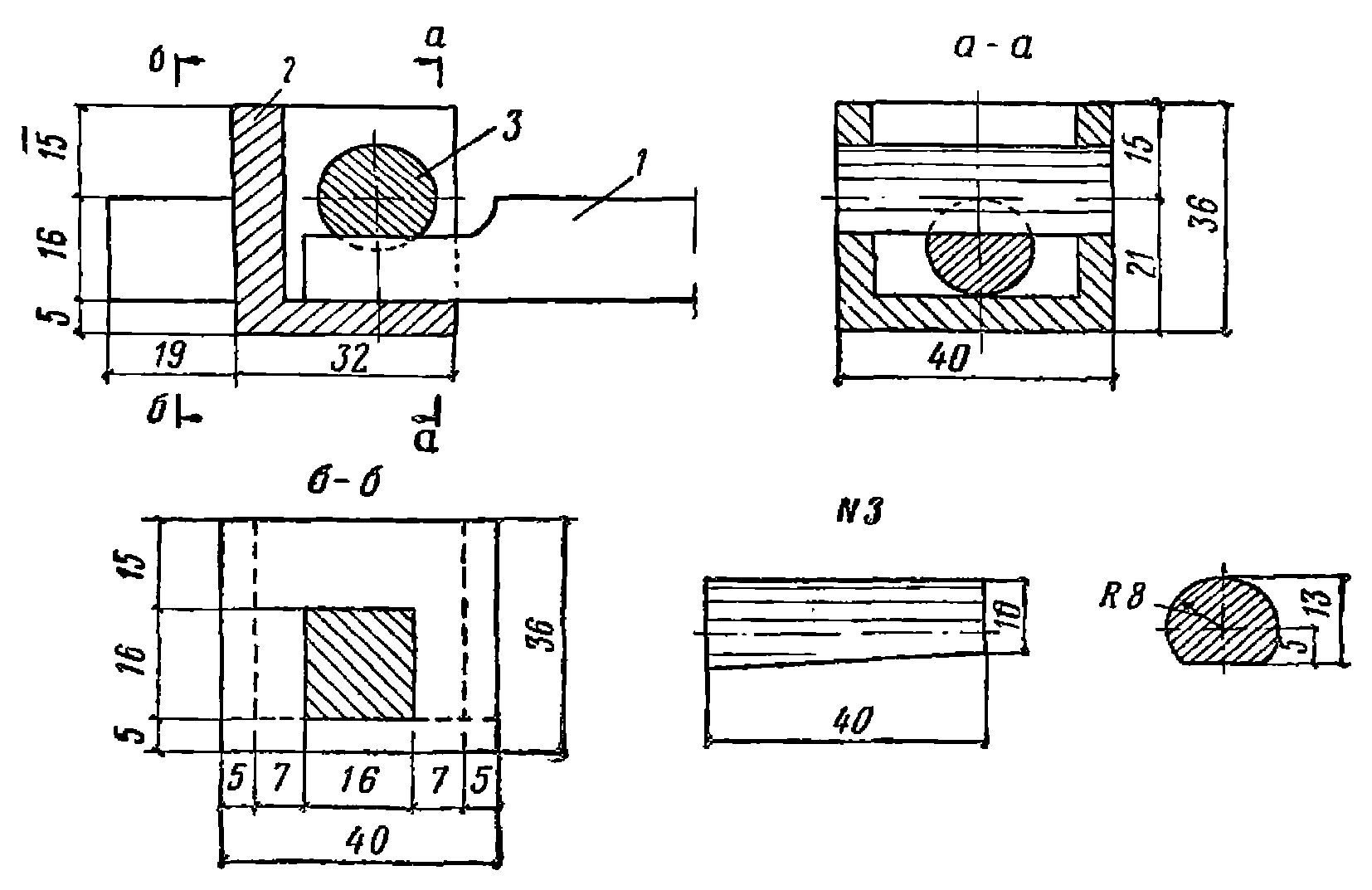

б) Сдвиг при сжатии. Образец для испытаний представляет собой две склеенные полосы или два бруска различных толщин из листовых или блочных материалов (металла, стеклопластика, асбестоцемента и др.). Форма и размеры образцов соединений металлов указаны на рис. 4.

на сдвиг при сжатии

Распределение напряжений в образце и их характер отличаются от того, что наблюдается в образцах, испытываемых на сдвиг при растяжении (нахлестка). Применение данных образцов обеспечивает более высокое значение показателя прочности, чем образцов, приведенных на рис. 2.

Асбестоцементные и стеклопластиковые клееные образцы изготовляются из заготовок одинаковых толщин, которые затем разрезаются на индивидуальные образцы. Форма и размеры образца указаны на рис. 5.

асбестоцемента и стеклопластиков на сдвиг при сжатии

Соединения древесины, в том числе модифицированной, испытываются на сдвиг при сжатии (скалывании) согласно ГОСТ [5]. Форма и размеры образца указаны на рис. 6.

на сдвиг при сжатии

Образцы изготовляются из заготовок различных толщин, которые затем разрезаются на индивидуальные образцы.

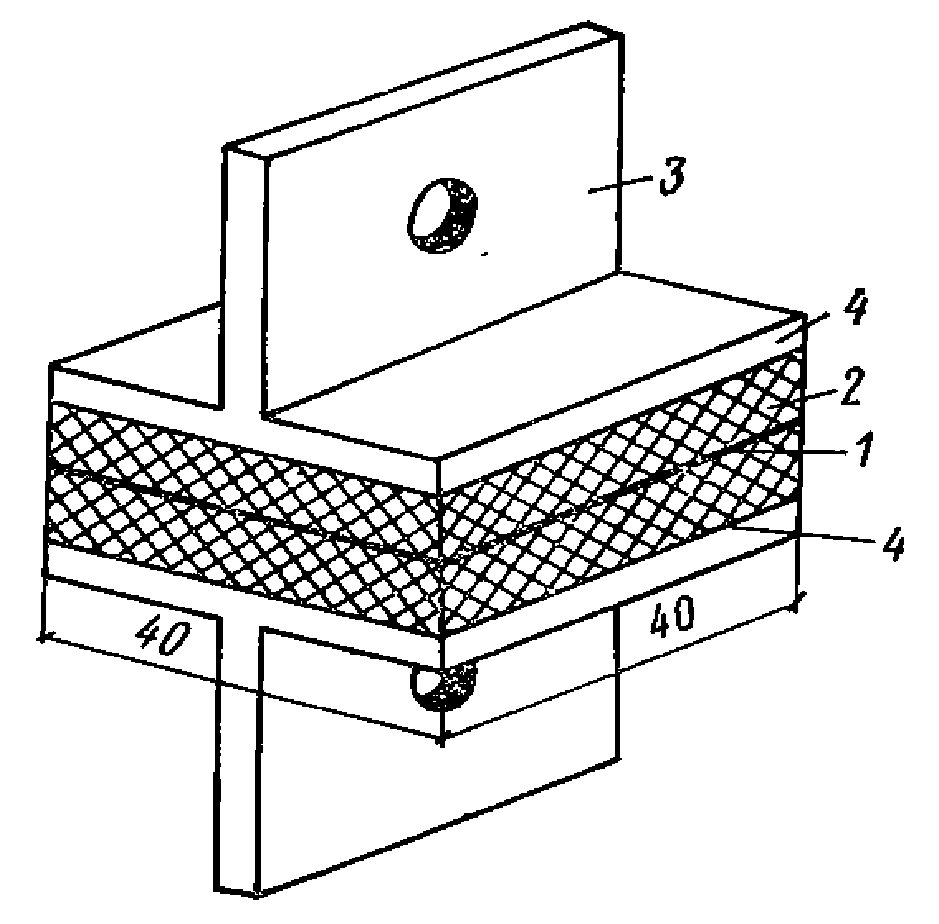

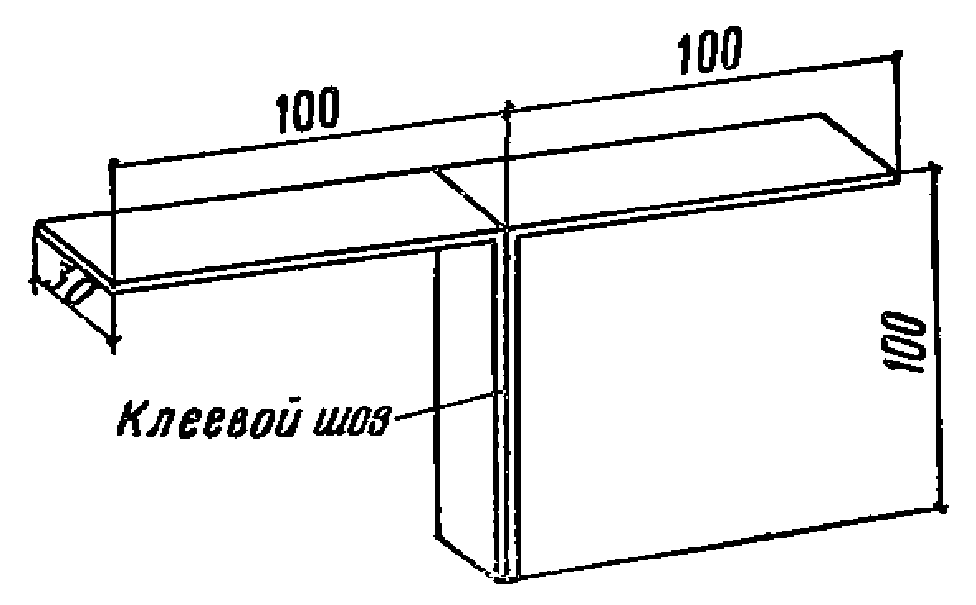

Образцы соединений древесноволокнистых плит с асбестоцементом, алюминием и другими листовыми материалами имеют профиль тавра (рис. 7). Для обеспечения устойчивости образцы запрессовываются попарно.

материалов с древесноволокнистой плитой на сдвиг при сжатии

Форма и размеры образцов соединений из асбестоцемента, алюминия, стеклопластиков и тому подобных материалов с пенопластами повышенной прочности (ПС-1 и ПХВ-1) представлены на рис. 8.

материалов с пенопластами на сдвиг при сжатии

в) Сдвиг при кручении. Образцы для этих испытаний отличаются наиболее равномерным распределением напряжения по площади склеивания. Исключается влияние нормальных (отрывающих) напряжений, в клеевом шве возникают только касательные напряжения.

При испытаниях на сдвиг при кручении склеенных встык образцов трубчатой формы (при условии достаточно большого диаметра трубы по сравнению с толщиной ее стенок) неравномерность распределения касательных напряжений сводится к минимуму. Этот вид испытаний дает наиболее точную информацию о прочности склеивания при сдвиге и чаще всего применяется для соединений металлов.

Применяются два типа образцов. Первый тип (рис. 9, а) представляет собой два склеенных встык высверленных (толщина стенок 2 мм) металлических стержня диаметром 16 мм, а второй тип (рис. 9, б) - два склеенных металлических кольца толщиной 5 мм.

Рис. 9. Образцы для испытаний клеевых соединений металла

на сдвиг при кручении

а - образец из проточенных стержней;

б - образец из склеенных колец

Обеспечение соосности, давления и т.д. при склеивании образцов осуществляется в специальных кондукторах.

Толщина клеевого шва для всех типов образцов, в зависимости от марок клеев, степени их наполнения и технологии склеивания, может колебаться от 50 до 250 мк.

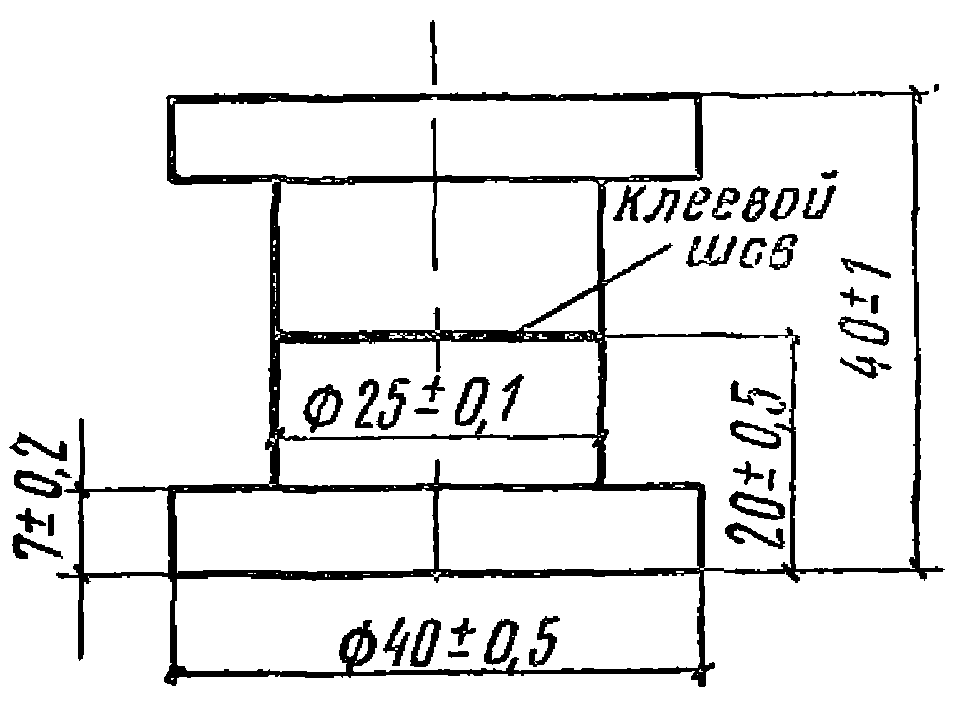

г) Равномерный отрыв. Испытания на равномерный отрыв характеризуются краевым эффектом, который искажает результаты испытания. Влияние краевого эффекта снижается при увеличении диаметра образца. Образцы клеевых соединений металлов для испытаний на равномерный отрыв по ГОСТ [6] имеют цилиндрическую форму (рис. 10).

соединений металлов на равномерный отрыв

Для испытаний клеевых соединений асбестоцемента, пенопластов и других материалов на равномерный отрыв применяются образцы из исследуемых материалов, склеенных по пласти. Склеенная заготовка затем приклеивается эпоксидным клеем к стальным сухарям для крепления в захватах испытательных машин с помощью специального приспособления. Форма и размеры образца с сухарями указаны на рис. 11.

на равномерный отрыв с приклеенными сухарями

1 - клеевой шов; 2 - исследуемый материал; 3 - металлические

сухари; 4 - нерабочий клеевой шов

ИС МЕГАНОРМ: примечание. Обозначения подпунктов даны в соответствии с официальным текстом документа. |

е) Неравномерный отрыв. Образцы для определения прочности склеивания при неравномерном отрыве (раздире, расслаивании) алюминия, алюминия с пенопластом и другими пористыми материалами представлены на рис. 12, а, б. Образцы могут склеиваться с заранее отогнутыми концами. Подтеки и приливы клея с плоскости, подлежащей отрыву, следует тщательно удалять. При отгибе концов после склеивания необходимо следить, чтобы не нарушился клеевой шов. Угол между отогнутыми концами и склеенной частью образца должен составлять 90°.

на неравномерный отрыв

а - образец для испытания соединений листового алюминия

с алюминием; б - образец для испытания соединений листового

алюминия с пенопластом и пористыми материалами;

1 - алюминиевая полоса,  ; 2 - пенопласт;

; 2 - пенопласт;

; 2 - пенопласт;

; 2 - пенопласт;3 - клеевой шов

Изготовление образцов для определения прочности склеивания производится в соответствии с "Указаниями по склеиванию строительных конструкций с применением пластмасс, алюминия и асбестоцемента" [7] или другими инструктивными материалами по применению различных клеев.

2. Проведение испытаний и подсчет результатов. Кратковременные испытания клеевых соединений проводятся с постоянной скоростью нагружения для клеевых соединений металлов 10 - 20 мм/мин (ГОСТ 14759-69, 14760-69); для древесины - 400 +/- 100 кгс/мин (ГОСТ 15613-70). На каждый вариант склейки следует испытывать не менее пяти образцов.

После испытания разрушенные образцы осматривают для определения качества склеивания и характера разрушения: по плоскости склеивания, по клею и по склеиваемому материалу. Оценка характера (когезионного, адгезионного и смешанного) разрушения производится визуально с точностью до 10%.

При определении характера разрушения следует осматривать обе части испытанного образца.

Предел прочности клеевых соединений в зависимости от вида напряженного состояния определяется следующим образом.

а) Сдвиг при растяжении, сжатии, равномерный отрыв в кгс/см2

(7)

(7)где Pм - максимальная нагрузка, кгс;

F - площадь склеивания, см2.

б) Сдвиг при кручении, кгс/см2

(8)

(8)где Mм - максимальный крутящий момент, кгс·см;

D, d - наружный и внутренний диаметры кольца, см.

в) Неравномерный отрыв (раздир, расслаивание), кгс/см

(9)

(9)где Pразд - нагрузка (при раздире), кг;

b - ширина образца, см.

При оценке прочности клеевых соединений на неравномерный отрыв определяются два значения Pразд: P1 и P2, где P1 - максимальная нагрузка, характеризующая начальное сопротивление клеевых соединений расслаиванию, и P2 - установившаяся нагрузка, характеризующая сопротивление клеевых соединений в процессе расслаивания на участке образца длиной не менее 40 мм. При проведении испытаний необходимо следить, чтобы склеенная часть образца находилась под прямым углом по отношению к захватам испытательной машины.

г) Модуль сдвига клеевых соединений. Модуль сдвига клеевых соединений (Gк) определяется на образцах соединений металлов для испытаний на кручение (см. рис. 5, а, б) с помощью специального приспособления, которое представляет собой устанавливаемые на образец разъемные диски со скошенной клиновидной поверхностью в центральной части, что позволяет значительно уменьшить базу измерения.

По наружному контуру дисков имеется углубление для проволоки, которая передает деформации на прогибомеры. Подобное описание методики определения Gк и оценки точности изложено в работе [8].

Экспериментальные значения Gк (кгс/см2) определяются по диаграммам сдвига и рассчитываются по формуле

(10)

(10)где M - приложенный крутящий момент, кгс·см;

Lк - толщина клеевого шва, см;

ИС МЕГАНОРМ: примечание. Обозначения даны в соответствии с официальным текстом документа. |

dс - диаметр стержня, см;

D и d - наружный и внутренний диаметры кольца, см.

II. Определение длительной прочности клеевых соединений

Длительная прочность клеевых соединений определяется при разных видах напряженного состояния. Форма и размеры образцов для определения длительной прочности в основном принимаются такими же, как и для кратковременных испытаний (см. рис. 2 - 12). Испытания проводятся на установках, описанных ниже, обеспечивающих длительное приложение постоянной статической нагрузки.

Определение способности клеевых соединений сопротивляться длительному действию постоянных и переменных нагрузок является неотъемлемой частью комплексных испытаний клеев для строительных конструкций. Это вытекает из того, что прочность твердых тел, в том числе полимеров, имеет временную природу, а строительные конструкции, как правило, эксплуатируются под длительно приложенной нагрузкой. Естественно, что, подобно определению кратковременной прочности, эти испытания должны учитывать действие температурно-влажностных факторов.

В настоящее время существуют различные методы определения длительной прочности, часто носящие специфический характер и непригодные для определения прочности клеевых соединений строительных материалов.

В настоящем разделе излагаются обобщенные методы длительных статических и динамических испытаний клеевых соединений для исследования клеевых соединений строительных конструкций. Приводятся рекомендации по применению различных испытательных установок для длительных испытаний и дается их описание.

Влияние на клеевые соединения длительной нагрузки можно определить двумя методами: непосредственным определением зависимости времени до разрушения под постоянной нагрузкой от ее величины и определением изменения кратковременной прочности после действия постоянной нагрузки в течение различного времени. Первый метод является основным, а второй - дополнительным.

а) По основному методу образцы устанавливаются под различными напряжениями (нагрузками), связанными с величиной кратковременной прочности ( или

или  ). В зависимости от типа клея и клеевого соединения и задачи исследования значения напряжений, при которых образцы находятся под длительной нагрузкой, принимаются в пределах:

). В зависимости от типа клея и клеевого соединения и задачи исследования значения напряжений, при которых образцы находятся под длительной нагрузкой, принимаются в пределах:  , причем для эластичных клеев эти значения меньше, а для жестких клеев больше.

, причем для эластичных клеев эти значения меньше, а для жестких клеев больше.

, причем для эластичных клеев эти значения меньше, а для жестких клеев больше.

, причем для эластичных клеев эти значения меньше, а для жестких клеев больше.На каждый уровень нагрузки ставится не менее пяти образцов и фиксируется время до разрушения каждого из них. Продолжительность испытаний обусловлена типом клея, видом клеевого соединения и, как правило, производится на базе не менее 107 - 108 сек (120 суток и более). Длительная статическая прочность в настоящем случае определяется по уровню нагрузки, под которой образцы не разрушаются в течение указанного времени. По этой величине длительной статической прочности определяется коэффициент длительной прочности kдл как отношение длительной прочности к кратковременной.

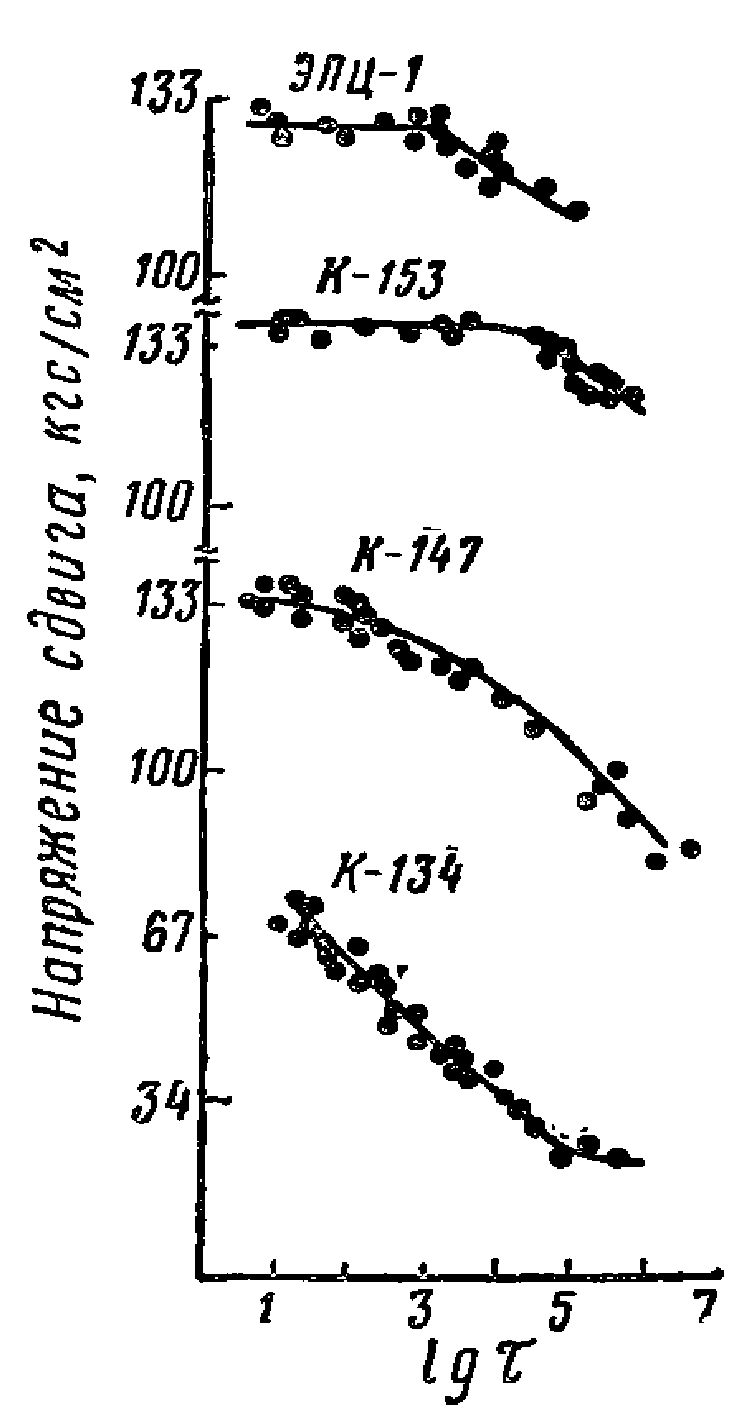

Результаты испытаний клеевых соединений на долговечность рекомендуется графически выражать в полулогарифмических координатах  или

или  для клеев, находящихся в стеклообразном состоянии, и в логарифмических координатах

для клеев, находящихся в стеклообразном состоянии, и в логарифмических координатах  или

или  для клеев, находящихся в высокоэластическом состоянии.

для клеев, находящихся в высокоэластическом состоянии.

или

или  для клеев, находящихся в стеклообразном состоянии, и в логарифмических координатах

для клеев, находящихся в стеклообразном состоянии, и в логарифмических координатах  или

или  для клеев, находящихся в высокоэластическом состоянии.

для клеев, находящихся в высокоэластическом состоянии.б) По дополнительному методу образцы также ставятся под постоянную нагрузку различной интенсивности, которая выбирается таким образом, чтобы за время действия постоянной нагрузки разрушения образцов не происходило. Через разные сроки действия постоянной нагрузки (например, 7, 15, 30, 50 и т.д. суток) образцы разгружаются, и определяется их кратковременная прочность при постоянной скорости роста нагрузки по методам, изложенным выше. Более предпочтителен, но технически сложен способ "дорыва", по которому разрушение образца без его предварительной разгрузки при постоянной скорости роста нагрузки происходит в установке для длительных испытаний.

Наблюдаемое изменение кратковременной прочности по сравнению с ее исходным значением происходит вследствие того, что под постоянной нагрузкой происходит накопление повреждений. Одновременно могут происходить релаксационные процессы, которые также в той или иной степени отражаются на значении кратковременной прочности.

Снижение кратковременной прочности после действия постоянной нагрузки, соответствующей 0,3 до  за 107 - 5·107 сек, не должно превышать 20%.

за 107 - 5·107 сек, не должно превышать 20%.

На каждую точку (уровень постоянной нагрузки и время ее действия) рекомендуется брать не менее 3 - 5 образцов. Поскольку по этому методу образцы под постоянной нагрузкой не доводятся до разрушения, испытания требуют меньше времени. Длительная усталостная прочность определяется при циклическом нагружении. Данные получены при частоте 2800 циклов в 1 мин по уровню нагрузки, под которой соединения не разрушаются на базе 107 циклов.

Определение длительной прочности клеевых соединений при различных температурах, во влажной среде и в атмосфере позволяет непосредственно получать длительную прочность клеевых соединений при их эксплуатации в различных условиях.

Испытания проводятся в соответствии с методикой, описанной выше, на соответствующих установках и приспособлениях. База времени, при которой проводятся испытания под постоянной нагрузкой, в данных условиях составляет не менее 107 - 108 сек.

Результаты испытаний рекомендуется выражать графически в координатах: изменение прочности (%) - время действия постоянной нагрузки, что дает наглядную информацию об изменении прочности клеевых соединений во времени.

III. Машины и оборудование для испытаний

1. Кратковременные испытания

Кратковременные испытания клеевых соединений производят на испытательных машинах, обеспечивающих измерение и отсчет нагрузки с точностью до 1% от ее номинальной величины.

Положение образца в зажимах машины должно обеспечивать совпадение продольной оси испытуемого образца с направлением прилагаемого усилия и направлением движения подвижного зажима.

В качестве наиболее употребительных типов испытательных машин для кратковременных испытаний клеевых соединений применяются машины для испытаний на растяжение с максимальным пределом измерения нагрузки 250 и 500 кгс, универсальные прессы с диапазоном измерения от 5 до 10 т и машины для испытаний на кручение с диапазоном измерения нагрузки от 0,5 до 6 и от 50 до 600 кгс·м.

а) Сдвиг при растяжении. Установка образцов в зажимах испытательной машины производится двумя способами:

1) на каждый образец наносят поперечные метки на расстоянии 50 мм друг от друга, расположенные симметрично относительно нахлестки, по меткам устанавливают зажимы испытательной машины;

2) на каждом образце сверлят два симметричных отверстия диаметром 8 - 10 мм, находящихся на расстоянии 15 - 20 мм от кромок образца (рис. 13). Установка образцов в зажимы испытательной машины производится с помощью специальных приспособлений, которые показаны на рис. 14.

на сдвиг при растяжении

при растяжении

б) Сдвиг при сжатии. Образцы испытывают с помощью специального приспособления, схема которого приведена на рис. 15. Перемещением подвижной опоры обеспечивают прилегание опорных граней образца к соответствующим поверхностям приспособления. Не допускается зажимать опоры и образец прижимным винтом. Образец нагружают через нажимную призму с шаровой опорой.

при сжатии

1 - корпус; 2 - пружина; 3 - подвижная планка; 4 - ролики;

5 - нажимная призма с шаровой опорой; 6 - образец;

7 - подвижная опора; 8 - прижимной винт

в) Сдвиг при кручении. Для испытания образцов первого типа (см. рис. 9, а) применяются специальные захваты, в которых крепятся торцы образца с помощью скошенных цилиндрических шпонок (накладок). Крепление образцов представлено на рис. 16, а.

Рис. 16. Приспособление для испытания образцов на сдвиг

при кручении

а - для стержнеобразных образцов; б - для кольцеобразных

образцов; 1 - образец; 2 - специальный переходник;

3 - цилиндрическая скошенная накладка; 4 - образец;

5 - исследуемый клеевой шов; 6 - нерабочие клеевые швы;

7 - металлические сухари; 8 - захваты

Образцы второго типа (см. рис. 9, б) испытывают следующим образом: к склеенным заготовкам приклеивают металлические сухари, имеющие такой же диаметр, как и заготовки. Торцы сухарей имеют сечение квадрат 45 x 45. С помощью этих квадратных торцов образцы крепятся в захватах машины для кручения. Схема крепления образцов представлена на рис. 16, б.

г) Равномерный отрыв. Подготовленный для испытания на равномерный отрыв клеевых соединений металлов образец устанавливают в укрепленное на машине приспособление.

Образец устанавливается в специальные симметричные, имеющие вид скобы приспособления, которые крепятся на захватах испытательной машины с помощью шарнирных подвесок. Испытания проводят согласно ГОСТ [6].

Испытания на равномерный отрыв клеевых соединений асбестоцемента, пенопласта и других материалов производят следующим образом: заготовки из исследуемых материалов приклеивают к металлическим сухарям, у которых имеются специальные отверстия для крепления в захватах испытательных машин. Схема крепления образцов при испытании аналогична представленной на рис. 14.

д) Неравномерный отрыв. Машина для испытания клеевых соединений на неравномерный отрыв должна обеспечивать отслаивание образцов под углом 90°. Для этого, как изложено выше, угол отгиба между отогнутыми концами и склеенной частью образца должен составлять 90°, а центровка захватов должна осуществляться строго вертикально.

2. Длительные статические испытания

Испытания клеевых соединений под постоянной нагрузкой производят путем непосредственного приложения нагрузки или на специально сконструированных установках. Непосредственное приложение нагрузки возможно для определения времени до разрушения относительно малопрочных клеевых соединений или для определения снижения кратковременной прочности после действия относительно небольшой постоянной нагрузки.

Для определения длительной прочности по времени до разрушения преимущественно применяются специальные установки.

В зависимости от использованных приспособлений на установках по схемам рис. 17, а - д могут производиться испытания клеевых соединений на сдвиг при растяжении или сжатии, а также на равномерный и неравномерный отрыв. На установке рис. 17, г проводятся испытания на сдвиг при кручении.

Рис. 17. Схемы установок для длительных испытаний

клеевых соединений

а - рычажная установка с приспособлением для испытаний

клеевых соединений на сдвиг при сжатии;

б - пружинно-рычажная установка с приспособлением

для испытания клеевых соединений на сдвиг при растяжении;

в - рычажно-дисковая установка с приспособлением

для испытания клеевых соединений на сдвиг при растяжении;

г - установка для испытания клеевых соединений на сдвиг

при кручении; д - установка для определения влияния

постоянной нагрузки на кратковременную прочность клеевых

соединений; 1 - рычаг; 2 - шарнир; 3 - стойка; 4 - станина;

5 - подвижная опора; 6 - образец; 7 - нагрузка; 8 - рычаг;

9 - качающийся шарнир; 10 - пружина; 11 - нагружающее

устройство; 12 - рама; 13 - диски для передачи нагрузки;

14 - стальная тяга; 15 - подвижной захват; 16 - подшипник;

17 - диск для передачи крутящего момента;

18 - S-образные крюки

а) Рычажные установки (рис. 17, а) с максимальным передаточным числом 12 - 15 и с предельной нагрузкой 500 - 600 кгс. Погрешность в измерении величины нагрузки не превышает 5%. Данные установки наиболее рационально использовать для длительных испытаний клеевых соединений на сдвиг при сжатии.

Рычажные установки обеспечивают большую жесткость во всех узлах установок, что гарантирует постоянную нагрузку на образец. Ввиду того, что опорная часть, на которой установлен образец, подвижна, а рычаг достаточно велик, подобный тип установок позволяет регулировать величину нагрузки в широком диапазоне (от 40 до 600 кгс). Это обеспечивает эффективность применения рычажных установок для исследований клеевых соединений различных материалов на широкой гамме синтетических клеев. К числу недостатков установок подобного типа следует отнести их сравнительно большой вес (18 - 20 кгс), что ограничивает возможность применения рычажных установок для исследования клеевых соединений в условиях действия температуры и влажности в камерах. В лабораторных условиях является рациональным располагать рычажные установки на стеллажах. Это дает возможность разместить большое количество установок на ограниченной площади помещения, отведенного для испытания.

б) Пружинно-рычажные установки (рис. 17, б) с пределом нагружения до 500 кгс и точностью +/- 5 кгс. Их преимущественно применяют для исследования клеевых соединений на сдвиг при растяжении.

Пружинно-рычажные установки обладают существенным преимуществом по сравнению с другими рычажными установками: они очень компактны, имеют малые габариты и незначительный вес, что совмещается с достаточной жесткостью системы и точностью нагружения. Вследствие малых габаритов пружинно-рычажные установки весьма эффективны для длительных испытаний клеевых соединений при воздействии температуры и влажности в особых камерах.

К числу недостатков пружинно-рычажных установок следует отнести упругую релаксацию пружины, вследствие чего может снижаться напряжение в образце. Однако длительная проверка показала, что в рекомендованных установках снижение напряжения невелико (3 - 5%). Наличие индикатора позволяет легко контролировать заданный уровень нагрузки.

в) Рычажно-дисковые установки с максимальным пределом нагрузки 1000 кгс (рис. 17, в). Эти установки разработаны для испытания листовых пластмасс. Однако их также можно использовать для длительных испытаний клеевых соединений, особенно типа нахлестки. Принцип работы установок заключается в многократной ступенчатой передаче усилия через систему дисков с помощью стального троса. Вследствие больших габаритов установок и громоздкости конструкции они используются исключительно в стационарных условиях. Следует отметить существенный недостаток установок данного типа, заключающийся в довольно большой потере усилия вследствие многократного изгиба троса на дисках.

г) Рычажно-дисковые установки с максимальным крутящим моментом 6 кгс·м для испытаний клеевых соединений на сдвиг при кручении (рис. 17, г). Точность измерения величины нагрузки составляет 5%.

Установка малогабаритна и имеет относительно небольшой вес. Система передачи нагрузки проста и надежна. Потери усилия малы и составляют 2 - 3%. Большим достоинством данной установки является то, что передача усилия на образцы с помощью вращающегося диска обеспечивает постоянный уровень напряжений на них. На данных установках легко размещаются подвесные крио- и термокамеры.

д) Установки для определения влияния постоянной нагрузки на кратковременную прочность. Установка состоит из гирлянды образцов с отверстиями в хвостовой части, соединенных между собой S-образными стальными крючками (рис. 17, д). Число образцов в каждой гирлянде обусловлено габаритами стенда. Снятие части образцов после заданного времени действия нагрузки производится без общей разгрузки для исключения влияния отдыха.

Подобные установки весьма эффективны для длительных испытаний клеевых соединений в атмосферных условиях. В принципе определять влияние постоянной нагрузки на кратковременную прочность можно также и на других перечисленных установках.

IV. Определение коэффициентов условий работы

клеевых соединений

1. Температура

Температурные коэффициенты условий работы клеевых соединений (mt) определяются как отношение кратковременной прочности клеевых соединений при разных видах напряженного состояния при данной температуре к прочности при 20 °C с учетом величины внутренних напряжений, развивающихся в клеевых соединениях при данной температуре. Замер внутренних напряжений производится консольным методом на моделях.

До испытаний образцы выдерживают при заданной температуре различное время в зависимости от теплопроводности склеиваемых материалов и времени достижения в клеевом шве температуры испытаний, но не менее 30 мин.

2. Влажность

Коэффициент условий работы клеевых соединений во влажных условиях (mw) определяется как отношение кратковременной прочности клеевых соединений после непрерывного выдерживания образцов в воде не менее 180 - 360 суток при 18 - 20 °C к прочности образцов до увлажнения.

3. Атмосфера

Коэффициент условий работы клеевых соединений в атмосфере (mf) определяется как отношение кратковременной прочности клеевых соединений после экспозиции образцов в атмосферных условиях в течение не менее 3 - 7 лет к кратковременной исходной прочности.

Экспозиция образцов в атмосферных условиях осуществляется на испытательной станции на специальных стендах, обеспечивающих надежное закрепление образцов. Стенды на открытой площадке устанавливают наклонно, лицевой стороной на юг. Угол наклона стенда и образцов должен быть равен географической широте места испытания с точностью до 5°. Расположение стендов на открытой площадке должно обеспечивать свободное проветривание пространства между стендами и исключать возможность затенения образцов в течение всего испытания. Зимой стенды должны систематически очищаться от снега. Нижний край стенда должен находиться на расстоянии не менее 0,5 - 0,8 м от уровня земли и выше уровня снежного покрова.

Испытания на атмосферостойкость рекомендуется начинать в течение весенних месяцев (апрель-май). Съем образцов для определения прочностных показателей рекомендуется производить через 1, 3, 6, 9 и 12 месяцев в течение первого года эксплуатации и после окончания зимнего, весеннего, летнего и осеннего периодов года при выставлении образцов на срок до трех лет. Механические испытания образцов производят после кондиционирования по методике, изложенной выше.

Место испытаний следует выбирать с учетом района эксплуатации изделий. По природным условиям СССР делится на 3 зоны - влажная, нормальная и сухая (СНиП II-А.7-62). Однако резкие температурные различия внутри этих зон вызывают необходимость дополнительного деления их при выборе районов экспозиции клеевых соединений. В табл. 1 приведены основные параметры выбранных районов и представительные пункты.

Таблица 1

клеевых соединений (предельные значения)

Климатический район | Представительные пункты | Зимний период | Летний период | ||

температура, °C (мин.) | относительная влажность, % | температура, °C (макс.) | относительная влажность, % | ||

Сухой (холодный) | Якутск - Мирный | -60 | 70 | +39 | 55 |

Нормальный (холодный) | Москва | -38 | 80 | +36 | 55 |

Нормальный (теплый) | Баку | -13 | 75 | +38 | 55 |

Влажный | Батуми | -7 | 75 | +34 | 75 |

Сухой (жаркий) | Ташкент | -26 | 65 | +45 | 30 |

V. Определение нормативных и расчетных сопротивлений клеев

и клеевых соединений

При расчете клееных конструкций используются расчетные сопротивления клеевых соединений. Расчетное сопротивление зависит от совокупности целого ряда показателей, таких, как изменчивость физико-механических свойств материалов и клеев, коэффициентов условий работы и т.д. Они учитываются при анализе экспериментальных результатов механических испытаний клеевых соединений и клеев, методика проведения которых изложена выше. В настоящем разделе последовательность определения расчетного сопротивления клеевых соединений излагается с использованием положений ряда нормативных документов.

1. Определение нормативных сопротивлений

Величина нормативного сопротивления учитывает статистическую изменчивость данных кратковременных механических испытаний. Нормативное сопротивление определяется по результатам испытаний не менее 100 - 150 образцов, склеенных несколькими партиями.

Для получения численных значений нормативного сопротивления необходимо определить следующие статистические показатели:

а) среднее арифметическое значение кратковременного сопротивления  , соответствующее временному сопротивлению Rв:

, соответствующее временному сопротивлению Rв:

(11)

(11)где xi - кратковременное сопротивление каждого образца;

n - число испытанных образцов;

б) среднее квадратическое отклонение  :

:

(12)

(12)в) показатель асимметрии:

(13)

(13)Нормативное сопротивление Rн определяется по формуле

где a = CB.

Коэффициенты C и B определяются по номограмме <1> (рис. 18) в зависимости от величины показателя асимметрии A для требуемой обеспеченности w. Согласно СНиП II-2.10-71 обеспеченность нормативных сопротивлений должна составлять от 0,95 до 0,995.

--------------------------------

C и B в зависимости от асимметрии A

Порядок определения коэффициентов C и B показан на номограмме стрелками.

2. Определение расчетных сопротивлений

Величина расчетного сопротивления R учитывает изменение прочностных свойств клеевых соединений при действии длительной статической нагрузки.

Расчетное сопротивление определяется по формуле

(15)

(15)где kдл - коэффициент длительного сопротивления;

k1 - коэффициент безопасности по материалу, принимаемый для клеевых соединений в соответствии с п. 1.5.

Определенная по формуле (14) величина расчетного сопротивления округляется до целого числа или до числа, кратного 5 или 10.

СРАВНИТЕЛЬНЫЕ ХАРАКТЕРИСТИКИ КЛЕЕВ И КЛЕЕВЫХ СОЕДИНЕНИЙ

В ЗАВИСИМОСТИ ОТ РАЗЛИЧНЫХ ФАКТОРОВ

Приведенные в "Пособии по расчетным характеристикам клеевых соединений для строительных конструкций" численные данные основаны на длительном изучении кинетических зависимостей физико-механических свойств клеев и клеевых соединений от действия различных эксплуатационных и технологических факторов, а также влияния на прочностные свойства конструктивной формы клеевых соединений и условий их деформирования.

Информация об указанных зависимостях дополнительно к табличным данным, представленным в Пособии, позволяет сопоставить влияние различных факторов на свойства клеевых соединений и существенно облегчить использование представленного выше материала при проектировании и расчете различных клееных конструкций.

В связи с этим в данном разделе приводятся сравнительные характеристики клеев и клеевых соединений в зависимости от различных факторов, которые могут меняться при изготовлении и эксплуатации клееных конструкций.

Из большого числа различных факторов, определяющих качество соединений, основное внимание уделено влиянию степени структурирования клея, содержанию и виду наполнителей, скорости деформирования, а также температуры, влажности и атмосферы на механические свойства клеев и клеевых соединений. Их выбор регламентируется тем, что именно эти факторы подчас определяют качество соединений. Приведенные данные не являются исчерпывающими.

Более полная информация о влиянии перечисленных и иных факторов на свойства строительных клеев и клеевых соединений приведена в соответствующей научно-технической литературе, например [9 - 12].

1. Влияние степени отверждения клеев

Свойства клеевых соединений существенно зависят от степени отверждения клеев. Для строительных конструкций практически повсеместно применяются клеи, способные отверждаться при температуре 20 °C. При необходимости интенсификации процесса склеивания применяется кратковременный подогрев клеевого шва.

Однако в том и другом случае процесс структурирования клея, ведущий к существенному изменению его прочностных и деформационных свойств, продолжается после достижения прочности, достаточной для обработки и монтажа клееной конструкции. Этот процесс существенно зависит от типа клея и других обстоятельств.

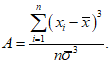

а) Влияние времени отверждения при 20 °C. Изменение физико-механических характеристик клеев и клеевых соединений (сдвиг при кручении) в зависимости от времени выдержки при нормальной температуре (18 - 20 °C) для эпоксидных клеев на примере клея ЭПЦ-1 представлено на рис. 19 и 20. Из графиков видно, что прочность и модуль упругости клеев и клеевых соединений возрастают во времени. При этом более интенсивное возрастание этих показателей отмечается в течение первых 90 суток. В дальнейшем они изменяются менее интенсивно и имеют тенденцию к стабилизации. Возрастание прочности и модулей упругости клеев и клеевых соединений объясняется увеличением степени структурирования. При увеличении срока выдержки предельные деформации клеев и клеевых соединений уменьшаются, что связано с ростом жесткости полимерного материала.

эпоксидного клея ЭПЦ-1 без наполнителя во времени при 20 °C

клеевых соединений стали на клее ЭПЦ-1 с наполнителем

во времени при 20 °C

G - модуль сдвига;  - предельные деформации сдвига

- предельные деформации сдвига

В клеях фенольного типа (КБ-3) процесс структурирования происходит значительно быстрее (в основном, в течение 30 суток), чем в эпоксидных, причем условия удаления воды, содержащейся в клее (что моделирует склеивание пористых - древесины и не пористых - стеклопластиков и тому подобных материалов), отражаются на свойствах клеев лишь в течение первых 15 суток отверждения (рис. 21).

фенольного клея КБ-3 без наполнителя во времени при 20 °C

1 - предел прочности при растяжении; 2 - модуль упругости;

3 - предельные деформации растяжения

В большей степени различаются деформативные характеристики. По мере роста срока выдержки удлинение в процессе деформирования клеев, находящихся в условиях затрудненного выхода летучих, увеличивается до определенного предела, а образцов, находящихся на воздухе, снижается. Это косвенно свидетельствует о пластифицирующем действии воды.

В клеевых соединениях, отличающихся неоднородным и неравномерным полем напряжений, эти процессы, вследствие проявления релаксационных процессов, могут вести к искажению действительной зависимости прочности соединений от степени отверждения.

На рис. 22, 23 приведены данные (на примере эпоксидных клеев) по изменению прочности клеевых соединений металлов и металла с древесиной во времени в зависимости от типа образцов, обусловливающих различное распределение напряжений.

во времени при 20 °C в зависимости от вида напряженного

состояния (эпоксидный клей К-153)

а - сдвиг при кручении; б - сдвиг при сжатии;

в - сдвиг при растяжении

клеевого соединения арматурной стали с древесиной

на клее ЭПЦ-1 в процессе его твердения

1 - изменение прочности при сдвиге;

2 - изменение деформативности соединения

При соединении металла с древесиной стабилизация прочности (и деформативности) соединений наблюдается через 30 суток выдержки (рис. 23), что связано в основном с достижением прочности, сопоставимой с прочностью древесины.

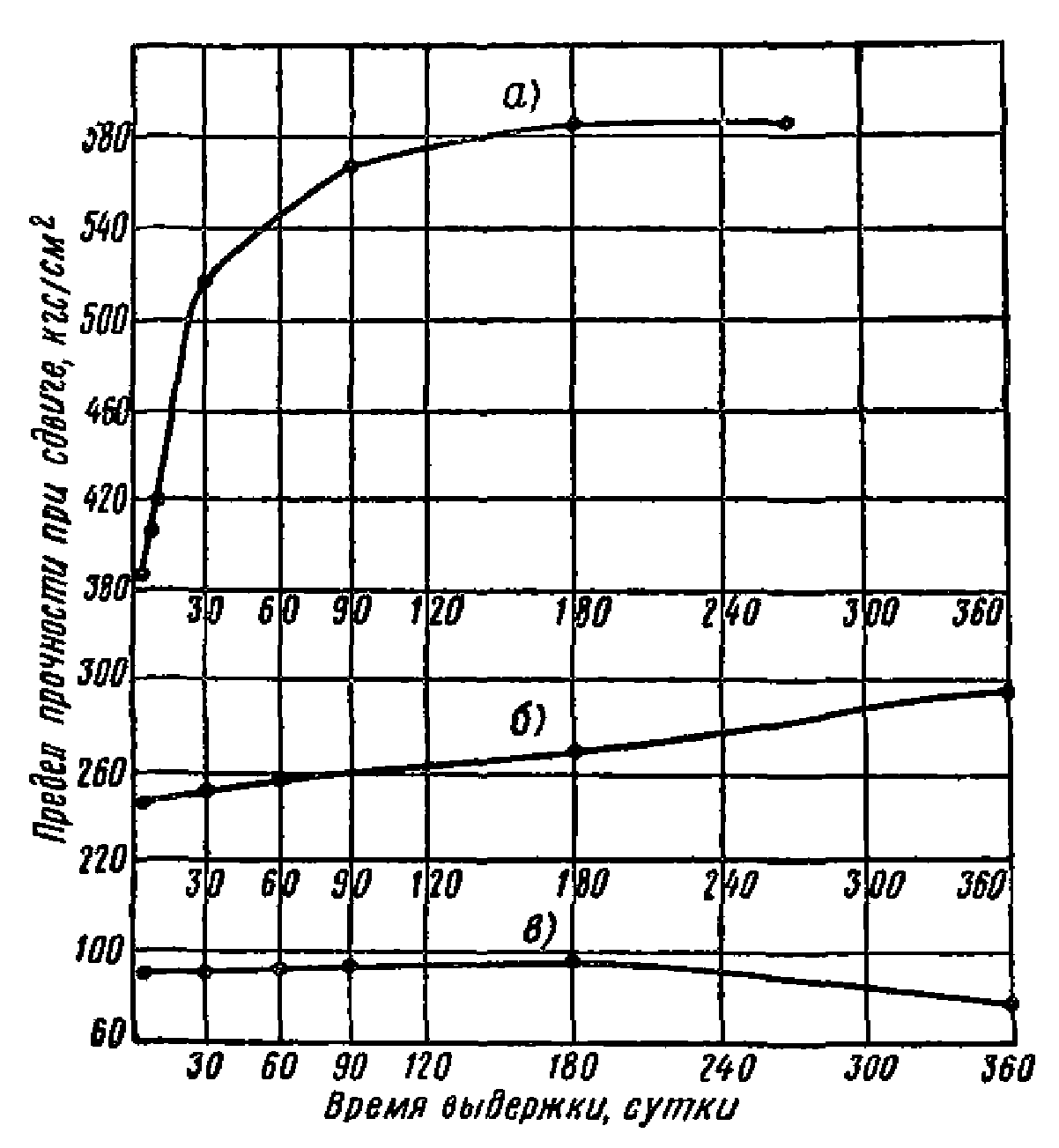

б) Влияние времени термообработки. Для ускорения структурирования клеи и клеевые соединения в ряде случаев подвергают термообработке после предварительного отверждения при 20 °C. Подобная термообработка позволяет за короткий срок получить клей, структурированный в такой же степени, как при длительном отверждении при 20 °C.

В частности, после отверждения в течение 3 суток при 20 °C дополнительный прогрев эпоксидного клея ЭПЦ-1 в течение 3 ч при 120 °C соответствует по прочностным и деформационным свойствам клея в отливках и в клеевых соединениях материалу, отвержденному при 20 °C в течение 360 суток.

Точно так же прогрев фенольного клея КБ-3 при 80 °C в течение 3 ч после отверждения в течение 3 суток при 20 °C обеспечивает прочностные и деформационные характеристики, достигаемые за 30 суток при 20 °C. Дополнительные 24 ч прогрева при 80 °C приводят к дальнейшему росту прочности на 15 - 25%.

На рис. 24 представлены кривые зависимости прочности эпоксидных клеев от времени термообработки при 120 °C на примере клея К-115 (ненаполненный клей ЭПЦ-1). В диапазоне скоростей деформаций, отличающихся на 3 порядка, прочность возрастает при увеличении времени термообработки и достигает максимального значения при 80 ч прогрева. При дальнейшем увеличении времени прогрева прочность снижается, что связано с процессами термодеструкции.

на прочность эпоксидного клея ЭПЦ-1

при различных скоростях деформации

1 - 70; 2 - 1; 3 - 0,05

По аналогичной закономерности изменяется прочность клеевых соединений при кручении в зависимости от времени термообработки (рис. 25). При этом модуль сдвига монотонно возрастает, а предельные деформации сдвига проходят через максимум по мере увеличения времени термообработки.

на физико-механические характеристики клеевых соединений

стали на эпоксидном клее ЭПЦ-1 без наполнителя

Следует отметить тот факт, что процент снижения прочности клеев при длительном прогреве (500 ч) значительно больше процента снижения прочности клеевых соединений алюминия. Это объясняется тем, что процессы деструкции эпоксидных клеев происходят в основном с поверхности и ускоряются в присутствии кислорода воздуха. В клеевых соединениях клей практически полностью закрыт от действия кислорода воздуха и деструкция проявляется в меньшей степени.

Достаточная устойчивость соединений на эпоксидных клеях к тепловому старению доказывается тем, что непрерывное действие температуры 150 °C в течение более чем 10 000 ч весьма незначительно изменило прочность соединений алюминия.

Увеличение скорости химических реакций с ростом температуры использовалось также для определения влияния кислого отвердителя клея КБ-3 - контакта Петрова на соединения древесины (совместно с НИИ Минтрансстроя).

Тепловое старение соединений древесины на клее КБ-3 с разным количеством контакта Петрова и на клее с нейтральным отвердителем (ФР-12) показало, что более чем 10 000 ч непрерывного действия температуры 60 °C практически не повлияло на прочность и характер разрушения соединений на перечисленных клеях (табл. 2 и 3). Эти данные, а также эксперименты по химическому анализу древесины в зоне клеевого шва и многочисленные результаты циклической температурно-влажностной обработки, полученные ранее, свидетельствуют о том, что реальной причиной снижения прочности соединений на фенольных клеях с кислыми отвердителями является скорее не химическое действие отвердителя на древесину, а усталость соединений в результате периодических температурно-влажностных воздействий.

Таблица 2

цельной и склеенной клеем КБ-3

Статистические показатели | Цельная древесина | Содержание контакта Петрова в клее КБ-3, вес. ч. | |||||||||||||

0 | 500 | 4000 | 15 | 20 | 25 | ||||||||||

Время обработки, ч | |||||||||||||||

0 | 5000 | 4000 | 10000 | 0 | 50 | 4000 | 10000 | 0 | 500 | 4000 | 10000 | ||||

92 | 115 | 101 | 90,5 | 112 | 98 | 95 | 90 | 98 | 78 | 70 | 96 | 112 | 111 | 85 | |

S | 16,8 | 16,6 | 38,3 | 17,4 | 22,2 | 26,6 | 14,5 | 13,7 | 19,8 | 19 | 14,9 | 10,8 | 14,6 | 27 | 21 |

18,3 | 14,4 | 27,9 | 19,2 | 19,8 | 27,1 | 15,1 | 15,2 | 15,2 | 20,4 | 24,4 | 11,3 | 13,1 | 14 | 25 | |

ИС МЕГАНОРМ: примечание. Обозначения даны в соответствии с официальным текстом документа. |

Примечание.  - среднее значение прочности на сдвиг; S - среднеквадратичное отклонение;

- среднее значение прочности на сдвиг; S - среднеквадратичное отклонение;  - вариационный коэффициент.

- вариационный коэффициент.

Таблица 3

древесины на клее ФР-12

Статистические показатели | Время выдержки при 60 °C, ч | |||||||

0 | 40 | 286 | 500 | 1050 | 2680 | 4000 | 10 000 | |

83 | 98 | 127 | 113 | 99 | 94 | 101 | 90 | |

S | 8,3 | 20,2 | 21,6 | 29,8 | 18,7 | 16,6 | 11,4 | 5 |

v1, % | 10 | 20,6 | 17 | 26,4 | 18,8 | 17,6 | 11,3 | 5,5 |

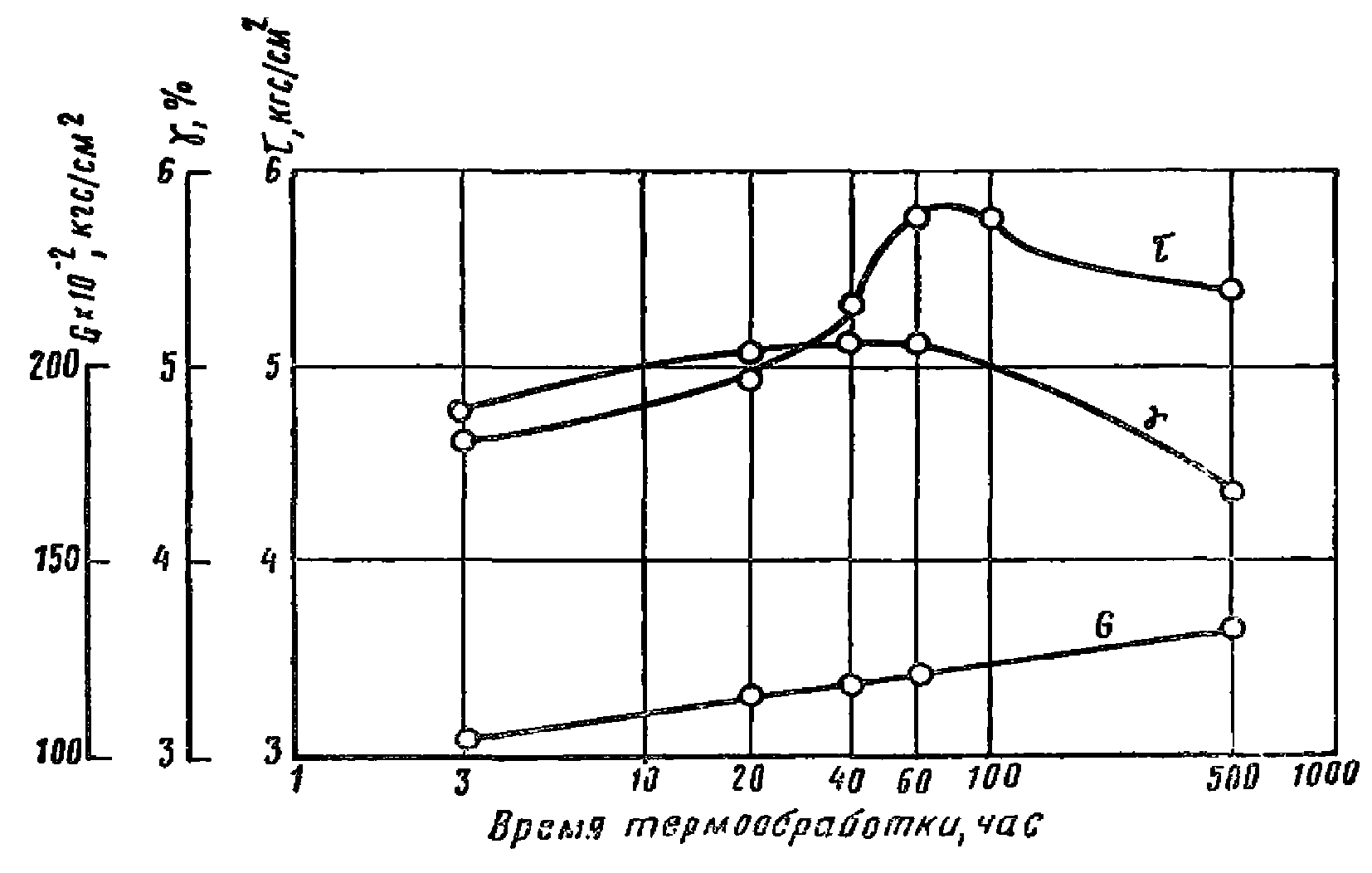

2. Влияние скорости деформации

На рис. 26 и 27 представлены зависимости прочности эпоксидных клеев и клеевых соединений на их основе от скорости деформации. Для случаев однородного напряженного состояния (для клеев - растяжение, для соединений - сдвиг при кручении) зависимость прочности более эластичных клеев (К-139, К-153, К-147) и соединений на их основе от скорости деформации проявляется сильно, что связано с проявлением повышенной доли высокоэластических деформаций в этих клеях. Для жестких клеев (например, клей К-156, К-115 с наполнителем) эта зависимость проявляется весьма слабо.

на прочность эпоксидных клеев

1 - К-115; 2 - К-153; 3 - К-139; 4 - К-147; 5 - К-160;

6 - К-156; 7 - ЭПЦ-1

клеевых соединений металлов при различных видах сдвига

1 - 3 - при кручении; 4 - 8 - при сжатии;

9 - 10 - при растяжении на клеях: 1, 4 - ЭПЦ-1 с 50 вес. ч.

наполнителя; 2, 3 - К-153 и К-139 без наполнителя

и 5 - 8 - ЭПЦ-1, К-153, К-139 и К-147 с 200 вес. ч.

наполнителя; 9, 10 - К-147 и ЭПЦ-1 с 200 вес. ч. наполнителя

Для случаев растяжения и сдвига при кручении установлены линейные зависимости прочности от логарифма скорости деформации, которые выражаются в следующих уравнениях:

(16)

(16) (17)

(17)где  ,

,  - прочность клеев и клеевых соединений;

- прочность клеев и клеевых соединений;

m*,  - релаксационные параметры - модули скорости при растяжении и сдвиге;

- релаксационные параметры - модули скорости при растяжении и сдвиге;

Значения m* и  определяются экспериментально из зависимостей

определяются экспериментально из зависимостей  и

и  .

.

и

и  .

.Неоднородное и неравномерно распределенное поле напряжений в образцах, вследствие влияния релаксационных процессов, может искажать скоростную зависимость прочности. Особенно это сказывается на соединениях металлов, склеенных внахлестку. Чем больше жесткость клея, тем больше отклонение зависимости от прямолинейной. Проявление релаксационных процессов в соединениях приводит к перераспределению напряжений, в связи с чем может сохраниться линейный характер указанной зависимости. Это характерно также для сдвига при сжатии. В этом случае напряженное состояние более однородно, чем при испытаниях на сдвиг при растяжении.

3. Влияние наполнителя

Наполнители существенно изменяют свойства клеев и клеевых соединений, причем закономерность и степень изменения механических свойств в зависимости от содержания наполнителя определяются, в числе прочих факторов, напряженным состоянием и концентрацией напряжений в образцах.

Ниже приводятся данные для клеев разных типов.

На рис. 28 и 29 представлены зависимости физико-механических характеристик различных клеев и клеевых соединений на их основе от содержания наполнителя.

характеристики клеев разных типов

1 - клей ЭПЦ-1 с цементом; 2 - ПН-1 с кварцевым молотым

песком, предел прочности при растяжении;  модуль упругости;

модуль упругости;

модуль упругости;

модуль упругости; предельные деформации растяжения

предельные деформации растяжения

характеристики клеевых соединений на эпоксидных клеях

при различных видах сдвига

1 - при кручении; 2 - при сжатии; 3 - при растяжении;

4 - изменение предельных деформаций сдвига; 5 - изменение

модуля сдвига

Из приведенных данных видно, что при увеличении содержания наполнителя прочность клеев и клеевых соединений (за исключением случая сдвига при растяжении) снижается, а модули упругости и сдвига возрастают. Предельные деформации снижаются при увеличении степени наполнения, что связано с ростом жесткости клеев.

Прочность клеевых соединений на сдвиг при растяжении, в отличие от остальных случаев, возрастает при увеличении содержания наполнителя. Это может быть объяснено влиянием сложного напряженного состояния данного типа образца и одновременного протекания процессов релаксации.

При растяжении наполненных клеев скорость деформации существенно влияет на величину относительного снижения прочности в зависимости от степени наполнения. Так, при скорости деформации, равной 0,05%/мин, прочность эпоксидного клея с 75 вес. ч. наполнителя снижается на 13%, а при скорости деформаций 70%/мин - на 25%. Это объясняется тем, что при малых скоростях деформации создаются благоприятные условия для релаксации напряжений в наполненных полимерах, поэтому снижение прочности значительно меньше, чем при больших скоростях деформации. На рис. 28 приведены данные по влиянию наполнителя на эпоксидный клей и полиэфирный ПН-1. Из рисунка следует, что вид полимера не отражается на принципиальных закономерностях влияния наполнителя на прочность, предельные удлинения и модуль упругости.

4. Влияние эксплуатационных факторов

на свойства клеевых соединений

а) Влияние температуры. Помимо влияния на свойства клеев и клеевых соединений времени термообработки (см. выше) большое значение имеет их поведение при температуре испытаний. В табл. 4 приведены данные об абсолютных значениях прочности клеевых соединений на различных клеях в диапазоне температур, при которых эксплуатируются строительные конструкции. Степень и закономерность изменения прочности клеевых соединений от температуры вследствие влияния релаксационных процессов существенно зависит от геометрии образца и степени отверждения клея, что видно, в частности, из рис. 30.

Таблица 4

в зависимости от температуры испытаний

Клеи | Предел прочности при растяжении, кгс/см2 | Предел прочности при сжатии, кгс/см2 | Модуль упругости при сжатии, кгс/см2 | |||||||||||||

при температуре в °C | ||||||||||||||||

-60 | -40 | -20 | 0 | +20 | +40 | +80 | -20 | +20 | +80 | -40 | -20 | +20 | +40 | -60 | +80 | |

Эпоксидные: | ||||||||||||||||

ЭПЦ-1 | 260 | 220 | 235 | 275 | 280 | - | 62 | 1 700 | 950 | 350 | 210 000 | 180 000 | 35 000 | 16 000 | 8 800 | 2 500 |

К-153 | 270 | 200 | 210 | 235 | 250 | 185 | 63 | 1 350 | 900 | 325 | 100 000 | 70 000 | 35 000 | 15 500 | 7 000 | 2 800 |

К-147 | 250 | 330 | 235 | 130 | 120 | 55 | 6 | 610 | 430 | 270 | 31 000 | 13 700 | 1 000 | - | 300 | - |

К-134 | 90 | 120 | 170 | 45 | 45 | 10 | 3 | 270 | 60 | 24 | 15 000 | 4 300 | 100 | - | 40 | - |

Полиэфирный: | ||||||||||||||||

ПН-1 | 230 | 240 | 230 | 185 | 240 | 160 | 65 | 1 320 | 1 000 | 360 | - | 87 000 | 41 000 | 19 000 | 7 500 | 3 800 |

Резорциновые: | ||||||||||||||||

ДТ-1 | 60 | 50 | - | 55 | 70 | 40 | 40 | 350 | 310 | 200 | 43 000 | 30 000 | 22 000 | 18 000 | 15 000 | 1 200 |

ДТ-3 | - | 65 | 85 | 60 | 40 | - | - | 280 | 130 | 55 | 11 000 | 7 600 | 1 000 | - | 100 | - |

на теплостойкость клеевых соединений алюминия на клее ЭПЦ-1

1 - 3; 2 - 14; 3 - 90; 4 - 150

Разница в упругих и деформационных свойствах клеев и склеиваемых материалов приводит к возникновению значительных температурных напряжений в клеевых соединениях. Эти напряжения добавляются к напряжениям, возникающим при формировании клеевых соединений, и к напряжениям от действия внешних нагрузок.

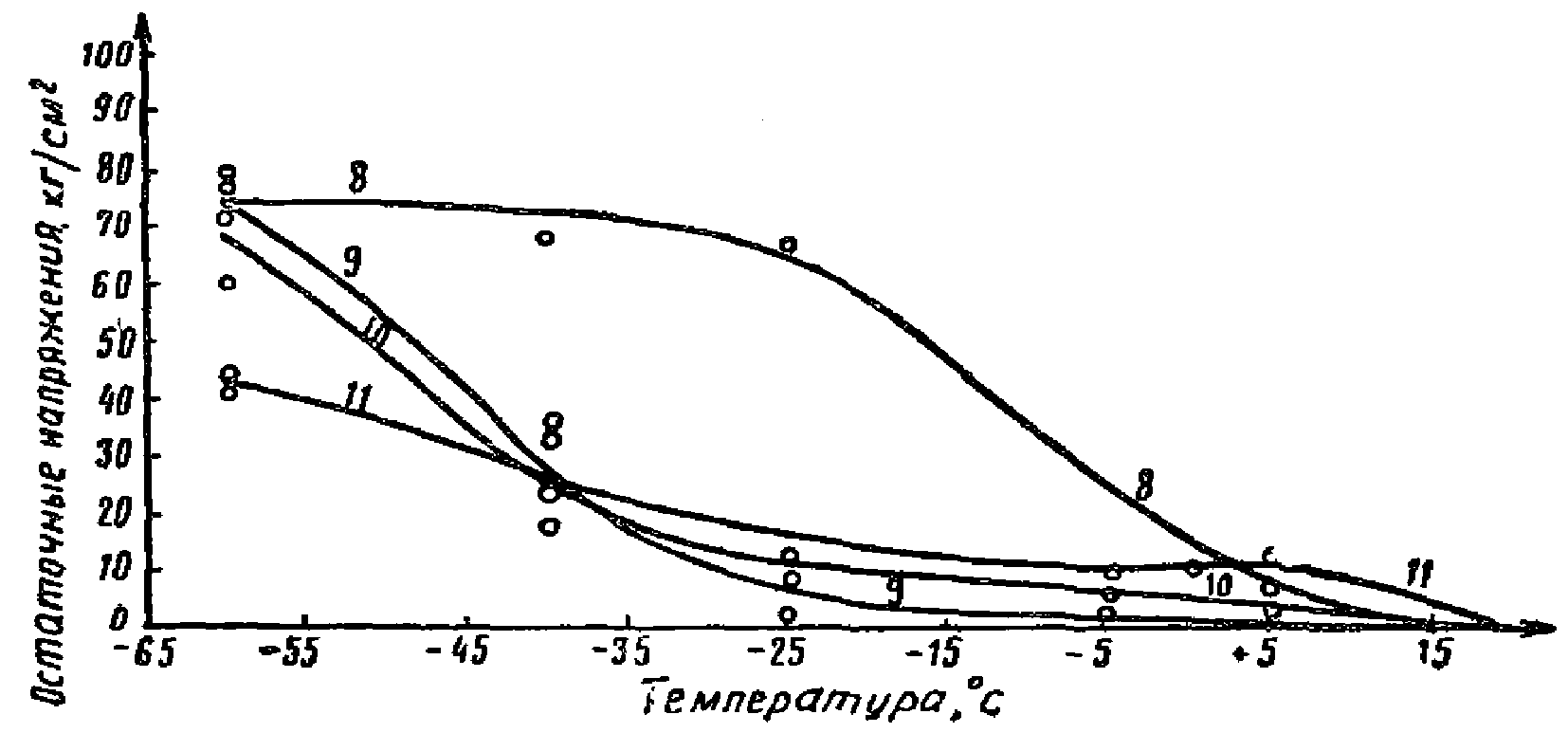

Зависимость величины остаточных напряжений (определенных консольным методом) от температуры для эпоксидных, полиэфирных, резорциновых и каучуковых клеев представлена на рис. 31.

а)

б)

в)

на стали в зависимости от температуры

а - эпоксидные клеи; б - резорциновые клеи; в - каучуковые

клеи; 1 - ЭПЦ-1; 2 - К-153; 3 - К-147; 4 - К-134; 5 - ДТ-1;

6 - ДТ-2; 7 - ДТ-3; 8, 9 - клей 88-Н; 10 - клей 78-БЦС;

11 - клей 88-ПНК; скорость изменения температуры:

8 - 3 град/мин; 9 - 11 - 0,03 град/мин

Из рис. 31 следует, что в области отрицательных температур для всех клеев проявляются весьма значительные остаточные напряжения, величина которых составляет значительную долю от прочности соединений. Характерно, что наибольший рост напряжений происходит у каучуковых клеев, у которых в исследованном диапазоне температур наблюдается температурный переход (стеклование полимера).

В области положительных температур величина температурных напряжений не так велика и может регулироваться путем введения в полимер высокоэластических компонентов.

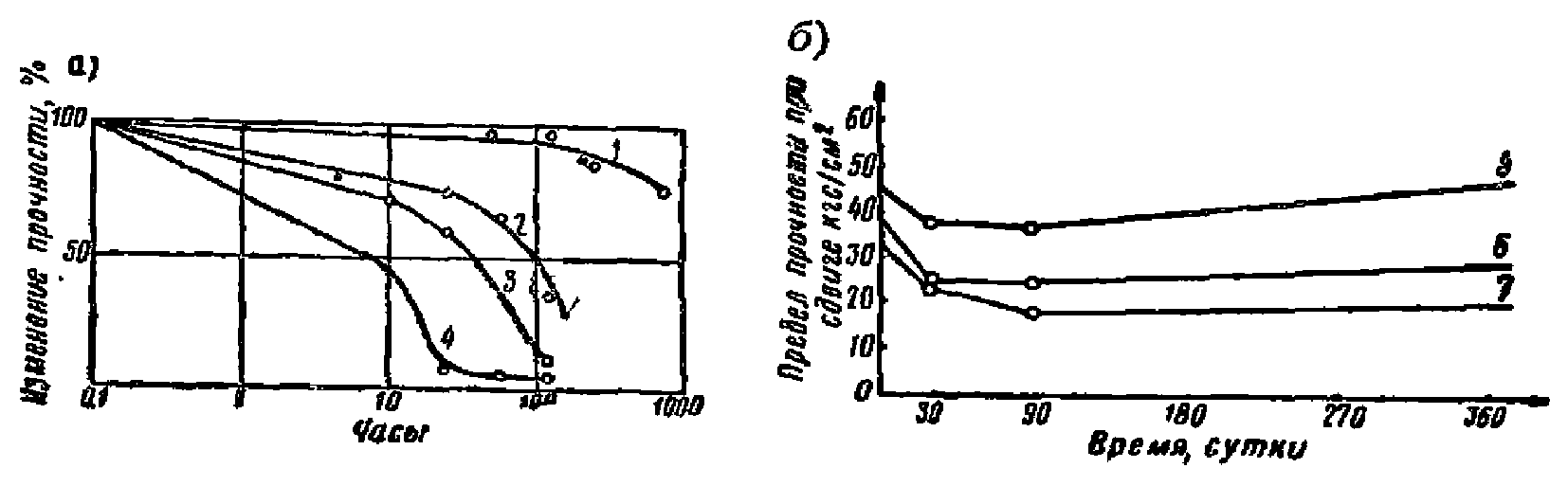

б) Влияние воды. Эффект действия воды на клеевые соединения определяется природой склеиваемых материалов, клея и длительностью контакта соединений с водой. Кинетические зависимости действия воды на некоторые клеевые соединения приведены на рис. 32.

при действии воды

а - соединения алюминия на эпоксидных клеях; б - соединения

асбестоцемента на резорциновых клеях; 1 - 20 °C; 2 - 35 °C;

3 - 60 °C; 4 - 100 °C; 5 - клей ДТ-1; 6 - клей ДТ-2;

7 - клей ДТ-3, температура воды 20 °C

Независимо от времени пребывания в воде весьма водостойкие соединения асбестоцемента, бетона и тому подобных материалов на эпоксидных и фенольных клеях, соединения древесины на фенольных и резорциновых клеях, стеклопластиков на полиэфирных и фенольных клеях, металлов с пенопластами на каучуковых и эпоксидных клеях и т.д. Водостойкость соединений металлов на эпоксидных клеях практически высока для эксплуатации большинства типов клееных конструкций. Следует отметить, что водостойкость этих соединений существенно зависит от соотношения периметра клеевого шва к его площади. Это соотношение растет с увеличением размеров склеиваемого изделия. Чем оно больше, тем дольше прочность клеевого соединения сохраняется на высоком уровне.

в) Влияние атмосферы. Действие атмосферы на клеевые соединения складывается из комплексного влияния ее составляющих - температуры, влажности и, в меньшей степени, кислорода воздуха.

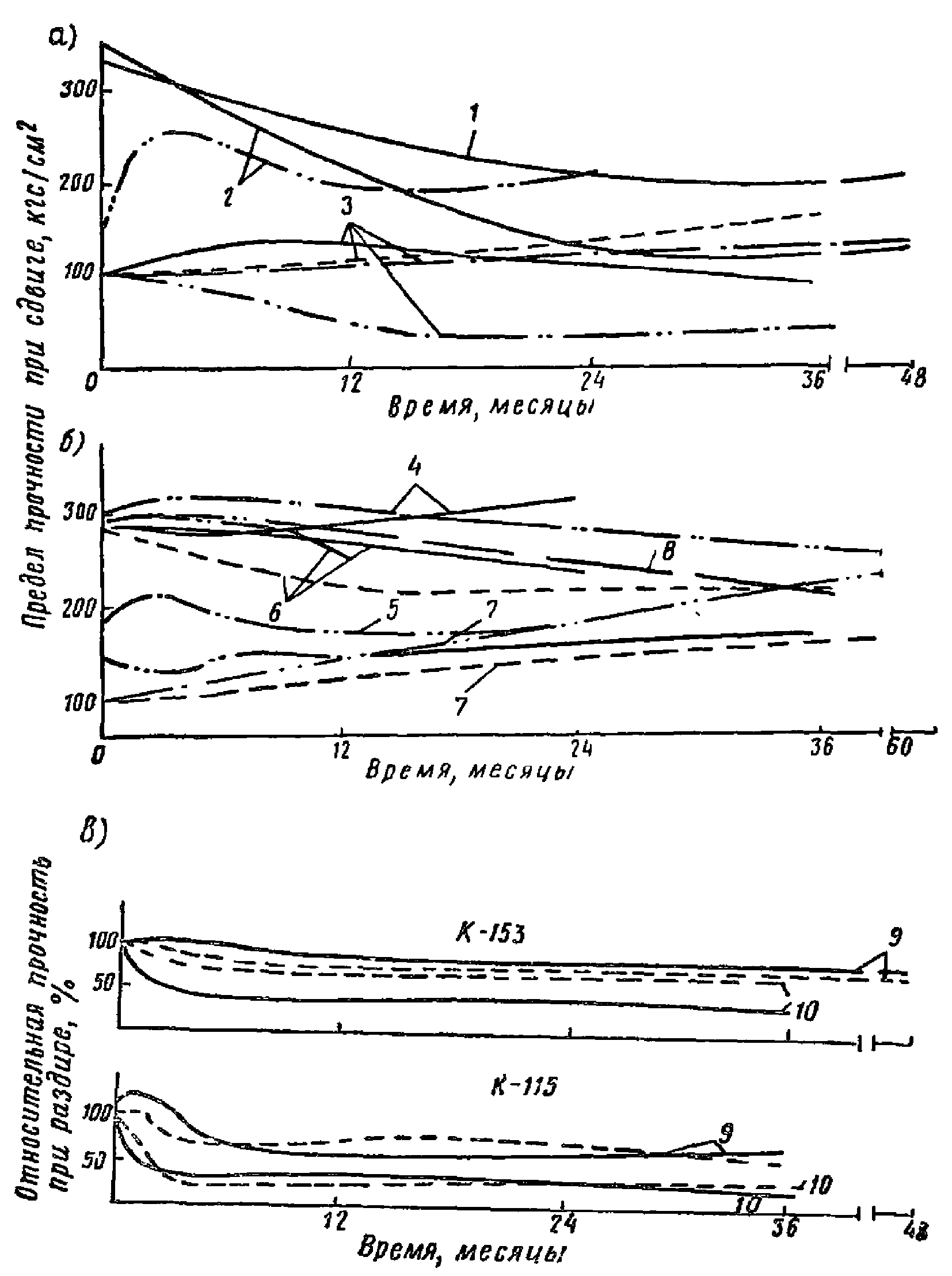

Кинетические зависимости прочности ряда клеевых соединений разных типов в атмосфере различных климатических районов приведены на рис. 33.

на эпоксидных клеях в различных климатических условиях

а - соединения стали, сдвиг при сжатии; б - соединения

алюминия, сдвиг при сжатии; в - соединения алюминия, раздир;

1 - клей К-153; 2 - клей ЭПЦ-1; 3 - клей К-134; 4 - клей

К-153; 5 - клей КС-6 - отверждение при 20 °C; 6 - клей

КС-6 - отверждение с дополнительным прогревом в течение 6 ч

при 80 °C; 7 - клей К-134; 8 - клей ЭПЦ-1;  Ташкент;

Ташкент;

Ташкент;

Ташкент; Баку;

Баку;  Мирный;

Мирный;  Москва;

Москва;на рис. в  начальная прочность;

начальная прочность;

начальная прочность;

начальная прочность;

установившаяся прочность; 9 - Москва; 10 - Батуми

Анализ данных по атмосферостойкости свидетельствует, что стабильность прочности соединений в атмосферных условиях зависит главным образом от законченности процессов структурирования клея в шве.

Если в процессе испытаний растет жесткость клея в результате продолжения процессов структурирования, то свойства соединения, в зависимости от его конструктивной формы и напряженного состояния, могут снижаться или повышаться.

Атмосферостойкость существенно зависит также от различия упругих и деформационных свойств склеиваемых материалов и клея. Если склеиваются материалы с различными свойствами или характеристики клея значительно отличаются от характеристик склеиваемых материалов, то при колебаниях температуры и влажности в соединениях развиваются значительные переменные напряжения. Эти напряжения прибавляются к внешней нагрузке и, вследствие переменного характера, уподобляются циклической нагрузке, при которой, как известно, процессы усталости материалов и изделий развиваются наиболее интенсивно. Это основные причины, которые ответственны за снижение прочности клеевых соединений большинства типов в атмосфере. В подавляющем большинстве случаев в атмосферных условиях не происходит деструкции клея в шве и снижение прочности вызывается физическими, а не химическими причинами.

Чем больше суточные и сезонные перепады температуры и влажности, тем большее значение имеют температурно-влажностные напряжения. Естественно, что при этом надо учитывать устойчивость адгезионных сил к действию факторов, из которых складывается воздействие атмосферы. Прочность клеевых соединений алюминия на эпоксидных клеях во многом определяется влажностью воздуха в момент, предшествующий съему (рис. 34).

на атмосферостойкость соединений алюминия

на эпоксидных клеях

а - зависимость атмосферостойкости от влажности воздуха;

б - зависимость атмосферостойкости от вида образца;

при растяжении. Отношение площади

при растяжении. Отношение площадисклеивания к периметру образца 0,43;

сдвиг при сжатии. Отношение площади

сдвиг при сжатии. Отношение площадисклеивания к периметру образца 0,25

Режимы склеивания определяют величину остаточных напряжений в клеевых соединениях и, с этой точки зрения, могут влиять на атмосферостойкость клеевых соединений. Однако на примере соединений древесины на фенольных клеях и стеклопластика на полиэфирном клее оказалось, что режимы склеивания не отразились на кинетике атмосферостойкости.

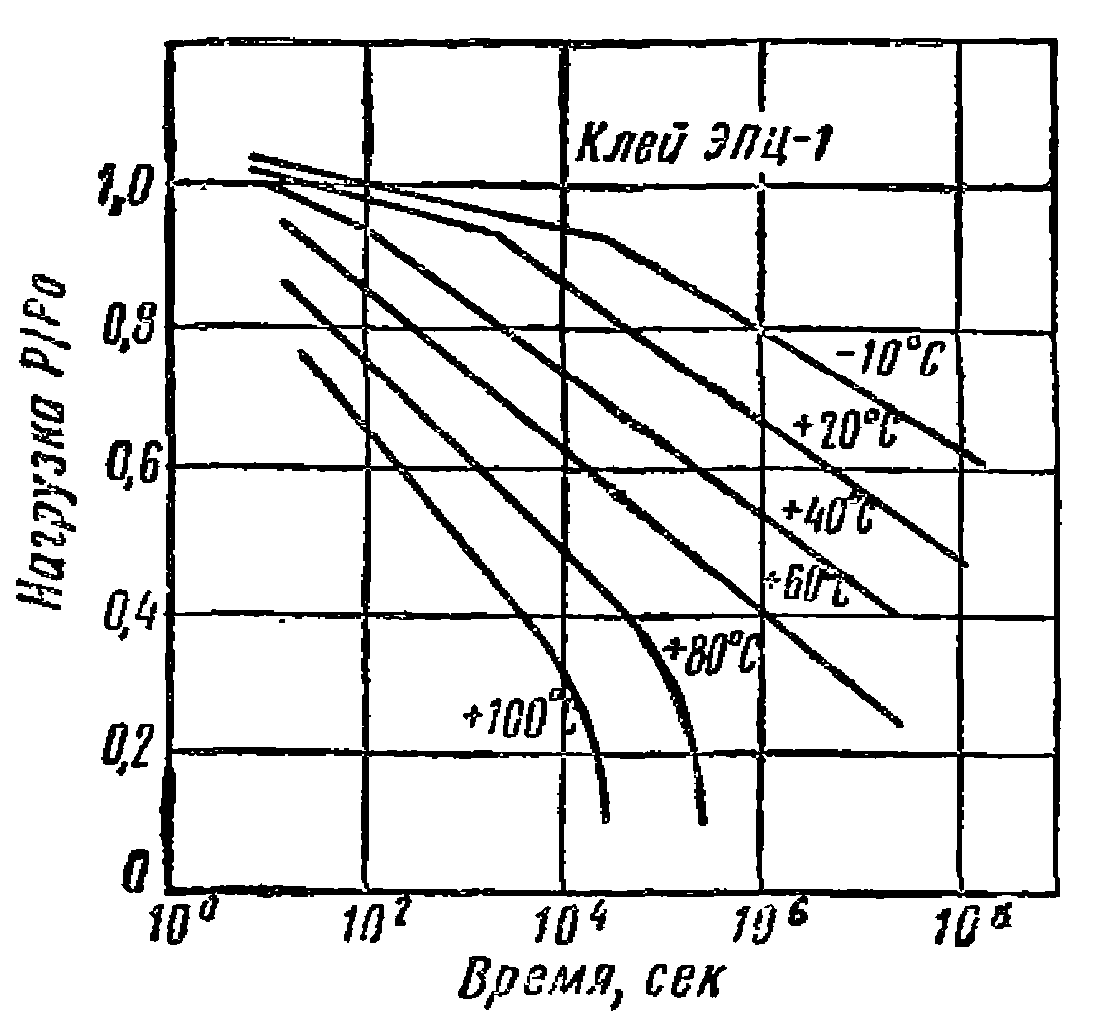

5. Длительная статическая и циклическая

прочность клеевых соединений

Эффект действия длительной нагрузки на клеевые соединения определяется временем до разрушения образца под постоянной или периодически действующей нагрузкой или же степенью снижения кратковременной прочности соединения после действия постоянной или циклической нагрузки в течение различного времени.

Построение кривых длительной прочности позволяет в известной степени прогнозировать время, в течение которого клеевое соединение данного типа не разрушается под нагрузкой определенной величины. Надежность прогнозирования зависит от многих факторов, в том числе от степени влияния релаксационных процессов, присущих всем полимерным телам и, в частности, клеям.