СПРАВКА

Источник публикации

В данном виде документ опубликован не был.

Первоначальный текст документа также опубликован не был.

Информацию о публикации документов, создающих данную редакцию, см. в справке к этим документам.

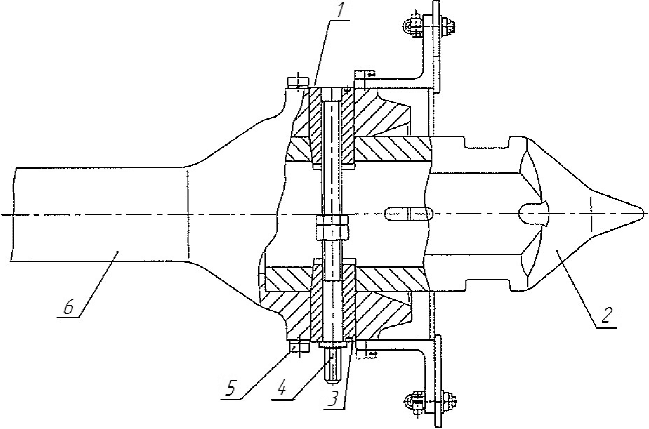

Примечание к документу

Извещение N ЛВ 054-2017, утв. Распоряжением ОАО "РЖД" от 03.04.2018 N 680/р, введено в действие с 10.04.2018.

Взамен "Вагоны пассажирские. Руководство по техническому обслуживанию и текущему ремонту" 023 ПКБ ЦЛ-2010 РЭ; Положения "О системе организации и проведения сезонной подготовки пассажирских вагонов перед началом летних и зимних перевозок пассажиров" 0117-2010 ПКБ ЦЛ.

Название документа

"ЛВ1.0005 РЭ. Руководство. Вагоны пассажирские. Руководство по техническому обслуживанию и текущему ремонту"

(утв. Распоряжением ОАО "РЖД" от 30.12.2016 N 2841р)

(ред. от 03.04.2018)

"ЛВ1.0005 РЭ. Руководство. Вагоны пассажирские. Руководство по техническому обслуживанию и текущему ремонту"

(утв. Распоряжением ОАО "РЖД" от 30.12.2016 N 2841р)

(ред. от 03.04.2018)

Распоряжением ОАО "РЖД"

от 30 декабря 2016 г. N 2841р

РУКОВОДСТВО

ВАГОНЫ ПАССАЖИРСКИЕ. РУКОВОДСТВО ПО ТЕХНИЧЕСКОМУ

ОБСЛУЖИВАНИЮ И ТЕКУЩЕМУ РЕМОНТУ

ЛВ1.0005 РЭ

Список изменяющих документов ОАО "РЖД" от 03.04.2018 N 680/р) |

Настоящий документ (далее Руководство) предназначен для проведения технического обслуживания ТО-1, ТО-2, ТО-3 и текущего ремонта (ТР) пассажирских вагонов общего назначения всех форм собственности для поддержания их в исправном состоянии между плановыми видами ремонта.

(в ред. Извещения N ЛВ 054-2017, утв. Распоряжением ОАО "РЖД" от 03.04.2018 N 680/р)

Руководство распространяется на пассажирские цельнометаллические вагоны локомотивной тяги железных дорог РФ колеи 1520 мм со скоростью движения до 200 км/ч (кроме вагонов поезда "Стриж") и на пассажирские вагоны, обращающиеся в международном сообщении (кроме вагонов ВЛАБ-200).

Руководство устанавливает:

- объем выполняемых работ при техническом обслуживании пассажирских вагонов;

- порядок проведения технического обслуживания пассажирских вагонов в пунктах формирования, пунктах оборота, на промежуточных станциях, в пути следования;

- допускаемые неисправности и нормы износа основных узлов и деталей вагонов в эксплуатации.

Руководство разработано на основе конструкторской и эксплуатационной документации заводов-изготовителей вагонов и установленного на вагонах оборудования, материалов по исследованию неисправностей, возникающих в процессе эксплуатации и анализа износа узлов и деталей пассажирских вагонов.

Перечень документов, использованных при разработке Руководства, приведен в Приложении А.

В Руководстве применены следующие сокращения наименований и обозначений руководящих документов:

- Инструкция осмотрщику вагонов: "Инструкция по техническому обслуживанию вагонов в эксплуатации (Инструкция осмотрщику вагонов)", утвержденная на заседании Совета по железнодорожному транспорту государств-участников Содружества (Протокол от 21 - 22 мая 2009 г. N 50);

- Инструкция по ремонту и обслуживанию автосцепного устройства: "Инструкция по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог", утвержденная на заседании Совета по железнодорожному транспорту государств-участников Содружества (Протокол от 20 - 21 октября 2010 г. N 53);

- Правила технического обслуживания тормозного оборудования: "Правила технического обслуживания тормозного оборудования и управления тормозами железнодорожного подвижного состава", утвержденные на заседании Совета по железнодорожному транспорту государств-участников Содружества (Протокол от 6 - 7 мая 2014 г. N 60);

- Руководство по техническому обслуживанию и ремонту гасителей колебаний: "Руководство по техническому обслуживанию и ремонту гидравлических и фрикционных гасителей колебаний пассажирских вагонов", утвержденное на заседании Совета по железнодорожному транспорту государств-участников Содружества (Протокол от 21 - 22 октября 2014 г. N 61);

- Положение об очистке ото льда подвагонного оборудования: "Положение о порядке очистки ото льда ходовых частей и подвагонного оборудования пассажирских поездов в международном сообщении", утвержденное на заседании Совета по железнодорожному транспорту государств-участников Содружества (Протокол от 20 - 21 мая 2015 г. N 62);

- Руководство по ремонту и техническому обслуживанию колесных пар: "Руководящий документ по ремонту и техническому обслуживанию колесных пар с буксовыми узлами пассажирских вагонов магистральных железных дорог колеи 1520 (1524) мм", утвержденный на заседании Совета по железнодорожному транспорту государств-участников Содружества (Протокол от 4 - 5 ноября 2015 г. N 63).

В связи с выходом настоящего Руководства считать утратившими силу документы:

- "Вагоны пассажирские. Руководство по техническому обслуживанию и текущему ремонту" 023 ПКБ ЦЛ-2010 РЭ;

- Положение "О системе организации и проведения сезонной подготовки пассажирских вагонов перед началом летних и зимних перевозок пассажиров" 0117-2010 ПКБ ЦЛ.

1.1 Для обеспечения безотказной работы основных узлов и систем вагонов, обеспечения санитарно-гигиенических требований и комфортных условий перевозки пассажиров между плановыми видами ремонта вагонов должно производиться техническое обслуживание вагонов.

1.2 Виды технического обслуживания и периодичность их проведения определены документами Министерства транспорта РФ и ОАО "РЖД".

Установлены следующие виды технического обслуживания пассажирских вагонов - ТО-1, ТО-2 и ТО-3.

1.2.1 ТО-1 - техническое обслуживание вагонов в составах и поездах на пунктах технического обслуживания станций формирования и оборота пассажирских поездов, а также в поездах в пути следования и на пунктах технического обслуживания промежуточных станциях.

1.2.1.1 В пунктах технического обслуживания станций формирования и оборота техническое обслуживание вагонов должны выполнять работники, которые прошли обучение и аттестованы в установленном порядке.

1.2.1.2 При ТО-1 на пунктах технического обслуживания станций формирования при подготовке пассажирских поездов в рейс на вагонах необходимо выполнить весь комплекс работ предусмотренных Руководством.

Для багажных (почтовых) вагонов, прицепляемых к пассажирским поездам не в местах их приписки, выполнить работы, предусмотренные документом "Техническое обслуживание ТО-1 пассажирских вагонов на пунктах технического обслуживания железных дорог ОАО "РЖД" РД 32ЦВ 112-2011 и Инструкцией по техническому обслуживанию вагонов в эксплуатации.

(п. 1.2.1.2 в ред. Извещения N ЛВ 054-2017, утв. Распоряжением ОАО "РЖД" от 03.04.2018 N 680/р)

1.2.1.3 При ТО-1 вагонов в пути следования пассажирских поездов техническое обслуживание, объем которого приведен в разделе 25 Руководства, проводится работниками поездной бригады. Работники поездной бригады в пути следования должны регистрировать все возникшие неисправности оборудования вагона в журнале формы ВУ-8 для дальнейшего устранения в пути следования поездным электромехаником или выполнения ремонта по прибытии в пункт формирования или оборота с последующей отметкой об устранении в журнале.

1.2.1.4 При ТО-1 вагонов на ПТО промежуточных станций по маршруту движения поезда техническое обслуживание, объем которого приведен в разделе 24 Руководства, проводится работниками пункта технического обслуживания эксплуатационных вагонных депо (ПТО ВЧДЭ) и поездной бригадой.

1.2.1.5 При ТО-1 на пунктах технического обслуживания станций оборота техническое обслуживание, объем которого приведен в разделе 23 Руководства, проводится работниками пункта технического обслуживания станции оборота при подготовке пассажирских поездов в рейс.

При техническом обслуживании вагонов производить:

- осмотр, инструментальный контроль и ремонт ходовых частей при выявлении неисправностей;

- осмотр и ремонт ударно-тягового оборудования при выявлении неисправностей;

- осмотр, проверку работоспособности тормозного оборудования, ремонт при выявлении неисправностей и опробование тормозов;

- осмотр и ремонт привода генератора при выявлении неисправностей;

- осмотр, ремонт при выявлении неисправностей и проверку работоспособности электрооборудования;

- ремонт других систем и оборудования вагона при выявлении неисправностей по заявкам поездной бригады.

1.2.1.6 Перед проведением технического обслуживания в зимний период очистить тележки и подвагонное оборудование от снега и льда.

1.2.2 ТО-2 - сезонное техническое обслуживание вагонов перед началом летних и зимних перевозок.

1.2.2.1 Сроки проведения ТО-2: в весенний период - с 15 марта по 25 мая; в осенний период - с 5 сентября по 31 октября.

С учетом местных климатических условий эксплуатации сроки перехода на зимний режим или на летний режим работы (сроки выполнения отдельных мероприятий по подготовке к работе в зимних или летних условиях) могут уточняться для каждого депо.

Сроки проведения ТО-2 вагонов дополнительных поездов определяются эксплуатирующей организацией (собственником подвижного состава) до ввода их в эксплуатацию в соответствии с дополнительным заданием.

(абзац введен Извещением N ЛВ 054-2017, утв. Распоряжением ОАО "РЖД" от 03.04.2018 N 680/р)

1.2.2.2 Техническое обслуживание ТО-2 должно быть проведено всем вагонам, подлежащим использованию в перевозках, кроме вагонов, проходящих плановые виды ремонта, капитально-восстановительный ремонт и техническое обслуживание ТО-3 в период с 1 марта по 25 мая и в период с 20 августа по 31 октября, а также новых вагонов, построенных в указанный период. Работы, предусмотренные при выполнении ТО-2 на вагонах, проходящих плановые виды ремонта и технического обслуживания в указанные сроки, производятся на вагоноремонтных предприятиях.

Порядок вывода вагонов из эксплуатации (постановка в отстой), а также порядок ввода вагонов в эксплуатацию (вывод из отстоя) определяется нормативными документами эксплуатирующей организации.

(п. 1.2.2.2 в ред. Извещения N ЛВ 054-2017, утв. Распоряжением ОАО "РЖД" от 03.04.2018 N 680/р)

1.2.2.3 Количество вагонов для проведения ТО-2 определяется исходя из потребности вагонов для обеспечения максимальных объемов перевозок.

(п. 1.2.2.3 в ред. Извещения N ЛВ 054-2017, утв. Распоряжением ОАО "РЖД" от 03.04.2018 N 680/р)

1.2.2.4 По окончании работ по техническому обслуживанию ТО-2 ответственные исполнители записывают данные о проведении работ в журнале установленной формы. Форма журнала учета выполнения ТО-2 приведена в Приложении Б.

1.2.2.5 Готовность вагонов к эксплуатации после проведения ТО-2 проверяет комиссия под председательством начальника депо (вагонного участка, ремонтного предприятия) или его заместителя. В состав комиссии входят: ответственные представители подразделений, обеспечивающих безопасность движения, пожарную безопасность, работоспособность электрооборудования, санитарно-технического оборудования, представители аутсорсинговых компаний, производящих обслуживание, ремонт узлов и агрегатов вагонов.

Состав комиссии может изменяться в зависимости от типа, назначения и формы собственности эксплуатационного или ремонтного предприятия.

(п. 1.2.2.5 в ред. Извещения N ЛВ 054-2017, утв. Распоряжением ОАО "РЖД" от 03.04.2018 N 680/р)

1.2.2.6 По результатам приемки вагона комиссией оформляется акт, форма акта приведена в Приложении Б.

(п. 1.2.2.6 в ред. Извещения N ЛВ 054-2017, утв. Распоряжением ОАО "РЖД" от 03.04.2018 N 680/р)

1.2.3 ТО-3 - техническое обслуживание - единая техническая ревизия основных узлов пассажирских вагонов.

Запрещается включать в поезда вагоны, срок проведения ТО-3 которых наступает в пути следования.

(п. 1.2.3 в ред. Извещения N ЛВ 054-2017, утв. Распоряжением ОАО "РЖД" от 03.04.2018 N 680/р)

1.2.3.1 ТО-3 проводится на специализированных оснащенных ремонтных путях или в вагонных депо с отцепкой от состава и выкаткой тележек. Запрещается обезличивание тележек в процессе технического обслуживания.

1.2.3.2 Для проведения ТО-3 в депо должен быть создан оборотный запас необходимых запасных частей и материалов. Порядок хранения запасных частей и материалов должен соответствовать СТО РЖД 1.08.001-2008 "Материалы, оборудование, запасные части и изделия. Правила хранения".

1.2.3.3 На каждый вагон, поступивший для проведения ТО-3, составляют дефектную ведомость по форме ВУ-22а.

1.2.3.4 Вагоны, прошедшие ТО-3, учитывать в книге номерного учета наличия и ремонта неисправных вагонов пассажирского парка формы ВУ-30 и журнале учета выполнения ТО-3. Форма журнала учета выполнения ТО-3 приведена в Приложении Б.

Установленные на вагон при ТО-3 или ремонте колесные пары, тормозные приборы, привод генератора, гидравлические гасители колебаний должны быть занесены в журнал учета использования деталей и узлов. Форма журнала учета приведена в Приложении В.

Допускается ведение компьютерных форм учета установленных деталей.

1.2.3.5 В вагонной группе ЛВЧД или ЛВЧ должен быть установлен программный комплекс "Автоматическая система управления формированием составов и содержанием парка пассажирских вагонов линейного предприятия" (АСУПВ ЛП). Информация о проведении текущего отцепочного ремонта (ТОР), ТО-2 и ТО-3, замене узлов и деталей вагонов, должна быть занесена в систему и обработана.

1.3 Текущий ремонт (ТР) производят при обнаружении неисправностей в пути следования и при проведении технического обслуживания на пунктах формирования и оборота, на пунктах технического обслуживания промежуточных станций и в пути следования для восстановления работоспособности пассажирского вагона с заменой или восстановлением его составных частей.

1.3.1 По характеру и месту устранения обнаруженных неисправностей пассажирского вагона ТР подразделяется на следующие виды:

- текущий безотцепочный ремонт (ТБР), который производят без отцепки пассажирского вагона от состава или поезда;

- текущий отцепочный ремонт (ТОР), который производят с отцепкой пассажирского вагона от состава или поезда.

1.3.2 Текущий безотцепочный ремонт выполняют в процессе технического обслуживания в соответствии с техническими требованиями, по организации технического обслуживания ТО-1 изложенными в соответствующих разделах Руководства.

1.3.3 Текущий отцепочный ремонт производят, когда неисправность вагона невозможно устранить безотцепочным ремонтом в процессе технического обслуживания.

Выполнение текущего отцепочного ремонта пассажирских вагонов на предприятиях инфраструктуры производят в соответствии с действующими в ОАО "РЖД" нормативными документами, регламентирующими проведение ремонта на предприятиях инфраструктуры.

1.4 Исправление поврежденных мест окраски кузова (при ТО-2 и ТО-3), при необходимости, должно производиться в соответствии с требованиями "Инструкции по восстановлению защитного покрытия кузовов пассажирских вагонов N 28" от 23 октября 2007 г. Допускается не устранять повреждения окраски площадью не более 50 мм2.

Расположение знаков и надписей на вагоне, размеры букв, цифр и знаков должны соответствовать Альбому "Знаки и надписи на вагонах пассажирского парка железных дорог России" N 0082-05 ПКБ ЦЛ и конструкторской документации на вагон.

1.5 Резиновые элементы, устанавливаемые на вагон взамен изношенных, должны соответствовать конструкторской документации.

1.6 При техническом обслуживании вагонов должны применяться смазочные материалы в соответствии с техническими требованиями производителей вагонов и поставщиков узлов к ним, а также другой нормативной документации, утвержденной установленным порядком. Карта смазки деталей, узлов, оборудования вагона приведена в Приложении Г.

1.7 Средства измерений должны быть в исправном состоянии и своевременно проходить обязательную периодическую государственную или ведомственную поверку и метрологический контроль. Средства измерений должны соответствовать требованиям, установленным Федеральным законом N 102-ФЗ от 26 июня 2008 г. "Об обеспечении единства измерений".

Средства измерений, установленные на пассажирском вагоне (амперметры, вольтметры, термометры и др.) должны поверяться не реже одного раза в три года. Поверка производится при проведении плановых видов ремонта вагонов.

Поверка манометров установленных в системе тормозного оборудования пассажирского вагона, а также манометров, используемых на установках по проверке и испытаниям тормозного оборудования, производится с периодичностью один раз в год.

1.8 Средства допускового контроля (СДК) должны соответствовать требованиям документа "Метрологическое обеспечение средств допускового контроля, применяемых при ремонте и техническом обслуживании пассажирских вагонов" РД 32 ЦЛ 014-03.

1.9 Технические характеристики оборудования вагонов, полученные на испытательном оборудовании и средствах измерения, работающих на основе микропроцессорной техники для автоматизированной регистрации результатов испытаний, должны фиксироваться как в электронном виде, так и на бумажных носителях. Распечатки на бумажных носителях должны храниться в соответствии с установленными требованиями.

1.10 Техническое обслуживание отдельных видов оборудования вагонов, которое не указано в Руководстве, до момента внесения в него дополнений, производится в соответствии с требованиями документации изготовителей оборудования.

1.11 Исполнители работ несут ответственность за техническое состояние вагонов, прошедших техническое обслуживание ТО-1, ТО-2, ТО-3 и текущий ремонт ТР.

1.12 На ремонтных участках должна быть следующая документация:

- технологическая документация;

- инструкции по охране труда;

- должностные инструкции;

- нормативные и руководящие документы ОАО "РЖД" и предприятия;

- журналы испытаний, журналы учета ремонтных работ (в случаях предусмотренных нормативными документами).

1.13 Отчетные и учетные формы (ВУ) первичной документации, применяемые при техническом обслуживании и текущем ремонте, приведены в документах:

- "Альбом учетных форм первичной документации по вагонному комплексу";

- "Альбом учетных форм первичной документации по вагонному хозяйству для пассажирских вагонов, эксплуатирующихся в международном сообщении", утвержденный на заседании Совета по железнодорожному транспорту государств-участников Содружества (Протокол от 17 - 18 мая 2012 г. N 56) с учетом актуализации (дополнения) Альбома учетных форм первичной документации утвержденного на заседании Совета по железнодорожному транспорту государств-участников Содружества (Протокол от 26 - 27 октября 2016 г. N 65).

(п. 1.13 в ред. Извещения N ЛВ 054-2017, утв. Распоряжением ОАО "РЖД" от 03.04.2018 N 680/р)

1.14 Для вагонов собственности АО "ФПК" количество вагонов технологического резерва должно составлять:

- для вагонов Люкс, МИКСТ, СВ, купе-буфетов, купейных-штабных, вагонов-ресторанов - 25% (1 вагон технического резерва на 4 состава поездов одной категории подвижного состава) круглогодично;

- для вагонов РИЦ - в зимнее время (с сентября по май включительно) 8%, в летнее время (июнь - август) 5%;

- для вагонов купейных, плацкартных, межобластных - в зимнее время 8%, в летнее время 3% по категории стандартного подвижного состава и 5% по категориям подвижного состава фирменные, международные, двухэтажные, с централизованным энергоснабжением;

- для багажных - 5% круглогодично;

- для служебно-технических вагонов (автомобилевозов, электростанций) - 25% круглогодично.

(п. 1.14 в ред. Извещения N ЛВ 054-2017, утв. Распоряжением ОАО "РЖД" от 03.04.2018 N 680/р)

2.1 Техническое обслуживание и текущий ремонт пассажирских вагонов должны выполняться в соответствии с требованиями документов по охране труда:

- "Отраслевые правила по охране труда в пассажирском хозяйстве Федерального железнодорожного транспорта" ПОТ РО-13153-ЦЛ-923-02;

- "Сборник нормативных документов по управлению охраной труда на железнодорожном транспорте" ЦЭУ/4826;

- "Санитарные правила по организации пассажирских перевозок на железнодорожном транспорте" СП 2.5.1198-03.

2.2 Работники, выполняющие техническое обслуживание вагонов, должны соблюдать требования инструкций:

- "Инструкция по техническому обслуживанию вагонов в эксплуатации";

- "Типовая инструкция по охране труда для осмотрщика вагонов, осмотрщика-ремонтника вагонов и слесаря по ремонту подвижного состава в пассажирском хозяйстве" ТОИ Р-32-ЦЛ-800-00;

- инструкции по охране труда предприятия.

2.3 При техническом обслуживании вагонов должны соблюдаться требования пожарной безопасности в соответствии с документами:

- Федеральный закон N 123-ФЗ от 22 июля 2008 г. "Технический регламент о требованиях пожарной безопасности";

- "Инструкция по обеспечению пожарной безопасности в вагонах пассажирских поездов" утверждена распоряжением ОАО "РЖД" N 2255р от 5 ноября 2009 г;

- "Инструкция по обеспечению пожарной безопасности в вагонах пассажирских поездов АО "ФПК" утверждена распоряжением АО "ФПК" N 245р от 22 марта 2016 г.

2.4 Ремонтные подразделения вагонного депо, в соответствии с документом СТО РЖД 15.012-2014 "Система управления охраной труда в ОАО "РЖД". Специальная оценка условий труда", должны соответствовать требованиям по охране труда, производственной санитарии, экологии, предъявляемым к производственным участкам и подлежат аттестации в установленном порядке.

2.5 К техническому обслуживанию и текущему ремонту пассажирских вагонов допускаются работники, прошедшие обучение и проверку на знание конструкции, особенностей эксплуатации, обслуживания, ремонта вагонов, прошедшие специальную подготовку, обучение и проверку знаний по охране труда.

2.6 Работники должны быть обучены и пройти проверку знаний требований охраны труда в соответствии с основными положениями документов:

ИС МЕГАНОРМ: примечание. Здесь и далее в официальном тексте документа, видимо, допущена опечатка: стандарт имеет номер СТО РЖД 1.15.011-2010, а не СТО РЖД 15.011-2010. |

- "Система управления охраной труда в ОАО "РЖД". Организация обучения" СТО РЖД 15.011-2010;

- "Организация обучения и проверки знаний по охране труда работников железнодорожного транспорта" ЦБТ-924 2002 г.

2.7 Все работники, выполняющие техническое обслуживание и текущий ремонт, должны быть обеспечены специальной одеждой, специальной обувью и другими средствами индивидуальной защиты в соответствии с требованиями нормативной документации Российской Федерации.

(п. 2.7 в ред. Извещения N ЛВ 054-2017, утв. Распоряжением ОАО "РЖД" от 03.04.2018 N 680/р)

2.8 Каждый работник обязан соблюдать требования охраны труда.

Перед выполнением работ на путях необходимо проверить надежность крепления вагона или группы вагонов состава тормозными башмаками, наличие специального ограждения. Ограждение состава производится установленным порядком. У одиночных и концевых вагонов необходимо проверить положение откидных фартуков переходных площадок, которые должны быть подняты и закреплены.

2.9 Перед началом подъема вагона на электродомкратах необходимо проверить исправность ограничителя подъема (выключателя). Подъем и опускание вагона одновременно четырьмя электродомкратами должны производиться под руководством мастера (бригадира) участка. Запрещается производить подъем вагона вместе с тележками. Нахождение людей в вагоне и под вагоном при подъеме и опускании вагона не допускается.

2.10 Перед началом технического обслуживания ТО-2, ТО-3 вагоны должны быть очищены, промыты и при необходимости продезинфицированы.

2.11 Все производственные процессы окраски должны выполняться с соблюдением требований "Межотраслевых правил по охране труда при окрасочных работах" ПОТ Р М-017-2001, с учетом требований "Единой системы защиты от коррозии и старения (ЕСЗКС)" и "Правил пожарной безопасности на железнодорожном транспорте Российской Федерации" ППБО-109-92.

Окраска внутри вагона в закрытом помещении должна производиться при включенной приточно-вытяжной вентиляции.

Работники, выполняющие работы на крыше вагона, должны иметь квалификацию, соответствующую характеру выполняемых на высоте работ и прошедшие соответствующее медицинское освидетельствование. Работы должны выполняться с использованием страховочной привязи ГОСТ Р ЕН 361-2008.

2.12 Запасные части и материалы должны подаваться на рабочие места в производственной таре, отвечающей требованиям ГОСТ 12.3.010-82.

2.13 Перемещение грузов должно производиться с соблюдением требований ГОСТ 12.3.020-80.

2.14 При выполнении сварочных работ сварщик обязан пользоваться исправным щитком ГОСТ 12.4.254-2013, рукавицами ГОСТ 12.4.010-75, очками защитными ГОСТ 12.4.253-2013. Места выполнения сварочных работ на участке должны быть ограждены переносными ширмами высотой не менее 1,8 метров. Сварочные провода должны быть защищены от механических повреждений. Использовать провода с нарушенной изоляцией запрещается.

2.15 При выполнении слесарных, сборочно-разборочных работ применять рукавицы ГОСТ 12.4.010-75 или перчатки ТУ 17 РФ 21.1-169-45-97, при проведении работ с ручным слесарным инструментом и приспособлениями ударного действия, ручным электрическим, пневматическим инструментом, и других работ, при которых возможно отлетание частиц материала (в том числе при выполнении работ по очистке сварных швов и шлифовальных работ) обязательно должны использоваться очки защитные ГОСТ 12.4.253-2013. Применение абразивного инструмента должно производиться с соблюдением требований ГОСТ 32406-2013.

2.16 Ремонт и испытание электрооборудования вагонов должны производиться в соответствии с требованиями документов:

ИС МЕГАНОРМ: примечание. Здесь и далее в официальном тексте документа, видимо, допущена опечатка: стандарт имеет номер ГОСТ Р 12.1.019-2009, а не ГОСТ 12.1.019-2009. |

- ГОСТ 12.1.019-2009 ССБТ. Электробезопасность. Общие требования и номенклатура видов защиты;

- ГОСТ 12.2.007.0-75 ССБТ. Изделия электротехнические. Общие требования;

- ГОСТ 12.2.007.3-75 ССБТ. Электротехнические устройства на напряжение свыше 1000 В. Требования безопасности;

- Правила по охране труда при эксплуатации электроустановок, утвержденные приказом Минтруда России от 24 июля 2013 г. N 328н.

2.17 Эксплуатация, устройство и освидетельствование грузоподъемного оборудования должны удовлетворять требованиям:

- ГОСТ 1575-87 Краны грузоподъемные. Ряды основных параметров;

- ГОСТ 12.2.071-90 ССБТ. Краны грузоподъемные. Краны контейнерные. Требования безопасности;

- ГОСТ 12.3.009-76 ССБТ. Работы погрузо-разгрузочные. Общие требования безопасности;

- ГОСТ 12.3.020-80 ССБТ. Процессы перемещения грузов на предприятиях. Общие требования безопасности;

- Правила по охране труда при погрузочно-разгрузочных работах и размещении грузов, утвержденных приказом Минтруда России от 17 сентября 2014 г. N 642н.

2.18 Применяемое оборудование, приспособления, инструмент, оснастка должны периодически проходить профилактический осмотр, испытания, проверку и необходимый ремонт согласно действующей нормативной документации. Работа неисправным инструментом запрещается.

2.19 При изменении технологии производства работ и внедрении новых средств технологического оснащения должен проводиться внеплановый инструктаж по охране труда (при вводе в эксплуатацию нового оборудования и изменениях технологических процессов, требующих дополнительных знаний по охране труда работников, проводится внеочередная проверка знаний требований охраны труда, связанных с соответствующими изменениями) исполнителей и должны соблюдаться требования соответствующих руководящих документов по охране труда.

2.20 Организация труда на предприятии и технологические процессы ремонта вагонов должны предусматривать меры по охране окружающей среды от вредных выбросов и загрязняющих веществ согласно с нормативных документов по охране окружающей среды. Перечень нормативных документов по охране окружающей среды приведен в Приложении Д. Перечень необходимых мероприятий по предотвращению загрязнения окружающей среды приведен в Приложении Е.

3.1 Техническое обслуживание колесных пар и буксовых узлов пассажирских вагонов должно производиться в соответствии с требованиями нормативных документов:

- "Руководство по ремонту и техническому обслуживанию колесных пар";

- "Правила эксплуатации объектов инфраструктуры ОАО "РЖД", подвижного состава и организации движения на участках обращения скоростных и высокоскоростных пассажирских поездов со скоростями более 140 до 250 км/ч включительно", утверждены распоряжением ОАО "РЖД" N 283р от 13 февраля 2012 г.;

- "Руководство по осмотру, освидетельствованию, ремонту и формированию колесных пар с тормозными дисками, эксплуатации и ремонту буксовых узлов с подшипниками кассетного типа" ПКТБВ-104.759-2008 РК;

- "Инструкция осмотрщику вагонов".

3.2 При техническом обслуживании колесных пар и буксовых узлов вагонов в объеме ТО-1 и ТО-2 производить:

- проверку наличия бирок;

- технический контроль колесных пар и их элементов;

- технический контроль буксовых узлов.

3.2.1 На правых верхних болтах крепительной крышки буксы правой шейки оси колесных пар проверить наличие дополнительной бирки, которая ставится в зависимости от допустимой эксплуатационной скорости пассажирского вагона. На дополнительных бирках колесных пар отвечающих требованиям "Правил эксплуатации объектов инфраструктуры ОАО "РЖД" подвижного состава и организации движения на участках обращения скоростных и высокоскоростных пассажирских поездов со скоростями более 140 до 250 км/ч включительно", введенных распоряжением N 283р от 13 февраля 2012 г. выбивается "160 км/час" или "200 км/ч". Бирка сохраняется на весь период эксплуатации вагонов с указанными скоростями.

3.2.2 Выполнить осмотр колесных пар и буксовых узлов согласно требованиям Инструкции осмотрщику вагонов с учетом информации полученной со средств автоматического контроля подвижного состава (КТСМ, КТИ), а также от работников "Постов безопасности" и осмотрщиков ПТО ВЧДЭ производящих контроль технического состояния вагонов на перронных путях.

Проверить надежность крепления датчика системы контроля нагрева букс (СКНБ), датчика нагрева редуктора (при его наличии), противоюзных устройств.

3.3 При техническом обслуживании ТО-3 выполнить работы по техническому обслуживанию ТО-1 и дополнительные работы.

3.3.1 Выполнить техническое диагностирование буксовых узлов (промежуточную ревизию). Техническое диагностирование производится согласно требованиям Руководства по ремонту и техническому обслуживанию колесных пар и Руководства по осмотру, освидетельствованию, ремонту и формированию колесных пар с тормозными дисками, эксплуатации и ремонту буксовых узлов с подшипниками кассетного типа ПКТБВ-104.759-2008 РК.

На буксовых узлах колесных пар оборудованных подшипниками кассетного типа в габаритах 130x250x160 мм, контролировать наличие дополнительного клейма "К-1".

3.4 После проведения текущего отцепочного ремонта пассажирских вагонов проверить допускаемые геометрические параметры колесных пар, которые должны соответствовать требованиям раздела 23 Руководства по ремонту и техническому обслуживанию колесных пар и Руководства ПКТБВ-104.759-2008 РК (для колесных пар свыше 160 км/ч).

(в ред. Извещения N ЛВ 054-2017, утв. Распоряжением ОАО "РЖД" от 03.04.2018 N 680/р)

3.5 При техническом обслуживании ТО-3 контролировать толщину гребня и прокат колеса. После проведения ТО-3 толщина гребня и прокат колеса не должны превышать допускаемой величины приведенной в таблице 3.1

Скорость движения состава | Равномерный прокат колес, мм | Неравномерный прокат колес, мм | Толщина гребня колеса, мм |

до 120 км/ч включительно; | не более 6 | 0,5 | 28 - 33 |

для колесных пар с приводом генератора | не более 3 | ||

(в ред. Извещения N ЛВ 054-2017, утв. Распоряжением ОАО "РЖД" от 03.04.2018 N 680/р) | |||

выше 120 км/ч, но не более 140 км/ч | не более 3 | 0,5 | 30 - 33 |

выше 140 км/ч, но не более 160 км/ч | не более 3 | 0,5 | 31 - 33 |

выше 160 км/ч, но не более 200 км/ч | не более 3 | 0,3 | 31 - 33 |

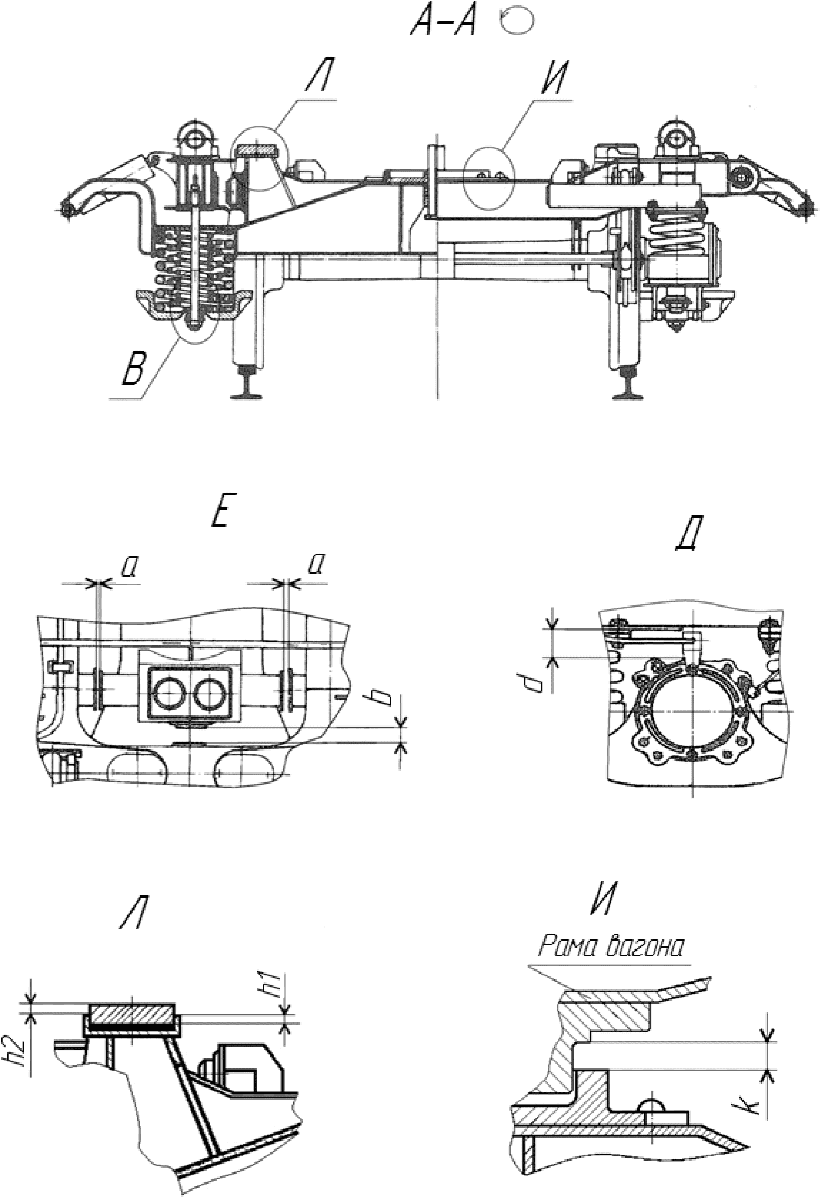

4.1.1 Техническое обслуживание тележек пассажирских вагонов локомотивной тяги допущенных к эксплуатации на инфраструктуре магистральных железных дорог колеи 1520 (1524) мм производится в соответствии с требованиями Руководства и эксплуатационной документации производителя.

4.1.2 Контролируемые параметры тележек пассажирских вагонов при производстве технического обслуживания в объеме ТО-1, ТО-2, ТО-3 с центральным подвешиванием люлечного типа приведены в таблице 4.1, тележек с центральным подвешиванием безлюлечного типа приведены в таблице 4.2.

с центральным подвешиванием люлечного типа

(таблица 4.1 в ред. Извещения N ЛВ 054-2017, утв.

Распоряжением ОАО "РЖД" от 03.04.2018 N 680/р)

Наименование контролируемого параметра | Вид технического обслуживания | |

ТО-1, ТО-2 | ТО-3 | |

Вкладыши опорных (горизонтальные) скользунов | ||

Тележки КВЗ-5 | ||

Суммарный зазор между скользунами тележки и рамы вагона, мм | 2 - 6 | 2 - 6 |

Глубина залегания вкладыша опорного скользуна в коробке "h1" тележек, мм: | ||

- КВЗ-ЦНИИ-М, ТВЗ-ЦНИИ-М; | - | не менее 19 |

- КВЗ-ЦНИИ-I, КВЗ-ЦНИИ-II, ТИТРАН | - | не менее 15 |

Выход вкладыша опорного скользуна из коробки "h2" тележек, мм: | ||

- КВЗ-ЦНИИ-I, КВЗ-ЦНИИ-II, КВЗ-ЦНИИ-М, ТВЗ-ЦНИИ-М; ТИТРАН | не менее 11 | не менее 15 |

Глубина технологического паза контроля износа рабочего слоя вкладыша опорного скользуна, мм | - | не менее 3 |

Скользуны вертикальные торцевые (поперечные): | ||

Износ металлического вкладыша, мм | - | 2 |

Просадка резины, мм | - | 6 |

Тележки КВЗ-5 | ||

Зазор односторонний "b", мм | - | 25 - 35 |

Зазор суммарный "b + b", мм | - | 65 - 75 |

Тележки КВЗ-ЦНИИ, КВЗ-ЦНИИ-М, ТВЗ-ЦНИИ-М, ТИТРАН | ||

Зазор односторонний "b", мм | - | не менее 35 |

Зазор суммарный "b + b", мм | - | 80 - 90 |

Скользуны вертикальные боковые (продольные): | ||

Зазор односторонний "a", мм | не менее 5 | не менее 5 |

Зазор суммарный "a + a", мм | не более 30 | не более 25 |

Зазор между корпусом гасителя и кронштейном надрессорного бруса, мм | не менее 7 | не менее 7 |

Продолжение таблицы 4.1

Наименование контролируемого параметра | Вид технического обслуживания | |

ТО-1, ТО-2 | ТО-3 | |

Зазор между крюком поддона и скобой предохранительной "c" тележек, мм: | ||

- КВЗ-ЦНИИ-II, КВЗ-ЦНИИ-М, ТВЗ-ЦНИИ-М, ТИТРАН, КВЗ-5 | 50+10 | 50+10 |

Скользуны вертикальные боковые (продольные): | ||

Зазор между поддоном и опорной шайбой предохранительного стержня "c" тележки КВЗ-ЦНИИ-I, мм | - | 1 - 4 |

Зазор между рамой тележки и потолком буксы тележки "d", мм: | ||

- тележки КВЗ-ЦНИИ-I, КВЗ-ЦНИИ-II, КВЗ-5; | не менее 56 | не менее 56 |

- тележки КВЗ-ЦНИИ-М, ТВЗ-ЦНИИ-М, ТИТРАН | не менее 50 | не менее 50 |

Зазор между накладкой продольной рамы и опорным листом надрессорного бруса "f1", "f2" тележек КВЗ-ЦНИИ-М, ТВЗ-ЦНИИ-М, ТИТРАН мм | 25 - 110 | 30 - 110 |

Разность величины зазоров "f1" и "f2" между накладкой продольной рамы и опорным листом надрессорного бруса тележек ТВЗ-ЦНИИ-М, мм | - | не более 6 |

Зазор между надрессорным брусом и рамой (планкой на раме) тележек КВЗ-5, КВЗ-ЦНИИ, мм | 20 - 100 | 30 - 100 |

Зазор между пятником кузова вагона и кольцом подпятника надрессорного бруса "k" тележек КВЗ-ЦНИИ, КВЗ-ЦНИИ-М, ТВЗ-ЦНИИ-М, ТИТРАН мм | 9 - 18 | 13 - 18 |

Гидравлические гасители колебаний, установленные на вагон при техническом обслуживании, должны обеспечивать эксплуатацию вагонов до следующего технического обслуживания ТО-3 или планового ремонта пассажирского вагона.

(в ред. Извещения N ЛВ 054-2017, утв. Распоряжением ОАО "РЖД" от 03.04.2018 N 680/р)

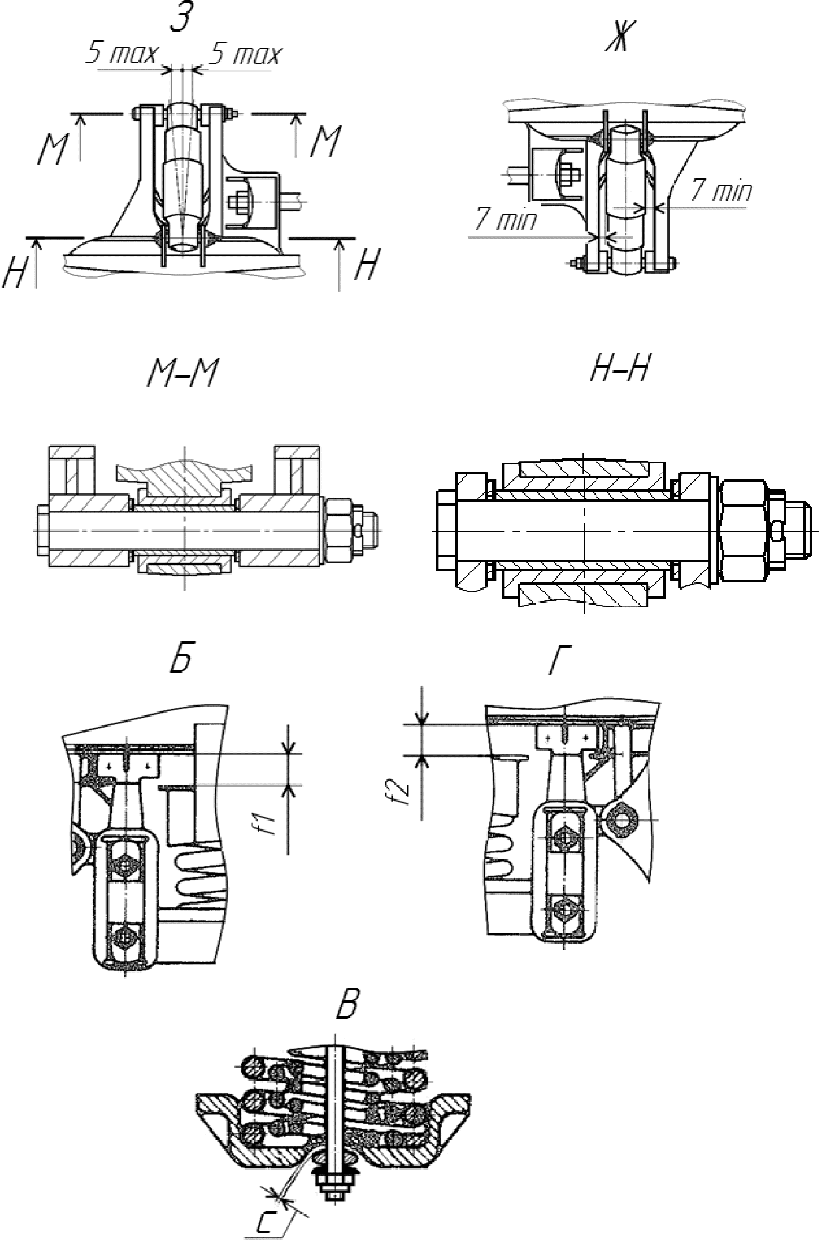

Таблица 4.2

с центральным подвешиванием безлюлечного типа

Наименование контролируемого параметра | Вид технического обслуживания | |

ТО-1, ТО-2 | ТО-3 | |

Вкладыши опорных (горизонтальные) скользунов | ||

Глубина залегания вкладыша опорного скользуна в коробке "h1", мм | - | не менее 10 |

Толщина вкладыша опорного скользуна, тележек 68-4075, 68-4076, 68-4095, 68-4096, мм | - | не менее 23 |

Толщина вкладыша опорного скользуна, тележек 68-4108, 68-4109, мм | - | не менее 18 |

(в ред. Извещения N ЛВ 054-2017, утв. Распоряжением ОАО "РЖД" от 03.04.2018 N 680/р) | ||

Глубина контрольных отверстий износа рабочего слоя вкладыша, мм | - | не менее 2,5 |

Выход вкладыша опорного скользуна из коробки "h2" тележек 68-4075, 68-4076, 68-4095, 68-4096, мм | не менее 5 | не менее 5 |

Выход вкладыша опорного скользуна из коробки "h2" тележек 68-4108, 68-4109, мм | не менее 3 | не менее 3 |

(в ред. Извещения N ЛВ 054-2017, утв. Распоряжением ОАО "РЖД" от 03.04.2018 N 680/р) | ||

Скользуны вертикальные торцевые (поперечные): | ||

Позиции исключены с 10.04.2018. - Извещение N ЛВ 054-2017, утв. Распоряжением ОАО "РЖД" от 03.04.2018 N 680/р. | ||

Тележки 68-4075, 68-4076 | ||

Зазор односторонний "b", мм | не менее 45 | не менее 45 |

Зазор суммарный "b + b", мм | не более 110 | не более 110 |

Тележки 68-4095, 68-4096, 68-4108, 68-4109 | ||

Зазор односторонний "b", мм | не менее 35 | не менее 35 |

Зазор суммарный "b + b", мм | не более 90 | 80 - 90 |

Скользуны вертикальные боковые (продольные): | ||

Зазор односторонний "a", мм | не менее 5 | не менее 5 |

Зазор суммарный "a + a", мм | не более 20 | не более 20 |

Отклонение от соосного расположения верхней и нижней головок гасителя относительно поперечной оси тележки, мм | не более 5 | не более 5 |

Зазор между пятником кузова вагона и кольцом подпятника надрессорного бруса тележек 68-4075, 68-4076, 68-4095, 68-4096 "k", мм | 9 - 18 | 15 - 18 |

Зазор между низом продольной балки и болтом крепления датчика сигнализации контроля нагрева буксовых подшипников тележек 68-4108, 68-4109 "d", мм | не менее 20 | не менее 20 |

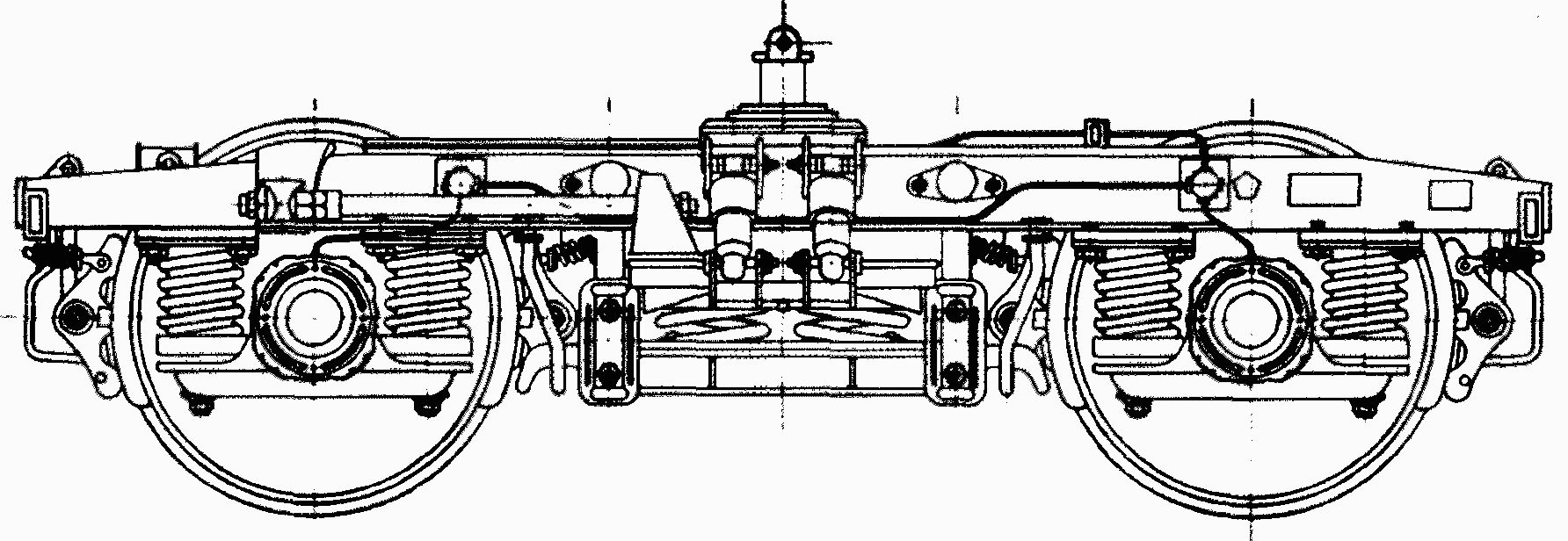

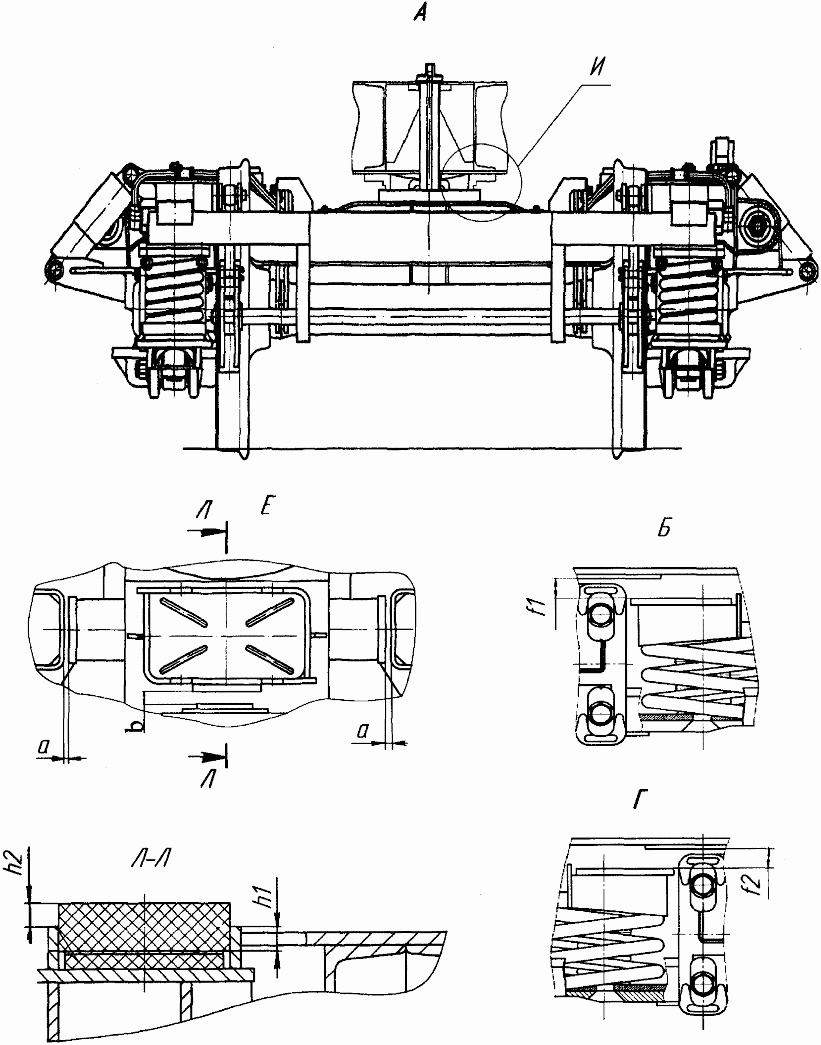

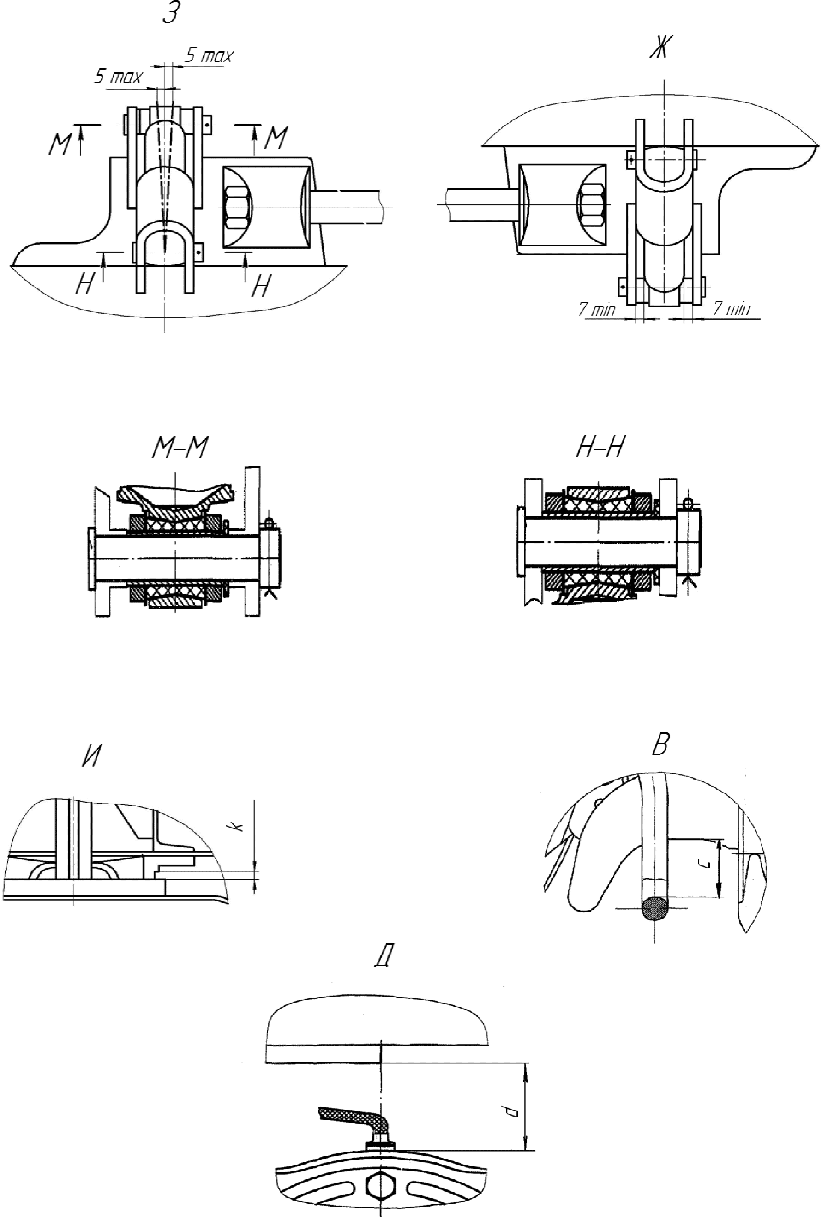

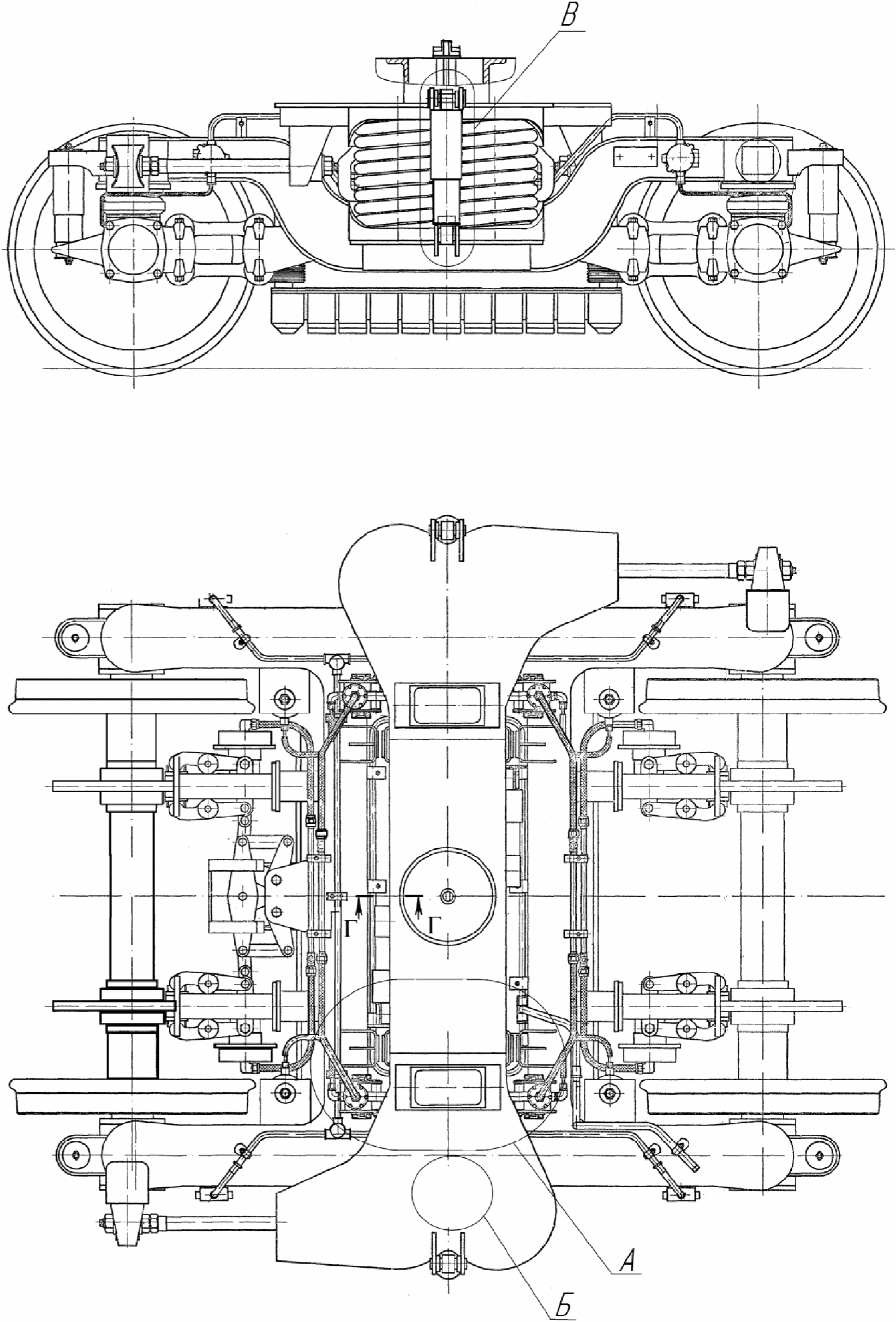

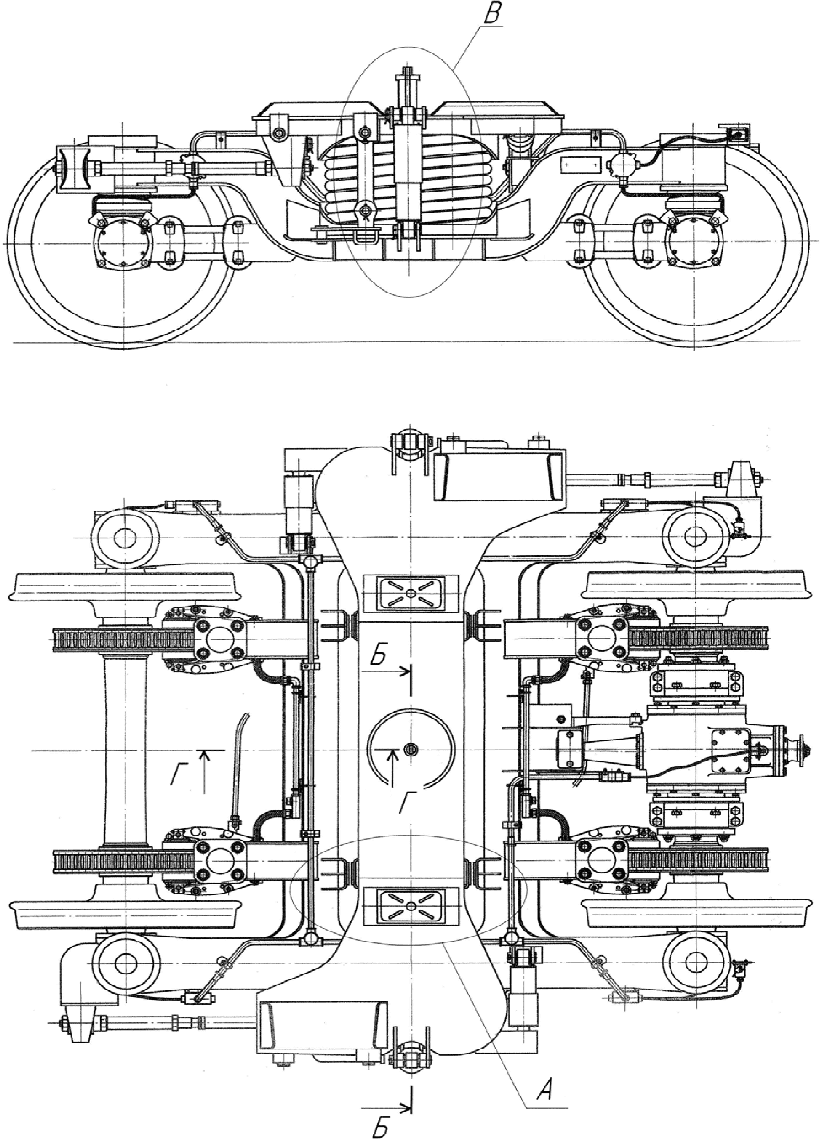

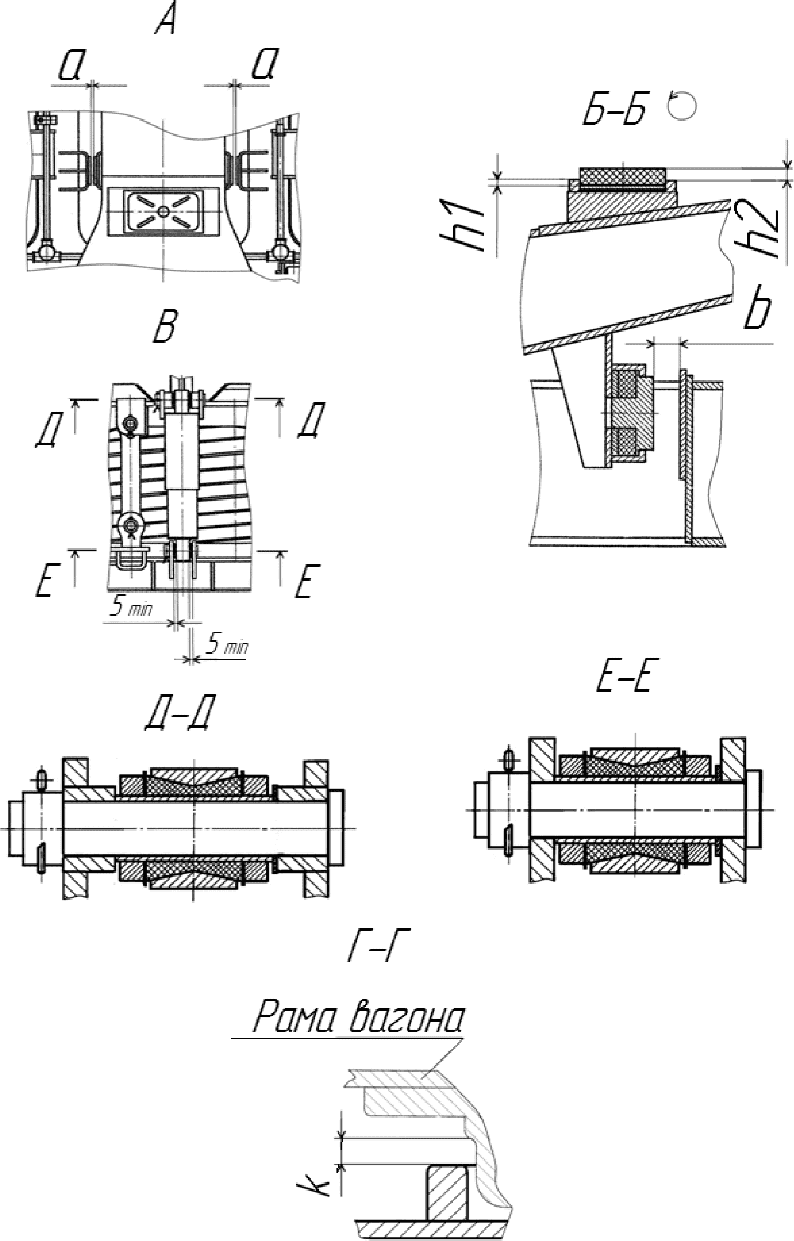

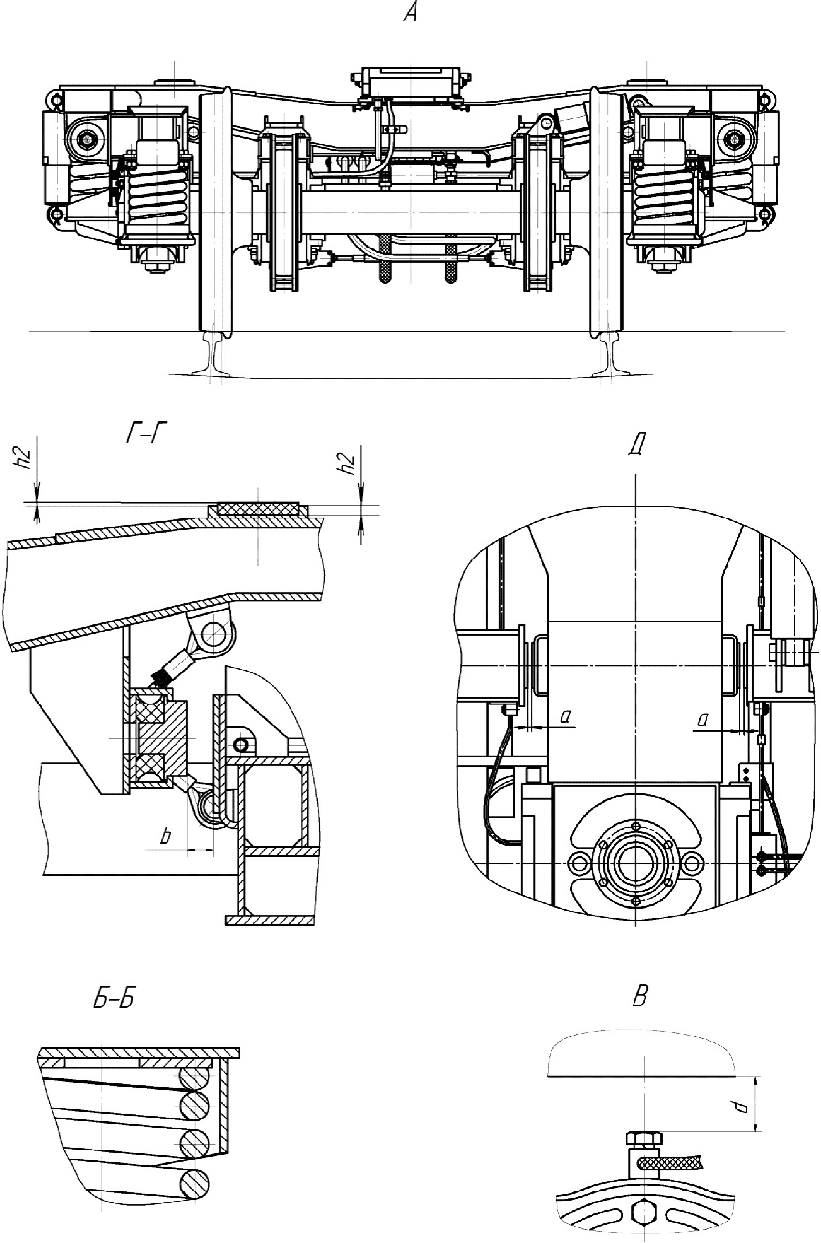

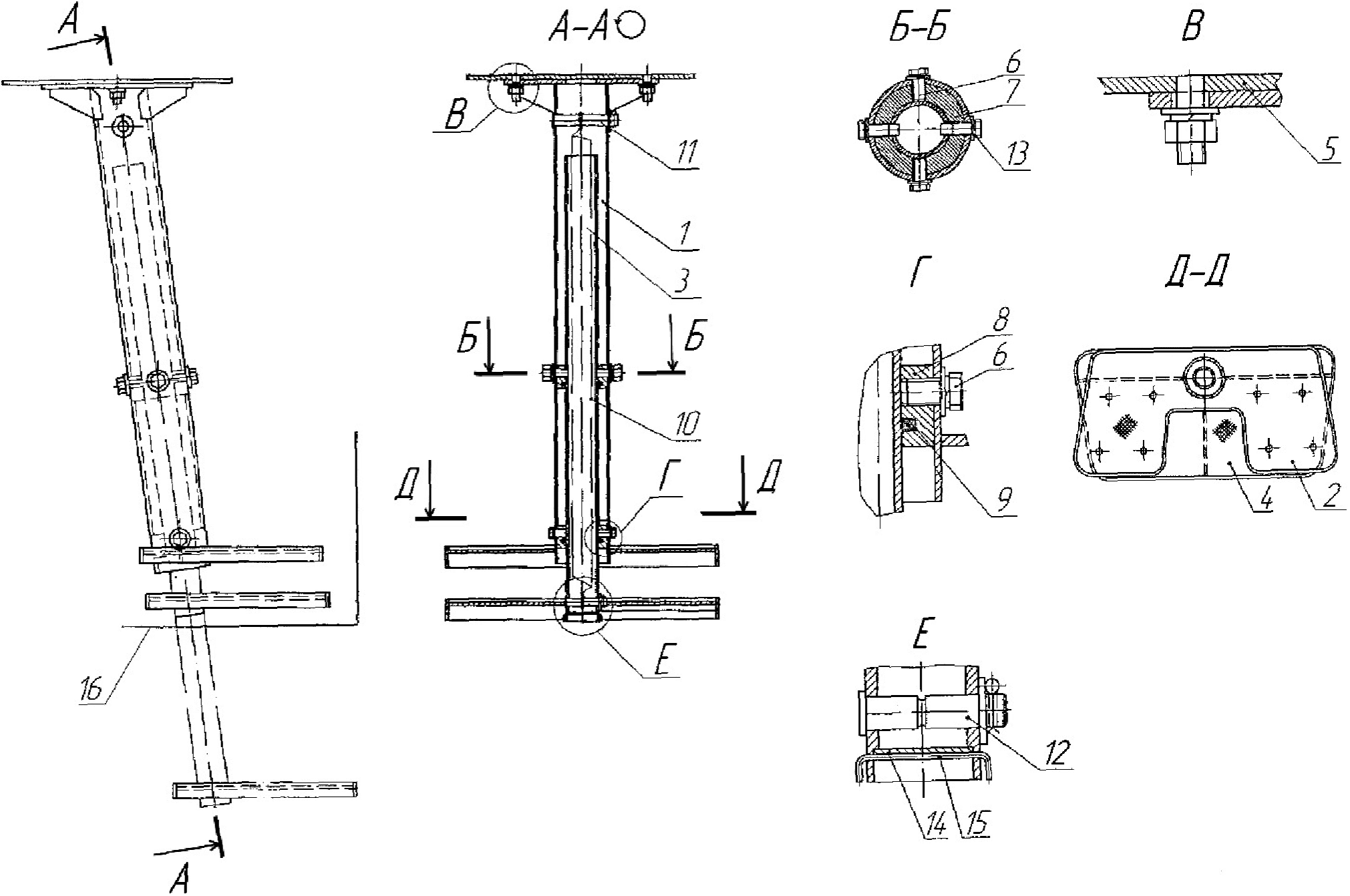

Типы, модели тележек с обозначением позиций и расположением сечений контролируемых параметров приведены на рисунках:

- тележки КВЗ-ЦНИИ-I и КВЗ-ЦНИИ-II на рисунке 4.5;

- тележка ТВЗ-ЦНИИ-М моделей 68-4065, 68-4066 на рисунке 4.6;

- тележка модели 68-4075, 68-4076 на рисунке 4.7;

- тележка модели 68-4095, 68-4096 на рисунке 4.8;

- тележка модели, 68-4108, 68-4109 на рисунке 4.9.

На вагонах производства ЗАО "Вагонмаш" (С-Петербург) используются тележки "ТИТРАН".

(абзац введен Извещением N ЛВ 054-2017, утв. Распоряжением ОАО "РЖД" от 03.04.2018 N 680/р)

Тележки 68-4065/4066 и "ТИТРАН" выпускаются в двух исполнениях: тип I - с грузоподъемной силой 238 кН, тип II - с грузоподъемной силой 280 кН. Техническое обслуживание тележек производить в соответствии с требованиями документа 4161М.30.00.000РЭ.

(абзац введен Извещением N ЛВ 054-2017, утв. Распоряжением ОАО "РЖД" от 03.04.2018 N 680/р)

4.1.3 При техническом обслуживании тележек пассажирских вагонов контролировать наличие клейм, знаков маркировки, соединений системы контроля нагрева букс, противоюзных датчиков. Проверить надежность крепления заземляющих перемычек между буксовым узлом, рамой тележки и кузовом вагона. Контролировать элементы, узлы и детали тележек, места их крепления.

4.1.4 Осмотреть фрикционные и гидравлические гасители колебаний. Проверить узлы крепления гидравлических гасителей к кронштейнам тележки.

При техническом обслуживании фрикционных гасителей колебаний проверить шпинтонно-пружинную связь рамы тележки с буксовыми узлами, проверить внутреннюю буксовую пружину фрикционного гасителя, крепление шпинтонов к раме тележки.

Основные признаки неисправностей гасителей колебаний и способы их устранения приведены в Руководстве по техническому обслуживанию и ремонту гасителей колебаний.

4.2 Техническое обслуживание ТО-1, ТО-2 тележек пассажирских вагонов с центральным подвешиванием люлечного типа

4.2.1 Проверить сварные швы и основной металл рамы тележки и надрессорного бруса. При наличии трещин тележку и надрессорный брус ремонтировать.

Проверить подпятник тележки и пятник вагона, вертикальные (боковые, торцевые) скользуны, коробки горизонтальных скользунов. При наличии трещин тележку ремонтировать.

4.2.2 Контролировать геометрические параметры вкладыша опорного скользуна на соответствие значениям, указанным в таблице 4.1.

4.2.3 Центральное и буксовое подвешивание

4.2.3.1 Пружины центрального и буксового подвешивания осмотреть. Трещины, смыкание витков и деформация пружин не допускаются.

Проверить зазор между накладкой продольной рамы и опорным листом надрессорного бруса тележки, а также зазор между рамой тележки и потолком буксы указанные в таблице 4.1. Замеры производить под тарой вагона на прямолинейном участке пути.

(в ред. Извещения N ЛВ 054-2017, утв. Распоряжением ОАО "РЖД" от 03.04.2018 N 680/р)

4.2.3.2 Техническое обслуживание продольных поводков конструкции "НВЦ Дергачева" производить в соответствии с документом "Вагоны пассажирские. Поводок тележки. Руководство по эксплуатации" НТ-0200 РЭ.

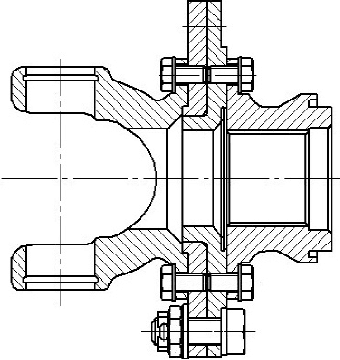

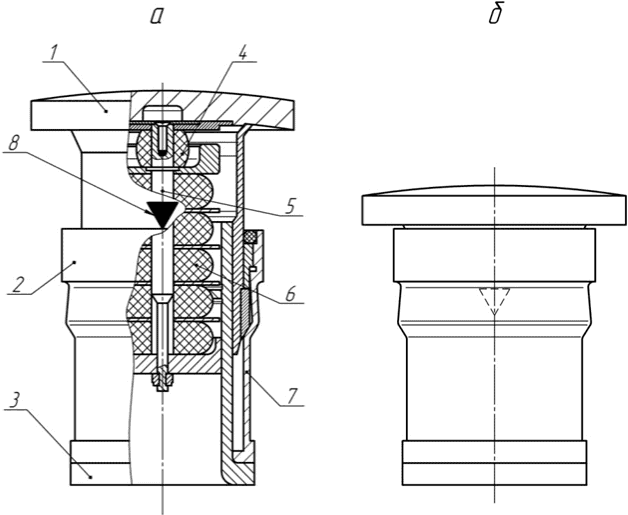

У поводков конструкции ОАО "ТВЗ" (чертеж 34.31.025) проверить затяжку резинометаллических пакетов 2 рисунок 4.1. При затяжке гаек 1 и 3 рисунок 4.1 металлическая арматура пакетов должна входить в посадочные выточки кронштейнов поводка на раме и надрессорном брусе тележки. Гайки с деформированной резьбой заменить.

Заменить на вагонах продольные поводки с износом резьбовой части, с трещинами на любой части поводка.

4.2.3.3 Затяжку шпинтонных гаек на тележке производить моментом 560 - 850 Н·м. В случае несовпадения прорези гайки с отверстием под шплинт в шпинтоне необходимо довернуть гайку в допускаемом пределе крутящего момента до совпадения прорези с отверстием в шпинтоне. Допускается установку под тарельчатую пружину двух регулировочных шайб общей толщиной не более 6 мм. Установка взамен регулировочных шайб двух тарельчатых пружин не допускается.

(в ред. Извещения N ЛВ 054-2017, утв. Распоряжением ОАО "РЖД" от 03.04.2018 N 680/р)

4.2.4 При проведении ТО-1, ТО-2 на вагоне контролировать установку гидравлических гасителей одной модели. Допускается в пути следовании и в пункте оборота поезда устанавливать на вагон гаситель другой модели, соответствующий требованиям конструкторской документации на тележку, с последующей заменой его на однотипный в пункте формирования.

При техническом обслуживании ТО-3 выполнить работы по техническому обслуживанию ТО-1 и дополнительные работы.

4.3.1 Контролировать параметры тележек указанные в таблице 4.1. Измерения глубины залегания вкладыша опорного скользуна в коробке, толщины вкладыша, износа рабочего слоя вкладыша производить на тележке выкаченной из-под вагона, остальные параметры контролировать под нагрузкой от тары вагона на выверенном участке железнодорожного пути.

Контролировать шероховатость рабочей поверхности опорного скользуна кузова вагона. Шероховатость допускается не более Ra 2,5 мкм.

(в ред. Извещения N ЛВ 054-2017, утв. Распоряжением ОАО "РЖД" от 03.04.2018 N 680/р)

При износе рабочего слоя вкладыша горизонтального скользуна более 3 мм вкладыш заменить.

4.3.2 При проведении ТО-3 на вагон установить гидравлические гасители одной модели.

4.3.3 Подпятник, пятник, шкворень очистить, осмотреть визуально на предмет выявления неисправности, рабочие поверхности шкворневого узла и подпятникового кольца смазать солидолом Ж ГОСТ 1033-79.

(в ред. Извещения N ЛВ 054-2017, утв. Распоряжением ОАО "РЖД" от 03.04.2018 N 680/р)

Требования к ремонту шкворневого-подпятникового узла указаны в документе "Инструкция по сварке и наплавке узлов и деталей при ремонте пассажирских вагонов" ЦЛ-201-2011, утвержденном Советом по железнодорожному транспорту государств-участников Содружества (Протокол от 17 - 18 мая 2012 г. N 56).

4.4.1 При подкатке тележек (кроме КВЗ-5 и КВЗ-ЦНИИ-II) под вагон проверить и отрегулировать зазор между подпятником тележки и пятником вагона подбором прокладок 168.30.001, 168.30.001-01, 168.30.001-02. Суммарная толщина прокладок должна быть не более 6 мм, прокладки укладывать не более двух штук в одну коробку скользуна на новую резиновую прокладку, изготовленную из пластины 2Н-I-ТМКЩ-Т2-14 ГОСТ 7338-90.

Прокладки, размером 165 +/- 1,5 x 390 +/- 1,5 толщиной 1, 2 и 3 мм из металла, указанного в чертеже 168.30.001, укладывать в коробку скользуна под вкладыш тележки КВЗ-ЦНИИ-II. При ТО-3 или текущем ремонте вкладыши горизонтальных скользунов смазать солидолом Ж ГОСТ 1033-79.

4.4.2 Проверить установку продольных поводков под нагрузкой от кузова вагона. Правильная установка поводков должна обеспечивать затягивание резиновых пакетов при одновременном соблюдении симметричного, по отношению к раме тележки, расположения надрессорного бруса и гидравлических гасителей колебаний.

4.4.3 Контролировать положение надрессорной балки, установку гидравлических гасителей колебаний на тележках и регулировку поводков.

Проверку положения надрессорного бруса и гидравлических гасителей колебаний производить одновременно с регулировкой поводков. При этом контролировать зазоры в скользунах вертикальных боковых (поперечные), вертикальных торцевых (продольные), указанные в таблице 4.1. Зазоры в скользунах вертикальных боковых и вертикальных торцевых регулировать подбором по толщине привариваемых накладок.

4.4.4 При установке гидравлических гасителей допускается отклонение от соосного расположения верхней и нижней головок гасителя относительно поперечной оси тележки до 5 мм. Регулировку производить перестановкой шайбы на другую сторону головки гасителя и регулировкой длины продольных поводков.

4.4.5 На тележках КВЗ-ЦНИИ-I установку предохранительных стержней проверять после контроля высоты автосцепки на вагоне. Проверить зазор между набором опорных шайб и сферой дна поддона. Регулировку производить гайкой предохранительного стержня, которая завертывается до соприкосновения (без натяжения) опорных шайб с дном поддона, затем гайку на две-три грани отвернуть, шплинтовать.

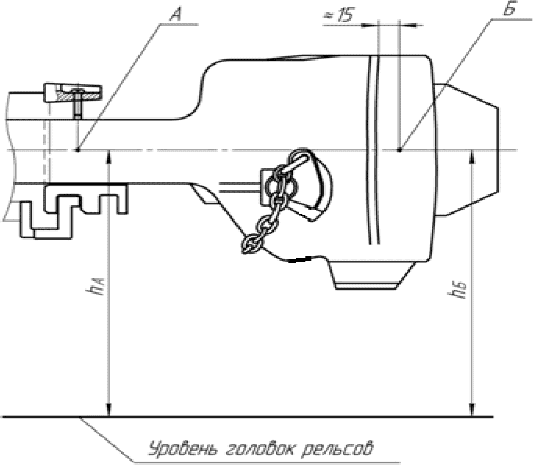

Регулировку высоты автосцепки вагонов на тележках КВЗ-ЦНИИ-I выполнить регулировочными прокладками, которые установить под опорные подшипники люлечных подвесок, под пружинные комплекты центрального подвешивания, под буксовые пружины.

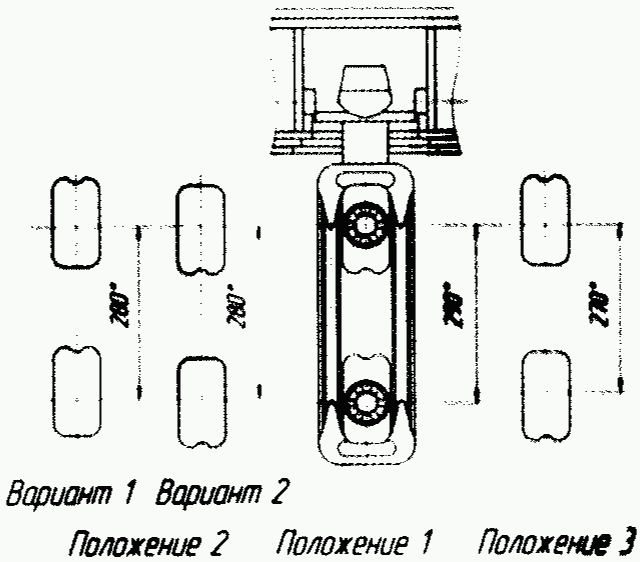

4.4.6 На тележках ТИТРАН, КВЗ-ЦНИИ-М, ТВЗ-ЦНИИ-М регулировку высоты автосцепки вагонов выполнить разворачиванием валиков серег опорных шайб в положение 1, 2 или 3 рисунок 4.2.

(в ред. Извещения N ЛВ 054-2017, утв. Распоряжением ОАО "РЖД" от 03.04.2018 N 680/р)

--------------------------------

<*> Размеры для справок

подвешивания при регулировке высоты автосцепки вагонов

на тележках ТИТРАН, КВЗ-ЦНИИ-М, ТВЗ-ЦНИИ-М

(рисунок 4.2 в ред. Извещения N ЛВ 054-2017, утв.

Распоряжением ОАО "РЖД" от 03.04.2018 N 680/р)

На тележках КВЗ-ЦНИИ-II регулировку высоты автосцепки вагонов выполнить разворачиванием валиков серег опорных шайб в положение 1, 2 или 3 рисунок 4.3.

--------------------------------

<*> Размеры для справок

центрального подвешивания при регулировке высоты

автосцепки вагонов на тележке КВЗ-ЦНИИ-II

При необходимости дополнительной регулировки:

- установить регулировочные прокладки 1 рисунок 4.4 под пружинные комплекты центрального подвешивания тележки;

- установить регулировочные прокладки 2 рисунок 4.4 под буксовые пружины.

центрального и буксового подвешивания

Прокладки под пружинами буксового и центрального подвешивания, устанавливаемые на одной стороне тележки должны быть одинаковой толщины. Устанавливать составные прокладки не допускается.

Регулировочные прокладки изготавливается из стали 3 ГОСТ 380-2005.

4.4.7 При несоответствии контролируемых параметров f1, f2, d значениям указанным таблице 4.1 заменить пружинные комплекты буксового или центрально-люлечного подвешиваний на обеих тележках. Пружины должны комплектоваться в соответствии с технической документацией на конкретную модель вагона.

Требования к пружинам при их замене изложены в технических условиях ТУ 32 ЦЛ 0141-05 "Пружины цилиндрические винтовые тележек и ударно-тяговых приборов подвижного состава железных дорог" и в нормативном документе РТМ 32 ЦВ 1-87 - РТМ 32 ЦВ 29-87 "Пружины и рессоры рессорного подвешивания пассажирских вагонов. Типы и размеры".

а) Тележка КВЗ-ЦНИИ-I

Продолжение рисунка 4.5

б) Тележка КВЗ-ЦНИИ-II

(в ред. Извещения N ЛВ 054-2017, утв. Распоряжением

ОАО "РЖД" от 03.04.2018 N 680/р)

(в ред. Извещения N ЛВ 054-2017, утв. Распоряжением

ОАО "РЖД" от 03.04.2018 N 680/р)

Продолжение рисунка 4.6

(введено Извещением N ЛВ 054-2017, утв. Распоряжением

ОАО "РЖД" от 03.04.2018 N 680/р)

4.5.1 Общие требования

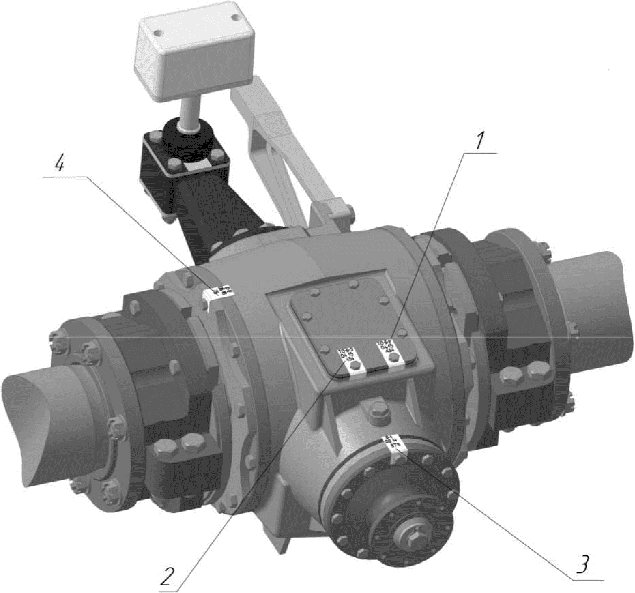

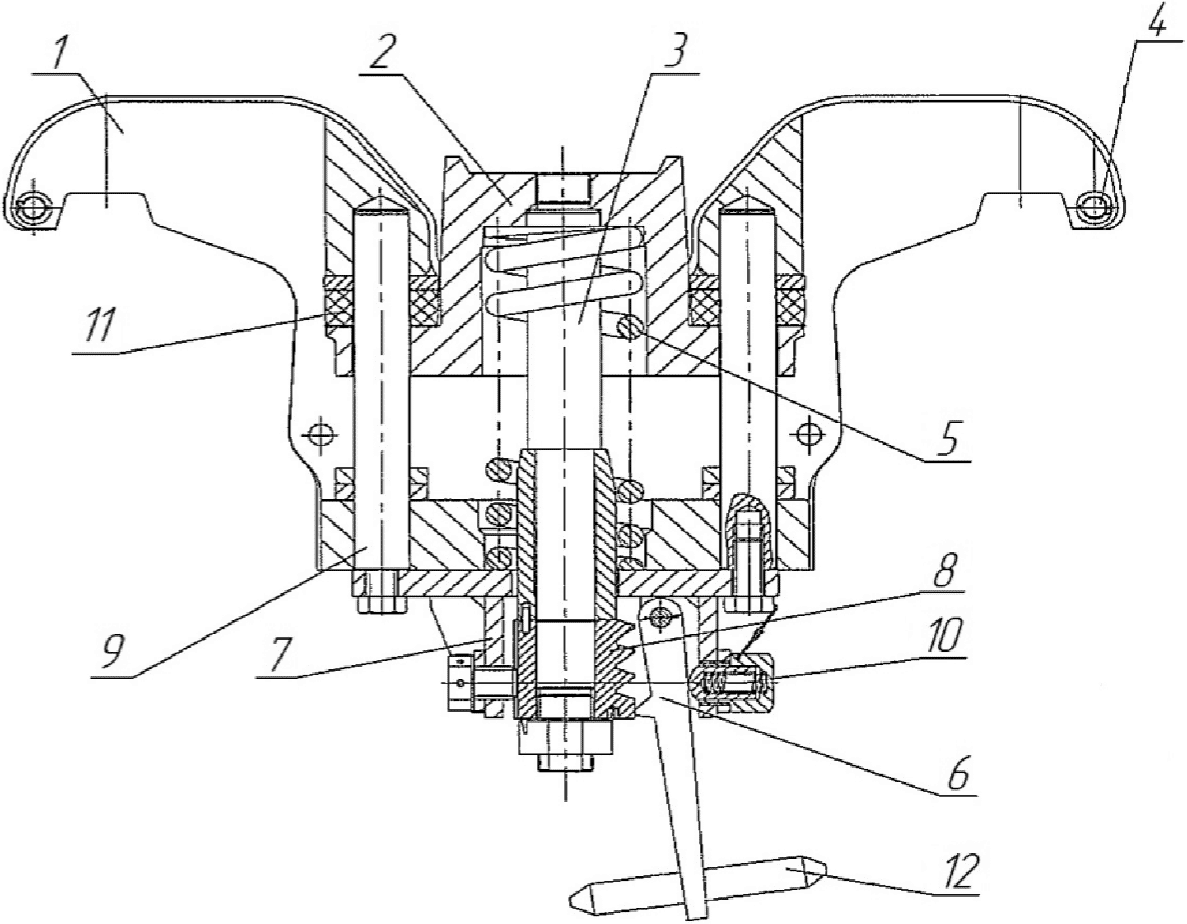

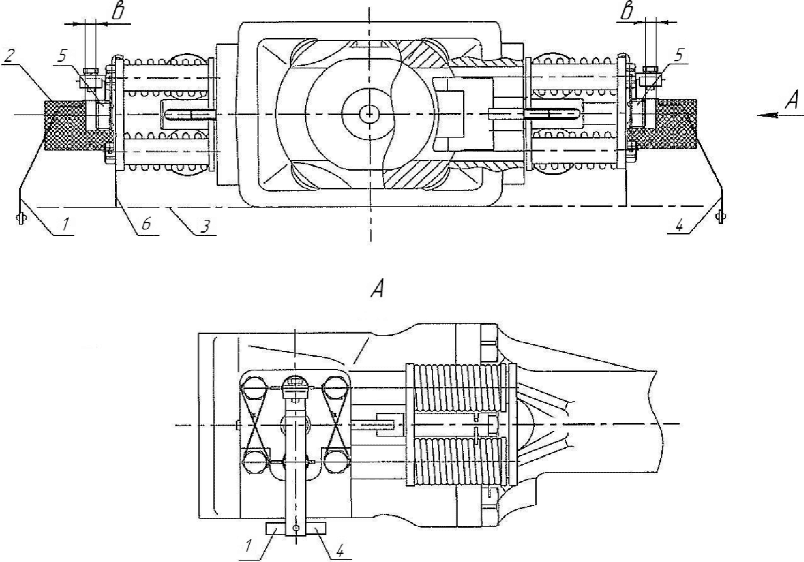

4.5.1.1 Техническое обслуживание тележек 68-4075 и 68-4076 с магниторельсовым тормозом (рисунок 4.7) производить согласно требованиям документа ОАО "Тверской вагоностроительный завод" 4076.00.000 ТО "Тележка двухосная модель 68-4076. Техническое описание и инструкция по эксплуатации".

с магниторельсовым тормозом

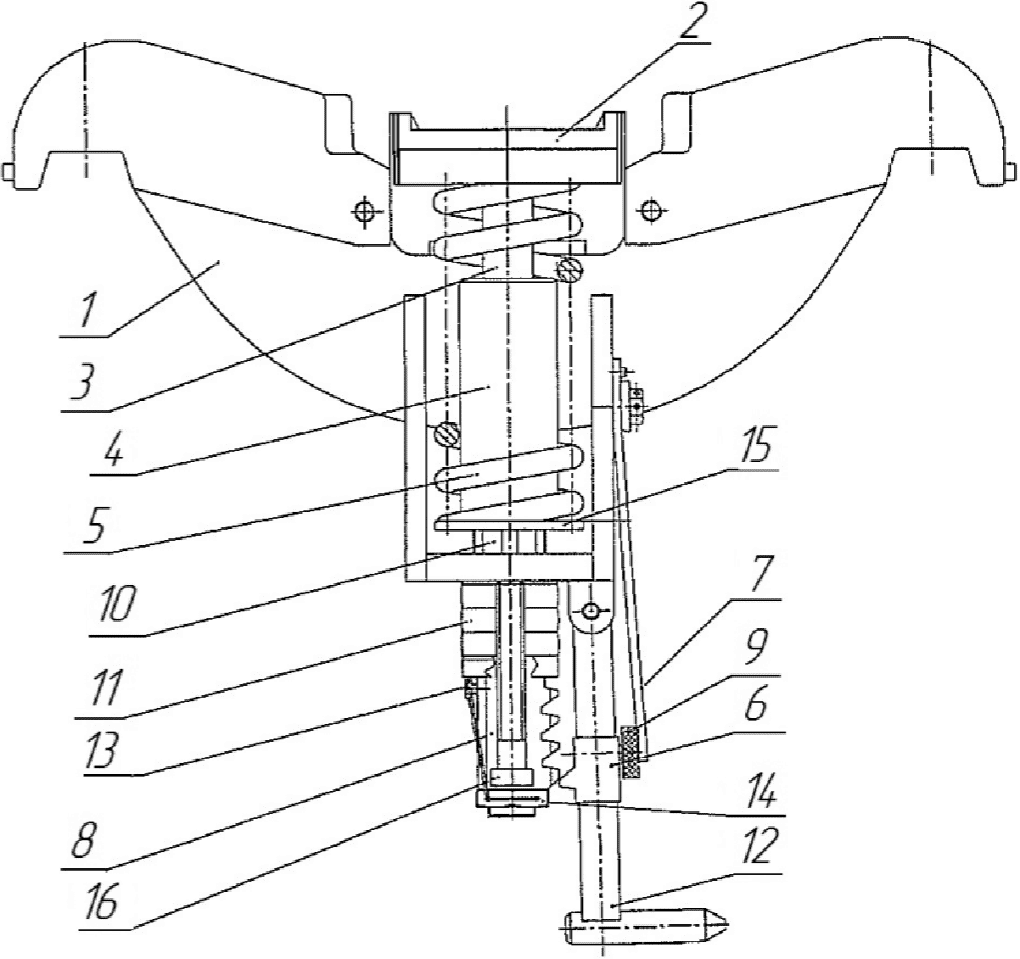

4.5.1.2 Техническое обслуживание тележек 68-4095 и 68-4096 с редуктором привода генератора 32 кВт на средней части оси (рисунок 4.8) производить согласно требованиям документа ОАО "Тверской вагоностроительный завод" 4096.00.000.5 РЭ "Тележка двуосная модель 68-4096 Руководство по эксплуатации".

4.5.1.3 Техническое обслуживание тележек моделей 68-4108 и 68-4109 (рисунок 4.9) производить согласно требованиям документа "Тележка модели 68-4108. Руководство по эксплуатации" 4108.00.000 РЭ.

4.5.1.4 Техническое обслуживание стабилизатора торсионного двухэтажного вагона выполнять в соответствии с пунктом 3.3.1 документа "Стабилизатор торсионный. Руководство по эксплуатации" 4095.50.010 РЭ.

Техническое обслуживание торсиона производить на смотровой канаве в пункте формирования. При отсутствии смотровой канавы в пункте формирования техническое обслуживание торсиона производить на смотровой канаве в пункте оборота.

4.5.2 При техническом обслуживании тележек с центральным подвешиванием безлюлечного типа контролировать параметры указанные в таблице 4.2, а также производить:

- проверку элементов колесных пар;

- проверку надежной затяжки резиновых пакетов продольных поводков и их фиксацию в кронштейнах рамы и надрессорного бруса;

- проверку повреждений втулок гидравлических гасителей;

- проверку наличия резиновых втулок гидравлических гасителей;

- очистку тележки от посторонних предметов;

- проверку предохранительных канатов;

- контроль соединений системы контроля нагрева букс и редуктора;

- проверку сварных швов и основного металла рамы тележки и надрессорного бруса. При наличии трещин тележку и надрессорный брус браковать для ремонта;

- проверку центрального и буксового подвешивания;

- проверку буксовых поводков на тележках;

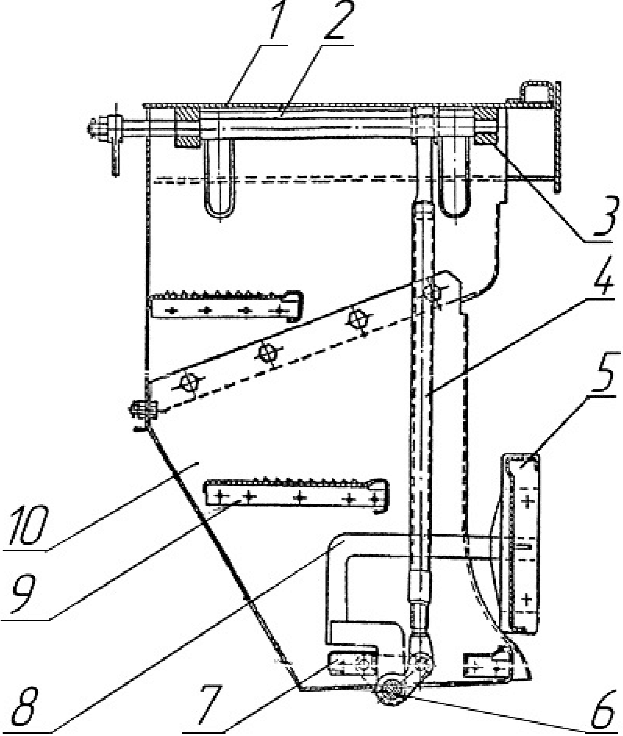

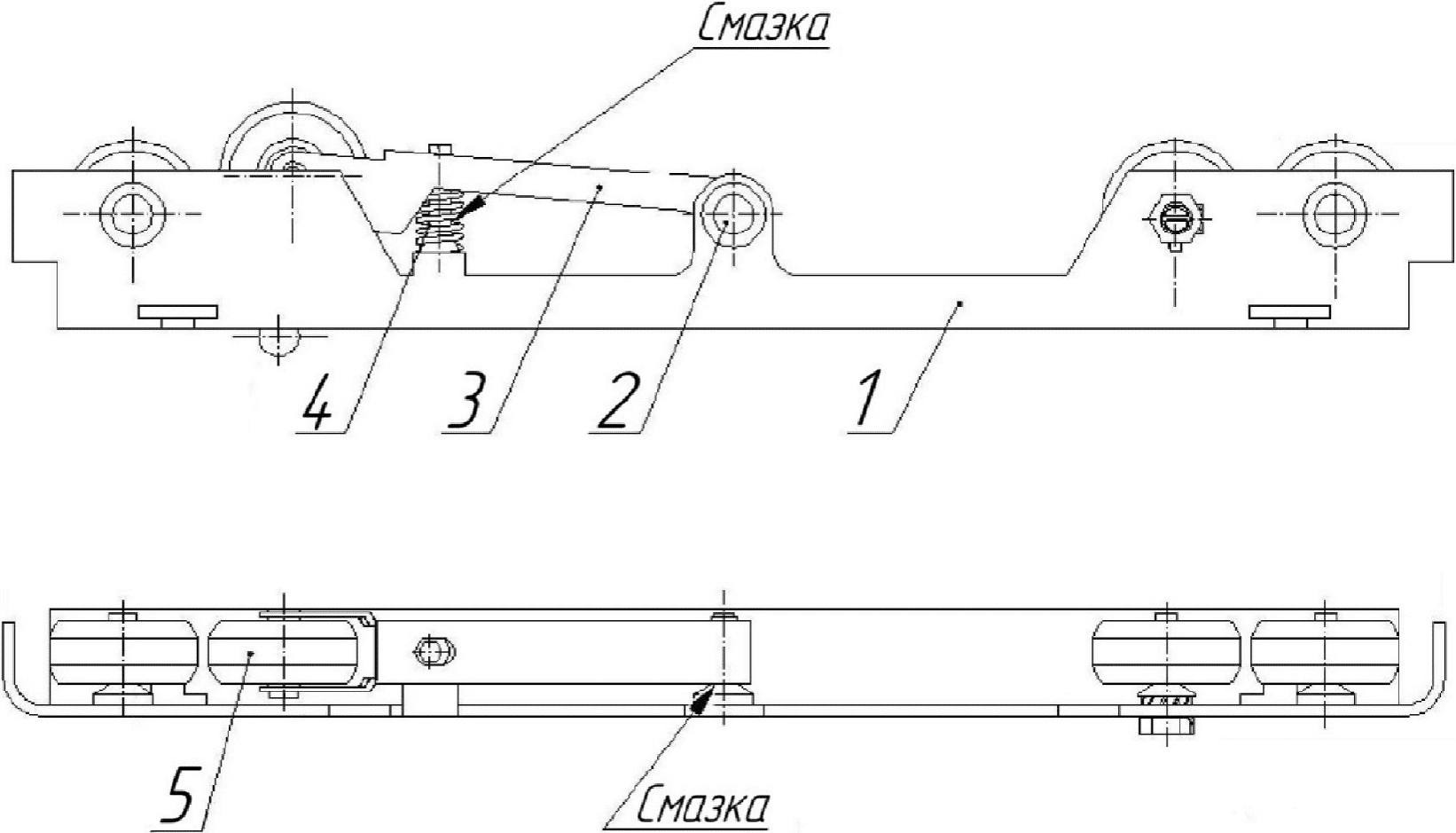

- проверку зазоров между основанием кронштейнов корпуса буксы и валиками амортизаторов буксовых поводков, а также между основанием кронштейнов рамы тележки и валиками амортизаторов буксовых поводков (рисунок 4.7);

- проверку остукиванием затяжки буксовых поводков 1 рисунок 4.10 к кронштейнам. Ослабшие болты 3 рисунок 4.10 затянуть моментом 150+30 Н м предварительно заменив под ними шайбы 2 рисунок 4.10.

--------------------------------

<*> Размеры для справок

с центральным подвешиванием безлюлечного типа.

Продольные поводки тележек с центральным подвешиванием безлюлечного типа и их параметры проверить согласно пункту 4.2.3.2 Руководства.

4.6.1 При техническом обслуживании ТО-3 выполнить работы по техническому обслуживанию ТО-1 и дополнительные работы:

- контролировать шероховатость рабочей поверхности опорного скользуна кузова вагона. Шероховатость допускается не более Ra 2,5 мкм;

- проверку параметров тележек указанных в таблице 4.2. Измерения глубины залегания вкладыша опорного скользуна в коробке, толщины вкладыша, износа рабочего слоя вкладыша производить на тележке, выкаченной из-под вагона, остальные параметры контролировать под нагрузкой от тары вагона на выверенном участке пути длиной не менее 30 метров;

(в ред. Извещения N ЛВ 054-2017, утв. Распоряжением ОАО "РЖД" от 03.04.2018 N 680/р)

- проверку контактов электрических соединений;

- проверку резиновых амортизаторов торцевых скользунов. Прокладки с трещинами, потерявшие эластичность и просевшие более 10% от чертежной толщины, заменить новыми из морозостойкой резины ГОСТ 7338-90;

- проверку рабочей поверхности и величину износа скользуна. Задиры, риски удалить механической обработкой. Вкладыш опорного скользуна с износом рабочей поверхности более 1 мм заменить. Вкладыши скользунов смазать солидолом Ж ГОСТ 1033-79;

- проверку резиновой подкладки в коробках скользунов, которая должна соответствовать чертежу 4063.30.001;

- проверку крепление вертикальных торцевых (поперечных) скользунов;

- проверку крепления датчика импульсов, величину зазора между датчиком и зубом индуктора. При замене кабеля датчика импульсов в соединении с корпусом буксы и коробкой восстановить герметизацию ввода силиконовым герметиком (рекомендуется использовать герметик силиконовый однокомпонентный "Пентэласт-1101").

- работы, указанные в пункте 3.3.2 документа "Стабилизатор торсионный. Руководство по эксплуатации" 4095.50.010 РЭ.

4.7.1 Проверить параметры, указанные в таблице 4.2.

4.7.2 Зазор между кольцом на надрессорном брусе и пятником вагона (таблица 4.2) на тележках 68-4075, 68-4076, 68-4095, 68-4096 регулировать прокладками толщиной 1, 2 и 3 мм из металла, указанного в чертеже 4063.00.001, которые устанавливать под вкладыши опорных скользунов тележки. Регулировочные подкладки под каждым вкладышем должны быть общей толщиной до 4 мм в количестве не более двух.

(в ред. Извещения N ЛВ 054-2017, утв. Распоряжением ОАО "РЖД" от 03.04.2018 N 680/р)

4.7.3 При необходимости на тележке отрегулировать высоту оси автосцепок от головок рельсов установкой регулировочных прокладок (дисков) на двухрядные комплекты пружин или однорядные пружины центрального подвешивания. Регулировочные прокладки под буксовые пружины в опорных гнездах должны быть общей толщиной до 4 мм в количестве не более двух.

Прокладки под пружинами буксового и центрального подвешивания с одной стороны тележки должны быть одинаковой толщины.

4.7.4 Продольные поводки устанавливать под нагрузкой соответствующей таре кузова вагона, соблюдая симметричное по отношению к раме тележки положение надрессорного бруса и гидравлических гасителей колебаний. При этом зазор односторонний в скользунах вертикальных боковых (продольных) должен быть не менее 5 мм, а суммарный зазор для одной пары скользунов должен быть не более 20 мм. Зазор регулировать поводками при снятой нагрузке от кузова.

4.7.5 Величина односторонних и суммарных зазоров в скользунах вертикальных торцевых (поперечных) в безлюлечных тележках должна соответствовать значениям, указанным в таблице 4.2.

4.7.6 Проверить и отрегулировать продольные поводки центрального подвешивания согласно пункту 4.2.3.2 Руководства.

4.7.7 Проверку, установку и регулировку гидравлических гасителей производить согласно пунктам 4.1.4 и 4.4.4 Руководства.

4.7.8 Подбор и установку пружин производить согласно пункту 4.4.6 Руководства.

5.1 Техническое обслуживание ТО-1

5.1.1 При техническом обслуживании ТО-1 производить осмотр и дефектацию узлов, элементов и деталей привода генератора. По результатам дефектации заменить неисправные узлы и детали привода генератора.

ИС МЕГАНОРМ: примечание. Нумерация пунктов дана в соответствии с официальным текстом документа. |

5.1.1.2 Проверить по прибытии поезда электронным бесконтактным термометром нагрев корпуса редуктора в местах установки подшипников, в шарнирах карданного вала. При температуре нагрева более 70 °C редуктор отправить в ремонт.

5.1.1.3 В зимний период очистить узлы и детали приводов ото льда деревянным молотком. Применять для очистки металлический инструмент не допускается.

5.1.1.4 Проверить наличие пломб с обвязочной проволокой на смотровом лючке (крышке), сливной и заливной пробках корпуса редуктора от средней части оси колесной пары.

(п. 5.1.1.4 в ред. Извещения N ЛВ 054-2017, утв. Распоряжением ОАО "РЖД" от 03.04.2018 N 680/р)

5.1.1.5 Проверить уровень масла в редукторе, при необходимости масло добавить до перелива.

При выявлении утечки масла, обнаружении в масле механических примесей, металлических включений, обводнения масла редуктор привода отправить в ремонт.

Уровень масла в редукторах приводов генераторов проверять у вагонов, прибывших с вагоностроительных заводов, после прохождения плановых видов ремонта и при каждой постановке вагона в состав поезда.

Смазочные материалы, применяемые в редукторно-карданных приводах, указаны в руководстве "Редукторно-карданные приводы вагонных генераторов пассажирских ЦМВ. Руководство по ремонту" N 038 ПКБ ЦЛ/ПКТБв-04РД и рекомендациях производителей.

5.1.1.6 Проверить резьбовые крепления приводов остукиванием независимо от целостности проволочной обвязки.

Пружинные шайбы ослабших креплений; болты, шпильки, гайки с изношенной резьбой заменить новыми. Болты, шпильки, гайки креплений должны соответствовать требованиям конструкторской документации, материал - сталь, класс прочности не ниже 8.8.

Обозначение класса прочности указывается на торцах головок болтов, гаек и шпилек. Моменты затяжки болтов классом прочности не ниже 8.8 (кроме особых требований указанных в конструкторской документации разработчика), должны соответствовать значениям, указанным в таблице 5.1.

Наименование показателя | Диаметр резьбы, мм | |||||||

М6 | М8 | М10 | М12 | М16 | М20 | М24 | ||

Момент затяжки болта, Нм | номинал | 7,0 | 17,2 | 34,0 | 60 | 150 | 300 | 520 |

отклонение | +/- 2 | |||||||

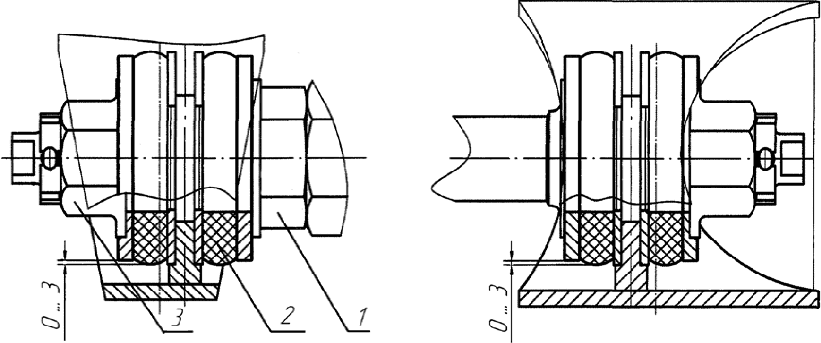

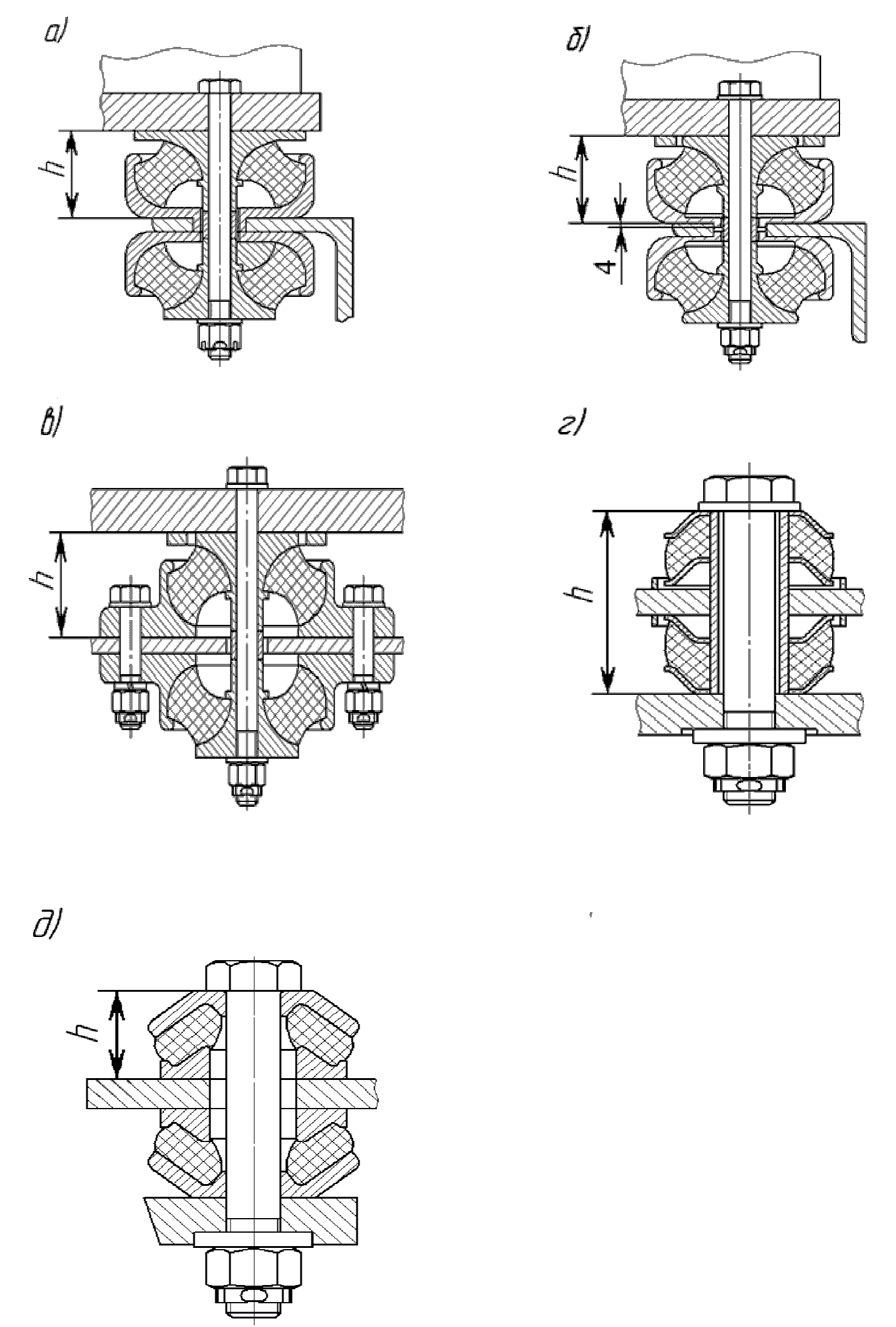

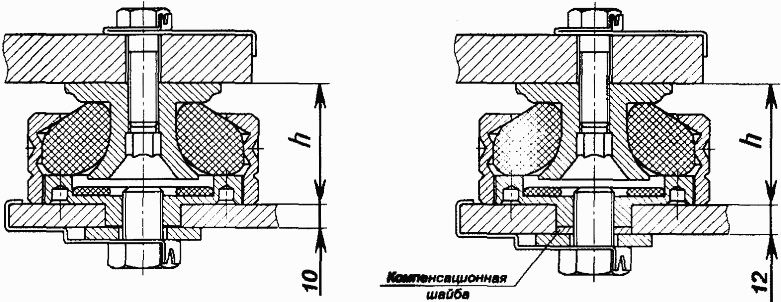

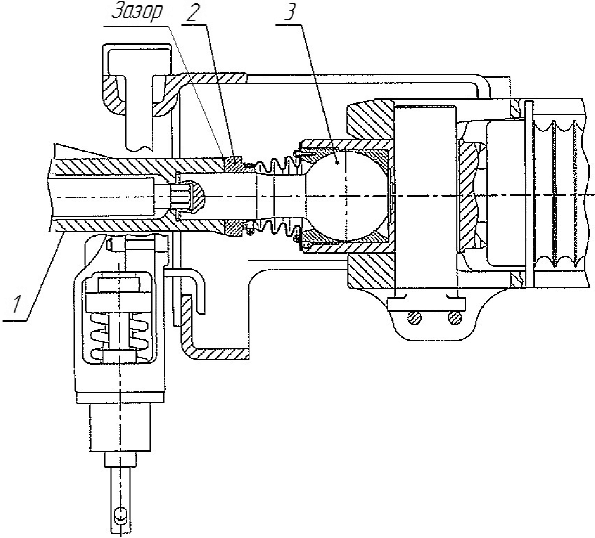

5.1.1.7 Проверить размер "h" в амортизаторах блоков подвески генераторов DUGG 28B и DCG 4435/24/2a3, 2ГВ.003 и 2ГВ.008 в соответствии с рисунком 5.1.

е)

а) - генератор DUGG 28B и DCG 4435/24/2a3

б) - генератор DUGG 28B

в) - генератор RGA4

г, д) - блок подвески генераторов вагонов ТВЗ

е) - амортизатор универсальный К-0292.000.000

(в ред. Извещения N ЛВ 054-2017, утв. Распоряжением

ОАО "РЖД" от 03.04.2018 N 680/р)

Размер "h" для втулочной подвески генератора рисунок 5.1г, должен быть не менее 89 мм, а для безвтулочной подвески рисунок 5.1д, должен быть не менее 37,5 мм.

Зазоры между генераторами 2ГВ.003, 2ГВ.008 и основаниями, а также дополнительными и предохранительными скобами должен быть в пределах от 5 до 8 мм.

Для универсальных амортизаторов рисунок 5.1е размер "h" должен быть не менее: при ТО-1 - 42 мм, при ТО-2 и ТО-3 - 43 мм.

Амортизаторы с видимыми трещинами и надрывами заменить на новые.

Техническое обслуживание амортизаторов универсальных производить в соответствии с документом "Вагоны пассажирские. Амортизатор универсальный. Руководство по эксплуатации" НТ-0210 РЭ.

5.1.1.8 При выявленной в рейсе вибрации под вагоном проверить:

- подвеску крепления генератора под вагоном;

- крепления предохранительных скоб;

- зазоры в подшипниках на валу генератора со стороны привода, торцевое биение подшипников со стороны противоположной приводу;

- муфту и ее крепление;

- карданный вал и его крепление;

- редуктор от средней части оси колесной пары привода генератора.

5.1.1.9 Техническое обслуживание привода типа АКГ-45 производить в соответствии с требованиями документа "Инструкция по эксплуатации и техническому обслуживанию привода вагонного генератора модели АКГ-45" утвержденной в 2008 г. ООО "Техвагонмаш".

В состав привода вагонного генератора 32 кВт типа АКГ-45 входит редуктор ГС-44-3,7; двухкарданный вал ДГВ 1420; эластичная муфта ВСК 24-150.

Допускается с редуктором ГС-44-3,7 использовать в составе привода генератора 32 кВт карданные валы и муфту других производителей, утвержденных к применению, в установленном ОАО "РЖД" порядке.

5.1.1.10 Техническое обслуживание муфты типа МППГ-02 для привода генератора 32 кВт производить в соответствии с требованиями документа "Муфта упругая МППГ-02 привода подвагонного генератора. Руководство по эксплуатации" ПУ 326.00.00.000 РЭ.

5.1.2 Техническое обслуживание ТО-1 привода генератора от торца оси колесной пары пассажирского вагона

5.1.2.1 Техническое обслуживание производить в соответствии с документами:

- "Привод текстропно-редукторно-карданный. Техническое описание и инструкция по эксплуатации" 81.26.000-1 ТО;

- "Привод текстропно-карданный ТК-3. Руководство по эксплуатации" 81.34.000РЭ.

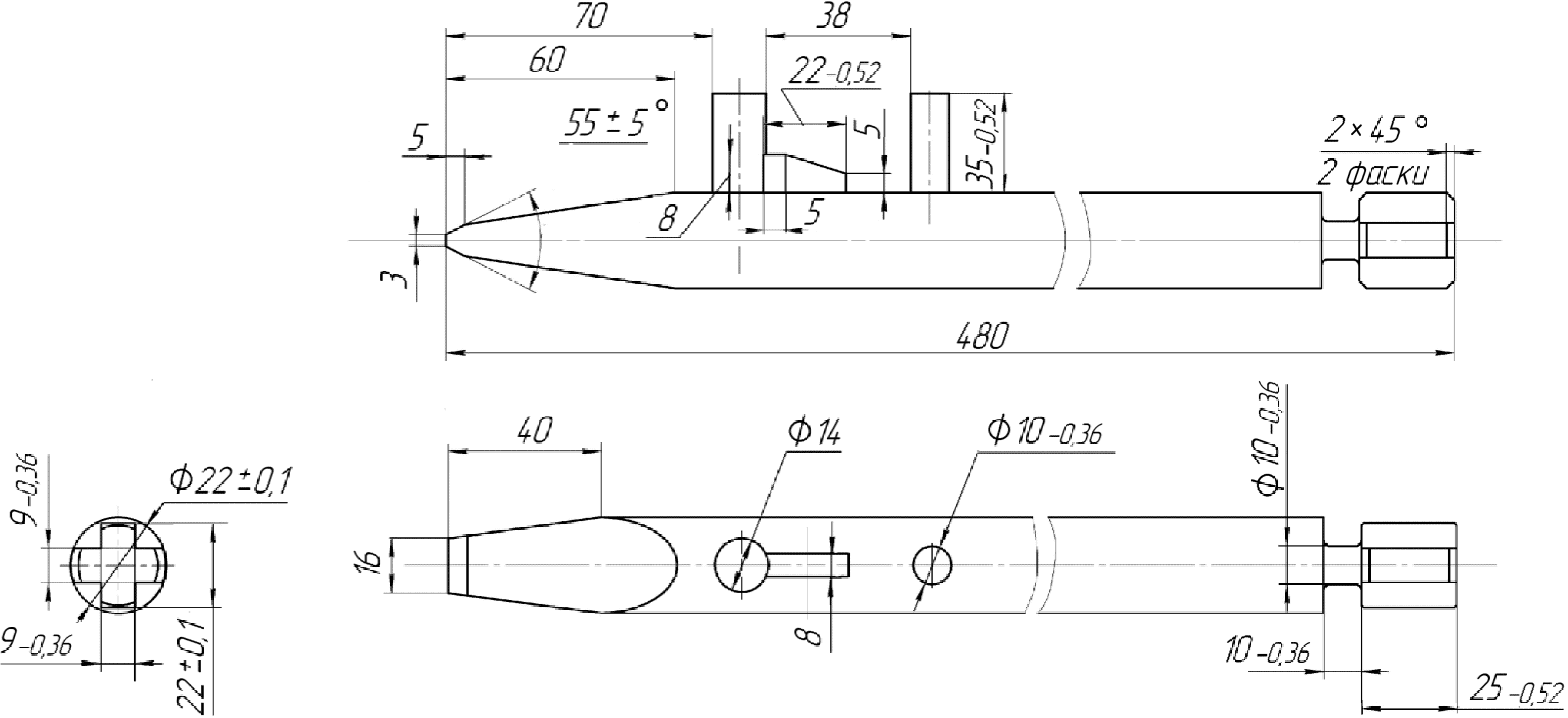

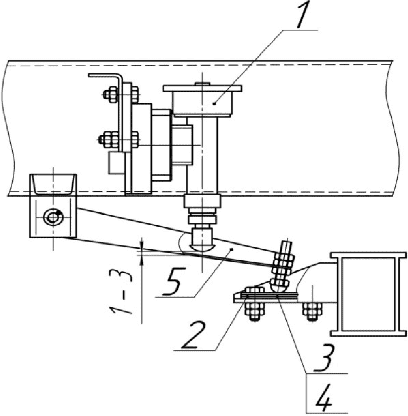

5.1.2.2 Проверить приспособлением, вид и размеры которого приведены на рисунке 5.2, крепление ведущего шкива клиноременного текстропно-редукторно-карданного привода ТРКП и клиноременного текстропно-карданного привода ТК-2, ТК-3 к торцу оси колесной пары. При ослаблении крепления ведущего шкива колесную пару направить в ремонт.

Неуказанные предельные отклонения размеров по IT

крепления ведущего шкива приводов ТРКП, ТК-2 и ТК-3

Отличие привода ТК-3 от привода ТК-2, заключается в наличии "жесткой" подвески генератора на раме тележки (отсутствуют упругие блоки).

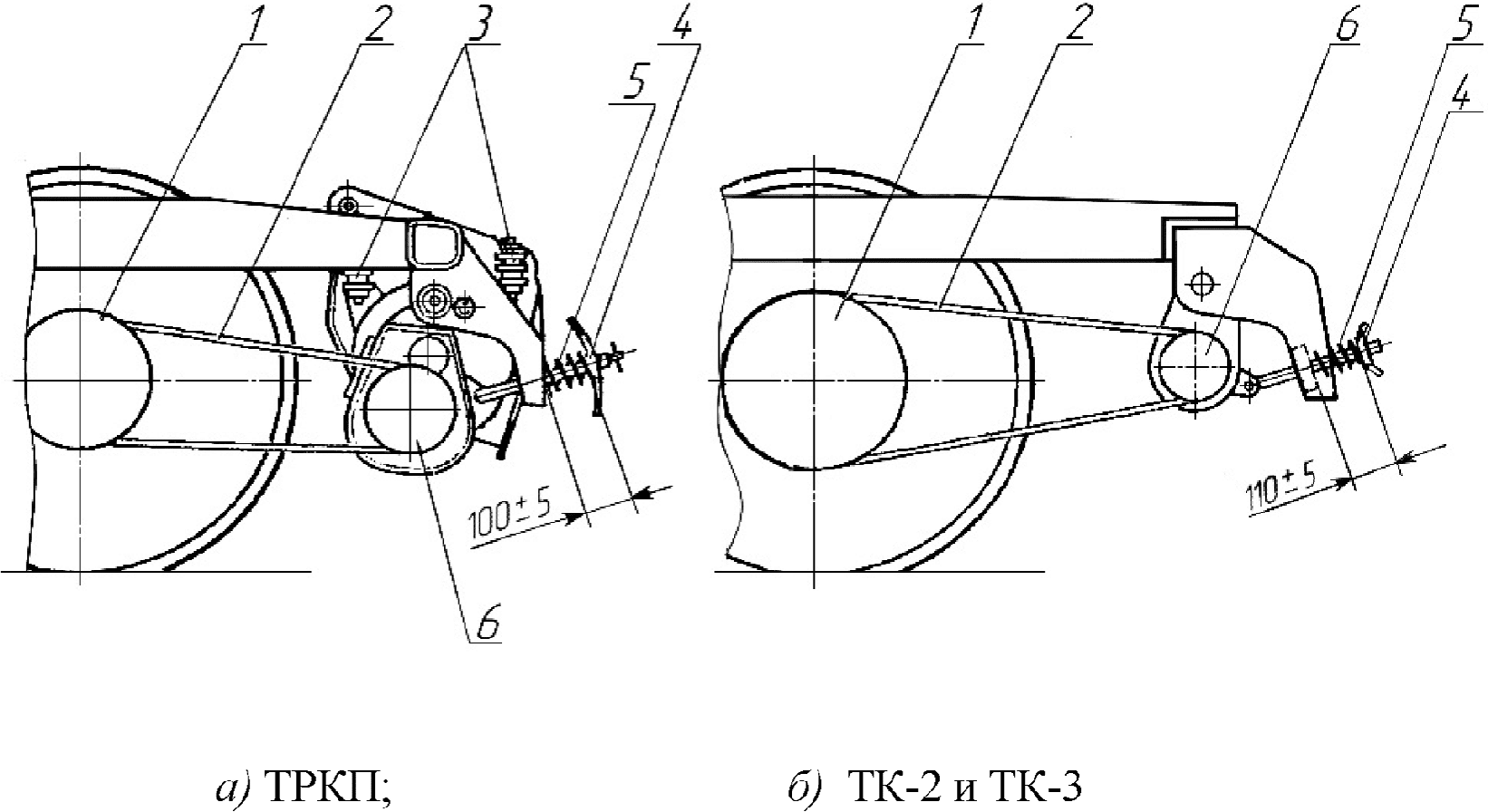

5.1.2.3 При техническом обслуживании осмотреть детали приводов ТРКП, ТК-2 и ТК-3 рисунок 5.3. Проверить крепления шкивов 1 и 6, карданного вала, кронштейнов и амортизаторов 3 подвески генератора, регулировку натяжного устройства 4 с пружиной 5 редуктора привода ТРКП и промежуточной опоры привода ТК-2, ТК-3 и клиновых ремней 2.

Проверить шплинты, стопорные устройства, резиновые амортизаторы, затяжку болтов крепления деталей подвесок привода и генераторов на тележке вагона.

Натяжные устройства отрегулировать по высоте сжатой пружины на величину равной 100 +/- 5 мм для привода ТРКП и 110 +/- 5 мм для ТК-2 и ТК-3.

Техническое обслуживание узла ведущего шкива с креплением на шпильках производить в соответствии с документом "Техническое описание и инструкция по эксплуатации узла ведущего шкива с креплением на шпильках" 875.19.010-ТО.

5.1.2.4 В редукторе привода ТРКП замену масла следует производить через 125 000 км пробега или один раз в год, а также при проведении ТО-3.

(п. 5.1.2.4 в ред. Извещения N ЛВ 054-2017, утв. Распоряжением ОАО "РЖД" от 03.04.2018 N 680/р)

5.1.3 Техническое обслуживание ТО-1 привода генератора от средней части оси колесной пары

5.1.3.1 Проверить на редукторах от средней части оси колесной пары наличие бирок о проведенных ремонтах и технических обслуживаний. При отсутствии бирок колесную пару с редуктором выкатить из-под вагона, направить для проведения технической диагностики и последующего ремонта.

На редукторы, поступившие в эксплуатацию с пассажирскими вагонами после их постройки от вагоностроительных заводов, бирки не устанавливают до проведения им первого технического обслуживания в объеме ТО-3 или ремонта.

5.1.3.2 Проверить крепление, сдвиг и проворот редуктора на оси колесной пары.

Признаками сдвига редуктора на оси колесной пары являются смещения белых контрольных линий, нанесенных на торцевых фланцах с обеих сторон редуктора и вдоль оси колесной пары, выдавливание резиновых муфт ведущих фланцев редуктора.

Абзац исключен с 10.04.2018. - Извещение N ЛВ 054-2017, утв. Распоряжением ОАО "РЖД" от 03.04.2018 N 680/р.

Признаком проворота редуктора на оси колесной пары является смещение красных контрольных линий.

При наличии сдвига и (или) проворота редуктора на оси колесной пары, колесную пару с редуктором направить в ремонтное подразделение для выявления и устранения причины.

5.1.3.3 Проверить наличие зазора в блоках резиновых амортизаторов опоры редуктора относительно оси колесной пары.

Зазор определять, покачивая карданный вал усилием, которое обеспечит перемещение по вертикальной оси в опоре. Появление при этом в опоре редуктора характерного металлического стука, свидетельствует о потере упругих свойств и деформации в блоках резиновых амортизаторов.

При наличии зазора в опоре редуктора заменить резиновые амортизаторы новыми.

Техническое обслуживание и ремонт опоры редукторов ЕЮК-160-1М и ВБА 32/2 производить в соответствии с требованиями документа "Вагоны пассажирские. Опора редукторов ЕЮК-160-1М и ВБА-32/2. Руководства по эксплуатации" НТ-0297 РЭ.

5.1.3.4 Проверить крепление ведущего зубчатого колеса на полом валу редуктора.

Ослабление крепления зубчатого колеса на полом валу редуктора проверять по зазору в зацеплении шестерен и в соединениях других деталей в редукторе. Зазор контролировать на радиусе 100 мм, покачивая карданный вал вокруг продольной оси. При величине зазора более 3 мм колесную пару с редуктором выкатить из-под вагона, направить в ремонт.

5.1.3.5 Заменить масло в редукторе в соответствии с требованиями документации производителя с отметкой в электронном паспорте вагона (перепробег не допускается):

- для ДМИ-44 в соответствии с документом "Редуктор ДМИ-44 конический одноступенчатый привод вагонного генератора от средней части оси колесной пары мощностью 32 кВт для пассажирских вагонов локомотивной тяги. Руководство по монтажу и эксплуатации ТС-0016-0РЭ";

- для ЖДР-0002 в соответствии с документом "Редуктор ЖДР-0002. Руководство по монтажу и эксплуатации ЖДРУ.303144.001 РЭ";

- для ВБА 32/2 в соответствии с документом "Инструкция по эксплуатации для редуктора от средней части оси ВБА 32/2 редакция от 01 марта 2010 г. 5.32.890023330 ИЭ";

- для ЕЮК-160-1М первая смена масла после ремонта - через 20000 км пробега, последующие смены масла - через 120000 км пробега;

- для ГС-44-3,7 в соответствии с документом "Инструкция по эксплуатации и техническому обслуживанию привода вагонного генератора модели АКГ-45", утвержденным в 2008 г. ООО "Техвагонмаш".

5.1.3.6 Заменить на кузове вагона знаки рисунок 5.4 и 5.5, относящиеся к смене масла в редукторе.

1 - условное обозначение смены масла в редукторе, 2 - две

цифры дня календарного месяца замены масла, 3 - две цифры

порядкового месяца календарного года замены масла,

4 - две последние цифры года замены масла

масла в редукторе

относящейся к замене масла в редукторе привода генератора

5.1.3.7 Осмотреть карданный вал. Карданный вал заменить:

- с видимыми повреждениями;

- с повреждением оправки сальника и сальникового уплотнения;

- при выбросе смазки из крестовин;

- при наличии зазора в игольчатых подшипниках и шлицевом соединении более допустимого в соответствии с требованиями нормативной документации производителей карданных валов.

Ослабленные болты, гайки и пружинные шайбы крепления карданного вала заменить новыми.

У демонтированных карданных валов контролировать параметры в соответствии с таблицей 5.2.

5.1.3.8 При замене карданного вала на вагоне контролировать расстояние между фланцами шлицевой втулки редуктора и муфты сцепления.

Установить промежуточные фланцы рисунок 5.6 (0.554-27.15.00:087, 0.554-27.15.00:088) при расстоянии между фланцами редуктора от средней части оси колесной пары и муфты сцепления более 1485 мм.

5.1.3.9 Проверить от руки свободное вращение фланцевой ступицы генератора центробежной муфты сцепления привода от средней части оси. При вращении с толчками, заеданием, пощелкиванием и скрежетом муфту демонтировать и направить в ремонт.

Перед включением в работу для проверки генераторной установки от трехфазной сети 380/220 В, проверить свободное вращение вала генератора с муфтой. При появлении посторонних шумов в муфте карданный вал демонтировать со стороны муфты и продолжить испытание генератора.

5.1.3.10 Проверить упругую деформацию элементов муфты и ее крепление на валу генератора мощности 32 кВт. Проверку упругой деформации производить покачиванием муфты по вертикальной оси, усилие прикладывать к карданному валу. При отсутствии упругой деформации муфты, появления сводного зазора, при ее перемещении от покачивания, нехарактерного металлического стука и скрежета муфту заменить.

5.2 Техническое обслуживание ТО-2

При техническом обслуживании ТО-2 выполнить работы по техническому обслуживанию ТО-1 и дополнительные работы.

5.2.1 Обновить контрольные полосы привода, смазать крестовины и шлицевые соединения карданных валов всех типов.

5.2.2 Проверить центробежную муфту сцепления привода от средней части оси колесной пары, проворачивая рукой фланцевую ступицу генератора DUGG 28B. При наличии посторонних шумов, толчков, заеданий в подшипниках муфты при вращении вала генератора муфту демонтировать и направить в ремонт.

5.2.3 Нанести на карданные валы приводов от средней части оси белой краской две прерывистые полосы, расположенные диаметрально противоположно вдоль оси карданного вала с отступом 150 мм от торца со стороны муфты, шириной 25 мм и длиной 400 мм с разрывом в месте сочленения двух частей карданного вала.

(п. 5.2.3 в ред. Извещения N ЛВ 054-2017, утв. Распоряжением ОАО "РЖД" от 03.04.2018 N 680/р)

5.2.4 Окрасить торцевую наружную поверхность обода шкивов привода ТРКП, ТК-2 и ТК-3 на одну четвертую часть длины окружности белой краской.

5.3 Техническое обслуживание ТО-3

5.3.1 Общие требования

При техническом обслуживании ТО-3 выполнить следующие работы.

5.3.1.1 Редукторы после проведенных двух очередных ТО-3 должны быть отправлены на специализированное предприятие для выполнения ремонта в объеме, предусмотренном требованиями документа "Редукторно-карданные приводы вагонных генераторов пассажирских ЦМВ. Руководство по ремонту" 038 ПКБ ЦЛ/ПКТБВ-04РД.

5.3.1.2 При отсутствии на редукторе бирок о проведенных ремонтах, технических обслуживании ТО-3 или невозможности прочтения на них знаков и клейм, редуктор направить в ремонт.

5.3.1.3 Техническое обслуживание ТО-3 также производить:

- редукторам от средней части оси колесных пар после восстановления обточкой профиля поверхности катания их колес;

- редукторам, не бывшим в эксплуатации более 6 месяцев и поступившим от вагоноремонтных предприятий после проведенного ремонта в соответствии с требованиями руководящего документа "Редукторно-карданные приводы вагонных генераторов пассажирских ЦМВ. Руководство по ремонту" 038 ПКБ ЦЛ/ПКТБВ-04РД.

ИС МЕГАНОРМ: примечание. Нумерация пунктов дана в соответствии с Извещением N ЛВ 054-2017, утв. Распоряжением ОАО "РЖД" от 03.04.2018 N 680/р. |

5.3.1.4 Техническое обслуживание ТО-3 текстропно-карданных приводов производить в соответствии с документами:

- "Привод текстропно-редукторно-карданный. Техническое описание и инструкция по эксплуатации" 81.26.000-1 ТО;

- "Привод текстропно-карданный ТК-3. Руководство по эксплуатации" 81.34.000 РЭ.

(введено Извещением N ЛВ 054-2017, утв. Распоряжением ОАО "РЖД" от 03.04.2018 N 680/р)

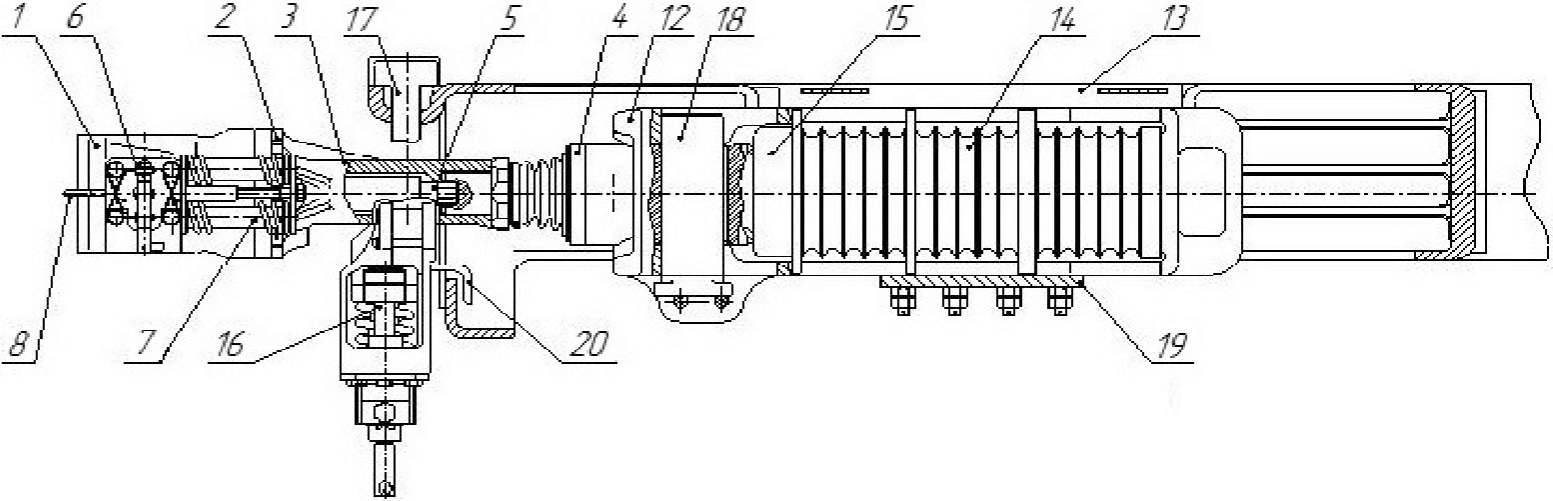

5.3.1.4 Карданные валы.

5.3.1.4.1 При ТО-3 контролировать параметры, указанные в таблице 5.2.

Проверяемый параметр | Карданный вал | ||

ЖД-4250010-06 | 4696-60-01/02 (производство Германии) | ТРКП ТК-2 ТК-3 | |

Радиальный (при продольном изгибе) зазор в шлицевых соединениях в рабочем диапазоне смещения, мм, не более | 0,5 | 0,5 | 0,5 |

Осевой и радиальный зазоры в игольчатых подшипниках, мм, не более | 0,15 | 0,2 | 0,05 |

Боковой зазор в шлицевом соединении, мм, не более | 0,5 | 0,5 | 0,8 |

Погнутость на длине трубы к/в, мм, не более | 1,0 | 0,6 | 0,2 |

Ремонт карданных валов производится в соответствии с документом "Редукторно-карданные приводы вагонных генераторов пассажирских ЦМВ. Руководство по ремонту" 038 ПКБ ЦЛ/ПКТБВ-04 РД.

5.3.2 Техническое обслуживание ТО-3 текстропно-редукторного карданного привода от торца оси колесной пары

5.3.2.1 При техническом обслуживании ТО-3 производить техническое диагностирование буксовых узлов колесных пар в соответствии с требованиями Руководства по ремонту и техническому обслуживанию колесных пар. У колесных пар с ведущим шкивом привода генератора для проведения диагностирования буксовых узлов производить демонтаж шкива в соответствии с требованиями Руководства "038 ПКБ ЦЛ/ПКТБВ-04" РД.

5.3.2.2 Заменить масло в редукторе привода ТРКП. При наличии в масле металлических или каких-либо других недопустимых включений и примесей редуктор отправить в ремонт.

5.3.2.3 Проверить поверхности зубьев шестерен редуктора ТРКП. Редуктора с изношенными и выкрашенными поверхностями шестерен отправить в ремонт.

5.3.2.4 Проверить зазор подвески редуктора привода ТРКП и промежуточной опоры привода ТК-2, ТК-3, перемещая редуктор или промежуточную опору приспособлением (рисунок 5.2) в вертикальной плоскости, при снятых приводных ремнях. Зазор упругой подвески привода ТРКП проверить от руки. При наличии зазора устранить причины его появления.

Осмотреть ведущие шкивы приводов. Проверить наличие клейма завода-изготовителя. Клеймо должно быть отчетливо видно и находиться внутри рамки размером 50x50 мм, выполненной краской белого цвета. Ведущие шкивы привода без клейм завода-изготовителя заменить.

Шкивы привода от торца оси колесной пары ТРКП, ТК-2 и ТК-3 устанавливать производства ОАО "ТВЗ" или других производителей, принятых к применению в установленном ОАО "РЖД" порядке.

5.3.2.5 Проверить шаблоном Л2.0011.001 ТУ32ЦЛ 0052-97 ПКБ ЦЛ износ и геометрические параметры ручьев шкивов приводов ТРКП, ТК-2 и ТК-3.

Шаблон непроходной частью с соответствующей маркировкой вставить в ручей шкива. Зазор между гребнями ручья и заплечиками непроходной части шаблона должен составлять не менее 1 мм. При совпадении риски "1" на непроходной части шаблона с поверхностями гребней или, если риска опустилась ниже до касания заплечиков шаблона поверхностей гребней ручья, шкив заменить новым или отремонтированным.

5.3.2.6 После выполнения работ ТО-3 проверить работу приводов ТРКП, ТК-2 и ТК-3 на вагоне при вращении ведомого шкива от внешнего приводного двигателя. Работу привода проверить под нагрузкой 30% номинальной мощности генератора вагона при вращении приводного двигателя не менее 5 минут в каждом направлении. Нагрузку подавать, включая электропотребители вагона.

5.3.2.7 Проверить пружину механизма натяжения приводных ремней. Высота пружины в свободном состоянии должна быть от 130 до 140 мм.

5.3.2.8 Проверить наличие ограничительных шайб в опорах под рессорный комплект корпуса буксы колесной пары с ведущим шкивом привода ТРКП, ТК-2 и ТК-3.

5.3.2.9 Контролировать по наружному торцу ведущего шкива отклонение положения плоскости ведомого шкива клиноременной передачи. Взаимное смещение торцов шкивов должно быть не более 5 мм.

5.3.3 Техническое обслуживание ТО-3 редукторно-карданного привода от средней части оси колесной пары

5.3.3.1 Техническое обслуживание ТО-3 редукторов от средней части оси производить на специальном стенде, который позволяет установить и, проворачивать колесную пару относительно редуктора для контроля и регулировки его параметров.

5.3.3.2 Проверить радиальное биение колесной пары с редуктором от средней части оси. Радиальное биение более 0,5 мм не допускается. Проверку производить по кругу катания колес, проворачиванием колесной пары относительно собственной оси, индикатором часового типа или электронным измерительным прибором с ценой деления 0,01 мм принятым к применению в установленном ОАО "РЖД" порядке.

5.3.3.3 Заменить масло в редукторе. При замене масла производить очистку корпуса, слив масла, проверку слитого масла, промывку внутренней полости корпуса, осмотр, проверку крепления узлов, деталей в редукторе, заливку нового масла в следующей последовательности:

- очистить от механических примесей и загрязнений корпус редуктора в зоне смотрового лючка, сливной и заправочной пробок;

- демонтировать смотровой лючок, вывернуть заправочную пробку, сохранить уплотнительное кольцо;

- подставить емкость, вывернуть сливную пробку и слить масло;

- проверить наличие металлического истирания на магнитном фильтре сливной пробки. При наличии на магнитном фильтре металлической пыли осмотреть коническую зубчатую пару шестерен. При обнаружении на магнитном фильтре металлической стружки редуктор отправить в ремонт;

- проверить отработанное масло, слитое из редуктора. При наличии в масле механических примесей, металлических включений редуктор отправить в ремонт;

- промыть внутреннюю полость корпуса редуктора керосином с добавлением масла или дизельным топливом до полного удаления шлама (рекомендуется промывочную жидкость подавать под давлением) при окружающей температуре воздуха не ниже плюс 18 - 20 °C. Вытирать детали, расположенные внутри корпуса редуктора, не допускается. Рекомендуется просушка сухим сжатым воздухом;

- осмотреть через люк картера зубья ведущей и ведомой шестерен внутри корпуса редуктора. При сколах и отколах зубьев, наличии на поверхности зубьев трещин и более одной вмятины глубиной более 1,5 мм, следах точечной коррозии диаметром более 2 мм, глубиной более 0,5 мм, выкрашивания металла редуктор отправить в ремонт;

- проверить крепление колеса ведущей шестерни на полом валу. При ослаблении крепления зубчатого колеса на полом валу редуктор отправить в ремонт;

- установить смотровой лючок, сливную пробку с магнитным фильтром и с уплотнительным кольцом затянуть, опломбировать;

- залить в редуктор новое масло. Количество заливаемого масла приведено в таблице 5.3;

- нанести надпись белой краской на поверхность корпуса редуктора (высота шрифта 40 мм) указывающую марку залитого в редуктор трансмиссионного масла. Надпись должна располагаться на участке корпуса редуктора доступном для визуального контроля под вагоном.

Тип редуктора | ЕЮК-160-1М | ВБА-32/2 | ТРКП | ЖДР-0002 | ДМИ-44 | ГС-44-3,7 |

Количество масла в литрах, не более | 6,0 | 4,5 | 1,8 | 4,5 | 4,5 | 4,1 |

Окончательный контроль уровня масла в редукторе производить под нагрузкой от тары вагона, по мерной рейке в заправочной пробке, при необходимости масло долить до перелива. Ввернуть заливную пробку, опломбировать.

Нанести на кузов вагона знаки рисунок 5.4 из самоклеящейся пленки или краской по трафарету. Самоклеящаяся пленка должна соответствовать техническим требованиям, указанным в альбоме "Знаки и надписи на вагонах пассажирского парка железных дорог России" 0082-05 ПКБ ЦЛ. Место нанесения знаков на вагоне относящихся к смене масла указано на рисунке 5.5.

Знаки, относящиеся к предыдущей замене масла в редукторе, с вагона удалить.

5.3.3.4 Проверить параметры редуктора, приведенные в таблице 5.4.

Проверяемый параметр | EUK 160-1М | WBA-32/2 | ЖДР-0002 | ДМИ-44 | ГС-44-3,7 |

0,3 - 0,5 | 0,3 - 0,5 | 0,3 - 0,5 | 0,3 - 0,5 | 0,18 - 0,40 | |

0,16 | 0,15 | 0,15 | 0,15 | 0,15 | |

0,07 - 0,12 | 0,08 - 0,18 | 0,03 - 0,18 | 0,08 - 0,15 | 0,05 - 0,23 | |

- | 0,055 - 0,349 | 0,055 - 0,349 | 0,055 - 0,349 | - | |

0,15 - 0,50 | 0,12 - 0,50 | 0,15 - 0,6 | 0,12 - 0,40 | - | |

0,15 | 0,10 | 0,10 | 0,10 | 0,10 | |

3,5 | 3,5 | 3,5 | 3,5 | 2,0 | |

1,8 | 1,8 | 1,8 | 1,8 | - |