СПРАВКА

Источник публикации

В данном виде документ опубликован не был.

Первоначальный текст документа опубликован в издании

М.: Стандартинформ, 2015.

Информацию о публикации документов, создающих данную редакцию, см. в справке к этим документам.

Примечание к документу

Документ включен в Перечень международных и региональных (межгосударственных) стандартов, а в случае их отсутствия - национальных (государственных) стандартов, в результате применения которых на добровольной основе обеспечивается соблюдение требований технического регламента Евразийского экономического союза "О требованиях к магистральным трубопроводам для транспортирования жидких и газообразных углеводородов" (ТР ЕАЭС 049/2020) (Решение Коллегии Евразийской экономической комиссии от 29.11.2021 N 162).

Документ включен в Перечень международных и региональных (межгосударственных) стандартов, а в случае их отсутствия - национальных (государственных) стандартов, в результате применения которых на добровольной основе обеспечивается соблюдение требований технического регламента Таможенного союза "О безопасности машин и оборудования" (ТР ТС 010/2011) (Решение Коллегии Евразийской экономической комиссии от 09.03.2021 N 28).

Документ включен в Перечень международных и региональных (межгосударственных) стандартов, а в случае их отсутствия - национальных (государственных) стандартов, в результате применения которых на добровольной основе обеспечивается соблюдение требований технического регламента Таможенного союза "О безопасности оборудования, работающего под избыточным давлением" (ТР ТС 032/2013), и отдельные положения данного документа включены в Перечень международных и региональных (межгосударственных) стандартов, а в случае их отсутствия - национальных (государственных) стандартов, содержащих правила и методы исследований (испытаний) и измерений, в том числе правила отбора образцов, необходимые для применения и исполнения требований технического регламента Таможенного союза "О безопасности оборудования, работающего под избыточным давлением" (ТР ТС 032/2013) и осуществления оценки соответствия объектов технического регулирования (Решение Коллегии Евразийской экономической комиссии от 11.06.2019 N 96).

Текст данного документа приведен с учетом поправки, опубликованной в "ИУС", N 6, 2019; поправки, введенной в действие с 23.08.2021, опубликованной в "ИУС", N 1, 2022; поправки, введенной в действие с 28.09.2022, опубликованной в "ИУС", N 12, 2022.

Изменение N 1 введено в действие на территории Российской Федерации Приказом Росстандарта от 31.08.2023 N 775-ст с 01.01.2024.

Название документа

"ГОСТ 32569-2013. Межгосударственный стандарт. Трубопроводы технологические стальные. Требования к устройству и эксплуатации на взрывопожароопасных и химически опасных производствах"

(введен в действие Приказом Росстандарта от 08.04.2014 N 331-ст)

(ред. от 31.08.2023)

"ГОСТ 32569-2013. Межгосударственный стандарт. Трубопроводы технологические стальные. Требования к устройству и эксплуатации на взрывопожароопасных и химически опасных производствах"

(введен в действие Приказом Росстандарта от 08.04.2014 N 331-ст)

(ред. от 31.08.2023)

Приказом Федерального агентства

по техническому регулированию

и метрологии

от 8 апреля 2014 г. N 331-ст

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРУБОПРОВОДЫ ТЕХНОЛОГИЧЕСКИЕ СТАЛЬНЫЕ

ТРЕБОВАНИЯ К УСТРОЙСТВУ И ЭКСПЛУАТАЦИИ

НА ВЗРЫВОПОЖАРООПАСНЫХ И ХИМИЧЕСКИ ОПАСНЫХ ПРОИЗВОДСТВАХ

Industrial steel pipe-lines. Requirements for design and operation

in explosive and chemically dangerous industries

ГОСТ 32569-2013

Список изменяющих документов Приказом Росстандарта от 31.08.2023 N 775-ст) |

МКС 75.180.20

Дата введения

1 января 2015 года

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

1 РАЗРАБОТАН Некоммерческим партнерством "Сертификационный центр НАСТХОЛ" (НП "СЦ НАСТХОЛ"), Обществом с ограниченной ответственностью "Научно-техническое предприятие Трубопровод (ООО "НТП Трубопровод"), Россия

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 155 "Соединения трубопроводов общемашиностроительного применения"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 14 ноября 2013 г. N 44)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономразвития Республики Армения |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 8 апреля 2014 г. N 331-ст межгосударственный стандарт ГОСТ 32569-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2015 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Настоящий стандарт устанавливает основные технические требования к технологическим трубопроводам: условия выбора и применения труб, деталей трубопроводов, арматуры и основных материалов для их изготовления, а также требования к сварке и термообработке, размещению трубопроводов, условиям нормальной эксплуатации, соблюдение которых обязательно для предприятий, имеющих подконтрольные надзорным органам производства.

Настоящий стандарт предназначен для специалистов, осуществляющих проектирование, строительство, реконструкцию и эксплуатацию трубопроводов в нефтеперерабатывающей, химической, нефтехимической, нефтяной, газовой и других смежных отраслях промышленности.

В работе принимали участие: Селезнев Г.М. (Федеральная служба по экологическому, технологическому и атомному надзору), Миркин А.З., Кабо Л.Р., Магалиф В.Я., Куликов А.В., Усиньш В.В., Корельштейн Л.Б. (ООО "НТП Трубопровод"), Самохин Ю.Н., Толкачев Н.Н. (ОАО "ВНИКТИнефтехимоборудование", разделы 13, 14, приложение К), Бочаров А.Н. (ОАО "ВНИИНЕФТЕМАШ", разделы 7, 12, приложения А, Б), Харин П.А. (ОАО "НИИХИММАШ", разделы 7, 12, приложение А), Кузнецов А.М. (ОАО "ИркутскНИИХИММАШ", разделы 7, 12, подразделы 6.7, 11.4, приложения А, Г, Д, Л), Тарасьев Ю.И., Дунаевский С.Н. (ЗАО "НПФ "ЦКБА", раздел 8, приложение Н), ЗАО "Петрохим Инжиниринг" (раздел 12, приложение Б), Хренков Н.Н. (ГК "ССТ", пункт 10.8.11).

1.1 Настоящий стандарт устанавливает требования к проектированию, устройству, изготовлению, испытанию, монтажу, эксплуатации трубопроводов технологических стальных, предназначенных для транспортирования в пределах промышленных предприятий химической, нефтехимической, нефтяной, нефтеперерабатывающей, газоперерабатывающей и других смежных потенциально опасных отраслей промышленности газообразных, парообразных и жидких сред с расчетным давлением до 320 МПа включительно и вакуумом не ниже 665 Па (5 мм рт. ст.) при температуре среды от минус 196 °C до плюс 700 °C.

К трубопроводам технологическим относятся трубопроводы в пределах промышленных предприятий, по которым транспортируется сырье, полуфабрикаты и готовые продукты, пар, вода, топливо, реагенты и другие вещества, обеспечивающие ведение технологического процесса и эксплуатацию оборудования, а также межзаводские трубопроводы, находящиеся на балансе предприятия.

Примечание - Наряду с термином "трубопровод технологический" может применяться термин "трубопровод".

1.2 Настоящий стандарт не в полной мере распространяется на эксплуатацию, контроль, проверку, испытания, техническое обслуживание и ремонт трубопроводных систем, введенных в эксплуатацию. Положения настоящего стандарта можно применять для указанных целей. Однако в этих случаях, возможно, потребуется принимать во внимание эксплуатационные документы по ГОСТ 2.601, а также другие нормативные документы (НД).

1.3 Наряду с настоящим стандартом при проектировании, строительстве и эксплуатации технологических трубопроводов следует руководствоваться техническими регламентами, межгосударственными, национальными и другими стандартами, строительными нормами и правилами, документами надзорных органов, разработанными для специфических производств. При этом следует учитывать требования пожаровзрывобезопасности, производственной санитарии и охраны труда, изложенные в соответствующих НД.

- магистральные;

- промысловые (трубопроводы для транспортирования газообразных и жидких продуктов, прокладываемые между площадками отдельных промысловых сооружений (включая площадки, расположенные на разных промыслах), а также к объектам магистрального транспортирования нефти и газа);

- электростанций, котельных, шахт;

- особого назначения (передвижных агрегатов, смазочных систем, являющихся неотъемлемой частью оборудования, и т.д.), а также трубы, трубки, трубчатые коллекторы, перемычки печей с огневым нагревом, находящиеся внутри корпуса печи.

Возможность применения отдельных положений настоящего стандарта в отношении трубопроводов газоснабжения (в том числе топливного газа), тепловых сетей, линий водоснабжения и напорной канализации на территории промышленных предприятий; маслопроводов и топливопроводов, отнесенных к трубопроводам особого назначения, определяется разработчиком проектной документации по согласованию с эксплуатирующей организацией.

(п. 1.4 в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

1.5 Организация, осуществляющая эксплуатацию трубопровода (владелец трубопровода), несет ответственность за правильную и безопасную эксплуатацию трубопровода, контроль за его работой, за своевременность и качество проведения технического обслуживания и ремонта, а также за согласование с автором проекта всех изменений, вносимых в объект и в проектную документацию.

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 2.104 Единая система конструкторской документации. Основные надписи

ГОСТ 2.601 <*> Единая система конструкторской документации. Эксплуатационные документы

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

--------------------------------

<*> На территории Российской Федерации действует ГОСТ Р 2.601-2019 "Единая система конструкторской документации. Эксплуатационные документы".

(сноска введена Изменением N 1, введенным в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

ГОСТ 9.014 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.044 Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.2.063 Арматура трубопроводная. Общие требования безопасности

(ссылка введена Изменением N 1, введенным в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

ГОСТ 12.2.085 Арматура трубопроводная. Клапаны предохранительные. Выбор и расчет пропускной способности

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

ГОСТ 21.110 Система проектной документации для строительства. Спецификация оборудования, изделий и материалов

ГОСТ 356 Арматура и детали трубопроводов. Давления номинальные, пробные и рабочие. Ряды

ГОСТ 380 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 481 Паронит и прокладки из него. Технические условия

ГОСТ 550 Трубы стальные бесшовные для нефтеперерабатывающей и нефтехимической промышленности. Технические условия

ГОСТ 977 Отливки стальные. Общие технические условия

ГОСТ 1050 Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия

ГОСТ 2601 <*> Сварка металлов. Термины и определения основных понятий

(ссылка введена Изменением N 1, введенным в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

--------------------------------

<*> На территории Российской Федерации действуют ГОСТ Р ИСО 17659-2009 "Сварка. Термины многоязычные для сварных соединений", ГОСТ Р 52376-2005 "Прокладки спирально-навитые термостойкие. Типы. Основные размеры", ГОСТ Р 58904-2020/ISO/TR 25901-1:2016 "Сварка и родственные процессы. Словарь. Часть 1. Общие термины", ГОСТ Р 58905-2020/ISO/TR 25901-3:2016 "Сварка и родственные процессы. Словарь. Часть 3. Сварочные процессы".

(сноска введена Изменением N 1, введенным в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

ГОСТ 2246 Проволока стальная сварочная. Технические условия

ГОСТ 3262 Трубы стальные водогазопроводные. Технические условия

ГОСТ 4543 Металлопродукция из конструкционной легированной стали. Технические условия

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

ГОСТ 5457 Ацетилен растворенный и газообразный технический. Технические условия

ГОСТ 5520 Прокат толстолистовой из нелегированной и легированной стали для котлов и сосудов, работающих под давлением. Технические условия

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

ГОСТ 5583 (ИСО 2046-73) Кислород газообразный технический и медицинский. Технические условия

ГОСТ 5632 Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 5949 Металлопродукция из сталей нержавеющих и сплавов на железоникелевой основе коррозионно-стойких, жаростойких и жаропрочных. Технические условия

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

ГОСТ 6032 (ИСО 3651-1:1998, ИСО 3651-2:1998) Стали и сплавы коррозионно-стойкие. Методы испытаний на стойкость к межкристаллитной коррозии

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

ГОСТ 6996 (ИСО 4136-89, ИСО 5173-81, ИСО 5177-81) Сварные соединения. Методы определения механических свойств

ГОСТ 7512 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 8050 Двуокись углерода газообразная и жидкая. Технические условия

ГОСТ 8479 Поковки из конструкционной углеродистой и легированной стали. Общие технические условия

ГОСТ 8696 Трубы стальные электросварные со спиральным швом общего назначения. Технические условия

ГОСТ 8731 Трубы стальные бесшовные горячедеформированные. Технические требования

ГОСТ 8733 Трубы стальные бесшовные холоднодеформированные и теплодеформированные. Технические требования

ГОСТ 9087 Флюсы сварочные плавленые. Технические условия

ГОСТ 9399 Фланцы стальные резьбовые на Pу 20 - 100 МПа (200 - 1000 кгс/см2). Технические условия

ГОСТ 9466 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ 9467 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 9544 Арматура трубопроводная. Нормы герметичности затворов

(ссылка введена Изменением N 1, введенным в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

ГОСТ 9940 Трубы бесшовные горячедеформированные из коррозионно-стойкой стали. Технические условия

ГОСТ 9941 Трубы бесшовные холоднодеформированные из коррозионно-стойких высоколегированных сталей. Технические условия

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

ГОСТ 10052 Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы

ГОСТ 10157 Аргон газообразный и жидкий. Технические условия

ГОСТ 10493 Линзы уплотнительные жесткие и компенсирующие на Pу 20 - 100 МПа (200 - 1000 кгс/см2). Технические условия

ГОСТ 10494 Шпильки для фланцевых соединений с линзовым уплотнением на Pу свыше 10 до 100 МПа (свыше 100 до 1000 кгс/см2). Технические условия

ГОСТ 10495 Гайки шестигранные для фланцевых соединений на Pу свыше 10 до 100 МПа (100 до 1000 кгс/см2). Технические условия

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

ГОСТ 10702 Прокат сортовой из конструкционной нелегированной и легированной стали для холодной объемной штамповки. Общие технические условия

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

ГОСТ 10705 Трубы стальные электросварные. Технические условия

ГОСТ 10706 Трубы стальные электросварные прямошовные. Технические требования

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

ГОСТ 11068 Трубы электросварные из коррозионно-стойкой стали. Технические условия

ГОСТ 14782 <*> Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

--------------------------------

<*> На территории Российской Федерации действует ГОСТ Р 55724-2013 "Контроль неразрушающий. Соединения сварные. Методы ультразвуковые".

(сноска введена Изменением N 1, введенным в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

ГОСТ 16037 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 17375 (ИСО 3419-81). Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Отводы крутоизогнутые типа 3 D (R около 1,5 DN). Конструкция

ГОСТ 17378 (ИСО 3419-81). Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Переходы. Конструкция

ГОСТ 18442 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 18968 Прутки и полосы из коррозионно-стойкой и жаропрочной стали для лопаток паровых турбин. Технические условия

Ссылка исключена с 01.01.2024. - Изменение N 1, введенное в действие Приказом Росстандарта от 31.08.2023 N 775-ст

--------------------------------

<*> Сноска исключена с 01.01.2024. - Изменение N 1, введенное в действие Приказом Росстандарта от 31.08.2023 N 775-ст

ГОСТ 19281 Прокат повышенной прочности. Общие технические условия

ГОСТ 20072 Сталь теплоустойчивая. Технические условия

ГОСТ 20295 Трубы стальные сварные для магистральных газонефтепроводов. Технические условия

ГОСТ 20700 Болты, шпильки, гайки и шайбы для фланцевых и анкерных соединений, пробки и хомуты с температурой среды от 0 до 650 °C. Технические условия

ГОСТ 21105 Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 22790 <*> Сборочные единицы и детали трубопроводов на Pу св. 10 до 100 МПа (св. 100 до 1000 кгс/см2). Общие технические условия

--------------------------------

<*> На территории Российской Федерации действует ГОСТ Р 55599-2013 "Сборочные единицы и детали трубопроводов на давление свыше 10 до 100 МПа. Общие технические требования".

ГОСТ 23055 Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля

ГОСТ 23304 Болты, шпильки, гайки и шайбы для фланцевых соединений атомных энергетических установок. Технические требования. Приемка. Методы испытаний. Маркировка, упаковка, транспортирование и хранение

ГОСТ 23949 Электроды вольфрамовые сварочные неплавящиеся. Технические условия

ГОСТ 25054 Поковки из коррозионно-стойких сталей и сплавов. Общие технические условия

ГОСТ 32388 Трубопроводы технологические. Нормы и методы расчета на прочность, вибрацию и сейсмические воздействия

ГОСТ 32528 Трубы стальные бесшовные горячедеформированные. Технические условия

(ссылка введена Изменением N 1, введенным в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

ГОСТ 32678 Трубы стальные бесшовные и сварные холоднодеформированные общего назначения. Технические условия

(ссылка введена Изменением N 1, введенным в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

ГОСТ 33257 Арматура трубопроводная. Методы контроля и испытаний

(ссылка введена Изменением N 1, введенным в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

ГОСТ 33259 Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление до PN 250. Конструкция, размеры и общие технические требования

(ссылка введена Изменением N 1, введенным в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

ГОСТ 34347 Сосуды и аппараты стальные сварные. Общие технические условия

(ссылка введена Изменением N 1, введенным в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

ГОСТ IEC 60079-30-1 Взрывоопасные среды. Резистивный распределенный электронагреватель. Часть 30-1. Общие технические требования и методы испытаний

(ссылка введена Изменением N 1, введенным в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

ГОСТ IEC 60079-30-2 Взрывоопасные среды. Электронагреватель резистивный распределенный. Часть 30-2. Руководство по проектированию, установке и техническому обслуживанию

(ссылка введена Изменением N 1, введенным в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

ГОСТ ISO 898-1 Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 1. Болты, винты и шпильки установленных классов прочности с крупным и мелким шагом резьбы

(ссылка введена Изменением N 1, введенным в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

ГОСТ ИСО 10816-3 Вибрация. Контроль состояния машин по результатам измерений вибрации на невращающихся частях. Часть 3. Промышленные машины номинальной мощностью более 15 кВт и номинальной скоростью от 120 до 15000 мин-1

(ссылка введена Изменением N 1, введенным в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

(примечание в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

3.1 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями и сокращения:

3.1.1 блок коммуникаций: Сборочная единица, включающая трубопроводы, опоры и опорные конструкции под них, средства защиты от внешних воздействий и другие устройства.

3.1.2 блок технологический: Комплекс или сборочная единица технологического оборудования заданного уровня заводской готовности и производственной технологичности, предназначенные для осуществления основных или вспомогательных технологических процессов. В состав блока включаются машины, аппараты, первичные средства контроля и управления, трубопроводы, опорные и обслуживающие конструкции, тепловая изоляция и химическая защита. Блоки формируются, как правило, для осуществления теплообменных, массообменных, гидродинамических, химических, биологических процессов.

3.1.3 давление номинальное; PN: Наибольшее избыточное давление при температуре рабочей среды 20 °C, выбранное из стандартного ряда давлений, при котором обеспечивается заданный срок службы арматуры и деталей трубопровода, с учетом выбранного материала и характеристик прочности, соответствующих температуре 20 °C.

Примечание - "Фланцы и фланцевые соединения - детали трубопроводов - определение и выбор PN" [3] определяет PN как буквенное обозначение, после которого следует безразмерное число. Поясняющие пункты:

1. Число, следующее после PN, не имеет размерности и не может применяться в расчетах, если нет специальной оговорки в стандарте.

2. Максимальное допустимое давление элемента трубопровода зависит от числа PN, материала, конструкции и максимальной температуры этого элемента и т.д.

Соответствующие европейские региональные стандарты для элементов трубопроводов содержат таблицы с соотношениями "давление-температура" <*> или, как минимум, правило, согласно которому можно рассчитать эти соотношения.

--------------------------------

<*> Для арматуры и деталей трубопроводов из российских материалов - это таблицы, включенные в ГОСТ 356.

3.1.4 давление пробное: Избыточное давление, при котором проводится испытание трубопровода и его элементов на прочность и плотность (МПа, кгс/см2).

3.1.5 давление рабочее; Pр: Максимальное внутреннее избыточное или наружное давление, возникающее при нормальном протекании рабочего процесса (МПа, кгс/см2).

3.1.6 давление разрешенное; Pраз: Максимально допустимое избыточное давление элемента трубопровода, установленное по результатам освидетельствования или диагностирования (МПа, кгс/см2).

3.1.7 давление расчетное; P: Давление, на которое проводится расчет на прочность, определяемое автором технологической части проекта согласно 4.6 (МПа, кгс/см2).

3.1.8 деталь трубопровода (фасонная деталь, фитинг): Часть трубопровода, предназначенная для соединения отдельных его участков с изменением или без изменения направления или проходного сечения (отвод, переход, тройник, заглушка, фланец) либо крепления трубопровода (опора, подвеска, болт, гайка, шайба, прокладка и т.д.) и изготовленная из материала одной марки.

3.1.9 дефект протяженный: Дефект при ультразвуковом контроле, условная протяженность или приведенная протяженность которого превышает значения, установленные для точечного дефекта.

3.1.10 дефект точечный: Дефект при ультразвуковом контроле, условная протяженность которого не превышает условной протяженности искусственного отражателя площадью, равной предельной чувствительности, и который выполнен на глубину залегания дефекта.

3.1.11 диаметр номинальный; DN (диаметр условного прохода, номинальный размер, условный диаметр): Параметр, применяемый для трубопроводных систем в качестве характеристики присоединяемых частей.

Примечание - Номинальный диаметр приблизительно равен внутреннему диаметру присоединяемого элемента, выраженному в миллиметрах и соответствующему ближайшему значению из ряда чисел, принятых в установленном порядке.

3.1.12 крестовина: Соединение (рисунок 6.2 е), в котором расстояние между осями ответвляемых трубопроводов составляет: для ответвлений диаметром до 100 мм - не менее D + 50 мм; для ответвлений диаметром 100 мм и более - не менее D + 100 мм.

3.1.13 межблочные связи: Часть линии трубопровода, соединяющая технологические блоки с блоками коммуникаций.

3.1.14 нормативный документ; НД: Стандарт, технические условия, свод правил, правила и т.п.

3.1.15 отвод: Деталь трубопровода, обеспечивающая изменение направления потока транспортируемого вещества.

3.1.16 отвод гнутый: Отвод, изготовленный из трубы, с радиусом гиба более 1,5 DN.

3.1.17 отвод крутоизогнутый: Отвод, изготовленный из трубы с радиусом гиба не более 1,5 DN.

3.1.18 отвод сварной (секторный): Отвод, изготовленный из секторов трубы с использованием сборки и сварки.

3.1.19 отвод штампосварной: Отвод, изготовленный из листа с использованием штамповки и сварки.

3.1.20 переход: Фасонная деталь трубопровода, предназначенная для расширения или сужения потока транспортируемого вещества; в зависимости от способа изготовления переходы подразделяются на бесшовные, вальцованные и лепестковые.

3.1.21 переход бесшовный: Переход, изготовленный из труб или листового проката способом штамповки.

3.1.22 переход вальцованный: Переход, изготовленный из листового проката способом вальцовки с последующей сваркой.

3.1.23 переход лепестковый: Переход, изготовленный из труб способом вырезки на концах труб клиньев, обсадки их с нагревом и с последующей сваркой.

3.1.24 разъемное соединение: Соединение, обеспечивающее механическую прочность и герметичность, в котором механическая прочность достигается посредством применения резьбовых, шлицованных, отбортованных или фланцевых концов труб, соединяемых с помощью резьбовых, байонетных, бугельных и других деталей, а герметичность - применением прокладок, герметизирующих композиций, отбортованных торцов или механически обработанных и пригнанных друг к другу поверхностей.

3.1.25 температура стенки допускаемая: Максимальная (минимальная) температура стенки, при которой допускается эксплуатация трубопровода.

3.1.26 температура стенки расчетная: Температура, при которой принимаются физико-механические характеристики, допускаемые напряжения материала и проводится расчет на прочность элементов трубопроводов.

3.1.27 технологический узел: Конструктивно и технологически обособленная часть объекта строительства, техническая готовность которой после завершения строительно-монтажных работ позволяет автономно, независимо от готовности объекта в целом проводить пусконаладочные работы, индивидуальные испытания и комплексное опробование агрегатов, механизмов и устройств.

3.1.28 тройник: Фасонная деталь трубопровода для слияния или деления потоков транспортируемого вещества под углом от 45° до 90°; в зависимости от способа изготовления тройники подразделяются на бесшовные, сварные и штампосварные.

3.1.29 тройник бесшовный: Тройник, изготовленный из бесшовной трубы способом горячей штамповки либо гидроштамповки или изготовленный из поковки или из литой заготовки.

3.1.30 тройник сварной: Тройник, изготовленный из бесшовных или электросварных труб способом врезки штуцера.

3.1.31 тройник штампосварной: Тройник, изготовленный из листового проката способом горячей штамповки с отбортовкой горловины и последующей сваркой.

3.1.32 трубопровод: Сооружение из труб, деталей трубопровода, арматуры, плотно и прочно соединенных между собой, предназначенное для транспортирования газообразных и жидких продуктов.

3.1.33 трубопроводная арматура (арматура): Техническое устройство, устанавливаемое на трубопроводах, оборудовании и емкостях и предназначенное для управления потоком рабочей среды посредством изменения площади проходного сечения.

3.1.34 участок трубопровода: Часть технологического трубопровода, как правило, из одного материала, по которому транспортируется вещество при постоянных давлении и температуре. При определении участка трубопровода в его границах для одного номинального прохода должна быть обеспечена идентичность марок арматуры, фланцев, отводов, тройников и т.п.

3.1.35 штуцер: Элемент трубы с отверстием, к которому присоединяется трубопровод, контрольно-измерительный прибор, заглушка и т.п. с помощью резьбы или резьбовых деталей, сварки и т.д.

3.2 Сокращения

В настоящем стандарте применены следующие сокращения:

УЗК (УЗД) - ультразвуковой контроль (ультразвуковая дефектоскопия);

РД - радиографический контроль (дефектоскопия);

РЭ - руководство по эксплуатации;

KCU (KCV) - ударная вязкость, на образце с U-образным надрезом (то же с V-образным надрезом);

СНП - спирально-навитая прокладка;

ТУ - технические условия;

МКК - межкристаллитная коррозия.

4.1 Все изменения в проектной документации, возникающие в процессе изготовления, монтажа и ремонта трубопровода, в том числе замена материалов, деталей и изменения категории трубопроводов, должны согласовываться с разработчиком проектной документации или выполняться организацией, имеющей право проведения указанной работы.

4.2 Для трубопроводов и арматуры, находящихся в контакте со взрывопожароопасными и вредными средами, проектная организация устанавливает расчетный срок эксплуатации, что должно быть отражено в проектной документации и внесено в паспорт трубопровода.

4.3 Эксплуатация трубопроводов, отработавших расчетный срок службы, допускается при получении положительного технического заключения о возможности его дальнейшей работы и разрешения на применение в порядке, установленном НД.

4.4 Для труб, арматуры и соединительных частей трубопроводов номинальные давления PN и соответствующие им пробные Pпр, а также рабочие Pр давления определяют по ГОСТ 356.

4.5 Толщина стенки труб и деталей трубопроводов должна определяться расчетом на прочность в зависимости от расчетных параметров, коррозионных и эрозионных свойств среды по нормативно-техническим документам применительно к действующему сортаменту труб. При выборе толщины стенки труб и деталей трубопроводов подлежат учету особенности технологии их изготовления (гибка, сборка, сварка).

При расчете толщины стенок трубопроводов прибавку на компенсацию коррозионного износа к расчетной толщине стенки нужно выбирать исходя из условия обеспечения необходимого расчетного срока службы трубопровода и скорости коррозии.

За расчетное давление в трубопроводе принимают:

- наибольшее расчетное (разрешенное) давление для аппаратов, с которыми соединен трубопровод;

- для напорных трубопроводов (после насосов, компрессоров, газодувок) - максимальное давление, развиваемое центробежной машиной при закрытой задвижке со стороны нагнетания; а для поршневых машин - давление срабатывания предохранительного клапана арматуры, установленного на источнике давления;

- в системах трубопроводов, защищенных предохранительными клапанами, - максимально возможное рабочее давление, возникающее при отклонении от нормального технологического режима и определяемое технологической частью проекта, с учетом противодавления при сбросе. Допускается кратковременное превышение расчетного давления при работе клапана в пределах 10%;

- другое возможное давление, которое в сочетании с соответствующей температурой может потребовать  толщину стенки.

толщину стенки.

толщину стенки.

толщину стенки.4.7 Расчетная температура

За расчетную температуру принимают, как правило, максимальную температуру среды (при отсутствии теплового расчета) в условиях одновременного воздействия давления согласно технологическому регламенту или согласно проекту на технологический трубопровод.

4.8 Для температуры ниже 20 °C за расчетную температуру при определении допускаемых напряжений принимают температуру 20 °C.

4.9 Трубопроводы, которые подвергаются испытанию на прочность и плотность совместно с другим оборудованием (аппараты, компенсаторы и т.д.), испытывают по наименьшему давлению каждого из элементов испытываемой системы.

4.10 Должны быть предусмотрены меры по предотвращению повышения давления сверх расчетного и его сбросу с помощью предохранительного устройства.

4.11 Во избежание утечек, проливов и взаимопроникновения продуктов при движении их обратным ходом должна быть предусмотрена обратная арматура.

5.1 Трубопроводы в зависимости от класса опасности транспортируемого вещества (взрыво-, пожароопасность и вредность) подразделяются на группы среды (А, Б, В) и в зависимости от расчетных параметров среды (давления и температуры) - на пять категорий (I, II, III, IV, V) - см. таблицу 5.1.

Таблица 5.1

Группа среды | Транспортируемое вещество | Категория трубопровода | |||||||||

I | II | III | IV | V | |||||||

Pрасч., МПа | tрасч., °C | Pрасч., МПа | tрасч., °C | Pрасч., МПа | tрасч., °C | Pрасч., МПа | tрасч., °C | Pрасч., МПа | tрасч., °C | ||

Вещества с токсичным действием ГОСТ 12.1.007 | - | - | - | - | - | - | - | - | - | - | |

а) чрезвычайно опасные вещества класса 1, высокоопасные вещества класса 2 | Независимо | Независимо | - | - | - | - | - | - | - | - | |

б) умеренно опасные вещества класса 3 | Св. 2,5 | Св. плюс 300 или ниже минус 40 | От вакуума 0,08 до 2,5 | От минус 40 до 300 | - | - | - | - | - | - | |

Вакуум ниже 0,08 | Независимо | ||||||||||

Взрывопожароопасные вещества ГОСТ 12.1.044 | - | - | - | - | - | - | - | - | - | - | |

а) горючие газы (ГГ), в том числе сжиженные углеводородные газы (СУГ) | Св. 2,5 | Св. плюс 300 или ниже минус 40 | От вакуума 0,08 до 2,5 | От минус 40 до 300 | - | - | - | - | - | - | |

Вакуум 0,08 и выше | Независимо | ||||||||||

- | - | - | - | ||||||||

б) легковоспламеняющиеся жидкости (ЛВЖ) | Св. 2,5 | Св. плюс 300 или ниже минус 40 | Св. 1,6 до 2,5 | До 300 | До 1,6 | От минус 40 до 120 | - | - | - | - | |

Вакуум ниже 0,08 | Независимо | Вакуум выше 0,08 | От минус 40 до 300 | - | - | - | - | ||||

в) горючие жидкости (ГЖ) | Св. 6,3 | Св. плюс 350 или ниже минус 40 | Св. 2,5 до 6,3 | До 350 | Св. 1,6 до 2,5 | До 250 | До 1,6 | От минус 40 до 120 | - | - | |

Вакуум ниже 0,003 | От вакуума 0,003 до вакуума 0,08 | Вакуум выше 0,08 | От минус 40 до 250 | - | - | ||||||

Трудногорючие (ТГ) и негорючие (НГ) вещества | Вакуум ниже 0,003 | Св. плюс 450 или ниже минус 60 | От вакуума 0,003 до вакуума 0,08 или до 6,3 | До 450 | Св. 2,5 до 6,3 | До 350 | Св. 1,6 до 2,5 | До 250 | От вакуума 0,08 до 1,6 | От минус 40 до 120 | |

Св. 6,3 | От вакуума 0,08 до 1,6 | Ниже минус 40 | |||||||||

5.2 Категорию трубопровода следует устанавливать по параметру, требующему отнесения его к более ответственной категории.

5.3 Категория трубопроводов определяет совокупность технических требований, предъявляемых к конструкции, монтажу и объему контроля трубопроводов.

5.4 Обозначение группы определенной транспортируемой среды содержит обозначение группы среды (А, Б, В) и подгруппы (а, б, в), отражающей токсичность и взрывопожароопасность веществ, входящих в эту среду (см. таблицу 5.1).

5.5 Обозначение трубопровода в общем виде содержит обозначение группы транспортируемой среды и ее категории. Обозначение "трубопровод I группа А(б)" обозначает трубопровод, по которому транспортируется среда группы А(б) с параметрами категории I.

5.6 Группу среды трубопровода, транспортирующего  , состоящие из различных компонентов, устанавливают по компоненту, требующему отнесения трубопровода к более ответственной группе. При этом если содержание одного из компонентов в смеси превышает среднюю смертельную концентрацию в воздухе согласно ГОСТ 12.1.007, то группу смеси следует определять по этому веществу. Если наиболее опасный по физико-химическим свойствам компонент входит в состав смеси в количестве ниже смертельной дозы, вопрос об отнесении трубопровода к менее ответственной группе или категории трубопровода решается проектной организацией (автором проекта).

, состоящие из различных компонентов, устанавливают по компоненту, требующему отнесения трубопровода к более ответственной группе. При этом если содержание одного из компонентов в смеси превышает среднюю смертельную концентрацию в воздухе согласно ГОСТ 12.1.007, то группу смеси следует определять по этому веществу. Если наиболее опасный по физико-химическим свойствам компонент входит в состав смеси в количестве ниже смертельной дозы, вопрос об отнесении трубопровода к менее ответственной группе или категории трубопровода решается проектной организацией (автором проекта).

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: в ГОСТ 12.1.007-76 раздел 5 отсутствует. |

5.7 Класс опасности веществ следует определять по ГОСТ 12.1.005-88 (раздел 4) и по ГОСТ 12.1.007-76 (раздел 5), значения показателей пожаровзрывоопасности веществ - по соответствующей НД или методикам, изложенным в ГОСТ 12.1.004.

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

5.8 Для вакуумных трубопроводов следует учитывать абсолютное рабочее давление.

5.9 Трубопроводы, транспортирующие вещества с рабочей температурой, равной или большей температуры их самовоспламенения, а также негорючие, трудногорючие и горючие вещества, которые при взаимодействии с водой или кислородом воздуха могут быть пожаровзрывоопасными, следует относить к I категории.

5.10 По решению разработчика допускается в зависимости от условий эксплуатации принимать более ответственную (чем определяемая по расчетным параметрам среды) категорию трубопровода.

5.11 Сопоставительная таблица классификации трубопроводов по настоящему стандарту в сравнении с классификацией по [4] и [2] приведена в приложении ZA.

Конструкция трубопровода должна предусматривать возможность выполнения всех видов контроля. Если конструкция трубопровода не позволяет проводить наружный и внутренний осмотры или гидравлическое испытание, автор проекта должен указать методику, периодичность и объем контроля, выполнение которых обеспечит своевременное выявление и устранение дефектов.

6.2.1 Фланцы принимают по ГОСТ 33259. Фланцы типа 01 (плоские) применяют для трубопроводов, работающих при номинальном давлении PN <= 25 или при температуре среды не выше 300 °C. Не допускается применять плоские фланцы в трубопроводах в условиях циклических нагрузок с числом циклов свыше 2 · 103 за весь срок службы, а также в средах, вызывающих коррозионное растрескивание.

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

6.2.2 Крепежные детали и прокладки принимают в соответствии с ГОСТ 20700, ГОСТ 33259, НД <*>.

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

--------------------------------

<*> На территории Российской Федерации действует ГОСТ Р 52376-2005 "Прокладки спирально-навитые термостойкие. Типы. Основные размеры".

(сноска введена Изменением N 1, введенным в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

Для трубопроводов с группой сред А и Б и PN 10 следует применять фланцы на PN 16.

6.2.3 Для трубопроводов, работающих при номинальном давлении PN > 25 независимо от температуры, а также для трубопроводов с рабочей температурой выше 300 °C независимо от давления применяют фланцы приварные встык типа 11 по ГОСТ 33259.

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

6.2.4 Выбор типа уплотнительной поверхности фланцев трубопроводов для мягких прокладок в зависимости от группы сред, например для прокладок по ГОСТ 481, приведен в приложении Р.

6.2.5 Для трубопроводов, транспортирующих вещества групп А и Б технологических объектов I категории взрывопожароопасности, а также высокоорганический теплоноситель (ВОТ), не допускается применение фланцев с соединительным выступом, за исключением случаев применения СНП с ограничительными кольцами <*>.

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

--------------------------------

<*> На территории Российской Федерации действует ГОСТ Р 52376-2005 "Прокладки спирально-навитые термостойкие. Типы. Основные размеры".

(сноска введена Изменением N 1, введенным в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

6.2.6 Гладкую уплотнительную поверхность фланцев под СНП рекомендуется обработать в виде концентрических или спиральных канавок с шероховатостью Ra от 3,2 до 6,3 мкм скругленным резцом с последующей подшлифовкой поверхности от заусенцев и острых кромок (радиус инструмента не менее 1,5 мм, количество пазов от 1,8 до 2,2 на 1 мм) согласно нормам [5].

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

6.2.7 Для прокладок, требующих замкнутого объема, следует применять фланцы с уплотнительной поверхностью по ГОСТ 33259, исполнения L, M "шип-паз" [например, прокладки из политетрафторэтилена (PTFE)].

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

6.2.8 При сборке фланцевых соединений сборочных единиц уплотнительные поверхности приварных фланцев должны быть перпендикулярны к осям труб и деталей и соосны с ними согласно 11.3.1.

Допускаемые отклонения от параллельности уплотнительных поверхностей фланцев не должны превышать 10% от толщины прокладки.

Отклонение уплотнительной поверхности фланца от плоскостности должно быть не более 1 мм на 100 мм наружного диаметра фланца (рисунок 6.1).

Рисунок 6.1 - Измерительный шаблон для проверки отклонений

6.2.9 При установке штуцеров и люков (угловое соединение):

- отклонение по высоте (вылету) штуцеров не должно быть более +/- 5 мм;

- позиционное отклонение осей штуцеров не должно быть более +/- 10 мм.

6.2.10 При сборке фланцевых соединений должно обеспечиваться симметричное расположение отверстий под болты и шпильки относительно вертикальной и горизонтальной осей фланцев и не совпадать с ними. Несовпадение отверстий соединяемых фланцев не должно превышать половины разности номинальных диаметров отверстия и устанавливаемого болта (шпильки).

6.2.11 При сборке труб и деталей трубопроводов с плоскими фланцами расстояние от поверхности фланцев до торца трубы (детали) должно быть не менее высоты катета шва плюс 1 мм.

- гайки болтов должны быть расположены с одной стороны фланцевого соединения;

- длина шпилек (болтов) должна обеспечивать превышение резьбовой части над гайкой не менее чем на 1 шаг резьбы, не считая фаски;

- гайки соединений с мягкими прокладками затягивают равномерно по способу крестообразного обхода: сначала затягивают одну пару противоположно расположенных болтов, затем - вторую, находящуюся под углом 90° к первой, и после этого таким же способом затягивают все болты;

- гайки соединений с металлическими прокладками затягивают по способу кругового обхода (при трех- или четырехкратном круговом обходе равномерно затягивают все гайки);

- крепежные детали во фланцевых соединениях должны быть одной партии. Порядок сборки фланцевых соединений, контроль усилия затяжки крепежных деталей должны быть приведены в производственных инструкциях предприятия-изготовителя с соблюдением требований ГОСТ 20700;

- болты и шпильки соединений трубопроводов, работающих при температуре свыше 300 °C, предварительно должны быть покрыты графитовой смазкой, предохраняющей их от заедания и пригорания;

- фланцы на замыкающих концах сборочных единиц приваривают только в случаях, когда расположение отверстий в них не ограничено. Фланцы, связанные с аппаратами, арматурой или фланцами на других узлах, после уточнения их положения по месту следует приваривать на монтаже.

6.2.13 Кроме фланцевых соединений, можно применять другие виды разъемных соединений (согласно 3.1.24).

6.3.1 Ответвление от трубопровода выполняют одним из способов, показанных на рисунке 6.2. Не допускается усиление ответвлений с помощью ребер жесткости.

а - без укрепления; б - с помощью тройника; в - укрепленное

штуцером и накладкой; г - укрепленное накладкой;

д - укрепленное штуцером; е - крестообразное; ж - наклонная

врезка без укрепления; з - наклонная врезка с укреплением

штуцером и накладкой

Присоединение ответвлений по способу а (рисунок 6.2) применяют в тех случаях, когда ослабление основного трубопровода компенсируется имеющимися запасами прочности соединения.

Допускаются также врезки в трубопровод по касательной к окружности поперечного сечения трубы для исключения накопления продуктов в нижней части трубопровода.

6.3.2 Сваренные из труб тройники, штампосварные отводы, тройники и отводы из литых по электрошлаковой технологии заготовок допускается применять на давление до 35 МПа (350 кгс/см2). При этом все сварные швы и металл литых заготовок подлежат контролю УЗД в объеме 100%.

6.3.3 Сварные крестовины и крестовые врезки допускается применять на трубопроводах из углеродистых сталей при рабочей температуре не выше 250 °C.

Крестовины и крестовые врезки из электросварных труб допускается применять при номинальном давлении до PN 16 вкл.

Крестовины и крестовые врезки из бесшовных труб допускается применять при номинальном давлении не более PN 25 (при условии изготовления крестовин из труб с номинальным давлением не менее PN 40).

6.3.4 Врезку штуцеров в сварные швы трубопроводов следует устраивать с учетом 11.2.7.

6.4.1 Для трубопроводов применяют, как правило, крутоизогнутые отводы, изготовленные из бесшовных и сварных прямошовных труб методом горячей штамповки или протяжки, например изготовленные в соответствии с ГОСТ 17375, а также гнутые и штампосварные. При диаметре DN > 400 выполняют подварку корня шва, сварные швы подвергают 100%-ному УЗД или РД.

6.4.2 Гнутые отводы, изготовляемые из бесшовных труб, применяют в тех случаях, когда требуется максимально снизить гидравлическое сопротивление трубопровода, например на трубопроводах с пульсирующим потоком среды (с целью снижения вибрации), а также на трубопроводах при номинальном диаметре DN <= 25. Необходимость термообработки определяют по 12.2.11.

6.4.3 Пределы применения гнутых отводов из труб действующего сортамента должны соответствовать пределам применения труб, из которых они изготовлены.

Длина прямого участка от конца трубы до начала гнутого участка должна быть не менее 100 мм.

6.4.4 В трубопроводах допускается применять сварные секторные отводы номинальным диаметром DN <= 500 при номинальном давлении PN <= 40 и номинальным диаметром DN > 500 при номинальном давлении PN <= 25.

При изготовлении секторных отводов угол между поперечными сечениями сектора не должен превышать 22,5°. Расстояние между соседними сварными швами по внутренней стороне отвода должно обеспечивать доступность контроля этих швов по всей длине шва.

Для изготовления секторных отводов не допускается применение спиральношовных труб, при диаметре более 400 мм применяют подварку корня шва, сварные швы подвергают 100%-ному ультразвуковому или радиографическому контролю.

Сварные секторные отводы не следует применять в случаях:

- больших циклических нагрузок, например, от давления (более 2000 циклов);

- необеспеченности самокомпенсации за счет других трубных элементов.

6.5.1 В трубопроводах следует применять, как правило, переходы штампованные, например изготовленные в соответствии с ГОСТ 17378, вальцованные из листа с одним сварным швом, штампосварные из половин с двумя сварными швами.

Пределы применений стальных переходов должны соответствовать пределам применения присоединяемых труб аналогичных марок сталей и аналогичных рабочих (расчетных) параметров.

6.5.2 Допускается применение лепестковых переходов для трубопроводов с номинальным давлением PN <= 16 и номинальным диаметром DN <= 500.

Не допускается устанавливать лепестковые переходы на трубопроводах, предназначенных для транспортирования сжиженных газов и веществ групп А и Б.

6.5.3 Лепестковые переходы следует сваривать с последующим 100%-ным контролем сварных швов ультразвуковым или радиографическим методом.

После изготовления лепестковые переходы следует подвергать термообработке.

6.6.1 Приварные плоские и ребристые заглушки из листовой стали рекомендуется применять для трубопроводов при номинальном давлении PN <= 25.

6.6.2 Заглушки, устанавливаемые между фланцами, не следует применять для разделения двух трубопроводов с различными средами, смешение которых недопустимо.

6.6.3 Пределы применения заглушек и их характеристики по материалу, давлению, температуре, коррозии и т.д. должны соответствовать пределам применения фланцев.

6.7.1.1 Соединения элементов трубопроводов, работающих под давлением до 35 МПа (350 кгс/см2), рекомендуется производить сваркой. Применяют только стыковые без подкладного кольца сварные соединения. Фланцевые и другие соединения допускается предусматривать в местах подключения трубопроводов к аппаратам, арматуре и другому оборудованию, а также на участках трубопроводов, требующих в процессе эксплуатации периодической разборки или замены.

6.7.1.2 В трубопроводах, предназначенных для работы под давлением до 35 МПа (350 кгс/см2) включительно, допускается вварка штуцеров на прямых участках, а также применение тройников, сваренных из труб и штампосварных колен с двумя продольными швами при условии проведения 100%-ного контроля сварных соединений методом УЗД или РД.

6.7.1.3 Вварка штуцеров в гнутые элементы (в местах гибов) трубопроводов не допускается.

В обоснованных случаях на гибах трубопроводов, работающих под давлением до 35 МПа, может быть допущена вварка одного штуцера внутренним диаметром не более 25 мм.

6.7.1.4 Для соединения элементов трубопроводов из высокопрочных сталей с временным сопротивлением разрыву не менее 650 МПа (6500 кгс/см2) должны использоваться фланцевые, муфтовые и другие соединения. В технически обоснованных случаях могут быть допущены сварные соединения таких сталей.

6.7.1.5 В местах расположения наиболее напряженных сварных соединений и точек измерения остаточной деформации, накапливаемой при ползучести металла, должны быть предусмотрены съемные участки изоляции.

6.7.2.1 Детали трубопроводов должны изготавливаться из поковок, объемных штамповок и труб. Допускается применение других видов заготовок, если они обеспечивают надежную работу в течение расчетного срока службы с учетом заданных условий эксплуатации.

6.7.2.2 Отношение внутреннего диаметра ответвления к внутреннему диаметру основной трубы в кованых тройниках-вставках не должно быть менее 0,25. Если соотношение диаметра штуцера и диаметра основной трубы менее 0,25, должны применяться тройники со штуцерами на ввертных шпильках.

6.7.3.1 Конструкция и геометрические размеры тройников, сваренных из труб, штампосварных колец, гнутых отводов и штуцеров, должны удовлетворять требованиям стандартов, ТУ и чертежей.

6.7.3.2 Сваренные из труб тройники, штампосварные отводы, тройники и отводы из литых по электрошлаковой технологии заготовок допускается применять на давление до 35 МПа (350 кгс/см2). При этом все сварные швы и металл литых заготовок подлежат контролю методом УЗД в объеме 100%.

6.7.3.3 Отношение внутреннего диаметра штуцера (ответвления) к внутреннему диаметру основной трубы в сварных тройниках не должно превышать значения 0,7.

6.7.3.4 Применение отводов, сваренных из секторов, не допускается.

6.7.3.5 Гнутые отводы после гибки должны подвергаться термической обработке с учетом 12.2.11. Режим термической обработки устанавливается стандартами, ТУ, чертежами.

6.7.3.6 Отводы, гнутые из стали марок 20, 15ГС, 14ХГС, после холодной гибки допускается подвергать только отпуску при условии, что до холодной гибки трубы подвергались закалке с отпуском или нормализации.

6.7.4.1 Для разъемных соединений должны применяться фланцы резьбовые ГОСТ 9399 и фланцы, приваренные встык с учетом требований 6.7.1.1.

6.7.4.2 В качестве уплотнительных элементов фланцевых соединений следует применять металлические прокладки - плоские, линзы сферические по ГОСТ 10493, кольца восьмиугольного, овального сечений, а также прокладки из терморасширенного графита до 20 МПа (200 кгс/см2) и других материалов.

6.7.4.3 Шпильки для фланцевых соединений с линзовым уплотнением на давление PN >= 100 принимают по ГОСТ 10494, гайки - по ГОСТ 10495.

6.8.1 Расстояние между соседними кольцевыми стыковыми сварными соединениями должно быть не менее трехкратного значения номинальной толщины свариваемых элементов, но не менее 100 мм для диаметров до 219 мм вкл., 250 мм для диаметров до 550 мм вкл. и 400 мм для диаметров более 550 мм. В технически обоснованных случаях допускается для труб с наружным диаметром до 100 мм принимать расстояние между кольцевыми стыковыми швами равным наружному диаметру трубы.

В любом случае указанное расстояние должно обеспечивать возможность проведения местной термообработки и контроля шва неразрушающими методами.

Сварные соединения трубопроводов должны располагаться от края опоры в соответствии с 11.2.6.

6.8.2 Расстояние от начала изгиба трубы до оси кольцевого сварного шва должно быть не менее наружного диаметра трубы, но не менее 100 мм.

При применении крутоизогнутых отводов допускается расположение сварных соединений в начале изогнутого участка, а также сварка между собой отводов без прямых участков.

6.8.3 Длина прямого участка между сварными швами двух соседних гибов должна составлять не менее 100 мм при DN < 150 и 200 мм при DN >= 150 мм.

6.8.4 При угловых (тавровых) сварных соединениях труб (штуцеров) с элементами трубопроводов расстояние от наружной поверхности штуцеров до начала гиба или до оси поперечного стыкового сварного шва должно составлять:

- для труб (штуцеров) с наружным диаметром до 100 мм - не менее наружного диаметра трубы, но не менее 50 мм,

- для труб (штуцеров) с наружным диаметром 100 мм и более - не менее 100 мм.

6.8.5 Наименьшее расстояние между краями ближайших угловых швов приварки штуцеров или труб к сборочной единице определяется проектной (конструкторской) организацией при условии выполнения расчета в полном объеме, требуемом нормами расчета на прочность.

6.8.6 Расстояние между краем шва приварки накладки и краем ближайшего шва трубопровода или шва приварки патрубка, а также между краями швов приварки соседних накладок должно быть не менее трехкратной толщины стенки трубы, но не менее 20 мм.

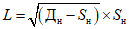

6.8.7 Для поперечных стыковых сварных соединений, подлежащих местной термической обработке, длина свободного прямого участка трубы в каждую сторону от оси шва (до ближайших приварных деталей и элементов, начала гиба, соседнего поперечного шва) должна быть не менее величины L, определяемой по формуле (1), но не менее 100 мм:

, (1)

, (1)где Дн - номинальный наружный диаметр трубы, мм;

Sн - номинальная толщина стенки трубы, детали, мм.

Для поперечных стыковых сварных соединений, подлежащих ультразвуковому контролю, длина свободного прямого участка трубы (элемента) в каждую сторону от оси шва (до ближайших приварных деталей, начала гиба, оси соседнего поперечного сварного шва) должна быть не менее величин, приведенных в таблице 6.1.

Таблица 6.1

Минимальная длина свободного прямого участка

Номинальная толщина стенки свариваемых труб (элементов) Sн, мм | Минимальная длина свободного прямого участка трубы (элемента) в каждую сторону от оси шва, мм |

До 15 вкл. | 100 |

Св. 15 до 30 вкл. | 5Sн + 25 |

Св. 30 до 36 вкл. | 175 |

Св. 36 | 4Sн + 30 |

7.1.1 Материалы, применяемые для изготовления трубопроводов (приложение А), должны обеспечивать их надежную работу в течение расчетного срока службы с учетом заданных условий эксплуатации (расчетное давление, минимальная отрицательная и максимальная расчетная температуры), состава и характера среды (коррозионная активность, взрывоопасность, токсичность и др.) и влияния температуры окружающего воздуха.

7.1.2 Трубы и фасонные детали трубопроводов должны быть изготовлены из сталей, обладающих технологической свариваемостью, относительным удлинением металла при разрыве на пятикратных образцах не менее 16% и ударной вязкостью не ниже KCU = 30 Дж/см2, KCV = 20 Дж/см2 при минимальной расчетной температуре стенки элемента трубопровода.

7.1.3 Допускается применение полуфабрикатов из материалов, не указанных в приложении А, если их применение предусмотрено другими национальными стандартами и ТУ с учетом 4.1, если качество по ним не ниже установленного в приложении А.

7.1.4 Применение импортных полуфабрикатов и материалов допускается, если это предусмотрено международными стандартами ASME, EN.

7.1.5 Предприятие - изготовитель трубопровода должно осуществлять входной контроль качества поступающих полуфабрикатов. Оценку качества полуфабрикатов проводят в соответствии с требованиями стандартов и НД на конкретные полуфабрикаты и подтверждают сертификатами.

Для трубопроводов PN > 100 объем входного контроля сборочных единиц и элементов трубопроводов приведен в таблице Г.3 (приложение Г).

7.1.6 Для изготовления, монтажа и ремонта трубопроводов следует применять основные материалы, указанные в приложении А: трубы - см. таблицу А.1, поковки - таблицу А.2, стальные отливки - таблицу А.3, крепежные детали - таблицу А.4, материалы деталей под давлением PN > 100 - см. приложение Г.

Для трубопроводов, размещаемых на открытой площадке или в неотапливаемом помещении, минимальную температуру стенки трубопровода принимают равной:

- абсолютной минимальной температуре окружающего воздуха данного района в соответствии с [6], если температура стенки трубопровода, находящегося под расчетным (рабочим) давлением, может принять это значение температуры;

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

- значению отрицательной температуры, указанной в таблице А.1, столбец  для соответствующего материала, если температура стенки трубопровода, находящегося под расчетным (рабочим) давлением, не может быть ниже этой температуры; если указанная температура выше средней температуры самой холодной пятидневки с обеспеченностью 0,92, то пуск, остановку и испытания на герметичность в зимнее время выполняют в соответствии с "Регламентом проведения в зимнее время пуска (остановки) или испытания на герметичность трубопроводов" (приложение Б), если нет других указаний в НД;

для соответствующего материала, если температура стенки трубопровода, находящегося под расчетным (рабочим) давлением, не может быть ниже этой температуры; если указанная температура выше средней температуры самой холодной пятидневки с обеспеченностью 0,92, то пуск, остановку и испытания на герметичность в зимнее время выполняют в соответствии с "Регламентом проведения в зимнее время пуска (остановки) или испытания на герметичность трубопроводов" (приложение Б), если нет других указаний в НД;

для соответствующего материала, если температура стенки трубопровода, находящегося под расчетным (рабочим) давлением, не может быть ниже этой температуры; если указанная температура выше средней температуры самой холодной пятидневки с обеспеченностью 0,92, то пуск, остановку и испытания на герметичность в зимнее время выполняют в соответствии с "Регламентом проведения в зимнее время пуска (остановки) или испытания на герметичность трубопроводов" (приложение Б), если нет других указаний в НД;

для соответствующего материала, если температура стенки трубопровода, находящегося под расчетным (рабочим) давлением, не может быть ниже этой температуры; если указанная температура выше средней температуры самой холодной пятидневки с обеспеченностью 0,92, то пуск, остановку и испытания на герметичность в зимнее время выполняют в соответствии с "Регламентом проведения в зимнее время пуска (остановки) или испытания на герметичность трубопроводов" (приложение Б), если нет других указаний в НД;- материал опорных элементов принимают по средней температуре наиболее холодной пятидневки данного района с обеспеченностью 0,92 согласно [6].

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

7.3.1 Пределы применения труб из сталей различных марок указаны в приложении А (таблица А.1).

7.3.2 Бесшовные трубы должны изготовляться из катаной, кованой, непрерывной или центробежно-литой заготовки. Допускается для трубопроводов категорий II и ниже применение труб, изготовленных из слитка, при условии проведения их контроля методом УЗД в объеме 100% по всей поверхности.

7.3.3 Электросварные трубы с продольным или спиральным швом должны поставляться с радиографическим или ультразвуковым контролем сварного шва по всей длине.

7.3.4 Электросварные трубы из углеродистой и низколегированной стали должны поставляться в термически обработанном состоянии, если:

- отношение наружного диаметра трубы к толщине стенки менее 50;

- толщина стенки трубы более 30 мм для низколегированных сталей или более 36 мм для углеродистых сталей;

- транспортируемая среда вызывает коррозионное растрескивание.

Экспандированные трубы могут применяться без последующей термической обработки до температуры 150 °C, если пластическая деформация при экспандировании превышает 3%.

7.3.5 Каждая бесшовная или сварная труба должна проходить гидравлическое испытание пробным давлением, указанным в НД на трубы.

Допускается не проводить гидравлическое испытание бесшовных труб, если трубы подвергаются по всей поверхности контролю физическими методами.

7.3.6 Для трубопроводов следует применять трубы с нормированным химическим составом и механическими свойствами металла (группа В) по приложению А.

7.3.7 Трубы электросварные со спиральным швом разрешается применять только для прямых участков трубопроводов.

7.3.8 Допускается применять в качестве труб обечайки, изготовленные из листовой стали в соответствии с ГОСТ 34347.

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

7.4.1 Детали трубопроводов в зависимости от параметров транспортируемой среды и условий эксплуатации следует выбирать по действующим НД, а также по технической документации разработчика проекта.

7.4.2 Детали трубопроводов должны изготавливаться из стальных бесшовных и прямошовных сварных труб, листового проката и поковок, материал которых отвечает требованиям НД, а также условиям свариваемости с материалом присоединяемых труб.

7.5.1 Пределы применения поковок различных марок сталей должны соответствовать требованиям приложения А, таблица А.2.

7.5.2 Поковки должны применяться в термически обработанном состоянии.

7.5.3 Для изготовления поковок должны применяться качественные углеродистые, низколегированные, легированные и коррозионно-стойкие стали.

7.5.4 Поковки для деталей трубопроводов должны быть отнесены к группе IV по ГОСТ 8479 и к группам IV или V по ГОСТ 25054.

7.5.5 Поковки из углеродистых, низколегированных и легированных сталей, имеющие один из габаритных размеров более 200 мм и толщину более 50 мм, должны подвергаться поштучному контролю ультразвуковым или другим равноценным методом.

Дефектоскопии должно подвергаться не менее 50% объема контролируемой поковки. Площадь контроля распределяют равномерно по всей контролируемой поверхности. Объем контроля для PN > 100 приведен в приложении Г.

Методы и нормы контроля должны соответствовать действующих НД.

7.5.6 Допускается применение круглого проката наружным диаметром не более 160 мм для изготовления полых круглых деталей с толщиной стенки не более 40 мм и длиной до 200 мм вкл.

7.5.7 Прокат должен быть в термически обработанном состоянии и подвергаться радиографическому или ультразвуковому контролю по всему объему.

7.6.1 Крепежные детали для разъемных соединений и материалы для них следует выбирать в зависимости от рабочих условий и материала согласно приложению А.

Для соединения фланцев при температуре выше 300 °C и ниже минус 40 °C независимо от давления следует применять шпильки.

7.6.2 Крепежные детали должны изготавливаться из сортового проката или поковок.

7.6.3 Материал заготовок или готовые крепежные детали должны быть термически обработаны.

7.6.4 В случае применения шпилек (болтов) и гаек из стали одной марки, твердость гаек должна быть не ниже твердости шпилек (болтов) не менее чем 15 HB.

7.6.5 Не допускается изготовлять крепежные детали из кипящей, полуспокойной и автоматной сталей.

7.6.6 Для крепежных деталей из сталей аустенитного класса с рабочей температурой выше 500 °C изготовлять резьбу методом накатки не допускается.

7.6.7 Материалы крепежных деталей должны выбираться с коэффициентом линейного расширения, близким по значению к коэффициенту линейного расширения материала фланца. Разность в значениях коэффициентов линейного расширения материалов не должна превышать 10%.

Допускается применять материалы крепежных деталей и фланцев с коэффициентами линейного расширения, значения которых различаются более чем на 10%, в случаях, обоснованных расчетом на прочность или экспериментальными исследованиями, а также для фланцевых соединений с рабочей температурой не более 100 °C.

Прокладки и прокладочные материалы для уплотнения фланцевых соединений выбирают в зависимости от транспортируемой среды и ее рабочих параметров в соответствии с проектом и НД.

8.1 При проектировании и изготовлении трубопроводной арматуры необходимо выполнять требования технических регламентов, стандартов и требования заказчиков в соответствии с требованиями безопасности по ГОСТ 12.2.063.

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

8.2 В ТУ на конкретные виды и типы трубопроводной арматуры должны быть приведены:

- перечень НД, на основании которых выполняют проектирование, изготовление и эксплуатацию арматуры;

- основные технические данные и характеристики арматуры;

- показатели надежности и/или показатели безопасности (для арматуры, у которой возможны критические отказы);

- требования к изготовлению;

- требования безопасности;

- комплект поставки;

- правила приемки;

- методы испытаний;

- перечень возможных отказов и критерии предельных состояний;

- указания по эксплуатации;

- основные габаритные и присоединительные размеры, в том числе наружный и внутренний диаметры патрубков, разделки кромок патрубков под приварку и др.

Требования к выбору и настройке предохранительных клапанов принимают в соответствии с ГОСТ 12.2.085.

8.3 Основные показатели назначения арматуры (всех видов и типов), устанавливаемые в конструкторской и эксплуатационной документации, следующие:

- номинальное давление PN (рабочее или расчетное давление P);

- номинальный диаметр DN;

- рабочая среда;

- расчетная температура (максимальная температура рабочей среды);

- допустимый перепад давлений;

- герметичность затвора (класс герметичности или величина утечки);

- строительная длина;

- климатическое исполнение (с параметрами окружающей среды);

- стойкость к внешним воздействиям (сейсмические, вибрационные и др.);

- масса.

8.4 Дополнительные показатели назначения для конкретных видов арматуры следующие:

- коэффициент сопротивления  - для запорной и обратной арматуры;

- для запорной и обратной арматуры;

- зависимость коэффициента сопротивления от скоростного давления - для обратной арматуры;

- коэффициент расхода (по жидкости и по газу), площадь седла, давление настройки, давление полного открытия, давление закрытия, противодавление, диапазон давлений настройки - для предохранительной арматуры;

- условная пропускная способность Kvy, вид пропускной характеристики, кавитационные характеристики - для регулирующей арматуры;

- условная пропускная способность, величина регулируемого давления, диапазон регулируемых давлений, точность поддержания давления (зона нечувствительности и зона неравномерности), минимальный перепад давления, при котором обеспечивается работоспособность - для регуляторов давления;

- параметры приводов и исполнительных механизмов:

а) для электропривода - напряжение, частота тока, мощность, режим работы, передаточное число, КПД, максимальный крутящий момент, параметры окружающей среды;

б) для гидро- и пневмопривода - давление управляющей среды;

- время открытия (закрытия) - по требованию заказчика арматуры.

8.5 Арматура должна быть испытана в соответствии с ГОСТ 33257 и ТУ, при этом обязательный объем испытаний должен включать испытания:

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

- на прочность и плотность основных деталей и сварных соединений, работающих под давлением;

- на герметичность затвора, нормы герметичности затвора - по ГОСТ 9544 (для арматуры рабочих средств групп А, Б(а) и Б(б) при испытании на герметичность затворов не должно быть видимых утечек - класс А по ГОСТ 9544);

(в ред. Изменения N 1, введенного в действие Приказом Росстандарта от 31.08.2023 N 775-ст)

- на герметичность относительно внешней среды;

- на функционирование (работоспособность).

Результаты испытаний должны быть отражены в паспорте арматуры.

8.6 Применение запорной арматуры в качестве регулирующей (дросселирующей) не допускается.

8.7 При установке привода на арматуру маховики для ручного управления должны открывать арматуру движением против часовой стрелки, а закрывать - по часовой стрелке.

Направление осей штока привода должно определяться в проектной документации.

8.8 Запорная арматура должна иметь указатели положения запирающего элемента ("открыто", "закрыто").

8.9 Материал арматуры для трубопроводов следует выбирать в зависимости от условий эксплуатации, параметров и физико-химических свойств транспортируемой среды и требований НД. Арматуру из цветных металлов и их сплавов допускается применять в тех случаях, когда стальная и чугунная арматура не могут быть использованы по обоснованным причинам.

8.10 Арматуру из углеродистых и легированных сталей допускается применять для сред со скоростью коррозии не более 0,5 мм/год.

8.11 Арматуру из ковкого чугуна марки не ниже КЧ 30-6 и из серого чугуна марки не ниже СЧ 18-36 следует применять для трубопроводов, транспортирующих среды группы В, с учетом ограничений, указанных в 8.14.

8.12 Для сред групп А(б), Б(а), кроме сжиженных газов; Б(б), кроме ЛВЖ с температурой кипения ниже 45 °C; Б(в) - арматуру из ковкого чугуна допускается использовать, если пределы рабочих температур среды не ниже минус 30 °C и не выше 150 °C при давлении среды не более 1,6 МПа (160 кгс/см2). При этом для номинальных давлений среды до 10 применяется арматура, рассчитанная на давление PN >= 16, а для номинальных давлений PN > 10 - арматура, рассчитанная на давление PN >= 25.

8.13 Не допускается применять арматуру из ковкого чугуна на трубопроводах, транспортирующих среды группы А(а), сжиженных газов группы Б(а); ЛВЖ с температурой кипения ниже 45 °C группы Б(б).

Не допускается применять арматуру из серого чугуна на трубопроводах, транспортирующих вещества групп А и Б, а также на паропроводах и на трубопроводах горячей воды, используемых в качестве спутников.

- на трубопроводах, подверженных вибрации;

- на трубопроводах, работающих при резкопеременном температурном режиме среды;

- при возможности значительного охлаждения арматуры в результате дроссель-эффекта;

- на трубопроводах, транспортирующих вещества групп А и Б, содержащих воду или другие замерзающие жидкости, при температуре стенки трубопровода ниже 0 °C независимо от давления;

- в обвязке насосных агрегатов при установке насосов на открытых площадках;

- в обвязке резервуаров и емкостей для хранения взрывопожароопасных и токсичных веществ.

8.15 На трубопроводах, работающих при температуре среды ниже 40 °C, следует применять арматуру из соответствующих легированных сталей, специальных сплавов или цветных металлов, имеющих при наименьшей возможной температуре корпуса величину KCV не ниже 20 Дж/см2.

8.16 Для жидкого и газообразного аммиака допускается применение специальной арматуры из ковкого чугуна в пределах параметров и условий, изложенных в 8.12.

8.17 В гидроприводе арматуры следует применять негорючие и незамерзающие жидкости, соответствующие условиям эксплуатации.

8.18 С целью исключения возможности выпадения в пневмоприводах конденсата в зимнее время газ осушают до точки росы при отрицательной расчетной температуре трубопровода.

8.19 Для трубопроводов с номинальным давлением свыше 35 МПа (350 кгс/см2) применение литой арматуры не допускается.

Арматуру с уплотнением фланцев "выступ-впадина" в случае применения специальных прокладок допускается применять при номинальном давлении до 35 МПа (350 кгс/см2).

8.20 Для обеспечения безопасной работы в системах автоматического регулирования при выборе регулирующей арматуры должны быть соблюдены следующие условия:

- потери (перепад) давления на регулирующей арматуре при максимальном расходе рабочей среды должны быть не менее 40% потерь давления во всей системе;

- при течении жидкости перепад давления на регулирующей арматуре во всем диапазоне регулирования не должен превышать величину кавитационного перепада.

8.21 На корпусе арматуры на видном месте изготовитель наносит маркировку в следующем объеме:

- наименование или товарный знак изготовителя;

- заводской номер;

- год изготовления;

- номинальное (рабочее) давление PN (Pр);

- номинальный диаметр DN;

- температура рабочей среды (при маркировке рабочего давления Pр - обязательно);

- стрелка-указатель направления потока среды (при односторонней подаче среды);

- обозначение изделия;

- марка стали и номер плавки (для корпусов, выполненных из отливок);

- дополнительные знаки маркировки в соответствии с требованиями заказчиков и национальных стандартов.

8.22 В комплект поставки трубопроводной арматуры должна входить эксплуатационная документация в объеме:

- паспорт (ПС);

- руководство по эксплуатации (РЭ);

- эксплуатационная документация на комплектующие изделия (приводы, исполнительные механизмы, позиционеры, конечные выключатели и др.).

Форма ПС дана в приложении Н (справочное).

В РЭ должны быть приведены:

- описание конструкции и принцип действия арматуры;

- порядок сборки и разборки;

- повторение и пояснение информации, включенной в маркировку арматуры;

- перечень материалов основных деталей арматуры;

- информация о видах опасных воздействий, если арматура может представлять опасность для жизни и здоровья людей или окружающей среды, и о мерах по их предупреждению и предотвращению;

- показатели надежности и/или показатели безопасности;

- объем входного контроля арматуры перед монтажом;

- методика проведения контрольных испытаний (проверок) арматуры и ее основных узлов, порядок технического обслуживания, ремонта и диагностирования.