СПРАВКА

Источник публикации

М.: ФГБУ "Институт стандартизации", 2025

Примечание к документу

Документ вводится в действие с 01.03.2026 с правом досрочного применения.

Взамен ГОСТ 33976-2016.

Название документа

"ГОСТ 33976-2025. Межгосударственный стандарт. Соединения сварные в стальных конструкциях железнодорожного подвижного состава. Требования к проектированию, выполнению и контролю качества"

(введен в действие Приказом Росстандарта от 18.09.2025 N 1079-ст)

"ГОСТ 33976-2025. Межгосударственный стандарт. Соединения сварные в стальных конструкциях железнодорожного подвижного состава. Требования к проектированию, выполнению и контролю качества"

(введен в действие Приказом Росстандарта от 18.09.2025 N 1079-ст)

Содержание

Приказом Федерального

агентства по техническому

регулированию и метрологии

от 18 сентября 2025 г. N 1079-ст

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЕДИНЕНИЯ СВАРНЫЕ В СТАЛЬНЫХ КОНСТРУКЦИЯХ

ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА

ТРЕБОВАНИЯ К ПРОЕКТИРОВАНИЮ,

ВЫПОЛНЕНИЮ И КОНТРОЛЮ КАЧЕСТВА

Welded joints in steel structures of railway rolling stock.

Requirements for design, production and quality inspection

ГОСТ 33976-2025

МКС 45.060

Дата введения

1 марта 2026 года

с правом досрочного применения

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

1 РАЗРАБОТАН Акционерным обществом "Научно-исследовательский институт железнодорожного транспорта" (АО "ВНИИЖТ") при участии Ассоциации "Объединение производителей железнодорожной техники" (ОПЖТ)

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 524 "Железнодорожный транспорт"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 29 августа 2025 г. N 188-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 18 сентября 2025 г. N 1079-ст межгосударственный стандарт ГОСТ 33976-2025 введен в действие в качестве национального стандарта Российской Федерации с 1 марта 2026 г. с правом досрочного применения

5 ВЗАМЕН ГОСТ 33976-2016

Настоящий стандарт распространяется на сварные стальные соединения при производстве конструкций железнодорожного подвижного состава и подвижного состава метрополитена (далее - подвижной состав) и устанавливает требования к их проектированию, выполнению и контролю качества.

Настоящий стандарт не предназначен для применения при исправлении дефектов литых деталей и не распространяется на сварные соединения котлов вагонов-цистерн, за исключением 4, 5.2.2, 5.7, 5.8.8, 6.3.1, 6.3.2.4, 8.9, 9.13.

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 2.312 Единая система конструкторской документации. Условные изображения и обозначения швов сварных соединений

ГОСТ 3.1001 Единая система технологической документации. Общие положения <1>

--------------------------------

<1> В Российской Федерации действует ГОСТ Р 3.001-2023 "Единая система технологической документации. Общие положения"

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.030 Система стандартов безопасности труда. Электробезопасность. Защитное заземление. Зануление

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.007.0 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.2.007.8 Система стандартов безопасности труда. Устройства электросварочные и для плазменной обработки. Требования безопасности

ГОСТ 12.2.008 Система стандартов безопасности труда. Оборудование и аппаратура для газопламенной обработки металлов и термического напыления покрытий. Требования безопасности

ГОСТ 12.3.002 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 12.3.003 Система стандартов безопасности труда. Работы электросварочные. Требования безопасности

ГОСТ 12.3.036 Система стандартов безопасности труда. Газопламенная обработка металлов. Требования безопасности

ГОСТ 14.201 Обеспечение технологичности конструкции изделий. Общие требования

ГОСТ 15.902 Система разработки и постановки продукции на производство. Железнодорожный подвижной состав. Порядок разработки и постановки на производство

ГОСТ 380 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 977 Отливки стальные. Общие технические условия

ГОСТ 1050 Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия

ГОСТ 2246 Проволока стальная сварочная. Технические условия

ГОСТ 2601 Сварка металлов. Термины и определения основных понятий <1>

--------------------------------

<1> В Российской Федерации действует ГОСТ Р 58904-2020/ISO/TR 25901-1:2016 "Сварка и родственные процессы. Словарь. Часть 1. Общие термины"

ГОСТ 3242 Соединения сварные. Методы контроля качества

ГОСТ 5264 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 5632 Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 6032 (ISO 3651-1:1998, ISO 3651-2:1998) Стали и сплавы коррозионно-стойкие. Методы испытаний на стойкость против межкристаллитной коррозии

ГОСТ 6996 (ИСО 4136-89, ИСО 5173-81, ИСО 5177-81) Сварные соединения. Методы определения механических свойств

ГОСТ 7350 Сталь толстолистовая коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия

ГОСТ 7512 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 8050 Двуокись углерода газообразная и жидкая. Технические условия

ГОСТ 8713 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 9087 Флюсы сварочные плавленые. Технические условия

ГОСТ 9466 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ 9467 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 10052 Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы

ГОСТ 10157 Аргон газообразный и жидкий. Технические условия

ГОСТ 10885 Сталь листовая горячекатаная двухслойная коррозионно-стойкая. Технические условия

ГОСТ 11533 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 11534 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 14771 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 14776 Дуговая сварка. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры

ГОСТ 14792 Детали и заготовки, вырезаемые кислородной и плазменно-дуговой резкой. Точность, качество поверхности реза

ГОСТ 14955 Сталь качественная круглая со специальной отделкой поверхности. Технические условия

ГОСТ 14959 Металлопродукция из рессорно-пружинной нелегированной и легированной стали. Технические условия

ГОСТ 15878 Контактная сварка. Соединения сварные. Конструктивные элементы и размеры

ГОСТ 16037 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 16098 Соединения сварные из двухслойной коррозионностойкой стали. Основные типы, конструктивные элементы и размеры

ГОСТ 17066 Прокат тонколистовой из стали повышенной прочности. Технические условия

ГОСТ 19281 Прокат повышенной прочности. Общие технические условия

ГОСТ 21357 Отливки из хладостойкой и износостойкой стали. Общие технические условия

ГОСТ 22703 Детали литые сцепных и автосцепных устройств железнодорожного подвижного состава. Общие технические условия

ГОСТ 23518 Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 23949 Электроды вольфрамовые сварочные неплавящиеся. Технические условия

ГОСТ 30242 Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения <1>

--------------------------------

<1> В Российской Федерации действует ГОСТ Р ИСО 6520-1-2012 "Сварка и родственные процессы. Классификация дефектов геометрии и сплошности в металлических материалах. Часть 1. Сварка плавлением"

ГОСТ 34991 Соединения сварные в стальных конструкциях железнодорожного подвижного состава. Методы ультразвукового контроля

ГОСТ ISO 6848 Дуговая сварка и резка. Электроды неплавящиеся вольфрамовые. Классификация

ГОСТ ISO 9692-1 Сварка и родственные процессы. Типы подготовки соединений. Часть 1. Сварка ручная дуговая плавящимся электродом, сварка дуговая плавящимся электродом в защитном газе, сварка газовая, сварка дуговая вольфрамовым электродом в инертном газе и сварка лучевая сталей

ГОСТ ISO 9692-2 Сварка и родственные процессы. Типы подготовки соединений. Часть 2. Сварка дуговая сталей под флюсом

ГОСТ ISO 17635 Неразрушающий контроль сварных соединений. Общие правила для металлических материалов

ГОСТ ISO 17636-1 Неразрушающий контроль сварных соединений. Радиографический контроль. Часть 1. Способы рентгено- и гаммаграфического контроля с применением пленки

ГОСТ ISO 17636-2 Неразрушающий контроль сварных соединений. Радиографический контроль. Часть 2. Способы рентгено- и гаммаграфического контроля с применением цифровых детекторов

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

В настоящем стандарте применены термины по ГОСТ 2601, ГОСТ 30242, а также следующие термины с соответствующими определениями:

3.1 аттестация технологии сварки: Подтверждение результатами испытаний соответствия контрольного сварного соединения, выполненного в соответствии с проектом технологической карты сварки, требованиям настоящего стандарта и конструкторской документации.

3.2 испытание технологии сварки: Изготовление контрольного сварного соединения в соответствии с проектом технологической карты сварки и его испытание с целью аттестации технологии сварки.

3.3 изготовитель: Предприятие (организация, объединение), осуществляющее выпуск продукции. [ГОСТ 15.902-2014, пункт 3.15] |

3.4 квалифицированный персонал: Персонал, способность/умения и знания которого получены в результате образования, обучения и/или соответствующего практического опыта.

Примечание - Подтверждение квалификации может потребоваться для того, чтобы установить/доказать уровень способности/умения и профессиональных знаний.

3.5 персонал по координации в сварке, координатор сварки: Специалист или группа специалистов, выполняющих определенные задачи по координации в сварке.

3.6 координация в сварке: Координация производственных операций всех сварочных и связанных со сваркой работ.

Примечание - Координация в сварке может быть поручена одному специалисту или группе.

3.7 отчет об аттестации технологии сварки: Документ, содержащий результаты испытаний и выводы о соответствии технологической карты сварки требованиям настоящего стандарта и конструкторской документации.

3.8 проект технологической карты сварки: Документальное изложение технологии выполнения сварного шва контрольного сварного соединения, подлежащей аттестации.

3.9 сварщик-оператор: Лицо, которое контролирует или регулирует любые сварочные параметры при полностью механизированной или автоматической сварке.

3.10 технологическая карта сварки: Документальное изложение аттестованной технологии выполнения сварного шва, обеспечивающее повторяемость ее выполнения в производстве продукции.

3.11 технология сварки: Установленный порядок действий для выполнения сварного шва, включая указания на процессы сварки, основные и сварочные материалы, подготовку под сварку, предварительный нагрев (при необходимости), параметры режима сварки, технику исполнения, необходимое оборудование.

3.12 уровень качества: Описание качества сварного шва, основанное на типе, размере и количестве выявленных дефектов. [ГОСТ ISO 17635-2018, пункт 3.5] |

3.13 категория безопасности: Определяет последствия разрушения конкретного сварного соединения по уровню воздействия на людей, объекты и окружающую среду.

4.1 Процессы сварки относятся к категории специальных процессов, качество которых ввиду ограниченных возможностей его проверки на готовом изделии должно быть обеспечено на всех стадиях проектирования, разработки технологии, изготовления, контроля и приемки готовой продукции.

4.2 Для выполнения сварных соединений конструкций подвижного состава изготовитель должен располагать:

- необходимыми производственными мощностями (отапливаемыми цехами, технологическим, подъемно-транспортным и испытательным оборудованием, средствами измерений и механизации, оснасткой);

- аттестованными сварщиками и сварщиками-операторами;

- специалистами по разработке технологий сварки и надзору за их выполнением;

- аттестованными технологиями сварки;

- обученным персоналом службы технического контроля;

- квалифицированными специалистами по неразрушающим методам контроля;

- конструкторской и технологической документацией на изготавливаемое изделие.

4.3 Изготовитель должен в соответствии с требованиями национальных стандартов и нормативных документов, действующих на территории государства, принявшего стандарт, обеспечить координацию всех относящихся к сварке действий при производстве изделий с установлением перечня должностей и обязанностей участвующего в ней персонала.

4.4 Сварочные работы должны выполнять сварщики или сварщики-операторы, прошедшие аттестационные испытания. Нормативные документы изготовителя, регулирующие процедуру аттестационных испытаний сварщиков и сварщиков-операторов дуговой, плазменной сварки, и прочих процессов сварки должны быть разработаны на основе правил [1] или требований национальных стандартов и нормативных документов, действующих на территории государства, принявшего стандарт.

4.5 Сборку и сварку конструкций следует производить в закрытых помещениях при относительной влажности воздуха не более 70% при положительной температуре свариваемых металлических конструкций и окружающего воздуха и исключающих сквозняки и другие причины движения воздуха в местах проведения сварочных работ.

5.1.1 Проектирование сварных соединений и сварных узлов в конструкциях подвижного состава следует проводить в соответствии с требованиями настоящего стандарта.

5.1.2 При проектировании сварных конструкций необходимо выполнять следующие требования:

- сварные соединения и сварные узлы должны удовлетворять требованиям прочности;

- расположение сварных швов по возможности должно обеспечивать удобство выполнения сварки, обработки и всех предусмотренных конструкторской и технологической документацией видов контроля сварных соединений;

- следует по возможности применять сварные соединения с минимальной концентрацией напряжений, избегая образования объемных напряженных зон;

- в зонах действия высоких напряжений необходимо обеспечивать плавность передачи рабочих нагрузок по возможности без эксцентриситета сопрягаемых элементов;

- при присоединении к несущему элементу конструкции дополнительных деталей форма последних по возможности должна обеспечивать плавность переходов сечений в местах сварных соединений, при этом дополнительные детали по возможности должны присоединяться в наименее нагруженных зонах несущего элемента;

- для уменьшения сварочных деформаций следует располагать сварные швы по возможности симметрично относительно центра тяжести элемента;

- в несущих элементах конструкций не допускается применение прерывистых швов, за исключением приварки обшивки и дополнительных элементов, не являющихся несущими, к несущим элементам;

- в сварных конструкциях необходимо избегать возможного скопления воды и грязи, а элементы замкнутого сечения должны быть герметизированы, или конструкцией предусмотрены отверстия для стока воды и циркуляции воздуха;

- на сопрягаемые поверхности и поверхности деталей замкнутого профиля, изготовляемых из углеродистых, нелегированных и легированных сталей, в сварных соединениях кузовов вагонов и локомотивов, выполняемых сваркой контактной точечной или сваркой дуговой точечной и прерывистыми швами, следует предусматривать нанесение антикоррозионных покрытий. Допускается не наносить антикоррозионные покрытия на сопрягаемые поверхности деталей, располагаемых внутри кузовов локомотивов, пассажирских вагонов, вагонов метрополитена и электропоездов, а также при герметизации таких соединений для предотвращения попадания влаги.

5.1.3 Чертежи сварных сборочных единиц должны предусматривать преимущественное применение частично или полностью механизированной сварки и удовлетворять требованиям технологичности конструкции согласно ГОСТ 14.201, кроме случаев, оговоренных в конструкторской документации.

5.1.4 Чертежи сварных сборочных единиц должны быть оформлены с указанием сварных швов по ГОСТ 2.312 или другим национальным стандартам и нормативным документам, действующим на территории государства, принявшего стандарт <1>.

--------------------------------

<1> В Российской Федерации действует ГОСТ Р ИСО 2553-2022 "Сварка и родственные процессы. Условные обозначения на чертежах. Сварные соединения".

5.1.5 При разработке конструкторской документации на сборочную единицу, изготавливаемую с применением сварки, должны быть указаны точное расположение сварного шва, тип сварного соединения и объем контроля сварных соединений (при наличии требований к контролю).

5.2.1 В сварных конструкциях подвижного состава используют:

- листовой, сортовой, трубный, фасонный прокат;

- гнутые (гнутосварные) профили;

- штампованные, кованые и литые детали.

- для несущих конструкций рам вагонов, кузовов, рам тележек - легированные стали классов прочности от 295 до 390 марок 09Г2, 09Г2Д, 09Г2С, 09Г2СД, 15ХСНД, 10Г2Б, 10Г2БД, 10ХСНД по ГОСТ 19281 категории 13, 14, 15, 17, 18 или 19, а также 12Г2Ф, 12Г2ФД категорий 14, 15 по нормативным документам, действующим на территории государства, принявшего стандарт <2>;

--------------------------------

<2> В Российской Федерации действуют ТУ 14-1-5391-99 "Прокат фасонный из низколегированной стали для вагоностроения".

- для литых деталей, являющихся несущими элементами конструкций - конструкционные легированные стали марок 20ФЛ, 20Г1ФЛ, 20ФТЛ, 20ГТЛ, 20ГЛ по ГОСТ 977, ГОСТ 21357, ГОСТ 22703 с ударной вязкостью при минус 60 °C на образцах KCU не менее 25 Дж/см2 и содержанием марганца не более 1,4%, углерода в стали марки 20ГЛ не более 0,23%; для остальных деталей - перечисленные выше легированные стали и конструкционные нелегированные стали марок 15Л, 20Л по ГОСТ 977 с содержанием углерода не более 0,23%;

- для корпусов котлов вагонов-цистерн - стали, указанные в национальных стандартах, действующих на территории государства, принявшего стандарт <1>;

--------------------------------

<1> В Российской Федерации действует ГОСТ Р 72029-2025 "Сосуды стальные сварные для вагонов-цистерн. Общие технические условия".

- для коррозионно-стойких элементов конструкций (детали кузовов пассажирских и бункерных вагонов, баки и др.) - нержавеющие стали марок 12Х18Н10Т, 08Х18Н10Т, 12Х18Н9, 08Х22Н6Т, 08Х21Н6М2Т, 10Х17Н13М2Т, 10Х14Г14Н3, 08Х18Г8Н2Т по ГОСТ 5632, ГОСТ 7350 и двухслойные стали марок 12Х18Н10Т+Ст3сп, 06ХН28МДТ+Ст3сп, 10Х17Н13М2Т+20К, 10Х17Н13М3Т+20К, 12Х18Н10Т+09Г2С по ГОСТ 10885;

- для остальных элементов сварных конструкций - перечисленные выше марки легированных сталей категорий 2, 6, 12, 13, 14, 15, 17, 18, 19, легированная сталь марки 10ХНДП по ГОСТ 19281 категории не ниже 2, толщиной до 5 мм и по ГОСТ 17066, углеродистые стали марок Ст3сп, Ст3пс по ГОСТ 380, марок 15 и 20 по ГОСТ 1050.

Следует применять стальной прокат с гарантией свариваемости, кроме оговоренных в конструкторской документации случаев.

Допускается изготовление литых приварных деталей локомотивов, моторвагонного подвижного состава и вагонов метрополитена из сталей марок 15Л, 20Л по ГОСТ 977 с содержанием углерода не более 0,23%.

Допускается применение стали других марок и классов прочности (пределом текучести) при подтверждении достаточного уровня усталостной прочности и хладостойкости нагруженных элементов конструкций в зонах сварных соединений и аттестации технологии сварки. Выбор сварочных материалов производят в зависимости от химического состава стали, ее механических свойств и условий работы конструкции.

5.2.3 Допускается применение соединений элементов из коррозионно-стойких сталей с элементами из углеродистых и легированных сталей, соответствующих 5.2.2.

5.2.4 Марки сварочных материалов, применяемых при выполнении сварных швов, рассчитываемых на прочность, при необходимости могут быть указаны в чертеже сварной сборочной единицы или другой документации.

5.2.5 Рекомендуемые сварочные материалы для сварки стальных конструкций приведены в приложениях А и Б.

Допускается применение других сварочных материалов по результатам аттестации технологии сварки.

5.3.1 Сварные соединения несущих элементов следует выполнять двусторонней сваркой стыковыми швами с полным проплавлением. Допускается односторонняя сварка на подкладке с обеспечением полного проплавления. При невозможности установки подкладки допускается односторонняя сварка без подкладки с контролем 100% длины сварного шва на отсутствие непроваров и других несплошностей.

5.3.2 При нестандартных стыковых сварных соединениях деталей с разностью толщин более, мм:

1,0 ..... при толщине более тонкой детали до 4 мм включительно;

2,0 ..... при толщине более тонкой детали от 4 до 30 мм включительно;

4,0 ..... при толщине более тонкой детали свыше 30 до 40 мм включительно;

6,0 ..... при толщине более тонкой детали свыше 40 мм должен быть достигнут плавный переход от одной детали к другой путем выполнения скоса на детали большей толщины с одной или двух сторон до толщины более тонкой детали под углом 15° +/- 2° к плоскости листа или наклонного расположения поверхности сварного шва, если отношение толщин более толстой детали к более тонкой детали не превышает 1,5 раза. Скос более толстой детали допускается выполнять под меньшим углом в случае, если это предусмотрено конструкторской документацией.

При различии деталей по ширине рекомендуется выполнять аналогичные скосы под углом 15° +/- 2° на концах более широкой детали. Скос более широкой детали допускается выполнять под меньшим углом в случае, если это предусмотрено конструкторской документацией.

5.3.3 Поперечные стыковые соединения рекомендуется выполнять прямыми (под углом 90° к продольной оси элемента).

Поперечные стыки по возможности размещают в зонах с наименьшими напряжениями.

При стыковке балок из горячекатаных профилей рекомендуется стыки полок выполнять прямыми (под углом 90° к продольной оси элемента), а стенок - под углом 45° к продольной оси элемента. Допускается стыковка стенок и полок горячекатаных профилей под прямым углом в специально оговоренных в конструкторской документации случаях.

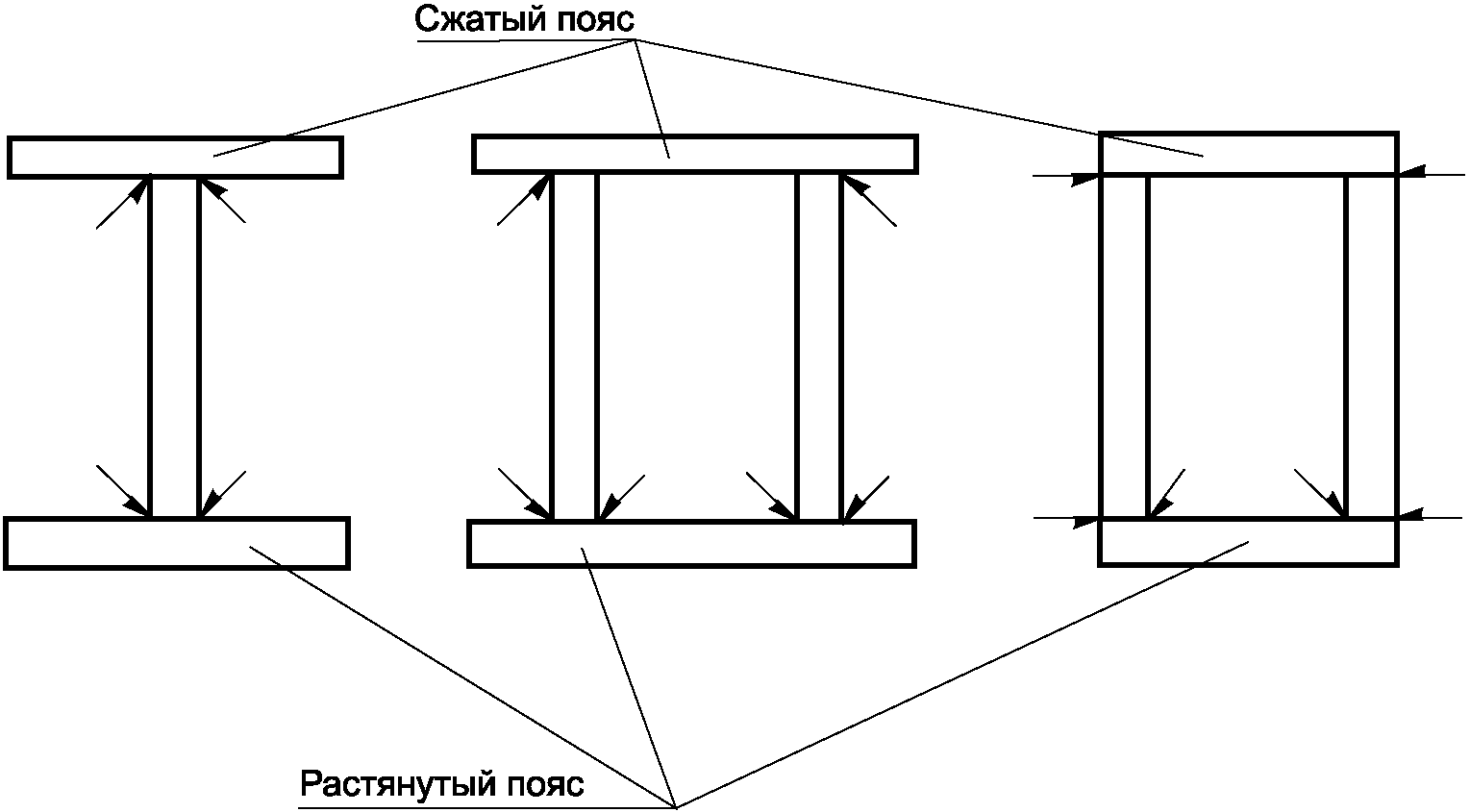

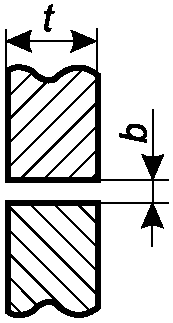

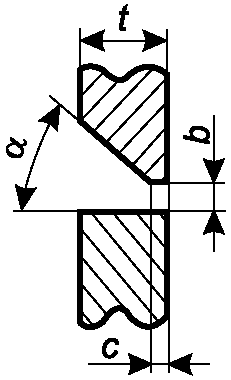

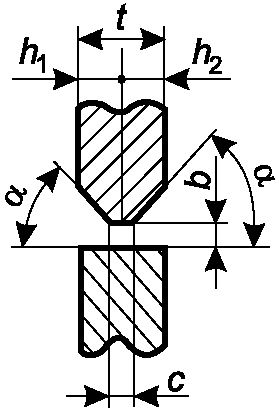

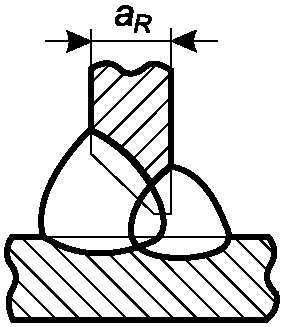

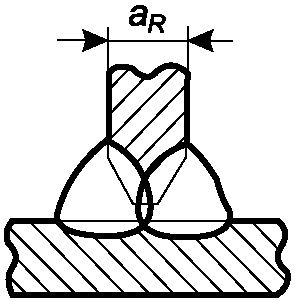

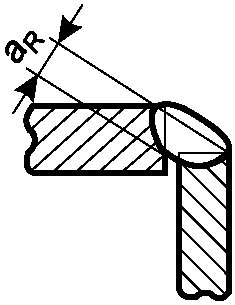

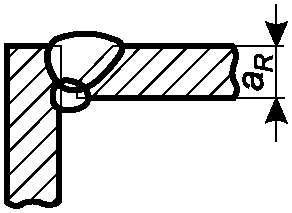

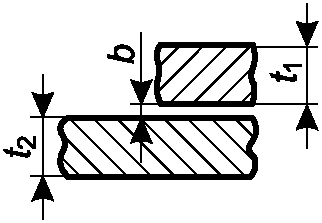

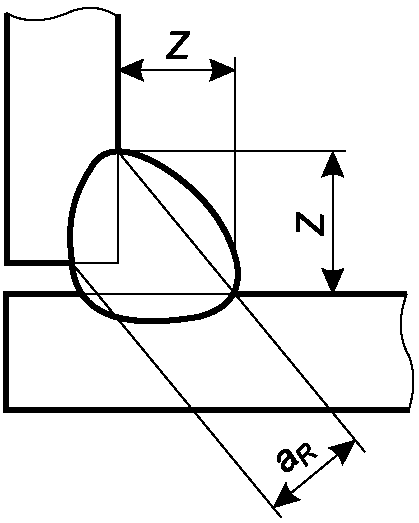

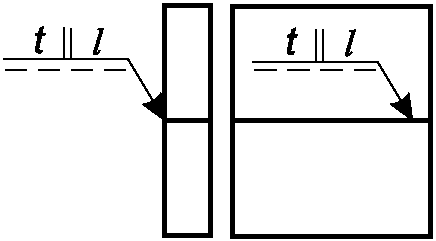

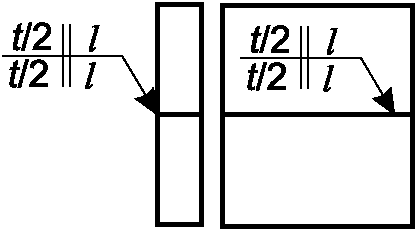

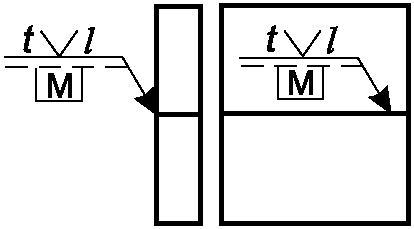

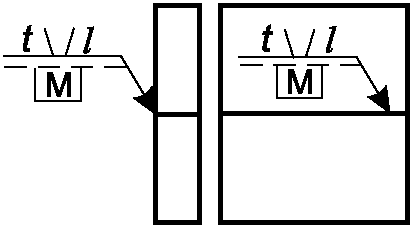

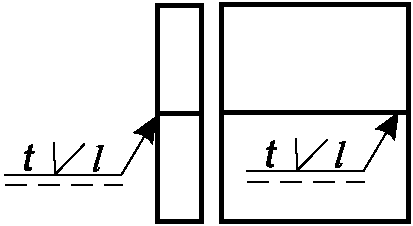

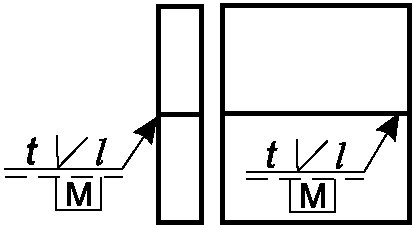

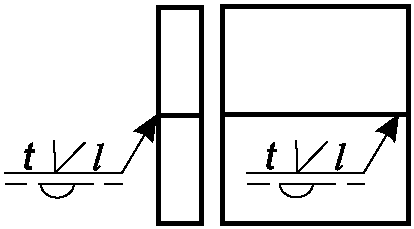

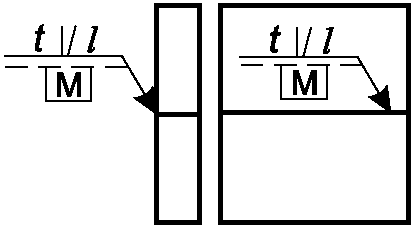

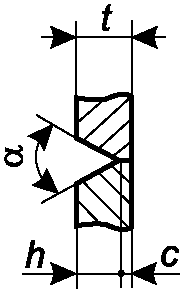

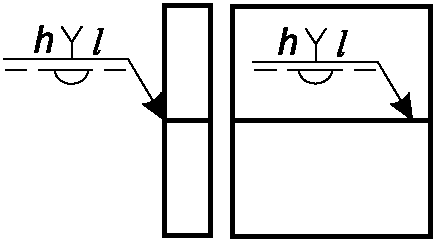

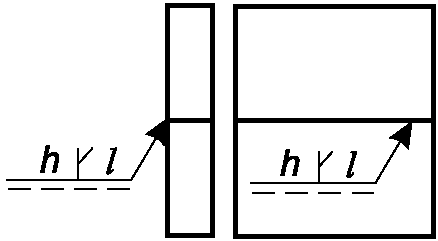

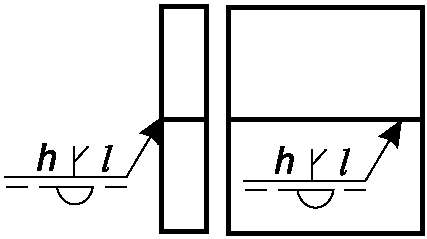

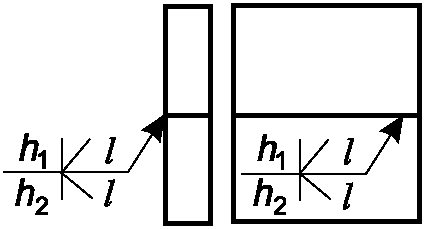

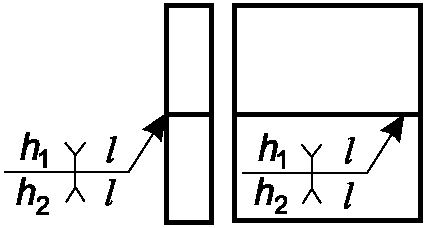

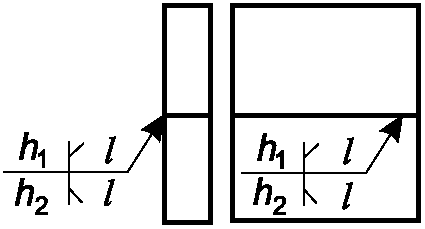

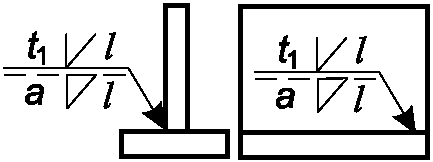

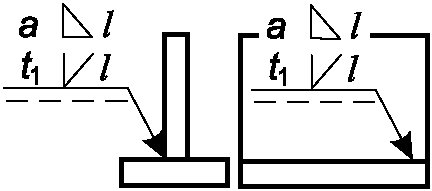

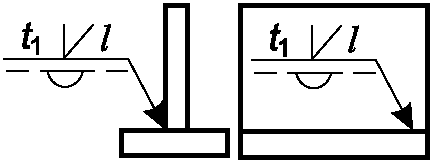

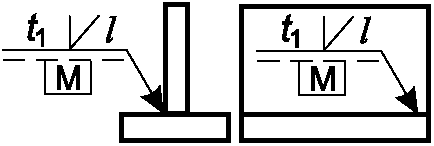

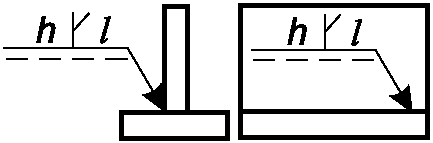

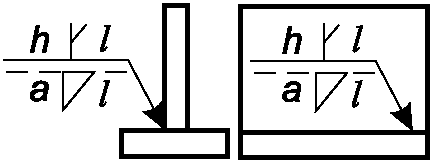

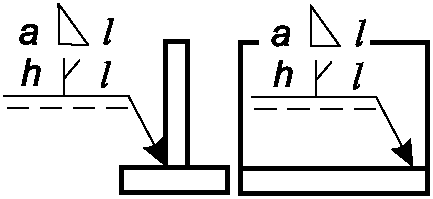

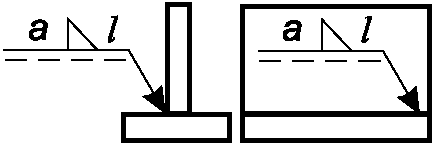

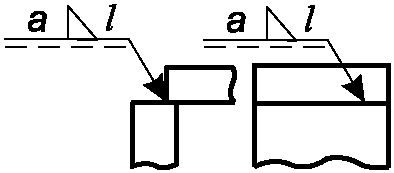

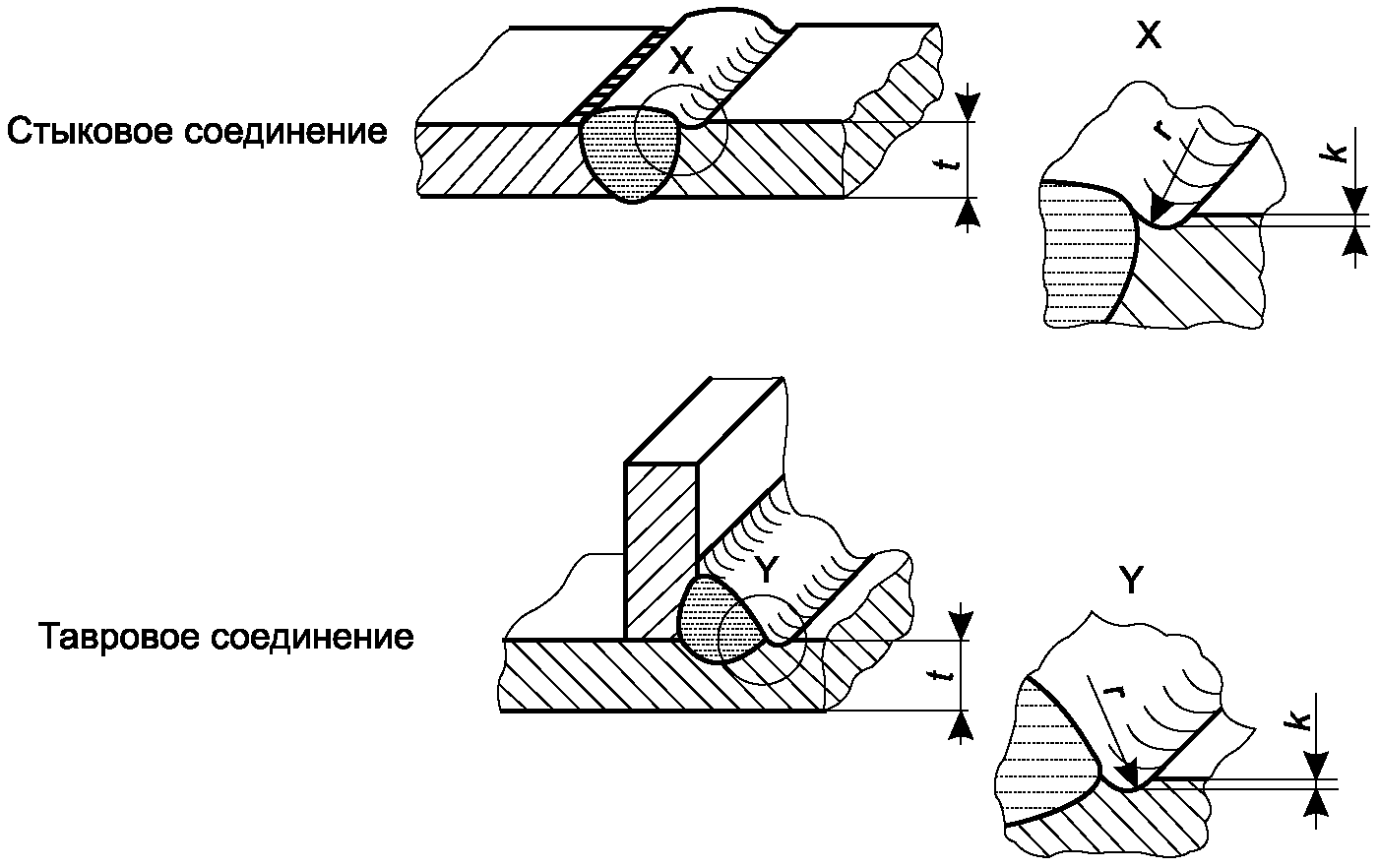

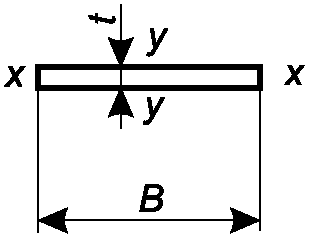

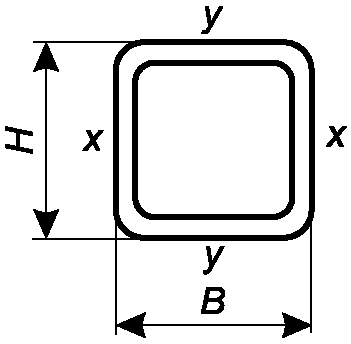

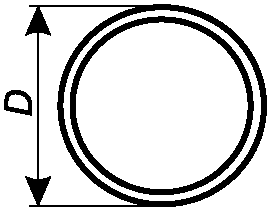

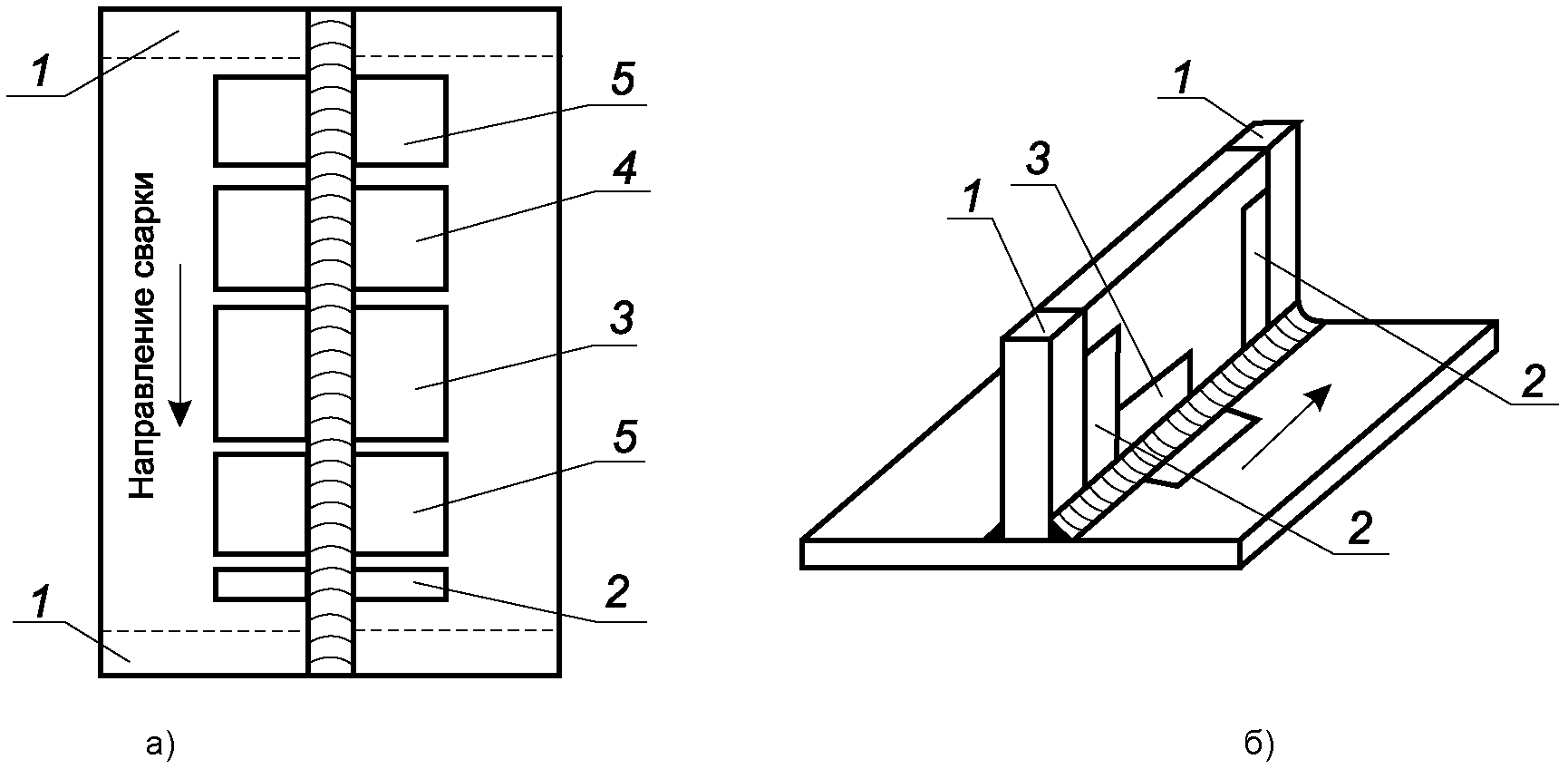

5.4.1 Продольные сварные швы, соединяющие растянутые поясные элементы со стенками балок, должны быть выполнены двусторонней сваркой и иметь полное проплавление, как показано на рисунке 1.

Рисунок 1

При невозможности выполнения двусторонней сварки допустимость применения односторонней сварки швом с частичным проплавлением в соединениях растянутых элементов со стенками балок коробчатого сечения должна быть подтверждена расчетами или испытаниями на сопротивление усталости.

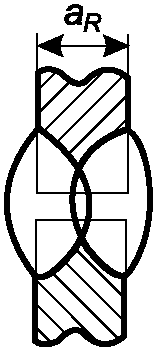

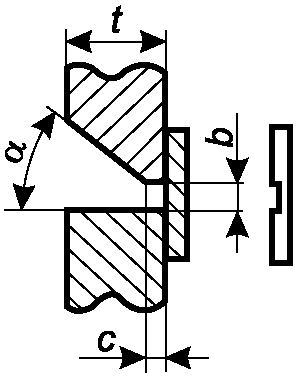

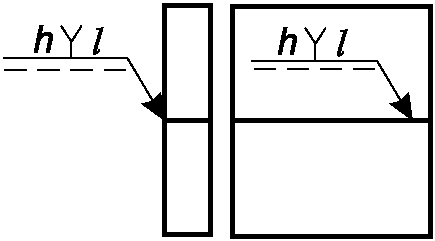

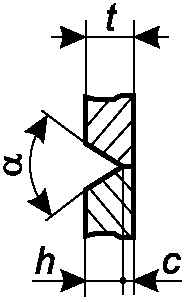

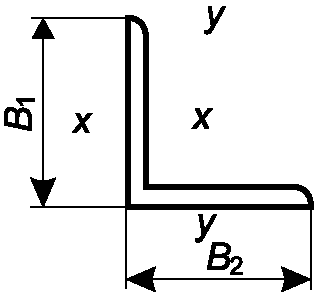

5.4.2 Продольные стыковые швы балок коробчатого сечения, изготовляемых из гнутых (штампованных) или прокатных швеллеров, рекомендуется располагать в плоскости нейтрального слоя поперечного сечения, как показано на рисунке 2. В случае невозможности выполнения этих швов с полным проплавлением (например, с помощью подкладки) в чертеже должна быть указана минимальная толщина проплавления сварного шва, подтвержденная расчетами или испытаниями.

Рисунок 2

5.4.3 При применении в конструкциях хребтовых балок зетового профиля в чертежах следует указывать минимально допустимую толщину проплавления продольного стыкового шва, соединяющего верхние полки профилей.

5.4.4 В тавровых соединениях минимальное расстояние от стенки до края поясного элемента рекомендуется принимать равным сумме толщины поясного элемента и катета сварного шва.

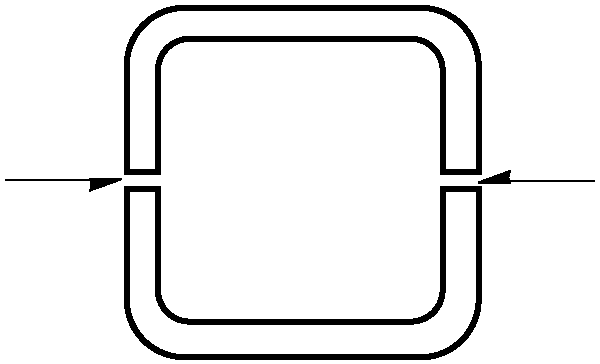

5.5.1 Поперечные стыки сопрягаемых несущих элементов сварных балок должны быть взаимно разнесены на расстояние не менее 100 мм согласно рисунку 3.

5.5.2 В местах пересечения сварных швов, на ранее выполненном сварном шве выпуклость должна быть снята.

5.5.3 Для обеспечения плавной передачи нагрузок между частями конструкций, сопрягаемыми под разными углами, рекомендуется соединение поясных элементов выполнять стыковыми швами с полным проплавлением через промежуточные элементы, косынки или увеличивать длину концевого участка одного из соединяемых элементов. При этом места перехода вместе с концами швов рекомендуется механически обрабатывать по радиусу.

Варианты узлов соединения несущих элементов показаны на рисунке 4.

Рисунок 4

5.5.4 При применении несущих элементов, изготовленных гибкой или штамповкой в холодном состоянии, выполнение сварных швов в местах деформации проката несущего элемента допускается при условии, что отношение внутреннего радиуса гиба к толщине металла проката составляет не менее:

1,0 - при толщине до 4 мм включительно;

1,5 - при толщине свыше 4 до 8 мм включительно;

2,0 - при толщине свыше 8 до 12 мм включительно;

3,0 - при толщине свыше 12 до 24 мм включительно;

10,0 - при толщине свыше 24 до 50 мм включительно.

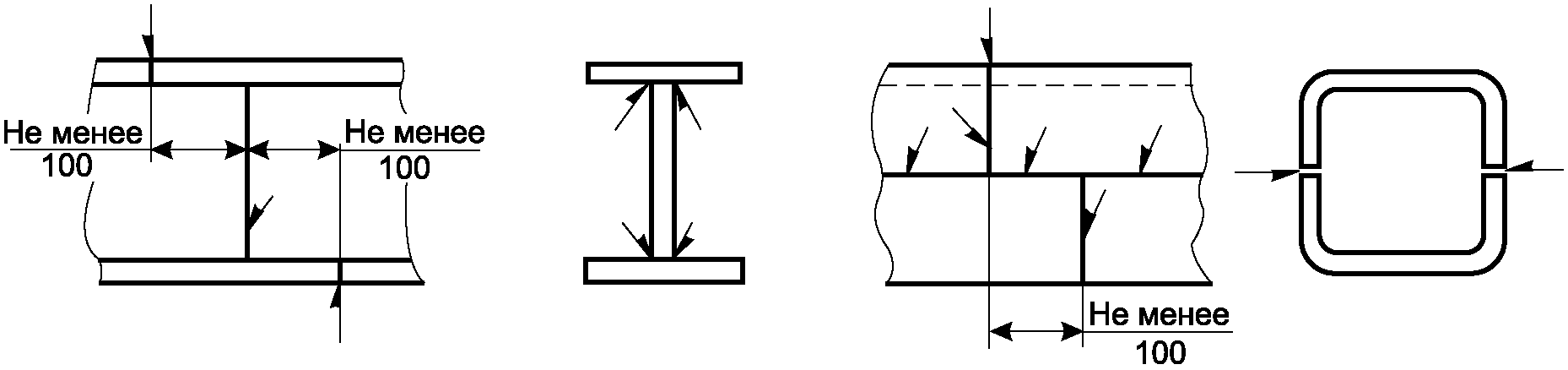

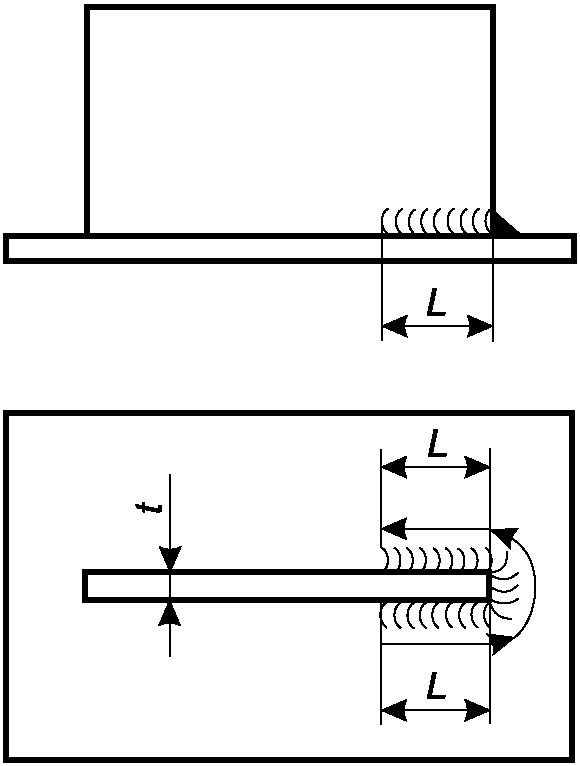

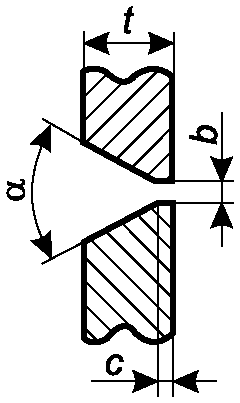

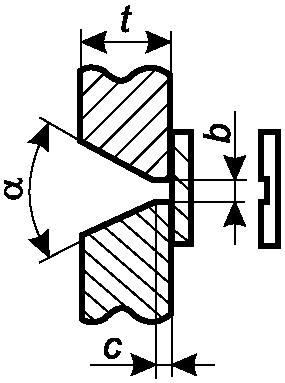

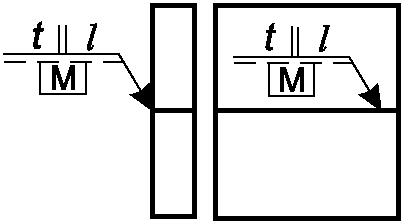

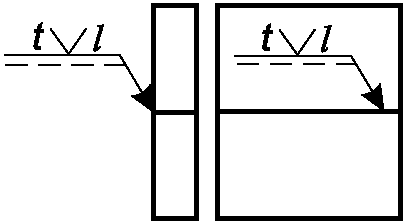

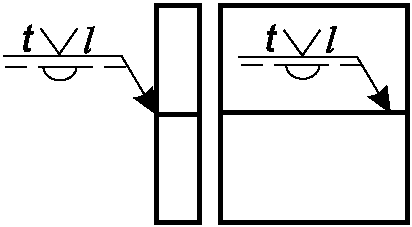

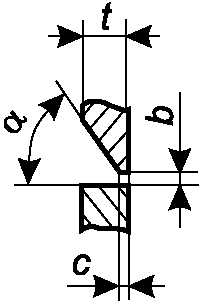

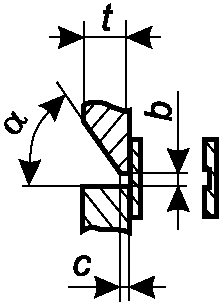

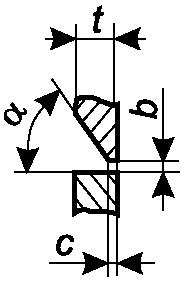

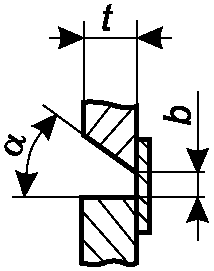

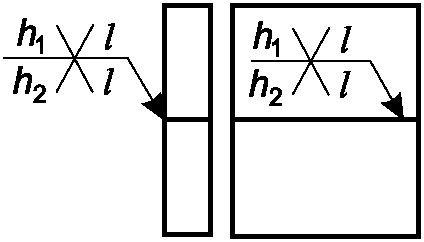

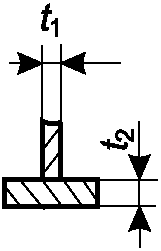

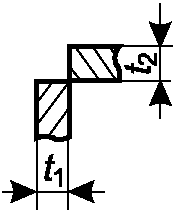

5.6.1 Ребра жесткости, диафрагмы и другие усиливающие элементы следует устанавливать с учетом напряжений, действующих в основном сечении, размещая их в менее напряженных местах. Соединение элементов толщиной более 4 мм рекомендуется выполнять двусторонней сваркой непрерывными угловыми швами, при этом торец присоединяемой детали должен быть обварен сварным швом, соединяющим концы угловых швов, как показано на рисунке 5. Обварка должна быть выполнена на длину L, равную не менее двух толщин t привариваемой детали. Конструктивные элементы сварного шва обварки должны быть указаны в конструкторской документации.

Рисунок 5

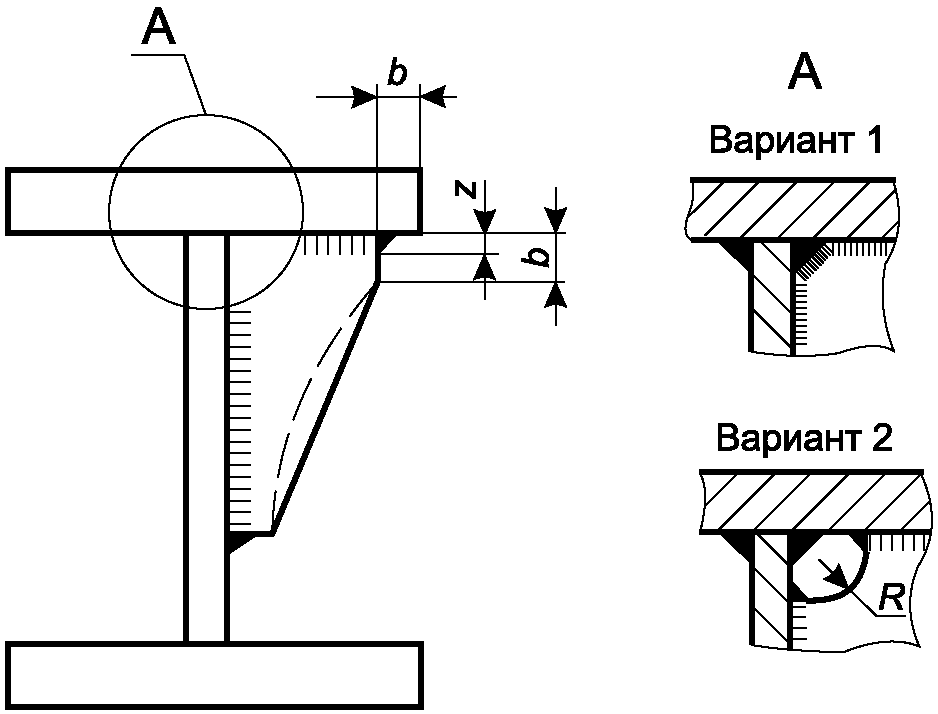

Приваривать ребра жесткости и диафрагмы непосредственно к растянутым поясам не рекомендуется. Рекомендуемые варианты конструктивного исполнения установки ребер жесткости приведены на рисунке 6.

Примечание - b >= 2z, Rmin >= 30 мм.

Рисунок 6

Расстояние между ребром жесткости и стыковыми швами стенки и полки несущего элемента должно быть не менее 10 толщин стенки или полки несущего элемента.

5.6.2 При проектировании приварки деталей к растянутым несущим элементам сварными швами, расположенными перпендикулярно к действующим напряжениям, расстояние между швами должно быть не менее 50 мм.

5.6.3 Применять нахлесточные соединения деталей с элементами, работающими на растяжение, не рекомендуется.

5.6.4 Минимальная длина прерывистых сварных швов в соединениях тонколистовых элементов с несущими элементами рамы и каркаса кузова должна быть не менее пяти толщин несущего элемента и не менее 20 мм.

Требования к сварным соединениям котлов вагонов-цистерн - согласно национальным стандартам, действующим на территории государства, принявшего стандарт <1>.

--------------------------------

<1> В Российской Федерации действует ГОСТ Р 72029-2025 "Сосуды стальные сварные для вагонов-цистерн. Общие технические условия".

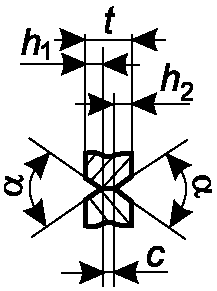

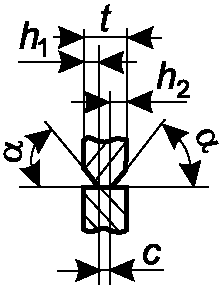

5.8 Требования к расчету размеров сварных швов и назначению конструктивных элементов подготовки кромок свариваемых деталей

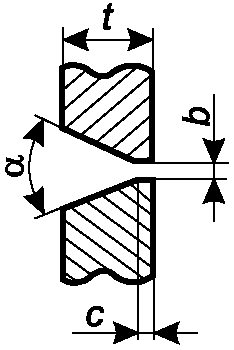

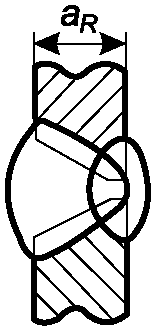

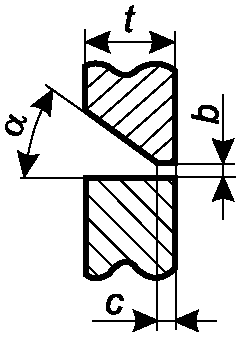

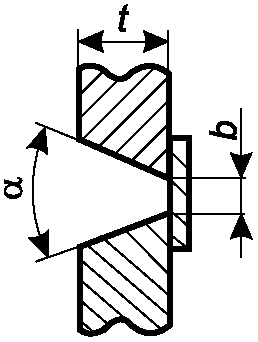

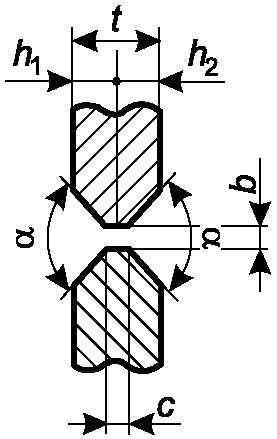

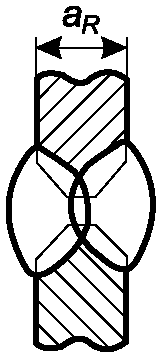

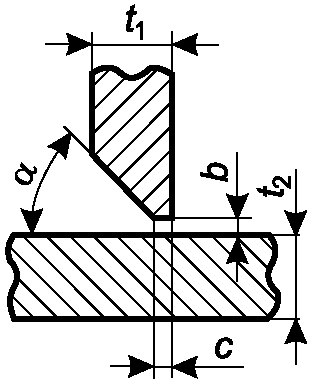

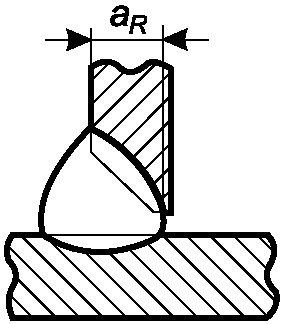

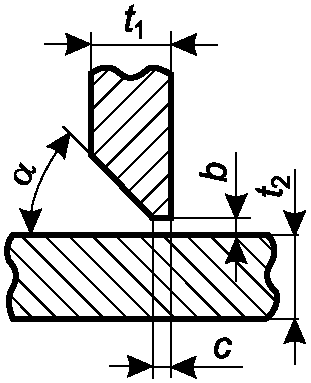

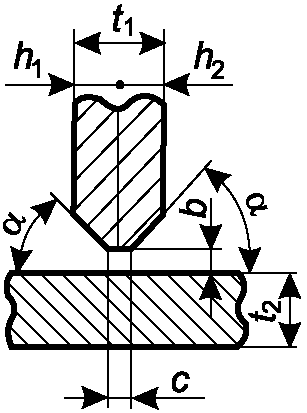

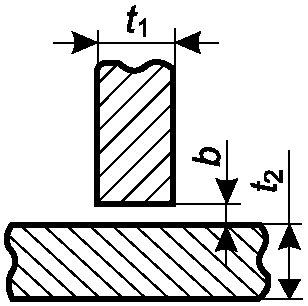

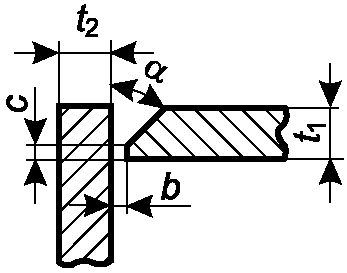

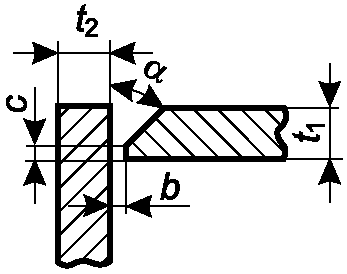

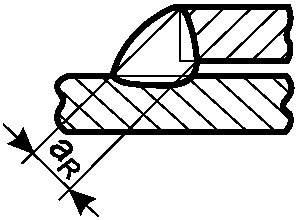

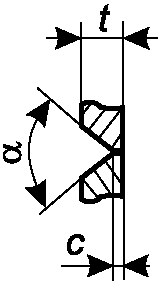

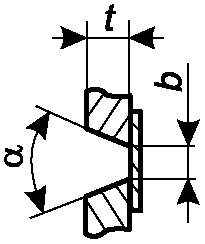

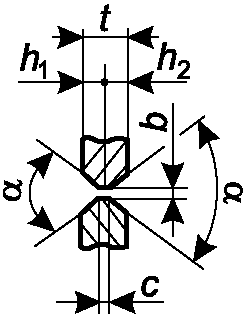

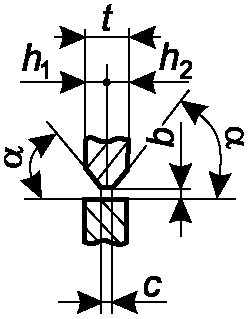

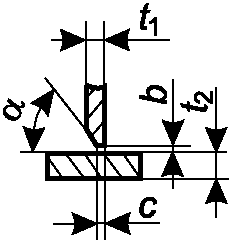

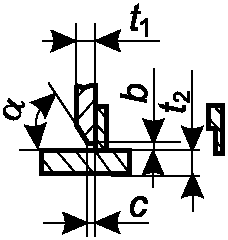

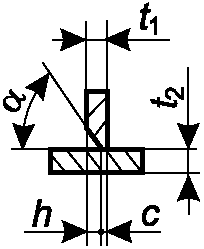

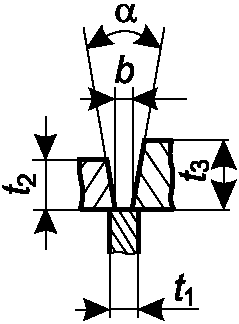

5.8.1 Размеры сварных швов категорий качества 1 и 2, определенных в соответствии с 5.9, подлежат расчету. Соотношения эффективной (расчетной) толщины сварного шва aR с толщиной детали t должны соответствовать требованиям таблицы 1.

Таблица 1

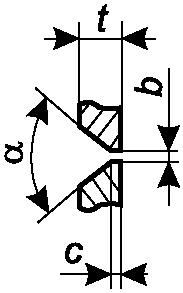

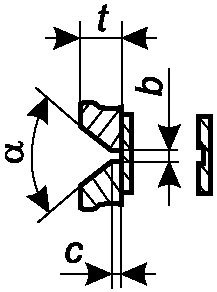

Конструктивные элементы подготовки кромок под сварку

и эффективная толщина сварных швов

Тип сварного соединения | Форма подготовки кромок | Форма поперечного сечения сварного шва | Процесс дуговой сварки плавящимся электродом | Толщина металла, t, мм | Конструктивные элементы подготовки кромок | Эффективная толщина сварного шва | ||

b, мм | c, мм | |||||||

Стыковое с односторонним швом |  | В защитном газе | t <= 4 | От 0 до 2 | - | - | aR = 0,8t <1> | |

Ручная покрытым электродом | ||||||||

| В защитном газе | t <= 6 | От 0 до 3 | - | - | aR = t | ||

Ручная покрытым электродом | t <= 4 | |||||||

Под флюсом | 2 <= t <= 12 | От 0 до 3 | - | - | ||||

Стыковое с двусторонним швом |  |  | В защитном газе | 3 <= t <= 6 | От 0 до 3 | - | - | aR = t |

Ручная покрытым электродом | 3 <= t <= 5 | |||||||

Под флюсом | 2 <= t <= 20 | От 0 до 2 | - | - | ||||

Стыковое с односторонним швом |  | В защитном газе | 3 <= t <= 16 | От 0 до 3 | От 0 до 2 | 50 <2> | aR = 0,8t <1> | |

Ручная покрытым электродом | ||||||||

Стыковое с односторонним швом |  | В защитном газе | 3 <= t <= 16 | От 1 до 3 | От 0 до 2 | 50 <2> | aR = t | |

Ручная покрытым электродом | ||||||||

Под флюсом | t >= 12 | От 0 до 3 | От 1 до 2 | 50 | ||||

Стыковое с двусторонним швом |  |  | В защитном газе | 3 <= t <= 16 | От 1 до 3 | От 0 до 2 | 50 <2> | aR = t |

Ручная покрытым электродом | ||||||||

Под флюсом | t >= 12 | От 0 до 3 | От 1 до 6 | 50 | ||||

| В защитном газе | 3 <= t <= 16 | От 1 до 3 | От 0 до 2 | От 45 до 50 | aR = t | ||

Ручная покрытым электродом | ||||||||

Под флюсом | t >= 12 | От 0 до 3 | От 1 до 6 | 50 | ||||

Стыковое с односторонним швом |  | В защитном газе | 12 <= t <= 30 | От 6 до 15 | - | От 20 до 40 | ||

Ручная покрытым электродом | ||||||||

Стыковое с односторонним швом |  | В защитном газе | 3 <= t <= 16 | От 1 до 3 | От 1 до 2 | От 45 до 50 | aR = 0,8t <1> | |

Ручная покрытым электродом | ||||||||

| В защитном газе | 3 <= t <= 16 | От 1 до 3 | От 0 до 2 | От 45 до 50 <2> | aR = t | ||

Ручная покрытым электродом | ||||||||

Под флюсом | t >= 12 | От 0 до 3 | От 1 до 2 | 50 | ||||

Стыковое с двусторонним швом |  |  | В защитном газе | t >= 12 | От 1 до 3 | От 0 до 2 | 50 <2> | aR = t |

Ручная покрытым электродом | ||||||||

Под флюсом | t >= 16 | От 0 до 4 | От 2 до 6 | 50 | ||||

| В защитном газе | t >= 12 | От 1 до 3 | От 0 до 2 | От 45 до 50 <2> | aR = t | ||

Ручная покрытым электродом | ||||||||

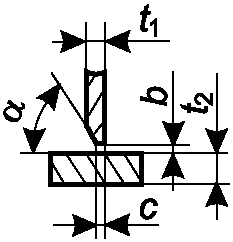

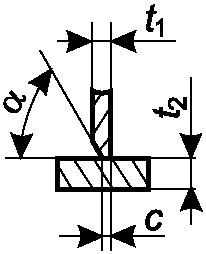

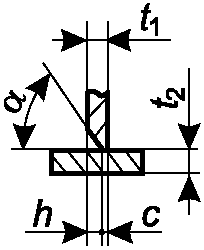

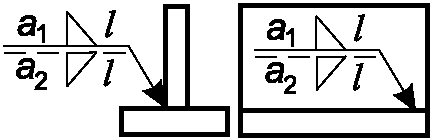

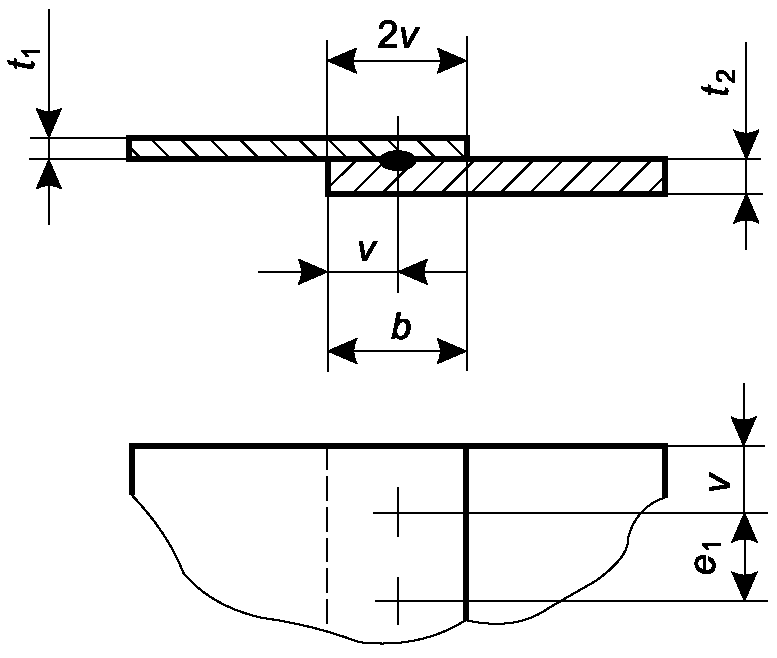

Тавровое с односторонним швом |  |  | В защитном газе | 3 <= t <= 16 | От 1 до 3 | От 0 до 2 | От 45 до 50 <2> | aR = 0,8t1 <1> |

Ручная покрытым электродом | ||||||||

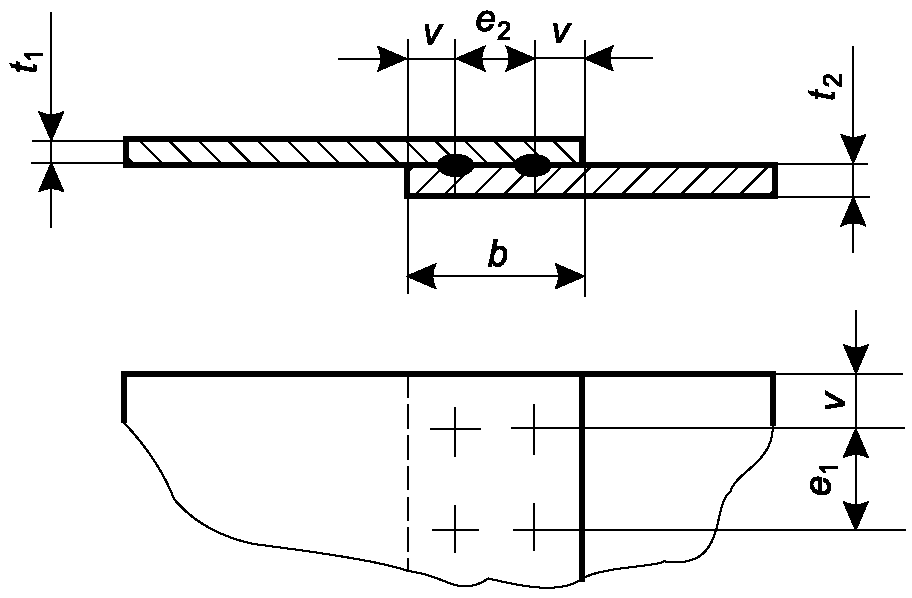

Тавровое с двусторонним швом |  |  | В защитном газе | 3 <= t <= 16 | От 0 до 3 | От 0 до 2 | От 45 до 50 <2> | aR = t1 |

Ручная покрытым электродом | ||||||||

Под флюсом | t >= 8 | От 0 до 3 | От 1 до 5 | 50 | ||||

|  | В защитном газе | t >= 12 | От 1 до 3 | От 0 до 2 | От 45 до 50 <2> | aR = t1 | |

Ручная покрытым электродом | ||||||||

Под флюсом | t >= 16 | От 0 до 2 | От 3 до 5 | 50 | ||||

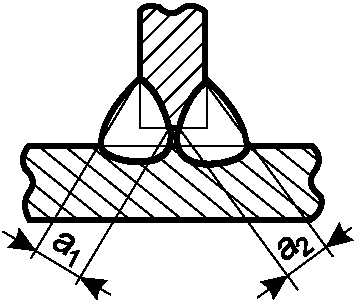

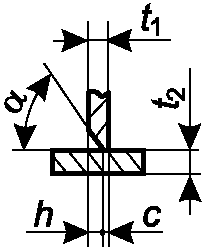

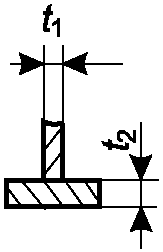

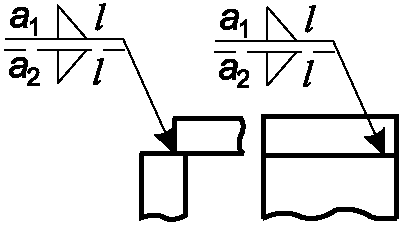

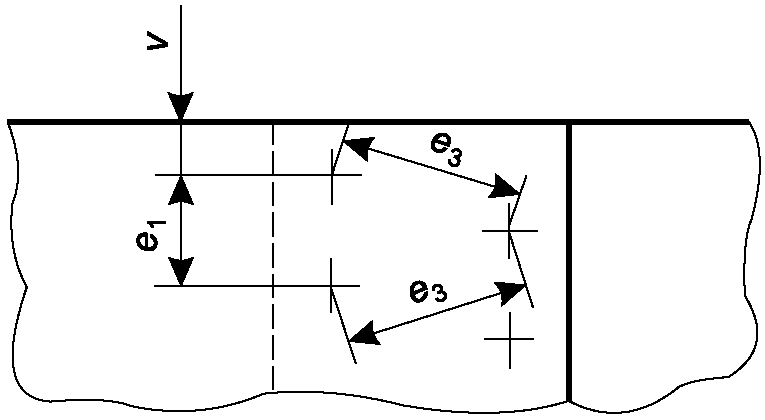

Тавровое с двусторонним швом |  |  | В защитном газе | 2 <= t <= 12 | От 0 до 2 | - | - | aR = a1 + a2 <= tmin amax <= 0,7tmin |

Ручная покрытым электродом | ||||||||

Под флюсом | 3 <= t <= 16 | От 0 до 1 | - | - | ||||

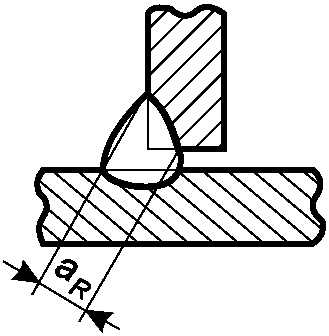

Тавровое с односторонним швом |  |  | В защитном газе | 2 <= t <= 12 | От 0 до 2 | - | - | aR <= 0,7tmin |

Ручная покрытым электродом | ||||||||

Под флюсом | 3 <= t <= 16 | От 0 до 1 | - | - | ||||

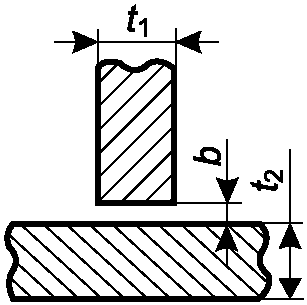

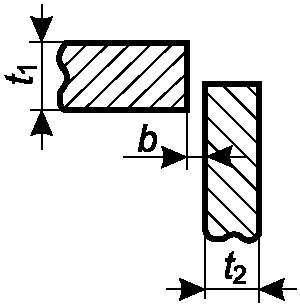

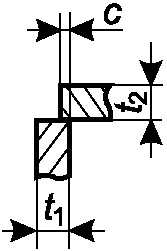

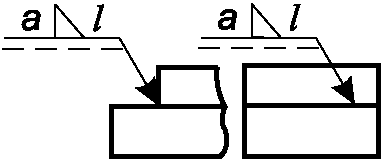

Угловое с односторонним швом |  |  | В защитном газе | 2 <= t <= 12 | От 0 до 1 | - | - | aR <= 0,7t2 t2 <= t1 |

Ручная покрытым электродом | ||||||||

|  | В защитном газе | 3 <= t <= 16 | От 1 до 3 | От 0 до 2 | От 45 до 50 <2> | aR = 0,8t1 <1> | |

Ручная покрытым электродом | ||||||||

Угловое с двусторонним швом |  |  | В защитном газе | 3 <= t <= 16 | От 0 до 3 | От 0 до 2 | От 45 до 50 <2> | aR = t1 |

Ручная покрытым электродом | ||||||||

Под флюсом | t >= 8 | От 0 до 3 | От 1 до 5 | 50 | ||||

Нахлесточное |  |  | В защитном газе | t >= 1,5 | От 0 до 2 | - | - |  t2 >= t1 |

Ручная покрытым электродом | ||||||||

Под флюсом | t >= 2 | От 0 до 1 | - | - | ||||

<1> aR = t, t1 с введением в конструкторскую документацию требования неразрушающего контроля на отсутствие непроваров 100% длины сварного шва. <2> При сварке в двуокиси углерода электродной проволокой диаметром от 1,4 до 1,6 мм включительно допускается размеры конструктивных элементов подготовки кромок назначать по ГОСТ 14771 (способ УП). | ||||||||

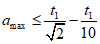

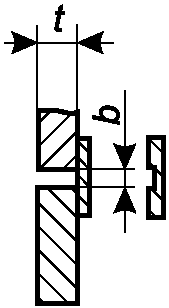

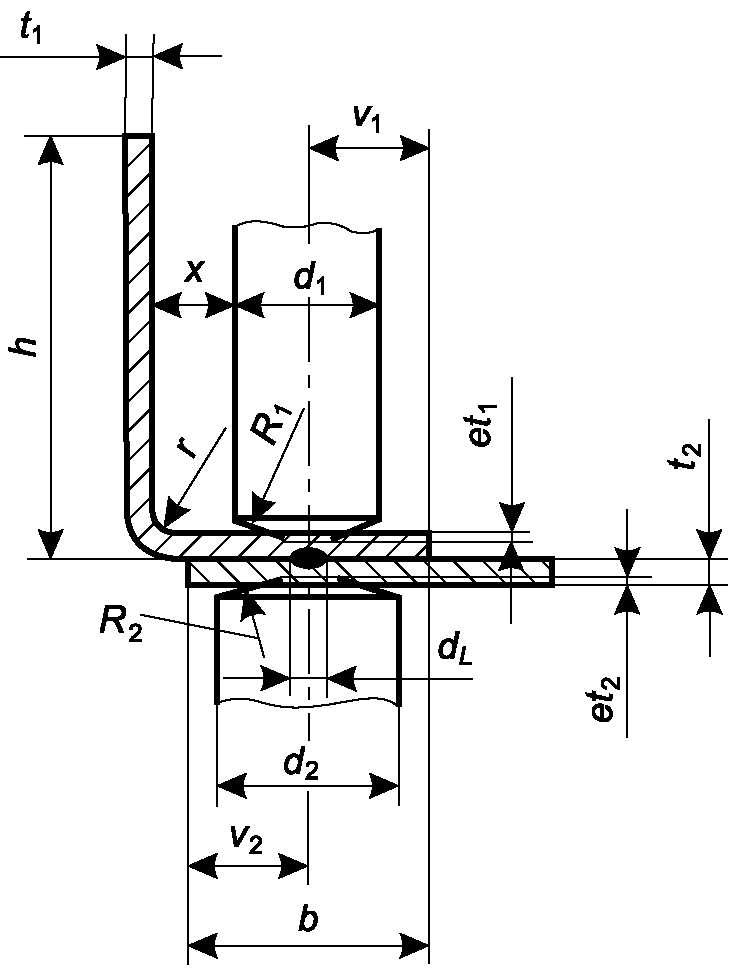

5.8.2 Размер катета углового шва z, мм (сторона наибольшего равнобедренного треугольника, который можно вписать в сечение шва, см. рисунок 7) при сопряжении деталей под прямым углом рассчитывают по формуле

где aR - эффективная (расчетная) толщина сварного шва, мм;

kш - коэффициент эффективности проплавления.

Значения коэффициента kш следует принимать в соответствии с таблицей 2.

Таблица 2

проплавления угловых швов

Эффективная толщина сварного шва aR, мм | Коэффициент эффективности проплавления, kш | |||

Дуговая сварка под флюсом | Дуговая сварка в двуокиси углерода проволокой марки Св-08Г2С диаметром от 1,4 до 1,6 мм включ. | Дуговая сварка в двуокиси углерода проволокой диаметром менее 1,4 мм, в смесях аргона с двуокисью углерода или кислородом | Ручная дуговая сварка покрытым электродом | |

До 6 включ. | 1,00 | 0,85 | 0,70 | 0,70 |

От 6 до 12 | 0,90 | 0,80 | ||

От 12 включ. | 0,70 | 0,70 | ||

При несимметричном сварном шве за катет Z следует принимать меньшую сторону наибольшего треугольника, который можно вписать в сечение шва.

5.8.3 При расчетах принимают значения предела текучести металла сварного шва в соответствии с таблицей 3.

При применении сварочных материалов, обеспечивающих предел текучести металла шва, превышающий установленный таблицей 3, допускается уменьшение катетов угловых швов до 40% от рассчитанного значения катета углового шва.

Таблица 3

В мегапаскалях

Группа свариваемых сталей | Предел текучести металла сварных швов, | ||

Дуговая сварка в защитном газе | Дуговая сварка под флюсом | Ручная дуговая сварка покрытым электродом | |

Легированные классов прочности от 295 до 390 | |||

Углеродистые и коррозионно-стойкие, легированные классов прочности свыше 390 (гарантированным пределом текучести свыше 390 МПа) | Минимальные значения | ||

5.8.4 Размеры конструктивных элементов подготовки кромок под дуговую сварку плавящимся электродом должны назначаться в соответствии с таблицей 3 с проектированием нестандартных швов или выбором стандартных типов соединений:

- по ГОСТ 8713, ГОСТ 11533 - при дуговой сварке под флюсом;

- по ГОСТ 14771, ГОСТ 23518 - при дуговой сварке плавящимся электродом в защитном газе;

- по ГОСТ 5264, ГОСТ 11534 - при ручной дуговой сварке покрытым электродом.

- ГОСТ 5264, ГОСТ 11534 - при ручной дуговой сварке покрытым электродом;

- ГОСТ 14771, ГОСТ 23518 - при дуговой сварке в инертном газе вольфрамовым электродом, а также плавящимся электродом в среде защитных газов;

- ГОСТ 8713, ГОСТ 11533 - при дуговой сварке под флюсом;

- ГОСТ 14776 - при дуговой сварке точечных соединений;

- ГОСТ 15878 (группа А) - при контактной сварке (точечной, рельефной, шовной, стыковой);

- ГОСТ 16037 - при сварке трубопроводов;

- ГОСТ 16098 - при сварке двухслойных сталей.

Для нестандартных сварных соединений в конструкторской документации должны быть указаны:

- конструктивные элементы подготовки кромок;

- конструктивные элементы шва сварного соединения, в том числе минимальная толщина проплавления сварного шва (при необходимости). Необходимость указания минимальной толщины проплавления сварного шва определяется разработчиком конструкторской документации.

Для сварных соединений из коррозионно-стойких двухслойных сталей по ГОСТ 10885, в конструкторской документации должны быть приведены требования к выполнению переходного слоя, размеры переходного слоя и его расположение относительно основного и плакирующего слоев.

Назначение сварных соединений допускается выполнять по другим национальным стандартам и нормативным документам, действующим на территории государства, принявшего стандарт <1>. В таком случае значения эффективной толщины сварного шва aR в зависимости от типа сварного соединения приведены в приложении В, а конструктивные элементы подготовки кромок для ручной дуговой сварки покрытым электродом, дуговой сварке плавящимся электродом в среде защитных газов, дуговой сварке вольфрамовым электродом в инертном газе следует назначать по ГОСТ ISO 9692-1, для дуговой сварки под флюсом по ГОСТ ISO 9692-2.

--------------------------------

<1> В Российской Федерации действует ГОСТ Р ИСО 2553-2022 "Сварка и родственные процессы. Условные обозначения на чертежах. Сварные соединения".

5.8.6 Стыковую контактную сварку следует выполнять способом оплавления. В месте стыка свариваемые детали должны иметь одинаковую форму и сечения, различающиеся не более, чем на 15% по площади сечения для круглых деталей и на 10% - для прямоугольных.

5.8.7 Сварные узлы несущих конструкций, работающие в области многоцикловой усталости, рассчитывают на сопротивление усталости с оценкой по коэффициенту запаса сопротивления усталости в соответствии со стандартами на соответствующий вид подвижного состава. Прочие сварные узлы несущих конструкций рассчитывают на прочность с оценкой по допускаемым напряжениям в соответствии со стандартами на соответствующий вид подвижного состава.

5.8.8 Для повышения сопротивления усталости в конструкторской документации может быть предусмотрена обработка сварных соединений, приведенная в приложении Г.

5.9.1 В зависимости от категории нагрузки и категории безопасности отдельных сварных соединений на стадии проектирования следует устанавливать категории качества сварных соединений. Категория качества сварных соединений должна быть указана в конструкторской документации.

5.9.2 Категорию нагрузки определяет разработчик по результатам прочностного расчета конструкции с классификацией по трем уровням: высокий, средний, низкий.

Рекомендуется классификацию категории нагрузки проводить в соответствии с коэффициентом нагрузки S по таблице 4. Коэффициент нагрузки следует определять как отношение допускаемого значения коэффициента запаса сопротивления усталости, установленного стандартом на соответствующий вид подвижного состава, к расчетному коэффициенту запаса сопротивления усталости сварного узла несущей конструкции, либо как отношение расчетных напряжений в сварном узле несущей конструкции к допускаемым напряжениям, установленным стандартом на соответствующий вид подвижного состава.

Таблица 4

Категория нагрузки сварных соединений

Категория нагрузки | Коэффициент нагрузки S |

Высокая | >= 0,9 |

Средняя | 0,75 <= S < 0,9 |

Низкая | < 0,75 |

5.9.3 При проектировании сварных соединений устанавливают категории безопасности, учитывающие возможные последствия разрушения этих соединений:

- высокая - ущерб для жизни и здоровья людей и полный выход из строя всей конструкции;

- средняя - нарушение функционирования всей конструкции и возможный ущерб для жизни и здоровья людей;

- низкая - отсутствие прямого нарушения функционирования всей конструкции и малая вероятность ущерба для жизни и здоровья людей.

Для определения "высокой" и "средней" категории безопасности конструктор должен учитывать:

- комплектуется ли подвижной состав системой оповещения о появлении разрушений конструкции вследствие усталостных нагрузок;

- существует ли возможность выявления трещины при регулярных осмотрах подвижного состава;

- дает ли возможность конструкция узла в случае разрушения изменить направление нагрузки (статические системы или резервные элементы);

- предотвращает ли конструкция сварного соединения распространение трещины.

Выбор "высокой" или "средней" категории безопасности должен осуществляться следующим образом:

- высокая, если не выполняется ни одно из перечисленных выше условий;

- средняя, если выполняется одно из перечисленных выше условий.

Прочие случаи относят сварные узлы к "низкой" категории безопасности.

Примеры сварных соединений конструкций для определения категории безопасности:

- высокая - сварные соединения детали для передачи нагрузки или гашения колебаний между кузовами вагонов и рамами тележек;

- средняя - сварные соединения в коробчатой балке рамы тележки, рамы кузова вагона;

- низкая - сварные соединения демпфера сцепки, прочих систем гашения колебаний, кронштейны крепления тормозных магистралей и электрического оборудования.

5.9.4 При разработке конструкторской документации категории качества сварных соединений, уровни качества, метод неразрушающего контроля и конкретный объем неразрушающего контроля, устанавливает разработчик согласно таблице 5. При этом в конструкторской документации также должны быть указаны конкретные участки сварных соединений, подлежащие неразрушающему контролю, и критерии оценки качества сварных соединений для неразрушающего контроля.

Таблица 5

Категории качества, уровни качества

и объемы контроля сварных соединений

Категория качества сварного соединения | Категория нагрузки | Категория безопасности | Метод контроля | ||

внешним осмотром и измерением | ультразвуковым методом по ГОСТ 34991 или радиографическим методом по ГОСТ 7512 | ||||

Объем контроля | Уровень качества | ||||

1 | Высокая | Средняя | 100% | B | Не менее 10% суммарной длины швов с полным проплавлением |

Средняя | Высокая | ||||

2 | Низкая | Высокая | 100% | C | |

Высокая | Низкая | В соответствии с конструкторской документацией | |||

Средняя | Средняя | ||||

Средняя | Низкая | - | |||

Низкая | Средняя | ||||

3 | Низкая | Низкая | 100% | D | - |

Примечания 1 Уровень качества в соответствии с требованиями национальных стандартов и нормативных документов, действующих на территории государства, принявшего стандарт <1>. 2 Допускается контроль качества сварных соединений радиографическим методом проводить по ГОСТ ISO 17636-1 или ГОСТ ISO 17636-2. 3 Допускается уровень приемки при ультразвуковом и радиографическом методах контроля в зависимости от уровня качества сварного шва определять по ГОСТ ISO 17635. | |||||

--------------------------------

<1> В Российской Федерации действует ГОСТ Р ИСО 5817-2021 "Сварка. Сварные соединения из стали, никеля, титана и их сплавов, полученные сваркой плавлением (исключая лучевые способы сварки). Уровни качества".

6.1.1 Металл, используемый для изготовления элементов сварных конструкций, должен соответствовать требованиям стандартов или технических условий на его приемку, упаковку, маркировку и хранение.

Качество металла должно быть удостоверено сертификатами изготовителя металла или иным документом о качестве.

6.1.2 Металл, поступающий на обработку, должен быть очищен от загрязнений, а имеющий искривления и деформации - предварительно выправлен.

Правку металла или отдельных заготовок следует осуществлять на вальцах, прессах или других устройствах, обеспечивающих плавность приложения нагрузок.

Пределы допустимости правки и гибки (по радиусу) стального проката в холодном состоянии приведены в приложении Д.

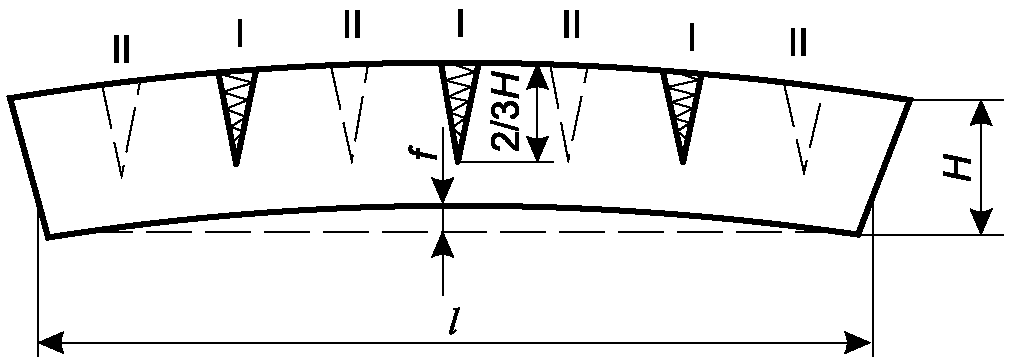

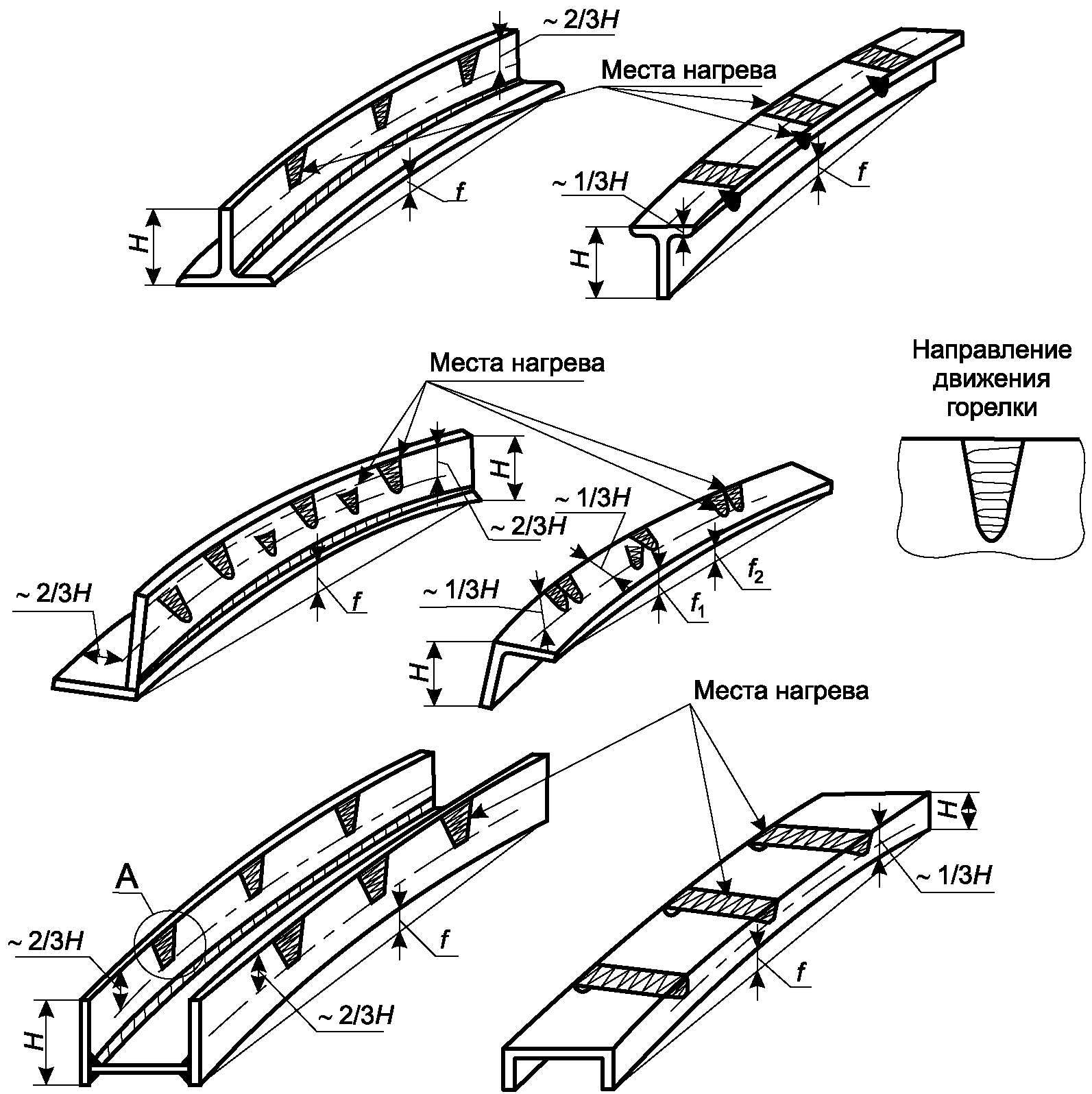

6.1.3 Деформации проката, превышающие пределы допустимости холодной правки, или деформации, не подлежащие правке на машинах, устраняют горячими (термическим или термомеханическим) способами.

Горячую и холодную правку следует производить по технологии, исключающей появление трещин, надрывов и пережога металла.

Температура местного нагрева при термической и термомеханической правке для горячекатаных легированных сталей и нержавеющих сталей типа Х18Н10Т должна быть в пределах от 700 °C до 900 °C.

Контроль температуры нагрева осуществляют с помощью термометров на основе контактной термопары или оптических пирометров излучения.

Термомеханическая правка при остывании металла ниже 600 °C не допускается.

Рекомендуемые схемы термической правки проката и элементов сварных конструкций приведены в приложении Е.

6.1.4 Вырезку деталей и выполнение скосов кромок под сварку способами термической резки следует производить при положительной температуре металла и окружающего воздуха.

Поверхность реза должна быть очищена от грата, шлака, окалины, натеков и брызг металла. При изготовлении деталей из углеродистых сталей методами термической резки с применением воздуха, азота или аргона кромки деталей, участвующие в сварных соединениях, должны быть зачищены до чистого металла абразивным методом очистки. Острые кромки должны быть притуплены.

Предельные отклонения поверхности реза от перпендикулярности и шероховатость поверхности реза, допускаемые без последующей механической обработки, должны соответствовать требованиям таблицы 6 за исключением случаев, когда указанные требования отдельно оговорены в конструкторской документации.

Отклонения от требований таблицы 6 должны быть устранены механическим способом с обеспечением плавности перехода от обрабатываемого места к необрабатываемому. Допускается устранение неровностей реза (выхватов) дуговой сваркой с последующей обработкой абразивным инструментом.

Таблица 6

Тип кромок деталей | Класс по ГОСТ 14792, не более | |

наибольших отклонений поверхности реза от перпендикулярности | наибольших значений высоты неровностей профиля | |

Свободные (не подвергающиеся сварке) | 2 | 1 |

Несвободные (подвергающиеся сварке с полным или частичным проплавлением) | 2 | 2 |

Устранение сваркой дефектов свободных поверхностей продольных несущих элементов вагонов с базой свыше 17 м не допускается.

6.1.5 После резки на ножницах поверхность реза не должна иметь надрывов и трещин. Заусенцы должны быть удалены, острые кромки притуплены.

6.1.6 Проплавляемые при сварке поверхности и прилегающие к ним зоны металла шириной не менее 20 мм в обе стороны, а также кромки листов в местах примыкания выводных планок перед сборкой должны быть очищены от ржавчины, отслаивающейся окалины и загрязнений.

6.2.1 Сборку сварных конструкций и их элементов рекомендуется проводить с применением сборочных и сварочных стендов, технологических и других устройств, обеспечивающих:

- фиксацию свариваемых деталей в удобном положении при сварке;

- проектные размеры конструкции;

- доступ к местам выполнения прихваток и сварки;

- минимальные деформации в процессе сварки.

6.2.2 Прихватки при сборке под сварку выполняют с применением процессов сварки и сварочных материалов, соответствующих группам стали, приведенным в приложениях А, Б. Размеры в поперечном сечении прихваток должны быть ограничены значениями, обеспечивающими их полное проплавление при выполнении сварного шва. Прихватки должны быть очищены от шлака, поверхностного окисления (окалины или пленки окислов), брызг и проконтролированы внешним осмотром. Не допускаются трещины, поры, натеки, несплавления по кромкам. Требования к непереплавляемым прихваткам с увеличенными размерами те же, что и к основным сварным швам. Дефектные прихватки должны быть удалены и выполнены вновь. В промежутках между прерывистыми швами допускается непереплавляемые прихватки не удалять.

Параметры режима выполнения прихватки, а для сварных соединений категории качества 1 и 2 размеры и места расположения прихваток, должны быть указаны в технологической документации.

6.2.3 Рекомендуется совмещать сборку и сварку в устройствах, предотвращающих сварочные деформации, без выполнения прихваток.

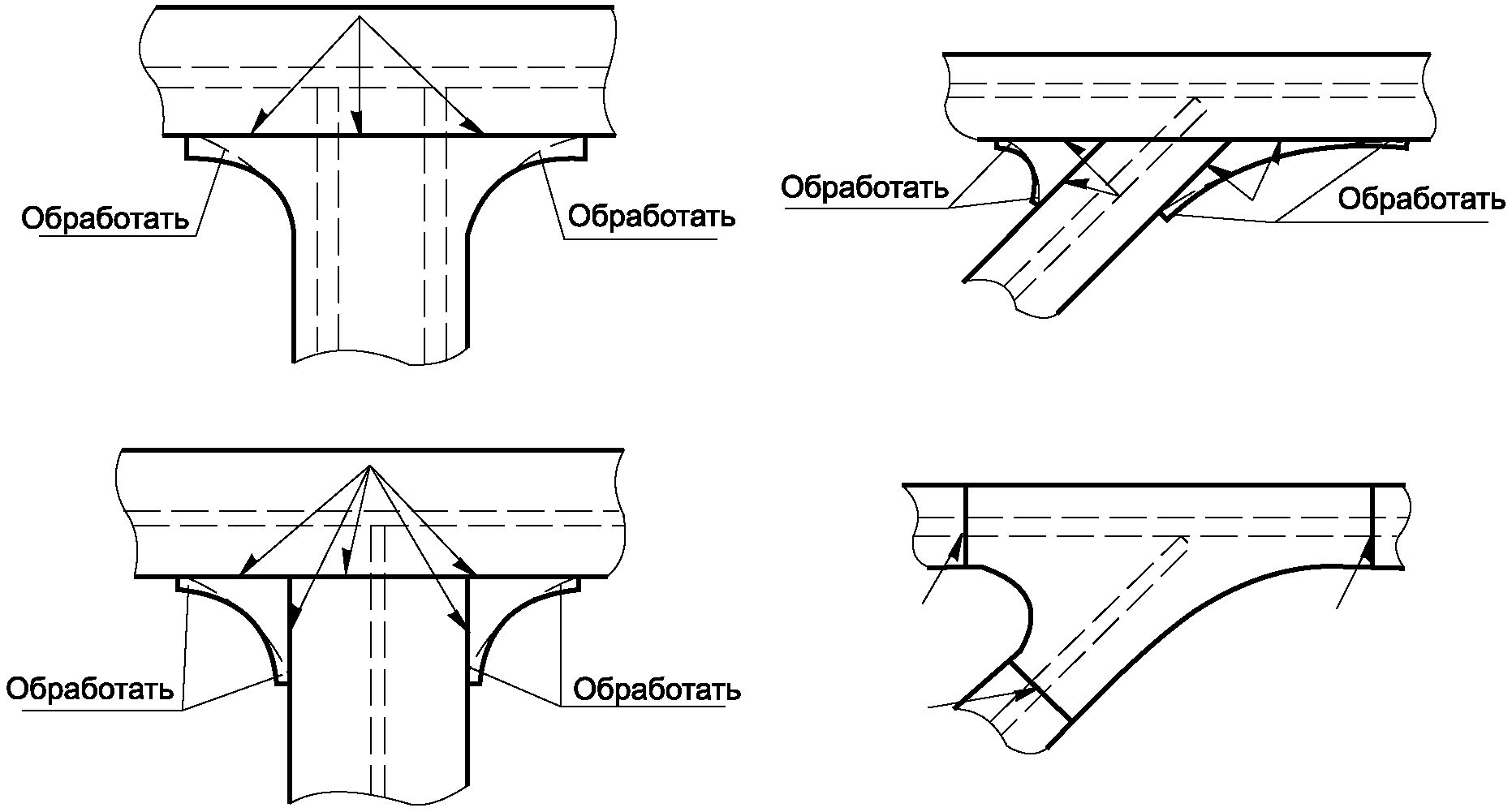

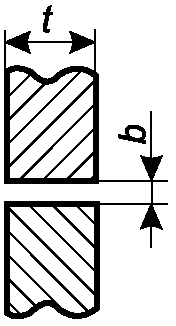

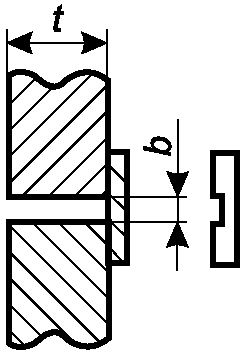

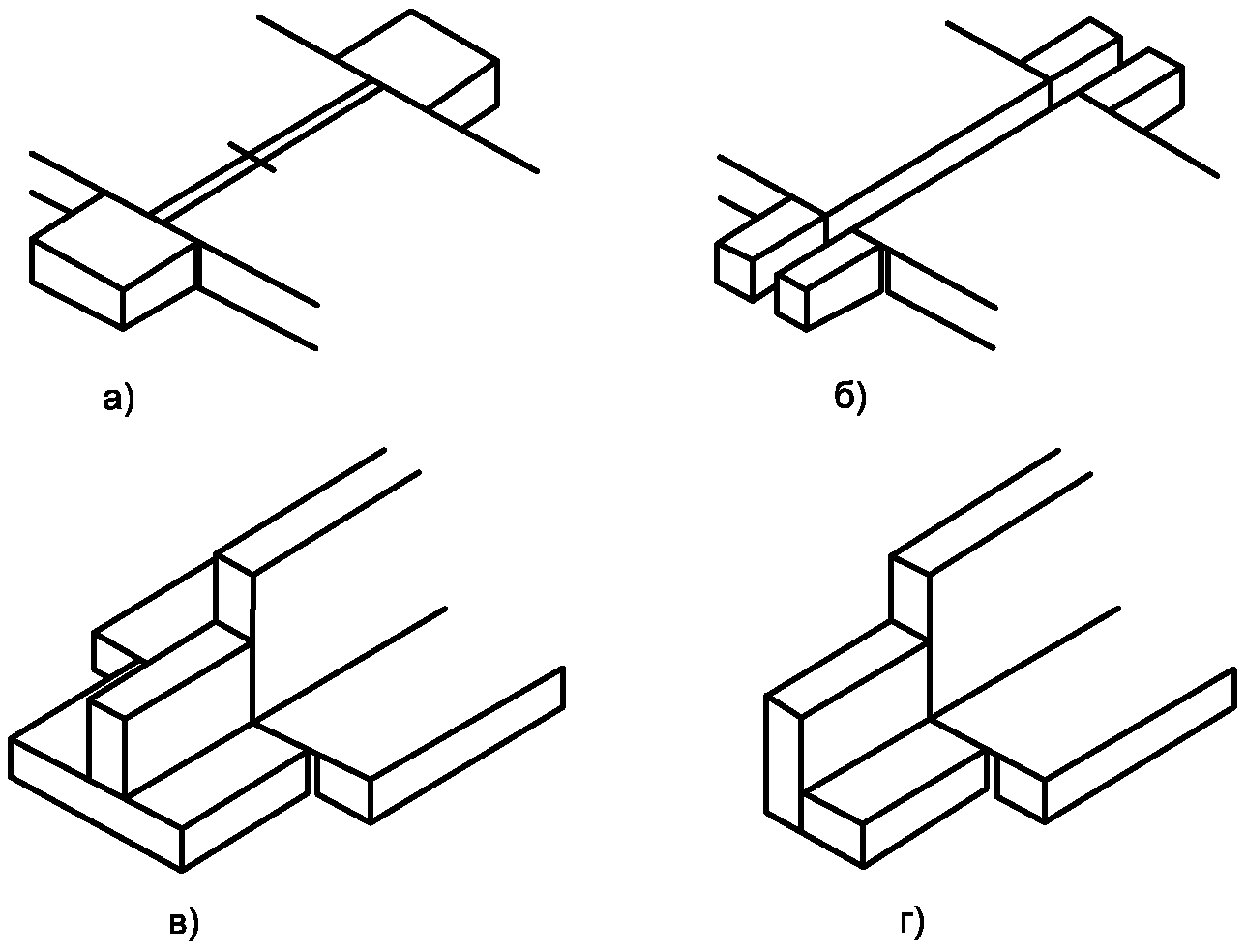

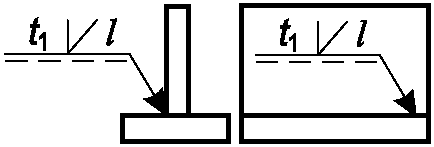

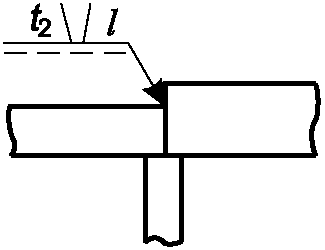

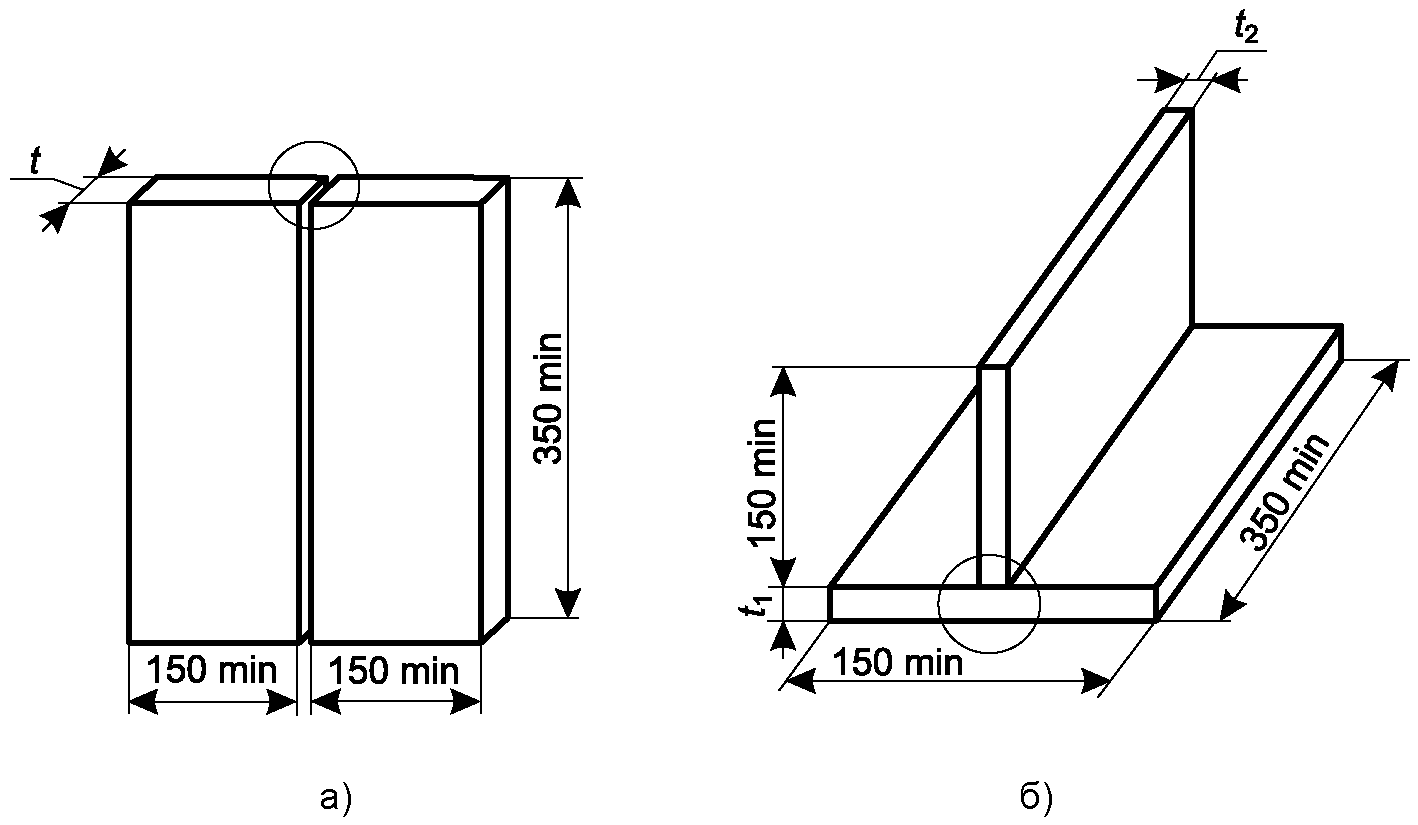

6.2.4 При сборке под сварку соединений с полным проплавлением несущих элементов конструкций из листа толщиной более 5 мм по совмещенным торцам деталей рекомендуется устанавливать вводные и выводные планки, как показано на рисунке 8.

В стыковых соединениях с разделкой кромок, а также в угловых и тавровых соединениях следует применять разъемные (сборные) вводные и выводные планки, см. рисунок 8 б), в), г). Тип разделки кромок на свариваемых листах, вводных и выводных планках должен быть одинаковым.

В стыковых соединениях без разделки кромок, свариваемых двусторонними швами, допускается применять сплошные вводные и выводные планки из листа той же толщины, что и у свариваемых деталей, см. рисунок 8, а).

Если при сборке требуется приварка временных деталей, кроме вводных и выводных планок то режимы приварки, места установки, методы их удаления должны быть подобраны и указаны в технологической документации с учетом соответствия конструкторской документации деталей и сборочных единиц после удаления временных элементов.

Вводные и выводные планки могут быть интегрированы в конструкцию свариваемых деталей.

6.2.5 Вводные и выводные планки следует изготовлять из сталей марок, применяемых в конструкциях.

Вводные и выводные планки приваривают к собранным под сварку деталям с использованием тех же материалов, которыми выполняют прихватки.

После сварки и контроля качества соединения вводные планки, выводные планки и временные детали срезают механическим способом, кислородной или плазменно-дуговой резкой с последующей зачисткой кромок реза абразивным инструментом. Отбивка или обламывание планок и временных деталей с применением механических усилий не допускается.

Удаление интегрированных вводных и выводных планок (линия реза, требование к шероховатости поверхности реза) должно быть указано в конструкторской документации.

6.2.6 Поверхности деталей из горячекатаного проката и деталей, подвергавшихся горячей штамповке или термической обработке, перед контактной (точечной, рельефной, шовной) сваркой должны быть очищены с обеих сторон от окалины дробеметным или дробеструйным способом, в галтовочных барабанах, механической зачисткой абразивным инструментом или другими способами.

6.2.7 Состав и способ нанесения антикоррозионного покрытия на сопрягаемые поверхности деталей перед точечной контактной сваркой, дуговой сваркой прерывистыми швами, дуговой точечной сваркой и выполнением пробочного шва не должны ухудшать качество сварных соединений и удовлетворять следующим требованиям:

- нанесение антикоррозионного покрытия включено в конструкторскую или технологическую документацию;

- технология сварки испытана на сварных соединениях с нанесенным антикоррозионным покрытием с оформлением соответствующего отчета WPQR.

6.2.8 Допускается нанесение перед сваркой защитных покрытий от налипания брызг металла при условии, что они не ухудшают качество сварных соединений. Технология сварки с предварительным покрытием поверхности свариваемых кромок от налипания брызг должна быть испытана и аттестована.

6.2.9 Перед стыковой контактной сваркой поверхности свариваемых деталей на оплавляемых участках и в местах электрического контакта с электродами машины должны быть очищены от окалины и загрязнений.

6.2.10 Сварочные прихватки при сборке под точечную и шовную контактную сварку преимущественно выполняют точечной контактной сваркой. Допускается выполнять сварочные прихватки дуговой сваркой без их удаления.

6.2.11 Конструкции, собранные под сварку, должны быть проверены на соответствие требованиям чертежа взаимного положения деталей, размеров конструктивных элементов кромок, подлежащих сварке, и зазоров между ними, качество выполнения прихваток и установки вводных и выводных планок, отсутствие загрязнений в зоне сварки, и допущены к сварке.

Лица, ответственные за контроль продукции в процессе производства, должны определяться изготовителем.

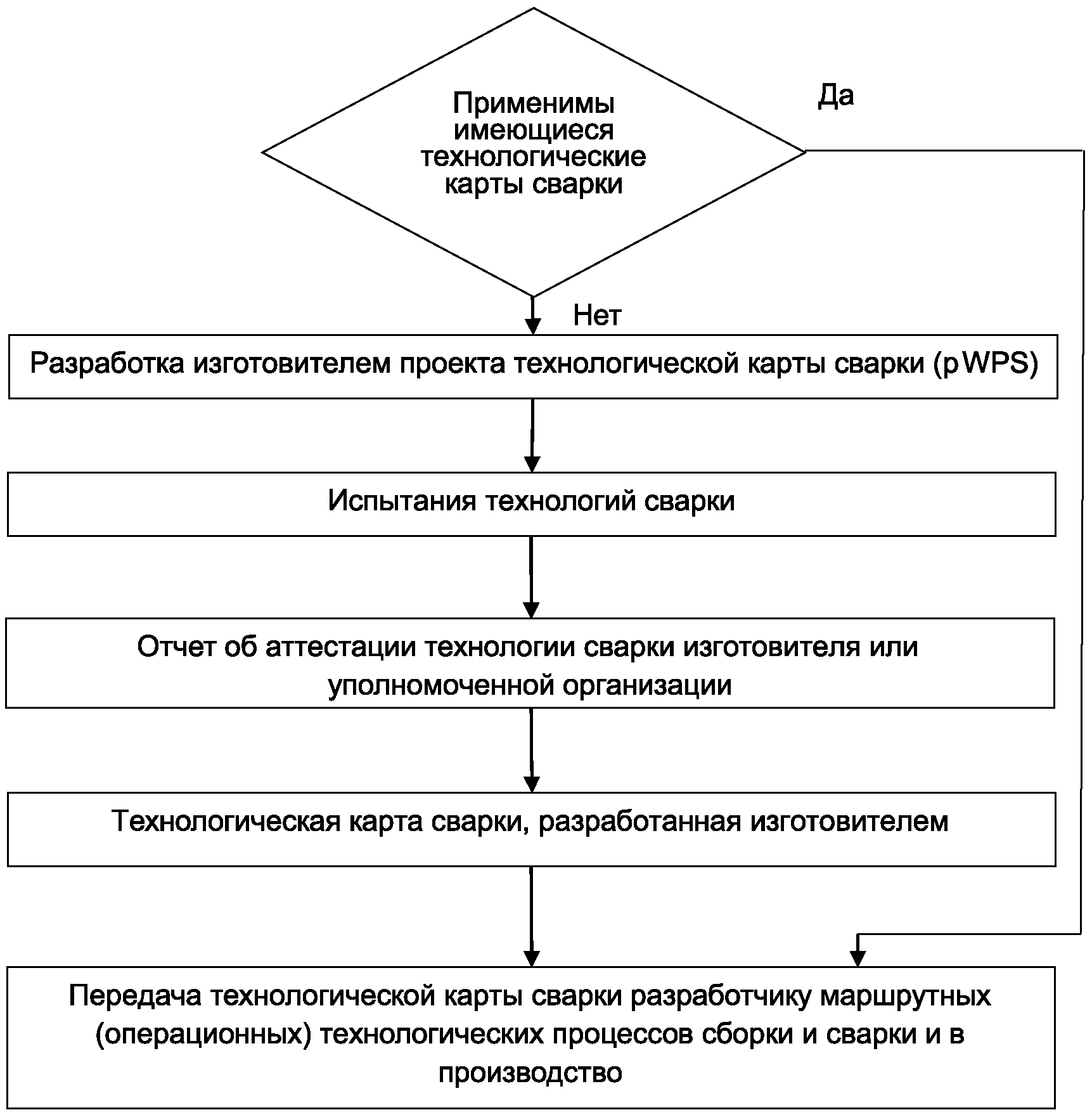

6.3.1.1 На сварку сборочных единиц конструкций подвижного состава должны быть разработаны технологические карты сварки или другой технологический документ в соответствии с ГОСТ 3.1001.

6.3.1.2 Области применения технологических карт сварки и рекомендуемые формы их изложения приведены в приложении Ж.

6.3.1.3 Технологии сварки, сварных соединений категории качества 1 и, при необходимости, категории качества 2, должны быть испытаны и аттестованы в соответствии с приложением И. Допускается аттестацию технологии сварки проводить по национальным стандартам и нормативным документам, действующим на территории государства, принявшего стандарт <1>.

--------------------------------

<1> В Российской Федерации действует ГОСТ Р ИСО 15607-2009 "Технические требования и аттестация процедур сварки материалов. Общие правила".

Требования о необходимости аттестации технологии сварки сварных соединений категории качества 2 должны быть указаны в конструкторской документации.

6.3.1.4 Сварочное оборудование должно обеспечивать стабильность основных параметров режима сварки, возможность их регулирования и контроля.

6.3.1.5 Сварочное оборудование должно проходить регулярное техническое обслуживание и проверку на соответствие паспортным данным. Средства измерения, за исключением цифровых индикаторов, совмещенных с панелями управления или мониторами сварочного оборудования, подлежат периодической поверке (калибровке).

6.3.2.1 Сварочные материалы, поступающие изготовителю сварных конструкций, должны быть упакованы согласно требованиям соответствующих стандартов (технических условий) и иметь сертификат изготовителя или иной документ о качестве. Сварочные материалы следует хранить в закрытых складских помещениях и выдавать в производство по результатам входного контроля.

6.3.2.2 Поверхность сварочной проволоки должна быть чистой, без ржавчины, масла и других загрязнений, которые могут отрицательно влиять на процесс сварки и свойства металла шва.

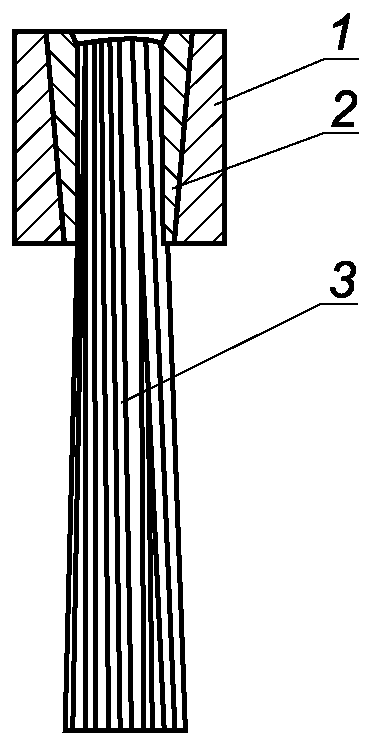

Рекомендуется использование сварочной проволоки с поверхностью, подготовленной к сварке (омедненной, полированной и др.) на катушках (барабанах) с размерами согласно требованиям национальных стандартов и нормативных документов, действующих на территории государства, принявшего стандарт <2>.

--------------------------------

<2> В Российской Федерации действует ГОСТ Р ИСО 544-2021 "Материалы сварочные. Технические условия поставки присадочных материалов и флюсов. Тип продукции, размеры, допуски и маркировка".

6.3.2.3 Перед использованием покрытые электроды, порошковые проволоки, флюсы должны быть просушены в соответствии с нормативной документацией изготовителя этих материалов. При наличии требований к содержанию диффузионного водорода в сварном шве электроды, порошковые проволоки, флюсы должны быть прокалены на режимах, рекомендованных изготовителем или поставщиком.

Условия их хранения в производственных помещениях и сроки использования без повторной сушки или прокалки должен устанавливать изготовитель сварных конструкций.

6.3.2.4 Технология сварки углеродистых и легированных сталей должна обеспечивать получение сварных соединений со следующими механическими свойствами, определяемыми по ГОСТ 6996, при ее аттестации:

- временное сопротивление металла сварного соединения - не ниже минимального гарантируемого значения временного сопротивления, предъявляемого к основному металлу менее прочного элемента сварного соединения;

- предел текучести металла шва - не ниже минимально гарантируемого значения предела текучести, предъявляемого к основному металлу менее прочного элемента сварного соединения;

- относительное удлинение после разрыва - не ниже 18% для сталей классов прочности до 360 включительно и не ниже 16% для сталей классов прочности свыше 360;

- угол статического изгиба сварного соединения с поперечным стыком - не менее 120°;

- твердость металла шва и зоны термического влияния - не более 350 HV10; для сталей класса прочности 420 и более твердость металла зоны термического влияния может быть увеличена до 380 HV10 при гарантии обеспечения ударной вязкости металла этой зоны.

Ударная вязкость на образцах KCU металла сварных соединений проката из легированной стали должна быть не менее 29 Дж/см2 при температуре испытаний минус 60 °C для исполнения УХЛ и минус 50 °C для исполнения У.

Требования к механическим свойствам сварных соединений котлов вагонов-цистерн при аттестации технологии сварки должны быть указаны в национальных стандартах, действующих на территории государства <1>, принявшего стандарт. Механические свойства сварных соединений котлов и их устройств вагонов-цистерн для перевозки опасных грузов должны дополнительно соответствовать требованиям правил [2].

--------------------------------

<1> В Российской Федерации действует ГОСТ Р 72029-2025 "Сосуды стальные сварные для вагонов-цистерн. Общие технические условия".

6.3.2.5 Требуемое сочетание механических свойств различных участков сварного соединения получают:

- применением соответствующих сварочных материалов;

- ограничением предельных значений скоростей охлаждения в интервале температур от 800 °C до 500 °C путем изменения количества проходов или введением предварительного подогрева;

- термическим воздействием последующих проходов (например, наложением отпускающего валика);

- термической обработкой.

Рекомендуемое сочетание сварочных материалов в зависимости от свариваемых сталей и процесса сварки приведено в приложениях А и Б.

6.3.2.6 Сварку коррозионно-стойких сталей следует выполнять на режимах с минимальной погонной энергией, узкими валиками без поперечных колебаний конца электрода, с охлаждением перед наложением очередного валика многопроходного шва.

6.3.2.7 При сварке разнородных сталей (коррозионно-стойких сталей с легированными и углеродистыми сталями), а также при сварке переходного слоя в соединениях из двухслойных сталей следует применять материалы с увеличенным содержанием аустенитообразующих элементов, приведенных в приложении Б, и ограничивать долю участия в сварном шве углеродистого и легированного металла.

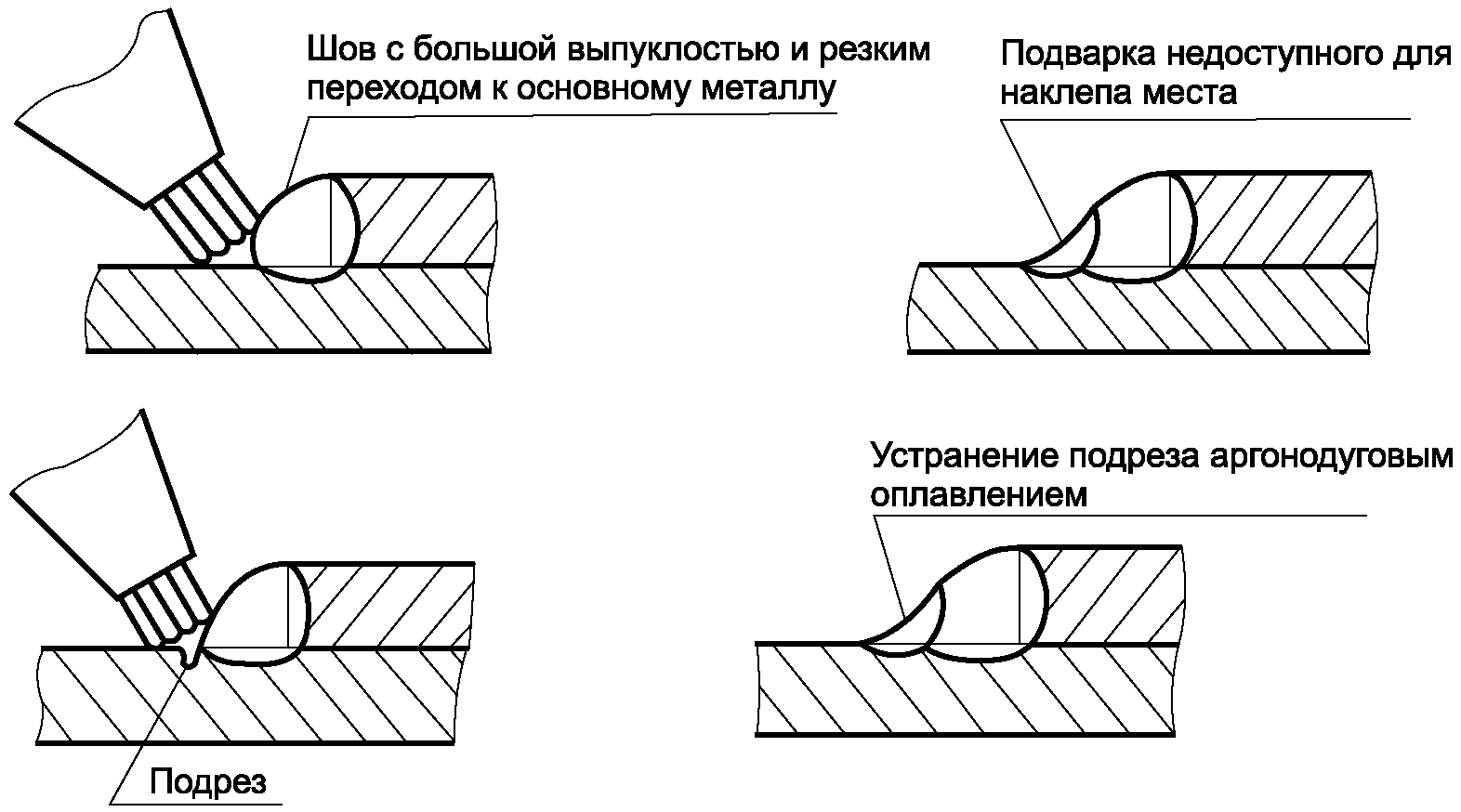

6.3.2.8 Режимы и положение изделия при сварке должны обеспечивать плавность переходов сварных швов к основному металлу для соответствующей категории качества сварных соединений, предусмотренной конструкторской документацией. Допускается плавный переход к основному металлу осуществлять механической обработкой или аргонодуговым оплавлением.

6.3.2.9 Число проходов, направление и последовательность сварки должны быть выбраны таким образом, чтобы сварка вызывала минимальные остаточные напряжения и деформации, достигались требуемое качество и заданные механические свойства сварного шва.

При многопроходной сварке поверхность предыдущего прохода должна быть подготовлена так, чтобы она удовлетворяла требованиям выполнения следующего прохода. Загрязнения, шлак и недопустимые дефекты необходимо удалять.

6.3.2.10 Автоматическую и механизированную сварку следует выполнять по возможности без перерыва по всей длине шва.

В случае остановки при выполнении сварного шва концевой участок и кратер должны быть очищены от шлака и полностью перекрыты при возобновлении сварки.

6.3.2.11 При многопроходной сварке под флюсом, порошковой проволокой и покрытым электродом после каждого прохода должна быть произведена зачистка свариваемых кромок и поверхности шва от шлака и брызг и исправлены дефекты.

6.3.2.12 Допускается концевые участки швов, выполненных автоматической сваркой, доваривать механизированной сваркой в защитном газе или покрытым электродом при условии обеспечения эффективной толщины швов.

6.3.2.13 Перед наложением подварочного валика протеки металла и шлака в корне шва должны быть устранены.

6.3.2.14 Кратеры сварных швов, выполненных без применения выводных планок, должны быть тщательно заварены.

6.3.2.15 Местные поверхностные неровности в местах перекрытий отдельных участков и доварки швов должны быть сглажены механической зачисткой с образованием плавных переходов.

6.3.2.16 Если прихватки переплавляемые и являются частью сварного шва, к ним предъявляют те же требования, что и к шву.

6.3.2.17 Остающаяся подкладка для сварного шва допускается, если она предусмотрена конструкторской документацией.

6.3.2.18 Увеличение числа временных приварных элементов необходимо согласовать с разработчиком конструкторской документации.

6.3.2.19 Сварка по трещинам не допускается.

6.3.2.20 Сварку рам и кузовов следует производить до установки их на штатные тележки, предусмотренные конструкторской документацией, оборудованные подшипниками качения.

Допускается сварка на штатных тележках при соблюдении следующих условий:

- свариваемые изделия подключают к сварочному посту по двухпроводной схеме;

- тележки изделия находятся на изолированном рельсовом пути, а при отсутствии изоляции рельсов тележки должны находиться на диэлектрических подкладках;

- обратный провод подключают к свариваемому изделию как можно ближе к месту сварки, но не более 3 м до места сварки, с обеспечением плотного контакта. Место подключения обратного провода должно быть предварительно зачищено до металлического блеска.

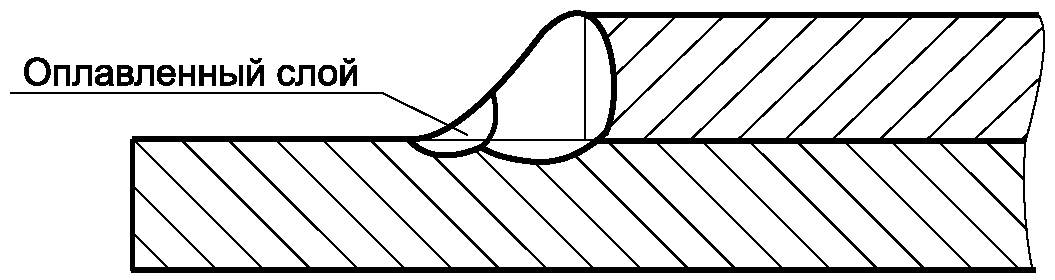

6.3.3.1 Стыковую контактную сварку следует выполнять способом оплавления.

6.3.3.2 В соединениях, выполняемых стыковой контактной сваркой, грат должен быть удален с обеспечением плавного сопряжения деталей в месте стыка.

6.3.3.3 Временное сопротивление металла стыковых сварных соединений из углеродистых или низколегированных сталей должно быть не менее 95% минимального значения временного сопротивления основного металла.

6.3.3.4 Точечная, рельефная и шовная сварка должна выполняться в соответствии с требованиями, приведенными в приложении К.

Применение точечной, рельефной и шовной сварки при категории качества сварного соединения 1 не допускается.

7.1 С целью организации координации всех относящихся к сварке действий при производстве сварных конструкций подвижного состава на предприятии приказом руководителя должен быть назначен координатор (координаторы) сварки.

Координация в сварке должна выполняться опытными и квалифицированными координаторами сварки.

Допускается другое наименование должности (профессии) координаторов сварки при условии выполнения предъявляемых к ним требований.

Обязанности, компетенция и взаимоотношения всех координаторов сварки, выполняющих работы по управлению, изготовлению или контролю, влияющие на качество сварки, должны быть установлены и документированы в организационной структуре предприятия. В частности, должны быть установлены и описаны:

- задачи координаторов сварки (если имеется несколько равноценных координаторов сварки, должны быть разграничены области их работы и ответственности);

- правила замещения координатора сварки (также применяются для признания внешнего координатора сварки из сторонней организации, работающего по совмещению или контракту);

- действия, которые требуют присутствия координаторов сварки;

- меры, которые требуется принять при отсутствии координатора сварки (замещение координатора сварки, перечень сварочных работ, которые разрешается производить при его отсутствии, прекращение сварочных работ);

- участие ответственного координатора сварки во внутреннем процессе (например, при подготовке расценок, проекта, субконтракта).

В зависимости от опыта работы и квалификации координаторов сварки их разделяют на три уровня: A, B, C.

Задачи и обязанности координатора сварки - в соответствии с приложением Л.

7.2 Требования к координатору сварки уровня A

Координатор сварки уровня A должен иметь опыт работы в области сварки на инженерных должностях при производстве подвижного состава и/или составных частей не менее трех лет и диплом о высшем образовании в области сварки.

Координатору сварки уровня A наряду с дипломом о высшем образовании в области сварки рекомендуется иметь диплом международного инженера по сварке либо удостоверение о повышении квалификации в области координации в сварке.

7.3 Требования к координатору сварки уровня B

Координатор сварки уровня B должен иметь опыт работы в области сварки на инженерных должностях не менее трех лет и диплом о высшем или среднем профессиональном образовании по технической специальности.

7.4 Требования к координатору сварки уровня C

Координатор сварки уровня C должен иметь опыт работы в области сварки на инженерных должностях не менее двух лет и иметь диплом о высшем или среднем профессиональном образовании по технической специальности.

8.1 Качество сварных соединений следует проверять методами по ГОСТ 3242 или ГОСТ ISO 17635 в соответствии с требованиями 5.9. Допускается применение других методов контроля, если они указаны в конструкторской документации и обеспечивают необходимый уровень качества контроля.

8.2 Сварные швы и прилегающие к ним поверхности перед проведением неразрушающего контроля должны быть очищены от шлака и брызг.

Ширина очистки должна быть достаточной для осмотра всех участков сварного соединения и измерения геометрических параметров шва.

8.3 Все сварные соединения подлежат контролю внешним осмотром и измерением до проведения контроля их другими методами.

Контроль сварных соединений, недоступных для осмотра после окончательной сварки конструкции, необходимо производить до установки деталей, закрывающих эти соединения.

Сварные конструкции, предъявляемые к окончательной приемке, не должны быть окрашены.

8.4 При осмотре могут быть использованы оптические приборы с увеличением до 10x.

В местах ограниченной доступности для внешнего осмотра используют зеркала, эндоскопы и другие устройства.

8.5 Качество сварных соединений, выполненных точечной контактной сваркой, проверяют ежедневно перед началом работы на образцах технологической пробы с определением диаметра литого ядра.

При применении машин, оснащенных системами автоматического контроля и поддержания режимов сварки, допускается взамен ежедневной сварки образцов технологической пробы проводить оценку соответствия качества сварных точек требованиям приложения К на образцах, вырезанных из натурных изделий или их фрагментов, по графику ежеквартальной проверки этих машин на технологическую точность.

8.6 Контроль сварных соединений на склонность к межкристаллитной коррозии следует выполнять по ГОСТ 6032.

8.7 Допустимые без исправления дефекты сварки плавлением не должны превышать значений, установленных национальными стандартами, нормативными документами, действующими на территории государства, принявшего стандарт <1>, для уровней качества B, C, D, соответствующих категориям качества 1, 2, 3 настоящего стандарта, а также значений, установленных конструкторской документацией.

--------------------------------

<1> В Российской Федерации действует ГОСТ Р ИСО 5817-2021 "Сварка. Сварные соединения из стали, никеля, титана и их сплавов, полученные сваркой плавлением (исключая лучевые способы сварки). Уровни качества".

Допускается увеличение ширины стандартных швов сверх установленных значений на 10% от номинальной ширины при условии обеспечения допустимых значений выпуклости, если нет специальных требований в конструкторской документации.

8.8 В сварных соединениях, выполняемых точечной контактной сваркой, не допускаются без исправления точки с непроварами, прожогами, трещинами, порами и усадочными раковинами в центре точки, превышающими в сумме 10% площади литого ядра, вмятинами от электродов глубиной более 25% толщины свариваемых деталей, отклонениями от оси расположения точки и расстояния между центрами соседних точек в ряду на величину более диаметра ядра.

8.9 В стыковых соединениях, выполненных стыковой контактной сваркой, не допускаются непровары, смещения свариваемых кромок более 10% толщины заготовок, трещины, перегрев и пережог.

8.10 В сварных соединениях, выполняемых шовной контактной сваркой, не допускаются непровары, прожоги и негерметичность соединений.

8.11 Сведения о сварщиках, выполнявших сварку швов категории качества 1 (фамилия, номер удостоверения или сертификата об аттестации, клейма сварщика), результаты контроля и приемки сварных соединений категорий качества 1 следует вносить в технологический паспорт на изделие или журнал сварочных работ.

Сварные соединения, разрушение которых может привести к опасному отказу подвижного состава, подлежат клеймению личным клеймом сварщика. Место постановки клейма должно быть указано в конструкторской документации.

8.12 Требования по клеймению сварных швов котлов вагонов-цистерн могут быть установлены стандартами, нормативными документами, действующими на территории государства, принявшего стандарт <1>.

--------------------------------

<1> В Российской Федерации действует ГОСТ Р 72029-2025 "Сосуды стальные сварные для вагонов-цистерн. Общие технические условия".

8.13 Обеспечение минимальной толщины проплавления сварного шва в сварных соединениях с частичным проплавлением (при наличии требований в конструкторской документации по 5.8.5) подтверждается аттестованной технологией сварки.

9.1 Сварные соединения, не отвечающие требованиям к их качеству, подлежат исправлению.

9.2 Дефектные участки швов, выполненных способами сварки плавлением, следует удалять полностью или разделывать до полного удаления дефектов. Концы разделок должны иметь плавный выход на поверхность. Формы разделки и способы подготовки кромок под заварку, сварочные материалы, режимы сварки должны быть указаны в технологической документации исправления дефектов сваркой изготовителя. Технология сварки, применяемая при исправлении дефектов сварных соединений, должна быть аттестована в соответствии с приложением И.

9.3 Для удаления дефектов и подготовки кромок под заварку следует использовать механические способы (прямые и угловые шлифовальные машинки с соответствующими бор фрезами и отрезными кругами). На деталях толщиной свыше 8 мм, допускается удаление дефектов металла и сварного шва с использованием плазменной и дуговой резки, с последующей зачисткой разделанного дефекта шлифовальной машинкой до Ra 25.

Допускается для разделки дефектных мест использовать термическую резку:

- в сварных соединениях углеродистых и легированных сталей - электродуговую, газопламенную кислородную, плазменную;

- в сварных соединениях коррозионно-стойких сталей - электродуговую, плазменную с последующей зачисткой поверхности механическими способами.

Допускается воздушно-дуговая резка с последующей обработкой поверхности механическим способом.

9.4 Наплывы, натеки, неправильный профиль швов, превышение выпуклости и проплава, ожоги от замыкания электродов устраняют обработкой механическими способами.

9.5 Участки швов с неполным заполнением разделки кромок, вогнутостью корня шва, малыми размерами катета углового шва подваривают.

9.6 Подрезы, глубина которых не превышает 5% толщины детали, но не более 0,5 мм, в соединениях категории 1 и 10% толщины детали, но не более 1,0 мм, в соединениях категорий 2 и 3, устраняют зачисткой до значений, допускаемых без исправления согласно требованиям национальных стандартов и нормативных документов, действующих на территории государства, принявшего стандарт <2>.

--------------------------------

<2> В Российской Федерации действует ГОСТ Р ИСО 5817-2021 "Сварка. Сварные соединения из стали, никеля, титана и их сплавов, полученные сваркой плавлением (исключая лучевые способы сварки). Уровни качества".

9.7 Перед устранением трещин сваркой необходимо определить их точное местоположение. Если необходимо, концы трещины следует засверлить, затем трещина должна быть раскрыта механической обработкой и заварена. До и после сварки должен быть выполнен контроль прилегающей поверхности.

9.8 Подготовленный к исправлению дефектный участок должен быть осмотрен и допущен к заварке службой технического контроля.

9.9 Для исправления дефектов сварных соединений применяют процессы сварки и сварочные материалы, приведенные в приложениях А и Б.

9.10 Если при контроле исправленного участка будут обнаружены дефекты, то допускается проводить повторное исправление в том же порядке, что и первое.

Исправление дефектов на одном и том же участке сварного соединения допускается проводить не более трех раз.

Не считаются повторно исправленными разрезаемые по сварному шву соединения с удалением металла шва и зоны термического влияния.

9.11 Исправление дефектов точечной контактной сварки следует производить точечной контактной сваркой, точечной дуговой сваркой или дуговой сваркой прерывистыми угловыми швами. Количество дефектных точек (длина швов) не должно превышать 25% от общего количества точек (длины швов) на сборочной единице.

9.12 Исправленный участок шва должен быть подвергнут контролю теми же методами, что и весь шов, в соответствии с конструкторской документацией.

9.13 Исправление дефектов сварных соединений котлов должно выполняться с учетом требований национальных стандартов, действующих на территории государства, принявшего стандарт <1>.

--------------------------------

<1> В Российской Федерации действует ГОСТ Р 72029-2025 "Сосуды стальные сварные для вагонов-цистерн. Общие технические условия".

10.1 При организации и проведении сварочных работ следует выполнять требования ГОСТ 12.1.005, ГОСТ 12.1.030, ГОСТ 12.2.003, ГОСТ 12.2.007.0, ГОСТ 12.2.007.8, ГОСТ 12.2.008, ГОСТ 12.3.002, ГОСТ 12.3.003, ГОСТ 12.3.036.

10.2 При выполнении сварочных и огневых работ должны быть соблюдены противопожарные мероприятия в соответствии с требованиями ГОСТ 12.1.004.

10.3 Производственные помещения, предназначенные для выполнения сварочных работ, должны соответствовать правилам, действующим на территории государства, принявшего стандарт.

10.4 К выполнению сварки допускаются лица не моложе 18 лет, прошедшие обучение по профессии, инструктаж и проверку знаний требований безопасности, имеющие квалификационную группу по электробезопасности не ниже II по межотраслевым правилам по охране труда при эксплуатации электроустановок, действующим на территории государства, принявшего стандарт, и имеющие соответствующее удостоверение.

(рекомендуемое)

НЕЛЕГИРОВАННЫХ И ЛЕГИРОВАННЫХ СТАЛЕЙ

В таблице А.1 приведены марки сварочных материалов, рекомендуемых для дуговой сварки углеродистых, нелегированных и легированных сталей.

Таблица А.1

Марка стали | Сварочный флюс | Сварочная проволока по ГОСТ 2246 | Защитный газ | Покрытый электрод (тип по ГОСТ 9467) | |

Для сварки под флюсом | Для сварки в защитном газе плавящимся электродом | ||||

09Г2, 09Г2Д, 09Г2С, 09Г2СД, 10ХНДП, 20ФЛ, 20ГЛ, 25Л 15ХСНД, ОС | АН-348-А, АН-348-АМ, ОСЦ-45, АН-60, СФМ-201, СФМ-607, UF-01, UF-02 | Св-08ГА, Св-10ГА, Св-10Г2, Св-10НМА, | Св-08Г2С | Двуокись углерода по ГОСТ 8050 | Э50А |

10Г2Б, 10Г2БД, 12Г2ФД, 10ХСНД | АН-348-А, АН-348-АМ, АН-47, АН-60, СФМ-201, СФМ-607, UF-01, UF-02 | смесь: аргон + (15 - 25)% двуокиси углерода | |||

Ст3сп, 15, 20, 15Л, 15ГЛ, 20Л | АН-348-А, АН-348-АМ, ОСЦ-45, АН-60, СФМ-201, СФМ-607 | Св-08ГА, Св-08А | Св-08Г2С, Св-08ГС <1> | смесь аргон + (2 - 5)% кислорода | Э42А, Э46, Э46А, Э50А |

(рекомендуемое)

КОРРОЗИОННО-СТОЙКИХ И РАЗНОРОДНЫХ СТАЛЕЙ

В таблице Б.1 приведены марки сварочных материалов, рекомендуемых для дуговой сварки коррозионно-стойких и разнородных сталей.

Таблица Б.1

Марки сталей | Сварка плавящимся электродом | Сварка неплавящимся электродом | ||||||

Сварочный флюс | Сварочная проволока по ГОСТ 2246 | Защитный газ | Покрытый электрод, тип по ГОСТ 10052, рекомендуемая марка | Сварочная проволока по ГОСТ 2246 | Электрод | Защитный (плазмообразующий) газ | ||

Сварка под флюсом | Сварка в защитном газе | |||||||

Коррозионно-стойкие стали: 12Х18Н10Т, 08Х18Н10Т, 12Х18Н9, 08Х22Н6Т, 08Х21Н6М2Т, 10Х17Н13М2Т, 10Х14Г14Н3, 08Х18Г8Н2Т, 10Х13Г18Д | АН-26С, UF-S | Св-06Х19Н9Т, Св-05Х20Н9ФБС, Св-07Х18Н9ТЮ, Св-08Х20Н9Г7Т | Св-06Х19Н9Т, Св-07Х18Н9ТЮ, Св-08Х20Н9Г7Т, Св-05Х20Н9ФБС | Смесь: аргон + (1 - 5)% двуокиси углерода; смесь: аргон + (1 - 3)% кислорода; двуокись углерода по ГОСТ 8050 | Э-08Х20Н9Г2Б (ЦЛ-11, ОЗЛ-7) Э-08Х19Н10Г2Б (ЦТ-15) Э-08Х17Н8М2 (НИАТ-1) | Св-06Х19Н9Т Св-07Х18Н9ТЮ Св-08Х20Н9Г7Т | Вольфрам ЭВЛ, ЭВЧ, ЭВИ-1 по ГОСТ 23949 | Аргон по ГОСТ 10157 |

Коррозионно-стойкие стали с легированными сталями 09Г2, 09Г2Д, 09Г2С, 10ХСНД, 15ХСНД, 10ХНДП, 20ФЛ, 20ГЛ, 10Г2Б, 10Г2БД, 12Г2ФД и углеродистыми сталями: Ст3сп, 15, 20, 15Л, 20Л | Св-06Х25Н12ТЮ, Св-07Х25Н13, Св-07Х25Н12Г2Т, Св-08Х25Н13БТЮ | Св-06Х25Н12ТЮ, Св-07Х25Н12Г2Т, Св-08Х25Н13БТЮ, Св-10Х16Н25АМ6 | Э-10Х25Н13Г2 (ОЗЛ-6, ЗИО-8) Э-11Х15Н25М6АГ2 (ЭА-395/9, НИАТ-5) Э-10Х20Н9Г6С (НИИ-48Г) | - | ||||

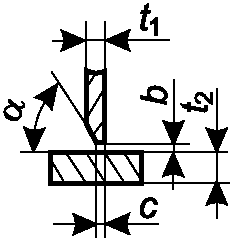

(справочное)

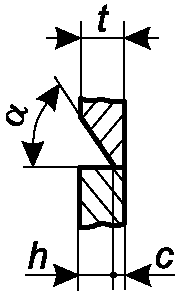

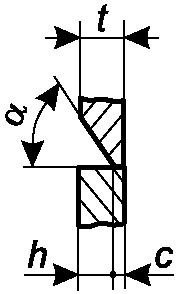

В таблице В.1 приведены рекомендуемые формы разделки кромок и эффективная толщина сварных швов. Допускаются другие формы разделки кромок при положительных результатах испытания и аттестации технологии сварки.

Таблица В.1

Разделки кромок и толщины сварных швов

Наименование | Графическое изображение | Символ | Форма подготовки кромок | Условное обозначение | Толщина детали t, мм | Угол разделки кромок | Зазор b, мм | Притупление c, мм | Высота скоса кромки h, мм | Эффективная толщина сварного шва aR, мм |