СПРАВКА

Источник публикации

М.: ФГБУ "Институт стандартизации", 2025

Примечание к документу

Документ вводится в действие с 01.06.2026 с правом досрочного применения.

Взамен ГОСТ 17151-2019.

Название документа

"ГОСТ 17151-2025. Межгосударственный стандарт. Посуда хозяйственная из листового алюминия. Общие технические условия"

(введен в действие Приказом Росстандарта от 02.07.2025 N 666-ст)

"ГОСТ 17151-2025. Межгосударственный стандарт. Посуда хозяйственная из листового алюминия. Общие технические условия"

(введен в действие Приказом Росстандарта от 02.07.2025 N 666-ст)

Содержание

Приказом Федерального

агентства по техническому

регулированию и метрологии

от 2 июля 2025 г. N 666-ст

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОСУДА ХОЗЯЙСТВЕННАЯ ИЗ ЛИСТОВОГО АЛЮМИНИЯ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

Cooking utensils of sheet aluminium.

General specifications

ГОСТ 17151-2025

МКС 97.040.60

Дата введения

1 июня 2026 года

с правом досрочного применения

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

1 РАЗРАБОТАН Акционерным обществом "Нева металл посуда" (АО "НМП")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 147 "Посуда металлическая с покрытиями и без покрытий"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 мая 2025 г. N 185-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 2 июля 2025 г. N 666-ст межгосударственный стандарт ГОСТ 17151-2025 введен в действие в качестве национального стандарта Российской Федерации с 1 июня 2026 г. с правом досрочного применения

5 ВЗАМЕН ГОСТ 17151-2019

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Настоящий стандарт распространяется на цельноштампованную и сборную хозяйственную посуду из листового алюминия.

Стандарт не распространяется на посуду со встроенными электрическими нагревателями.

Посуду, предназначенную для детей и подростков, изготавливают с учетом повышенных требований к выделению вредных веществ.

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 9.031 Единая система защиты от коррозии и старения. Покрытия анодно-окисные полуфабрикатов из алюминия и его сплавов. Общие требования и методы контроля

ГОСТ 9.301 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования

ГОСТ 9.302 (ИСО 1463-82, ИСО 2064-80, ИСО 2106-82, ИСО 2128-76, ИСО 2177-85, ИСО 2178-82, ИСО 2360-82, ИСО 2361-82, ИСО 2819-80, ИСО 3497-76, ИСО 3543-81, ИСО 3613-80, ИСО 3882-86, ИСО 3892-80, ИСО 4516-80, ИСО 4518-80, ИСО 4522-1-85, ИСО 4522-2-85, ИСО 4524-1-85, ИСО 4524-3-85, ИСО 4524-5-85, ИСО 8401-86) Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 860 Олово. Технические условия

ГОСТ 1129 Масло подсолнечное. Технические условия

ГОСТ 1770 (ИСО 1042-83, ИСО 4788-80) Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 2405 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия

ГОСТ 2695 Пиломатериалы лиственных пород. Технические условия

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 2991 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 3118 Реактивы. Кислота соляная. Технические условия

ГОСТ 3343 Продукты томатные концентрированные. Общие технические условия

ГОСТ 3652 Реактивы. Кислота лимонная моногидрат и безводная. Технические условия

ГОСТ 4165 Реактивы. Медь (II) сернокислая 5-водная. Технические условия

ГОСТ 4233 Реактивы. Натрий хлористый. Технические условия

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: ГОСТ 4765 имеет название "Материалы лакокрасочные. Метод определения прочности покрытия при ударе". |

ГОСТ 4765 Материалы лакокрасочные. Метод определения прочности при ударе

ГОСТ 4784 Алюминий и сплавы алюминиевые деформируемые. Марки

ГОСТ 4976 Лаки марок НЦ-218, НЦ-222, НЦ-243 мебельные и НЦ-223. Технические условия

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: ГОСТ 5233 имеет название "Материалы лакокрасочные. Метод определения твердости покрытия по маятниковому прибору". |

ГОСТ 5233 Материалы лакокрасочные. Метод определения твердости по маятниковому прибору

ГОСТ 5470 Лаки марок ПФ-283 и ГФ-166. Технические условия

ГОСТ 5556 Вата медицинская гигроскопическая. Технические условия

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: ГОСТ 5632 имеет название "Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки". |

ГОСТ 5632 Легированные нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 5959 Ящики из листовых древесных материалов неразборные для грузов массой до 200 кг. Общие технические условия

ГОСТ 6709 <1> Вода дистиллированная. Технические условия

--------------------------------

<1> В Российской Федерации действует ГОСТ Р 58144-2018.

ГОСТ 7933 Картон для потребительской тары. Общие технические условия

ГОСТ 8273 Бумага оберточная. Технические условия

ГОСТ 9142 Ящики из гофрированного картона. Общие технические условия

ГОСТ 9347 Картон прокладочный и уплотнительные прокладки из него. Технические условия

ГОСТ 9359 Массы прессовочные карбамидо- и меламиноформальдегидные. Технические условия

ГОСТ 9396 Ящики деревянные многооборотные. Общие технические условия

ГОСТ 9421 Картон тарный плоский склеенный. Технические условия

ГОСТ 10299 Заклепки с полукруглой головкой классов точности B и C. Технические условия

ГОСТ 10300 Заклепки с потайной головкой классов точности B и C. Технические условия

ГОСТ 10301 Заклепки с полупотайной головкой классов точности B и C. Технические условия

ГОСТ 10302 Заклепки с полукруглой низкой головкой классов точности B и C. Технические условия

ГОСТ 10905 Плиты поверочные и разметочные. Технические условия

ГОСТ 11069 Алюминий первичный. Марки

ГОСТ 12082 Обрешетки дощатые для грузов массой до 500 кг. Общие технические условия

ГОСТ 13726 Ленты из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 14806 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 14919 Электроплиты, электроплитки и жарочные электрошкафы бытовые. Общие технические условия

ГОСТ 15140 Материалы лакокрасочные. Методы определения адгезии

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 17435 Линейки чертежные. Технические условия

ГОСТ 19300 Средства измерений шероховатости поверхности профильным методом. Профилографы-профилометры контактные. Типы и основные параметры

ГОСТ 21241 Пинцеты медицинские. Общие технические требования и методы испытаний

ГОСТ 21631 Листы из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 21650 Средства скрепления тарно-штучных грузов в транспортных пакетах. Общие требования

ГОСТ 23683 Парафины нефтяные твердые. Технические условия

ГОСТ 24788 Посуда хозяйственная стальная эмалированная. Общие технические условия

ГОСТ 25336 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 25951 Пленка полиэтиленовая термоусадочная. Технические условия

ГОСТ 26381 Поддоны плоские одноразового использования. Общие технические условия

ГОСТ 26574 Мука пшеничная хлебопекарная. Технические условия

ГОСТ 26663 Пакеты транспортные. Формирование с применением средств пакетирования. Общие технические требования

ГОСТ 28804 Материалы фенольные формовочные. Общие технические условия

ГОСТ 29298 Ткани хлопчатобумажные и смешанные бытовые. Общие технические условия

ГОСТ 31149 (ISO 2409:2013) Материалы лакокрасочные. Определение адгезии методом решетчатого надреза

ГОСТ 31450 Молоко питьевое. Технические условия

ГОСТ 31654 Яйца куриные пищевые. Технические условия

ГОСТ 33222 Сахар белый. Технические условия

ГОСТ 33757 Поддоны плоские деревянные. Технические условия

ГОСТ 33781 Упаковка потребительская из картона, бумаги и комбинированных материалов. Общие технические условия

ГОСТ 35094 Покрытия лакокрасочные. Группы, технические требования и обозначения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by), или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3.1 Посуду подразделяют на следующие типы:

а) кастрюли:

1) цилиндрические,

2) сферические,

3) полусферические,

4) конические,

5) конические со сливом,

6) выпуклые,

7) с двойными стенками и дном (молоковарка),

8) для переноски пищи (судок) двойная и тройная,

9) с отверстиями в дне для варки на пару,

10) двойные для варки на пару,

11) с цедилкой,

12) скороварки;

б) сковороды:

1) круглые,

2) прямоугольные,

3) квадратные,

4) с прижимным устройством;

в) сотейники;

г) утятницы, гусятницы;

д) ковши;

е) казаны, казанки;

ж) соковарки;

и) мантоварки;

к) печи "Чудо";

л) чайники;

м) кофейники, кофеварки, кофеварки комбинированные;

н) котлы;

п) бидоны;

р) ведра;

с) тазы;

т) миски, тарелки;

у) кружки, кружки разливательные;

ф) цедилки, цедилки для молока;

х) ложки разливательные, ложки для снятия пены (шумовки);

ц) котелки;

ш) банки (круглые, квадратные, прямоугольные) для хранения сыпучих продуктов;

щ) формы для выпечки;

э) противни, подносы круглые, подносы прямоугольные;

ю) молочники (сахарницы);

я) сита для процеживания.

Допускаются изделия типов "кастрюли", "сотейники", "утятницы", "гусятницы" под наименованием "жаровня".

Допускаются изделия типа "мантоварки" под наименованием "манты-казан".

Допускаются плоские изделия типа "сковороды", специально предназначенные для приготовления определенных кулинарных изделий, под наименованием "сковорода для блинов" или "блинница", "сковорода для пиццы".

Примечание - Плоские изделия - посуда высотой 1/10 диаметра изделия или менее.

Допускаются изделия типа "сковороды", имеющие не гладкое, а ребристое дно под наименованием "сковорода-гриль".

3.2 Конструкция посуды настоящим стандартом не регламентируется.

3.3 Для посуды устанавливают следующий ряд внутренних размеров (диаметр, длина, ширина): 80, 100, 120, 140, 160, 180, 200, 220, 240, 260, 280, 300, 320, 340, 360, 380, 400, 450, 500, 550, 600, 650, 700, 750, 800, 850 мм.

Допускается изготовление посуды с промежуточными значениями внутренних размеров.

3.4 Для посуды устанавливают ряд вместимостей: 0,2; 0,3; 0,4; 0,5; 0,6; 0,7; 0,8; 1,0; 1,2; 1,5; 1,7; 1,8; 2,0; 2,5; 3,0; 3,5; 4,0; 4,5; 5,0; 6,0; 6,5; 7,0; 8,0; 10,0; 11,0; 12,0; 13,0; 15,0; 20,0; 30,0; 40,0; 50,0 л.

Вместимость посуды указана при номинальных размерах корпуса.

Допускается изготавливать посуду с промежуточными значениями вместимостей.

Допускается изменение вместимости в пределах отклонений на линейные размеры, указанных в 3.9.

3.5 Посуда должна удовлетворять следующим требованиям:

- корпуса посуды с противопригорающим (антипригарным) покрытием должны быть изготовлены из алюминиевого проката в соответствии с 4.3 толщиной не менее 1,8 мм;

- допускается изготавливать посуду типов: "формы для выпечки", "противни", "подносы круглые", "подносы прямоугольные" с противопригорающим (антипригарным) покрытием из алюминиевого проката в соответствии с 4.3 толщиной не менее 0,9 мм;

- допускается специальная рельефная подготовка и/или отделка внутренней и наружной поверхности абразивными и/или окрасочными материалами с произвольным направлением неровностей (выступов и/или углублений) для придания поверхности после нанесения покрытия различных визуальных эффектов;

- допускается для крышек травленой посуды, выполненных из нагартованного металла, уменьшение толщины на 40%, а для крышек, выполненных из отожженного металла, на 20%;

- кофейники с гейзером - на корпусе кофейника должна быть риска, указывающая максимальный уровень наполнения жидкости;

- чайники вместимостью от 2,0 до 3,0 л должны изготавливаться с обязательным наличием у основания носика "решетки" с отверстиями диаметром от 3 до 8 мм. Чайники со свистком должны изготавливаться без "решетки" у основания носика.

3.6 Ручки могут быть цельноштампованными, несъемными (жесткофиксированными) или съемными.

3.7 Условное обозначение посуды должно включать следующие элементы:

а) тип посуды (кастрюля, сковорода и т.п.);

б) размер или вместимость посуды;

в) вид обработки поверхности:

1) Т - травленая,

2) П - полированная,

3) К - крацованная,

4) Ш - шлифованная,

5) Дк - декорированная;

г) вид покрытия поверхности:

1) А - анодно-оксидное,

2) Х - хромовое,

3) Н - никелевое,

4) Л - лакокрасочное,

5) ФД - фторполимерное декоративное;

6) Э - эмалевое силикатное,

7) Ат - эматалированное,

8) Пл - плакирующее,

9) Пр - противопригорающее (антипригарное);

д) конструкция дна:

1) без обозначения - обычное,

2) У - утолщенное;

е) конструкция ручки:

1) без обозначения - несъемная ручка,

2) с/р - съемная ручка;

ж) посуда, предназначенная для детей и подростков:

1) ДП - предназначенная для детей и подростков,

2) без обозначения - не предназначенная для детей и подростков;

и) обозначение настоящего стандарта.

3.8 Условное обозначение проставляют по следующей схеме:

X X X X У с/р ДП ГОСТ 17151

─┬─ ─┬─ ─┬─ ─┬─ ─┬─ ─┬─ ─┬─ ────┬─────

Тип посуды │ │ │ │ │ │ │ │

(кастрюля, сковорода и т.д.)│ │ │ │ │ │ │ │

────────────────────────────┘ │ │ │ │ │ │ │

Размер (мм) или вместимость (л) │ │ │ │ │ │ │

────────────────────────────────┘ │ │ │ │ │ │

Вид обработки поверхности │ │ │ │ │ │

────────────────────────────────────┘ │ │ │ │ │

Вид покрытия поверхности │ │ │ │ │

────────────────────────────────────────┘ │ │ │ │

Конструкция дна │ │ │ │

────────────────────────────────────────────┘ │ │ │

Конструкция ручки │ │ │

────────────────────────────────────────────────┘ │ │

Посуда, предназначенная для детей и подростков │ │

─────────────────────────────────────────────────────┘ │

Обозначение настоящего стандарта │

─────────────────────────────────────────────────────────────┘

3.9 Типы, основные параметры, размеры и вместимость посуды должны соответствовать значениям, указанным на рисунках 1 - 54 и в таблицах 1 - 54.

Посуда может быть других типов, форм, размеров и другой вместимости.

Отклонения по размерам регламентируются конструкторской документацией на изделия.

Допускаются отклонения на следующие линейные размеры, мм:

а) по диаметру D:

1) +/- 2 - для изделий диаметром не более 400,

2) +/- 3 - для изделий диаметром более 400;

б) высоте -  ;

;

в) длине -  ;

;

г) ширине -  .

.

Для изделий на рисунках 31, 33, 45, 46, 47 и в таблицах 31, 33, 45, 46, 47 допускается отклонение по высоте (H +/- 10) мм.

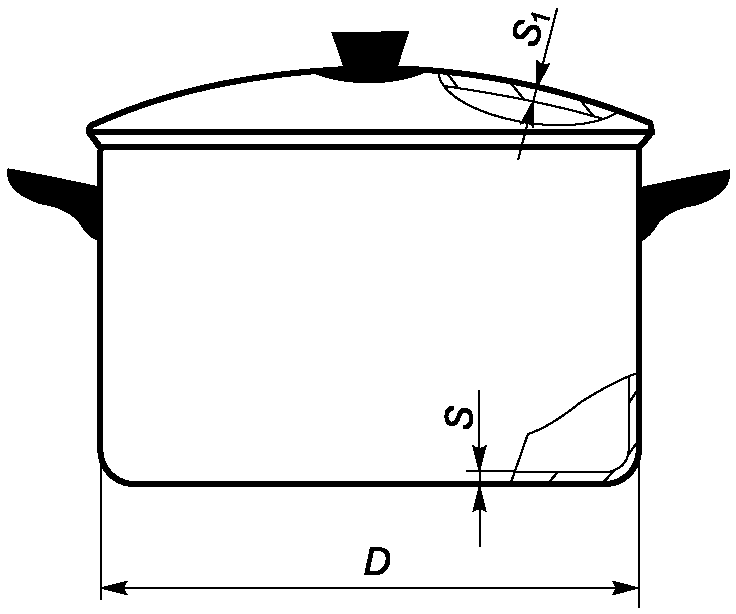

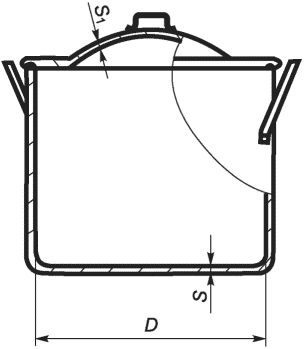

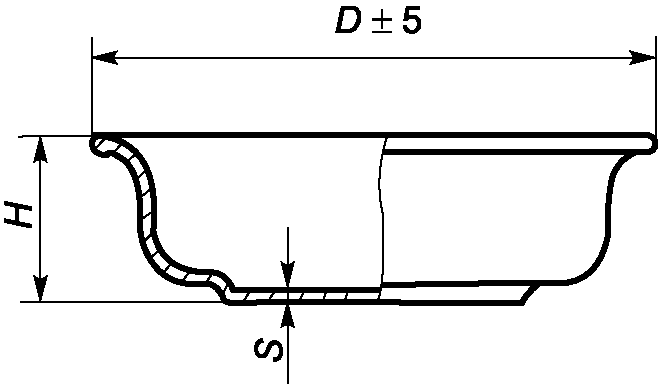

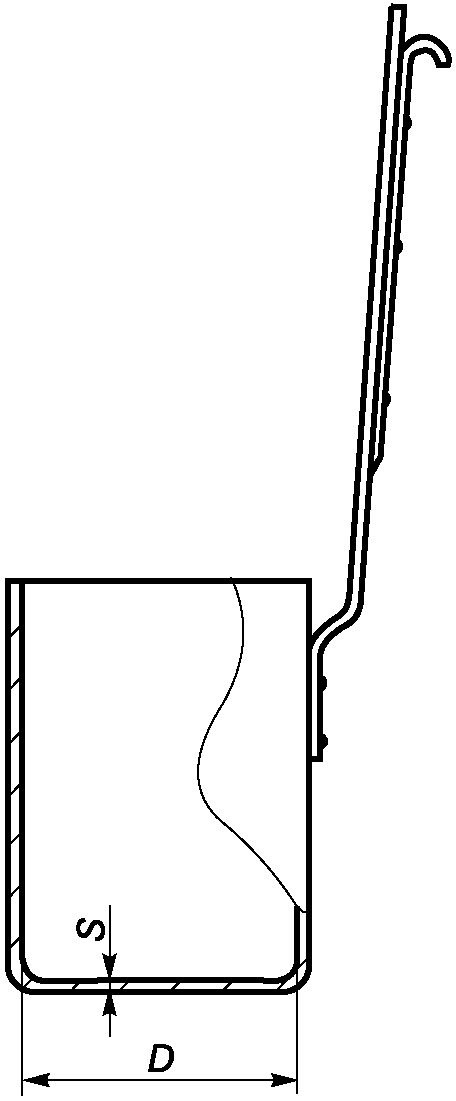

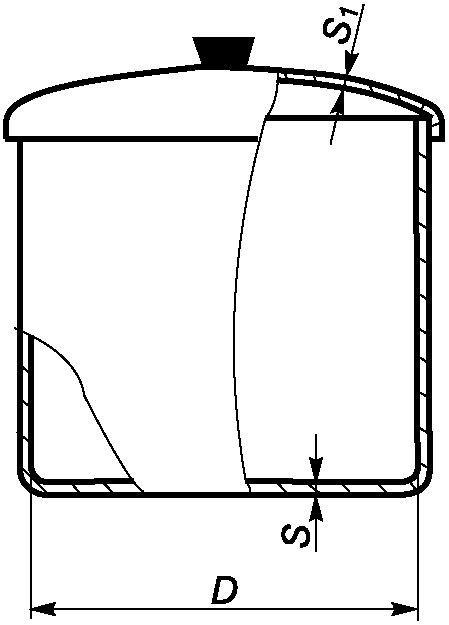

Таблица 1

Диаметр D, мм | Вместимость, л | Толщина, мм | |

дна S | крышки S1 | ||

100 - 180 | 0,5 - 2,5 | 1,2 - 5,5 | 1,0 - 2,0 |

180 - 260 | 3,0 - 10,0 | ||

280 - 340 | Более 10,0 | ||

Примечания 1 Кастрюли по исполнению могут быть: глубокими, полуглубокими, мелкими. 2 Допускаются кастрюли с утолщенным дном 6 - 7 мм. 3 Кастрюли должны иметь крышки. 4 Кастрюли должны иметь две ручки. 5 Кастрюли вместимостью до 3,5 л могут иметь одну длинную ручку. | |||

Пример условного обозначения кастрюли цилиндрической вместимостью 5 л, с травлеными внутренней и наружной поверхностями, с утолщенным дном:

Кастрюля 5 л Т У ГОСТ 17151

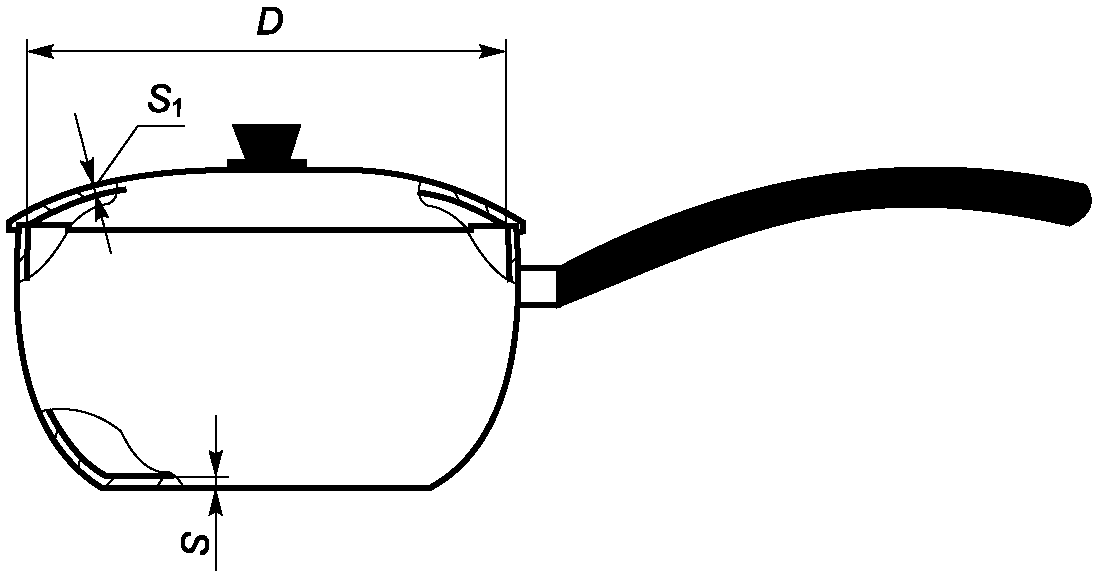

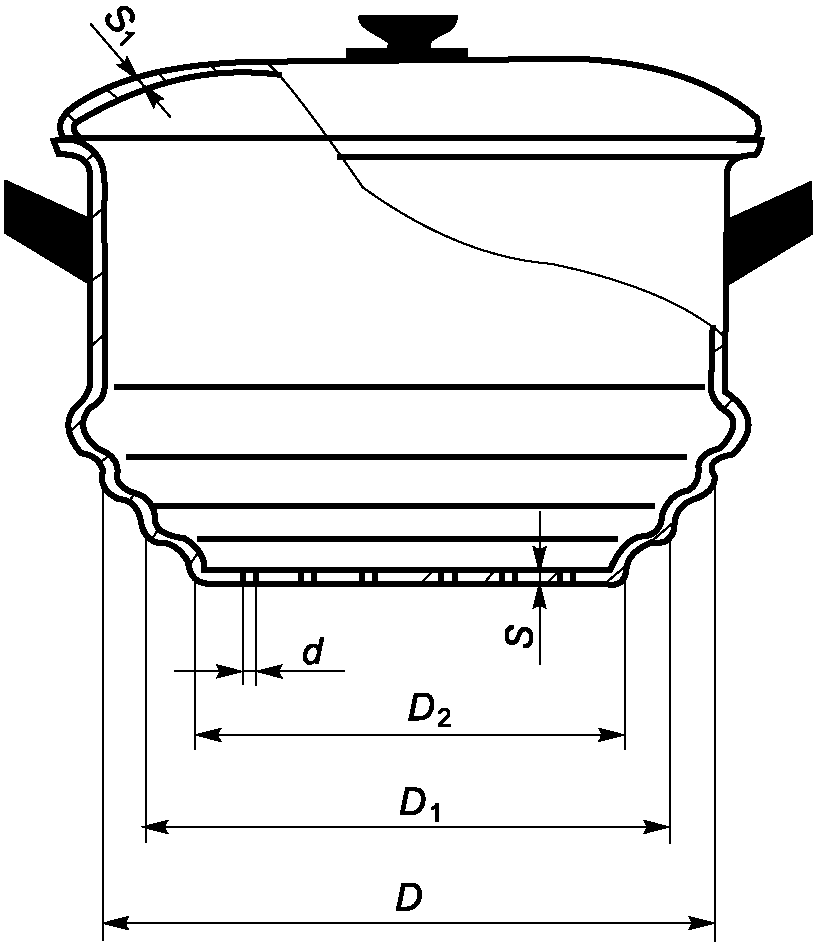

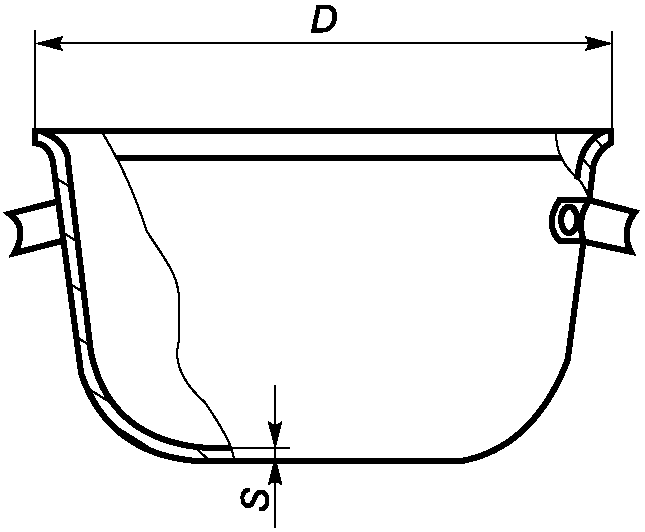

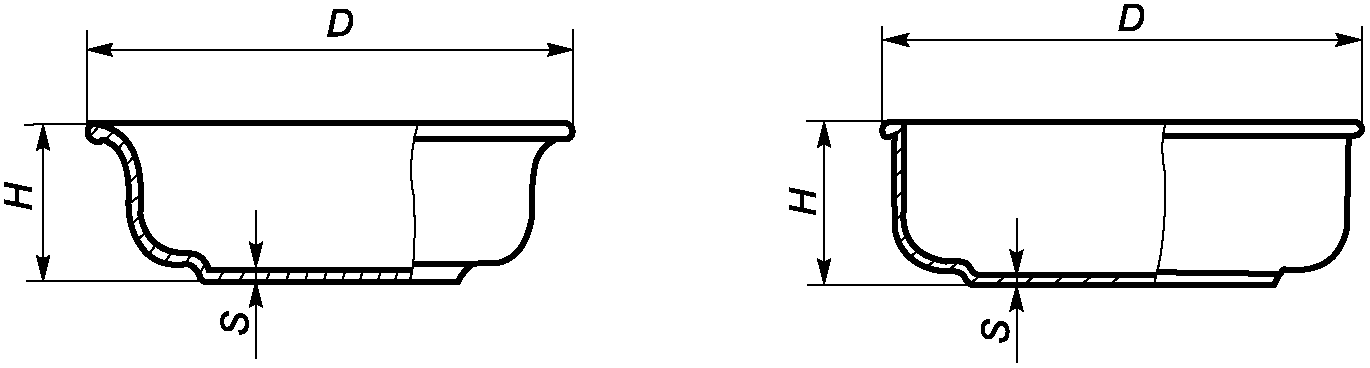

Рисунок 2 - Кастрюля сферическая

Таблица 2

Основные параметры кастрюли сферической

Диаметр D, мм | Вместимость, л | Толщина, мм | |

дна S | крышки S1 | ||

130 - 180 | 0,8 - 2,0 | 1,2 - 5,5 | 1,0 - 2,0 |

200 - 260 | 3,0 - 4,0 | ||

Примечания 1 Допускаются кастрюли с двумя ручками. 2 Допускаются кастрюли с утолщенным дном 6 - 7 мм. 3 Кастрюли вместимостью 4,0 л должны иметь две ручки. 4 Кастрюли должны иметь крышки. | |||

Пример условного обозначения кастрюли сферической вместимостью 2 л, с травлеными внутренней и наружной поверхностями:

Кастрюля 2 л Т ГОСТ 17151

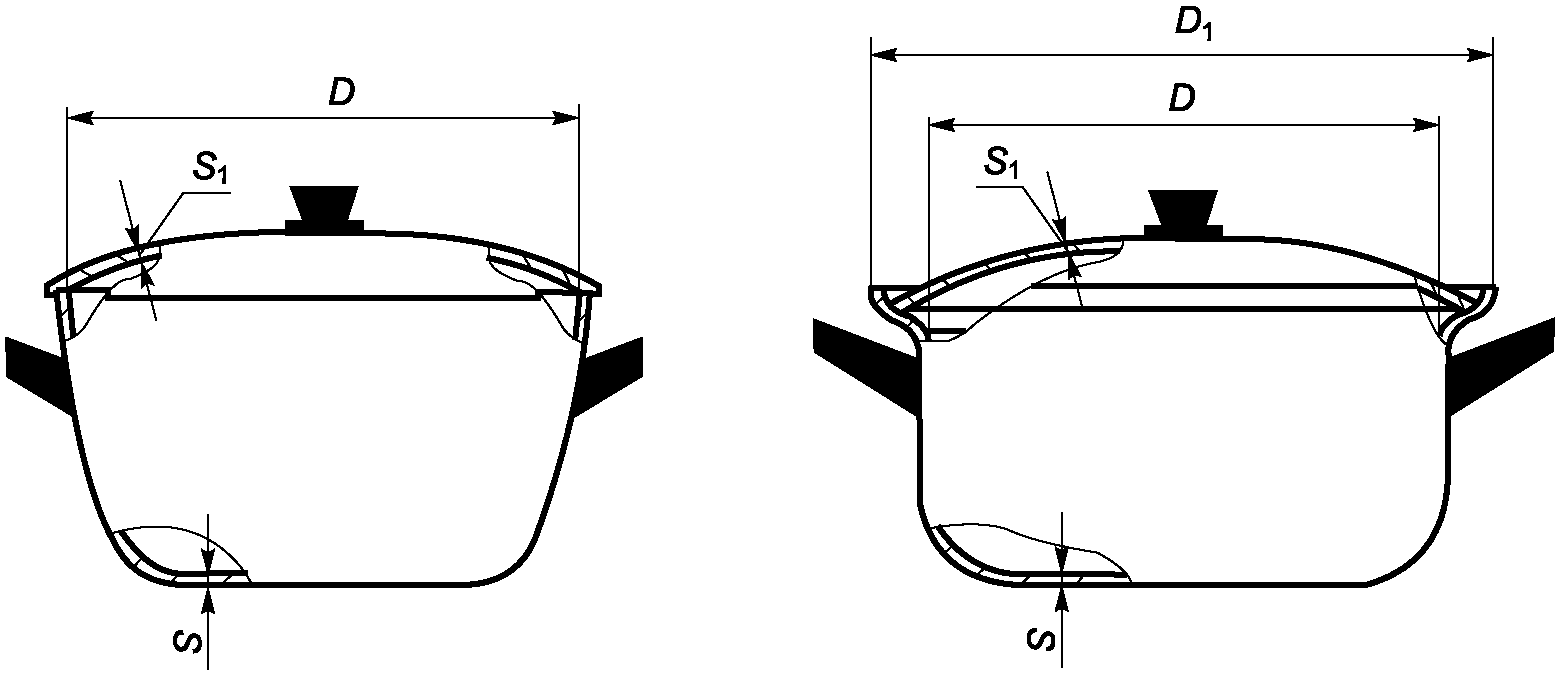

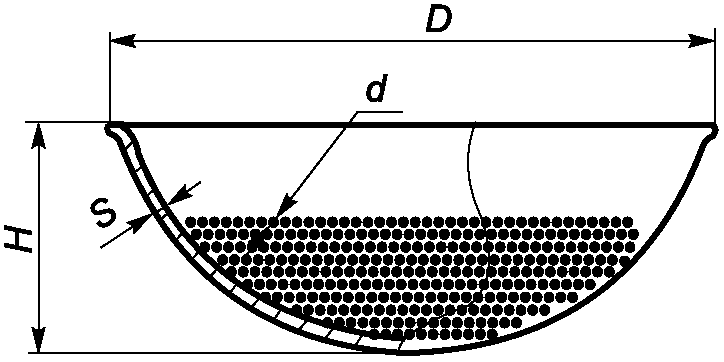

Рисунок 3 - Кастрюля полусферическая

Таблица 3

Основные параметры кастрюли полусферической

Диаметр D, мм | Диаметр D1, мм | Вместимость, л | Толщина, мм | |

дна S | крышки S1 | |||

140 - 180 | 150 - 170 | 0,5 - 2,5 | 1,2 - 5,5 | 1,0 - 2,0 |

200 - 260 | 190 - 270 | 3,0 - 10,0 | ||

280 - 340 | 290 - 350 | Более 10,0 | ||

Примечания 1 Кастрюли по исполнению могут быть: глубокими и полуглубокими. 2 Допускаются кастрюли с утолщенным дном 6 - 7 мм. 3 Кастрюли должны иметь крышки. 4 Кастрюли должны иметь две ручки. | ||||

Пример условного обозначения кастрюли полусферической вместимостью 4 л, с травлеными внутренней и наружной поверхностями:

Кастрюля 4 л Т ГОСТ 17151

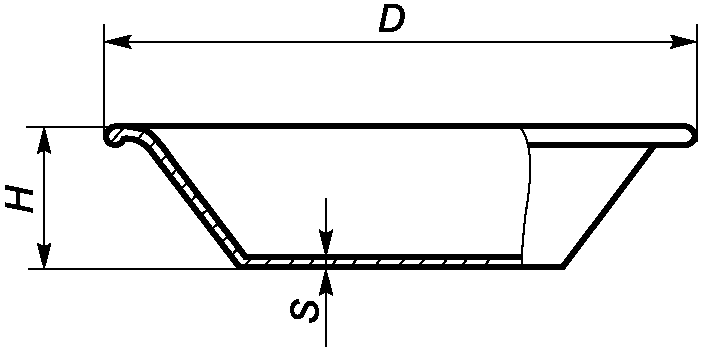

Рисунок 4 - Кастрюля коническая

Таблица 4

Основные параметры кастрюли конической

Диаметр D, мм | Вместимость, л | Толщина, мм | |

дна S | крышки S1 | ||

140 - 180 | 0,5 - 2,5 | 1,2 - 5,5 | 1,0 - 2,0 |

200 - 300 | 3,0 - 10,0 | ||

320 - 340 | Более 10,0 | ||

Примечания 1 Кастрюли по исполнению могут быть: глубокими, полуглубокими, мелкими. 2 Допускаются кастрюли с утолщенным дном 6 - 7 мм. 3 Кастрюли должны иметь крышки. 4 Кастрюли должны иметь две ручки. 5 Кастрюли вместимостью до 3,0 л допускается изготовлять с одной ручкой и без крышки. | |||

Пример условного обозначения кастрюли конической вместимостью 5 л, с травлеными внутренней и наружной поверхностями:

Кастрюля 5 л Т ГОСТ 17151

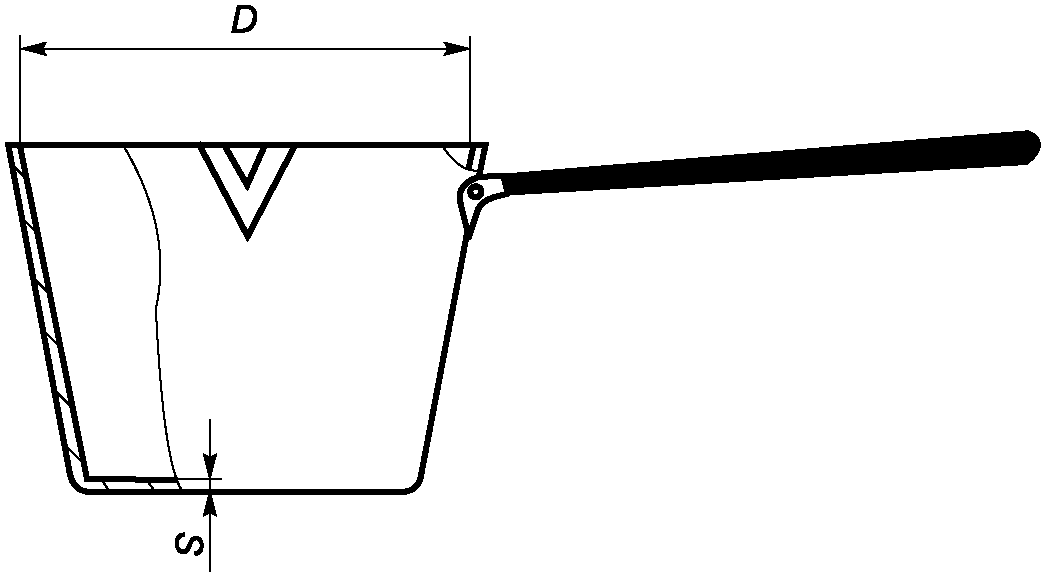

Рисунок 5 - Кастрюля коническая со сливом

Таблица 5

Основные параметры кастрюли конической со сливом

Диаметр D, мм | Вместимость, л | Толщина дна S, мм |

100 - 180 | 0,2 - 1,8 | 1,2 - 7,0 |

Примечания 1 Кастрюли могут иметь крышки. 2 Кастрюли могут иметь одну или две ручки. | ||

Пример условного обозначения кастрюли конической со сливом вместимостью 1 л, с травлеными внутренней и наружной поверхностями:

Кастрюля 1 л Т ГОСТ 17151

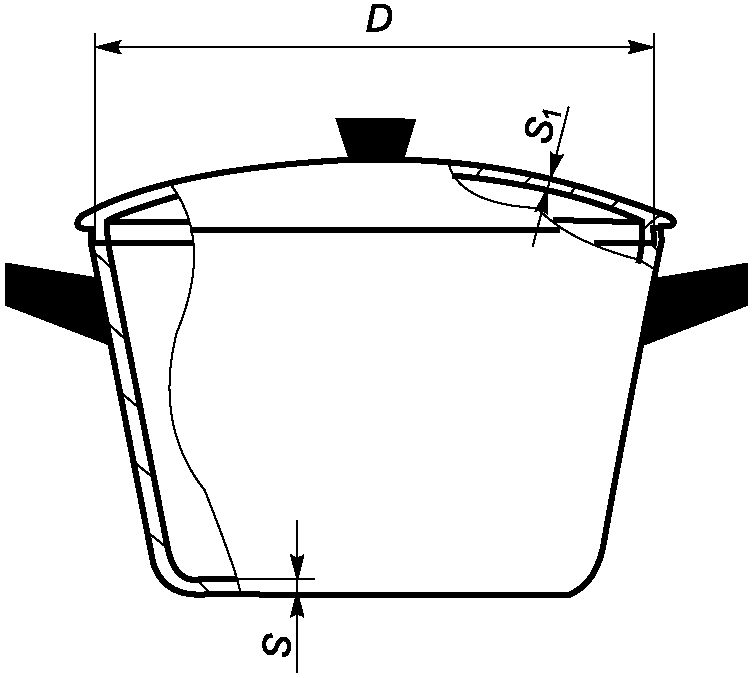

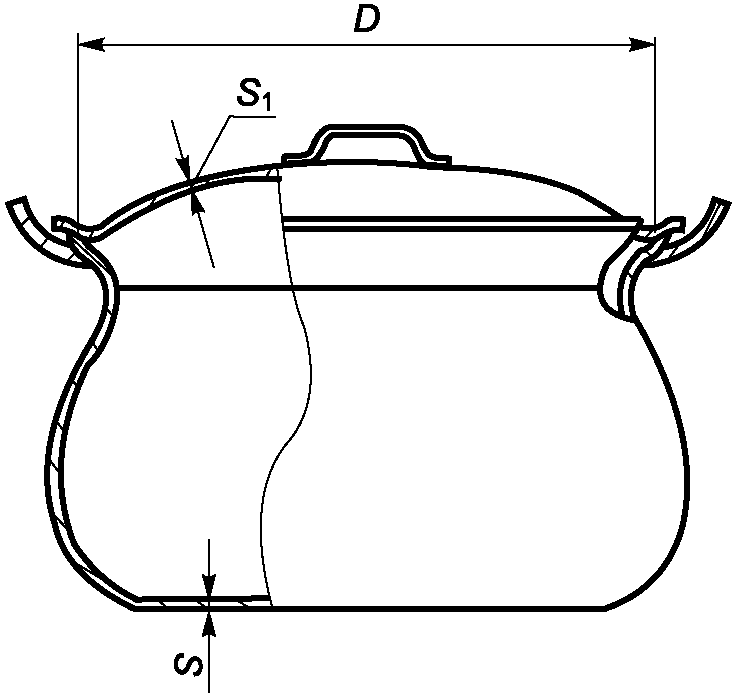

Рисунок 6 - Кастрюля выпуклая

Таблица 6

Основные параметры кастрюли выпуклой

Диаметр D, мм | Вместимость, л | Толщина, мм | |

дна S | крышки S1 | ||

140 - 180 | 1,2 - 2,5 | 1,2 - 5,5 | 1,0 - 2,0 |

200 - 300 | 3,5 - 10,0 | ||

320 - 340 | Более 10,0 | ||

Примечания 1 Допускаются кастрюли с утолщенным дном 6 - 7 мм. 2 Кастрюли должны иметь крышки. 3 Кастрюли должны иметь две ручки. | |||

Пример условного обозначения кастрюли выпуклой вместимостью 6 л, с травлеными внутренней и наружной поверхностями:

Кастрюля 6 л Т ГОСТ 17151

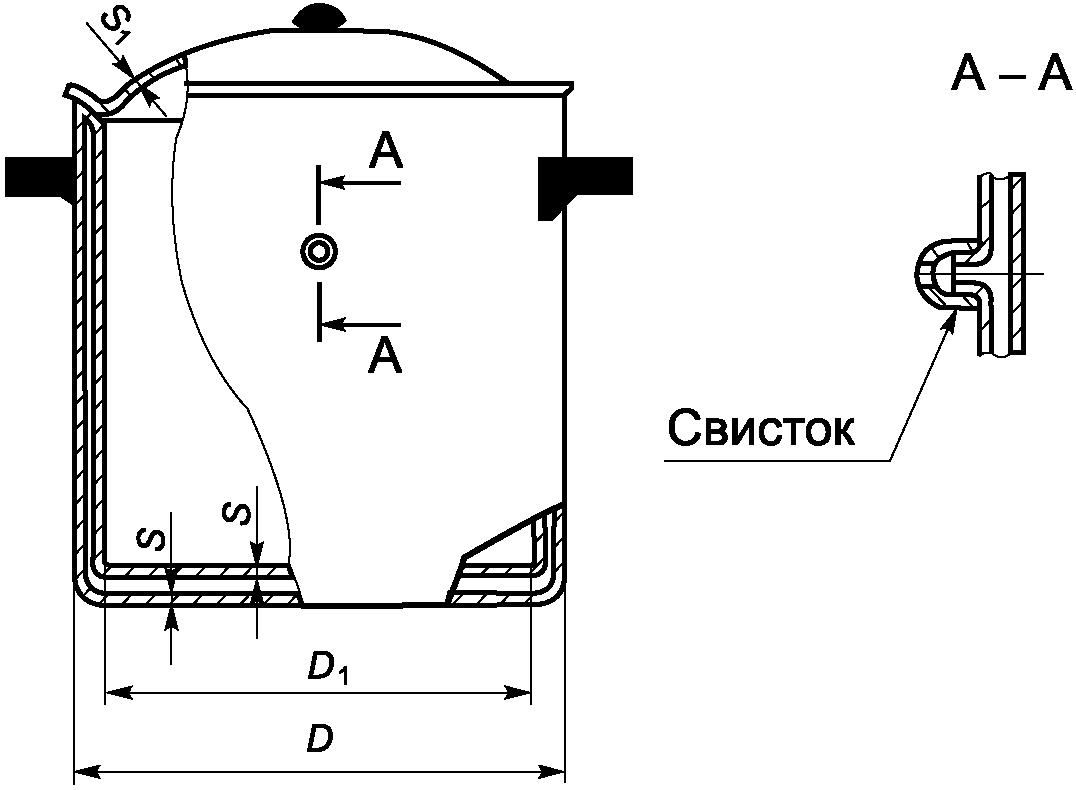

Рисунок 7 - Кастрюля с двойными стенками

и со свистком (молоковарка)

Таблица 7

Основные параметры кастрюли с двойными стенками

и со свистком (молоковарки)

Диаметр D, мм | Диаметр D1, мм | Толщина, мм | Вместимость, л | |

дна S | крышки S1 | |||

130 | 120 | 1,0 - 3,0 | 1,0 - 2,0 | 1,0 |

150 | 140 | 2,0 | ||

170 | 160 | 3,0 | ||

190 | 180 | 4,0 | ||

200 | 190 | 5,0 | ||

Примечания 1 Кастрюли должны иметь крышки. 2 Кастрюли должны иметь две ручки. | ||||

Пример условного обозначения кастрюли с двойными стенками и со свистком (молоковарка) вместимостью 3 л, с внутренней травленой и наружной полированной поверхностями:

Кастрюля с двойными стенками

и со свистком 3 л Т П ГОСТ 17151

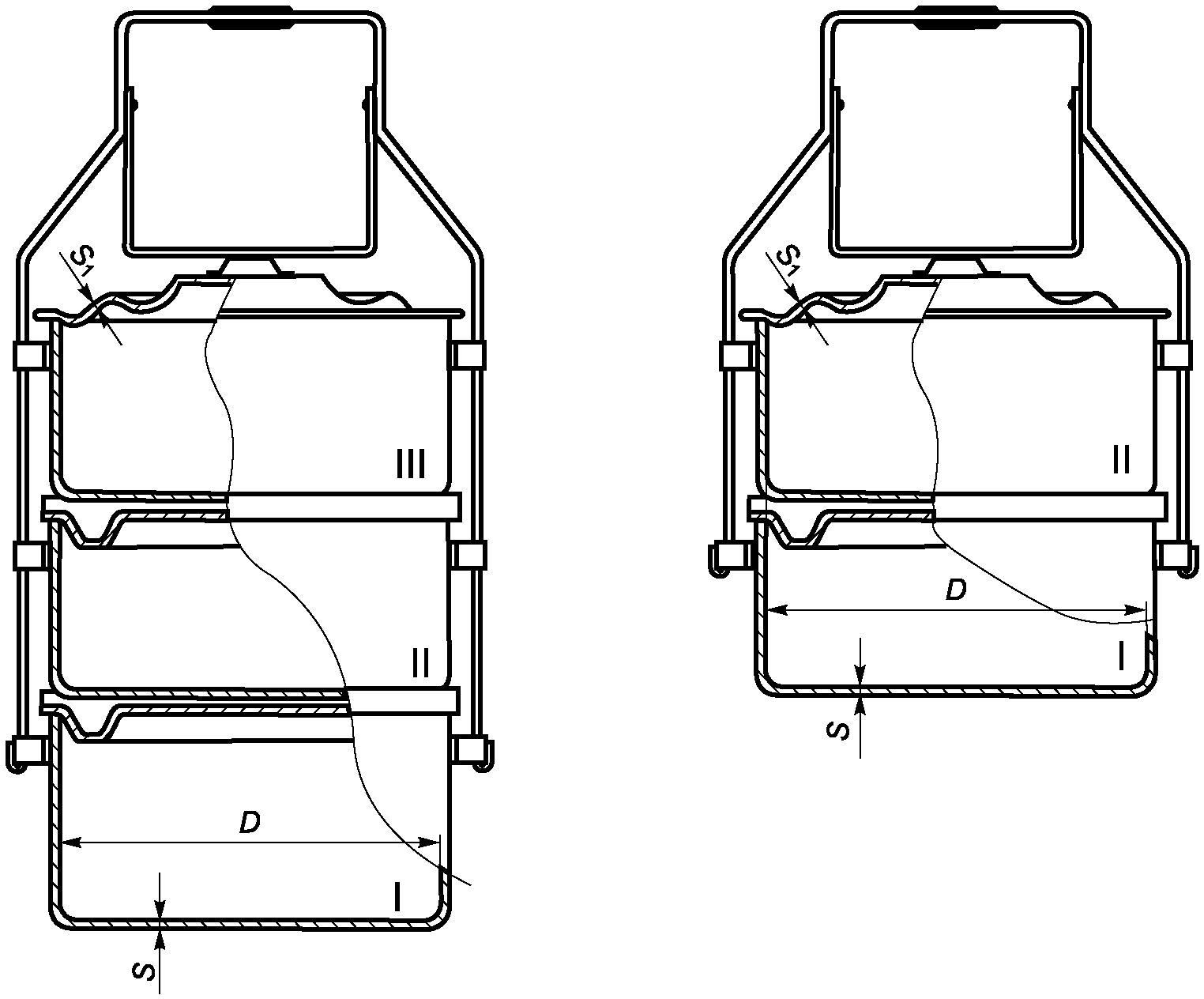

Рисунок 8 - Кастрюля для переноски пищи (судок)

двойная и тройная

Таблица 8

Основные параметры кастрюли для переноски пищи (судок)

двойной и тройной

Диаметр D, мм | Толщина, мм | Вместимость, л | |||

дна S | крышки S1 | I | II | III | |

140 | 1,5 - 2,0 | 1,0 - 1,2 | 0,8; 1,5 | 0,8; 1,2 | 0,8 |

160 | 2,5 | 1,8 | 1,2 | ||

180 | 3,5 | 2,5 | 1,8 | ||

Примечание - Кастрюли для переноски пищи (судок) двойная и тройная должны быть с крышками. | |||||

Пример условного обозначения кастрюли для переноски пищи (судок) двойной диаметром 160 мм, с травлеными внутренней и наружной поверхностями:

Судок двойной 160 мм Т ГОСТ 17151

Рисунок 9 - Кастрюля с отверстиями в дне для варки на пару

Таблица 9

Основные параметры кастрюли с отверстиями в дне

для варки на пару

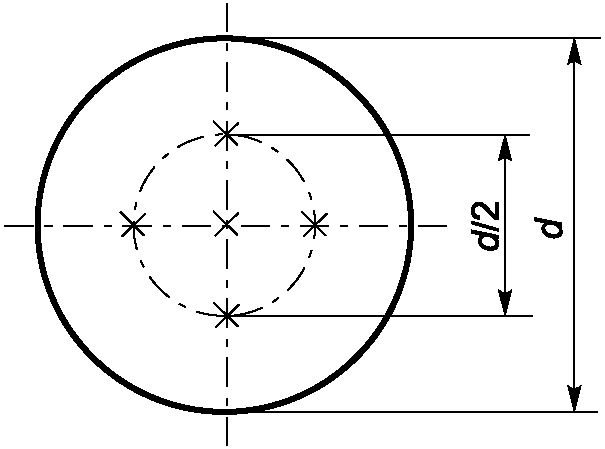

Диаметр D, мм | Диаметр D1, мм | Диаметр D2, мм | Диаметр d, мм | Толщина, мм | Вместимость (условная), л | |

дна S | крышки S1 | |||||

150 | - | - | 3 - 10 | 1,2 - 2,0 | 1,0 - 1,5 | 0,8 |

200 | 180 | 160 | 1,5 - 2,0 | 3,5 | ||

Примечания 1 Кастрюли должны иметь крышки. 2 Кастрюли должны иметь две ручки. | ||||||

Пример условного обозначения кастрюли с отверстиями в дне для варки на пару вместимостью 3,5 л, с травлеными внутренней и наружной поверхностями:

Кастрюля с отверстиями в дне

для варки на пару 3,5 л Т ГОСТ 17151

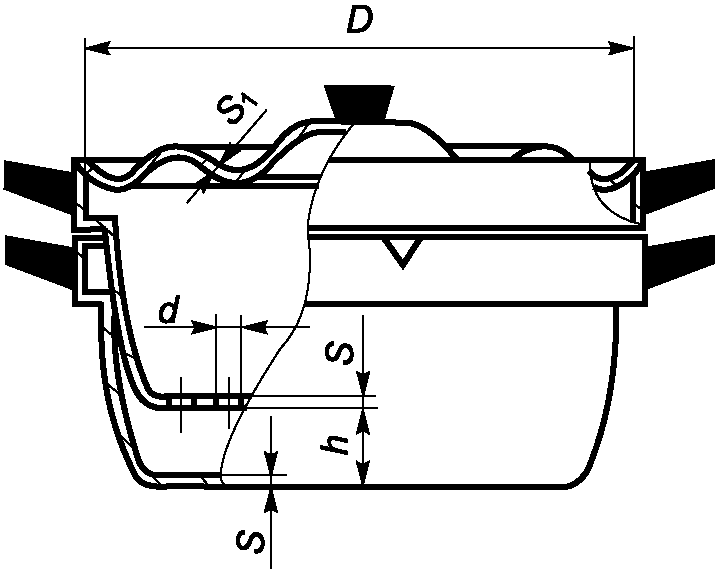

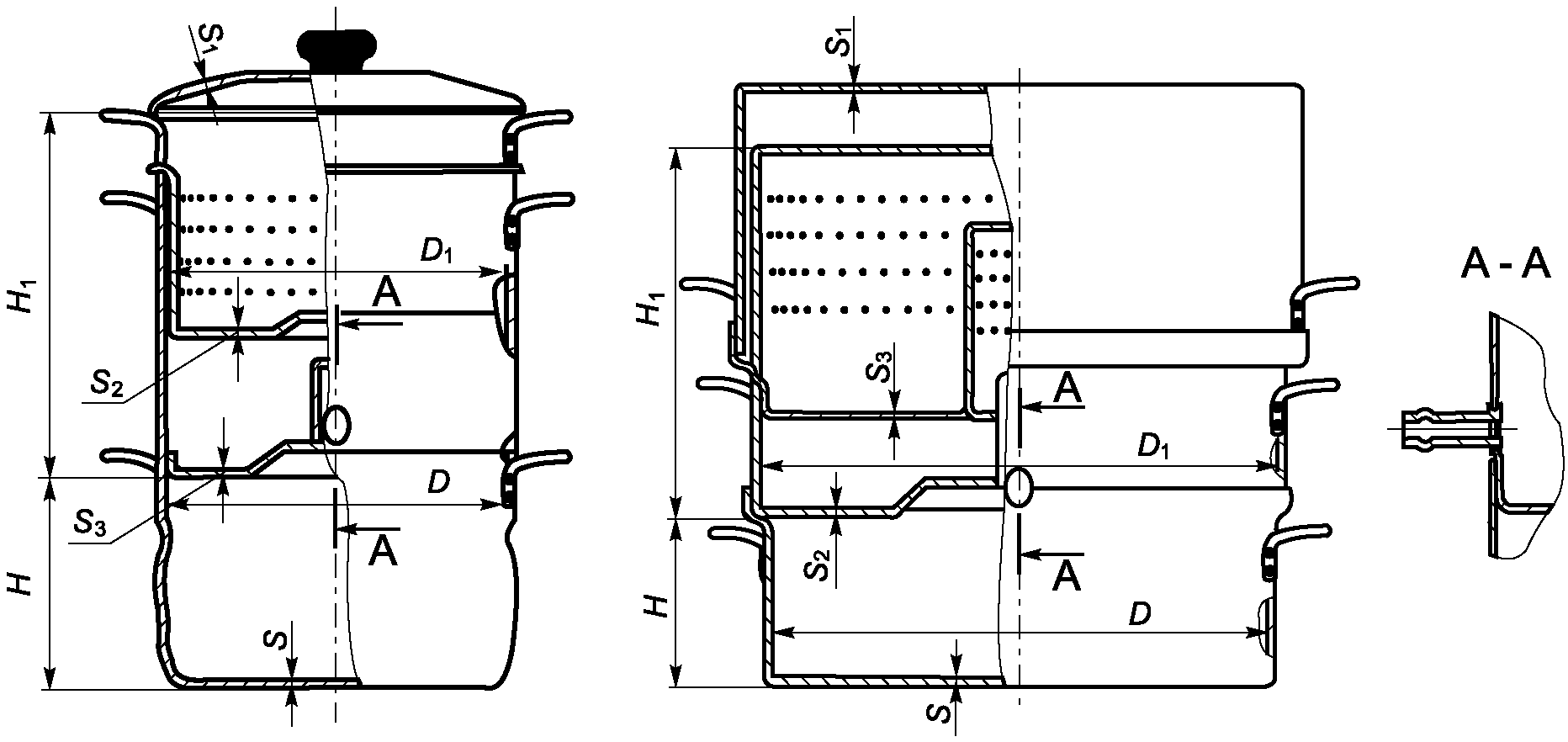

Рисунок 10 - Кастрюля двойная для варки на пару

Таблица 10

Основные параметры кастрюли двойной для варки на пару

Диаметр D, мм | Высота h, мм | Диаметр d, мм | Толщина, мм | Вместимость, л | |

дна S | крышки S1 | ||||

160 | 25 - 50 | 3 - 8 | 1,2 - 5,0 | 0,9 - 1,5 | 1,5 - 2,0 |

180 | 2,0 - 2,5 | ||||

200 | 3,0 - 3,5 | ||||

Примечания 1 Допускается изготовление верхнего корпуса кастрюль без отверстий в дне. 2 Кастрюли должны иметь крышки. 3 Кастрюли должны иметь две ручки. | |||||

Пример условного обозначения кастрюли двойной для варки на пару вместимостью 2,5 л, с травлеными внутренней и наружной поверхностями:

Кастрюля двойная для варки на пару 2,5 л Т ГОСТ 17151

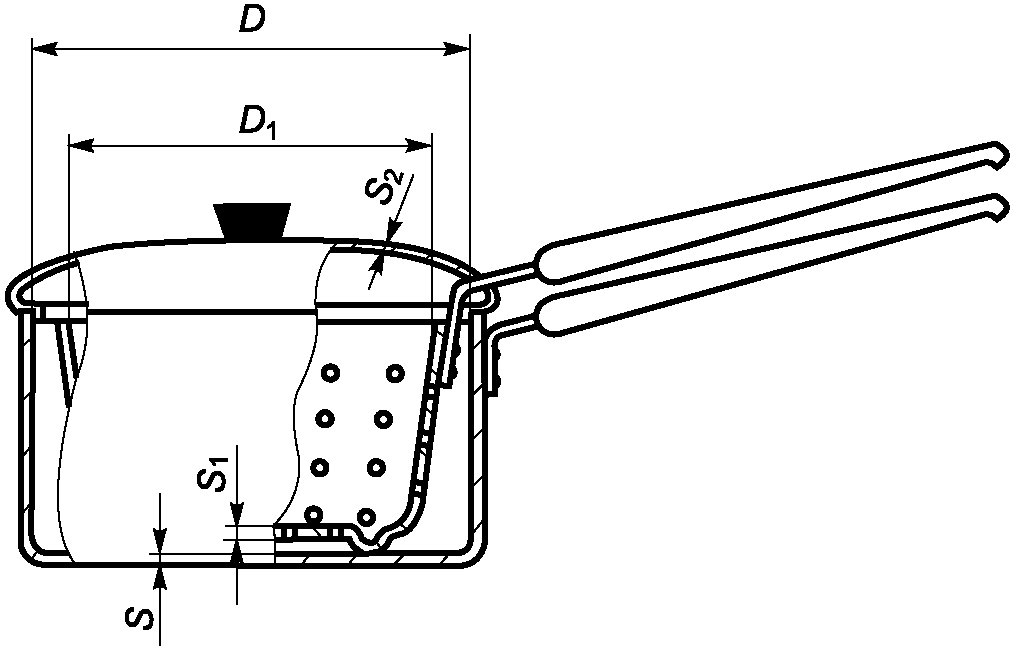

Рисунок 11 - Кастрюля с цедилкой

Таблица 11

Основные параметры кастрюли с цедилкой

Диаметр D, мм | Диаметр D1, мм | Толщина, мм | Вместимость, л | ||

дна S | дна S1 | крышки S2 | |||

200 - 220 | 180 - 200 | 1,2 - 3,0 | 1,2 - 2,0 | 1,0 - 1,5 | 2,0 - 3,0 |

Примечания 1 Кастрюли с цедилкой должны иметь крышки. 2 Кастрюли с цедилкой должны иметь одну или две ручки. | |||||

Пример условного обозначения кастрюли с цедилкой вместимостью 2 л, с травлеными внутренней и наружной поверхностями:

Кастрюля с цедилкой 2 л Т ГОСТ 17151

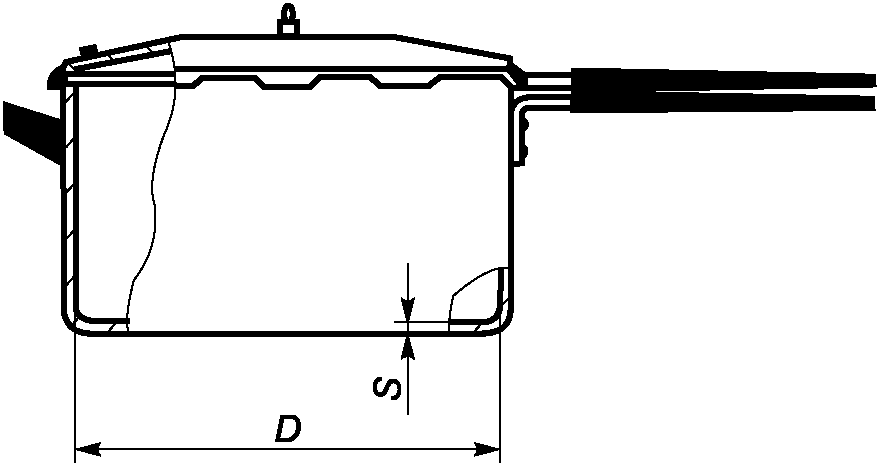

Рисунок 12 - Кастрюля-скороварка

Таблица 12

Основные параметры кастрюли-скороварки

Диаметр D, мм | Толщина дна S, мм | Вместимость, л |

180 - 260 | 3,5 - 7,0 | 2,0 - 10,0 |

Примечания 1 Кастрюли по исполнению могут быть: глубокими, полуглубокими, мелкими. 2 Кастрюли должны иметь крышки. 3 Кастрюли должны иметь две ручки. 4 Толщины крышек кастрюль-скороварок определяются расчетом. | ||

Пример условного обозначения кастрюли-скороварки вместимостью 5 л, с травлеными внутренней и наружной поверхностями:

Кастрюля-скороварка 5 л Т ГОСТ 17151

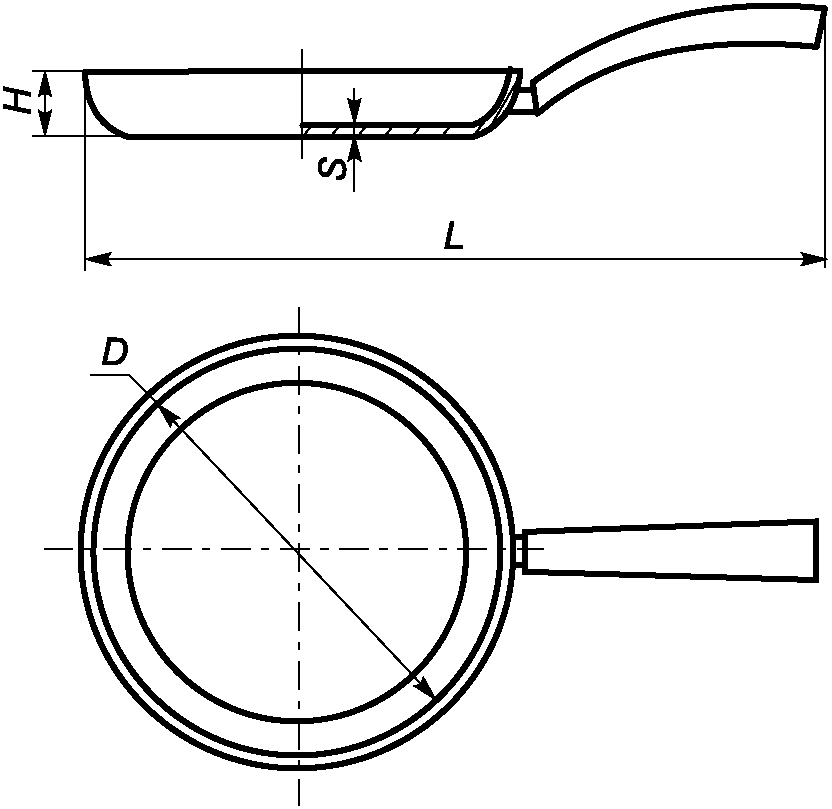

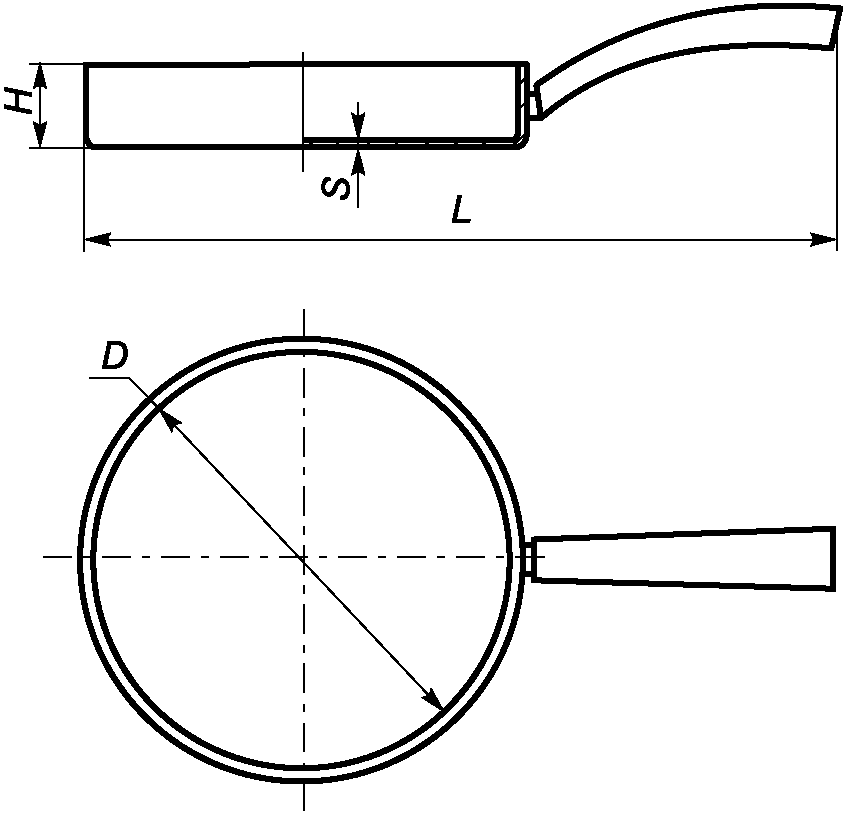

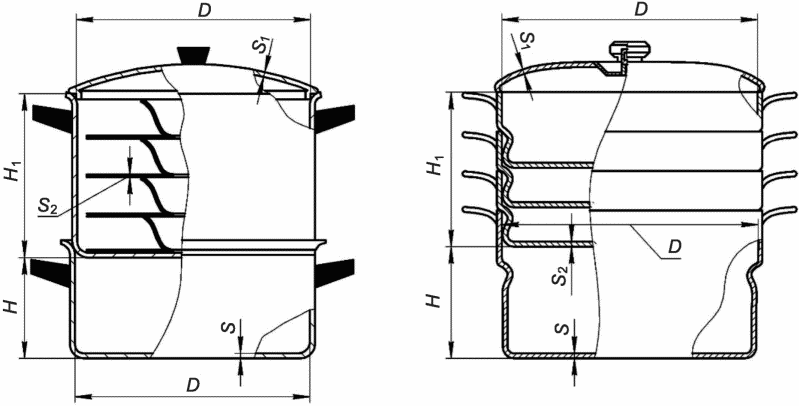

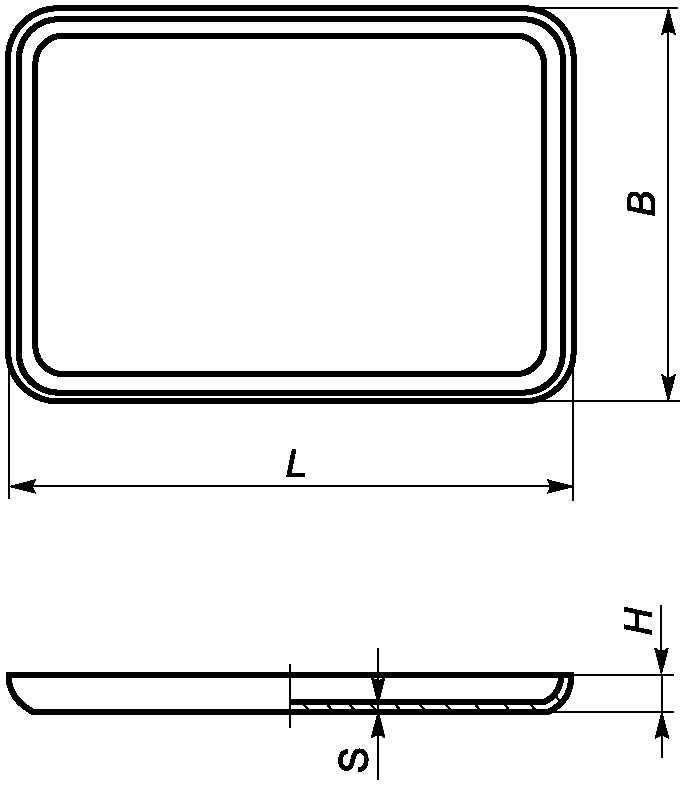

Рисунок 13 - Сковорода

Таблица 13

Основные параметры сковороды

В миллиметрах

Диаметр D | Высота H | Длина L | Толщина дна S |

160 - 200 | 10 - 75 | 300 - 370 | 1,5 - 5,5 |

220 - 260 | 360 - 460 | ||

280 - 380 | 450 - 620 | ||

Примечания 1 Допускаются сковороды с утолщенным дном 6 - 7 мм. 2 Сковороды могут быть без ручек, с одной ручкой или с двумя ручками. 3 Сковороды могут быть с крышками. | |||

Пример условного обозначения сковороды диаметром 260 мм, с внутренней травленой и наружной полированной поверхностями, с утолщенным дном:

Сковорода 260 мм Т П У ГОСТ 17151

Рисунок 14 - Сковорода для блинов (блинница)

Таблица 14

Основные параметры сковороды для блинов (блинницы)

В миллиметрах

Диаметр D | Высота H | Длина L | Толщина дна S |

160 - 300 | 10 - 30 | 300 - 500 | 1,5 - 5,5 |

Примечания 1 Допускаются сковороды для блинов с утолщенным дном 6 - 7 мм. 2 Сковороды для блинов должны быть с одной ручкой. | |||

Пример условного обозначения сковороды для блинов диаметром 220 мм, с внутренним и наружным противопригорающим (антипригарным) покрытием, с утолщенным дном:

Сковорода для блинов 220 мм Пр У ГОСТ 17151

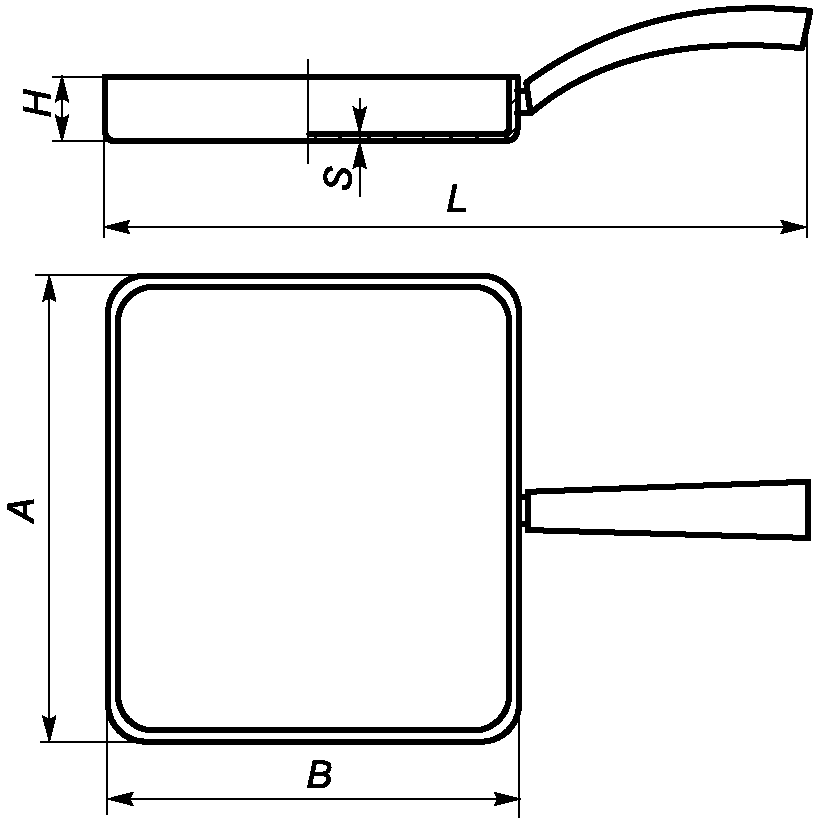

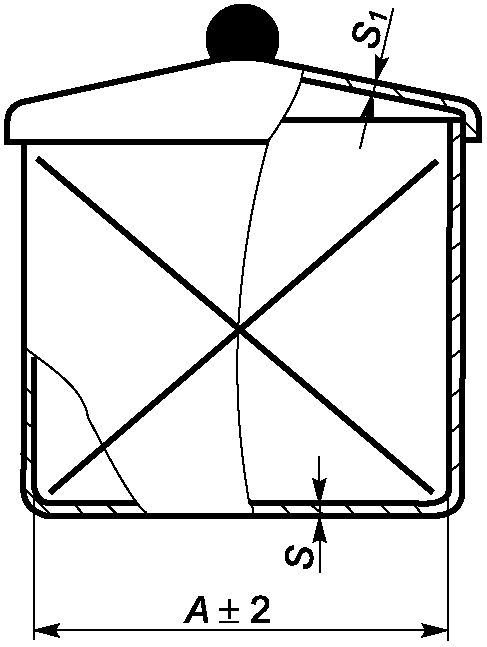

Рисунок 15 - Сковорода прямоугольная

Таблица 15

Основные параметры сковороды прямоугольной

В миллиметрах

Сторона A | Сторона B | Высота H | Длина L | Толщина дна S |

260 - 300 | 220 - 260 | 40 - 60 | 410 - 450 | 1,5 - 5,5 |

Примечания 1 Допускаются сковороды прямоугольные с утолщенным дном 6 - 7 мм. 2 Сковороды прямоугольные могут быть без ручек, с одной ручкой или с двумя ручками. 3 Сковороды прямоугольные могут быть с крышками. | ||||

Пример условного обозначения сковороды прямоугольной размером 240 x 280 мм, с внутренней травленой и наружной полированной поверхностями:

Сковорода прямоугольная 240 x 280 мм Т П ГОСТ 17151

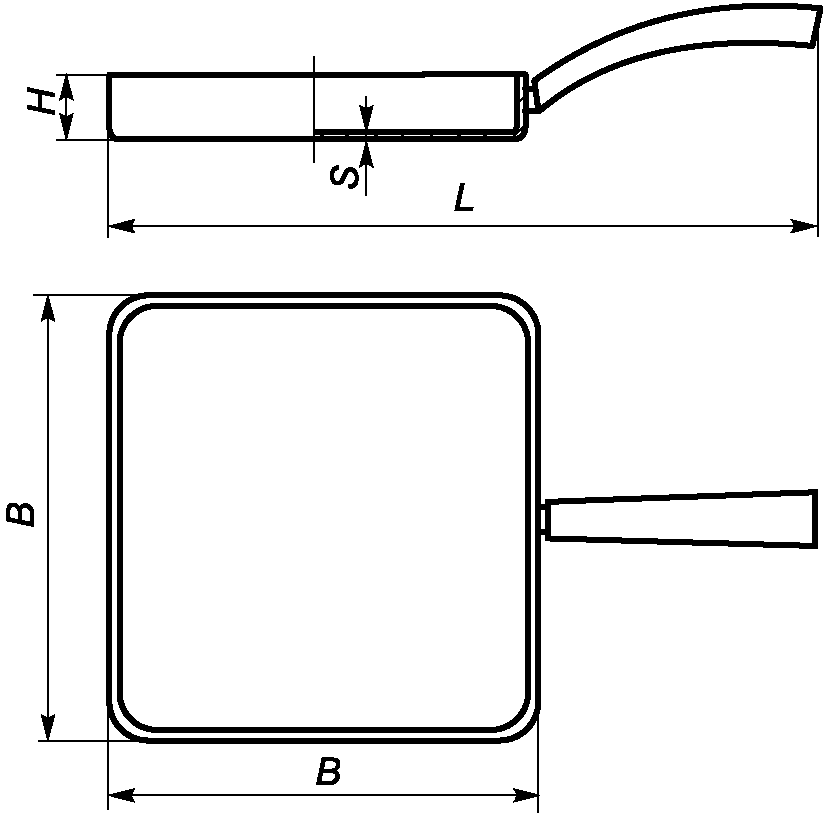

Рисунок 16 - Сковорода квадратная

Таблица 16

Основные параметры сковороды квадратной

В миллиметрах

Сторона B | Высота H | Длина L | Толщина дна S |

220 - 280 | 40 - 60 | 410 - 470 | 1,5 - 5,5 |

Примечания 1 Допускаются сковороды квадратные с утолщенным дном 6 - 7 мм. 2 Сковороды квадратные могут быть без ручек, с одной ручкой или с двумя ручками. 3 Сковороды квадратные могут быть с крышками. | |||

Пример условного обозначения сковороды квадратной размером 260 x 260 мм, с внутренней травленой и наружной полированной поверхностями:

Сковорода квадратная 260 x 260 мм Т П ГОСТ 17151

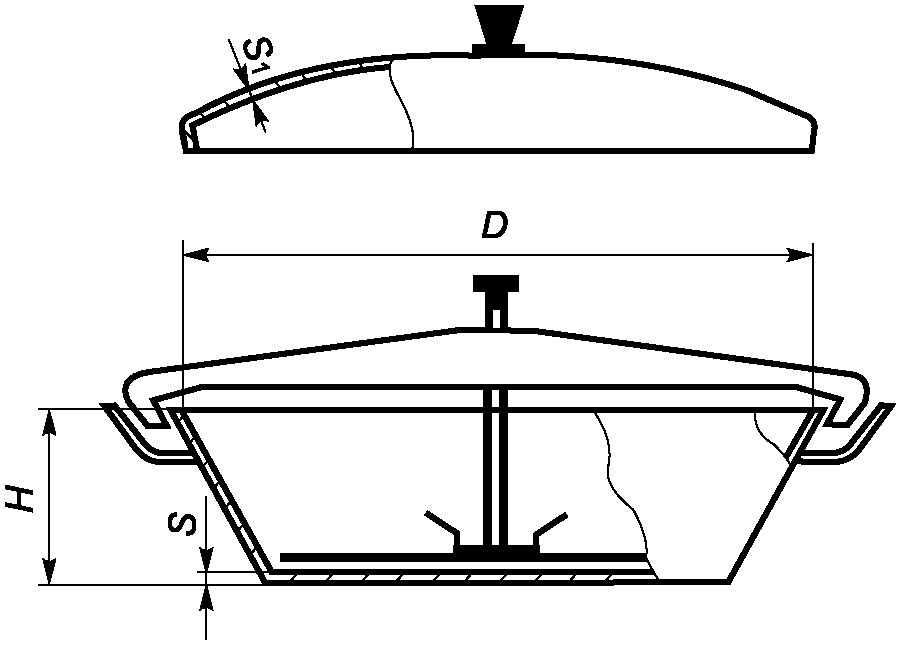

Рисунок 17 - Сковорода с прижимным устройством

Таблица 17

Основные параметры сковороды с прижимным устройством

В миллиметрах

Диаметр D | Высота H | Толщина | |

дна S | крышки S1 | ||

220 - 320 | 50 - 70 | 3,0 - 7,0 | 1,2 - 1,5 |

Примечания 1 Сковороды могут быть с одной ручкой или с двумя ручками. 2 Сковороды могут быть с крышкой и без нее. 3 Конструкцию прижимного устройства не устанавливают. | |||

Пример условного обозначения сковороды с прижимным устройством диаметром 220 мм, с травлеными внутренней и наружной поверхностями:

Сковорода с прижимным устройством 220 мм Т ГОСТ 17151

Рисунок 18 - Сотейник

Таблица 18

Основные параметры сотейника

В миллиметрах

Диаметр D | Высота H | Длина L | Толщина дна S |

180 - 200 | 50 - 100 | 320 - 390 | 1,5 - 5,0 |

220 - 260 | 390 - 450 | ||

280 - 380 | 450 - 620 | ||

Примечания 1 Допускаются сотейники с утолщенным дном 6 - 7 мм. 2 Сотейники могут быть без ручек, с одной ручкой или с двумя ручками. 3 Сотейники могут быть с крышками. | |||

Пример условного обозначения сотейника диаметром 280 мм с внутренним противопригорающим (антипригарным) покрытием, наружным декоративным покрытием:

Сотейник 280 мм Пр Дк ГОСТ 17151

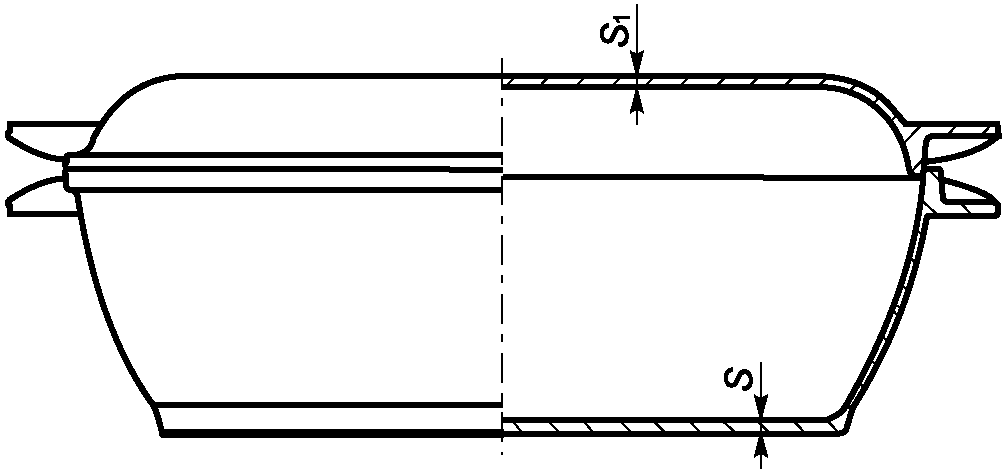

Рисунок 19 - Утятница и гусятница

Таблица 19

Основные параметры утятницы и гусятницы

Вместимость, л | Толщина, мм | |

дна S | крышки S1 | |

1,5 - 6,0 | 1,5 - 5,5 | 1,0 - 2,0 |

Примечания 1 Допускаются утятницы и гусятницы с утолщенным дном 6 - 7 мм. 2 Утятницы и гусятницы должны иметь крышки. 3 Утятницы и гусятницы должны иметь две ручки. | ||

Пример условного обозначения гусятницы вместимостью 3 л, с внутренним и наружным противопригорающим (антипригарным) покрытием:

Гусятница 3 л Пр ГОСТ 17151

Рисунок 20 - Ковш

Таблица 20

Основные параметры ковша

В миллиметрах

Диаметр D | Высота H | Длина L | Толщина дна S |

100 - 240 | 65 - 150 | 240 - 410 | 1,2 - 5,5 |

Примечания 1 Допускаются ковши с утолщенным дном 6 - 7 мм. 2 Ковши должны быть с одной ручкой. 3 Ковши могут быть с крышками. | |||

Пример условного обозначения ковша диаметром 200 мм, с внутренним противопригорающим (антипригарным) покрытием, наружным лакокрасочным покрытием:

Ковш 200 мм Пр Л ГОСТ 17151

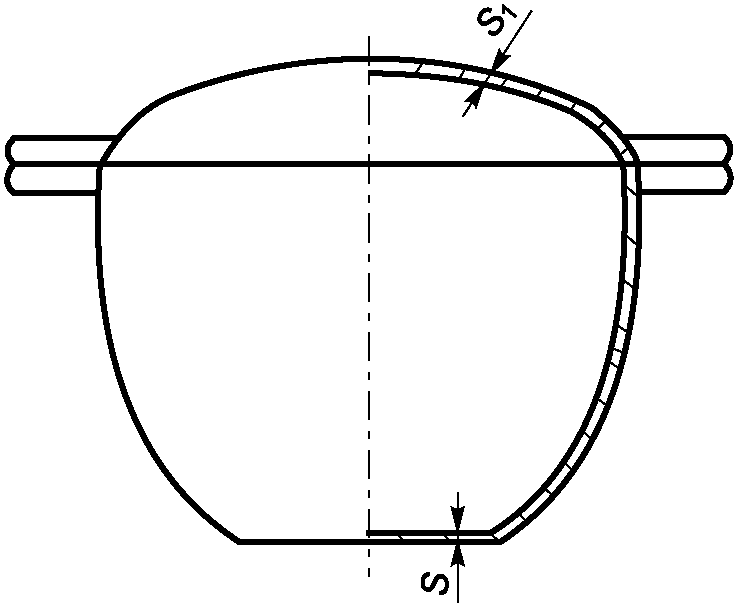

Рисунок 21 - Казан

Таблица 21

Основные параметры казана

Вместимость, л | Толщина, мм | |

дна S | крышки S1 | |

3,0 - 10,0 | 2,0 - 5,5 | 1,0 - 2,0 |

Более 10,0 | 5,0 - 7,0 | 1,5 - 3,0 |

Примечания 1 Допускаются казаны до 10 л с утолщенным дном 6 - 7 мм. 2 Казаны могут иметь крышки. 3 Казаны должны иметь две ручки. | ||

Пример условного обозначения казана вместимостью 5 л, с внутренним и наружным противопригорающим (антипригарным) покрытием:

Казан 5 л Пр ГОСТ 17151

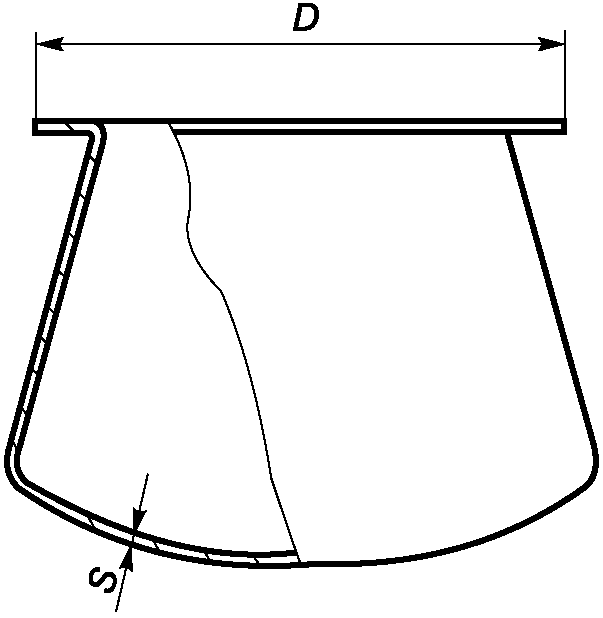

Рисунок 22 - Казан конический

Таблица 22

Основные параметры казана конического

Диаметр D, мм | Толщина дна S, мм | Вместимость, л |

200 - 300 | 1,5 - 5,0 | 3,0 - 15,0 |

Примечание - Казаны конические могут иметь крышки. | ||

Пример условного обозначения казана конического диаметром 260 мм, с внутренним противопригорающим (антипригарным) покрытием и наружным лакокрасочным покрытием:

Казан конический 260 мм Пр Л ГОСТ 17151

Рисунок 23 - Казанок

Таблица 23

Основные параметры казанка

Диаметр D, мм | Толщина дна S, мм | Вместимость, л |

200 - 300 | 1,5 - 5,0 | 2,0 - 15,0 |

Примечание - Казанки могут иметь крышки. | ||

Пример условного обозначения казанка диаметром 220 мм, с травлеными внутренней и наружной поверхностями:

Казанок 220 мм Т ГОСТ 17151

Рисунок 24 - Соковарка

Таблица 24

Основные параметры соковарки

Диаметр D, мм | Диаметр D1, мм | Высота H, мм | Высота H1, мм | Толщина, мм | |||

дна S | крышки S1 | сокосборника S2 | сетки для фруктов S3 | ||||

260 | 260 | 105 - 130 | 180 - 300 | 1,5 - 2,0 | 1,0 - 1,5 | 1,2 - 2,0 | 1,2 - 2,0 |

300 | 310 | 80 - 90 | 170 - 250 | ||||

Примечания 1 Соковарки должны комплектоваться трубкой для слива сока длиной не менее 20 см и зажимом. 2 Соковарки должны быть с крышками. 3 Соковарки должны иметь две ручки на каждом элементе корпуса. | |||||||

Пример условного обозначения соковарки диаметром 260 мм с травлеными внутренней и наружной поверхностями:

Соковарка 260 мм Т ГОСТ 17151

Рисунок 25 - Мантоварка

Таблица 25

Основные параметры мантоварки

В миллиметрах

Диаметр D | Высота H, не менее | Высота H1 | Толщина | ||

дна S | крышки S1 | сеток, дисков S2 | |||

225 | 80 | 160 - 250 | 1,5 - 2,0 | 1,0 - 1,5 | 1,0 - 1,5 |

260 | 100 | 150 - 250 | 1,0 - 2,0 | ||

320 | 105 | 180 - 250 | |||

340 | 105 | 120 - 250 | |||

Примечания 1 Мантоварки должны иметь крышки. 2 Мантоварки должны иметь две ручки на каждом элементе корпуса. | |||||

Пример условного обозначения мантоварки диаметром 320 мм, с травлеными внутренней и наружной поверхностями:

Мантоварка 320 мм Т ГОСТ 17151

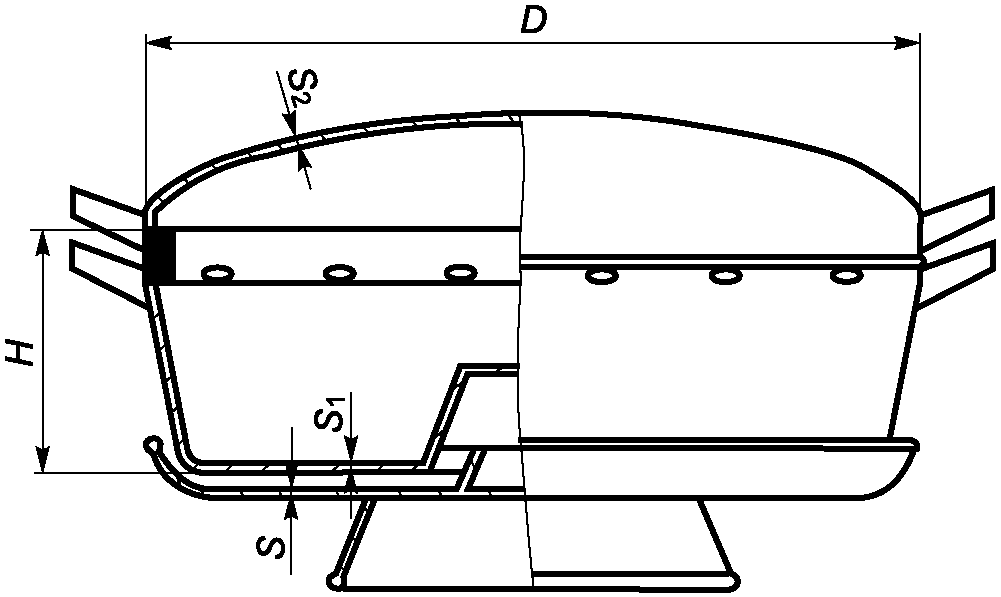

Рисунок 26 - Печь "Чудо"

Таблица 26

Основные параметры печи "Чудо"

В миллиметрах

Диаметр D | Высота H | Толщина | ||

дна S | дна S1 | крышки S2 | ||

260 | Не менее 75 | 1,0 - 2,0 | Не менее 1,0 | 1,0 - 1,5 |

280 | ||||

Примечания 1 Печи "Чудо" должны иметь крышки. 2 Печи "Чудо" должны иметь две ручки. | ||||

Пример условного обозначения печи "Чудо" диаметром 260 мм, с травлеными внутренней и наружной поверхностями:

Печь "Чудо" 260 мм Т ГОСТ 17151

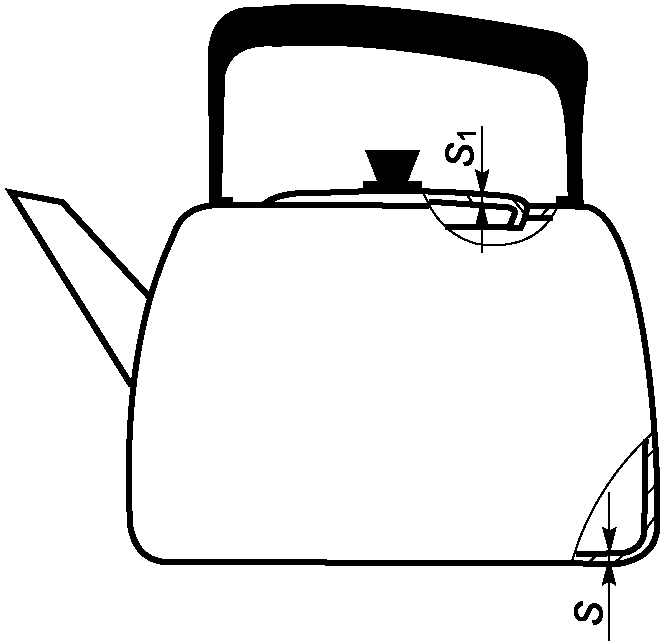

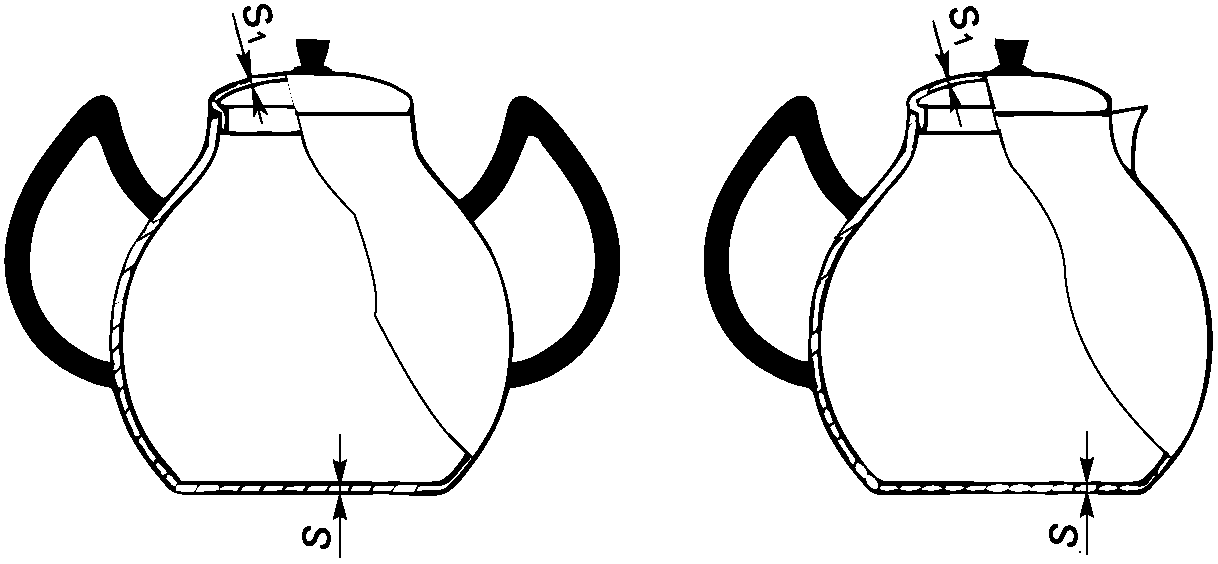

Рисунок 27 - Чайник

Таблица 27

Основные параметры чайника

Вместимость, л | Толщина, мм | |

дна S | крышки S1 | |

0,3 - 1,0 | 1,0 - 1,5 | 1,0 - 1,5 |

1,5 - 7,0 | 1,2 - 2,0 | |

Примечания 1 Чайники вместимостью 0,5 - 1,5 л допускается изготовлять с ситом, расположенным внутри чайника, и без него. 2 Чайники должны иметь крышки. 3 Для чайников вместимостью 1,5 - 3,0 л допускается уменьшение толщины дна на 20%, стенок - на 35%. | ||

Пример условного обозначения чайника вместимостью 3 л, с травленой внутренней и полированной наружной поверхностями:

Чайник 3 л Т П ГОСТ 17151

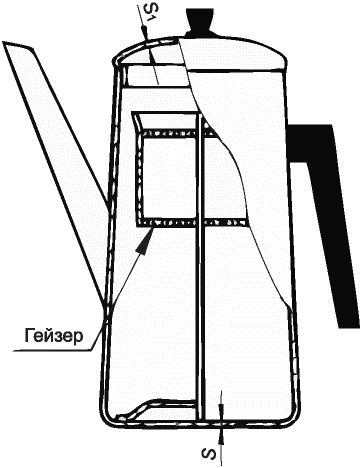

Рисунок 28 - Кофейник

Таблица 28

Основные параметры кофейника

Вместимость, л | Толщина, мм | |

дна S | крышки S1 | |

0,6 - 0,8 | 1,2 - 1,5 | 1,0 - 1,5 |

1,0 - 2,0 | 1,5 - 2,0 | |

Примечания 1 Кофейники допускается изготовлять без гейзера. 2 Корпус кофейников с гейзером должен иметь риску, указывающую максимальный уровень заполнения. 3 Кофейники должны иметь крышки. | ||

Пример условного обозначения кофейника вместимостью 2 л, с травленой внутренней и полированной наружной поверхностями:

Кофейник 2 л Т П ГОСТ 17151

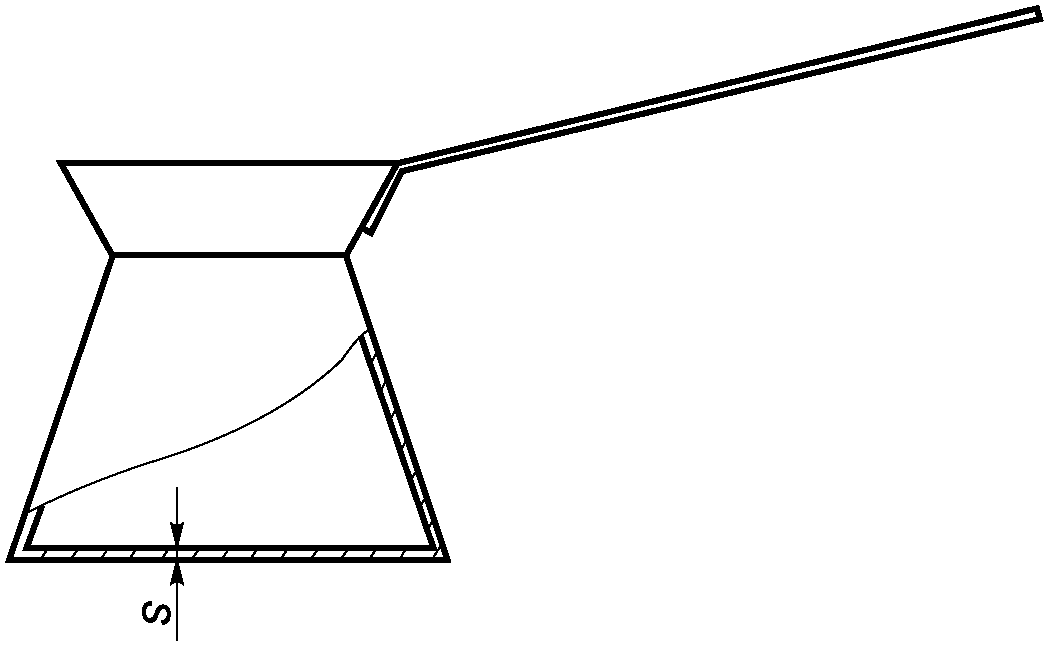

Рисунок 29 - Кофеварка

Таблица 29

Основные параметры кофеварки

Вместимость, л | Толщина дна, мм |

0,2 - 1,0 | 1,5 - 3,0 |

Пример условного обозначения кофеварки вместимостью 0,5 л, с травленой внутренней и полированной наружной поверхностями:

Кофеварка 0,5 л Т П ГОСТ 17151

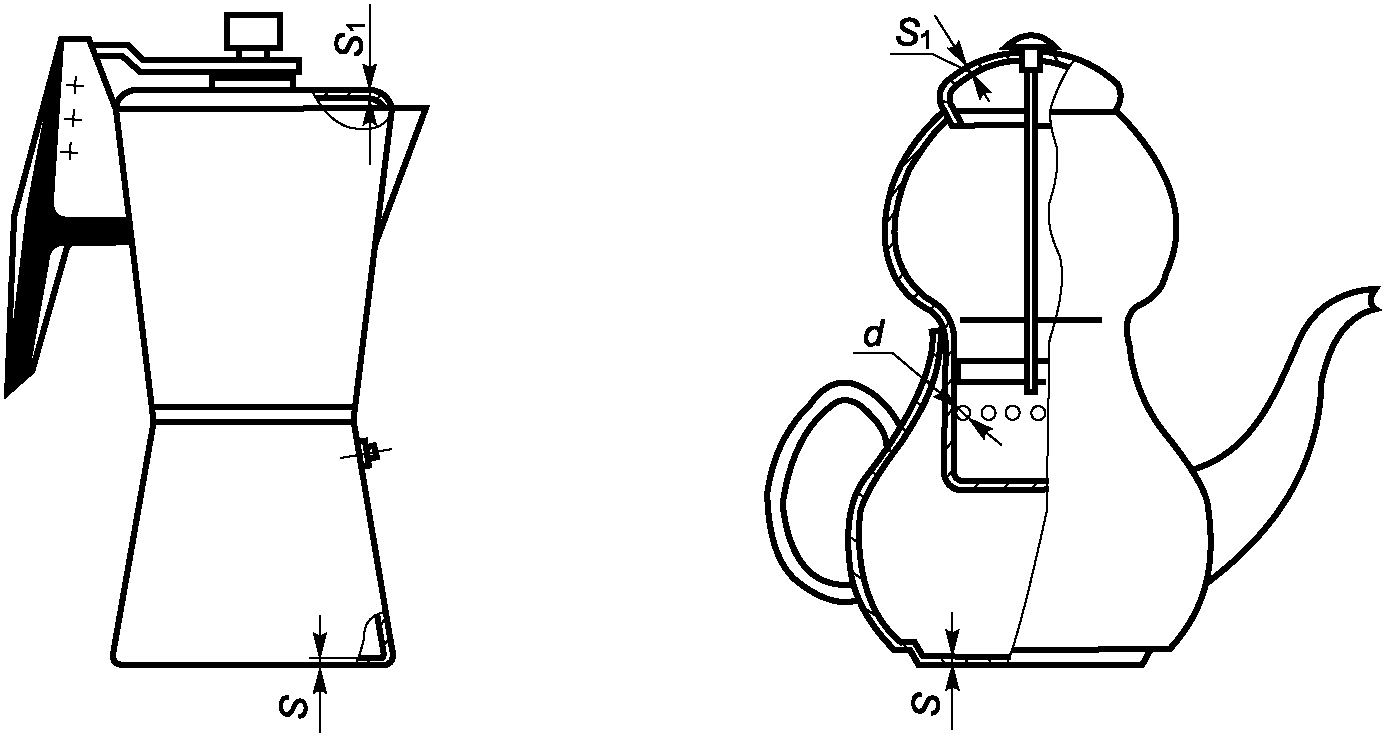

Рисунок 30 - Кофеварка комбинированная

Таблица 30

Основные параметры кофеварки комбинированной

Вместимость, л | Диаметр d, мм | Толщина, мм | |

дна S | крышки S1 | ||

0,6 | 3,0 | 1,5 (4,0) | |

0,7 | 1,5 | ||

Примечание - Толщина дна (крышки), указанная в скобках, относится к кофеваркам с предохранительным клапаном. | |||

Пример условного обозначения кофеварки комбинированной вместимостью 0,6 л, с травленой внутренней и полированной наружной поверхностями:

Кофеварка комбинированная 0,6 л Т П ГОСТ 17151

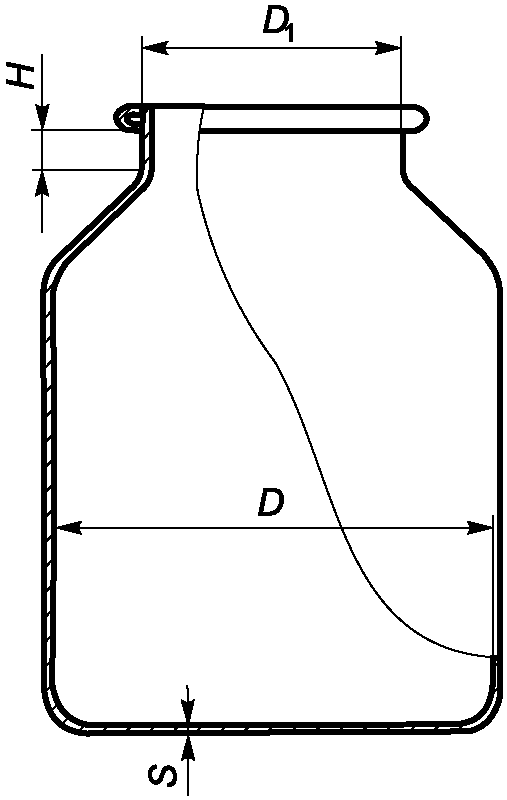

Таблица 31

Диаметр D, мм | Вместимость, л | Толщина, мм | |

дна S | крышки S1 | ||

340 - 450 | 20,0 - 50,0 | 2,5 - 5,5 | 1,2 - 3,0 |

Примечания 1 Допускаются котлы с утолщенным дном 6 - 7 мм. 2 Котлы должны иметь крышки. 3 Котлы должны иметь две ручки. 4 При клепке котлов применяют заклепки с полукруглой головкой. | |||

Пример условного обозначения котла вместимостью 30 л, с травлеными внутренней и наружной поверхностями:

Котел 30 л Т ГОСТ 17151

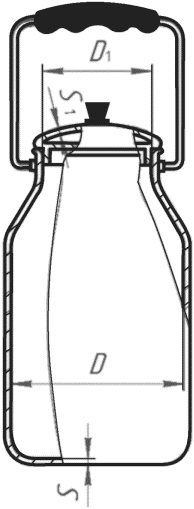

Рисунок 32 - Бидон

Таблица 32

Основные параметры бидона

Диаметр D, мм | Диаметр D1, мм | Толщина, мм | Вместимость, л | |

дна S | крышки S1 | |||

80 | 70 | 1,5 | 1,0 - 1,5 | 0,5 |

100 | 80 | 1,0 | ||

120 | 90 | 2,0 | ||

140 | 100 | 3,0 | ||

160 | 120 | 1,5 - 2,0 | 5,0 | |

200 | 140 | 6,5 | ||

220 | 160 | 8,0 | ||

10,0 | ||||

Примечания 1 Допускается изменение предельного отклонения размера диаметра D1 +/- 10 мм. 2 Бидоны должны иметь крышки. | ||||

Пример условного обозначения бидона вместимостью 5 л, с травлеными внутренней и наружной поверхностями:

Бидон 5 л Т ГОСТ 17151

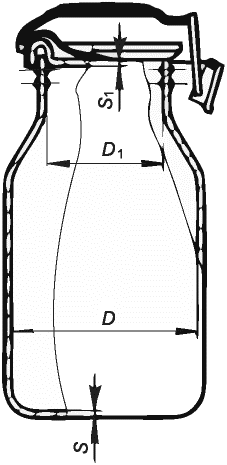

Таблица 33

Диаметр D, мм | Диаметр D1, мм | Толщина, мм | Вместимость, л | |

дна S | крышки S1 | |||

220 | 160 | 2,5 | 2,0 - 2,5 | 10,0 |

250 | 190 | 2,5 - 3,0 | 2,0 - 3,0 | 15,0 |

Пример условного обозначения бидона с плотно закрывающейся крышкой вместимостью 10 л, с травлеными внутренней и наружной поверхностями:

Бидон с плотно закрывающейся крышкой 10 л Т ГОСТ 17151

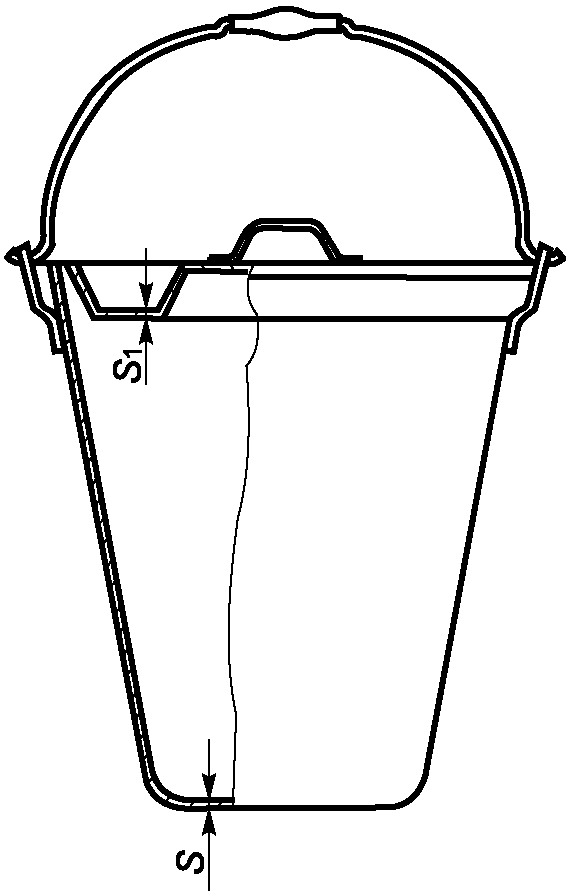

Рисунок 34 - Ведро

Таблица 34

Основные параметры ведра

Толщина, мм | Вместимость, л | |

дна S | крышки S1 | |

1,2 - 3,0 | 1,2 - 1,5 | 10,0 - 13,0 |

Примечание - Ведра могут быть с крышками и без крышек. | ||

Пример условного обозначения ведра вместимостью 12 л, с травлеными внутренней и наружной поверхностями:

Ведро 12 л Т ГОСТ 17151

Рисунок 35 - Таз

Таблица 35

Основные параметры таза

В миллиметрах

Диаметр D | Высота H | Толщина S |

400 - 700 | 130 - 160 | 1,5 - 2,0 |

Пример условного обозначения таза диаметром 500 мм, с травлеными внутренней и наружной поверхностями:

Таз 500 мм Т ГОСТ 17151

Рисунок 36 - Миска

Таблица 36

Основные параметры миски

В миллиметрах

Диаметр D | Высота H | Толщина S |

140 - 400 | 45 - 170 | 1,2 - 3,0 |

Примечание - Миски допускаются с ручками и ушками. | ||

Пример условного обозначения миски диаметром 200 мм, с травлеными внутренней и наружной поверхностями:

Миска 200 мм Т ГОСТ 17151

Рисунок 37 - Тарелка

Таблица 37

Основные параметры тарелки

В миллиметрах

Диаметр D | Высота H | Толщина S |

150 - 400 | 30 - 60 | 1,2 - 3,0 |

Примечание - Тарелки допускаются с ушками. | ||

Пример условного обозначения тарелки диаметром 240 мм, с травлеными внутренней и наружной поверхностями:

Тарелка 240 мм Т ГОСТ 17151

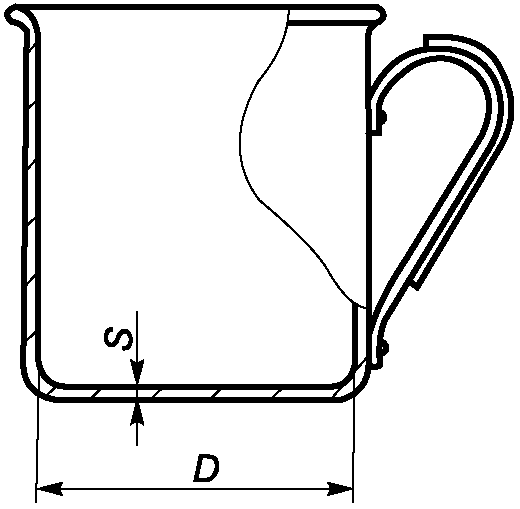

Рисунок 38 - Кружка

Таблица 38

Основные параметры кружки

Диаметр D, мм | Толщина S, мм | Вместимость, л |

80 - 120 | 1,2 - 2,0 | 0,2 - 1,0 |

Пример условного обозначения кружки вместимостью 0,5 л, с травлеными внутренней и наружной поверхностями:

Кружка 0,5 л Т ГОСТ 17151

Рисунок 39 - Кружка разливательная

Таблица 39

Основные параметры кружки разливательной

Диаметр D, мм | Толщина S, мм | Вместимость, л |

75 | 1,5 - 2,0 | 0,5 |

95 | 1,0 |

Пример условного обозначения кружки разливательной вместимостью 0,5 л, с травлеными внутренней и наружной поверхностями:

Кружка разливательная 0,5 л Т ГОСТ 17151

Рисунок 40 - Цедилка

Таблица 40

Основные параметры цедилки

В миллиметрах

Диаметр D | Высота H | Толщина дна S | Диаметр отверстий d |

140 - 300 | 65 - 180 | 1,2 - 2,0 | 3,0 - 5,0 |

Примечания 1 Цедилки могут быть с подставкой или на ножках. 2 Дно цедилок должно быть сферическим. | |||

Пример условного обозначения цедилки диаметром 200 мм, с травлеными внутренней и наружной поверхностями:

Цедилка 200 мм Т ГОСТ 17151

Рисунок 41 - Цедилка для молока

Таблица 41

Основные параметры цедилки для молока

В миллиметрах

Диаметр D | Высота H | Толщина дна S | Диаметр отверстий d |

260 | 130 | 1,2 - 1,5 | не более 15,0 |

320 | 200 | 1,5 - 2,0 |

Пример условного обозначения цедилки для молока диаметром 260 мм, с травлеными внутренней и наружной поверхностями:

Цедилка для молока 260 мм Т ГОСТ 17151

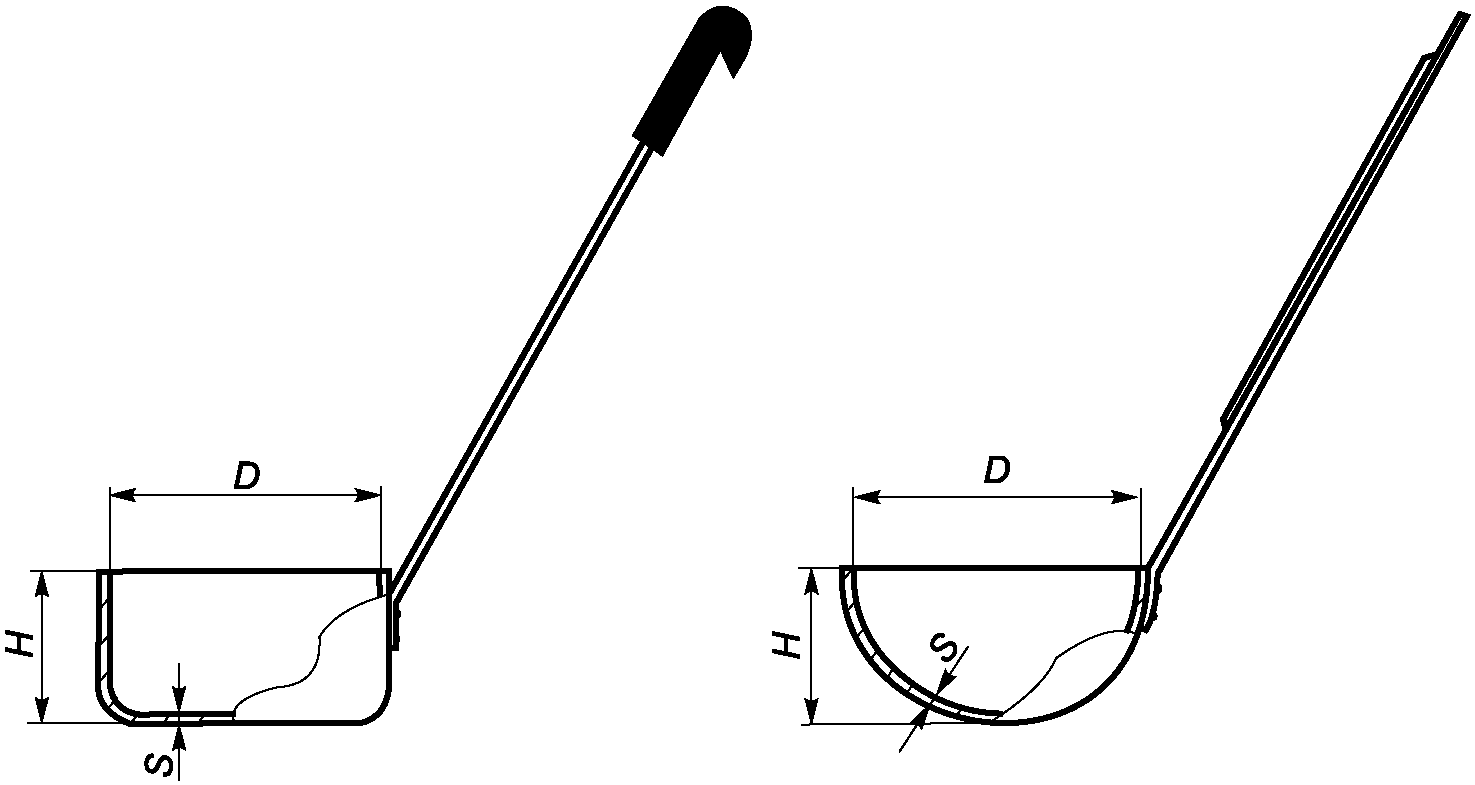

Рисунок 42 - Ложка разливательная

Таблица 42

Основные параметры ложки разливательной

В миллиметрах

Диаметр D | Высота H | Толщина дна S |

80 - 120 | 35 - 50 | 1,2 - 2,0 |

Пример условного обозначения ложки разливательной диаметром 120 мм, с травлеными внутренней и наружной поверхностями:

Ложка разливательная 120 мм Т ГОСТ 17151

Рисунок 43 - Ложка для снятия пены (шумовка)

Таблица 43

Основные параметры ложки для снятия пены (шумовки)

В миллиметрах

Диаметр D | Высота H | Толщина дна S | Диаметр отверстий d |

100 - 140 | 10 | 1,2 - 2,0 | 2,5 - 3,0 |

160 - 200 | 20 |

Пример условного обозначения ложки для снятия пены (шумовки) диаметром 140 мм, с травлеными внутренней и наружной поверхностями:

Ложка для снятия пены (шумовка) 140 мм Т ГОСТ 17151

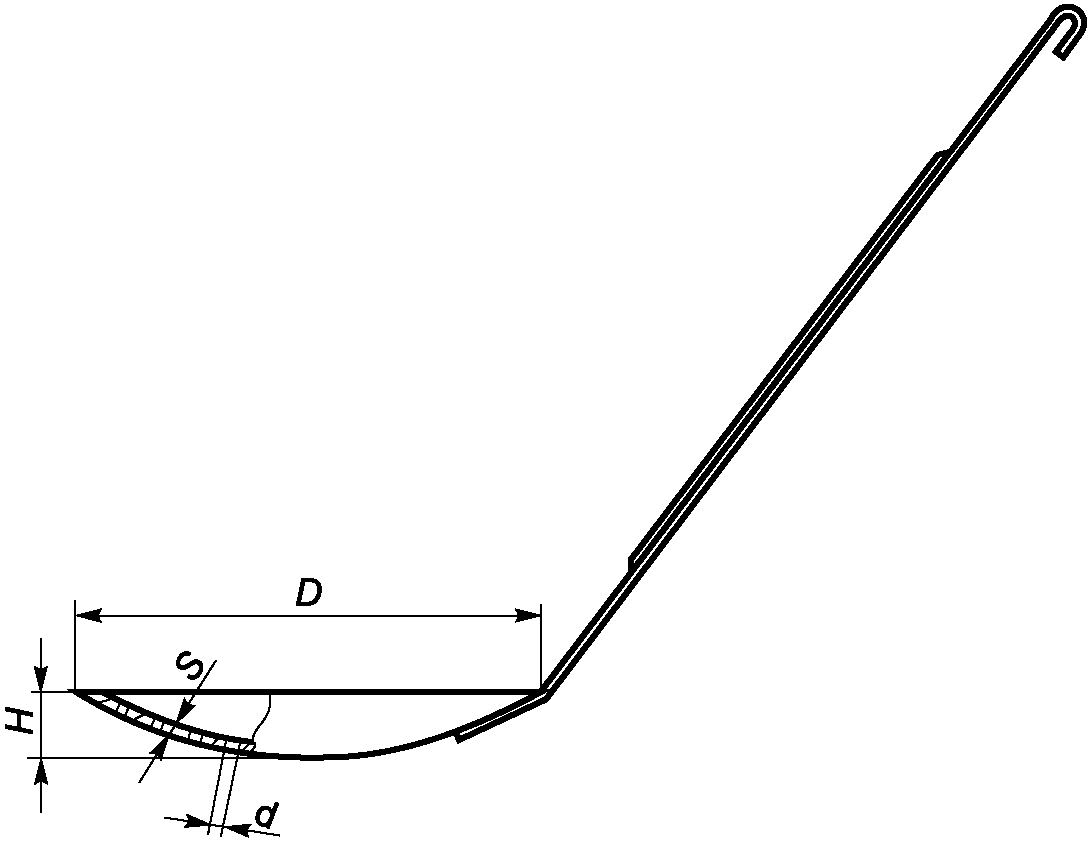

Рисунок 44 - Котелок

Таблица 44

Основные параметры котелка

Толщина дна S, мм | Толщина крышки S1, мм | Вместимость, л |

1,2 - 1,5 | 0,9 - 1,5 | 1,7 - 3,0 |

1,5 - 2,0 | 4,0 - 10,0 | |

Примечания 1 Котелки могут быть без крышки. 2 Крышки-сковороды должны быть толщиной не менее 3 мм. | ||

Пример условного обозначения котелка вместимостью 3 л, с травлеными внутренней и наружной поверхностями:

Котелок 3 л Т ГОСТ 17151

Таблица 45

для хранения сыпучих продуктов

Диаметр D, мм | Толщина, мм | Вместимость (условная), л | |

дна S | крышки S1 | ||

80 - 200 | 1,2 - 2,0 | 1,0 - 1,5 | 0,5 - 5,0 |

Примечание - Банки могут быть с крышками и без крышек. | |||

Пример условного обозначения банки круглой для хранения сыпучих продуктов диаметром 120 мм, с травлеными внутренней и наружной поверхностями:

Банка круглая 120 мм Т ГОСТ 17151

Таблица 46

для хранения сыпучих продуктов

Сторона A, мм | Толщина, мм | Вместимость (условная), л | |

дна S | крышки S1 | ||

100 | 1,2 - 2,0 | 1,0 - 1,5 | 1,0 |

120 | 2,0 | ||

140 | 3,0 | ||

160 | 4,0 | ||

170 | 5,0 | ||

Примечание - Банки могут быть с крышками и без крышек. | |||

Пример условного обозначения банки квадратной для хранения сыпучих продуктов размером 160 x 160 мм, с травлеными внутренней и наружной поверхностями:

Банка квадратная 160 x 160 мм Т ГОСТ 17151

для хранения сыпучих продуктов

Таблица 47

для хранения сыпучих продуктов

Сторона B, мм | Сторона L, мм | Толщина, мм | Вместимость (условная), л | |

дна S | крышки S1 | |||

65 | 90 | 1,2 - 2,0 | 1,0 - 1,5 | 0,5 |

90 | 115 | 1,0 | ||

105 | 140 | 2,0 | ||

120 | 155 | 3,0 | ||

Примечание - Банки могут быть с крышками и без крышек. | ||||

Пример условного обозначения банки прямоугольной для хранения сыпучих продуктов размером 90 x 115 мм, с травлеными внутренней и наружной поверхностями:

Банка прямоугольная 90 x 115 мм Т ГОСТ 17151

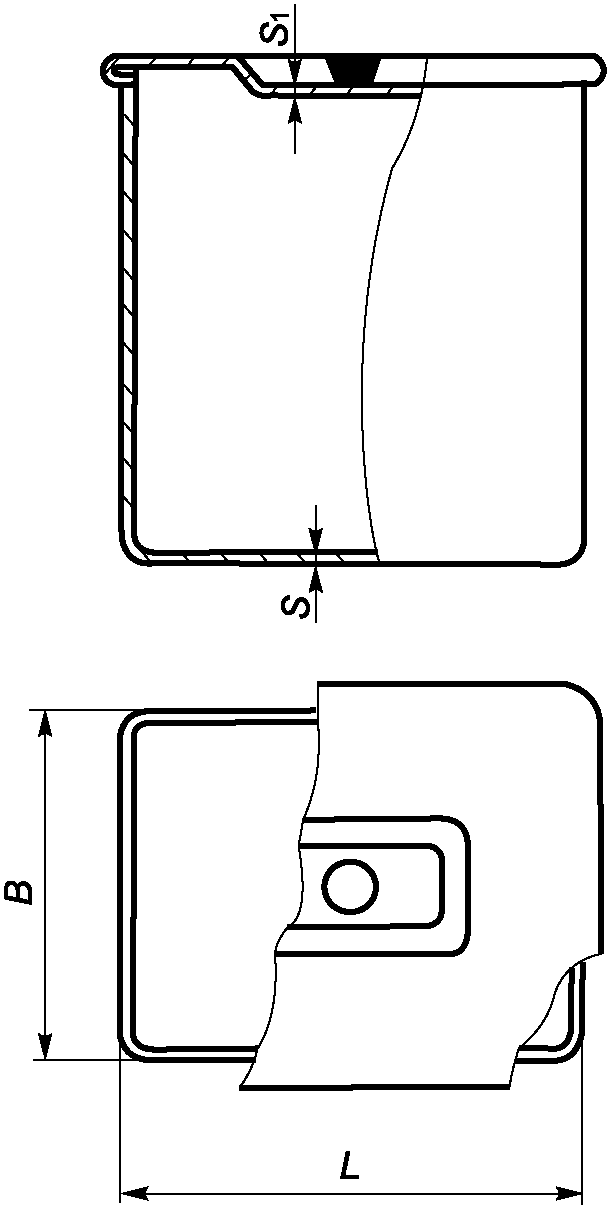

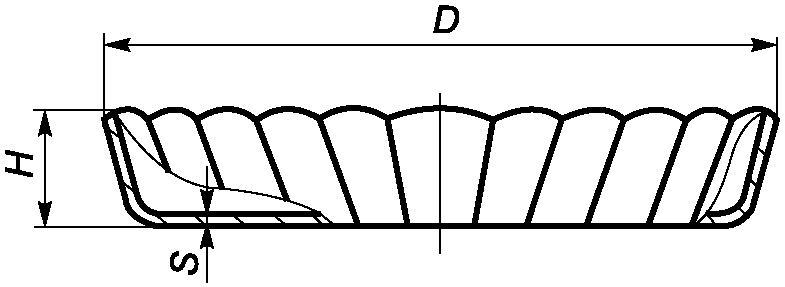

Рисунок 48 - Форма для выпечки

Таблица 48

Основные параметры формы для выпечки

В миллиметрах

Диаметр D | Высота H | Толщина S |

80 - 280 | 30 - 100 | 0,9 - 3,0 |

Примечание - Форма для выпечки может быть гладкая, фасонная, гофрированная. | ||

Пример условного обозначения формы для выпечки диаметром 120 мм, с травлеными внутренней и наружной поверхностями:

Форма для выпечки 120 мм Т ГОСТ 17151

Рисунок 49 - Противень

Таблица 49

Основные параметры противня

В миллиметрах

Сторона B | Сторона L | Высота H | Толщина дна S |

160 - 460 | 240 - 630 | 25 - 70 | 0,9 - 3,0 |

Пример условного обозначения противня размером 160 x 240 мм, с травлеными внутренней и наружной поверхностями:

Противень 160 x 240 мм Т ГОСТ 17151

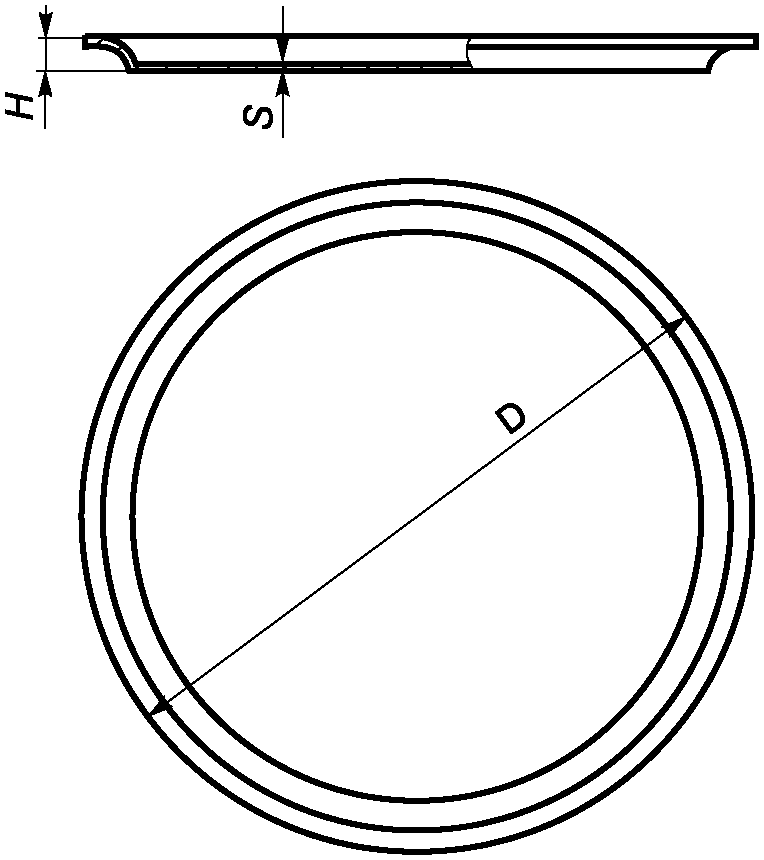

Рисунок 50 - Поднос круглый

Таблица 50

Основные параметры подноса круглого

В миллиметрах

Диаметр D | Высота H | Толщина S |

200 - 480 | 15 - 35 | 0,9 - 3,0 |

Пример условного обозначения подноса круглого диаметром 200 мм, с декорированной внутренней поверхностью, с внутренним и наружным лакокрасочным покрытием:

Поднос круглый 200 мм Дк Л ГОСТ 17151

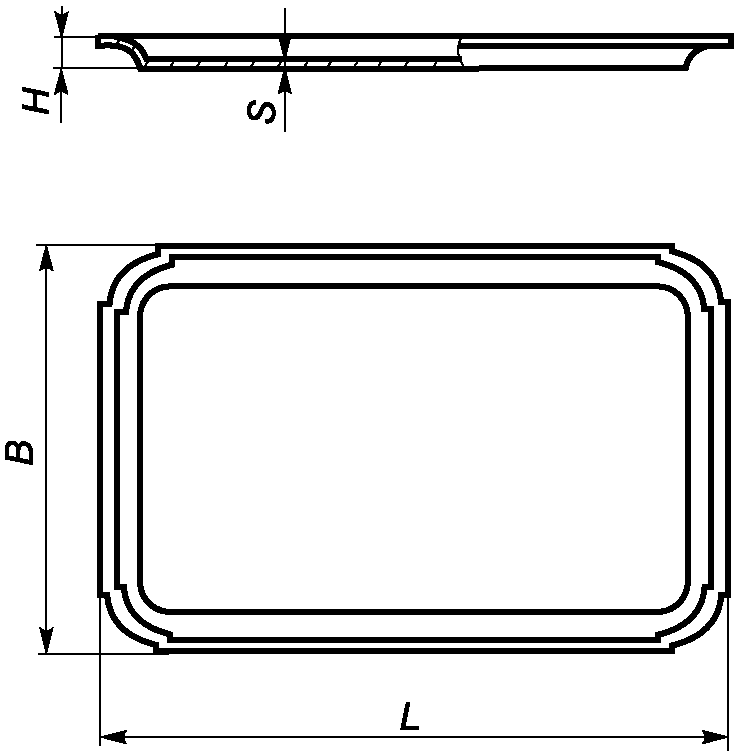

Рисунок 51 - Поднос прямоугольный

Таблица 51

Основные параметры подноса прямоугольного

В миллиметрах

Сторона B | Сторона L | Высота H | Толщина дна S |

130 - 360 | 280 - 460 | 15 - 25 | 0,9 - 3,0 |

Пример условного обозначения подноса прямоугольного размером 180 x 320 мм, с внутренним и наружным противопригорающим (антипригарным) покрытием:

Поднос прямоугольный 180 x 320 мм Пр ГОСТ 17151

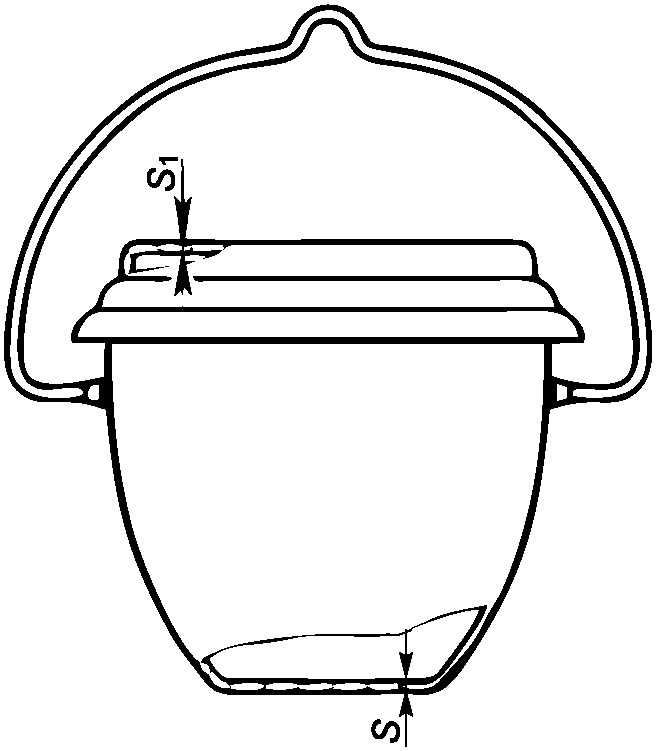

Рисунок 52 - Молочник (сахарница)

Таблица 52

Основные параметры молочника (сахарницы)

Толщина, мм | Вместимость (условная), л | |

дна S | крышки S1 | |

1,0 - 2,0 | 0,3 - 1,0 | |

Примечание - Молочник (сахарница) должны иметь крышки. | ||

Пример условного обозначения молочника (сахарницы) вместимостью 0,5 л, с травленой внутренней и полированной наружной поверхностями:

Молочник (сахарница) 0,5 л Т П ГОСТ 17151

Рисунок 53 - Сито для процеживания

Таблица 53

Основные параметры сита для процеживания

В миллиметрах

Диаметр D | Высота H | Толщина дна S | Диаметр отверстий d |

360 | 105 | 1,0 - 1,5 | 2,5 - 3,0 |

420 | 85 | 2,0 |

Пример условного обозначения сита для процеживания диаметром 360 мм, с травлеными внутренней и наружной поверхностями:

Сито для процеживания 360 мм Т ГОСТ 17151

Таблица 54

Диаметр D, мм | Диаметр D1, мм | Высота горловины H, мм | Толщина дна S, мм | Вместимость, л |

280 | 170 | 25 | 2,0 - 3,0 | 20 |

Примечания 1 Допускаются бидоны специальные с ручкой. 2 Допускаются бидоны специальные с опорным обручем. 3 Бидоны специальные могут быть с крышками и без крышек. | ||||

Пример условного обозначения бидона специального диаметром 280 мм, с травлеными внутренней и наружной поверхностями:

Бидон специальный 280 мм Т ГОСТ 17151

4.1 Все материалы, применяемые для изготовления посуды, контактирующие с пищевыми продуктами, должны соответствовать требованиям технических нормативных правовых актов, действующих на территории государства, принявшего настоящий стандарт.

Примечание - Информация о нормативных правовых актах и технических регламентах приведена в приложении А.

4.2 Посуда не должна выделять вредные вещества в количествах, превышающих гигиенические нормативы и установленных в нормативных документах, действующих на территории государства - участника Соглашения, принявшего настоящий стандарт [1].

Посуда, предназначенная для детей и подростков, не должна выделять вредные вещества в количествах, превышающих требования нормативных документов, действующих на территории государства - участника Соглашения, принявшего настоящий стандарт [2].

4.3 Посуду изготавливают из листов и лент алюминия марок АД1, АД с химическим составом по ГОСТ 4784, алюминия марок А7, А6, А5, А0 с химическим составом по ГОСТ 11069 и биметаллических лент из алюминия марок АД1, АД с химическим составом по ГОСТ 4784 и стальной ленты марок 12Х18Н10Т и 08Х18Н10Т с химическим составом по ГОСТ 5632. При наличии в посуде внутреннего покрытия допускается изготавливать ее из листов и лент из алюминиевого сплава марки АМц с химическим составом по ГОСТ 4784. Качество поверхности листов должно соответствовать техническим требованиям ГОСТ 21631 к поверхности листов повышенной отделки, лент - ГОСТ 13726, биметаллической ленты - нормативной документации.

Крепежные детали, имеющие контакт с пищевыми продуктами, изготавливают из материалов, применяемых для изготовления посуды.

Арматуру (ручки, дужки и ушки) изготавливают из алюминия и алюминиевых сплавов по ГОСТ 4784 и алюминия по ГОСТ 11069. Листы и ленты, применяемые для изготовления арматуры, должны быть нагартованными.

Допускается изготавливать арматуру, крепежные и другие детали, не имеющие контакта с пищевыми продуктами, из нержавеющих сталей, цветных металлов, сталей с защитно-декоративными покрытиями или из отожженных листов из алюминия (алюминиевых сплавов) с созданием конструктивной жесткости.

Допускаются ручки и крепежные детали ручек из пиломатериалов твердых лиственных пород по ГОСТ 2695, из пластмасс (карбамидо- и меламиноформальдегидных прессовочных масс (аминопластов) по ГОСТ 9359, пластических масс на основе фенолоальдегидных смол (фенопластов) по ГОСТ 28804, полиамидов, полипропилена и бакелита по нормативной документации), керамики по нормативной документации и других материалов по нормативной документации, не уступающих по теплостойкости и прочностным характеристикам и не ухудшающих эксплуатационные свойства и внешний вид изделий.

Примечания

1 Нормативная документация должна быть оформлена согласно действующему законодательству в области технического регулирования.

2 Поверхность ручек может иметь покрытие (лакокрасочное, силиконовое и т.п.) различных цветовых гамм.

Теплостойкость ручек из пластмасс, а также пластмассовых деталей ручек должна быть не менее (150 +/- 5) °C для изделий, подвергающихся нагреву.

Ручки должны быть без заусенцев и острых кромок.

Ручки из пластмасс и керамики не должны иметь трещин, сколов, вздутий, усадочных раковин и инородных включений.

Допускаются крышки кастрюль и сковород из термостойкого стекла, крышки бидонов и банок для сыпучих продуктов - из полимерных материалов, крышки кастрюль-скороварок - из коррозионно-стойких сталей по ГОСТ 5632.

4.4 Корпуса посуды изготавливают с обрезными, отогнутыми или закатными краями. Обрезку, отгибку или закатку устанавливают в зависимости от толщины стенки у борта и диаметра изделия для обеспечения жесткости. Наличие острых кромок не допускается. Корпуса посуды с эмалевыми и противопригорающими (антипригарными) покрытиями изготавливают с обрезными или отогнутыми краями.

Допускается замена обрезки отгибкой или закаткой, и отгибки закаткой.

Зазор между кромкой закатанного края и стенкой корпуса не должен превышать 1,5 мм.

Допускается изготовление тазов, мисок и цедилок диаметром свыше 200 мм с зазором между кромкой закатанного края и стенкой корпуса не более 3,0 мм.

Тарелки, миски, тазы, цедилки, кружки, ковши и бидоны изготавливают с закатанными краями.

Допускается изготовление тарелок, мисок, тазов, цедилок, кружек, ковшей и бидонов с возможностью реализации различных вариантов оформления борта, в том числе и без использования закатки.

Котлы, разливательные ложки, ложки для снятия пены, тарелки и миски с ушками, банки для сыпучих продуктов изготавливают с обрезными краями.

Корпус посуды должен сохранять свою форму. В заполненном состоянии изменение его диаметра не допускается.

4.5 Посуда должна быть водонепроницаемой.

При наполнении водой посуда не должна давать течи, если это не предусмотрено конструкцией.

4.6 Утонение стенок корпусов и крышек изделий после штамповки, механической, химической или электрохимической обработки не должно превышать 20%, а на горловинах и сферических поверхностях бидонов, чайников, кофейников и цедилок для молока не более 50% номинальной толщины листа металла, примененного для изготовления изделия, если разные толщины дна и стенок не предусмотрены конструкцией изделия.

4.7 Посуда, предназначенная для использования на индукционных плитах, должна иметь на дне теплораспределительный слой, обладающий ферромагнитными свойствами.

Теплораспределительный слой должен быть расположен по центру поверхности дна изделия. Допустимое отклонение - не более 1% от диаметра дна.

Теплораспределительный слой должен быть прочно и надежно соединен с дном без зазоров.

4.8 Форма дна посуды (за исключением посуды со сферической поверхностью дна) должна быть плоской и обеспечивать устойчивость изделия на горизонтальной поверхности.

Дно посуды должно обеспечивать устойчивость изделия на горизонтальной поверхности в течение всего срока эксплуатации.

Для изделий, подвергающихся нагреву на плите, допускается вогнутость дна, не превышающая 0,5% наружного диаметра плоской части дна, а для остальных изделий - 1%, если вогнутость не предусмотрена конструкцией.

Выпуклость дна не допускается.

Испытания формы дна посуды для индукционных плит в соответствии с 6.3.1, 6.3.2 должны проводиться после испытаний на эксплуатационные свойства согласно 6.17.9.

4.9 Крышки должны свободно входить и легко поворачиваться (для изделий круглой формы) в корпусе. Зазор между фиксирующим бортом крышки и корпусом не должен превышать 1% внутреннего диаметра корпуса. Зазор между опорной плоскостью крышки и кромкой борта не должен превышать 0,5%, а для крышек с эмалевым силикатным покрытием - 1,5% внутреннего диаметра корпуса.

Наружный диаметр накладных крышек кастрюль должен быть не менее наружного диаметра корпуса или диаметра закатного либо отогнутого борта.

Крышки чайников и кофейников должны иметь обечайку высотой от 8 до 10 мм, отверстия для выхода пара площадью не менее 5 мм2 и не выпадать при наклоне, соответствующем полному сливу жидкости.

Для бидонов с плотнозакрывающейся крышкой величина зазора между корпусом и крышкой должна определяться рабочим чертежом изделия.

Крышки чайников со свистком и кофейников с гейзером изготавливают без отверстия для выхода пара.

Крышки изделий могут быть:

- кастрюль и сковород - выпуклыми, вкладными с отверстием для выхода пара (за исключением крышек из термостойкого стекла);

- кастрюль-скороварок - с замком типа "байонет" или "струбцина-винт";

- кофейников с гейзером - с прозрачной вставкой.

Толщина и конструкция крышки должны обеспечивать сохранение ее формы.

Конструкция крышки чайника со свистком должна иметь обечайку с конусом от 4,5° до 5,5° для обеспечения необходимого натяга.

4.10 Конструкция носиков чайников и кофейников должна обеспечивать формирование струи и исключать ее "подтекание" при сливе. Сливная кромка носика должна располагаться не ниже верхней кромки горловины чайника или кофейника.

4.11 Ручки корпусов кастрюль из листового металла, изготовленные в виде скоб, должны быть изогнуты так, чтобы опоры для рук были параллельны основанию. Минимальная длина опор - 40 мм, а зазор между опорой и корпусом - не менее 15 мм. Длина одинарных ручек - не менее 120 мм.

4.12 Крепление арматуры к посуде (клепка, сварка, пайка, развальцовка, крепление винтами или комбинированное крепление) должно быть плотным и прочным, без наплывов и сыпи после пайки или сварки.

Швы сварных соединений должны быть выполнены в соответствии с ГОСТ 14806. В сварных швах не допускаются раковины, непровары, прожоги и другие дефекты. На спаиваемых поверхностях не должно быть оплавления основного металла, трещин. Следы после сварки и пайки должны быть закрыты арматурой или ее переходными элементами.

При креплении арматуры заклепками с потайной головкой по ГОСТ 10300 отклонение плоскости головки заклепки от внутренней поверхности корпуса (крышки) не должно превышать +/- 0,2 мм.

При креплении арматуры заклепками с полупотайной головкой по ГОСТ 10301 последние должны быть утоплены конической частью до прилегания всего края головки к внутренней поверхности посуды. Допускается крепление заклепками с низкой полукруглой головкой по ГОСТ 10302.

Для крепления деталей кастрюль-скороварок, ушков чайников, а также шарнирных узлов допускается применение заклепок по ГОСТ 10299.

Расположение, количество, диаметр и материал заклепок должны обеспечивать плотное и прочное крепление арматуры и ручек к корпусу изделий.

Количество заклепок при креплении переходных элементов пластмассовых покрытий арматуры определяется ее конструктивными особенностями.

4.13 Ручки на посуде должны быть расположены симметрично по отношению к продольной оси. Отклонение в расположении ручек от оси симметрии не должно превышать 2% диаметра изделия или длины утятницы (гусятницы).

4.14 Подвижные ручки, дужки должны легко вращаться в ушках. Заедание и выскакивание из мест соединения не допускается. Подвижные ручки чайников в нижнем положении не должны соприкасаться с корпусом.

4.15 Съемные ручки должны свободно входить в гнездо переходных элементов и надежно удерживать изделие при наклоне на угол 60° к горизонтальной плоскости с закрепленным на корпусе грузом, масса которого в два раза превышает массу вмещаемой воды. Для плоских изделий масса груза должна в два раза превышать собственную массу изделия.

4.16 Корпуса посуды с элементами, соединенными путем вальцовки, клепки, сварки и пайки, не должны иметь течи.

4.17 Сварные и пропаянные швы должны быть ровными и плотными, без пузырей, наплывов и трещин.

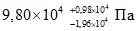

4.18 Кастрюли-скороварки для обеспечения безопасности и сохранения прочности корпуса и крышки должны выпускаться с нерегулируемым рабочим клапаном, рассчитанным на избыточное рабочее давление  , и предохранительным устройством, рассчитанным на избыточное давление от 13,72 x 104 до 15,68 x 104 Па.

, и предохранительным устройством, рассчитанным на избыточное давление от 13,72 x 104 до 15,68 x 104 Па.

, и предохранительным устройством, рассчитанным на избыточное давление от 13,72 x 104 до 15,68 x 104 Па.

, и предохранительным устройством, рассчитанным на избыточное давление от 13,72 x 104 до 15,68 x 104 Па.Допускается изготовление кастрюль-скороварок с регулируемым рабочим клапаном с настройкой на избыточное рабочее давление от 1,96 x 104 до 10,78 x 104 Па.

Плавкие вставки изготавливают из сплава с химическим составом: Pb - 43,5%, Bi - 56,5%. Температура плавления вставок должна быть равной 128-5 °C.

4.19 Наружная поверхность посуды может быть травленой, полированной, крацованной, шлифованной, с анодно-оксидным покрытием, хромированной, никелированной, декорированной способом вибронакатывания или чеканки, нанесением орнамента, рисунка, художественной росписи или деколей, эматалированной, плакированной нержавеющей сталью, эмалированной силикатными эмалями, покрытой фторполимерным декоративным покрытием или лакокрасочными материалами.

Поверхность посуды, плакированной нержавеющей сталью, должна быть шлифованной или полированной.

Поверхность посуды после механической и химической обработки не должна иметь вмятин, трещин, плен, свищей, пузырей, острых кромок, гофр, местной волнистости, посторонних включений, пятен, штрихов, рисок, заусенцев, забоин, раковин, царапин, потертостей, темных и белесых налетов, потеков, недотравленных участков, следов обрабатывающих растворов.

На крацованной, полированной, шлифованной и травленой поверхностях посуды допускаются малозаметные, не влияющие на товарный вид, риски, шероховатости, следы обработки, полосчатость.

Указанные дефекты не должны превышать норм, установленных к поверхности алюминиевых листов группы повышенной отделки по ГОСТ 21631.

Поверхность полированных корпусов и крышек посуды должна быть равномерно блестящей. Параметр шероховатости должен быть не более 0,16 мкм по ГОСТ 2789.

Поверхность посуды с анодно-оксидным покрытием должна быть от серебристого до светло-серого цвета; с эматалированным покрытием - от молочно-серого до темно-серого цвета, однородной и однотонной. Допускается окрашивание методом цветного анодирования.

Поверхность посуды с никелевым покрытием должна быть серебристо-белого цвета с желтоватым оттенком, а с никель-хромовым покрытием - серебристого цвета с голубоватым оттенком.

На декорированной посуде допускаются следующие отклонения по рисунку: нечеткость контура, мелкие волосные линии и разрывы.

Поверхность посуды с эмалевым силикатным покрытием должна быть равномерно блестящей по всей поверхности, без разрывов, прогаров, просветов металла и вскипов эмали. На эмалевом силикатном покрытии посуды не должно быть более двух видов отклонений, указанных в таблице 55.

Таблица 55

Допустимые отклонения на эмалевом силикатном покрытии посуды

Наименование отклонения | Норма |

Булавочные уколы | Допускаются |

Кратеры, посторонние включения | Допускаются размером не более 1,5 мм в количестве не более 1 шт. |

Локальные утолщения эмали высотой до 0,5 мм | Допускаются размером не более 2,0 мм в количестве не более 1 шт. |

Углубления эмалевого силикатного покрытия на рисках глубиной до 0,5 мм и длиной до 5,0 мм | Допускаются в количестве не более 1 шт. |

Следы от инструмента на торце борта изделия с обнажением металла | Допускаются размером не более 2,0 мм в количестве не более 3 шт. |

Фторполимерное декоративное покрытие должно быть равномерным по всей поверхности, без пропусков, наплывов, подтеков, видимых трещин и пузырей.

Фторполимерное декоративное покрытие должно быть термостойким.

Поверхность посуды с лакокрасочным покрытием должна соответствовать II классу по ГОСТ 35094.

Наружная поверхность посуды может быть полностью или частично, кроме дна, покрыта противопригорающим (антипригарным) покрытием.

Эмалевые силикатные, фторполимерные декоративные, лакокрасочные и противопригорающие (антипригарные) покрытия, нанесенные на всю наружную поверхность, должны быть стойкими к прямому контакту с пламенем огня для посуды, предназначенной для использования на плите, варочной поверхности или в духовке с прямым контактом наружной поверхности посуды с пламенем огня.

Эмалевые силикатные, фторполимерные декоративные, лакокрасочные и противопригорающие (антипригарные) покрытия, нестойкие к прямому контакту с пламенем огня, допускается использовать на всей наружной поверхности для посуды, предназначенной для приготовления продуктов питания на плите, варочной поверхности или в духовке без прямого контакта с пламенем огня.

Эмалевые силикатные, фторполимерные декоративные, лакокрасочные и противопригорающие (антипригарные) покрытия, нестойкие к прямому контакту с пламенем огня, могут быть частично, кроме дна, нанесены на наружную поверхность для посуды, предназначенной для приготовления продуктов питания на плите, варочной поверхности или в духовке с прямым контактом наружной поверхности посуды с пламенем огня.

Информация об ограничениях использования посуды с наружной поверхностью, полностью покрытой нестойким к действию открытого пламени эмалевым силикатным, фторполимерным декоративным, лакокрасочным и противопригорающим (антипригарным) покрытиями, на плите, варочной поверхности или в духовке с прямым контактом наружной поверхности с пламенем огня, должна быть доведена до потребителя.

На наружной поверхности дна в технологических углублениях и на выступах при декорировании должны быть только стойкие к прямому контакту с пламенем огня покрытия для посуды, предназначенной для использования на плите, варочной поверхности или в духовке с прямым контактом наружной поверхности посуды с пламенем огня.

Допускаются на наружной поверхности дна в технологических углублениях и на выступах при декорировании нестойкие к прямому контакту с пламенем огня покрытия для посуды, предназначенной для использования на плите, варочной поверхности или в духовке без прямого контакта наружной поверхности посуды с пламенем огня.

Допускается сочетать разные виды покрытий и обработки наружных поверхностей корпусов и крышек посуды.

4.20 Внутренняя поверхность посуды должна быть травленой, крацованной, шлифованной, эматалированной, плакированной нержавеющей сталью, с анодно-оксидным покрытием или с противопригорающим (антипригарным) покрытием.

Допускается эмалирование силикатными эмалями внутренней поверхности крышек изделия.

Внутреннюю поверхность подносов допускается защищать лакокрасочным покрытием.

Качество поверхности посуды, за исключением поверхности, плакированной нержавеющей сталью и с противопригорающим (антипригарным) покрытием, должно соответствовать требованиям 4.19.

На поверхности посуды, плакированной нержавеющей сталью, допускаются риски в местах переходов поверхностей глубиной не более 0,1 мм в количестве не более 5 шт., рябизна общей площадью не более 3% от всей плакированной поверхности, разрозненные черные точки глубиной не более 0,2 мм в количестве не более 2 шт.

На поверхности дна и радиусном переходе корпуса посуды с противопригорающим (антипригарным) покрытием любые дефекты не допускаются.

На поверхности посуды с противопригорающим (антипригарным) покрытием допускаются штрихи, риски глубиной не более 0,2 мм, длиной не более 3 мм в количестве не более 2 шт.

4.20.1 Противопригорающие (антипригарные) покрытия должны быть на основе полимеров, обладающих противопригорающими (антипригарными) свойствами и способных длительно сохранять комплекс эксплуатационных свойств.

Противопригорающие (антипригарные) покрытия могут быть с обычной и повышенной абразивной износоустойчивостью.

Противопригорающие (антипригарные) покрытия должны быть равномерно нанесены по всей поверхности посуды, без пропусков, наплывов и подтеков.

Противопригорающие (антипригарные) покрытия могут быть различной цветовой гаммы.

Поверхность посуды с противопригорающими (антипригарными) покрытиями должна быть однородной, сплошной, без трещин и пузырей.

4.20.2 На каждом изделии допускаются незначительные отклонения противопригорающего (антипригарного) покрытия в соответствии с таблицей 56.

Примечание - Под незначительными отклонениями противопригорающего (антипригарного) покрытия понимают отклонения, размеры и количество которых не оказывают существенного влияния на товарный вид изделий и не препятствуют использованию посуды по назначению.

Таблица 56

на противопригорающем (антипригарном) покрытии посуды

Наименование отклонения | Норма |

Включения | Допускаются незначительные |

Разнооттеночность | Допускается |

4.20.3 Прочность сцепления противопригорающих (антипригарных) покрытий с металлом должна соответствовать баллу 1 по методу решетчатых надрезов в соответствии с таблицей 57.

Таблица 57

покрытий с металлом (адгезия к металлу)

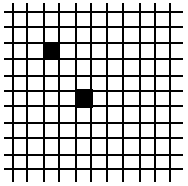

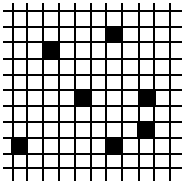

Балл | Описание поверхности | Внешний вид |

1 | Нет отрыва покрытия ни в одном квадрате решетки |  |

2 | Имеются отрывы покрытия не более чем в двух квадратах решетки |  |

3 | Имеются отрывы покрытия более чем в двух квадратах решетки |  |

4.21 Поверхность металлической арматуры должна быть травленой, полированной или с защитно-декоративным покрытием.

4.22 Поверхность арматуры из полимерных материалов не должна иметь царапин, трещин, сколов, остатков грата, вздутий, усадочных раковин и инородных включений.

Допускаются на поверхности прессованной арматуры следы литника и выталкивателей с нелицевой стороны.

4.23 Поверхность арматуры из пиломатериалов должна быть без сучков, трещин, раковин и грибковых поражений, заболонной гнили, повреждений насекомыми. Поверхность должна быть шлифованной, покрытой лаком по ГОСТ 4976, ГОСТ 5470 или парафинированной по ГОСТ 23683.

Допускается покрытие арматуры другими лаками не ниже качеством. Покрытие должно быть ровным, без отслоений и непокрытых мест.

4.24 Посуда, имеющая крышки, пробки и другие принадлежности, должна поставляться комплектно. Комплектующие принадлежности к посуде одного типа и размера должны быть взаимозаменяемы.

Кастрюли-скороварки с высотой корпуса более 110 мм комплектуются одним вкладышем-решеткой и (дополнительно) вкладышем-емкостью.

Кофейники должны иметь гейзер.

4.25 Толщина анодно-оксидного покрытия, в том числе эматалированного, на посуде должна быть от 6 до 15 мкм. Качество анодно-оксидного покрытия (внешний вид, степень наполнения, защитные свойства) - по ГОСТ 9.031. Для посуды, изготовленной из непрерывно-анодированной ленты, толщина и качество покрытия определяются сплошностью.

4.26 Толщина никелевого покрытия на посуде должна быть от 9 до 15 мкм или никель-хромового покрытия: никеля от 9 до 15 мкм, хрома до 1 мкм.

Прочность сцепления покрытия с основным металлом должна соответствовать ГОСТ 9.301.

4.27 Лакокрасочные покрытия на посуде должны иметь:

- толщину лакового покрытия не менее 5 мкм; эмалевого не менее 15 мкм на корпусах и не менее 10 мкм на крышках изделий;

- твердость не менее 0,5 условных единиц по ГОСТ 5233, твердость по карандашу - не менее HB согласно нормативным документам, действующим на территории государства - участника Соглашения, принявшего настоящий стандарт.

Примечание - Для покрытий, наносимых методом валкового наката, допускается твердость по карандашу не менее 4B.

- прочность сцепления с металлом (адгезия к металлу) не более балла 1 по ГОСТ 15140;

- ударопрочность (прочность при ударе) не менее 4,0 Дж;

- термостойкость не менее трех циклов испытаний (20 - 250 - 20) °C для изделий, применяемых с нагревом, за исключением чайников, и (20 - 200 - 20) °C для чайников, а для изделий, используемых без нагрева, - выдерживать температуру до 80 °C в течение 15 мин;

- стойкость к открытому пламени огня (при нанесении покрытия на части посуды, контактирующие с открытым огнем).

4.28 Эмалевое силикатное покрытие на посуде должно иметь:

- толщину не более 200 мкм;

- термостойкость не менее трех циклов испытаний (20 - 250 - 20) °C;

- ударопрочность (прочность при ударе) не менее 0,2 Дж;

- коррозионную стойкость;

- стойкость к открытому пламени огня (при нанесении покрытия на части посуды, контактирующие с открытым огнем).

- толщину не менее 20 мкм на корпусах, не менее 10 мкм на крышках;

- сплошность;

- прочность сцепления с металлом (адгезия к металлу);

- термостойкость;

- противопригорающие (антипригарные) свойства (неприлипаемость пищевых продуктов);

- абразивную износоустойчивость;

- эксплуатационные свойства;

- коррозионную стойкость;

- стойкость к открытому пламени огня (при нанесении покрытия на части посуды, контактирующие с открытым огнем).

Допускается толщина противопригорающего (антипригарного) покрытия на корпусах посуды не менее 15 мкм, если покрытие наносится методом валкового наката при условии выполнения требований по сплошности, прочности сцепления с металлом (адгезия к металлу), термостойкости, противопригорающим (антипригарным) и эксплуатационным свойствам, коррозионной стойкости.

Абразивная износоустойчивость обычных противопригорающих (антипригарных) покрытий должна быть не менее 1500 циклов.

Допускается абразивная износоустойчивость обычных противопригорающих (антипригарных) покрытий, нанесенных на посуду методом валкового наката, не менее 250 циклов.

Противопригорающие (антипригарные) покрытия с повышенной абразивной износоустойчивостью должны выдерживать не менее 3000 циклов.

Допускается абразивная износоустойчивость противопригорающих (антипригарных) покрытий с повышенной абразивной износоустойчивостью, нанесенных на посуду методом валкового наката, не менее 2500 циклов.

Противопригорающие (антипригарные) покрытия должны быть термостойкими.

Противопригорающие (антипригарные) покрытия на основе кремнийорганических полимеров должны быть ударопрочными. После испытания на ударопрочность (прочность при ударе) на покрытии не должно быть сколов, отслаиваний и растрескиваний.

4.30 Плакирующее покрытие на посуде должно:

- обеспечить сохранность формы изделия при нагреве до температуры 232 °C;

- не иметь отслоений покрытия после пяти циклов испытаний (20 - 232 - 20) °C;

- иметь коррозионную стойкость.

4.31 Фторполимерное декоративное покрытие на посуде должно иметь:

- толщину не менее 15 мкм;

- прочность сцепления с металлом (адгезию к металлу);

- термостойкость;

- стойкость к открытому пламени огня (при нанесении покрытия на части посуды, контактирующие с открытым огнем).

5.1 Посуду принимают партиями.

При приемке изделий изготовителем за партию принимают количество изделий одного типа, размера (вместимости), изготовленных при неизменной технологии производства.

При приемке изделий покупателем за партию принимают количество изделий, одновременно отправляемое покупателю по сопроводительным документам (транспортная накладная) и сопровождаемое документом, подтверждающим соответствие посуды установленным требованиям настоящего стандарта, оформленным согласно действующему законодательству в области технического регулирования.

5.2 При приемке изделий изготовителем посуду подвергают испытаниям: приемо-сдаточным, периодическим и типовым.

При приемо-сдаточных испытаниях проводят сплошной (100% изделий) и выборочный контроль.

При выборочном контроле отбор образцов посуды для испытаний проводят методом случайной выборки.

5.3 При проведении приемо-сдаточных испытаний проверяют:

- тип посуды, внешний вид, комплектность, качество сборки и отделки посуды, тип ручки, маркировку, информацию об изделии, а для кастрюль-скороварок дополнительно прочность корпусов, крышек и срабатывание рабочих клапанов и предохранительных устройств (без тепловых вставок) - 100% изделий;

- блеск полированной поверхности, прочность крепления ручек (арматуры) к корпусу, надежность соединения съемных ручек, легкость вращения подвижной арматуры, форму дна посуды (устойчивость изделия на горизонтальной поверхности, вогнутость и выпуклость дна), толщину покрытий, степень наполнения анодно-оксидных покрытий и сплошность пленки при непрерывном анодировании, прочность сцепления с металлом (адгезия к металлу) никелевых, никель-хромовых, противопригорающих (антипригарных), фторполимерных декоративных и лакокрасочных покрытий, сплошность (отсутствие микротрещин) противопригорающих (антипригарных) покрытий, коррозионную стойкость эмалевых силикатных покрытий - 0,1% изделий от партии, но не менее 3 шт.;

- отсутствие течи - 0,1% изделий от партии, но не менее 5 шт.

5.4 Периодические испытания посуды проводят на партии изделий, прошедшей приемо-сдаточные испытания.

При периодических испытаниях проверяют:

- жесткость корпусов - не реже одного раза в квартал на 0,1% изделий от партии, но не менее 3 шт.;

- защитные свойства анодно-оксидных покрытий, качество покрытий в части коррозионной стойкости и сохранности формы изделий с плакирующим покрытием - не реже одного раза в квартал на 0,1% изделий от партии, но не менее 3 шт.;

- ударопрочность (прочность при ударе) и термостойкость эмалевых силикатных покрытий, термостойкость и твердость лакокрасочных покрытий - не реже одного раза в 6 мес. на двух образцах, изготовленных одновременно с партией изделий;

- прочность сцепления теплораспределительного слоя с дном изделия (только посуды для индукционных плит), форму дна посуды для индукционных плит (устойчивость изделия на горизонтальной поверхности, вогнутость и выпуклость дна), термостойкость противопригорающего (антипригарного) и фторполимерного декоративного покрытия, противопригорающие (антипригарные) свойства (неприлипаемость пищевых продуктов) противопригорающего (антипригарного) покрытия, ударопрочность (прочность при ударе) противопригорающего (антипригарного) покрытия на основе кремнийорганических полимеров и декоративного покрытия на основе лакокрасочных, и кремнийорганических материалов - не реже одного раза в год на 0,1% изделий от партии, но не менее 3 шт.

При получении неудовлетворительных результатов хотя бы по одному из показателей проверка должна быть переведена в приемо-сдаточные испытания для получения положительных результатов подряд на трех партиях изделий.

5.5 Типовые испытания проводят на соответствие показателей требованиям настоящего стандарта при постановке продукции на производство, при применении новых видов материалов, при изменении технологии производства.

При проведении типовых испытаний проверяют показатели, входящие в приемо-сдаточные и периодические испытания.

Дополнительно проверяют показатели: размеры, вместимость, симметричность расположения ручек, установку крышек, теплостойкость ручек из пластмасс, выделение вредных веществ, эксплуатационные свойства, абразивную износоустойчивость и коррозионную стойкость противопригорающего (антипригарного) покрытия, стойкость покрытия, нанесенного на всю наружную поверхность, к открытому пламени огня.

При применении новых видов материалов и при изменении технологии производства проводят испытания только тех показателей, на которые повлияли внесенные изменения.

Изделия для испытаний отбирают от партии не менее 10 шт.

5.6 Покупатель проверяет посуду на соответствие требованиям настоящего стандарта на 2% изделий от каждой партии, но не менее 5 шт. от каждого типоразмера.

При получении неудовлетворительных результатов проверки хотя бы по одному из показателей настоящего стандарта проводят повторную проверку на удвоенном количестве изделий, взятых от той же партии. Результаты повторной проверки распространяются на всю партию.

6.1 Внешний вид, качество сборки и отделки посуды, а также комплектность изготовления проверяют визуально путем сравнения с образцом-эталоном в помещении с освещенностью не менее 300 лк на расстоянии 25 см от контролируемой поверхности.

6.2 Вместимость посуды проверяют наполнением ее водой комнатной температуры с помощью мерной посуды по ГОСТ 1770 или другой калиброванной емкости.

Допускается проверять вместимость посуды наполнением ее водой комнатной температуры на платформенных весах не ниже III класса точности по нормативным документам, действующим на территории государства - участника Соглашения, принявшего настоящий стандарт.

Допускается изменение вместимости в пределах отклонений на линейные размеры.

Вместимость бидона определяется наполнением до цилиндрической части горловины.

6.3 Размеры посуды, отклонения и зазоры проверяют универсальными измерительными инструментами по ГОСТ 427, ГОСТ 166, универсальным щупом или специальными шаблонами.

6.3.1 Устойчивость изделия на горизонтальной поверхности и плоскостность дна проверяют путем установки посуды дном на поверочную плиту класса точности не ниже 1 по ГОСТ 10905.

Дно посуды должно плотно прилегать к поверочной плите и обеспечивать устойчивость изделия на горизонтальной поверхности.

6.3.2 Вогнутость дна посуды проверяют универсальным щупом, помещенным между поверочной линейкой и дном посуды по центру изделия.