СПРАВКА

Источник публикации

Документ опубликован не был

Примечание к документу

Документ введен в действие с 15 марта 2018 года.

Название документа

"ЛВ2.0003 КО. Руководство. Электропоезда. Общее руководство по капитальному ремонту"

(утв. Распоряжением ОАО "РЖД" от 25.12.2017 N 2726р)

"ЛВ2.0003 КО. Руководство. Электропоезда. Общее руководство по капитальному ремонту"

(утв. Распоряжением ОАО "РЖД" от 25.12.2017 N 2726р)

Содержание

Распоряжением ОАО "РЖД"

от 25 декабря 2017 г. N 2726р

РУКОВОДСТВО

ЭЛЕКТРОПОЕЗДА. ОБЩЕЕ РУКОВОДСТВО

ПО КАПИТАЛЬНОМУ РЕМОНТУ

ЛВ2.0003 КО

Настоящий документ "Электропоезда. Общее руководство по капитальному ремонту" ЛВ2.0003 КО (далее - Руководство) определяет требования к проведению опытного капитального ремонта электропоездов серий: ЭД2Т, ЭД4, ЭД4М, ЭД4МК, ЭД4МКМ-АЭРО, ЭД4МКу, ЭД9М, ЭД9МК, ЭД9Т, ЭД9Э, ЭМ2К, ЭМ9, ЭР2, ЭР2К, ЭР2Р, ЭР2Т, ЭР9Е, ЭР9М, ЭР9МК, ЭР9П, ЭР9Т, ЭТ2, ЭТ2М, ЭМ4, ЭМ2И (далее - электропоезд).

Руководство разработано в соответствии с требованиями Единой системы конструкторской документации, конструкторской документацией предприятий - изготовителей электропоездов и конструкторской документацией изготовителей установленного на электропоездах оборудования.

Перечень документов, которыми необходимо руководствоваться при проведении капитального ремонта электропоездов, приведен в Приложении А.

Руководство устанавливает:

- правила и порядок проведения капитальных ремонтов электропоездов в соответствии с "Правилами технической эксплуатации железных дорог Российской Федерации" (далее - ПТЭ), введенными приказом Минтранса России от 21.12.2010 N 286 и Положением "О планово-предупредительном ремонте моторвагонного подвижного состава открытого акционерного общества "Российские железные дороги", введенным распоряжением ОАО "РЖД" от 19.12.2016 N 2585р;

- объем работ, выполняемых при капитальных ремонтах КР-1 и КР-2 электропоездов;

- требования к электропоездам и оборудованию электропоездов после выполнения капитального ремонта;

- требования по допускам и износам деталей и сборочных единиц электропоездов;

- требования по применению смазочных материалов согласно Приложению Р;

- правила и порядок приемки электропоездов после ремонта.

Руководство предназначено для использования на предприятиях, выполняющих капитальный ремонт электропоездов, и обязательно для исполнения работниками, выполняющими ремонт электропоездов.

1.1 В Руководстве применены следующие термины с соответствующими определениями:

1.1.1 дефект - Каждое отдельное несоответствие объекта установленным требованиям. [ГОСТ 15467-79, пункт 38] |

1.1.2 дефектация - Техническое диагностирование электропоезда и (или) сборочных единиц электропоезда, выполняемое с частичной или полной их разборкой.

1.1.3 исправная деталь - Деталь, которая по результатам проверки (освидетельствования, ревизии, испытаний) удовлетворяет требованиям технической документации и данного Руководства и пригодна для дальнейшей работы без ремонта.

1.1.4 негодная деталь (сборочная единица, изделие) - Деталь, которая не удовлетворяет требованиям технической документации и данного Руководства, и ремонт которой технически невозможен или экономически нецелесообразен.

1.1.5 неисправная деталь (сборочная единица, изделие) - Деталь, которая по результатам проверки (освидетельствования, ревизии, испытаний) не удовлетворяет требованиям технической документации и данного Руководства и требует ремонта.

Примечание. После проведения ремонта деталь пригодна для дальнейшего использования.

1.1.6 отпайка - Отвод, ответвление провода от основной линии.

1.1.7 технический объект (объект) - Любое изделие (элемент, устройство, подсистема, функциональная единица или система), которое можно рассматривать в отдельности. [ГОСТ 27.310-95, пункт 3.12] |

1.1.8 ревизия - Комплекс операций по определению технического состояния и техническому обслуживанию электропоезда или его составных частей с применением средств технологического оснащения.

1.1.9 ремонт - Комплекс операций по восстановлению исправности или работоспособности электропоезда (объекта ремонта) и восстановления ресурса электропоезда или его составных частей.

Примечание. В ремонт могут входить операции по проверке, дефектации, ревизии, разборке, очистке, восстановлению, сборке, смазке, испытанию и др.

1.1.10 технический контроль - Проверка соответствия объекта установленным техническим требованиям. [ГОСТ 16504-81, пункт 81] |

1.1.11 технический осмотр (проверка) - Контроль, осуществляемый в основном при помощи органов чувств и, в случае необходимости, средств контроля, номенклатура которых установлена соответствующей документацией. [ГОСТ 16504-81, пункт 115] |

1.1.12 техническое диагностирование (диагностирование) - Определение технического состояния объекта (поиск и обнаружение дефектов) приборами без его разборки.

1.1.13 техническое освидетельствование (освидетельствование) - Технический осмотр и испытание электропоезда и (или) сборочных единиц электропоезда на соответствие требованиям нормативной документации и Руководства с применением средств технологического оснащения.

1.1.14 техническое состояние объекта (состояние) - Состояние, которое характеризуется в определенный момент времени, при определенных условиях внешней среды, значениями параметров, установленных технической документацией на объект. [ГОСТ 20911-89, пункт 2] |

1.15 Фехраль - лента (провод) с высоким электрическим сопротивлением ГОСТ 12766.2-90.

1.1.16 элемент - Составная часть технического объекта, рассматриваемая при проведении анализа как единое целое, не подлежащее дальнейшему разукрупнению. [ГОСТ 27.310-95, пункт 3.1] |

1.2 В Руководстве применены следующие сокращения:

АДО | - | шина из сплава АДО ГОСТ 15176-89; |

АЛСН | - | автоматическая локомотивная сигнализация непрерывного действия; |

АМД | - | автомат минимального давления выключателя ВОВ-25-4М; |

ВТК | - | вихретоковый метод неразрушающего контроля; |

в/и | - | все исполнения; |

ЕСКД | - | Единая система конструкторской документации; |

КЛУБ-У | - | унифицированное комплексное локомотивное устройство безопасности движения; |

КПД | - | комплекс параметров движения (раздел 13); |

КПД | - | коэффициент полезного действия (Приложение Е); |

КР-1 (КР-2) | - | капитальный ремонт первого (второго) объема; |

ЛММ, ШММ | - | шина ГОСТ 434-78; |

МПК | - | магнитопорошковый метод неразрушающего контроля; |

МПСУТП | - | микропроцессорная система управления тяговым приводом; |

ОТК | - | отдел технического контроля; |

ПБД | - | провод ТУ 16.К28.001-90; |

ПСД | - | провод ТУ 16.К56.006-91; |

ПЭВ-1, ПЭВ-2, ПЭЛ, ПЭЛШД, ПЭЛШКД, ПЛШО, ПЭТВ, ПЭТВ-2, ПЭТ-155, ПЭТ-200 | - | провод ГОСТ 26615-85; |

САВПЭ | - | система автоведения пригородных электропоездов; |

САУТ | - | система автоматического управления торможением поезда; |

СПЛ | - | сплав порошковый легированный; |

ССБТ | - | Система стандартов безопасности труда; |

УАПВ | - | установка аэрозольного пожаротушения вагонов; |

УЗК | - | ультразвуковой метод неразрушающего контроля; |

1211, 1212, 1521, 1572, 2211, 2212, 3406, 3407, 3408, 3413, 3414 | - | марки стали группы ГОСТ 21427 |

2.1 Порядок планирования, учет проведения и нормирование продолжительности капитального ремонта электропоездов определены Положением "О планово-предупредительном ремонте моторвагонного подвижного состава открытого акционерного общества "Российские железные дороги" (N 98 Приложения А).

2.2 Планово-предупредительная система ремонта моторвагонного подвижного состава предназначена для обеспечения устойчивой работы электропоездов, поддержания их в исправном техническом состоянии и повышения эксплуатационной надежности.

2.3 Планово-предупредительная система ремонта электропоездов предусматривает следующие виды капитального ремонта электропоездов:

- капитальный ремонт КР-1;

- капитальный ремонт КР-2.

2.4 КР-1 и КР-2 электропоездов проводятся на локомотиворемонтных и электровагоноремонтных заводах ОАО "РЖД" или в сторонних организациях, сертифицированных в установленном порядке на проведение ремонта электропоездов (далее - ремонтное предприятие).

КР-1 электропоездов проводится также и в специализированных моторвагонных (локомотивных) депо.

2.5 При отсутствии необходимых стендов и оснастки для проведения ремонта сборочных единиц, агрегатов и оборудования электропоездов на ремонтном предприятии допускается в установленном в ОАО "РЖД" порядке производить ремонт этих сборочных единиц, агрегатов и оборудования на других предприятиях.

2.6 Межремонтные пробеги электропоездов должны соответствовать нормативным документам ОАО "РЖД", устанавливающим периодичность проведения капитальных ремонтов электропоездов.

2.7 Руководство определяет основные требования и устанавливает перечень необходимых работ при КР-1 и КР-2 электропоездов.

2.8 Объем и порядок выполнения обязательных работ при капитальном ремонте, браковочные признаки и допускаемые методы восстановления деталей, узлов и агрегатов устанавливаются данным Руководством, эксплуатационной и ремонтной документацией на электропоезда, их сборочные единицы и агрегаты.

2.9 При КР-1 и КР-2 на электропоездах допускается производить конструктивные изменения оборудования и электрических схем, постановку нового оборудования только на основании утвержденной или согласованной с ОАО "РЖД" технической документации.

Изменения, вносимые при ремонте в конструкцию электропоезда, его оборудование и электрическую схему, необходимо указывать в паспортах (формулярах) электропоезда (оборудования).

Ранее выполненная модернизация оборудования должна быть сохранена по требованию Заказчика.

Ремонт узлов, агрегатов и оборудования электропоездов, не указанных в данном Руководстве, проводить по технической документации предприятия-изготовителя по согласованию с ОАО "РЖД". При проведении модернизации электропоездов руководствоваться требованиями раздела 6 Технического регламента Таможенного союза 001/2011 "О безопасности железнодорожного подвижного состава".

2.10 Материалы, полуфабрикаты и комплектующие изделия, применяемые при капитальном ремонте электропоездов, должны отвечать требованиям соответствующих стандартов или технических условий. На каждую партию материалов, полуфабрикатов и комплектующих изделий, поступающих на предприятие, должен быть сертификат или другой документ, подтверждающий качество материалов, полуфабрикатов и комплектующих изделий.

Материалы, полуфабрикаты и комплектующие изделия должны быть подвергнуты верификации по утвержденному ремонтным предприятием перечню в соответствии с ГОСТ 24297-2013.

Условия и сроки хранения материалов, полуфабрикатов и комплектующих изделий должны соответствовать требованиям нормативной документации на соответствующую продукцию.

2.11 Отремонтированные и изготовленные детали, узлы и агрегаты, а также электропоезд после сборки должны быть проверены и испытаны в соответствии с установленными требованиями, для чего предприятия должны иметь необходимые для этого стенды, приборы, приспособления и инструмент.

2.12 На отремонтированные электропоезда, их сборочные единицы и агрегаты устанавливаются гарантийные сроки службы, приведенные в разделе 20 данного Руководства.

Взаимоотношения между ремонтным предприятием и заказчиком по вопросам ремонта электропоездов, сборочных единиц и агрегатов, их модернизации, планов ремонта, гарантийных сроков службы, гарантийной ответственности за произведенный ремонт определяются нормативными документами ОАО "РЖД" и договорами.

2.13 Измерительные приборы, дефектоскопы, инструменты и устройства для проверки и испытания электропоезда, его деталей, сборочных единиц и агрегатов, а также поступающих материалов и комплектующих должны содержаться в постоянной исправности и подвергаться периодической калибровке (поверке, метрологическому контролю) в установленные сроки. Испытательные стенды должны быть аттестованы в соответствии с документом (N 92 Приложения А).

2.14 Детали электропоездов, перечень которых приведен в Приложении Б, подлежат обязательному неразрушающему контролю в соответствии с требованиями документов по неразрушающему контролю (N 103, 133, 134, 135, 136 Приложения А).

2.15 Сварочные и наплавочные работы и контроль сварки и наплавки при ремонте или изготовлении деталей и сборочных единиц электропоездов выполнять в соответствии с требованиями (N 130 Приложения А), конструкторской документации.

2.16 Защитные и декоративные покрытия деталей электропоезда должны быть выполнены в соответствии с ГОСТ Р 54893-2012.

Допускается замена хромирования деталей другим защитным покрытием по согласованию с ОАО "РЖД".

2.17 Резинотехнические изделия (втулки, манжеты, прокладки и др.) заменить новыми в соответствии с требованиями Руководства.

Резинотехнические изделия, устанавливаемые при ремонте электропоездов, должны соответствовать конструкторской документации на эти изделия и требованиям нормативной документации ОАО "РЖД" к качеству продукции.

Допускается изготавливать резинотехнические изделия из резины, соответствующей требованиям ТУ 2500-295-00152106-93.

2.18 Детали и сборочные единицы, устанавливаемые взамен негодных, должны изготавливаться по конструкторской документации.

2.19 При креплении деталей и сборочных единиц электропоездов не допускается оставлять или устанавливать вновь болты, винты, шпильки и гайки с изношенной, сорванной или забитой резьбой, деформированными гранями головок или трещинами. Концы шплинтов должны быть разведены в соответствии с требованиями конструкторской документации.

Пружинные, стопорные шайбы и шплинты заменить новыми независимо от состояния. В соответствии с требованиями нормативной документации на комплектующие изделия заменить детали крепления на новые, соответствующие ТУ.

2.20 Все отремонтированные и вновь изготовленные детали, сборочные единицы и агрегаты должны быть проверены (в соответствии с требованиями нормативной документации) и приняты ОТК.

2.21 Перечень деталей, сборочных единиц и агрегатов электропоезда, подлежащих испытаниям, определен данным Руководством. Объем, параметры и порядок проведения испытаний и проверки должны соответствовать данному Руководству, документам, приведенным в Приложении А, и конструкторской документации.

2.22 Обязательной проверке и испытаниям подлежат:

- тяговые двигатели, тяговые трансформаторы;

- вспомогательные электрические машины, все электрические аппараты и электронное оборудование;

- компрессоры;

- электрические цепи каждого вагона в отдельности и электропоезда в целом;

- системы кондиционирования воздуха салона;

- электропневматические клапаны, краны машиниста, реле давления, воздухораспределители, предохранительные и обратные клапаны, пробковые и концевые краны, стоп-краны, воздушные резервуары, рукава соединительные тормозной и напорной магистрали, воздухопроводы;

- авторегуляторы тормозной рычажной передачи;

- детали центрального подвешивания, детали тормозной рычажной передачи, гидравлические гасители колебаний;

- рукава токоприемников;

- колесно-редукторные блоки;

- пружины;

- система пожарной сигнализации.

3.1 Администрация ремонтных предприятий обязана обеспечить надлежащее техническое оснащение рабочих мест, организацию труда на них и создать условия, соответствующие требованиям ССБТ и отраслевым Правилам и Инструкциям по охране труда и пожарной безопасности (N 90, 95, 101 Приложения А).

3.2 Действующие и разрабатываемые вновь технологические процессы ремонта должны полностью обеспечивать безопасное производство работ и соответствовать требованиям указанных нормативных документов.

3.3 К выполнению работ по ремонту электропоездов допускаются лица, имеющие профессиональную подготовку (в том числе по охране труда). Организация обучения и проверки знаний работников по охране труда должна соответствовать ГОСТ 12.0.004-2015.

3.4 Требования охраны труда с учетом местных условий должны быть отражены в технологической документации и других документах по охране труда, пожарной безопасности и производственной санитарии (стандартах, инструкциях по охране труда для различных профессий и др.), утвержденных руководством ремонтного предприятия.

4.1 КР-1

4.1.1 При КР-1 электропоездов выполнить следующие работы:

- ремонт тележек:

а) выкатку, очистку, разборку, дефектацию и ремонт рам со снятием всего оборудования;

б) дефектоскопию ответственных узлов и деталей;

в) замену не подлежащих ремонту валиков, болтов, втулок;

г) ремонт обрезиненных изделий с заменой не подлежащих ремонту деталей;

д) дефектацию цилиндрических пружин;

е) ремонт и восстановление деталей тормозной рычажной передачи с заменой изношенных валиков и втулок;

ж) окраску рам и деталей тележек;

и) ремонт рессорного подвешивания и измерение высоты пружин под рабочей нагрузкой;

- полное освидетельствование и ремонт колесных пар в соответствии с документом (N 99 Приложения А);

- ремонт буксового и редукторного узлов - в соответствии с документом (N 108 Приложения А);

- ремонт буксовых поводков в соответствии с документом (N 145 Приложения А);

- наружную обмывку (зону расположения электрооборудования под кузовом вагона не мыть), очистку и окраску кузова (допускается окрашивать только поврежденные участки);

- ремонт потолков, стен, полов, люков, оконных блоков, багажных полок;

- ремонт диванов, внутренней фурнитуры;

- ремонт покрытия пола;

- ремонт переходных площадок, ударных переходных металлических рам, шпинтонов пятниковых опор и скользунов после снятия с кузова, обеспечивая их соответствие требованиям, приведенным в Приложении В;

- ремонт автосцепных устройств в соответствии с Инструкцией (N 96 Приложения А);

- ремонт сцепных устройств БСУ-4 и БСУ-ТМ в соответствии с требованиями документов (N 129, 184 Приложения А);

- восстановление защитных и декоративных покрытий деталей вагона в соответствии с конструкторской документацией и требованиями документа (N 62 Приложения А);

- ремонт (средний или капитальный) тяговых двигателей, вспомогательных электрических машин (в том числе расщепителя фаз РФ1Д.6 1У1) в соответствии с документом (N 112 Приложения А);

- ремонт тяговых трансформаторов в соответствии с документом (N 113 Приложения А);

- ремонт электрической аппаратуры - снятие, очистку, разборку, ремонт деталей и сборочных единиц, замену не подлежащих ремонту аппаратов, регулировку всех электрических аппаратов;

- установку новых аккумуляторных батарей;

- проверку состояния и крепления высоковольтных и низковольтных проводов с диагностированием их целостности и электрической прочности. Для проверки наконечники силовых проводов разбандажировать и забандажировать после проверки;

- ремонт (замену) поврежденных проводов. При замене проводов устанавливать только провода пониженной пожарной опасности, не распространяющие горение ГОСТ 33326-2015 и требованиями документа (N 1 Приложения А);

- ремонт (замену) контактных соединений, междувагонных соединений цепей управления и отопления;

- ремонт пневматического и тормозного оборудования - снятие, очистку, ремонт и испытание всего тормозного оборудования, воздухопроводов в соответствии с документом (N 109 Приложения А), ремонт воздушных резервуаров в соответствии с документом (N 93 Приложения А);

- ремонт электропневматического клапана, скоростемеров.

4.2 КР-2

4.2.1 При КР-2 электропоездов выполнить работы по КР-1 и дополнительные работы:

- полную очистку от старой краски и ржавчины металлической наружной поверхности кузова и очистку от разрушенного покрытия и отслоившейся ржавчины скрытых внутренних поверхностей;

- полную разборку внутренней обшивки стен и потолков вагонов с заменой теплоизоляции, замену полов в тамбурах и салонах вагонов, ремонт оконных блоков с разборкой оконного проема, разборку и ремонт диванов, дверей;

- полную замену высоковольтных и низковольтных проводов на провода пониженной пожарной опасности, не распространяющие горение ГОСТ 33326-2015 в соответствии с требованиями документа (N 1 Приложения А);

- полную разборку и очистку воздухопроводов и кондуитов с заменой негодных труб и соединений;

- гидравлические испытания воздухопроводов, тормозной и питательной магистралей. Испытания производить в соответствии с документом (N 109 Приложения А).

4.3 Сдача электропоездов в ремонт

4.3.1 Порядок сдачи и приема электропоездов в ремонт регламентируются нормативными документами ОАО "РЖД" и определяются договорами.

4.3.2 Электропоезд перед отправкой на ремонтное предприятие должен быть очищен от мусора и загрязнений. Салоны, тамбуры и туалетные помещения вагонов должны быть промыты и продезинфицированы. Вагоны электропоездов, оборудованные туалетными комплексами "Экотол ЭП" и "Экотол ЭП-И", направляются в ремонт только после опорожнения, промывки, дезинфекции, механической очистки сливного бака и унитаза, слива воды из расходных баков и трубопроводов, ведущих к унитазу и раковине, сброса давления воздуха в подводящих пневмомагистралях. Сливные отверстия унитаза, раковины, трубы откачки должны быть закрыты и опломбированы в соответствии с документами (N 111, 171 Приложения А).

Санитарная обработка электропоездов должна подтверждаться справкой организации государственного надзора за санитарным состоянием.

4.3.3 Электропоезда, направляемые в ремонт, должны быть укомплектованы деталями и сборочными единицами в соответствии с конструкторской документацией. Дополнительно электропоезда оснастить инструментом и инвентарем, необходимым при следовании в ремонт и из ремонта, перечень которого приведен в Приложении Г, и комплектом заряженных огнетушителей в соответствии с документами (N 101, 104 Приложения А), сопроводительной и технической документацией. Перед отправкой в ремонт не допускается снимать с электропоездов агрегаты, сборочные единицы и детали, за исключением указанных в пункте 4.3.4 Руководства.

4.3.4 Перед отправкой в ремонт демонтировать с электропоезда съемные блоки приборов безопасности (КЛУБ, КПД, УАПВ, САУТ и др.), радиостанции и аккумуляторные батареи.

4.3.5 В ремонт Заказчик должен передать ремонтному предприятию электропоезда со следующей документацией:

- комплект технических паспортов (формуляров) на электропоезд, его сборочные единицы и агрегаты, содержащий сведения о выполненных пробегах, состоянии основного оборудования, ранее выполненных изменениях при модернизации, с обозначением проекта, дополнительно установленных приборах, опытных конструкций в соответствии с действующими нормативными документами ОАО "РЖД";

- предварительную опись неисправностей электропоезда. Заявку на выполнение работ по модернизации предоставлять ремонтному предприятию не позднее, чем за шестьдесят дней до подачи подвижного состава в ремонт;

- заявку на ремонт или сохранение оборудования, установленного с разрешения ОАО "РЖД", вместе с утвержденной технической документацией на это оборудование, если это разрешение не носит сетевого характера. При отсутствии разрешения ОАО "РЖД" и необходимой документации ремонтное предприятие ремонтирует электропоезд в соответствии с утвержденной технической документацией на данную серию электропоезда по согласованию с заказчиком. Конструкции с изменениями в этом случае подлежат демонтажу;

- техническую документацию необходимую для выполнения ремонта и модернизации в соответствии с договором на ремонт;

- заявку на выполнение дополнительных работ сверх объема ремонта, согласованную в ОАО "РЖД".

4.3.6 Сдача электропоезда в ремонт производится на ремонтном предприятии и оформляется приемочным актом уполномоченными представителями Заказчика и ремонтного предприятия.

4.4 Разборка электропоезда и подготовка к дефектации и ремонту

4.4.1 Очистить и обмыть вагоны электропоезда от транспортных загрязнений и установить на ремонтные позиции, выкатить тележки из-под вагонов.

4.4.2 Сборочные единицы и агрегаты вагона осмотреть, неисправные и подлежащие обязательному съему с вагона вне зависимости от их технического состояния снять и переместить в соответствующие цеха или отделения для ремонта.

Порядок и объем разборки сборочных единиц и агрегатов вагонов электропоезда указан в соответствующих разделах Руководства.

4.4.3 Все детали после каждого этапа разборки сборочных единиц и агрегатов перед дефектацией и ремонтом должны быть очищены.

Определение износа и годности деталей в процессе дефектации производят наружным осмотром, соответствующими средствами измерений и неразрушающего контроля.

При дефектации определяют согласно требованиям Руководства и конструкторской документации детали, годные для дальнейшей эксплуатации без ремонта, детали, требующие ремонта, в том числе с восстановлением поверхностей, и детали, не подлежащие ремонту (негодные детали).

5.1.1 Тележки полностью разобрать.

Провести дефектацию деталей тележек перед дальнейшим ремонтом.

5.2.1 Рамы тележек установить на опоры, осмотреть и измерить.

Проверить наличие заводской маркировки с датой изготовления тележки. Рамы тележки с истекшим сроком службы, а также тележки, срок службы которых истекает через 2 года после проведения КР, - браковать.

5.2.2 Снять неисправные и поврежденные съемные детали и узлы, отремонтировать; при невозможности ремонта заменить.

5.2.3 Осмотреть все сварные соединения с целью выявления трещин в основном металле и сварных швах. Особое внимание обратить на места соединения продольных и поперечных балок, всех кронштейнов, приваренных к раме тележки, упоров боковых скользунов к поперечным балкам, привалочных плоскостей крепления тяговых двигателей и кронштейнов тормозных подвесок.

5.2.4 Заварить трещины в основном металле и сварных швах согласно требованиям документа (N 130 Приложения А) и конструкторской документации.

5.2.5 Проверить основные размеры рам тележек.

Размеры должны соответствовать допустимым требованиям Приложения Д. Допускается оставлять вмятины глубиной не более 10 мм. Допускается прогиб продольных и поперечных балок в вертикальном и горизонтальном направлении не более 10 мм.

5.2.6 Горизонтальные поверхности опоры под тяговый двигатель при износе до 2 мм зачистить и выровнять, более 2 мм восстановить электродуговой наплавкой с последующей обработкой на вертикальных привалочных поверхностях. Отклонение от плоскостности допускается не более 0,25 мм.

5.2.7 Определить износ рабочих поверхностей кронштейнов, выработку в отверстиях втулок и прочность их посадки.

Допускается использовать на тележках головного вагона рамы прицепных тележек, доработанные под установку приемных катушек АЛСН.

5.3.1 Выработанные отверстия под крепежные винты и болты, канавки, служащие упором наличников, и выработанные узкие боковые грани буксовых направляющих восстановить электронаплавкой с последующей механической обработкой. На обработанных поверхностях буксовых направляющих допускаются литейные раковины диаметром до 2 мм, глубиной до 3 мм, общей площадью не более 25 мм2.

5.3.2 Буксовые наличники с износом по широким и узким граням более допустимых требований, указанных в Приложении Д, восстановить или заменить новыми.

5.3.3 Буксовые наличники рам тележек должны плотно прилегать к буксовым направляющим. Допускается зазор по узким граням до 0,2 мм по всей длине и местные зазоры до 0,3 мм на длине 50 мм. По плоскости прилегания широкой грани зазор допускается до 0,5 мм на длине 50 мм.

5.3.4 Головки винтов и болтов, крепящих наличники, должны быть утоплены в тело наличника на глубину от 1 до 2 мм. Допускается изготовление наличников моторных колесных пар из стали марки Ст09Г2 ГОСТ 19281-89.

5.3.5 Крепление допускается простыми гайками с пружинными шайбами или корончатыми со шплинтами. Болты крепления наличников должны соответствовать чертежам изготовителя.

5.3.6 Для обеспечения прилегания буксовых направляющих к наличникам в соответствии с требованиями Приложения Д допускается обработка привалочных поверхностей наличников буксовых направляющих. Допускается подкладывать одну стальную прокладку толщиной не более 2 мм.

5.4.1 Шпинтоны с износом более допустимых требований, указанных в Приложении Д, восстановить наплавкой с последующей механической обработкой до чертежных размеров.

5.4.2 Проверить правильность постановки шпинтонов измерением расстояний середин проемов между шпинтонами вдоль, поперек и по диагонали.

5.4.3 Для обеспечения правильного положения шпинтонов допускается установка прокладок под основание шпинтонов с креплением их не менее чем двумя болтами. Количество прокладок до обеспечения вертикального положения шпинтонов допускается ставить не более двух с общей толщиной не более 8 мм. При установке прокладок под основание шпинтона допускается зазор до 2 мм между шпинтоном и рамой.

5.5.1 Надрессорный брус снять с тележки, осмотреть на отсутствие трещин в основном металле и сварных швах. Проверить сварные швы крепления опор скользунов и кронштейнов. Заварить трещины в сварных швах и основном металле в соответствии с конструкторской документацией согласно требованиям документов (N 196, 130 Приложения А).

5.5.2 Изношенные отверстия кронштейнов надрессорного бруса тележки моторного вагона восстановить: рассверлить отверстие до диаметра 42Н9 и запрессовать втулку с диаметром отверстия 32Н11, и наружным диаметром, обеспечивающим натяг от 0,01 до 0,05 мм.

5.5.3 Втулки в кронштейнах надрессорного бруса тележки под валик гидравлического гасителя колебаний, ослабшие или изношенные более допустимых размеров, указанных в Приложении Д, заменить.

5.5.4 Опорные поверхности надрессорного бруса под пружины с износом более 2 мм, восстановить наплавкой.

5.5.5 Торцевые упоры и упоры подвесок центрального подвешивания при наличии расслоения и трещин в резине заменить. Незначительные задиры и неровности зачистить. Проверить детали крепления упоров. Болты и гайки с поврежденной резьбой заменить.

5.5.6 Пружины центрального подвешивания очистить, осмотреть и испытать при рабочей нагрузке на действительный прогиб с постановкой бирок. Цилиндрические пружины лопнувшие, с изломами, трещинами, отколами витков, потертостями или коррозионными поражениями глубиной более 10% диаметра прутка заменить.

Комплектовать пружины в соответствии с конструкторской документацией на вагон.

5.5.7 Подвеску, серьги и валики испытать на растяжение в соответствии с документом (N 154 Приложения А) с последующим неразрушающим контролем в соответствии с Приложением Б.

5.5.8 На всех трущихся поверхностях деталей центрального подвешивания (подвесках, валиках, опорных шайбах, вкладышах, основных серьгах) выщербины и задиры металла не допускаются.

Детали с трещинами, надрывами, износом более допустимых, указанных в Приложении Д, заменить.

5.5.9 Допускается наплавлять изношенные поверхности:

- валиков в средней части при износе не более 3 мм по диаметру;

- серег центрального подвешивания при износе не более 3 мм на сторону;

- отверстий в подвесках, при износе по диаметру не более 3 мм;

- подшипника подвески рессорного подвешивания с последующей обработкой до чертежных размеров.

Допускается при замене валиков гидравлических гасителей колебаний устанавливать оси без бурта с креплением их шайбами и шплинтами.

5.5.10 Осмотреть резинометаллические амортизаторы поводков. Трещины, изломы в амортизаторах, отслоения резины от армировки не допускаются. Амортизатор испытать на сжатие нагрузкой 45 +/- 2,25 кН с измерением нормативной величины прогиба.

5.5.11 Поводок надрессорного бруса разобрать, осмотреть и ремонтировать, обеспечивая соответствие допустимым требованиям, указанным в Приложении Д.

Осмотреть тягу поводка. При наличии трещины в любом месте тягу заменить. Тягу с изгибом более 5 мм, выправить в горячем состоянии. Выкрашивание и смятие резьбы не допускается.

5.5.12 Вкладыши скользунов устанавливать повышенного ресурса из полимерного материала, скользун должен выступать из коробки под тарой вагона на высоту не менее 3 мм.

5.5.13 Допускаются в эксплуатацию скользуны с размерами согласно Приложению Д, с мелкими задирами на поверхности трения, если ими повреждено не более 30% поверхности и глубина задиров не превышает 1 мм.

5.6.1 После разборки элементы буксового подвешивания очистить, проверить комплекты пружин, детали фрикционных гасителей моторной и прицепной тележки, поводки моторной тележки. Поврежденные детали отремонтировать или заменить новыми.

5.6.2 Пружины буксового подвешивания испытать при рабочей нагрузке на действительный прогиб с постановкой бирок. Цилиндрические пружины лопнувшие, с изломами, трещинами, отколами витков, потертостями или коррозионными поражениями глубиной более 10% диаметра прутка заменить.

5.7.1 Гидравлические гасители колебаний снять, разобрать, очистить, промыть, осмотреть, непригодные детали заменить. Ремонт гидравлических гасителей колебаний производить в соответствии с требованиями документа (N 105 Приложения А).

5.8.1 Фрикционные гасители колебаний снять, разобрать, очистить, промыть, осмотреть, непригодные детали заменить. Ремонт фрикционных гасителей колебаний производить в соответствии с требованиями документа (N 105 Приложения А).

5.9.1 Тормозную рычажную передачу разобрать, очистить от грязи, осмотреть, проверить соответствие размеров деталей требованиям Приложения Д. Отремонтировать детали и узлы в соответствии с требованиями документа (N 109 Приложения А).

5.9.2 Изношенные детали восстановить наплавкой, разработанные отверстия заварить, рассверлить или расточить.

5.9.3 Втулки тормозной рычажной передачи при износе более 1,0 мм заменить втулками из композиционного материала КПМ ТУ 2292-006-56867231-07.

5.9.4 При ремонте тормозной рычажной передачи допускается:

- изготавливать кронштейны ручного тормоза сварным вариантом, кронштейн переда точного вала, верхнюю державку тормозного винта, пятник тормозного винта, маховик с откидной ручкой моторного и прицепного вагона, головки тяг и стяжные муфты;

- заваривать трещины в башмаках и сварных швах траверс, заменять перемычки тормозного башмака;

- сваривать тяги в соответствии с требованиями конструкторской документации;

- ремонтировать тормозные балансиры постановкой на вытертые места стальных сменных планок толщиной от 4 до 5 мм. Место под планку обработать. Планки к балансиру приварить прерывистым швом;

- восстанавливать разработанные отверстия в головке штока поршня тормозного цилиндра установкой стальной втулки;

- контролировать детали и качество сварки в соответствии с требованиями нормативных документов.

5.9.5 Тормозные тяги и соединительные муфты тормозной рычажной передачи испытать на растяжение нагрузкой, регламентированной техническими требованиями чертежа детали. После испытаний на растяжение проверить детали на наличие трещин, на годных деталях поставить клеймо ремонтного предприятия.

5.9.6 При сборке тормозной рычажной передачи необходимо соблюдать следующие требования:

- траверсы не должны касаться предохранительных скоб и деталей направляющих как в заторможенном положении, с максимально допустимым выхода штока ТЦ, так и в отпущенном положении. Зазор во всех случаях должен быть не менее 10 мм;

- шарнирные соединения и трущиеся поверхности необходимо смазать (кроме втулок из композиционного материала), валики установить стандартные и зашплинтовать. Валики, расположенные вертикально, необходимо установить головками вверх, а расположенные горизонтально - головками к боковинам рамы тележки шплинтами наружу. Чеки и шплинты на концах траверс и валиков развести. Запрещается устанавливать составные или сварные чеки;

- стяжные муфты на тормозных тягах должны быть законтрены;

- тормозные колодки не должны набегать на гребни бандажей и сползать с наружной грани бандажа. Для регулировки положения колодки относительно бандажей допускается устанавливать шайбы на цапфы траверс с внутренней стороны, не более одной на сторону. При замене тормозных колодок обеспечить зазор их прилегания к кругу катания от 7 до 11 мм;

- балансиры, тяги и рычаги при движении не должны касаться воздухопроводов, кондуитов, подвесных болтов компрессора и др.;

- вертикальные рычаги при тормозном режиме должны занимать наиболее отвесное положение с одинаковым наклоном с обеих сторон тележки;

- при сборке подвесок башмаков допускается устанавливать на оттормаживающий поводок шайбу вместо стакана;

- при сборке траверс и подвесок башмаков допускается устанавливать в башмак вместо пальца валик с креплением его шплинтами и шайбами.

5.9.7 Ремонт авторегуляторов 574Б, РТРП-675, РТРП-675М и регуляторов пневматического действия произвести в соответствии с документом (N 109 Приложения А).

5.9.8 При износе резьбы тяги авторегуляторов пневматического действия тягу заменить на новую.

Тяги тормозной рычажной передачи должны иметь дополнительные отверстия в сторону укорочения в соответствии с требованиями конструкторской документации.

5.9.9 Ремонт пневмомеханического регулятора выхода штока 102.40.10.001.

5.9.9.1 Регулятор разобрать, детали промыть и продуть сжатым воздухом до полного удаления влаги и проверить. Детали со сколами, трещинами, поврежденной резьбой заменить. Забитую, смятую резьбу восстановить и проверить резьбовыми калибрами. Изношенную собачку механизма стопорения и регулятора заменить. Пружины при наличии трещин или изломов, при потере упругости заменить. Паронитовые прокладки заменить.

5.9.9.2 Зачистить коррозию на корпусе при наличии.

5.9.9.3 Проверить состояние резиновой втулки шпинделя, при необходимости перепрессовать. Зачистить заусенцы на зубьях храповика при наличии, зубья при необходимости наплавить и обработать до чертежных размеров.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеется в виду ГОСТ 1805-76, а не ГОСТ 1805-7667. |

5.9.9.4 Сетку и капроновую леску в фильтре стакана заменить. Перед установкой леску пропитать в приборном масле МВП ГОСТ 1805-7667.

5.9.9.5 Перед сборкой все обработанные и трущиеся поверхности деталей, находящихся внутри регулятора, покрыть смазкой ЖТ-79Л ТУ 0254-002-01055954 01.

5.9.9.6 Проверить регулятор на плотность давлением 0,5 МПа. Нанести мыльный раствор на места соединений и подать сжатый воздух через отверстие в крышке, образование мыльных пузырей не допускается.

5.9.9.7 Шпиндель, после установки регулятора на раме тележки, при выключенном механизме стопорения должен от руки свободно вращаться в обе стороны. Колпак шпинделя должен иметь длину, соответствующую конструкторской документации. Рукоятки колпака должны обеспечивать необходимый зазор между тележкой и кузовом.

5.9.9.8 При проверке рычажно-тормозной передачи в заторможенном состоянии допускается уменьшение зазора В (чертеж 102.40.10.001 СБ) до 2 мм. При расторможенном состоянии рычажно-тормозной передачи осевой люфт шпинделя должен быть в пределах от 1,0 до 2,5 мм (чертеж 102.40.10.001 СБ).

5.10.1 Осмотр, ремонт и освидетельствование колесных пар производить в соответствии с требованиями документа (N 99 Приложения А).

5.10.2 При выпуске электропоездов из капитального ремонта допускается устанавливать колесные пары как отремонтированные, так и нового формирования. Колесные пары при подкатке должны полностью соответствовать требованиям документа (N 99 Приложения А).

Допускается при ремонте электропоездов производить замену колесных пар прицепных вагонов РУ-1-950 на колесные пары типа РУ1Ш-957.

5.10.3 Разница диаметров бандажей по кругу катания колесных пар, подкатываемых под вагон электропоезда, должна быть в пределах допустимых требований Приложения Д.

5.10.4 Оси браковать после 40 лет эксплуатации.

5.10.5 На торцах осей моторных колесных пар проверить величину диаметра посадки лабиринтной крышки заземляющего устройства (90-0,07 мм), при необходимости восстановить.

5.11.1 Буксовые узлы ремонтировать в соответствии с требованиями документа (N 108 Приложения А).

5.11.2 Проверить резьбу М20 в отверстиях корпуса буксы на наличие сорванных ниток, вмятин. Допускаются отдельные сорванные нитки, если в сумме они составляют не более 1/3 витка в каждом отверстии.

Отверстие с поврежденной резьбой заварить, просверлить и нарезать новую резьбу согласно чертежу.

5.11.3 Проверить два отверстия диаметром 120+0,4 мм. Допускается износ не более 2 мм. При несоответствии размера отверстие восстановить наплавкой с последующей обработкой до чертежных размеров.

5.11.4 Проверить размеры пазов в щеках корпуса буксы под валики поводков. При необходимости пазы доработать наплавкой с последующей обработкой до чертежных размеров. Допускается увеличение размера между щеками кронштейнов до 182 мм. При большем износе щеки наплавить и обработать до чертежных размеров.

5.11.5 Произвести неразрушающий контроль буксового поводка и хвостовиков валиков в соответствии с Приложением Б. Поводок и валики с трещинами заменить.

Буксовые поводки ремонтировать в соответствии с документом (N 145 Приложения А).

5.11.6 Допускается устанавливать крепительные крышки колесных пар с толщиной фланцев: моторных - 13,5 мм, прицепных - 20,0 мм.

5.11.7 Проварку широких наличников производить в соответствии с требованиями нормативной документации.

Зазор между сопряженными плоскостями наличников и корпуса буксы на участке между болтами должен быть не более 0,25 мм на глубине не более половины ширины наличников. Сквозной зазор должен быть не более 0,10 мм, кроме мест в зоне головок болтов на радиусе 35 мм, где щуп 0,1 мм проходить не должен.

5.11.8 Заземляющее устройство разобрать полностью. Деформированные детали восстановить до чертежных размеров.

Проверить размеры лабиринтного кольца. Посадочные выступы кольца лабиринтного на торец шейки оси и отверстия под болты крепления кольца на ось доработать до чертежных размеров. Вогнутую торцевую плоскость лабиринтного кольца восстановить расточкой или прессовкой.

Токосъемный диск по поверхности контакта обточить. Шероховатость поверхности должна соответствовать требованиям конструкторской документации. При толщине стенки менее 4 мм диск заменить. Монтаж заземляющего устройства произвести согласно действующей документации и Приложению Д.

5.12.1 Роликовые подшипники осмотреть и отремонтировать в соответствии с документами (N 108, 106 Приложения А).

5.12.2 Демонтаж, замену и монтаж кассетных конических роликовых подшипников производить в соответствии с документом (N 108 Приложения А).

5.13.1 Корпус редуктора очистить и проверить. Перекос верхней и нижней половин корпуса по привалочным плоскостям до 0,5 мм допускается оставлять без исправления. При перекосе более 0,5 мм устранить перекос с обязательным подогревом корпуса.

5.13.2 Неравномерный износ отверстий корпуса номинальным диаметром 260 мм устранить расточкой, предельный диаметр расточки 263 мм. Крышки подогнать к горловине редуктора, соблюдая установленный натяг.

5.13.3 Износ от 0,8 до 2,0 мм на сторону отверстий номинальным диаметром 500 мм устранить наплавкой с последующей обработкой до чертежного размера.

При расточке отверстий диаметром 260+0,045 мм и 500+0,38 мм выдерживать расстояние между центрами отверстий в соответствии с конструкторской документацией, обеспечивая зазор между ступицей и корпусом не более 2 мм.

5.13.4 Резьбу в отверстиях корпуса редуктора проверить калибрами, при необходимости отверстия заварить, просверлить и нарезать новую резьбу.

5.13.5 Окрасить поверхности деталей, кроме посадочных и резьбовых.

5.13.6 При монтаже редуктора на колесной паре на привалочные поверхности верхней и нижней частей корпуса нанести герметизирующий материал или установить прокладку из электрокартона или паронита толщиной от 0,2 до 1,5 мм. Обе части корпуса стянуть между собой и прикрепить болтами к опорному стакану на оси колесной пары. При сборке соблюдать последовательность затяжки болтов. Запрещается разукомплектовывать верхнюю и нижнюю части корпуса редуктора.

5.13.7 По окончании монтажа редуктора на колесную пару проверить свисание шестерни относительно зубчатого колеса и зазор между стенками кожуха и зубчатым колесом на соответствие допустимым требованиям, указанным в Приложении Д.

Не допускается монтаж шестерен с неустраненными механической обработкой кромками зубьев, невыработанными по толщине вследствие их свисания в процессе эксплуатации.

5.13.8 Колесно-редукторный блок после сборки обкатать на холостом ходу в обе стороны, при вращении вала шестерни с частотой 200 - 250 об/мин не менее 15 минут в каждую сторону, в соответствии с конструкторской документацией. Перед обкаткой редуктор заполнить смазкой в соответствии с документом (N 127 Приложения А).

5.13.9 Во время обкатки определить качество сборки редуктора по нагреву и шуму при работе и с помощью вибродиагностических средств. Температура крышек подшипников шестерни должна быть не выше 70 °C.

5.13.10 Во время обкатки по плоскости разъема корпуса редуктора не допускается появление смазки из внутренней полости редуктора.

5.13.11 Заменить болты крепления опорного стакана и малой шестерни и сочленяющие болты верхней и нижней частей корпуса редуктора.

Зазор между головками предохранительного болта и фланцем нижней половинки редуктора должен быть не менее 29 мм.

5.13.12 Разница толщины зубьев шестерни и колеса должна быть не более 3,3 мм.

5.13.13 Призонные болты осмотреть на наличие дефектов, соответствие натягу и подвергнуть МК. При пробеге венца большого зубчатого колеса (БЗК) более 1 млн. км призонные болты заменить. Произвести отметку о замене призонных болтов в паспорте венца БЗК.

5.13.14 Допускается изготовление вала малой шестерни из списанной оси РУ1 и РУ1Ш после дефектации.

5.13.15 Выточку в крышке узла малой шестерни выполнить, обеспечивая глубину натяга 0,9 - 1 мм вместо 0,4 мм по конструкторской документации.

5.14.1 Подвеска редуктора

5.14.1.1 Детали узла подвески редуктора по перечню Приложения Б проверить средствами неразрушающего контроля. Проверить состояние резьбовых поверхностей, детали с трещинами, изношенной и сорванной резьбой заменить.

5.14.1.2 Амортизаторы установить новые. При сборке узла подвески подбирать в пакеты резиновые амортизаторы с разницей по жесткости в соответствии с требованиями конструкторской документации.

5.14.1.3 При сборке узлов подвесок (верхний и нижний) узел подвески сжать до размера  .

.

.

.5.14.2 Упругая муфта

5.14.2.1 Детали упругой муфты (фланцы, кольца, полукольца и втулки) с трещинами, сколами и изломами, заменить новыми. Фланцы с торцовым биением по большему диаметру более 0,5 мм ремонтировать. Устранение биения обточкой не допускается.

5.14.2.2 Осмотреть все посадочные поверхности деталей муфты. Задиры, забоины, коррозия и другие дефекты не допускаются.

5.14.2.3 При ослаблении посадки втулок в разъемном кольце и полукольцах втулки заменить. При невозможности обеспечить натяг заменить кольца или полукольца. Новые втулки запрессовать с натягом от 0,03 до 0,10 мм. Увеличение диаметра отверстия более чем на 2 мм не допускается. Болты заменить новыми. Упругую оболочку заменить новой. Не допускается разукомплектование фланцев и полуколец.

При наличии в конструкции муфт данной серии МВПС втулок, имеющих натяг в отверстии фланца, обеспечить натяг в соответствии с конструкторской документацией. Схему расположения втулок сохранить.

5.14.2.4 Масса полуколец на одном фланце не должна отличаться более чем на 0,05 кг. Избыточную массу устранить сверлением. Сверление производить между отверстиями под втулки.

5.14.2.5 Затяжку болтов проводить равномерно сначала в диаметрально противоположных точках, а затем последовательно моментом 260+40 Н·м со стороны шестерни, 310+40 Н·м со стороны двигателя.

5.14.2.6 Равномерность затяжки упругой оболочки проверять через отверстия во фланцах. Разность размеров на одном фланце не должна превышать 2 мм.

5.14.2.7 После регулировки упругой муфты размеры должны соответствовать допустимым требованиям Приложения Д.

5.14.2.8 Резинокордовые оболочки "Экотайз", изготовленные согласно ТУ 2527-001-11578920-96 заменить.

5.15.1 Контроль собранной моторной тележки

5.15.1.1 Тяговый двигатель должен опираться без перекосов на обе нижние опоры поперечной балки и плотно прилегать к ее вертикальным плоскостям. Плотность прилегания двигателя к вертикальным плоскостям балок проверять щупом 0,25 мм. Местный зазор по вертикальным плоскостям тягового двигателя и рамы тележки проверять щупом 0,50 мм. Кроме того, допускается в отдельных местах сквозной проход щупа 0,10 мм между остовом двигателя и опорными поверхностями нижних опор.

5.15.1.2 Зазор между приливом двигателя и клином по вертикали должен быть в пределах от 0,5 до 5,0 мм.

5.15.1.3 Зазор между выступом клина и лапой двигателя должен быть не менее 8 мм.

5.15.1.4 Зазор между станиной двигателя и ступицей колеса должен быть не менее 10 мм.

5.15.1.5 Зазор между валиком буксового поводка и дном паза кронштейна корпуса буксы и рамы должен быть не менее 2 мм. При КР-1 при зазоре менее 2 мм установить регулировочные прокладки.

5.15.1.6 Прилегание клиновых частей валиков буксовых поводков в пазах должно быть не менее 50% при условии отсутствия зазора в узкой части клина.

5.15.1.7 Зазор между бандажом и крышкой редуктора должен быть не менее 5 мм.

5.15.1.8 Тяговый привод обкатать в обе стороны, по 5 мин в каждую сторону, в соответствии с требованиями технической документации изготовителя и проведением вибродиагностики.

5.15.2 Проверочно-регулировочные работы на тележках под тарой вагона

5.15.2.1 Все проверочные работы на тележках производить под нагрузкой, соответствующей таре брутто (экипированного) вагона на выверенном участке пути.

5.15.2.2 Проверить наличие бирок на комплектах пружин центрального и буксового подвешивания в соответствии с конструкторской документацией.

5.15.2.3 Измерить зазор между накладкой продольной балки рамы прицепной (головной) тележки и опорным листом надрессорного бруса, зазор должен быть не менее 23 мм. Разность зазоров, относящихся к одной продольной балке, должна быть не более 8 мм.

5.15.2.4 Зазор между продольными балками рамы моторной тележки и надрессорным брусом, замеренный в средней части под тарой вагона, должен быть не менее 35 мм.

5.15.2.5 Измерить зазор между рамой и потолком буксы, который должен быть в пределах допустимых требований, указанных в Приложении Д.

5.15.2.6 Отрегулировать положение надрессорного бруса относительно поперечной балки рамы тележки.

На моторном вагоне надрессорный брус установить по центру между поперечными балками с разницей зазоров по сторонам и углам не более 5 мм.

5.15.2.7 Зазор между нижней частью балансира и корпусом буксы должен быть не менее 3 мм.

5.15.2.8 Проверить правильность установки боковых поводков центрального подвешивания, выпуклость резины по отношению к металлической армировке пакета должна быть от 0 до 3 мм.

Допускается при снятой нагрузке от кузова одностороннее увеличение указанного размера для каждого из резинометаллических пакетов не более 6 мм.

5.15.2.9 Допускается неравномерный кольцевой зазор между втулкой шпинтона и кромкой отверстия в крыле буксы не менее 8 мм.

5.15.2.10 При отпущенном положении тормоза тормозные колодки не должны касаться поверхности катания бандажей.

Тормозную рычажную передачу отрегулировать в соответствии с диаметром колесных пар.

5.15.2.11 Проверить высоту горизонтальной оси автосцепки от головки рельсов, которая должна соответствовать требованиям Инструкции (N 96 Приложения А).

Провисание автосцепки должно быть не более 3 мм, а отклонение от горизонтали вверх не более 5 мм. Разность между высотами осей автосцепок по концам вагона должна быть не более 15 мм.

5.15.2.12 Проверить перекос кузова отвесом. Допускается перекос кузова не более 15 мм.

5.15.2.13 Регулировку горизонтальной оси автосцепки по концам вагонов производить:

- установкой прокладок под вкладыши скользунов в количестве двух штук общей толщиной не более 4 мм, при этом необходимо, чтобы вкладыши скользунов на тележке выходили из гнезда не менее 3 мм и не более 25 мм;

- установкой прокладок под опорные подшипники до двух штук общей толщиной не более 20 мм, при этом необходимо под два подшипника одной стороны тележки устанавливать прокладки одной толщины;

- установкой прокладок толщиной до 15 мм под пружины центрального подвешивания;

- установкой под пружины буксового подвешивания прокладок толщиной до 12 мм на прицепные и головные тележки, толщиной до 6 мм на моторные тележки;

- на тележках типа ТВЗ-ЦНИИ-М установкой валиков и опорных шайб в одно из трех возможных положений. С одной стороны тележки все валики и опорные шайбы должны быть установлены в одном положении.

5.15.2.14 На прицепных и головных вагонах с тележками КВЗ-ЦНИИ/Э, ТВЗ-ЦНИИ-М зазор между наружной кромкой тарелки подпятника и кромкой пятника должен быть в пределах  .

.

.

.Отрегулировать зазор между подпятником тележки и пятником вагона подбором прокладок 302.30.30.117, 302.30.30.117-01, 304.30.30.103 под вкладыши скользунов. Суммарная толщина прокладок должна быть не более 6 мм, прокладки укладывать не более двух штук в одну коробку скользуна на новую резиновую прокладку, изготовленную из пластины 2Н-I-ТМКЩ-Т2-14 ГОСТ 7338-90.

5.15.2.15 Зазор между надрессорным брусом и предохранительной скобой для тележек КВЗ-ЦНИИ/Э должен быть не менее 130 мм. При необходимости зазор отрегулировать установкой регулировочных шайб.

5.15.2.16 Проверить вертикальное смещение фланцев тягового двигателя и малой шестерни, которое должно быть в пределах допустимых требований, указанных в Приложение Д.

5.16.1 Окраску тележек производить до подкатки под вагон в соответствии с требованиями документа (N 62 Приложения А).

5.16.2 Оболочку упругой муфты окрашивать не допускается.

6.1 Рама кузова

6.1.1 При капитальном ремонте с рамы кузова снять пятники, шкворни, скользуны, сцепные устройства, упругие площадки, пневматическое оборудование, электрические машины и электрические аппараты.

При КР-1 очистить вентиляционные каналы от пыли.

6.1.2 Раму кузова очистить от загрязнений и ржавчины. Очищенные от ржавчины места проверить на наличие трещин и повреждений.

Проверить хребтовые и шкворневые балки, буферные брусья, продольные и поперечные балки, балки и кронштейны для крепления электрической и пневматической аппаратуры и электрических машин на наличие трещин. Осмотреть и проверить прогиб рамы натяжением струны вдоль нижнего обвязочного угольника на участке между шкворневыми балками.

Допускается прогиб рамы в вертикальной плоскости не более 25 мм и изгиб в горизонтальной плоскости не более 20 мм.

6.1.3 Измерить перекос боковых стен кузова по вертикали на уровне верхней полки обвязочного угольника, величина которого должна соответствовать допустимым требованиям Приложения В.

6.1.4 Горизонтальные полки и поперечные балки продольных и диагональных угольников, буферных брусьев с местными вмятинами более 5 мм, выправить с нагревом поврежденного места. Изношенные и забитые места на кромках полок восстановить усиливающей наплавкой или приваркой накладки.

6.1.5 Хребтовые балки в местах установки поглощающих аппаратов с износом вертикальных стенок не более 3 мм, допускается не ремонтировать. Изношенные более 3 мм места наплавить с последующей зачисткой или приварить усиливающие пластины.

6.1.6 Хребтовые балки с расширением более 4 мм или сужением более 2 мм в местах постановки поглощающих аппаратов, ремонтировать с подогревом. При сужении или расширении хребтовых балок более 15 мм поврежденный конец балки отрезать, выправить (изготовить новую часть) и приварить. Соединение балок производить сваркой встык с установкой накладки толщиной, равной толщине листа, из которого изготовлена балка.

6.1.7 При наличии трещин в хребтовой, продольной и консольной балках в местах постановки угольников, образующих гнездо пятника, трещины заварить. Для усиления хребтовой балки поставить плоскую накладку с внутренней стороны балки и корытообразную накладку между шкворневыми балками. Накладку изготавливать толщиной 10 мм, угольники, образующие гнезда пятника и шкворневые коробки, в этом случае должны быть меньшей ширины.

6.1.8 При ремонте в балках и угольниках кузова допускается:

- заваривать дуговой сваркой поперечные трещины с установкой усиливающих накладок в соответствии с документом (N 130 Приложения А);

- вырезать в балках газовым резаком отверстия для желобов с последующей зачисткой кромок;

- вырезать в балках газовым резаком отверстия для воздухопроводных труб и кондуитов с последующим рассверливанием отверстий.

6.1.9 Шкворневые коробки с трещинами заменить.

6.1.10 Угольники, образующие гнездо пятника погнутые, расположенные не на одном уровне с косынками, с выработанной опорной поверхностью заменить. Для уменьшения вертикального зазора между опорными угольниками и пятником допускается угольники по ширине подобрать по месту в пределах 35 +/- 3 мм.

6.1.11 При повреждении нижней усиливающей косынки в месте заделки шкворневой балки в раму вагона у обвязочного угольника допускается для усиления узла приварить дополнительную косынку без снятия старой.

6.1.12 Буферные брусья и буферные скобы с вмятинами или изгибом, допускается выправлять с нагревом поврежденного места.

Буферные брусья с трещинами в зоне розетки усилить в соответствии с документом (N 122 Приложения А).

6.1.13 Изношенные поверхности упорных угольников поглощающих аппаратов восстановить до чертежных размеров наплавкой или приваркой планок.

6.1.14 При наличии трещин снять и отремонтировать розетки автосцепных устройств. Трещины и раковины в верхней и боковой части розетки допускается заваривать дуговой сваркой. Трещины или раковины в нижнем поясе и в нижних углах литой розетки заваривать не допускается, розетку заменить.

6.1.15 При установке розетки допускается устанавливать для уплотнения между розеткой и стенками хребтовых балок одну сплошную прокладку толщиной 3 мм, местные зазоры между розеткой и буферным брусом допускаются не более 1 мм.

6.2 Наружная обшивка

6.2.1 Плавные выпуклости и вогнутости наружной металлической обшивки на боковых и лобовых стенах кузова допускаются глубиной до 4 мм. Выпуклость и вогнутость большего размера выправить после снятия внутренней обшивки и теплоизоляции кузова.

6.2.2 Допускаются неплоскостность и отдельные неровности окрашиваемых металлических поверхностей лобовых и боковых стен кузова в соответствии с требованиями документа (N 5 Приложения А).

6.2.3 Глубокие вмятины в углах кузова исправить наложением заплаток с последующей зачисткой швов заподлицо.

6.2.4 Наружную обшивку с коррозионными повреждениями ремонтировать в соответствии с действующей документацией.

6.2.5 При КР-1 допускается производить дробеструйную очистку подоконного пояса и торцов кузова при наличии дефектов: отслаивание, шелушение, сетка на поверхности лакокрасочного покрытия, общая толщина покрытия более 2000 мкм.

6.3 Крыша

6.3.1 При КР-1 произвести полную или частичную очистку от старой краски. Признаки необходимости выполнения очистки: сетка трещин, отслаивание, шелушение и другие, даже незначительные дефекты.

При КР-1 очистить сварные швы деталей сопрягаемых с крышей (тумбы, короба токоприемника, тумбы воздушного привода токоприемника, кронштейны разрядника и изоляторов и др.) с целью выявления скрытых дефектов швов.

При КР-2 произвести полную очистку крыши.

6.3.2 Проверить поверхность крыши на наличие трещин, механических и коррозионных повреждений. Очищенные от ржавчины места проверить на наличие трещин и повреждений.

Трещины заварить в соответствии с требованиями документа (N 130 Приложения А).

Поврежденные участки ремонтировать приваркой накладок, перекрывающих дефектные места не менее чем на 120 мм в каждую сторону. Толщина накладок должна быть равна толщине листа, из которого изготовлена крыша. При большем повреждении крыши заменять листы обшивки. Сварные швы проверить на герметичность.

Допускается производить ремонт коррозионных или механических повреждений крыши наклеиванием на поврежденное место с наружной стороны крыши металлических накладок клеевыми композициями (например, полиуретановый клей Виланд-11К-1).

Поврежденную обшивку крыши допускается также ремонтировать наклеиванием накладок из стеклоткани марки Т-10 (Т-11, Т-12) ГОСТ 19170-2001, пропитанной клеевым составом. В качестве клеевого состава использовать эпоксидный клей на основе смолы К-115 ТУ 6-05-1251-75, эпоксидную шпатлевку ЭП-00-10 (ЭП-00-20) ГОСТ 10277-90, герметик У-30М (УТ-31) ГОСТ 13489-79 и аналогичные материалы, разрешенные к применению в ОАО "РЖД".

6.3.3 Местные вмятины глубиной до 4 мм и площадью до 30 см2 допускается устранять шпатлеванием.

6.4 Пятники и скользуны рамы кузова

6.4.1 Пятники с износом более 7 мм ремонтировать до чертежных размеров. На обработанных поверхностях пятников допускаются забоины глубиной до 1 мм и диаметром не более 5 мм.

6.4.2 При износе опорной части плоского пятника допускается приварка накладки толщиной не менее 8 мм, которую обварить по контуру с последующей механической обработкой шва.

6.4.3 Отверстия для смазки в пятнике прочистить. Со стороны опорной поверхности отверстия для смазки зенковать диаметром 13 мм на глубину 3 мм.

6.4.4 Раковины и трещины в ушках фланца пятника, не переходящие на опорную поверхность плоского пятника, заварить дуговой сваркой. При наличии трещин на фланце и на опорной поверхности пятник заменить.

6.4.5 При установке пятника на кузов вагона допускаются местные неплотности до 0,5 мм между опорной поверхностью пятника и необработанными поверхностями кузова. Зазоры между ушками пятника и косынками допускаются до 2 мм.

6.4.6 Опорную поверхность скользуна рамы кузова восстановить наплавкой с последующей механической обработкой или приварить на нее сплошную стальную планку толщиной не менее 5 мм.

6.4.7 После ремонта толщина опорной части (дна) скользуна рамы должна быть не менее 15 мм.

6.4.8 Коробки скользунов осмотреть, болты их крепления снять и осмотреть. При наличии дефектов детали заменить новыми.

6.4.9 Болты крепления скользунов и пятника до постановки на вагон должны быть смазаны индустриальным маслом ГОСТ 20799-88.

6.4.10 После установки верхнего пятника и скользунов необходимо проверить размеры в соответствии с конструкторской документацией на тележку.

6.4.11 Непараллельность плоскости скользуна по отношению к плоскости верхнего пятника допускается не более 2 мм на длине 300 мм.

Допускается изгиб балки до 2,5 мм на длине 3000 мм.

6.4.12 Проверить плотность прилегания пятника к листу шкворневой балки щупом. Зазор между соединениями должен быть не более 0,1 мм в радиусе 25 мм от тела болта и не более 0,5 мм в пространстве между болтами.

6.4.13 Перед опуском вагона тележки расставить на канаве выдерживая размер базы вагона. Пятник, подпятник и скользуны смазать в соответствии с требованиями документа (N 127 Приложения А).

6.4.14 Кузов вагона опускать на тележки равномерно без перекоса, соблюдая необходимые меры безопасности.

7.1 Автосцепное устройство СА-3 отремонтировать в соответствии с документом (N 83 Приложения А).

7.1.1 Расстояние между хвостовиком автосцепного устройства и упорной плитой поглощающего аппарата должно быть не более 4 мм, для поглощающих аппаратов типа Р-2П, Р-5П расстояние должно быть от 4 до 10 мм.

7.1.2 Требуемую твердость восстанавливаемых поверхностей контура зацепления и замков автосцепного устройства обеспечить в соответствии с документом (N 128 Приложения А) или наплавкой специальными электродами.

7.2 Беззазорное сцепное устройство БСУ-4 ремонтировать в соответствии с документом (N 129 Приложения А).

7.3 Беззазорное сцепное устройство БСУ-ТМ ремонтировать в соответствии с документом (N 184 Приложения А).

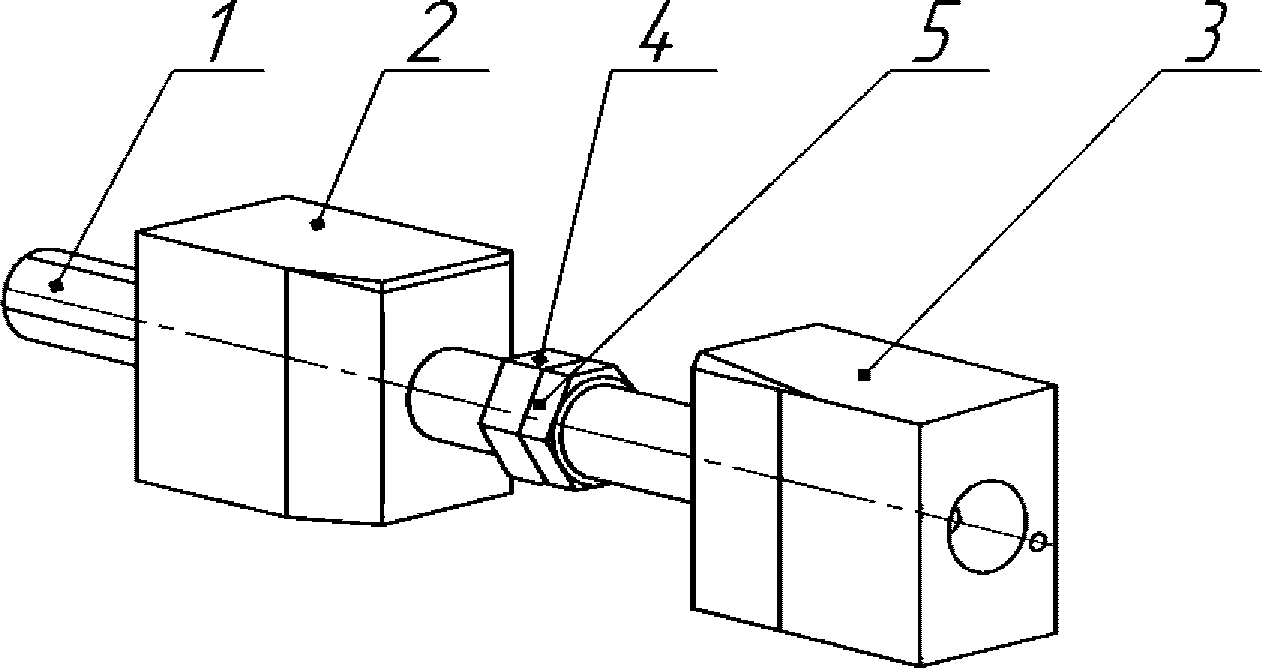

7.3.1 Общие положения

При капитальном ремонте сцепки выполняются следующие работы:

- демонтаж сцепного устройства вагона;

- разборка сцепного устройства;

- дефектация узлов и деталей;

- ремонт деталей и узлов в специализированном ремонтном отделении;

- сборка, установка на вагон и проверка работоспособности.

7.3.2 Разобрать сцепное устройство на элементы:

- головная часть;

- клиновой и автоматический замок;

- расцепной механизм;

- расцепной привод;

- центрирующая балочка;

- поглощающий аппарат;

- упорная плита;

- тяговый узел.

При ремонте БСУ-ТМ применять смазочные материалы согласно таблице 7.1.

Таблица 7.1

Смазочный материал | Допускаемый заменитель | Использование | ||||

| ||||||

ЦИАТИМ-201 | Литол-24 ГОСТ 21150-87; Солидол Ж Буксол ТУ 0254-107-01124328-01 | Резьбовые поверхности болтов, резьбовая втулка центрирующей балочки, резьба шарового пальца, резьбовая часть шарнирного узла, внутренняя полость и пружина автоматического замка, стопоры (засовы) замка ручного | ||||

Смазка графитная УСса ГОСТ 3333-80 | Смазка класса "ШРУС"; ЦИАТИМ-201 | Выступающая часть стопора автоматического замка, зев корпуса сцепки, центрирующий конус, втулка резьбовая балочки центрирующей | ||||

Шрус-МС ТУ 0254-011-45540231-2004 | Шрус-4 ТУ 0254-001-45540231-2004 или ТУ 38УССР-201312 | Внутренняя полость шарнирного узла при сборке, а также последующая периодическая запрессовка смазки, гофрочехол при замене | ||||

7.3.3 Очистить детали и узлы сцепки.

Допускается при сильных загрязнениях производить обмывку узлов сцепки с литыми деталями 5% раствором кальцинированной соды, избегая попадания раствора на внутренние поверхности корпуса сцепного устройства.

7.3.4 Осмотр, дефектация и ремонт узлов и деталей сцепки.

7.3.4.1 Головная часть сцепки

Допускается:

- смятие нерабочих кромок окон центрирующего конуса;

- наличие следов взаимодействия острия центрирующего конуса и корпуса головы сцепки.

Не допускается:

- механические повреждения и трещины корпуса сцепки и центрирующего конуса;

- износ более 3 мм опорной поверхности корпуса сцепки, соприкасающейся с опорой центрирующей балочки. Наличие задиров, забоин и вмятин боковых кромок этой поверхности глубиной или высотой до 2 мм не является браковочным признаком;

- трещины, разрывы и выкрашивание эластичных элементов поглощающего аппарата, гофрочехла и тягового демпфера узла.

При ремонте произвести замену фигурных стопорных шайб на новые.

7.3.4.2 Корпус сцепки

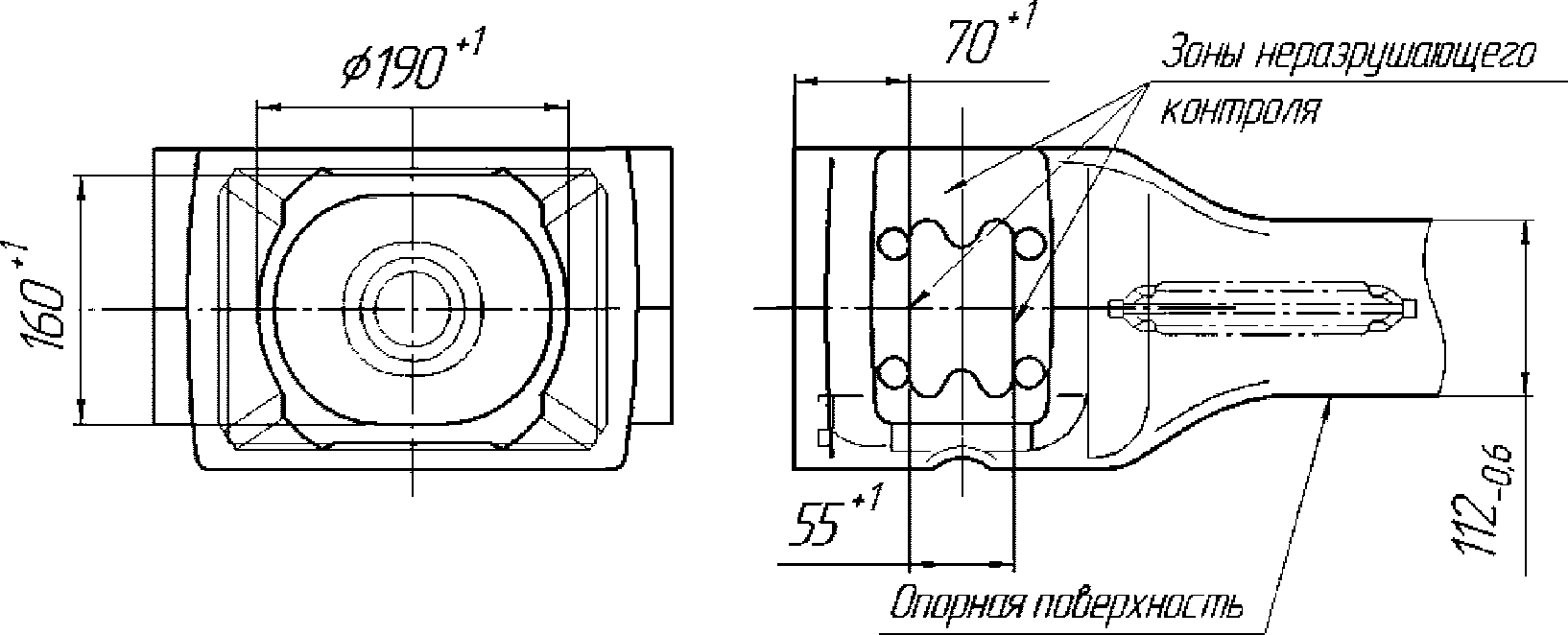

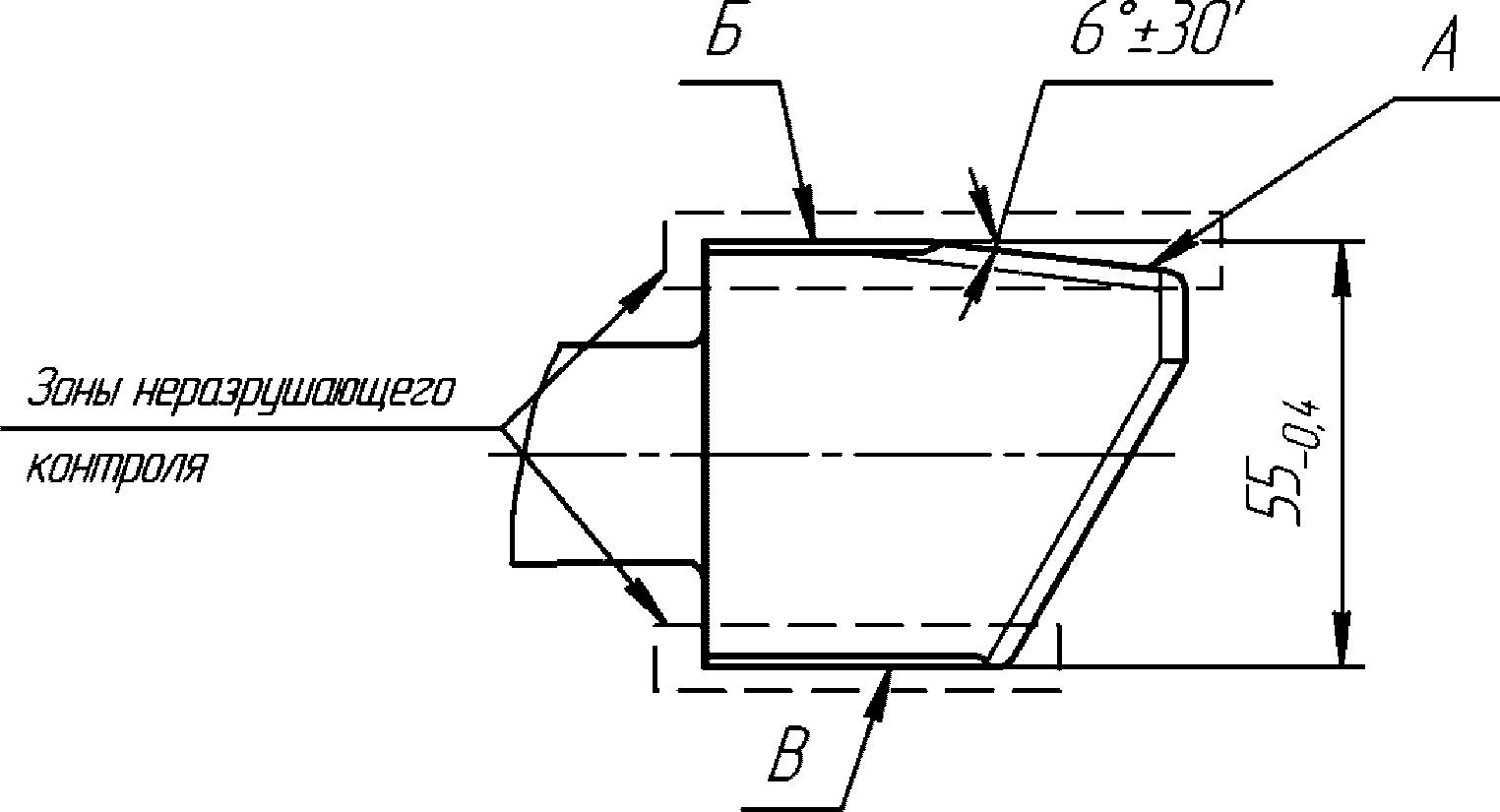

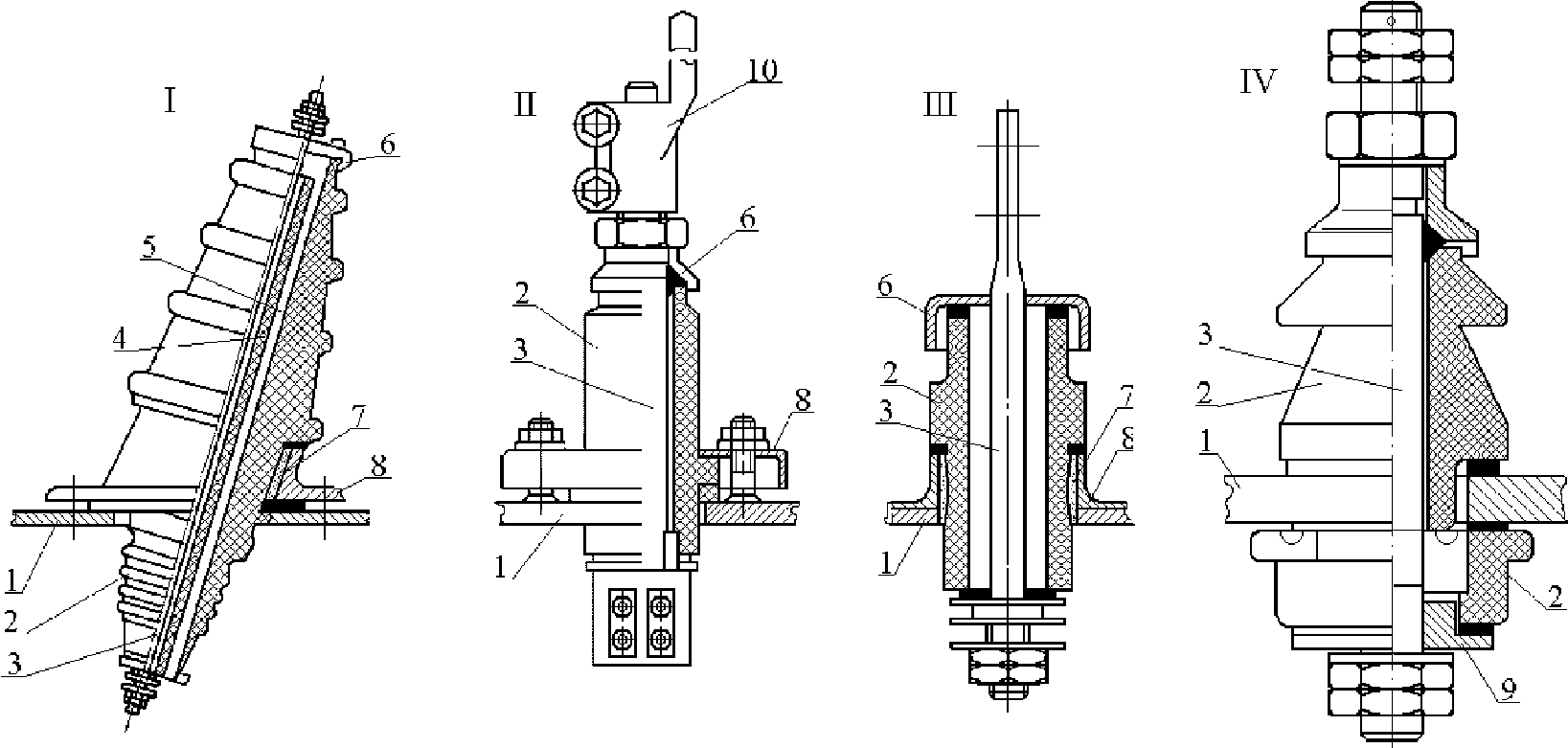

Измерить корпус сцепки рисунок 7.1 и произвести неразрушающий контроль магнитопорошковым или вихретоковым методом.

Корпус сцепки заменить, если:

- диаметр 190+0,29 мм (приемное отверстие) более 191 мм;

- размер 160+0,25 мм (между внутренними гранями) более 161 мм;

ИС МЕГАНОРМ: примечание. В издании допущен типографский брак. Текст, не пропечатанный в официальном тексте документа, в электронной версии данного документа выделен треугольными скобками. |

- размер 55<...> мм (ширина окна) более 56 мм;

- размер 70 +/- 0,2 мм (расстояние от окна до торца) более 71 мм;

- трещины в зонах, подлежащих неразрушающему контролю.

При износе опорной поверхности корпуса сцепки на величину более 3 мм, но не более 8 мм, произвести наплавку изношенной поверхности и обработать в размер 112-0,6 мм. Наплавку выполнить в соответствии с документом (N 130 Приложения А).

7.3.4.3 Центрирующий конус

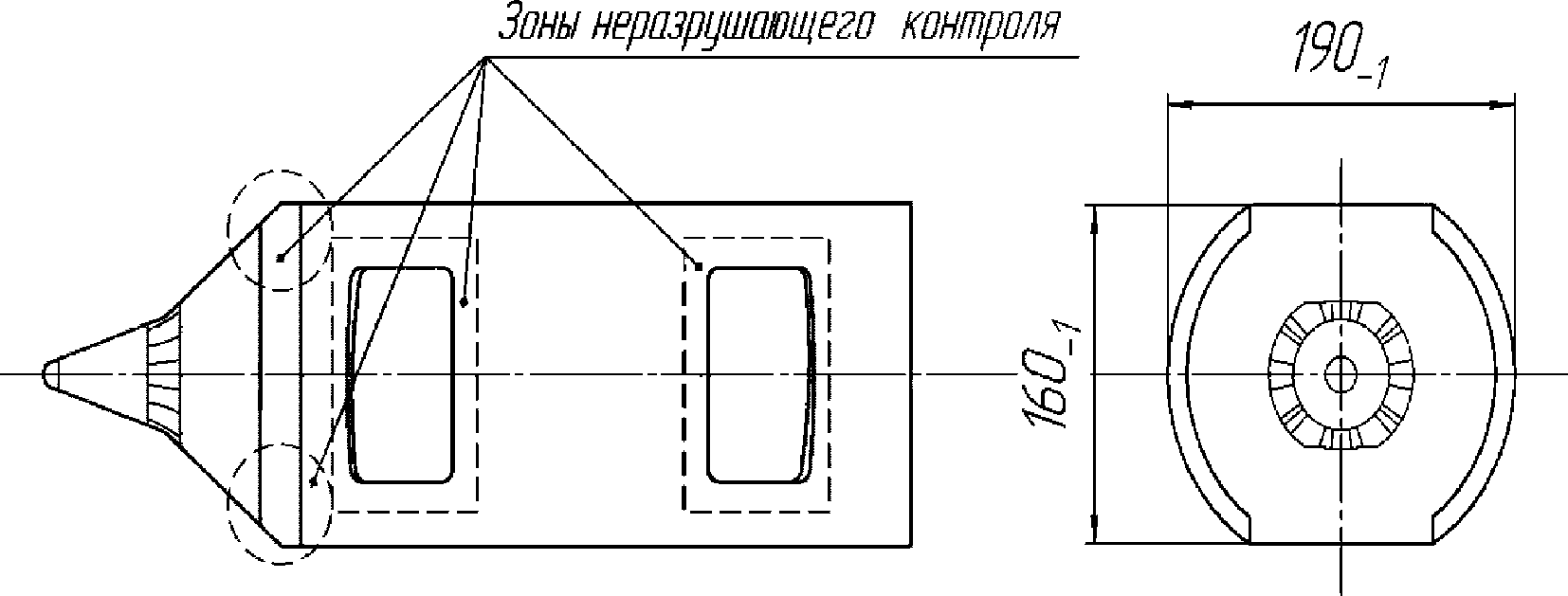

Измерить центрирующий конус рисунок 7.2 и произвести неразрушающий контроль магнитопорошковым или вихретоковым методом.

Рисунок 7.2 - Конус центрирующий

Центрирующий конус заменить, если:

- диаметр  центрирующего конуса менее 189 мм;

центрирующего конуса менее 189 мм;

центрирующего конуса менее 189 мм;

центрирующего конуса менее 189 мм;- размер 160 центрирующего конуса менее 159 мм;

- не выдержан размер окна 55,6+0,2 мм;

- трещины в зонах, подлежащих неразрушающему контролю;

- щуп толщиной 0,3 мм проходит между шаблонами и контролируемыми поверхностями приемных окон центрирующего конуса (рисунок 7.3).

Наплавка центрирующего конуса и исправление дефектов сваркой не допускается.

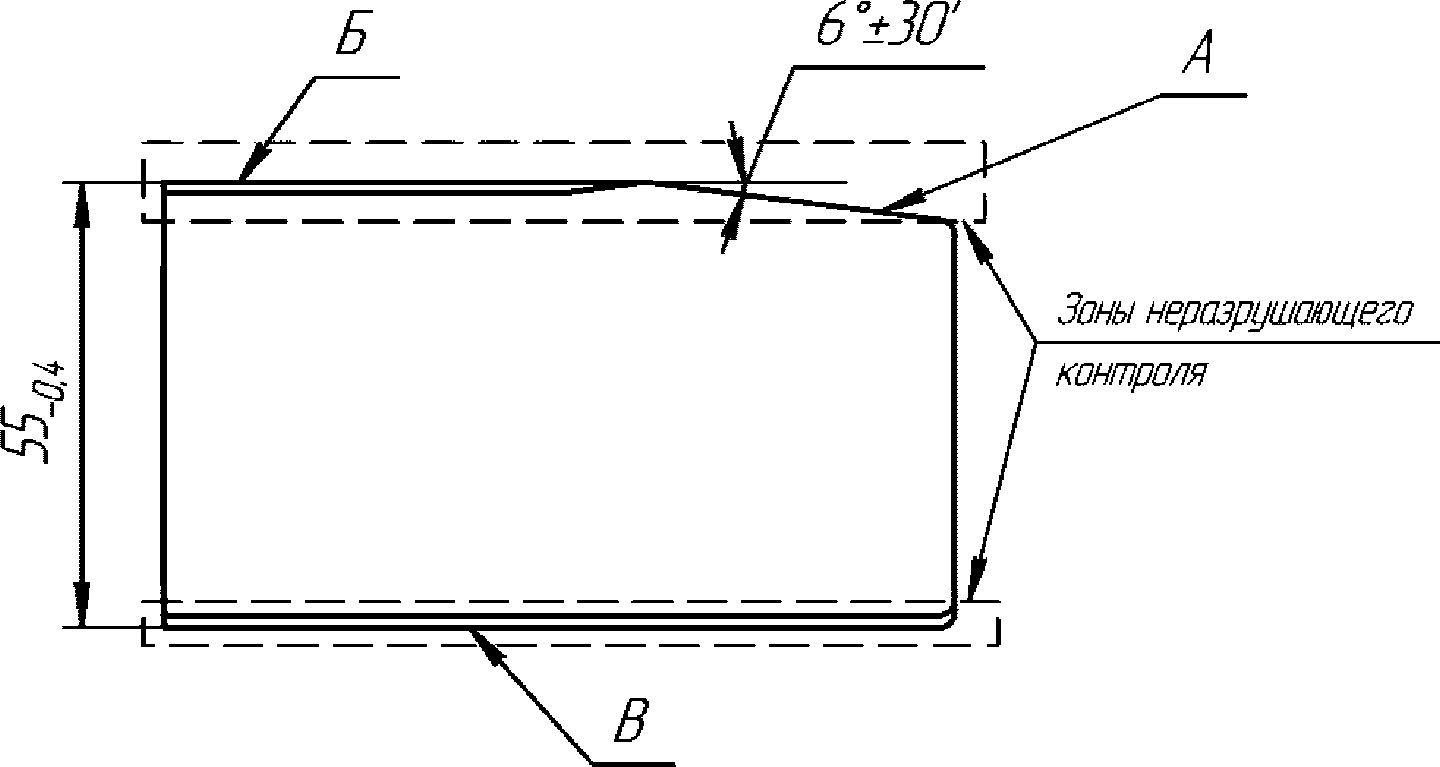

Проверить клиновой замок рисунок 7.3.

1 - шток; 2 - стопор; 3 - стопор с резьбовым отверстием;

4 - регулировочная гайка; 5 - контровочная гайка

Не допускается:

- искривление штока. При необходимости шток рихтовать;

- износ резьбы штока (контролировать калибрами-кольцами);

- механические повреждения, вмятины, трещины на стопорах;

- износ рабочей поверхности стопоров рисунок 7.4 более 0,4 мм (проверить по зазору между стопором и шаблоном);

- износ резьбы стопора (контролировать калибрами-пробками);

- местный износ стопоров по клиновой части более 0,3 мм.

Произвести неразрушающий контроль стопоров магнитопорошковым или вихретоковым методом в зонах, указанных на рисунке 7.4. Трещины на поверхности стопоров не допускаются.

Проверить износ клиновой поверхности прикладыванием к ней линейки, местные износы (провалы) определять щупом. Допускается износ не более 0,3 мм. Угол скоса должен быть не более 7°.

Допускаются местные вмятины и забоины на поверхностях А, Б и В глубиной не более 0,3 мм в количестве не более 6 штук на каждую поверхность и общей площадью не более 40% от площади соответствующих поверхностей.

Изношенные стопоры заменить. Наплавка стопоров и исправление дефектов сваркой не допускаются.

7.3.4.5 Автоматический замок

Проверить автоматический замок. Не допускается:

- сколы, трещины, обломы концов пружины. При обнаружении дефектов пружину заменить;

- искривление штока стопора. При необходимости шток рихтовать;

- механические повреждения, вмятины, трещины стопора;

- износ резьбовой поверхности штока (контролировать калибрами-кольцами);

- износ рабочей поверхности стопоров рисунок 7.5 более 0,4 мм (проверить по зазору между стопором и шаблоном).

Рисунок 7.5 - Стопор автоматического замка

Произвести неразрушающий контроль стопора автоматического замка магнитопорошковым или вихретоковым методом в зонах, указанных на рисунке 7.5. Трещины на поверхности стопоров не допускаются.

Проверить износы стопора и наличие механических повреждений согласно пункту 7.3.4.4 Руководства.

Проверить характеристики пружины замка на соответствие конструкторской документации:

- при сжатии на 10 мм усилие должно быть 700+100 Н;

- при сжатии на 45 мм усилие должно быть не менее 3000 Н.

При несоответствии указанных характеристик пружину заменить.

7.3.4.6 Расцепной механизм винтового типа

Проверить расцепной механизм винтового типа.

Не допускаются трещины в сварных швах кронштейнов правого и левого рычагов и их механические повреждения (погнутость и т.п.). При наличии трещин произвести разделку и заварку швов. При необходимости кронштейны рихтовать.

В резьбовых отверстиях допускаются задиры и забоины не более чем на трех витках с каждой стороны. Повреждение или износ резьбы контролировать резьбовыми калибрами-пробками. Допускается калибровать резьбу метчиками.

Проверить прямолинейность и резьбу ходового винта механизма расцепки.

Прямолинейность контролировать в центрах индикатором часового типа. При обнаружении непрямолинейности (стрела прогиба больше 1 мм) винт рихтовать.

Износ резьбы винта контролировать резьбовыми калибрами-кольцами. Допускаются задиры и забоины не более чем на трех витках резьбы с каждой стороны. Дефекты резьбы запилить надфилем. Допускается калибровать резьбу плашками.

7.3.4.7 Центрирующая балочка

Проверить центрирующую балочку.

Не допускается:

- сколы, трещины, обломы концов пружины. При обнаружении дефектов пружину заменить;

- непрямолинейность винта. Прямолинейность контролировать в центрах индикатором часового типа. При обнаружении непрямолинейности (стрела прогиба больше 1 мм) винт рихтовать;

- повреждение или износ резьбы на штоке (контролировать резьбовыми калибрами-кольцами);

- повреждение или износ резьбы на винте (контролировать резьбовыми калибрами-кольцами);

- деформация или износ более 3 мм плоской части опоры балочки;

- выработка "проушин" на кронштейнах корпуса центрирующей балочки более 3 мм.

При выработке "проушин" на кронштейнах корпуса центрирующей балочки более 3 мм с опорами маятниковых подвесок произвести наплавку изношенных поверхностей и обработать до размеров ремонтных чертежей. Наплавку выполнить в соответствии с документом (N 116 Приложения А).

Наличие смятия боковых кромок "проушин" на кронштейнах корпуса центрирующей балочки не является браковочным признаком. Наличие смятия или износа боковых выступов не является браковочным признаком.

При износе опорной поверхности балочки более 3 мм, но не более 5 мм, опорную поверхность наплавить в соответствии с документом (N 116 Приложения А) и обработать до размеров ремонтного чертежа.

7.3.4.8 Шарнирный узел

Осмотреть и проверить шарнирный узел.

Не допускаются трещины, изгиб, деформация, повреждение более двух ниток резьбы резьбового пальца вала шарнирного узла.

Вал шарнирного узла должен свободно поворачиваться на угол не менее 16° от усилия руки. Проверить отсутствие заедания во всех плоскостях.

Проверить осевой зазор (люфт) в шарнирном узле, который должен быть не более 1,5 мм. При осевом зазоре более 1,5 мм шарнирный узел ремонтировать согласно пункту 7.3.4.9.

Заменить гофрочехол новым.

Заложить в полость гофрочехла перед его установкой 100 грамм и запрессовать через отверстие в шарнирном узле 50 грамм смазки Шрус-МС ТУ 0254-011-45540231-2004 или Шрус-4М ТУ 38.401-58-128-95.

7.3.4.9 КР-2 сцепки

При КР-2 сцепки выполнить работы по КР-1 и дополнительные работы.

Разобрать шарнирный узел, промыть детали.

Тарельчатые пружины заменить новыми.

Произвести неразрушающий контроль деталей шарнирного узла магнитопорошковым или вихретоковым методом:

- палец шарнирного узла (сфера, поверхность перехода от сферы к резьбе рисунок 7.6);

- вкладыш и подпятник сферы.

Трещины не допускаются.

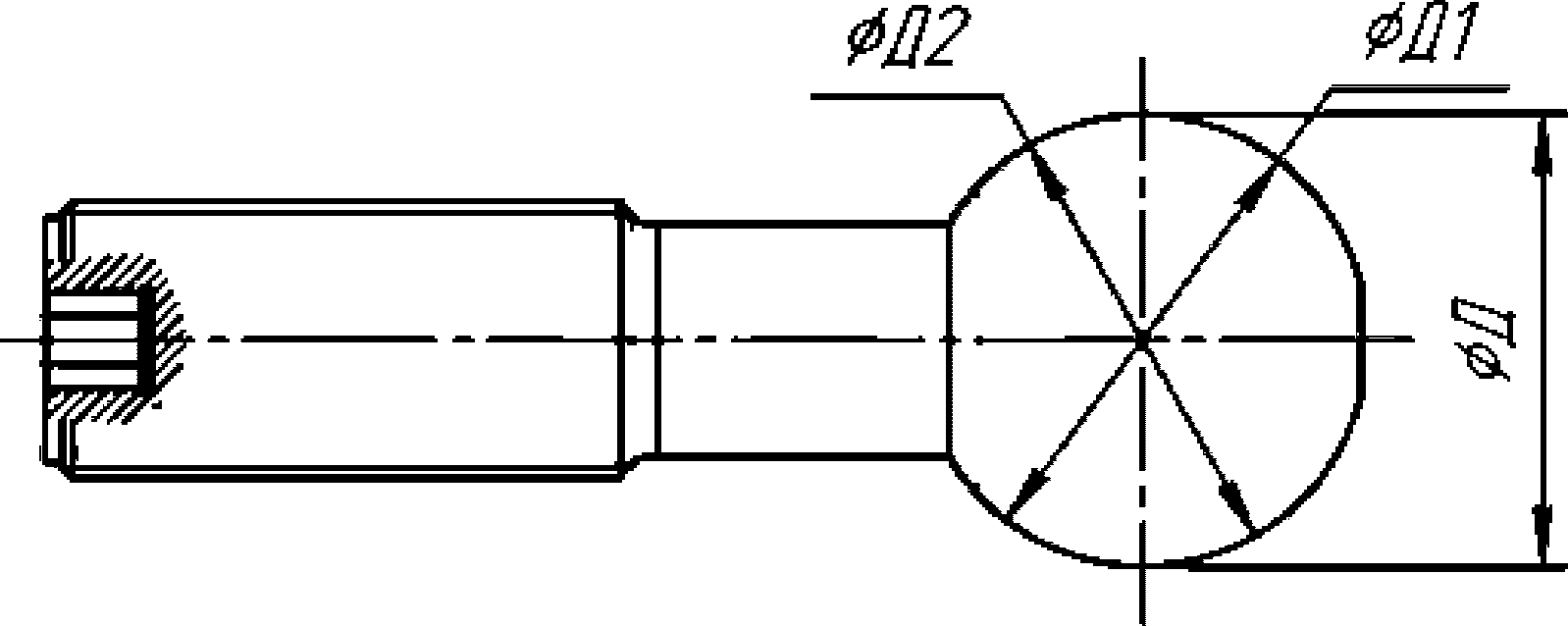

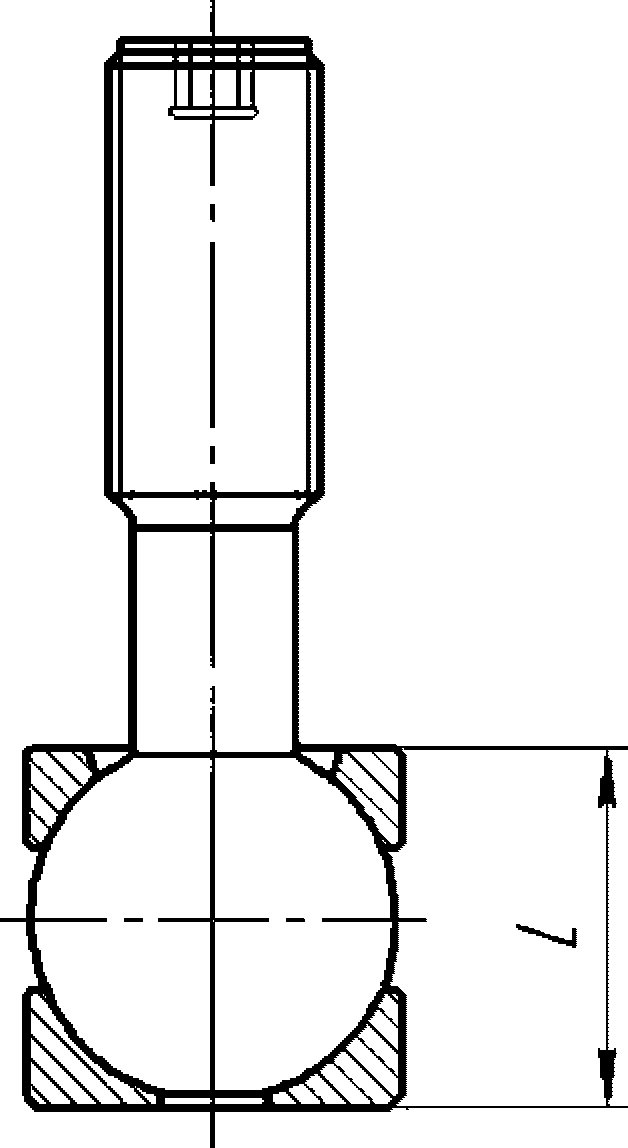

Проверить износ и отклонение от сферичности поверхности сферы пальца шарнирного узла в трех сечениях: Д, Д1, Д2 рисунок 7.6.

Допускается выпуск из ремонта пальца шарнирного узла с разницей размеров сферы не более 0,4 мм.

Проверить износ рабочих поверхностей сферы пальца шарнирного узла, вкладыша и подпятника по размеру L мм рисунок 7.7, который должен быть не более чем на 0,4 мм меньше установленного конструкторской документацией.

Рисунок 7.7 - Проверка износа деталей шарнирного узла

Проверить шероховатость поверхности сферы пальца шарнирного узла, вкладыша и подпятника, которая должна быть не хуже Ra 0,8, по контрольному образцу или прибором для измерения шероховатости.

Вкладыш и подпятник с износами, контактно-усталостными повреждениями (шелушение, выкрашивание, отслоение металла), с коррозионными раковинами заменить новыми. При необходимости заменить палец шарнирного узла.

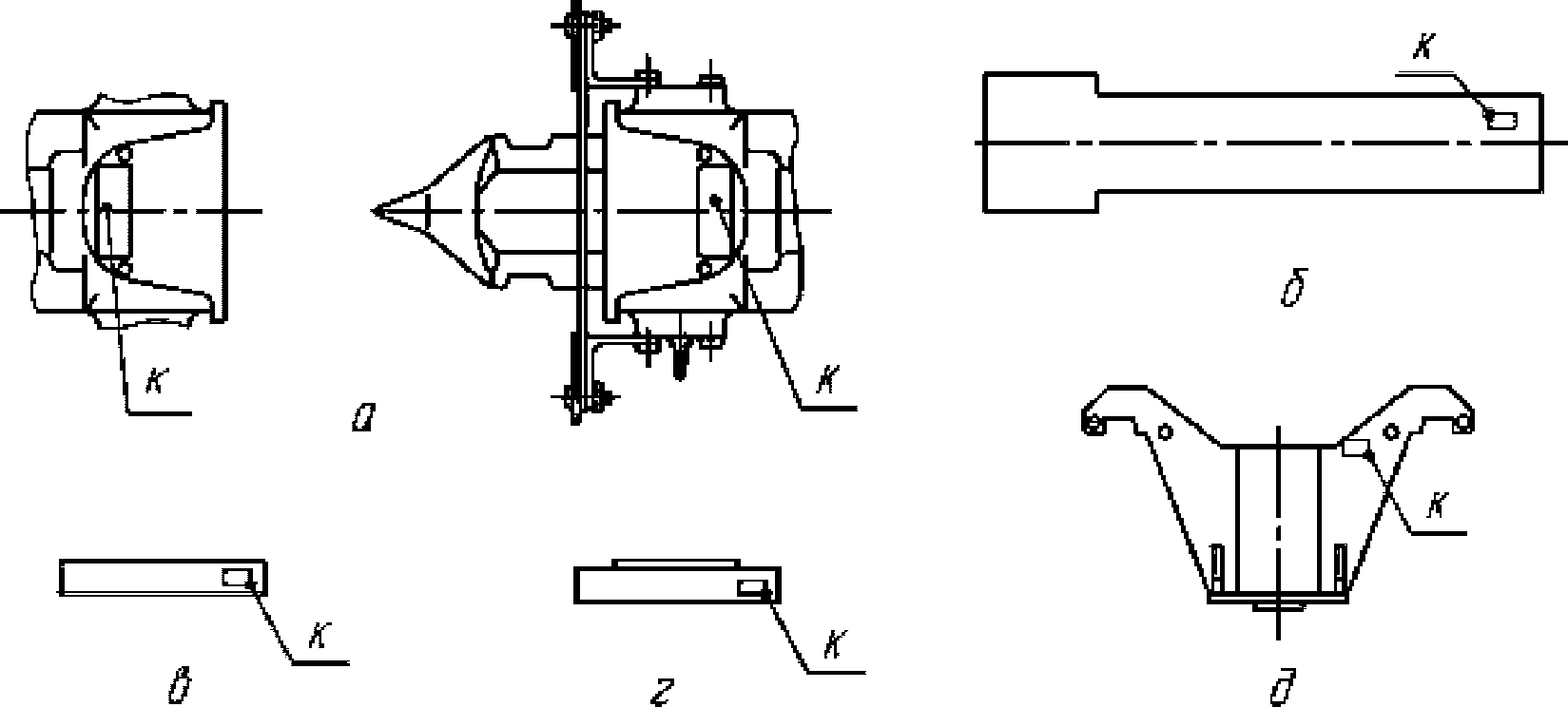

7.3.4.10 Клеймение сцепки и деталей

Зачистить старые ремонтные клейма и, при необходимости, места клеймения.

Клеймить ударным способом условный номер ремонтного предприятия, месяц и год ремонта цифрами высотой не менее 6 мм и глубиной 0,25 мм (например, 375.05.08).

Клейма о производстве ремонта наносить на нижнюю поверхность головной части корпуса сцепки, на тяговый корпус, корпус центрирующей балочки, основание поглощающего аппарата.

Места расположения клейм на деталях БСУ-ТМ после ремонта показаны на рисунке 7.8.

а - корпус сцепки; б - тяговый корпус;

в - плита упорная; г - основание поглощающего аппарата;

д - корпус центрирующей балочки

Рисунок 7.8 - Места клеймения

7.3.4.11 До установки на вагон отремонтированную сцепку окрасить серой грунтовкой в соответствии с ГОСТ Р 54893-2012.

Не подлежат окрашиванию следующие элементы и узлы:

- защитный гофрочехол;

- замки;

- отверстия корпуса сцепки;

- направляющий конус.

После монтажа на вагон окрасить сцепку совместно с подвагонным оборудованием. Детали, не подлежащие окраске, защитить от непроизвольного попадания на них краски.

8.1 Упругие переходные площадки

8.1.1 Демонтировать ударные балки и шпинтоны резинового суфле, разобрать, проверить; при наличии выработки заменить стаканы шпинтонов и втулки суфле.

Заменить листовые накладки рамы упругой переходной площадки толщиной менее 8 мм. Выправить рамы упругой переходной площадки с прогибом более 4 мм на всю длину.

8.1.2 Изношенные отверстия в угольниках шарниров нижних шпинтонов рамы упругой переходной площадки и в угольниках для крепления амортизаторов восстановить заваркой с последующей обработкой по чертежу. Разность диагоналей просвета рамы должна быть не более 5 мм. Изогнутость рамы (при проверке на плите) допускается до 5 мм.

8.1.3 Изношенные листы упругих переходных площадок заменить новыми. Листы изготовить из рифленой или листовой стали. На поверхность листа листовой стали наплавить бугорки высотой от 2 до 3 мм и диаметром от 4 до 5 мм с шагом от 10 до 15 мм.

8.1.4 Пружины шпинтонов осмотреть, лопнувшие и деформированные заменить. Отклонение высоты пружины в свободном состоянии от номинального чертежного размера допускается от плюс 9 мм до минус 2 мм.

Зазоры между штоком и втулкой шпинтона восстановить в соответствии с допустимыми требованиями Приложения В. При установке шпинтонов на раму использовать герметизирующие прокладки.

8.1.5 Изношенные верхние шарниры амортизаторов упругих переходных площадок восстановить дуговой сваркой с последующей механической обработкой.

8.1.6 Верхние рессорные кронштейны рамы упругой переходной площадки с изношенными отверстиями или с износом полки до 5 мм, восстановить наплавкой на месте. Допускается восстанавливать отверстия приваркой втулок с последующей механической обработкой.

8.1.7 При установке упругой переходной площадки на вагон должны быть выдержаны зазоры между шпинтонами и направляющими гнездами в пределах допусков Приложения В.

8.1.8 После установки упругой переходной площадки на место, защемление шпинтонов в их гнездах не допускается.

8.1.9 Трубы резинового суфле при КР-1 отремонтировать в соответствии с документом (N 150 Приложения А), а при КР-2 заменить новыми.

8.1.10 Мостики при КР-1 отремонтировать, а при КР-2 заменить новыми.

8.1.11 После ремонта верхних амортизаторов упругих переходных площадок размеры должны соответствовать допустимым требованиям Приложения В.

8.2 Переходные площадки с герметичными переходами фирмы "Hubner" отремонтировать по техническому состоянию в соответствии с документацией изготовителя, при необходимости заменить новыми.