СПРАВКА

Источник публикации

М., 1996

Примечание к документу

Документ утратил силу в связи с изданием Приказа Минтранса России от 20.07.2022 N 279.

Взамен Инструктивных указаний по сварочным работам при ремонте тепловозов, электровозов и моторвагонного подвижного состава 1975 года N 251/ЦТтеп.

Название документа

"Инструкция по сварочным и наплавочным работам при ремонте тепловозов, электровозов, электропоездов и дизель-поездов"

(утв. МПС России 11.08.1995 N ЦТ-336)

"Инструкция по сварочным и наплавочным работам при ремонте тепловозов, электровозов, электропоездов и дизель-поездов"

(утв. МПС России 11.08.1995 N ЦТ-336)

Содержание

Заместитель Министра

путей сообщения

А.Н.КОНДРАТЕНКО

11 августа 1995 г. N ЦТ-336

ИНСТРУКЦИЯ

ПО СВАРОЧНЫМ И НАПЛАВОЧНЫМ РАБОТАМ ПРИ РЕМОНТЕ ТЕПЛОВОЗОВ,

ЭЛЕКТРОВОЗОВ, ЭЛЕКТРОПОЕЗДОВ И ДИЗЕЛЬ-ПОЕЗДОВ

Инструкция разработана по заказу Главного управления локомотивного хозяйства МПС РФ работниками ВНИИЖТа кандидатами технических наук: заведующим отделением сварки В.Н. Лозинским, ведущими научными сотрудниками отделения сварки В.В. Шляпиным и В.Л. Котельниковым, заведующим лабораторией тепловозов Н.Н. Каменевым.

В Инструкции учтен опыт работы ПКБ ЦТ, ПКТБ "Желдорреммаша", локомотивных депо и локомотиворемонтных заводов.

Ответственный за выпуск - главный специалист Главного управления локомотивного хозяйства О.Г. Куприенко.

И НАПЫЛЕНИЯ

1.1.1.1. Данная Инструкция распространяется на ремонт сваркой, наплавкой и напылением деталей и узлов тепловозов, электровозов, электропоездов и дизель-поездов (тяговый подвижной состав) при текущем (ТР-1, ТР-2, ТР-3), капитальном (КР-1, КР-2), внеплановом их ремонте и техническом обслуживании, а также на изготовление запчастей для тягового подвижного состава.

При заказах сварочных материалов для выполнения сварочно-наплавочных работ и пайки, а также сварочного оборудования следует руководствоваться рекомендациями настоящей Инструкции. Допускается использование нового сварочного оборудования, характеристики которого соответствуют уровню рекомендованного Инструкцией сварочного оборудования и гарантируют получение сварных соединений и наплавки соответствующего качества.

1.1.1.2. Все наплавочные и сварочные работы при ремонте и изготовлении новых деталей и узлов локомотивов в депо и на ремонтных заводах МПС России должны выполняться с соблюдением требований настоящей Инструкции, чертежей и ГОСТов. Выбор технологического процесса, типа и марки электродов, режима сварки, а также контроль за правильной подготовкой деталей к сварочным работам возлагаются непосредственно на инженера-технолога, мастера и бригадира по сварке.

Состояние сварочного оборудования, приспособлений и инструмента, а также соблюдение технологии сварочно-наплавочных работ на ответственных узлах и деталях должны ежегодно проверяться комиссиями с составлением акта на право выполнения этих работ. Состав комиссии утверждается руководством службы локомотивного хозяйства железной дороги или руководством локомотиворемонтного завода.

1.1.1.3. Обучение и аттестация сварщиков должны производиться в соответствии с "Руководством по подготовке и аттестации сварщиков на железнодорожном транспорте МПС", утвержденным МПС 29.12.1989 г.

Запрещается сварщику приступать к выполнению наплавочных и сварочных работ на деталях, неправильно подготовленных к сварке, без соответствующей их термической обработки, несоответствующими типами электродов, при отсутствии, а также с просроченным удостоверением или свидетельством на право производства данных работ.

1.1.1.4. Технологические процессы и режимы на разрешенные сварочные работы при ремонте отдельных деталей, которые не описаны в настоящей Инструкции, устанавливаются главным инженером завода или начальником депо. При этом восстановленная деталь должна полностью удовлетворять требованиям безопасной работы локомотива и обеспечивать необходимый срок службы.

1.1.1.5. Восстанавливать наплавкой и нанесением покрытий изношенные детали можно только в пределах тех износов и те детали, которые обусловлены настоящей Инструкцией, действующими правилами ремонта и другими нормативными актами.

1.1.1.6. Наплавленный слой металла на рабочей поверхности по износостойкости и твердости должен быть не ниже основного металла детали и соответствовать требованиям технических условий или чертежей.

Особенно это касается деталей, работающих в условиях истирания (валики, наличники, скользуны, опорные места балансиров, пятников, подпятников, призм и др.). Для получения таких поверхностей необходимо применять при наплавке электроды, сварочные проволоки и порошки для износостойкой наплавки, порошковые проволоки соответствующих марок, легирующие флюсы, а также термическую, химико-термическую и другие виды обработок после наплавки и напыления.

1.1.1.7. Сварочные работы, разрешенные настоящей Инструкцией для капитального ремонта, могут выполняться и при текущем ремонте при наличии соответствующего оборудования и условий, обеспечивающих требуемое качество работ, а также экономическую целесообразность. Такие работы могут выполняться по разрешению начальника локомотивной службы.

1.1.1.8. Все количественные нормы по заварке трещин, вварке вставок и другим сварочным работам должны применяться с учетом уже имеющихся ранее выполненных на данном узле или детали сварочных работ независимо от того, где эти работы были ранее произведены - в депо или на заводе, руководствуясь при этом фактическим осмотром деталей и данными технического паспорта.

1.1.1.9. Температура деталей перед сваркой и в помещениях, в которых производят ответственные сварочные работы, должна быть не ниже 5 °C. При этом не должно быть сквозняков, резких температурных перепадов и попадания влаги на место сварки, наплавки и напыления. Перед заваркой трещин, изломов или переваркой дефектных сварных швов деформированные детали должны быть выправлены. Правка без учета возникновения остаточных напряжений может привести к разрушению детали как при сварке, так и при эксплуатации. В детали также могут появляться трещины.

1.1.1.10. Шлифованные, полированные и чисто обработанные поверхности, а также поверхности окрашенные, покрытые лаком, изоляцией и т.д. (шейки осей и валов, подшипники и т.д.), расположенные вблизи места сварки, до ее выполнения должны быть защищены асбестовым картоном, пастой или другим аналогичным материалом во избежание попадания на эти детали брызг расплавленного металла или случайного касания их электродом. Закрывать чисто обработанные поверхности металлическими листами не допускается.

1.1.1.11. При выполнении электросварочных работ непосредственно на локомотиве обратный провод источника питания необходимо присоединять по возможности ближе к месту сварки. Все контакты рабочих проводов сварочного аппарата должны быть исправными. Искрение и нагрев в местах соединения проводов не допускаются.

Для предупреждения возможных электроожогов роликовых подшипников и бандажей все сварочные работы на локомотиве необходимо выполнять так, чтобы подшипники и бандажи не были включены в сварочную цепь. Запрещается использовать рельсы в качестве обратного провода; подводка тока должна осуществляться по двухпроводной системе. Место присоединения обратного провода к детали во всех случаях должно быть предварительно зачищено до металлического блеска, а провод присоединен при помощи струбцины.

При неисправной изоляции токоподводящих проводов выполнение электросварочных работ запрещается.

1.1.1.12. Поверхность, на которую надо наложить сварные швы, должна быть зачищена. Запрещается производить сварку, наплавку или напыление, если на место сварки попадает вода, смазка, а также выполнять сварочные работы на свежеокрашенных конструкциях или изделиях до полного высыхания краски. Корродированные и другие поврежденные участки разрешается наплавлять только после тщательной обработки поврежденной поверхности стальной щеткой до металлического блеска.

1.1.1.13. При выполнении сварки или наплавки, как правило, не допускаются подрезы основного металла по границам сварных швов более 0,5 мм, подрезы больших размеров должны быть заварены. Технология заварки должна исключать появление неблагоприятных закалочных структур в околошовной зоне или металле валика. Выводить кратер на основной металл запрещается.

На ответственных деталях, работающих при динамических и многократно повторяющихся (циклических) нагрузках, непровары в сварных швах и подрезы основного металла не допускаются.

Чеканка как средство для устранения неплотности сварных швов независимо от типа применяемого покрытия электродов не допускается.

1.1.1.14. При выполнении сварочно-наплавочных работ должны соблюдаться нормы и правила техники безопасности, производственной санитарии и противопожарной безопасности.

Работники, приступающие к выполнению сварочных работ, должны иметь исправные защитные приспособления (шлем или щиток, очки), инструмент (стальную щетку, слесарный молоток, зубило, клеймо) и набор шаблонов для проверки размеров сварных швов, а газосварщики, кроме того, должны иметь набор гаечных ключей и ведро с водой для охлаждения горелки или резака.

кромок под сварку

1.1.2.1. Основные типы сварных швов, размеры и формы их, а также конструкционные элементы кромок свариваемых частей из углеродистых и низколегированных сталей должны соответствовать ГОСТ 5264-80* и ГОСТ 11534-75* при ручной сварке; ГОСТ 8713-79* и ГОСТ 11533-75* при автоматической и механизированной (полуавтоматической) сварке. В тех случаях, когда предусмотрено применение специальных методов сварки, а форма и размеры сварных швов не соответствуют указанным ГОСТам, а также когда конструкция сварного узла или элемента подвижного состава не позволяет при ремонте сваркой или наплавкой выполнить требования указанных ГОСТов, сварные швы должны быть вычерчены на чертеже с указанием размеров всех элементов. Выбор типа шва и подготовка кромок под сварку должны производиться в зависимости от размеров и конструкционных форм свариваемых частей в соответствии с вышеуказанными ГОСТами.

--------------------------------

<*> В стандарт внесены изменения после его утверждения.

1.1.2.2. Стыковые соединения являются наиболее распространенными и надежными сварными соединениями. В зависимости от толщины свариваемого металла часто применяются следующие виды сварных стыковых швов:

- стыковые соединения без скоса кромок, которые бывают:

1) с двусторонним швом (рис. 1.1, а), обладающие высокой прочностью. Такое соединение рекомендуется применять при толщине свариваемого металла 3 - 8 мм;

2) с односторонним швом (рис. 1.1, б); при этом возможен непровар с обратной стороны, что обусловливает некоторое снижение прочности соединения. Такое соединение не рекомендуется применять для деталей, работающих при динамических нагрузках, и в случаях, когда корень шва оказывается в растянутой зоне при изгибе;

3) односторонние с подкладкой (рис. 1.1, в); при этом применяются медные съемные подкладки или остающиеся стальные (технологические) подкладки. Последняя должна плотно прилегать к свариваемым элементам и проплавляться до 1/3 толщины; местные зазоры не должны превышать 0,5 мм. Соединения на остающейся подкладке следует применять, когда невозможно выполнить двусторонний шов;

а - с двусторонним швом;

б - с односторонним швом;

в - односторонние на подкладке

- стыковые соединения со скосом одной кромки и V-образным скосом двух кромок;

4) двусторонние с подваркой корня шва (рис. 1.2, а и 1.3, а);

5) односторонние без подварки (рис. 1.2, б и 1.3, б);

6) односторонние на подкладке (рис. 1.2, в и 1.3, в);

Рис. 1.2. Стыковое соединение со скосом одной кромки

а - односторонние с подваркой корня;

б - односторонние без подварки;

в - односторонние на подкладке

двух кромок

а - двусторонние с подваркой корня;

б - односторонние без подварки;

в - односторонние на подкладке

- стыковые соединения с K-образным и X-образными скосами кромок (рис. 1.4). Соединения таких типов обладают высокой прочностью и являются наиболее экономичными. Объем наплавленного металла шва X-образного соединения на 30 - 40% меньше объема шва с V-образной разделкой для одинаковых толщин.

и X-образным скосами

При сварке встык листов разных толщин на более толстом листе делается на длине пяти толщин скос одной или двух сторон листа до толщины тонкого листа.

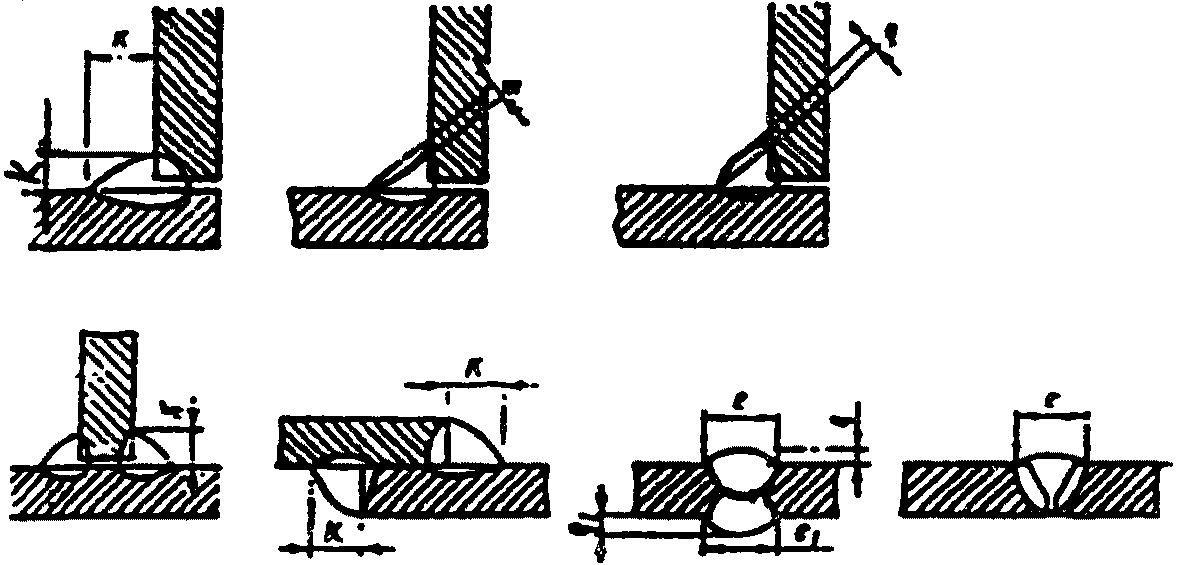

1.1.2.3. Угловые соединения (рис. 1.5) бывают:

1) без скоса кромок (рис. 1.5, а);

2) со скосом одной кромки (рис. 1.5, б);

3) с двумя скосами одной кромки (рис. 1.5, в);

4) со скосом двух кромок (рис. 1.5, г).

а - без скоса кромок;

б - со скосом одной кромки;

в - с двумя скосами одной кромки;

г - со скосом двух кромок

Сварные соединения с двусторонними швами обладают высокой прочностью.

1.1.2.4. Тавровые соединения (рис. 1.6) выполняют:

1) без скоса кромок (рис. 1.6, а). В таких соединениях, особенно при наличии непроваров и увеличенных зазорах, значительно снижается прочность шва;

2) с одним скосом одной кромки (с двусторонним и односторонним швами) (рис. 1.6, б);

3) со скосом двух кромок (рис. 1.6, в) (обладают достаточно высокой прочностью и обеспечивают возможность получения полного провара).

а - без скоса кромок;

б - со скосом одной кромки;

в - со скосом двух кромок

При сварке тавровых соединений в положении "в лодочку" электрод должен быть наклонен под углом 45° к свариваемым поверхностям, а в случае сварки частей различной толщины иметь меньший угол наклона к более тонкой части. Кроме того, электрод должен иметь угол наклона от 70 до 80° к линии пересечения плоскостей соединяемых листов по направлению сварки.

1.1.2.5. Соединения внахлестку (рис. 1.7) бывают:

1) без скоса кромок с двусторонними (рис. 1.7, а) и односторонними (рис. 1.7, в) непрерывными и прерывистыми швами;

2) с круглыми отверстиями (рис. 1.7, б) при односторонней непрерывной заварке или удлиненными с частичной заваркой по внутренней кромке отверстий. Такое соединение требует плотного прилегания поверхностей листов.

а - с двусторонними швами;

б - с отверстиями;

в - с односторонним швом

При сварке внахлестку ширина перекрытия листа должна быть не менее 2(S + S1), где S и S1 - толщины свариваемых листов. В зависимости от толщины свариваемых листов по ГОСТ 5264-80* и ГОСТ 11534-75* устанавливают размеры конструктивных элементов соединения (размеры шва, углов разделки, расстояния между листами и др.).

1.1.2.6. Подготовку кромок под сварку выполняют механической обработкой (на строгальном или токарном станке, фрезеровкой, рубкой пневматическим или ручным зубилом, крейцмейселем и т.п.). Подготовку кромок деталей, изготовленных из малоуглеродистых сталей, например, марок Ст1, Ст2, Ст3 разрешается производить также газовой резкой с последующей механической зачисткой поверхности реза до получения чистого металла.

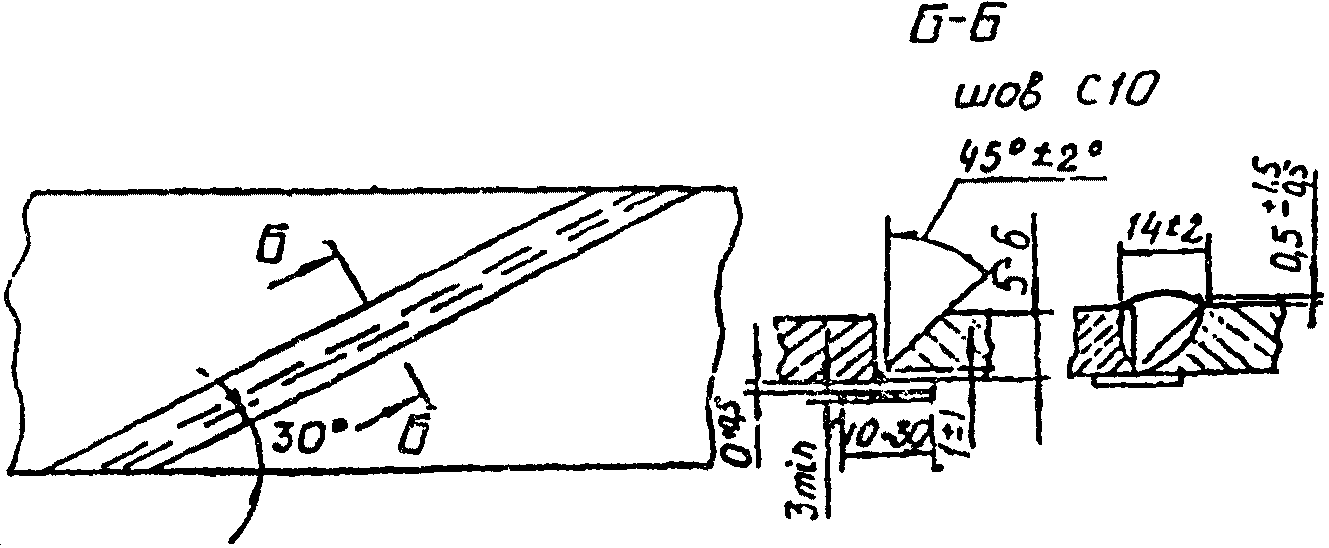

При подготовке кромок газовой резкой на деталях из сталей, содержащих углерод свыше 0,3% (марки Ст5 и др.) поверхность реза должна быть механически обработана на глубину не менее 3 мм. Правильность подготовки кромок под сварку контролировать шаблоном. Допускаются отклонения: угла между плоскостями кромок от прямого для стыковых и тавровых соединений +/- 3°, то же для нахлесточных соединений +/- 6° и угла разделки кромок от проектного +/- 5°.

1.2.1. При изготовлении деталей подвижного состава применяют главным образом конструкционные низкоуглеродистые, среднелегированные и низколегированные прокатные и литые стали. Основным легирующим элементом в углеродистых сталях, определяющим механические свойства и свариваемость, является углерод. Стали с содержанием углерода до 0,25% относятся к низкоуглеродистым, от 0,26 до 0,45% - к среднеуглеродистым. Углеродистые стали бывают обыкновенного качества и качественные. По степени раскисления стали обыкновенного качества подразделяются на спокойные (сп), полуспокойные (пс) и кипящие (кп).

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 380-88 Постановлением Госстандарта России от 02.06.1997 N 205 с 01.01.1998 введен в действие ГОСТ 380-94. |

Кипящая сталь содержит не более 0,07% кремния, имеет неравномерное распределение серы и фосфора по толщине, склонна к старению и охрупчиванию. Полуспокойная сталь занимает промежуточное место между кипящей и спокойной сталями (ГОСТ 380-88 и ГОСТ 14637-89).

1.2.2. Стали, содержащие специально введенные элементы называются легированными. Если содержание каждого элемента не превышает 2%, а суммарное содержание легирующих элементов - 5%, то сталь считается низколегированной. Применение низколегированных (ГОСТ 19281-89) сталей позволяет повысить надежность деталей и сварных конструкций, а также сопротивление коррозии, в ряде случаев снизить их массу.

В табл. 1.1 и 1.2 приведен характер воздействия легирующих элементов и примесей в стали на свариваемость, свойства и характеристики металла.

Элемент и символ | Обозначение элементов при маркировке | Содержание элемента в сталях, % | Характер воздействия |

1 | 2 | 3 | 4 |

Хром (Cr) | Х | До 0,3 в низкоуглеродистых, 0,7 - 3,5 в конструкционных, 12 - 18 в хромистых, 9 - 35 в хромоникелевых | Повышает коррозионную стойкость и твердость. При нарушении технологии сварки образуются карбиды хрома, ухудшающие коррозионную стойкость и резко повышающие твердость в зонах термического влияния, содействует образованию тугоплавких окислов, затрудняющих процесс сварки |

Никель (Ni) | Н | 0,2 - 0,3 в низкоуглеродистых, 1 - 5 в конструкционных, 8 - 35 в легированных | Повышает вязкость, коррозионную стойкость, пластические и прочностные свойства стали, измельчает зерна, не ухудшая свариваемости |

Молибден (Mo) | М | 0,15 - 0,8 | Увеличивает прочность стали при ударных нагрузках и высоких температурах, измельчает зерно, способствует образованию трещин в наплавленном металле и зонах термического влияния; при сварке активно окисляется и выгорает |

Углерод (C) | - | До 0,25 для углеродистых; до 0,18 для низколегированных | Одна из важных примесей, определяющих прочность, вязкость, закаливаемость и особенно свариваемость стали, не ухудшая ее |

более 0,25 | Свариваемость резко ухудшается, в зонах термического влияния образуются структуры закалки, приводящие к трещинам. Повышенное содержание углерода в присадочном материале вызывает при сварке пористость металла шва | ||

Марганец (Mn) | Г - стали Мн - бронзы, латуни | 0,3 - 0,8 | Сварку не затрудняет, повышает сопротивляемость образованию технологических трещин (до 1,6%) |

1,8 - 2,5 | Могут появиться трещины, марганец способствует увеличению закаливаемости стали | ||

11 - 12 стали типа Г13Л | Обеспечивает высокую вязкость, износостойкость и повышенную наклепываемость. Происходит интенсивное выгорание марганца | ||

Кремний (Si) | С - стали К - бронзы, латуни | 0,02 - 0,4 | Сварку не затрудняет |

0,8 - 1,15 в спецсталях | Свариваемость ухудшается из-за высокой жидкотекучести кремнистой стали и образования тугоплавких окислов кремния | ||

Ванадий (V) | Ф | 0,2 - 0,8 в спецсталях | Способствует закаливаемости стали, чем затрудняет сварку |

1 - 1,5 в штамповых сталях | В процессе сварки активно окисляется и выгорает | ||

Вольфрам (W) | В | 0,8 - 1,8 в инструментальных и штамповых сталях | Резко увеличивает твердость стали и ее работоспособность при высоких температурах (красностойкость), но затрудняет процесс сварки, т.к. сильно окисляется |

Титан (Ti) | Т | 0,5 - 1,0 в коррозионностойких и жаропрочных сталях | Повышает коррозионные свойства |

Ниобий (Nb) | Б | 0,5 - 1,0 в коррозионностойких и жаропрочных сталях | Повышает коррозионные свойства. При сварке коррозионностойких сталей типа 12Х18Н9 способствует образованию горячих трещин |

Медь (Cu) | Д | До 0,3 | Повышает прочностные характеристики стали и улучшает коррозионные свойства. При больших содержаниях ухудшает свариваемость, способствует хладноломкости и образованию трещин по границам зерен |

Сера (S) | До 0,05 | Одна из наиболее вредных примесей в стали. Ухудшает свариваемость, вызывает образование горячих трещин | |

Фосфор (P) | П | До 0,05 | Вредная примесь в стали. Ухудшает свариваемость, повышает хладноломкость стали. В отдельных случаях используется для повышения коррозионной стойкости |

Характеристика стали | C | Si | Mn | P | S | Ni | Cr | Cu | V | Mo | Ti |

Временное сопротивление | + | + | + | + | - | + | + | + | + | + | + |

Предел текучести | + | + | + | + | - | + | + | + | + | + | + |

Относительное удлинение | = | - | - | = | 0 | 0 | 0 | 0 | - | - | 0 |

Твердость | + + | + | + | + | - | + | + | 0 | + | + | + |

Ударная вязкость | - | = | - | = | - | + | + | 0 | 0 | 0 | - |

Усталостная прочность | + | 0 | 0 | 0 | 0 | 0 | 0 | 0 | + + | + + | 0 |

Свариваемость | - | +/- | +/- | - | 0 | 0 | 0 | - | + | + | + |

Стойкость против коррозии | 0 | - | + | + | 0 | + | + | + + | + | + | 0 |

Хладостойкость | - | +/- | 0 | + | 0 | - | - | - | 0 | 0 | 0 |

Красноломкость | + | + | 0 | 0 | + | 0 | 0 | 0 | 0 | - | 0 |

Примечание: 1. + повышает; + + значительно повышает; - снижает; = значительно снижает; 0 - не сказывается; +/- до определенных значений повышает, а затем снижает характеристику стали;

2. Кремний при содержании его до 0,4% улучшает свариваемость, а при содержании более 0,8% снижает. Аналогично по хладостойкости.

3. То же марганец, но при содержании его соответственно до 1,6 - 1,8% и более.

1.2.3. Технологическое свойство материалов образовывать в процессе сварки соединения, не уступающие по свойствам соединяемым материалам и отвечающим конструктивным и эксплуатационным требованиям, называется свариваемостью. В табл. 1.3, 1.4 приведена классификация сталей по группам свариваемости и примеры распределения сталей по этим группам.

Группа | Свариваемость | Характеристика сталей |

I | Хорошая | Свариваются любыми способами без применения особых приемов. |

II | Удовлетворительная | Для получения сварных соединений высокого качества требуется строгое соблюдение режимов сварки, применение специального присадочного металла, особо тщательная очистка свариваемых кромок и нормальные температурные условия сварки, а в некоторых случаях - предварительный и сопутствующий подогрев и термообработка. |

III | Ограниченная | Стали в обычных условиях сварки склонны к образованию трещин, перед сваркой их подвергают термообработке и подогреву до температуры в интервале от 250 до 400 °C с последующим отпуском после сварки. |

IV | Плохая | Качество сварных соединений пониженное. Швы склонны к образованию трещин. При сварке применяют сложные технологические приемы, обязательный подогрев изделия, предварительную и последующую термообработку. |

Свариваемость | Марка стали |

Углеродистые, низко или среднелегированные | |

Хорошая | Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст4кп, Ст4пс, Ст4сп, Ст3Гсп, 09Г2, 09Г2Д, 10Г2БД 08, 10, 15, 20, 25, 15К, 20К, 15Х, 20Х, 20ХГСА, 12ХН2, 12Х24А, 15НМ, 10ХСНД, 15ХСНД, 15Х, 20Л |

Удовлетворительная | Ст5сп, Ст5Гсп, 30, 35 |

Ограниченная | Ст6пс, Ст6сп, 40, 45, 50, 35ХМ, 30ХГС, 33ХС, 20ХН3А |

Плохая | 60Г, 65Г, 50ХН, 50ХГ, 50ХГА, 55С2, 65, 75, 85, 60С2, 9Х, 55Л, У7, У8, У8Г, У9, У10, У11, У12, У13. |

Легированные стали | |

Хорошая | 12Х18Н10Т, 10Х17Н13М2Т, 08Х22Н6Т |

Ограниченная | 17Х18Н9Т, 2Х18Н9 |

1.3.1. Ручную дуговую сварку выполняют плавящимся металлическим электродом или неплавящимся - угольным, графитовым, вольфрамовым. При сварке плавящимся металлическим электродом дуга горит между ним и изделием. Металл шва формируется за счет материала электрода и расплавления кромок свариваемого изделия. При сварке плавящимся электродом дуга горит между угольным и графитовым электродом и изделием, а для формирования металла шва в зону дуги подают присадочный материал. Сварку угольным электродом ведут, как правило, постоянным током прямой полярности. При сварке вольфрамовым электродом может также применяться и переменный ток, но с защитой зоны сварки инертным газом. Наибольшее распространение нашла ручная дуговая сварка плавящимся электродом, которую можно применять во всех пространственных положениях, сваривая черные, цветные металлы и различные сплавы практически любой толщины. Используют как постоянный, так и переменный ток.

1.3.2. При ручной дуговой сварке основными видами сварных соединений являются стыковые, угловые, тавровые и соединения внахлестку в соответствии с ГОСТ 5264-80*. Сварку выполняют покрытыми металлическими электродами диаметром от 1,6 до 12 мм и длиной от 200 до 450 мм.

1.3.3. Электроды классифицируют по следующим признакам:

1) по материалу, из которого они изготовлены;

2) по назначению;

3) по виду покрытия и его толщине;

4) по характеру шлака;

5) по свойствам металла швов;

6) по допустимым пространственным положениям сварки или наплавки;

7) по роду и полярности тока.

Электроды подразделяют на группы в зависимости от свариваемых материалов и изготавливают в соответствии с ГОСТ 9466-75*, ГОСТ 9467-75* и ГОСТ 10051-75*.

По назначению электроды подразделяют на:

У - для сварки углеродистых и низколегированных конструкционных сталей;

Л - для сварки легированных конструкционных сталей;

Т - для сварки легированных теплоустойчивых сталей;

В - для сварки высоколегированных сталей с особыми свойствами;

Н - для наплавки поверхностных слоев с особыми свойствами.

Электроды разделяют на марки по техническим условиям и паспортам. Каждому типу электродов могут соответствовать одна или несколько марок.

По толщине покрытия электроды подразделяют на:

М - с тонким покрытием;

С - со средним покрытием;

Д - с толстым покрытием;

Г - с особо толстым покрытием.

По видам покрытия электроды подразделяют на:

А - с кислым;

Б - с основным;

Ц - с целлюлозным;

Р - с рутиловым;

П - с покрытием прочих видов.

При наличии в составе покрытия железного порошка в количестве более 20% добавляют букву "Ж".

По допустимым пространственным положениям сварки или наплавки электроды подразделяют:

1 - для всех положений;

2 - кроме вертикального сверху вниз;

3 - для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх;

4 - для нижнего и нижнего "в лодочку".

В документации на электроды их условное обозначение должно состоять из марки, диаметра, группы электродов и обозначения стандарта.

1.3.4. В табл. 1.5 и 1.6 приведены технические характеристики покрытий и наиболее распространенных марок электродов общего назначения для сварки углеродистых и низколегированных конструкционных сталей. В табл. 1.7 и 1.8 даны зависимости диаметра электрода, толщины свариваемого встык металла и сварочного тока.

Покрытие, его краткая характеристика | Тип и марка электродов |

Кислое | |

Покрытие состоит преимущественно из оксидов металлов (железа, титана и др.), алюмосиликатов, раскислителей. Газовая защита осуществляется органическими компонентами. Электроды с кислым покрытием обладают удовлетворительными сварочно-технологическими свойствами, высокой скоростью расплавления, малой склонностью к образованию пор при сварке. По характеристикам пластичности и ударной вязкости металла шва уступают электродам с другими видами покрытия. Сварка осуществляется постоянным и переменным током. | Э42: ОМА-2 |

Рутиловое | |

Покрытие состоит преимущественно из рутилового концентрата, различных алюмосиликатов и ферромарганца. Электроды с рутиловым покрытием обладают высокими сварочно-технологическими свойствами, обеспечивают получение хорошего формирования шва, имеют небольшое разбрызгивание, легкую отделимость шлаковой корки, малую склонность металла шва к образованию пор. Сварка производится на постоянном и переменном токе. | Э46: ОЗС-12, МР-3, ОЗС-6, ОЗС-4, АНО-4, ОЗС-32, ОЗС-21 |

Основное | |

Покрытие состоит преимущественно из мрамора, плавикового шпата, группы раскислителей и легирующих элементов (ферромарганца, ферросилиция и др.). Электроды с основным покрытием обеспечивают получение наплавленного металла с малым содержанием газов и вредных примесей, высокими пластическими характеристиками и ударной вязкостью при нормальной и отрицательных температурах. Сварные швы имеют малую склонность к образованию трещин. Электроды обладают повышенной чувствительностью к образованию пор при увлажнении покрытия и наличии влаги, окалины или ржавчины на свариваемых кромках, а также при удлинении дуги. Сварка, как правило, осуществляется постоянным током обратной полярности. | Э42А: УОНИ-13/45; СМ-11. Э46А: УОНИ-13/55К ВН-48. Э50А: УОНИ-13/55, ОЗС-33, ОЗС-25, ОЗС-18. Э55: УОНИ-13/55У Э60: УОНИ-13/65, ВСФ-65У |

Тип электрода | Марка электрода | Свариваемые стали | Род тока | Пространственное положение детали | Режим сварки | |

Диаметр электрода, мм | Сварочный ток, А | |||||

1 | 2 | 3 | 4 | 5 | 6 | 7 |

Э42 | ОМА-2 | Углеродистые стали с | переменный, постоянный обратной полярности | все положения | 2,0 | 40 - 60 |

2,5 | 50 - 80 | |||||

3,0 | 60 - 100 | |||||

Э42А | УОНИ-13/45 | Углеродистые и низколегированные стали с | постоянный обратной полярности | все положения (электроды диаметром 5,0 мм - нижнее и вертикальное) | 2,0 | 35 - 60 |

2,5 | 40 - 75 | |||||

3,0 | 70 - 100 | |||||

4,0 | 130 - 150 | |||||

5,0 | 160 - 200 | |||||

СМ-11 | - " - | - " - | - " - | 3,0 | 80 - 130 | |

4,0 | 140 - 220 | |||||

5,0 | 160 - 250 | |||||

Э46 | ОЗС-12 | Углеродистые стали с | переменный, постоянный прямой полярности | - " - | 2,0 | 40 - 70 |

2,5 | 60 - 80 | |||||

3,0 | 80 - 110 | |||||

4,0 | 120 - 160 | |||||

5,0 | 150 - 200 | |||||

МР-3 | - " - | переменный, постоянный обратной полярности | - " - | 3,0 | 80 - 140 | |

4,0 | 140 - 220 | |||||

5,0 | 160 - 260 | |||||

ОЗС-6 | Углеродистые стали с | - " - | - " - | 3,0 | 60 - 110 | |

4,0 | 130 - 220 | |||||

5,0 | 150 - 280 | |||||

Э46 | ОЗС-4 | - " - | переменный, постоянный любой полярности | - " - | 3,0 | 70 - 100 |

4,0 | 130 - 170 | |||||

5,0 | 160 - 240 | |||||

АНО-4 | - " - | - " - | - " - | 3,0 | 90 - 140 | |

4,0 | 140 - 210 | |||||

5,0 | 150 - 270 | |||||

ОЗС-32 | - " - | переменный, постоянный обратной полярности | все положения | 3,0 | 70 - 100 | |

4,0 | 130 - 170 | |||||

ОЗС-21 | - " - | переменный, постоянный прямой полярности | все положения (электроды диаметром 5,0 мм - нижнее и вертикальное) | 3,0 | 80 - 120 | |

4,0 | 140 - 200 | |||||

5,0 | 160 - 250 | |||||

Э46А | УОНИ-13/55К | Углеродистые и низколегированные стали с | постоянный обратной полярности | - " - | 3,0 | 60 - 110 |

4,0 | 120 - 160 | |||||

5,0 | 160 - 210 | |||||

ВН-48 | - " - | постоянный обратной полярности, переменный для диаметров 4,0 и 5,0 мм | все положения (электроды диаметром 5,0 мм - нижнее) | 2,5 | 60 - 90 | |

3,0 | 80 - 130 | |||||

4,0 | 120 - 180 | |||||

5,0 | 190 - 240 | |||||

Э50А | УОНИ-13/55 | Углеродистые и низколегированные стали с | постоянный обратной полярности | все положения (электроды диаметром 5,0 мм - нижнее и вертикальное) | 2,0 | 35 - 60 |

2,5 | 40 - 75 | |||||

3,0 | 70 - 100 | |||||

4,0 | 130 - 160 | |||||

5,0 | 160 - 210 | |||||

ОЗС-33 | - " - | переменный, постоянный любой полярности | - " - | 3,0 | 90 - 140 | |

4,0 | 130 - 210 | |||||

5,0 | 160 - 270 | |||||

ОЗС-25 | То же, в том числе при пониженных температурах | постоянный обратной полярности | - " - | 2,5 | 40 - 75 | |

3,0 | 70 - 100 | |||||

4,0 | 130 - 160 | |||||

5,0 | 160 - 200 | |||||

ОЗС-18 | низколегированные стали, с | - " - | все положения (электроды диаметром 5,0 мм - нижнее и вертикальное) | 3,0 | 60 - 110 | |

4,0 | 130 - 170 | |||||

5,0 | 150 - 190 | |||||

Э55 | УОНИ-13/55У | Углеродистые и низколегированные стали марок Ст5, 25Г2С, 35ГС, и др. при сварке стержней, арматуры и рельсов | переменный, постоянный обратной полярности | нижнее | 4,0 | 150 - 200 |

5,0 | 250 - 300 | |||||

Э60 | УОНИ-13/65 | Углеродистые и низколегированные стали с | постоянный обратной полярности | все положения (электроды диаметром 5,0 мм - нижнее и вертикальное) | 2,0 | 35 - 60 |

2,5 | 50 - 100 | |||||

3,0 | 70 - 110 | |||||

4,0 | 120 - 160 | |||||

5,0 | 150 - 210 | |||||

ВСФ-65У | То же, преимущественно при сварке стыков трубопроводов | - " - | все положения | 3,0 | 70 - 120 | |

4,0 | 110 - 180 | |||||

Примечание. Допускается применение других марок электродов при условии удовлетворения их требованиям ГОСТ 9466-75 и ГОСТ 9467-75 и обеспечения необходимых эксплуатационных свойств сварных соединений.

Толщина металла, мм | 1,0 - 2,0 | 3,0 | 4,0 - 5,0 | 6,0 - 10,0 | 10,0 - 15,0 | 15,0 и более |

Диаметр электрода, мм | 1,6 - 2,0 | 2,0 - 3,0 | 3,0 - 4,0 | 4,0 - 5,0 | 5,0 | 5,0 и более |

Диаметр электрода, мм | Сварочный ток, А |

1,6 | 30 - 60 |

2,0 | 40 - 80 |

2,5 | 50 - 100 |

3,0 | 80 - 140 |

4,0 | 100 - 230 |

5,0 | 200 - 230 |

6,0 | 270 - 500 |

8,0 | 450 - 600 |

10,0 | 700 - 800 |

12,0 | 750 - 900 |

СВАРКА ПОД ФЛЮСОМ

1.4.1. Сварку под флюсом применяют при изготовлении и ремонте конструкций и деталей ответственного назначения, которые должны надежно эксплуатироваться в условиях низких и высоких температур, давления, агрессивных сред и т.д. Наиболее выгодно автоматический способ применять при массовой сварке однотипных деталей, имеющих соединения правильной формы и удобных для удержания флюса.

1.4.2. Механизированную (полуавтоматическую) сварку следует использовать при сварке конструкций, имеющих швы с малым радиусом кривизны, небольшой длины или расположенные в труднодоступных местах, а также при мелкосерийном производстве.

Сваркой под флюсом выполняют швы, расположенные в нижнем положении при толщине металла от 2 до 100 мм.

1.4.3. Форма и размеры разделки кромок для различных видов сварных соединений регламентированы ГОСТ 8713-79* и ГОСТ 11533-75*.

Подготовку кромок под автоматическую сварку производят механическим способом или термической резкой.

1.4.4. На расстоянии не менее 20 мм от наружной кромки разделки с каждой стороны необходимо удалить краску, масло, влагу, ржавчину и другие загрязнения.

1.4.5. В целях повышения производительности автоматической сварки под флюсом разрешается применять:

1) сварку подогретым электродом;

2) сварку с металлическими присадками;

3) многоэлектродную и двухдуговую сварку;

4) сварку по узко-щелевой разделке (в узкий зазор).

1.4.6. Рекомендуемые вид и марка присадочного материала для сварки с металлическими присадками (крупкой) приведены в табл. 1.9.

Основной материал | Марка электродной проволоки | Вид и марка присадочного материала |

Малоуглеродистая сталь | Св-08А | Крупка из проволоки Св-08ГА |

Св-08ГА Св-08Г2С | Крупка из проволоки Св-08А или железный порошок ПЖ-2К | |

Низколегированная сталь 10Г2С1, 09Г2С, 14Г2 | Св-10Г2 Св-08ГА | Крупка из проволоки Св-10Г2С |

Крупку изготавливают из проволоки диаметром 1,0 - 1,6 мм, длина каждой частицы не должна превышать двух диаметров проволоки.

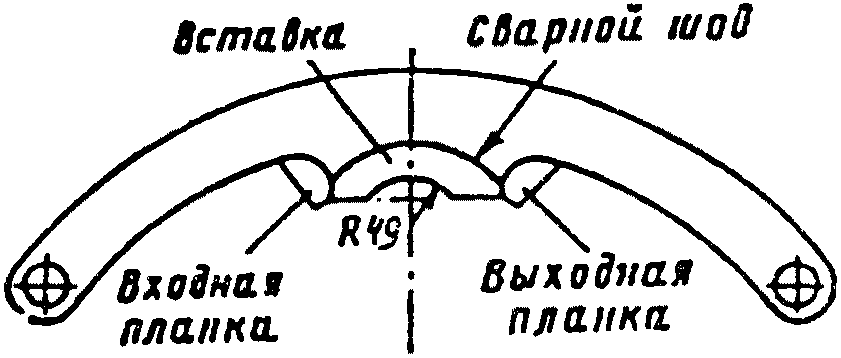

1.4.7. При сборке стыковые соединения закрепляют струбцинами, скобами, прихватками электродами, которые затем тщательно очищают от шлака.

В начале и в конце стыка приваривают технологические планки длиной 100 - 120 мм и шириной 60 - 120 мм. Форма разделки их кромок должна соответствовать форме разделки основного стыка.

1.4.8. Стыковые соединения выполняют двусторонней и односторонней сваркой; а также однопроходными или многопроходными швами.

При наложении двусторонних однопроходных швов глубина проплавления при сварке первой стороны должна составлять не менее половины толщины металла. При сварке второй стороны должна быть проплавлена вершина первого шва. Величина зазора не должна превышать 1 мм.

Сварку односторонних швов можно производить без разделки при толщине до 18 мм.

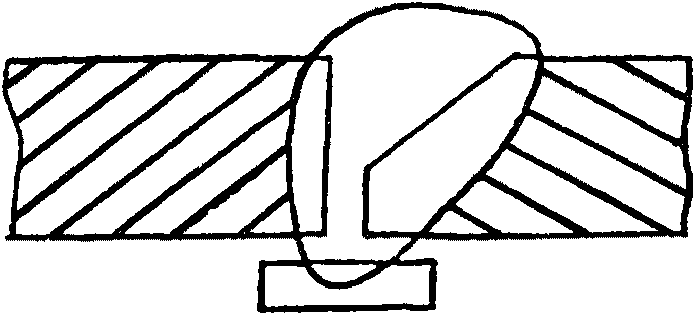

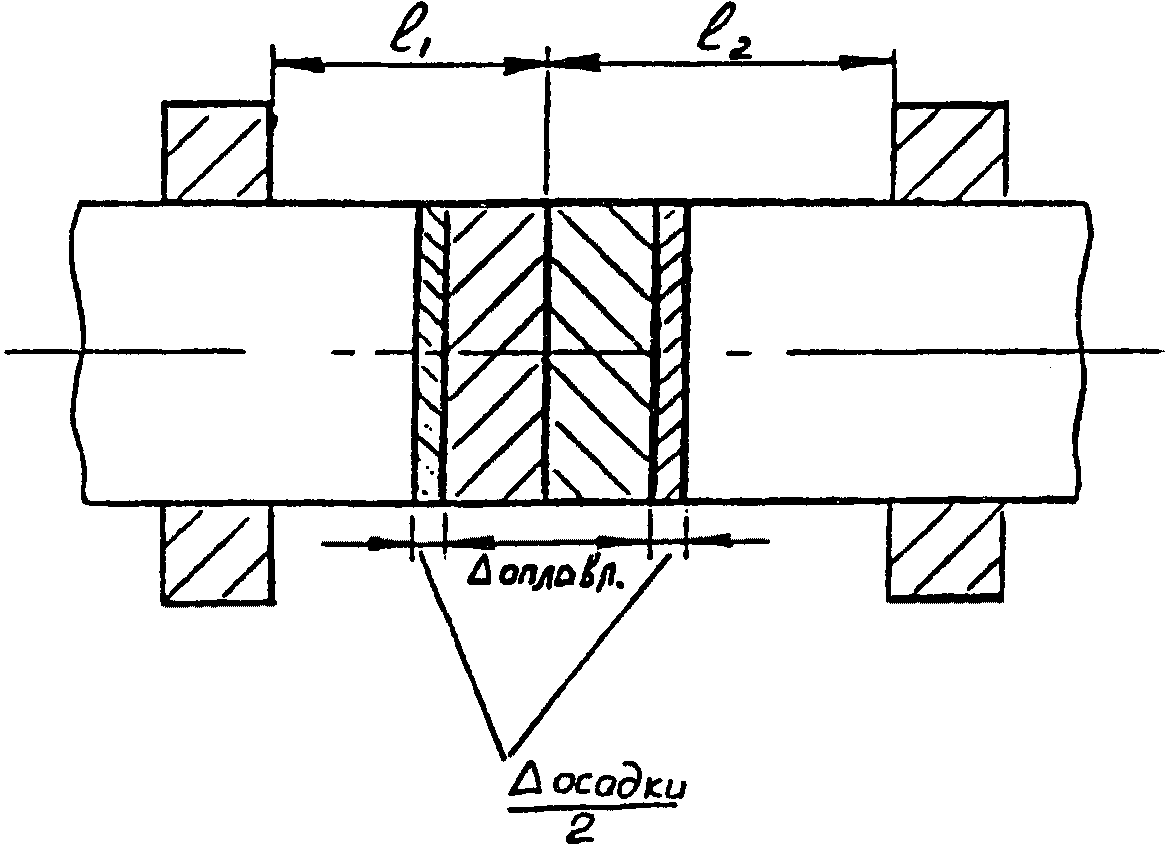

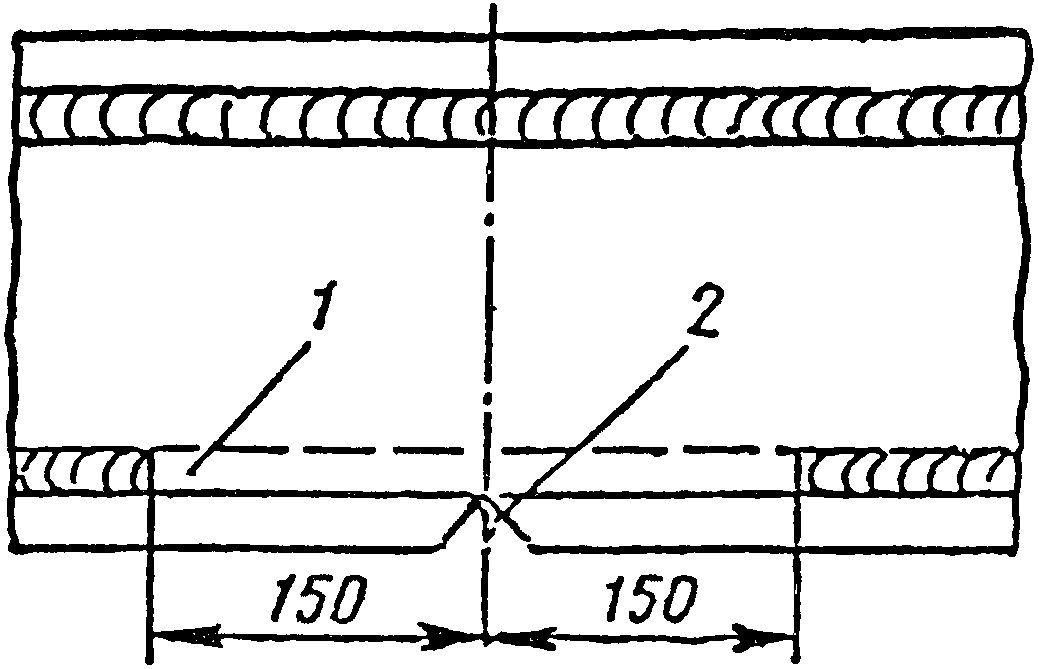

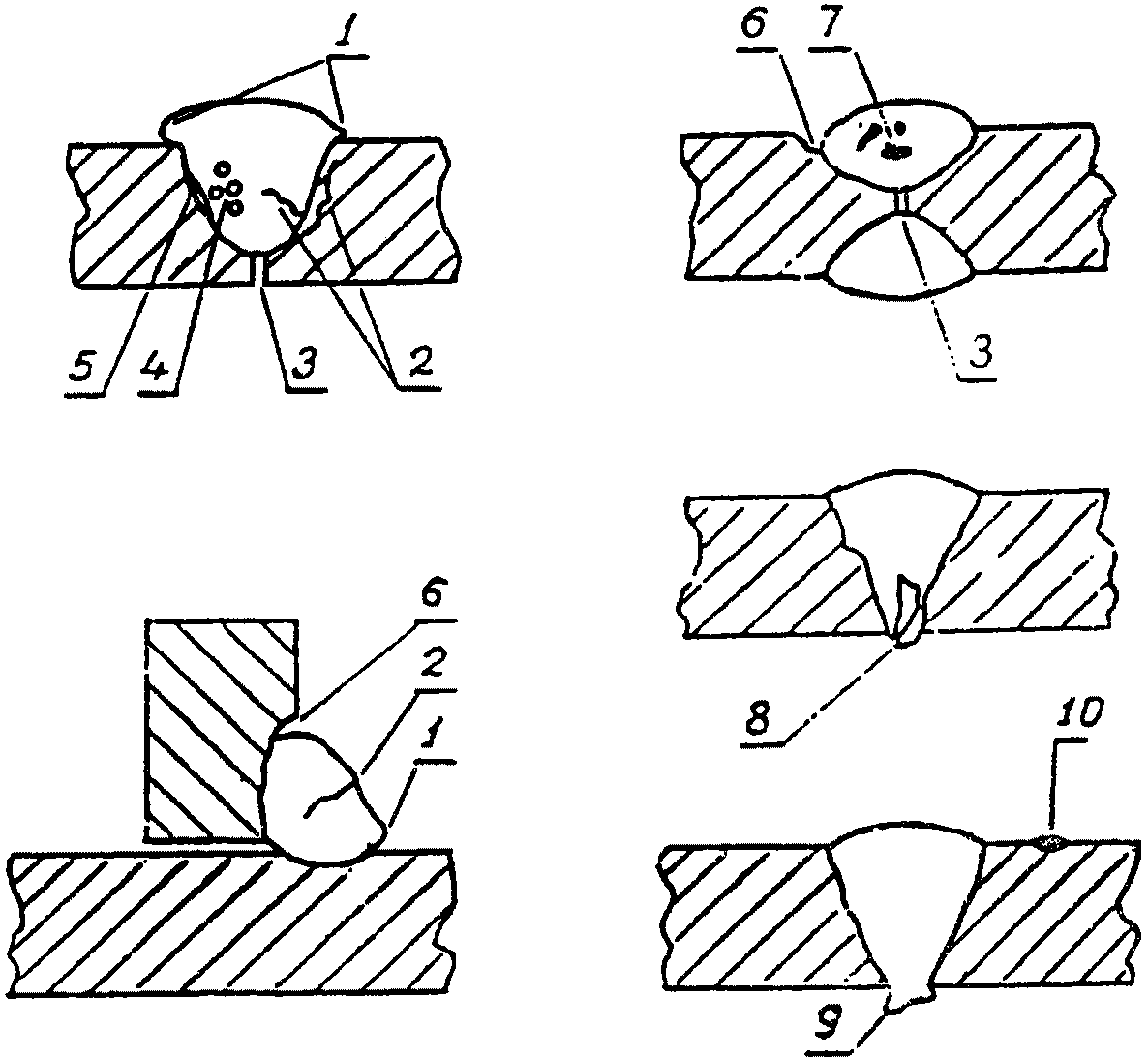

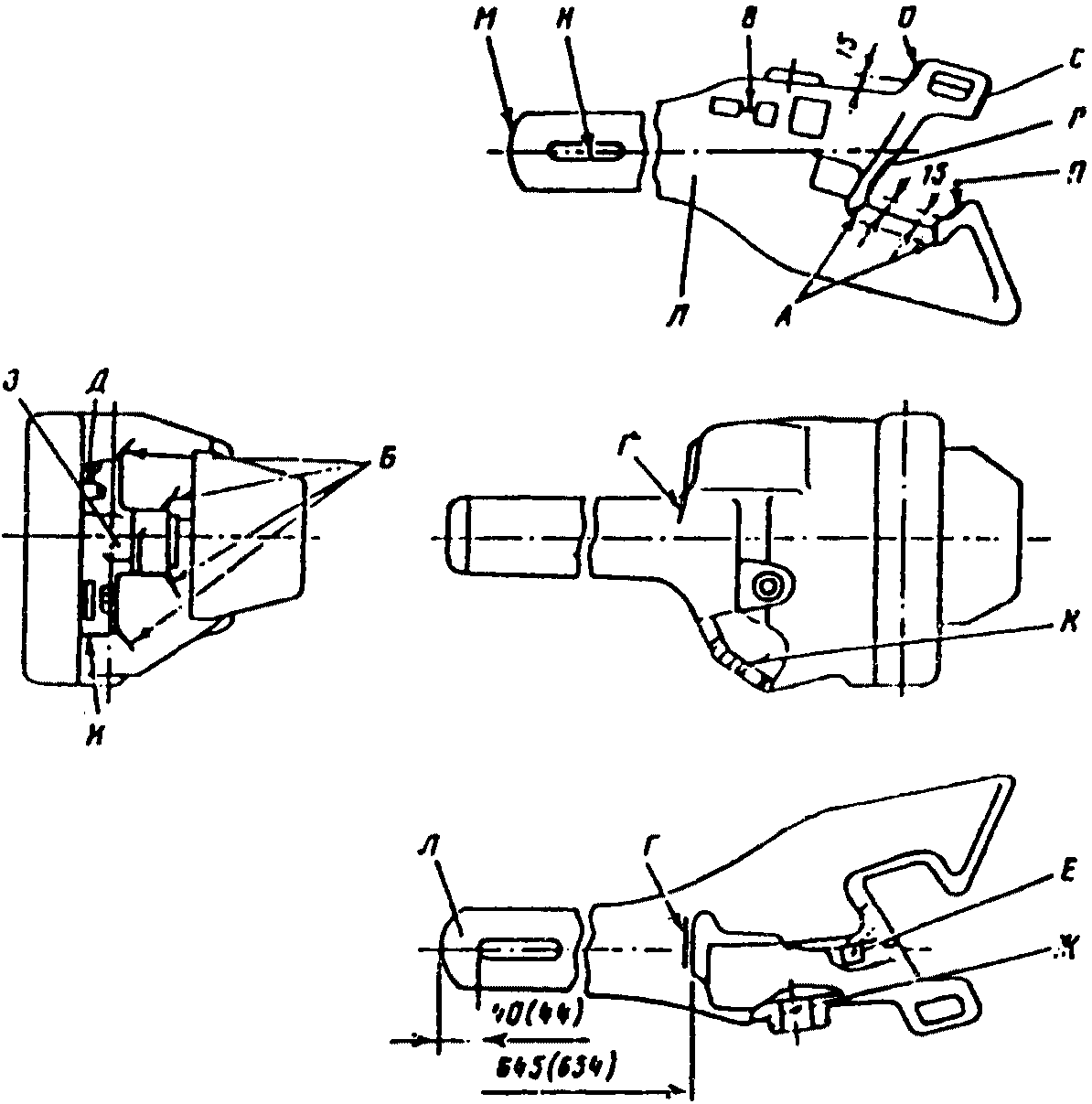

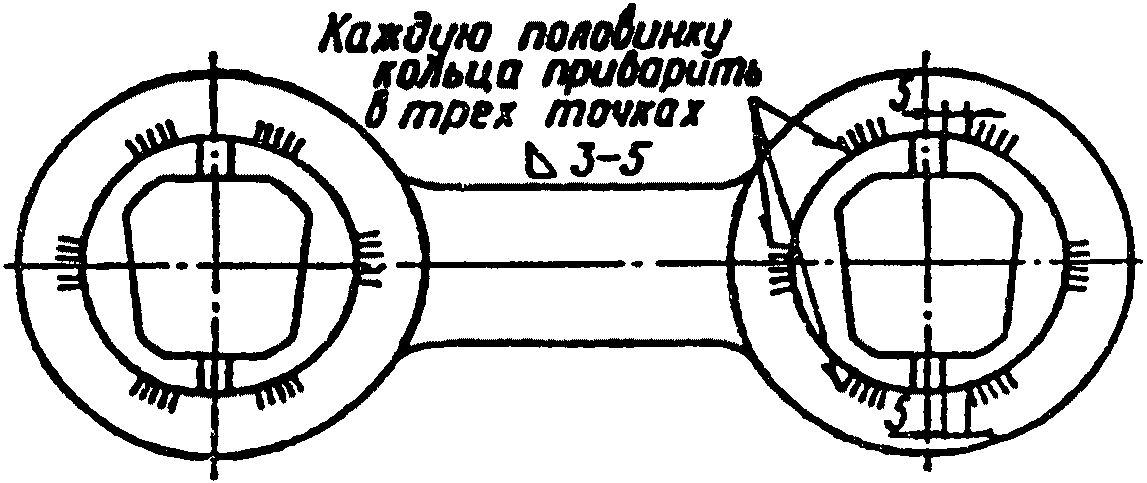

1.4.9. Для получения полного провара и предупреждения вытекания жидкого металла сварку выполняют на флюсовой подушке, медной и флюсо-медной подкладке, на остающейся стальной подкладке или с ручной подваркой корня шва, а также на весу. На рис. 1.8 показаны эти методы предупреждения вытекания жидкого металла в зазор.

с применением:

а - флюсовой подушки;

б - флюсо-медной подкладки;

в - ручной подварки;

г - стальной временной подкладки, удерживаемой

с помощью механического поджатия;

д - стальной временной подкладки на прихватках;

е - стальной остающейся подкладки

При сварке на стальной остающейся подкладке необходимо проплавлять не только все сечение состыкованных изделий, но и часть подкладки. Ширина подкладок: 8 - 30 мм при их толщине 1 - 3 мм и толщине свариваемого металла 2 - 6 мм; 25 - 50 мм при толщине подкладок 2 - 4 мм и толщине свариваемого металла 6 - 10 мм.

Сварку на медной подкладке применяют для соединения тонких листов. Зазор между подкладкой и деталью не должен превышать 1,0 мм.

1.4.10. Для металла толщиной свыше 30 мм рекомендуется использовать многопроходную сварку. В целях уменьшения величины сварочных деформаций нанесение швов следует выполнять с разных сторон соединения.

1.4.11. В зависимости от способа сварки и диаметра электродной проволоки устанавливают род и полярность тока (табл. 1.10).

Способ сварки | Диаметр электродной проволоки, мм | Род тока | Полярность |

Автоматическая: двусторонняя на весу | 1,6 - 2,0 | постоянный | обратная |

3,0 - 6,0 | переменный или постоянный | ||

двусторонняя на флюсовой подушке | 1,0 - 6,0 | То же | |

двусторонняя с предварительным наложением подварочного шва | 1,2 - 2,0 | постоянный | |

3,0 - 6,0 | переменный или постоянный | ||

односторонняя на флюсо-медной подкладке | 3,0 - 6,0 | постоянный | |

односторонняя на скользящем медном ползуне | 1,6 - 4,0 | То же | прямая |

Механизированная (полуавтоматическая) | 1,2 - 2,0 | - " - | обратная |

1.4.12. При многопроходной сварке каждый последующий проход необходимо проводить после тщательной зачистки от шлака. Начало шва длиной 30 - 40 мм и конец шва длиной 40 - 50 мм следует выводить на технологические планки.

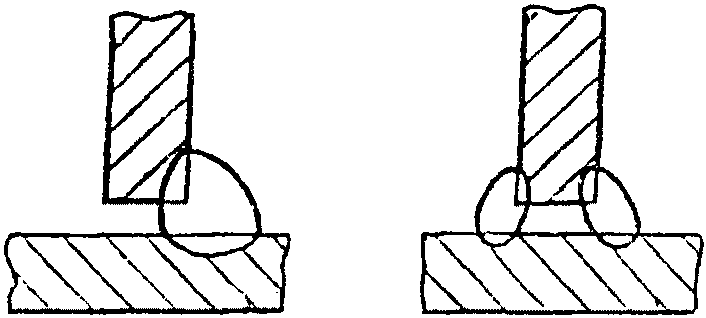

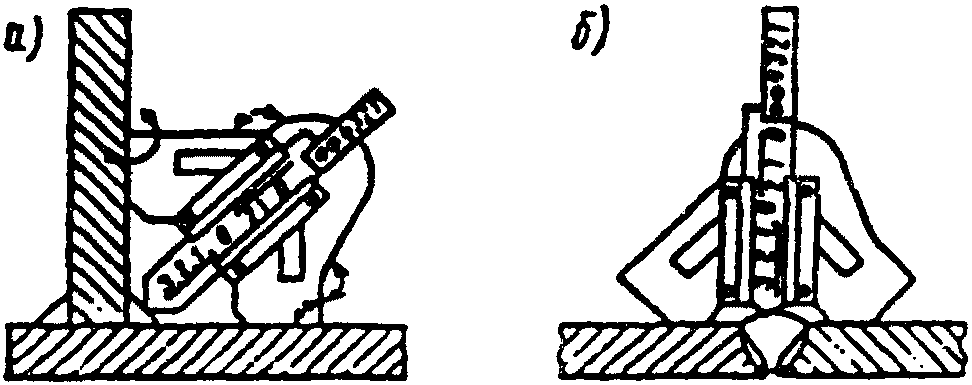

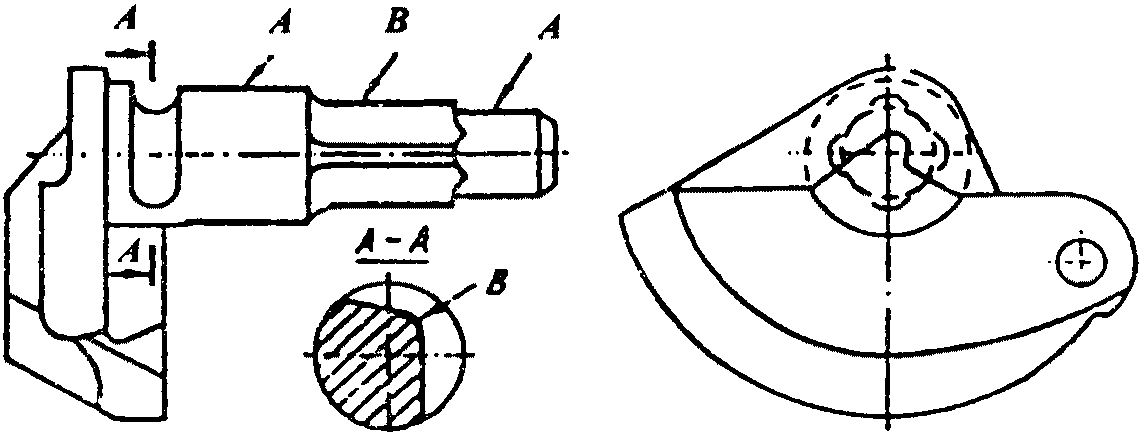

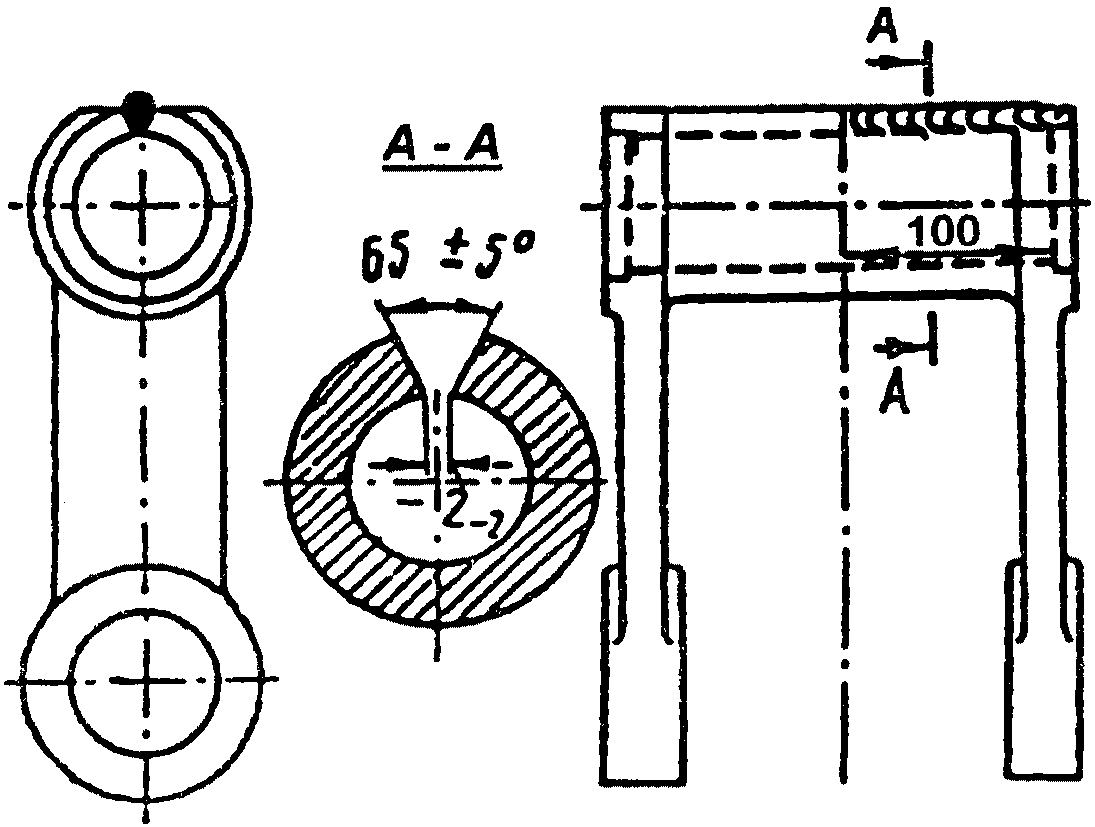

1.4.13. Сварку угловых и тавровых швов выполняют "в лодочку" вертикальным электродом и наклонным электродом в нижнем положении (рис. 1.9).

а - "в лодочку";

б - наклонным электродом

Во избежание затекания жидкого металла в зазор при сварке "в лодочку" применяют ручную подварку, флюсовую подушку, флюсо-медную подкладку.

Во избежание образования подрезов, наплывов и непроваров при сварке наклонным электродом угловые швы с катетом свыше 8 мм необходимо сваривать в несколько проходов.

1.4.14. Односторонней сваркой за один проход соединяют изделия толщиной до 10 мм; при толщине металла до 20 мм применяют двустороннюю однопроходную сварку. Соединения большей толщины выполняют с разделкой кромок.

Однопроходной механизированной (полуавтоматической) сваркой наклонным электродом выполняют швы таврового соединения с катетом до 8 мм. При больших катетах необходима многопроходная сварка.

1.4.15. Листы толщиной до 8 мм разрешается приваривать дуговой точечной сваркой. При большей толщине сварку выполняют через отверстие в верхнем листе. Диаметр отверстия должен превышать диаметр электрода на 2 - 6 мм. Для дуговой точечной сварки могут применяться также специальные электрозаклепочники.

Основные типы и конструктивные элементы соединений сварных точек регламентированы ГОСТ 14776-79*.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 380-88 Постановлением Госстандарта России от 02.06.1997 N 205 с 01.01.1998 введен в действие ГОСТ 380-94. |

1.4.16. Углеродистые и низколегированные конструкционные стали, поставляемые по ГОСТ 380-88* и ГОСТ 5520-79* обладают хорошей свариваемостью. При содержании в них углерода до 0,25% и 0,18% соответственно предварительный подогрев не требуется.

При большем содержании углерода сварку рекомендуется производить с предварительным подогревом до 200 - 250 °C, а затем делать отпуск или нормализацию.

1.4.17. При сварке углеродистых сталей марок Ст3 - Сталь 45 применяют флюсы марки АН-348А, АН-348В, ОСЦ-45, АНЦ-1 и др. Для сварки низко- и среднелегированных сталей используют флюсы АН-348А, АН-60, АН-22 и другие в сочетании с проволоками Св-08А, Св-08ГА и проволокой, легированной хромом, молибденом, никелем (табл. 1.11).

Марка флюса | Назначение флюса | Рекомендуемые проволоки | Параметры сварки | Температура и продолжительность сушки флюса | Примечания | ||

род тока | максим. ток, А | максим. скорость сварки, м/ч | |||||

АН-348А АН-348В | Сварка и наплавка изделий широкой номенклатуры из углеродистых и низколегированных сталей | Св-08; Св-08А; Св-08ГА; Св-10Г2 | ~ = | 1110 | 120 | 300 - 400 °C 1 ч | Флюсы с обозначением "М" - мелкозернистые |

АНЦ-1 | То же. Содержание легирующих элементов до 1,5% | То же | = ~ | 1000 | 50 | То же | - |

АН-60 | Сварка углеродистых и низколегированных сталей | Св-08А; Св-08ГА; Св-08ХМ; Св-10НМА | ~ = | 1200 | 220 | 400 - 450 °C 2 ч | Сварка с большой скоростью |

АН-22 | Сварка низко- и среднелегированных сталей | Св-08ГА; Св-08ХМ; Св-08ХМФ; Св-08ХГНМТА | = | 700 | 40 | То же | Хорошая отделяемость шлаковой корки |

АНК-30 | Сварка углеродистых и низколегированных сталей, в т.ч. хладостойких мелкозернистых сталей повышенной прочности | Св-10Г2; Св-08ГА | ~ = | 1000 | 40 | 400 °C 1 ч | |

Примечание: Флюсы обеспечивают устойчивое горение дуги, удовлетворительное формирование швов и низкую склонность к образованию пор и трещин. Обозначения: М - мелкозернистый, П - пемзовидный.

1.4.18. Для сварки под флюсом рекомендуется применять следующее сварочное оборудование, выпускаемое в настоящее время: сварочные агрегаты А-1412 с источником питания ТДФЖ-2002; А-1416 с источником питания ВДУ-506; сварочные тракторы типа АДФ-1002, АДФ-1202, АДФ-1209; полуавтомат А-1197Ф и источником питания ВС-632, а также импортное и ранее выпускаемое оборудование, имеющее аналогичные характеристики.

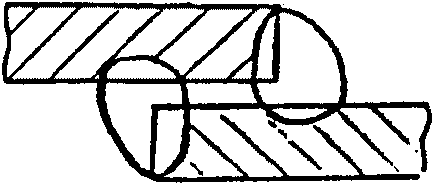

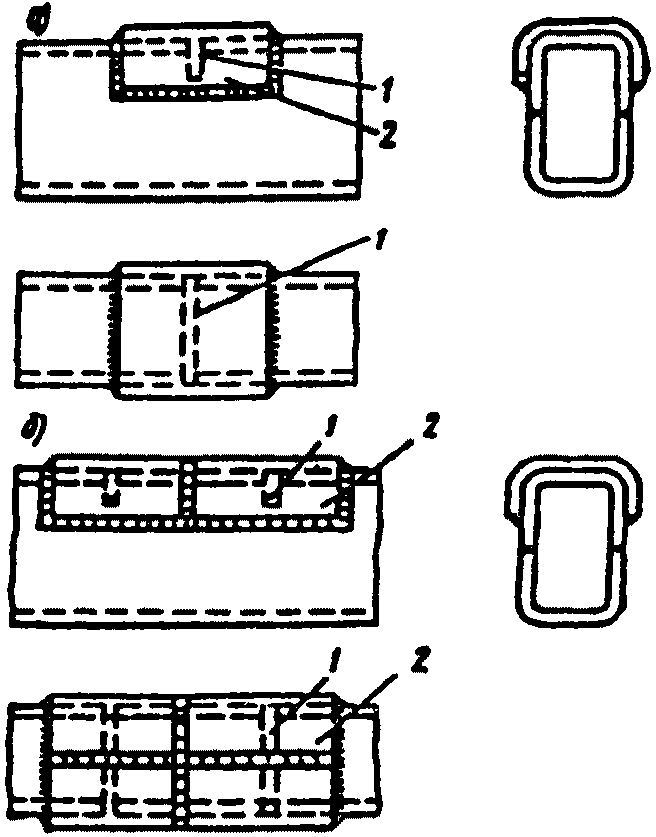

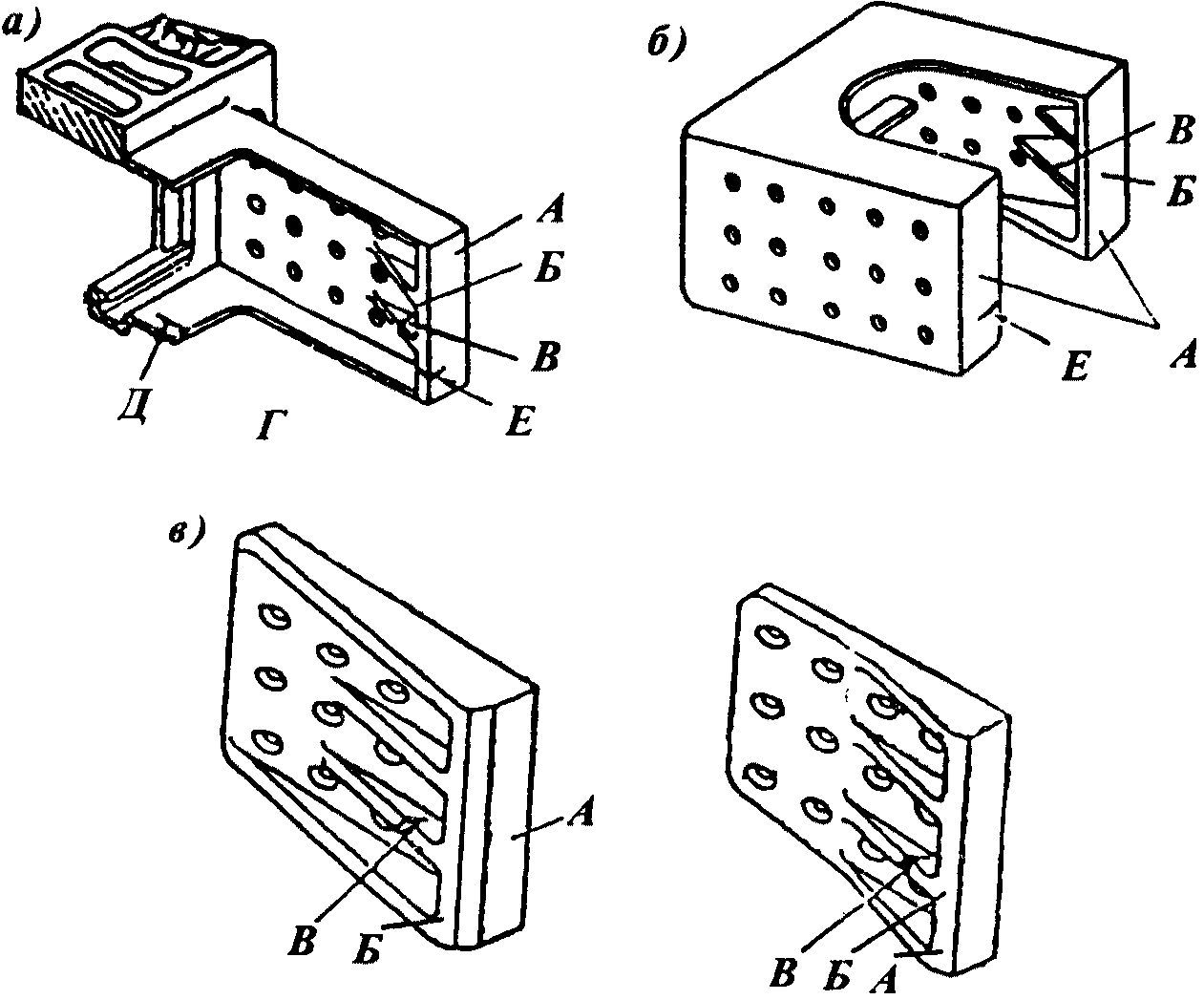

1.5.1.1. Порошковую проволоку по ГОСТ 26271-84* изготавливают с оболочкой различного профиля (рис. 1.10) для механизированной сварки и наплавки из ленты холодного проката марки 08кп или 10кп толщиной 0,2 - 1,0 мм и шириной 8 - 20 мм методом профилирования или волочения и классифицируют по назначению, способу защиты металла от воздуха, возможности сварки в различных пространственных положениях, механическим свойствам металла шва, типу сердечника.

1.5.1.2. По составу сердечника проволоки делятся на пять типов: рутил-органические, карбонатно-флюоритные, флюоритные, рутиловые и рутил-флюоритные.

Проволоки трех первых типов применяют как самозащитные, т.е. без дополнительной защиты газом или флюсом. Проволоки рутилового и рутил-флюоритного типов используют для сварки в CO2. Технические характеристики наиболее широко применяемых самозащитных проволок и проволок, применяемых с дополнительной защитой углекислым газом приведены в табл. 1.12 и 1.13 соответственно.

Марка проволоки | Диаметр, проволоки, мм | Положение сварки <1> | Производительность наплавки, x 10-3 кг/с (кг/ч) | Механические свойства наплавленного металла | Температура, обеспечивающая необходимую ударную вязкость, °C | ||

ПП-АН3 | 2,8; 3,0 | нижнее | 1,4 - 2,5 (5 - 9) | 500 - 650 | >= 440 | >= 20 | -20 |

ПП-АН7 | 2,4 | нижнее, горизонтальное | 1,1 - 1,9 (4 - 7) | 500 - 650 | >= 440 | >= 20 | -20 |

ПП-АН11 | 2,0 | нижнее, горизонтальное, вертикальное | 0,8 - 1,9 (3 - 7) | 450 - 600 | >= 390 | >= 22 | -20 |

ПП-АН45 | 2,5 | То же <2> | 0,5 - 1,4 (2 - 5) | 450 - 600 | >= 390 | >= 22 | -30 |

СП-3 | 2,2 - 2,6 | - " - | 1,9 - 3,0 (7 - 11) | 500 - 600 | >= 440 | >= 20 | -20 |

ППТ-7М | 2,2 | - " - | 1,9 - 3,0 (7 - 11) | 500 - 650 | >= 440 | >= 20 | -20 |

Сп-9 | 2,8 | - " - | 3,0 - 3,6 (11 - 13) | 600 - 750 | >= 540 | >= 18 | -10 |

--------------------------------

Требуют тщательного хранения, не допускается их загрязнение и увлажнение.

Марка проволоки | Диаметр, проволоки, мм | Положение сварки | Производительность наплавки, x 10-3 кг/с (кг/ч) | Механические свойства наплавленного металла | Температура, обеспечивающая необходимую ударную вязкость, °C | Тип сердечника | ||

ПП-АН8 | 2,8; 3,0 | нижнее | 1,9 - 3,0 (7 - 11) | 500 - 650 | >= 440 | >= 20 | 0 | рутиловый |

ПП-АН9 | 2,2; 2,5 | нижнее | 1,7 - 2,5 (6 - 9) | 500 - 650 | >= 440 | >= 20 | -40 | рутил-флюоритный |

ПП-АН10 | 2,2 | нижнее, горизонтальное, | 2,2 - 3,3 (8 - 12) | 500 - 650 | >= 440 | >= 20 | -20 | рутиловый |

ПП-АН22 | 2,2 | То же | 0,8 - 3,3 (3 - 12) | 450 - 600 | >= 390 | >= 22 | -30 | рутил-флюоритный |

ПП-АН25 | 1,8; 2,0 | нижнее, горизонтальное, вертикальное | - | 500 - 650 | >= 440 | >= 20 | -30 | рутиловый |

ПП-АН54 | 2,2 | нижнее, горизонтальное, | 1,9 - 2,8 (7 - 10) | 700 - 850 | >= 640 | >= 14 | -40 | рутил-флюоритный |

1.5.1.3. Типы сварных соединений, подготовка свариваемых кромок, формы и размеры сварных швов должны соответствовать ГОСТ 14771-76*.

При сварке стыковых соединений порошковой проволокой необходимо устанавливать зазоры в корне шва или между свариваемыми кромками в соответствии с табл. 1.14.

Толщина свариваемых элементов, мм | Величина зазора, мм | |||

Стыковое соединение без подкладки | Стыковое соединение на стальной остающейся подкладке | |||

Номинальный | Предельное отклонение | Номинальный | Предельное отклонение | |

5 - 7 | 1,0 | +/- 0,5 | 2,0 | +1,0 -0,5 |

8 - 16 | 1,5 - 2,5 | +/- 0,5 | 3,0 | +/- 1,0 |

17 - 30 | 3,0 | +/- 1,0 | 4,0 | +/- 1,0 |

1.5.1.4. Прихватки следует выполнять порошковой проволокой марки, указанной в технологии, или электродами аналогичного типа. В сварных соединениях на остающихся подкладках катет шва не должен превышать 4 мм.

При сварке изделия или конструкции необходимо располагать так, чтобы обеспечить максимальный объем работ в нижнем положении.

1.5.2.1. Для механизированной (полуавтоматической) сварки порошковой проволокой используют полуавтоматы: ПДО-517 (А-765), ПДГ-603, ПШК-107В, ПДФ-502, ПШ-121.5. При модернизации подающего механизма (замене шлангов) и замене одной пары подающих роликов можно применять универсальные полуавтоматы ПДГ-508, ПДГ-515, ПДГ-516, ПДГ-312.

1.5.2.2. Сварку необходимо выполнять на постоянном токе обратной полярности от источников питания с жесткой или пологопадающей внешней характеристикой. Падение напряжения не должно превышать 3 В на 100 А. Этому требованию соответствуют источники питания ВС-300Б, ВС-632, ВДУ-505, -506 - 601, ВДГ-303. Проволокой марки ПП-АН8 возможна сварка от источника питания переменного тока с падающей характеристикой.

1.6.1. Механизированная и автоматическая сварка в углекислом газе проволоками сплошного сечения Св-08Г2С, Св-08ГС, (ГОСТ 2246-70*), Св-08Г2СЦ (ТУ 1-3735-84) широко применяют при изготовлении и ремонте сварных металлоконструкций из углеродистых и низколегированных сталей.

Для сварки используют пищевой углекислый газ высшего и первого сорта (ГОСТ 8050-85*), поставляемый в баллонах в жидком состоянии, называемый углекислотой, и углекислый газ осушенный, выпускаемый по специальным ТУ. Чистота углекислоты должна быть не менее 99,5%. В стандартный баллон емкостью 40 л заливают 25 кг углекислоты, которая образует при испарении 12,6 м3 газа. Расход газа при сварке составляет (1,67 - 2,34) x 10-6 м3/с (1,0 - 1,4 м3/ч). Баллоны с углекислотой окрашены в черный цвет с желтой надписью "Углекислота" или "CO2 сварочный".

1.6.2. Основными вредными примесями CO2 являются воздух и вода, которые скапливаются сверху и снизу баллона. Перед началом работы следует выпустить первые порции газа и осторожно удалить влагу, после отстаивания баллона в перевернутом положении в течение 15 - 20 мин. В целях исключения замерзания влаги в редукторе и осушителе необходим подогрев специальным прибором (например ПУ-70).

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеется в виду разд. 1.13, а не 13. |

1.6.3. Для выполнения сварочных работ необходимо применять сварочные полуавтоматы типа А-547, А-825, А-1197, А-1230, ПДГ-302, ПДГ-508, ПДГ-515, ПДГ-516, ПДГ-603, технические характеристики которых приведены в разделе 13 настоящей Инструкции.

1.6.4. Основными параметрами режима сварки в углекислом газе являются: род, полярность и величина тока, диаметр проволоки, напряжение на дуге, скорость подачи проволоки, вылет электрода, расход газа, наклон электрода относительно шва и скорость сварки.

Сварку в углекислом газе выполняют на постоянном токе обратной полярности.

Напряжение на дуге при сварке устанавливается автоматически и зависит от ее длины; чем длиннее дуга, тем выше напряжение. С увеличением напряжения дуги растет ширина шва и уменьшается глубина провара.

Зависимость диаметра электродной проволоки от толщины свариваемого металла приведена в табл. 1.15.

Толщина металла, мм | Диаметр проволоки, мм |

0,6 - 1,0 | 0,5 - 0,8 |

1,2 - 2,0 | 0,8 - 1,0 |

3,0 - 4,0 | 1,0 - 1,2 |

5,0 - 8,0 | 1,6 - 2,0 |

9,0 - 12,0 | 2,0 |

13,0 - 18,0 | 2,0 - 2,5 |

Рекомендуемые величины сварочного тока в зависимости от толщины электродной проволоки даны в табл. 1.16.

Диаметр проволоки, мм | 0,5 | 0,8 | 1,0 | 1,2 | 1,6 | 2,0 | 2,5 | 3,0 |

Величина тока, А | 30 - 60 | 50 - 100 | 70 - 120 | 90 - 150 | 140 - 300 | 200 - 500 | 300 - 700 | 400 - 850 |

1.6.5. Большое влияние на устойчивость процесса сварки и качество шва оказывает вылет электродной проволоки (ее длина от торца токоподводящего наконечника до изделия).

Завышенный вылет ухудшает устойчивость горения дуги, формирование шва, увеличивает разбрызгивание.

Рекомендуемая величина вылета приведена в табл. 1.17.

Диаметр электродной проволоки, мм | Вылет электрода, мм |

0,8 | 6 - 12 |

1,0 | 7 - 13 |

1,2 | 8 - 15 |

1,6 | 13 - 20 |

2,0 | 15 - 25 |

2,5 | 15 - 30 |

Рекомендуемое расстояние между изделием и соплом горелки дано в табл. 1.18.

Диаметр электродной проволоки, мм | Расстояние от сопла до изделия, мм |

0,5; 0,8 | 5 - 15 |

1,0; 1,2 | 8 - 18 |

1,6; 2,0 | 15 - 25 |

2,5; 3,0 | 20 - 40 |

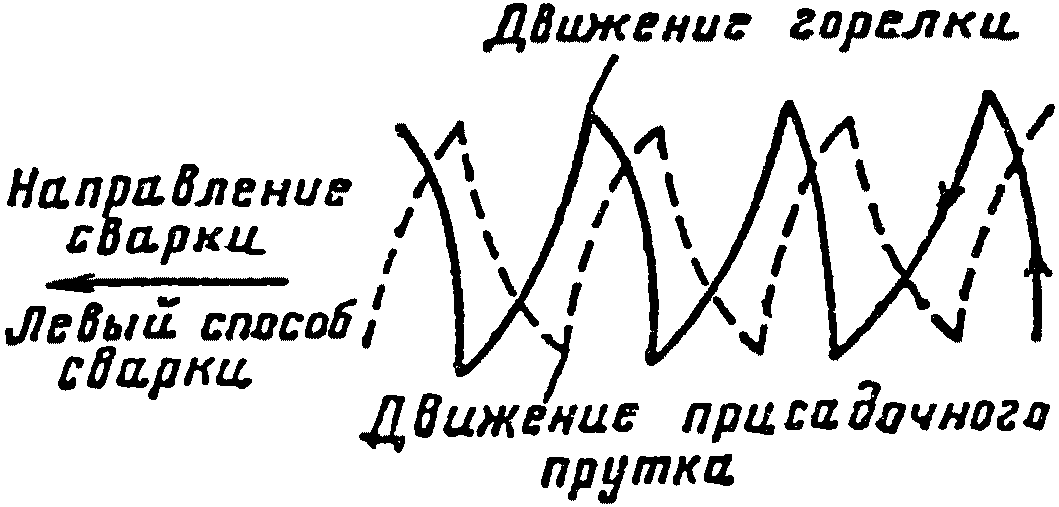

1.6.6. Наклон электрода относительно оси шва оказывает большое влияние на глубину провара и качество сварки. Сварка "углом вперед" применяется для уменьшения величины проплавления; "углом назад" - для ее увеличения и является более предпочтительной.

Сварка в CO2 производится во всех пространственных положениях. Сварку вертикальных и потолочных швов выполняют при меньшем сварочном токе и проволокой до 1,6 мм. Сварку следует производить при возможно более короткой дуге; максимальная длина дуги при токе 200 - 500 А должна быть 1,5 - 4,0 мм.

При механизированной (полуавтоматической) сварке металла толщиной более 3 мм применяют колебательные движения горелки, как и при ручной дуговой сварке.

1.6.7. Стыковые соединения толщиной до 4 мм свариваются на весу (без приспособлений, предохраняющих от протекания с обратной стороны шва).

Сварку нахлесточных соединений при толщине металла до 2 мм производят на весу или медной подкладке. Сварку угловых швов металла толщиной более 3 мм выполняют с петлеобразным перемещением горелки. Вертикальные швы на тонком металле (до 2 мм) накладывают сверху вниз, а при толщинах более 6 мм - снизу вверх "углом назад".

Сварку в потолочном положении ведут при минимальном напряжении дуги, рекомендуется при этом увеличить расход углекислого газа на 15 - 20%. Диаметр проволоки и сварочный ток должны быть меньше, чем при сварке в нижнем положении.

Для нахлесточных, стыковых и угловых соединений толщиной от 0,5 мм и более возможно применение сварки в CO2 дуговой точечной сваркой во всех пространственных положениях. При сварке металла толщиной более 1,5 мм в вертикальном и потолочном положениях и более 6 мм в нижнем необходимо делать отверстие в верхнем листе.

Ориентировочные режимы сварки в CO2 дуговой точечной сваркой приведены в табл. 1.19.

Толщина листов, мм | Диаметр электродной проволоки, мм | Сварочный ток, А | Напряжение, В | Вылет электрода, мм | |

верхнего | нижнего | ||||

0,5 | 0,5 - 2,0 | 0,8 | 100 - 140 | 18 - 21 | 6 - 10 |

0,8 | 0,8 - 3,0 | 0,8 | 120 - 160 | 19 - 22 | 8 - 10 |

1,5 | 1,5 - 4,0 | 1,0 - 1,2 | 200 - 210 | 21 - 24 | 10 - 12 |

2,0 | 2,0 - 5,0 | 1,0 - 1,4 | 220 - 300 | 22 - 27 | 10 - 14 |

3,0 | 3,0 - 6,0 | 1,2 - 1,6 | 320 - 380 | 30 - 35 | 12 - 14 |

4,0 | 4,0 - 6,0 | 1,4 - 1,6 | 380 - 420 | 33 - 37 | 13 - 15 |

5,0 | 5,0 - 7,0 | 1,4 - 2,0 | 400 - 450 | 34 - 40 | 14 - 16 |

6,0 | 6,0 - 8,0 | 1,6 - 2,5 | 420 - 550 | 38 - 44 | 14 - 18 |

8,0 | 8,0 - 10,0 | 2,0 - 2,5 | 550 - 600 | 43 - 48 | 16 - 18 |

1.6.8. Для сварки соединений из углеродистых и низколегированных сталей толщиной от 3 мм и более в CO2 широко используют порошковые проволоки типа ПП-АН8, ПП-АН10, ПП-АН21М, с рутиловым сердечником, а также типа ПП-АН22, ПП-АН29 с рутил-флюоритным сердечником. Характеристики проволок приведены в подразделе 1.5.1.

1.7.1. В целях стабилизации горения дуги, уменьшения разбрызгивания электродного металла, улучшения внешнего вида соединений при сварке углеродистых и низколегированных сталей разрешается применять сварку в газовых смесях: Ar + CO2 и CO2 + O2.

Рекомендуемый состав смеси аргона с углекислым газом: 75% Ar (ГОСТ 10157-79*) и 25% CO2 (ГОСТ 8050-85*). Расход газовой смеси в 1,2 - 1,5 раза больше расхода CO2.

Для получения смеси используются рамповые смесители УКР-1-72 или УСЛ-1В или постовые АКУП-1, УКП-1-71.

1.7.2. Механизированную сварку в смеси Ar + CO2 выполняют проволоками Св-08Г2С, Св-08ГС, Св-09Г2СЦ диаметром 1,2 - 2,0 мм.

Сварка производится полуавтоматами типа ПДГ-508, А-1197, ПДГ-515, 516, А-547, ПДГ-312 и др.

Разделка кромок под сварку в газовых смесях аналогична разделке под сварку в CO2 (ГОСТ 14771-76).

Сварку в смеси Ar + CO2 выполняют на прямой и обратной полярности. В первом случае повышается производительность процесса. При сварке на обратной полярности проволокой диаметром 1,6 - 2,0 мм производительность составляет около (2,5 - 2,8) x 10-3 кг/с (9,0 - 10,0 кг/ч), на прямой полярности соответственно (3 - 3,3) x 10-3 кг/с (11 - 12 кг/ч). Техника механизированной сварки в смеси Ar + CO2 не отличается от сварки в CO2.

Режимы сварки приведены в табл. 1.20.

Диаметр электродной проволоки, мм | Скорость подачи проволоки x 10-3 м/с; (м/ч) | Сварочный ток, А | Напряжение дуги, В | Расход газа x 10-5 м3/с; (л/мин) | ||

1,2 | 106 | (380) | 200 - 240 | 26 - 28 | 30 - 33 | (18 - 20) |

1,4 | 92 - 106 | (328 - 380) | 260 - 300 | 29 - 30 | 33 | (20) |

1,6 | 106 - 111 | (380 - 400) | 340 - 360 | 32 - 34 | 33 - 42 | (20 - 25) |

2,0 | 92 | (328) | 380 - 420 | 34 - 35 | 42 | (25) |

1.7.3. Рекомендуемый состав газовой смеси углекислого газа и кислорода - 70% CO2 + 30% O2 или 80% CO2 + 20% O2.

Для получения газовой смеси при количестве сварочных постов, не превышающем десяти, используют смеситель типа УКП-1-71. Механизированную сварку в смеси CO2 + O2 выполняют на серийно выпускаемом оборудовании для сварки в CO2 проволокой Св-08Г2С и Св-08Г2СЦ следующих диаметров:

1) 1,2 - 2,0 мм - с увеличенным вылетом электрода в нижнем положении;

2) 1,2 - 1,4 мм - с обычным вылетом во всех пространственных положениях.

При сварке с увеличенным вылетом в смеси CO2 + O2 среднеуглеродистых и низколегированных сталей типа 33ХС, 38ХС, 40Х и др. следует использовать проволоки марок Св-08ГСМТ, Св-08ХГСМФА, Св-08Х3Г2СМ.

Ориентировочный режим сварки в смеси газов с обычным вылетом электрода приведен в табл. 1.21.

Диаметр проволоки, мм | Величина вылета электрода, мм | Пространственное положение | |||||

нижнее | вертикальное | потолочное | |||||

ток, А | напряжение дуги, В | ток, А | напряжение дуги, В | ток, А | напряжение дуги, В | ||

0,8 | 8 - 15 | 50 - 100 | 15 - 18 | 50 - 100 | 15 - 17 | 50 - 100 | 14 - 16 |

1,0 | 8 - 15 | 50 - 180 | 17 - 22 | 50 - 160 | 18 - 20 | 60 - 110 | 15 - 18 |

1,2 | 8 - 15 | 120 - 250 | 19 - 26 | 110 - 220 | 19 - 22 | 110 - 170 | 17 - 20 |

1,4 | 8 - 18 | 140 - 300 | 19 - 28 | 120 - 220 | 19 - 22 | 120 - 180 | 18 - 21 |

1,6 | 14 - 20 | 150 - 350 | 20 - 30 | - | - | - | - |

2,0 | 15 - 25 | 200 - 600 | 25 - 35 | - | - | - | - |

1.7.4. При механизированной сварке многопроходных швов для уменьшения количества слоев и при сварке сталей, склонных к образованию кристаллизационных трещин рекомендуется применять сварку в смеси CO2 + O2 в нижнем положении на увеличенном вылете электродной проволоки. В табл. 1.22 даны режимы сварки угловых швов проволокой диаметром 2 мм с большим вылетом электрода. Использование проволок диаметром до 1,6 мм без специальных конструкций направляющих втулок держателя недопустимо.

Катет шва, мм | Диаметр проволоки, мм | Вылет проволоки, мм | Скорость подачи проволоки, м/с (м/ч) | Ток, А | Напряжение, В | Скорость сварки, x 10-3 м/с (м/ч) |

8,0 | 2,0 | 20 | 0,044 (159) | 280 - 300 | 28 | 3,9 - 4,4 (14 - 16) |

40 | 0,058 (210) | 30 | 5,5 - 6,1 (20 - 22) | |||

60 | 0,074 (265) | 34 | 6,9 - 7,5 (25 - 27) | |||

80 | 0,094 (337) | 37 | 9,2 - 9,7 (33 - 35) | |||

10,0 | 2,0 | 20 | 0,044 (159) | 280 - 300 | 27 | 2,8 - 3,3 (10 - 12) |

40 | 0,058 (210) | 30 | 3,3 - 3,9 (12 - 14) | |||

60 | 0,074 (265) | 34 | 4,4 - 4,7 (16 - 17) | |||

80 | 0,094 (337) | 37 | 5,8 - 6,4 (21 - 23) |

1.8.1. В целях продления срока эксплуатации деталей, узлов и конструкций разрешается при капитальном и текущем ремонте применять различные способы восстановительной и упрочняющей наплавки, а также газотермического напыления.

1.8.2. К способам наплавки относятся автоматическая и механизированная (полуавтоматическая) наплавка под флюсом, порошковой проволокой, в среде защитных газов, лентой, ручная штучным электродом, плазменная, вибродуговая, газопорошковая, индукционная, пластинчатым электродом и др. Нанесение покрытий напылением может производиться газопламенным и плазменным напылением, электродуговой металлизацией, детонационным напылением и др.

1.8.3. Наплавку и напыление поверхностей деталей и конструкций подвижного состава разрешается производить при восстановлении изношенных и поврежденных в процессе эксплуатации деталей и упрочнении запасных частей при их изготовлении.

1.8.4. Выбор способа восстановления или упрочнения должен определяться требованиями, предъявляемыми к качеству нанесенного металла, характеру эксплуатационной нагрузки, производительностью и его стоимостью.

Наплавка и напыление имеют два основных назначения - восстановление изношенных поверхностей до первоначальных геометрических размеров и нанесение материалов, придающих рабочему слою деталей повышенные свойства: износо- и теплостойкость, коррозионную стойкость, прочность и др.

1.8.5. Конструкции и детали локомотивов, имеющих большой износ (от 2 мм и более) и подвергающиеся в эксплуатации трению качения (например, гребни бандажей колес), абразивному изнашиванию, а также динамической (ударной) нагрузке (например, автосцепка) рекомендуется восстанавливать и упрочнять, как правило, дуговыми методами наплавки с применением присадочных материалов, дающих возможность получать на поверхности прочный, износостойкий слой металла. Может использоваться и индукционная наплавка.

1.8.6. Детали и узлы, у которых основными причинами выхода из строя являются нарушения прочности соединения в неподвижных прессовых соединениях (например, посадки колеса на ось) и износ сопрягаемых деталей (увеличение зазора) в подвижных соединениях (например, детали типа "вал") не требуют при ремонте большой толщины и высокой прочности наносимого слоя покрытия. В этих случаях рекомендуется применение газотермических способов восстановления и вибродуговая наплавка.

1.8.7. Для автоматической и механизированной наплавки применяются наплавочные, сварочные и порошковые электродные проволоки, порошковая и холоднокатаная электродная лента, порошки, плавленные и керамические флюсы и др.

1.8.8. При выборе электродной проволоки необходимо учитывать химический состав наплавляемой детали и проволоки, условия работы, величину износа и требуемую износостойкость.

В табл. 1.23 приведены марки наиболее употребимых наплавочных проволок и твердость наплавленного металла.

Группа стали | Марка проволоки | Твердость наплавленного металла | Примерное назначение наплавляемых деталей |

Углеродистая | Нп-30 | HB 160 - 220 | Оси, шпиндели, валы |

Нп-45 | HB 170 - 230 | То же | |

Нп-50 | HB 180 - 240 | Опорные ролики | |

Нп-85 | HB 280 - 350 | Коленчатые валы, крестовины карданов | |

Легированная | Нп-40Г | HB 180 - 240 | Оси, ролики, валы |

Нп-50Г | HB 200 - 270 | Опорные ролики | |

Нп-65Г | HB 230 - 310 | Оси опорных роликов, крановые колеса | |

Нп-40Х3Г2МФ | HRC 39,5 - 44,5 | Детали, испытывающие удары и абразивное изнашивание | |

Нп-40Х2Г2М | HRC 56,0 - 57,0 | Детали машин, работающие с динамической нагрузкой коленчатые валы, поворотные кулаки, оси | |

Нп-50ХФА | HRC 45,5 - 51,5 | Шлицевые валы, коленчатые валы двигателей внутреннего сгорания | |

Высоколегированная | Нп-20Х14 | HRC 34,0 - 39,5 | Уплотнительные поверхности задвижек пара и воды |

Нп-30Х13 | HRC 39,5 - 46,5 | Шейки коленчатых валов, плунжеры гидропрессов | |

Нп-Х20Н80Т | HB 180 - 220 | Выхлопные клапаны двигателей |

Для получения мягкого неизносостойкого наплавленного металла при наплавке под флюсом можно применять сварочную проволоку марок Св-08, Св-08А, Св-08ГА, Св-10Г2, а при наплавке в среде защитного газа CO2 или смеси газов CO2 + O2 - сварочную проволоку марок Св-08ГС, Св-12ГС, Св-08Г2С, Св-15ГСТЮЦА и др. по ГОСТ 2246-70.

В качестве порошковых проволок для механизированной износостойкой наплавки рекомендуется использовать проволоки, приведенные в табл. 1.24. Перед началом наплавочных работ их следует прокалить на режиме: нагрев до температуры 250 - 280 °C со скоростью 0,014 - 0,028 °C/с (50 - 100 °C/ч), выдержка 2 ч, охлаждение на воздухе. При соблюдении режима прокалки проволока приобретает "соломенный" цвет.

Марка проволоки по ГОСТ 26101-84 (старое обозначение) | Диаметр проволоки мм | Способ наплавки | Твердость наплавленного металла (второй и последующий слои), HRC | Применение (типичные объекты наплавки) |

ПП-Нп-14ст (ПП-ТН250) | 3,0 | С | HB 240 - 260 | Широко применяется при восстановлении деталей локомотивов и вагонов из углеродистых конструкционных и литых сталей, работающих в условиях трения металла о металл. |

ПП-Нп-90Г13Н4 (ПП-АН105) | 2,8 | С | HB 160 - 240 | Детали, испытывающие удары, восстановление размеров и исправление пороков литья деталей из марганцовистой стали. |

ПП-Нп-18Х1Г1М (ПП-АН120) | 3,6 | Ф | HB 320 - 380 | Детали из углеродистой стали, работающие в условиях трения металла о металл. |

ПП-Нп-30Х5Г2СМ (ПП-АН122) | 2,6 | С (У) | 50 - 56 | Детали, работающие в условиях трения металла о металл, при знакопеременных и ударных нагрузках (стальные коленчатые валы, крестовины карданных валов, ролики и т.п.) |

ПП-Нп-200Х15С1ГРТ (ПП-АН125) | 3,2 | С | 50 - 56 | Детали, работающие в условиях абразивного изнашивания. |

ПП-Нп-30Х4Г2М (ПП-АН128) | 2,0 | С (Ф) | 42 - 48 | Детали, работающие в условиях трения металла о металл в окислительной среде (коленчатые валы двигателей, крестовины карданных валов и дифференциалов). |

ПП-Нп-10Х17Н9С5ГТ (ПП-АН133) | 2,8 3,6 | Ф | 27 - 34 | Детали, работающие в условиях трения металла о металл, коррозии и эрозионного изнашивания при повышенных температурах. |

ПП-Нп-250Х10Б8С2Т (ПП-АН135) | 3,2 | С | 50 - 58 | Детали, работающие в условиях абразивного изнашивания с ударными нагрузками. |

Примечание. Приняты обозначения: Ф - для наплавки под флюсом; С - для наплавки без дополнительной защиты (самозащитная); У - универсальная.

1.8.9. При наплавке углеродистых и низколегированных сталей следует применять плавленные флюсы марки АН-20 (всех индексов), АН-22, АН-60, АН-348А, АН-348АМ, ОСЦ-45 (ГОСТ 9087-81*Е) и флюс общего назначения марки АНЦ-1 (ТУ 108-1424-86).

Рекомендуемые режимы автоматической наплавки под флюсом плоских деталей приведены в табл. 1.25.

Износ детали, мм | Диаметр электродной проволоки, мм | Ток, А | Напряжение на дуге, В | Скорость подачи проволоки, м/с (м/ч) | Скорость наплавки, x 10-3 м/с (м/ч) | Род тока | ||

2 - 3 | 2 | 160 - 220 | 30 - 32 | 0,028 - 0,035 | (100 - 126) | 5,5 - 6,9 | (20 - 25) | Постоянный |

3 - 4 | 2 | 340 - 350 | 32 - 34 | 0,053 | (191) | 5,5 - 6,9 | (20 - 25) | Постоянный или переменный |

4 - 5 | 3 | 360 - 460 | 32 - 34 | 0,053 | (191) | 5,5 - 6,9 | (20 - 25) | То же |

5 - 6 | 5 | 650 - 700 | 34 - 36 | 0,053 - 0,071 | (191 - 256) | 6,7 - 8,3 | (24 - 30) | - " - |

1.8.10. При ручной дуговой наплавке для получения твердого износостойкого наплавленного металла рекомендуется применять электроды, приведенные в табл. 1.26. Влияние режима наплавки на геометрию шва приведено в табл. 1.27.

Марка электрода и сердечника | Диаметр электрода, мм | Основное назначение электрода | Твердость наплавленного металла | Технологические особенности наплавки |

1 | 2 | 3 | 4 | 5 |

ОЗН-300М сердечник - проволока Св-08, Св-08Г2С | 4,0 5,0 | Наплавка деталей из углеродистых и низколегированных сталей, работающих в условиях трения и ударных нагрузок. | HB 250 - 350 | Наплавка в нижнем положении на переменном токе и постоянном обратной полярности. |

ОЗН-400М сердечник - те же проволоки | 4,0 5,0 | То же | HB 350 - 450 | То же |

ОЗН-7 сердечник - проволока Св-08 | 4,0 5,0 | Наплавка быстроизнашивающихся деталей, работающих в условиях интенсивного абразивного изнашивания при значительных ударных нагрузках. Твердость наплавленного металла в исходном состоянии. | HRC не менее 55 | Наплавка в нижнем положении на постоянном токе обратной полярности; обеспечивает получение металла, стойкого против трещин при многослойной наплавке и в условиях эксплуатации. |

ОЗШ-3 сердечник - проволока Св-08, Св-08А | 2,5 3,0 4,0 5,0 | Наплавка штампов горячей штамповки, режущего инструмента и быстроизнашивающихся деталей машин. | HRC 52 - 58 | Наплавка ведется на постоянном токе обратной полярности в нижнем и вертикальном положениях в 1 - 4 слоя с подогревом до 300 - 400 °C. Возможна наплавка и без подогрева. |

НР-70 сердечник - те же проволоки | 5,0 | Наплавка деталей из углеродистых сталей, работающих в условиях трения качения и ударных нагрузок. | HB 300 - 390 | Наплавка ведется на постоянном токе обратной полярности широкими валиками с поперечным колебанием электрода. |

ОМГ-Н сердечник - проволока Св-06Н3А | 4,0 5,0 | Наплавка деталей из высокомарганцовистой стали типа 110Г13, 110Г13Л. | HRC 25 - 33 | Рекомендуется наплавка в нижнем и наклонном положениях на постоянном или переменном токе. Разогрев детали должен быть минимальным. |

ЦНИИН-4 сердечник - проволока Х14Г4Н3Т | 4,0 | Наплавка и заварка дефектов на деталях из стали 110Г13 и 110Г13Л. | HB 450 - 500 | Наплавка производится в нижнем положении на постоянном токе обратной полярности. |

ОЗИ-3 сердечник - проволока Св-08, Св-08А | 3,0 4,0 5,0 | Наплавка штампов и быстроизнашивающихся деталей оборудования. Твердость наплавленного металла после термической обработки (отпуск при 560 °C, выдержка 2 ч). | HRC 58 - 63 | Наплавка в нижнем положении на постоянном токе обратной полярности в 1 - 4 слоя с предварительным подогревом до 300 - 600 °C, медленное охлаждение с печью или в песке, отпуск или отжиг. |

ОЗН-6 сердечник - проволока Св-08, Св-08Г2С | 4,0 5,0 | Наплавка быстроизнашивающихся деталей, работающих в условиях интенсивного износа и значительных ударных нагрузок. | HRC >= 55 | Наплавка в нижнем положении на постоянном токе обратной полярности и переменном токе. Наплавленный металл обладает повышенной сопротивляемостью против образования трещин при многослойной наплавке и при эксплуатации в условиях интенсивных ударных нагрузок. |

Характеристика шва | Изменение характеристики шва при увеличении: | ||||||

Тока | Диаметра электрода | Напряжения, В | Скорости наплавки, x 10-3 м/с (м/ч) | ||||

24 - 34 | 36 - 46 | до 0,0047 (17) | 0,0047 - 0,011 (17 - 40) | 0,011 - 0,042 (40 - 150) | |||

Глубина провара | Интенсивно увеличивается | Уменьшается | Незначительно увеличивается | Незначительно уменьшается | Незначительно увеличивается | Не изменяется | Уменьшается |

Ширина шва | Незначительно увеличивается | Увеличивается | Интенсивно увеличивается | Уменьшается | |||

Высота утолщения | Интенсивно увеличивается | Уменьшается | Незначительно увеличивается | ||||

Доля основного металла в металле шва | То же | Уменьшается | Незначительно увеличивается | Интенсивно увеличивается | |||

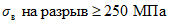

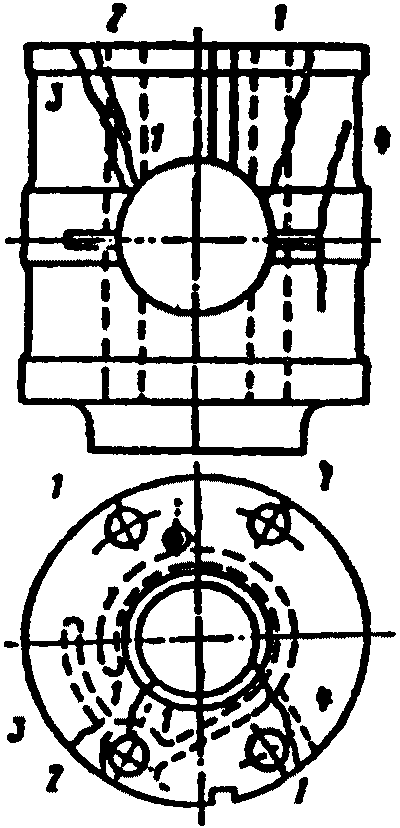

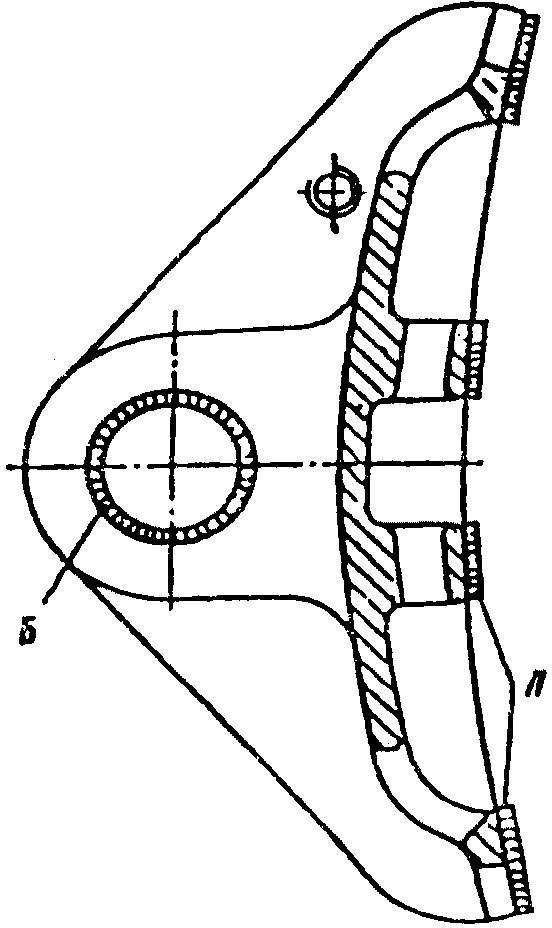

1.9.1. Вибродуговой наплавкой под слоем флюса и в струе защитного газа разрешается восстанавливать изношенные валы и другие детали локомотивов в пределах размеров, допускаемых правилами ремонта или инструкциями МПС.

Для вибродуговой наплавки под слоем флюса рекомендуется использовать автоматические головки типа АНКЭФ конструкции ВНИИЖТ или других типов, обеспечивающие необходимое качество наплавки и подачу электродной проволоки с продольной возвратно-поступательной вибрацией. Автомат должен иметь регулировку амплитуды колебания в пределах до 3 мм и регулировку частоты колебаний от 40 до 60 с-1.

Устройства для удержания флюса на наплавляемой поверхности должны обеспечивать надежную защиту расплавленной ванны слоем флюса толщиной не менее 25 мм. Прорывы дуги сквозь слой флюса не допускаются.

Наплавку производят на постоянном токе обратной полярности с использованием источников питания, имеющих падающую и жесткую внешнюю характеристику (типа ВД-306, ВД-302, ВСС-300, ПСО-300 и др.). Источник питания устанавливают рядом со сварщиком для удобства регулирования токовых режимов.

Вибродуговую наплавку производят под слоем флюса мелкой грануляции марки АН-348АМ, АН-348ВМ, АНЦ-1 или ОСЦ-45М. Перед применением необходимо прокалить флюс при температуре 300 - 400 °C в течение 1 часа.

Использование молотой шлаковой корки не разрешается. Для вибродуговой наплавки под слоем флюса применяют проволоку марок Св-08, Св-08А, Св-10Г2, Св-08ГА диаметром 1; 1,2; 1,6 и 2 мм. Не допускается применять сырой и загрязненный флюс, замасленную или покрытую ржавчиной проволоку.

Перед наплавкой вал необходимо проверить дефектоскопом. При отсутствии трещин поверхность вала должна быть очищена от грязи, ржавчины и обезжирена. Особенно тщательно необходимо удалять масло из смазочных отверстий и каналов.

При наличии на поверхности вала плен, вмятин, забоин, задиров глубиной от 1 до 3 мм, изгиба более 3 мм вал необходимо проточить до удаления дефектов.

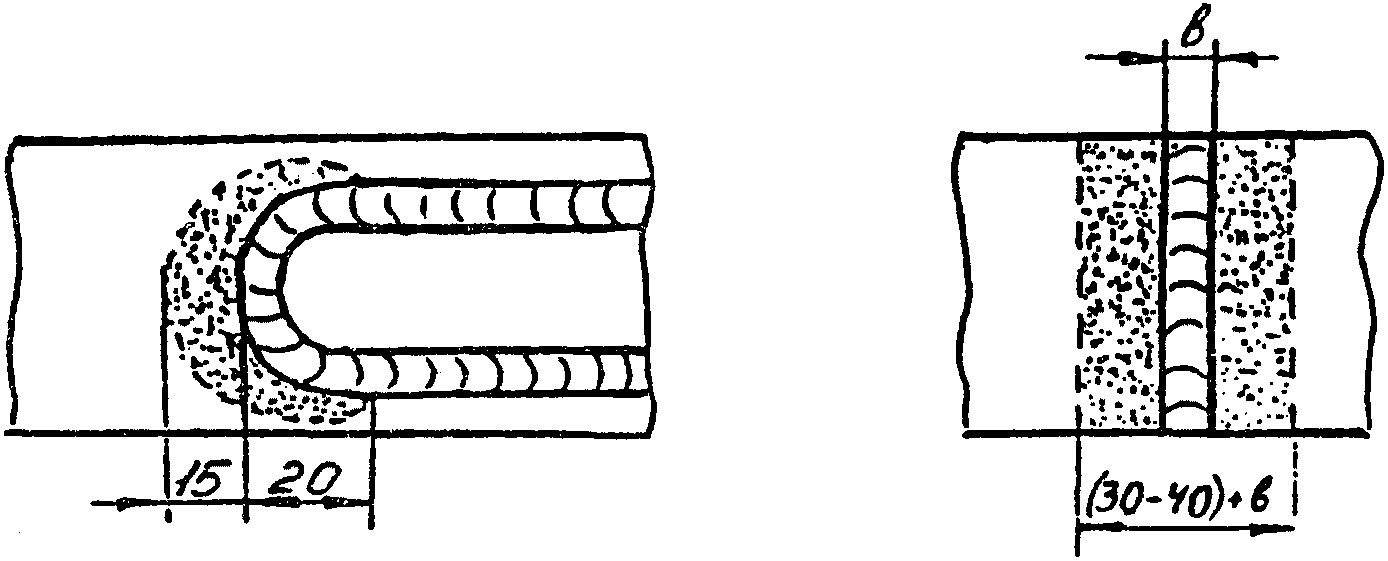

1.9.2. Наплавку валов начинают с торца. Первый виток наплавлять без подачи суппорта. В этом случае подогрев вала перед наплавкой можно не производить. Рекомендуется также наплавку производить с приставным кольцом из малоуглеродистой стали шириной 15 - 25 мм, прикрепленным к торцу вала. Наплавку начинают на кольце, затем переходят на поверхность вала.

При наплавке поверхностей валов, находящихся от торца более чем на 50 мм, производят предварительный подогрев вала в начале наплавки до температуры 300 - 350 °C.

1.9.3. Если на направляемом участке имеются отверстия или шпоночные канавки, перед наплавкой их закрывают пробками или временными шпонками из малоуглеродистой стали. Шпонки в канавки укладывают на асбестовых прокладках толщиной 2 - 3 мм. Пробки и временные шпонки должны выступать над поверхностью вала на 1 - 2 мм. Прихватка электросваркой шпонок и пробок, а также постановка медных или графитовых пробок и шпонок не допускаются. Разрешается забивка отверстий асбестом.

Если вал имеет переходные радиусы и галтели, то наплавку начинают на меньшем диаметре и ведут в направлении к галтели. После прохода галтели необходимо наложить дальше на участке большего диаметра еще два-три витка. Последний виток, как и первый, наплавляют при выключенном суппорте. Запрещается начинать и заканчивать наплавку на галтели, а также вести наплавку от большего диаметра к меньшему. При наплавке в несколько слоев предыдущий слой тщательно зачищают до чистого металла.

Если по какой-либо причине наплавка была прервана и вал остыл, то перед возобновлением наплавки металлической щеткой зачищают последние два-три витка, подогревают место начала наплавки до температуры 300 - 350 °C и продолжают наплавку, перекрыв один-два витка прежней наплавки.

1.9.4. Режим наплавки выбирают в зависимости от диаметра наплавляемого вала согласно табл. 1.28.

Диаметр сварочной проволоки, мм | Диаметр наплавляемого вала, мм | Скорость подачи проволоки, м/с (м/ч) | Частота колебаний, с-1 | Амплитуда колебаний, мм | Напряжение дуги, В | Смещение электрода от зенита вала против вращения, мм | Шаг при наплавке "виток к витку", мм | Шаг при двухзаходной наплавке, мм | |

2,0 | 100 | 0,015 - 0,024 | (56 - 88) | 21 - 33 | 2,5 | 32 - 35 | 6 - 8 | 5 - 7 | - |

1,6 | 70 | 0,024 - 0,027 | (88 - 97) | 33 - 46 | 2 - 2,5 | 32 - 35 | 4 | 4 | - |

1,2 | 30 | 0,042 - 0,046 | (153 - 167) | 33 - 46 | 1,8 - 2 | 30 - 32 | 4 | 4 | 11 |

1,0 | 20 | 0,055 | (200) | 46 - 57 | 1,5 | 25 - 32 | до 2 | 3 | 8 |

0,8 | 20 | 0,065 | (236) | 46 - 57 | 1,0 | 25 - 32 | до 2 | 3 | 8 |

1.10.1. Все работы по ремонту и изготовлению новых деталей и узлов локомотивов с использованием напыления в депо и на ремонтных заводах МПС России должны выполняться с соблюдением требований настоящей Инструкции, чертежей и ГОСТов.

Технологические процессы и режимы восстановления деталей газотермическим напылением, на которые не имеется технологической документации, устанавливаются главным инженером завода или начальником депо и согласовываются с Главным управлением локомотивного хозяйства МПС и ВНИИЖТ в соответствии с Перечнем деталей подвижного состава, утвержденным Главным техническим управлением МПС 29.03.1990 г.

Восстановленная деталь должна удовлетворять требованиям безопасной работы и обеспечивать необходимый срок службы.

1.10.2. Восстанавливать напылением изношенные детали можно только в пределах износов, которые обусловлены правилами ремонта, настоящей Инструкцией и другими распоряжениями МПС.

1.10.3. Износостойкость напыленного слоя должна быть не ниже износостойкости основного металла детали и соответствовать требованиям технических условий и чертежа.

1.10.4. Температура деталей перед напылением и в помещении, где производят напыление, должна быть не менее 15 °C.

1.10.5. Поверхность под напыление должна быть зачищена в соответствии с требованиями соответствующей технической документации до определенной степени шероховатости. Не допускается попадание на подготовленную поверхность влаги и масла, касание ее руками.

1.10.6. Для газотермического напыления разрешается применять порошковые материалы в соответствии с их назначением и требованиями технологического процесса. Материалы для газопламенного и плазменного напыления указаны в табл. 1.29, а для электродуговой металлизации - в табл. 1.30.

Марка порошка | Нормативный документ, завод-изготовитель | Твердость восстановленной поверхности, HRC (HRB) | Область применения и способ наплавки или напыления порошка |

1 | 2 | 3 | 4 |

ПГ-10Н-01 | ТУ 48-19-383-91 Торезский завод наплавочных твердых сплавов | 56 - 63 | Углеродистые и нержавеющие стали, чугун. Высокая износостойкость. Восстановление и упрочнение деталей. Наплавка и напыление с оплавлением. |

ПГ-10Н-04 | То же | 86 - 97 HRB | То же |

ПГ-10К-01 | - " - | 45 - 50 | - " - |

ПГ-12Н-01 | - " - | 35 - 44 | То же. Наносится напылением с оплавлением. |

ПГ-12Н-02 | - " - | 45 - 54 | То же |

ПТ-НА-01 | - " - | Наносится в качестве подслоя напылением без оплавления. | |

ПГ-19М-01 | - " - | 65 - 72 HRB | Наносится на детали из медесодержащих сплавов через подслой. Напыление без оплавления. |

ПТ-19Н-01 | - " - | 30 - 42 HRB | Наносится через подслой. Применяется для восстановления поршней, шпинделей и т.п. Напыление без оплавления. |

ПН85Ю15 | ТУ 14-1-3926-85 ТУЛАЧЕРМЕТ | 20 | Жаростойкое и износостойкое покрытие. Напыление без оплавления. |

ПН70Ю30 | То же | 40 | То же |

ПР-Н80Х13С2Р | ТУ 14-1-3785-84 ТУЛАЧЕРМЕТ | 29 - 34 | Высокая износостойкость, коррозионная стойкость и жаростойкость, хорошая прочность сцепления со сталями. Напыление и наплавка. |

ПР-Н77Х15С3Р2 | То же | 37 - 42 | То же |

ПР-Н73Х16С3Р3 | - " - | 47 - 52 | - " - |

ПР-Н70Х17С4Р4 | ТУ 14-1-3785-84 | 55 - 59 | - " - |

ПР-Н67Х18С5Р4 | То же | 60 - 62 | То же |

ПГ-СР2 | - " - | 40 - 45 | - " - |

ПГ-СР3 | - " - | 50 - 55 | - " - |

ПГ-СР4 | ТУ 14-1-3785-84 ТУЛАЧЕРМЕТ | 58 - 62 | Высокая износостойкость, коррозионная стойкость и жаростойкость, хорошая прочность сцепления со сталями. Напыление и наплавка. |

ПГ-Ж14 | ТУ 48-19-383-91 Торезский завод наплавочных твердых сплавов | 32 - 40 | Хорошая износостойкость и сопротивление ударным нагрузкам. Наносится наплавкой. |

Марка проволоки | ГОСТ или ТУ | Применение |

65Г | Рабочий слой в прессовых соединениях | |

ШХ 15 | то же | |

Х15Н60 | - " - | |

Х20Н80 | - " - | - " - |

Св10Х16Н25АМ6 | - " - | |

12Х18Н10(Т) | - " - | |

Молибден | ТУ 48-19-203-79 | Для подслоя |

1.10.7. Газотермическое напыление включает следующие способы: газопламенное и плазменное напыление, газопорошковую наплавку и дуговую металлизацию.

1.10.8. При газотермическом напылении источником энергии является газовое пламя, плазма или электрическая дуга. Напыляемый материал в виде порошка или проволоки попадает в источник нагрева, разогревается, распыляется и транспортируется к напыляемой поверхности.

1) подготовку напыляемого материала;

2) подготовку поверхности под напыление;

3) напыление;

4) оплавление покрытия <1>;

--------------------------------

<1> "Оплавление покрытия производят только при использовании порошков самофлюсующихся сплавов марок ПГ-10Н-...; ПГ-12Н-...; СНГН; ПГ-СР... и т.п.

5) механическую обработку.

1.10.10. Напыление выполняют на участке, оборудованном местной вытяжной вентиляцией с расходом воздуха до 0,05 м3/с (3000 м3/ч). Участок напыления должен быть оснащен оборудованием, позволяющим выполнять все операции по п. 1.10.9.

Допускается окончательную механическую обработку покрытий производить вне участка, но в одном здании.

1.10.11. Напыление деталей типа "вал" производят во вращателе с числом оборотов до 300 рад/с (3000 об/мин) или на токарном станке. Напыление плоских деталей выполняют на столе сварщика.