СПРАВКА

Источник публикации

М.: Издательство стандартов, 2004

Примечание к документу

Документ утратил силу на территории Российской Федерации с 1 июля 2006 года в части шлифзерна и шлифпорошков в связи с изданием Приказа Ростехрегулирования от 27.10.2005 N 267-ст. Взамен введен в действие ГОСТ Р 52381-2005.

С 1 июля 2003 года до вступления в силу технических регламентов акты федеральных органов исполнительной власти в сфере технического регулирования носят рекомендательный характер и подлежат обязательному исполнению только в части, соответствующей целям, указанным в пункте 1 статьи 46 Федерального закона от 27.12.2002 N 184-ФЗ.

Ограничение срока действия снято Постановлением Госстандарта СССР от 11.10.1991 N 1607.

Введен в действие с 1 января 1982 года.

Взамен ГОСТ 3647-71.

Название документа

"ГОСТ 3647-80. Материалы шлифовальные. Классификация. Зернистость и зерновой состав. Методы контроля"

(утв. Постановлением Госстандарта СССР от 21.05.1980 N 2270)

(ред. от 01.03.1994, с изм. от 27.10.2005)

"ГОСТ 3647-80. Материалы шлифовальные. Классификация. Зернистость и зерновой состав. Методы контроля"

(утв. Постановлением Госстандарта СССР от 21.05.1980 N 2270)

(ред. от 01.03.1994, с изм. от 27.10.2005)

Содержание

Постановлением Госстандарта СССР

от 21 мая 1980 г. N 2270

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАТЕРИАЛЫ ШЛИФОВАЛЬНЫЕ

КЛАССИФИКАЦИЯ. ЗЕРНИСТОСТЬ И ЗЕРНОВОЙ СОСТАВ.

МЕТОДЫ КОНТРОЛЯ

Abrasives. Grain sizing. Graininess and fractions.

Test methods

ГОСТ 3647-80

Список изменяющих документов (в ред. Изменения N 1, утв. в июне 1986 г., Изменения N 2, утв. в марте 1994 г., от 27.10.2005 N 267-ст) |

МКС 25.100.70

ОКП 39 8800

Дата введения

1 января 1982 года

1. Разработан и внесен Министерством станкостроительной и инструментальной промышленности.

2. Утвержден и введен в действие Постановлением Государственного комитета СССР по стандартам от 21 мая 1980 г. N 2270.

3. Взамен ГОСТ 3647-71.

4. Ссылочные нормативно-технические документы

────────────────────────────────┬─────────────────────────────────

Обозначение НТД, на который дана│ Номер пункта, подпункта,

ссылка │ приложения

────────────────────────────────┼─────────────────────────────────

5. Ограничение срока действия снято Постановлением Госстандарта СССР от 11.10.1991 N 1607.

6. Издание (июнь 2004 г.) с Изменениями N 1, 2, утвержденными в июне 1986 г., марте 1994 г. (ИУС 9-86, 1-95).

Настоящий стандарт распространяется на шлифовальные материалы из искусственных и природных абразивных материалов, предназначенные для изготовления абразивных инструментов, а также для использования на операциях обработки свободным зерном.

Стандарт не распространяется на шлифовальные материалы, получаемые из синтетических и природных алмазов, а также из кубического нитрида бора.

Термины и определения - по ГОСТ 21445.

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. N 2).

1.1. Шлифовальные материалы делятся на группы в зависимости от размера зерен, мкм:

Группа материала:

шлифзерно ....................................... от 2000 до 160

шлифпорошки ...................................... " 125 " 40

микрошлифпорошки ................................. " 63 " 14

тонкие микрошлифпорошки .......................... " 10 " 3

1.2. Зернистость шлифзерна и шлифпорошков обозначают как 0,1 размера стороны ячейки сита в свету в микрометрах, на котором задерживаются зерна основной фракции.

Зернистость микрошлифпорошков обозначают по верхнему пределу размера зерен основной фракции.

1.3. В зависимости от процентного содержания основной фракции обозначение зернистости дополняют буквенным индексом в соответствии с табл. 1.

Таблица 1

──────┬───────────────────────────────────────────────────────────

Индекс│ Минимальное процентное содержание фракции для зернистостей

├──────────┬───────────┬───────────┬────────────┬───────────

│ 200 - 8 │ 6 - 4 │ М63 - М28 │ М20 - М14 │ М10 - М5

──────┼──────────┼───────────┼───────────┼────────────┼───────────

В │ - │ - │ 60 │ 60 │ 55

П │ 55 │ 55 │ 50 │ 50 │ 45

Н │ 45 │ 40 │ 45 │ 40 │ 40

Д │ 41 │ - │ 43 │ 39 │ 39

2.1. Шлифовальные материалы должны изготовляться зернистостей, указанных в табл. 2 и 3.

Таблица 2

Шлифзерно и шлифпорошки

Размеры, мкм

─────────────┬────────────────────────────────────────────────────

Зернистость │ Размер стороны ячейки сита в свету,

│ при котором зерна основной фракции

├────────────────────────┬───────────────────────────

│ проходят │ задерживаются

│ через сито │ на сите

─────────────┼────────────────────────┼───────────────────────────

200 │ 2500 │ 2000

160 │ 2000 │ 1600

125 │ 1600 │ 1250

100 │ 1250 │ 1000

80 │ 1000 │ 800

63 │ 800 │ 630

50 │ 630 │ 500

40 │ 500 │ 400

32 │ 400 │ 315

25 │ 315 │ 250

20 │ 250 │ 200

16 │ 200 │ 160

12 │ 160 │ 125

10 │ 125 │ 100

8 │ 100 │ 80

6 │ 80 │ 63

5 │ 63 │ 50

4 │ 50 │ 40

Таблица 3

Размеры, мкм

────────────────────────────────┬─────────────────────────────────

Зернистость │ Размер зерен основной

│ фракции

────────────────────────────────┼─────────────────────────────────

М63 │ 63 - 50

М50 │ 50 - 40

М40 │ 40 - 28

М28 │ 28 - 20

М20 │ 20 - 14

М14 │ 14 - 10

М10 │ 10 - 7

М7 │ 7 - 5

М5 │ 5 - 3

2.2. Зерновой состав шлифовальных материалов характеризуют процентным содержанием следующих фракций: предельной, крупной или предельной плюс крупной, основной, комплексной и мелкой.

2.3. Комплексная фракция шлифзерна и шлифпорошков состоит из трех фракций: крупной, основной и смежной; для микрошлифпорошков - из двух фракций: основной и смежной.

2.4. Зерновой состав шлифовальных материалов должен соответствовать требованиям табл. 4 - 12.

Таблица 4

Размеры, мкм

───────┬───────────────────────────────────────────────────────────────────

Зернис-│ Размер стороны ячейки сита в свету, при котором

тость │

├──────────┬─────────────┬─────────────┬────────────────┬───────────

│предельная│ крупная │ основная │ комплексная │ мелкая

│ фракция │ фракция │ фракция │ фракция │ фракция

│ проходит │задерживается│задерживается│ задерживается │ проходит

│ через │ на сите в │ на сите в │ на сите │через сито

│ сито в │количестве не│количестве не│ в количестве │ в

│количестве│ более 15% │ менее 55% │ не менее 95% │количестве

│ 100% │ │ │ │не более 2%

───────┼──────────┼─────────────┼─────────────┼────────────────┼───────────

200-П │ 3150 │ 2500 │ 2000 │2500; 2000; 1600│ 1250

160-П │ 2500 │ 2000 │ 1600 │2000; 1600; 1250│ 1000

125-П │ 2000 │ 1600 │ 1250 │1600; 1250; 1000│ 800

100-П │ 1600 │ 1250 │ 1000 │1250; 1000; 800│ 630

80-П │ 1250 │ 1000 │ 800 │1000; 800; 630│ 500

63-П │ 1000 │ 800 │ 630 │ 800; 630; 500│ 400

50-П │ 800 │ 630 │ 500 │ 630; 500; 400│ 315

40-П │ 630 │ 500 │ 400 │ 500; 400; 315│ 250

32-П │ 500 │ 400 │ 315 │ 400; 315; 250│ 200

25-П │ 400 │ 315 │ 250 │ 315; 250; 200│ 160

20-П │ 315 │ 250 │ 200 │ 250; 200; 160│ 125

16-П │ 250 │ 200 │ 160 │ 200; 160; 125│ 100

Таблица 5

Зерновой состав шлифзерна с индексом Н

Размеры, мкм

───────┬──────────────────────────────────────────────────────────

Зернис-│ Размер стороны ячейки сита в свету, при котором

тость │

├──────────┬─────────┬─────────┬─────────────────┬─────────

│предельная│крупная │основная │ комплексная │мелкая

│ фракция │фракция │фракция │ фракция │фракция

│ проходит │задержи- │задержи- │ задерживается на│проходит

│через сито│вается на│вается │сите в количестве│через

│ в │сите в │на сите в│ не менее 90% │сито в

│количестве│количест-│количест-│ │количест-

│ 100% │ве не │ве не │ │ве не

│ │более 20%│менее 45%│ │более 3%

───────┼──────────┼─────────┼─────────┼─────────────────┼─────────

200-Н │ 3150 │ 2500 │ 2000 │ 2500; 2000; 1600│ 1250

160-Н │ 2500 │ 2000 │ 1600 │ 2000; 1600; 1250│ 1000

125-Н │ 2000 │ 1600 │ 1250 │ 1600; 1250; 1000│ 800

100-Н │ 1600 │ 1250 │ 1000 │ 1250; 1000; 800│ 630

80-Н │ 1250 │ 1000 │ 800 │ 1000; 800; 630│ 500

63-Н │ 1000 │ 800 │ 630 │ 800; 630; 500│ 400

50-Н │ 800 │ 630 │ 500 │ 630; 500; 400│ 315

40-Н │ 630 │ 500 │ 400 │ 500; 400; 315│ 250

32-Н │ 500 │ 400 │ 315 │ 400; 315; 250│ 200

25-Н │ 400 │ 315 │ 250 │ 315; 250; 200│ 160

20-Н │ 315 │ 250 │ 200 │ 250; 200; 160│ 125

16-Н │ 250 │ 200 │ 160 │ 200; 160; 125│ 100

Таблица 6

Зерновой состав шлифзерна с индексом Д

Размеры, мкм

───────┬───────────────────────────────────────────────────────────────────

Зернис-│ Размер стороны ячейки сита в свету, при котором

тость │

├──────────────┬───────────┬───────────────┬─────────────┬──────────

│ предельная │крупная │ основная │ комплексная │ мелкая

│ фракция │фракция │ фракция │ фракция │ фракция

│задерживается │задержива- │ задерживается │задерживается│ проходит

│ на сите в │ется на │ на сите в │ на сите в │через сито

│ количестве │сите в │ количестве │ количестве │ в

│ не более │количестве │ не менее 41% │ не менее │количестве

│ 0,2% │не более │ │ 88% │ не более

│ │20% │ │ │ 3,5%

───────┼──────────────┼───────────┼───────────────┼─────────────┼──────────

25-Д │ 400 │ 315 │ 250 │315; 250; 200│ 160

20-Д │ 315 │ 250 │ 200 │250; 200; 160│ 125

16-Д │ 250 │ 200 │ 160 │250; 160; 125│ 100

Таблица 7

Зерновой состав шлифпорошков с индексом П

Размеры, мкм

───────┬───────────────────────────────────────────────────────────────────

Зернис-│ Размер стороны ячейки сита в свету, при котором

тость ├──────────┬─────────────┬─────────────┬─────────────┬──────────────

│предельная│ крупная │ основная │ комплексная │мелкая фракция

│ фракция │ фракция │ фракция │ фракция │проходит через

│ проходит │задерживается│задерживается│задерживается│ сито в

│через сито│ на сите в │ на сите в │ на сите в │ количестве

│ в │ количестве │ количестве │ количестве │ не более

│количестве│ не │ не │ не ├────┬─────────

│ 100% │ более 15% │ менее 55% │ менее 90% │ 3% │ 5%

───────┼──────────┼─────────────┼─────────────┼─────────────┼────┼─────────

12-П │ 200 │ 160 │ 125 │160; 125; 100│ 80 │ -

───────┼──────────┼─────────────┼─────────────┼─────────────┼────┼─────────

10-П │ 160 │ 125 │ 100 │125; 100; 80│ 63 │ -

───────┼──────────┼─────────────┼─────────────┼─────────────┼────┼─────────

8-П │ 125 │ 100 │ 80 │100; 80; 63│ 50 │ -

───────┼──────────┼─────────────┼─────────────┼─────────────┼────┼─────────

6-П │ 100 │ 80 │ 63 │ 80; 63; 50│ - │ 40

───────┼──────────┼─────────────┼─────────────┼─────────────┼────┼─────────

5-П │ 80 │ 63 │ 50 │ 65; 50; 40│ - │Мельче 28

───────┼──────────┼─────────────┼─────────────┼─────────────┼────┼─────────

4-П │ 63 │ 50 │ 40 │ 50; 40 и │ - │Мельче 20

│ │ │ │зерна 40 - 28│ │

Таблица 8

Размеры, мкм

─────┬─────────────────────────────────────────────────────────────────────

Зер- │ Размер стороны ячейки в свету, при котором

нис- ├────────┬────────┬─────────────┬──────────────────┬──────────────────

тость│предель-│крупная │ основная │ комплексная │ мелкая фракция

│ная │фракция │ фракция │ фракция │ проходит через

│фракция │задержи-│задерживается│ задерживается на │сито в количестве,

│проходит│вается │ на сите в │сите в количестве,│ %, не более

│через │на сите │ количестве, │ %, не менее │

│сито в │в коли- │ %, не менее │ │

│коли- │честве ├──────┬──────┼─────────┬────────┼────┬──────┬──────

│честве │не более│ 45 │ 40 │ 85 │ 80 │ 3 │ 10 │ 15

│100% │20% │ │ │ │ │ │ │

─────┼────────┼────────┼──────┼──────┼─────────┼────────┼────┼──────┼──────

12-Н │ 200 │ 160 │ 125 │ - │160; 125;│ - │ 80 │ - │ -

│ │ │ │ │ 100 │ │ │ │

─────┼────────┼────────┼──────┼──────┼─────────┼────────┼────┼──────┼──────

10-Н │ 160 │ 125 │ 100 │ - │125; 100;│ - │ 63 │ - │ -

│ │ │ │ │ 80 │ │ │ │

─────┼────────┼────────┼──────┼──────┼─────────┼────────┼────┼──────┼──────

8-Н │ 125 │ 100 │ 80 │ - │100; 80; │ - │ 50 │ - │ -

│ │ │ │ │ 63 │ │ │ │

─────┼────────┼────────┼──────┼──────┼─────────┼────────┼────┼──────┼──────

6-Н │ 100 │ 80 │ - │ 63 │ - │ 80; 63;│ - │ 40 │ -

│ │ │ │ │ │ 50 │ │ │

─────┼────────┼────────┼──────┼──────┼─────────┼────────┼────┼──────┼──────

5-Н │ 80 │ 63 │ - │ 50 │ - │ 63; 50;│ - │Мельче│ -

│ │ │ │ │ │ 40 │ │ 28 │

─────┼────────┼────────┼──────┼──────┼─────────┼────────┼────┼──────┼──────

4-Н │ 63 │ 50 │ - │ 40 │ - │50; 40 и│ - │ - │Мельче

│ │ │ │ │ │ зерна │ │ │ 20

│ │ │ │ │ │ 40 - 28│ │ │

Таблица 9

Зерновой состав микрошлифпорошков с индексом В

─────┬───────────────────────────────────────────────────────────────────────────

Зер- │ Фракция

нис- ├───────────────┬───────────────┬──────────────┬──────────────┬─────────────

тость│ Предельная │Предельная плюс│ Основная │ Комплексная │ Мелкая

│ │ крупная │ │ │

├────────┬──────┼────────┬──────┼───────┬──────┼───────┬──────┼──────┬──────

│ Размер │Содер-│ Размер │Содер-│Размер │Содер-│ Размер│Содер-│Размер│Содер-

│ зерна, │жание,│ зерна, │жание,│зерна, │жание,│ зерна,│жание,│зерна,│жание,

│ мкм │%, не │ мкм │%, не │ мкм │%, не │ мкм │%, не │ мкм │%, не

│ │более │ │более │ │ менее│ │ менее│ │более

─────┼────────┼──────┼────────┼──────┼───────┼──────┼───────┼──────┼──────┼──────

М63-В│100 - 80│ 0,5 │100 - 63│ 12 │63 - 50│ 60 │63 - 40│ 85 │Мельче│ 3

│ │ │ │ │ │ │ │ │ 40 │

─────┼────────┤ ├────────┤ ├───────┤ ├───────┤ ├──────┤

М50-В│ 80 - 63│ │ 80 - 50│ │50 - 40│ │50 - 28│ │Мельче│

│ │ │ │ │ │ │ │ │ 28 │

─────┼────────┤ ├────────┤ ├───────┤ ├───────┤ ├──────┤

М40-В│ 63 - 50│ │ 63 - 40│ │40 - 28│ │40 - 20│ │Мельче│

│ │ │ │ │ │ │ │ │ 20 │

─────┼────────┤ ├────────┤ ├───────┤ ├───────┤ ├──────┤

М28-В│ 50 - 40│ │ 50 - 28│ │28 - 20│ │28 - 14│ │Мельче│

│ │ │ │ │ │ │ │ │ 14 │

─────┼────────┤ ├────────┼──────┼───────┤ ├───────┼──────┼──────┼──────

М20-В│ 40 - 28│ │ 40 - 20│ 15 │20 - 14│ │20 - 10│ 80 │Мельче│ 5

│ │ │ │ │ │ │ │ │ 10 │

─────┼────────┤ ├────────┤ ├───────┤ ├───────┤ ├──────┤

М14-В│ 28 - 20│ │ 28 - 14│ │14 - 10│ │14 - 7 │ │Мельче│

│ │ │ │ │ │ │ │ │ 7 │

─────┼────────┤ ├────────┼──────┼───────┼──────┼───────┼──────┼──────┤

М10-В│ 20 - 14│ │ 20 - 10│ 20 │10 - 7 │ 55 │10 - 5 │ 75 │Мельче│

│ │ │ │ │ │ │ │ │ 5 │

─────┼────────┤ ├────────┤ ├───────┤ ├───────┤ ├──────┤

М7-В│ 14 - 10│ │ 14 - 7 │ │ 7 - 5 │ │ 7 - 3 │ │Мельче│

│ │ │ │ │ │ │ │ │ 3 │

─────┼────────┤ ├────────┤ ├───────┤ ├───────┼──────┼──────┼──────

М5-В│ 10 - 7 │ │ 10 - 5 │ │ 5 - 3 │ │5 - 3 и│ 80 │ - │ -

│ │ │ │ │ │ │ мельче│ │ │

Таблица 10

Зерновой состав микрошлифпорошков с индексом П

───────┬───────────────┬───────────────┬──────────────┬───────────────┬────────────────

Зернис-│ Предельная │Предельная плюс│ Основная │ Комплексная │ Мелкая

тость │ │ крупная │ │ │

├────────┬──────┼────────┬──────┼───────┬──────┼────────┬──────┼─────────┬──────

│ Размер │Содер-│ Размер │Содер-│ Размер│Содер-│ Размер │Содер-│ Размер │Содер-

│ зерен, │жание,│ зерен, │жание,│ зерен,│жание,│ зерен, │жание,│ зерен, │жание,

│ мкм │%, не │ мкм │%, не │ мкм │%, не │ мкм │%, не │ мкм │%, не

│ │более │ │более │ │менее │ │менее │ │более

───────┼────────┼──────┼────────┼──────┼───────┼──────┼────────┼──────┼─────────┼──────

М63-П │100 - 80│ 1 │100 - 63│ 15 │63 - 50│ 50 │ 63 - 40│ 80 │Мельче 40│ 5

───────┼────────┤ ├────────┤ ├───────┤ ├────────┤ ├─────────┤

М50-П │ 80 - 63│ │ 80 - 50│ │50 - 40│ │ 50 - 28│ │Мельче 28│

───────┼────────┼──────┼────────┼──────┼───────┤ ├────────┼──────┼─────────┼──────

М40-П │ 63 - 50│ 2 │ 63 - 40│ 18 │40 - 28│ │ 40 - 20│ 75 │Мельче 20│ 7

───────┼────────┤ ├────────┤ ├───────┤ ├────────┤ ├─────────┤

М28-П │ 50 - 40│ │ 50 - 28│ │28 - 20│ │ 28 - 14│ │Мельче 14│

───────┼────────┤ ├────────┼──────┼───────┤ ├────────┼──────┼─────────┼──────

М20-П │ 40 - 28│ │ 40 - 20│ 20 │20 - 14│ │ 20 - 10│ 72 │Мельче 10│ 8

───────┼────────┼──────┼────────┼──────┼───────┤ ├────────┼──────┼─────────┤

М14-П │ 28 - 20│ 3 │ 28 - 14│ 25 │14 - 10│ │ 14 - 7 │ 67 │Мельче 7 │

───────┼────────┤ ├────────┤ ├───────┼──────┼────────┤ ├─────────┤

М10-П │ 20 - 14│ │ 20 - 10│ │10 - 7 │ 45 │ 10 - 5 │ │Мельче 5 │

───────┼────────┼──────┼────────┤ ├───────┤ ├────────┤ ├─────────┤

М7-П │ 14 - 10│ 4 │ 14 - 7 │ │ 7 - 5 │ │ 7 - 3 │ │Мельче 3 │

───────┼────────┤ ├────────┤ ├───────┤ ├────────┼──────┼─────────┼──────

М5-П │ 10 - 7 │ │ 10 - 5 │ │ 5 - 3 │ │ 5 - 3 │ 75 │ - │ -

│ │ │ │ │ │ │и мельче│ │ │

Таблица 11

Зерновой состав микрошлифпорошков с индексом Н

───────┬───────────────────────────────────────────────────────────────────────────────

Зернис-│ Фракция

тость ├───────────────┬───────────────┬──────────────┬────────────────┬───────────────

│ Предельная │Предельная плюс│ Основная │ Комплексная │ Мелкая

│ │ крупная │ │ │

├────────┬──────┼────────┬──────┼───────┬──────┼───────┬────────┼────────┬──────

│ Размер │Содер-│ Размер │Содер-│Размер │Содер-│Размер │Содержа-│ Размер │Содер-

│ зерен, │жание,│ зерен, │жание,│зерен, │жание,│зерен, │ние, %, │ зерен, │жание,

│ мкм │%, не │ мкм │%, не │ мкм │%, не │ мкм │не менее│ мкм │%, не

│ │более │ │более │ │менее │ │ │ │более

───────┼────────┼──────┼────────┼──────┼───────┼──────┼───────┼────────┼────────┼──────

М63-Н │100 - 80│ 2 │100 - 63│ 20 │63 - 50│ 45 │63 - 40│ 73 │ Мельче │ 7

│ │ │ │ │ │ │ │ │ 40 │

───────┼────────┤ ├────────┤ ├───────┤ ├───────┤ ├────────┤

М50-Н │ 80 - 63│ │ 80 - 50│ │50 - 40│ │50 - 28│ │ Мельче │

│ │ │ │ │ │ │ │ │ 28 │

───────┼────────┼──────┼────────┤ ├───────┤ ├───────┼────────┼────────┼──────

М40-Н │ 63 - 50│ 3 │ 63 - 40│ │40 - 28│ │40 - 20│ 72 │ Мельче │ 8

│ │ │ │ │ │ │ │ │ 20 │

───────┼────────┤ ├────────┼──────┼───────┤ ├───────┼────────┼────────┤

М28-Н │ 50 - 40│ │ 50 - 28│ 25 │28 - 20│ │28 - 14│ 67 │ Мельче │

│ │ │ │ │ │ │ │ │ 14 │

───────┼────────┼──────┼────────┤ ├───────┼──────┼───────┤ ├────────┤

М20-Н │ 40 - 28│ 4 │ 40 - 20│ │20 - 14│ 40 │20 - 10│ │ Мельче │

│ │ │ │ │ │ │ │ │ 10 │

───────┼────────┤ ├────────┤ ├───────┤ ├───────┤ ├────────┤

М14-Н │ 28 - 20│ │ 28 - 14│ │14 - 10│ │14 - 7 │ │Мельче 7│

───────┼────────┼──────┼────────┼──────┼───────┤ ├───────┼────────┼────────┼──────

М10-Н │ 20 - 14│ 5 │ 20 - 10│ 27 │10 - 7 │ │10 - 5 │ 64 │Мельче 5│ 9

───────┼────────┤ ├────────┤ ├───────┤ ├───────┤ ├────────┤

М7-Н │ 14 - 10│ │ 14 - 7 │ │ 7 - 5 │ │ 7 - 3 │ │Мельче 3│

───────┼────────┤ ├────────┤ ├───────┤ ├───────┼────────┼────────┼──────

М5-Н │ 10 - 7 │ │ 10 - 5 │ │ 5 - 3 │ │5 - 3 и│ 73 │ - │ -

│ │ │ │ │ │ │ мельче│ │ │

Таблица 12

───────┬───────────────────────────────────────────────────────────────────────────

Зернис-│ Фракция

тость │

├──────────────┬──────────────┬──────────────┬──────────────┬───────────────

│ Предельная │ Предельная │ Основная │ Комплексная │ Мелкая

│ │ плюс крупная │ │ │

├───────┬──────┼───────┬──────┼───────┬──────┼───────┬──────┼────────┬──────

│Размер │Содер-│Размер │Содер-│Размер │Содер-│Размер │Содер-│ Размер │Содер-

│зерен, │жание,│зерен, │жание,│зерен, │жание,│зерен, │жание,│ зерен, │жание,

│ мкм │%, не │ мкм │%, не │ мкм │%, не │ мкм │%, не │ мкм │%, не

│ │более │ │более │ │менее │ │менее │ │более

───────┼───────┼──────┼───────┼──────┼───────┼──────┼───────┼──────┼────────┼──────

М40-Д │63 - 50│ 4 │63 - 40│ 25 │40 - 28│ 43 │40 - 20│ 67 │ Мельче │ 8

│ │ │ │ │ │ │ │ │ 20 │

───────┼───────┤ ├───────┼──────┼───────┤ ├───────┼──────┼────────┼──────

М28-Д │50 - 40│ │50 - 28│ 27 │28 - 20│ │28 - 14│ 63 │ Мельче │ 10

│ │ │ │ │ │ │ │ │ 14 │

───────┼───────┤ ├───────┤ ├───────┼──────┼───────┤ ├────────┤

М20-Д │40 - 28│ │40 - 20│ │20 - 14│ 39 │20 - 10│ │ Мельче │

│ │ │ │ │ │ │ │ │ 10 │

───────┼───────┼──────┼───────┤ ├───────┤ ├───────┼──────┼────────┼──────

М14-Д │28 - 20│ 5 │28 - 14│ │14 - 10│ │14 - 7 │ 62 │Мельче 7│ 11

───────┼───────┤ ├───────┼──────┼───────┤ ├───────┼──────┼────────┤

М10-Д │20 - 14│ │20 - 10│ 30 │10 - 7 │ │10 - 5 │ 59 │Мельче 5│

───────┼───────┼──────┼───────┤ ├───────┤ ├───────┤ ├────────┤

М7-Д │14 - 10│ 6 │14 - 7 │ │ 7 - 5 │ │ 7 - 3 │ │Мельче 3│

2.5. Обозначение зернистости, зерновой состав шлифовальных материалов для изготовления абразивного инструмента (кроме шлифовальных материалов для изготовления шлифовальной шкурки) по ИСО 8486 приведены в Приложении 5.

2.6. Соответствие обозначений зернистостей по настоящему стандарту и международному стандарту ИСО 8486 указано в Приложении 6.

2.5, 2.6. (Введены дополнительно, Изм. N 2).

3.1. Отбор и подготовку пробы для проведения анализа зернового состава шлифовальных материалов проводят в соответствии с Приложением 1.

3.2. Зерновой состав шлифзерна и шлифпорошков зернистостей 200 - 6 определяют ситовым методом в соответствии с Приложением 2.

3.3. Зерновой состав микрошлифпорошков зернистостей М40 - М5 определяют микроскопическим методом в соответствии с Приложением 3.

3.4. Зерновой состав шлифпорошков зернистостью 5 и 4 и микрошлифпорошков зернистостей М63 и М50 определяют комбинированным методом в соответствии с Приложением 4.

Допускается проводить анализ зернового состава шлифпорошков зернистостью 5 и микрошлифпорошков зернистостью М36 только ситовым методом в случае, если содержание фракции мельче 40 мкм при ситовом анализе не превышает 5%.

3.5. Применяемые для контроля зернового состава сита должны быть изготовлены из сеток по ГОСТ 6613.

(Измененная редакция, Изм. N 2).

Рекомендуемое

1. Для отбора частной пробы упаковочное место вскрывают и по диагонали до дна вводят в него пробоотборник-щуп (см. чертеж).

2. Взятые из упаковочных мест частные пробы соединяют в общую пробу, массой не менее 3 кг, тщательно перемешивают и с помощью струйчатого делителя или методом квартования получают среднюю пробу массой не менее 400 г (для микрошлифпорошков зернистостью М40 - М5 - не менее 50 г).

3. Полученную среднюю пробу делят на две равные части с помощью струйчатого делителя или методом квартования. Одну часть пробы направляют в лабораторию предприятия, другую - в отдел технического контроля для хранения в течение 3 мес на случай повторного контроля.

4. На пакетах с пробами должны быть указаны:

вид шлифовального материала;

зернистость;

номер партии;

дата отбора пробы;

номер контролера, отбиравшего пробу.

(Измененная редакция, Изм. N 1, 2).

Обязательное

1. Сущность метода

Сущность метода заключается во взвешивании остатков на ситах и определении их содержания в процентах от общей массы просеянного материала.

Размеры зерен в каждой фракции шлифзерна и шлифпорошков определяются размерами ячеек контрольных сит в свету, применяемых для анализа.

2. Аппаратура и материалы

2.1. Сотрясательная машина с характеристикой:

частота вращения (280 +/- 10)  ;

;

число ударов бойка в центр крышки (140 +/- 10) в минуту.

Машина должна быть оснащена реле времени.

2.2. Набор контрольных сит с сетками по ГОСТ 6613, крышкой и поддоном.

2.3. Весы технические с пределом взвешивания до 1 кг и погрешностью 0,1 г.

2.4. Листы бумаги.

2.5. Волосяная кисточка.

2.6. Совок.

2.7. Сушильный шкаф.

2.8. Фарфоровая чашка по ГОСТ 9147.

2.9. Термометр.

3. Подготовка к испытанию

3.1. При подготовке к испытаниям дополнительной сушке подвергают шлифовальные материалы:

на предприятии-изготовителе - зернистостей 5 и 4 при массовых анализах; всех зернистостей - при арбитражных анализах и на предприятии-потребителе.

Температура сушки - (110 +/- 5) °С, время сушки - 30 мин с последующим охлаждением до комнатной температуры.

3.2. Высушенную пробу сокращают методом квартования или с помощью струйчатого делителя до массы 100 г.

3.3. Набор из 5 контрольных сит диаметром 200 мм с сетками по ГОСТ 6613, необходимый для анализа соответствующей зернистости, собирают в колонку по убывающим номерам сеток в соответствии с табл. 4 - 8 настоящего стандарта. Нижнее сито устанавливают в поддон. На верхнее сито высыпают навеску, закрывают его крышкой и набор сит устанавливают на сотрясательную машину.

3.4. Продолжительность встряхивания на сотрясательной машине устанавливают на реле времени в зависимости от зернистости:

для зернистостей 200 - 10 - 5 мин;

для зернистостей 8 и мельче - 10 мин.

4. Проведение испытаний

4.1. Включают сотрясательную машину, и в течение установленного на реле времени происходит рассев пробы на фракции.

4.2. По истечении времени встряхивания набор сит снимают с машины, устанавливают на стол, открывают крышку и, начиная с верхнего сита, последовательно и раздельно ссыпают полученные на ситах остатки на бумагу, поворачивая сито на 90° - 180°. Остатки взвешивают. Допускается легкое постукивание по обечайке или очистка волосяной кисточкой отдельных застрявших зерен, которые добавляются к той фракции, которая осталась на сите.

4.3. Потери шлифматериала при анализе не должны превышать 1%.

5. Обработка результатов испытания

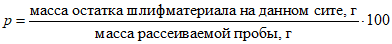

5.1. Содержание фракции в процентах определяют по формуле

.

.5.2. Величина p по правилам математического округления выражается в целых процентах.

5.3. Полученные значения массовой доли зерен предельной фракции до 0,3 г (для шлифзерна) и до 0,1 г (для шлифпорошков) округляют до нуля.

(Введен дополнительно, Изм. N 1).

Обязательное

1. Сущность метода

Сущность метода заключается в измерении линейного размера зерен по их наибольшей ширине и вычислении содержания зерен по фракциям, выражаемом в процентах по массе.

2. Аппаратура и материалы

2.1. Микроскопы типа "Полам", "Биолам" и др.

2.2. Стекло для подготовки пробы на анализ.

2.3. Волосяная кисточка.

2.4. Предметные стекла по ГОСТ 9284.

2.5. Покровные стекла по ГОСТ 6672.

2.6. Иммерсионные масла по ГОСТ 13739 и кедровое масло.

2.7. Иодистый метилен.

2.8. Стеклянный или фарфоровый стакан диаметром 40 - 50 мм.

2.9. Секундомер.

2.10. Термометр.

2.11. Технический ректификованный этиловый спирт по ГОСТ 18300.

2.12. Бязь отбеленная по ГОСТ 29298.

2.13. Клавишный счетчик или другой счетный прибор.

3. Подготовка к испытанию

3.1. Для определения зернового состава микрошлифпорошков от средней пробы, отобранной из партии по Приложению 1, методом квартования отбирают две пробы массой 5 - 7 г. Одну пробу тщательно перемешивают на стекле и распределяют полоской длиной 7 - 8 см и шириной 7 см. Полоску делят на 7 - 8 частей в поперечном направлении, каждую четную часть удаляют, а оставшиеся части перемешивают и снова сокращают тем же способом до 0,5 - 1,0 г. Из конечной пробы берут часть шлифматериала для приготовления препарата.

3.2. Препараты для анализа микрошлифпорошков всех зернистостей подготавливают внесением отобранного материала в каплю иммерсионной жидкости, помещенной на предметное стекло. Затем каплю накрывают покровным стеклом. Каплю иммерсионной жидкости подбирают такого размера, чтобы после приготовления препарата не было излишка жидкости (излишек иммерсионной среды нежелательно удалять фильтровальной бумагой, так как вместе с жидкостью удаляется часть зерен из препарата).

3.3. Зерна в препарате должны быть распределены равномерно и не перекрывать друг друга. Проверку распределения зерен проводят при небольшом увеличении.

3.4. В качестве иммерсионной жидкости для микрошлифпорошков карбида кремния, карбида бора, электрокорунда всех зернистостей используют иммерсионные масла (касторовое, подсолнечное, вазелиновое, кедровое с показателем преломления 1,5).

3.5. Пробу микрошлифпорошка белого электрокорунда предварительно просматривают в препарате на иодистом метилене (показатель преломления 1,731) на присутствие частиц высокоглиноземистого алюмината натрия  в крупной и предельной фракциях.

в крупной и предельной фракциях.

в крупной и предельной фракциях.

в крупной и предельной фракциях.В случае обнаружения частиц  в крупной и предельной фракциях анализ зернового состава проводят только в препарате на иодистом метилене. Если частицы

в крупной и предельной фракциях анализ зернового состава проводят только в препарате на иодистом метилене. Если частицы  отсутствуют, то анализ разрешается проводить с использованием иммерсионных масел или в иодистом метилене.

отсутствуют, то анализ разрешается проводить с использованием иммерсионных масел или в иодистом метилене.

в крупной и предельной фракциях анализ зернового состава проводят только в препарате на иодистом метилене. Если частицы

в крупной и предельной фракциях анализ зернового состава проводят только в препарате на иодистом метилене. Если частицы  отсутствуют, то анализ разрешается проводить с использованием иммерсионных масел или в иодистом метилене.

отсутствуют, то анализ разрешается проводить с использованием иммерсионных масел или в иодистом метилене.3.6. Пробу микрошлифпорошков электрокорунда нормального зернистостью М14 и мельче также предварительно просматривают в препарате на иодистом метилене на присутствие частиц гексаалюмината кальция  в крупной и предварительной фракциях.

в крупной и предварительной фракциях.

в крупной и предварительной фракциях.

в крупной и предварительной фракциях.В случае обнаружения частиц  в крупной и предельной фракциях анализ зернового состава проводят в препарате на иодистом метилене. Если такие частицы отсутствуют, то готовят препарат с указанными выше иммерсионными маслами.

в крупной и предельной фракциях анализ зернового состава проводят в препарате на иодистом метилене. Если такие частицы отсутствуют, то готовят препарат с указанными выше иммерсионными маслами.

в крупной и предельной фракциях анализ зернового состава проводят в препарате на иодистом метилене. Если такие частицы отсутствуют, то готовят препарат с указанными выше иммерсионными маслами.

в крупной и предельной фракциях анализ зернового состава проводят в препарате на иодистом метилене. Если такие частицы отсутствуют, то готовят препарат с указанными выше иммерсионными маслами.3.7. Для микрошлифпорошков с содержанием основной фракции 60% - 50% вторую пробу (п. 3.1) подвергают пятикратному осаждению в дистиллированной воде, пептизированной пирофосфатом натрия (0,2 г на 1 л воды) с целью выделения предельной фракции.

Осаждение проводят в лабораторном стаканчике (диаметром 40 - 50 мм), высота суспензии в стаканчике не должна превышать 70 мм.

Время осаждения на глубину 50 мм при температуре 15 °C в зависимости от вида шлифовального материала и зернистости указано в табл. 1.

Таблица 1

──────────────┬──────────┬────────────────────────────────────────

Шлифматериал │Плотность,│ Время осаждения, с, для зернистостей

│ г/см3 ├─────┬─────┬─────┬─────┬─────┬─────┬────

│ │ М40 │ М28 │ М20 │ М14 │ М10 │ М7 │ М5

──────────────┼──────────┼─────┼─────┼─────┼─────┼─────┼─────┼────

Карбид бора │ 2,5 │ 30 │ 45 │ 90 │ 175 │ 350 │ 700 │1400

Карбид кремния│ 3,2 │ 20 │ 30 │ 60 │ 120 │ 240 │ 480 │ 960

Электрокорунд │ 3,9 │ 15 │ 28 │ 46 │ 95 │ 185 │ 370 │ 740

При температуре выше 15 °C время осаждения, указанное в табл. 1, умножают на коэффициенты, указанные в табл. 2.

Таблица 2

───────────────────────────────────┬──────────────────────────────

t °C │ К

───────────────────────────────────┼──────────────────────────────

16 │ 0,974

17 │ 0,950

18 │ 0,926

19 │ 0,903

20 │ 0,881

21 │ 0,860

22 │ 0,840

23 │ 0,821

24 │ 0,802

25 │ 0,784

26 │ 0,766

27 │ 0,749

28 │ 0,733

29 │ 0,717

30 │ 0,702

Осажденную часть материала переносят в круглодонную фарфоровую чашку. Осветленную воду сливают, а из твердого остатка берут пробу для просмотра под микроскопом.

В случае обнаружения сверхпредельных частиц шлифматериал бракуют.

3.8. После выполнения анализов предметное и покровное стекла протирают бязевой салфеткой, смоченной спиртом. Для анализа одной зернистости требуется 7 г спирта.

4. Проведение испытания

4.1. В зависимости от зернистости микрошлифпорошков измерения зерен проводят при увеличениях, указанных в табл. 3.

Таблица 3

─────────────────┬──────────────────────┬─────────────────────────

Зернистость │ Увеличение окуляра │ Увеличение объектива

─────────────────┼──────────────────────┼─────────────────────────

М40; М28 │ 5 - 7 │ 40

М20; М14 │ 5 - 7 │ 60

М10; М7; М5 │ 7 - 10 │ 60

4.2. Зерна измеряют последовательно в нескольких полях зрения микроскопа, передвигая препарат на величину поля зрения a так, чтобы исключался повторный замер (см. чертеж).

4.3. Зерна сопутствующих минералов не учитываются.

4.4. Размер зерна устанавливают путем отсчета в окулярмикрометре числа делений, перекрываемых наибольшей шириной зерна, с точностью до полделения шкалы.

4.5. При подсчете зерен основной, смежной и мелкой фракций суммируют все зерна, размер которых укладывается в пределах граничных размеров, принятых для данной фракции. При этом зерно, размер которого является граничным для двух соседних фракций, относят к более мелкой фракции.

При подсчете зерен крупной и предельной фракций исходят из фактического размера каждого зерна с предусмотренной точностью по п. 4.4.

4.6. Подсчет числа зерен проводят с помощью счетного прибора.

4.7. Для получения достаточной точности определения содержания всех фракций (+/- 10% относительных) с достоверностью 95% необходимо замерить 750 зерен основной и смежной фракций.

5. Обработка результатов

Результаты измерений записывают в таблицу (см. табл. 4) и проводят расчет, исходя из допущения, что форма зерен приближается к изометрической и их объемы равны возведенным в куб линейным размерам:

рассчитывают средний (для основной, смежной и мелких фракций) или фактический (для крупной и предельной фракций) линейные размеры;

вычисляют объемы зерен по их средним (для основной, смежной и мелких фракций) и фактическим (для крупной и предельной) линейным размерам;

рассчитывают коэффициенты приведения объемов (соотношение объемов зерен основной и всех других фракций) по табл. 5.

При этом объем зерна основной фракции принимают за единицу;

рассчитывают суммарный приведенный объем зерен фракции путем умножения числа зерен на соответствующий коэффициент приведения объема (для крупной и предельной фракций рассчитывают приведенный объем для зерен каждого размера, зафиксированных в пределах данной фракции, результаты суммируют);

принимая объем всех измеренных зерен в препарате за 100%, рассчитывают содержание отдельных фракций в процентах по массе. Учитывая, что плотность отдельных зерен одного вида шлифовального материала принимается одинаковой, найденные проценты по объему равны процентам по массе.

Таблица 4

при микроскопическом анализе микрошлифпорошка

зернистости М20

(цена деления шкалы окулярмикрометра равна 2,8 мкм)

───────────────────────────────┬─────────────────────────────────────────────────────

Наименование показателя │ Наименование фракции и размер зерна

├─────────────────────────────────────────────────────

│ Предельная (40 - 28)

───────────────────────────────┼─────┬─────┬─────┬─────┬─────┬─────┬─────┬─────┬─────

Размер зерна в делениях шкалы │14,5 │14,0 │13,5 │13,0 │12,5 │12,0 │11,5 │11,0 │10,5

окулярмикрометра │ │ │ │ │ │ │ │ │

────────────┬──────────────────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────

Размер │фракции │ - │ - │ - │ - │ - │ - │ - │ - │ -

зерна, мкм │единичного │40,6 │39,2 │37,8 │36,4 │35,0 │33,6 │32,2 │30,8 │29,4

────────────┼──────────────────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────

Объем зерна,│фракции │ - │ - │ - │ - │ - │ - │ - │ - │ -

мкм3 │единичного │66923│60236│54010│48299│42875│37938│33386│29218│25412

────────────┴──────────────────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────

Число зерен (результат │ - │ - │ - │ - │ - │ 1 │ - │ 1 │ 1

измерения) │ │ │ │ │ │ │ │ │

───────────────────────────────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────

Коэффициенты приведения объема │ - │ - │ - │ - │ - │7,72 │ - │5,95 │4,64

───────────────────────────────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────

Приведенный объем зерна │ - │ - │ - │ - │ - │7,72 │ - │5,95 │4,64

───────────────────────────────┼─────┴─────┴─────┴─────┴─────┴─────┴─────┴─────┴─────

Суммарный приведенный объем │ 18,31

зерен фракции │

───────────────────────────────┼─────────────────────────────────────────────────────

Содержание фракции, %, по массе│ 2,8

───────────────────────────────┼─────────────────────────────────────────────────────

Результаты анализа, % │ 3

Продолжение табл. 4

──────────────────────────────┬─────────────────────────────────────────────────────────────────────────────

Наименование показателя │ Наименование фракции и размер зерна

├───────────────────────────────────┬─────────┬─────────┬──────────┬──────────

│ Крупная (28 - 20) │Основная │ Смежная │Мелкая 1-я│Мелкая 2-я

│ │(20 - 14)│(14 - 10)│ (10 - 7) │ (7 - 5)

──────────────────────────────┼─────┬─────┬─────┬─────┬─────┬─────┼─────────┼─────────┼──────────┼──────────

Размер зерна в делениях шкалы │10,0 │ 9,5 │ 9,0 │ 8,5 │ 8,0 │ 7,5 │7,0 - 5,5│5,0 - 4,0│3,5 - 3,0 │2,5 - 2,0

окулярмикрометра │ │ │ │ │ │ │ │ │ │

────────────┬─────────────────┼─────┼─────┼─────┼─────┼─────┼─────┼─────────┼─────────┼──────────┼──────────

Размер │фракции │ - │ - │ - │ - │ - │ - │ 17 │ 12 │ 8,5 │ 6,0

зерна, мкм │единичного │28,0 │26,6 │25,2 │23,8 │27,4 │21,0 │ - │ - │ - │ -

────────────┼─────────────────┼─────┼─────┼─────┼─────┼─────┼─────┼─────────┼─────────┼──────────┼──────────

Объем зерна,│фракции │ - │ - │ - │ - │ - │ - │ 4913 │ 1728 │ 614 │ 216

мкм3 │единичного │21952│18821│16003│13481│11239│9261 │ - │ - │ - │ -

────────────┴─────────────────┼─────┼─────┼─────┼─────┼─────┼─────┼─────────┼─────────┼──────────┼──────────

Число зерен (результат │ - │ 2 │ 3 │ 5 │ - │ 10 │ 420 │ 353 │ 202 │ 200

измерения) │ │ │ │ │ │ │ │ │ │

──────────────────────────────┼─────┼─────┼─────┼─────┼─────┼─────┼─────────┼─────────┼──────────┼──────────

Коэффициенты приведения объема│ - │3,83 │3,26 │2,74 │ - │1,88 │ 1 │ 0,352 │ 0,125 │ 0,044

──────────────────────────────┼─────┼─────┼─────┼─────┼─────┼─────┼─────────┼─────────┼──────────┼──────────

Приведенный объем зерна │ - │7,66 │9,78 │13,70│ - │18,80│ - │ - │ - │ -

──────────────────────────────┼─────┴─────┴─────┴─────┴─────┴─────┼─────────┼─────────┼──────────┼──────────

Суммарный приведенный объем │ 49,94 │ 420 │ 124,26 │ 25,3 │ 8,8

зерен фракции │ │ │ │ │

──────────────────────────────┼───────────────────────────────────┼─────────┼─────────┼──────────┼──────────

Содержание фракции, %, по │ 7,7 │ 65,0 │ 19,2 │ 3,9 │ 1,4

массе │ │ │ │ │

──────────────────────────────┼───────────────────────────────────┼─────────┼─────────┼──────────┼──────────

Результаты анализа, % │ 8 │ 65 │ 19 │ 4 │ 1

──────────────────────────┬───────┬───────┬───────┬───────┬───────

Фракции, мкм │63 - 50│50 - 40│40 - 28│28 - 20│20 - 14

│ │ │ │ │

──────────────────────────┼───────┼───────┼───────┼───────┼───────

Средний размер зерна │ 56,5 │ 45 │ 34 │ 24 │ 17

фракции, мкм │ │ │ │ │

──────────────────────────┼───────┼───────┼───────┼───────┼───────

Средний объем зерна │180362 │ 91125 │ 34304 │ 13824 │ 4913

фракции, мкм │ │ │ │ │

──────────────────────────┼───────┴───────┴───────┴───────┴───────

Зернистость │ Коэффициент приведения объемов

──────────────────────────┼───────┬───────┬───────┬───────┬───────

М40 │ х │ х │ 1 │ 0,352 │ 0,125

──────────────────────────┼───────┼───────┼───────┼───────┼───────

М28 │ - │ х │ х │ 1 │ 0,355

──────────────────────────┼───────┼───────┼───────┼───────┼───────

М20 │ - │ - │ х │ х │ 1

──────────────────────────┼───────┼───────┼───────┼───────┼───────

М14 │ - │ - │ - │ х │ х

──────────────────────────┼───────┼───────┼───────┼───────┼───────

М10 │ - │ - │ - │ - │ х

──────────────────────────┼───────┼───────┼───────┼───────┼───────

М7 │ - │ - │ - │ - │ -

──────────────────────────┼───────┼───────┼───────┼───────┼───────

М5 │ - │ - │ - │ - │ -

Продолжение табл. 5

───────────────────┬───────┬───────┬────────┬─────────┬─────────┬──────────

Фракции, мкм │14 - 10│10 - 7 │ 7 - 5 │ 5 - 3 │ 3 - 2 │ 2 - 1

───────────────────┼───────┼───────┼────────┼─────────┼─────────┼──────────

Средний размер │ 12 │ 8,5 │ 6,0 │ 4,0 │ 2,5 │ 1,5

зерна фракции, мкм │ │ │ │ │ │

───────────────────┼───────┼───────┼────────┼─────────┼─────────┼──────────

Средний объем зерна│ 1728 │ 614 │ 216 │ 64 │ 15,63 │ 3,38

фракции, мкм │ │ │ │ │ │

───────────────────┼───────┴───────┴────────┴─────────┴─────────┴──────────

Зернистость │ Коэффициент приведения объемов

───────────────────┼───────┬───────┬────────┬─────────┬─────────┬──────────

М40 │0,0439 │0,0156*│0,00550*│0,00163* │0,000397*│0,0000867*

───────────────────┼───────┼───────┼────────┼─────────┼─────────┼──────────

М28 │ 0,125 │0,0444 │0,0156* │0,00463* │0,00113* │0,000244*

───────────────────┼───────┼───────┼────────┼─────────┼─────────┼──────────

М20 │ 0,352 │ 0,125 │ 0,0440 │ 0,0130* │0,00318* │0,000658*

───────────────────┼───────┼───────┼────────┼─────────┼─────────┼──────────

М14 │ 1 │ 0,355 │ 0,125 │ 0,037 │ 0,0090* │ 0,00196*

───────────────────┼───────┼───────┼────────┼─────────┼─────────┼──────────

М10 │ х │ 1 │ 0,352 │ 0,104 │ 0,0254 │ 0,0055*

───────────────────┼───────┼───────┼────────┼─────────┼─────────┼──────────

М7 │ х │ х │ 1 │ 0,300 │ 0,0724 │ 0,0156

───────────────────┼───────┼───────┼────────┼─────────┼─────────┼──────────

М5 │ - │ х │ х │ 1 │ 0,244 │ 0,0528

Примечания. 1. Знак х указывает, что коэффициенты рассчитываются по фактическому размеру зерен.

2. Коэффициенты, помеченные знаком *, используются при значительной зашламленности готового продукта, то есть, когда суммарное содержание этих фракций превысит 1%.

Обязательное

1. Сущность метода

Комбинированный метод включает ситовой метод анализа для продукта крупнее 40 мкм и микроскопический - для продукта, прошедшего через сито с размером ячеек 40 мкм.

2. Аппаратура и материалы

Аналогичны описанным в Приложениях 2 и 3.

3. Подготовка к испытанию

3.1. При проведении анализа зернового состава ситовым методом подготовку к испытанию проводят по Приложению 2 настоящего стандарта.

3.2. После проведения ситового анализа фракцию мельче 40 мкм ссыпают в пакет, на котором указывают полученные результаты. Пакет отправляют в лабораторию для выполнения анализа.

3.3. При проведении анализа зернового состава фракции мельче 40 мкм подготовку к испытаниям проводят согласно Приложению 3.

4. Проведение испытания

4.1. Испытания проводят по Приложениям 2 и 3.

4.2. Фракцию мельче 40 мкм анализируют как микрошлифпорошки М40.

5. Обработка результатов испытания

5.1. Процентное содержание (C) каждой фракции продукта мельче 40 мкм, определенное микроскопическим методом в анализируемой пробе данного порошка, рассчитывают по формуле

,

,где A - процентное содержание фракции мельче 40 мкм, определенное микроскопическим анализом в продукте мельче 40 мкм;

B - процентное содержание фракции мельче 40 мкм в исходной пробе, определенное ситовым методом.

5.2. Полученное при расчете содержание фракций крупнее 40 мкм суммируют с содержанием соответствующих фракций, полученным при ситовом методе.

Пример расчета указан ниже.

ПРИМЕР

пересчета при комбинированном методе анализа

Определение зернового состава шлифпорошка зернистостью 4

Результаты:

а) ситового анализа шлифпорошка зернистостью 4

Количество, %

────────────────────────────────────┬─────────────────────┬───────

Осталось на ситах номеров │ Прошло через сито │ Сумма

│ номер 004, % │

───────────┬────────────┬───────────┤ │

0063 │ 005 │ 004 │ │

───────────┼────────────┼───────────┼─────────────────────┼───────

- │ 15 │ 40 │ 45 │ 100

б) микроскопического анализа фракции мельче 40 мкм

────────────────────┬───────┬───────┬───────┬───────┬───────┬─────

Размер фракции, мкм│63 - 50│50 - 40│40 - 28│28 - 20│20 - 14│Сумма

────────────────────┼───────┼───────┼───────┼───────┼───────┼─────

Содержание, % │ - │ 25 │ 35 │ 25 │ 15 │ 100

Пересчет по формуле:

;

; ;

; .

.Комбинированный анализ шлифпорошка зернистостью 4

────────────────┬──────────────────────────────────────────────────────────

Анализ │ Фракция, мкм

├──────┬───────┬───────┬───────┬───────┬───────┬─────┬─────

│Более │63 - 50│50 - 40│40 - 28│28 - 20│20 - 14│Менее│Сумма

│ 63 │ │ │ │ │ │ 40 │

├──────┴───────┴───────┴───────┴───────┴───────┴─────┴─────

│ Содержание, %

────────────────┼──────┬───────┬───────┬───────┬───────┬───────┬─────┬─────

Ситовой │ - │ 15 │ 40 │ - │ - │ - │ 45 │ 100

Микроскопический│ - │ - │ 11 │ 16 │ 11 │ 7 │ - │ 45

Комбинированный │ - │ 15 │ 51 │ 16 │ 11 │ 7 │ - │ 100

Рекомендуемое

МАТЕРИАЛОВ ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА

(КРОМЕ ШЛИФОВАЛЬНЫХ МАТЕРИАЛОВ ДЛЯ ИЗГОТОВЛЕНИЯ

ШЛИФОВАЛЬНОЙ ШКУРКИ) ПО ИСО 8486

1. Обозначение зернистости состоит из буквы F и номера зернистости.

2. Ряд номинальных размеров ячеек сита в свету указан в табл. 1.

Таблица 1

──────────────────────────────────────────────────────────────────

Номинальный размер ячеек сита в свету и допуски, мм (мкм)

──────────────────────────────────────────────────────────────────

8,00 +/- 0,25

6,70 +/- 0,21

5,60 +/- 0,18

4,75 +/- 0,15

4,00 +/- 0,13

3,35 +/- 0,11

2,80 +/- 0,095

2,36 +/- 0,080

2,00 +/- 0,070

1,70 +/- 0,060

1,40 +/- 0,050

1,18 +/- 0,045

1,00 +/- 0,040

(850 +/- 35)

(710 +/- 30)

(600 +/- 25)

(500 +/- 20)

(425 +/- 19)

(355 +/- 16)

(300 +/- 14)

(250 +/- 12)

(212 +/- 10)

(180 +/- 9)

(150 +/- 8)

(125 +/- 7)

(106 +/- 6)

(90 +/- 5)

(75 +/- 5)

(63 +/- 4)

(53 +/- 4)

(45 +/- 3)

3. Зерновой состав порошка зернистостями F4 до F220 указан в табл. 2.

Таблица 2

Зерновой состав порошка зернистостями F4 до F220

─────┬──────────────────────────────────────────────────────────────────────────────┬────────

Обоз-│ Контрольные сита │Дельта Q

наче-├───────────┬──────────────┬────────────────┬──────────────┬───────────────────┤ max, %

ние │ 1 │ 2 │ 3 │ 3 и 4 │ 3, 4 и 5 │

зер- ├───────┬───┼───────┬──────┼─────────┬──────┼──────┬───────┼──────┬────────────┤

нис- │W , мм │Q ,│W , мм │ Q │ W , мм │ Q │W , мм│Q + Q │W , мм│Q + Q + Q │

тости│ 1 │ 1 │ 2 │ 2 │ 3 │ 3 │ 4 │ 3 4│ 5 │ 3 4 5│

│ (мкм) │ % │ (мкм) │max, %│ (мкм) │min, %│(мкм) │ min, %│(мкм) │ min, % │

─────┼───────┼───┼───────┼──────┼─────────┼──────┼──────┼───────┼──────┼────────────┼────────

F4 │ 8,00 │ 0 │ 5,60 │ 20 │ 4,75 │ 40 │ 4,00 │ 70 │ 3,35 │ <*> │ 3

F5 │ 6,70 │ │ 4,75 │ │ 4,00 │ │ 3,35 │ │ 2,80 │ │

F6 │ 5,60 │ │ 4,00 │ │ 3,35 │ │ 2,80 │ │ 2,36 │ │

F7 │ 4,75 │ │ 3,35 │ │ 2,80 │ │ 2,36 │ │ 2,00 │ │

│ │ │ │ ├─────────┼──────┤ │ │ │ │

F8 │ 4,00 │ │ 2,80 │ │ 2,36 │ 45 │ 2,00 │ │ 1,70 │ │

F10 │ 3,35 │ │ 2,36 │ │ 2,00 │ │ 1,70 │ │ 1,40 │ │

F12 │ 2,80 │ │ 2,00 │ │ 1,70 │ │ 1,40 │ │ 1,18 │ │

F14 │ 2,36 │ │ 1,70 │ │ 1,40 │ │ 1,18 │ │ 1,00 │ │

F16 │ 2,00 │ │ 1,40 │ │ 1,18 │ │ 1,00 │ │(850) │ │

F20 │ 1,70 │ │ 1,18 │ │ 1,00 │ │(850) │ │(710) │ │

F22 │ 1,40 │ │ 1,00 │ │ (850) │ │(710) │ │(600) │ │

│ │ ├───────┼──────┤ │ ├──────┼───────┤ │ │

F24 │ 1,18 │ │ (850) │ 25 │ (710) │ │(600) │ 65 │(500) │ │

F30 │ 1,00 │ │ (710) │ │ (600) │ │(500) │ │(425) │ │

F36 │ (850) │ │ (600) │ │ (500) │ │(425) │ │(355) │ │

│ │ ├───────┼──────┼─────────┼──────┤ │ │ │ │

F40 │ (710) │ │ (500) │ 30 │ (425) │ 40 │(355) │ │(300) │ │

F46 │ (600) │ │ (425) │ │ (355) │ │(300) │ │(250) │ │

F54 │ (500) │ │ (355) │ │ (300) │ │(250) │ │(212) │ │

F60 │ (425) │ │ (300) │ │ (250) │ │(212) │ │(180) │ │

│ │ ├───────┼──────┤ │ │ │ │ │ │

F70 │ (355) │ │ (250) │ 25 │ (212) │ │(180) │ │(150) │ │

F80 │ (300) │ │ (212) │ │ (180) │ │(150) │ │(125) │ │

│ │ ├───────┼──────┤ │ │ │ │ │ │

F90 │ (250) │ │ (180) │ 20 │ (150) │ │(125) │ │(106) │ │

F100 │ (212) │ │ (150) │ │ (125) │ │(106) │ │ (75) │ │

F120 │ (180) │ │ (125) │ │ (106) │ │ (90) │ │ (63) │ │

│ │ ├───────┼──────┤ │ │ │ │ │ │

F150 │ (150) │ │ (106) │ 15 │ (75) │ │ (63) │ │ (45) │ │

│ │ │ │ ├─────────┼──────┼──────┼───────┼──────┼────────────┼────────

F180 │ (125) │ │ (90) │ │ (75) │ <*> │ (63) │ 40 │ (53) │ 65 │ 4

F220 │ (106) │ │ (75) │ │ (63) │ │ (53) │ │ (45) │ 60 │

--------------------------------

Пример пользования таблицей 2 для порошка зернистостью F10.

Порошок целиком проходит через сито с размером ячейки в свету 3,35 мм. Через следующее сито с размером ячейки в свету 2,36 мм может пройти весь материал, но остаток не должен превышать 20%. По меньшей мере 45% порошка должно быть задержано на сите с размером ячейки в свету 2,00 мм. Возможен вариант, когда 100% порошка проходит через сито с размером ячейки в свету 2,36 мм и задерживается на сите с размером ячейки в свету 2,00 мм. Необходимо, чтобы общее количество порошка, прошедшего через сито с размером ячейки в свету 2,36 мм и задержанного ситом с размером ячейки в свету 2,00 мм и ситом с размером ячейки в свету 1,70 мм, составляло не менее 70%. Так, если на сите с размером ячейки в свету 2,00 мм осталось 45% порошка, то на сите с размером ячейки в свету 1,70 мм должно остаться не менее 25% порошка.

Количество порошка, задержанного ситом с размером ячейки в свету 1,40 мм, не регламентируется. На поддоне допускается не более 3% порошка.

Аналогично определяется зерновой состав других зернистостей порошка.

Справочное

СИТА В СВЕТУ, ПРИ КОТОРЫХ ЗЕРНА ОСНОВНОЙ ФРАКЦИИ

ПРОХОДЯТ ЧЕРЕЗ СИТО ИЛИ ЗАДЕРЖИВАЮТСЯ НА СИТЕ,

ПО ГОСТ 3647 И ИСО 8486

───────────────────┬──────────────────────────────────────────────

Обозначение │ Размер стороны ячейки сита в свету, мкм, при

зернистости │ котором зерна основной фракции

├───────────────────────┬──────────────────────

│ проходят через сито │задерживаются на сите

─────────┬─────────┼────────────┬──────────┼───────────┬──────────

ГОСТ 3647│ ИСО 8486│ ГОСТ 3647 │ ИСО 8486 │ ГОСТ 3647 │ ИСО 8486

─────────┼─────────┼────────────┼──────────┼───────────┼──────────

- │ F4 │ - │ 5600 │ - │ 4750

- │ F5 │ - │ 4750 │ - │ 4000

- │ F6 │ - │ 4000 │ - │ 3350

- │ F7 │ - │ 3350 │ - │ 2800

- │ F8 │ - │ 2800 │ - │ 2360

200 │ F10 │ 2500 │ 2360 │ 2000 │ 2000

160 │ F12 │ 2000 │ 2000 │ 1600 │ 1700

- │ F14 │ - │ 1700 │ - │ 1400

125 │ F16 │ 1600 │ 1400 │ 1250 │ 1180

100 │ F20 │ 1250 │ 1180 │ 1000 │ 1000

- │ F22 │ - │ 1000 │ - │ 850

80 │ F24 │ 1000 │ 850 │ 800 │ 710

63 │ F30 │ 800 │ 710 │ 630 │ 600

50 │ F36 │ 630 │ 600 │ 500 │ 500

- │ F40 │ - │ 500 │ - │ 425

40 │ F46 │ 500 │ 425 │ 400 │ 355

32 │ F54 │ 400 │ 355 │ 320 │ 300

25 │ F60 │ 320 │ 300 │ 250 │ 250

20 │ F70 │ 250 │ 250 │ 200 │ 212

16 │ F80 │ 200 │ 212 │ 160 │ 180

- │ F90 │ - │ 180 │ - │ 150

12 │ F100 │ 160 │ 150 │ 120 │ 125

10 │ F120 │ 120 │ 125 │ 100 │ 106

8 │ F150 │ 100 │ 106 │ 80 │ 75

6 │ F180 │ 80 │ 90 │ 63 │ 75

5 │ F220 │ 63 │ 75 │ 50 │ 63

Приложения 5, 6. (Введены дополнительно, Изм. N 2).