СПРАВКА

Источник публикации

М., 2017

Примечание к документу

Название документа

"Инструкция по усилению трещин типа Т-9 и Т-10 в стенках главных и продольных балок сварных металлических пролетных строений железнодорожных мостов"

(утв. Распоряжением ОАО "РЖД" от 01.11.2017 N 2247р)

"Инструкция по усилению трещин типа Т-9 и Т-10 в стенках главных и продольных балок сварных металлических пролетных строений железнодорожных мостов"

(утв. Распоряжением ОАО "РЖД" от 01.11.2017 N 2247р)

Содержание

Распоряжением ОАО "РЖД"

от 1 ноября 2017 г. N 2247р

ИНСТРУКЦИЯ

ПО УСИЛЕНИЮ ТРЕЩИН ТИПА Т-9 И Т-10 В СТЕНКАХ

ГЛАВНЫХ И ПРОДОЛЬНЫХ БАЛОК СВАРНЫХ МЕТАЛЛИЧЕСКИХ

ПРОЛЕТНЫХ СТРОЕНИЙ ЖЕЛЕЗНОДОРОЖНЫХ МОСТОВ

1. Разработана Федеральным государственным бюджетным образовательным учреждением высшего образования "Сибирский государственный университет путей сообщения" (СГУПС). Исполнители Бокарев С.А., Усольцев А.М., Попова Е.Г., Широков Ю.М., Служаев А.И., Маликов М.Ю., Могилей К.С., Бехер С.А., Кочетков А.С., Бояркин Е.В.

2. Внесена Управлением пути и сооружений Центральной дирекции инфраструктуры

3. Введена впервые

1.1. Настоящая Инструкция по усилению трещин типа Т-9 и Т-10 в стенках главных и продольных балок сварных металлических пролетных строений железнодорожных мостов (далее - Инструкция) предназначена для использования подразделениями ОАО "РЖД" и подрядными организациями, специализирующимися на ремонте искусственных сооружений, как на путях общего пользования, так и на путях инфраструктуры необщего пользования.

1.2. Инструкция распространяется на ремонт, реконструкцию, усиление сварных металлических пролетных строений железнодорожных мостов, расположенных на железных дорогах колеи 1520 мм при движении пассажирских поездов со скоростями до 200 км/ч.

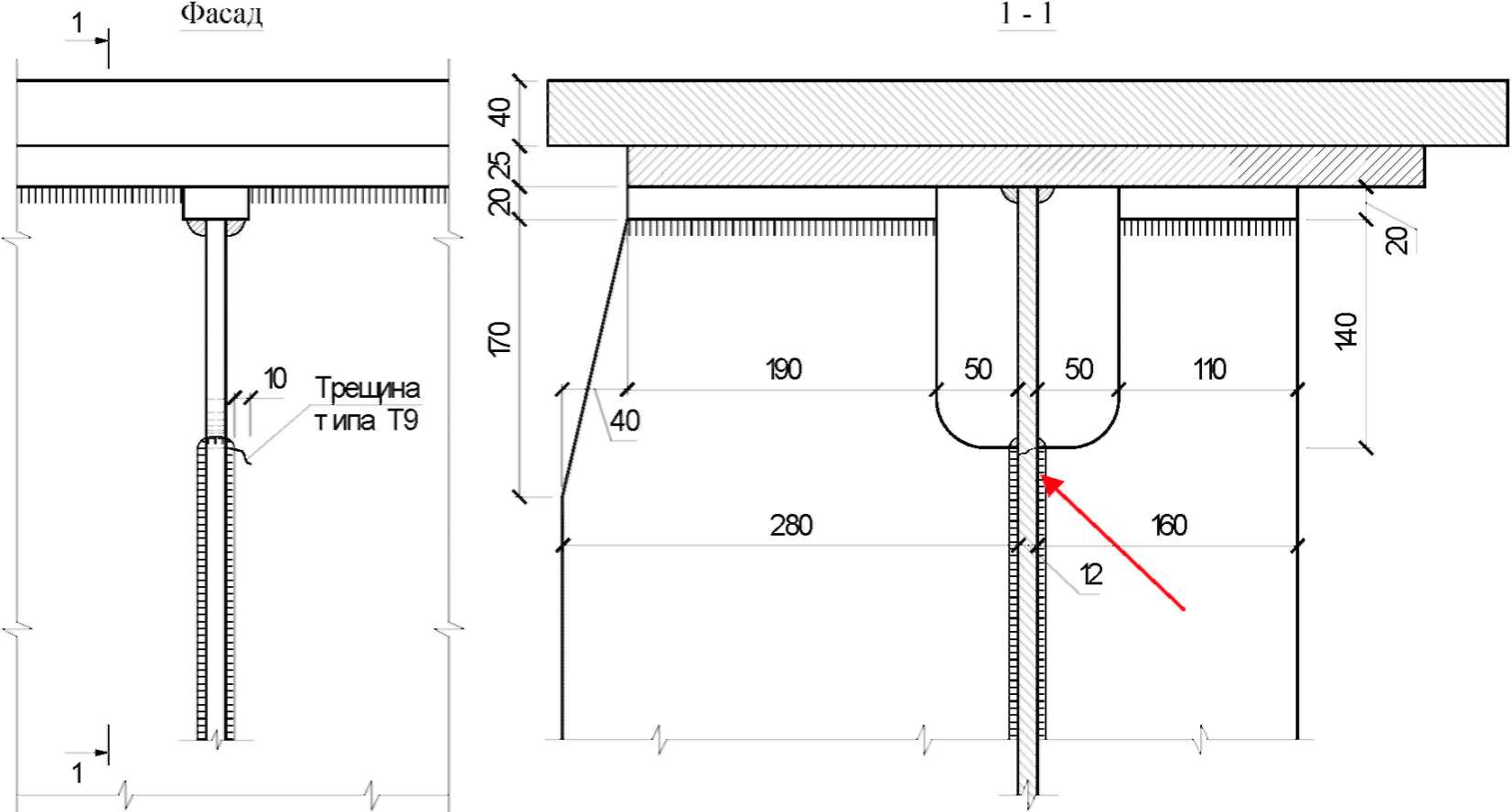

1.3. Инструкция регламентирует технологии ремонта усталостных трещин типа Т-9 и Т-10, расположенных в стенках главных балок у верхних и нижних концов сварных швов вертикальных ребер жесткости. Пример трещины типа Т-9 показан на рисунке 1.1. Технологии ремонта основаны на методе индукционного нагрева и индукционной пайки и предназначены для ремонта сварных металлических пролетных строений, выполненных по типовым проектам инв. N 541, 563, 690, 739, 821, 930, 1293, 1293К, разработанным проектными институтами "Гипротрансмост" и "Ленгипротрансмост".

Рисунок 1.1. Трещина типа Т-9

1.4. Для выполнения работ по ремонту пролетных строений с трещинами подразделения ОАО "РЖД" (либо специализированные подрядные организации) должны быть оснащены всем необходимым оборудованием, а главное, - иметь в наличии высококвалифицированные кадры, владеющие знаниями и опытом работы с высокотехнологичным оборудованием, которое используется для индукционной пайки и ультразвукового метода контроля качества пайки.

1.5. Порядок применения Инструкции специализированными организациями, которым могут быть переданы отдельные функции по ремонту сварных пролетных строений, а также порядок допуска их представителей на объекты инфраструктуры, определяется положениями договора между этими организациями и ОАО "РЖД", в лице филиалов, на балансе которых находятся данные объекты.

2.1. ГОСТ 9238-2013. "Габариты железнодорожного подвижного состава и приближения строений".

2.2. ГОСТ 17325-79. "Пайка и лужение. Основные термины и определения".

2.3. ГОСТ 19250-73. "Флюсы паяльные. Классификация".

2.4. ГОСТ 23178-78. "Флюсы паяльные высокотемпературные фторборатно- и боридно-галогенные".

2.5. ГОСТ 3118-77 (СТ СЭВ 4276-83). "Реактивы. Кислота соляная. Технические условия".

2.6. ГОСТ 19738-2015. "Припои серебряные. Марки".

2.7. ГОСТ 19746-2015. "Проволока из припоев серебряных. Технические условия".

2.8. ГОСТ Р 52643-2006. "Болты и гайки высокопрочные и шайбы для металлических конструкций. Общие технические условия".

2.9. ГОСТ 2768-84. "Ацетон технический. Технические условия".

2.10. ТУ 38.401-67-108-92. Бензин-растворитель для резиновой промышленности. Технические условия, утвержденные НИИНефтехим 27 апреля 1992 г.

2.11. ГОСТ 1050-2013 "Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия".

2.12. ГОСТ 380-2005. "Сталь углеродистая обыкновенного качества. Марки".

2.13. ГОСТ 19281-89. "Прокат из стали повышенной прочности. Общие технические условия".

2.14. ГОСТ 8509-93. "Уголки стальные горячекатаные равнополочные. Сортамент".

2.15. ГОСТ 2590-2006 "Прокат сортовой стали горячекатаный круглый. Сортамент"

2.16. ГОСТ 535-2005 "Прокат сортовой и фасонный из углеродистой стали обыкновенного качества. Общие технические условия".

2.17. ГОСТ 6713-91. "Прокат низколегированный конструкционный для мостостроения. Технические условия".

2.18. ГОСТ 24297-2013. "Верификация закупленной продукции. Организация проведения и методы контроля".

2.19. ГОСТ Р 55724-2013. "Контроль неразрушающий. Соединения сварные. Методы ультразвуковые".

2.20. ГОСТ 26126-84. "Контроль неразрушающий. Соединения паяные. Ультразвуковые методы контроля качества".

2.21. ГОСТ Р 54007-2010 (ЕН 13133:2000). "Высокотемпературная пайка. Аттестация паяльщика".

2.22. ГОСТ 23479-79. "Контроль неразрушающий. Методы оптического вида. Общие требования".

2.23. ГОСТ 24715-81. "Соединения паяные. Методы контроля качества".

2.24. ГОСТ 12.3.002-2014. "Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности".

2.25. СП 79.13330.2012. Свод правил. Мосты и трубы. Правила обследований и испытаний. Актуализированная редакция СНиП 3.06.07-86, утвержденная приказом Минрегиона России от 30 июня 2012 г. N 273.

2.26. СП 70.13330.2012. "Несущие и ограждающие конструкции". Актуализированная редакция СНиП 3.03.01-87".

2.27. Правила электробезопасности для работников ОАО "РЖД" при обслуживании устройств и сооружений контактной сети и линий электропередачи, утвержденные распоряжением ОАО "РЖД" от 19 апреля 2016 г. N 699р.

2.28. Указания по осмотру и усилению эксплуатируемых сварных пролетных строений, утвержденные МПС России 4 апреля 1990 г.

2.29. Положение об обеспечении безопасной эксплуатации технических сооружений и устройств железных дорог при строительстве, реконструкции и (или) ремонте объектов инфраструктуры ОАО "РЖД", утвержденное распоряжением ОАО "РЖД" от 30 августа 2013 г. N 1932р.

2.30. Правила технической эксплуатации железных дорог Российской Федерации, утвержденные приказом Минтранса России от 21 декабря 2010 г. N 286.

2.31. Инструкция по обеспечению безопасности движения поездов при производстве путевых работ, утвержденная распоряжением ОАО "РЖД" от 29 декабря 2012 г. N 2790р.

2.32. Технологические указания по окраске металлических конструкций железнодорожных мостов, утвержденные распоряжением ОАО "РЖД" от 29 декабря 2012 г. N 2794р.

2.33. Инструкция по визуальному и измерительному контролю, утвержденная постановлением Госгортехнадзора России от 11 июня 2003 г. N 92.

2.34. Требования к составу и порядку ведения исполнительной документации при строительстве, реконструкции, капитальном ремонте объектов капитального строительства и требования, предъявляемые к актам освидетельствования работ, конструкций, участков сетей инженерно-технического обеспечения (РД-11-02-2006), утвержденные приказом Ростехнадзора от 26 декабря 2006 г. N 1128.

2.35. Правила по охране труда, экологической, промышленной и пожарной безопасности при техническом обслуживании и ремонте объектов инфраструктуры путевого комплекса ОАО "РЖД". ПОТ РЖД-4100612-ЦП-ЦДРП-022-2013, утвержденные распоряжением ОАО "РЖД" от 4 февраля 2014 г. N 255р.

2.36. Технологический регламент проведения аттестации сварщиков и специалистов сварочного производства, утвержденный приказом Госгортехнадзора России от 25 июня 2002 г. N 36.

2.37. СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования, принятые постановлением Госстроя России от 23 июля 2001 г. N 80.

2.38. Типовая инструкция по охране труда для обходчиков железнодорожных путей, искусственных сооружений и монтеров пути, назначаемых для осмотра. ТОИ Р-32-ЦП-731-99, утвержденная МПС России 30 декабря 1999 г.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеется в виду ТР ТС 010/2011, а не ТР ТС 010/2010. |

2.39. ТР ТС 010/2010 "О безопасности машин и оборудования", принятый решением Комиссии Таможенного союза от 18 октября 2011 г.

2.40. Правила устройства электроустановок, утвержденные приказом Минэнерго России от 8 июля 2002 г. N 204.

2.41. Правила технической эксплуатации электроустановок потребителем, утвержденные приказом Минэнерго России от 13 января 2003 г. N 6.

При использовании настоящей Инструкции целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации.

В Инструкции применены следующие термины с соответствующими определениями:

3.1. Усталостное разрушение: разрушение материала под действием повторно-переменных напряжений.

3.2. Усталость материала: постепенное накопление повреждений в материале под действием переменных напряжений, приводящих к образованию трещин в материале и разрушению.

3.3. Пайка: технологический процесс соединения металлических элементов (без их расплавления) посредством введения между ними расплавленного промежуточного металла-припоя. Припой имеет более низкую температуру плавления, чем температура плавления соединяемых металлов, и заполняет зазор между соединяемыми поверхностями за счет действия капиллярных сил. В результате смачивания твердой металлической поверхности между припоем и основным металлом возникает межатомная связь. При охлаждении припой кристаллизуется и образует прочную связь между элементами.

3.4. Индукционный нагрев: нагрев токопроводящих материалов под действием переменного магнитного поля.

3.5. Индуктор: катушка индуктивности, при помощи которой производят нагрев вихревыми токами электропроводящих тел.

3.6. Припой: материал, применяемый при пайке для соединения заготовок и имеющий температуру плавления ниже, чем соединяемые металлы.

3.7. Флюс: вещества (чаще смесь) органического и неорганического происхождения, предназначенные для удаления оксидов с поверхности под пайку, снижения поверхностного натяжения, улучшения растекания жидкого припоя и/или защиты от действия окружающей среды.

3.8. Структурный барьер: локальный индукционный нагрев зоны металла создает зону сжимающих напряжений на пути развития трещины, препятствующих ее дальнейшему развитию. При высокочастотной механической проковке в тонком (до 30 мкм) поверхностном слое металла образуется субмикрокристаллическая структура, состоящая из дисперсных субзерен и препятствующая образованию микротрещин.

3.9. Конструктивный барьер: высверливание отверстия в устье трещины или постановка конструктивных элементов, препятствующих дальнейшему развитию трещины.

3.10. Косынка (в технике): элемент косой формы (в форме трапеции или треугольника), изготовленный из металлического листа.

3.11. Сухарик: конструктивный элемент прямоугольной формы, заполняющий зазор между верхом ребра жесткости и низом горизонтального листа верхнего пояса балки либо между низом ребра жесткости и верхом горизонтального листа нижнего пояса балки.

3.12. Ребро жесткости: плоский конструктивный элемент из листового проката, прикрепленный к вертикальному листу балки при помощи сварных швов.

3.13. Усиление: добавление дополнительных элементов или прикреплений с целью уменьшения напряжений в усиливаемом элементе или узле.

В настоящей Инструкции применены следующие сокращения:

ИССО - искусственное сооружение;

ЗП - земляное полотно;

Оп - опора;

ПС - пролетное строение;

ПЧ - проезжая часть;

Б - продольные балки;

П - поперечные балки;

Ф - ферма;

В (Н) - верхние (нижние) узлы ферм;

РЖ - ребро жесткости;

ДШ - деформационные швы и т.д.

4.1. Счет опор, пролетов, узлов ферм и поперечных балок необходимо вести по ходу километров, а продольных балок - слева направо по ходу километров. При этом счет узлов ферм и поперечных балок начинается с нуля.

4.2. Работы по усилению трещин типа Т-9 и Т-10 методом индукционной пайки должны выполняться при положительной температуре окружающего воздуха в соответствии с технологической документацией, оформленной в виде проекта производства работ (ППР), раздела по усилению трещин в проекте производства работ (ППР) или в виде технологической карты по усилению трещин.

4.3. Технологическая документация по усилению трещин должна устанавливать объем работ по подготовке, сборке, индукционной пайке и контролю паяных соединений; тип паяного соединения; применяемые материалы, оборудование для обработки, сборки, пайки и контроля паяных соединений; вспомогательные материалы, инструменты и приспособления, требования к персоналу, материалам, оборудованию и технологии пайки, требования безопасности и промышленной санитарии при производстве работ по индукционной пайке.

4.4. Основные требования, которые необходимо соблюдать при разработке конструктивных решений для ремонта усталостных трещин в металлоконструкциях:

в результате ремонта не должны быть ухудшены прочность и пространственная жесткость конструкции пролетного строения (запрещается изменять пространственную компоновку металлоконструкции удалением отдельных ребер жесткости и т.п. без замены), а также физические свойства металла усиливаемых элементов;

принятая схема ремонта усталостной трещины должна обеспечивать плавную передачу усилий от элементов конструкции на усиливающие элементы;

обеспечивать технологичность производства работ по ремонту, в частности, доступность постановки элементов индукционной пайкой (установку индуктора), возможность сверления отверстий, закручивания болтов и т.п.

4.5. Ремонт конструкций с использованием способов (схем), впервые внедряемых в производство или впервые осваиваемых ремонтной организацией, следует производить при авторском надзоре. Необходимость авторского надзора может быть указана в проектной документации, там же могут быть даны указания об обязательном участии авторов проекта в отработке технологии работ и (или) ее опытной проверке.

4.6. Технологии ремонта усталостных трещин позволяют не только локализовать или затормозить развитие трещин, но и усилить конструктивные элементы пролетного строения, восстановить несущую способность металлических сварных пролетных строений, имеющих усталостные трещины, и тем самым продлить сроки службы мостов.

4.7. При разработке технологической документации по ремонту необходимо иметь в виду, что локализация трещин не препятствует образованию новых усталостных трещин, если не устранена основная причина их появления.

4.8. Ремонт трещин Т-9 и Т-10 в стенках главных и продольных балок сварных металлических пролетных строений железнодорожных мостов методом индукционной пайки, направлен на повышение эксплуатационной надежности сооружений в условиях обращения грузовых поездов повышенного веса и длины.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеется в виду ТР ТС 010/2011, а не ТР ТС 010/2010 |

5.1. Оборудование допускается к применению при наличии, в соответствии с ТР ТС 010/2010 "О безопасности машин и оборудования", принятым решением Комиссии Таможенного союза от 18 октября 2011 г. N 823, руководства (инструкции) по эксплуатации (применению) на русском языке, сертификата или декларации соответствия, а также свидетельства об аттестации оборудования.

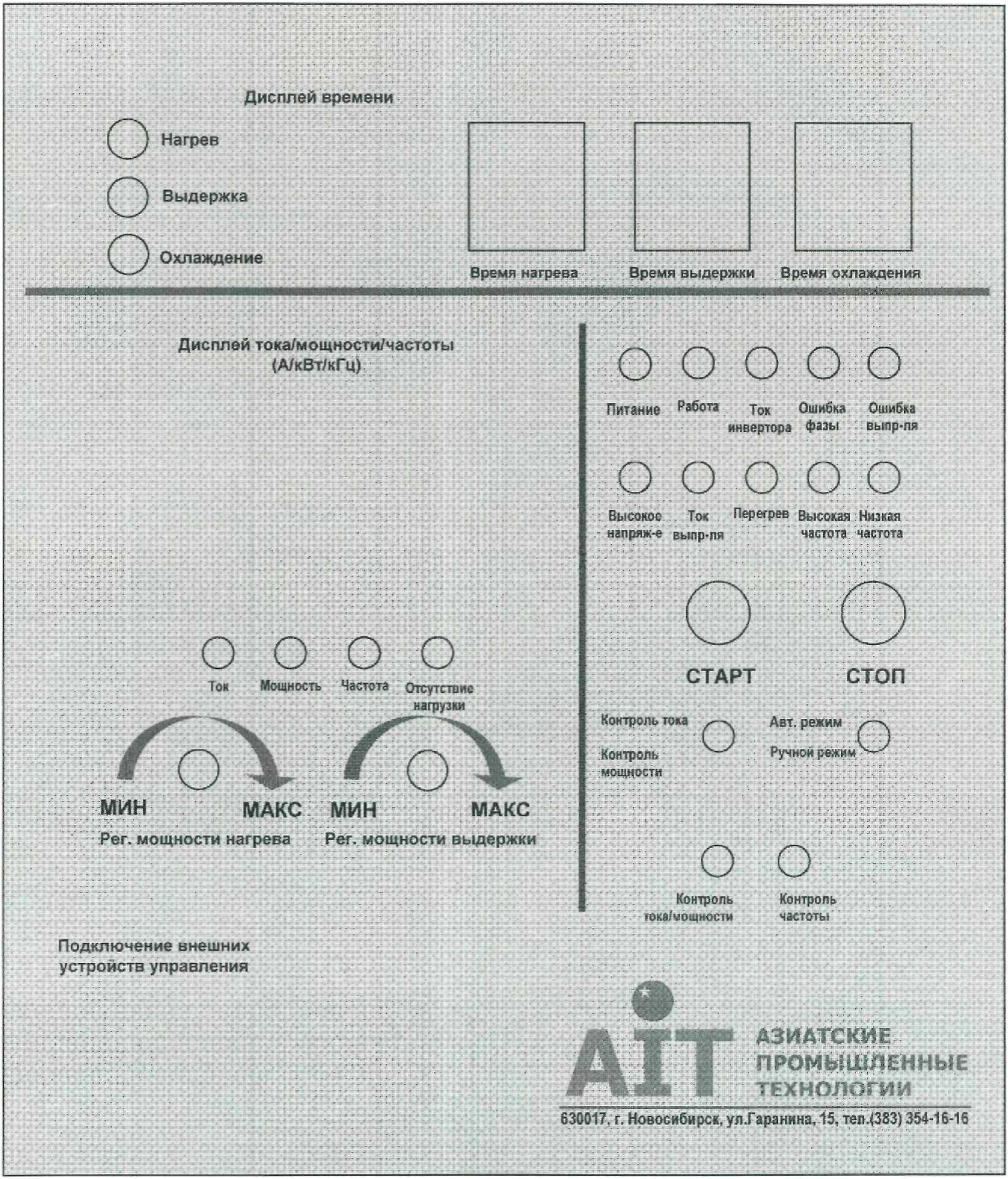

5.2. Индукционный нагрев следует выполнять при помощи мобильного технологического комплекса на базе высокочастотной установки индукционного нагрева (общие требования приведены в таблице 5.1), оснащенной мобильной системой водоохлаждения, водоохлаждаемым кабелем - магнитопроводом.

Таблица 5.1

ИС МЕГАНОРМ: примечание. Сноска дана в соответствии с официальным текстом документа. |

N п/п | Наименование параметра | Значение параметра |

1. | Тип установки | транзисторная на IGBT модулях |

2. | Максимальная выходная мощность, кВт <*> | 60 |

3. | Напряжение питающей сети | ~3 Ф/380 В/50 Гц |

4. | Рабочая частота, кГц | 30 - 80 |

5. | Ток индуктора (на выходе), А | 400 - 2400 |

Руководство по эксплуатации индукционной высокочастотной нагревательной установки приведено в приложении А.

5.3. Осмотры, проверки, профилактические, текущие и капитальные ремонты установок индукционного нагрева оборудования проводят с периодичностью, указанной в таблице 5.2 или установленной в руководстве (инструкции) по эксплуатации (применению) оборудования.

Таблица 5.2

Периодичность обслуживания и ремонта оборудования

Вид оборудования | Вид обслуживания и межремонтные сроки | ||

осмотр | текущий ремонт | капитальный ремонт | |

Трансформаторные блоки | 2 раза в месяц | 4 раза в год | 1 раз в 3 года |

Частотные преобразователи | еженедельно | 6 раз в год | 1 раз в 2 года |

5.4. Контроль температуры нагрева осуществляют при помощи лазерного пирометра типа Laser A03 (диапазон работы от 450 до 1200 °C). Подачу электроэнергии для индукционной установки на строительной площадке необходимо обеспечить от дизельной электростанции мощностью не менее 27 кВт.

5.5. Механическую обработку поверхности следует производить при помощи пневматического молотка с энергией удара не менее 4 Дж.

6.1. Материалы, используемые при выполнении работ по пайке, должны соответствовать требованиям соответствующих стандартов, техническим условиям и иметь паспорт или сертификат.

6.2. Все поступающие в организацию вредные вещества должны быть снабжены этикетками, которые должны содержать сведения о факторах риска для организма человека, мерах предосторожности при работе с ними, квалификации вещества (по степени и характеру воздействия на организм работника, по потенциальной опасности, связанной с возникновением пожара).

6.3. При применении в технологических процессах пайки вредных веществ (материалов) работодатель должен получать от изготовителя паспорт безопасности вещества (материала).

6.4. Использование новых вредных материалов при пайке допускается в установленном порядке.

6.5. На ремонтном участке следует хранить материалы, соответствующие требованиям проекта и разработанной технологии. Все применяемые материалы должны иметь сертификаты, удостоверяющие их качество. Поступающие на объект материалы должны быть упакованы согласно требованиям соответствующих стандартов или технических условий. Материалы, поставленные с нарушением целостности упаковки, применять при выполнении работ не допускается. Запрещается применять для пайки проволоку припоя из мотков, не имеющих бирки.

6.6. Рекомендуется проверять качество каждой новой партии припоя и флюса, применяя для этой цели пайку и испытания контрольных образцов.

6.7. Условия хранения припоев, флюсов, солей и кислот необходимо выбирать в зависимости от их физико-химических свойств и классификации опасности веществ.

6.8. Тара, предназначенная для транспортировки и хранения припоев и деталей, должна иметь удобную конструкцию для переноски и очистки ее от загрязнений.

6.9. Флюс для индукционной пайки должен соответствовать требованиям ГОСТ 23178-78. "Флюсы паяльные высокотемпературные фторборатно- и боридно-галогенные", его следует хранить в упаковке поставщика в сухом отапливаемом помещении.

6.10. Количество флюса, выдаваемое на рабочие участки пайки, не должно превышать сменной потребности.

6.11. Нормы расхода используемых припоев и флюсов на каждую пайку должны быть строго регламентированы в технологической документации.

6.12. Неизрасходованные флюсы по окончании работы должны быть убраны в специально предназначенные для хранения кладовые.

6.13. При хранении флюса свыше указанного в сертификате срока следует проверить его технологические свойства при пайке контрольных образцов.

Припои и паяльные пасты

Припои с температурой плавления 665 - 730 °C. Этой температуре плавления соответствуют припои, имеющие следующий химический состав: Ag (серебро) 45%, Cu (медь) 30%, Zn (цинк) 25% (припой с содержанием серебра 45% - сокращенно Пср-45, по ГОСТ 19738-2015. "Припои серебряные. Марки" и ГОСТ 19746-2015. "Проволока из припоев серебряных. Технические условия").

В качестве паяльной пасты рекомендуется применять паяльные пасты индустриального производства на основе припоев, по химическому составу близких к припою Пср-45. Паста состоит из связующего (10%), припоя (87%) и флюса (3%). Связующее состоит из сополимера (полибутилметакрилат) - 8%, не оставляющего осадка после выгорания и растворителя с высокой температурой кипения (этилацетат, толуол, бутилацетат, ксилол) - 92%.

Флюсы

Для пайки серебряными припоями применяются порошковые флюсы с активным диапазоном от +700 до +900 °C типа ПВ-209 (по ГОСТ 23178-78. "Флюсы паяльные высокотемпературные фторборатно- и боридно-галогенные").

Растворители

Нефрас C2-80/120 (ТУ 38.401-67-108-92. Бензин-растворитель для резиновой промышленности. Технические условия, утвержденные НИИНефтехим 27 апреля 1992 г.).

Ацетон технический (ГОСТ 2768-84. "Ацетон технический. Технические условия").

Кислоты

Кислота соляная (ГОСТ 3118-77 (СТ СЭВ 4276-83). "Реактивы. Кислота соляная. Технические условия").

Материал накладок и метизы

Плоские и грибовидные накладки усиления Ст3сп по ГОСТ 380-2005. "Сталь углеродистая обыкновенного качества. Марки изготавливают из проката" по ГОСТ 2590-88. "Прокат стальной горячекатаный круглый. Сортамент".

Уголки усиления Ст3сп по ГОСТ 380-2005. "Сталь углеродистая обыкновенного качества. Марки" или 15ХСНД (10ХСНД) по ГОСТ 19281-89. "Прокат из стали повышенной прочности. Общие технические условия".

Косынки усиления Ст3сп по ГОСТ 380-2005. "Сталь углеродистая обыкновенного качества. Марки" или 15ХСНД (10ХСНД) по ГОСТ 19281-89. "Прокат из стали повышенной прочности. Общие технические условия".

Болты и гайки высокопрочные и шайбы для металлических конструкций по ГОСТ Р 52643-2006. "Болты и гайки высокопрочные и шайбы для металлических конструкций. Общие технические условия".

7.1. Технология предусматривают два метода локализации усталостных трещин.

Метод I - Создание структурного барьера на пути развития трещин.

Метод II - Создание конструктивного барьера на пути развития трещин.

7.2. Создание структурного барьера достигается:

путем высокочастотной механической проковки зоны металла на пути распространения трещины (см. пункт 9.1 Инструкции);

путем локального индукционного прогрева зоны металла диаметром 30 - 50 мм на пути распространения трещины до температуры 750 - 800 °C, с последующей (в процессе остывания) механической проковкой данной зоны (см. пункт 9.1 Инструкции).

7.3. Создание конструктивного барьера достигается несколькими способами:

постановкой в устье трещины плоских металлических накладок методом индукционной пайки (см. подпункт 9.2.1 Инструкции);

засверливанием отверстия в стенке балки в устье трещины и постановкой двухсторонних круглых грибовидных накладок методом индукционной пайки (см. подпункт 9.2.2 Инструкции);

постановкой уголковых коротышей методом индукционной пайки (см. подпункт 9.2.3 Инструкции);

заменой (усилением) "сухариков" путем постановки уголковых коротышей методом индукционной пайки (см. подпункт 9.2.4 Инструкции);

усилением сварных швов постановкой "косынок" методом индукционной пайки (см. подпункт 9.2.5 Инструкции).

7.4. По длине усталостные трещины подразделяют на: малые трещины (длиной до 10 мм), короткие трещины (от 11 до 20 мм), средние трещины (21 - 50 мм), длинные (более 50 мм).

7.5. Усталостные трещины в вертикальных стенках балок, как правило, являются сквозными. Исключение составляют малые трещины, которые в зависимости от распространения по толщине стенки могут быть как поверхностными, так и сквозными.

7.6. В зависимости от величины трещины выбирается и ее метод ремонта.

Классификация трещин и методы их ремонта приведены в таблице 7.1.

Таблица 7.1

Методы ремонта в зависимости от длины трещины

N п/п | Тип трещины и ее длина | Метод ремонта | Способ реализации |

1. | Малые: до 10 мм | метод I: создание структурного барьера | локальный прогрев с последующей механической проковкой |

2. | Короткие: от 11 до 20 мм | метод I + метод II: создание структурного и конструктивного барьера | постановка методом индукционной пайки плоских металлических накладок усиления |

3. | Средние: от 21 до 50 мм | метод II: создание конструктивного барьера | постановка методом индукционной пайки плоских металлических накладок усиления |

сверление отверстия диаметром 23 мм в устье трещины и постановка двухсторонних круглых грибовидных накладок | |||

4. | Длинные: > 50 мм | метод II: создание конструктивного барьера | сверление отверстия диаметром 23 мм в устье трещины и постановка двухсторонних круглых грибовидных накладок. Постановка элементов усиления РЖ и стенки балки |

8.1. Рабочий персонал для подготовки паяльщиков и выполнения работ по индукционной пайке следует подбирать из числа сварщиков, прошедших аттестацию согласно Технологическому регламенту проведения аттестации сварщиков и специалистов сварочного производства, утвержденному приказом Госгортехнадзора России от 25 июня 2002 г. N 36.

8.2. Рабочий персонал для выполнения работ по индукционной пайке проходит обучение и аттестацию согласно ГОСТ Р 54007-2010 (ЕН 13133:2000). "Высокотемпературная пайка. Аттестация паяльщика".

8.3. Инженерно-технические работники и рабочие, участвующие в выполнении работ по усилению трещин в сварных пролетных строениях методом индукционной пайки, должны пройти техучебу и инструктаж для ознакомления с особенностями данного вида работ и техники безопасности. После окончания обучения и инструктажа знания должны быть проверены квалификационной комиссией учебного центра, проводившего обучение и инструктаж, и оценены в протоколе. При оценке рабочего персонала в протоколе отражаются данные по выполнению работ по пайке контрольных образцов (не менее 3-х).

8.4. Для защиты работников от опасных и вредных производственных факторов работодатель должен обеспечивать их специальной одеждой, специальной обувью и другими средствами индивидуальной защиты не ниже установленных норм.

8.5. Выбор конкретных средств индивидуальной защиты должен проводиться в зависимости от вида работ и используемых во время работы веществ и материалов.

8.6. Работники, пользующиеся средствами индивидуальной защиты, должны быть обучены правилам пользования этими средствами и способам проверки их исправности.

8.7. Все работники должны уметь оказывать первую помощь пострадавшим при отравлении и ожогах веществами, а также при поражениях электрическим током.

с помощью индукционной пайки

9.1.1. Создание структурного барьера на пути развития усталостных трещин (типа Т-9 и Т-10) достигается путем локального нагрева металла с последующей механической проковкой.

9.1.2. Данную технологию следует применять для торможения развития малых трещин и предотвращения развития трещин при выходе из сварного шва в основной металл стенки главных и продольных балок проезжей части сварных металлических пролетных строений.

9.1.3. Физическая сущность технологии. Локальный индукционный нагрев зоны металла диаметром 30 - 50 мм с центром в устье трещины создает зону сжимающих напряжений на пути развития трещины, препятствующих ее дальнейшему развитию. При высокочастотной механической проковке зоны перехода сварного шва в основной металл, в тонком поверхностном слое металла образуется субмикрокристаллическая структура, состоящая из дисперсных субзерен и препятствующая образованию микротрещин и, как следствие, повышающая долговечность сварных соединений эксплуатируемых металлоконструкций. Высокая скорость индукционного нагрева позволяет совместить эти две технологии и значительно увеличить эффект торможения развития трещин.

9.1.4. Оборудование: высокочастотная установка индукционного нагрева (мощностью не менее 60 кВт), выносной плоский трехвитковый индуктор с водоохлаждаемым кабелем - магнитопроводом, магнитная площадка-держатель, пирометр для контроля температуры нагрева, дизельная электростанция мощностью не менее 27 кВт, компрессор, молоток пневматический.

9.1.5. Подготовка поверхности: поверхность металла должна быть очищена механическим способом от краски, коррозии и загрязнений не менее чем на 200 мм (по радиусу) во все стороны от устья трещины.

9.1.6. Технология выполнения работ: Выносной индуктор, при помощи магнитной площадки-держателя, устанавливают на расстоянии 1 - 1,5 мм от поверхности металла, таким образом, чтобы центр индуктора находился в вершине (устье) трещины. Луч лазерного пирометра (для контроля температуры) наводят на металл в центре индуктора. Скорость нагрева должна быть 70 - 80 °C в секунду. Температура нагрева 750 - 800 °C. При возможности двухстороннего доступа к конструкции - нагрев выполняют с одной стороны, а проковку - с другой стороны стенки балки, затем процедуру повторяют со сменой сторон нагрева и проковки. В случае если доступ возможен только с одной стороны, или трещина не вышла на вторую сторону, нагрев и проковку выполняют с одной стороны балки. Процесс организуют таким образом, чтобы время между окончанием нагрева и началом проковки не превышало 10 секунд. Процесс проковки начинают от зоны перед трещиной и продолжают последовательно вдоль каждого из "берегов" трещины.

9.1.7. Поверхностной обработке подвергают места с концентраторами напряжений, в основном, за устьем трещины, границы шва и основного металла и прилегающие к ним участки.

9.1.8. Проковку производят после индукционного нагрева. Обработанную поверхность не следует больше подвергать температурным воздействиям выше 200 °C. При необходимости выполнения сварочных работ вблизи прокованной поверхности, следует принимать специальные меры по ее охлаждению или выполнять повторную обработку.

9.1.9. Перед упрочнением проковкой участки сварных швов и прилегающие зоны основного металла должны быть очищены от краски и ржавчины.

9.1.10. Длина прокованной зоны вдоль сварного шва должна быть не менее 15 - 20 мм; ширина участка проковки - 5 - 7 мм (диаметр бойка пневмомолотка). Диаметр бойка подбирается в зависимости от энергии удара пневмомолотка (для пневмомолотка с энергией удара 4 Дж, при рабочем давлении воздуха 7 - 8 атм., диаметр бойка - 6 мм). Обработку проковкой поверхностного слоя металла выполняют с формированием зоны вокруг устья трещины и зоны плавного перехода от сварного шва к поверхности основного металла ("канавки"). Глубина зон проковки составляет от 0,10 до 0,15 мм. Металл после проковки должен иметь блестящую равномерно обработанную поверхность, без каких-либо пропусков. Особое внимание следует обращать на качество проковки в устье трещины и в местах перехода от сварных швов к основному металлу.

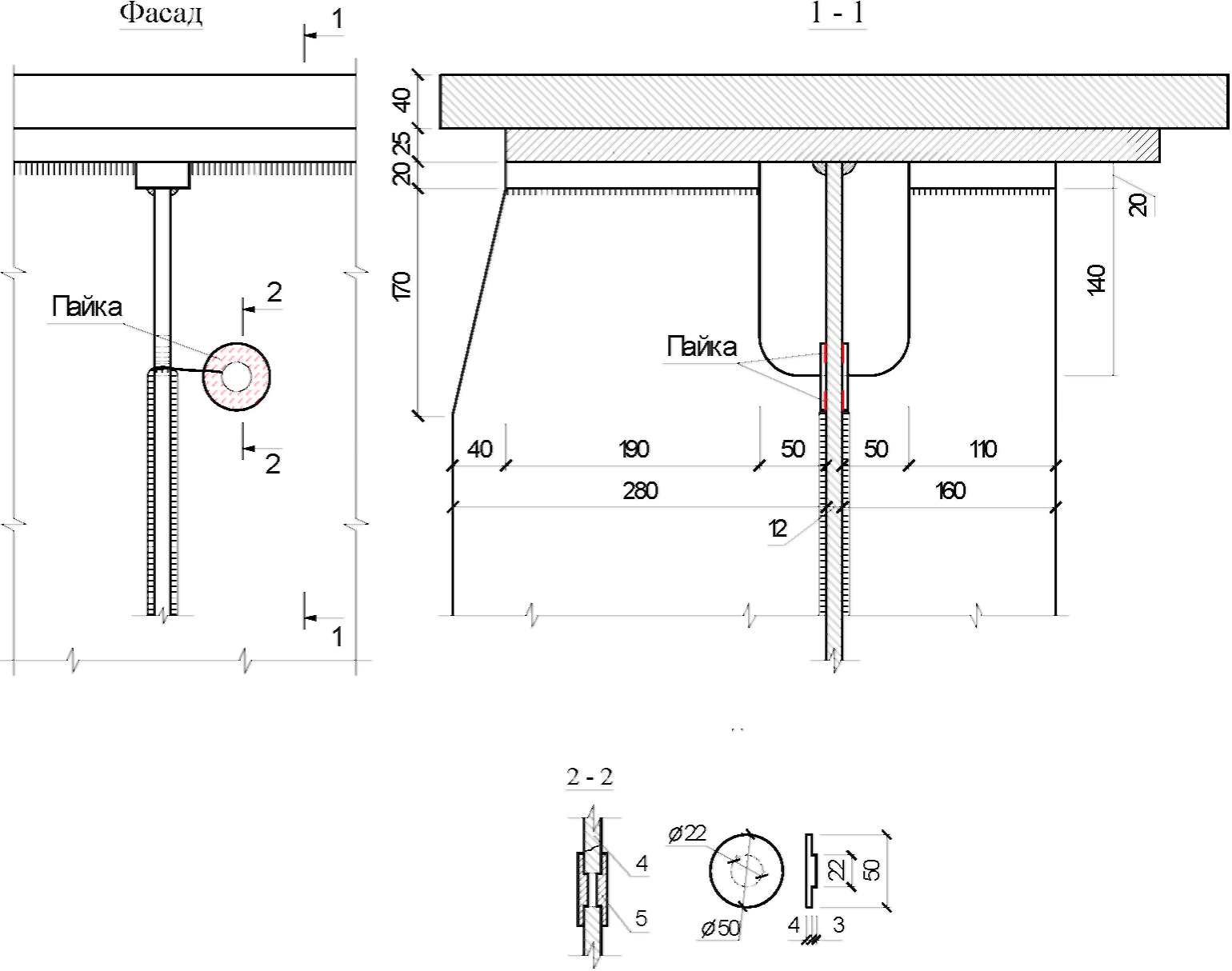

9.2.1.1. Данную технологию применяют для локализации коротких трещин (от 11 до 20 мм) и отдельных средних трещин (от 21 до 50 мм), для которых отсутствует возможность выполнить засверливание устья трещины.

9.2.1.2. Физическая сущность технологии: индукционный нагрев зоны пайки с центром в устье трещины создает зону сжимающих напряжений на пути развития трещины, препятствующих ее дальнейшему развитию. Накладки усиления снижают уровень напряжений в элементе и создают конструктивный барьер, препятствующий дальнейшему распространению трещины.

9.2.1.3. Оборудование: высокочастотная установка индукционного нагрева (мощностью не менее 60 кВт), выносной плоский трех витковый индуктор с водоохлаждаемым кабелем - магнитопроводом, магнитная площадка-держатель, пирометр для контроля температуры нагрева, дизельная электростанция мощностью не менее 27 кВт, оснастка для фиксации накладок усиления.

9.2.1.4. Подготовка поверхности. Поверхность металла следует очистить механическим способом от краски, коррозии и загрязнений не менее чем на 200 мм (по радиусу) во все стороны от устья трещины.

9.2.1.5. Обезжиривание. Поверхность металла перед пайкой необходимо обезжирить: растительные жиры удаляют щелочными растворами (кальцинированной содой), минеральные масла удаляют органическими растворителями, а окалину, окислы и коррозию - травлением. В качестве органических растворителей применяют бензин, керосин, ацетон, дихлорэтан, трихлорэтан и другие углеводороды. При наличии повреждений поверхности коррозией, не удаляющихся при помощи механической очистки и обезжиривания, выполняют химическую очистку травлением. Травление стали осуществляют 10%-м раствором соляной кислоты путем непосредственного нанесения раствора (стеклянной палочкой) на металл в зоне пайки с выдержкой в пределах 5 - 7 минут. Затем место травления обильно промывают водой и нейтрализуют остаточную кислоту 1 - 2% раствором кальцинированной соды, с последующей обильной промывкой и сушкой горячим воздухом.

9.2.1.6. Материалы.

Накладки усиления - круглые металлические пластины, диаметром 50 мм, толщиной 4 мм, Ст.3сп по ГОСТ 380-2005. "Сталь углеродистая обыкновенного качества. Марки".

Припои и флюсы применяются в соответствии с рекомендациями пункта 6.14.

9.2.1.7. Сборка соединения под пайку.

Сборку осуществляют путем фиксации (прижатия) накладки усиления к стенке балки. Зазор между накладкой усиления и стенкой должен быть 0,05 - 0,15 мм.

Дополнительно по периметру накладки наносят слой флюса ПВ-209 (перед нанесением порошок флюса разводят дистиллированной водой) и устанавливают кольцо из припоя ПСр-45 (проволока  ). Нанесение флюса выполняют плоской металлической палочкой.

). Нанесение флюса выполняют плоской металлической палочкой.

). Нанесение флюса выполняют плоской металлической палочкой.

). Нанесение флюса выполняют плоской металлической палочкой.Следует применять паяльную пасту на основе припоя ПСр-45.

Схема соединения показана на рисунке 9.1. Контроль величины зазора выполняют специальными калиброванными щупами. Прижатие накладок осуществляют при помощи специальной оснастки.

9.2.1.8. Технология выполнения работ. Луч лазерного пирометра (для контроля температуры) наводят на металл стенки рядом с накладкой. Скорость нагрева должна быть 70 - 80 °C в секунду. Температура нагрева стенки 750 - 800 °C, накладки усиления 800 - 850 °C. Равномерного нагрева достигают путем плавного перемещения индуктора по периметру накладки. Выдержка при заданной температуре 40 - 60 секунд. После расплавления припоя, накладку дополнительно прижимают с усилием 15 - 20 кгс.

9.2.1.9. Режим охлаждения. При температуре выше +20 °C охлаждение осуществляют естественным путем на воздухе. При температуре ниже +20 °C или при ветреной погоде с целью предотвращения быстрого охлаждения, место пайки закрывают теплоизолирующим материалом (асбестовой тканью или др.). Внимание: пропуск обращающихся нагрузок разрешают после охлаждения зоны пайки до 100 °C, скорость пропуска поездов не ограничена.

9.2.1.10. Очистка металла. Очистку поверхности металла от потеков флюса осуществляют путем промывки горячей водой (50 - 60 °C) с одновременной механической очисткой металлической щеткой. Все потеки тщательно убирают, поверхность сушат продувкой сжатым воздухом.

Данную технологию применяют для локализации средних (от 21 до 50 мм) и длинных (> 51 мм) усталостных трещин.

9.2.2.1. Физическая сущность технологии: отверстие в устье трещины  снижает концентрацию напряжений, индукционный нагрев зоны пайки с центром в месте отверстия создает зону сжимающих напряжений внутрь отверстия, препятствующих дальнейшему развитию трещины. Накладки усиления снижают уровень напряжений в элементе и создают конструктивный барьер, препятствующий дальнейшему распространению трещины.

снижает концентрацию напряжений, индукционный нагрев зоны пайки с центром в месте отверстия создает зону сжимающих напряжений внутрь отверстия, препятствующих дальнейшему развитию трещины. Накладки усиления снижают уровень напряжений в элементе и создают конструктивный барьер, препятствующий дальнейшему распространению трещины.

снижает концентрацию напряжений, индукционный нагрев зоны пайки с центром в месте отверстия создает зону сжимающих напряжений внутрь отверстия, препятствующих дальнейшему развитию трещины. Накладки усиления снижают уровень напряжений в элементе и создают конструктивный барьер, препятствующий дальнейшему распространению трещины.

снижает концентрацию напряжений, индукционный нагрев зоны пайки с центром в месте отверстия создает зону сжимающих напряжений внутрь отверстия, препятствующих дальнейшему развитию трещины. Накладки усиления снижают уровень напряжений в элементе и создают конструктивный барьер, препятствующий дальнейшему распространению трещины.9.2.2.2. Оборудование: дрель на электромагнитной станине, высокочастотная установка индукционного нагрева (мощностью не менее 60 кВт), выносной плоский трехвитковый индуктор с водоохлаждаемым кабелем - магнитопроводом, магнитная площадка-держатель, пирометр для контроля температуры нагрева, дизельная электростанция мощностью не менее 27 кВт, оснастка для фиксации накладок усиления.

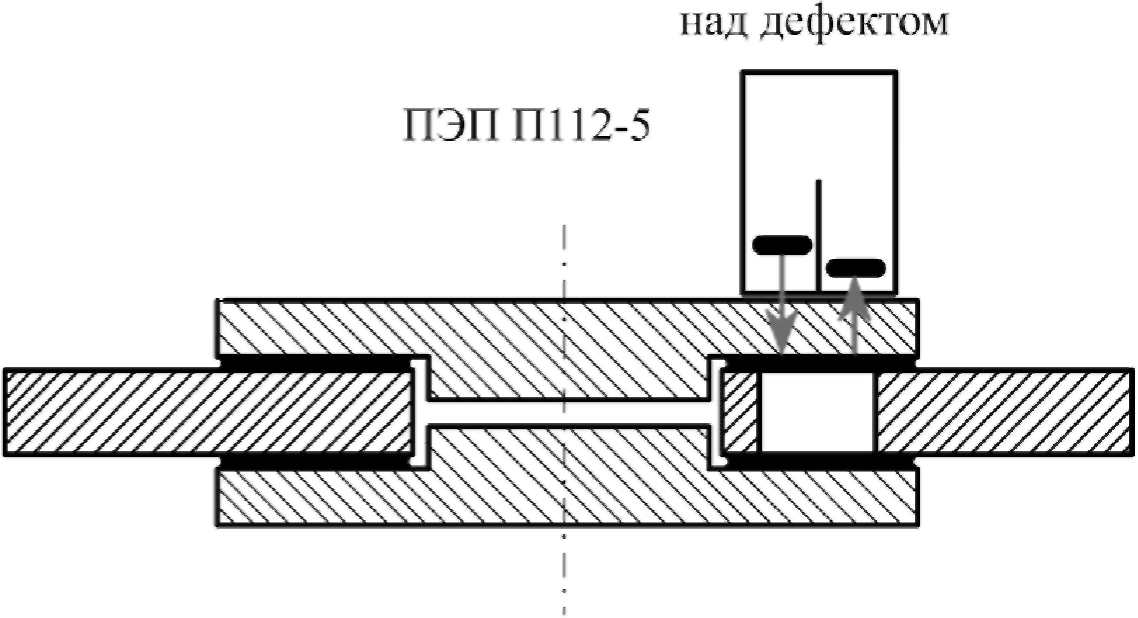

9.2.2.3. Сверление отверстия. Необходимо определить направление развития трещины и вершину (устье) трещины. Затем отступить от устья трещины на 2 - 3 мм в направлении ее развития и отметить керном центр отверстия. Установить дрель на магнитной станине и высверлить отверстие  в намеченном месте. Сверление выполняют с добавлением небольшого количества машинного масла. Схема засверливания приведена на рисунке 9.2.

в намеченном месте. Сверление выполняют с добавлением небольшого количества машинного масла. Схема засверливания приведена на рисунке 9.2.

в намеченном месте. Сверление выполняют с добавлением небольшого количества машинного масла. Схема засверливания приведена на рисунке 9.2.

в намеченном месте. Сверление выполняют с добавлением небольшого количества машинного масла. Схема засверливания приведена на рисунке 9.2.

Рисунок 9.2. Схема засверливания трещины

9.2.2.4. Подготовка поверхности. Поверхность металла следует очистить механическим способом от краски, коррозии и загрязнений не менее чем на 200 мм (по радиусу) во все стороны от отверстия.

9.2.2.5. Обезжиривание. Поверхность металла перед пайкой следует обезжирить: растительные жиры удаляют щелочными растворами (кальцинированной содой), минеральные масла удаляют органическими растворителями, а окалину, окислы и коррозию - травлением. В качестве органических растворителей применяют бензин, керосин, ацетон, дихлорэтан, трихлорэтан и другие углеводороды. При наличии повреждений поверхности коррозией, не удаляющихся при помощи механической очистки и обезжиривания, выполняют химическую очистку травлением. Травление стали осуществляют 10% раствором соляной кислоты путем непосредственного нанесения раствора (стеклянной палочкой) на металл в зоне пайки с выдержкой в пределах 5 - 7 минут. Затем место травления обильно промывают водой и нейтрализуют остаточную кислоту 1 - 2% раствором кальцинированной соды, с последующей обильной промывкой и сушкой горячим воздухом.

9.2.2.6. Материалы. Накладки усиления - круглые грибовидные, диаметром 50 мм, выполнены из стали Ст.3сп по ГОСТ 380-2005. "Сталь углеродистая обыкновенного качества. Марки". Для удобства сборки соединения под пайку, в накладках сверлится сквозное отверстие  .

.

.

.Припои и флюсы применяются в соответствии с рекомендациями пункта 6.14 Инструкции.

9.2.2.7. Сборка соединения под пайку.

Перед сборкой на накладку и на поверхность основного металла наносят слой паяльной пасты. Сборку соединения под пайку осуществляют с зазором 0,05 - 0,25 мм. Контроль величины зазора выполняют специальными калиброванными щупами. Схема соединения показана на рисунке 9.3.

Рисунок 9.3. Схема соединения

Сборка осуществляется путем стягивания накладок усиления винтом. Дополнительно по периметру накладки наносится слой флюса ПВ-209 (перед нанесением порошок флюса разводится дистиллированной водой) и устанавливается кольцо из припоя ПСр-45 (проволока  ). Нанесение флюса выполняют плоской металлической палочкой.

). Нанесение флюса выполняют плоской металлической палочкой.

). Нанесение флюса выполняют плоской металлической палочкой.

). Нанесение флюса выполняют плоской металлической палочкой.9.2.2.8. Технология выполнения работ. Луч лазерного пирометра (для контроля температуры) наводят на металл стенки рядом с накладкой. Скорость нагрева должна быть 70 - 80 °C в секунду. Температура нагрева стенки 750 - 800 °C, накладки усиления 800 - 850 °C. Равномерного нагрева достигают путем плавного перемещения индуктора по периметру накладки. Выдержка при заданной температуре 40 - 60 секунд.

Режим охлаждения. При температуре выше +20 °C охлаждение осуществляется естественным путем на воздухе. При температуре ниже +20 °C или при ветреной погоде с целью предотвращения быстрого охлаждения место пайки закрывается теплоизолирующим материалом (асбестовой тканью или др.). Внимание: пропуск обращающихся нагрузок разрешается после охлаждения зоны пайки до 100 °C, скорость пропуска поездов не ограничена.

9.2.2.9. Обработка после пайки. Поверхность металла должна быть очищена от потеков флюса. Сначала выполняют промывку холодной водой (15 - 30 °C), затем окончательную очистку поверхности металла от потеков флюса осуществляют путем промывки горячей водой (50 - 60 °C) с одновременной механической очисткой металлической щеткой. Все потеки тщательно удаляют, поверхность сушат продувкой сжатым воздухом.

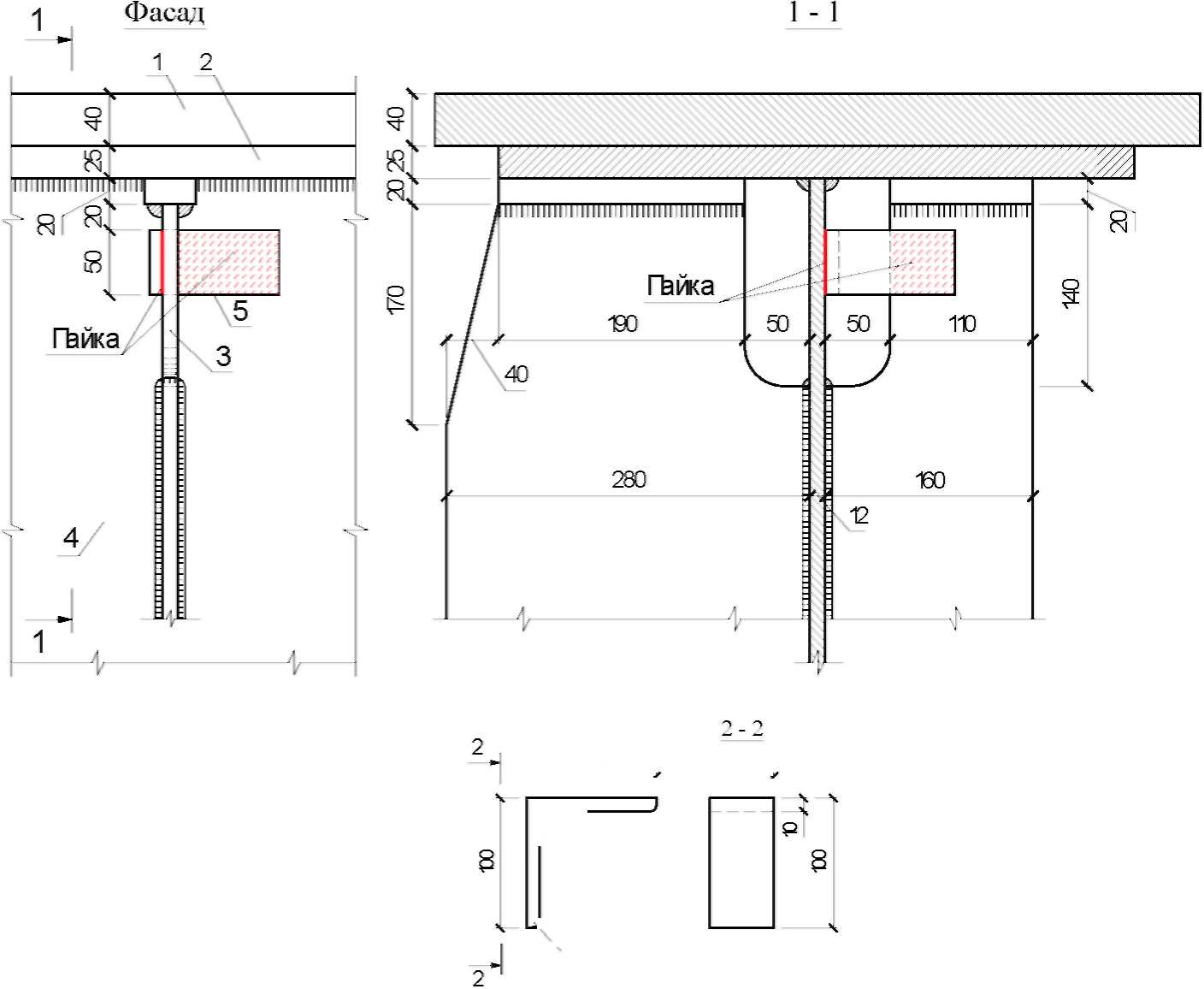

9.2.3. Усиление имеющего трещину металлического элемента пролетных строений постановкой уголковых коротышей

9.2.3.1. Данную технологию применяют для конструктивного усиления стенок балок сварных пролетных строений железнодорожных мостов как в местах образования трещин типа Т-9 и Т-10, так и в местах образования трещин по сварным швам прикрепления ребер жесткости к стенкам балок (трещин типа Т-12).

9.2.3.2. Физическая сущность технологии. Жесткое присоединение (методом индукционной пайки) ребра жесткости к стенке балки при помощи уголкового коротыша уменьшает свободную длину участка стенки балки в поперечном направлении, и как следствие, снижает напряжения от эксплуатационной нагрузки в зоне "выкружки" ребра жесткости, устраняет изгиб стенки балки от боковых и внецентренно приложенных нагрузок.

9.2.3.3. Оборудование: высокочастотная установка индукционного нагрева (мощностью не менее 60 кВт), выносной плоский трехвитковый индуктор с водоохлаждаемым кабелем - магнитопроводом, магнитная площадка-держатель, пирометр для контроля температуры нагрева, дизельная электростанция мощностью не менее 27 кВт, оснастка для фиксации уголковых коротышей усиления.

9.2.3.4. Материалы.

Уголки усиления - 100 x 100 x 10, длина L = 50 мм Ст.3сп. Припои и флюсы применяются в соответствии с рекомендациями пункта 6.14 Инструкции.

9.2.3.5. Подготовка поверхности. Поверхность металла очищают механическим способом от краски, коррозии и загрязнений не менее чем на 200 мм во все стороны от зоны пайки. Поверхность уголков, стенки балки и ребра жесткости выравнивают с помощью плоского наждачного камня. Уголковые коротыши перед сборкой соединения проходят приемочный контроль на отклонение угла от 90°. Предельные отклонения угла 90° не должны превышать:

+/- 1°30' - для уголков с шириной полки до 80 мм;

+/- 1° - для уголков с шириной полки свыше 80 мм.

9.2.3.6. Обезжиривание. Поверхность металла перед пайкой следует обезжирить: растительные жиры удаляют щелочными растворами (кальцинированной соды), минеральные масла удаляют органическими растворителями, а окалину, окислы и коррозию - травлением. В качестве органических растворителей применяют бензин, керосин, ацетон, дихлорэтан, трихлорэтан и другие углеводороды. При наличии повреждений поверхности коррозией, не удаляющихся при помощи механической очистки и обезжиривания, выполняют химическую очистку травлением. Травление стали осуществляют 10% раствором соляной кислоты путем непосредственного нанесения раствора (стеклянной палочкой) на металл в зоне пайки с выдержкой в пределах 5 - 7 минут. Затем место травления обильно промывают водой и нейтрализуют остаточную кислоту 1 - 2% раствором кальцинированной соды, с последующей обильной промывкой и сушкой горячим воздухом.

9.2.3.7. Сборка соединения под пайку. Перед сборкой на уголковые коротыши и на поверхность основного металла наносят слой паяльной пасты.

Сборку соединения под пайку осуществляют непосредственно перед пайкой. Зазор должен быть таким, чтобы припой мог под действием капиллярных сил затечь в шов: для серебряных припоев оптимальная величина зазора должна быть 0,10 - 0,15 мм. В случае, если паяльные зазоры больше 0,3 мм, следует разобрать соединение и заново выполнить подготовку поверхности элементов под пайку.

Контроль величины зазора выполняют специальными калиброванными щупами. Рекомендуемые схемы усиления показаны на рисунках 9.4 - 9.6.

Для пайки необходимо определенное количество припоя. Объем паяльных зазоров зависит от принятых допусков при изготовлении соединения. Дозированный припой должен быть подготовлен заранее, так как при выполнении этой операции непосредственно при пайке дозировку трудно соблюсти. Дозировку припоя проверяют на контрольных образцах в зависимости от толщины стенки балки, площади и периметра пайки. Дозировку припоя следует считать правильной в том случае, если при принятых допусках его всегда достаточно для заполнения паяльных зазоров. Недостаток припоя приведет к неполному заполнению зазоров, непропаю и, как следствие, выбраковке и перепайке соединения. Избыток же припоя должен быть минимальным. В этом случае не будет потеков припоя, которые требуют в дальнейшем дополнительной обработки. Передозировка припоя ведет к увеличению стоимости работ.

Сборку соединения осуществляют путем фиксирования и поджатия уголков усиления специальными монтажными устройствами. Дополнительно по периметру уголков наносят слой флюса ПВ-209 (перед нанесением порошок флюса следует развести дистиллированной водой) и устанавливают проволоку из припоя ПСр-45 (проволока  ). Нанесение флюса выполняют плоской металлической палочкой.

). Нанесение флюса выполняют плоской металлической палочкой.

). Нанесение флюса выполняют плоской металлической палочкой.

). Нанесение флюса выполняют плоской металлической палочкой.9.2.3.8. Технология выполнения работ. Последовательность пайки: 1 - пайка полки уголка к стенке балки; 2 - пайка полки уголка к ребру жесткости. Луч лазерного пирометра (для контроля температуры) наводят на металл стенки рядом с накладкой. Скорость нагрева должна быть 70 - 80 °C в секунду. Температура нагрева стенки 750 - 800 °C, уголкового коротыша усиления 800 - 850 °C. Равномерного нагрева достигают путем плавного перемещения индуктора по плоскости пайки. Выдержка при заданной температуре 40 - 60 секунд.

9.2.3.9. Режим охлаждения. При температуре выше +20 °C охлаждение осуществляется естественным путем на воздухе. При температуре ниже +20 °C или при ветреной погоде с целью предотвращения быстрого охлаждения место пайки закрывают теплоизолирующим материалом (асбестовой тканью или др.). Внимание: пропуск обращающихся нагрузок разрешают после охлаждения зоны пайки до 100 °C, скорость пропуска поездов не ограничена.

9.2.3.10. Обработка после пайки. Поверхность металла должна быть очищена от потеков флюса. Сначала выполняют промывку холодной водой (15 - 30 °C), затем окончательную очистку поверхности металла от потеков флюса осуществляют путем промывки горячей водой (50 - 60 °C) с одновременной механической очисткой металлической щеткой. Все потеки тщательно удаляют, поверхность сушат продувкой сжатым воздухом.

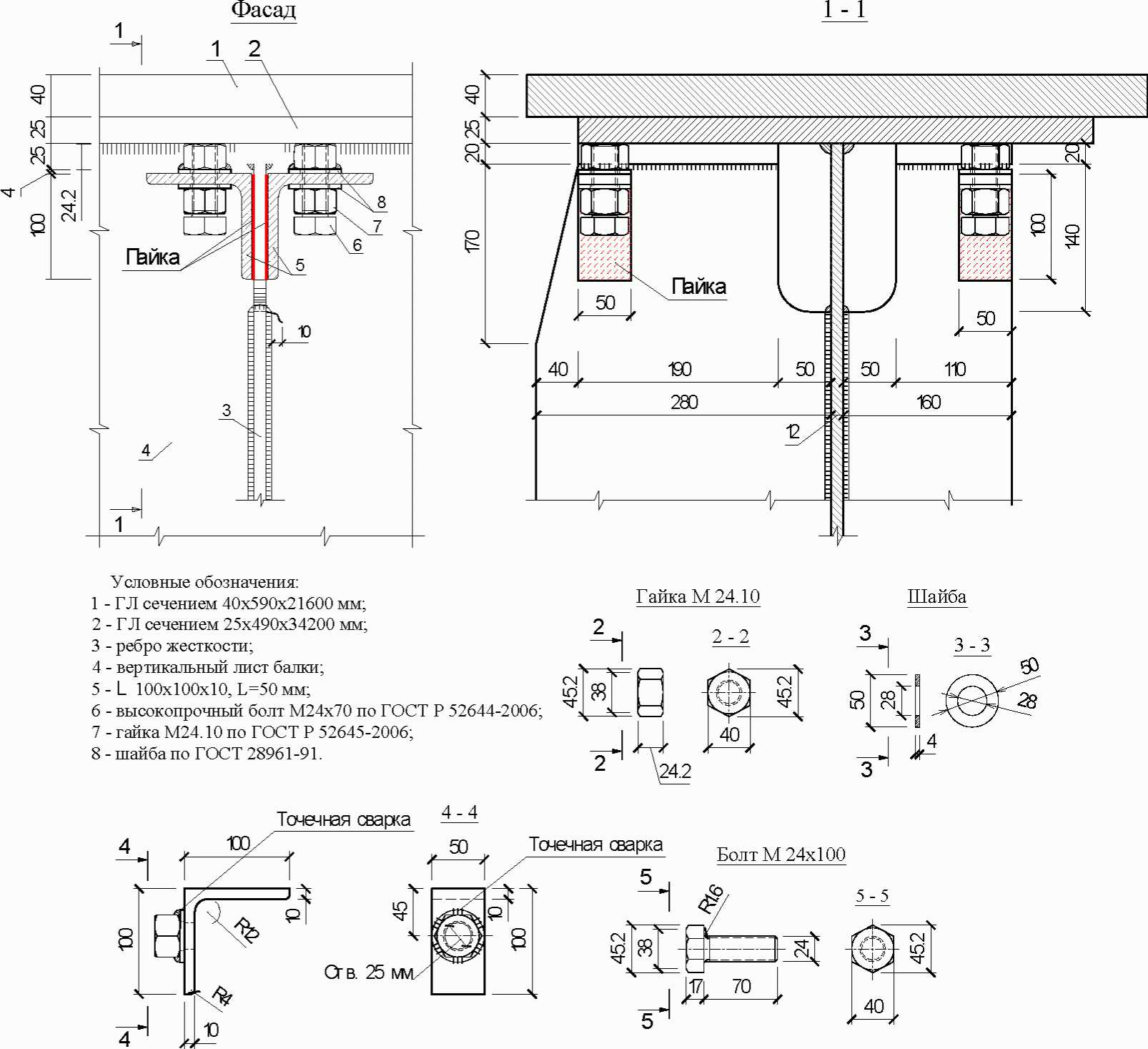

Условные обозначения:

1 - ГЛ сечением 40 x 590 x 21600 мм;

2 - ГЛ сечением 25 x 490 x 34200 мм;

3 - ребро жесткости;

4 - вертикальный лист балки;

5 -  L = 50 мм.

L = 50 мм.

L = 50 мм.

L = 50 мм.двумя уголковыми коротышами, тип "А"

Условные обозначения:

1 - ГЛ сечением 40 x 590 x 21600 мм;

2 - ГЛ сечением 25 x 490 x 34200 мм;

3 - ребро жесткости;

4 - вертикальный лист балки;

5 -  L = 50 мм.

L = 50 мм.

L = 50 мм.

L = 50 мм.Рисунок 9.5. Схема усиления стенки балки

уголковым коротышом, тип "Б"

Условные обозначения:

1 - ГЛ сечением 40 x 590 x 21600 мм;

2 - ГЛ сечением 25 x 490 x 34200 мм;

3 - ребро жесткости;

4 - вертикальный лист балки;

5 -  L = 50 мм.

L = 50 мм.

L = 50 мм.

L = 50 мм.уголковым коротышом, тип "В"

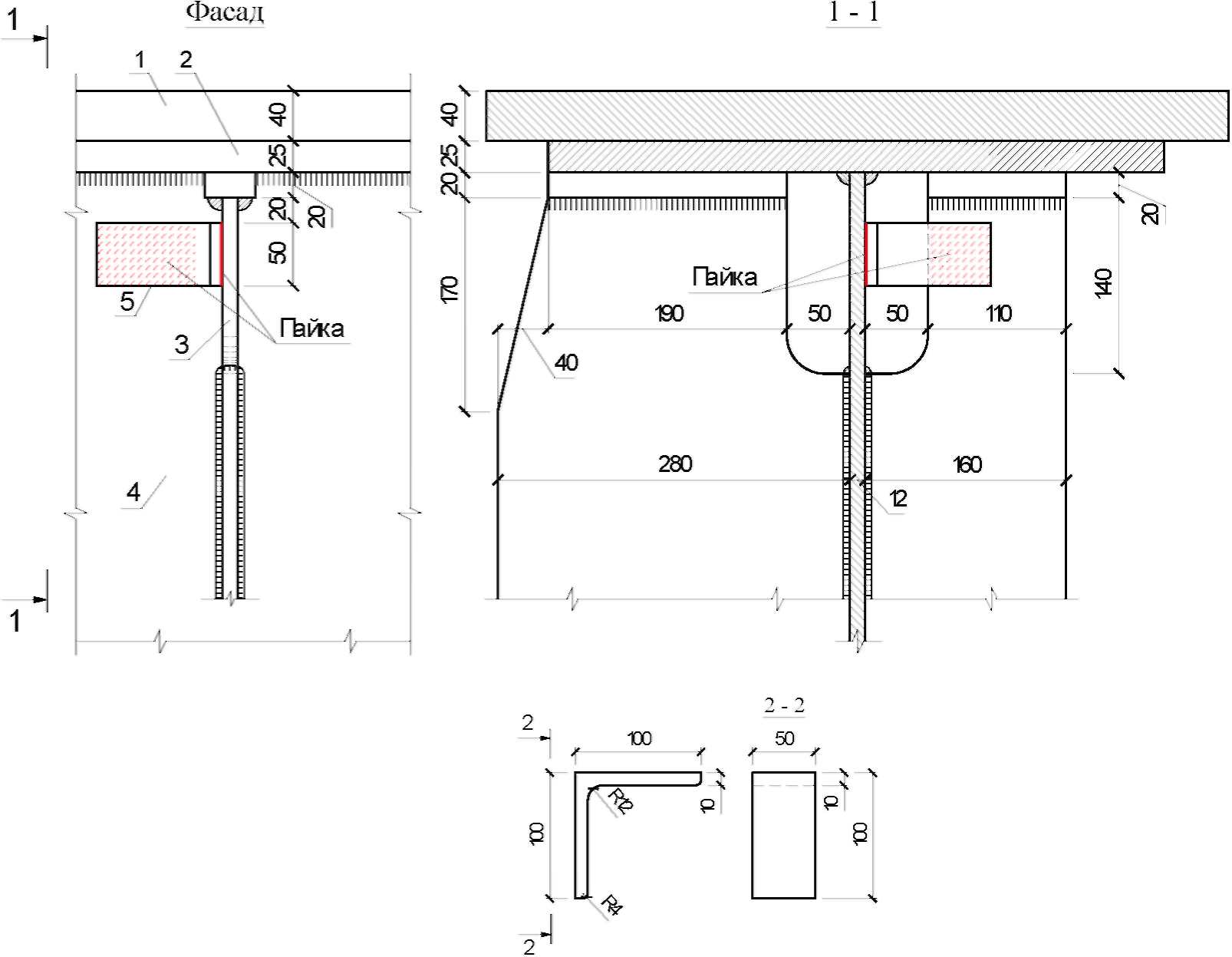

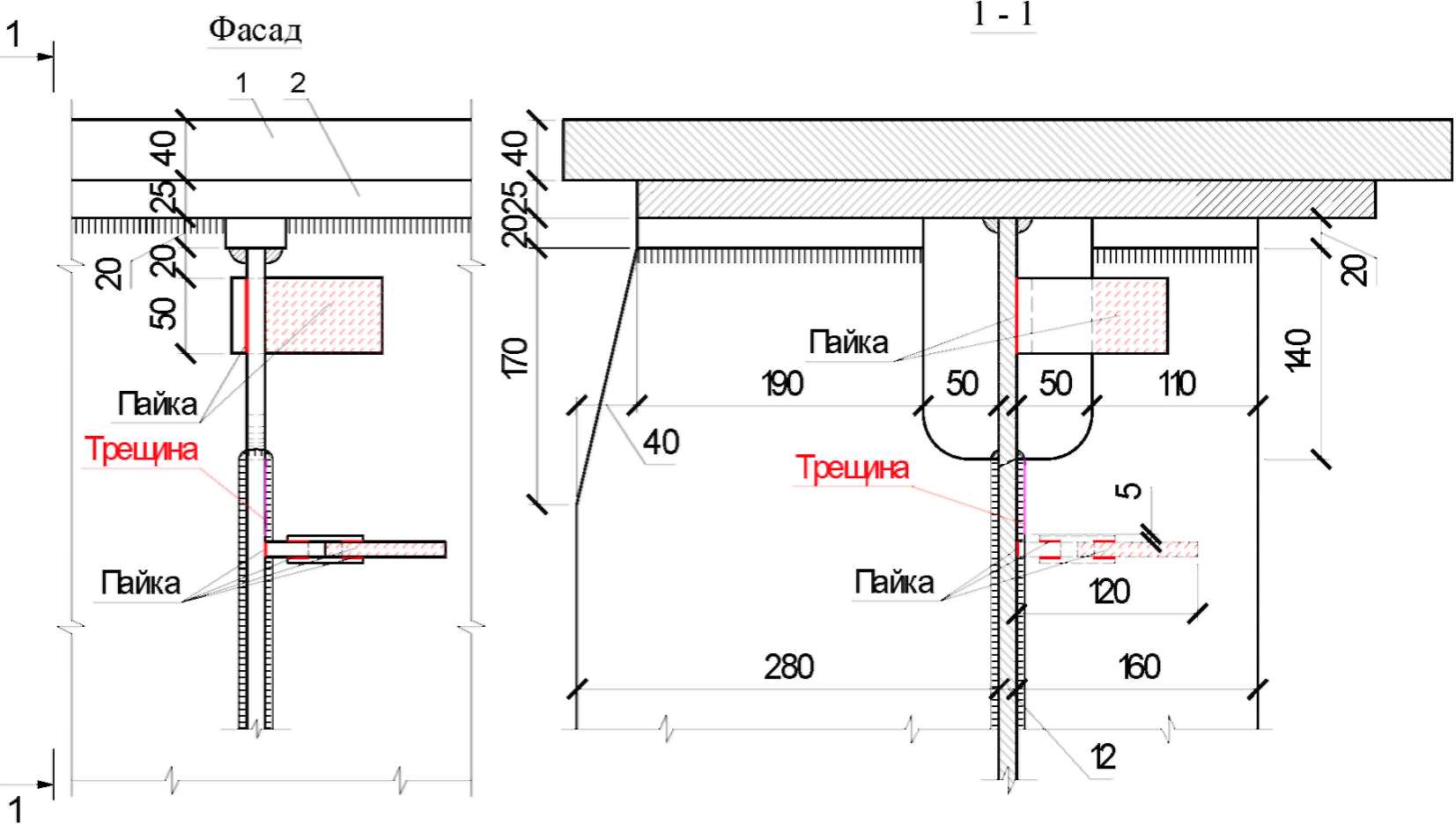

9.2.4.1. Данную технологию применяют для конструктивного усиления стенок балок сварных пролетных строений железнодорожных мостов в местах образования трещин типа Т-9 и Т-10.

9.2.4.2. Физическая сущность технологии. Замена традиционного "сухарика" на уголковые коротыши с применением высокопрочного болта (ВБ) позволяет ликвидировать зазор между вертикальным ребром жесткости и верхним или нижним поясом балки (зазор выбирается путем затяжки ВБ), и, как следствие, устранить изгиб стенки балки от боковых и внецентренно приложенных нагрузок в зоне "выкружки" ребра жесткости.

9.2.4.3. Оборудование: высокочастотная установка индукционного нагрева (мощностью не менее 60 кВт), выносной плоский трехвитковый индуктор с водоохлаждаемым кабелем - магнитопроводом, магнитная площадка-держатель, пирометр для контроля температуры нагрева, дизельная электростанция мощностью не менее 27 кВт, оснастка для фиксации уголковых коротышей усиления.

9.2.4.4. Материалы.

Уголки усиления - 100 x 100 x 10, длина L = 50 мм Ст.3сп. Припои и флюсы применяются в соответствии с рекомендациями пункта 6.14 Инструкции.

9.2.4.5. Подготовка поверхности. Поверхность металла следует очистить механическим способом от краски, коррозии и загрязнений. Поверхность металла очищают от краски не менее чем на 200 мм во все стороны от зоны пайки. Поверхность уголков, стенки балки и ребра жесткости выравнивают с помощью плоского наждачного камня.

9.2.4.6. Обезжиривание. Поверхность металла перед пайкой следует обезжирить: растительные жиры удаляют щелочными растворами (кальцинированной соды), минеральные масла удаляют органическими растворителями, а окалину, окислы и коррозию - травлением. В качестве органических растворителей применяют бензин, керосин, ацетон, дихлорэтан, трихлорэтан и другие углеводороды. При наличии повреждений поверхности коррозией, не удаляющихся при помощи механической очистки и обезжиривания, выполняют химическую очистку травлением. Травление стали осуществляют 10% раствором соляной кислоты путем непосредственного нанесения раствора (стеклянной палочкой) на металл в зоне пайки с выдержкой в пределах 5 - 7 минут. Затем место травления обильно промывают водой и нейтрализуют остаточную кислоту 1 - 2% раствором кальцинированной соды, с последующей обильной промывкой и сушкой горячим воздухом.

9.2.4.7. Сборка соединения под пайку. Перед сборкой на уголковые коротыши и на поверхность ребра жесткости наносят слой паяльной пасты.

Сборку соединения под пайку осуществляют непосредственно перед пайкой. Уголки устанавливают в проектное положение, плотно прижимают струбциной к ребру жесткости (максимально близко к верхней полке). Зазор должен быть таким, чтобы припой мог под действием капиллярных сил затечь в шов: для серебряных припоев оптимальная величина зазора должна быть 0,10 - 0,15 мм. В случае, если паяльные зазоры больше 0,3 мм, потребуется специальная обработка поверхности или установка специальных технологических накладок, препятствующих вытеканию припоя из паяльного зазора.

Контроль величины зазора выполняют специальными калиброванными щупами. Рекомендуемая схема усиления показана на рисунке 9.7.

Для пайки необходимо определенное количество припоя. Объем паяльных зазоров зависит от принятых допусков при изготовлении соединения. Дозированный припой должен быть подготовлен заранее, так как при выполнении этой операции непосредственно при пайке дозировку трудно соблюсти. Дозировку припоя проверяют на контрольных образцах в зависимости от толщины стенки балки, площади и периметра пайки. Дозировку припоя следует считать правильной в том случае, если при принятых допусках его всегда достаточно для заполнения паяльных зазоров. Недостаток припоя приведет к неполному заполнению зазоров, непропаю и, как следствие, к выбраковке и перепайке соединения. Избыток же припоя должен быть минимальным. В этом случае не будет потеков припоя, которые требуют в дальнейшем дополнительной обработки. Передозировка припоя ведет к увеличению стоимости работ.

Условные обозначения:

1 - ГЛ сечением 40 x 590 x 21600 мм:

2 - ГЛ сечением 25 x 490 x 34200 мм;

3 - ребро жесткости;

4 - вертикальный лист балки;

5 -  L = 50 мм;

L = 50 мм;

L = 50 мм;

L = 50 мм;6 - высокопрочный болт М24x70 по ГОСТ Р 52644-2006;

7 - гайка М24.10 по ГОСТ Р 52645-2006;

8 - шайба по ГОСТ 28961-91.

Сборку соединения осуществляют путем фиксирования и поджатия уголков усиления специальными монтажными устройствами (струбцинами). Примерный вид оснастки приведен в приложении Д. Дополнительно по периметру накладки наносят слой флюса ПВ-209 (перед нанесением порошок флюса разводят дистиллированной водой) и устанавливают проволоку из припоя ПСр-45 (проволока  ). Нанесение флюса выполняют плоской металлической палочкой.

). Нанесение флюса выполняют плоской металлической палочкой.

). Нанесение флюса выполняют плоской металлической палочкой.

). Нанесение флюса выполняют плоской металлической палочкой.9.2.4.8. Технология выполнения работ.

Последовательность пайки: пайку выполняют в два этапа, сначала пропаивают нижнюю часть (ниже фиксирующей струбцины) обоих уголковых коротышей к ребру жесткости, затем после остывания (на 200 - 250 °C ниже температуры кристаллизации припоя) переставляют фиксирующую струбцину в нижнюю часть и пропаивают верхнюю часть соединения. Нагрев осуществляют V-образным индуктором.

Луч лазерного пирометра (для контроля температуры) наводят на металл стенки рядом с накладкой. Скорость нагрева должна быть 70 - 80 °C в секунду. Температура нагрева стенки 750 - 800 °C, уголкового коротыша усиления 800 - 850 °C. Равномерного нагрева достигают путем плавного перемещения индуктора по плоскости пайки. Выдержка при заданной температуре - 40 - 60 секунд. Режим охлаждения: При температуре выше +20 °C охлаждение осуществляется естественным путем на воздухе. При температуре ниже +20 °C или ветреной погоде, с целью предотвращения быстрого охлаждения место пайки закрывают теплоизолирующим материалом (асбестовая ткань или др.). Внимание: пропуск обращающихся нагрузок разрешают после охлаждения зоны пайки до 100 °C, скорость пропуска поездов не ограничена.

После остывания пайки уголковые коротыши притягивают до упора высокопрочными болтами. Этим исключается возможность поворота пояса балки относительно вертикальной стенки.

9.2.4.9. Обработка после пайки. Поверхность металла должна быть очищена от потеков флюса. Сначала выполняют промывку холодной водой (15 - 30 °C). Затем окончательную очистку поверхности металла от потеков флюса осуществляют путем промывки горячей водой (50 - 60 °C) с одновременной механической очисткой металлической щеткой. Все потеки тщательно убирают, поверхность сушат продувкой сжатым воздухом.

9.2.5.1. Данную технологию применяют для конструктивного усиления сварных швов прикрепления ребер жесткости в местах образования трещин типа Т-12. Как правило, данный способ усиления применяют совместно с постановкой уголковых коротышей (см. подпункт 9.2.3 Инструкции).

9.2.5.2. Физическая сущность технологии: Постановка "косынки" между ребром жесткости и стенкой балки снимает нагрузку со сварного шва и, как следствие, замедляет рост трещины.

9.2.5.3. Оборудование: высокочастотная установка индукционного нагрева (мощностью не менее 60 кВт), выносной плоский трехвитковый индуктор с водоохлаждаемым кабелем - магнитопроводом, магнитная площадка-держатель, пирометр для контроля температуры нагрева, дизельная электростанция мощностью не менее 27 кВт, оснастка для фиксации уголковых коротышей усиления.

9.2.5.4. Материалы.

Косынка усиления - 120 x 120 x 10 мм Ст.3сп. Конструкция косынки усиления показана на рисунке 9.8. Припои и флюсы применяются в соответствии с рекомендациями пункта 6.14 Инструкции.

Рисунок 9.8. Конструкция косынки усиления

9.2.5.5. Подготовка поверхности. Поверхность металла следует очистить механическим способом от краски, коррозии и загрязнений. Поверхность металла очищают от краски не менее чем на 200 мм во все стороны от зоны пайки. Поверхность уголков, стенки балки, ребра жесткости и прилегающие к ним грани косынки выравнивают с помощью плоского наждачного камня. Проверку осуществляют путем пробной сборки соединения и промера зазоров щупами. Если угол между ребром жесткости и стенкой балки отличается от 90°, с целью обеспечения необходимого зазора (0,05 - 0,25 мм), применяют специальные косынки с изменяемой геометрией. Конструкция косынки показана на рисунке 9.9. Косынку устанавливают по месту пайки и легкими ударами молотка по внешней грани косынку деформируют таким образом, чтобы обеспечить требуемые для пайки зазоры (0,05 - 0,25 мм). После чего, с двух сторон косынки припаивают грибовидные накладки, фиксирующие геометрию косынки и полностью восстанавливающие ее несущую способность.

9.2.5.6. Обезжиривание. Поверхность металла перед пайкой следует обезжирить: растительные жиры удаляют щелочными растворами (кальцинированной соды), минеральные масла удаляют органическими растворителями, а окалину, окислы и коррозию - травлением. В качестве органических растворителей применяют бензин, керосин, ацетон, дихлорэтан, трихлорэтан и другие углеводороды. При наличии повреждений поверхности коррозией, не удаляющихся при помощи механической очистки и обезжиривания, выполняют химическую очистку травлением. Травление стали осуществляют 10% раствором соляной кислоты путем непосредственного нанесения раствора (стеклянной палочкой) на металл в зоне пайки с выдержкой в пределах 5 - 7 минут. Затем место травления обильно промывают водой и нейтрализуют остаточную кислоту 1 - 2% раствором кальцинированной соды, с последующей обильной промывкой и сушкой горячим воздухом.

с изменяемой геометрией

9.2.5.7. Сборка соединения под пайку. Перед сборкой на торцевые грани косынок, на поверхность ребра жесткости и на стенку балки следует нанести слой паяльной пасты.

Сборку соединения под пайку осуществляют непосредственно перед пайкой. Косынку устанавливают в проектное положение (ниже вершины трещины на 5 - 6 мм) и плотно прижимают специальным монтажным устройством. Зазор должен быть таким, чтобы припой мог под действием капиллярных сил затечь в шов: для серебряных припоев оптимальная величина зазора должна быть 0,10 - 0,15 мм. Контроль величины зазора выполняют специальными калиброванными щупами.

Для пайки необходимо определенное количество припоя. Объем паяльных зазоров зависит от принятых допусков при изготовлении соединения. Дозированный припой должен быть подготовлен заранее, так как при выполнении этой операции непосредственно при пайке дозировку трудно соблюсти. Дозировку припоя проверяют на контрольных образцах в зависимости от толщины стенки балки, площади и периметра пайки. Дозировку припоя следует считать правильной в том случае, если при принятых допусках его всегда достаточно для заполнения паяльных зазоров. Недостаток припоя приведет к неполному заполнению зазоров, непропаю и, как следствие, к выбраковке и перепайке соединения. Избыток же припоя должен быть минимальным. В этом случае не будет потеков припоя, которые требуют в дальнейшем дополнительной обработки. Передозировка припоя ведет к увеличению стоимости работ.

Сборку соединения осуществляют путем фиксирования и поджатия уголковых коротышей специальными монтажными устройствами. Вид оснастки приведен в приложении Д. Дополнительно по периметру накладки наносят слой флюса ПВ-209 (перед нанесением порошок флюса следует развести дистиллированной водой) и устанавливают проволоку из припоя ПСр-45 (проволока  ). Нанесение флюса выполняют плоской металлической палочкой.

). Нанесение флюса выполняют плоской металлической палочкой.

). Нанесение флюса выполняют плоской металлической палочкой.

). Нанесение флюса выполняют плоской металлической палочкой.9.2.5.8. Процесс индукционной пайки. Последовательность пайки: пайку выполняют последовательно в два этапа, сначала пропаивают соединение косынки со стенкой балки, затем переворачивают или заменяют индуктор и пропаивают соединение косынки с ребром жесткости.

Нагрев осуществляют V-образным индуктором. Схема усиления показана на рисунке 9.10.

Луч лазерного пирометра (для контроля температуры) наводят на металл стенки рядом с накладкой. Скорость нагрева должна быть 70 - 80 °C в секунду. Температура нагрева стенки не менее 800 °C и не более 850 °C, уголкового коротыша усиления 850 °C. Равномерного нагрева достигают путем плавного перемещения индуктора по плоскости пайки. Выдержка при заданной температуре - 40 - 60 секунд.

9.2.5.9. Режим охлаждения. При температуре выше +20 °C охлаждение осуществляется естественным путем на воздухе. При температуре ниже +20 °C или ветреной погоде, с целью предотвращения быстрого охлаждения место пайки закрывают теплоизолирующим материалом (асбестовая ткань или др.). Внимание: пропуск обращающихся нагрузок разрешают после охлаждения зоны пайки до 100 °C, скорость пропуска поездов не ограничена.

9.2.5.10. Обработка после пайки. Поверхность металла должна быть очищена от потеков флюса. Сначала выполняют промывку холодной водой (15 - 30 °C), затем окончательную очистку поверхности металла от потеков флюса осуществляют путем промывки горячей водой (50 - 60 °C) с одновременной механической очисткой металлической щеткой. Все потеки тщательно убирают, поверхность сушат продувкой сжатым воздухом.

10.1. Работы по пайке следует осуществлять с применением исправного оборудования и выполнением требований техники безопасности, изложенных в главе 9 СНиП 12-03-2001. "Безопасность труда в строительстве. Часть 1. Общие требования", принятых постановлением Госстроя России от 23 июля 2001 г. N 80, а также в ведомственных документах и местных инструкциях.

10.2. Производственное оборудование для технологических процессов пайки должно соответствовать требованиям настоящей главы, правил устройства электроустановок и нормативных актов, устанавливающих требования к отдельным видам оборудования.

10.3. Электрооборудование и его заземление на участках пайки должно соответствовать требованиям нормативных актов при эксплуатации электроустановок.

10.4. Ручки, рукоятки, маховики пусковых устройств электрооборудования должны быть сделаны из изолирующих материалов.

10.5. Для предупреждения работников о возможности поражения электрическим током на участках пайки должны быть вывешены предупредительные надписи, плакаты и знаки безопасности, а на металлические трапы и тротуары положены деревянные решетки, покрытые диэлектрическими ковриками.

10.6. Установки для индукционной пайки должны быть оборудованы блокировочными устройствами, исключающими при обслуживании установок доступ работника к частям, находящимся под напряжением.

10.7. Металлические части установки для индукционной пайки должны быть заземлены или занулены.

10.8. Вода для охлаждения индуктора установки для индукционной пайки должна подаваться с применением приспособления, выполненного из диэлектрического материала.

10.9. На установках для индукционной пайки должно быть блокирующее устройство, исключающее пуск установки при отсутствии воды в системе охлаждения.

10.10. В установке для индукционной пайки должны быть устройства для снятия остаточного заряда конденсатора при неработающем генераторе.

10.11. При индукционной пайке следует руководствоваться правилами безопасности при эксплуатации электротермических установок повышенной и высокой частоты. Персонал, обслуживающий высокочастотные установки, обязан пройти курс техминимума по их эксплуатации, технике безопасности, правилам противопожарной безопасности на электроустановках, по оказанию первой помощи пострадавшим и иметь право выполнения работ.

10.12. Категорически запрещается проведение ремонтных работ оборудования, находящегося под напряжением. По окончании работы необходимо отключить генератор высокой частоты со стороны питающего фидера. Воспрещается приступать к работе на установке при неисправном электрооборудовании (индукторе, высоковольтном трансформаторе, реле управления и т.п.), при неисправных или отключенных блокировках, а также при неисправных ограждениях, обшивочных листах и кожухах, обеспечивающих безопасность работы.

10.13. Во время работы высокочастотной установки воспрещается прикасаться к индуктору или вторичному витку высоковольтного трансформатора, так как это может вызвать ожог. При обнаружении неисправностей, пожаре и стихийных бедствиях паяльщик обязан немедленно отключить генератор.

10.14. Погрузочно-разгрузочные работы должны выполняться в соответствии с требованиями нормативных актов, обеспечивающих безопасное проведение погрузочно-разгрузочных работ и размещение грузов.

10.15. Инструмент, применяемый в технологических процессах пайки, должен отвечать требованиям государственных стандартов, технических условий и технологической документации.

10.16. Сборку, фиксацию, поджатие соединяемых элементов, нанесение припоя, флюса и других материалов на сборочные детали необходимо проводить с использованием специальных приспособлений или инструментов, указанных в технологической документации.

10.17. Работы по пайке производятся в спецодежде из брезента или плотного сукна, в рукавицах и головном уборе, при этом брюки не должны быть заправлены в обувь, карманы - должны быть закрыты клапанами, а куртка не должна быть заправлена в брюки. При пайке потолочных, горизонтальных и вертикальных швов надевают брезентовые нарукавники и плотно завязывают их поверх рукавов у кистей рук.

10.18. Паяные соединения зачищают от шлака лишь после полного остывания и обязательно в очках с простыми стеклами.

10.19. При проведении технологических процессов пайки должны выполняться требования пожарной безопасности.

10.20. Не допускается выполнять работы по пайке на расстоянии менее 5 м от легковоспламеняющихся и огнеопасных материалов.

10.21. На месте производства работ должны быть аптечки, укомплектованные необходимыми медикаментами и перевязочными материалами.

При выполнении паяльных работ необходимо предусмотреть проведение:

входного контроля;

операционного контроля;

оценки соответствия выполненных работ.

Контроль выполнения паяльных работ осуществляют в соответствии с проектной, нормативной и технологической документацией. Методы контроля в каждом отдельном случае следует выбирать и применять в зависимости от назначения и степени ответственности элемента конструкции.

11.1.1. Входной контроль включает в себя:

контроль материалов (заготовок, деталей, метизов) конструкции;

контроль материалов для пайки (припой, флюс, растворитель и др.);

проверку оборудования, инструмента и приспособлений.

11.1.2. При входном контроле спаиваемых материалов (заготовок, деталей) конструкции следует проверять:

соответствие их линейных размеров проектной документации;

соответствие конструктивных элементов кромок, размеров зазоров требованиям технической документации;

отсутствие на них поверхностных дефектов, деформаций и искажений формы.

11.1.3. Наличие или отсутствие на них поверхностных дефектов, деформаций и искажений формы проверяется визуально.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: Инструкция по визуальному и измерительному контролю утверждена Постановлением Госгортехнадзора РФ от 11.06.2003 N 92, а не Приказом Госгортехнадзора от 13.03.2001 N 32. |

11.1.4. Проверка соответствия линейных размеров свариваемых материалов (заготовок, деталей) конструкции, конструктивных элементов кромок, размеров зазоров и размеров выводных планок проектной документации должна проводиться в соответствии Инструкцией по визуальному и измерительному контролю, утвержденной приказом Госгортехнадзора от 13 марта 2001 г. N 32.

11.1.5. Предельные отклонения измеренных значений геометрических параметров должны быть не более указанных в проектной документации.

11.1.6. Результаты контроля паяльных материалов, конструкций (заготовок, деталей) фиксируют в Журнале учета результатов входного контроля по форме, приведенной в ГОСТ 24297-2013. "Верификация закупленной продукции. Организация проведения и методы контроля".

11.1.7. При входном контроле паяльных материалов следует проверять:

наличие сопроводительного документа поставщика (сертификата, декларации, свидетельства и т.п.) об их качестве (соответствии требованиям нормативных документов на их изготовление);

соответствие маркировки на каждой упаковке находящемуся в ней паяльному материалу;

пригодность к применению по установленным в их сопроводительных документах срокам хранения (использования);

отсутствие повреждений упаковок и самих материалов.

11.1.8. Наличие сопроводительных документов поставщика паяльных материалов и пригодность их к применению проверяется выполнением документарной проверки, а отсутствие повреждений упаковок и самих материалов - визуальным осмотром.

11.1.9. Результаты контроля следует фиксировать в Журнале поступления, прохождения и хранения паяльных материалов.

11.1.10. Входной контроль паяльного оборудования следует проводить путем осмотра и проверки соответствия его технических характеристик документации поставщика.

11.1.11. Результаты входного контроля оборудования заносятся в журнал технического состояния оборудования.

11.2.1. Для операционного контроля в ходе проведения паяльных работ следует выполнять:

контроль подготовки поверхностей;

контроль сборки спаиваемых деталей;

контроль пайки;

освидетельствование скрытых работ.

11.2.2. Для контроля сборки спаиваемых деталей следует проверять на соответствие проектной документации:

величины зазоров;

положения стыка или величину нахлеста.

11.2.3. Для контроля пайки следует при первом проходе визуальным и измерительным контролем выявлять наличие дефектов (непропаев, раковин и трещин) и проверять на соответствие соединения проектной документации.

11.2.4. При освидетельствовании предусмотренных проектом скрытых паяных работ должна предоставляться следующая исполнительная документация по сварке:

сертификаты на свариваемые материалы;

журнал паяльных работ;

копии аттестационных удостоверений пайщиков и специалистов паяльного производства в соответствии с подразделом;

допускные листы паяльщиков;

акты визуального и измерительного контроля паяных соединений;

акты, заключения и протоколы контроля паяных соединений неразрушающими и разрушающими методами измерений и испытаний.

По результатам освидетельствования следует оформлять акты освидетельствования скрытых работ по форме Требований к составу и порядку ведения исполнительной документации при строительстве, реконструкции, капитальном ремонте объектов капитального строительства и требования, предъявляемые к актам освидетельствования работ, конструкций, участков сетей инженерно-технического обеспечения (РД-11-02-2006), утвержденных приказом Ростехнадзора от 26 декабря 2006 г. N 1128.

11.3.1. Оценку соответствия выполненных работ по пайке элемента конструкций следует проводить при сдаче элемента конструкции или в целом объекта строительства, реконструкции или капитального ремонта.

11.3.2. Требования к оценке соответствия выполненных работ по пайке конструкций определяются требованиями законодательства, заказчиком или проектной документацией, в которой должны быть приведены:

методы и объемы контроля;

необходимые испытания паяной конструкции;

требуемый уровень качества паяных соединений.

11.3.3. При оценке соответствия выполненных работ по пайке элемента конструкций должна быть представлена следующая документация:

исполнительные чертежи с внесенными (при их наличии) отступлениями, допущенными монтажной организацией и документы об их согласовании с проектными организациями - разработчиками чертежей;

исполнительная документация.

11.3.4. При выполнении паяльных работ должна вестись следующая исполнительная документация:

документы о результатах входного контроля паяльных материалов и оборудования;

документы об испытаниях паяльных материалов;

журнал паяльных работ;

исполнительная схема (формуляр) паяных соединений;

акты, заключения и протоколы по неразрушающему контролю паяных соединений;

акты и протоколы испытаний и измерений, предусмотренных проектной и нормативной документацией;

журнал антикоррозионной защиты в соответствии с СП 70.13330.2012. "Несущие и ограждающие конструкции". Актуализированная редакция СНиП 3.03.01-87, утвержденным приказом Минрегиона России от 25 декабря 2012 г. N 109/ГС;

материалы по научно-техническому сопровождению работ, если это предусмотрено проектом;

иные документы, отражающие фактическое исполнение проектных решений.

11.3.5. Состав исполнительной документации должен уточняться в каждом конкретном случае в зависимости от вида сварки и свариваемых конструкций и материалов.

12.1. При реконструкции и ремонте сварных пролетных строений железнодорожных мостов методом индукционной пайки выполняется следующий контроль качества паяных соединений:

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: Инструкция по визуальному и измерительному контролю утверждена Постановлением Госгортехнадзора РФ от 11.06.2003 N 92, а не Приказом Госгортехнадзора от 13.03.2001 N 32. |

визуальный и измерительный в соответствии с ГОСТ 23479-79. "Контроль неразрушающий. Методы оптического вида. Общие требования" и Инструкцией по визуальному и измерительному контролю, утвержденной приказом Госгортехнадзора России от 13 марта 2001 г. N 32;

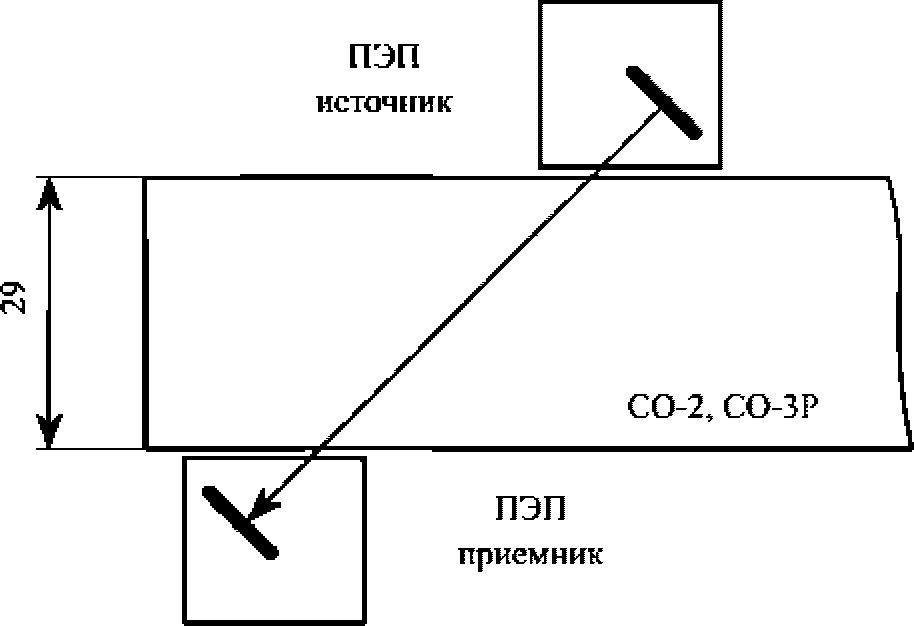

ультразвуковой по ГОСТ Р 55724-2013. "Контроль неразрушающий. Соединения сварные. Методы ультразвуковые", ГОСТ 26126-84. "Контроль неразрушающий. Соединения паяные. Ультразвуковые методы контроля качества".

Паяные и паяно-сварные соединения, выполненные при реконструкции и ремонте пролетных строений, подлежат 100% визуальному и измерительному контролю.

12.2. Сварные и паяные соединения, признанные годными по результатам визуального и измерительного контроля, подлежат неразрушающему контролю физическими методами. Основные дефекты паяных соединений приведены в таблице 12.1, в соответствии с ГОСТ 24715-81. "Соединения паяные. Методы контроля качества".

Таблица 12.1

Дефекты паяных соединений

Поверхностные дефекты | Внутренние дефекты | Сквозные дефекты |

Поверхностное окисление, поверхностные поры, подрез и выходящие на поверхность: непропай, неспай, общая и локальная эрозии | непропай, неспай, трещина, внутренние поры, усадочная раковина, шлаковое включение, флюсовое включение, металлическое включение, неметаллическое включение, общая и локальная эрозии, паяльные остаточные напряжения, дефекты структуры паяного соединения (отклонения структуры от заданной техническими условиями) | непропай, неспай, общая и локальная эрозии, сочетание наружных и внутренних дефектов, приводящее к отслоению элементов |

Примечание. Неспай, паяльные остаточные напряжения, общая и локальная эрозии, дефекты структуры паяного соединения выявляют методами разрушающего контроля. | ||

12.3. Визуальный контроль качества пайки производится внешним осмотром на предмет непропая, раковин, трещин по паяному шву. При визуальном осмотре применяются лупы с 4 - 8-кратным увеличением.

12.4. Инструментальный ультразвуковой контроль выполняется в соответствии с Руководством по ультразвуковому контролю паяных нахлесточных соединений (приложение Г к Инструкции).

12.5. Допускается непропай отдельных мест с максимальным размером до 30% ширины шва, а общая площадь непропая также не должна превышать 30% площади паяного соединения.

к Инструкции по усилению трещин

типа Т-9 и Т-10 в стенках главных

и продольных балок сварных

металлических пролетных строений

железнодорожных мостов

ПО ЭКСПЛУАТАЦИИ ИНДУКЦИОННОЙ ВЫСОКОЧАСТОТНОЙ УСТАНОВКИ

(ОБЯЗАТЕЛЬНОЕ)

А1.1. Настоящее Руководство по эксплуатации индукционной высокочастотной установки (далее - Руководство) предназначено для изучения устройства и принципа работы высокочастотной индукционной установки модели LH-60KW (далее - установка LH-60KW) с целью обеспечения правильной и безопасной ее эксплуатации.

А1.2. Настоящее Руководство распространяется на установку LH-60KW, предназначенную для нагрева, пайки и закалки металлических изделий из черных и цветных металлов.

А1.3. Нагрев, пайка и закалка производится путем обработки изделия токами высокой частоты.

А1.4. Настоящее Руководство является руководящим документом для технологического и обслуживающего персонала.

Основные технические параметры и размеры на установку модели LH-60KW приведены в таблице А2.1.

Таблица А2.1

Технические параметры установки LH-60KW

N п/п | Наименование параметра | Значение параметра |

1. | Тип установки | транзисторная на IGBT модулях |

2. | Максимальная выходная мощность, кВт <*> | 60 |

3. | Напряжение питающей сети | ~3 Ф/380 В/50 Гц |

4. | Рабочая частота, кГц | 30 - 80 |

5. | Ток индуктора (на выходе), А | 400 - 2400 |

6. | Давление охлаждающей воды (не менее), МПа | 0,2 |

7. | Температура охлаждающей воды, °C | не более 40 |

8. | Режим управления на выходе | стабильный ток |

9. | Время нагрева | стабильное напряжение |

10. | Время сохранения тепла | 1 - 99 сек |

11. | Время охлаждения | 1 - 99 сек |

12. | Масса, кг: | |

Преобразователь | 30 | |

Трансформаторный блок | 34 | |

13. | Габаритные размеры, мм: | |

Преобразователь | 565 x 250 x 520 | |

Трансформаторный блок | 360 x 260 x 450 |

--------------------------------

<*> Максимальная выходная мощность преобразователя регулируется автоматически и зависит от добротности контура, а также загруженности системы индуктор-нагреваемый элемент (деталь).

А3.1. Условия эксплуатации установки LH-60KW приведены в таблице А3.1.

Таблица А3.1

Условия эксплуатации

N п/п | Наименование параметра |

1. | Температура окружающей среды +5 ~ +35 °C |

2. | Относительная влажность не более 90% |

3. | Высота над уровнем моря не выше 1000 м |

4. | Окружающая среда - невзрывоопасная, не содержащая агрессивных газов и паров |

5. | Концентрации токопроводящей и абразивной пыли не должны превышать указанных в ГОСТ 12.1.005-88 |

6. | Вибрации или удары в месте установки индукционной установки LH-60KW должны отсутствовать |