СПРАВКА

Источник публикации

Документ опубликован не был

Примечание к документу

Название документа

"Ведомственные строительные нормы. Технология стыковой контактной сварки оплавлением и пайки труб диаметром 57 - 325 мм для систем газоснабжения, межпоселковых и городских газопроводов"

(утв. Миннефтегазстроем СССР 03.04.1989)

"Ведомственные строительные нормы. Технология стыковой контактной сварки оплавлением и пайки труб диаметром 57 - 325 мм для систем газоснабжения, межпоселковых и городских газопроводов"

(утв. Миннефтегазстроем СССР 03.04.1989)

Содержание

Министерством строительства

предприятий нефтяной

и газовой промышленности

3 апреля 1989 года

ВЕДОМСТВЕННЫЕ СТРОИТЕЛЬНЫЕ НОРМЫ

ТЕХНОЛОГИЯ СТЫКОВОЙ КОНТАКТНОЙ СВАРКИ

ОПЛАВЛЕНИЕМ И ПАЙКИ ТРУБ ДИАМЕТРОМ 57 - 325 мм ДЛЯ СИСТЕМ

ГАЗОСНАБЖЕНИЯ, МЕЖПОСЕЛКОВЫХ И ГОРОДСКИХ ГАЗОПРОВОДОВ

Разработаны ВНИИ по строительству магистральных трубопроводов.

Согласованы с Госстроем СССР 03.04.1989, Госгортехнадзором СССР 27.03.1989, Гипрониигазом Минжилкомхоза РСФСР, ПО "Росгазификация" Минжилкомхоза РСФСР 29.08.1989.

Утверждены Министерством строительства предприятий нефтяной и газовой промышленности 03.04.1989.

Применение высокотемпературной пайки и оплавления для соединения стальных труб при строительстве газопроводов является перспективной технологией. Управление газового надзора своим Письмом от 19.06.1991 N 14-4/35 разрешило внедрение этой технологии МГПГО "Мосгаз" для строительства надземных газопроводов.

1.1. Настоящая инструкция распространяется на стыковую контактную сварку оплавлением и пайку труб  при производстве работ на строительстве новых, расширении и реконструкции действующих:

при производстве работ на строительстве новых, расширении и реконструкции действующих:

при производстве работ на строительстве новых, расширении и реконструкции действующих:

при производстве работ на строительстве новых, расширении и реконструкции действующих:систем газоснабжения на территории населенных пунктов, предназначенных для обеспечения природными газами с избыточным давлением не более 1,2 МПа (12 кгс/см2), сжиженными углеводородными газами (СУГ) с избыточным давлением до 1,6 МПа (16 кгс/см2) включительно потребителей, использующих эти газы в качестве топлива;

межпоселковых и городских газопроводов и внеплощадочных газопроводов промышленных предприятий, использующих газ в качестве топлива и сырья.

1.2. Стыковая сварка оплавлением и пайка могут выполняться как в стационарных условиях, так и передвижными установками непосредственно на трассе.

Допускается прокладывать трубопроводы путем протаскивания собранной петли трубопровода длиной до 1 км от неподвижно стоящего комплекса. Протаскивание осуществляется с помощью троса, закрепленного за буксир. При протаскивании изолированных труб необходимо исключить повреждение изоляции.

1.3. Режимы сварки и пайки труб одного размера по диаметру и толщине стенки при сварке в стационарных условиях и передвижными установками должны быть одинаковыми.

1.4. Общие вопросы производства работ, не отраженные в настоящей инструкции, должны соответствовать требованиям СНиП 3.05.02-88 "Газоснабжение" и СНиП III-42-80 "Магистральные трубопроводы. Правила производства и приемки работ".

1.5. К контактной сварке оплавлением и пайке допускаются лица не моложе 18 лет, окончившие специальные курсы и сдавшие экзамены в соответствии с Правилами аттестации сварщиков с участием представителя Госгортехнадзора СССР и имеющие специальное удостоверение.

подготовку труб к сварке;

зачистку поверхностей труб под контактные башмаки сварочной машины;

центровку труб в сварочной машине;

сварку труб, выполняемую автоматически по заданной программе;

удаление внутреннего и наружного грата.

2.2. Подготовку труб к сварке осуществляют в соответствии с п. 2.7 СНиП 3.05.02-88.

2.3. Зачистку поверхностей труб под токоподводящие башмаки сварочных машин выполняют с помощью зачистных устройств, входящих в состав установок и комплексов.

2.3.1. Трубы под токоподводящие башмаки сварочной машины зачищают до металлического блеска для обеспечения электрического контакта.

2.3.2. Кроме зачистки поясков на поверхности свариваемых труб, необходимо провести зачистку их торцов с помощью ручной шлифовальной машинки или напильником для обеспечения электрического контакта.

2.4. Центровку труб осуществляют сварочной машиной. Стык свариваемых труб при центровке располагают примерно в середине между токоподводящими башмаками.

2.4.1. Смещение кромок при центровке труб рекомендуется допускать не более 20% толщины стенки трубы, но не более 2 мм.

2.4.2. Зазор между торцами сцентрованных труб желательно иметь равномерным и минимальным. При сцентрованных трубах величина зазора между ними в любом месте периметра не должна превышать 3 мм для труб  , 5 мм для труб

, 5 мм для труб  и 7 мм для труб большего диаметра.

и 7 мм для труб большего диаметра.

, 5 мм для труб

, 5 мм для труб  и 7 мм для труб большего диаметра.

и 7 мм для труб большего диаметра.2.5. Сварка труб выполняется автоматически с программным изменением основных параметров в процессе сварки после нажатия кнопки "пуск-сварка".

2.5.1. Допускается неавтоматическое оплавление торцов труб для сплавления неравномерного зазора. Время неавтоматического оплавления приведено в таблице режимов.

2.5.2. Для проведения сварки следует:

отрегулировать программу командоаппарата в соответствии с режимом сварки данного размера трубы (табл. 4.1 - 4.2) и инструкцией по эксплуатации командоаппарата;

установить величину осадки в соответствии с режимом сварки;

установить переключатель коррекции в положение, соответствующее сечению свариваемой трубы.

Таблица 4.1

───┬───────────────────────┬───────────────────────────────────────────────

N │ Параметры сварки │ Размеры труб, мм

п/п│ ├───────────┬───────────┬───────────┬───────────

│ │ 57x3-3,5 │57x4,0-6,0 │ 76x3-3,5 │ 76x4-6

───┼───────────────────────┼───────────┼───────────┼───────────┼───────────

1 │ 2 │ 3 │ 4 │ 5 │ 6

───┼───────────────────────┼───────────┼───────────┼───────────┼───────────

1 │Первичное напряжение │380 +/- 10 │380 +/- 10 │380 +/- 10 │380 +/- 10

│сварочного │ │ │ │

│трансформатора, В │ │ │ │

2 │Программируемая │0,22 - 0,24│0,22 - 0,24│0,22 - 0,24│0,22 - 0,24

│скорость оплавления, │ │ │ │

│мм/с │ │ │ │

3 │Время сварки │ 12 +/- 2 │ 15 +/- 2 │ 15 +/- 2 │ 20 +/- 2

│на программируемой │ │ │ │

│скорости, с │ │ │ │

4 │Время выхода │ 3 +/- 0,5 │ 3 +/- 0,5 │ 3 +/- 0,5 │ 5 +/- 1

│на конечную скорость, с│ │ │ │

5 │Конечная скорость │ 1,7 - 1,8 │ 1,7 - 1,8 │ 1,7 - 1,8 │ 1,7 - 1,8

│оплавления, мм/с │ │ │ │

6 │Время оплавления │ 7 - 8 │ 7 - 8 │ 7 - 8 │ 7 - 8

│на конечной скорости, с│ │ │ │

7 │Установленная величина │ 3,5 + 0,5 │ 4 + 1 │ 3,5 + 0,5 │ 4 + 1

│осадки, мм │ │ │ │

8 │Минимальная скорость │ 25 │ 25 │ 25 │ 25

│осадки, мм/с │ │ │ │

9 │Время осадки под током,│ 0,5 - 0,7 │ 0,5 - 0,7 │ 0,5 - 0,7 │ 0,5 - 0,7

│с │ │ │ │

10 │Давление │5,5 +/- 0,5│5,5 +/- 0,5│5,5 +/- 0,5│6,0 +/- 0,5

│в гидросистеме, МПа │(55 +/- 5) │(55 +/- 5) │(55 +/- 5) │(60 +/- 5)

│(кгс/см2) │ │ │ │

11 │Допустимое увеличение │ 10 │ 10 │ 10 │ 10

│времени оплавления │ │ │ │

│при сплавлении косых │ │ │ │

│торцов, с │ │ │ │

Продолжение таблицы 4.1

───┬───────────────────────┬───────────────────────────────────────────────

N │ Параметры сварки │ Размеры труб, мм

п/п│ ├───────────┬───────────┬───────────┬───────────

│ │89x3,5-5,5 │ 89x6-8 │108x3,5-4,5│ 108x5-6

───┼───────────────────────┼───────────┼───────────┼───────────┼───────────

1 │ 2 │ 7 │ 8 │ 9 │ 10

───┼───────────────────────┼───────────┼───────────┼───────────┼───────────

1 │Первичное напряжение │380 +/- 10 │380 +/- 10 │ 380 +/- 10│380 +/- 10

│сварочного │ │ │ │

│трансформатора, В │ │ │ │

2 │Программируемая │0,22 - 0,24│0,22 - 0,24│0,22 - 0,24│0,22 - 0,24

│скорость оплавления, │ │ │ │

│мм/с │ │ │ │

3 │Время сварки │ 25 +/- 3 │ 40 +/- 3 │ 30 +/- 3 │ 35 +/- 3

│на программируемой │ │ │ │

│скорости, с │ │ │ │

4 │Время выхода │ 5 +/- 1 │ 7 +/- 1 │ 5 +/- 1 │ 5 +/- 1

│на конечную скорость, с│ │ │ │

5 │Конечная скорость │ 1,7 - 1,8 │ 1,7 - 1,8 │ 1,7 - 1,8 │ 1,7 - 1,8

│оплавления, мм/с │ │ │ │

6 │Время оплавления │ 7 - 8 │ 7 - 8 │ 7 - 8 │ 7 - 8

│на конечной скорости, с│ │ │ │

7 │Установленная величина │ 4,5 + 0,5 │ 5 + 0,5 │ 3,5 + 1 │ 4,5 + 0,5

│осадки, мм │ │ │ │

8 │Минимальная скорость │ 25 │ 25 │ 25 │ 25

│осадки, мм/с │ │ │ │

9 │Время осадки под током,│ 0,5 - 0,7 │ 0,5 - 0,7 │ 0,5 - 0,7 │ 0,5 - 0,7

│с │ │ │ │

10 │Давление │6,5 +/- 0,5│7,0 +/- 0,5│7,0 +/- 0,5│7,0 +/- 0,5

│в гидросистеме, МПа │(65 +/- 5) │(70 +/- 5) │ (70 +/- 5)│(70 +/- 5)

│(кгс/см2) │ │ │ │

11 │Допустимое увеличение │ 10 │ 10 │ 10 │ 10

│времени оплавления │ │ │ │

│при сплавлении косых │ │ │ │

│торцов, с │ │ │ │

Продолжение таблицы 4.1

───┬─────────────────────────────┬─────────────────────────────────────────

N │ Параметры сварки │ Размеры труб, мм

п/п│ ├───────────┬───────────────┬─────────────

│ │108 x 7 - 8│114 x 3,5 - 4,5│114 x 5 - 6,5

───┼─────────────────────────────┼───────────┼───────────────┼─────────────

1 │ 2 │ 11 │ 12 │ 13

───┼─────────────────────────────┼───────────┼───────────────┼─────────────

1 │Первичное напряжение │380 +/- 10 │ 380 +/- 10 │ 380 +/- 10

│сварочного трансформатора, В │ │ │

2 │Программируемая скорость │0,22 - 0,24│ 0,22 - 0,24 │ 0,22 - 0,24

│оплавления, мм/с │ │ │

3 │Время сварки │ 40 +/- 3 │ 35 +/- 3 │ 40 +/- 3

│на программируемой скорости, │ │ │

│с │ │ │

4 │Время выхода на конечную │ 5 +/- 1 │ 5 +/- 1 │ 5 +/- 1

│скорость, с │ │ │

5 │Конечная скорость оплавления,│ 1,7 - 1,8 │ 1,7 - 1,8 │ 1,7 - 1,8

│мм/с │ │ │

6 │Время оплавления на конечной │ 7 - 8 │ 7 - 8 │ 7 - 8

│скорости, с │ │ │

7 │Установленная величина │ 5 + 0,5 │ 4 + 0,5 │ 5 + 0,5

│осадки, мм/с │ │ │

8 │Минимальная скорость осадки, │ 25 │ 25 │ 25

│мм/с │ │ │

9 │Время осадки под током, с │ 0,5 - 0,7 │ 0,5 - 0,7 │ 0,5 - 0,7

10 │Давление в гидросистеме, МПа │7,5 +/- 0,5│ 7,0 +/- 0,5 │ 7,5 +/- 0,5

│(кгс/см2) │(75 +/- 5) │ (70 +/- 5) │ (75 +/- 5)

11 │Допустимое увеличение времени│ 15 │ 15 │ 15

│оплавления при сплавлении │ │ │

│косых торцов, с │ │ │

Таблица 4.2

───┬───────────────────────┬───────────────────────────────────────────────

N │ Параметры сварки │ Размеры труб, мм

п/п│ ├───────────┬───────────┬───────────┬───────────

│ │ 57x3-3,5 │57 x 4 - 6 │ 76x3-3,5 │76 x 4 - 6

───┼───────────────────────┼───────────┼───────────┼───────────┼───────────

1 │Первичное напряжение │380 +/- 20 │380 +/- 20 │360 +/- 10 │380 +/- 10

│сварочного │ │ │ │

│трансформатора, В │ │ │ │

2 │Программируемая │0,2 +/- 0,1│0,2 +/- 0,1│0,2 +/- 0,1│0,22 - 0,24

│скорость оплавления, │ │ │ │

│мм/с │ │ │ │

3 │Время сварки │ 15 +/- 2 │ 20 +/- 3 │ 20 +/- 3 │ 25 +/- 3

│на программируемой │ │ │ │

│скорости, с │ │ │ │

4 │Конечная скорость │1,5 +/- 0,3│1,5 +/- 0,3│1,5 +/- 0,3│1,2 +/- 0,2

│форсировки, мм/с │ │ │ │

5 │Время форсировки, с │ 10 +/- 2 │ 10 +/- 2 │ 10 +/- 2 │ 10 +/- 2

ИС МЕГАНОРМ: примечание.

Значение в графе "76x3-3,5" дано в соответствии с официальным текстом

документа.

6 │Установленная линейная │ 3,5 + 0,5 │ 4 + 1 │3,5 +/- 0,5│ 4 + 1

│величина осадки, мм │ │ │ │

7 │Минимальная скорость │ 25 │ 25 │ 25 │ 25

│осадки, мм/с │ │ │ │

8 │Время осадки под током,│0,9 +/- 0,3│0,9 +/- 0,3│0,9 +/- 0,3│0,9 +/- 0,3

│с │ │ │ │

9 │Давление │ │ │ │

│в гидросистеме, МПа │ │ │ │

│(кгс/см2): │ │ │ │

ИС МЕГАНОРМ: примечание.

Значение в графе "57x3-3,5" дано в соответствии с официальным текстом

документа.

│ а) низкое │6,0 +/- 10 │6,0 +/- 1,0│6,0 +/- 1,0│6,0 +/- 1,0

│ │(60 +/- 10)│(60 +/- 10)│(60 +/- 10)│(60 +/- 10)

│ б) высокое │ - │ - │ - │ -

10 │Допустимое увеличение │ 10 │ 10 │ 10 │ 10

│времени оплавления │ │ │ │

│при сплавлении косых │ │ │ │

│торцов, с │ │ │ │

Продолжение таблицы 4.2

───┬───────────────────────┬───────────────────────────────────────────────

N │ Параметры сварки │ Размеры труб, мм

п/п│ ├───────────┬───────────┬───────────┬───────────

│ │89x3,5-5,5 │89 x 6 - 8 │108x3,5-4,5│108 x 5 - 6

───┼───────────────────────┼───────────┼───────────┼───────────┼───────────

ИС МЕГАНОРМ: примечание.

Значение в графе "89x3,5-5,5" дано в соответствии с официальным текстом

документа.

1 │Первичное напряжение │ 380 + 10 │360 +/- 10 │380 +/- 10 │380 +/- 10

│сварочного │ │ │ │

│трансформатора, В │ │ │ │

2 │Программируемая │0,22 - 0,24│0,22 - 0,24│0,22 - 0,24│0,22 - 0,24

│скорость оплавления, │ │ │ │

│мм/с │ │ │ │

3 │Время сварки │ 30 +/- 3 │ 35 +/- 3 │ 30 +/- 3 │ 45 - 50

│на программируемой │ │ │ │

│скорости, с │ │ │ │

4 │Конечная скорость │1,2 +/- 0,2│1,2 +/- 0,2│1,2 +/- 0,2│ 0,9 - 1,1

│форсировки, мм/с │ │ │ │

5 │Время форсировки, с │ 10 +/- 2 │ 10 +/- 2 │ 10 +/- 2 │ 10 +/- 2

6 │Установленная линейная │ 4,0 + 1 │ 5 + 0,5 │ 3,5 + 1 │ 4,5 + 0,5

│величина осадки, мм │ │ │ │

7 │Минимальная скорость │ 25 │ 25 │ 25 │ 25

│осадки, мм/с │ │ │ │

8 │Время осадки под током,│0,9 +/- 0,3│0,9 +/- 0,3│0,9 +/- 0,3│ 0,8 - 1,0

│с │ │ │ │

9 │Давление │ │ │ │

│в гидросистеме, МПа │ │ │ │

│(кгс/см2): │ │ │ │

│ а) низкое │6,0 +/- 1,0│6,0 +/- 1,0│6,0 +/- 1,0│4,0 +/- 0,5

│ │(60 +/- 10)│(60 +/- 10)│(60 +/- 10)│(40 +/- 5)

│ б) высокое │ - │ - │ - │ -

10 │Допустимое увеличение │ 10 │ 10 │ 10 │ 15

│времени оплавления │ │ │ │

│при сплавлении косых │ │ │ │

│торцов, с │ │ │ │

Продолжение таблицы 4.2

───┬───────────────────────┬───────────────────────────────────────────────

N │ Параметры сварки │ Размеры труб, мм

п/п│ ├───────────┬───────────┬───────────┬───────────

│ │108 x 7 - 8│114x3,5-4,5│ 114x5-6,5 │ 114 x 78

───┼───────────────────────┼───────────┼───────────┼───────────┼───────────

1 │Первичное напряжение │360 +/- 10 │380 +/- 10 │380 +/- 10 │360 +/- 10

│сварочного │ │ │ │

│трансформатора, В │ │ │ │

2 │Программируемая │0,22 - 0,24│0,22 - 0,24│0,22 - 0,24│0,22 - 0,24

│скорость оплавления, │ │ │ │

│мм/с │ │ │ │

3 │Время сварки │ 45 - 50 │ 45 - 50 │ 50 - 55 │ 50 - 55

│на программируемой │ │ │ │

│скорости, с │ │ │ │

4 │Конечная скорость │ 0,9 - 1,1 │ 0,9 - 1,1 │ 0,9 - 1,1 │ 0,9 - 1,1

│форсировки, мм/с │ │ │ │

5 │Время форсировки, с │ 10 +/- 2 │ 10 +/- 2 │ 10 +/- 2 │ 10 +/- 2

6 │Установленная линейная │ 5 + 0,5 │ 4 + 0,5 │ 5 + 0,5 │ 5 + 0,5

│величина осадки, мм │ │ │ │

7 │Минимальная скорость │ 25 │ 25 │ 25 │ 25

│осадки, мм/с │ │ │ │

8 │Время осадки под током,│ 0,8 - 1,0 │ 0,8 - 1,0 │ 0,8 - 1,0 │ 0,8 - 1,0

│с │ │ │ │

9 │Давление │ │ │ │

│в гидросистеме, МПа │ │ │ │

│(кгс/см2): │ │ │ │

│ а) низкое │4,0 +/- 0,5│4,0 +/- 0,5│4,0 +/- 0,5│4,0 +/- 0,5

│ │(40 +/- 5) │(40 +/- 5) │(40 +/- 5) │(40 +/- 5)

│ б) высокое │ - │ - │ - │ -

10 │Допустимое увеличение │ 15 │ 15 │ 15 │ 15

│времени оплавления │ │ │ │

│при сплавлении косых │ │ │ │

│торцов, с │ │ │ │

Продолжение таблицы 4.2

───┬───────────────────────┬───────────────────────────────────────────────

N │ Параметры сварки │ Размеры труб, мм

п/п│ ├───────────┬───────────┬───────────┬───────────

│ │ 114 x 10 │ 114 x 12 │159 x 4 - 5│159x5,5-6,5

───┼───────────────────────┼───────────┼───────────┼───────────┼───────────

1 │Первичное напряжение │360 +/- 10 │400 +/- 10 │400 +/- 10 │400 +/- 10

│сварочного │ │ │ │

│трансформатора, В │ │ │ │

2 │Программируемая │0,22 - 0,24│0,22 - 0,24│0,22 - 0,24│0,22 - 0,24

│скорость оплавления, │ │ │ │

│мм/с │ │ │ │

3 │Время сварки │ 60 - 65 │ 70 - 75 │ 55 - 60 │ 60 - 65

│на программируемой │ │ │ │

│скорости, с │ │ │ │

4 │Конечная скорость │ 0,9 - 1,1 │ 0,9 - 1,1 │ 0,9 - 1,1 │ 0,9 - 1,1

│форсировки, мм/с │ │ │ │

5 │Время форсировки, с │ 10 +/- 2 │ 10 +/- 2 │ 10 +/- 2 │ 10 +/- 2

6 │Установленная линейная │ 5 + 0,5 │ 6 + 0,5 │ 4,5 + 0,5 │ 5 + 0,5

│величина осадки, мм │ │ │ │

7 │Минимальная скорость │ 25 │ 25 │ 25 │ 25

│осадки, мм/с │ │ │ │

8 │Время осадки под током,│ 0,8 - 1,0 │ 0,8 - 1,0 │ 0,8 - 1,0 │ 0,8 - 1,0

│с │ │ │ │

9 │Давление │ │ │ │

│в гидросистеме, МПа │ │ │ │

│(кгс/см2): │ │ │ │

│ а) низкое │4,0 +/- 0,5│5,0 +/- 0,5│4,0 +/- 0,5│4,0 +/- 0,5

│ │(40 +/- 5) │(50 +/- 5) │(40 +/- 5) │(40 +/- 5)

│ б) высокое │ - │ - │ - │ -

10 │Допустимое увеличение │ 15 │ 15 │ 15 │ 15

│времени оплавления │ │ │ │

│при сплавлении косых │ │ │ │

│торцов, с │ │ │ │

Продолжение таблицы 4.2

───┬───────────────────────┬───────────────────────────────────────────────

N │ Параметры сварки │ Размеры труб, мм

п/п│ ├───────────┬───────────┬───────────┬───────────

│ │ 159x7-8 │ 159x9-10 │ 159x14 │ 168x4-6

───┼───────────────────────┼───────────┼───────────┼───────────┼───────────

1 │Первичное напряжение │400 +/- 10 │400 +/- 10 │400 +/- 10 │400 +/- 10

│сварочного │ │ │ │

│трансформатора, В │ │ │ │

2 │Программируемая │0,22 - 0,24│0,22 - 0,24│0,22 - 0,24│0,22 - 0,24

│скорость оплавления, │ │ │ │

│мм/с │ │ │ │

3 │Время сварки │ 65 - 70 │ 70 - 75 │ 85 - 90 │ 65 - 70

│на программируемой │ │ │ │

│скорости, с │ │ │ │

4 │Конечная скорость │ 0,9 - 1,1 │ 0,9 - 1,1 │ 0,9 - 1,1 │ 0,9 - 1,1

│форсировки, мм/с │ │ │ │

5 │Время форсировки, с │ 10 +/- 2 │ 10 +/- 2 │ 10 +/- 2 │ 10 +/- 2

6 │Установленная линейная │ 5 + 0,5 │ 6 + 0,5 │ 7 + 0,5 │ 5 + 0,5

│величина осадки, мм │ │ │ │

7 │Минимальная скорость │ 25 │ 25 │ 25 │ 25

│осадки, мм/с │ │ │ │

8 │Время осадки под током,│ 0,8 - 1,0 │ 0,8 - 1,0 │ 0,8 - 1,0 │ 0,8 - 1,0

│с │ │ │ │

9 │Давление │ │ │ │

│в гидросистеме, МПа │ │ │ │

│(кгс/см2): │ │ │ │

│ а) низкое │5,0 +/- 0,5│6,0 +/- 0,5│6,5 +/- 0,5│6,0 +/- 0,5

│ │(50 +/- 5) │(60 +/- 5) │(65 +/- 5) │(60 +/- 5)

│ б) высокое │ - │ - │ - │ -

10 │Допустимое увеличение │ 15 │ 15 │ 20 │ 20

│времени оплавления │ │ │ │

│при сплавлении косых │ │ │ │

│торцов, с │ │ │ │

Продолжение таблицы 4.2

───┬───────────────────────┬───────────────────────────────────────────────

N │ Параметры сварки │ Размеры труб, мм

п/п│ ├───────────┬───────────┬───────────┬───────────

│ │168x6,5-7,5│ 168 x 8 │ 168 x 10 │ 168 x 12

───┼───────────────────────┼───────────┼───────────┼───────────┼───────────

1 │Первичное напряжение │400 +/- 10 │400 +/- 10 │400 +/- 10 │400 +/- 10

│сварочного │ │ │ │

│трансформатора, В │ │ │ │

2 │Программируемая │0,22 - 0,24│0,22 - 0,24│0,22 - 0,24│0,22 - 0,24

│скорость оплавления, │ │ │ │

│мм/с │ │ │ │

3 │Время сварки │ 70 - 75 │ 70 - 75 │ 75 - 80 │ 80 - 85

│на программируемой │ │ │ │

│скорости, с │ │ │ │

4 │Конечная скорость │ 0,9 - 1,1 │ 0,9 - 1,1 │ 0,9 - 1,1 │ 0,9 - 1,1

│форсировки, мм/с │ │ │ │

5 │Время форсировки, с │ 10 +/- 2 │ 10 +/- 2 │ 10 +/- 2 │ 10 +/- 2

6 │Установленная линейная │ 5,5 + 0,5 │ 6 + 0,5 │ 6 + 0,5 │ 6 + 0,5

│величина осадки, мм │ │ │ │

7 │Минимальная скорость │ 25 │ 25 │ 25 │ 25

│осадки, мм/с │ │ │ │

8 │Время осадки под током,│ 0,8 - 1,0 │ 0,8 - 1,0 │ 0,8 - 1,0 │ 0,8 - 1,0

│с │ │ │ │

9 │Давление │ │ │ │

│в гидросистеме, МПа │ │ │ │

│(кгс/см2): │ │ │ │

│ а) низкое │6,0 +/- 0,5│6,0 +/- 0,5│6,0 +/- 0,5│6,0 +/- 0,5

│ │(60 +/- 5) │(60 +/- 5) │(60 +/- 5) │(60 +/- 5)

│ б) высокое │ - │ - │ - │ -

10 │Допустимое увеличение │ 20 │ 20 │ 20 │ 20

│времени оплавления │ │ │ │

│при сплавлении косых │ │ │ │

│торцов, с │ │ │ │

Продолжение таблицы 4.2

───┬───────────────────────┬───────────────────────────────────────────────

N │ Параметры сварки │ Размеры труб, мм

п/п│ ├───────────┬───────────┬───────────┬───────────

│ │ 168 x 14 │219x4,5-5,5│219 x 6 - 7│ 219 x 8

───┼───────────────────────┼───────────┼───────────┼───────────┼───────────

1 │Первичное напряжение │400 +/- 10 │400 +/- 10 │400 +/- 10 │400 +/- 10

│сварочного │ │ │ │

│трансформатора, В │ │ │ │

2 │Программируемая │0,22 - 0,24│0,22 - 0,24│0,22 - 0,24│0,22 - 0,24

│скорость оплавления, │ │ │ │

│мм/с │ │ │ │

3 │Время сварки │ 90 - 95 │ 65 - 70 │ 70 - 75 │ 80 - 85

│на программируемой │ │ │ │

│скорости, с │ │ │ │

4 │Конечная скорость │ 0,9 - 1,1 │ 0,9 - 1,1 │ 0,9 - 1,1 │ 0,9 - 1,1

│форсировки, мм/с │ │ │ │

5 │Время форсировки, с │ 10 +/- 2 │ 10 +/- 2 │ 10 +/- 2 │ 10 +/- 2

6 │Установленная линейная │ 7 + 0,5 │ 5 + 0,5 │ 6 + 0,5 │ 6 + 0,5

│величина осадки, мм │ │ │ │

7 │Минимальная скорость │ 25 │ 25 │ 25 │ 25

│осадки, мм/с │ │ │ │

8 │Время осадки под током,│ 0,8 - 1,0 │ 0,8 - 1,0 │ 0,8 - 1,0 │ 0,8 - 1,0

│с │ │ │ │

9 │Давление │ │ │ │

│в гидросистеме, МПа │ │ │ │

│(кгс/см2): │ │ │ │

│ а) низкое │6,5 +/- 0,5│5,0 +/- 0,5│5,0 +/- 0,5│5,0 +/- 0,5

│ │(65 +/- 5) │(50 +/- 5) │(50 +/- 5) │(50 +/- 5)

│ б) высокое │ - │ - │ - │ -

10 │Допустимое увеличение │ 20 │ 20 │ 20 │ 20

│времени оплавления │ │ │ │

│при сплавлении косых │ │ │ │

│торцов, с │ │ │ │

Продолжение таблицы 4.2

───┬───────────────────────┬───────────────────────────────────────────────

N │ Параметры сварки │ Размеры труб, мм

п/п│ ├───────────┬───────────┬───────────┬───────────

│ │ 219 x 9 │ 219 x 11 │ 219 x 14 │ 219 x 20

───┼───────────────────────┼───────────┼───────────┼───────────┼───────────

1 │Первичное напряжение │400 +/- 10 │400 +/- 10 │400 +/- 10 │400 +/- 10

│сварочного │ │ │ │

│трансформатора, В │ │ │ │

2 │Программируемая │0,22 - 0,24│0,22 - 0,24│0,22 - 0,24│0,22 - 0,24

│скорость оплавления, │ │ │ │

│мм/с │ │ │ │

3 │Время сварки │ 85 - 90 │ 110 - 115 │ 130 - 140 │ 150 - 160

│на программируемой │ │ │ │

│скорости, с │ │ │ │

4 │Конечная скорость │ 0,9 - 1,1 │ 0,9 - 1,1 │ 0,9 - 1,1 │ 0,9 - 1,1

│форсировки, мм/с │ │ │ │

5 │Время форсировки, с │ 10 +/- 2 │ 10 +/- 2 │ 10 +/- 2 │ 10 +/- 2

6 │Установленная линейная │ 6 + 0,5 │ 7 + 1 │ 7 + 1 │ 8 + 1

│величина осадки, мм │ │ │ │

7 │Минимальная скорость │ 25 │ 25 │ 25 │ 25

│осадки, мм/с │ │ │ │

8 │Время осадки под током,│ 0,8 - 1,0 │ 0,8 - 1,0 │ 0,8 - 1,0 │ 0,8 - 1,0

│с │ │ │ │

9 │Давление │ │ │ │

│в гидросистеме, МПа │ │ │ │

│(кгс/см2): │ │ │ │

│ а) низкое │6,0 +/- 0,5│4,0 +/- 0,5│4,0 +/- 0,5│ 5 +/- 0,5

│ │(60 +/- 5) │(40 +/- 5) │(40 +/- 5) │(50 +/- 5)

│ б) высокое │ - │7,0 +/- 0,5│7,0 +/- 0,5│8,0 +/- 0,5

│ │ │(70 +/- 5) │(70 +/- 5) │(80 +/- 5)

10 │Допустимое увеличение │ 20 │ 20 │ 20 │ 20

│времени оплавления │ │ │ │

│при сплавлении косых │ │ │ │

│торцов, с │ │ │ │

Продолжение таблицы 4.2

───┬──────────────────────────────────┬────────────────────────────────────

N │ Параметры сварки │ Размеры труб, мм

п/п│ ├───────────┬───────────┬────────────

│ │ 273x6-7 │ 273x8-9 │ 273x10-12

───┼──────────────────────────────────┼───────────┼───────────┼────────────

1 │Первичное напряжение сварочного │400 +/- 10 │400 +/- 10 │ 400 +/- 10

│трансформатора, В │ │ │

2 │Программируемая скорость │0,22 - 0,24│0,22 - 0,24│0,22 - 0,24

│оплавления, мм/с │ │ │

3 │Время сварки на программируемой │ 80 - 85 │ 85 - 90 │ 110 - 120

│скорости, с │ │ │

4 │Конечная скорость форсировки, мм/с│ 0,9 - 1,1 │ 0,9 - 1,1 │ 0,9 - 1,1

5 │Время форсировки, с │ 10 +/- 2 │ 10 +/- 2 │ 10 +/- 2

6 │Установленная линейная величина │ 5 + 0,5 │ 6 + 0,5 │ 6,5 + 0,5

│осадки, мм │ │ │

7 │Минимальная скорость осадки, мм/с │ 25 │ 25 │ 25

8 │Время осадки под током, с │ 0,8 - 1,0 │ 0,8 - 1,0 │ 0,8 - 1,0

9 │Давление в гидросистеме, МПа │ │ │

│(кгс/см2): │ │ │

│ а) низкое │ 6 +/- 0,5 │6,5 +/- 0,5│6,5 +/- 0,5

│ │(60 +/- 5) │(65 +/- 5) │ (65 +/- 5)

│ б) высокое │ - │ - │ -

10 │Допустимое увеличение времени │ 30 │ 30 │ 30

│оплавления при сплавлении косых │ │ │

│торцов, с │ │ │

Продолжение таблицы 4.2

───┬──────────────────────────────────┬────────────────────────────────────

N │ Параметры сварки │ Размеры труб, мм

п/п│ ├───────────┬───────────┬────────────

│ │ 273 x 14 │ 273 x 18 │325 x 6 - 7

───┼──────────────────────────────────┼───────────┼───────────┼────────────

1 │Первичное напряжение сварочного │400 +/- 10 │400 +/- 10 │ 400 +/- 10

│трансформатора, В │ │ │

2 │Программируемая скорость │0,22 - 0,24│0,22 - 0,24│0,22 - 0,24

│оплавления, мм/с │ │ │

3 │Время сварки на программируемой │ 140 - 150 │ 160 - 170 │ 85 - 90

│скорости, с │ │ │

4 │Конечная скорость форсировки, мм/с│ 0,9 - 1,1 │ 0,9 - 1,1 │ 0,9 - 1,1

5 │Время форсировки, с │ 10 +/- 2 │ 10 +/- 2 │ 10 +/- 2

6 │Установленная линейная величина │ 7 + 1 │ 8 + 1 │ 6 + 0,5

│осадки, мм │ │ │

7 │Минимальная скорость осадки, мм/с │ 25 │ 25 │ 25

8 │Время осадки под током, с │ 0,8 - 1,0 │ 0,8 - 1,0 │ 0,8 - 1,0

9 │Давление в гидросистеме, МПа │ │ │

│(кгс/см2): │ │ │

│ а) низкое │ 5 +/- 0,5 │ 5 +/- 0,5 │ 5 +/- 0,5

│ │(50 +/- 5) │(50 +/- 5) │ (50 +/- 5)

│ б) высокое │10 +/- 0,5 │8,5 +/- 0,5│7,0 +/- 0,5

│ │(100 +/- 5)│(85 +/- 5) │ (70 +/- 5)

10 │Допустимое увеличение времени │ 30 │ 30 │ 30

│оплавления при сплавлении косых │ │ │

│торцов, с │ │ │

Продолжение таблицы 4.2

───┬──────────────────────────────────┬────────────────────────────────────

N │ Параметры сварки │ Размеры труб, мм

п/п│ ├───────────┬───────────┬────────────

│ │325 x 8 - 9│ 325 x 14 │ 325 x 16

───┼──────────────────────────────────┼───────────┼───────────┼────────────

1 │Первичное напряжение сварочного │400 +/- 10 │400 +/- 10 │ 400 +/- 10

│трансформатора, В │ │ │

2 │Программируемая скорость │0,22 - 0,24│0,22 - 0,24│0,22 - 0,24

│оплавления, мм/с │ │ │

3 │Время сварки на программируемой │ 90 - 95 │ 170 - 180 │ 180 - 190

│скорости, с │ │ │

4 │Конечная скорость форсировки, мм/с│ 0,9 - 1,1 │ 0,9 - 1,1 │ 0,9 - 1,1

5 │Время форсировки, с │ 10 +/- 2 │ 10 +/- 2 │ 10 +/- 2

6 │Установленная линейная величина │ 7 + 0,5 │ 8 + 1 │ 9 + 1

│осадки, мм │ │ │

7 │Минимальная скорость осадки, мм/с │ 25 │ 25 │ 25

8 │Время осадки под током, с │ 0,8 - 1,0 │ 0,8 - 1,0 │ 0,8 - 1,0

9 │Давление в гидросистеме, МПа │ │ │

│(кгс/см2): │ │ │

│ а) низкое │ 5 +/- 0,5 │ 6 +/- 0,5 │ 6 +/- 0,5

│ │(50 +/- 5) │(60 +/- 5) │ (60 +/- 5)

│ б) высокое │8,0 +/- 0,5│9,5 +/- 0,5│12,0 +/- 0,5

│ │(80 +/- 5) │(95 +/- 5) │(120 +/- 5)

10 │Допустимое увеличение времени │ 30 │ 30 │ 30

│оплавления при сплавлении косых │ │ │

│торцов, с │ │ │

2.6. Внутренний и наружный грат удаляется с помощью специальных гратоснимающих устройств и гратоснимателями, встроенными в сварочную машину. Порядок съема грата осуществляют в соответствии с инструкцией по эксплуатации гратоснимающих устройств и установок.

2.7. При сварке труб на полустационарных механизированных линиях в секции длиной до 36 м, кроме операций, изложенных в пп. 2.1 - 2.6, выполняют дополнительно следующие операции:

укладывают трубы на приемный стеллаж симметрично по отношению к покатям стеллажа, где проводят подготовку труб к сварке в соответствии с п. 2.2;

передают трубы на линию зачистки, где осуществляют зачистку в соответствии с п. 2.3;

подают на рольганг и транспортируют по нему зачищенные трубы к сварочной машине, где производят центровку и сварку труб в соответствии с пп. 2.4 и 2.5;

транспортируют сваренную трехтрубку и осуществляют ее передачу на стеллаж готовой продукции.

2.8. При сварке труб или секций передвижными установками или комплексами в непрерывную нитку трубопровода, кроме операций, изложенных в пп. 2.1 - 2.6, выполняют дополнительно следующие операции:

трубу или секцию подают трубоукладчиком таким образом, чтобы торец трубы находился в зоне зачистной машины;

при необходимости с помощью индивидуального привода производят точную установку зачистной машины на стык и его зачистку в соответствии с п. 2.3;

трубу или секцию трубоукладчиком подают в сварочную машину, где производят ее центровку в соответствии с п. 2.4, сварку в соответствии с п. 2.5 и снятие наружного грата.

3.1. Перед началом сварки трубопровода осуществляются техническое обслуживание сварочной машины в соответствии с инструкцией по ее эксплуатации, наладка и проверка на холостом ходу и при сварке.

Проверка работы машины на холостом ходу

3.2. В наладочном режиме проверяют правильность работы механической и электрической части машины в соответствии с инструкцией по ее эксплуатации.

3.3. По секундомеру проверяют настройку командных приборов. В случае отклонения от заданного в таблицах режима производят подстройку командных приборов в соответствии с инструкцией по их эксплуатации.

3.4. По вольтметру проверяют первичное напряжение на сварочном трансформаторе.

3.5. По диаграмме записи перемещения подвижной части машины и по замеру линейкой непосредственно на машине сопоставляется величина оплавления, осадки и их скорости.

3.6. Скорость перемещения подвижной части машины при форсировке проверяют по прибору записи перемещения в соответствии с методикой регистрации и расшифровки параметров процесса, изложенной в Приложении 1.

3.7. Отсутствие проскальзывания проверяют путем зажатия обеих половин сварочной машины на одной трубе и включения осадки при выключенном трансформаторе. В этом случае не должно быть зарегистрировано перемещение подвижной части машины относительно труб по отпечаткам зажимных башмаков на их поверхности. Наличие отпечатков в виде рисок свидетельствует о проскальзывании.

Проверка работы машины при сварке

3.8. При сварке проверяют чувствительность схемы коррекции. Если после нескольких колебаний устанавливается устойчивое оплавление, то значит чувствительность схемы обратной связи по току оплавления (коррекция) отрегулирована правильно. При недостаточной чувствительности схемы коррекции происходит "залипание" стыка. При чрезмерной чувствительности процесс протекает неустойчиво, колебательно. Следует подобрать необходимую чувствительность схемы коррекции.

3.9. При сварке производят контроль основных параметров режима, записывая их на диаграммах регистрирующего прибора и сравнивая их с данными режима сварки, приведенными в табл. 4.1 и 4.2, в соответствии с методикой, прилагаемой к данной инструкции (Приложение 1 обязательное). Записи подлежат следующие параметры:

первичное напряжение сварочного трансформатора; по записи напряжения определяют стабильность и величину напряжения в процессе оплавления и начальной стадии осадки;

сварочный ток; по записи тока определяют перерывы в протекании тока или короткие замыкания в процессе оплавления и форсировки; наличие указанных нарушений не допускается, кроме начального периода оплавления, во время сплавления фасок, когда допускаются кратковременные (до 2 - 3 с) замыкания торцов, при которых скорость подачи снижается до нуля и возможно реверсирование подвижной части машины;

перемещение подвижной части машины в процессе оплавления и осадки; по записи перемещения определяют величины и скорости оплавления, форсировки и осадки;

напряжение на якоре двигателя редуктора следящего золотника; по записи напряжения определяют моменты изменения скорости перемещения подвижной части сварочной машины.

5.1. К сварке трубопровода допускают оператора электроконтактной установки, прошедшего соответствующую подготовку и имеющего удостоверение на право проведения работ по контактной стыковой сварке оплавлением трубопроводов.

5.2. Перед началом сварки трубопровода оператор электроконтактной установки должен сварить допускной стык в следующих случаях, если:

сварщик-оператор впервые приступил к сварке трубопроводов или имел перерыв в своей работе более 1 мес;

используют трубы из новых марок сталей, применяют новую технологию сварки, изменяют диаметр или более чем на 2 мм толщину стенки трубы.

5.3. Сварку допускного стыка следует проводить в условиях, тождественных с условиями сварки трубопровода.

5.4. При сварке допускного стыка проверяют умение сварщика-оператора:

а) контролировать техническое состояние установки и настроить ее на режим сварки в соответствии с разделом 3 настоящей инструкции;

б) определить, соответствует или нет фактический режим сварки установленному по диаграммной записи технологических параметров в процессе сварки. Если сварщик-оператор обнаружил отклонение фактического режима сварки от установленного, происшедшее по не зависящим от него причинам, то он проводит повторную сварку допускного стыка.

5.5.1. Внешним осмотром и измерением формы сварного соединения. Стыки, выполненные стыковой сваркой оплавлением, после снятия внутреннего и наружного грата должны иметь усиление высотой не более 3 мм. При снятии внутреннего и наружного грата не допускается уменьшение толщины стенки трубы.

Смещение кромок после сварки не должно превышать 25% толщины стенки, при толщинах стенок более 12 мм смещение не должно быть более 3 мм. Допускаются местные смещения на 20% периметра стыка, величина которых не превышает 30% толщины стенки, при толщинах стенок более 13,3 мм смещение не должно быть более 4 мм. При несоответствии параметра сварного соединения указанным требованиям стык бракуется и дальнейшим испытаниям не подвергается.

5.5.2. По соответствию фактических параметров режима сварки, записанных на диаграмме самопишущего прибора, заданным в табл. 4.1 и 4.2. При отклонении фактического режима сварки от заданного допускной стык бракуют и дальнейшим испытаниям не подвергают.

5.5.3. Механическими испытаниями:

для труб

5.5.3.2. Форма образцов для испытания на растяжение должна соответствовать типу XVIII ГОСТ 6996-66 со снятым усилением снаружи и изнутри трубы.

5.5.3.3. Форма образцов для испытания на сплющивание должна соответствовать типу XXX ГОСТ 6996-66 со снятым усилением снаружи и изнутри трубы.

5.5.3.4. Временное сопротивление разрыву сварного соединения должно быть не меньше нормативного значения временного сопротивления разрыву металла труб вдоль образующей.

5.5.3.5. Испытание на сплющивание производят путем деформации образца под прессом сжимающей нагрузкой, обязательным условием проведения испытаний является плавность нарастания усилия на образец. Испытания проводят со скоростью не более 15 мм/мин. Шов должен располагаться по оси приложения сжимающей нагрузки.

5.5.3.6. Величина просвета между сжимающими поверхностями при появлении первой трещины на поверхности образца должна быть не менее 20 мм. Появление надрывов длиной до 5 мм по кромкам и на поверхности образца, не развивающихся дальше в процессе испытания, браковочным признаком не является.

5.5.3.7. Результаты механических испытаний на растяжение определяют как среднее арифметическое результатов, полученных при испытании трех образцов. Допускается снижение результатов испытаний для одного образца на 10% ниже нормативного требования, если средний арифметический результат отвечает нормативным требованиям.

5.5.3.8. При неудовлетворительных механических свойствах испытанных образцов испытания проводятся на их удвоенном количестве. В случае получения при повторном испытании неудовлетворительных результатов сварщик признается не выдержавшим испытания.

для труб

5.5.3.9. Образцов на растяжение и изгиб, вырезанных из сварных соединений. Образцы вырезаются равномерно по периметру трубы. Количество образцов на растяжение равно 2. Количество образцов на изгиб равно 4.

5.5.3.10. Форма образцов для испытания на растяжение должна соответствовать типу XIII ГОСТ 6996-66.

5.5.3.11. Форма образцов для испытаний на изгиб при толщине стенки трубы до 12,5 мм включительно должна соответствовать типу XXVII ГОСТ 6996-66. При толщине стенки трубы более 12,5 мм производится испытание образцов "на ребро". В этом случае сечение образца должно быть равно 12,5 мм x толщину стенки трубы.

5.5.3.12. Временное сопротивление разрыву сварного соединения, определенное как среднее арифметическое результатов, полученных при испытании двух образцов со снятым усилением, должно быть не меньше нормативного значения временного сопротивления разрыву металла труб. Допускается снижение результатов испытаний для одного образца на 10% ниже нормативного требования вдоль образующей, если средний арифметический результат отвечает нормативным требованиям.

5.5.3.13. Среднее арифметическое значение угла изгиба образцов должно быть не менее 70°, а его минимальное значение - не ниже 40°. При подсчете среднего значения все углы больше 110° принимаются равными 110°.

5.5.3.14. Диаметр нагружающей оправки при испытании на изгиб образцов, вырезанных из труб с толщиной стенки до 12,5 мм, должен быть равен четырем толщинам образца, а при испытании изгибом на ребро диаметр нагружающей оправки - 50 мм.

5.5.3.15. Расслоение основного металла в процессе испытаний образцов на изгиб не является браковочным признаком по качеству сварки. В этих случаях из стыка вырезают дополнительные образцы или испытаниям подвергают другой стык.

5.5.3.16. При неудовлетворительных показателях механических свойств образцов производят испытания на удвоенном количестве образцов, вырезанных из повторно сваренного стыка. В случае получения при повторном испытании неудовлетворительных результатов сварщик признается не выдержавшим испытания.

5.6. При положительных результатах испытаний допускного стыка сварщику-оператору предоставляют право ведения сварочно-монтажных работ при сооружении трубопровода. Если результаты неудовлетворительные, то сварщик-оператор считается не выдержавшим испытания.

6.1. Стыки, выполненные стыковой контактной сваркой оплавлением, должны быть подвергнуты контролю в объеме:

6.1.1. 100% стыков - на величину смещения кромок и высоту остающегося наружного усиления в соответствии с требованиями п. 5.5.1 настоящей инструкции.

6.1.2. Все стыки, вырезанные для механических испытаний, - на качество удаления внутреннего грата в соответствии с требованиями п. 5.5.1 настоящей инструкции.

6.1.3. 100% стыков - на соответствие фактического режима сварки, записанного на диаграмме или в специальном журнале, заданному в табл. 4.1 - 4.2. На диаграммах должны быть указаны: номер стыка и клеймо бригады, толщина стенок сваренных труб, температура окружающего воздуха и дата сварки. Диаграммы должны быть подписаны оператором, производителем работы (мастером) и представителем ПИЛ.

6.1.4. Два стыка в начале каждой смены для труб  подлежат вырезке для проведения механических испытаний, в т.ч. одного стыка на растяжение и одного стыка на сплющивание в соответствии с пп. 5.5.3.1 - 5.5.3.7 настоящей инструкции. Указанный объем контроля сохраняется в течение первых двух недель после запуска установки в работу и после сварки допускных стыков в случаях, предусмотренных п. 5.2 настоящей инструкции.

подлежат вырезке для проведения механических испытаний, в т.ч. одного стыка на растяжение и одного стыка на сплющивание в соответствии с пп. 5.5.3.1 - 5.5.3.7 настоящей инструкции. Указанный объем контроля сохраняется в течение первых двух недель после запуска установки в работу и после сварки допускных стыков в случаях, предусмотренных п. 5.2 настоящей инструкции.

подлежат вырезке для проведения механических испытаний, в т.ч. одного стыка на растяжение и одного стыка на сплющивание в соответствии с пп. 5.5.3.1 - 5.5.3.7 настоящей инструкции. Указанный объем контроля сохраняется в течение первых двух недель после запуска установки в работу и после сварки допускных стыков в случаях, предусмотренных п. 5.2 настоящей инструкции.

подлежат вырезке для проведения механических испытаний, в т.ч. одного стыка на растяжение и одного стыка на сплющивание в соответствии с пп. 5.5.3.1 - 5.5.3.7 настоящей инструкции. Указанный объем контроля сохраняется в течение первых двух недель после запуска установки в работу и после сварки допускных стыков в случаях, предусмотренных п. 5.2 настоящей инструкции.6.1.5. Если при объеме испытаний, предусмотренном п. 6.1.4, обеспечивается полное соответствие показателей механических свойств требованиям, предусмотренным пп. 5.5.3.4, 5.5.3.6, 5.5.3.7 настоящей инструкции, объем испытаний изменяется. В этом случае после сварки каждых 500 стыков для проведения механических испытаний вырезаются 4 стыка, в т.ч. два стыка для испытания на растяжение и два стыка для испытания на сплющивание в соответствии с пп. 5.5.3.1 - 5.5.3.7.

6.1.6. 1% стыков для труб  , т.е. один из каждых ста, независимо от результатов контроля в соответствии с п. 6.1.3, подлежит вырезке <*> для проведения механических испытаний в соответствии с пп. 5.5.3.9 - 5.5.3.15 настоящей Инструкции.

, т.е. один из каждых ста, независимо от результатов контроля в соответствии с п. 6.1.3, подлежит вырезке <*> для проведения механических испытаний в соответствии с пп. 5.5.3.9 - 5.5.3.15 настоящей Инструкции.

, т.е. один из каждых ста, независимо от результатов контроля в соответствии с п. 6.1.3, подлежит вырезке <*> для проведения механических испытаний в соответствии с пп. 5.5.3.9 - 5.5.3.15 настоящей Инструкции.

, т.е. один из каждых ста, независимо от результатов контроля в соответствии с п. 6.1.3, подлежит вырезке <*> для проведения механических испытаний в соответствии с пп. 5.5.3.9 - 5.5.3.15 настоящей Инструкции.--------------------------------

<*> Во избежание вварки катушек при сварке в непрерывную нитку вырезку контрольных стыков целесообразно производить по указанию контролера непосредственно в процессе сварки трубопровода в нитку.

6.1.7. Стыки, не удовлетворяющие требованиям п. 5.5.1 настоящей инструкции по форме сварного соединения, подлежат вырезке из трубопровода.

6.2. При отклонении фактического режима сварки стыка, записанного на диаграмме, от заданного в табл. 4.1 - 4.2 он подлежит вырезке из трубопровода.

6.3. При неудовлетворительных результатах механических испытаний хотя бы одного контрольного стыка труб  вырезаются дополнительные стыки и испытания проводятся на удвоенном количестве образцов. Такая проверка проводится по тому виду испытаний, по которому получены неудовлетворительные результаты.

вырезаются дополнительные стыки и испытания проводятся на удвоенном количестве образцов. Такая проверка проводится по тому виду испытаний, по которому получены неудовлетворительные результаты.

вырезаются дополнительные стыки и испытания проводятся на удвоенном количестве образцов. Такая проверка проводится по тому виду испытаний, по которому получены неудовлетворительные результаты.

вырезаются дополнительные стыки и испытания проводятся на удвоенном количестве образцов. Такая проверка проводится по тому виду испытаний, по которому получены неудовлетворительные результаты.6.4. При неудовлетворительных результатах механических испытаний контрольного стыка труб  вырезают еще два дополнительных контрольных стыка, на которых вновь проводят испытания в соответствии с пп. 5.5.3.9 - 5.5.3.15 настоящей Инструкции.

вырезают еще два дополнительных контрольных стыка, на которых вновь проводят испытания в соответствии с пп. 5.5.3.9 - 5.5.3.15 настоящей Инструкции.

вырезают еще два дополнительных контрольных стыка, на которых вновь проводят испытания в соответствии с пп. 5.5.3.9 - 5.5.3.15 настоящей Инструкции.

вырезают еще два дополнительных контрольных стыка, на которых вновь проводят испытания в соответствии с пп. 5.5.3.9 - 5.5.3.15 настоящей Инструкции.6.5. При получении неудовлетворительных результатов испытаний по пп. 6.3 и 6.4 хотя бы одного из дополнительных контрольных стыков необходимо:

сварку прекратить, установить причину получения неудовлетворительного качества сварного соединения; работа может быть продолжена данным сварщиком на той же установке только после получения удовлетворительных результатов испытаний дополнительно сваренного допускного стыка в соответствии с п. 5.5 настоящей инструкции;

все стыки, сваренные сварщиком с момента последних механических испытаний, подвергнуть тщательной проверке комиссией, которая принимает решение о необходимости проведения испытания силовым воздействием на изгиб с созданием в верхней части каждого стыка напряжения, равного 0,9 от нормативного предела текучести в соответствии с п. 4.30 СНиП III-42-80 и методикой, изложенной в Приложении 2 к настоящей инструкции. О качестве сварки по каждому стыку в отдельности комиссия принимает соответствующее решение.

6.6. Результаты проверки стыков методом контроля по зарегистрированным параметрам процесса сварки оформляют в виде протокола по форме, указанной в приложении 5 обязательном СНиП 3.05.02-88. Диаграммы фактического режима сварки каждого стыка, заполненные в соответствии с п. 6.1.3 настоящей Инструкции, хранят в полевой испытательной лаборатории (ПИЛ) не менее 3 месяцев после сдачи трубопровода в эксплуатацию.

6.7. Порядок заполнения протокола (приложение 5 СНиП 3.05.02-88) по проверке качества стыков по зарегистрированным параметрам процесса сварки:

при указании способа проверки записать: "по зарегистрированным параметрам процесса сварки";

графы 1 - 3 заполняются в установленном порядке;

в графе 4 указывается номер диаграммы записи режима сварки;

в графе 5 указывается марка прибора, на котором проводилась запись;

графу 6 не заполняют;

в графе 7 указывается, по каким параметрам записи выявлены дефекты;

в графе 8 дается общая оценка по качеству стыка - соответствует требованиям настоящей инструкции или подлежит вырезке.

6.8. Сведения о стыках, выполненных контактной стыковой сваркой оплавлением, заносят в журнал производства сварочных работ в установленном порядке.

6.9. До начала серийного выпуска сварочных машин, укомплектованных регистрирующей аппаратурой, допускается регистрация параметров процесса сварки на ранее выпущенных машинах в специальном журнале с записью на каждый стык первичного напряжения, тока, определяемых по щитовым приборам, времени оплавления и форсировки, определяемых по командоаппарату, величины осадки, устанавливаемой по проверке сварочной машины на холостом ходу через каждые 10 стыков.

7.1. Пайка неповоротных стыков труб осуществляется комплексом оборудования, включающим устройство для механической обработки торцов труб, устройство для сборки и пайки стыков труб и индукционную установку с частотой тока 1 - 8 кГц.

7.2. Устройство для механической обработки торцов труб обеспечивает нарезание на концах труб смежных конических разделок.

7.3. Устройство для сборки и пайки стыков представляет собой наружный центратор, обеспечивающий возможность стыковки, центрирования, перемещения и поджатия присоединяемой трубы к концу трубопровода. Привод управления устройством механический или гидравлический.

В центральной части устройства располагается нагревательный блок-трансформатор с индуктором, который имеет возможность осевого перемещения для центрирования относительно стыка.

7.4. Энергоблок состоит из тиристорного преобразователя, нагревательного блока и системы водяного охлаждения. Мощность энергоблока выбирается исходя из диаметров и толщин паяемых труб (табл. 12.1).

Таблица 12.1

──────┬────────┬───────┬────────┬─────────┬─────────┬──────────────────────

N │Диаметр │Толщина│ Время │ Время │Мощность │ Время выдержки

режима│труб, мм│стенки,│нагрева,│выдержки,│при наг- │ после пайки, с

│ │ мм │ с │ с │реве, кВт├───────────┬──────────

│ │ │ │ │ │с принуди- │без прину-

│ │ │ │ │ │тельным │дительного

│ │ │ │ │ │охлаждением│охлаждения

──────┼────────┼───────┼────────┼─────────┼─────────┼───────────┼──────────

1 │ 57 │ 5 │ 50 + 5 │ 3 │ 30 - 25 │ 20 │ 60

2 │ 89 │ 5 │ 55 + 5 │ 3 │ 40 - 30 │ 20 │ 60

3 │ 168 │ 5 - 6 │ 70 + 5 │ 5 │ 50 - 45 │ 30 │ 60

4 │ 168 │ 7 - 8 │ 90 + 10│ 5 │ 60 - 55 │ 30 │ 70

5 │ 168 │10 - 12│100 + 10│ 5 │ 65 - 60 │ 30 │ 80

6 │ 219 │ 5 - 6 │120 + 10│ 7 │ 65 - 60 │ 30 │ 80

7 │ 219 │ 7 - 8 │120 + 10│ 7 │ 70 - 65 │ 40 │ 90

8 │ 219 │10 - 12│160 + 10│ 10 │ 75 │ 40 │ 90

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 16338-77 Постановлением Госстандарта России от 20.12.1985 N 4272 с 1 января 1987 года введен в действие ГОСТ 16338-85. |

8.1. Для пайки применяются припой П-87 (ОСТ 34-115-74) с температурой плавления 1140 °C, флюс N 201, порошок полиэтилена низкого давления марки 20608-012 (ГОСТ 16338-77).

8.1.1. Припой П-87 имеет следующий химический состав:

Fe | Mn | Cu | Ni | C | Si | B | S | P |

40,66 | 32,0 | 12,5 | 12,0 | 0,1 | 2,6 | 0,07 | 0,03 | 0,04 |

8.2. Прочность припоя 38 кг/мм2.

8.3. Паяльные материалы применяются в виде прессованных по форме разделки торцов труб закладных колец или лент со следующим весовым соотношением компонентов:

порошок припоя П-87 (зернистость до 0,3 мм) - 92%

порошок флюса N 201 - 1%

порошок полиэтилена - 7%

9.1. Перед началом работы по пайке труб необходимо выполнить проверку работы тиристорного преобразователя и определить герметичность системы охлаждения трансформатора и индуктора.

Перед включением тиристорного преобразователя визуально осуществляется осмотр монтажных плат системы управления и силовой цепи на наличие влаги на ее деталях и надежности их крепления.

При наличии влаги детали необходимо просушить.

После осмотра производится включение преобразователя и наладочный нагрев отрезка трубы по режиму пайки для проверки устойчивости электрических параметров.

9.2. Осуществление технологического процесса пайки стыков труб осуществляется в следующей последовательности:

подготовка труб под пайку;

процесс пайки;

контроль качества паяных соединений.

10.1. Подготовка труб под пайку заключается в осмотре и очистке торцов и механической их обработке.

10.2. Трубы, подлежащие пайке, не должны иметь на торцах забоин и вмятин.

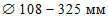

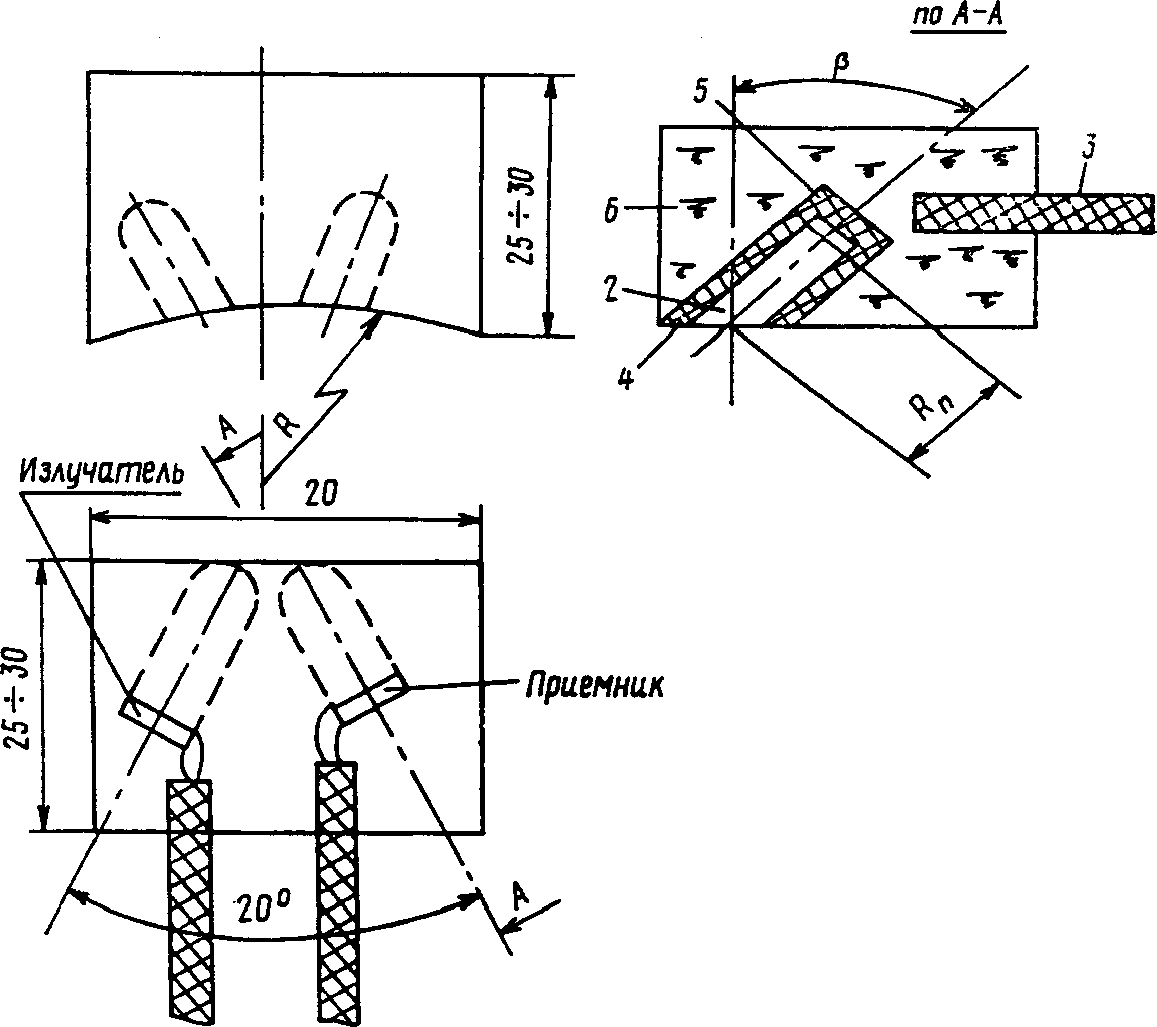

10.2.1. Механическая обработка труб производится с применением ручных и стационарных станков непосредственно перед процессом пайки. Чистота обработки поверхности труб не устанавливается. Размеры и геометрия разделанных торцов труб представлены на рис. 1 и контролируются по шаблону.

10.3. Обработка торцов труб с применением ручных станков производится двумя операторами, с применением стационарного станка - оператором-паяльщиком перед стыковкой труб.

10.4. После механической обработки при подаче и стыковке труб необходимо предохранить торцы труб от повреждения.

10.4.1. Перед стыковкой труб производится осмотр концевых участков. С торцевых участков труб удаляются загрязнения и стружка.

10.4.2. Жировые загрязнения с паяемых поверхностей удаляются желательно смоченной раствором кальцинированной соды (конц. 20%) ветошью.

11.1. Сборка стыков под пайку включает операции: стыковку и центрирование труб, внесение припоя в стык, нанесение защитного покрытия на стык, установку индуктора и защитного устройства на стык.

11.2. Стыковка труб осуществляется после установки устройства для сборки и пайки стыков на свободный конец трубопровода таким образом, чтобы острая наружная кромка находилась между витками индуктора, и затем подается стыкуемая труба до совмещения со смежной разделкой конца трубопровода.

11.3. Процесс центрирования заключается в перемещении свободного конца трубы относительно конца трубопровода до полного устранения зазора между паяемыми поверхностями или установления между ними видимого равномерного зазора без нарушения стыкованного состояния труб. Допускаемая неравномерность зазора по периметру труб определяется щупом и не должна превышать 0,2 мм.

11.4. Положение центрируемой трубы фиксируется устройством для сборки и пайки, затем труба отводится на расстояние 50 мм и в разделку помещается закладное кольцо припоя, трубы вновь стыкуются, и на стык прикладывается осевое усилие сжатия. При этом подвижный зажим должен иметь запас хода.

При нарезании разделок в устройстве для пайки центрирование труб не производится.

11.5. На стык наносится защитное покрытие из стеклоткани и устанавливаются индуктор и при необходимости защитное устройство с системой охлаждения (спрейером).

12.1. Процесс пайки собранного стыка включает нагрев его до температуры пайки (1200 °C), сжатие и охлаждение стыка до температуры 400 - 500 °C.

Перед включением электрической системы нагрева производится запуск системы охлаждения и проверяется нормальная циркуляция охлаждающей жидкости в системе.

Включается тиристорный преобразователь и производится пайка по режиму, приведенному в табл. 12.1, соответствующему данному типоразмеру труб.

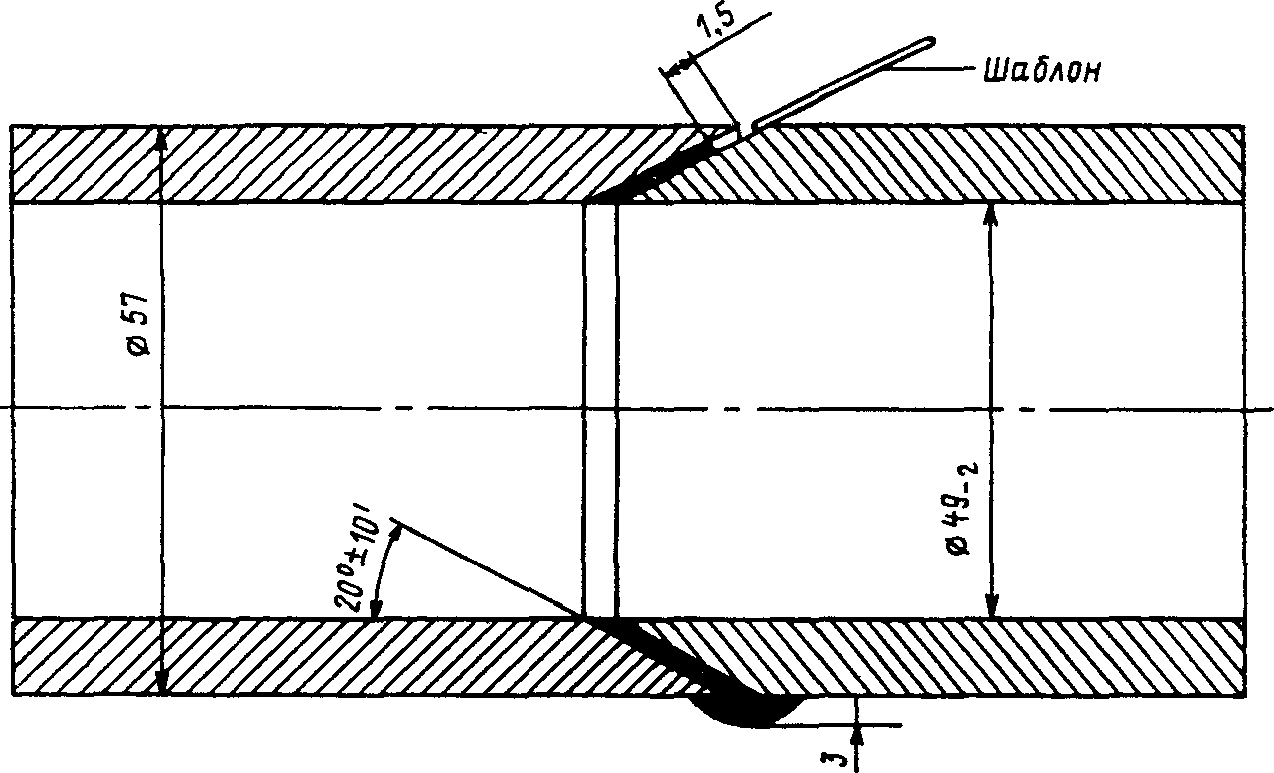

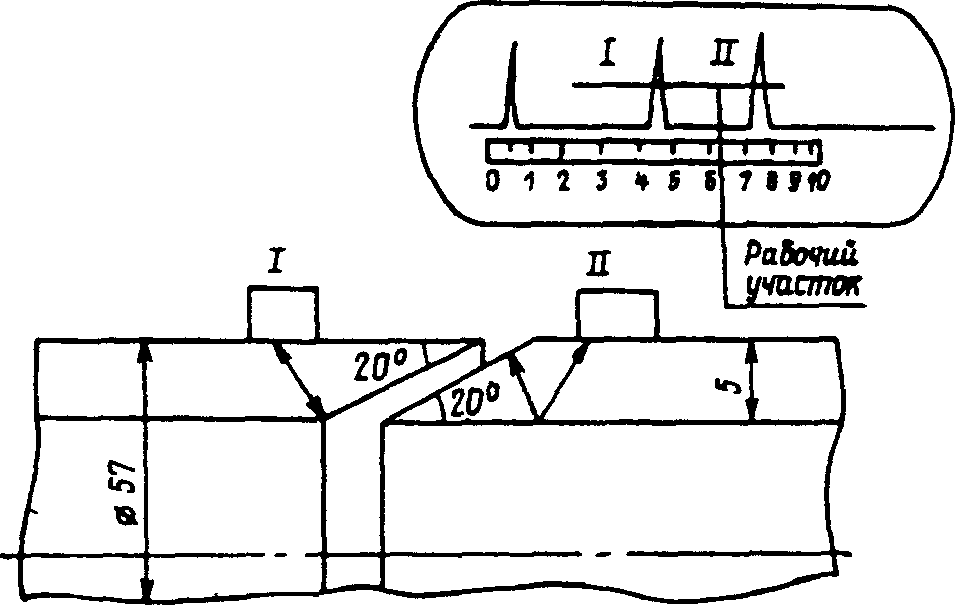

12.2.1. Управление нагревом стыка осуществляется автоматически с регистрацией на диаграммной ленте времени нагрева и выдержки (рис. 2).

12.2.2. После отключения преобразователя допускается включение спрейера на 15 - 20 с для охлаждения стыка водовоздушной смесью.

12.2.3. После охлаждения снимается защитное устройство, труба освобождается от зажимов и дается сигнал на перемещение оборудования к очередному стыку.

12.2.4. Оператор-паяльщик ведет регистрацию стыков в сварочном журнале и расписывается в нем о соблюдении режимов пайки.

13.1. Все 100% стыков, выполненные пайкой, должны подвергаться внешнему осмотру и проверке зарегистрированных параметров режима пайки.

13.2. Визуальной проверке подвергаются 100% паяных стыков. На наружной поверхности стыка не допускаются наплывы припоя, превышающие 3 мм (см. рис. 1), незаполнение соединительного зазора припоем на глубину свыше 1,5 мм и суммарной длиной 1/3 периметра стыка. Глубина незаполнения определяется шаблоном (см. рис. 1).

Величина наружного смещения кромок по периметру стыка не должна превышать 1 мм, при этом должен быть обеспечен плавный переход поверхности шва к основному металлу.

Поверхность стыка (паяного шва) после удаления защитного покрытия должна иметь блестящий металлический цвет.

13.3. 100% стыков подвергаются контролю на соответствие фактического режима пайки, записанного на диаграмме, заданному. На диаграммах должны быть указаны: номер стыка и клеймо бригады, толщина стенок труб и дата пайки. Диаграммы должны быть подписаны оператором, производителем работ (начальник участка) и представителем ПИЛ (см. рис. 2).

ИС МЕГАНОРМ: примечание. Текст дан в соответствии с официальным текстом документа. |

13.4. 1% стыков (т.е. каждый сотый стык) подлежит вырезке в качестве контрольных для проведения механических испытаний в соответствии с пп. 13.6, 5.5.3.9, 5.5.3.10, 5.5.3.11, 5.5.3.13, 5.5.3.14, 5.5.3.1.

13.5. Перед началом технологического процесса пайки стыков трубопровода при запуске новой установки или когда оператор впервые приступил к пайке, производится пайка 3 допускных стыков.

13.6. Механические испытания допускных стыков предусматривают проверку паяных образцов на растяжение, изгиб и сплющивание в соответствии с требованиями ГОСТ 6996-66 и п. 13.4. Для испытания на растяжение применяются образцы типа XVIII, для испытания на сплющивание - типа XXX, для испытания на изгиб - типа XXVII.

13.7. Минимальное значение прочности паяного шва должно быть не ниже нормативного значения предела прочности основного металла. При испытании образцов на сплющивание максимальная величина просвета между сжимающими плитами до появления первой трещины должна составлять 20 мм. Появление надрывов протяженностью до 5 мм браковочным признаком не считается.

13.8. Стыки, не удовлетворяющие требованиям по пп. 13.2, 13.3 настоящей инструкции, подлежат вырезке из трубопровода. Наплывы свыше 3 мм могут быть сошлифованы.

13.9. При получении неудовлетворительных результатов испытаний контрольных (по п. 13.5) или вырезанных из трубопровода (по п. 13.4) стыков необходимо пайку прекратить, устранить причину появления стыков низкого качества. После устранения причины производится пайка и испытание новых 3 контрольных стыков в соответствии с пп. 13.6, 13.7. Все стыки, спаянные с момента последних механических испытаний, подвергаются тщательному визуальному и ультразвуковому контролю.

13.10. По результатам ультразвукового контроля паяных соединений годными считаются такие, в которых нет следующих дефектов:

трещин любой протяженности;

непротяженных дефектов, если их количество в шве не более пяти, а ширина каждого из них не превышает 25% от ширины паяного шва;

протяженных дефектов в сечении шва, если суммарная условная протяженность не превышает 25 мм.

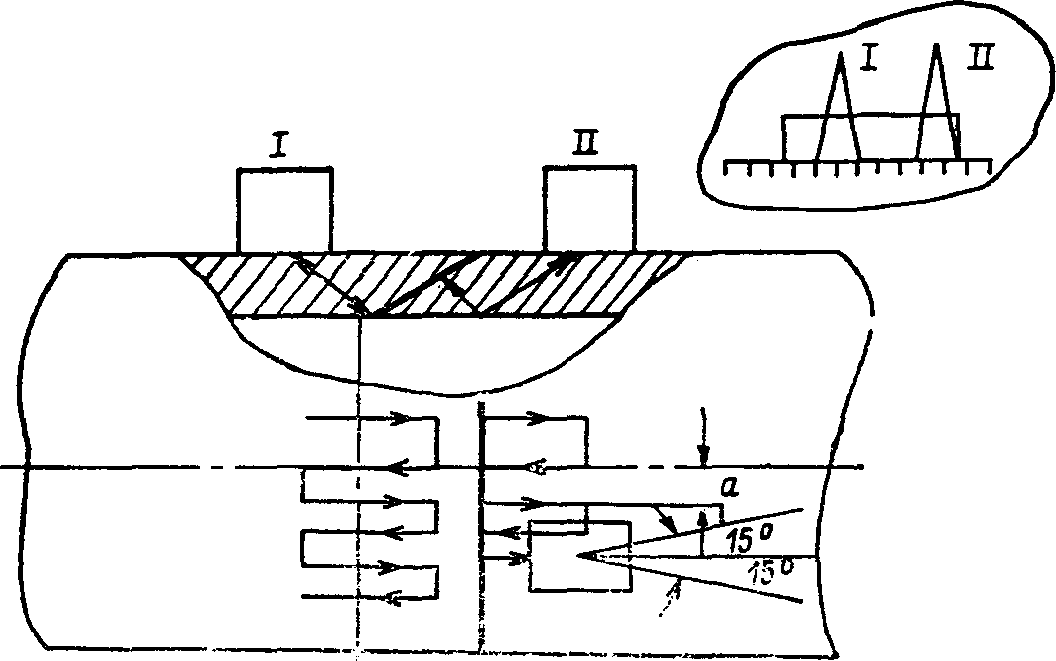

14.1. Для УЗК паяных соединений могут быть использованы ультразвуковые импульсные дефектоскопы с ценой деления шкалы аттенюатора не более 2 дБ и специальный наклонный раздельно-совмещенный преобразователь (РСМП) (рис. 3), притертый к наружной поверхности, основные параметры которого представлены ниже:

Диаметр пьезоэлемента 2а, мм 8

Частота f, МГц 5 +/- 0,5

Угол наклона (орг. стекло, 30 +/- 30

) призмы, град

) призмы, град Угол разворота осей преобразователя 44 +/- 30

Расстояние между центрами 14 +/- 0,5

пьезопластин, мм

Высота призмы r, мм 6

Угол ввода УЗ-колебаний  , град 39 +/- 2

, град 39 +/- 2

Стрела преобразователя, мм 3 - 4

2 - цилиндрическая призма преобразователя;

3 - высокочастотный кабель; 4 - экран; 5 - демпфер;

6 - кожух корпуса (протакрил, эпоксидная смола);

R - радиус контролируемого изделия

Ежедневно преобразователь должен подвергаться проверке на следующие параметры:

угол ввода;

стрела преобразователя.

Проверку параметров преобразователя производить на стандартных образцах по ГОСТ 14782-76 в локальной жидкостной ванне.

а) устанавливают преобразователь на испытательный образец (рис. 4) и находят прямым лучом максимальный сигнал от поверхности разделки кромок;

б) с помощью рукоятки "аттенюатор" устанавливают величину эхо-сигнала на экране дефектоскопа равной 20 мм, при этом показание аттенюатора должно быть не менее 26 дБ, что является опорным сигналом при контроле нижней части;

в) устанавливают преобразователь на вторую часть образца и находят максимальную величину сигнала от верхней части разделки кромок (однократно отраженным лучом), амплитуда сигнала не должна отличаться на +/- 2 дБ, что является опорным сигналом при контроле верхней части.

и опорного уровня чувствительности и контроля:

I и II - положение преобразователя и соответствующие

им эхо-сигналы на экране дефектоскопа

14.3. При проведении контроля используют три уровня чувствительности контроля:

поисковый (П) - уровень чувствительности, при котором производят поиск дефектов;

контрольный уровень (К) - уровень чувствительности, при котором оценивают условную протяженность и количество дефектов;

браковочный уровень (Б) - уровень чувствительности, при котором производят оценку допустимости обнаруженного дефекта по амплитуде эхо-сигнала.

14.4. Поисковый уровень чувствительности увеличивают на 16 дБ относительно амплитуды опорного сигнала. Контрольный уровень чувствительности увеличивают на 13 дБ относительно амплитуды опорного сигнала.

14.5. В процессе контроля при обнаружении дефектов с амплитудой эхо-сигнала, превышающей контрольный уровень, а также не реже чем через каждые 30 мин работы дефектоскопа следует проверять настройку чувствительности дефектоскопа в соответствии с пп. 14.2 и 14.4.

14.6. Паяный шов контролируется с двух сторон. Схема прозвучивания приведена на рис. 3. При контроле нижней части шва (положение преобразователя I; см. рис. 4) импульсы, появляющиеся на экране в отметках I и левее рабочего участка, соответствуют дефектам в нижней части шва - краевым дефектам, а импульсы, появляющиеся в средней части рабочего участка, соответствуют дефектам в центральной части шва - центральным дефектам. При контроле верхней части шва (положение преобразователя II; см. рис. 4) импульсы, появляющиеся на экране в отметках II и левее, соответствуют дефектам в верхней части шва - краевым дефектам, а в середине - центральным дефектам.

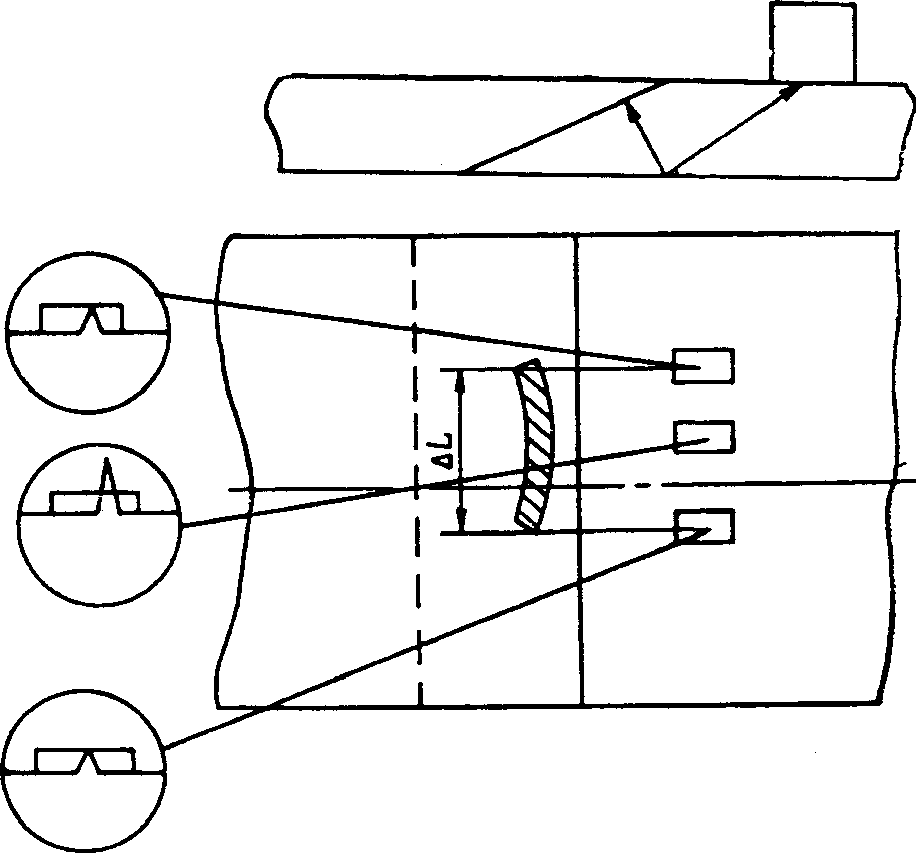

14.7. При контроле (рис. 5) искатель перемещают параллельно оси шва с одновременным возвратно-поступательным перемещением перпендикулярно оси. Величина продольного (параллельно оси шва) шага сканирования не должна превышать половины ширины пьезоэлемента. Зона перемещения искателя при поперечном (перпендикулярно оси шва) сканировании выбирается из расчета прозвучивания половины паяного шва как при прямом луче, так и однократно отраженным. В процессе перемещения искателя производят его повороты относительно собственной вертикальной оси на 15 градусов.

Рис. 5. Схема сканирования преобразователя

14.8. При контроле необходимо обеспечивать постоянный акустический контакт искателя с поверхностью паяного соединения.

14.9. Контроль паяного соединения проводят в следующей последовательности:

а) устанавливают опорный сигнал;

б) вращением рукоятки "аттенюатор" устанавливают поисковый уровень чувствительности в соответствии с п. 14.4;

в) производят сканирование паяного соединения;

г) при появлении эхо-сигнала определяют место дефекта и устанавливают браковочный уровень чувствительности в соответствии с п. 14.4;

д) определяют допустимость дефекта по амплитуде эхо-сигнала на браковочном уровне;

е) если амплитуда эхо-сигнала меньше браковочного уровня, устанавливают контрольный уровень чувствительности вращением регулятора "Ослабление" в соответствии с п. 14.4;

ж) если амплитуда эхо-сигнала превышает контрольный уровень, измеряют условную протяженность дефекта и определяют допустимость дефекта по условной протяженности (рис. 6);

з) если амплитуда эхо-сигнала меньше контролируемого уровня, то восстанавливают поисковый уровень чувствительности и продолжают сканирование.

Рис. 6. Схема измерения условной протяженности

14.10. Дефекты подразделяют на точечные и протяженные. Точечным считают дефект, условная протяженность которого не превышает 5 мм. Протяженным считают дефект, условная протяженность которого более 10 мм.

14.11. Условную протяженность дефекта  измеряют как расстояние между положениями искателя, соответствующими появлению и исчезновению сигнала от дефекта на экране дефектоскопа (см. рис. 6).

измеряют как расстояние между положениями искателя, соответствующими появлению и исчезновению сигнала от дефекта на экране дефектоскопа (см. рис. 6).

14.12. Поверхность, по которой перемещают преобразователь, не должна иметь вмятин и неровностей, с поверхности должны быть удалены наплывы припоя, отслоившаяся окалина и загрязнения.

14.13. Качество паяного соединения по результатам ультразвукового контроля оценивают:

неудовлетворительное качество: в соединении выявлены недопустимые дефекты или число допустимых дефектов превышает нормы, установленные в п. 13.10;

удовлетворительное качество: в соединении выявлены только допустимые дефекты и число их ниже норм по п. 13.10 или не обнаружены дефекты.

14.14. Результаты контроля должны быть записаны в заключении, где должны быть указаны:

тип паяного соединения;

индекс, присвоенный данному соединению;

тип дефектоскопа;

частота УЗ-колебаний;

угол ввода УЗ-колебаний;

тип преобразователя;

амплитуда опорного сигнала по п. 14.2;

поисковый, контрольный и браковочный уровни чувствительности;

дата контроля;

фамилия и подпись дефектоскописта;

фамилия и подпись начальника ПИЛ.

обязательное

РЕГИСТРАЦИИ И РАСШИФРОВКИ ПАРАМЕТРОВ РЕЖИМА СВАРКИ

Контроль процесса сварки осуществляется путем записи параметров режима на многоканальном приборе типа Н-338-4П или Н-338-6П и последующей ее расшифровки.

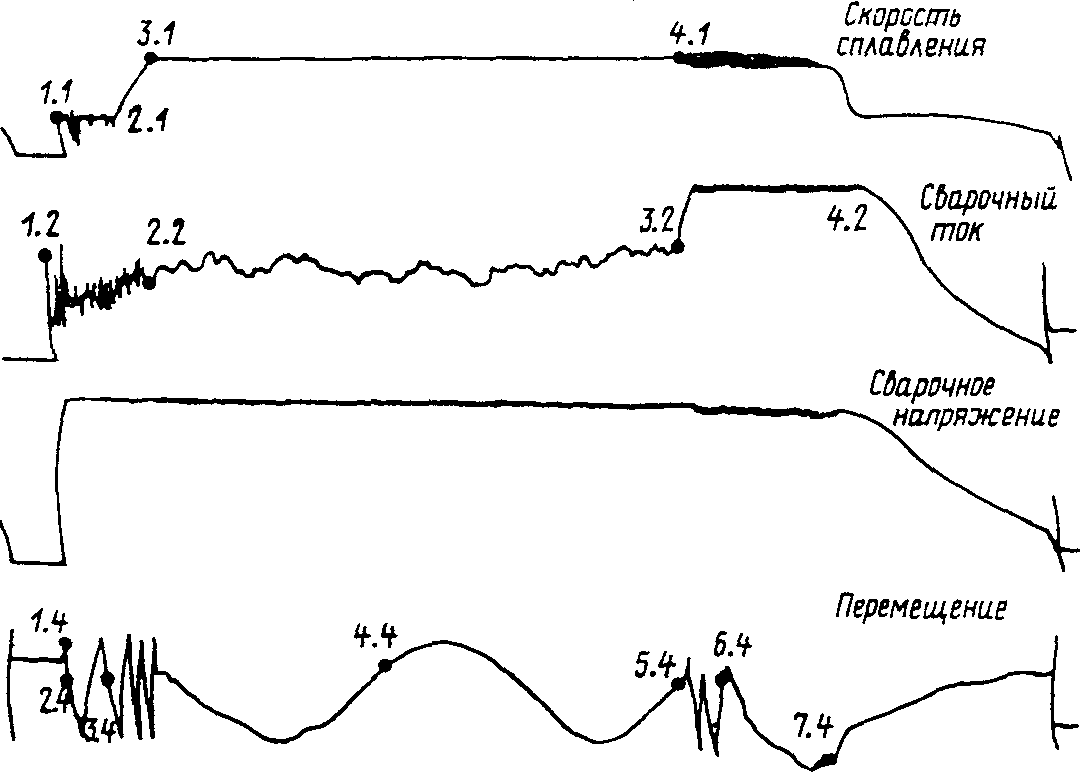

Записи подлежат следующие параметры процесса сварки: первичное эффективное значение напряжения сварочного трансформатора, скорость оплавления (напряжение на якоре двигателя оплавления), величина оплавления и осадки (перемещение подвижной части машины), эффективное значение сварочного тока (см. рисунок).

Запись напряжения в первичной цепи сварочного трансформатора в процессе сварки представляет собой непрерывную пульсирующую кривую и характеризует работу электростанции. По записи напряжения определяют стабильность и величину напряжения в процессе оплавления и начальной стадии осадки.

Запись тока, протекающего в первичной цепи сварочного трансформатора, также представляет собой непрерывную пульсирующую кривую с плавным увеличением абсолютного значения тока до момента осадки и резким его увеличением в процессе осадки под током. По кривой изменения тока контролируют перерывы в его протекании, характеризуемые провалами на кривой, и короткие замыкания, характеризуемые резким подъемом на кривой, а также определяют длительность сварки и длительность осадки под током, которая равна разнице между временем до отключения тока и временем до начала осадки.

Запись перемещения подвижного зажима сварочной машины в процессе оплавления и осадки представляет собой синусоидальную кривую, расстояние между вершинами синусоиды которой соответствует 2 мм.

Запись напряжения на якоре двигателя редуктора следящего золотника представляет собой кривую с резким непрерывным возрастанием конечной скорости в процессе форсировки.

Прежде чем начать расшифровку, необходимо на диаграммной ленте выделить характерные этапы процессов оплавления и осадки в соответствии с технологической инструкцией. Такими этапами являются:

общее время сварки;

программируемый по командному аппарату период оплавления;

форсировка;

осадка.

Поскольку время протекания процессов оплавления, форсировки и осадки, как и их скорости, существенно различается, то для удобства последующей расшифровки и повышения точности определения параметров запись проводят при различных скоростях лентопротяжного механизма регистрирующего устройства. Так, регистрация параметров в процессе оплавления осуществляется на скорости 1 мм/с, а на последней стадии форсировки и осадки - 50 мм/с. Переключение скорости осуществляется автоматически с помощью КЭПа в момент увеличения напряжения на якоре двигателя оплавления до 60 В.

По записям эффективного значения сварочного напряжения, сварочного тока и скорости оплавления (по записям напряжения на якоре двигателя оплавления) истинные значения их определить с большой точностью затруднительно. Эти параметры лишь контролируются, и по ним сварщик оценивает характер протекания процесса сварки и его повторяемость. Точно подсчитывается общее время сварки и время осадки под током по записи сварочного тока и время форсировки по записи скорости оплавления.

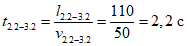

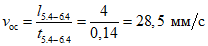

Общее время сварки определяется по записи сварочного тока следующим образом: от момента появления сварочного тока (точка 1.2) измеряется расстояние в мм до момента переключения скорости протяжки бумаги (точка 2.2). Время в секундах соответствует величине, которая получается при делении этого расстояния на скорость протяжки. В данном случае расстояние равно 20 мм, а скорость протяжки 1 мм/с, следовательно, время сварки на этом участке равно 20 с. От точки 2.2 измеряется расстояние в мм до точки 3.2, которая определяет окончание процесса оплавления. Это расстояние равно l = 110 мм, но в этом случае скорость протяжки равна v = 50 мм/с, следовательно, время сварки на этом участке будет равно  . Соответственно, общее время сварки равно 22,2 с. Так же производится расчет времени осадки под током. В данном случае

. Соответственно, общее время сварки равно 22,2 с. Так же производится расчет времени осадки под током. В данном случае  , а

, а  , следовательно, время осадки под током

, следовательно, время осадки под током  .

.

. Соответственно, общее время сварки равно 22,2 с. Так же производится расчет времени осадки под током. В данном случае

. Соответственно, общее время сварки равно 22,2 с. Так же производится расчет времени осадки под током. В данном случае  , а

, а  , следовательно, время осадки под током

, следовательно, время осадки под током  .

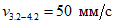

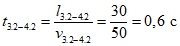

.По диаграмме скорости оплавления производится расчет времени повышения скорости оплавления в конце сварки (время "форсировки"). Расчет производится в следующей последовательности. Сначала рассматривается время между точками 2.1 и 3.1, в этом случае расстояние между ними  , при скорости протяжки

, при скорости протяжки  (на данном отрезке) время составляет

(на данном отрезке) время составляет  . Затем рассчитывается время на участке между точками 3.1 и 4.1, при этом

. Затем рассчитывается время на участке между точками 3.1 и 4.1, при этом  . Общее время повышения конечной скорости оплавления составляет:

. Общее время повышения конечной скорости оплавления составляет:  .

.

, при скорости протяжки

, при скорости протяжки  (на данном отрезке) время составляет

(на данном отрезке) время составляет  . Затем рассчитывается время на участке между точками 3.1 и 4.1, при этом

. Затем рассчитывается время на участке между точками 3.1 и 4.1, при этом  . Общее время повышения конечной скорости оплавления составляет:

. Общее время повышения конечной скорости оплавления составляет:  .

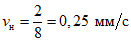

.По записи перемещения производится расшифровка следующих параметров: начальная скорость оплавления, конечная скорость оплавления, линейная величина оплавления, осадки и скорость осадки.

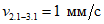

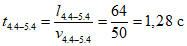

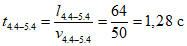

Начальная скорость оплавления рассчитывается на первых 2 мм оплавления, т.е. на участке между точками 2.4 - 3.4 диаграммы. Это расстояние машина проходит за 8 с, следовательно, начальная скорость оплавления будет равна  . Конечная скорость оплавления рассчитывается на последних 2 мм оплавления перед осадкой - на участке между точками 4.4 - 5.4. Расстояние между точками 4.4 - 5.4 составляет 64 мм, что соответствует времени прохождения этого участка машиной

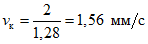

. Конечная скорость оплавления рассчитывается на последних 2 мм оплавления перед осадкой - на участке между точками 4.4 - 5.4. Расстояние между точками 4.4 - 5.4 составляет 64 мм, что соответствует времени прохождения этого участка машиной  . Следовательно, скорость оплавления на данном участке

. Следовательно, скорость оплавления на данном участке  .

.

. Конечная скорость оплавления рассчитывается на последних 2 мм оплавления перед осадкой - на участке между точками 4.4 - 5.4. Расстояние между точками 4.4 - 5.4 составляет 64 мм, что соответствует времени прохождения этого участка машиной

. Конечная скорость оплавления рассчитывается на последних 2 мм оплавления перед осадкой - на участке между точками 4.4 - 5.4. Расстояние между точками 4.4 - 5.4 составляет 64 мм, что соответствует времени прохождения этого участка машиной  . Следовательно, скорость оплавления на данном участке

. Следовательно, скорость оплавления на данном участке  .

.Расчет скорости осадки производится на первых 4 мм. Расчет производится от момента включения осадки (точка 5.4) и до прохождения машиной 4 мм (точка 6.4). Время прохождения машины, расстояние между точками 5.4 и 6.4  . Следовательно, скорость осадки на первых 4 мм соответствует

. Следовательно, скорость осадки на первых 4 мм соответствует  . Линейная величина оплавления (точки 1.4 - 5.4) равна 2 x 6 = 12 мм, осадки (точки 5.4 и 7.4) в данном случае составляет 4,5 мм.

. Линейная величина оплавления (точки 1.4 - 5.4) равна 2 x 6 = 12 мм, осадки (точки 5.4 и 7.4) в данном случае составляет 4,5 мм.

. Следовательно, скорость осадки на первых 4 мм соответствует

. Следовательно, скорость осадки на первых 4 мм соответствует  . Линейная величина оплавления (точки 1.4 - 5.4) равна 2 x 6 = 12 мм, осадки (точки 5.4 и 7.4) в данном случае составляет 4,5 мм.

. Линейная величина оплавления (точки 1.4 - 5.4) равна 2 x 6 = 12 мм, осадки (точки 5.4 и 7.4) в данном случае составляет 4,5 мм.Браковочными признаками по зарегистрированным параметрам процесса стыковой сварки оплавлением являются:

наличие коротких замыканий или перерывов в протекании сварочного тока в процессе начального периода сварки длительностью более 2 - 3 с;

отклонение от заданных технологической инструкцией пределов общего времени сварки, длительности оплавления и форсировки, времени повышения конечной скорости оплавления, длительности осадки под током, скорости оплавления и скорости осадки, величины осадки;

проскальзывание труб в зажимных башмаках сварочной машины, наличие проскальзывания зажимных башмаков сварочной машины относительно трубы в процессе осадки определяется по величине скорости: если проскальзывания не было, то скорость осадки заметно уменьшается к ее концу, если оно было, то скорость осадки равна скорости осадки на холостом ходу сварочной машины;

залипание труб перед осадкой в процессе форсировки машины.

Таким образом, полученные записи позволяют определить соответствующую величину регистрируемого параметра в любой момент протекания процесса сварки и установить пригодность стыка для эксплуатации в трубопроводе.

обязательное

ПРОВЕДЕНИЯ ИСПЫТАНИЙ СИЛОВЫМ ВОЗДЕЙСТВИЕМ

СТЫКОВ ТРУБОПРОВОДОВ ДИАМЕТРОМ 57 - 325 мм,

ВЫПОЛНЕННЫХ СТЫКОВОЙ СВАРКОЙ ОПЛАВЛЕНИЕМ

1. Методика проведения испытаний силовым воздействием стыков трубопроводов диаметром 57 - 325 мм предназначена для проведения испытаний трубопроводов, выполненных стыковой сваркой оплавлением в соответствии с п. 4.30 СНиП III-42-80.

2. Испытаниям силовым воздействием в соответствии с настоящей методикой подвергают трубопровод, выполненный стыковой сваркой оплавлением, после удаления наружного и внутреннего грата на сваренных стыках, форма которых соответствует требованиям п. 5.5.1 настоящей инструкции.

3. Испытания трубопроводов силовым воздействием в соответствии с настоящей методикой проводят до начала очистных и изоляционных работ.

4. Основными исходными данными для определения параметров испытания силовым воздействием трубопровода являются: физико-механические свойства материала труб (предел текучести  , модуль упругости E и плотность

, модуль упругости E и плотность  ), величина максимальных напряжений, создаваемых в трубопроводе в процессе испытаний (фибровые напряжения

), величина максимальных напряжений, создаваемых в трубопроводе в процессе испытаний (фибровые напряжения  или их часть n от предела текучести), и схема нагружения трубопровода.

или их часть n от предела текучести), и схема нагружения трубопровода.

5. В соответствии с п. 4.30 СНиП III-42-80 максимальные фибровые напряжения  при испытании трубопровода силовым воздействием не должны превышать величины 0,9 от предела текучести материала труб.

при испытании трубопровода силовым воздействием не должны превышать величины 0,9 от предела текучести материала труб.

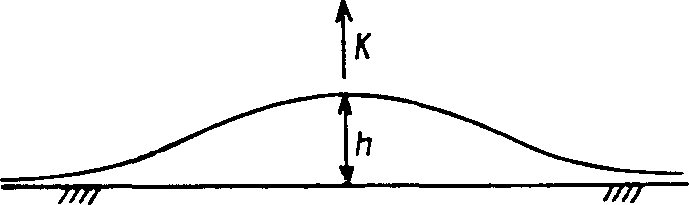

6. Испытания стыков трубопроводов диаметром 57 - 325 мм силовым воздействием осуществляется по следующей схеме:

7. Высоту h подъема нитки трубопровода при испытании силовым воздействием по схеме п. 6 стыков труб определяют соотношением:

,

,где h - высота подъема трубопровода, м;

- средний диаметр трубопровода;

- средний диаметр трубопровода; - модуль упругости;

- модуль упругости;q - масса 1 погонного метра трубопровода.

8. Для проведения испытаний силовым воздействием по схеме п. 6 используют трубоукладчик соответствующей грузоподъемности.

9. Испытания начинают со свободного конца сваренного трубопровода. После надевания троллейной подвески трубоукладчик поднимает трубопровод на расчетную высоту и он начинает двигаться вдоль испытуемого трубопровода.

10. Скорость движения трубоукладчика в ходе испытаний должна соответствовать профилю трассы, но не превосходить 4 км/ч.

11. Стыки, подвергнутые силовому воздействию, проверяются УЗ-контролем на отсутствие трещин.