СПРАВКА

Источник публикации

В данном виде документ опубликован не был.

Первоначальный текст документа опубликован в издании

1991.

Информацию о публикации документов, создающих данную редакцию, см. в справке к этим документам.

Примечание к документу

С 01.07.2003 в связи с вступлением в силу Федерального закона от 27.12.2002 N 184-ФЗ отраслевые стандарты не относятся к нормативным документам по стандартизации. До вступления в силу технических регламентов акты федеральных органов исполнительной власти в сфере технического регулирования (в том числе стандарты отраслей) носят рекомендательный характер и подлежат обязательному исполнению только в части, соответствующей целям и условиям, указанным в п. 1 ст. 46 названного закона, за исключением случаев, предусмотренных ст. 5.

С 01.07.2016 виды документов по стандартизации установлены ст. 14 Федерального закона от 29.06.2015 N 162-ФЗ.

Изменение N 14 введено в действие с 01.10.1994.

Название документа

"ОСТ 26-04-1222-75. Отраслевой стандарт. Изделия криогенного машиностроения. Общие требования и нормы"

(утв. и введен в действие Приказом ВПО "Союзкриогенмаш" от 07.01.1976 N 1)

(ред. от 01.10.1994)

"ОСТ 26-04-1222-75. Отраслевой стандарт. Изделия криогенного машиностроения. Общие требования и нормы"

(утв. и введен в действие Приказом ВПО "Союзкриогенмаш" от 07.01.1976 N 1)

(ред. от 01.10.1994)

Приказом ВПО "Союзкриогенмаш"

от 7 января 1976 г. N 1

ОТРАСЛЕВОЙ СТАНДАРТ

ИЗДЕЛИЯ КРИОГЕННОГО МАШИНОСТРОЕНИЯ

ОБЩИЕ ТРЕБОВАНИЯ И НОРМЫ

ОСТ 26-04-1222-75

(Измененная редакция. Изм. N 10)

Список изменяющих документов (в ред. Изменения N 1, утв. в ноябре 1976 г., Изменения N 2, утв. в декабре 1977 г., Изменения N 3, утв. в июле 1978 г., Изменения N 4, утв. в марте 1980 г., Изменения N 5, утв. в декабре 1980 г., Изменения N 6, утв. в ноябре 1981 г., Изменения N 7, утв. в ноябре 1982 г., Изменения N 8, утв. в июле 1984 г., Изменения N 9, утв. в декабре 1985 г., Изменения N 10, утв. в марте 1987 г., Изменения N 11, утв. в ноябре 1988 г., Изменения N 12, утв. в октябре 1989 г., Изменения N 13, утв. в ноябре 1990 г., Изменения N 14, введенного в действие с 01.10.1994) |

Срок действия установлен

с 1 января 1976 года

1. Утвержден и введен в действие Приказом ВПО "Союзкриогенмаш" N 1 от 07.01.76

2. ИСПОЛНИТЕЛИ Г.М. Селезнев, А.П. Клюшкин (Руководитель темы), В.Х. Гуков, Р.П. Фильджян, Б.В. Грудзинский, Л.К. Челпанова, А.А. Зайцева, Г.П. Комаров, С.З. Сибагатуллина

3. СОГЛАСОВАН представителем заказчика

4. СРОК ПЕРВОЙ ПРОВЕРКИ

ПЕРИОДИЧНОСТЬ ПРОВЕРКИ 5 лет

5. ПЕРЕИЗДАНИЕ Декабрь 1990 г. С ИЗМЕНЕНИЯМИ N 1 - 13, утвержденными в ноябре 1976 г., декабре 1977 г., июле 1978 г., марте 1980 г., декабре 1980 г., ноябре 1981 г., ноябре 1981 г., ноябре 1982 г., июле 1984 г., декабре 1985 г., марте 1987 г., ноябре 1988 г., октябре 1989 г., ноябре 1990 г.

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта, перечисления, приложения | ||||

(в ред. Изменения N 14, введенного в действие с 01.10.1994) | |||||

(введено Изменением N 14, введенным в действие с 01.10.1994) | |||||

| |||||

| |||||

ГОСТ 380-88 | |||||

(в ред. Изменения N 14, введенного в действие с 01.10.1994) | |||||

| |||||

ГОСТ 1577-81 | |||||

(в ред. Изменения N 14, введенного в действие с 01.10.1994) | |||||

| |||||

ГОСТ 4647-80 | |||||

| |||||

ГОСТ 4651-82 | |||||

| |||||

ГОСТ 4784-74 | |||||

(в ред. Изменения N 14, введенного в действие с 01.10.1994) | |||||

Позиция исключена с 01.10.1994. - Изменение N 14, введенное в действие с 01.10.1994. | |||||

(в ред. Изменения N 14, введенного в действие с 01.10.1994) | |||||

ГОСТ 10302-80 | |||||

ГОСТ 10303-80 | |||||

| |||||

ГОСТ 11069-74 | |||||

ГОСТ 13716-73 | |||||

ГОСТ 14799-85 | |||||

ГОСТ 14800-85 | |||||

(в ред. Изменения N 14, введенного в действие с 01.10.1994) | |||||

| |||||

ГОСТ 17232-79 | |||||

| |||||

ГОСТ 17478-72 | |||||

(в ред. Изменения N 14, введенного в действие с 01.10.1994) | |||||

(в ред. Изменения N 14, введенного в действие с 01.10.1994) | |||||

ГОСТ 20437-89 | |||||

(в ред. Изменения N 14, введенного в действие с 01.10.1994) | |||||

Позиция исключена с 01.10.1994. - Изменение N 14, введенное в действие с 01.10.1994. | |||||

ОСТ 1.90073-85 | |||||

(в ред. Изменения N 14, введенного в действие с 01.10.1994) | |||||

ОСТ 5.1180-87 | |||||

| |||||

ГОСТ 28546-90 | |||||

(в ред. Изменения N 14, введенного в действие с 01.10.1994) | |||||

ОСТ 26-291-87 | |||||

Позиция исключена с 01.10.1994. - Изменение N 14, введенное в действие с 01.10.1994. | |||||

ОСТ 26-04-280-93 | |||||

(в ред. Изменения N 14, введенного в действие с 01.10.1994) | |||||

ОСТ 26-04-312-83 | |||||

ОСТ 26-04-1221-75 | |||||

ОСТ 26-04-1362-75 | |||||

ОСТ 26-04-2138-81 | |||||

ОСТ 26-04-2139-77 | |||||

ОСТ 26-04-2143-77 | |||||

ОСТ 26-04-2569-80 | |||||

ОСТ 26-04-2600-83 | |||||

ТУ 1-9-684-77 | |||||

ТУ 6-01-8-97-88 | |||||

ТУ 6-05-1579-78 | |||||

ТУ 6-10-1053-75 | |||||

ТУ 6-11-529-80 | |||||

ТУ 6-17-626-74 | |||||

ТУ 14-1-2034-77 | |||||

ТУ 14-1-2508-78 | |||||

(введено Изменением N 14, введенным в действие с 01.10.1994) | |||||

ТУ 14-1-2542-78 | |||||

ТУ 14-1-3564-83 | |||||

ТУ 14-1-3199-81 | |||||

ТУ 14-1-3957-85 | |||||

ТУ 14-4-432-72 | |||||

ТУ 14-4-507-74 | |||||

ТУ 17 Латв. ССР 0273-86 | |||||

ТУ 21-23-80-75 | |||||

ТУ 38-105-1760-89 | |||||

Правила устройства и безопасной эксплуатации сосудов, работающих под давлением | |||||

Позиция исключена с 01.10.1994. - Изменение N 14, введенное в действие с 01.10.1994. | |||||

Позиция исключена с 01.10.1994. - Изменение N 14, введенное в действие с 01.10.1994. | |||||

Настоящий стандарт распространяется на изделия криогенного, автогенного и вакуумного машиностроения и их составные части.

Стандарт не распространяется на изделия микрокриогенной техники и ацетиленовое оборудование, на монтаж и испытания изделий после монтажа.

Стандарт устанавливает общие технические требования, предъявляемые к материалам и изготовлению изделий, а также общие требования к методам контроля, испытаниям, правилам приемки, маркировке, упаковке, транспортированию, хранению и комплектности.

(Измененная редакция. Изм. N 12).

1.1.1. Настоящий стандарт действует совместно с чертежами, техническими условиями на изделие, "Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением" <*>, ГОСТ 24444 и другими нормативно-техническими документами применительно к тем изделиям, на которые они распространяются.

--------------------------------

<*> Далее "Правилами Госгортехнадзора".

(Измененная редакция. Изм. N 3, 4, 8, 11).

1.1.2. Производственно-технологическая документация, разработанная и утвержденная в установленном порядке, должна обеспечивать качество изделий в строгом соответствии с документами, указанными в п. 1.1.1.

1.1.3. Дополнительные требования на изделия, работающие в агрессивных средах, и на другие изделия, если это необходимо, должны быть наложены в технических условиях на изделие.

1.1.4. Отступления от чертежей, технических условий и требований настоящего стандарта, не влияющие на прочность, эксплуатационные качества, хранение и транспортирование изделий, разрешают конструкторские подразделения по представлению предприятия-изготовителя согласно установленному на предприятии-изготовителе порядку.

1.1.5. Производственные помещения, предназначенные для изготовления изделий, должны обеспечивать безопасность проведения всех работ и качественное выполнение конструкторско-технологических требований к изделиям.

Сборку, вакуумные испытания на герметичность, изготовление и нанесение изоляции на изделия и их упаковку следует выполнять в помещениях, чистота и санитарные условия которых должны отвечать требованиям действующих нормативно-технических документов, технических условий на изделие или технологических процессов. При выполнении сварочных, лакокрасочных работ, обезжиривания, вакуумных испытаний и нанесении изоляции в технологической документации должны быть указаны меры по предотвращению попадания загрязнений (масла, пыли, влаги, брызг при сварке, окраске и т.п.) на изоляционные материалы, изолируемые рабочие и контролируемые поверхности изделий, места сварки и т.п.; при этом не допускается проведение указанных работ на одном рабочем месте. Содержание гелия в помещениях, в которых производятся операции изолирования изделий и вакуумные испытания, не должно превышать значений, предусмотренных ОСТ 26-04-2569.

(Измененная редакция. Изм. N 10, 4, 12).

1.1.6. Оборудование, приборы, инструмент и оснастка, предусмотренные технологическим процессом на изготовление изделий, должны быть в исправном состоянии и проходить периодический контроль.

Приборы, подлежащие государственной или ведомственной проверке, должны иметь соответствующие пломбы, клейма и документы, устанавливающие срок действия.

1.1.7. Условия хранения и транспортирования, а также порядок запуска в производство и прохождения в производстве материалов, полуфабрикатов и комплектующих изделий должны обеспечивать сохранение их качества, предохранять от коррозии, загрязнений, механических повреждений, деформаций и определяться документацией предприятия-изготовителя.

(Измененная редакция. Изм. N 11, 4).

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: стандарт имеет номер ОСТ 26-04-2139-77. |

1.1.8. Изделия должны иметь лакокрасочные покрытия в соответствии с ОСТ 26-04-2139- при наличии требований в конструкторской документации.

(Измененная редакция. Изм. N 4).

1.1.8а. Оборудование криогенное, поставляемое для монтажа, должно подвергаться временной противокоррозионной защите и консервации в соответствии с требованиями конструкторской документации и ОСТ 26-04-2138.

(Введен дополнительно. Изм. N 8).

1.1.9. Доработка покупных изделий, а также установка на них дополнительных сборочных единиц и применение их в условиях, отличных от указанных в паспортах и технических условиях на эти изделия, разрешается по согласованию с разработчиком документации этого изделия.

1.1.9а. Детали, изготавливаемые штамповкой или литьем для опытных изделий или изделий мелкосерийного производства, допускается выполнять механической обработкой резанием <**> без штамповочных и литейных уклонов, причем в конструкторской документации изделий, на которые распространяются правила Госгортехнадзора, следует указать допустимость этой замены с учетом требований правил Госгортехнадзора и ОСТ 26-291. При этом шероховатость поверхности не должна быть более 12,5 мкм.

--------------------------------

<**> В дальнейшем "механическая обработка"

(Введен дополнительно. Изм. N 4).

(Измененная редакция. Изм. N 9, 11, 13).

1.1.10. Все работы по изготовлению, сборке и испытанию изделий, а также по устранению дефектов материалов и изделий должны быть произведены в соответствии с технологической документацией предприятия-изготовителя и действующими правилами по технике безопасности.

1.1.11. Требования, устанавливаемые конструкторской документацией, не должны быть ниже требований данного стандарта.

(Измененная редакция. Изм. N 4).

1.1.12. Гарантии и гарантийные обязательства поставщика должны быть указаны в технических условиях и в паспорте (формуляре) на изделие.

1.1.13. Требования к надежности должны быть установлены техническими условиями на изделие.

1.1.14. Партионность изделий, запускаемых в производство, должна быть определена в установленном на предприятии-изготовителе порядке.

1.1.15. При наличии на предприятии-изготовителе представительства заказчика, осуществляющего приемку продукции, взаимоотношения предприятия-изготовителя с представительством заказчика определяются особыми положениями и ОСТ 26-04-2143.

(Измененная редакция. Изм. N 4).

1.1.16. К производству работ допускаются работники (рабочие, ИТР, мастера и др.), тщательно изучившие требования технической документации на изделие и настоящего стандарта и аттестованные на право выполнения соответствующих работ согласно действующей нормативно-технической документации предприятия.

(Введен дополнительно. Изм. N 12).

1.2.1. Все материалы и полуфабрикаты, применяемые при изготовлении деталей и сборочных единиц, а также входящие в комплект изделия, должны соответствовать требованиям стандартов или технических условий, указанных в конструкторской документации.

(Измененная редакция. Изм. N 13).

1.2.2. При поступлении на предприятие-изготовитель, а также перед запуском в производство все материалы подлежат приемке ОТК для контроля:

а) наличия и правильности оформления сопроводительной документации, а также соответствия данных сертификата требованиям стандартов или технических условий;

б) наличия и правильности маркировки, маркировочной окраски и клеймения, а также разделения материалов по плавкам и партиям в соответствии с сопроводительной документацией;

в) качества упаковки и консервации, отсутствия внешних повреждений, пороков, загрязнений и коррозии в соответствии со стандартами и техническими условиями.

1.2.3. При отсутствии сертификата на материал использование его в производство разрешается по согласованию с конструкторским подразделением после проведения анализов и испытаний на соответствие стандарту или техническим условиям.

1.2.4. Если в сертификате не оговорены все данные, которые предусмотрены стандартами, техническими условиями на изделие или чертежом, предприятие-изготовитель изделия должно провести испытания на недостающие данные по методам, указанным в соответствующих стандартах или технических условиях.

1.2.5. При выполнении оговоренного документацией на конкретное изделие входного контроля металла по механическим свойствам форма и размеры образцов для испытаний на растяжение, а также их вырезка должны соответствовать ГОСТ 1497; форма и размеры образцов для испытаний на ударную вязкость должны соответствовать ГОСТ 9454.

(в ред. Изменения N 14, введенного в действие с 01.10.1994)

Количество образцов для испытаний на растяжение должно быть не менее 2 шт.

Количество образцов для испытаний на ударную вязкость должно быть не менее 3 шт.

(Измененная редакция. Изм. N 8).

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 17232-79 Постановлением Госстандарта России от 18.02.2000 N 42-ст с 01.09.2000 введен в действие ГОСТ 17232-99. |

1.2.6. Механические свойства плит из алюминиевых сплавов толщиной свыше 80 мм, поставляемых по ГОСТ 17232 и предназначенных для изготовления деталей изделий, подлежащих действию Правил Госгортехнадзора и работающих под давлением не более 1,6 МПа (16 кгс/см2) и температурах от минус 196 до плюс 150 °C следует контролировать на предприятии-изготовителе.

Для проверки механических свойств плит от партии отбирают не менее 10% плит партии.

Механические свойства образцов должны соответствовать требованиям, указанным в табл. 1.

(Измененная редакция. Изм. N 10).

Марка алюминиевого сплава | Состояние испытуемых образцов | Механические свойства при растяжении, не менее | ||

Временное сопротивление разрыву МПа (кгс/см2) | Предел текучести МПа (кгс/см2) | Относительное удлинение, % | ||

АМц АМцС | Без термической обработки | 107,8 (11) | - | 12 |

АМг5 | 254,8 (26) | 107,8 (11) | 12 | |

(в ред. Изменения N 14, введенного в действие с 01.10.1994)

1.2.6а. Контроль качества профилей, поставляемых по ТУ 1-9-684 и предназначенных для изготовления экранов, следует производить по методике предприятия-изготовителя экранов.

(Введен дополнительно. Изм. N 11).

1.2.7. Стали углеродистые качественные конструкционные по ГОСТ 1050 следует применять в соответствии поставке, если в конструкторской документации не оговорено другое состояние; при этом необходимость термообработки деталей из указанных сталей должна быть указана в конструкторской документации.

(Измененная редакция. Изм. N 10, 11).

1.2.8. Стали аустенитного класса следует применять в термообработанном состоянии (аустенизированном), если в конструкторской документации не оговорено другое состояние; при этом сортовой прокат сечением 100 мм и менее из стали 12Х18Н10Т и 12Х18Н10Т ВД допускается применять без термической обработки для изделий, работающих при температуре до минус 210 °C, с обязательным контролем микроструктуры на отсутствие карбидной сетки по методике предприятия-изготовителя изделия.

(Измененная редакция. Изм. N 10, 11).

1.2.9. Легирование стали (кроме сталей по п. 1.2.8), дисперсионно-твердеющие стали и железоникелевые сплавы (инвар) следует применять только в термообработанном состоянии.

(Измененная редакция. Изм. N 11).

1.2.9а. Допустимая замена материалов без согласования с конструкторскими и контролирующими подразделениями приведена в рекомендуемом приложении 5. Кроме того, без согласования допускается применять стали марки 12Х18Н10Т, полученные методом вакуумно-дугового (ВД), шлакового (Ш) или плазменного (П) переплава независимо от вида и размера проката.

(Введен дополнительно. Изм. N 10).

1.2.9б. Алюминиевые сплавы, если термообработка их не оговорена чертежом, разрешается применять в состоянии поставки. Сплавы Д16, ДК6 и АВ, применять только в термообработанном состоянии.

(Введен дополнительно. Изм. N 11).

1.2.10. (Исключен. Изм. N 10).

ИС МЕГАНОРМ: примечание. ГОСТ 4651-82 утратил силу с 01.03.2015 в связи с введением в действие ГОСТ 4651-2014 (Приказ Росстандарта от 29.05.2014 N 467-ст). |

ИС МЕГАНОРМ: примечание. ГОСТ 4647-80 утратил силу с 01.01.2017 в связи с введением в действие ГОСТ 4647-2015 (Приказ Росстандарта от 20.11.2015 N 1915-ст). |

1.2.11. При наличии в конструкторской документации изделий из стеклопластиков указаний по проверке механических свойств испытания следует производить на образцах-свидетелях в количестве по 5 шт.: на статический изгиб по ГОСТ 4648, предел прочности на сжатие по ГОСТ 4651, ударной вязкости по ГОСТ 4647 при температуре +20 °C.

Методы других испытаний указываются в конструкторской документации.

Образцы следует брать от партии плит или листов, поставленных по одному сертификату, но не более 10 шт. В случае неудовлетворительного результата испытания образцы на проверку механических свойств должны браться от каждой плиты.

1.2.12. Резинотехнические изделия по перечню, указанному в технических условиях на изделие, кроме сертификата, должны иметь гарантийные протоколы, подтверждающие срок хранения и эксплуатации.

1.2.13. Краски, лаки, клеи и другие материалы, имеющие ограниченные сроки годности, должны быть испытаны на соответствие требованиям стандартов или технических условий, если срок годности их истек.

1.2.14. Газообразный азот и воздух, применяемые в технологических целях, не должны иметь: точку росы выше минус 35 °C (если в конструкторской или нормативно-технической документации нет других требований), механических включений, содержание масла более 10 мг/м3.

(Измененная редакция. Изм. N 8).

1.2.15. Брезент, плащевые и палаточные материалы, предназначенные для изготовления тентов, чехлов, кожухов и т.п., в целях предупреждения усадки сшитых изделий в процессе эксплуатации перед раскроем подлежат декатированию.

(Измененная редакция. Изм. N 10).

- 15% для деталей изделий и ящиков комплекта ЗИП;

- величин, указанных в технических условиях на изделие, для ящиков длительного хранения и других изделий;

- 20% для остальных транспортировочных ящиков.

Влажность пиломатериалов, применяемых для изготовления обрешеток, не регламентируется.

Влажность пиломатериалов определяется по ГОСТ 16588.

1.2.17. Необходимость применения спирта должна быть обоснована и оговорена в конструкторской документации, если замена его на другие материалы не допускается.

(Введен дополнительно. Изм. N 11).

1.3.1. Требования настоящего раздела относятся к заготовкам и изделиям, получаемым путем резки, гибки и холодной штамповки.

Качество поверхности и размеры необрабатываемых поверхностей деталей из проката должны соответствовать требованиям стандартов или технических условий на прокат, указанных в конструкторской документации.

В случае выявления в процессе производства и хранения на этих поверхностях коррозии, загрязнений, вмятин, рисок, заусенцев, наплывов после газовой резки, надрывов, расслоения металла, плен, волосовин, раковин и т.п. дефектов последние должны быть устранены, кроме оговоренных в п. 1.3.10, при этом толщины металлов должны оставаться в допустимых пределах.

(Измененная редакция. Изм. N 7).

1.3.2. Детали без чертежа следует выполнять по классу точности "очень грубый" ГОСТ 25670.

(Измененная редакция. Изм. N 10).

1.3.3. Неперпендикулярность поверхности среза относительно поверхности проката не должна быть более 10% от толщины (диаметра) металла, кроме труб.

1.3.4. Неперпендикулярность поверхностей торцов трубы и штампованных отводов трубопроводов к их образующим не должна превышать:

- 2,0 мм при условном проходе Ду до 400 мм;

- 3,0 мм то же Ду св. 400 до 600 мм;

- 4,0 мм то же Ду св. 600 мм.

1.3.5. Неперпендикулярность поверхностей деталей, кроме указанной в пунктах 1.3.3 и 1.3.4, непараллельность и несимметричность не должны превышать допуск на размер и быть более допуска класса точности "средний" ГОСТ 25670.

(Измененная редакция. Изм. N 10).

1.3.6. Шероховатость поверхностей среза деталей без чертежа должна соответствовать ГОСТ 2789 и быть не более 50.

(Измененная редакция. Изм. N 9).

1.3.7. При газовой и газоэлектрической резке деталей допускаются радиусы в углах до 8 мм и заварка выхватов с последующей зачисткой и контролем заваренного участка внешним осмотром.

1.3.8. При вырубке наружных и внутренних контуров деталей, если в чертеже нет других требований, допускаются радиусы скругления углов:

- до 1 мм при толщине материала до 2 мм;

- до 2 мм при толщине материала свыше 2 мм.

1.3.9. Методы разметки заготовок деталей из сплавов алюминия, меди, сталей аустенитного класса и двухслойных сталей не должны допускать повреждения рабочих поверхностей деталей; разметочные линии следует наносить только карандашом. Нанесение разметочных линий чертилкой и кернением допускается только по линии среза.

Разметочные линии на деталях из углеродистых и низколегированных сталей допускается наносить чертилкой, если глубина риски не превышает 0,05 мм.

1.3.10. На деталях после зиговки, штамповки и резки на ножницах отпечатки от рабочих инструментов и штампов не должны быть более 10% толщины металла. Вмятины от молотка и другие местные дефекты при доработке ручным способом не должны превышать предельных отклонений материалов по соответствующим стандартам или техническим условиям на прокат.

1.3.11. При гибке деталей допускается применение местного нагрева без последующей термообработки, если общее время нагрева не превышает 2-х часов, а температура находится в пределах:

- от 950 до 1050 °C для нержавеющих сталей типа 12Х18Н10Т;

- от 950 до 1050 °C для стали марки 03Х20Н16 АГ6;

- от 600 до 900 °C для инварных сплавов марок 39Н, 36Н и 36НХ;

- от 320 до 430 °C для алюминиево-магниевых сплавов;

- от 300 до 450 °C для алюминиевого сплава марок АД и АД1;

- от 320 до 470 °C для алюминиево-марганцовистых сплавов марок АМц и АМцС.

При отклонении от указанных условий следует производить термообработку. Необходимость термической обработки после холодной гибки деталей определяет техническая документация на изделие.

(Измененная редакция. Изм. N 4, 10).

1.3.12. Утонение стенки в местах изгиба деталей при холодной штамповке и гнутых труб не должно превышать:

- 10% для штампованных деталей и гнутых труб из медных сплавов;

- 15% для гнутых труб из сталей;

- 20% для штампованных деталей из сталей и гнутых труб из алюминиевых сплавов.

(Измененная редакция. Изм. N 10).

1.3.13. Овальность штампованных отводов трубопроводов на гнутых участках не должна превышать:

- 3,5 мм при Ду до 150 мм;

- 4,0 мм при Ду св. 150 до 250 мм;

- 6,0 мм при Ду св. 250 до 500 мм.

1.3.14. Овальность труб в местах изгиба не должна превышать 15% от наружного диаметра трубы.

1.3.15. Овальность сосудов, работающих под вакуумом или наружным давлением, не должна быть более 0,5% от номинального диаметра, но не более 20 мм.

Овальность сосудов, не транспортабельных по диаметру, должна быть оговорена в чертежах.

Овальность остальных сосудов не должна быть более 1% от номинального диаметра.

1.3.16. После гибки, сварки и развальцовки трубы внутренним диаметром до 20 мм должны иметь проходное сечение в пределах проходимости шарика, если в конструкторской документации есть такое требование. Диаметр шарика в зависимости от внутреннего диаметра трубопровода выбирается по табл. 2. Шарик должен легко проходить внутри трубопровода.

(Измененная редакция. Изм. N 11).

мм

(введено Изменением N 14, введенным в действие с 01.10.1994)

Внутренний диаметр трубы | 2 | 3 | 4 | 6 | 8 | 10 | 12 |

Диаметр шарика | 1,580 | 2,000 | 2,500 | 4,000 | 6,000 | 8,000 | 9,500 |

Внутренний диаметр трубы | 13 | 14 | 15 | 16 | 18 | 20 | - |

Диаметр шарика | 10,300 | 11,906 | 12,700 | 13,494 | 15,081 | 15,081 | - |

Таблица 2. (Измененная редакция. Изм. N 10).

1.3.16а. Вогнутости и выпуклости с плавными переходами к краям цилиндрической и конической частей корпусов сосудов не должны быть более:

ИС МЕГАНОРМ: примечание. При публикации в официальном издании допущен типографский брак. Текст, не пропечатанный в официальном тексте документа, в электронной версии данного документа заменен символом "<...>". |

- 10% толщины стенки плюс 2 мм при толщине стенки до <...> мм включительно;

- 10% толщины стенки плюс 3 мм, но не более 5 мм при толщине стенки св. 6 мм.

При этом минимальная длина (ширина) вогнутости или выпуклости с плавными переходами к краям не должна быть менее 10-кратной толщины стенки корпуса. При больших значениях вогнутости или выпуклости их допустимость должна быть подтверждена расчетом.

(Измененная редакция. Изм. N 8, 10).

1.3.17. Высота гофр на поверхности гнутых участков при ширине основания гофры не менее десятикратной ее высоты не должна быть более:

- 1,5 мм для штампованных отводов трубопроводов;

- 2,0 мм для трубы наружным диаметром до 25 мм;

- 3,0 мм для трубы наружным диаметром свыше 25 мм.

1.3.18. В местах переходов криволинейных участков в прямолинейные допускаются следы отпечатков от прижимов роликов и плавная выпуклость от оправки, если при этом утонение стенки не превышает допустимого после гибки.

1.3.19. (Исключен. Изм. N 8).

1.3.20. Сварные трубы с условным проходом Ду = 100 мм и более, изготавливаемые из листового материала, должны соответствовать следующим требованиям:

а) продольные сварные швы должны быть смещены относительно друг друга не менее чем на 100 мм;

б) непрямолинейность не должна быть более 1,5 мм на 1 м длины;

в) непрямолинейность по всей длине не должна быть более:

- 4 мм для труб длиной до 3 м;

- 6 мм для труб длиной от 3 до 5 м;

- 7 мм для труб длиной свыше 5 м.

г) овальность труб не должна быть более:

- 2% для труб диаметром до 300 мм;

- 1,5% для труб диаметром свыше 300 мм.

1.4.1. Требования настоящего раздела относятся к заготовкам, получаемым путем свободной ковки или горячей штамповки.

Поковки и штамповки из конструкционной углеродистой низколегированной, легированной и высоколегированной сталей в части изготовления, приемки и маркировки должны соответствовать требованиям стандартов (ГОСТ 8479, ГОСТ 7062, ГОСТ 7505, ГОСТ 7829) или технических условий и других нормативно-технических документов, указанных в конструкторской документации.

Поковки и штамповки из алюминиевых сплавов должны соответствовать требованиям ОСТ 1.90073, если он указан в конструкторской документации.

(Измененная редакция. Изм. N 10, 13).

1.4.2. Поковки и штамповки, изготавливаемые из углеродистых качественных конструкционных сталей по ГОСТ 1050 и легированных конструкционных сталей по ГОСТ 4543 должны быть нормализованы, если на них отсутствуют в чертежах требования по механическим свойствам.

Поковки и штамповки из аустенитных сталей должны подвергаться закалке.

Примечание. Допускается использование без термообработки поковок сечением 100 мм и менее из стали 12Х18Н10Т для изделий, работающих при температуре до минус 210 °C, если ковка заканчивается при температуре не ниже 900 - 950 °C.

Детали или другие элементы из углеродистых и низколегированных марганцево-кремнистых, а также из аустенитных хромоникелевых сталей, обрабатываемые давлением с нагревом с окончанием обработки при температурах соответственно не ниже 700 и 900 °C, допускаются без термообработки, если в конструкторской документации нет других указаний.

(Измененная редакция. Изм. 8, 11, 13).

1.4.3. Обязательным видом контроля поковок и штамповок из аустенитных сталей является проверка на отсутствие карбидной сетки. Проверку структуры следует производить на шлифе, вырезанном из центральной части образца-свидетеля, изготовленного из той же плавки, что и поковки. При обнаружении карбидной сетки партия поковок подвергается термообработке.

(Измененная редакция. Изм. N 10).

1.4.4. Проверку твердости поковок разрешается производить на любом месте их поверхности любым способом, допускающим перевод на шкалу, заданную в чертеже.

1.4.5. Проверку механических свойств поковок следует производить, как правило, только на продольных образцах, вырезанных вдоль волокна.

При испытании поперечных, тангенциальных или радиальных образцов снижение механических свойств не должно превышать норм, указанных в соответствующих стандартах и технических условиях.

1.4.6. Поковки и штамповки из листовой и сортовой стали должны удовлетворять соответствующим требованиям для листовой и сортовой стали этой же марки (по механическим свойствам).

Механические свойства поковок, если они отличаются от свойств листовой или сортовой стали, при необходимости их контроля должны быть указаны в чертеже.

1.4.7. Поверхности поковок и горячих штамповок должны быть очищены от окалины.

1.5.1. Отливки из стали, чугуна, цветных металлов и сплавов по химическому составу, механическим свойствам, размерам, допускаемым отклонениям, припускам на механическую обработку и формовочным уклонам должны соответствовать требованиям стандартов или технических условий, указанным в конструкторской документации.

1.5.2. Контроль и приемку отливок следует производить по внешнему виду, размерам и химическому составу.

Дополнительный контроль: опрессовка пробным и рабочим давлением, контроль структуры металла, определение механических свойств (предел прочности и относительное удлинение) и т.п. указываются в чертежах.

Определение химического состава отливок из сплавов на медной основе следует производить по основным компонентам. При необходимости по требованию заказчика (оговоренному в договоре на поставку) производится химический анализ сплава по определению содержания примесей.

(Измененная редакция. Изм. N 11).

1.5.3. Внутренние и наружные поверхности отливок должны быть тщательно очищены от стержней, формовочной земли и пригара.

Отливки должны быть обрублены: прибыли, выпора, литники, а также технологические ребра должны быть удалены, места их расположения на отливках должны быть зачищены в пределах допусков, установленных чертежами.

Заливы должны быть зачищены.

Примечание. Допускается по согласованию с конструкторским подразделением оставлять технологические ребра, заливы на окнах и ребрах в труднодоступных местах, а также делать технологические утолщения и приливы, если они не влияют на работоспособность изделия и не ухудшают их товарного вида.

На поверхностях, подлежащих обработке, допускаются остатки заливов, литников и прибылей высотой не более 20 мм (более 20 мм оговаривается в договоре заказчика).

(Измененная редакция. Изм. N 10, 11).

1.5.4. Отливки не должны иметь резких переходов, местных утолщений, острых наружных и внутренних углов. Радиус закруглений должен быть не менее 3 мм, если нет других требований в конструкторской документации.

1.5.5. Места установки литейных прибылей назначаются по технологической документации предприятия-изготовителя.

Удаление прибылей отливок должно производиться до термической обработки. На необрабатываемых поверхностях отливок допускаются местные превышения (выступы) после механической обработки остатков прибылей при условии обеспечения нормальной работы механизмов, товарного вида и массы, предусмотренной чертежом. Величина выступов не должна превышать 2 мм на плоских поверхностях, 5 мм - на криволинейных поверхностях.

1.5.6. Припуски, компенсирующие коробление, сглаживающие местные углублении и выступы, а также напуски, создающие направленное затвердевание металла (не влияющие на конструкцию и товарный вид изделия), должны устанавливаться технической документацией предприятия-изготовителя.

1.5.7. В случае, если чертежом или техническими условиями на изделие оговаривается необходимость термической обработки без указаний режима, режим устанавливается предприятием-изготовителем.

1.5.9. На необработанных поверхностях отливок не допускаются ужимины, неметаллические включения, раковины, газовая шероховатость и засоры глубиной более 15% толщины стенки детали в этом месте.

Не допускаются указанные дефекты независимо от размеров в случаях, если:

- их количество превышает 2 на 5 см2 поверхности;

- наибольший поперечный размер превышает трехкратную максимально допустимую глубину его;

- общая поверхность поражения дефектами превышает 5% поверхности отливки;

- совмещаются двухсторонние дефекты (1.5.8...1.5.9).

(Измененная редакция. Изм. N 10).

1.5.9а. На поверхностях отливок под обработку резанием любые дефекты по глубине не должны превышать величины припуска на обработку. Необходимость устранения дефектов на этих поверхностях перед обработкой устанавливается технологической документацией предприятия-изготовителя.

(Введен дополнительно. Изм. N 11).

1.5.10, 1.5.11 и 1.5.12. (Исключены. Изм. N 11).

1.5.13. Недопустимые дефекты литья разрешается устранять методом заварки и пайки с предварительной разделкой дефектных мест с последующим контролем отливки по технологической документации предприятия-изготовителя, согласованной с конструкторским подразделением.

Исправление одного и того же дефекта разрешается не более 3 раз.

В случае, если дефекты исправлять не допускается, это должно быть указано в конструкторской документации.

(Измененная редакция. Изм. N 10).

1.5.14. Устранение дефектов трудоемких отливок из цветных металлов допускается методом установки ввертышей по технологической документации предприятия-изготовителя, согласованной с конструкторским подразделением.

1.5.15. Допускается исправление дефектов путем бакелитирования в отливках, предназначенных для изделий, работающих под давлением воздуха, азота до 16 кгс/см2 (1,6 МПа) и кислорода до 6 кгс/см2 (0,6 МПа); при этом до бакелитирования должны быть исправлены выявленные трещины, сквозные раковины или неслитины методами, указанными в п. 1.5.13.

Бакелитовый лак на внутренних поверхностях отливки, соприкасающихся с рабочей средой, должен быть тщательно удален. На внутренних труднодоступных поверхностях, не соприкасающихся с рабочей средой, допускаются следы бакелитового лака. На наружной поверхности (не рабочей) допускается бакелитовый лак не удалять.

(Измененная редакция. Изм. N 11).

1.5.16. В случае исправления дефектов после механической обработки необходимость последующей термической обработки устанавливается главным металлургом завода, производившего отливки, по согласованию с конструкторскими подразделениями.

1.5.17. Допускается по согласованию с конструкторским подразделением применение эпоксидной замазки для исправления дефектов наружной поверхности отливок с целью придания им товарного вида.

1.5.18. Все отливки должны иметь на необрабатываемой (доступной для осмотра поверхности маркировку и клеймо ОТК предприятия-изготовителя. Допускается маркировку и клеймо на партию отливок наносить на бирке, изготавливаемой по технической документации предприятия-изготовителя. В маркировку отливки должны входить обозначения детали, марка сплава, номер плавки.

Отливки для нужд собственного производства должны сопровождаться накладной и маршрутной картой. В маршрутной карте указываются номер заказа, обозначение детали, количество деталей, марка сплава, номер плавки, результаты химического анализа и механических испытаний с указанием номеров протоколов соответствующих лабораторий.

Отливки, отправляемые по кооперации, должны сопровождаться упаковочным листом и выпиской из сертификата. В упаковочном листе указываются: наименование завода-поставщика, номер заказа, обозначение детали, марки сплава, количество деталей данного обозначения, масса одной детали, общая масса.

(Измененная редакция. Изм. N 11, 12).

1.6.1. Размеры и конструкция заклепок должны соответствовать требованиям ГОСТ 10299 - ГОСТ 10303 и ГОСТ 14797 - ГОСТ 14801 или конструкторской документации.

(Измененная редакция. Изм. N 8).

1.6.2. Для образования правильной формы замыкающей головки заклепки с полукруглой или полупотайной головкой должна применяться обжимка. Клепка без обжимки не допускается.

(Измененная редакция. Изм. N 8).

1.6.3. Качество клепки проверяется обстукиванием головки заклепок деревянным молотком, а также осмотром и проверкой заклепочных головок шаблонами и щупами.

1.6.4. Размеры, предельные отклонения размеров и формы замыкающих головок, а также диаметры отверстий под заклепки по ГОСТ 10299 - ГОСТ 10303 должны соответствовать требованиям конструкторской документации на изделие (чертеж, технические условия и др.).

1.6.5. Трещины в головке и неровная рябая поверхность головки заклепки не допускаются.

Дефектные заклепки подлежат удалению.

1.6.6. Предельные отклонения размеров и формы замыкающих головок заклепок по ГОСТ 14797 - ГОСТ 14801 должны быть не более указанных в табл. 3.

1.6.4 - 1.6.6. (Введены дополнительно. Изм. N 8).

Наименование отклонения | Эскиз | Предельные отклонения, мм, не более | ||

d | ||||

до 10 | св. 10 до 20 | св. 20 до 30 | ||

Отклонения диаметра и высоты головки |  | d2 - d1 <= 0,2 d a <= 0,1 | ||

Головка неправильной формы (со скосами) |  | a <= 0,2 d | ||

Головка деформированная (смятая) |  | 0,5 | 1,0 | 1,5 |

Смещение головки относительно оси стержня |  | a <= 0,2 | ||

Деформация металла детали обжимкой |  | 0,2 | 0,3 | 0,4 |

Венчик вокруг головки |  | 1,0 | 1,5 | 2,0 |

Избыточная высота потайной головки |  | 0,5 | 1,0 | 1,5 |

Головка потайная - неполная |  | 0,3 | 0,5 | 0,7 |

| Не допускается | |||

Таблица 3. (Измененная редакция. Изм. N 8).

В зависимости от условий работы и требований, предъявляемых к качеству исполнения и контролю, все сварные соединения, выполняемые методом сварки плавлением, следует подразделять на три категории. В чертежах римскими цифрами должны быть указаны швы I и II категории в соответствии с ГОСТ 2.312. При отсутствии обозначения швы относятся к III категории.

Категории назначаются в соответствии с приложением 1. Сварные соединения, выполняемые сваркой давлением (контактной сваркой), на категории не подразделяются.

(Измененная редакция. Изм. N 1).

1.7.2. Общие требования к сварным соединениям.

1.7.2.1. Если в пунктах настоящего стандарта не указывается, к какой категории сварного соединения относятся требования, то они распространяются на все категории.

1.7.2.2. К выполнению сварочных работ допускаются сварщики, имеющие удостоверения установленного образца на право производства сварочных работ. Сварщики, выполняющие сварные соединения I категории, должны иметь удостоверение, выданное в соответствии с "Правилами аттестации сварщиков", утвержденными Госгортехнадзором". При этом сварщики могут быть допущены только к тем видам работ, которые указаны в удостоверении.

(в ред. Изменения N 14, введенного в действие с 01.10.1994)

(Измененная редакция. Изм. N 4).

1.7.2.3. (Исключен. Изм. N 12).

1.7.2.4. Допускается замена сварки, указанной в чертежах, на любой другой вид сварки по разрешению главного сварщика завода при обеспечении качества сварного соединения, отвечающего требованиям технических условий на изделие и настоящего стандарта, по согласованию с конструкторским подразделением без изменения конструкторской документации.

Замена ручной сварки на автоматическую при обеспечении требуемого качества сварного соединения допускается без согласования с обязательным изменением документов Госгортехнадзора.

(Измененная редакция. Изм. N 11).

1.7.2.5. Сборка и сварка изделий должны выполняться в помещениях с температурой не ниже 0 °C при отсутствии сквозняков.

Допускается сварку крупногабаритных конструкций, на которые не распространяются правила Госгортехнадзора, выполнять на открытом воздухе с применением средств защиты мест сварки от непосредственного воздействия воды, снега, потоков воздуха и с соблюдением условий, указанных в табл. 4. Сварку при температуре ниже 0 °C изделий, на которые распространяются правила Госгортехнадзора, следует производить с учетом требований правил Госгортехнадзора.

(Измененная редакция. Изм. N 13).

Свариваемые металлы | Содержание углерода, % | Температура окружающего воздуха, 0 °C | Температура подогрева, °C | |||

толщина металла, мм | ||||||

До 3 | Св. 3 до 10 | Св. 10 до 16 | Св. 16 | |||

Углеродистая сталь | До 0,24 | Ниже 0 до минус 20° | Без подогрева | 100 - 200 | ||

Св. 0,24 до 0,28 | До минус 10 | |||||

Св. 0,28 до 0,33 | Без подогрева | 100 - 200 | 200 - 300 | |||

Низколегированная сталь кремнемарганцовистая | До 0,12 | Без подогрева | 200 - 300 | |||

Св. 0,12 до 0,24 | Без подогрева | 250 - 350 | ||||

Высоколегированная сталь аустенитного класса | - | До минус 10 | Без подогрева | |||

Минус 10... ...минус 20 | 100...200 | |||||

Сплавы алюминиевые термонеуправляемые | - | До минус 5 | Без подогрева | 150 - 350 | ||

Сплавы меди | - | Без подогрева | 250 - 450 | |||

Примечание. Температурные условия сварки могут быть уточнены в зависимости от сложности конструкции, ее металлоемкости и способа сварки.

Таблица 4. (Измененная редакция. Изм. N 8, 13).

1.7.2.6. Сварочные работы следует производить в условиях, исключающих загрязнение свариваемых поверхностей.

1.7.2.7. В сварно-паяных соединениях, выполненных с использованием легкоплавких припоев, а такие сварно-клепаных соединениях в первую очередь должны выполняться сварные швы.

(Измененная редакция. Изм. N 8).

1.7.2.8. Сварные соединения I категории подлежат клеймению или иному обозначению, позволяющему установить фамилию сварщика, выполнившего сварку.

Места клеймения сварных швов следует устанавливать с учетом требований п. 4.3.7 Правил Госгортехнадзора; при этом на изделиях из аустенитных сталей с толщиной стенки менее 4 мм клеймение производить электрографом или несмываемой краской, а на изделиях из углеродистой стали - несмываемой краской; на изделиях из алюминиевых сплавов с толщиной стенки 6 мм и менее - несмываемой краской. Не допускается клеймить краской, а также обводить краской места клеймения сварных швов на поверхностях, обращенных в вакуумную полость.

(Измененная редакция. Изм. N 12, 13).

1.7.2.9. и 1.7.2.10. (Исключены. Изм. N 12).

1.7.3. Требования к сварочным материалам, применяемым для сварки методом плавления.

1.7.3.1. (Исключен. Изм. N 4).

1.7.3.2. Электроды следует хранить рассортированными по маркам, партиям и диаметрам, а сварочную проволоку - по маркам металлов, плавкам и диаметрам. Каждая бухта сварочной проволоки должна иметь бирку с маркировкой до конца использования бухты. Флюсы следует хранить в закрытой таре, рассортированными по маркам и партиям.

1.7.3.3. Электроды и флюсы перед сваркой следует прокалить. При повторном применении флюсов последние должны быть освобождены от корки, прокалены и просеяны.

1.7.3.4. Присадочная проволока для автоматической и полуавтоматической сварки должна применяться в нагартованном состоянии.

1.7.3.5. Сварочную проволоку для сварки сталей перед употреблением необходимо очистить от масла, ржавчины и прочих загрязнений.

1.7.3.6. Сварочную проволоку для сварки алюминиевых сплавов следует химически полировать или травить.

Срок применения сварочной проволоки после химического полирования не должен быть более одного месяца при условии хранения ее в помещении и в закрытой таре, предотвращающей загрязнение и коррозию поверхности.

Срок годности после травления - не более 8 часов.

1.7.3.7. Аргон для сварки не должен быть ниже 1-го сорта по ГОСТ 10157.

(Измененная редакция. Изм. N 9).

1.7.3.8. Углекислый газ, предназначенный для сварки не должен быть ниже I сорта по ГОСТ 8050.

1.7.3.9. Для автоматической и полуавтоматической сварки нержавеющей стали марки 12Х18Н10Т допускается применение смеси аргона с углекислым газом.

1.7.3.10. Сварочный материал на рабочих местах должен находиться в специальной таре.

(Измененная редакция. Изм. N 11).

1.7.4. Требования к деталям сварных конструкций, выполняемых сваркой плавлением.

1.7.4.1. Детали и сборочные единицы, поступающие на сварку, должны быть приняты отделом технического контроля (ОТК).

1.7.4.2. Детали с заусенцами, трещинами и надрывами на поверхностях, подлежащих сварке, к сборке не допускаются.

1.7.4.3. Наличие покрытий на свариваемых поверхностях не допускается.

При наличии покрытий их необходимо удалять зачисткой со свариваемых кромок и на участках, прилегающих к кромкам шириной не менее 30 мм, кроме случаев, специально оговоренных в технологической документации предприятия-изготовителя.

1.7.4.4. Консервирующее покрытие на поверхности металлов необходимо удалить в соответствии с ОСТ 26-04-2138.

(Измененная редакция. Изм. N 10).

1.7.4.5. На листах принятых к изготовлению обечаек и днищ изделий, подлежащих действию Правил Госгортехнадзора, должна быть сохранена маркировка предприятия - поставщика металла. В тех случаях, когда по условиям производства лист разрезается на несколько частей, на каждой из них должна быть нанесена маркировка, заверенная клеймом ОТК предприятия-изготовителя. В маркировку должны входить:

- марка металла;

- номер плавки;

- номер листа (на листах при полистных испытаниях).

Место маркировки должно находиться в углу раскроенного листа на расстоянии 100 - 300 мм от кромок.

После сборки место маркировки должно находиться на наружной стороне изделия.

1.7.4.6. Припуск под механическую обработку свариваемых кромок в зависимости от способа резки заготовки должен быть не менее:

- 0,8 мм после кислородно-флюсовой резки нержавеющих сталей аустенитного класса, кроме 03Х20Н16АГ6;

- 1,0 мм - после плазменной резки медных сплавов;

- 1,5 мм - после воздушно-дуговой резки сталей низкоуглеродистых, низколегированных и нержавеющих аустенитного класса, кроме стали марки 03Х20Н16АГ6, а также после плазменной резки стали марки С3Х20Н16АГ6;

- 15% толщины металла, но не менее 3 мм после плазменной резки алюминиевых сплавов, а также после резки на гильотинных ножницах алюминиевых сплавов толщиной свариваемых кромок свыше 8 мм;

- величины, достаточной для зачистки до чистого металла после плазменной резки сталей низкоуглеродистых, низколегированных и нержавеющих аустенитного класса, кроме стали марки 03Х20Н16АГ6.

(Измененная редакция. Изм. N 10).

ИС МЕГАНОРМ: примечание. При публикации в официальном издании допущен типографский брак. Текст, не пропечатанный в официальном тексте документа, в электронной версии данного документа заменен символом "<...>". |

1.7.4.7. Перед сборкой под сварку деталей из углеродис<...>

1.7.5.1. Сборку деталей из цветных сплавов необходимо производить на специальных стендах с обрезиненными роликами или на деревянных настилах.

1.7.5.2. Для обеспечения необходимых зазоров и размеров при сборке конструкций под сварку разрешается производить подгонку (обработку, подгибку, развальцовку и т.п.) деталей как в холодном состоянии, так и с подогревом при условии сохранения качества изделия.

Необходимость подгонки и ее режим, а также последующая термообработка указываются в технологической документации предприятия-изготовителя в зависимости от назначения изделий, марки и толщины свариваемых материалов.

1.7.5.3. Прихватку следует производить способами сварки и с применением сварочных материалов, обеспечивающих качество сварного шва в соответствии с требованиями, предъявляемыми к данному сварному соединению.

1.7.5.4. Прихватки должны быть зачищены от шлака, окисной пленки и не иметь дефектов.

1.7.5.5. Качество прихваток следует контролировать внешним осмотром. Необходимость контроля размеров и количества прихваток указывается в технологической документации.

1.7.5.6. Прихватки с трещинами, несплавлениями кромок, подрезами, усадочными раковинами, свищами, порами, прожогами, наплывами не допускаются.

(Измененная редакция. Изм. N 12).

1.7.5.7. Сборку сварных соединений толщиной металла более 4 мм допускается выполнять с помощью прихваток к изделию временных креплений из марки материала, однозначной с изделием.

Расстояние от края сварного шва крепления до края сварного шва изделия должно быть не менее толщины стенки изделия и не менее 20 мм.

1.7.5.8. Если прихватка временных креплений недопустима, это должно быть предусмотрено в технических требованиях чертежа или технических условиях на изделие.

1.7.5.9. Удаление временных креплений следует производить механическим способом. Допускается удаление крепления воздушно-дуговой или плазменной резкой с оставлением припуска, который должен быть удален механическим способом.

1.7.5.10. Концы труб, стыкуемые с другими деталями, при необходимости должны быть откалиброваны на длине 20 мм в соответствии с требованиями настоящего стандарта, а усиление продольного шва - зачищено заподлицо с основным металлом на длине, равной ширине шва.

(Измененная редакция. Изм. N 4).

1.7.5.11. Расстояние от края шва приварки патрубка до торца трубопровода или до края сварного шва трубопровода должно быть не менее пятикратной толщины стенки трубопровода, но не менее 25 мм при условии обеспечения дальнейшей сборки изделия, если в конструкторской документации нет других указаний.

(Измененная редакция. Изм. N 12).

1.7.5.12. Расстояние от торца трубопровода до кольцевого сварного шва и между кольцевыми сварными швами прямых участков трубопровода не должно быть менее величин, приведенных в табл. 5, если в конструкторской документации не оговорено другое требование. На трубопроводы, сваренные из секторов, данные требования не распространяются.

(Измененная редакция. Изм. N 2, 11).

Наружный диаметр трубы, мм | Расстояние от торца трубопровода до кольцевого шва и между кольцевыми сварными швами, мм, не менее |

До 100 | Согласно указаниям конструкторской документации |

Св. 100 до 200 | 150 |

Св. 200 до 600 | 200 |

Св. 600 | 250 |

1.7.5.13. На изогнутом участке сварные швы не допускаются.

1.7.5.14. Расстояние от края кольцевого сварного шва до начала изогнутого участка должно быть не менее пятикратной толщины стенки трубопровода, но не менее 25 мм, если в конструкторской документации нет других указаний. На штампованные отводы данные требования не распространяются.

(Измененная редакция. Изм. N 12).

1.7.6. Требования к выполнению сварки методом плавления.

1.7.6.1. Выполнение сварных соединений следует производить при наличии отметки о приемке операций сборки.

1.7.6.2. При полуавтоматической и автоматической сварке незамкнутых швов начало и конец швов необходимо выводить на технологические планки, приваренные к детали.

Технологические планки должны быть изготовлены из материала той же марки, что и свариваемая деталь.

1.7.6.3. При сварке кольцевых швов начало шва необходимо перекрывать на длине не менее кратера.

1.7.6.4. Зажигать дугу на основном металле (вне зоны шва) и выводить кратер на основной металл не допускается.

1.7.6.5. При сварке конструкций должны быть приняты меры, уменьшающие деформации свариваемых деталей.

1.7.6.6. При ручной сварке металлическим электродом и в среде защитных газов двусторонних швов перед сваркой с обратной стороны корень шва должен быть удален механическим способом.

В соединениях из сталей допускается удалять корень шва воздушно-дуговой строжкой с последующей механической обработкой до качественного металла.

В соединениях из сталей удаление корня шва допускается заменять зачисткой до металлического блеска в следующих случаях:

- если первый проход выполнен аргонодуговой сваркой;

- в сварных соединениях III категории.

1.7.6.7. При сварке в среде защитных газов односторонних швов соединений из высоколегированных сталей необходимость поддува защитным газом обратной стороны шва следует указывать в конструкторской документации на изделие.

(Измененная редакция. Изм. N 8).

1.7.6.8. При сварке многослойных швов I и II категории выполнение каждого последующего прохода следует производить после тщательной зачистки от шлака, брызг, окисных пленок предыдущего прохода. После зачистки абразивным инструментом пыль и крошку следует тщательно удалить с последующим обезжириванием сварного соединения. Применение абразивных инструментов для зачистки швов цветных металлов не допускается.

1.7.6.9. При выполнении сварки прерывистым швом незамкнутых соединений края швов деталей должны быть сварены.

1.7.6.10. Отклонение шага прерывистых сварных швов не должно превышать +/- 20% от проектного при колебании длины привариваемых участков в пределах от минус 10 до плюс 30% от номинальной величины, указанной в чертеже.

1.7.6.11. При снятии усиления шва согласно требованиям конструкторской документации допускается утонение металла при условии соблюдения предельных отклонений на его толщину, установленных стандартом или техническими условиями на прокат.

1.7.6.12. По окончании сварочных работ до предъявления ОТК сварные швы и прилегающие к ним поверхности основного металла в доступных местах должны быть зачищены от шлака, наплывов, брызг металла, окалины и остатков швов временных креплений до металлического блеска. Места, недоступные для зачистки, находящиеся в вакуумной полости, следует варить с поддувом аргона. Поверхность околошовной зоны, имеющей цвета побежалости, допускается не зачищать, если в конструкторской документации нет других требований.

(Измененная редакция. Изм. N 12).

1.7.6.13. После сварки разрешается производить правку сварных конструкций при условии сохранения качества сварного изделия.

Применение правки, способ ее, величины деформации, допускаемые к исправлению, режимы подогрева при правке, а также необходимость термической обработки сборочной единицы после правки должны быть предусмотрены технологической документацией предприятия-изготовителя. Режимы местного подогрева при правке без последующей термообработки в зависимости от марки металла следует выдерживать согласно п. 1.3.11 настоящего стандарта.

1.7.6.14. При правке изделий забоины, вмятины и другие дефекты, выходящие за пределы допусков на прокат или допускаемые чертежом или техническими условиями на изделие, не допускаются.

1.7.7. Контроль сварных соединений, выполненных методом плавления.

1.7.7.1. Контроль сварных соединений следует производить в соответствии с требованиями действующей нормативно-технической документации и настоящего стандарта. Виды контроля, не охватываемые нормативно-технической документацией, должны выполняться в соответствии с требованиями конструкторской документации.

1.7.7.2. Окончательный контроль сварных соединений должен быть произведен после механической обработки, термообработки и правки сварных соединений и до нанесения лакокрасочных покрытий.

1.7.7.3. Контроль качества сварного соединения должен включать:

а) предварительный контроль;

б) контроль в процессе сварки;

в) контроль качества сварных соединений.

1.7.7.4. Предварительный контроль включает:

а) контроль квалификации сварщиков и операторов по дефектоскопии сварных соединений;

б) контроль состояния сборочно-сварочных приспособлений, сварочного оборудования, контрольного инструмента, аппаратуры и приборов;

в) контроль качества свариваемых и сварочных материалов;

1.7.7.6. Контроль качества сварных соединений изделий следует производить следующими методами:

а) внешним осмотром и измерением размеров сварных швов;

б) радиографическим или ультразвуковой дефектоскопией <*>;

--------------------------------

<*> Далее "УЗД"

в) вскрытием;

д) вскрытием первых 2 - 3 слоев шва с последующим послойным контролем внешним осмотром;

е) испытанием на прочность приложением нагрузок;

ж) гидравлическим и воздушным давлением;

з) смачиванием керосином;

и) масс-спектрометрическим;

к) механическими испытаниями сварных образцов-свидетелей;

л) металлографическим исследованием шлифов сварных образцов-свидетелей;

м) другими методами, если они предусмотрены конструкторской документацией.

Метод контроля внутренних дефектов сварных соединений изделий, согласованный со службой неразрушающего контроля, следует указывать в технологической документации.

(Измененная редакция. Изм. N 3, 4, 7, 13).

1.7.7.7. Контролю внешним осмотром и измерением размеров швов подвергаются все сварные соединения в соответствии с ГОСТ 3242 с целью выявления наружных дефектов.

1.7.7.8. Осмотру следует подвергать как сварной шов, так и зону основного металла, прилегающую к нему на расстоянии не менее 20 мм от края шва. Осмотр сварных соединений следует производить по всей их протяженности с обеих сторон в случае доступности для осмотра. Перед контролем УЗД следует дополнительно осматривать зону основного металла на расстоянии не менее 120 мм от края шва.

1.7.7.9. Сварные соединения, подвергаемые термообработке должны быть проверены внешним осмотром до и после термообработки.

1.7.7.10. Конструктивные элементы швов сварных соединений должны иметь размеры в соответствии с чертежом и действующей нормативно-технической документацией.

1.7.7.11. Нормы оценки качества сварных соединений при наружном осмотре указаны в табл. 6.

Размеры в мм

Объем радиографического контроля, % | |||||||||||||||||

Сварные соединения I категории | Сварные соединения II категории | ||||||||||||||||

Стыковые | Угловые | Стыковые | Угловые | ||||||||||||||

Двусторонние | Односторонние | Двусторонние | Односторонние без поддува | Односторонние с поддувом | Двусторонние | Односторонние | Двусторонние | Односторонние | |||||||||

Ду < 100 | Ду >= 100 | Ду < 100 | Ду >= 100 | Ду < 100 | Ду >= 100 | Ду < 100 | Ду >= 100 | Ду < 100 | Ду >= 100 | Ду < 100 | Ду >= 100 | Ду < 100 | Ду >= 100 | Ду < 100 | Ду >= 100 | Ду < 100 | Ду >= 100 |

25 | 100 | - | 25 | 100 | 10 | 25 | 10 | 25 | - | ||||||||

Примечания. 1. Стыковые швы тепловых мостов арматуры подвергаются 100%-ному радиографическому контролю независимо от диаметра.

2. При выполнении двусторонних швов операции по выборке корня шва и контроля качества выборки внести в технологические паспорта (маршрутные карты) с обязательным контролем.

3. При сварке угловых сварных швов II категории и двусторонних угловых сварных швов I категории проводить пооперационный контроль подгонки и подготовки свариваемых кромок под сварку и послойный визуальный контроль сварного шва.

4. При подварке односторонних (по чертежу) швов с применением присадочного материала или без него допускается контроль проводить в соответствии с данной таблицей, как для двусторонних сварных швов.

Таблица 5а. (Введена дополнительно. Изм. N 7).

Таблица 6

из сталей, алюминиевых и медных сплавов при внешнем осмотре

Вид дефекта и его характеристика | Категория сварного соединения | |||||||||||

I | II | III | ||||||||||

Трещины в шве и околошовной зоне | Не допускаются | |||||||||||

Усадочные раковины сварного шва, кратеры, непровары кромок | Не допускаются | |||||||||||

Непровары в шве <*>  | Не допускаются | Не допускаются в стыковых соединениях: - двусторонних сварных швов - односторонних сварных швов на подкладке или флюсовой подушке | Не допускаются: - со стороны наложения шва; - в корне шва более 0,25% и не более 3 мм. | |||||||||

Подрезы  | Не допускаются | Не допускается | ||||||||||

S, мм | h, мм | Lс | S, мм | h, мм | Lс | |||||||

более | более | |||||||||||

До 4 | 0,1 S | 10% от длины шва | До 4 | 0,15S | 20% от длины шва | |||||||

Св. 4 | 0,5 | Св. 4 | 0,6 | |||||||||

Вогнутость шва, выполненного без присадки  | Не допускается: при суммарной протяженности более 20% от длины шва, отсутствии проплава с обратной стороны шва и в случаях: | |||||||||||

S, мм | h, мм | S, мм | h, мм | S, мм | h, мм | |||||||

более | более | более | ||||||||||

До 3 | 0,1S | До 3 | 0,15 S | До 3 | 0,2 S | |||||||

Св. 3 | 0,3 | Св. 3 | 0,5 | Св. 3 | 0,6 | |||||||

Вогнутость корня одностороннего шва  | Не допускается: при отсутствии усиления шва, а также в случаях: | |||||||||||

S, мм | h, мм | S, мм | h, мм | S, мм | h, мм | |||||||

более | более | более | ||||||||||

До 12 | 0,10 S | До 12 | 0,20 S | До 12 | 0,25 S | |||||||

Св. 12 | 1,5 | Св. 12 | 2,5 | Св. 12 | 3,0 | |||||||

Отдельные поры (наружные)  t > 3dmax d - размер поры, | Не допускается | На участке шва длиной 10 S, но не менее 100 мм и не более 300 мм не допускаются: | ||||||||||

S, мм | d, мм | |||||||||||

d, более | ||||||||||||

До 3 | 0,3S | 0,5S | ||||||||||

Св. 3 до 6 | 1,0 | 2,0 | ||||||||||

Св. 6 до 12 | 1,5 | 3,5 | ||||||||||

Св. 12 до 20 | 2,0 | 4,5 | ||||||||||

Св. 20 | 2,5 | 6,0 | ||||||||||

Скопления пор (наружные) (n > 3), t <= 3dmax | Не допускаются | |||||||||||

Проплавы каплевидной формы при односторонней сварке  | Не допускаются: в нахлесточных и тавровых соединениях стальных изделий при S более 2 мм, алюминиевых и медных изделий при S более 4 мм; в нахлесточных и тавровых соединениях из сталей при S <= 2 мм и алюминиевых и медных изделий при S <= 4 мм, а также для остальных соединений более указанных: | |||||||||||

S, мм | h, мм | Lс | S, мм | h, мм | Lс | S, мм | h, мм | Lс | ||||

более | более | более | ||||||||||

До 2 | 1,5 | 20% от длины шва | До 2 | 2,0 | 30% от длины шва | До 2 | 3,0 | 40% от длины шва | ||||

Св. 2 до 4 | 3,0 | Св. 2 до 4 | 4,0 | Св. 2 до 4 | 5,0 | |||||||

Св. 4 | 4,0 | Св. 4 | 5,0 | Св. 4 | 6,0 | |||||||

Смещение кромок  | В соответствии с правилами Госгортехнадзора | В соответствии с действующими стандартами на сварные соединения или Правилами Госгортехнадзора, если в действующих стандартах эти требования не указаны | Не допускается | |||||||||

S, мм | h, мм | |||||||||||

более | ||||||||||||

До 4 | 0,4 S | |||||||||||

Св. 4 до 6 | 2,0 | |||||||||||

Св. 6 до 12 | 3,0 | |||||||||||

Св. 12 до 20 | 4,0 | |||||||||||

Св. 20 | 5,0 | |||||||||||

Увод <**> (угловатость) (кромок после сварки h)  | В соответствии с Правилами Госгортехнадзора | Не допускается более, мм: | ||||||||||

S | h | |||||||||||

До 20 | 0,15 S + 4 | |||||||||||

Св. 20 | 7,0 | |||||||||||

Примечания. 1. Размер и количество брызг в районе сварных соединений определяются технической документацией на конкретное изделие.

2. S - минимальная толщина; h - значение дефекта; Lс - суммарная протяженность дефектов.

3. В тавровых и нахлесточных соединениях III категории допускаются местные плавные выпуклости основного металла высотой не более 1 мм под сварными швами на обратной стороне листов толщиной не более 4 мм при отсутствии сквозных проплавов и не влияющие на внешний вид изделий.

--------------------------------

<*> Значения непровара в односторонних стыковых соединениях выполненных "на весу", приведены в табл. 8.

<**> Увод кромок продольных швов определяется по шаблону, длина которого по хорде должна быть не менее 0,3 радиуса обечайки, но не более 500 мм, а увод кромок кольцевых швов - линейной длиной менее 200 мм.

На концах труб и обечаек на длине 100 мм увод кромок не должен превышать значения, допустимого при смещении кромок кольцевого шва.

Таблица 6. (Измененная редакция. Изм. N 4, 8, 10, 11, 12, 13).

- по ГОСТ 7512 - радиографическим методом;

- по ГОСТ 14782 и инструкцией специализированной организации - методом УЗД;

(в ред. Изменения N 14, введенного в действие с 01.10.1994)

- по ГОСТ 3242 и технологической документации предприятия-изготовителя - вскрытием, а также контролем красками и люминофорами;

- по ГОСТ 18442 - цветным методом капиллярной дефектоскопии.

(Измененная редакция. Изм. N 3).

1.7.7.13. (Исключен. Изм. N 10).

1.7.7.14. Метод контроля (УЗД, радиографический или их сочетание) следует выбирать, исходя из возможностей более полного и точного выявления недопустимых дефектов с учетом особенностей физических свойств металла, а также особенностей методов контроля для данного вида сварных соединений и изделий.

1.7.7.14а. При проведении радиографического контроля должна быть обеспечена чувствительность по второму классу ГОСТ 7512, при проведении капиллярной дефектоскопии - по второму классу ГОСТ 18442, если в технической документации нет других указаний.

(Введен дополнительно. Изм. N 12).

1.7.7.15. Объем контроля радиографическим методом или УЗД сварных соединений I категории изделий, подведомственных Госгортехнадзору, устанавливается согласно правилам Госгортехнадзора.

Объем контроля указанными методами сварных соединений I категории изделий, не подведомственных Госгортехнадзору, следует назначать по табл. 5а, если в чертеже или технических условиях на конкретное изделие нет других требований.

Необходимость и объем контроля сварных соединений II категории, кроме арматуры и трубопроводов, следует указывать в чертеже или технических условиях на конкретное изделие.

Объем контроля сварных соединений II категории арматуры и трубопроводов следует назначать в соответствии с табл. 5а.

При объеме контроля менее 100% места контролируемых участков (или швов) должны быть установлены ОТК на однотипных сварных соединениях одного изделия или на всех сварных соединениях одного изделия от партии однотипных изделий.

Примечания. 1. В одну партию изделий могут быть объединены изделия или детали одного вида.

2. Однотипность сварных соединений следует устанавливать в соответствии с п. 4.5.19 Правил Госгортехнадзора.

3. При невозможности выполнения контроля радиографическим методом (или УЗД) или расшифровки результатов контроля из-за конструктивных особенностей сварной конструкции (односторонние швы замковых соединений, соединений с остающейся подкладкой, соединения по отбортовке, тавровые соединения, в том числе сварные соединения с конструктивным зазором) контроль сварных соединений I категории следует выполнять в соответствии с пп. 1.7.7.4г, 1.7.7.5, 1.7.7.18, 1.7.7.19, 1.7.7.6г, а для сварных соединений изделий, на которые распространяются Правила Госгортехнадзора, - в соответствии с п. 4.5.20 Правил Госгортехнадзора, утвержденных 27 ноября 1987 г., для сварных соединений II категории - в соответствии с пп. 1.7.7.4г, 1.7.7.5, 1.7.7.18 и для окончательно выполненных сварных швов - по п. 1.7.7.6г, что должно быть указано в технологической документации.

4. Сварные соединения с конструктивным зазором могут применяться в изделиях, в том числе и подведомственных Госгортехнадзору (за исключением криогенных резервуаров), работающих при статическом давлении не более 1,6 МПа (16 кгс/см2) и температуре от минус 269 до 200 °C для приварки патрубков, штуцеров, труб с внутренним диаметром менее 100 мм, не участвующих в укреплении отверстия корпуса сосуда и не определяющих его прочность, а также трубных решеток с корпусом и плоских фланцев с патрубками.

Прочность указанных соединений должна быть подтверждена расчетом.

5. Конструктивный зазор (а) - это протяженность нерасплавленного при сварке участка свариваемых кромок по толщине, не учитываемого при расчете прочности сварного соединения.

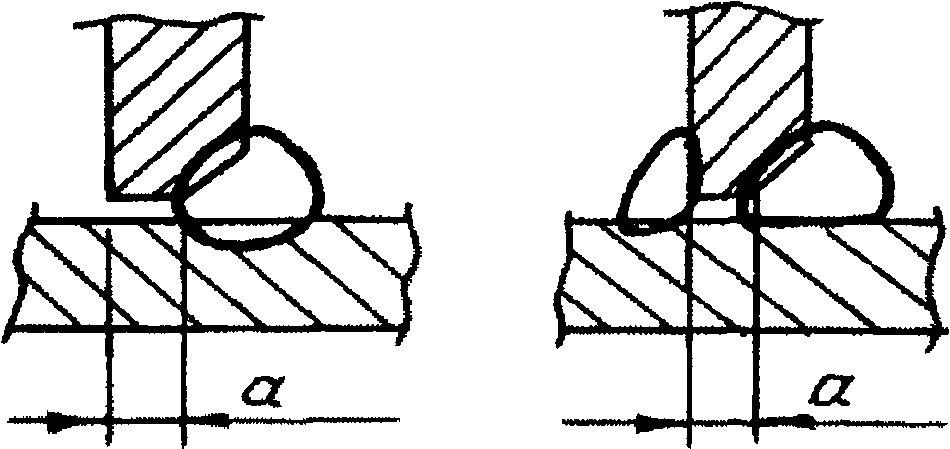

В тавровых и угловых соединениях конструктивный зазор определяется по поперечному сечению шва и равняется:

- толщине свариваемой кромки при отсутствии скоса (рис. 1)

- притуплению при наличии скоса кромки (рис. 2).

(Измененная редакция. Изм. N 2, 10, 11, 12, 13).

1.7.7.15а  1.7.7.15в. (Исключены. Изм. N 10).

1.7.7.15в. (Исключены. Изм. N 10).

1.7.7.16. При выявлении недопустимых дефектов (кроме единичных пор) в сварных соединениях (кроме изделий, подведомственных Госгортехнадзору), подвергаемых контролю радиографическим методом или УЗД в объеме менее 100%, необходимо провести дополнительный контроль тем же методом удвоенного количества участков однотипных швов с обеих сторон от дефектного места.

Если при дополнительном контроле будут выявлены недопустимые дефекты, то обязательному контролю тем же методом подлежат все однотипные швы этого изделия, выполненные данным сварщиком по всей длине сварного соединения (за исключением недоступных участков сварных соединений).

(Измененная редакция. Изм. N 3, 7, 8, 10).

1.7.7.17. В том случае, когда невозможно определить место нахождения дефектов сварного соединения на остающейся формирующей подкладке, выявленные при контроле радиографическим методом или УЗД указанные места дополнительно подлежат контролю вскрытием. Дефекты в виде вольфрамовых и газовых, окисных и шлаковых включений, обнаруженные в проплаве шва при контроле вскрытием, браковочным признаком не являются.

(Измененная редакция. Изм. N 3, 7, 8).

1.7.7.18. Контроль вскрытием следует производить при толщине металла свыше 3 мм на соединениях, недоступных для контроля радиографическим методом и УЗД или, когда контроль этими методами не дает объективной оценки качества соединения. Объем контроля сварных соединений, выполненных одним сварщиком, должен соответствовать табл. 7.

(Измененная редакция. Изм. N 3, 7).

Для изделий с объемом контроля неразрушающим методом, % | Соответствующий объем контроля вскрытием <*> в недоступных для неразрушающего метода контроля местах |

100 | Одно вскрытие: - на каждом шве длиной до 2000 мм; - на каждые 2000 мм шва при его длине свыше 2000 мм; - на каждом шве штуцеров, патрубков и люков диаметром менее 300 мм |

50 | Одно вскрытие: - на каждом втором шве длиной менее 3000 мм; - на каждые 3000 мм шва при его длине свыше 3000 мм; - на каждом втором шве штуцеров патрубков и люков диаметром менее 300 мм |

25 | Одно вскрытие: - на каждом четвертом шве длиной менее 4000 мм; - на каждые 4000 мм шва при его длине свыше 4000 мм; - на каждом четвертом шве штуцеров, патрубков и люков диаметром менее 300 мм |

--------------------------------

<*> Выполняется с учетом требований по п. 1.7.7.15 настоящего стандарта.

Таблица 7. (Измененная редакция. Изм. N 13).

1.7.7.19. Когда контроль вскрытием невозможен допускается его заменять следующими методами контроля:

- послойный контроль внешним осмотром и методом капиллярной дефектоскопии для многослойных швов;

- внешним осмотром и контролем методом капиллярной дефектоскопии для однопроходных сварных швов.

(Измененная редакция. Изм. N 3, 7).

1.7.7.20. Размеры и количество дефектов, обнаруженных при контроле радиографическим методом, УЗД или вскрытием не должны превышать значений, приведенных в табл. 8, 9 и 10. Допускается для сварных соединений I категории трубопроводов воздухоразделительных установок размеры и количество внутренних пор и включений оценивать по нормам для II категории.

При контроле методом вскрытия отдельные поры размером 0,3 мм и менее не учитывать.

(Измененная редакция. Изм. N 3, 10, 12).

Таблица 8

из сталей, алюминиевых и медных сплавов при контроле

радиографическим методом и УЗД

Вид дефекта и его характеристика | Категория сварного соединения | |||||

I | II | |||||

Трещины шва и околошовной зоны | Не допускаются | |||||

Непровары в односторонних стыковых соединениях, выполненных "на весу"  | Не допускаются | Не допускаются | ||||

S, мм | Продольные швы | Кольцевые швы | ||||

h, мм | Lс | h, мм | Lс | |||

более | более | |||||

До 4 | 0,20S | 10% от длины шва | 0,25S | 20% от длины шва | ||

Св. 4 до 12 | 0,15S | 0,2S | ||||

Св. 12 | 0,2 | 2,5 | ||||

Непровары в стыковых двухсторонних и односторонних выполненных на подкладках сварных соединениях | Не допускаются | |||||

Непровары в угловых, тавровых и нахлесточных соединениях | В соответствии с табл. 9 | |||||

Отдельные поры и включения | В соответствии с табл. 10 | |||||

Поры, расположенные в виде сплошной сетки | Не допускаются | |||||

Таблица 8. (Измененная редакция. Изм. N 3, 8, 10).

Таблица 9

и нахлесточных сварных соединений

Вид сварного соединения и характер проплавления | Величина, характеризующая провар корня шва, мм | |

Категория сварного соединения | ||

I | II | |

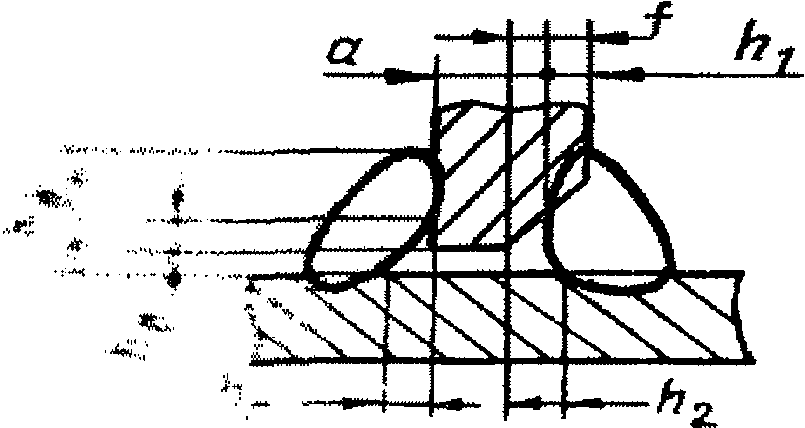

| hг = 0 hв = 0 | hг <= 0,15 Кг <= 3 hв <= 0,15 Кв <= 3 |

| hг = 0 hв = 0 | hг <= 0,15 Кг <= 3 hв <= 0,15 Кв <= 3 |

| h1 = 0 h2 = 0 | h1 <= 0,15 f <= 3 h2 <= 0,15 f <= 3 |

| h1 = 0 h2 = 0 hг = 0 hв = 0 | h1 <= 0,15 f <= 3 h2 <= 0,15 f <= 3 hг <= 0,15 Кг <= 3 hв <= 0,15 Кв <= 3 |

Примечания. 1. Кг, Кв - катеты шва, мм; f - глубина разделки, мм; a - конструктивный зазор, мм;

2. Оценка качества двусторонних тавровых соединений с разделкой кромки производится аналогично односторонним.

3. Для получения полного проплавления в двусторонних соединениях I категории перед сваркой с обратной стороны корень шва должен быть обработан до чистого металла.

4. Нормы оценки качества распространяются на сварные соединения по всей длине.

Таблица 9. (Измененная редакция. Изм. N 8, 13).

Таблица 10

по нормам и включениям на 100 мм шва при радиографическом

методе контроля <*>

--------------------------------

<*> Нормы оценки качества сварного соединения при УЗД должны быть установлены в технической документации предприятия-изготовителя путем пересчета данных, приведенных в таблице.

Размеры в мм

Толщина металла, S | Категория сварного соединения | |||

I | II | |||

Максимальный размер отдельной поры, включения | Суммарный линейный размер пор, включений | Максимальный размер отдельной поры, включения | Суммарный линейный размер пор, включен. | |

не более | ||||

До 3 | 0,4 S | 1,6 S | 0,5 S | 3,0 S |

Св. 3,0 до 6,0 | 1,5 | 6,0 | 2,0 | 12,0 |

Св. 6,0 до 12,0 | 2,5 | 8,0 | 3,0 | 15,0 |

Св. 12,0 до 20,0 | 3,0 | 12,0 | 4,0 | 25,0 |

Св. 20,0 | 3,5 | 20,0 | 5,0 | 40,0 |

Примечания. 1. Поры или включения, в том числе и расположенные на прямой линии с расстоянием между ними более трехкратного их размера, считать отдельными дефектами.

2. Скоплением следует считать три или более расположенных беспорядочно дефектов с расстоянием между любыми двумя близлежащими дефектами более однократного, но не более трехкратного максимального размера отдельного дефекта.

3. За размер скопления пор, включений принимается его длина, измеренная по наиболее удаленным друг от друга краям дефектов в скоплении.

4. Длина отдельного скопления не должна превышать трехкратного максимально допустимого размера отдельной поры, включения. Величина отдельного дефекта в скоплении не должна превышать максимально допустимого размера отдельной поры или включения.

Количество скоплений на 100 мм шва должно быть не более двух при расстоянии между ними не менее трехкратной длины скопления.

5. Группа дефектов, состоящая из пор, включений с расстоянием между ними не более максимально допустимого размера одного из дефектов, независимо от их числа и взаимного расположения рассматривается как один дефект.

6. Допускается сочетание отдельных пор, включений со скоплением, если суммарная длина их на участке шва длиной 100 мм не превышает суммарной длины дефектов, указанной в данной таблице.

7. (Исключен. Изм. N 12).

8. При длине сварного шва менее 100 мм максимально допустимая суммарная длина дефектов уменьшается пропорционально длине сварного шва, которая при этом не должна быть менее соответствующего данной толщине максимально допустимого размера отдельной поры или включения.

9. При различной толщине свариваемых элементов максимально допустимый размер дефекта устанавливать по меньшей толщине.

10. Для угловых и тавровых швов с неполным проваром вместо толщины металла следует принимать размер шва 0,7 К, где К - катет шва.

(Введены дополнительно. Изм. N 10).

Таблица 10. (Измененная редакция. Изм. N 4, 8, 10).

1.7.7.20а. На участке сварного шва длиной 100 мм сочетание более двух видов дефектов не допускается.

(Введен дополнительно. Изм. N 4).

(Измененная редакция. Изм. N 10).

1.7.7.21. Контроль качества швов сварных соединений смачиванием керосином, гидравлическим и воздушным (пневматическим) давлением следует производить соответственно по ОСТ 5.1180 и ГОСТ 22161, если он предусмотрен конструкторской документацией. Объем контроля - 100%.

(Измененная редакция. Изм. N 12).

1.7.7.22. (Исключен. Изм. N 10).

Таблица 11. (Исключена. Изм. N 4).

1.7.7.23. Контроль качества сварных соединений на прочность приложением нагрузок, опрессовкой давлением на герметичность, в том числе вакуумную следует производить в том случае, если он предусмотрен требованиями конструкторской документации. Объем контроля - 100%.