СПРАВКА

Источник публикации

М.: ФГБУ "Институт стандартизации", 2025

Примечание к документу

Документ вводится в действие с 01.09.2025 с правом досрочного применения.

Взамен ГОСТ 22233-2018.

Название документа

"ГОСТ 22233-2025. Межгосударственный стандарт. Профили прессованные из алюминиевых сплавов для ограждающих конструкций. Технические условия"

(введен в действие Приказом Росстандарта от 15.04.2025 N 300-ст)

"ГОСТ 22233-2025. Межгосударственный стандарт. Профили прессованные из алюминиевых сплавов для ограждающих конструкций. Технические условия"

(введен в действие Приказом Росстандарта от 15.04.2025 N 300-ст)

Содержание

Приказом Федерального

агентства по техническому

регулированию и метрологии

от 15 апреля 2025 г. N 300-ст

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРОФИЛИ ПРЕССОВАННЫЕ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ

ДЛЯ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Aluminium alloy extruded sections

for translucent envelopes. Specifications

(EN 515:1993, NEQ), (EN 573-3:2013, NEQ),

(EN 755-2:2016, NEQ), (EN 755-9:2016, NEQ),

(EN ISO 1519:2011, NEQ), (EN ISO 2813:2014, NEQ),

(EN ISO 2815:2003, NEQ), (EN ISO 7599:2010, NEQ),

(EN ISO 9227:2017, NEQ), (EN 12020-2:2016, NEQ),

(EN 12206-1:2004, NEQ), (EN 14024:2004, NEQ)

ГОСТ 22233-2025

МКС 77.150.10

Дата введения

1 сентября 2025 года

с правом досрочного применения

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

1 РАЗРАБОТАН Ассоциацией "Объединение производителей, поставщиков и потребителей алюминия"

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 099 "Алюминий"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 28 февраля 2025 г. N 182-П)

За принятие стандарта проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 15 апреля 2025 г. N 300-ст межгосударственный стандарт ГОСТ 22233-2025 введен в действие в качестве национального стандарта Российской Федерации с 1 сентября 2025 г. с правом досрочного применения

5 Настоящий стандарт соответствует в части технических требований следующим европейским и международным стандартам:

EN 515:1993 "Алюминий и алюминиевые сплавы. Полуфабрикат. Обозначение состояния материала" ("Aluminium and aluminium alloys. Wrought products; temper designations", NEQ);

EN 573-3:2013 "Алюминий и алюминиевые сплавы. Химический состав и форма изготовленного продукта. Часть 3. Химический состав" ("Aluminium and aluminium alloys - Chemical composition and form of wrought products - Part 3: Chemical composition and form of products", NEQ);

EN 755-2:2016 "Алюминий и алюминиевые сплавы. Прессованные пруток, труба и профили. Часть 2. Механические свойства" ("Aluminium and aluminium alloys - Extruded rod/bar, tube and profiles - Part 2: Mechanical properties", NEQ);

EN 755-9:2016 "Алюминий и алюминиевые сплавы. Прессованные пруток, труба и профили. Часть 9. Допуски на размеры и форму" ("Aluminium and aluminium alloys - Extruded rod/bar, tube and profiles - Part 9: Profiles, tolerances on dimensions and form", NEQ);

EN ISO 1519:2011 "Лаки и краски. Метод определения прочности пленок при изгибе вокруг цилиндрического стержня" ("Paints and varnishes - Bend test (cylindrical mandrel"), NEQ);

EN ISO 2813:2014 "Лаки и краски. Метод определения блеска лакокрасочных покрытий без глянцевого эффекта, под углом 20 градусов, 60 градусов и 85 градусов" ("Paints and varnishes - Determination of gloss value at 20 degrees, 60 degrees and 85 degrees", NEQ);

EN ISO 2815:2003 "Лаки и краски. Метод определения сопротивления вдавливанию по Бухгольцу" ("Paints and varnishes - Buchholz indentation test", NEQ);

EN ISO 7599:2010 "Анодирование алюминия и алюминиевых сплавов. Основные требования к анодноокисным покрытиям" ("Anodizing of aluminium and its alloys - General specifications for anodic oxidation coatings on aluminium", NEQ);

EN ISO 9227:2012 "Испытания на коррозию в искусственной атмосфере. Испытания в соляном тумане" ("Corrosion tests in artificial atmospheres - Salt spray tests", NEQ);

EN 12020-2:2016 "Алюминий и алюминиевые сплавы. Прессованные прецизионные профили из алюминиевых сплавов EN AW-6060 и EN AW-6063. Часть 2. Допуски на размеры и форму" ("Aluminium and aluminium alloys - Extruded precision profiles in alloys EN AW-6060 and EN AW-6063 - Part 2: Tolerances on dimensions and form", NEQ);

EN 12206-1:2004 "Лаки и краски. Покрытия алюминия и алюминиевых сплавов для архитектурных профилей. Часть 1. Порошковые полимерные покрытия" ("Paints and varnishes - Coating of aluminium and aluminium alloys for architectural purposes - Part 1: Coatings prepared from coating powder", NEQ);

EN 14024:2004 "Металлические профили с термовставками. Механические характеристики. Требования, испытания и методики оценки" ("Metal profiles with thermal barrier - Mechanical performance - Requirements, proof and tests for assessment", NEQ)

6 ВЗАМЕН ГОСТ 22233-2018

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Настоящий стандарт распространяется на профили из алюминиевых сплавов, изготовленные методом горячего прессования и предназначенные для применения в ограждающих конструкциях зданий и сооружений, в том числе светопрозрачных ограждающих конструкциях.

Требования настоящего стандарта распространяются на профили без покрытия и профили с покрытием (далее - профили), в т.ч. на комбинированные, с диаметром описанной окружности (для комбинированных профилей с общим диаметром описанной окружности) до 400 мм включительно.

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 9.031 Единая система защиты от коррозии и старения. Покрытия анодно-окисные полуфабрикатов из алюминия и его сплавов. Общие требования и методы контроля

ГОСТ 9.032 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.301 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования

ГОСТ 9.302 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 9.308 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы ускоренных коррозионных испытаний

ГОСТ 9.407 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Метод оценки внешнего вида

ГОСТ 9.410 Единая система защиты от коррозии и старения. Покрытия порошковые полимерные. Типовые технологические процессы

ГОСТ 9.510-93 Единая система защиты от коррозии и старения. Полуфабрикаты из алюминия и алюминиевых сплавов. Общие требования к временной противокоррозионной защите, упаковке, транспортированию и хранению

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 515 Бумага упаковочная битумированная и дегтевая. Технические условия

ГОСТ 896 Материалы лакокрасочные. Определение блеска лакокрасочных покрытий. Фотоэлектрический метод

ГОСТ 1497 Металлы. Методы испытаний на растяжение

ГОСТ 2228 Бумага мешочная. Технические условия

ГОСТ 2912 Хрома окись техническая. Технические условия

ГОСТ 2991 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 3560 Лента стальная упаковочная. Технические условия

ГОСТ 3749 Угольники поверочные 90°. Технические условия

ГОСТ 4233 Реактивы. Натрий хлористый. Технические условия

ГОСТ 4328 Реактивы. Натрия гидроокись. Технические условия

ГОСТ 4461 Реактивы. Кислота азотная. Технические условия

ГОСТ 4765 Материалы лакокрасочные. Метод определения прочности покрытия при ударе

ГОСТ 4784 Алюминий и сплавы деформируемые. Марки

ГОСТ 5959 Ящики из листовых древесных материалов неразборные для грузов массой до 200 кг. Общие технические условия

ГОСТ 6507 Микрометры. Технические условия

ГОСТ 6552 Реактивы. Кислота ортофосфорная. Технические условия

ГОСТ 6709 Вода дистиллированная. Технические условия <*>

--------------------------------

<*> В Российской Федерации действует ГОСТ Р 58144-2018 "Вода дистиллированная. Технические условия".

ГОСТ 6806 Материалы лакокрасочные. Метод определения эластичности покрытия при изгибе

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 7727 Сплавы алюминиевые. Методы спектрального анализа

ГОСТ 8828 Бумага-основа и бумага двухслойная водонепроницаемая упаковочная. Технические условия

ГОСТ 8832 Материалы лакокрасочные. Методы получения лакокрасочного покрытия для испытания

ГОСТ 9347 Картон прокладочный и уплотнительные прокладки из него. Технические условия

ГОСТ 9569 Бумага парафинированная. Технические условия

ГОСТ 10198 Ящики деревянные для грузов массой св. 200 до 20000 кг. Общие технические условия

ГОСТ 10354 Пленка полиэтиленовая. Технические условия

ГОСТ 10929 Реактивы. Водорода пероксид. Технические условия

ГОСТ 11701 Металлы. Методы испытаний на растяжение тонких листов и лент

ГОСТ 11739.1 Сплавы алюминиевые литейные и деформируемые. Методы определения оксида алюминия

ГОСТ 11739.6 Сплавы алюминиевые литейные и деформируемые. Методы определения железа

ГОСТ 11739.7 Сплавы алюминиевые литейные и деформируемые. Методы определения кремния

ГОСТ 11739.11 Сплавы алюминиевые литейные и деформируемые. Методы определения магния

ГОСТ 11739.12 Сплавы алюминиевые литейные и деформируемые. Методы определения марганца

ГОСТ 11739.13 Сплавы алюминиевые литейные и деформируемые. Методы определения меди

ГОСТ 11739.20 Сплавы алюминиевые литейные и деформируемые. Метод определения титана

ГОСТ 11739.21 Сплавы алюминиевые литейные и деформируемые. Методы определения хрома

ГОСТ 11739.24 Сплавы алюминиевые литейные и деформируемые. Методы определения цинка

ГОСТ 12082 Обрешетки дощатые для грузов массой до 500 кг. Общие технические условия

ГОСТ 13624 Профили прессованные прямоугольные отбортованного швеллерного сечения из алюминиевых и магниевых сплавов. Сортамент

ГОСТ 14192 Маркировка грузов

ГОСТ 15140 Материалы лакокрасочные. Методы определения адгезии

ГОСТ 16295 Бумага противокоррозионная. Технические условия

ГОСТ 16711 Основа парафинированной бумаги. Технические условия

ГОСТ 18477 Контейнеры универсальные. Типы, основные параметры и размеры

ГОСТ 19300 Средства измерений шероховатости поверхности профильным методом. Профилографы-профилометры контактные. Типы и основные параметры

ГОСТ 21631 Листы из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 21650 Средства скрепления тарно-штучных грузов в транспортных пакетах. Общие требования

ГОСТ 22225 Контейнеры универсальные массой брутто 0,625 и 1,25 т. Технические условия

ГОСТ 23616 Система обеспечения точности геометрических параметров в строительстве. Контроль точности <**>

--------------------------------

<**> В Российской Федерации действует ГОСТ Р 58943-2020 "Система обеспечения точности геометрических параметров в строительстве. Контроль точности".

ГОСТ 24047 Полуфабрикаты из цветных металлов и их сплавов. Отбор проб для испытания на растяжение

ГОСТ 24231 Цветные металлы и сплавы. Общие требования к отбору и подготовке проб для химического анализа

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 24634 Ящики деревянные для продукции, поставляемой для экспорта. Общие технические условия

ГОСТ 25951 Пленка полиэтиленовая термоусадочная. Технические условия

ГОСТ 26877 Металлопродукция. Методы измерений отклонений формы

ГОСТ 28840 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 29309 Покрытия лакокрасочные. Определение прочности при растяжении

ГОСТ 29319 (ИСО 3668-76) Материалы лакокрасочные. Метод визуального сравнения цвета

ГОСТ 31014 Профили полиамидные стеклонаполненные. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 ограждающая конструкция: Конструкция, выполняющая функции ограждения или разделения объемов (помещений) здания.

3.2 светопрозрачная ограждающая конструкция: Конструкция, выполняющая функции ограждения, предназначенная для обеспечения естественного освещения внутренних помещений здания или сооружения.

3.3 профиль: Прессованное изделие с заданными размерами и формой поперечного сечения.

3.4 профиль без покрытия: Профиль, не имеющий защитно-декоративного покрытия.

3.5 профиль с покрытием: Профиль, имеющий защитно-декоративное покрытие.

3.6 сплошной профиль: Профиль, в поперечном сечении которого отсутствует полость.

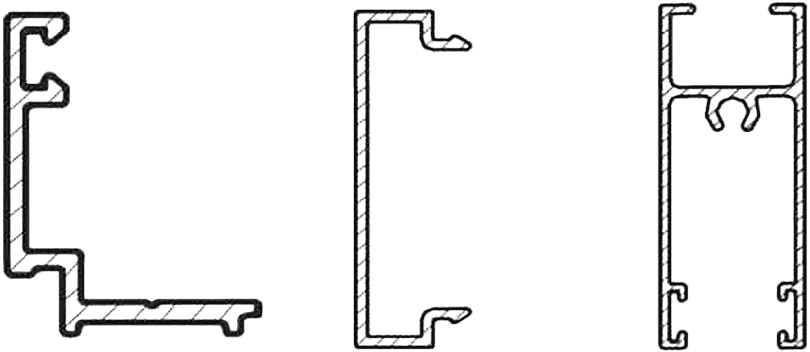

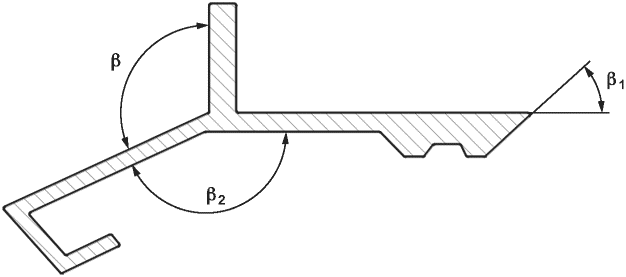

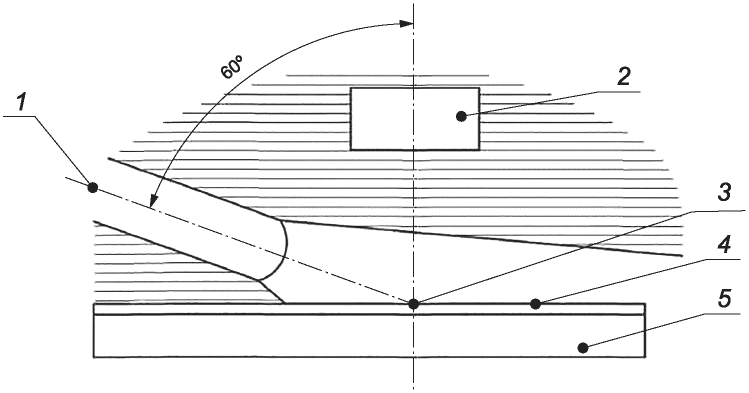

Примечание - Пример поперечного сечения сплошного профиля приведен на рисунке 1.

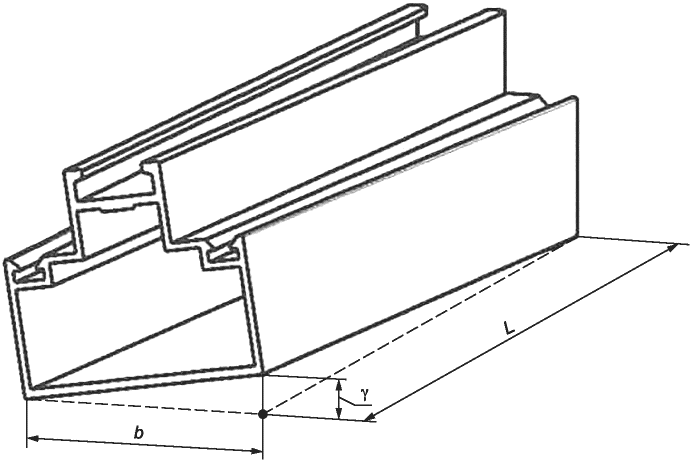

Рисунок 1 - Сплошной профиль

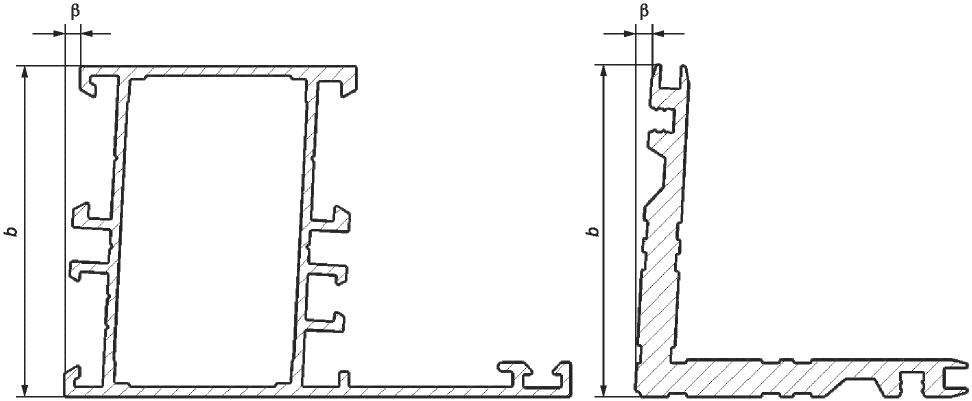

3.7 полый профиль: Профиль, сечение которого включает одно или несколько внутренних полых пространств.

Примечание - Пример поперечного сечения полого профиля приведен на рисунке 2.

Рисунок 2 - Полый профиль

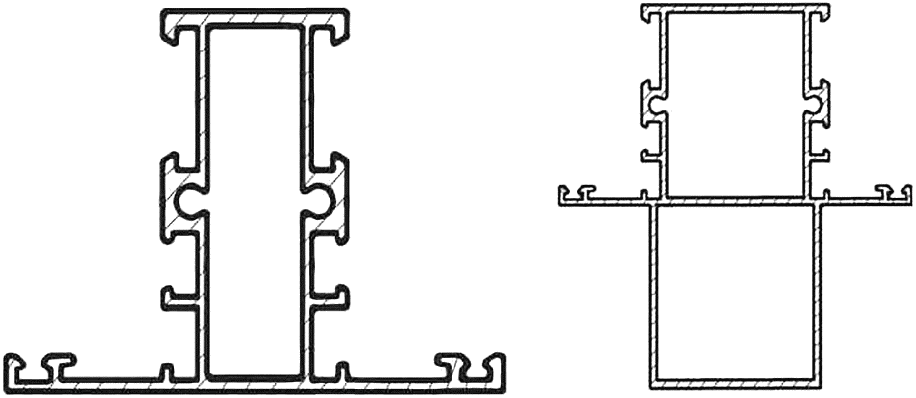

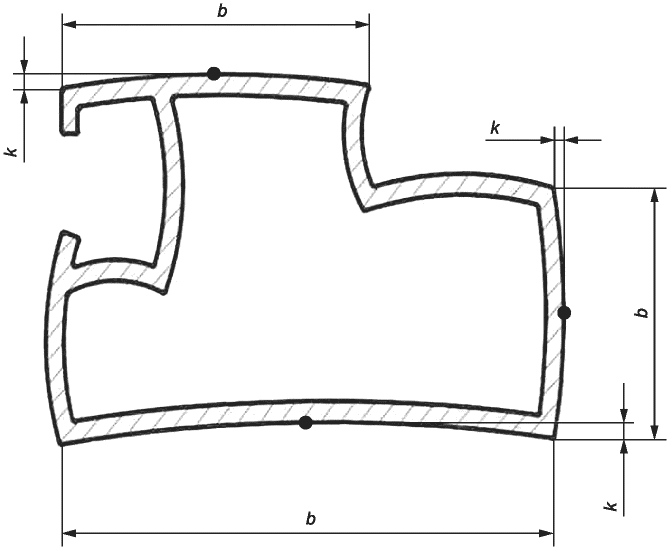

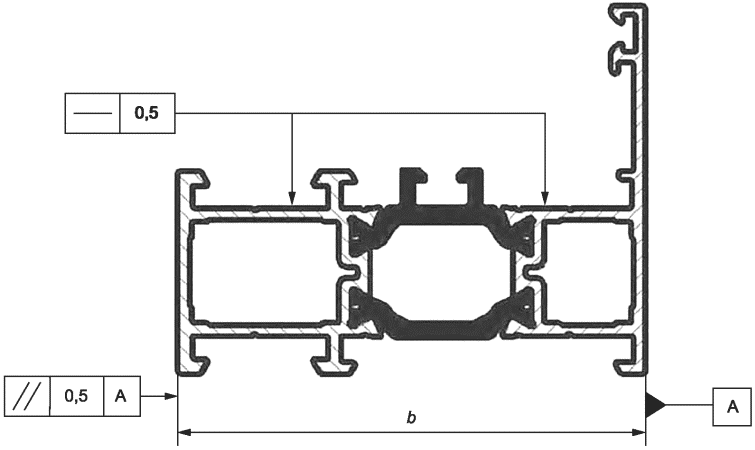

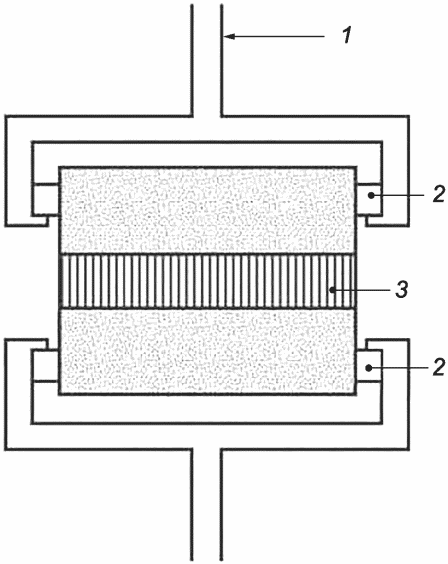

3.8 комбинированный профиль: Профиль, состоящий из одного или нескольких сплошных и/или полых профилей, соединенных в любом сочетании с одной или несколькими термовставками из материала с более низкой теплопроводностью, в том числе с возможным заполнением одной или нескольких имеющихся полостей изоляционным материалом (теплоизоляционным, звукоизоляционным, огнестойким и др.).

Примечание - Пример поперечного сечения комбинированного профиля приведен на рисунке 3.

1 - полый профиль; 2 - имеющиеся полости с возможным

заполнением изоляционным материалом или без заполнения;

3 - термовставки; 4 - сплошной профиль

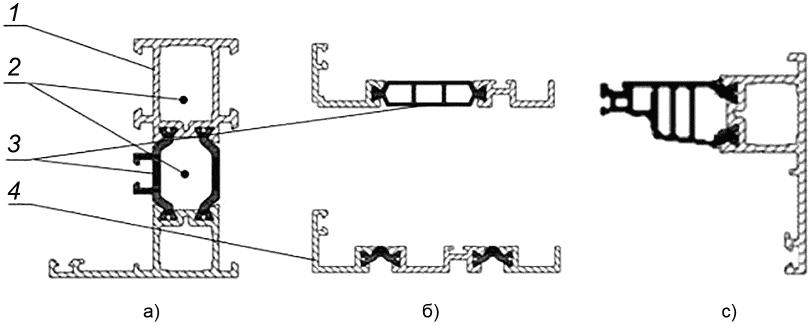

3.9 полка профиля: Элемент, не образующий замкнутого контура сечения профиля.

Примечание - Пример полки профиля приведен на рисунке 4.

3.10 стенка профиля: Элемент, участвующий в образовании замкнутого контура сечения профиля.

Примечание - Пример стенки профиля приведен на рисунке 4.

3.11 отклонение от плоскостности: Наибольшее расстояние от точек поверхности профиля до прилегающей горизонтальной или вертикальной плоскости.

3.12 отклонение от прямолинейности: Отклонение продольной оси или любой кромки профиля от прямой линии.

3.13 волнистость: Отклонение от плоскостности по длине профиля, имеющее характер периодически чередующихся гребней и впадин.

3.14 скручивание: Отклонение формы, характеризующееся поворотом поперечного сечения вокруг продольной оси изделия.

3.15 лицевая поверхность профиля: Поверхность профиля, видимая в смонтированной конструкции при закрытом положении створок или любых других подвижных элементов, установленная в конструкторской документации как поверхность, к которой предъявляют требования по показателям внешнего вида.

a - полка профиля; b - стенка профиля;

e - длина полки профиля; H - габаритный размер профиля;

h - расстояние между стенками профиля;

h1 - расстояние между полками профиля

3.16 критические дефекты покрытия: Повреждения защитно-декоративного покрытия до металлической поверхности профиля без покрытия, возникшие в процессе изготовления, транспортирования или хранения профилей с покрытием (например, царапины, сколы, кратеры, проколы и т.п.), ухудшающие эксплуатационные характеристики профилей.

3.17 эстетические дефекты покрытия: Дефекты внешнего вида защитно-декоративного покрытия, возникшие в процессе изготовления, обработки, транспортирования или хранения профилей (например, потертости, посторонние включения, поры, царапины, потеки, шагрень, раковины, забоины, пятна, разнооттеночность, следы от зачистки профилей без покрытия, следы от инструмента, вытравы, световые полосы, утяжины и т.п.), не обнажающие металлическую поверхность профиля без покрытия, и не ухудшающие эксплуатационные характеристики и визуальное восприятие профилей с покрытием при оценке с расстояния осмотра.

4.1 Профили классифицируются:

- по виду поперечного сечения;

- состоянию материала;

- виду защитно-декоративного покрытия.

4.2 По виду поперечного сечения профили подразделяют на сплошные, полые и комбинированные. Комбинированные профили следует относить к полым (см. рисунок 3а) или сплошным (см. рисунок 3б) профилям, в зависимости от вида поперечного сечения составляющих профилей.

4.3 По состоянию материала профили подразделяют:

- на закаленные и естественно состаренные - Т, Т4;

- закаленные от температуры прессования и искусственно состаренные <1> - Т5;

--------------------------------

<1> Состояние "закаленное на прессе и искусственно состаренное" является эквивалентным.

- закаленные и искусственно состаренные - Т1, Т6;

- закаленные и искусственно состаренные до недостаренного состояния с повышенной пластичностью - Т64;

- закаленные и искусственно состаренные с повышенной прочностью Т66.

Примечание - состояния Т4, Т5, Т6, Т64 и Т66 аналогичны состояниям, указанные в [1].

4.4 Профили изготавливают с защитно-декоративным покрытием и без покрытия. Устанавливают следующие обозначения отсутствия покрытия или его наличия и вида:

- без покрытия - БП;

- анодно-окисное покрытие - Ан;

- жидкое лакокрасочное - Жл;

- порошковое полимерное - П;

- жидкое электрофорезное - Жэ;

- комплексное - К (двухслойное, состоящее из различных видов покрытий).

4.5 Условное обозначение профиля следует выполнять по схеме:

┌───────────── Обозначение профиля по рабочему чертежу

X

Профиль ───── X-X-X-X

X-X

│ │ │ │ │ │

└─┼──┼─┼─┼─┼─── Обозначение марки сплава (5.3.1)

│ │ │ │ │

└──┼─┼─┼─┼─── Обозначение состояния материала (5.3.1)

│ │ │ │

└─┼─┼─┼─── Обозначение вида защитно-декоративного покрытия

│ │ │ (4.4)

└─┼─┼─── Минимальная толщина защитно-декоративного

│ │ покрытия, мкм

└─┼─── Обозначение цвета защитно-декоративного покрытия

│ по согласованной с заказчиком цветовой шкале

│ (карте) или установленному образцу-эталону

└─── Обозначение настоящего стандарта

Примеры условного обозначения

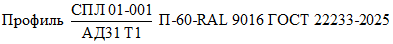

1 Профиль с покрытием, обозначенный по чертежу СПЛ 01-001 из алюминиевого сплава марки АД31, закаленный и искусственно состаренный, с белым порошковым полимерным покрытием, артикул 9016 по цветовой шкале RAL, минимальной толщины 60 мкм:

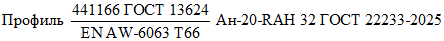

2 Профиль с покрытием, обозначенный номером 441166 по ГОСТ 13624 из сплава EN AW-6063, закаленный и искусственно состаренный повышенной прочности, с анодно-окисным покрытием цвета бронза, артикул 32 по цветовой шкале RAH, минимальной толщины 20 мкм:

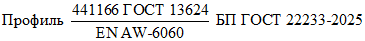

3 Профиль без покрытия, обозначенный номером 441166 по ГОСТ 13624 из сплава EN AW-6060, закаленный и естественно состаренный, без покрытия:

5.1 Профили должны изготавливаться в соответствии с требованиями настоящего стандарта по технологической и конструкторской документации, утвержденной изготовителем.

Для размеров профилей, критически влияющих на сборку конструкции, могут быть установлены допуски более жесткие, чем приведены в данном стандарте. Рекомендуется такие допуски устанавливать в пределах 2/3 значений, приведенных в пунктах 5.2.2 и 5.2.3, но не менее 0,3 мм.

5.2 Геометрические размеры и формы

5.2.1 Профили изготавливают фиксированной длины. Предельные отклонения фиксированной длины профиля должны соответствовать значениям, установленным в таблице 1.

В миллиметрах

Диаметр описанной окружности | Предельное отклонение фиксированной длины | |||

до 2000 включ. | от 2000 до 5000 включ. | от 5000 до 10000 включ. | от 10000 | |

От 0 до 100 включ. | +5 | +7 | +10 | По согласованию с заказчиком |

Св. 100 до 200 включ. | +7 | +9 | +12 | |

Св. 200 до 400 включ. | +8 | +11 | +14 | |

Профили должны быть отрезаны под прямым углом. Косина реза не должна превышать половины значения, указанного в таблице 1.

5.2.2 Предельные отклонения номинальной толщины полок и стенок a, b (см. рисунок 4) профилей следует устанавливать не более значений, приведенных в таблице 2.

В случае, если допуски указываются как на внутренний, так и на наружный размер полой секции профиля, допустимые отклонения, указанные в таблице 2 не применимы к допускам на толщину стенок и полок профиля, но выступают в качестве допуска на разность толщин стенок. Разность толщин стенок следует определять путем измерения максимальной и минимальной толщины стенок профиля в одной плоскости.

В миллиметрах

Номинальная толщина стенки и полки | Предельное отклонение номинальной толщины полок a и стенок b при диаметре описанной окружности профиля | |||

a | b | |||

до 100 включ. | от 100 до 400 включ. | до 100 включ. | от 100 до 400 включ. | |

От 0 до 2 включ. | +/- 0,15 | +/- 0,20 | +/- 0,20 | +/- 0,30 |

Св. 2 до 3 включ. | +/- 0,15 | +/- 0,25 | +/- 0,25 | +/- 0,40 |

Св. 3 до 6 включ. | +/- 0,20 | +/- 0,30 | +/- 0,40 | +/- 0,60 |

Св. 6 до 10 включ. | +/- 0,25 | +/- 0,35 | +/- 0,60 | +/- 0,80 |

Св. 10 до 15 включ. | +/- 0,30 | +/- 0,40 | +/- 0,80 | +/- 1,00 |

Св. 15 до 20 включ. | +/- 0,35 | +/- 0,45 | +/- 1,20 | +/- 1,50 |

Св. 20 до 30 включ. | +/- 0,40 | +/- 0,50 | ||

Св. 30 до 40 включ. | +/- 0,45 | +/- 0,60 | ||

Примечание - В комбинированных профилях предельные отклонения устанавливаются по отдельности для каждого профиля, составляющего комбинацию. | ||||

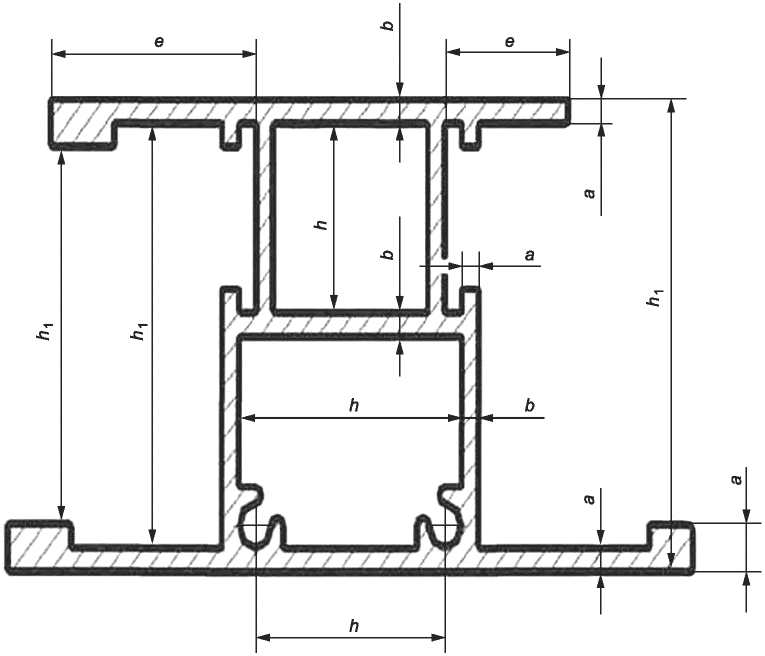

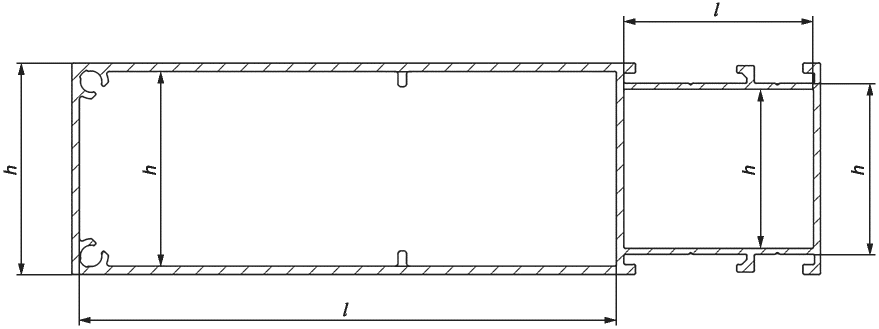

5.2.3 Предельные отклонения размеров между стенками профиля, в зависимости от длины свободной стенки h и l (см. рисунок 5) следует устанавливать не более значений, указанных в таблице 3 Предельные отклонения размеров между стенками профиля h, в зависимости от длины свободной стенки l (см. рисунок 5), следует устанавливать не более значений, указанных в таблице 3.

Предельные отклонения размеров поперечного сечения H и h1 (см. рисунок 4) следует устанавливать не более значений, указанных в таблице 4.

h - расстояние между стенками профиля;

l - длина свободной стенки камеры профиля

В миллиметрах

Размер h | Предельное отклонение размера h при величине l <*> | ||||

до 50 включ. | св. 50 до 100 включ. | св. 100 до 150 включ. | св. 150 до 200 включ. | св. 200 до 250 включ. | |

От 0 до 10 включ. | +/- 0,15 | +/- 0,20 | +/- 0,25 | +/- 0,30 | +/- 0,35 |

Св. 10 до 15 включ. | +/- 0,20 | +/- 0,25 | +/- 0,30 | +/- 0,35 | +/- 0,40 |

Св. 15 до 30 включ. | +/- 0,25 | +/- 0,30 | +/- 0,35 | +/- 0,40 | +/- 0,45 |

Св. 30 до 45 включ. | +/- 0,30 | +/- 0,35 | +/- 0,40 | +/- 0,45 | +/- 0,50 |

Св. 45 до 60 включ. | +/- 0,40 | +/- 0,45 | +/- 0,50 | +/- 0,55 | +/- 0,60 |

Св. 60 до 90 включ. | +/- 0,45 | +/- 0,50 | +/- 0,55 | +/- 0,60 | +/- 0,65 |

Св. 90 до 120 включ. | +/- 0,60 | +/- 0,65 | +/- 0,70 | +/- 0,75 | +/- 0,80 |

Св. 120 до 150 включ. | +/- 0,80 | +/- 0,85 | +/- 0,90 | +/- 0,95 | +/- 1,00 |

Св. 150 до 180 включ. | +/- 1,00 | +/- 1,10 | +/- 1,20 | +/- 1,30 | +/- 1,40 |

Св. 180 до 240 включ. | +/- 1,20 | +/- 1,30 | +/- 1,40 | +/- 1,50 | +/- 1,60 |

Св. 240 до 300 включ. | +/- 1,50 | +/- 1,60 | +/- 1,70 | +/- 1,80 | +/- 1,90 |

Св. 300 до 350 включ. | +/- 1,80 | +/- 1,90 | +/- 2,00 | +/- 2,10 | +/- 2,20 |

Св. 350 до 400 включ | +/- 2,10 | +/- 2,20 | +/- 2,30 | +/- 2,40 | +/- 2,50 |

В миллиметрах

Размер | Предельное отклонение размера H | Предельное отклонение размера h1 при величине e | |

до 60 включ. | св. 60 до 120 включ. <*> | ||

От 0 до 10 включ. | +/- 0,15 | +/- 0,15 | По согласованию с заказчиком |

Св. 10 до 15 включ. | +/- 0,20 | +/- 0,20 | |

Св. 15 до 30 включ. | +/- 0,25 | +/- 0,25 | |

Св. 30 до 45 включ. | +/- 0,30 | +/- 0,30 | +/- 0,45 |

Св. 45 до 60 включ. | +/- 0,40 | +/- 0,40 | +/- 0,55 |

Св. 60 до 90 включ. | +/- 0,45 | +/- 0,45 | +/- 0,65 |

Св. 90 до 120 включ. | +/- 0,60 | +/- 0,60 | +/- 0,80 |

Св. 120 до 150 включ. | +/- 0,80 | +/- 0,80 | +/- 1,00 |

Св. 150 до 180 включ. | +/- 1,00 | +/- 1,00 | +/- 1,30 |

Св. 180 до 240 включ. | +/- 1,20 | +/- 1,20 | +/- 1,50 |

Св. 240 до 300 включ. | +/- 1,50 | +/- 1,50 | +/- 1,80 |

Св. 300 до 350 включ. | +/- 1,80 | +/- 1,80 | +/- 2,10 |

Св. 350 до 400 включ. | +/- 2,10 | +/- 2,10 | +/- 2,40 |

<*> Предельные отклонения размеров поперечного сечения профилей с величиной e свыше 120 мм устанавливаются по согласованию с заказчиком. Примечание - За величину e принимается длина более короткой полки профиля с открытыми краями. | |||

5.2.4 Предельные отклонения  ,

,  и

и  непрямых углов поперечного сечения профилей (см. рисунок 6) от значений, установленных в конструкторской документации, не должны быть более +/- 2,0°.

непрямых углов поперечного сечения профилей (см. рисунок 6) от значений, установленных в конструкторской документации, не должны быть более +/- 2,0°.

Рисунок 6

5.2.5 Максимальные отклонения угловых размеров поперечного сечения профилей (см. рисунок 7) от прямого угла не должны быть более приведенных в таблице 5.

Рисунок 7

В миллиметрах

Длина стороны, b | Максимальное отклонение от прямого угла, |

От 0 до 30 включ. | 0,30 |

Св. 30 до 50 включ. | 0,40 |

Св. 50 до 80 включ. | 0,50 |

Св. 80 до 100 включ. | 0,60 |

Св. 100 до 120 включ. | 0,70 |

Св. 120 до 140 включ. | 0,80 |

Св. 140 до 160 включ. | 0,90 |

Св. 160 до 180 включ. | 1,00 |

Св. 180 до 200 включ. | 1,20 |

Св. 200 до 250 включ. | 1,50 |

Максимальное отклонение угловых размеров профиля при различной длине сторон принимают по стороне меньшей длины, при этом размер  измеряют от основания стороны с большей длиной.

измеряют от основания стороны с большей длиной.

5.2.6 Острые кромки должны закругляться, если иное не указано в конструкторской документации. Максимально допустимые радиусы закругления, не указанные в конструкторской документации, должны соответствовать значениям, указанным в таблице 6.

Таблица 6

В миллиметрах

Толщина стенки и полки | Максимально допустимый радиус закругления кромки |

От 0 до 3 включ. | 0,50 |

Св. 3 до 6 включ. | 0,60 |

Св. 6 до 10 включ. | 0,80 |

Св. 10 до 20 включ. | 1,00 |

Св. 20 до 40 включ. | 1,50 |

При различной толщине стенок профиля радиус закругления кромок следует устанавливать по наибольшей толщине стенки.

5.2.7 Отклонение k от плоскостности в поперечном сечении профиля в зависимости от величины b (см. рисунок 8) не должно быть более значений, указанных в таблице 7.

Рисунок 8

В миллиметрах

Ширина, b | Максимальное отклонение, k |

От 0 до 30 включ. | 0,20 |

Св. 30 до 60 включ. | 0,30 |

Св. 60 до 100 включ. | 0,40 |

Св. 100 до 150 включ. | 0,50 |

Св. 150 до 200 включ. | 0,70 |

Св. 200 до 250 включ. | 0,85 |

Св. 250 до 300 включ. | 1,00 |

Св. 300 до 400 включ. | 1,20 |

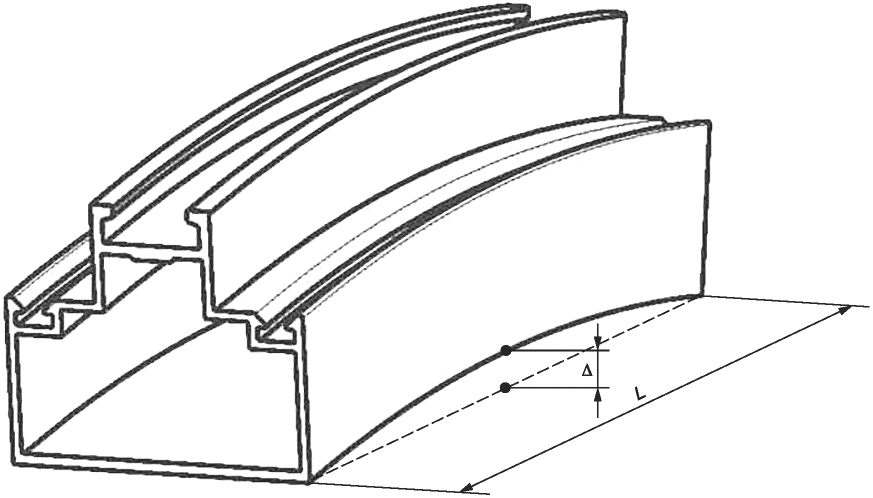

5.2.8 Предельное отклонение от прямолинейности  профиля по длине L (см. рисунок 9) не должно превышать значений, приведенных в таблице 8.

профиля по длине L (см. рисунок 9) не должно превышать значений, приведенных в таблице 8.

Рисунок 9

В миллиметрах

Длина профиля, L | Предельное отклонение от прямолинейности, |

До 1000 включ. | 0,70 |

Св. 1000 до 2000 включ. | 1,30 |

Св. 2000 до 3000 включ. | 1,80 |

Св. 3000 до 4000 включ. | 2,20 |

Св. 4000 до 5000 включ. | 2,60 |

Св. 5000 до 6000 включ. | 3,00 |

Св. 6000 | 3,50 |

5.2.9 Допускается плавная волнистость профиля по длине с высотой волны не более 0,3 мм и числом волн не более трех на 1 м длины профиля. Требования по волнистости не распространяются на профили, конечная форма которых придается роликовой формовкой или если в договоре на поставку заказчик не предъявляет указанное требование к профилю.

5.2.10 Скручивание профиля  вдоль продольной оси (см. рисунок 10) не должно превышать значений, приведенных в таблице 9.

вдоль продольной оси (см. рисунок 10) не должно превышать значений, приведенных в таблице 9.

Рисунок 10

В миллиметрах

Ширина b | Скручивание | ||||||

до 1000 включ. | св. 1000 до 2000 включ. | св. 2000 до 3000 включ. | св. 3000 до 4000 включ. | св. 4000 до 5000 включ. | св. 5000 до 7000 включ. | св. 7000 | |

От 0 до 75 включ. | 1,00 | 1,20 | 1,50 | 1,80 | 2,00 | 2,00 | Устанавливает изготовитель |

Св. 75 до 100 включ. | 1,00 | 1,20 | 1,50 | 2,00 | 2,20 | 2,50 | |

Св. 100 до 125 включ. | 1,00 | 1,50 | 1,80 | 2,20 | 2,50 | 3,00 | |

Св. 125 до 150 включ. | 1,20 | 1,50 | 1,80 | 2,20 | 2,50 | 3,00 | |

Св. 150 до 200 включ. | 1,50 | 1,80 | 2,20 | 2,60 | 3,00 | 3,50 | |

Св. 200 до 400 включ. | 1,80 | 2,50 | 3,00 | 3,50 | 4,00 | 4,50 | |

5.2.11 Непараллельность наружной и внутренней сопрягаемых поверхностей составных элементов комбинированного профиля должна быть не более 0,5 мм (см. рисунок 11).

Перепад сопрягаемых поверхностей в комбинированном профиле, состоящем из наружного и внутреннего элементов, не должен превышать 0,5 мм (см. рисунок 11). При этом, в качестве базовой принимают поверхность с большей шириной.

5.3 Характеристики (свойства)

5.3.1 Механические показатели профилей при растяжении должны соответствовать значениям, указанным в таблице 10.

Таблица 10

Марка сплава | Состояние материала <*> | Толщина стенки (полки) <**>, мм | Значение показателей, не менее | ||

временное сопротивление | предел текучести | относительное удлинение, % | |||

АД31 | Т | Все размеры | 127 | 69 | 13 |

Т5 | 157 | 118 | 8 | ||

Т1 | 196 | 147 | 10 | ||

EN AW-6060 | Т4 | До 25 включ. | 120 | 60 | 16 |

Т5 | До 5 включ. | 160 | 120 | 8 | |

Св. 5 до 25 включ. | 140 | 100 | 8 | ||

Т6 | До 3 включ. | 190 | 150 | 8 | |

Св. 3 до 25 включ. | 170 | 140 | 8 | ||

Т64 | До 15 включ. | 180 | 120 | 12 | |

Т66 | До 3 включ. | 215 | 160 | 8 | |

Св. 3 до 25 включ. | 195 | 150 | 8 | ||

EN AW-6063 | Т4 | До 25 включ. | 130 | 65 | 14 |

Т5 | До 3 включ. | 175 | 130 | 8 | |

Св. 3 до 25 включ. | 160 | 110 | 7 | ||

Т6 | До 10 включ. | 215 | 170 | 8 | |

Св. 10 до 25 включ. | 195 | 160 | 8 | ||

Т64 | До 15 включ. | 180 | 120 | 12 | |

Т66 | До 10 включ. | 245 | 200 | 8 | |

Св. 10 до 25 включ. | 225 | 180 | 8 | ||

АД35ч | Т4 | Все размеры | 200 | 110 | 16 |

Т1 | До 8 включ. | 300 | 270 | 14 | |

Т5 | До 8 включ. | 300 | 270 | 14 | |

EN AW-6082 | Т4 | До 25 включ. | 205 | 110 | 14 |

Т5 | До 5 включ. | 270 | 230 | 8 | |

Т6 | До 5 включ. | 290 | 250 | 8 | |

EN AW-6463 | Т4 | До 50 включ. | 125 | 75 | 14 |

Т5 | До 50 включ. | 150 | 110 | 8 | |

Т6 | До 50 включ. | 195 | 160 | 10 | |

Примечания | |||||

5.3.2 На поверхности профиля без покрытия не должно быть следов расслоений, неметаллических и металлических включений, коррозионных пятен и раковин, кратеров.

На поверхности профиля без покрытия не допускаются механические повреждения, плены, пузыри величиной более 0,07 мм; продольные следы от матрицы, задиры и налипы размером более 0,03 мм; а также поперечные следы от матрицы, образующиеся при остановке пресса.

На лицевой поверхности профиля без покрытия, указанной в конструкторской документации, не допускаются механические повреждения, плены, пузыри величиной более 0,01 мм, продольные следы от матрицы глубиной более 0,005 мм, а также поперечные следы от матрицы, образующиеся при остановке пресса.

Шероховатость лицевой поверхности профиля без покрытия, предназначенного для анодно-окисного покрытия, не должна быть более Ra 1,6 мкм, для других видов покрытий - не более Ra 3,2 мкм.

Шероховатость нелицевых поверхностей не должна быть более Ra 10,0 мкм.

На поверхности профилей без покрытия перед нанесением порошкового полимерного покрытия допускается местная пологая зачистка, если при этом отклонения их геометрических размеров не превышают установленных предельных значений.

5.3.3 Комбинированные профили должны выдерживать испытания на несущую способность зон соединения при сдвиге и поперечном растяжении.

Несущая способность при сдвиге комбинированных профилей с многорядными термовставками (см. рисунок 3а), Н/мм длины образца, должна быть не менее:

- для профилей с покрытием - 24;

- профилей без покрытия - 40.

Несущая способность при поперечном растяжении профилей, как с покрытием, так и без покрытия, должна быть не менее 80 Н/мм длины образца.

Для комбинированных профилей с однорядными термовставками (см. рисунок 3б) минимальная несущая способность при сдвиге и поперечном растяжении, устанавливается вдвое меньше указанных выше значений.

Несущая способность при сдвиге и поперечном растяжении комбинированных профилей, предназначенных для компенсации температурных деформаций в створочных конструкциях, должна устанавливаться в технической документации изготовителя.

5.3.4 Профили с покрытием должны иметь защитно-декоративное покрытие. Назначают следующие виды покрытия:

- анодно-окисные по ГОСТ 9.301;

- порошковые полимерные однослойные и многослойные по ГОСТ 9.410;

- жидкие лакокрасочные по ГОСТ 9.032;

- жидкие электрофорезные по технической документации изготовителя.

Качество лакокрасочного покрытия должно соответствовать III классу, порошково-полимерного покрытия по IV классу по ГОСТ 9.032.

На поверхности профилей с порошковым полимерным или анодно-окисным покрытием не допускаются любые критические дефекты. Допускается наличие эстетических дефектов, не видимых с расстояния, м:

- 2,0 - для профилей, используемых во внутренних конструкциях;

- 3,0 - для профилей, используемых в наружных конструкциях.

Требования к качеству электрофорезных покрытий устанавливаются в технической документации изготовителя покрытия.

5.3.5 Физико-механические показатели, толщина и химическая стойкость защитно-декоративных покрытий должны соответствовать требованиям, приведенным в таблице 11.

Таблица 11

Наименование показателя качества покрытия | Значение показателя качества для покрытия | |||

анодно-оксидное | жидкого электрофорезного | жидкого лакокрасочного | порошкового полимерного | |

Цвет | По согласованию с заказчиком в соответствии с утвержденными образцами-эталонами | |||

Блеск | По согласованию с заказчиком в соответствии с утвержденными образцами-эталонами | Согласно таблице 12 | ||

Толщина покрытия, назначаемая в зависимости от размещения, мкм, не менее: | ||||

- для закрытых помещений | 15 | 25 | 30 - 50 | 50 <**> |

- на открытом воздухе | 20 | 25 | 50 - 70 | 60 <**> |

Адгезия, баллы, не более | - | 1 | ||

Твердость по Бухгольцу (сопротивление вдавливанию), усл. ед., не менее | - | 80 | ||

Эластичность при изгибе, мм, не более | - | 5 | 5 и 10 <*> | 5 |

Эластичность при растяжении, мм, не менее | - | 5 | 3 | 5 |

Прочность при ударе, см, не менее | 25 | |||

Качество степени наполнения анодно-окисного покрытия (метод потери массы), мг/дм2, не более | 30 | - | - | - |

Коррозионная стойкость <***>, ч: | ||||

- в нейтральном солевом тумане | - | 1000 | 1000 | - |

- кислом соляном тумане | - | - | - | 1000 |

- по тесту МАХА | - | 48 | ||

Допуски на блеск для порошкового полимерного

и жидкого лакокрасочного покрытия

Вид покрытия | Диапазон глянца, % | Допустимое отклонение <*>, % |

Матовое покрытие | 0 - 30 | +/- 5 |

Полуглянцевое покрытие | 31 - 70 | +/- 7 |

Глянцевое покрытие | 71 - 100 | +/- 10 |

Допускается нанесение лакокрасочного и порошкового полимерного покрытия только на лицевую поверхность профиля

5.4 Требования к сырью и материалам

5.4.1 Для производства прессованных профилей применяют деформируемые алюминиевые сплавы системы алюминий-магний-кремний марок АД31, EN AW-6060, EN AW-6063, АД35ч, EN AW-6082, EN AW-6463 по ГОСТ 4784 и действующим нормативным документам.

5.4.2 В качестве конструктивного элемента комбинированных профилей применяют, как правило, полиамидные стеклонаполненные профили по ГОСТ 31014.

Для фасадных систем в комбинированных профилях допускается применение вставок из других материалов при условии обеспечения комбинированным профилем несущей способности при поперечном растяжении не менее 20 Н/мм длины образца, при этом прочность при поперечном растяжении определяют при температурах минус 40 °C, минус 20 °C, плюс 20 °C, плюс 80 °C.

5.4.3 Материалы, применяемые для анодно-окисного, лакокрасочного и полимерного покрытий профилей, должны удовлетворять требованиям действующей нормативной документации и обеспечивать получение защитно-декоративного покрытия с заданными техническими характеристиками.

По согласованию с заказчиком допускается применение других видов покрытий, не ухудшающих заданных характеристик и свойств профилей.

5.5 Маркировка

5.5.1 Каждое упаковочное место должно иметь маркировку, размещенную таким образом, чтобы обеспечивалась ее сохранность при транспортировании и хранении профилей, а также считываемость указанных в ней данных.

В общем случае, маркировка должна содержать:

- условное обозначение профиля;

- число профилей;

- дату изготовления;

- заводской номер партии;

- наименование или товарный знак изготовителя;

- массу (нетто, брутто).

Допускается, по усмотрению изготовителя, увеличивать количество выходных данных, указываемых в маркировке.

5.5.2 Каждое грузовое место, при поставке профилей в транспортной таре, должно иметь транспортную маркировку по ГОСТ 14192.

5.6 Упаковка

5.6.1 В качестве средств пакетирования применяют:

- контейнеры универсальные по ГОСТ 22225, ГОСТ 18477;

- обрешетки дощатые для грузов массой до 500 кг по ГОСТ 12082;

- мягкую тару из водостойкого картона для грузов массой до 200 кг по технической документации изготовителя;

- тару, изготовленную по технической документации изготовителя и согласованную в установленном порядке.

5.6.2 Для упаковки профилей используют бумагу мешочную марок В-70, В-78 и П по ГОСТ 2228, оберточную ОДП по ГОСТ 16711, двухслойную водонепроницаемую упаковочную по ГОСТ 8828, парафинированную по ГОСТ 9569, пленку полиэтиленовую толщиной 0,1 или 0,2 мм по ГОСТ 10354, пленку термоусадочную по ГОСТ 25951.

Допускается для упаковки профилей без покрытия использовать битумированную бумагу по ГОСТ 515 или противокоррозионную по ГОСТ 16295.

5.6.3 При укладке лицевые поверхности профилей должны быть отделены от других поверхностей профилей бумагой или пленкой в один слой.

Свободное пространство при укладке профилей в средства пакетирования должно быть заполнено жгутами из бумаги или картоном прокладочным по ГОСТ 9347.

5.6.4 Масса упаковочного места в мягкой таре должна быть не более 200 кг. При упаковке в ящик, контейнер или дощатую обрешетку масса не должна превышать 1000 кг.

5.6.5 Для обвязки грузовых мест применяют стальную ленту по ГОСТ 3560. Упаковку профилей и формирование грузового места следует проводить в соответствии с ГОСТ 9.510-93 (пункт 5.22). Средства скрепления грузов должны удовлетворять требованиям ГОСТ 21650.

5.6.6 По усмотрению изготовителя профилей могут применяться иные средства, отличные от указанных, в соответствии с технической документацией изготовителя, при условии обеспечения сохранности профилями заданных характеристик и свойств.

6.1 Профили должны быть приняты службой технического контроля изготовителя.

6.2 Профили принимают партиями. За партию профилей без покрытия принимают количество профилей одинаковой формы поперечного сечения, изготовленных из одной марки алюминиевого сплава, одного химического состава и одного состояния материала.

За партию профилей с покрытием принимают профили из одной или нескольких партий профилей без покрытия, на которые в течение смены нанесено покрытие одного вида и цвета.

Для проверки соответствия профилей требованиям настоящего стандарта проводят входной, операционный и приемочный контроль.

Объем и порядок проведения входного контроля устанавливает изготовитель в технологической документации с учетом основных требований ГОСТ 24297.

Входной контроль применяется для определения химического состава алюминиевого сплава для каждой произведенной плавки или каждой поставки слитков. Для каждой партии поступившего в производство материала защитно-декоративного покрытия на входном контроле определяется прочность при ударе, твердость, эластичность и адгезия покрытия.

Объем и порядок проведения операционного контроля устанавливает изготовитель в технологической документации. Приемочный контроль осуществляют путем проведения приемосдаточных и периодических испытаний.

План контроля, объем выборки при проведении проверки геометрических размеров профилей должны устанавливаться в технологической документации изготовителя и соответствовать требованиям ГОСТ 23616

6.3 Приемо-сдаточные испытания осуществляют по следующим показателям:

- геометрические размеры и форма;

- предел текучести при растяжении, относительное удлинение и временное сопротивление при растяжении;

- качество поверхностей профилей без покрытия;

- несущая способность при сдвиге зон соединения комбинированного профиля;

- цвет, толщина, блеск, адгезия, качество или класс покрытия, степень наполнения анодно-окисного покрытия;

- упаковка и маркировка.

6.4 При проведении приемо-сдаточных испытаний партия профилей подвергается выборочному или сплошному контролю. Выборочный контроль осуществляют по альтернативному признаку.

6.5 Выборочный контроль проводят по механическим показателям профилей, отклонениям от геометрических размеров и формы, несущей способности при сдвиге комбинированных профилей, качество поверхностей профилей без покрытия, толщине защитно-декоративного покрытия, цвету, толщине, блеску, качеству и степени наполнения анодно-окисного покрытия.

6.6 Допускается в качестве приемо-сдаточных испытаний принимать результаты операционного контроля, осуществляемого на стадии производства профилей.

6.7 При периодических испытаниях определяют:

- несущую способность комбинированного профиля при поперечном растяжении - не реже одного раза в десять дней;

- коррозионную стойкость защитно-декоративного покрытия - не реже одного раза в год в нейтральном или кислом солевом тумане и не реже одного раза в квартал по тесту МАХА. Применение только одного метода испытания не допускается.

Испытаниям подвергаются профили, прошедшие приемо-сдаточные испытания и отобранные методом случайного отбора.

6.8 Для определения физико-механических показателей профилей отбирают два профиля от каждой садки одного состояния материала.

6.9 Для определения толщины покрытия готового профиля от партии отбирают 2% профилей, но не менее 3 шт.

6.10 Для контроля химического состава сплава методом случайного отбора отбирают слитки или профили без покрытия в количестве, установленном изготовителем, но не менее двух штук.

Допускается проводить контроль на пробах, поставляемых с партией слитков.

6.11 От партии комбинированных профилей отбирают для определения несущей способности:

- при сдвиге - каждый двухсотый и последний профили;

- при поперечном растяжении - один случайно выбранный профиль.

6.12 Порядок оформления результатов контроля устанавливается в технологической документации изготовителя.

6.13 При поставке заказчику допускается формировать отгружаемую партию профилей из разных изготовленных и принятых изготовителем партий. В этом случае на поставляемую партию оформляется общий документ о качестве.

В общем случае документ о качестве должен содержать:

- наименование изготовителя и (или) его товарный знак и адрес;

- наименование и адрес заказчика;

- номер и дату выдачи документа;

- условное обозначение профилей;

- номер заказа (партии);

- число упаковочных мест;

- число и массу отгружаемых профилей;

- заключение о соответствии профилей требованиям настоящего стандарта с указанием состояния материала;

- информация о результатах приемо-сдаточных и периодических испытаниях (по требованию заказчика);

- знак соответствия (при наличии сертификата соответствия).

При экспортно-импортных поставках содержание документа о качестве устанавливают в договоре на поставку.

6.14 Потребитель имеет право проводить контрольную проверку соответствия профилей требованиям настоящего стандарта, соблюдая при этом установленные порядок отбора образцов и методы контроля.

7.1 Химический состав сплава определяют методом спектрального анализа в соответствии с ГОСТ 7727 или методами по ГОСТ 11739.1, ГОСТ 11739.6, ГОСТ 11739.7, ГОСТ 11739.11 - ГОСТ 11739.13, ГОСТ 11739.20, ГОСТ 11739.21, ГОСТ 11739.24.

От каждого отобранного слитка или профиля без покрытия вырезают по одному контрольному образцу размером, установленным изготовителем. Дальнейшую подготовку образцов для определения химического состава сплава проводят по ГОСТ 7727 или ГОСТ 24231.

7.2 Размеры поперечного сечения профилей определяют микрометром по ГОСТ 6507, штангенциркулем по ГОСТ 166, угломером по ГОСТ 3749, радиусомером или другим инструментом, обеспечивающим необходимую точность измерения.

7.3 Предельное отклонение от прямолинейности, непараллельность сторон сопрягаемых элементов и перепад сопрягаемых плоскостей комбинированного профиля, волнистость, отклонение от прямолинейности в плоскости поперечного сечения, скручивание профиля вдоль продольной оси, косину реза, отклонение угловых размеров определяют по ГОСТ 26877.

При контроле показателей отклонение от прямолинейности и скручивание, профили укладывают на ровную поверхность таким образом, чтобы отклонения были минимизированы под воздействием массы профиля.

7.4 Для определения физико-механических показателей от выбранных профилей с любого конца в продольном направлении вырезают по одному образцу. Если профиль имеет полки разной толщины, то предпочтение следует отдавать наибольшей толщине стенки (полки). Отбор образцов для испытания на растяжение проводят по ГОСТ 24047. Механические свойства профилей определяют по ГОСТ 1497 или ГОСТ 11701 на образцах расчетной длины, определяемой по формуле (1)

, (1)

, (1)где l0 - начальная расчетная длина образца, мм;

F0 - начальная площадь поперечного сечения образца, мм2.

При невозможности изготовления стандартного образца испытания проводят на образцах, форму и размеры которых устанавливает изготовитель, при этом определяют только временное сопротивление при растяжении.

7.5 Качество поверхностей профилей без покрытия определяют визуально. Глубину дефектов, при необходимости, определяют контрольной зачисткой или с помощью профилометра по ГОСТ 19300. Шероховатость поверхности определяют по ГОСТ 19300.

7.6 Испытания на несущую способность комбинированных профилей проводят на образцах заданной длины, вырезанных из отобранных профилей.

Несущую способность комбинированного профиля определяют по методике:

- при сдвиге, приведенной в приложении А;

- при поперечном растяжении, приведенной в приложении Б.

7.7 Класс жидкого лакокрасочного покрытия определяют по ГОСТ 9.032.

Контроль качества порошкового полимерного и анодно-окисного покрытий (наличие на поверхности дефектов) проводят визуально, без применения измерительных инструментов, путем осмотра лицевых поверхностей профилей невооруженным глазом, при необходимости с корректировкой зрения (линзы, очки) в течение 10 сек, при нормальном рассеянном естественном дневном освещении или искусственном освещении не менее 300 лк лампами накаливания и не менее 600 лк - люминесцентными лампами. Осмотр проводится под прямым углом обзора к поверхности и под косым углом около 60° или 90° + 30° к лицевой поверхности, на расстоянии осмотра в соответствии с пунктом 5.3.4. Предварительная маркировка дефектов не допускается.

Качество жидких электрофорезных покрытий определяют по методикам, утвержденным изготовителем покрытия.

7.8 Измерение толщины защитно-декоративного покрытия должно проводиться любым неразрушающим методом по ГОСТ 9.302. Толщину покрытия измеряют не менее чем в пяти зонах, каждая из которых площадью не менее 1 см2, при этом в каждой зоне проводят не менее трех измерений. За результат принимают среднеарифметическое значение, полученное в каждой зоне, при этом, если один из полученных результатов измерений толщины будет менее 80% требуемой минимальной толщины, результат измерения считают неудовлетворительным.

7.9 Цвет защитно-декоративного покрытия определяют визуально по ГОСТ 29319 сравнением с образцом-эталоном, утвержденным в установленном порядке. Рекомендуется сравнение цвета проводить при искусственном освещении.

7.10 Адгезию, эластичность и прочность при ударе защитно-декоративного покрытия определяют на образцах-подложках, прошедших обработку и нанесение покрытий вместе с основной партией профилей изготовленных из алюминиевых листов по ГОСТ 21631 из полунагартованного сплава АМг2 или алюминиевых листов из сплавов по 5.4.1 или из полунагартованного сплава АМг1 или AW-5005 по ГОСТ 4784.

Нанесение лакокрасочного и порошкового материала на образец-подложку проводят в соответствии с установленной изготовителем технологией, электрофорезного - в соответствии с требованиями ГОСТ 8832.

7.11 Блеск измеряют по ГОСТ 896 с помощью блескомера по количеству отраженного светового потока, направленного под углом 60°. Допускается определение степени блеска визуально сравнением с утвержденным образцом-эталоном.

7.12 Прочность защитно-декоративного покрытия при ударе определяют методом обратного удара по ГОСТ 4765 при массе груза (1000 +/- 1) г и диаметре бойка 15,9 мм.

7.13 Эластичность защитно-декоративного покрытия при изгибе определяют по ГОСТ 6806. На поверхности не должно быть отслоений, видимых невооруженным глазом.

7.14 Твердость защитно-декоративного покрытия определяют методом Бухгольца по длине отпечатка, образующегося при приложении индентора прибора к покрытию, нанесенному на образец-подложку.

7.14.1 Средства измерений и испытательное оборудование:

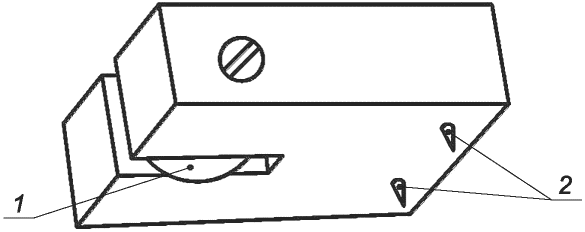

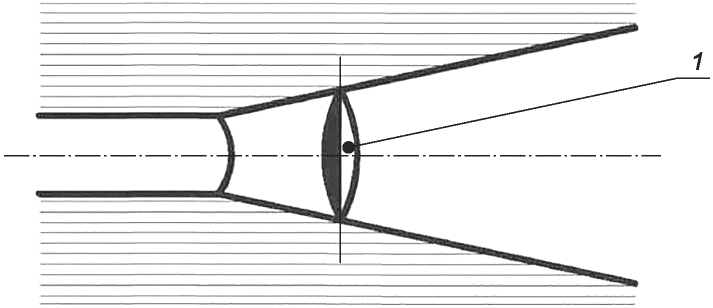

- прибор Бухгольца (см. рисунок 13) или аналогичный ему, состоящий из металлического корпуса, двух выступающих опор и индентора, и снабженный микроскопом. Форма поперечного сечения и размеры индентора должны соответствовать указанным на рисунке 13;

- микроскоп с не менее семикратным увеличением, снабженный окуляром с градуировочной шкалой.

1 - индентор; 2 - опоры

ИС МЕГАНОРМ: примечание. Нумерация рисунков дана в соответствии с официальным текстом документа. |

7.14.2 Порядок подготовки и проведения испытания

Образец-подложку с нанесенным на него покрытием выдерживают в течение 16 ч при температуре (20 +/- 2) °C и относительной влажности воздуха (65 +/- 5)%.

Образец помещают покрытием вверх на твердую горизонтальную поверхность, на него устанавливают в горизонтальном положении прибор для вдавливания так, чтобы индентор соприкоснулся с покрытием. Индентор оставляют в таком положении (30 +/- 1) с, затем осторожно снимают таким образом, чтобы сначала отрывался индентор, а затем опоры.

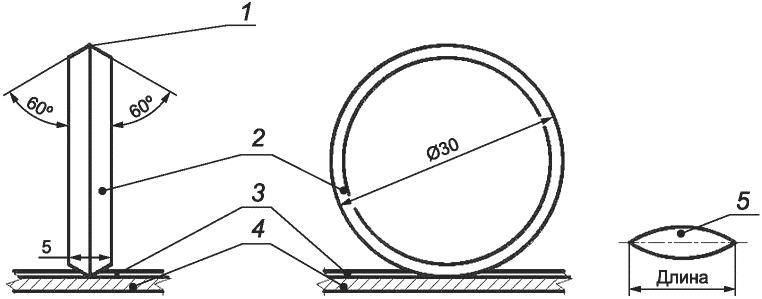

1 - острый край; 2 - индентор; 3 - покрытие;

4 - основание; 5 - форма отпечатка

Рисунок 14 - Схема проведения испытания

Источник света и микроскоп располагают таким образом, чтобы угол падения лучей на площадь вдавливания превышал 60°, как показано на рисунке 15.

1 - источник света; 2 - микроскоп;

3 - отпечаток индентора; 4 - покрытие; 5 - образец

Рисунок 15 - Расположение источника света

и микроскопа при проведении испытаний

При этом микроскоп располагают вертикально под освещаемой площадью и фокусируют так, чтобы тень, образованная отпечатком от индентора (см. рисунок 16), и градуировочная шкала совпали.

Выполняют пять измерений на различных участках образца.

1 - длина тени

7.14.3 Обработка результатов испытаний

За результат испытания принимают среднеарифметическое значение пяти параллельных измерений, рассчитанное до второго знака после запятой. Сопротивление вдавливанию определяют по таблице 13.

Таблица 13

Минимальная толщина покрытия, мкм | Длина отпечатка, мм | Глубина отпечатка, мкм | Сопротивление вдавливанию, усл. ед. |

15 | 0,8 | 5 | 125,0 |

20 | 0,9 | 7 | 111,1 |

20 | 1,0 | 8 | 100,0 |

20 | 1,1 | 10 | 90,9 |

25 | 1,2 | 12 | 83,3 |

25 | 1,3 | 14 | 76,9 |

30 | 1,4 | 16 | 71,4 |

30 | 1,5 | 19 | 66,7 |

35 | 1,6 | 21 | 62,5 |

35 | 1,7 | 24 | 58,8 |

40 | 1,8 | 27 | 55,6 |

40 | 1,9 | 30 | 52,6 |

45 | 2,0 | 33 | 50,0 |

7.15 Эластичность покрытия при растяжении определяют по ГОСТ 29309.

7.16 Адгезию покрытия определяют методом решетчатых надрезов по ГОСТ 15140.

7.17 Коррозионную стойкость защитно-декоративных покрытий к воздействию соляного тумана определяют по ГОСТ 9.308.

Для органических покрытий количество пузырей не должно превышать П2 (S2) по ГОСТ 9.407. Допускается инфильтрация не более 16 мм2 при длине разреза 10 см, при этом длина одного участка инфильтрации не должна превышать 4 мм.

7.18 Коррозионную стойкость защитно-декоративных покрытий по тесту МАХА определяют на образцах-подложках, на которые наносят насечку "крест-накрест" толщиной 1 мм, прорезанную до металла. Готовят раствор с (3,0 - 3,3) pH, содержащий (50 +/- 1) г/л хлорида натрия NaCl по ГОСТ 4233, (10 +/- 1) мл/л ледяной уксусной кислоты CH3COOH по ГОСТ 61, (5 +/- 1) мл/л 30%-ого раствора пероксид водорода по ГОСТ 10929. Полученный раствор нагревают до температуры (37 +/- 1) °C и погружают в него образцы-подложки на 48 ч, поддерживая заданную температуру.

По истечении 24 ч добавляют еще 5 мл 30%-ой пероксид водорода и восстанавливают pH в пределах от 3,0 до 3,3 с помощью ледяной уксусной кислоты или гидроксида натрия NaOH по ГОСТ 4328.

Покрытие считают выдержавшим испытание, если глубина проникновения коррозии (отслаивание) не превышает 0,5 мм по обе стороны насечки.

7.19 Качество степени наполнения анодно-окисного покрытия определяют по методикам, утвержденным в установленном порядке, или методом капли по ГОСТ 9.031.

В качестве поверочного (арбитражного) метода применяют метод потери массы при обработке в кислых растворах. Оценку степени наполнения анодно-окисного покрытия проводят на образцах анодированного изделия площадью 1 дм2 без учета площади торцов. На поверхности образца наносят маркировку с указанием порядкового номера образца и номера партии.

Непокрытые части поверхности образца защищают акриловым лаком АК-20 или аналогичным. Образец помещают в эксикатор на 20 мин, после чего взвешивают с точностью до 1 мг и определяют массу m1. Образец помещают в раствор азотной кислоты концентрацией 455 г/л по ГОСТ 4461 и выдерживают в течение 10 мин. После чего образец тщательно промывают дистиллированной водой по ГОСТ 6709 и высушивают. Затем образец помещают в раствор, содержащий 35 мл фосфорной кислоты по ГОСТ 6552 и 20 г оксида хрома VI-валентного по ГОСТ 2912 в 1 л раствора, и выдерживают при температуре (38 +/- 1) °C в течение 15 мин.

Образец извлекают из раствора, промывают тщательно сначала проточной, а затем дистиллированной водой, высушивают, охлаждают, помещают на 20 мин в эксикатор, затем взвешивают и определяют массу m2.

Потерю массы  , мг/дм2, определяют по формуле (2)

, мг/дм2, определяют по формуле (2)

, (2)

, (2)где m1 - масса образца до испытания, мг;

m2 - масса образца после испытания, мг;

S - площадь поверхности образца, дм2.

Качество степени наполнения анодно-окисного покрытия считают удовлетворительным, если потеря массы образца не превышает 30 мг/дм2.

8.1 Профили транспортируют всеми видами крытого транспорта согласно правилам, установленным для каждого вида. При этом погрузка, разгрузка и условия транспортирования должны исключать возможность механического повреждения профилей и/или их упаковки.

8.2 Профили должны храниться в заводской упаковке в условиях, исключающих механические повреждения их упаковки, воздействие агрессивных сред, попадания атмосферных осадков и почвенной влаги.

Предприятие-изготовитель гарантирует соответствие профилей требованиям настоящего стандарта при соблюдении потребителем условий транспортирования, хранения и области применения, установленных в стандарте.

Гарантийный срок - 12 месяцев со дня отгрузки профилей потребителю.

(обязательное)

ПРОФИЛЕЙ ПО ПОКАЗАТЕЛЮ УСТОЙЧИВОСТИ К СДВИГУ

Сущность метода заключается в определении усилия, при котором наблюдается смещение термовставки вдоль одного из алюминиевых элементов комбинированного профиля.

Требования настоящего метода распространяются на комбинированные профили с защитно-декоративным покрытием и без него.

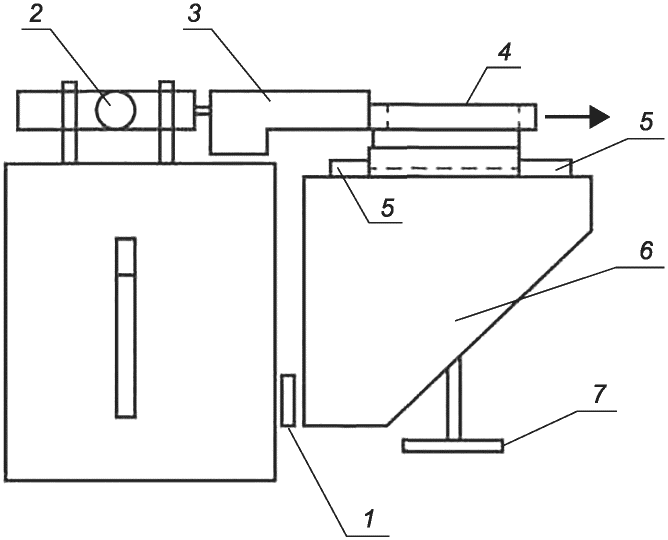

А.1 Средства измерений и испытательное оборудование

Прибор для испытания на устойчивость к сдвигу комбинированного профиля, схема которого приведена на рисунке А.1, или машина разрывная универсальная по ГОСТ 28840 с силоизмерительным устройством.

Приспособления для жесткой фиксации образцов в разрывной универсальной машине.

1 - устройство возврата в исходное положение;

2 - силоизмерительное устройство со стрелкой

или цифровым индикатором; 3 - суппорт; 4 - образец;

5 - зажимы; 6 - стол; 7 - устройство регулировки высоты

рабочей плоскости стола

А.2 Порядок подготовки к проведению испытания

От края каждого профиля отрезают строго перпендикулярно продольной оси профиля по одному образцу длиной (100 +/- 1) мм. Испытания проводят при температуре (20 +/- 3) °C и относительной влажности воздуха (60 +/- 5)%.

Определение несущей способности комбинированных профилей на приборе для испытания на устойчивость к сдвигу проводят по схеме А, в разрывной машине - по схеме Б (см. рисунок А.2).

1 - суппорт; 2 - образец; 3 - упор; 4 - стол;

5 - жесткая опора; 6 - силоизмерительное устройство

Рисунок А.2 - Схема приложения сдвигающей нагрузки

А.3 Проведение испытания

Образец помещают на стол между упорами при испытании по схеме А или жестко фиксируют в универсальных приспособлениях разрывной машины при испытании по схеме Б. Образец нагружают с равномерной скоростью от (1 +/- 0,1) до (3 +/- 0,1) мм/мин вплоть до выхода термовставки из комбинированного профиля на 2 мм, при этом фиксируют усилие сдвига на силоизмерительном устройстве.

А.4 Обработка результатов испытания

Несущую способность комбинированного профиля по устойчивости к сдвигу Q, Н/мм, вычисляют по формуле (А.1)

где F - усилие, при котором произошло смещение термовставки на 2 мм вдоль комбинированного профиля, Н;

l - длина образца, мм.

За результат определения несущей способности комбинированного профиля принимают округленное до первого десятичного знака среднеарифметическое значение шести определений.

(обязательное)

КОМБИНИРОВАННЫХ ПРОФИЛЕЙ ПРИ ПОПЕРЕЧНОМ РАСТЯЖЕНИИ

Сущность метода заключается в определении усилия, при котором происходит разрушение комбинированного профиля при растяжении в направлении, перпендикулярном его продольной оси.

Требования настоящего метода распространяются на комбинированные профили с защитно-декоративным покрытием и без него.

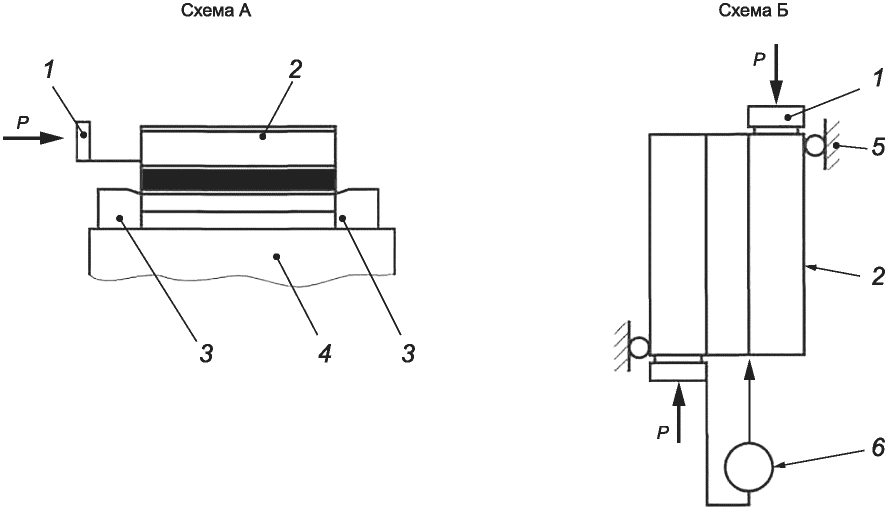

Б.1 Средства измерений и испытательное оборудование

Машина разрывная универсальная по ГОСТ 28840 с силоизмерительным устройством. Устройство универсальное зажимное, схема которого приведена на рисунке Б.1.

1 - хомут; 2 - опора; 3 - образец

Б.2 Порядок подготовки к проведению испытания

Из выбранного профиля строго перпендикулярно его продольной оси отрезают три образца заданной длины. Длина образца зависит от типа применяемой разрывной машины и составляет, как правило, (100 +/- 1) или (50 +/- 1) мм. Испытания проводят при температуре (20 +/- 3) °C и относительной влажности воздуха (60 +/- 5)%. В зависимости от типа разрывной машины допускается применение образцов длиной не менее (18 +/- 1) мм при условии получения результатов, сопоставимых с результатами, полученными при испытании образцов длиной (100 +/- 1) мм.

Б.3 Проведение испытания

Образец жестко закрепляют в универсальном зажимном устройстве согласно рисунку Б.1, помещают в разрывную универсальную машину и проводят нагружение образца со скоростью от (1 +/- 0,1) до (3 +/- 0,1) мм/мин до усилия, соответствующего разрушению комбинированного профиля по термовставке. Усилие определяют по явно выраженной остановке стрелки или цифровому индикатору силоизмерительного устройства.

Б.4 Обработка результатов испытаний

Несущую способность комбинированного профиля при поперечном растяжении Q, Н/мм, вычисляют по формуле (А.1), где F - усилие, при котором произошло разрушение профиля по термовставке, Н.

За результат определения несущей способности комбинированного профиля при поперечном растяжении принимают округленное до первого десятичного знака среднеарифметическое значение шести определений.

EN 515 | Aluminium and aluminium alloys. Wrought products. Temper designations (Заготовки из алюминия и алюминиевых сплавов. Обозначение отпуска) |

УДК 669.71-42:006.354 | МКС 77.150.10 |

Ключевые слова: профили сплошные, профили полые, профили комбинированные, профили без покрытия, профили с защитно-декоративным покрытием | |