СПРАВКА

Источник публикации

Екатеринбург: ИД "Урал Юр Издат", 2015

Примечание к документу

Документ введен в действие с 01.04.2010 (Распоряжение ОАО "РЖД" от 11.03.2010 N 474р).

Название документа

"726-ЦВ-2009 РД. Руководство по деповскому ремонту транспортеров"

(утв. Распоряжением ОАО "РЖД" от 11.03.2010 N 474р)

"726-ЦВ-2009 РД. Руководство по деповскому ремонту транспортеров"

(утв. Распоряжением ОАО "РЖД" от 11.03.2010 N 474р)

Содержание

Распоряжением ОАО "РЖД"

от 11 марта 2010 г. N 474р

РУКОВОДСТВО ПО ДЕПОВСКОМУ РЕМОНТУ ТРАНСПОРТЕРОВ

N 726-ЦВ-2009 РД

1.1. Настоящее Руководство предназначено для деповского ремонта транспортеров всех типов, за исключением сочлененных транспортеров ТСЧ-500К фирмы КРУПП и ТСЧ-300М фирмы МАН ФРГ, и устанавливает технические требования к организации ремонтного производства, ремонту и контролю узлов и деталей, испытаниям и приемке транспортеров после ремонта.

1.2. Настоящее Руководство должно применяться совместно с "Руководством по деповскому ремонту. Вагоны грузовые железных дорог колеи 1520 мм" ЦВ-587.

1.3. Деповской ремонт предусматривает приведение в технически исправное состояние агрегатов, узлов, деталей и транспортеров в целом, обеспечивающее безаварийную работу оборудования до следующего планового периодического ремонта и соблюдение требований безопасности движения поездов.

1.4. Перечень нормативной и технической документации, которой необходимо пользоваться при ремонте транспортеров, наряду с настоящим Руководством, приведен в Приложении А.

1.5. Перечень стандартов, на которые даны ссылки в настоящем Руководстве, приведен в Приложении Б.

1.6. Технические параметры транспортеров, на которые распространяется настоящее Руководство, приведены в Приложении В.

2.1.1. Деповской ремонт транспортеров следует проводить с периодичностью, установленной в Положении о системе технического обслуживания и ремонта грузовых вагонов, допущенных в обращение на железнодорожные пути общего пользования в международном сообщении, утвержденном протоколом Совета по железнодорожному транспорту государств - участников Содружества 22 - 23 ноября 2007 г. и введенном в действие распоряжениями ОАО "РЖД" от 16 января 2008 г. N 52р и от 8 апреля 2008 г. N 707р.

2.1.2. Деповской ремонт транспортеров следует проводить в вагонных депо, получивших разрешение на право производства деповского ремонта транспортеров в Федеральном агентстве железнодорожного транспорта.

2.1.3. Деповской ремонт транспортеров проводят по технологическим процессам деповского ремонта, разработанным на каждом вагоноремонтном предприятии на основании настоящего Руководства и утвержденным в установленном порядке.

2.1.4. Техническое оснащение и метрологическое обеспечение вагонных депо должны обеспечивать соблюдение требований технологических процессов разборки, мойки, дефектации, ремонта, контроля, сборки и испытания деталей и узлов транспортеров, установленных настоящим Руководством.

2.1.5. Перечень основных документов по метрологической подготовке производства приведен в Приложении Г.

2.2.1. Применяемые при работе материалы, полуфабрикаты, запасные части и комплектующее оборудование должны соответствовать указанным в конструкторской документации завода-изготовителя и иметь сертификаты соответствия или технические паспорта, подтверждающие соответствие действующим стандартам и техническим условиям.

2.2.2. Номенклатура запасных частей и комплектующего оборудования, подлежащих обязательной сертификации в Российской Федерации, установлена распоряжением МПС России от 28.06.2003 N 632р.

2.2.3. Масла и смазки, применяемые при ремонте транспортеров, приведены в Приложении Д.

2.3.1. Направление транспортеров в плановый ремонт осуществляется в сроки, согласованные с вагонным депо, с оформлением сопроводительного листка формы ВУ-26 и уведомления формы ВУ-23М.

2.3.2. Перед подачей транспортеров в ремонт они должны быть очищены.

2.3.3. Перед началом ремонтных работ следует провести проверку технического состояния транспортеров, комплектности оборудования и составить акт приемки и дефектную ведомость на ремонт транспортера формы ВУ-22.

2.4.1. Принятый в ремонт транспортер подать на ремонтные позиции.

2.4.2. С вагона демонтировать и отправить в ремонтные участки и отделения:

- тележки;

- автосцепное устройство;

- автотормозное оборудование;

- балки (соединительные, концевые, промежуточные, несущие);

- гидравлические домкраты;

- клапаны.

2.4.3. Демонтаж остального оборудования проводить по техническому состоянию, в соответствии с требованиями настоящего Руководства.

2.5.1. Мойку узлов и деталей транспортеров следует проводить в струйных моечных машинах с применением водных растворов технических моющих средств (ТМС), рекомендуемый перечень которых приведен в таблице 2.1.

Таблица 2.1

Код СКМТР | Марка ТМС | Назначение |

2381100024 | О-БИС ТУ 2381-001-00205357-99 | Для обмывки подвагонного оборудования, тележек, колесных пар, корпусов крышек букс |

РИК-1 ТУ 2381-002-3155149-00 | Для обмывки подвагонного оборудования, колесных пар, удаления смазки БУКСОЛ в подшипниках | |

2381100268 | ТЕМП-100Д марки А ТУ 2149-133-10968286-2001 | Для обмывки корпусов, крышек букс |

2381100197 | ТОР-ЛОКОМОТИВ | Для наружной обмывки подвижного состава |

2381100294 | ТЭМС-К (кислотное) | Для наружной обмывки вагонов |

2381100090 | ТЭМС-Щ (щелочное) ТУ 2499-002-58111744-2002 | |

2381100195 | РЕЙС ТУ 2384-003-74827784-2005 | Для ручной и автоматической обмывки вагонов и оборудования |

2381100196 | ТОР-ХС ТУ 2385-002-74827784-2005 | Для обмывки деталей машин и подшипников |

Допускается применение ТМС других марок аналогичного назначения, имеющих разрешение санитарного надзора.

2.5.2. Очистку электрических машин производить "сухим" способом при помощи обдувки сжатым воздухом давлением от 0,1 до 0,15 МПа и кисти типа КФ или КР ГОСТ 10597-87.

Токоведущие детали электрических машин протирать салфеткой из хлопчатобумажного обтирочного полотна по ГОСТ 14253-83, смоченной уайт-спиритом ГОСТ 3134-78 или нефрасом С50/170 ГОСТ 8505-80.

Коллекторы и контактные кольца электрических машин, контакты реле в слаботочных цепях управления рекомендуется чистить безворсовой салфеткой, слегка смоченной этиловым техническим спиртом по ГОСТ 17299-78.

2.5.3. По окончании мойки детали и сборочные единицы следует подвергнуть сушке.

2.6.1. Дефектация деталей и сборочных единиц должна проводиться на специализированных рабочих местах, оснащенных специальным оборудованием.

Детали и сборочные единицы, подаваемые на дефектацию, должны быть чистыми и сухими.

У каждого рабочего места должна быть установлена тара для сбора негодных (отбракованных) деталей.

2.6.2. Все шплинты и чеки крепления оборудования подлежат замене на новые, независимо от их технического состояния (без дефектации).

На остальных узлах заменить неисправные шплинты и чеки, а также демонтированные в процессе разборки узла.

2.6.3. Контроль и диагностика деталей, сборочных единиц и комплектующего оборудования в общем случае предусматривает:

- внешний осмотр визуально или с помощью лупы;

- контроль размеров и геометрических форм с помощью средств измерений (СИ) и средств допускового контроля (СДК);

- неразрушающий контроль ответственных деталей по п. 2.6.4;

- гидравлические испытания домкратов и клапанов на соответствие паспортным характеристикам.

2.6.4. Испытания на растяжение ответственных деталей проводить в соответствии с "Методикой испытаний на растяжение деталей грузовых и пассажирских вагонов" N 656-2000 ПКБ ЦВ.

Неразрушающий контроль деталей проводится в соответствии с нижеследующей документацией:

- РД 32.174-2001 "Неразрушающий контроль деталей вагонов. Общие положения";

- РД 32.150-2000 "Вихретоковый метод неразрушающего контроля деталей вагонов";

- РД 32.149-2000 "Феррозондовый метод неразрушающего контроля деталей вагонов";

- РД 32.159-2000 "Магнитопорошковый метод неразрушающего контроля деталей вагонов";

- СТО РЖД 1.11.002-2008 "Неразрушающий контроль. Элементы колесных пар вагонов. Технические требования к ультразвуковому контролю";

- РД.07.09-1997 "Руководство по комплексному ультразвуковому контролю колесных пар вагонов".

2.6.5. Дефектацию крепежных соединений в узлах, не подвергающихся разборке, выполнять визуальным осмотром с выборочной проверкой затяжки резьбовых соединений.

Заклепочные соединения обстучать. При обнаружении признаков ослабления (дребезжании), а также трещин, сколов в головках, заклепки заменить. Запрещается подчеканка или заварка ослабленных заклепок.

2.6.6. Болты, гайки, винты заменить при наличии следующих дефектов:

- забоин, вмятин на резьбовой части;

- срыва резьбы двух или более ниток;

- смятия граней головок болтов, срыв шлицев под отвертку у винтов.

Запрещается устанавливать простые гайки вместо корончатых, предусмотренных чертежами завода-изготовителя.

2.6.7. После дефектации детали и узлы рассортировать на три группы:

- годные;

- подлежащие ремонту (восстановлению);

- негодные (брак).

2.7.1. Модернизацию транспортеров при деповском ремонте допускается выполнять только в соответствии с конструкторской документацией, утвержденной в установленном порядке.

2.7.2. О модернизации транспортера делается отметка в техническом паспорте формы ВУ-4М.

3.1.1. Общие требования по охране труда и технике безопасности при ремонте транспортеров должны соответствовать "Правилам по охране труда при техническом обслуживании и ремонте грузовых вагонов в вагонном хозяйстве железных дорог", утвержденным распоряжением ОАО "РЖД" N 1063р от 26.05.2006.

3.1.2. Меры безопасности при выполнении отдельных технологических операций при ремонте и испытаниях транспортеров должны быть указаны в технологических процессах, утвержденных на каждом вагоноремонтном предприятии в установленном порядке.

3.2.1. Перечень нормативной документации, устанавливающей общие требования по охране окружающей среды от выбросов и сбросов загрязняющих веществ, правила обращения с отходами производства приведены в таблице 3.1.

Таблица 3.1

Объект охраны | Наименование документа |

Атмосферный воздух | Закон Российской Федерации "Об охране атмосферного воздуха" от 04.05.1999 N 96-ФЗ |

Закон Российской Федерации "Об охране окружающей природной среды" от 02.06.1993 N 5076-1 в редакции 10.01.2001 | |

ГОСТ 17.2.1.01-76 Охрана природы. Атмосфера. Классификация выбросов по составу | |

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями | |

Гидросфера | ГОСТ 17.1.3.13-86 Охрана природы. Гидросфера. Общие требования к охране поверхностных вод от загрязнения |

ГОСТ 17.1.3.05-82 Охрана природы. Гидросфера. Общие требования к охране поверхностных и подземных вод от загрязнения нефтью и нефтепродуктами | |

ГОСТ 17.1.3.06-82 Охрана природы. Гидросфера. Общие требования к охране подземных вод | |

Почвы | ГОСТ 17.4.1.02-83 Охрана природы. Почвы. Классификация химических веществ для контроля загрязнения |

ГОСТ 17.4.3.04-85 Охрана природы. Почвы. Общие требования к контролю и охране от загрязнений | |

Обращение с отходами производства | Закон Российской Федерации "Об отходах производства и потребления" от 24.06.1998 N 89-ФЗ в редакции 08.11.2008 |

ГОСТ Р 52108-2003 Ресурсосбережение. Обращение с отходами. Основные положения | |

ГОСТ 30775-2001 Ресурсосбережение. Обращение с отходами. Классификация, идентификация и кодирование отходов. Основные положения |

3.2.2. Технологические процессы ремонта транспортеров и их основных узлов должны предусматривать меры по предотвращению загрязнения окружающей среды в соответствии с таблицей 3.2.

Таблица 3.2

Загрязняющие вещества | Защитные мероприятия | Примечание |

Технические моющие средства (ТМС) | Применение технологических процессов мойки деталей и узлов с замкнутым циклом | Канализация отработанных растворов через отстойники и очистные сооружения |

Отработанные масла и смазки | Сбор в технологические емкости, утилизация (регенерация) | |

Лакокрасочные материалы (потери при транспортировке, хранении, приготовлении, нанесении покрытий) | Сокращение потерь, совершенствование технологии нанесения покрытий | |

Технологические отходы производства | Соблюдение порядка накопления, транспортирования, обезвреживания и захоронения токсичных промышленных отходов. Сбор, утилизация вторичного сырья |

4.1. Вновь изготовленные и отремонтированные детали, устанавливаемые на транспортеры, должны по качеству изготовления, отделке и термической обработке, точности взаимной пригонки и сборке соответствовать конструкторской документации завода-изготовителя и требованиям настоящего Руководства.

4.2. Восстановление деталей транспортеров сваркой и наплавкой, а также приемку после сварочных и наплавочных работ проводить в соответствии с "Инструкцией по сварке и наплавке при ремонте грузовых вагонов", утвержденной Советом по железнодорожному транспорту государств - участников Содружества от 30.05.2008.

4.3. На колесные пары, детали тележек, автосцепные устройства, тормозное оборудование, раму и кузов вагона ставятся соответствующие клейма и трафареты, указывающие место, дату ремонта и испытания и условный номер предприятия, производившего ремонт.

Выпуск вагонов из ремонта без клейм, с неясными клеймами или трафаретами на ответственных деталях запрещается.

4.4. Сварочные работы в местах, имеющих неогнестойкие элементы (резиновые, пластиковые детали и т.д.), проводить с обязательной разборкой и удалением этих элементов из мест возможного соприкосновения с нагреваемым металлом, защитой от попадания брызг расплавленного металла, касания электродом.

4.5. Неогнестойкие элементы, расположенные вблизи места сварки, во избежание попадания на них брызг расплавленного металла или касания электродом, изолировать огнестойким материалом.

4.6. Сопрягаемые поверхности стальных деталей перед соединением болтами и заклепками загрунтовать грунтом ФЛ-03К, ФЛ-013 ГОСТ 9109-81.

4.7. При креплении деталей запрещается оставлять или устанавливать вновь болты и гайки, имеющие поврежденную резьбу более двух ниток или смятые по граням головки, а также ставить болты из другого металла и не соответствующие размерам отверстий в соединяемых деталях.

4.8. Запрещается при относительном смещении отверстий под болты крепления "раздавать" их с помощью оправок.

Допускается выполнять заварку несоосных отверстий в соответствии с "Инструкцией по сварке и наплавке при ремонте грузовых вагонов" от 30.05.2008 с последующим сверлением вновь.

4.9. Болты и валики ставить гайками и шплинтами наружу, за исключением тех, у которых постановка гайками внутрь предусмотрена конструкцией. Стандартные шплинты должны быть разведены на угол не менее 90 град. Концы болтов, за исключением регулировочных болтов, не имеющих шплинтов, должны выходить из гайки не менее чем на две и не более чем на четыре нитки резьбы.

4.10. Заклепки должны соответствовать требованиям ГОСТа, а также диаметру отверстия и плотно скреплять соединяемые детали. Головки заклепок должны быть полномерными, без зарубок, трещин, вмятин, плотно прилегать к соединяемым деталям и располагаться центрально по отношению к оси стержня. Головки потайных заклепок не должны выступать над поверхностью листа. Заглубление головок допускается до 0,7 мм.

5.1. Контроль технического состояния и ремонт автосцепного устройства производить после снятия его с транспортера и полной разборки в соответствии с "Инструкцией по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог Российской Федерации" ЦВ-ВНИИЖТ-494 и "Инструкцией по сварке и наплавке при ремонте грузовых вагонов" от 30.05.2008.

6.1. Тормозное оборудование всех типов транспортеров, независимо от их технического состояния, снять, промыть, разобрать и ремонтировать в соответствии с требованиями "Инструкции по ремонту тормозного оборудования вагонов" ЦВ-ЦЛ-945, действующими техническими условиями и указаниями ОАО "РЖД".

6.2. Рычажная передача каждого типа транспортера должна соответствовать схеме, указанной в "Каталоге по транспортерам железных дорог России колеи 1520 мм" N 161-98 ПКБ ЦВ МПС. Замена устаревшего тормозного оборудования, а также любая модернизация должна быть согласована установленным порядком.

6.3. При износе отверстий подвесок триангеля специальной тележки, показанных на рисунке 6.1, свыше 3 мм по диаметру допускается ремонтировать их постановкой втулок КПМ ТУ 22292-011-56867231-2007.

Рисунок 6.1 - Подвески трангеля

Допускается отклонение межцентрового расстояния между отверстиями в подвеске при постановке втулок не более 0,7 мм.

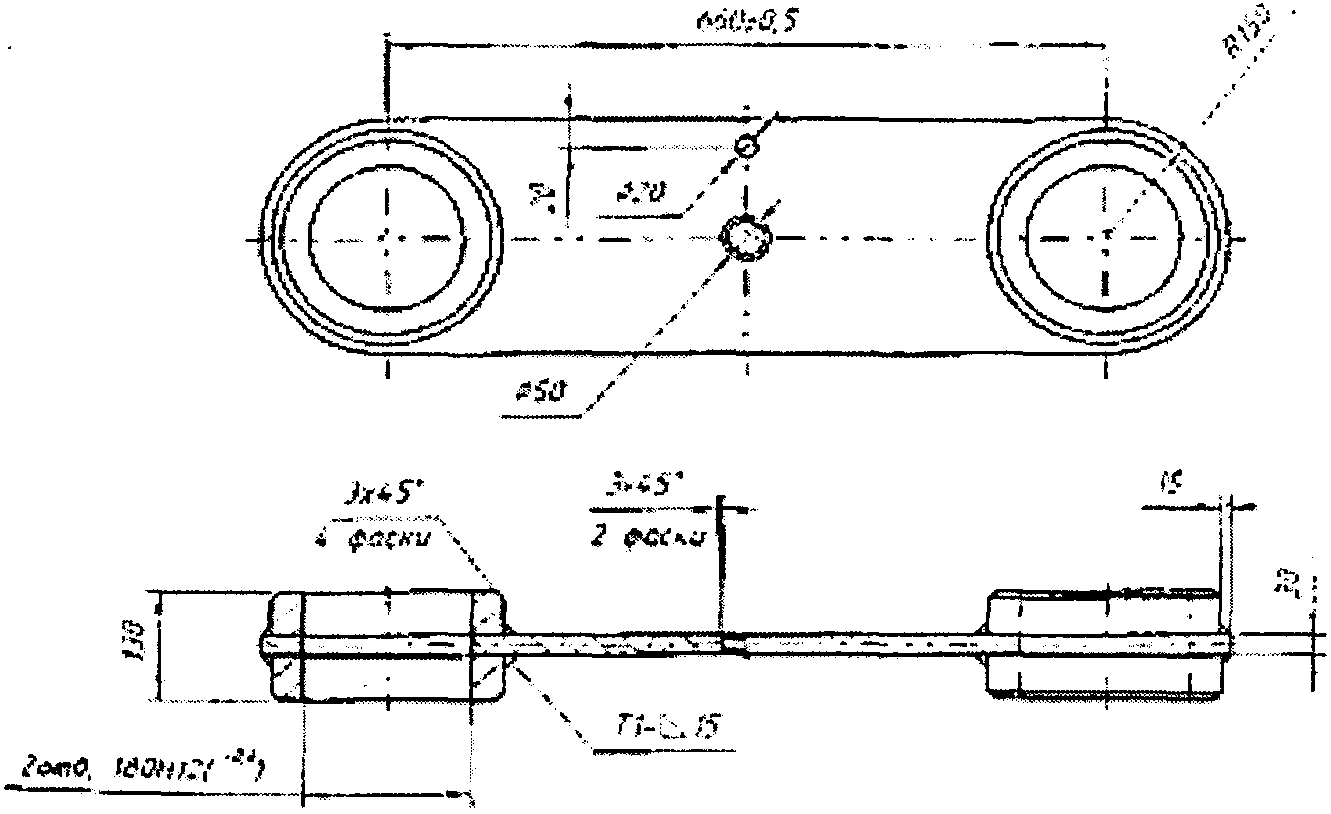

6.4. Тормозные тяги, показанные на рисунке 6.2, имеющие трещины, изношенную резьбу, для постановки на транспортер не допускаются. Отклонение от прямолинейности тяги допускается не более 3 мм на всю длину. Допускается в проушины тяг установка втулок КПМ ТУ 22292-011-56867231-2007.

Рисунок 6.2 - Тяги тормозные

Изношенную резьбу тяг допускается восстанавливать наплавкой с последующей механической обработкой до чертежных размеров. Уменьшение или увеличение резьбы по диаметру на тягах не допускается.

6.5. Триангели, приведенные на рисунке 6.3, осмотреть. Погнутые цапфы выправить. Изношенную резьбу восстановить наплавкой с последующей механической обработкой до чертежных размеров. Цапфы, имеющие износ по диаметру свыше 2 мм, ремонтировать наплавкой с последующей механической обработкой до чертежных размеров.

Рисунок 6.3 - Трангели

6.6. Трещины в рычаге, показанном на рисунке 6.4, не допускаются. Оторванные шайбы приварить. Вместо отсутствующих необходимо приварить новые согласно "Инструкции по сварке и наплавке при ремонте грузовых вагонов" от 30.05.2008. Изношенные отверстия восстановить наплавкой с последующей механической обработкой до чертежных размеров, указанных на рисунке 6.4. Допускается изношенные отверстия восстанавливать постановкой втулок КПМ ТУ 22292-011-56867231-2007.

1 - рычаг, 2 - шайба

Рисунок 6.4 - Рычаг

6.7. Показанный на рисунке 6.5 тормозной вал с рычагами очистить, промыть и разобрать. Износ отверстий в рычагах свыше 2 мм на одну сторону восстанавливать наплавкой с последующей механической обработкой. Смятые или изношенные шпонки более 0,5 мм по ширине на одну сторону заменить. Шпоночные канавки, изношенные более 0,5 мм на одну сторону или смятые, заварить с последующей механической обработкой до чертежных размеров.

1 - вал тормозной, 2 - рычаг левый, 3 - рычаг правый,

4 - подшипник, 5 - шпонка, 6 - щека

Рисунок 6.5 - Тормозной вал с рычагами

6.8. Трещины в местах приварки щек к тормозному валу заварить согласно "Инструкции по сварке и наплавке при ремонте грузовых вагонов" от 30.05.2008. Цилиндрические поверхности подшипников, изношенные свыше 1 мм по диаметру, восстанавливать наплавкой с последующей механической обработкой до чертежных размеров.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 610-72 Приказом Росстандарта от 25.10.2017 N 1519-ст с 01.07.2019 введен в действие ГОСТ 610-2017. |

6.9. Поверхность тормозного вала под подшипник, имеющую износ свыше 1 мм по диаметру, восстанавливать наплавкой с последующей механической обработкой до чертежных размеров. Перед постановкой подшипников на вал посадочную поверхность смазать осевым маслом ГОСТ 610-72.

6.10. Трещины кронштейнов тормозной подвески, показанные на рисунке 6.6, заварить согласно "Инструкции по сварке и наплавке при ремонте грузовых вагонов" от 30.05.2008. Уширение проушин свыше 1 мм выправить до чертежных размеров. Допускается приваривать проушину к кронштейну в соответствии с "Инструкцией по сварке и наплавке при ремонте грузовых вагонов" от 30.05.2008.

Рисунок 6.6 - Кронштейны тормозной подвески

Изношенные втулки в кронштейне свыше 2 мм заменить новыми. Отверстия в кронштейне, имеющие износ по диаметру более 2 мм, ремонтировать наплавкой с последующей механической обработкой до чертежных размеров.

6.11. Выход штока тормозного цилиндра при выпуске из ремонта должен быть в пределах от 75 до 90 мм, при этом стяжные муфты должны быть распущены, а вертикальные рычаги соединены с затяжкой мертвой точки на первое отверстие.

6.12. Изношенные свыше 3 мм по диаметру отверстия в балансирах, показанных на рисунке 6.7, восстанавливать наплавкой с последующей механической обработкой до чертежных размеров. Допускается постановка в отверстия балансиров стальных втулок из Ст3 ГОСТ 380-2005 с толщиной стенки не менее 5 мм или втулок КПМ ТУ 22292-011-56867231-2007. Балансиры с износом отверстий втулок свыше 3 мм, показанные на рисунке 6.8, ремонтировать заменой втулок на новые.

Рисунок 6.7 - Балансиры

Рисунок 6.8 - Балансиры

ИС МЕГАНОРМ: примечание. Нумерация пунктов дана в соответствии с официальным текстом документа. |

6.1. Предохранительные скобы, показанные на рисунке 6.9, имеющие изгиб, выправить, ослабшие винты петли заменить новыми. Допускается вместо винтов крепить петли при помощи сварки по ГОСТ 5264-80. Хомут, имеющий срыв или износ резьбы, заменить. Запрещается сборка триангеля (поперечины) без предохранительных устройств.

Рисунок 6.9 - Предохранительная скоба

6.2. Допускается производить пересверловку отверстий под шплинты в триангеле (поперечине) тормозных рычажных передач 12-ти, 16-ти и 24-осных транспортеров с целью расположения шплинтов в горизонтальной плоскости.

6.3. Крепление петель предохранительных скоб поперечин триангелей 12-ти, 16-ти и 24-осных транспортеров производить гайками, контргайками и шплинтами.

7.1. Тележки выкатить из-под транспортера, промыть в моечной машине, осмотреть и полностью разобрать независимо от технического состояния.

7.2. Типовые двухосные тележки модели 18-100, четырехосные модели 18-101 и двухосные модели 18-126 проверить методами неразрушающего контроля и ремонтировать в соответствии с требованиями "Руководства по деповскому ремонту грузовых вагонов колеи 1520 мм" ЦВ-587, руководящих документов, приведенных в Приложении А. Запрещается подкатывать под транспортеры тележки, сформированные с использованием узлов и деталей, имеющих продленный срок службы.

7.3. Установленные на тележках модели 18-126, подкатываемых под транспортеры сцепного типа грузоподъемностью 120 т, специальные шкворневые балки (черт. 126.61.01.002-1) с просроченным сроком службы (более 35 лет), должны быть заменены новыми. Установка на тележки модели 18-126 типовых шкворневых балок тележек модели 18-100 не допускается.

7.4. Ремонт трехосных тележек моделей КВЗ-1М и УВЗ-9М производить в соответствии с требованиями "Руководства по деповскому ремонту грузовых вагонов" ЦВ-587 (Приложение Д). Литые узлы и детали трехосных тележек с просроченным сроком службы (более 15 лет) должны быть заменены новыми.

7.5. Специальные тележки модели 18-6052, 18-605201, 18-6053, изготовленные по ТУ 24.05.19.001-80, осмотреть и контролировать средствами неразрушающего контроля аналогично типовым тележкам.

Боковые рамы, показанные на рисунке 7.1, осмотреть. Трещины, отколы в боковинах не допускаются. Стальные планки буксовых проемов и рессорного подвешивания снять и осмотреть. Планки с трещинами, отколами и износами свыше размеров, приведенных в таблице 7.1, заменить новыми.

Рисунок 7.1 - Схема контроля размеров боковин

специальных тележек

Размер по чертежам, мм | Допускаемый размер без ремонта, мм, не более | |||

а | l 440(+0,4) | l1 285(+0,46) | l 444 | l1 290 |

б | 334(+2) | 428Н12(+0,63) | 340 | 432 |

Допускается замена стальных планок по чертежу М992.03.100 СБ ПКБ ЦВ с последующей приваркой их к боковой раме сваркой по ГОСТ 5264-80.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 380-71 в части марок и химического состава сталей Постановлением Госстандарта СССР от 30.03.88 N 924 с 01.01.1990 введен в действие ГОСТ 380-88. Взамен ГОСТ 380-88 Постановлением Госстандарта России от 02.06.1997 N 205 с 01.01.1998 введен в действие ГОСТ 380-94. |

7.6. На боковых рамах, прошедших модернизацию по чертежу, указанному в п. 7.5, допускается заварка трещины по сварным швам в местах приварки планок и прокладки согласно "Инструкции по сварке и наплавке при ремонте грузовых вагонов" от 30.05.2008 материал для изготовления планок и прокладки должен быть не ниже марки Ст.3 по ГОСТ 380-71.

7.7. Допускается оставлять без ремонта боковую раму, если размеры l и l1 между направляющими поверхностями не превышают указанных в таблице 7.1.

При износе стальных направляющих свыше указанных размеров их восстановить наплавкой с последующей механической обработкой до чертежных размеров.

После обработки произвести контроль размеров буксового проема и проема для поперечной балки, которые должны соответствовать чертежным размерам, приведенным в таблице 7.1.

7.8. Шкворневые балки, показанные на рисунке 7.2, очистить, осмотреть и определить объем ремонта. Изломы, отколы и трещины не допускаются. При износах свыше указанных в таблице 7.2 восстановить наплавкой с последующей механической обработкой до чертежных размеров.

Рисунок 7.2 - Балки шкворневые

Таблица 7.2

Наименование | Размер по чертежу, мм | Размер, допускаемыйбез ремонта, мм |

Внутренний диаметр подпятника | диаметр 407+1,15 | не более диаметра 413 |

Наружный диаметр бурта отверстия под шкворень | диаметр 100-0,87 | не менее диаметра 96 |

Диаметр отверстия под шкворень | диаметр 55+0,74 | не более диаметра 59 |

Высота бурта подпятника | 50 (+/-) 0,7 | не более 54 |

7.9. Поперечные балки, показанные на рисунке 7.3, очистить, осмотреть, определить объем ремонта. Изломы, трещины в поперечной балке не допускаются.

Рисунок 7.3 - Поперечные балки

Допускается оставлять без ремонта поперечную балку с износами, указанными в таблице 7.3. При больших износах поперечную балку ремонтировать наплавкой в соответствии с "Инструкцией по сварке и наплавке" от 30.05.2008 с последующей механической обработкой до чертежных размеров.

Таблица 7.3

Размер по чертежу, мм | Размер, допускаемый без ремонта, мм |

218 (+/-) 0,5 | не более 226 |

220 (+/-) 0,5 | не более 228 |

282 (+/-) 2 | не менее 276 |

284-1,35 | не менее 276 |

425-0,63 | не менее 420 |

800 (+/-) 1 | не менее 795 |

7.10. Продольную балку, показанную на рисунке 7.4, очистить, осмотреть и определить объем ремонта. Изломы, трещины, отколы в продольной балке не допускаются.

Рисунок 7.4 - Продольная балка

Допускается оставлять без ремонта продольную балку с износами, указанными в таблице 7.4. При износах более указанных в таблице 7.4 изношенные поверхности наплавить с последующей механической обработкой до номинальных размеров, указанных в таблице 7.4.

Таблица 7.4

Размер по чертежу, мм | Размер, допускаемый без ремонта, мм |

285+0,52 | не более 291 |

142,5 | не более 145,5 |

150 (+/-) 2 | не более 155 |

7.11. Осмотр, ремонт и освидетельствование колесных пар проводить в соответствии с "Инструкцией по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар" ЦВ-3429.

7.12. Буксы и роликовые подшипники ремонтировать в соответствии с "Инструктивными указаниями по эксплуатации и ремонту вагонных букс с роликовыми подшипниками" N 3-ЦВРК.

8.1.1. Балки, консоли очистить от грязи, отслоившейся краски, коррозии, осмотреть и определить объем ремонта.

8.1.2. Балки концевые, промежуточные, соединительные, консоли с трещинами в сварных швах, не выходящих на основной металл, разделать до основного металла, заварить в соответствии с требованиями "Инструкции по сварке и наплавке при ремонте грузовых вагонов" от 30.05.2008. Трещины в основном металле устраняются с разрешения ОАО "РЖЦ".

8.1.3. Балки, поврежденные коррозией не более 20% поперечного сечения, при условии, что отдельные элементы (полки, вертикальные стенки) повреждены коррозией не более 1/3 толщины от чертежных размеров, допускается оставлять без ремонта.

Балки, имеющие коррозионные повреждения от 20 до 30% поперечного сечения и толщину отдельных элементов не менее 0,5 конструктивной толщины, ремонтировать сваркой.

8.1.4. Шарнирные соединения транспортеров осмотреть, разобрать и проверить размеры изношенных деталей. Износы деталей шарнирных соединений (валики, шайбы, шплинты) должны отвечать требованиям "Руководства по деповскому ремонту грузовых вагонов железных дорог колеи 1520 мм" ЦВ-587.

8.1.5. Износ отверстия в проушинах консолей, соединительных серьгах допускается оставлять без ремонта при выработке по диаметру не более 1 мм, при условии, что общий зазор в соединении проушины и серьги не превышает 3 мм. При большем износе отверстие наплавить и рассверлить до размеров, указанных в чертежах. Допускается уширение концов проушин консолей вне зоны установки валиков в сумме не более 15 мм.

8.1.6. Допускается изготавливать новые валики, показанные на рисунке 8.1, 8.2, и серьги, показанные на рисунке 8.3, 8.4, в соответствии с требованиями конструкторской документации завода-изготовителя.

Рисунок 8.1 - Валик

Рисунок 8.2 - Валик

Рисунок 8.3 - Серьга

Рисунок 8.4 - Серьга

8.1.7. Допускается производить приварку верхних пластин скользунов сплошным швом по всему периметру.

8.1.8. Отклонение одного конца консоли относительно другого на всей длине должно быть не более 15 мм.

8.1.9. Отклонение зубчатого торцового зацепа в любую сторону от номинального положения допускается не более 5 мм.

8.1.10. Отклонение от перпендикулярности вертикальной оси водила относительно опорной поверхности допускается не более 1 мм.

8.1.11. Прилегание опорных сферических частей упора и упорной плиты проверить по краске, при этом соприкосновение должно быть равномерным на площади не менее 60%.

8.1.12. В соединительной балке транспортера допускаются местные зазоры между болтами до 0,25 мм. Измерение производить с помощью наборов щупов ТУ 2-034-0221197-011-91.

8.1.13. Все трущиеся детали шарнирных соединений и механизмов транспортеров смазать солидолом Ж ГОСТ 1033-79.

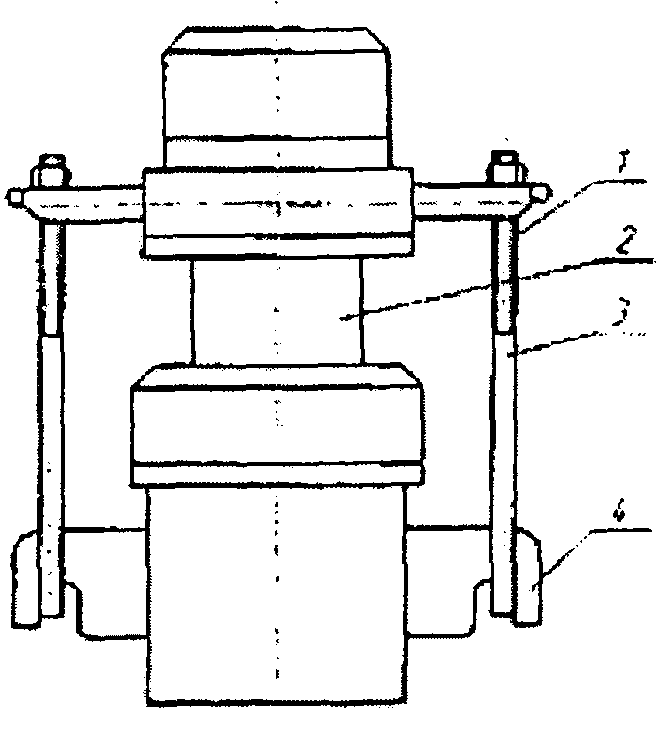

8.2.1. Домкраты, установленные на транспортерах и показанные на рисунках 8.5, 8.6, 8.7, очистить, промыть и полностью разобрать. Детали осмотреть для определения объема ремонта. Трещины в корпусе домкрата не допускаются.

Рисунок 8.5 - Гидравлический домкрат

Рисунок 8.6 - Гидравлический домкрат грузоподъемностью 35 т

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: рисунок имеет номер 8.7, а не 8.6. |

Рисунок 8.6 - Гидравлический домкрат грузоподъемностью 140 т

8.2.2. На цилиндрах и плунжерах задиры, риски и износы не допускаются. Обнаруженные задиры и риски допускается устранять шлифовальной шкуркой 2С П1 15А М40 ГОСТ 6456-82.

8.2.3. Разработанные в корпусе домкрата резьбовые отверстия под болты заварить, рассверлить и нарезать новую резьбу, указанную в чертежах завода-изготовителя.

8.2.4. Опорную сферическую поверхность опоры и головки домкратов грузоподъемностью 35 и 140 т проверить по пятну краски. При этом после соприкосновения пятно краски должно быть равномерным и занимать не менее 75% общей площади головки.

8.2.5. Клапаны разобрать, промыть в техническом керосине ТУ 1251-001-524742010-2003, просевшую пружину заменить. Седло клапана с выработкой притереть. Манжеты, независимо от состояния, заменить новыми.

8.2.6. После сборки движения плунжера домкрата должны происходить плавно, без заеданий. Домкраты грузоподъемностью 100 т и выше подвергнуть гидравлическому испытанию давлением 37,5 МПа (375 кгс/кв. см) в течение пяти минут. Течь масла не допускается. После испытания на домкрат наносят клеймо "Испытан давлением 37,5 МПа (375 кгс/кв. см) дата и место проведения испытания". После испытания на сферические и резьбовые поверхности домкрата наносят смазку.

Гидравлический домкрат грузоподъемностью 20 т должен быть подвергнут испытанию давлением 12,5 МПа (125 кгс/кв. см) в течение пяти минут. Течь масла не допускается. После испытания домкрат клеймить "Испытан давлением 12,5 МПа (125 кгс/кв. см) дата и место испытания".

8.2.7. Масляный бак проверить на плотность капиллярным способом при помощи технического керосина. Течь не допускается. При наличии трещин бак промыть техническими моющими средствами и заварить в соответствии с требованиями "Инструкции по сварке и наплавке при ремонте грузовых вагонов" от 30.05.2008.

Наружную поверхность бака окрасить черной эмалью ПФ-115 ГОСТ 6465-76 в один слой.

8.2.8. Масляный насос, показанный на рисунке 8.8, проверить на работоспособность, неисправный снять с транспортера, очистить от грязи и разобрать. Детали промыть техническим керосином и определить объем ремонта. Неисправные клапаны, плунжеры и другие детали заменить новыми.

1 - рычаг, 2 - рукоятка, 3 - всасывающий клапан,

4 - нагнетательный клапан, 5 - сливной клапан, 6 - пробка

Рисунок 8.8 - Масляный насос

8.2.9. Клапаны притереть по месту и испытать на плотность. Болты и шпильки с забитой резьбой заменить на новые.

8.2.10. Неплотности соединений в сальниках, трубах и маслопроводах устранить. Манжеты и подбивочные уплотнения заменить новыми.

8.2.11. Перед сборкой детали насоса протереть насухо, трущиеся поверхности покрыть смазкой.

8.2.12. Собранный насос установить на транспортер и проверить на функционирование. Течь масла в насосе и соединениях трубопроводов не допускается.

8.3.1. Водило, показанное на рисунке 8.9, осмотреть и дефектоскопировать средствами неразрушающего контроля. Трещины и волосовины не допускаются. Износ водила по диаметру не более 1 мм допускается оставлять без ремонта. В случае износа диаметра водила более 1 мм цилиндрическую поверхность восстановить наплавкой с последующей механической обработкой до чертежных размеров и повторной дефектоскопией.

Рисунок 8.9 - Водило

8.3.2. Допускается оставлять без ремонта задиры водил глубиной не более 0,5 мм. Новые водила должны изготавливаться в соответствии с чертежом завода-изготовителя.

8.3.3. Допускается оставлять без ремонта отверстие диаметром 250 Н8(+0,72) мм в шаре для водила, если его износ по диаметру не более 1 мм. В случае износа более 1 мм цилиндрическую поверхность допускается восстанавливать наплавкой с последующей механической обработкой до чертежных размеров или запрессовкой втулки с толщиной стенки не менее 20 мм с последующей механической обработкой.

8.3.4. После ремонта и установки рабочие поверхности водила смазать, а в шаровые узлы заправить смазку УСсА ГОСТ 3333-80.

8.3.5. Подвижную опору, показанную на рисунке 8.10, снять с транспортера, очистить, разобрать, детали опоры промыть в техническом керосине и провести контроль их технического состояния. Детали, не подлежащие ремонту, заменить.

1 - корпус, 2 - втулка, 3 - крышка, 4 - ролик

Рисунок 8.10 - Подвижная опора

8.3.6. Ролики подвижной опоры транспортеров перед сборкой подвергнуть дефектоскопированию средствами неразрушающего контроля. Износ роликов допускается не более 3 мм по диаметру. Ползуны, отколы, заусенцы и острые кромки не допускаются. Новые ролики изготавливать в соответствии с чертежами завода-изготовителя.

8.3.7. Произвести полную ревизию корпуса крышки и шариковых подшипников, подвижных опор. Подшипники с отколами, трещинами, задирами заменить новыми.

8.3.8. Поверхности деталей опоры после промывки в техническом керосине перед сборкой протереть насухо и смазать смазкой ЦИАТИМ-203 ГОСТ 8773-73.

8.3.9. Шпильки устанавливать на густотертом сурике ГОСТ 8135-74 или белилах ГОСТ 482-77 и ввинчивать в корпус до упора.

8.3.10. Проверку плотности прилегания корпуса по разъему производить щупом толщиной 0,05 мм по ТУ 2-034-0221197-011-91. Допускается прохождение щупа на глубину не более 5 мм.

8.3.11. После окончательной сборки и затяжки болтов подвижной опоры транспортеров ролик должен свободно вращаться и иметь осевой люфт не более 0,5 мм.

8.3.12. Беговую дорожку подвижных опор снять, промыть. Износ сегментов беговой дорожки по всей длине допускается не более 2,0 мм. При износе свыше указанного размера сегменты ремонтировать наплавкой с последующей механической обработкой до толщины не менее 30 мм и шлифовать с последующей термообработкой до 60 - 70 HRC. Отклонение от параллельности допускается не более 0,25 мм.

8.3.13. Сегменты должны плотно прилегать к дорожке. Допускаются местные зазоры не более 0,1 мм. В стыках между сегментами не должен проходить щуп 0,1 мм.

8.3.14. Бронзовые втулки, показанные на рисунке 8.11, осмотреть, втулки с трещинами, отколами заменить. Допускается оставлять без ремонта втулки с внутренним диаметром не более 160,15 мм. Изготовление новых втулок производить по чертежам завода-изготовителя.

Рисунок 8.11 - Втулка бронзовая Бр АЖМу 1-3-1,5 ГОСТ 493-79

8.4.1. Указатели поворота и подъема консолей, приспособления для поворота консолей очистить, разобрать, имеющие дефекты, заменить.

8.4.2. Тяговые лебедки осмотреть. Проверить техническое состояние каната. Болты с сорванной резьбой заменить. Канат бракуется в соответствии с "Правилами устройства и безопасной эксплуатации грузоподъемных кранов (машин)" N ЦРБ-278 от 04.05.94.

8.4.3. Муфты, тормозное оборудование, лебедки осмотреть. Неисправные детали заменить новыми или отремонтированными. Тормозные накладки с износом более 4 мм заменить.

8.4.4. Лебедки для передвижения консолей транспортера испытать грузом массой 1750 кг. Лебедки грузоподъемностью 300 кг после ремонта испытать грузом массой 375 кг.

8.4.5. Детали специализированного домкрата, показанного на рисунке 8.12, не должны иметь трещин, изгиба и износов. Допускается ремонтировать изношенные детали сваркой с последующей механической обработкой до чертежных размеров.

ИС МЕГАНОРМ: примечание. Рисунок 8.12 не приводится. |

8.4.6. Трещотки домкрата осмотреть, неисправные или с износом зубьев более 5 мм ремонтировать наплавкой с последующей механической обработкой до чертежных размеров или заменить новыми.

8.4.7. Подвески с трещинами заменить новыми, с изгибами - выправить.

8.4.8. Болты концевых шайб, имеющие разработанную резьбу или забитые грани, заменить новыми.

8.4.9. После ремонта домкрат (приспособление) собрать, резьбу винтов смазать смазкой ЦИАТИМ-203 ГОСТ 8773-73. Произвести консервацию домкрата в соответствии с ГОСТ 9.014-78 и уложить его в инструментальный ящик отремонтированного транспортера.

8.4.10. Показанные на рисунке 8.13 крючки с резьбой и гайкой очистить от грязи и коррозии и осмотреть. Имеющие трещины, изгибы и протертости заменить новыми. Гайки с сорванной резьбой или смятыми гранями заменить новыми.

1, 4 - шайбы, 2 - домкрат, 3 - крючок

Рисунок 8.13 - Приспособление для опускания плунжеров

малых домкратов

8.4.11. Выколотки, изготовленные крючки законсервировать в соответствии с требованиями ГОСТ 9.014-78 и уложить в инструментальный ящик отремонтированного транспортера.

8.4.12. Серьги снять с транспортера, очистить, осмотреть и дефектоскопировать средствами неразрушающего контроля. Допускается оставлять без ремонта серьги с износом отверстий для валиков не более 2 мм по диаметру. При износе более указанного размера отверстия восстановить наплавкой с последующей механической обработкой до размеров, указанных в конструкторской документации завода-изготовителя.

Серьги с трещинами, отколами заменить новыми.

8.5.1. Общие требования

8.5.1.1. Перед началом ремонтных работ проверить работу электрических машин на режимах, предусмотренных заводом-изготовителем, после чего провести внешний осмотр основных узлов. Определить общее техническое состояние машины, объем ремонта и необходимость демонтажа из вагона.

8.5.1.2. При работе электрической машины следует проверить отсутствие постороннего шума, вибраций, степень искрения щеток и нагрева отдельных частей машины.

8.5.1.3. Для определения технического состояния электрической машины необходимо выполнить следующие работы:

- визуальный осмотр;

- измерение сопротивления обмоток при постоянном токе;

- проверку сопротивления изоляции обмоток относительно корпуса и между собой;

- испытание изоляции на электрическую прочность.

8.5.1.4. При визуальном осмотре проверить:

- комплектность и отсутствие механических, термических и коррозионных повреждений;

- состояние выводных зажимов, уплотнений, сальниковых вводов клеммных коробок, элементов заземления;

- состояние коллекторных пластин, контактных колец, щеткодержателей;

- легкость вращения вала ротора, отсутствие заеданий, постороннего шума и стука;

- радиальный и осевой зазоры в подшипниках, отсутствие следов утечки смазки через уплотнения подшипниковых щитов.

Выявленные неисправности устранить; при невозможности ремонта на месте машину демонтировать.

8.5.1.5. Измерение сопротивления обмоток электрических машин при постоянном токе на соответствие паспортным данным выполнять по ГОСТ 11828-86 одним из следующих методов:

- вольтметра и амперметра;

- двойного моста;

- одинарного моста;

- омметра.

Для измерения сопротивлений до 1 Ом применение методов "одинарного моста" и "омметра" не допускается.

Сопротивление каждой обмотки должно быть измерено не менее трех раз. Действительное значение сопротивления следует вычислять как среднее арифметическое измеренных значений.

Отклонение сопротивления обмоток допускается не более (+/-) 10% от паспортного значения.

В случае обрыва витков или несоответствия сопротивления паспортным данным обмотка подлежит замене.

8.5.1.6. Проверку сопротивления изоляции обмоток электрических машин номинальным напряжением до 500 В относительно корпуса и между собой выполнять по ГОСТ 11828-86 мегомметром на 500 В. Сопротивление изоляции электродвигателей в холодном состоянии должно быть не менее 10 МОм, в горячем состоянии не менее 3 МОм, если иные нормативы не указаны в технической документации завода-изготовителя.

8.5.1.7. Испытания изоляции обмоток на электрическую прочность относительно корпуса и между собой выполнять по ГОСТ 11828-86 и ГОСТ 183-74 испытательным напряжением (100 + 2 Uном.) В, но не менее 1500 В. Обмотки, не выдержавшие испытаний, подлежат замене.

8.5.1.8. В случае демонтажа из вагона подаваемые в ремонт электрические машины должны пройти предварительную наружную очистку по п. 2.5.2 настоящего Руководства.

8.5.1.9. После частичной или полной замены обмоток необходимо выполнить пропитку, сушку и покрытие лобовых частей обмоток.

Пропитку, сушку и покрытие лобовых частей обмоток электрических машин выполнять в соответствии с технологическим процессом ТК-204 ПКБ ЦВ.

8.5.1.10. Выбор электроизоляционных лаков проводить с учетом класса нагревостойкости изоляции электрической машины по ГОСТ 8865-93. Рекомендуемые марки лаков приведены в таблице 8.1.

Таблица 8.1

Нагревостойкость изоляции | Марка электроизоляционного лака | ||||

Класс | °C | МЛ-92 | ФЛ-98 | ГФ-95 | КО-916А |

Y | 90 | + | + | + | + |

A | 105 | + | + | + | + |

E | 120 | + | + | + | + |

B | 130 | + | + | + | + |

F | 155 | - | - | - | + |

H | 180 | - | - | - | + |

Примечание: + применение допускается; - применение не допускается. | |||||

8.5.1.11. Выбор эмалей для покрытия лобовых частей обмоток электрических машин рекомендуется проводить в зависимости от класса нагревостойкости изоляции в соответствии с таблицей 8.2.

Таблица 8.2

Класс изоляции | Марка эмали | Область применения | Примечание |

Y, A, E, B | ГФ-92 ГС | Для покрытия и отделки обмоток и деталей электрических машин и аппаратов с изоляцией класса нагревостойкости "В" | Для покрытия неподвижных обмоток |

ГФ-92 ХС | Для покрытия неподвижных и вращающихся обмоток | ||

F | ЭП-91 | Для получения влагозащитных покрытий узлов и обмоток электрических машин, работающих от минус 60 °C до плюс 180 °C |

8.5.1.12. Электрическую машину после замены обмоток проверить на соответствие техническим требованиям п. п. 8.5.1.5 - 8.5.1.7 настоящего Руководства, а также провести испытание электрической прочности междувитковой изоляции.

8.5.1.13. Испытание электрической прочности междувитковой изоляции обмоток по ГОСТ 183-74 проводить при холостом ходе электрической машины путем повышения подводимого для электродвигателей напряжения на 30% сверх номинального напряжения в течение 3 мин.

8.5.1.14. Детали и сборочные единицы электрических машин при разборке дефектовать в соответствии с общими требованиями, изложенными в подразделе 2.6.

Напрессовку подшипников на вал ротора проводить с предварительным нагревом подшипника до температуры от 70 до 80 °C.

8.5.2. Электродвигатели трехфазные асинхронные с короткозамкнутым ротором

8.5.2.1. Электродвигатели проверить по п. п. 8.5.1.3 - 8.5.1.7 настоящего Руководства.

8.5.2.2. Сопротивления обмоток электродвигателей при постоянном токе в холодном состоянии не должны отличаться более чем на +5% от указанных в паспорте электродвигателя.

8.5.2.3. Сопротивление изоляции обмоток электродвигателей в холодном состоянии, измеренное мегомметром на 500 В, должно быть не менее 10 МОм.

8.5.2.4. Изоляция обмоток должна выдерживать испытание на электрическую прочность напряжением 1800 В в течение 1 мин.

8.5.2.5. В случае неисправности обмоток электродвигатели подлежат демонтажу и ремонту в соответствии с технологическим процессом ТК-141 ПКБ ЦВ.

8.5.2.6. Обмотки отремонтированных электродвигателей подвергнуть пропитке, сушке, провести покрытие и отделку лобовых частей в соответствии с технологическим процессом ТК-204 ПКБ ЦВ.

8.5.2.7. В подшипники электродвигателей заложить смазку ЦИАТИМ-202 ГОСТ 11110-75 (допускается ЦИАТИМ-201 ГОСТ 6267-74) в соответствии с Приложением Д.

8.5.2.8. Отремонтированные электродвигатели испытать в объеме требований п. п. 8.5.1.5 - 8.5.1.7, 8.5.1.13 настоящего Руководства.

Испытание обмоток на междувитковую прочность изоляции проводить на холостом ходу при напряжении питания 520 В в течение 3 мин.

8.6.1. Общие требования

8.6.1.1. Ремонт электротехнического оборудования в общем случае должен включать следующие операции:

- определение общего технического состояния электрооборудования (входной контроль);

- демонтаж, очистка, дефектация оборудования;

- ремонт узлов и деталей;

- сборка и испытания узлов и деталей;

- монтаж и испытания на вагоне.

8.6.1.2. Определение общего технического состояния электрооборудования проводить при поступлении вагона в ремонт путем осмотра и проверки на функционирование.

8.6.1.3. При осмотре электроаппаратов и электрических цепей на вагоне проверить:

- комплектность оборудования, соответствие типоразмеров и маркировки аппаратов, клеммников, разъемов, проводов требованиям чертежей и схем завода-изготовителя;

- отсутствие повреждений аппаратов, изоляции проводов, лакокрасочных покрытий;

- крепление панелей, блоков, аппаратов;

- качество опрессовки наконечников и пайки проводов, бандажировку и крепление пучков проводов и кабелей, наличие и исправность элементов заземления.

8.6.1.4. Общие требования к демонтажу, очистке и дефектации электрооборудования приведены в п. п. 2.4 - 2.6 настоящего Руководства.

8.6.1.5. Дефектация электротехнического оборудования, панелей и блоков в общем случае должна предусматривать:

- визуальный осмотр, ревизию коммутирующих контактов, контактных зажимов;

- проверку электрического сопротивления катушек при постоянном токе;

- измерение сопротивления изоляции токоведущих частей;

- проверку электрической прочности изоляции;

- опробование на функционирование.

По результатам осмотра и дефектации определить необходимость демонтажа оборудования из вагона.

8.6.1.6. Измерение электрических параметров должно осуществляться при нормальной температуре воздуха +20 °C. Если измерение электрического сопротивления катушек осуществляется при температуре Т, значительно отличающейся от +20 °C, рекомендуется выполнить приведение измеренного сопротивления Rт к нормальным условиям R(+20) по формуле:

,

,где К = 235 (для медного провода) или 245 (для алюминиевого провода).

8.6.1.7. Сопротивление изоляции токоведущих частей коммутационных аппаратов по ГОСТ 12434-83 при нормальных условиях должно быть не менее 10 МОм (если оно не оговорено особо в технической документации завода-изготовителя) при измерении мегомметром постоянного тока с испытательным напряжением по ГОСТ 2933-83 в соответствии с таблицей 8.3.

Таблица 8.3

Номинальное напряжение аппарата по изоляции, В | Испытательное напряжение, В | Примечание |

До 30 включ. | 100 | |

Св. 30 до 60 включ. | 250 | |

Св. 60 до 300 включ. | 500 | |

Св. 300 до 660 включ. | 1000 |

8.6.1.8. Изоляция токоведущих частей коммутационных аппаратов в холодном состоянии при нормальных условиях должна по ГОСТ 12434-83 в течение 1 мин. выдерживать испытательное переменное напряжение частотой 50 Гц, приведенное в таблице 8.4.

Номинальное напряжение Uн по изоляции, В | Испытательное напряжение, В |

До 60 включ. | 1000 |

Св. 60 до 300 включ. | 2000 |

Св. 300 до 660 включ. | 2500 |

Для вспомогательных цепей коммутационных аппаратов на номинальное напряжение по изоляции более 60 В допускается испытательное напряжение принимать равным (2Uн + 1000) В, но не менее 1500 В.

8.6.2. Контакторы

8.6.2.1. Контактор разобрать. Проверить состояние главных и вспомогательных контактов. Следы подгара устранить безворсовой салфеткой, смоченной в уайт-спирите ГОСТ 3134-78.

Допускается зачистка оплавленных участков плоским надфилем 2826-0024, 2826-0025 по ГОСТ 1513-77 с последующей протиркой. Зачистка контактов шкуркой запрещается. Контакты заменить при оплавлении и износе контактных напаек более 30% номинальной толщины.

8.6.2.2. Дугогасительные камеры осмотреть, копоть удалить салфеткой, смоченной уайт-спиритом. Зазор между дугонаправляющими пластинами и подвижными контактами должен быть не менее 1,0 мм. Дугогасительные камеры, имеющие механические или термические повреждения, заменить.

8.6.2.3. Подвижную систему контактора осмотреть, опробовать вручную. Неисправные детали отремонтировать или заменить.

8.6.2.4. Изоляционные панели, крышки и т.п. осмотреть, протереть салфеткой, смоченной уайт-спиритом. Поврежденные детали заменить.

8.6.2.5. У катушки проверить состояние покровной изоляции, выводных проводов и наконечников, электрическое сопротивление при постоянном токе. Поврежденные катушки заменить.

8.6.2.6. После сборки контактор испытать. В процессе испытания проверить:

- электрическое сопротивление изоляции мегомметром на 1000 В в соответствии с п. 8.6.1.7 настоящего Руководства;

- электрическую прочность изоляции напряжением 2500 В переменного тока частоты 50 Гц в течение 1 мин. в соответствии с таблицей 8.4;

- четкость включения и отключения контактора (три включения-отключения). Контактор должен надежно включаться при 85% номинального напряжения, отключение должно происходить при напряжении не более 60% от номинального напряжения на катушке. При работе контактора допускается ровное гудение. При дребезжании проверить магнитную систему контактора, отсутствие загрязнений и наклепа на поверхности соприкосновения сердечника и якоря.

8.6.3. Реле электромагнитные

8.6.3.1. Реле осмотреть. При наличии наклепа на поверхности соприкосновения якоря и сердечника поверхности шлифовать до удаления наклепа.

Контакты реле протереть безворсовой салфеткой, смоченной в уайт-спирите. Допускается зачистка оплавленных контактов плоским надфилем 2826-0024, 2826-0025, ГОСТ 1513-77, с последующей протиркой. Зачистка контактов шкуркой запрещается.

8.6.3.2. Электромагнитную катушку реле осмотреть и проверить:

- целостность покровной изоляции и исправность выводных проводов;

- соответствие сопротивления катушки при постоянном токе паспортным данным.

8.6.3.3. Катушку, имеющую следы перегрева, изломы жил провода, обрывы или замыкание витков, заменить.

8.6.3.4. Втягивающая катушка должна обеспечивать безотказную работу реле при напряжении от 0,85 до 1,1 номинального напряжения цепи управления и удерживать реле во включенном состоянии при снижении напряжения до 70% номинального.

8.6.4. Пакетные выключатели и переключатели

8.6.4.1. Пакетные выключатели и переключатели опробовать на всех коммутационных положениях, осмотреть внешние контакты. Фиксация коммутационных положений или самовозврат в начальное коммутационное положение должны быть четкими и ясно ощутимыми оператором. Выключатели и переключатели, имеющие нечеткое включение (переключение), а также следы перегрева внешних контактов, заменить.

8.6.4.2. У выключателей и переключателей, не имеющих дефектов по п. 8.6.4.1, проверить переходное сопротивление внутренних контактов в соответствии с таблицей 8.5.

Номинальный режим работы пакетного выключателя | Переходное сопротивление внутренних контактов пакетных выключателей, Ом, не более |

380/220 В; 10/16 А | 17·10-3 |

380/220 В; 25/35 А | 12·10-3 |

380/550 В; 40/15 А | 9,3·10-3 |

380/550 В; 128/92 А | 7,5·10-3 |

8.6.4.3. Измерение переходного сопротивления проводить три раза для каждого контакта. Перед измерением провести два-три переключения в данное коммутационное положение.

8.6.4.4. Выключатели и переключатели, имеющие переходное омическое сопротивление внутренних контактов, превышающее указанное в таблице 8.5, но не более чем на 20%, разобрать и отремонтировать, свыше 20% - заменить.

8.6.4.5. Рукоятки, имеющие износ, вызывающий проворачивание их на оси переключателя (выключателя), а также трещины, отколы, заменить.

8.6.4.6. Неисправный или нечетко работающий фиксатор заменить новым.

8.6.4.7. Подвижные и неподвижные контакты при обгорании или оплавлении заменить новыми.

При наличии копоти, следов подгаров, брызг металла, окислении контактные поверхности зачистить плоским надфилем 2826-0024 по ГОСТ 1513-77 и протереть безворсовой салфеткой, смоченной в уайт-спирите.

8.6.4.8. При повышенном переходном сопротивлении и отсутствии на контактах следов подгаров, оксидной пленки и других дефектов увеличить усилие нажатия между контактами.

8.6.4.9. Обгоревшие искрогасительные шайбы заменить в сборе с подвижными контактами. Поврежденную изоляцию переключающего валика заменить.

8.6.4.10. После сборки у пакетных выключателей и переключателей проверить:

- четкость включения (переключения) путем пятикратного поворота рукоятки;

- соответствие коммутационных положений контактов схеме аппарата;

- величину переходного сопротивления внутренних контактов в соответствии с таблицей 8.5.

8.6.5. Реле электротепловые токовые

8.6.5.1. Реле демонтировать, подвергнуть внешнему осмотру. Токоведущие винты реле, имеющие подгары или неисправную резьбу, заменить.

8.6.5.2. Подгоревшие контакты зачистить, изношенные - заменить.

8.6.5.3. Проверить исправность установочной головки реле. Путем вращения головки определить величину перемещения установочной планки между крайними положениями, которая должна составлять от 1,8 до 2,0 мм.

В противном случае установочную головку заменить.

8.6.6. Предохранители

8.6.6.1. Предохранители осмотреть. Плавкие вставки предохранителей проверить на соответствие электросхеме завода-изготовителя. Нестандартные и неисправные плавкие вставки заменить.

8.6.6.2. Поврежденные корпуса предохранителей, изоляторы, имеющие отколы, трещины или потемнение глазури, заменить.

8.6.6.3. Все клеммные соединения и зажимы предохранителей зачистить, неисправные элементы заменить.

8.6.7. Трансформаторы

8.6.7.1. Провести внешний осмотр трансформаторов и проверить:

- правильность подключения выводных проводов к клеммной панели и прочность затяжки болтов в местах соединений;

- отсутствие обрыва в обмотках и межвитковых замыканий;

- сопротивление обмоток при постоянном токе, которое не должно отличаться от номинальных данных, указанных в конструкторской документации завода-изготовителя, более чем на 10%;

- сопротивление изоляции обмоток по отношению к корпусу и между собой, измеренное мегомметром на 500 В, которое должно быть не менее 1 МОм;

- электрическую прочность изоляции обмоток относительно корпуса и между собой (испытать переменным током частотой 50 Гц в течение 1 мин. испытательным напряжением 1500 В);

- коэффициент трансформации в режиме холостого хода.

8.6.7.2. Неисправные обмотки, а также обмотки, имеющие высохшую или нарушенную изоляцию, перемотать с последующей пропиткой и сушкой.

8.6.8. Резисторы, конденсаторы

8.6.8.1. У резисторов проверить соответствие величины омического сопротивления паспортным данным.

8.6.8.2. Резисторы перегоревшие, имеющие трещины и отколы керамического каркаса, заменить.

8.6.8.3. У конденсаторов проверить отсутствие пробоя, емкость, качество пайки подводящих подводов. Отклонение по емкости у конденсатора должно соответствовать пределу, указанному на корпусе. Неисправные конденсаторы заменить.

8.6.9. Трубчатые электронагреватели

8.6.9.1. Трубчатые электронагреватели (ТЭНы) осмотреть, проверить состояние оболочки, изоляторов, выводных зажимов, отсутствие обрывов спирали, сопротивление изоляции относительно корпуса, которое должно быть не ниже 0,5 МОм при испытании мегомметром на 500 В.

8.6.9.2. ТЭНы деформированные, с оболочками, имеющими трещины, коррозионные повреждения, разгерметизацию в заделках, трещины и отколы изоляторов, обрыв спирали, заниженное сопротивление изоляции, износ и срыв резьбы выводных зажимов, заменить.

8.6.9.3. Исправные ТЭНы протереть технической салфеткой, смоченной уайт-спиритом. Небольшие коррозионные повреждения оболочки допускается зачищать шкуркой с последующим покрытием термостойкой эмалью марки КО-813 ГОСТ 11066-74.

8.6.10. Щиты и панели

8.6.10.1. Щиты и панели осмотреть, очистить от коррозии и отслоившейся краски.

Трещины металлоконструкции щитов устранять сваркой. Места, подвергающиеся сварке, должны быть зачищены до основного металла.

Резьбовые отверстия с дефектной резьбой заварить и нарезать новую резьбу.

Дефекты щитов и панелей выправить путем рихтовки поврежденного участка металлоконструкции.

8.6.10.2. При повреждении лакокрасочного покрытия не более 20% окрашенной поверхности окрашиванию подвергать только поврежденные участки щитов и панелей. Окрашивание всей поверхности каркаса проводить при повреждении более 20% площади лакокрасочного покрытия.

8.6.10.3. Перед окрашиванием поверхность очистить и обезжирить технической салфеткой, смоченной в уайт-спирите ГОСТ 3134-78.

8.6.10.4. Поверхности, не подлежащие окрашиванию (таблички, планки, резьбовые отверстия), защитить специальными составами и материалами (липкая лента, заглушки, консистентная смазка и т.п.).

8.6.10.5. Окрашивание металлоконструкции щитов и панелей проводить эмалями ПФ-115 ГОСТ 6465-76 или ХВ-110 ГОСТ 18374-79 серого цвета в один слой.

8.6.10.6. Позиционные обозначения электрических аппаратов (при отсутствии) нанести в соответствии с электрическими схемами завода-изготовителя через трафарет эмалями белого цвета (например, НЦ-25 ГОСТ 5406-84) непосредственно у аппаратов, к которым они относятся.

8.6.10.7. Провода внутреннего электромонтажа распределительных щитов и панелей, имеющие поврежденную изоляцию или обрыв жил, заменить новыми с сохранением маркировки завода-изготовителя.

Сращивание проводов путем скрутки и пайки не допускается.

Поврежденную или отсутствующую маркировку проводов восстановить.

8.6.10.8. У отремонтированных щитов проверить:

- надежность крепления клеммных соединений и целостность изоляторов клеммных колодок, наличие маркировки проводов;

- сопротивление изоляции токоведущих частей мегомметром на 500 В, которое должно быть не менее 1 МОм;

- электрическую прочность изоляции токоведущих частей на номинальное напряжение Uн по отношению к корпусу напряжением (1000 + 2Uн) В переменного тока частоты 50 Гц в течение 1 мин.

Допускается вместо испытания электрической прочности изоляции проводить измерение сопротивления изоляции мегомметром на 2500 В в течение 1 мин.

При этом сопротивление изоляции должно быть не менее 1 МОм.

8.6.11. Электрическая проводка и арматура

8.6.11.1. Проверить состояние проводов, элементов заземления, наконечников, соединительных коробок, сальниковых вводов и защитных труб, а также сопротивление и электрическую прочность изоляции проводов и кабелей межприборного электромонтажа.

8.6.11.2. Сопротивление изоляции для цепей силовых и управления должно быть не менее 0,5 МОм при измерении мегомметром на 500 В.

8.6.11.3. Электрическая изоляция проводов и кабелей по ГОСТ 23286-78 должна выдерживать испытательное переменное напряжение 1500 В частотой 50 Гц в течение не менее 5 мин.

8.6.11.4. Перед испытанием на сопротивление и электрическую прочность изоляции провода и кабели межприборного монтажа отсоединить от остальных цепей с обеих сторон.

8.6.11.5. Провода и кабели с поврежденной, хрупкой изоляцией, не выдержавшие испытаний по п. п. 8.6.11.2 - 8.6.11.3, подлежат замене.

8.6.11.6. Штепсельные разъемы, клеммные рейки, ответвительные коробки осмотреть, очистить, проверить качество пайки, затяжку резьбовых соединений. Выявленные неисправности устранить, неремонтопригодную арматуру заменить.

9.1.1. Несущую балку транспортера очистить от грязи, продуктов коррозии, старой отслоившейся краски и осмотреть.

9.1.2. Трещины сварных швов в местах приварки ребер жесткости, диафрагм, соединения горизонтальных и вертикальных листов разделать и заварить в соответствии с требованиями "Инструкции по сварке и наплавке при ремонте грузовых вагонов" от 30.05.2008.

9.1.3. Трещины на вертикальных листах, диафрагмах, ребрах жесткости разделать и заварить с последующей постановкой усиливающих накладок.

9.1.4. Прогиб консольной части несущей балки относительно горизонтальной плоскости допускается не более 30 мм.

9.1.5. Допускается устранять отклонения от горизонтальной плоскости концов несущей балки постановкой конусных прокладок между опорной плитой пятника и несущей балкой.

9.1.6. Трещины в диафрагмах устранять заваркой и зачисткой сварных швов до основного металла с последующей постановкой усиливающих накладок и обваркой их по периметру. При этом накладка должна перекрывать дефектное место не менее чем на 30 мм.

9.1.7. Срезанные и ослабшие заклепочные соединения заменить новыми. Запрещается производить ремонт заклепочных соединений сваркой.

9.2.1. Опоры (турникеты), показанные на рисунках 9.1, 9.2, снять с транспортера, очистить, разобрать и осмотреть. Детали, не подлежащие ремонту, заменить.

1 - пятник, 2 - опора средняя, 3 - опора правая,

4 - опора левая, 5 - кронштейн, 6 - скоба, 7 - стяжка,

8 - втулка, 9 - шкворень, 10 - скользун,

11 - вал, 12 - серьги

Рисунок 9.1 - Опора подвижная

1 - опора левая, 2 - опора правая, 3 - опора средняя,

4 - вал, 5 - скоба, 6 - кронштейн, 7 - стяжка,

8 - шкворень, 9 - втулка, 10 - серьга, 11 - пятник,

12 - болт, 13 - гайка, 14 - гайка, 15 - гайка

Рисунок 9.2 - Опора неподвижная

Места, поврежденные коррозией, зачистить до основного металла. Замерить толщину коррозионного износа листов. При износе свыше 30% толщины основного металла на площади более 50% листы заменить новыми.

Допускается оставлять без ремонта вмятины глубиной не более 20 мм, не имеющие сквозных трещин.

9.2.2. Ремонт водил производить в соответствии с требованиями раздела 8.3 настоящего Руководства.

9.2.3. Трещины в вертикальных листах правой, левой и средней опор размером до 200 мм заварить, свыше 200 мм - заварить с постановкой усиливающих накладок (там, где это возможно) толщиной не менее 5 мм.

9.2.4. Пробоины на опорах не допускаются. Допускается отклонение от плоскостности опоры не свыше 15 мм на всю длину.

Любые трещины, обрывы верхнего листа опоры допускается заваривать независимо от их длины без постановки усиливающих накладок.

9.2.5. Допускается оставлять без ремонта уширение секций опор относительно друг друга не более 1 мм. При уширении более 1 мм секции опоры выправить.

9.2.6. Допускается оставлять без ремонта износ отверстия под валик не более 5 мм по диаметру. При износе свыше 5 мм допускается устанавливать стальные втулки с толщиной стенки не менее 5 мм с последующей приваркой их по всему периметру.

9.2.7. Трещины сварных швов в кронштейнах заварить. Трещины около отверстия для установки стяжки заварить с последующей постановкой усиливающей накладки.

9.2.8. Стяжки для крепления груза, показанные на рисунках 9.3, 9.4, разобрать, очистить и осмотреть. Стяжные болты подвергнуть дефектоскопированию методом неразрушающего контроля. Болты с трещинами, разработанной или поврежденной резьбой заменить.

Рисунок 9.3 - Стяжка

1 - щека, 2 - стержень

Рисунок 9.4 - Стяжка сварная

9.2.9. Износ резьбы стержня стяжки допускается устранять наплавкой с последующей нарезкой резьбы по чертежам завода-изготовителя.

9.2.10. Допускается уширение проушин стяжки не более 2 мм. При уширении проушин свыше 2 мм их необходимо выправить до чертежных размеров. Допускается постановка на транспортер сварной стяжки взамен неисправной литой.

9.2.11. Допускается оставлять без ремонта износ отверстий по диаметру в проушинах стяжки под валик не более 3 мм. При износе свыше 3 мм рекомендуется постановка стальных втулок с последующей обваркой их по периметру.

9.2.12. Износ отверстия серьги допускается не более 3 мм по диаметру. При износе свыше 3 мм серьгу ремонтировать наплавкой с последующей механической обработкой до чертежных размеров. Допускается постановка стальных втулок с последующей обваркой их по периметру.

9.2.13. Трещину серьги устранять заваркой с последующей зачисткой до основного металла и постановкой усиливающей накладки.

9.2.14. Отверстия в скользунах с изношенной резьбой заварить с последующим нарезанием резьбы, указанной в чертежах завода-изготовителя. Допускается, но не более одного раза, рассверливать изношенную резьбу под диаметр для нарезания резьбы, следующей по стандарту.

9.2.15. Суммарный поперечный зазор (В1 + В2) между показанными на рисунке 9.5 ограничителями и гребенчатыми скользунами должен быть не менее 2 мм и не более 7 мм. Вертикальные зазоры (а) между ограничителями и выступами гребенчатых скользунов должны быть от 1,5 до 3 мм.

1 - гребенчатый скользун (тумба), 2 - ограничитель,

3 - опорная плита, 4 - лист, 5 - средняя опора

Рисунок 9.5 - Суммарный поперечный зазор

между ограничителями и гребенчатыми скользунами

9.2.16. Резьбы стяжек и трущиеся поверхности подвижной опоры смазать солидолом Ж ГОСТ 1033-79.

10.1. Несущие и концевые балки транспортера осмотреть, очистить от грязи, продуктов коррозии, отслоившейся краски и определить объем ремонта. Трещины в сварочных швах и листах разделать и заварить независимо от длины. Пробоины ремонтировать с постановкой накладок, которые должны перекрывать дефектное место не менее чем на 30 мм.

10.2. Балки, поврежденные коррозией не более 20% поперечного сечения, допускается оставлять без ремонта при условии, что отдельные элементы повреждены коррозией не более 1/3 толщины.

10.3. Балки, поврежденные коррозией свыше 20%, но не менее 30%, поперечного сечения, ремонтировать сваркой в соответствии с "Инструкцией по сварке и наплавке" от 30.05.2008, причем местные наиболее поврежденные элементы должны иметь толщину не менее половины предельных размеров сечения.

10.4. Балки, поврежденные коррозией более 30% поперечного сечения на длине более 500 мм, или имеющие местные повреждения на такой длине более половины толщины от предельных чертежных размеров, заменить. При повреждении балок на длине менее 500 мм допускается ремонтировать их сваркой с постановкой усиливающих накладок согласно требованиям "Инструкции по сварке и наплавке при ремонте грузовых вагонов" от 30.05.2008.

10.5. Балки, имеющие трещины и изломы, протертости в местах постановки поглощающих аппаратов, ремонтировать в соответствии с требованиями "Инструкции по сварке и наплавке при ремонте грузовых вагонов" от 30.05.2008.

10.6. Кронштейны для крепления груза проверить. Взамен отсутствующих изготовить и установить новые в соответствии с чертежами завода-изготовителя.

10.7. Погнутые подножки, поручни выправить, оторванные, изломанные восстановить согласно чертежам завода-изготовителя.

10.8. Допускается оставлять без ремонта износ отверстий в кронштейнах для крепления груза, показанных на рисунке 10.1, не более 5 мм от чертежных размеров. При износе свыше 5 мм допускается производить постановку втулок из стали Ст3сп по ГОСТ 380-2005 с толщиной стенки не менее 5 мм с последующей обваркой по периметру. Трещины в сварных швах разделать и заварить в соответствии с "Инструкцией по сварке и наплавке" от 30.05.2008.

Рисунок 10.1 - Кронштейн для крепления груза

10.9. Трещины вертикальных листов продольных и поперечных балок заварить с последующей установкой усиливающих накладок, перекрывающих дефектное место не менее чем на 30 мм.

10.10. Трещины в листе верхнего настила длиной не более 500 мм ремонтировать в соответствии с требованиями "Инструкции по сварке и наплавке при ремонте грузовых вагонов" от 30.05.2008. Пробоины, разрывы заварить с постановкой накладок толщиной не менее 10 мм.

11.1.1. Несущие и концевые балки транспортера осмотреть, очистить от загрязнений, разрушившихся лакокрасочных покрытий. Балки, поврежденные коррозией не более 20% поперечного сечения, могут быть оставлены без ремонта при условии, что отдельные элементы (горизонтальные, вертикальные листы) повреждены коррозией не более одной трети толщины.

11.1.2. Допускается поврежденные коррозией балки от 20 до 30% поперечного сечения ремонтировать сваркой в соответствии с "Инструкцией по сварке и наплавке" от 30.05.2008, при этом отдельные элементы (горизонтальные, вертикальные листы) должны иметь местные коррозионные повреждения менее 50% предельной толщины.

11.1.3. Балки, поврежденные коррозией более чем 30% поперечного сечения или имеющие отдельные элементы, поврежденные коррозией более половины толщины, заменить, если суммарная длина поврежденных участков более 500 мм. При повреждении на длину не менее 500 мм балки допускается ремонтировать сваркой с постановкой усиливающих накладок.

11.1.4. Допускается оставлять без ремонта прогиб несущей балки в вертикальной плоскости не более 50 мм, а в горизонтальной - не более 30 мм.

11.1.5. Прогиб консольной части несущей балки в горизонтальной плоскости допускается не более 30 мм.

11.1.6. Допускается заваривать трещины в сварных швах без усиливающих накладок. Трещины в вертикальных листах ремонтировать сваркой с последующей установкой усиливающих накладок, которые должны перекрывать трещину не менее чем на 30 мм.

11.1.7. Допускается оставлять без ремонта местные вмятины на горизонтальных листах глубиной не более 50 мм.

11.1.8. Детали балки, предназначенные для крепления груза, осмотреть, имеющие трещины, заварить согласно "Инструкции по сварке и наплавке при ремонте грузовых вагонов" от 30.05.2008, отсутствующие детали восстановить согласно чертежам завода-изготовителя.

11.1.9. Погнутые подножки, поручни выправить, изломанные восстановить согласно чертежам завода-изготовителя.

11.1.10. Износ опоры для поперечных балок, показанной на рисунке 11.1, допускается до диаметра 151 мм. При большем износе цилиндрической поверхности опоры восстановить ее наплавкой с последующей механической обработкой до чертежных размеров.

Рисунок 11.1 - Опора

11.2.1. Поперечные балки, показанные на рисунках 11.2, 11.3, 11.4, 11.5, снять с транспортера, осмотреть. Цапфы с обеих сторон балки дефектоскопировать методами неразрушающего контроля.

1 - цапфа

Рисунок 11.2 - Поперечная балка транспортера

грузоподъемностью 120 т

* Размеры для справок

Рисунок 11.3 - Поперечная балка транспортера

грузоподъемностью 110 т

Рисунок 11.4 - Поперечная балка транспортера

грузоподъемностью 52 т

1 - Корпус балки, 2 - Цапфа большая, 3 - Цапфа малая,

4 - Брус, 5 - Болт, 6 - Гайка,

7 - Шайба пружинная, 8 - Шайба

Рисунок 11.5 - Поперечная балка

11.2.2. Допускается оставлять без ремонта балку с износом цапф не более 1 мм. При цапфы наплавить с последующей механической обработкой до чертежных размеров.

Отклонение от соосностей цапф допускается не более 5 мм.

Трещины, изломы, отколы в цапфах не допускаются.

11.2.3. Балки, поврежденные коррозией менее 15% поперечного сечения, допускается оставлять без ремонта, при условии, что отдельные элементы, горизонтальные, вертикальные листы, диафрагмы повреждены коррозией не более одной трети толщины от чертежных размеров.

11.2.4. Балки, поврежденные коррозией свыше 30% толщины основного металла, должны быть заменены новыми.

11.2.5. Отклонение поперечных балок от плоскостности допускается не более 10 мм. Допускается оставлять без ремонта прогиб балки не более 20 мм. При прогибе более 20 мм балку выправить.

11.2.6. Трещины поперечных и продольных листов, балок, косынок разделать и заварить с последующей постановкой усиливающих накладок толщиной не менее 5 мм с обваркой их по периметру сплошным швом в соответствии с требованиями "Инструкции по сварке и наплавке при ремонте грузовых вагонов" от 30.05.2008.

11.3.1. Показанное на рисунке 11.6 фиксирующее устройство разобрать, очистить от грязи. Трещины сварных швов заварить согласно требованиям "Инструкции по сварке и наплавке при ремонте грузовых вагонов" от 30.05.2008. Резьба винта должна быть исправной.

1 - фиксатор, 2 - втулка, 3 - винт,

4 - проволока, 5 - башмак

Рисунок 11.6 - Фиксирующее устройство транспортера

грузоподъемностью 52 т

Допускается изношенную резьбу винта восстанавливать наплавкой с последующей нарезкой новой резьбы в соответствии с технической документацией завода-изготовителя. Звенья цепочки должны быть исправны. Изломанные звенья заменить.

11.3.2. Приспособление для крепления груза, показанное на рисунке 11.7, осмотреть. Трещины сварных швов заварить согласно требованиям "Инструкции по сварке и наплавке при ремонте грузовых вагонов" от 30.05.2008.

1 - прижим правый, 2 - прижим левый

Рисунок 11.7 - Приспособление для крепления груза

транспортера грузоподъемностью 52 т

Винт должен свободно перемещаться и надежно зажимать груз. Изношенную резьбу наплавить с последующим нарезанием резьбы по документации завода-изготовителя. Демонтированные при ремонте штифты заменить новыми. Гайки с сорванной резьбой заменить новыми.

12.1. Несущую балку транспортера осмотреть, очистить от грязи, отслоившейся краски, продуктов коррозии и определить объем ремонта.

12.2. Балки, поврежденные коррозией не более 20% поперечного сечения, допускается оставлять без ремонта при условии, что отдельные элементы повреждены коррозией не более 1/3 их предельной толщины.

12.3. Балки, поврежденные коррозией от 20 до 30% поперечного сечения, ремонтировать сваркой в соответствии с "Инструкцией по сварке и наплавке" от 30.05.2008, причем отдельные элементы должны иметь местные повреждения коррозией не более 0,5 толщины, предусмотренной чертежными размерами.

12.4. Балки, поврежденные коррозией более 30% поперечного сечения на длине 500 мм или имеющие местные повреждения коррозией более половины толщины основного металла, ремонтировать с последующим перекрытием дефектного места накладками и обваркой сплошным швом по периметру.

12.5. Балки, имеющие трещины и изломы, износы в местах постановки поглощающих аппаратов, ремонтировать наплавкой в соответствии с требованиями "Инструкции по сварке и наплавке при ремонте грузовых вагонов" от 30.05.2008 с последующей механической обработкой.

12.6. Ослабшие, изломанные заклепочные соединения заменить новыми согласно рабочим чертежам завода-изготовителя.

12.7. Несущая балка транспортера, имеющая прогиб свыше 50 мм (на всю длину балки) должна быть выправлена только после предварительного нагрева.

12.8. Крепления для груза осмотреть, недостающие крепления восстановить согласно рабочим чертежам завода-изготовителя, неисправные заменить новыми или отремонтировать.

12.9. Погнутые подножки и поручни выправить, отсутствующие восстановить согласно чертежам завода-изготовителя.

12.10. Трещины вертикальных листов продольных и поперечных балок заварить с последующей установкой усиливающих накладок толщиной не менее 10 мм в соответствии с требованиями "Инструкции по сварке и наплавке при ремонте грузовых вагонов" от 30.05.2008.

12.11. Пояса и раскосы, имеющие трещины, заварить с последующей постановкой усиливающих накладок, перекрывающих трещины не менее чем на 30 мм, недостающие раскосы восстановить согласно чертежам завода-изготовителя.

13.1. Балки транспортера очистить от грязи, продуктов коррозии, отслоившейся краски и осмотреть для определения объема ремонта.

13.2. Балки, поврежденные коррозией менее 20% поперечного сечения, допускается оставлять без ремонта при условии, что вертикальные листы и диафрагмы имеют местные повреждения коррозией не более 1/3 толщины.

13.3. Балки, листы, диафрагмы, поврежденные коррозией от 20 до 30% поперечного сечения, ремонтировать сваркой в соответствии с требованиями "Инструкции по сварке и наплавке при ремонте грузовых вагонов" от 30.05.2008, если при этом их отдельные элементы имеют толщину местных коррозионных повреждений не более половины предельной толщины.

13.4. Балки, поврежденные коррозией более 30% поперечного сечения или имеющие отдельные элементы с толщиной менее 0,5 от чертежных размеров, подлежат замене.

13.5. Прогиб несущей балки допускается не более 50 мм.

13.6. Трещины длиной до 100 мм верхнего листа ремонтировать без постановки накладки. Трещины в сварных швах разделать и заварить в соответствии с требованиями "Инструкции по сварке и наплавке при ремонте грузовых вагонов" от 30.05.2008.

13.7. Отклонение от плоскостности нижнего и верхнего листов допускается в продольном направлении не более 100 мм, настильного листа в поперечном направлении не более 50 мм, при этом деформация листов между двумя балками должна быть обращена только внутрь балки.

13.8. Погнутые поручни и подножки выправить, отсутствующие восстановить согласно чертежам завода-изготовителя.

13.9. Трещины вертикальных листов заварить с последующей установкой усиливающих накладок толщиной не менее 10 мм.

13.10. Допускается оставлять без ремонта местные вмятины на горизонтальных листах глубиной не более 50 мм.