СПРАВКА

Источник публикации

М.: Стройиздат, 1982

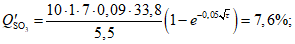

Примечание к документу

Название документа

"Руководство по обеспечению долговечности железобетонных конструкций предприятий черной металлургии при их реконструкции и восстановлении"

"Руководство по обеспечению долговечности железобетонных конструкций предприятий черной металлургии при их реконструкции и восстановлении"

Содержание

ПО ОБЕСПЕЧЕНИЮ ДОЛГОВЕЧНОСТИ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

ПРЕДПРИЯТИЙ ЧЕРНОЙ МЕТАЛЛУРГИИ ПРИ ИХ РЕКОНСТРУКЦИИ

И ВОССТАНОВЛЕНИИ

Рекомендовано к изданию решением ученого совета Харьковского Промстройниипроекта.

Приведена методика оценки степени физического износа эксплуатируемых железобетонных конструкций.

Описана методика оценки ожидаемого срока службы до выбранного предельного состояния по долговечности как усиленных (восстановленных), так и сохраняемых без усиления конструкций при характерных для зданий и сооружений рассматриваемой отрасли эксплуатационных воздействиях.

Рассмотрены способы и приемы повышения долговечности сохраняемых и усиливаемых железобетонных конструкций с учетом особенностей выполнения работ в стесненных условиях.

Для инженерно-технических работников проектных и строительных организаций, а также специалистов, занятых в области эксплуатации промышленных зданий и сооружений.

В соответствии с "Основными направлениями экономического и социального развития СССР на 1981 - 1985 годы и на период до 1990 года" вопросам повышения долговечности и износостойкости железобетонных конструкций уделяется большое внимание.

Настоящее Руководство разработано к "Указаниям по строительному проектированию предприятий, зданий и сооружений черной металлургии. СН 125-72" и к главе СНиП II-28-73* "Защита строительных конструкций от коррозии". Оно содержит комплекс рекомендаций, вытекающих из необходимости учета при реконструкции и восстановлении фактического состояния железобетонных конструкций к моменту производства строительных работ, сроков службы сохраняемых элементов зданий и сооружений, выполнения противокоррозионной защиты уже эксплуатировавшихся конструкций и других специфических факторов.

Руководство разработано Харьковским Промстройниипроектом (кандидаты техн. наук Ю.Д. Кузнецов, И.Н. Заславский, Л.Б. Фридган, В.Л. Чернявский, В.Я. Флакс, В.Ю. Дубницкий, В.В. Савенков, Е.А. Рабинович, В.И. Петров, Л.А. Гелис, Э.Н. Кутовой, З.В. Серкова, И.Г. Черкасский; инженеры: С.Д. Соцкова, З.И. Барч, А.В. Палей, С.П. Манько, В.П. Почепко, Л.А. Чаплыгин) и НИИЖБом (доктора техн. наук С.Н. Алексеев, Ф.М. Иванов, В.А. Клевцов, Б.А. Крылов, кандидаты техн. наук Е.А. Гузеев, В.Г. Батраков, Н.К. Розенталь, В.М. Борисенко, А.М. Подвальный, М.Б. Краковский, Б.Н. Мизернюк) при участии: Донецкого Промстройниипроекта (канд. техн. наук Ю.П. Чернышев, инженеры И.И. Ожиганов, С.Я. Хомутченко), Харьковского инженерно-строительного института (доктор техн. наук В.И. Бабушкин, канд. техн. наук А.Л. Шагин, инж. Л.А. Черкалина), Харьковского института инженеров коммунального строительства (кандидаты техн. наук Л.Н. Шутенко, М.С. Золотов, инженер Р.А. Спиранде), Криворожского горнорудного института (инженеры Н.А. Гальченко, Л.П. Дерябкина, кандидаты геолого-минералогических наук Р.В. Попов, А.А. Титлянов), треста Укрметаллургремонт (инженеры В.Г. Урчукин, Ю.Ф. Садовой, И.Д. Бейдер, В.Ф. Цуканов).

1.1. Руководство рекомендуется использовать при выявлении остаточной несущей способности и пригодности железобетонных элементов к дальнейшей эксплуатации, при проектировании и выполнении мероприятий по обеспечению расчетного срока службы железобетонных элементов в процессе реконструкции или восстановления зданий и сооружений предприятий черной металлургии, а также зданий и сооружений отраслей со сходными условиями эксплуатации (машиностроение, энергетика и др.). Методические рекомендации, содержащиеся в Руководстве, могут использоваться при проведении соответствующих работ на объектах других отраслей промышленности.

1.2. Нормативные сроки службы зданий и сооружений отрасли и периодичность капитальных ремонтов строительных конструкций в зависимости от типа, назначения, конструктивных особенностей и степени агрессивности эксплуатационных воздействий принимаются в соответствии с "Руководством по определению экономической эффективности повышения качества и долговечности строительных конструкций" (прил. 1 и 4) (НИИЖБ Госстроя СССР, М., Стройиздат, 1981).

1.3. В процессе реконструкции промышленного объекта эксплуатировавшиеся железобетонные элементы могут полностью или частично удаляться, сохраняться в прежнем виде или наращиваться, подвергаться усилению и т.д.

Для обеспечения долговечности комплексных конструкций, включающих старую и новую части после их реконструкции или восстановления, существенно важно ликвидировать повреждения, имевшиеся в сохраняемом бетоне, свести к минимуму повреждения в сохраняемом бетоне в процессе разрушения удаляемого бетона, предотвратить образование трещин недопустимого раскрытия в "новом" бетоне, нарушение контакта старого и нового бетонов, правильно выбрать способ антикоррозионной защиты элементов.

Это достигается выполнением ряда мероприятий на всех этапах реконструкции или восстановления железобетонных конструкций: обследования состояния существующих элементов, проектирования восстановления или усиления и антикоррозионной защиты, производства общестроительных и антикоррозионных работ в соответствии с действующими нормативными документами и настоящим Руководством.

1.4. Особенностью проектирования реконструкции и восстановления железобетонных конструкций является необходимость учета их фактического состояния (степени износа). Последнее устанавливается путем обследований, направленных на выявление остаточной несущей способности и пригодности конструкций к дальнейшей эксплуатации.

Целью обследований является определение исходных данных, необходимых для выполнения проекта восстановления, усиления и реконструкции. Эти данные передаются заказчиком проектной организации вместе с заданием на проектирование в соответствии с п. 3.5 "Инструкции по разработке проектов и смет для промышленного строительства. СН 202-81" (М., Стройиздат, 1982).

Обследования подразделяются на общие (предварительные) и детальные (инструментальные). Оценка коррозионного состояния железобетонных элементов выполняется в процессе общих и детальных обследований и является их составной частью.

1.5. При демонтаже оборудования в процессе реконструкции следует принимать меры для защиты фундаментов и других конструктивных элементов от попадания на них агрессивных технологических растворов, эмульсий, нефтепродуктов и др., скопившихся в трубах, емкостях и т.п.

1.6. Наблюдение за несущими и ограждающими строительными конструкциями и поддержание их в работоспособном состоянии, а также обеспечение заданного режима эксплуатации технологического оборудования с точки зрения влияния эксплуатационных воздействий на долговечность строительных конструкций осуществляется после реконструкции или восстановления в соответствии с Руководством по эксплуатации строительных конструкций производственных зданий промышленных предприятий (ЦНИИпромзданий Госстроя СССР, М., Стройиздат, 1981) и действующими нормативными документами.

1.7. Оценка экономической эффективности принятых способов обеспечения долговечности железобетонных конструкций при их реконструкции или восстановлении производится в соответствии с Руководством по определению экономической эффективности повышения качества и долговечности строительных конструкций (НИИЖБ Госстроя СССР, М., Стройиздат, 1981).

ПОДЛЕЖАЩИХ РЕКОНСТРУКЦИИ И ВОССТАНОВЛЕНИЮ

2.1. В процессе общих обследований устанавливают:

а) степень и площадь повреждений защитных покрытий, гидроизоляции, кровли, полов;

б) изменение цвета, наличие раковин и отколов в бетоне, нарушение сцепления арматуры с бетоном (простукиванием);

в) смещение закладных деталей; деформации соединительных элементов и нарушение сплошности узлов сопряжения конструкций;

г) несоосность арматурных выпусков и соединительных элементов;

д) несоответствие площадок опирания сборных элементов проектным размерам;

е) наличие мокрых и масляных пятен, высолов, шелушения или выпучивания бетона, участков оголения арматуры, трещин вдоль арматуры, коррозии арматуры и закладных деталей;

ж) наличие вертикальных и наклонных трещин, заметных на глаз прогибов изгибаемых и внецентренно сжатых элементов;

з) ориентировочную прочность бетона;

и) глубину нейтрализации бетона (абсолютная и по отношению к толщине защитного слоя).

2.2. На основании общих обследований производится оценка технического состояния железобетонных конструкций (в соответствии с табл. 1), намечаются участки для детального обследования, состав и объем подготовительных работ (изготовление подмостей, очистка элементов, устройство дополнительного освещения и т.п.), составляется программа детальных обследований и в случае необходимости дополнительных специальных работ (замеры динамических характеристик, геодезическая съемка и др.), устанавливается (ориентировочно) объем восстановительных работ, принимается решение о необходимости выполнения страховочных мероприятий и т.д.

Категория состояния конструкции | Детальные признаки |

I | |

Отсутствуют видимые дефекты и повреждения, свидетельствующие о снижении несущей способности и эксплуатационной пригодности конструкций. Необходимости в ремонтно-восстановительных работах на момент обследования нет | На поверхности бетона видимых дефектов и повреждений нет или имеются отдельные раковины, выбоины, волосные трещины. Антикоррозионная защита закладных деталей не нарушена, поверхность арматуры при вскрытии чистая. Глубина нейтрализации бетона не превышает половины толщины защитного слоя. Ориентировочная прочность бетона не ниже проектной. Антикоррозионная защита конструкций не имеет нарушений сплошности |

II | |

Отсутствуют видимые дефекты и повреждения, свидетельствующие о снижении несущей способности и эксплуатационной пригодности конструкции. Защитные свойства бетона по отношению к арматуре на отдельных участках исчерпаны; требуется их восстановление, устройство и восстановление гидроизоляции и антикоррозионной защиты | Антикоррозионная защита железобетонных элементов имеет частичные повреждения, на отдельных участках мокрые или масляные пятна, высолы. На отдельных участках в местах с малой величиной защитного слоя проступают следы коррозии распределительной арматуры или хомутов, коррозия рабочей арматуры отдельными точками и пятнами, язв и пластинок ржавчины нет. Антикоррозионная защита закладных деталей не нарушена. Глубина нейтрализации бетона не превышает толщины защитного слоя. Изменен цвет бетона вследствие пересушивания, местами отслоение бетона при простукивании. Шелушение граней и ребер конструкций, подвергавшихся замораживанию. Ориентировочная прочность бетона не ниже проектной |

III | |

Существуют повреждения, свидетельствующие о снижении несущей способности и эксплуатационной пригодности конструкции, но на момент обследования не угрожающие безопасности работающих и обрушению. Требуется усиление | Пластинчатая ржавчина на стержнях оголенной арматуры в зоне продольных трещин или на закладных деталях. Трещины в растянутой зоне бетона, превышающие их допустимое раскрытие (в элементах ферм). Бетон в растянутой зоне на глубине защитного слоя между стержнями арматуры легко крошится. Снижение ориентировочной прочности бетона в сжатой зоне изгибаемых элементов до 30% и в остальных случаях до 20%. Провисание отдельных стержней распределительной арматуры (на горячих участках), выпучивание хомутов, разрыв отдельных из них, за исключением хомутов сжатых элементов ферм, вследствие коррозии стали (при отсутствии в этой зоне трещин). Уменьшенная против требований норм и проекта площадь опирания сборных элементов (см. прил. 1). Высокая водо- и воздухопроницаемость стыков стеновых панелей |

Существуют повреждения, свидетельствующие об опасности пребывания людей в районе обследуемых конструкций. Требуются немедленные страховочные мероприятия: ограничение нагрузок (недопущение складирования материалов, деталей и т.п., ограничение грузоподъемности кранов и их сближения); устройство предохранительных сеток и т.п. | Дефекты в средних пролетах многопролетных балок и плит; разрыв хомутов в зоне наклонной трещины; разрывы отдельных стержней арматуры в растянутой зоне; выпучивание арматуры в сжатой зоне; раздробление бетона, выкрошивание крупного заполнителя в сжатой зоне. Трещины, аналогичные приведенным в примерах прил. 1. Уменьшенная против требований норм и проекта площадь опирания сборных элементов (см. примечание 1) |

Существуют повреждения, свидетельствующие о возможности обрушения конструкции. Требуется немедленная разгрузка конструкции и устройство временных креплений (стоек, подпорок, накладок и др.) | Трещины, в том числе пересекающие опорную зону и зону анкеровки растянутой арматуры (см. прил. 1); "хлопающие" трещины в конструкциях, испытывающих знакопеременные воздействия (вызывающие сминание бетона и др.); отход анкеров от пластин закладных деталей из-за коррозии стали в сварных швах или других причин; деформация закладных и соединительных элементов; расстройство стыков сборных элементов с взаимным смещением последних; смещение опор; значительные (более 1/50 пролета) прогибы изгибаемых элементов при наличии трещин в растянутой зоне с раскрытием более 0,5 мм; разрыв хомутов сжатых элементов ферм; разрыв хомутов в зоне наклонной трещины; разрыв отдельных стержней рабочей арматуры в растянутой зоне, выпучивание арматуры в сжатой зоне; раздробление бетона и выкрошивание заполнителя в сжатой зоне. Уменьшенная против требований норм и проекта площадь опирания сборных элементов (см. примечание 1). |

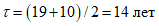

Примечания: 1. При уменьшенной против требований норм и проекта площади опирания сборных элементов необходимо провести ориентировочный расчет опорного элемента на срез и смятие бетона. В расчете учитываются фактические нагрузки и средняя прочность бетона, определенная в соответствии с рекомендациями табл. 3 и п. 2.18 настоящего Руководства. При коэффициенте запаса Kз <= 1,3 принимается V категория состояния; при коэффициенте запаса 1,3 < Kз <= 1,6 принимается IV категория состояния; при коэффициенте запаса Kз > 1,6 принимается III категория состояния.

2. Для отнесения конструкции к перечисленным в таблице категориям состояния достаточно наличия хотя бы одного признака, характеризующего эту категорию.

3. Отнесение обследуемой конструкции к той или иной категории состояния при наличии признаков, не отмеченных в таблице, в сложных и ответственных случаях, особенно связанных с остановкой производства, должно производиться на основе анализа напряженно-деформированного состояния конструкций или группы взаимосвязанных конструктивных элементов и детальных обследований, выполняемых специализированными организациями.

2.3. Общие обследования существующих конструкций должны проводиться представителями проектных институтов, выполняющих проекты реконструкции или восстановления, совместно с представителями предприятий (цеха, служб главного архитектора, смотрителя зданий и др.) с привлечением для сложных и ответственных случаев специализированных научно-исследовательских подразделений.

Рекомендуется привлекать к проведению обследования представителей подрядных и субподрядных организаций для оперативного решения вопросов, связанных с выбором методов производства общестроительных и специальных работ, применением определенных материалов и механизмов, установлением объема и очередности работ, с тем чтобы в проекте нашли отражение согласованные технические решения.

2.4. Работам по обследованию железобетонных конструкций предшествует детальное изучение проектно-технической документации: рабочих чертежей, расчетных схем, исходных данных и результатов статических расчетов, документов о проведении дополнительных строительных работ в период эксплуатации, замене арматуры в процессе строительства и т.п., журналов авторского надзора, актов скрытых работ, актов и протоколов сдачи-приемки объекта; данных геодезической съемки, нивелировки; протоколов испытаний контрольных образцов бетона; паспортов на производственные здания и сооружения, технических журналов по эксплуатации зданий и сооружений, актов обследования, данных о выполнявшихся ремонтах, материалов инженерно-геологических изысканий (литологического разреза, характеристик грунтов, гидрогеологического режима и т.п.). Кроме того, участники работ по обследованию должны детально ознакомиться с особенностями технологического процесса на каждом участке, характером эксплуатационных нагрузок и воздействий на строительные конструкции и их ожидаемым изменением после реконструкции, степенью агрессивности грунтовых вод.

При проведении обследований в условиях действующих предприятий лица, выполняющие обследования, должны быть проинструктированы о специальных правилах техники безопасности, действующих на данном объекте. При проведении обследований конструкций, состояние которых может быть охарактеризовано как аварийное (состояние IV и V, табл. 1), необходимо предусмотреть меры, обеспечивающие безопасность лиц, выполняющих работы, путем применения страховочных подмостей, временных креплений и т.п.

Все указания в ходе обследования должны поступать только от руководителя работы.

К проведению обследований допускаются лица, упомянутые в специальном письменном распоряжении главного инженера предприятия.

2.5. При проведении общих обследований объект (цех, сооружение) разбивается на зоны (участки) по следующим основным признакам:

а) виду конструкций (фундаменты, монолитное перекрытие, покрытие из сборных панелей и т.д.);

б) особенностям эксплуатации (над источниками теплоизлучения, вблизи источников увлажнения, проливов технологических растворов, расположения вытяжных зонтов, подкрановых конструкций с кранами различного режима работы и т.д.).

Общая площадь одной зоны обследования, как правило, не должна превышать 1000 м2. В пределах каждой зоны фиксируются участки с различным состоянием конструкций.

2.6. К наиболее характерным дефектам и повреждениям бетонных и железобетонных конструкций, подлежащих выявлению при обследовании, относятся:

дефекты, связанные с недостатками проекта, - несоответствие расчетной схемы действительным условиям работы, отклонения от норм и др.;

дефекты изготовления или возведения - отклонения от проектных геометрических размеров, снижение прочности и плотности бетона по сравнению с проектными, нарушение армирования и смещение закладных деталей, недостаточная толщина защитного слоя бетона, наличие раковин, каверн, трещин; отсутствие отбортовки технологических отверстий; отсутствие или некачественное выполнение антикоррозионной защиты, футеровок, экранов, гидроизоляции и т.д.;

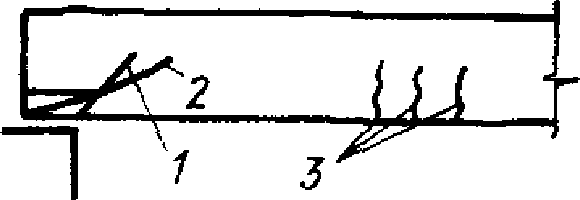

дефекты монтажа сборных конструкций - смещение от проектного положения, недостаточная площадь опирания, неточная подгонка узлов сопряжения, низкое качество монтажных соединений и последующей их заделки, некачественное выполнение сварных соединений, механические повреждения в виде трещин и сколов бетона;

повреждения от агрессивного воздействия производственной среды - растрескивание или шелушение растворной части, нарушение ее связи с крупным заполнителем бетона, снижение прочности бетона, появление на поверхности бетона высолов, масляных пятен и т.п.; образование трещин в бетоне вдоль арматурных стержней и в местах стальных соединений, их коррозия, нарушение защитных слоев бетона;

механические повреждения от нарушения правил эксплуатации - пробивка отверстий, проемов с обнажением и вырезкой арматуры и механическим повреждением бетона, обнажение арматуры для крепления оборудования, образование трещин и сколов бетона от ударов при перемещении грузов и при работе оборудования;

повреждения от не предусмотренных проектом статических и динамических силовых воздействий - развитие чрезмерных деформаций (прогибов), трещин, как правило, поперечных и наклонных в изгибаемых, внецентренно-сжатых, внецентренно-растянутых и растянутых элементах, продольных и наклонных - в сжатых элементах.

2.7. Состояние антикоррозионных покрытий оценивается визуально согласно ГОСТ 6992-68 "Покрытия лакокрасочные. Методы определения устойчивости покрытия в атмосферных условиях". При этом фиксируются следующие основные виды повреждений:

потеря блеска с изменением цвета в результате фотохимических процессов;

белесоватость;

грязеудержание и мыление - начало разрушения;

выветривание и растрескивание;

сыпь, пузыри, отслаивание - следствие процесса коррозии под покрытием.

При обследовании футеровок и облицовок фиксируют их отклонение от вертикали, сплошность и прочность швов кладки, места выпадения отдельных кирпичей или плиток, шелушение или выкрошивание кирпичей и т.д.

При обследовании тепловых экранов обращают внимание на состояние их креплений к несущим элементам, коробление листов и степень их коррозии.

В полах отмечают наличие провалов, вздутий, выбоин.

При оценке состояния гидро- и пароизоляции фиксируют нарушение ее сплошности, коробление, вздутие, отслоение, наличие трещин и т.д.

2.8. Общее техническое состояние железобетонных конструкций оценивается в соответствии с данными табл. 1 и фиксируется в табличной форме или в виде карты дефектов и повреждений в соответствии с табл. 2 (методика ОРГРЭС Минэнерго СССР).

Таблица 2

Условное обозначение дефекта или повреждения | Характеристика дефекта или повреждения |

Следы фильтрации воды, подтеки конденсата без признаков выщелачивания. Масляные пятна | |

Следы фильтрации воды и отложения солей; сталактиты | |

| Дефектный шов между сварными элементами (вертикальный или горизонтальный), незаполненные пустоты, выкрошивание бетона и т.п. Поврежденный коррозией сварной шов |

| Арматура на поверхности бетона или следы ржавчины из-за малой величины защитного слоя (дефект изготовления), количество стержней (в одном или двух направлениях) и длина участка |

| Арматура на поверхности бетона. Выгиб или выпучивание отдельных стержней |

| Поверхностные разрушения бетона (на глубину менее защитного слоя) - шелушение, отслаивание лещадками и т.п. |

| Отсутствие защитного слоя бетона. Количество оголенных стержней и длина участка. Средняя глубина повреждения бетона на участке (в скобках) |

| Разрушение плиты, стены на всю толщину |

| Волосные трещины |

| Трещина, средняя ширина раскрытия в мм |

| Крупнопористый бетон, недостаточно провибрированный в процессе строительства или с малым количеством вяжущего, участки с пониженной прочностью бетона |

| Участки нарушенных антикоррозионных покрытий (П), гидроизоляции (Г), футеровки (Ф) |

| Нарушение защитных покрытий закладных деталей (в процентах от общей площади) |

| Коррозия стали закладной детали (глубина в мм и площадь поражения) |

Примечание. Цифрами указаны размеры поврежденных участков в мм.

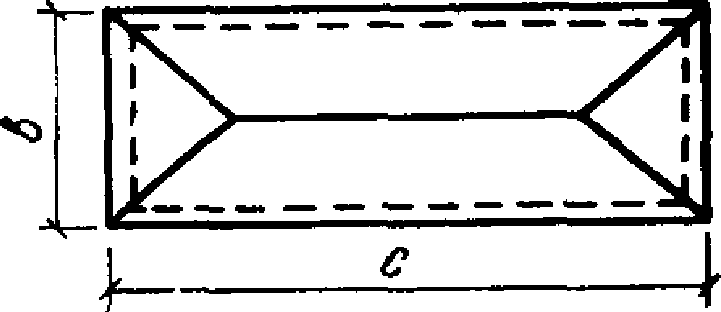

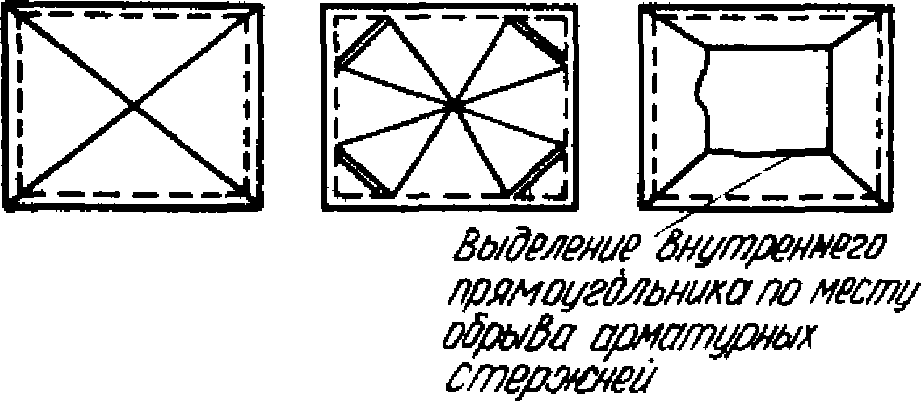

Некоторые характерные виды трещин и оценка их значения приведены в прил. 1. Причины, вызвавшие появление дефектов и повреждений, уточняются поверочными расчетами на основе анализа действительной расчетной схемы конструкций, нагрузок, условий эксплуатации, сопоставления с картиной трещинообразования на соседних участках и др.

2.9. Для непосредственного доступа к конструкциям могут использоваться лестницы, стремянки, подмости, леса, передвижные вышки, телескопические автовышки, мостовые краны, подмости, специально устанавливаемые на мостовом кране или на его тележке. Все приспособления, используемые для обследования, должны отвечать требованиям техники безопасности. Удобство доступа к конструкциям существенно влияет на сроки выполнения и качество обследования, поэтому подготовительные работы должны выполняться в полном намеченном объеме и качественно.

Если в процессе визуального осмотра непосредственный доступ к конструкциям затруднен, целесообразно использовать полевой бинокль с 8 - 12-кратным увеличением, который при хорошем освещении позволяет с расстояния 6 - 8 м выявить наличие трещин шириной раскрытия 0,2 - 0,3 мм.

Перед обследованием железобетонные конструкции должны быть очищены от грязи, пыли, штукатурки, свежей покраски и пр. Пыль должна очищаться сжатым воздухом (не водой, которая может замыть трещины).

2.10. При состоянии несущих конструкций, характеризуемых III, IV или V категорией, необходимо дать указание об ограничении нагрузки или о полной разгрузке конструкции, а также в случае необходимости срочно выполнить надежные страховочные крепления по специальному, разработанному в срочном порядке проекту, утвержденному главным инженером предприятия.

Основным средством временного крепления поврежденных балок и ферм являются подпорки, накладки и др., предохраняющие от нарастания деформаций и обрушения. Временные стойки могут выполняться из бревен, брусьев, прокатных профилей и т.п. При высоте над уровнем пола более 6 - 7 м рекомендуется использовать башенные подпорки. Передача нагрузок на стойки производится при помощи подкладок с обязательной подклинкой под низ стоек или между стойкой и подпираемой конструкцией (для башенных подпорок).

Для предупреждения выворачивания подпираемых ферм из вертикальной плоскости желательно подводить временные стойки под узлы верхнего пояса. Если установить такие подпорки затруднительно, допускается подвести их под узлы нижнего пояса, но в этом случае необходимо проверить элементы решетки на возможные изменения в них усилий по величине и знаку.

Накладки могут выполняться металлическими или деревянными.

Временные подпорки в дальнейшем рекомендуется использовать для устройства подмостей при детальном обследовании и выполнении работ по восстановлению, усилению и защите конструкций.

2.11. В процессе общих обследований производится ориентировочная оценка прочности бетона. Рекомендуется уже на данной стадии обследований определение прочности поверхностных слоев бетона железобетонных конструкций производить методом пластической деформации с помощью эталонного молотка Н.П. Кашкарова, в соответствии с ГОСТ 22690.2-77, или аналогичных инструментов (молотка И.А. Физделя и др.). В случае отсутствия указанных инструментов допускается прочность бетона ориентировочно оценивать по следам, оставленным на зачищенной и выровненной поверхности элемента от удара средней силы слесарным молотком массой 400 - 800 г по бетону или зубилу, установленному заостренным концом перпендикулярно поверхности бетона в соответствии с табл. 3. Прочность оценивается по минимальным значениям после 10 ударов с учетом примечания к табл. 3.

Результаты одного удара средней силы молотком массой 0,4 - 0,8 кг | Примерная прочность бетона, МПа (кгс/см2) | |

непосредственно по поверхности бетона | по зубилу, установленному жалом на бетон | |

На поверхности бетона остается слабо заметный след, при ударе по ребру откалывается тонкая лещадка | Неглубокий след, лещадки не откалываются | Более 20 (более 200 <*>) |

На поверхности бетона остается заметный след, вокруг которого могут откалываться тонкие лещадки | От поверхности бетона откалываются острые лещадки | 20 - 10 (200 - 100 <*>) |

Бетон крошится и осыпается; при ударе по ребру откалываются большие куски | Зубило проникает в бетон на глубину до 5 мм, бетон крошится | 10 - 7 (100 - 70) |

Остается глубокий след | Зубило забивается в бетон на глубину более 5 мм | Менее 7 (менее 70) |

--------------------------------

<*> Прочность бетона уточняется по результатам осмотра образца, отколотого от рассматриваемой конструкции. Размеры образца должны быть такими, чтобы в нем содержались частицы крупного заполнителя (не менее 3). Если скол произошел по телу заполнителя из изверженных пород (гранит и т.п.), прочность бетона составляет 20 МПа (200 кгс/см2) и более; если скол произошел по телу заполнителя из осадочных пород (известняк и т.п.), прочность бетона составляет 15 - 20 МПа (150 - 200 кгс/см2); если скол произошел по поверхности контакта крупного заполнителя и раствора и зерна щебня легко извлекаются из образца, прочность бетона рекомендуется принимать: при определенной по замерам следов на поверхности бетона прочности более 20 МПа (200 кгс/см2) - 15 МПа (150 кгс/см2); при прочности соответственно 20 - 10 МПа (200 - 100 кгс/см2) - 10 МПа (100 кгс/см2).

Наибольшая эффективность определения прочности поверхностных слоев бетона достигается в том случае, когда удар произведен по растворному участку бетона.

Прочность бетона в первую очередь следует определять в тех элементах и на тех участках, где, согласно схеме работы конструкции, прочность бетона имеет наибольшее значение - опорные участки и сжатая зона балок, зоны анкеровки арматуры, сжатые элементы ферм, колонн и т.д.

Если поверхностный слой бетона пересушен (в зоне расположения тепловых агрегатов, транспортировки горячего металла, шлака и др.), то от лунок при ударе шариковым молотком идут радиальные трещины, а при ударе обушком раствор крошится. Глубину пересушенного или замороженного бетона можно ориентировочно определить при помощи тонкого зубила или шила. Раствор прочностью менее 10 МПа (100 кгс/см2) под зубилом осыпается, и острые предметы (шило, гвозди) забиваются в него сравнительно легко. При прочности же бетона порядка 20 МПа (200 кгс/см2) и более бетон под зубилом откалывается лещадками.

При простукивании следует обращать внимание на звук: неплотный бетон издает глухой звук, а при наличии отслоений - дребезжащий. При плотном бетоне звук звонкий.

2.12. Детальные обследования проводятся с целью уточнения исходных данных, необходимых для выполнения полного комплекса расчетов бетонных и железобетонных конструкций реконструируемых и восстанавливаемых объектов.

В процессе детальных обследований устанавливают: прочность бетона (нормативное сопротивление сжатию); проницаемость бетона; величину защитного слоя бетона; однородность и сплошность бетона; вид, степень и глубину коррозии бетона (карбонизация, сульфатизация, проникание хлоридов и т.д., химический состав связанных цементным камнем агрессивных веществ); ширину раскрытия трещин в бетоне; вид и физико-механические свойства арматуры; вид и степень коррозии арматуры; коррозию стальных элементов и сварных швов узловых соединений; величину прогиба элемента; фактические нагрузки и эксплуатационные воздействия.

Результаты испытаний оформляют соответствующими актами, на основании которых уточняется оценка состояния конструкций (см. табл. 7).

2.13. В процессе обследования отбирают образцы бетона и стали для проведения физико-механических и физико-химических исследований в лабораторных условиях. Для оценки степени агрессивных воздействий отбираются также пробы грунтов, грунтовых вод, пыли, технической воды, натечных образований и др.

Количество образцов бетона, отбираемых для дальнейших исследований, должно составлять не менее 3 из каждой зоны обследования (см. п. 2.5). Кроме того, дополнительно отбираются образцы (не менее 3) на участках, где состояние конструкций отличается от состояния основной массы однотипных элементов. Если по результатам определения прочности, глубины нейтрализации и т.д. показатели, установленные на основе испытаний трех образцов одной партии, отличаются между собой более чем на 30%, из конструкций этой зоны дополнительно отбирается не менее 6 образцов.

Количество образцов арматурной стали, отбираемых для лабораторных исследований, должно составлять не менее 2 для каждого класса арматуры, примененного при строительстве объекта вне зависимости от зон обследования. Правила установления класса арматуры и отбора образцов приведены в пп. 2.33 - 2.35. Отбор образцов грунта производится в соответствии с правилами, изложенными в прил. 2 настоящего Руководства.

Пробы материалов, необходимых для установления степени агрессивности эксплуатационных воздействий, отбираются по указаниям заводской лаборатории или специализированных организаций.

2.14. Отбор образцов бетона из существующих конструкций производят выпиливанием или высверливанием (бурением) <1>. Для выпиливания (высверливания) образцов преимущественно выбираются участки конструкции без арматуры. Если это невозможно, то при отборе образцов должны обеспечиваться следующие условия:

а) несущая способность конструкции в результате отбора образцов бетона и арматуры не должна уменьшаться, если конструкция продолжает эксплуатироваться до реконструкции, или должно быть предусмотрено усиление (восстановление) в процессе отбора образцов приваркой к арматуре равнопрочных накладок и обетонированием;

б) арматура в образце должна располагаться перпендикулярно к действию нагрузки при испытании на сжатие, параллельно - при испытании на изгиб; испытывать на раскалывание образцы с арматурой не допускается. Маркировка образцов производится на той поверхности, откуда начато сверление или выпиливание.

--------------------------------

<1> Способы и правила отбора образцов бетона из эксплуатировавшихся конструкций и испытаний отобранных образцов подробно изложены в справочном пособии: Лещинский М.Ю. Испытание бетона. М., Стройиздат, 1980.

Вскрытие предварительно-напряженной арматуры можно допускать только в том случае, если эксплуатационные нагрузки погасили или существенно ослабили усилия обжатия бетона, созданные предварительным напряжением, о чем, в частности, может свидетельствовать появление поперечных трещин в зоне расположения предварительно-напряженной арматуры.

Отбор образцов следует производить при положительной температуре.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 22904-78 с 1 января 1995 года Межгосударственной научно-технической комиссией по стандартизации и техническому нормированию в строительстве (МНТКС) 10 ноября 1993 года принят ГОСТ 22904-93. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 17623-78 Постановлением Госстроя СССР от 01.07.1987 N 126 с 1 января 1988 года введен в действие ГОСТ 17623-87. |

2.15. Для проверки фактического армирования и толщины защитного слоя бетона железобетонных конструкций рекомендуется применять магнитный метод по ГОСТ 22904-78 или методы просвечивания и ионизирующих излучений по ГОСТ 17623-78, произведя выборочную контрольную проверку получаемых результатов путем пробивки борозд и производства непосредственных измерений. При расстоянии между стержнями менее 60 мм использование приборов типа ИЗС для определения величины защитного слоя и диаметра арматуры нецелесообразно.

Количество арматуры в колоннах устанавливают устройством четырех поперечных борозд по граням колонн на разных (не ближе 500 мм) уровнях. При определении фактического армирования сжатых элементов следует снять или уменьшить временную нагрузку на основании предварительного поверочного расчета.

2.16. Степень коррозии арматуры оценивается комплексом характеристик, включающих:

а) характер (сплошная, язвенная, пятнами, тонким налетом, слоистая) цвет и плотность продуктов коррозии;

б) площадь поражения поверхности (в процентах общей вскрытой поверхности);

в) глубину коррозионных поражений. Она определяется при относительно равномерной коррозии разностью (средней) проектного и фактического диаметров арматуры, деленной на 2; при язвенной коррозии глубина язв измеряется иглой индикатора. Если поверхность стержня усеяна большим количеством язв, начальное положение стрелки индикатора можно установить с помощью калиброванной пластинки (например, лезвия безопасной бритвы), уложенной на поверхность образца.

2.17. О степени коррозионного износа стали закладных деталей можно судить по толщине продуктов коррозии, которые в узлах сопряжений обычно сохраняются полностью. Толщина продуктов коррозии определяется как в процессе их удаления, так и с помощью магнитных толщиномеров. Средняя толщина продуктов коррозии примерно в 2 раза превышает толщину прокорродировавшего металла.

2.18. Для определения прочности бетона в конструкциях следует применять разрушающие и неразрушающие методы контроля в соответствии с пп. 2.19 - 2.26 настоящего Руководства <1>.

--------------------------------

<1> Способы определения прочности бетона в сооружениях подробно изложены в справочном пособии: Лещинский М.Ю. Испытание бетона. М., Стройиздат, 1980.

Прочность бетона следует определять при положительной температуре. Перечень наиболее употребительных приборов механического принципа действия и их заводы-изготовители приведены в прил. 3, а рекомендации по целесообразной области применения - в табл. 4. Рекомендуется при выполнении обследований сочетать приборы различного принципа действия.

Метод | Рекомендуемая область применения |

Извлечение из конструкций кернов, образцов правильной формы | Проведение испытаний для получения тарировочных зависимостей, используемых для оценки прочности бетона другими методами |

Метод пластической деформации растворной составляющей и бетона. Метод упругого отскока | Оценка прочности поверхностных слоев бетона в конструкциях. Массовое определение прочности при большом количестве обследуемых конструкций |

Метод отрыва со скалыванием, отрыва, скалывания ребра конструкции | Выборочный контроль для уточнения прочности, определенной другими методами и на наиболее ответственных участках |

Импульсный ультразвуковой метод | Оценка однородности и сравнительной прочности бетона на различных участках одного элемента или сооружения |

При использовании приборов, основанных на методе пластической деформации раствора и бетона, методе упругого отскока и т.п., оценку прочности бетона следует производить с учетом примечания к табл. 3.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 8.002-71 Постановлением Госстандарта СССР от 21.02.86 N 388 с 1 января 1987 года введен в действие ГОСТ 8.002-86. Взамен ГОСТ 8.002-86 на территории Российской Федерации с 1 декабря 2001 года введены в действие ПР 50.2.002-94 "ГСИ. Порядок осуществления государственного метрологического надзора за выпуском, состоянием и применением средств измерений, аттестованными методиками выполнения измерений, эталонами и соблюдением метрологических правил и норм" (Постановление Госстандарта России от 27.09.2001 N 394-ст). |

Приборы должны проходить ведомственную поверку не реже одного раза в 2 года, а также после каждого ремонта или замены деталей. Поверка приборов проводится в соответствии с требованиями ГОСТ 8.002-71.

2.19. Испытания кернов проводятся в соответствии с "Рекомендациями по оценке качества бетона гидротехнических сооружений по кернам. ВСН 008-67" (МЭиЭ СССР. Л., Энергия, 1968). Параллельные плоскости образцов перед испытаниями образуются с помощью слоя цементно-песчаного раствора, песка, в кондукторе или распиливанием и шлифовкой торцов.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10180-78 с 1 января 1991 года в части определения прочности бетона по контрольным образцам Постановлением Госстроя СССР от 29.12.1989 N 168 введен в действие ГОСТ 10180-90; в части определения прочности по образцам, отобранным из конструкций, Постановлением Госстроя СССР от 24.05.1990 N 50 введен в действие ГОСТ 28570-90. |

Прочность бетона в образцах неправильной формы (вырубках из плитных бетонных конструкций, у которых параллельны две плоскости) определяется испытаниями методом штампа (на прессе с помощью двухстенных штампов - цилиндров) или раскалыванием, а образцов правильной формы (кубов и цилиндров) - по ГОСТ 10180-78.

2.20. При определении прочности бетона методом пластической деформации растворной составляющей необходимо учитывать следующее:

а) характерным признаком нанесения ударов по растворной части бетона является небольшой разброс измеренных деформаций близко расположенных точек удара;

б) в запесоченном бетоне размер лунки от шарика больше, чем в обычном бетоне той же прочности, и наоборот, в бетоне с большим количеством высокопрочного щебня - меньше;

в) на влажном бетоне от шарика получаются увеличенные отпечатки.

2.21. Наиболее достоверные данные о прочности бетона в сооружении получаются при испытании на скалывание и отрыв в соответствии с ГОСТ 21243-75. Этот метод рекомендуется использовать в качестве базового во всех случаях, когда затруднительно извлечь достаточное количество кернов или образцов правильной формы для получения тарировочных зависимостей (см. табл. 4).

Место испытания заделывают бетоном соответствующей марки или цементно-песчаным раствором не ниже марки М150.

2.22. После испытаний производят визуальное освидетельствование свежего излома бетона и фиксируют при этом:

вид и максимальный размер зерен крупного заполнителя;

ориентировочное соотношение в процентах между крупным заполнителем и растворной частью;

характер отрыва бетона (по крупному заполнителю, контакту между крупным заполнителем и растворной частью, смешанный);

наличие трещин и других дефектов в растворной части, крупном заполнителе или на контакте между ними;

наличие высолов или кристаллов солей в порах бетона;

глубину нейтрализации бетона по фенолфталеиновой пробе.

В зависимости от выявленного характера изменения структуры из зон вырыва производят отбор проб для детальных лабораторных исследований.

2.23. При определении прочности бетона методом отрыва со скалыванием результаты испытаний на отдельных участках не учитывают, если:

на поверхности отрыва обнаружены раковины или загрязняющие бетон примеси размером более 30 мм;

арматурные стержни расположены в зоне вырванного бетона;

на поверхности отрыва расположено более двух арматурных стержней, а при двух или одном стержне расстояние между ближним стержнем и анкерным устройством составляет менее 25 мм;

наибольший и наименьший размеры вырыва на поверхности бетона, равные расстоянию от анкерного устройства до границ разрушения, отличаются один от другого более чем в 2 раза;

фактическая глубина заделки или вырыва анкерного устройства отличается от номинальной более чем на 10%.

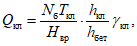

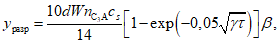

2.24. Прочность бетона при сжатии Ri, МПа (кгс/см2), на испытанном участке методом отрыва со скалыванием вычисляют по формуле

где  - коэффициент пропорциональности, соответствующий прочности при сжатии стандартного куба и принимаемый по табл. 5;

- коэффициент пропорциональности, соответствующий прочности при сжатии стандартного куба и принимаемый по табл. 5;

Pi - усилие вырыва на участке испытания, определяемое по градуировочной таблице и испытательному устройству.

Таблица 5

Тип анкерного устройства (ГОСТ 21243-75) | Глубина заделки, мм | ||

естественного твердения | прошедшего тепловлажностную обработку | ||

II | 48 | 0,085 | 0,1 |

30 | 0,24 | 0,26 | |

III | 35 | 0,14 | 0,17 |

Среднюю прочность бетона при сжатии Rср (фактическую марку бетона) в конструкции или конструкциях, отнесенных к одной партии, по результатам испытаний отдельных участков методом отрыва со скалыванием и вычислений по формуле (1), определяют так же, как и при испытании контрольных образцов-кубов, заменяя испытания трех контрольных образцов пятью испытаниями методом отрыва со скалыванием.

2.25. Методы пластических деформаций, упругого отскока и ультразвуковой метод рекомендуется применять совместно с методом отрыва со скалыванием при большом объеме работ по обследованию эксплуатируемых конструкций для сокращения трудоемких работ по подготовке шпуров при испытании методом отрыва со скалыванием.

При совместном применении метода отрыва со скалыванием с одним из других неразрушающих методов рекомендуется следующий порядок проведения испытаний:

назначают число испытаний, производят выбор и привязку участков для испытаний бетона принятым при обследовании неразрушающим методом;

готовят участки для проведения испытаний;

производят испытание бетона (измерение скорости прохождения ультразвука, величины упругого отскока, диаметра отпечатка или других характеристик).

После предварительной обработки полученных результатов назначают участки для проведения испытаний бетона методом отрыва со скалыванием (в местах, где величины косвенной характеристики - скорость ультразвука или другие - близки к средней величине для испытываемых конструкций).

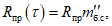

2.26. Значения прочности бетона при сжатии по результатам испытаний методом отрыва со скалыванием определяют по формуле (1) и используют их для привязки применяемого в сочетании с ним неразрушающего метода контроля путем определения коэффициента совпадения kс по формуле

где Ri - прочность бетона, определенная на участке по результатам испытания методом отрыва со скалыванием по формуле (1);  - прочность бетона на том же участке, полученная другим способом; n и m - число испытаний соответственно методом отрыва со скалыванием и другим методом.

- прочность бетона на том же участке, полученная другим способом; n и m - число испытаний соответственно методом отрыва со скалыванием и другим методом.

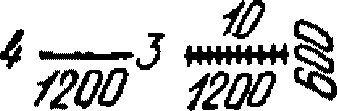

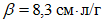

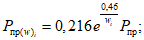

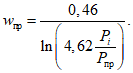

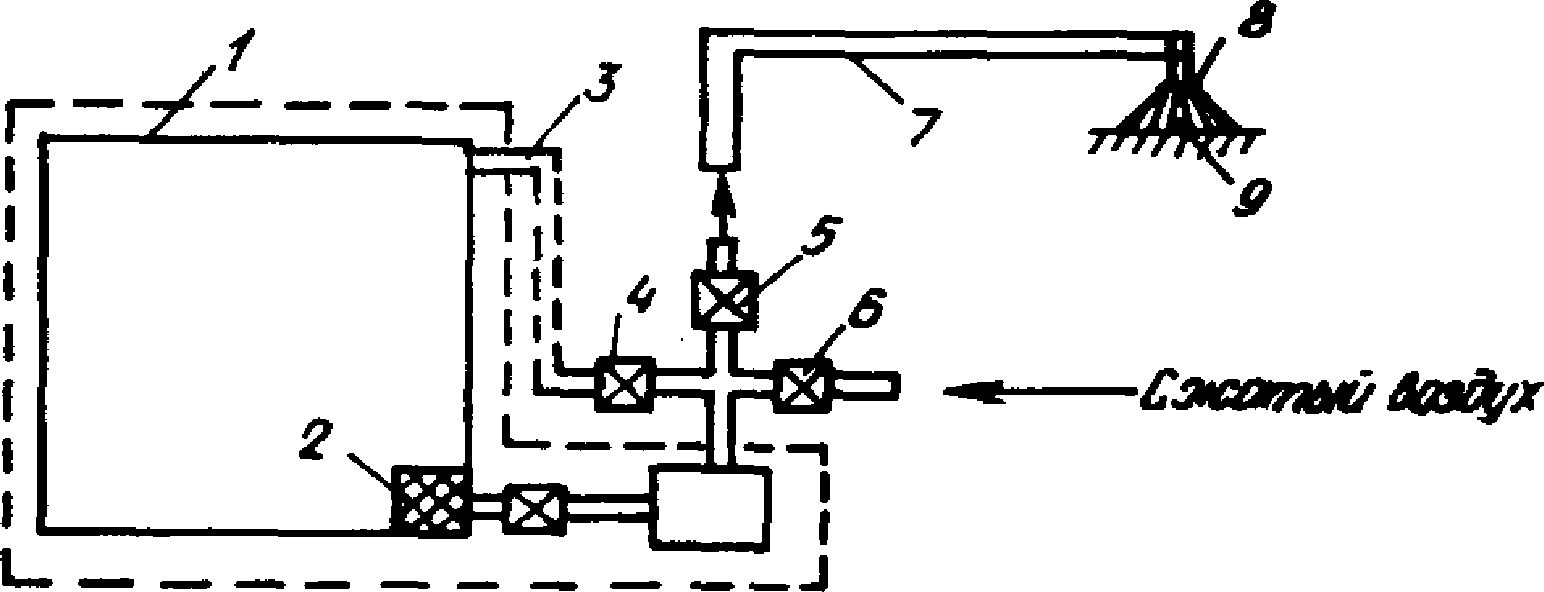

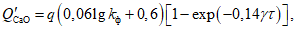

На рис. 1 приведена обобщенная зависимость для ультразвукового импульсного метода. Методика определения скорости распространения продольных ультразвуковых волн приведена в прил. 3.

Рис. 1. Обобщенная зависимость

скорость ультразвука - прочность бетона

Тарировка прибора для ультразвуковых испытаний проводится путем выполнения параллельных замеров (скорости распространения ультразвуковых волн и прочности бетона методом отрыва со скалыванием) не менее чем в 6 точках на каждом участке, где конструкции могут быть отнесены к одной партии.

Значение прочности бетона на участке, где проводились испытания неразрушающим методом, определяют по формуле

(3)

(3)Полученное по формуле (2) значение kс может быть использовано для определения прочности бетона на участках, где значение  находится в пределах 0,7 - 1,3R. Здесь R - среднее значение прочности для испытываемых конструкций. Аналогично сопоставляется прочность бетона, полученная косвенными методами, с результатами испытания кернов или образцов, извлеченных из эксплуатировавшихся элементов.

находится в пределах 0,7 - 1,3R. Здесь R - среднее значение прочности для испытываемых конструкций. Аналогично сопоставляется прочность бетона, полученная косвенными методами, с результатами испытания кернов или образцов, извлеченных из эксплуатировавшихся элементов.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 17624-78 Постановлением Госстроя СССР от 26.12.1986 N 67 с 1 января 1988 года введен в действие ГОСТ 17624-87. |

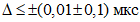

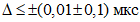

2.27. Однородность бетона конструкции и наличие скрытых дефектов в конструкции оцениваются по скорости распространения продольных ультразвуковых волн (ГОСТ 17624-78 и табл. 4 настоящего Руководства). Соответствующие приборы приведены в прил. 3. Могут применяться и другие приборы, у которых предельная основная относительная погрешность измерений времени распространения ультразвука  .

.

.

.Контроль метрологических характеристик ультразвуковых приборов - определение основной и дополнительных погрешностей, измерение времени прохождения ультразвуковых колебаний - проводится согласно "Методическим рекомендациям по определению метрологических характеристик ультразвуковых приборов для оценки физико-механических свойств материалов" (НИИСК и Хабаровский филиал ВНИИФТРИ, Киев, 1974).

Методика определения скорости УЗВ приведена в прил. 3. На основе испытаний бетона ультразвуковым, а также радиоизотопным методом уточняют размеры и глубину дефектов и повреждений, в частности трещин, производя в необходимых случаях дополнительную контрольную расчистку.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 17623-78 Постановлением Госстроя СССР от 01.07.1987 N 126 с 1 января 1988 года введен в действие ГОСТ 17623-87. |

2.28. Определение объемной массы бетонов в сооружениях выполняется с помощью радиометрических плотномеров различных типов (табл. 33) в соответствии с ГОСТ 17623-78 прямым (сквозным) просвечиванием или путем рассеянного измерения. Первый способ применяется при толщине конструкции до 50 см и свободном доступе к противоположным сторонам конструкций, второй может использоваться для конструкций с односторонним доступом. При первом способе mv определяется по ослаблению потока  , проходящих через бетон; при втором - по рассеянию бетоном

, проходящих через бетон; при втором - по рассеянию бетоном  . Влажность испытываемого бетона не должна отличаться от влажности бетона, по испытаниям которого производилось тарирование прибора, более чем на +/- 5%.

. Влажность испытываемого бетона не должна отличаться от влажности бетона, по испытаниям которого производилось тарирование прибора, более чем на +/- 5%.

, проходящих через бетон; при втором - по рассеянию бетоном

, проходящих через бетон; при втором - по рассеянию бетоном  . Влажность испытываемого бетона не должна отличаться от влажности бетона, по испытаниям которого производилось тарирование прибора, более чем на +/- 5%.

. Влажность испытываемого бетона не должна отличаться от влажности бетона, по испытаниям которого производилось тарирование прибора, более чем на +/- 5%.Число измерений должно быть не менее 2 на 1 м2 площади и не менее 8 на конструкции.

2.29. Водопоглощение бетона образцов, отобранных из сооружений, определяется в соответствии с ГОСТ 12730.0-78 и "Рекомендациями по испытаниям бетонов и растворов для тонкостенных конструкций на водонепроницаемость" (ЦНИИОМТП, М., 1969).

Оценкой способности бетона противодействовать фильтрации через него жидкостей и газов являются степень его водонепроницаемости и коэффициент фильтрации воды.

Такие испытания целесообразно проводить в специализированных организациях.

2.30. Динамический модуль упругости бетона в конструкции по измеренной скорости УЗВ v и плотности бетона  определяется по формуле

определяется по формуле

(4)

(4)Коэффициент kд для продольных волн составляет: вдоль узкого стержня kд = 1, в плите  и в массиве

и в массиве

и в массиве

и в массиве (5)

(5)здесь  . Динамический модуль сдвига Gд по данным ультразвуковых измерений может быть рассчитан по формуле

. Динамический модуль сдвига Gд по данным ультразвуковых измерений может быть рассчитан по формуле  .

.

. Динамический модуль сдвига Gд по данным ультразвуковых измерений может быть рассчитан по формуле

. Динамический модуль сдвига Gд по данным ультразвуковых измерений может быть рассчитан по формуле  .

.2.31. Целью исследования арматуры существующих железобетонных конструкций является отнесение стержневой ненапряженной арматуры к тому или иному классу (А-I, А-II, А-III), установление вида, степени коррозии и соответственно уменьшения площади сечения стержней, определение необходимых прочностных, деформативных и технологических характеристик. Для получения указанных данных проводятся визуальные обследования, физико-механические испытания и химические анализы образцов, извлекаемых из эксплуатирующихся элементов, в соответствии с пп. 2.33 - 2.35.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 5781-75 Постановлением Госстандарта СССР от 17.12.1982 N 4800 с 1 июля 1983 года введен в действие ГОСТ 5781-82. |

2.32. Отнесение стержневой ненапряженной арматуры к определенному классу предварительно производится по внешнему виду в соответствии с ГОСТ 5781-75: гладкая арматура - класс А-I, арматура периодического профиля с выступами по винтовой линии - класс А-II; с выступами "елочкой" - класс А-III и выше; гладкая сплющенная в двух взаимно перпендикулярных направлениях - Ст3, подвергнутая упрочнению холодным сплющиванием. Другой профиль стержней свидетельствует о применении арматуры зарубежного производства. В этом случае класс арматуры устанавливается по иностранным стандартам. Если рисунок стержня определить затруднительно из-за значительной поверхностной коррозии, рекомендуется вскрыть арматуру на участке с менее выраженной коррозией.

ИС МЕГАНОРМ: примечание. Постановлением Госстандарта России от 20.01.2004 N 24-ст с 1 сентября 2004 года введен в действие ГОСТ 12344-2003. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 7565-73 Постановлением Госстроя СССР от 30.12.1981 N 5786 с 1 января 1982 года введен в действие ГОСТ 7565-81. |

2.33. Установление марки стали и способа ее выплавки (спокойная, полуспокойная, кипящая) производится по результатам химических анализов в соответствии с ГОСТ 12365-66 и ГОСТ 12344-77. При этом определяется содержание в стали углерода, марганца, кремния, серы и фосфора. В отдельных случаях определяется содержание других компонентов (по указанию специализированной организации). Отбор стружки для химических анализов производится на участках конструкции с наименьшими расчетными напряжениями в неответственных, с точки зрения несущей способности, местах не менее чем в двух стержнях однотипной по классу и диаметру арматуры, как правило, с помощью ручной электродрели после тщательной зачистки поверхности до металлического блеска в соответствии с ГОСТ 7565-73 с последующим восстановлением сечения.

Если из существующих элементов извлекаются образцы арматуры для механических испытаний, стружку рекомендуется отбирать из этих образцов после механических испытаний.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 380-71 в части марок и химического состава сталей Постановлением Госстандарта СССР от 30.03.88 N 924 с 1 января 1990 года введен в действие ГОСТ 380-88. Взамен ГОСТ 380-88 Постановлением Госстандарта России от 02.06.1997 N 205 с 1 января 1998 года введен в действие ГОСТ 380-94. |

Марка стали по данным химического анализа устанавливается в соответствии с табл. 4 ГОСТ 380-71 для арматуры классов А-I и А-II и табл. 7 ГОСТ 5781-75 для арматуры класса А-III и частично класса А-II (сталь 10ГТ).

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 1497-73 Постановлением Госстандарта СССР от 16.07.1984 N 2515 с 1 января 1986 года введен в действие ГОСТ 1497-84. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 12004-66 Постановлением Госстандарта СССР от 15.12.1981 N 5419 с 1 июля 1983 года введен в действие ГОСТ 12004-81. |

2.34. С целью уточнения прочностных и деформативных свойств арматуры (контрольные, базовые образцы в случае значительного разброса данных химического анализа, в сомнительных случаях, когда имеется несоответствие между внешним видом стержня и результатами анализов) из существующих элементов отбираются (вырезаются) два образца от одноименных стержней на участках конструкций наименее ответственных с точки зрения несущей способности. При этом необходимо восстановить сечение арматуры в месте отбора образцов приваркой накладок и т.п. Длина образца должна обеспечивать возможность получения при испытании относительного удлинения на отрезке стержня, равном пяти диаметрам. В общем случае lобр = 8d + 200 мм. В случае затруднений в извлечении образцов указанной длины для испытаний натурных стержней допускается отбор отрезков меньшей длины с последующим изготовлением образцов в соответствии с требованиями ГОСТ 1497-73. При отборе образцов арматуры классов А-II и А-III для испытаний на растяжение из сварных каркасов рекомендуется выбирать отрезки стержней арматуры с включением участков поперечной приварки для выявления влияния сварки на прочностные и деформативные свойства арматуры. Образцы с участками сварки особенно необходимы в случае прокорродировавшей арматуры. При таких образцах выточка из них стандартных образцов по ГОСТ 1497-73 не рекомендуется. Испытания извлеченных образцов проводятся в соответствии с требованиями ГОСТ 12004-66.

2.35. Наличие коррозии стальной арматуры устанавливают визуально путем непосредственного осмотра оголенной арматуры, а также косвенно по появлению продольных трещин в защитном слое бетона или выступов продуктов коррозии стали (ржавых пятен) на поверхности бетона.

При отсутствии указанных признаков наличие коррозии арматуры устанавливают неразрушающим электрохимическим методом (без вскрытия защитного слоя бетона) согласно "Методическим рекомендациям по исследованию ингибиторов коррозии арматуры в бетоне (НИИЖБ Госстроя СССР, М., 1980).

2.36. Для количественной оценки размеров коррозии арматуры производят вскрытие арматуры в не менее чем 10 однотипных конструкциях на наиболее прокорродированных участках длиной 1 м. На каждом из таких участков в трех местах замеряют сохранившийся диаметр арматуры после удаления продуктов коррозии стали механическим путем, например при помощи наждачного круга, до получения гладкой блестящей стальной поверхности.

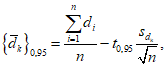

2.37. На основе полученных таким образом выборочных значений сохранившихся диаметров прокорродированной арматуры определяют среднее значение с доверительной вероятностью 0,95 по формуле

(6)

(6)где  - средний сохранившийся диаметр прокорродированной арматуры с доверительной вероятностью 0,95; di - выборочные значения диаметра; n - объем выборки (не менее 30);

- средний сохранившийся диаметр прокорродированной арматуры с доверительной вероятностью 0,95; di - выборочные значения диаметра; n - объем выборки (не менее 30);  - среднее квадратичное отклонение; t0,95 - коэффициент Стьюдента.

- среднее квадратичное отклонение; t0,95 - коэффициент Стьюдента.

- средний сохранившийся диаметр прокорродированной арматуры с доверительной вероятностью 0,95; di - выборочные значения диаметра; n - объем выборки (не менее 30);

- средний сохранившийся диаметр прокорродированной арматуры с доверительной вероятностью 0,95; di - выборочные значения диаметра; n - объем выборки (не менее 30);  (7)

(7)где d0 - исходный диаметр.

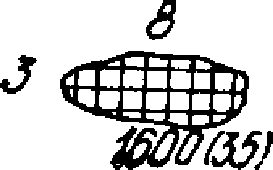

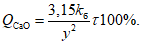

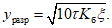

2.39. Степень снижения относительного удлинения прокорродированной арматуры  может быть ориентировочно рассчитана по формуле

может быть ориентировочно рассчитана по формуле

(8)

(8)При этом необходимо соблюсти условие  , где

, где  - нормируемое относительное удлинение арматуры, %.

- нормируемое относительное удлинение арматуры, %.

, где

, где В случае несоблюдения этого условия необходимо проведение контрольных механических испытаний прокорродировавших образцов с естественной поверхностью, на основании которых решается вопрос о возможности использования существующей арматуры при необходимости с привлечением специализированных организаций.

2.40. Оценка состояния предварительно-напряженной арматуры производится, как правило, с участием специализированных организаций.

2.41. Оценка состояния сварных стыков арматуры выполняется визуально; при этом определяются: вид стыка и его параметры - длина шва, высота и т.д.; дефекты изготовления - непровары и пережоги арматуры (см. прил. 3 "Инструкции по сварке соединений арматуры и закладных деталей железобетонных конструкций. СН 393-78"), эксплуатационные дефекты - трещины, отслоение, степень коррозии. Кроме того, выполняется отбор проб в виде стружки для химического анализа наплавленного металла. Число исследуемых однотипных стыков не менее 3.

2.42. Ширину раскрытия трещин рекомендуется замерять в месте максимального раскрытия, а там, где возможно, и на уровне растянутой арматуры с помощью оптической лупы (с четырехкратным увеличением и более) или микроскопа МПБ-2, имеющего увеличение 1:24. Для повышения точности отсчета между объектом и окуляром микроскопа целесообразно установить полую трубку длиной 10 см. Для случаев, когда затруднительно непосредственно измерить ширину раскрытия трещин на уровне арматуры, допускается вычислять ее по формуле

(9)

(9)где  - ширина раскрытия трещин на уровне арматуры;

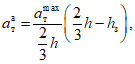

- ширина раскрытия трещин на уровне арматуры;  - ширина трещины в месте максимального раскрытия; h - высота элемента; hз - толщина защитного слоя бетона.

- ширина трещины в месте максимального раскрытия; h - высота элемента; hз - толщина защитного слоя бетона.

2.43. Глубину трещин рекомендуется определять с помощью игл и тонких проволочных щупов, а также ультразвуковым импульсным методом в соответствии с "Указаниями по определению ультразвуковым импульсным методом границ и глубины распространения трещин в массивных блоках бетонирования. ВСН 49-71" (Министерство энергетики и электрификации СССР. М., 1972) и "Временными указаниями по контролю качества бетона железобетонных изделий и конструкций ультразвуковым методом. РТУ УССР 92-62". (Киев, 1962).

2.44. Для измерения прогибов и перекоса конструкций рекомендуется применять нивелир с оптической насадкой, прогибомеры механические и гидравлические. Насадку с измерительным штоком к нивелиру выпускает серийно завод АКХ им. К.Д. Памфилова.

Измерение прогибов с помощью гидравлического прогибомера основано на принципе сообщающихся сосудов. Прибор обеспечивает высокую производительность обследования, а также дает возможность измерять прогибы в двух смежных помещениях. Прогибомеры выпускает серийно завод АКХ им. К.Д. Памфилова.

2.45. Для определения воздухопроницаемости стыков наружных стен, качества заделки оконных проемов и т.п. можно применять приборы ДСКЗ-1, основанные на измерении расхода воздуха, проходящего через стык или трещину, с определением разности давлений в испытательной камере и окружающей среде по градуировочной зависимости. Коэффициент воздухопроницаемости определяется по измеренному расходу воздуха, разряжению в испытательной камере и температуре отсасываемого воздуха. Прибор выпускает серийно экспериментальная база Уральского Промстройниипроекта.

2.46. Осмотр конструкций (наличие трещин и др.) в труднодоступных местах (перекрытия в высоких помещениях, места опирания балок на колонны или стены и др.) может осуществляться с помощью оптического прибора РВП-451, дающего возможность осматривать с линейным или угловым полем зрения поверхность конструкции, расположенной на расстоянии до 7,5 м.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10060-76 Постановлением Госстроя СССР от 31.12.1986 N 82 с 1 января 1988 года введен в действие ГОСТ 10060-87. Взамен ГОСТ 10060-87 Постановлением Минстроя России от 05.03.1996 N 18-17 с 1 сентября 1996 года введены в действие ГОСТ 10060.0-95, ГОСТ 10060.1-95, ГОСТ 10060.2-95, ГОСТ 10060.3-95, ГОСТ 10060.4-95. |

2.47. Морозостойкость бетона отобранных из существующих конструкций образцов определяется по ГОСТ 10060-76, если из отобранных образцов можно выпиливать кубы с ребром не менее 100 мм. Испытания образцов меньших размеров (30 X 30 X 60 или 40 X 40 X 160 мм) можно проводить по ускоренному методу Добролюбова - Ромера или ЦНИЛ Главкиевстроя. Для этого образцы насыщают в воде в течение 5 сут, а затем герметизируют, например, в резиновых мешках или полиэтиленовой пленкой. Замораживание проводят в 32%-ном растворе CaCl2 или 50%-ном этиленгликоле при температуре минус 20 °C, а оттаивание в воде при температуре 20 °C. Продолжительность цикла 1 ч.

Эффективным методом контроля за изменением структурных свойств бетона в процессе попеременного замораживания и оттаивания является определение его упругих и неупругих характеристик с помощью резонансного метода в соответствии с "Временной инструкцией по определению призменной прочности и начального модуля упругости бетона" (М., 1968). Все камеры холода, тепла, тепла и холода с объемом не менее 0,05 м3 должны подвергаться проверке по ГОСТ 20497-75.

2.48. Стойкость бетона к действию попеременного увлажнения и нагрева определяется на образцах, выпиленных из существующих конструкций (40 X 40 X 160 или 70 X 70 X 70 мм). Перед началом испытания образцы в течение 4 ч насыщают водой, затем помещают в термокамеру, где они находятся при температуре 40, 60, 90 °C (температура испытаний зависит от величины средней температуры на поверхности эксплуатирующейся конструкции) в течение 24 ч. Следующие 24 ч образцы увлажняются в воде или растворе Na2SO4. Результаты испытаний рекомендуется оценивать по изменению прочности аналогично оценке морозостойкости бетона, а также по величине упругих и неупругих характеристик бетона с помощью резонансного метода в соответствии с инструкцией (см. п. 2.47). Методика прогнозирования долговечности бетона в рассматриваемых условиях приведена в разд. 3 настоящего Руководства.

2.49. Глубина нейтрализованного слоя бетона определяется путем скалывания бетона в заданном месте защитного слоя и смачивания свежеобразованной поверхности скола 0,1%-ным спиртовым раствором фенолфталеина. В местах, где произошла полная карбонизация, бетон не меняет цвета, а ярко-малиновый цвет свидетельствует о щелочности участка бетона. Методика оценки ожидаемой глубины карбонизации и вообще нейтрализации бетона агрессивными газами приведена в разд. 3 настоящего Руководства, а методика оценки пассивирующего действия бетона защитного слоя без вскрытия арматуры - в прил. 4.

2.50. В тех случаях, когда нельзя определить стойкость бетона существующих конструкций по результатам испытаний образцов, рекомендуется для оценки степени коррозионных повреждений бетона, а также для ориентировочной оценки влияния имевших место ранее эксплуатационных воздействий применить комплекс методов физико-химического анализа проб бетона (дифференциальный термический, фазовый рентгеновский, оптико-микроскопический анализы, методы капиллярного водопоглощения, метод pH-метрии).

2.51. Методы дифференциального термического и фазового рентгеновского анализов предназначены для оценки вещественного (минерального) состава вяжущей составляющей цементного бетона. По интенсивности соответствующих термических эффектов и дифракционных отражений можно определить вид и относительное количество продуктов коррозии: гипса, карбоната кальция гидросульфоалюмината кальция и др. Подготовка проб включает отбор их из образца бетона, предварительное измельчение до размера гранул 0,5 - 1,5 мм, удаление зерен заполнителя, окончательное измельчение и просеивание через сито 9 - 18 отв/см2 (до полного прохождения), двух-трехкратная дегидратация полученных проб ацетоном и высушивание при температуре 50 - 55 °C.

Дифференциальный термический анализ производят на пирометрах РПК-52, ФПК-59, ФПК-60, ФПК-64 или скоростных установках типа УТА-1. Фазовый рентгеновский анализ выполняют на дифрактометрах УРС-50К с гониометром ГУР-3, УРС-50ИМ с гониометром ГУР-4, ДРОН-1 с гониометром ГУР-5. Для каждого исследуемого участка образца производится 3 - 5 определений.

2.52. Оптико-микроскопические исследования проводят на прозрачных плоско-параллельных шлифах с целью количественной и качественной оценки структуры цементного бетона для чего планиметрическим путем определяют процентное содержание пор и трещин размером не менее 10-3 см негидратированных частиц вяжущего и продуктов коррозии вне зависимости от состава. Сведения о количестве исследуемых шлифов, полей зрения и методика подсчета содержания перечисленных выше компонентов проводят в соответствии с требованиями ГОСТ 22023-76.

Для исследований используют микроскопы МБК-6, МИН-8.

2.53. Величину капиллярного водопоглощения определяют, согласно требованиям ГОСТ 12730.0-78 на образцах неправильной формы, размер которых не менее чем в 3 - 5 раз превышает размер крупного заполнителя, использованного при изготовлении бетонной смеси.

2.54. Концентрацию водородных ионов в водной вытяжке из цементного камня определяют измерением электрохимических свойств с помощью pH-метра, например pH-340 и др. Для этого в фарфоровой ступке измельчается растворная составляющая бетона до размера зерна 0,1 - 0,25 мм. Навеску в 3 - 5 г заливают 100 мл дистиллированной воды и хранят в закрытом пробкой сосуде в течение 1 ч. Первые 15 мин содержимое сосуда периодически встряхивают. Измерение производят в течение 3 мин после отстаивания при постоянном перемешивании магнитной или другой мешалкой. Для каждого исследуемого образца производят 3 - 5 определений pH. Оценка пассивирующего действия бетона на стальную арматуру производится в соответствии с методикой, описанной в разделе 3 настоящего Руководства и прил. 4.

Некоторые характерные результаты физико-химических определений и соответствующие им воздействия (характер и интенсивность) применительно к объектам черной металлургии приведены в табл. 6.

Таблица 6

Вид воздействия | Признаки коррозионного повреждения |

Газовоздушная среда, содержащая SO2, CO2, H2S, при отсутствии систематического увлажнения и нагрева - степень агрессивного воздействия средняя, бетон марки по водонепроницаемости B6 <*> | Отсутствие гидрата окиси кальция; снижение pH поровой жидкости ниже 11,5; частичное заполнение пор и трещин продуктами коррозии (карбонат кальция, гипс и др.), средняя глубина повреждения наружного слоя - 10 мм за 10 лет эксплуатации |

Газовоздушная среда, содержащая SO2, CO2, H2S, циклический нагрев до температуры не более 200 °C при отсутствии систематического увлажнения - степень агрессивности воздействия слабая (при температуре 100 - 200 °C) и неагрессивная (при температуре до 100 °C) | То же, образование трещин в наружных слоях бетона и по контакту между крупным заполнителем и растворной составляющей, средняя глубина повреждения (при отсутствии крупных трещин и толщине защитного слоя более 15 мм) - 10 мм за 25 лет и более эксплуатации |

Циклическое увлажнение грунтовыми и техническими водами, содержащими анионы | Отсутствие гидрата окиси кальция; снижение pH поровой жидкости ниже 11,5; частичное заполнение пор и трещин продуктами коррозии (гипс, карбонат кальция, гидросульфоалюминат кальция и др.); количество дефектных участков более 25% площади прозрачного плоско-параллельного шлифа. Средняя глубина повреждения - 10 мм за 6 лет эксплуатации |

Постоянное увлажнение грунтовыми, техническими водами и технологическими растворами, с содержанием ионов | Отсутствие гидрата окиси кальция; снижение pH поровой жидкости ниже 11,5; поры и трещины целиком заполнены продуктами коррозии (гидросульфоалюминат кальция, гипс). Средняя глубина повреждения - 10 мм за 4 года эксплуатации |

Постоянное и периодическое увлажнение кислыми растворами. Степень агрессивного воздействия сильная | Снижение pH поровой жидкости ниже 4 |

--------------------------------

<*> При степени агрессивного воздействия больше или меньше указанной в таблице на одну ступень средняя глубина коррозионных повреждений соответственно увеличивается или уменьшается в 1,5 раза; при марке бетона по водонепроницаемости больше или меньше указанной в таблице на одну ступень средняя глубина коррозионных повреждений соответственно уменьшается или увеличивается в 1,5 раза.

2.55. На основе проведенных детальных обследований уточняется характеристика состояния конструкций в соответствии с табл. 7.

Категория состояния конструкций | Признаки |

I | Прочность бетона не ниже проектной, скорость ультразвуковых волн (УЗВ) более 4 км/с, на отдельных участках (не более 20% общего числа замеренных) величина защитного слоя бетона меньше проектной до 20%, а марка бетона по водонепроницаемости - на одну ступень; величина прогиба и ширина раскрытия трещин не превышает допустимую по нормам; расчетные сопротивления арматуры составляют не менее чем 0,95 величины, принятой нормами для соответствующего класса; потери площади сечения рабочей арматуры нет |

II | Прочность бетона основного сечения элемента (за пределами защитного слоя бетона и в сжатой зоне) не ниже проектной; скорость УЗВ 3 - 4 км/с; расчетные сопротивления арматуры составляют не менее чем 0,95 величины, принятой действующими нормами для соответствующего класса, и потеря площади сечения рабочей ненапрягаемой арматуры и закладных деталей вследствие коррозии не превышает 5% |

III | Прочность бетона основного сечения элемента ниже проектной, скорость УЗВ менее 3 км/с; потеря площади сечения рабочей арматуры и закладных деталей вследствие коррозии превышает 5%; ширина раскрытия трещин, вызванных эксплуатационными воздействиями на уровне арматуры, превышает допустимую по действующим нормам; трещины в сжатой зоне и в зоне главных растягивающих напряжений, прогибы элементов, вызванных эксплуатационными воздействиями, превышают допустимые более чем на 30%. |

Примечание. Признаки, характеризующие IV и V категории состояния конструкций, см. в табл. 1.

2.56. По результатам обследований составляется заключение, являющееся исходным материалом для оценки эксплуатационной пригодности, проектирования восстановления, усиления и антикоррозионной защиты железобетонных конструкций. Заключение может составляться в табличной форме, в виде описания с приложением соответствующих графических материалов, фотографий и т.д.

Заключение должно содержать:

1) литологический разрез основания с данными об уровне грунтовых вод и их химическом составе;

2) данные о физико-механических и прочностных характеристиках грунтов, претерпевших длительное загружение, с выявлением зон неравномерных деформаций основания и причин их вызвавших;

3) данные о сопоставлении материалов новых инженерно-геологических исследований с принятыми при разработке рабочих чертежей;

4) графики нивелировки цоколя, колонн и крупноразмерных фундаментов, определение осадок, относительных смещений и кренов фундаментов;

5) сведения о состоянии конструкций нулевого цикла - траекториях и величинах раскрытия трещин (с указанием, имеют ли место соответствующие трещины в надземной части здания), относительном смещении примыкающих фундаментов в швах, местах и площади коррозионного поражения бетона, арматуры, разрушения кладки, гидроизоляции и т.д.;

6) рекомендации о необходимости разработки мероприятий по снижению деформативности и повышению несущей способности оснований;

8) гистограммы прочности сохраняемого бетона по участкам, которые с точки зрения условий эксплуатации и типов конструкций могут быть объединены в одну партию, и значения скорости УЗВ на этих участках;

9) глубину и характер коррозии бетона с указанием вероятных факторов, ее вызвавших, на основе результатов физико-химических исследований;

10) сопоставительные данные проектных и фактических (по гистограммам) размеров конструкций и величины защитного слоя бетона;

11) характеристику основных видов дефектов и повреждений с указанием причин их возникновения;

ИС МЕГАНОРМ: примечание. Текст дан в соответствии с официальным текстом документа. |

12) оценку плотности (непроницаемости) неповрежденного поврежденного бетона;

13) данные о классе и физико-механических свойствах арматурной стали (предел текучести, равномерное удлинение при разрыве и др.);

14) оценку характера и степени коррозии стали (по гистограмме уменьшения площади сечения арматуры вследствие коррозии стали);

15) рекомендации о необходимости разработки мероприятий по восстановлению, усилению и антикоррозионной защите конструкций;

16) данные о наличии, виде и расположении арматуры;

17) данные о фактических нагрузках на обследованные конструкции в момент обследования;

18) данные о характере и величине деформаций конструкций, испытывающих динамические воздействия.

В каждом конкретном случае вопрос о составе заключения уточняется организацией, выполняющей строительное проектирование.

пригодности железобетонных конструкций

по результатам обследований

2.57. Определение несущей способности и эксплуатационной пригодности железобетонных конструкций производится, в соответствии с главой СНиП II-21-75 "Бетонные и железобетонные конструкции", с использованием данных, полученных в процессе обследований. Расчеты выполняются в один или два этапа.

На первом этапе проводится расчет в традиционной детерминированной постановке (см. пп. 2.60 - 2.64 настоящего Руководства).

В результате расчета определяются несущая способность сечений, ширина раскрытия трещин, прогибы и т.п. Если при этом выполняются все требования СНиП II-21-75 "Бетонные и железобетонные конструкции" по первой и второй группам предельных состояний, то конструкция считается пригодной к дальнейшей эксплуатации без усиления или восстановления. Если в результате расчета на первом этапе не удовлетворяется хотя бы одно из требований предельных состояний и при этом разница между полученным и допустимым по нормам значением не превышает 25%, выполняется второй этап. При разнице более 25% расчеты по второму этапу могут не выполняться, а конструкция считается требующей усиления.

На втором этапе методами статистического моделирования (см. п. 2.66 настоящего Руководства) определяется надежность конструкции - начальная вероятность ее безотказной работы по первой PI и второй PII группам предельных состояний на момент обследования.

При одновременном выполнении двух неравенств

PI >= 0,9986 и PII >= 0,95

конструкция считается пригодной к дальнейшей эксплуатации. В противном случае требуется ее усиление.

2.58. Все параметры, измеренные в процессе обследований (см. раздел 2 настоящего Руководства) - прочность бетона и арматуры, геометрические размеры сечений, величина защитного слоя и т.п. - считаются случайными.

Необходимые для расчета конструкции величины, которые не могут быть найдены в результате обследований, допускается считать детерминированными и принимать их значения по проекту.

По результатам обследований или по проекту определяют действующие на конструкцию нагрузки, рассчитывают усилия, которые должны восприниматься сечениями конструкций.

2.59. При большом числе измерений случайной величины (n >= 100) закон ее распределения рекомендуется принимать в виде реальной гистограммы.

При отсутствии других данных законы распределения случайных величин допускается принимать нормальными.

При n измерениях случайной величины xi ... xn параметры нормального распределения (среднее значение Eн и среднее квадратичное отклонение sн) определяются по формулам

Eн = (x1 + x2 ... + xn)/n; (10)

(11)

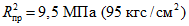

(11)2.60. В качестве основной характеристики бетона, учитываемой на первом этапе расчета эксплуатировавшихся железобетонных конструкций, рекомендуется принимать фактическую среднюю кубиковую прочность бетона Rф, определенную по правилам, изложенным в пп. 2.24 - 2.26 настоящего Руководства.

2.61. На первом этапе расчета по фактическому значению средней кубиковой прочности бетона с учетом коэффициента kиз, согласно табл. 8 настоящего Руководства, устанавливается марка бетона в соответствии с главой СНиП II-21-75 "Бетонные и железобетонные конструкции", принимаются все характеристики бетона, необходимые для расчета железобетонных конструкций.

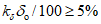

2.62. При расчете конструкций принимается фактическая площадь сечения арматуры, определенная с учетом коэффициента kd в соответствии с п. 2.38 настоящего Руководства, умноженная на коэффициент  , принимаемый по табл. 8 настоящего Руководства.

, принимаемый по табл. 8 настоящего Руководства.

kиз | |||

I | 1 | 1 | 1 |

II | 0,9 | 0,95 | 0,9 |

III | 0,8 | 0,9 | 0,8 |

В случае, если оставшийся диаметр арматуры составляет менее 50% исходного, эти стержни рекомендуется в расчете не учитывать.

2.63. Характеристики стали арматуры, очищенной от коррозии, принимаются в зависимости от класса арматуры, определенного в соответствии с пп. 2.33 - 2.35 настоящего Руководства, по СНиП II-21-75 "Бетонные и железобетонные конструкции". В случае если фактические характеристики стали ниже требуемых для класса А-I, в расчете принимаются характеристики арматуры класса А-I с коэффициентом условий работы, равным отношению минимального фактического значения предела текучести к нормативному сопротивлению арматуры класса А-I, но не выше 0,8.

2.64. При выполнении поверочных расчетов снижение несущей способности нормальных сечений вследствие нарушения сцепления арматуры с бетоном из-за коррозии стали рекомендуется учитывать введением в расчетные формулы главы СНиП II-21-75 коэффициента  , принимаемого по табл. 8.

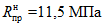

, принимаемого по табл. 8.