СПРАВКА

Источник публикации

М.: Стройиздат, 1980

Примечание к документу

Название документа

"Руководство по применению химических добавок в бетоне"

"Руководство по применению химических добавок в бетоне"

(НИИЖБ) ГОССТРОЯ СССР

РУКОВОДСТВО

ПО ПРИМЕНЕНИЮ ХИМИЧЕСКИХ ДОБАВОК В БЕТОНЕ

Рекомендовано к изданию научно-техническим советом НИИЖБ Госстроя СССР.

Содержит основные положения по применению пластифицирующих, пластифицирующе-воздухововлекающих, воздухововлекающих, газообразующих, уплотняющих, замедляющих схватывание, ускоряющих твердение, противоморозных, ингибирующих сталь и комплексных добавок в бетоне.

Для инженерно-технических работников предприятий сборного железобетона и товарного бетона, строительных и проектных организаций.

Табл. 53.

В Руководстве приведены требования к материалам, рекомендации по выбору вида и количества добавок, особенности подбора состава бетона с добавками, рекомендации по приготовлению водных растворов или эмульсий добавок и бетонной смеси, по назначению режима тепловой обработки бетона, указания по контролю за производством работ и качеством бетона, по технике безопасности и охране труда.

Руководство разработано НИИЖБ Госстроя СССР (доктора тех. наук, профессора С.А. Миронов, Б.А. Крылов, В.М. Москвин, Ф.М. Иванов, С.Н. Алексеев, Л.А. Малинина; кандидаты техн. наук А.В. Лагойда, О.Е. Королева, В.Г. Батраков, Н.К. Розенталь, А.М. Подвальный, Е.С. Силина, Ю.А. Саввина, Б.А. Усов) совместно с ВНИПИТеплопроектом Минмонтажспецстроя СССР (канд. техн. наук Б.Д. Тринкер, инж. Г.Г. Демина), Ростовским Промстройниипроектом Госстроя СССР (канд. техн. наук Ш.С. Алимов, инж. В.Ю. Лисицын) и ЦНИИС Минтрансстроя СССР (канд. техн. наук В.С. Гладков, инж. Э.П. Виноградова) к главам СНиП II-28-73 "Защита строительных конструкций от коррозии" и СНиП III-15-76 "Бетонные и железобетонные конструкции монолитные".

В Руководстве использованы также результаты исследований МАДИ Минвуза СССР (д-р хим. наук В.Б. Ратинов), ГИСИ Минвуза РСФСР (канд. техн. наук В.С. Исаев), МХТИ Минвуза РСФСР (канд. техн. наук В.М. Колбасов), Донецкого Промстройниипроекта Госстроя СССР (кандидаты техн. наук Ю.П. Чернышев, О.А. Пристромко), НИИСК Госстроя СССР (кандидаты техн. наук Н.И. Сытник, Г.С. Андрианова), ЦНИИПромзданий Госстроя СССР (инженеры Д.А. Аппак, В.И. Лувишук), УкрНИИГиМ Минводхоза СССР (кандидаты техн. наук В.Н. Лемехов, А.В. Загайчук), ВГПТИ "Союзоргтехводстрой" Минводхоза СССР (инженеры С.М. Петров, В.Д. Спирина), КТИ Минпромстроя СССР (инженеры А.С. Сорокин, Т.П. Белоусова), институт Гидроспецстрой Минэнерго СССР (инж. А.Б. Тринкер), Красноярского Промстройниипроекта Минтяжстроя СССР (кандидаты техн. наук А.И. Замощик, Н.Н. Ковальская), ВНИИГ Минэнерго СССР (кандидаты техн. наук В.Б. Судаков, Э.А. Литвинова, Ц.Г. Гинзбург), НИС Гидропроекта Минэнерго СССР (канд. техн. наук А.Д. Осипов), НИИЦемента Минстройматериалов СССР (д-р техн. наук (Ю.С. Малинин, инж. Г.М. Тарнаруцкий), МИИТ МПС (канд. техн. наук П.С. Костяев), ВНИИСТ Миннефтегазстроя (канд. техн. наук Т.И. Розенберг), ЛИИЖТ МПС (д-р техн. наук О.В. Кунцевич, канд. техн. наук О.С. Попова), НИИСП Госстроя УССР (канд. техн. наук А.В. Зыскин, инж. О.Э. Гейхман), ПТИ "Оргтехстрой" Главсредазирсовхозстроя Минводхоза СССР (канд. техн. наук Р.С. Абрамова), ВЗИСИ Минвуза РСФСР (канд. техн. наук Н.М. Кашурников).

Замечания и предложения по содержанию Руководства просьба направлять по адресу: 109389, Москва, 2-я Институтская ул., д. 6, НИИЖБ Госстроя СССР, лаборатории N 9 и 13.

Дирекция НИИЖБ

1.1. Настоящее Руководство распространяется на применение добавок в бетонах на плотных заполнителях и в бетонах марок М150 и выше на пористых заполнителях при изготовлении сборных и монолитных конструкций различного назначения с целью:

а) снижения расхода цемента;

б) улучшения технологических свойств бетонной смеси (удобоукладываемость, однородность, нерасслаиваемость и др.);

в) регулирования потери подвижности бетонной смеси во времени, скорости процессов схватывания, твердения и тепловыделения;

г) сокращения продолжительности тепловой обработки бетона, ускорения сроков его распалубливания и загружения при естественном выдерживании;

д) придания уложенному бетону способности твердения в зимнее время без обогрева или прогрева при охлаждении его до отрицательных температур;

е) повышения прочности и морозостойкости, понижения водо- и газопроницаемости бетона;

ж) повышения стойкости бетона и железобетона в различных агрессивных средах;

з) усиления защитного действия бетона по отношению к стальной арматуре.

ИС МЕГАНОРМ: примечание. Взамен СН 277-70 Постановлением Госстроя СССР от 07.02.1980 N 9 с 1 июля 1980 года введены в действие СН 277-80. |

Добавки для бетонов марок М100 и менее на пористых заполнителях должны применяться в соответствии со СН 483-76 "Инструкция по изготовлению конструкций и изделий из бетонов, приготовляемых на пористых заполнителях" и "Руководства по заводской технологии приготовления наружных стеновых панелей из легких бетонов на пористых заполнителях" (М., Стройиздат, 1979), а для ячеистых бетонов - в соответствии с требованиями СН 277-70 "Инструкция по технологии изготовления изделия из ячеистых бетонов".

1.2. В качестве добавок к бетону рекомендуется применять отдельные продукты или их сочетания, номенклатура которых приведена в табл. 1 и 2.

Таблица 1

Вид добавок | Наименование добавок | Условное сокращенное обозначение добавок | Стандарты и технические условия на добавки | ||||

1. Пластифицирующие | СДБ | ОСТ 81-79-74, ТУ 81-04-225-73 Минбумпрома | |||||

1.2. Мелассная упаренная последрожжевая барда | УПБ | ОСТ 18-126-73 | |||||

1.3. Водорастворимый препарат | ВРП-1 | ТУ 59-109-77 Главмикробиопрома | |||||

2. Пластифицирующе-воздухововлекающие | 2.1. Мылонафт | ГОСТ 13302-77 | |||||

2.2. Омыленная растворимая смола | ВЛХК | ТУ 81-05-34-73 Минбумпрома | |||||

2.3. Пластификатор адипиновый | ПАЩ-1 | ТУ 6-03-26-77 Минхимпрома | |||||

ГКЖ-10 | ТУ 6-02-696-72 Минхимпрома | ||||||

ГКЖ-11 | ТУ 6-02-696-72 Минхимпрома | ||||||

2.6. Нейтрализованный черный контакт (натриевый) | НЧК | ТУ 38-101615-76 Миннефтехимпрома СССР | |||||

2.7. Нейтрализованный черный контакт рафинированный | КЧНР | ТУ 38-3022-74 Миннефтехимпрома СССР | |||||

| |||||||

3. Воздухововлекающие | 3.1. Смола нейтрализованная воздухововлекающая | СНВ | ТУ 81-05-7-74 Минбумпрома | ||||

3.2. Синтетическая поверхностно-активная добавка | СПД | ТУ 38-101253-77 Миннефтехимпрома СССР | |||||

3.3. Омыленный древесный пек | ЦНИПС-1 | ТУ 81-05-16-76 Минбумпрома | |||||

3.4. Смола древесная омыленная | СДО | ТУ 81-05-2-78 Минбумпрома | |||||

3.5. Сульфонол | С | ТУ 84-343-72 | |||||

3.6. Вспомогательный препарат | ОП | Минхимпрома ГОСТ 8433-57 | |||||

| |||||||

4. Газообразующие | ГКЖ-94 | ГОСТ 10834-76, ТУ 11-154-69 Минхимпрома | |||||

ПГЭН | ТУ 6-02-280-76 Минхимпрома | ||||||

4.3. Пудра алюминиевая | ПАК | ГОСТ 5494-71 | |||||

| |||||||

| |||||||

5. Уплотняющие | НК | ТУ 6-03-367-79 Минхимпрома | |||||

5.2. Сульфат алюминия | СА | ГОСТ 12966-75 | |||||

5.3. Хлорид железа | ХЖ | ГОСТ 11159-76 | |||||

5.4. Нитрат железа | НЖ | ГОСТ 4111-74 | |||||

5.5. Сульфат железа | СЖ | ГОСТ 4148-66 | |||||

5.6. Диэтиленгликолевая смола | ДЭГ-1 | ТУ 6-05-1823-77 Минхимпрома | |||||

5.7. Триэтиленгликолевая смола | ТЭГ-1 | ТУ 6-05-1823-77 Минхимпрома | |||||

6. Замедлители схватывания | 6.1. Сахарная патока (меласса) | СП | ТУ 18 РСФСР 409-71 Минпищепрома РСФСР | ||||

6.2. Сульфитно-дрожжевая бражка | СДБ | См. п. 1.1 настоящей таблицы | |||||

6.3. Этилсиликонат натрия | ГКЖ-10 | См. п. 2.4 настоящей таблицы | |||||

6.4. Метилсиликонат натрия | ГКЖ-11 | См. п. 2.5 настоящей таблицы | |||||

6.5. Полигидросилоксан | ГКЖ-94 | См. п. 4.1 настоящей таблицы | |||||

6.6. Этилгидридсесквиоксан | ПГЭН | См. п. 4.2 настоящей таблицы | |||||

ТБН <*> | |||||||

ТНФ <*> | ГОСТ 201-76 <*>, ТУ 6-08-177-70 Минхимпрома | ||||||

7. Ускорители твердения | 7.1. Сульфат натрия | СН | ГОСТ 6318-77, ТУ 38-10742-78 Миннефтехимпрома СССР | ||||

7.2. Нитрат натрия | ГОСТ 828-77Е | ||||||

7.3. Тринатрийфосфат | ТНФ | См. п. 6.8 настоящей таблицы | |||||

ХК | |||||||

7.5. Нитрат кальция | НК | См. п. 5.1 настоящей таблицы | |||||

ННХК | ТУ 6-18-194-76 Минхимпрома | ||||||

7.7. Полиаминная смола | С-89 | ТУ 6-05-1224-76 Минхимпрома | |||||

8. Противоморозные | 8.1. Хлорид натрия | ХН | ГОСТ 13830-68, ТУ 6-12-26-69 и ТУ 6-01-540-70 Минхимпрома | ||||

НН | ГОСТ 19906-74, ТУ 38-10274-79 Миннефтехимпрома СССР | ||||||

8.3. Поташ | П | ||||||

8.4. Хлорид кальция | ХК | См. п. 7.4 настоящей таблицы | |||||

8.5. Нитрат кальция | НК | См. п. 5.1 настоящей таблицы | |||||

ННК | ТУ 6-03-704-74 Минхимпрома | ||||||

8.7. Соединение нитрата кальция с мочевиной | НКМ | ТУ 6-03-349-73 Минхимпрома | |||||

8.8. Нитрит-нитрат-хлорид кальция | ННХК | См. п. 7.6 настоящей таблицы | |||||

8.9. Мочевина | М | ГОСТ 2081-75* | |||||

9. Ингибиторы коррозии стали | 9.1. Нитрит натрия | НН | См. п. 8.2 настоящей таблицы | ||||

9.2. Тетраборат натрия | ТБН | См. п. 6.7 настоящей таблицы | |||||

9.3. Бихромат натрия | БХН | ГОСТ 2651-78 | |||||

9.4. Бихромат калия | БХК | ||||||

9.5. Нитрит-нитрат кальция | ННК | См. п. 8.6 настоящей таблицы | |||||

--------------------------------

Таблица 2

Комплексные добавки на основе | Условное обозначение добавок |

Пластифицирующих и воздухововлекающих добавок | СДБ + СНВ СДБ + СПД ВРП-1 + С |

Пластифицирующих и газообразующих добавок | СДБ + ГКЖ-94 СДБ + ПГЭН |

Пластифицирующих добавок и ускорителей твердения | СДБ + СН  СДБ + ТНФ СДБ + ХК СДБ + НК СДБ + ННХК УПБ + СН |

Пластифицирующе-воздухововлекающих и воздухововлекающих добавок | ПАЩ-1 + СНВ ПАЩ-1 + СПД ПАЩ-1 + С ПАЩ-1 + ОП |

Пластифицирующе-воздухововлекающих добавок и ускорителей твердения | ПАЩ-1 + НК ПАЩ-1 + ТНФ ГКЖ-10 + НК ГКЖ-11 + НК НЧК + СН КЧНР + СН |

Воздухововлекающих добавок и ускорителей твердения | СНВ + СН СНВ + НК СНВ + ННХК СПД + СН СПД + НК СПД + ННХК |

Воздухововлекающих добавок и ингибиторов коррозии стали | СНВ + НН СНВ + ННК СПД + НН СПД + ННК |

Газообразующих добавок и ускорителей твердения | ГКЖ-94 + НК ПГЭН + НК |

Уплотняющих добавок и замедлителей схватывания | НК + СДБ СА + СДБ ХЖ + СДБ НЖ + СДБ СЖ + СДБ |

Ускорителей твердения и ингибиторов коррозии стали | ХК + НН ХК + ННК |

Противоморозных добавок | ХН + ХК НН + ХК ХК + ННК НК + М ННК + М ННХК + М |

Противоморозных добавок и замедлителей схватывания | П + СДБ П + ТБН П + ТНФ |

Ингибиторов коррозии стали | НН + ТБН НН + БХН НН + БХК |

Пластифицирующих, воздухововлекающих добавок и ускорителей твердения | СДБ + СНВ + СН СДБ + СНВ + НК СДБ + СПД + СН СДБ + СПД + НК |

Пластифицирующих, пластифицирующе-воздухововлекающих добавок и ускорителей твердения | СДБ + НЧК + СН СДБ + КЧНР + СН |

Пластифицирующих, воздухововлекающих добавок и ингибиторов коррозии стали | СДБ + СНВ + ННК СДБ + СПД + ННК |

Пластифицирующих, газообразующих добавок и ускорителей твердения | СДБ + ГКЖ-94 + СН СДБ + ПГЭН + СН |

1.3. Добавки, указанные в табл. 1 и 2, допускается вводить в состав бетонов в соответствии с указаниями, приведенными в табл. 3.

Таблица 3

Область применения добавок к бетонам

(знаки означают: + целесообразность введения добавки, (+)

целесообразность введения добавки только в качестве

ускорителя твердения, - запрещение введения добавки)

Тип конструкций и условия их эксплуатации | Добавки | ||||||||

ХК, ХН + ХК, ХЖ | СН, ТНФ | СА, СЖ | НК, ННК, НКМ, НК + М, ННК + М, НЖ | НН + ХК <*> | ННХК, ХК + ННК <*>, ННХК + М | НН, | П, П + ТНФ, П + ТБН | СДБ, УПБ, ВРП-1, ДЭГ-1, ТЭГ-1, | |

1. Предварительно-напряженные конструкции, кроме указанных в поз. 2 настоящей таблицы, стыки (каналы) сборно-монолитных и сборных конструкций с напрягаемой арматурой | - | + | + | (+) | - | - | + | - | + |

- | + | + | - | - | - | - | - | + | |

а) более 5 мм | (+) | + | + | + | + | + | + | + | + |

б) 5 мм и менее | - | + | + | + | (+) | (+) | + | + | + |

а) без специальной защиты стали | - | + | + | + | - | - | + | + | + |

б) с цинковыми покрытиями по стали | - | - | + | - | - | - | + | - | + |

в) с алюминиевыми покрытиями по стали | - | - | + | (+) | - | (+) | - | - | + |

г) с комбинированными покрытиями (щелочестойкими лакокрасочными или другими по металлизационному подслою), а также стыки без закладных деталей и расчетной арматуры | (+) | + | + | + | (+) | (+) | + | + | + |

5. Сборно-монолитные конструкции из оконтуривающих блоков толщиной 30 см и более с монолитным ядром | - | + | + | + | + | + | + | + | + |

а) в неагрессивных газовых средах | (+) | + | + | + | + | + | + | + | + |

- | + | + | + | (+) | (+) | + | + <**> | + | |

в) в неагрессивных и агрессивных водных средах, кроме указанных в поз. 6 г | + | + | + | + | + | + | + | + <**> | + |

- | + | + | - | - | - | + | - | + | |

- | + | + | + | - | - | + | - | + | |

- <***> | - | + | + | - | + | - | - | + | |

ж) в зонах действия блуждающих постоянных токов от посторонних источников | - | + | + | + | - | - | + | + | + |

7. Железобетонные конструкции для электрифицированного транспорта и промышленных предприятий, потребляющих постоянный электрический ток | - | - | - | - | - | - | - | - | + |

--------------------------------

Примечания. 1. Возможность применения добавок по поз. 1 - 4 настоящей таблицы должна уточняться с учетом требований поз. 6, а по поз. 1 - 3 - при наличии защитного покрытия по стали - с требованиями поз. 4.

2. Ограничения по применению бетонов с добавками по поз. 4 и поз. 6 г, е, а также по поз. 6 д настоящей таблицы для бетонов с добавкой поташа распространяются и на бетонные конструкции.

3. По поз. 6 б настоящей таблицы в среде, содержащей хлор или хлористый водород, уплотняющие добавки, ускорители твердения и противоморозные добавки, за исключением НН и ННК, допускаются при наличии специального обоснования.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 8735-75 Постановлением Госстроя СССР от 05.10.1988 N 203 с 1 июля 1989 года введен в действие ГОСТ 8735-88. |

4. Показатели агрессивности среды устанавливаются по главе СНиП II-28-73 "Защита строительных конструкций от коррозии", наличие блуждающих постоянных токов от посторонних источников - по СН 65-76 "Инструкция по защите железобетонных конструкций от коррозии, вызываемой блуждающими токами", включения реакционно способного кремнезема в заполнителях - по ГОСТ 8735-75 "Песок для строительных работ. Методы испытаний" и "Руководству по применению бетонов с противоморозными добавками" (М., Стройиздат, 1978).

5. К бетону конструкций, подвергаемых периодическому увлажнению водой, конденсатом или технологическими жидкостями, должны предъявляться такие же требования, как и к бетону конструкций, эксплуатируемых при относительной влажности воздуха более 60%.

6. При изготовлении массивных конструкций из бетона с уплотняющими, ускоряющими твердение и противоморозными добавками следует предусматривать мероприятия, понижающие температуру бетона и предотвращающие растрескивание конструкций.

7. Добавку НЖ запрещается применять в бетонах, подвергающихся тепловой обработке или периодическому нагреванию выше 70 °C при эксплуатации.

1.4. Применению добавок в бетонах должны предшествовать испытания:

а) на коррозионное воздействие по методике Прил. 1 - для бетона с противоморозными добавками, содержащими нитрат кальция или поташ;

б) на образование высолов на поверхности бетона с архитектурными требованиями или предназначенного для отделки красящими составами по методике Прил. 2 - для бетона с добавками, содержащими соли щелочных металлов;

в) свойств бетонных смесей и бетонов с добавками в соответствии с требованиями действующих стандартов, нормативно-технической или проектно-технологической документации.

1.5. Для получения высокого качества бетона с добавками должны соблюдаться требования к материалам, бетонным смесям, бетонам, бетонным и железобетонным конструкциям, предусмотренные действующими стандартами, другой нормативно-технической и проектно-технологической документацией.

2.1. Добавки необходимо выбирать с учетом требований п. 1.3, рекомендаций пп. 2.2 - 2.9 и технико-экономических показателей бетона.

Выбор добавок для бетонов, к которым предъявляются специальные требования по долговечности (морозостойкости, коррозионной стойкости, водонепроницаемости и другим показателям), следует производить по основному агрессивному воздействию на бетон.

Выбор добавки должен производиться в зависимости от технологии производства с учетом влияния добавок на свойства бетонной смеси и бетона.

При выборе добавки необходимо руководствоваться следующим:

применение пластифицирующих и пластифицирующе-воздухововлекающих добавок без удлинения технологического цикла возможно в том случае, если он составляет не менее 13 - 14 ч для бетонов на портландцементах, 14 - 16 ч для бетонов на шлакопортландцементах или пуццолановых портландцементах. При этом конструкции до тепловой обработки выдерживаются не менее 2 ч, а скорость подъема температуры не превышает 20 °C/ч либо с меньшим предварительным выдерживанием, но со скоростью подъема температуры не более 15 °C/ч; при меньших циклах тепловой обработки указанные добавки могут применяться в случае использования закрытых форм или в сочетании с ускорителями твердения;

при введении пластифицирующих или пластифицирующе-воздухововлекающих добавок в бетон, предназначенный для выдерживания в естественных условиях, необходимо учитывать замедление темпа его твердения, особенно в ранние сроки и при пониженных температурах, а при температурах ниже +10 °C с добавками указанных видов, как правило, вводить ускорители твердения.

2.2. С целью уменьшения расхода цемента в состав бетонной смеси могут вводиться пластифицирующие, пластифицирующе-воздухововлекающие, воздухововлекающие и ускоряющие твердение добавки, а также сочетания последних с добавками указанных видов.

Ускорители твердения для сокращения расхода цемента целесообразно применять в тех случаях, когда из-за замедленного твердения не могут использоваться названные выше добавки и их сочетания.

При приготовлении бетонов, к которым предъявляются повышенные требования по долговечности, в состав бетонной смеси целесообразно вводить воздухововлекающие, пластифицирующе-воздухововлекающие добавки или их сочетания с ускорителями твердения независимо от достигаемого эффекта по экономии цемента.

Для выбора добавки рекомендуется использовать ориентировочные данные по уменьшению расхода цемента благодаря введению добавок в бетон, подвергающийся тепловой обработке (табл. 1 Прил. 3).

2.3. Для получения бетонной смеси с требуемыми технологическими свойствами в ее состав рекомендуется вводить следующие добавки:

а) для увеличения подвижности или уменьшения жесткости - пластифицирующие, пластифицирующе-воздухововлекающие, воздухововлекающие или комплексные добавки на основе указанных; ориентировочные данные по улучшению формовочных свойств бетонной смеси за счет введения в ее состав добавок приведены в Прил. 3 (табл. 2);

б) для повышения однородности и связности (нерасслаиваемости) - пластифицирующе-воздухововлекающие, воздухововлекающие или комплексные добавки на основе указанных;

в) для замедления времени загустевания или тепловыделения - добавку СП или СДБ, а в условиях сухого жаркого климата - добавку ГКЖ-10, ГКЖ-11 или ГКЖ-94;

г) для ускорения процесса схватывания - добавку ускорителя твердения;

д) для повышения электропроводности смеси - добавку ускорителя твердения, ингибитора коррозии арматуры или уплотняющую добавку.

2.4. Для сокращения режима тепловой обработки, а также для ускорения твердения бетона в естественных условиях в состав бетонной смеси необходимо вводить добавку ускорителя твердения. Ориентировочные данные по влиянию указанных добавок на прочность бетона приведены в Приложении 3 (табл. 3). Возможно применение комплексных добавок, состоящих из ускорителя твердения и пластифицирующей или пластифицирующе-воздухововлекающей добавки.

2.5. Для предотвращения замерзания бетона до начала тепловой обработки в условиях строительной площадки, полигона или неотапливаемого цеха в состав бетонной смеси целесообразно вводить добавку ускорителя твердения бетона или противоморозную добавку - нитрит натрия.

2.6. Для обеспечения твердения бетона при отрицательных температурах в его состав следует вводить противоморозную добавку, выбираемую с учетом ожидаемой отрицательной температуры и данных по нарастанию прочности бетона согласно Прил. 3 (табл. 4).

2.7. При невозможности получения бетона с требуемыми по проекту физико-техническими свойствами в его состав необходимо вводить следующие добавки:

а) для повышения прочности - пластифицирующие, пластифицирующе-воздухововлекающие добавки или ускорители твердения, а также комплексные добавки, состоящие из ускорителей твердения и пластифицирующих или пластифицирующе-воздухововлекающих добавок;

б) для повышения морозостойкости - пластифицирующе-воздухововлекающие, воздухововлекающие, газообразующие или комплексные добавки на основе указанных; ориентировочные данные по повышению морозостойкости бетона при введении в его состав добавок приведены в Прил. 3 (табл. 5);

в) для повышения непроницаемости - уплотняющие, пластифицирующие, пластифицирующе-воздухововлекающие, воздухововлекающие или комплексные добавки на их основе; ориентировочные данные по повышению водонепроницаемости бетона за счет введения в его состав указанных добавок приведены в Прил. 3 (табл. 6);

ИС МЕГАНОРМ: примечание. Нумерация пунктов дана в соответствии с официальным текстом документа. |

е) для повышения солестойкости бетона - пластифицирующе-воздухововлекающие, воздухововлекающие, газообразующие или комплексные добавки на основе указанных, а также ДЭГ-1 или ТЭГ-1.

2.8. Для повышения защитного действия бетона по отношению к стальной арматуре конструкций, предназначенных для эксплуатации в условиях воздействия агрессивных хлоридных сред, в состав бетонной смеси следует вводить ингибиторы коррозии стали:

НН или ННК - для конструкций, предназначенных для эксплуатации в слабоагрессивных средах;

НН + ТБН, НН + БХН или НН + БХК - для конструкций, предназначенных для эксплуатации в средне- и сильноагрессивных средах.

2.9. Для предотвращения появления выцветов на поверхности бетона в состав бетонной смеси рекомендуется вводить пластифицирующе-воздухововлекающие, воздухововлекающие или газообразующие добавки.

2.10. Оптимальное количество добавок устанавливается экспериментально при подборе состава бетона. При этом количество уплотняющих добавок, ускорителей твердения и ингибиторов коррозии стали (от массы цемента), в том числе и в составе комплексных добавок, не должно превышать:

СН - 1%, а при допустимости образования высолов на поверхности конструкций - 2%;

ХК, ХЖ - 2% в бетоне железобетонных конструкций, 3% - в бетоне неармированных конструкций;

НН,  , ТНФ, НК, ННК, ННХК, СА, НЖ, СЖ - 3%;

, ТНФ, НК, ННК, ННХК, СА, НЖ, СЖ - 3%;

СП - 0,3%;

ДЭГ-1, ТЭГ-1 - 1,5%.

Рекомендуемые количества добавок приведены в табл. 4 - 8. Количество противоморозных добавок не должно превышать значений табл. 8.

Таблица 4

Рекомендуемое количество пластифицирующих

и пластифицирующе-воздухововлекающих добавок

Вид цемента | Добавки в расчете на сухое вещество, % массы цемента | ||

СДБ, УПБ | ВРП-1 | ||

Портландцемент, быстротвердеющий портландцемент | 0,15 - 0,25 | 0,1 - 0,2 | 0,005 - 0,02 |

Сульфатостойкий портландцемент | 0,1 - 0,2 | 0,05 - 0,15 | 0,01 - 0,02 |

Пластифицированный портландцемент | - | 0,05 - 0,15 | 0,005 - 0,01 |

Гидрофобный портландцемент | 0,1 - 0,2 | - | - |

Шлакопортландцемент, пуццолановый портландцемент | 0,2 - 0,3 | 0,1 - 0,2 | 0,01 - 0,03 |

Таблица 5

Рекомендуемое количество воздухововлекающих, газообразующих

и пластифицирующе-воздухововлекающих (ПАЩ-1) добавок

Добавки | Количество в расчете на сухое вещество, % массы цемента, при расходе его, кг/м3 | ||

до 300 | 300 - 450 | более 450 | |

СНВ, СПД, ЦНИПС-1, СДО, С, ОП | 0,005 - 0,015 | 0,01 - 0,02 | 0,015 - 0,035 |

ГКЖ-94, ПГЭН | 0,06 - 0,08 | 0,05 - 0,07 | 0,03 - 0,05 |

ПАК | 0,02 - 0,03 | 0,015 - 0,025 | 0,01 - 0,02 |

ПАЩ-1 | 0,1 - 0,25 | 0,15 - 0,35 | 0,35 - 0,8 |

Примечание. Дозировка ГКЖ-94 дана в расчете на исходное вещество 100%-ной концентрации.

Таблица 6

Рекомендуемое количество добавок ускорителей твердения

и ингибиторов коррозии стали

Вид цемента | Бетон на плотных заполнителях с В/Ц | Бетон на пористых заполнителях с подвижностью смеси, см | Добавки в расчете на сухое вещество, % массы цемента | ||

СН, | НК, ННХК | НН, ННК | |||

Портландцемент, быстротвердеющий портландцемент, сульфатостойкий портландцемент | 0,35 - 0,55 0,55 - 0,75 | 0 2 - 6 | 1 - 1,5 0,5 - 1 | 1,5 - 2,5 1 - 2 | 2,5 2 |

Шлакопортландцемент, пуццолановый портландцемент, пластифицированный портландцемент, гидрофобный портландцемент | 0,35 - 0,55 0,55 - 0,75 | 0 2 - 6 | 1,5 - 2 1 - 1,5 | 2 - 3 1,5 - 2,5 | 2,5 3 |

Таблица 7

Вид добавок | Количество добавок в расчете на сухое вещество, % массы цемента |

СДБ + (СНВ, СПД) <*> | (0,1 - 0,3) + (0,003 - 0,02) |

ВРП-1 + С | (0,005 - 0,02) + (0,005 - 0,02) |

СДБ + (ГКЖ-94, ПГЭН) | (0,1 - 0,3) + (0,05 - 0,1) |

СДБ + (СН, | (0,1 - 0,3) + (0,3 - 1,5) |

СДБ + ТНФ | (0,1 - 0,2) + (0,05 - 0,2) |

УПБ + СН | (0,1 - 0,3) + (0,5 - 1,5) |

ПАЩ-1 + (СНВ, СПД) | (0,1 - 0,3) + (0,005 - 0,02) |

ПАЩ-1 + (С, ОП) | (0,1 - 0,5) + (0,005 - 0,015) |

ПАЩ-1 + (ТНФ, НК) | (0,1 - 0,8) + (0,02 - 0,1) |

(ГКЖ-10, ГКЖ-11) + НК | (0,1 - 0,2) + (0,5 - 2) |

(НЧК, КЧНР) + СН | (0,1 - 0,15)+ (0,5 - 1,5) |

(СНВ, СПД) + (СН, НК, ННК, ННХК) | (0,005 - 0,02) + (0,5 - 1,5) |

(СНВ, СПД) + | (0,005 - 0,02) + (0,5 - 1) |

(ГКЖ-94, ПГЭН) + НК | (0,05 - 0,1) + (0,5 - 1,5) |

(НК, СА, ХЖ, НЖ, СЖ) + СДБ | (0,5 - 2) + (0,15 - 0,25) |

ХК + (НН, ННК) | (0,5 - 3) + (0,5 - 3) |

П + СДБ | (5 - 15) + (0,5 - 1,25) |

П + (ТБН, ТНФ) | (5 - 15) + (1 - 3) |

НН + ТБН | 1,8 + 0,2 |

НН + (БХН, БХК) | 2 + 0,5 |

СДБ + СНВ + (СН, НК) | (0,1 - 0,2) + (0,005 - 0,03) + (0,5 - 1,5) |

СДБ + СПД + (СН, НК) | (0,1 - 0, 2) + (0,005 - 0,015) + (0,5 - 1,5) |

СДБ + (НЧК, КЧНР) + СН | (0,1 - 0,15) + (0,1 - 0,15) + (0,5 - 1,5) |

СДБ + (ГКЖ-94, ПГЭН) + СН | (0,1 - 0,15) + (0,05 - 0,1) + (0,5 - 1,5) |

СДБ + (СНВ, СПД) + ННК | (0,1 - 0,15) + (0,01 - 0,03) + (0,5 - 1,5) |

--------------------------------

Таблица 8

Расчетная температура бетона, °C | Количество добавок в расчете на сухое вещество, % массы цемента | |||||||

от | до | НН | ХН + ХК | НКМ, НК + М <*> | НК + М, ННК + М | ННХК + М | П | |

0 | -5 | 4 - 6 | 3 + 0 - 3 + 2 | 3 - 5 | 3 + 1 - 4 + 1,5 | 3 - 5 | 2 + 1 - 4 + 1 | 5 - 6 |

-6 | -10 | 6 - 8 | 3,5 + 1,5 - 4 + 2,5 | 6 - 9 | 5 + 1,5 - 7 + 2,5 | 6 - 9 | 4,5 + 1,5 - 7 + 2,5 | 6 - 8 |

-11 | -15 | 8 - 10 | 3 + 4,5 - 3,5 + 5 | 7 - 10 | 6 + 2 - 8 + 3 | 7 - 10 | 6 + 2 - 8 + 3 | 8 - 10 |

-16 | -20 | - | 2,5 + 6 - 3 + 7 | 9 - 12 | 7 + 3 - 9 + 4 | 8 - 12 | 7 + 2 - 9 + 4 | 10 - 12 |

-21 | -25 | - | - | - | - | 10 - 14 | 8 + 3 - 10 + 4 | 12 - 15 |

--------------------------------

Примечания. 1. Концентрация раствора затворения (с учетом влажности заполнителей) не должна превышать 30% для П; 25% для НКМ, НК + М, ННК + М, ННХК, ННХК + М, ХН + ХК, НН + ХК, ХК + ННК; 20% для НН.

2. При температуре бетона выше -5 °C вместо ХН возможно применение ХК в количестве до 3% массы цемента.

3.1. Подбор состава бетона с добавкой заключается в корректировке состава бетона без добавки, подобранного любым способом по показателям заданной прочности, подвижности или жесткости смеси при минимальном расходе цемента.

3.2. Подбор состава бетона с добавками производится по показателю подвижности или жесткости бетонной смеси и прочности бетона на сжатие. При этом необходимо соблюдать следующие условия:

а) водоцементное отношение бетонной смеси с добавками, за исключением ускорителей твердения, должно быть не больше, чем у бетона без добавки; с пластифицирующе-воздухововлекающей добавкой и комплексными добавками на ее основе (воздухосодержание смеси 2 - 4%) водоцементное отношение бетона необходимо уменьшать на 0,01 - 0,02, а при применении воздухововлекающей добавки, а также комплексных добавок, содержащих воздухововлекающую добавку (воздухосодержание смеси 4 - 6%), - на 0,02 - 0,04 (для компенсации понижения прочности бетона вследствие повышенного содержания в нем воздуха);

б) содержание доли песка в смеси заполнителей для бетона с добавкой должно быть таким же, как и для бетона без добавки; исключение составляют случаи применения добавок для повышения подвижности бетонной смеси или повышения ее воздухосодержания (свыше 2%), когда долю песка в смеси заполнителей целесообразно соответственно увеличивать или уменьшать;

в) жесткость бетонной смеси с пластифицирующе-воздухововлекающими, воздухововлекающими и комплексными добавками на их основе должна соответствовать жесткости бетонной смеси без добавки; подвижность смеси с такими добавками следует назначать по табл. 9.

Таблица 9

Ориентировочная подвижность бетонной смеси

(на момент формования)

Осадка конуса бетонной смеси без добавки, см | Осадка конуса бетонной смеси с добавками, см, при воздухосодержании, % | ||

до 2 | 2 - 4 | 4 - 6 | |

2 - 4 | 2 - 4 | 1 - 3 | 1 - 2 |

4 - 6 | 4 - 6 | 3 - 4 | 2 - 4 |

6 - 8 | 6 - 8 | 4 - 6 | 3 - 5 |

8 - 10 | 8 - 10 | 6 - 8 | 4 - 6 |

10 - 12 | 10 - 12 | 8 - 10 | 5 - 7 |

12 - 14 | 12 - 14 | 10 - 12 | 6 - 8 |

3.3. Корректировка состава бетона с пластифицирующей добавкой при применении ее для повышения подвижности смеси заключается в установлении оптимального количества добавки и доли песка в смеси заполнителей.

Для других случаев корректировку состава бетона рекомендуется производить следующим образом:

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 310.4-76 Постановлением Госстроя СССР от 21.08.1981 N 151 с 1 июля 1983 года введен в действие ГОСТ 310.4-81. |

а) величину снижения водопотребности растворной части бетона с добавкой определять по методике ГОСТ 310.4-76 "Цементы. Методы определения предела прочности при изгибе и сжатии" путем подбора соответствующего количества воды, обеспечивающего такой же расплыв конуса раствора с добавкой, как у раствора без добавки;

б) в случае применения добавки для повышения прочности или плотности бетона определять подвижность бетонной смеси при уменьшенном количестве воды затворения на величину снижения водопотребности растворной части, но при неизменном расходе цемента; если показатели смеси отличаются от требуемых, то получение заданной подвижности бетонной смеси достигается изменением расхода воды;

в) при применении добавки для сокращения расхода цемента уменьшается расход цемента и воды (при неизменном водоцементном отношении) по сравнению с составом без добавки до получения бетонной смеси заданной подвижности или жесткости;

г) из подобранных смесей формуют образцы для определения прочности бетона на сжатие; оптимальной дозировкой добавки считается такое ее количество, при введении которого достигается максимальная пластификация смеси или снижение расхода цемента при сохранении заданной подвижности смеси и получении требуемой прочности бетона на сжатие либо достигается максимальное сокращение расхода воды при сохранении заданной подвижности смеси.

3.4. Корректировку состава бетона с пластифицирующе-воздухововлекающей добавкой производят в соответствии с рекомендациями п. 3.3, но с тем отличием, что испытаниям подвергается состав бетона с уменьшенным на 0,01 - 0,02 значением водоцементного отношения, а подвижность бетонной смеси за счет уменьшения расхода воды и цемента подбирается с учетом рекомендаций п. 3.2, в.

3.5. Корректировку состава бетона с воздухововлекающей добавкой производят по п. 3.3 при уменьшенном на 0,02 - 0,04 значении водоцементного отношения и назначении подвижности смеси по п. 3.2, в.

Оптимальной дозировкой добавки считается такое ее количество, при котором в бетоне обеспечивается воздухосодержание не более 4 - 6% по объему при прочности бетона на сжатие не ниже, чем у бетона без добавки.

Другие значения воздухосодержания назначаются по действующим стандартам и нормативно-техническим документам на бетон.

3.6. При применении добавки ускорителя твердения для сокращения режима тепловой обработки или времени твердения бетона корректировка его состава заключается в установлении оптимального количества добавки, определяемого по наибольшему показателю прочности при неизменном составе бетона без добавки на образцах, подвергаемых тепловой обработке или выдерживаемых в естественных условиях. Прирост прочности бетона, подвергающегося тепловой обработке, затем используется для сокращения ее продолжительности.

3.7. При введении добавки ускорителя твердения с целью уменьшения расхода цемента корректировку состава бетона необходимо производить следующим образом:

а) по п. 3.6 устанавливают оптимальное количество добавки и достигаемый прирост прочности в проектном возрасте;

б) пересчетом состава бетона устанавливают увеличенное значение водоцементного отношения, при котором бетон с добавкой приобретает требуемую прочность; исходя из этого значения В/Ц при неизменном расходе воды, но уменьшенном расходе цемента, подбирают смесь требуемой подвижности;

в) из подобранной по п. 3.7, б бетонной смеси с добавкой в оптимальном количестве, а также, если это возможно, с уменьшением ее на 0,25 и 0,5% массы цемента формуют образцы, которые подвергают тепловой обработке или выдерживают в естественных условиях и испытывают на прочность при сжатии; по результатам испытаний устанавливают наиболее экономичный состав бетона.

3.8. Корректировка состава бетона с газообразующей, уплотняющей, замедляющей схватывание или противоморозной добавкой, а также с добавкой ингибитора коррозии стали заключается в установлении оптимального количества добавки и с уменьшением при необходимости расхода воды.

3.9. Корректировку состава бетона с комплексными добавками рекомендуется производить в последовательности входящих в нее компонентов в соответствии с составами добавок, приведенными в табл. 7.

3.10. При корректировке состава бетона с пластифицирующе-воздухововлекающими, воздухововлекающими или их содержащими комплексными добавками смеси обязательно должны перемешиваться в бетоносмесителе с максимальным приближением условий перемешивания (по виду смесителя и времени перемешивания) к производственным, а полученные данные затем проверяться в производственных условиях.

4.1. Приготовление бетонной смеси с добавками от приготовления обычного бетона отличается тем, что в бетоносмеситель вместе с водой затворения подается необходимое на замес количество добавки, установленное при подборе состава бетона.

4.2. Для введения необходимого количества добавок в бетонную смесь заранее приготовляют их водные растворы повышенной концентрации: 1 - 5%-ной концентрации для воздухововлекающих добавок и ВРП-1; 5 - 10%-ной концентрации для пластифицирующих, пластифицирующе-воздухововлекающих и уплотняющих добавок, а также для замедлителей схватывания, ускорителей твердения и ингибиторов коррозии стали; 10 - 20%-ной концентрации для противоморозных добавок.

Водные растворы добавок повышенной концентрации подают <*> в дозатор воды, в котором их разбавляют до получения растворов рабочей концентрации. Дозирование растворов повышенной концентрации целесообразно производить через специальный жидкостной дозатор добавок. В случае использования воздухововлекающих добавок применение такого дозатора обязательно.

--------------------------------

<*> Для подачи растворов СН, ХН и ХК насос и трубопроводы (для СН до обратного клапана) целесообразно подбирать из химически стойких материалов. Введение добавки НН или ННК в количестве 20 - 30% от расхода хлористых солей значительно уменьшает коррозию оборудования и трубопроводов под воздействием хлоридов.

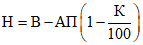

Расход раствора добавки повышенной концентрации А, л, на 1 м3 бетона определяют по формуле

где Ц - расход цемента на 1 м3 бетона, кг;

С - дозировка добавки, % массы цемента;

К - концентрация приготовленного раствора, %;

П - плотность приготовленного раствора, г/см3.

Недостающее на затворение 1 м3 бетона количество воды Н, л, определяют по формуле

где В - расход воды на 1 м3 бетона, л.

4.3. При приготовлении бетона одного и того же состава в течение не менее одной смены целесообразно заранее приготовлять водные растворы добавок рабочей концентрации, если имеющиеся производственные площади позволяют размещать емкости для их хранения.

Концентрацию таких растворов устанавливают при подборе состава бетона, а их расход А, л, на 1 м3 бетона определяют по формуле

, (3)

, (3)в которой обозначение величин соответствует указанным в формулах (1) и (2).

Добавление воды в смесь в данном случае не требуется.

4.4. Растворы добавок рабочей или повышенной концентрации готовят в емкостях путем растворения и последующего разбавления твердых, пастообразных или жидких продуктов. Для повышения скорости растворения продуктов рекомендуется подогревать воду до 40 - 70 °C и перемешивать растворы, а твердые продукты при необходимости предварительно дробить.

4.5. Растворы добавок из твердых или пастообразных продуктов готовят их растворением в заданном количестве воды. После полного растворения продукта ареометром проверяют плотность полученного раствора и доводят до заданной добавлением продукта или воды.

Количество твердого продукта, необходимого для получения раствора добавки рабочей или повышенной концентрации, устанавливают по табл. 1, а их плотность - по табл. 2 - 38 (Прил. 4).

Определение содержания сухого вещества пастообразных продуктов рекомендуется производить высушиванием при 105 °C до постоянной массы навески (около 1,5 г с точностью до 1 мг) применяемого продукта.

4.6. При приготовлении раствора добавки из жидкого продукта необходимое количество последнего Р, л, для заправки емкости определяют по формуле

где Q - объем приготовляемого раствора, л;

Д - то же, в 1 л жидкого продукта.

Необходимое количество воды Ф, л, для заправки приготовительной емкости определяют по формуле

Ф = Q - Р. (5)

4.7. Эмульсию ГКЖ-94 следует вводить с водой затворения, обеспечивая равномерное ее перемешивание с водой.

При использовании 50%-ной эмульсии ГКЖ-94 требуемая концентрация достигается разбавлением исходного продукта с водой в соотношении, устанавливаемом по формулам (4) или (6), но не более чем в 100 раз. Температура воды должна быть в пределах 5 - 60 °C.

При хранении разбавляемой эмульсии до ее введения в бетонную смесь в течение нескольких суток для ее приготовления следует применять воду с водородным показателем pH не более 7 и с температурой не более 30 °C. Для предупреждения осаждения полимера ГКЖ-94 эмульсию следует 1 - 2 раза в смену перемешивать, в том числе обязательно перед началом работы.

При поставке ГКЖ-94 в виде продукта 100%-ной концентрации эмульсию добавки следует приготовлять по методике, приведенной в Прил. 5.

Температура бетонной смеси с добавкой ГКЖ-94 не должна превышать 30 °C.

4.8. При применении комплексных добавок, как правило, следует использовать раздельные установки для приготовления и дозирования водных растворов каждого из компонентов. Смешивание компонентов комплексной добавки производят непосредственно перед поступлением в бетоносмеситель в дозаторе воды.

Допускается заблаговременное приготовление совмещенных в одном растворе комплексных добавок. При этом добавка СДБ + СНВ требует стабилизации альгинатом натрия получаемого раствора. Ее рекомендуется производить по методике Прил. 6.

Совмещенные в одном растворе добавки приготовляют и дозируют с помощью одной установки и одного дозатора.

4.9. Растворы (эмульсии) добавок рабочей или повышенной концентрации следует хранить при положительной температуре (в условиях цеха), а жидкие, пастообразные и твердые продукты добавок в соответствии с требованиями стандартов и технических условий на добавки.

Растворы добавок, понижающих температуру замерзания воды, могут храниться при отрицательных температурах не ниже температур их замерзания (см. Прил. 4).

5.1. Режим тепловой обработки бетонов с добавками, как правило, должен быть не продолжительнее, чем для бетона без добавки.

Необходимость удлинения режима тепловой обработки бетона с газообразующей, а в ряде случаев и с пластифицирующей, пластифицирующе-воздухововлекающей, воздухововлекающей или замедляющей схватывание добавкой должна быть обоснована соответствующими технико-экономическими расчетами.

5.2. При применении добавок с целью сокращения режима тепловой обработки его продолжительность ориентировочно может быть установлена по формуле

где  - продолжительность режима тепловой обработки (включая и предварительное выдерживание) бетона с добавкой, ч;

- продолжительность режима тепловой обработки (включая и предварительное выдерживание) бетона с добавкой, ч;

B - то же, бетона без добавки;

R - то же, бетона без добавки;

a - коэффициент, принимаемый равным 0,02, 0,03 или 0,04 при прочности бетона после тепловой обработки соответственно 50, 70 и 85% от  .

.

Возможность сокращения продолжительности отдельных этапов тепловой обработки устанавливается экспериментально.

5.3. Режим тепловой обработки бетона с воздухововлекающей или уплотняющей добавкой, с добавкой ускорителя твердения, применяемой для сокращения расхода цемента, с добавкой ингибитора коррозии стали, а также с добавками УПБ, ВРП-1, ДЭГ-1 и ТЭГ-1, как правило, не должен отличаться от применяемого для бетона без добавки.

5.4. Тепловая обработка бетонов с пластифицирующе-воздухововлекающими добавками должна производиться по режимам продолжительностью не менее 13 ч для бетонов на портландцементах и не менее 14 ч для бетонов на шлако- или пуццолановых портландцементах.

При этом бетон до тепловой обработки должен выдерживаться не менее 2 ч, а скорость подъема температуры не должна превышать 15 - 20 °C в час.

Режим тепловой обработки бетонов с пластифицирующе-воздухововлекающей добавкой, вводимой совместно с ускорителем твердения, не должен отличаться от применяемого для бетона без добавки.

5.5. Тепловую обработку бетонов с добавкой СДБ следует производить по следующим режимам (предварительное выдерживание при 15 - 20 °C + подъем температуры до максимальной + изотермический прогрев при максимальной температуре + снижение температуры) не менее, ч:

а) 3 + 3 + 10 + 2 при максимальной температуре 50 °C - для бетонов с Мрз300 и более или с В 6 и более;

б) 2 + 3 + 8 + 2 при максимальной температуре 70 °C - для бетонов с Мрз до 300 или с В до 6;

в) 2 + 3 + 6 + 2 при максимальной температуре 80 - 85 °C - для бетонов на портландцементах при отсутствии специальных требований по морозостойкости или плотности;

г) 2 + 4 + 8 + 2 при максимальной температуре 90 - 95 °C - для бетонов на шлакопортландцементах или пуццолановых портландцементах при отсутствии специальных требований по морозостойкости или плотности.

Режим тепловой обработки бетона с добавкой СДБ, вводимой совместно с ускорителем твердения, не должен отличаться от применяемого для бетона без добавки.

5.6. С добавками ГКЖ-94 или ПГЭН бетон до тепловой обработки необходимо выдерживать не менее 4 ч при температуре окружающей среды 20 - 30 °C и не менее 6 ч при 10 - 20 °C, а скорость подъема температуры до максимальной не должна превышать 10 °C в час.

5.7. Прочность бетона с добавками (технологическая, передаточная, отпускная или проектная) не должна отличаться от соответствующей прочности, установленной действующими стандартами или техническими условиями для бетонов без добавок.

5.8. Режимы тепловой обработки бетона с добавками должны уточняться лабораторией экспериментально для каждой партии вновь поступивших цемента и добавки.

И КАЧЕСТВОМ БЕТОНА

6.1. Контроль за производством работ и качеством бетона должен осуществляться систематически в соответствии с требованиями действующих стандартов, другой нормативно-технической и проектно-технологической документации, так же как и для бетона без добавки.

6.2. По истечении гарантийного срока хранения добавок необходимо проверять их соответствие всем показателям действующих стандартов или технических условий на добавки.

6.3. Контроль за качеством растворов добавок состоит в проверке их плотности. Без соответствующей корректировки не допускается расходование растворов, концентрация которых отличается от заданной, а также их расходование без предварительного тщательного перемешивания.

При проверке плотности раствора необходимо учитывать ее изменение в зависимости от температуры раствора по формуле

, (7)

, (7)где  - замеряемая плотность раствора, г/см3;

- замеряемая плотность раствора, г/см3;

А - температурный коэффициент плотности;

Т - температура раствора в момент определения его плотности, °C.

6.4. Контроль за качеством эмульсии ГКЖ-94 должен производиться по методике, приведенной в Прил. 5.

6.5. Необходимо уточнять состав бетона при изменении предприятия - поставщика цемента или добавки, а также при изменении вида или марки цемента.

6.6. Особенности контроля за приготовлением и укладкой бетонной смеси с добавками состоят в систематической проверке:

а) плотности раствора рабочей или повышенной концентрации и соответствия ее заданной (осуществляется после приготовления новой порции раствора в каждой емкости);

б) правильности дозирования раствора повышенной концентрации и воды (не реже двух раз в смену);

в) соответствия данных подвижности, жесткости, количества вовлеченного воздуха и объемной массы смеси с пластифицирующе-воздухововлекающими, воздухововлекающими и комплексными на их основе добавками заданным (не реже двух раз в смену);

г) соответствия времени перемешивания бетонной смеси, особенно с пластифицирующе-воздухововлекающими, воздухововлекающими и комплексными на их основе добавками, заданному; изменение его может привести к недостаточному воздухововлечению, что не обеспечит получения бетона требуемой морозостойкости и водонепроницаемости, а вовлечение избыточного количества воздуха приведет к уменьшению прочности бетона;

д) соответствия параметров формования бетонной смеси установленным при подборе состава бетона, так как переуплотнение смеси с пластифицирующе-воздухововлекающими, воздухововлекающими или комплексными добавками на их основе из-за уменьшения воздухосодержания может привести к снижению морозостойкости и водонепроницаемости бетона, несмотря на увеличение его прочности.

6.7. Подвижность бетонной смеси следует контролировать не реже 2 раз в смену и при каждом изменении качества исходных материалов. Отклонение подвижности смеси от заданной не должно превышать 1 см осадки стандартного конуса (для смесей с осадкой конуса 2 см и более), а отклонение жесткости - не более 10% от заданной.

6.8. Дозирование добавок должно осуществляться с точностью в пределах +/- 2% их расчетного количества.

При объемном дозировании растворов добавок необходимо учитывать влияние температуры на содержание добавки в 1 л раствора по формуле

, (8)

, (8)где  - содержание добавки в 1 л раствора при температуре Т, кг;

- содержание добавки в 1 л раствора при температуре Т, кг;

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10060-76 Постановлением Госстроя СССР от 31.12.1986 N 82 с 1 января 1988 года введен в действие ГОСТ 10060-87. Взамен ГОСТ 10060-87 Постановлением Минстроя России от 05.03.1996 N 18-17 с 1 сентября 1996 года введены в действие ГОСТ 10060.0-95, ГОСТ 10060.1-95, ГОСТ 10060.2-95, ГОСТ 10060.3-95, ГОСТ 10060.4-95. |

6.9. Объем воздуха или газа в бетонной смеси определяют у места укладки бетона не реже двух раз в смену по методике ГОСТ 10060-76 "Бетоны. Методы определения морозостойкости", с помощью компрессионного прибора ЦНИИСа или рассчитывают по результатам определения объемной массы бетонной смеси.

6.10. Испытания бетона на морозостойкость и водонепроницаемость должны производиться на производственных составах не реже одного раза в квартал и повторяться при изменении его состава, применяемых материалов и условий (сроков) твердения.

6.11. Данные контроля качества бетона должны быть зафиксированы в установленном порядке в журналах с приложением к ним паспортов и другой документации.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеется в виду СНиП III-4-80, а не СНиП III-4-79. |

7.1. При производстве работ необходимо строго соблюдать правила техники безопасности согласно требованиям главы СНиП III-4-79 "Техника безопасности в строительстве", а также указания настоящего раздела.

7.2. При проектировании складских зданий и помещений для хранения добавок, а также узлов приготовления их водных растворов и бетонов с добавками необходимо строго соблюдать требования действующих норм проектирования в части санитарной, взрывной, взрывопожарной и пожарной опасности.

7.3. Кристаллические нитрат натрия, нитрат кальция и нитрит натрия следует хранить в упакованном виде в вентилируемых закрытых, сухих и чистых складских помещениях в соответствии с "Правилами безопасности для неорганических производств азотной промышленности" Госгортехнадзора СССР и Минхимпрома.

Совместное хранение указанных кристаллических продуктов с другими солями, с легковоспламеняющимися газами и жидкостями, органическими веществами, горючими материалами, веществами на спиртовой основе, радиоактивными веществами, а также с едкими, коррозионными и взрывчатыми веществами воспрещается.

По пожарной опасности склады твердых  , НК и НН относятся к категории В (по горючей таре). Выполняться они должны из негорючих материалов, а противопожарные разрывы между зданиями и складами при огнестойкости здания склада I - II степени в соответствии с требованиями главы СНиП II-М.1-71* "Генеральные планы промышленных предприятий. Нормы проектирования" должны быть не менее 15 м.

, НК и НН относятся к категории В (по горючей таре). Выполняться они должны из негорючих материалов, а противопожарные разрывы между зданиями и складами при огнестойкости здания склада I - II степени в соответствии с требованиями главы СНиП II-М.1-71* "Генеральные планы промышленных предприятий. Нормы проектирования" должны быть не менее 15 м.

Емкости складов для хранения кристаллических нитрата натрия и нитрата кальция не должны превышать 1500 т.

Для предотвращения пожаров на складах вблизи них необходимо категорически запрещать курение и применение открытого огня (газосварка, газорезка и т.п.), исключать возможность коротких замыканий и искрений в электрооборудовании. Склады должны быть обеспечены противопожарными водопроводами и противопожарными средствами.

Нитрит натрия в виде жидкого продукта - непожароопасное вещество. Однако дерево, ткани и другие подобные материалы, пропитанные раствором соли и высушенные, становятся пожароопасными и трудно поддаются тушению. Средства тушения - вода, песок, пенное тушение (пенные огнетушители ОП-5 или ОП-7).

7.4. Мочевина и НКМ являются пожароопасными продуктами. Они должны храниться в отдельных складах с несгораемыми стенами не ниже 1 степени огнестойкости.

Склады для хранения М и НКМ относятся к категории В и классу электрооборудования П-II-а с химически активной средой.

Средства тушения - химическая и воздушно-механическая пена, водяной пар, углекислота.

7.5. СПД относится к числу слабогорючих продуктов. Для тушения горящего продукта следует применять химическую или воздушно-механическую пену, распыленную воду. При небольших очагах горения тушение можно производить пенными огнетушителями ОП-3 или ОП-5.

7.6. Добавки, рассматриваемые в настоящем Руководстве, но не указанные в пп. 7.3 - 7.5, являются неопасными в пожарном отношении. Однако в местах их хранения и работы с концентрированным раствором ПАЩ-1 следует запрещать курение и применение открытого огня.

7.7. Запрещается применение электропрогрева для бетона с добавкой ГКЖ-94, ПГЭН или ПАК.

7.8. Запрещается принимать пищу в помещениях, где хранятся добавки или приготовляются водные их растворы. Необходимо остерегаться попадания добавок, особенно НН, ННК, ННХК, БХН и БХК в пищу и на кожу.

7.9. В отделениях приготовления растворов добавок и бетонной смеси необходимо предусматривать приточно-вытяжную вентиляцию, а при необходимости - местные отсосы.

ИС МЕГАНОРМ: примечание. Взамен СНиП II-33-75 Постановлением Госстроя СССР от 15.12.1986 N 49 с 1 января 1988 года введены в действие СНиП 2.04.05-86. |

Вентиляция помещений, в которых производятся работы с добавками, должна предусматриваться в соответствии с требованиями главы СНиП II-33-75 "Отопление, вентиляция и кондиционирование воздуха" и СН 245-71 "Санитарные нормы проектирования промышленных предприятий".

7.10. Перед допуском к работе рабочие должны пройти инструктаж по технике безопасности при работе с добавками.

К работе с добавками могут допускаться рабочие, прошедшие медицинское освидетельствование и обученные безопасным методам работы с химикатами. Причем к работе с НН, ННК, ННХК, СПД, ПАЩ-1, П, НК и НКМ следует допускать лиц не моложе 18 лет.

Не следует допускать к работе по приготовлению растворов указанных добавок лиц с повреждением кожного покрова (ссадины, ожоги, царапины, раздражения), с поражением век и глаз.

7.11. Рабочие, занятые приготовлением растворов, добавок, должны работать в спецодежде из водоотталкивающей ткани, защитных очках, резиновых сапогах и перчатках.

Работающие с кристаллическими НН, П и с порошкообразным ПГЭН, кроме того, должны обеспечиваться противопыльными респираторами, а с СПД - фильтрующим противогазом марки А.

Для рабочих, занимающихся погрузочно-разгрузочными работами с кристаллическим нитритом натрия, а также приготовлением растворов НН, ННК и ННХК необходимо оборудовать дополнительные бытовые помещения в соответствии с указаниями СНиП II-92-76 "Вспомогательные здания и помещения промышленных предприятий" при отнесении работающих к группе IIIа. Указанные помещения должны быть оборудованы шкафчиками для спецодежды, изолированными от другой спецодежды и шкафчиков домашней и уличной одежды.

7.12. Нитрит натрия ядовит. При попадании в организм человека (в виде кристаллов или растворов соли) он влечет за собой тяжелые поражения, опасные для жизни.

Поэтому емкости, предназначенные для приготовления, хранения и переноски водных растворов нитрита натрия, а также для хранения и переноски кристаллического нитрита натрия следует обозначать предупредительной надписью "Яд".

При отравлении пострадавшего следует немедленно эвакуировать в ближайший пункт медицинской помощи или вызвать скорую помощь. До прибытия врача следует оказать первую медицинскую помощь.

7.13. Нитрит натрия в водных растворах с кислой средой (pH < 7) разлагается с выделением газообразных продуктов, в том числе отравляющих газов NO и  . Предельно допустимая концентрация окислов азота в пересчете на

. Предельно допустимая концентрация окислов азота в пересчете на  в рабочей зоне составляет 5 мг/м3.

в рабочей зоне составляет 5 мг/м3.

К указанному разложению нитрита натрия может привести смешивание водных его растворов с кислотами, а также с кислыми солями, в том числе с СДБ. Поэтому следует исключить всякую возможность смешивания растворов нитрита натрия с СДБ при pH среды менее 8.

7.14. Указаниями пп. 7.12 и 7.13 следует руководствоваться при работе с добавками ННК и ННХК, а указаниями п. 7.12 - с добавками БХН и БХК.

7.15. Водные растворы, содержащие НН, ННК, БХН или БХК, сливать в водоемы санитарно-бытового пользования, а также в канализацию не допускается.

7.16. Добавка СПД по степени воздействия на организм человека относится к 3-му классу умеренно опасных веществ. Предельно допустимая концентрация паров в воздухе рабочей зоны 10 мг/м3 (по высшим жирным спиртам  ). При проливе СПД обезвреживание следует производить засыпкой песком с выносом его из помещения в специально отведенное место.

). При проливе СПД обезвреживание следует производить засыпкой песком с выносом его из помещения в специально отведенное место.

). При проливе СПД обезвреживание следует производить засыпкой песком с выносом его из помещения в специально отведенное место.

). При проливе СПД обезвреживание следует производить засыпкой песком с выносом его из помещения в специально отведенное место.7.17. Добавка ПАЩ-1 относится к умеренно токсичным веществам. При попадании добавки на кожу необходимо смыть ее теплой водой, а при попадании в глаза - промыть слабым раствором борной кислоты. Предельно допустимая концентрация в воздухе производственных помещений не должна превышать: циклогексана - 80, циклогексанона - 10 и циклогексанола - 10 мг/м3.

7.18. Поташ является солью с сильно выраженными щелочными свойствами. Поэтому не следует допускать попадания растворов поташа, особенно концентрированного, в глаза и на кожу, работать в защитных очках и резиновых перчатках.

7.19. НК, НКМ, ННК и ННХК вызывают покраснение, зуд и изъязвления кожи, поражают участки кожи, на которых имеются хотя бы незначительные ранки, царапины и другие нарушения ее целостности. Для избежания указанных раздражений кожи необходимо применять защитные мази типа "ХИОТ" и другие ожиряющие смазки.

7.20. В связи с повышенной электропроводностью бетонных смесей с уплотняющими и противоморозными добавками, ускорителями твердения бетона и ингибиторами коррозии стали на исправность электроинструмента и электропроводки следует обращать особое внимание.

ОПРЕДЕЛЕНИЯ КОРРОЗИОННОГО ВОЗДЕЙСТВИЯ ПРОТИВОМОРОЗНЫХ

ДОБАВОК НА БЕТОН ВСЛЕДСТВИЕ ИХ МИГРАЦИИ

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 310.4-76 Постановлением Госстроя СССР от 21.08.1981 N 151 с 1 июля 1983 года введен в действие ГОСТ 310.4-81. |

Из цементно-песчаного раствора состава 1:3 нормальной густоты по ГОСТ 310.4-76 "Цементы. Методы определения предела прочности при изгибе и сжатии" с максимальным, средним и минимальным количеством выбранной к производству работ противоморозной добавки формуют по три образца-близнеца размером 4 x 4 x 16 см.

После 7-суточного выдерживания образцов при отрицательной температуре, уровень которой определяется количеством введенной добавки, их распалубливают и подвергают попеременному нагреванию и охлаждению в воздушных условиях. Нагревание производится до 15 +/- 10 °C, а охлаждение до -15 +/- 10 °C при скорости изменения температуры 3 - 5 °C в час.

При отсутствии признаков разрушения образцов (шелушение граней, выкрашивание ребер и т.п.) после 50 циклов нагревания - охлаждения испытуемая добавка может применяться для бетона на данном цементе.

ОПРЕДЕЛЕНИЯ ОБРАЗОВАНИЯ ВЫСОЛОВ НА ПОВЕРХНОСТИ БЕТОНА

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10180-78 с 1 января 1991 года введены в действие ГОСТ 10180-90 в части определения прочности бетона по контрольным образцам и ГОСТ 28570-90 в части определения прочности по образцам, отобранным из конструкций. |

Из бетона с допускаемым максимальным, средним и минимальным количеством добавки, выбранной для производства работ, а также из бетона без добавки изготовляют по три образца-призмы согласно ГОСТ 10180-78 "Бетоны. Методы определения прочности на сжатие и растяжение".

После выдерживания образцов по заданному технологией режиму призмы на глубину 3 - 5 см погружают в воду. Каждую серию образцов помещают в индивидуальную емкость. Наружная поверхность образцов обдувается воздухом с температурой 20 - 30 °C.

В процессе испытания производят периодический осмотр поверхности образцов. Наличие высолов отмечается визуально по появлению выцветов или налету соли. Отсутствие последних в течение 7 сут свидетельствует о возможности применения испытуемой добавки в бетоне, на поверхности которого не допускается образование высолов.

ОРИЕНТИРОВОЧНЫЕ ИСХОДНЫЕ ДАННЫЕ ДЛЯ ВЫБОРА ДОБАВОК

Таблица 1

за счет введения добавок

Цемент | Расход цемента в бетоне, кг/м3 | Уменьшение расхода цемента, %, при введении оптимального количества добавок и их сочетаний | ||||

СДБ, УПБ, ВРП-1, ПАЩ-1, СДБ + (СНВ, СПД) <*>, ВРП-1 + С, ПАЩ-1 + (СНВ, СПД, С, ОП) | СНВ, СПД, ЦНИПС-1, СДО, С, ОП (СНВ, СПД) + (СН, НК, ННХК) | СН, | С-89, СДБ + (СН, | |||

Быстротвердеющий или высокоалюминатный портландцемент (содержание | До 300 | 2 | 4 | 4 | 4 | 4 |

300 - 400 | 4 | 4 | 2 | 2 | 6 | |

Более | 6 | 4 | 2 | 2 | 8 | |

400 | ||||||

Среднеалюминатный портландцемент (содержание | До 300 | 4 | 6 | 6 | 8 | 6 |

300 - 400 | 6 | 6 | 4 | 6 | 8 | |

Более 400 | 8 | 6 | 2 | 4 | 10 | |

Низкоалюминатный портландцемент (содержание | До 300 | 6 | 8 | 8 | 10 | 8 |

300 - 400 | 8 | 8 | 6 | 8 | 10 | |

Более 400 | 10 | 8 | 4 | 6 | 12 | |

--------------------------------

Примечание. Приведенные в таблице данные получены для пропаренного бетона, но в качестве ориентировочных они могут использоваться и для других методов тепловой обработки бетона, а также для бетона, выдерживаемого в естественных условиях.

Таблица 2

бетонной смеси за счет введения добавок

Цемент | Подвижность бетонной смеси без добавки, см | Повышение подвижности (или уменьшение жесткости) бетонной смеси, %, при введении оптимального количества добавок и их сочетаний | ||

СДБ, УПБ, ПАЩ-1, УПБ + СН, СДБ + (СН, | ВРП-1, | СДБ + (СНВ, СПД), ПАЩ-1 + (СНВ, СПД, С, ОП), СДБ + (СНВ, СПД) + (СН, НК, ННК), СДБ + (НЧК, КЧНР) + СН | ||

Быстротвердеющий или высокоалюминатный портландцемент (содержание | 0 | 140 | 120 | 160 |

1 - 3 | 180 | 140 | 220 | |

4 - 6 | 200 | 160 | 240 | |

Среднеалюминатный портландцемент (содержание | 0 | 160 | 140 | 180 |

1 - 3 | 200 | 160 | 240 | |

4 - 6 | 220 | 180 | 260 | |

Сульфатостойкий или низкоалюминатный портландцемент (содержание | 0 | 180 | 160 | 200 |

1 - 3 | 220 | 180 | 260 | |

4 - 6 | 240 | 200 | 280 | |

Шлако- или пуццолановый портландцемент | 0 | 200 | 180 | 220 |

1 - 3 | 240 | 200 | 280 | |

4 - 6 | 260 | 220 | 300 | |

--------------------------------

Примечание. В таблице приведены данные через 30 мин после приготовления бетонной смеси. Подвижность бетонной смеси без добавки принята за 100%.

Таблица 3

ускорителей твердения

Цемент | Добавки и их сочетания | Прочность бетона после пропаривания, % от | |

через 4 ч | в возрасте 28 сут | ||

Быстротвердеющий или высокоалюминатный портландцемент ( | Без добавки | 50 | 100 |

СН | 60 | 105 | |

ХК, С-89 | 60 | 110 | |

ХК + НН, ХК + ННК, ННХК | 55 | 110 | |

55 | 105 | ||

Среднеалюминатный портландцемент ( | Без добавки | 50 | 100 |

СН | 65 | 110 | |

ХК, С-89 | 65 | 115 | |

ХК + НН, ХК + ННК, ННХК | 60 | 115 | |

55 | 110 | ||

Низкоалюминатный портландцемент ( | Без добавки | 50 | 100 |

СН | 70 | 110 | |

ХК, С-89 | 70 | 125 | |

ХК + НН, ХК + ННК, ННХК | 65 | 120 | |

60 | 115 | ||

Примечания. 1. Прочность пропаренного бетона с оптимальным количеством ускорителя твердения дана в % от 28-суточной прочности бетона нормального хранения.

2. Приведенные в таблице данные получены при пропаривании бетона на плотных заполнителях до получения отпускной прочности, равной 50% проектной. В качестве ориентировочных их можно использовать для выбора добавок при пропаривании до получения других значений отпускной прочности, а также при применении других методов тепловой обработки бетона, в том числе бетона на пористых заполнителях и бетона, выдерживаемого в естественных условиях.

Таблица 4

с противоморозными добавками

Добавки и их сочетания | Расчетная температура твердения бетона, °C | Прочность, % от | |||

7 | 14 | 28 | 90 | ||

НН | -5 | 30 | 50 | 70 | 90 |

-10 | 20 | 35 | 55 | 70 | |

-15 | 10 | 25 | 35 | 50 | |

ХН + ХК | -5 | 35 | 65 | 80 | 100 |

-10 | 25 | 35 | 45 | 70 | |

-15 | 15 | 25 | 35 | 50 | |

-20 | 10 | 15 | 20 | 40 | |

НКМ, НК + М, ННК + М | -5 | 30 | 50 | 70 | 90 |

-10 | 20 | 35 | 50 | 70 | |

-15 | 15 | 25 | 35 | 60 | |

-20 | 10 | 20 | 30 | 50 | |

ННХК, ХК + НН, ХК + ННК, ННХК + М | -5 | 40 | 60 | 80 | 100 |

-10 | 25 | 40 | 50 | 80 | |

-15 | 20 | 35 | 45 | 70 | |

-20 | 15 | 30 | 40 | 60 | |

-25 | 10 | 15 | 25 | 40 | |

П, П + СДБ, П + ТБН, П + ТНФ | -5 | 50 | 65 | 75 | 100 |

-10 | 30 | 50 | 70 | 90 | |

-15 | 25 | 40 | 65 | 80 | |

-20 | 25 | 40 | 55 | 70 | |

-25 | 20 | 30 | 50 | 60 | |

Примечание. Прочность бетона на быстротвердеющем портландцементе в возрасте 28 сут и менее ориентировочно составляет 120%, а на шлако- и пуццолановых портландцементах - 80% от значений, приведенных в таблице.

Таблица 5

бетона за счет введения добавок

Крупный заполнитель | Цемент | Повышение морозостойкости <*> бетона, разы, при введении оптимального количества добавок и их сочетаний | ||

СНВ, СПД, ЦНИПС-1, СДО, С, ОП, ГКЖ-94, ПГЭН, ПАК (СНВ, СПД) + (СН, НК, ННХК, НН, ННК), (ГКЖ-94, ПГЭН) + НК | СДБ + (СНВ, СПД), ВРП-1+С, СДБ + (ГКЖ-94, ПГЭН), ПАЩ-1 + (СНВ, СПД, С, ОП), СДБ + (СНВ, СПД) + (СН, НК, ННК), СДБ + (НЧК, КЧНР) + СН, СДБ + (ГКЖ-94, ПГЭН) + СН | |||

Керамзит | Портландцемент | 1,5 | 2 | 2,5 |

Шлако- или пуццолановый портландцемент | 2 | 2,5 | 3 | |

Щебень, гравий марки Мрз100 и более <***> | Портландцемент | 2 | 3 | 3,5 |

Шлако- или пуццолановый портландцемент | 2,5 | 3,5 | 4 | |

Щебень, гравий марки Мрз 50 и менее <***> | Портландцемент | 2,5 | 3,5 | 4,5 |

Шлако- или пуццолановый портландцемент | 3 | 4 | 5 | |

--------------------------------

<***> По ГОСТ 8267-75 "Щебень из естественного камня для строительных работ. Технические требования".

Таблица 6

по водонепроницаемости за счет введения добавок

Крупный заполнитель | Цемент | В/Ц | Повышение водонепроницаемости бетона, марки В, при введении оптимального количества добавок и их сочетаний, не менее | ||

СДБ, УПБ, ВРП-1, СДБ + (СН, | ДЭГ-1, ТЭГ-1, С-89, НК, (НК, СА, ХЖ, НЖ, СЖ) + СДБ | ||||

Керамзит | Портландцемент | 0,5 и менее | 1 | 3 | 2 |

Более 0,5 | 1 | 2 | 1 | ||

Шлако- или пуццолановый портландцемент | 0,5 и менее | 1 | 2 | 1 | |

Более 0,5 | 1 | 1 | 1 | ||

Щебень, гравий | Портландцемент | 0,5 в менее | 1 | 2 | 2 |

Более 0,5 | 1 | 1 | 1 | ||

Шлако- или пуццолановый портландцемент | 0,5 и менее | 1 | 2 | 1 | |

Более 0,5 | 1 | 1 | 1 | ||

--------------------------------

Таблица 1

Концентрация раствора, % | Содержание безводной добавки, кг | |

в 1 кг раствора | на 1 л воды | |

1 | 0,01 | 0,01 |

2 | 0,02 | 0,02 |

3 | 0,03 | 0,031 |

4 | 0,04 | 0,042 |

5 | 0,05 | 0,053 |

6 | 0,06 | 0,064 |

7 | 0,07 | 0,075 |

8 | 0,08 | 0,087 |

9 | 0,09 | 0,099 |

10 | 0,1 | 0,111 |

15 | 0,15 | 0,176 |

20 | 0,2 | 0,25 |

25 | 0,25 | 0,333 |

30 | 0,3 | 0,429 |

35 | 0,35 | 0,539 |

40 | 0,4 | 0,667 |

45 | 0,45 | 0,802 |

50 | 0,5 | 1 |

55 | 0,55 | 1,222 |

60 | 0,6 | 1,5 |

Таблица 2

Концентрация раствора, % | Плотность раствора при 20 °C, г/см3 | Содержание безводного СДБ в 1 л раствора, кг |

1 | 1,004 | 0,01 |

2 | 1,009 | 0,02 |

3 | 1,013 | 0,031 |

4 | 1,017 | 0,041 |

5 | 1,021 | 0,051 |

6 | 1,025 | 0,061 |

7 | 1,029 | 0,072 |

8 | 1,033 | 0,083 |

9 | 1,038 | 0,093 |

10 | 1,043 | 0,104 |

12 | 1,053 | 0,126 |

14 | 1,063 | 0,149 |

16 | 1,073 | 0,171 |

18 | 1,083 | 0,195 |

20 | 1,091 | 0,218 |

25 | 1,117 | 0,279 |

30 | 1,144 | 0,343 |

35 | 1,173 | 0,412 |

40 | 1,202 | 0,48 |

50 | 1,266 | 0,633 |

Таблица 3

Содержание УПБ в растворах и их плотность

Концентрация раствора, % | Плотность раствора при 20 °C, г/см3 | Содержание безводной УПБ в 1 л раствора, кг |

1 | 1,004 | 0,01 |

2 | 1,008 | 0,02 |

3 | 1,012 | 0,03 |

4 | 1,016 | 0,041 |

5 | 1,019 | 0,051 |

6 | 1,024 | 0,061 |

7 | 1,028 | 0,071 |

8 | 1,032 | 0,082 |

9 | 1,034 | 0,093 |

10 | 1,04 | 0,104 |

12 | 1,048 | 0,125 |

14 | 1,057 | 0,147 |

16 | 1,065 | 0,17 |

18 | 1,074 | 0,192 |

20 | 1,083 | 0,216 |

25 | 1,106 | 0,276 |

30 | 1,129 | 0,338 |

35 | 1,154 | 0,403 |

40 | 1,179 | 0,47 |

50 | 1,232 | 0,615 |

Таблица 4

Содержание ВРП-1 в растворах и их плотность

Концентрация раствора, % | Плотность раствора при 20 °C, г/см3 | Содержание безводного ВРП-1 в 1 л раствора, кг |

1 | 1,003 | 0,01 |

2 | 1,006 | 0,02 |

3 | 1,01 | 0,03 |

4 | 1,016 | 0,041 |

5 | 1,02 | 0,051 |

6 | 1,025 | 0,061 |

7 | 1,028 | 0,072 |

8 | 1,032 | 0,033 |

9 | 1,036 | 0,093 |

10 | 1,039 | 0,104 |

12 | 1,047 | 0,126 |

14 | 1,057 | 0,148 |

16 | 1,067 | 0,171 |

18 | 1,077 | 0,189 |

20 | 1,087 | 0,217 |

25 | 1,112 | 0,278 |

30 | 1,136 | 0,341 |

35 | 1,166 | 0,408 |

40 | 1,196 | 0,478 |

45 | 1,218 | 0,548 |

50 | 1,24 | 0,62 |

Таблица 5

Содержание ДЭГ-1 и ТЭГ-1 в растворах и их плотность

Концентрация раствора, % | Плотность раствора при 20 °C, г/см3 | Содержание безводного ДЭГ-1 или ТЭГ-1 в 1 л раствора, кг |

1 | 1,001 | 0,01 |

2 | 1,003 | 0,02 |

3 | 1,004 | 0,03 |

4 | 1,006 | 0,04 |

5 | 1,007 | 0,05 |

6 | 1,009 | 0,061 |

7 | 1,011 | 0,071 |

8 | 1,012 | 0,081 |

9 | 1,013 | 0,091 |

10 | 1,015 | 0,102 |

12 | 1,018 | 0,122 |

14 | 1,021 | 0,143 |

16 | 1,024 | 0,164 |

18 | 1,028 | 0,185 |

20 | 1,031 | 0,206 |

25 | 1,038 | 0,26 |

30 | 1,046 | 0,314 |

35 | 1,054 | 0,369 |

40 | 1,062 | 0,423 |

50 | 1,077 | 0,539 |

Таблица 6

Содержание мылонафта в растворах и их плотность

Концентрация раствора, % | Плотность раствора при 20 °C, г/см3 | Содержание безводного мылонафта в 1 л раствора, кг |

1 | 1,002 | 0,01 |

2 | 1,004 | 0,02 |

3 | 1,005 | 0,03 |

4 | 1,007 | 0,04 |

5 | 1,009 | 0,05 |

6 | 1,011 | 0,06 |

7 | 1,013 | 0,07 |

8 | 1,015 | 0,08 |

9 | 1,017 | 0,09 |

10 | 1,019 | 0,01 |

12 | 1,023 | 0,121 |

14 | 1,027 | 0,141 |

16 | 1,03 | 0,161 |

18 | 1,034 | 0,182 |

20 | 1,038 | 0,203 |

22 | 1,042 | 0,224 |

24 | 1,046 | 0,246 |

26 | 1,05 | 0,267 |

28 | 1,053 | 0,29 |

30 | 1,057 | 0,314 |

Таблица 7

Содержание ВЛХК в растворах и их плотность

Концентрация раствора, % | Плотность раствора при 20 °C, г/см3 | Содержание безводного ВЛХК в 1 л раствора, кг |

1 | 1,003 | 0,01 |

2 | 1,006 | 0,02 |

3 | 1,01 | 0,03 |

4 | 1,013 | 0,04 |

5 | 1,016 | 0,051 |

6 | 1,019 | 0,061 |

7 | 1,022 | 0,071 |

8 | 1,025 | 0,082 |

9 | 1,028 | 0,093 |

10 | 1,032 | 0,103 |

12 | 1,038 | 0,125 |

14 | 1,044 | 0,146 |

16 | 1,05 | 0,168 |

18 | 1,056 | 0,19 |

20 | 1,063 | 0,212 |

25 | 1,078 | 0,269 |

30 | 1,094 | 0,328 |

35 | 1,109 | 0,387 |

40 | 1,125 | 0,45 |

45 | 1,14 | 0,513 |

Таблица 8

Содержание ПАЩ-1 в растворах и их плотность

Концентрация раствора, % | Плотность раствора при 20 °C, г/см3 | Содержание безводного ПАЩ-1 в 1 л раствора, кг |

1 | 1,003 | 0,01 |

2 | 1,006 | 0,02 |

3 | 1,015 | 0,03 |

4 | 1,024 | 0,041 |

5 | 1,031 | 0,051 |

6 | 1,039 | 0,062 |

7 | 1,046 | 0,073 |

8 | 1,053 | 0,084 |

9 | 1,059 | 0,095 |

10 | 1,066 | 0,107 |

11 | 1,072 | 0,118 |

12 | 1,079 | 0,129 |

13 | 1,085 | 0,141 |

14 | 1,092 | 0,153 |

15 | 1,099 | 0,165 |

16 | 1,106 | 0,177 |

18 | 1,119 | 0,202 |

20 | 1,132 | 0,226 |

22 | 1,145 | 0,252 |

24 | 1,159 | 0,276 |

Таблица 9

Содержание ГКЖ-10 и ГКЖ-11 в растворах и их плотность

Концентрация раствора, % | Плотность раствора при 20 °C, г/см3 | Содержание безводного ГКЖ в 1 л раствора, кг |

1 | 1,006 | 0,01 |

2 | 1,012 | 0,02 |

3 | 1,019 | 0,031 |

4 | 1,025 | 0,041 |

5 | 1,031 | 0,052 |

6 | 1,038 | 0,062 |

7 | 1,044 | 0,073 |

8 | 1,05 | 0,084 |

9 | 1,057 | 0,095 |

10 | 1,063 | 0,106 |

12 | 1,076 | 0,129 |

14 | 1,088 | 0,152 |

16 | 1,101 | 0,176 |

18 | 1,114 | 0,204 |

20 | 1,127 | 0,226 |

22 | 1,139 | 0,252 |

24 | 1,151 | 0,276 |

26 | 1,164 | 0,303 |

28 | 1,177 | 0,329 |

30 | 1,19 | 0,357 |

Таблица 10

Содержание НЧК в растворах и их плотность

Концентрация раствора, % | Плотность раствора при 20 °C, г/см3 | Содержание безводного НЧК в 1 л раствора, кг |

1 | 1,002 | 0,01 |

2 | 1,004 | 0,022 |

3 | 1,007 | 0,035 |

4 | 1,009 | 0,047 |

5 | 1,011 | 0,059 |

6 | 1,014 | 0,071 |

7 | 1,016 | 0,082 |

8 | 1,018 | 0,094 |

9 | 1,021 | 0,106 |

10 | 1,023 | 0,118 |

12 | 1,027 | 0,14 |

14 | 1,031 | 0,164 |

16 | 1,035 | 0,187 |

18 | 1,039 | 0,211 |

20 | 1,042 | 0,233 |

22 | 1,046 | 0,258 |

24 | 1,05 | 0,281 |

26 | 1,054 | 0,305 |

28 | 1,058 | 0,328 |

30 | 1,062 | 0,351 |

Таблица 11

Содержание КЧНР в растворах и их плотность

Концентрация раствора, % | Плотность раствора при 20 °C, г/см3 | Содержание безводного КЧНР в 1 л раствора, кг |

1 | 1,002 | 0,01 |

2 | 1,003 | 0,022 |

3 | 1,005 | 0,032 |

4 | 1,006 | 0,044 |

5 | 1,008 | 0,054 |

6 | 1,009 | 0,065 |

7 | 1,011 | 0,076 |

8 | 1,012 | 0,088 |

9 | 1,014 | 0,098 |

10 | 1,016 | 0,109 |

12 | 1,019 | 0,131 |

14 | 1,022 | 0,153 |

16 | 1,025 | 0,175 |

18 | 1,029 | 0,196 |

20 | 1,033 | 0,218 |

25 | 1,042 | 0,273 |

30 | 1,05 | 0,327 |

35 | 1,059 | 0,386 |

40 | 1,069 | 0,434 |

45 | 1,081 | 0,492 |

Таблица 12

Содержание СНВ в растворах и их плотность

Концентрация раствора, % | Плотность раствора при 20 °C, г/см3 | Содержание безводного СНВ в 1 л раствора, кг |

1 | 1,003 | 0,01 |

2 | 1,005 | 0,02 |

3 | 1,009 | 0,031 |

4 | 1,012 | 0,041 |

5 | 1,015 | 0,051 |

6 | 1,018 | 0,061 |

7 | 1,021 | 0,072 |

8 | 1,024 | 0,082 |

9 | 1,027 | 0,093 |

10 | 1,03 | 0,103 |

12 | 1,036 | 0,124 |

14 | 1,042 | 0,146 |

16 | 1,048 | 0,168 |

18 | 1,054 | 0,19 |

20 | 1,06 | 0,212 |

25 | 1,075 | 0,269 |

30 | 1,089 | 0,327 |

35 | 1,105 | 0,386 |

40 | 1,12 | 0,448 |

45 | 1,135 | 0,511 |

Таблица 13

Содержание СПД в растворах и их плотность

Концентрация раствора, % | Плотность раствора при 20 °C, г/см3 | Содержание безводного СПД в 1 л раствора, кг |

1 | 0,997 | 0,01 |

2 | 1 | 0,02 |

3 | 1,003 | 0,03 |

4 | 1,006 | 0,04 |

5 | 1,009 | 0,051 |

6 | 1,012 | 0,061 |

7 | 1,014 | 0,071 |

8 | 1,016 | 0,081 |

9 | 1,019 | 0,092 |

10 | 1,021 | 0,102 |

12 | 1,026 | 0,123 |

14 | 1,03 | 0,144 |

16 | 1,034 | 0,165 |

18 | 1,038 | 0,188 |

20 | 1,042 | 0,209 |

25 | 1,052 | 0,263 |

30 | 1,061 | 0,318 |

35 | 1,071 | 0,375 |

40 | 1,08 | 0,432 |

45 | 1,09 | 0,491 |

Таблица 14

Содержание ЦНИПС-1 в растворах и их плотность

Концентрация раствора, % | Плотность раствора при 20 °C, г/см3 | Содержание ЦНИПС-1 в 1 л раствора, кг |

1 | 1,002 | 0,01 |

2 | 1,005 | 0,02 |

3 | 1,007 | 0,031 |

4 | 1,009 | 0,041 |

5 | 1,012 | 0,051 |

6 | 1,014 | 0,061 |

7 | 1,017 | 0,071 |

8 | 1,019 | 0,082 |

9 | 1,021 | 0,092 |

10 | 1,024 | 0,102 |

12 | 1,029 | 0,124 |

14 | 1,034 | 0,145 |

16 | 1,039 | 0,166 |

18 | 1,043 | 0,188 |

20 | 1,048 | 0,21 |

25 | 1,06 | 0,265 |

30 | 1,072 | 0,322 |

35 | 1,084 | 0,379 |

40 | 1,096 | 0,438 |

45 | 1,108 | 0,498 |

Таблица 15

Содержание СДО в растворах и их плотность

Концентрация раствора, % | Плотность раствора при 20 °C, г/см3 | Содержание безводного СДО в 1 л раствора, кг |

1 | 1,001 | 0,01 |

2 | 1,003 | 0,02 |

3 | 1,005 | 0,03 |

4 | 1,007 | 0,04 |

5 | 1,008 | 0,05 |

6 | 1,01 | 0,061 |

7 | 1,012 | 0,071 |

8 | 1,014 | 0,081 |

9 | 1,015 | 0,091 |

10 | 1,017 | 0,102 |

12 | 1,021 | 0,123 |

14 | 1,024 | 0,143 |

16 | 1,027 | 0,164 |

18 | 1,031 | 0,186 |

20 | 1,034 | 0,207 |

25 | 1,043 | 0,261 |

30 | 1,052 | 0,316 |

35 | 1,06 | 0,371 |

40 | 1,069 | 0,428 |

45 | 1,078 | 0,485 |

Таблица 16

Содержание сульфонола в растворах и их плотность

Концентрация раствора, % | Плотность раствора при 20 °C, г/см3 | Содержание безводного сульфонола в 1 л раствора, кг |

1 | 1,001 | 0,01 |

2 | 1,003 | 0,02 |

3 | 1,006 | 0,03 |

4 | 1,009 | 0,04 |

5 | 1,012 | 0,051 |

6 | 1,015 | 0,061 |

7 | 1,018 | 0,071 |

8 | 1,02 | 0,082 |

9 | 1,023 | 0,092 |

10 | 1,026 | 0,102 |

12 | 1,031 | 0,123 |

14 | 1,036 | 0,145 |

16 | 1,041 | 0,166 |

18 | 1,046 | 0,189 |

20 | 1,051 | 0,211 |

25 | 1,064 | 0,266 |

30 | 1,075 | 0,322 |

35 | 1,088 | 0,381 |

40 | 1,1 | 0,441 |

45 | 1,112 | 0,497 |

Таблица 17

Содержание ОП в растворах и их плотность

Концентрация раствора, % | Плотность раствора при 20 °C, г/см3 | Содержание безводного ОП в 1 л раствора, кг |

1 | 1,001 | 0,01 |

2 | 1,002 | 0,02 |

3 | 1,003 | 0,03 |

4 | 1,004 | 0,04 |

5 | 1,004 | 0,05 |

6 | 1,005 | 0,06 |

7 | 1,006 | 0,07 |

8 | 1,007 | 0,081 |

9 | 1,008 | 0,091 |

10 | 1,009 | 0,101 |

12 | 1,01 | 0,121 |

14 | 1,012 | 0,142 |

16 | 1,014 | 0,162 |

18 | 1,016 | 0,183 |

20 | 1,018 | 0,204 |

22 | 1,02 | 0,224 |

24 | 1,021 | 0,245 |

26 | 1,023 | 0,266 |

28 | 1,025 | 0,287 |