СПРАВКА

Источник публикации

М.: ФГБУ "Институт стандартизации", 2025

Примечание к документу

Документ вводится в действие с 01.07.2025.

Название документа

"ГОСТ 34931-2023. Межгосударственный стандарт. Автомобильные транспортные средства. Подшипники роликовые игольчатые карданные. Общие технические условия"

(введен в действие Приказом Росстандарта от 24.01.2025 N 25-ст)

"ГОСТ 34931-2023. Межгосударственный стандарт. Автомобильные транспортные средства. Подшипники роликовые игольчатые карданные. Общие технические условия"

(введен в действие Приказом Росстандарта от 24.01.2025 N 25-ст)

Введен в действие

Приказом Федерального агентства

по техническому регулированию

и метрологии

от 24 января 2025 г. N 25-ст

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

АВТОМОБИЛЬНЫЕ ТРАНСПОРТНЫЕ СРЕДСТВА

ПОДШИПНИКИ РОЛИКОВЫЕ ИГОЛЬЧАТЫЕ КАРДАННЫЕ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

Automobile vehicles. Cardan needle roller bearings.

General specifications

ГОСТ 34931-2023

МКС 43.040.50

Дата введения

1 июля 2025 года

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Десятый подшипниковый завод" (ООО "10-ГПЗ") и Федеральным государственным унитарным предприятием "Центральный ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт "НАМИ" (ФГУП "НАМИ")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 56 "Дорожный транспорт"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 20 января 2023 г. N 158-п)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 24 января 2025 г. N 25-ст межгосударственный стандарт ГОСТ 34931-2023 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2025 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Настоящий стандарт распространяется на роликовые игольчатые карданные подшипники, обеспечивающие функционирование шарнира неравных угловых скоростей при различных углах отклонения валов карданной передачи в грузовых, легковых автомобилях и другом наземном транспорте.

Настоящий стандарт устанавливает требования на основные размеры и допуски, размеры фасок, приемку, методы контроля, маркировку, упаковку, транспортирование, хранение, указания по применению и эксплуатации, гарантии изготовителя.

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 8.050 Государственная система обеспечения единства измерений. Нормальные условия выполнения линейных и угловых измерений

ГОСТ 520 Подшипники качения. Общие технические условия

ГОСТ 801 Сталь подшипниковая. Технические условия

ГОСТ 1050 Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3189 Подшипники шариковые и роликовые. Система условных обозначений

ГОСТ 4543 Металлопродукция из конструкционной легированной стали. Технические условия

ГОСТ 4727 Проволока подшипниковая. Технические условия

ГОСТ 6870 Подшипники качения. Ролики игольчатые. Технические условия

ГОСТ 8752 Манжеты резиновые армированные для валов. Технические условия

ГОСТ 9847 Приборы оптические для измерения параметров шероховатости поверхности. Типы и основные параметры

ГОСТ 18855 Подшипники качения. Динамическая грузоподъемность и номинальный ресурс

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 24955 Подшипники качения. Термины и определения

ГОСТ 25256 Подшипники качения. Допуски. Термины и определения

ГОСТ 25347 Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Система допусков на линейные размеры. Ряды допусков, предельные отклонения отверстий и валов

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

В настоящем стандарте применены термины по ГОСТ 520, ГОСТ 24955 и ГОСТ 25256, а также следующие термины с соответствующими определениями:

3.1 колпачок: Шайба конфигурации, отличной от плоской, предназначенная для удержания уплотнений и ограничения осевого перемещения игольчатых роликов.

3.2 донышко: Внутренняя поверхность кольца, параллельная торцу.

3.3 монтажные поверхности: Поверхности, по которым проводится запрессовка при монтаже подшипников, или которые являются направляющими при монтаже.

Примечание - Примерами монтажных поверхностей являются: наружная цилиндрическая поверхность, широкий торец, фаски, которые обеспечивают направления подшипников при монтаже, опорный борт в подшипниках с передним креплением в вилках шарнира.

3.4 рабочие поверхности: Поверхности деталей подшипника, обеспечивающие взаимное перемещение сопряженных с ними поверхностей по принципу качения или скольжения.

Примечание - Примерами рабочих поверхностей являются: роликовая дорожка кольца, донышко кольца, цилиндрическая поверхность игольчатых роликов.

3.5 нерабочие поверхности: Поверхности деталей роликовых подшипников, не относящиеся к монтажным и рабочим.

3.6 установочное кольцо: Деталь в виде кольца или цилиндра, изготовленная с допусками, равными допускам измеряемой детали.

Примечание - Установочное кольцо измеряется поверенными средствами измерения по параметру детали, подлежащему измерению. Действительный размер указывается на установочном кольце с необходимой точностью.

3.7 установочный образец: Деталь или сборочное изделие в виде контролируемого изделия, изготовленные с допусками, равными допускам измеряемого изделия.

Примечание - Установочный образец измеряется поверенными средствами измерения по параметру детали, подлежащему измерению. Действительный размер измеряемого параметра указывается на установочном образце с необходимой точностью. В качестве установочного образца может также использоваться специально изготовленная деталь с основными параметрами набора концевых мер длины для измеряемого параметра.

В настоящем стандарте применены следующие обозначения:

a - ширина канавки;

b - ширина донышка;

b1 - ширина донышка с полиамидной шайбой;

b2 - толщина стенки кольца с выточкой;

C, C1 - ширина подшипника;

C2 - ширина посадочной поверхности;

Dmp - средний наружный диаметр;

Ds - значение единичного наружного диаметра;

D1, D3, D4 - диаметры колпачка;

D2 - диаметр выточки под запорную шайбу;

d - диаметр углубления в донышке;

E - длина выточки;

Fw - диаметр отверстия по игольчатым роликам;

h - величина занижения колпачка;

h1 - глубина паза;

K - ширина паза;

r - размер радиусной фаски;

R - размер радиусной выточки;

t - размер от выточки до торца;

t1 - размер от выточки до колпачка.

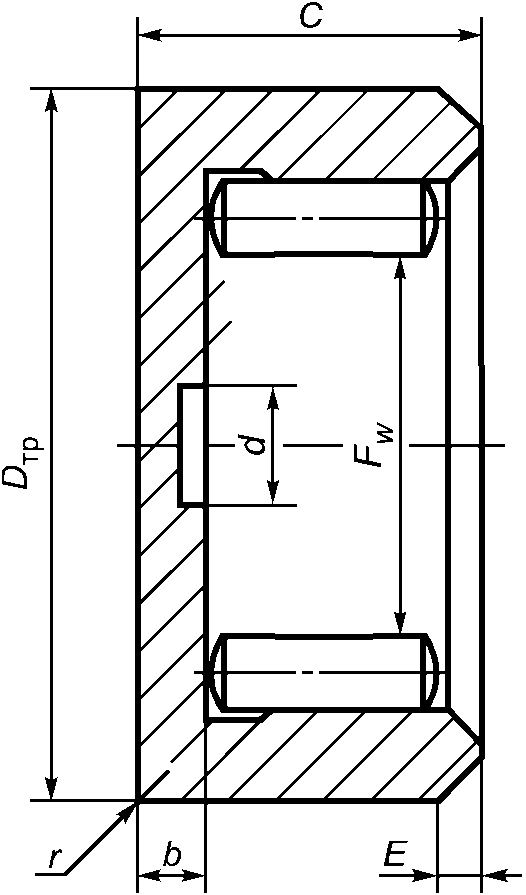

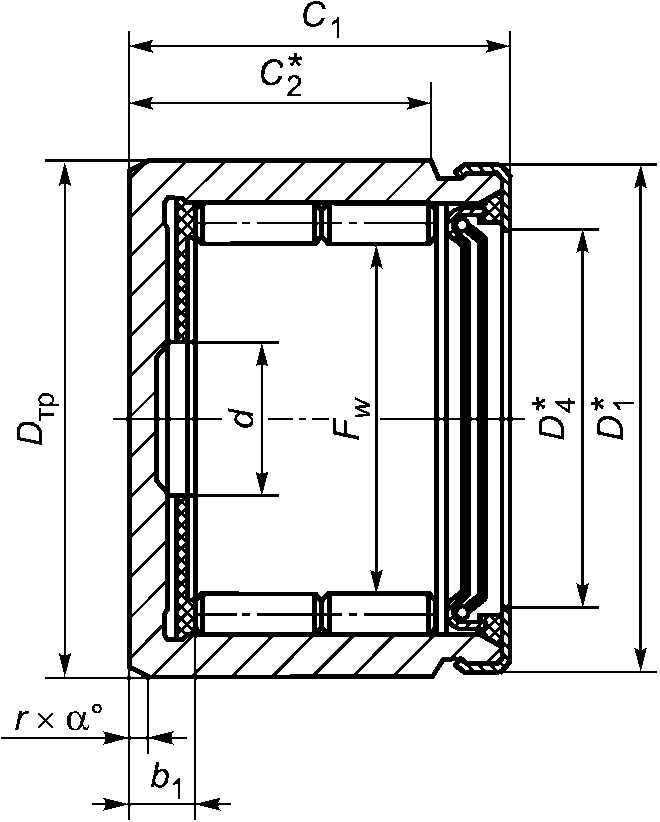

5.1 Конструктивные разновидности и основные размеры подшипников должны соответствовать рисункам 1 - 12 и таблице 1.

Таблица 1

В миллиметрах

Основные условные обозначения подшипников | Номер(а) рисунка(ов) | Fw <1> | Dmp <1> | C, C1 <2> | r, |

904700 |  | 19,000-0,009 | 11 | 0,8 | |

904902 |  | 23,841-0,013 | 13 | 0,5 | |

704902 |  | 28,000-0,014 | 20 | 0,5 x 45° | |

704702 |  | 30,000-0,009 | 25 |  | |

704703 |  | 30,000-0,009 | 25 |  | |

804704 |  | 35,000-0,011 | 26,5 |  | |

804805 |  | 39,000-0,011 | 30,5 | 2 x 15° | |

804607 |  | 50,000-0,017 | 30,5 | 2 x 15° | |

804707 |  | 50,000-0,017 | 37 | 2 x 15° | |

804707А |  | 50,000-0,017 | 37 | 0,5 x 2,0 | |

804807 |  | 50,000-0,017 | 31 | 2 x 15° | |

804907 |  | 50,000-0,017 | 25,1 | 2 x 15° | |

814906 |  | 50,000-0,017 | 37 | 2 x 15° | |

804709 | 45,275+0,030 | 62,000-0,020 | 37,3 | 2 x 15° | |

804710 | 49,425+0,050 |  | 46,6 | 0,5 | |

Примечание - Размеры могут отличаться от основных, при соблюдении остальных требований настоящего стандарта. | |||||

с радиусом на наружном диаметре и галтелью на донышке

с фаской на наружном диаметре без галтели на донышке

--------------------------------

<*> Размеры для справок.

с шайбой и колпачком

--------------------------------

<*> Размеры для справок.

с колпачком без шайбы

--------------------------------

<*> Размеры для справок.

с колпачком и проточкой под закрепительное кольцо

по наружному диаметру

--------------------------------

<*> Размеры для справок.

с колпачком иной конфигурации и проточкой под

закрепительное кольцо по наружному диаметру

--------------------------------

<*> Размеры для справок.

с шайбой и колпачком, завальцованным по наружному диаметру

--------------------------------

<*> Размеры для справок.

с шайбой, колпачком, завальцованным по наружному

диаметру, и уплотнением

--------------------------------

<*> Размеры для справок.

с шайбой, колпачком, завальцованным по наружному

диаметру, и уплотнением иной конфигурации

--------------------------------

<*> Размеры для справок.

с полиамидной шайбой, колпачком и уплотнением

--------------------------------

<*> Размеры для справок.

с полиамидной шайбой, колпачком и уплотнением внутри кольца

--------------------------------

<*> Размеры для справок.

двухрядный с полиамидной шайбой, колпачком

и уплотнением внутри кольца

5.1.1 Подшипники должны соответствовать требованиям настоящего стандарта и конструкторской документации (КД), утвержденной в установленном порядке.

5.1.2 Обозначение подшипника в соответствии с ГОСТ 3189 с учетом особенностей конструкции карданных подшипников.

Пример обозначения подшипника:

804807С10,

где 80 - конструктивное исполнение;

4 - роликовый игольчатый подшипник;

8 - серия диаметров;

07 - с диаметром по игольчатым роликам округленно 35 мм;

С10 - смазка 158.

5.2 Подшипники в сборе

5.2.1 Средний наружный диаметр Dmp, диаметр отверстия по игольчатым роликам Fw, а также ширина подшипника C должны соответствовать значениям, указанным в таблице 1.

5.2.2 Наибольшее значение единичного наружного диаметра Ds должно быть Ds <= Dmp + 0,5 допуска на Dmp.

Наименьшее значение единичного наружного диаметра Ds должно быть Ds >= Dmp минус 0,5 допуска на Dmp.

5.2.3 Динамическая радиальная грузоподъемность (Cr) подшипников, рассчитанная по ГОСТ 18855, указана в таблице 2.

Таблица 2

Основные условные обозначения подшипников | Cr, Н |

904700 | 5000 |

704902 | 9500 |

704703 | 10 800 |

904902 | 11 000 |

704702 | 11 000 |

804704 | 16 000 |

804805 | 18 500 |

804607 | 21 500 |

804807 | 21 500 |

804907 | 21 500 |

804707 | 33 000 |

804709 | 38 500 |

814906 | 50 000 |

804707А | 51 000 |

804709А | 52 000 |

804710А | 60 000 |

Примечание - Значения динамической радиальной грузоподъемности являются справочными и предназначены для конструкторских расчетов при посадке подшипника в корпус по всей ширине посадочной поверхности. | |

5.2.4 В собранных подшипниках не допускается выпадение роликов, защемление роликов, а также проворот колпачка усилием от руки, если величина усилия не оговорена в технической документации (ТД).

5.2.5 На торцевых наружных поверхностях шайб и колпачков не допускаются надрывы, трещины.

На поверхностях термически обработанных шайб и колпачков, которые не соприкасаются с роликами и уплотнениями, допускаются надрывы на глубину обработанного слоя.

5.2.6 Допускается изготовление и поставка отдельных партий подшипников с изменением количества и размеров игольчатых роликов, установленных КД разработчика подшипников, при сохранении значений диаметра по игольчатым роликам и суммарного окружного межроликового зазора.

5.2.7 Допускается изготовление и поставка карданных подшипников с параметром шероховатости донышка от Ra 2,5 до Ra 10 (от Rz 10 до Rz 40) по ГОСТ 2789, при этом биение поверхности донышка относительно образующей дорожки качения не регламентируется.

5.3 Наружные кольца

5.3.1 Кольца следует изготавливать из стали, аналогичной по химическому составу стали марки 15Г по ГОСТ 1050, с добавлением хрома в пределах 0,5% - 0,65%, алюминия в пределах 0,02% - 0,07% и сниженным по отношению к стали марки 15Г содержанием: кремния - не более 0,1%, фосфора - не более 0,02%, серы - не более 0,01%, меди - не более 0,1% или из стали, аналогичной по химическому составу стали марки 15Г по ГОСТ 1050, с содержанием марганца от 0,85% до 1,15%.

5.3.2 Твердость наружных колец должна быть в пределах от 61 до 66 HRC (от 81 до 84 HRA). На торце, а также на наружном диаметре подшипников допускается понижение твердости до 58 HRC.

5.3.3 Микроструктура цементированного слоя колец подшипников должна состоять из мелкокристаллического, мелкоигольчатого, среднеигольчатого или крупноигольчатого мартенсита с небольшими участками остаточного аустенита. Допускается небольшое количество участков троостита, согласно рисунку 13.

5.3.4 За глубину упрочненного цементированного слоя деталей подшипников принимают слой до структуры сердцевины. При этом глубина цементированного слоя должна быть не менее указанной в таблице 3.

Таблица 3

Основные условные обозначения подшипников | Глубина слоя цементации, мм |

904700 | 0,3 |

904902 | 0,3 |

704902 | 0,4 |

804805 | 0,6 |

704702 | 0,8 |

704703 | 0,8 |

804704 | 0,8 |

804707 | 0,8 |

804607 | 1 |

804807 | 1 |

804907 | 1 |

804709 | 1 |

814906 | 1 |

804710 | 1 |

Примечание - Максимальная глубина поверхностного слоя во избежание сквозной цементации не должна превышать толщину стенки кольца подшипника в самом меньшем сечении минус 0,2 мм. | |

5.3.5 Прижоги (шлифовочные штрихи, полосы и пятна вторичного отпуска) на поверхностях качения деталей подшипников специального назначения не допускаются.

5.3.6 Конусообразность наружной цилиндрической поверхности кольца должна быть в пределах допуска на Dmp.

5.3.7 Разностенность дорожки качения кольца относительно наружной поверхности и биение поверхности донышка относительно дорожки качения должны соответствовать значениям, указанным в таблице 4.

Таблица 4

В миллиметрах

Номинальный наружный диаметр | Разностенность дорожки качения относительно наружной поверхности, не более | Биение поверхности донышка относительно дорожки качения не более |

До 30 | 0,025 | 0,020 |

Св. 30 до 50 | 0,035 | 0,030 |

Св. 50 | 0,040 | 0,040 |

5.3.8 Отклонение профиля дорожки качения от прямой допускается только в сторону увеличения толщины и должно быть не более 0,005 мм.

5.3.9 Параметр шероховатости поверхностей наружных колец подшипников должен соответствовать значениям, указанным в таблице 5.

Таблица 5

Наименование поверхности | Параметр шероховатости Ra поверхности, мкм, не более |

Наружная цилиндрическая поверхность | 1,25 |

Дорожка качения | 0,63 |

Донышко | 2,50 |

Торец | 2,50 |

5.3.10 Для колец, имеющих на наружной цилиндрической поверхности канавку для закрепительного кольца, параметр шероховатости наружного диаметра от канавки до узкого торца не регламентируется.

5.3.11 Остальные требования к кольцам должны соответствовать требованиям КД, утвержденной в установленном порядке.

5.4 Игольчатые ролики

5.4.2 Непостоянство диаметра в середине цилиндрической части игольчатых роликов в подшипнике должно быть не более 3 мкм.

5.4.3 Параметр шероховатости Ra цилиндрической поверхности игольчатых роликов с коническими торцами должен быть не более 0,32 мкм, для подшипников с игольчатыми роликами, имеющими сферические и плоские торцы, - 0,16 мкм по ГОСТ 2789.

5.4.4 Острые кромки на торцах игольчатых роликов не допускаются.

5.4.5 По согласованию между потребителем и изготовителем производится изготовление игольчатых роликов с радиусом сопряжения торцевой сферической поверхности с цилиндрической поверхностью от 0,2 до 0,5 мм.

5.4.6 Для игольчатых роликов со сферическими торцами допускается на торцах наличие площадки размером не более 2/3 диаметра ролика.

5.4.7 На торцевой площадке игольчатых роликов с коническими торцами, изготовленных методом вальцовки, допускается наличие вмятин, не выходящих на конус.

5.4.8 Остальные технические требования для игольчатых роликов - по 3-й степени точности согласно ГОСТ 6870.

5.5 Шайбы, шайбы полиамидные, колпачки, уплотнения

5.5.1 Шайбы и колпачки изготавливают из стали марок 08КП, 10КП, 08Ю, 08КП, 10КП, 08Ю по ГОСТ 1050.

5.5.2 Твердость термически обработанных шайб и колпачков должна быть в пределах от 62 до 66 HRC (от 81 до 84 HRA), если иное не оговорено в ТД.

5.5.3 Микроструктура нитроцементированного слоя термически обработанных шайб и колпачков должна состоять из мартенсита или мелкоигольчатого мартенсита. Допускаются небольшие участки остаточного аустенита и участки немартенситной составляющей согласно рисунку 14.

5.5.4 Состояние поверхностей шайб и колпачка должно соответствовать контрольным образцам, установленным предприятием - разработчиком подшипника.

5.5.5 Резиновые уплотнения должны соответствовать требованиям ГОСТ 8752.

6.1 Контроль подшипников проводят при одинаковой температуре деталей подшипников и измерительных средств. Основные размеры подшипника или детали подшипника не должны иметь отклонения от номинального размера более чем на применяемый допуск, если измерение проводят при нормальных условиях выполнения линейных и угловых измерений в соответствии с ГОСТ 8.050 и детали подшипника полностью свободны от напряжений вследствие действий внешних сил, включая измерительные нагрузки и влияния силы собственного веса.

Исключением являются нежесткие детали, где требуется ограничение их деформации во время проверки указанных размеров и допусков.

Подшипники перед контролем наружных поверхностей должны быть тщательно протерты и очищены от смазки. Способы очистки предусмотрены в ТД разработчика подшипника.

6.2 Твердость и состояние поверхностей деталей подшипников проверяют в соответствии с ТД.

6.3 Шероховатость поверхностей подшипников контролируют методом сравнения с утвержденным образцом или на приборах для измерения шероховатости.

В случае разногласия решающим является измерение шероховатости на приборах по ГОСТ 9847.

6.4 Глубину цементированного слоя определяют металлографическим методом или методом замера твердости, указанным в КД.

6.5 Остаточную намагниченность подшипников, если она указана в КД или другой нормативной документации, контролируют на торцах колец измерительными средствами в соответствии с ТД.

6.6 Проворот колпачка проверяют вращением с усилием от руки. Если величина усилия проворота колпачка указана в КД, то ее проверяют с помощью специальных приспособлений по документации предприятия-изготовителя.

6.7 Герметичность уплотнений подшипника в сборе, если это указано в КД, проверяют на стендах по документации предприятия-изготовителя.

6.8 Контроль подшипников и их деталей на отсутствие коррозии осуществляют под рассеянным светом невооруженным глазом.

6.9 Контроль прижогов на поверхностях качения деталей подшипников осуществляют после холодного травления деталей с применением эталонов по документации, утвержденной в установленном порядке.

6.10 Контроль суммарного окружного межроликового зазора производят щупами.

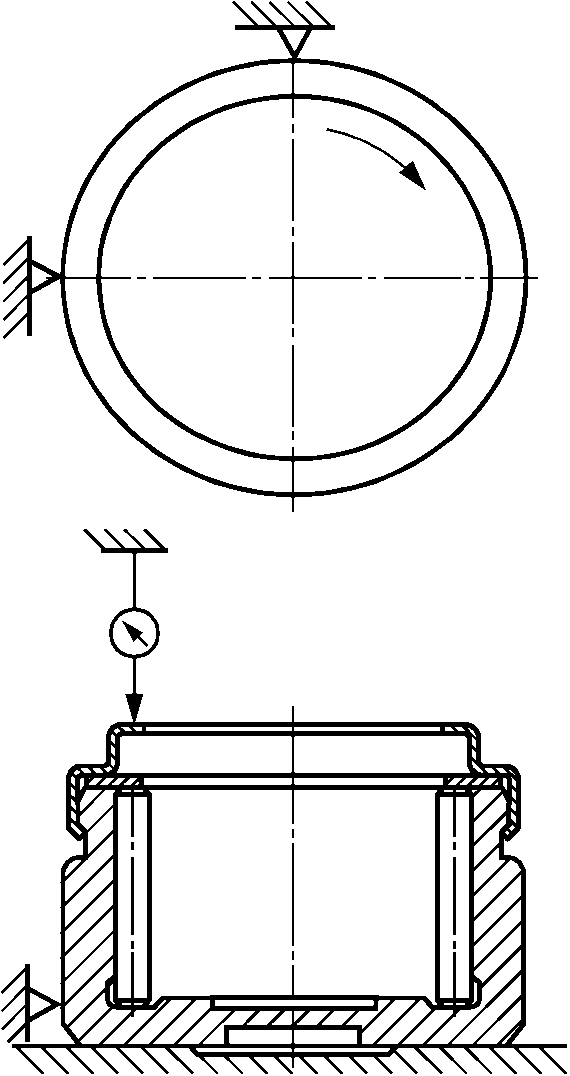

6.11 Измерение линейно-угловых параметров осуществляют на измерительных устройствах относительным методом измерения с применением установочных колец или установочных образцов и средств измерений по схемам, приведенным на рисунках 15 - 23.

Условные обозначения, принятые в схемах, приведены в таблице 6.

Таблица 6

Обозначение элемента | Наименование элемента |

| Вращательное движение в обоих направлениях |

| Опорная плоскость |

| Неподвижный упор |

| Измерительная головка |

6.12 Максимальное измерительное усилие должно быть не более 1,5 Н, радиус измерительного наконечника - не менее 2,5 мм.

6.13 Средний наружный диаметр Dmp подшипников в сборе измеряют только в среднем сечении кольца в середине длины монтажной наружной цилиндрической поверхности подшипника на приборах по схеме, указанной на рисунке 15. При этом производят измерение отклонения от размера установочной меры с учетом ее действительного размера.

На прибор устанавливают установочное кольцо. Индикатор устанавливают на нуль с учетом действительного размера на установочном кольце так, чтобы нуль соответствовал номиналу измеряемого параметра. Затем устанавливают измеряемый подшипник. Подшипник устанавливают на широкий торец. Подшипник поворачивают вокруг оси не менее чем на 180° и фиксируют минимальное и максимальное значения отклонения единичного диаметра от установленного размера. Среднее арифметическое значение измеренных величин является отклонением среднего наружного значения Dmp подшипников от номинала. Допускается измерение среднего наружного диаметра проводить на наклонной опорной плоскости.

Допускается при измерении среднего наружного диаметра подшипник базировать на плоскость донышка вместо торца, если конструктивно он не может являться базовым. Например, подшипники с передним креплением вилки в шарнире.

6.14 Конусообразность наружной цилиндрической поверхности измеряют по схеме, указанной на рисунке 15. Конусообразность измеряют как разность между измерениями средних единичных диаметров в двух сечениях. Сечения устанавливают на расстоянии удвоенных номинальных координат монтажной фаски r от широкого торца и от линии окончания цилиндрической поверхности в сторону широкого торца.

На прибор, настроенный на одно из сечений, устанавливают установочное кольцо. Индикатор устанавливают на нуль с учетом действительного размера на установочном кольце так, чтобы нуль соответствовал номиналу измеряемого параметра. Затем устанавливают измеряемый подшипник. Подшипник устанавливают на широкий торец. Подшипник поворачивают вокруг оси не менее чем на 180° и фиксируют минимальное и максимальное значения отклонения единичного диаметра от установленного размера. Среднее арифметическое значение измеренных величин является отклонением среднего единичного значения наружного диаметра подшипника от номинала в данной плоскости.

Измерение в другом сечении выполняют аналогично.

Допускается измерение среднего наружного диаметра выполнять на наклонной опорной плоскости.

Конусообразностью наружной цилиндрической поверхности является разность между большим и меньшим отклонениями средних единичных значений наружного диаметра в двух плоскостях.

Допускается при измерении среднего наружного диаметра подшипник базировать на плоскость донышка вместо торца, если конструктивно он не может являться базовым. Например, подшипники с передним креплением вилки в шарнире.

6.15 Диаметр отверстия по игольчатым роликам проверяют предельными калибрами. При этом допускается вращение проходного калибра вокруг оси.

6.16 Ширину подшипника измеряют на подшипниках, в КД которых имеется допуск на этот параметр. Измерение осуществляют на приборах по схеме, указанной на рисунке 16.

На прибор устанавливают набор концевых мер длины или установочный образец. Наконечник индикатора устанавливают на среднем диаметре торцевой поверхности колпачка. Индикатор устанавливают на нуль с учетом действительного размера на установочном кольце так, чтобы нуль соответствовал номиналу измеряемого параметра. Затем устанавливают измеряемый подшипник. Подшипник устанавливают на широкий торец. Подшипник поворачивают вокруг оси не менее чем на полный оборот и фиксируют минимальное и максимальное значения отклонения ширины подшипника от установленного размера. Среднее арифметическое значение измеренных величин является отклонением ширины подшипников C от номинала.

6.17 Размеры фасок контролируют угловыми шаблонами или универсальными средствами измерений.

6.18 Толщину донышка измеряют на приборах по схеме, указанной на рисунке 17. Наконечник индикатора устанавливают на среднем диаметре донышка. На прибор устанавливают набор концевых мер длины или установочный образец. Индикатор устанавливают на нуль с учетом действительного размера на установочном образце так, чтобы нуль соответствовал номиналу измеряемого параметра. Затем устанавливают измеряемый подшипник. Подшипник устанавливают на широкий торец. Подшипник поворачивают вокруг оси не менее чем на полный оборот и фиксируют минимальное и максимальное значения отклонения единичного значения установленного размера. Среднее арифметическое значение измеренных величин является отклонением толщины донышка подшипников от номинала.

Допускается измерять толщину донышка по схеме, указанной на рисунке 18.

Для этого используют цилиндрическую вставку, которая по диаметру должна быть больше наружного диаметра донышка и с параллельностью торцевых поверхностей, достаточных для измерения с необходимой точностью в зависимости от допуска на толщину донышка. Наконечник индикатора устанавливают на среднем диаметре донышка. На прибор устанавливают цилиндрическую вставку. На него устанавливают набор концевых мер длины или установочный образец. Индикатор устанавливают на нуль с учетом действительного размера на установочном образце так, чтобы нуль соответствовал номиналу измеряемого параметра. Затем в подшипник вставляют цилиндрическую вставку и подшипник устанавливают на широкий торец на прибор. Подшипник поворачивают вокруг оси не менее чем на полный оборот и фиксируют минимальное и максимальное значения отклонения единичного значения установленного размера.

Среднее арифметическое значение измеренных величин является отклонением толщины донышка подшипников от номинала.

В подшипниках с полиамидной шайбой на донышке и указанием в КД усилия, при котором необходимо измерять толщину донышка, толщину донышка вместе полиамидной шайбой измеряют по схеме, указанной на рисунке 19. При этом используется прибор со специальной оснасткой, предназначенной для создания измерительного усилия. Методика измерения при этом не изменяется.

6.19 Расстояние от опорного борта до донышка (в подшипниках с передним креплением в вилке шарнира) измеряют на приборах по схеме, указанной на рисунке 19.

Измерение проводят на приборах со специальной оснасткой. Измеряемый подшипник устанавливают опорным бортиком на специальную вилку, которая по размерам соответствует размерам вилки шарнира. При этом измеряемый подшипник по наружному цилиндрическому диаметру опирается на призму, которая обеспечивает необходимое положение подшипника относительно вилки. Наконечник индикатора устанавливают на среднем диаметре донышка. На прибор устанавливают установочный образец, который по форме и размерам соответствует размерам кольца подшипника, а действительный размер от опорного борта до донышка указан на установочном образце или в паспорте на него. Индикатор устанавливают на нуль с учетом действительного размера на установочном образце так, чтобы нуль соответствовал номиналу измеряемого параметра. Затем устанавливают измеряемый подшипник. Подшипник поворачивают вокруг оси не менее чем на полный оборот, прижимая его к торцу вилки и призме, и фиксируют минимальное и максимальное значения отклонения единичного значения установленного размера.

В связи с тем, что данная схема реализует обратное измерение размера, изменения показаний индикатора в минус означают увеличение размера расстояния от опорного борта до донышка.

Отклонение расстояния от опорного борта до донышка определяют как среднее арифметическое значение наибольшего и наименьшего единичного расстояния.

Допускается измерять расстояние от опорного борта до донышка по схеме, указанной на рисунке 20.

При этом используют цилиндрическую вставку, которая по диаметру должна быть больше наружного диаметра донышка и с параллельностью торцевых поверхностей, достаточной для измерения с необходимой точностью в зависимости от допуска на толщину донышка. Для настройки прибора цилиндрическую вставку вставляют в установочный образец и устанавливают их на прибор. Индикатор устанавливают на нуль с учетом действительного размера на установочном образце так, чтобы нуль соответствовал номиналу измеряемого параметра. Затем в измеряемый подшипник вставляют цилиндрическую вставку и подшипник устанавливают на прибор. Подшипник поворачивают вокруг оси не менее чем на полный оборот, прижимая его к торцу вилки и призме, и фиксируют минимальное и максимальное значения отклонения единичного значения установленного размера.

В связи с тем, что данная схема реализует обратное измерение размера, изменения показаний индикатора в минус означают увеличение размера расстояния от опорного борта до донышка.

Отклонение расстояния от опорного борта до донышка определяют как среднее арифметическое значение наибольшего и наименьшего единичного расстояния.

6.20 Разностенность дорожки качения относительно наружной поверхности измеряют на приборах по схеме, указанной на рисунке 21. Измерение проводят на приборах со специальной оснасткой, в конструкции которой реализована указанная схема. Измерение проводят без применения концевых мер длины и иных установочных образцов. Наконечник индикатора устанавливают в среднем сечении наружной цилиндрической поверхности кольца. Установка на нуль индикатора не обязательна. Измеряемое кольцо подшипника устанавливают донышком на оснастку. Кольцо подшипника поворачивают вокруг оси не менее чем на полный оборот, прижимая его к донышку и упору, контактирующему с поверхностью дорожки качения. Фиксируют минимальное и максимальное показания индикатора.

Разность максимального и минимального показаний индикатора является разностенностью дорожки качения относительно наружной поверхности.

6.21 Биение поверхности донышка относительно дорожки качения измеряют на приборах по схеме, указанной на рисунке 22.

Измерение проводят на приборах со специальной оснасткой, в конструкции которой реализована схема контроля биения дорожки качения относительно донышка. Для получения величины биения поверхности донышка относительно дорожки качения необходимо провести перерасчет по формуле

где Sд - биение поверхности донышка относительно дорожки качения;

Sд.к - биение дорожки качения относительно донышка;

D - диаметр по середине донышка;

A - расстояние между неподвижным упором и местом контакта наконечника индикатора. Расстояние A задается конструкцией оснастки прибора и оно для каждого подшипника индивидуально.

Измерение проводят без применения концевых мер длины и иных установочных образцов. Наконечник индикатора устанавливают в нижнем сечении дорожки кольца на расстоянии удвоенной номинальной координаты фаски. Установка на нуль индикатора не обязательна. Измеряемое кольцо подшипника устанавливают донышком на оснастку. Кольцо подшипника поворачивают вокруг оси не менее чем на полный оборот, прижимая его к донышку и упору, контактирующему с поверхностью дорожки качения. Фиксируют минимальное и максимальное показания индикатора.

Разность максимального и минимального показаний индикатора является биением дорожки качения относительно донышка. Величину биения поверхности донышка относительно дорожки качения получают после перерасчета по формуле (1).

6.22 Непостоянство диаметра в середине цилиндрической части игольчатого ролика измеряют без применения концевых мер длины и иных установочных образцов. Измерение осуществляют на приборах по схеме (рисунок 23). Игольчатый ролик устанавливают серединой на призму, расположенную под наконечником индикатора. При вращении игольчатого ролика фиксируют максимальное и минимальное показания индикатора за один оборот. Разность между этими значениями является непостоянством диаметра в середине цилиндрической части игольчатого ролика.

7.1 Подшипники подвергают контролю и испытаниям на соответствие требованиям настоящего стандарта. Методы контроля и испытаний при изготовлении подшипников - в соответствии с требованиями настоящего стандарта.

7.2 Подшипники предъявляют для контроля партиями. Партия подшипников - некоторое количество подшипников одного типа, размера, исполнения, предъявляемых к приемке по одному документу.

7.3 Отбор подшипников осуществляется путем систематического отбора через определенный интервал времени или количество единиц продукции.

7.4 При проведении входного контроля подшипников предприятие-потребитель руководствуется ГОСТ 24297.

7.5 Виды и нормы контроля качества химико-термической и термической обработки деталей подшипников из цементуемых и нитроцементуемых марок сталей должны соответствовать требованиям, установленным в документации, утвержденной в установленном порядке.

7.6 Ресурс подшипников

7.6.1 90%-ный ресурс подшипников должен быть не менее заданного ресурса изделия (в котором они установлены), подтвержденного результатами испытаний при постановке изделия на производство.

7.6.2 По требованию потребителя в течение всего срока поставок подшипники могут быть подвергнуты стендовым или эксплуатационным испытаниям в узлах изделий на соответствие ресурсу, заданному потребителем.

7.6.3 Учитывая невозможность подтверждения значений базовой динамической расчетной грузоподъемности, установленной в настоящем стандарте, так как она является справочной и предназначена для конструкторских расчетов при посадке подшипника в корпус по всей ширине посадочной поверхности, подшипники могут подвергаться испытаниям в лабораторных условиях измерительными методами (метрологическими, металлографическими и др.) по ТД на методы контроля и испытаний.

8.1 Маркировку условного обозначения подшипника и предприятия-изготовителя выполняют в соответствии с КД.

Допускается по согласованию с потребителем не выполнять маркировку подшипника, при этом условное обозначение подшипника и предприятие-изготовитель указывают только в сопроводительной документации.

8.2 Допускается в условном обозначении подшипников повышенной точности знак "У" не маркировать, при этом полное условное обозначение указывают в сопроводительной документации.

8.3 Для подшипников с игольчатыми роликами, удерживаемыми от рассыпания пластичной смазкой, справа от условного обозначения проставляют дополнительное условное обозначение смазки согласно таблице 7.

Таблица 7

Марка смазки | Условное обозначение |

N 158 | С10 |

Фиол-2У | С14 |

Литол-24 | С17 |

Литин 2 | С31 |

9.1 Консервацию, упаковывание, транспортирование и хранение подшипника проводят по ГОСТ 520.

9.2 Упаковывание и сборка подшипника должны обеспечивать удержание игольчатых роликов при транспортировании за счет применения групповой пластиковой упаковки либо индивидуальных технологических спутников.

10.1 Диаметр посадочного отверстия корпуса (вилки шарнира) должен изготавливаться с отклонениями по ГОСТ 25347 с обеспечением посадок:

N7, M7 - для подшипников без паза на наружном торце донышка;

K7, J7 - для подшипников с пазом на наружном торце донышка.

10.2 Диаметр цапфы крестовины устанавливают из условий обеспечения наименьшего радиального зазора, равного 0,01 мм при диаметре цапфы до 20 мм и 0,015 мм при диаметре цапфы свыше 20 мм.

Предельные отклонения диаметра цапфы крестовины не должны превышать величин по ГОСТ 25347 с предельными отклонениями h6.

10.3 Твердость дорожки качения цапфы крестовины должна быть не менее 61 HRC.

10.4 Параметр шероховатости Ra поверхности посадочного отверстия корпуса (вилки шарнира) должен быть не более 1,25 мкм по ГОСТ 2789.

10.5 Параметр шероховатости Ra поверхности дорожки качения цапфы крестовины должен быть не более 0,32 мкм, а торца цапфы - 1,25 мкм по ГОСТ 2789.

10.6 Конструкция и сборка узлов шарниров должна обеспечить надежную защиту внутренней поверхности подшипника от попадания пыли, влаги и грязи при работе карданных валов, за счет применения торцевых и других уплотнений.

11.1 Предприятие-изготовитель гарантирует соответствие подшипников требованиям настоящего стандарта при соблюдении указаний по эксплуатации, хранению, транспортированию, монтажу.

11.2 Гарантийный срок эксплуатации подшипников в изделиях и хранения - в соответствии с ГОСТ 520.

УДК 629.33:006.354 | МКС 43.040.50 |

Ключевые слова: автомобильные транспортные средства, подшипники роликовые игольчатые карданные, технические требования, методы испытаний | |