СПРАВКА

Источник публикации

М.: НИИЖБ Госстроя СССР, 1985

Примечание к документу

Название документа

"Рекомендации по изготовлению и проектированию бетонных и армированных конструкций из кислотостойкого бетона"

(утв. НИИЖБ Госстроя СССР 28.06.1985)

"Рекомендации по изготовлению и проектированию бетонных и армированных конструкций из кислотостойкого бетона"

(утв. НИИЖБ Госстроя СССР 28.06.1985)

директором НИИЖБ

28 июня 1985 года

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО ДЕЛАМ СТРОИТЕЛЬСТВА

ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

ИНСТИТУТ БЕТОНА И ЖЕЛЕЗОБЕТОНА

(НИИЖБ)

РЕКОМЕНДАЦИИ

ПО ИЗГОТОВЛЕНИЮ И ПРОЕКТИРОВАНИЮ БЕТОННЫХ

И АРМИРОВАННЫХ КОНСТРУКЦИЙ ИЗ КИСЛОТОСТОЙКОГО БЕТОНА

Печатаются по решению секции коррозии и спецбетонов от 22 ноября 1984 г.

Рекомендации содержат основные положения по технологии изготовления бетонных и армированных конструкций из кислотостойкого бетона, а также особенности их расчета и проектирования.

Приведены требования к материалам для кислотостойкого бетона, к материалам для монтажных швов и замоноличивания стыков, а также способы приготовления, укладки и твердения кислотостойкого бетона.

Даны нормативные и расчетные характеристики кислотостойкого бетона и особенности расчета конструкций, в т.ч. армированных стеклопластиковой арматурой, по предельным состояниям первой и второй групп с учетом влияния кислых жидких агрессивных сред.

Рекомендации предназначены для инженерно-технических работников проектных, научно-исследовательских организаций, предприятий-изготовителей и заводских лабораторий.

Настоящие Рекомендации разработаны в развитие СНиП 2.03.11-85 "Защита строительных конструкций от коррозии" и СНиП 2.03.01-84 "Бетонные и железобетонные конструкции" и распространяются на проектирование и изготовление конструкций из кислотостойкого бетона, эксплуатирующихся в агрессивных кислых жидких средах при температурах не выше 50 °C и не ниже -70 °C.

Приведена технология приготовления кислотостойкого бетона на основе жидкого стекла, активного наполнителя - перлита - и кислотостойких заполнителей автоклавного твердения, а также особенности проектирования сборных бетонных и армированных, в т.ч. стеклопластиковой арматурой, конструкций из крупно- и мелкозернистого кислотостойкого бетона.

Рекомендации составлены на основе лабораторных исследований, проведенных в НИИЖБ Госстроя СССР, а также результатов опытного проектирования и опытно-промышленного внедрения конструкций из кислотостойкого бетона.

Рекомендации разработаны НИИЖБ Госстроя СССР (д-р техн. наук Е.А. Гузеев, кандидаты техн. наук В.М. Борисенко, А.Н. Пименов). В составлении раздела 2 принимали участие Минтяжстрой СССР (канд. техн. наук В.А. Отрепьев, инж. С.С. Царукьян), Челябинский ПромстройНИИпроект Минтяжстроя СССР (канд. техн. наук Г.А. Щербина, инженеры П.П. Спирин, А.А. Степура), Донецкий ПромстройНИИпроект Госстроя СССР (канд. техн. наук А.М. Гиржель) и НИИЖБ Госстроя СССР (инж. А.М. Асташов). В составлении раздела 3 принимали участие ВЗПИ Минвуза СССР (канд. техн. наук Ю.М. Вильдавский, инж. В.Н. Федоров), ИСиА Госстроя БССР (кандидаты техн. наук В.Ф. Залого, Л.С. Фридман, Ю.В. Кондратьева, инженеры Л.Я. Плющ, Е.Е. Генина), Гипроцветмет Минцветмета СССР (инженеры А.М. Фанталов, Л.Н. Бегунова, канд. техн. наук И.И. Иванова) и Сумский филиал Гипрохима МХП (инж. Ю.И. Забелло).

Замечания и предложения по содержанию Рекомендаций просим направлять в НИИЖБ по адресу: 109389, Москва, 2-я Институтская ул., д. 6.

Дирекция НИИЖБ

Усилия от внешних нагрузок и воздействий в поперечном сечении элемента:

M - изгибавший момент;

N - продольная сила.

Характеристики предварительно напряженного элемента

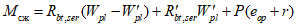

P - усилие предварительного обжатия, определяемое по формуле с учетом потерь предварительного напряжения в арматуре, соответствующих рассматриваемой стадии работы элемента;

Характеристики материалов

а) продольной;

б) поперечной при расчете сечений, наклонных к продольной оси элемента, на действие изгибающего момента;

Характеристики положения продольной

арматуры в поперечном сечении элемента

S - обозначение продольной арматуры:

а) при наличии сжатой и растянутой от действия внешней нагрузки зон сечения - расположенной в растянутой зоне;

б) при полностью сжатом от действия внешней нагрузки сечении - расположенной у менее сжатой грани сечения;

в) при полностью растянутом от действия внешней нагрузки сечении; для центрально растянутых элементов - всей в поперечном сечении элемента.

S' - обозначение продольной арматуры:

а) при наличии сжатой и растянутой от действия внешней нагрузки зон сечения - расположенной в сжатой зоне;

б) при полностью сжатом от действия внешней нагрузки сечении - расположенной у более сжатой грани сечения;

в) при полностью растянутом от действия внешней нагрузки сечении внецентренно растянутых элементов - расположенной у менее растянутой грани сечения.

Геометрические характеристики

b - ширина прямоугольного сечения, ширина ребра таврового и двутаврового сечений;

l - пролет элемента;

A - площадь всего бетона в поперечном сечении.

1.1. Настоящие Рекомендации распространяются на изготовление и проектирование сборных бетонных и армированных конструкций из кислотостойкого бетона как с напрягаемой, так и с ненапрягаемой металлической и стеклопластиковой арматурой (СПА), предназначенных для работы при систематическом воздействии сильноагрессивных кислых жидких и газообразных сред при температурах не выше 50 °C и не ниже -70 °C, а также на изготовление бетонов и растворов для замоноличивания стыков.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: строительные нормы и правила имеют номер СНиП 2.03.04-84, а не СНиП 2.03.04-85. |

1.2. Расчет конструкций, работающих при воздействии температур выше 50 °C, следует производить в соответствии с указаниями СНиП 2.03.04-85 "Бетонные и железобетонные конструкции, предназначенные для работы в условиях повышенных и высоких температур".

1.3. Конструкции и изделия из кислотостойкого бетона следует применять при строительстве и реконструкции производственных и вспомогательных зданий и сооружений промышленных предприятий для условий постоянного и периодического действия неорганических кислот (кроме плавиковой и кремнефтористоводородной) различных концентраций и кислых газов, а также кратковременного действия воды.

1.4. При проектировании конструкций, систематически подвергающихся попеременному действию кислот и воды (плиты, полы, ванны, баки и т.п.), следует предусматривать конструктивные мероприятия, обеспечивающие постоянный отвод воды с этих конструкций и исключающие затекание воды в труднодоступные для ее удаления места.

КОНСТРУКЦИЙ ИЗ КИСЛОТОСТОЙКИХ БЕТОНОВ

2.1. Технологическая схема заводского производства конструкций и изделий из кислотостойкого бетона и описание оборудования, инструментов, приспособлений приведены в Приложении 2 настоящих Рекомендаций.

2.2. При изготовлении кислотостойкого высокопрочного бетона применяемые исходные материалы должны удовлетворять требованиям соответствующих стандартов, технических условий и настоящих Рекомендаций.

2.3. Жидкое натриевое стекло (силикат натрия растворимый), применяемое в качестве вяжущего, должно соответствовать требованиям ГОСТ 13078-81 и иметь плотность не ниже 1,39 г/см3 и силикатный модуль 2,8 - 3,0.

2.4. Для корректировки плотности жидкого стекла используют воду, имеющую водородный показатель pH не менее 4 и содержащую минеральные соли в количестве не более 5000 мг/л, в т.ч. не более 2700 мг/г сульфатов (в пересчете на  ).

).

2.5. Для снижения силикатного модуля жидкого стекла необходимо применять добавку технического едкого натра по ГОСТ 2263-79 или едкого натра очищенного по ГОСТ 11078-78.

Модуль жидкого стекла следует определять по ГОСТ 13078-81. Для ускоренной предварительной оценки пригодности жидкого стекла может быть применен способ, приведенный в Приложении 1 настоящих Рекомендаций.

2.6. В качестве активного наполнителя применяют перлитовую муку, получаемую путем измельчения природного перлита.

Удельная поверхность перлита, характеризующая степень его дисперсности, определяется по прибору ПСК-2 и должна быть не менее 3500 см2/г. Не рекомендуется молоть перлит, имеющий влажность выше 2%. Кислотостойкость перлита, определяемая по ГОСТ 473.1-81, должна составлять не менее 95%.

Перлит должен содержать кремнезема  не менее 71%, оксида алюминия

не менее 71%, оксида алюминия  - не менее 12%, оксидов натрия и калия

- не менее 12%, оксидов натрия и калия  - не менее 6,5%, оксида кальция CaO - не более 1,5%, оксида железа

- не менее 6,5%, оксида кальция CaO - не более 1,5%, оксида железа  - не более 1,8%; потери при прокаливании составляют 3,5 - 4%.

- не более 1,8%; потери при прокаливании составляют 3,5 - 4%.

- не менее 6,5%, оксида кальция CaO - не более 1,5%, оксида железа

- не менее 6,5%, оксида кальция CaO - не более 1,5%, оксида железа 2.7. В качестве минеральной добавки следует применять кварц молотый пылевидный по ГОСТ 9077-82.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 8267-82 с 1 января 1995 года введен в действие ГОСТ 8267-93 (Постановление Госстроя России от 17.06.1994 N 18-43). |

2.8. В качестве крупного заполнителя должен применяться щебень из плотных и прочих кислотостойких горных пород по ГОСТ 8267-82 и ГОСТ 10268-80.

Щебень необходимо применять 2 - 3 фракций. Максимальная крупность щебня не должна превышать 1/4 толщины конструкции. Для густоармированных конструкций с содержанием арматуры более 1% наибольший размер зерна щебня уменьшается до 20 мм.

Прочность щебня, определяемая при сжатии в цилиндре, должна быть не менее 100 МПа.

Кислотостойкость щебня должна составлять не менее 96%.

ИС МЕГАНОРМ: примечание. С 1 июля 1995 года Постановлением Минстроя России от 28.11.1994 N 18-29 введен в действие ГОСТ 8736-93. |

2.9. В качестве мелкого заполнителя должны применяться кварцевые средние и мелкие пески, природные и обогащенные (ГОСТ 8736-77).

Песок должен содержать  не менее 97%; не допускается содержание в нем примесей портландцемента, известняка, доломита, магнезита и других пород, содержащих карбонаты и силикаты кальция.

не менее 97%; не допускается содержание в нем примесей портландцемента, известняка, доломита, магнезита и других пород, содержащих карбонаты и силикаты кальция.

2.10. Допускается замена кварцевого песка промышленными отходами, отвечающими требованиям, предъявляемым к пескам (отходы динасового производства, отсев производства щебня), при соответствующей экспериментальной проверке и технико-экономическом обосновании.

2.12. Сырьевые материалы - перлит, песок, жидкое стекло, щебень - должны храниться на складах в условиях, исключающих их загрязнение пылью, увлажнение атмосферными осадками и образование наледи в зимнее время.

Едкий натр, используемый в качестве добавки, должен храниться в закрытых складах в специальной таре.

2.13. Кислотостойкий высокопрочный бетон для армированных и неармированных конструкций должен соответствовать положениям настоящих Рекомендаций.

2.14. Основные показатели качества бетона:

Средняя плотность, кг/м3 ....................... 2200 - 2400

Прочность на сжатие, МПа ....................... 80 - 100

Прочность на растяжение при изгибе, МПа ........ 10 - 14

Модуль упругости, МПа ..........................

Кислотостойкость, %, не менее .................. 85

Водостойкость, %, не менее...................... 65

Кислотопроницаемость, мм ....................... 5 - 10

2.15. Составы кислотостойкого высокопрочного бетона приведены в табл. 1 <*>.

--------------------------------

<*> Методика подбора составов кислотостойкого бетона приведена в Приложении 5 настоящих Рекомендаций.

Таблица 1

Наименование материала | Расход материала, кг/м3, для составов | |||

1 | 2 | 3 | 4 | |

Щебень кислотостойких горных пород | 1030 | - | 1145 | - |

Песок кварцевый | 520 | 1245 | 560 | 1245 |

Кварцевая мука | 300 | 255 | - | - |

Перлит молотый | 300 | 500 | 460 | 660 |

Жидкое натриевое стекло | ||||

а) М = 2,8 - 3,0;  | 200 | 260 | - | - |

б) М = 1,85 - 1,9;  | - | - | 235 | 335 |

2.16. Перед приготовлением бетонной смеси сырьевые материалы подлежат переработке (помол, рассев, сушка и т.д.), обеспечивающей выполнение требований пп. 2.9 - 2.12 настоящих Рекомендаций.

2.17. Все материалы следует дозировать по массе. При дозировании материалов на замес отклонения не должны превышать +/- 1% массы жидкого стекла, наполнителя и +/- 2% массы заполнителей.

2.18. Бетонную смесь следует готовить в бетоносмесителях принудительного действия (типа СБ-35).

Бетоносмеситель необходимо загружать в соответствии с его паспортной вместимостью, не допуская отклонения более чем на 10%.

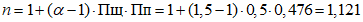

Коэффициент выхода бетонной смеси должен составлять 0,6 - 0,65.

2.19. Рекомендуется соблюдать следующий порядок загрузки материалов и их перемешивание в бетоносмесителе: в смеситель загружают сухие материалы и перемешивают их не менее 1 мин, затем в смесь заливают жидкое стекло и дополнительно перемешивают в течение 2 - 3 мин.

Признаком достаточного перемешивания смеси является равномерное распределение всех компонентов по объему смеси, однородное увлажнение смеси жидким стеклом, отсутствие комков.

Удобоукладываемость бетонной смеси, определяемая в соответствии с Приложением 3 настоящих Рекомендаций, после перемешивания должна составлять не менее 3 - 4 см.

2.20. Добавление в готовый замес жидкого стекла, воды или наполнителя не допускается.

2.21. Общая влажность сыпучих материалов перед подачей в смеситель не должна превышать 1% по массе.

2.22. Бетонную смесь следует готовить в помещении, температура в котором не должна быть ниже 15 °C.

При приготовлении бетонной смеси в зимних условиях заполнители, наполнитель и жидкое стекло должны иметь в момент загрузки в смеситель температуру не ниже 15 °C.

2.23. Бетонную смесь необходимо готовить в таком объеме, чтобы ее можно было уложить в течение 1 ч.

2.24. Готовую смесь из бетоносмесителя выгружают в приемный бункер, доставляют к месту укладки и загружают в форму.

2.25. При транспортировании бетонной смеси следует принять меры для исключения доступа воздуха.

2.26. Формование изделий должно осуществляться в стальных формах, удовлетворяющих требованиям ГОСТ 25781-83. Толщина листа и размеры ячеек обшивки поддона определяются согласно "Руководству по расчету и проектированию стальных форм" (М., Стройиздат, 1970) и "Рекомендаций по динамическому расчету стальных форм" (М., НИИЖБ, 1984).

2.27. Все соединения элементов формы, с целью исключения затекания вяжущего, а также подсоса воздуха во время уплотнения должны быть герметичными.

2.28. Крепление бортов разборных форм должно обеспечивать минимальную трудоемкость и максимальную быстроту сборки форм и распалубки изделий.

2.29. Для смазки форм следует применять графитную смазку по ГОСТ 3333-80* марки УССА. Смазку на поверхность форм следует наносить кистью. Толщина слоя должна быть 0,1 - 0,3 мм.

С целью исключения операции смазки рекомендуется применение форм с покрытием из термостойкого пластика (фторопласт).

2.30. Проектное положение арматуры при изготовлении изделий обеспечивается установкой специальных фиксаторов. В качестве фиксаторов рекомендуется применять бетонные кубики (плитки) с высотой ребра, равной величине защитного слоя бетона в конструкции, имеющие на одной из своих граней выводы вязальной проволоки, с помощью которых фиксаторы соединяются с арматурными изделиями. Фиксаторы изготовляются из мелкозернистого бетона в стальных многогнездных формах по технологии, принятой для самих изделий.

2.31. Формы должны быть жестко закреплены на верхней раме уплотняющей машины. Крепления не должны допускать смещений форм во время вибрации.

Наиболее надежным и простым в эксплуатации является электромагнитное крепление форм к виброплощадке.

2.32. Консольный свес форм от края вибрирующих рам или блоков не должен превышать 300 мм.

2.33. Для укладки бетонной смеси в формы рекомендуется применять бетоноукладчики, оснащенные ленточными питателями, обеспечивающими равномерную раскладку и разравнивание бетонной смеси слоем заданной толщины. Минимальный угол наклона стенок бункеров к горизонтали должен быть не менее 75°. Вибрация стенок бункера при выгрузке бетонной смеси не допускается.

2.34. Бетонная смесь должна быть уложена в формы не позднее чем через 1 ч после приготовления.

2.35. Укладку бетонной смеси в формы следует начинать одновременно с включением виброплощадки. Продолжительность уплотнения бетонной смеси зависит от высоты формуемых изделий и определяется экспериментально, но должна быть не менее 5 мин.

2.36. Уплотнение бетонной смеси следует производить на следующем формовочном оборудовании:

виброплощадки - серийные с частотой колебаний 50 Гц и с увеличенной (до 0,7 мм) амплитудой колебаний;

ударные столы - специальные, работающие по режиму: частота 4,4 Гц (260 уд./мин), высота падения верхней рамы 4,5 мм;

для малоармированных плоских изделий из мелкозернистого бетона могут быть применены установки роликового формования.

2.37. При ударном и особенно при вибрационном уплотнении изделий, имеющих высоту более 150 мм, рекомендуется применять пригрузы:

инерционные с интенсивностью 20 - 30 г/см2;

безынерционные с интенсивностью 80 - 100 г/см2.

Пригрузы должны иметь покрытие, обладающее малой адгезией к перлитосиликатной смеси.

Применение пригрузов для массивных изделий позволяет получить прирост прочности до 10 - 15% и значительно улучшить качество поверхности изделий.

Пригруз следует устанавливать за 2 - 3 мин до окончания формования изделия.

2.38. Безвибрационная роликовая технология уплотнения рекомендуется к применению при формовании плитных изделий толщиной от 50 до 250 мм, армированных плоскими сетками или предварительно напрягаемой стержневой арматурой, из бетонных смесей, имеющих особо жесткую консистенцию.

Роликовое формование осуществляется с помощью специальной формовочной установки, принцип действия которой основан на эффекте послойного вдавливания бетонной смеси, которая непрерывно подается из раздаточного бункера под вращающиеся уплотняющие ролики, закрепленные на балке, перемещающейся возвратно-поступательно с помощью кривошипно-шатунного механизма. Форма с изделием при этом перемещается по рольгангу перпендикулярно направлению движения роликов.

2.39. Технологический процесс роликового формования изделий из кислотостойкого бетона характеризуется следующими основными параметрами:

скорость перемещения формы с изделием - 0,8 - 1,0 м/мин;

частота перемещения балки с уплотняющими роликами, число двойных ходов в мин - 45;

радиус уплотняющего ролика должен быть не меньше толщины уплотняемого изделия;

ширина стабилизирующей балки должна быть не менее двойной толщины формуемого изделия.

Бетонная смесь, подвергаемая безвибрационному роликовому уплотнению, должна иметь коэффициент раздвижки зерен крупного заполнителя не менее 1,2.

2.40. Смеси кислотостойкого высокопрочного бетона способны твердеть и набирать высокую прочность только в среде насыщенного водяного пара при повышенных давлении и температуре.

2.41. В зависимости от особенностей состава и режима тепловой обработки бетонные смеси проявляют большую или меньшую склонность к вспучиванию. Во избежание вспучивания в процессе тепловой обработки, поверхность изделий из перлитосиликатного кислотостойкого бетона следует покрывать крышками, внутренняя поверхность которых должна быть покрыта материалом, исключающим адгезию к бетонной смеси и стойким к воздействию высоких температур (до 180 °C).

2.42. Перед началом тепловлажностной обработки допускается выдержка отформованных изделий без крышек не более 2 ч. При большей продолжительности выдержки изделий необходимо принять меры по предотвращению испарения воды с открытой поверхности бетонной смеси и карбонизации жидкого стекла углекислотой воздуха. В таких случаях изделия следует покрывать воздухонепроницаемыми пленками, рубероидом и т.д.

2.43. Режимы тепловлажностной обработки должны обеспечивать получение материалов с заданными свойствами (высокую прочность, кислото- и водостойкость) при минимально возможных затратах энергетических ресурсов.

2.44. Продолжительность этапов тепловлажностной обработки зависит от массивности пропариваемых изделий и уточняется экспериментально.

Рекомендуемый режим тепловой обработки изделий, имеющих размер не более 300 мм:

Подъем давления пара до 0,8 МПа и температуры до 179 °C ...... 3 ч

Изотермическая и изобарическая выдержка ...................... 8 ч

Сброс давления и температуры ................................. 3 - 4 ч.

2.45. Во избежание значительных перепадов температуры по сечению изделия и возникновения дефектов структуры бетона скорость подъема температуры в период подъема давления пара должна быть 0,85 +/- 0,05 °C/мин.

2.46. После тепловлажностной обработки кислотостойкий высокопрочный бетон должен быть охлажден по режимам, исключающим высокие температурные напряжения. Для этого рекомендуется выдержать изделия в автоклаве с открытой крышкой до достижения разности температур окружающего воздуха и кислотостойкого бетона не более 40 °C.

В холодное время года рекомендуется ограничить доступ холодного воздуха в цех устройством тепловых завес.

2.47. Изделия из кислотостойкого бетона могут иметь на лицевой поверхности дефекты, допускаемые для категории А3 по ГОСТ 13015.0-83 и подлежащие устранению до предъявления изделий отделу технического контроля:

сколы бетона и подобные им дефекты, возникшие при распалубке изделий, заделываются самотвердеющим кислотостойким раствором;

поры и раковины, появившиеся в процессе формования изделий, затираются самотвердеющей шпаклевкой.

2.48. Составы самотвердеющих кислотостойких шпаклевок и растворов приведены в табл. 2.

Таблица 2

Состав | Компоненты, мас. ч. | |||

Перлит молотый | Жидкое стекло  М = 2,8 - 3,0 | Кремнефтористый натрий | Кварцевый песок | |

Шпаклевка | 100 | 37 | 5 | - |

Раствор | 100 | 90 | 13,6 | 300 |

2.49. Самотвердеющие кислотостойкие растворы и шпаклевки приготовляются в небольших количествах, чтобы их можно было использовать в течение 1 - 1,5 ч. Разбавлять жидким стеклом частично схватывающуюся шпаклевку не допускается.

2.50. Дозирование материалов для изготовления растворов и шпаклевок производится по массе.

2.51. Перемешивание раствора или шпаклевки производится в смесителях типа УПМ-35 или СО-23Б. Небольшие объемы раствора или шпаклевки допускается перемешивать вручную.

2.52. Порядок загрузки материалов:

а) при приготовлении раствора: песок, смесь молотого перлита и кремнефтористого натрия перемешивают в течение 2 - 3 мин, затем добавляют жидкое стекло и перемешивание продолжают еще 2 - 3 мин до получения однородной массы;

б) при приготовлении шпаклевки: перлит и кремнефтористый натрий перемешивают в течение 2 - 3 мин, добавляют жидкое стекло и снова перемешивают до получения однородной массы в течение 2 - 3 мин.

2.53. Поверхность изделия перед нанесением на нее шпаклевки или раствора очищают от пыли, грязи, жирных пятен с помощью проволочных щеток, затем огрунтовывают раствором жидкого стекла плотностью 1,05 - 1,1 г/см3 и заделывают раствором или шпаклевкой. При этом используется ручной инструмент, применяемый при отделочных работах с обычными растворами и шпаклевками.

2.54. Работы по исправлению дефектов поверхностей изделий следует производить в помещении с температурой не ниже 10 °C.

Отремонтированные изделия вывозятся на склад готовой продукции не ранее чем через 3 - 5 сут хранения их в условиях, исключающих увлажнение.

2.55. Контроль качества изделий и конструкций на предприятии должен охватывать все технологические операции от приемки исходных материалов до контроля проектных показателей готовых изделий по ГОСТ 13015.1-81. Система пооперационного контроля включает в себя:

входной контроль (контроль исходных материалов);

текущий контроль за соблюдением заданных технологических режимов (загрузка материалов, подача заполнителей в бункера, дозирование материалов, приготовление бетонной смеси, подготовка форм, формование изделий, тепловлажностная обработка и т.д.);

контроль качества бетонной смеси и бетона;

контроль толщины защитного слоя бетона;

контроль качества готовых изделий.

2.56. Испытания исходных материалов в соответствии с требованиями раздела 2 настоящих Рекомендаций должны проводиться по следующим методам:

ИС МЕГАНОРМ: примечание. Постановлением Госстроя России от 06.01.1998 N 18-1 с 1 июля 1998 года введен в действие ГОСТ 8269.0-97. |

а) испытание щебня - по ГОСТ 8269-76 для каждой новой партии. Влажность щебня должна определяться не реже 2 раз в смену. Пробы отбираются из расходных бункеров;

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 8735-75 Постановлением Госстроя СССР от 05.10.1988 N 203 с 1 июля 1989 года введен в действие ГОСТ 8735-88. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 6139-78 Постановлением Госстроя СССР от 11.03.1991 N 7 с 1 июля 1991 года введен в действие ГОСТ 6139-91. |

б) испытание песка - по ГОСТ 8735-75 для каждой новой партии. Содержание  в рядовом песке должно определяться по ГОСТ 6139-78 для каждой партии и при изменении поставщика. Влажность песка должна определяться не реже 2 раз в смену. Проба отбирается из расходных бункеров;

в рядовом песке должно определяться по ГОСТ 6139-78 для каждой партии и при изменении поставщика. Влажность песка должна определяться не реже 2 раз в смену. Проба отбирается из расходных бункеров;

в) дисперсность тонкомолотого перлита должна определяться не менее 2 раз в смену по ГОСТ 310.2-76. Проба отбирается на посту помола;

г) кислотостойкость исходных материалов должна определяться по ГОСТ 473.1-81 не реже 2 раз в месяц и обязательно при изменении поставщика сырьевых материалов и поступлении новой партии;

д) жидкое стекло должно испытываться при поступлении каждой новой партии, а также во всех случаях корректировки его модуля и плотности на заводе. Испытания должны проводиться по ГОСТ 13078-81.

2.57. При приготовлении бетонной смеси необходимо периодически, не реже 2 раз в смену, проверять правильность дозирования материалов. Дозирование считается удовлетворительным, если 8 результатов из 10 определений будут отвечать требованиям п. 2.17 настоящих Рекомендаций. Дозаторы должны проверяться органами ведомственного надзора не реже 1 раза в месяц и органами государственного надзора Госстандарта СССР не реже 1 раза в год.

Удобоукладываемость бетонной смеси определяется не реже 2 раз в смену по методике, приведенной в Приложении 3 настоящих Рекомендаций.

2.58. Контроль форм должен осуществляться систематически с проверкой их геометрических размеров согласно ГОСТ 18886-73, а также качества их очистки и смазки.

2.59. Контроль качества установки арматурных каркасов, сеток, закладных деталей проводится согласно техническим условиям на данный вид продукции или другим нормативным документам. Контроль величины предварительного натяжения арматуры осуществляется согласно "Руководству по технологии изготовления предварительно напряженных железобетонных конструкций" (М., Стройиздат, 1975).

2.60. Контроль тепловой обработки изделий из кислотостойкого высокопрочного бетона осуществляется методом контроля температуры с помощью дистанционных термометров, термографов и автоматических программных регуляторов. Давление насыщенного пара воды в автоклаве контролируется манометрами.

2.61. При изготовлении партии изделий (партией считается объем изделий, единовременно загружаемых в камеру термовлажностной обработки) должны также изготавливаться образцы размером 10 x 10 x 10 см в количестве 8 - 12 шт. Условия твердения кубов должны быть идентичны условиям твердения конструкций.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10180-78 введены в действие с 1 января 1991 года ГОСТ 10180-90 в части определения прочности бетона по контрольным образцам и ГОСТ 28570-90 в части определения прочности по образцам, отобранным из конструкций. |

2.62. Прочность бетона определяется по испытанию образцов размером 10 x 10 x 10 см на центральное сжатие по ГОСТ 10180-78 с использованием поправочного коэффициента, равного 0,85 разрушающей нагрузки.

2.63. Контроль и оценка прочности кислотостойкого высокопрочного бетона должны проводиться по ГОСТ 18105.1-80.

2.64. Определение кислотостойкости бетонов проводится путем сравнения прочности при сжатии образцов размером 10 x 10 x 10 см после 30 сут нахождения в кислой среде или 24-часового кипячения в среде, воздействию которой будет подвергаться конструкция в производственных условиях, с исходной прочностью. Образцы испытывают на прочность по ГОСТ 10180-78.

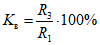

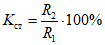

Коэффициент кислотостойкости вычисляют по формуле

где  - прочность на сжатие эталонных образцов, хранившихся 30 сут в воздушно-сухих условиях при температуре 15 +/- 5 °C и относительной влажности воздуха 60 - 80%;

- прочность на сжатие эталонных образцов, хранившихся 30 сут в воздушно-сухих условиях при температуре 15 +/- 5 °C и относительной влажности воздуха 60 - 80%;

2.65. В случае эксплуатации конструкций и изделий в условиях постоянного или длительного контакта с водой или возможности выпадения конденсата, определение водостойкости бетонов проводится путем сравнения определенной по ГОСТ 10180-78 прочности образцов размером 10 x 10 x 10 см после 30 сут нахождения их в воде или 8-часового кипячения с исходной прочностью эталонных образцов, хранившихся 30 сут в воздушно-сухих условиях при температуре 15 +/- 5 °C и относительной влажности 60 - 80%.

Коэффициент водостойкости вычисляют по формуле

, (2)

, (2)где  - прочность на сжатие образцов-кубов после пребывания в воде;

- прочность на сжатие образцов-кубов после пребывания в воде;

2.66. Для оценки прочности, жесткости и трещиностойкости армированных конструкций необходимо производить испытания в соответствии с требованиями государственных стандартов на изделия или рабочих чертежей.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: стандарт имеет номер ГОСТ 13015.1-81, а не ГОСТ 13015.1-82. |

2.67. Контроль качества готовой продукции проводится по ГОСТ 13015.1-82 и состоит в проверке формы и размеров изделий, качества армирования, закладных деталей и монтажных петель, а также прочности, кислотостойкости и водостойкости бетона в изделиях.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: стандарт имеет номер ГОСТ 13015.2-81, а не ГОСТ 13015.2-82. |

2.68. Каждое изделие, выпускаемое предприятием, маркируют по ГОСТ 13015.2-82 с указанием:

даты изготовления;

паспортного номера;

индекса и вида изделия;

номера браковщика ОТК.

2.69. На каждую партию изделий составляют паспорт, который завод выдает заказчику. В паспорте приводят: наименование завода-изготовителя, номер паспорта и дату его составления, наименования изделий и их условный индекс, число изделий в партии, проектные размеры изделий, дату изготовления и приемки партии ОТК, номер браковщика, вид, марку и остаточную прочность бетона, а при необходимости - специальные характеристики.

2.70. Паспортный номер изделий содержит две цифры: первая - номер партии по паспорту, вторая - номер изделия в партии.

2.71. Паспортный номер наносят на боковую открытую поверхность изделия в одном из его углов.

2.72. Индекс соответствует сокращенному наименованию изделия. Буквы и цифры наносят так, чтобы по ним можно было судить о рабочем положении и чтобы они не были закрыты после монтажа.

2.73. Заводская марка свидетельствует о принятии изделия ОТК, является контрольным знаком и подтверждает соответствие изделия техническим условиям; ее наносят рядом с индексом.

2.74. Готовые и принятые ОТК изделия из кислотостойкого бетона хранят рассортированными по видам и типоразмерам на закрытых специально оборудованных складах и штабелях.

2.75. Площадки под склад рекомендуется устраивать с уклонами и канавками для стока поверхностных вод.

2.76. Каждое изделие при хранении опирают на деревянные инвентарные прокладки таким образом, чтобы не вызывать перенапряжений в бетоне.

При хранении изделий в штабелях нижний ряд прокладок укладывают на выровненное горизонтальное основание;

прокладки всех вышеизложенных рядов располагают строго по вертикали - одна над другой. Толщина прокладок рекомендуется на 10 - 20 мм больше превышения монтажных петель и других выступающих частей над поверхностью изделий. Наибольшая высота штабеля рекомендуется не выше 2,5 м.

2.77. Изделия на складе укладывают монтажными петлями вверх, а заводской маркировкой - в сторону проходов.

2.78. Проходы между штабелями следует устраивать в продольном направлении - через каждые два смежных штабеля, а в поперечном - не реже чем через 25 м. Ширина проходов рекомендуется не менее 0,7 мм, а зазоры между смежными штабелями - не менее 0,2 м.

2.79. При транспортировании изделия укладывают на прокладки в соответствии с п. 2.76 настоящих Рекомендаций.

2.80. Изделия укладывают в железнодорожные вагоны и автомашины вдоль направления движения.

2.81. Наружные размеры поперечного сечения штабеля погруженных изделий рассчитывают таким образом, чтобы изделия не выходили за пределы габаритов транспорта, а длина их обеспечивала бы повороты в пределах радиусов закруглений, принятых на данной трассе.

2.82. Поднимают и опускают изделия при погрузке плавно, не допуская рывков, толчков или ударов.

2.83. Во время транспортирования штабеля с изделиями прикрепляют к бортам или раме платформы и закрепляют между собой в горизонтальном положении.

швов и замоноличивания стыков

Материалы, используемые для приготовления

бетонов и растворов

2.84. В качестве связующих в растворах для монтажных швов и бетонах для замоноличивания стыков рекомендуется использовать эпоксидные смолы, жидкое стекло, серный цемент и фурановую смолу ФАМ.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10587-76 Постановлением Госстандарта СССР от 06.02.1984 N 417 с 1 января 1985 года введен в действие ГОСТ 10587-84. |

2.85. Из эпоксидных смол предпочтительнее использовать смолы ЭД-16 и ЭД-20 по ГОСТ 10587-76.

Для отверждения эпоксидных смол используют полиэтиленполиамин марки А в соответствии с ТУ 6-02-594-75. Отвердитель вводят в количестве 10% от расхода смолы.

В качестве пластификаторов, вводимых в количестве 20% от расхода смолы, могут быть использованы дибутилфталат (ДБФ) в соответствии с ГОСТ 2102-75 и олигоэфиракрилат (МГФ-9) в соответствии с ТУ 6-01-450-76.

2.86. Жидкое натриевое стекло, используемое для приготовления бетона и раствора, должно удовлетворять требованиям п. 2.3 настоящих Рекомендаций.

Для отверждения жидкого стекла используют технический кремнефтористый натрий, отвечающий требованиям ГОСТ 87-77 и выпускаемый по ТУ 6-09-1461-76. Кремнефтористый натрий должен быть сухим (влажность не более 1%), тонкодисперсным, не содержать слежавшихся комьев, а содержание  должно быть не менее 93%.

должно быть не менее 93%.

должно быть не менее 93%.

должно быть не менее 93%.С целью повышения плотности, прочности, водо- и кислотостойкости в жидкостекольные композиции вводят фуриловый спирт, качество которого должно соответствовать требованиям ОСТ 59-127-73.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 127-76 с 1 января 1997 года введены в действие ГОСТ 127.1-93, ГОСТ 127.2-93, ГОСТ 127.3-93, ГОСТ 127.4-93, ГОСТ 127.5-93, утв. Постановлениями Госстандарта России от 21.03.1996 N 198, N 199, N 200, N 201, N 202. |

2.87. Сера, используемая для приготовления кислотостойкого бетона, должна отвечать требованиям ГОСТ 127-76*.

2.88. Рекомендуемая в качестве связующего фурановая смола ФАМ должна соответствовать требованиям, предъявляемым к ней.

Для отверждения ФАМ используют бензосульфокислоту (БСК), выпускаемую в соответствии с ТУ МХП 307-54.

Наиболее полное отверждение полимербетона на основе смолы ФАМ имеет место при введении 25 - 30% бензосульфокислоты. Для равномерного распределения БСК необходимо подогреть до 55 - 60 °C. При этой температуре кислота легко плавится и не кристаллизуется при последующем охлаждении до 35 - 40 °C. В расплавленном виде с температурой 35 - 40 °C кислота хорошо перемешивается и равномерно распределяется в смеси полимербетона.

2.89. В качестве заполнителей кислотостойких бетонов и растворов применяют песок и щебень, отвечающие требованиям пп. 2.8 - 2.11 настоящих Рекомендаций. Возможно применение штучных кислотостойких керамических материалов, а также кислотостойких минеральных попутных продуктов и отходов промышленности (шлаки тепловых электростанций).

2.90. В качестве тонкомолотого наполнителя может быть использована андезитовая (ТУ 6-12-101-77) или диабазовая (СТУ-13.717-61) мука, кварц молотый пылевидный (ГОСТ 9077-82), а также молотые базальт, бештаунит, кварцит, шлак тепловых электростанций <*>, бой каменного литья, кремниевая галька. Кислотостойкость тонкомолотого наполнителя должна быть не менее 96%, а тонкость помола должна характеризоваться остатком на сите N 008 не более 10%.

--------------------------------

<*> На Донецком комбинате камнелитых и керамических изделий налажен выпуск кислотостойкого порошка в соответствии с ТУ 21 УССР 835-74, получаемого путем помола топливного шлака Мироновской ГРЭС.

Растворы

2.91. Растворы, предназначенные для замоноличивания конструкций, должны характеризоваться подвижностью, соответствующей осадке стандартного конуса 6 - 8 см.

Ориентировочные составы растворов приведены в табл. 3.

Компоненты раствора | Содержание компонента, кг/м3 | |||||

Номер состава | ||||||

1 | 2 | 3 | 4 | 5 | 6 | |

Жидкое стекло | 480 | 370 | - | - | - | - |

Кремнефтористый натрий | 77 | 66 | - | - | - | - |

Фуриловый спирт | 14 | 11 | - | - | - | - |

Эпоксидная смола | - | - | 450 | 350 | - | - |

Полиэтиленполиамин | - | - | 45 | 35 | - | - |

Дибутилфталат | - | - | 90 | 70 | - | - |

Смола ФАМ | - | - | - | - | 460 | 350 |

Бензосульфокислота | - | - | - | - | 115 | 88 |

Песок | 950 | 1150 | 960 | 1080 | 940 | 1050 |

Тонкомолотый заполнитель | 700 | 630 | 680 | 685 | 690 | 700 |

2.92. При заделке монтажных швов и замоноличивании стыков конструкций растворами на основе жидкого стекла количество кремнефтористого натрия в зависимости от его сорта, а также модуля жидкого стекла должно уточняться из стехиометрического соотношения (см. Приложение 4 настоящих Рекомендаций).

2.93. Прочность клеевого соединения, изготовленного на растворах, приведена в табл. 4.

Таблица 4

Номер состава раствора | Прочность, МПа | |||

на равномерный отрыв | на растяжение при изгибе | на равномерный отрыв | на растяжение при изгибе | |

в условиях естественной влажности | в кислоте | |||

1 | 1,8 - 2,0 | 3,1 - 3,4 | 1,5 - 1,7 | 2,7 - 2,9 |

2 | 2,2 - 2,5 | 3,3 - 3,6 | 1,8 - 2,1 | 2,7 - 3,0 |

3 | 3,4 - 3,9 | 8,7 - 9,2 | Разрушение | Разрушение |

4 | 3,2 - 3,6 | 8,3 - 8,6 | То же | То же |

5 | 3,3 - 3,7 | 8,2 - 8,5 | " | " |

6 | 3,2 - 3,5 | 8,0 - 8,4 | " | " |

Бетоны

2.94. Для замоноличивания стыков сборных железобетонных конструкций могут быть использованы полимерсиликатный бетон, бетон на основе эпоксидной смолы, бетон на основе смолы ФАМ и серный бетон.

Серный бетон целесообразно применять при необходимости получения требуемой прочности бетона замоноличивания стыка через 0,5 - 1 сут.

Таблица 5

Компоненты бетонной смеси | Содержание компонента, кг/м3, в бетоне | |||

полимерсиликатном | на эпоксидной смоле | на смоле ФАМ | на серном цементе | |

Жидкое стекло | 300 | - | - | - |

Кремнефтористый натрий | 48 | - | - | - |

Фуриловый спирт | 9 | - | - | - |

Эпоксидная смола | 230 | 230 | - | - |

Полиэтиленполиамин | 13 | 13 | - | - |

Дибутилфталат | 46 | 46 | - | - |

Смола ФАМ | - | - | 220 | - |

Бензосульфокислота | - | - | 55 | - |

Сера техническая | - | - | - | 200 |

Щебень | 1020 | 1920 | 1200 | 1150 |

Песок | 510 | 460 | 560 | 590 |

Тонкомолотый наполнитель | 510 | 410 | 350 | 310 |

2.96. Прочность бетонов, используемых для замоноличивания стыков, приведена в табл. 6.

Таблица 6

Бетон | Предел прочности бетона при сжатии, МПа | |

в условиях естественной влажности | после выдержки в кислоте | |

Полимерсиликатный | 25 | 23 |

На эпоксидной смоле | 60 | 50 |

На смоле ФАМ | 45 | 39 |

На серном цементе | 45 | 40 |

Схемы защиты стыка от действия агрессивной среды

2.97. Рекомендуемые схемы защиты стыка от действия среды приведены на рис. 1.

сборных железобетонных конструкций

1 - сборная железобетонная конструкция; 2 - бетон

замоноличивания стыка; 3 - антикоррозионное защитное

покрытие; 4 - фторопластовый элемент; 5 - фторопластовый

лист; 6 - бетонный брус; 7 - полиэтиленовый

ребристый лист; 8 - полиэтиленовый гладкий лист;

9 - эпоксидный раствор; 10 - сварной шов

2.98. Стык получают путем заливки бетоном замоноличивания пазов сборных железобетонных конструкций.

Стык II отличается от стыка I наличием дополнительного антикоррозионного защитного покрытия на основе эпоксидной смолы (см. табл. 3, состав 3), нанесенного после отверждения бетона замоноличивания.

Ширина защитного антикоррозионного покрытия должна быть на 200 - 300 мм больше ширины стыка. Перед нанесением защитного антикоррозионного покрытия на стык должен быть нанесен грунтовочный слой, включающий в себя (мас. ч.): жидкое стекло - 100, кремнефтористый натрий - 16, тонкомолотый наполнитель - 150, фуриловый спирт - 3.

Для устройства стыка III сборные конструкции в процессе их изготовления должны быть снабжены заанкеренными фторопластовыми элементами. В качестве фторопластовых элементов, закладываемых в форму при бетонировании конструкции, может быть использована фторопластовая трубка, разрезанная вдоль продольной оси, фторопластовый лист. После сборки конструкций и замоноличивания пазов бетоном к фторопластовым элементам приваривают фторопластовый лист.

Для устройства стыка IV предварительно должны быть изготовлены бетонные бруски с полимерной облицовкой. Для изготовления бетонных брусков с полимерной облицовкой на дно формы укладывают ребристый полиэтилен (анкерными ребрами вверх), при необходимости арматурный каркас, после чего укладывают полимерсиликатный бетон. Затем бетонные брусья приклеивают в пазы сборных конструкций раствором на основе эпоксидной смолы (см. табл. 3, составы 3, 4), а после монтажа конструкций и замоноличивания стыков бетоном устанавливают полиэтиленовый лист и приваривают его к полиэтилену бетонного бруса.

2.99. Для изготовления бетонных брусков с полимерной облицовкой в качестве последней следует использовать листы полиэтиленовые с анкерными ребрами <*>. Толщина листов должна быть 2 мм. Полиэтиленовый лист, привариваемый <**> к профилированному полиэтиленовому листу бетонных брусков, изготовляется из полиэтилена тех же марок и той же толщины, что и профилированный лист.

--------------------------------

<*> Полиэтиленовые листы с анкерными ребрами выпускаются в соответствии с ТУ 7-19-4-77 из полиэтилена высокого давления опытно-экспериментальной базой Донецкого ПромстройНИИпроекта и Енакиевским заводом железобетонных напорных труб.

<**> Сварку полиэтилена производят в соответствии с РСН-251-82 ручным экструзионным сварочным устройством типа РЭСУ-500, выпускаемым опытно-экспериментальной базой ДонпромстройНИИпроекта.

2.100. В табл. 7 приведены возможные варианты выполнения стыка, представляющие собой сочетания конструкций стыка (см. рис. 1) и бетона замоноличивания.

Номер варианта стыка | Номер конструкции стыка (см. рис. 1) | Бетон замоноличивания | ||||||

I | II | III | IV | полимерсиликатный | на эпоксидной смоле | на смоле ФАМ | на серном цементе | |

1 | + | + | ||||||

2 | + | + | ||||||

3 | + | + | ||||||

4 | + | + | ||||||

5 | + | + | ||||||

6 | + | + | ||||||

7 | + | + | ||||||

8 | + | + | ||||||

9 | + | + | ||||||

10 | + | + | ||||||

11 | + | + | ||||||

12 | + | + | ||||||

13 | + | + | ||||||

14 | + | + | ||||||

2.101. Выбор варианта стыка следует производить в зависимости от условий эксплуатации по табл. 8 с учетом требуемых прочностных характеристик бетона замоноличивания.

Таблица 8

Температура среды, °C | Номер варианта стыка по табл. 7 при концентрации неорганических кислот, % | ||||

30 | 40 | 50 | 60 | концентрированная | |

До 40 | 1 - 14 | 1, 3 - 14 | 1, 3, 4, 6 - 14 | 7 - 14 | 7 - 10 |

От 41 до 100 | 1 - 10 | 1, 3 - 10 | 1, 3, 4, 6, 7 - 10 | 7 - 10 | 7 - 10 |

Сварка соединений сборных конструкций при монтаже

2.102. Выпуски арматуры и закладные детали не должны быть погнутыми, в случае необходимости правку следует производить способами, исключающими нарушение их проектного положения, а также скалывание бетона.

2.103. При сварке закладных и соединительных деталей, а также выпусков арматуры должны применяться типы и марки электродов, режимы и приемы сварки, обеспечивающие нормальный провар, хорошее формирование швов, отсутствие пор и трещин в них. При этом должны учитываться особенности конструкций узлов и соединений, вид и толщина антикоррозионного защитного слоя. Сварку следует производить в соответствии с требованиями "Инструкции по сварке соединений арматуры и закладных деталей железобетонных конструкций" СН 393-78 (М., Стройиздат, 1979).

2.104. Свариваемые элементы конструкций должны быть предварительно очищены от раствора, ржавчины, краски, жировых пятен и других загрязнений и высушены.

Антикоррозионное покрытие выпусков

арматуры и закладных деталей

2.105. После производства сварочных работ, непосредственно перед нанесением антикоррозионных покрытий, поверхности закладных деталей, связей и сварных швов должны быть очищены от остатков сварочного шлака и копоти, образовавшихся в процессе сварки, а также от остатков бетона и коррозионных повреждений арматуры. Поверхности сварных швов, закладных деталей и связей следует зачистить ручными или механическими щетками до металлического блеска для обеспечения прочного сцепления и антикоррозионным покрытием.

2.106. На сварной шов, закладные детали и связи наносят щеткой три слоя эпоксидного клея (100 мас. ч. смолы и 10 мас. ч. полиэтиленполиамина).

Замоноличивание стыков

2.107. Замоноличивание стыков бетоном должно производиться после выверки, правильности установки конструкций, приемки сварных соединений, выполнения антикоррозионных работ, а также подготовки бетона стыков.

2.108. Подготовка стыков к замоноличиванию заключается в очистке торцов конструкций, центрирующих прокладок, арматурных выпусков от затеков бетона, загрязнений, масляных пятен, ржавчины, снега, наледи и др.

2.109. Подготовку стыков к замоноличиванию следует производить путем пескоструйной обработки или обработки металлическими щетками с последующей промывкой струей воды. Перед замоноличиванием бетон следует высушить.

Масляные или другие жирные вещества удаляют 10%-ным раствором каустической соды. При этом расход раствора составляет 1,5 л на 1 м2.

2.110. При влажной погоде защищаемую поверхность следует просушить. Сушка производится горячим воздухом непосредственно перед нанесением защитного покрытия с помощью электрического калорифера или пламени газовой горелки.

2.111. При замоноличивании стыков конструкций в зимнее время стыкуемые поверхности бетона следует предварительно отогреть до положительной температуры.

2.112. Укладке в стык бетона замоноличивания должна предшествовать тщательная обработка поверхности бетона стыка связующим бетона (жидкое стекло + кремнефтористый натрий; эпоксидная смола + полиэтиленполиамин; смола ФАМ + бензосульфокислота) по п. 2.95 настоящих Рекомендаций.

2.113. Бетонная смесь для замоноличивания стыков должна обладать подвижностью, обеспечивающей качественное заполнение полости и получение плотного бетона. Величина подвижности выбирается в зависимости от размеров и характера армирования стыков и должны находиться в пределах 6 - 12 см осадки конуса. Наибольшую подвижность должны иметь бетонные смеси, предназначенные для заполнения густоармированных стыков малого сечения.

2.114. Приготовление растворных и бетонных смесей целесообразно производить в серийно выпускаемых смесителях принудительного действия.

2.115. Состав бетона и раствора должен подбираться лабораторией и выдаваться на производство с указанием расхода всех составляющих материалов по массе на 1 м3 бетона или раствора и на 1 замес бетономешалки.

2.116. Дозировку щебня, песка и тонкомолотого наполнителя следует производить по массе с точностью +/- 2%, а жидкого стекла, кремнефтористого натрия, фурилового спирта, эпоксидной смолы, смолы ФАМ, полиэтиленполиамина, дибутилфталата и бензосульфокислоты - с точностью +/- 1%.

2.117. Загрузку бетоносмесителя производят в следующей последовательности: вначале загружают крупный и мелкий заполнитель, тонкомолотый наполнитель и кремнефтористый натрий. Смесь сухих компонентов перемешивают в течение 3 - 4 мин, после чего в бетономешалку вводят тщательно перемешанную смесь жидкого стекла и фурилового спирта и дополнительно перемешивают 3 - 4 мин до достижения смесью полной однородности.

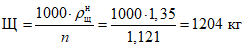

Примечание. При расчете состава бетона или раствора на замес следует учитывать воду, содержащуюся в заполнителе, и соответственно уменьшать количество воды, добавляемое в жидкое стекло для получения требуемой плотности.

2.118. При заделке вертикальных швов конструкций эпоксидными композициями в растворную смесь следует дополнительно вводить тиксотропные кислотостойкие добавки в количестве 5 - 10% от расхода эпоксидной смолы.

2.119. Приготовление эпоксидного раствора или бетона включает в себя: дозирование и перемешивание смолы, пластификатора и отвердителя; дозирование и перемешивание крупного и мелкого заполнителя, тонкомолотого наполнителя и, при необходимости, тиксотропной добавки; последующее смешение и тщательное перемешивание (4 - 5 мин) этих двух смесей.

2.120. В качестве отвердителя фурановой смолы ФАМ используют бензосульфокислоту (БСК), представляющую собой при нормальной температуре кристаллическое вещество. Для равномерного распределения БСК в массе бетона ее следует подогревать до 55 - 65 °C или растворять в ацетоне или этиловом спирте. Количество растворителя не должно превышать 10% массы бензосульфокислоты. Раствор бензосульфокислоты в ацетоне может сохраняться при нормальной температуре до 1 мес.

2.121. Бетон на основе жидкого стекла должен быть уложен в стык не позднее чем через 40 мин после его приготовления, а бетоны на основе эпоксидных смол и смолы ФАМ - не позднее чем через 1 - 1,5 ч.

2.122. Серный бетон готовят путем тщательного перемешивания крупного и мелкого заполнителя, тонкомолотого наполнителя и серы, последующего нагрева смеси в котлах при температуре 115 - 120 °C и постоянном перемешивании. Готовую бетонную смесь укладывают в стык, бетонные поверхности которого предварительно нагреты до 40 - 60 °C.

2.123. При замоноличивании стыков сборных конструкций должны обеспечиваться предусмотренные проектом:

прочность, монолитность и, при необходимости, морозостойкость бетона замоноличивания;

стойкость бетона стыков к механическим повреждениям и коррозии;

непроницаемость, обеспечивающая сопротивление прониканию жидкости, равная этому показателю основной конструкции.

2.124. При замоноличивании стыков следует преимущественно применять методы укладки бетона с виброуплотнением. При использовании метода прессования дополнительное уплотнение бетона осуществляется внутренними и внешними вибраторами, закрепленными на поршнях используемой пресс-формы.

При замоноличивании стыков с виброуплотнением бетонной смеси следует использовать составные металлические формы с карманами, расположенными под углом 45°. Бетон подают сверху в карманы формы и уплотняют глубинными и поверхностными вибраторами. Излишний бетон удаляют после снятия опалубки.

2.125. При замоноличивании вертикальных стыков подачу бетонной смеси из бункера в стык производят при включенном вибраторе до момента заполнения половины объема полости стыка; после чего при помощи того же вибратора бетонную смесь уплотняют в стыке и продолжают заполнение оставшейся половины стыка с последующим уплотнением.

2.126. Температура бетона на основе жидкого стекла при укладке в стык, а также температура в полости стыка должна быть не менее 15 °C.

Ускорение твердения бетона

2.127. С целью ускорения твердения бетона в стыке целесообразно производить его тепловую обработку. Термообработку бетона стыка следует осуществлять по режиму: подъем температуры + изотермический прогрев + остывание бетона.

2.128. Обогрев бетона в полости стыка с целью ускорения его твердения может быть осуществлен следующими нагревательными устройствами: установками инфракрасного излучения, токопроводящей резиной, греющими полотнами и опалубкой. При наличии на строительной площадке пара или горячего воздуха допускается обогрев стыкуемых элементов и бетона заделки в местных тепляках.

2.129. Температура изотермического прогрева бетона на основе жидкого стекла должна составлять 50 °C при скорости подъема температуры не более 20 °C/ч и скорости остывания бетона в стыке не более 12 °C/ч. Время изотермического прогрева должно составлять 6 - 8 ч.

2.130. Температура изотермического прогрева бетона на основе эпоксидных смол и смолы ФАМ должна составлять 80 - 120 °C, время - 4 - 6 ч. Скорость подъема и понижения температуры - в соответствии с п. 2.129 настоящих Рекомендаций.

2.131. Температура тепловой обработки бетона должна регулироваться системой автоматического регулирования или отключением и включением электропитания, а также изменением напряжения тока.

Регулирование скорости остывания бетона следует осуществлять периодическим выключением и включением напряжения или подбором соответствующего типа и толщины теплоизоляции.

Контроль качества

2.132. Система контроля качества замоноличивания стыков сборных железобетонных конструкций включает в себя:

приемочный контроль качества материалов, используемых для замоноличивания стыков (заполнители, смолы, отвердители и др.);

контроль дозировки компонентов бетонной смеси;

контроль прочности бетона;

контроль состояния выпусков арматуры и закладных деталей;

контроль качества сварных соединений;

контроль качества антикоррозионных покрытий на сварных соединениях и закладных деталях;

контроль плотности стыка.

2.133. Контроль качества должен осуществляться заводской или строительной лабораторией.

2.134. Контроль качества сварки закладных деталей и арматуры следует производить в соответствии с ГОСТ 10922-75.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10180-78 введены в действие с 1 января 1991 года ГОСТ 10180-90 в части определения прочности бетона по контрольным образцам и ГОСТ 28570-90 в части определения прочности по образцам, отобранным из конструкций. |

2.135. Контроль прочности бетона следует осуществлять путем испытания контрольных образцов по ГОСТ 10180-78, приготовленных из того же замеса, что и бетон замоноличивания, и выдержанных в условиях твердения бетона стыка.

2.136. При термической обработке бетона замоноличивания контроль прочности следует проводить от каждой партии бетона, подвергаемого одновременной термообработке. Контроль за нарастанием прочности бетона замоноличивания осуществляют путем испытания шести контрольных кубов, три из которых испытывают после окончания термообработки и достижения образцами температуры окружающей среды, а три других - через 30 сут твердения в условиях твердения бетона замоноличивания.

2.137. Плотность замоноличенного стыка определяют по проницаемости воды с помощью фильтратометра ФМ-3 в соответствии с инструкцией к прибору. При этом плотность стыка должна быть не менее плотности бетона конструкции.

2.138. При производстве работ необходимо соблюдать правила техники безопасности согласно требованиям главы СНиП III-4-80 "Техника безопасности в строительстве".

2.139. Все работающие перед началом производства работ должны пройти соответствующий инструктаж.

2.140. Перед началом работ необходимо проверить исправность и надежность работы используемых машин и механизмов.

2.141. Жидкое стекло, добавку едкого натра, а также материалы для замоноличивания монтажных швов и стыков - кремнефтористый натрий, фуриловый спирт, полимерные смолы, пластификаторы, отвердители, серу - следует хранить на складе в герметичной таре. Помещение должно быть оборудовано приточно-вытяжной вентиляцией и оснащено противопожарным инвентарем.

2.142. Лица, производящие рассев сухих материалов, приготовление бетонной смеси и замоноличивание, должны работать в защитных очках, респираторах и специальной одежде.

2.143. Прием пищи в местах складирования материалов и производственных помещениях не допускается.

2.144. Перечень обязательных инструкций:

а) общий инструктаж по технике безопасности;

б) инструктаж для рабочих смесительного отделения;

в) инструктаж для формовщиков;

г) инструктаж для рабочих, занятых на погрузочно-разгрузочных работах;

д) инструктаж для инженерно-технического персонала цеховой лаборатории.

2.145. При использовании электропрогрева бетона замоноличивания должны быть приняты следующие меры по технике безопасности: установка деревянных решеток у распределительных щитов; отсутствие на участке посторонних людей; постоянный надзор за участком электромонтерами; обеспечение резиновыми галошами и перчатками лиц, производящих замер температуры бетона.

Отходы производства

2.146. Отходов производства и сточных технологических вод, содержащих вредные вещества, в производстве кислотостойкого высокопрочного бетона нет.

КОНСТРУКЦИЙ ИЗ КИСЛОТОСТОЙКОГО БЕТОНА

3.1. Основные положения проектирования бетонных и железобетонных конструкций из кислотостойкого бетона необходимо принимать в соответствии с пп. 1.3; 1.4; 1.5; 1.6; 1.8; 1.9 СНиП 2.03.01-84.

3.2. Расчет бетонных и армированных конструкций из кислотостойкого бетона следует выполнять с учетом требований соответствующих пунктов СНиП 2.03.01-84 и положений настоящих Рекомендаций.

3.3. К трещиностойкости конструкций из кислотостойкого бетона предъявляются требования соответствующих категорий в зависимости от условий, в которых работает конструкция, от степени агрессивности внешней среды и от вида применяемой арматуры:

а) 1-я категория - не допускается образование трещин;

б) 2-я категория - допускается ограниченное по ширине кратковременное раскрытие трещин при условии обеспечения их последующего надежного закрытия (зажатия).

При кратковременном раскрытии трещин более 0,05 мм необходимо предусматривать защиту бетонных поверхностей трещиностойкими, лакокрасочными покрытиями;

в) 3-я категория трещиностойкости для конструкций из кислотостойких бетонов, эксплуатирующихся в условиях воздействия жидких кислых сред, не допускается.

Категории требований к трещиностойкости железобетонных конструкций из кислотостойких бетонов приведены в табл. 9.

Таблица 9

Условия работы конструкций | Рекомендуемые категории требований трещиностойкости железобетонных конструкций и предельно допустимая ширина непродолжительного раскрытия трещин при арматуре | |

стержневой, классов А-I, А-II, А-III и проволочной Вр-I | стержневой, классов Ат-IVс, Ат-Vск, Ат-VIк | |

Элементы, воспринимающие давление жидкостей или газов | ||

при полностью растянутом сечении | 1-я категория | 1-я категория |

при частично сжатом сечении | 2-я категория  | 1-я категория |

Прочие элементы | 2-я категория  | 2-я категория  |

Нагрузки, учитываемые при расчете конструкций из кислотостойких бетонов по образованию трещин, их раскрытию или закрытию, должны приниматься согласно табл. 2 СНиП 2.03.01-84.

3.4. Прогибы элементов кислотостойких армированных конструкций не должны превышать предельно допустимых величин, устанавливаемых в соответствии с п. 1.20 СНиП 2.03.01-84.

3.5. При расчете по прочности бетонных и армированных конструкций из кислотостойких бетонов, предназначенных для эксплуатации в условиях всестороннего воздействия жидких агрессивных сред, случайный эксцентриситет  принимается в соответствии с п. 1.21 СНиП 2.03.01-84.

принимается в соответствии с п. 1.21 СНиП 2.03.01-84.

При расчете бетонных и армированных конструкций из кислотостойких бетонов, предназначенных для эксплуатации в условиях одностороннего воздействия жидких агрессивных сред, вследствие неоднородного изменения прочностных и деформационных свойств бетона по сечению элемента, эксцентриситет  увеличивается против указанных в п. 1.21 СНиП 2.03.01-84 значений в 2 раза.

увеличивается против указанных в п. 1.21 СНиП 2.03.01-84 значений в 2 раза.

Дополнительные рекомендации по проектированию

предварительно напряженных конструкций

3.6. Предварительное напряжение армированных конструкций из кислотостойкого бетона применяется в соответствии с указаниями пп. 1.23 - 1.30 СНиП 2.03.01-84 и положениями настоящих Рекомендаций.

Натяжение арматуры на упоры производится механическим и электротермическим способами. Натяжение арматуры на затвердевший бетон производится только механическим способом.

При натяжении на упоры применяется стержневая металлическая арматура.

При натяжении на бетон применяется стержневая металлическая и стеклопластиковая арматура. Натяжение металлической арматуры на затвердевший кислотостойкий бетон не допускается.

3.7. При расчете предварительно напряженных элементов из кислотостойкого бетона следует учитывать потери предварительного напряжения арматуры по табл. 5 СНиП 2.03.01-84, за исключением потерь от усадки бетона, которые при расчете конструкций из кислотостойкого бетона допускается не учитывать.

конструкций из кислотостойкого бетона

Бетон

3.8. Для бетонных и армированных конструкций, проектируемых в соответствии с положениями настоящих Рекомендаций, предусмотрен бетон плотной структуры на основе натриевого жидкого стекла с активным тонкомолотым наполнителем, тяжелый крупно- и мелкозернистый, марки по средней плотности 2300, автоклавного твердения.

3.9. При проектировании бетонных и армированных конструкций из кислотостойкого бетона в зависимости от условий работы устанавливаются показатели качества бетона, основным из которых является класс бетона по прочности на сжатие "В" (должен быть указан в проекте во всех случаях).

3.10. Для бетонных армированных конструкций предусматриваются бетоны по прочности на сжатие в состоянии естественной влажности не ниже В60; В80; В100; применение кислотостойкого бетона классом по прочности на сжатие ниже В60, вследствие снижения химической стойкости и увеличения проницаемости, не рекомендуется. Указанным классам бетонов соответствуют марки по морозостойкости F300, F400, F500 и марки по водонепроницаемости W6, W8, W10.

3.11. Срок твердения (возраст) бетона, отвечающий его классу по прочности на сжатие, принимается через 10 сут после автоклавной обработки.

3.12. Для бетонных и армированных конструкций, подвергающихся эпизодическому воздействию воды и растворов кислот концентрации менее 20%, а также постоянному воздействию растворов кислот любых концентраций, рекомендуется применение кислотостойкого бетона классов В80 и В100; подвергающихся эпизодическому воздействию растворов кислот концентрации выше 20% рекомендуется также применение бетона класса В60.

3.13. Для замоноличивания стыков сборных конструкций из кислотостойкого бетона следует применять бетоны в соответствии с разделом 2 настоящих Рекомендаций.

Нормативные расчетные характеристики кислотостойкого бетона

3.14. Нормативными сопротивлениями бетона являются:

сопротивление осевому сжатию призм (призменная прочность)  ;

;

сопротивление осевому растяжению  .

.

3.15. Значения нормативного сопротивления бетона  (с округлением) в зависимости от класса бетона по прочности на сжатие даны ниже в табл. 11.

(с округлением) в зависимости от класса бетона по прочности на сжатие даны ниже в табл. 11.

Кислотостойкий бетон | Коэффициент надежности по бетону при сжатии | |||

Расчет конструкций по предельным состояниям | ||||

первой группы | второй группы | |||

В60, В80, В100, в т.ч. мелкозернистый | 1,5 | 1,7 | 1 | 1 |

Вид сопротивления | Нормативные сопротивления бетона | ||

В60 | В80 | В100 | |

Сжатие осевое (призменная прочность) | 32,5 | 43,0 | 54,0 |

Растяжение осевое | 4,0 | 5,0 | 6,0 |

Нормативное сопротивление кислотостойкого бетона растяжению в случаях, когда прочность бетона на растяжение не контролируется, принимается в зависимости от класса бетона по прочности на сжатие согласно табл. 11.

3.16. Расчетные сопротивления бетона для предельных состояний первой и второй групп определяются путем деления нормативных сопротивлений на соответствующие коэффициенты надежности по бетону при сжатии  или растяжении

или растяжении  , принимаемые для кислотостойкого бетона по табл. 10.

, принимаемые для кислотостойкого бетона по табл. 10.

Расчетные сопротивления бетона для предельных состояний первой группы  и

и  снижаются путем умножения на коэффициенты условий работы бетона

снижаются путем умножения на коэффициенты условий работы бетона  , учитывающие особенности свойств бетона, длительность действия нагрузки, ее многократную повторяемость, условия и стадии работы конструкции, способ ее изготовления, размеры сечений и т.п.

, учитывающие особенности свойств бетона, длительность действия нагрузки, ее многократную повторяемость, условия и стадии работы конструкции, способ ее изготовления, размеры сечений и т.п.

Расчетные сопротивления бетона для предельных состояний второй группы  и

и  вводят в расчет с коэффициентом условий работы бетона

вводят в расчет с коэффициентом условий работы бетона  .

.

Значения расчетных сопротивлений в зависимости от класса тяжелого крупно- и мелкозернистого кислотостойкого бетона по прочности на сжатие приведены: для предельных состояний первой группы - в табл. 12, для предельных состояний второй группы - в табл. 11.

Таблица 12

Вид сопротивления | Расчетные сопротивления бетона для предельных состояний первой группы | ||

В60 | В80 | В100 | |

Сжатие осевое (призменная прочность) | 22,0 | 28,5 | 36,0 |

Растяжение осевое | 2,4 | 2,9 | 3,5 |

Расчетные сопротивления бетона для предельных состояний первой группы, приведенные в табл. 13, в соответствующих случаях следует умножать на коэффициенты условий работы бетона согласно табл. 15 СНиП 2.03.01-84 (п. 2, а, как в остальных случаях).

Факторы, обусловливающие введение коэффициента условий работы | Коэффициент условий работы бетона | |

для | для | |

Воздействие жидких сильноагрессивных сред | ||

длительное действие воды и растворов неорганических кислот концентрации ниже 10% | 0,40 | 0,75 |

длительное действие растворов неорганических кислот концентрации от 10 до 30% | 0,55 | 0,90 |

длительное действие растворов неорганических кислот концентрации выше 30% | 0,60 | 1,00 |

эпизодическое кратковременное действие воды и растворов неорганических кислот | 0,80 | 1,00 |

При расчете конструкций, предназначенных для работы в условиях воздействия агрессивных жидких кислых сред и воды, расчетные сопротивления бетона для предельных состояний первой и второй групп умножаются на коэффициент условия работы  , значения которого приведены в табл. 13.

, значения которого приведены в табл. 13.

При расчете конструкций, предназначенных для эксплуатации в условиях попеременного замораживания и оттаивания, расчетные сопротивления бетона для предельных состояний первой и второй групп умножаются на коэффициент условий работы  , значение которого принимается равным в водонасыщенном состоянии - 0,4; в условиях эпизодического водонасыщения - 0,7.

, значение которого принимается равным в водонасыщенном состоянии - 0,4; в условиях эпизодического водонасыщения - 0,7.

3.17. Значения начального модуля упругости  при сжатии и растяжении принимаются по табл. 14.

при сжатии и растяжении принимаются по табл. 14.

Вид кислотостойкого бетона | Начальные модули упругости бетона при сжатии и растяжении  , МПа, при классе бетона по прочности на сжатие , МПа, при классе бетона по прочности на сжатие | ||

В60 | В80 | В100 | |

Тяжелый мелкозернистый | 40,0 | 46,0 | 52,0 |

Для бетонов, подвергающихся попеременному замораживанию и оттаиванию, значения  , указанные в табл. 14, следует умножать на коэффициент условий работы

, указанные в табл. 14, следует умножать на коэффициент условий работы  , принимаемый по табл. 15 СНиП 2.03.01-84.

, принимаемый по табл. 15 СНиП 2.03.01-84.

Для бетонов, подвергающихся действию жидких агрессивных сред, значения  следует умножать на коэффициент условий работы

следует умножать на коэффициент условий работы  , принимаемый по табл. 13.

, принимаемый по табл. 13.

3.18. Коэффициент линейной температурной деформации кислотостойкого бетона  при изменении температуры от -40 до +50 °C принимается равным

при изменении температуры от -40 до +50 °C принимается равным  .

.

.

.При наличии данных о минералогическом составе заполнителей, водонасыщении бетона и т.п. допускается принимать другие обоснованные значения  .

.

3.19. Начальный коэффициент поперечной деформации кислотостойкого бетона  (коэффициент Пуассона) принимается равным 0,18 - 0,2, а модуль сдвига кислотостойкого бетона G - равным 0,4 от соответствующих значений

(коэффициент Пуассона) принимается равным 0,18 - 0,2, а модуль сдвига кислотостойкого бетона G - равным 0,4 от соответствующих значений  , указанных в табл. 14 настоящих Рекомендаций.

, указанных в табл. 14 настоящих Рекомендаций.

3.20. Нагрузку от собственного веса при расчете конструкций следует определять исходя из средней плотности бетонных и железобетонных конструкций, равной соответственно 2300 и 2400 кг/м3.

Допускается применять другие величины плотности, согласованные в установленном порядке, учитывая особенности технологии на конкретных заводах.

Арматура

3.21. Для армирования кислотостойких конструкций применяется стальная арматура, отвечающая требованиям государственных стандартов, СНиП 2.03.01-84 и СНиП 2.03.11-85, а также стеклопластиковая арматура, отвечающая требованиям ТУ 7 БССР 1-81.

3.22. В качестве стальной ненапрягаемой арматуры конструкций из кислотостойкого бетона следует преимущественно применять:

а) горячекатаную арматуру класса А-III;

б) обыкновенную арматурную проволоку Вр-I диаметром 3 - 5 мм (в сварных сетках);

допускается также применять:

в) горячекатаную арматуру классов А-I и А-II, в основном для поперечной арматуры линейных элементов, для конструктивной и монтажной арматуры.

Ненапрягаемую арматуру классов А-I, А-II, А-III и Вр-I рекомендуется применять в виде сварных каркасов и сеток.

3.23. В качестве стальной напрягаемой арматуры предварительно напряженных элементов из кислотостойкого бетона следует преимущественно применять горячекатаную арматурную сталь классов Ат-IVс, Ат-Vск и Ат-VIк.

Для конструкций из кислотостойких бетонов в качестве напрягаемой арматуры рекомендуется также применять стеклопластиковую арматуру периодического профиля.

3.24. При выборе вида и марок стали для арматуры, устанавливаемой по расчету, а также прокатных сталей для закладных деталей необходимо руководствоваться указаниями п. 2.23 главы СНиП 2.03.01-84.

3.25. Применение стальных закладных деталей с выходом на поверхность конструкций из кислотостойких бетонов без гарантированной защиты от воздействий агрессивной среды не допускается.

3.26. Нормативные и расчетные характеристики стальной арматуры, применяемой для армирования конструкций из кислотостойких бетонов, принимаются согласно указаниям пп. 2.25 - 2.28, 2.30 СНиП 2.03.01-84.

конструкций из кислотостойкого бетона

по предельным состояниям первой группы

Расчет бетонных элементов по прочности

3.27. Расчет бетонных элементов из кислотостойкого бетона по прочности следует производить согласно требованиям пп. 3.1 - 3.8 СНиП 2.03.01-84 и положениям настоящих Рекомендаций.

3.28. При расчете внецентренно сжатых бетонных элементов должен приниматься во внимание случайный эксцентриситет продольного усилия  , определяемый согласно указаниям п. 3.5 настоящих Рекомендаций.

, определяемый согласно указаниям п. 3.5 настоящих Рекомендаций.

3.29. Значение коэффициента  , учитывающего влияние прогиба на величину эксцентриситета продольного усилия

, учитывающего влияние прогиба на величину эксцентриситета продольного усилия  , при работе элемента конструкций из кислотостойкого бетона в воздушно-сухих условиях, в кислой парогазовой среде, а также при всестороннем действии жидких агрессивных сред, определяется по формуле (19) СНиП 2.03.01-84.

, при работе элемента конструкций из кислотостойкого бетона в воздушно-сухих условиях, в кислой парогазовой среде, а также при всестороннем действии жидких агрессивных сред, определяется по формуле (19) СНиП 2.03.01-84.

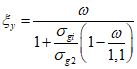

При эксплуатации элементов конструкций из кислотостойкого бетона в условиях одностороннего действия жидких агрессивных сред, вследствие изменения деформативности пропитанного слоя сечения элемента, значение коэффициента  определяется по формуле

определяется по формуле

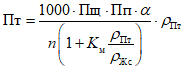

где  - условная критическая сила, определяемая по формуле

- условная критическая сила, определяемая по формуле

, (4)

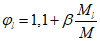

, (4)где  - коэффициент, учитывающий влияние длительного действия нагрузки на прогиб элемента в предельном состоянии с учетом коррозионных процессов в бетоне, равный

- коэффициент, учитывающий влияние длительного действия нагрузки на прогиб элемента в предельном состоянии с учетом коррозионных процессов в бетоне, равный

здесь  - коэффициент, принимаемый для кислотостойкого бетона 1,25;

- коэффициент, принимаемый для кислотостойкого бетона 1,25;

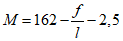

M - то же, от действия постоянных, длительных и кратковременных нагрузок;

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: таблица 3.1 в СНиП 2.03.01-84 отсутствует. Возможно, имеется в виду таблица 31. |

Расчет по прочности сечений, нормальных

к продольной оси элемента

3.30. Расчет по прочности сечений кислотостойких железобетонных конструкций, нормальных к продольной оси элемента, должен производиться исходя из предпосылок и условий, изложенных в пп. 3.9 - 3.14 СНиП 2.03.01-84.

3.31. Расчет изгибаемых элементов кислотостойких железобетонных конструкций прямоугольного, таврового, двутаврового и кольцевого сечений должен производиться согласно указаниям пп. 3.15 - 3.18 СНиП 2.03.01-84.

3.32. Расчет внецентренно сжатых элементов кислотостойких железобетонных конструкций прямоугольного и кольцевого сечений должен производиться в соответствии с требованиями пп. 3.19 - 3.25 СНиП 2.03.01-84 и положениями п. 3.33 настоящих Рекомендаций.

3.33. При расчете внецентренно сжатых элементов при их гибкости  следует учитывать влияние прогиба на несущую способность путем умножения

следует учитывать влияние прогиба на несущую способность путем умножения  на коэффициент

на коэффициент  , определяемый по формулам (19) СНиП 2.03.01-84 и (3) настоящих Рекомендаций. При этом условии критическая сила для вычисления

, определяемый по формулам (19) СНиП 2.03.01-84 и (3) настоящих Рекомендаций. При этом условии критическая сила для вычисления  принимается равной

принимается равной

следует учитывать влияние прогиба на несущую способность путем умножения

следует учитывать влияние прогиба на несущую способность путем умножения  , (6)

, (6)где  - принимается по указаниям п. 3.25 СНиП 2.03.01-84;

- принимается по указаниям п. 3.25 СНиП 2.03.01-84;

3.34. Расчет центрально и внецентренно растянутых элементов кислотостойких железобетонных конструкций производится согласно пп. 3.26 и 3.27 СНиП 2.03.01-84.

Расчет по прочности сечений, наклонных

к продольной оси элемента

3.35. Расчет по прочности сечений, наклонных к продольной оси элементов кислотостойких железобетонных конструкций, должен выполняться в соответствии с требованиями пп. 3.29 - 3.35 СНиП 2.03.01-84, при этом для кислотостойкого бетона коэффициенты  , входящие в формулы (72), (80), (84), принимаются как для тяжелого бетона.

, входящие в формулы (72), (80), (84), принимаются как для тяжелого бетона.

Расчет железобетонных элементов

на местное действие нагрузок

3.36. Расчет кислотостойких железобетонных элементов на местное действие нагрузок выполняется согласно пп. 3.39 - 3.43 СНиП 2.03.01-84.

конструкций из кислотостойкого бетона

по предельным состояниям второй группы

Расчет по образованию трещин, нормальных

и наклонных к продольной оси элемента

3.37. Расчет по образованию трещин, нормальных и наклонных к продольной оси элемента, следует производить в соответствии с требованиями пп. 4.1 - 4.12 СНиП 2.03.01-84.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: строительные нормы и правила имеют номер СНиП 2.03.04-84, а не СНиП 2.03.04-85. |

3.38. Расчет по образованию трещин, нормальных и наклонных к продольной оси элемента железобетонных конструкций из кислотостойких бетонов, предназначенных для работы в условиях систематического воздействия повышенных температур, следует производить в соответствии с указаниями СНиП 2.03.04-85 "Бетонные и железобетонные конструкции, предназначенные для работы в условиях повышенных и высоких температур".

Расчет по раскрытию трещин, нормальных

и наклонных к продольной оси элемента

3.39. Расчет по раскрытию трещин, нормальных и наклонных к продольной оси элементов кислотостойких железобетонных конструкций, следует производить в соответствии с указаниями пп. 4.13 - 4.17 СНиП 2.03.01-84, принимая коэффициент  в формуле (144) СНиП 2.03.01-84 для случая воздействия жидких агрессивных сред и воды равным 1,8.

в формуле (144) СНиП 2.03.01-84 для случая воздействия жидких агрессивных сред и воды равным 1,8.

Расчет железобетонных элементов по закрытию трещин

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: строительные нормы и правила имеют номер СНиП 2.03.04-84, а не СНиП 2.03.04-85. |