СПРАВКА

Источник публикации

М.: Издательство стандартов, 1985

Примечание к документу

Документ утратил силу с 1 января 1991 года в связи с изданием Постановления Госстроя СССР от 18.05.1990 N 45. Взамен введен в действие ГОСТ 10922-90.

Документ введен в действие с 1 января 1976 года.

Взамен ГОСТ 10922-64.

Название документа

"ГОСТ 10922-75. Государственный стандарт Союза ССР. Арматурные изделия и закладные детали сварные для железобетонных конструкций. Технические требования и методы испытаний"

(введен в действие Постановлением Госстроя СССР от 26.07.1975 N 111)

"ГОСТ 10922-75. Государственный стандарт Союза ССР. Арматурные изделия и закладные детали сварные для железобетонных конструкций. Технические требования и методы испытаний"

(введен в действие Постановлением Госстроя СССР от 26.07.1975 N 111)

Содержание

Постановлением Государственного

комитета Совета Министров СССР

по делам строительства

от 26 июля 1975 г. N 111

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

АРМАТУРНЫЕ ИЗДЕЛИЯ И ЗАКЛАДНЫЕ ДЕТАЛИ

СВАРНЫЕ ДЛЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ И МЕТОДЫ ИСПЫТАНИЙ

Reinforcing products and welded inserts

for reinforced concrete structures.

Technical regulations and testing methods

ГОСТ 10922-75

Взамен

ГОСТ 10922-64

Постановлением Государственного комитета Совета Министров СССР по делам строительства от 26 июля 1975 г. N 111 срок введения установлен

с 1 января 1976 года

Настоящий стандарт распространяется на сварные арматурные изделия (сетки, каркасы и отдельные стержни со сварными соединениями), закладные детали, а также на сварные соединения (стыковые, крестообразные, тавровые и нахлесточные), применяемые при изготовлении и монтаже железобетонных конструкций.

Стандарт устанавливает технические требования к арматурным изделиям, закладным деталям, сварным соединениям, правила их приемки и методы механических испытаний сварных соединений.

Стандарт не распространяется на сварные сетки из проволоки диаметром менее 3 мм.

1.1. Сварные арматурные изделия и закладные детали должны изготовляться по рабочим чертежам, утвержденным в установленном порядке.

1.2. Сварные арматурные сетки должны изготовляться согласно требованиям ГОСТ 8478-81. Допускается изготовление сварных арматурных сеток, не предусмотренных ГОСТ 8478-81, по рабочим чертежам.

1.3. Отклонения размеров арматурных изделий от проектных не должны превышать величин, указанных в табл. 1.

1.4. Габаритные размеры и размеры между осями крайних стержней по длине арматурных изделий для плит, панелей и настилов, независимо от длины изделий, не должны отличаться от проектных более чем на  .

.

Наименование размеров | Допускаемые отклонения от размеров, мм | |

изделий, применяемых в сборных железобетонных конструкциях | изделий, применяемых в монолитных железобетонных конструкциях и стыкуемых внахлестку | |

1. Габаритный размер и расстояние между крайними стержнями по длине арматурного изделия: | ||

до 4500 мм | +5 -10 | +/- 10 |

свыше 4500 до 9000 мм | +7 -10 | +/- 15 |

" 9000 " 15000 мм | +/- 10 | +/- 20 |

" 15000 мм | +/- 15 | +/- 25 |

2. То же, по ширине: | ||

до 1500 мм | +/- 5 | +/- 10 |

свыше 1500 мм | +7 -10 | +/- 10 |

3. То же, по высоте: | ||

до 100 мм | +3 -5 | +3 -5 |

свыше 100 до 250 мм | +/- 5 | +5 -7 |

" 250 " 400 мм | +5 -7 | +7 -10 |

" 400 мм | +5 -10 | +10 -15 |

4. Расстояние между стержнями: | ||

до 50 мм | +/- 2 | +/- 2 |

свыше 50 до 100 мм | +/- 5 | +/- 5 |

" 100 мм | +/- 10 | +/- 10 |

5. Расстояние от одного из крайних стержней до любого другого стержня, если они являются выпусками и подлежат сварке при монтаже сборных железобетонных конструкций | +/- 5 | +/- 5 |

Примечание. За расстояние между стержнями принимается размер между их осями.

1.5. Отклонения размеров и параметров закладных деталей от проектных не должны превышать:

мм

а) габаритных размеров плоских элементов ....................... +/- 5

б) расстояния между плоскими элементами деталей типа

"закрытый столик":

при расстоянии до 250 мм ....................................... +/- 3

" " свыше 250 мм .................................... +/- 5

в) положения в плане плоских элементов деталей типа

"закрытый столик" .................................................. 3

г) размеров анкерных стержней по длине для деталей

типа "открытый столик" ............................................. +/- 10

д) расстояния от одного из крайних анкерных стержней

до любого другого анкерного стержня ................................ +/- 5

Толщина плоских элементов закладных деталей должна быть в пределах допускаемых отклонений на прокат.

1.6. Элементы закладных деталей из листового, полосового, сортового или фасонного проката должны иметь плоские поверхности. Отклонение от плоскостности (неплоскостность) лицевых поверхностей этих элементов, характеризуемое величиной наибольшего расстояния от точек реальной поверхности до прилегающей плоскости, не должно превышать 2 мм при длине плоского элемента закладной детали до 250 мм и 3 мм при больших размерах.

1.7. Угол между сваренными элементами закладных деталей должен соответствовать указанному в рабочих чертежах. Отклонение от указанного угла не должно превышать 5°.

1.8. Кромки плоских элементов закладных деталей не должны иметь заусенцев, завалов и шероховатостей, превышающих 2 мм. Кромки плоских элементов после огневой резки должны быть очищены от грата, шлака, брызг и наплывов.

1.9. На элементах арматурных изделий и закладных деталей не должно быть отслаивающихся ржавчины и окалины, а также следов масла, битума и других загрязнений.

1.10. Типы, конструктивные элементы сварных соединений, их размеры, подготовка под сварку и способы сварки соединений должны соответствовать установленным в стандартах:

а) для соединений, выполняемых контактной и ванной сваркой - ГОСТ 14098-68;

б) для соединений элементов закладных деталей, выполняемых контактной и автоматической сваркой плавлением - ГОСТ 19292-73;

в) для соединений напрягаемой арматуры, выполняемых контактной сваркой и сваркой плавлением - ГОСТ 19293-73.

Соединения, не предусмотренные государственными стандартами, допускается выполнять по рабочим чертежам, утвержденным в установленном порядке.

1.11. Отклонения размеров элементов сварных соединений от проектных и смещение стержней сварных стыковых соединений (в осях) не должны превышать величин, указанных в табл. 2.

Таблица 2

Наименование отклонений | Допускаемая величина отклонений в долях номинального диаметра свариваемых стержней |

1. Смещение линии, соединяющей центры круглых накладок, относительно оси стыкуемых стержней при сварке односторонними швами: | |

стержней из стали классов А-I - А-III | не более 0,5 |

то же, из стали классов А-IV и А-V | не более 0,1 |

2. Отклонение длины накладок сварных стыков | +0,5 |

3. То же, для подкладок | +0,1 |

4. Смещение накладок от оси сварного стыка в продольном направлении (за исключением стыков со смещенными накладками) | +/- 0,5 |

5. То же, для подкладок | +/- 0,1 |

6. Несоосность стержней, соединенных встык ванной сваркой при диаметре свариваемых стержней: | |

20 - 25 мм | не более 0,2 |

28 - 40 мм | не более 0,1 |

45 - 60 мм | не более 0,05 |

70 - 80 мм | не более 0,03 |

7. То же, при полуавтоматической ванной сварке в медных формах при диаметре свариваемых стержней: | |

20 - 32 мм | не более 0,1 |

36 - 40 мм | не более 0,05 |

8. Несоосность стержней, соединенных встык дуговой сваркой с парными круглыми накладками: | |

стержней из стали классов А-I - А-III, диаметром до 40 мм | не более 0,3 |

стержней из стали класса А-II, диаметром 45 - 80 мм | не более 0,2 |

стержней из стали классов А-IV и А-V | не более 0,1 |

9. Несоосность стержней, соединенных встык контактной сваркой: | |

стержней из стали классов А-I - А-III | не более 0,1 |

стержней из стали классов А-IV и А-V | не более 0,05 |

10. Отклонения длины фланговых швов | +0,5 |

11. Уменьшение высоты фланговых швов за вычетом местного непровара | не более 0,05 |

12. Уменьшение ширины фланговых швов | не более 0,1 |

13. Смещение венчика наплавленного металла относительно оси стержня при сварке втавр под флюсом | не более 0,2 |

1.12. Перелом осей стержней арматуры классов А-I, А-II и А-III, диаметром до 40 мм включительно, в сварных стыковых соединениях с парными круглыми накладками, выполненных дуговой сваркой протяженными швами, не должен превышать 6°, а при прочих видах сварки - 3°.

1.13. Сварные соединения, выполненные контактной точечной сваркой, должны быть окружены гратом. Свищи в соединениях, смятие стержней электродами на глубину более 0,1 диаметра, подплавление и поджоги под электродами при контактной сварке не допускаются.

1.14. Сварные соединения, выполненные сваркой плавлением, должны быть очищены от шлака. Наплавленный металл не должен иметь видимых при внешнем осмотре трещин, скоплений и цепочек пор, шлаковых включений, а также резких сужений и перерывов. Переход от наплавленного металла к основному в сварных соединениях должен быть плавным без подрезов основного металла. Все кратеры должны быть заварены. Наружные дефекты в сварных соединениях, выполненных сваркой плавлением, не должны превышать указанных в табл. 3.

Таблица 3

Наименование дефекта | Единица измерения | Величина дефекта, не более |

Количество наружных пор и шлаковых включений на длине шва 50 мм и более | шт. | 5 |

Диаметр отдельных наружных пор и плоских включений | мм | 2,0 |

Глубина подреза металла листового, сортового и фасонного проката при сварке с арматурной сталью: | ||

при толщине металла до 10 мм | мм | 1,0 |

" " " более 10 мм | мм | 1,5 |

Глубина несплавления венчика наплавленного металла с цилиндрической поверхностью стержня при сварке втавр под слоем флюса | мм | 1,0 |

Глубина усадочных раковин в верхней части наплавленного металла при ванной сварке | мм | 2,0 |

и не глубже верхней образующей стержня |

1.15. Сварные крестообразные, стыковые, тавровые и нахлесточные соединения элементов арматуры и закладных деталей при механических испытаниях до разрушения должны иметь прочность, наименьшие и средние арифметические значения показателей которой равны или превышают соответствующие им браковочные значения C1 и C2, приведенные в табл. 4.

1.16. При испытании сварных соединений арматуры из стали класса А-II марки 10ГТ, крестообразных соединений стержней сеток, а также стыковых и тавровых соединений стержней, диаметром 36 и 40 мм, выполняемых ванной и дуговой сваркой под флюсом, браковочные значения C2, указанные в табл. 4, могут быть снижены на 10%.

Класс арматурного стержня, по оси которого действует испытательная нагрузка | Браковочные минимумы значений показателей прочности сварных соединений, кгс/мм2 | |

наименьшего значения C1 | среднего арифметического значения C2 | |

А-I | 26 | 35 |

А-II | 41 | 50 |

А-III | 51 | 60 |

В-I | 41 | 55 |

Вр-I | 41 | 55 |

А-IV | 80 | 90 |

А-V | 90 | 100 |

1.17. Стержни рабочей арматуры из обыкновенной проволоки классов В-I и Вр-I, соединенные между собой в местах пересечения контактной точечной сваркой, а также стержни горячекатаной арматуры класса А-III после дуговой сварки крестообразных соединений, при испытании на растяжение в соответствии с п. 3.11 настоящего стандарта должны иметь наименьшие и средние арифметические значения предела прочности не ниже соответствующих им браковочных значений C1 и C2, приведенных в табл. 4.

а) в сетках с рабочей арматурой периодического профиля, предназначенных для армирования плит;

б) в местах соединения продольных или поперечных стержней плоских сварных каркасов со стержнями, объединяющими их в пространственные каркасы, если последние применяются для армирования изгибаемых железобетонных элементов, не работающих на кручение;

в) в местах соединения продольной арматуры пространственных каркасов с поперечной арматурой, выполняемой в виде непрерывной спирали.

Качество таких соединений должно оцениваться по величине осадки стержней в соответствии с требованиями ГОСТ 14098-68 для соединений с ненормируемой прочностью.

1.19. В каркасах и сетках, крестообразные соединения стержней которых должны иметь прочность, соответствующую требованиям п. 1.15, сварке подлежат все пересечения стержней (узлы). В сетках с рабочей арматурой периодического профиля, применяемых для армирования плит, должны быть сварены все пересечения стержней в двух крайних рядах по периметру сетки. Остальные узлы могут быть сварены (связаны) через один узел в шахматном порядке, если в рабочем чертеже не имеется специальных указаний.

2.1. Арматурные изделия, закладные детали и сварные соединения должны быть проверены и приняты техническим контролем изготовителя.

2.2. Соответствие арматурных изделий, закладных деталей и сварных соединений техническим требованиям настоящего стандарта устанавливается по результатам выборочного контроля от партии изделий, деталей или соединений. Выборочный контроль должен распространяться на продукцию, выполняемую каждым сварщиком.

2.3. Каждая контролируемая партия должна состоять из арматурных изделий или закладных деталей одного типоразмера (одной марки). В одну партию сварных стыковых соединений выпусков стержней в стыках сборных железобетонных и арматурных конструкций должны включаться сварные соединения стержней арматуры одного класса и диаметра, выполненные по единой технологии.

2.4. При применении арматурных изделий и закладных деталей производственными участками предприятия-изготовителя в одну контролируемую партию допускается включать:

а) сетки, одинаковые только по классу и диаметру арматурных стержней с меньшей площадью поперечного сечения из числа пересекающихся в двух направлениях;

б) различные по размерам каркасы с поперечными стержнями из арматуры одного класса, диаметры которых могут отличаться, но не более чем на два соседних номера профиля;

в) отдельные стержни с соединениями, выполненными контактной стыковой сваркой, с постоянным поперечным сечением по длине, отличающиеся друг от друга по диаметру, но не более чем на два соседних номера профиля;

г) закладные детали типа "открытый столик" и "закрытый столик", схемы которых приведены в приложении 1, с анкерными стержнями из арматуры одного класса, соединенными втавр с плоскими элементами дуговой сваркой под флюсом, диаметры которых могут отличаться, но не более чем на два соседних номера профиля;

д) закладные детали различных марок с элементами из листового, полосового или фасонного проката, соединенными между собой сварными швами.

2.5. Объем партии, сформированной из арматурных изделий и закладных деталей в соответствии с требованиями пп. 2.3, 2.4 не должен превышать количества изделий или деталей, изготовленных одним сварщиком в течение одной смены.

2.6. Объем партии сварных соединений выпусков стержней арматуры в стыках сборных железобетонных и арматурных конструкций, отвечающей требованиям п. 2.3, допускается принимать равным количеству соединений, выполненных одним сварщиком к началу бетонирования конструкций. Бетонирование конструкций до получения результатов контроля сварных соединений выпусков стержней в стыках этих конструкций не допускается.

2.7. Соответствие арматурных изделий, закладных деталей и сварных соединений требованиям пп. 1.1 - 1.14; 1.18 настоящего стандарта должно проверяться путем осмотра и обмера изделий, деталей или соединений, отобранных из контролируемой партии.

2.8. Отбор арматурных изделий и закладных деталей для осмотра и обмера должен производиться произвольно в количестве не менее 3 изделий или деталей. Количество отбираемых для осмотра и обмера сварных стыковых соединений выпусков стержней арматуры должно быть не менее 10 штук.

2.9. В каждом отобранном арматурном изделии должны проверяться:

а) классы и диаметры арматуры по данным сертификатов, а при их отсутствии - по результатам лабораторных испытаний стали:

б) габаритные размеры, расстояния между 5 парами стержней, в том числе крайних, в двух точках по длине стержней;

в) наличие сварки в узлах.

2.10. В каждой отобранной закладной детали проверяются:

а) марка стали плоских элементов и плоскостность их лицевых поверхностей, класс и диаметр стали анкерных стержней по данным сертификатов, а при их отсутствии - по результатам лабораторных испытаний стали;

б) габаритные размеры плоских элементов, размещение и длина анкерных стержней;

в) расстояние между пластинами деталей типа "закрытый столик" в трех углах пластин, смещение пластин относительно друг друга в плане;

г) состояние кромок плоских элементов, величина углов между плоскими элементами, а также между плоскими элементами и анкерными стержнями.

2.11. В отобранных арматурных изделиях и закладных деталях должны подвергаться осмотру все сварные соединения элементов арматурных изделий и закладных деталей, выполненные дуговой сваркой протяженными швами, и не менее 5 сварных соединений, выполненных другими способами сварки.

2.12. Если в результате внешнего осмотра и обмера арматурных изделий, закладных деталей, а также сварных соединений выпусков стержней арматуры, хотя бы одно изделие, одна деталь или одно соединение не будет соответствовать требованиям настоящего стандарта, то производят повторную проверку удвоенного количества изделий, деталей и соединений.

Если при повторной проверке хотя бы одно изделие, деталь или соединение не будет удовлетворять требованиям настоящего стандарта, все изделия, детали и соединения этой партии подлежат поштучной приемке и исправлению.

2.13. Соответствие прочности сварных соединений, а также прочности основного металла стержней после сварки крестообразных соединений требованиям пп. 1.15, 1.16 и 1.17 настоящего стандарта должно проверяться путем механических испытаний до разрушения контрольных образцов, отбираемых от партии готовых изделий, деталей или соединений, принятых по результатам внешнего осмотра и обмера.

2.14. Контрольные образцы (выборка) для механических испытаний отбираются в произвольный момент времени и должны вырезаться из изделий, деталей, стыков арматурных конструкций, выполненных последними к моменту отбора образцов. Допускается вырезка контрольных образцов из одной единицы готовой продукции.

2.15. Контрольные образцы для испытаний на прочность сварных крестообразных соединений и основного металла стержней сеток, изготовляемых на многоэлектродных машинах с применением контактной точечной сварки, должны вырезаться из ряда пересечений одного поперечного стержня со всеми продольными стержнями. Вырезку образцов от выборки к выборке следует производить в последовательном порядке, обеспечивающем в итоге контроль качества сварки, выполняемой всеми электродами машины.

2.16. Для механических испытаний прочности сварных соединений, выполненных контактной стыковой и точечной сваркой на одноэлектродных машинах при автоматическом управлении циклом сварки, а также сваркой плавлением при монтаже сборных железобетонных конструкций, допускается вместо вырезанных образцов использовать "образцы-свидетели", которые должны изготовляться в произвольный момент времени совместно с деловыми соединениями, при тех же режимах сварки и из таких же материалов.

2.17. Контрольные образцы или "образцы-свидетели", отбираемые от партии готовой продукции, сформированной в соответствии с требованиями п. 2.4 б - г, должны включать в себя отдельные стержни со сварными соединениями, поперечные стержни каркасов или анкерные стержни закладных деталей наибольшего диаметра.

2.18. Количество (объем выборки) контрольных образцов (n), отбираемых для механических испытаний от первой партии, контролируемой в соответствии с требованиями настоящего стандарта, должно быть равно 3 образцам.

2.19. Объем выборки контрольных образцов из каждой последующей контролируемой партии продукции, изготовленной одним сварщиком, принимается по табл. 5 равным 2, 3, 4, 5 или 6 образцам в зависимости от величины размаха ( ) показателей прочности сварных соединений и основного металла. Размах должен вычисляться в соответствии с требованиями п. 2.22 по результатам испытаний первичных, а в случае повторного контроля - вторичных образцов, отобранных из предыдущей принятой партии.

) показателей прочности сварных соединений и основного металла. Размах должен вычисляться в соответствии с требованиями п. 2.22 по результатам испытаний первичных, а в случае повторного контроля - вторичных образцов, отобранных из предыдущей принятой партии.

Таблица 5

Размах ( | Объем выборки из предыдущей проконтролированной партии, шт. | ||||

2 | 3 | 4 | 5 | 6 | |

объем выборки из последующей партии, подлежащей контролю, шт. | |||||

0 | 2 | 2 | 2 | 2 | 2 |

1 | 2 | 2 | 2 | 2 | 2 |

2 | 2 | 3 | 3 | 3 | 3 |

3 | 2 | 3 | 4 | 4 | 4 |

4 | 2 | 3 | 4 | 4 | 4 |

5 | 3 | 3 | 4 | 5 | 5 |

6 | 3 | 3 | 4 | 5 | 6 |

7 | 3 | 3 | 4 | 5 | 6 |

8 | 4 | 4 | 4 | 5 | 6 |

9 | 4 | 4 | 4 | 5 | 6 |

10 | 5 | 5 | 5 | 5 | 6 |

11 | 5 | 5 | 5 | 5 | в |

12 | 5 | 5 | 5 | 5 | 6 |

13 | 6 | 6 | 6 | 6 | 6 |

14 | 6 | 6 | 6 | 6 | 6 |

15 | 6 | 6 | 6 | 6 | 6 |

2.20. Объем выборки контрольных образцов из каждой последующей партии для испытаний на прочность сварных крестообразных соединений (п. 3.8) и основного металла стержней (п. 3.11) должен назначаться по большему из двух размахов прочности, вычисленных после испытаний аналогичных образцов, отобранных из предыдущей контролируемой партии.

2.21. Объем выборки образцов для контроля последующей партии после забракования предыдущей партии должен составлять 6 образцов.

2.22. В результате механических испытаний до разрушения контрольных образцов (пп. 3.6 - 3.11) должны быть вычислены и определены следующие показатели прочности:

а) напряжение в арматурном стержне каждого образца, по оси которого действовала испытательная нагрузка  ,

,  , ...,

, ...,  ;

;

б) среднее арифметическое значение напряжений

в) размах значений напряжений

где  и

и  соответственно максимальное и минимальное значение напряжений из чисел

соответственно максимальное и минимальное значение напряжений из чисел  ,

,  , ...,

, ...,  .

.

Напряжения  ,

,  , ...,

, ...,  , независимо от характера и места разрушения образцов, вычисляются путем деления величины разрушающей нагрузки в кгс/мм2 на площадь поперечного сечения арматурного стержня в мм2, к которому прикладывалась эта нагрузка.

, независимо от характера и места разрушения образцов, вычисляются путем деления величины разрушающей нагрузки в кгс/мм2 на площадь поперечного сечения арматурного стержня в мм2, к которому прикладывалась эта нагрузка.

При поставке арматуры с нулевыми или положительными допусками на геометрические размеры поперечного сечения напряжения  ,

,  , ...,

, ...,  вычисляются по номинальной площади поперечного сечения стержней, а при поставке с отрицательными допусками - по фактической площади сечения.

вычисляются по номинальной площади поперечного сечения стержней, а при поставке с отрицательными допусками - по фактической площади сечения.

Фактическая площадь поперечного сечения стержней периодического профиля вычисляется по их весу в соответствии с ГОСТ 12004-81.

2.23. Значения  ,

,  , ...,

, ...,  ,

,  ,

,  ,

,  должны быть занесены в контрольную карту. Значения

должны быть занесены в контрольную карту. Значения  ,

,  и

и  должны быть округлены до ближайшего целого числа.

должны быть округлены до ближайшего целого числа.

Формы контрольных карт механических испытаний и примеры их заполнения даны в приложении 2 и 3.

2.24. Партия готовой продукции подлежит приемке при условии, если

1.

2.

При несоблюдении первого условия партия бракуется. При несоблюдении второго условия производится повторная выборка контрольных образцов в количестве n = 6 шт. и их испытание. Если в результате повторного испытания не соблюдается хотя бы одно из условий, партия бракуется.

2.25. Значения C1 и C2 при испытании образцов сварных соединений и при испытании стержней на растяжение после сварки крестообразных соединений должны приниматься по табл. 4 и соответствовать классу стали стержней, по оси которых действовала нагрузка при испытании контрольных образцов.

При испытании образцов сварных стыковых соединений стержней из стали разного класса значения C1 и C2 должны соответствовать стали с большей прочностью.

2.26. Качество сварных стыковых, нахлесточных и тавровых соединений, выполненных дуговой сваркой протяженными швами (не кольцевыми), допускается контролировать только по результатам внешнего осмотра и обмеров, руководствуясь при этом правилами отбора образцов и приемки, приведенными в пп. 2.8, 2.11, 2.12 настоящего стандарта.

3.1. Линейные размеры арматурных изделий, закладных деталей и сварных соединений должны измеряться с применением металлических инструментов, отвечающих требованиям соответствующих стандартов. Допускается применять специальные металлические калибры, скобы и шаблоны, обеспечивающие точность измерения 1 мм.

3.2. Обследование наплавленного металла в сварных соединениях с целью выявления наружных дефектов должно производиться с помощью лупы не менее чем 5-кратного увеличения.

3.3. Смещение осей стержней в стыковых соединениях определяется с помощью рейки и линейки. Рейка должна иметь вырез для обхода грата, утолщения наплавленного металла или желобчатой накладки в месте стыка.

3.4. Неплоскостность лицевых поверхностей элементов закладных деталей из листового, полосового, сортового или фасонного проката должна проверяться с помощью поверочной плиты путем измерения наибольшего зазора между лицевой поверхностью и поверхностью поверочной плиты.

3.5. Осадка стержней в крестообразных соединениях, выполненных контактной точечной сваркой, должна замеряться в соответствии с указаниями ГОСТ 14098-68 с точностью до 0,1 мм.

3.6. Контрольные образцы стыковых соединений стержней должны испытываться на растяжение при расстоянии между захватами разрывной машины не менее 10 диаметров стержня. При разных диаметрах соединенных встык стержней расстояние между захватами машины выбирается по стержню большего диаметра.

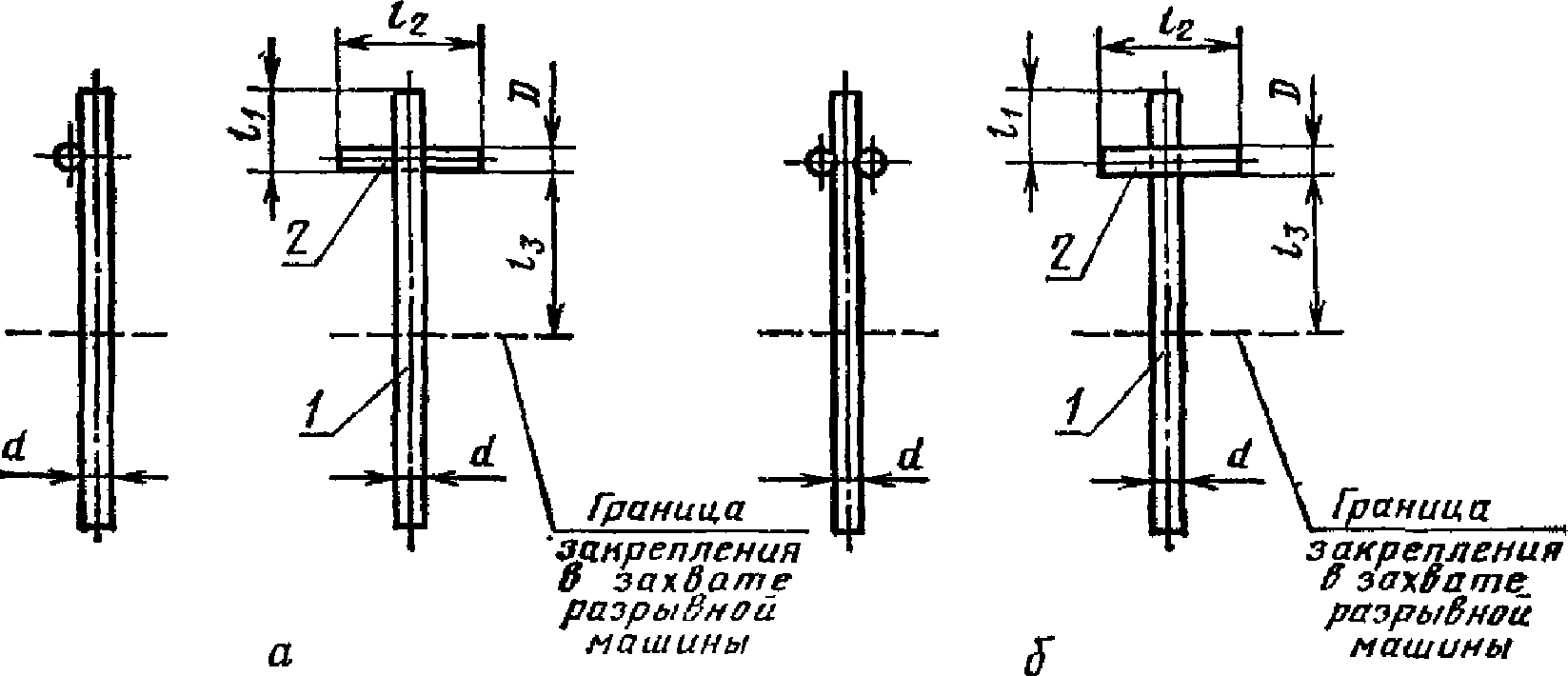

3.7. Размеры контрольных образцов сварных крестообразных соединений должны соответствовать указанным на черт. 1 и табл. 6.

а - образец с односрезным соединением (из двух стержней);

б - образец с двухсрезным соединением (из трех стержней);

1 и 2 - арматурные стержни

мм

d | l1 | l2 | l3 |

До 40 | 40 | 80 | 5d |

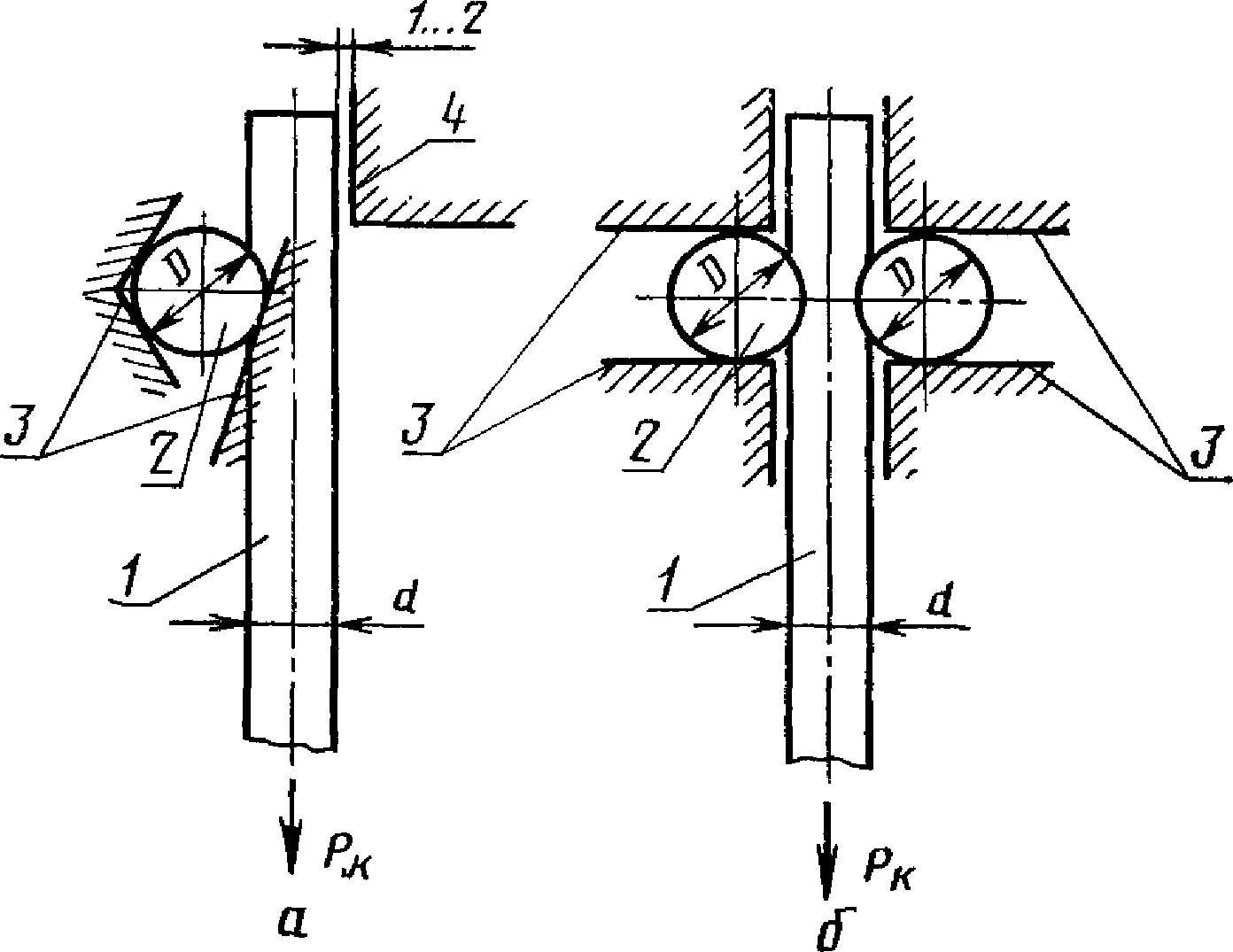

Более 40 | 100 | 200 | 5d |

3.8. Контрольные образцы сварных крестообразных соединений испытываются на срез в разрывных машинах по схеме, указанной на черт. 2. Сжимы 3 должны обеспечить прочное закрепление стержней, исключающее возможность их поворота.

а - образец с односрезным соединением (из двух стержней);

б - образец с двухсрезным соединением (из трех стержней);

1 и 2 - арматурные стержни; 3 - сжимы; 4 - упор,

препятствующий отгибу конца стержня 1

При испытании должна обеспечиваться возможность свободного перемещения стержня, диаметром d < D, под действием контрольного усилия Pк и возможность поворота образцов в плоскости, перпендикулярной чертежу. Вращение стержней образцов, диаметром D, вокруг своей оси и отгибание ненагруженного конца стержня, диаметром d, в сторону, противоположную сварному соединению, при испытании не допускаются.

Образцы, выполненные по схеме черт. 1 б, испытывают на срез по схеме черт. 2 б. Если в образце (черт. 1 б) диаметр среднего стержня больше, чем диаметры боковых стержней, то его испытывают по схеме черт. 2 а, при этом нагрузка прикладывается к одному из боковых стержней. Второй боковой стержень должен быть обрезан у места сварки.

3.9. Контрольные образцы сварных соединений арматурных стержней в тавр с плоскими элементами закладных деталей должны испытываться на отрыв стержня по схеме (черт. 3) при расстоянии между сварным соединением и захватом разрывной машины не менее 5 диаметров стержня.

1 - арматурный стержень; 2 - шаровая опора;

3 - плоский элемент закладной детали

Черт. 3

3.10. Образцы сварных нахлесточных соединений арматурных стержней с элементами закладных деталей из листового, полосового, сортового или фасонного проката должны испытываться на срез по схеме (черт. 4).

1 - арматурный стержень; 2 - шаровая опора; 3 - плоский

элемент закладной детали; 4 - сварное соединение; 5 - упоры

Черт. 4

3.11. Для проверки влияния сварки крестообразных соединений на прочность основного металла арматурных стержней должны быть вырезаны из готовой продукции и испытаны на растяжение контрольные образцы вида, указанного на черт. 5. При недостаточной длине испытываемого на растяжение стержня допускается вырезка образца-стержня с двумя и более поперечными стержнями.

Черт. 5

а - деталь типа "закрытый столик";

б - деталь типа "открытый столик"

СВАРНЫХ СОЕДИНЕНИЙ ЭЛЕМЕНТОВ АРМАТУРЫ И ЗАКЛАДНЫХ ДЕТАЛЕЙ

(КРОМЕ СОЕДИНЕНИЙ СТЕРЖНЕЙ СЕТОК,

ИЗГОТОВЛЯЕМЫХ НА МНОГОЭЛЕКТРОДНЫХ МАШИНАХ)

(Пример заполнения)

Фамилия, и., о. сварщика | Гришин А.П. | Гришин А.П. | Гришин А.П. | Гришин А.П. | |||||

Дата изготовления | 27.04.1980 | 28.04.1980 | 28.04.1980 | 29.04.1980 | |||||

Номер партии, тип изделия | отдельные стержни | отдельные стержни | отдельные стержни | отдельные стержни | |||||

Диаметр и класс арматурной стали | |||||||||

Площадь поперечного сечения (мм) стержня, к которому прикладывается контрольная нагрузка | 490 | 490 | 490 | 490 | |||||

Результаты испытаний (разрушающее усилие Pв, кгс, напряжение | Номер обр. | P | P | P | P | ||||

1 | 33300 | 68 | 26000 | 53 | 30900 | 63 | 31900 | 65 | |

2 | 31400 | 64 | 27400 | 56 | 31900 | 65 | 31400 | 64 | |

3 | 29400 | 60 | 29400 | 60 | 32300 | 66 | 32300 | 66 | |

4 | - | - | 30800 | 62 | 32800 | 67 | 29800 | 61 | |

5 | - | - | - | - | 32300 | 65 | - | - | |

6 | - | - | - | - | 32300 | 65 | - | - | |

Результаты вычислений, кгс/мм2 | 192 | 232 | 390 | 256 | |||||

64 | 58 | 65 | 64 | ||||||

68 | 62 | 67 | 66 | ||||||

60 | 53 | 63 | 61 | ||||||

8 | 9 | 4 | 5 | ||||||

Результаты контроля | принять | повторить | принять | принять | |||||

Объем выборки из последующей партии | 4 | 6 | 4 | 4 | |||||

Подпись лица, ответственного за испытания | Мешкова О.Н. | Мешкова О.Н. | Мешкова О.Н. | Мешкова О.Н. | |||||

Примечание | 1, 2, 3 образцы - поджог в месте захвата губок | 4 образец - разрыв по сварному шву | |||||||

КРЕСТООБРАЗНЫХ СОЕДИНЕНИЙ СТЕРЖНЕЙ СЕТОК, ИЗГОТОВЛЯЕМЫХ

НА МНОГОЭЛЕКТРОДНЫХ МАШИНАХ

(Пример заполнения)

Тип сварочной машины | АТМС 14 x 75-7 | АТМС 14 x 75-7 | АТМС 14 x 75-7 | АТМС 14 x 75-7 | ||||||||||||||||

Дата изготовления | 5.11.1974 | 6.11.1974 | 6.11.1974 | 6.11.1974 | ||||||||||||||||

Характеристика сварной сетки | 150/150/5/5 -------------- 2500 x 6000 | 150/150/5/5 -------------- 2500 x 6000 | 150/150/5/5 -------------- 2500 x 6000 | 150/150/5/5 -------------- 2500 x 6000 | ||||||||||||||||

Диаметр и класс арматурной стали | ||||||||||||||||||||

Площадь поперечного сечения (мм2) стержня, к которому прикладывается контрольная нагрузка | 0,196 | 0,196 | 0,196 | 0,196 | ||||||||||||||||

Результаты испытаний (разрушающее усилие Pв, кгс, напряжение | Номер п/п | сварных соединений на срез | основного металла на ослабление | Номер п/п | сварных соединений на срез | основного металла на ослабление | Номер п/п | сварных соединений на срез | основного металла на ослабление | Номер п/п | сварных соединений на срез | основного металла на ослабление | ||||||||

P | P | P | P | P | P | P | P | |||||||||||||

1 | 1170С | 59,7 | 1380М | 70,5 | 4 | 660С | 33,7 | 1180М | 60,2 | 4 | 1100Т | 56,0 | 1280М | 66,0 | 1 | 1400Т | 71,4 | 1170М | 59,0 | |

2 | 1475М | 75,4 | 1370М | 70,0 | 5 | 1000С | 51,0 | 1280М | 65,4 | 5 | 1210Т | 62,0 | 1280М | 66,0 | 2 | 1150Т | 58,7 | 975М | 50,0 | |

3 | 1310М | 67,0 | 1220М | 62,0 | 6 | 1230Т | 62,7 | 1250М | 63,7 | 6 | 1320Т | 67,0 | 1200М | 63,0 | 3 | 1120С | 57,2 | 1080М | 55,0 | |

7 | 1320Т | 67,4 | 1130Т | 57,6 | 7 | 1160Т | 59,0 | 1245Т | 64,0 | 4 | 1300Т | 66,4 | 1280М | 65,0 | ||||||

8 | 730С | 37,0 | 1275М | 66,0 | 5 | 1090Т | 55,6 | 1260М | 64,0 | |||||||||||

9 | 1250Т | 64,0 | 1180М | 60,0 | 6 | 1125Т | 52,4 | 1310М | 66,0 | |||||||||||

Результаты вычислений | 202,1 | 202,8 | 214,8 | 246,9 | 345,0 | 385,0 | 361,7 | 359,0 | ||||||||||||

67,3 | 67,6 | 53,7 | 61,7 | 57,5 | 64,1 | 60,3 | 59,8 | |||||||||||||

75,4 | 70,5 | 67,4 | 65,4 | 67,0 | 66,0 | 71,4 | 65,0 | |||||||||||||

59,7 | 62,0 | 33,7 | 60,2 | 37,0 | 60,0 | 52,4 | 50,0 | |||||||||||||

15,7 | 18,3 | 33,7 | 5,2 | 30,0 | 6,0 | 19,0 | 15,0 | |||||||||||||

Результаты контроля | принять | повторить | брак | принять | ||||||||||||||||

Объем выборки из последующей партии | 4 | 3 | - | - | - | - | 6 | 6 | ||||||||||||

Подпись лица, ответственного за испытания | Петрова С.В. | Петрова С.В. | Петрова С.В. | Петрова С.В. | ||||||||||||||||

Примечание | ||||||||||||||||||||

М - разрушение образца по металлу, Т - разрушение образца в зоне термического влияния, С - разрушение образца по сварному шву.

Примечание. Количество вертикальных колонок в карте устанавливается службой контроля.