СПРАВКА

Источник публикации

М.: Стройиздат, 1970

Примечание к документу

Взамен Инструкции по расчету стальных форм, Госстройиздат, 1963.

Название документа

"Руководство по расчету и проектированию стальных форм"

"Руководство по расчету и проектированию стальных форм"

Содержание

ПО РАСЧЕТУ И ПРОЕКТИРОВАНИЮ СТАЛЬНЫХ ФОРМ

Руководство содержит основные положения расчета и рационального конструирования стальных форм для производства сборного железобетона, а также вспомогательный расчетный материал, включая примеры. Руководство является нормативным документом, предназначенным для специалистов проектных институтов и конструкторских бюро, занимающихся проектированием форм, а также для инженерно-технических работников заводов, изготовляющих и эксплуатирующих формы.

Руководство рекомендовано к изданию Госстроем СССР. С его опубликованием утрачивает силу "Инструкция по расчету стальных форм" (Госстройиздат, 1963).

В промышленности сборного железобетона формы являются основным и самым массовым технологическим оборудованием, которым в значительной степени определяются качество железобетонных изделий и технико-экономические показатели производства.

Практически в формах изготовляется весь сборный железобетон (только станы непрерывного проката и бетонирующие комбайны позволяют выпускать изделия без опалубки). Основные технологические методы изготовления железобетонных изделий - агрегатно-поточный, конвейерный, кассетный и стендовый характеризуются бетонированием изделий в формах.

В СССР применяются в основном стальные формы. Удельный вес форм в затратах стали на технологическое оборудование заводов сборного железобетона доходит до 60 - 70%. Суммарный парк форм по стране определяется в 750 - 850 тыс. т, что составляет примерно 650 - 700 тыс. единиц оборудования. Эти цифры не включают около 200 тыс. форм, которые не используются в производстве из-за отсутствия заказов на отдельные виды изделий, изменения номенклатуры изделий или по другим причинам. На изготовление новых форм, ремонт и замену износившихся форм по самым скромным подсчетам ежегодно расходуется свыше 250 тыс. т стали.

Высокая металлоемкость форм, большой масштаб их применения, зависимость от форм характеристик изделий почти по всем важнейшим показателям - эти и другие столь же важные обстоятельства требуют особого внимания к вопросам правильного проектирования стальных форм. Немаловажным фактором является и то, что форма - весьма специфическая конструкция как по характеру прилагаемых к ней воздействий, так и по условиям работы. В совокупности все это потребовало разработки методики расчета форм и выявления принципов рационального их конструирования.

В Руководстве освещены общие вопросы проектирования форм, а также основные положения статического расчета, даны формулы для расчета как форм в целом, так и их элементов и деталей, приведены основы динамического расчета форм. В главах по конструированию приведены основные принципы рационального проектирования, на основе которых должны разрабатываться конкретные решения. В 12 приложениях к расчетной части Руководства содержится вспомогательный материал в виде формул, таблиц, графиков и соответствующих к ним пояснений, а также примеры расчета.

Руководство, являясь основным рабочим документом по расчету и проектированию форм, естественно, не охватывает полностью вопросы взаимодействия формы и забетонированного в ней изделия (изделий) при разных технологических переделах: формовании, тепловлажностной обработке бетона, передаче предварительного напряжения с арматуры на бетон, распалубливании. Поскольку эти взаимодействия весьма существенно сказываются на качестве железобетонных изделий по многим важнейшим показателям, при проектировании формы им нужно уделять пристальное внимание. В принимаемом решении формы и при назначении толщины листов, образующих рабочие поверхности поддона и бортов, по возможности, должна найти отражение и планируемая оборачиваемость формы.

Руководство разработано в лаборатории совершенствования заводской технологии железобетона (руководитель лаборатории инж. А.А. Фоломеев) канд. техн. наук Г.С. Митником. Отдельные разделы и главы подготовлены им совместно с инж. В.Е. Карамзиным (глава 5) и канд. техн. наук Т.В. Юриной (раздел К главы 6). Приложение XI составлено канд. техн. наук И.Е. Блехманом. При подготовке глав 11 - 14 использованы работы канд. техн. наук И.Е. Блехмана (ЦНИИОМТП), инженеров А.М. Желтякова (КБ по железобетону Госстроя РСФСР), Л.А. Либермана (Гипростроммаш), кандидатов техн. наук Э.Г. Ратца (ВНИИЖелезобетон), Т.В. Юриной (трест Оргтехстрой Главзападуралстроя).

Замечания по содержанию Руководства просьба направлять в НИИЖБ по адресу: Москва, Ж-389, 2-я Институтская, 6.

Дирекция НИИЖБ

Нагрузки и силы

N - сила натяжения арматуры изделия;

g - сплошная равномерная нагрузка от собственного веса формы;

p - то же, от веса свежеуложенной бетонной смеси;

q - то же, суммарная (q = g + p);

Q - суммарная вертикальная нагрузка (Q = ql);

p1 - интенсивность вертикального давления от вибрируемой бетонной смеси и пригрузочного (штампующего, прессующего) устройства;

P - сила предварительного напряжения формы;

P1 - усилие, возникающее в стержнях (тягах) предварительно напряженной формы при приложении силы натяжения арматуры изделия и сплошной равномерной нагрузки от веса свежеуложенной бетонной смеси.

Геометрические характеристики

b - ширина формы;

l - длина формы;

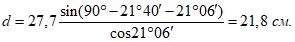

a - расстояние между опорами по длине;

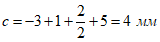

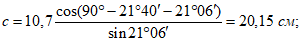

c - длина консоли формы;

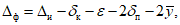

;

;h - высота борта, высота слоя бетона;

b1 - размер ячейки обшивки по ширине поддона;

a1 - то же, по длине;

F - приведенная площадь поперечного сечения формы;

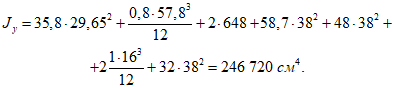

J - приведенный момент инерции сечения;

r - радиус инерции сечения;

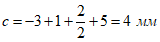

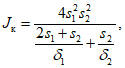

Jк - момент инерции при свободном кручении;

Fт - площадь стержней или тяг, создающих предварительное напряжение формы или разгружающих ее от изгибающего момента;

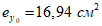

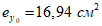

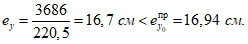

eс - расстояние от центральной плоскости формы до верхней грани обшивки поддона;

e - эксцентриситет приложения силы натяжения арматуры изделия относительно центральной плоскости формы;

e' - расстояние от центральной плоскости до центра тяжести стержней или тяг, создающих предварительное напряжение формы или разгружающих ее от изгибающего момента;

e1 - смещение центральной плоскости вверх относительно оси напряженной арматуры или оси шарниров вниз относительно центральной плоскости (в форме с качающимися упорами), исключающее вертикальную деформацию формы;

Fа - площадь предварительно напряженной арматуры изделия.

Характеристики материалов

R - расчетное сопротивление стали;

Rн - нормативное сопротивление стали стержней (тяг), создающих предварительное напряжение формы;

E - модуль упругости материала формы;

G - модуль сдвига;

Eа - модуль упругости арматуры;

Eт - модуль упругости стержней или тяг, создающих предварительное напряжение формы или разгружающих ее от изгибающего момента;

Деформации

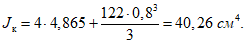

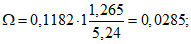

y - деформация формы (элемента формы) от расчетных нагрузок;

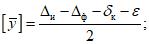

[y] - допускаемый прогиб формы;

[yв] - то же, выгиб;

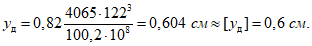

yд - прогиб формы при диагональном опирании;

[yд] - допускаемый прогиб формы при диагональном опирании;

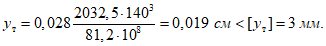

y1 - прогиб обшивки от расчетной нагрузки;

[y1] - допускаемый прогиб обшивки;

Допуски и отклонения размеров

bи и lи - проектный размер изделия по ширине и длине;

bф и lф - то же, формы;

hи - проектный размер изделия по высоте;

hф - то же, формы;

Размерность

Сила - в кГ.

Линейные размеры - в см.

НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Руководство предназначено для использования при расчете и конструировании стальных форм, в которых изготовляются железобетонные изделия с предварительно напряженной и обычной ненапряженной арматурой. Запроектированные формы должны отвечать действующим ГОСТ и (или) ТУ на отдельные виды форм.

1.2. Руководство разработано применительно к формам, эксплуатируемым по основным технологическим схемам производства - агрегатно-поточной, конвейерной, стендовой, а также на установках типа двух- и трехъярусных конвейеров и т.п.

1.3. Руководством охвачены расчет и проектирование форм для изделий различных размеров и сечений, в том числе плитных (плиты и панели плоские, многопустотные, ребристые, стеновые панели, элементы сборных оболочек, дорожные плиты и т.п.), балочных (балки, фермы, ригели), линейных (сваи, опоры и т.п.), массивных (блоки стен, фундаментов и т.п.). Основные положения по расчету и проектированию, содержащиеся в Руководстве, могут быть использованы при разработке форм для изделий специального назначения (труб, тюбингов, шпал и т.п.).

1.4. Основными положениями Руководства можно пользоваться также при расчете форм из неметаллических материалов - деревянных, деревометаллических, железобетонных, стеклопластиковых и др.

1.5. Руководство не распространяется на механизированные кассетные установки, служащие для изготовления панелей в вертикальном положении, а также на поворотные формы в части используемых в них гидравлических или механических приводов.

1.6. В Руководстве не рассматриваются механизмы для плавного спуска натяжения, в том числе и внутренние упоры, поворот которых обеспечивается специальными устройствами.

1.7. Расчетные формулы разработаны применительно к формам, в которых изготовляются изделия с предварительно напряженной арматурой. При расчете форм для изделий с обычной ненапряженной арматурой сила натяжения арматуры принимается равной нулю.

КОНСТРУКТИВНЫЕ И РАСЧЕТНЫЕ СХЕМЫ ФОРМ

2.1. Конструктивная и расчетная схемы не связываются с видом, размерами и назначением железобетонных изделий; они определяются только принципиальным решением формы и характером силового воздействия на нее.

2.2. Под конструктивной понимается схема формы, из которой видны основные элементы, ее составляющие, и способ соединения их друг с другом. Расчетной схемой устанавливаются нагрузки, воспринимаемые формой, места их приложения и характер опирания формы на рабочих постах.

2.3. Форма в самом общем случае состоит из основного силового элемента-поддона и ограждающих элементов-бортов и вкладышей. Поддоны подразделяются на плоские, в которых несущие балки расположены под изделием, и с несущими балками в пределах высоты изделия. В поддонах второго типа несущие балки размещаются или в габарите изделия (формы для ребристых изделий), или вне изделия (формы для плоских и линейных изделий).

2.4. Отдельные части (элементы) формы соединяются друг с другом с помощью различных устройств, обеспечивающих быструю сборку и разборку формы. Помимо этого, форма оснащается деталями и устройствами для ее транспортирования, закрепления предварительно напряженной арматуры, фиксации формы на рабочих постах и т.п.

2.5 Формы подразделяются на неразборные, частично разборные и разборные. Неразборная форма выполняется как один конструктивный элемент, в частично и полностью разборной форме различают поддон, борта и вкладыши. Принципы расчета и конструирования каждого из этих элементов приведены в отдельных главах.

2.6. Технология изготовления железобетонных изделий и оборудование, установленное на технологической линии, диктуют конструктивное решение формы в части деталей и устройств для перемещения формы, для обеспечения передачи на форму вибрационных воздействий, для ускоренного прогрева бетона и пр. Решение бортов и способ их крепления к поддону также определяются технологическими факторами и прежде всего сроками распалубливания. При немедленном после формования распалубливании форма состоит из одного поддона, а бортоснастка является или частью формовочной машины или инвентарным оборудованием формовочного поста.

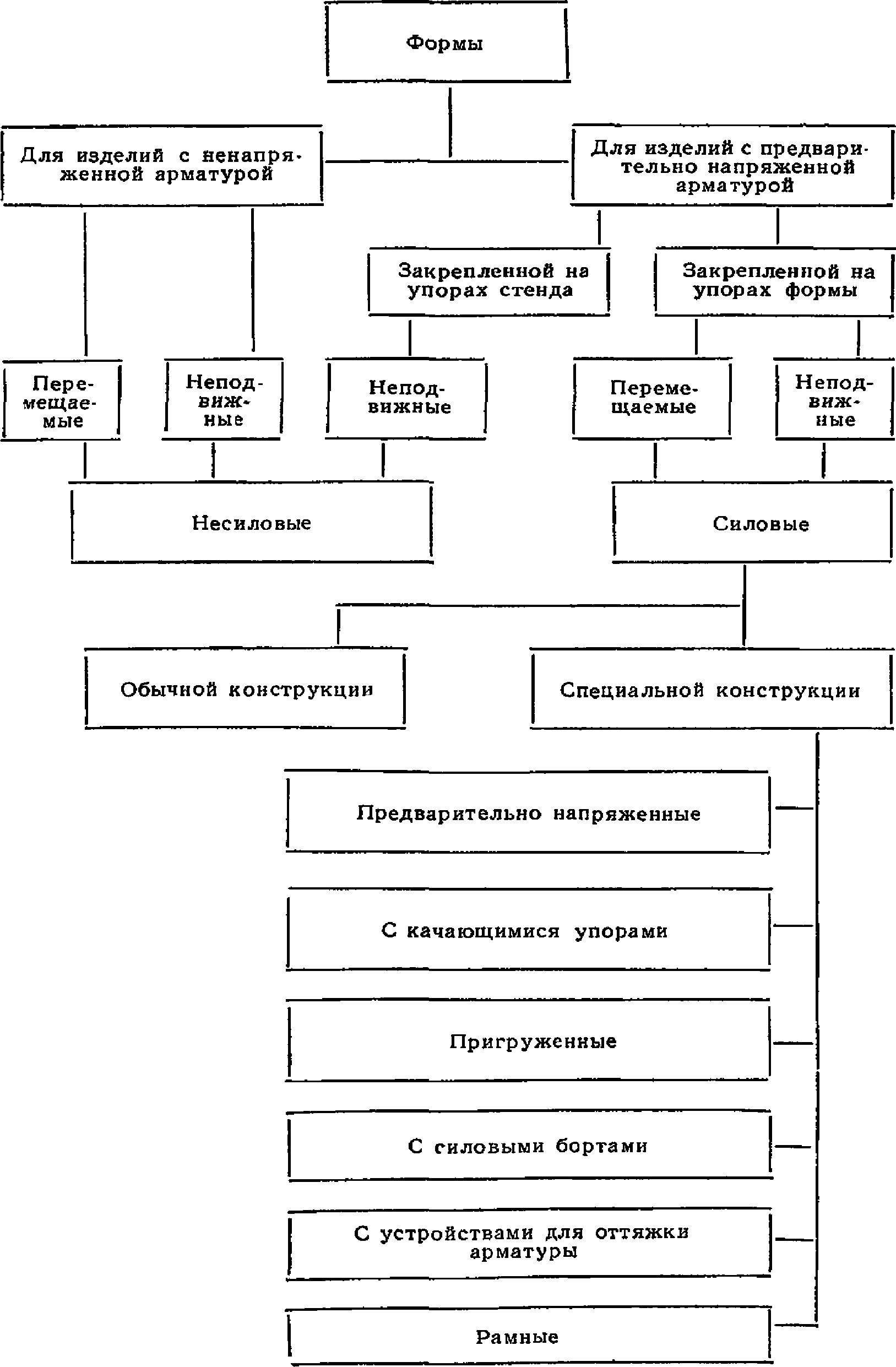

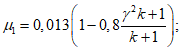

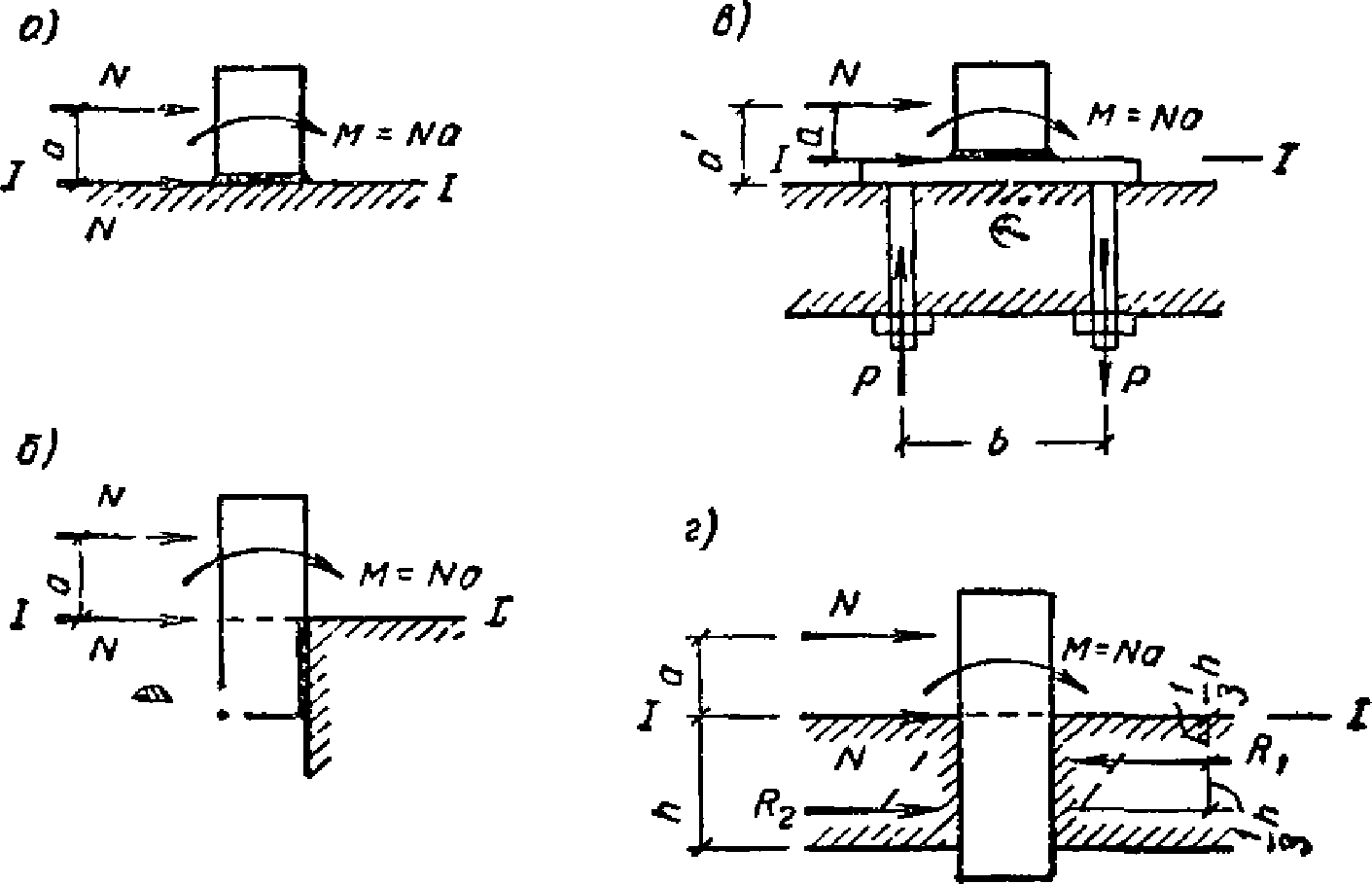

2.7. Формы различаются в зависимости от армирования изготовляемых в них изделий (напряженной или ненапряженной арматурой) и способа (места) фиксации арматуры в напряженном состоянии (схема 1). Если предварительно напряженная арматура закрепляется на упорах формы, она конструируется и рассчитывается на воздействия от силы натяжения арматуры; когда же арматура закрепляется на упорах стенда, форма по расчетной схеме не отличается от конструкций, предназначенных для изготовления изделий с обычной ненапряженной арматурой.

2.8. Форма, воспринимающая силу натяжения арматуры, выполняется по обычной конструктивной схеме или с особым конструктивным решением, благодаря которому обеспечивается снижение деформаций от продольной и поперечной нагрузок (см. схему 1).

Примечание. Формой с обычной конструктивной схемой или, что то же, формой обычного типа называется конструкция, которая не имеет устройств для снижения ее деформативности от силы натяжения арматуры и которая прогибается при приложении как поперечных, так и продольных нагрузок. Все формы для изделий с обычной ненапряженной арматурой относятся к этому типу форм.

2.9. В форме с обычной конструктивной схемой уменьшение деформаций достигается полным или частичным совмещением центральной плоскости <1> с осью напряженной арматуры <2>; в такой форме расчетная схема зависит от наличия эксцентриситета, с которым действует сила натяжения арматуры, и его знака.

--------------------------------

<1> Центральной называется горизонтальная плоскость, проходящая через центры тяжести поперечных сечений формы; в симметричной форме она совпадает с главной центральной плоскостью сечений.

В отдельных случаях в форме с несимметричным сечением или при изготовлении в узкой форме изделий с несимметричным армированием необходимо также обеспечить полное или частичное совмещение вертикальной плоскости, проходящей через центр тяжести поперечного сечения формы, с осью напряженной арматуры.

2.10. В формах специальной конструкции момент от внецентренного приложения силы натяжения арматуры устраняется различными конструктивными приемами: постановкой внизу напряженных тяг, использованием системы с качающимися упорами, пригружением неподвижной формы (заливкой части сечения бетонной смесью или постановкой сбоку или снизу бетонных блоков), передачей на борта всей или части продольной нагрузки.

2.11. Форма, предназначенная для изготовления изделий с оттянутой арматурой, когда она дополняется устройствами для оттяжки, рассматривается как специальная конструкция.

2.12. Конструкция формы определяет ее расчетную схему. В форме специальной конструкции обеспечивается преобразование приложенных воздействий, и поэтому расчетная схема получается более сложной (схема 2).

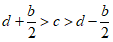

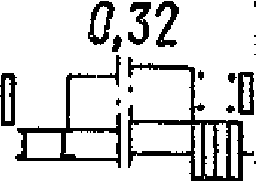

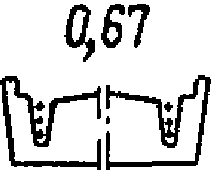

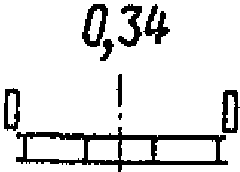

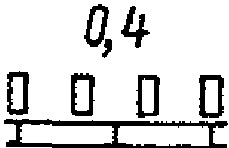

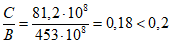

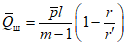

2.13. Формы в зависимости от отношения размеров в плане подразделяются на узкие  , рассчитываемые по балочной схеме, и на широкие

, рассчитываемые по балочной схеме, и на широкие  , рассматриваемые как пластина. Основное количество форм относится к узким.

, рассматриваемые как пластина. Основное количество форм относится к узким.

, рассчитываемые по балочной схеме, и на широкие

, рассчитываемые по балочной схеме, и на широкие  , рассматриваемые как пластина. Основное количество форм относится к узким.

, рассматриваемые как пластина. Основное количество форм относится к узким.2.14. Особую группу по конструктивной и расчетной схеме составляют формы рамного типа, обычно предназначенные для изготовления предварительно напряженных решетчатых конструкций - ферм, решетчатых балок и т.п. Форма такого типа повторяет очертание изделия, и ее расчет выполняется как статически неопределимой системы.

2.15. Существенные отличия имеют формы с низким поддоном. Так называется поддон с небольшой высотой в пределах габарита изделия; пониженная часть поддона выполняется из одного листа или из листа, подкрепленного прокатной сталью (уголками или швеллерами мелкого сортамента).

РАСЧЕТ ТОЧНОСТИ ФОРМ

3.1. Точность изготовления формы определяется допусками на ее внутренние размеры по ширине, длине и высоте, а также на положение и размеры кессонов, вкладышей и других деталей. Допуски по ширине, длине и высоте формы могут соответствовать разным классам точности, поэтому требования к точности изготовления надо всегда связывать с конкретными размерами формы.

3.2. Расчет производится с целью установления требуемого класса точности изготовления формы по основным размерам, определения внутренних проектных размеров формы и допускаемой деформации бортов и поддона. Эти параметры взаимно связаны между собой.

3.3. Исходными данными для расчета форм по точности являются допускаемые отклонения по длине, ширине и толщине (высоте) изделий, для которых проектируется форма, вид изделий и характер их армирования, принимаемая технология изготовления изделий и конструктивное решение формы. Допускаемые отклонения на размеры изделий устанавливаются ГОСТ 13015-67 "Изделия железобетонные и бетонные. Общие технические требования" или ГОСТ (ТУ) на отдельные виды изделий.

3.4. Для обеспечения требуемой точности изготовления изделий по ширине и длине допуск на соответствующий размер формы устанавливается из выражения

где  - принимается в зависимости от допусков на сопряжения деталей шарниров, замков и других устройств, удерживающих борта в проектном положении;

- принимается в зависимости от допусков на сопряжения деталей шарниров, замков и других устройств, удерживающих борта в проектном положении;

;

; , но не более 2 - 3 мм.

, но не более 2 - 3 мм.Для формы, в которой изготовляются изделия с обычной ненапряженной арматурой, а также в тех случаях, когда деформация при обжатии не учитывается в расчете (при l <= 6 м, при малой интенсивности обжатия и т.п.), допуск подсчитывается по выражению

при неразборной форме

3.5. По величине  , подсчитанной из выражений (3.1) - (3.1"), в табл. 1 приложения I для соответствующего интервала проектных размеров находится ближайшее табличное значение допуска, принимаемое за расчетное, и тем самым устанавливается класс точности для данного размера.

, подсчитанной из выражений (3.1) - (3.1"), в табл. 1 приложения I для соответствующего интервала проектных размеров находится ближайшее табличное значение допуска, принимаемое за расчетное, и тем самым устанавливается класс точности для данного размера.

3.6. По допуску устанавливаются допускаемые отклонения. В форме рекомендуется принимать симметричные отклонения, имея в виду, что при ее сборке и сварке вероятность увеличения и уменьшения проектного размера одинакова.

3.7. Допускаемая деформация борта подсчитывается по допуску, принятому по табл. 1 приложения I. В самом общем случае эта деформация равна:

При отсутствии предварительного напряжения и в тех случаях, когда деформация при обжатии не учитывается в расчете

при неразборной форме

3.8. Проектный размер формы по ширине и длине подсчитывается соответственно по разности:

где

или

В выражениях (3.4) и (3.5):

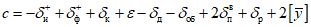

Величину c можно подсчитывать из любого выражения; обычно, если размерами bи и lи не определяются площадки опирания, c вычисляется по выражению (3.5).

3.9. Если определенная по выражениям (3.4) или (3.5) величина c <= 2 мм, обычно принимается bф = bи и lф = lи. При c > 2 мм bф и lф подсчитываются по формуле (3.3).

3.10. Допуск по высоте формы определяется из выражения

в котором на первой стадии расчета принимают  .

.

.

.Примечание. При определении допуска на форму по высоте учитывается неплоскостность поддона, полученная при изготовлении и не связанная с возможной разностью отметок опор.

3.11. По величине  , подсчитанной по выражению (3.6), в табл. 1 приложения I для соответствующего интервала проектных размеров находится ближайшее табличное значение допуска, принимаемое за расчетное, и тем самым устанавливается класс точности для высоты формы.

, подсчитанной по выражению (3.6), в табл. 1 приложения I для соответствующего интервала проектных размеров находится ближайшее табличное значение допуска, принимаемое за расчетное, и тем самым устанавливается класс точности для высоты формы.

3.12. Допускаемый прогиб или выгиб поддона подсчитывается по допуску, принятому по табл. 1 приложения I, из формулы

где  принимается в соответствии с указанием, приведенным в п. 6 приложения I.

принимается в соответствии с указанием, приведенным в п. 6 приложения I.

3.13. Проектный размер формы по высоте подсчитывается по разности

где, когда поддон прогибается,

В выражении (3.9) величина  принимается по опытным данным, знак плюс - при бетонировании "с верхом".

принимается по опытным данным, знак плюс - при бетонировании "с верхом".

В том случае, если при приложении расчетной нагрузки поддон выгибается, c подсчитывается из выражения

ОСНОВНЫЕ ПОЛОЖЕНИЯ СТАТИЧЕСКОГО РАСЧЕТА ФОРМ

ИС МЕГАНОРМ: примечание. |

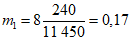

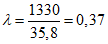

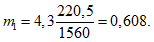

4.1. Расчет формы ведется по второму предельному состоянию - по деформациям (перемещениям) с проверкой принятой конструкции на устойчивость (первое предельное состояние). Проверка по прочности выполняется в исключительных случаях, когда приведенный эксцентриситет m1 > 20 (см. СНиП II-В.3-62 "Стальные конструкции. Нормы проектирования").

Формы для изделий с обычной арматурой рассчитываются только по деформациям.

Примечание. Расчет отдельных узлов и деталей формы ведется по прочности; в случае необходимости производится их проверка по деформациям.

4.2. Для формы ограничения устанавливаются по поперечной (в вертикальной и горизонтальной плоскостях) и продольной деформациям, а также по деформации при диагональном опирании. Последнее ограничение, естественно, не относится к неподвижным формам, если они установлены на выверенные по горизонтали опоры.

Поперечная (вертикальная) деформация формы обусловливает искривление железобетонных изделий в их плоскости (при изготовлении изделий в рабочем положении) или из плоскости (при изготовлении балок и ферм в горизонтальном положении). Поперечная (горизонтальная) деформация формы, также приводящая к искривлению изделий, возникает при приложении силы натяжения арматуры с эксцентриситетом относительно центральной вертикальной оси.

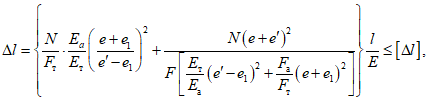

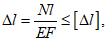

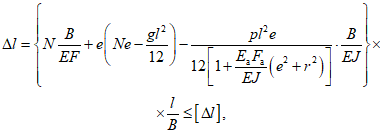

Ограничение продольной деформации связано с проявлением потерь предварительного напряжения в арматурных элементах в тех случаях, когда не производится одновременное натяжение всей арматуры, а при последовательном спуске натяжения - с ухудшением на приопорных участках сцепления арматуры с бетоном.

Деформация формы при ее опирании на две опоры, расположенные по концам диагонали, т.е. при диагональном опирании, с чем приходится сталкиваться при разных отметках опорных площадок, при разной длине строп, при невыверенных рельсовых путях и т.п., является причиной выпуска изделий с заметной неплоскостностью граней.

4.3. Деформации формы при приложении расчетных нагрузок - поперечная и продольная, а также при диагональном опирании - не должны превышать допускаемых величин, т.е. необходимо обеспечивать неравенства:

y <= [y];

yд <= [yд].

4.4. Допускаемый прогиб (выгиб) формы устанавливается расчетом точности (см. главу 3) в зависимости от вида и размеров изделий, технологии их изготовления и конструкции формы.

При выполнении предварительных расчетов разрешается допускаемый прогиб (выгиб) формы принимать как часть записанного в ГОСТ или ТУ на изделия допуска на искривление граней, но не более половины его величины.

4.5. Допускаемое продольное перемещение формы, подсчитываемое на уровне оси напряженной арматуры, принимается равным:

Разрешается увеличивать  до 0,0006l, если предусматривается групповое натяжение и групповой отпуск одновременно всей арматуры, а условия эксплуатации форм являются благоприятными (форма неподвижная, отсутствуют интенсивные вибрационные воздействия на нее и т.п.).

до 0,0006l, если предусматривается групповое натяжение и групповой отпуск одновременно всей арматуры, а условия эксплуатации форм являются благоприятными (форма неподвижная, отсутствуют интенсивные вибрационные воздействия на нее и т.п.).

4.6. Допускаемый прогиб при диагональном опирании формы устанавливается в зависимости от вида и назначения изделия и характера его сопряжения со смежными элементами. Рекомендуется эту величину принимать не более допуска на изделие по неплоскостности (см. ГОСТ 13015-67 "Бетонные и железобетонные изделия. Общие технические требования").

Примечание. С допускаемым прогибом сравнивается максимальная деформация, которая при диагональном опирании отмечается на свободном (неопертом) углу.

4.7. Когда при транспортировании формы ее захват производится балансирующимися (уравновешивающимися) траверсами, а на рабочих постах и при штабелировании обеспечивается разность отметок опор  , меньшая

, меньшая  , диагональное опирание исключается.

, диагональное опирание исключается.

, диагональное опирание исключается.

, диагональное опирание исключается.В этих случаях подсчет прогиба свободного угла при диагональном опирании производится для сравнения с разностью отметок опор  , а также для выявления степени перераспределения опорных реакций.

, а также для выявления степени перераспределения опорных реакций.

При  реакции опор, расположенных на одной диагонали, равны:

реакции опор, расположенных на одной диагонали, равны:

реакции опор, расположенных на одной диагонали, равны:

реакции опор, расположенных на одной диагонали, равны: (4.1)

(4.1)и по второй диагонали

(4.2)

(4.2)ИС МЕГАНОРМ: примечание. |

4.8. Проверка формы на устойчивость производится в соответствии с указаниями СНиП II-В.3-62 "Стальные конструкции. Нормы проектирования" как для внецентренно сжатых элементов. Учитывая отклонения арматурных элементов от проектного положения и разброс в силе их натяжения, расчетный эксцентриситет принимается равным:

при центральном по расчету приложении силы N

(4.3)

(4.3)где n - число рядов арматуры;

ri - расстояние i-го ряда до оси напряженной арматуры по вертикали;

при приложении силы N с эксцентриситетом e

Примечания: 1. Знак минус перед y принимается, когда деформация формы приводит к уменьшению эксцентриситета e.

2. При нечетном n средний ряд арматуры не учитывается.

4.9. В неподвижных формах, в которых продольная сила не вызывает вертикальной деформации, проверка на устойчивость в этой плоскости выполняется как для центрально сжатых элементов.

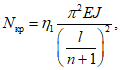

4.10. Расчетная длина формы при определении критической силы вне зависимости от положения опор принимается равной расстоянию между наружными гранями упоров или между устройствами, с помощью которых арматура фиксируется в напряженном состоянии.

4.11. Устойчивость формы проверяется по продольной силе, которая равна или больше расчетной величины N (в зависимости от конструкции формы). Значения продольной силы, вводимой в расчет, для разных типов форм приведены в соответствующих параграфах главы 6.

В формах, для которых реальна опасность потери устойчивости, рекомендуется при определении продольной силы учитывать значение горизонтальной составляющей усилия в наклонных стропах. В этих случаях требования по эксплуатации формы должны содержать пункт с указанием расчетного угла наклона строп, уменьшение которого недопустимо.

4.12. Допускаемая деформация бортов устанавливается расчетом точности формы (см. главу 3) в зависимости от вида и размеров изделия, а также конструкции сопряжения бортов с поддоном.

При выполнении предварительных расчетов разрешается допускаемый прогиб борта на уровне его верха принимать равным половине допускаемого положительного отклонения по ширине изделия, записанного в соответствующем ГОСТе или ТУ.

4.13. Борт, на который частично или полностью передается сила натяжения арматуры, проверяется на устойчивость. Критическая сила определяется с учетом характера соединения борта с поддоном (см. главу 8).

4.14. По деформации рассчитываются также размеры ячейки обшивки поддона и бортов. Они принимаются такими, чтобы прогиб ячейки обшивки, ограниченной несущими элементами каркаса, или грани (при пространственной конфигурации обшивки) не превышал допускаемой величины, определяемой требованиями к поверхности изделия. При отсутствии указаний разрешается допускать прогиб, равный 1/500 меньшей стороны ячейки или грани, но не более 1 мм.

4.15. Определение общей деформации ведется по силовой части формы - поддону. При вычислении продольной деформации не учитываются борта, крепящиеся к поддону на шарнирах; при таком креплении обычно не включаются в расчетное сечение низкие борта форм для плитных изделий и при определении вертикальной деформации. В формах с высокими бортами и в узких формах прогиб (выгиб) рекомендуется вычислять по приведенной жесткости, включающей сечение бортов и определяющейся по указаниям приложения III.

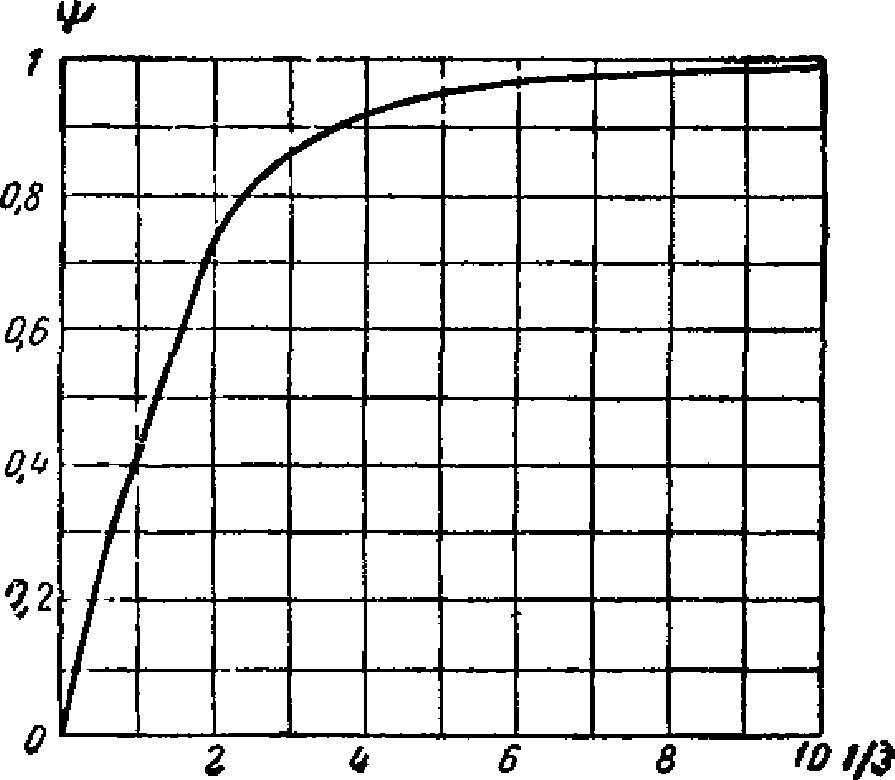

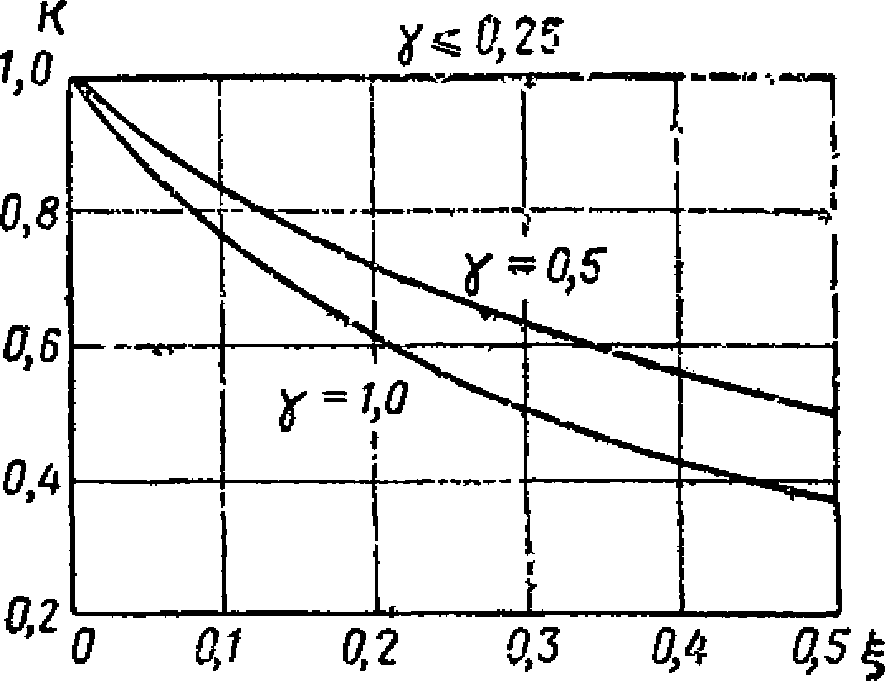

4.16. Расчетная площадь поддона устанавливается по площади продольных элементов его несущего каркаса и приведенной с помощью редукционного коэффициента площади обшивки. Редукционный коэффициент  , который позволяет установить полезную ширину обшивки, учитываемую при расчете, определяется по графику на рис. 4.1 в зависимости от отношения длины формы к шагу продольных балок.

, который позволяет установить полезную ширину обшивки, учитываемую при расчете, определяется по графику на рис. 4.1 в зависимости от отношения длины формы к шагу продольных балок.

4.17. Если поддон выполнен с перекрестной (диагональной) внутренней решеткой, его геометрические характеристики подсчитываются по фактической площади балок (швеллеров, уголков и т.п.), пересекаемых поперечным сечением не под прямым углом.

Примечание. При расположении раскосов решетки под углом 45° их площадь вводится с коэффициентом 1,43.

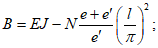

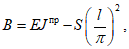

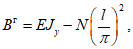

4.18. Деформации формы подсчитываются по расчетной жесткости B, меньшей EJ, которой учитывается увеличение прогиба (выгиба) вследствие совместного действия продольной и поперечной нагрузок. Расчетная жесткость равна:

где S - продольная сжимающая сила; выражения B для форм разных типов приведены в главе 6.

4.19. В форме с переменной по длине жесткостью поперечного сечения расчетная величина B подсчитывается по формуле

где EJпр - приведенная жесткость, зависящая от характера изменения жесткости по длине и вида нагрузки. Она вычисляется в соответствии с указаниями главы 7.

Примечание. Переменная по длине жесткость формы может не учитываться, если EJпр отличается от EJ менее чем на 5%.

4.20. Определение прогиба формы при диагональном опирании ведется по расчетной жесткости

которая колеблется в значительных пределах в зависимости от сечения поддона и его конструкции (см. приложение IV).

4.21. Формы обычно опираются на четыре точки (опорные площадки, подъемные скобы, кронштейны стоек в камере пропаривания и т.п.). В узких формах (см. п. 2.13) при расчете точечное опирание заменяется линейным по ширине, и форма рассчитывается по балочной схеме; широкая форма рассматривается как упругая пластина, опертая в четырех точках.

При диагональном опирании при любом отношении длины формы к ее ширине принимаются точечные опоры; такими же они принимаются при опирании формы на три опоры, расположенные в вершинах равнобедренного треугольника (см. приложение V).

НАГРУЗКИ

5.1. Форма в процессе изготовления в ней изделия подвергается различным воздействиям, статическим и динамическим, которые различаются по виду, характеру приложения, времени и интенсивности действия в зависимости от назначения формы и технологической схемы производства. Нагрузки на форму условно объединяются в три группы:

статические нагрузки;

давление от вибрируемой бетонной смеси;

технологические воздействия.

5.2. Статические нагрузки подразделяются на поперечные и продольные.

Поперечные нагрузки:

сплошная равномерная нагрузка от собственного веса формы;

сплошная равномерная нагрузка от веса бетонной смеси;

вертикальная составляющая силы натяжения оттянутой арматуры, если в форме предусмотрены устройства (тяжи, штыри), фиксирующие изменения направления этой арматуры;

давление от пара, подаваемого в замкнутые полости бортов и поддона.

Продольные нагрузки:

сила натяжения прямолинейной арматуры;

горизонтальная составляющая силы натяжения оттянутой арматуры;

усилия в тягах (стержнях) форм специальной конструкции (предварительно напряженных, с качающимися упорами и т.п.);

горизонтальная составляющая усилий в стропах, возникающих при подъеме и транспортировании формы.

5.3. Расчет по деформации ведется по нормативным нагрузкам. Расчетные значения нагрузок принимаются только при проверке форм на устойчивость и отдельных ее элементов и деталей по прочности. Коэффициенты перегрузки указаны в пп. 5.4 - 5.8.

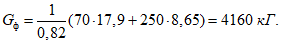

5.4. Собственный вес формы подсчитывается по приложению XI или принимается по аналогии с известными конструкциями форм такого же типа. Коэффициент перегрузки к собственному весу принимается равным 1,1.

Примечания: 1. Неравномерность веса формы по длине, связанная с ее очертанием и конструктивным решением, обычно не учитывается.

2. Веса продольных и торцовых бортов приводятся к сплошной равномерной нагрузке.

5.5. Вес бетонной смеси следует принимать по объему бетона, показанному на чертеже изделия. К нему добавляется вес арматуры, указанный там же. Учитывая возможность отклонения размеров изделия в  сторону и завышения объемного веса легкого бетона, коэффициент перегрузки устанавливается 1,2.

сторону и завышения объемного веса легкого бетона, коэффициент перегрузки устанавливается 1,2.

сторону и завышения объемного веса легкого бетона, коэффициент перегрузки устанавливается 1,2.

сторону и завышения объемного веса легкого бетона, коэффициент перегрузки устанавливается 1,2.Примечание. Разрешается подсчет вести по объемному весу железобетона, принимая вес арматуры 100 кг/м3 в изделиях из тяжелого и легкого бетонов и 50 кг/м3 из ячеистого бетона.

5.6. Перегрузки, возникающие при перемещении формы краном или по конвейеру (в результате ударов и неровностей пути), учитываются коэффициентом 1,5, вводимым к собственному весу формы и весу бетонной смеси, если их сумма меньше 2,5 т, и коэффициентом 1,3 при большем суммарном весе. Этот коэффициент учитывается только при расчете отдельных деталей формы (подъемных петель, осей колес и т.п.).

5.7. Сила натяжения арматурного элемента (стержня, пряди, проволоки) принимается по контролируемому значению, указываемому на чертеже. Равнодействующая сил натяжения и эксцентриситет ее приложения подсчитываются по всей арматуре (нижней и верхней). Коэффициент перегрузки, учитываемый только при проверке устойчивости формы, равен 1,1. При расчете деталей, непосредственно воспринимающих силу натяжения арматурного элемента (элементов), расчетное значение этой силы принимается с учетом возможного перенапряжения арматуры при неодновременном ее натяжении, при тепловой обработке бетона, а также при последовательной передаче напряжения с арматурных элементов на бетон.

5.8. При оттянутой арматуре равнодействующая сил натяжения подсчитывается с учетом горизонтальной составляющей сил в этой арматуре; вертикальная составляющая тех же сил дополняет поперечные нагрузки на форму. Расчет по деформациям ведется по нормативным значениям этих нагрузок, а расчет деталей, обеспечивающих изменение направления арматуры, - по расчетным значениям при коэффициенте перегрузки 1,2.

5.9. Наружная обшивка бортов (поддона) в форме с паровыми полостями рассчитывается на избыточное давление 0,2 - 0,7 ат (в зависимости от возможного превышения давления в паровой сети). При установке на пароподводящей линии устройств, ограничивающих давление в сети, расчет обшивки ведется по 0,2 ат.

5.10. Давление от бетонной смеси при ее свободном колебании, а также при наличии пригрузочного щита, штампа или другого формующего оборудования учитывается при расчете бортов и обшивки поддона. Его величина зависит от способа возбуждения колебаний бетонной смеси и применяемого оборудования. При расчете деталей, непосредственно воспринимающих это давление, коэффициент перегрузки принимается равным единице.

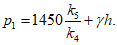

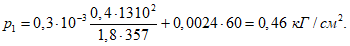

5.11. При станковом вибрировании и жестком креплении формы к виброплощадке (виброблокам) давление подсчитывается по формулам:

на единицу длины борта

на единицу площади поддона

где k1 - коэффициент геометрии, принимаемый по табл. 5.1 по отношению ширины формы b к высоте h;

A - амплитуда колебаний виброплощадки в см.

--------------------------------

<*> При частоте колебаний виброплощадки, отличающейся от n = 3000 кол/мин, в формулы (5.1) - (5.6) вместо множителя A·102 вводится множитель  , где

, где  - угловая частота вынужденных колебаний, а g - ускорение силы тяжести.

- угловая частота вынужденных колебаний, а g - ускорение силы тяжести.

<**> При n = 4500 кол/мин разрешается расчет вести по приближенному значению kу = 1,2, а при n > 4500 кол/мин допускается принимать kу = 1.

Таблица 5.1

b/h | При определении давления на | b/h | При определении давления на | ||

борт | поддон | борт | поддон | ||

<= 0,25 | 0,3 | 0,2 | 1,25 | 0,55 | 0,4 |

0,5 | 0,4 | 0,25 | 1,5 | 0,65 | 0,55 |

0,75 | 0,45 | 0,3 | 1,75 | 0,8 | 0,75 |

1 | 0,5 | 0,35 | >= 2 | 1 | 1 |

Примечание. В форме для изделий с наружными ребрами по длине (ширине) b - средняя ширина ребра; в форме для многопустотных панелей b - расчетная ширина, определяемая делением площади сечения бетона от наружной грани до оси пустоты на высоту панели.

Таблица 5.2

h в мм | Амплитуда колебаний площадки A в мм | ||

0,3 | 0,5 | 0,7 | |

150 | 2,4 | 2,1 | 1,7 |

300 | 2,5 | 2,3 | 2 |

500 | 1,6 | 1,45 | 1,3 |

Примечание. При h >= 600 мм допускается принимать kу = 1.

5.12. При уплотнении бетонной смеси на виброплощадке с применением инерционного пригруза давление подсчитывается по формулам:

на единицу длины борта

на единицу площади поддона

где k1 - коэффициент, принимаемый по табл. 5.1;

kу - коэффициент, принимаемый по табл. 5.3;

qг - инерционный пригруз (на единицу площади).

Таблица 5.3

h в мм | qг в кГ/см2 | Амплитуда колебаний площадки A в мм | ||

0,3 | 0,5 | 0,7 | ||

150 | 0,03 | 2,1 | 3,8 | 3,9 |

0,05 | 0,7 | 2,7 | 2,7 | |

0,1 | 0,4 | 1 | 1,5 | |

300 | 0,03 | 0,3 | 1 | 0,9 |

0,05 | 0,2 | 0,5 | 0,75 | |

0,1 | 0,1 | 0,3 | 0,5 | |

5.13. При уплотнении бетонной смеси на виброплощадке с применением безынерционного пригруза давление подсчитывается по формулам:

на единицу длины борта

(5.5)

(5.5)на единицу площади поддона

где k1 - коэффициент, принимаемый по табл. 5.1;

kу - коэффициент, принимаемый по табл. 5.4;

qг - безынерционный пригруз (на единицу площади).

Таблица 5.4

h в мм | qг в кГ/см2 | Амплитуда колебаний площадки A в мм | ||

0,3 | 0,5 | 0,7 | ||

150 | 0,1 | 1,9 | 1,8 | 1,8 |

0,3 | 1,6 | 1,4 | 1,3 | |

0,6 | 1,4 | 1,3 | 1,2 | |

300 | 0,1 | 4,85 | 3,2 | 2,7 |

0,3 | 3,3 | 2,4 | 2,4 | |

0,6 | 1,8 | 1,9 | 2,2 | |

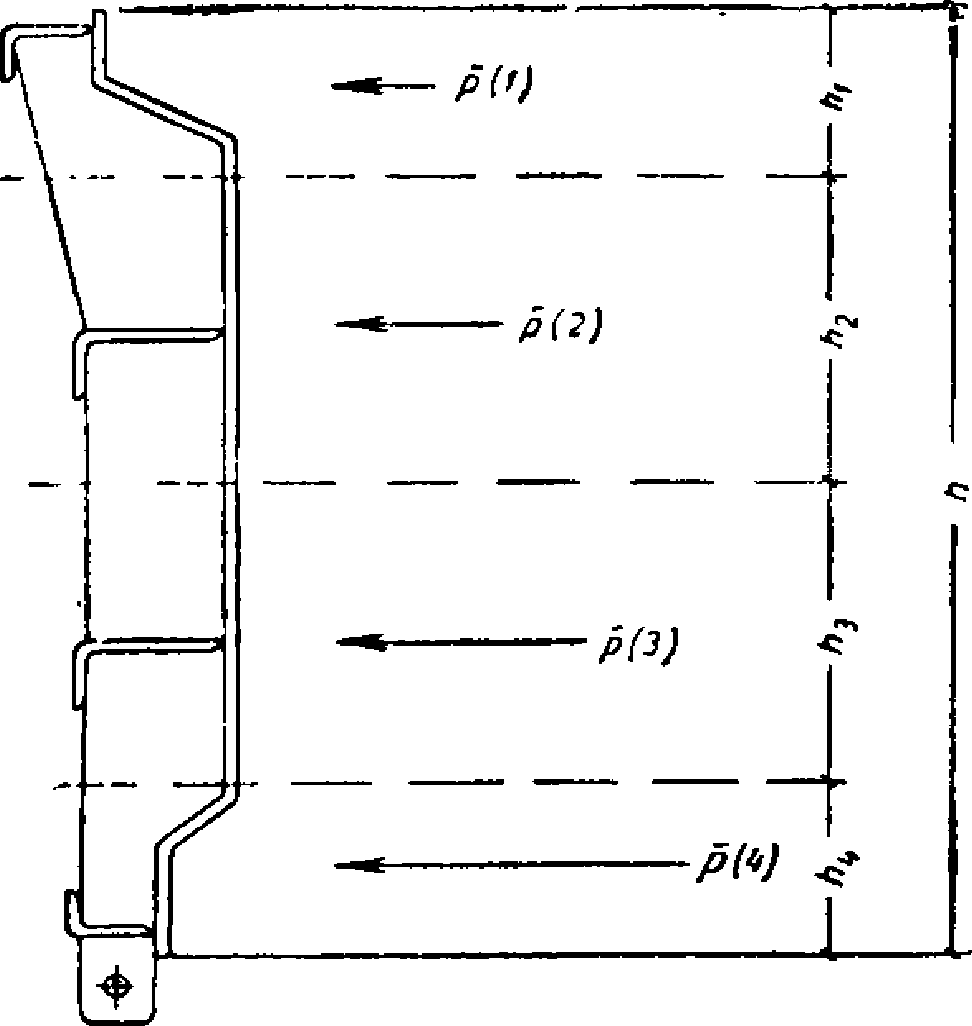

5.14. Уровень приложения давления  определяется эпюрой бокового давления. При свободном колебании бетонной смеси расстояние до этого уровня от низа борта

определяется эпюрой бокового давления. При свободном колебании бетонной смеси расстояние до этого уровня от низа борта

где k3 - определяется геометрией формы.

При  k3 = 1,3, а при большем отношении

k3 = 1,3, а при большем отношении  можно принять k3 = 1.

можно принять k3 = 1.

k3 = 1,3, а при большем отношении

k3 = 1,3, а при большем отношении 5.15. При уплотнении бетонной смеси с применением инерционного пригруза уровень приложения давления

где k3 - принимается по табл. 5.5;

Таблица 5.5

h в мм | Пригруз qг в кГ/см2 | ||

0,03 | 0,05 | 0,1 | |

150 | 1,15 | 1,1 | 1,05 |

300 | 0,8 | 0,9 | 1 |

5.16. При уплотнении бетонной смеси с применением безынерционного пригруза уровень приложения давления

(5.9)

(5.9)где k1 - коэффициент, принимаемый по табл. 5.1;

p1 - по формуле (5.6).

5.17. При внутреннем вибрировании бетонной смеси приведенное погонное давление на единицу длины борта определяется в зависимости от количества одновременно работающих вибраторов, опущенных вдоль борта, по приближенной формуле

в которой отношение  принимается равным единице при всех значениях h > hв.

принимается равным единице при всех значениях h > hв.

M - кинетический момент вибратора;

F = dhв - площадь диаметрального сечения наконечника;

d - диаметр наконечника;

hв - рабочая его длина;

k4 - коэффициент, определяемый по табл. 5.6;

где  ;

;

;

;здесь n - число одновременно работающих вибраторов (у одного борта);

R - радиус действия вибратора;

l - расчетная длина борта (расстояние между точками закрепления борта по длине).

Таблица 5.6

h/hв | >= 1 | 0,8 | 0,6 | 0,4 |

k4 | 2 | 1,8 | 1,6 | 1,4 |

Значения  при R = 50 см приведены в табл. 5.7.

при R = 50 см приведены в табл. 5.7.

Таблица 5.7

l в см | n | |||||

1 | 2 | 3 | 4 | 5 | 6 | |

200 | 0,5 | 1 | - | - | - | - |

400 | 0,25 | 0,5 | 0,75 | 1 | - | - |

600 | 0,17 | 0,33 | 0,5 | 0,67 | 0,83 | 1 |

800 | 0,125 | 0,25 | 0,375 | 0,5 | 0,625 | 0,75 |

1 000 | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 |

1 200 | 0,08 | 0,17 | 0,25 | 0,33 | 0,42 | 0,5 |

Примечание. Значения коэффициента  увеличены в 106 раз.

увеличены в 106 раз.

5.18. Когда неизвестны типы внутренних вибраторов, которые будут использованы для уплотнения бетонной смеси в проектируемой форме, разрешается принимать в расчете вибратор с M = 0,5 кГ·см, n = 10 000 кол/мин  и F = 380 см2 (hв = 50 см). При таких параметрах вибратора формула (5.10) преобразуется к виду:

и F = 380 см2 (hв = 50 см). При таких параметрах вибратора формула (5.10) преобразуется к виду:

и F = 380 см2 (hв = 50 см). При таких параметрах вибратора формула (5.10) преобразуется к виду:

и F = 380 см2 (hв = 50 см). При таких параметрах вибратора формула (5.10) преобразуется к виду: (5.10')

(5.10')5.19. В высоких бортах, расчленяемых для расчета на отдельные полосы (см. п. 8.9), давление на каждую полосу подсчитывается по формуле

(5.10")

(5.10")где h - высота полосы;

hi - высота слоя бетона над нижним сечением рассматриваемой полосы;

k1 - коэффициент, принимаемый по табл. 5.1.

5.20. Давление на обшивку поддона от уплотняемой внутренним вибратором бетонной смеси

где в первом приближении разрешается принимать k5 = 0,3·10-3.

При параметрах вибратора, указанных в п. 5.18,

(5.11')

(5.11')5.21. При внутреннем вибрировании уровень приложения давления  от низа борта подсчитывается по формуле

от низа борта подсчитывается по формуле

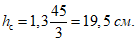

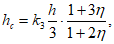

hc = k6h,

где k6 - принимается по табл. 5.8.

Таблица 5.8

h/hв | >= 1 | 0,8 | 0,6 | 0,4 |

k6 | 0,33 | 0,39 | 0,43 | 0,46 |

5.22. Воздействия, не перечисленные в разделах А и Б, условно называются технологическими. Они включают разного рода динамические нагрузки, передаваемые на элементы, узлы и детали формы в процессе формования и определяемые характером вибрации и типом применяемого для возбуждения колебаний оборудования; температурные воздействия, зависящие от режима тепловлажностной обработки бетона, вида изделия и конструкции формы; усилия, передаваемые на борта при распалубливании изделия, устанавливаемые способом выполнения этой операции и применяемым инструментом или механизмом и т.п.

5.23. В зависимости от технологической схемы производства, конструктивного решения формы, а также от вида и назначения изделий и предъявляемых к ним требований нужно вести расчет на те или иные воздействия. В каждом конкретном случае расчетные воздействия определяются на основании тщательного анализа работы формы на всех технологических переделах.

5.24. Параметры воздействия, в тех случаях когда это необходимо для расчета формы или отдельных ее элементов, узлов и деталей, вычисляются по фактической схеме работы формы (элемента формы). Обычно в связи со сложностью выявления технологических воздействий на форму, можно удовлетвориться приближенной расчетной схемой.

РАСЧЕТ ФОРМ РАЗНЫХ ТИПОВ

6.1. Расчет формы производится в соответствии с основными положениями главы 4 на нагрузки, перечисленные в главе 5.

6.2. Расчетом формы определяется общая ее деформативность - поперечная, продольная и при диагональном опирании, а также в необходимых случаях достаточная ее устойчивость.

Этот расчет дополняется расчетом бортов (см. главу 8) и отдельных элементов и деталей форм (см. главу 9).

6.3. Расчетные формулы для передвижных форм предусматривают четырехточечное и диагональное опирание; расчет неподвижных форм предусматривает одну схему опирания.

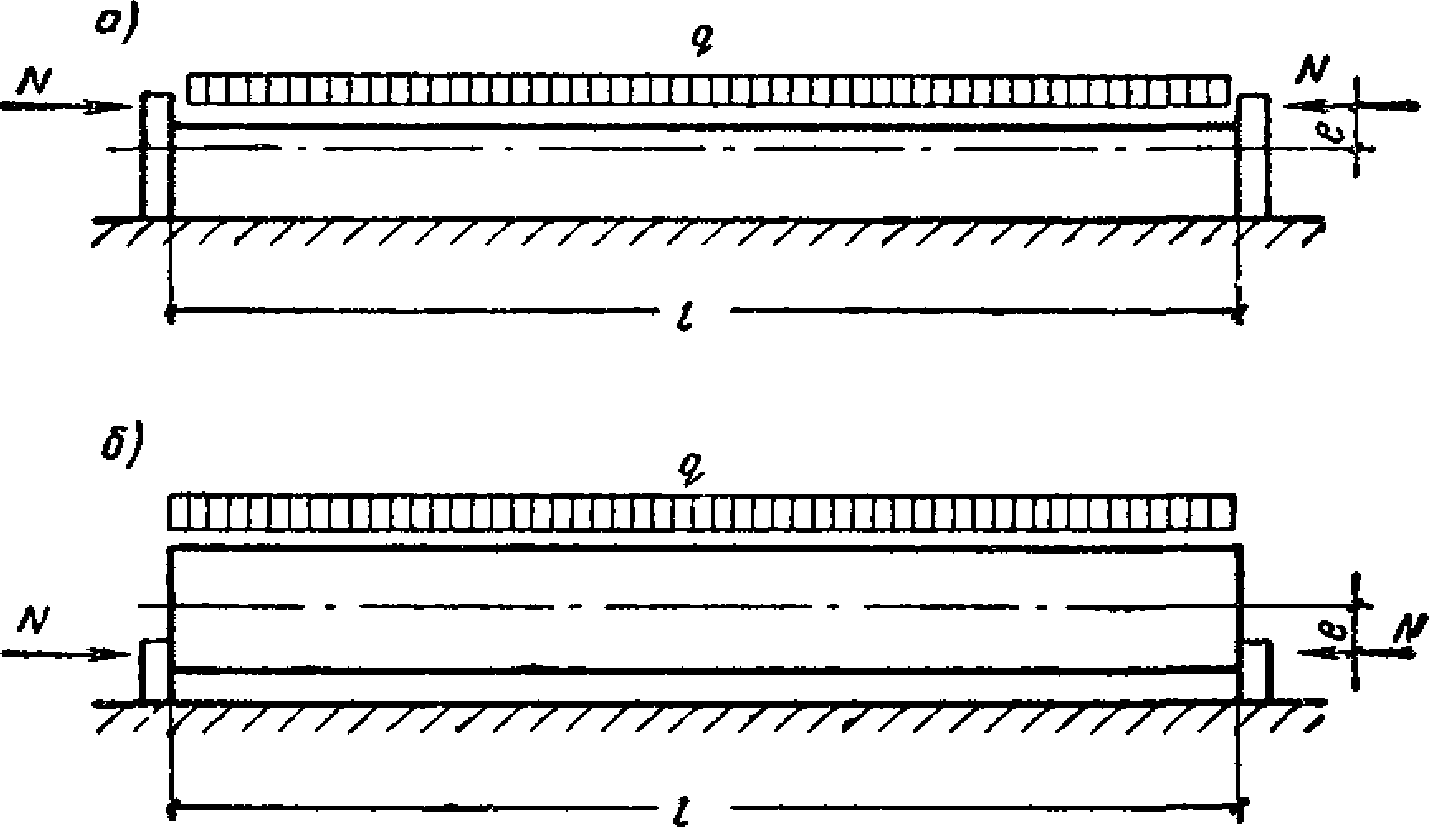

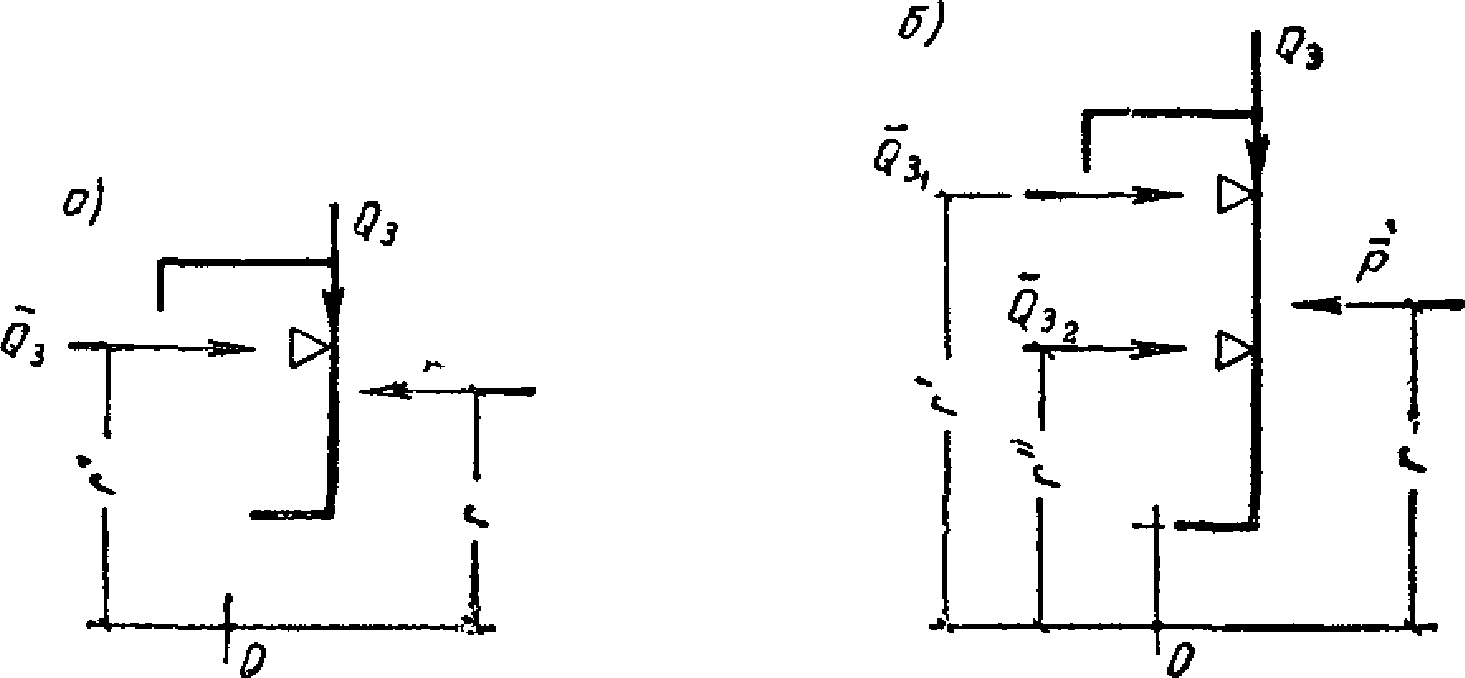

6.4 При установке формы на три опоры, расположенные в вершинах равнобедренного треугольника, определение деформаций ведется по указаниям приложения V.

6.5. Форма обычного типа, у которой центральная плоскость расположена ниже оси напряженной арматуры и расчетная схема которой приведена на рис. 6.1, должна удовлетворять неравенствам:

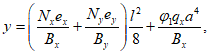

В этих выражениях:

C и  - определяются по приложению IV;

- определяются по приложению IV;

а - расчетная схема; б - расчетное симметричное сечение

при симметричном приложении силы натяжения арматуры; в - то

же, при несимметричном приложении силы натяжения арматуры;

г - расчетное несимметричное сечение

А - точка приложения силы N; Ц - центр тяжести поперечного

сечения

При учете переменной по длине жесткости формы в формулу (6.4) вместо EJ подставляется EJпр (см. главу 7).

6.6. При точке приложения силы натяжения арматуры, смещенной относительно центральной вертикальной оси (рис. 6.1, в) и при несимметричном сечении поддона (рис. 6.1, г) может потребоваться подсчет прогиба формы в горизонтальной плоскости. В этих случаях прогиб определяется по формулам:

где ex - эксцентриситет приложения силы N относительно центральной вертикальной оси;

Jy - момент инерции силовой части формы относительно вертикальной оси.

6.7. Если сила натяжения арматуры приложена с эксцентриситетом относительно центральной вертикальной оси (см. п. 6.6), в формулу (6.2), по которой определяется сближение упоров по оси напряженной арматуры, под квадратные скобки вводится дополнительный член

где B и Bг - подсчитываются соответственно по формулам (6.4) и (6.6).

Знак плюс принимается, когда момент Nex приводит к сближению упоров по оси напряженной арматуры; в противном случае дополнительный член вводится со знаком минус.

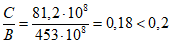

6.8. Сечение, подобранное из условий удовлетворения неравенств (6.1) - (6.3), проверяется на устойчивость в соответствии с указаниями в п. 4.8. Продольная сила принимается равной расчетному значению N.

6.9. Подбор сечения силовой части формы выполняется при принятых конструктивной схеме, шаге и характере расположения несущих балок. Общему расчету формы предшествует определение размеров ячейки обшивки поддона (см. главу 9), а в тех случаях, когда борт или борта учитываются при определении деформации формы, то и расчет бортов (см. главу 8).

6.10. Требуемое сечение силовой части формы определяется методом подбора; при этом сечение сначала проверяется по формуле (6.1) и, если сечение характеризуется малой жесткостью на кручение, по формуле (6.3). При удовлетворительных результатах подсчетов и при отсутствии необоснованных запасов по жесткостям проводится подсчет сечения по формуле (6.2) и проверка формы на устойчивость.

6.11. При расчете форм для изделий с обычной ненапряженной арматурой, а также в тех случаях, когда арматура не фиксируется в напряженном состоянии на упорах формы, принятое сечение должно проверяться только по неравенствам (6.1) и (6.3). При удовлетворительных результатах сечение считается подобранным, и на этом завершается общий расчет формы.

6.12. Форма, у которой центральная плоскость расположена выше оси напряженной арматуры и расчетная схема которой приведена на рис. 6.2, должна удовлетворять неравенствам:

а также неравенству (6.3) и проверке на устойчивость (см. п. 6.8).

арматуры

Расчетная жесткость B, как и для формы обычного типа, определяется по формуле (6.4), а коэффициенты  и

и  принимаются по приложению II.

принимаются по приложению II.

Примечание. Если вес бетонной смеси значительно превосходит вес формы, а также при повышенных требованиях к точности расчета следует в формуле (6.7) вместо q подставить

6.13. Форма, выгибаемая при натяжении арматуры, отличается от формы обычного типа разными знаками деформаций от силы N и вертикальной нагрузки. Как следствие, при одинаковых нагрузках и одном и том же эксцентриситете приложения силы N, действующей по разные стороны от центральной плоскости, форма рассматриваемого типа будет характеризоваться меньшей, чем форма обычного типа, поперечной и продольной деформациями.

6.14. Расчет формы, выгибаемой при натяжении арматуры, производится с учетом тех же факторов и в той же последовательности, что и формы обычного типа (см. пп. 6.9 - 6.11).

6.15. Полное или частичное (с заданным эксцентриситетом) совмещение центральной плоскости с осью напряженной арматуры исключает поперечную деформацию от силы N или дополнительно еще и от вертикальной нагрузки. В зависимости от характера совмещения рассматриваются две расчетные схемы.

Форма с центральной плоскостью, совмещенной с осью напряженной арматуры

6.16. Форма рассматриваемого типа (рис. 6.3, а) должна удовлетворять неравенствам:

(6.9)

(6.9)где B определяется по формуле (6.4), а также неравенству (6.3).

центральной плоскости

а - при совмещении центральной плоскости с осью напряженной

арматуры; б - при смещении центральной плоскости вверх

на заданную величину

Проверка формы на устойчивость выполняется в обычном порядке (см. п. 4.8).

6.17. Если совмещение оси напряженной арматуры обеспечивается только относительно центральной горизонтальной оси, прогиб формы в горизонтальной плоскости (если есть необходимость в его определении) должен подсчитываться по формуле (6.5), а  определяется с учетом слагаемого по п. 6.7.

определяется с учетом слагаемого по п. 6.7.

6.18. Сечение формы подбирается методом попыток. Для облегчения этой операции в приложении X приведены соответствующие указания.

Форма с центральной плоскостью, смещенной относительно оси напряженной арматуры на заданную величину

6.19. Форма, в которой центральная плоскость смещена относительно оси напряженной арматуры на величину, исключающую ее поперечную деформацию (y = 0), и расчетная схема которой представлена на рис. 6.3, б, должна удовлетворять неравенствам (6.10) и (6.3).

Проверка формы на устойчивость выполняется в обычном порядке (см. п. 4.8).

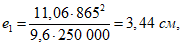

6.20. Величина смещения центральной плоскости, обеспечивающая отсутствие поперечного прогиба формы, определяется по формуле

где  - принимается по таблице приложения II.

- принимается по таблице приложения II.

6.21. Подбор сечения формы производится так же, как и формы с совмещенными центральной плоскостью и осью напряженной арматуры (см. п. 6.18).

6.22. Неподвижные формы отличаются от передвижных форм соответствующего типа только схемой опирания: часто расположенные опоры рассматриваются как сплошное основание. Они наряду с передвижными формами подразделяются на три типа в зависимости от положения центральной плоскости относительно оси напряженной арматуры.

6.23. Деформация в горизонтальной плоскости считается не зависящей от схемы опирания, и ее составляющие для неподвижных форм определяются так же, как и для передвижных: по формуле (6.5) подсчитывается прогиб, а по п. 6.7 определяется дополнительное слагаемое, которое вводится в формулы, оценивающие сближение упоров.

Форма с центральной плоскостью, расположенной ниже оси напряженной арматуры

6.24. Форма, расчетная схема которой приведена на рис. 6.4, а, должна удовлетворять неравенствам:

где B - определяется по формуле (6.4);

а - с центральной плоскостью, расположенной ниже оси

напряженной арматуры; б - то же, выше оси

напряженной арматуры

Если величину сближения упоров не требуется определять с большой точностью, в формуле (6.12) разрешается в фигурных скобках не учитывать третий член.

6.25. При  деформация y = 0, и сближение упоров по оси напряженной арматурой определяется по формуле (6.10); если к тому же

деформация y = 0, и сближение упоров по оси напряженной арматурой определяется по формуле (6.10); если к тому же  , проверка устойчивости производится как для центрально сжатого элемента.

, проверка устойчивости производится как для центрально сжатого элемента.

деформация y = 0, и сближение упоров по оси напряженной арматурой определяется по формуле (6.10); если к тому же

деформация y = 0, и сближение упоров по оси напряженной арматурой определяется по формуле (6.10); если к тому же  , проверка устойчивости производится как для центрально сжатого элемента.

, проверка устойчивости производится как для центрально сжатого элемента.Примечание. Если значение y по формуле (6.11) получается со знаком минус, то это означает, что в форме нет поперечной деформации.

6.26. В тех случаях когда нужно исключить поперечное перемещение формы от силы N, а приведенная вертикальная нагрузка qпр не обеспечивает выполнения этого требования, переходят к пригруженной форме (см. п. 2.10). Дополнительная вертикальная нагрузка на единицу длины формы подсчитывается из выражения

Форма с центральной плоскостью, расположенной выше оси напряженной арматуры

6.27. Форма, расчетная схема которой приведена на рис. 6.4, б, должна удовлетворять неравенствам:

где

Если величину сближения упоров не требуется определять с большой точностью, в формуле (6.14) разрешается в фигурных скобках не учитывать третий член.

6.28. При  деформация y = 0, и сближение упоров по оси напряженной арматуры определяется по формуле (6.10); если к тому же

деформация y = 0, и сближение упоров по оси напряженной арматуры определяется по формуле (6.10); если к тому же  , проверка устойчивости производится как для центрально сжатого элемента.

, проверка устойчивости производится как для центрально сжатого элемента.

деформация y = 0, и сближение упоров по оси напряженной арматуры определяется по формуле (6.10); если к тому же

деформация y = 0, и сближение упоров по оси напряженной арматуры определяется по формуле (6.10); если к тому же  , проверка устойчивости производится как для центрально сжатого элемента.

, проверка устойчивости производится как для центрально сжатого элемента.Примечание. Если значение y по формуле (6.13) получается со знаком плюс, то это означает, что в форме нет поперечной деформации.

6.29. В тех случаях когда нужно исключить поперечное перемещение формы от силы N, а приведенная вертикальная нагрузка qпр не обеспечивает выполнения этого требования, переходят к пригруженной форме (см. п. 2.10). Дополнительная вертикальная нагрузка на единицу длины формы подсчитывается из выражения

Форма с подобранным положением центральной плоскости

6.30. В форме с центральной плоскостью, совмещенной с осью напряженной арматуры (см. рис. 6.3, а), поперечная деформация отсутствует, а сближение упоров на уровне оси напряженной арматуры подсчитывается по формуле (6.10).

6.31. Смещение центральной плоскости относительно оси напряженной арматуры в некоторых границах вверх или вниз не меняет расчетной схемы формы. Предельные смещения равны:

вверх

и вниз

Таким образом, расположение центральной плоскости на среднем от оси напряженной арматуры участке высотой  обеспечивает рациональную схему формы, у которой y = 0, а

обеспечивает рациональную схему формы, у которой y = 0, а  получает минимальное значение.

получает минимальное значение.

6.32. Предварительно напряженные формы различаются в зависимости от характера рабочей поверхности при формовании. Формы с горизонтальной и прогнутой при формовании рабочей поверхностью поддона, имея одинаковую расчетную схему (рис. 6.5), рассчитываются по разным формулам.

Форма с горизонтальной при формовании рабочей поверхностью поддона

6.33. Форма, в которой поперечная деформация равна нулю, должна удовлетворять неравенствам:

(6.15)

(6.15) (6.3)

(6.3)где  - принимается по таблице приложения II;

- принимается по таблице приложения II;

C и  - определяются по приложению IV.

- определяются по приложению IV.

Проверка формы на устойчивость ведется как внецентренно сжатого элемента по продольной силе, равной N + P + P1.

6.34. При принятом сечении формы минимальная площадь тяг, создающих предварительное напряжение формы, определяется по приближенной формуле

Площадь Fт рекомендуется принимать несколько большей, чем величина по формуле (6.16), так как увеличение Fт приводит к уменьшению деформации формы от расчетных нагрузок.

6.35. По принятой площади тяг подсчитывается усилие, возникающее в них от силы натяжения арматуры изделия и веса свежеуложенной бетонной смеси, по формуле

где  ;

;

;

;6.36. Расчетный момент, создаваемый внешними нагрузками и усилием в тягах, равен:

где  - принимается по таблице приложения II, а сила предварительного напряжения тяг определяется из формулы

- принимается по таблице приложения II, а сила предварительного напряжения тяг определяется из формулы

(6.19)

(6.19)По силе P проверяется принятая по формуле (6.16) площадь тяг, напряжение в которых от суммарной силы P + P1 не рекомендуется допускать более 0,8Rн.

Форма с прогнутой при формовании рабочей поверхностью поддона

6.37. Форма, у которой поперечная деформация равна заданной величине y <= [y], должна удовлетворять неравенству

а также неравенству (6.3).

(6.21)

(6.21)Проверка формы на устойчивость ведется как внецентренно сжатого элемента, по продольной силе, равной N + P + P1.

6.38. При принятом сечении формы минимальная площадь тяг, создающих предварительное напряжение формы, определяется по приближенной формуле

Площадь Fт рекомендуется принимать несколько большей, чем величина по формуле (6.22), так как увеличение Fт приводит к уменьшению деформации формы от расчетных нагрузок.

6.39. Усилие P1, возникающее в тягах от силы натяжения арматуры изделия и веса свежеуложенной бетонной смеси, вычисляется по формуле (6.17), а расчетный момент Mр - по формуле (6.18).

6.40. Сила предварительного напряжения тяг, при которой прогиб формы не превышает [y], подсчитывается из выражения

(6.23)

(6.23)По силе P проверяется принятая по формуле (6.22) площадь тяг, напряжение в которых от суммарной силы P + P1 не рекомендуется допускать более 0,8Rн.

6.41. В формах рассматриваемого типа может быть осуществлена разгрузка только от момента, создаваемого силой натяжения арматуры изделия, а также от всей расчетной нагрузки.

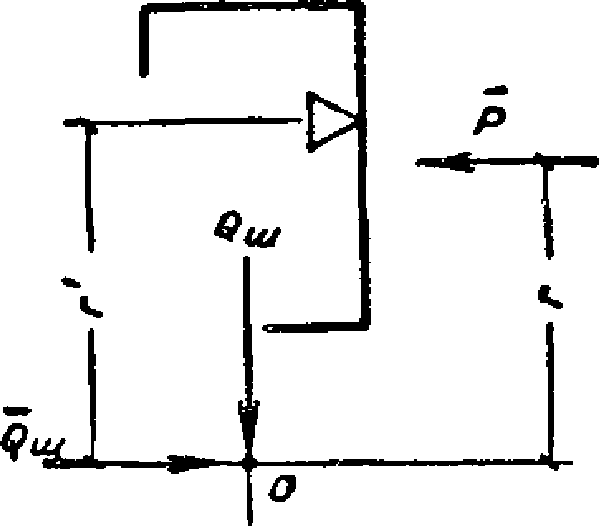

Форма, разгруженная от изгибающего момента, создаваемого силой натяжения арматуры

6.42. Форма, расчетная схема которой приведена на рис. 6.6, а, должна удовлетворять неравенствам:

(6.24)

(6.24) (6.25)

(6.25)а также неравенству (6.3).

а - при осях шарниров, совмещенных с центральной плоскостью;

б - то же, смещенных вниз относительно центральной плоскости

Здесь

Проверка формы на устойчивость ведется как внецентренно сжатого элемента по силе  .

.

.

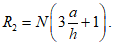

.6.43. Минимальная площадь тяг, принимаемых из Ст.3, определяется по формуле

(6.26)

(6.26)где  - напряжение в тягах, которое рекомендуется принимать не более 1000 кГ/см2.

- напряжение в тягах, которое рекомендуется принимать не более 1000 кГ/см2.

Форма, полностью разгруженная от изгибающего момента

6.44. Форма, расчетная схема которой приведена на рис. 6.6, б и в которой поперечная деформация равна нулю, должна удовлетворять неравенству

(6.27)

(6.27)а также неравенству (6.3).

Проверка формы на устойчивость ведется как внецентренно сжатого элемента по силе  .

.

.

.6.45. Смещение оси шарниров, обеспечивающее полную разгрузку формы от изгибающего момента, определяется из выражения

(6.28)

(6.28)где  - принимается по таблице приложения II.

- принимается по таблице приложения II.

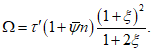

6.46. Широкая форма (см. пп. 2.13 и 4.21), в которой изготовляются изделия с арматурой, предварительно напряженной в одном направлении, рассчитывается по формуле для узкой формы соответствующего типа, только в формуле для y вместо коэффициента  вводится коэффициент

вводится коэффициент  .

.

6.47. Коэффициент  , которым учитывается работа поддона в двух направлениях при опирании его в четырех точках, подсчитывается по приближенным формулам (6.29) или (6.30) в зависимости от положения опор.

, которым учитывается работа поддона в двух направлениях при опирании его в четырех точках, подсчитывается по приближенным формулам (6.29) или (6.30) в зависимости от положения опор.

При опирании поддона на точки, смещенные в одном направлении к середине (рис. 6.7, а), коэффициент  равен:

равен:

где

Bx и By - жесткости сечений, перпендикулярных соответственно осям x и y.

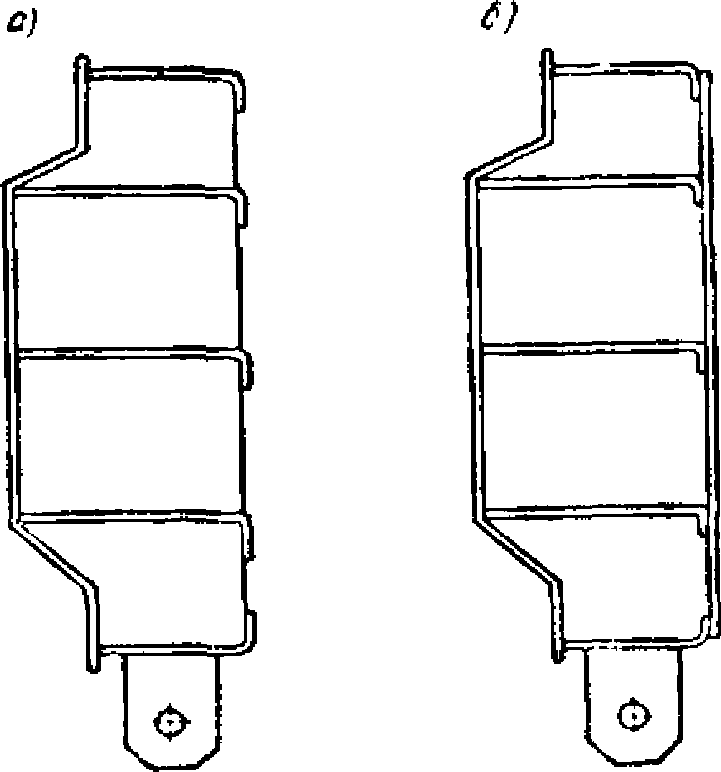

а - при натяжении арматуры в одном направлении;

б - то же, в двух направлениях

Таблица 6.1

0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,1 | 1,2 | |

0,2288 | 0,1195 | 0,0713 | 0,0481 | 0,0355 | 0,0282 | 0,0237 | 0,0208 | |

0,0062 | 0,0096 | 0,0131 | 0,0166 | 0,02 | 0,0233 | 0,0265 | 0,0296 | |

1,3 | 1,4 | 1,5 | 1,6 | 1,7 | 1,8 | 1,9 | 2,0 | |

0,0189 | 0,0174 | 0,0166 | 0,0159 | 0,0154 | 0,015 | 0,0146 | 0,0143 | |

0,0327 | 0,0357 | 0,0387 | 0,0416 | 0,0445 | 0,0474 | 0,0502 | 0,0531 |

Примечание. Коэффициент  подсчитывается по

подсчитывается по  , коэффициент

, коэффициент  - по

- по  .

.

, коэффициент

, коэффициент  .

.Таблица 6.2

0 | 0,05 | 0,1 | 0,15 | 0,2 | 0,25 | 0,3 | 0,35 | 0,4 | |

0 | 0,0019 | 0,0033 | 0,0039 | 0,0036 | 0,0021 | -0,0012 | -0,0062 | -0,0088 |

Примечание. Коэффициент  вводится в формулу для

вводится в формулу для  со своим знаком.

со своим знаком.

При опирании широкого поддона по краям  коэффициент

коэффициент  определяется из выражения

определяется из выражения

коэффициент

коэффициент где  - определяется по табл. 6.1.

- определяется по табл. 6.1.

6.48. В широком поддоне, на который передается сила натяжения арматуры в двух направлениях (рис. 6.7, б), сближение упоров по каждому направлению можно определять по формулам для узкой формы соответствующего типа, подставляя в них значения с индексами x и y и погонную вертикальную нагрузку.

Прогиб такого поддона, если он не разгружен от изгибающего момента (обычная конструкция), равен:

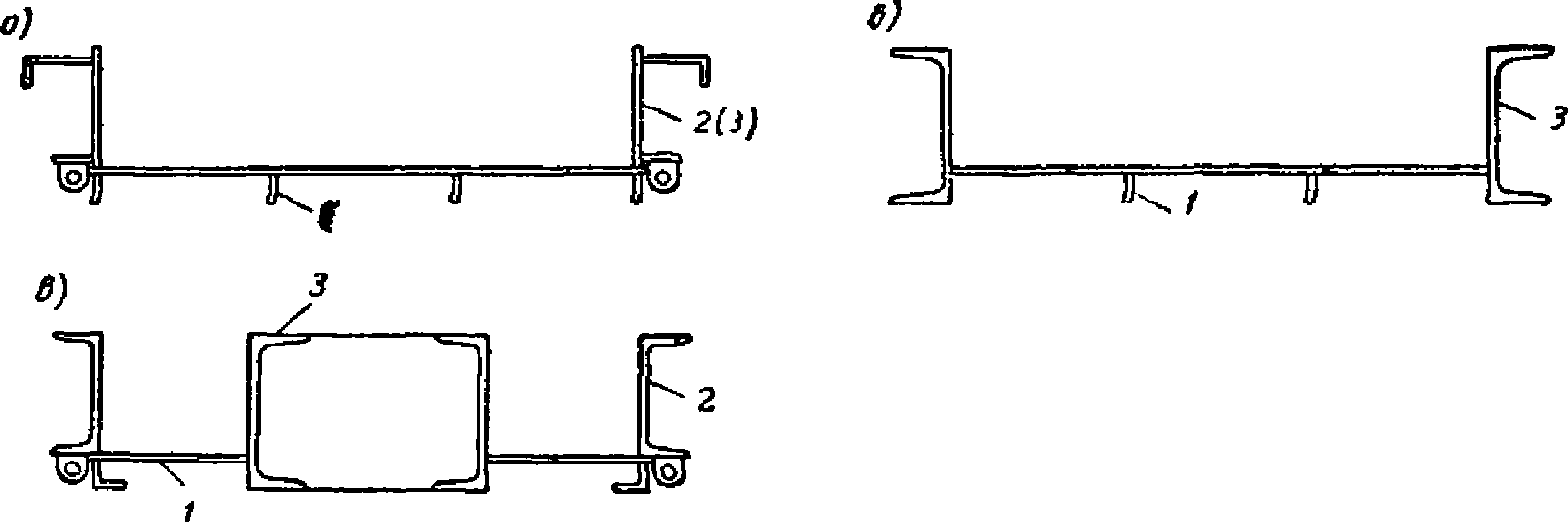

6.49. При низком поддоне (см. п. 2.15) деформация определяется суммированием общего прогиба формы, подсчитываемого по пп. А - В, и поперечного прогиба поддона.

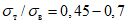

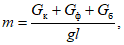

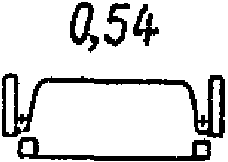

В форме с шарнирным (обычно с запорным устройством) креплением поддона к бортам (рис. 6.8, а) при вычислении геометрических характеристик сечения площадь поддона вводится с редукционным коэффициентом, принимаемым по графику на рис. 4.1, но не более  ; при глухом (жестком) креплении поддона к наружным несущим элементам (рис. 6.8, б) ограничение по величине коэффициента

; при глухом (жестком) креплении поддона к наружным несущим элементам (рис. 6.8, б) ограничение по величине коэффициента  не вводится.

не вводится.

; при глухом (жестком) креплении поддона к наружным несущим элементам (рис. 6.8, б) ограничение по величине коэффициента

; при глухом (жестком) креплении поддона к наружным несущим элементам (рис. 6.8, б) ограничение по величине коэффициента

а - форма с шарнирным креплением поддона с бортом;

б - форма с жестким креплением поддона с бортом;

в - форма с несущим элементом в середине;

1 - поддон; 2 - борт; 3 - основной несущий элемент

При несущем элементе внутри формы (рис. 6.8, в) вычисление геометрических характеристик ведется с учетом всей площади поддона.

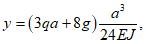

6.50. Прогиб в середине поддона, который суммируется с общим прогибом формы, при наружном расположении несущих элементов подсчитывается как для пластины по формуле

(6.32)

(6.32)где  - коэффициент, принимаемый по табл. 6.3 в зависимости от характера сопряжения поддона с боковыми элементами;

- коэффициент, принимаемый по табл. 6.3 в зависимости от характера сопряжения поддона с боковыми элементами;

b - ширина (меньшая сторона) поддона;

D - цилиндрическая жесткость.

Таблица 6.3

Закрепление поддона | Коэффициент | |||||

0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | |

Шарнирное | 0,0101 | 0,0087 | 0,0073 | 0,006 | 0,005 | 0,0041 |

Жесткое | 0,0064 | 0,0056 | 0,0049 | 0,0042 | 0,0036 | 0,003 |

Примечание. При

(при шарнирном креплении) и

(при шарнирном креплении) и  (при жестком креплении).

(при жестком креплении).

(при шарнирном креплении) и

(при шарнирном креплении) и  (при жестком креплении).

(при жестком креплении).Цилиндрическая жесткость при поддоне из одного листа

где  - толщина листа;

- толщина листа;

при листе, усиленном поперечными балочками,

D = EJ,

где J - приведенный к единице длины момент инерции сечения поддона.

6.51. В форме с несущим элементом посередине (см. рис. 6.8, в), если опоры расположены в пределах этого элемента, общая деформация складывается с деформацией консольного участка, подсчитываемой по формуле

(6.33)

(6.33)где a - длина консоли;

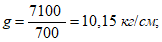

g - вес борта на единицу длины.

6.52. В форме, на упорах которой в напряженном состоянии закреплена оттянутая арматура, возникает дополнительная поперечная нагрузка, численно равная вертикальной составляющей силы натяжения этой арматуры; продольная же нагрузка действует в нескольких уровнях по высоте. Дополнительная вертикальная нагрузка приложена в тяжах (тягах) или осях, обеспечивающих изменение направления арматуры, вверх и по торцовым сечениям вниз (рис. 6.9).

а - схема приложения усилий от силы натяжения прямолинейной

и оттянутой арматуры; б - расчетная схема

Горизонтальная составляющая силы натяжения оттянутой арматуры

а вертикальная составляющая

Здесь Nот - сила натяжения оттянутой арматуры;

6.53. Расчет при оттянутой арматуре проводится по формулам для форм соответствующего типа, в которые вводится слагаемое от дополнительной вертикальной нагрузки, а вместо N и e соответственно принимаются

и

В этих выражениях  - равнодействующая сил натяжения в оттянутых арматурных элементах.

- равнодействующая сил натяжения в оттянутых арматурных элементах.

При нескольких элементах, оттянутых под разными углами или закрепленных на опорах в разных уровнях, горизонтальные составляющие сил подсчитываются отдельно, и в выражения для N0 и e0 они вводятся под знаком суммы и со своими эксцентриситетами.

6.54. Определение прогиба формы при оттянутой арматуре ведется по формулам для y (пп. А - З), к которым добавляется член

(6.34)

(6.34)При определении сближения упоров на уровне приложения равнодействующей сил в прямолинейной и оттянутой арматуре в соответствующую формулу для  вводится дополнительный член

вводится дополнительный член

(6.35)

(6.35)6.55. Форму рамного типа, схема которой показана на рис. 6.10, разрешается рассчитывать, как плоскую стержневую систему.

Примечание. Пространственная работа формы, вызванная смещенным положением центральных осей поясов и решетки относительно друг друга по вертикали, несущественно влияет на величину расчетных усилий в элементах.

а - плоская расчетная схема и сечение формы для изготовления

безраскосных ферм скатной и плоской кровли; б - то же,

для раскосных ферм скатной кровли; 1 - нижний пояс;

2 - верхний пояс; 3 - средний пояс; 4 - стойка; 5 - раскос

6.56. Расчет многократно статически неопределимой системы, к которой приводится форма, можно вести по стандартным программам, подготовленным для расчета рам на электронно-вычислительных машинах (ЭВМ) разных типов, на единичное загружение продольной силой (по оси нижнего пояса) и моментом, действующим в плоскости рамы.

6.57. Для возможности выполнения статического расчета предварительно задаются:

сечением, площадью и моментом инерции нижнего пояса - площадь определяется из выражения

а сечение подбирается таким, чтобы в заданных габаритах и при принятой площади моменты инерции относительно горизонтальной и вертикальной осей были максимальными;

сечением, площадью и моментом инерции верхнего пояса - площадь принимается как часть площади нижнего пояса

Fв.п ~= 0,5 - 0,6Fн.п,

а сечение подбирается таким, чтобы моменты инерции относительно осей были возможно  ;

;

;

;сечением элементов решетки (стоек, раскосов, среднего пояса) по конструктивным соображениям;

жесткостью торцового узла, равной бесконечности, с соответствующим конструктивным обеспечением его высокой жесткости.

6.58. По определенным статическим расчетом усилиям в элементах (единичные усилия умножаются соответственно на N и M = Ney, где ey - эксцентриситет приложения силы N относительно центра тяжести сечения нижнего пояса) проверяются площади сечения элементов, напряжения в которых не должны превышать 1000 - 1200 кГ/см2.

6.59. С тем чтобы максимально уменьшить деформацию формы из плоскости, положение центров тяжести поясов, деформируемых самостоятельно, корректируется таким образом, чтобы прогиб от вертикальной нагрузки компенсировался выгибом от внецентренного приложения силы натяжения арматуры. Эксцентриситет, с которым действует сила Nп в каждом поясе, подсчитывается по формуле

где  - принимается по таблице приложения II;

- принимается по таблице приложения II;

qп - вертикальная нагрузка, воспринимаемая поясом.

Вертикальную нагрузку qп допускается принимать: для нижнего пояса - собственный вес пояса, половина веса решетки формы, 2/3 веса бетона; для верхнего пояса - собственный вес пояса, половина веса решетки, 1/3 веса бетона.

Примечание. Для выполнения более точных подсчетов следует распределение весов между поясами устанавливать по фактической схеме формы.

6.60. Если соответствующим подбором сечения не удается полностью ликвидировать прогиб или выгиб пояса, то деформация пояса подсчитывается по формуле (6.7), в которую вводятся Nп, qп и

Деформация формы в таких случаях устанавливается по прогибу (выгибу) самого деформативного пояса, если пояса деформируются в одну сторону, или по сумме деформаций поясов, если знаки деформаций в поясах различны.

РАСЧЕТ ФОРМ С ПЕРЕМЕННОЙ ЖЕСТКОСТЬЮ ПОПЕРЕЧНОГО СЕЧЕНИЯ

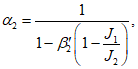

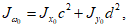

7.1. При расчете формы, в которой момент инерции поперечного сечения меняется по длине, расчетная жесткость B [см. формулу (4.5')] подсчитывается по приведенной жесткости

(7.1)

(7.1)где  - коэффициент приведения, принимающий разные значения в зависимости от характера загружения формы;

- коэффициент приведения, принимающий разные значения в зависимости от характера загружения формы;

J1 - момент инерции основного сечения.

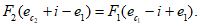

7.2. Когда определяется деформация от силы натяжения арматуры

где e1 и e2 - эксцентриситеты приложения силы натяжения относительно центра тяжести в сечении с моментом инерции соответственно J1 и J2;

Эксцентриситеты e1 и e2 в формулу (7.2) вводятся со своим знаком.

7.3. При определении деформации от сплошной вертикальной нагрузки

где  - коэффициент, зависящий от характера изменения момента инерции по длине и схемы опирания.

- коэффициент, зависящий от характера изменения момента инерции по длине и схемы опирания.

7.4. Если опоры формы расположены по краям,

где  - коэффициент, зависящий от характера изменения момента инерции по длине и принимаемый по табл. 1 приложения VI.

- коэффициент, зависящий от характера изменения момента инерции по длине и принимаемый по табл. 1 приложения VI.

При расположении опор со смещением к середине  подсчитывается по формулам (1) - (3), приведенным в п. 2 приложения VI.

подсчитывается по формулам (1) - (3), приведенным в п. 2 приложения VI.

7.5. Когда характер изменения момента инерции по длине формы носит сложный характер и не соответствует элементарным схемам, изображенным в табл. 1 приложения VI, более сложная схема расчленяется на простые, соответствующие схемам 1 - 3, и для каждой такой схемы вычисляют коэффициенты  и

и  . Коэффициенты приведения для балки со сложным характером изменения момента инерции по длине подсчитываются по формулам:

. Коэффициенты приведения для балки со сложным характером изменения момента инерции по длине подсчитываются по формулам:

(7.4)

(7.4) (7.5)

(7.5)7.6. Для формы, у которой момент инерции поперечного сечения меняется с постоянным шагом, нет необходимости в разбивке расчетной схемы на элементарные. В этом случае коэффициенты приведения подсчитываются по формулам (7.2) и (7.3), в которые вводятся коэффициенты  и

и  , зависящие в этом случае от количества участков с пониженной (повышенной) жесткостью.

, зависящие в этом случае от количества участков с пониженной (повышенной) жесткостью.

Коэффициент  , равно как и коэффициент

, равно как и коэффициент  , принимается по табл. 2 приложения VI; коэффициент

, принимается по табл. 2 приложения VI; коэффициент  при смещенном положении опор подсчитывается по формуле (1), которая дана в п. 2 приложения VI.

при смещенном положении опор подсчитывается по формуле (1), которая дана в п. 2 приложения VI.

7.7. В форме при двух значениях моментов инерции поперечного сечения приведенная площадь подсчитывается по формуле

где F1 и F2 - площадь поперечного сечения с моментом инерции соответственно J1 и J2;  ;

;

;

;7.8. В форме, имеющей более чем две различные площади поперечного сечения, приведенная площадь равна:

(7.6')

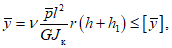

(7.6')РАСЧЕТ БОРТОВ ФОРМЫ

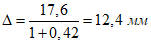

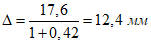

8.1. Расчет борта сводится к определению его прогиба на уровне верха в середине расчетного пролета (расстояния между бортами второго направления или стяжками и подкосами, установленными по длине борта). Прогиб подсчитывается от расчетного горизонтального давления  , и он не должен превышать допускаемой величины, определяемой расчетом точности формы (см. главу 3).

, и он не должен превышать допускаемой величины, определяемой расчетом точности формы (см. главу 3).

Борта, на которые частично или полностью передается сила натяжения арматуры, дополнительно проверяются на устойчивость.

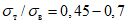

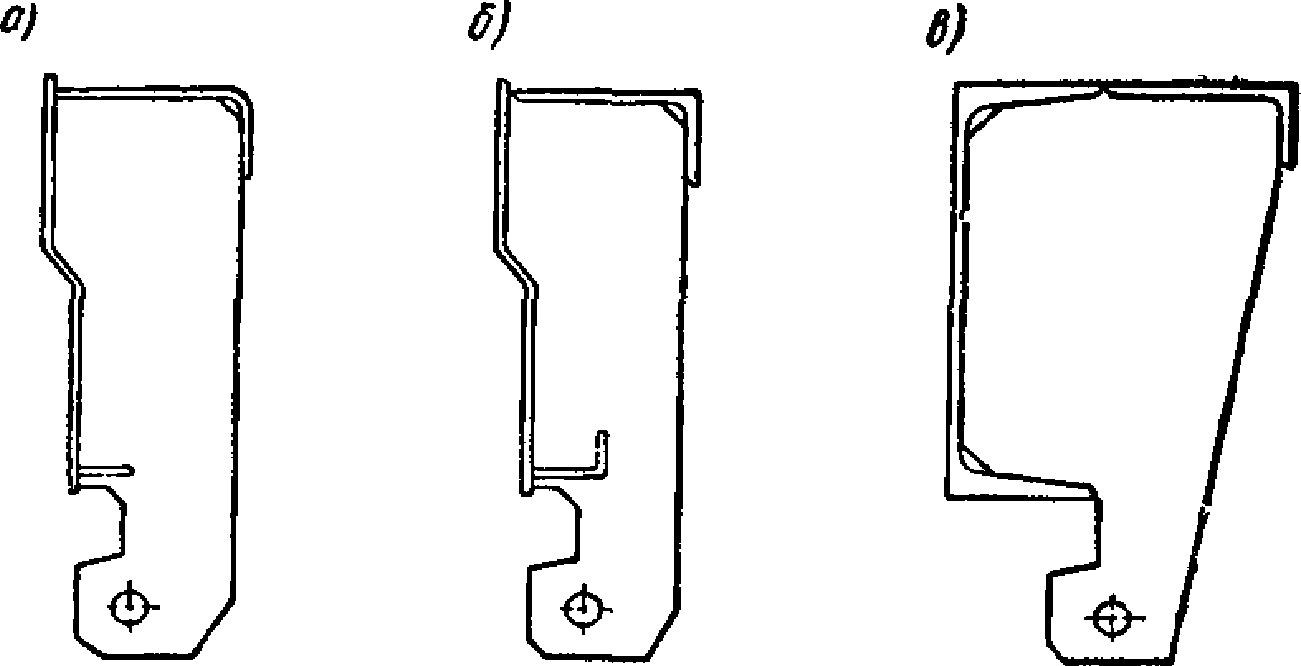

8.2. Расчетная схема борта принимается в зависимости от способа его крепления к поддону, профиля борта (открытого или замкнутого) и высоты. Крепление борта подразделяется на жесткое (сваркой, на болтах и т.п.) и шарнирное с запорным устройством и без него. Борта относятся к низким при h <= 500 мм и при большей высоте - к высоким.

8.3. При жестком креплении борта (рис. 8.1, а) выделяется расчетная полоса, равная расстоянию между ребрами жесткости. Деформация на уровне верхней грани борта подсчитывается как для консоли, загруженной давлением  . Расчетное неравенство имеет вид:

. Расчетное неравенство имеет вид:

(8.1)

(8.1)где  - давление на длине расчетной полосы;

- давление на длине расчетной полосы;

r - расстояние от точки приложения давления до низа борта;

J1 - момент инерции расчетной полосы, включая и ребро жесткости.

а - при жестком креплении к поддону; б - при креплении

с помощью запорной оси; 1 - борт; 2 - поддон;

3 - ось шарнира; 4 - запорная ось

8.4. При закреплении борта на шарнирах с помощью устройств, при которых кручение можно не учитывать (рис. 8.1, б), расчет также ведется по консольной схеме. Расчетная полоса определяется расстоянием между шарнирами; для этой полосы подсчитывается момент инерции в пределах высоты борта (J1) и сечения шарнирной скобы (J2). В рассматриваемом случае деформация на уровне верхней грани борта должна удовлетворять условию

(8.2)

(8.2)где  - давление на длине расчетной полосы;

- давление на длине расчетной полосы;

;

; .

.В выражениях для  и

и

где r - расстояние от точки приложения давления до запорной оси;

h1 - то же, от низа борта.

8.5. При низких бортах замкнутого профиля и шарнирном креплении с поддоном, при котором возникают деформации изгиба и кручения (рис. 8.2, а), должно удовлетворяться неравенство

где  - по табл. 8.1;

- по табл. 8.1;

l - расчетный пролет борта;

r - эксцентриситет приложения силы  относительно оси шарниров;

относительно оси шарниров;

h1 - расстояние от оси шарниров до низа борта;

Jк - момент инерции сечения при свободном кручении (см. п. 8.6).

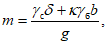

к поддону

а - борт замкнутого профиля; б - борт открытого профиля;

1 - борт; 2 - поддон; 3 - ось шарнира

Таблица 8.1

Количество закреплений по длине | ||

По краям (на бортах противоположного направления) | 0,128 | 0,013 |

При одной промежуточной опоре (стяжке, подкосе) посередине | 0,0514 | 0,0052 |

При двух промежуточных опорах, делящих длину на три равных пролета | 0,0671 | 0,0068 |

При трех и более промежуточных опорах, делящих длину на равные части | 0,0622 | 0,0063 |

8.6. Момент инерции при свободном кручении борта замкнутого профиля подсчитывается по формулам, приведенным в приложении VII. Момент Jк вводится в формулу (8.3) полной величиной только при сплошной приварке листов; при прерывистых швах значение Jк умножают на понижающий коэффициент, равный: k = 0,85 при отношении длины швов к длине борта  и k = 0,9 при

и k = 0,9 при  .

.

и k = 0,9 при

и k = 0,9 при  .

.8.7. При низких бортах открытого профиля и шарнирном креплении с поддоном (рис. 8.2, б) должно удовлетворяться неравенство

где  - определяется по табл. 8.1;

- определяется по табл. 8.1;

Указания по вычислению  см. в приложении VIII.

см. в приложении VIII.

8.8. Уточненное значение прогиба по формулам (8.3) и (8.4) с учетом влияния собственного веса борта можно получить, если в эти формулы ввести приведенное плечо

где g - вес борта на единицу длины;

a - эксцентриситет приложения g относительно оси шарниров.

Знак минус принимается, когда момент, создаваемый весом борта, имеет знак, обратный знаку момента от горизонтального давления.

Уточненный расчет проводится при тяжелых бортах и сравнительно больших значениях эксцентриситета a.