СПРАВКА

Источник публикации

М.: Стандартинформ, 2014

Примечание к документу

Документ введен в действие с 1 января 2014 года.

Название документа

"ГОСТ 32017-2012. Межгосударственный стандарт. Материалы и системы для защиты и ремонта бетонных конструкций. Требования к системам защиты бетона при ремонте"

(введен в действие Приказом Росстандарта от 27.12.2012 N 1976-ст)

"ГОСТ 32017-2012. Межгосударственный стандарт. Материалы и системы для защиты и ремонта бетонных конструкций. Требования к системам защиты бетона при ремонте"

(введен в действие Приказом Росстандарта от 27.12.2012 N 1976-ст)

Содержание

Приказом Федерального

агентства по техническому

регулированию и метрологии

от 27 декабря 2012 г. N 1976-ст

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАТЕРИАЛЫ И СИСТЕМЫ ДЛЯ ЗАЩИТЫ И РЕМОНТА

БЕТОННЫХ КОНСТРУКЦИЙ

ТРЕБОВАНИЯ К СИСТЕМАМ ЗАЩИТЫ БЕТОНА ПРИ РЕМОНТЕ

Products and systems for the protection and repair

of concrete structures. Requirements for systems

for concrete protection in the course

of repair works

(EN 1504-2:2004, NEQ)

ГОСТ 32017-2012

МКС 91.080.40

Дата введения

1 января 2014 года

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены".

1. Разработан Закрытым акционерным обществом "Триада-Холдинг".

2. Внесен Техническим комитетом по стандартизации ТК 465 "Строительство".

3. Принят Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (МНТКС) (Протокол от 18 декабря 2012 г. N 41).

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа государственного управления строительством |

Азербайджан | AZ | Госстрой |

Армения | AM | Министерство градостроительства |

Таджикистан | TJ | Агентство по строительству |

Узбекистан | UZ | Госархитектстрой |

Россия | RU | Министерство регионального развития |

Молдова | MD | Министерство строительства и регионального развития |

4. Настоящий стандарт соответствует европейскому региональному стандарту EN 1504-2:2004. Products and systems for the protection and repair of concrete structures - Definitions, requirements, quality control and evaluation of conformity - Part 2: Surface protection systems for concrete (Материалы и системы для защиты и ремонта бетонных конструкций. Определения, требования, контроль качества и оценка соответствия) в части терминов и определений, требований к идентификационным испытаниям, номенклатуре показателей эксплуатационных качеств, числовым значениям этих показателей, оценке соответствия.

Перевод с английского языка (en).

Степень соответствия - неэквивалентная (NEQ).

5. Приказом Федерального агентства по техническому регулированию и метрологии от 27 декабря 2012 г. N 1976-ст межгосударственный стандарт ГОСТ 32017-2012 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2014 г.

6. Введен впервые.

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет.

1.1. Настоящий стандарт устанавливает требования к следующим методам защиты поверхности:

- гидрофобизирующая пропитка;

- пропитка;

- покрытие.

1.2. Стандарт распространяется на все конструкции, открытые атмосферным воздействиям, а также на подземные и подводные конструкции, как вновь возводимые, так и находящиеся в эксплуатации.

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 9.401-91. Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Общие требования и методы ускоренных испытаний на стойкость к воздействию климатических факторов

ГОСТ 9.403-80. Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Метод испытаний на стойкость к статическому воздействию жидкостей

ГОСТ 9.407-84. Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Метод оценки внешнего вида

ГОСТ 9.715-86. Единая система защиты от коррозии и старения. Материалы полимерные. Методы испытаний на стойкость к воздействию температуры

ГОСТ 9.716-91. Единая система защиты от коррозии и старения. Материалы полимерные. Методы определения содержания пластификатора при старении

ГОСТ 310.4-81. Цементы. Методы определения предела прочности при изгибе и сжатии

ГОСТ 4765-73 <*>. Материалы лакокрасочные. Метод определения прочности при ударе

--------------------------------

<*> На территории Российской Федерации действует ГОСТ Р 53007-2008 (ИСО 6272-1:2002, ИСО 6272-2:2002).

ГОСТ 5802-86. Растворы строительные. Методы испытаний

ГОСТ 8420-74. Материалы лакокрасочные. Методы определения условной вязкости

ГОСТ 8735-88. Песок для строительных работ. Методы испытаний

ГОСТ 8832-76 (ИСО 1514-84) <**>. Материалы лакокрасочные. Метод определения твердости покрытий по маятниковому прибору

--------------------------------

<**> На территории Российской Федерации действует ГОСТ Р 51694-2000 (ИСО 2808-97).

ГОСТ 10180-2012. Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10181-2000. Смеси бетонные. Методы испытаний

ГОСТ 11529-86. Материалы поливинилхлоридные для полов. Методы контроля

ГОСТ 12020-72. Пластмассы. Методы определения стойкости к действию химических сред

ГОСТ 12497-78. Пластмассы. Методы определения содержания эпоксидных групп

ГОСТ 12730.2-78. Бетоны. Метод определения влажности

ГОСТ 15140-78 <*>. Материалы лакокрасочные. Методы определения адгезии

--------------------------------

<*> На территории Российской Федерации действует ГОСТ Р 51694-2000 (ИСО 2808-1997).

ГОСТ 15173-70. Пластмассы. Метод определения среднего коэффициента линейного теплового расширения

ГОСТ 15973-82. Пластмассы. Методы определения золы

ГОСТ 17537-72 <**>. Материалы лакокрасочные. Методы определения массовой доли летучих и нелетучих, твердых и пленкообразующих веществ

--------------------------------

<**> На территории Российской Федерации действует ГОСТ Р 52487-2005 (ИСО 3251:2003).

ГОСТ 17555-72. Пластмассы. Методы определения гидроксильных групп в эпоксидных смолах и эпоксидированных соединениях

ГОСТ 18616-80. Пластмассы. Метод определения усадки

ГОСТ 19007-73. Материалы лакокрасочные. Метод определения времени и степени высыхания

ГОСТ 21119.12-92 (ИСО 787-4-81). Общие методы испытаний пигментов и наполнителей. Определение кислотности и щелочности водного экстракта

ГОСТ 21513-76. Материалы лакокрасочные. Методы определения водо- и влагопоглощения лакокрасочной пленкой

ГОСТ 21718-84. Материалы строительные. Диэлькометрический метод определения влажности

ГОСТ 24621-91 (ИСО 868-85). Пластмассы и эбонит. Определение твердости при вдавливании с помощью дюрометра (твердость по Шору)

ГОСТ 25271-93 (ИСО 2555-89). Пластмассы. Смолы жидкие, эмульсии или дисперсии. Определение кажущейся вязкости по Брукфильду

ГОСТ 25898-83. Материалы и изделия строительные. Методы определения сопротивления паропроницанию

ГОСТ 26798.1-96. Цементы тампонажные. Методы определения растекаемости, плотности, водоотделения, времени загустевания и сроков схватывания

ГОСТ 27037-86 <***>. Материалы лакокрасочные. Метод определения устойчивости к воздействию переменных температур

--------------------------------

<***> На территории Российской Федерации действует ГОСТ Р 53651-2009 (ИСО 3248:1998).

ГОСТ 27271-87 <*4>. Материалы лакокрасочные. Методы контроля срока годности

--------------------------------

<*4> На территории Российской Федерации действует ГОСТ Р 53653-2009 (ИСО 9514:2005).

ГОСТ 28513-90 <*5>. Материалы лакокрасочные. Метод определения плотности

--------------------------------

<*5> На территории Российской Федерации действует ГОСТ Р 53654.1-2009 (ИСО 2811-1:1997).

ГОСТ 28574-90. Защита от коррозии в строительстве. Конструкции бетонные и железобетонные. Методы испытаний адгезии защитных покрытий

ГОСТ 28575-90. Защита от коррозии в строительстве. Конструкции бетонные и железобетонные. Испытания паропроницаемости защитных покрытий

ГОСТ 29127-91 (ИСО 7111-87). Пластмассы. Термогравиметрический анализ полимеров. Метод сканирования по температуре

ГОСТ 30244-94. Материалы строительные. Методы испытаний на горючесть

ГОСТ 30413-96. Дороги автомобильные. Метод определения коэффициента сцепления колеса с дорожным покрытием

ГОСТ 31356-2007. Смеси сухие строительные на цементном вяжущем. Методы испытаний

ГОСТ 31383-2008. Защита бетонных и железобетонных конструкций от коррозии. Методы испытаний

ГОСТ 31384-2008. Защита бетонных и железобетонных конструкций от коррозии. Общие технические требования

ГОСТ 32016-2012. Материалы и системы для защиты и ремонта бетонных конструкций. Общие требования.

Примечание. При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при использовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

В настоящем стандарте применены термины по ГОСТ 32016, а также следующие термины с соответствующими определениями:

3.1. Гидрофобизирующая пропитка: обработка бетона путем создания водоотталкивающей поверхности, при этом поры и капилляры остаются незаполненными, пленка на поверхности бетона не образуется, внешний вид меняется мало или не меняется вообще.

Примечание. Активными соединениями могут быть, например, силаны и силоксаны.

3.2. Пропитка: обработка бетона для уменьшения поверхностной пористости и для упрочнения поверхности, поры и капилляры заполнены частично или полностью.

Примечания

1. Обработка обычно приводит к образованию на поверхности бетона тонкой прерывистой пленки.

2. Вяжущими могут быть, например, органические полимеры.

3.3. Покрытие: обработка путем создания на поверхности бетона сплошного защитного слоя.

Примечания

1. Толщина защитного слоя обычно составляет от 0,1 до 5,0 мм. В особых случаях применения может потребоваться толщина более 5 мм.

2. Вяжущими могут быть, например, органические полимеры, органические полимеры с цементом в качестве заполнителя или с гидравлическим цементом, модифицированным дисперсией полимера.

3.4. Толщина пленки:

- средняя толщина высушенной пленки;

- минимальная толщина высушенной пленки  определяется как 5%-ный квантиль нормального (Гаусса) распределения измерений толщины;

определяется как 5%-ный квантиль нормального (Гаусса) распределения измерений толщины;

- абсолютная минимальная толщина высушенной после нанесения пленки составляет не менее  .

.

материалов и систем для предназначенных целей применения

Показатели эксплуатационных качеств материалов и систем для защиты поверхности согласно установленным принципам и методам подразделяют на основные - для всех предназначенных целей применения и дополнительные - для некоторых предназначенных целей применения. Подразделение показателей приведено в таблице 1.

Таблица 1

и систем для защиты поверхности <*>

Показатели эксплуатационных качеств | По принципу 8 - повышение электрического сопротивления для методов | Метод испытания | |||||||||

1.1 (H) | 1.2 (I) | 2.1 (H) | 5.2 (I) | 8.1 (H) | 8.2 (C) | ||||||

1. Линейная усадка | - | - | - | - | - | По ГОСТ 18616 | |||||

2. Прочность при сжатии | - | - | - | - | - | - | - | - | По ГОСТ 310.4 и ГОСТ 10180 | ||

3. Коэффициент теплового расширения | - | - | - | - | - | По ГОСТ 15173 | |||||

4. Износостойкость при истирании | - | - | - | - | - | - | - | - | По ГОСТ 11529 | ||

5. Испытание решетчатыми надрезами для определения прочности сцепления | - | - | - | - | - | По ГОСТ 15140 | |||||

6. Проницаемость | - | - | - | - | - | - | - | - | - | По ГОСТ 31383 | |

7. Проницаемость водяного пара | - | - | - | - | - | - | По ГОСТ 25898 и ГОСТ 28575 | ||||

8. Капиллярное водопоглощение и водопроницаемость | - | - | - | По ГОСТ 21513 и ГОСТ 31356 | |||||||

9. Испытания на термостойкость (для последующего определения прочности сцепления) | |||||||||||

9.1. Попеременное замораживание и оттаивание с воздействием солевых реагентов | - | - | - | По ГОСТ 31383 | |||||||

9.2. Попеременное замораживание и оттаивание без воздействия солевых реагентов | - | - | - | По ГОСТ 31356 | |||||||

9.3. Старение: 7 сут при температуре 70 °C | - | - | - | По ГОСТ 9.401 | |||||||

10. Стойкость к тепловому удару | - | - | - | - | - | - | - | По ГОСТ 9.715 | |||

11. Химическая стойкость (метод с применением абсорбентов) | - | - | - | - | - | - | - | - | По ГОСТ 9.403 | ||

12. Стойкость к сильному химическому воздействию | - | - | - | - | - | - | - | - | - | По ГОСТ 12020 | |

13. Способность перекрытия трещин | - | - | - | - | - | По ГОСТ 31383 | |||||

14. Стойкость к удару | - | - | - | - | - | - | - | - | По ГОСТ 4765 | ||

15. Прочность сцепления при испытании на отрыв | - | - | - | По ГОСТ 31356 и ГОСТ 28574 | |||||||

16. Классификация по горючести | - | - | - | По ГОСТ 30244 | |||||||

17. Стойкость гидрофобизированного бетона к попеременному замораживанию и оттаиванию с применением солевых реагентов | - | - | - | - | - | - | - | По ГОСТ 31383 | |||

18. Трение/устойчивость к проскальзыванию | - | - | - | По ГОСТ 30413 | |||||||

19. Глубина проникания | - | См. таблицу 3 | |||||||||

20. Состояние после ускоренного старения | - | - | - | - | - | По ГОСТ 9.401 | |||||

21. Антистатические свойства | - | - | - | - | - | По ГОСТ 11529 | |||||

22. Прочность сцепления с мокрым бетоном при испытании на отрыв | - | - | - | - | - | - | По ГОСТ 31356 и ГОСТ 28574 | ||||

23. Водопоглощение и щелочестойкость гидрофобизирующих пропиток | - | - | - | - | - | - | - | По ГОСТ 21513 и ГОСТ 9.403 | |||

24. Коэффициент скорости высыхания | - | - | - | - | - | - | - | По ГОСТ 19007 | |||

25. Диффузия хлорид-ионов | - | - | - | - | - | - | - | По ГОСТ 31383 | |||

<*> Номера и соответствие методов, реализующих принципы, - по ГОСТ 32016-2012. | |||||||||||

Показатели эксплуатационных качеств и требования к ним для каждого метода защиты поверхности приведены в 5.2.

Систему защиты поверхности следует выбирать на основании оценки фактических или возможных причин износа конструкции и определения подходящих принципов и методов защиты и ремонта. Материалы и системы выбирают в следующем порядке:

а) определение напряженного состояния конструкции, выявление дефектов, их классификация и оценка причин износа;

б) на основании этой оценки - определение принципа(ов) защиты и ремонта бетонных сооружений;

в) после определения принципа(ов) - выбор соответствующего метода (гидрофобизирующая пропитка, пропитка или покрытие) для реализации одного или нескольких принципов. Знак  указывает в каждом случае на основные показатели (см. таблицу 1);

указывает в каждом случае на основные показатели (см. таблицу 1);

г) на основании диагностики могут выбираться дополнительные показатели подлежащих использованию материалов и систем, если они необходимы для некоторых предназначенных целей применения.

Требования к составлению перечня показателей материалов и систем для предназначенных целей применения приведены в 5.2 (см. таблицы 3 - 5).

и показателей эксплуатационных качеств материалов и систем

В соответствии с таблицей 2 и Приложением А производитель должен проводить необходимые первичные испытания материала или системы. Такие испытания могут проводиться каждый раз для подтверждения состава материала. Допустимые отклонения указаны в таблице 2. Протоколы испытаний должны храниться у производителя.

Таблица 2

Идентификационные свойства | Метод испытания | Допустимые отклонения <а> | ||||

Идентификация компонентов | ||||||

Внешний вид и цвет | Визуальный контроль | Однородный и аналогичный описанию производителя | ||||

Плотность: метод пикнометра | По ГОСТ 28513 | +/- 3% | ||||

Инфракрасный спектр | По ГОСТ 9.716, раздел 2 | Положение и относительная интенсивность основных абсорбирующих полос должны соответствовать эталонному спектру | ||||

Эпоксидный эквивалент | По ГОСТ 12497 | +/- 5% | ||||

Аминное число | +/- 6% | |||||

Гидроксильное число | По ГОСТ 17555 | +/- 10% | ||||

Содержание изоцианата | По нормативным документам <б> | +/- 10% | ||||

Содержание летучих и нелетучих веществ | По ГОСТ 17537 | +/- 5% | ||||

Содержание золы | По ГОСТ 15973 | +/- 5% | ||||

Термогравиметрия | По ГОСТ 29127 | Подтверждение сравнением и +/- 5% в части потери массы при 600 °C | ||||

Время истечения | По ГОСТ 8420 | +/- 15% | ||||

Вязкость | По ГОСТ 25271 | +/- 20% | ||||

Гранулометрический состав сухих компонентов | По ГОСТ 8735 | > 2,5 мм: +/- 6% (абсолют.) 0,063 - 2,5 мм: +/- 4% (абсолют.) < 0,063 мм: +/- 2% (абсолют.) | ||||

Испытания свежеприготовленной смеси | ||||||

Поверхность в сухом состоянии. Метод стеклянных бусинок (шариков) | По ГОСТ 19007 | +/- 10% | ||||

Срок годности (жизнеспособность) | По ГОСТ 27271 | +/- 15% | ||||

Изменение твердости по Шору A или D через 1, 3, 7 сут | По ГОСТ 24621 | +/- 3% единицы твердости по Шору A или по Шору D - через 7 сут | ||||

Консистенция | По ГОСТ 5802, раздел 2 | +/- 15% или 20 мм | ||||

Содержание воздуха | По ГОСТ 10181, раздел 6, пункты 6.1 - 6.4 | +/- 2% (абсолют.) | ||||

Плотность | +/- 5% | |||||

Удобоукладываемость - подвижность раствора | По ГОСТ 31356, раздел 4 | +/- 15% | ||||

Время укладки (время загустевания) | По ГОСТ 26798.1, раздел 7 | +/- 20% | ||||

| ||||||

5.2. Требования к значениям показателей эксплуатационных качеств систем защиты поверхности для методов, соответствующих принципам

Требования к показателям эксплуатационных качеств систем защиты поверхности следует назначать в соответствии с таблицами 3 - 5.

Таблица 3

Метод испытания | Требования | |

17. Стойкость гидрофобизированного бетона к попеременному замораживанию и оттаиванию с применением солевых реагентов. Данное испытание требуется для конструкций, которые могут контактировать с противогололедными солями | По ГОСТ 31383, подраздел 11.4 | Потеря массы на поверхности пропитанного образца должна наступить на 20 циклов позже по сравнению с непропитанным образцом |

19. Глубина проникания измеряется на пропитанных образцах по ГОСТ 28574, изготовленных из бетонной смеси с В/Ц = 0,7. Обработка гидрофобизирующим составом должна выполняться согласно требованиям технических условий на материал конкретного вида | Глубину проникания измеряют по аналогии определения глубины карбонизации бетона по ГОСТ 31383, пункты 11.3.4.5 и 11.3.4.6, с точностью до 0,5 мм. При этом обработанные образцы раскалывают и поверхности скола орошают 0,1%-ным раствором фенолфталеина в воде. Глубина сухой зоны представляет собой эффективную глубину гидрофобизирующей пропитки | Класс I: < 10 мм; класс II: > 10 мм |

23. Водопоглощение и щелочестойкость гидрофобизирующих пропиток | По ГОСТ 21513, ГОСТ 9.403 | Коэффициент абсорбции < 7,5% в сравнении с необработанным образцом; коэффициент абсорбции (после погружения в раствор щелочи) < 10% |

24. Коэффициент скорости высыхания | По ГОСТ 19007 | Класс I: > 30%; класс II: > 10% |

25. Диффузия хлорид-ионов <а> | По ГОСТ 31383, раздел 7 | - |

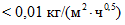

<а> Капиллярное водопоглощение  свидетельствует об отсутствии диффузии хлорид-ионов. свидетельствует об отсутствии диффузии хлорид-ионов. | ||

Таблица 4

Требования к пропитке

Метод испытания | Требования | |||

4. Износостойкость при истирании (метод Тейбера), при измерении на 10-миллиметровых дисках, вырезанных по ГОСТ 31356 из пропитанных 100-миллиметровых бетонных испытуемых кубиков. Примечание. Метод испытания применим также для систем напольных покрытий. | По ГОСТ 11529, раздел 3 | Не менее чем 30%-ное увеличение износостойкости в сравнении с непропитанным образцом. Параметры прибора Тейбера: абразивный круг Н22/скорость вращения 1000 циклов/нагрузка 1000 г | ||

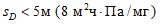

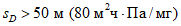

7. Проницаемость водяного пара | По ГОСТ 25898, ГОСТ 28575 | Класс I:  - проницаемость для водяного пара - проницаемость для водяного параКласс II: 5 м < Класс III:  - непроницаемость для водяного пара - непроницаемость для водяного пара | ||

8. Капиллярное водопоглощение и водопроницаемость | По ГОСТ 21513, ГОСТ 31356, раздел 5 |  | ||

9. Испытания на термостойкость (для последующего определения прочности сцепления при испытании на отрыв по ГОСТ 28574). Для применения в наружных зонах при воздействии противогололедных солей: попеременное замораживание и оттаивание с воздействием солевых реагентов (20 циклов испытаний). Для применения в наружных зонах без воздействия противогололедных солей: попеременное замораживание и оттаивание без воздействия солевых реагентов (20 циклов испытаний) | По ГОСТ 31383, раздел 11, подразделы 11.4 и 11.5 По ГОСТ 31356, раздел 8 | После циклов термического воздействия: а) отсутствие пузырей, трещин, отслаиваний; б) испытание на отрыв | ||

Положение поверхности | Прочность сцепления, среднее значение (Н/мм2) | |||

Вертикальное | > 0,8 (0,5) <б> | |||

Горизонтальное без механических нагрузок | > 1,0 (0,7) <б> | |||

Горизонтальное с механическими нагрузками | > 1,5 (1,0) <б> | |||

11. Химическая стойкость (метод с применением абсорбентов) | По ГОСТ 9.403 | Стойкость к основным воздействиям окружающей среды по ГОСТ 31384 после нагрузки в течение 30 сут; отсутствие видимых дефектов | ||

14. Стойкость к удару, определяемая на бетонных образцах по ГОСТ 31356 с покрытием. Примечание. Выбор класса зависит от толщины покрытия и ожидаемой ударной нагрузки. | По ГОСТ 4765 | После нагрузки отсутствие образования трещин, отслаиваний. Класс I: > 4 Нм. Класс II: > 10 Нм. Класс III: > 20 Нм | ||

15. Прочность сцепления при испытании на отрыв после 7 сут твердения при нормальных условиях и 7 сут старения при 70 °C по ГОСТ 9.401. Эталонный бетон по ГОСТ 28574, изготовленный из бетонной смеси с В/Ц = 0,7 | По ГОСТ 28574, раздел 2 | Нагрузка | Среднее значение (Н/мм2) | |

Вертикальная | > 0,8 (0,5) <б> | |||

Горизонтальная без транспортных нагрузок | > 1,0 (0,7) <б> | |||

Горизонтальная с транспортными нагрузками | > 1,5 (1,0) <б> | |||

16. Классификация по горючести | По ГОСТ 30244 | Группы горючести | ||

18. Трение/устойчивость к проскальзыванию (сцепление колеса с покрытием) | По ГОСТ 30413 | 1. Автомобильные дороги | ||

Условия движения | Коэффициент сцепления | |||

- легкие | >= 0,28 | |||

- затрудненные | >= 0,30 | |||

- опасные | >= 0,35 | |||

2. Аэродромы, взлетно-посадочные полосы | >= 0,45 | |||

19. Глубина проникания, измеряемая на пропитанных образцах по ГОСТ 28574, изготовленных из бетонной смеси с В/Ц = 0,7. Пропитка должна выполняться согласно требованиям технических условий на материал конкретного вида | Глубину проникания измеряют по аналогии определения глубины карбонизации бетона по ГОСТ 31383, пункты 11.3.4.5 и 11.3.4.6, с точностью до 0,5 мм | > 5 мм. Обработанные образцы разламывают и поверхности разлома орошают 0,1%-ным раствором фенолфталеина в воде. Глубина сухой зоны представляет собой эффективную глубину пропитки | ||

25. Диффузия хлорид-ионов <а> | По ГОСТ 31383, раздел 7 | - | ||

<а> Капиллярное водопоглощение  свидетельствует об отсутствии диффузии хлорид-ионов. свидетельствует об отсутствии диффузии хлорид-ионов. | ||||

Таблица 5

Метод испытания | Требования | |||||

1. Линейная усадка. Требуется испытание только жестких систем <в> с толщиной слоя >= 3 мм | По ГОСТ 18616 | <= 0,3% | ||||

2. Прочность при сжатии | По ГОСТ 5802, раздел 6 | Класс I: >= 35 Н/мм2 (при движении тележек на полиамидных колесах). Класс II: >= 50 Н/мм2 (при движении тележек на стальных колесах) | ||||

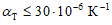

3. Коэффициент теплового расширения | По ГОСТ 15173 | Жесткие системы <в> для применения в наружных зонах:  | ||||

4. Износостойкость при истирании (метод Тейбера). Примечание. Метод испытания применим также для систем напольных покрытий. | По ГОСТ 11529, раздел 3 | Потеря массы менее 3000 мг. Параметры прибора Тейбера: абразивный круг Н22/скорость вращения 1000 циклов/нагрузка 1000 г | ||||

5. Испытание решетчатыми надрезами для определения прочности сцепления, измерение на бетонных образцах по ГОСТ 31356 с покрытием. Данное испытание применяется только для тонких гладких пленок с общей толщиной сухого слоя до 0,5 мм. Примечание. Испытание проводят дополнительно к испытанию на отрыв. Поэтому на стройплощадке испытание решетчатыми надрезами для определения прочности сцепления может заменять испытание на отрыв. | По ГОСТ 15140 Размер единичного квадрата решетки - 4·4 мм | Отслаивание: <= 3 балла | ||||

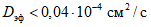

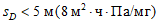

6. Проницаемость | По ГОСТ 31383, (предварительная обработка образцов по ГОСТ 9.401) | Сопротивление проницаемости  . .Проницаемость покрытия для  | ||||

7. Проницаемость водяного пара | По ГОСТ 25898, ГОСТ 28575 | Класс I:  - проницаемость для водяного пара. - проницаемость для водяного пара.Класс II: 5 м < Класс III:  - непроницаемость для водяного пара - непроницаемость для водяного пара | ||||

8. Капиллярное водопоглощение и водопроницаемость | По ГОСТ 21513, ГОСТ 31356, раздел 5 |  | ||||

9. Испытание на термостойкость (для последующего определения прочности сцепления при испытании на отрыв по ГОСТ 31356). | После циклов термического воздействия: а) отсутствие образования пузырей, трещин, отслаиваний; б) прочность сцепления при испытании на отрыв | |||||

Для применения в наружных зонах при воздействии противогололедных солей: попеременное замораживание и оттаивание с воздействием солевых реагентов (50 циклов испытаний). | По ГОСТ 31383, раздел 11, подразделы 11.4 и 11.5 | Среднее значение (Н/мм2) | ||||

Системы для перекрытия трещин | Жесткие системы или гибкие системы <в> | |||||

- без транспортных нагрузок | > 0,8 (0,5) <б> | > 1,0 (0,7) <б> | ||||

Для применения в наружных зонах без воздействия противогололедных солей: попеременное замораживание и оттаивание без воздействия солевых реагентов (20 циклов испытаний). | По ГОСТ 31356, раздел 8 | |||||

- с транспортными нагрузками | > 1,5 (1,0) <б> | > 2,0 (1,5) <б> | ||||

Для применения во внутренних зонах: старение 7 сут при температуре 70 °C | По ГОСТ 9.401 | |||||

10. Стойкость к тепловому удару | По ГОСТ 9.715 | - | ||||

11. Химическая стойкость (метод с применением абсорбентов) | По ГОСТ 9.403 | Устойчивость к основным воздействиям окружающей среды по ГОСТ 31384 после испытания в течение 30 сут; отсутствие видимых дефектов | ||||

12. Стойкость к сильному химическому воздействию: класс I: 3 сут без давления; класс II: 28 сут без давления; класс III: 28 сут с давлением. Рекомендуется применять испытательные жидкости из 20 указанных в ГОСТ 12020 классов, которые охватывают необходимые типы химикатов. Между заинтересованными сторонами допускается согласование других испытательных жидкостей | По ГОСТ 12020 | Уменьшение твердости через 24 ч после извлечения покрытия из испытательной жидкости менее чем на 50%, при определении твердости по Шору A или Шору D (ГОСТ 24621) | ||||

13. Способность перекрытия трещин: после кондиционирования по ГОСТ 9.401: - 7 сут при температуре 70 °C для систем на основе реактивных смол; - УФ-облучение и влажность для дисперсионных систем | По ГОСТ 31383, раздел 11, подраздел 11.1 | Классы покрытия и условия перекрытия трещин приведены в Приложении В. Примечание. Способность перекрытия трещин выбирает конструктор с учетом местных условий (климата, ширины трещины и изменения ширины трещины). После испытания требуемого класса покрытия не допускается его разрушение. | ||||

14. Стойкость к удару при испытании бетонных образцов с покрытием по ГОСТ 31356. Примечание. Выбор класса зависит от толщины и ожидаемой ударной нагрузки. | По ГОСТ 4765 | После испытания - отсутствие трещин и отслоений: класс I: > 4 Нм; класс II: > 10 Нм; класс III: > 20 Нм | ||||

15. Прочность сцепления при испытании на отрыв: - после 28 сут твердения для цементосодержащих, в том числе полимерцементных систем; - после 7 сут твердения для систем на основе реактивных смол, если другое не установлено в технических условиях на материал конкретного вида | По ГОСТ 31356, раздел 6 По ГОСТ 28574, раздел 2 | Среднее значение (Н/мм2) | ||||

Системы для перекрытия трещин или гибкие системы | Жесткие системы | |||||

без транспортных нагрузок | > 1,0 (0,7) <б> | > 0,8 (0,5) <б> | ||||

с транспортными нагрузками | > 2,0 (1,5) <б> | > 1,5 (1,0) <б> | ||||

16. Классификация по горючести | По ГОСТ 30244 | Группы горючести | ||||

18. Трение/устойчивость к проскальзыванию (коэффициент сцепления колеса с покрытием) | По ГОСТ 30413 | 1. Автомобильные дороги | ||||

Условия движения | Коэффициент сцепления | |||||

- легкие | >= 0,28 | |||||

- затрудненные | >= 0,30 | |||||

- опасные | >= 0,35 | |||||

2. Аэродромы, взлетно-посадочные полосы | >= 0,45 | |||||

20. Состояние после искусственного старения: искусственное атмосферное воздействие по ГОСТ 9.401 (УФ-облучение и влажность) только при применении в наружных зонах. Примечание. Испытание только белого цвета. | По ГОСТ 9.401 | После искусственного атмосферного воздействия в течение 2000 ч: - отсутствие пузырей (П) по ГОСТ 9.407; - отсутствие трещин (Т) по ГОСТ 9.407; - отсутствие отслоений (С) по ГОСТ 9.407. Допускаются незначительные изменения окраски, потеря глянца и известковый налет | ||||

21. Антистатические свойства | По ГОСТ 11529 | Класс I: Класс II: | ||||

22. Прочность сцепления с мокрым бетоном при испытании на отрыв | После нанесения и испытания: а) отсутствие пузырей (П) по ГОСТ 9.407, отсутствие трещин (Т) по ГОСТ 9.407, отсутствие отслоений (С) по ГОСТ 9.407; | |||||

б) прочность сцепления > 1,5 Н/мм2, отрыв в виде разрушения бетона более чем на 50% площади отрыва. Испытание применимо к покрытиям, которые предусмотрены для нанесения на свежий бетон или бетон с высоким влагосодержанием | ||||||

25. Диффузия хлорид-ионов <а> | По ГОСТ 31383, раздел 7 | - | ||||

<а> Капиллярное водопоглощение  свидетельствует об отсутствии диффузии хлорид-ионов. свидетельствует об отсутствии диффузии хлорид-ионов.<в> Жесткими являются покрытия с твердостью по Шору D > 60 по ГОСТ 24621. | ||||||

Производитель обязан провести первичные испытания эксплуатационных качеств материалов и систем защиты поверхности в соответствии с таблицами 3 - 5.

Пояснения ко всем сокращениям, единицам измерения и обозначениям, применяемым в данных таблицах в графе "Требования", приведены в соответствующих методиках испытаний.

Образцы для испытаний должны быть подготовлены в соответствии с указаниями производителя. Их обработку проводят в горизонтальном или вертикальном положении согласно ориентации предполагаемого использования.

Затвердевшие системы защиты поверхности не должны выделять опасных веществ, вредных для здоровья, гигиены и окружающей среды.

Для систем защиты поверхности, предназначенных к использованию в строительных конструкциях, подверженных воздействию пожара, производитель должен указывать класс горючести системы в затвердевшем состоянии.

Затвердевшие системы защиты поверхности с содержанием равномерно распределенных органических веществ в массовых или объемных долях более 1% классифицируют по ГОСТ 30244 и указывают соответствующий класс горючести.

Производитель должен иметь систему заводского контроля продукции с целью обеспечения постоянного соответствия выпускаемых материалов установленным в 5.1 и 5.2 требованиям, которые предъявляются к их идентификации и показателям эксплуатационных качеств.

В рамках заводского контроля производитель проводит необходимые идентификационные испытания, испытания по определению значений показателей эксплуатационных качеств или иные испытания. При проведении иных испытаний следует обеспечить их соответствие методам идентификационных испытаний или испытаний по определению значений показателей эксплуатационных качеств, проводимых в рамках первичного испытания, с целью обеспечения соответствия выпускаемого материала требованиям настоящего стандарта. Такое соответствие должно быть отражено в документации системы заводского контроля.

Периодичность идентификационных испытаний и испытаний эксплуатационных качеств в рамках заводского контроля продукции приведена в Приложении А. При необходимости периодичность может быть увеличена на начальном этапе производства или при несоответствии продукции установленным требованиям.

(справочное)

Таблица А.1

Минимальная периодичность

Показатель | Силан/силоксан | Полимерный раствор, полимерная дисперсия | Эпоксидная смола | Полиуретановая смола | Акриловая смола | Состав на основе цемента с полимерными добавками |

Испытания исходных материалов | ||||||

Внешний вид и цвет | A | A | A | A | A | A |

Плотность: метод пикнометра | A | A | A | A | A | A <а> |

Инфракрасный спектр <г> | D | D | D | D | D | D <а> |

Эпоксидный эквивалент | - | - | D | - | - | - |

Аминовое число <г> | - | - | D | - | - | - |

Гидроксильное число <г> | - | - | - | D | - | - |

Содержание изоцианата <г> | - | - | - | D | - | - |

Содержание летучих и нелетучих веществ | - | B | - | - | - | B <а> |

Содержание золы | - | B | - | - | - | - |

Термогравиметрия | - | D | D | D | D | D |

Вязкость/время истечения | A <б> | A | A | A | A | A <а> |

Гранулометрический состав сухих компонентов | - | - | C | C | C | C |

Испытания свежеприготовленных смесей или затвердевших материалов | ||||||

Поверхность в сухом состоянии. Метод стеклянных бусинок (шариков) | - | B | - | - | - | - |

Срок годности (жизнеспособность) | - | - | A | A | A | - |

Изменение твердости по Шору A или по Шору D через 1, 3 и 7 сут | - | - | B <в> | B <в> | B <в> | - |

Содержание летучих и нелетучих веществ | - | - | B <а> | B <а> | B <а> | - |

Содержание золы | - | - | C | C | C | C |

Консистенция, удобоукладываемость (подвижность), плотность, время укладки | - | - | - | - | - | B |

Эксплуатационные качества | ||||||

Испытание на отрыв для оценки прочности сцепления | - | D | D | D | D | D |

Глубина проникания | D | - | - | - | - | - |

<б> Наиболее применимы альтернативные методы определения показателя (например, определение индекса преломления) при условии подтверждения зависимости этого показателя и вязкости. <г> Документация, предоставляемая производителем, считается отвечающей требованиям настоящего стандарта. Примечание. A - каждая партия; B - через каждые 10 партий, каждые две недели или через каждые 1000 т, в зависимости от того, какой пункт достигается первым (то есть при котором требуется максимальная периодичность); C - два раза в год; D - один раз в год. | ||||||

(справочное)

ПРИМЕРЫ ПРИМЕНЕНИЯ СИСТЕМЫ КЛАССИФИКАЦИИ

Б.1. Требования, установленные в настоящем стандарте, являются исчерпывающими. Для каждой предназначенной цели применения следует различать требования, выполняемые во всех случаях, и требования, решение о соответствии которым в каждом отдельном случае принимается конструктором. В таблице Б.1 приведены основные требования, устанавливаемые конструктором в зависимости от фактического состояния конструкции. Приведенные примеры основаны на возможностях (опциях), указанных в настоящем стандарте.

Таблица Б.1

1.3/2.2 | 1.3/5.1/6.1 | 1.3/5.1 | Метод испытания | |

1. Линейная усадка | - | - | По ГОСТ 18616 | |

2. Прочность при сжатии | - | По ГОСТ 310.4 и ГОСТ 10180 | ||

4. Износостойкость при истирании | - | По ГОСТ 8832 | ||

6. Проницаемость | По ГОСТ 31383 | |||

7. Проницаемость водяного пара | По ГОСТ 28575 | |||

8. Капиллярное водопоглощение и водопроницаемость | По ГОСТ 21513, ГОСТ 31356 | |||

9. Испытания на термостойкость (для последующего определения прочности сцепления) | ||||

9.1. Попеременное замораживание и оттаивание с воздействием солевых реагентов | - | - | По ГОСТ 31383 | |

9.3. Старение: 7 сут при температуре 70 °C | - | - | По ГОСТ 9.401 | |

12. Стойкость к сильному химическому воздействию | - | - | По ГОСТ 12020 | |

13. Способность перекрытия трещин | - | - | По ГОСТ 31383 | |

14. Стойкость к удару | - | По ГОСТ 4765 | ||

15. Прочность сцепления при испытании на отрыв | По ГОСТ 31356, ГОСТ 28574 | |||

18. Трение/устойчивость к проскальзыванию | - | По ГОСТ 30413 | ||

20. Состояние после ускоренного старения | - | По ГОСТ 9.401 | ||

Примечания 1. Пример 1 - система защиты поверхности, подвергаемая атмосферному воздействию, не испытывающая механические или химические нагрузки или воздействие солевых реагентов, в соответствии с принципами 1 и 2 и методами 1.3 и 2.2 (см. таблицу 1). 2. Пример 2 - система защиты поверхности во внутренних помещениях, подвергаемых механическим или химическим нагрузкам, в соответствии с принципами 1, 5 и 6 и методами 1.3, 5.1 и 6.1 (см. таблицу 1). 3. Пример 3 - система защиты поверхности с трещинами, подвергаемая атмосферному воздействию, испытывающая механические или слабые химические нагрузки или воздействие солевых реагентов, в соответствии с принципами 1 и 5 и методами 1.3 и 5.1 (см. таблицу 1). 5. | ||||

Б.2. В таблице Б.1 приведены показатели эксплуатационных качеств для трех типичных случаев применения методов защиты поверхности, при этом основные показатели комбинируются с дополнительными.

(рекомендуемое)

Таблица В.1

Непрерывное раскрытие трещин

Класс покрытия | Условия перекрытия трещин при испытании | |

Ширина перекрытой трещины, мм | Скорость раскрытия трещины, мм/мин | |

> 0,100 | - | |

> 0,250 | 0,05 | |

A3 | > 0,500 | 0,05 |

> 1,250 | 0,5 | |

> 2,500 | 0,5 | |

Примечание. Температура испытаний, рекомендуемая для классов A2 - A5, равна минус 10 °C (для A1 - плюс 21 °C). Другое значение температуры испытаний может согласовываться между заинтересованными сторонами, например плюс 10 °C, 0 °C, минус 20 °C, минус 30 °C, минус 40 °C. Температуру испытаний указывают в скобках непосредственно за обозначением класса покрытия [например, A4 (минус 20 °C)]. | ||

Таблица В.2

Периодическое раскрытие и закрытие трещин

Класс покрытия | Условия перекрытия трещин при испытании |

; ; в форме трапеции; в форме трапеции;n = 100, f = 0,03 Гц, w = 0,05 мм | |

B2 |  ; ; в форме трапеции; в форме трапеции;n = 1000, f = 0,03 Гц, w = 0,05 мм |

; ; в форме трапеции; в форме трапеции;n = 1000, f = 0,03 Гц, w = 0,20 мм | |

B3.2 | См. B3.1 и  в форме синуса; в форме синуса;n = 20000, f = 1 Гц |

; ; в форме трапеции; в форме трапеции;n = 1000, f = 0,03 Гц, w = 0,30 мм | |

См. B4.1 и  в форме синуса; в форме синуса;n = 20000, f = 1 Гц | |

Примечания 1. f - частота; n - число циклов воздействия; w - изменение ширины трещины; 2. Температура испытания, рекомендуемая для классов B1 - B.4.2, равна минус 10 °C. Другая температура испытания может согласовываться между заинтересованными сторонами, например плюс 10 °C, 0 °C, минус 20 °C, минус 30 °C, минус 40 °C. Температуру испытания указывают в скобках непосредственно за обозначением класса покрытия [например, B3.1 (минус 20 °C)]. | |