СПРАВКА

Источник публикации

М.: Стандартинформ, 2016

Примечание к документу

Документ введен в действие с 1 апреля 2016 года.

Название документа

"ГОСТ 33258-2015. Межгосударственный стандарт. Арматура трубопроводная. Наплавка и контроль качества наплавленных поверхностей. Технические требования"

(введен в действие Приказом Росстандарта от 26.05.2015 N 442-ст)

"ГОСТ 33258-2015. Межгосударственный стандарт. Арматура трубопроводная. Наплавка и контроль качества наплавленных поверхностей. Технические требования"

(введен в действие Приказом Росстандарта от 26.05.2015 N 442-ст)

Содержание

Приказом Федерального

агентства по техническому

регулированию и метрологии

от 26 мая 2015 г. N 442-ст

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

АРМАТУРА ТРУБОПРОВОДНАЯ

НАПЛАВКА И КОНТРОЛЬ КАЧЕСТВА НАПЛАВЛЕННЫХ ПОВЕРХНОСТЕЙ

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Pipeline valves. Surfacing and quality control

of surfaced surfaces. Technical requirements

ГОСТ 33258-2015

МКС 23.060.01

Дата введения

1 апреля 2016 года

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

1 РАЗРАБОТАН Закрытым акционерным обществом "Научно-производственная фирма "Центральное конструкторское бюро арматуростроения" (ЗАО "НПФ "ЦКБА")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 259 "Трубопроводная арматура и сильфоны"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 27 марта 2015 г. N 76-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Киргизия | KG | Кыргызстандарт |

Беларусь | BY | Госстандарт Республики Беларусь |

Россия | RU | Росстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 26 мая 2015 г. N 442-ст межгосударственный стандарт ГОСТ 33258-2015 введен в действие в качестве национального стандарта Российской Федерации с 1 апреля 2016 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Настоящий стандарт распространяется на наплавку уплотнительных и других поверхностей твердыми износостойкими материалами, на наплавку уплотнительных и других поверхностей антикоррозионными материалами при изготовлении трубопроводной арматуры:

- опасных производственных объектов;

- атомных станций 4 класса безопасности;

- других областей применения для различных рабочих сред.

Стандарт устанавливает основные требования к наплавочным материалам, технологии наплавки, термообработке после наплавки, к контролю качества наплавленных поверхностей и нормам оценки качества, а также к исправлению дефектов при изготовлении арматуры и после ее эксплуатации.

В стандарте приведены свойства наплавленного металла (физические свойства, химический состав, расчетные удельные нагрузки и другие характеристики наплавленного металла), необходимые для расчета при проектировании узлов затвора трубопроводной арматуры.

Работоспособность наплавочных материалов в различных коррозионных средах указана в [1].

Стандарт является руководящим документом для конструкторов, технологов, производственных и контрольных мастеров; сварщиков, выполняющих наплавку, и других лиц, связанных с проектированием, изготовлением и эксплуатацией трубопроводной арматуры.

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 12.0.004-90 Система стандартов безопасности труда. Организация обучения безопасности труда. Общие положения

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.3.009-76 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 12.4.021-75 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 2169-69 Кремний кристаллический. Технические условия

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

ГОСТ 4421-73 Концентрат плавиковошпатовый для сварочных материалов. Технические условия

ГОСТ 5457-75 Ацетилен растворенный и газообразный технический. Технические условия

ГОСТ 5583-78 Кислород газообразный технический и медицинский. Технические условия

ГОСТ 6032-2003 Стали и сплавы коррозионно-стойкие. Методы испытаний на стойкость к межкристаллитной коррозии

ГОСТ 7565-81 Чугун. Сталь и сплавы. Методы отбора проб для определения химического состава

ГОСТ 8050-85 Двуокись углерода газообразная и жидкая. Технические условия

ГОСТ 8429-77 Бура. Технические условия

ГОСТ 9012-59 Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013-59 Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9087-81 Флюсы сварочные плавленые. Технические условия

ГОСТ 10051-75 Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами. Типы

ГОСТ 10052-75 Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы

ГОСТ 10157-79 Аргон газообразный и жидкий. Технические условия

ГОСТ 11930.0-79 Материалы наплавочные. Общие требования к методам анализа

ГОСТ 18704-78 Кислота борная. Технические условия

ГОСТ 18895-97 Сталь. Метод фотоэлектрического и спектрального анализа

ГОСТ 21448-75 Порошки из сплавов для наплавки. Технические условия

ГОСТ 21449-75 Прутки для наплавки. Технические условия

ГОСТ 24297-87 Входной контроль продукции. Основные положения

ГОСТ 26101-84 Проволока порошковая наплавочная. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3.1 В настоящем стандарте применены термины по ГОСТ 2601, а также следующие термины с соответствующими определениями:

3.1.1 арматура трубопроводная (арматура), (ТПА): Техническое устройство, устанавливаемое на трубопроводах, оборудовании и емкостях, предназначенное для управления потоком рабочей среды путем изменения проходного сечения.

3.1.2 дефект: Отклонение от требований, установленных НД и КД.

3.1.3 импортные наплавочные материалы: Материалы для наплавки, изготовленные по техническим условиям, разработанным зарубежными предприятиями.

3.1.4 контрольный образец: Наплавленная заготовка, предназначенная для проведения входного контроля наплавочных материалов.

3.1.5 контрольная проба: Заготовка, предназначенная для проверки механических свойств и стойкости к межкристаллитной коррозии основного металла после технологических нагревов при наплавке.

3.1.6 конструкторская организация: Организация, выполняющая проект арматуры или ее отдельных сборочных единиц и деталей.

3.1.7 основной материал (металл): Стали и сплавы в виде заготовок и полуфабрикатов (поковки, трубы, листы, сортовой прокат, отливки), используемые при изготовлении деталей и образцов под наплавку.

3.1.8 твердая наплавка (твердый наплавленный материал): Износостойкий, коррозионно-стойкий, твердый наплавленный металл, для которого в КД указывается контроль твердости.

3.1.9 подслой: Наплавка, которая производится сварочными материалами под твердую износостойкую наплавку.

3.1.10 образец-свидетель: Наплавленная заготовка, марка основного и наплавляемого материала, форма разделки и размеры наплавленного слоя которой соответствуют требованиям чертежа.

3.1.11 подрез: Дефект в виде углубления на границе наплавленного металла с основным или на границе поверхностей двух соседних валиков.

3.1.12 трещины: Дефекты в виде разрыва основного, наплавленного металла или разрыв наплавленного металла, переходящий в основной металл.

3.1.13 трущаяся (направляющая) поверхность: Поверхность, обеспечивающая взаимодействие сопрягаемых поверхностей.

3.1.14 уплотнительная наплавленная поверхность: Поверхность, обеспечивающая герметичность или изменение параметров среды.

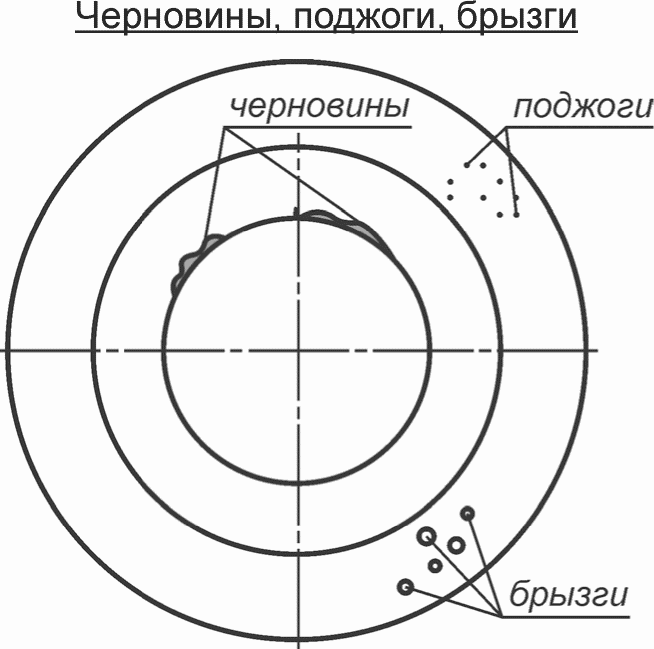

3.1.15 черновины: Подрез с окисленной поверхностью на нерабочих поверхностях на границе сплавления основного и наплавленного металла.

3.1.16 производственная контрольная проба: Проба, выполняемая при ремонте арматуры после эксплуатации.

3.1.17 включение: Полость в наплавленном металле, заполненная газом, шлаком или инородным металлом (поры, шлаковое или вольфрамовое включение).

3.1.18 отслоение: Дефект в виде нарушения сплошности сплавления наплавленного металла с основным.

3.2 В настоящем стандарте применены следующие обозначения:

DN - диаметр номинальный;

Iсв - сварочный ток;

Ra, Rz - характеристики шероховатости поверхности;

Uд - напряжение дуги;

Vсв - скорость наплавки.

3.3 В настоящем стандарте применены следующие сокращения:

КД - конструкторская документация;

МКК - межкристаллитная коррозия;

НД - нормативная документация;

ОТК - отдел технического контроля;

ПДК - предельно допустимая концентрация;

ПТД - производственная технологическая документация;

ТД - технологическая документация;

ТУ - технические условия.

4.1 Наплавка твердыми износостойкими материалами предназначена для повышения износостойкости уплотнительных, трущихся и других поверхностей трубопроводной арматуры и других деталей, работающих в условиях агрессивных сред, повышенных и низких температур или в других условиях по назначению проектирующего предприятия.

4.2 Наплавка антикоррозионными материалами предназначена для повышения коррозионной стойкости уплотнительных поверхностей или качества уплотнений литой арматуры, а также для наплавки поверхностей разъема.

4.3 Выбор наплавочных материалов производит конструкторская организация с учетом условий эксплуатации (рабочих сред, температуры, удельных давлений).

4.4 Наплавку уплотнительных и трущихся поверхностей выполняют наплавочными материалами, обеспечивающими наплавленный металл следующих типов:

- 08Х17Н8С6Г (электроды марки ЦН-6Л; порошковая проволока ПП-АН133, ПП-АН133А, ПП-АН133Г; порошковая лента ПЛ-АН150, ПЛ-АН150М; проволока марки Св-04Х19Н9С2 или Св-04Х19Н9С2Ф2 под легированным флюсом, порошок марки ПР-08Х17Н8С6Г для лазерной наплавки);

- 13Х16Н8М5С5Г4Б (электроды марок ЦН-12М, ЦН-12М/К2, порошковая лента ПЛ-АН151, порошковая проволока ПП-АН157М, порошок марки ПР-08Х17Н10М4С4Г4Б для лазерной наплавки);

- 190К62Х29В5С2 (стеллитовые прутки или проволока марки ВЗК, Пр-ВЗК, электроды на их основе марки ЦН-2 или другой марки, порошок марки ПР-КХ27В4С для лазерной наплавки, в дальнейшем по тексту - стеллит);

- НП-ХН80С2Р2 (ПГ-СР2), НП-ХН80С3Р3 (ПГ-СР3) (плазменная, индукционная, лазерная порошковая наплавка);

- 20Х13 (электроды марки 48Ж-1, УОНИ-13/НЖ, проволока марки Св-10Х17Т под флюсом, проволока Нп-13Х15АГ13ТЮ под флюсом или в защитных газах, проволока Св-13Х25Т под флюсом, порошковая проволока ПП-АН106М, ПП-АН106, ПП-АН188);

- 09Х31Н8АМ2 (электроды марки УОНИ-13/Н1-БК, ЭЛЗ-НВ-1, проволока марки Св-04Х19Н11М3 под керамическим флюсом ЭЛЗ-ФКН-Х32Н8, порошковая проволока ПП-АН177А, ПП-АН177Р);

- 06Х20Н10М3Д3С4К (прутки, электроды с обмазкой ОЗЛ/17У, изготовленные на основе прутков);

- 10Х25Н13Г2 (электроды марки ОЗЛ-6, ЗИО-8; проволока или лента марки Св-07Х25Н13);

- Э-11Х15Н25М6АГ2 (электроды марки ЭА-395/9);

- 10Х20Н9Г6С (электроды марки НИИ-48Г, проволока Св-08Х20Н9Г7Т и др.).

Основное обозначение типов наплавленного металла указано исходя из химического состава наплавленного металла независимо от способа наплавки, аналогично ГОСТ 10051 и ГОСТ 10052.

Если при выполнении наплавки применяются импортные наплавочные материалы, химический состав и твердость которых соответствуют типу наплавленного металла, указанному в КД, то наплавку производят без дополнительного согласования.

4.5 Ремонт наплавленных поверхностей после эксплуатации может производиться как непосредственно ремонтными цехами на объектах, так и специализированными предприятиями, выполняющими ремонт.

5.1 Основные материалы деталей, подлежащие наплавке, должны быть термически обработаны и соответствовать требованиям стандартов или технических условий на поставку материалов, а также отвечать дополнительным требованиям, указанным в КД.

5.2 Сталь мартенсито-ферритного класса марки 14Х17Н2 допускается использовать под наплавку в термообработанном состоянии с твердостью до 31,0 HRC [2].

5.3 Железоникелевый сплав марки ХН35ВТ (ХН35ВТ-ВД) должен поступать под наплавку стеллитом после аустенизации с последующей термической обработкой старением [2] после наплавки.

5.4 Испытание на стойкость к МКК основного металла и определение его механических свойств, при наличии требований в КД, следует проводить на контрольной пробе каждой плавки с учетом технологических нагревов при наплавке.

Термообработка контрольной пробы основного металла должна производиться по режимам имитационных технологических нагревов, приведенных в приложении А.

Контрольную пробу основного металла допускается нагревать (подогрев, термообработка) совместно с наплавляемыми деталями, при этом дополнительно проводят провоцирующий нагрев по ГОСТ 6032, если к основному металлу предъявляется требование стойкости к межкристаллитной коррозии, и он подлежит последующей сварке деталей арматуры или приварке арматуры к трубопроводу.

5.5 Допускается наплавку производить на другие материалы, не указанные в настоящем стандарте, после отработки технологии наплавки.

6.1.1 Материалы, применяемые для наплавки, указаны в таблице 1, химический состав наплавленного металла приведен в таблице 2.

Таблица 1

Тип наплавленного металла | Наплавочные материалы | |||

Способ наплавки | Марка | Обозначение документа | Твердость, HRC | |

08Х17Н8С6Г | Ручная электродуговая | Электроды ЦН-6Л | 29,5 - 39,0 | |

См. 10.10 | Порошковая проволока ПП-АН133А | 28 - 45 | ||

Порошковая проволока ПП-АН133Г | ||||

Порошковая проволока ПП-АН133 | ||||

Порошковая лента: ПЛ-АН150М, (ПЛ-АН150) | ||||

Автоматическая под легированным флюсом | Проволока Св-04Х19Н9С2, Св-04Х19Н9С2Ф2 | 27 - 36 | ||

Лазерная | Порошок ПР-08Х17Н8С6Г | 30 - 43 | ||

13Х16Н8М5С5Г4Б | Ручная электродуговая | Электроды ЦН-12М | 39,5 - 51,5 | |

Электроды ЦН-12М/К2 | 35 - 45 | |||

См. 10.10 | Порошковая лента ПЛ-АН151 | 38 - 52 | ||

Порошковая проволока ПП-АН157М | ||||

Лазерная | Порошок ПР-08Х17Н10М4С4Г4Б | 40 - 51 | ||

190К62Х29В5С2 (стеллит) | Ручная электродуговая | Электроды ЦН-2 | 41,5 - 51,5 | |

Аргонодуговая, газовая | Прутки ВЗК | |||

Прутки Пр-ВЗК | ||||

Лазерная | Порошок ПР-КХ27В4С | 42 - 52 | ||

НП-ХН80С2Р2 | Плазменная | Порошок ПГ-СР2 | 35 - 45 | |

НП-ХН80С3Р3 | Порошок ПГ-СР3 | 45 - 50 | ||

20Х13 | Ручная электродуговая | Электроды УОНИ-13/НЖ, 48Ж-1 | В зависимости от термообработки (см. раздел 12) | |

См. 10.10 | Порошковая проволока ПП-АН106М | |||

Порошковая проволока ПП-АН106 | ||||

Порошковая проволока ПП-АН188 | ||||

Автоматическая под флюсом или аргонодуговая, см. 10.6.4 | Проволока Нп-13Х15АГ13ТЮ | |||

Автоматическая под флюсом | Проволока Св-10Х17Т | В зависимости от термообработки (см. раздел 12) | ||

Проволока Св-13Х25Т | См. 10.6.3 | |||

09Х31Н8АМ2 | Ручная электродуговая | Электроды УОНИ-13/Н1-БК, ЭЛЗ-НВ-1* | 40 - 50 после термообработки, 22 - 30 без термообработки | |

Наплавка проволокой под керамическим флюсом ЭЛ3-ФКН-Х32Н8, см. 10.5 | Проволока Св-04Х19Н11М3 | |||

См. 10.10 | Порошковая проволока ПП-АН177Р, ПП-АН177А | |||

06Х20Н10М3Д3С4К | Ручная электродуговая или аргонодуговая | Прутки, электроды на основе прутков | См. 10.7 | См. 10.7 |

Э-300Х28Н4С4 | Ручная электродуговая | Электроды марки ЦС-1 | ||

Э-10Х25Н13Г2 | Ручная электродуговая | Электроды ОЗЛ-6, ЗИО-8 | - | |

10Х25Н13Г2 | Автоматическая под флюсом или аргонодуговая | Лента Св-07Х25Н13 | ||

Проволока Св-07Х25Н13 | ||||

10Х20Н9Г6С | Проволока Св-08Х20Н9Г7Т | |||

Э-10Х20Н9Г6С | Ручная электродуговая | Электроды НИИ-48Г и др. | ||

11Х15Н25М6АГ2 | Ручная электродуговая | Электроды: НИАТ-5, ЭА-395/9 | - | |

Примечания 1 Допускается изготовление наплавочных материалов по другим НД. 2 Электроды марки ЦС-1 применяются для наплавки деталей из углеродистых сталей в условиях интенсивного абразивного изнашивания для неагрессивных сред. 3 ЭЛЗ-НВ-1* - применяется после отработки технологии. | ||||

Таблица 2

Тип наплавленного металла или тип электродов по ГОСТ 10051 | Марка наплавочного материала | Содержание элементов, % | |||||||||

C | Si | Cr | Mn | Ni | Mo | Nb | Прочие элементы | S | P | ||

Не более | |||||||||||

Э-190К62Х29В5С2 (стеллит) | ЦН-2 | 1,60 - 2,20 | 1,5 - 2,6 | 26,0 - 32,0 | - | - | - | - | W 4,0 - 5,0 Co 59,0 - 65,0 | 0,035 | 0,040 |

Пр-ВЗК | 1,0 - 1,3 | 2,0 - 2,7 | 28,0 - 32,0 | - | 0,5 - 2,0 | - | - | Fe W 4,0 - 5,0 Co - основа | 0,030 | 0,070 | |

190К62Х29В5С2 (стеллит) | ВЗК | 1,0 - 1,3 | 2,0 - 2,75 | 28,0 - 32,0 | < 0,5 | < 2,0 | < 2 | - | Co 58,0 - 63,0 W 4,0 - 5,0 Fe | 0,030 | 0,070 |

ПР-КХ27В4С | 0,8 - 1,1 | 26,0 - 27,5 | - | < 3,0 | < 1 | - | Fe < 3,0 W 3,0 - 4,0 Co - основа | 0,030 | 0,030 | ||

Э-13Х16Н8М5С5Г4Б | ЦН-12М | 0,08 - 0,18 | 4,0 - 5,0 | 15,0 - 18,0 | 3,0 - 5,0 | 6,5 - 9,5 | 4,5 - 6,5 | 0,5 - 1,2 | - | 0,025 | 0,030 |

ЦН-12М/К2 | До 0,18 | 3,8 - 4,6 | 16,0 - 18,0 | 3,0 - 5,0 | 8,0 - 11,0 | 3,5 - 4,5 | 0,5 - 1,0 | - | 0,030 | 0,035 | |

ПР-08Х17Н10М4С4Г4Б | 0,05 - 0,012 | 3,8 - 4,6 | 16,0 - 18,0 | 4,0 - 5,0 | 9,0 - 11,0 | 4,0 - 5,0 | 0,6 - 1,0 | - | 0,025 | 0,03 | |

Э-08Х17Н8С6Г | ЦН-6Л | 0,05 - 0,12 | 5,2 - 6,0 | 15,5 - 17,5 | 1,0 - 2,0 | 7,0 - 9,0 | - | - | - | 0,025 | 0,030 |

ПР-08Х17Н8С6Г | 0,05 - 0,12 | 5,2 - 5,8 | 16,5 - 17,5 | 1,3 - 2,0 | 7,5 - 8,5 | - | - | - | 0,025 | 0,03 | |

Э-09Х31Н8АМ2 | УОНИ-13/Н1-БК | 0,06 - 0,12 | До 0,5 | 30,0 - 33,0 | До 1,4 | 7,0 - 9,0 | 1,8 - 2,4 | - | Азот 0,3 - 0,4 | 0,030 | 0,035 |

ЭЛЗ-НВ-1* | До 0,12 | До 1,0 | 28,0 - 33,0 | До 1,0 | 7,0 - 10,5 | 1,8 - 2,4 | - | Азот 0,2 - 0,4 | 0,030 | 0,030 | |

Э-20Х13 | УОНИ-13/НЖ, 48Ж-1 | 0,15 - 0,25 | До 0,7 | 12,0 - 14,0 | 0,8 | - | - | - | - | 0,03 | 0,03 |

08Х18Н9С5М2ГРТ | ПП-АН157М | Не более 0,12 | 4,0 - 5,6 | 17,0 - 21,0 | 1,0 - 2,4 | 8,2 - 10,2 | 1,1 - 2,5 | - | B 0,3 - 0,8 | 0,04 | 0,04 |

08Х17Н8С6Г | ПП-АН133, ПП-АН133А, ПП-АН133Г | Не более 0,12 | 5,0 - 5,9 | 15,5 - 18,6 | 1,0 - 2,0 | 7,4 - 9,5 | - | - | Ti 0,08 - 0,3 | 0,04 | 0,04 |

08Х17Н8С6Г | ПЛ-АН150 | Не более 0,12 | 5,0 - 5,9 | 15,2 - 18,8 | 1,0 - 2,0 | 7,2 - 9,5 | - | - | Ti 0,08 - 0,3 | 0,04 | 0,04 |

13Х16Н8М5С5Г4Б | ПЛ-АН151 | Не более 0,18 | 3,8 - 5,0 | 14,5 - 19,0 | 3,0 - 5,0 | 6,5 - 10,5 | 3,8 - 6,5 | 0,5 - 1,2 | - | 0,04 | 0,04 |

09Х31Н8АМ2 | ПП-АН177 | Не более 0,12 | Не более 1,2 | 28,0 - 33,0 | Не более 1,2 | 7,0 - 10,0 | 1,4 - 2,4 | - | N 0,15 - 0,35 | 0,04 | 0,04 |

ПП-АН177А | Не более 0,12 | 1,2 - 2,2 | 27,0 - 33,0 | 1,0 - 2,0 | 7,2 - 9,6 | 1,2 - 2,4 | - | B 0,2 - 0,7 | 0,04 | 0,04 | |

Св-04Х19Н11М3 под керамическим флюсом ЭЛЗ-ФКН-Х32Н8 | Не более 0,12 | Не более 1,2 | 24,0 - 33,0 | 0,6 - 1,3 | 7,0 - 9,5 | 3,0 - 4,5 | - | Ф 0,3 | 0,03 | 0,03 | |

20Х13 | ПП-АН106, ПП-АН106М | 0,10 - 0,22 | 0,2 - 0,8 | 12,0 - 14,8 | 0,3 - 1,0 | - | - | - | Ti 0,08 - 0,3 | 0,04 | 0,04 |

20Х13 | ПП-АН188 | 0,10 - 0,22 | 1,8 - 2,9 | 12,0 - 15,0 | 0,3 - 1,0 | Не более 1,0 | 0,8 - 1,8 | - | Ti 0,08 - 0,3 | 0,04 | 0,04 |

20Х13 <*> | Св-13Х25Т | 0,12 - 0,25 | 0,6 - 2,0 | 12,0 - 17,0 | - | - | - | - | Cu 0,50 - 1,20 | 0,03 | 0,03 |

Св-10Х17Т | |||||||||||

ХН80С2Р2 | ПГ-СР2 | 0,2 - 0,5 | 2,0 - 3,0 | 12,0 - 15,0 | - | Основа | - | - | B 1,5 - 2,1 | 0,040 | 0,04 |

ХН80С3Р3 | ПГ-СР3 | 0,4 - 0,7 | 2,5 - 3,5 | 13,0 - 16,0 | - | Основа | - | - | B 2,0 - 2,8 | 0,040 | 0,04 |

Э-300Х28Н4С4 | ЦС-1 | 2,5 - 3,4 | 2,8 - 4,2 | 25,0 - 31,0 | Не более 1,0 | 3,0 - 5,0 | - | - | - | - | 0,004 |

<*> Химический состав указан для сочетания проволок Св-13Х25Т или Св-10Х17 с керамическим флюсом марки СФМ 701. При выполнении наплавки с применением флюсов других марок регламентируется только содержание Cr в наплавленном металле (см. 10.6.2 и 10.6.3). Примечания 1 При наплавке стеллитом ВЗК или Пр-ВЗК допускается: - отдельные отклонения химического состава при условии обеспечения соответствия наплавленного металла требованиям ГОСТ 10051, при этом содержание углерода в прутках не должно превышать 1,6%; - при наплавке аргонодуговым и газовым способами химический состав и твердость наплавленного металла разрешается по ГОСТ 10051, при допустимом содержании углерода от 1,0% до 2,3% и кремния до 2,6%. Содержание серы и фосфора - не более 0,04% (каждого элемента); - применять прутки стеллита, изготовленные по техническим условиям завода-изготовителя. 2 Для наплавки типа 06Х20Н10М3Д3С4К химический состав указан в таблице 7. 3 Для наплавочных материалов, не указанных в таблице 2, химический состав должен соответствовать требованиям других разделов настоящего стандарта или НД на них. | |||||||||||

6.1.2 Для наплавки арматуры, исходя из условий эксплуатации, применяют наплавочные материалы и способы наплавки в пределах одного типа, при этом возможно сочетание разных типов наплавленного металла и способов его наплавки (таблица 1).

6.1.3 Допускается применять другие наплавочные материалы, не указанные в таблице 1, по согласованию с разработчиком КД.

6.2.1 Организация, проведение и оформление результатов входного контроля наплавочных материалов должны соответствовать требованиям ГОСТ 24297.

6.2.2 Входной контроль (контроль качества и приемка наплавочных материалов, поступающих на предприятие), а также контроль правильности хранения наплавочных материалов проводится отделом технического контроля совместно с соответствующими службами предприятия.

6.2.3 Контроль качества наплавочных материалов должен быть проведен до начала их производственного использования.

6.2.4 Входной контроль качества наплавочных материалов включает:

- проверку сопроводительной документации;

- проверку упаковки и состояния наплавочных материалов;

- контроль наплавленного металла (для твердых наплавок).

6.2.4.1 Входной контроль аргона (высшего и первого сорта), поставляемого в баллонах по ГОСТ 10157, и двуокиси углерода (высшего и первого сорта), поставляемой в баллонах по ГОСТ 8050, должен производиться в следующем объеме:

- проверка паспортных данных;

- контроль проверкой качества газовой защиты (при проверке аргона);

- проверка давления в каждом баллоне;

- контроль маркировки на каждом баллоне, с проверкой соответствия на ней указанных паспортных данных.

Допускается проведение проверки на наличие паспорта и его соответствия требованиям НД по прикрепленным к клапанам этикеткам и по цвету окраски баллонов.

При входном контроле газов, поставляемых в жидком виде, для газификации производится проверка паспортных данных.

6.2.4.2 При поступлении проволоки, ленты, порошка, электродов, флюса ОТК должен проверить:

- каждую партию наплавочных материалов на наличие сертификата с проверкой полноты приведенных в нем данных и их соответствия требованиям стандартов и технических условий на наплавочные материалы контролируемой марки.

При отсутствии сертификата партия материалов может быть допущена к использованию только после получения положительных результатов полной проверки всех показателей, установленных для данного материала стандартами или техническими условиями на изготовление;

- наличие на каждом упаковочном месте (ящике, пачке, коробке, бухте) маркировки (этикеток, бирок) с проверкой соответствия указанных в ней марки, сортамента, номера партии материала данным сертификата;

- отсутствие повреждений (порчи упаковки или самих материалов);

- сварочная проволока и лента перед употреблением не должны иметь следов ржавчины, масла и других загрязнений;

- каждую партию флюса на соответствие цвета, однородности и гранулометрического состава требованиям ГОСТ 9087 или другой НД на флюс контролируемой марки.

6.2.4.3 Перед запуском в производство, независимо от сертификатных данных, производят следующий контроль наплавленного металла, выполненного твердыми износостойкими материалами:

- химический состав наплавленного металла на соответствие требованиям таблицы 2 и разделов 10.6 и 10.7;

- твердость наплавленного металла;

- качество наплавленного металла.

Контролю подлежит каждая партия электродов, каждая партия проволоки и ленты в сочетании с каждой маркой флюса.

Партией электродов считаются электроды из проволоки одной плавки данного химического состава и одного диаметра, изготовленные по одному и тому же технологическому процессу из компонентов шихты одной партии.

6.2.4.4 Для контроля химического состава и твердости наплавленного металла необходимо произвести наплавку контролируемыми материалами контрольного образца. Рекомендуются следующие размеры заготовки под наплавку контрольного образца: диаметр не менее 50 мм и высота не менее 10 мм, допускаются заготовки другого размера согласно технологии или НД предприятия.

Материал заготовок для наплавки выбирают с учетом наплавочного материала (например, сталь 20, Ст3 - для наплавки электродами типа 20Х13, сталь 12Х18Н9Т - для наплавки типа ЦН-12М и другие этого же типа).

Допускается контроль химического состава и твердости наплавленного металла производить непосредственно на наплавленных деталях по НД предприятия-изготовителя.

6.2.4.5 При наплавке порошковой проволокой, порошковой лентой контроль химического состава и твердости производят на поверхности наплавленного металла, выполненного не менее чем в четыре слоя.

6.2.4.6 Допускается совмещать входной контроль с контролем наплавки лабораторными методами на образцах-свидетелях (см. раздел 13.14 - 13.16 и [16]) или на других образцах согласно НД предприятия-изготовителя.

6.2.4.7 При наплавке стеллита в корпус арматуры до DN 25 включительно рекомендуется контролировать качество наплавочных материалов на контрольном образце, аналогичном наплавляемой детали.

6.2.4.8 Химический состав наплавленного металла следует определять по ГОСТ 11930.0, ГОСТ 18895, допускаются другие методы определения химического состава. Стружка для контроля химического состава наплавленного металла должна отбираться по ГОСТ 7565 из верхних слоев наплавки, расположенных на высоте не менее 5 мм (при плазменно-порошковой и лазерной наплавке - не менее 3 мм) от поверхности основного металла.

6.2.4.9 Твердость наплавленного металла должна контролироваться по ГОСТ 9013, ГОСТ 9012 и соответствовать требованиям таблицы 1, химический состав - таблице 2.

6.2.4.10 До измерения твердости проводится контроль качества наплавки на контрольном образце визуальным осмотром с помощью лупы с 7 - 10-кратным увеличением или капиллярной дефектоскопией по II классу чувствительности по ГОСТ 18442 или [22], [23].

Оценка дефектов на поверхности наплавленного металла контрольного образца, а также в случае совмещения входного контроля с контролем на образцах-свидетелях, производится согласно разделу 13.

6.2.4.11 При выявлении дефектов и несоответствий требованиям, предъявляемым к твердости, химическому составу, определяется причина их возникновения и выполняется повторная наплавка. При отрицательных результатах повторной наплавки контролируемая партия наплавочного материала бракуется.

6.2.5 Наплавочные материалы должны храниться рассортированными по партиям и маркам.

6.2.6 Поступившие с предприятия-изготовителя наплавочные материалы - покрытые электроды и флюсы перед запуском в производство и перед испытанием, независимо от времени их изготовления, подлежат прокалке в соответствии с нормативной документацией (НД) на их изготовление. Необходимость и режимы прокалки порошковой проволоки и порошков устанавливают НД на эти материалы. Рекомендуемые режимы прокалки и срок годности наплавочных материалов указаны в таблице 3.

Таблица 3

наплавочных материалов

Наплавочные материалы | Марки наплавочных материалов | Температура, °C | Время выдержки, ч | Срок годности при хранении в кладовых, сут |

Электроды | ЦН-6Л | 350 - 400 | 1,5 - 2,0 | 15 |

ЦН-12М | ||||

ЦН-2 | 300 - 320 | 1,0 - 1,5 | ||

УОНИ-13/Н1-БК, ЭЛЗ-НВ-1 | 300 - 350 | |||

ОЗЛ-6, ЗИО-8 | 200 - 250 | 2,0 - 2,5 | ||

УОНИ-13/НЖ | 180 - 220 | 1,0 | ||

Электроды на основе прутков марки 06Х20Н10М3Д3С4К | 450 | 2,0 - 2,5 | 5 | |

ЭА-400/10У | 120 - 150 | 15 | ||

ЭА-400/10Т | ||||

ЭА-898/21Б | ||||

Порошковые ленты, проволоки | ПП-АН133 (А, Г, Ф) | 260 - 280 | 2,0 - 3,5 | 5 |

ПП-АН157М (А, Ф) | 270 - 300 | |||

ПЛ-АН150, ПЛ-АН151 | 300 - 320 | |||

Флюсы | АН-26П | 500 - 600 | 2,0 - 3,0 | 15 |

АН-26С | ||||

АН-15М | 650 - 900 | 1,5 - 2,0 | ||

АН-20П, АН-20С | 380 - 450 | 2,0 - 2,5 | ||

АН-348 | 300 - 400 | 1,5 - 2,0 | ||

АНЦ-1 | 1,0 - 2,0 | |||

ЭЛЗ-ФКН-Х32Н8 <*> | 350 | 1,5 | ||

Порошки | ПР-КХ27В4С | 120 - 150 | 2,0 - 3,0 | 5 |

ПР-08Х17Н10М4С4Г4Б | ||||

ПР-08Х17Н8С6Г | ||||

Допускается изменение или уточнение режимов прокалки наплавочных материалов в соответствии с действующими на них НД.

Режимы прокалки и срок годности при хранении для наплавочных материалов, не указанных в таблице 3, должны соответствовать НД на конкретный материал. При влажности флюса, соответствующей требованиям НД, прокалка не производится.

6.2.7 После прокалки электроды, порошки и флюсы следует хранить в сушильных шкафах при температуре от 60 °C до 100 °C или в герметичной таре. При соблюдении указанных условий хранения срок использования наплавочных материалов после прокалки не ограничивается. Температура в сушильных шкафах должна регистрироваться в журнале. Допускается хранение прокаленных электродов, порошков и флюсов в специальных кладовых с температурой воздуха не ниже 15 °C при его относительной влажности не более 50%. При этом срок использования электродов, порошков и флюсов ограничен и должен соответствовать сроку, указанному в таблице 3.

Применение электродов, порошков и флюсов, срок годности которых истек, разрешается только после проведения повторной прокалки и испытаний.

Дата каждой повторной прокалки электродов, порошковой проволоки, ленты должна быть указана в специальном журнале. Прокалка электродов, порошковой проволоки и ленты может производиться не более трех раз, не считая прокалки при их изготовлении, после чего принимают решение об их применении после получения положительных результатов полной проверки всех показателей, установленных для данного материала стандартами или техническими условиями. Количество повторных прокалок порошков и флюса не ограничивается.

6.2.8 Входной контроль сварочных материалов, предназначенных для наплавки подслоя, а также для антикоррозионной наплавки уплотнительных поверхностей, поверхностей разъема и для наплавки уплотнительных поверхностей ремонтной литой арматуры производится на соответствие сертификатных данных сварочных материалов требованиям НД на соответствующий материал.

Электроды каждой партии и проволока каждой плавки, предназначенные для наплавки уплотнительных поверхностей литья из нержавеющей стали, в случае необходимости (то есть если есть указание в КД на материал детали), перед запуском в производство, должны быть испытаны на стойкость к межкристаллитной коррозии по ГОСТ 6032 при входном контроле сварочных материалов. При наличии сертификатных данных о стойкости наплавочных материалов к межкристаллитной коррозии испытания не проводятся.

При наличии термообработки после наплавки сварочные материалы также должны быть проверены на стойкость к межкристаллитной коррозии после аналогичной термообработки.

Прокалка и хранение сварочных материалов производится в соответствии с требованиями настоящего стандарта или НД по сварке.

6.2.9 Для выполнения наплавочных работ сварочные и наплавочные материалы (электроды, порошки, прутки) выдаются в количестве, необходимом для односменной работы, остатки после использования должны быть возвращены.

6.2.10 Непосредственно перед выдачей сварочные материалы для антикоррозионной ремонтной наплавки уплотнительных поверхностей литья из нержавеющей стали и для наплавки подслоя должны быть проверены магнитом на предмет подтверждения отсутствия среди них ферритных материалов.

6.2.11 Используемый порошок и флюс на рабочем месте необходимо предохранить от загрязнения и увлажнения.

6.2.12 Порядок учета, хранения, выдачи и возврата наплавочных материалов устанавливается предприятием - изготовителем арматуры.

7.1 Наплавку уплотнительных и трущихся поверхностей арматуры и других деталей должны выполнять сварщики, имеющие квалификационный разряд не ниже 3-го для автоматической наплавки под флюсом, а для остальных способов наплавки - не ниже 4-го разряда. Для антикоррозионной наплавки, наплавки подслоя и наплавки литья допускаются сварщики 4-го разряда, которые допущены для сварки аналогичными материалами.

7.2 Перед допуском к выполнению наплавки сварщики должны пройти дополнительную подготовку по наплавке износостойкими материалами согласно программе, утвержденной на предприятии - изготовителе арматуры.

7.3 Программа должна содержать теоретическую и практическую подготовку (см. приложение Б).

Программа по теоретической подготовке должна содержать основные требования настоящего стандарта.

При практической подготовке сварщики наплавляют контрольные образцы наплавочными материалами, применяемыми в номенклатуре выпускаемой продукции предприятия-изготовителя или службы ремонта арматуры. На наплавленном образце контролируют:

- химический состав наплавленного металла;

- твердость наплавленного металла;

- качество наплавленного металла и зоны сплавления:

а) визуальным осмотром;

б) на отсутствие дефектов, выходящих на поверхность, и трещин - капиллярным методом контроля.

7.4 Сварщики, сдавшие теоретические и практические испытания, получают допуск к наплавке конкретным способом, о чем производится запись в удостоверении. Срок действия удостоверения 2 года. Через 2 года (по истечении первого срока действия) срок действия удостоверения может быть продлен на 1 год, но не более двух раз подряд.

При этом сварщик должен быть занят постоянно на наплавке уплотнительных и трущихся поверхностей.

7.5 При перерыве в работе по наплавке свыше 6 месяцев сварщик перед допуском к работе вновь должен пройти дополнительную практическую подготовку и подтвердить право на допуск к наплавочным работам.

7.6 Каждый сварщик должен иметь личное индивидуальное клеймо в установленном на предприятии порядке. Номер клейма должен быть зарегистрирован в журнале ОТК.

7.7 При наплавке антикоррозионными материалами уплотнительных поверхностей сварщик должен быть аттестован в соответствии с требованиями [15] или пройти подготовку в соответствии с требованиями настоящего стандарта.

7.8 Сварщик, аттестованный в установленном порядке на право выполнения наплавки деталей трубопроводной арматуры, в том числе и для объектов, на которые не распространяются требования настоящего стандарта, к выполнению наплавки допускается без дополнительной подготовки.

8.1 Для выполнения наплавочных работ должно применяться полностью исправное, укомплектованное и отлаженное сварочное оборудование с источником питания постоянного тока, а также измерительная аппаратура, обеспечивающая контроль заданных параметров режима наплавки в процессе работы.

8.2 Оборудование, применяемое для наплавки, должно проходить техническое обслуживание с периодичностью и в объеме, указанных в эксплуатационной документации.

Горелки, плазматрон и шланги для аргонодуговой наплавки с целью их очистки от загрязнений и влаги следует не реже одного раза в месяц промывать спиртом-ректификатом по ГОСТ 18300. Отметку о промывке следует фиксировать в "Журнале контроля наплавочного и сварочного оборудования".

9.1 Подготовка деталей под наплавку производится механической обработкой (строжкой, фрезеровкой, расточкой и т.п.).

Шероховатость поверхности деталей для плазменного способа наплавки Ra должна быть не более 6,3 мкм, для остальных способов наплавки Ra должна быть не более 12,5 мкм.

9.2 Наплавка должна производиться на поверхность детали, очищенной от грязи (масла, окалины, ржавчины, краски и других загрязнений) и обезжиренной.

9.3 Обезжиривание производится ацетоном или уайт-спиритом.

9.4 Дефекты литых поверхностей, подлежащих наплавке, должны быть удалены и исправлены по технологической документации (ТД) предприятия-изготовителя.

На обработанных поверхностях под наплавку и прилегающих к ним зонах не менее 20 мм допускаются без исправления поры, раковины, неметаллические включения и т.п. (с расстоянием между дефектами не менее 40 мм):

- для DN до 250 включительно - размером не более 1 мм, в количестве не более 5 шт.;

- для DN от 250 до 800 включительно - размером не более 2 мм, в количестве не более 10 шт.;

- для DN свыше 800 - размером не более 2 мм, в количестве не более 15 шт.

9.5 При наличии канавок или выточек под наплавку разделку необходимо выполнять без острых углов и резких переходов, при этом рекомендуется радиус скругления:

- для DN до 50 включительно - 3 мм;

- для DN свыше 50 до 100 включительно - 4 мм;

- для DN свыше 100 - 5 мм.

9.6 Перед наплавкой деталей из сталей перлитного класса наплавочными материалами типа ЦН-12М для арматуры с DN свыше 65 или материалами типа ЦН-6Л для арматуры с DN свыше 600, или в случаях, предусмотренных КД, необходимо на наплавляемые детали выполнять предварительную наплавку (подслой).

При наплавке материалами типа ЦН-6Л, при отработке технологии наплавки предприятием, допускается подслой не производить.

Подслой выполняется высотой от 3 до 5 мм электродами марок ОЗЛ-6, ЗИО-8, проволокой или лентой Св-07Х25Н13 (при условии отработки технологии наплавки и опыта применения разрешается выполнение подслоя проволокой марки Св-08Х20Н9Г7Т). Допускается нанесение подслоя методом лазерной наплавки высотой от 0,5 до 1,0 мм с использованием порошка, обеспечивающего получение наплавленного металла типа Х25Н13.

Предварительную наплавку (подслой) следует выполнять:

- на детали из углеродистых и кремнемарганцовистых сталей - без подогрева;

- на детали из легированных (теплоустойчивых) и высокохромистых сталей - с предварительным подогревом.

10.1.1 Наплавку деталей необходимо производить по технологическому процессу, разработанному на основании рабочих чертежей и настоящего стандарта.

10.1.2 Для наплавки арматуры применяют следующие способы:

- ручная электродуговая наплавка;

- ручная аргонодуговая наплавка неплавящимся электродом с присадкой проволоки сплошного сечения или порошковой проволоки, ленты;

- автоматическая наплавка проволокой сплошного сечения, порошковой проволокой, лентой под флюсом, в аргоне или его смесях с защитными газами;

- плазменная наплавка с использованием порошков и порошковых проволок;

- полуавтоматическая наплавка в защитных газах;

- лазерная наплавка порошковыми материалами.

Допускаются другие способы наплавки, а также замена способа наплавки, без внесения изменения в КД, если наплавленный металл относится к тому же типу (таблица 1).

10.1.3 В технологическом процессе должны быть указаны:

- методы и объем входного контроля наплавленного металла на контрольных пробах;

- методы и объем контроля наплавленного металла на образцах-свидетелях (при их необходимости);

- эскиз заготовки детали под наплавку со всеми необходимыми размерами, гарантирующими получение заданных параметров наплавленного металла по чертежу;

- размеры наплавленного металла (высота, толщина, а также количество наплавленных слоев, если это регламентировано технологией наплавки) с учетом припуска на механическую обработку;

- применяемые способы наплавки;

- квалификация сварщика;

- используемое оборудование;

- марка основного металла детали;

- марка применяемого наплавочного материала и сортамент;

- необходимость предварительного и сопутствующего подогрева;

- режимы наплавки;

- условия охлаждения деталей после наплавки или условия их пребывания до начала термической обработки;

- режимы термической обработки;

- методы и объем контроля наплавленных поверхностей.

10.1.4 На однотипные детали рекомендуется разрабатывать типовые технологические процессы.

10.1.5 Прилегающие к наплавке поверхности, не подлежащие последующей механической обработке, должны быть предохранены от попадания брызг наплавляемого металла.

10.1.6 Наплавку рекомендуется производить в нижнем положении на вращающемся столе или в специальном приспособлении, обеспечивая нужную траекторию движения детали или наплавочного материала и подогрев наплавляемой детали, в случае необходимости. При наплавке цилиндрических поверхностей деталей наплавку рекомендуется производить по спирали.

10.1.7 Необходимость и температура предварительного и сопутствующего подогревов деталей при наплавке, количество наплавленных слоев устанавливаются ТД в зависимости от марки применяемых наплавочных материалов, основного металла, способа наплавки и размеров наплавляемой поверхности.

10.1.8 При наплавке материалами типа ЦН-12М и стеллита перерывы не допускаются.

10.1.9 Температура предварительного и сопутствующего подогрева при наплавке уплотнительных и трущихся (направляющих) поверхностей указана в таблице 4.

Таблица 4

и сопутствующего подогрева

Марка стали наплавляемой детали | Марка наплавочного материала | Температура предварительного и сопутствующего подогревов, °C |

12Х18Н10Т, 08Х18Н10Т, 12Х18Н9ТЛ, 10Х18Н9ТЛ, 10Х18Н9, 12Х18Н9 | ЦН-2, ВЗК, Пр-ВЗК, ПР-КХ27В4С | 600 - 800 |

ЦН-12М, ПР-08Х17Н10М4С4Г4Б | 500 - 800 | |

ЦН-6Л, ПР-08Х17Н8С6Г | 200 - 300 <*> | |

10Х17Н13М2Т, 10Х17Н13М3Т, 12Х18Н12М3ТЛ, 10Х18Н12М3ТЛ, 08Х17Н15М3Т, 08Х21Н6М2Т | ЦН-2, ВЗК, Пр-ВЗК, ПР-КХ27В4С | 600 - 800 |

ЦН-12М, ПР-08Х17Н10М4С4Г4Б | 500 - 800 | |

08Х22Н6Т, 07Х21Г7АН5 (ЭП-222), 15Х18Н12С4ТЮ (ЭИ-654), 16Х18Н12С4ТЮЛ (ЭИ-654Л) | ЦН-2, ВЗК, Пр-ВЗК, ПР-КХ27В4С | 600 - 800 |

ЦН-12М, ПР-08Х17Н10М4С4Г4Б | 500 - 800 | |

ЦН-6Л, ПР-08Х17Н8С6Г | 200 - 300 <*> | |

14Х17Н2 | ЦН-2, ВЗК, Пр-ВЗК, ПР-КХ27В4С, ЦН-12М, ПР-08Х17Н10М4С4Г4Б, ЦН-6Л, ПР-08Х17Н8С6Г | 650 - 700 |

07Х16Н4Б | ЦН-2, ВЗК, Пр-ВЗК, ПР-КХ27В4С | 600 - 650 |

ХН60ВТ (ЭИ-868) | ЦН-2, ВЗК, Пр-ВЗК, ПР-КХ27В4С | 600 - 650 |

ХН35ВТ, ХН35ВТ-ВД | ЦН-2, ВЗК, Пр-ВЗК, ПР-КХ27В4С | 600 - 650 |

06ХН28МДТ (ЭИ-943), 07Х20Н25М3Д2ТЛ | 06Х20Н10М3Д3С4К | 500 - 550 |

20, 25, 20К, 22К, 20Л, 25Л, 20ЮЧ, 20ГМЛ09Г2С, 20ГСЛ, 20ГЛ, 10ХСНД, 10Г2 | ЦН-2, ВЗК, Пр-ВЗК, ПР-КХ27В4С | 600 - 650 |

ЦН-12М, ПР-08Х17Н10М4С4Г4Б | 500 - 650 | |

ЦН-6Л, ПР-08Х17Н8С6Г | 200 - 300 <*> | |

12МХ, 15ХМ, 20ХМЛ, 12Х1МФ | ЦН-2, ВЗК, Пр-ВЗК, ПР-КХ27В4С | 600 - 650 |

ЦН-12М, ПР-08Х17Н10М4С4Г4Б | 500 - 650 | |

ЦН-6Л, ПР-08Х17Н8С6Г | 200 - 300 | |

20ХЛ, 20Х | ЦН-2, ВЗК, Пр-ВЗК, ПР-КХ27В4С | 600 - 650 |

ЦН-12М, ПР-08Х17Н10М4С4Г4Б | 500 - 650 | |

ЦН-6Л, ПР-08Х17Н8С6Г | 200 - 300 <*> | |

12Х18Н10Т, 12Х18Н9Т, 08Х18Н10Т, 12Х18Н9ТЛ, 15Х18Н12С4ТЮ (ЭИ-654), 10Х17Н13М2Т, 10Х17Н13М3Т, 12Х18Н12М3ТЛ, 10Х18Н12М3ТЛ | 09Х31Н8АМ2 | - |

Примечания 1 Наплавку деталей до 2 кг допускается производить без подогрева. 2 В случаях, оговоренных НД и ТД, допускается применение других параметров температуры предварительного и сопутствующего подогрева. 3 При использовании метода лазерной наплавки возможно снижение температуры подогрева до 300 °C для DN до 150 включительно, до 350 °C для DN от 150 до 250 включительно. | ||

Для остальных наплавочных и основных материалов и других способов наплавки необходимость и температура подогрева устанавливаются после отработки технологии наплавки предприятием - изготовителем арматуры и указываются в техпроцессе или в картах, или в НД предприятия.

В процессе наплавки не допускается охлаждение деталей ниже температуры, указанной в таблице 4.

В случае вынужденного перерыва в работе или при охлаждении деталей в процессе наплавки необходимо повторно произвести подогрев, поместив деталь в печь при температуре подогрева.

10.1.10 При наплавке сталей марок 08Х18Н10Т, 12Х18Н9Т, 12Х18Н10Т и других аустенитного или аустенитно-ферритного класса не следует производить подогрев при температуре провоцирующего нагрева, который указан в ГОСТ 6032.

10.1.11 При наплавке электродами марки ЦН-6Л корпусов арматуры для DN 300 и выше рекомендуется подогрев при температуре от 500 °C до 600 °C.

10.2.1 Наплавка электродами марок ЦН-2, ЦН-12М, ЦН-6Л должна производиться на постоянном токе обратной полярности (плюс на электроде, минус на изделии).

10.2.2 Для питания сварочного поста рекомендуется использовать однопостовые или многопостовые источники питания постоянного тока.

10.2.3 Для получения твердости наплавленного металла, в пределах, указанных в таблице 1, электродуговым способом высота твердой износостойкой наплавки после окончательной механической обработки без учета подслоя, при наплавке электродами марки ЦН-6Л должна быть не менее 6 мм, а при наплавке другими электродами - не менее 5 мм.

10.2.4 Рекомендуемые режимы наплавки в зависимости от диаметра электрода приведены в таблице 5.

Таблица 5

Диаметр электрода, мм | Сила тока при наплавке, А | |

Марки электродов | ||

ЦН-2 | ЦН-6Л, ЦН-12М | |

3 | - | 80 - 100 |

4 | 100 - 140 | 110 - 140 |

5 | 160 - 200 | 160 - 190 |

6 | 200 - 240 | - |

7 | 240 - 280 | - |

В процессе наплавки корпусов необходимо следить за отсутствием перегрева, то есть при превышении силы тока, например, при наплавке электродами марки ЦН-2 диаметром 6 мм перегрев наблюдается при силе тока свыше 260 А.

Результатом перегрева является пятнистость наплавленной поверхности после механической обработки и уменьшение твердости в этих местах, то есть отсутствие стабильности твердости на поверхности согласно требованиям КД и настоящего стандарта и ТД.

10.2.5 При наплавке первого слоя необходимо стремиться к меньшему проплавлению основного металла, для чего рекомендуется выполнять наплавку на нижнем пределе по значениям сварочного тока.

10.2.6 При наплавке электродами марок ЦН-12М, ЦН-6Л, в труднодоступных местах для улучшения удаления шлака, допускается увеличение силы тока на 25% от приведенного в таблице 5.

10.3.1 Аргонодуговую наплавку следует производить на постоянном токе прямой полярности (минус на электроде и плюс на изделии).

10.3.2 В качестве неплавящегося электрода следует применять прутки из иттрированного или лантанированного вольфрама по [17].

10.3.3 В качестве присадочного прутка для наплавки следует применять стеллит марки ВЗК по [9] или Пр-ВЗК по ГОСТ 21449. В качестве защитного газа - аргон, сорт высший, 1-й и 2-й по ГОСТ 10157.

10.3.4 Конец вольфрамового электрода должен быть заточен на конус на длине, равной от трех до четырех диаметров электрода. Вылет вольфрамового электрода из сопла горелки не должен превышать 15 мм.

10.3.5 Рекомендуемая сила тока при диаметре вольфрамового электрода 5 мм - от 140 А до 160 А, при диаметре электрода 4 мм - от 100 А до 140 А, при диаметре 3 мм - от 80 А до 100 А. На последнем проходе наплавки сила тока уменьшается на 30%. Количество слоев - не менее двух.

10.3.6 Для обеспечения заданной твердости при аргонодуговом способе наплавки высота наплавленного металла должна быть не менее 4 мм без учета припуска на механическую обработку.

10.4.1 Газовую наплавку прутками ВЗК и Пр-ВЗК (а также и наплавку сормайта) на стали перлитного класса следует производить ацетилено-кислородным пламенем (ацетилен газообразный технический по ГОСТ 5457 и кислород технический по ГОСТ 5583) с применением присадочных прутков марки ВЗК по [9] или Пр-ВЗК по ГОСТ 21449 и флюсом следующего состава:

1) плавиковый шпат - 25% ФКС-95А ГОСТ 4421;

2) бура прокаленная - 50% ГОСТ 8429;

3) борная кислота - 25% ГОСТ 18704.

При приготовлении флюса все составляющие должны быть измельчены и просеяны через мелкое сито (N 3 - 5).

10.4.2 Номер наконечника (от 3 до 5) горелки следует выбирать в зависимости от размеров наплавляемой детали. Давление кислорода в горелке должно быть от 0,4 до 0,5 МПа, ацетилена - от 0,02 до 0,05 МПа.

Поверхность под наплавку должна быть подготовлена в соответствии с требованиями раздела 9. Рекомендуемая толщина стенки детали в месте наплавки должна быть не менее 8 мм.

Непосредственно перед наплавкой детали должны быть подогреты до температуры от 650 °C до 750 °C.

10.4.3 Газовую наплавку следует производить восстановительным пламенем со средним избытком ацетилена. Окислительное или нейтральное пламя не допускается. Длина видимого конуса, характерного для пламени горелки, должна быть в два-три раза больше, чем внутреннее ядро.

10.4.4 Перед наплавкой основной металл следует довести до появления на поверхности блестящей пленки. В зону пламени горелки вводят пруток (присадку), который при расплавлении наносится на поверхность детали.

10.4.5 Для обеспечения заданной твердости при газовом способе наплавки стеллита и сормайта высота наплавленного металла должна быть не менее 3 мм без учета припуска на механическую обработку. Количество слоев - не менее двух.

10.5.1 Для получения наплавленного металла типа 09Х31Н8АМ2 применяются электроды марки УОНИ-13/Н1-БК, ЭЛЗ-НВ-1 для ручной дуговой наплавки, для ручной и автоматической наплавки под флюсом - проволока марки Св-04Х19Н11М3 и керамический (агломерированный) флюс марки ЭЛЗ-ФКН-Х32Н8 [25]. Наплавка производится на детали, изготовленные из сталей марок 08Х18Н10Т, 12Х18Н9Т, 12Х18Н10Т, 12Х18Н9ТЛ, 10Х17Н13М2Т, 10Х17Н13М3Т, 12Х18Н12М3ТЛ, 15Х18Н12С4ТЮ и др. без предварительного и сопутствующего подогрева.

В процессе наплавки необходимо каждый последующий проход выполнять после охлаждения предыдущего

- до температуры  100 °C, при наплавке электродами марки УОНИ-13/Н1-БК;

100 °C, при наплавке электродами марки УОНИ-13/Н1-БК;

- до температуры  50 °C, при наплавке электродами марки ЭЛЗ-НВ-1 и наплавке под флюсом.

50 °C, при наплавке электродами марки ЭЛЗ-НВ-1 и наплавке под флюсом.

Для контроля температурного режима необходимо применять средства контроля, обеспечивающие требуемую точность измерения температуры (термокарандаши, термокраски и др.).

10.5.2 Высота наплавки, без учета припуска на механическую обработку, должна быть не менее 5 мм, при этом наплавку следует выполнять не менее, чем в три слоя.

10.5.3 Рекомендуемые режимы наплавки указаны в таблице 6.

Таблица 6

Режимы наплавки материалами типа 09Х31Н8АМ2

Диаметр сварочного материала, мм | Режим наплавки | ||

Сила сварочного тока (постоянный обратной полярности), А | Напряжение дуги, В | Скорость наплавки, м/ч | |

Ручная дуговая наплавка электродами марки УОНИ-13/Н1-БК, ЭЛЗ-НВ-1 | |||

3 | 80 - 100 | Положение - нижнее | - |

4 | 100 - 140 | - | |

5 | 140 - 160 | - | |

Наплавка проволокой марки Св-04Х19Н11М3 под флюсом марки ЭЛЗ-ФКН-Х32Н8 | |||

1,6 | 150 - 200 | 30 - 32 | 20 - 24 |

2,0 | 250 - 300 | 30 - 32 | 22 - 26 |

3,0 | 350 - 400 | 30 - 32 | 24 - 28 |

10.5.4 После выполнения каждого слоя при многослойной наплавке необходимо тщательно удалять шлак.

10.5.5 После окончания наплавки детали охлаждаются на воздухе. Твердость после наплавки составляет от 22 до 30 HRC. Для получения твердости наплавленного металла от 40 до 50 HRC, необходимо произвести термообработку после наплавки - см. раздел 12. Твердость металла, наплавленного проволокой под керамическим флюсом, может варьироваться за счет времени выдержки детали в печи в процессе термообработки, поэтому в каждом случае производится отработка режима термообработки для получения требуемой твердости.

10.5.6 Наплавленные детали, которые подвергаются термической обработке для получения твердости наплавленного металла от 40 до 50 HRC, рекомендуется предварительно механически обработать с припуском на окончательную обработку наплавленных уплотнительных поверхностей деталей не менее 0,5 мм.

10.6.1 Электродуговая наплавка

Наплавку электродами типа Э-20Х13 марок 48-Ж1, УОНИ-13/НЖ/20Х13 или типа Э-12Х13 марки УОНИ-13/НЖ/12Х13 на детали из углеродистых сталей по ГОСТ 380 и ГОСТ 1050 и отливок из сталей марок 20Л, 25Л, 20ГМЛ и др. по [18] производится с предварительным и сопутствующим подогревом при температуре от 400 °C до 450 °C. В процессе наплавки не допускается охлаждение деталей ниже температуры 400 °C.

В случае вынужденного перерыва в работе или при охлаждении в процессе наплавки необходимо произвести повторный подогрев детали.

Детали массой не более 2 кг могут наплавляться без предварительного подогрева. Также при отработке технологии наплавки допускается наплавка без подогрева для других деталей.

Высота наплавки без учета припуска на механическую обработку должна быть не менее 5 мм. После наплавки производится термообработка - см. раздел 12 настоящего стандарта.

Наплавка электродами марки ТХ [16] типа 12Х13 производится без термообработки после наплавки.

При автоматической наплавке деталей из углеродистой или кремнемарганцовистой стали проволокой Св-10Х17Т под флюсом АН-26П, АН-26С ГОСТ 9087, СФМ-701 [16] или др. наплавка и термообработка производится согласно технологии предприятия - изготовителя арматуры (допускается, по результатам специальной отработки предприятием технологии наплавки, термообработку наплавленных деталей не производить).

Наплавка разрешается в случае получения стабильной твердости по окружности наплавленной поверхности и обеспечения химического состава по хрому не менее 12%.

Высота наплавки определяется технологией. Рекомендуется выполнять наплавку в 3 слоя (без учета припуска на механическую обработку).

При автоматической наплавке дисков задвижки и других деталей из углеродистой или кремнемарганцовистой стали проволокой Св-13Х25Т под флюсом АН-348, АН-26П (С) ГОСТ 9087, АНЦ-1 [29], смеси флюсов АН-26П (С) (30%) + АН-348 (70%), или СФМ-701 и др. [16], твердость обеспечивается за счет участия доли основного металла в наплавленном. При перемешивании наплавленного металла с основным твердость достигает значения  240 HB, этот процесс может регулироваться путем подбора режимов наплавки. Режим наплавки уточняется на каждую партию деталей. Рекомендуемые режимы наплавки дисков указаны в таблице 7.

240 HB, этот процесс может регулироваться путем подбора режимов наплавки. Режим наплавки уточняется на каждую партию деталей. Рекомендуемые режимы наплавки дисков указаны в таблице 7.

Таблица 7

Номинальный диаметр DN | Сварочный ток Iсв, А | Напряжение дуги Uд, В | Диаметр проволоки, мм | Скорость наплавки Vсв, м/ч |

100 | 300 - 340 | 28 | 5 | 6 - 11 |

150 | 340 - 380 | 35 | ||

200 | 360 - 420 | 35 |

Наплавка производится в два прохода. За один проход высота наплавки обеспечивается от 3 до 3,5 мм. После чистовой механической обработки высота наплавленного металла составляет от 3 до 4 мм от контрольной поверхности.

Наплавка разрешается в случае получения стабильной твердости по окружности наплавленной поверхности и обеспечения химического состава по хрому не менее 12%, за исключением зоны перекрытия.

Следует стремиться при отработке технологии к уменьшению размера перекрытия или "замка" предыдущего валика, с тем, чтобы уменьшить зону, в которой отсутствует твердость, указанная в КД. Наплавка по химическому составу в перекрытии соответствует химическому составу наплавленного металла без участия основного металла.

При получении твердости наплавки от 360 до 430 HB рекомендуется произвести термообработку (см. раздел 12 для наплавки типа 20Х13).

Наплавку проволокой Св-13Х25Т можно применять после проведения испытаний опытного образца и подтверждения работоспособности уплотнительных поверхностей.

При этом корпус или кольцо в корпусе, или другая ответная деталь наплавляются другим наплавочным материалом (типа 07Х25Н13, типа ЦН-6 и др.).

10.6.4.1 Наплавка Нп-13Х15АГ13ТЮ производится под флюсом марок АН-26П (С), АН-15М, АН-20П, в среде аргона высшего сорта по ГОСТ 10157 или в смеси аргона и кислорода (от 1% до 2%) по технологии предприятия - изготовителя наплавляемой арматуры.

10.6.4.2 Высота наплавки устанавливается технологией и должна быть не менее 3 мм. Наплавку выполняют не менее чем в 3 слоя (без учета припуска на механическую обработку). Рекомендуется следующая высота наплавки:

- проволокой диаметром 3 мм - 3 мм;

- проволокой диаметром 4 мм - 4 мм;

- проволокой диаметром 5 мм - 5 мм.

10.6.4.3 При наплавке проволокой Нп-13Х15АГ13ТЮ работоспособность арматуры обеспечивается после проведения испытаний арматуры не менее 5 циклов для получения наклепа уплотнительной поверхности, разрешаются другие способы наклепа.

10.7.1 Наплавка типа 06Х20Н10М3Д3С4К уплотнительных поверхностей деталей из стали марки 06ХН28МДТ (ЭИ-943) по ГОСТ 5632 или 07Х20Н25М3Д2ТЛ по [18] производится аргонодуговым или электродуговым способами.

10.7.2 Для изготовления электродов, а также присадочных прутков для аргонодуговой наплавки следует применять прутки из стали 06Х20Н10М3Д3С4К, которые отливаются диаметром 4, 5, 6 мм и длиной не менее 100 мм. Допустимое отклонение по диаметру прутков не должно превышать  0,5 мм. Химический состав прутков и наплавленного металла должен соответствовать нормам, указанным в таблице 8.

0,5 мм. Химический состав прутков и наплавленного металла должен соответствовать нормам, указанным в таблице 8.

Таблица 8

Химический состав прутков и наплавленного металла

Прутки и наплавленный металл | Содержание элементов, % | Твердость наплавленного металла, HRC, не менее | ||||||

C | Si | Cr | Ni | Cu | Mo | Co | ||

Прутки для аргонодуговой наплавки | До 0,06 | От 4,6 до 5,0 | От 22 до 24 | От 12 до 14 | От 2,0 до 2,6 | От 2,3 до 3,0 | От 0,5 до 1,0 | - |

От 5,0 до 5,5 | ||||||||

Прутки для изготовления электродов с обмазкой ОЗЛ-17У | От 3,6 до 5,0 | От 22 до 24 | От 12 до 14 | От 2,0 до 2,6 | От 2,3 до 3,0 | От 0,5 до 1,0 | - | |

От 5,0 до 5,5 | ||||||||

Наплавленный металл | До 0,08 | От 4,6 до 5,0 | От 19 до 24 | От 10 до 14 | От 2,0 до 2,6 | От 2,3 до 3,1 | От 0,5 до 1,0 | 32 |

От 5,0 до 5,5 | 40 | |||||||

10.7.3 Высота наплавки без припуска на механическую обработку должна быть не менее 5 мм.

10.7.4 Перед наплавкой детали должны быть подвергнуты предварительному нагреву при температуре от 400 °C до 650 °C, после наплавки необходимо произвести термообработку согласно разделу 12 настоящего стандарта.

10.8.1 Наплавка производится проволокой Св-04Х19Н9С2, Св-09Х19Н9С2Ф2 под флюсом ПКНЛ-17 по [19] или под керамическим флюсом, изготовленным в соответствии с [16] или под другим флюсом, обеспечивающим наплавленный металл типа ЦН-6 (СФМ-801 по [16] и др.).

Химический состав (по основным элементам: хрому, никелю, кремнию) и твердость должны быть на уровне наплавки типа 08Х17Н8С6Г (таблицы 1 и 2).

10.8.2 При автоматической наплавке высота наплавленного металла после механической обработки должна быть не менее 4 мм.

10.8.3 Наплавка производится на постоянном токе обратной полярности.

10.8.4 Для выполнения наплавки рекомендуется использовать установочные кольца и обоймы для предотвращения рассыпания флюса и стекания металла с наплавляемой поверхности, или деталь должна иметь достаточный припуск.

10.8.5 Режим наплавки (сила тока, напряжение дуги, скорость сварки) уточняется на каждую партию деталей. При этом проверяется химический состав и твердость наплавленного металла, выполненного с применением каждой плавки проволоки и флюса по марке на двух штатных деталях или образцах-свидетелях.

10.8.6 Ориентировочные режимы наплавки приведены в таблице 9.

Таблица 9

Ориентировочные режимы наплавки

Номинальный диаметр DN | Сварочный ток Iсв, А | Напряжение дуги Uд, В | Скорость наплавки Vсв, м/ч |

80 | 250 - 300 | 38 - 30 | 16 - 18 |

100 | 300 - 350 | 12 - 15 | |

150 | 350 - 400 | 30 - 33 | 11 - 12 |

200 | 400 - 500 | 35 - 40 | 9 - 10 |

250 | 500 - 550 |

10.9.1 Наплавка плазменным способом порошковыми материалами марки ПГ-СР2, ПГ-СР3 производится по технологии предприятия - изготовителя арматуры.

10.9.2 Импортные материалы для наплавки приведены в приложении В.

10.10.1 Основные марки порошковых проволок (лент), изготавливаемых ИЭС им. Е.О. Патона (г. Киев), приведены в таблице 10. Наплавка этими материалами должна производиться по технологии предприятия - изготовителя арматуры, разработанной с учетом рекомендаций ИЭС им. Е.О. Патона (г. Киев).

Таблица 10

Порошковые проволоки (ленты)

Наименование | Твердость после термообработки, HRC | Диаметр проволоки и сечение ленты, мм | Область применения |

ПП-Нп-10Х14Т (ПП-АН106М) [10] | 27 - 40 | 2,0; 2,8 | Наплавка открытой дугой, под флюсом или в CO2 (тип 10Х14Т) |

ПП-АН188 [11] | 27 - 36 | Наплавка открытой дугой и под флюсом (тип 10Х13С2М) | |

ПП-Нп-10Х17Н9С5ГТ | 27 - 45 | 2,8; 3,4 | Наплавка под флюсом (ПП-АН133Ф), в аргоне (ПП-АН133А) и в углекислом газе (ПП-АН133Г) взамен электродов ЦН-6Л |

ПП-АН177 [13] | 38 - 52 | 2,8; 3,4 | Наплавка под флюсом или в аргоне, тип 09Х31Н8АМ2 |

ПП-АН177А [13] | 2,8; 3,4 | ||

ПП-АН157М [8] | 2,6; 2,8; 3,4 | Наплавка под флюсом (ПП-АН157Ф) или в аргоне (ПП-АН157А), взамен электродов ЦН-12М | |

ПЛ-АН150 [4] | 28 - 45 | 16,5 x 3,5 | Наплавка арматуры больших диаметров под флюсом. Взамен электродов ЦН-6Л |

ПЛ-АН151 [7] | 38 - 52 | Наплавка арматуры больших диаметров под флюсом. Взамен электродов ЦН-12М |

Допускается применение других марок порошковых проволок и лент, изготовленных другими предприятиями при условии обеспечения ими требований КД и работоспособности изделия.

10.10.2 Импортные материалы для наплавки приведены в приложении В.

10.11.1 Лазерная наплавка порошковыми материалами производится с использованием установок, позволяющих производить наплавку в соответствии с технологией предприятия - изготовителя арматуры.

10.11.2 В качестве присадочного материала при наплавке могут быть использованы порошки марок ПР-КХ27В4С, ПР-08Х17Н8С6Г, ПР-08Х17Н10М4С4Г4Б, контроль качества которых и подготовку требуется производить в соответствии с техническими условиями на их изготовление. Допускаются зарубежные наплавочные материалы, обеспечивающие получение требуемого типа металла.

10.11.3 В качестве защитного и транспортирующего газа следует применять аргон, сорт высший или 1-й по ГОСТ 10157.

10.11.4 Для получения твердости наплавленного металла, в пределах, указанных в таблице 1, высота твердой износостойкой наплавки после окончательной механической обработки без учета подслоя должна быть не менее 1,5 мм.

10.11.5 Наплавку рекомендуется производить по спирали с перекрытием между валиками от 30% до 50%, при этом необходимо контролировать температуру наплавляемой детали. При остывании ниже температуры, указанной в таблице 4, деталь поместить в печь на повторный нагрев.

10.11.6 Наплавку первого слоя необходимо выполнять на повышенной скорости для уменьшения проплавления основного металла.

10.11.7 После наплавки материалами ПР-08Х17Н8С6Г, ПР-08Х17Н10М4С4Г4Б произвести термообработку в соответствии с режимами, приведенными в разделе 12, после наплавки материалом марки ПР-КХ27В4С термообработка не является обязательной.

11.1.1 Антикоррозионную наплавку уплотнительных поверхностей, поверхностей разъема и подслоя производить:

- на поверхности деталей из углеродистых, кремнемарганцовистых сталей - без подогрева;

- на поверхности деталей из легированных (теплоустойчивых) и высокохромистых сталей - с предварительным подогревом.

11.1.2 Температура подогрева и режим термообработки после антикоррозионной наплавки и наплавки подслоя указаны в таблице 11.

Таблица 11

и термообработки

Марка основного материала | Температура подогрева, °C | Температура отпуска после наплавки, °C | Выдержка, ч |

20ХН3Л | 200 - 250 | 660 - 670 | 2 - 2,5 |

15ХМ, 12ХМ, 20ХМ, 20ХМЛ, 12Х1МФ | 690 - 730 | ||

20ХЛ, 20Х | 200 - 300 | 570 - 580 |

11.1.3 Для сталей, не указанных в таблице 11, режим подогрева и термообработки указывается в КД или устанавливается по аналогии с требованиями к выполнению сварных соединений из стали той же марки (согласно [15] или другим НД), что и наплавляемые детали, и указывается в ПТД.

При отработке технологии наплавки режимы могут уточняться.

Если после наплавки подслоя для материалов, требующих термообработку, будет производиться механическая обработка под твердую износостойкую наплавку, то производится отпуск после наплавки.

Отпуск не требуется, если сразу после наплавки подслоя выполняется твердая износостойкая наплавка.

11.1.4 Сварочные материалы для антикоррозионной наплавки указаны в таблице 1.

11.1.5 После наплавки каждого слоя необходимо производить зачистку наплавленного металла от шлака и визуальный контроль на отсутствие дефектов.

11.1.6 Наплавка должна производиться в нижнем положении, на постоянном токе обратной полярности, возможно короткой дугой, ширина валиков не должна превышать трех диаметров электрода.

11.1.7 После каждого прохода наплавку следует прекратить до остывания ее до температуры 100 °C и ниже. Наплавку электродами марки ЭА-395/9 рекомендуется выполнять без колебания во избежание образования трещин.

Режимы наплавки устанавливаются при отработке технологии на конкретной арматуре.

11.1.8 Высота наплавки поверхностей разъема, наплавки под неметаллические уплотнения и подслоя - от 3 до 5 мм.

11.1.9 Контроль качества наплавленных поверхностей указан в разделе 13.

11.2.1 Исправление производится сварочными материалами, указанными в НД на сварку, высота наплавки определяется согласно КД.

11.2.2 Контроль качества производится в соответствии с разделом 13.

12.1 Необходимость проведения и режимы термической обработки наплавленных деталей определяются маркой основного и наплавленного материала и должны быть указаны в технологической документации.

Если режим термообработки не указан в настоящем стандарте, то его необходимо указывать в КД, при этом необходимо учитывать влияние режима термообработки на свойства основного и наплавленного металла.

12.2 После наплавки электродами марки ЦН-12М, ЦН-6Л, ЦН-2, а также материалами аналогичного типа в соответствии с разделом 3 и таблицей 1, наплавленные детали подвергаются термообработке, если нет специальных указаний в КД, по режимам, указанным в таблице 12. Допускается производить после наплавки загрузку деталей в печь, а также выгрузку после термообработки по технологии предприятия - изготовителя арматуры.

Таблица 12

Режимы термической обработки наплавленных деталей

Марка стали наплавляемой детали | Тип наплавочного материала | Режим термической обработки |

12Х18Н10Т 08Х18Н10Т 12Х18Н9ТЛ 10Х18Н9ТЛ | 190К62Х29В5С2 (стеллит) | Загрузка в печь при температуре не ниже 500 °C; нагрев до температуры от 850 °C до 870 °C, выдержка при температуре (2 |

13Х16Н8М5С5Г4Б (ЦН-12М и др.) | ||

08Х17Н8С6Г (ЦН-6Л и др.) | ||

190К62Х29В5С2 (ПР-КХ27В4С) <**> 08Х17Н8С6Г (ПР-08Х17Н8С6Г) | Загрузка в печь при температуре не ниже 300 °C; нагрев до температуры от 570 °C до 585 °C, выдержка при температуре (2 | |

13Х16Н8М5С5Г4Б (ПР-08Х17Н10М4С4Г4Б) | Загрузка в печь при температуре не ниже 300 °C; нагрев до температуры от 570 °C до 585 °C со скоростью не более 40 °C в час, выдержка при температуре (2 | |

10Х18Н9 <*> 12Х18Н9 <*> 10Х17Н13М2Т 10Х17Н13М3Т 12Х18Н12М3ТЛ 10Х18Н12М3ТЛ 08Х17Н15М3Т 08Х21Н6М2Т 08Х16Н11М3 | 190К62Х29В5С2 (стеллит) | Загрузка в печь при температуре не ниже 500 °C; нагрев до температуры от 950 °C до 970 °C, выдержка при температуре (2 |

13Х16Н8М5С5Г4Б (ЦН-12М и др.) | ||

08Х22Н6Т, 07Х21Г7АН5 (ЭП-222), 15Х18Н12С4ТЮ (ЭИ-654), 16Х18Н12С4ТЮЛ (ЭИ-654Л) | 190К62Х29В5С2 (стеллит) | |

13Х16Н8М5С5Г4Б (ЦН-12М и др.) | ||

08Х17Н8С6Г (ЦН-6Л и др.) | ||

14Х17Н2 | 190К62Х29В5С2 (стеллит) | Загрузка в печь при температуре не ниже 650 °C; нагрев до температуры от 680 °C до 700 °C, выдержка при температуре от 4 до 5 ч при требовании стойкости к МКК; без требования стойкости к МКК - от 2 до 3 ч, охлаждение с печью |

ХН60ВТ (ЭИ-868) | Термообработка по [2], охлаждение с печью | |

ХН35ВТ, ХН35ВТ-ВД (см. 5.3) | Загрузка в печь при температуре не ниже 600 °C; старение по [2]; охлаждение с печью | |

06ХН28МДТ (ЭИ-943), 07Х20Н25М3Д2ТЛ | 06Х20Н10М3Д3С4 | Загрузка в печь при температуре не ниже 500 °C; нагрев до температуры от 950 °C до 970 °C, выдержка при температуре (2 |

20, 25, 20К, 22К, 20Л, 25Л | 190К62Х29В5С2 (стеллит) | Загрузка в печь при температуре не ниже 500 °C. Нагрев до температуры (600 |

13Х16Н8М5С5Г4Б (ЦН-12М и др.) | ||

08Х17Н8С6Г (ЦН-6Л и др.) | ||

20ЮЧ, 20ГМЛ, 09Г2С, 20ГСЛ, 20ГЛ, 10ХСНД, 10Г2 | 190К62Х29В5С2 (стеллит) | Загрузка в печь при температуре не ниже 500 °C. Нагрев до температуры от 630 °C до 660 °C, выдержка при температуре от 2 до 3 ч; охлаждение с печью или до температуры не выше 300 °C с печью, далее на воздухе |

13Х16Н8М5С5Г4Б (ЦН-12М и др.) | ||

08Х17Н8С6Г (ЦН-6Л и др.) | ||

12МХ, 15ХМ, 20ХМЛ, 12Х1МФ | 190К62Х29В5С2 (стеллит) | Загрузка в печь при температуре не ниже 500 °C. Нагрев до температуры от 690 °C до 730 °C, выдержка от 2 до 3 ч. Охлаждение с печью до температуры не выше 300 °C, далее на воздухе |

13Х16Н8М5С5Г4Б (ЦН-12М и др.) | ||

08Х17Н8С6Г(ЦН-6Л и др.) | ||

190К62Х29В5С2 (ПР-КХ27В4С) <**>; 08Х17Н8С6Г (ПР-08Х17Н8С6Г) | Загрузка в печь при температуре не ниже 300 °C. Нагрев до температуры от 570 °C до 585 °C, выдержка при температуре (2 | |

13Х16Н8М5С5Г4Б (ПР-08Х17Н10М4С4Г4Б) | Загрузка в печь при температуре не ниже 300 °C. Нагрев до температуры от 570 °C до 585 °C со скоростью не более 40 °C в час, выдержка при температуре (2 | |

20ХЛ, 20Х | 190К62Х29В5С2 (стеллит) | Загрузка в печь при температуре не ниже 600 °C. Нагрев до температуры от 710 °C до 740 °C, выдержка от 2 до 3 ч, охлаждение с печью или до температуры не выше 300 °C с печью, далее на воздухе |

13Х16Н8М5С5Г4Б (ЦН-12М и др.) | ||

08Х17Н8С6Г(ЦН-6Л и др.) | ||

12Х18Н10Т, 12Х18Н9Т, 08Х18Н10Т, 12Х18Н9ТЛ, 15Х18Н12С4ТЮ (ЭИ-654) | УОНИ-13/Н1-БК ЭЛЗ-НВ-1 <***> | Загрузка в печь при температуре от 20 °C до 500 °C. Нагрев до температуры от 800 °C до 820 °C, выдержка от 4 до 6 ч; охлаждение на воздухе |

Св-04Х19Н11М3 под флюсом ЭЛЗ-ФКН-Х32Н8 | Загрузка в печь при температуре от 20 °C до 500 °C; нагрев до температуры от 820 °C до 850 °C, выдержка от 4 до 6 ч; охлаждение на воздухе | |

<*> При наплавке стеллита нагрев должен производиться до (1050 | ||

12.3 Для обеспечения заданной твердости наплавленного металла типа 20Х13 и для снятия внутренних напряжений необходимо производить термическую обработку (отпуск). Температура отпуска и время выдержки от 2 до 5 ч устанавливается в зависимости от заданной твердости наплавленного металла и размеров наплавленных деталей.

Ориентировочно температура отпуска наплавленных деталей в зависимости от заданной твердости принимается в пределах:

1) при твердости от 240 до 300 HB температура отпуска от 600 °C до 650 °C;

2) при твердости от 301 до 350 HB температура отпуска от 550 °C до 600 °C;

3) при твердости от 351 до 400 HB температура отпуска от 400 °C до 540 °C.

Температура печи при загрузке в нее наплавленных деталей должна быть не более 300 °C. Охлаждение деталей производится с печью до температуры 300 °C, после чего допускается производить охлаждение в печи с открытой дверцей или на воздухе.

12.4 Если термическую обработку невозможно выполнить непосредственно после наплавки материалами типа 08Х17Н8С6Г (ЦН-6Л и др.), стеллита, допускается наплавленные детали охлаждать в горячем песке или в печи с последующим обязательным проведением термической обработки. В этом случае нагрев деталей с наплавкой, подлежащих термообработке, производится совместно с нагревом печи, то есть загрузка производится в холодную печь или в нагретую до температуры не выше 300 °C.

При изготовлении наплавляемой детали из стали марки 14Х17Н2 и при наплавке материалами типа ЦН-12М, термическая обработка должна производиться непосредственно после выполнения наплавки.

12.5 Для термической обработки детали рекомендуется комплектовать в партии по следующему признаку:

- золотники, штоки и другие детали арматуры DN до 100 включительно;

- золотники, штоки и другие детали арматуры DN свыше 100;

- корпуса арматуры DN до 100 включительно;

- корпуса арматуры DN свыше 100.

12.6 Каждая партия термически обработанных деталей должна предъявляться ОТК вместе с диаграммой записи проведенного режима. На диаграмме должна быть указана дата выполнения термической обработки.

12.7 При обнаружении дефектов в наплавленном металле после окончательной термообработки необходимость повторной термообработки устанавливается предприятием - изготовителем арматуры. После исправления наплавленного металла электродами марки ЦН-12М термообработка обязательна.

- соответствие размеров и качества подготовки поверхностей под наплавку требованиям технологии;

- наличие технологической документации на наплавку и термическую обработку;

- исправность измерительных приборов;

- соответствие наплавочных материалов требованиям настоящего стандарта.

13.2 В процессе наплавки ОТК осуществляет постоянный контроль за соблюдением технологического процесса наплавки.

13.3 Наплавленные детали контролирует и принимает ОТК. Контроль следует производить визуальным осмотром и измерением размеров наплавки. При заниженных размерах производится повторная наплавка с соблюдением требований настоящего стандарта.

13.4 Контроль размеров производится с помощью специальных шаблонов или мерительного инструмента.

13.5 Визуальный контроль и измерение производят после окончательной механической обработки.

13.6 Окончательная приемка ОТК наплавленных поверхностей после механической обработки включает:

- визуальный контроль и контроль размеров;

- капиллярный контроль согласно КД.

Фиксации подлежат округлые одиночные включения с максимальным размером свыше 0,2 мм. Единичные включения размером до 0,2 мм включительно не учитываются.

13.7 Для выявления трещин в наплавке на деталях арматуры в случаях, оговоренных чертежом, необходимо производить капиллярный контроль в соответствии с [21], [22] и ГОСТ 18442 по классу чувствительности II.

В сомнительных случаях производится контрольная проверка лупой 7 - 10-кратного увеличения.

В наплавленном и основном металле, прилегающем к наплавленным поверхностям деталей арматуры всех типов, на участке  5 мм, а также в подслое, трещины не допускаются.

5 мм, а также в подслое, трещины не допускаются.

Допускается проведение капиллярной дефектоскопии на поверхности наплавленного металла с припуском до 0,5 мм.

13.8 На плоских наплавленных уплотнительных поверхностях арматуры DN до 150 включительно после окончательной механической обработки наличие пор, шлаковых включений и других дефектов не допускается.

Конусные уплотнения, ширина контактной поверхности которых составляет 10 мм и более, приравнивается к плоским уплотнениям.

13.9 На плоских наплавленных уплотнительных поверхностях арматуры допускаются дефекты:

а) не более 5 штук - для DN свыше 150 до 500 включительно размером не более 1,5 мм;

б) не более 10 штук - для DN свыше 500 до 800 включительно размером не более 2 мм;

в) не более 15 штук - для DN свыше 800 размером не более 2 мм.

Расстояние между дефектами не должно быть менее 20 мм.

13.10 На боковых не уплотнительных поверхностях, а также на направляющих поверхностях не допускаются раковины или поры размером более 1 мм, расположенные на расстоянии менее 20 мм друг от друга.

Допускается скопление пор (размером каждая до 0,5 мм) на площади не более 0,4 см2 в количестве 1 шт. или двух скоплений, равномерно расположенных по окружности.

13.11 В конструкциях, выполненных с конусным или ножевым уплотнением, по линии уплотнения (или пояску) дефекты не допускаются.

Допускаются отдельные поры или раковины размером не более 1 мм в количестве не более 3, находящиеся на расстоянии не менее 2,5 мм от линии или пояска уплотнения, расстояние между ними должно быть не менее 20 мм.

13.12 На границе соединения наплавленного и основного металла для всех видов уплотнения не допускаются трещины, непровары, острые подрезы и отслоения. Допускаются черновины длиной не более 20 мм, шириной не более 1,5 мм.

13.13 Если на отдельных видах арматуры по условиям работы могут быть допущены дефекты, превышающие по размерам или по количеству, указанные выше, то они должны быть указаны в КД или оформляются совместным решением предприятия, выполняющего наплавку, и проектной организацией, а в особых случаях - согласовываются с заказчиком.