СПРАВКА

Источник публикации

М.: ЦНИИЭП жилища, 1984

Примечание к документу

Название документа

"Рекомендации по обеспечению трещиностойкости монолитных стен"

(утв. Протоколом ОАО "ЦНИИЭП жилища" от 28.03.1984 N 8)

"Рекомендации по обеспечению трещиностойкости монолитных стен"

(утв. Протоколом ОАО "ЦНИИЭП жилища" от 28.03.1984 N 8)

Содержание

председателем

Научно-технического совета,

директором института

Б.Р.РУБАНЕНКО

(Протокол N 8 от 28 марта 1984 г.)

РЕКОМЕНДАЦИИ

ПО ОБЕСПЕЧЕНИЮ ТРЕЩИНОСТОЙКОСТИ МОНОЛИТНЫХ СТЕН

В настоящих Рекомендациях изложены конструктивные и технологические методы повышения трещиностойкости монолитных стен, возводимых в переставных опалубках. Раздел, посвященный конструктивным методам, включает предложения, связанные с ограничением размеров стен по длине, с рациональными приемами выравнивания деформаций наружных и внутренних стен, с назначением технологических швов; раздел, посвященный технологическим методам, содержит рекомендации по составам бетона, производству работ, режимам выдерживания и термообработки, отделке наружных стен.

ИС МЕГАНОРМ: примечание. В издании М.: ЦНИИЭП жилища, 1984 допущен типографский брак. Текст, не пропечатанный в официальном тексте документа, в электронной версии данного документа выделен треугольными скобками. |

Рекомендации разработали канд. техн. наук М.Е. Соколов (руководитель темы), инженеры Л.А. Абрамсон, С.А. Мыльников, Г.П. Иванов (ЦНИИЭП жилища), докт. техн. наук Г.И. Горчаков, канд. техн. наук Л.П. Орентлихер (МИСИ им. В.В. Куйбышева), инж. А.А. Федоров (НПО "Союзмонолиттяжстрой") при участии кандидатов технических наук Я.Л. Арадовского, В.И. Логиновой, Й.П. Матеюиаса, И.П. Новиковой, И.Ю. Синельникова, В.Ю. Станкявичуса, Н.Я. Спивака, А.А. Яворского, инженеров В.И. Бурчу, В.Н. Власова, В.П. Зетиловой, Л.С. Китаниной, П.П. Кликунаса, Х.А. Макарова, Н.Г. Мартыновой, В.Ю. Му<...>нского, Й.П. Рустейки, Ю.П. Яунишкиса, Н.Н. Шилова.

1.1. Настоящие Рекомендации разработаны в развитие [1] и предназначены для повышения эксплуатационных характеристик монолитных стен, возводимых в переставных опалубках.

1.2. Повышение трещиностойкости монолитных стен (ограничения по трещинообразованию или ширине раскрытия трещин достигаются, в основном, за счет выбора конструктивной системы здания, материала для наружных стен, подбора состава бетона, обеспечивающего минимальную усадку бетона при заданной пластичности бетонной смеси, определения рациональной технологии возведения стен при положительных и отрицательных температурах.

1.3. Повышение трещиностойкости монолитных стен за счет дополнительного армирования не рекомендуется.

2.1. Трещины в монолитных стенах классифицируются:

по стадии образования: при возведении здания, при эксплуатации;

по причинам образования: температурные, усадочные, от вертикальной нагрузки, от горизонтальной нагрузки <*>;

по характеру образования: поверхностные, сквозные (табл. 1).

--------------------------------

Таблица 1

Характер образования | при возведении | при эксплуатации | ||||

температура | усадка | нагрузка | температура | усадка | нагрузка | |

Сквозные | + | + | - | + | + | + |

Поверхностные | + | + | - | + <**> | + | - |

--------------------------------

2.2. При возведении монолитных стен (см. табл. 1) образуются как поверхностные, так и сквозные трещины. Сквозные образуются вследствие больших скоростей остывания стен, а также пластической усадки бетона, которая протекает в течение 48 ч с момента его укладки в опалубку. Поверхностные трещины - результат перепада температуры и влажности бетона по толщине стены.

2.3. При эксплуатации в монолитных стенах также образуются как сквозные, так и поверхностные трещины.

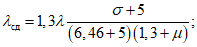

Следует различать два типа сквозных трещин (рис. 1).

а - от усадки бетона, стесненной в уровне перекрытий;

б - от различных деформаций наружных и внутренних стен

Трещины первого типа (рис. 1, а) имеют направление, близкое к вертикальному, и могут образоваться как в верхних, так и нижних этажах зданий. Причина их образования - в усадке бетона стен, стесненной в уровне перекрытий или перекрытий и фундаментной плиты. Трещины второго типа, как правило, наклонные (рис. 1, б) и образуются в верхних этажах здания. Возникают они из-за различных деформаций наружных и внутренних монолитных стен, вызванных усадкой, температурой и вертикальной нагрузкой.

МОНОЛИТНЫХ СТЕН

3.1. Конструктивные методы повышения трещиностойкости монолитных стен применяются как для предотвращения образования трещин, так и для повышения эксплуатационных и эстетических характеристик монолитных стен.

3.2. К конструктивным методам повышения трещиностойкости монолитных стен следует отнести:

- формирование конструктивной системы здания;

- конструирование стен;

- рациональное применение материалов в наружных и внутренних стенах.

3.3. При формировании конструктивной системы здания следует назначать размеры стен, проемов, конструкцию перемычки, расположение технологических швов в соответствии с пп. 3.4 - 3.5.

3.4. Для предотвращения образования сквозных вертикальных температурно-усадочных трещин рекомендуется назначать отношение длины глухих участков стен к их высоте не более 2.

То же относится к стене с проемом при соблюдении условия (1):

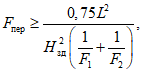

где Fпер - площадь поперечного сечения перемычки. При сборных перекрытиях сечение перемычки следует принимать прямоугольным. При монолитных или сборно-монолитных перекрытиях сечение перемычки следует принимать тавровым с расчетной шириной свесов полок b по рис. 2;

L - расстояние между центрами глухих участков стены;

F1, F2 - площади поперечного сечения глухих участков стены;

Hзд - высота здания.

монолитного и сборно-монолитного перекрытия,

входящего в состав перемычки

3.5. При невыполнении условий п. 3.4 с целью предотвращения образования неорганизованных вертикальных трещин для глухих стен рекомендуется устраивать вертикальные технологические швы (рис. 3, 4, г, д). Шаг технологических швов назначается в соответствии с п. 3.4. При этом длина глухого участка стены устанавливается равной размеру между вертикальными технологическими швами.

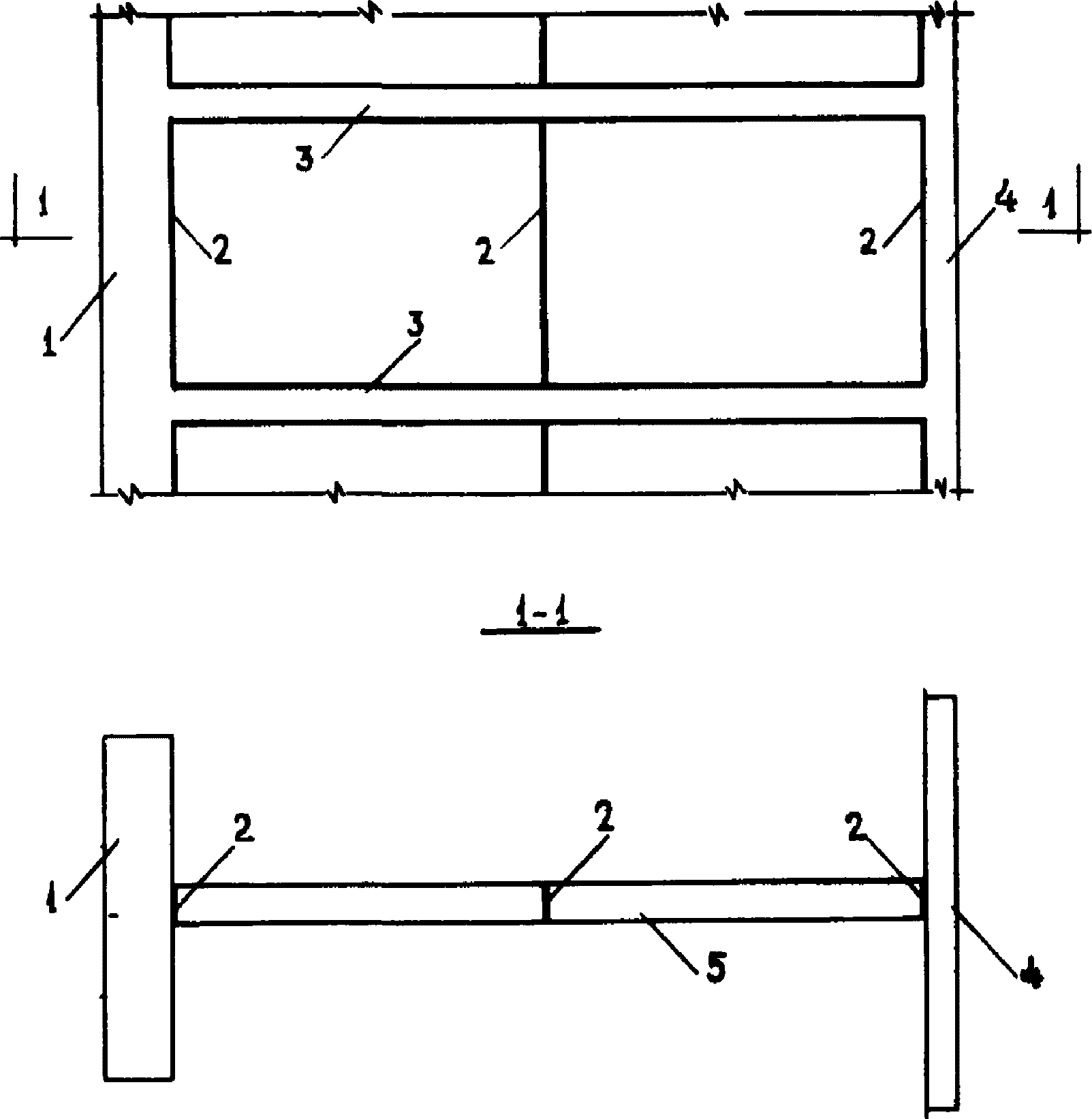

1 - наружная стена; 2 - вертикальные технологические швы;

3 - перекрытие; 4 - внутренняя продольная стена;

5 - внутренняя поперечная стена

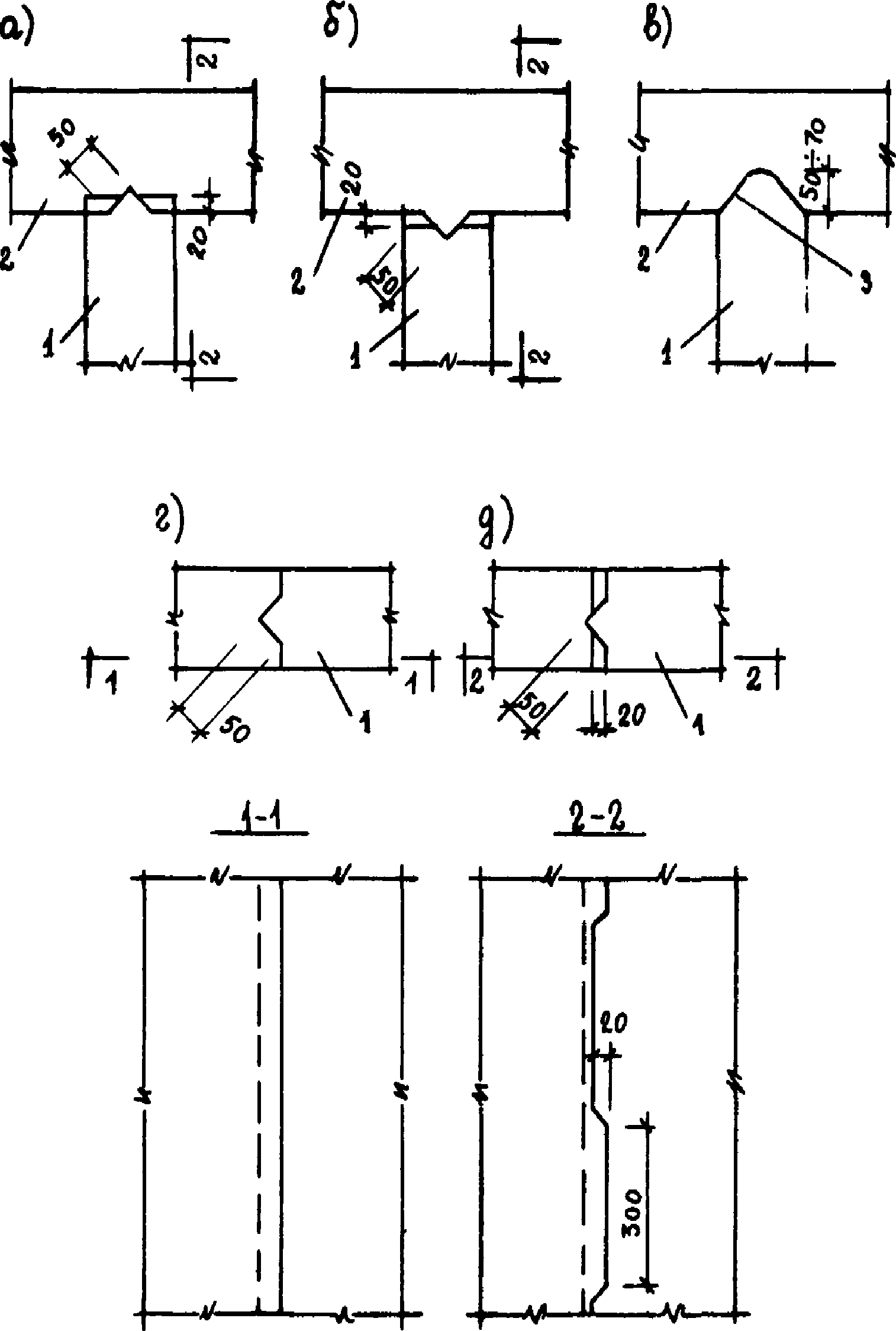

технологических швов:

а, б - между наружной и внутренней стенами из различных

бетонов при первоочередном возведении поперечных стен

(торцевой стык); в - между наружной и внутренней стенами

из разных бетонов при одновременном возведении

(фронтально-торцевой стык); г - во внутренних стенах

при обычных условиях строительства (торцевой стык);

д - во внутренних стенах при сейсмических условиях

строительства; 1 - внутренняя стена; 2 - наружная стена;

3 - сетка с ячейкой 10 x 10 мм

3.6. Расчет по образованию наклонных и вертикальных трещин в стадии эксплуатации здания может быть выполнен на ЭВМ с использованием программного комплекса "СПРИНТ", реализующего расчет плоского напряженного состояния на основе метода конечных элементов в форме метода перемещений [2]. Расчет производится в упругой стадии с учетом ползучести бетона и податливости горизонтальных швов сжатию и сдвигу.

Расчет выполняется в две стадии при последующем суммировании его результатов. На первой стадии производится расчет на действие вертикальных нагрузок, при этом может быть учтена податливость основания; на второй стадии - расчет на действие температурно-усадочных деформаций. Так как в программе предусмотрена только температурная задача, деформации усадки должны быть выражены через температурные деформации.

Ползучесть бетона учитывается введением в расчет "длительного модуля деформаций" Eдл, определяемого по [1] вместо начального модуля деформаций бетона. Податливость горизонтальных технологических швов сжатию принимается по [1].

Податливость горизонтальных технологических швов сдвигу определяется по формулам:

(3)

(3)где  - нормальные напряжения в технологическом шве, кгс/см2;

- нормальные напряжения в технологическом шве, кгс/см2;

Податливость гладких вертикальных технологических швов сдвигу определяется по формуле (2) при  , податливость шпоночных вертикальных швов допускается не учитывать.

, податливость шпоночных вертикальных швов допускается не учитывать.

3.7. Для ограничения раскрытия наклонных трещин в верхних этажах здания разность перемещений сопрягаемых участков стены не должна превышать величин, приведенных в табл. 2 в соответствии с [3].

Таблица 2

ИС МЕГАНОРМ: примечание. Таблица дана в соответствии с официальным текстом документа. |

Высота стены, м | 15 | 18 | 21 | 24 | 27 | 36 и более |

, мм | 7 | 8 | 9 | 10 | 12 | 15 |

Разница перемещений  определяется в предположении свободных деформаций рассматриваемых участков стен по формуле

определяется в предположении свободных деформаций рассматриваемых участков стен по формуле

(4)

(4)где  ,

,  - перемещения сопрягаемых стен.

- перемещения сопрягаемых стен.

(5)

(5) (6)

(6)где  и

и  - напряжения в первой и второй сопрягаемых стенах соответственно в уровне i-го этажа (определяются при расчетных значениях всех длительно действующих нагрузок);

- напряжения в первой и второй сопрягаемых стенах соответственно в уровне i-го этажа (определяются при расчетных значениях всех длительно действующих нагрузок);

hi - высота i-го этажа;

E1,iдл и E2,iдл - длительные модули деформаций бетона, определяемые по [1];

Hст - высота стены до рассматриваемого уровня;

n - количество этажей от фундамента до рассматриваемого уровня.

3.8. Деформации усадки стен  определяются по [1] в зависимости от вида и проектируемого состава бетона, условий твердения и эксплуатации

определяются по [1] в зависимости от вида и проектируемого состава бетона, условий твердения и эксплуатации

(7)

(7)где  - предельные деформации усадки бетона.

- предельные деформации усадки бетона.

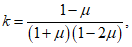

(8)

(8)k - эмпирический коэффициент,

k = 1,1·10-5 (м3/кг)3/4;

В - расход воды на 1 м3 бетонной смеси;

Ц - расход цемента на 1 м3, кг;

m - коэффициент, учитывающий условия твердения, при естественном твердении m = 1; при тепловой обработке m = 0,9;

для тяжелого бетона - 1; облегченного бетона - 1,1; легких бетонов на кварцевом песке - 1,2; легких бетонов на пористом песке - 1,3; грунтобетонов - 1,5;

kw - коэффициент, учитывающий относительную влажность воздуха окружающей среды (w).

kw = 2 - 0,02w при 10% < w <= 30%; | (9) |

kw = 1,4 - 0,01w при 30% < w <= 80%. |

Для внутренних стен учитывается относительная влажность воздуха в помещении, которая в период отопления принимается по экспериментальным данным, а для приближенных расчетов - равной w = 40%.

Для наружных стен (а также внутренних в неотапливаемый период) относительная влажность наружного воздуха принимается по [4] для соответствующего региона;

kh - коэффициент, учитывающий толщину стены, определяется по табл. 3.

Таблица 3

Толщина стены, см | 10 | 20 | 30 | 40 | 50 |

kh | 1 | 0,8 | 0,7 | 0,6 | 0,5 |

Примечание. Значение kh для промежуточных толщин определяется по интерполяции.

3.9. Для выравнивания деформаций стен рекомендуется наружные однослойные и внутренние стены выполнять из разных бетонов (см. рис. 4, а, б, в); при этом плотность бетона внутренних стен должна быть больше, чем наружных.

Варианты сопряжений между наружными и внутренними стенами, выполненными из разных бетонов, приведены на рис. 5.

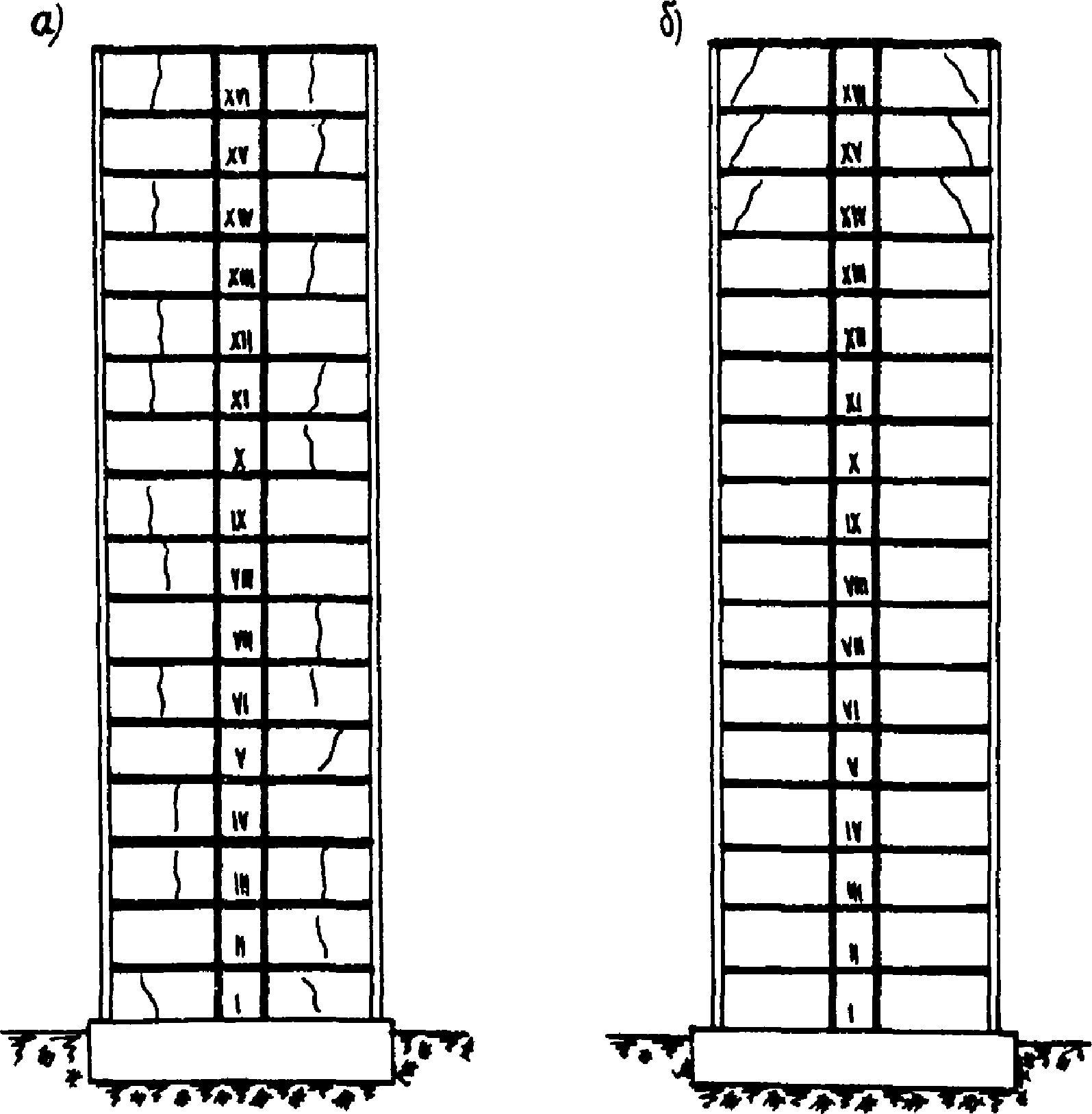

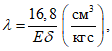

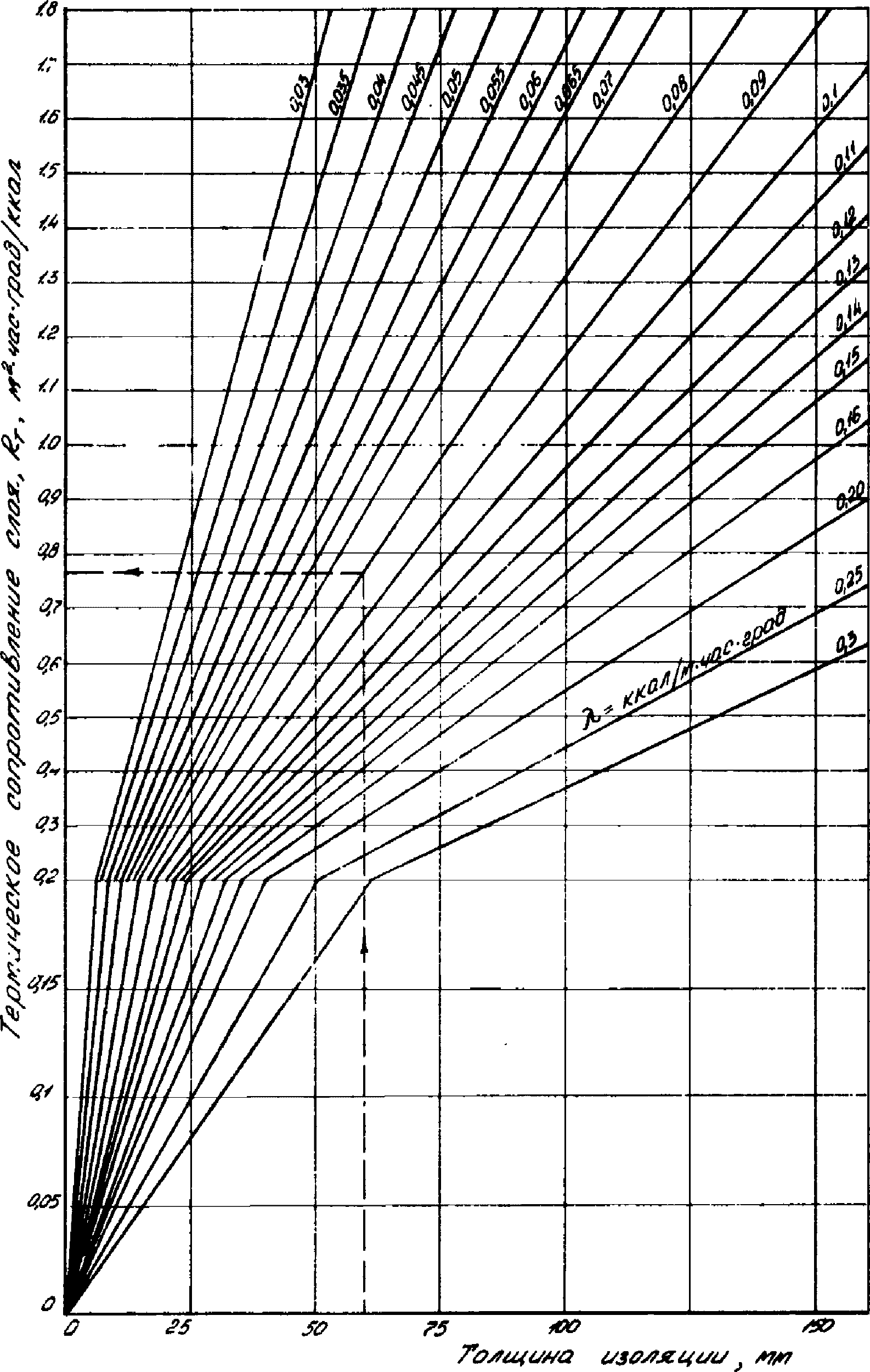

термического сопротивления опалубки в зависимости

от материала (табл. 5) и толщины изоляции

3.10. Для зданий высотой более 20 этажей (при невозможности соблюдения п. 3.7) для защиты верхних этажей от образования наклонных трещин рекомендуется применять конструктивные системы с навесными наружными стенами.

3.11. Величину защитного слоя горизонтальной арматуры рекомендуется назначать не менее: для внутренних стен 15 мм, для наружных стен 40 мм. Величина защитного слоя вертикальной арматуры принимается в соответствии с [5]. При этом величину защитного слоя рекомендуется обеспечивать посредством пластмассовых фиксаторов.

3.12. Диаметр распределенной по полю рабочей арматуры в монолитных стенах рекомендуется назначать не более:

- для вертикальной арматуры - 18 мм;

- для горизонтальной арматуры - 12 мм.

3.13. Для повышения поверхностной трещиностойкости монолитных стен рекомендуется снижение толщины и марки бетона с учетом обеспечения звукоизоляционных и теплотехнических требований к ним.

МОНОЛИТНЫХ СТЕН

4.1. Бетонные смеси должны соответствовать требованиям ГОСТ 7473-76 [6]. Составы тяжелых бетонов следует подбирать по [7], легких бетонов на пористых заполнителях - по [8].

4.2. При подборе составов бетонов следует учитывать, что благоприятным фактором для повышения трещиностойкости монолитных стен являются снижение расхода цемента и уменьшение содержания воды при обеспечении необходимой подвижности бетонной смеси за счет применения пластификаторов, пенообразователей, воздухововлекающих добавок с умеренным воздухововлечением.

4.3. Расход цемента рекомендуется принимать минимальным по условию обеспечения заданной прочности согласно [9]. Количество цемента рекомендуется уменьшать за счет средств, приведенных в пп. 4.4 и 4.5.

4.4. Количество воды в бетонной смеси рекомендуется принимать минимальным. Необходимую удобоукладываемость следует обеспечивать за счет применения пластифицирующих добавок с воздухововлечением до 6% согласно [10]. Особо рекомендуются гидрофобные пластифицирующие и комбинированные добавки.

4.5. Пластификацию бетонной смеси и сокращение расхода цемента следует применять на основе использования микронаполнителей согласно [11].

4.6. Рекомендуется использовать пластифицированные шлакопортладцементы и портландцементы, а также обычные портландцементы с ограниченным содержанием C3A (менее 8%).

4.7. Следует отдавать предпочтение заполнителям с возможно более высоким сцеплением с цементным камнем и минимальной водопотребностью.

4.8. Монтаж опалубки, укладку бетона, распалубку и уход за бетоном монолитных стен следует производить в соответствии со СНиП III-15-76 [12] с учетом положений, изложенных в [11, 13] и в настоящем разделе.

4.9. Укладку и вибрирование бетонной смеси следует вести послойно на всю высоту этажа, не допуская перерывов в бетонировании.

При уплотнении бетонной смеси глубинными вибраторами не следует касаться ими арматуры и палубы щитов опалубки.

4.10. В случае вынужденного перерыва бетонирования более чем на 1 ч или на границе захватки необходимо организовывать вертикальные технологические швы (п. 3.5). Неорганизованные технологические швы, расположенные под углом естественного откоса бетонной смеси, не допускаются.

4.11. Для организации вертикального шва рекомендуется использовать оставляемые плоские арматурные каркасы в виде "лесенки" с натянутой на них арматурной сеткой с размером ячейки 1 x 1 см. Допускается также использовать извлекаемые инвентарные ограничители, при этом конструкция шва должна выполняться в соответствии с рис. 4, г, д.

4.12. Распалубливание бетонных и железобетонных стен бескаркасных жилых зданий, возводимых в переставных опалубках, извлекаемых вверх (крупнощитовой, блочной, мелкощитовой) при темпе возведения 4 этажа в месяц и менее рекомендуется производить:

- для положительных температур наружного воздуха - при распалубочной прочности бетона не менее 40 кг/см2;

- для отрицательных температур наружного воздуха до -15 °C - при распалубочной прочности бетона не менее 100 кг/см2;

- для отрицательных температур наружного воздуха ниже -15 °C - при распалубочной прочности бетона, равной 70% от проектной марки, но не менее 100 кг/см2.

4.13. Распалубливание бетонных и железобетонных стен, возводимых в объемно-переставных опалубках одновременно с монолитными перекрытиями, следует производить при распалубочной прочности бетона перекрытий, равной 70 и 80% от проектной марки перекрытия пролетом соответственно менее 6 м или 6 м и более.

4.14. Отрыв щитов крупнощитовой опалубки от бетона при распалубке (если отрыв щитов от бетона не происходит самопроизвольно при снятии стяжек) рекомендуется производить с помощью деревянных клиньев, забиваемых между щитом и бетоном стены. В зимних условиях строительства при применении обогревных методов в термоактивной опалубке перед отрывом щитов следует производить кратковременное включение (15 - 20 мин.) нагревателей щитов опалубки.

4.15. При бетонировании стен в летних условиях при температуре воздуха выше 20 °C без тепловой обработки бетона распалубку следует производить в следующей последовательности: за 3 - 4 ч перед снятием опалубки необходимо снять стяжные болты и отодвинуть щиты от поверхности стены на 4 - 5 мм; сначала необходимо распалубить поверхность стены, обращенную к солнцу, а затем - противоположную.

При температуре наружного воздуха выше 30 °C производить распалубку в дневное время не рекомендуется.

После снятия опалубки необходимо вести уход за бетоном, предотвращая пересушивание поверхностных слоев бетона и воздействие на поверхность стены прямых солнечных лучей. Для этого рекомендуется покрытие открытых поверхностей стен влагонепроницаемыми материалами (полиэтиленовой пленкой, пленкообразующими покрытиями, наносимыми кистью и набрызгом: ПМ-86, ПМ-100А и ПМ-100АМ по ТУ 35-903-73 Минстроя СССР, лаком "Этиноль", битумными эмульсиями и т.д.), а также экранами, свободно свешивающимися покрытиями из влагоемких материалов (мешковины, соломенных матов и т.д.), поддерживаемых во влажном состоянии.

В условиях сухого и жаркого климата указанные меры являются обязательными.

4.16. Исходя из требований обеспечения трещиностойкости рекомендуется применять следующие методы ускорения твердения бетона:

- безобогревные: метод термоса, применение противоморозных добавок;

- обогревные: контактный прогрев, камерный обогрев;

- комбинацию двух первых методов.

4.17. В первую очередь рекомендуется применять безобогревные методы твердения бетона как менее трудоемкие и энергоемкие.

Безобогревные методы следует применять при температуре наружного воздуха до -15 °C, а обогревные методы - до -25 °C. В целях ускорения темпов строительных работ при благоприятных экономических условиях (низких тарифах на электроэнергию, в зоне газовых месторождений и т.п.) обогревные методы рекомендуется применять и при положительных температурах воздуха.

Выбор конкретного метода ускорения твердения бетона должен производиться на основании технико-экономических расчетов для местных условий строительства.

4.18. Применение метода термоса оправдано лишь при условии тщательной теплоизоляции щитов опалубки, включая торцы, низкотемпературном подогреве бетонной смеси от +30 °C до +50 °C в момент укладки бетона и температуре воздуха до -5 °C.

Термос, основанный на экзотермии цемента, рекомендуется применять для стен, изготавливаемых из бетона марок 150 и выше на цементах с высокой экзотермией.

Термос, основанный на предварительном разогреве бетонной смеси, рекомендуется применять при удалении БСУ, выпускающего горячую бетонную смесь, от объекта на расстояние не более 10 - 15 км. Предварительный электроразогрев бетонных смесей предлагается использовать в соответствии с [13].

Параметры термосного выдерживания бетона следует принимать в зависимости от толщины стены, начальной температуры бетона, термического сопротивления щитов опалубки, температуры наружного воздуха и распалубочной прочности бетона согласно [13].

4.19. При отрицательной температуре воздуха до -15 °C рекомендуются следующие противоморозные добавки: нитрит натрия, нитрат натрия, нитрит кальция, фосфотированный хлористый кальций (ФХК) и др. в сочетании с добавками поверхностно-активных веществ (ПАВ).

Количество вводимых в бетонную смесь противоморозных добавок зависит от минимальной температуры воздуха.

Расчет состава бетона с противоморозными добавками следует производить согласно [14].

Рост прочности бетона с противоморозными добавками, твердеющими при отрицательных температурах, определяется для конкретных составов строительной лабораторией, на основании чего назначаются сроки распалубочных работ.

- для бетона без противоморозных добавок 50, 40% от R28 при марках его соответственно 150, 200 - 300 и более;

- для конструкционно-теплоизоляционного керамзитобетона 20 - 30 кг/см2 при марках не более 100;

- для бетона с противоморозными добавками 30, 25% от R28 при марках соответственно 200, 300 и более.

Не допускается замораживание монолитных стен, возведенных из литых и пластичных бетонных смесей марок ниже 100. Для этого рекомендуется в зимний период поддерживать нормальный температурный режим в помещениях независимо от того, заселены они или нет.

4.21. Обогревные методы выдерживания бетона монолитных стен следует применять, если безобогревные методы не обеспечивают получение требуемой прочности бетона или их использование сдерживает темп возведения здания.

Область применения обогревных методов выдерживания бетона монолитных стен приведена в табл. 4.

Таблица 4

Способ тепловой обработки | Рекомендуемая область применения |

Контактный прогрев: | При температуре воздуха до -25 °C |

а - односторонний | - для стен толщиной до 16 см |

б - двусторонний | - для стен толщиной более 16 см |

Камерный обогрев | При наличии замкнутых ячеек, образованных опалубками стен и перекрытий (или опалубками стен и инвентарным утепленным щитом, накрывающим ячейку сверху) |

Рекомендации по контактному обогреву приведены в пп. 4.22 - 4.28, по камерному обогреву - в прилож. 1.

Щиты опалубки должны быть снабжены датчиками контроля температуры и средствами регулирования процесса обогрева. В качестве датчиков контроля температуры следует применять терморегуляторы, обеспечивающие расчетный температурный режим выдерживания бетона путем попеременного включения и отключения обогрева, например, терморегулятор типа 6ВТ.229.000, выпускаемый Тростянецким заводом "Электробытприбор". Датчики контроля температуры рекомендуется устанавливать в средней зоне щита опалубки. Каждый модульный щит опалубки должен иметь свой терморегулятор, который следует устанавливать в области возможных максимальных температур нагрева палубы (в зависимости от типа применяемого нагревателя).

4.23. Для обеспечения поверхностной трещиностойкости стен и снижения теплопотерь с наружной стороны опалубки следует укладывать теплоизоляцию, а затем - защитный слой.

В качестве тепловой изоляции и защитных слоев рекомендуется использовать материалы, приведенные в табл. 5 в соответствии с [13].

Таблица 5

Материал | Объемная масса в сухом состоянии, кг/м3 | Коэффициент теплопроводности в сухом состоянии, ккал/м·ч·°C | Расчетная величина коэффициента теплопроводности | Удельная теплоемкость в сухом состоянии |

1 | 2 | 3 | 4 | 5 |

Вата минеральная (wб = 5%) | 100 | 0,0345 | 0,042 | 0,18 |

То же | 150 | 0,0422 | 0,047 | 0,18 |

Плиты мягкие, полужесткие и жесткие минераловатные на синтетическом связующем (wб = 5%) | 100 | 0,0397 | 0,045 | 0,18 |

То же | 175 | 0,044 | 0,052 | 0,18 |

Плиты мягкие и полужесткие минераловатные на битумном связующем (wб = 5%) | 100 | 0,0397 | 0,045 | 0,22 |

То же | 200 | 0,05 | 0,058 | 0,22 |

То же | 300 | 0,0595 | 0,07 | 0,22 |

Маты минераловатные рулонированные на синтетическом связующем (wб = 5%) | 50 | 0,0336 | 0,04 | 0,18 |

То же | 75 | 0,0371 | 0,042 | 0,18 |

Маты и полосы из стекловолокна (wб = 5%) | 175 | 0,0422 | 0,048 | 0,2 |

Фанера клееная (wб = 13%) | 600 | 0,1 | 0,147 | 0,6 |

Оргалит | 300 | 0,0552 | 0,138 | - |

Пенопласт плиточный (wб = 10%) | 74 | 0,0353 | 0,037 | 0,32 |

То же | 100 | 0,0353 | 0,037 | 0,32 |

То же (wб = 5%) | 150 | 0,3966 | 0,422 | 0,32 |

То же | 200 | 0,5 | 0,517 | 0,32 |

Мипора (wб = 30%) | 15 | 0,0353 | 0,045 | 0,32 |

Пенопласт плиточный ПХВ-1 (wб = 10%) | 100 | 0,0397 | 0,043 | 0,3 |

То же | 125 | 0,05 | 0,053 | 0,3 |

Картон строительный многослойный | 650 | 0,1034 | 0,147 | 0,32 |

Рубероид, пергамин, толь | 600 | 0,1466 | 0,147 | 0,35 |

Примечание. wб - влажность материала, соответствующая нормальным и влажностным условиям эксплуатации.

Конструкцию теплоизоляции и защитного слоя следует определять на основании теплотехнического расчета [15] в зависимости от расчетной температуры воздуха с учетом данных о термическом сопротивлении слоев изоляции, приведенных в табл. 5 и на рис. 5.

Для предотвращения поверхностного трещинообразования следует назначать расчетную величину полного термического сопротивления опалубки не менее 0,5 м2·ч °C/ккал.

4.24. Камерный обогрев рекомендуется применять преимущественно для объемно-переставных опалубок при одновременном возведении стен и перекрытий.

Температура воздуха внутри обогреваемой ячейки должна быть не больше 80 °C; проемы ячейки рекомендуется утеплять с помощью брезентовых шторок или утепленных щитов.

4.25. Рекомендуется применять комбинацию метода термоса и контактного обогрева при температуре воздуха от -15 до -25 °C или в случае, если необходимо резко сократить сроки возведения здания.

4.26. Следует принимать возможно более "мягкий" режим обогрева бетона стен. Рекомендуются следующие значения предельной температуры разогрева бетона на стадии изотермического выдерживания: не более +70 °C - при положительной температуре воздуха; +60 °C - при отрицательной температуре воздуха; не более +40 °C - при использовании быстротвердеющих цементов.

Для обеспечения трещиностойкости монолитных стен при контактной термообработке рекомендуются следующие режимы:

а - подогрев и предварительное выдерживание бетона в опалубке при температуре +20 °C в течение 2 ч;

б - подъем температуры со скоростью не более 15 °C/ч для стен толщиной до 20 см и 10 °C/ч для стен толщиной более 20 см до температуры изотермического выдерживания;

в - изотермическое выдерживание бетона до получения требуемой прочности; при этом должна обеспечиваться равномерность температурного поля в плоскости стены с допустимым отклонением +/- 10 °C;

г - регулируемое остывание бетона до температуры распалубливания.

Перед укладкой бетона рекомендуется производить отогревание щитов опалубки с подъемом температуры до +30 °C, для чего за 1 - 1,5 ч перед укладкой бетона необходимо включать нагреватели щитов опалубки.

4.27. Скорость остывания бетона, исходя из требований предотвращения образования сквозных трещин, не должна превышать следующих значений:

- 10 °C/ч - при положительной температуре воздуха;

- 5 °C/ч - при отрицательной температуре воздуха.

4.28. В случае положительной температуры воздуха распалубливание стен рекомендуется производить при разности температур бетона и воздуха от 10 до 20 °C.

При отрицательной температуре воздуха распалубливание стен следует производить при достижении на поверхности бетона стены температуры 0 °C.

Распалубливание стен необходимо производить при достижении прочности бетона в соответствии с указаниями пп. 4.12, 4.13, 4.20.

Контроль за нарастанием прочности бетона при обогреве следует производить по результатам измерения его температуры. Прочность бетона приближенно контролируется по температурным кривым набора прочности бетона. Для ориентировочных расчетов следует пользоваться графиками, приведенными в [13, 15].

Рекомендуется следующая последовательность распалубливания стен:

а - ослабление стяжных болтов;

б - кратковременный прогрев опалубки в течение 15 - 20 мин при бетонировании стен при отрицательных температурах;

в - раздвижка щитов опалубки на 1 - 2 см поверхности бетона и выдерживание опалубки в этом положении не менее 2 ч;

г - последовательное снятие опалубки с обеих поверхностей стен.

4.29. В целях повышения трещиностойкости бетона наружных стен от действия температурно-влажностных деформаций рекомендуется применять следующие методы отделки:

- устройство фактурного слоя;

- защитно-декоративные покрытия.

Применение указанных методов отделки обязательно для наружных стен из бетонов, содержащих золу.

Допускается не применять отделку наружных стен из бетонов слитной структуры.

4.30. Устройство фактурного слоя рекомендуется применять для защиты стен из бетонов, имеющих межзерновую пористость более 10%, а также низкомарочных бетонов на основе местных материалов, отходов производства в соответствии с [9, 16] и данными технико-экономических расчетов.

Мероприятия по обеспечению трещиностойкости фактурного слоя приведены в прилож. 2.

4.31. Защитно-декоративные покрытия рекомендуются для бетонов с межзерновой пористостью не более 10%.

Составы и технология применения защитно-декоративных покрытий приведены в прилож. 3.

1. Общие положения

1.1. Камерный обогрев применяется при возведении монолитных зданий в основном в объемно-переставной опалубке при температуре окружающей среды до -20 °C. Смонтированная опалубка образует замкнутые ячейки-тоннели, в которые устанавливаются источники нагрева, или по системе утепленных, изолированных воздуховодов подается нагретый воздух. Торцевая часть ячейки-тоннеля закрывается утепленным щитом или завешивается шторкой из утепленного брезента. Для ускоренного набора прочности бетона перекрытия верхнюю его зону утепляют термоэлектрическими матами (ТЭМами).

1.2. Эффективными методами камерного обогрева являются воздушный обогрев различными видами калориферов (электрические и огневые) и газовый инфракрасный обогрев.

В настоящем приложении рассмотрен воздушный обогрев калориферами с электрическими нагревателями, газовыми горелками или с горелками на жидком топливе.

Газовый инфракрасный обогрев осуществляется газовыми горелками с керамическими или металлокерамическими насадками.

Кроме этих методов обогрева могут применяться серийные инфракрасные излучатели, в том числе электронагреватели сопротивления типа УАП/31, ТЭНы типа НВСЖ или НВС с отражающими экранами, электрические зеркальные лампы накаливания марок ИКЗК 127-250, ИКЗ 127-500, ИКЗ 220-250, ИКЗК 220-500 (по ГОСТ 13874-76. Термоизлучатели электрические).

Калориферы с электрическими воздухонагревателями отличаются простотой устройства, небольшими габаритами, удобством эксплуатации и относительной безопасностью в работе. Недостатком их является значительная энергоемкость. Огневые калориферы наиболее универсальны и автономны, но сложны по устройству и в эксплуатации.

Газовые инфракрасные горелки, работающие на сжиженном газе, наиболее экономичны, но сложны в эксплуатации.

1.3. Режим камерной обработки определяется расчетом [17]. При воздушном обогреве максимальная температура воздуха внутри тоннеля составляет +60 °C, при инфракрасном обогреве температура внутренней (нерабочей) поверхности палубы должна быть не более +80 °C. Допустимые перепады температуры на внутренней поверхности щитов в последнем случае 5 °C. Режимы термообработки должны быть, как правило, импульсными с автоматической или полуавтоматической регулировкой от датчика температуры (соответственно воздуха или поверхности щита).

1.4. Основным требованием обеспечения эффективности камерного обогрева является тщательная герметизация замкнутого пространства ячейки и теплоизоляция открытого торца тоннеля.

1.5. При установке воздухонагревателей внутри замкнутой ячейки торцевые шторки рекомендуется изготовлять из двух полотен брезента с прослойкой между ними из поролона толщиной более 15 мм. Общая толщина шторки до 50 мм. Брезентовые шторки сверху и сбоку навешиваются на металлические крюки из арматуры А-I  , приваренные к обрамляющему швеллеру тоннелей.

, приваренные к обрамляющему швеллеру тоннелей.

При установке воздухонагревателей вне ячеек торцевая часть тоннеля закрывается щитами с отверстиями для прохода воздуховода. Торцевой щит представляет собой брезентовую шторку, натянутую на каркас из металлических (алюминиевых) уголков. Отверстие в щите должно перекрываться заслонкой. Один калорифер обычно обслуживает до 10 тоннелей (количество тоннелей и режим обогрева определяются теплотехническим расчетом).

Воздуховод подключается поочередно к каждому из тоннелей. В это время отверстия в щитах остальных тоннелей перекрываются заслонками. Подача горячего воздуха в очередной тоннель должна прекращаться по достижении расчетной температуры воздуха в тоннеле (от 40 до 60 °C). Импульсный режим подогрева воздуха в тоннеле должен обеспечивать постоянство этой температуры.

1.6. При эксплуатации воздухонагревателей необходимо руководствоваться техническим описанием, паспортом, инструкциями по эксплуатации и техническому обслуживанию комплектующего оборудования.

Серийные воздухонагреватели поставляются вместе с перечисленными документами.

1.7. До начала монтажа необходимо провести осмотр всех узлов воздухонагревателей с целью выявления и исправления повреждений, обратив особое внимание на целостность нагревательных элементов.

1.8. Все электромонтажные работы должны выполняться согласно электротехническим правилам и нормам эксплуатации оборудования, работающего при напряжении до 1000 В.

1.9. Зимнее бетонирование стен и перекрытий в объемно-переставной опалубке с использованием различных видов камерного обогрева рекомендуется производить в строгом соответствии с технологическими картами, отражающими особенности местных условий производства работ и утвержденными руководителем строительной организации.

2. Воздушный обогрев

2.1. Воздухонагреватели (калориферы) представляют собой устройства для нагрева воздуха теплом, выделяющимся в электронагревателях или при сгорании топлива, снабженные вентиляторами для подачи нагретого воздуха [18].

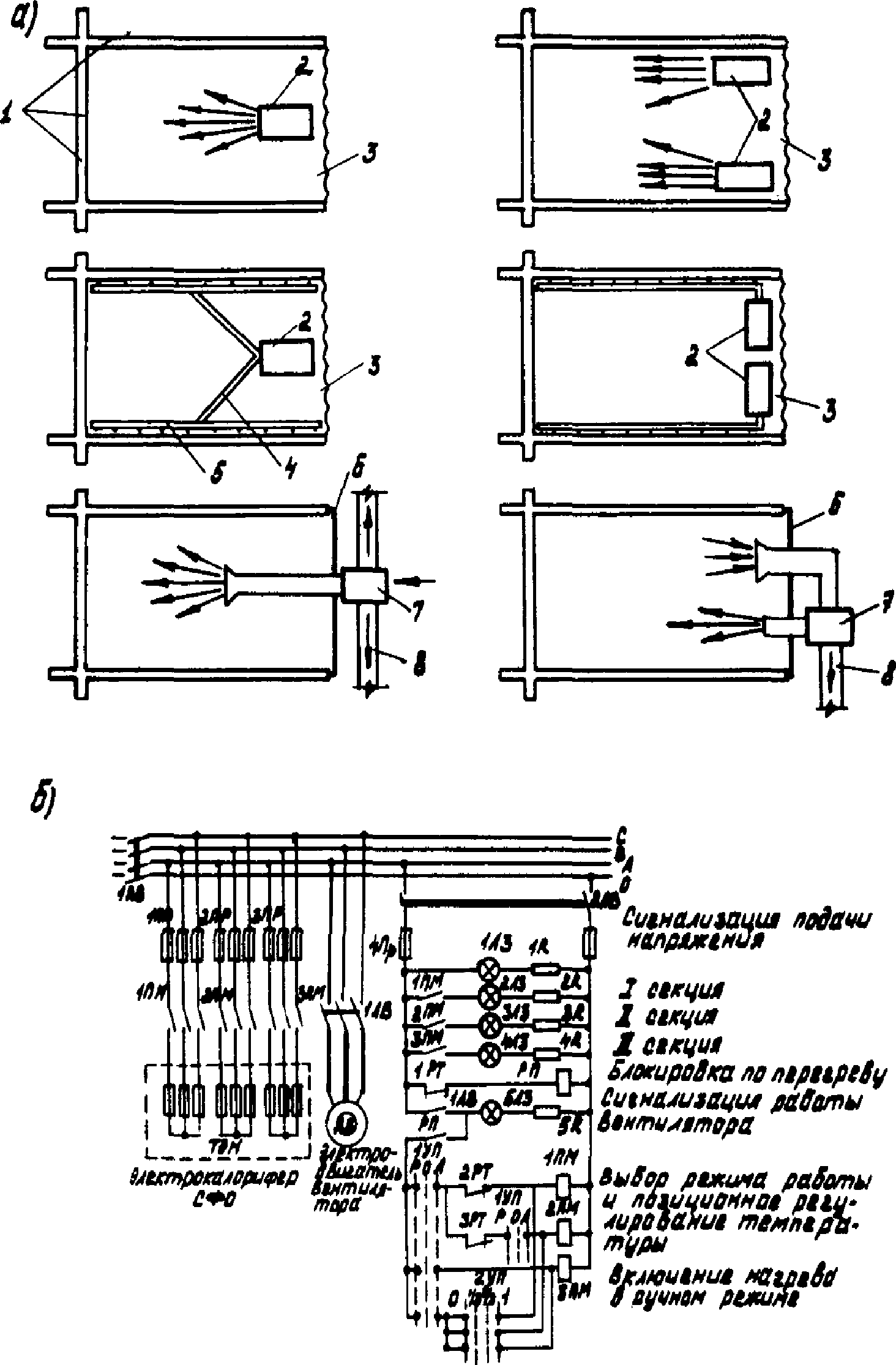

2.2. Воздухонагреватели в зависимости от мощности могут устанавливаться внутри замкнутой ячейки-тоннеля или вне ее. Принципиальные схемы размещения воздухонагревателей представлены на рис. П.1.1, а.

а - принципиальные схемы размещения воздухонагревателей

внутри и вне замкнутых ячеек (вид в плане); 1 - стены;

2 - электрический воздухонагреватель; 3 - брезентовая

шторка; 4 - разводящие воздуховоды; 5 - распределительные

воздуховоды (с направляющими отверстиями); 6 - утепленный

щит; 7 - универсальный воздухонагреватель (на жидком топливе

или газе); 8 - утепленный воздуховод; 9 - рециркуляционный

утепленный воздуховод; б - принципиальная электрическая

схема управления работой воздухонагревателей

2.3. Выбор типа, количества и мест установки воздухонагревателей производится на основе предварительного теплотехнического расчета, основанного на балансе между поступлением тепла от теплогенератора и расходом его на нагрев конструкции внутри тоннеля, бетона и восполнение теплопотерь через брезентовую шторку, полы и утепленные воздуховоды.

Ориентировочно выбор мощности воздухонагревателя можно производить из расчета 250 Вт/м2 опалубки при двустороннем обогреве и 500 Вт/м2 - при одностороннем.

Воздушный обогрев электрическими воздухонагревателями

2.4. При достаточной электрической мощности на строительной площадке для обогрева бетона рекомендуется применять электрические воздухонагреватели, которые состоят из оребренных ТЭНов, помещенных в кожух, и осевого или центробежного вентилятора. Электрические воздухонагреватели устанавливаются внутри замкнутой ячейки. Для указанных целей могут быть использованы воздухонагреватели серии СФО (технологические), технические характеристики которых приведены в табл. П.1.1.

Таблица П.1.1

Наименование | Электрокалориферы | ||

СФО-16-3Т-М1 | СФО-25-3Т-М1 | СФО-40-3Т-М1 | |

1 | 2 | 3 | 4 |

Мощность калорифера, кВт | 15 +/- 1,5 | 22,5 +/- 2,2 | 45 +/- 4,5 |

Напряжение | 380 +/- 19 | 380 +/- 19 | 380 +/- 19 |

Частота, Гц | 50 +/- 0,5 | 50 +/- 0,5 | 50 +/- 0,5 |

Число нагревательных секций | 2 | 3 | 3 |

Минимальная производительность по воздуху, кг/ч | 2000 | 1500 | 3000 |

Номинальная производительность по воздуху, кг/ч | 3200 | 2000 | 5000 |

Максимальная допустимая температура воздуха на выходе из электрокалорифера, °C | 300 | 300 | 300 |

Габариты рабочего пространства электрокалорифера, мм: | |||

длина | 480 | 480 | 480 |

ширина | 240 | 240 | 240 |

высота | 190 | 190 | 325 |

Габариты электрокалорифера, мм: | |||

длина | 865 | 865 | 865 |

ширина | 245 | 245 | 245 |

высота | 370 | 370 | 505 |

Масса, кг | 37 | 41,5 | 59 |

2.5. При эксплуатации установок типа СФО предусматривается автоматическое регулирование мощности по температуре воздуха внутри тоннеля (рис. П.1.1, б). Схема регулирования - позиционная: при достижении заданной температуры воздухонагревательная установка отключается, при понижении - включается. В установке предусматривается блокировка и отключение нагревателей при остановке электродвигателя вентилятора и невозможность их включения при выключенном электродвигателе.

При работе воздухонагревателя предусматривается его отключение при повышении температуры на поверхности нагревательных элементов выше 400 °C.

Воздухонагреватели устанавливаются на таком расстоянии от стен, чтобы было возможно заменять нагревательные элементы с обеих сторон (см. рис. П.1.1, а).

2.6. При подготовке к работе электровоздухонагревателей необходимо выполнить следующие операции: проверить схему соединения нагревательных элементов, плотность контактных соединений, надежность защитного заземления, сопротивления электроизоляции и блокировку защиты нагревателей от перегрева.

2.7. Порядок работы электровоздухонагревателей следующий:

- включается вентилятор и проверяется его работа не менее 1 мин;

- включаются электронагреватели;

- контролируется температура на выходе воздухонагревателя. После окончания обогрева сначала отключаются электронагреватели, затем не менее чем через 5 мин отключается вентилятор.

Воздушный обогрев воздухонагревателями

на жидком и газообразном топливе

2.8. При недостаточной электрической мощности на строительной площадке могут применяться воздухонагреватели, работающие на жидком и газообразном топливе (огневые калориферы). Предпочтение следует отдавать воздухонагревателям, которые могут работать на любом жидком топливе (тракторный керосин, дизельное топливо и т.д.), на природном и сжиженном газе без переналадки горелочного устройства, а также подавать в обогреваемые тоннели чистый воздух без примеси продуктов сгорания топлива.

2.9. В качестве генераторов тепла рекомендуется использовать следующие универсальные воздухонагреватели: УСВ-10, УСВ-30, УСВ-100, УСВ-200, УСВ-300, УСВ-400 и др. (табл. П.1.2).

Таблица П.1.2

Наименование | Универсальные воздухонагреватели | |||||

УСВ-10 | УСВ-30 | УСВ-100 | УСВ-200 | УСВ-300 | УСВ-400 | |

1 | 2 | 3 | 4 | 5 | 6 | 7 |

Теплопроизводительность, тыс. Дж/ч | 0,42 x 105 0,6 x 105 | 1,25 x 105 1,69 x 105 | 4,2 x 105 4,6 x 105 | 8 x 105 8,4 x 105 | 12,6 x 105 14,7 x 105 | 16,8 x 105 23 x 105 |

Расход топлива: | ||||||

жидкого (тракторный керосин, дизельное топливо), кг/ч | 1,3 - 1,8 | 4 - 4,5 | 11 - 12 | 22 - 24 | 38 - 44 | 45 - 65 |

природного газа, нм3/ч | 1,8 - 2,2 | 5 - 5,5 | 15 - 16 | 25 - 28 | 44 - 52 | 50 - 69 |

Количество нагретого воздуха, нм3/ч | 250 | 1200 | 4500 | 7000 | 14000 | 14000 |

Температура нагретого воздуха, °C | 100 - 130 | 130 - 150 | 90 - 110 | 90 - 100 | 60 - 70 | 90 - 100 |

Габаритные размеры, мм: | ||||||

длина | 300 | 800 | 2095 | 2700 | 3900 | 3900 |

ширина | 300 | 670 | 930 | 1000 | 1525 | 1525 |

высота | 750 | 1460 | 1170 | 1500 | 2025 | 2025 |

Масса, кг | 30 | 98 | 375 | 625 | 2000 | 2000 |

Воздухонагреватели типа УСВ-10, УСВ-30 устанавливаются внутри ячейки-тоннеля, а остальные типы - вне тоннеля.

2.10. Возможны две схемы подачи горячего воздуха универсальными воздухонагревателями, установленными вне тоннеля: прямая и рециркуляционная, отличающиеся способом забора воздуха, поступающего для нагрева в теплообменник (рис. П.1.1, а). Прямая схема предусматривает забор воздуха снаружи, рециркуляционная - из тоннеля.

Рекомендуется подачу воздуха осуществлять по рециркуляционной схеме, позволяющей рационально использовать тепло.

2.11. Подача горячего воздуха в тоннели от установленных вне ячеек воздухонагревателей осуществляется по системе воздуховодов, утепленных минеральной ватой и изолированных от увлажнения. Диаметр, длина и степень утепления воздуховодов назначается согласно проекту производства работ.

2.12. Монтаж, подготовка к работе и эксплуатация огневых калориферов производится в соответствии с инструкциями по эксплуатации воздухонагревателей типа УСВ, техническим описанием и паспортом [19, 20].

3. Газовый инфракрасный обогрев

3.1. Газовый инфракрасный обогрев при возведении зданий в объемно-переставной опалубке осуществляется путем установки газовых инфракрасных горелок (в дальнейшем горелок) внутри замкнутых ячеек - тоннелей.

3.2. Выбор типа, количества и мест расположения горелок производится на основе расчета баланса тепла, выделяемого горелками и поглощаемого внутренними поверхностями тоннеля (бетоном) и теряемого через брезентовую шторку и полы.

Ориентировочно потребную мощность горелок рекомендуется принимать из расчета: при двустороннем обогреве - 250 Вт/м2 опалубки, при одностороннем - 500 Вт/м2.

3.3. При инфракрасном обогреве могут применяться инжекционные беспламенные горелки различных конструкций, общими основными элементами которых являются: сопло, инжектор-смеситель, перфорированная керамическая (металлокерамическая) насадка и рефлектор. Инфракрасное излучение создает раскаленная керамическая насадка.

Горелки могут работать на природном и сжиженном газе.

3.4. Принцип работы газовой горелки состоит в следующем. Газ под давлением через сопло поступает в смеситель, инжектируя по пути воздух, необходимый для горения. Образовавшаяся в смесителе газовоздушная смесь, выходя через отверстия керамической насадки (излучателя), сгорает без видимого пламени на наружной поверхности. Керамическая насадка раскаляется до 800 - 900 °C и является источником теплового излучения.

3.5. При переводе работы горелки с одного вида газа на другой необходимо использовать сопло с соответствующим диаметром отверстия.

В качестве нагревателя рекомендуется использовать горелки инфракрасного излучения универсальные типа ГК 27у-1-01-00-00Б (табл. П.1.3).

Таблица П.1.3

инфракрасного излучения

Наименование основных параметров и размеров | Нормы основных параметров и размеров | |||

горелка с керамической излучающей насадкой | горелка с керамикосетчатой излучающей насадкой | |||

природный газ | сжиженный газ | природный газ | сжиженный газ | |

Номинальная тепловая нагрузка, ккал/ч | 6400 | 5400 | 5500 | 4500 |

Количество тепла, передаваемого излучением, ккал/час | 3000 | 2500 | 3000 | 1850 |

Номинальный расход газа, м3/час | 0,75 | 0,22 | 0,635 | 0,204 |

Номинальное давление газа перед горелкой, Па | 1300, 2000 | 3000 | 1300, 2000 | 3000 |

Минимальное давление газа перед горелкой, Па | 650, 1000 | 2000 | 650, 1000 | 2000 |

Максимальное давление газа перед горелкой, Па | 1800, 2800 | 3600 | 1800, 2800 | 3600 |

Температура излучающей насадки, °C | +850 | +900+840+750 | +800+750 | +800 |

Диаметр отверстий сопел Д (в мм) при номинальном давлении газа перед горелкой: | ||||

1300 Па | 2,3 | - | 2,1 | - |

2000 Па | 2,1 | - | 1,95 | - |

3000 Па | - | 1,35 | - | 1,25 |

Вес, кг | 3,4 | 3,9 | ||

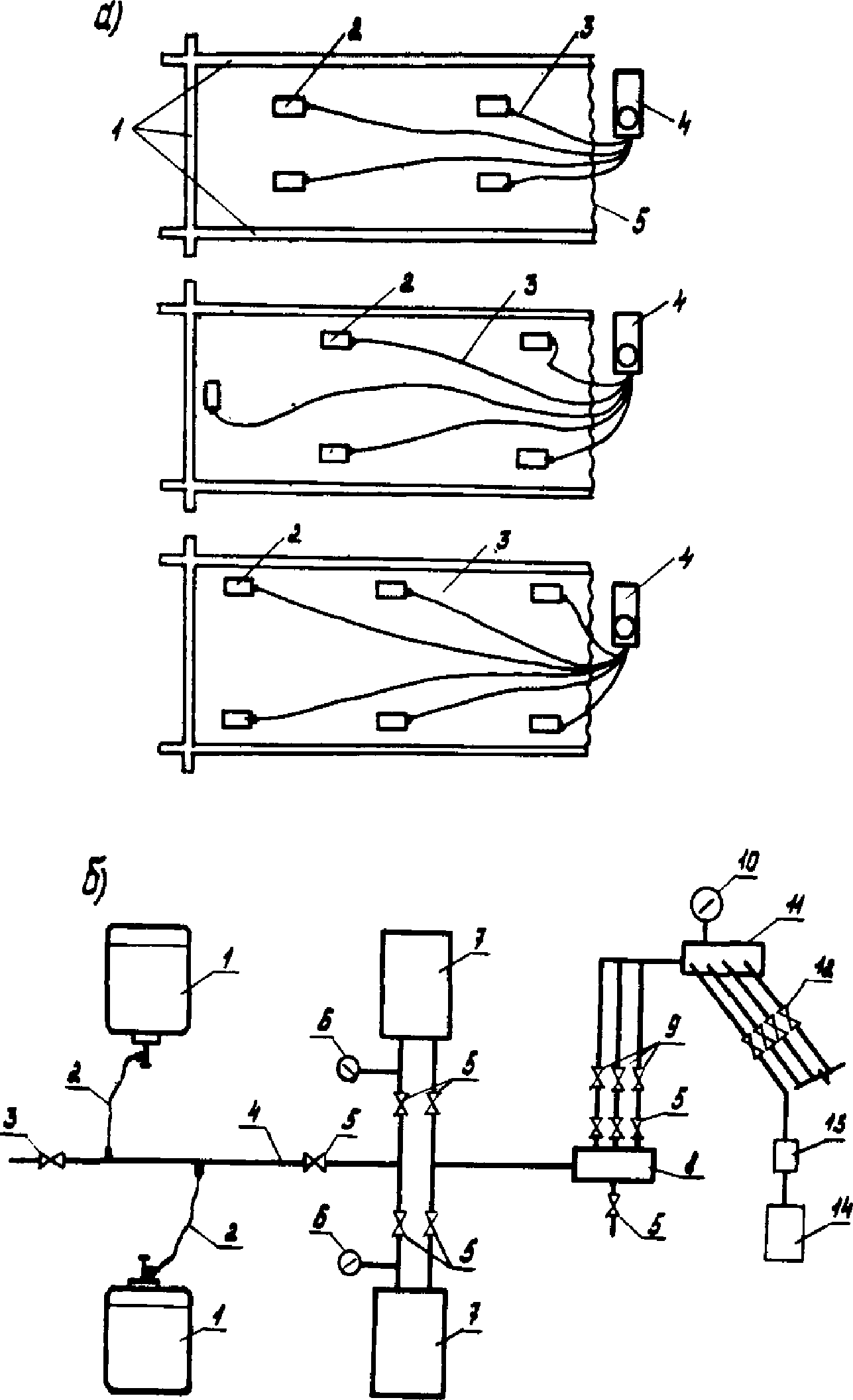

3.6. Расположение горелок в тоннеле рекомендуется производить в соответствии с рис. П.1.2, а.

а - схемы расположения газовых горелок (вид в плане):

1 - стены; 2 - газовые горелки; 3 - бензостойкие шланги;

4 - газовая установка; 5 - брезентовая шторка;

б - принципиальная схема установки для газового обогрева;

1 - газовый баллон емк. 50 л; 2 - гибкий рукав (шланг);

3 - клапан сбросной; 4 - труба металлическая; 5 - вентиль

запорный; 6 - манометр высокого давления; 7 - электрический

испаритель газа; 8 - коллектор; 9 - регулятор давления;

10 - манометр низкого давления; 11 - коллектор; 12 - кран

газовый; 13 - электромагнитный клапан; 14 - горелка

Для присоединения газовых горелок к баллону со сжиженным газом применяют бензостойкие резинотканевые шланги диаметром 8 - 12 мм. Если используют сетевой газ, то при подаче его на расстояние более 10 м применяют шланги диаметром 19 - 25 мм. Шланги соединяют между собой посредством ниппелей или штуцеров. Гибкие шланги должны быть защищены от механических повреждений.

3.7. Принципиальная схема системы по обогреву замкнутой ячейки-тоннеля горелками представлена на рис. П.1.2, б. Сжиженный газ из баллонов 1 поступает через трубопроводы 2, 4, вентиль 5, испаритель газа 7, коллектор 8 в редуктор 9, в котором давление газа понижается с 160000 Па до 3000 Па. Из редуктора газ через коллектор 11 и пробковые краны 12 по бензостойким шлангам поступает в горелки 14.

Испаритель газа представляет собой цилиндрическую емкость, наполненную трансформаторным маслом, внутри которого расположены ТЭНы и газопровод в виде змеевика. Температура масла поддерживается на постоянном уровне (до +80 °C) терморегулятором. Подогрев газа осуществляется для лучшего испарения жидкого газа из баллона и предотвращения замерзания конденсата в трубопроводе.

Все оборудование компактно смонтировано на металлической подставке и располагается вне тоннеля.

3.8. После монтажа и проверки оборудования производится зажигание горелки от открытого огня в следующей последовательности:

а - подготавливается зажженный факел огня и подносится к поверхности излучающей насадки;

б - открывается кран на подводящем газопроводе или вентиль на баллоне со сжиженным газом;

в - устанавливается необходимое давление перед горелкой, которое контролируется по манометру.

Выключение горелки производится путем закрытия крана на газопроводе или вентиля на баллоне со сжиженным газом.

3.9. Монтаж, подготовка к работе и эксплуатация газовых горелок производится в соответствии с инструкциями по эксплуатации, техническим описанием и паспортом.

Обогрев перекрытий термоэлектрическими матами

при камерном обогреве

4.1. Верхняя поверхность забетонированного перекрытия укрывается ТЭМами конструкции ЦНИИОМТП [21], Ростовского НИИ АКХ [22], Минтяжстроя СССР [23]. Известны также ТЭМы конструкции Мособлстроя и Куйбышевского инженерно-строительного института. В настоящем приложении даются рекомендации по применению ТЭМов конструкции [22, 23].

ТЭМ - гибкое, прочное, эластичное, термовлагобиостойкое и трудносгораемое обогревательное устройство типа "греющего одеяла". Например, ТЭМы конструкции Ростовского НИИ АКХ [22] состоят из трех основных элементов: внешней оболочки, теплоизоляционного слоя и электронагревателя. Размеры мата 3200 x 1600 x 50 мм, масса - 30 кг.

Внешняя оболочка ТЭМа выполняется из прорезиненной ткани АХКР с двусторонней пропиткой (вес 0,5 кг/м, температуростойкость от -40 до 120 °C).

Теплоизоляционный слой выполняется из трех чередующихся слоев капронированного волокна ВТ-4С-25 и двух слоев алюминиевой фольги.

Нагревательный элемент изготавливается из асбестовой ткани, пронизанной нихромовой проволокой (десять нагревателей из проволоки диаметром 0,8 мм длиной 11 м каждая).

Основные электрические параметры ТЭМа:

- рабочее напряжение переменного электротока, В - 36 - 60;

- мощность, Вт - 500 - 1000;

- расход электроэнергии за 1 ч, кВт/ч - 0,3 - 0,5.

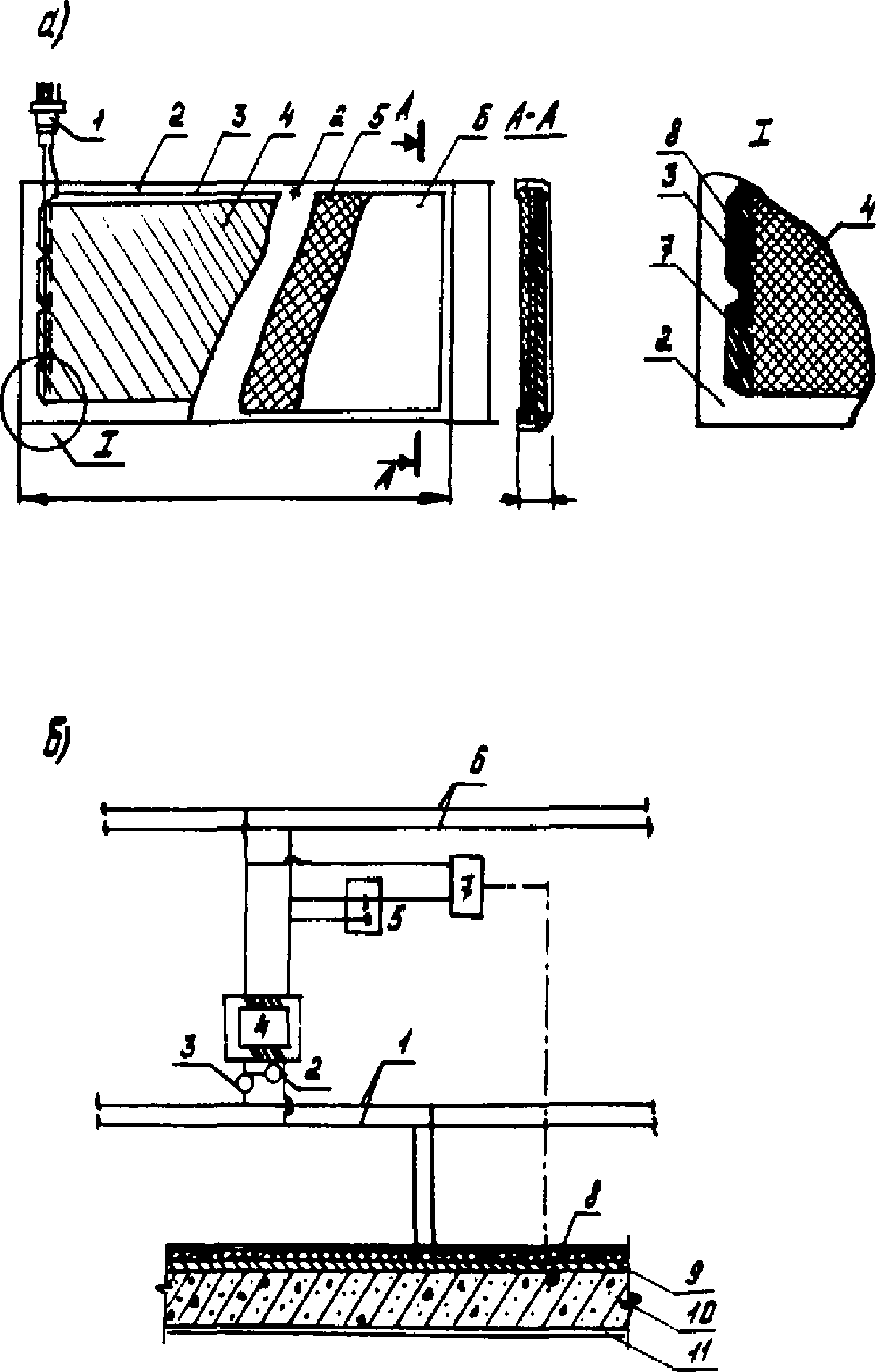

ТЭМ конструкции института "Оргтяжстрой" и Ростовского НИИ АКХ [23] состоит из тех же элементов, но отличается внешними размерами (2000 x 1000 x 50 мм), массой (12 кг), конструкцией электронагревателя (на основе углеграфитовой ткани) и электрическими параметрами: мощность 1 кВт, рабочее напряжение 36 В, сила тока 30 А (рис. П.1.3, а). Термоэлектрические маты изготавливаются в производственных условиях и на строительную площадку поставляются в готовом виде. На каждом мате сверху указывается электрическая характеристика: мощность, напряжение и сила тока.

при камерном обогреве:

а - термоэлектрический мат конструкции института

"Оргтяжстрой" и Ростовского НИИ АКХ на основе углеграфитовой

ткани: 1 - электроразъем ВКЛ-25-4; 2 - обрезиненная

стеклоткань; 3 - токоведущая шина; 4 - ткань углеродная

УУТ-2; 5 - утеплитель - основа ТЗИЛ;

6 - влагоизоляция - ткань АХКР марки В; 7 - места припайки

шины с облуженным краем углеродной ткани; 8 - край

облуженной углеродной ткани; б - принципиальная схема

управления электрообогрева ТЭМами: 1 - электрокабель;

2 - вольтметр; 3 - амперметр; 4 - понижающий трансформатор;

5 - магнитный пускатель; 6 - электросеть напряжением

220/380 В; 7 - лагометр (терморегулятор); 8 - термометр

сопротивления; 9 - ТЭМ; 10 - бетонируемая конструкция;

11 - металлическая палуба

4.2. Для электропитания ТЭМов током пониженного напряжения, дистанционного управления и автоматического регулирования режима прогрева забетонированных перекрытий применяются электротехнические установки (ПЭУ), например, конструкции Ростовского НИИ АКХ в виде отдельных электрощитов ПЭУ-3 (с контрольно-измерительными и регулирующими приборами). Принципиальная схема обогрева бетона с использованием ПЗУ представлена на рис. П.1.3, б.

4.3. Порядок выполнения работ по обогреву перекрытий следующий:

- на забетонированную поверхность укладываются ТЭМы с нахлестом не более 50 мм;

- ТЭМы через распределительные коробки соединяются с пультом управления;

- под один из ТЭМов устанавливается термометр сопротивления, соединенный с логометром пульта управления;

- подается напряжение на ТЭМы (через входной рубильник, магнитный пускатель, распределительную коробку) и производится обогрев.

Обогрев ведется по режиму в соответствии с требованиями п. 4.26 настоящих Рекомендаций. Максимальная температура изотермического прогрева не должна превышать 80 °C.

5. Контроль качества работ

5.1. Контроль качества производства работ и бетона следует осуществлять в соответствии с положениями СНиП III-15-76 "Бетонные и железобетонные конструкции монолитные, правила производства и приемки работ".

5.2. При бетонировании стен и перекрытий в объемно-переставной опалубке с применением камерного обогрева необходимо проверить:

- исправность воздухонагревателей;

- исправность торцевых брезентовых шторок или щитов;

- герметичность замкнутых ячеек-тоннелей (не должно быть щелей в местах сопряжения элементов опалубки друг с другом, торцевыми щитами или брезентовыми шторками);

- правильность монтажа разводящих прямых и обратных воздухопроводов, целостность их теплоизоляции;

- наличие и правильность установки термопар или термометров сопротивления по контролю температуры в бетоне, на поверхности опалубки и в воздушном объеме тоннеля.

5.3. Исправность теплогенератора проверяется пробным пуском: открывают воздушную заслонку, включают центробежный вентилятор и продувают камеру сгорания; затем в соответствии с инструкцией по эксплуатации производят розжиг горелки и опробование на холостом ходу в течение 3 - 5 мин. Проверку электрического воздухонагревателя производят пробным включением вентилятора, затем электронагревателей на 1 - 2 мин и при этом убеждаются в исправности их работы.

5.4. Система разводки прямых и обратных воздуховодов от воздухонагревателей к ячейкам тоннелей проверяется путем сопоставления с проектом организации работ. При обнаружении нарушенных участков теплоизоляции или их отсутствия изоляция восстанавливается до проектной толщины.

5.5. Контроль температуры бетона, опалубки и воздуха в замкнутых ячейках тоннеля осуществляется путем установки хромель-копелевых термопар и замера величины ЭДС переносными потенциометрами ПП-63. Ориентировочно число точек измерения температуры датчиками должно устанавливаться из расчета не менее одной точки на каждые 20 м2 опалубливаемой поверхности.

Температуру бетона в процессе обогрева необходимо измерять не реже чем через 1 ч и в процессе остывания - через 4 ч.

Температуру поверхности опалубки, воздуха и бетона необходимо записывать в ведомость контроля температуры.

В процессе обогрева следует определять значения параметров окружающей среды: температуру воздуха, направление и силу ветра, наличие осадков. Температуру воздуха необходимо фиксировать термографами с недельным заводом барабана, направление ветра - флюгером, силу ветра - чашечным анемометром, параметры окружающей среды записываются в журнале производства бетонных работ.

5.6. Контроль за нарастанием прочности бетона производится в соответствии с п. 4.27 настоящих Рекомендаций.

5.7. Перед укладкой и подключением ТЭМов необходимо проверить целость их внешних оболочек, омическое сопротивление нагревательных элементов и всей электроцепи. Контроль работы ТЭМов осуществляют с помощью пульта управления электрообогревом бетона по показаниям вольтметров и амперметров, а также по работе сигнальных ламп.

5.8. Контроль и поддержание заданного уровня температуры на поверхности бетона, примыкающего к ТЭМу, осуществляется с помощью установки на этом участке поверхности термометра сопротивления типа ТСМ или ТСП, соединенного с регулирующим логометром типа ЛР-64 и системой включения и отключения нагрузки пультом управления.

5.9. В процессе работы горелки следует контролировать:

- величину давления газа перед горелкой по манометру;

- степень нагрева корпуса горелки (температура корпуса горелки должна быть не более 200 - 240 °C при номинальном давлении);

- процесс горения газа на поверхности излучающей насадки (горение должно происходить равномерно по всей поверхности, без видимых языков пламени, отрывов или его проскоков в полость смесителя).

5.10. При эксплуатации необходимо проверять:

- не реже одного раза в два месяца состояние керамики и сетки излучающей насадки (трещины и засорение отверстий в керамических плитках не допускаются);

- не реже одного раза в месяц состояние присоединения газопровода к переходному штуцеру (утечка газа не допускается).

5.11. Не реже одного раза в шесть месяцев следует очищать горелку от загрязнений (особенно сопло и излучающую насадку).

6. Техника безопасности работ

6.1. При монтаже, эксплуатации и ремонте воздухонагревателей, ТЭМов и пульта управления необходимо выполнять требования главы СНиП III-4-80 "Техника безопасности в строительстве", "Правила производства и приемки работ", а также "Правила устройства электроустановок", "Правила техники безопасности при эксплуатации электроустановок".

6.2. Персонал, обслуживающий воздухонагреватели и ТЭМы, должен быть обеспечен паспортом оборудования и инструкциями, в которых изложено их назначение и область применения, краткое описание с общими видами основных узлов, приведены электрические схемы и порядок их обслуживания.

6.3. Металлические корпуса воздухонагревателей, пусковых устройств, кожуха рубильников и т.п. должны быть заземлены или занулены.

6.4. Необходим систематический визуальный контроль (с записью результатов один раз в смену) за состоянием изоляции кабелей, проводов, ТЭМов, контактов. Величина сопротивлений кабелей, проводов, ТЭМов должна быть не менее 500 кОм.

6.5. Во время обогрева бетона необходимо вести наблюдение за состоянием контактов, кабелей и проводов греющих устройств. В случае обнаружения неисправностей следует немедленно отключить напряжение и устранить неисправность.

6.6. Греющие устройства, находящиеся под напряжением, должны круглосуточно быть под наблюдением электриков.

6.7. В темное время суток участок, на котором производится обогрев бетона, должен быть хорошо освещен.

6.8. Работа с газовой горелкой осуществляется на расстоянии не менее 3 м от баллона со сжиженным газом.

6.9. Баллон со сжиженным газом необходимо содержать в чистоте, хранить в вертикальном положении и не допускать нагрев выше 45 °C любыми источниками тепла.

И ТРЕЩИНОСТОЙКОСТИ ФАКТУРНОГО СЛОЯ

1. Общие положения

1.1. Для наружных монолитных стен с отделочным слоем рекомендуется оценивать условия монолитности фактурного слоя по предлагаемой методике.

1.2. Методика основана на гипотезе условий совместной работы фактурного слоя с основанием и сводится к следующим положениям.

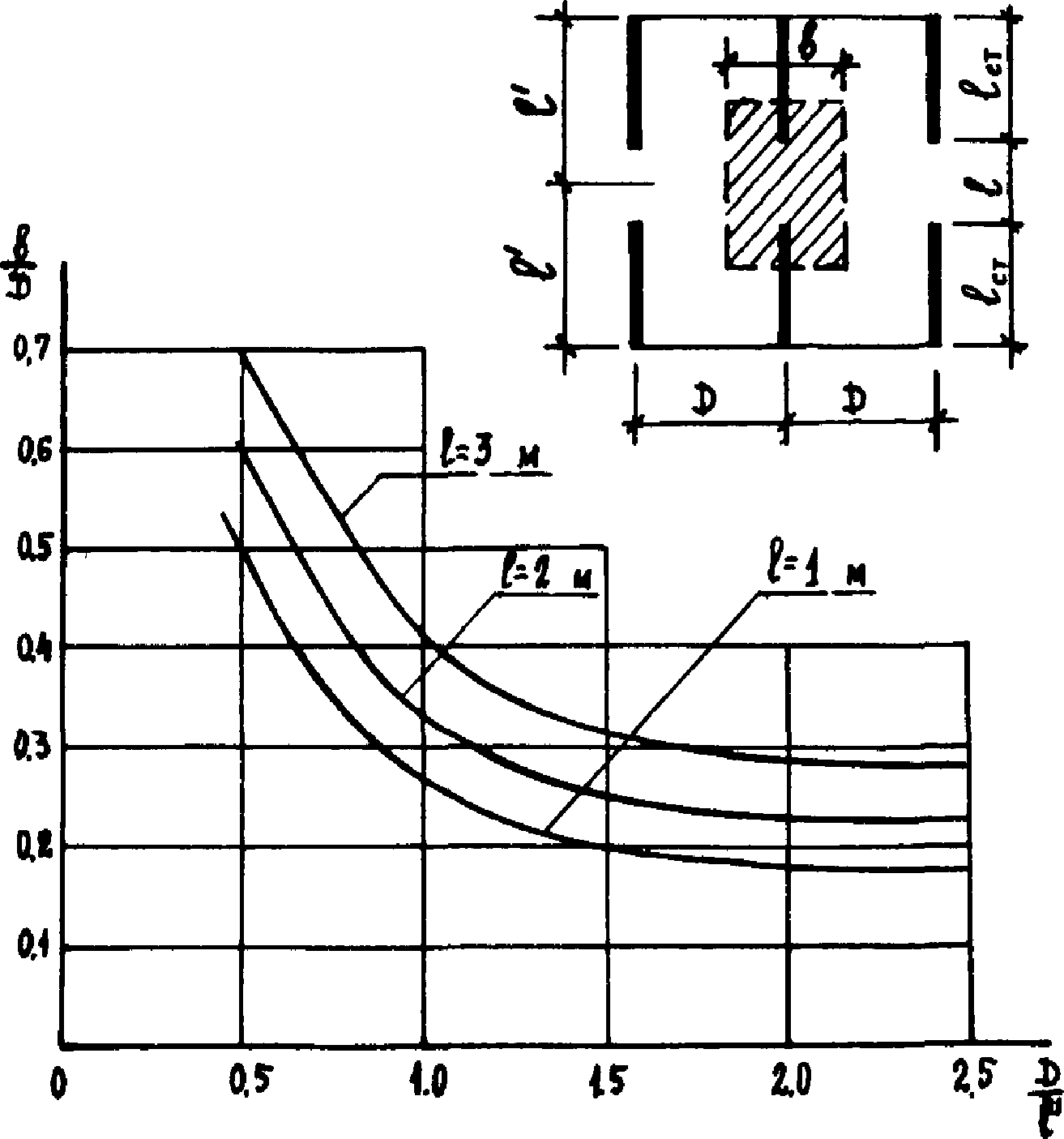

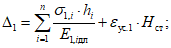

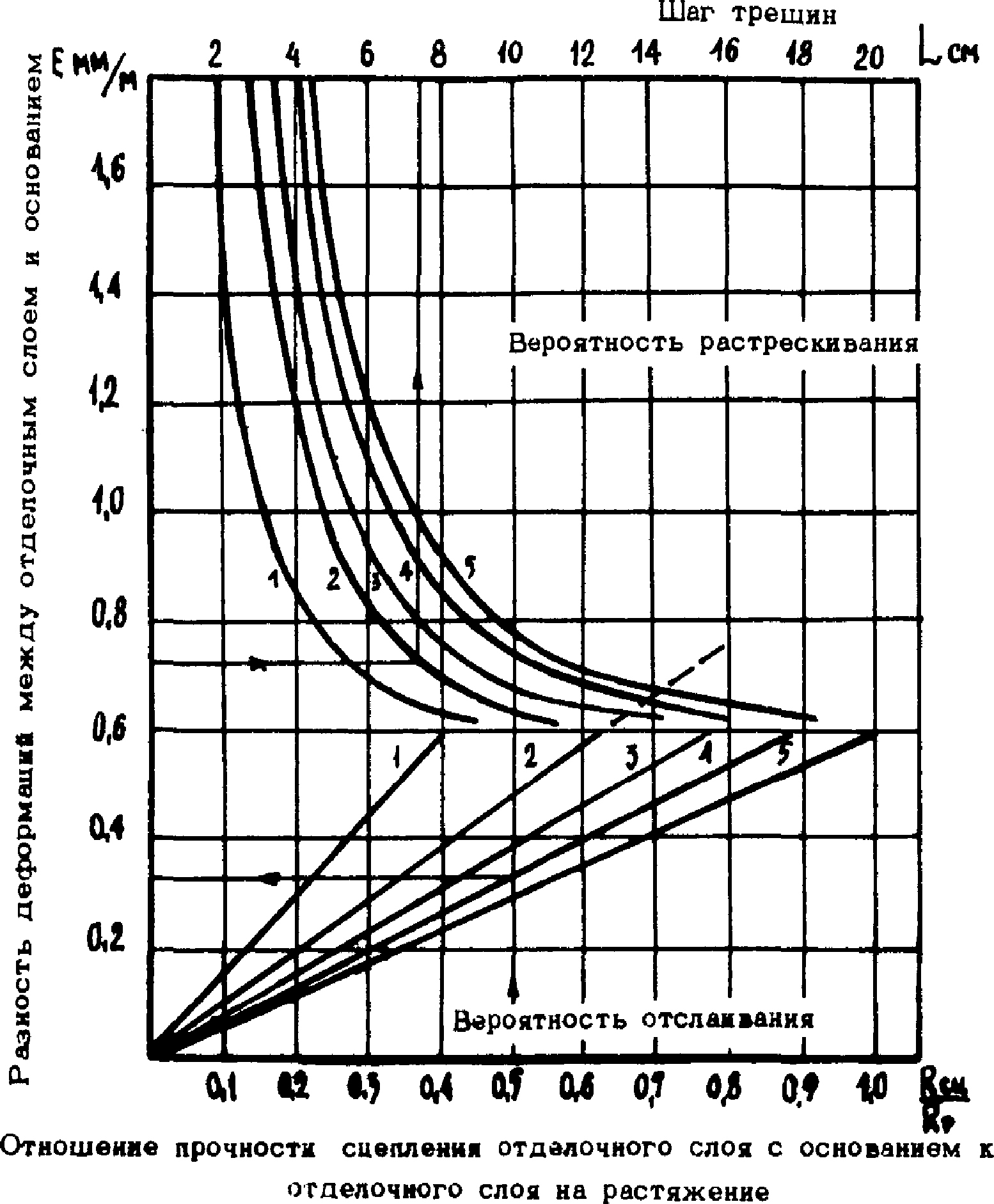

Проектирование составов монолитной отделки складывается из двух этапов, которые в рекомендациях представлены номограммами на рис. П.2.1. На первом этапе определяют вероятность нарушения монолитности и пути ее предупреждения по характеристикам материалов и параметрам слоистой системы, на втором - состав материала отделочного слоя по его свойствам.

и трещиностойкости фактурного слоя:

кривые 1 - 5 определяют шаг растрескивания; прямые 1 - 5

определяют возможность отслоения фактурного слоя,

толщиной соответственно 1 - 0,5 см; 2 - 1 см;

3 - 1,5 см; 4 - 2 см; 5 - 2,5 см

Предлагаемый метод применим для отделочных слоев из белых и цветных бетонов и растворов на плотных и пористых заполнителях.

2. Проектирование условий монолитности отделочного слоя

с основанием

2.1. Характеристики материала слоя определяют экспериментально для конкретных технологических или эксплуатационных условий.

Деформации усадки  определяются экспериментально.

определяются экспериментально.

Деформация предельной растяжимости  вычисляется по формуле

вычисляется по формуле

(П.2.1)

(П.2.1)где Rр - предел прочности материала на растяжение;

ИС МЕГАНОРМ: примечание. |

Eдин - динамический модуль упругости бетона, определяемый по скорости распространения ультразвука (см. ГОСТ 17624-72 "Бетоны тяжелые и легкие. Ультразвуковой метод определения прочности").

(П.2.2)

(П.2.2)где  - средняя плотность материала;

- средняя плотность материала;

V - скорость прохождения ультразвука;

(П.2.3)

(П.2.3)где  - коэффициент Пуассона:

- коэффициент Пуассона:

для тяжелого бетона k = 1,22;

для легкого бетона k = 1,1.

2.2. По номограмме (см. рис. П.2.1) определяют вероятность растрескивания отделочного слоя или его отслоения от основания. Затем назначают меры по предупреждению нарушения монолитности.

Возможны следующие варианты нарушения монолитности слоистой системы:

при  - наступит растрескивание отделочного слоя.

- наступит растрескивание отделочного слоя.

- наступит растрескивание отделочного слоя.

- наступит растрескивание отделочного слоя.При этом определяют на номограмме шаг растрескивания L по усадке слоя  и его толщине H. Если шаг растрескивания L больше величины b линейных размеров рассматриваемого изделия, то растрескивание может не произойти. В противном случае, если L < b, назначают меры по сближению усадки и предельной растяжимости материала слоя.

и его толщине H. Если шаг растрескивания L больше величины b линейных размеров рассматриваемого изделия, то растрескивание может не произойти. В противном случае, если L < b, назначают меры по сближению усадки и предельной растяжимости материала слоя.

При  может произойти отслоение отделочного слоя от материала основания.

может произойти отслоение отделочного слоя от материала основания.

может произойти отслоение отделочного слоя от материала основания.

может произойти отслоение отделочного слоя от материала основания.Для предотвращения отслоения необходимо регулировать соотношение Rсц/Rр (см. примеры).

3. Примеры прогнозирования монолитности отделочного слоя

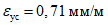

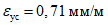

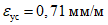

Пример 1. Требуется оценить монолитность отделочного слоя толщиной 1 см при условии, что Rсц/Rр = 0,8, а усадка и предельная растяжимость слоя, определенные экспериментально, равны соответственно  ,

,  .

.

,

,  .

.По номограмме на рис. П.2.1 определяем, что при толщине слоя 1 см (прямая 2) и Rсц/Rр = 0,8 отслоения отделочного слоя от основания не произойдет при условии  (прямая 2 не пересекается с абсциссой Rсц/Rр = 0,8).

(прямая 2 не пересекается с абсциссой Rсц/Rр = 0,8).

(прямая 2 не пересекается с абсциссой Rсц/Rр = 0,8).

(прямая 2 не пересекается с абсциссой Rсц/Rр = 0,8).При деформации усадки  отделочный слой толщиной 1 см (кривая 2) будет растрескиваться (см. пересечение кривой 2 на номограмме с ординатой

отделочный слой толщиной 1 см (кривая 2) будет растрескиваться (см. пересечение кривой 2 на номограмме с ординатой  ) с шагом трещин 7,5 см.

) с шагом трещин 7,5 см.

отделочный слой толщиной 1 см (кривая 2) будет растрескиваться (см. пересечение кривой 2 на номограмме с ординатой

отделочный слой толщиной 1 см (кривая 2) будет растрескиваться (см. пересечение кривой 2 на номограмме с ординатой  ) с шагом трещин 7,5 см.

) с шагом трещин 7,5 см.Для предупреждения растрескивания следует: или снизить усадку отделочного слоя до величины 0,6 мм/м, или повысить предельную растяжимость материала отделочного слоя до величины более 0,71 мм/м.

Пример 2. Требуется оценить монолитность отделочного слоя толщиной 2 см при условии, что Rсц/Rр = 0,5. Усадка и предельная растяжимость равны соответственно  ,

,  .

.

,

,  .

.Пользуясь номограммой рис. П.2.1 (прямая 4) при Rсц/Rр = 0,5, находим величину деформации, которая вызовет отслоение слоя толщиной 2 см:  .

.

.

.Так как усадка отделочного слоя значительно превышает величину деформации, вызывающей отслоение, то в данном случае отслоение неизбежно.

Для предупреждения нарушения монолитности следует уменьшить толщину слоя до 0,5 см или повысить прочность сцепления отделочного слоя с основанием до прочности раствора на растяжение с одновременным увеличением предельной растяжимости слоя в системе, т.е. Rсц >= Rр и  .

.

.

.1. Общие положения

1.1. Настоящее приложение знакомит с методами защитно-декоративной отделки монолитных бетонных стен жилых и общественных зданий с нормальным температурно-влажностным режимом эксплуатации.

1.2. Защитно-декоративные покрытия предназначены для повышения водостойкости, трещиностойкости и морозостойкости бетона наружных стен. Кроме того, декоративность наружной отделки должна соответствовать требованиям эстетики.

Выбор красочных составов для защитно-декоративных покрытий зависит от климатических данных района строительства, архитектурного решения фасадов, наличия отделочных материалов и экономической целесообразности (оцениваемой с учетом эксплуатационных затрат).

1.3. В настоящее приложение включены данные по отделке бетонных поверхностей монолитных стен наиболее распространенными красочными составами, применяемыми в строительной практике.

2. Требования к качеству поверхности, подлежащей окраске

2.2. Поверхность бетона, подлежащая отделке, должна отвечать следующим требованиям:

- цементная пленка, следы смазки, местные наплывы должны быть удалены; очистка поверхности производится абразивными инструментами, металлическими щетками, пескоструйным аппаратом; труднодоступные участки защищаемой поверхности следует тщательно продуть сжатым воздухом;

- раковины, трещины и другие дефекты заделываются и зашпаклевываются;

- влажность стены не должна превышать 8% по объему, при отделке водоэмульсионными красочными составами допускается влажность бетона не более 12% по объему;

- искривление поверхности не должно превышать 2,5 мм на базовой длине замера 200 мм.

После заделки больших участков поверхности и глубоких трещин стены до окраски следует выдерживать:

- при температуре окружающего воздуха 15 °C и выше - в течение 3 - 4 ч;

- при температуре окружающего воздуха 8 - 15 °C - в течение 4 - 6 ч.

2.3. Нанесение красочных составов на отделываемые поверхности необходимо осуществлять при температуре окружающего воздуха не ниже +8 °C.

3. Отделка монолитных бетонных стен

3.1. Для приготовления красочных составов следует применять следующие основные материалы:

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10178-76 Постановлением Госстроя СССР от 10.07.1985 N 116 с 01.01.1987 введен в действие ГОСТ 10178-85. |

- портландцементы (ГОСТ 10178-76) и портландцемент белый (ГОСТ 965-78);

- песок кварцевый фракций 0,5 - 5 мм (ГОСТ 8736-77) для декоративной присыпки;

- дробленые гранит, мрамор, доломит и т.д. фракций 1,2 - 2,5 мм для декоративной присыпки;

- поливинилацетатную дисперсию ПВАЭ, пластифицированную (ГОСТ 18992-80);

- кремнийорганическую эмаль КО-174, КО-198 (ТУ 6-02-576-79, ТУ N П-158-69);

- перхлорвиниловые эмали ХВ-161 (МРТУ 6-10-308-70) для окраски фасадов зданий при отрицательных температурах;

- цементноперхлорвиниловые эмали ЦПХВ (ТУ 206-64) для окраски фасадов, в том числе при отрицательных температурах;

- органосиликатные эмали ВН-30 (ТУ 84-20-68) для окраски наружных поверхностей по бетону, штукатурке;

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 2768-79 Постановлением Госстандарта СССР от 28.08.1984 N 3030 с 01.07.1985 введен в действие ГОСТ 2768-84. |

- растворители Р-4, Р-5 (ГОСТ 7827-74), ацетон (ГОСТ 2768-79), ксилол, сольвент, толуол, уайт-спирит для разбавления эмалей и промывки оборудования;

- силикатные краски (СН 236-63 Госстрой СССР, МРТУ 7-9-63 и 7-10-63) для окраски фасадов;

- полимеризвестковые краски ПИ (ПВАЭ, известковое тесто, ГКЖ-10, 11, пигменты);

- водоэмульсионные краски ВА-17 и КЧ-112;

- ГФС-2 (модернизированный состав) - ВА-27 + ГКЖ-10, 11 + маршалит + жидкое стекло.

3.2. Отделку поверхности стен рекомендуется осуществлять согласно данным, приведенным в табл. П.3.1.

Таблица П.3.1

защитно-декоративными покрытиями

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: таблица П.2.3 отсутствует. Возможно, имеется в виду таблица П.3.3. |

Вид отделки | Грунтовка | Составы шпаклевок по табл. П.2.3 | Характер поверхности |

Отделка кремнийорганическими эмалями КО-174 | Лак КО-85, вязкость 15 - 20 с | Гладкая, шероховатая, с присыпкой и без присыпки | |

Отделка поливинилацетатной краской Э-ВА-17 | Эмульсия ПВА 50-процентная, вязкость 15 - 20 с | Гладкая, шероховатая, с присыпкой и без присыпки | |

Отделка краской Э-КЧ-112 | Латекс СКС-65ГП, вязкость 15 - 20 с | Гладкая, шероховатая, с присыпкой и без присыпки | |

Отделка поливинилацетатцементными красками | Эмульсия ПВА 50-процентная, вязкость 15 - 20 с | Гладкая, шероховатая, с присыпкой и без присыпки | |

Отделка полимерцементными красками | Латекс СКС-65ГП, вязкость 15 - 20 с | Гладкая, шероховатая | |

Отделка краской ЦПХВ | ЦПХВ с последующим нанесением 5-процентного лака ПХВ, вязкость 150 - 200 с | Гладкая |

Защитно-декоративные покрытия должны удовлетворять требованиям табл. П.3.2.

Таблица П.3.2

для наружных стен

Физико-механические свойства покрытий | Метод определения | Требования |

Адгезионная прочность Rад к бетону, кг/см2 | Отрыв шайбы после 7 сут отверждения | Rсц >= 10 кг/см2 |

Водопоглощение отделочного слоя, % по массе | ГОСТ 7025-78 | Не более 10% |

Паропроницаемость | ||

Морозостойкость, цикл, с потерей не более 5% Rсц | Циклическое одностороннее замораживание-оттаивание | Не менее М35 |

Долговечность, цикл | Испытание в везерометре | Не менее 75 циклов |

Стойкость к трещинообразованию, мм | ГОСТ 6806-73 (СТ СЭВ 2546-80) | 1 - 3 мм |

3.3. Готовые водоэмульсионные красочные составы допускается хранить только в отапливаемых складах, исключающих замерзание составов.

3.4. Разбавление красочных составов до рабочей вязкости производится водой или растворителем в заводских условиях. Вязкость составов проверяется вискозиметром СЗ-4 при температуре +20 °C.

3.5. Наносить красочные составы на бетонные поверхности можно любыми средствами лакокрасочной техники (краскопультом, кистью, валиком, электростатическим методом и т.д.).

3.6. Рекомендуется применять шпаклевочные составы в соответствии с 24, а также данными табл. П.3.3. Шпаклевочные составы, приведенные в табл. П.3.3, следует наносить шпателем, а также пистолетом ГСХ под давлением 3 - 4,5 ат.

Таблица П.3.3

для защитно-декоративных покрытий

Шифр состава | Состав шпаклевки | Содержание составляющих (% по массе) |

1 | 2 | 3 |

Известковое тесто | 84,6 - 85,4 | |

Перлитовая пудра | 14,6 - 15,4 | |

Фракции до 0,63 мм | ||

Известковое тесто | 29 - 31 | |

Перлитовый песок | 2,5 - 3,5 | |

Портландцемент | 38 - 42 | |

Животный клей | 2,65 - 2,85 | |

Вода | Остальное | |

Состав III | Костный клей | 3,45 - 3,86 |

Молотый мел | 48,4 - 57,5 | |

Машинное масло | 4,6 - 5,22 | |

Полиметилбутоксисилоксановая эмульсия | 3,45 - 3,86 | |

Хозяйственное мыло (10-процентный раствор) | 8,01 - 9,65 | |

Вода | Остальное | |

ПВАЭ | 0,18 - 0,23 | |

Кубовые остатки ректификации мытых фракций сырого бензола | 0,18 - 0,23 | |

Мел | 1 | |

Пыль электрофильтров | 0,16 - 0,23 | |

Вода | 0,63 | |

Полифенилсилоксан (КО-179) | 33 - 38 | |

Сополимер дифинила с акрилонитрилом | 3 - 8 | |

Тальк | 29,5 - 31 | |

Маршалит | 29,5 - 31 | |

Портландцемент | 1 | |

Песок | 3 | |

ПВАЭ | 0,025 | |

Скоп | 0,8 | |

ПВАЭ | 9,6 | |

Хозяйственное мыло | 2,2 | |

Мел | 63 | |

Фракция тяжелой смолы пиролиза атмосферного газойля | 3,2 | |

Вода | 22 |

3.7. При отделке бетонных поверхностей полимерцементной краской состав готовится перед началом отделочных работ и расходуется полностью в течение смены. Приготовление полимерцементной краски производится смешением латекса СКС-65ГП и всех остальных компонентов в растворомешалке. Готовый состав сметанообразной консистенции пропускают через сито с ячейкой 2 x 2 мм. Составы полимерцементных красок приведены в табл. П.3.4. При вертикальной отделке оптимальная вязкость состава 18 - 20 см по цилиндру (вискозиметр Суттарда).

Таблица П.3.4

Наименование компонентов | Составы | |||

% по массе | части по массе | |||

I | II | III | IV | |

1 | 2 | 3 | 4 | 5 |

Портландцемент | 16 | 14 | 34,5 | 129 |

Латекс СКС-65ГП | 7 | 30 | 16,5 | 26 |

Песок кварцевый белый | 65 | 25 | - | 66 |

Вода | 7 | - | 29,8 | - |

Кремнийорганическая жидкость ГКЖ-11 | - | 0,7 | - | - |

КМЦ (5-процентный раствор) | - | 0,7 | - | - |

Жидкое стекло | - | 0,5 | - | - |

ОП-7 (50-процентный раствор) | - | 1,1 | 0,8 | - |

Газобетонная пыль 0,5 - 0,1 мм | - | 28 | - | - |

Известняк молотый | - | - | 15 | - |

Известь | - | - | 0,5 | - |

Поливиниловый спирт | - | - | 2,9 | - |

Асбест | - | - | - | 1 |

Известь пушонка | - | - | - | 4 |

3.8. Поливинилацетатцементные краски следует приготавливать в мешалке путем перемешивания в течение 5 - 10 мин. 50-процентной ПВА эмульсии и воды, а затем сухих компонентов. Рецептура некоторых составов приведена в табл. П.3.5.

Таблица П.3.5

Наименование компонентов | Составы (% по массе) | |||

I | II | III | IV | |

Портландцемент | 54 | 30 | 16 | 15,3 |

ПВА эмульсия, 50% | 19 | 12 | 6 | 7 |

Вода | 27 | 15 | - | - |

Известняк молотый | - | 41 | - | - |

Пигмент | - | 1 | - | 1,5 |

Кремнефтористый натрий | - | 1 | - | - |

Песок кварцевый | - | - | 48 | 65 |

Трепел, обожженный и размолотый | - | - | 30 | - |

Слюда | - | - | - | 0,5 |

Известь | - | - | - | 10 |

Декоративную крошку следует наносить пневматическим распылителем типа "крошкомет" под давлением (1 - 2 ат) или электростатическим лотковым распылителем типа "Декостат" при напряжении 80 - 110 кВт. При отделке горизонтальных поверхностей декоративную крошку можно наносить присыпкой с последующей укаткой или трамбованием.

4. Контроль качества защитно-декоративных составов

4.1. Контроль за выполнением требований настоящего приложения возлагается на лабораторию стройуправления или стройтреста.

4.2. Перед началом производства отделочных работ проверяется:

- вязкость состава;

- однотонность цвета красочного состава и шпаклевок;

- влажность бетонной поверхности.

4.3. Отбор проб красочных составов для испытаний производят по ГОСТ 9980-80. Вязкость определяют по ГОСТ 8420-74.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 5233-67 Постановлением Госстандарта СССР от 27.03.1989 N 746 с 01.01.1990 введен в действие ГОСТ 5233-89. |

4.4. Цвет и внешний вид пленки определяют визуально; относительную твердость пленки - по ГОСТ 5233-67; прочность пленки при изгибе - по ГОСТ 6806-73; адгезию пленки - методом решетчатых надрезов по ГОСТ 15140-78 или методом отрыва шайб. Прочность пленки при ударе определяется по ГОСТ 4765-73.

5. Техника безопасности

5.1. Правила техники безопасности необходимо выполнять согласно [25].

5.2. Все работы с красочными составами следует производить в спецодежде: комбинезонах, резиновых сапогах, рукавицах и фартуках.

5.3. Запрещается распылять отделочные составы вблизи открытого огня, курить при нанесении покрытия пневматическим способом.

Запрещается есть и пить на рабочем месте; перед едой необходимо тщательно вымыть руки.

Необходимо предохранять глаза от попадания в них защитно-декоративных составов.

1. Руководство по проектированию конструкций и технологии возведения монолитных бескаркасных зданий. - М.: Стройиздат, 1982.

2. Шапошников Н.Н., Бабаев В.Б., Полторак Г.В. и др. Инструкция к программе расчета комбинированных систем методом конечного элемента (СПРИНТ). - М.: ЦНИИПроект, 1982.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеется в виду СНиП 2.01.01-82, а не СНиП 2.01-82. |

4. СНиП 2.01-82. Строительная климатология и геофизика. - М.: Стройиздат, 1983.

5. Руководство по проектированию бетонных и железобетонных конструкций из тяжелого бетона (без предварительного напряжения). 2-е изд. - М.: Стройиздат, 1978.

6. ГОСТ 7473-76. Смеси бетонные. Технические условия.

7. Руководство по подбору составов тяжелого бетона. - М.: Стройиздат, 1979.

8. Рекомендации по технологии и контролю легкого бетона панельных конструкций жилых домов. - М.: ЦНИИЭП жилища, 1980.

9. Технические правила по экономному расходованию строительных материалов. ТП 101-81. - М.: Стройиздат, 1981.

10. Руководство по применению химических добавок в бетоны. - М.: НИИЖБ, 1981.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеется в виду СНиП III-15-76, а не СНиП III-15-79. |

12. СНиП III-15-79. Правила производства и приемки работ. Бетонные и железобетонные конструкции монолитные. - М.: Стройиздат, 1977.

13. ВСН 65.04-81. Минпромстрой СССР. Инструкция по производству бетонных работ при возведении монолитных сооружений в переставной опалубке в различных климатических условиях. - Тула: КТИ Минпромстроя СССР, 1981.

15. Руководство по бетонированию монолитных конструкций с применением термоактивной опалубки. - М.: Стройиздат, 1977.

16. СНиП III-21-73. Отделочные покрытия строительных конструкций. Правила производства и приемки работ. - М.: Стройиздат, 1973.

19. Инструкция по эксплуатации воздухонагревателей УСВ-100 и УСВ-200. - М.: Изд. треста "Мособлстроймеханизация", N 1, 1972.

20. Инструкция по эксплуатации воздухонагревателей УСВ-300 и УСВ-400. - М.: Изд. треста "Мособлстроймеханизация", N 1, 1973.

21. Методические рекомендации по технологии изготовления термоактивных гибких покрытий способом горячей вулканизации и применения в зимнем бетонировании. - М.: ЦНИИОМТП, 1984.

22. Технические указания по устройству бетонных и железобетонных конструкций с электрообогревом в зимних условиях. - М.: РНИИАКХ, 1970.

24. Колганов П.Н. и др. Рецептурно-технологический справочник по отделочным работам. Изд. 2-е, испр. и доп. - М.: Стройиздат, 1973.

25. СНиП III-4-80 "Техника безопасности в строительстве".