СПРАВКА

Источник публикации

М.: ФГБУ "Институт стандартизации", 2022

Примечание к документу

Документ введен в действие с 01.02.2023 на период до 01.02.2026 (Приказ Росстандарта от 06.12.2022 N 129-пнст).

Название документа

"ПНСТ 594-2022. Предварительный национальный стандарт Российской Федерации. Нефтяная и газовая промышленность. Системы подводной добычи. Металлические материалы"

(утв. и введен в действие Приказом Росстандарта от 06.12.2022 N 129-пнст)

"ПНСТ 594-2022. Предварительный национальный стандарт Российской Федерации. Нефтяная и газовая промышленность. Системы подводной добычи. Металлические материалы"

(утв. и введен в действие Приказом Росстандарта от 06.12.2022 N 129-пнст)

Содержание

Приказом Федерального

агентства по техническому

регулированию и метрологии

от 6 декабря 2022 г. N 129-пнст

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

НЕФТЯНАЯ И ГАЗОВАЯ ПРОМЫШЛЕННОСТЬ

СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ

МЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ

Petroleum and natural gas industry.

Subsea production systems. Metallic materials

ПНСТ 594-2022

ОКС 75.020

Срок действия

с 1 февраля 2023 года

до 1 февраля 2026 года

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Газпром 335" (ООО "Газпром 335")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 "Нефтяная и газовая промышленность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 6 декабря 2022 г. N 129-пнст

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16-2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: inf@gazprom335.ru и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва, Пресненская набережная, д. 10, стр. 2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе "Национальные стандарты" и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Создание и развитие отечественных технологий и техники для освоения нефтегазовых месторождений, расположенных на континентальном шельфе (в том числе на акваториях с ледовым режимом), во внутренних морских водах, в территориальном море, прилежащей Российской Федерации зоне и в российском секторе Каспийского моря, должны быть обеспечены современными стандартами, устанавливающими требования к проектированию, строительству и эксплуатации систем подводной добычи. Для решения данной задачи Министерством промышленности и торговли Российской Федерации и Федеральным агентством по техническому регулированию и метрологии реализуется "Программа по обеспечению нормативной документацией создания отечественной системы подводной добычи для освоения морских нефтегазовых месторождений". В объеме работ программы предусмотрена разработка национальных стандартов и предварительных национальных стандартов, областью применения которых являются системы подводной добычи углеводородов.

Целью разработки настоящего стандарта является установление общих требований к металлическим материалам, применяемым при изготовлении систем подводной добычи углеводородов.

1.1 Настоящий стандарт устанавливает общие технические требования к металлическим материалам, применяемым при изготовлении надводного и подводного оборудования и сооружений систем подводной добычи углеводородов, и к методам их контроля и испытаний.

1.2 Требования настоящего стандарта распространяются на следующие виды металлических материалов:

- листовой, фасонный и сортовой прокат из конструкционных сталей;

- стальные трубы и соединительные детали трубопроводов;

- стальные поковки и отливки;

- прокат из алюминия и алюминиевых сплавов.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеется в виду ГОСТ Р 52927, а не ГОСТ 52927. |

1.3 В надводных сооружениях, эксплуатируемых при низких температурах, допускается применение проката из конструкционных сталей с индексом Arc по ГОСТ 52927.

1.4 В соответствии со статьей 2 [1] настоящий стандарт применяется в целях накопления опыта в отношении объекта стандартизации для возможной последующей разработки на его основе национального стандарта.

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 1497 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 2590 Прокат сортовой стальной горячекатаный круглый. Сортамент

ГОСТ 2591 Прокат сортовой стальной горячекатаный квадратный. Сортамент

ГОСТ 3845 Трубы металлические. Метод испытания внутренним гидростатическим давлением

ГОСТ 7564 Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 7566 Металлопродукция. Правила приемки, маркировка, упаковка, транспортирование и хранение

ГОСТ 8240 Швеллеры стальные горячекатаные. Сортамент

ГОСТ 8509 Уголки стальные горячекатаные равнополочные. Сортамент

ГОСТ 8510 Уголки стальные горячекатаные неравнополочные. Сортамент

ГОСТ 9235 Полособульб горячекатаный симметричный для судостроения. Сортамент

ГОСТ 9454 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 10006 (ИСО 6892-84) Трубы металлические. Метод испытания на растяжение

ГОСТ 10692 Трубы стальные, чугунные и соединительные детали к ним. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 14637 (ИСО 4995-78) Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия

ГОСТ 16350 Климат СССР. Районирование и статистические параметры климатических факторов для технических целей

ГОСТ 19903 Прокат листовой горячекатаный. Сортамент

ГОСТ 21937 Полособульб горячекатаный несимметричный для судостроения. Сортамент

ГОСТ 22727 Прокат листовой. Методы ультразвукового контроля

ГОСТ 24507 Контроль неразрушающий. Поковки из черных и цветных металлов. Методы ультразвуковой дефектоскопии

ГОСТ 28870 Сталь. Методы испытания на растяжение толстолистового проката в направлении толщины

ГОСТ 33439 Металлопродукция из черных металлов и сплавов на железоникелевой и никелевой основе. Термины и определения по термической обработке

ГОСТ ISO 9329-4 Трубы стальные бесшовные для работы под давлением. Технические условия. Часть 4. Аустенитные коррозионно-стойкие стали

ГОСТ ISO 17636-2 Неразрушающий контроль сварных соединений. Радиографический контроль. Часть 2. Способы рентгено- и гаммаграфического контроля с применением цифровых детекторов

ГОСТ Р 52927 Прокат для судостроения из стали нормальной, повышенной и высокой прочности. Технические условия

ГОСТ Р 56512 Контроль неразрушающий. Магнитопорошковый метод. Типовые технологические процессы

ГОСТ Р 57837 Двутавры стальные горячекатаные с параллельными гранями полок. Технические условия

ГОСТ Р 58765 Металлопродукция из сталей и сплавов. Термины и определения

ГОСТ Р 59304 Нефтяная и газовая промышленность. Системы подводной добычи. Термины и определения

ГОСТ Р ИСО 3452-1 Контроль неразрушающий. Проникающий контроль. Часть 1. Основные требования

ГОСТ Р ИСО 10893-2 Трубы стальные бесшовные и сварные. Часть 2. Автоматизированный контроль вихретоковым методом для обнаружения дефектов

ГОСТ Р ИСО 10893-3 Трубы стальные бесшовные и сварные. Часть 3. Автоматизированный контроль методом рассеяния магнитного потока по всей поверхности труб из ферромагнитной стали для обнаружения продольных и (или) поперечных дефектов

ГОСТ Р ИСО 10893-6 Трубы стальные бесшовные и сварные. Часть 6. Радиографический контроль сварных швов для обнаружения дефектов

ГОСТ Р ИСО 10893-7 Трубы стальные бесшовные и сварные. Часть 7. Цифровой радиографический контроль сварных швов для обнаружения дефектов

ГОСТ Р ИСО 10893-11 Трубы стальные бесшовные и сварные. Часть 11. Ультразвуковой метод автоматизированного контроля сварных швов для обнаружения продольных и (или) поперечных дефектов

ГОСТ Р ИСО 17640 Неразрушающий контроль сварных соединений. Ультразвуковой контроль. Технология, уровни контроля и оценки

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

В настоящем стандарте применены термины по ГОСТ Р 59304, ГОСТ Р 58765 и ГОСТ 33439, а также следующие термины с соответствующими определениями:

3.1 аустенито-ферритная сталь: Коррозионно-стойкая сталь с двухфазной структурой - аустенит + феррит.

Примечание - Массовые доли легирующих химических элементов, вводимых в аустенито-ферритную сталь, установлены в настоящем стандарте в следующих диапазонах: хром 18,0% - 33,0%, никель 1,0% - 9,5%, молибден 0,1% - 5,0%.

3.2 горячекатаное состояние; AR: Прокатка без специальной термической обработки с последующим охлаждением на воздухе; температура окончания прокатки обычно находится в области рекристаллизации аустенита и выше температуры нормализации.

3.3 замкнутый профиль: Полый металлический профиль замкнутого сечения, получаемый методом прокатки, прессования или сварки.

3.4 категория прочности: Обозначение уровня прочностных свойств металла, состоящее из буквенного сокращения "y" и условного обозначения нормируемого предела текучести.

3.5 нормализующая прокатка; NR: Процедура прокатки, при которой конечная температура прокатки регулируется в том же диапазоне температур, что и при обычной нормализации печи; нормализующая прокатка обычно сопровождается охлаждением на воздухе.

3.6 термомеханическая прокатка; TM: Технологический процесс прокатки, включающий регламентацию температурно-временных параметров нагрева заготовки, температурно-деформационных параметров деформации во время прокатки.

В настоящем стандарте использованы следующие обозначения и сокращения:

CET - углеродный эквивалент по формуле Тиссена;

Cэкв - углеродный эквивалент по формуле Дирдена и О-Нила;

EHS - стали высокой прочности;

HS - стали повышенной прочности;

N - нормализация;

NS - стали нормальной прочности;

Pcm - углеродный эквивалент по формуле Ито и Бессио;

Q - закалка с отдельного нагрева/прокатного нагрева;

QT - закалка с отпуском;

Rm - временное сопротивление;

ReH - предел текучести;

T - отпуск;

МПК - магнитопорошковый контроль;

НК - неразрушающий контроль.

РГК - радиографический контроль;

УЗК - ультразвуковой контроль;

ЦД - цветная дефектоскопия.

- нормальной прочности (NS; минимальный предел текучести - 235 Н/мм2);

- повышенной прочности (HS; минимальные пределы текучести - 265, 315, 355 и 390 Н/мм2);

- высокой прочности (EHS; минимальный предел текучести - 420 Н/мм2 и более).

5.1.2 Конструкционные стали классифицируют по необходимости контроля свойств по толщине в z-направлении на две группы:

- стали с требованием контроля свойств по толщине в z-направлении;

- стали с отсутствием требования контроля свойств по толщине в z-направлении.

5.1.3 Конструкционные марки стали классифицируют по свариваемости на две группы:

- нормальной свариваемости;

- улучшенной свариваемости.

5.1.4 Конструкционные марки стали классифицируют по состоянию поставки:

- в горячекатанном состоянии (с прокатного нагрева), (AR);

- после нормализующей прокатки (NR);

- после нормализации (N);

- после термомеханической прокатки (TM);

- после закалки (Q).

5.2.1 Структура обозначения конструкционных марок стали должна соответствовать следующему (см. таблицу 1):

- VL XyD для сталей нормальной свариваемости;

- VL XWyD для сталей улучшенной свариваемости;

- VL XOyD для сталей повышенной прочности, для которых требования к пределу текучести и временному сопротивлению не зависят от толщины изделия,

где VL - обозначение марки стали в соответствии с настоящим стандартом;

X - обозначение, соответствующее заданной температуре испытания на ударную вязкость (см. таблицу 2);

W - обозначение, соответствующее марки стали улучшенной свариваемости;

O - буква, обозначающая стали повышенной прочности, для которых требования к пределу текучести и временному сопротивлению не зависят от толщины изделия;

y - коэффициент, обозначающий категорию прочности в соответствии с заданным минимальным пределом текучести. Для сталей NS коэффициент y не указан; для сталей EHS коэффициент y равен минимальному значению предела текучести (см. 5.1.1); для сталей HS коэффициент y применяют в соответствии с таблицей 1.

Таблица 1

Коэффициент y | Предел текучести, Н/мм2, не менее (для толщин не более 50 мм включ.) |

27 | 265 |

32 | 315 |

36 | 355 |

40 | 390 |

D - обозначение состояния поставки, например "N", "NR", "TM", "QT". Необязательно - для сталей нормальной и высокой прочности; обязательно - для сталей повышенной прочности.

Стали, к которым предъявлено требование контроля свойств по толщине в Z-направлении, должны дополнительно обозначать буквой "Z" в конце марки. Стали с улучшенной свариваемостью и улучшенными свойствами по толщине в Z-направлении дополнительно не обозначают.

Стали, к которым предъявлены другие требования к химическому составу, технологии раскисления, состоянию поставки, механическим свойствам по согласованию между заказчиком и производителем, обозначают буквой "S" в конце марки, например VL A36S.

5.2.2 В случае необходимости использования при сварке конструкций процессов с погонной энергией выше 50 кДж/см необходимо применять сталь улучшенной свариваемости. При этом в обозначении марки стали указывают максимальное значение погонной энергии, подтвержденное аттестацией. В конце буквенно-цифрового индекса стали используют букву "W" и число, соответствующее максимальному значению погонной энергии, кДж/см, например D32-W200.

Таблица 2

Группа прочности | Испытание на ударный изгиб | |||

Условное обозначение X | Температура испытаний, °C | |||

Нормальная свариваемость | Улучшенная свариваемость | Марки стали, для которых требования к механическим свойствам не зависят от толщины | ||

NS | A | - | - | - |

B | BW | - | 0 | |

D | DW | - | -20 | |

E | EW | - | -40 | |

HS | A | AW | - | 0 |

D | DW | - | -20 | |

E | EW | - | -40 | |

F | - | - | -60 | |

A | - | AO | 0 | |

D | DW | DO | -20 | |

E | EW | EO | -40 | |

F | - | FO | -60 | |

5.2.3 Примеры условных обозначений конструкционных марок стали

Марка стали, испытуемая на ударный изгиб при температуре минус 20 °C (D), имеющая предел текучести не менее 460 Н/мм2, толщиной, менее или равной 50 мм, в состоянии поставки после термомеханической прокатки по ПНСТ 594-2022

VL D460-50TM по ПНСТ 594-2022

Марка стали, испытуемая на ударный изгиб при температуре минус 20 °C (D), улучшенной свариваемости (W), имеющая предел текучести не менее 460 Н/мм2, толщиной менее или равной 50 мм, в состоянии поставки после термомеханической прокатки по ПНСТ 594-2022

VL DW460-50TM по ПНСТ 594-2022

Марка стали, испытуемая на ударный изгиб при температуре минус 20 °C (D), имеющая предел текучести не менее 460 Н/мм2, повышенной прочности, для которой требования к пределу текучести и временному сопротивлению не зависят от толщины изделия (O), в состоянии поставки после термомеханической прокатки по ПНСТ 594-2022

VL DO460TM по ПНСТ 594-2022

5.3.1 Для сталей нормальной и повышенной прочности требования настоящего стандарта распространены: на листовой прокат толщиной не более 150 мм; фасонные профили толщиной не более 50 мм, а также на сортовой прокат толщиной не более 50 мм, если не согласовано иное. Для больших толщин могут быть допущены отклонения от требований настоящего стандарта по согласованию заказчика и производителя.

5.3.2 Для сталей высокой прочности требования настоящего стандарта распространены на листовой и сортовой прокат толщиной не более 250 мм; фасонные профили толщиной не более 50 мм. Для больших толщин могут быть допущены отклонения от требований настоящего стандарта по согласованию заказчика и производителя.

5.4.1 Химический состав каждой плавки следует определять по ковшевой пробе, взятой во время разливки.

5.4.2 Элементы, обозначенные в качестве остаточных элементов, не следует намеренно добавлять в сталь. Содержание таких элементов должно быть определено.

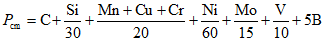

, (2)

, (2) , (3)

, (3)где C, Mn, Cr, Mo, V, Ni, Cu, Si, B - массовые доли в стали химических элементов углерода, марганца, хрома, молибдена, ванадия, никеля, меди, кремния, бора.

5.4.4 Стали с контролем z-свойств должны быть спокойными, максимальное содержание серы должно составлять 0,008%, если в заказе не указано иное.

5.4.5 Химический состав и технология раскисления сталей нормальной прочности должны соответствовать требованиям, указанным в таблицах 3 и 4.

Таблица 3

раскисления для стали нормальной прочности

Марка стали | C <3> | Si | Mn, не менее <3> | P | S | Al, не менее | Технология раскисления |

VL A | 0,21 <4> | 0,50 | 2,5xC | 0,035 | 0,035 | - | Для t <= 50 мм: любой метод, кроме полуспокойной и кипящей стали <5> |

Для t > 50 мм: спокойная сталь | |||||||

VL B | 0,21 | 0,35 | 0,80 <6> | 0,035 | 0,035 | - | Для t <= 50 мм: любой метод, кроме полуспокойной и кипящей стали |

Для t > 50 мм: спокойная сталь | |||||||

VL D | 0,21 | 0,10 - 0,35 | 0,60 | 0,035 | 0,035 | - | Для t <= 25 мм: спокойная сталь |

0,020 <7> | Для t > 25 мм: спокойная сталь и обработка элементами, измельчающими зерно | ||||||

VL E | 0,18 | 0,10 - 0,35 | 0,70 | 0,035 | 0,035 | 0,020 <7> | Спокойная сталь и обработка элементами, измельчающими зерно |

<1> Заданное значение является максимальным содержанием (% по массе), если не указано в виде диапазона или в качестве минимума. - Cu - не более 0,35%; - Cr - не более 0,20%; - Ni - не более 0,40%; - Mo - не более 0,08%. | |||||||

Таблица 4

улучшенной свариваемости <1>

Наименование показателя | Значение | ||

Марка стали | VL BW | VL DW | VL EW |

Раскисление | Спокойная сталь и обработка элементами, измельчающими зерно | ||

Химический состав (анализ ковшевой пробы, максимальный % масс., если не указан диапазон) | |||

C | 0,12 | ||

Si | 0,10 - 0,50 | ||

Mn | 0,60 - 1,40 | ||

P | 0,020 | ||

S | 0,008 | ||

Cu | 0,35 | ||

Cr | 0,20 | ||

Ni | 0,40 | ||

Mo | 0,08 | ||

Al (общий) <2> | 0,06 | ||

0,04 | |||

0,06 | |||

Ti <4> | 0,05 | ||

N | 0,010 | ||

B <5> | 0,0005 | ||

Pcm | 0,22 | ||

5.4.6 Химический состав сталей повышенной прочности должен соответствовать требованиям, указанным в таблицах 5 и 6.

5.4.7 Стали повышенной прочности должны быть спокойными с добавлением элементов, измельчающих зерно, за исключением стали VL A27S в толщинах до 25 мм включительно, которая может быть полуспокойной или спокойной без добавления элементов, измельчающих зерно.

5.4.8 Для сталей повышенной прочности значение углеродного эквивалента Cэкв должно соответствовать требованиям, указанным в таблице 7.

5.4.9 Вакуумную дегазацию следует применять для следующих сталей высокой прочности:

- все стали с контролем относительного сужения после разрыва при испытании в направлении толщины;

- все стали марок VL 690, VL 890 и VL 960.

5.4.10 Сталь высокой прочности должна быть спокойная с обработкой элементами, измельчающими зерно.

5.4.11 Химический состав сталей высокой прочности должен соответствовать требованиям, указанным в таблице 8.

Таблица 5

Требования к химическому составу <1>

для сталей повышенной прочности

Марка стали | C | Si | Mn | P | S | Cr | Mo | Ni | Cu | Nb <4> | V <4> | N | ||

VL A27S, VL D27S, VL E27S | 0,18 | 0,50 | 0,70 - 1,60 | 0,035 | 0,035 | 0,20 | 0,08 | 0,40 | 0,35 | Не менее 0,020 | 0,02 - 0,05 | 0,05 - 0,10 | 0,007 - 0,02 | - |

VL A32, VL D32, VL E32, VL A36, VL D36, VL E36, VL A40, VL D40, VL E40 | 0,18 | 0,50 | 0,90 - 1,60 <2> | 0,035 | 0,035 | 0,20 | 0,08 | 0,40 | 0,35 | Не менее 0,020 | 0,02 - 0,05 | 0,05 - 0,10 | 0,007 - 0,02 | - |

VL F27S, VL F32, VL F36, VL F40 | 0,16 | 0,50 | 0,90 - 1,60 | 0,025 | 0,025 | 0,20 | 0,08 | 0,80 | 0,35 | Не менее 0,020 | 0,02 - 0,05 | 0,05 - 0,10 | 0,007 - 0,02 | 0,009 <6> |

<1> Заданное значение является максимальным содержанием (% масс.), если не указано в виде диапазона или в качестве минимума. <3> Указано общее содержание. Содержание растворенного Al, если оно определено вместо общего, должно составлять не менее 0,015%. Al может быть заменен другими элементами, измельчающими зерно [см. <4>]. <4> Сталь должна содержать элементы, измельчающие зерно, Al, Nb, V или Ti либо отдельно, либо в любой комбинации. Сталь должна содержать указанное минимальное количество элемента. Когда Al и Nb используют в комбинации, общее содержание Al должно быть не менее 0,015% (что соответствует содержанию растворенного Al 0,010%), а содержание Nb - не менее 0,010%. При использовании Al и V в комбинации, общее содержание Al должно быть не менее 0,015% (что соответствует содержанию растворенного Al 0,010%), а содержание V должно быть не менее 0,030%. Общее содержание Nb + V + Ti не должно превышать 0,12%. | ||||||||||||||

Таблица 6

улучшенной свариваемости <1>

Наименование показателя | Значение | ||

Марка стали | VL AW27 VL DW27 VL EW27 | VL AW32 VL DW32 VL EW32 | VL AW36 VL DW36 VL EW36 |

Раскисление | Спокойная сталь и обработка элементами, измельчающими зерно | ||

Химический состав (анализ ковшевой пробы, максимальный % масс., если не указан диапазон) | |||

C | 0,12 | ||

Si | 0,10 - 0,50 | ||

Mn | 1,65 | ||

P | 0,020 | ||

S | 0,008 | ||

Cu | 0,50 | ||

Cr | 0,25 | ||

Ni | 1,00 | ||

Mo | 0,25 | ||

Al (общ.) <2> | 0,06 | ||

0,04 | |||

0,08 | |||

Ti <4> | 0,05 | ||

N | 0,010 | ||

B <5> | 0,0005 | ||

Pcm | 0,22 | ||

Таблица 7

для сталей повышенной прочности

В миллиметрах

Марка стали | t <= 50 | 50 < t <= 100 | 100 < t <= 150 |

VL A27S, VL D27S, VL E27S, VL F27S | 0,34 | 0,36 | 0,38 |

VL A32, VL D32, VL E32, VL F32 | 0,36 | 0,38 | 0,40 |

VL A36, VL D36, VL E36, VL F36 | 0,38 | 0,40 | 0,42 |

VL A40, VL D40, VL E40, VL F40 | 0,40 | 0,42 | 0,45 |

Таблица 8

Химический состав сталей высокой прочности <1>

Состояние поставки | N/NR | TM | QT | |||

Марка стали VL | A420 - A460, D420 - D460, AO420 - AO460, DO420 - DO460 | E420 - E460, EO420 - EO460 | A420 - A890, D420 - D690, AO420 - AO690, DO420 - DO690 | E420 - E890, F420 - F690, D890, EO420 - EO690, FO420 - FO690 | A420 - A960, D420 - D690, AO420 - AO690, DO420 - DO690 | E420 - E960, F420 - F690, D890 - D960, EO420 - EO690, FO420 - FO690 |

C | 0,20 | 0,18 | 0,16 | 0,14 | 0,18 | |

Mn | 1,0 - 1,70 | 1,0 - 1,70 | 1,70 | |||

Si | 0,60 | 0,60 | 0,80 | - | ||

P <2> | 0,030 | 0,025 | 0,025 | 0,020 | 0,025 | 0,020 |

S <2> | 0,025 | 0,020 | 0,025 | 0,010 | 0,015 | 0,010 |

Al общий <3> | 0,02 | 0,02 | 0,018 | |||

Nb | 0,05 <5> | 0,05 <5> | 0,06 <5> | |||

V | 0,20 <5> | 0,12 <5> | 0,12 | |||

Ti | 0,05 <5> | 0,05 <5> | 0,05 | |||

Ni <4> | 0,80 | 2,00 <4> | 2,00 <4> | |||

Cu | 0,55 | 0,55 | 0,50 | |||

Cr | 0,30 <5> | 0,50 <5> | 1,50 | |||

Mo | 0,10 <5> | 0,50 <5> | 0,70 | |||

N <3> | 0,025 | 0,025 | 0,015 | |||

O, ppm <6> | - | - | 50 | - | 30 | |

<1> Заданные значения являются максимальными по содержанию (% масс.), если не указано в виде диапазона или в качестве минимума. | ||||||

5.4.12 Максимальные значения Cэкв, CET и Pcm для всех марок стали высокой прочности должны соответствовать значениям, приведенным в таблице 9. Стали улучшенной свариваемости (W) должны иметь Pcm <= 0,22.

Таблица 9

Максимальные значения Ceq, CET и Pcm

для сталей высокой прочности

В миллиметрах

Марка стали | Состояние поставки | Углеродный эквивалент, % <1> | ||||||

Cэкв | CET <2> | Pcm <3> | ||||||

Листовой прокат | Фасонный прокат | Сортовой прокат | Все | Все | ||||

t <= 50 | 50 < t <= 100 | 100 < t <= 250 | t <= 50 | t <= 250 или d <= 250 | Все | Все | ||

VL 420 VL O420 | N/NR | 0,46 | 0,48 | 0,52 | 0,47 | 0,53 | - | - |

TM | 0,43 | 0,45 | 0,47 | 0,44 | - | - | ||

QT | 0,45 | 0,47 | 0,49 | - | - | - | - | |

VL 460 VL O460 | N/NR | 0,50 | 0,52 | 0,54 | 0,51 | 0 55 | 0.25 | - |

TM | 0,45 | 0,47 | 0,48 | 0,46 | - | 0,30 | 0,23 | |

QT | 0,47 | 0,48 | 0,50 | - | - | 0,32 | 0,24 | |

VL 500 VL O500 | TM | 0,46 | 0,48 | 0,50 | - | - | 0,32 | 0,24 |

QT | 0,48 | 0,50 | 0,54 | - | - | 0,34 | 0,25 | |

VL 550 VL O550 | TM | 0,48 | 0,50 | 0,54 | - | - | 0,34 | 0,25 |

QT | 0,56 | 0,60 | 0,64 | - | 0,36 | 0,28 | ||

VL 620 VL O620 | TM | 0,50 | 0,52 | - | - | - | 0,34 | 0,26 |

QT | 0,56 | 0,60 | 0,64 | - | - | 0,38 | 0,30 | |

VL 690 VL O690 | TM | 0,56 | - | - | - | - | 0,36 | 0,30 |

QT | 0,64 | 0,66 | 0,70 | - | - | 0,40 | 0,33 | |

VL 890 | TM | 0,60 | - | - | - | - | 0,38 | 0,28 |

QT | 0,68 | 0.75 | - | - | - | 0,40 | - | |

VL 960 | QT | 0,75 | - | - | - | - | 0,40 | - |

<2> Для марок стали VL 460 и выше CET может быть использован вместо Cэкв по усмотрению производителя. <3> Для сталей высокой прочности в состоянии поставки TM и QT и с содержанием углерода не более 0,12%, указанные значения Pcm могут быть использованы вместо Cэкв или CET по усмотрению производителя. Примечание - Знак "-" означает, что требование не нормируется. | ||||||||

5.5.1 Состояния поставки сталей нормальной прочности должны соответствовать требованиям, приведенным в таблице 10.

Таблица 10

Состояния поставки сталей нормальной прочности

Марка стали | Толщина t, мм | Листовой прокат | Сортовой, фасонный прокат |

VL A, VL B | t <= 50 | AR, NR, N, TM | AR, NR, N, TM |

50 < t <= 150 | AR <1>, NR, N, TM | AR <1>, NR, N, TM | |

VL D | t <= 35 | AR, NR, N, TM | AR, NR, N, TM |

35 < t <= 150 | NR, N, TM | AR <1>, NR, N, TM | |

VL E | t <= 150 | NR, N, TM | AR <1>, NR, N, TM |

5.5.2 Состояния поставки сталей повышенной прочности должны соответствовать требованиям, приведенным в таблице 11.

5.5.3 Состояния поставки изделий из сталей высокой прочности должны соответствовать требованиям, приведенным в таблице 12.

Таблица 11

Марка стали | Измельчающий зерно элемент | Толщина t, мм | Листовой прокат | Сортовой, фасонный прокат |

VL A27S, VL A32, VL A36 | Al или любые комбинации с Al | t <= 20 | AR, NR, N, TM | AR, NR, N, TM |

20 < t <= 35 | AR <1>, NR, N, TM | AR, NR, N, TM | ||

35 < t <= 150 | NR, N, TM, QT | AR <1>, NR, N, TM, QT | ||

Любая комбинация без Al | t <= 12,5 | AR, NR, N, TM | AR, NR, N, TM | |

12,5 < t <= 150 | NR, N, TM, QT | AR <1>, NR, N, TM, QT | ||

VL A40 | Любой | t <= 12,5 | AR, NR, N, TM | AR, NR, N, TM |

12,5 < t <= 150 | NR, N, TM, QT | NR, N, TM, QT | ||

VL D27S, VL D32, VL D36 | Al или любые комбинации с Al | t <= 20 | AR, NR, N, TM | AR, NR, N, TM |

20 < t <= 25 | AR <1>, NR, N, TM | AR, NR, N, TM | ||

25 < t <= 150 | NR, N, TM, QT | AR <1>, NR, N, TM, QT | ||

Любая комбинация без Al | t <= 12,5 | AR, NR, N, TM | AR, NR, N, TM | |

12,5 < t <= 150 | NR, N, TM, QT | AR <1>, NR, N, TM, QT | ||

VL D40 | Любой | t <= 150 | NR, N, TM, QT | NR, N, TM, QT |

VL E27S, VL E32, VL E36 | Любой | t <= 50 | NR, N, TM, QT | |

50 < t <= 150 | NR, N, TM, QT | NR <1>, N, TM, QT | ||

VL F27S, VL F32, VL F36 | Любой | t <= 150 | NR, N, TM, QT | NR <1>, N, TM, QT |

VL E40, VL F40 | Любой | t <= 150 | NR, N, TM, QT | N, TM, QT |

Таблица 12

Состояние поставки | Максимальная толщина, мм <1> | ||

Листовой прокат | Сортовой, фасонный прокат | Прутки | |

N | 250 <2> | 50 | 250 |

NR | 150 | ||

TM | 150 | 50 | - |

QT | 150 <2> | 50 | - |

<1> Максимальная толщина для сталей улучшенной свариваемости составляет 100 мм, если не оговорено иное. | |||

5.6.1 Механические свойства сталей нормальной прочности должны соответствовать значениям, указанным в таблице 13 для марок стали с улучшенной свариваемостью и в таблице 14 для марок стали с нормальной свариваемостью.

При испытании плоского проката на полнотолщинных образцах относительное удлинение, %, должно соответствовать требованиям, указанным в таблице 15.

Таблица 13

нормальной прочности улучшенной свариваемости

Показатель | Значение | ||

Испытание на растяжение | |||

Временное сопротивление, Н/мм2 | 400 - 520 | ||

Предел текучести, Н/мм2 | |||

t <= 25 мм | Не менее 235 | ||

25 мм < t <= 50 мм | Не менее 215 | ||

50 мм < t <= 75 мм | Не менее 200 | ||

75 мм < t <= 100 мм | Не менее 190 | ||

Относительное удлинение A5, % | Минимум 22 | ||

Относительное сужение после разрыва при испытании в направлении толщины | 35 | ||

Испытания на ударный изгиб образца с V-образным надрезом | |||

Температура испытаний, °C | 0 | -20 | -40 |

Работа удара <1>, Дж, среднее значение, не менее | 40 | ||

Работа удара <1>, Дж, единичное значение, не менее | 28 | ||

Таблица 14

нормальной свариваемости

Марка стали | Предел текучести ReH, Н/мм2, не менее | Временное сопротивление Rm, Н/мм2 | Относительное удлинение A5, %, не менее | Работа удара KV, среднее значение, Дж, не менее | ||||||

Температура испытаний, °C | t <= 50 мм | 50 < t <= 70 мм | 70 < t <= 150 мм | |||||||

L <1> | T <2> | L | T | L | T | |||||

VL A | 235 | 400 - 520 | 22 <2> | +20 | 27 | 27 | 34 | 24 | 41 | 27 |

VL B | 0 | 27 | 20 | 34 | 24 | 41 | 27 | |||

VL D | -20 | 27 | 20 | 34 | 24 | 41 | 27 | |||

VL E | -40 | 27 | 20 | 34 | 24 | 41 | 27 | |||

Таблица 15

Толщина, мм | t <= 5 | 5 < t <= 10 | 10 < t <= 15 | 15 < t <= 20 | 20 < t <= 25 | 25 < t <= 30 | 30 < t <= 40 | 40 < t <= 50 |

Все марки | 14 | 16 | 17 | 18 | 19 | 20 | 21 | 22 |

5.6.2 Для испытаний на растяжение общая масса изделий в партии испытуемой продукции сталей нормальной прочности должна составлять не более 50 т. Для испытания на ударный изгиб максимальный размер партии испытуемой продукции должен соответствовать приведенному в таблице 16.

5.6.3 Методы отбора, типы и размеры образцов для испытаний на растяжение должны соответствовать ГОСТ 1497 и ГОСТ 10006.

Таблица 16

стали нормальной прочности

Марка стали | Толщина t, мм | Масса листового проката, т | Масса сортового, фасонного проката, т |

VL A | t <= 50 | 50 | 50 |

50 < t <= 150 | 50 | 50 | |

VL B | 25 < t <= 150 | 50 <2> | |

VL D | t <= 150 | 50 <2> | |

VL E | t <= 150 | Каждое изделие (раскат) | 25 <3> |

5.6.4 Механические свойства сталей повышенной прочности должны соответствовать значениям, указанным в таблице 17 для марок стали с улучшенной свариваемостью и таблице 18 для марок стали с нормальной свариваемостью.

Таблица 17

Требования к механическим свойствам сталей

повышенной прочности улучшенной свариваемости

Показатель | Значение | ||

Испытание на растяжение | |||

Временное сопротивление Rm, Н/мм2 | 400 - 530 | 440 - 590 | 490 - 630 |

Предел текучести, Н/мм2, не менее | |||

t <= 25 мм | 265 | 315 | 355 |

25 мм < t <= 50 мм | 245 | 295 | 335 |

50 мм < t <= 75 мм | 230 | 280 | 320 |

75 мм < t <= 100 мм | 220 | 270 | 310 |

Относительное удлинение A5, %, не менее | 22 | 22 | 21 |

Относительное сужение после разрыва при испытании в направлении толщины | 35 | ||

Испытания на ударный изгиб образца с V-образным надрезом | |||

Температура испытаний, °C для сталей марок: | |||

- VL AW | 0 | ||

- VL DW | -20 | ||

- VL EW | -40 | ||

Работа удара <1>, Дж, среднее значение, не менее | 40 | 44 | 50 |

Работа удара <1>, Дж, единичное значение, не менее | 28 | 31 | 35 |

Таблица 18

нормальной свариваемости

Марка стали | Предел текучести ReH, Н/мм2, не менее | Временное сопротивление Rm, Н/мм2 | Относительное удлинение A5, %, не менее | Работа удара KV, среднее значение, Дж, не менее | ||||||

Температура испытаний, °C | t <= 50 мм | 50 < t <= 70 мм | 70 < t <= 150 мм | |||||||

Продольная | Поперечная | Продольная | Поперечная | Продольная | Поперечная | |||||

VL A27S | 265 | 400 - 530 | 22 <1> | 0 | 27 | 20 | 34 | 24 | 41 | 27 |

VL D27S | -20 | |||||||||

VL E27S | -40 | |||||||||

VL F27S | -60 | |||||||||

VL A32 | 315 | 440 - 570 | 22 <1> | 0 | 31 | 22 | 38 | 26 | 46 | 31 |

VL D32 | -20 | |||||||||

VL E32 | -40 | |||||||||

VL F32 | -60 | |||||||||

VL A36 | 355 | 490 - 630 | 21 <1> | 0 | 34 | 24 | 41 | 27 | 50 | 34 |

VL D36 | -20 | |||||||||

VL E36 | -40 | |||||||||

VL F36 | -60 | |||||||||

VL A40 | 390 | 510 - 660 | 20 <1> | 0 | 39 | 26 | 46 | 31 | 55 | 37 |

VL D40 | -20 | |||||||||

VL E40 | -40 | |||||||||

VL F40 | -60 | |||||||||

При испытании плоского проката на полнотолщинных образцах относительное удлинение, %, должно соответствовать требованиям таблицы 19.

Таблица 19

на полнотолщинных образцах

Толщина, мм | t <= 5 | 5 < t <= 10 | 10 < t <= 15 | 15 < t <= 20 | 20 < t <= 25 | 25 < t <= 30 | 30 < t <= 40 | 40 < t <= 50 |

Категория прочности 27S и 32 | 14 | 16 | 17 | 18 | 19 | 20 | 21 | 22 |

Категория прочности 36 | 13 | 15 | 16 | 17 | 18 | 19 | 20 | 21 |

Категория прочности 40 | 12 | 14 | 15 | 16 | 17 | 18 | 19 | 20 |

5.6.5 Для испытаний на растяжение общая масса изделий в партии испытуемой продукции из сталей повышенной прочности должна составлять не более 50 т. Для испытания на ударный изгиб максимальный размер партии испытуемой продукции должен соответствовать приведенному в таблице 20.

Таблица 20

Партии испытуемой продукции для испытаний

на ударный изгиб стали повышенной прочности

Марки стали | Категория прочности | Состояние поставки | Толщина, мм | Масса листового проката, т | Масса сортового, фасонного проката, т |

A и D | Все | AR | Все | 25 | 25 |

NR | <= 50 | 50 | 50 | ||

> 50 | 25 | ||||

N, TM | Все | 50 | 50 | ||

27S, 32, 36 | QT | Все | 50 | 50 | |

40 | QT | Все | Каждое изделие/раскат | 25 | |

E и F | Все | AR, NR | Все | Каждое изделие/раскат | 15 |

N, TM, QT | Все | Каждое изделие/раскат | 25 |

5.6.6 Механические свойства изделий из сталей высокой прочности должны соответствовать значениям, приведенным в таблицах 21 и 22. Механические свойства изделий из сталей с улучшенной свариваемостью должны соответствовать требованиям, предъявляемым к маркам стали с нормальной свариваемостью.

Таблица 21

Механические свойства изделий из сталей высокой прочности

Механические свойства | Относительное удлинение, %, не менее | Испытание на ударный изгиб с V-образным надрезом | |||||||||

Номинальная толщина, мм <5> | Номинальная толщина, мм <5> | Направление испытания | Обозначение температуры | Температура испытаний, °C | |||||||

Марки стали <7> | 3 < t <= 50 | 50 < t <= 100 | 100 < t <= 250 | 35 < t <= 100 | 100 t <= 250 | Продольная | Поперечная <8> | Продольная | Поперечная | ||

VL 420 | 420 <11> | 390 | 365 | 520 - 680 | 470 - 650 | 19 | 21 | A | 0 | 28 | 42 |

D | -20 | ||||||||||

E | -40 | ||||||||||

VL O420 | 420 | 530 - 680 | 19 | 21 | F | -60 | |||||

VL 460 | 460 <11> | 430 | 390 | 540 - 720 | 500 - 710 | 17 | 19 | A | 0 | 31 | 46 |

D | -20 | ||||||||||

E | -40 | ||||||||||

VL O460 | 460 | 570 - 720 | 17 | 19 | F | -60 | |||||

VL 500 | 500 <11> | 480 | 440 | 590 - 770 | 540 - 720 | 17 | 19 | A | 0 | 33 | 50 |

D | -20 | ||||||||||

E | -40 | ||||||||||

VL O500 | 500 | 610 - 770 | 17 | 19 | F | -60 | |||||

VL 550 | 550 <11> | 530 | 490 | 640 - 820 | 590 - 770 | 16 | 18 | A | 0 | 37 | 55 |

VL O550 | 550 | 670 - 830 | 16 | 18 | D | -20 | |||||

E | -40 | ||||||||||

F | -60 | ||||||||||

VL 620 | 620 <11> | 580 | 560 | 700 - 890 | 650 - 830 | 15 | 17 | A | 0 | 41 | 62 |

VL O620 | 620 | 720 - 890 | 15 | 17 | D | -20 | |||||

E | -40 | ||||||||||

F | -60 | ||||||||||

VL 690 | 690 <11> | 650 | 630 | 770 - 940 | 710 - 900 | 14 | 16 | A | 0 | 46 | 69 |

D | -20 | ||||||||||

VL O690 | 690 | 770 - 940 | 14 | 16 | E | -40 | |||||

F | -60 | ||||||||||

VL 890 | 890 | 830 | - <10> | 940 - 1100 <9> | - <10> | 11 | 13 | A | 0 | 46 | 69 |

D | -20 | ||||||||||

E | -40 | ||||||||||

VL 960 | 960 | - <10> | - <10> | 980 - 1150 <9> | - <10> | 10 | 12 | A | 0 | 46 | 69 |

D | -20 | ||||||||||

E | -40 | ||||||||||

<1> Должен быть установлен либо верхний предел текучести ReH, либо, где ReH не может быть определен, условный предел текучести (Rp0,2), при этом критерии приемки не меняются. <2> При испытании плоского проката на полнотолщинных образцах минимальное относительное удлинение, % должно соответствовать требованиям таблицы 19. <3> Для t > 40 мм должны применять цилиндрические образцы для испытаний на растяжение, взятые из t/4, для t > 100 мм пробы должны отбираться из t/4 и t/2. <4> Отношение предела текучести к временному сопротивлению не должно превышать 0,94, если не согласовано иное. <5> Для листового проката и профилей, применяемых в особо ответственных конструкциях, следует использовать марки, обозначенные O. <7> Марки стали с улучшенной свариваемостью должны соответствовать требованиям, предъявляемым к маркам стали с нормальной свариваемостью. | |||||||||||

Таблица 22

сталей высокой прочности, не менее

Категория | Толщина t, мм | ||||||

t <= 10 | 10 < t <= 15 | 15 < t <= 20 | 20 < t <= 25 | 25 < t <= 40 | 40 < t <= 50 | 50 < t <= 70 | |

Категория прочности 420 | 11 | 13 | 14 | 15 | 16 | 17 | 18 |

Категория прочности 460 | 11 | 12 | 13 | 14 | 15 | 16 | 17 |

Категория прочности 500 и 550 | 10 | 11 | 12 | 13 | 14 | 15 | 16 |

Категория прочности 620 | 9 | 11 | 12 | 12 | 13 | 14 | 15 |

Категория прочности 690 | 9 | 10 | 11 | 11 | 12 | 13 | 14 |

5.6.7 Если результаты не соответствуют указанным требованиям, могут быть проведены повторные испытания на удвоенном количестве образцов, отобранных от той же единицы проката, в местах, максимально приближенных к месту первоначального отбора проб. Если изделия подвергают повторной термической обработке, все ранее проведенные испытания должны быть повторены и результаты должны соответствовать указанным требованиям. При повторных испытаниях на ударный изгиб допускается не более двух отдельных значений меньше нормы и не более одного из них менее 70% от нормы. При повторной термической обработке изделия не должны подвергать повторной закалке более двух раз, если не согласовано иное.

5.7.1 Поверхностные дефекты могут быть устранены путем локального шлифования (путем местной абразивной зачистки) при условии, что оставшаяся толщина находится в пределах допусков. При необходимости вся поверхность может быть отшлифована на глубину, определяемую допусками по толщине изделия.

5.7.2 Локальные ремонты шлифованием, в которых остаточная толщина ремонтируемого участка меньше, чем заданная допуском на меньшую толщину, допускаются при условии, что:

- толщина не должна быть уменьшена более чем на 7% от номинальной толщины, но не более чем на 3 мм;

- каждая отдельная шлифованная площадь не превышает 0,25 м2;

- общая площадь локального шлифования не превышает 2% от общей площади поверхности;

- участки шлифовки имеют плавные переходы к окружающей поверхности;

- участки шлифовки, расположенные на расстоянии менее их средней ширины друг от друга, рассматривают как единую площадь;

- участки шлифовки, расположенные напротив друг друга на обеих поверхностях, не должны уменьшать толщину изделия более чем на 7% или 3 мм, в зависимости от того, что меньше;

- полное устранение дефектов должно быть проверено визуально-измерительным контролем.

5.7.3 Дефекты поверхности, которые не могут быть устранены способом, указанным в 5.7.1, могут быть устранены путем выборки с последующей заваркой дефектов при условии согласования с заказчиком и при соблюдении всех нижеперечисленных требований:

- после устранения дефектов перед заваркой толщина изделия должна быть не менее 80% от номинальной толщины;

- перед ремонтом дефектов (таких как трещины, раковины или дефекты сварных швов) заваркой полное устранение дефекта должно быть подтверждено подходящими МПК или ЦД;

- сварку осуществляют с использованием сварочных материалов, соответствующих по свойствам ремонтируемой марке стали;

- каждая отдельная сварная площадь не должна превышать 0,125 м2;

- общая площадь завариваемых участков не должна превышать 2% площади поверхности ремонтируемой стороны;

- расстояние между любыми двумя сварными швами не меньше их средней ширины;

- сварные швы выполнены с выпуклостью наплавки от 0,5 до 3 мм включительно с перекрытием кромок заплавляемой выборки на величину от 2 до 4 мм, а затем шлифуют заподлицо с поверхностью изделия;

- все места ремонта сварных швов подвергают НК, такому как МПК или капиллярный контроль;

- УЗК проводят, если глубина ремонта сварного шва превышает 3 мм;

- при необходимости отремонтированное сваркой изделие подвергают термической обработке с последующим контролем качества отремонтированного участка;

- там, где это возможно, изделия, которые будут поставляться в нормализованном или закаленном и отпущенном состояниях, должны быть предварительно сварены до термической обработки.

5.7.4 Для каждого ремонтного шва производитель должен подготовить отчет, содержащий подробные сведения о размере и расположении дефектов, процедуре ремонта и применяемой термической обработке.

5.8.1 Требования к маркировке должны соответствовать требованиям настоящего стандарта и ГОСТ 7566 для листового, фасонного и сортового проката; ГОСТ 10692 для труб бесшовных и сварных.

5.8.2 Каждое готовое изделие должно быть маркировано производителем по крайней мере в одном месте с указанием следующих данных:

- наименование или торговая марка производителя;

- марка стали;

- суффикс, указывающий условие поставки (N, NR, TM или QT), должен быть добавлен для всех сталей высокой прочности;

- номер партии, номер единицы продукции, номер плавки или другая маркировка, которая позволит проследить полную историю изделия;

- номер заказа или другой идентификационный знак, по требованию заказчика.

5.8.3 В тех случаях, когда несколько изделий скреплены в пачки, производитель может маркировать только верхнее изделие каждой пачки или, в качестве альтернативы, к каждой пачке может быть прикреплена прочная бирка, содержащая идентификацию.

Производитель должен предоставить заказчику сертификат по типу, приведенному в заказе, с указанием следующих данных для каждой партии испытуемой продукции, которая была принята:

- наименование заказчика и номер заказа;

- наименование производителя;

- вид изделий (листовой, сортовой прокат);

- марки стали;

- способ производства стали, номер плавки и химический состав;

- состояние поставки, для сталей QT - температура отпуска или рекомендуемая температура послесварочной термической обработки (при наличии требований заказчика);

- результаты механических испытаний;

- результаты дополнительных испытаний, предусмотренных требованиями.

Кроме того, для сталей высокой прочности должны быть приведены следующие данные:

- значение Cэкв, CET или Pcm;

- результаты визуально-измерительного контроля (при наличии требований заказчика).

Пробы для изготовления образцов для механических испытаний должны вырезаться после завершения термической обработки изделия. Пробы и образцы для испытаний не должны подвергаться отдельной термической обработке.

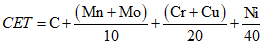

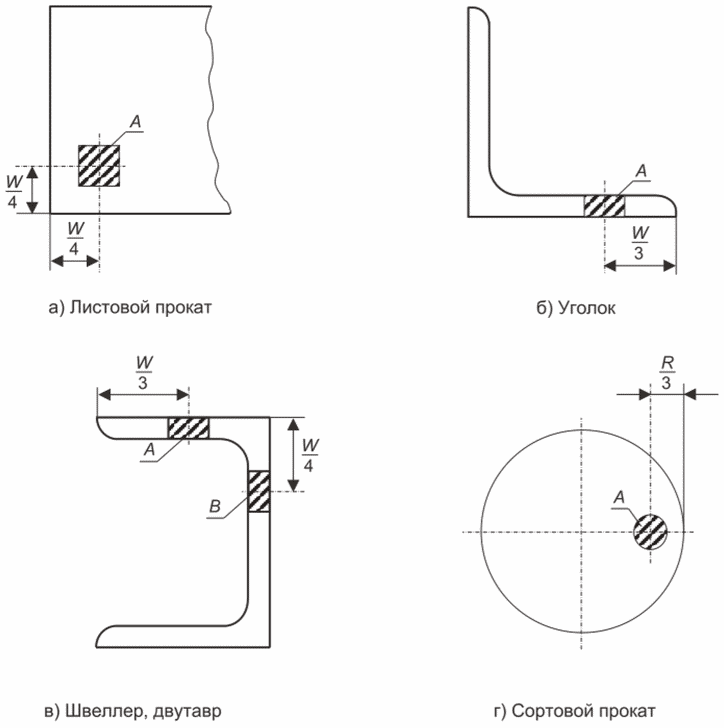

Пробы для механических испытаний должны быть отобраны из следующих мест:

- листовой прокат шириной, равной или более 600 мм, - в соответствии с рисунком 1, а);

- листовой прокат шириной, менее 600 мм, уголки - в соответствии с рисунком 1, б); для балок и швеллеров пробы могут отбираться из мест A или B согласно рисунку 1, в), для двутавров - в соответствии с ГОСТ 7564;

- сортовой прокат в соответствии с рисунком 1, г).

A, B - места отбора проб; W - ширина образца;

R - радиус образца

Места отбора проб для квадратного сечения сортового проката аналогичны месту отбора проб для круглого сечения.

Испытуемые образцы должны быть ориентированы следующим образом:

а) листовой прокат шириной, равной или более 600 мм:

1) образцы для испытания на растяжение должны быть поперечными,

2) образцы для испытаний на ударный изгиб должны быть продольными, за исключением изделий из стали высокой прочности, для которых должны быть использованы поперечные образцы;

б) листовой прокат шириной менее 600 мм, сортовой и фасонный прокаты:

1) образцы для испытаний на растяжение и ударный изгиб должны быть продольными.

Примечание - Применяют следующие определения, относящиеся к ориентации испытуемых образцов:

- продольный (L): продольная ось испытуемого образца, параллельная основному направлению прокатки;

- поперечный (T): продольная ось испытуемого образца, перпендикулярная основному направлению прокатки.

Для испытаний на ударный изгиб применяют следующие дополнительные/специальные требования к отбору проб:

- для толщины не более 40 мм: испытуемые образцы должны быть вырезаны из положения в пределах 2 мм от поверхности проката;

- толщины более 40 мм: оси испытуемых образцов должны находиться на расстоянии одной четверти толщины от поверхности проката;

- сталей повышенной прочности толщиной более 50 мм: дополнительные образцы для испытаний на ударный изгиб отбирают из середины толщины изделия.

При испытаниях на растяжение применяют следующие дополнительные требования к отбору проб:

- для толщин более 40 мм допускается применять цилиндрические образцы для испытаний от 1/4 толщины изделия;

- сталей повышенной прочности толщиной более 100 мм отбор проб требуется производить из середины и 1/4 толщины изделия.

По согласованию между заказчиком и изготовителем допускается проводить испытание на образцах, ориентированных в другом направлении.

Листовой прокат толщиной не более 40 мм включительно испытывается на растяжение на полнотолщинных плоских образцах, толщиной свыше 40 мм на цилиндрических образцах. Цилиндрические образцы следует использовать для прутков. По согласованию заказчика и изготовителя допускается проводить испытание на образцах другой толщины или другой формы.

Одно испытание на растяжение должно быть проведено на одном изделии из каждой партии. Испытание следует проводить по ГОСТ 1497 или другому стандарту, согласованному с заказчиком.

Если при испытании на растяжение не наблюдается площадки текучести, то в качестве предела текучести должен быть указан условный предел текучести.

Испытание следует проводить по ГОСТ 9454 или другому стандарту, согласованному с заказчиком. Испытание на ударный изгиб должно быть проведено на трех образцах, отобранных из одного изделия для каждой партии.

Образцы для испытаний на ударный изгиб должны иметь V-образный надрез.

Надрез не следует располагать ближе чем 50 мм от места реза газопламенной резкой и 25 мм от кромки, срезанной другим способом.

В тех случаях, когда невозможно использовать стандартный образец для испытания на ударный изгиб размером 10 x 10 мм, допускается использовать образцы следующих размеров: 10 x 7,5 мм или 10 x 5 мм, при этом минимальные требуемые значения работы удара должны быть уменьшены соответственно до 5/6 и 2/3 от требуемых значений для стандартного образца.

Только одно единичное значение в каждом комплекте из трех образцов для испытания на ударный изгиб может быть ниже указанного минимального среднего значения, но не ниже 70% от этого значения.

Испытания на растяжение в направлении толщины проводят для листового проката толщиной 20 мм и более, если в обозначении марки стали указана буква "Z". Испытание следует проводить по ГОСТ 28870 или другому стандарту, согласованному с заказчиком, на трех образцах, отобранных из одного изделия для каждой партии.

Следует применять один из двух классов качества - Z25 и Z35 на основе указанных в таблице 23 минимальных значений для относительного сужения в направлении толщины 25% и 35% соответственно.

Таблица 23

Относительное сужение после разрыва

при испытании в направлении толщины

Класс качества | Z25 | Z35 |

Среднее значение, не менее | 25% | 35% |

Единичное значение, не менее | 15% | 25% |

Должно быть определено среднее значение относительного сужения трех испытуемых образцов. Одно единичное значение может быть ниже данного минимального среднего значения при условии, что оно не меньше указанного минимального единичного значения.

Если результаты не соответствуют указанным требованиям, то могут быть испытаны три дополнительных испытуемых образца из той же пробы. Затем партия испытуемой продукции будет принята при условии выполнения всех следующих условий:

- среднее значение для шести испытуемых образцов соответствует указанному минимальному среднему значению;

- не более двух из шести единичных значений должно быть ниже указанного минимального среднего значения;

- не более одного из шести единичных значений должно быть меньше указанного минимального единичного значения.

Если условия приемки после повторного испытания не соблюдены, то испытуемое изделие должно быть отбраковано. Остальные изделия в партии испытуемой продукции могут быть повторно представлены индивидуально для испытания и приняты при условии удовлетворительных результатов.

5.10.5.1 НК должен проводиться аттестованным персоналом в соответствии с согласованными с заказчиком стандартами.

5.10.5.2 НК стальных поковок должен проводиться в соответствии с стандартами:

- МПК: ГОСТ Р 56512;

- ЦД: ГОСТ Р ИСО 3452-1;

- УЗК: ГОСТ 24507 (см. также [2]).

Критерии приемки должны быть согласованы с заказчиком.

5.10.5.3 Поковки из коррозионно-стойкой стали массой 1000 кг и более подвергаются УЗК.

5.10.5.4 НК стальных отливок должен проводиться в соответствии со стандартами:

- ЦД по ГОСТ Р ИСО 3452-1;

5.10.5.5 Отливки подлежат МПК или ЦД в следующих местах:

- сварной шов и полоса шириной 30 мм от сварного шва;

- в местах, где производится ремонт сваркой;

- на всех доступных местах скругления и резких изменений сечения;

- на местах после газопламенной резки и зачистки.

5.10.5.6 РГК, как правило, применяется к стальным отливкам с толщиной менее 50 мм.

5.10.5.7 Стальные отливки подлежат УЗК или РГК в следующих местах:

- сварной шов и околошовная зона шириной 50 мм от сварного шва;

- на участках, где производится ремонт сваркой;

- на всех участках, подлежащих последующей механической обработке;

- на участках, где прибыльные элементы и питатели были удалены.

5.10.5.8 Предельные отклонения для листового проката по толщине, длине и ширине, отклонения от плоскостности, требования по косине реза и серповидности проката должны соответствовать требованиям ГОСТ 19903.

5.10.5.9 Качество поверхности листового проката должно соответствовать ГОСТ 14637.

5.10.5.10 Методы и чувствительность УЗК сплошности листового проката - в соответствии с требованиями ГОСТ 22727.

5.10.5.11 Предельные отклонения по размерам и форме сортового проката круглого сечения должны соответствовать требованиям ГОСТ 2590; для сортового проката квадратного сечения ГОСТ 2591.

5.10.5.12 Предельные отклонения по размерам и форме, качество поверхности фасонного проката должны соответствовать требованиям ГОСТ Р 57837, ГОСТ 21937, ГОСТ 9235, ГОСТ 8509, ГОСТ 8510 и ГОСТ 8240.

5.10.5.13 Сварные швы полого проката должны подвергаться автоматическому неразрушающему контролю по всей их длине в соответствии с таблицей 24.

Таблица 24

Стандарты и критерии приемки автоматизированного

неразрушающего контроля сварных швов

Метод НК | Метод контроля | Критерий приемки |

Вихретоковый | E4 | |

МПК | F5 | |

УЗК | U5 | |

РГК (аналоговый) | В соответствии со стандартом | |

РГК (цифровой) | В соответствии со стандартом |

Необходимость проведения УЗК для основного металла проката и требуемый класс сплошности должны быть указаны заказчиком при заказе продукции.

Транспортирование и хранение металлической продукции должны быть осуществлены в соответствии с ГОСТ 7566.

6.1 Допускается применение горячекатаных и холоднокатаных бесшовных, электросварных, холоднокатаных электросварных, сварных электронно-лучевой сваркой, лазерносварных труб различных марок из нелегированной и легированной стали аустенитного и аустенито-ферритного класса по ГОСТ ISO 9329-4 (см. также [9] - [15]).

6.2 Выбор марки стали, вида труб и соединительных деталей трубопроводов по способу изготовления должен осуществлять заказчик в зависимости от конкретных условий эксплуатации оборудования и сооружений систем подводной добычи.

6.3 Углеродный эквивалент Cэкв для нелегированных сталей должен быть не более 0,50%. Углеродный эквивалент вычисляют по формуле (1), приведенной в 5.4.3.

6.4 Размер партии труб, подвергаемых приемо-сдаточным испытаниям, должен быть не более:

- 200 труб с наружным диаметром менее 100 мм;

- 100 труб с наружным диаметром от 100 до 500 мм включительно;

- 50 труб с наружным диаметром более 500 мм.

По согласованию заказчика и производителя допускается формировать партии труб других размеров.

6.5 Партия испытуемой продукции должна состоять из труб одного размера (по наружному диаметру, толщине стенки, длине), одной плавки, одного режима термической обработки в проходной печи или одной садки в камерной печи (если применимо).

6.6 Испытания труб на ударный изгиб и растяжение проводят согласно положениям ГОСТ ISO 9329-4 (см. также [9] - [15]).

6.7 Каждая труба должна быть подвергнута испытанию гидростатическим давлением или НК.

6.8 Испытание труб внутренним гидростатическим давлением проводят в соответствии с ГОСТ 3845. Испытательное давление P, МПа, вычисляют по формуле

где  - допустимое напряжение в стенке трубы при испытании, МПа, равное 70% от величины минимального предела текучести для конкретной марки стали;

- допустимое напряжение в стенке трубы при испытании, МПа, равное 70% от величины минимального предела текучести для конкретной марки стали;

D - номинальный наружный диаметр трубы, мм;

t - номинальная толщина стенки трубы, мм.

За величину испытательного давления следует принимать значение 7 МПа либо значение, вычисленное по формуле (4), если оно ниже.

Испытание труб, предназначенных для работы под давлением не выше 2,5 МПа включительно, следует проводить при испытательном давлении 5 МПа.

Время выдержки труб под испытательным давлением должно быть не менее 5 с для труб с наружным диаметром менее или равным 457 мм и не менее 10 с для труб с наружным диаметром более 457 мм.

6.9 Трубы следует подвергать визуальному контролю и измерению размеров изготовителем согласно требованиям соответствующего стандарта.

6.10 Допускается ремонт поверхностных дефектов шлифованием при условии соблюдения допусков на размер. Ремонт при помощи сварки не допускается, за исключением ремонта сварного шва электросварной трубы.

6.11 Трубы из аустенито-ферритных марок стали должны подвергаться коррозионным испытаниям (см. [16] метод A или эквивалентный стандарт). Температура испытаний должна быть +22 °C (+/- 2 °C) для аустенито-ферритной стали 22Cr и +50 °C (+/- 2 °C) для аустенито-ферритной стали 25Cr. Продолжительность испытания - 24 ч. Критерий приемки - отсутствие следов коррозии при 20-кратном увеличении; потеря массы образца должна составлять менее 4,0 г/м2.

6.12 Трубы должны иметь маркировку, содержащую необходимые идентификационные данные. Маркировка может быть выполнена на внешней образующей труб или на их внутренней поверхности, в т.ч. на этикетке и/или на ярлыке(ах). Рекомендуемая высота знаков маркировки - не менее 4 мм, ширина - не менее 2 мм. Материал этикетки и ярлыка, способы их крепления и способ нанесения маркировки на них должны обеспечивать сохранность этикетки и ярлыка и нанесенной на них маркировки в условиях всех климатических районов по ГОСТ 16350. Маркировку труб диаметром не более 159 мм включительно наносят на ярлык, прикрепляемый к каждому пакету; маркировку труб диаметром более 159 мм - на наружную поверхность труб.

6.13 Поставка труб и соединительных деталей трубопроводов должна сопровождаться сертификатом, содержащим следующие сведения для каждой партии испытуемой продукции:

- наименование заказчика, номер сертификата;

- наименование изготовителя;

- размеры;

- количество;

- номер плавки и химический состав;

- результаты механических испытаний и технологических испытаний;

- результаты гидростатических испытаний (в случае их проведения).

6.14 Соединительные детали трубопроводов, такие как отводы, тройники, переходы и заглушки, применяемые для соединения труб, указанных в 6.1, изготавливают из листов, бесшовных труб или сварных труб.

6.15 Допускается применение соединительных деталей трубопроводов, изготовленных из листового проката при помощи сварки, из бесшовных или сварных труб с применением операций горячего или холодного формоизменения, в термически обработанном состоянии, различных марок из нелегированной и легированной стали аустенитного и ферритно-аустенитного класса (см. [17] - [22]), а также по другим международным, межгосударственным, национальным стандартам, техническим условиям или стандартам организации при условии выполнения требований настоящего стандарта. Не допускается применение соединительных деталей трубопроводов, изготовленных из центробежнолитых изделий

7.1.1 Для изготовления корпусов оборудования, сосудов высокого давления и элементов трубопроводов, а также оборудования и конструкций, эксплуатирующихся при низких температурах, допускается применение поковок различных марок из нелегированной, легированной и коррозионно-стойкой стали в термически обработанном состоянии. Выбор марки стали, вида поковок по способу изготовления и термической обработки должен осуществлять заказчик в зависимости от конкретных условий эксплуатации оборудования и сооружений систем подводной добычи углеводородов.

7.1.2 Коэффициент укова поковок должен соответствовать требованиям таблицы 25.

Таблица 25

Коэффициент укова поковок

Вид поковки | Коэффициент укова, не менее | |

L > D | L <= D | |

Поковки, изготовленные из кузнечных слитков, непрерывнолитых заготовок | 3:1 | 1,5:1 |

Поковки, изготовленные из катаной заготовки | 4:1 | 2:1 |

Катаные прутки | 6:1 | |

Примечание - L - длина поковки, D - диаметр поковки. | ||

7.1.3 Химический состав каждой плавки должен определяться производителем по пробе, взятой предпочтительно во время заливки слитка.

7.1.4 Если иное не определено, производитель по своему усмотрению может вводить элементы, измельчающие зерно, такие как алюминий, ниобий или ванадий. Содержание таких элементов должно быть указано в анализе плавки.

7.1.5 Все поковки должны быть подвергнуты термической обработке для получения механических свойств, указанных в соответствующих подразделах.

7.1.6 Производитель поковок должен предоставить по требованию заказчика диаграммы термической обработки с указанием используемой печи, садки печи, даты, температуры и времени выдержки.

7.1.7 Пробы для механических испытаний должны вырезаться из напуска, являющегося продолжением части поковки, имеющей наибольшую толщину, либо из специально откованной поковки, имеющей такую же максимальную толщину, как и испытуемая поковка.

7.1.8 Применяют следующие ориентации испытуемых образцов:

- продольные образцы: продольная ось испытуемого образца параллельна основному направлению деформации;

- поперечные образцы: продольная ось испытуемого образца перпендикулярна основному направлению деформации.

Продольная ось испытуемых образцов должна быть расположена следующим образом:

- для поковок толщиной или диаметром (при термической обработке) не более 50 мм ось должна проходить через середину толщины или через центр поперечного сечения;

- для поковок толщиной или диаметром более 50 мм ось должна быть по меньшей мере на одну четверть толщины (средний радиус) или на 80 мм, в зависимости от того, что меньше, ниже любой термообработанной поверхности.

7.1.9 Испытуемые образцы отбирают таким образом, чтобы ни одна часть базовой длины не подвергалась механической обработке из материала, находящегося ближе 12,5 мм к любой термообработанной поверхности.

7.1.10 Допускается применение тангенциальных образцов для испытаний кованых колец, дисков и полых поковок.

7.1.11 Прошедшие термическую обработку по режиму нормализации или аустенизации поковки массой 1000 кг и более, а также прошедшие термическую обработку по режиму закалки и отпуска поковки массой 500 кг и более подвергают испытаниям индивидуально.

7.1.12 Прошедшие термическую обработку по режиму нормализации или аустенизации поковки массой менее 1000 кг подвергают испытаниям партиями. Партия испытуемой продукции должна состоять из поковок одинаковой формы и размеров, изготовленных из одной плавки, термообработанных в одной садке и имеющих общую массу не более 6 т.

7.1.13 Прошедшие термическую обработку по режиму закалки и отпуска поковки массой менее 500 кг подвергают испытаниям партиями. Партия испытуемой продукции должна состоять из поковок одинаковой формы и размеров, изготовленных из одной плавки, термообработанных в одной садке и имеющих общую массу не более 3 т.

7.1.14 Если не указано иное, для каждой партии испытуемой продукции требуется провести один комплекс механических испытаний. Комплекс испытаний должен состоять из одного образца для испытания на растяжение и, при необходимости, трех образцов для испытания на ударный изгиб с V-образным надрезом.

7.1.15 Если поковка непосредственно после ковки превышает 4 т по массе и 3 м по длине, то испытания проводят с каждого конца.

7.1.16 Поковки должны соответствовать требованиям к механическим свойствам, указанным в подразделе 5.6.

7.1.17 Если результаты испытаний не соответствуют указанным требованиям, могут быть проведены повторные испытания на удвоенном количестве образцов. Если поковки и испытуемый материал подвергают повторной термической обработке, они не могут проходить повторную закалку или обработку на твердый раствор более двух раз. Все ранее проведенные испытания должны быть повторены после повторной термической обработки, и результаты должны соответствовать указанным требованиям.

7.1.18 Все поковки должны пройти визуально-измерительный контроль.

7.1.19 Поверхностные дефекты могут быть устранены путем шлифования или зачистки и шлифования при условии, что размеры после ремонта соответствуют указанным на чертеже. Полученные места исправления дефектов должны иметь радиус, приблизительно в три раза превышающий глубину, и плавные переходы с прилегающей поверхностью. Место исправления дефектов должно быть проверено МПК или ЦД.

7.1.20 Ремонт сваркой поковок не допускается.

7.1.21 На каждую поковку должна быть нанесена изготовителем идентификационная маркировка, содержащая идентификационный номер, номер плавки.

7.1.22 Производитель должен предоставить сертификат на поковки, содержащий, как минимум, следующую информацию:

- наименование заказчика, номер заказа;

- наименование производителя;

- вид поковок и количество;

- идентификационную маркировку поковок;

- процесс выплавки стали и химический состав;

- результаты механических испытаний;

- результаты НК, если применимо;

- испытательное давление, если применимо;

- результаты любых дополнительных испытаний, предусмотренных требованиями.

7.1.23 Структура обозначения марок стали для поковок:

- VL FbUW для низколегированных сталей;

- VL FbAW для легированных сталей;

где VL - обозначение марки стали в соответствии с настоящим стандартом;

F - буква, обозначающая марку стали для изготовления поковок;

b - нормированное минимальное значение временного сопротивления (см. 7.2.6);

W - буква, обозначающая марки стали улучшенной свариваемости.

7.2.1 Поковки для корпусных изделий конструкций и оборудования изготавливают из нелегированных и легированных марок стали, пригодных к сварке.

7.2.2 Химический состав поковок должен соответствовать требованиям, приведенным в таблице 26.

Таблица 26

Массовая доля химического элемента в стали, %,

в пределах или не более, если не указано иное

Тип стали | C | Si | Mn | P | S | Cr | Mo | Ni | Cu | Всего примесей |

Нелегированная | 0,23 | 0,45 | 0,30 - 1,50 | 0,035 | 0,035 | 0,30 | 0,15 | 0,40 | 0,30 | 0,85 |

Легированная | 0,25 | 0,45 | 0,30 - 1,00 | 0,035 | 0,035 | Не менее 0,40 <1> | Не менее 0,15 <1> | Не менее 0,40 <1> | 0,30 | - |

7.2.3 Поковки из нелегированной стали следует подвергать одному из следующих видов термообработки:

- отжиг;

- нормализация;

- нормализация и отпуск при температуре не ниже 550 °C;

- закалка и отпуск при температуре не ниже 550 °C.

7.2.4 Поковки из легированной стали должны быть закалены и отпущены при температуре не ниже 550 °C.

7.2.5 Механические испытания поковок следует проводить на продольных образцах, но по усмотрению производителя могут быть использованы и поперечные образцы.

Таблица 27

Механические свойства стальных поковок

для корпусных изделий конструкций и оборудования

Тип стали | VL марка стали | Временное сопротивление, Н/мм2, не менее | Предел текучести, Н/мм2, не менее | Относительное удлинение, %, не менее | Относительное сужение, %, не менее | Испытания на ударный изгиб | ||||

Температура испытаний, °C | Работа удара средняя, Дж, не менее | |||||||||

L | T | L | T | L | T | |||||

Нелегированная | F400UW | 400 | 200 | 26 | 19 | 50 | 35 | 0 | 27 | 18 |

F440UW | 440 | 220 | 24 | 18 | 50 | 35 | 0 | 27 | 18 | |

F480UW | 480 | 240 | 22 | 16 | 45 | 30 | 0 | 27 | 18 | |

F520UW | 520 | 260 | 21 | 15 | 45 | 30 | 0 | 27 | 18 | |

F560UW | 560 | 280 | 20 | 14 | 40 | 27 | 0 | 27 | 18 | |

F600UW | 600 | 300 | 18 | 13 | 40 | 27 | 0 | 27 | 18 | |

Легированная | F550AW | 550 | 350 | 20 | 14 | 50 | 35 | 0 | 32 | 22 |

F600AW | 600 | 400 | 18 | 13 | 50 | 35 | 0 | 32 | 22 | |

F650AW | 650 | 450 | 17 | 12 | 50 | 35 | 0 | 32 | 22 | |

L - продольный образец. T - поперечный/тангенциальный образец. | ||||||||||

7.3.1 В качестве материала корпусных изделий, используемых в трубопроводных системах транспортирования газа и химических реагентов, применяют поковки из коррозионно-стойких аустенито-ферритных марок сталей.

7.3.2 Поковки должны изготавливаться с учетом одного из стандартов [23] - [26] или другого стандарта, согласованного с заказчиком, при условии соблюдения дополнительных требований, содержащихся в настоящем стандарте.

8.1.1 Отливки изготавливают из следующих типов стали:

- нелегированная сталь;

- легированная сталь;

- коррозионно-стойкая сталь.

8.1.2 Пробу на химический состав предпочтительнее отбирать во время заливки.

8.1.3 Если не указано иное, производитель по своему усмотрению может вводить элементы, измельчающие зерно. Содержание таких элементов должно быть указано в анализе плавки.

8.1.4 Пробы, из которых отбирают образцы для испытаний, должны быть отлиты вместе с отливкой. Пробы не должны отсоединяться от отливки до завершения термической обработки.

8.1.5 Пробы должны иметь толщину не менее 30 мм. Продольная ось образцов для испытаний должна быть расположена на расстоянии не менее 14 мм от поверхности отливки.

8.1.6 Отливки массой 1000 кг и более подвергают приемо-сдаточным испытаниям поштучно, отливки массой менее 1000 кг - партиями, принимая за партию отливки одного типа и размера, одной плавки, термически обработанные по одному режиму в одной садке в печь. От каждой отобранной для испытаний отливки вырезают один комплект образцов. Для отливок массой 10 т и более вырезают два комплекта образцов в одной плоскости с противоположных сторон отобранной для испытаний отливки.

8.1.7 Механические свойства отливок должны соответствовать требованиям, указанным в соответствующих подразделах.

8.1.8 Если результаты механических испытаний не соответствуют указанным требованиям, могут быть проведены повторные испытания. Если отливки и пробы подвергают повторной термической обработке, они не могут проходить процессы повторной закалки или обработки на твердый раствор более двух раз. Все ранее проведенные испытания должны быть повторены после дополнительной термической обработки, и результаты должны соответствовать указанным требованиям.

8.1.9 Все отливки должны пройти визуально-измерительный контроль.

8.1.10 Поверхностные дефекты могут быть удалены путем шлифования или зачистки и шлифования на глубину не более 10% от толщины сечения или 15 мм в зависимости от того, что меньше, при условии, что остальная толщина находится в пределах заданных допусков. Полученные участки исправления дефектов должны иметь радиус, приблизительно в три раза превышающий глубину, и плавный переход с прилегающей поверхностью.

8.1.11 Если необходимо удаление более 10% толщины или 15 мм в зависимости от того, что меньше, то должны быть проведены удаление дефекта механическим способом с последующим контролем МПК или ЦД и ремонт сваркой. Место после такого ремонта должно быть отшлифовано, проконтролировано МПК или ЦД.

8.1.12 Ремонт сваркой классифицируют как капитальный или незначительный. Ремонт сваркой считают капитальным, если происходит одно из следующих событий:

- глубина дефекта превышает 25% от толщины сечения или 25 мм в зависимости от того, что меньше;

- площадь дефекта превышает 0,125 м2;

- отливки не выдержали гидростатического испытания.

8.1.13 Все остальные ремонты сварных швов считают незначительными.

8.1.14 Капитальный ремонт сваркой должен быть согласован с заказчиком до начала его проведения.

8.1.15 Незначительный ремонт должен быть указан на эскизных чертежах, показывающих степень и положение ремонта. Эти записи представляют заказчику по запросу.

8.1.16 При ремонтной сварке, выполненной после термической обработки отливки, ремонтируемая отливка должна быть подвергнута термической обработке для снятия напряжения в печи. Если не согласовано иное, термическую обработку для снятия напряжений следует проводить при температуре от 550 °C до 620 °C, за исключением закаленных и отпущенных сталей. Закаленные и отпущенные стали должны пройти термическую обработку для снятия напряжений при температуре не менее чем на 30 °C ниже температуры отпуска, но не ниже 550 °C.

8.1.17 На каждую отливку должна быть нанесена изготовителем идентификационная маркировка, содержащая идентификационный номер.

8.1.18 Производитель должен предоставить сертификат на отливки, содержащий следующую информацию:

- наименование заказчика, номер заказа;

- наименование производителя;

- вид отливок и количество;

- идентификационную маркировку отливок;

- процесс выплавки стали и химический состав;

- результаты механических испытаний;

- результаты НК, если применимо;

- испытательное давление, если применимо;

- результаты дополнительных испытаний, предусмотренных требованиями.

8.1.19 Структура обозначения марок стали для отливок:

- VL CbUW для низколегированных сталей;

- VL CbAW для легированных сталей,

где VL - обозначение марки стали в соответствии с настоящим стандартом;

C - буква, обозначающая марку стали для изготовления отливок;

b - нормированное минимальное значение временного сопротивления (см. 8.2.5);

W - буква, обозначающая марки стали улучшенной свариваемости.

8.2.1 Отливки для корпусных изделий конструкций и оборудования изготавливают из нелегированных и легированных сталей, пригодных для сварки.

8.2.2 Химический состав отливок должен соответствовать требованиям, приведенным в таблице 28.

Таблица 28

в пределах или не более, если не указано иное

Тип стали | C | Si | Mn | P | S | Cr | Mo | Ni | Cu | V | Всего примесей |

Нелегированная | 0,23 <1> | 0,60 | 0,50 - 1,60 | 0,040 | 0,035 | 0,30 | 0,15 | 0,40 | 0,30 | 0,12 | 0,95 |

Легированная | 0,25 | 0,60 | 0,50 - 1,70 | 0,035 | 0,030 | Не менее 0,40 <2> | Не менее 0,15 <2> | Не менее 0,40 <2> | 0,30 | 0,12 | - |

8.2.3 Отливки из нелегированной стали должны быть подвергнуты одному из следующих видов термической обработки:

- отжиг;

- нормализация;

- нормализация и отпуск при температуре не ниже 550 °C;

- закалка и отпуск при температуре не ниже 550 °C.

8.2.4 Отливки из легированной стали должны быть закалены и отпущены при температуре не ниже 550 °C.

Таблица 29

Механические свойства стальных отливок

для корпусных изделий конструкций и оборудования

Тип стали | VL марка стали | Предел текучести, Н/мм2, не менее | Временное сопротивление, Н/мм2, не менее | Относительное удлинение, %, не менее | Относительное сужение, %, не менее | Испытания на ударный изгиб | |

Температура испытаний, °C | Работа удара средняя, Дж, не менее | ||||||

Нелегированная | C400UW | 200 | 400 | 25 | 40 | 0 | 27 |

C440UW | 220 | 440 | 22 | 30 | 0 | 27 | |

C480UW | 240 | 480 | 20 | 27 | 0 | 27 | |

C520UW | 260 | 520 | 18 | 25 | 0 | 27 | |

C560UW | 300 | 560 | 15 | 20 | 0 | 27 | |

C600UW | 320 | 600 | 13 | 20 | 0 | 27 | |

Легированная | C550AW | 355 | 550 | 18 | 30 | 0 | 32 |

C620AW | 430 | 620 | 16 | 30 | 0 | 32 | |

9.1 Для изготовления элементов систем подводной добычи углеводородов следует применять листовой и сортовой (фасонный) прокат, в том числе прутки, кованые изделия, бесшовные трубы, сварные профили из алюминия и алюминиевых сплавов толщиной от 3 до 50 мм марок, указанных в таблице 28. Допускается применение других марок алюминиевых сплавов по согласованию с заказчиком.

Примечание - В таблицах 31 и 32 приведены обозначения режимов отпуска алюминиевых сплавов с учетом [27]. По согласованию заказчика с изготовителем допускается применять другие режимы отпуска с нормированием механических свойств.

Таблица 30

Химический состав алюминиевых сплавов (массовая доля

химического элемента в стали, %, в пределах или не более)

Марка сплава | Si | Fe | Cu | Mn | Mg | Cr | Zn | Ti | Другие элементы <1> | |

Каждый | Сумма | |||||||||

VL-5052 | 0,25 | 0,40 | 0,10 | 0,10 | 2,2 - 2,8 | 0,15 - 0,35 | 0,10 | - | 0,05 | 0,15 |

VL-5059 | 0,45 | 0,50 | 0,25 | 0,6 - 1,2 | 5,0 - 6,0 | 0,25 | 0,40 - 0,9 | 0,20 | 0,05 <4> | 0,15 <4> |

VL-5083 | 0,40 | 0,40 | 0,10 | 0,40 - 1,0 | 4,0 - 4,9 | 0,05 - 0,25 | 0,25 | 0,15 | 0,05 | 0,15 |

VL-5086 | 0,40 | 0,50 | 0,10 | 0,20 - 0,7 | 3,5 - 4,5 | 0,05 - 0,25 | 0,25 | 0,15 | 0,05 | 0,15 |

VL-5154A | 0,50 | 0,50 | 0,10 | 0,50 | 3,1 - 3,9 | 0,25 | 0,20 | 0,20 | 0,05 | 0,15 |

VL-5383 | 0,25 | 0,25 | 0,20 | 0,7 - 1,0 | 4,0 - 5,2 | 0,25 | 0,40 | 0,15 | 0,05 <5> | 0,15 <5> |

VL-5454 | 0,25 | 0,40 | 0,10 | 0,50 - 1,0 | 2,4 - 3,0 | 0,05 - 0,20 | 0,25 | 0,20 | 0,05 | 0,15 |

VL-5456 | 0,25 | 0,40 | 0,10 | 0,50 - 1,0 | 4,7 - 5,5 | 0,05 - 0,20 | 0,25 | 0,20 | 0,05 | 0,15 |

VL-5754 | 0,40 | 0,40 | 0,10 | 0,50 <2> | 2,6 - 3,6 | 0,30 <2> | 0,20 | 0,15 | 0,05 | 0,15 |

VL-6005A | 0,50 - 0,9 | 0,35 | 0,30 | 0,50 <3> | 0,40 - 0,7 | 0,30 <2> | 0,20 | 0,10 | 0,05 | 0,15 |

VL-6060 | 0,30 - 0,6 | 0,10 - 0,30 | 0,10 | 0,10 | 0,35 - 0,6 | 0,05 | 0,15 | 0,10 | 0,05 | 0,15 |

VL-6061 | 0,40 - 0,8 | 0,7 | 0,15 - 0,40 | 0,15 | 0,8 - 1,2 | 0,04 - 0,35 | 0,25 | 0,15 | 0,05 | 0,15 |

VL-6063 | 0,20 - 0,6 | 0,35 | 0,10 | 0,10 | 0,45 - 0,9 | 0,10 | 0,10 | 0,10 | 0,05 | 0,15 |

VL-6082 | 0,7 - 1,3 | 0,50 | 0,10 | 0,40 - 1,0 | 0,6 - 1,2 | 0,25 | 0,20 | 0,10 | 0,05 | 0,15 |

Таблица 31

Марка | Отпуск | Толщина t, мм | Предел текучести, Н/мм2, в пределах или не менее | Временное сопротивление, Н/мм2, в пределах или не менее | Относительное удлинение, %, не менее | |

на 50 мм | на 5 диаметров | |||||

VL-5052 | O | t <= 50 | 65 | 165 - 215 | 19 | 18 |

H32 | t <= 6 | 130 | 210 - 260 | 10 | - | |

6 < t <= 50 | 130 | 210 - 260 | 12 | 12 | ||

H34 | t <= 6 | 150 | 230 - 280 | 7 | - | |

6 < t <= 50 | 150 | 230 - 280 | 9 | 9 | ||

VL-5059 | O | t <= 50 | 160 | 330 | - | 24 |

H111 | t <= 50 | 160 | 330 | 24 | 24 | |

H116 | t <= 20 | 270 | 370 | 10 | 10 | |

20 < t <= 50 | 260 | 360 | 10 | 10 | ||

H321 | t <= 20 | 270 | 370 | 10 | 10 | |

20 < t <= 50 | 260 | 360 | 10 | 10 | ||

VL-5083 | O | t <= 50 | 125 | 275 - 350 | 16 | 14 |

H111 | t <= 50 | 125 | 275 - 350 | 16 | 14 | |

H112 | t <= 50 | 125 | 275 | 12 | 10 | |

H116 | t <= 50 | 215 | 305 | 10 | 10 | |

H128 | 4 < t <= 8 | 215 | 305 - 385 | 10 | - | |

H321 | t <= 50 | 215 - 295 | 305 - 385 | 12 | 10 | |

VL-5086 | O | t <= 50 | 95 | 240 - 305 | 16 | 14 |