СПРАВКА

Источник публикации

Ленинград: Стройиздат, 1977

Примечание к документу

Документ утратил силу с 1 января 1986 года в связи с изданием Приказа Минстройматериалов СССР от 20.12.1985 N 808. Взамен введен в действие ОНТП 18-85.

Документ введен в действие с 1 января 1977 года.

Взамен Норм технологического проектирования, утв. Минстройматериалов СССР 27.08.1966.

Название документа

"Нормы технологического проектирования предприятий промышленности нерудных строительных материалов"

(утв. Минстройматериалов СССР 30.12.1975)

"Нормы технологического проектирования предприятий промышленности нерудных строительных материалов"

(утв. Минстройматериалов СССР 30.12.1975)

Содержание

Министерством промышленности

строительных материалов

30 декабря 1975 г.

по согласованию

с Госстроем СССР

7 апреля 1975 г. N АБ-1493-20/12

НОРМЫ

ТЕХНОЛОГИЧЕСКОГО ПРОЕКТИРОВАНИЯ ПРЕДПРИЯТИЙ

ПРОМЫШЛЕННОСТИ НЕРУДНЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

Взамен

Норм технологического проектирования,

утвержденных Министерством

промышленности строительных

материалов СССР 27.08.1966

Срок введения в действие

1 января 1977 года

Внесены Всесоюзными институтами Союзгипронеруд и ВНИПИИстромсырье

Утверждены Министерством промышленности строительных материалов СССР 30.12.75 г.

Составители: В.Ш. Абрамсон, В.С. Аксенов, И.К. Андронников, Н.Н. Арнольд, В.Г. Бальков, Р.Л. Бернштейн, Ю.Х. Берхман, К.С. Бассоло, К.С. Бессмертный, П.П. Бойко, С.И. Варламов, Ю.М. Вороненков, А.Д. Гдалин, Н.В. Голубева, В.Г. Гуревич, Х.С. Девлет-Кильдиев, К.Л. Ещеркин, М.А. Жуков, Е.П. Жарницкий, А.В. Зезюкин, Н.И. Зайцев, А.К. Карасев, Л.И. Корман, В.А. Кубышкин, А.И. Кузьмин, М.Е. Культэ, В.Г. Курдов, И.Е. Лебедев, И.М. Лерман, Е.П. Литвинов, А.А. Липман, Б.М. Маркарян, Л.В. Махина, М.Л. Митряшин, М.Г. Михальченко, Г.С. Михайлов, Б.Г. Монанков, Н.С. Никульченко, Н.А. Окунев, Н.А. Орлов, А.З. Розенберг, З.З. Рачинский, Г.И. Сидоренко, Т.Н. Скворцова, А.В. Степанов, А.В. Стрельский, А.П. Сапожникова, Н.И. Севастьянова, В.И. Туржицкий, И.А. Тюрина, Д.И. Терехов, Р.М. Финко, Ф.И. Фишкин, Н.С. Филимонов, Б.С. Фрейдина, М.И. Хрусталев, С.И. Чуфистов, Ф.Ф. Шаненко, Б.П. Юфит, Н.М. Юдин, Л.В. Якунова.

Нормы технологического проектирования предприятий промышленности нерудных строительных материалов. Л., Стройиздат, Ленингр. отд-ние, 1977, 368 с. (Всес. гос. ин-т по проектир. предпр. нерудной пром-ти, Всес. науч.-исслед. и проектно-изыскат. ин-т по проблемам добычи, транспорта и перераб. минерального сырья в пром-ти строит. мат-ов). Сост.: В.Ш. Абрамсон, В.С. Аксенов, И.К. Андронников и др.

Основой для разработки норм технологического проектирования предприятий промышленности нерудных строительных материалов послужили:

номенклатура норм, утвержденная Министерством промышленности строительных материалов СССР 22.05.73 г.;

"Инструкция о порядке разработки новых и пересмотра действующих норм технологического проектирования" СН 470-75, утвержденная постановлением Госстроя СССР от 14.03.75 г. N 33;

указания Министерства промышленности строительных материалов СССР о повышении технического уровня предприятий;

опыт применения действовавших до настоящего времени Норм (утвержденных Министерством промышленности строительных материалов СССР 27.08.66 г.) при проектировании предприятий промышленности нерудных строительных материалов;

решение коллегии Министерства промышленности строительных материалов СССР от 21.01.70 г. N 3 об увеличении сменности работы предприятий нерудных строительных материалов;

нормативные материалы институтов Союзгипронеруд, ВНИПИИстромсырье, ВНИИнеруд, Гипроруда, Центргипрошахт, Механобр;

данные научно-исследовательских тем институтов ВНИИнеруд, ВНИИжелезобетон, Гипроникель, Гипроруда, Механобр и других;

сведения, полученные непосредственно с передовых предприятий промышленности нерудных строительных материалов, а также литературные данные о деятельности таких предприятий;

сведения о работе предприятий промышленности нерудных строительных материалов в зарубежных странах.

В нормах технологического проектирования отражены новейшие достижения науки и техники в области как горных работ, так и технологии переработки. Даны рекомендации о применении наиболее перспективных видов и способов добычи и переработки нерудных строительных материалов.

Нормы технологического проектирования содержат три части: общие положения; предприятия с экскаваторным способом разработки месторождений; гидромеханизированные предприятия. Этими частями охвачены:

общие положения, характерные для проектирования предприятий нерудных строительных материалов;

разработка открытым способом месторождений камня, гравийно-песчаной массы и песка как при экскаваторной, так и при гидромеханизированной добыче сырья, в том числе вопросы рекультивации;

технологический транспорт (карьерный и внутризаводской);

щебеночные, гравийно-песчаные и песчаные заводы;

объекты электроснабжения в объеме, отражающем специфику проектирования предприятий нерудных строительных материалов;

автоматизация технологического процесса;

ремонтное и вспомогательное хозяйство;

основные технико-экономические показатели.

Нормативные данные, приведенные:

в части первой, главах 3, 6, 12, 14 - 20 части второй, распространяются на проектирование гидромеханизированных предприятий;

в главах 24 - 26 части третьей, - на проектирование предприятий с экскаваторным способом разработки месторождений;

в части третьей, - на проектирование вскрышных работ, выполняемых средствами гидромеханизации, и на проектирование хвостового хозяйства щебеночных, гравийно-песчаных и песчаных заводов.

1.1. Настоящие нормы технологического проектирования (НТП) распространяются на предприятия по добыче и переработке нерудных строительных материалов как экскаваторным, так и гидромеханизированным способом разработки месторождений независимо от их ведомственной принадлежности.

1.2. По характеру производства и основным видам выпускаемой продукции предприятия промышленности нерудных строительных материалов именуются: щебеночными, гравийно-песчаными и песчаными заводами.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 8268-74 Постановлением Госстроя СССР от 26.07.1982 N 190 с 1 января 1984 года введен в действие ГОСТ 8268-82. |

ИС МЕГАНОРМ: примечание. Постановлением Госстроя СССР от 08.04.1985 N 46 с 1 января 1986 года введен в действие ГОСТ 7394-85. |

1.3. Готовой продукцией указанных заводов является щебень, гравий и песок для всех видов строительных работ, удовлетворяющих требованиям ГОСТ: 8267-75, 10260-74, 8268-74, 17539-72, 8736-67 и для отдельных видов работ по ГОСТ 10268-70, 4797-69, 8424-72, 9128-67, 7392-70, 7393-71, 7394-70.

1.4. В качестве исходного сырья для предприятий нерудных строительных материалов используются горные породы:

магматические (изверженные) - граниты, сиениты, диориты, гранодиориты, габбро (глубинные); порфириты, диабазы, трахиты, андезиты, базальты (излившиеся);

метаморфические - кварциты, амфиболиты, гнейсы, мраморы;

осадочные - известняки, доломиты, песчаники, а также гравий и песок гравийно-песчаных и песчаных месторождений.

Породы должны удовлетворять требованиям ГОСТов в зависимости от назначения готовой продукции.

1.5. НТП предполагается обязательное комплексное исследование горных пород (полезных ископаемых, вмещающих и покрывающих пород), позволяющее проектировать комплексное их использование при эксплуатации месторождения и утилизацию отходов, что будет способствовать улучшению технико-экономических показателей предприятия, а также охране природы.

1.6. НТП являются руководящим материалом при проектировании вновь строящихся, а также при реконструкции и расширении действующих предприятий промышленности нерудных строительных материалов и должны служить задачам дальнейшего повышения технического уровня отрасли.

1.7. НТП предусматривают соблюдение всех действующих нормативных документов (СНиП, СН, правил безопасности, правил технической эксплуатации, инструкций и других), утвержденных Госстроем СССР, Госгортехнадзором, министерствами и другими ведомствами и обязательных для предприятий промышленности нерудных строительных материалов.

1.8. Область применения способа разработки месторождений средствами гидромеханизации:

частично или полностью обводненные гравийно-песчаные и песчаные месторождения;

съем пород вскрыши на месторождениях, разрабатываемых экскаваторным способом, при технической возможности и экономической целесообразности организации водоснабжения и размещения гидроотвалов.

И ПРОИЗВОДСТВЕННЫЕ МОЩНОСТИ

2.1.1. Режим работы щебеночных и гравийно-песчаных заводов с экскаваторным способом разработки месторождений принимается круглогодовой; сезонный режим допускается как исключение и должен быть обоснован проектом.

2.1.2. Режим работы песчаных и всех гидромеханизированных заводов принимается, как правило, сезонный; круглогодовой режим обосновывается проектом.

2.1.3. Суточный режим работы предприятий, как правило, принимается трехсменный; изменение режима обосновывается проектом.

2.1.4. Годовой фонд рабочего времени при трехсменном режиме и пятидневной рабочей неделе с двумя совмещенными выходными днями принимается по табл. 1.

Таблица 1

Показатели | Единица измерения | Количество |

Продолжительность смены | ч | 8 |

Число рабочих смен в неделю | смена | 15 |

Годовой фонд рабочего времени | ч | 6075 |

2.1.5. Режим работы складов по отгрузке готовой продукции принимается круглогодовой без выходных дней, трехсменный.

2.1.6. При сезонном режиме работы предприятий число рабочих дней в году устанавливается по климатическим данным района размещения предприятия исходя из непрерывной рабочей недели; ориентировочное число рабочих дней принимается в зависимости от температурной зоны.

Температурная зона по ЕНВ 1971 г. | Вне зоны | 1 | 2 | 3 | 4 | 5 | 6 | Вне зоны |

Ориентировочное число дней | 260 | 230 - 260 | 190 - 230 | 170 - 190 | 150 - 170 | 135 - 150 | 125 - 135 | 100 - 125 |

Годовой фонд рабочего времени определяется за вычетом времени, необходимого для проведения планово-предупредительных ремонтов (без учета средних и капитальных ремонтов).

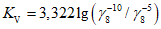

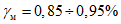

2.1.7. Фонд чистого времени работы оборудования предприятий определяется исходя из годового фонда рабочего времени с учетом коэффициентов использования оборудования во времени (Kв), определяемого по табл. 52, при экскаваторном способе разработки месторождений; для гидромеханизированных предприятий Kв принимается в зависимости от содержания гравия в гравийно-песчаной массе:

Содержание гравия, % | До 5 | 5 - 20 | 20 - 40 | 40 - 60 |

Значение коэффициента Kв | 0,70 | 0,65 | 0,60 | 0,52 |

При содержании гравия более 60% коэффициент использования оборудования обосновывается проектом на основании практических данных аналогичных действующих предприятий.

2.1.8. Режим работы карьера как с экскаваторным, так и с гидромеханизированным способом разработки месторождений должен быть, как правило, синхронным с режимом работы завода. Независимый режим работы карьера и завода с организацией промежуточного склада горной массы или промежуточного продукта после дробления обосновывается проектом.

2.1.9. Режим вскрышных работ на карьерах определяется объемами работ и применяемым оборудованием и может быть сезонным и круглогодовым, в одну, две или три смены. При использовании оборудования непрерывного (поточного) действия, а также скреперов и бульдозеров вскрышные работы выполняются сезонно.

2.1.10. При проектировании гидромеханизированных предприятий с разрывом технологической цепи между карьером и заводом следует принимать для завода сезонный режим работы при непрерывной рабочей неделе в три смены, продолжительностью 8 ч, с коэффициентом использования оборудования в соответствии с табл. 52.

2.1.11. При проектировании гидромеханизированных предприятий с сезонной работой карьера и круглогодовой работой завода с разрывом технологической цепи между карьером и заводом фонд рабочего времени завода принимается по табл. 1.

2.2.1. Рекомендуемый ряд мощностей предприятий промышленности нерудных строительных материалов приведен в табл. 2.

2.2.2. На месторождениях с ограниченными запасами допускается при соответствующем технико-экономическом обосновании организация карьера с передвижными или сборно-разборными установками производительностью меньшей, чем это указано в табл. 2.

Таблица 2

Наименование завода | Перерабатываемое сырье | Готовая продукция | Мощность завода, тыс. м3 в год |

Щебеночные | Прочные изверженные и метаморфические породы | Щебень | 700, 1000 и 2000 |

То же | Прочные однородные карбонатные породы | " | 1000 и 1500 |

Гравийно-песчаные: | |||

с экскаваторным способом добычи | Гравийно-песчаная масса с содержанием гравия и валунов 50% | Щебень, гравий, песок | 700 и 1400 |

гидромеханизированные | Гравийно-песчаная масса | То же | 600, 1200 и 2000 |

Примечания: 1. Приведенные мощности при конкретном проектировании могут корректироваться в зависимости от коэффициентов использования рабочего времени оборудования, прочности перерабатываемых пород и выхода готовой продукции.

2. Мощности заводов с гидромеханизированным способом добычи сырья исчислены исходя из производительности добычного оборудования.

2.2.3. Минимальным сроком существования постоянно действующего предприятия следует считать 25 лет. Проектирование предприятий, обеспеченных запасами сырья на меньший срок, может быть допущено только после соответствующего технико-экономического обоснования.

2.2.4. Срок существования предприятий с передвижными и сборно-разборными установками определяется их назначением.

РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ

3.1.1. Проектирование разработки месторождения допускается только при наличии отчета о геологоразведочных работах, составленного в соответствии с действующими инструкциями, и протокола ГКЗ (ТКЗ) об утверждении запасов.

3.1.2. Соотношение категорий разведанных балансовых запасов полезных ископаемых, допускаемое для обоснования проектирования и выделения капиталовложений в строительство горнодобывающих предприятий нерудных строительных материалов, приведено в табл. 3.

Таблица 3

Группа месторождений различного строения | В % от суммарных запасов категорий A + B + C1 | ||

A + B, не менее | в том числе A | C1 | |

Простого | 30 | 10 | 70 |

Сложного | 20 | - | 80 |

Очень сложного | - | - | 100 |

Примечание - Выписка из классификации запасов месторождений твердых полезных ископаемых, утвержденной председателем ГКЗ при Совете Министров СССР 05.09.60 г.

3.1.3. Возможность проектирования и строительства горнодобывающих предприятий при наличии меньших количеств запасов категории A и B против запасов, указанных в табл. 3, устанавливается ГКЗ (ТКЗ) при их утверждении.

3.1.4. При проектировании горнодобывающих предприятий для определения возможных перспектив их развития в дальнейшем и с целью более полного использования минеральных ресурсов должны учитываться запасы категории C2 и забалансовые запасы.

ПОЛЕЗНОГО ИСКОПАЕМОГО

3.2.1. Потери полезного ископаемого рассчитываются в соответствии с "Отраслевой инструкцией по определению и учету потерь нерудных строительных материалов при добыче" (ВНИИнеруд, 1974).

Потери полезного ископаемого определяются по двум классам:

I - общекарьерные потери;

II - эксплуатационные потери.

3.2.2. Общекарьерные потери - часть балансовых запасов, теряемых в охранных целиках капитальных горных выработок, зданий, технических и хозяйственных сооружений, обеспечивающих нормальную и эффективную деятельность предприятия.

Запасы под зданиями, техническими и хозяйственными сооружениями, не относящимися к предприятию, а также запасы под водоемами, водоносными горизонтами, заповедными и другими зонами к общекарьерным не относятся и в процессе проектирования подлежат переводу в забалансовые запасы.

3.2.3. Эксплуатационные потери - часть балансовых запасов, теряемых в процессе эксплуатации карьера.

Эксплуатационные потери подразделяются на две группы.

Группа 1. Потери полезного ископаемого в массиве (в целиках) - в бортах карьера, в выработанном пространстве карьера, в местах выклинивания и сложной конфигурации залежи, у границ геологических нарушений.

Группа 2. Потери отделенного от массива полезного ископаемого - при выемке совместно с вмещающими (вскрышными) породами, в местах погрузки, разгрузки, складирования, при транспортировании, при ведении взрывных работ.

3.2.4. Промышленные (извлекаемые при добычных работах) запасы полезного ископаемого определяются путем вычитания из общего объема балансовых запасов общекарьерных потерь, эксплуатационных потерь первой группы, а также потерь второй группы при выемке сырья совместно с вмещающими породами.

3.2.5. Эксплуатационные потери второй группы при погрузочно-разгрузочных работах, при транспортировании и складировании учитываются в расчете производительности карьера по отгрузке сырья. Потери из-за взрывных работ учитываются в годовых объемах обуриваемой и взрываемой горной массы.

3.2.6. Нормативные эксплуатационные потери приведены в табл. 4. Остальные виды эксплуатационных потерь и общекарьерные потери определяются проектом в зависимости от конкретных геологических и горнотехнических условий разработки месторождений.

Таблица 4

Нормируемые эксплуатационные потери второй группы, %

Наименование потерь | Месторождения | |

камня | песчано-гравийные и песчаные | |

Потери полезного ископаемого из-за взрывных работ: | ||

при четырех и более добычных уступах | 0 | - |

то же, при двух-трех | 0,25 | - |

то же, при одном | 0,5 | - |

Потери на транспортных путях от карьера до завода | 0,25 - 0,5 | 0,5 - 1,0 |

Примечание. Потери при взрывных работах на косогоре определяются проектом.

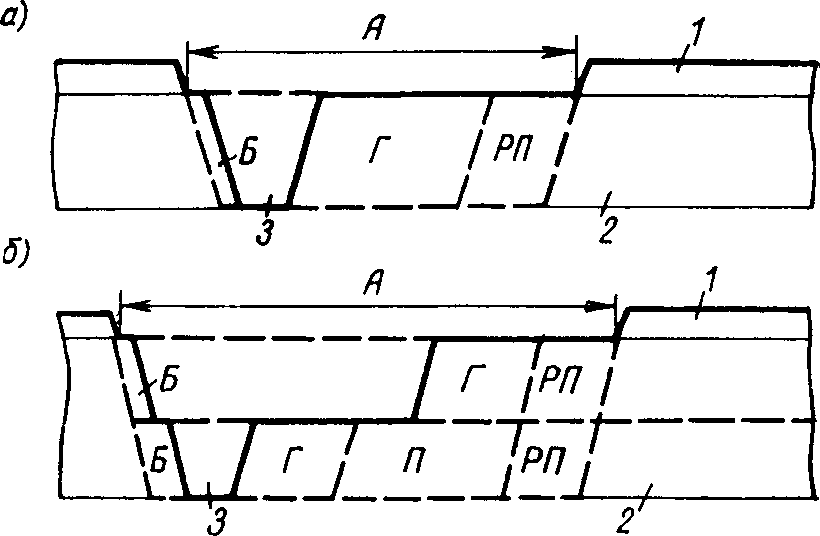

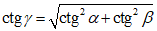

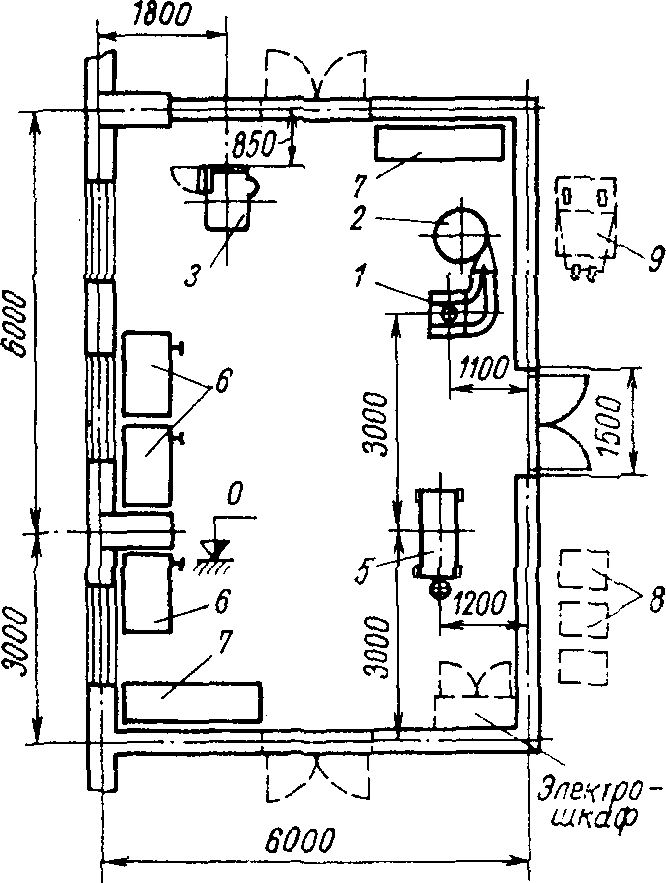

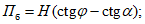

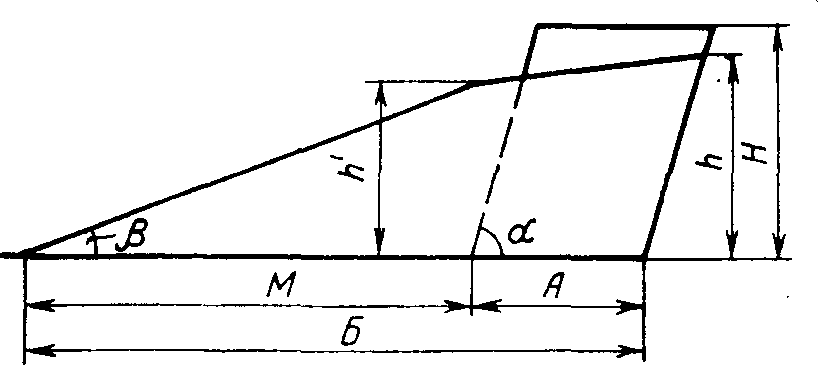

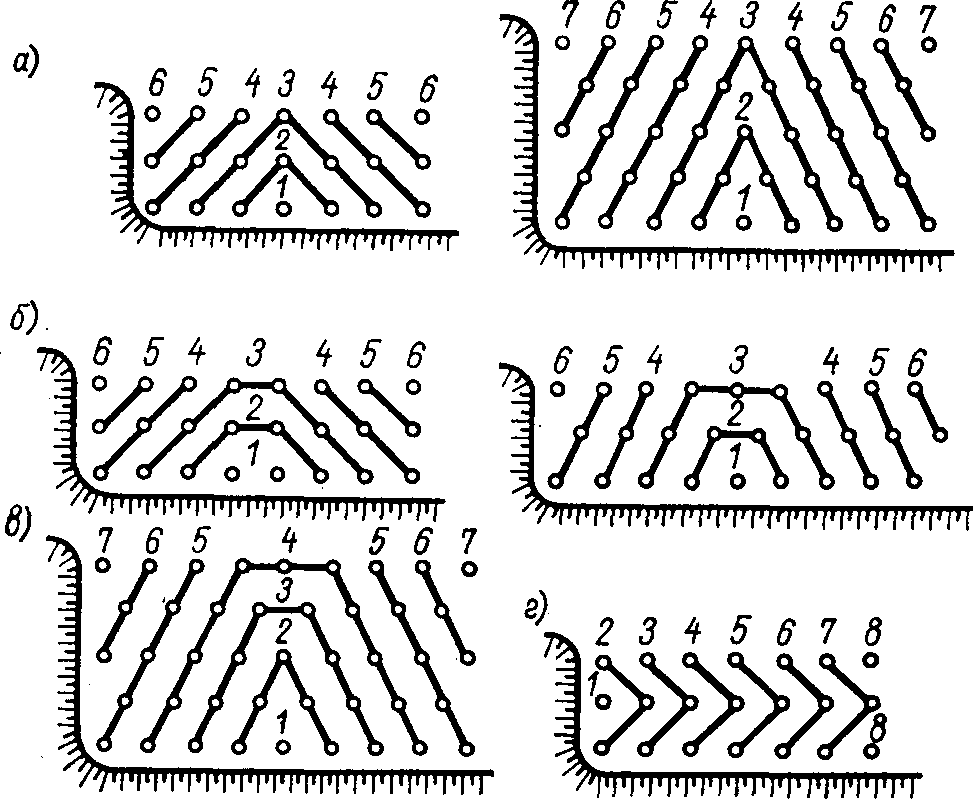

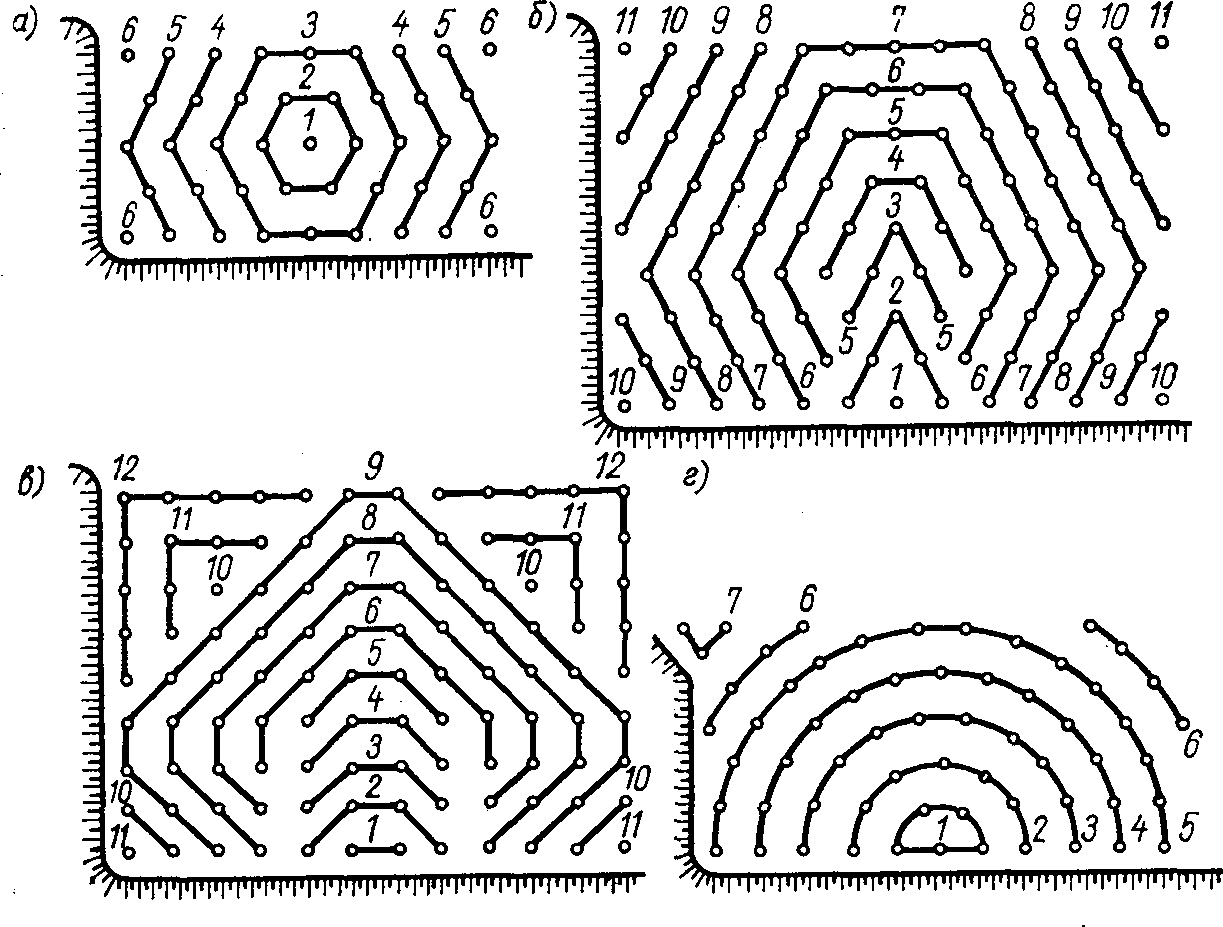

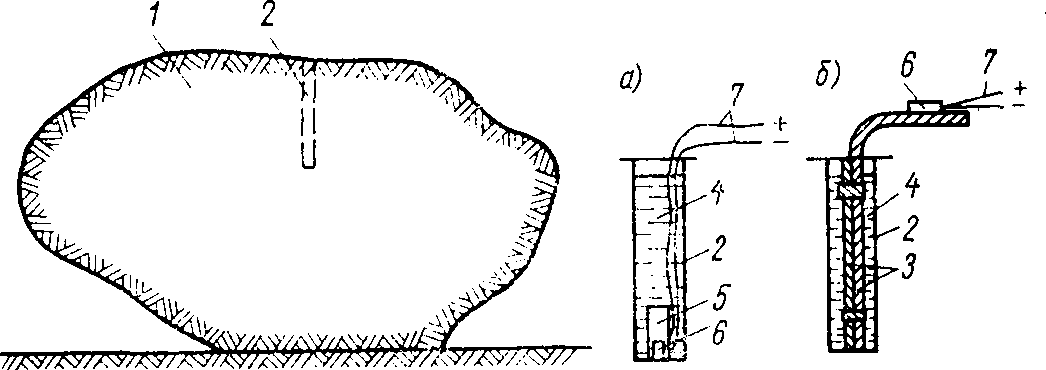

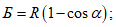

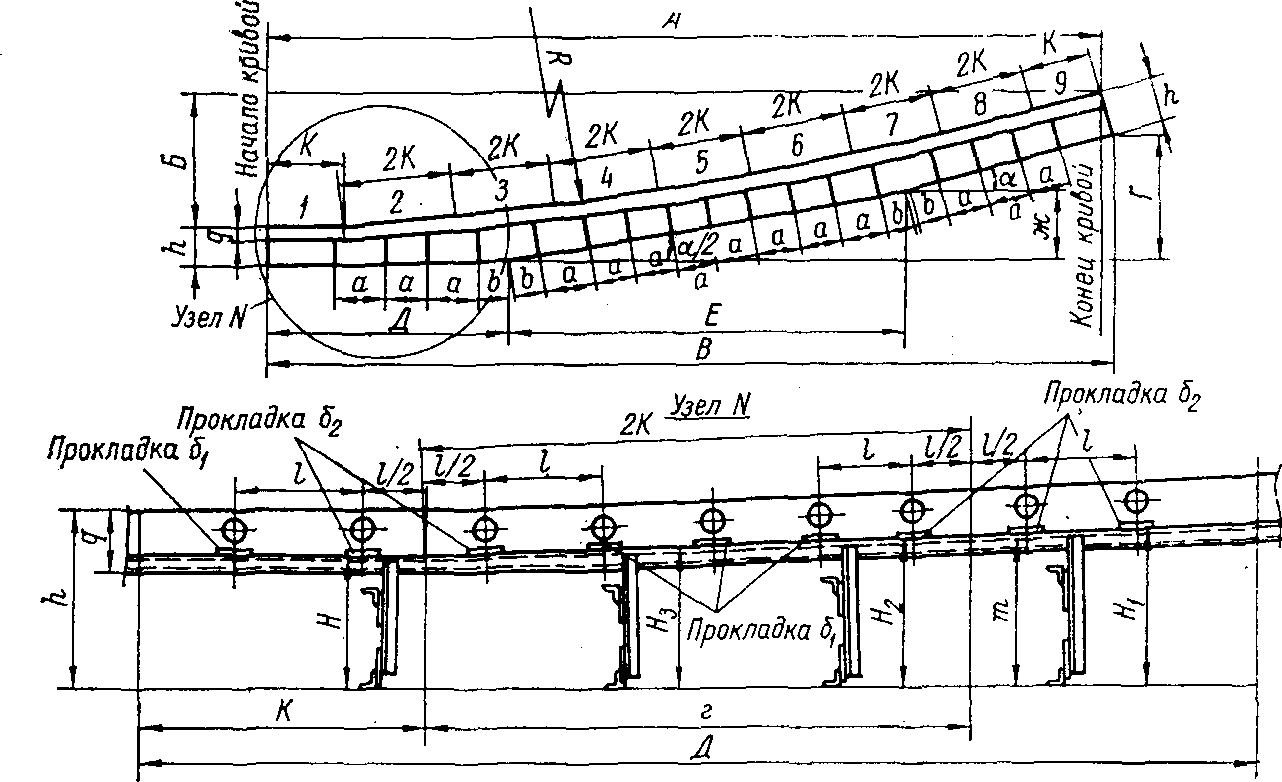

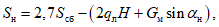

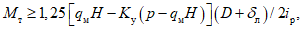

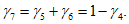

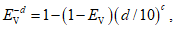

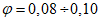

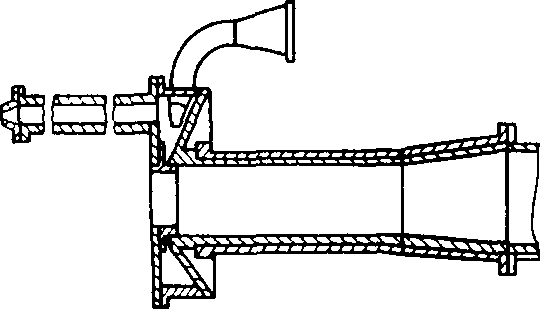

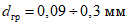

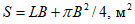

3.3.1. По степени подготовленности к добыче запасы полезного ископаемого разделяются на вскрытые, подготовленные и готовые к выемке (рис. 1):

вскрытыми считается часть промышленных запасов, на площади которой удалены вскрышные породы, а на отметку откаточного горизонта пройдена въездная траншея, обеспечивающая транспортную связь его с поверхностью;

к запасам, готовым к выемке, относятся запасы из числа вскрытых, выемка которых возможна без нарушения правил технической эксплуатации и правил безопасности, с соблюдением установленных размеров предохранительных и откаточных берм, рабочих площадок и полноты выемки по высоте и ширине каждого уступа;

к подготовленным относятся запасы на нижележащих уступах, выемка которых возможна после отработки готовых к выемке запасов на первом (вышележащем) уступе.

их подготовленности к добыче

а - при одном добычном уступе; б - при двух и более

добычных уступах; А - запасы вскрытые; П - подготовленные;

Г - готовые к выемке; РП - во временных целиках под рабочими

площадками; Б - в бермах (эксплуатационные потери

в бортах карьера); 1 - вскрышные породы;

2 - полезное ископаемое; 3 - разрезная траншея

Таблица 5

Режим вскрышных работ | Период вскрышных работ | Количество запасов на срок в месяцах (не менее) |

Круглогодовой | - | 3 |

Сезонный | К началу сезона | 2 |

К концу сезона | Продолжительность сезонного перерыва + 2 месяца |

3.3.2. Каждый карьер должен иметь готовые к выемке запасы; количество готовых к выемке запасов в карьере, в зависимости от объема добычи в очередном году, а также от режима и схемы производства вскрышных работ, определяется:

при транспортной схеме производства вскрышных работ - данными табл. 5;

при бестранспортной схеме - принятыми параметрами разработки.

Примечание. Объем готовых к выемке запасов при круглогодовой разработке песчано-гравийных и песчаных месторождений в суровых климатических условиях определяется проектом в зависимости от принятой технологии работ по предупреждению смерзания полезного ископаемого или ликвидации его последствий.

работы, производимые до ввода карьера в эксплуатацию: осушение месторождения или его части, проходка нагорных канав и водоотводных траншей, рубка леса и корчевка пней на площади горно-капитальных работ, подготовка отвалов первой очереди, строительство откаточных автодорог;

вскрышные работы в объеме, обеспечивающем готовые к выемке запасы на сроки, указанные в табл. 5;

проходка въездных (выездных) траншей (полутраншей) в контуре или вне контура карьерного поля, а также разрезных траншей по полезному ископаемому на длину, обеспечивающую нормальные эксплуатационные и транспортные условия;

работы по транспортировке и размещению вскрышных пород и попутно добываемого полезного ископаемого при производстве горно-капитальных работ;

работы по снятию и размещению почвенно-растительного слоя;

работы по рекультивации земель, нарушенных в период строительства карьера временными выработками, транспортными коммуникациями и отвалами, не используемыми в процессе дальнейшей эксплуатации предприятия;

работы по предотвращению эрозии грунтов в откосах горных выработок, отвалов и дорог.

3.4.2. Горно-подготовительные работы, осуществляемые после освоения проектной производительности карьера, выполняются за счет эксплуатации.

3.4.3. Для реконструируемых и расширяемых карьеров в состав горно-капитальных работ включается объем вскрыши, соответствующий только приросту производительности карьера по добыче полезного ископаемого.

3.4.4. Для карьеров небольшой мощности при условии обеспечения их производительности одним добычным экскаватором допустимо включение в состав горно-капитальных работ только первоначальных рабочих площадок, обеспечивающих нормальное размещение горного оборудования и разворот автосамосвалов (см. 4.1.4).

3.4.5. При проектировании нескольких карьеров, вводимых в эксплуатацию параллельно или последовательно, объем горно-капитальных работ должен определяться для каждого карьера в соответствии с 3.4.1. В этих случаях допустимо выполнение за счет эксплуатации некоторых работ, связанных со вскрытием и подготовкой последовательно осваиваемых участков или месторождений.

3.4.6. Каждый конкретный случай отклонений от состава горно-капитальных работ, указанного в 3.4.1, должен быть обоснован проектом.

3.4.7. Горно-капитальные работы рекомендуется выполнять оборудованием, запроектированным для разработки месторождения.

При подрядном способе производства горно-капитальных работ метод их выполнения и тип горного и транспортного оборудования, применяемый при проходке траншей, необходимо определять с учетом оснащенности субподрядной строительной организации, осуществляющей горно-капитальные работы.

3.4.8. Объем горно-капитальных работ определяется в отдельности для каждой категории грунтов, встречающейся при проходке горно-капитальных выработок, с учетом условий осуществления выемки грунтов, дальности их транспортировки и способа отвалообразования.

И СИСТЕМ РАЗРАБОТКИ

И ПЕРВОНАЧАЛЬНЫХ ПЛОЩАДОК

4.1.1. Ширина основания въездных траншей и полутраншей в зависимости от применяемого вида транспорта принимается по табл. 6, 7 и 8, составленным с учетом СНиП II-46-75, II-Д.5-72 и СН 449-72.

Таблица 6

на прямолинейных участках железнодорожного пути

колеи 1520 мм

Вид пород | Ширина траншеи, м | |

с кюветами | с лотками | |

Скальные | 10 | - |

Скальные легковыветривающиеся | 14 | 12 |

Рыхлые и мягкие | 14 | 12 |

При замене основания дренирующим грунтом | 17 | 14 |

Примечания:

1. Ширина траншей определена с учетом требований СНиП II-46-75 "Промышленный транспорт. Нормы проектирования" и СН 449-72 "Указания по проектированию земляного полотна железных и автомобильных дорог" для скорости движения до 40 км/ч.

2. Ширина двухпутных траншей определяется путем увеличения значений, приведенных в таблице, на величину расстояния между осями путей.

3. В скальных породах ширина основания въездных траншей должна корректироваться по табл. 8 в соответствии с типом экскаватора, применяемого на их проходке.

Таблица 7

и полутраншей для автомобильного транспорта, м

Вид пород | Однополосное движение | Двухполосное движение | ||||

МАЗ-503 Б КрАЗ-256Б | БелАЗ-540 | БелАЗ-548 | МАЗ-503 Б КрАЗ-256Б | БелАЗ-540 | БелАЗ-548 | |

Рыхлые и мягкие | 16,5 ----- 16,5 | 18,0 ----- 18,0 | 19,5 ----- 19,5 | 18,5 ----- 18,5 | 21,0 ----- 21,0 | 22,5 ----- 22,5 |

Скальные | 14,0 ----- 15,5 | 15,5 ----- 16,5 | 17,5 ----- 18,5 | 16,0 ----- 17,5 | 18,5 ----- 19,5 | 20,5 ----- 21,5 |

Примечания: 1. В знаменателе приведена ширина основания полутраншей, в числителе - траншей.

2. Ширина основания дана с учетом устройства канав и ограждающего вала. При устройстве лотков ширина основания траншей и полутраншей принимается по расчету в зависимости от конструкции лотков.

3. Ширина основания на криволинейных участках рассчитывается по СНиП II-Д.5-72.

4. При устройстве барьерного ограждения ширина полутраншеи может быть уменьшена на 1,7 м.

5. Ширина основания траншей в скальных породах должна корректироваться в соответствии с типом экскаватора, применяемого на их проходке (табл. 8).

Таблица 8

экскаватора, применяемого на проходке траншей, м

Угол откоса борта траншеи, град | Тип экскаватора | |||

Э-1251Б | Э-2503 | ЭКГ-4,6Б | ЭКГ-8и | |

35 | 8 | 10 | 10 | 12 |

45 | 9 | 10 | 11 | 14 |

50 | 10 | 11 | 12 | 15 |

60 | 10 | 12 | 14 | 17 |

70 | 11 | 13 | 15 | 19 |

80 | 12 | 15 | 17 | 20 |

Примечание. Угол откоса борта траншеи в рыхлых и мягких породах 35 - 45°, в скальных породах 45 - 80°.

4.1.2. Ширина основания въездной траншеи при расположении в ней железнодорожного пути и автодороги определяется расчетом.

4.1.3. Ширина основания разрезных траншей принимается по табл. 9 и 10.

Таблица 9

Ширина основания разрезных траншей в рыхлых

и мягких породах, м

Автомобильный транспорт | Железнодорожный транспорт | ||||

тип автосамосвала | ширина разрезной траншеи | ширина траншей при разработке первой заходки | вид тяги | ширина траншеи | |

один путь | два пути | ||||

МАЗ-503Б | 15 | 24 | Электровозная | 10 | 15 |

КрАЗ-256Б | 19 | 30 | Тепловозная | ||

БелАЗ-540 | 15 | 26 | 8 | 12 | |

БелАЗ-548 | 16 | 27 | |||

Примечания: 1. Ширина основания траншей должна корректироваться по табл. 8 в соответствии с типом экскаватора, применяемого на их проходке.

2. При автотранспорте ширина траншей при разработке первой заходки обеспечивает нормальный разворот автосамосвалов.

Таблица 10

Высота уступа, м | Максимальная ширина первой заходки по целику, м | Автомобильный транспорт | Железнодорожный транспорт | ||||||||

однополосное движение | двухполосное движение | один путь | два пути | ||||||||

тип автосамосвала | вид тяги | ||||||||||

КрАЗ-256Б МАЗ-503Б | БелАЗ-540 | БелАЗ-548 | КрАЗ-256Б МАЗ-503Б | БелАЗ-540 | БелАЗ-548 | электровозная | тепловозная | электровозная | тепловозная | ||

6 | 6 | 18 | 19 | 20 | 22 | 24 | 25 | 17 | 16 | 22 | 20 |

8 | 8 | 20 | 21 | 22 | 24 | 26 | 27 | 19 | 18 | 24 | 22 |

10 | 10 | 23 | 24 | 25 | 27 | 28 | 29 | 22 | 21 | 27 | 25 |

12 | 12 | 25 | 26 | 27 | 29 | 31 | 32 | 24 | 23 | 29 | 27 |

15 | 12 | 27 | 28 | 29 | 31 | 33 | 34 | 26 | 25 | 31 | 29 |

18 | 12 | 30 | 31 | 32 | 34 | 36 | 37 | 29 | 28 | 34 | 32 |

20 | 12 | 32 | 33 | 34 | 36 | 38 | 39 | 31 | 30 | 36 | 34 |

Примечание. Ширина разрезной траншеи принята исходя из величины развала породы после короткозамедленного взрывания первой заходки, при условии сохранения транспортной полосы.

4.1.4. Размеры первоначальных площадок в рыхлых породах принимаются для МАЗ-503Б не менее 30 x 30 м, для КрАЗ-256Б и БелАЗ-540 не менее 40 x 40 м, в скальных породах - соответственно 50 x 50 м и 60 x 60 м.

4.1.5. Углы откосов нерабочих бортов капитальных траншей и нерабочих уступов карьеров в мягких и рыхлых породах с учетом пригодности откосов для мероприятий по предотвращению эрозии грунтов (в град):

торф ................................................... 30

растительный слой, чернозем ........................... 33

глинистые породы, суглинок средней плотности ........... 30

плотные глины и суглинок, мергель средней плотности ... 40

песок:

мелкий с примесью ила ................................. 25

" чистый ......................................... 27

" плотно слежавшийся ............................. 30

средней крупности и крупный ........................... 33

гравелистые породы ..................................... 33

При проектировании глубоких траншей или при наличии сложных гидрогеологических условий углы откосов должны определяться специальным расчетом. Углы откосов нерабочих бортов капитальных траншей в скальных породах принимаются по табл. 13.

4.2.1. Высота уступа не должна превышать предельных значений, указанных в единых правилах безопасности при разработке месторождений полезных ископаемых открытым способом. Рекомендуемая высота уступа при разработке рыхлых и скальных пород мехлопатами указана в табл. 11.

Таблица 11

Рекомендуемая высота уступа, м

Тип экскаватора | Рыхлые породы | Скальные породы | |||||||||||

Диаметр скважины, мм | |||||||||||||

105 - 125 | 150 - 170 | 200 - 250 | 270 - 300 | ||||||||||

Число рядов скважин | |||||||||||||

3 | 4 | 5 | 2 | 3 | 4 | 2 | 3 | 4 | 2 | 3 | 4 | ||

Э-1251Б | 8 | 10 - 8 | 10 - 8 | 8 | 10 - 8 | 10 - 8 | - | - | 10 - 8 | - | - | - | - |

Э-2503 | 9 | 12 - 10 | 12 - 10 | 10 - 8 | 12 - 10 | 12 - 10 | 10 - 8 | - | 12 - 10 | 8 | - | - | - |

ЭКГ-4,6Б | 10 | - | 15 - 12 | 12 - 10 | 15 - 12 | 12 - 10 | 12 - 10 | 15 - 12 | 12 - 10 | 10 | 15 - 12 | 12 - 10 | 10 |

ЭКГ-8и | 13 | - | - | - | 20 - 18 | 20 - 18 | 18 - 15 | 20 - 18 | 18 - 15 | 15 | 20 - 18 | 18 - 15 | 15 |

4.2.2. Углы откосов уступов в период разработки и погашения принимаются по табл. 12.

Таблица 12

Углы откосов уступов, град <*>

Тип породы (факторы, определяющие угол откоса уступа) | Породы | Высота уступа, м | Уступ | ||

Рабочий <**> | Нерабочий | ||||

одиночный | сдвоенный | ||||

Скальные (степень трещиноватости и форма отдельных блоков) | Крепкие песчаники, кварциты, известняки, изверженные породы прямоугольной отдельности размером более 500 мм | 15 - 20 | 80 | 70 - 75 | 65 - 70 |

Крепкие осадочные и метаморфические породы прямоугольной отдельности размером 300 - 500 мм и косоугольной - более 500 мм | 15 - 20 | 70 - 75 | 60 - 65 | 57 - 60 | |

Крепкие породы интенсивной трещиноватости размером блоков 100 - 300 мм | 15 - 20 | 65 - 70 | 55 - 60 | 52 - 57 | |

Полускальные и выветрелые разности скальных (степень трещиноватости и выветрелости) | Песчаники, глинистые сланцы, аргиллиты | 15 - 20 | До 80 | 55 - 60 | 52 - 57 |

Выветрелые интенсивно трещиноватые изверженные и рассланцованные породы | 10 - 15 | 65 - 70 | 50 - 55 | 50 - 55 | |

Сильно выветрелые породы | 10 - 15 | 55 - 60 | 45 - 50 | 45 - 50 | |

Хлоритовые, серицитовые и талько-хлоритовые сланцы | 10 - 15 | 50 - 55 | 40 - 45 | 40 - 45 | |

Рыхлые осадочные и полностью дезинтегрированные изверженные и метаморфические (угол внутреннего трения и сцепление; обводненность) | Суглинки различного состава, полностью дезинтегрированные изверженные, глины, мел | 10 | 55 - 60 | 40 - 55 | 35 - 40 |

До 50 | 33 - 50 | 35 - 40 | - | ||

Песчано-гравийные без глины | 20 - 50 | 40 - 45 | 36 - 38 | 36 | |

То же, глинистые | 10 - 50 | 35 - 55 | 40 - 45 <***> | 35 - 40 | |

Фильтрующие откосы песчаных глин и суглинков | 10 - 20 | 30 - 50 | 20 - 25 <****> | - | |

Фильтрующие песчаные откосы на участке высачивания | - | 12 - 18 | 20 - 25 <****> | - | |

--------------------------------

<*> Из двух значений углов откосов меньшее принимается для высоких уступов, большее - для уступов меньшей высоты.

<**> При разработке связных грунтов допускается угол откоса рабочего уступа до 80° при условии выделения у нижней бровки откоса резервной полосы, оборудованной предупредительными знаками. Ширина полосы определяется с учетом возможного обрушения (выполаживания) откоса.

При определении углов откосов уступов в скальных породах должна учитываться нарушенность массива буровзрывными работами. Для обеспечения проектных углов откосов нерабочих уступов (при погашении) должно предусматриваться необходимое оборудование.

4.2.3. Угол откоса борта карьера принимается по табл. 13.

Таблица 13

Характеристика пород по крепости | Угол откоса уступа при погашении работ, град | Глубина карьера, м, до | |||

90 | 180 | 240 | 300 | ||

В высшей степени крепкие и очень крепкие, крупноблочные | 75 и более | 60 - 68 | 57 - 65 | 53 - 60 | 48 - 54 |

Крепкие и довольно крепкие, трещиноватые | 65 - 75 | 50 - 60 | 48 - 57 | 45 - 53 | 42 - 48 |

Средней крепости, выветрелые, сильно трещиноватые | 55 - 65 | 43 - 50 | 41 - 48 | 39 - 45 | 36 - 43 |

Довольно мягкие и мягкие | 40 - 55 | 30 - 43 | 28 - 41 | 26 - 39 | 24 - 36 |

Мягкие и землистые | 25 - 40 | 21 - 30 | 20 - 28 | - | - |

4.2.4. Ширина рабочих площадок рассчитывается в каждом конкретном случае в зависимости от вида применяемого горнотранспортного оборудования и технологии ведения горных работ (см. приложение II).

4.2.5. Ширина транспортных берм для постоянных внутрикарьерных путей определяется как сумма составляющих элементов.

Ширина проезжей части при автомобильном транспорте принимается по СНиП II-Д.5-72, при железнодорожном - по СНиП II-46-75.

Ширина обочин двухполосных дорог берется не менее 1,5 м, причем со стороны вышележащего откоса ширина должна определяться с учетом устройства кювета (лотка), со стороны нижележащего откоса - с учетом устройства ограждения (породного вала). У однополосных дорог ширина обочин равна половине ширины полосы движения.

Ширина кювета по верху (с нагорной стороны) в скальных грунтах 1,2 м, в рыхлых - 2,2 м; в случае устройства лотков ширина их принимается в зависимости от конструкции лотков.

Ширина полки за кюветом (лотком) в скальных породах 0,5 м, в рыхлых 1,0 м.

Ширина полосы безопасности принимается в случае, если угол подгорного откоса больше угла устойчивого откоса. На кривых участках предусматривается уширение берм на величину уширения проезжей части, земляного полотна и междупутий в соответствии с СН 449-72.

Ширина берм и выемок под конвейеры определяется расчетом.

Ширина берм периодической механизированной очистки принимается не менее 8 м.

ВЕДЕНИЯ ГОРНЫХ РАБОТ

4.3.1. В соответствии с горнотехническими условиями разработки проектируемых месторождений технология производства горных работ должна осуществляться по двум основным направлениям:

совершенствование цикличной технологии горных работ за счет применения нового высокопроизводительного оборудования;

внедрение циклично-поточной и поточной технологии горных работ.

4.3.2. При выборе схем предпочтение следует отдавать циклично-поточным и поточным схемам, обеспечивающим более высокую производительность труда и лучшие экономические показатели работы.

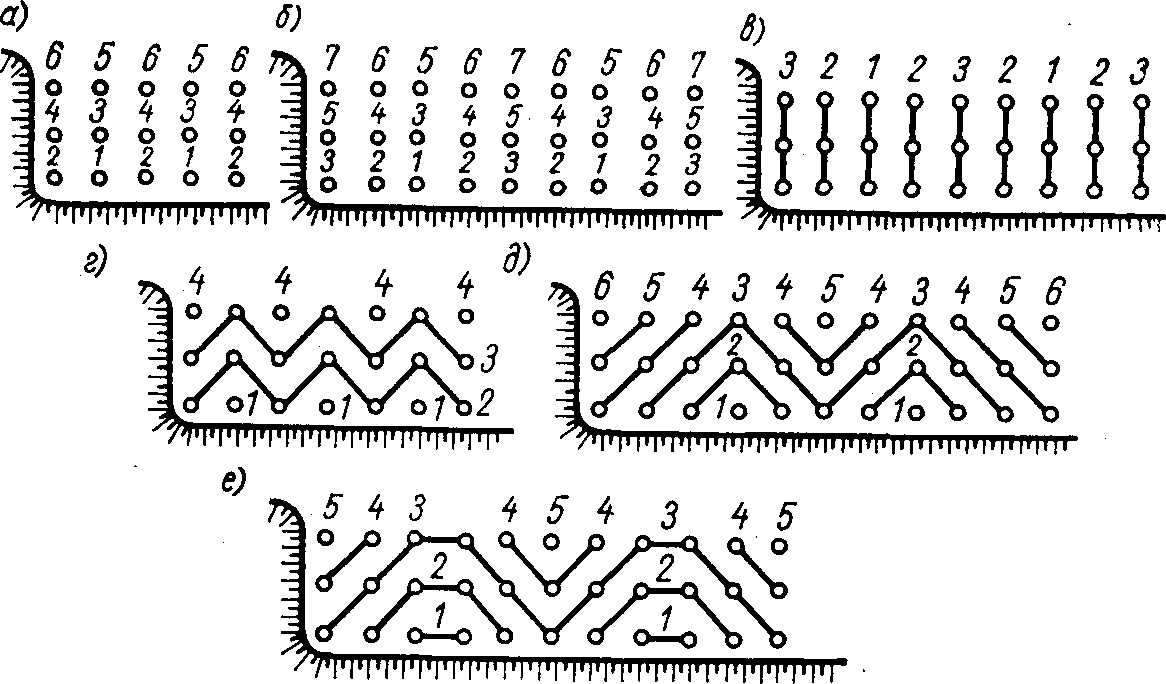

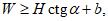

4.3.3. Из числа применяющихся и могущих найти применение технологических горнотранспортных схем (см. табл. 14) рекомендуются схемы 1, 2, 3, 5, 7, 10, 11, 13, 18, 19.

Таблица 14

разработки месторождений

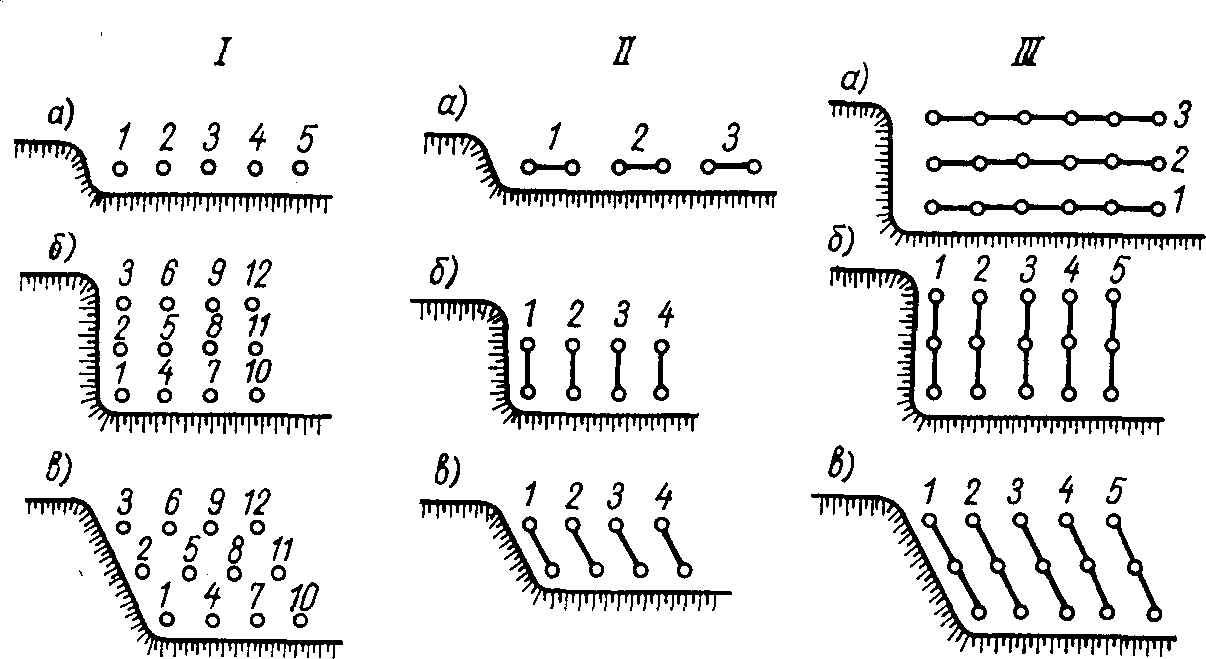

Элементы схем | Цикличная | Циклично-поточная | Поточная | |||||||||||||||||

Номера схем | ||||||||||||||||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | |

Экскаватор: одноковшовый | * | * | * | * | * | * | * | * | * | * | * | * | * | |||||||

Экскаватор: роторный | * | |||||||||||||||||||

Экскаватор: шагающий драглайн | * | |||||||||||||||||||

Колесный погрузчик | * | * | ||||||||||||||||||

Скрепер | * | |||||||||||||||||||

Землесос | * | |||||||||||||||||||

Агрегат непрерывного действия для выемки и погрузки скальных пород | * | |||||||||||||||||||

Автотранспорт | * | * | * | * | * | * | * | * | ||||||||||||

Узел перегрузки | * | * | ||||||||||||||||||

Железнодорожный транспорт | * | * | * | |||||||||||||||||

Дробильное отделение | * | * | * | |||||||||||||||||

Шламоприготовительное отделение | * | * | ||||||||||||||||||

Передвижной шламоприготовительный агрегат | * | |||||||||||||||||||

Гидротранспорт | * | * | * | * | ||||||||||||||||

Самоходный дробильный агрегат | * | * | ||||||||||||||||||

Бункер-питатель | * | * | * | * | * | |||||||||||||||

Ленточный конвейер | * | * | * | * | * | * | ||||||||||||||

Конвейерный поезд | * | |||||||||||||||||||

Трубопроводный капсюльный транспорт | * | * | ||||||||||||||||||

Подвесная канатная дорога | * | |||||||||||||||||||

Завод или ПДСУ | * | * | * | * | * | * | * | * | * | * | * | * | * | * | * | * | * | * | ||

Отвал | * | * | * | * | * | * | * | * | ||||||||||||

5.1.1. При проектировании экскаваторных работ следует пользоваться классификацией грунтов по трудности экскавации ЕНВ 1971 г.

5.1.2. Максимальная ширина заходки экскаватора типа механической прямой лопаты принимается равной:

для рыхлых и мягких пород - 1,5 радиуса черпания экскаватора на уровне стояния (Rч.у);

для скальных пород, разрыхленных взрывом, при железнодорожном транспорте - 1,7 Rч.у, а при автотранспорте - 1,6 - 1,7 Rч.у.

5.1.3. Запас разрыхленной взрывом породы на один рабочий экскаватор принимается не менее чем на 10 суток работы.

Таблица 15

на экскаватор-механическую лопату, м

Вид транспорта | Вид пород | |

рыхлые и мягкие | скальные | |

Автомобильный | 150 | 250 |

Железнодорожный | 400 | 500 |

Конвейерный | По расчету | - |

Примечание. Размещение на одном уступе более трех экскаваторов при автотранспорте и более двух при железнодорожном транспорте должно быть обосновано расчетами по организации горнотранспортных работ. | ||

Таблица 16

цикла K и количество суток простоев

в ремонте m для экскаваторов

Марки экскаватора | K, маш.-ч | m, сутки |

Э-1251Б, Э-1252Б | 15 000 | 248 |

Э-2503 | 15 000 | 248 |

ЭКГ-4,6Б | 16 800 | 305 |

ЭКГ-8И | 16 800 | 410 |

ЭШ-6/45 | 16 800 | 305 |

ЭШ-10/70 | 18 000 | 445 |

ЭШ-15/90 | 20 000 | 650 |

ЭР-1250-17/1,5 | 16 800 | 305 |

ОШ-1600/110 | 16 800 | 305 |

5.1.4. Минимальная длина фронта работ на каждый рабочий экскаватор - механическую лопату с ковшом емкостью 2 - 5 м3 - при разработке уступов высотой 10 - 15 м принимается по табл. 15.

Для других типов экскаваторов и параметров уступов, а также при погрузке на конвейерный транспорт минимальная длина фронта работ определяется расчетом.

5.1.5. Сменная производительность экскаваторов определяется по методике, изложенной в "Единых нормах выработки на открытые горные работы для предприятий горнодобывающей промышленности. Экскавация и транспортирование", М., "Недра", 1971 и приведенной в приложении III.

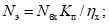

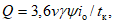

5.1.6. Расчетное количество рабочих экскаваторов (nэ) определяется по формуле

nэ = (ПКн)/(ПэКи),

где П - среднекалендарная производительность карьера по сырью в целике, м3 в смену;

Кн - коэффициент неравномерности подачи транспорта; при автомобильном и железнодорожном Кн = 1,1, при конвейерном Кн = 1,0;

Пэ - производительность экскаватора, м3 в смену;

Ки - коэффициент использования оборудования завода во времени, принимается по табл. 52.

Полученный результат по формуле округляется до большего целого числа.

5.1.7. Количество рабочих дней для одного экскаватора при круглогодовой работе определяется по формуле

a = (NK)/(K + mt),

где N - количество календарных дней в году за вычетом праздников, выходных дней и дней простоев по климатическим условиям; количество дней простоев по климатическим условиям для температурных зон 5, 6 и вне зон принимается до 15;

K - межремонтный цикл, маш.-ч;

m - количество суток простоев в ремонтах на протяжении полного ремонтного цикла;

t - количество часов работы экскаваторов в сутки.

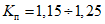

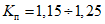

Межремонтный цикл экскаваторов (продолжительность часов работы между капитальными ремонтами) и количество суток простоев в ремонтах (за полный цикл) принимаются по табл. 16.

5.1.8. Количество рабочих дней одного экскаватора при сезонной работе определяется продолжительностью сезона за вычетом дней технического обслуживания и текущих ремонтов. Капитальные ремонты должны предусматриваться в нерабочий период.

5.1.9. Количество резервных (подменных) экскаваторов определяется по формуле

np = nэ(N - a)/a.

Резерв не предусматривается для мощных шагающих драглайнов, роторных экскаваторов и при сезонной работе оборудования.

5.1.10. Численность парка экскаваторов должна быть увязана с требуемым в ряде случаев усреднением по качеству сырья, подаваемого на завод.

И РЫХЛИТЕЛЕЙ, ВСПОМОГАТЕЛЬНЫЕ РАБОТЫ

5.2.1. Производительность скреперов, бульдозеров и рыхлителей определяется по методикам, приведенным в приложениях IV, V, VI.

5.2.2. Количество резервных скреперов (бульдозеров, рыхлителей) принимается в размере 25% от числа рабочих машин (с округлением до целого в  сторону).

сторону).

сторону).

сторону).5.2.3. Эффективная дальность транспортирования грунта скреперами:

Скреперы | Прицепные | Самоходные | |||

Емкость ковша, м3 | 3 | 6 - 7 | 8 - 10 | 8 - 10 | 15 |

Наибольшая эффективная дальность транспортирования, км | 0,3 | 0,4 | 0,6 | 1,5 | 2,5 |

5.2.4. Наполнение ковша самоходного скрепера производится обязательно при помощи трактора-толкача. Ориентировочное количество скреперов, обслуживаемое одним трактором-толкачом:

Расстояние транспортирования, м | 250 | 500 | 700 | 1000 и более |

Число обслуживаемых скреперов | 2 | 3 | 4 | 6 |

Для скреперов с ковшом емкостью 7 - 10 м3 следует применять тракторы-толкачи мощностью 130 - 180 л.с., а с емкостью ковша 15 м3 и более - 300 л.с. и более.

5.2.5. Количество бульдозеров для вспомогательных работ в карьерах принимается из расчета один бульдозер на каждый рабочий экскаватор. При размещении на фронте работ одного уступа двух одноковшовых экскаваторов с ковшами емкостью до 5 м3 принимается один бульдозер на два экскаватора.

5.2.6. Безвзрывное рыхление скальных пород с помощью рыхлителей на базе мощных тракторов (300 л.с. и более) рекомендуется применять для пород с коэффициентом крепости f = 1 - 3 (независимо от трещиноватости); f = 4 - 7 (средне- и сильнотрещиноватые породы) и f = 8 - 10 (весьма сильнотрещиноватые породы). Оно наиболее эффективно при разработке маломощных слоев пород.

5.2.7. При механическом рыхлении слабо- и среднетрещиноватых пород применяется предварительное ослабление массива пород с помощью падающего груза (шар-бабы) массой до 10 т, навешиваемого на экскаватор или кран, или с помощью взрывания уменьшенных зарядов ВВ.

Ориентировочная производительность за 8-часовую смену крана (экскаватора) Э-10011 или Э-1252, оборудованного падающим грузом, при ослаблении среднетрещиноватых пород - 2000 м2, слаботрещиноватых - 1300 м2 и глубине эффективного ослабления массива 0,5 - 0,7 м.

При взрывном ослаблении массива в породах с временным сопротивлением сжатию 600 - 1000 кгс/см2 ориентировочный удельный расход ВВ (аммонит N 6 ЖВ) может быть принят 0,10 - 0,25 кг/м3. Расчет параметров буровзрывных работ выполняется по формулам, приведенным в приложении VII, при условии взрывания рассредоточенных зарядов в скважинах диаметром 80 - 150 мм и заполнении скважин на 30 - 50% их вместимости.

5.2.8. Для обеспечения нормальной работы карьера в зимнее время должны проектироваться мероприятия по защите от снега, а также способы борьбы с промерзанием пород или оборудование для разработки мерзлых грунтов.

5.2.9. Оборка уступов предусматривается механизированным способом с помощью самоходных шарнирных гидроподъемников типа МШТС-2А (из расчета: одна машина МШТС-2А на 2 - 2,5 км суммарной протяженности фронта рабочих уступов).

5.2.10. На карьерах с интенсивным пылевыделением следует предусматривать оборудование для орошения экскаваторных забоев и конусов буровой мелочи около устьев скважин.

5.3.1. Расчетные параметры буровзрывных работ являются ориентировочными и подлежат уточнению в производственных условиях.

5.3.2. Выбор способа бурения производится по табл. 17, в зависимости от вида и группы (по ЕНиР 1974 г.) разрабатываемых пород.

Таблица 17

Рекомендуемые способы бурения

Группа пород по ЕНиР 1974 г. | Коэффициент крепости по шкале Протодьяконова f | Вид пород | |||

мел, мергель, известняк, доломит | песчаник | изверженные породы | кварцит | ||

IV - VI | 1 - 4 | ШН | - | - | - |

VI - VII | 3 - 6 | ШР (ШН) | ШР | ШР | - |

VIII | 7 - 10 | ШР | ШР | ШР (УВ) | ШР (УВ) |

IX - X | 9 - 15 | ШР | УВ (ШР) | УВ (ШР) | УВ (О) |

X - XI | 12 - 20 | - | УВ | УВ, ШР (О) | УВ (О) |

Примечания: 1. Условные обозначения способов бурения: ШН - шнековый, ШР - шарошечный, УВ - ударно-вращательный, О - огневой.

2. В таблице указаны предпочтительный (без скобок) и возможный (в скобках) способы бурения.

5.3.3. Сменная производительность буровых станков принимается по табл. 18 с учетом поправочных коэффициентов (табл. 19), а перфораторов - по табл. 20 с учетом поправочных коэффициентов.

Таблица 18

Марка бурового станка | Диаметр долота (коронки), мм | Группа пород по ЕНиР 1974 г. (f) | |||||||

IV (до I) | V (1,5 - 2) | VI (3 - 4) | VII (5 - 6) | VIII (7 - 10) | IX (9 - 11) | X (12 - 15) | XI (16 - 20) | ||

1СБР-125 | 115 | 108 | 71 | 38 | - | - | - | - | - |

СВБ-2М | 160 | 123 | 94 | 64 | 38 | - | - | - | - |

БТС-150 | 150 | - | 69 | 54 | 38 | 25 | 13 | - | - |

2СБШ-200 | 214 | - | - | 80 | 59 | 42 | 29 | 22 | 13 |

2СБШ-200 | 243 | - | - | 72 | 53 | 38 | 26 | 20 | 11 |

СБШ-250мн | 243 | - | - | - | - | 47 | 31 | 24 | 19 |

СБШ-250мн | 269 | - | - | - | - | 52 | 35 | 22 | 14 |

СБШ-320 | 320 | - | - | - | - | - | 47 | 32 | 25 |

БМК-4м | 105 | - | 38 | 31 | 23 | 17 | 12 | 9 | 7 |

СБМК-5 | 105 | - | 43 | 33 | 25 | 19 | 13 | 10 | 8 |

БС-1М | 250 | 40 | 32 | 25 | 19 | 14 | 10 | 6 | 4 |

Таблица 19

производительности буровых станков

Тип бурового станка | Условия, на которые вводится поправочный коэффициент к нормативной производительности | Величина поправочного коэффициента |

Шнековые | Бурение наклонных скважин | 0,25 |

Шарошечные | Сильнотрещиноватые породы | 0,95 |

Бурение наклонных скважин | 0,95 | |

Бурение обводненных скважин | 0,95 | |

Подавление пыли воздушно-водяной смесью | 0,8 - 0,95 | |

Ударно-вращательные | Бурение наклонных скважин в породах группы (по ЕНиР 1974 г.): | |

VII - VIII | 0,85 | |

IX - XI | 0,95 | |

Бурение скважин глубиной более 15 м | 0,9 | |

Сильнотрещиноватые породы | 0,9 | |

Ударно-канатные | Сильнотрещиноватые породы | 0,85 |

Бурение обводненных скважин (не менее 0,5 м от забоя скважины) | 0,9 | |

Глубина скважин до 7 м | 0,9 |

Примечание. При введении нескольких поправок коэффициенты перемножаются.

Таблица 20

(при бурении вертикальных шпуров диаметром 42 мм), м

Тип перфоратора | Группа пород по ЕНиР 1974 г. (f) | ||||||||

Глубина шпуров, м | IV (до 1) | V (1,5 - 2) | VI (3 - 4) | VII (5 - 6) | VIII (7 - 10) | IX (9 - 11) | X (12 - 15) | XI (16 - 20) | |

ПР-20Л | До 2 | 67 | 57 | 49 | 40 | 30 | 25 | 19 | 14 |

ПР-25МВ | " 3 | 59 | 50 | 41 | 32 | 25 | 20 | 15 | 11 |

ПР-30В | " 3 | 69 | 59 | 47 | 40 | 32 | 25 | 20 | 14 |

3,1 - 4 | 60 | 51 | 40 | 34 | 25 | 20 | 16 | 11 | |

4,1 - 5 | 53 | 45 | 36 | 30 | 22 | 18 | 14 | 10 | |

Примечания: 1. Производительность рассчитана на бурение коронками и бурами, армированными пластинками твердого сплава.

2. При диаметре шпура, отличном от 42 мм, производительность умножается на поправочные коэффициенты:

Диаметр коронки (шпура), мм | 22 | 24 | 26 | 28 | 30 | 32 | 34 |

Значение коэффициента | 1,82 | 1,73 | 1,64 | 1,54 | 1,45 | 1,37 | 1,30 |

Диаметр коронки (шпура), мм | 36 | 38 | 40 | 42 | 44 | 46 | 48 | 50 |

Значение коэффициента | 1,21 | 1,12 | 1,06 | 1,0 | 0,94 | 0,89 | 0,85 | 0,81 |

3. При бурении горизонтальных шпуров учитывается понижающий коэффициент 0,77, а при бурении вертикальных шпуров с разметкой их по линии откола блока - 0,92.

5.3.4. Количество рабочих буровых станков (перфораторов) определяется как частное от деления сменного объема бурения на сменную производительность станка (перфоратора) с округлением до большего целого числа.

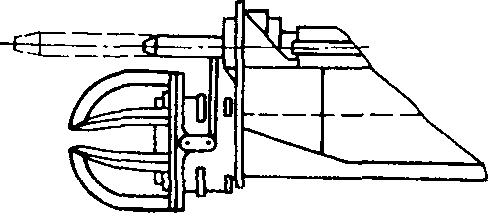

взорванной горной массы

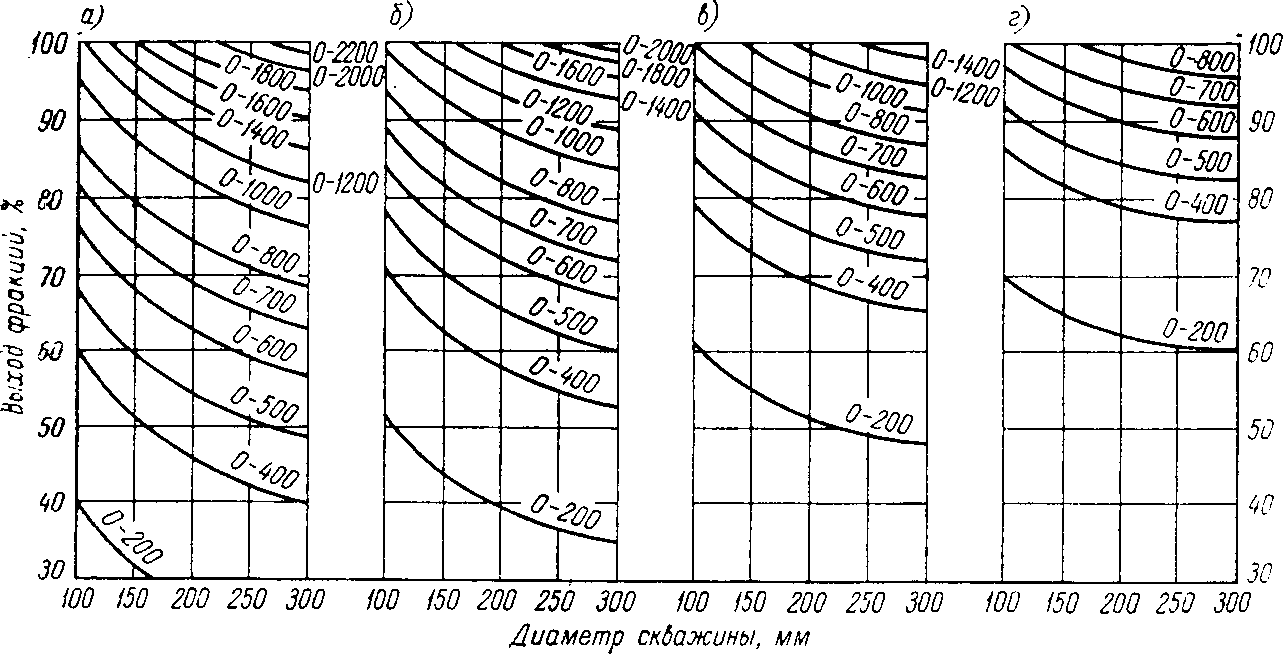

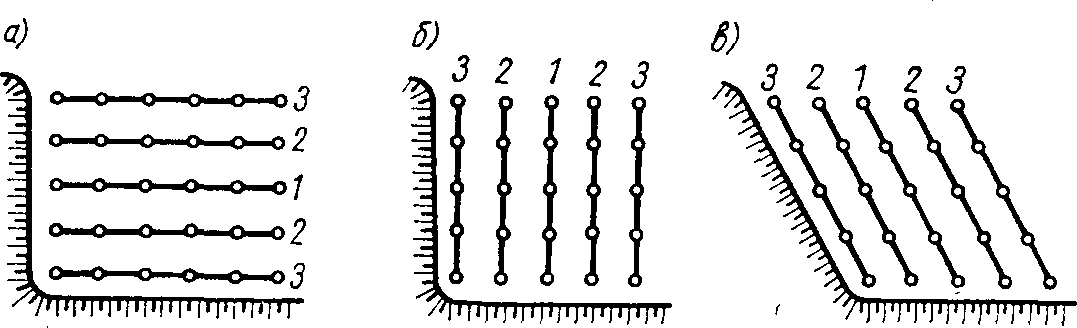

а - IV категория трещиноватости пород (весьма

крупноблочные); б - V категория (монолитные);

в - III категория (крупноблочные);

г - II категория (среднеблочные)

Для буровых станков и перфораторов, не оснащенных пылеподавляющими устройствами, необходимо предусматривать дополнительное оборудование для пылеподавления (пылеотсоса).

5.3.5. Количество резервных буровых станков и передвижных компрессоров принимается в размере 20% от количества рабочих станков (компрессоров) с округлением до большего целого числа. Количество резервных перфораторов принимается равным количеству рабочих перфораторов.

5.3.6. Расчет параметров буровзрывных работ производится по методике, приведенной в приложении VII.

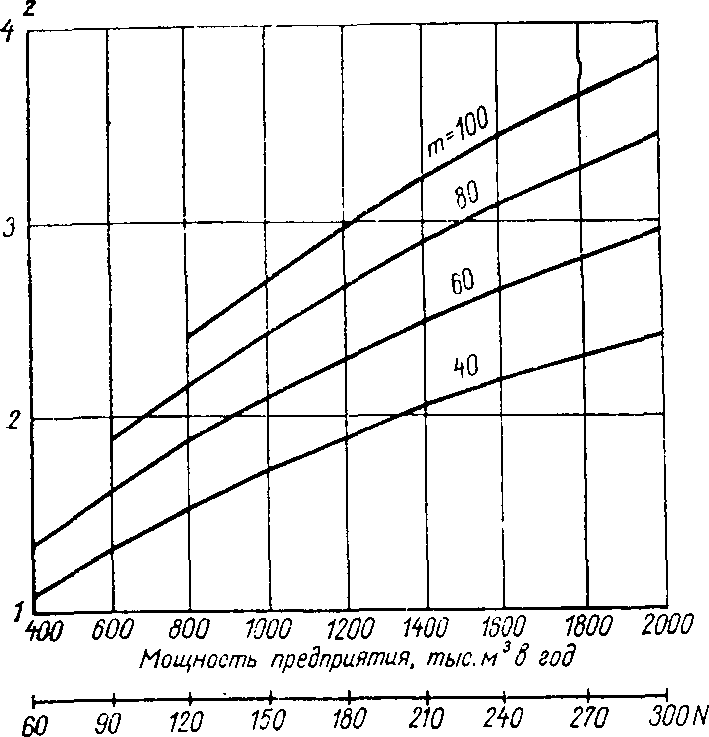

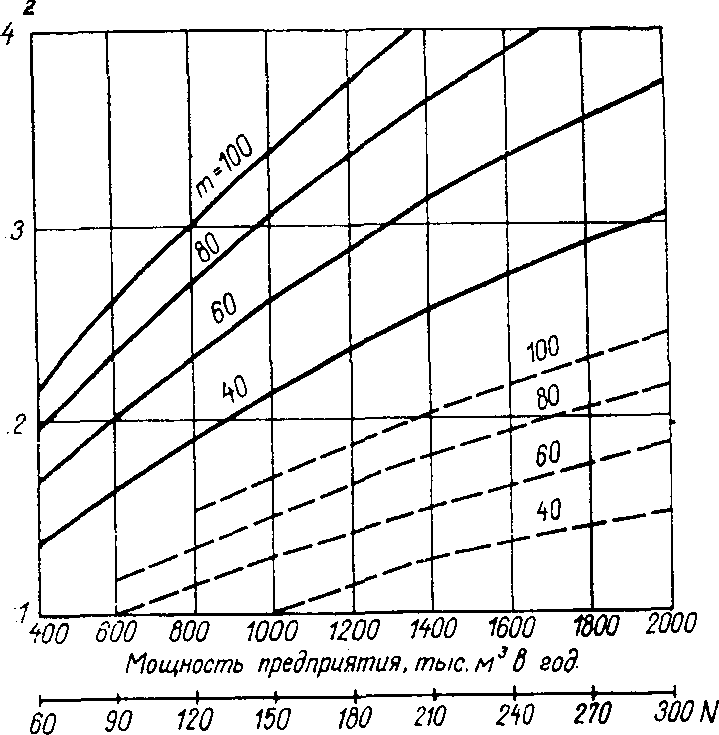

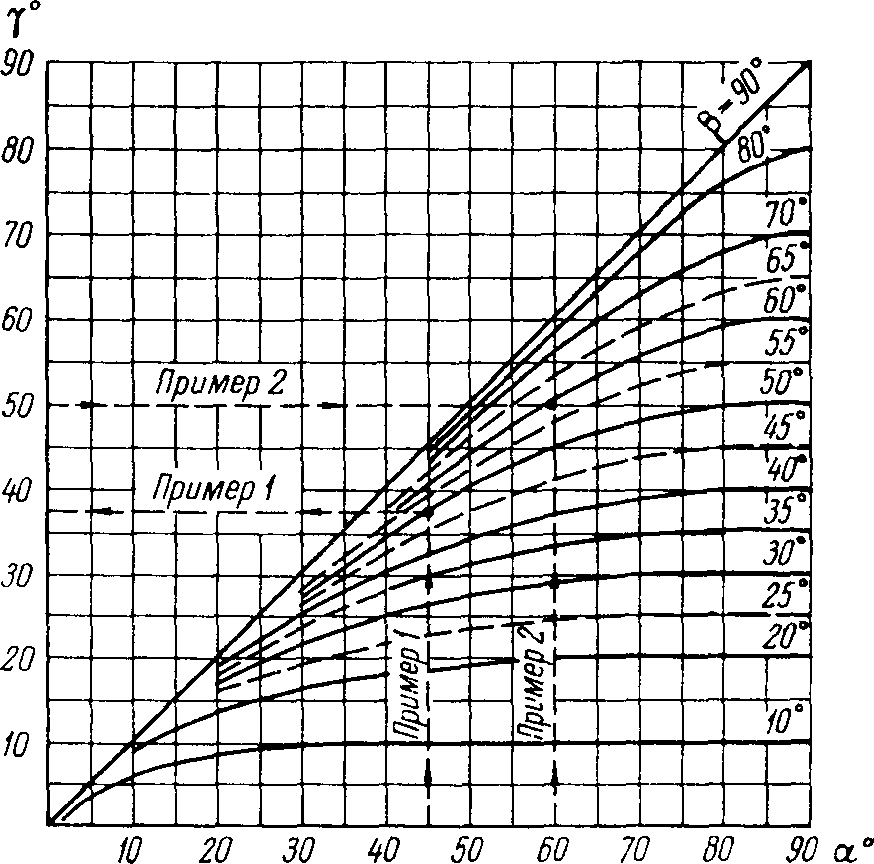

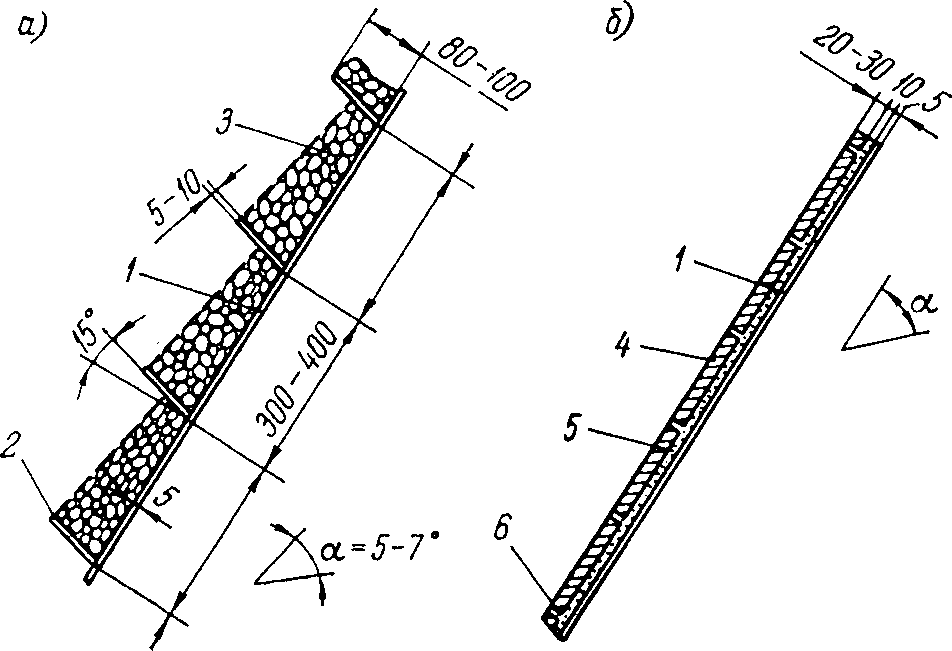

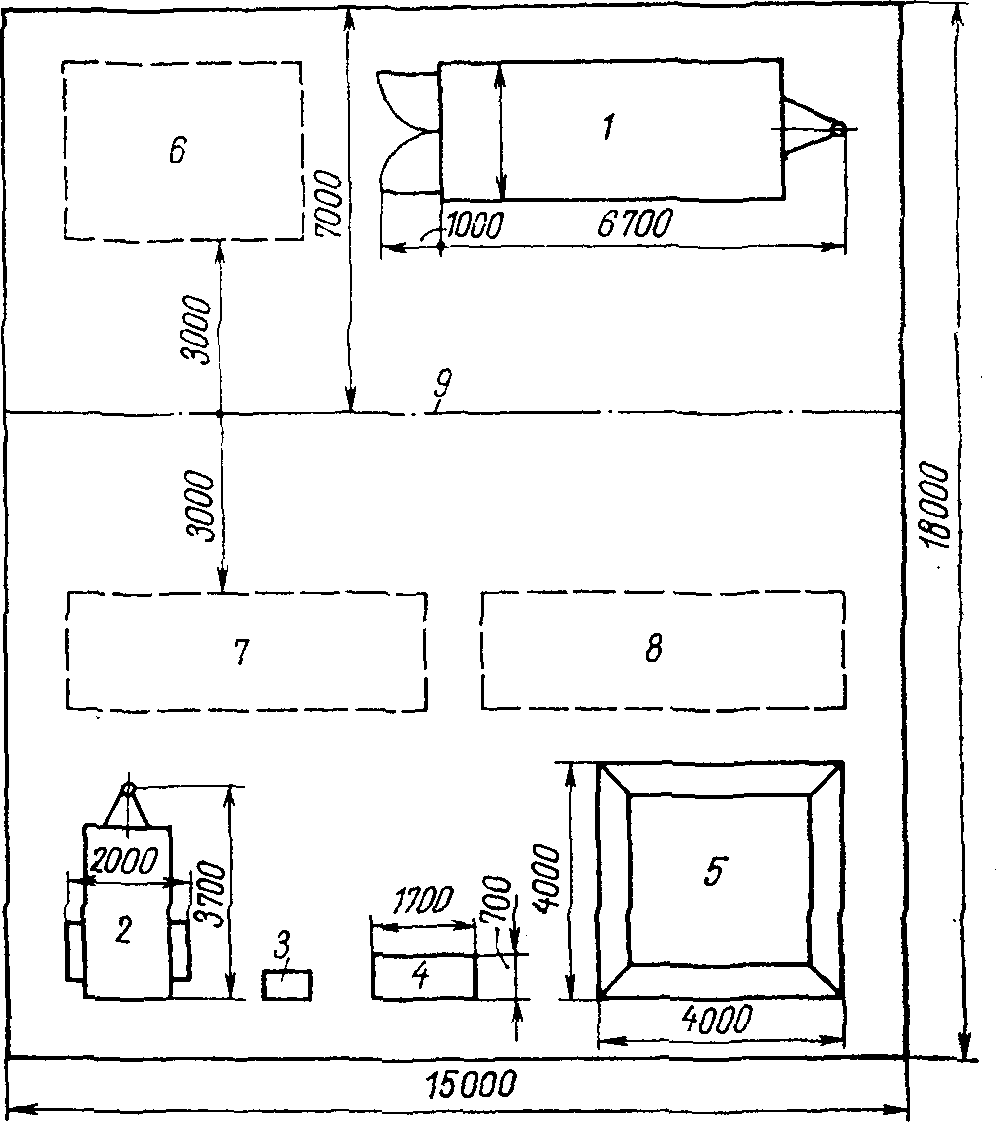

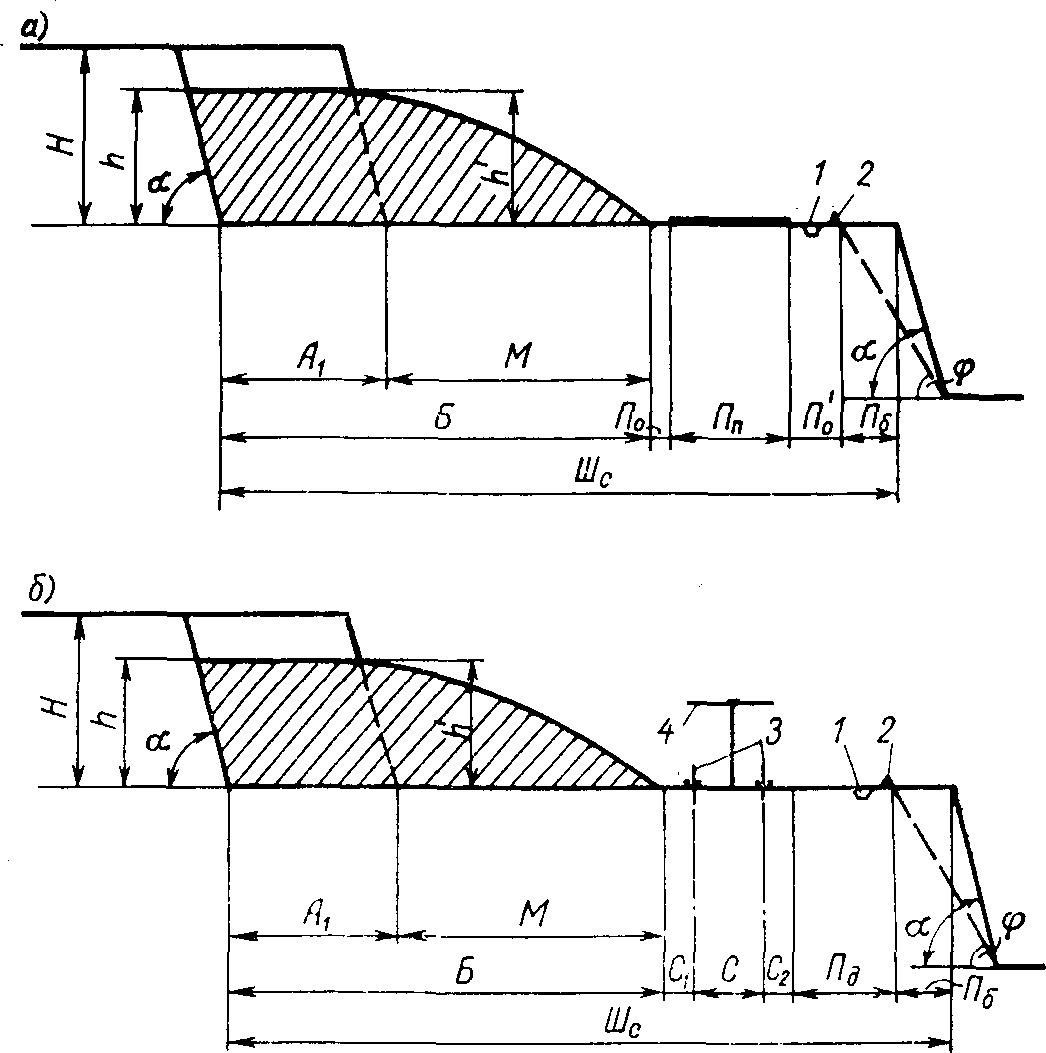

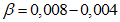

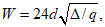

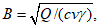

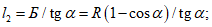

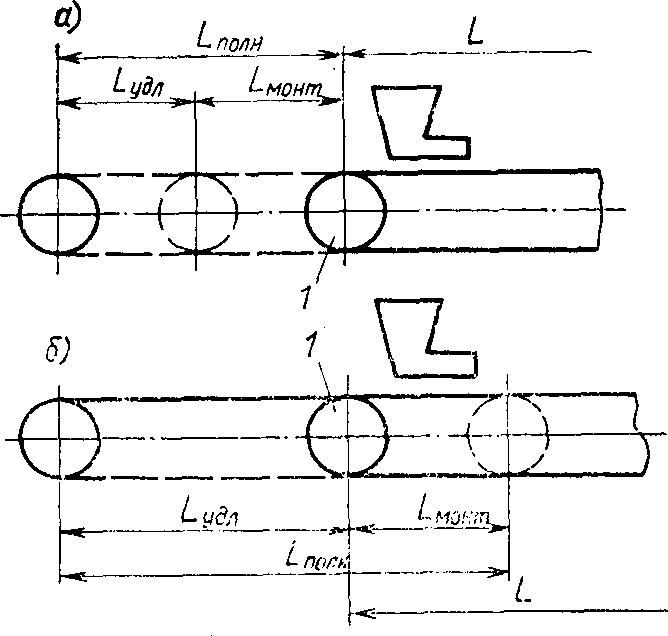

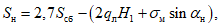

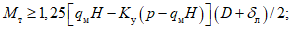

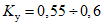

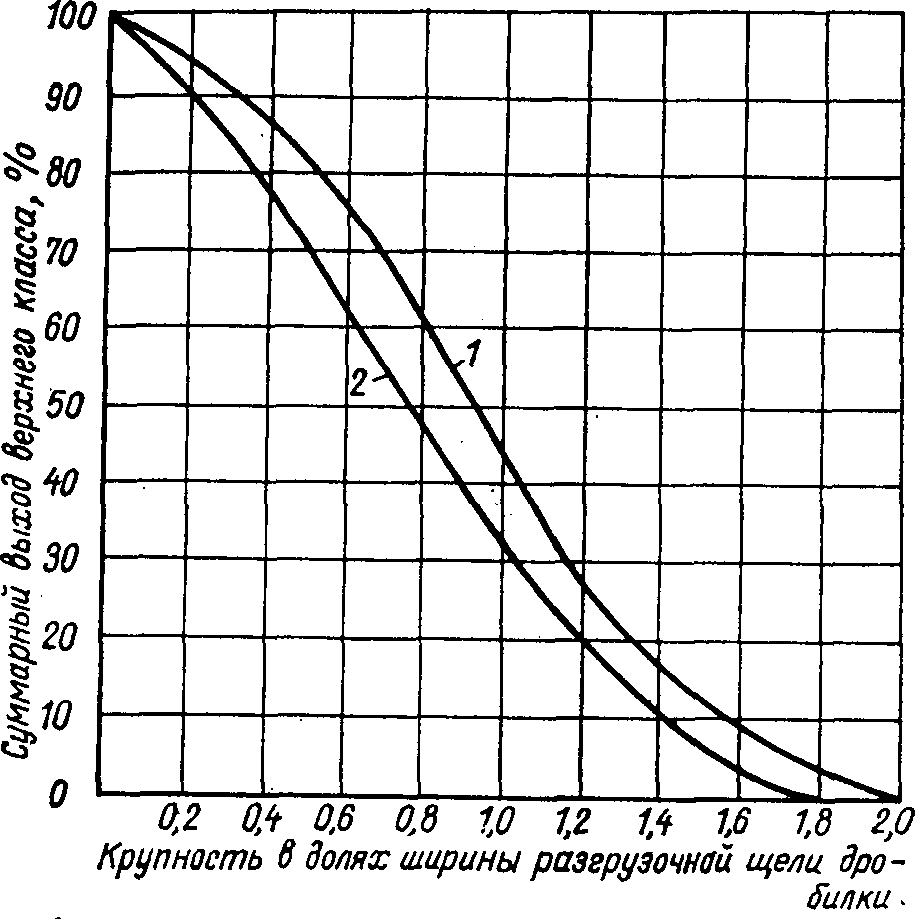

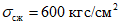

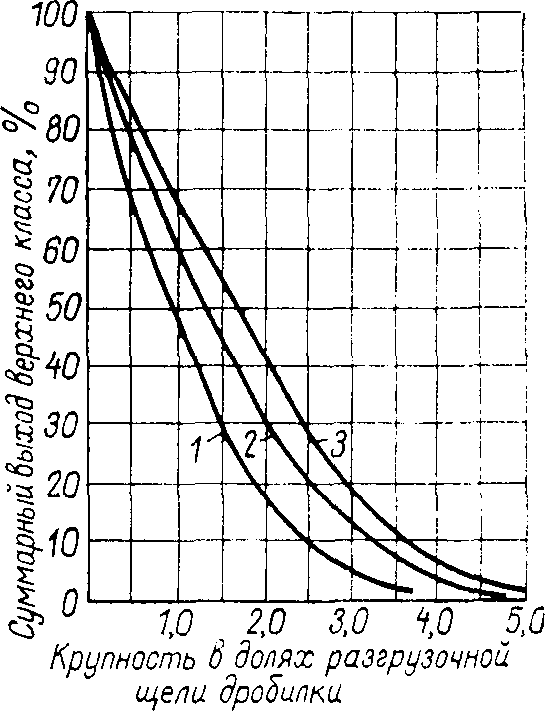

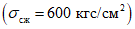

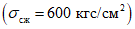

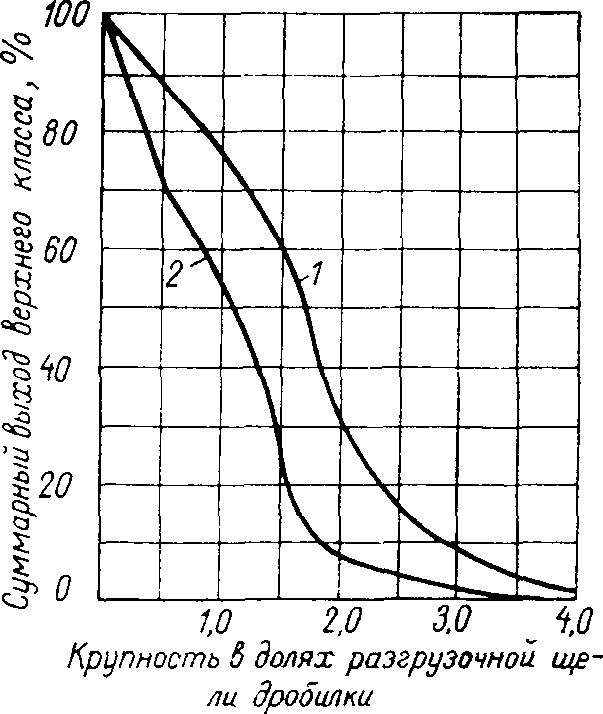

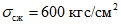

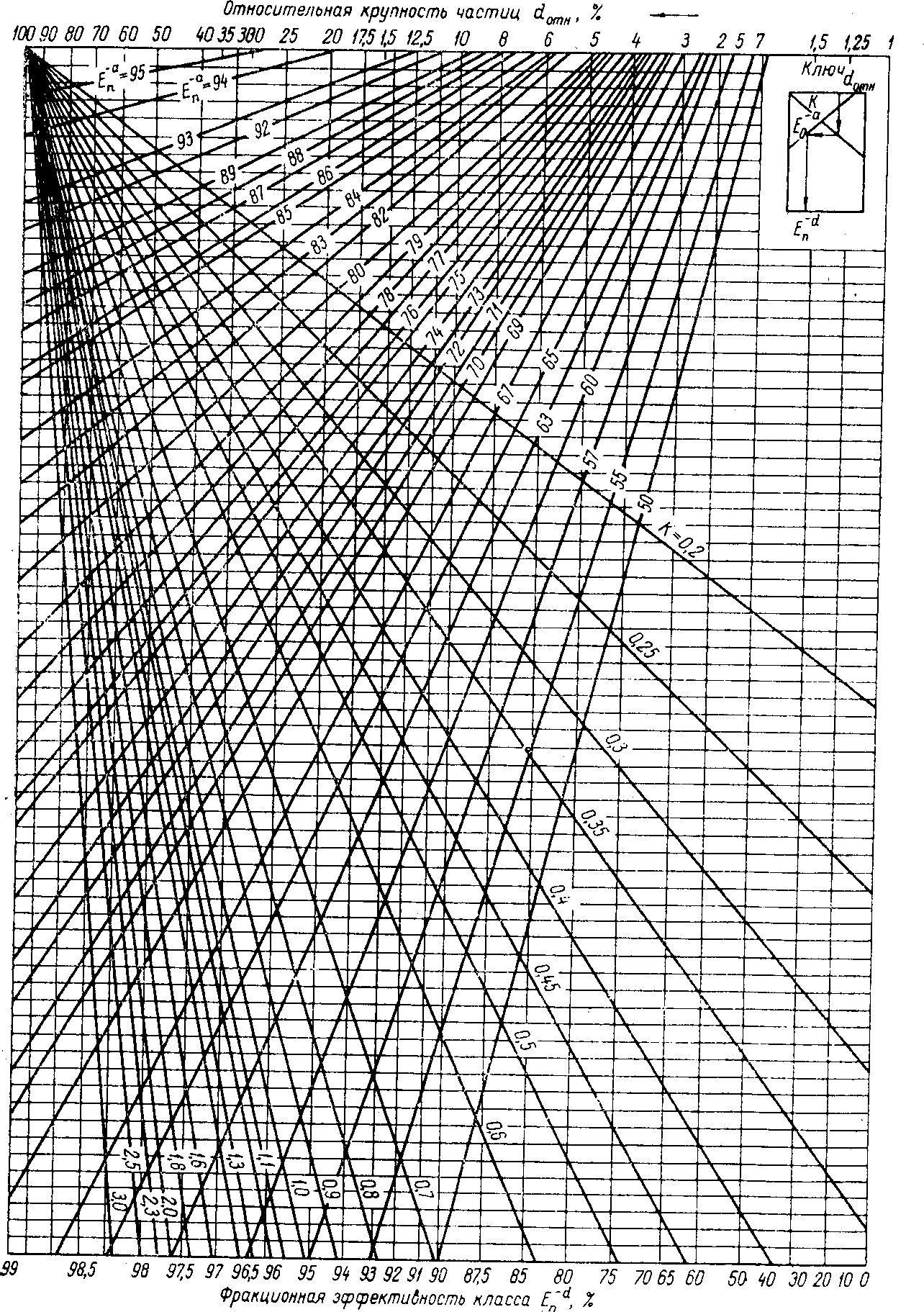

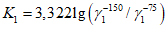

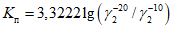

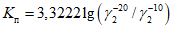

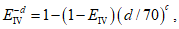

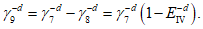

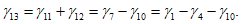

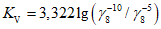

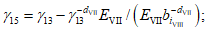

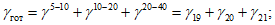

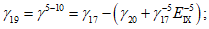

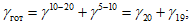

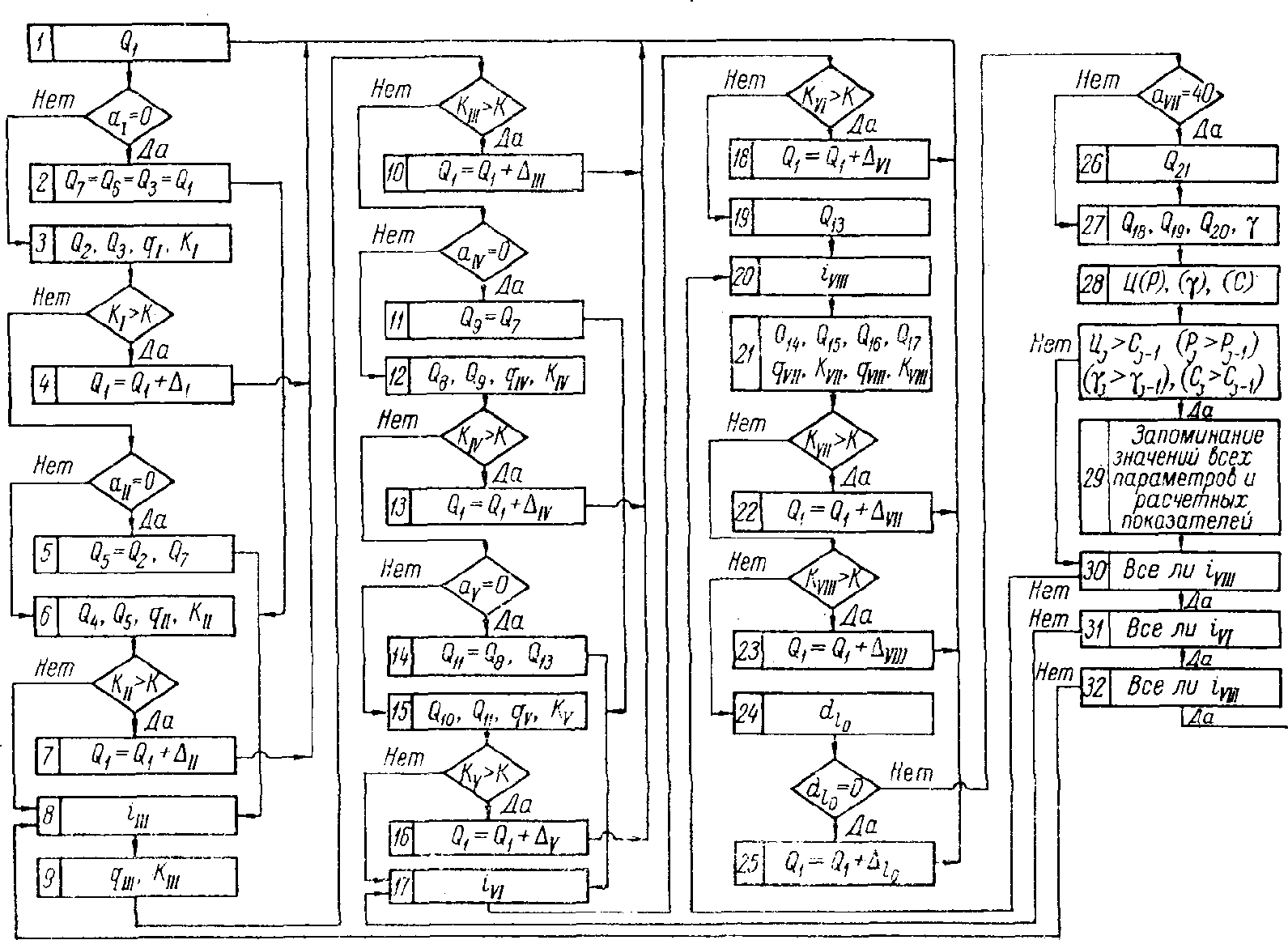

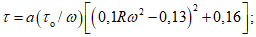

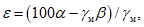

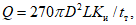

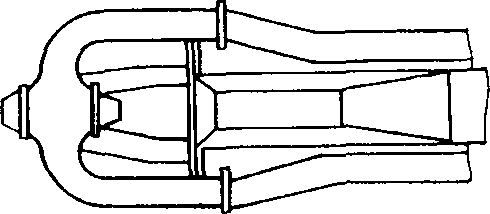

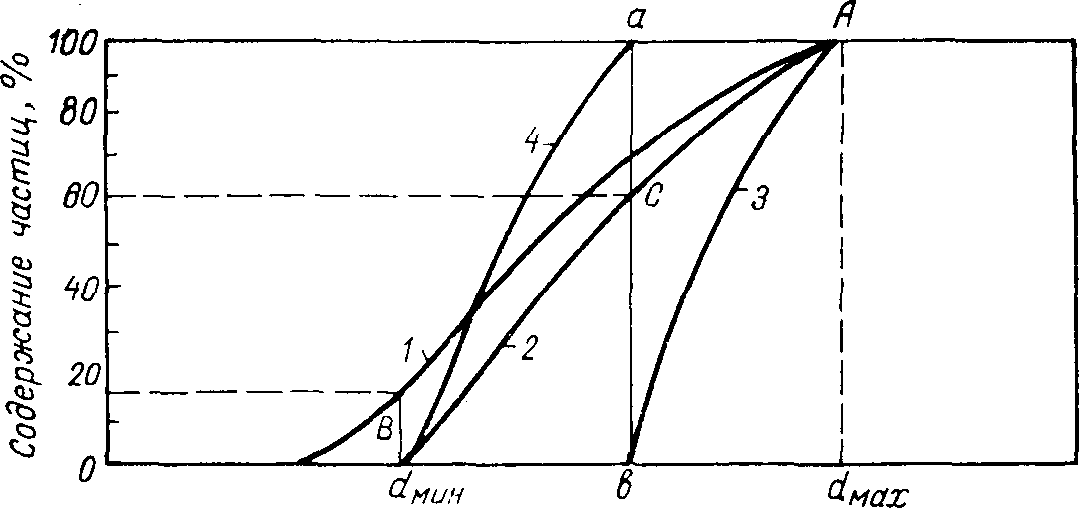

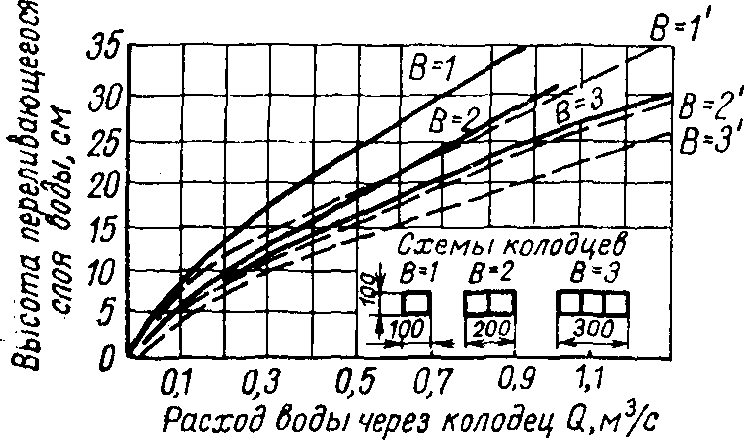

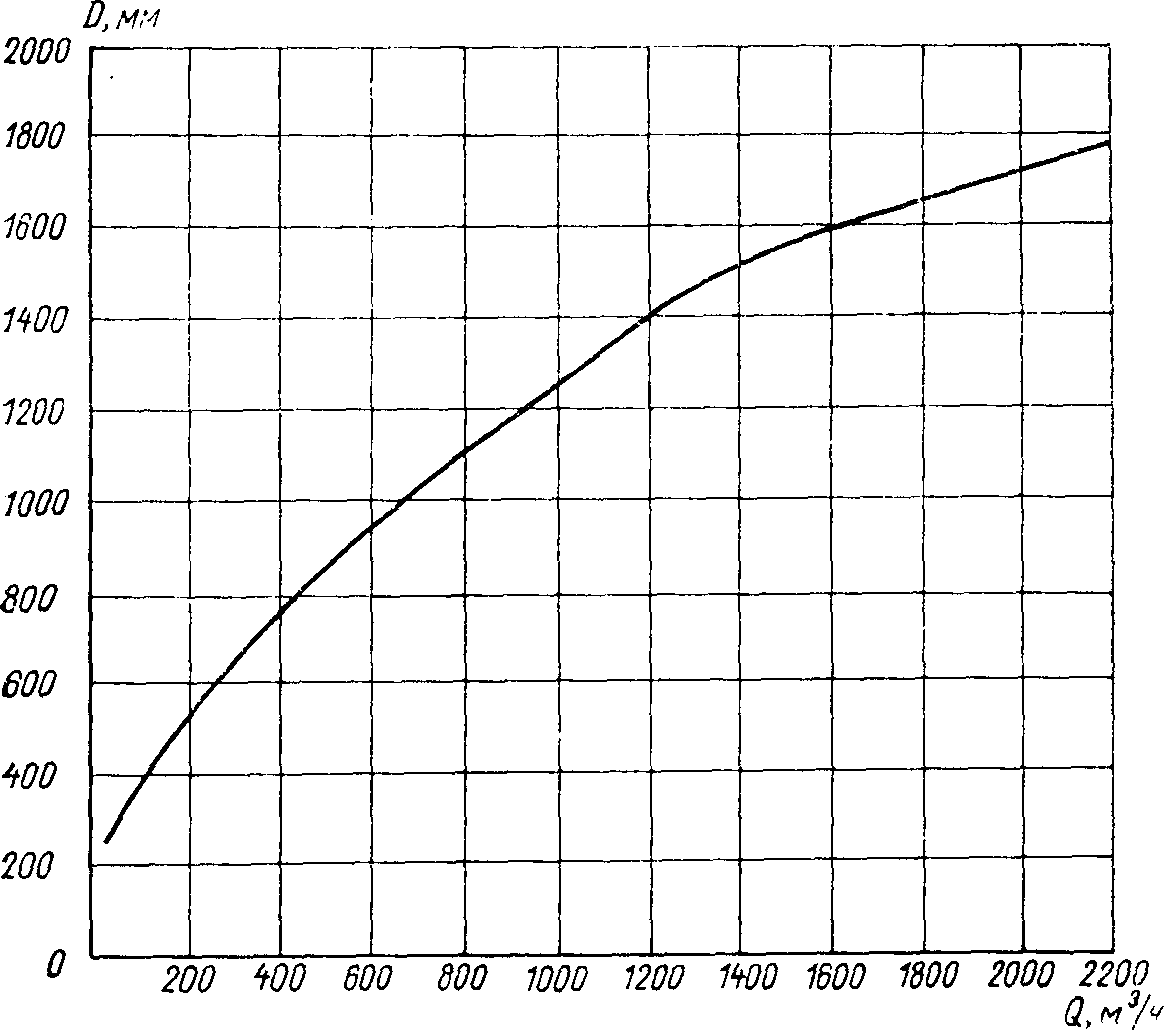

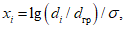

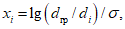

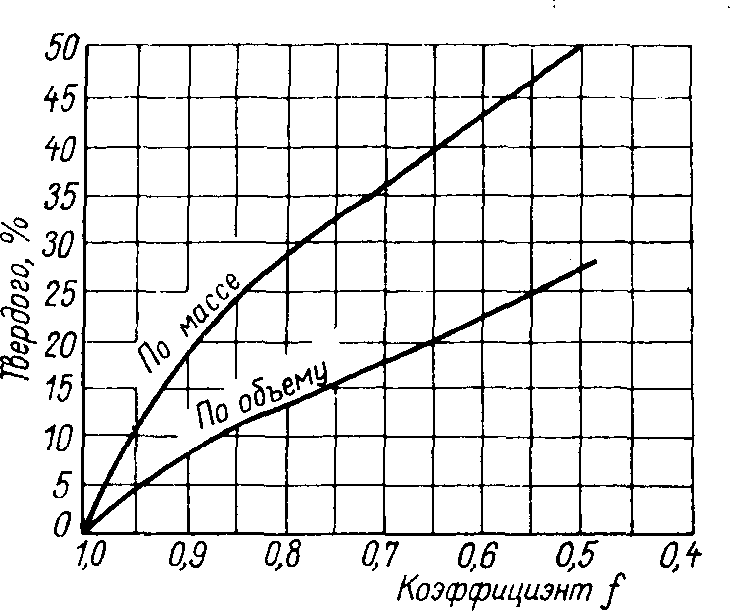

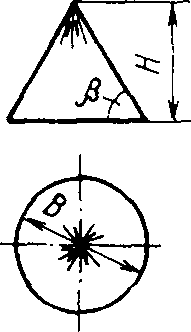

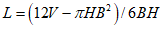

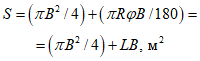

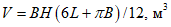

5.3.7. Гранулометрический состав породы, разрыхленной взрывом, принимается по данным опытных взрывов или ориентировочно по характеристикам, приведенным на рис. 2.

Гранулометрический состав, принятый по характеристикам, должен корректироваться с учетом принимаемого в каждом конкретном случае предельного размера габаритного куска (см. 5.3.8): суммарный процент классов крупности выше габарита пропорционально распределяется между классами крупности ниже габарита.

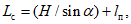

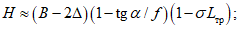

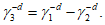

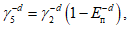

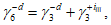

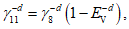

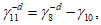

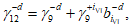

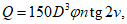

5.3.8. Предельно допустимый линейный размер габаритного куска Lг устанавливается:

а) по емкости ковша экскаватора (E, м3):

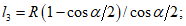

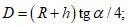

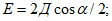

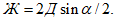

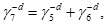

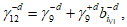

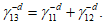

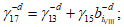

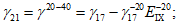

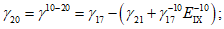

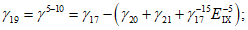

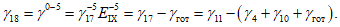

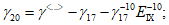

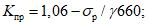

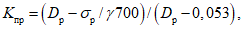

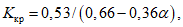

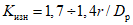

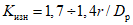

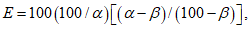

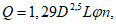

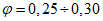

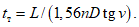

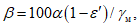

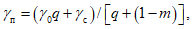

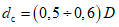

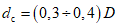

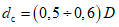

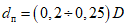

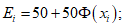

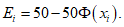

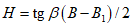

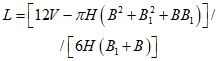

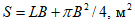

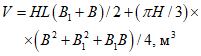

для карьерных экскаваторов  , м;

, м;

, м;

, м;для строительных экскаваторов  , м;

, м;

, м;

, м;б) по размеру загрузочного отверстия дробилки (A, мм) Lг = 0,8 - 0,85A, мм;

в) по ширине ленты конвейера (B, мм) Lг = 0,5B - 200, мм (но не более размеров, предусмотренных в п. 12.1).

Негабаритным считается кусок, превышающий размером наименьшее из двух первых или трех приведенных значений.

5.3.9. Выход негабаритных кусков (в % к общему объему взорванной горной массы) принимается по данным опытных взрывов или ориентировочно по табл. 21, рассчитанной применительно к характеристикам состава горной массы, приведенным на рис. 2.

Таблица 21

Выход негабарита при короткозамедленном взрывании

сплошных скважинных вертикальных зарядов, %

Диаметр скважин, мм | Размер негабаритного куска, мм, более | Категория массивов пород по трещиноватости (см. приложение I) | ||

I - II | III | IV - V | ||

100 - 125 | 500 | 8 | 14 | 20 |

700 | 2 | 5 | 14 | |

1000 | - | 2 | 4 | |

1200 | - | 1 | 2 | |

150 - 180 | 500 | 10 | 17 | 23 |

700 | 3 | 8 | 15 | |

1000 | - | 3 | 6 | |

1200 | - | 2 | 3 | |

200 - 250 | 500 | 13 | 20 | 29 |

700 | 5 | 12 | 19 | |

1000 | 2 | 5 | 9 | |

1200 | 1 | 4 | 6 | |

260 - 320 | 500 | 14 | 22 | 32 |

700 | 6 | 13 | 21 | |

1000 | 2 | 6 | 11 | |

1200 | 1 | 5 | 8 | |

Примечания: 1. При других конструкциях зарядов данные таблицы умножаются на поправочные коэффициенты:

при рассредоточенных зарядах ................................. 0,7

" наклонных зарядах (скважинах) ........................... 0,8

2. При нескольких учитываемых факторах поправочные коэффициенты перемножаются.

5.3.10. Дробление негабарита рекомендуется "безразлетными" способами:

механическим - пневмобутобоями и падающим грузом, смонтированными на самоходном базовом агрегате - экскаваторе, тракторе и т.п. (для пород с коэффициентом крепости f = 12 - 14);

гидровзрывным - для изверженных пород с f = 10 - 20;

взрывным - накладными кумулятивными зарядами (для любых пород).

Рекомендации по расчету дробления негабарита приведены в приложении VII.

5.3.11. Механизированная зарядка скважин предусматривается на карьерах с годовой производительностью 300 - 900 тыс. м3 с помощью машин типа МЗС-1М, свыше 900 тыс. м3 с помощью машин типа СУЗН-5А или агрегатов для приготовления и зарядки льющихся ВВ.

5.3.12. Целесообразность механизированной забойки скважин машинами должна обосновываться технико-экономическим расчетом.

5.3.13. Расходные и базисные склады взрывчатых материалов (ВМ) принимаются по действующим типовым проектам.

Емкость расходного склада определяется в объеме двухмесячной потребности карьера во взрывчатых материалах. Изменение емкости расходного склада, а также необходимость строительства базисного склада ВМ должны обосновываться проектом.

При механизированной зарядке скважин необходимо предусматривать на складах ВМ оборудование для приготовления ВВ и загрузки зарядных машин.

5.3.14. При проектировании буровзрывных работ (БВР), а также при выборе площадок и помещений (складов) для хранения ВМ необходимо устанавливать безопасные расстояния (радиусы опасных зон), регламентируемые "Едиными правилами безопасности при взрывных работах":

по передаче детонации (склады ВМ);

по сейсмическому воздействию взрыва зарядов на охраняемые здания и сооружения (производство БВР);

по действию воздушной волны на промышленные и жилые здания и сооружения (склады ВМ и производство БВР);

по поражающему действию осколков и обломков для людей и механизмов (производство БВР).

5.4.1. Выбор способа отвалообразования производится на основе технико-экономического сравнения возможных вариантов. Предпочтение следует отдавать организации внутренних отвалов.

5.4.2. Емкость отвалов определяется с учетом коэффициентов разрыхления и осадки пород, приведенных в табл. 22.

Таблица 22

Коэффициент разрыхления и осадки пород в отвале

Наименование породы | Коэффициент разрыхления | ||

начальный | остаточный | Осадка отвала, % | |

Песок и гравий | 1,1 - 1,15 | 1,01 - 1,015 | 9 - 13,5 |

Суглинки | 1,20 - 1,25 | 1,02 - 1,04 | 18 - 21 |

Мергель | 1,25 - 1,30 | 1,04 - 1,05 | 21 - 25 |

Твердая глина | 1,30 - 1,35 | 1,06 - 1,07 | 24 - 28 |

Скальные | 1,35 - 1,40 | 1,08 - 1,15 | 25 - 27 |

5.4.3. Максимальная высота отвальных уступов при устойчивом основании принимается по табл. 23. Она должна быть увязана с проектом рекультивации отвалов.

Таблица 23

Максимальная высота отвальных уступов

Средства механизации отвальных работ | Породы | Высота отвального уступа, м |

Отвальные плуги | Скальные и песчаные | 20 - 25 |

Супесчаные | 12 - 15 | |

Глинистые | 7 - 10 | |

Одноковшовые экскаваторы (механическая лопата) | Песчаные | 25 - 30 |

Глинистые | 15 - 20 | |

Скальные | 30 - 45 | |

Бульдозеры | Мягкие | 10 - 15 |

Смешанные | 15 - 20 | |

Скальные | 20 - 30 |

5.4.4. Шаг передвижки отвальных путей принимается:

для экскаваторных отвалов (при работе экскаватора ЭКГ-4,6Б) - 22 - 25 м;

для плужных отвалов (при работе отвального плуга МОП-1) - не более 3 м.

5.4.5. Безопасное расстояние от оси железнодорожного пути до бровки плужного отвала принимается в зависимости от устойчивости уступа отвала и должно составлять не менее 1,6 - 1,8 м.

5.4.6. На бульдозерных отвалах разгрузка автосамосвалов должна производиться за пределами призмы обрушения - на расстоянии 5 - 8 м от бровки отвала, в зависимости от характеристики грунтов. По всему фронту разгрузки устраивается берма, имеющая уклон внутрь отвала не менее 3° и породную отсыпку высотой не менее 0,7 м и шириной не менее 1,5 м.

5.4.7. При формировании отвалов необходимо учитывать биологический состав пород, размещаемых на поверхности отвалов для последующей рекультивации.

5.5.1. При разработке месторождений с непостоянным качеством полезного ископаемого необходимо предусматривать в проектах геологическую службу для ведения эксплуатационной разведки.

5.5.2. Проектирование эксплуатационной разведки производится в соответствии с "Отраслевой инструкцией по геолого-маркшейдерскому учету состояния и движения запасов каолина, талька и нерудных строительных материалов", ВНИИнеруд, 1974.

5.5.3. Штат и оборудование для геологической службы определяются по следующим разделам "Справочника укрупненных проектно-сметных нормативов на геологоразведочные работы" (СУСН):

опробование твердых полезных ископаемых;

разведочное бурение;

лабораторные исследования полезных ископаемых и горных пород.

ГОРНЫМИ РАБОТАМИ

6.1.1. Выдача условий на рекультивацию земель должна производиться в соответствии с "Основными положениями по восстановлению земель, нарушенных при разработке месторождений полезных ископаемых", 1971, Министерство сельского хозяйства.

6.1.2. Целью рекультивации земель, нарушенных горнодобывающими предприятиями промышленности нерудных стройматериалов, является приведение их в состояние, пригодное для использования в интересах:

сельского хозяйства;

лесного хозяйства;

водного хозяйства (рыбного и благоустройство населенных мест);

промышленного, гражданского и другого строительства.

6.1.3. Выбор вида и способа горнотехнической рекультивации земель, нарушенных открытыми горными работами, производится с учетом природных, хозяйственных, социальных и санитарно-гигиенических условий района разрабатываемого месторождения, агрохимических свойств вскрышных пород, технологии горных работ и на основе технико-экономического сравнения возможных вариантов.

6.1.4. Горнотехническая рекультивация земель и сдача их землепользователям или специализированным организациям для последующей биологической рекультивации должны предусматриваться в процессе строительства карьера и его эксплуатации, а в случае невозможности - не позднее, чем в течение года после окончания разработки месторождения.

6.1.5. В состав горнотехнической рекультивации земель включаются:

снятие плодородного слоя почвы и хранение во временных отвалах с площадей, отведенных под горные работы и отвалы вскрышных пород;

планировка отвалов с целью образования удобного для рекультивации рельефа и строительства подъездных дорог;

дренирование и другие мелиоративные мероприятия;

отсыпка на рекультивируемую поверхность плодородного слоя почвы и его планировка;

устройство ложа и берегов водоемов в зависимости от их назначения;

другие инженерно-технические мероприятия.

И ЛЕСОХОЗЯЙСТВЕННОГО ИСПОЛЬЗОВАНИЯ

6.2.1. Временные отвалы плодородного слоя почвы следует располагать на сухих водораздельных участках вблизи объектов последующей рекультивации. Высота временных отвалов не должна превышать 10 м, а уклон поверхности - не более 0,005. Для защиты отвалов от ветровой и водной эрозии поверхность их необходимо засевать многолетними травами. Срок хранения грунта во временных отвалах не должен превышать 10 лет, в противном случае плодородные грунты должны быть использованы сразу для нужд сельского хозяйства, индивидуальных садов и т.п.

6.2.2. Земельные участки, подготавливаемые для сельского хозяйства, должны быть пригодными для работы сельскохозяйственных машин и иметь уровень грунтовых вод, обеспечивающий оптимальные условия произрастания растений. В первые 2 - 3 года рекомендуется культивировать многолетние травы.

6.2.3. Земельные участки, подготавливаемые для сельскохозяйственного и лесохозяйственного использования, должны иметь ширину земельной полосы, продольный и поперечный уклоны, обеспечивающие возможность работы машин и механизмов.

6.2.4. В период горнотехнической рекультивации к каждому участку должна быть устроена подъездная автодорога.

6.2.5. При рекультивации отвалов планировка их выполняется в два приема: первичная и после усадки (через 1 - 2 года) вторичная.

6.2.6. Уклоны откосов отвалов не должны превышать 1:3, если они подготавливаются для лесонасаждения, и 1:5 - для использования под садоводство.

6.2.7. Следует предусматривать укрепление откосов отвалов от размыва, оползней и ветровой эрозии одним из следующих способов: посадкой леса, посевом многолетних трав, методом гидросмесей, террасированием и выполаживанием, строительством водостоков.

6.2.8. Ширина террасы на отвалах должна быть не менее 10 м.

6.2.9. Высота между террасами допускается не более 10 м.

6.2.10. Углы откосов между террасами не должны превышать 15 - 20°.

6.2.11. Террасы должны иметь поперечный уклон 1,5 - 2° в сторону вышележащей площадки.

6.2.12. На поверхности рекультивируемой площади должны размещаться породы с хорошими почвообразующими свойствами.

Мощность плодородного слоя почвы следует принимать исходя из назначения рекультивируемой площади (для сельского хозяйства, садоводства, лесонасаждения и др.).

6.3.1. Откосы водоемов для рыбного хозяйства должны быть спланированы:

подводные до глубины 3 м - не круче 10°;

надводные на высоту до 2 м - не круче 5° и выше - до 30°.

6.3.2. Съезды к урезу воды водоема должны устраиваться не реже чем через 500 м.

6.3.3. Ширина съездов должна быть не менее 5 м.

6.3.4. Уклон съездов, устраиваемых к урезу воды водоема, не должен превышать 5°.

6.3.5. Откосы водоемов, намеченных к использованию в интересах благоустройства населенных мест, должны быть спланированы до глубины 5 м - не круче 8° и пляжей в пределах полосы шириной до 30 м - до 5°.

6.3.6. Водообмен водоема должен быть обеспечен в пределах санитарных норм.

МАТЕРИАЛОВ НА ГОРНЫХ РАБОТАХ

7.1.1. Расход дизельного топлива экскаваторами, скреперами, бульдозерами и рыхлителями с дизельными двигателями:

Мощность двигателя, л.с. | 50 | 75 | 100 | 125 | 150 | 175 | 200 | 225 | 250 | 275 | 300 | 325 | 350 | 375 |

Расход дизельного топлива, т на 1000 ч работы | 5,6 | 7,9 | 10,5 | 12,7 | 14,6 | 15,8 | 18,0 | 20,3 | 22,5 | 24,8 | 27,0 | 29,3 | 31,5 | 33,8 |

7.1.2. Расход бензина на запуск дизельного двигателя принимается в размере 3% от расхода дизельного топлива.

7.1.3. Расход стальных канатов:

а) экскаваторами, оборудованными прямой лопатой

Емкость ковша, м3 | 0,6 - 0,8 | 1,0 - 1,25 | 2,0 - 2,5 | 4 - 5 | 8 |

Расход канатов, кг на 1000 ч работы | 183 | 223 | 460 | 830 | 1038 |

Расход стальных канатов на каждый резервный экскаватор принимается в размере 25% от расхода на рабочий экскаватор;

б) экскаваторами-драглайнами

Емкость ковша, м3 | 0,6 - 0,8 | 1,0 - 1,25 | 2 - 3 | 4 - 5 | 6 | 10 |

Расход канатов, кг на 1000 ч работы | 266 | 433 | 1290 | 2564 | 5006 | 6216 |

в) скреперами с канатным управлением

Емкость ковша, м3 | 8 | 10 |

Расход канатов, кг на 1000 ч работы | 60 | 112 |

г) бульдозерами с канатным управлением: 37 кг на 1000 ч работы;

д) корчевателями и кусторезами: соответственно 39 и 27 кг на 1000 ч работы.

Таблица 24

кг на 1000 ч работы

Наименование материалов | ГОСТ | Экскаваторы одноковшовые | Оборудование непрерывного действия | ||||||||||||||

гусеничные | шагающие | роторные экскаваторы | отвалообразователи | ||||||||||||||

Емкость ковша, м3 | Производительность, м3/ч | ||||||||||||||||

0,8 | 1,0 - 1,25 | 2,0 - 2,5 | 3 | 4 - 5 | 6 - 8 | 5 | 10 | 15 | 1000 - 1500 | 900 | 1800 | ||||||

Масла: | |||||||||||||||||

дизельное | 8581-63 | 503 | 552 | - | - | - | - | - | - | - | - | - | - | ||||

автотракторное | 10541-63 | 114 | 145 | - | - | - | - | 62 | 216 | 643 | 950 | - | 51 | ||||

индустриальное 20 | 20799-75 | - | - | - | - | - | - | 25 | 108 | 317 | - | - | - | ||||

индустриальное 45 | 20799-75 | 21 | 25 | 43 | 61 | 78 | 112 | 70 | 128 | 393 | 970 | 170 | 78 | ||||

цилиндровое 11 | 12337-66 | 73 | 103 | 189 | 280 | 361 | 514 | - | - | - | 106 | - | 780 | ||||

компрессорное 12 | 28 | 29 | 36 | 46 | 52 | 75 | 30 | 78 | 159 | - | - | 7 | |||||

Эш | 10363-63 | - | - | - | - | - | - | - | - | 1264 | - | - | - | ||||

трансформаторное | 982-68 | - | - | - | - | - | - | - | - | - | 100 | 62 | 395 | ||||

авиационное МС-20 | - | - | - | - | - | - | - | 216 | 643 | - | - | - | |||||

Смазки: | |||||||||||||||||

жировая 1 - 13 | 1631-61 | - | - | 25 | 36 | 44 | 64 | 2 | 8 | 31 | 110 | 17 | 56 | ||||

| |||||||||||||||||

универсальная среднеплавкая УС-2 (Л) | 1033-73 | 86 | 105 | 155 | 189 | 226 | 322 | 44 | 272 | 950 | 46 | 189 | 358 | ||||

| |||||||||||||||||

графитная УССА | 3333-55 | 23 | 29 | 48 | 66 | 83 | 117 | 25 | 156 | 544 | 106 | 52 | 52 | ||||

канатная 39У | 5570-69 | 64 | 72 | 109 | 145 | 174 | 254 | 202 | 405 | 628 | - | 52 | 160 | ||||

Мазут | 14298-69 | 29 | 34 | - | - | - | - | - | - | - | - | - | - | ||||

Керосин тракторный | 1842-52 | 28 | 36 | 49 | 57 | 68 | 98 | 21 | 129 | 314 | 200 | 31 | 70 | ||||

Обтирочные | - | 67 | 75 | 84 | 93 | 108 | 156 | 175 | 225 | 500 | 500 | 150 | 250 | ||||

7.1.4. Расход смазочных и обтирочных материалов экскаваторами и отвалообразователями принимается по табл. 24.

7.1.5. Расход смазочных и обтирочных материалов скреперами, бульдозерами и рыхлителями принимается по табл. 25.

Таблица 25

Расход смазочных и обтирочных материалов скреперами,

бульдозерами, рыхлителями, кг на 1000 ч работы

Наименование материалов | ГОСТ | Скреперы | Бульдозеры | Рыхлители | |||||||||

емкость ковша, м3 | мощность двигателя, л.с. | ||||||||||||

7 - 9 | 8 - 10 | 15 - 18 | 75 | 108 | 170 | 300 | 300 | ||||||

Масла: | |||||||||||||

дизельное | 8581-63 | 440 | 742 | 1238 | 310 | 440 | 549 | 990 | 990 | ||||

автотракторное | 10541-63 | 1202 | 48 | 6 | 1010 | 1202 | 1685 | 3004 | 3004 | ||||

индустриальное 45 | 20799-75 | 24 | 29 | 48 | - | - | - | - | - | ||||

цилиндровое 11 | 12337-66 | - | 10 | 14 | - | - | - | - | 14 | ||||

Смазки: | |||||||||||||

универсальная среднеплавкая УС-2 (Л) | 1033-73 | 384 | 577 | 72 | 289 | 385 | 697 | 938 | 1010 | ||||

| |||||||||||||

графитная УССА | 3333-55 | - | 29 | 48 | - | - | - | - | - | ||||

канатная 39У | 5570-69 | 19 <*> | - | - | - | - | - | - | - | ||||

Керосин тракторный | 18499-73 | 48 | - | - | 48 | 48 | 72 | 96 | 96 | ||||

Обтирочные | - | 96 | 120 | 192 | 96 | 96 | 144 | 240 | 240 | ||||

--------------------------------

7.1.6. При механическом рыхлении пород с коэффициентом крепости f = 6 - 8 ориентировочный расход стоек (зубьев) из стали 40ХН (ГОСТ 4543-71) составляет 30 кг на 1000 м3, расход наконечников из стали Г13Л (ГОСТ 1542-71) - 12 кг на 1000 м3 рыхленой горной массы.

7.2.1. Средние расходы материалов и бурового инструмента на 100 м бурения соответственно при шнековом, шарошечном и ударно-вращательном бурении для станков различных типов принимаются по табл. 26, 27 и 28.

Таблица 26

Средний расход материалов и бурового инструмента

при шнековом бурении (на 100 м бурения)

Элементы расхода | Единица измерения | Станок 1СБР-125 | Станок СВБ-2М | |||||||||

Группы пород по ЕНиР 1974 г. | ||||||||||||

IV (до 1) | V (1,5 - 2) | VI (3 - 4) | IV (до 1) | V (1,5 - 2) | VI (3 - 4) | VII (5 - 6) | ||||||

Керосин тракторный (ГОСТ 18499-73) | кг | 0,08 | 0,12 | 0,22 | 0,1 | 0,15 | 0,2 | 0,32 | ||||

Смазка 1 - 13 жировая (ГОСТ 1631-61) | " | 0,004 | 0,007 | 0,011 | - | - | - | - | ||||

| ||||||||||||

Смазка универсальная среднеплавкая УС-1 (ГОСТ 1033-73) | " | 0,14 | 0,22 | 0,40 | 0,3 | 0,45 | 0,6 | 1,0 | ||||

Масло шарнирное ВНИИНП-25 (ГОСТ 11122-65) | " | 0,44 | 0,66 | 1,20 | 0,01 | 0,015 | 0,02 | 0,03 | ||||

Масло индустриальное 45 (машинное С, ГОСТ 20799-75) | " | 0,11 | 0,22 | 0,44 | 0,15 | 0,22 | 0,3 | 0,48 | ||||

Смазка канатная 39У (ГОСТ 5570-69) | " | 0,02 | 0,03 | 0,07 | 0,07 | 0,11 | 0,14 | 0,23 | ||||

Смазка универсальная среднеплавкая УС-2 (Л) (ГОСТ 1033-73) | " | - | - | - | 0,3 | 0,45 | 0,6 | 1,0 | ||||

| ||||||||||||

Смазка графитная УССА (ГОСТ 3333-55) | " | - | - | - | 0,58 | 0,89 | 1,25 | 1,84 | ||||

Обтирочный материал | " | 0,1 | 0,15 | 0,28 | 0,12 | 0,18 | 0,24 | 0,39 | ||||

Канат стальной | м | - | - | - | 0,059 | 0,069 | 0,102 | 0,171 | ||||

Число заточек коронки | - | 0,5 | 1 | 2 | 0,2 | 0,3 | 0,55 | 2,2 | ||||

Буровые коронки d = 115 мм <*> | шт. | 0,05 ------ 0,29 | 0,1 ------ 0,57 | 0,2 ----- 1,15 | - | - | - | - | ||||

То же, d = 160 мм <*> | " | - | - | - | 0,20 ------ 1,0 | 0,33 ------ 2,0 | 0,40 ------ 5,6 | 0,50 ------ 8,6 | ||||

Буровые шнеки d = 110 мм | " | 0,10 | 0,14 | 0,23 | - | - | - | - | ||||

То же | кг | 1,9 | 2,7 | 4,5 | - | - | - | - | ||||

Буровые шнеки d = 150 мм | шт. | - | - | - | 0,28 | 0,34 | 0,56 | 0,67 | ||||

То же | кг | - | - | - | 9,7 | 11,8 | 19,4 | 23,2 | ||||

Съемные резцы d = 115 мм | шт. | 1,57 | 4,0 | 8,3 | - | - | - | - | ||||

То же, d = 160 мм | " | - | - | - | 3 | 8 | 15 | 21 | ||||

--------------------------------

<*> В числителе - для коронок со съемными резцами, в знаменателе - для коронок с напаянными резцами.

Таблица 27

при шарошечном бурении (на 100 м бурения)

Элементы расхода | Единица измерения | Группа пород по ЕНиР 1974 г. (f) | ||||||||||

V (1,5 - 2) | VI (3 - 4) | VII (5 - 6) | VIII (7 - 10) | IX (9 - 11) | X (12 - 15) | XI (16 - 20) | ||||||

Буровой станок типа БТС-150 | ||||||||||||

Смазка жировая 1 - 13 (ГОСТ 1631-61) | кг | 0,02 | 0,02 | 0,03 | 0,05 | 0,08 | - | - | ||||

| ||||||||||||

Смазка универсальная среднеплавкая УС-2 (Л) (ГОСТ 1033-73) | " | 0,99 | 1,35 | 1,87 | 2,95 | 5,16 | - | - | ||||

Масло цилиндровое 11 (летняя смазка, ГОСТ 12337-66) | " | 0,19 | 0,26 | 0,36 | 0,57 | 1,0 | - | - | ||||

Смазка канатная 39У (ГОСТ 5570-69) | " | 0,14 | 0,2 | 0,27 | 0,43 | 0,75 | - | - | ||||

Смазка универсальная тугоплавкая УТ (ГОСТ 1957-73) | " | 0,68 | 0,94 | 1,3 | 2,05 | 3,6 | - | - | ||||

Масло автотракторное (ГОСТ 10541-63) | " | 1,08 | 1,47 | 2,05 | 3,23 | 5,66 | - | - | ||||

Масло дизельное (ГОСТ 5304-54) | " | 6,2 | 8,1 | 11,3 | 17,2 | 32,8 | - | - | ||||

Масло трансмиссионное автомобильное (ГОСТ 610-72) | " | 0,25 | 0,35 | 0,48 | 0,76 | 1,33 | - | - | ||||

Смазка УСС (солидол синтетический, | " | 0,50 | 0,65 | 0,91 | 1,39 | 2,65 | - | - | ||||

Бензин автомобильный (ГОСТ 2084-67) | " | 0,76 | 0,99 | 1,38 | 2,11 | 4,02 | - | - | ||||

Керосин тракторный (ГОСТ 18499-73) | " | 0,6 | 0,9 | 1,2 | 1,9 | 3,3 | - | - | ||||

Обтирочный материал | " | 1,4 | 2,0 | 2,8 | 4,4 | 7,8 | - | - | ||||

| ||||||||||||

Топливо дизельное автотракторное (ГОСТ 305-73) | " | 130 | 177 | 254 | 385 | 675 | - | - | ||||

Долото шарошечное d = 150 мм | шт. | 0,4 | 0,6 | 1,0 | 1,65 | 2,82 | - | - | ||||

Буровая штанга d = 114 мм | кг | 4,0 | 4,6 | 5,3 | 6,0 | 9,6 | - | - | ||||

Шланги резиновые (воздушные) | м | 0,21 | 0,21 | 0,23 | 0,29 | 0,31 | - | - | ||||

Буровой станок типа 2СБШ-200 | ||||||||||||

Масла: | ||||||||||||

индустриальное 45 (машинное С, ГОСТ 20799-75) | кг | - | 1,1 | 1,45 | 1,95 | 2,7 | 3,3 | 4,6 | ||||

компрессорное 12 | " | - | 1,7 | 2,3 | 2,9 | 3,9 | 4,8 | 6,7 | ||||

цилиндровое 11 (летняя смазка, ГОСТ 12337-66) | " | - | 1,7 | 2,2 | 2,6 | 3,5 | 4,3 | 4,9 | ||||

автотракторное АК-15 (зимняя смазка, ГОСТ 10541-63) | " | - | 1,7 | 2,2 | 2,6 | 3,5 | 4,3 | 4,9 | ||||

Смазка универсальная среднеплавкая УС-3 (Т) (летняя смазка, ГОСТ 1033-73) | " | -. | 2,9 | 3,9 | 5,2 | 7,1 | 8,8 | 9,9 | ||||

Смазка ЦИАТИМ-201 (зимняя смазка, | " | - | 2,3 | 3,5 | 4,6 | 6,4 | 7,8 | 9,2 | ||||

Полугудрон | " | - | 0,34 | 0,45 | 0,6 | 0,8 | 1,0 | 1,3 | ||||

Керосин тракторный (ГОСТ 18499-73) | " | - | 0,8 | 1,0 | 1,4 | 1,9 | 2,4 | 2,7 | ||||

Обтирочный материал | " | - | 5,0 | 6,7 | 9,3 | 14,3 | 21,4 | 30,0 | ||||

Долото d = 214 мм | шт. | - | 0,50 | 0,65 | 0,9 | 1,2 | 2,0 | 3,6 | ||||

Буровая штанга | кг | - | 10 | 14 | 20 | 28 | 38 | 60 | ||||

Буровой станок типа СБШ-250 МН | ||||||||||||

Расход смазочных и обтирочных материалов принимается с K = 1,2 от норм расхода по станку 2СБШ-200 | ||||||||||||

Вода | м3 | - | - | - | 2,4 | 2,4 | 2,4 | 2,4 | ||||

Долото d = 243 мм | шт. | - | - | - | 0,9 | 1,2 | 2,0 | 2,7 | ||||

То же, d = 269 мм | " | - | - | - | 0,4 | 0,6 | 0,9 | 1,3 | ||||

Буровая штанга d = 203 мм | кг | - | - | - | 23 | 31 | 46 | 60 | ||||

То же, d = 219 мм | " | - | - | - | 39 | 47 | 87 | 126 | ||||

Буровой станок типа СБШ-320 | ||||||||||||

Расход смазочных и обтирочных материалов принимается с K = 2,8 от норм расхода по станку 2СБШ-200 | ||||||||||||

Вода | м3 | - | - | - | - | 3 | 3 | 3 | ||||

Долото d = 320 мм | шт. | - | - | - | - | 0,6 | 1,2 | 1,6 | ||||

Буровая штанга | кг | - | - | - | - | 100 | 120 | 150 | ||||

Таблица 28

при ударно-вращательном бурении (на 100 м бурения)

для станков типа БМК-4М, СБМК-5

Элементы расхода | Единица измерения | Группа пород по ЕНиР 1969 г. (f) | ||||||||||

V (1,5 - 2) | VI (3 - 4) | VII (5 - 6) | VIII (7 - 10) | IX (9 - 11) | X (12 - 15) | XI (16 - 20) | ||||||

Керосин тракторный (ГОСТ 18499-73) | кг | 0,06 | 0,08 | 0,10 | 0,13 | 0,19 | 0,26 | 0,33 | ||||

| ||||||||||||

Смазка универсальная среднеплавкая УС-2 (Л) (ГОСТ 1033-73) | " | 0,04 | 0,05 | 0,07 | 0,09 | 0,13 | 0,17 | 0,22 | ||||

Масло индустриальное 20 (веретенное 3, ГОСТ 20799-75) | " | 0,13 | 0,17 | 0,23 | 0,29 | 0,43 | 0,58 | 0,75 | ||||

Обтирочный материал | " | 0,43 | 0,57 | 0,75 | 0,95 | 1,42 | 1,89 | 2,43 | ||||

Число заточек коронок: | ||||||||||||

К-100В, БК-105 | - | 0,45 | 1,44 | 4,2 | 9,6 | 21 | 40,8 | 45 | ||||

Т-106 | - | 0,15 | 0,48 | 1,45 | 3,1 | 7 | 13,6 | 15 | ||||

Буровые коронки: | ||||||||||||

БК-105 | шт. | 0,185 | 0,24 | 0,28 | 0,56 | 2,6 | 5,1 | 6,2 | ||||

К-105К | " | 0,086 | 0,162 | 0,22 | 0,50 | 2,3 | 3,8 | 4,6 | ||||

Пневмоударники | " | 0,15 | 0,40 | 0,54 | 0,90 | 1,05 | 1,2 | 1,5 | ||||

Буровые штанги | кг | 0,10 | 0,16 | 0,3 | 0,8 | 1,7 | 3,6 | 5 | ||||

Шланг резиновый (воздушный) | м | 0,35 | 0,46 | 0,76 | 0,90 | 1,3 | 1,5 | 2,2 | ||||

Кабель | " | 0,28 | 0,37 | 0,56 | 0,70 | 0,96 | 1,27 | 1,86 | ||||

Примечание. Расход смазочных и обтирочных материалов приведен для станка БМК-4М. Для станка СБМК-5 расход принимается с K = 3,0. | ||||||||||||

7.2.2. Расход рабочих компонентов при огневом бурении, кг/ч, принимается по табл. 29.

Таблица 29

Средний расход рабочих компонентов при огневом бурении

станком СБО-160/20

Наименование рабочих компонентов | Единица измерения | Модификация станка | |

воздушная | кислородная | ||

Керосин (дизельное топливо) | кг/ч | 83 | 150 |

Кислород | м3/ч | - | 350 |

Сжатый воздух | " | 1000 | - |

Вода техническая | " | 1,5 | 3 |

7.2.3. Расход материалов и бурового инструмента при ударно-канатном бурении принимается по Нормативному справочнику Союзвзрывпрома.

7.2.4. Данные для установления расхода бурения и материалов при дроблении негабарита приведены в приложении VII для каждого способа.

7.2.5. Расход смазочно-обтирочных материалов легкими перфораторами принимается по табл. 30. Количество заточек армированных буров (коронок), расход твердого сплава и буровой стали на 100 м бурения принимаются по табл. 31.

Таблица 30

Средний расход смазочно-обтирочных материалов

легкими перфораторами типа ПР-20Л (на 100 м бурения)

Наименование материалов | Группа пород по ЕНиР 1974 г. (f) | ||||||

V (1,5 - 2) | VI (3 - 4) | VII (5 - 6) | VIII (7 - 10) | IX (9 - 11) | X (12 - 15) | XI (16 - 20) | |

Масло | 490 | 577 | 700 | 910 | 1120 | 1435 | 1890 |

Керосин (ГОСТ 18499-73) | 180 | 212 | 257 | 334 | 411 | 527 | 695 |

Обтирочные | 180 | 212 | 257 | 334 | 411 | 527 | 695 |

Примечания: 1. Для смазки перфораторов применяют:

а) машинное масло С (ГОСТ 20799-75) - в летний сезон;

б) веретенное масло 2 (ГОСТ 20799-75) или трансформаторное (ГОСТ 982-68) - в зимний сезон.

2. Для средних и тяжелых перфораторов расход материалов принимается с поправочными коэффициентами:

типа ПР-25МВ ............................. 1,3

" ПР-30В ............................. 1,4.

Таблица 31

при бурении перфораторами (на 100 м бурения)

Наименование материалов | Единица измерения | Группа пород по ЕНиР 1974 г. (f) | |||||||

IV (до 1) | V (1,5 - 2) | VI (3 - 4) | VII (5 - 6) | VIII (7 - 10) | IX (9 - 11) | X (12 - 15) | XI (16 - 20) | ||

Количество заточек армированных буров (коронок) | шт. | 0,5 | 0,7 | 1,26 | 2,05 | 19,6 | 29,6 | 67 | 120 |

Расход съемных буровых коронок | " | 0,08 | 0,13 | 0,27 | 0,345 | 3,3 | 4,95 | 11,2 | 20 |

Расход твердого сплава на армирование буров | г | 6 | 9 | 15 | 24 | 230 | 350 | 780 | 1400 |

Расход стали на изготовление штанг для съемных буровых коронок | кг | 0,08 | 0,4 | 0,56 | 0,72 | 1,04 | 1,28 | 1,92 | 2,88 |

То же, армированных буров | " | 0,1 | 0,5 | 0,7 | 0,9 | 1,3 | 1,6 | 2,4 | 3,6 |

Расход шлифовальных кругов на заточку армированных буров (коронок), включая обдирку | г | 2,7 | 4,6 | 7,4 | 122 | 1150 | 1750 | 3900 | 7000 |

Примечания: 1. Расход твердого сплава и буровой стали указан для буров с диаметром головки 40 мм.

2. При других диаметрах следует вводить укрупненные поправочные коэффициенты:

Диаметр головки бура, мм | 40 | 34 - 36 | 30 - 32 | 26 - 28 |

Поправочный коэффициент | 1,0 | 0,8 | 0,7 | 0,6 |

7.2.6. Расход топлива и смазочно-обтирочных материалов передвижными компрессорными станциями принимается по табл. 32.

Таблица 32

Среднесменный расход электроэнергии (горючего)

и смазочно-обтирочных материалов передвижными

компрессорными станциями, кг

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 305-73 Постановлением Госстандарта СССР от 31.03.1982 N 1386 с 1 января 1983 года введен в действие ГОСТ 305-82. |

Марка компрессора | Электроэнергия, кВт·ч | Топливо дизельное автотракторное (ГОСТ 305-73) | Бензин автомобильный (ГОСТ 10373-75) | Масло дизельное (ГОСТ 8581-63) | Масло автотракторное (ГОСТ 10541-63) | Масло компрессорное 12 (ГОСТ 1861-73) | Обтирочный материал |

ЗИФ-51 | 212 | - | - | - | - | 1,3 | 0,8 |

ЭК-9М | 295 | - | - | - | - | 2,3 | 1,0 |

ЗИФ-55 | - | - | 108 | - | 4,9 | 1,4 | 1,8 |

ПКС-5,25 | - | - | 108 | - | 4,9 | 1,4 | 1,8 |

ДК-9М | - | 88 | 1,3 | 3,9 | - | 2,7 | 2,5 |

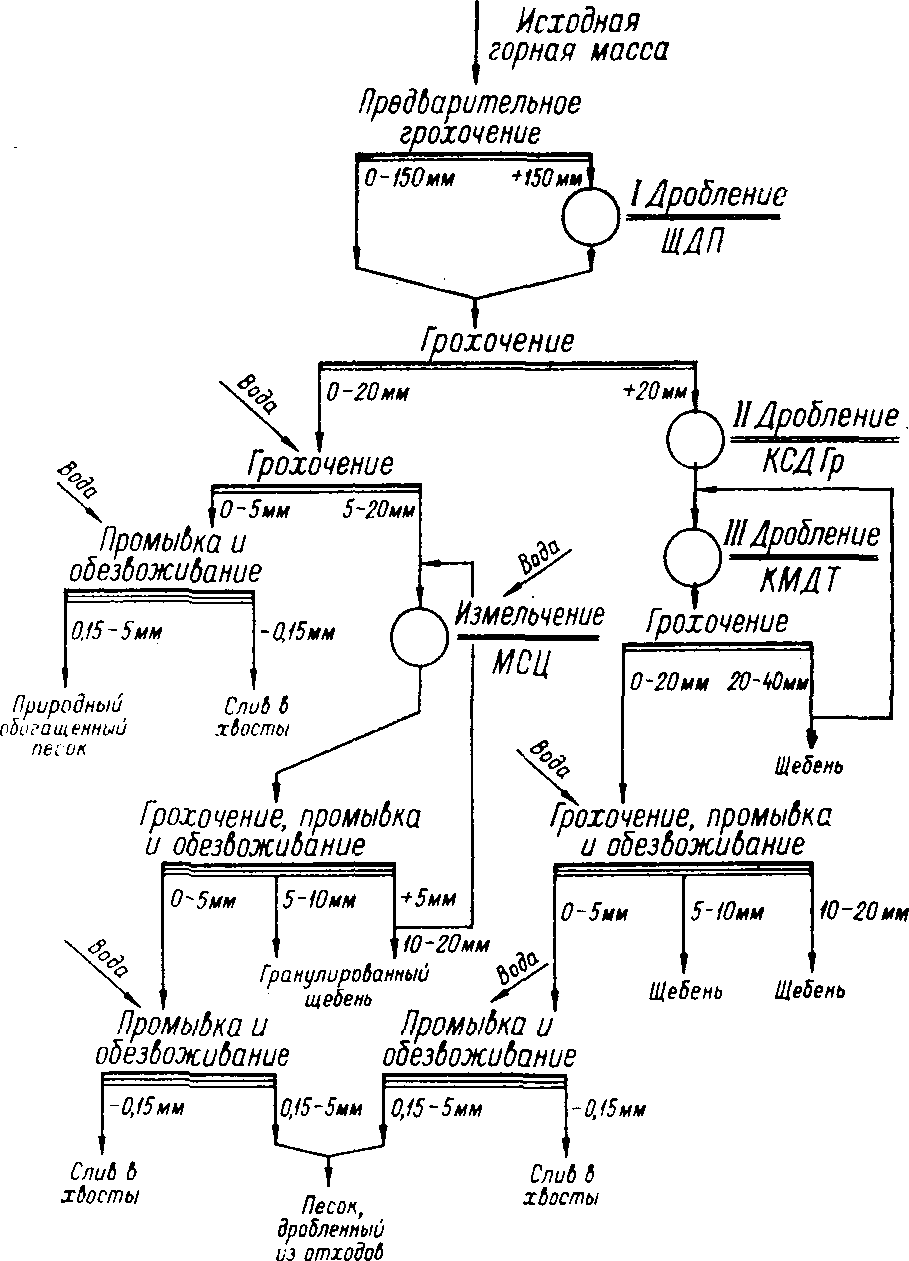

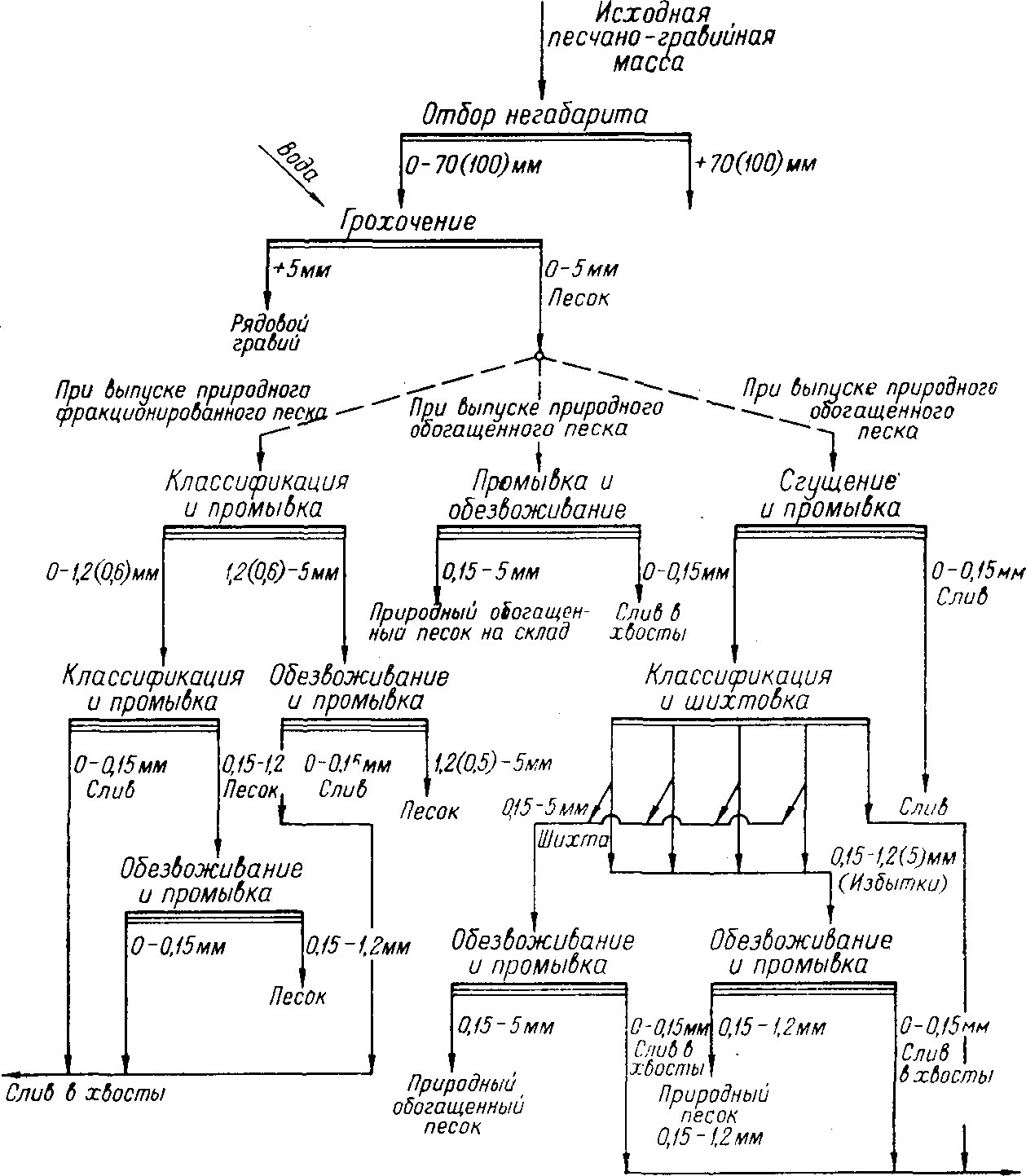

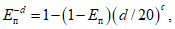

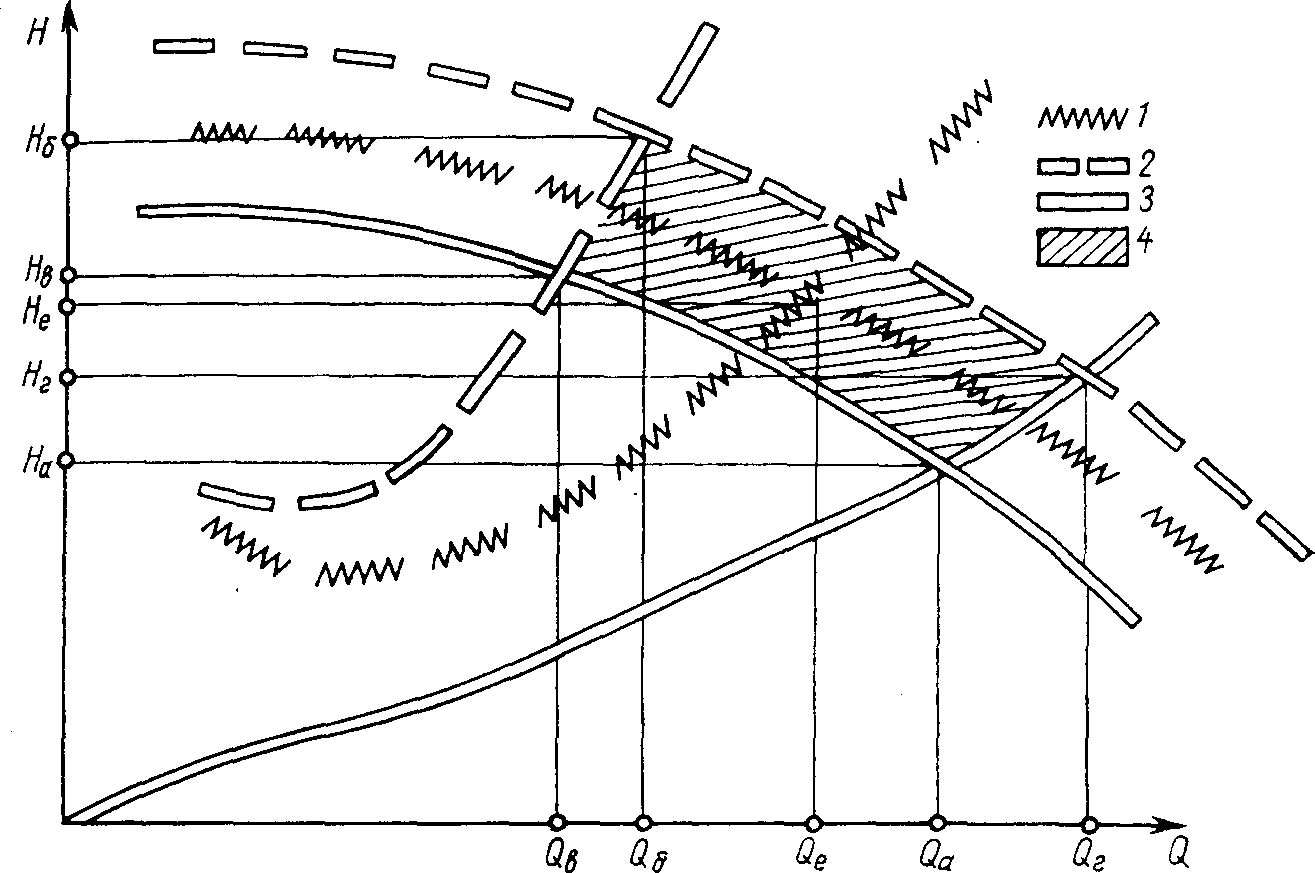

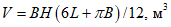

ПК-10 | - | 88 | 1,3 | 3,9 | - | 2,7 | 2,5 |