|

ФЕДЕРАЛЬНОЕ

АГЕНТСТВО |

||

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

КАБЕЛИ ОПТИЧЕСКИЕ

Общие технические условия

|

|

Москва 2020 |

Предисловие

1 РАЗРАБОТАН Открытым акционерным обществом «Всероссийский научно-исследовательский, проектно-конструкторский и технологический институт кабельной промышленности» (ОАО «ВНИИКП»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 46 «Кабельные изделия»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 26 марта 2020 г. № 154-ст

4 ВЗАМЕН ГОСТ Р 52266-2004

5 В настоящем стандарте использованы объекты патентного права [патентообладатель - Открытое акционерное общество «Всероссийский научно-исследовательский, проектно-конструкторский и технологический институт кабельной промышленности» (ОАО «ВНИИКП») - заявка на изобретение № 2020105885 «Способ испытания оптических кабелей на долговечность» (дата приоритета 7 февраля 2020 г.) и заявка на изобретение № 2020105884 «Способ определения срока сохраняемости оптического кабеля» (дата приоритета 7 февраля 2020 г.)]

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок - в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Содержание

ГОСТ Р 52266-2020

|

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ |

|

КАБЕЛИ ОПТИЧЕСКИЕ Общие технические условия Fibre optical cables. General specifications |

Дата введения - 2020-09-01

1 Область применения

Настоящий стандарт распространяется на оптические кабели (далее - ОК), используемые для передачи информации по оптическим волокнам (далее - OB). ОК помимо ОВ могут содержать в качестве функционального элемента токопроводящие жилы (далее - ТПЖ).

Настоящий стандарт устанавливает требования к классификации ОК, их техническим параметрам, правилам приемки, транспортированию и хранению, а также требования безопасности и охраны окружающей среды, регламентирует методы контроля, указания по монтажу и эксплуатации и устанавливает гарантии предприятия-изготовителя.

Требования настоящего стандарта являются обязательными при разработке нормативных документов (далее - НД) на конкретные ОК.

Примечание - Ранее разработанные ОК, имеющие сертификаты соответствия действующим стандартам, должны быть приведены в соответствие настоящему стандарту в течение пяти лет с даты его введения.

Настоящий стандарт не распространяется на ОК специального назначения, предназначенные для военной техники и подвижных объектов морской и авиационной техники.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.048 Единая система защиты от коррозии и старения. Изделия технические. Методы лабораторных испытаний на стойкость к воздействию плесневых грибов

ГОСТ 12.1.044-2018 Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 20.57.406 Комплексная система контроля качества. Изделия электронной техники, квантовой электроники и электротехнические. Методы испытаний

ГОСТ 2990 Кабели, провода и шнуры. Методы испытания напряжением

ГОСТ 3345 Кабели, провода и шнуры. Метод определения электрического сопротивления изоляции

ГОСТ 7229 Кабели, провода и шнуры. Метод определения электрического сопротивления токопроводящих жил и проводников

ГОСТ 12177 Кабели, провода и шнуры. Методы проверки конструкции

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 18690 Кабели, провода, шнуры и кабельная арматура. Маркировка, упаковка, транспортирование и хранение

ГОСТ 22483 (IEC 60228:2004) Жилы токопроводящие для кабелей, проводов и шнуров

ГОСТ 30546.1 Общие требования к машинам, приборам и другим техническим изделиям и методы расчета их сложных конструкций в части сейсмостойкости

ГОСТ 30546.2 Испытания на сейсмостойкость машин, приборов и других технических изделий

ГОСТ 31565 Кабельные изделия. Требования пожарной безопасности

ГОСТ IEC 60331-25 Испытания электрических и оптических кабелей в условиях воздействия пламени. Сохранение работоспособности. Часть 25. Проведение испытаний и требования к ним. Кабели оптические

ГОСТ IEC 60332-1-2 Испытания электрических и оптических кабелей в условиях воздействия пламени. Часть 1-2. Испытание на нераспространение горения одиночного вертикально расположенного изолированного провода или кабеля. Проведение испытания при воздействии пламенем газовой горелки мощностью 1 кВ с предварительным смешением газов

ГОСТ IEC 60332-1-3 Испытания электрических и оптических кабелей в условиях воздействия пламени. Часть 1-2. Испытание на нераспространение горения одиночного вертикально расположенного изолированного провода или кабеля. Проведение испытания на образование горящих капелек/частиц

ГОСТ IEC 60332-2-2 Испытания электрических и оптических кабелей в условиях воздействия пламени. Часть 2-2. Испытание на нераспространение горения одиночного вертикально расположенного изолированного провода или кабеля небольших размеров. Проведение испытания диффузионным пламенем

ГОСТ IEC 60332-3-21 Испытания электрических и оптических кабелей в условиях воздействия пламени. Часть 3-21. Распространение пламени по вертикально расположенным пучкам проводов или кабелей. Категория A F/R

ГОСТ IEC 60332-3-22 Испытания электрических и оптических кабелей в условиях воздействия пламени. Часть 3-22. Распространение пламени по вертикально расположенным пучкам проводов или кабелей. Категория А

ГОСТ IEC 60332-3-23 Испытания электрических и оптических кабелей в условиях воздействия пламени. Часть 3-23. Распространение пламени по вертикально расположенным пучкам проводов или кабелей. Категория В

ГОСТ IEC 60332-3-24 Испытания электрических и оптических кабелей в условиях воздействия пламени. Часть 3-24. Распространение пламени по вертикально расположенным пучкам проводов или кабелей. Категория С

ГОСТ IEC 60332-3-25 Испытания электрических и оптических кабелей в условиях воздействия пламени. Часть 3-25. Распространение пламени по вертикально расположенным пучкам поводов или кабелей. Категория D

ГОСТ IEC 60754-1 Испытание материалов конструкции кабелей при горении. Часть 1. Определение количества выделяемых газов галогенных кислот

ГОСТ IEC 60754-2 Испытания материалов конструкции кабелей при горении. Часть 2. Определение степени кислотности выделяемых газов измерением pH и удельной проводимости

ГОСТ IEC 61034-2 Измерение плотности дыма при горении кабелей в заданных условиях. Часть 2. Метод испытания и требования к нему

ГОСТ Р 8.568-2017 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 9.804 Единая система защиты от коррозии и старения. Изделия и материалы. Методы лабораторных испытаний на стойкость к повреждению грызунами

ГОСТ Р 51370 Методы испытаний на стойкость к климатическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытание на воздействие солнечного излучения

ГОСТ Р 52108 Ресурсосбережение. Обращение с отходами. Основные положения

ГОСТ Р 53691 Ресурсосбережение. Обращение с отходами. Паспорт I - IV класса опасности. Основные требования

ГОСТ Р 53692 Ресурсосбережение. Обращение с отходами. Этапы технологического цикла отходов

ГОСТ Р 54417 Компоненты волоконно-оптических систем передачи. Термины и определения

ГОСТ Р 54813 (МЭК 62230:2006) Кабели, провода и шнуры электрические. Электроискровой метод контроля

ГОСТ Р 57139 Кабели оптические. Термины и определения

ГОСТ Р МЭК 60793-1-20 Волокна оптические. Часть 1-20. Методы измерений и проведение испытаний. Геометрия волокна

ГОСТ Р МЭК 60793-1-22 Волокна оптические. Часть 1-22. Методы измерений и проведение испытаний. Измерение длины

ГОСТ Р МЭК 60793-1-32 Волокна оптические. Часть 1-32. Методы измерений и проведение испытаний. Снятие защитного покрытия

ГОСТ Р МЭК 60793-1-33 Волокна оптические. Часть 1-33. Методы измерений и проведение испытаний. Стойкость к коррозии в напряженном состоянии

ГОСТ Р МЭК 60793-1-40 Волокна оптические. Часть 1-40. Методы измерений и проведение испытаний. Затухание

ГОСТ Р МЭК 60793-1-45 Волокна оптические. Часть 1-45. Методы измерений и проведение испытаний. Диаметр модового поля

ГОСТ Р МЭК 60793-1-46 Волокна оптические. Часть 1-46. Методы измерений и проведение испытаний. Контроль измерений коэффициента оптического пропускания

ГОСТ Р МЭК 60793-2-10 Волокна оптические. Часть 2-10. Технические требования к изделию. Групповые технические требования к многомодовым оптическим волокнам категории А1

ГОСТ Р МЭК 60793-2-50 Волокна оптические. Часть 2-50. Технические требования к изделию. Групповые технические требования к одномодовым оптическим волокнам класса В

ГОСТ Р МЭК 60794-1-2 Кабели оптические. Часть 1-2. Общие технические требования. Основные методы испытаний оптических кабелей. Общее руководство

ГОСТ Р МЭК 60794-1-22 Кабели оптические. Часть 1-22. Общие технические требования. Основные методы испытаний оптических кабелей. Методы испытаний на воздействия внешних факторов

ГОСТ Р МЭК 60794-1-23 Кабели оптические. Часть 1-23. Общие технические требования. Основные методы испытаний оптических кабелей. Методы испытаний элементов кабеля

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с более поздней датой утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется принять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 54417, ГОСТ Р 57139.

4 Сокращения

В настоящем стандарте использованы следующие сокращения:

ЛЭП - линия электропередачи;

НД - нормативный документ (технические условия, отраслевые стандарты, отраслевые требования);

НКУ - нормальные климатические условия;

ОВ - оптическое волокно;

ОМ - оптический модуль;

ОК - оптический кабель;

ТПЖ - токопроводящие жилы;

ТУ - технические условия.

5 Классификация и условные обозначения оптических кабелей

5.1 ОК классифицируют:

а) по области применения и условиям прокладки на следующие группы и подгруппы:

- З - подземные:

без обозначения - для прокладки в коллекторах и туннелях; в кабельной канализации; по мостам и эстакадам; в легких песчаных и глинистых грунтах; в тяжелых глинистых, гравийных и щебенистых грунтах и болотах глубиной не более 2 м; в скальных грунтах и грунтах, подверженных мерзлотным деформациям; через водные преграды и в болотах глубиной более 2 м,

ЗТ - для прокладки в пластмассовых трубах;

- В - подвесные:

без обозначения - самонесущие металлические,

ВД - самонесущие диэлектрические,

ВА - абонентские, прокладываемые от точки подключения до абонента,

ВП - навивные, присоединяемые к грузонесущему элементу (проводу, кабелю, тросу),

ВЭ - с выносными силовыми элементами,

ВГ - встроенные в грозозащитный трос ЛЭП,

ВФ - встроенные в фазный провод ЛЭП;

- П - подводные:

без обозначения - для прокладки на морских участках глубиной более 5000 м,

П1 - для прокладки на морских участках глубиной не более 5000 м,

П2 - для прокладки с заглублением или без заглубления в дно на морских участках глубиной не более 3000 м,

П3 - для прокладки с заглублением или без заглубления в дно на морских участках глубиной не более 500 м, в том числе на прибрежных участках и на морском шельфе;

- С - для внутренней и наружной прокладки на стационарных объектах и сооружениях;

- Р - распределительные для вертикальной прокладки внутри зданий, в том числе со свободно выделяемыми ОВ;

- М - монтажные для постоянной прокладки в пределах помещения или временной прокладки.

Примечание - Применение ОК одной классификационной подгруппы или группы взамен ОК других подгрупп (для других условий прокладки) допускается при обеспечении всех технических характеристик не хуже, чем установлено настоящим стандартом для этих подгрупп;

б) по типу брони и распределенного силового элемента:

К - броня из металлических проволок,

Л - броня из гофрированной стальной ленты,

П - броня из диэлектрических стержней,

А - распределенный силовой элемент из арамидных нитей,

С - распределенный силовой элемент из стекло- или базальтовых нитей,

Д - другое;

в) по показателям пожарной опасности:

н - не распространяющие горение при одиночной прокладке,

нг(.*.) - не распространяющие горение при групповой прокладке,

нг(.*.)-LS - не распространяющие горение при групповой прокладке, с пониженным дымо- и газовыделением,

нг(.*.)-HF - не распространяющие горение при групповой прокладке и не выделяющие коррозионно-активных газообразных продуктов при горении и тлении,

нг(.*.)-FRLS - огнестойкие, не распространяющие горение при групповой прокладке, с пониженным дымо- и газовыделением,

нг(.*.)-FRHF - огнестойкие, не распространяющие горение при групповой прокладке и не выделяющие коррозионно-активных газообразных продуктов при горении и тлении,

нг(.*.)-LSLTx - не распространяющие горение при групповой прокладке, с пониженным дымо- и газовыделением и с низкой токсичностью продуктов горения,

нг(.*.)-FRLSLTx - огнестойкие, не распространяющие горение при групповой прокладке, с пониженным дымо- и газовыделением и с низкой токсичностью продуктов горения.

* Примечание - В скобках указывают букву, соответствующую категории пожарной опасности по пределу распространения горения при групповой прокладке в соответствии с ГОСТ 31565;

г) по конструктивным особенностям, определяемым типом основного элемента сердечника:

М - ОМ, скрученные вокруг центрального элемента или оси ОК,

Т - один или несколько ОМ, уложенных параллельно оси ОК,

П - профилированный сердечник с одним или несколькими ОВ, расположенными в пазах сердечника,

Л - ленточный элемент с несколькими ОВ,

О - миниатюрный кабель, содержащий ОВ в плотном вторичном защитном (буферном) покрытии, упрочненном нитями и оболочкой,

Д - прочее;

д) по типу климатического исполнения:

без обозначения - для умеренного климата, в частности, средней полосы России,

X - для холодного климата, в том числе арктического,

Ж - для макроклиматических районов как с сухим, так и с влажным тропическим климатом.

Примечание - Допускается применение ОК климатических исполнений X и Ж в районах с умеренным климатом, если они удовлетворяют требованиям стойкости к повышенной и пониженной температурам эксплуатации, установленным для ОК, эксплуатирующихся в районах с умеренным климатом;

Ц - для линий с повышенными требованиями к коэффициенту затухания ОВ,

без обозначения - для прочих применений;

ж) по типу материала наружной оболочки:

Т - из материала, стойкого к трекингу (электрической коррозии);

без обозначения - из материала, не стойкого к трекингу.

5.2 Условное обозначение ОК должно состоять из последовательно расположенных букв и цифр, обозначающих марку кабеля, включающую:

- ОК - оптический кабель;

- область применения и условия прокладки в соответствии с перечислением а) 5.1;

- тип брони и распределенного силового элемента в соответствии с перечислением б) 5.1;

- тип исполнения по показателям пожарной опасности в соответствии с перечислением в) 5.1 (при наличии);

- дополнительные буквы и цифры, указываемые через дефис и обозначающие:

- число и тип основных элементов сердечника в соответствии с перечислением г) 5.1 (для единственного элемента указывают только тип);

- число и тип ОВ в соответствии с приложением А;

- число и сечение ТПЖ через знак умножения (при наличии) или электрическое сопротивление постоянному току для комбинированного проводника;

- значение длительно допустимого растягивающего усилия, кН;

- тип климатического исполнения и назначение в соответствии с перечислениями д) и е) 5.1 соответственно;

- тип материала наружной оболочки (трекингостойкость) в соответствии с перечислением ж) 5.1.

Примечания

1 При применении в ОК ОВ в плотном вторичном защитном покрытии (буфере) после типа ОВ в скобках указывают букву «Б».

2 При применении в ОК ОВ в микромодулях после типа ОВ в скобках указывают буквы «ММ».

3 При наличии в ОК разных типов ОВ их разделяют знаком «/». В составе одного модуля использование ОВ разных типов не допускается.

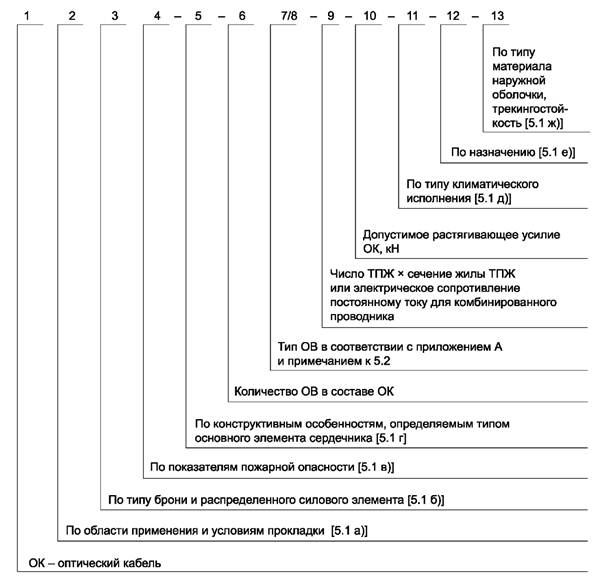

Структура условного (кодового) обозначения ОК приведена на рисунке 1.

Рисунок 1 - Структура условного (кодового) обозначения оптического кабеля

Примеры условных обозначений:

- ОК подземный с броней из диэлектрических стержней, содержащий 24 ОВ типа G.652D, расположенных в шести ОМ, с длительно допустимым растягивающим усилием ОК, равным 20 кН, для холодного климата, и из линий с повышенными требованиями к коэффициенту затухания ОВ:

ОКЗП-M6-24G652D-2 0-Х-Ц

- ОК подземный с броней из повива круглых металлических проволок, содержащий 32 ОВ типа G.652D, расположенных в четырех ОМ, содержащий 24 ОВ типа ОМ4, расположенных в четырех ОМ, содержащий 4 ТПЖ сечением 1,13 мм2, с длительно допустимым растягивающим усилием ОК, равным 7 кН, для умеренного климата:

OK3K-M8-32G652D/24ОМ4-4×1,13-7

- ОК подземный с броней из гофрированной стальной ленты, не распространяющий горение при групповой прокладке по категории А с пониженным дымо- и газовыделением, содержащий 48 ОВ типа G.652D, расположенных в восьми ОМ, с длительно допустимым растягивающим усилием ОК, равным 1,5 кН, для умеренного климата:

OKЗЛнг(A)-LS-M8-48G652D-1,5

- OK подвесной с выносным силовым элементом из диэлектрического стержня, содержащий 24 ОВ типа G.652D, расположенных в шести ОМ, с длительно допустимым растягивающим усилием ОК, равным 0,4 кН, для умеренного климата:

ОКВЭП-М6-24G652D-0,4

- ОК подводный для прокладки на морских участках глубиной не более 5000 м с броней из повива круглых металлических проволок, содержащий восемь ОВ типа G.654C, расположенных в центральном модуле, с сопротивлением постоянному току комбинированного проводника, равным 0,8 Ом, с длительно допустимым растягивающим усилием ОК, равным 25 кН, для линий с повышенными требованиями к коэффициенту затухания ОВ:

ОКП1К-Т-8С654С-0,8-25-Ц

- ОК монтажный с распределенным силовым элементом из арамидных нитей, не распространяющий горение при групповой прокладке по категории D, с пониженным дымо- и газовыделением, не выделяющий коррозионно-активных газообразных продуктов при горении и тлении, содержащий восемь ОВ типа ОМ2 в буферном покрытии, с длительно допустимым растягивающим усилием ОК, равным 0,05 кН, для тропического климата:

OКМАнг(D)-HF-4OM2(Б)-0,05-Ж

Примечание - Перекрестные обозначения подвесных типов ОК согласно стандартам МЭК и внутриотраслевым стандартам ПАО «Россети» приведены в приложении Б.

6 Технические требования

6.1 Общие требования

6.1.1 ОК должны соответствовать требованиям настоящего стандарта и НД на конкретные ОК.

6.1.2 В НД на конкретные ОК могут быть установлены более жесткие требования или дополнительные требования, не предусмотренные настоящим стандартом.

6.1.3 В НД на конкретные ОК должны быть приведены:

- число и тип ОВ,

- число, материал, конструкция ТПЖ (при наличии),

- конструктивные элементы ОК.

6.1.4 В НД на конкретные ОК должны быть приведены наружные размеры, расчетная масса и минимальная строительная длина. Рекомендуемая минимальная строительная длина ОК - не менее 1000 м.

6.2 Основные показатели и характеристики

6.2.1 Требования к конструкции

6.2.1.1 Диаметр отражающей оболочки ОВ в ОК должен быть (125 ± 1) мкм.

Примечание - Допуск на отклонения диаметра отражающей оболочки ОВ типа ОМ1 должен быть ± 2 мкм.

6.2.1.2 Усилие снятия акрилового первичного защитного покрытия с ОВ, размещенного в ОК, должно находиться в диапазонах, Н:

- среднее - 1,0 - 5,0,

- пиковое - 1,0 - 8,9.

6.2.1.3 ОВ в составе ОК должны иметь защиту от механических воздействий и, как правило, располагаться в ОМ, выполненных в виде радиально герметичных полимерных или металлических трубок. Другими вариантами размещения ОВ могут быть пазы в профилированных сердечниках или миниатюрные кабели с волокнами в плотном вторичном защитном (буферном) покрытии. ОВ могут быть сгруппированы в пучки и ленточные элементы. Конкретный набор конструктивных элементов, включая число и размеры (наружный диаметр) ОМ в составе ОК, а также число ОВ в составе одного ОМ должны быть указаны в НД на конкретные ОК.

6.2.1.4 В OK должна быть обеспечена однозначность идентификации ОВ и ОМ.

Рекомендации по цветовому кодированию ОВ в составе ОМ с учетом [1], [2] приведены в таблице В.1 приложения В.

Рекомендации по цветовому кодированию счетного и направляющего ОМ, выполненных из полимерного материала, приведены в таблице В.2 приложения В.

Рекомендации по цветовому кодированию ОМ, выполненных из металла, приведены в таблице В.3 приложения В.

6.2.1.5 ОК групп З, В и П должны иметь защиту от продольного распространения воды.

Примечание - Необходимость обеспечения защиты от продольного распространения воды в ОК подгруппы ЗТ, а также в ОК для прокладки в коллекторах и туннелях уточняется при заказе.

6.2.1.6 Наружная оболочка ОК групп З, В (при наличии) и С должна быть выполнена из полимерной композиции, стойкой к воздействию ультрафиолетового излучения.

Примечание - Допускается у ОК подгруппы П3 вместо наружной полимерной оболочки применять покрытие из пучков полипропиленовых нитей.

6.2.1.7 Толщина полимерной наружной оболочки ОК должна быть не менее значений, приведенных в таблице 1.

Таблица 1 - Толщина полимерной наружной оболочки ОК

|

Группа, подгруппа ОК |

Толщина наружной |

|

З: |

|

|

- для прокладки в коллекторах и туннелях; - в кабельной канализации; - по мостам и эстакадам ЗК |

1,5 |

|

- в легких песчаных и глинистых грунтах; - в тяжелых глинистых, гравийных и щебенистых грунтах и болотах глубиной не более 2 м; - в скальных грунтах и грунтах, подверженных мерзлотным деформациям; - через водные преграды и в болотах глубиной более 2 м |

2,0 |

|

ЗТ |

0,5 |

|

ВА |

0,6 |

|

ВЭ, ВП1) |

1,2 |

|

ВД |

1,22) |

|

П, П1, П2, П3 |

2,0 |

|

С |

1,5 |

|

Р |

1,0 |

|

М |

0,5 |

|

1) Для ОК подгруппы ВП (навивных) толщина наружной оболочки должна быть не менее 0,4 мм. 2) Для подвески на ЛЭП 35 кВ и выше толщина наружной оболочки должна быть не менее 1,7 мм. |

|

6.2.1.8 Наружная оболочка ОК группы В, предназначенных для применения в условиях воздействия электрического поля с разностью потенциалов более 12 кВ, должна быть выполнена из материала, стойкого к трекингу (электрической коррозии).

6.2.1.9 Наружная полимерная оболочка ОК должна быть герметичной (иметь радиальную герметичность).

6.2.1.10 На поверхности наружной оболочки не должно быть вмятин, трещин, раковин, вздутий, выводящих ее толщину и диаметр ОК за установленные отклонения, приведенные в НД на конкретные ОК.

6.2.1.11 Под наружной оболочкой ОК допускается наличие одной или двух нитей (рипкорда) для ее разрезания.

6.2.1.12 Металлические повивы ОК подгрупп В, ВГ и ВФ должны быть выполнены в виде проволок из алюминия, алюминиевых сплавов, или стальных оцинкованных проволок, или плакированных алюминием стальных проволок, или в виде комбинации из проволок указанных типов.

Направление скрутки каждого повива ОК должно быть противоположным направлению скрутки предыдущего повива.

Наружный повив ОК должен иметь правое направление скрутки.

Пространство между элементами повивов допускается заполнять смазкой для защиты от коррозии.

6.2.2 Требования к оптическим параметрам

6.2.2.1 Максимальное значение коэффициента затухания ОК с одномодовыми ОВ при приемке и поставке должно быть не более указанного в таблице 2.

Таблица 2 - Максимальное значение коэффициента затухания ОК с одномодовыми ОВ при приемке и поставке

|

Назначение ОК |

Коэффициент

затухания, не более, дБ/км, |

|

|

1310 |

1550 |

|

|

Для линий с повышенными требованиями к коэффициенту затухания |

0,34 |

0,19 |

|

Для других применений |

0,40 |

0,22 |

|

Для ОК с ОВ в буферном покрытии |

0,6 |

0,4 |

6.2.2.2 Максимальное значение коэффициента затухания ОК с многомодовыми ОВ при приемке и поставке должно быть не более указанного в таблице 3.

Таблица 3 - Максимальное значение коэффициента затухания ОК с многомодовыми ОВ при приемке и поставке

|

Тип ОВ |

Коэффициент затухания, не более, дБ/км, на длине волны, нм |

|

|

850 |

1300 |

|

|

ОМ1, ОМ2 |

3,0 |

0,8 |

|

ОМ3 - ОМ5 |

3,5 |

1,0 |

|

Для ОК с ОВ в буферном покрытии |

4,0 |

1,5 |

6.2.2.3 Диаметр модового поля одномодовых ОВ на длине волны 1310 нм должен быть, мкм:

- для ОВ категории G.652:

- для подкатегории G.652D - (9,2 ± 0,4),

- подкатегории G.652B - (9,2 ± 0,5);

- для ОВ категории G.657:

- для подкатегории G.657A1 - (9,2 ± 0,4),

- подкатегорий G.657A2, G.657B2 и G.657B3 - (8,6 ± 0,4).

Диаметр модового поля остальных типов одномодовых ОВ (см. приложение А) должен соответствовать ГОСТ Р МЭК 60793-2-50.

6.2.2.4 Другие оптические параметры ОК определены типом применяемых ОВ в составе ОК (см. приложение А) и должны соответствовать ГОСТ Р МЭК 60793-2-50 и ГОСТ Р МЭК 60793-2-10.

6.2.2.5 Требования к оптическим параметрам ОК со специальными типами ОВ (с повышенной стойкостью к отдельным внешним воздействующим факторам) должны быть установлены НД на конкретные ОК.

6.2.3 Требования к электрическим параметрам

6.2.3.1 Электрическое сопротивление постоянному току ТПЖ, при их наличии в составе ОК (комбинированном ОК), пересчитанное на длину 1000 м и температуру 20 °С, должно соответствовать требованиям ГОСТ 22483 и установлено в НД на конкретные комбинированные ОК с учетом требований заказчика.

6.2.3.2 Электрическое сопротивление изоляции ТПЖ (при их наличии в составе ОК), пересчитанное на длину 1000 м, должно составлять не менее 20 МОм ∙ км (не менее 1,0 МОм ∙ км для ТПЖ с изоляцией из полимерных композиций, пониженной пожароопасности).

6.2.3.3 Изоляция ТПЖ комбинированных ОК должна выдерживать в течение не менее 2 мин испытательное напряжение переменного тока частотой 50 Гц или постоянного тока. Значение испытательного напряжения должно быть установлено в НД на конкретный ОК.

6.2.4 Требования к материалам

6.2.4.1 Материалы, применяемые в составе ОК, должны соответствовать требованиям НД на конкретные ОК и иметь формуляры, паспорта или сертификаты предприятий-изготовителей.

Параметры ОВ, применяемых в ОК, по 6.2.1.1, 6.2.1.2, 6.2.2.3, а также соответствие требованиям надежности должны быть подтверждены протоколами испытаний, проводимых в соответствующих аккредитованных испытательных организациях не реже одного раза в два года.

6.2.4.2 Применяемые в конструкции ОК заполняющие гелеобразные составы должны быть совместимы с другими материалами ОК, не оказывать влияния на характеристики ОВ, легко удаляться при монтаже, не вызывать коррозию конструктивных элементов ОК.

6.3 Требования стойкости и прочности к механическим воздействиям

6.3.1 ОК должны быть стойкими к воздействию растягивающего усилия, значения которых приведены в таблице 4.

Для ОК подгрупп В, ВГ, ВФ и ВД в НД должны быть приведены следующие данные:

- значение разрывного усилия,

- значение максимально допустимого растягивающего усилия, которое допускается прикладывать к ОК в процессе прокладки и монтажа,

- среднеэксплуатационное значение растягивающего усилия,

- значение вытяжки ОК в течение срока его эксплуатации,

- значения начального (монтажного) и конечного (после вытяжки) модулей упругости.

Примечания

1 Нормируемое значение разрывного усилия ОК подгрупп В, ВГ, ВФ должно составлять не менее 95 % от суммарного разрывного усилия, составляющих эти ОК проволок с учетом [3] и [4].

2 В НД на конкретный ОК могут быть приведены и другие технические характеристики.

6.3.2 ОК должны быть стойкими к воздействию раздавливающего усилия, значения которых приведены в таблице 4.

6.3.3 ОК должны быть прочными к воздействию ударов, значения которых приведены в таблице 4.

Таблица 4 - Требования стойкости ОК к воздействию растягивающего усилия и раздавливающего усилия, прочности к воздействию удара

|

Группа, подгруппа ОК |

Статическое

растягивающее усилие1), |

Раздавливающее

усилие, |

Энергия удара, |

|

З: |

|

|

|

|

- для прокладки в коллекторах и туннелях |

1,5 |

3 |

5 |

|

- в кабельной канализации |

1,5 |

3 |

5 |

|

- для прокладки по мостам и эстакадам |

2,5 |

3 |

5 |

|

- для прокладки в легких песчаных и глинистых грунтах |

2,5 |

4 |

10 |

|

- для прокладки в тяжелых глинистых, гравийных и щебенистых грунтах и болотах глубиной не более 2 м |

7 |

7 |

10 |

|

- для прокладки в скальных грунтах и грунтах, подверженных мерзлотным деформациям |

20 |

10 |

10 |

|

- для прокладки через водные преграды и в болотах глубиной более 2 м |

20 |

20 |

20 |

|

- ЗТ |

1,0 |

1 |

5 |

|

ВА |

0,4 |

0,5 |

1 |

|

ВЭ |

0,4 |

3 |

5 |

|

ВП2) |

1,0 |

3 |

5 |

|

ВД |

3,03) |

2 |

5 |

|

ВГ, ВФ |

7,03) |

10 |

10 |

|

В (самонесущие металлические) |

5,03) |

10 |

5 |

|

П, П1, П2 |

254) |

15 |

20 |

|

П3 |

504) |

20 |

50 |

|

С |

0,5 |

3 |

5 |

|

Р |

0,4 |

0,3 |

3 |

|

М |

0,05 |

0,1 |

1 |

|

1) ОК должны допускать кратковременные (динамические) растягивающие усилия, превышающие долговременные (статические) допустимые растягивающие усилия на 15 %. 2) Для ОК подгруппы ВП (навивных): - допустимое растягивающее усилие - не менее 0,2 кН (значения механической прочности на разрыв более 1 кН); - допустимое раздавливающее усилие - не менее 1 кН/100 мм; - энергия удара - не менее 3 Дж. 3) Значения разрывного усилия, среднеэксплуатационного растягивающего усилия и максимально допустимого растягивающего усилия при прокладке и монтаже должны быть установлены в НД на конкретные ОК. 4) Значение допустимых растягивающих усилий (долговременное, кратковременное, при прокладке, монтаже и ремонте и разрывное усилие) для ОК группы П должны быть установлены в НД на конкретные ОК. |

|||

6.3.4 OK должны быть прочными к воздействию 20 циклов изгибов на угол ± 90° с радиусом не более 20-кратного наружного диаметра ОК при пониженной температуре окружающей среды:

- ОК групп С, Р и М - минус 10 °С,

- ОК групп З, В и П - минус 30 °С.

6.3.5 ОК должны быть прочными к воздействию 10 циклов осевого кручения на угол ± 180° при пониженной температуре окружающей среды:

- ОК групп С, Р и М - минус 10 °С,

- ОК групп З, В и П - минус 30 °С.

6.3.6 ОК, предназначенные для эксплуатации в районах с сейсмической активностью, должны сохранять работоспособность при сейсмических воздействиях уровня максимального расчетного землетрясения (MPЗ) интенсивностью 9 баллов при уровне установки над нулевой отметкой до 70 м по ГОСТ 30546.1.

ОК, предназначенные для эксплуатации в условиях воздействия вибрации, должны быть стойкими к воздействию вибрации, соответствующие диапазон частот и амплитуда ускорения которой должны быть установлены в НД на эти ОК.

6.3.7 ОК подгрупп В, ВГ, ВФ, ВД и ВП должны быть стойкими к воздействию эоловой вибрации.

6.3.8 ОК подгрупп В, ВГ, ВФ, ВД и ВП должны быть стойкими к воздействию галопирования.

6.3.9 ОК подгрупп В, ВГ, ВФ и ВД должны иметь значение вытяжки не более установленного в НД на конкретные ОК.

6.3.10 ОК должны быть стойкими к воздействию статического изгиба вокруг оправки, равной не более 20 диаметрам ОК, при пониженной температуре воздуха:

- ОК групп З, С, Р и М - при температуре минус 40 °С;

- ОК группы В (кроме подгрупп В и ВГ) - при температуре минус 60 °С.

6.3.11 OK группы З и подгрупп В, ВД, ВГ и ВФ должны быть прочными к изгибу при перемотке через ролик.

6.3.12 ОК групп З и В должны быть стойкими к истиранию полимерной наружной оболочки.

6.3.13 ОМ должны быть стойкими к излому при минимальном диаметре петли ОМ, установленном в НД на конкретные ОК при пониженной температуре воздуха при монтаже:

- групп З, П, С, Р и М - минус 10 °С,

- группы В - минус 30 °С.

6.3.14 ОК группы З (кроме подгруппы ЗТ) должны быть стойкими к повреждению грызунами.

6.3.15 ОК группы З, предназначенные для прокладки через водные преграды и в болотах глубиной более 2 м, должны быть стойкими к воздействию гидростатического давления не ниже 0,7 МПа.

6.3.16 ОК группы П должны быть стойкими к воздействию гидростатического давления, соответствующего глубине прокладки, установленного в НД на конкретные ОК.

6.4 Требования стойкости и прочности к климатическим и биологическим воздействиям

6.4.1 ОК при эксплуатации должны быть стойкими к воздействию пониженной температуры окружающей среды:

- группы В (кроме подгруппы ВА) - минус 60 °С,

- группы З для прокладки по мостам и эстакадам - минус 50 °С,

- группы З (кроме ОК для прокладки по мостам и эстакадам), группы С, подгрупп ВА, П2 и П3 - минус 40 °С,

- групп Р и М - минус 10 °С,

- подгрупп П и П1 - минус 4 °С.

ОК исполнения X при эксплуатации должны быть стойкими к воздействию пониженной температуры окружающей среды:

- группы В (кроме подгруппы ВА) - минус 65 °С,

- группы З, подгрупп ВА, П2 и П3 - минус 60 °С,

- групп Р и М - минус 20 °С.

ОК тропического исполнения при эксплуатации должны быть стойкими к воздействию пониженной температуры окружающей среды минус 10 °С.

6.4.2 ОК должны быть стойкими при эксплуатации к воздействию повышенной температуры окружающей среды:

- группы В - 70 °С,

- группы В тропического исполнения - 80 °С,

- групп Р и М тропического исполнения (для эксплуатации в объектах с повышенной температурой воздуха) - 85 °С,

- ОК других групп и подгрупп - 50 °С.

6.4.3 ОК должны быть стойкими к воздействию циклической смены температур окружающей среды в диапазоне значений от пониженной (по 6.4.1) до повышенной (по 6.4.2).

6.4.4 ОК должны быть стойкими к смене температур при транспортировании и хранении в соответствии с 10.4 и 10.5.

6.4.5 ОК группы З (кроме ОК, предназначенных для прокладки в коллекторах и туннелях, и ОК подгруппы ЗТ) должны быть стойкими к вмораживанию в лед.

6.4.6 Температура каплепадения гидрофобных заполнителей ОК групп З, В и П должна быть не ниже 70 °С.

6.4.7 ОК должны быть стойкими к воздействию повышенной относительной влажности воздуха до 98 % при температуре 35 °С.

6.4.8 ОК тропического исполнения должны быть стойкими к воздействию плесневых грибов.

6.4.9 ОК тропического исполнения должны быть стойкими к воздействию соляного (морского) тумана.

6.5 Требования надежности

6.5.1 Гамма-процентный срок службы ОК должен быть не менее 25 лет при γ = 95 %.

6.5.2 Срок службы исчисляют с даты изготовления ОК и устанавливают в НД на конкретные ОК.

Примечание - Фактический срок службы не ограничивается сроком, указанным в НД на конкретные ОК, а определяется техническим состоянием ОК.

6.5.3 Гамма-процентный срок сохраняемости ОК (при γ = 95 %) при хранении в отапливаемых помещениях должен быть не менее 25 лет; гамма-процентный срок сохраняемости ОК при хранении на открытом воздухе под навесом - не менее 10 лет.

Срок сохраняемости ОК входит в срок службы.

Примечание - Хранение на открытом воздухе под навесом кабелей групп Р и М не допускается.

6.6 Требования к маркировке

6.6.1 Маркировка ОК должна соответствовать требованиям ГОСТ 18690, дополнительным требованиям, изложенным в настоящем подразделе, и требованиям НД на конкретные ОК.

6.6.2 На наружной полимерной оболочке ОК должна быть нанесена маркировка, которая должна быть отчетливо видна и сохраняться на протяжении всего срока службы ОК.

Примечание - На оболочку ОК диаметром менее 4 мм маркировку допускается не наносить. В этом случае маркировку наносят на ярлык, прикрепляемый к бухте (барабану) с ОК.

6.6.3 Маркировка должна содержать следующую информацию:

- наименование предприятия-изготовителя или его товарный знак;

- условное (кодовое) обозначение ОК в соответствии с 5.2;

- год изготовления;

- маркировку погонного метража строительной длины ОК с погрешностью не более ± 1 %.

Примечание - При заказе состав информации, включаемой в маркировку, по согласованию между изготовителем и заказчиком может быть уточнен.

6.6.4 Маркировка, нанесенная на оболочку ОК групп З (за исключением ОК подгруппы ЗТ) и П, должна быть устойчивой к истиранию.

6.6.5 На наружной стороне щеки барабана или на ярлыке, прикрепляемом к барабану, должны быть указаны:

- наименование предприятия-изготовителя или его товарный знак;

- условное (кодовое) обозначение ОК в соответствии с 5.2;

- длина ОК, м;

- масса ОК нетто и брутто, кг;

- наружный диаметр ОК, мм;

- дата изготовления (месяц, год) ОК;

- знак соответствия (при наличии).

6.6.6 В паспорте на ОК, помещенном в полимерный пакет с заваренными кромками, закрепленный на внутренней стороне щеки барабана под обшивкой, должны быть указаны:

- наименование предприятия - изготовителя ОК;

- условное (кодовое) обозначение ОК в соответствии с 5.2;

- номер НД на конкретный ОК;

- регистрационный номер сертификата соответствия ОК техническому регламенту о требованиях пожарной безопасности (при наличии);

- заводской номер строительной длины ОК;

- погонная длина ОК, м;

- тип и число ОВ;

- расцветка ОВ в ОМ и/или в пучках ОВ;

- расцветка ОМ, маркировочных нитей и изоляции ТПЖ (при наличии);

- коэффициенты затухания для каждого ОВ на рабочих длинах волн;

- показатель преломления ОВ на рабочих длинах волн;

- предприятие - изготовитель ОВ;

- сопротивление изоляции наружной полимерной оболочки (при наличии металлических конструктивных элементов в защитных покровах);

- электрическое сопротивление и изоляции ТПЖ (при наличии ТПЖ);

- наружный диаметр ОК, мм;

- максимальное допустимое усилие растяжения;

- масса ОК протяженностью 1 км, кг;

- дата изготовления ОК (месяц, год).

Примечание - При заказе конкретного ОК состав информации, указываемой в паспорте, по согласованию между изготовителем и заказчиком может быть уточнен.

6.7 Требования к упаковке

6.7.1 Упаковка ОК должна соответствовать требованиям ГОСТ 18690, дополнительным требованиям, изложенным в настоящем подразделе и требованиям НД на конкретные ОК.

6.7.2 ОК должны поставляться на барабанах с диаметром шейки не менее 40 наружных диаметров ОК.

6.7.3 ОК должен быть намотан на барабан без перехлестов витков, одной строительной длиной.

6.7.4 Внутренний конец ОК, длиной не менее 2 м, должен быть выведен на щеку барабана и доступен для измерений.

6.7.5 Концы ОК должны быть герметично заделаны термоусаживаемыми колпачками и закреплены.

7 Требования безопасности и охраны окружающей среды

7.1 Требования электрической безопасности

7.1.1 Электрическое сопротивление наружной полимерной оболочки ОК группы З между металлическими конструктивными элементами (при их наличии в составе ОК), соединенных между собой и землей (водой), пересчитанное на длину 1000 м и температуру 20 °С, должно составлять не менее 20 МОм ∙ км (не менее 1,0 МОм ∙ км для ОК с оболочкой из полимерных композиций, не распространяющих горение при групповой прокладке).

7.1.2 Наружная полимерная оболочка ОК группы З должна выдерживать испытательное напряжение не менее 10 кВ переменного тока частотой 50 Гц или 20 кВ постоянного тока между металлическими конструктивными элементами, соединенными между собой и землей (водой), в течение не менее 5 с.

7.1.3 ОК группы З с металлическими конструктивными элементами должны быть прочными к воздействию импульсного тока молнии со значением, соответствующим категории молниестойкости ОК, указанной в таблице 5 с учетом [5], если она установлена в НД на конкретный ОК.

Таблица 5 - Категории молниестойкости ОК группы З

|

Категория молниестойкости ОК |

Выдерживаемое значение импульсного тока молнии, не менее, кА |

|

I |

105 |

|

II |

80 |

|

III |

55 |

|

IV |

20 |

7.1.4 ОК подгрупп В, ВГ, ВФ и ВП должны быть стойкими к прохождению тока короткого замыкания ЛЭП с учетом [6].

Примечание - Для подгруппы ВП требование относится к ОК, предназначенным для навивки и присоединения к грозозащитному тросу.

7.1.5 ОК подгрупп ВГ и ВП должны быть стойкими к прохождению тока молнии с переносимым зарядом 50, 100, 150 или 200 Кл, в зависимости от категории молниестойкости ОК (0...3) (см. таблицу 6), установленной в НД на конкретные ОК с учетом [6].

Таблица 6 - Категории молниестойкости ОВ подгрупп ВН и ВП

|

Наименование характеристики |

Категория 0 |

Категория 1 |

Категория 2 |

Категория 3 |

|

Ток, А |

100 |

200 |

300 |

400 |

|

Переносимый заряд, Кл |

50 |

100 |

150 |

200 |

Примечание - Для подгруппы ВП требование предъявляется к ОК, предназначенным для навивки и присоединения к грозозащитному тросу, к ОК подгруппы ВГ или верхнему проводу ЛЭП.

7.2 Требования пожарной безопасности

7.2.1 ОК, предназначенные для одиночной прокладки, не должны распространять горение при одиночной прокладке в соответствии с ГОСТ 31565.

7.2.2 ОК, предназначенные для групповой прокладки, не должны распространять горение при групповой прокладке в зависимости от категории испытаний по пределу распространения горения, установленному в НД на конкретные ОК, в соответствии с ГОСТ 31565.

7.2.3 Дымообразование ОК с индексом LS не должно приводить к снижению светонепроницаемости более чем на 50 %, а кабелей с индексом HF - более чем 40 % в соответствии с ГОСТ 31565.

7.2.4 Значения показателей коррозионной активности продуктов дымо- и газовыделения (содержание газов галогеносодержащих кислот в пересчете на соляную кислоту (HCl), удельная проводимость водного раствора с адсорбированными продуктами дымогазовыделения и показатель pH при горении и тлении полимерных материалов, содержащихся в ОК с индексом HF, должны соответствовать указанным в ГОСТ 31565.

Примечание - Требования к показателям коррозионной активности продуктов дымо- и газовыделения предъявляют ко всем полимерным материалам в составе ОК, имеющим массу более 1 % от общей массы полимерных материалов ОК.

7.2.5 Значения эквивалентного показателя токсичности продуктов горения ОК с индексами LS, HF и LTx должны соответствовать установленным в ГОСТ 31565.

7.2.6 Значение показателя огнестойкости (время сохранения работоспособности в условиях воздействия пламени) ОК с индексом FR должно быть указано в НД на конкретные ОК.

7.2.7 Класс пожарной опасности в соответствии с ГОСТ 31565 должен быть указан в НД на конкретные ОК.

7.3 Требования охраны окружающей среды

7.3.1 Экологическая безопасность ОК должна быть обеспечена соответствием требованиям 7.1, 7.2.

7.3.2 Материалы конструкций ОК при установленных настоящим стандартом допустимых температурах хранения и эксплуатации не должны выделять вредных веществ в концентрациях, опасных для организма человека и загрязняющих окружающую среду.

7.3.3 Утилизацию выведенных из эксплуатации ОК следует проводить в соответствии с требованиями ГОСТ Р 53692 с комплексом документированных по ГОСТ Р 52108 организационно-технологических процедур. Паспорт опасности отходов при утилизации должен быть оформлен по ГОСТ 53691.

8 Правила приемки

8.1 Общие требования

8.1.1 Правила приемки ОК должны соответствовать ГОСТ 15.309, дополнительным требованиям настоящего раздела и требованиям НД на конкретные ОК.

8.1.2 Для проверки соответствия ОК требованиям устанавливают следующие виды контрольных испытаний: квалификационные, приемо-сдаточные, периодические, типовые.

8.1.3 Составные части и материалы следует подвергать входному контролю в соответствии с действующими на предприятии-изготовителе ОК НД.

8.2 Квалификационные испытания

8.2.1 Квалификационные испытания проводят с целью подтверждения готовности производства к изготовлению вновь разработанных, модернизированных, модифицированных либо выпускавшихся ранее другим предприятием ОК, соответствующих требованиям НД на конкретные ОК, в заданном объеме.

8.2.2 В состав квалификационных испытаний включают проверку соответствия ОК всем требованиям, установленным НД на конкретный ОК.

Допускается не включать в состав квалификационных испытаний ОК проверку соответствия отдельным пунктам требований НД, которые не могут измениться при освоении производства, при наличии положительных результатов предварительных испытаний этих ОК, подтвержденных соответствующими протоколами.

8.2.3 Квалификационные испытания проводят на образцах ОК, отобранных из числа установочной серии, прошедших контроль в объеме проверок, предусмотренных в НД на конкретные ОК для приемо-сдаточных испытаний.

Количество образцов, подвергаемых квалификационным испытаниям, устанавливают в соответствующем разделе НД или в программе квалификационных испытаний, согласованной с разработчиком ОК и заказчиком (при его наличии).

8.2.4 Испытания по подтверждению соответствия требований надежности, совместимости и безопасности следует проводить в испытательных организациях (центрах, лабораториях), имеющих необходимую область аккредитации.

8.3 Приемо-сдаточные испытания

8.3.1 ОК предъявляют к приемке партиями.

За партию принимают строительные длины ОК одного маркоразмера, одновременно предъявляемые к приемке.

Минимальный объем партии - одна строительная длина.

8.3.2 Состав испытаний ОК и деление на группы испытаний, объем и рекомендуемая последовательность испытаний в пределах каждой группы установлены в таблице 7.

8.3.3 Испытания ОК проводят в объеме и последовательности в пределах каждой группы, указанной в таблице 7, по плану сплошного контроля с приемочным числом С = 0.

По группе С-2 - по плану выборочного контроля с объемом выборки 25 % от партии с приемочным числом С = 0.

8.3.4 Значение строительной длины ОК контролируют в процессе его производства.

8.3.5 Допускается испытания по группе С-2 проводить в процессе изготовления ОК.

Таблица 7 - Приемо-сдаточные испытания

|

Группа |

Вид испытания или проверки |

Пункт |

|

|

технических |

методов |

||

|

С-1 |

Проверка конструкции |

||

|

Проверка строительной длины |

|||

|

Измерение коэффициента затухания ОК |

|||

|

С-2 |

Измерение электрического сопротивления ТПЖ |

||

|

Измерение электрического сопротивления изоляции ТПЖ |

|||

|

Испытание напряжением изоляции ТПЖ и наружной оболочки |

|||

|

С-3 |

Проверка маркировки и упаковки |

||

8.3.6 При получении отрицательных результатов приемо-сдаточных испытаний ОК решение принимают согласно разделу 6 ГОСТ 15.309-98.

8.4 Периодические испытания

8.4.1 Состав, деление на группы испытаний и рекомендуемая последовательность периодических испытаний ОК в пределах каждой группы установлены в таблице 8.

Испытания проводят не реже одного раза в год, по плану выборочного двухступенчатого контроля с объемом выборки n1 = n2 = 3 образца.

В выборку включают отобранные случайным образом образцы ОК от партии текущего выпуска, прошедшие приемо-сдаточные испытания.

Таблица 8 - Периодические испытания

|

Группа |

Вид испытания или проверки |

Пункт |

|

|

технических |

методов |

||

|

П-1 |

Стойкость к растягивающему усилию |

||

|

Стойкость к раздавливающему усилию |

|||

|

Прочность к удару |

|||

|

Стойкость к монтажным изгибам |

|||

|

Стойкость к осевому кручению |

|||

|

Стойкость к статическому изгибу |

|||

|

Стойкость к абразивному истиранию оболочки и маркировки оболочки1) |

|||

|

Стойкость ОМ к излому |

|||

|

П-2 |

Водонепроницаемость1) |

||

|

Стойкость к воздействию гидростатического давления1) |

|||

|

Стойкость к воздействию пониженной и повышенной температур окружающей среды |

|||

|

Стойкость к циклической смене температур |

|||

|

Температура каплепадения гидрофобного заполнителя, характеристики отекания и испарения заполнителя |

|||

|

Совместимость материалов конструкции ОК2) |

|||

|

П-3 |

Нераспространение горения 1), 2) |

||

|

Дымогазовыделение1), 2) |

|||

|

Коррозионная активность продуктов дымо- и газовыделения при горении и тлении1), 2) |

|||

|

Показатель огнестойкости1), 2) |

|||

|

П-4 |

Измерение электрического сопротивления оболочки |

||

|

1) Проводят для ОК конкретных групп при наличии требований в НД. 2) Испытания проводят с периодичностью один раз в пять лет в испытательных центрах (лабораториях), аккредитованных в установленном порядке в соответствующей области. |

|||

Допускается проводить все испытания на одних образцах ОК.

Допускается по группе П-2 подтверждать соблюдение требований стойкости к воздействию повышенной и пониженной температур проведением испытаний на стойкость к воздействию циклической смены температур.

8.4.2 Для первой выборки приемочное число С = 0. При числе дефектов первой выборки, равном 1, проверяют вторую выборку. Приемочное число суммарной (n1 и n2) выборки С = 1.

8.4.3 Если при периодических испытаниях будет обнаружено несоответствие ОК техническим требованиям, то приемка должна быть приостановлена до выявления и устранения причин брака.

8.4.4 После устранения обнаруженных дефектов повторным периодическим испытаниям подвергают продукцию ОК, произведенную после устранения дефектов, в полном объеме на удвоенном количестве образцов.

8.4.5 Результаты периодических испытаний должны быть оформлены актом, утвержденным руководством предприятия - изготовителя ОК. К акту должны быть приложены протоколы проведенных испытаний.

8.5 Типовые испытания

8.5.1 Типовые испытания ОК проводят в случаях изменения технологии или применяемых материалов по программе, согласованной с разработчиком ОК.

Состав испытаний определяют исходя из степени возможного влияния предлагаемых изменений на качество выпускаемых ОК.

В состав типовых испытаний должны быть включены испытания по подтверждению требований надежности.

8.5.2 По результатам испытаний, оформленных протоколом и актом, принимают решение о возможности и целесообразности внесения изменений в техническую документацию.

8.5.3 Результаты типовых испытаний должны быть оформлены актом, утвержденным руководством предприятия - изготовителя ОК.

Акт должен содержать выводы и предложения о возможности внесения изменений в документацию на ОК. К акту должны быть приложены протоколы проведенных испытаний.

9 Методы контроля

9.1 Общие требования

9.1.1 Все испытания и измерения при отсутствии в методах контроля особых указаний проводят в НКУ:

- температура окружающего воздуха - от 15 °С до 35 °С;

- относительная влажность - от 45 % до 80 %;

- атмосферное давление - от 630 до 800 мм рт. ст.

9.1.2 Испытания проводят с использованием испытательного оборудования, аттестованного по ГОСТ Р 8.568, и средств измерений, поверенных в установленном порядке.

9.1.3 Испытания ОК на стойкость и прочность к внешним воздействиям проводят на всех ОВ, если их число в составе ОК не более 8 шт.

В других случаях испытанию должно быть подвергнуто минимум одно ОВ из каждого второго модуля, но не менее восьми ОВ в ОК. Если испытанию подвергают ОВ не из каждого ОМ, ОВ, подвергаемые испытанию, не должны быть расположены в соседних модулях и должны содержать такое же или большее количество ОВ относительно соседних ОМ, ОВ в которых не контролируют.

При проверке оптической целостности и контроле коэффициента затухания во время испытаний на стойкость (прочность) к внешним воздействующим факторам допускается все испытуемые ОВ последовательно соединять в шлейф.

9.2 Проверка конструкции

9.2.1 Проверку конструкции (6.1.3, 6.1.4, 6.2.1.7, 6.2.1.10, 6.2.1.12) проводят путем внешнего осмотра разделанного конца ОК и измерениями размеров конструктивных элементов ОК.

Проверку геометрических размеров конструктивных элементов проводят по ГОСТ 12177.

Проверку диаметра отражающей оболочки ОВ в ОК (6.2.1.1) проводят по ГОСТ Р МЭК 60793-1-20.

Проверку усилия снятия акрилового первичного защитного покрытия с ОВ (6.2.1.2) проводят по ГОСТ Р МЭК 60793-1-32.

Проверку радиальной герметичности (целостности) сварных металлических ОМ (6.2.1.3) осуществляют методом непрерывной магнитной дефектоскопии в ходе производства ОМ, а также контролем шлифов сварных швов образцов ОМ под микроскопом.

Проверку радиальной герметичности полимерных ОМ в ходе производства не проводят. Герметичность должна быть обеспечена применяемыми материалами и технологией изготовления.

ОК считают выдержавшим испытание, если конструкция ОК и характеристики его конструктивных элементов соответствуют значениям НД на конкретные ОК.

9.2.2 Проверку герметичности (целостности) наружной полимерной оболочки ОК, имеющей металлические конструктивные элементы под ней (6.2.1.9), проводят по ГОСТ Р 54813 в процессе наложения оболочки ОК на аппарате сухого испытания приложением испытательного напряжения между электродом аппарата и металлическими конструктивными элементами ОК.

OK считают выдержавшим испытание, если не произошел электрический пробой полимерной оболочки.

9.2.3 Значение строительной длины ОК (6.1.4) определяют сопоставлением нанесенных на наружную оболочку меток текущей длины, расположенных у концов ОК, или по методу В ГОСТ Р МЭК 60793-1-22 (методу рефлектометрии) с учетом показателя преломления ОВ в составе ОК.

9.2.4 Контроль отсутствия обрывов ТПЖ и контактов между ТПЖ проводят при помощи любого индикаторного прибора или сигнальной лампы при постоянном напряжении не выше 42 В.

9.3 Проверка оптических параметров

9.3.1 Измерение коэффициента затухания ОВ в ОК (6.2.2.1, 6.2.2.2) проводят методом обратного рассеяния по методу С ГОСТ Р МЭК 60793-1-40 на строительной длине ОК не менее 1000 м.

9.3.2 Определение диаметра модового поля одномодовых ОВ (6.2.2.3) проводят по ГОСТ Р МЭК 60793-1-45.

9.3.3 Контроль вносимых оптических потерь при проведении испытаний на стойкость и прочность к механическим воздействиям проводят по методу В ГОСТ Р МЭК 60793-1-40 или по методу А ГОСТ Р МЭК 60793-1-46 на длине волны (1550 ± 10) нм в ОК с одномодовыми ОВ и на длине волны (1300 ± 20) нм в ОК с многомодовыми ОВ, если иное не установлено в конкретных методах испытаний.

9.3.4 При измерениях коэффициента затухания и вносимых оптических потерь в процессе испытаний на стойкость и прочность к внешним воздействиям считают, что прирост оптических потерь или увеличение коэффициента затухания отсутствует, если измеренные значения находятся соответственно:

- для одномодовых ОВ - в пределах менее или равно ± 0,05 дБ или 0,05 дБ/км;

- многомодовых ОВ - в пределах менее или равно: ± 0,2 дБ или 0,2 дБ/км.

Примечание - Указанные значения относят к погрешности измерений.

9.4 Проверка электрических параметров

9.4.1 Измерение электрического сопротивления ТПЖ (6.2.3.1) проводят по ГОСТ 7229.

ОК считают выдержавшим испытание, если электрическое сопротивление ТПЖ соответствует установленным в НД на конкретные ОК значениям.

9.4.2 Измерение электрического сопротивления изоляции (6.2.3.2) между ТПЖ и металлическими конструктивными элементами ОК, соединенными вместе, при измерительном напряжении от 100 до 500 В проводят по ГОСТ 3345.

ОК считают выдержавшим испытание, если электрическое сопротивление изоляции ТПЖ соответствует установленным НД на конкретные ОК.

Примечание - Значение измерительного напряжения определяется типом применяемого прибора и должно обеспечивать требуемую точность измерений в соответствии с ГОСТ 3345.

9.4.3 Испытание изоляции ТПЖ (6.2.3.3) испытательным напряжением проводят по ГОСТ 2990.

ОК считают выдержавшим испытание, если при воздействии установленного в НД на конкретные ОК испытательного напряжения не произошло пробоя или поверхностного перекрытия изоляции.

9.5 Проверка требований к материалам

9.5.1 Проверку на соответствие требованиям к материалам (6.2.4.1) проводят при входном контроле сопоставлением НД на конкретные ОК и технической документации (НД, спецификация, паспорт) на материалы, используемые для изготовления ОК.

Материалы считают отвечающими предъявляемым к ним требованиям при соответствии их технических характеристик требованиям технической документации предприятия-изготовителя.

9.5.2 Проверку совместимости конструктивных материалов и элементов, входящих в состав ОК, с заполняющими гелеобразными составами (6.2.4.2) проводят по методике, указанной в приложении Г.

9.6 Проверка стойкости и прочности к механическим воздействиям

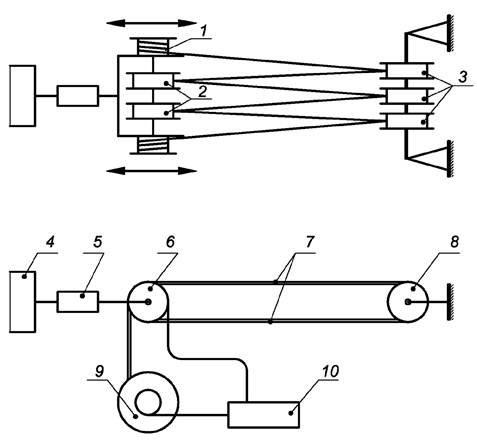

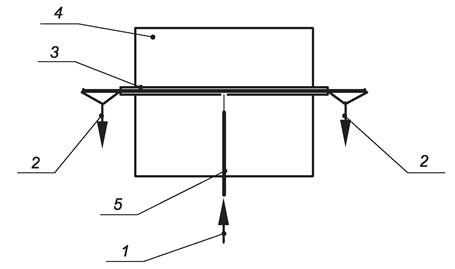

9.6.1 Испытание ОК на воздействие растягивающего усилия (6.3.1) проводят по схеме, приведенной на рисунке 2, с учетом [7] (метод Е1).

Длина ОК, подвергаемая растяжению, - не менее 50 м, если в НД на конкретные ОК не установлено иное значение.

Крепление ОК должно предотвращать его проскальзывание при растяжении.

1 - барабаны крепления OK; 2 -

система натяжных роликов; 3 - система роликов-сателлитов; 4 -

оборудование растяжения;

5 - датчик растягивающего усилия; 6 - система роликов и зажимы

крепления ОК; 7 - участок ОК, подвергаемый растяжению;

8 - система роликов; 9 - ОК на барабане; 10 - средства

измерений ОК

Рисунок 2 - Схема испытания ОК на воздействие растягивающего усилия

с использованием системы роликов и барабанов крепления ОК

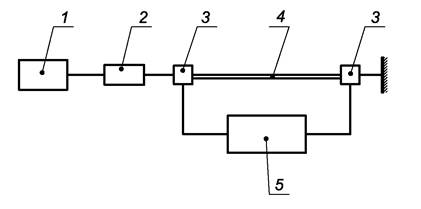

Для ОК, требующих применения специальной арматуры крепления (например, ОК подгруппы В и др.), испытание проводят в соответствии со схемой, приведенной на рисунке 3, с применением рекомендованной для данного маркоразмера ОК арматуры крепления. Длина участка ОК, подвергаемая растяжению, в этом случае должна составлять не менее 25 м.

1 - оборудование растяжения; 2 - датчик

растягивающего усилия; 3 - натяжная арматура крепления ОК;

4 - участок ОК, подвергаемый растяжению; 5 - средства измерений

ОВ

Рисунок 3 - Схема испытания ОК на воздействие растягивающего усилия

с применением арматуры крепления ОК

Значение растягивающего усилия должно соответствовать приведенному в таблице 4, если в НД на конкретные ОК не установлены другие требования.

Скорость растяжения участка ОК - не более 100 мм/мин.

Постепенно увеличивая растягивающее усилие (ступенями не более 20 % от значения максимально допустимого растягивающего усилия, установленного в НД на конкретные ОК), регистрируют изменение вносимых оптических потерь.

Измерение вносимых оптических потерь проводят в соответствии с 9.3.3.

В ОК с одномодовыми ОВ контролируют изменение длины ОВ по ГОСТ Р МЭК 60793-1-22.

При испытании могут быть использованы также средства измерений с несколькими каналами измерения, обеспечивающие контроль вносимых оптических потерь и/или удлинения ОВ.

Полученные в процессе увеличения нагрузки значения оптических потерь фиксируют в качестве справочных значений, затем следует:

- приложить к ОК кратковременно допустимое (динамическое) растягивающее усилие;

- выдержать значение приложенной нагрузки в течение не менее 10 мин;

- уменьшить растягивающее усилие до значения долговременной (статической) нагрузки и поддерживать это значение растягивающего усилия в течение не менее 10 мин;

- измерить вносимые оптические потери и удлинение одномодовых ОВ. Если отмечаются флюктуации значений, продолжительность приложения усилия увеличивать до тех пор, пока флюктуации не прекратятся;

- снять растягивающее усилие;

- выдержать ОК после снятия нагрузки в течение 5 мин;

- измерить вносимые оптические потери и определить удлинение ОВ.

ОК считают выдержавшим испытание:

- если по истечении 10 мин воздействия допустимого растягивающего усилия (во время воздействия) приращение вносимых оптических потерь не превышает 0,1 дБ при измерении одномодовых ОВ и 0,35 дБ при измерении многомодовых ОВ;

- если удлинение одномодовых ОВ при испытании не превышает:

- в ОК любых групп с повышенными требованиями к коэффициенту затухания - 0,2 %;

- ОК подгрупп ОКБ, ОКВДА, ОКВГ, ОКВФ - 0,2 %,

- ОК группы З, эксплуатирующихся в тяжелых глинистых, гравийных и щебенистых грунтах и болотах глубиной до 2 м, в скальных грунтах и грунтах, подверженных мерзлотным деформациям, а также прокладываемых через водные преграды и болота глубиной более 2 м, - 0,3 %,

- ОК группы П - значения, установленного в НД на конкретный ОК,

- ОК группы М и подгруппы ВА - 0,6 %,

- другие ОК - 0,45 %;

- если после снятия нагрузки приращение вносимых оптических потерь отсутствует (с учетом 9.3.4), сопротивление ТПЖ и изоляции ТПЖ (при наличии) соответствуют нормируемым значениям и отсутствуют видимые без применения увеличительных приборов повреждения ОК.

Примечание - Для ОК с повышенными требованиями к коэффициенту затухания приращение оптических потерь, измеренное во время воздействия растягивающего усилия (статической нагрузки), должно отсутствовать (с учетом 9.3.4).

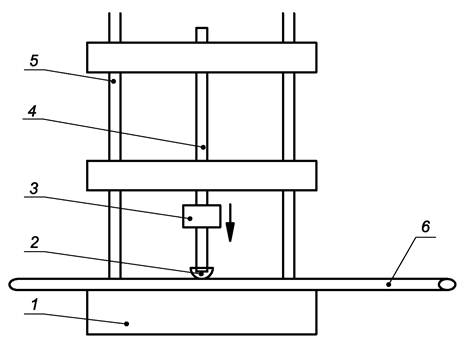

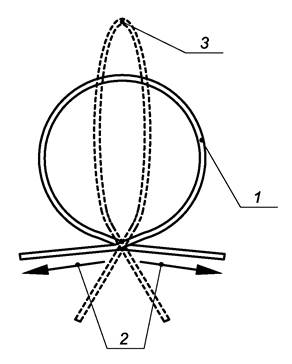

9.6.2 Испытание ОК на воздействие раздавливающего усилия (6.3.2) проводят по схеме, приведенной на рисунке 4, с учетом [7] (метод Е3А) на образце ОК длиной не менее 10 м.

R, равный 5 мм, - радиус скругления кромок подвижной

плиты;

F -

усилие, прикладываемое к подвижной плите в соответствии с документацией на ОК;

L - длина плиты; 1 - перемещаемая плита; 2

- испытуемый образец ОК; 3 - неподвижная плита

Рисунок 4 - Схема испытания ОК на воздействие раздавливающего усилия

Длина участка ОК, подвергаемого раздавливанию, - (100 ± 5) мм.

Подвергаемый раздавливанию участок ОК размещают между плитами испытательного оборудования таким образом, чтобы предотвратить его случайное перемещение.

Перед приложением раздавливающего усилия контролируемые ОВ в ОК подключают к прибору для измерения вносимых оптических потерь.

Если раздавливающее усилие изменяют ступенчато, соотношение между шагами изменения его значения не должно превышать 1,5:1.

После достижения раздавливающим усилием значения, соответствующего приведенному в таблице 4 (или установленного в НД на конкретные ОК), выдерживают приложенное раздавливающее усилие в течение 10 мин и снимают нагрузку. Испытание проводят на трех участках ОК без осевого смещения ОК.

Расстояние между участками воздействия раздавливающего усилия на ОК должно составлять не менее 500 мм и отличаться от шага скрутки сердечника ОК.

Измерение вносимых оптических потерь проводят в соответствии с 9.3.3.

Контроль отсутствия обрывов ТПЖ и контактов между ТПЖ (при наличии) проводят по 9.2.4.

ОК считают выдержавшим испытание, если:

- во время воздействия раздавливающего усилия приращение вносимых оптических потерь не превышает 0,1 дБ при измерении одномодовых ОВ и 0,35 дБ при измерении многомодовых ОВ,

- по завершении воздействия раздавливающего усилия приращение вносимых оптических потерь в ОВ отсутствует (с учетом 9.3.4),

- отсутствуют обрывы ТПЖ и контакты между ТПЖ;

- отсутствуют видимые без применения увеличительных приборов повреждения конструктивных элементов ОК.

9.6.3 Испытание ОК на воздействие удара (6.3.3) проводят по схеме, приведенной на рисунке 5, с учетом [7] (метод Е4) на образце ОК длиной не менее 5 м.

1 - стальное основание; 2 - стальной боек; 3

- ударник; 4 - направляющая штанга;

5 - опорные штанги; 6 - образец ОК

Рисунок 5 - Схема испытания ОК на воздействие удара

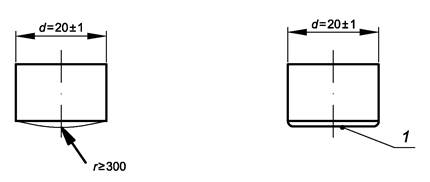

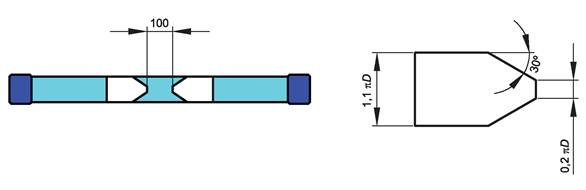

Форма бойка ударника - сферическая (А) или плоская (В) в соответствии с рисунком 6. Число ударных воздействий на один участок ОК - одно воздействие.

Сферическая

поверхность бойка (А) Плоская поверхность бойка (В)

d - диаметр бойка; r

- радиус скругления ударной поверхности

бойка;

1 - плоская поверхность бойка со скругленными кромками

Рисунок 6 - Схема формы бойка ударника

Образец ОК подвергают воздействию удара на трех участках, расположенных друг от друга на расстоянии не менее 500 мм, при этом расстояние между участками удара не должно быть равным шагу скрутки конструктивных элементов ОК.

Значение энергии удара должно соответствовать приведенному в таблице 4, если в НД на конкретные ОК не установлено иное.

Измерение вносимых оптических потерь проводят в соответствии с 9.3.3.

OK считают выдержавшим испытание, если после воздействия удара:

- приращение вносимых оптических потерь в ОВ отсутствует (с учетом 9.3.4);

- отсутствуют видимые без применения увеличительных приборов механические повреждения ОК.

9.6.4 Испытание ОК на стойкость к воздействию многократных изгибов (6.3.4) проводят по схеме, приведенной на рисунке 7, с учетом [7] (метод Е6) на образце ОК длиной не менее 10 м.

Проводят 20 циклов изгибов ОК с радиусом не более 20-кратного наружного диаметра ОК.

Масса натяжного груза должна соответствовать данным, приведенным в таблице 9, если в НД на конкретные ОК не установлены другие требования.

Таблица 9 - Масса натяжного груза

|

Диаметр ОК, мм |

Масса натяжного груза, кг |

|

Не более 2,5 |

1,5 |

|

От 2,6 до 4,0 |

2,5 |

|

От 4,1 до 6,0 |

4,0 |

|

От 6,1 до 9,0 |

4,5 |

|

От 9,1 до 13,0 |

5,0 |

|

От 13,1 до 18,0 |

5,5 |

|

От 18,1 до 24,0 |

6,5 |

|

От 24,1 до 30,0 |

7,0 |

|

Св. 30,1 |

7,5 |

1 - зажим; 2 - ось вращения; 3 - образец ОК; 4 - натяжной груз, если он необходим; R - радиус изгиба

Рисунок 7 - Схема испытания ОК на воздействие многократных изгибов

Образец OK изгибают на угол 90° от вертикального положения с последующим выпрямлением в первоначальное положение, затем в той же плоскости изгибают на угол минус 90°, с последующим выпрямлением в первоначальное положение (указанные операции составляют один цикл). Продолжительность выполнения одного цикла составляет от 1 до 5 с.

При испытании ОК нецилиндрической конструкции изгибы проводят в направлении меньшего размера сечения ОК.

Изгибы ОК проводят в камере холода при пониженной температуре воздуха, установленной в 6.3.4, после выдержки ОК при этой температуре в течение не менее 2 ч.

Измерение вносимых оптических потерь проводят в соответствии с 9.3.3.

Контроль отсутствия обрывов ТПЖ и контактов между ТПЖ (при наличии) проводят по 9.2.4.

ОК считают выдержавшим испытание, если после завершения воздействия циклов изгибов:

- приращение вносимых оптических потерь в ОВ отсутствует (с учетом 9.3.4);

- отсутствуют обрывы ТПЖ и контакты между ТПЖ;

- отсутствуют видимые без применения увеличительных приборов повреждения конструктивных элементов ОК.

9.6.5 Испытание ОК на воздействие осевого кручения (6.3.5) проводят по схеме, приведенной на рисунке 8, с учетом [7] (метод Е7) на образце ОК длиной не менее 10 м.

Масса натяжного груза - в соответствии с данными, приведенными в таблице 9.

Значение длины участка осевого кручения ОК групп З, В и П составляет (2 ± 0,2) м, ОК групп С, Р и М - (1 ± 0,1) м.

1 - натяжной груз; 2 - фиксированный зажим ОК; 3

- образец ОК; 4 - вращаемый зажим ОК;

L - длина участка кручения

Рисунок 8 - Схема испытания ОК на воздействие осевого кручения

Если при испытании ОК следует предусматривать большее значение длины участка осевого кручения и массы натяжного груза (например, для ОК морской прокладки и др.), эти значения должны соответствовать НД на конкретные ОК.

Подвижный зажим испытательного стенда вращают по часовой стрелке на 180°, затем возвращают в исходное положение и вращают против часовой стрелки на 180°, после чего снова возвращают в исходное положение.

Указанные операции составляют один цикл. Количество циклов - 10. Периодичность одного цикла - не более 1 мин.

Испытания ОК проводят в камере холода при пониженной температуре воздуха, установленной в 6.3.5, после выдержки ОК при этой температуре в течение не менее 2 ч.

Измерение вносимых оптических потерь проводят в соответствии с 9.3.3.

Контроль отсутствия обрывов ТПЖ и контактов между ТПЖ (при наличии) проводят по 9.2.4.

OK считают выдержавшим испытание, если после завершения воздействия циклов осевых кручений:

- приращение вносимых оптических потерь в ОВ отсутствует (с учетом 9.3.4);

- отсутствуют обрывы ТПЖ и контакты между ТПЖ;

- отсутствуют видимые без применения увеличительных приборов повреждения конструктивных элементов ОК.

9.6.6 Испытание ОК на сейсмостойкость и стойкость к воздействию вибрации (6.3.6) проводят на образцах ОК длиной не менее 10 м. Испытуемый участок образца формируют в виде бухты, которую жестко крепят к испытательной платформе способом, исключающим повреждение образца. Концы ОК выводят за пределы платформы виброустановки и закрепляют, ОВ подключают к средствам измерений.

9.6.6.1 Испытание ОК на сейсмостойкость проводят с учетом ГОСТ 30546.1 и ГОСТ 30546.2 на фиксированных частотах от 5 до 100 Гц. Режимы воздействий для контроля сейсмостойкости ОК при уровне максимального расчетного землетрясения со значением 9 баллов на отметках установки от 30 до 70 м от нулевой отметки по ГОСТ 30546.1 должны соответствовать приведенным в таблице 10. Время воздействия вибрации на каждой частоте должно составлять не менее 2 мин.

Таблица 10

|

Наименование |

Значение характеристики |

|||||||||||

|

Частота, Гц |

5 |

6 |

7 |

8 |

9 |

10 |

15 |

20 |

25 |

30 |

50 |

100 |

|

Амплитуда ускорения колебаний, м/с2 |

6,25 |

6,25 |

6,25 |

6,25 |

6,25 |

6,1 |

5,1 |

4,5 |

4,0 |

4,0 |

4,0 |

4,0 |

9.6.6.2 Испытание ОК на стойкость к воздействию вибрации проводят по ГОСТ 20.57.406 (метод 102-1). Диапазон частот и амплитуда ускорения вибрации при проведении испытаний должны соответствовать значениям, установленным в НД на эти ОК.

9.6.6.3 При проведении испытаний измеряют вносимые оптические потери в ОВ, размещенных в ОК, в соответствии с 9.3.3.

9.6.6.4 ОК считают выдержавшим испытание (9.6.6.1 и 9.6.6.2), если:

- во время и после воздействия вибрации приращение вносимых оптических потерь в контролируемых ОВ испытуемого ОК отсутствует (с учетом 9.3.4);

- после завершения воздействия вибрации отсутствуют видимые без применения увеличительных приборов повреждения конструктивных элементов ОК и пробой изоляции ТПЖ (при наличии) при воздействии испытательного напряжения, установленного в НД.

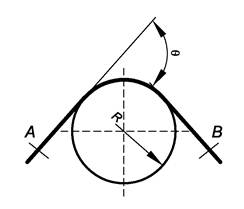

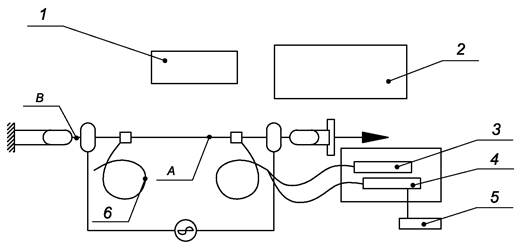

9.6.7 Испытание ОК на воздействие эоловой вибрации (6.3.7) проводят по схеме, приведенной на рисунке 9, с учетом [7] (метод Е19) на образце ОК длиной не менее 50 м.

Длина контролируемых в ходе испытания ОВ, соединенных шлейфом, должна быть не менее 100 м.

Усилие натяжения ОК должно составлять не менее 25 % нормируемого значения прочности на растяжение для ОК подгруппы В или нормируемого в НД на конкретные ОК значения прочности на разрыв для пролета ОК подгруппы ВД.

Минимальное значение активного участка пролета должно составлять 20 м, он должен быть оснащен соответствующим поддерживающим зажимом, расположенным примерно на расстоянии 2/3 от расстояния между натяжными зажимами ОК.

1 - концевой фундаментный блок; 2 - датчик усилия

натяжения; 3 - промежуточный фундаментный блок; 4 - натяжной

зажим;

5 - возбудитель колебаний; 6 - узел подвески; 7 - начало

ОВ; 8 - конец ОВ; А - активный пролет; В - последующий

пролет;

С - соединение ОВ

Рисунок 9 - Схема испытания ОК на воздействие эоловой вибрации

Общее значение длины пролета между натяжными зажимами должно составлять не менее 30 м.

Пролет следует располагать на такой высоте, чтобы статический угол ОК на активном участке пролета по отношению к горизонтали составлял (1,5 ± 0,5)°.

Должны быть предусмотрены средства измерения и контроля амплитуды вибрации в середине возникающей свободной волны (пучность), а не в волне, прилегающей к возбудителю вибрации.

Возбудитель вибрации должен обеспечивать перемещение ОК в вертикальной плоскости.

Арматура возбудителя вибрации должна обеспечивать надежное крепление ОК таким образом, чтобы возбудитель вибрации располагался перпендикулярно к ОК в вертикальной плоскости.

Возбудитель вибрации следует располагать на активном участке пролета ОК таким образом, чтобы между возбудителем вибрации и поддерживающим зажимом создавалось не менее шести волн вибрации.

Число циклов вибрации - 10 млн.

При испытании должны быть заданы:

- характеристики вибрационного воздействия;

- характеристики применяемых натяжных и поддерживающего зажимов;

- усилие натяжения ОК;

- режим вибрации/характеристики управления в ходе проведения испытания;

- особенности разделки концов ОК;

- значения окружающей температуры и влажности в течение испытания;

- погонная масса и диаметр ОК.

Испытание проводят на одной резонансной частоте, соответствующей заданным значениям ветровых условий, или большем количестве.

Измерения проводят по методу А ГОСТ Р МЭК 60793-1-46 с использованием оптического разветвителя (сплиттера) и путем контроля уровня оптической мощности в опорном канале на длине волны в соответствии с 9.3.3.

Измерение вносимых оптических потерь проводят:

- перед испытанием каждый рабочий день после стабилизации испытуемого пролета (с контролем оптических потерь каждые 15 мин);

- по завершении каждого рабочего дня испытания и по истечении не менее 2 ч после завершения испытания на воздействие эоловой вибрации.

ОК считают выдержавшим испытание, если отсутствуют:

- приращение оптических потерь в ходе испытания и по его окончании (с учетом 9.3.3);

- видимые без применения увеличительных приборов повреждения конструктивных элементов ОК.

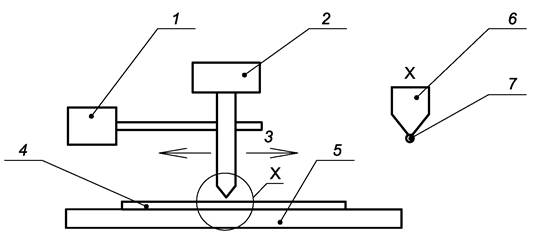

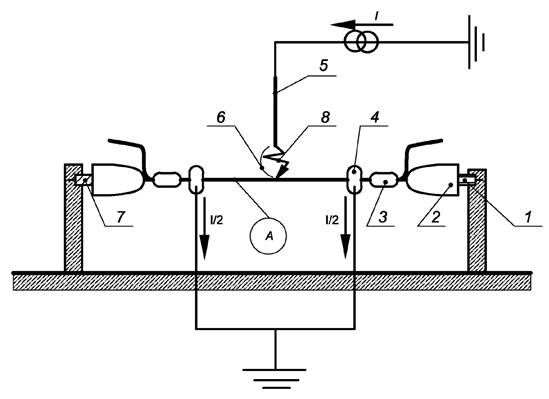

9.6.8 Испытание ОК на воздействие галопирования (6.3.8) проводят по схеме рисунка 10 с учетом данных таблицы 11 и согласно [7] (метод Е26) на образце ОК длиной не менее 50 м.

1 - фундаментный блок; 2 - натяжной зажим; 3

- поддерживающий зажим; 4 - испытуемый ОК; 5 - натяжной зажим;

6 - измеритель усилия натяжения; 7 - фундаментный блок; 8

- кассета; 9 - амплитуда волны; 10 - вибратор;

11 - источник оптического излучения; 12 - оптический сплиттер; 13,

14 - измеритель оптической мощности;

15 - сбор данных оптических измерений

Рисунок 10 - Схема испытания ОК на воздействие галопирования

Таблица 11 - Значения размеров при испытании ОК на галопирование

|

Обозначение |

Наименование |

Значение размера |

|

L1 |

Фиксированная длина |

≥ 30 м |

|

L2 |

Активный пролет |

≥ 15 м1) |

|

L3 |

Последующий пролет |

≥ 15 м1) |

|

L4 |

Длина петли |

2) |

|

Θ |

Угол статического провеса |

≤ 1° |

|

1) L2 и L3 примерно равны. 2) Длину изменяют при необходимости обеспечения специфицируемой характеристики пляски проводов от L1 до L3. |

||

Общая длина ОВ, подвергаемого измерению как функция фиксированной длины L1, должна составлять не менее 100 м.