СПРАВКА

Источник публикации

М.: ФГБУ "Институт стандартизации", 2025

Примечание к документу

Документ вводится в действие с 01.01.2027 с правом досрочного применения.

Взамен ГОСТ 18698-79.

Название документа

"ГОСТ 18698-2025. Межгосударственный стандарт. Рукава резиновые напорные с текстильным каркасом. Технические условия"

(введен в действие Приказом Росстандарта от 26.05.2025 N 466-ст)

"ГОСТ 18698-2025. Межгосударственный стандарт. Рукава резиновые напорные с текстильным каркасом. Технические условия"

(введен в действие Приказом Росстандарта от 26.05.2025 N 466-ст)

Содержание

Приказом Федерального

агентства по техническому

регулированию и метрологии

от 26 мая 2025 г. N 466-ст

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РУКАВА РЕЗИНОВЫЕ НАПОРНЫЕ С ТЕКСТИЛЬНЫМ КАРКАСОМ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Rubber pressure hoses with textile frame.

Specifications

ГОСТ 18698-2025

МКС 83.140.40

Дата введения

1 января 2027 года

с правом досрочного применения

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

1 РАЗРАБОТАН Межгосударственным техническим комитетом по стандартизации МТК 542 "Продукция нефтехимического комплекса", Федеральным государственным бюджетным учреждением "Российский институт стандартизации" (ФГБУ "Институт стандартизации")

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 апреля 2025 г. N 184-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 26 мая 2025 г. N 466-ст межгосударственный стандарт ГОСТ 18698-2025 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2027 г. с правом досрочного применения

5 ВЗАМЕН ГОСТ 18698-79

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Настоящий стандарт распространяется на напорные резиновые рукава с текстильным каркасом без концевой арматуры (далее - рукава), применяемые в качестве гибких трубопроводов для подачи под давлением жидкостей, насыщенного пара, газов и сыпучих материалов в районах холодного, умеренного и тропического климата.

Стандарт не распространяется на рукава для газовой сварки и резки металлов, рукава для автомобилей, тракторов и сельскохозяйственного машиностроения и на рукава специального назначения.

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 2.124 Единая система конструкторской документации. Порядок применения покупных изделий

ГОСТ 9.024 Единая система защиты от коррозии и старения. Резины. Методы испытаний на стойкость к термическому старению

ГОСТ 9.030 Единая система защиты от коррозии и старения. Резины. Методы испытаний на стойкость в ненапряженном состоянии к воздействию жидких агрессивных сред

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.4.021 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 263 Резина. Метод определения твердости по Шору A

ГОСТ 269 Резина. Общие требования к проведению физико-механических испытаний

ГОСТ 270 Резина. Метод определения упругопрочностных свойств при растяжении

ГОСТ 426 Резина. Метод определения сопротивления истиранию при скольжении

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 490 Кислота молочная пищевая. Технические условия

ГОСТ 2177 (ИСО 3405-88) Нефтепродукты. Методы определения фракционного состава

ГОСТ 2405 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия

ГОСТ 2991 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 3652 Реактивы. Кислота лимонная моногидрат и безводная. Технические условия

ГОСТ 3900 Нефть и нефтепродукты. Методы определения плотности

ГОСТ 4204 Реактивы. Кислота серная. Технические условия

ГОСТ 5962 Спирт этиловый ректификованный из пищевого сырья. Технические условия

ГОСТ 6307 Нефтепродукты. Метод определения наличия водорастворимых кислот и щелочей

ГОСТ 6768 Резина и прорезиненная ткань. Метод определения прочности связи между слоями при расслоении

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 7978 Бензины-растворители. Метод определения наличия тетраэтилсвинца

ГОСТ 8050 Двуокись углерода газообразная и жидкая. Технические условия

ГОСТ 9857 Ткани хлопчатобумажные и смешанные технические для резинотканевых рукавов. Технические условия

ГОСТ 11358 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ 12329 Нефтепродукты и углеводородные растворители. Метод определения анилиновой точки и ароматических углеводородов

ГОСТ 13380 Нефтепродукты. Метод определения микропримесей серы

ГОСТ 14192 Маркировка грузов

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15152 Единая система защиты от коррозии и старения. Изделия резиновые технические для районов с тропическим климатом. Общие требования

ГОСТ 17299 Спирт этиловый технический. Технические условия

ГОСТ 18300 <*> Спирт этиловый ректификованный технический. Технические условия

--------------------------------

<*> В Российской Федерации действует ГОСТ Р 55878-2013 "Спирт этиловый технический гидролизный ректификованный. Технические условия".

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ ISO 1307 Рукава резиновые и пластиковые. Размеры, минимальные и максимальные внутренние диаметры, допуски на мерные длины

ГОСТ ISO 8033 Рукава резиновые и пластиковые. Определение прочности связи между элементами

ГОСТ ISO 23529 Резина. Общие методы приготовления и кондиционирования образцов для определения физических свойств

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3.1 Рукава в зависимости от назначения подразделяют на классы, указанные в таблице 1.

Таблица 1

Класс рукава | Рабочая среда | Работоспособность рукавов при температуре окружающего воздуха, °C, в районах с климатом | ||

умеренным | тропическим | холодным | ||

Б (I) | Бензины | От -35 до +70 | От -20 до +70 | От -50 до +70 |

Керосины | От -35 до +70 | От -20 до +70 | От -50 до +70 | |

Минеральные масла на нефтяной основе | От -35 до +100 | От -20 до +100 | От -50 до +100 | |

В (II) | Техническая вода (без присадок), растворы неорганических кислот и щелочей концентраций до 20% (кроме растворов азотной кислоты) | До 50 | До 55 | До 50 |

ВГ (III) | Горячая вода | До 100 | ||

Г (IV) | Воздух, углекислый газ, азот, инертные газы | От -35 до +50 | От -20 до +55 | От -50 до +50 |

П (VII) | Пищевые вещества (спирт, вино, пиво, молоко, питьевая вода, слабокислые растворы органических и других веществ) | До 50 | До 55 | До 50 |

Ш (VIII) | Абразивные материалы (песок от пескоструйных аппаратов) | От -35 до +50 | От -20 до +50 | От -50 до +50 |

Слабощелочные и слабокислые растворы для штукатурных и малярных работ | До 50 | До 55 | До 50 | |

Пар-1 (X) | Насыщенный пар | До 143 | ||

Пар-2 (X) | Насыщенный пар | До 175 | - | До 175 |

3.2 Основные размеры рукавов в зависимости от рабочего давления для рукавов классов Б (I), В (II) и П (VII) должны соответствовать указанным в таблице 2, для рукавов классов ВГ (III), Г (IV) - в таблице 3, для рукавов класса Ш (VIII) - в таблице 4, для рукавов классов Пар-1 (X) и Пар-2 (X) - в таблице 5.

Таблица 2

Размеры в миллиметрах

Внутренний диаметр | Рабочее давление, МПа (кгс/см2) | ||||||||||||

0,16 (1,6) | 0,25 (2,5) | 0,63 (6,3) | |||||||||||

Наружный диаметр | |||||||||||||

Номин. | Пред. откл. | с комбинированной тканью | с хлопчатобумажной тканью | с комбинированной тканью | с хлопчатобумажной тканью | с комбинированной тканью | с хлопчатобумажной тканью | ||||||

Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

(9,00) | +/- 0,50 | 21 | +/- 2 | 21 | +/- 2 | 21 | +/- 2 | 21 | +/- 2 | 21 | +/- 2 | 21 | +/- 2 |

10,00 | 22 | 22 | 22 | 22 | 22 | 22 | |||||||

(12,00) | 23 | 23 | 23 | 23 | 23 | 23 | |||||||

12,50 | 23 | 23 | 23 | 23 | 23 | 23 | |||||||

16,00 | +/- 0,75 | - | - | - | - | - | - | - | - | 27 | 27 | ||

(18,00) | 29 | 29 | |||||||||||

20,00 | 31 | 31 | |||||||||||

25,00 | +/- 1,25 | 36 | 36 | ||||||||||

31,50 | 43 | 43 | |||||||||||

(32,00) | 43 | 43 | |||||||||||

(38,00) | +/- 1,50 | 49 | 49 | ||||||||||

40,00 | 51 | 53 | |||||||||||

50,00 | 62 | +/- 3 | 62 | +/- 3 | 62 | +/- 3 | 62 | +/- 3 | |||||

63,00 | 75 | 75 | 77 | 77 | |||||||||

(65,00) | 77 | 77 | 79 | 79 | |||||||||

(75,00) | +/- 2,00 | 87 | 89 | 89 | 89 | ||||||||

80,00 | 92 | +/- 4 | 94 | +/- 4 | 94 | +/- 4 | - | - | |||||

100,00 | 111 | +/- 4 | 112 | +/- 4 | 111 | 112 | 115 | ||||||

125,00 | 136 | 138 | 136 | 138 | 146 | ||||||||

(150,00) | 161 | 164 | 161 | 164 | 172 | ||||||||

160,00 | 171 | +/- 5 | 175 | 171 | +/- 5 | 175 | 182 | +/- 5 | |||||

200,00 | 213 | 215 | 213 | 215 | 225 | ||||||||

Окончание таблицы 2

Размеры в миллиметрах

Внутренний диаметр | Рабочее давление, МПа (кгс/см2) | ||||||||||||

1,0 (10,0) | 1,6 (16,0) | 2,0 (20,0) | |||||||||||

Наружный диаметр | |||||||||||||

Номин. | Пред. откл. | с комбинированной тканью | с хлопчатобумажной тканью | с комбинированной тканью | с хлопчатобумажной тканью | с комбинированной тканью | с хлопчатобумажной тканью | ||||||

Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

(9,00) | +/- 0,50 | 21 | +/- 2 | 21 | +/- 2 | 21 | +/- 2 | 21 | +/- 2 | 21 | +/- 2 | 22 | +/- 2 |

10,00 | 22 | 22 | 22 | 22 | 22 | 23 | |||||||

(12,00) | 23 | 23 | 23 | 25 | 23 | 26 | |||||||

12,50 | 23 | 23 | 23 | 25 | 23 | 26 | |||||||

16,00 | +/- 0,75 | 27 | 27 | 27 | 29 | 29 | 33 | ||||||

(18,00) | 29 | 31 | 29 | 33 | 31 | 35 | |||||||

20,00 | 31 | 33 | 31 | 35 | 33 | 38 | |||||||

25,00 | +/- 1,25 | 38 | 38 | 38 | 42 | 40 | 47 | ||||||

36 | 36 | - | - | - | - | ||||||||

31,50 | 43 | 47 | 47 | +/- 3 | 52 | +/- 3 | 49 | 57 | |||||

(32,00) | 45 | 47 | 47 | 52 | 49 | 57 | +/- 3 | ||||||

(38,00) | +/- 1,50 | 51 | +/- 3 | 55 | +/- 3 | 53 | 60 | 55 | +/- 3 | 66 | |||

40,00 | 53 | 57 | 55 | 62 | 57 | 68 | |||||||

50,00 | 64 | 69 | 68 | 75 | 73 | 81 | |||||||

63,00 | 79 | 85 | 86 | 94 | 89 | - | - | ||||||

(65,00) | 83 | 87 | +/- 4 | 86 | 94 | 90 | |||||||

(75,00) | +/- 2,00 | - | - | - | - | 100 | - | - | 104 | ||||

80,00 | - | - | - | - | |||||||||

100,00 | |||||||||||||

125,00 | |||||||||||||

(150,00) | |||||||||||||

160,00 | |||||||||||||

200,00 | |||||||||||||

Примечания 1 Рукава, внутренний диаметр которых указан в скобках, при новом проектировании не применяют. 2 Рукава внутренним диаметром (65,00) и (75,00) мм, изготовленные с применением безуточных тканей повышенной прочности, должны иметь наружный диаметр соответственно не более 85 и 96 мм для всех классов и давлений. | |||||||||||||

Таблица 3

Размеры в миллиметрах

Внутренний диаметр | Рабочее давление, МПа (кгс/см2) | ||||||||

0,63 (6,3) | 1,0 (10,0) | ||||||||

Наружный диаметр | |||||||||

Номин. | Пред. откл. | с комбинированной тканью | с хлопчатобумажной тканью | с комбинированной тканью | с хлопчатобумажной тканью | ||||

Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

(9,00) | +/- 0,50 | - | - | - | - | 21 | +/- 2 | 22 | +/- 2 |

10,00 | 22 | 23 | |||||||

(12,00) | 23 | 25 | |||||||

12,50 | 23 | 25 | |||||||

16,00 | +/- 0,75 | 27 | +/- 2 | 27 | +/- 2 | 28 | 29 | ||

(18,00) | 29 | 31 | 31 | 31 | |||||

20,00 | 31 | 33 | 33 | 33 | |||||

25,00 | +/- 1,25 | 36 | 38 | 40 | 42 | ||||

31,50 | 43 | 47 | 47 | 51 | |||||

(32,00) | 43 | 47 | 47 | 51 | |||||

(38,00) | +/- 1,50 | 51 | +/- 3 | 55 | +/- 3 | 53 | +/- 3 | 57 | +/- 3 |

40,00 | 53 | 57 | 57 | 59 | |||||

50,00 | 64 | 69 | 69 | 73 | |||||

63,00 | 79 | 85 | 85 | 92 | +/- 4 | ||||

(65,00) | 83 | 87 | +/- 4 | 86 | 94 | ||||

Примечания 1 Рукава, внутренний диаметр которых указан в скобках, при новом проектировании не применяют. 2 Рукава внутренним диаметром (65,00) мм, изготовленные с применением безуточных тканей повышенной прочности, должны иметь наружный диаметр (84,00 +/- 3,00) мм для всех классов и давлений. | |||||||||

Таблица 4

Размеры в миллиметрах

Внутренний диаметр | Рабочее давление, МПа (кгс/см2) | ||||||||||||

0,25 (2,5) | 0,63 (6,3) | 1,0 (10,0) | |||||||||||

Наружный диаметр | |||||||||||||

Номин. | Пред. откл. | с комбинированной тканью | с хлопчатобумажной тканью | с комбинированной тканью | с хлопчатобумажной тканью | с комбинированной тканью | с хлопчатобумажной тканью | ||||||

Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

10,00 | +/- 0,50 | - | - | - | - | - | - | 21 | +/- 2 | 21 | +/- 2 | 21 | +/- 2 |

(12,00) | 25 | 25 | 25 | ||||||||||

12,50 | 25 | 25 | 25 | ||||||||||

16,00 | +/- 0,75 | 29 | 29 | 29 | |||||||||

(18,00) | 31 | +/- 2 | 31 | 31 | 31 | ||||||||

20,00 | 32 | 33 | 33 | 35 | |||||||||

25,00 | +/- 1,25 | 38 | 38 | 38 | 40 | ||||||||

31,50 | 45 | 45 | 47 | 49 | |||||||||

(32,00) | 45 | 45 | 47 | 49 | |||||||||

(38,00) | +/- 1,50 | 52 | +/- 3 | 54 | +/- 3 | 55 | +/- 3 | 56 | +/- 3 | ||||

40,00 | 54 | 56 | 57 | 59 | |||||||||

50,00 | 65 | 67 | 67 | 70 | |||||||||

63,00 | 78 | +/- 3 | 78 | +/- 3 | 78 | 79 | 82 | 85 | |||||

(65,00) | 80 | 80 | 81 | 83 | 83 | 87 | +/- 4 | ||||||

(75,00) | +/- 2,00 | 90 | +/- 4 | 93 | +/- 4 | 92 | +/- 4 | 95 | +/- 4 | - | - | - | - |

80,00 | 104 | 108 | 98 | 100 | |||||||||

100,00 | 112 | 118 | 118 | 122 | |||||||||

Окончание таблицы 4

Размеры в миллиметрах

Внутренний диаметр | Рабочее давление, МПа (кгс/см2) | ||||||||

1,6 (16,0) | 2,0 (20,0) | ||||||||

Наружный диаметр | |||||||||

Номин. | Пред. откл. | с комбинированной тканью | с хлопчатобумажной тканью | с комбинированной тканью | с хлопчатобумажной тканью | ||||

Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

10,00 | +/- 0,50 | 21 | +/- 2 | 21 | +/- 2 | 24 | +/- 2 | 24 | +/- 2 |

(12,00) | 25 | 27 | 27 | 29 | |||||

12,50 | 25 | 27 | 27 | 29 | |||||

16,00 | +/- 0,75 | 29 | 33 | 32 | 35 | ||||

(18,00) | 32 | 36 | 34 | 37 | |||||

20,00 | 36 | 37 | 38 | 41 | |||||

25,00 | +/- 1,25 | 41 | 44 | 43 | 46 | ||||

31,50 | 49 | +/- 3 | 52 | +/- 3 | 52 | +/- 3 | 56 | +/- 3 | |

(32,00) | 49 | 52 | 52 | 56 | |||||

(38,00) | +/- 1,50 | 57 | 63 | 61 | 66 | ||||

40,00 | 59 | 65 | 63 | 68 | |||||

50,00 | 71 | 78 | 76 | 84 | |||||

63,00 | 86 | 93 | 91 | - | - | ||||

(65,00) | 91 | - | - | 95 | +/- 4 | ||||

Примечания 1 Рукава, внутренний диаметр которых указан в скобках, при новом проектировании не применяют. 2 Рукава внутренним диаметром (65,00) и (75,00) мм, изготовленные с применением тканей повышенной прочности, должны иметь наружный диаметр соответственно (84,00 +/- 3,00) мм и (94,00 +/- 3,00) мм для всех давлений. | |||||||||

Таблица 5

с каркасом из хлопчатобумажной ткани

Размеры в миллиметрах

Внутренний диаметр | Класс Пар-1 (X) | Класс Пар-2 (X) | |||

Рабочее давление 0,3 МПа (3 кгс/см2) | Рабочее давление 0,8 МПа (8 кгс/см2) | ||||

Наружный диаметр | Наружный диаметр | ||||

Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. |

(12,0) | +/- 0,5 | 24 | +/- 2 | 30 | +/- 2 |

12,5 | 24 | 30 | |||

16,00 | +/- 0,75 | 28 | 36 | ||

(18,00) | 30 | 38 | |||

25,00 | +/- 1,25 | 40 | 46 | +/- 3 | |

31,50 | 47 | 56 | |||

(32,00) | 47 | 56 | |||

(38,0) | +/- 1,5 | 55 | +/- 3 | 64 | |

50,0 | 70 | +/- 4 | 80 | ||

Примечание - Рукава, внутренний диаметр которых указан в скобках, при новом проектировании не применяют. | |||||

3.3 Допускается по согласованию изготовителя с потребителем выпускать рукава с размерами по ГОСТ ISO 1307, а также с другими размерами.

3.4 Длина рукава устанавливается по согласованию изготовителя с потребителем. Минимальная длина рукава должна быть не менее 1 м, максимальная длина - не более 20 м.

Допускается поставлять рукава общим метражом.

Предельные отклонения по длине рукавов не должны превышать, мм:

+/- 50 - при длине рукавов до 5 м включительно;

+/- 100 - при длине рукавов свыше 5 до 10 м включительно;

+/- 150 - при длине рукавов свыше 10 м.

3.5 Разнотолщинность стенок рукавов внутренним диаметром до 50 мм включительно должна быть не более 1 мм, свыше 50 мм - не более 1,5 мм (кроме мест расположения нахлестки).

Допускается в местах расположения нахлестки дополнительное утолщение, равное толщине наклеиваемой части.

3.6 Минимальная толщина внутреннего резинового слоя рукавов классов Б (I), В (II), ВГ (III), Г (IV), П (VII) и Пар-1 (X) должна быть не менее 1,5 мм, классов Ш (VIII) и Пар-2 (X) - не менее 2,5 мм.

Минимальная толщина наружного резинового слоя рукавов должна быть не менее 0,9 мм.

Примеры условных обозначений для рукавов класса Б (I) при рабочем давлении 1,0 МПа (10 кгс/см2) внутренним диаметром 50 мм и наружным диаметром 64 мм, с комбинированной тканью, работоспособных в районах с тропическим климатом (Т):

Рукав Б (I)-10-50-64-Т ГОСТ 18698-2025

То же, для рукавов наружным диаметром 69 мм с хлопчатобумажной тканью:

Рукав Б (I)-10-50-69-Т ГОСТ 18698-2025

То же, для рукавов наружным диаметром 64 мм с комбинированной тканью, работоспособных в районах с умеренным климатом (У):

Рукав Б (I)-10-50-64-У ГОСТ 18698-2025

То же, для рукавов наружным диаметром 69 мм с хлопчатобумажной тканью:

Рукав Б (I)-10-50-69-У ГОСТ 18698-2025

То же, для рукавов наружным диаметром 64 мм с комбинированной тканью, работоспособных в районах с холодным климатом (ХЛ):

Рукав Б (I)-10-50-64-ХЛ ГОСТ 18698-2025

То же, для рукавов наружным диаметром 69 мм с хлопчатобумажной тканью:

Рукав Б (I)-10-50-69-ХЛ ГОСТ 18698-2025

4.1 Основные показатели и характеристики

4.1.1 Рукава должны соответствовать требованиям настоящего стандарта и изготовляться по технологическому регламенту, утвержденному в установленном порядке.

4.1.2 Рукава должны состоять из внутреннего резинового слоя, одного или нескольких слоев текстильного каркаса и наружного резинового слоя.

Рукава класса Пар-2 (X) должны иметь дополнительно по одному слою ткани "брекер" на внутреннем резиновом слое и под наружным резиновым слоем.

4.1.3 Рукава, работоспособные в районах с тропическим климатом, должны быть морозостойкими при минус 20 °C, в районах с умеренным климатом - при минус 35 °C, в районах с холодным климатом - при минус 50 °C.

Применение рукавов классов П (VII), Пар-1 (X) и Пар-2 (X) в условиях холодного климата должно быть согласовано в соответствии с требованиями, установленными ГОСТ 2.124.

Рукава, кроме класса Пар-2 (X), работоспособные в районах с тропическим климатом, должны соответствовать следующим группам по ГОСТ 15152 и категориям размещения по ГОСТ 15150:

- класса Б (I) - группам I, II, III, категориям размещения 1 - 5;

- классов В (II), ВГ (III), Г (IV), Ш (VIII) - группе I, категориям размещения 1 - 5;

- класса П (VII) - группе VII, категориям размещения 3 - 5;

- класса Пар-1 (X) - группе I, категориям размещения 2 - 5.

4.1.4 Рукава должны быть герметичными при испытании гидравлическим давлением 2P, где P - рабочее давление.

Предельное отклонение на гидравлическое давление до 2,0 МПа включительно - +/- 10%, на гидравлическое давление от 3,2 до 4,0 МПа включительно - +/- 0,2 МПа.

4.1.5 Рукава класса Г (IV) должны быть герметичными при испытании пневматическим давлением, равным P.

4.1.6 Рукава должны быть прочными при разрыве гидравлическим давлением (запас прочности) не менее:

3P - классы Б (I), В (II), П (VII) и Ш (VIII);

5P - классы ВГ (III), Г (IV), Пар-1 (X) и Пар-2 (X).

4.1.7 Рукава класса Б (I) должны быть маслобензостойкими. Изменение массы резины внутреннего слоя рукавов после воздействия нефраса С2-80/120 при температуре (23 +/- 2) °C в течение 24-2 ч должно быть не более плюс 20%.

4.1.8 Рукава классов В (II) и Ш (VIII) должны быть кислотощелочестойкими. Изменение массы резины внутреннего слоя рукавов после воздействия 20%-ного раствора серной кислоты по ГОСТ 4204 при температуре (70 +/- 2) °C в течение 24-2 ч должно быть не более плюс 6%.

4.1.9 Рукава класса ВГ (III) должны быть стойкими к воздействию горячей воды.

Изменение относительного удлинения резины внутреннего слоя рукавов после воздействия горячей воды при температуре (100 +/- 2) °C в течение (6,0 +/- 0,2) ч должно быть не более +/- 10%.

4.1.10 Прочность связи внутреннего и наружного слоев резины с текстильным каркасом рукавов классов Б (I), В (II), ВГ (III), Г (IV), П (VII) и Ш (VIII) должна быть не менее 1,0·103 Н/м (1,0 кгс/см) и классов Пар-1 (X) и Пар-2 (X) - не менее 1,5·103 Н/м (1,5 кгс/см).

4.1.11 Концы рукавов должны выдерживать без разрыва растяжение в радиальном направлении не более 5% фактического размера внутреннего диаметра рукавов, значение изготовитель не определяет, гарантирует конструкцией рукава и применяемыми материалами.

4.1.12 Рукава должны быть гибкими. Минимальный радиус изгиба при эксплуатации рукавов с внутренним диаметром d от 9 до 12 мм включительно - 8d, от 12 до 32 мм включительно - 12d, от 38 до 50 мм включительно - 15d, от 60 мм и свыше - 20d.

При указанном радиусе изгиба изменение наружного диаметра должно быть не более 10% фактического наружного диаметра рукава.

4.1.13 Резиновые слои рукавов должны быть однородными в разрезе и не должны иметь пустот, расслоений и трещин.

Включения размером более 0,3 мм не допускаются.

Допускается на поверхности внутреннего слоя рукавов внутренним диаметром 100 мм и более неразвальцованный шов высотой не более 1 мм без расслоения.

Пролежни и вмятины длиной более 300 мм, глубиной более 1,0 мм на расстоянии менее 100 мм от торцов, в количестве более трех на длину рукава, складки высотой более 0,8 мм и длиной более 50 мм в количестве более одной на 1 м рукава не допускаются. Отклонения от круглости не должны выходить за пределы допуска на наружный диаметр.

Допускаются отпечатки от кромок и складок бинта, а также незавальцованный шов наружного резинового слоя без расслоения по всей длине рукава.

4.1.16 Допускается устанавливать внешний вид рукавов (4.1.14, 4.1.15) по контрольным образцам, утвержденным в установленном порядке.

4.2 Требования к материалам, покупным изделиям

4.2.1 Изменение массы резины внутреннего слоя рукавов класса П (VII) после воздействия модельных сред при температуре (20 +/- 3) °C в течение не менее 1 ч не должно превышать значений, приведенных в таблице 6.

Таблица 6

после воздействия модельных сред

Модельная среда | Изменение массы резины, %, не более |

Этиловый спирт по ГОСТ 5962 или по ГОСТ 18300, 60%-ный раствор | +/- 2 |

Молочная кислота по ГОСТ 490, 0,3%-ный раствор | +/- 1 |

Лимонная кислота по ГОСТ 3652, 3%-ный раствор | +/- 3 |

Примечание - При испытании не должно быть визуально определяемых изменений модельных сред (цвет, опалесценция, осадок). | |

4.2.2 Санитарно-гигиенические показатели резины внутреннего слоя рукавов класса П (VII) должны соответствовать требованиям нормативных правовых актов, действующих на территории государства, принявшего стандарт.

4.2.3 Физико-механические показатели резин, применяемых для изготовления внутреннего резинового слоя рукавов, должны соответствовать значениям, приведенным в таблице 7.

Таблица 7

для внутреннего резинового слоя рукавов

Наименование показателя | Значение для резины, применяемой для изготовления рукавов класса | |||||||

Б (I), В (II), ВГ (III), Г (IV), Пар-1 (X) | П (VII) | Ш (VIII) | Пар-2 (X) | Б (I), В (II), ВГ (III), Г (IV) | П (VII) | Ш (VIII) | Пар-1 (X) | |

для умеренного и тропического климата | для умеренного и холодного климата | для холодного климата | ||||||

1 Условная прочность при растяжении, МПа (кгс/см2), не менее | 5,5 (55) | 4,5 (45) | 9,0 (90) | 7,0 (70) | 8,5 (85) | 4,5 (45) | 9,0 (90) | 5,5 (55) |

2 Относительное удлинение при разрыве, %, не менее | 250 | 200 | 250 | 400 | 250 | 200 | 250 | 250 |

3 Твердость по Шору A, единицы Шора A | 55 - 70 | 40 - 60 | 60 - 75 | 50 - 65 | 55 - 70 | 40 - 60 | 60 - 75 | 55 - 70 |

4 Изменение относительного удлинения после старения в воздухе при температуре (100 +/- 1) °C в течение (24,0 +/- 0,5) ч, % | ||||||||

- в пределах | От -50 до +13 | - | От -50 до +5 | От -35 до +5 | От -50 до +13 | - | От -50 до +5 | От -35 до +5 |

- не менее | - | -50 | - | - | - | -50 | - | - |

5 Сопротивление истиранию, Дж/мм3 (кгс·м/см3), не менее | - | - | 7,15 (715) | - | - | - | - | - |

4.2.4 Для изготовления рукавов следует применять ткани по ГОСТ 9857.

Допускается применять другие ткани, обеспечивающие соответствие рукавов требованиям настоящего стандарта, при этом для рукавов класса Б (I) на рабочее давление до 0,63 МПа (6,3 кгс/см2) включительно показатель разрывной нагрузки ткани должен быть не ниже, чем для ткани Р-2, и на рабочее давление более 0,63 МПа (6,3 кгс/см2) - не ниже, чем для ткани Р-3.

4.2.5 Изготовитель рукавов проводит верификацию материалов и покупных изделий по ГОСТ 24297.

4.3 Маркировка

4.3.1 На каждом рукаве на одном конце должна быть нанесена рельефная или другая четкая маркировка с указанием:

- товарного знака или наименования предприятия-изготовителя;

- условного обозначения рукава;

- длины рукава;

- даты изготовления (месяц, год);

- штампа технического контроля (на рукаве или ярлыке);

- штрихового кода продукции (при наличии).

Примечание - На короткометражные рукава, упакованные в пачки или бухты, допускается маркировка на ярлыке с указанием общего метража.

4.3.2 Маркировка рукавов, предназначенных для работы в условиях тропического климата, - по ГОСТ 15152.

Допускается наносить маркировку на одном конце рукава полосой не менее 50 мм.

4.3.3 Транспортная маркировка - по ГОСТ 14192.

4.4 Упаковка

4.4.1 Рукава упаковывают в пачки или сворачивают бухты с соблюдением минимальных радиусов изгиба, указанных в 4.1.12, и перевязывают в трех-четырех местах любым перевязочным материалом.

4.4.2 Рукава упаковывают в дощатые ящики типа III по ГОСТ 2991 или мягкую тару. При транспортировании рукавов допускается связывать их в пачки или бухты без упаковки в тару.

Масса упаковочной единицы не должна превышать 50 кг.

Допускается применять другой вид упаковки при условии обеспечения сохранности рукавов при транспортировании и хранении.

4.4.3 Упаковка рукавов, предназначенных для поставок в районы с тропическим климатом, - по ГОСТ 15152.

4.4.4 Каждая упаковочная единица должна сопровождаться упаковочным ярлыком с указанием:

- товарного знака или товарного знака и наименования предприятия-изготовителя;

- условного обозначения рукава;

- номера партии;

- даты изготовления (месяц, год);

- количества рукавов, шт., или общей длины, м;

- штампа технического контроля.

5.1 Рукава не взрывоопасны, самопроизвольно не воспламеняются, горят только при внесении в открытый источник огня.

5.2 Рукава относят к 4-му классу опасности по ГОСТ 12.1.007.

5.3 Производственные помещения должны быть оборудованы приточно-вытяжной вентиляцией согласно ГОСТ 12.4.021, должна быть предусмотрена естественная вентиляция.

5.4 При возникновении пожара применяют пенные и углекислотные огнетушители, песок, воду, воздушно-механическую пену.

6.1 Рукава при эксплуатации и хранении в соответствии с настоящим стандартом не выделяют в окружающую среду токсичных веществ и не оказывают вредного воздействия на организм человека при непосредственном контакте.

6.2 Рукава, утратившие потребительские свойства, по степени воздействия на окружающую среду классифицируют в соответствии с национальным законодательством и подлежат утилизации на полигоне промышленных отходов.

7.1 Рукава принимают партиями. Партией считают рукава одного класса, предназначенные на одно значение рабочего давления, общей длиной не более 5000 м, сопровождаемые документом о качестве, содержащем:

- товарный знак или наименование и товарный знак предприятия-изготовителя;

- номер партии;

- наименование рукавов, класс, рабочее давление, внутренний диаметр и общую длину;

- месяц и год изготовления;

- результаты проведенных испытаний или подтверждение о соответствии рукавов требованиям настоящего стандарта;

- обозначение настоящего стандарта;

- штамп технического контроля.

Допускается по согласованию изготовителя с потребителем указывать в документе о качестве дополнительную информацию.

7.2 Для подтверждения соответствия рукавов требованиям настоящего стандарта проводят приемо-сдаточные, периодические и типовые испытания.

7.2.1 Приемо-сдаточные испытания проводят по показателям и в объеме, указанным в таблице 8.

Таблица 8

Наименование показателя | Объем выборки от партии |

Внешний вид, основные размеры рукавов (внутренний и наружный диаметры, длина), маркировка | 100% |

Разнотолщинность, толщина резиновых слоев | 100% |

Герметичность при испытании гидравлическим давлением рукавов всех классов | Два рукава |

Изменение массы резины внутреннего слоя рукавов класса Б (I) после воздействия нефраса С2-80/120 | Три рукава |

Изменение массы резины внутреннего слоя рукавов класса П (VII) после воздействия модельных сред | Один рукав |

Прочность связи между резиновыми слоями и текстильным каркасом, кроме рукавов класса Пар-2 (X) | Три рукава |

Состояние поверхности внутреннего резинового слоя рукавов | Три рукава |

Состояние резиновых слоев рукавов | Три рукава |

7.2.2 Периодические испытания изготовитель проводит на рукавах, выдержавших приемо-сдаточные испытания, и на текущей закладке резиновой смеси в соответствии с таблицей 9.

Таблица 9

Наименование показателя | Периодичность испытания | Объем выборки |

Прочность при разрыве гидравлическим давлением (запас прочности) для рукавов всех классов | Два раза в месяц | Два рукава от партии |

Изменение массы резин внутреннего слоя рукавов классов В (II) и Ш (VIII) после воздействия 20%-ного раствора серной кислоты | Один раз в квартал | Три рукава от партии |

Морозостойкость | Один раз в квартал | Три рукава от партии |

Изменение наружного диаметра рукавов при минимальном радиусе изгиба | Один раз в квартал | Три рукава от партии |

Прочность связи между резиновыми слоями и текстильным каркасом для рукавов класса Пар-2 (X) | Один раз в месяц | Три рукава от партии |

Соответствие резины внутреннего слоя рукавов класса П (VII) санитарно-гигиеническим требованиям | Один раз в квартал | Один рукав от партии |

Физико-механические показатели резин (кроме сопротивления истиранию), применяемых для изготовления внутреннего резинового слоя рукавов всех классов | Один раз в месяц | Одна закладка резиновой смеси |

Сопротивление истиранию резины, применяемой для изготовления внутреннего резинового слоя рукавов класса Ш (VIII) | Один раз в квартал | Одна закладка резиновой смеси |

7.2.3 Герметичность при испытании пневматическим давлением для рукавов класса Г (IV) предприятие-изготовитель не проверяет. Испытания рукавов класса Г (IV) с концевой арматурой на герметичность пневматическим давлением проводит потребитель.

7.2.4 При получении неудовлетворительных результатов приемо-сдаточных испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенном объеме выборки, взятой от той же партии.

Результаты повторных испытаний, кроме испытания на герметичность при гидравлическом давлении, распространяются на всю партию.

При неудовлетворительных результатах повторных испытаний на герметичность при гидравлическом давлении испытывают все рукава партии.

7.2.5 При получении неудовлетворительных результатов периодических испытаний рукавов хотя бы по одному из показателей таблицы 9 проводят повторные испытания по этому показателю на удвоенном объеме выборки, взятой от той же партии.

При получении неудовлетворительных результатов периодических испытаний резиновой смеси хотя бы по одному из показателей таблицы 9 проводят повторные испытания на удвоенном объеме выборки, взятой от той же закладки резиновой смеси.

При получении неудовлетворительных результатов повторных периодических испытаний хотя бы по одному показателю данную партию (закладку) бракуют, а показатель переводят в приемо-сдаточный до получения удовлетворительных результатов испытания не менее чем на трех партиях (закладках) подряд.

7.2.6 Типовые испытания изготовитель проводит при изменении технологии изготовления рукавов и материалов в объеме приемо-сдаточных и периодических испытаний.

7.3 Растяжение концов рукавов в радиальном направлении предприятие-изготовитель не проверяет.

8.1 Общие требования к проведению испытаний

Требования к подготовке образцов и условиям проведения испытаний - по ГОСТ 269 и ГОСТ ISO 23529.

8.2 Измерение размеров

8.2.1 Средства измерений:

- штангенциркуль по ГОСТ 166, тип ШЦ-I или ШЦ-II с ценой деления 0,1 мм;

- линейка измерительная металлическая по ГОСТ 427 с пределом измерения 300 мм и ценой деления 1 мм;

- рулетка по ГОСТ 7502 с пределом измерения 30 м, 2-го класса точности;

- стенкомер и толщиномер по ГОСТ 11358 с ценой деления 0,1 мм;

- цилиндрический калибр;

- коническая пробка;

- предельные скобы.

8.2.2 Проведение измерений

8.2.2.1 Внутренний диаметр рукавов проверяют цилиндрическими калибрами с проходной и непроходной сторонами или штангенциркулем.

При использовании цилиндрического калибра проходная сторона должна входить в рукав, установленный вертикально, под воздействием собственной массы калибра.

При использовании штангенциркуля проводят не менее двух измерений в торце рукава во взаимно перпендикулярных направлениях.

За результат принимают среднее арифметическое значение всех измерений.

8.2.2.2 Наружный диаметр измеряют на рукаве, надетом плавно без усилий до полного сопряжения с внутренней поверхностью рукава на коническую пробку конусностью 1:10 для рукавов диаметром до 80 мм и конусностью 1:5 для рукавов больших диаметров, предельными скобами или штангенциркулем на расстоянии не более 20 мм от торца рукава или рассчитывают по внутреннему диаметру и толщине стенки.

За результат принимают среднее арифметическое значение всех измерений.

8.2.2.3 Длину рукава измеряют рулеткой по ГОСТ 7502.

8.2.2.4 Разнотолщинность стенки рукава определяют измерением толщины стенки стенкомером на расстоянии не менее 5 мм от торца рукава или штангенциркулем не менее чем в двух взаимно перпендикулярных направлениях.

За разнотолщинность принимают разность максимальной и минимальной толщины стенки рукава.

8.2.2.5 Толщину внутреннего и наружного резиновых слоев измеряют стенкомером или толщиномером в процессе изготовления рукавов.

8.3 Определение морозостойкости

8.3.1 Средства измерений, реактивы и материалы:

- холодильная камера или криостат, обеспечивающие поддержание заданной температуры с допускаемым отклонением минус 5 °C и размещение образцов;

- штангенциркуль по ГОСТ 166, тип ШЦ-I или ШЦ-II с ценой деления 0,1 мм;

- линейка измерительная металлическая по ГОСТ 427 с пределом измерения 150 мм и ценой деления 1 мм;

- часы общетехнического назначения типа ТЧ с погрешностью измерения плюс 60 с за сутки или секундомер, класс точности 3;

- спирт этиловый технический по ГОСТ 17299;

- двуокись углерода жидкая по ГОСТ 8050.

8.3.2 Проведение испытания

8.3.2.1 От конца каждого отобранного рукава отрезают по одному кольцу шириной от 5 до 20 мм и выдерживают их не менее 4 ч в холодильной камере или криостате при температуре, указанной в 4.1.3.

Допускается определять морозостойкость рукава в криостате с использованием спиртоуглекислой среды (смесь этилового технического спирта и двуокиси углерода), обеспечивающей температуру, указанную в 4.1.3.

По истечении 4 ч кольца, сжатые в холодильной камере или криостате до полного соприкосновения стенок, не должны иметь трещин и изломов, определяемых визуально.

Примечание - Допускается по истечении 4 ч вынимать кольца из холодильной камеры и сжимать до соприкосновения стенок в течение не более 20 с с момента извлечения кольца из камеры. На кольце не должно быть трещин и изломов, определяемых визуально.

8.4 Определение герметичности при испытании гидравлическим и пневматическим давлением

8.4.1 Средства измерений:

- рулетка по ГОСТ 7502 с пределом измерения 30 м, 2-го класса точности;

- манометры по ГОСТ 2405, класса точности 1,5;

- часы общетехнического назначения типа ТЧ с погрешностью измерения плюс 60 с за сутки или секундомер, класс точности 3.

8.4.2 Проведение испытания

8.4.2.1 Для проверки герметичности рукавов при испытании гидравлическим давлением от каждого отобранного рукава отрезают по одному образцу длиной не менее 2000 мм.

Один конец образца присоединяют к гидравлическому насосу, другой - закрывают заглушкой со спускным краном или зажимом.

При открытом зажиме или открытом спускном кране образец медленно наполняют водой до полного удаления из него воздуха и в течение 1 - 2 мин повышают давление до испытательного, которое поддерживают в течение (10 +/- 1) мин.

На образце не должно быть разрывов, свищей, просачивания воды в виде росы и местных вздутий.

8.4.2.2 При испытании рукавов класса Г (IV) на герметичность пневматическим давлением один конец образца длиной не менее 2000 мм с концевой арматурой присоединяют к воздушной магистрали с манометром или к баллону с газом, другой закрывают заглушкой.

Давление в образце постепенно повышают до рабочего и выдерживают образец при этом давлении в течение (10 +/- 1) мин. Давление на манометре не должно снижаться.

При испытании образца под давлением может происходить выпрессовка межслойного воздуха и диффузия через резиновые слои рукавов по всей длине рукава.

Герметичность мест присоединения образца к воздушной магистрали проверяют смачиванием их снаружи мыльным раствором.

8.5 Определение прочности рукавов при разрыве гидравлическим давлением

Для определения прочности рукавов при разрыве гидравлическим давлением образец рукава длиной (1,0 +/- 0,2) м испытывают по методу, указанному в 8.4.2.1, при этом, плавно повышая давление, доводят рукав до разрыва.

8.6 Определение изменения массы резины внутреннего слоя рукавов после воздействия жидких сред

Изменение массы резины внутреннего слоя рукавов классов Б, КЩ после воздействия жидких сред (нефрас С2-80/120, 20%-ный раствор серной кислоты) определяют по ГОСТ 9.030, метод А.

8.7 Определение стойкости к воздействию горячей воды

Определяют изменение относительного удлинения при разрыве после воздействия горячей воды по ГОСТ 9.030 и ГОСТ 270, на образцах типа I или II.

8.8 Определение прочности связи резиновых слоев с текстильным каркасом

8.8.1 Испытания проводят по ГОСТ 6768.

8.8.2 Для определения прочности связи внутреннего и наружного слоев резины с текстильным каркасом от каждого отобранного рукава отрезают по одному образцу длиной не менее 150 мм. Для рукавов с внутренним диаметром менее или равным 16,0 мм ширина образцов должна быть (15,0 +/- 0,5) мм.

Допускается несовпадение направления каландрования резины и основы ткани с длиной образца.

8.8.3 Допускается проводить испытания рукавов с внутренним диаметром более 16 мм по ГОСТ ISO 8033.

8.9 Определение растяжения концов рукавов в радиальном направлении

Растяжение концов рукавов в радиальном направлении определяют, надевая рукав на коническую оправку конусностью 1:10 с максимальным диаметром, равным 105% номинального внутреннего диаметра испытуемого рукава.

Отсутствие разрыва проверяют визуальным осмотром рукава.

8.10 Определение минимального радиуса изгиба

8.10.1 Средства измерений:

- штангенциркуль по ГОСТ 166, тип ШЦ-I или ШЦ-II с ценой деления 0,1 мм;

- линейка измерительная металлическая по ГОСТ 427 с пределом измерения 1000 мм и ценой деления 1 мм.

8.10.2 Проведение испытания

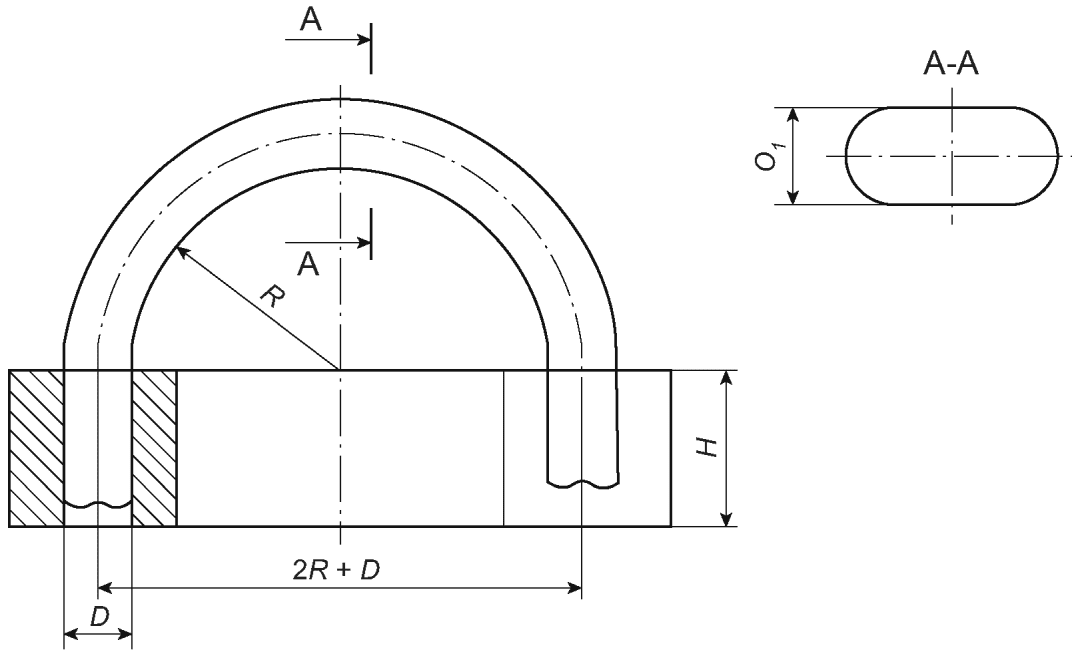

Изгибают рукав до минимального допустимого радиуса на приспособлении, схема которого приведена на рисунке 1, и измеряют наружный диаметр рукава.

Изменение наружного диаметра рукава при изгибе D1, %, вычисляют по формуле

(1)

(1)где D - наружный диаметр рукава до изгиба, мм;

O1 - наименьшая ось эллипса рукава при изгибе, мм.

Наименьшую ось эллипса рукава при изгибе измеряют в месте наибольшей деформации, определяемой визуально. Допускаемая погрешность измерения +/- 3%.

Длина рукава между зажимами должна быть равной  , где R - минимальный радиус изгиба.

, где R - минимальный радиус изгиба.

, где R - минимальный радиус изгиба.

, где R - минимальный радиус изгиба.На поверхности рукава не должно быть заломов, разрывов, отслаивания, которые проверяют визуальным осмотром рукава.

8.11 Определение состояния резиновых слоев и поверхности внутреннего резинового слоя

Для проверки состояния внутренней поверхности рукава и однородности резиновых слоев от каждого отобранного рукава отрезают по три образца длиной 300 мм.

Разрезают образцы вдоль оси рукава и проверяют визуальным осмотром.

Размеры отклонений поверхности внутреннего резинового слоя рукавов проверяют линейкой по ГОСТ 427 с пределом измерения 150 мм и ценой деления 1 мм, штангенциркулем по ГОСТ 166 с отсчетом по нониусу 0,1 мм.

8.12 Определение внешнего вида рукавов

Внешний вид рукавов проверяют визуальным осмотром.

Размеры отклонений поверхности наружного резинового слоя рукавов проверяют линейкой по ГОСТ 427 с пределом измерения 150 мм и ценой деления 1 мм, штангенциркулем по ГОСТ 166 с отсчетом по нониусу 0,1 мм.

8.13 Определение требований к рукавам класса П (VII)

Для проверки соответствия резины для внутреннего слоя рукавов класса П (VII) санитарно-гигиеническим требованиям от отобранного рукава отрезают по три образца длиной 500 мм.

Испытания проводят в соответствии с порядком санитарно-химического исследования резин и изделий из них, предназначенных для контакта с пищевыми продуктами, действующим на территории государства, принявшего стандарт.

Изменение массы резины внутреннего слоя рукавов после воздействия модельных сред определяют по ГОСТ 9.030, метод А.

8.14 Определение физико-механических показателей резин для внутреннего слоя рукавов

Методы определения физико-механических показателей резин приведены в таблице 10.

Таблица 10

Наименование показателя | Метод определения |

Условная прочность при растяжении, относительное удлинение при разрыве | По ГОСТ 270, образцы типа I или II |

Твердость по Шору A | По ГОСТ 263 |

Изменение условной прочности при растяжении и относительного удлинения при разрыве после старения в воздухе | По ГОСТ 9.024 |

Сопротивление истиранию | По ГОСТ 426 |

8.15 Допускается использовать средства измерения (СИ), отличные от указанных, с характеристиками не хуже установленных настоящим стандартом и обеспечивающие получение достоверных результатов определения.

9.1 Рукава транспортируют в крытых транспортных средствах транспортом всех видов в соответствии с правилами перевозки грузов, действующими на транспорте данного вида. Рукава должны быть защищены от механических повреждений и загрязнений.

9.2 Рукава следует хранить в расправленном виде в помещении при температуре не выше 25 °C на расстоянии не менее 1 м от теплоизлучающих приборов.

В помещении для хранения рукавов не должно быть оборудования, способного выделять озон, а также искусственных источников света, содержащих ультрафиолетовые лучи.

Допускается хранение рукавов при температуре не ниже минус 25 °C. При минусовых температурах рукава следует хранить только в расправленном виде.

9.3 При хранении рукава должны быть защищены от воздействия прямых солнечных и тепловых лучей, попадания на них нефтепродуктов, от воздействия их паров, а также кислот, щелочей, газов и других веществ, разрушающих резину и текстильный каркас.

Не допускается хранить рукава под давлением.

10.1 Монтаж

10.1.1 При монтаже рукавов необходимо соблюдать следующие требования:

- концы трубопроводов, а также детали концевой арматуры, присоединяемые к рукавам, не должны иметь задиров, острых граней, заусенцев, скосов и неровных краев;

- элементы концевой арматуры и трубопроводы должны быть очищены от консервации, ржавчины, загрязнений;

- трубопроводы должны иметь наружный диаметр не меньше, чем внутренний диаметр рукава;

- растяжение концов рукава не должно превышать 105% фактического диаметра рукавов;

- под хомутами не должно быть складок стенок рукавов;

- затяжка хомутами не должна превышать 40% толщины стенки рукава;

- зазор между торцами соединяемых отрезком рукава трубопроводов должен быть не менее 30 мм, а несоосность - не более 3 мм;

- расстояние между торцом рукава и торцом хомута должно быть не менее 4 мм, а между торцами хомутов - 3 - 4 мм.

Армирование рукавов концевой арматурой необходимо проводить при температуре выше 0 °C.

10.1.2 При монтаже рукавов не допускается:

- скручивание рукава относительно продольной оси;

- установка рукава с сильными изгибами вблизи концевых соединений. Длина прямолинейной части вблизи концевых соединений должна быть не менее двух наружных диаметров рукавов.

10.2 Демонтаж

При демонтаже рукавов необходимо очистить их внутреннюю поверхность от перекачиваемого материала, просушить теплым чистым воздухом и закрыть концы специальными пробками-заглушками.

Если отсоединение рукава нецелесообразно, необходимо обеспечить полный сток из рукава перекачиваемого материала и надежно защитить конец рукава от повреждений и загрязнений.

10.3 Эксплуатация

10.3.1 При эксплуатации рукавов необходимо соблюдать значения давлений, температур и минимальных радиусов изгиба, установленных настоящим стандартом.

В процессе эксплуатации не допускается:

- применение рукавов для перекачивания продуктов, не предусмотренных настоящим стандартом;

- перемещение, перетаскивание рукавов по поверхностям, которые могут повредить рукав, а также трение о предметы, вызывающие механические повреждения рукава или отдельных его элементов;

- провисание рукавов и их работа на растяжение в осевом направлении (рукав должен равномерно распределяться на опорах);

- оставлять в рукаве перекачиваемый материал на длительное время;

- контакт пищевых продуктов с наружной поверхностью и торцом рукава класса П (VII).

10.3.2 При перекачивании нефтепродуктов необходимо соблюдать следующие требования:

- для отвода статического электричества рукава заземляют медной проволокой диаметром не менее 2 мм (или медным тросиком сечением не менее 4 мм2) с шагом витка не более 100 мм. Один конец проволоки (или тросика) соединяется пайкой (или под болт) с металлическими заземленными частями трубопровода, а другой - с наконечником шланга;

- наконечники шлангов должны быть изготовлены из меди или других неискрящихся материалов;

- предельно допустимое сопротивление заземляющего устройства, предназначенного для защиты от статического электричества, должно быть не более 100 Ом.

11 Гарантии изготовителя

11.1 Изготовитель гарантирует соответствие рукавов требованиям настоящего стандарта при соблюдении условий эксплуатации, хранения и транспортирования.

11.2 Гарантийный срок хранения (с даты изготовления) в зависимости от класса рукава и климата должен соответствовать указанному в таблице 11.

Таблица 11

Класс рукава | Гарантийный срок хранения, мес, для климата | |

умеренного и холодного | тропического | |

Б (I) для Министерства обороны | 48 | 24 |

Б (I), В (II), ВГ (III), Г (IV), П (VII), Ш (VIII) | 18 | 12 |

Пар-1 (X) | 12 | 6 |

Пар-2 (X) | 12 | - |

11.3 Гарантийные сроки эксплуатации рукавов с даты ввода их в эксплуатацию должны соответствовать указанным в таблице 12.

Таблица 12

Класс рукава | Гарантийный срок эксплуатации, мес, для климата | |

умеренного и холодного | тропического | |

Б (I) для Министерства обороны | 24 | 18 |

Б (I), В (II), ВГ (III), Г (IV), П (VII), Ш (VIII) | 18 | 12 |

Пар-1 (X) | 6 | 6 |

Пар-2 (X) | 6 | - |

(обязательное)

ФИЗИКО-ХИМИЧЕСКИЕ ПОКАЗАТЕЛИ НЕФРАСА С2-80/120

Физико-химические показатели нефраса С2-80/120 приведены в таблице А.1.

Таблица А.1

Наименование показателя | Значение показателя | Метод испытания |

Плотность при 20 °C, г/см3, не более | 0,700 | По ГОСТ 3900 |

Фракционный состав: | ||

температура начала кипения, °C, не выше | 80 | По ГОСТ 2177 |

98% перегоняется при температуре, °C, не выше | 110 | |

остаток в колбе после перегонки, %, не более | 1,0 | |

Массовая доля ароматических углеводородов, %, не более | 2,5 | По ГОСТ 12329 |

Массовая доля серы, %, не более | 0,001 | По ГОСТ 13380 |

Содержание водорастворимых кислот и щелочей | Отсутствие | По ГОСТ 6307 |

Содержание тетраэтилсвинца | Отсутствие | По ГОСТ 7978 |

УДК 678.06:547.584:006.354 | МКС 83.140.40 |

Ключевые слова: резиновые напорные рукава с текстильным каркасом, технические условия | |