СПРАВКА

Источник публикации

М.: ФГБУ "Институт стандартизации", 2025

Примечание к документу

Документ вводится в действие с 01.05.2026 с правом досрочного применения.

Взамен ГОСТ 10885-85.

Название документа

"ГОСТ 10885-2025. Межгосударственный стандарт. Металлопродукция листовая двухслойная и трехслойная коррозионно-стойкая. Технические условия"

(введен в действие Приказом Росстандарта от 09.10.2025 N 1180-ст)

"ГОСТ 10885-2025. Межгосударственный стандарт. Металлопродукция листовая двухслойная и трехслойная коррозионно-стойкая. Технические условия"

(введен в действие Приказом Росстандарта от 09.10.2025 N 1180-ст)

Содержание

Приказом Федерального

агентства по техническому

регулированию и метрологии

от 9 октября 2025 г. N 1180-ст

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МЕТАЛЛОПРОДУКЦИЯ ЛИСТОВАЯ

ДВУХСЛОЙНАЯ И ТРЕХСЛОЙНАЯ КОРРОЗИОННО-СТОЙКАЯ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Corrosion-resistant two-layer and three-layer

sheet metal products. Specifications

ГОСТ 10885-2025

МКС 77.140.20

Дата введения

1 мая 2026 года

с правом досрочного применения

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Центральный научно-исследовательский институт черной металлургии им. И.П. Бардина" (ФГУП "ЦНИИчермет им. И.П. Бардина")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 120 "Чугун, сталь, прокат"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 29 августа 2025 г. N 188-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 9 октября 2025 г. N 1180-ст межгосударственный стандарт ГОСТ 10885-2025 введен в действие в качестве национального стандарта Российской Федерации с 1 мая 2026 г. с правом досрочного применения

5 ВЗАМЕН ГОСТ 10885-85

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Настоящий стандарт распространяется на коррозионно-стойкую двухслойную и трехслойную листовую металлопродукцию с основным слоем из нелегированной или легированной стали и коррозионно-стойким слоем из нержавеющей стали, сплавов на железоникелевой основе, никеля, сплава монель и других сплавов на никелевой основе, меди, латуни и других медных сплавов, титана и титановых сплавов (далее - листы), получаемую способами:

- пакетной прокатки;

- сварки взрывом;

- сварки взрывом с последующей прокаткой;

- сварки взрывом с последующей пакетной прокаткой;

- электрошлаковой наплавки с последующей прокаткой.

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 1497 Металлы. Методы испытаний на растяжение

ГОСТ 1652.1 (ИСО 1554-76) Сплавы медно-цинковые. Методы определения меди

ГОСТ 5632 Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 6032 (ISO 3651-1:1998, ISO 3651-2:1998) Стали и сплавы коррозионно-стойкие. Методы испытаний на стойкость против межкристаллитной коррозии

ГОСТ 6689.1 Никель, сплавы никелевые и медно-никелевые. Методы определения меди

ГОСТ 6689.2 Никель, сплавы никелевые и медно-никелевые. Методы определения никеля

ГОСТ 6689.3 Никель, сплавы никелевые и медно-никелевые. Метод определения суммы никеля и кобальта

ГОСТ 6689.4 Никель, сплавы никелевые и медно-никелевые. Методы определения цинка

ГОСТ 6689.5 Никель, сплавы никелевые и медно-никелевые. Методы определения железа

ГОСТ 6689.6 Никель, сплавы никелевые и медно-никелевые. Методы определения марганца

ГОСТ 6689.7 Никель, сплавы никелевые и медно-никелевые. Методы определения кремния

ГОСТ 6689.8 Никель, сплавы никелевые и медно-никелевые. Методы определения алюминия

ГОСТ 6689.9 Никель, сплавы никелевые и медно-никелевые. Методы определения кобальта

ГОСТ 6689.10 Никель, сплавы никелевые и медно-никелевые. Методы определения углерода

ГОСТ 6689.11 Никель, сплавы никелевые и медно-никелевые. Метод определения вольфрама

ГОСТ 6689.12 Никель, сплавы никелевые и медно-никелевые. Методы определения магния

ГОСТ 6689.13 Никель, сплавы никелевые и медно-никелевые. Методы определения мышьяка

ГОСТ 6689.14 Никель, сплавы никелевые и медно-никелевые. Методы определения хрома

ГОСТ 6689.15 Никель, сплавы никелевые и медно-никелевые. Методы определения сурьмы

ГОСТ 6689.16 Никель, сплавы никелевые и медно-никелевые. Методы определения цинка, кадмия, свинца, висмута и олова

ГОСТ 6689.17 Никель, сплавы никелевые и медно-никелевые. Методы определения висмута

ГОСТ 6689.18 Никель, сплавы никелевые и медно-никелевые. Методы определения серы

ГОСТ 6689.19 Никель, сплавы никелевые и медно-никелевые. Методы определения фосфора

ГОСТ 6689.20 Никель, сплавы никелевые и медно-никелевые. Методы определения свинца

ГОСТ 6689.21 Никель, сплавы никелевые и медно-никелевые. Методы определения титана

ГОСТ 6689.22 Никель, сплавы никелевые и медно-никелевые. Методы определения олова

ГОСТ 6689.24 Никель, сплавы никелевые и медно-никелевые. Метод определения кальция

ГОСТ 7268 Сталь. Метод определения склонности к механическому старению по испытанию на ударный изгиб

ГОСТ 7564 Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 7565 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 7566 Металлопродукция. Правила приемки, маркировка, упаковка, транспортирование и хранение

ГОСТ 9012 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013 (ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9454 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 10243 Сталь. Методы испытаний и оценки макроструктуры

ГОСТ 12344 Стали легированные и высоколегированные. Методы определения углерода

ГОСТ 12345 (ИСО 671-82, ИСО 4935-89) Стали легированные и высоколегированные. Методы определения серы

ГОСТ 12346 (ИСО 439-82, ИСО 4821-1-86) Стали легированные и высоколегированные. Методы определения кремния

ГОСТ 12347 Стали легированные и высоколегированные. Методы определения фосфора

ГОСТ 12348 (ИСО 629-82) Стали легированные и высоколегированные. Методы определения марганца

ГОСТ 12349 Стали легированные и высоколегированные. Методы определения вольфрама

ГОСТ 12350 Стали легированные и высоколегированные. Методы определения хрома

ГОСТ 12351 (ИСО 4942:1988, ИСО 9647:1989) Стали легированные и высоколегированные. Методы определения ванадия

ГОСТ 12352 Стали легированные и высоколегированные. Методы определения никеля

ГОСТ 12353 Стали легированные и высоколегированные. Методы определения кобальта

ГОСТ 12354 Стали легированные и высоколегированные. Методы определения молибдена

ГОСТ 12355 Стали легированные и высоколегированные. Методы определения меди

ГОСТ 12356 Стали легированные и высоколегированные. Методы определения титана

ГОСТ 12357 Стали легированные и высоколегированные. Методы определения алюминия

ГОСТ 12362 Стали легированные и высоколегированные. Методы определения микропримесей сурьмы, свинца, олова, цинка и кадмия

ГОСТ 12363 Стали легированные и высоколегированные. Методы определения селена

ГОСТ 12364 Стали легированные и высоколегированные. Методы определения церия

ГОСТ 12365 Стали легированные и высоколегированные. Методы определения циркония

ГОСТ 13230.9 Ферросилиций. Методы определения титана

ГОСТ 14019 (ИСО 7438:1985) Материалы металлические. Метод испытания на изгиб

ГОСТ 14250.1 (ИСО 7692-83) Ферротитан. Метод определения титана

ГОСТ 18895 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 19903 Прокат листовой горячекатаный. Сортамент

ГОСТ 22727 Прокат листовой. Методы ультразвукового контроля

ГОСТ 22975 Металлы и сплавы. Метод измерения твердости по Роквеллу при малых нагрузках (по Супер-Роквеллу)

ГОСТ 24982 Прокат листовой из коррозионно-стойких, жаростойких и жаропрочных сплавов. Технические условия

ГОСТ 25086 Цветные металлы и их сплавы. Общие требования к методам анализа

ГОСТ 26877 Металлопродукция. Методы измерений отклонений формы

ГОСТ 28473 Чугун, сталь, ферросплавы, хром, марганец металлические. Общие требования к методам анализа

ГОСТ 28840 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 31382 Медь. Методы анализа

ГОСТ 34951 (EN 10020:2000) Сталь. Определение и классификация по химическому составу и классам качества

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by), или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

В настоящем стандарте применены термины по ГОСТ 34951, а также следующие термины с соответствующими определениями:

3.1 двухслойная металлопродукция: Металлопродукция, состоящая из основного и коррозионно-стойкого слоев.

3.2 трехслойная металлопродукция: Металлопродукция, состоящая из основного слоя и двух наружных коррозионно-стойких слоев.

3.3 основной слой: Металл, на который наносят покрытие.

3.4 коррозионно-стойкий слой: Покрытие, наносимое на поверхность основного слоя и выполняющее защитную функцию, обеспечивая коррозионную стойкость металлопродукции.

3.5 пакетная прокатка: Способ соединения слоев путем совместной прокатки собранного и сваренного пакета, состоящего из нескольких заготовок металла.

3.6 сварка взрывом: Способ соединения слоев путем использования энергии взрыва.

3.7 сварка взрывом с последующей прокаткой: Способ получения двухслойного или трехслойного листа требуемых размеров и характеристик путем прокатки двухслойной или трехслойной заготовки, полученной способом сварки взрывом.

3.8 сварка взрывом с последующей пакетной прокаткой: Способ соединения, отличающийся от сварки взрывом с последующей прокаткой тем, что для получения прочного соединения слоев при пакетной прокатке без вакуумирования на контактную поверхность коррозионно-стойкого слоя наносят промежуточный слой из стали основного слоя или малоуглеродистой стали.

3.9 электрошлаковая наплавка с последующей прокаткой; ЭШН: Способ соединения, основанный на нанесении расплавленного металла коррозионно-стойкого слоя на основной слой с последующей прокаткой.

3.10 послесварочная термическая обработка; ПСТО: Дополнительная термическая обработка образцов, отобранных от листов для проведения механических испытаний, имитирующая термическую обработку в процессе изготовления оборудования.

3.11 сопротивление срезу: Касательное напряжение, определяемое как отношение максимального усилия к площади среза.

3.12 сопротивление отрыву: Нормальное напряжение, определяемое как отношение максимального усилия к площади отрыва.

4.1 Заказчик должен предоставить изготовителю все данные, необходимые для поставки металлопродукции, в соответствии с требованиями настоящего стандарта.

4.2 Основные данные, указываемые при оформлении заказа:

- объем поставки;

- размеры листов (длина, ширина);

- толщина листа;

- толщина основного слоя;

- толщина коррозионно-стойкого слоя (слоев);

- способ изготовления листов (пакетная прокатка, сварка взрывом, сварка взрывом с последующей прокаткой, сварка взрывом с последующей пакетной прокаткой, электрошлаковая наплавка с последующей прокаткой);

- обозначение настоящего стандарта;

- марки стали основного и марки стали (сплава) коррозионно-стойкого слоев и соответствующие нормативные документы;

- класс сплошности соединения слоев;

- вид термической обработки (по согласованию изготовителя с заказчиком);

- категория основного слоя;

- вид документа о качестве металлопродукции в соответствии с ГОСТ 7566.

При отсутствии в заказе указания на вид документа о качестве вид документа определяет изготовитель.

При отсутствии в заказе способа производства листов способ производства определяет изготовитель и вносит в документ о качестве.

4.3 Дополнительные требования к металлопродукции устанавливают по согласованию заказчика с изготовителем.

5.1 Листы изготавливают толщиной от 4,0 до 150,0 мм включительно с шагом 1,0 мм.

5.2 Толщина листа и коррозионно-стойкого слоя должна соответствовать значениям, указанным в таблице 1.

Таблица 1

и коррозионно-стойкого слоя

В миллиметрах

Толщина двухслойного и трехслойного листа | Толщина коррозионно-стойкого слоя |

4,0 | От 0,7 до 1,1 включ. |

5,0 | От 0,8 до 1,2 включ. |

6,0 | От 1,0 до 1,6 включ. |

7,0 | От 1,2 до 1,8 включ. |

От 8,0 до 15,0 включ. | От 2,0 до 3,0 включ. |

От 16,0 до 21,0 включ. | От 2,5 до 3,5 включ. |

От 22,0 до 27,0 включ. | От 3,0 до 4,0 включ. |

От 28,0 до 31,0 включ. | От 3,5 до 5,0 включ. |

От 32,0 до 150,0 включ. | От 4,0 до 6,0 включ. |

По согласованию изготовителя с заказчиком допускаются другие толщины листа и коррозионно-стойкого слоя.

5.3 Длину и ширину листа определяют по согласованию изготовителя с заказчиком при оформлении заказа.

5.4 Предельные отклонения по толщине листа должны соответствовать:

- для листов толщиной от 4,0 до 7,0 мм включительно - требованиям ГОСТ 19903 для проката обычной точности изготовления (Б);

- для листов толщиной от 8,0 до 60,0 мм включительно - требованиям таблицы 2;

- для листов толщиной свыше 60,0 мм - значениям, согласованным между изготовителем и заказчиком.

Таблица 2

В миллиметрах

Толщина двухслойного и трехслойного листа | Предельные отклонения | Толщина двухслойного и трехслойного листа | Предельные отклонения |

8,0 | +/- 0,8 | От 28,0 до 29,0 включ. | +/- 1,7 |

9,0; 10,0 | +/- 0,9 | От 30,0 до 33,0 включ. | +/- 1,8 |

11,0 | +/- 1,0 | От 34,0 до 37,0 включ. | +/- 1,9 |

От 12,0 до 14,0 включ. | +/- 1,1 | От 38,0 до 41,0 включ. | +/- 2,0 |

От 15,0 до 17,0 включ. | +/- 1,2 | От 42,0 до 44,0 включ. | +/- 2,1 |

От 18,0 до 19,0 включ. | +/- 1,3 | От 45,0 до 47,0 включ. | +/- 2,2 |

От 20,0 до 23,0 включ. | +/- 1,4 | 48,0; 49,0 | +/- 2,3 |

От 24,0 до 25,0 включ. | +/- 1,5 | От 50,0 до 54,0 включ. | +/- 2,4 |

От 26,0 до 27,0 включ. | +/- 1,6 | От 55,0 до 60,0 включ. | +/- 2,5 |

По согласованию изготовителя с заказчиком допускаются другие значения предельных отклонений по толщине листов.

5.5 Предельные отклонения по толщине коррозионно-стойкого слоя и толщине основного слоя устанавливают по согласованию изготовителя с заказчиком.

5.6 Предельные отклонения по ширине, длине, серповидности листов и косине реза должны соответствовать требованиям ГОСТ 19903.

По согласованию изготовителя с заказчиком допускаются другие значения отклонений по ширине и длине.

5.7 Отклонение от плоскостности на один метр длины листов не должно превышать 15 мм.

По согласованию изготовителя с заказчиком допускаются другие значения отклонений от плоскостности листов.

5.8 По согласованию изготовителя с заказчиком допускается возможность изготовления коррозионно-стойкого слоя со сварными швами при гарантировании качества сварного шва. Требования к качеству устанавливает заказчик.

6.1 Листы изготавливают с основным слоем из стали и коррозионно-стойким слоем из различных марок стали (сплавов) и металлов в любом сочетании.

6.2 Химический состав

6.2.1 Химический состав по ковшовой пробе и предельные отклонения от нормированных значений массовых долей химических элементов в готовых листах из марок стали, используемых для основного слоя, а также марок стали (сплавов) и металлов, используемых для коррозионно-стойкого слоя, должны соответствовать нормативным документам, регламентирующим требования к химическому составу конкретных марок стали (сплава) или металла.

6.2.2 По согласованию изготовителя с заказчиком допускается применять аналоги марок стали (сплавов) или металла по международным и/или европейским стандартам.

6.2.3 В качестве коррозионно-стойкого слоя допускается использовать стали марок 08Х18Н10Б и 12Х18Н10Б, химический состав которых указан в таблице 3.

Таблица 3

Химический состав стали марок 08Х18Н10Б, 12Х18Н10Б

Марка стали | Массовая доля элемента, % | |||||||||||

Углерод | Кремний | Марганец | Сера | Фосфор | Хром | Никель | Медь | Ванадий | Молибден | Алюминий | ||

не более | не более | |||||||||||

08Х18Н10Б | 0,08 | 0,80 | 2,00 | 0,020 | 0,035 | 17,00 - 19,00 | 9,00 - 11,00 | 10·C - 1,50 | 0,30 | 0,20 | 0,30 | - |

12Х18Н10Б | 0,12 | 0,80 | 2,00 | 0,020 | 0,035 | 17,00 - 19,00 | 9,00 - 11,00 | 10·C - 1,50 | 0,30 | 0,20 | 0,30 | - |

Примечания 1 В готовом листе допускаются отклонения по химическому составу для стали марок 08Х18Н10Б и 12Х18Н10Б в соответствии с ГОСТ 5632. 2 В графе "Ниобий" буква "C" обозначает количество углерода в стали. 3 Знак "-" означает, что данные характеристики не нормируются и не контролируются. | ||||||||||||

6.3 Термическая обработка

6.3.1 Листы с коррозионно-стойким слоем из нержавеющих сталей поставляют в термически обработанном состоянии. Вид и режим термической обработки устанавливают по согласованию заказчика с изготовителем. В случае отсутствия указаний в заказе вид и режим термической обработки устанавливает изготовитель. Вид термической обработки указывают в документе о качестве.

6.3.2 По согласованию изготовителя с заказчиком допускается поставка листов в состоянии без термической обработки с проведением приемо-сдаточных испытаний на термически обработанных образцах. При этом заказчик должен самостоятельно провести термическую обработку листов по режиму, переданному от изготовителя листов, по которому были термически обработаны образцы для приемо-сдаточных испытаний.

6.3.3 Для листов с коррозионно-стойким слоем, отличным от нержавеющих сталей, необходимость проведения термической обработки согласовывают между изготовителем и заказчиком или устанавливают в соответствии с требованиями проектной документации.

6.3.4 По согласованию изготовителя с заказчиком проводят имитационную послесварочную термическую обработку на образцах.

6.4 Механические свойства

Механические свойства листов в состоянии поставки должны соответствовать требованиям нормативных документов на прокат из стали марок основного слоя. Соответствующие требования определяют исходя из номинальной толщины основного слоя. По требованию заказчика возможно проведение дополнительных испытаний механических свойств на образцах каждого листа после имитации послесварочной термической обработки (ПСТО) по режимам, предоставленным заказчиком и указанным в заказе, с занесением результатов в документ о качестве. Требования к механическим свойствам после ПСТО указывают в заказе.

6.5 Макроструктура основного слоя

Макроструктура стали основного слоя не должна иметь расслоений, видимых без применения увеличительных приборов.

6.6 Качество поверхностей и кромок

6.6.1 Качество поверхности основного слоя и кромок листа должно соответствовать требованиям конкретных документов по стандартизации на листовой прокат из данной марки стали.

6.6.2 На поверхности коррозионно-стойкого слоя листа не должно быть раскатанных пузырей, прокатных плен, трещин, механических повреждений и следов от вкатанной окалины (раковины, рябизна).

6.6.3 На поверхности коррозионно-стойкого слоя листа не допускается слой окалины, препятствующий выявлению поверхностных дефектов.

6.6.4 Недопустимые поверхностные дефекты должны быть удалены пологой зачисткой, при этом толщина листа и его коррозионно-стойкого слоя должна быть не меньше допустимых значений с учетом предельных минусовых отклонений.

Допускаются без зачистки отдельные отпечатки, царапины, риски, рябизна, не выводящие толщину листа и его коррозионно-стойкого слоя за минусовые предельные отклонения по толщине.

6.6.5 По согласованию изготовителя с заказчиком допускается зачистка на большую глубину или вырубка дефектных участков коррозионно-стойкого слоя с последующим их ремонтом сваркой, при этом общая площадь отремонтированных участков не должна превышать 5% площади обрезного листа.

6.6.6 По согласованию изготовителя с заказчиком допускается сплошная абразивная зачистка со стороны коррозионно-стойкого слоя листов, которую проводят после удаления всех перечисленных выше дефектов и ремонта сваркой (если проводят). После зачистки не допускается наличие следов перегрева металла коррозионно-стойкого слоя листа. После сплошной абразивной зачистки со стороны коррозионно-стойкого слоя листа его толщина должна соответствовать размерам, указанным в таблице 1, если иное не предусмотрено в заказе.

6.6.7 Листы поставляют с обрезной кромкой.

По согласованию изготовителя с заказчиком листы могут быть поставлены с необрезной кромкой. В случае поставки листов с необрезной кромкой сплошность соединения слоев по периметру листа на кромках не подлежит ультразвуковому контролю (УЗК). Ширину кромки, не контролируемой УЗК, сообщают заказчику. При этом изготовитель листов гарантирует, что в пределах номинальных размеров листа требуемая сплошность соединения обеспечена.

6.6.8 По согласованию изготовителя с заказчиком может быть проведен УЗК основного слоя на соответствие нормам, установленным в заказе.

6.6.9 На обрезных кромках листов не должно быть трещин и расслоений.

6.6.10 По сплошности соединения слоев листы должны соответствовать классам 0 или 1 по ГОСТ 22727. Класс сплошности указывают в заказе. Чувствительность ультразвукового метода устанавливает изготовитель. По требованию потребителя сплошность основного слоя должна соответствовать классу 0 или 1 по ГОСТ 22727.

6.7 Коррозионная стойкость

6.7.1 Для листов в состоянии поставки коррозионно-стойкий слой из нержавеющей стали марок 08Х17Т, 15Х25Т, 08Х18Н10Т, 08Х18Н10Б, 12Х18Н10Т, 12Х18Н10Б, 10Х17Н13М2Т, 10Х17Н13М3Т, 08Х17Н15М3Т, 08Х22Н6Т и сплавов марок 06ХН28МДТ, Н70МФВ, ХН65МВ, ХН65МВУ должен обладать стойкостью против межкристаллитной коррозии. По требованию заказчика испытания на стойкость против межкристаллитной коррозии проводят после дополнительного провоцирующего нагрева по ГОСТ 6032.

6.7.2 По согласованию между изготовителем и заказчиком испытания на стойкость против межкристаллитной коррозии проводят после имитации ПСТО в режиме, предоставленном заказчиком.

Листы испытывают на пластичность коррозионно-стойкого и основного слоев. Угол изгиба при испытании должен быть равен 180°. В месте изгиба листов при визуальном контроле не должно быть расслоений, трещин.

Прочность соединения основного и коррозионно-стойкого слоя толщиной до 2 мм испытывают на изгиб в боковом направлении. Угол изгиба должен быть равен 90°. В месте изгиба листов не должно быть расслоений, трещин.

Прочность соединения основного и коррозионно-стойкого слоя в листах с толщиной коррозионно-стойкого слоя 2 мм и более испытывают на сопротивление срезу или отрыву. Сопротивление срезу или отрыву должно быть:

- не менее 240 Н/мм2 - для листов толщиной до 50 мм;

- не менее 147 Н/мм2 - для листов толщиной свыше 50 мм.

По согласованию между изготовителем и заказчиком допускаются нормы выше приведенных.

По требованию заказчика дополнительно может быть проведено испытание на изгиб. При этом один образец изгибают коррозионно-стойким слоем наружу, другой - основным слоем наружу. Угол изгиба равен 90°.

6.10 Твердость коррозионно-стойкого слоя

Твердость коррозионно-стойкого слоя листов должна соответствовать требованиям, указанным в таблице 4.

Таблица 4

Твердость коррозионно-стойкого слоя

Материал коррозионно-стойкого слоя | Твердость, HB |

Нержавеющие стали | Не более 220 |

Никель, никелевые сплавы, монель-металл, титан, титановые сплавы и другие сплавы | По согласованию изготовителя с заказчиком |

Медь, латунь и другие медные сплавы | По согласованию изготовителя с заказчиком |

6.11 Примеры условных обозначений листов при заказе - в соответствии с приложением А.

7.1 Листы принимают партиями.

7.2 Партия должна состоять из листов одного размера (длина, ширина, толщина), имеющих основной слой из стали одной плавки, коррозионно-стойкий слой из стали (сплава) или металла одной марки, прошедших термическую обработку по одному режиму, одной садки.

7.3 Отбор проб для химического анализа - по ГОСТ 7565.

Химический состав стали основного и коррозионно-стойкого слоев допускается не определять, а указывать в документе о качестве изготовителя металлопродукции, поставляемой по настоящему стандарту, данные из документа о качестве поставщика материалов.

7.4 Контроль размеров, отклонения от плоскостности, качества поверхности и кромок, серповидности листа, сплошности соединения, а также (в случаях, предусмотренных в заказе) сплошности основного слоя проводят на каждом листе.

7.5 Контроль толщины коррозионно-стойкого слоя листа, испытание на срез или отрыв, контроль пластичности при испытании на изгиб, испытание на изгиб в боковом направлении, а также остальные испытания, регламентированные нормативными документами на листовой прокат, применяемый в качестве основного слоя листа (испытание на растяжение, ударный изгиб, оценку макроструктуры), проводят на двух листах от партии.

По требованию заказчика испытания проводят для каждого листа.

Если партия состоит из одного листа, то он является контрольным.

По требованию заказчика контроль толщины коррозионно-стойкого слоя каждого листа допускается проводить ультразвуковым методом.

7.6 Контроль твердости коррозионно-стойкого слоя листа проводят на одном листе от партии.

7.7 Испытания на стойкость коррозионно-стойкого слоя листа против межкристаллитной коррозии проводят на одном листе от партии.

По требованию заказчика стойкость коррозионно-стойкого слоя против межкристаллитной коррозии может контролироваться на каждом листе.

7.8 При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей повторные испытания проводят на удвоенном количестве образцов в соответствии с ГОСТ 7566 (схема 2).

По согласованию изготовителя с заказчиком при получении неудовлетворительных результатов испытаний хотя бы по одному из показателей, повторные испытания проводят на удвоенном количестве образцов по тому показателю и от того места, где были получены неудовлетворительные результаты испытаний.

7.9 Ультразвуковому контролю для определения сплошности соединения слоев подвергают каждый лист.

8.1 Химический состав основного и коррозионно-стойкого слоев из нержавеющей стали или сплавов на железоникелевой основе контролируют методами по ГОСТ 12344 - ГОСТ 12357, ГОСТ 12362 - ГОСТ 12365, ГОСТ 18895, ГОСТ 28473 или другими методами, обеспечивающими требуемую точность.

8.1.1 Химический состав коррозионно-стойкого слоя из никеля марки НП2, сплава монель марки НМЖМц-28-2,5-1,5 контролируют методами по ГОСТ 6689.1 - ГОСТ 6689.22, ГОСТ 6689.24.

8.1.2 Химический анализ меди, латуни и титана проводят по ГОСТ 1652.1, ГОСТ 13230.9, ГОСТ 14250.1, ГОСТ 25086, ГОСТ 31382.

8.1.3 Химический состав коррозионно-стойкого слоя из меди, латуни и других медных сплавов, титана и других титановых сплавов контролируют методами по ГОСТ 1652.1, ГОСТ 13230.9, ГОСТ 14250.1, ГОСТ 25086, ГОСТ 31382.

8.1.4 По согласованию изготовителя с заказчиком допускается применять другие методы контроля, обеспечивающие требуемую точность.

8.2 Контроль размеров и формы листа проводят с использованием средств измерения (микрометр, толщиномер, рулетка и т.д.) соответствующей точности. Допускается проводить замеры геометрических параметров листов автоматическими средствами измерения, прошедшими метрологическую поверку/калибровку.

8.3 Измерение отклонения от плоскостности листа проводят в соответствии с требованиями ГОСТ 26877.

8.4 Качество поверхности и кромок листов проверяют визуально без применения увеличительных приборов.

8.5 От каждого контрольного листа <1> отбирают:

--------------------------------

<1> При изготовлении на реверсивном стане контрольным листом считают раскат, полученный из передельной заготовки перед порезкой на листы.

- для контроля толщины коррозионно-стойкого слоя - два образца;

- для контроля прочности соединения слоев по результатам испытания на срез или отрыв - два образца;

- для определения прочности соединения слоев по результатам испытания на изгиб - два образца (один образец изгибают основным слоем наружу, второй образец - коррозионно-стойким слоем наружу);

- для контроля пластичности коррозионно-стойкого слоя по результатам испытания на изгиб - один образец (по требованию заказчика - четыре образца);

- для контроля пластичности основного слоя по результатам испытания на изгиб листов - один образец (по требованию заказчика - четыре образца);

- для испытания на изгиб в боковом направлении при толщине коррозионно-стойкого слоя менее 2 мм - один образец;

- для испытания на растяжение - один образец (по требованию заказчика - два образца);

- для испытания на ударный изгиб - по три образца для каждой температуры;

- для испытания на ударный изгиб после механического старения - три образца;

- для контроля макроструктуры - один образец;

- для контроля твердости - один образец;

- для испытания на стойкость против межкристаллитной коррозии - количество образцов - в соответствии с ГОСТ 6032 от каждой плавки коррозионно-стойкого слоя в партии. Способ отбора и изготовления образцов должен исключать расслоение основного и коррозионно-стойкого слоев.

8.5.1 При контроле трехслойных листов количество образцов удваивают.

8.5.2 Отбор образцов для контроля механических и технологических свойств листов осуществляют в соответствии с требованиями нормативных документов на прокат из стали марок основного слоя.

8.5.3 При отсутствии указаний в нормативных документах места вырезки проб и ориентацию образцов согласовывают между изготовителем и заказчиком.

8.6 Толщину коррозионно-стойкого слоя проверяют на образцах шириной 30 мм, взятых от поперечного темплета листа. Длина образцов должна быть не менее 30 мм. Один образец отбирают из середины поперечного темплета, второй - у кромки. Одну сторону образца шлифуют. Плоскость шлифа должна быть перпендикулярна к исследуемой поверхности.

Шлиф должен включать все сечение коррозионно-стойкого слоя и основной металл. Кромка шлифа со стороны поверхности коррозионно-стойкого слоя не должна иметь завалов и заусенцев. Толщину коррозионно-стойкого слоя измеряют с помощью микроскопа с ценой деления не более 0,1 мм. За толщину коррозионно-стойкого слоя принимают минимальное значение из результатов трех измерений.

8.6.1 Для листов, изготовленных методом сварки взрывом, за толщину коррозионно-стойкого слоя принимают среднее арифметическое значение результатов шести измерений: трех, проведенных по гребню, и трех - по впадине волны.

8.6.2 Контроль толщины коррозионно-стойкого слоя проводят в соответствии с нормативными документами, действующими в государствах, принявших настоящий стандарт. <1>

--------------------------------

<1> На территории Российской Федерации действуют: ГОСТ Р ИСО 16809-2015 "Контроль неразрушающий. Контроль ультразвуковой. Измерение толщины"; ГОСТ Р 50.05.03-2022 "Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Унифицированные методики. Ультразвуковой контроль. Измерение толщины монометаллов, биметаллов и антикоррозионных наплавленных поверхностей".

8.7 Пластичность определяют при изгибе образцов испытываемым слоем наружу. Прочность соединения слоев определяют при изгибе образца с коррозионно-стойким слоем внутрь и наружу.

8.8 Испытания на изгиб и изгиб в боковом направлении листов проводят по ГОСТ 14019. Толщина оправки должна быть равна двум толщинам образца.

8.8.1 Для листов толщиной до 25 мм включительно испытания на изгиб и изгиб в боковом направлении проводят на образцах толщиной, равной толщине листа.

8.8.2 Для листов толщиной более 25 мм образцы для испытания на изгиб доводят до толщины не менее 25 мм механической обработкой:

- один образец со стороны основного слоя - для определения пластичности коррозионно-стойкого слоя (6.8);

- один образец со стороны коррозионно-стойкого слоя - для определения пластичности основного слоя (6.8);

- два образца с обеих сторон на глубину пропорционально толщине каждого слоя (с сохранением в образце на испытание пропорции остаточных толщин коррозионно-стойкого и основного слоев равной пропорции номинальных толщин коррозионно-стойкого и основного слоев готового листа) - для определения прочности соединения слоев (6.9). Остаточную толщину коррозионно-стойкого слоя в образце на испытание вычисляют по формуле

A1 = (A0/C0)·C1, (1)

где A0 - номинальная толщина коррозионно-стойкого слоя готового листа, мм;

C0 - номинальная общая толщина готового листа, мм;

C1 - общая толщина образца, мм;

- для проведений испытаний на изгиб в боковом направлении один образец с обеих сторон на глубину пропорционально толщине каждого слоя - для определения прочности соединения слоев (6.9).

8.9 Прочность соединения слоев листов проверяют испытанием на срез или отрыв с определением сопротивления срезу или отрыву по плоскости соприкосновения основного и коррозионно-стойкого слоев. Форма образца, схема и метод испытания листов приведены в приложениях Б и В.

8.10 Отбор проб для механических и технологических испытаний проводят в соответствии с ГОСТ 7564.

8.11 Испытание на растяжение проводят по ГОСТ 1497 на образцах с коррозионно-стойким слоем или без него. По требованию заказчика испытание на растяжение проводят только на образцах с удаленным коррозионно-стойким слоем.

Листы толщиной до 15,0 мм испытывают на плоских образцах, листы толщиной от 16,0 до 25,0 мм включительно - на плоских или цилиндрических образцах, листы толщиной свыше 25,0 мм - на цилиндрических образцах.

8.12 Испытание на ударный изгиб основного слоя при температуре от 10 °C до 35 °C и/или пониженной температуре проводят на образцах типа 1 - 3, 11 - 13 с предварительно удаленным коррозионно-стойким слоем по ГОСТ 9454, а испытание на ударный изгиб после механического старения - по ГОСТ 7268. За результаты испытаний принимают среднее арифметическое значение результатов испытаний трех образцов.

Примечание - Конкретную температуру испытания на ударную вязкость указывают в заказе.

8.13 Макроструктуру контролируют на продольных протравленных темплетах по ГОСТ 10243.

8.14 Измерение твердости коррозионно-стойкого слоя проводят по ГОСТ 9012, ГОСТ 9013 или ГОСТ 22975 с переводом в единицы HB (твердость по Бринеллю). Нормативные документы на метод перевода (таблицы пересчета) - по согласованию изготовителя с заказчиком.

В случае разногласий арбитражным методом является измерение твердости по ГОСТ 9012.

8.15 Изготовление образцов, подготовку их к испытаниям, проведение испытаний и оценку стойкости против межкристаллитной коррозии коррозионно-стойкого слоя из сталей всех марок и сплава марки 06ХН28МДТ проводят по ГОСТ 6032, а из сплавов марок ХН65МВ, ХН65МВУ, Н70МФВ-ВИ - по ГОСТ 24982.

8.16 Сплошность соединения слоев проверяют ультразвуковым методом по ГОСТ 22727. По согласованию изготовителя с заказчиком методы контроля устанавливает изготовитель и согласует их с заказчиком.

По согласованию изготовителя с заказчиком допускается применять другие методы контроля.

9.1 Маркировка, упаковка, оформление документации, транспортирование и хранение листов - по ГОСТ 7566 со следующими дополнениями.

9.2 На верхней поверхности листов несмываемой краской наносят маркировку, содержащую:

- марку (марки) стали основного и коррозионно-стойкого слоев (или их условное обозначение);

- номер плавки основного и коррозионно-стойкого слоев;

- номер партии и номер двухслойного или трехслойного листа;

- номинальные размеры листа.

Допускается указание в маркировке дополнительной информации, обеспечивающей прослеживаемость в документации изготовителя.

9.3 Маркировка клеймением со стороны коррозионно-стойкого слоя листов не допускается.

9.4 В документе о качестве на продукцию указывают способ производства двухслойного или трехслойного листа.

Изготовитель гарантирует соответствие листов требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

(обязательное)

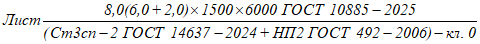

А.1 Двухслойный лист общей толщиной 8,0 мм, толщиной основного слоя 6,0 мм из стали марки Ст3сп категории 2 по ГОСТ 14637-2024, толщиной коррозионно-стойкого слоя 2,0 мм из никеля марки НП2 по ГОСТ 492-2006, общей шириной 1500 мм, общей длиной 6000 мм, класса сплошности соединения слоев 0:

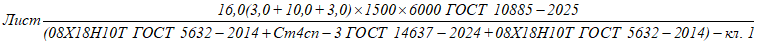

А.2 Трехслойный лист, общей толщиной 16,0 мм, толщиной основного слоя 10,0 мм из стали марки Ст3сп категории 2 по ГОСТ 14637-2024, толщиной коррозионно-стойкого слоя с каждой стороны по 3,0 мм из стали марки 08Х18Н10Т по ГОСТ 5632-2014, общей шириной 1500 мм, общей длиной 6000 мм, класса сплошности соединения слоев 1:

(обязательное)

Б.1 Цель испытания

Испытания образцов на срез коррозионно-стойкого слоя листа проводят в целях количественной оценки прочности соединения основного и коррозионно-стойкого слоев.

Б.2 Образцы для испытаний

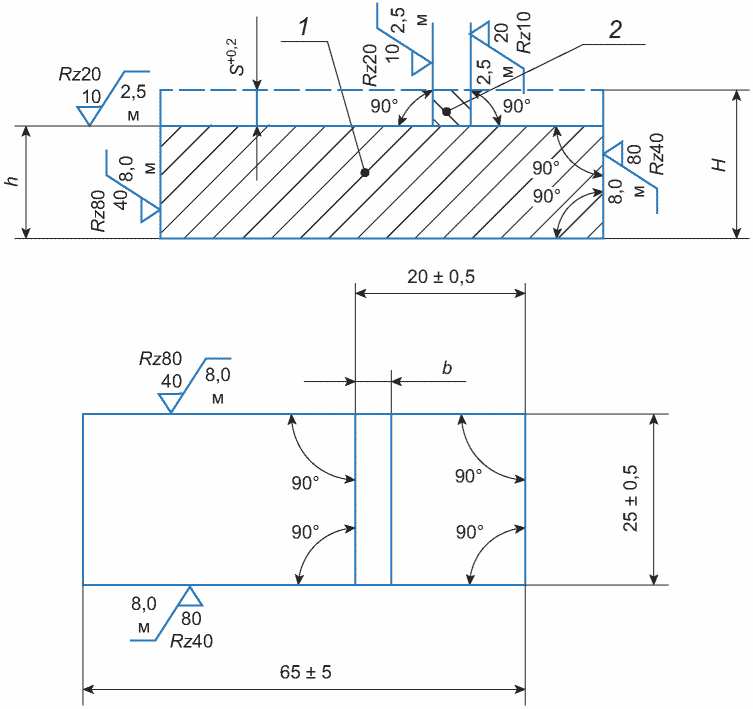

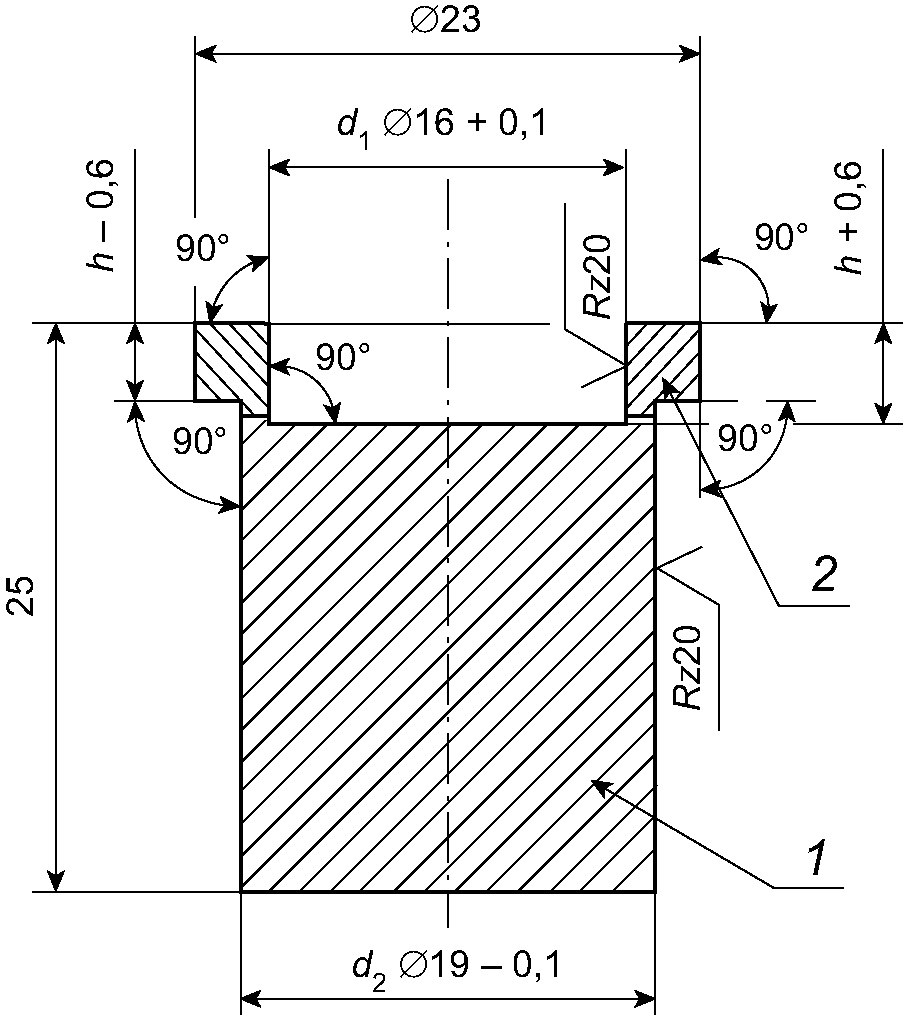

Б.2.1 Форма образцов для испытаний показана на рисунке Б.1.

1 - основной слой; 2 - коррозионно-стойкий слой;

S - толщина участка срезаемого коррозионно-стойкого слоя,

b - ширина участка срезаемого коррозионно-стойкого слоя,

равная 1,5S. h = H - S

Рисунок Б.1 - Размеры, форма и шероховатость

поверхностей образцов для испытаний на срез

Б.2.2 Образцы должны иметь толщину, равную толщине листа, с учетом припуска на обработку со стороны основного слоя. Образцы из листов толщиной свыше 50 мм доводят до толщины 50 мм механической обработкой образца со стороны основного слоя.

Б.2.3 При изготовлении образцов следует сохранять параллельность обрабатываемых поверхностей, чтобы образцы при испытании могли свободно двигаться без заклинивания в параллельных направляющих и при давлении сверху срез площадки происходил одновременно по всему сечению.

Б.2.4 Вначале изготовляют прямоугольные образцы, затем для выявления границ между основным и коррозионно-стойким слоем их подвергают нагреву при температуре в диапазоне от 150 °C до 200 °C в течение 2 - 3 мин или смазывают одну сторону слабым раствором любой кислоты. В обоих случаях на образцах выявляется граница между основным и коррозионно-стойким слоями, что дает возможность правильно вырезать площадку коррозионно-стойкого слоя. Излишки коррозионно-стойкого слоя удаляют строжкой или фрезеровкой, при этом необходимо следить, чтобы в местах механической обработки весь коррозионно-стойкий слой был удален, снятие основного слоя допускается на глубину не более 0,2 мм.

Б.2.5 Допускается применение образцов другой формы при сохранении ширины образца и размера b.

Б.3 Оборудование и аппаратура

Б.3.1 Испытательное оборудование для определения усилия среза должно соответствовать ГОСТ 28840, классу точности не ниже 1.

Б.3.2 Направляющие, в которых проводят испытание на прессе, изготавливают из закаленной штамповой стали марок 5ХНВ, 3Х2В8 и т.д. Направляющие должны быть параллельны, а в нижней части выфрезерован паз, чтобы в них не заклинивало образцы. Внутренняя поверхность направляющих должна быть отшлифована, они должны допускать жесткую настройку положения для испытания образцов различной толщины. Нижняя поверхность направляющих должна быть тщательно отшлифована и выверена - они должны быть установлены без перекоса на прессе.

Б.3.3 Размеры, необходимые для расчета площади рабочего сечения, измеряют штангенциркулем по ГОСТ 166 с погрешностью не более +/- 0,05 мм.

Б.4 Проведение испытания

Б.4.1 Испытания проводят в нормальных условиях окружающей среды при температуре от 10 °C до 35 °C.

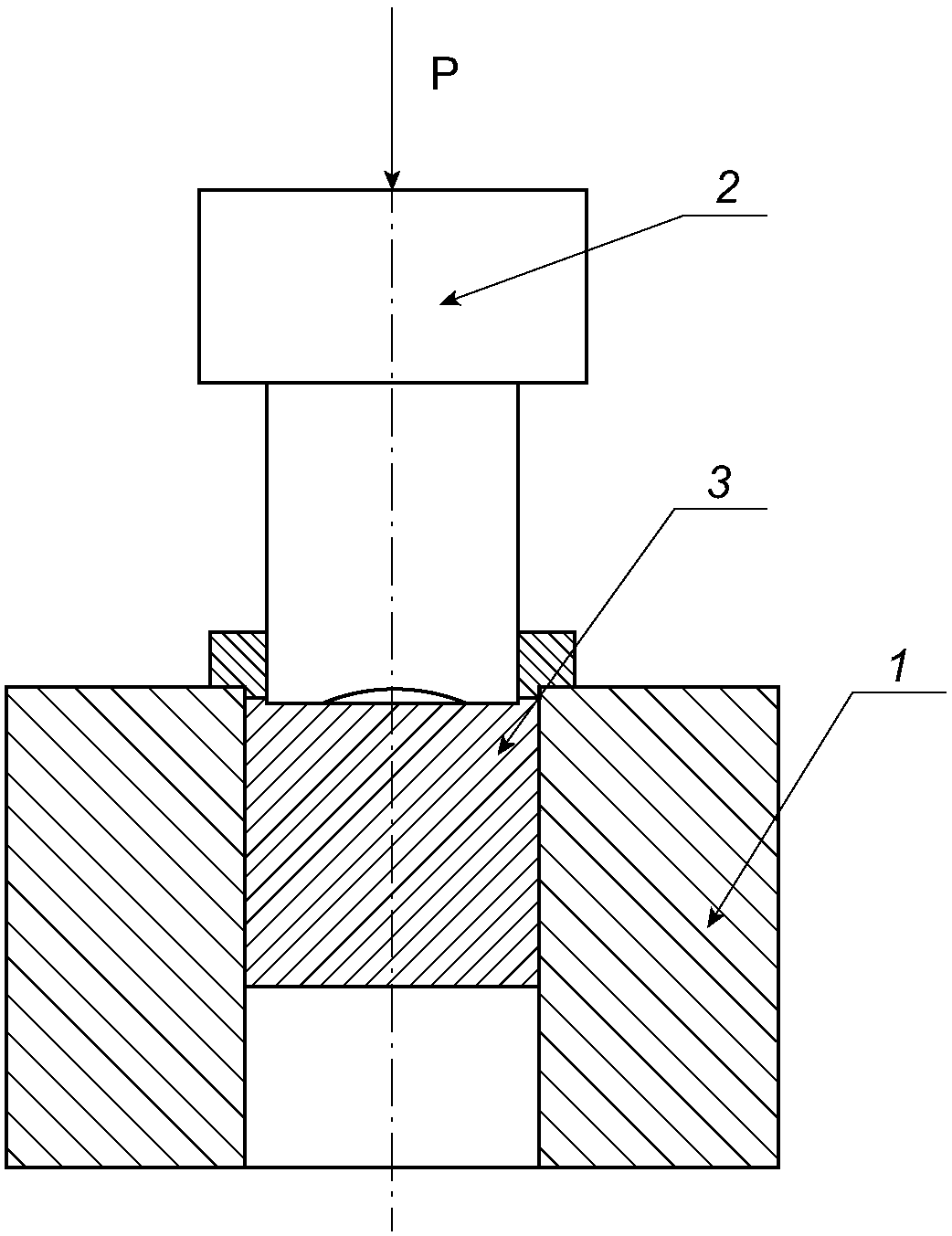

Б.4.2 Образцы испытывают по схеме, приведенной на рисунке Б.2.

1 - направляющие; 2 - испытуемый образец;

P - прилагаемая нагрузка

Рисунок Б.2 - Схема проведения испытания образца на срез

Б.4.3 При испытании образцов необходимо следить за тем, чтобы между образцами и стенками направляющих не возникло слишком большого трения, приводящего к искажению результатов испытаний. Для этого перед испытанием следует проверить, не зажаты ли образцы в направляющих. Образцы должны свободно проходить в направляющих, но так, чтобы это не привело к перекосу. Стенки направляющих допускается слегка смазывать.

Б.4.4 Скорость перемещения активного захвата при испытании не должна превышать 10 мм/мин, если не установлено иное.

(обязательное)

В.1 Цель испытания

Испытания образцов на отрыв коррозионно-стойкого слоя листа проводят в целях определения прочности соединения основного и коррозионно-стойкого слоев.

В.2 Образцы для испытаний

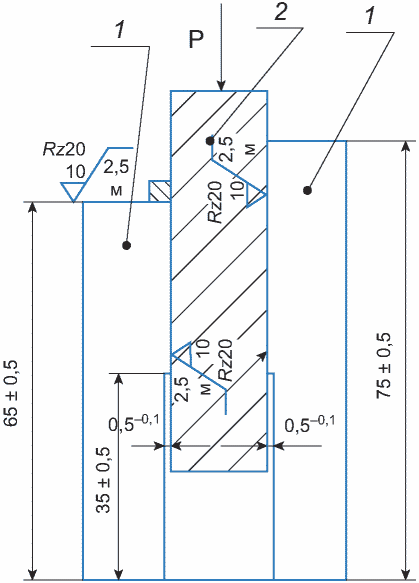

В.2.1 Форма образцов для испытаний представлена на рисунке В.1.

1 - основной слой; 2 - коррозионно-стойкий слой;

h - толщина коррозионно-стойкого слоя

Рисунок В.1 - Размеры, форма и шероховатость

поверхностей образцов для испытаний на отрыв

В.2.2 Образцы должны иметь толщину, равную толщине листа, с учетом припуска на обработку со стороны основного слоя. По согласованию изготовителя с заказчиком из листов толщиной менее 15 мм образец не изготавливают. Из листов толщиной от 15 до 25 мм образцы изготавливают равными толщине листа. Из листов толщиной свыше 25 мм образцы доводят до толщины 25 мм механической обработкой образца со стороны основного слоя.

В.2.3 При изготовлении образцов следует обеспечить соосность поверхностей диаметром 16 мм и 19 мм. Вначале из прямоугольных заготовок изготавливают цилиндрические образцы диаметром 23 мм, затем для выявления границы между основным и коррозионно-стойким слоем образцы подвергают нагреву при температуре в диапазоне от 150 °C до 200 °C в течение 2 - 3 мин или смазывают одну сторону слабым раствором любой кислоты. На образцах выявляется граница между основным и коррозионно-стойким слоем, что дает возможность правильно выточить образец, обеспечивая удаление коррозионно-стойкого и части основного слоев на глубину, превышающую высоту волны их соединения (в случае испытания образцов от листа, полученного сваркой взрывом).

В.3 Оборудование и аппаратура

В.3.1 Испытательное оборудование для определения усилия отрыва должно соответствовать ГОСТ 28840, классу точности не ниже 1.

В.3.2 Приспособление к прессу, в котором проводят испытание, включающее матрицу и пуансон, изготавливают из закаленной штамповой стали марок 5ХНВ, 3Х2ВК и т.п. Внутренняя поверхность матрицы и наружная поверхности пуансона должны быть отшлифованы, они должны допускать жесткую настройку положения для испытания образцов разной толщины. Нижняя поверхность матрицы должна быть тщательно отшлифована и выверена, чтобы матрица была установлена в прессе без перекоса.

В.3.3 Размеры, необходимые для расчета площади рабочего сечения, измеряют штангенциркулем по ГОСТ 166 с погрешностью не более +/- 0,05 мм.

В.4 Проведение испытания

В.4.1 Испытания проводят в нормальных условиях окружающей среды при температуре от 10 °C до 35 °C.

В.4.2 Образцы испытывают по схеме, представленной на рисунке В.2.

1 - матрица; 2 - пуансон; 3 - испытуемый образец

Рисунок В.2 - Схема проведения испытания образца на отрыв

В.4.3 При испытании образцов необходимо следить за тем, чтобы между наружной поверхностью образца и внутренней поверхностью матрицы не возникло слишком большого трения, приводящего к искажению результатов испытаний.

Для этого перед испытанием следует убедиться, что пуансон свободно входит в образец, а образец - в матрицу, и при этом отсутствует перекос.

В.4.4 Скорость перемещения активного захвата при испытании не должна превышать 10 мм/мин, если не установлено иное.

УДК 669.1:006.354 | МКС 77.140.20 |

Ключевые слова: листовая металлопродукция, двухслойный лист, трехслойный лист, нелегированная сталь, легированная сталь, нержавеющая сталь (сплав), никель, монель, латунь, медь, титан, основной слой, коррозионно-стойкий слой, пакетная прокатка, сварка взрывом, сварка взрывом с последующей прокаткой, сварка взрывом с последующей пакетной прокаткой, электрошлаковая наплавка с последующей прокаткой | |