СПРАВКА

Источник публикации

М.: ФГБУ "Институт стандартизации", 2025

Примечание к документу

Документ вводится в действие с 01.06.2026.

Название документа

"ГОСТ 35301-2025. Межгосударственный стандарт. Заполнители для бетонов и строительных растворов. Методы определения реакционной способности"

(введен в действие Приказом Росстандарта от 15.09.2025 N 1045-ст)

"ГОСТ 35301-2025. Межгосударственный стандарт. Заполнители для бетонов и строительных растворов. Методы определения реакционной способности"

(введен в действие Приказом Росстандарта от 15.09.2025 N 1045-ст)

Содержание

Введен в действие

Приказом Федерального

агентства по техническому

регулированию и метрологии

от 15 сентября 2025 г. N 1045-ст

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЗАПОЛНИТЕЛИ ДЛЯ БЕТОНОВ И СТРОИТЕЛЬНЫХ РАСТВОРОВ

МЕТОДЫ ОПРЕДЕЛЕНИЯ РЕАКЦИОННОЙ СПОСОБНОСТИ

Aggregates for concrete and mortar.

Methods for determining reactivity

ГОСТ 35301-2025

МКС 91.100.15

Дата введения

1 июня 2026 года

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

1 РАЗРАБОТАН Федеральным государственным бюджетным учреждением "Российский институт стандартизации" (ФГБУ "Институт стандартизации") совместно с Акционерным обществом "Научно-исследовательский центр "Строительство" (АО "НИЦ "Строительство") - Научно-исследовательским, проектно-конструкторским и технологическим институтом бетона и железобетона им. А.А. Гвоздева (НИИЖБ им. А.А. Гвоздева)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 144 "Строительные материалы и изделия"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 31 июля 2025 г. N 187-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 15 сентября 2025 г. N 1045-ст межгосударственный стандарт ГОСТ 35301-2025 введен в действие в качестве национального стандарта Российской Федерации с 1 июня 2026 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Настоящий стандарт распространяется на щебень, гравий, щебень из гравия из плотных горных пород и отходов промышленного производства со средней плотностью зерен свыше 2,0 г/см3 (крупные заполнители), природные пески с истинной плотностью зерен от 2,0 до 3,2 г/см3, смеси природных песков и песков из отсевов дробления (мелкие заполнители), применяемых в качестве заполнителей для тяжелого, мелкозернистого и специальных видов бетонов, строительных растворов, а также других видов строительных работ, и устанавливает методы определения их реакционной способности.

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 195 Реактивы. Натрий сернистокислый. Технические условия

ГОСТ 310.3 Цементы. Методы определения нормальной густоты, сроков схватывания и равномерности изменения объема

ГОСТ 310.4 Цементы. Методы определения предела прочности при изгибе и сжатии

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 1277 Реактивы. Серебро азотнокислое. Технические условия

ГОСТ 1770 (ИСО 1042-83, ИСО 4788-80) Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 2184 Кислота серная техническая. Технические условия

ГОСТ 3118 Реактивы. Кислота соляная. Технические условия

ГОСТ 3765 Реактивы. Аммоний молибденовокислый. Технические условия

ГОСТ 4214 Реактивы. Кислота кремневая водная. Технические условия

ГОСТ 4328 Реактивы. Натрия гидроокись. Технические условия

ГОСТ 4461 Реактивы. Кислота азотная. Технические условия

ГОСТ 5632 Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 5817 Реактивы. Кислота винная. Технические условия

ГОСТ 6563 Изделия технические из благородных металлов и сплавов. Технические условия

ГОСТ 6613 Сетки проволочные тканые с квадратными ячейками. Технические условия

--------------------------------

<1> В Российской Федерации действует ГОСТ Р 58144-2018.

ГОСТ 7172 Реактивы. Калий пиросернокислый

ГОСТ 8267 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8269.0-2025 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний

ГОСТ 8735-88 Песок для строительных работ. Методы испытаний

ГОСТ 8736 Песок для строительных работ. Технические условия

ГОСТ 9147 Посуда и оборудование лабораторные фарфоровые. Технические условия

ГОСТ 9639 Листы из непластифицированного поливинилхлорида (винипласт листовой). Технические условия

ГОСТ 10007 Фторопласт-4. Технические условия

ГОСТ 10181 Смеси бетонные. Методы испытаний

ГОСТ 10197 Стойки и штативы для измерительных головок. Технические условия

ГОСТ 22685 <1> Формы для изготовления контрольных образцов бетона. Технические условия

--------------------------------

<1> В Российской Федерации действует ГОСТ Р 71913-2024.

ГОСТ 23732 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 24104 Весы лабораторные. Общие технические требования <2>

--------------------------------

<2> В Российской Федерации действует ГОСТ Р 53228-2008 "Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания".

ГОСТ 25192 Бетоны. Классификация и общие технические требования

ГОСТ 25336 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 25706 Лупы. Типы, основные параметры. Общие технические требования

ГОСТ 26633 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 29227 (ИСО 835-1-81) Посуда лабораторная стеклянная. Пипетки градуированные. Часть 1. Общие требования

ГОСТ 29228 (ИСО 835-2-81) Посуда лабораторная стеклянная. Пипетки градуированные. Часть 2. Пипетки градуированные без установленного времени ожидания

ГОСТ 30515 Цементы. Общие технические условия

ГОСТ 30744 Цементы. Методы испытаний с использованием полифракционного песка

ГОСТ 31108 Цементы общестроительные. Технические условия

ГОСТ 31384 Защита бетонных и железобетонных конструкций от коррозии. Общие технические требования

ГОСТ ИСО 5725-2 <3> Точность (правильность и прецизионность) методов и результатов измерений. Часть 2. Основной метод определения повторяемости и воспроизводимости стандартного метода измерения

--------------------------------

<3> В Российской Федерации действует ГОСТ Р ИСО 5725-2-2002.

ГОСТ ИСО 5725-6-2003 <4> Точность (правильность и прецизионность) методов и результатов измерений. Часть 6. Использование значений точности на практике

--------------------------------

<4> В Российской Федерации действует ГОСТ Р ИСО 5725-6-2002.

ГОСТ OIML R 76-1 Государственная система обеспечения единства измерений. Весы неавтоматического действия. Часть 1. Метрологические и технические требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

В настоящем стандарте применены термины по ГОСТ 8269.0, ГОСТ 8735, ГОСТ 25192, ГОСТ 26633, а также следующие термины с соответствующими определениями:

3.1 реакционная способность заполнителей: Способность заполнителей вступать в химическую реакцию со щелочами, что, при определенных условиях, может вызывать деструкцию и разрушение бетона или строительного раствора.

3.2 реакция щелочь - кремнезем; РЩК: Взаимодействие аморфного кремнезема в составе заполнителей со щелочами, содержащимися в цементном камне или поступающими из внешней среды.

4.1 Реакционную способность материалов характеризуют наличием минералов, содержащих растворимый в щелочах кремнезем.

4.2 Реакционную способность определяют следующими методами:

- минералого-петрографическим - на стадии разведки месторождения определяют наличие потенциально реакционноспособных пород и минералов для использования в качестве сырья для производства заполнителей для бетонов;

- химическими (в исследовательских целях) - для количественного определения содержания растворимого в щелочах кремнезема, содержащегося в потенциально реакционноспособных породах и минералах;

- ускоренным с измерением деформаций мелкозернистых бетонов - для определения возможности фактического проявления щелочной коррозии бетонов;

- длительным с измерением деформаций бетонов - для определения фактического проявления щелочной коррозии бетона (при относительных деформациях расширения образцов мелкозернистого бетона, установленных ускоренным методом, превышающих допустимые значения, указанные в настоящем стандарте).

4.3 Оценку риска возникновения коррозии бетона следует проводить следующими методами:

- ускоренным методом с измерением деформаций мелкозернистых бетонов;

- длительным методом с измерением деформаций бетонов.

Арбитражным методом является длительный метод испытания бетонных образцов-призм.

Мероприятия по защите от коррозии бетонных и железобетонных конструкций определяются с учетом требований ГОСТ 31384.

4.4 Допускается применять средства измерений, лабораторное и вспомогательное оборудование, материалы и реактивы, отличные от указанных в настоящем стандарте, с характеристиками не ниже установленных и обеспечивающие получение достоверных результатов определения.

4.5 Перед испытанием пробы (навески, тигли) высушивают до постоянной массы в сушильном шкафу при температуре (105 +/- 5) °C до тех пор, пока разность между результатами двух последовательных взвешиваний будет не более 0,1% от массы пробы (навески, тигля). Каждое последующее взвешивание проводят после высушивания еще в течение не менее 1 ч и охлаждения не менее 45 мин.

Если заполнитель не используется сразу после высушивания, то его хранят в герметичных упаковках.

4.6 Температура воздуха помещения, в котором проводят испытания, должна быть (20 +/- 2) °C. Перед началом испытания заполнители, вода и реактивы (растворы реактивов) должны иметь температуру, соответствующую температуре воздуха в помещении.

4.7 Относительная влажность воздуха в помещении, в котором проводят испытания, должна быть не менее 50%.

4.8 Взвешивание проводят с погрешностью не более 0,1% от массы пробы, навески, тигля.

Метод основан на оценке минералогического состава и определении потенциально реакционноспособных модификаций кремнезема по показателю светопреломления.

5.1 Средства контроля и вспомогательное оборудование

Весы класса точности II по ГОСТ 24104 или ГОСТ OIML R 76-1.

Лупа минералогическая по ГОСТ 25706.

Микроскоп бинокулярный с увеличением от 10 до 50х.

Микроскоп поляризационный с увеличением до 1350х.

Игла стальная.

Сита с круглыми отверстиями диаметром 2,5; 5; 10; 20; 40 мм.

Сита с сетками N 016; 0315; 063; 1,25 по ГОСТ 6613.

5.2 Порядок проведения испытания

Пробу щебня (гравия) рассеивают на стандартные фракции и от каждой из них отбирают аналитическую пробу массой не менее:

0,25 кг - для щебня размером фракции от 5 до 10 мм;

1,0 кг - для щебня размером фракции от 10 до 20 мм;

5,0 кг - для щебня размером фракции от 20 до 40 мм;

10,0 кг - для щебня размером фракции более 40 мм.

При наличии в испытуемом щебне (гравии) какой-либо фракции в количестве, меньшем 5% по массе, минералого-петрографический состав фракции не определяют.

При необходимости горную породу дробят или изготавливают из нее прозрачные шлифы.

Пробу песка просеивают через сито с отверстиями диаметром 5 мм, из просеянной части отбирают лабораторную пробу массой не менее 0,5 кг. Лабораторную пробу рассеивают на наборе сит с отверстиями диаметром 2,5 мм и сетками N 1,25; 063; 0315; 016 и отбирают аналитическую пробу массой не менее:

25,0 г - для песка с размером зерен от 2,5 до 5,0 мм;

5,0 г - для песка с размером зерен от 1,25 до 2,5 мм;

1,0 г - для песка с размером зерен от 0,63 до 1,25 мм;

0,1 г - для песка с размером зерен от 0,315 до 0,630 мм;

0,01 г - для песка с размером зерен от 0,160 до 0,315 мм.

Аналитические пробы щебня (гравия) распределяют на горизонтальной поверхности и подвергают минералого-петрографическому анализу по ГОСТ 8269.0-2025 (подраздел 4.12) при помощи лупы или микроскопа.

Аналитические пробы песка насыпают тонким слоем на стекло или бумагу и подвергают минералого-петрографическому анализу по 7.4 ГОСТ 8735-88 при помощи лупы или микроскопа. При необходимости используют стальную иглу для разделения зерен песка.

Зерна потенциально реакционноспособных минералов, выделенные при минералого-петрографической разборке, взвешивают и определяют их содержание X1, % по массе, по формуле

(1)

(1)где m1 - масса потенциально реакционноспособных зерен, г;

m - масса аналитической пробы, г.

Результат испытания округляют до 0,01%.

Содержание зерен потенциально реакционноспособных пород и минералов X, % по массе, в аналитической пробе заполнителя смеси фракций вычисляют по формуле

(2)

(2)где x1, x2, ..., xi - содержание потенциально реакционного заполнителя в отдельной фракции, % по массе;

a1, a2, ... ai - содержание отдельной фракции в аналитической пробе, % по массе.

Результат испытания округляют до 0,01%.

Исследуемый заполнитель относят к потенциально реакционноспособному, если при петрографической разборке обнаружено наличие одной или нескольких разновидностей минералов, содержащих реакционноспособный кремнезем в количествах, равных или превышающих значения, указанные в таблице 1.

Таблица 1

содержащих реакционноспособный кремнезем

Минерал и вид кремнезема | Виды потенциально реакционноспособных пород | Минимальное содержание минерала, % по массе, при котором возможна щелочная коррозия бетона |

Опал | Базальты и другие лавы. Известняки, роговики, сланцы опаловидные | 0,25 |

Стекло кислое аморфное | Обсидианы, перлиты, липариты, дациты, андезитодациты, андезиты, туфы и аналоги этих пород, имеющие стекловидную основу | 3,0 |

Халцедон криптомикрокристаллический | Кремни, известняки, доломиты, песчаники с опалохалцедоновым и халцедонокварцевым цементом, яшмы, роговики | 5,0 |

Кристобалит, тридимит кристаллические | Расплавы, состоящие из кремнезема (материалы, полученные плавлением) | 1,0 |

Кварц выветрелый деформированный | Кварцевые витрофиры, кварциты, песчаники, вулканические и метаморфические кислые породы | 3,0 |

Оптические и физические характеристики модификаций кремнезема в шлифах, которые необходимо учитывать при минералого-петрографическом анализе, приведены в таблице 2.

Таблица 2

кремнезема в шлифах

Модификация кремнезема | Кристаллическая система | Внешние формы | Показатель светопреломления | Истинная плотность, г/см3 | |

Ng | Nm | ||||

Тригональная | Призмы | 1,553 | 1,544 | 2,65 | |

Гексагональная | Бипирамиды | 1,540 | 1,530 | 2,60 | |

Ромбическая | Пластинки-двойники | 1,473 | 1,470 | 2,27 | |

1,489 | |||||

Тригональная | - | 1,470 | - | - | |

Триклиническая | Зерна-двойники | 1,487 | 1,484 | 2,32 | |

Кубическая | Октаэдры | 1,466 | - | 2,21 | |

Водный кремнезем | Отсутствует | - | - | - | 1,90 |

Опал | Отсутствует | - | - | 1,406 | 2,30 |

1,460 | |||||

Халцедон | Не установлена | Кристаллы в виде волокон | 1,540 | 1,532 | 2,55 |

1,530 | 2,58 | ||||

Стекло кислое аморфное | Отсутствует | - | - | 1,458 | 2,20 |

6.1 Методы основаны на определении содержания в материале реакционноспособного кремнезема, растворимого в 1 М растворе гидроксида натрия.

Содержание растворимого в щелочах кремнезема определяют весовым или фотоколориметрическим методом.

Допускается применять иные методы определения содержания растворимого в щелочах кремнезема при условии получения результатов анализа с погрешностью не ниже указанных в стандарте методов.

При наличии разногласий в оценке содержания в заполнителе реакционноспособного кремнезема применяют результаты, полученные весовым методом.

Заполнитель считают потенциально реакционноспособным по отношению к щелочам, если содержание в нем растворимого кремнезема более 50 ммоль/л.

6.2 Средства измерений, лабораторное и вспомогательное оборудование

Сита стандартные с круглым отверстием диаметром 5 мм и сетками N 0315; 016 по ГОСТ 6613.

Ступка фарфоровая по ГОСТ 9147 или лабораторная дробилка.

Весы класса точности II по ГОСТ 24104 или по ГОСТ OIML R 76-1.

Пипетки по ГОСТ 29227 вместимостью 25 см3.

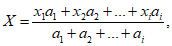

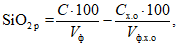

Сосуды из нержавеющей стали, фторопласта, винипласта по ГОСТ 9639 или другого коррозионно-стойкого материала (см. рисунок 1, номинальные размеры указаны в мм, отклонение которых возможно в пределах 5%) или сосуды с завинчивающимися крышками, обеспечивающие герметичность, - из фторопласта по ГОСТ 10007, винипласта, нержавеющей стали или другого коррозионно-стойкого материала вместимостью 100 см3.

1 - корпус; 2 - крышка; 3 - захват

Шкаф сушильный, обеспечивающий поддержание температуры в интервале (80 +/- 5) °C.

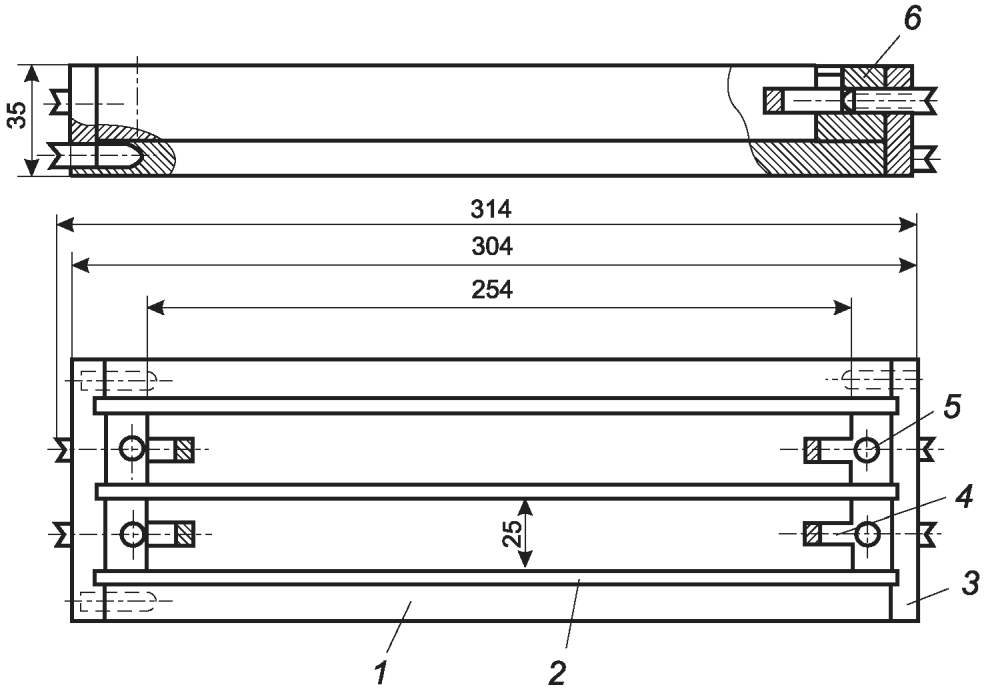

Насос водоструйный.

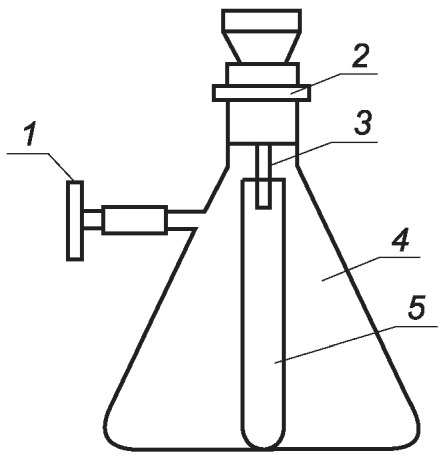

Устройство для сбора фильтрата, состоящее из колбы с тубусом для фильтрования в вакууме по ГОСТ 25366, воронки фильтрующей типа ВФ с фильтром ПОР 40 по ГОСТ 25336 и пробирки по ГОСТ 25336 (см. рисунок 2). Размеры компонентов установки выбирают исходя из условия обеспечения фильтрования в вакууме. Допускается применение установки иной конструкции при условии получения фильтрата без каких-либо засоряющих примесей.

1 - водоструйный насос; 2 - резиновая пробка;

3 - фильтрующая воронка; 4 - колба с тубусом;

5 - пробирка для сбора фильтрата

Натрия гидроокись (гидроксид натрия) по ГОСТ 4328, 1 М раствор.

Вода дистиллированная по ГОСТ 6709.

Для определения потенциальной реакционной способности из пробы заполнителя отбирают аналитическую пробу массой не менее 300 г, в независимости от фракции или размера зерен. При необходимости материал измельчают на лабораторной дробилке или в фарфоровой ступке и просеивают через сита с сетками N 0315; 016. Необходимо обеспечить при измельчении аналитической пробы максимально возможный выход фракции с размером частиц от 0,16 до 0,315 мм. Остаток на сите с сетками N 016 промывают дистиллированной водой и высушивают до постоянной массы по 4.5.

Из полученной по 6.3 пробы отвешивают две навески массой по 25 г, каждую из которых высыпают в отдельный сосуд из коррозионно-стойкого материала, и добавляют по 25 см3 1 М раствора гидроксида натрия. Сосуды с содержимым несколько раз встряхивают для удаления пузырьков воздуха, плотно закрывают крышками. Одновременно ставят холостой опыт, для чего в третий сосуд наливают 25 см3 1 М раствора гидроксида натрия. Все сосуды помещают в сушильный шкаф, в котором предварительно достигнута температура (80 +/- 2) °C.

Сосуды выдерживают в сушильном шкафу при температуре (80 +/- 2) °C в течение (24,0 +/- 0,5) ч, после чего вынимают, охлаждают в сосуде с холодной водой до температуры (20 +/- 2) °C.

После охлаждения содержимое каждого сосуда фильтруют с помощью устройства для сбора фильтрата (см. рисунок 2) в сухую пробирку через сухую фильтрующую воронку. Сначала в воронку, не встряхивая, сливают по стеклянной палочке раствор, затем шпателем на фильтр переносят твердый остаток. Жидкость фильтруют до тех пор, пока скорость фильтрации не замедлится до одной капли за 10 с (промывание не допускается). Для фильтрования каждой пробы используют отдельную сухую фильтрующую воронку и отдельную сухую пробирку.

Фильтрат взбалтывают до получения однородного раствора и используют для определения содержания растворимого кремнезема.

6.5 Весовой метод определения содержания растворимого кремнезема

Метод основан на выделении растворимого кремнезема из раствора гидроксида натрия и определении его массы.

6.5.1 Средства контроля и вспомогательное оборудование

Весы класса точности II по ГОСТ 24104 или по ГОСТ OIML R 76-1.

Электропечь, обеспечивающая поддержание температуры в интервале (1000 +/- 50) °C.

Шкаф сушильный, обеспечивающий поддержание температуры в интервале (100 +/- 5) °C.

Баня водяная.

Чашки фарфоровые для выпаривания по ГОСТ 9147.

Тигли из платины по ГОСТ 6563.

Электроплитка.

Пипетки вместимостью 5 мл по ГОСТ 29227 и ГОСТ 29228.

Фильтры беззольные (белая лента).

Воронки стеклянные по ГОСТ 25336.

Стаканы стеклянные по ГОСТ 25336.

Кислота соляная концентрированная плотностью 1,19 г/см3 по ГОСТ 3118.

Серебро азотнокислое (нитрат серебра) по ГОСТ 1277.

Кислота азотная концентрированная по ГОСТ 4461.

Раствор азотнокислого серебра, содержащий в 100 см3 1 г азотнокислого серебра и 1 см3 концентрированной азотной кислоты.

Вода дистиллированная по ГОСТ 6709.

6.5.2 Порядок проведения испытания

Для определения содержания растворимого кремнезема пипеткой отбирают от 5 до 10 см3 фильтрата, полученного по 6.4, помещают его в фарфоровую чашку, добавляют от 5 до 10 мл концентрированной соляной кислоты и выпаривают на водяной бане до получения сухого остатка. Точный объем (V) отобранного для анализа фильтрата фиксируют в лабораторном журнале.

Полученный сухой остаток в фарфоровой чашке увлажняют 5 см3 концентрированной соляной кислоты, выдерживают 5 - 10 мин, добавляют 100 см3 горячей дистиллированной воды (температура воды 40 °C - 60 °C), перемешивают, выдерживают (10 +/- 1) мин на водяной бане и фильтруют через фильтр "белая лента" в стеклянной воронке, фильтрат собирают в стеклянный стакан. Остаток на фильтре промывают горячей дистиллированной водой (температура воды 40 °C - 60 °C) до исчезновения реакции на хлориды (при добавлении одной-двух капель раствора нитрата серебра вода должна оставаться прозрачной).

Фильтр с осадком (первый фильтр) помещают в платиновый тигель. Пустой тигель предварительно необходимо прокалить в электропечи при температуре (1000 +/- 50) °C до постоянной массы по условиям 4.5. Массу тигля (mT1) фиксируют в лабораторном журнале.

Фильтрат, полученный после промывания через фильтр, переносят в фарфоровую чашку, выпаривают досуха на водяной бане и выдерживают в течение (30 +/- 1) мин в сушильном шкафу при температуре (100 +/- 5) °C. Полученный в фарфоровой чаше сухой остаток увлажняют 5 см3 концентрированной соляной кислоты, добавляют 50 см3 горячей дистиллированной воды (температура воды 40 °C - 60 °C) и фильтруют через фильтр "белая лента" в стеклянной воронке, фильтрат собирают в стеклянный стакан. Остаток на фильтре промывают горячей дистиллированной водой (температура воды 40 °C - 60 °C) до исчезновения реакции на хлориды. Фильтр с осадком (второй фильтр) помещают в тигель вместе с первым фильтром, подсушивают и озоляют на электроплитке. Далее прокаливают в электропечи при температуре (1000 +/- 50) °C до постоянной массы по условиям 4.5 и взвешивают. Массу тигля с прокаленным осадком (mT2) фиксируют в лабораторном журнале.

Аналогично выполняют испытания для фильтрата из холостого опыта с получением следующих данных, фиксируемых в лабораторном журнале: Vх.о - объем отобранного для анализа фильтрата из холостого опыта, mT1х.о - масса прокаленного тигля для холостого опыта, mT2х.о - масса тигля с прокаленным остатком для холостого опыта.

6.5.3 Обработка результатов испытания

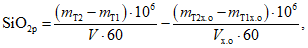

Содержание кремнезема SiO2p, ммоль/л, растворившегося в растворе гидроксида натрия, определяют по формуле

(3)

(3)где mT1 - масса прокаленного тигля, г;

mT2 - масса тигля с прокаленным осадком, г;

mT1х.о - масса прокаленного тигля при холостом опыте, г;

mT2х.о - масса тигля с прокаленным осадком при холостом опыте, г;

106 - переводной коэффициент;

V - объем фильтрата, взятого для определения растворимого кремнезема, мл;

Vх.о - объем фильтрата, взятого для холостого опыта, см3;

60 - молекулярная масса диоксида кремния, г/моль.

За результат принимают среднеарифметическое значение двух параллельных определений. Результат испытания округляют до 0,1 ммоль/л.

6.6 Фотоколориметрический метод определения содержания растворимого кремнезема

Метод основан на определении содержания кремнезема, растворившегося в растворе гидроксида натрия, путем фотометрического измерения оптической плотности, окрашенной в синий цвет кремнемолибденовой гетерополикислоты.

6.6.1 Средства контроля и вспомогательное оборудование

Спектрофотометр с диапазоном длин волн  325 - 1000 нм.

325 - 1000 нм.

Колбы мерные вместимостью 100 и 1000 см3 по ГОСТ 1770.

Пипетки вместимостью 1,2 и 5 см3 по ГОСТ 29227 и ГОСТ 29228.

Кислота кремниевая по ГОСТ 4214.

Кислота серная концентрированная по ГОСТ 2184 плотностью 1,84 г/см3.

Кислота винная по ГОСТ 5817, 28%-ный раствор.

Натрий сернистокислый (сульфит натрия) по ГОСТ 195.

Аммоний молибденовокислый (молибдат аммония) по ГОСТ 3765.

Эйконоген.

Калий пиросернокислый по ГОСТ 7172.

Вода дистиллированная по ГОСТ 6709.

Раствор молибдата аммония: 89 г молибдата аммония растворяют в 800 см3 дистиллированной воды, затем медленно приливают 62 см3 серной кислоты. Раствор охлаждают до (20 +/- 5) °C и разбавляют дистиллированной водой до 1 см3.

Раствор восстановителя: 2,4 г сульфита натрия и 0,2 г эйконогена растворяют в 70 см3 дистиллированной воды, добавляют 14 г метабисульфита калия и разбавляют дистиллированной водой до 100 см3.

Стандартные растворы: в пять мерных колб вместимостью 100 см3 наливают соответственно 0,1; 0,2; 0,4; 0,6 и 0,8 см3 раствора кремниевой кислоты, содержащего 5,2 ммоль/л растворимого SiO2. В каждую колбу добавляют от 70 до 80 см3 дистиллированной воды и 2,5 см3 раствора молибдата аммония, тщательно перемешивают, через (10 +/- 1) мин добавляют 2,5 см3 28%-ного раствора винной кислоты, тщательно перемешивают. Выдерживают раствор (5 +/- 1) мин, добавляют 2 см3 раствора восстановителя и разбавляют дистиллированной водой до метки 100 см3. Определяют оптическую плотность полученных пяти растворов и строят калибровочную кривую зависимости оптической плотности от содержания SiO2 в растворе, при этом на оси абсцисс откладывают содержание SiO2 в ммоль/л, на оси ординат - оптическую плотность растворов.

6.6.2 Порядок проведения испытания

От фильтрата, полученного по 6.4, отбирают 0,1 - 0,5 см3, переносят в мерную колбу вместимостью 100 см3. Точный объем отобранного для анализа фильтрата (Vф) фиксируют в лабораторном журнале. В колбу вливают от 70 до 80 см3 дистиллированной воды и 2,5 см3 раствора молибдата аммония. Содержимое колбы перемешивают. Через (10 +/- 1) мин в колбу добавляют 2,5 см3 28%-ного раствора винной кислоты и снова тщательно перемешивают. Раствор выдерживают в течение (5 +/- 1) мин, добавляют 2 см3 раствора восстановителя и разбавляют дистиллированной водой до метки 100 см3. Через (15 +/- 1) мин измеряют оптическую плотность раствора на спектрофотометре при  в кювете толщиной 10 см3.

в кювете толщиной 10 см3.

в кювете толщиной 10 см3.

в кювете толщиной 10 см3.Содержание растворимого кремнезема в анализируемом растворе определяют по градуировочной кривой, предварительно построенной на основании результатов фотоколориметрирования стандартных растворов, или способом сравнения. Полученное значение концентрации испытуемого раствора (C) фиксируют в лабораторном журнале.

Аналогично выполняют испытания для фильтрата из холостого опыта с получением следующих данных, фиксируемых в лабораторном журнале: Vф.х.о - объем отобранного для анализа фильтрата из холостого опыта, Cх.о - концентрация растворимого кремнезема в растворе холостого опыта.

6.6.3 Обработка результатов испытаний

Содержание растворимого кремнезема SiO2 р ммоль/л, определяют по формуле

(4)

(4)где C - концентрация испытуемого раствора, определенная по градуировочной кривой, ммоль/л;

Cх.о - концентрация испытуемого раствора холостого опыта, определенная по градуировочной кривой, ммоль/л;

Vф - объем анализируемого раствора, взятого для фотоколориметрирования, см3;

Vф.х.о - объем анализируемого раствора холостого опыта, взятого для фотоколориметрирования, см3;

100 - вместимость колбы, см3.

За результат принимают среднеарифметическое значение двух параллельных определений. Результат испытания округляют до 0,1 ммоль/л.

7.1 Метод основан на определении в установленные сроки (не более 1 мес) относительных деформаций образцов мелкозернистого бетона, изготовленных на исследуемых материалах.

7.2 Средства контроля и вспомогательное оборудование

Чаша сферической формы для затворения по ГОСТ 310.3.

Лопатка для перемешивания по ГОСТ 310.3.

Ванна с гидравлическим затвором по ГОСТ 310.3.

Столик встряхивающий и форма-конус по ГОСТ 310.4.

Сита с круглыми отверстиями диаметром 2,5; 5; 10; 20 мм.

Сетки проволочные тканые с квадратными ячейками с размерами стороны 1,25; 0,63; 0,315; 0,16 мм по ГОСТ 6613.

Смеситель для приготовления цементного раствора по ГОСТ 30744.

Весы класса точности II по ГОСТ 24104 или по ГОСТ OIML R 76-1.

Климатическая камера (сушильный шкаф), обеспечивающая температуру (80 +/- 2) °C.

Штыковки из металла, пластика или дерева размерами 10 x 10 x 200 мм и 23 x 23 x 200 мм.

Штангенциркуль с ценой деления (дискретностью) не более 0,05 мм.

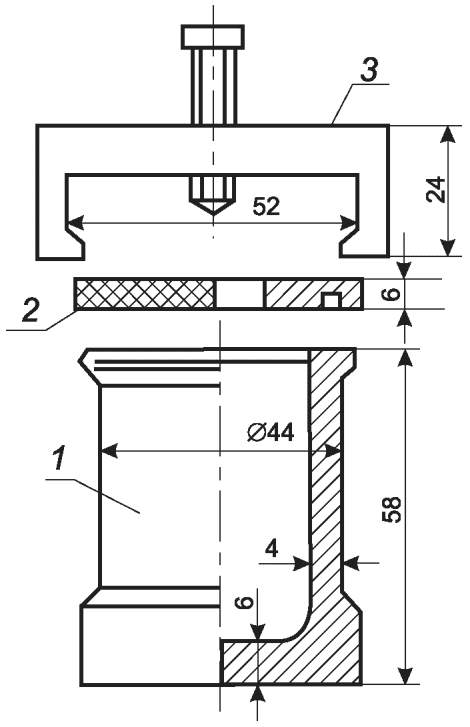

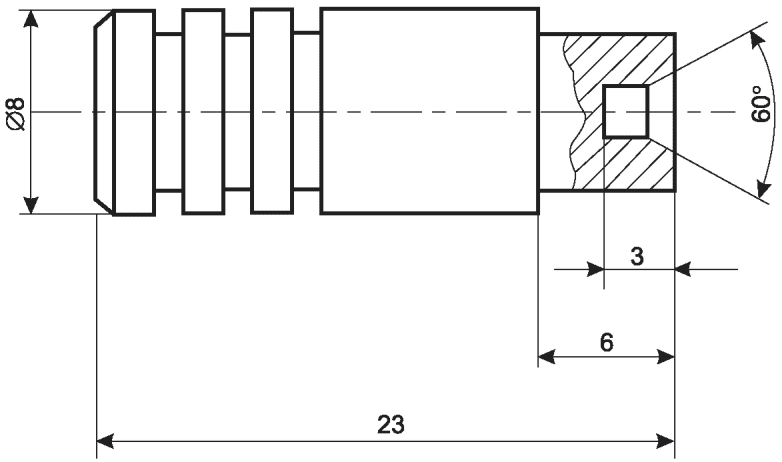

Формы для изготовления контрольных образцов бетона типа ФП по ГОСТ 22685 с размерами, указанными на рисунке 3, и реперами, изготовленными в соответствии с рисунком 4 из коррозионно-стойкой стали по ГОСТ 5632.

1 - форма; 2 - боковые стенки формы; 3 - торцевая стенка

формы; 4 - репер; 5 - стопорный винт для крепления репера;

6 - держатель репера

Стержень контрольный с теплоизолирующей оправой для измерения деформаций длиной, равной длине образца с реперами, из коррозионно-стойкой стали по ГОСТ 5632.

Устройство для измерения деформаций образцов, состоящее из штатива по ГОСТ 10197 и индикатора с ценой деления (дискретностью) 0,01 мм.

Герметично закрывающийся контейнер (емкость) с решеткой под образцы для испытания образцов в растворе гидроксида натрия (NaOH) при температуре (80 +/- 2) °C из материалов, стойких к воздействию температур и щелочей.

Нож.

Шпатель.

Вода дистиллированная по ГОСТ 6709.

Вода питьевая по нормативным документам, действующим на территории государства, принявшего настоящий стандарт <1>.

--------------------------------

<1> В Российской Федерации действует ГОСТ Р 51232-98 "Вода питьевая. Общие требования к организации и методам контроля качества".

Натрия гидроокись (гидроксид натрия) по ГОСТ 4328.

7.3 Порядок подготовки к испытанию

7.3.1 Пробу портландцемента класса по прочности при сжатии не ниже 42,5 с содержанием минеральных добавок не более 5% (ЦЕМ 0, ЦЕМ I по ГОСТ 31108) отбирают по ГОСТ 30515 и подготавливают к испытанию по ГОСТ 30744. Портландцемент должен выдерживать испытание на равномерность изменения объема (не более 10 мм) по ГОСТ 30744.

Примечание - При необходимости допускается равномерность изменения объема определять по ГОСТ 310.3.

7.3.2 При испытании крупного заполнителя лабораторную пробу массой не менее 5000 г отбирают в соответствии с требованиями нормативных документов или по ГОСТ 8269.0-2025 (подраздел 4.2). Отобранную пробу промывают и высушивают до постоянной массы по 4.5. Из крупного заполнителя высевают фракцию 5 - 10 мм, крупные фракции измельчают до фракции 5 - 10 мм и смешивают с высеянной фракцией 5 - 10 мм. Пробу сокращают по ГОСТ 8269.0 до массы не менее 3000 г и вторично измельчают, просеивают через набор стандартных сит по ГОСТ 8735. Подготавливают аналитическую пробу массой (1000 +/- 1) г таким образом, чтобы содержание определенных фракций соответствовало значениям, указанным в таблице 3.

Таблица 3

Фракция, мм | % по массе | Масса, г |

От 5 до 2,5 | 10 +/- 0,2 | 100 +/- 2 |

От 2,5 до 1,25 | 25 +/- 0,2 | 250 +/- 2 |

От 1,25 до 0,63 | 25 +/- 0,2 | 250 +/- 2 |

От 0,63 до 0,315 | 25 +/- 0,2 | 250 +/- 2 |

От 0,315 до 0,16 | 15 +/- 0,2 | 150 +/- 2 |

7.3.3 При испытании мелкого заполнителя лабораторную пробу массой не менее 3000 г отбирают в соответствии с требованиями нормативных документов или ГОСТ 8735. Отобранную пробу промывают и высушивают до постоянной массы по 4.5. Из мелкого заполнителя высевают фракцию более 5 мм, которую измельчают до фракции менее 5 мм и смешивают с высеянной фракцией. Фракцию песка менее 0,16 мм на испытание не берут.

Подготавливают аналитическую пробу массой (1000 +/- 1) г.

7.3.4 Подготавливают формы для изготовления трех образцов-призм с установленными по торцам реперами.

На внутреннюю поверхность формы наносят тонкий слой смазки и устанавливают в них реперы таким образом, чтобы смазка не попала на ту часть репера, которая будет находиться внутри образцов после их формования.

Используемая смазка не должна оказывать влияние на сроки схватывания и препятствовать проникновению воды в образец.

7.4 Выполнение испытания

7.4.1 Испытания мелкозернистого бетона проводят сериями из образцов-призм (балочек) размерами 25 x 25 x 254 мм, изготовленных из смесей состава цемент:заполнитель в соотношении 1:2,25 по массе. Расплыв конуса при испытании на встряхивающем столике по ГОСТ 310.4 должен составлять 106 - 115 мм. Количество воды затворения определяют предварительным подбором.

7.4.2 Взвешивают (400 +/- 1) г цемента и берут пробу заполнителя (900 +/- 1) г, подготовленную по 7.3.2 или 7.3.3. В сферическую чашу заливают всю воду затворения, высыпают взвешенный цемент, перемешивают лопаткой цемент с водой в течение (30 +/- 5) с, добавляют взвешенный заполнитель и перемешивают смесь в течение (60 +/- 5) с.

Смесь оставляют на (90 +/- 5) с в чаше, накрыв чашу стеклом или паронепроницаемым материалом, затем еще раз перемешивают в течение (15 +/- 2) с. Определяют расплыв конуса. Если он менее указанного, допускается однократное добавление воды.

Допускается приготовление бетонной смеси в смесителе по ГОСТ 30744.

7.4.3 По окончании перемешивания формы-призмы заполняют смесью в два слоя, уплотняя каждый слой, и изготавливают три образца. Особенно тщательно уплотняют смесь вокруг реперов штыковкой размерами 10 x 10 x 200 мм. Второй слой уплотняют сначала с помощью штыковки размерами 23 x 23 x 200 мм таким образом, чтобы торец штыковки погружался в первый слой, а затем уплотняют на встряхивающем столике 30 ударами, снимают излишки смеси ножом и заглаживают с помощью шпателя.

Формы с образцами закрывают стеклом (пластиком и т.п.) на резиновых прокладках и помещают над водой в ванну с гидравлическим затвором, находящуюся в помещении с температурой согласно 4.6. Через (24 +/- 1) ч формы извлекают из ванны и распалубливают образцы.

7.5.1 После распалубки образцы маркируют с дополнительной пометкой "верх"-"низ" и немедленно очищают отверстия в реперах.

Затем образцы размещают на решетке в емкости на расстоянии не менее 15 мм друг от друга и стенками емкости. В емкость с образцами наливают дистиллированную воду так, чтобы уровень воды в емкости был не менее чем на (20 +/- 2) мм выше верха образцов. Далее емкость закрывают герметичной крышкой и на (24 +/- 1) ч помещают в климатическую камеру (сушильный шкаф) с регулятором поддержания температуры (80 +/- 2) °C.

Через указанное время емкости с образцами извлекают из климатической камеры. Образцы вынимают из емкости с водой по одному, протирают влажным полотенцем, повторно очищают отверстия в реперах и замеряют начальную длину образцов (без реперов) с помощью штангенциркуля.

7.5.2 Перед первым измерением деформаций устройство с индикатором необходимо отрегулировать по длине контрольного стержня. Неизменность первоначального отсчета по индикатору проверяют установкой и измерением длины контрольного стержня ежедневно перед началом, в процессе испытания каждой серии образцов и после его окончания. Отклонение в отсчете по индикатору не должно превышать +/- 0,01 мм. При большем отклонении следует отрегулировать устройство и провести повторное измерение.

Образец, установленный в устройство для измерения деформации согласно маркировке "верх"-"низ", поворачивают вокруг оси на три оборота и снимают начальный отсчет по индикатору. Измерение повторяют три раза. Записывают среднеарифметическое значение из трех измерений. Время подготовки и измерения деформации каждого образца должно быть не более 15 с.

Из емкости для испытаний после извлечения из нее образцов сливают дистиллированную воду и емкость заливают 1 М раствором гидроксида натрия. Для приготовления раствора берут 40 г гидроксида натрия, растворяют в 900 см3 дистиллированной воды и доводят объем раствора до 1000 см3.

Образцы укладывают на решетку в емкость для испытаний, уровень раствора гидроксида натрия над образцами должен быть на (20 +/- 2) мм выше верха образцов.

Емкость с образцами закрывают крышкой и на (24 +/- 1) ч помещают в климатическую камеру температурой (80 +/- 2) °C.

Последующие измерения проводят ежедневно через каждые (24 +/- 0,5) ч в соответствии с порядком, изложенным в 7.5, при этом необходимо получить не менее 11 измерений деформаций.

При вынужденных перерывах в испытании образцы должны находиться в горячем состоянии (не более 48 ч).

При работе с горячей щелочью используют средства индивидуальной защиты.

7.6 Обработка результатов испытания

Относительную деформацию каждого образца  , %, определяют по формуле (с точностью до третьего знака после запятой)

, %, определяют по формуле (с точностью до третьего знака после запятой)

(5)

(5)где lt - отсчет по индикатору после испытания в 1 М растворе гидроксида натрия на момент испытания t, мм;

l0 - начальный отсчет по индикатору после испытания в дистиллированной воде, мм;

l - начальная длина образцов (без реперов), мм.

Среднее относительное удлинение образцов  определяют по формуле (округляют до 0,1%).

определяют по формуле (округляют до 0,1%).

где  ,

,  ,

,  - относительная деформация первого, второго и третьего образцов.

- относительная деформация первого, второго и третьего образцов.

Материал считают нереакционноспособным по отношению к щелочам, если в процессе испытаний величина относительной деформации образцов в растворе гидроксида натрия составила не более 0,1%, при условии, что последний (одиннадцатый) результат испытания (принимаемый за 100%) не более чем на 15% отличается от среднего значения трех предшествующих результатов (восьмого, девятого и десятого). Если деформации превышают указанные значения, то материал считают потенциально реакционноспособным со щелочами и возможность использования его в качестве заполнителя для бетона определяется испытанием образцов бетона.

7.7 Отчет об испытаниях

В отчете об испытаниях должна быть приведена следующая информация:

- сведения о применяемых заполнителях (наименование, вид, крупность и источник - изготовитель, месторождение и т.п.);

- сведения о портландцементе (условное обозначение, изготовитель, содержание щелочных оксидов (K2O, Na2O) и общее содержание щелочей в пересчете на Na2Oэкв);

- при оценке принятых профилактических мер - сведения о применяемых активных минеральных добавках (наименование, условное обозначение, изготовитель и дозировка);

- количество воды затворения, см3;

- величина расплыва конуса, мм;

- относительные деформации бетона в нормируемом возрасте (каждого отдельного образца и среднее значение в серии), а также графическая зависимость, построенная по полученным данным.

8.1 Метод основан на определении в установленные сроки (в течение 1 - 2 лет) относительных деформаций образцов бетона, возникающих вследствие протекания РЩК.

8.2 Средства контроля и вспомогательное оборудование

Камера климатическая (шкаф сушильный) с принудительной циркуляцией воздуха, обеспечивающая поддержание температуры (38 +/- 2) °C.

Примечание - Контейнеры с образцами должны располагаться в климатической камере на стеллажах с перфорацией. Расстояние между контейнерами и до стен камеры не должно быть менее 30 мм.

Формы для изготовления образцов бетона типа ФП размером 70 x 70 x 280 мм по ГОСТ 22685 и реперами, изготовленными из коррозионно-стойкой стали по ГОСТ 5632 (принципиальная схема форм и реперов соответствует рисункам 3 и 4).

Смеситель для приготовления бетонной смеси.

Конус нормальный с загрузочной воронкой и листом-основанием по ГОСТ 10181.

Линейка металлическая длиной 300 мм по ГОСТ 427.

Цилиндр металлический мерный вместимостью 1000 см3 по ГОСТ 10181.

Виброплощадка лабораторная с частотой колебаний (2900 +/- 100) колебаний/мин и амплитудой (0,5 +/- 0,05) мм.

Контейнер герметичный с крышкой и решеткой для испытания образцов бетона.

Примечание - Контейнер должен представлять собой пластиковую (полиэтиленовую) емкость с герметичной крышкой высотой ориентировочно до 400 мм для размещения образцов. На дне контейнера на высоте 30 - 40 мм должна располагаться решетка. Контейнер наполняют водой на 20 - 25 мм выше дна.

Штыковка из металла размерами 23 x 23 x 200 мм.

Сита с круглыми отверстиями диаметром 2,5; 5; 10; 20 мм.

Сетки проволочные тканые с квадратными ячейками с размерами стороны 1,25; 0,63; 0,315; 0,16 мм по ГОСТ 6613.

Штангенциркуль с ценой деления (дискретностью) не более 0,05 мм.

Стержень контрольный с теплоизолирующей оправой для измерения деформаций из коррозионно-стойкой стали по ГОСТ 5632, длиной, равной длине образца с реперами.

Устройство для измерения деформаций образцов, состоящее из штатива по ГОСТ 10197 и индикатора с ценой деления (дискретностью) 0,01 мм.

Весы класса точности III с ценой деления (дискретностью) не более 1 г по ГОСТ OIML R 76-1.

Камера нормального твердения, обеспечивающая хранение образов при температуре (20 +/- 2) °C.

Вода по ГОСТ 23732.

Вода дистиллированная по ГОСТ 6709.

Натрия гидроокись (гидроксид натрия) по ГОСТ 4328.

8.3 Порядок подготовки к испытанию

Пробу портландцемента класса по прочности при сжатии не ниже 42,5 с содержанием минеральных добавок не более 5% (ЦЕМ 0, ЦЕМ I по ГОСТ 31108) отбирают по ГОСТ 30515 и подготавливают к испытанию по ГОСТ 30744. Портландцемент должен выдерживать испытание на равномерность изменения объема (не более 10 мм) по ГОСТ 30744.

Примечание - При необходимости допускается равномерность изменения объема определять по ГОСТ 310.3.

Если содержание щелочей в цементе в пересчете на Na2O менее 1,5%, то при изготовлении бетонной смеси в воду затворения следует добавлять гидроксид натрия (NaOH) в количестве, обеспечивающем общее содержание щелочей 1,5% массы цемента.

Содержание щелочей в цементе (в пересчете на Na2Oэкв) определяют (или запрашивают у производителя цемента) непосредственно для используемой пробы портландцемента.

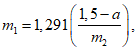

Количество щелочи (NaOH), которое необходимо добавить с водой затворения, m1, кг, рассчитывают по формуле

(7)

(7)где m2 - масса цемента, кг;

a - количество щелочей цемента в пересчете на Na2Oэкв, %;

1,291 - коэффициент перевода Na2Oэкв в NaOH.

При оценке крупного заполнителя применяют природный нереакционноспособный песок средней крупности по ГОСТ 8736. При оценке мелкого заполнителя применяют нереакционноспособный щебень по ГОСТ 8267. Отсутствие реакционной способности заполнителей должно быть подтверждено результатами ускоренных испытаний с определением деформаций образцов мелкозернистого бетона.

Крупный заполнитель при необходимости измельчают, просеивают через сита с круглыми отверстиями 5, 10 и 20 мм, при этом соотношение фракций, % по массе, должно быть:

40 +/- 5 - для фракции свыше 5 до 10 мм;

60 +/- 5 - для фракции свыше 10 до 20 мм.

Мелкий заполнитель просеивают через сито 5 мм. Крупную фракцию измельчают до фракции менее 5 мм и смешивают с высеянной фракцией. Фракцию песка менее 0,16 мм на испытание не берут.

Пробы мелкого и крупного заполнителей подготавливают в количестве, необходимом для получения бетонной смеси в объеме, достаточном для изготовления образцов-призм (балочек). Пробы заполнителей промывают и высушивают до постоянной массы согласно 4.5.

Испытания проводят на серии образцов-призм размером 70 x 70 x 280 мм.

Состав бетонной смеси цемент:мелкий заполнитель:крупный заполнитель для изготовления образцов-призм назначается по массе и должен составлять 1:1,4:2,6. Подвижность бетонной смеси, определяемая по осадке нормального конуса по ГОСТ 10181, должна находиться в диапазоне 2 - 4 см. Введение в воду затворения воздухововлекающих или газообразующих добавок не допускается.

Для каждого испытания готовят три образца-призмы. На формы наносят тонкий слой смазки и устанавливают в них реперы таким образом, чтобы смазка не попала на ту часть репера, которая будет находиться внутри образцов после их формования. Закрепляют реперы стопорными винтами.

8.4 Выполнение испытания

Бетонную смесь приготавливают путем перемешивания составляющих в порядке, принятом при изготовлении образцов для определения прочности бетона.

Объем бетонной смеси должен составлять не менее 7 л.

Определяют подвижность и плотность бетонной смеси по ГОСТ 10181.

Сразу после окончания перемешивания формы заполняют бетонной смесью в два приема, тщательно укладывая ее в углах формы. Рекомендуется использовать штыковку при уплотнении бетонной смеси вокруг реперов. Затем бетонную смесь уплотняют на виброплощадке, поверхность образца выравнивают со стенками формы, после чего формы с образцами немедленно помещают над водой в ванну с гидравлическим затвором, находящуюся в помещении при температуре (20 +/- 2) °C согласно 4.6.

Через (48 +/- 2) ч формы с образцами извлекают из ванны и образцы распалубливают.

После распалубки образцы маркируют с дополнительной пометкой "верх"-"низ" и немедленно очищают отверстия в реперах.

Образцы помещают над водой в герметически закрывающийся контейнер. В контейнере образцы устанавливают в вертикальном положении с учетом нанесенной дополнительной маркировки "верх"- "низ" на 2 - 3 см над водой таким образом, чтобы давление образца не передавалось на репер.

Контейнер с образцами помещают на (32 +/- 2) ч в климатическую камеру, обеспечивающую поддержание температуры (38 +/- 2) °C.

Затем контейнер с образцами достают из климатической камеры и выдерживают в течение (16 +/- 2) ч в помещении при температуре (20 +/- 2) °C согласно 4.6 - для остывания образцов.

Замеряют начальную длину образцов (без реперов) с помощью штангенциркуля.

Перед первым измерением деформаций устройство с индикатором необходимо отрегулировать по длине контрольного стержня. Неизменность первоначального отсчета по индикатору проверяют установкой и измерением длины контрольного стержня ежедневно перед началом, в процессе испытания каждой серии образцов и после его окончания. Отклонение в отсчете по индикатору не должно превышать +/- 0,01 мм. При большем отклонении следует отрегулировать устройство.

Образец, установленный в устройство для измерения деформации согласно маркировке "верх"-"низ", поворачивают вокруг оси на три оборота и снимают начальный отсчет по индикатору. Измерение повторяют три раза. Записывают среднеарифметическое значение трех измерений.

Последующие замеры проводят ежемесячно в течение 12 мес или при необходимости в течение 24 мес с момента изготовления образцов. Между замерами образцы хранят в контейнере в климатической камере температурой (38 +/- 2) °C.

За (16 +/- 2) ч до очередного замера контейнер переносят из климатической камеры в помещение для остывания до температуры (20 +/- 2) °C согласно 4.6.

После остывания образцы извлекают из контейнеров и измеряют деформации.

После измерений образцы вновь помещают в контейнеры, переворачивая их таким образом, чтобы условный верхний конец образцов в последующем периоде хранения был снизу. Таким образом обеспечивается регулярное измерение положения хранения образцов в каждом последующем периоде.

Контейнеры возвращают на хранение в климатическую камеру температурой (38 +/- 2) °C.

8.5 Обработка результатов испытания

После каждого измерения определяют относительную деформацию  , %, каждого образца по формуле (с точностью до третьего знака после запятой)

, %, каждого образца по формуле (с точностью до третьего знака после запятой)

(8)

(8)где lt - отсчет по индикатору на момент испытания t, мм;

l0 - начальный отсчет по индикатору через (96 +/- 2) ч после изготовления образцов, мм;

l - начальная длина образца (без реперов), мм.

Среднее значение относительной деформации образцов  определяют по формуле (6) и округляют до 0,01%.

определяют по формуле (6) и округляют до 0,01%.

Материал относят к нереакционноспособным к щелочам, если в процессе испытаний на поверхности образцов отсутствуют образования геля, темных пятен, трещин и последнее (двенадцатое) значение относительной деформации не превышает 0,04%.

Если относительная деформация превышает указанное значение и/или на поверхности образцов имеются указанные выше дефекты, применение таких заполнителей в бетоне допускается после проведения специальных исследований с учетом условий эксплуатации сооружений и при условии проведения мероприятий, предупреждающих развитие коррозии бетона по ГОСТ 31384.

8.6 Отчет об испытаниях

В отчете об испытаниях должна быть приведена следующая информация:

- сведения о применяемых заполнителях (наименование, вид, крупность и источник (изготовитель, месторождение и т.п.);

- сведения о портландцементе (условное обозначение, изготовитель, содержание щелочных оксидов (K2O, Na2O) и общее содержание щелочей (в пересчете на Na2Oэкв) и количество;

- при оценке принятых профилактических мер сведения о применяемых активных минеральных и химических добавках (наименование, условное обозначение, изготовитель и дозировка);

- количество воды затворения;

- количество введенного гидроксида натрия (NaOH);

- технологические показатели качества бетонной смеси;

- относительные деформации бетона в нормируемом возрасте (каждого отдельного образца и среднее значение в серии), а также графическая зависимость, построенная по полученным данным;

- дефекты образцов (темные пятна, трещины, образование геля и т.п.), возникшие в ходе испытания.

9.1 Проверка приемлемости результатов измерений, полученных в условиях повторяемости и воспроизводимости

Проверку приемлемости результатов измерений, полученных в условиях повторяемости (два параллельных определения, n = 2), проводят с учетом требований ГОСТ ИСО 5725-6-2003 (пункт 5.2.2) по формуле

|X1 - X2| <= r, (9)

где X1, X2 - значения результатов двух проводимых определений, полученные в условиях повторяемости, %;

r - предел повторяемости.

9.2 Проверка приемлемости результатов измерений, полученных в условиях воспроизводимости

Проверку приемлемости результатов измерений, полученных в условиях воспроизводимости (в двух лабораториях, m = 2), проводят с учетом требований ГОСТ ИСО 5725-6-2003 (подпункт 5.3.2.1) по формуле

|X1 - X2| <= R, (10)

где X1, X2 - значения результатов двух проводимых определений, полученные в двух лабораториях в условиях воспроизводимости, %;

R - предел воспроизводимости.

9.3 Значения пределов повторяемости и воспроизводимости устанавливают при разработке конкретной методики измерения в соответствии с требованиями ГОСТ ИСО 5725-2.

УДК 666.972.1:006.354 | МКС 91.100.15 |

Ключевые слова: бетон, заполнители для бетона, реакционная способность | |