СПРАВКА

Источник публикации

М.: Стройиздат, 1987

Примечание к документу

Название документа

"Рекомендации по проектированию и устройству полов из унифицированных бетонных блоков"

"Рекомендации по проектированию и устройству полов из унифицированных бетонных блоков"

Содержание

ПО ПРОЕКТИРОВАНИЮ И УСТРОЙСТВУ ПОЛОВ

ИЗ УНИФИЦИРОВАННЫХ БЕТОННЫХ БЛОКОВ

Рекомендованы к изданию секцией Научно-технического совета ЦНИИпромзданий Госстроя СССР.

Приведены данные о новых сборных полах повышенной заводской готовности, монтируемых из унифицированных бетонных блоков, специальная конструкция которых не требует заделки швов и обеспечивает высокую ровность покрытия. Изложены правила проектирования таких полов, их эксплуатационные свойства и методы устройства, в том числе изготовление унифицированных бетонных блоков и соответствующие технические условия.

Для инженерно-технических работников проектных и строительных организаций, а также предприятий строительной индустрии.

В последние годы в области строительства наблюдается тенденция более широкого применения полов повышенной заводской готовности. Сборные полы имеют следующие преимущества:

заводское изготовление позволяет использовать бетонные смеси с минимальным водоцементным отношением, что обеспечивает получение изделий с высокими физико-механическими свойствами;

исключается возможность отслоения покрытий от нижележащего слоя;

широко используются средства механизации;

уменьшаются построечные и общие трудозатраты;

благодаря применению высокопрочных бетонов, получение которых доступно в заводских условиях, на 20 - 40% снижается толщина пола при сохранении его несущей способности;

отпадает необходимость в устройстве прослоек и стяжек, что способствует уменьшению массы пола и снижению расхода материалов.

Такие полы обладают рядом достоинств, имеющих особое значение при реконструкции действующих предприятий и для условий развития районов Сибири и Дальнего Востока: сокращается продолжительность строительства, отпадает необходимость выдержки полов и эксплуатация их может быть начата непосредственно после завершения монтажных работ; выполнять эти полы можно при любой температуре наружного воздуха без дополнительных затрат; высвобождаются рабочие высокой квалификации для выполнения других работ. Эти полы монтируются из крупноразмерных и мелкоразмерных элементов.

В 1977 - 1982 гг. в нашей стране были разработаны полы полной заводской готовности с различными типами покрытий из крупноразмерных комплексных плит, позволяющие, по сравнению с традиционными решениями, сократить трудоемкость в 4 - 6 раз, снизить стоимость до 15% и уменьшить массу на 10%.

Эти полы рекомендованы к применению в производственных зданиях, в которых они подвергаются значительным нагрузкам (100 - 200 кН/м2); а также в зданиях, имеющих невысокую насыщенность помещений фундаментами под оборудование. В остальных случаях использование полов из крупноразмерных плит экономически не оправдано. В этом случае целесообразно применять сборные полы из мелкоразмерных элементов.

В настоящее время в мировой практике строительства резко увеличилось использование в покрытиях мелкоразмерных элементов, особенно бетонных блоков. Несмотря на эффективность таких решений, производство блоков для полов в нашей стране практически отсутствует.

В 1980 - 1985 гг. были проведены комплексные исследования по разработке полов с покрытием полной заводской готовности из мелкоразмерных бетонных элементов, выполнены теоретические и лабораторные исследования по созданию оптимальных решений сборных полов и наиболее совершенных технологических процессов по изготовлению бетонных элементов и устройству из них таких полов.

В результате были предложены полы из унифицированных бетонных блоков, монтируемых по песчаной прослойке толщиной 20 - 30 мм, выполненной по бетонному или нежесткому подстилающему слою. Исходя из требований техники безопасности и создания равнопрочной конструкции, рекомендованы для полов блоки квадратной формы со стороной 30 - 40 см и толщиной не менее 5 см при массе не более 25 кг. Блоки изготовляются из тяжелого бетона. Предложенная технология, основанная на использовании высокоподвижных бетонных смесей (осадки конуса 14 - 25 см) с водоцементным отношением не более 0,4, получаемых за счет применения специальной добавки, поддается автоматизации, гарантирует высокую прочность изделий при водопоглощении не более 6% и истираемости не более 0,4 г/см2, что обеспечивает хорошие эксплуатационные качества разработанных полов. Указанные свойства сохраняются при изготовлении унифицированных блоков любым известным способом (кассетным, прокатным и др.). Наиболее эффективным является процесс производства унифицированных бетонных блоков методом прессования или вибропрессования с одновременным удалением излишков воды. Такая технология отличается высокой производительностью, позволяет получать изделия необходимого качества с минимальными допусками и плотным заполнением бетонной смесью фигурных элементов требуемого профиля. Для изготовления блоков по этой технологии запроектирована специальная установка (а. с. N 1156910. - БИ. - 1985. - N 19).

В 1983 - 1985 гг. были проведены производственные испытания опытных образцов конструкций полов из унифицированных бетонных блоков и смонтированы Главсредуралстроем Минтяжстроя СССР <*> экспериментальные полы. Опыт изготовления унифицированных бетонных блоков показал высокую эффективность предложенной технологии и разработанного оборудования. При устройстве полов на экспериментальном участке блоки легко укладывались, их соединение осуществлялось без особых усилий и достигалась высокая ровность полов независимо от квалификации монтажников.

--------------------------------

<*> В соответствии с постановлением ЦК КПСС и СМ СССР "О дальнейшем совершенствовании управления строительным комплексом страны" образовано новое министерство - Министерство строительства в районах Урала и Западной Сибири СССР.

ИС МЕГАНОРМ: примечание. Взамен СНиП III-В.14-72 Постановлением Госстроя СССР от 04.12.1987 N 280 с 01.07.1988 введены в действие СНиП 3.04.01-87. |

В настоящих Рекомендациях предусмотрены в основном традиционные способы устройства сборных полов из мелкоразмерных элементов (см. СНиП III-В.14-72 "Полы. Правила производства и приемки работ").

Разработанные полы предназначены для применения взамен покрытий из брусчатки, мозаичных плит, бетонных плит и др. Кроме того, унифицированные бетонные блоки можно использовать и для мощения тротуаров вместо широко распространенных тротуарных плит. При этом повышается долговечность тротуаров, сокращается продолжительность и трудоемкость их устройства за счет исключения цементно-песчаной прослойки, упрощения технологии монтажа и снижается расход цемента при улучшении качества покрытия.

Настоящие Рекомендации разработаны лабораторией полов ЦНИИПромзданий Госстроя СССР (канд. техн. наук С.А. Шиманович, инж. В.П. Васин).

Предложения и замечания просим направлять в лабораторию полов ЦНИИПромзданий по адресу: 127238, Москва, Дмитровское шоссе, 46.

1.1. Настоящие Рекомендации распространяются на проектирование и устройство полов повышенной заводской готовности в производственных и вспомогательных зданиях предприятий машиностроительной, металлургической и других отраслей промышленности и разработаны в соответствии с требованиями СНиП II-В.8-71 "Полы. Нормы проектирования"; СНиП III-В.14-72 "Полы. Правила производства и приемки работ".

1.2. При проектировании и устройстве полов из бетонных унифицированных блоков следует соблюдать требования настоящих Рекомендаций, соответствующих нормативных документов, утвержденных или согласованных Госстроем СССР.

1.3. Полы повышенной строительной готовности выполняются из унифицированных блоков толщиной 50 - 120 мм, изготовленных из тяжелого бетона и соединяемых между собой при помощи трапецеидального паза и гребня.

1.4. Номенклатура унифицированных блоков, рекомендуемых для применения в полах, приведена в табл. 1. Изготовление этих блоков осуществляется по ТУ (приложение).

Таблица 1

Марка блока | Класс | Размеры блока, мм | Масса, кг | ||

толщина | ширина | длина | |||

БПТ 5.40 | B30 | 50 | 400 | 400 | 18 |

БПТ 8.30 | B30 | 80 | 300 | 300 | 16 |

БПТ 10.30 | B30 | 100 | 300 | 300 | 20 |

БПТ 12.30 | B30 | 120 | 300 | 300 | 24 |

1.5. Конструкции полов полной заводской готовности следует устанавливать согласно табл. 2.

Таблица 2

Тип покрытия | Схема | Элементы пола | Допускаемые типы подстилающих слоев |

Из бетонных блоков марки: БПТ 5.40 |  | I - на грунте; II - на перекрытии; 1 - покрытие из блоков; 2 - прослойка из песка; 3 - подстилающий слой; 4 - плита перекрытия; 5 - тепло- или звукоизоляционный слой; 6 - грунт основания | Бетонный |

БПТ 8.30 БПТ 10.30 БПТ 12.30 | Гравийный, щебеночный |

2.1. Полы из унифицированных бетонных блоков предназначены для применения в помещениях, в которых показатель теплоусвоения поверхности пола не нормируется (в складских, отапливаемых помещениях, где выполняются тяжелые физические работы категории III).

2.2. Типы покрытий полов из унифицированных бетонных блоков следует назначать в зависимости от вида и интенсивности механических воздействий, а также с учетом специальных требований к полам по табл. 3.

Таблица 3

Воздействия на пол и требования к нему | Эксплуатационные свойства полов из унифицированных бетонных блоков марок | |||

БПТ 5.40 | БПТ 8.30 | БПТ 10.30 | БПТ 12.30 | |

Движение ручных тележек на резиновых шинах | Допускается | |||

Движение тележек на металлических шинах, перекатывание круглых металлических предметов при коэффициенте давления на пол C <1>, не более | Малая <3> | То же | ||

C = 60 | C = 60 | C = 100 | C = 100 | |

Движение автомобилей, электрокаров и т.д. | Малая грузоподъемностью до 2 т | Допускается грузоподъемностью до 2 т | Рекомендуется | |

Движение транспорта на гусеничном ходу (интенсивность) | Не допускается | |||

Удельное давление от сосредоточенных нагрузок, МПа (кгс/см2) | 5 (50) | 7 (70) | 9 (90) | 10 (100) |

Удары <2> при падении твердых предметов с высоты 1 м массой, кг, не более | 5 | 10 | 30 | 50 |

Нагревание пола до температуры, °C, не более | 100 | 100 | 100 | 100 |

Вода и растворы нейтральной реакции (интенсивность) | Малая <4> | |||

Минеральные масла и эмульсии из них (интенсивность) | " | |||

Органические растворители (интенсивность) | " | |||

Вещества животного происхождения | Не допускаются | |||

Кислоты и их растворы | То же | |||

Щелочи и их растворы | " | |||

Пылеотделение, трудность очистки | Малая | |||

Применение покрытия при требовании безыскривости <5> | Не допускается | |||

--------------------------------

ИС МЕГАНОРМ: примечание. Текст дан в соответствии с официальным текстом документа. |

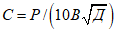

<1> Коэффициент давления на пол,  , металлических шин и круглых предметов определяют по формуле

, металлических шин и круглых предметов определяют по формуле  , где P - наибольшее давление колеса или обода на пол, Н; B - ширина шины колеса или обода, мм; Д - диаметр шины колеса или обода, м.

, где P - наибольшее давление колеса или обода на пол, Н; B - ширина шины колеса или обода, мм; Д - диаметр шины колеса или обода, м.

, где P - наибольшее давление колеса или обода на пол, Н; B - ширина шины колеса или обода, мм; Д - диаметр шины колеса или обода, м.

, где P - наибольшее давление колеса или обода на пол, Н; B - ширина шины колеса или обода, мм; Д - диаметр шины колеса или обода, м.<2> Предусматриваются удары при падении твердых (металлических каменных) предметов, рассредоточенных по площади пола.

При падении предметов на одно и то же место пола (из отверстия, желобов, установочных мест и т.п.) массу, указанную в таблице уменьшают в 3 раза. При падении предметов с высоты 2 м, действующих на различные места пола, массу, указанную в таблице, уменьшают в 2 раза, а при падении предметов с высоты 0,5 м - увеличивают в 1,5 раза.

Ударные воздействия при обработке на полу различных предметов кувалдами и ломами условно приравниваются к ударам при падении с высоты 1 м твердых (металлических, каменных) предметов массой 30 кг, действующих на различные места пола.

Воздействия на пол при работе острыми металлическими инструментами (лопатами и пр.) условно приравниваются к ударам при падении с высоты 1 м твердых предметов массой 5 кг, действующих на различные места пола.

<3> Малой интенсивностью движения считается нерегулярного (эпизодического) характера движение транспорта в количестве не более 10 единиц в сутки.

<4> Малой интенсивностью воздействия жидкостей считается лишь увлажнение пола, который периодически просыхает; уборка помещения или оборудования производится без поливания пола водой.

<5> Допускается при применении щебня, песка, исключающих искрообразование при ударах металлическими или каменными предметами (известнякового и др.).

2.3. Полы из унифицированных бетонных блоков не допускается применять в производственных помещениях, где существуют:

постоянное или периодическое воздействие на пол жидкостей, в том числе веществ животного происхождения, щелочей, кислот и их растворов, независимо от концентрации и интенсивности;

воздействия на пол при волочении твердых предметов с острыми углами и ребрами, а также движение транспорта на гусеничном ходу.

2.4. При устройстве полов на грунте толщина подстилающего слоя должна назначаться по расчету в зависимости от нагрузок на пол, применяемых материалов и свойств грунта основания и быть не менее:

гравийного, щебеночного ................. 80 мм

бетонного ............................... 100 "

Расчет подстилающих слоев следует выполнять в соответствии со СНиП II-В.8-71 и приложенными к ним "Рекомендациями по расчету полов".

2.5. При устройстве полов в помещениях, при эксплуатации которых возможны положительная и отрицательная температура воздуха, в бетонном подстилающем слое следует предусматривать деформационные швы, располагаемые на расстоянии один от другого 6 - 8 м во взаимно-перпендикулярном направлении.

Конструкция деформационного шва приведена на рис. 1.

Рис. 1. Конструкция деформационного шва

1 - бетонный подстилающий слой; 2 - заполнение

деформационного шва; 3 - грунт основания;

4 - круглая сталь диаметром 12 - 14 мм

2.6. Грунты и основания пола должны исключать возможность его деформации. В необходимых случаях следует предусматривать меры по укреплению грунтов.

2.7. Торф и другие растительные грунты в основании пола не допускаются.

2.8. При расположении низа пола на грунте в зоне опасного капиллярного поднятия грунтовых вод следует предусматривать меры по повышению уровня пола или по понижению горизонта грунтовых вод, при этом высоту опасного капиллярного поднятия грунтовых вод ориентировочно принимают для:

крупного песка ..................................... 0,3 м

песка средней крупности и мелкого .................. 0,5

" пылеватого ................................... 1,5

суглинка, пылеватого суглинка и супеси, глины ...... 2

В противном случае следует устраивать гидроизоляцию от грунтовых вод.

2.9. При наличии пучинистых грунтов в основании пола помещений, где возможно промерзание этих грунтов, следует предусматривать устройство по грунту теплоизоляционного слоя, толщина которого принимается по расчету, из неорганических влагостойких материалов плотностью не более 1,2 т/м3 (каменноугольный шлак и др.) или замену пучинистого грунта при обратных засыпках котлованов в зоне промерзания грунта непучинистым грунтом.

2.10. При применении бетонного подстилающего слоя по нескальному грунту в основание следует втрамбовывать слой щебня или гравия крупностью 40 - 60 мм.

3.1. При изготовлении блоков применяются следующие материалы: цемент, комплексная добавка (а. с. N 1054321. - БИ. - 1983. - N 42), заполнители и вода.

3.2. Материалы, применяемые при изготовлении унифицированных бетонных блоков, должны удовлетворять нижеперечисленным требованиям ГОСТ и ТУ на них:

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10178-76 Постановлением Госстроя СССР от 10.07.1985 N 116 с 01.01.1987 введен в действие ГОСТ 10178-85. |

цемент (портландцемент, шлакопортландцемент) - ГОСТ 10178-76*;

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 965-78 Постановлением Госстроя СССР от 29.12.1988 N 260 с 01.01.1990 введен в действие ГОСТ 965-89. |

для цветных покрытий портландцемент белый - ГОСТ 965-78 и портландцемент цветной - ГОСТ 15825-80;

марка применяемых цементов - не ниже 400.

3.3. В качестве комплексной добавки применяется смесь диспергатора НФ марки А (ГОСТ 6848-79*) с силикатом натрия - жидким стеклом (ГОСТ 13078-81) в соотношении 3:1. Диспергатор НФ марки А, представляющий собой продукт конденсации сульфокислот нафталина с формальдегидом, нейтрализованный едким натром, выпускается жидким (40%-ный водный раствор полимера) или сухим. При получении сухого диспергатора НФ марки А его растворяют в горячей воде до 40%-ной концентрации. Жидкое стекло должно иметь плотность 1,38 - 1,4 г/см3.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 8267-82, ГОСТ 10260-82 Постановлением Госстроя России от 17.06.1994 N 18-43 с 01.01.1995 введен в действие ГОСТ 8267-93. |

ИС МЕГАНОРМ: примечание. |

3.4. Для приготовления тяжелого бетона применяется крупный заполнитель из щебня (ГОСТ 8267-82, ГОСТ 10260-82) или гравия (ГОСТ 8268-82) и песка (ГОСТ 8736-77*). Предел прочности при сжатии щебня, применяемого при изготовлении блоков, должен быть не менее 120 МПа.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 22856-77 Постановлением Госстроя СССР от 27.02.1989 N 35 с 01.01.1990 введен в действие ГОСТ 22856-89. |

Для мозаичных покрытий щебень следует заготовлять из полирующихся пород в соответствии с ГОСТ 22856-77. В таких покрытиях допускается применение щебня из мрамора.

Крупность применяемого щебня или гравия не должна превышать 20 мм. Щебень или гравий не должны содержать комков глины, а также посторонних примесей, количество пылевидных частиц допускается не более 1% по массе.

3.5. При изготовлении цветных унифицированных блоков следует применять светостойкие пигменты минерального происхождения (окись хрома - ГОСТ 2912-79* Е, сурик железный - ГОСТ 8135-74*, железоокисный красный марок К и КМ - ТУ 6-10-602-77, углерод технический для производства резины - ГОСТ 7885-77** Е). Используемые пигменты должны быть мелкоизмельченными, рыхлыми, без комков.

Расцветка покрытий подбирается опытным путем при дневном свете по нескольким затвердевшим сухим образцам, выполненным из составов с различным количеством пигментов.

3.6. Вода затворения бетонной смеси должна отвечать требованиям ГОСТ 23732-79.

3.7. Унифицированные блоки изготовляются из тяжелого бетона методом прессования или вибропрессования. Состав бетона и ориентировочный расход материалов на 1 м3 бетонной смеси приведен ниже:

цемент ..................................... 540 кг

песок ...................................... 540 "

щебень или гравий .......................... 920 "

диспергатор НФ 40%-ной концентрации ........ 11 - 16 "

силикат натрия (жидкое стекло) ............. 5,4 "

вода, не более ............................. 220 л

При изготовлении цветных унифицированных блоков дополнительно вводят пигмент в количестве не более 10% от массы цемента и на это количество повышают соответственно расход вяжущего.

3.8. Для изготовления унифицированных блоков методом прессования или вибропрессования приготовляют бетонные смеси с подвижностью 18 - 25 см, измеренной стандартным конусом.

3.9. Дозирование цемента, воды и комплексной добавки необходимо производить по массе с точностью +/- 1%, а заполнителей по объему - с точностью +/- 2%.

Допускается дозирование заполнителей по массе, в этом случае необходимо производить корректировку составов бетонных смесей в зависимости от влажности применяемых материалов. Для корректирования составов необходимо производить определение влажности заполнителей, хранящихся на открытом складе, не реже одного раза в смену, а также дополнительно каждый раз при выпадении атмосферных осадков.

3.10. Для приготовления смеси применяются бетоносмесители принудительного действия.

3.11. Для приготовления смеси в барабан (чашу) смесителя сначала загружаются заполнители, перемешиваются, затем добавляется цемент и пигменты (для цветных блоков) и, после их перемешивания, заливается жидкость, представляющая собой хорошо перемешанную смесь комплексной добавки с водой затворения. После чего происходит окончательное перемешивание бетонной смеси. Продолжительность перемешивания должна составлять 60 - 90 с.

3.12. После каждой смены, а также в случае перерыва в работе более чем на один час, барабан, бункер и лоток бетоносмесителя необходимо полностью от смеси освободить и очистить от налипшего бетона.

3.13. Уплотнение бетонных блоков методом прессования осуществляется под давлением 5 - 6 МПа, а при вибропрессовании - не более 3 МПа.

3.14. При изготовлении блоков методом прессования бункер формовочного агрегата должен быть оборудован ворошителем, так как бетонная смесь с комплексной добавкой быстро самоуплотняется.

Для отвода излишней воды верхний пуансон формовочного агрегата должен иметь перфорированную поверхность, на которую укладывается фильтровальная ткань.

3.15. В целях ускорения процесса твердения бетона применяют тепловлажностную обработку (пропаривание) изделий.

Пропаривание следует начинать после предварительной выдержки изделий не менее 8 ч при температуре воздуха 15 - 20 °C.

3.16. Тепловлажностная обработка изделий производится при температуре 60 - 80 °C по следующему режиму: скорость подъема температуры не должна превышать 25° в час; продолжительность изотермического прогрева - 5 - 6 ч; снижение температуры в камере не должно превышать 30 °C в час.

3.17. Выгрузка изделий из пропарочной камеры при положительной температуре наружного воздуха производится после снижения температуры в камере до 40 °C и ниже.

В холодное время года перепад температур изделий и наружного воздуха не должен превышать 30 °C.

3.18. После завершения тепловлажностной обработки изделий блоки освобождаются от поддона, подвергаются осмотру и отправляются на склад готовой продукций.

3.19. Контроль качества исходных материалов, бетонных смесей и приготовленного из них бетона осуществляется заводской лабораторией.

Отдел технического контроля (ОТК) проверяет качество и производит приемку готовых изделий, а также периодически контролирует соответствие технологии производства установленным правилам.

3.20. Проверка размеров форм и готовых изделий производится специальными металлическими шаблонами или стальной рейкой с точностью до 1 мм.

3.21. Отпускная прочность бетона должна быть не менее 100% в зимнее время и не менее 75% - в летнее.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10180-78 с 01.01.1991 в части определения прочности бетона по контрольным образцам Постановлением Госстроя СССР от 29.12.1989 N 168 введен в действие ГОСТ 10180-90; в части определения прочности по образцам, отобранным из конструкций, Постановлением Госстроя СССР от 24.05.1990 N 50 введен в действие ГОСТ 28570-90. |

Предел прочности при сжатии бетона блоков определяют по ГОСТ 10180-78*.

3.22. Контроль внешнего вида и точности геометрических размеров, а также проверку прочности материала блоков проводят ежедневно.

3.23. Приемку унифицированных блоков осуществляют партиями. В состав партии включают изделия одного типа, последовательно изготовленные предприятием по одной технологии в течение не более одних суток из материалов одного вида.

При изготовлении изделий нерегулярно или в небольшом количестве, при обеспечении однородности качества продукции, в состав партии допускается включать изделия, изготовленные в течение нескольких суток, но не более одной недели.

3.24. Партия оценивается по результатам испытания отдельных блоков, составляющих выборку.

План выборочного контроля осуществляется по альтернативному признаку по данным табл. 4.

Таблица 4

Объем партии, шт. | Объем выборки, шт. | Приемочное число, шт. | Браковочное число, шт. |

281 - 500 | 20 | 2 | 3 |

501 - 1200 | 32 | 3 | 4 |

1201 - 3200 | 50 | 5 | 6 |

3201 - 10000 | 80 | 7 | 8 |

Св. 10000 | 125 | 10 | 11 |

3.25. Партию блоков принимают по каждому из проверяемых показателей, если количество дефектных блоков в выборке меньше или равно приемочному числу, и бракуют, если количество дефектных блоков больше или равно браковочному числу.

3.26. Приемка блоков из партии, не принятой в результате выборочного контроля, должна производиться поштучно. При этом следует контролировать только те показатели, по которым партия не была принята.

3.27. При изготовлении блоков необходимо соблюдать правила техники безопасности в соответствии с главой СНиП III-4-80 "Техника безопасности в строительстве".

3.28. Бетонная смесь и ее компоненты не содержат огнеопасных примесей, поэтому при изготовлении блоков не требуется предусматривать специальных мер пожарной безопасности.

3.29. Жидкий диспергатор НФ относится к веществам умеренно опасным. При его нагреве пары раздражающе действуют на слизистые оболочки глаз, а также на незащищенную кожу.

Примечания: 1. Помещение, где проводится работа с диспергатором НФ, должно быть оборудовано приточно-вытяжной вентиляцией. Оборудование должно быть герметизировано.

2. При применении диспергатора НФ необходимо предусматривать меры, предупреждающие выделение его паров.

Следует применять индивидуальные средства защиты от попадания продукта на кожные покровы, слизистые оболочки и проникновение его паров в органы дыхания и пищеварения, а также соблюдать меры личной гигиены.

3.30. Производственные помещения, где проводятся работы по приготовлению бетонных смесей, должны быть оборудованы приточно-вытяжной вентиляцией.

4.1. Работы по устройству каждого элемента пола с покрытием из бетонных унифицированных блоков выполняются после окончания строительных и монтажных работ, при производстве которых элементы могут быть повреждены.

4.2. Укладка элементов пола (покрытия, подстилающего слоя) допускается после освидетельствования правильности выполнения соответствующего нижележащего элемента с составлением акта на скрытые работы.

4.3. Элементы окаймления покрытий полов у каналов, приямков, температурно-усадочных швов и т.п. монтируются после устройства покрытий.

4.4. Поверхность основания должна быть спланирована по отметке или профилю, предусмотренным в проекте. Грунт, подсыпанный при планировке, необходимо уплотнить и выровнять.

ИС МЕГАНОРМ: примечание. Взамен СНиП III-8-76, СНиП 3.02.01-83, СН 536-81 Постановлением Госстроя СССР от 04.12.1987 N 280 с 01.07.1988 введены в действие СНиП 3.02.01-87. |

4.5. Грунты насыпные и с нарушенной структурой в основаниях должны быть уплотнены в соответствии с требованием строительных норм и правил на производство земляных работ (СНиП 3.02.01-83 "Основания и фундаменты", СНиП III-8-76 "Земляные сооружения", СН 536-81 "Инструкция по устройству обратных засыпок грунта в стесненных местах").

Примечание. Ручное трамбование грунта может быть допущено только в местах, недоступных для уплотняющих механизмов, и там, где их применение вызывает повреждение или смещение примыкающих конструкций. Толщина слоя грунта, уплотняемого ручным трамбованием, не должна превышать 0,1 м.

4.6. Грунт основания при уплотнении и планировке должен быть талым. Уплотнение и планировка грунта с примесью мерзлого, а также со снегом или льдом запрещается.

4.7. Грунты, подверженные значительной осадке (макропористые и др.), заменяют или укрепляют в соответствии с указаниями СНиП 3.02.01-83 и СНиП III-8-76.

Растительный грунт и торф следует заменить грунтом, исключающим возможность осадки пола.

4.8. Устройство полов на насыщенных водой глинистых, суглинистых и пылеватых грунтах допускается только после понижения уровня грунтовых вод и просушки основания до восстановления проектной несущей способности.

4.9. Устройство полов на пучинистых грунтах, расположенных в зоне промерзания основания пола неотапливаемых помещений, допускается только после осуществления мер против пучения грунта, предусмотренных в проекте.

4.10. При устройстве полов по нескальному грунту следует в основание втрамбовать на глубину не менее 40 мм щебень или гравий крупностью 40 - 60 мм и прочностью не менее 20 МПа. Щебень уплотняют катками массой 3 - 5 т при скорости движения 1,5 - 2 км/ч. Укатка заканчивается по прекращении подвижности щебня, исчезновении волны и следов от прохода катка.

4.11. Гидроизоляция от грунтовых вод устраивается путем пропитки слоя щебня битумом. Влажный щебеночный слой перед пропиткой битумом должен быть высушен. Для пропитки следует применять битум БН-11 (ГОСТ 22245-76*). Работы по пропитке битумом допускается проводить при температуре воздуха на уровне пола не ниже 5 °C.

Пропитка щебеночного слоя производится трехкратным разливом гудронаторами горячего битума равномерно по всей площади. При первом разливе расход битума составляет 6 - 7 л/м2, при втором - 2,5 - 3 л/м2, при третьем - 1,5 - 2 л/м2. Температура битума при разливе должна быть 150 - 170 °C.

После первого разлива битума немедленно рассыпают клинец крупностью 15 - 25 мм, а после второго и третьего - каменную мелочь крупностью 3 - 15 мм каждый раз в количестве 0,8 - 1 м3 на 100 м2 пола с распределением между щебенками.

После каждой россыпи щебень немедленно укатывают катками массой 3 т со скоростью движения 2,5 - 3 км/ч. Барабаны катка, чтобы не прилипали вяжущее и щебень, смазывают керосином или мазутом. Укатка прекращается при окончании уплотнения клинца и каменной мелочи в промежутках между щебенками.

4.12. Устройство бетонного подстилающего слоя должно выполняться в соответствии с требованиями СНиП III-15-76 "Бетонные и железобетонные конструкции монолитные".

4.13. Укладка бетонного подстилающего слоя производится бетоноукладочными машинами в соответствии с правилами устройства цементно-бетонных дорожных покрытий.

4.14. В местах, недоступных для работы бетоноукладочных машин, бетонирование подстилающего слоя выполняют полосами (участками) шириной 3 - 4 м средствами малой механизации. Полосы бетонирования ограждают прочно укрепленными досками с отфугованными верхними кромками, расположенными на отметке подстилающего слоя.

Разбивка полос бетонирования должна быть увязана с расположением деформационных швов, сопряжений покрытий полов из различных материалов, фундаментов под оборудование и т.п. Основание при укладке бетона в подстилающий слой должно быть влажным и очищенным от строительного мусора.

Бетон подстилающего слоя необходимо уплотнить виброрейками или площадочными вибраторами и выровнять до начала его схватывания.

4.15. В бетонном подстилающем слое при его устройстве должны быть заложены анкеры и пробки для крепления деталей окаймления полов или оставлены гнезда для последующей заделки этих деталей.

4.16. Деформационные швы в бетонном подстилающем слое выполняют только при соответствующем указании в проекте.

ИС МЕГАНОРМ: примечание. Взамен СНиП III-В.14-72 Постановлением Госстроя СССР от 04.12.1987 N 280 с 01.07.1988 введены в действие СНиП 3.04.01-87. |

4.17. Гравийные и щебеночные подстилающие слои должны выполняться с соблюдением правил устройства одноименных покрытий согласно пп. 5.4 - 5.18 главы СНиП III-В.14-72 "Полы. Правила производства и приемки работ".

4.18. Работы по настилке покрытий из унифицированных блоков по бетонному подстилающему слою выполняют после достижения прочности при сжатии не менее 16 МПа.

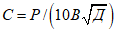

4.19. Перед укладкой блоков покрытия необходимо осуществить разметку помещений, для чего вдоль его наибольшей стороны, в которой отсутствует проем для входа, необходимо обозначить линию, протянув шнур (AB). Затем из наиболее удаленного от входа места, где оканчивается шнур, необходимо обозначить новую линию (AC), перпендикулярно выполненной ранее (рис. 2). Если полы выполняют в помещении сложной конфигурации, тогда это помещение необходимо разделить на прямоугольные участки и разметить их, как рекомендовано выше.

Рис. 2. Разметка помещений для укладки покрытий пола

из унифицированных бетонных блоков

4.20. Настилку блоков покрытия необходимо вести методом "на себя" и начинать из обозначенного шнурами угла помещения. Блоки укладывают рядами, причем первый ряд настилают вдоль наименьшей стороны.

Примечание. Однако имеющийся опыт показывает, что процесс устройства разработанных полов поддается механизации. Для этого необходимо серийный электропогрузчик оборудовать специальным захватным приспособлением, две смежные стороны которого дополнительно перемещаются в одной плоскости в направлении, перпендикулярном соответствующему захвату. Оснащенный таким приспособлением электропогрузчик снимает с поддона, где уложен штабель блоков, целый ряд размером 1 x 1 м и укладывает его в покрытие пола.

4.21. Укладку блоков покрытия выполняют по прослойке из песка, крупность которого не должна превышать 5 мм.

4.22. Песок для прослойки рассыпают полосами (участками), ограниченными рейками, установленными по нивелиру и служащими маяками, и разравнивают  , передвигаемым по маячным рейкам. Маячные рейки располагают параллельно наименьшей стороне угла помещения, из которого начинают укладку плит.

, передвигаемым по маячным рейкам. Маячные рейки располагают параллельно наименьшей стороне угла помещения, из которого начинают укладку плит.

, передвигаемым по маячным рейкам. Маячные рейки располагают параллельно наименьшей стороне угла помещения, из которого начинают укладку плит.

, передвигаемым по маячным рейкам. Маячные рейки располагают параллельно наименьшей стороне угла помещения, из которого начинают укладку плит.4.23. Прослойка из песка должна иметь толщину 20 - 30 мм и ее выполняют одновременно для одного или нескольких рядов блоков. Полоса разравниваемого песка должна иметь длину не менее 2 м и быть шире укладываемых блоков на 20 - 30 см. Уплотнение песка в прослойке не допускается.

4.24. Ровность поверхности прослойки должна быть проверена во всех направлениях двухметровой рейкой и просветы между рейкой не должны превышать 2 мм.

4.25. Непосредственно перед укладкой блоков одна из маячных реек, которая наиболее удалена от монтажника, должна быть изъята из прослойки и образовавшуюся на ее месте впадину заполняют песком.

4.26. Перед укладкой блоки рассортировывают по цветам и оттенкам. Блоки с трещинами, околотыми углами и дефектами на лицевой поверхности, бракуются.

4.27. Первый ряд блоков укладывают по шнуру, причем паз блока должен быть обращен к стене помещения. Блоки кладут без вдавливания в песок, вплотную один к другому так, чтобы гребень ранее уложенных блоков входил в паз укладываемого.

4.28. Ширина швов между блоками не должна превышать 2 мм.

4.29. Зазоры, образовавшиеся в местах примыкания пола к другим конструкциям (стенам, каналам и т.п.), замоноличивают бетоном класса B22,5, подвижностью 4 - 6 см. Если эти зазоры имеют ширину более 50 мм, то они заделываются блоками покрытия, подогнанными по месту.

4.30. При подгонке по месту блок 2 накладывают на крайний блок покрытия 1 так, чтобы он полностью совместился с уложенным. Поверх поставленного таким образом блока накладывают другой блок 3, который прижимают кромкой (со стороны паза) к стене, а две смежные стороны совмещают с находящимся под ним свободным блоком 2. На блоке 2 наносят метку вдоль кромки лежащего на нем блока 3. По нанесенной метке на режущем станке отпиливают от блока 2 кусок, который точно заполняет образовавшийся в покрытии зазор (рис. 3).

при устройстве полов из унифицированных бетонных блоков

1 - крайний блок покрытия; 2 - укладываемый

в покрытие блок; 3 - прижимной блок

4.31. После заделки зазоров, образовавшихся в местах примыкания пола к другим конструкциям, покрытие из унифицированных бетонных блоков укатывают легкими вибрационными катками массой 0,6 - 2 т (типа ДУ-20А) или уплотняют легкими самопередвигающимися виброплитами массой до 2 т.

Скорость движения катков должна составлять 2 - 2,5 км/ч.

4.32. Эксплуатировать полы с покрытием из унифицированных блоков можно после заделки зазоров и укатки покрытия катками или уплотнения самопередвигающимися виброплитами.

5.1. Приемке подлежат законченные работы по устройству каждого элемента пола и грунтовых оснований, выполненные в соответствии с проектом и отвечающие требованиям настоящих Рекомендаций. Приемка производится до устройства вышележащих элементов пола.

5.2. Скрываемые в последующем работы по устройству элементов пола оформляются актами на скрытые работы.

5.3. При приемке каждого элемента надлежит проверить:

соблюдение заданных толщин, плоскостей, отметок и уклонов;

соблюдение требуемого качества (вид, марка и др.) материалов, изделий и строительных смесей;

правильность подготовки поверхности нижележащего слоя перед укладкой последующего слоя пола;

правильность примыкания полов к другим конструкциям (стенам, каналам и др.).

5.4. Отклонения толщины элементов пола от проектной допускается только в отдельных местах не более 10% заданной толщины. Проверка толщины элементов пола производится при их устройстве.

5.5. Ровность поверхности каждого элемента пола проверяется во всех направлениях контрольной рейкой длиной 2 м, а при наличии уклона - контрольной рейкой - шаблоном с уровнем.

Отклонение поверхности элементов пола от плоскости при проверке двухметровой рейкой не должно превышать приведенных ниже величин, мм:

грунтовое основание ......................... 20

подстилающий слой ........................... 5

покрытие из унифицированных блоков .......... 4

6.1. Эффективность разработанных полов была выявлена на основе технико-экономического анализа предлагаемых решений, где было осуществлено сравнение новых полов из унифицированных бетонных блоков различных марок с традиционными типами покрытий, обладающими аналогичными эксплуатационными свойствами, по всему комплексу затрат, в том числе на подготовку основания, устройство подстилающих слоев и т.д.

6.2. Основные результаты технико-экономического анализа приведены в табл. 5.

Таблица 5

Наименование показателей | Полы из унифицированных бетонных блоков различных марок (над чертой) и их аналоги (под чертой) | |

БПТ 8.30; БПТ 10.30; БПТ 12.30 ------------------ из брусчатки | БПТ 5.40 -------------------- из мозаичных плит | |

Стойкость к удару, кг | 10 - 50 ---------- 10 - 50 | 5 -- 5 |

Истираемость, | 0,4 ---- - | 0,4 - 1,8 ------------ 0,94 - 1,8 |

Трудоемкость устройства, чел.-ч | 1,35 ------ 1,42 | 1,33 ------ 1,60 |

Стоимость в "деле" 1 м2 пола, руб. | 5,30 - 6,50 --------------- 17,21 | 6,87 - 7,37 --------------- 12,47 |

НА УНИФИЦИРОВАННЫЕ БЕТОННЫЕ БЛОКИ ДЛЯ ПОЛОВ

ПРОИЗВОДСТВЕННЫХ ЗДАНИЙ

1. Общие положения

1.1. Настоящие технические условия распространяются на унифицированные блоки полов из тяжелого бетона.

1.2. Унифицированные блоки предназначены для устройства полов в помещениях промышленных предприятий.

1.3. Покрытия из унифицированных бетонных блоков обладают высокой стойкостью к механическим воздействиям и хорошими эксплуатационными свойствами, обеспечивающими необходимую долговечность таких полов.

1.4. При устройстве полов блоки укладывают на прослойку из песка и соединяют между собой "насухо" при помощи специального стыка "гребень в паз", не требующего применения раствора и гарантирующего ровность полов, удовлетворяющую самым жестким требованиям строительных норм и правил.

2. Основные параметры и размеры

2.1. Форма и основные параметры должны соответствовать данным, приведенным в табл. 1 настоящего приложения.

Таблица 1

Марка блока | Размеры блока, мм | Масса, кг (справочно) | ||

длина | ширина | толщина | ||

БПТ 5.40 | 400 | 400 | 50 | 18 |

БПТ 8.30 | 300 | 300 | 80 | 16 |

БПТ 10.30 | 300 | 300 | 100 | 20 |

БПТ 12.30 | 300 | 300 | 120 | 24 |

3. Технические требования

3.1. Блоки должны изготовляться в соответствии с требованиями настоящих ТУ.

3.2. Блоки выполняются однослойными, из тяжелого бетона класса B30 по прочности на сжатие. Состав бетона в частях по массе приводится ниже:

цемент ...................................... 1

песок ....................................... 1

щебень или гравий ........................... 1,7

диспергатор НФ (40%-ной концентрации) ....... 0,02 - 0,03

силикат натрия (жидкое стекло) .............. 0,01

вода, не более .............................. 0,4

Примечание. Расход воды подбирается экспериментальным путем в количестве, необходимом для обеспечения заданной подвижности, и в зависимости от влажности материалов колеблется в пределах 150 - 220 л.

Бетон

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10178-76 Постановлением Госстроя СССР от 10.07.1985 N 116 с 01.01.1987 введен в действие ГОСТ 10178-85. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 965-78 Постановлением Госстроя СССР от 29.12.1988 N 260 с 01.01.1990 введен в действие ГОСТ 965-89. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 8267-82, ГОСТ 10260-82 Постановлением Госстроя России от 17.06.1994 N 18-43 с 01.01.1995 введен в действие ГОСТ 8267-93. |

ИС МЕГАНОРМ: примечание. |

3.3. Материалы, применяемые для приготовления бетона, должны удовлетворять требованиям следующих ГОСТов: портландцемент (шлакопортландцемент) - ГОСТ 10178-76*; портландцемент белый - ГОСТ 965-78; портландцемент цветной - ГОСТ 15825-80; заполнители: щебень - ГОСТ 10260-82, ГОСТ 8267-82, гравий - ГОСТ 8268-82, песок - ГОСТ 8736-77*; диспергатор НФ технический марки А - ГОСТ 6848-79*; силикат натрия (жидкое стекло) - ГОСТ 13078-81.

3.4. При приготовлении бетонной смеси должны применяться портландцемент или шлакопортландцемент марки не ниже 400.

3.5. Вода затворения бетонной смеси должна отвечать требованиям ГОСТ 23732-79.

3.6. Наибольшая крупность заполнителя (щебня) для бетона блоков не должна превышать 20 мм.

3.7. В качестве мелкого заполнителя следует применять природные пески.

3.8. Для изготовления блоков применяют бетонную смесь подвижностью 18 - 25 см, измеренную осадкой стандартного конуса, которая достигается за счет использования комплексной добавки <1>, состоящей из диспергатора НФ марки А и силиката натрия (жидкое стекло).

--------------------------------

<1> Использовано изобретение по а. с. N 1054321.

3.9. Блоки должны соответствовать требованиям, приведенным ниже:

предел прочности при сжатии, МПа (кгс/см2) ................ 40 (400)

предел прочности на растяжение при изгибе, МПа (кгс/см2),

не менее .............................................. 5 (50)

морозостойкость, циклов, не менее ......................... 50

водопоглощение, %, не более ............................... 6

истираемость, г/см3, не более ............................. 0,4

Объемная ударная вязкость, Дж/см3, не менее ............... 75

3.10. Поставку блоков потребителю следует производить после достижения бетоном требуемой прочности, устанавливаемой ГОСТ 18105.0-80, ГОСТ 18105.1-80.

Величина нормируемой прочности бетона в процентах от его проектной марки по прочности на сжатие должна быть не менее 75% в летнее время и не менее 100% в зимнее время года.

3.11. Поставка блоков с отпускной прочностью бетона ниже прочности, соответствующей его проектной марке, производится при условии, что изготовитель гарантирует достижение бетоном прочности, соответствующей его проектной марке (определяемой по результатам контрольных испытаний образцов) в возрасте 28 сут.

Точность изготовления

3.12. Отклонения от номинальных размеров плит не должны превышать, мм: по длине и ширине +/- 1; по толщине +/- 2; разность длин диагоналей лицевой поверхности плит +/- 3.

3.13. Отклонение от прямолинейности (непрямолинейность) лицевой поверхности не должно превышать 3 мм.

3.14. Отклонение от перпендикулярности (неперпендикулярность) смежных боковых поверхностей плит не должно превышать 0,8 мм на длину изделия.

Качество поверхностей блоков

3.15. Лицевая поверхность блоков должна соответствовать категории А1 по ГОСТ 13015.0-83*.

Количество раковин допустимых размеров на любом участке лицевой поверхности площадью 0,04 м2 (200 x 200 мм) не должно превышать двух.

3.16. Лицевая поверхность блоков не должна иметь отбитостей и притупленностей углов и ребер глубиной более 3 мм.

3.17. Отбитые углы и сколы ребер блоков на нелицевой поверхности длиной более 10 мм и глубиной более 5 мм не должны превышать 3 шт.

3.18. Трещины на лицевой поверхности блоков не допускаются, кроме усадочных, шириной не более 0,1 мм.

4. Правила приемки

4.1. Блоки, поставляемые потребителю, принимаются отделом технического контроля партиями в соответствии с требованием ГОСТ 13015.1-81. В состав партии включают блоки одного типа, последовательно изготовленные предприятием по одной технологии в течение не более одних суток из материалов одного вида.

При изготовлении изделий нерегулярно или в небольшом количестве при обеспечении однородности качества продукции в состав партии допускается включать изделия, изготовленные в течение нескольких суток, но не более одной недели.

4.2. Контроль и оценку проектной марки, отпускной прочности бетона на сжатие следует проводить по ГОСТ 18105.1-80 с учетом однородности прочности бетона. Если при проверке установлено, что отпускная прочность бетона блоков не удовлетворяет требованиям, приведенным в п. 3.5, приемка блоков не должна проводиться до достижения бетоном проектной прочности, соответствующей проектной марке по прочности на сжатие.

4.3. Испытания бетона на водопоглощение, объемную ударную вязкость и морозостойкость следует проводить при освоении производства блоков и изменении вида материалов, применяемых для приготовления бетона. Кроме того, следует проводить периодические испытания на объемную ударную вязкость и водопоглощение не реже одного раза в три месяца, на морозостойкость - не реже одного раза в шесть месяцев.

4.4. Контроль внешнего вида, точности геометрических размеров и проверку прочности бетона блоков на сжатие следует проводить ежедневно. Партия оценивается по результатам испытания отдельных блоков, составляющих выборку.

План выборочного контроля осуществляется по альтернативному признаку (табл. 2 настоящего приложения).

Таблица 2

Объем партии, шт. | Объем выборки, шт. | Приемочное число, шт. | Браковочное число, шт. |

281 - 500 | 20 | 2 | 3 |

501 - 1200 | 32 | 3 | 4 |

1201 - 3200 | 50 | 5 | 6 |

3201 - 10000 | 80 | 7 | 8 |

Св. 10000 | 125 | 10 | 11 |

В результате поштучной проверки входящих в выборку блоков должно быть выявлено количество дефектных блоков по каждому из проверяемых показателей.

Блок следует считать дефектным по данному показателю, если он не удовлетворяет требованиям настоящих ТУ по этому показателю.

4.5. Партию блоков принимают по каждому из показателей, если количество дефектных блоков в выборке меньше или равно приемочному числу и бракуют, если количество дефектных блоков больше или равно браковочному числу.

4.6. Приемка блоков из партии, не принятой в результате выборочного контроля, должна проводиться поштучно. При этом следует контролировать только те показатели, по которым партия не была принята.

4.7. Потребитель имеет право проводить контрольную проверку соответствия блоков требованиям настоящих ТУ, применяя для этой цели предусмотренный порядок отбора образцов и методы испытания.

5. Методы контроля и испытаний

5.1. Размеры блоков, внешний вид и качество лицевой поверхности проверяют в соответствии с ГОСТ 13015.0-83.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10180-78 с 01.01.1991 в части определения прочности бетона по контрольным образцам Постановлением Госстроя СССР от 29.12.1989 N 168 введен в действие ГОСТ 10180-90; в части определения прочности по образцам, отобранным из конструкций, Постановлением Госстроя СССР от 24.05.1990 N 50 введен в действие ГОСТ 28570-90. |

5.2. Прочность на сжатие бетона блоков определяют по ГОСТ 10180-78*.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 17608-81 Постановлением Госстроя СССР от 03.04.1991 N 14 с 01.01.1992 введен в действие ГОСТ 17608-91. |

5.3. Прочность на растяжение при изгибе определяют по ГОСТ 10180-78* или непосредственно на блоках по ГОСТ 17608-81.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10060-76 Постановлением Госстроя СССР от 31.12.1986 N 82 с 01.01.1988 введен в действие ГОСТ 10060-87. Взамен ГОСТ 10060-87 Постановлением Минстроя России от 05.03.1996 N 18-17 с 01.09.1996 введены в действие ГОСТ 10060.0-95, ГОСТ 10060.1-95, ГОСТ 10060.2-95, ГОСТ 10060.3-95, ГОСТ 10060.4-95. |

5.4. Морозостойкость бетона блоков определяют по ГОСТ 10060-76.

5.5. Водопоглощение блоков определяют по ГОСТ 12730.3-78.

5.6. Истираемость лицевого слоя бетона блоков определяют по ГОСТ 13087-81.

5.7. Определение объемной ударной вязкости. Испытание проводится с использованием вертикального копра с падающим грузом в виде гири с выступающим на глубину 30 мм цилиндрическим бойком, заканчивающимся полусферой радиусом 15 мм.

Определение объемной ударной вязкости выполняется в следующей последовательности.

На блоке, уложенном в покрытие пола, намечается участок размером 100 x 100 мм, на который кладется и фиксируется рамка из оргстекла толщиной 20 мм, имеющая вырез 110 x 110 мм, и плотно прижимается нижней плоскостью к поверхности блока.

После установки рамки в ее вырез укладывается пластилин, средняя плотность которого заранее определена, уплотняется и заглаживается вровень с верхней плоскостью рамки. Затем пластилин вынимается, взвешивается и его объем принимается за начальный.

По намеченному участку блока наносятся гирей удары. Удары проводятся циклами, каждый из которых включает 16 ударов (по одному удару в 16 точек, расположенных на расстоянии друг от друга, равном 25 мм). Общее количество циклов должно быть не менее восьми.

Испытания проводятся с помощью гири массой 5 кг, падающей с высоты 1 м.

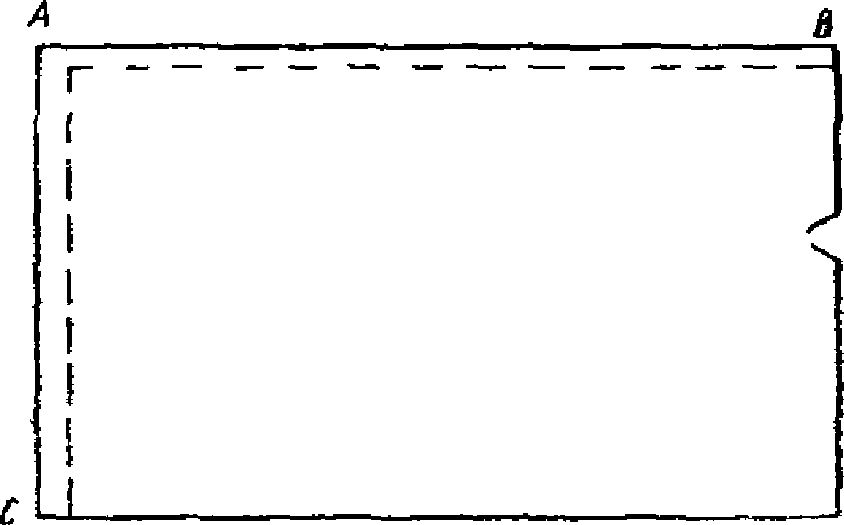

После каждого цикла ударов измеряется объем разрушения с помощью пластилинового слепка, для чего укладывают рамку на испытываемое и фиксированное место блока и заполняют вырез ее пластилином (как это проводилось до испытания). Объем разрушения определяют по формуле

где V - объем разрушения блока, см3; mi - масса пластилинового слепка после испытания, г; m - масса пластилинового слепка до испытания, г;  - средняя плотность пластилина, г/см3.

- средняя плотность пластилина, г/см3.

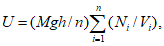

Стойкость покрытия пола из блоков к ударным воздействиям характеризуется показателем объемной ударной вязкости, т.е. работой, затраченной на разрушение единицы объема материала блока, и определяется по формуле

где U - объемная ударная вязкость, Дж/см3; M - масса гири, кг; h - высота падения гири, равная 1 м; Ni - количество ударов после i циклов; Vi - полный объем разрушения после i циклов, см3; g - ускорение свободного падения, 9,8 м/с2; n - количество циклов.

6. Маркировка, хранение и транспортирование

6.1. Маркировку блоков производят по ГОСТ 13015.2-81.

6.2. Транспортная маркировка блоков осуществляется по ГОСТ 14192-77*. Наносить транспортную маркировку непосредственно на блоки не допускается.

6.3. Предприятие-изготовитель должен сопровождать каждую принятую ОТК партию блоков документом о качестве согласно ГОСТ 13015.3-81.

7. Гарантии изготовителя

7.1. Изготовитель гарантирует соответствие поставляемых блоков требованиям настоящих ТУ при соблюдении потребителем условий транспортирования, хранения и эксплуатации.

7.2. Гарантийный срок эксплуатации блоков - два года с даты отгрузки блоков потребителю.