СПРАВКА

Источник публикации

М.: ЦНИИЭП жилища, 1987

Примечание к документу

Название документа

"Рекомендации по получению и применению суперпластификатора КМ-30 при производстве сборных железобетонных изделий и конструкций"

(утв. Протоколом Госстроя СССР от 30.03.1987 N 8)

"Рекомендации по получению и применению суперпластификатора КМ-30 при производстве сборных железобетонных изделий и конструкций"

(утв. Протоколом Госстроя СССР от 30.03.1987 N 8)

Содержание

председателем Научно-технического совета,

директором института

С.В.НИКОЛАЕВЫМ

(протокол N 8 от 30 марта 1987 г.)

РЕКОМЕНДАЦИИ

ПО ПОЛУЧЕНИЮ И ПРИМЕНЕНИЮ СУПЕРПЛАСТИФИКАТОРА КМ-30

ПРИ ПРОИЗВОДСТВЕ СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

И КОНСТРУКЦИЙ

Настоящие Рекомендации разработаны на основе изучения и обобщения опыта, накопленного при создании и эксплуатации установок по производству суперпластификатора КМ-30 и в процессе его применения предприятиями стройиндустрии Госстроя КазССР и Госстроя Грузинской ССР в течение 1983 - 1988 гг.

Реальный экономический эффект, полученный при внедрении суперпластификатора КМ-30 при изготовлении железобетонных изделий по агрегатно-поточной, стендовой (в том числе кассетной) технологиям, составил 2 - 6 руб. на 1 м3 бетона (массовые виды изделий марок М200 - М400). По данным НИИЭС Госстроя СССР применение суперпластификаторов в высокопрочном бетоне (М600 и выше) дает экономический эффект 12 - 15 руб./м3 бетона.

Рекомендации имеют своей целью способствовать дальнейшей интенсификации производства железобетонных изделий и конструкций, улучшению их качества, снижению материало- и энергоемкости производства, снижению себестоимости и трудоемкости продукции, значительному улучшению условий труда.

Рекомендации предназначены для инженерно-технических работников предприятий стройиндустрии, научно-исследовательских и проектных организаций.

Рекомендации разработаны ЦНИИЭП жилища (кандидаты техн. наук А.И. Груз, Ю.В. Егоров, кандидаты хим. наук А.С. Малошицкий, И.И. Миротворцев) и Центральным межведомственным институтом повышения квалификации руководящих кадров строительства (доктор техн. наук Ю.М. Баженов, кандидаты техн. наук В.А. Даева, Л.В. Гавлина).

1.1. Настоящие Рекомендации регламентируют технологию приготовления и свойства суперпластификатора КМ-30 и его применение в тяжелых бетонах классов по прочности на сжатие от B15 до B50 (марок М150 - М600) из бетонных смесей различной подвижности (с осадкой конуса от 1 до 18 см и более), предназначенных для изготовления сборных бетонных и железобетонных конструкций по агрегатно-поточной, стендовой и кассетной технологиям. Суперпластификатор КМ-30 рекомендуется в первую очередь применять для изготовления тонкостенных, густоармированных и сложной конфигурации конструкций.

1.2. Суперпластификатор КМ-30 представляет собой водный раствор олигомерного продукта, предназначенный для увеличения подвижности бетонных смесей и улучшения свойств бетона.

1.3. Производство суперпластификатора КМ-30 может быть организовано как централизованно, так и на локальных установках различной мощности, в зависимости от потребности производства (от 100 до 2000 т/год). Одна тонна суперпластификатора КМ-30 позволяет получить 500 - 700 м3 пластифицированной бетонной смеси.

1.4. Эффективность применения суперпластификатора КМ-30 в технологии сборных железобетонных конструкций зависит от специфики требований конкретного производства. Использование добавки обеспечивает:

- получение высокоподвижных и литых бетонных смесей (ОК = 13 - 18 см и более);

- улучшение технологических свойств бетонных смесей (удобоукладываемость, однородность, нерасслаиваемость) и повышение скорости твердения;

- повышение физико-механических и эксплуатационных свойств бетона (плотности, прочности - до 40%, понижение проницаемости, увеличение коррозионной стойкости и защитного действия по отношению к стальной арматуре, морозостойкости в 2 - 3 раза без увеличения расхода цемента) за счет редуцирования 15 - 30% воды затворения при приготовлении бетонной смеси;

- получение высокопрочных бетонов классов по прочности на сжатие от B50 до B60 на основе цемента марок М400 и М500 при умеренном его расходе (400 - 500 кг/м3);

- экономию цемента (до 20%).

1.5. Использование суперпластификатора КМ-30 в технологии бетона позволяет:

- существенно снизить интенсивность и продолжительность процесса формования за счет значительного сокращения времени укладки и уплотнения бетонной смеси (возможно полное исключение вибрационного уплотнения при соответствующих приемах приготовления, транспортирования и укладки бетонной смеси);

- повысить производительность труда;

- улучшить качество железобетонных изделий и конструкций за счет повышения степени их заводской готовности;

- сократить трудо-, энерго- и металлоемкость производства и снизить себестоимость изготовления конструкций;

- улучшить санитарно-гигиенические условия труда.

В конкретных условиях основное направление эффективности применения суперпластификатора обусловливается особенностями и потребностями данного производства.

1.6. Для получения бетона высокого качества с суперпластификатором КМ-30 должны соблюдаться требования нормативных документов, регламентирующих производство сборных бетонных и железобетонных изделий и конструкций, и положений настоящих Рекомендаций.

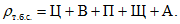

2.1. Суперпластификатор КМ-30 представляет собой натриевую соль продукта соконденсации сульфопроизводного триметилолмеламина с диметилолмочевиной. Суперпластификатор выпускается в виде 20-процентного водного раствора. Схема синтеза суперпластификатора КМ-30 представлена на рис. 1 и включает следующие основные химические реакции:

- взаимодействие меламина с формальдегидом с образованием триметилолмеламина;

- взаимодействие полученного триметилолмеламина с гидросульфитом натрия (получающегося при взаимодействии пиросульфита натрия с водой в процессе реакции) с образованием натриевой соли сульфопроизводного триметилолмеламина;

- взаимодействия карбамида (мочевины) с формальдегидом с образованием диметилолмочевины;

- совместной конденсации натриевой соли сульфопроизводного триметилолмеламина с диметилолмочевиной в присутствии бензойной кислоты с образованием натриевой соли олигомерной сульфированной меламин-мочевино-формальдегидной смолы.

2.2. Приготовление суперпластификатора КМ-30 осуществляется на установках различной мощности от 100 до 2000 т/год. Принципиальная технологическая схема установки представлена на рис. 2.

для получения суперпластификатора КМ-30:

1, 2, 3 - реакторы с якорной мешалкой и паровой рубашкой

типа РЧЭ; 4 - мерник для формалина; 5 - мерник для воды;

6, 7, 8 - емкости для хранения готового продукта;

9, 10, 11 - конденсаторы (обратные холодильники) типа

кожухотрубчатых теплообменников; 12 - емкость для хранения

формалина; 13 - емкость для перевозки формалина; I - линия

холодной воды; II - линия сжатого воздуха; III - паровая

линия; IV - линия конденсата; V - линия канализации

2.3. Установка монтируется в помещении площадью не менее 150 м2 и высотой не менее 7 м, изолированном от основного производства брандмауэрной стеной и оборудованном технологическими коммуникациями (канализация, сжатый воздух, водопровод, пар, силовая электроэнергия) и приточно-вытяжными вентиляционными установками, обеспечивающими кратность обмена воздуха в помещении не менее 20.

2.4. Для монтажа установки применяется стандартное оборудование, выпускаемое предприятиями Минхиммаша СССР и Миннефтехиммаша СССР, используемое химической, медицинской, пищевой и др. отраслями промышленности. Все оборудование должно быть изготовлено из нержавеющей стали (12Х18Н10Т) или эмалировано. Емкости и трубопроводы формалина могут быть изготовлены из алюминия.

Получение суперпластификатора КМ-30 предусматривается на периодически действующей аппаратуре.

Перемещение жидкостей внутри установки осуществляется самотеком или передавливается сжатым воздухом.

2.5. Перечень и характеристика исходного сырья приведены в табл. 1.

Таблица 1

Исходные материалы | Номер ГОСТа | Показатели, обязательные для проверки перед использованием в производстве | Показатели пожаровзрывоопасности и токсичности | Срок хранения со дня изготовления | ||||

1 | 2 | 3 | 4 | 5 | ||||

Меламин | ГОСТ 7579-76 | Содержание меламина в продукте | Не токсичен. Температура самовоспламенения осевшей пыли 569 °C. Фракция с содержанием 74 мкм до 65% имеет нижний предел взрываемости 252 г вещества на 1 м3 воздуха | 6 мес. | ||||

| ||||||||

Формалин | ГОСТ 1625-75 | Кислотность, содержание формальдегида | Горючая жидкость. Температура самовоспламенения формальдегида 435 °C, область воспламенения 7 - 73% об. Температурные пределы воспламенения 62 - 80 °C | 3 мес. | ||||

Мочевина | Определение содержания азота | Взрыво- и пожаробезопасна, не токсична | 3 года | |||||

Пиросульфит натрия технический | Определяется общее содержание двуокиси серы | Пожаро- и взрывобезопасен, токсичен (токсичность обусловливается выделением сернистого ангидрида). Предельно допустимая концентрация 10 мг/м3 | 9 мес. | |||||

Кислота бензойная | Определение бензойной кислоты в продукте | Взрыво- и пожаробезопасна, не токсична | 2 года | |||||

Серная кислота техническая | Определение содержания моногидрата | Пожаро- и взрывобезопасна, при попадании на кожу вызывает тяжелые ожоги. Особо опасна при попадании в глаза | ||||||

Едкий натр | ГОСТ 22632-79 | Определение содержания едкого натра | Пожаро- и взрывобезопасный, при попадании на кожу вызывает тяжелые ожоги. Особо опасен при попадании в глаза | |||||

2.6. Все сырьевые материалы, необходимые для производства суперпластификатора КМ-30, должны удовлетворять требованиям соответствующих ГОСТов (см. табл. 1).

2.7. Для приемки и хранения сырьевых материалов в цехе организуется специально отведенная площадка, оборудованная для хранения сыпучих материалов деревянными стеллажами.

Меламин, мочевина, пиросульфит натрия, поставляемые в бумажных мешках, складируются внутри цеха. Не допускается хранение вскрытых мешков.

Серная кислота поставляется в стеклянной таре и хранится в специальном лабораторном шкафу.

Натриевая щелочь поставляется в металлических барабанах и хранится в цехе.

Бензойная кислота поставляется в барабанах или стеклянных банках и хранится в цехе.

Формалин поставляется в цистерне 13 (см. рис. 2), установленной на автомашине. Для предупреждения выпадения формальдегида из раствора под воздействием низких температур (ниже +20 °C) формалин из цистерны 13 по прибытии на установку должен быть немедленно перегружен в приемную емкость 12, расположенную в помещении цеха. Для этого необходимо соединить шлангом с накидной гайкой цистерну 13 и емкость 12. Затем на цистерне 13 (с формалином) открыть сливной кран, а на емкости 12 открыть кран приема формалина и кран выброса воздуха (в вентиляцию). Формалин самотеком переливается из цистерны 13 в емкость 12. Заполнение емкости 12 контролируется по водомерному стеклу. После заполнения емкости 12 до нужной отметки краны на цистерне 13 и емкости 12 закрываются. Затем отсоединяют шланг с накидной гайкой от цистерны 13 и промывают его водой.

2.8. Подготовка оборудования к работе осуществляется следующим образом (см. рис. 2). Перед началом работы необходимо заполнить мерник 4 формалином и мерник 5 водой. Для этого на мернике 4 открывают кран подачи на линии формалина и кран выброса воздуха в атмосферу. На приемной емкости с формалином открывают кран подачи (остальные краны закрыты). После этого на емкость 12 подают давление воздуха в пределах 0,3 - 0,5 ати, контролируя его по манометру. В результате этого формалин подается в мерник 4, который заполняется до отметки "0" на водомерном стекле. После этого закрывают кран, а остаточное давление на емкости 12 сбрасывают в атмосферу по предназначенному для этого трубопроводу, заведенному в систему вытяжной вентиляции. Мерник 5 заполняется водой от раздаточной линии, для чего открывают краны подачи воды и выброса воздуха. Заполнение ведут до отметки "0" на водомерном стекле.

2.9. Расходные коэффициенты исходных материалов, используемых при получении суперпластификатора КМ-30:

меламин | - 0,288 |

формалин на образование триметилолмеламина (36,7% формальдегида) | - 0,56 |

мочевина | - 0,138 |

формалин на образование диметилолмочевины (36,7% формальдегида) | - 0,377 |

пиросульфит натрия | - 0,233 |

бензойная кислота | - 0,005 |

серная кислота (94 - 96%) | - 0,006 |

едкий натр | - 0,004 |

2.10. Процесс получения суперпластификатора ведется по следующим основным технологическим операциям:

Нейтрализация формалина

Нейтрализацию формалина проводят в аппарате 2 (3). Формалин из мерника 4 подают в аппарат 2 (3), для чего у аппарата 2 (3) открывают краны приема формалина. У мерника 4 открывают кран подачи. Формалин самотеком поступает в аппарат 2 (3). Контроль за количеством формалина осуществляется по водомерному стеклу мерника 4. Затем краны закрывают, после этого в аппарат 2 (3) подают воду из мерника 5, для чего открывают кран приема у аппарата 2 (3) и кран подачи у мерника 5.

Вода самотеком поступает в аппарат 2 (3). Контроль за количеством воды осуществляется по водомерному стеклу мерника 5. Затем закрывают краны. После этого в аппарат 2 (3) добавляют для нейтрализации 10-процентный раствор едкого натра, включают мешалку и после 1 - 2 мин. перемешивания определяют полноту нейтрализации в отобранных пробах на pH-метре. Нейтрализованный раствор должен иметь pH в пределах 7,0 +/- 0,5.

Получение триметилолмеламина

Через люк аппарата 2 (3) при работающей мешалке загружают меламин. Затем подают пар из распределительной гребенки в рубашку аппарата 2 (3). При перемешивании поднимают температуру до 60 °C и продолжают процесс до полного растворения меламина, что свидетельствует об образовании триметилолмеламина.

Момент окончания процесса определяют визуально через смотровое стекло: раствор должен стать прозрачным. После этого процесс перемешивания ведут еще 20 - 25 мин.

Сульфирование триметилолмеламина

По окончании операции получения триметилолмеламина в аппарат 2 (3) подается дополнительное количество воды, для чего открывают кран на линии воды и кран мерника 5. Количество поданной воды отсчитывают по мерному стеклу. Далее через загрузочный люк загружают пиросульфит натрия. Температуру реакционной смеси поднимают до 80 °C подачей пара в рубашку аппарата 2 (3) и перемешивают при этой температуре 2 ч.

Получение диметилолмочевины

Приготовление раствора диметилолмочевины проводят в аппарате 1 параллельно с получением сульфированного триметилолмеламина. В аппарат 1 из мерника самотеком подают формалин и воду и при работающей мешалке загружают мочевину. Поднимают температуру до 40 - 50 °C и перемешивают 1 ч.

Подготовка к операции конденсации

По окончании операций сульфирования триметилолмеламина и получения диметилолмочевины раствор диметилолмочевины передается из аппарата 1 в аппарат 2 (3), для чего на аппарате 1 открывают кран подачи, а на аппарате 2 (3) открывают кран приема раствора диметилолмочевины. Затем сжатым воздухом создают в аппарате 1 избыточное давление 0,5 ати по манометру и поддерживают его в течение всего процесса передавливания раствора. Окончание процесса определяют визуально через смотровое стекло. Затем сбрасывают излишки давления в линию вытяжной вентиляции и закрывают краны.

Нейтрализация реакционной массы

Проведение этой операции требует особого внимания, так как ошибки в количествах добавленной кислоты или методике ее добавления могут привести к образованию твердого полимера и порче технологического оборудования. Нейтрализацию реакционной массы ведут в две стадии. Вначале добавляют насыщенный раствор бензойной кислоты в воде. Далее нейтрализация ведется 10-процентным раствором серной кислоты. Прибавление разбавленной кислоты ведется при работающей мешалке через стеклянную или пластмассовую воронку. Время прибавления кислоты должно составлять приблизительно 15 мин. После прибавления кислоты отбирают пробы для определения кислотности реакционной массы, делая это особенно тщательно перед достижением заданной кислотности. Прибавление кислоты прекращают, когда pH реакционной массы становится равным 7,1 - 7,8.

Реакция соконденсации

Реакция соконденсации проводится в реакторе 2 (3). Для этого включают в работу конденсатор 9 (10), открывают кран для подачи в межтрубное пространство охлаждающей воды и доводят реакционную массу до кипения. Перемешивание продолжают при кипении в течение 25 - 30 мин. Перед началом кипения и в конце процесса необходимо брать пробы для определения кислотности среды, которая должна уменьшаться. Конец операции соконденсации определяют титрованием 10 мл реакционного раствора этиловым спиртом до появления устойчивой мути. Готовый продукт имеет спиртовое число 10 - 11 <*>. При некотором навыке работы конец поликонденсации определяется органолептически по изменению липкости продукта и легкости образования пленки на его поверхности при охлаждении.

--------------------------------

<*> Спиртовым числом называется количество миллилитров этилового спирта - ратификатора, использованного для титрования 10 мл раствора суперпластификатора.

Разбавление реакционной массы

По окончании реакции соконденсации обогрев реактора 2 (3) выключают и при работающей мешалке подают в него из мерника воду. По окончании операции отбирают пробу для первичных испытаний.

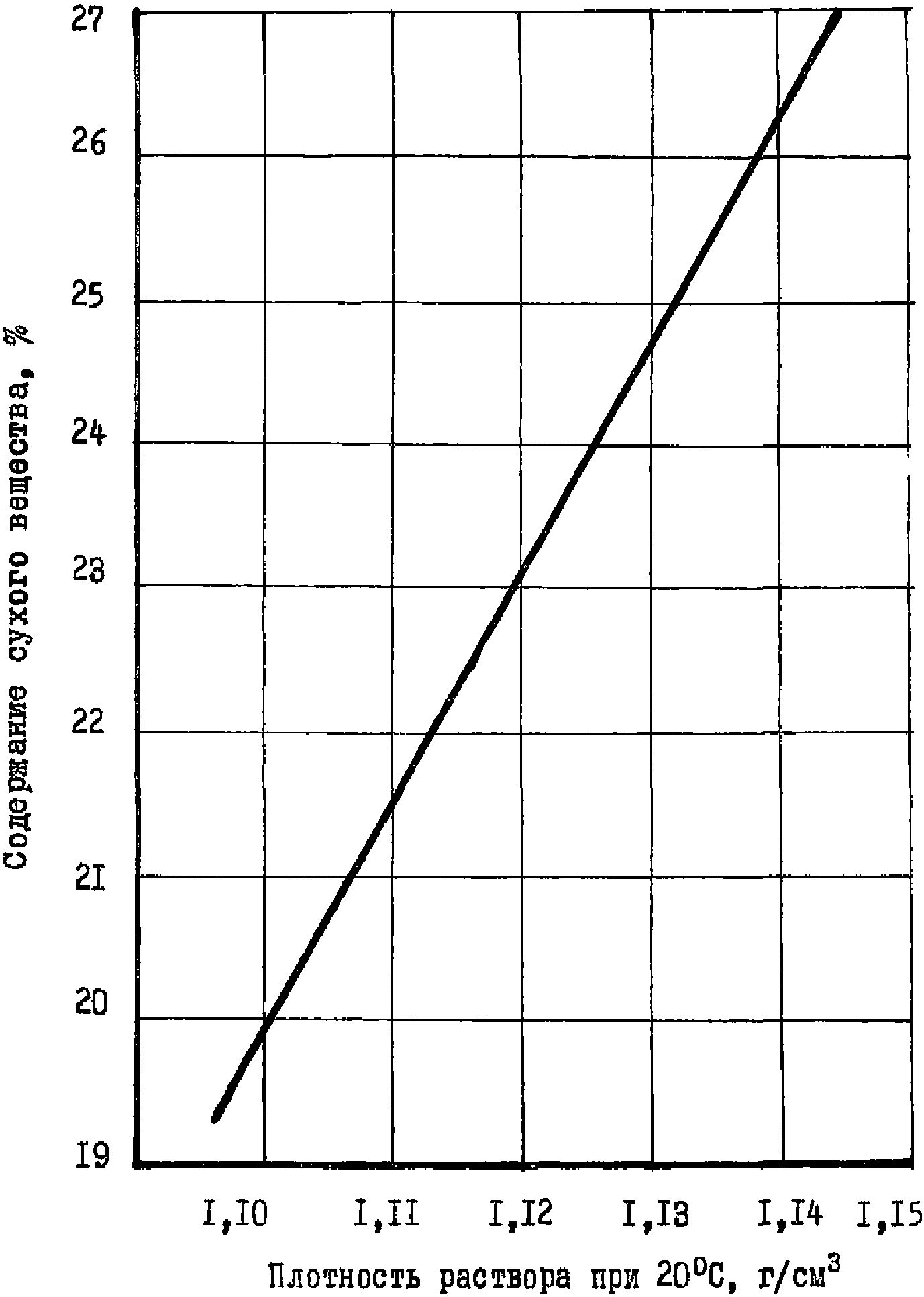

2.11. В готовом продукте определяется pH среды, который должен находиться в пределах 7,5 - 8 ед. Плотность продукта определяется по денсиметру при 20 °C и по диаграмме "плотность-концентрация" определяется содержанием сухого вещества в растворе (обычно лежит в пределах 20 - 21%).

На встряхивающем столике определяется пластифицирующая способность продукта.

Передача готового продукта в емкости-накопители

Готовый продукт передается в емкости-накопители 6, 7 или 8. Для этого в аппарате 2 (3) создают избыточное давление сжатым воздухом до 0,5 - 0,8 ати. На емкостях (6, 7, 8) открывают вентили на приемной линии готового продукта и краны на линии выброса в атмосферу. При этом готовый продукт передавливается из аппарата 2 (3) в одну из емкостей-накопителей. Окончание процесса наблюдают визуально через смотровое стекло на аппарате 2 (3).

Промывка аппаратов

По окончании процесса при работающей мешалке из мерника 5 в аппарат 1 подают воду и через 5 мин. передают ее в аппарат 2, а затем 3, откуда через 5 мин. сбрасывают в канализацию. На этом технологический цикл получения суперпластификатора заканчивается.

Карта пооперационного контроля изготовления железобетонных изделий приведена в прилож. 3.

2.12. Суперпластификатор КМ-30 должен соответствовать требованиям и нормам, указанным в табл. 2.

Таблица 2

Технические показатели | Нормы |

Внешний вид | Прозрачная, опалесцирующая, слегка маслянистая жидкость, допускается небольшой осадок |

Плотность 20-процентного раствора | 1,1 |

Содержание вещества в пересчете на сухой продукт, %, не менее | 20 |

pH 20-процентного водного раствора | 7,5 - 8 |

Пластифицирующая способность | Расплыв конуса, не менее 200 мм |

Гарантийный срок хранения пластификатора КМ-30 - 6 месяцев. По истечении указанного срока перед использованием он должен быть испытан на соответствие приведенным выше требованиям.

2.13. Суперпластификатор КМ-30 принимают партиями. Партией считают любое количество продукта, сопровождаемое одним документом о качестве.

2.14. Для контроля качества суперпластификатора КМ-30 отбирают пробы от 10% мест (но не менее чем от трети мест при малых партиях).

2.15. Точечные пробы продукта из бочек отбирают металлической трубкой или пробоотборником, обеспечивающим отбор пробы по всей высоте продукта.

Из цистерны отбирают три пробы на разных уровнях: одну на расстоянии 20 см от дна цистерны, вторую - из середины цистерны, третью - на расстоянии 20 см от верхнего уровня продукта. Из точечных проб составляют объединенную пробу. Все партии выпускаемого суперпластификатора должны сопровождаться заполненным паспортом (прилож. 1).

2.16. Методика испытаний суперпластификатора:

Определение содержания сухого вещества

Содержание сухого вещества в суперпластификаторе определяется весовым методом или по плотности готового водного раствора суперпластификатора.

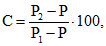

Для определения содержания сухого вещества весовым методом используется следующее оборудование: аналитические весы, сушильный шкаф на 102 °C, эксикатор, часовые стекла. Около 2 г раствора суперпластификатора помещают на часовое стекло и взвешивают с точностью до 0,002 г. Выпаривают раствор в сушильном шкафу при 102 °C до постоянного веса. Взвешивание стекла проводят после охлаждения в эксикаторе. Сухой остаток вещества рассчитывается по формуле:

где P - масса часового стекла, г;

P1 - масса часового стекла с раствором суперпластификатора, г;

P2 - масса часового стекла после полного выпаривания, г.

Для исключения ошибок анализа следует проводить не менее двух параллельных определений и определять концентрацию по среднему арифметическому полученных величин.

При определении точного значения плотности водного раствора суперпластификатора весовым методом допустимо определение содержания сухого остатка по прилагаемому графику зависимости плотности от концентрации (рис. 3).

от плотности раствора суперпластификатора КМ-30 при 20 °C

Определение плотности раствора суперпластификатора следует проводить при температуре 20 °C.

Для определения плотности готового продукта ареометрическим методом применяется оборудование: набор ареометров от 1 до 1,2, термостат технический, цилиндр стеклянный на 250 мл. Около 250 мл жидкости помещают в стеклянный цилиндр и термостатируют в течение 25 мин. при 20 °C. В термостатированную жидкость помещают ареометр и определяют плотность.

Определение спиртового числа

Для этого применяются следующие материалы и оборудование: конические колбы - 50 мл; пипетка Мора на 10 мл; бюретка на 25 мл; спирт этиловый - ректификат.

Готовый продукт в количестве 10 мл пипеткой переносят в чистую коническую колбу на 50 мл. Затем ведут титрование этого раствора этиловым спиртом без применения индикатора до появления устойчивой мути. Количество израсходованного этилового спирта и определяет спиртовое число. Для эталонных образцов суперпластификатора оно составляет 10 - 11.

Определение пластифицирующей способности

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10178-76 Постановлением Госстроя СССР от 10.07.1985 N 116 с 01.01.1987 введен в действие ГОСТ 10178-85. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 6139-78 Постановлением Госстроя СССР от 11.03.1991 N 7 с 01.07.1991 введен в действие ГОСТ 6139-91. |

Применяемые материалы и оборудование: портландцемент по ГОСТ 10178-76 (не допускается для испытаний портландцемент с пластифицирующими добавками по п. 2.7 ГОСТ 10178-76); песок нормальный для испытаний цемента ГОСТ 6139-70.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 310.4-76 Постановлением Госстроя СССР от 21.08.1981 N 151 с 01.07.1983 введен в действие ГОСТ 310.4-81. |

Оборудование применяется по п. 1 ГОСТ 310.4-76.

Подготовка материалов, их температура, точность взвешивания - в соответствии с требованиями п. 4 - 10 ГОСТ 310.1-76.

Для определения пластифицирующей способности добавки готовят цементный раствор состава 1:2,5 с В/Ц, подобранным в п. 2 ГОСТ 310.4-76, и добавляют 0,5% добавки пластификатора от массы цемента в пересчете на сухое вещество.

Определение pH раствора

Используется pH-метр любой марки.

Определение pH суперпластификатора проводят согласно инструкции, прилагаемой к прибору.

2.17. Транспортировка суперпластификатора КМ-30 осуществляется в бочках, емкостях или цистернах. Как исключение, допускается транспортировка в стеклянных бутылях или полиэтиленовой таре. В этом случае должно быть исключено воздействие прямых солнечных лучей.

3.1. Суперпластификатор КМ-30 относится к классу пожаробезопасных, нетоксичных веществ.

При попадании на кожу - смывается водой. При работе с суперпластификатором КМ-30 необходимо соблюдать меры личной гигиены.

3.2. Помещение, где смонтирована установка, должно быть оборудовано приточно-вытяжной вентиляцией, обеспечивающей полную безопасность обслуживающего персонала. Проводить работу на установке при неработающей приточно-вытяжной вентиляции категорически запрещено.

Лица, работающие на установке, обеспечиваются средствами индивидуальной защиты - противогазами, резиновыми перчатками, сапогами, спецодеждой.

Средства индивидуальной защиты проверяются персоналом непосредственно перед работой. Начинать работу с неисправными средствами индивидуальной защиты запрещено.

При проведении работ на установке следует учитывать, что используемые для синтеза вещества обладают следующими токсическими свойствами.

Формалин

является водным раствором формальдегида. Резкий запах - результат выделения формальдегида. Формальдегид является раздражающим газом, обладающим ядовитостью. Вызывает конъюнктивит, насморк, кашель.

Конструкция установки и приточно-вытяжная вентиляция обеспечивает полную безопасность рабочего персонала.

При ликвидации аварийных разливов формалина персонал обязан пользоваться противогазом, надевать резиновые перчатки и резиновые сапоги.

При попадании формальдегида на кожу его следует смывать большим количеством воды.

При поражении дыхательных путей немедленно выйти на свежий воздух. При тяжелых поражениях - вызвать "Скорую помощь".

Пиросульфит натрия

При разложении и гидролизе пиросульфита натрия выделяется сернистый газ. Сернистый газ раздражает в основном верхние дыхательные пути. При обнаружении сернистого газа необходимо немедленно выйти на свежий воздух, включить вентиляцию. Аварию ликвидировать только в резиновых сапогах, перчатках при надетом противогазе. В случаях тяжелого отравления немедленно обратиться к врачу.

Серная кислота

Концентрированная серная кислота - тяжелая маслянистая жидкость, не обладающая запахом. При попадании на кожу смывается большим количеством воды. При работе с концентрированной серной кислотой необходимо надевать защитные очки.

Едкий натр

поступает на производство в виде кусков и гранул белого цвета. На кожу действует прижигающим образом. Особенно опасен при попадании в глаза. Раствор едкого натра приготовляют, опуская навеску едкого натра в воду. Растворяется он лучше при перемешивании. Работы с твердым едким натром, особенно измельчение последнего, разрешается проводить только в защитных очках.

С СУПЕРПЛАСТИФИКАТОРОМ КМ-30

4.1. Подбор состава бетона следует производить в соответствии с требованиями ГОСТ 27006-86 с целью получения бетона в изделиях и конструкциях с прочностью и другими показателями качества, установленными государственными стандартами, техническими условиями или другой проектной документацией, при минимальном расходе цемента.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 22236-85 и ГОСТ 22237-85 Постановлением Госстроя России от 29.04.1998 N 18-42 с 01.10.1998 введен в действие ГОСТ 30515-97. |

4.2. Применяемые цементы должны удовлетворять требованиям ГОСТ 10178-85, ГОСТ 22236-85 и ГОСТ 22237-85.

4.3. Вид цемента для различных условий эксплуатации конструкций должен выбираться по табл. 2 "Руководства по подбору состава тяжелого бетона" (М.: НИИЖБ, 1979). Рациональная марка цемента в зависимости от требуемой прочности бетона устанавливается в табл. 1 СНиП 5.01.23-83.

4.4. Для бетона с добавками-пластификаторами не допускается применение пластифицированных цементов. Эффективность добавок повышается при использовании низко- и среднеалюминатных бездобавочных портландцементов и портландцементов с малым содержанием активных минеральных добавок.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 8267-82 и ГОСТ 10260-82 Постановлением Госстроя России от 17.06.1994 N 18-43 с 01.01.1995 введен в действие ГОСТ 8267-93. |

4.5. Применяемый крупный заполнитель должен удовлетворять требованиям ГОСТ 10268-80, ГОСТ 8267-82, ГОСТ 8268-82 и ГОСТ 10260-82.

4.6. Для бетонов классов по прочности на сжатие до B20 включительно (марок до М300) рекомендуется рядовой крупный заполнитель (гравий, карбонатный щебень и др.), для бетонов классов B25 и B30 (марок М350 и М400) - улучшенный крупный заполнитель (мытые щебень, щебень из гравия плотных пород); для бетонов классов выше B35 (марок М450) - высококачественный крупный заполнитель (щебень, из плотного известняка, доломита, гранитный и базальтовый щебень).

4.7. Максимальный размер зерен крупного заполнителя устанавливается с учетом требований СНиП III-15-76. Для уменьшения расслоения высокоподвижных и литых бетонных смесей рекомендуется крупный заполнитель с минимально возможной крупностью зерен с учетом технико-экономических показателей.

ИС МЕГАНОРМ: примечание. |

4.8. В качестве мелкого заполнителя в бетоне следует применять песок, удовлетворяющий требованиям ГОСТ 10268-80 и ГОСТ 8736-77.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 23432-79 Постановлением Госстандарта СССР от 29.06.1989 N 2221 с 01.07.1990 введен в действие ГОСТ 23432-89. |

4.9. Для приготовления бетонной смеси и ухода за твердеющим бетоном необходимо использовать воду, отвечающую требованиям ГОСТ 23432-79.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: возможно, имеется в виду ГОСТ 24211-80, а не ГОСТ 242112-80. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 24211-80 Постановлением Госстроя СССР от 09.10.1991 N 8 с 01.07.1992 введен в действие ГОСТ 24211-91. |

4.10. Суперпластификатор КМ-30, применяемый для улучшения технологических и технических свойств бетонной смеси и бетона, снижения материальных, энергетических и трудовых ресурсов, должен соответствовать требованиям ГОСТ 242112-80 (изменение N 1), СНиП 3.09.01-85 (прилож. N 1) и настоящих Рекомендаций.

4.11. Задание на подбор состава тяжелого бетона с суперпластификатором должно быть предназначено для конструкций конкретной номенклатуры, изготовляемых по определенной технологии в соответствии со СНиП 3.09.01-85 и включает в себя:

- нормируемые показатели качества бетона в соответствии с техническими требованиями стандартов, технических условий или проектной документации;

- сроки достижения требуемой прочности бетона согласно ГОСТ 13015-83 и изменению N 1 (1985). Требуемая прочность устанавливается с учетом однородности бетона по ГОСТ 18105-86. Для случаев, когда отсутствуют данные о фактической однородности бетона, средний уровень прочности принимают равным требуемой прочности по ГОСТ 18105-86 для бетона данного класса или марки при коэффициенте вариации, равном 13,5;

- показатели качества бетонной смеси;

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 22236-85 Постановлением Госстроя России от 29.04.1998 N 18-42 с 01.10.1998 введен в действие ГОСТ 30515-97. |

- вид и марку (активность) цемента, в том числе с учетом эффективности при пропаривании (СНиП 5.01.23-83 и ГОСТ 22236-85);

- концентрацию водного раствора суперпластификатора КМ-30;

- ограничения по составу бетона и применению материалов для его приготовления.

4.12. Подвижность бетонной смеси с добавкой-суперпластификатором КМ-30 следует назначать, исходя из требуемой для производства подвижности бетонной смеси без добавки в соответствии с требованиями, приведенными в табл. 1 и 2 СНиП 3.09.01-85.

4.13. Максимально и минимально допустимое количество цемента в бетонах устанавливается в соответствии с указаниями СНиП 5.01.23-83 и должно быть соответственно не менее 220 кг/м3 и не более 600 кг/м3 для армированных изделий. Оптимальной областью использования суперпластификатора КМ-30 для получения максимального технико-экономического эффекта следует считать изделия и конструкции с расходом цемента 350 - 450 кг/м3.

4.14. Подбор состава бетона производится из материалов, предназначенных для изготовления изделий и включает в себя следующие операции (прилож. 2):

- определение характеристик исходных материалов для бетона;

- теоретический расчет соотношения входящих в бетон компонентов;

- экспериментальную проверку в лаборатории расчетного состава бетона из условия получения заданных свойств технологических, прочностных и при необходимости других строительно-технических свойств (морозостойкость, водонепроницаемость);

- корректировку состава бетона после приготовления смеси в производственных условиях с учетом оптимизации режимов изготовления изделий.

4.15. Рекомендуемое количество суперпластификатора КМ-30 устанавливается в зависимости от вида цемента, его нормальной густоты, содержания трехкальциевого алюмината, а также от ориентировочного расхода цемента в бетоне по графикам (рис. 4, 5). Из рекомендуемых значений в случае их несовпадения выбирается большее.

в зависимости от содержания трехкальциевого алюмосиликата

в цементе

в зависимости от нормальной густоты цементного теста

4.16. Начальный состав бетона рассчитывают по фактическим характеристикам исходных материалов в соответствии с "Руководством по подбору состава тяжелого бетона" либо с другими пособиями, методиками и рекомендациями научно-исследовательских институтов, утвержденных в установленном порядке.

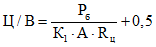

4.17. Цементно-водное отношение определяется в зависимости от требуемой прочности, продолжительности и условий твердения бетона либо на основе предварительных опытов для местных материалов, устанавливающих зависимость прочности бетона от В/Ц и активности цемента, либо по формулам:

Формулу (1) следует применять при Rб < 2·A·Rц, в других случаях - пользоваться формулой (2).

Значения коэффициентов A и A1 приведены в табл. 3.

Таблица 3

от вида заполнителя

Заполнители для бетона | A | A1 |

Высококачественные | 0,65 | 0,43 |

Рядовые | 0,6 | 0,4 |

Пониженного качества | 0,55 | 0,37 |

Значение коэффициента К1, учитывающего влияние добавки-суперпластификатора на прочность бетона, принимается по табл. 4.

Таблица 4

Вид добавки | К1 при подвижности бетонной смеси, см | ||||

менее 1 | 2 - 5 | 6 - 12 | 13 - 17 | 18 и более | |

КМ-30 | 1,07 - 1,06 | 1,05 - 1,03 | 1,02 - 1 | 0,98 | 0,97 |

4.18. Расход воды для обеспечения заданной подвижности бетонной смеси с добавкой устанавливается по формуле

где В1 - водопотребность бетонной смеси той же подвижности без добавки, определяется на основании результатов испытания исходных материалов по рис. 6;

К2 - коэффициент, учитывающий влияние оптимального количества добавки-суперпластификатора на подвижность бетонной смеси в зависимости от расхода цемента (табл. 5).

приготовленной на гравии крупностью:

1 - 80 мм; 2 - 40 мм; 3 - 20 мм; 4 - 10 мм

Примечания к рис. 6:

1. Расход воды приведен для смеси на портландцементе с нормальной густотой цементного теста 26 - 28%, на песке с модулем крупности 2, водопотребностью 7% и расходе цемента до 400 кг/м3.

2. При изменении нормальной густоты цементного теста на каждый процент в меньшую сторону расход воды уменьшается на 3 - 5 л, а в большую сторону - увеличивается на 3 - 5 л.

3. При применении щебня расход воды увеличивается на 10 л.

4. При изменении модуля крупности песка на каждые 0,5% в меньшую сторону расход воды увеличивается на 3 - 5 л, в большую сторону - уменьшается на 3 - 5 л.

Таблица 5

Вид добавки | Ориентировочное уменьшение расхода воды (%) при расходе цемента (кг/м3) | |||

300 | 400 | 500 | 550 | |

КМ-30 | 0,83 - 0,8 | 0,82 - 0,78 | 0,82 - 0,76 | 0,8 - 0,75 |

Примечание. При приведенных расходах цемента значение коэффициента К2 в зависимости от подвижности бетонной смеси следует принимать по верхней границе для высокоподвижных и литых бетонов.

4.19. Цементно-водное отношение бетонной смеси без добавки (Ц/В) находится из условия получения требуемой прочности по формулам (1) или (2) при коэффициенте К1 = 1.

4.20. Расход цемента в бетонной смеси без добавки рассчитывают по формуле

4.21. Расход цемента в бетоне с добавкой суперпластификатора КМ-30 находится по формуле

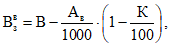

4.22. Расход добавки в пересчете на сухое вещество рассчитывается по формуле

где A - расход суперпластификатора на 1 м3 бетона, кг;

Ц - расход цемента (или другого вяжущего) на 1 м3 бетона, кг;

C - дозировка добавки, % массы цемента в пересчете на сухое вещество.

4.23. Дозирование добавки может производиться весовым или объемным методом.

При весовом дозировании расход рабочего раствора добавки определяется по формуле

где Aв - расход рабочего раствора добавки на 1 м3 бетона, кг;

К - концентрация рабочего раствора добавки, %.

Плотность раствора добавки КМ-30 известной концентрации  принимается по данным рис. 3.

принимается по данным рис. 3.

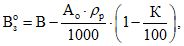

4.24. Необходимое количество воды затворения при весовом и объемном дозировании Вз определяется с учетом воды, содержащейся в растворе суперпластификатора известной концентрации по формулам:

ИС МЕГАНОРМ: примечание. Нумерация формул дана в соответствии с официальным текстом документа. |

(9)

(9) (10)

(10)где  и

и  - соответственно расход воды на 1 м3 бетона, л, при весовом и объемном дозировании добавки.

- соответственно расход воды на 1 м3 бетона, л, при весовом и объемном дозировании добавки.

4.25. Для пластичных бетонных смесей коэффициент раздвижки зерен щебня  может быть принят по табл. 6.

может быть принят по табл. 6.

Таблица 6

бетонных смесей

Расход цемента, кг/м3 | ||||||

0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | |

250 | - | - | - | 1,26 | 1,32 | 1,38 |

300 | - | - | 1,3 | 1,36 | 1,42 | - |

350 | - | 1,32 | 1,38 | 1,44 | - | - |

400 | 1,31 | 1,4 | 1,46 | - | - | - |

500 | 1,44 | 1,52 | 1,56 | - | - | - |

600 | 1,52 | 1,56 | - | - | - | - |

Примечания: 1. При других значениях Ц и В/Ц коэффициент  находится интерполяцией.

находится интерполяцией.

2. При использовании мелкого песка с водопотребностью более 7% коэффициент  уменьшают на 0,03 на каждый процент увеличения водопотребности песка. При применении крупного песка с водопотребностью менее 7% коэффициент

уменьшают на 0,03 на каждый процент увеличения водопотребности песка. При применении крупного песка с водопотребностью менее 7% коэффициент  увеличивают на 0,03 на каждый процент уменьшения водопотребности песка.

увеличивают на 0,03 на каждый процент уменьшения водопотребности песка.

Для жестких бетонных смесей при расходе цемента менее 400 кг/м3 коэффициент  принимают равным 1,05 - 1,15, в среднем 1,1. Значения

принимают равным 1,05 - 1,15, в среднем 1,1. Значения  меньше 1,05 принимают в случае использования мелких песков. Для жирных составов жестких смесей с расходом цемента более 400 кг/м3 коэффициент

меньше 1,05 принимают в случае использования мелких песков. Для жирных составов жестких смесей с расходом цемента более 400 кг/м3 коэффициент  назначают не менее 1,1.

назначают не менее 1,1.

4.26. Расход щебня (гравия) определяется по формуле

ИС МЕГАНОРМ: примечание. Формула дана в соответствии с официальным текстом документа. |

4.27. Расход песка рассчитывается по формуле

ИС МЕГАНОРМ: примечание. Формула дана в соответствии с официальным текстом документа. |

4.28. Теоретическая средняя плотность уплотненной бетонной смеси с добавкой суперпластификатора, кг/м3, вычисляется по формуле

(13)

(13)4.29. На нарастание прочности тяжелого бетона с добавками-пластификаторами при тепловлажностной обработке влияют минералогический состав и активность цемента при пропаривании, содержание добавки, состав бетонной смеси и ее подвижность, время предварительной выдержки и режим тепловой обработки, а также другие факторы. Поэтому состав бетона для сборных конструкций должен определяться экспериментально по результатам опытных затворений бетонной смеси на местных материалах при двух-трех значениях Ц/В при твердении образцов по принятому на заводе режиму тепловлажностной обработки.

Значения Ц/В для пробных замесов, в пределах которых можно получить бетон заданной прочности, принимаются в соответствии с табл. 7.

Таблица 7

Проектная марка бетона | Марка цемента | ||||

300 | 400 | 500 | 550 | 600 | |

70% проектной марки бетона после пропаривания | |||||

200 | 1,5 - 2 | 1,3 - 1,8 | 1,1 - 1,5 | ||

250 | 1,8 - 2,3 | 1,5 - 2 | 1,3 - 1,8 | ||

300 | 2 - 2,5 | 1,6 - 2,2 | 1,4 - 2 | ||

350 | - | 2 - 2,5 | 1,7 - 2,3 | 1,5 - 2 | |

400 | - | 2,2 - 2,8 | 2 - 2,6 | 1,8 - 2,4 | 1,5 - 2,2 |

500 | - | 2,5 - 3,3 | 2,2 - 3 | 2 - 2,6 | 1,8 - 2,4 |

600 | - | - | 2,8 - 3,6 | 2,5 - 3,8 | 2,2 - 3,2 |

100% проектной марки бетона после пропаривания | |||||

200 | 2 - 2,5 | 1,6 - 2,2 | 1,4 - 2 | - | - |

250 | 2,2 - 2,8 | 2 - 2,5 | 1,8 - 2,4 | - | - |

300 | - | 2,2 - 2,8 | 2 - 2,6 | 1,8 - 2,4 | - |

350 | - | 2,5 - 3,3 | 2,2 - 3 | 2 - 2,6 | 1,8 - 2,4 |

400 | - | - | - | 2,5 - 3 | 2 - 2,8 |

500 | - | - | - | 2,7 - 3,5 | 2,4 - 3,2 |

4.30. Рассчитанный состав бетона проверяют и при необходимости корректируют по подвижности бетонной смеси, содержанию песка в смеси заполнителей, требуемых прочности и морозостойкости путем приготовления пробных замесов и испытания контрольных образцов.

4.31. Выбор способа регулирования подвижности бетонной смеси определяется конкретными производственными условиями и технико-экономическими показателями.

Корректировка подвижности смеси может осуществляться изменением относительного содержания воды и цемента, варьированием количества добавки-суперпластификатора или комплексным варьированием всех перечисленных выше факторов. В первом случае для увеличения подвижности смеси в нее добавляют по 5 - 8% воды и цемента с сохранением постоянного Ц/В; для уменьшения осадки конуса в смесь дополнительно вводят песок и щебень в принятом соотношении по 5 - 10%. После достижения требуемой подвижности смеси состав бетона пересчитывают, исходя из фактической средней плотности бетонной смеси при принятом способе уплотнения.

Изменение подвижности бетонной смеси может быть достигнуто варьированием расхода добавки с интервалом 0,1% от массы цемента.

4.32. Корректирование соотношений между песком и щебнем (гравием) в смеси при необходимости производится после достижения требуемой подвижности бетонной смеси. Для этого рекомендуется готовить три замеса: первый - бетонной смеси расчетного состава с учетом изменений по п. 4.31, второй и третий - с уменьшенным расходом песка и соответственно измененным и увеличенным расходом крупного заполнителя. Лучшим следует считать состав с меньшим содержанием песка, как правило, обеспечивающий более высокую прочность бетона (при незначительном различии в подвижности).

4.33. Корректирование прочности бетона производят после получения бетонной смеси заданной подвижности с оптимальным содержанием песка путем изменения цементно-водного отношения, которое достигается увеличением или уменьшением расхода цемента.

4.34. Определение производственного состава бетона производится в соответствии с "Руководством по подбору состава тяжелого бетона".

ФОРМОВАНИЕ И ТЕПЛОВАЯ ОБРАБОТКА ИЗДЕЛИЙ

5.1. Выбор и применение технологических процессов, оборудования и технологических линий для производства изделий необходимо осуществлять, исходя из требований максимального сокращения ручного труда, комплексной механизации и автоматизации, улучшения условий труда, экономии трудовых, материальных и топливно-энергетических ресурсов, наилучшего использования производственных площадей, обеспечения необходимого качества изделий с учетом конкретных условий на основе технико-экономических обоснований согласно СНиП 3.09.01-85.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 16349-70 Постановлением Госстандарта СССР от 13.12.1985 N 3984 с 01.01.1987 введен в действие ГОСТ 16349-85. |

5.2. Бетонные смеси приготавливаются в смесителях, соответствующих требованиям ГОСТ 16349-70 и ГОСТ 6508-81. При этом смесители принудительного действия следует применять для малоподвижных и жестких бетонных и мелкозернистых смесей; гравитационные смесители - для смесей тяжелого бетона с подвижностью 6 см и более.

5.3. Работающий смеситель загружается материалами в указанной последовательности: крупный заполнитель, песок, цемент, тонкомолотые добавки, вода. Раствор суперпластификатора КМ-30 вводится вместе с водой затворения или порционно (50% + 50%) или после перемешивания всех материалов. Способ перемешивания модифицированных суперпластификаторов бетонных смесей должен приниматься на основе производственных опытов. Критерий оптимальности - максимальная подвижность, однородность смеси, минимальные энергозатраты при выбранной дозировке добавки. Продолжительность перемешивания должна устанавливаться лабораторией завода опытным путем в соответствии с ГОСТ 7473-76.

5.4. Транспортирование бетонной смеси от смесителя к месту укладки следует осуществлять самоходными раздаточными бункерами, ленточными конвейерами, бетононасосами или другими транспортными средствами, обеспечивающими сохранность ее свойств и исключающими потери.

5.5. Согласно п. 4.13 СНиП 3.09.01-85 уменьшение подвижности бетонной смеси после транспортирования не должно превышать 2 см. Максимально допустимое время от выгрузки бетонных смесей из смесителя до формования изделий зависит от вида применяемого цемента, сроков его схватывания и дозировки добавки и устанавливается лабораторией завода. В случае использования цементов с замедленной гидратацией в начальные сроки возможно регулирование процессов твердения на основе комплексных добавок (КМ-30 + ускоритель твердения НК и ННК в количестве 1,5 - 2% от массы цемента).

5.6. Бетонная смесь доставляется в форму или ограничивающую бортоснастку бетоноукладчиком, имеющим устройства, выдающие и распределяющие ее без применения ручного труда (насадки, вибропротяжные устройства, воронки, плужковые разравниватели, вибролотки, валики). При укладке бетонных смесей в условиях открытого полигона необходимо принимать меры для предохранения бетонных смесей и свежеотформованных изделий от вредного влияния атмосферных воздействий.

5.7. Режимы формования должны обеспечивать коэффициент уплотнения для тяжелого бетона не менее 0,98. Литые бетонные смеси с суперпластификатором КМ-30 рекомендуется укладывать методом нагнетания. В случае применения традиционных методов укладки литых бетонных смесей целесообразно минимальное по времени (5 - 20 с) силовое воздействие для удаления вовлеченного воздуха.

5.8. Режимы тепловой обработки изделий устанавливаются по табл. 4 СНиП 3.09.01-85.

5.9. Длительность предварительного выдерживания бетонов до подъема температуры, которую назначают в зависимости от свойств исходных материалов, состава бетона, подвижности бетонной смеси и воздухосодержания, определяется лабораторией завода и должна быть не менее 1 - 2 ч. Скорость подъема температуры должна составлять 15 - 20 °C/ч. Изотермическую выдержку изделий рекомендуется проводить при температуре, не превышающей 80 - 85 °C (предпочтительнее при 50 - 70 °C). С целью сокращения длительности предварительного выдерживания рекомендуется производить его при повышенной температуре (30 - 40 °C).

5.10. Для предотвращения деструктивных процессов, возникающих вследствие температурных напряжений в изделиях из литых и высокоподвижных смесей в ходе тепловлажностной обработки, рекомендуется проводить ее по более мягким, по сравнению с обычными, режимам.

Карту пооперационного контроля изготовления железобетонных изделий см. в прилож. 3.

Предприятие-изготовитель

Опытная установка по производству суперпластификатора

ТЕХНИЧЕСКИЙ ПАСПОРТ

на суперпластификатор КМ-30

Наименование предприятия

изготовителя ______________________________________________________________

Плотность при температуре

20 °C, г/см3 (не менее 1,1) _______________________________________________

Содержание сухого вещества, %

(не менее 20) _____________________________________________________________

Спиртовое число (10 - 11) _________________________________________________

pH продукта (7,5 - 8,5) ___________________________________________________

Пластифицирующая способность, мм,

расплыв конуса (не менее 200) _____________________________________________

Номер партии ______________________________________________________________

Дата изготовления _________________________________________________________

Необходимо определить состав бетона марки М300 с добавкой КМ-30 в возрасте 28 суток с подвижностью бетонной смеси по осадке конуса 4 - 6 см.

Используемые материалы: среднеалюминатный (C3A = 6) портландцемент активностью 38,5 МПа, песок кварцевый речной средней крупности (Bп = 7%) и истинной плотностью  ; щебень из гравия плотных пород фракции 5 - 20,

; щебень из гравия плотных пород фракции 5 - 20,  ,

,  , суперпластификатор КМ-30 в виде 20-процентного раствора.

, суперпластификатор КМ-30 в виде 20-процентного раствора.

; щебень из гравия плотных пород фракции 5 - 20,

; щебень из гравия плотных пород фракции 5 - 20,  ,

,  , суперпластификатор КМ-30 в виде 20-процентного раствора.

, суперпластификатор КМ-30 в виде 20-процентного раствора.Все материалы удовлетворяют требованиям стандартов.

Цементно-водное отношение по формуле (1) при A = 0,6 (табл. 3) и К1 = 1,02 (табл. 4), так как 300 < 2·0,6·385:

По графику (рис. 5), с учетом примечаний, водопотребность бетонной смеси без добавки

В1 = 185 + 10 = 195 л/м3.

Ориентировочный расход цемента в бездобавочной бетонной смеси по формуле (4):

Ц1 = 1,77·195 = 345 кг/м3.

По табл. 5 коэффициент влияния суперпластификатора КМ-30 на подвижность бетонной смеси К2 = 0,81.

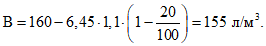

Расход воды в бетонной смеси с добавкой по формуле (3)

В = 0,81·195 = 160 л/м3.

Расход цемента по формуле (5):

Ц = 1,77·160 = 283 кг.

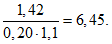

Расход суперпластификатора КМ-30 на 1 м3 бетонной смеси в пересчете на сухое вещество по формуле (6)

0,005·283 = 1,42 кг/м3.

В пересчете на раствор рабочей концентрации по формуле (7)

Определяется количество воды затворения с учетом воды, содержащейся в растворе добавки КМ-30:

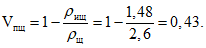

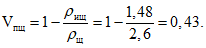

Пустотность щебня

Находим по табл. 6 коэффициент раздвижки зерен щебня:

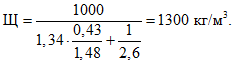

Расход щебня по формуле (11)

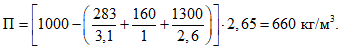

Расход песка по формуле (12)

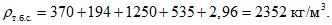

Расчетная средняя плотность бетонной смеси:

Расчетный состав бетонной смеси должен быть экспериментально проверен и при необходимости уточнен.

ПРИМЕР ОПРЕДЕЛЕНИЯ СОСТАВА ЛИТОГО БЕТОНА МАРКИ М200

С ДОБАВКОЙ КМ-30

Необходимо определить состав бетона с добавкой КМ-30 с требуемой прочностью 17 МПа через 0,5 ч после тепловлажностной обработки (ТВО) с подвижностью бетонной смеси 18 - 20 см по осадке конуса (проектная прочность 20 МПа).

Используемые материалы: среднеалюминатный (CA = 8%) портландцемент М400 с нормальной густотой 25%;  , песок кварцевый речной средней крупности (Вп = 7%),

, песок кварцевый речной средней крупности (Вп = 7%),  ; щебень из гравия плотных пород с наибольшей крупностью зерен 20 мм

; щебень из гравия плотных пород с наибольшей крупностью зерен 20 мм  ;

;  ; добавки КМ-30 в виде 20% раствора.

; добавки КМ-30 в виде 20% раствора.

, песок кварцевый речной средней крупности (Вп = 7%),

, песок кварцевый речной средней крупности (Вп = 7%),  ; щебень из гравия плотных пород с наибольшей крупностью зерен 20 мм

; щебень из гравия плотных пород с наибольшей крупностью зерен 20 мм  ;

;  ; добавки КМ-30 в виде 20% раствора.

; добавки КМ-30 в виде 20% раствора.Все материалы удовлетворяют требованиям стандартов.

Д = 0,7% от массы цемента.

Цементно-водное отношение находим интерполяцией по табл. 3:

Ц/В = 1,9.

По графику (рис. 6) с учетом примечаний водопотребность бетонной смеси без добавки:

В1 = 230 + 10 - 4 = 236 л.

Ориентировочный расход цемента в бездобавочной бетонной смеси определяется по формуле (4):

Ц1 = 1,9·236 = 450 кг.

По табл. 5 коэффициент влияния добавки КМ-30 на подвижность бетонной смеси К2 = 0,82.

Расход воды в бетонной смеси с добавкой КМ-30 по формуле (7):

В = 0,82·236 = 194 л.

Расход цемента в бетонной смеси с добавкой находится по формуле:

Ц = 1,9·194 = 370 кг/м3.

Расход добавки КМ-30 на 1 м3 бетонной смеси в пересчете на сухое вещество по формуле (6):

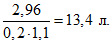

Д = 0,007·370 = 2,96 кг/м3,

в пересчете на раствор рабочей концентрации по формуле (7)

Количество воды затворения с учетом воды, содержащейся в растворе добавки КМ-30:

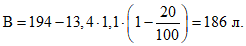

Пустотность щебня

По табл. 6 находим коэффициент раздвижки зерен щебня  .

.

.

.Расход щебня по формуле (11):

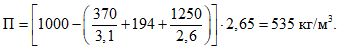

Расход песка

Расчетная средняя плотность бетонной смеси:

Расчетный состав бетонной смеси должен быть экспериментально проверен и при необходимости уточнен.

Объект и параметры контроля | Технические требования | Способы контроля | Объем и периодичность контроля | ||||

1 | 2 | 3 | 4 | ||||

I. Приготовление суперпластификатора КМ-30 | |||||||

Нейтрализация формалина | pH = 7 | По pH-метру | Пооперационно | ||||

Получение триметилолмеламина | Полнота образования | Визуально | " | ||||

Сульфирование триметилолмеламина | Температура и время реакции | По термометру и часам | " | ||||

Приготовление раствора диметилолмочевины | " | " | " | ||||

Нейтрализация реакционной массы | Полнота нейтрализации | По pH-метру | " | ||||

Реакция соконденсации | Степень соконденсации | 1. Определение спиртового числа методом титрования 2. Органолептически: а) "на отлип", б) "по пленке", в) "на кисель" | " | ||||

II. Приготовление бетонных смесей | |||||||

Готовность БСЦ: | |||||||

а) исправность технологического оборудования | Согласно технологическим паспортам на оборудование | В соответствии с методами контроля, указанными в паспортах | Каждую смену перед началом работы | ||||

| |||||||

б) точность дозирования компонентов бетонной смеси: | В соответствии с ГОСТ 23679-79, ГОСТ 24619-81, ГОСТ 9483-81 | Ведомственная проверка не реже 1 раза в квартал | |||||

цемента | +/- 2% | ||||||

воды | +/- 2% | Контрольными грузами в случае объемного дозирования; растворов добавки - мерными сосудами | |||||

песка и щебня | +/- 3% | ||||||

раствора суперпластификатора | +/- 2% | ||||||

Очередность введения составляющих бетонной смеси | Устанавливается лабораторией | 1 раз в смену | |||||

Продолжительность перемешивания бетонной смеси | Устанавливается лабораторией опытным путем | Визуально, секундомером | Не реже 2-х раз в смену | ||||

Технологические характеристики бетонной смеси: | |||||||

| |||||||

а) подвижность | Согласно расчету лаборатории | В соответствии с ГОСТ 10181.1-81 | Не менее 3 раз в смену при работе с высокоподвижными и литыми смесями | ||||

б) расслаиваемость | Однородность бетонной смеси | В соответствии с ГОСТ 10181.4-81 | |||||

в) воздухосодержание бетонной смеси | Согласно расчету лаборатории | В соответствии с ГОСТ 10181.3-81 | При отборе проб бетонной смеси для оценки качества | ||||

Транспортирование, укладка и формование бетонных смесей с суперпластификатором КМ-30 | |||||||

Готовность и работа транспортных средств | Уменьшение подвижности после транспортирования не должна превышать 2 см | В соответствии со СНиП 3.09.01-85 (раздел 4) | Не реже 2-х раз в смену | ||||

Технологические параметры бетонной смеси: | |||||||

а) подвижность | В соответствии с проектом | В соответствии с ГОСТ 10181.1-81 | 2 раза в смену на каждой технологической линии | ||||

б) расслаиваемость бетонной смеси | Однородность | В соответствии с ГОСТ 10181.4-81 или визуально | Не менее 3-х раз в смену на постах формования изделий из подвижных и литых смесей | ||||

в) воздухосодержание бетонной смеси | Согласно расчету лаборатории | В соответствии с ГОСТ 10181.3-81 | Не менее 2-х раз в смену | ||||

Продолжительность виброуплотнения (должна обеспечивать коэффициент уплотнения для тяжелого бетона - не менее 0,98; при применении жестких смесей и мелкозернистого бетона - не менее 0,96) | Устанавливается лабораторией | Секундомером | Не реже 2-х раз в смену | ||||

Твердение бетона с суперпластификатором КМ-30 | |||||||

Температурно-влажностный режим твердения и продолжительность | Устанавливается технологическими картами согласно проекту | В соответствии со СНиП 3.09.01-85, автоматической системой контроля, ТВО или термометром с психрометром | Постоянно в течение смены | ||||

Прочность бетона | Устанавливается проектом | В соответствии | |||||

Размеры, форма и качество изделий | Устанавливается проектом | Внешний осмотр изделий, проверка размеров и качества изделий | Каждое изделие или конструкция | ||||

| |||||||

| |||||||

Морозостойкость | Устанавливается проектом | В соответствии с ГОСТ 10060-75 | Устанавливается проектом | ||||

; (1)

; (1) . (2)

. (2)