СПРАВКА

Источник публикации

В данном виде документ опубликован не был.

Первоначальный текст документа опубликован в издании

М.: Стандартинформ, 2013.

Информацию о публикации документов, создающих данную редакцию, см. в справке к этим документам.

Примечание к документу

Отдельные положения данного документа включены в Перечень стандартов, в результате применения которых на добровольной основе обеспечивается соблюдение требований технического регламента Таможенного союза "О безопасности машин и оборудования" (ТР ТС 010/2011) и в Перечень стандартов, содержащих правила и методы исследований (испытаний) и измерений, в том числе правила отбора образцов, необходимые для применения и исполнения требований технического регламента Таможенного союза "О безопасности машин и оборудования" (ТР ТС 010/2011) и осуществления оценки (подтверждения) соответствия продукции (Решение комиссии Таможенного союза от 18.10.2011 N 823).

О применении данного документа см. п. 3 Приказа Росстандарта от 03.04.2014 N 305-ст.

Документ целиком включен в Перечень стандартов, в результате применения которых на добровольной основе обеспечивается соблюдение требований технического регламента Таможенного союза "О безопасности оборудования, работающего под избыточным давлением" (ТР ТС 032/2013); раздел 8 документа включен в Перечень стандартов, содержащих правила и методы исследований (испытаний) и измерений, в том числе правила отбора образцов, необходимые для применения и исполнения требований технического регламента Таможенного союза "О безопасности оборудования, работающего под избыточным давлением" (ТР ТС 032/2013) и осуществления оценки (подтверждения) соответствия продукции (Решение Коллегии Евразийской экономической комиссии от 25.02.2014 N 22).

Текст данного документа приведен с учетом поправки, опубликованной в "ИУС", N 7, 2018.

Изменение N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст, введено в действие с 1 августа 2018 года.

Название документа

"ГОСТ Р 55019-2012. Национальный стандарт Российской Федерации. Арматура трубопроводная. Сильфоны многослойные металлические. Общие технические условия"

(утв. и введен в действие Приказом Росстандарта от 24.09.2012 N 410-ст)

(ред. от 07.02.2018)

"ГОСТ Р 55019-2012. Национальный стандарт Российской Федерации. Арматура трубопроводная. Сильфоны многослойные металлические. Общие технические условия"

(утв. и введен в действие Приказом Росстандарта от 24.09.2012 N 410-ст)

(ред. от 07.02.2018)

Содержание

Приказом Федерального

агентства по техническому

регулированию и метрологии

от 24 сентября 2012 г. N 410-ст

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

АРМАТУРА ТРУБОПРОВОДНАЯ

СИЛЬФОНЫ МНОГОСЛОЙНЫЕ МЕТАЛЛИЧЕСКИЕ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

Pipeline valves. Multiplayer metal bellows.

General specifications

ГОСТ Р 55019-2012

Список изменяющих документов Росстандарта от 07.02.2018 N 58-ст) |

ОКС 23.060;

ОКП 36 9572

Дата введения

1 мая 2013 года

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения".

1. Разработан Закрытым акционерным обществом "Научно-производственная фирма "Центральное конструкторское бюро арматуростроения" (ЗАО "НПФ "ЦКБА").

2. Внесен Техническим комитетом по стандартизации ТК 259 "Трубопроводная арматура и сильфоны".

3. Утвержден и введен в действие Приказом Федерального агентства по техническому регулированию и метрологии от 24 сентября 2012 г. N 410-ст.

4. Введен впервые.

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет.

Настоящий стандарт распространяется на сильфоны многослойные металлические (далее - сильфоны), предназначенные в качестве герметизирующих, чувствительных или силовых элементов трубопроводной арматуры и других технических устройств при температуре от минус 260 °C до плюс 550 °C. Сильфоны применяются во всех отраслях промышленности, в т.ч. в атомной энергетике, в судостроении и в военной технике.

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст)

Положения настоящего стандарта применяются с учетом порядка и правил установления требований и проведения испытаний, действующих у заказчиков и потребителей сильфонов.

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 15.301-2016. Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст)

ГОСТ 27.002-2015. Надежность в технике. Термины и определения

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст)

ГОСТ 24856-2014. Арматура трубопроводная. Термины и определения

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст)

ГОСТ Р 52901-2007. Картон гофрированный для упаковки продукции. Технические условия

ГОСТ Р 53228-2008. Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ 12.2.063-2015. Арматура трубопроводная. Общие требования безопасности

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст)

ГОСТ 2.124-2014 Единая система конструкторской документации. Порядок применения покупных изделий

(ссылка введена Изменением N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст)

ГОСТ 9.014-78. Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 12.2.003-91. Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 15.309-98. Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 27.310-95. Надежность в технике. Анализ видов, последствий и критичности отказов. Основные положения

ГОСТ 32-74. Масла турбинные. Технические условия

ГОСТ 159-52. Жидкость охлаждающая низкозамерзающая

ГОСТ 166-89 (ИСО 3599-76). Штангенциркули. Технические условия

ГОСТ 305-2013. Топливо дизельное. Технические условия

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст)

ГОСТ 356-80. Арматура и детали трубопроводов. Давления номинальные пробные и рабочие. Ряды

ГОСТ 515-77. Бумага упаковочная битумированная и дегтевая. Технические условия

ГОСТ 577-68. Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 1012-2013. Бензины авиационные. Технические условия

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст)

ГОСТ 2084-77. Бензины автомобильные. Технические условия

ГОСТ 2405-88. Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия

ГОСТ 2991-85. Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 4986-79. Лента холоднокатаная из коррозионно-стойкой и жаростойкой стали. Технические условия

ГОСТ 5582-75. Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия

ГОСТ 5583-78 (ИСО 2046-73). Кислород газообразный технический и медицинский. Технические условия

ГОСТ 5632-72. Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки <1>

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст)

--------------------------------

<1> Восстановлен на территории РФ на период с 01.01.2016 до 31.12.2020 для применения на объектах использования атомной энергии.

(сноска введена Изменением N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст)

ГОСТ 5632-2014 Легированные нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

(ссылка введена Изменением N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст)

ГОСТ 5959-80. Ящики из листовых древесных материалов неразборные для грузов массой до 200 кг. Общие технические условия

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст)

ГОСТ 6032-2017 (ISO 3651-1:1998, ISO 3651-2:1998) Стали и сплавы коррозионно-стойкие. Методы испытаний на стойкость против межкристаллитной коррозии

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст)

ГОСТ 6221-90. Аммиак безводный сжиженный. Технические условия

ГОСТ 6331-78. Кислород жидкий технический и медицинский. Технические условия

ГОСТ 6457-66. Масла МК-8. Технические условия

ГОСТ 6709-72. Вода дистиллированная. Технические условия

ГОСТ 8050-85. Двуокись углерода газообразная и жидкая. Технические условия

ГОСТ 8502-93. Дифторхлорметан (хладон 22). Технические условия

ГОСТ 9968-86. Метилен хлористый технический. Технические условия

ГОСТ 10219-77. Ксенон. Технические условия

ГОСТ 10227-86. Топлива для реактивных двигателей. Технические условия

ГОСТ 10498-82. Трубы бесшовные особотонкостенные из коррозионно-стойкой стали. Технические условия

ГОСТ 10733-98. Часы наручные и карманные механические. Общие технические условия

ГОСТ 12308-2013. Топлива термостабильные Т-6 и Т-8В для реактивных двигателей. Технические условия

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст)

ГОСТ 14192-96. Маркировка грузов

ГОСТ 15150-69. Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15899-93. 1,1,2,2-тетрафтордибромэтан (хладон 114В2). Технические условия

ГОСТ 17433-80. Промышленная чистота. Сжатый воздух. Классы загрязненности

ГОСТ 19212-87. Дифтордихлорметан (хладон 12). Технические условия

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст)

ГОСТ 20799-88. Масла индустриальные. Технические условия

ГОСТ 21557-83. Втулки и кольца соединительные для металлических сильфонов. Общие технические условия

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст)

ГОСТ 21743-76. Масла авиационные. Технические условия

ГОСТ 22743-85. Сильфоны. Термины, определения и буквенные обозначения

ГОСТ 24297-2013 Верификация закупленной продукции. Организация проведения и методы контроля

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст)

ГОСТ 28498-90. Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний.

Примечание. При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3.1. Термины и определения

В настоящем стандарте применены термины по ГОСТ 27.002, ГОСТ 24856, ГОСТ 22743, а также следующие термины с соответствующими определениями:

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст)

3.1.1. Сильфон: упругая многослойная гофрированная металлическая оболочка, применяемая в качестве герметизирующего, чувствительного или силового элемента и сохраняющая прочность и плотность при многоцикловых деформациях сжатия, растяжения под воздействием внутреннего или внешнего давления, температуры и механических нагружений.

3.1.2. Гофр сильфона: элемент сильфона, расположенный между соседними впадинами.

3.1.3. Бортик сильфона: концевая часть сильфона, предназначенная для его присоединения.

3.1.4. Жесткость сильфона: величина нагрузки, которую следует приложить к сильфону, чтобы вызвать единичное перемещение торцов сильфона.

3.1.5. Эффективная площадь сильфона: величина, характеризующая способность сильфона преобразовать давление в усилие.

3.2. Сокращения и обозначения

В настоящем стандарте применены следующие сокращения и обозначения:

АС - атомная станция;

НД - нормативная документация;

КД - конструкторская документация;

ОТК - отдел технического контроля или другое подразделение изготовителя, осуществляющее контроль качества и приемку продукции;

ПСИ - приемо-сдаточные испытания;

ПИ - периодические испытания;

ПМ - программа и методика испытаний;

ТД - технологическая документация;

ТП - технологический процесс;

ТУ - технические условия;

T ( ,

,  ) - температура рабочей среды;

) - температура рабочей среды;

D - наружный диаметр сильфона;

L - длина гофрированной части сильфона;

B - коэффициент зависимости среднего полного ресурса;

P - вероятность безотказной работы;

l - длина бортика сильфона;

a - толщина выступа гофра сильфона;

t - шаг гофрировки сильфона;

n - число гофров;

z - число слоев;

q - доверительная вероятность;

k - коэффициент запаса;

r - допустимое число отказов;

h - число опрессовок;

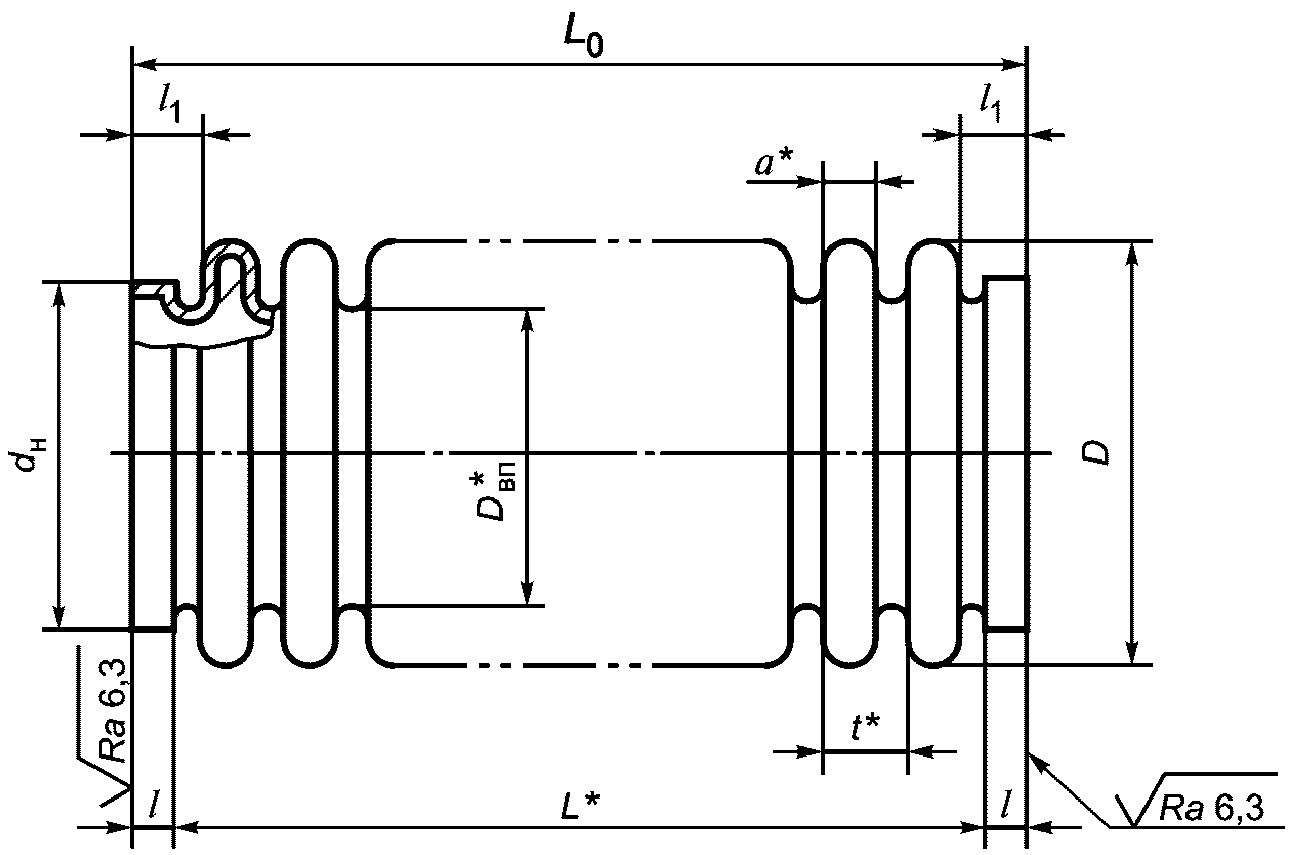

4.1. Классификация сильфонов по основным параметрам и размерам приведена в таблицах 1 - 7 и на рисунке 1.

(в ред. Изменения N 1, утв. Приказом

Росстандарта от 07.02.2018 N 58-ст)

--------------------------------

* Размеры для справок.

Примечание. При изготовлении контролируют размер l или  в зависимости от принятой технологии.

в зависимости от принятой технологии.

4.2. В таблицах 2, 5 и 6 приведены основные параметры сильфонов, размеры которых приведены в таблице 1.

4.3. Сильфоны, основные параметры и размеры которых приведены в таблицах 3, 4 и 7, при новом проектировании или модернизации трубопроводной арматуры применять не допускается.

4.4. Основные параметры сильфонов, приведенные в таблицах 5, 6 и 7, - для применения на средах по Приложению А.

4.5. При заказе сильфонов необходимо указывать: наружный диаметр D, число гофров n, толщину слоя s0, число слоев z, марку материала, номер таблицы (2, 4, 5, 6, 7 по настоящему стандарту), нормативный документ (ГОСТ Р 55019 и/или ТУ).

Если в стандартном обозначении не указана марка стали, то сильфоны изготавливают из сталей марок 08Х18Н10Т, 12Х18Н10Т или 06Х18Н10Т.

В обозначении сильфонов по таблицам 3 и 4 с числом слоев z, отмеченных знаком "*", после числа слоев добавляют букву А.

Пример условного обозначения сильфона с наружным диаметром D = 28 мм, с числом гофров n = 10, толщиной слоя s0 = 0,17 мм, с числом слоев z = 6, изготовленного из коррозионно-стойкой стали марки 08Х18Н10Т по ГОСТ 5632, с параметрами по таблице 2:

Сильфон 28-10-0,17x6-08Х18Н10Т-2 ГОСТ Р 55019-2012

(п. 4.5 в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст)

4.6. Расчетные значения эффективной площади и массы сильфонов приведены в Приложении Б.

4.7. Зависимость ресурса сильфона от сочетания рабочих параметров при температуре 350 °C приведена в Приложении В.

4.8. Зависимость ресурса сильфона от рабочей температуры приведена в Приложении Г.

Таблица 1

Размеры в миллиметрах

D h17 | Число гофров n | Число слоев z |  | L  | t | a | l  |  | Труба-заготовка | |||

Толщина слоя | ||||||||||||

Номин. | Пред. откл. | |||||||||||

16 | 6 | 2 | 22 | 10 | 10 | 1,6 | 1,2 | 6 | 6,4 | 11 | +/- 0,10 | 0,16 +/- 0,03 |

8 | 25 | 13 | ||||||||||

10 | 28 | 16 | ||||||||||

12 | 32 | 20 | ||||||||||

16 | 38 | 26 | ||||||||||

20 | 44 | 32 | ||||||||||

18 | 6 | 3 | 27 | 15 | 12 | 2,3 | 1,5 | 6,8 | 13 | |||

4 | 29 | 17 | 2,7 | 2,0 | 6,7 | |||||||

8 | 3 | 31 | 19 | 2,3 | 1,5 | 6,8 | ||||||

4 | 34 | 22 | 2,7 | 2,0 | 6,7 | |||||||

10 | 3 | 36 | 24 | 2,3 | 1,5 | 6,8 | ||||||

4 | 40 | 28 | 2,7 | 2,0 | 6,7 | |||||||

12 | 3 | 41 | 29 | 2,3 | 1,5 | 6,8 | ||||||

4 | 45 | 33 | 2,7 | 2,0 | 6,7 | |||||||

16 | 3 | 50 | 38 | 2,3 | 1,5 | 6,8 | ||||||

4 | 56 | 44 | 2,7 | 2,0 | 6,7 | |||||||

20 | 3 | 59 | 47 | 2,3 | 1,5 | 6,8 | ||||||

4 | 67 | 55 | 2,7 | 2,0 | 6,7 | |||||||

22 | 6 | 2 | 33 | 21 | 14,5 | 3,4 | 2,4 | 7,0 | 16 | +/- 0,15 | ||

3 | ||||||||||||

4 | 34 | 22 | 3,5 | 2,6 | 6,9 | |||||||

5 | 37 | 25 | 3,9 | 2,7 | 7,2 | |||||||

8 | 2 | 40 | 28 | 3,4 | 2,4 | 7,0 | ||||||

3 | ||||||||||||

4 | 41 | 29 | 3,5 | 2,6 | 6,9 | |||||||

5 | 44 | 32 | 3,9 | 2,7 | 7,2 | |||||||

10 | 2 | 47 | 35 | 3,4 | 2,4 | 7,0 | ||||||

3 | ||||||||||||

4 | 48 | 36 | 3,5 | 2,6 | 6,9 | |||||||

5 | 52 | 40 | 3,9 | 2,7 | 7,2 | |||||||

12 | 2 | 54 | 42 | 3,4 | 2,4 | 7,0 | ||||||

3 | ||||||||||||

4 | 56 | 44 | 3,5 | 2,6 | 6,9 | |||||||

5 | 60 | 48 | 3,9 | 2,7 | 7,2 | |||||||

16 | 2 | 68 | 56 | 3,4 | 2,4 | 7,0 | ||||||

3 | ||||||||||||

4 | 70 | 58 | 3,5 | 2,6 | 6,9 | |||||||

5 | 75 | 63 | 3,9 | 2,7 | 7,2 | |||||||

20 | 2 | 81 | 69 | 3,4 | 2,4 | 7,0 | ||||||

3 | ||||||||||||

4 | 84 | 72 | 3,5 | 2,6 | 6,9 | |||||||

5 | 91 | 79 | 3,9 | 2,7 | 7,2 | |||||||

Продолжение таблицы 1

Размеры в миллиметрах

D h17 | Число гофров n | Число слоев z |  | L  | t | a | l  |  | Труба-заготовка | |||

Толщина слоя | ||||||||||||

Номин. | Пред. откл. | |||||||||||

28 | 4 | 2 | 28 | 16 | 18,5 | 3,8 | 3,0 | 6 | 6,8 | 20 | +/- 0,15 | 0,17 +/- 0,03 |

3 | ||||||||||||

4 | 3,9 | 6,9 | ||||||||||

5 | ||||||||||||

6 | 29 | 17 | 4,0 | 7,0 | ||||||||

7 | 30 | 18 | 4,3 | 3,3 | ||||||||

8 | 2 | 43 | 31 | 3,8 | 3,0 | 6,8 | ||||||

3 | ||||||||||||

4 | 44 | 32 | 3,9 | 6,9 | ||||||||

5 | ||||||||||||

6 | 45 | 33 | 4,0 | 7,0 | ||||||||

7 | 47 | 35 | 4,3 | 3,3 | ||||||||

10 | 2 | 51 | 39 | 3,8 | 3,0 | 6,8 | ||||||

3 | ||||||||||||

4 | 52 | 40 | 3,9 | 6,9 | ||||||||

5 | ||||||||||||

6 | 53 | 41 | 4,0 | 7,0 | ||||||||

7 | 56 | 44 | 4,3 | 3,3 | ||||||||

12 | 2 | 58 | 46 | 3,8 | 3,0 | 6,8 | ||||||

3 | ||||||||||||

4 | 60 | 48 | 3,9 | 6,9 | ||||||||

5 | ||||||||||||

6 | 61 | 49 | 4,0 | 7,0 | ||||||||

7 | 65 | 53 | 4,3 | 3,3 | ||||||||

16 | 2 | 74 | 62 | 3,8 | 3,0 | 6,8 | ||||||

3 | ||||||||||||

4 | 75 | 63 | 3,9 | 6,9 | ||||||||

5 | 3,9 | 3,0 | ||||||||||

6 | 77 | 65 | 4,0 | 7,0 | ||||||||

7 | 82 | 70 | 4,3 | 3,3 | ||||||||

20 | 2 | 89 | 77 | 3,8 | 3,0 | 6,8 | ||||||

3 | ||||||||||||

4 | 91 | 79 | 3,9 | 6,9 | ||||||||

5 | ||||||||||||

6 | 93 | 81 | 4,0 | 7,0 | ||||||||

7 | 99 | 87 | 4,3 | 3,3 | ||||||||

25 | 2 | 108 | 96 | 3,8 | 3,0 | 6,8 | ||||||

3 | ||||||||||||

4 | 110 | 98 | 3,9 | 6,9 | ||||||||

5 | ||||||||||||

6 | 113 | 101 | 4,0 | 7,0 | ||||||||

7 | 121 | 109 | 4,3 | 3,3 | ||||||||

Продолжение таблицы 1

Размеры в миллиметрах

D h17 | Число гофров n | Число слоев z |  | L  | t | a | l  |  | Труба-заготовка | |||

Толщина слоя | ||||||||||||

Номин. | Пред. откл. | |||||||||||

38 | 8 | 2 | 57 | 45 | 26 | 5,5 | 4,5 | 6 | 7,0 | 28 | +/- 0,15 | 0,21 +/- 0,03 |

3 | ||||||||||||

4 | ||||||||||||

5 | 58 | 46 | 5,6 | 7,1 | ||||||||

6 | 59 | 47 | 5,8 | 4,8 | 7,0 | |||||||

8 | 62 | 50 | 6,1 | 4,9 | 7,2 | |||||||

10 | 2 | 68 | 56 | 5,5 | 4,5 | 7,0 | ||||||

3 | ||||||||||||

4 | ||||||||||||

5 | 69 | 57 | 5,6 | 7,1 | ||||||||

6 | 71 | 59 | 5,8 | 4,8 | 7,0 | |||||||

8 | 74 | 62 | 6,1 | 4,9 | 7,2 | |||||||

12 | 2 | 78 | 66 | 5,5 | 4,5 | 7,0 | ||||||

3 | ||||||||||||

4 | ||||||||||||

5 | 80 | 68 | 5,6 | 7,1 | ||||||||

6 | 82 | 70 | 5,8 | 4,8 | 7,0 | |||||||

8 | 87 | 75 | 6,1 | 4,9 | 7,2 | |||||||

16 | 2 | 101 | 89 | 5,5 | 4,5 | 7,0 | ||||||

3 | ||||||||||||

4 | ||||||||||||

5 | 103 | 91 | 5,6 | 7,1 | ||||||||

6 | 106 | 94 | 5,8 | 4,8 | 7,0 | |||||||

8 | 111 | 99 | 6,1 | 4,9 | 7,2 | |||||||

20 | 2 | 123 | 111 | 5,5 | 4,5 | 7,0 | ||||||

3 | ||||||||||||

4 | ||||||||||||

5 | 125 | 113 | 5,6 | 7,1 | ||||||||

6 | 129 | 117 | 5,8 | 4,8 | 7,0 | |||||||

8 | 135 | 123 | 6,1 | 4,9 | 7,2 | |||||||

48 | 8 | 2 | 55 | 43 | 36 | 5,1 | 3,5 | 7,6 | 38 | +0,38 -0,19 | 0,20 +/- 0,03 | |

4 | ||||||||||||

6 | ||||||||||||

8 | 63 | 51 | 6,2 | 4,6 | ||||||||

10 | 70 | 58 | 7,0 | 5,4 | ||||||||

12 | 82 | 64 | 7,8 | 5,8 | 9 | 11,0 | ||||||

10 | 2 | 65 | 53 | 5,1 | 3,5 | 6 | 7,6 | |||||

4 | ||||||||||||

6 | ||||||||||||

8 | 76 | 64 | 6,2 | 4,6 | ||||||||

10 | 84 | 72 | 7,0 | 5,4 | ||||||||

12 | 98 | 80 | 7,8 | 5,8 | 9 | 11,0 | ||||||

Продолжение таблицы 1

Размеры в миллиметрах

D h17 | Число гофров n | Число слоев z |  | L  | t | a | l  |  | Труба-заготовка | |||

Толщина слоя | ||||||||||||

Номин. | Пред. откл. | |||||||||||

48 | 12 | 2 | 75 | 63 | 36 | 5,1 | 3,5 | 6 | 7,6 | 38 | +0,38 -0,19 | 0,20 +/- 0,03 |

4 | ||||||||||||

6 | ||||||||||||

8 | 88 | 76 | 6,2 | 4,6 | ||||||||

10 | 98 | 86 | 7,0 | 5,4 | ||||||||

12 | 114 | 96 | 7,8 | 5,8 | 9 | 11,0 | ||||||

16 | 2 | 97 | 85 | 5,1 | 3,5 | 6 | 7,6 | |||||

4 | ||||||||||||

6 | ||||||||||||

8 | 113 | 101 | 6,2 | 4,6 | ||||||||

10 | 128 | 116 | 7,0 | 5,4 | ||||||||

12 | 145 | 127 | 7,8 | 5,8 | 9 | 11,0 | ||||||

20 | 2 | 116 | 104 | 5,1 | 3,5 | 6 | 7,6 | |||||

4 | ||||||||||||

6 | ||||||||||||

8 | 138 | 126 | 6,2 | 4,6 | ||||||||

10 | 154 | 142 | 7,0 | 5,4 | ||||||||

12 | 176 | 158 | 7,8 | 5,8 | 9 | 11,0 | ||||||

65 | 4 | 2 | 45 | 33 | 46 | 7,6 | 5,7 | 6 | 7,9 | 48 | +0,48 -0,24 | |

4 | ||||||||||||

6 | ||||||||||||

8 | 51 | 39 | 9,0 | 6,8 | 8,2 | |||||||

10 | 9,2 | 8,4 | ||||||||||

12 | 58 | 40 | 9,5 | 7,2 | 9 | 11,3 | ||||||

6 | 2 | 60 | 48 | 7,6 | 5,7 | 6 | 7,9 | |||||

4 | ||||||||||||

6 | ||||||||||||

8 | 68 | 56 | 9,0 | 6,8 | 8,2 | |||||||

10 | 70 | 58 | 9,2 | 8,4 | ||||||||

12 | 77 | 59 | 9,5 | 7,2 | 9 | 11,3 | ||||||

8 | 2 | 75 | 63 | 7,6 | 5,7 | 6 | 7,9 | |||||

4 | ||||||||||||

6 | ||||||||||||

8 | 86 | 74 | 9,0 | 6,8 | 8,2 | |||||||

10 | 88 | 76 | 9,2 | 8,4 | ||||||||

12 | 96 | 78 | 9,5 | 7,2 | 9 | 11,3 | ||||||

10 | 2 | 90 | 7,6 | 5,7 | 6 | 7,9 | ||||||

4 | ||||||||||||

6 | ||||||||||||

8 | 104 | 92 | 9,0 | 6,8 | 8,2 | |||||||

10 | 107 | 95 | 9,2 | 8,4 | ||||||||

12 | 115 | 97 | 9,5 | 7,2 | 9 | 11,3 | ||||||

Продолжение таблицы 1

Размеры в миллиметрах

D h17 | Число гофров n | Число слоев z |  | L  | t | a | l  |  | Труба-заготовка | |||

Толщина слоя | ||||||||||||

Номин. | Пред. откл. | |||||||||||

65 | 12 | 2 | 104 | 92 | 46 | 7,6 | 5,7 | 6 | 7,9 | 48 | +0,48 -0,24 | 0,20 +/- 0,03 |

4 | ||||||||||||

6 | 105 | 93 | ||||||||||

8 | 122 | 110 | 9,0 | 6,8 | 8,2 | |||||||

10 | 124 | 112 | 9,2 | 8,4 | ||||||||

12 | 132 | 114 | 9,5 | 7,2 | 9 | 11,3 | ||||||

16 | 2 | 136 | 124 | 7,6 | 5,7 | 6 | 7,9 | |||||

4 | ||||||||||||

6 | ||||||||||||

8 | 158 | 146 | 9,0 | 6,8 | 8,2 | |||||||

10 | 162 | 150 | 9,2 | 8,4 | ||||||||

12 | 172 | 154 | 9,5 | 7,2 | 9 | 11,3 | ||||||

20 | 2 | 167 | 155 | 7,6 | 5,7 | 6 | 7,9 | |||||

4 | ||||||||||||

6 | ||||||||||||

8 | 194 | 182 | 9,0 | 6,8 | 8,2 | |||||||

10 | 198 | 186 | 9,2 | 8,4 | ||||||||

12 | 210 | 192 | 9,5 | 7,2 | 9 | 11,3 | ||||||

75 | 4 | 2 | 40 | 28 | 56 | 6,5 | 4,5 | 6 | 8,0 | 60 | +/- 0,50 | |

3 | ||||||||||||

6 | ||||||||||||

6 | 2 | 53 | 41 | |||||||||

3 | ||||||||||||

6 | ||||||||||||

8 | 2 | 66 | 54 | |||||||||

3 | ||||||||||||

6 | ||||||||||||

10 | 2 | 79 | 67 | |||||||||

3 | ||||||||||||

6 | ||||||||||||

12 | 2 | 92 | 80 | |||||||||

3 | ||||||||||||

6 | ||||||||||||

16 | 2 | 118 | 106 | |||||||||

3 | ||||||||||||

6 | ||||||||||||

95 | 4 | 2 | 46 | 30 | 73 | 7,0 | 4,9 | 8 | 10,1 | 76 | 0,25 +/- 0,03 | |

3 | ||||||||||||

4 | 50 | 34 | 8,0 | 5,9 | ||||||||

6 | ||||||||||||

8 | 54 | 38 | 9,0 | 7,0 | 10,0 | |||||||

10 | 56 | 40 | 9,5 | 7,5 | ||||||||

Продолжение таблицы 1

Размеры в миллиметрах

D h17 | Число гофров n | Число слоев z |  | L  | t | a | l  |  | Труба-заготовка | |||

Толщина слоя | ||||||||||||

Номин. | Пред. откл. | |||||||||||

95 | 6 | 2 | 60 | 44 | 73 | 7,0 | 4,9 | 8 | 10,1 | 76 | +/- 0,50 | 0,25 +/- 0,03 |

3 | ||||||||||||

4 | 66 | 50 | 8,0 | 5,9 | ||||||||

6 | ||||||||||||

8 | 72 | 56 | 9,0 | 7,0 | 10,0 | |||||||

10 | 75 | 59 | 9,5 | 7,5 | ||||||||

8 | 2 | 74 | 58 | 7,0 | 4,9 | 10,1 | ||||||

3 | ||||||||||||

4 | 82 | 66 | 8,0 | 5,9 | ||||||||

6 | ||||||||||||

8 | 90 | 74 | 9,0 | 7,0 | 10,0 | |||||||

10 | 94 | 78 | 9,5 | 7,5 | ||||||||

10 | 2 | 88 | 72 | 7,0 | 4,9 | 10,1 | ||||||

3 | ||||||||||||

4 | 98 | 82 | ||||||||||

6 | 8,0 | 5,9 | ||||||||||

8 | 108 | 92 | 9,0 | 7,0 | 10,0 | |||||||

10 | 114 | 98 | 9,5 | 7,5 | ||||||||

12 | 2 | 102 | 86 | 7,0 | 4,9 | 10,1 | ||||||

3 | ||||||||||||

4 | 114 | 98 | 8,0 | 5,9 | ||||||||

6 | ||||||||||||

8 | 126 | 110 | 9,0 | 7,0 | 10,0 | |||||||

10 | 132 | 116 | 9,5 | 7,5 | ||||||||

16 | 2 | 130 | 114 | 7,0 | 4,9 | 10,1 | ||||||

3 | ||||||||||||

4 | 146 | 130 | 8,0 | 5,9 | ||||||||

6 | ||||||||||||

8 | 162 | 146 | 9,0 | 7,0 | 10,0 | |||||||

10 | 170 | 154 | 9,5 | 7,5 | ||||||||

20 | 2 | 158 | 142 | 7,0 | 4,9 | 10,1 | ||||||

3 | ||||||||||||

4 | 178 | 162 | 8,0 | 5,9 | ||||||||

6 | ||||||||||||

8 | 198 | 182 | 9,0 | 7,0 | 10,0 | |||||||

10 | 208 | 192 | 9,5 | 7,5 | ||||||||

125 | 4 | 2 | 75 | 55 | 92 | 12,5 | 7,4 | 10 | 15,1 | 96 | +0,70 -0,35 | 0,30 +/- 0,03 |

3 | ||||||||||||

4 | ||||||||||||

6 | 8,0 | 14,5 | ||||||||||

8 | 8,5 | 14,0 | ||||||||||

Окончание таблицы 1

Размеры в миллиметрах

D h17 | Число гофров n | Число слоев z |  | L  | t | a | l  |  | Труба-заготовка | |||

Толщина слоя | ||||||||||||

Номин. | Пред. откл. | |||||||||||

125 | 6 | 2 | 100 | 80 | 92 | 12,5 | 7,4 | 10 | 15,1 | 96 | +0,70 -0,35 | 0,30 +/- 0,03 |

3 | ||||||||||||

4 | ||||||||||||

6 | 8,0 | 14,5 | ||||||||||

8 | 8,5 | 14,0 | ||||||||||

8 | 2 | 125 | 105 | 7,4 | 15,1 | |||||||

3 | ||||||||||||

4 | ||||||||||||

6 | 8,0 | 14,5 | ||||||||||

8 | 8,5 | 14,0 | ||||||||||

10 | 2 | 150 | 130 | 7,4 | 15,1 | |||||||

3 | ||||||||||||

4 | ||||||||||||

6 | 8,0 | 14,5 | ||||||||||

8 | 8,5 | 14,0 | ||||||||||

12 | 2 | 175 | 155 | 7,4 | 15,1 | |||||||

3 | ||||||||||||

4 | ||||||||||||

6 | 8,0 | 14,5 | ||||||||||

8 | 8,5 | 14,0 | ||||||||||

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст) | ||||||||||||

14 | 8 | 200 | 180 | 92 | 12,5 | 8,5 | 10 | 14 | ||||

(позиция введена Изменением N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст) | ||||||||||||

190 | 8 | 2 | 163 | 143 | 145 | 17,2 | 12,2 | 10 | 15,0 | 150 | +0,80 -0,40 | |

3 | ||||||||||||

4 | ||||||||||||

Примечания 1 h17, +/- IT17/2, +/- IT15/2 - предельные отклонения размеров. 2 Допускается изготовление сильфонов диаметром 28 и 38 мм с толщиной слоя 0,16 +/- 0,03 и 0,20 +/- 0,03 мм соответственно, без изменения основных параметров применения сильфонов, указанных в таблице 2. | ||||||||||||

(примечания в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст) | ||||||||||||

Таблица 2

(для сильфонов с основными размерами по таблице 1)

D, мм | Число гофров n | Толщина слоя | Число слоев z | Жесткость | Давление наружное, МПа | Рабочий ход (сжатие) | T, °C | Назначенный ресурс, циклы | |||

рабочее | рабочее | пробное | при | при | |||||||

16 | 6 | 0,16 | 2 | 90 | 10,0 | 12,0 | 15,0 | 0,7 | 350 | 5000 | 3000 |

8 | 67 | 1,0 | |||||||||

10 | 55 | 1,2 | |||||||||

12 | 46 | 1,5 | |||||||||

16 | 34 | 2,0 | |||||||||

20 | 28 | 2,5 | |||||||||

18 | 6 | 3 | 150 | 12,0 | 16,0 | 20,0 | 0,7 | ||||

4 | 200 | 16,0 | 20,0 | 25,0 | |||||||

8 | 3 | 112 | 12,0 | 16,0 | 20,0 | 1,0 | |||||

4 | 150 | 16,0 | 20,0 | 25,0 | |||||||

10 | 3 | 90 | 12,0 | 16,0 | 20,0 | 1,2 | |||||

4 | 150 | 16,0 | 20,0 | 25,0 | |||||||

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст) | |||||||||||

Продолжение таблицы 2

D, мм | Число гофров n | Толщина слоя | Число слоев z | Жесткость | Давление наружное, МПа | Рабочий ход (сжатие) | T, °C | Назначенный ресурс, циклы | |||

рабочее | рабочее | пробное | при | при | |||||||

18 | 12 | 0,16 | 3 | 75 | 12,0 | 16,0 | 20,0 | 1,5 | 350 | 5000 | 3000 |

4 | 101 | 16,0 | 20,0 | 25,0 | |||||||

16 | 3 | 56 | 12,0 | 16,0 | 20,0 | 2,0 | |||||

4 | 100 | 16,0 | 20,0 | 25,0 | |||||||

20 | 3 | 45 | 12,0 | 16,0 | 20,0 | 2,5 | |||||

4 | 61 | 16,0 | 20,0 | 25,0 | |||||||

22 | 6 | 2 | 56 | 4,0 | 6,0 | 8,0 | 4000 | ||||

3 | 88 | 8,0 | 10,0 | 12,0 | |||||||

4 | 108 | 12,5 | 16,0 | 20,0 | |||||||

5 | 193 | 16,0 | 20,0 | 25,0 | |||||||

8 | 2 | 40 | 4,0 | 6,0 | 8,0 | 3,0 | |||||

3 | 67 | 8,0 | 10,0 | 12,0 | |||||||

4 | 80 | 12,5 | 16,0 | 20,0 | |||||||

5 | 103 | 16,0 | 20,0 | 25,0 | |||||||

10 | 2 | 34 | 4,0 | 6,0 | 8,0 | 3,7 | |||||

3 | 53 | 8,0 | 10,0 | 12,5 | |||||||

4 | 64 | 12,5 | 16,0 | 20,0 | |||||||

5 | 120 | 16,0 | 20,0 | 25,0 | |||||||

12 | 2 | 28 | 4,0 | 6,0 | 8,0 | 4,5 | |||||

3 | 44 | 8,0 | 10,0 | 12,5 | |||||||

4 | 54 | 12,5 | 16,0 | 20,0 | |||||||

5 | 69 | 16,0 | 20,0 | 25,0 | |||||||

16 | 2 | 22 | 4,0 | 6,0 | 8,0 | 6,0 | |||||

3 | 33 | 8,0 | 10,0 | 12,5 | |||||||

4 | 40 | 12,5 | 16,0 | 20,0 | |||||||

5 | 52 | 16,0 | 20,0 | 25,0 | |||||||

20 | 2 | 22 | 4,0 | 6,0 | 8,0 | 7,5 | |||||

3 | 27 | 8,0 | 10,0 | 12,5 | |||||||

4 | 32 | 12,5 | 16,0 | 20,0 | |||||||

5 | 41 | 16,0 | 20,0 | 25,0 | |||||||

28 | 4 | 0,17 | 2 | 95 | 2,5 | 3,0 | 3,8 | 2,4 | 3000 | ||

3 | 120 | 6,4 | 8,0 | 10,0 | |||||||

4 | 240 | 10,0 | 12,0 | 15,0 | 1,9 | ||||||

5 | 290 | 12,5 | 16,0 | 20,0 | |||||||

6 | 350 | 16,0 | 20,0 | 28,0 | 1,5 | ||||||

7 | 500 | 20,0 | 25,0 | 31,25 | |||||||

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст) | |||||||||||

Продолжение таблицы 2

D, мм | Число гофров n | Толщина слоя | Число слоев z | Жесткость | Давление наружное, МПа | Рабочий ход (сжатие) | T, °C | Назначенный ресурс, циклы | |||

рабочее | рабочее | пробное | при | при | |||||||

28 | 8 | 0,17 | 2 | 48 | 2,5 | 3,0 | 3,8 | 4,8 | 350 | 5000 | 3000 |

3 | 63 | 6,4 | 8,0 | 10,0 | |||||||

4 | 120 | 10,0 | 12,0 | 15,0 | 3,8 | ||||||

5 | 145 | 12,5 | 16,0 | 20,0 | |||||||

6 | 175 | 16,0 | 20,0 | 28,0 | 3,0 | ||||||

7 | 210 | 20,0 | 25,0 | 31,25 | |||||||

10 | 2 | 38 | 2,5 | 3,0 | 3,8 | 6,0 | |||||

3 | 50 | 6,4 | 8,0 | 10,0 | |||||||

4 | 97 | 10,0 | 12,0 | 15,0 | 4,7 | ||||||

5 | 120 | 12,5 | 16,0 | 20,0 | |||||||

6 | 140 | 16,0 | 20,0 | 28,0 | 3,7 | ||||||

7 | 240 | 20,0 | 25,0 | 31,25 | |||||||

12 | 2 | 32 | 2,5 | 3,0 | 3,8 | 7,2 | |||||

3 | 67 | 6,4 | 8,0 | 10,0 | |||||||

4 | 80 | 10,0 | 12,0 | 15,0 | 5,7 | ||||||

5 | 97 | 12,5 | 16,0 | 20,0 | |||||||

6 | 117 | 16,0 | 20,0 | 28,0 | 4,5 | ||||||

7 | 160 | 20,0 | 25,0 | 31,25 | |||||||

16 | 2 | 24 | 2,5 | 3,0 | 3,8 | 9,6 | |||||

3 | 32 | 6,4 | 8,0 | 10,0 | |||||||

4 | 60 | 10,0 | 12,0 | 15,0 | 7,6 | ||||||

5 | 72 | 12,5 | 16,0 | 20,0 | |||||||

6 | 88 | 16,0 | 20,0 | 28,0 | 6,0 | ||||||

7 | 90 | 20,0 | 25,0 | 31,25 | |||||||

20 | 2 | 19 | 2,5 | 3,0 | 3,8 | 12,0 | |||||

3 | 25 | 6,4 | 8,0 | 10,0 | |||||||

4 | 48 | 10,0 | 12,0 | 15,0 | 9,5 | ||||||

5 | 58 | 12,5 | 16,0 | 20,0 | |||||||

6 | 70 | 16,0 | 20,0 | 28,0 | 7,5 | ||||||

7 | 114 | 20,0 | 25,0 | 31,25 | |||||||

25 | 2 | 16 | 2,5 | 3,0 | 3,8 | 15,0 | |||||

3 | 21 | 6,4 | 8,0 | 10,0 | |||||||

4 | 35 | 10,0 | 12,0 | 15,0 | 11,9 | ||||||

5 | 47 | 12,5 | 16,0 | 20,0 | |||||||

6 | 56 | 16,0 | 20,0 | 28,0 | 9,4 | ||||||

7 | 108 | 20,0 | 25,0 | 31,25 | |||||||

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст) | |||||||||||

Продолжение таблицы 2

D, мм | Число гофров n | Толщина слоя | Число слоев z | Жесткость | Давление наружное, МПа | Рабочий ход (сжатие) | T, °C | Назначенный ресурс, циклы | |||

рабочее | рабочее | пробное | при | при | |||||||

38 | 8 | 0,21 | 2 | 60 | 2,5 | 3,0 | 3,8 | 4,8 | 350 | 5000 | 3000 |

3 | 82 | 4,0 | 6,0 | 7,5 | 4000 | ||||||

4 | 125 | 6,4 | 8,0 | 10,0 | |||||||

5 | 139 | 10,0 | 12,0 | 15,0 | 4,0 | 3000 | |||||

6 | 180 | 16,0 | 20,0 | 28,0 | |||||||

8 | 300 | 20,0 | 25,0 | 31,25 | |||||||

10 | 2 | 48 | 2,5 | 3,0 | 3,8 | 6,0 | |||||

3 | 65 | 4,0 | 6,0 | 7,5 | 4000 | ||||||

4 | 100 | 6,4 | 8,0 | 10,0 | |||||||

5 | 111 | 10,0 | 12,0 | 15,0 | 5,0 | 3000 | |||||

6 | 140 | 16,0 | 20,0 | 28,0 | |||||||

8 | 220 | 20,0 | 25,0 | 31,25 | |||||||

12 | 2 | 40 | 2,5 | 3,0 | 3,8 | 7,2 | |||||

3 | 54 | 4,0 | 6,0 | 7,5 | 4000 | ||||||

4 | 84 | 6,4 | 8,0 | 10,0 | |||||||

5 | 93 | 10,0 | 12,0 | 15,0 | 6,0 | 3000 | |||||

6 | 120 | 16,0 | 20,0 | 28,0 | |||||||

8 | 180 | 20,0 | 25,0 | 31,25 | |||||||

16 | 2 | 30 | 2,5 | 3,0 | 3,8 | 9,6 | |||||

3 | 40 | 4,0 | 6,0 | 7,5 | 4000 | ||||||

4 | 63 | 6,4 | 8,0 | 10,0 | |||||||

5 | 69 | 10,0 | 12,0 | 15,0 | 8,0 | 3000 | |||||

6 | 90 | 16,0 | 20,0 | 28,0 | |||||||

8 | 130 | 20,0 | 25,0 | 31,25 | |||||||

20 | 2 | 24 | 2,5 | 3,0 | 3,8 | 12,0 | |||||

3 | 33 | 4,0 | 6,0 | 7,5 | 4000 | ||||||

4 | 50 | 6,4 | 8,0 | 10,0 | |||||||

5 | 56 | 10,0 | 12,0 | 15,0 | 3000 | ||||||

6 | 72 | 16,0 | 20,0 | 28,0 | 10,0 | ||||||

8 | 120 | 20,0 | 25,0 | 31,25 | |||||||

48 | 8 | 0,20 | 2 | 55 | 2,5 | 3,0 | 3,8 | 6,8 | 4000 | ||

4 | 162 | 4,0 | 6,0 | 7,5 | 6,0 | ||||||

6 | 250 | 6,4 | 8,0 | 10,0 | 5,2 | 3000 | |||||

8 | 420 | 10,0 | 12,0 | 15,0 | |||||||

10 | 650 | 16,0 | 20,0 | 28,0 | |||||||

12 | 625 | 20,0 | 25,0 | 31,25 | 5,0 | ||||||

Продолжение таблицы 2

D, мм | Число гофров n | Толщина слоя | Число слоев z | Жесткость | Давление наружное, МПа | Рабочий ход (сжатие) | T, °C | Назначенный ресурс, циклы | |||

рабочее | рабочее | пробное | при | при | |||||||

48 | 10 | 0,20 | 2 | 44 | 2,5 | 3,0 | 3,8 | 8,5 | 350 | 5000 | 4000 |

4 | 130 | 4,0 | 6,0 | 7,5 | 7,5 | ||||||

6 | 200 | 6,4 | 8,0 | 10,0 | 6,5 | 3000 | |||||

8 | 336 | 10,0 | 12,0 | 15,0 | |||||||

10 | 550 | 16,0 | 20,0 | 28,0 | |||||||

12 | 500 | 20,0 | 25,0 | 31,25 | 6,2 | ||||||

12 | 2 | 37 | 2,5 | 3,0 | 3,8 | 10,2 | 4000 | ||||

4 | 108 | 4,0 | 6,0 | 7,5 | 9,0 | ||||||

6 | 167 | 6,4 | 8,0 | 10,0 | 7,8 | 3000 | |||||

8 | 280 | 10,0 | 12,0 | 15,0 | |||||||

10 | 460 | 16,0 | 20,0 | 28,0 | |||||||

12 | 417 | 20,0 | 25,0 | 31,25 | 7,5 | ||||||

16 | 2 | 24 | 2,5 | 3,0 | 3,8 | 13,6 | 4000 | ||||

4 | 50 | 4,0 | 6,0 | 7,5 | 12,0 | ||||||

6 | 140 | 6,4 | 8,0 | 10,0 | 10,4 | 3000 | |||||

8 | 240 | 10,0 | 12,0 | 15,0 | |||||||

10 | 260 | 16,0 | 20,0 | 28,0 | |||||||

12 | 312 | 20,0 | 25,0 | 31,25 | 10,0 | ||||||

20 | 2 | 22 | 2,5 | 3,0 | 3,8 | 17,0 | 4000 | ||||

4 | 65 | 4,0 | 6,0 | 7,5 | 15,0 | ||||||

6 | 112 | 6,4 | 8,0 | 10,0 | 13,0 | 3000 | |||||

8 | 192 | 10,0 | 12,0 | 15,0 | |||||||

10 | 240 | 16,0 | 20,0 | 28,0 | |||||||

12 | 250 | 20,0 | 25,0 | 31,25 | 12,5 | ||||||

65 | 4 | 2 | 45 | 1,6 | 2,0 | 2,5 | 5,0 | ||||

4 | 110 | 3,5 | 4,0 | 5,25 | 4,0 | ||||||

6 | 170 | 6,4 | 8,0 | 10,0 | 4000 | ||||||

8 | 200 | 10,0 | 12,0 | 15,0 | 3,4 | ||||||

10 | 300 | 12,5 | 14,5 | 19,0 | 3000 | ||||||

12 | 363 | 16,0 | 20,0 | 25,0 | 3,2 | ||||||

6 | 2 | 38 | 1,6 | 2,0 | 2,5 | 7,5 | |||||

4 | 74 | 3,5 | 4,0 | 5,25 | 6,0 | ||||||

6 | 112 | 6,4 | 8,0 | 10,0 | 4000 | ||||||

8 | 134 | 10,0 | 12,0 | 15,0 | 5,1 | ||||||

10 | 200 | 12,5 | 14,5 | 19,0 | 3000 | ||||||

12 | 241 | 16,0 | 20,0 | 25,0 | 4,8 | ||||||

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст) | |||||||||||

Продолжение таблицы 2

D, мм | Число гофров n | Толщина слоя | Число слоев z | Жесткость | Давление наружное, МПа | Рабочий ход (сжатие) | T, °C | Назначенный ресурс, циклы | |||

рабочее | рабочее | пробное | при | при | |||||||

65 | 8 | 0,20 | 2 | 24 | 1,6 | 2,0 | 2,5 | 10,0 | 350 | 5000 | 3000 |

4 | 55 | 3,5 | 4,0 | 5,25 | 8,0 | ||||||

6 | 84 | 6,4 | 8,0 | 10,0 | 4000 | ||||||

8 | 100 | 10,0 | 12,0 | 15,0 | 6,8 | ||||||

10 | 150 | 12,5 | 14,5 | 19,0 | 3000 | ||||||

12 | 180 | 16,0 | 20,0 | 25,0 | 6,4 | ||||||

10 | 2 | 22 | 1,6 | 2,0 | 2,5 | 12,5 | |||||

4 | 44 | 3,5 | 4,0 | 5,25 | 10,0 | ||||||

6 | 67 | 6,4 | 8,0 | 10,0 | 4000 | ||||||

8 | 80 | 10,0 | 12,0 | 15,0 | 8,5 | ||||||

10 | 120 | 12,5 | 14,5 | 19,0 | 3000 | ||||||

12 | 145 | 16,0 | 20,0 | 25,0 | 8,0 | ||||||

12 | 2 | 15 | 1,6 | 2,0 | 2,5 | 15,0 | |||||

4 | 37 | 3,5 | 4,0 | 5,25 | 12,0 | ||||||

6 | 56 | 6,4 | 8,0 | 10,0 | 4000 | ||||||

8 | 67 | 10,0 | 12,0 | 15,0 | 10,2 | ||||||

10 | 100 | 12,5 | 14,5 | 19,0 | 3000 | ||||||

12 | 120 | 16,0 | 20,0 | 25,0 | 9,6 | ||||||

16 | 2 | 12 | 1,6 | 2,0 | 2,5 | 20,0 | |||||

4 | 28 | 3,5 | 4,0 | 5,25 | 16,0 | ||||||

6 | 42 | 6,4 | 8,0 | 10,0 | 4000 | ||||||

8 | 50 | 10,0 | 12,0 | 15,0 | 13,6 | ||||||

10 | 75 | 12,5 | 14,5 | 19,0 | 3000 | ||||||

12 | 90 | 16,0 | 20,0 | 25,0 | 12,8 | ||||||

20 | 2 | 18 | 1,6 | 2,0 | 2,5 | 25,0 | |||||

4 | 22 | 3,5 | 4,0 | 5,25 | 20,0 | ||||||

6 | 34 | 6,4 | 8,0 | 10,0 | 4000 | ||||||

8 | 40 | 10,0 | 12,0 | 15,0 | 17,0 | ||||||

10 | 60 | 12,5 | 14,5 | 19,0 | 3000 | ||||||

12 | 73 | 16,0 | 20,0 | 25,0 | 16,0 | ||||||

75 | 4 | 2 | 63 | 1,0 | 1,2 | 1,5 | 5,0 | ||||

3 | 75 | 1,6 | 2,0 | 2,5 | |||||||

6 | 125 | 4,0 | 5,0 | 6,4 | |||||||

6 | 2 | 42 | 1,0 | 1,2 | 1,5 | 7,5 | |||||

3 | 50 | 1,6 | 2,0 | 2,5 | |||||||

6 | 83 | 4,0 | 5,0 | 6,4 | |||||||

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст) | |||||||||||

Продолжение таблицы 2

D, мм | Число гофров n | Толщина слоя | Число слоев z | Жесткость | Давление наружное, МПа | Рабочий ход (сжатие) | T, °C | Назначенный ресурс, циклы | |||

рабочее | рабочее | пробное | при | при | |||||||

75 | 8 | 0,20 | 2 | 31 | 1,0 | 1,2 | 1,5 | 10,0 | 350 | 5000 | 3000 |

3 | 38 | 1,6 | 2,0 | 2,5 | |||||||

6 | 100 | 4,0 | 5,0 | 6,4 | |||||||

10 | 2 | 25 | 1,0 | 1,2 | 1,5 | 12,5 | |||||

3 | 30 | 1,6 | 2,0 | 2,5 | |||||||

6 | 50 | 4,0 | 5,0 | 6,4 | |||||||

12 | 2 | 21 | 1,0 | 1,2 | 1,5 | 15,0 | |||||

3 | 25 | 1,6 | 2,0 | 2,5 | |||||||

6 | 42 | 4,0 | 5,0 | 6,4 | |||||||

16 | 2 | 12 | 1,0 | 1,2 | 1,5 | 20,0 | |||||

3 | 19 | 1,6 | 2,0 | 2,5 | |||||||

6 | 40 | 4,0 | 5,0 | 6,4 | |||||||

95 | 4 | 0,25 | 2 | 122 | 1,0 | 1,2 | 1,5 | 6,5 | |||

3 | 150 | 1,25 | 1,6 | 2,0 | |||||||

4 | 188 | 2,0 | 2,5 | 3,2 | 6,0 | 4000 | |||||

6 | 276 | 4,0 | 5,0 | 6,4 | 5,4 | ||||||

8 | 380 | 6,4 | 8,0 | 10,0 | 3000 | ||||||

10 | 500 | 10,0 | 12,0 | 15,0 | 3,6 | ||||||

6 | 2 | 81 | 1,0 | 1,2 | 1,5 | 9,8 | |||||

3 | 100 | 1,25 | 1,6 | 2,0 | |||||||

4 | 125 | 2,0 | 2,5 | 3,2 | 9,0 | ||||||

6 | 184 | 4,0 | 5,0 | 6,4 | 8,1 | ||||||

8 | 253 | 6,4 | 8,0 | 10,0 | |||||||

10 | 334 | 10,0 | 12,0 | 15,0 | 5,4 | ||||||

8 | 2 | 61 | 1,0 | 1,2 | 1,5 | 13,0 | |||||

3 | 75 | 1,25 | 1,6 | 2,0 | |||||||

4 | 75 | 2,00 | 2,5 | 3,2 | 12,0 | 4000 | |||||

6 | 138 | 4,00 | 5,0 | 6,4 | 10,8 | ||||||

8 | 190 | 6,40 | 8,0 | 10,0 | 3000 | ||||||

10 | 250 | 10,00 | 12,0 | 15,0 | 7,2 | ||||||

10 | 2 | 49 | 1,00 | 1,2 | 1,5 | 16,2 | |||||

3 | 60 | 1,25 | 1,6 | 2,0 | |||||||

4 | 60 | 2,00 | 2,5 | 3,0 | 15,0 | 4000 | |||||

6 | 110 | 4,00 | 5,0 | 6,4 | 13,5 | ||||||

8 | 150 | 6,40 | 8,0 | 10,0 | 3000 | ||||||

10 | 200 | 10,00 | 12,0 | 15,0 | 9,0 | ||||||

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст) | |||||||||||

Продолжение таблицы 2

D, мм | Число гофров n | Толщина слоя | Число слоев z | Жесткость | Давление наружное, МПа | Рабочий ход (сжатие) | T, °C | Назначенный ресурс, циклы | |||

рабочее | рабочее | пробное | при | при | |||||||

95 | 12 | 0,25 | 2 | 41 | 1,00 | 1,2 | 1,5 | 19,5 | 350 | 5000 | 3000 |

3 | 50 | 1,25 | 1,6 | 2,0 | |||||||

4 | 63 | 2,00 | 2,5 | 3,2 | 18,0 | 4000 | |||||

6 | 92 | 4,00 | 5,0 | 6,4 | 16,2 | ||||||

8 | 125 | 6,40 | 8,0 | 10,0 | 3000 | ||||||

10 | 167 | 10,00 | 12,0 | 15,0 | 10,8 | ||||||

16 | 2 | 30 | 1,00 | 1,2 | 1,5 | 26,0 | |||||

3 | 37 | 1,25 | 1,6 | 2,0 | |||||||

4 | 47 | 2,00 | 2,5 | 3,2 | 24,0 | 4000 | |||||

6 | 69 | 4,00 | 5,0 | 6,4 | 21,6 | ||||||

8 | 94 | 6,40 | 8,0 | 10,0 | 3000 | ||||||

10 | 125 | 10,0 | 12,0 | 15,0 | 14,4 | ||||||

20 | 2 | 24 | 1,00 | 1,2 | 1,5 | 32,5 | |||||

3 | 30 | 1,25 | 1,6 | 2,0 | |||||||

4 | 38 | 2,00 | 2,5 | 3,2 | 30,0 | 4000 | |||||

6 | 55 | 4,00 | 5,0 | 6,4 | 27,0 | ||||||

8 | 75 | 6,40 | 8,0 | 10,0 | 3000 | ||||||

10 | 100 | 10,00 | 12,0 | 15,0 | 18,0 | ||||||

125 | 4 | 0,30 | 2 | 70 | 0,80 | 1,0 | 1,25 | 13,3 | |||

3 | 102 | 1,25 | 1,6 | 2,0 | |||||||

4 | 120 | 1,60 | 2,0 | 2,5 | |||||||

6 | 166 | 2,50 | 3,0 | 4,0 | |||||||

8 | 240 | 4,00 | 5,0 | 6,25 | |||||||

6 | 2 | 45 | 0,80 | 1,0 | 1,25 | 20,0 | |||||

3 | 68 | 1,25 | 1,6 | 2,0 | |||||||

4 | 80 | 1,60 | 2,0 | 2,5 | |||||||

6 | 110 | 2,50 | 3,0 | 4,0 | |||||||

8 | 160 | 4,00 | 5,0 | 6,25 | |||||||

8 | 2 | 35 | 0,80 | 1,0 | 1,25 | 26,6 | |||||

3 | 51 | 1,25 | 1,6 | 2,0 | |||||||

4 | 60 | 1,60 | 2,0 | 2,5 | |||||||

6 | 83 | 2,50 | 3,0 | 4,0 | |||||||

8 | 120 | 4,00 | 5,0 | 6,25 | |||||||

10 | 2 | 30 | 0,80 | 1,0 | 1,25 | 33,3 | |||||

3 | 41 | 1,25 | 1,6 | 2,0 | |||||||

4 | 48 | 1,60 | 2,0 | 2,5 | |||||||

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст) | |||||||||||

Окончание таблицы 2

D, мм | Число гофров n | Толщина слоя | Число слоев z | Жесткость | Давление наружное, МПа | Рабочий ход (сжатие) | T, °C | Назначенный ресурс, циклы | |||

рабочее | рабочее | пробное | при | при | |||||||

125 | 10 | 0,30 | 6 | 66 | 2,50 | 3,0 | 4,0 | 33,3 | 350 | 5000 | 3000 |

8 | 96 | 4,00 | 5,0 | 6,25 | |||||||

12 | 2 | 22 | 0,80 | 1,0 | 1,25 | 40,0 | |||||

3 | 34 | 1,25 | 1,6 | 2,0 | |||||||

4 | 40 | 1,60 | 2,0 | 2,5 | |||||||

6 | 55 | 2,50 | 3,0 | 4,00 | |||||||

8 | 80 | 4,00 | 5,0 | 6,25 | |||||||

14 | 0,30 | 8 | 46 | 4,00 | 5,00 | 6,25 | 46,6 | ||||

(позиция введена Изменением N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст) | |||||||||||

190 | 8 | 2 | 30 | 0,5 | 0,6 | 0,75 | 30,0 | ||||

3 | 42 | 0,80 | 1,0 | 1,25 | |||||||

4 | 55 | 1,25 | 1,5 | 1,9 | |||||||

Примечание. Для сильфонов, применяемых при температуре от 350 °C до 550 °C, наружные рабочие давления | |||||||||||

Таблица 3

с основными параметрами по таблицам 4 и 7)

Размеры в миллиметрах

D h17 | Число гофров n | Число слоев z |  | L  | t | a | l  |  | Труба-заготовка | |||

Толщина слоя | ||||||||||||

Номин. | Пред. откл. | |||||||||||

27 +/- 1 | 4 | 6 | 30 | 18 | 18,5 | 4,0 | 3,0 | 6 | 7,0 | 20 | +/- 0,15 | 0,17 +/- 0,03 |

28 | 16 | 3,8 | 6,8 | 0,14 +/- 0,03 | ||||||||

9 | 3 | 47 | 35 | |||||||||

6 | ||||||||||||

0,17 +/- 0,03 | ||||||||||||

49 | 37 | 4,0 | 7,0 | |||||||||

10 | 3 | 51 | 39 | 3,8 | 6,8 | |||||||

5 | 0,14 +/- 0,03 | |||||||||||

12 | 2 | 59 | 47 | 0,17 +/- 0,03 | ||||||||

3 | ||||||||||||

13 | 6 | 62 | 50 | 0,14 +/- 0,03 | ||||||||

65 | 53 | 4,0 | 7,0 | 0,17 +/- 0,03 | ||||||||

14 | 7 | 73 | 61 | 4,3 | 3,3 | |||||||

16 | 3 | 74 | 62 | 3,8 | 3,0 | 6,8 | ||||||

6 | 77 | 65 | 4,0 | 7,0 | ||||||||

7 | 82 | 70 | 4,3 | 3,3 | ||||||||

20 | 6 | 93 | 81 | 4,0 | 3,0 | |||||||

Продолжение таблицы 3

Размеры в миллиметрах

D h17 | Число гофров n | Число слоев z |  | L  | t | a | l  |  | Труба-заготовка | |||

Толщина слоя | ||||||||||||

Номин. | Пред. откл. | |||||||||||

38 +/- 1,5 | 6 | 6 | 46 | 34 | 26,0 | 5,5 | 4,5 | 6 | 7,0 | 28 | +/- 0,15 | 0,21 +/- 0,03 |

13 | 85 | 73 | ||||||||||

18 | 3 | 112 | 100 | |||||||||

6 | ||||||||||||

8 | 125 | 113 | 6,2 | 4,7 | 7,5 | |||||||

48 +/- 1,5 | 13 | 10 | 105 | 93 | 36,5 | 7,0 | 5,4 | 7,6 | 38 | +0,38 -0,19 | 0,20 +/- 0,03 | |

16 | 3 | 95 | 83 | 36,0 | 5,1 | 3,5 | ||||||

5 | ||||||||||||

18 | 10 | 140 | 128 | 36,5 | 7,0 | 5,4 | ||||||

63 +/- 2 | 4 | 2 | 50 | 38 | 46,0 | 9,0 | 7,0 | 8,0 | 48 | +0,48 -0,24 | ||

6 | 68 | 56 | 6,8 | 8,2 | ||||||||

8 | ||||||||||||

10 | ||||||||||||

8 | 2 | 86 | 74 | 7,0 | 8,0 | |||||||

10 | 2 | 104 | 92 | |||||||||

4 | ||||||||||||

4* | 90 | 78 | 7,6 | 5,7 | 7,9 | |||||||

5 | 104 | 92 | 9,0 | 7,0 | 8,0 | |||||||

8 | 104 | 6,8 | 8,2 | |||||||||

12 | 4 | 122 | 110 | 7,0 | 8,0 | |||||||

4* | 105 | 93 | 7,6 | 5,7 | 7,9 | |||||||

6 | ||||||||||||

10 | 125 | 113 | 9,2 | 6,8 | 8,4 | |||||||

16 | 4 | 158 | 146 | 9,0 | 7,0 | 8,0 | ||||||

10 | 162 | 150 | 9,2 | 6,8 | 8,4 | |||||||

20 | 2 | 194 | 182 | 9,0 | 7,0 | 8,0 | ||||||

10 | 199 | 187 | 9,2 | 6,8 | 8,4 | |||||||

73 +/- 2 | 3 | 6 | 34 | 22 | 56,0 | 6,5 | 4,5 | 8,0 | 60 | +/- 0,50 | ||

7 | 60 | 48 | ||||||||||

8 | 66 | 54 | ||||||||||

10 | 79 | 67 | ||||||||||

13 | 99 | 87 | ||||||||||

0,16 +/- 0,03 | ||||||||||||

5 | ||||||||||||

16 | 6 | 118 | 106 | 0,20 +/- 0,03 | ||||||||

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст) | ||||||||||||

Окончание таблицы 3

Размеры в миллиметрах

D h17 | Число гофров n | Число слоев z |  | L  | t | a | l  |  | Труба-заготовка | |||

Толщина слоя | ||||||||||||

Номин. | Пред. откл. | |||||||||||

92 +/- 2 | 8 | 6 | 82 | 66 | 73 | 8,0 | 5,9 | 8 | 10,1 | 76 | +/- 0,50 | 0,25 +/- 0,03 |

9 | 90 | 74 | ||||||||||

11 | 4 | 106 | 90 | 0,20 +/- 0,03 | ||||||||

5 | ||||||||||||

15 | 4 | 138 | 122 | 0,25 +/- 0,03 | ||||||||

6 | ||||||||||||

18 | 162 | 146 | ||||||||||

20 | 2 | 178 | 162 | |||||||||

10 | 208 | 192 | 9,5 | 7,3 | 10,2 | |||||||

126 +/- 2 | 6 | 6 | 100 | 80 | 92 | 12,5 | 8,0 | 10 | 14,5 | 96 | +0,70 -0,35 | 0,30 +/- 0,03 |

8 | ||||||||||||

12 | 4 | 175 | 155 | 7,4 | 15,1 | |||||||

6 | ||||||||||||

8 | 8,0 | 14,5 | ||||||||||

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст) | ||||||||||||

<*> В обозначении сильфонов с числом слоев z, отмеченных знаком "*", после числа слоев добавляют букву А. | ||||||||||||

Примечания 1. Сильфоны типоразмеров 27-9-0,17 x 6; 27-13-0,17 x 6; 38-6-0,21 x 6; 38-13-0,21 x 6; 38-18-0,21 x 6 и 38-18-0,21 x 8 должны быть изготовлены по рисунку 1 без зазора между бортиком и гофром. 2.  , ,  - предельные отклонения размеров. - предельные отклонения размеров. | ||||||||||||

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст) | ||||||||||||

3. Допускается изготовление сильфонов диаметром 38 мм с толщиной слоя 0,20 +/- 0,03 мм без изменения основных параметров применения сильфонов, указанных в таблице 4. | ||||||||||||

(примечание 3 введено Изменением N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст) | ||||||||||||

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст)

Таблица 4

с основными размерами по таблице 3)

D, мм | Число гофров n | Толщина слоя | Число слоев z | Жесткость | Давление наружное, МПа | Рабочий ход (сжатие) | T, °C | Назначенный ресурс | ||

макс. | миним. | рабочее | пробное | |||||||

27 | 4 | 0,17 | 6 | 420 | 140 | 20,0 | 25,0 | 1,5 | 350 | 3000 |

0,14 | 435 | 145 | 2,0 | 450 | 1500 | |||||

9 | 3 | 75 | 25 | 3,0 | 3,8 | 7,0 | 350 | |||

6 | 225 | 75 | 20,0 | 25,0 | 4,0 | 3000 | ||||

0,17 | 285 | 95 | ||||||||

10 | 3 | 120 | 40 | 4,0 | 5,0 | 5,0 | 450 | |||

0,14 | 5 | 16,0 | 20,0 | 4,5 | 1500 | |||||

12 | 0,17 | 2 | 50 | 10 | 2,5 | 3,2 | 7,0 | 5000 | ||

3 | 105 | 35 | 4,0 | 5,0 | 6,0 | |||||

13 | 6 | 195 | 65 | 20,0 | 25,0 | 350 | 3000 | |||

0,14 | 150 | 50 | ||||||||

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст) | ||||||||||

Продолжение таблицы 4

D, мм | Число гофров n | Толщина слоя | Число слоев z | Жесткость | Давление наружное, МПа | Рабочий ход (сжатие) | T, °C | Назначенный ресурс | ||

макс. | миним. | рабочее | пробное | |||||||

27 | 14 | 0,17 | 7 | 222 | 74 | 25,0 | 31,25 | 4,5 | 350 | 3000 |

16 | 3 | 72 | 24 | 4,0 | 5,0 | 8,0 | 450 | 5000 | ||

6 | 180 | 60 | 20,0 | 25,0 | 6,0 | 350 | 3000 | |||

7 | 25,0 | 31,25 | 7,0 | |||||||

20 | 6 | 120 | 40 | 20,0 | 25,0 | 8,0 | ||||

38 | 6 | 0,21 | 585 | 195 | 4,0 | |||||

13 | 270 | 90 | 8,0 | |||||||

18 | 3 | 57 | 19 | 5,0 | 6,25 | 12,0 | 450 | 5000 | ||

6 | 225 | 75 | 20,0 | 25,0 | 9,0 | 350 | 3000 | |||

8 | 195 | 65 | 25,0 | 31,25 | 8,0 | |||||

48 | 13 | 0,20 | 10 | 450 | 100 | 20,0 | 25,0 | 10,0 | ||

16 | 3 | 70 | 15 | 4,0 | 5,0 | 16,0 | 450 | 5000 | ||

5 | 90 | 30 | 7,0 | 8,75 | 12,0 | |||||

18 | 10 | 435 | 115 | 20,0 | 25,0 | 12,0 | 350 | 3000 | ||

63 | 4 | 2 | 195 | 65 | 2,0 | 2,5 | 6,0 | 450 | 5000 | |

6 | 130 | 30 | 9,0 | |||||||

8 | 198 | 66 | 8,8 | 11,0 | 7,5 | 420 | 2000 | |||

10 | 255 | 85 | 20,0 | 25,0 | 6,0 | 350 | 3000 | |||

8 | 2 | 70 | 20 | 2,0 | 2,5 | 12,0 | 450 | 5000 | ||

10 | 75 | 25 | ||||||||

4 | 65 | 20 | 4,0 | 5,0 | 15,0 | |||||

4* | 90 | 15 | 6000 | |||||||

5 | 112 | 38 | 5,0 | 6,25 | 5000 | |||||

8 | 120 | 40 | 14,0 | 17,5 | 12,5 | 1500 | ||||

12 | 4 | 60 | 20 | 4,0 | 5,0 | 18,0 | 6000 | |||

4* | 60 | 9,0 | ||||||||

6 | 90 | 25 | 8,0 | 10,0 | 12,0 | 350 | 3000 | |||

10 | 135 | 45 | 20,0 | 25,0 | ||||||

16 | 4 | 80 | 20 | 4,0 | 5,0 | 26,0 | ||||

10 | 120 | 40 | 20,0 | 25,0 | 16,0 | 1500 | ||||

20 | 2 | 12 | 4 | 2,0 | 2,5 | 30,0 | 3000 | |||

10 | 120 | 40 | 20,0 | 25,0 | 20,0 | |||||

73 | 3 | 6 | 648 | 216 | 5,0 | 6,25 | 3,0 | 450 | ||

7 | 273 | 91 | 5,5 | 7,0 | 6,0 | 350 | 5000 | |||

8 | 240 | 80 | 5,0 | 6,25 | 8,0 | 3000 | ||||

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст) | ||||||||||

Окончание таблицы 4

D, мм | Число гофров n | Толщина слоя | Число слоев z | Жесткость | Давление наружное, МПа | Рабочий ход (сжатие) | T, °C | Назначенный ресурс | ||

макс. | миним. | рабочее | пробное | |||||||

73 | 10 | 0,20 | 6 | 192 | 64 | 5,5 | 7,0 | 10,0 | 350 | 5000 |

13 | 165 | 50 | 5,0 | 6,25 | 15,0 | 450 | 3000 | |||

0,16 | ||||||||||

5 | 45 | 10 | 3,5 | 4,5 | 12,0 | 5000 | ||||

16 | 0,20 | 6 | 120 | 30 | 5,5 | 7,0 | 20,0 | 3000 | ||

92 | 8 | 0,25 | 206,5 | 69,5 | 6,0 | 7,5 | 10,0 | 350 | 5000 | |

9 | 189 | 63 | 12,0 | 420 | 3000 | |||||

11 | 0,20 | 4 | 108 | 27 | 2,5 | 3,2 | 15,0 | 450 | ||

5 | 135 | 35 | 3,5 | 4,5 | 1500 | |||||

15 | 0,25 | 4 | 150 | 30 | 2,5 | 3,2 | 25,0 | |||

6 | 120 | 40 | 6,0 | 7,5 | 20,0 | 3000 | ||||

18 | 109 | 36 | 26,0 | 350 | ||||||

20 | 2 | 34,5 | 11,5 | 1,6 | 2,0 | 27,0 | ||||

10 | 215 | 65 | 12,0 | 15,0 | 18,0 | |||||

126 | 6 | 0,30 | 6 | 165 | 55 | 3,2 | 4,0 | 20,0 | ||

8 | 192 | 64 | 4,5 | 5,7 | ||||||

12 | 4 | 60 | 20 | 2,2 | 2,75 | 40,0 | ||||

6 | 82,5 | 27,5 | 3,2 | 4,0 | ||||||

8 | 96 | 32 | 4,5 | 5,7 | ||||||

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст) | ||||||||||

<*> В обозначении сильфонов с числом слоев z, отмеченных знаком "*", после числа слоев добавляют букву А. | ||||||||||

Таблица 5

(для сильфонов с основными размерами по таблице 1,

для сред по Приложению А)

D, мм | Число гофров n | Толщина слоя | Число слоев z | Жесткость | Пробное наружное давление | Рабочее наружное давление | Рабочий ход (сжатие) | Температура | Рабочее наружное давление | Рабочий ход (сжатие) | Температура | Назначенный ресурс |

16 | 6 | 0,16 | 2 | 90 | 15,0 | 10,0 | 0,8 | 200 | 12,0 | 0,7 | 350 | 3000 |

8 | 67 | 1,1 | 1,0 | |||||||||

10 | 55 | 1,3 | 1,2 | |||||||||

12 | 46 | 1,6 | 1,5 | |||||||||

16 | 34 | 2,2 | 2,0 | |||||||||

20 | 28 | 2,7 | 2,5 | |||||||||

18 | 6 | 3 | 150 | 20,0 | 12,0 | 0,8 | 16,0 | 0,7 | ||||

4 | 200 | 25,0 | 16,0 | 20,0 | ||||||||

8 | 3 | 112 | 20,0 | 12,0 | 1,1 | 16,0 | 1,0 | |||||

4 | 150 | 25,0 | 16,0 | 20,0 | ||||||||

10 | 3 | 90 | 20,0 | 12,0 | 1,3 | 16,0 | 1,2 | |||||

4 | 122 | 25,0 | 16,0 | 20,0 | ||||||||

12 | 3 | 75 | 20,0 | 12,0 | 1,6 | 16,0 | 1,5 | |||||

4 | 101 | 25,0 | 16,0 | 20,0 | ||||||||

16 | 3 | 56 | 20,0 | 12,0 | 2,2 | 16,0 | 2,0 | |||||

4 | 100 | 25,0 | 16,0 | 20,0 | ||||||||

20 | 3 | 45 | 20,0 | 12,0 | 2,7 | 16,0 | 2,5 | |||||

4 | 61 | 25,0 | 16,0 | 20,0 | ||||||||

22 | 6 | 2 | 56 | 8,0 | 3,0 | 3,0 | 6,0 | 1,8 | 4000 | |||

4,0 | 2,1 | |||||||||||

3 | 88 | 12,0 | 8,0 | 10,0 | ||||||||

4 | 108 | 20,0 | 12,5 | 1,8 | 16,0 | 1,6 | ||||||

20,0 | ||||||||||||

5 | 193 | 25,0 | 16,0 | |||||||||

10,0 | 2,4 | - | - | |||||||||

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст) | ||||||||||||

Продолжение таблицы 5

D, мм | Число гофров n | Толщина слоя | Число слоев z | Жесткость | Пробное наружное давление | Рабочее наружное давление | Рабочий ход (сжатие) | Температура | Рабочее наружное давление | Рабочий ход (сжатие) | Температура | Назначенный ресурс |

22 | 8 | 0,16 | 2 | 40 | 8,0 | 3,00 | 4,0 | 200 | 6,0 | 2,4 | 350 | 4000 |

4,00 | 2,8 | |||||||||||

3 | 67 | 12,0 | 8,00 | 10,0 | ||||||||

4 | 80 | 20,0 | 12,5 | 2,4 | 16,0 | 2,2 | ||||||

5 | 103 | 25,0 | 16,0 | 20,0 | ||||||||

10,0 | 3,2 | |||||||||||

10 | 2 | 34 | 8,0 | 3,0 | 5,0 | - | - | |||||

4,0 | 3,5 | 6,0 | 3,0 | |||||||||

3 | 53 | 12,0 | 8,0 | 10,0 | ||||||||

4 | 64 | 20,0 | 12,5 | 3,0 | 16,0 | 2,7 | ||||||

5 | 120 | 25,0 | 16,0 | 20,0 | ||||||||

10,0 | 4,0 | |||||||||||

12 | 2 | 28 | 8,0 | 3,0 | 6,0 | - | - | |||||

4,0 | 4,2 | 6,0 | 3,6 | |||||||||

3 | 44 | 12,0 | 8,0 | 10,0 | ||||||||

4 | 54 | 20,0 | 12,5 | 3,6 | 16,0 | 3,3 | ||||||

5 | 69 | 25,0 | 16,0 | 20,0 | ||||||||

10,0 | 4,8 | |||||||||||

16 | 2 | 22 | 8,0 | 3,0 | 8,0 | 6,0 | 4,8 | |||||

4,0 | 5,6 | |||||||||||

3 | 33 | 12,0 | 8,0 | 10,0 | ||||||||

4 | 40 | 20,0 | 12,5 | 4,8 | 16,0 | 4,4 | ||||||

5 | 52 | 25,0 | 16,0 | 20,0 | ||||||||

10,0 | 6,4 | |||||||||||

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст) | ||||||||||||

Продолжение таблицы 5

D, мм | Число гофров n | Толщина слоя | Число слоев z | Жесткость | Пробное наружное давление | Рабочее наружное давление | Рабочий ход (сжатие) | Температура | Рабочее наружное давление | Рабочий ход (сжатие) | Температура | Назначенный ресурс |

22 | 20 | 0,16 | 2 | 22 | 8,0 | 3,0 | 10,0 | 200 | 6,0 | 6,0 | 350 | 4000 |

4,0 | 7,0 | |||||||||||

3 | 27 | 12,5 | 8,0 | 10,0 | ||||||||

4 | 32 | 20,0 | 12,5 | 6,0 | 16,0 | 5,5 | ||||||

5 | 41 | 25,0 | 16,0 | 20,0 | ||||||||

10,0 | 8,0 | |||||||||||

28 | 4 | 0,17 | 2 | 95 | 3,8 | 2,5 | 2,6 | 3,0 | 2,2 | 3000 | ||

3 | 120 | 10,0 | 6,4 | 8,0 | ||||||||

4 | 240 | 15,0 | 10,0 | 1,9 | 12,0 | 1,8 | ||||||

5 | 290 | 20,0 | 12,5 | 1,5 | 16,0 | 1,4 | ||||||

6 | 350 | 25,0 | 16,0 | 1,4 | 20,0 | 1,2 | ||||||

7 | 676 | 30,0 | 20,0 | 25,0 | ||||||||

8 | 2 | 48 | 3,8 | 2,5 | 5,2 | 3,0 | 4,4 | |||||

3 | 63 | 10,0 | 6,4 | 8,0 | ||||||||

4 | 120 | 15,0 | 10,0 | 3,8 | 12,0 | 3,5 | ||||||

5 | 145 | 20,0 | 12,5 | 3,0 | 16,0 | 2,8 | ||||||

6 | 175 | 25,0 | 16,0 | 2,8 | 20,0 | 2,4 | ||||||

7 | 210 | 30,0 | 20,0 | 25,0 | ||||||||

10 | 2 | 38 | 3,8 | 2,5 | 6,5 | 3,0 | 5,5 | |||||

3 | 50 | 10,0 | 6,4 | 8,0 | ||||||||

4 | 97 | 15,0 | 10,0 | 4,7 | 12,0 | 4,3 | ||||||

5 | 120 | 20,0 | 12,5 | 3,7 | 16,0 | 3,5 | ||||||

6 | 140 | 25,0 | 16,0 | 3,5 | 20,0 | 3,0 | ||||||

7 | 240 | 10,0 | 20,0 | 25,0 | ||||||||

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст) | ||||||||||||

Продолжение таблицы 5

D, мм | Число гофров n | Толщина слоя | Число слоев z | Жесткость | Пробное наружное давление | Рабочее наружное давление | Рабочий ход (сжатие) | Температура | Рабочее наружное давление | Рабочий ход (сжатие) | Температура | Назначенный ресурс |

28 | 12 | 0,17 | 2 | 32 | 3,8 | 2,5 | 7,8 | 200 | 3,0 | 6,6 | 350 | 3000 |

3 | 67 | 10,0 | 6,4 | 8,0 | ||||||||

4 | 80 | 15,0 | 10,0 | 5,7 | 12,0 | 5,2 | ||||||

5 | 97 | 20,0 | 12,5 | 4,5 | 16,0 | 4,2 | ||||||

6 | 117 | 25,0 | 16,0 | 4,2 | 20,0 | 3,6 | ||||||

7 | 160 | 30,0 | 20,0 | 25,0 | ||||||||

16 | 2 | 24 | 3,8 | 2,5 | 10,4 | 3,0 | 8,8 | |||||

3* | 32 | 10,0 | 6,4 | 8,0 | ||||||||

4 | 60 | 15,0 | 10,0 | 7,6 | 12,0 | 7,0 | ||||||

5 | 72 | 20,0 | 12,5 | 6,0 | 16,0 | 5,6 | ||||||

6* | 88 | 25,0 | 16,0 | 5,6 | 20,0 | 4,8 | ||||||

7 | 90 | 30,0 | 20,0 | 25,0 | ||||||||

20 | 2 | 19 | 3,8 | 2,5 | 13,0 | 3,0 | 11,0 | |||||

3 | 25 | 10,0 | 6,4 | 8,0 | ||||||||

4 | 48 | 15,0 | 10,0 | 9,4 | 12,0 | 8,6 | ||||||

5 | 58 | 20,0 | 12,5 | 8,4 | 16,0 | 7,0 | ||||||

6 | 70 | 25,0 | - | - | 20,0 | 9,0 | 1500 | |||||

16,0 | 8,0 | 7,0** | 3000 | |||||||||

7 | 114 | 30,0 | 20,0 | 7,0 | 25,0 | 6,0 | ||||||

25 | 2 | 16 | 3,8 | 2,50 | 16,2 | 3,0 | 13,7 | |||||

3 | 21 | 10,0 | 6,4 | 8,0 | ||||||||

4 | 35 | 15,0 | 10,0 | 11,8 | 12,0 | 10,9 | ||||||

5 | 47 | 20,0 | 12,5 | 9,3 | 16,0 | 8,7 | ||||||

6 | 56 | 25,0 | 16,0 | 8,7 | 20,0 | 7,5 | ||||||

7 | 108 | 30,0 | 20,0 | 25,0 | ||||||||

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст) | ||||||||||||

Продолжение таблицы 5

D, мм | Число гофров n | Толщина слоя | Число слоев z | Жесткость | Пробное наружное давление | Рабочее наружное давление | Рабочий ход (сжатие) | Температура | Рабочее наружное давление | Рабочий ход (сжатие) | Температура | Назначенный ресурс |

38 | 8 | 0,21 | 2 | 60 | 3,8 | 2,5 | 5,6 | 200 | 3,0 | 4,8 | 350 | 3000 |

3 | 82 | 7,5 | 4,0 | 6,0 | 4000 | |||||||

4 | 125 | 10,0 | 6,4 | 8,0 | ||||||||

5 | 139 | 15,0 | 10,0 | 3,6 | 12,0 | 3,2 | 3000 | |||||

6 | 180 | 25,0 | 16,0 | 20,0 | ||||||||

8 | 300 | 30,0 | 20,0 | 25,0 | ||||||||

10 | 2 | 48 | 3,8 | 2,5 | 7,0 | 3,0 | 6,0 | |||||

3 | 65 | 7,5 | 4,0 | 6,0 | 4000 | |||||||

4 | 100 | 10,0 | 6,4 | 8,0 | ||||||||

5 | 111 | 15,0 | 10,0 | 4,5 | 12,0 | 4,0 | 3000 | |||||

6 | 140 | 25,0 | 16,0 | 20,0 | ||||||||

8 | 220 | 30,0 | 20,0 | 25,0 | ||||||||

12 | 2 | 40 | 3,8 | 2,5 | 8,4 | 3,0 | 7,2 | |||||

3 | 54 | 7,5 | 4,0 | 10,0 | - | - | 1500 | |||||

8,4 | 6,0 | 7,2 | 4000 | |||||||||

4 | 84 | 10,0 | 6,4 | 8,0 | ||||||||

12,0 | 8,0 | 12,0 | - | - | 1500 | |||||||

5 | 93 | 15,0 | 10,0 | 5,4 | 12,0 | 4,8 | ||||||

6 | 120 | 25,0 | 16,0 | 20,0 | 3000 | |||||||

8 | 180 | 30,0 | 20,0 | 5,4 | 25,0 | |||||||

16 | 2 | 30 | 3,8 | 2,5 | 11,2 | 3,0 | 9,6 | |||||

3* | 40 | 7,5 | 1,2 | 17,0 | - | 1500 | ||||||

4,0 | 15,0 | |||||||||||

11,2 | 6,0 | 3000 | ||||||||||

4 | 63 | 10,0 | 6,4 | 8,0 | 4000 |

Продолжение таблицы 5

D, мм | Число гофров n | Толщина слоя | Число слоев z | Жесткость | Пробное наружное давление | Рабочее наружное давление | Рабочий ход (сжатие) | Температура | Рабочее наружное давление | Рабочий ход (сжатие) | Температура | Назначенный ресурс |

38 | 16 | 0,21 | 5 | 69 | 15,0 | 10,0 | 7,2 | 200 | 12,0 | 6,4 | 350 | 3000 |

6 | 90 | 25,0 | 16,0 | 10,0 | - | - | 1500 | |||||

7,2 | 20,0 | 6,4 | 3000 | |||||||||

8* | 130 | 30,0 | 20,0 | 25,0 | ||||||||

35,0 | 25,0 | 7,0 | - | - | 1500 | |||||||

20 | 2 | 24 | 3,8 | 2,5 | 14,0 | 3,0 | 12,0 | 3000 | ||||

3 | 33 | 7,5 | 4,0 | 6,0 | 4000 | |||||||

4 | 50 | 10,0 | 6,4 | 8,0** | ||||||||

- | - | 5,0 | 16,0 | 500 | ||||||||

5 | 56 | 15,0 | 10,0 | 9,0 | 12,0 | 8,0** | 3000 | |||||

6 | 72 | 25,0 | 16,0 | 20,0 | 10,0 | 1500 | ||||||

8 | 120 | 30,0 | 20,0 | 25,0 | 8,0 | 3000 | ||||||

35,0 | 25,0 | - | - | 1500 | ||||||||

48 | 8 | 0,20 | 2 | 55 | 3,8 | 2,5 | 6,8 | 3,0 | 6,0 | 4000 | ||

4 | 162 | 7,5 | 4,0 | 6,0 | ||||||||

6 | 250 | 10,0 | 6,4 | 5,2 | 8,0 | 4,8 | 3000 | |||||

8 | 420 | 15,0 | 10,0 | 12,0 | ||||||||

10 | 650 | 25,0 | 16,0 | 20,0 | ||||||||

12 | 625 | 30,0 | 20,0 | 4,8 | 25,0 | 4,0 | ||||||

10 | 2 | 44 | 3,8 | 2,5 | 8,5 | 3,0 | 7,5 | 4000 | ||||

15,0 | - | - | 1500 | |||||||||

4 | 130 | 7,5 | 4,0 | 8,5 | 6,0 | 7,5 | 4000 | |||||

10,0 | - | - | 3000 | |||||||||

5,0 | 13,0 | - | - | 1500 |

Продолжение таблицы 5

D, мм | Число гофров n | Толщина слоя | Число слоев z | Жесткость | Пробное наружное давление | Рабочее наружное давление | Рабочий ход (сжатие) | Температура | Рабочее наружное давление | Рабочий ход (сжатие) | Температура | Назначенный ресурс |

48 | 10 | 0,20 | 6 | 200 | 10,0 | 6,4 | 6,5 | 200 | 8,0 | 6,0 | 350 | 3000 |

8 | 336 | 15,0 | 10,0 | 12,0 | ||||||||

10 | 550 | 25,0 | 16,0 | 20,0 | ||||||||

12 | 500 | 30,0 | 20,0 | 6,0 | 25,0 | 5,0 | ||||||

12 | 2 | 37 | 3,8 | 2,5 | 10,2 | 3,0 | 9,0 | 4000 | ||||

4 | 108 | 7,5 | 4,0 | 6,0 | ||||||||

6 | 167 | 10,0 | 6,4 | 7,8 | 8,0 | 7,2 | 3000 | |||||

8 | 280 | 15,0 | 10,0 | 12,0 | ||||||||

10 | 426 | 25,0 | 16,0 | 8,0 | 20,0** | |||||||

8,5 | 8,0 | |||||||||||

12 | 417 | 30,0 | 20,0 | 7,2 | 25,0 | 6,0 | ||||||

16 | 2 | 24 | 3,8 | 2,5 | 13,6 | 3,0 | 12,0 | 4000 | ||||

4 | 50 | 7,5 | 4,0 | 6,0 | ||||||||

5,0 | 20,0 | - | - | 1500 | ||||||||

6 | 140 | 10,0 | 6,4 | 10,4 | 8,0 | 9,6 | 3000 | |||||

8 | 240 | 15,0 | 10,0 | 12,0 | ||||||||

10 | 260 | 25,0 | 16,0 | 20,0 | ||||||||

12 | 312 | 30,0 | 20,0 | 9,6 | 25,0 | 8,0 | ||||||

20 | 2 | 22 | 3,8 | 2,5 | 17,0 | 3,0 | 15,0 | 4000 | ||||

4 | 65 | 7,5 | 4,0 | 6,0 | ||||||||

6 | 112 | 10,0 | 6,4 | 13,0 | 8,0 | 12,0 | 3000 | |||||

8 | 192 | 15,0 | 10,0 | 12,0 | ||||||||

10 | 240 | 25,0 | 16,0 | 20,0** | ||||||||

6,4 | 15,0 | |||||||||||

12 | 250 | 30,0 | 20,0 | 12,0 | 25,0 | 10,0 | ||||||

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст) | ||||||||||||

Продолжение таблицы 5

D, мм | Число гофров n | Толщина слоя | Число слоев z | Жесткость | Пробное наружное давление | Рабочее наружное давление | Рабочий ход (сжатие) | Температура | Рабочее наружное давление | Рабочий ход (сжатие) | Температура | Назначенный ресурс |

65 | 4 | 0,20 | 2 | 45 | 2,0 | 1,6 | 4,6 | 200 | 2,0 | 4,0 | 350 | 3000 |

4 | 110 | 5,0 | 3,5 | 3,6 | 4,0 | 3,2 | ||||||

6 | 170 | 10,0 | 6,4 | 8,0 | 4000 | |||||||

8 | 200 | 15,0 | 10,0 | 3,2 | 12,0 | 2,8 | ||||||

10 | 300 | 19,0 | 12,5 | 14,5 | 3000 | |||||||

12 | 363 | 25,0 | 16,0 | 2,8 | 20,0 | 2,4 | ||||||

6 | 2 | 38 | 2,0 | 1,6 | 6,9 | 2,0 | 6,0 | |||||

4 | 74 | 5,0 | 3,5 | 5,4 | 4,0 | 4,8 | ||||||

6 | 112 | 10,0 | 6,4 | 8,0 | 4000 | |||||||

8 | 134 | 15,0 | 10,0 | 4,8 | 12,0 | 4,2 | ||||||

10 | 200 | 19,0 | 12,5 | 14,5 | 3000 | |||||||

12 | 241 | 25,0 | 16,0 | 4,2 | 20,0 | 3,6 | ||||||

8 | 2 | 20 | 2,0 | 1,6 | 9,2 | 2,0 | 8,0 | |||||

4 | 55 | 5,0 | 3,5 | 7,2 | 4,0 | 6,4 | ||||||

6 | 84 | 10,0 | 6,4 | 8,0 | 4000 | |||||||

8 | 100 | 15,0 | 10,0 | 6,4 | 12,0 | 5,6 | ||||||

10 | 150 | 19,0 | 12,5 | 14,5 | 3000 | |||||||

12 | 180 | 25,0 | 16,0 | 5,6 | 20,0 | 4,8 | ||||||

10 | 2 | 22 | 2,0 | 1,6 | 11,5 | 2,0 | 10,0 | |||||

4 | 44 | 5,0 | 3,5 | 9,0 | 4,0 | 8,0 | ||||||

6 | 67 | 10,0 | 6,4 | 9,0 | 8,0 | 8,0 | 4000 | |||||

8 | 80 | 15,0 | 10,0 | 8,0 | 12,0 | 7,0 | ||||||

10 | 120 | 19,0 | 12,5 | 14,5 | 3000 | |||||||

12 | 145 | 25,0 | 16,0 | 7,0 | 20,0 | 6,0 |

Продолжение таблицы 5

D, мм | Число гофров n | Толщина слоя | Число слоев z | Жесткость | Пробное наружное давление | Рабочее наружное давление | Рабочий ход (сжатие) | Температура | Рабочее наружное давление | Рабочий ход (сжатие) | Температура | Назначенный ресурс |

65 | 12 | 0,20 | 2 | 15 | 2,0 | 1,6 | 13,8 | 200 | 2,0 | 12,0 | 350 | 3000 |

4 | 37 | 5,0 | 3,5 | 10,8 | 4,0 | 9,6 | ||||||

6 | 56 | 10,0 | 6,4 | 8,0 | 4000 | |||||||

8 | 67 | 15,0 | 10,0 | 9,6 | 12,0 | 8,4 | ||||||

10 | 100 | 19,0 | 12,5 | 14,5 | 3000 | |||||||

12 | 120 | 25,0 | 16,0 | 8,4 | 20,0 | 7,2 | ||||||

16 | 2 | 12 | 2,0 | 1,6 | 18,4 | 2,0 | 16,0 | |||||

4 | 28 | 5,0 | 3,5 | 14,4 | 4,0 | 12,8 | ||||||

6* | 42 | 10,0 | 6,4 | 8,0 | ||||||||

8 | 50 | 15,0 | 10,0 | 12,8 | 12,0 | 11,2 | 4000 | |||||

10* | 75 | 19,0 | 12,5 | 14,5 | 3000 | |||||||

12* | 90 | 25,0 | 16,0 | 11,2 | 20,0 | 9,6 | ||||||

20 | 2 | 18 | 2,0 | 1,6 | 23,0 | 2,0 | 20,0 | |||||

4 | 22 | 5,0 | 3,5 | 18,0 | 4,0 | 16,0 | ||||||

6 | 34 | 10,0 | 6,4 | 8,0 | 4000 | |||||||

8 | 40 | 15,0 | 10,0 | 16,0 | 12,0 | 14,0 | ||||||

10 | 60 | 19,0 | 12,5 | 14,5 | 3000 | |||||||

12 | 73 | 25,0 | 16,0 | 14,0 | 20,0 | 12,0 | ||||||

75 | 4 | 2 | 63 | 1,6 | 1,0 | 5,8 | 1,2 | 5,0 | ||||

3 | 75 | 2,5 | 1,6 | 2,0 | ||||||||

6 | 125 | 6,4 | 4,0 | 5,0 | ||||||||

6 | 2 | 42 | 1,6 | 1,0 | 8,7 | 1,2 | 7,5 | |||||

3 | 50 | 2,5 | 1,6 | 2,0 | ||||||||

6 | 83 | 6,4 | 4,0 | 5,0 | ||||||||

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст) | ||||||||||||

Продолжение таблицы 5

D, мм | Число гофров n | Толщина слоя | Число слоев z | Жесткость | Пробное наружное давление | Рабочее наружное давление | Рабочий ход (сжатие) | Температура | Рабочее наружное давление | Рабочий ход (сжатие) | Температура | Назначенный ресурс |

75 | 8 | 0,20 | 2 | 31 | 1,6 | 1,0 | 11,6 | 200 | 1,2 | 10,0 | 350 | 3000 |

3 | 38 | 2,5 | 1,6 | 2,0 | ||||||||

6 | 100 | 6,4 | 4,0 | 5,0 | ||||||||

10 | 2 | 25 | 1,6 | 1,0 | 14,5 | 1,2 | 12,5 | |||||

3 | 30 | 2,5 | 1,6 | 2,0 | ||||||||

6 | 50 | 6,4 | 4,0 | 5,0 | ||||||||

12 | 2 | 21 | 1,6 | 1,0 | 17,4 | 1,2 | 15,0 | |||||

3 | 25 | 2,5 | 1,6 | 2,0 | ||||||||

6 | 42 | 6,4 | 4,0 | 5,0 | ||||||||

16 | 2 | 12 | 1,6 | 1,0 | 23,2 | 1,2 | 20,0 | |||||

3 | 19 | 2,5 | 1,6 | 2,0 | ||||||||

6 | 40 | 6,4 | 4,0 | 5,0 | ||||||||

95 | 4 | 0,25 | 2 | 122 | 1,5 | 1,0 | 6,8 | 1,2 | 6,0 | |||

3 | 150 | 2,0 | 1,25 | 1,6 | ||||||||

4 | 188 | 3,0 | 2,0 | 2,5 | 4000 | |||||||

6 | 276 | 6,4 | 4,0 | 6,2 | 5,0 | 5,4 | ||||||

8 | 380 | 10,0 | 6,4 | 5,6 | 8,0 | 4,8 | 3000 | |||||

10 | 500 | 15,0 | 10,0 | 3,6 | 12,0 | 3,2 | ||||||

6 | 2 | 81 | 1,5 | 1,0 | 10,2 | 1,2 | 9,0 | |||||

3 | 100 | 2,0 | 1,25 | 1,6 | ||||||||

4 | 125 | 3,0 | 2,0 | 2,5 | 4000 | |||||||

6 | 184 | 6,4 | 4,0 | 9,3 | 5,0 | 8,1 | ||||||

8 | 253 | 10,0 | 6,4 | 8,4 | 8,0 | 7,2 | 3000 | |||||

10 | 334 | 15,0 | 10,0 | 5,4 | 12,0 | 4,8 | ||||||

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст) | ||||||||||||

Продолжение таблицы 5

D, мм | Число гофров n | Толщина слоя | Число слоев z | Жесткость | Пробное наружное давление | Рабочее наружное давление | Рабочий ход (сжатие) | Температура | Рабочее наружное давление | Рабочий ход (сжатие) | Температура | Назначенный ресурс |

95 | 8 | 0,25 | 2 | 61 | 1,5 | 1,0 | 13,6 | 200 | 1,2 | 12,0 | 350 | 3000 |

3 | 75 | 2,0 | 1,25 | 1,6 | ||||||||

4 | 3,0 | 2,0 | 2,5 | 4000 | ||||||||

6 | 138 | 6,4 | 4,0 | 12,4 | 5,0 | 10,8 | ||||||

8 | 190 | 10,0 | 6,4 | 11,2 | 8,0 | 9,6 | 3000 | |||||

10 | 250 | 15,0 | 10,0 | 7,2 | 12,0 | 6,4 | ||||||

10 | 2 | 49 | 1,5 | 1,0 | 17,0 | 1,2 | 15,0 | |||||

3 | 60 | 2,0 | 1,25 | 1,6 | ||||||||

4 | 3,0 | 2,0 | 2,5 | 4000 | ||||||||

6 | 110 | 6,4 | 4,0 | 15,5 | 5,0 | 13,5 | ||||||

8 | 150 | 10,0 | 6,4 | 14,0 | 8,0 | 12,0 | 3000 | |||||

10 | 200 | 15,0 | 10,0 | 8,4 | 12,0 | 8,0 | ||||||

12 | 2 | 41 | 1,5 | 1,0 | 20,4 | 1,2 | 18,0 | |||||

3 | 50 | 2,0 | 1,25 | 1,6 | ||||||||

4 | 63 | 3,0 | 2,0 | 2,5 | ||||||||

6 | 92 | 6,4 | 4,0 | 18,6 | 5,0 | 16,2 | ||||||

8 | 125 | 10,0 | 6,4 | 16,8 | 8,0 | 14,4 | 4000 | |||||

10 | 167 | 15,0 | 10,0 | 11,2 | 12,0 | 9,6 | ||||||

16 | 2 | 30 | 1,5 | 1,0 | 27,2 | 1,2 | 24,0 | |||||

3 | 37 | 2,0 | 1,25 | 1,6 | ||||||||

4 | 47 | 3,0 | 2,0 | 2,5 | ||||||||

6 | 69 | 6,4 | 4,0 | 24,8 | 5,0 | 21,6 | ||||||

8 | 94 | 10,0 | 6,4 | 22,4 | 8,0 | 19,2 | 3000 | |||||

10 | 125 | 15,0 | 10,0 | 15,0 | 12,0 | 12,8 | ||||||

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст) | ||||||||||||

Продолжение таблицы 5

D, мм | Число гофров n | Толщина слоя | Число слоев z | Жесткость | Пробное наружное давление | Рабочее наружное давление | Рабочий ход (сжатие) | Температура | Рабочее наружное давление | Рабочий ход (сжатие) | Температура | Назначенный ресурс |

95 | 20 | 0,25 | 2 | 24 | 1,5 | 1,0 | 34,0 | 200 | 1,2 | 30,0 | 350 | 3000 |

3 | 30 | 2,0 | 1,25 | 1,6 | ||||||||

4 | 38 | 3,0 | 2,0 | 2,5 | 4000 | |||||||

6 | 55 | 6,4 | 4,0 | 31,0 | 5,0 | 27,0 | ||||||

8 | 75 | 10,0 | 6,4 | 28,0 | 8,0 | 24,0 | 3000 | |||||

10 | 100 | 15,0 | 10,0 | 18,7 | 12,0 | 16,0 | ||||||

125 | 4 | 0,30 | 2 | 70 | 1,0 | 0,6 | 13,3 | 0,8 | 12,8 | |||

3 | 102 | 2,0 | 1,25 | 1,6 | ||||||||

4 | 120 | 2,4 | 1,6 | 2,0 | ||||||||

6 | 166 | 4,0 | 2,5 | 3,0 | ||||||||

8 | 240 | 6,0 | 4,0 | 12,8 | 5,0 | 12,0 | ||||||

6 | 2 | 45 | 1,0 | 0,6 | 20,0 | 0,8 | 19,2 | |||||

3 | 68 | 2,0 | 1,25 | 1,6 | ||||||||

4 | 80 | 2,4 | 1,6 | 2,0 | ||||||||

6 | 110 | 4,0 | 2,5 | 3,0 | ||||||||

8 | 160 | 6,0 | 4,0 | 19,2 | 5,0 | 18,0 | ||||||

8 | 2 | 35 | 1,0 | 0,6 | 26,6 | 0,8 | 25,6 | |||||

3 | 51 | 2,0 | 1,25 | 1,6 | ||||||||

4 | 60 | 2,4 | 1,6 | 2,0 | ||||||||

6 | 83 | 4,0 | 2,5 | 3,0** | ||||||||

6 | 83 | 6,8 | - | - | 5,0 | 16,0 | 500 | |||||

8 | 120 | 6,0 | 4,0 | 25,6 | 24,0 | 3000 | ||||||

10 | 2 | 30 | 1,0 | 0,6 | 33,3 | 0,8 | 32,0 | |||||

3 | 41 | 2,0 | 1,25 | 1,6 | ||||||||

4 | 48 | 2,4 | 1,6 | 2,0 | ||||||||

6* | 66 | 4,0 | 2,5 | 3,0 |

Окончание таблицы 5

D, мм | Число гофров n | Толщина слоя | Число слоев z | Жесткость | Пробное наружное давление | Рабочее наружное давление | Рабочий ход (сжатие) | Температура | Рабочее наружное давление | Рабочий ход (сжатие) | Температура | Назначенный ресурс |

125 | 10 | 0,30 | 8 | 96 | 6,0 | 4,0 | 32,0 | 200 | 5,0 | 30,0 | 350 | 3000 |

12 | 2 | 22 | 1,0 | 0,6 | 40,0 | 0,8 | 38,4 | |||||

3 | 34 | 2,0 | 1,25 | 1,6 | ||||||||

4 | 40 | 2,4 | 1,6 | 2,0 | ||||||||

6 | 55 | 4,0 | 2,5 | 3,0 | ||||||||

8 | 80 | 6,0 | 4,0 | 38,4 | 5,0 | 36,0 | ||||||

190 | 8 | 2 | 30 | 0,75 | 0,5 | 30,0 | 0,6 | 28,0 | ||||

3 | 42 | 1,25 | 0,8 | 1,0 | ||||||||

4 | 55 | 1,9 | 1,25 | 1,5 | ||||||||

2,2 | 1,5 | 40,0 | - | - | 1500 | |||||||

Примечания 1. Для сильфонов, применяемых при температуре от 350 °C до 550 °C, рабочие наружные давления 2. Для сильфонов, отмеченных знаком "*", предъявляют специальные требования к вероятности безотказной работы в соответствии с 2) перечисления г) 5.2.4. 3. Для сильфонов, имеющих несколько сочетаний параметров, испытания на назначенный ресурс проводят на параметрах, отмеченных знаком "**". | ||||||||||||

Таблица 6

(для сильфонов с основными размерами по таблице 1,

для сред по Приложению А)

D, мм | Число гофров n | Толщина слоя | Число слоев z | Жесткость | Пробное наружное давление | Рабочее наружное давление | Рабочий ход (сжатие) | Температура T, °C | Назначенный ресурс | Вероятность безотказной работы |

38 | 20 | 0,20 | 4 | 50 | 15,0 | 7,5 | 10 | 550 | 3000 | 0,98 |

48 | 12 | 6 | 84 | 13,7 | 9,0 | 8 | 500 | 0,99 | ||

10 | 260 | 25,0 | 10,0 | 1500 | 0,98 | |||||

16 | 6 | 63 | 11,5 | 9,0 | 14 | 500 | 0,95 | |||

95 | 12 | 0,25 | 10 | 167 | 15,0 | 10,0 | 10 | 1500 | 0,98 | |

16 | 125 | 15 | ||||||||

20 | 8 | 75 | 10,0 | 8,5 | 22 | 0,96 |

Таблица 7

(для сильфонов с основными размерами по таблице 3,

для сред по Приложению А)

D, мм | Число гофров n | Толщина слоя | Число слоев z | Жесткость | Пробное наружное давление | Рабочее наружное давление | Рабочий ход (сжатие) | Температура | Вероятность безотказной работы  | Назначенный ресурс | Рабочее наружное давление | Рабочий ход (сжатие) | Температура | Вероятность безотказной работы  | Назначенный ресурс | |

макс. | миним. | |||||||||||||||

27 | 4 | 0,14 | 6 | 435 | 145 | 25,0 | - | - | 200 | 0,95 | 3000 | 20,0 | 2,0 | 450 | 0,85 | 1500 |

0,17 | 420 | 140 | 1,5 | 350 | 0,90 | 3000 | ||||||||||

9 | 0,14 | 3 | 75 | 25 | 4,5 | 3,0 | 7,0 | 3,0 | 7,0 | 0,85 | 1500 | |||||

8,0* | 1500 | - | - | 350 | 0,85 | |||||||||||

6 | 225 | 75 | 25,0 | 8,0 | 6,0 | 3000 | 20,0 | 4,0 | ||||||||

0,17 | 285 | 95 | 3000 | |||||||||||||

11,0 | 4,0* | 50 | 0,99 | 500 | - | - | ||||||||||

10 | 3 | 120 | 40 | 7,5 | 5,0 | 6,0 | 200 | 0,95 | 3000 | 4,0 | 5,0 | 450 | ||||

0,14 | 5 | 20,0 | - | - | 16,0 | 4,5 | 1500 | |||||||||

12 | 0,17 | 2 | 50 | 10 | 4,5 | 3,0 | 9,0 | 2,5 | 7,0 | 0,90 | 5000 | |||||

3 | 105 | 35 | 7,5 | 5,0 | 4,0 | 6,0 | ||||||||||

1,2 | 7,0* | 50 | 0,98 | 6000 | ||||||||||||

75 | 25 | 2,8 | 8,0* | 0,90 | 5000 | |||||||||||

13 | 0,14 | 6 | 150 | 50 | 25,0 | - | - | 200 | 0,95 | 3000 | 20,0 | 350 | 0,85 | 1500 | ||

0,17 | 195 | 65 | 8,0 | 7,0 | 3000 | |||||||||||

14 | 7 | 222 | 74 | 35,0 | 25,0 | 4,5 | 4,5 | 0,90 | ||||||||

6,0* | 50 | 1000 | ||||||||||||||

16 | 3 | 72 | 24 | 5,0 | - | - | 200 | 3000 | 4,0 | 8,0 | 450 | 5000 | ||||

6 | 180 | 60 | 25,0 | 8,0 | 8,0 | 20,0 | 6,0 | 350 | 3000 | |||||||

7 | 35,0 | 25,0 | 5,0 | 7,0 | ||||||||||||

20 | 6 | 120 | 40 | 30,0 | 8,0 | 9,0 | 8,0 | |||||||||

20,0 | 6,5* | 40 | ||||||||||||||

38 | 6 | 0,21 | 585 | 195 | 25,0 | - | - | 200 | 3,5 | 0,80 | ||||||

13 | 270 | 90 | 16,0 | 8,0 | 8,0 | |||||||||||

(в ред. Изменения N 1, утв. Приказом Росстандарта от 07.02.2018 N 58-ст) | ||||||||||||||||

Продолжение таблицы 7

D, мм | Число гофров n | Толщина слоя | Число слоев z | Жесткость | Пробное наружное давление | Рабочее наружное давление | Рабочий ход (сжатие) | Температура | Вероятность безотказной работы  | Назначенный ресурс | Рабочее наружное давление | Рабочий ход (сжатие) | Температура | Вероятность безотказной работы  | Назначенный ресурс | |

макс. | миним. | |||||||||||||||

38 | 18 | 0,21 | 3 | 57 | 19 | 6,25 | - | - | 200 | 0,95 | 3000 | 5,0 | 12,0 | 450 | 0,85 | 5000 |

6 | 225 | 75 | 25,0 | 16,0 | 9,0 | 20,0 | 9,0 | 350 | 0,90 | 3000 | ||||||

8 | 195 | 65 | 35,0 | 25,0 | 8,0 | 5000 | ||||||||||

48 | 13 | 0,20 | 10 | 450 | 100 | 25,0 | - | - | 10,0 | 0,80 | 3000 | |||||

16 | 3 | 70 | 15 | 5,0 | 4,0 | 16,0 | 450 | 0,85 | 5000 | |||||||

5 | 90 | 30 | 8,75 | 7,0 | 12,0 | |||||||||||

18 | 10 | 435 | 115 | 30,0 | 20,0 | 350 | 0,95 | 3000 | ||||||||

63 | 4 | 2 | 195 | 65 | 2,0 | 2,0 | 6,0 | 450 | 0,85 | 5000 | ||||||