СПРАВКА

Источник публикации

Донецк: Донецкий Промстройниипроект, 1981

Примечание к документу

Название документа

"Руководство по проектированию и строительству герметических надшахтных зданий и сооружений, находящихся под высоким давлением"

(утв. Минуглепромом СССР 02.08.1979)

"Руководство по проектированию и строительству герметических надшахтных зданий и сооружений, находящихся под высоким давлением"

(утв. Минуглепромом СССР 02.08.1979)

Министерством угольной

промышленности СССР

2 августа 1979 года

РУКОВОДСТВО

ПО ПРОЕКТИРОВАНИЮ И СТРОИТЕЛЬСТВУ ГЕРМЕТИЧЕСКИХ НАДШАХТНЫХ

ЗДАНИЙ И СООРУЖЕНИЙ, НАХОДЯЩИХСЯ ПОД ВЫСОКИМ ДАВЛЕНИЕМ

Для нормального проветривания глубоких угольных и мощных горнорудных шахт в последние годы разработаны и внедрены в производство мощные вентиляторные установки большой производительности, создающие депрессию до 900 - 1000 мм вод. ст.

В связи с этим возникла необходимость повышения герметичности надшахтных зданий и вентиляционных каналов при высоких депрессиях, так как внешние утечки воздуха на шахтах в настоящее время велики и достигают 30 - 40% и более от производительности вентиляторов. Это приводит к тому, что проветривание в забоях не всегда отвечает предъявляемым требованиям, а производительность вентиляторов используется нерационально.

Результаты депрессионных съемок, выполненных на шахтах Донбасса, показали, что в среднем на каждые 10 м3/с воздуха, подаваемого вентиляторами, на внешние утечки приходилось 3,5 м3/с и на внутренние 2,3 м3/с. Причинами этого являются недостаточные поперечные сечения главных горных вентиляционных выработок и несовершенство герметических элементов конструкций надшахтных зданий и вентиляционных сооружений. Это не только ухудшает проветривание, снижает нагрузки на очистные забои из-за необеспеченности необходимым количеством воздуха, но и вызывает большой перерасход электроэнергии.

Вентиляторные установки расходуют примерно 25% электроэнергии, потребляемой шахтами - убыток от внешних утечек исчисляется десятками тысяч рублей по каждой шахте.

Дальнейшее совершенствование проветривания шахт является непременным условием развития угольной промышленности. Особенно важен этот вопрос для Донбасса, где горные работы ведутся на глубине около 800 - 900 и более метров.

Руководство содержит основные требования к герметизации элементов конструкций надшахтных зданий и вентиляционных устройств поверхностных комплексов угольных шахт, находящихся под высоким давлением; в нем описаны средства повышения герметичности основных конструктивных элементов зданий строящихся шахт, а также даны материалы и способы приготовления и нанесения специальных защитных полимерцементных и полимербитумных покрытий на ограждающих герметические поверхности с целью уменьшения их воздухопроницаемости.

Руководство предназначено для использования при проектировании и строительстве герметических надшахтных зданий и сооружений угольных и горнорудных шахт, находящихся под высоким давлением.

Руководство разработано институтом Донецкий Промстройниипроект Госстроя СССР (научный руководитель и ответственный исполнитель канд. техн. наук И.И. Михеев, исполнители - инженеры И.М. Симоненко, Е.Э. Домрес). В разработке Руководства приняли участие канд. техн. наук В.М. Левин, Ю.П. Чернышев, В.Д. Вейсбейн, инженеры М.Х. Кац, И.И. Ожиганов, В.И. Котляров (Донецкий Промстройниипроект), инженер А.Д. Барзенков (Донгипрошахт) и канд. техн. наук В.И. Ковалевская (Донгипроуглемаш).

Руководство рассмотрено и согласовано во всесоюзных объединениях "Союзшахтопроект", "Союзшахтострой" и в управлении техники безопасности и промсанитарии Минуглепрома СССР.

1.1. Настоящее Руководство предназначено для использования при проектировании, строительстве и эксплуатации герметических надшахтных зданий и каналов вентиляторных установок, находящихся под высоким давлением (до 1500 мм вод. ст.), угольных и горнорудных шахт, разрабатывающих несамовозгорающиеся пласты.

1.2. Руководство содержит основные положения по выбору строительных материалов, растворов, бетонов, конструктивных решений, способов производства строительно-монтажных работ и применению плотных менее воздухопроницаемых бетонов и защитных покрытий ограждающих конструкций.

1.3. В Руководстве учтены основные положения действующих нормативных документов по проектированию и строительству конструкций герметических надшахтных зданий и вентиляционных сооружений.

1.4. Вентиляционные сооружения и устройства на поверхности шахт служат для герметизации устьев вентиляционных стволов, шурфов и сбоек или для пропуска воздуха к вентилятору. К ним относятся герметические надшахтные здания, вентиляторные установки, герметические полки в устье вентиляционного ствола (глухие или с лазами), вентиляционные шлюзы или клапаны и др.

1.5. При проектировании новых шахт, работающих при высоких депрессиях, следует, как правило, отказываться от установки вентиляторов главного проветривания около скиповых стволов и предусматривать проходку специальных вентиляционных выработок.

1.6. Герметические надшахтные сооружения, устраиваемые над вентиляционными стволами, подразделяются на:

сооружения, герметизирующие стволы, оборудованные скиповыми или клетевыми подъемами;

сооружения, герметизирующие шурфы и наклонные выработки.

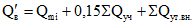

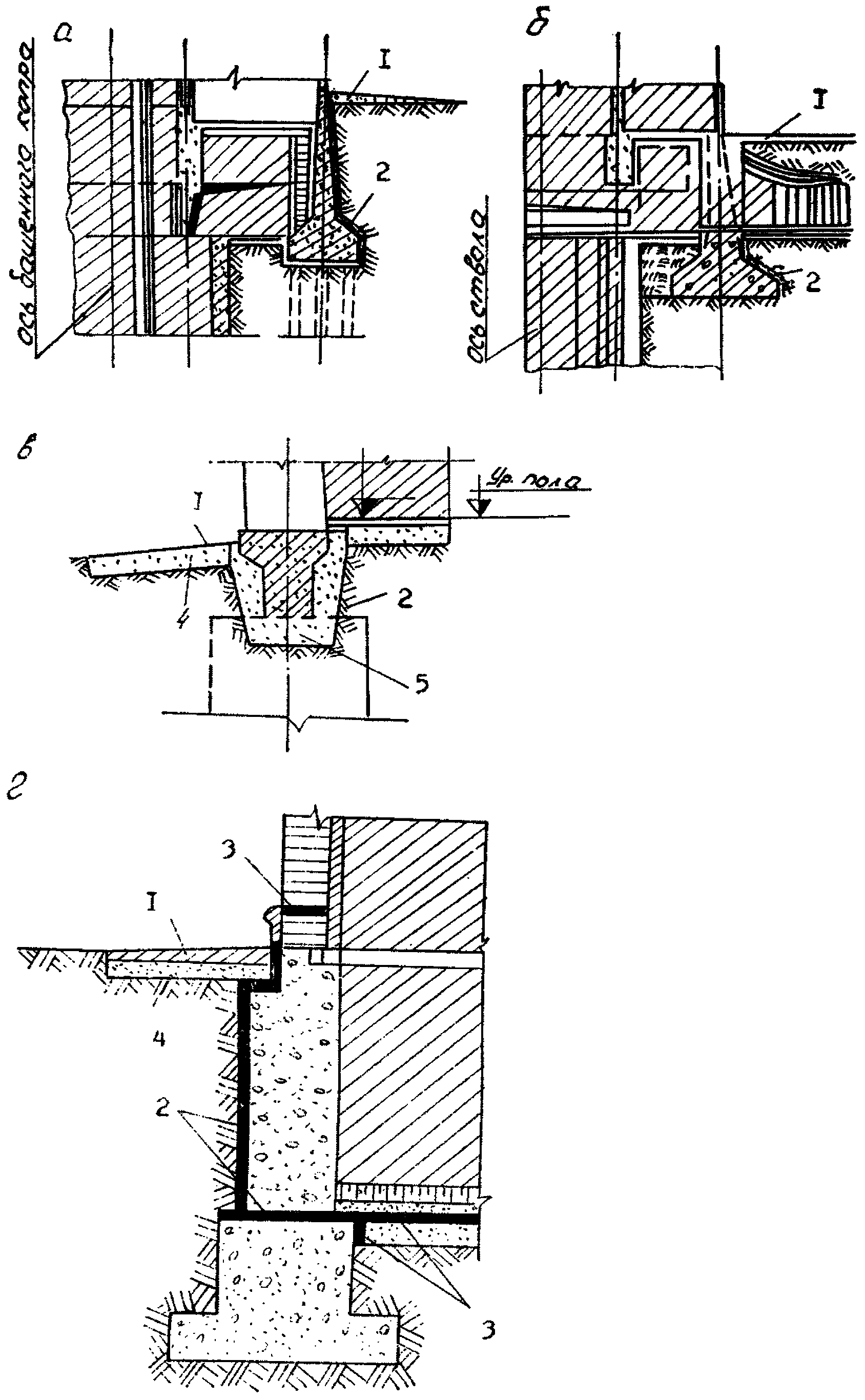

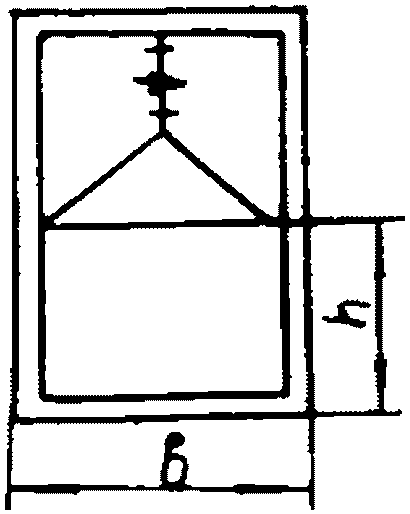

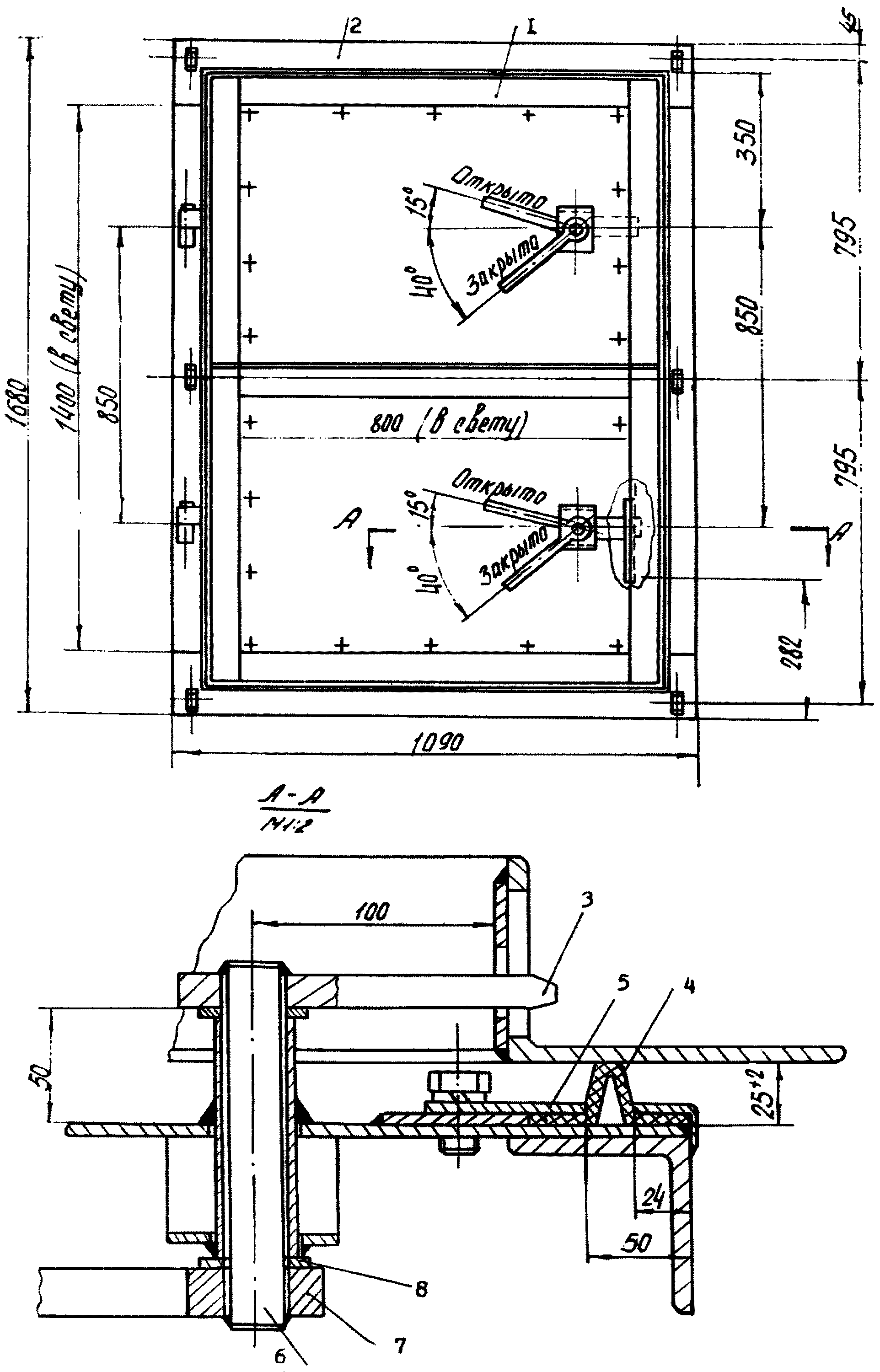

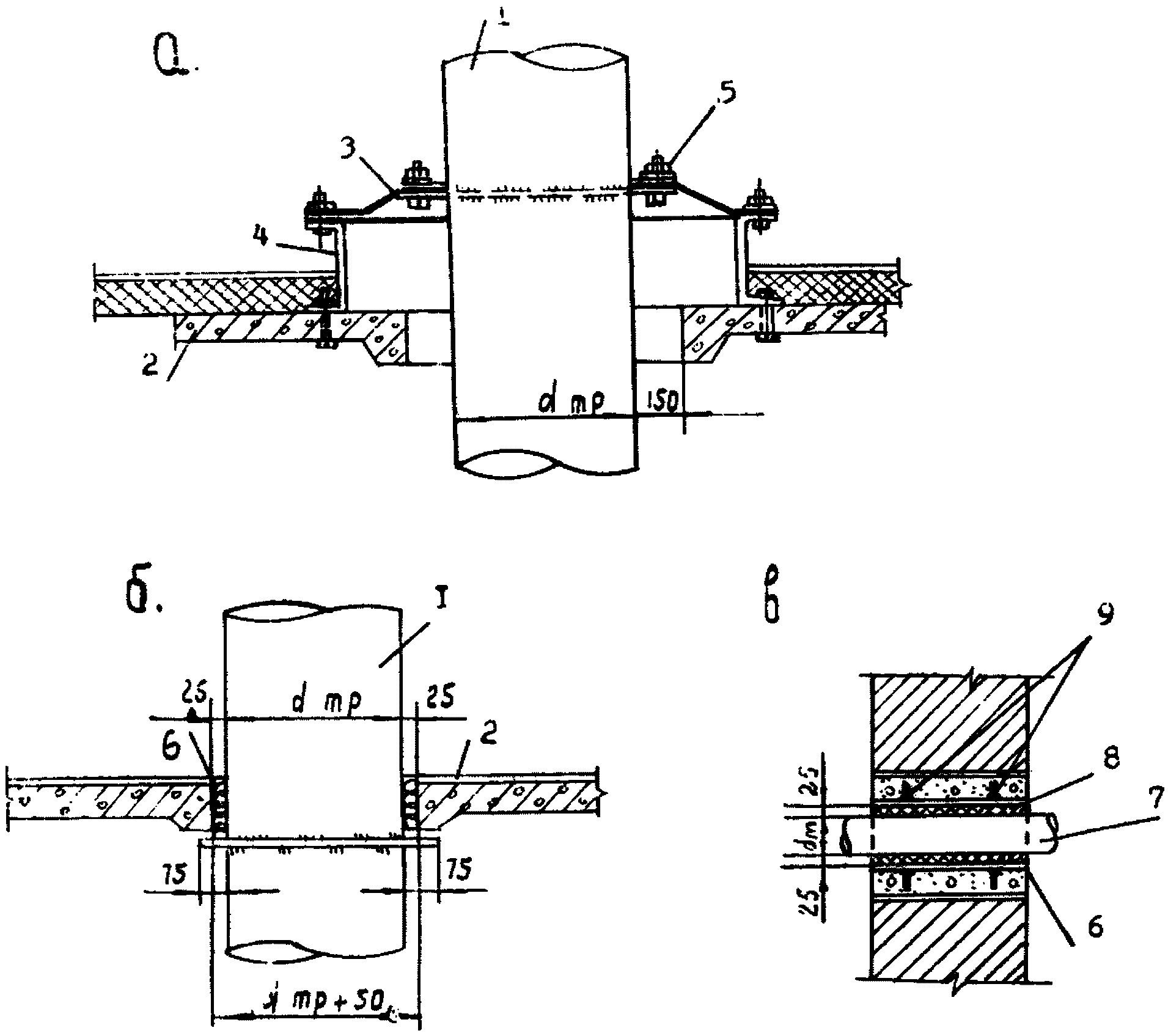

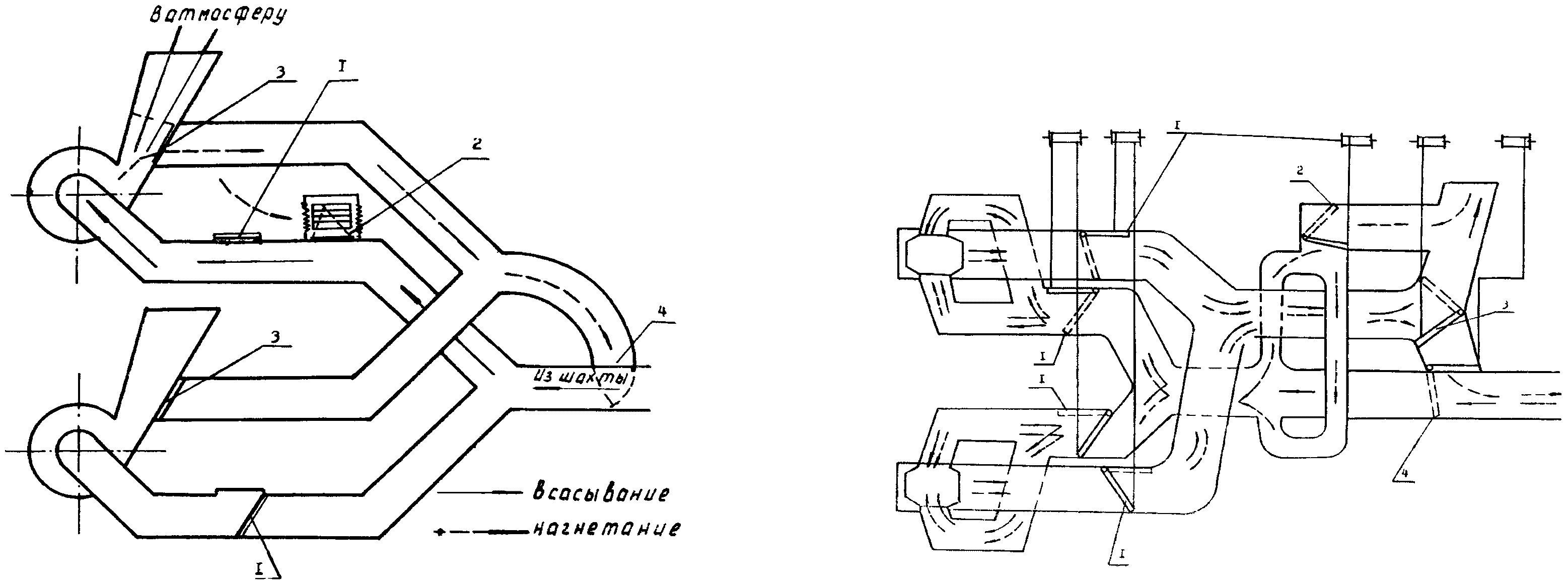

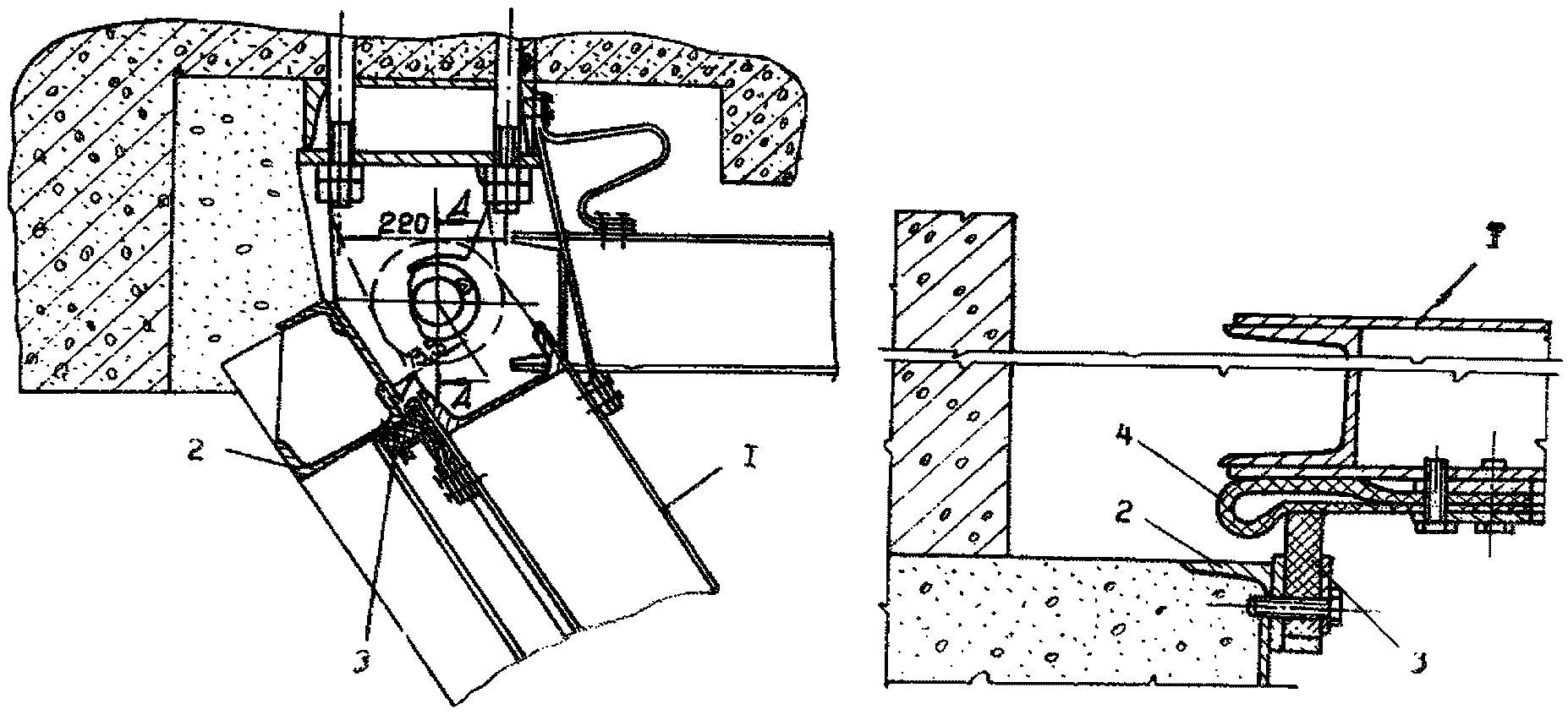

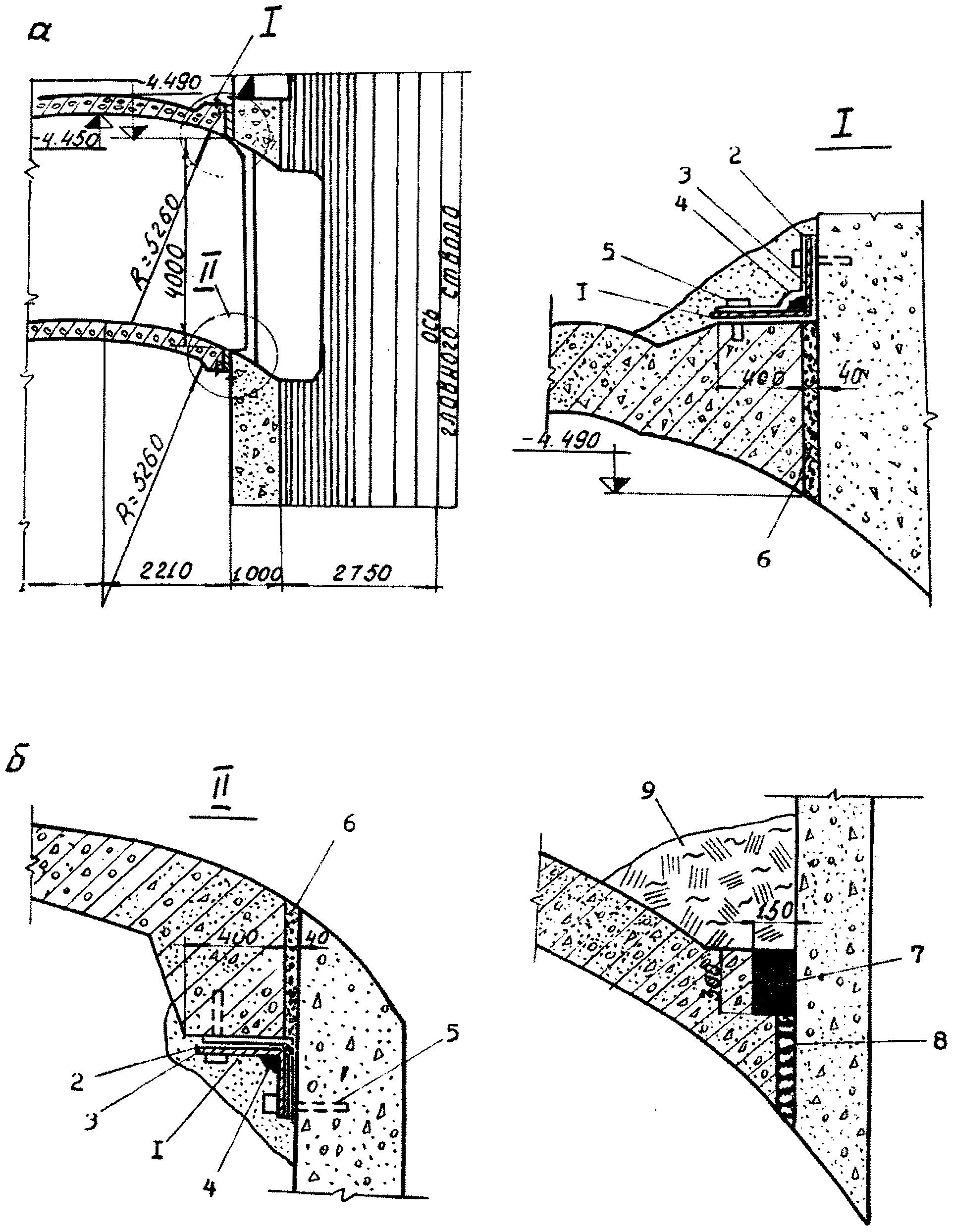

Блоки герметизации надшахтных зданий и сооружений на вентиляционных и скиповых стволах шахт приведены на рис. 1 и рис. 2.

Условное обозначение

Рис. 1. Блоки герметизации надшахтных зданий

на скиповом вентиляционном стволе:

а) с металлическим копром; б) с железобетонным башенным

копром; в) на клетевом стволе с металлическим копром

и шлюзовыми помещениями; 1 - герметический станок копра;

2 - помещения разгрузки скипов; 3 - бункеры для угля

и породы; 4 - шлюзовые помещения; 5 - надшахтное здание

1 - копер с герметической обшивкой; 2 - железобетонное

или металлическое покрытие; 3 - герметические ляды;

4 - вентиляционный канал; 5 - надшахтное здание

1.7. Выбор необходимого сооружения или устройства, герметизирующего устье вентиляционного ствола, зависит от назначения ствола, его глубины, срока службы и воспринимаемой нагрузки, а также конструкции подъемных сосудов.

1.8. Башенные копры для высоких депрессий следует проектировать преимущественно железобетонными с возведением их в скользящей опалубке из плотных бетонов. Применение стальных несущих конструкций допускается только в исключительных случаях при соответствующем обосновании.

1.9. При отсутствии подъема или лестничного отделения устье вентиляционного ствола (скважины) должно быть закрыто глухим или с лядами перекрытием.

1.10. Герметические помещения надшахтных зданий и вентиляционных сооружений должны устраиваться с полной герметизацией всех конструктивных элементов и использованием всех средств снижения их воздухопроницаемости.

1.11. В башенных копрах над вентиляционными стволами следует предусматривать герметизацию шахтного подъема.

1.12. В целях обеспечения надежной герметичности надшахтных зданий и сооружений следует предусматривать при их проектировании и строительстве выполнение мероприятий, способствующих уменьшению воздухопроницаемости ограждающих конструкций, деталей и элементов.

1.13. Возведение герметических стен надшахтных зданий и вентиляционных каналов в стационарной или скользящей опалубке должно осуществляться в соответствии с указаниями главы СНиП "Бетонные и железобетонные конструкции монолитные".

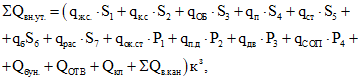

2.1. Величина внешних утечек воздуха поверхностных сооружений определяется, как сумма прососов воздуха через отдельные элементы и их сопряжения, по формуле

(1)

(1)где S1, S2,... Si - площади отдельных элементов конструкций вентиляционных сооружений (железобетонные ограждения, кирпичные стены, металлическая обшивка копра, перекрытия и покрытия, ограждения из стеклоблоков, места заделки балок перекрытий, расстрелов и др.), м2;

P1, P2,... Pi - периметры примыкания или сопряжений конструктивных элементов сооружений (уплотнение полотна двери к раме, дверных коробок к стене, сопряжений элементов конструкций и др.), м;

Qбун., Qотв., Qкл - утечки воздуха через слой угля в бункере, через отверстия в обшивке копра и зазоры в клапанах для прохода подъемных канатов, л/мин;

кз - коэффициент запаса, учитывающий кратковременные периодические нарушения сплошности ограждений и сопряжений конструктивных элементов.

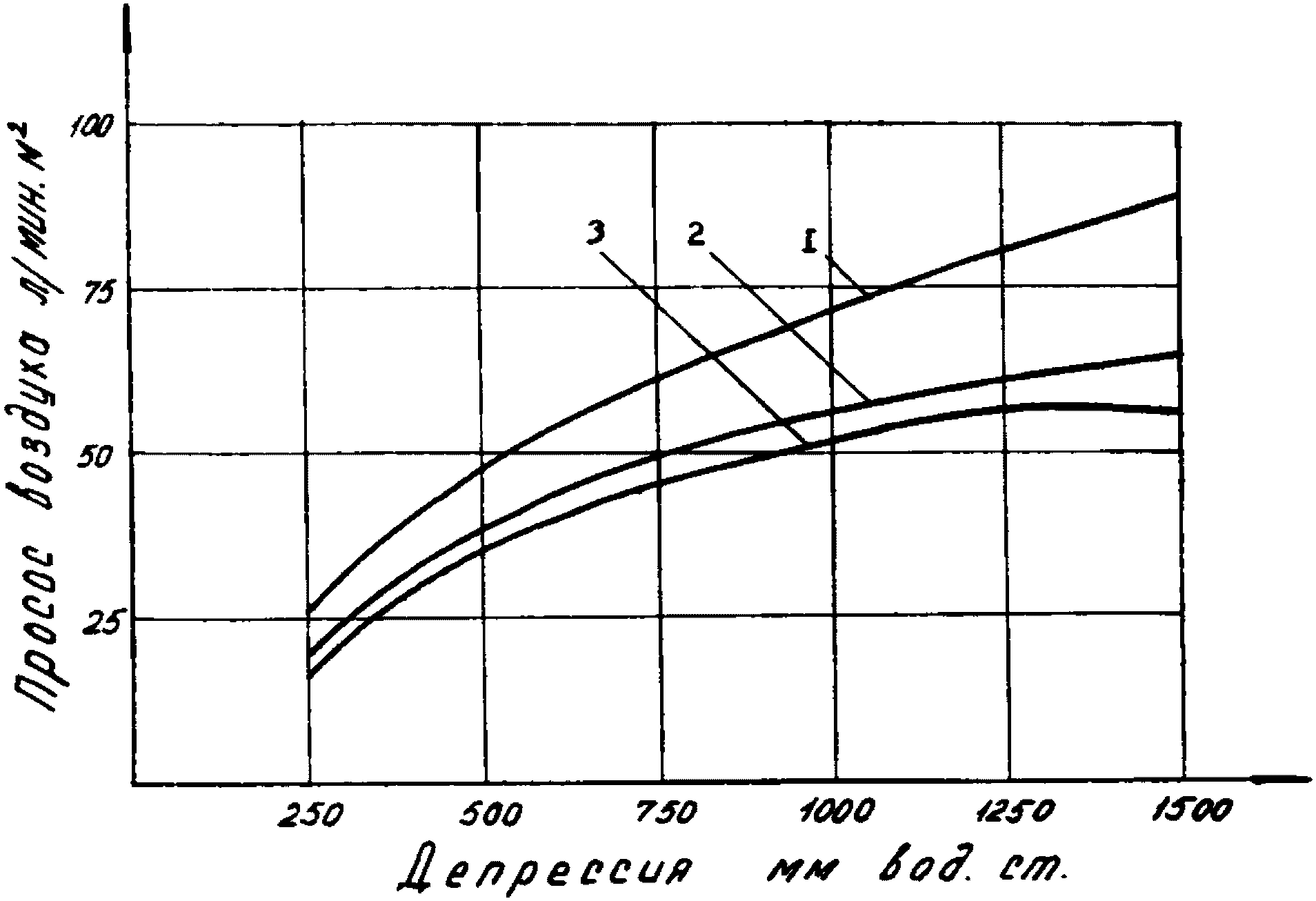

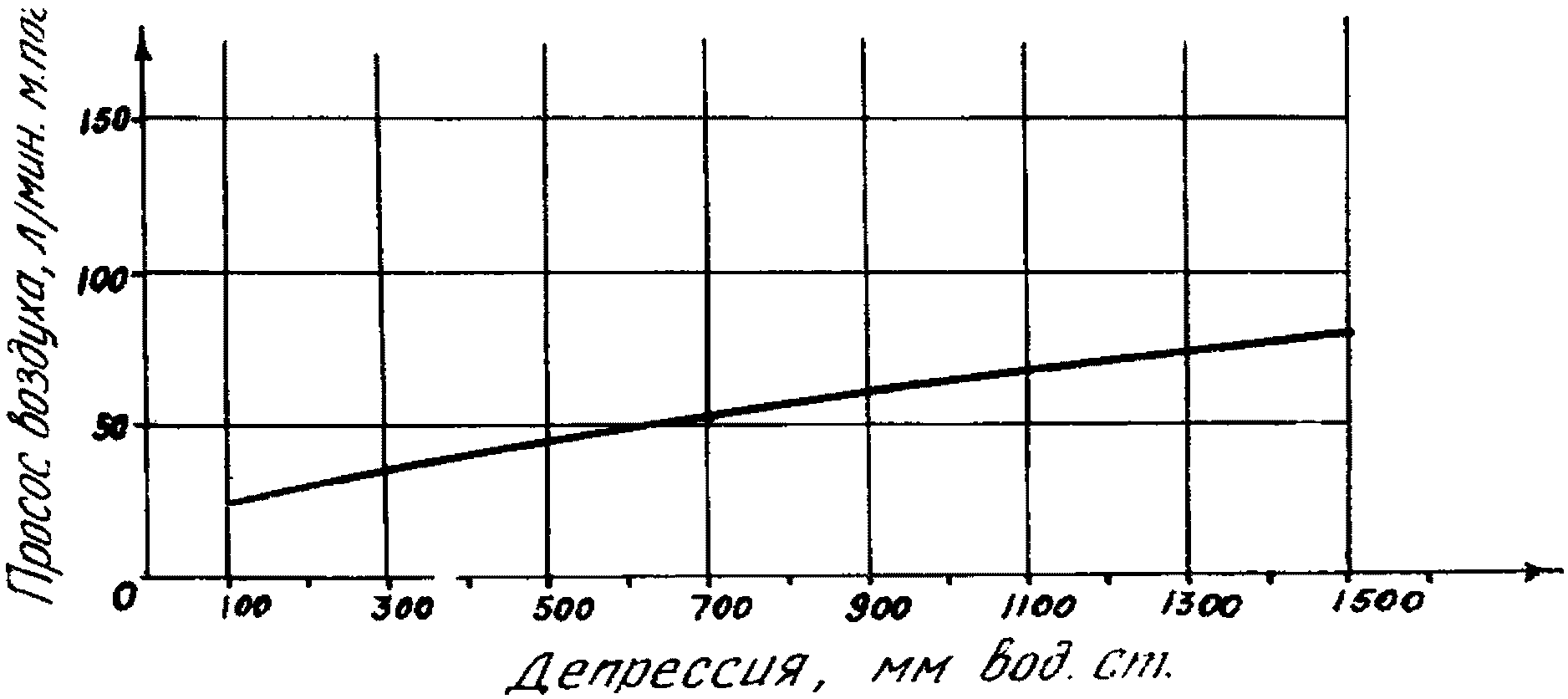

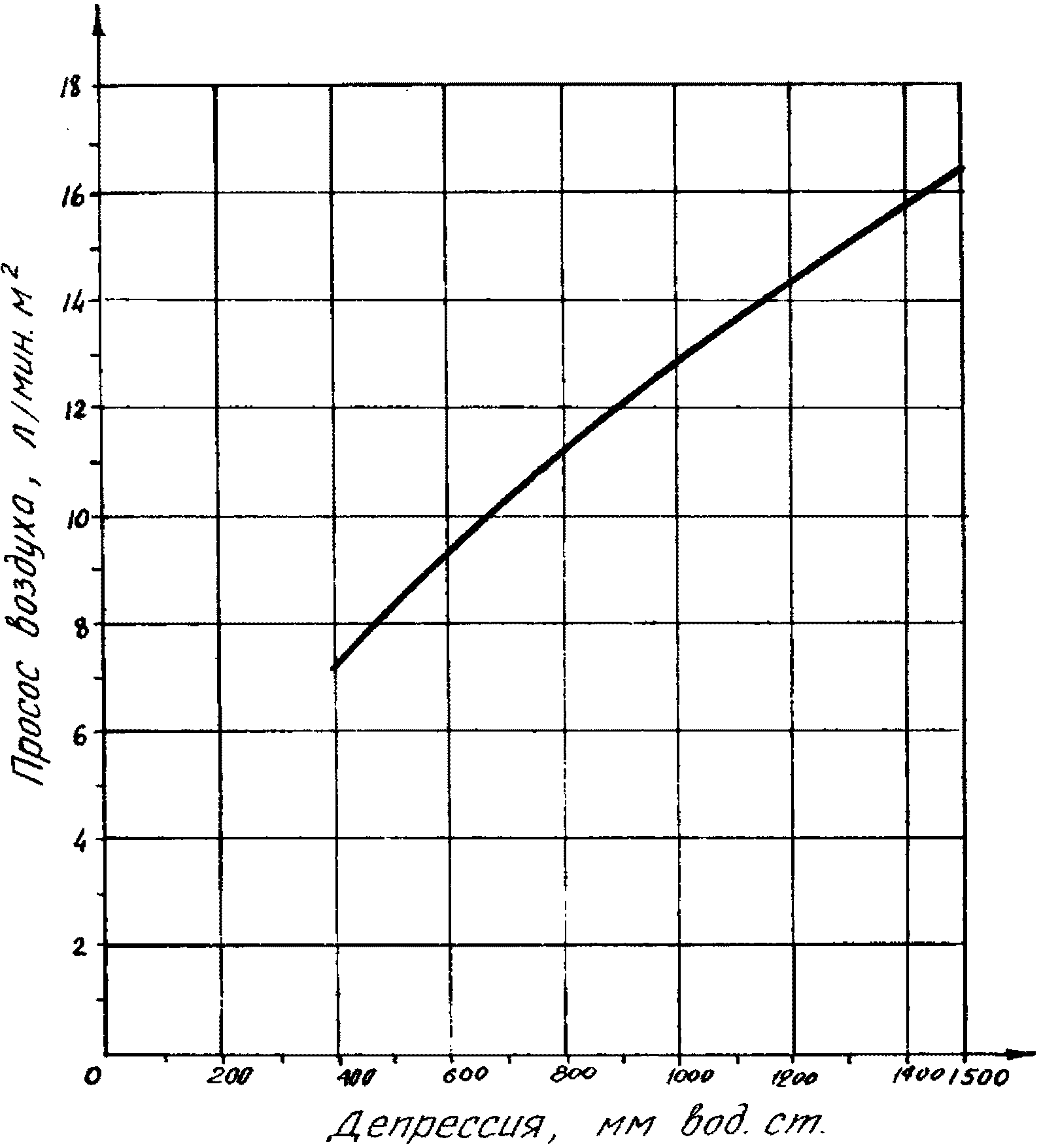

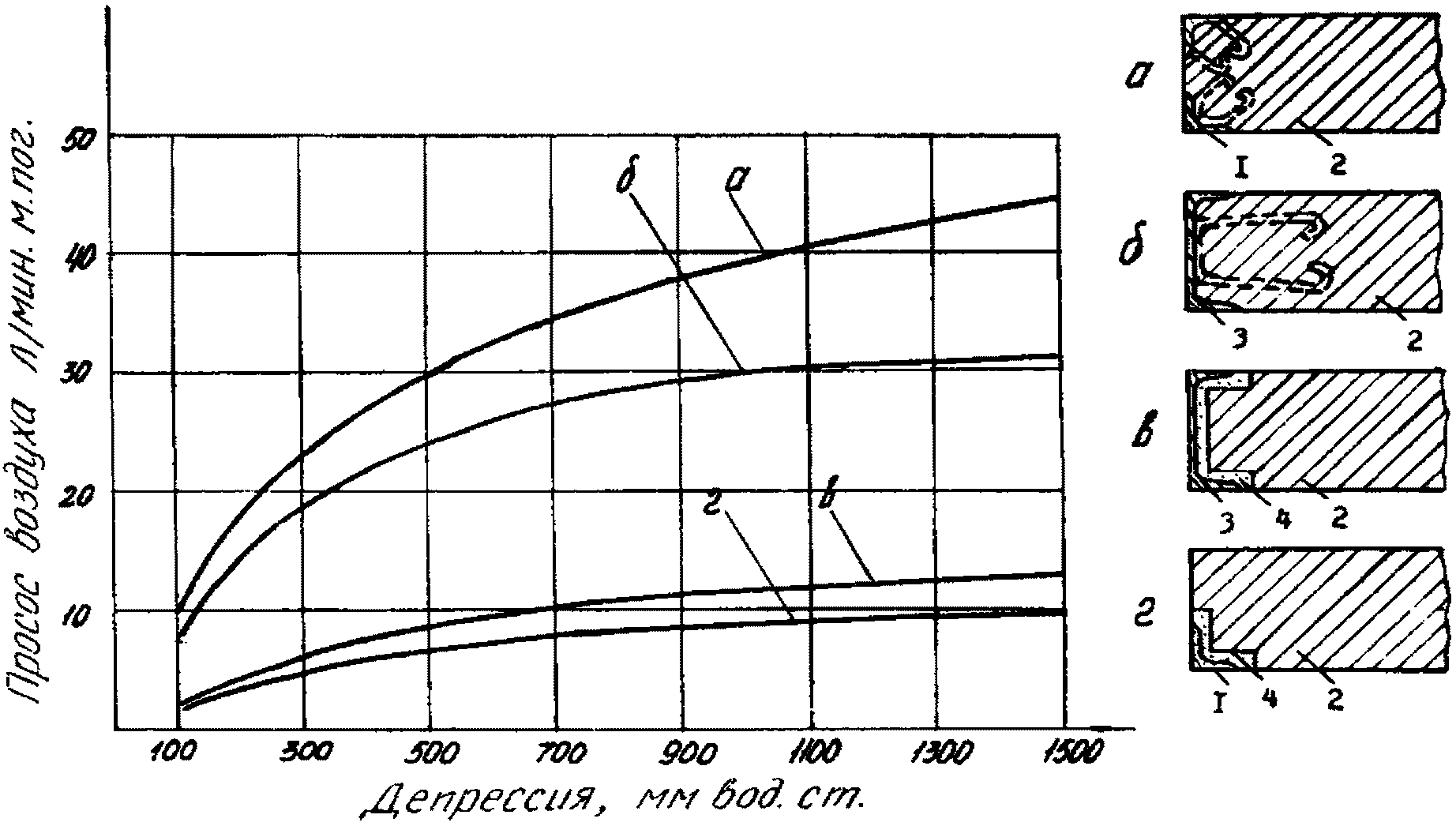

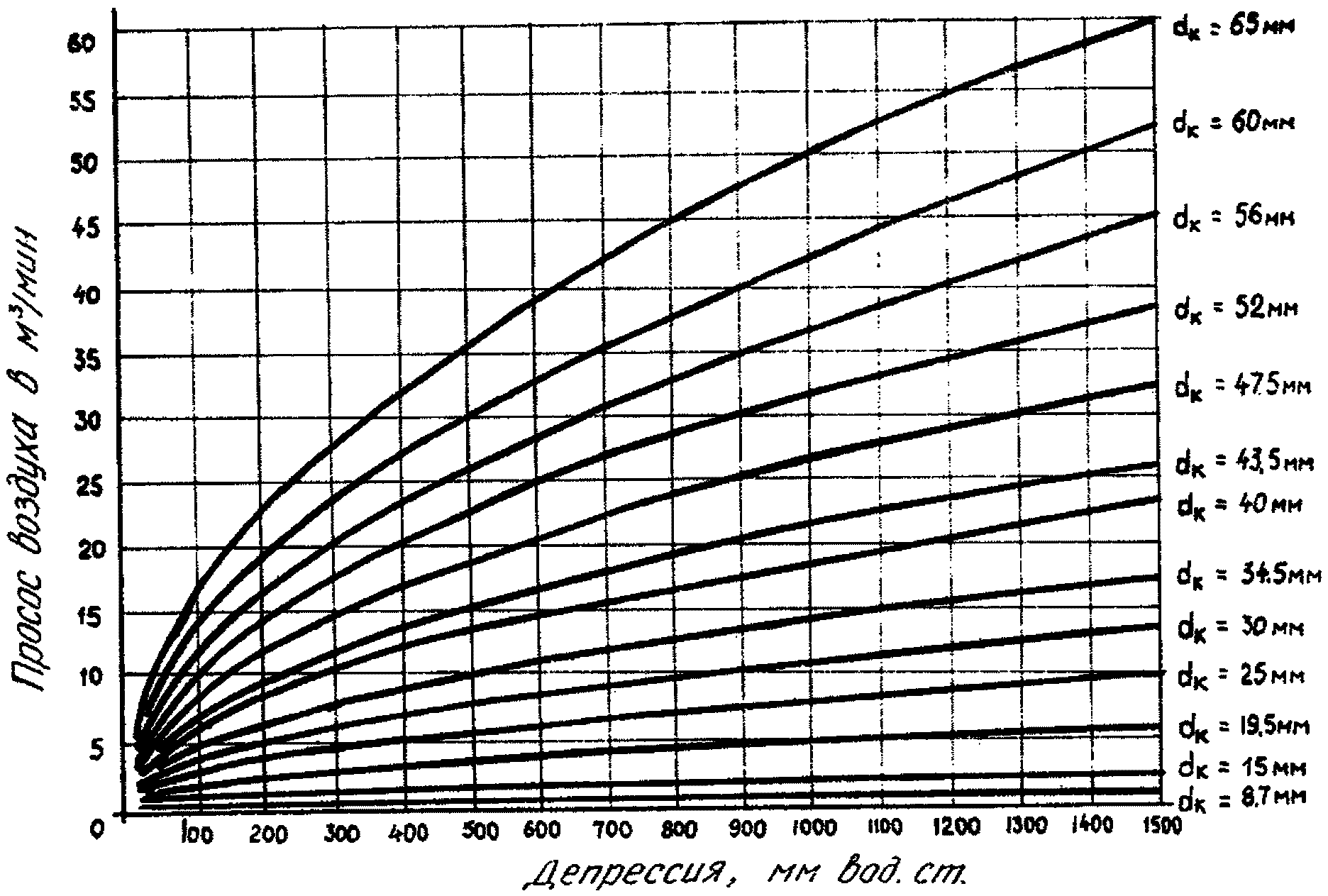

2.2. Удельные показатели расхода воздуха через элементы герметических конструкций определяются расчетным способом по формулам, приведенным в табл. 1, а также по графику, приведенному на рис. 3.

Элементы конструкций герметических сооружений | Удельная норма прососов, воздуха, л/мин | Формулы для расчета удельных прососов воздуха через элементы конструкций |

Железобетонные стены, места заделки балок перекрытий, м | 100 | qж.с.200 = 0,1068254h - 0,0000313h2 |

а) толщиной 200 мм | ||

б) толщиной 250 мм | 70 | qж.с.250 = 0,1068254h - 0,0000276h2 |

в) толщиной 300 мм | 60 | qж.с.300 = 0,00001428h - 0,7777261h2 |

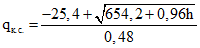

Стены из кирпича или шлакоблоков, м2 | 60 |  |

Плиты покрытия и перекрытия, м2 | 60 | qп. = 11,40525 + 0,4425925h |

Ограждения из стеклоблоков, м2 | 40 | qс.т. = 0,1736401h0,6 |

Места заделки расстрелов в стенах, м2 | 100 |  |

Места примыкания коробок дверей и ворот к стенам, м | 40 | qд.в. = 15,2 + 0,0154h |

Места примыкания полотен дверей, ворот, ляд к дверным коробкам и рамам, м | 40 | qп.д. = 0,13187h + 0,73 (см. рис. 3) |

Сопряжение элементов конструкций, отверстий в обшивках копров, зазоры в клапанах для прохода канатов подъемных машин | По расчету |  |

Примечание. Удельная норма прососов воздуха через элементы конструкций определена при депрессии 1000 мм вод. ст. | ||

уплотнительных прокладок от депрессии:

1 - прокладка из конвейерной ленты; 2 - резиновая прокладка

незамкнутого профиля; 3 - петлеобразная прокладка,

4 и 5 - профилированные резиновые прокладки

соответственно типа I и II

Для расчета внешних утечек воздуха нужно знать величину депрессии шахты, а также располагать полной конструктивной характеристикой вентиляционных сооружений, т.е. данными о площади герметических ограждений, их толщине и материале, местах установки дверей, окон, ворот, ляд, их размерах, сопряжениях отдельных элементов и способах их герметизации, о конструкциях приемных бункеров, клапанов-отверстий для прохода подъемных канатов и др.

ИС МЕГАНОРМ: примечание. Взамен Руководства по проектированию вентиляции угольных шахт" (М., "Недра", 1975) введено в действие "Руководство по проектированию вентиляции угольных шахт", утв. Минуглепромом СССР 15.08.1989. |

2.3. При проектировании вентиляции новой шахты выбор вентиляторной установки должен производиться с учетом внешних утечек воздуха. На стадии технического проектирования, когда еще не уточнены конструктивные элементы поверхностных сооружений, эти утечки можно принимать по нормируемым, в целом для различных типов надшахтных зданий, подсосам "накоротко" в соответствии с "Руководством по проектированию вентиляции угольных шахт", М., "Недра", 1975.

В период рабочего проектирования утечки воздуха уточняются и определяются для максимальной депрессии по каждому конструктивному элементу, после чего они суммируются и устанавливается расчетный подсос воздуха через все сооружения.

2.4. При проектировании реконструкции герметизирующих устройств на действующей шахте, когда тип и характеристика вентиляторной установки, а также конструктивные решения сооружения известны, рассчитываются по фактической депрессии предельно допустимые подсосы воздуха через отдельные элементы конструкций, а их сумма определяет допустимый подсос "накоротко" через все сооружение. Затем разрабатываются мероприятия по применению элементов конструкций и защитных покрытий, способствующих уменьшению потерь воздуха до предельно допустимых величин.

В табл. 2 приведены данные расчета внешних утечек воздуха по предельно допустимым нормам прососов через элементы конструкций башенного копра и вентиляционный канал шахты Ясиноватская-Глубокая производственного объединения "Макеевуголь", находящиеся под высокой депрессией H = 465 мм вод. ст. По результатам расчета, выполненного исходя из предельных норм и применения наиболее совершенных средств борьбы с утечками воздуха, внешние подсосы с учетом коэффициента запаса не должны превышать 816 м3/мин, что составляет 8,2% производительности вентилятора. После выполнения разработанных мероприятий по повышению герметичности конструктивных элементов герметических сооружений на шахте фактически внешние утечки воздуха составляли 7,7% от производительности вентилятора.

Таблица 2

Элементы конструкций | Количество | Потери воздуха (л/мин) при депрессии 1200 мм вод. ст. | |

на единицу | на весь объем | ||

Площадь развертки железобетонных стен герметического копра, м2 | 1300 | 100 | 130000 |

Площадь перекрытий шлюзов и разгрузочных площадок, м2 | 300 | 60 | 18000 |

Площадь перекрытий противометанной камеры, м2 | 84 | 60 | 5040 |

Площадь заделки железобетонных балок и расстрелов в герметических стенах, м2 | 208 | 100 | 20800 |

Периметр примыкания, мм: | |||

перекрытий к стенам | 160 | 40 | 6400 |

коробок ворот к стенам | 120 | 40 | 4800 |

полотен ворот к коробкам | 120 | 40 | 4800 |

коробок дверей к стенам | 60 | 40 | 2400 |

полотен дверей к коробкам клапанов, уравновешивающих давление | 40 24 | 40 40 | 1600 960 |

атмосферных ляд и ляд диффузоров, а также дверей в вентиляционных каналах | 240 | 40 | 9600 |

Площадь герметических стен, контактируемых с наружным воздухом, м2 | 340 | 100 | 34000 |

Бункеры, герметизированные слоем угля | 2 | 45000 | 90000 |

Отверстия в клапанах для пропуска подъемных канатов диаметром 30 мм. | 16 | 10000 | 160000 (по расчету) |

Площадь железобетонных стен вентиляционных каналов, м2 | 1200 | 100 | 120000 |

Сопряжения вентиляционных каналов со стволом, м | 12 | 3000 | 36000 |

Итого: | 644400 | ||

2.5. При приемке шахты в эксплуатацию надшахтное здание и вентиляционные устройства в канале должны быть опробованы на герметичность путем создания в сети (подающий ствол - горные выработки - выдающий ствол) необходимого сопротивления, соответствующего минимальному проектно-расчетному эквивалентному отверстию при помощи перемычки с окном.

Измерив депрессию и дебиты шахты и вентилятора, можно подсчитать получающиеся при этой нагрузке утечки, которые не должны превышать допустимые нормы прососов для данного типа герметизации устья вентиляционного ствола.

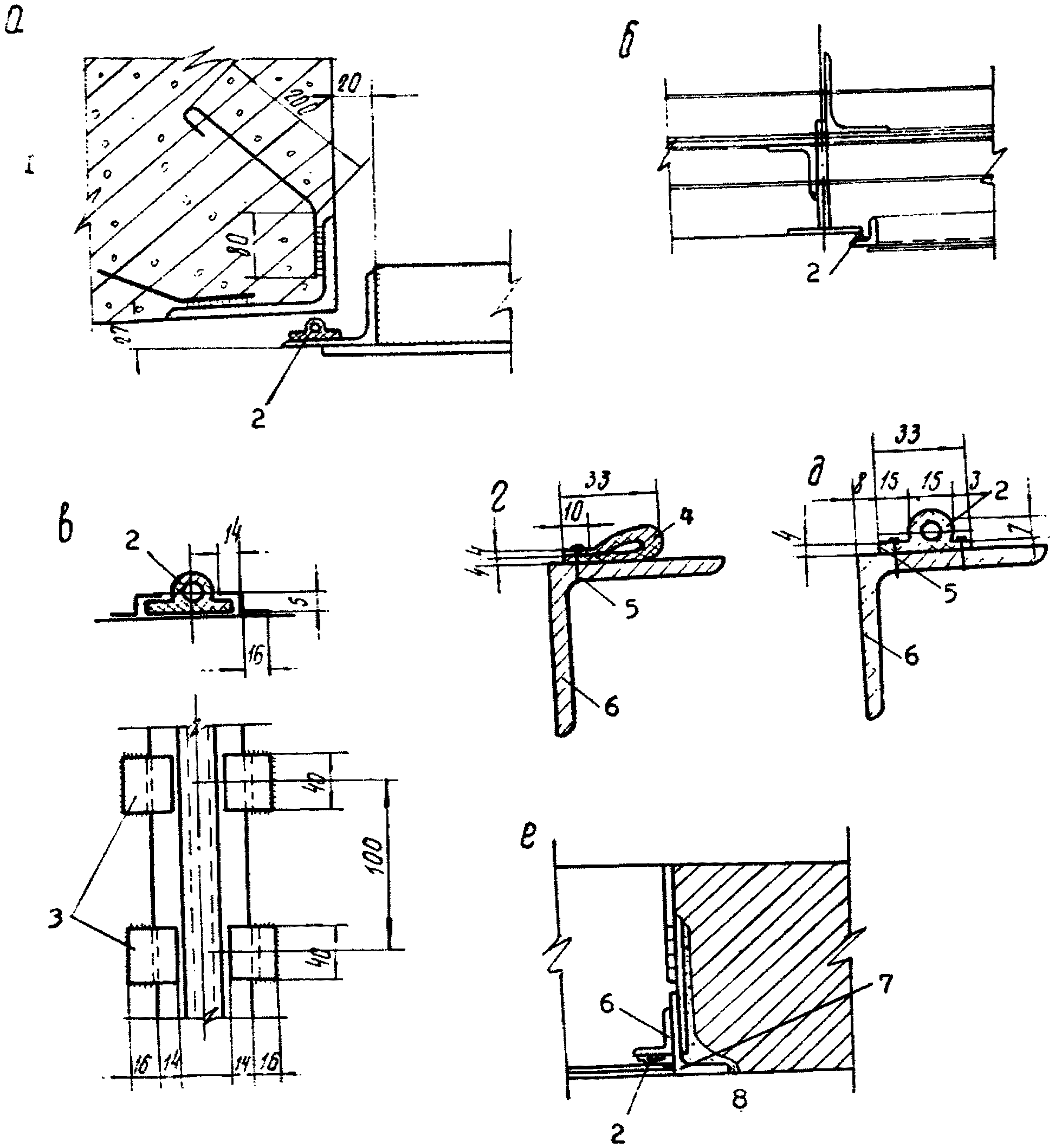

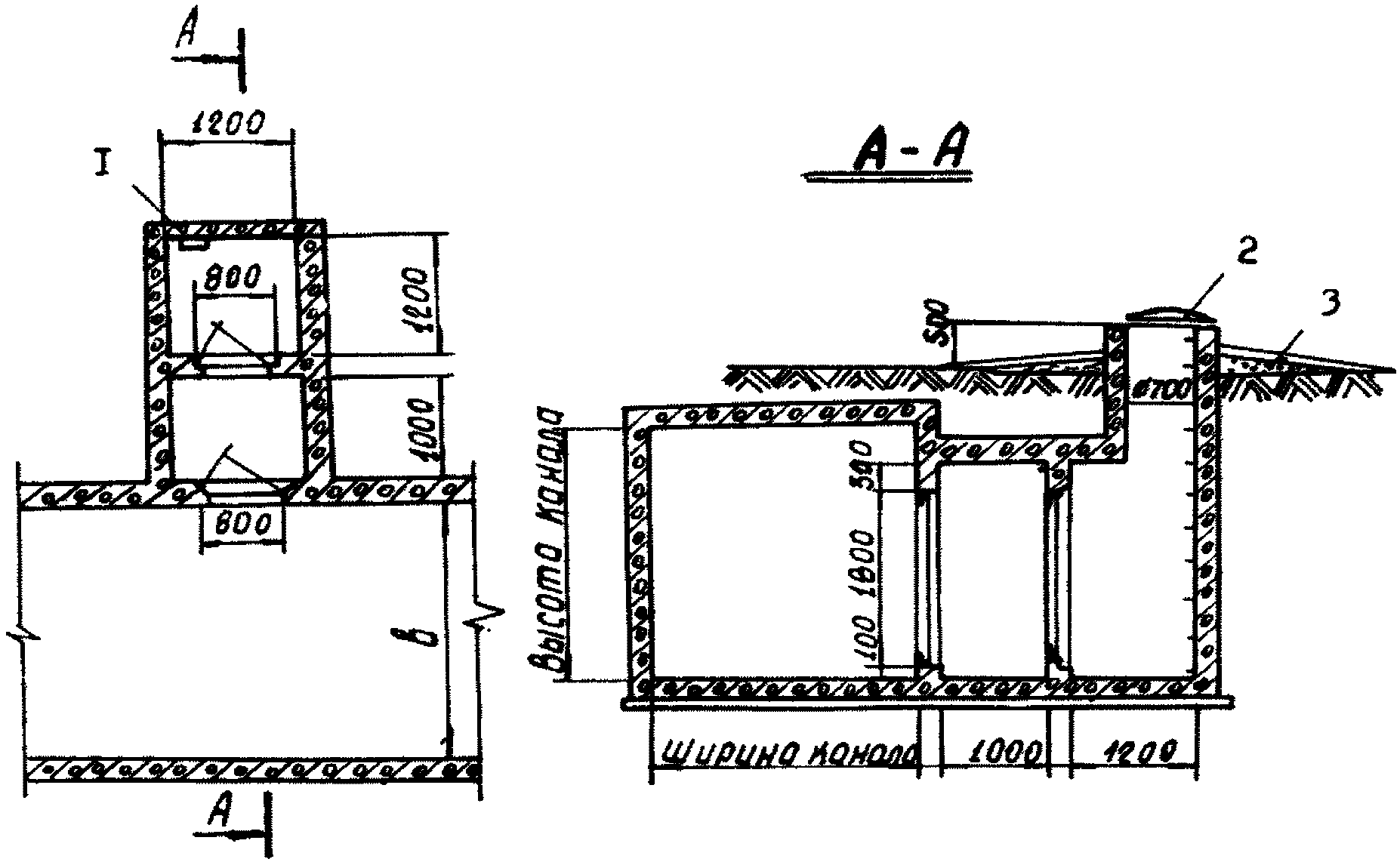

НАДШАХТНЫХ ЗДАНИЙ И ВЕНТИЛЯЦИОННЫХ УСТРОЙСТВ

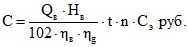

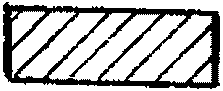

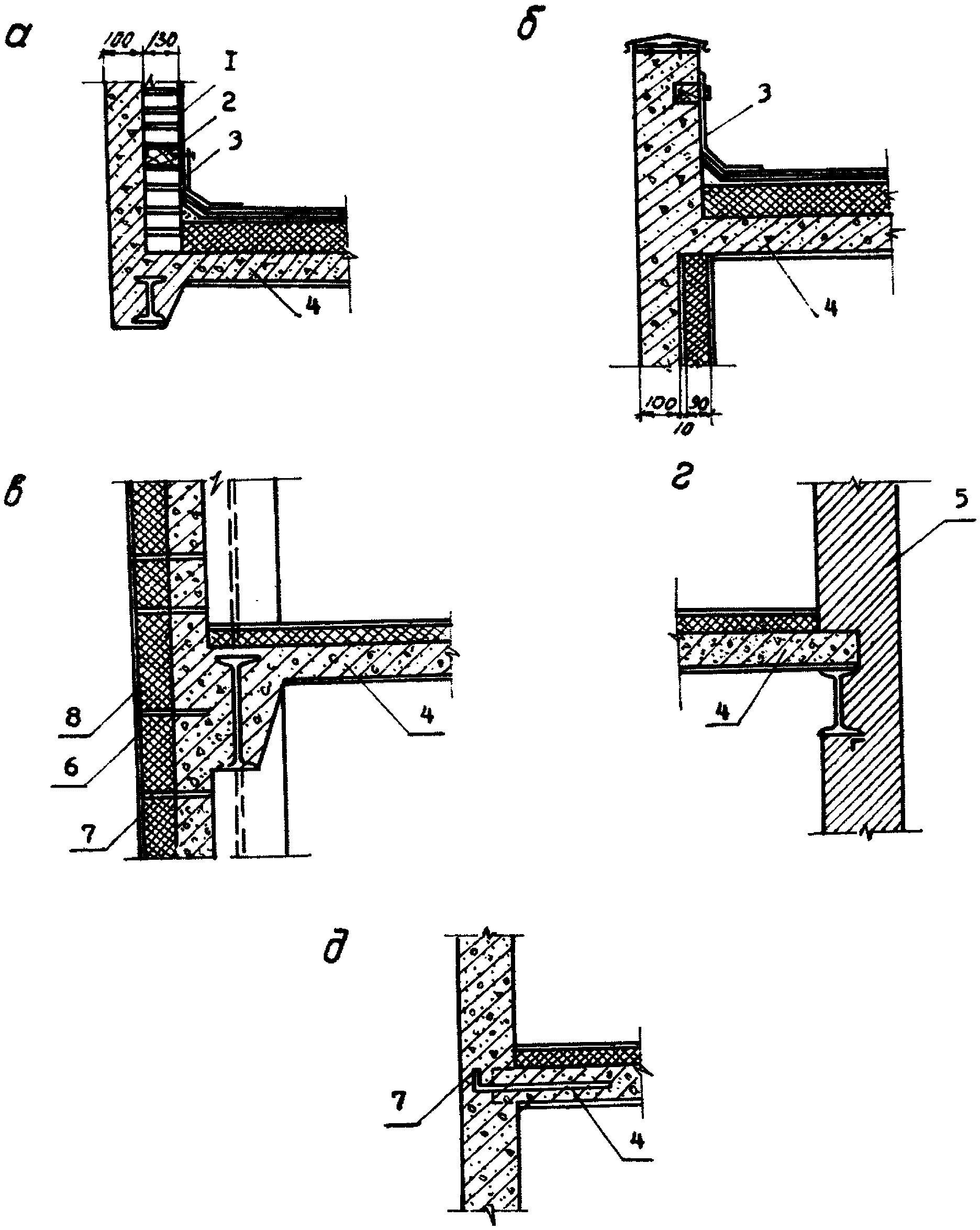

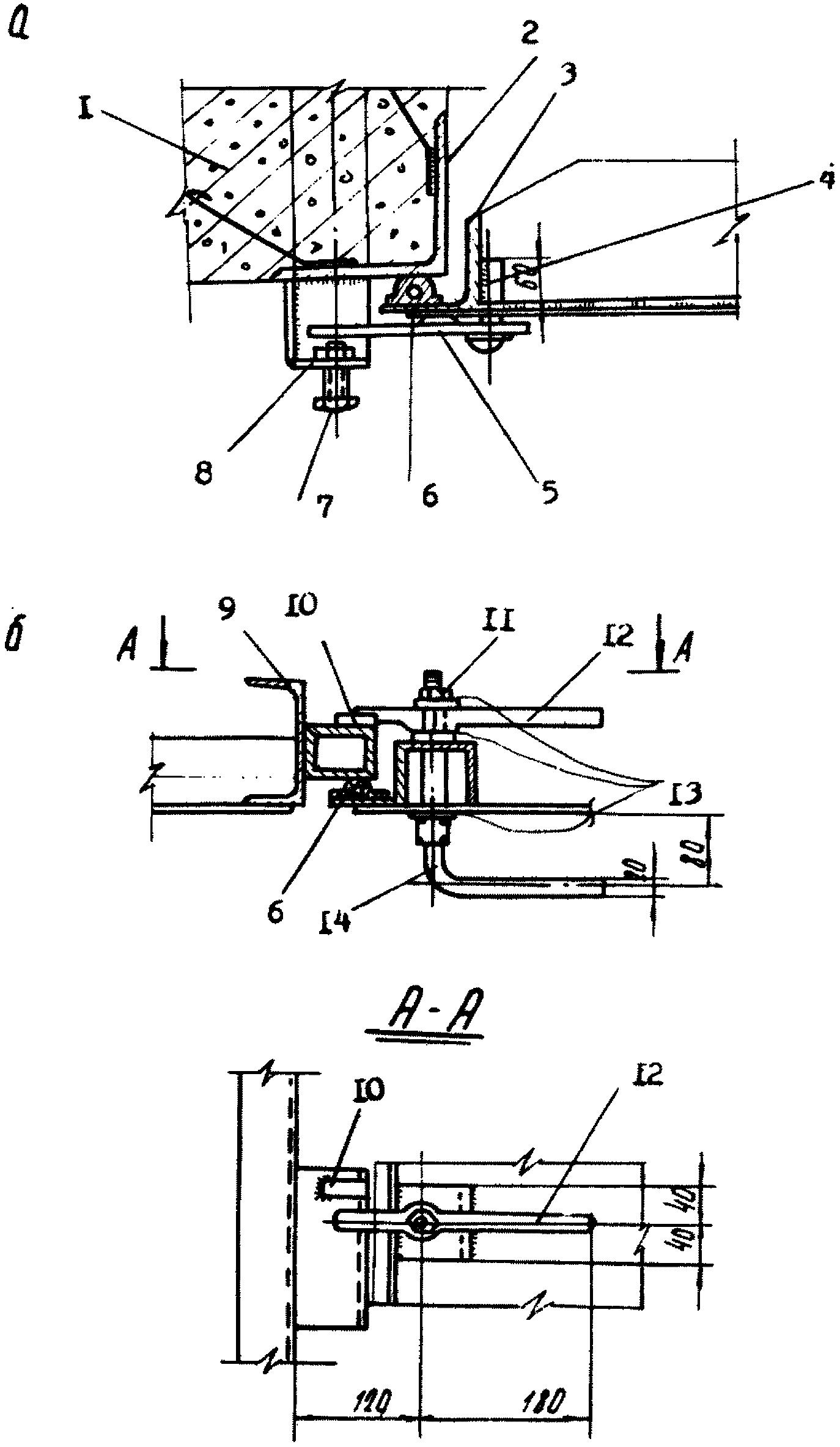

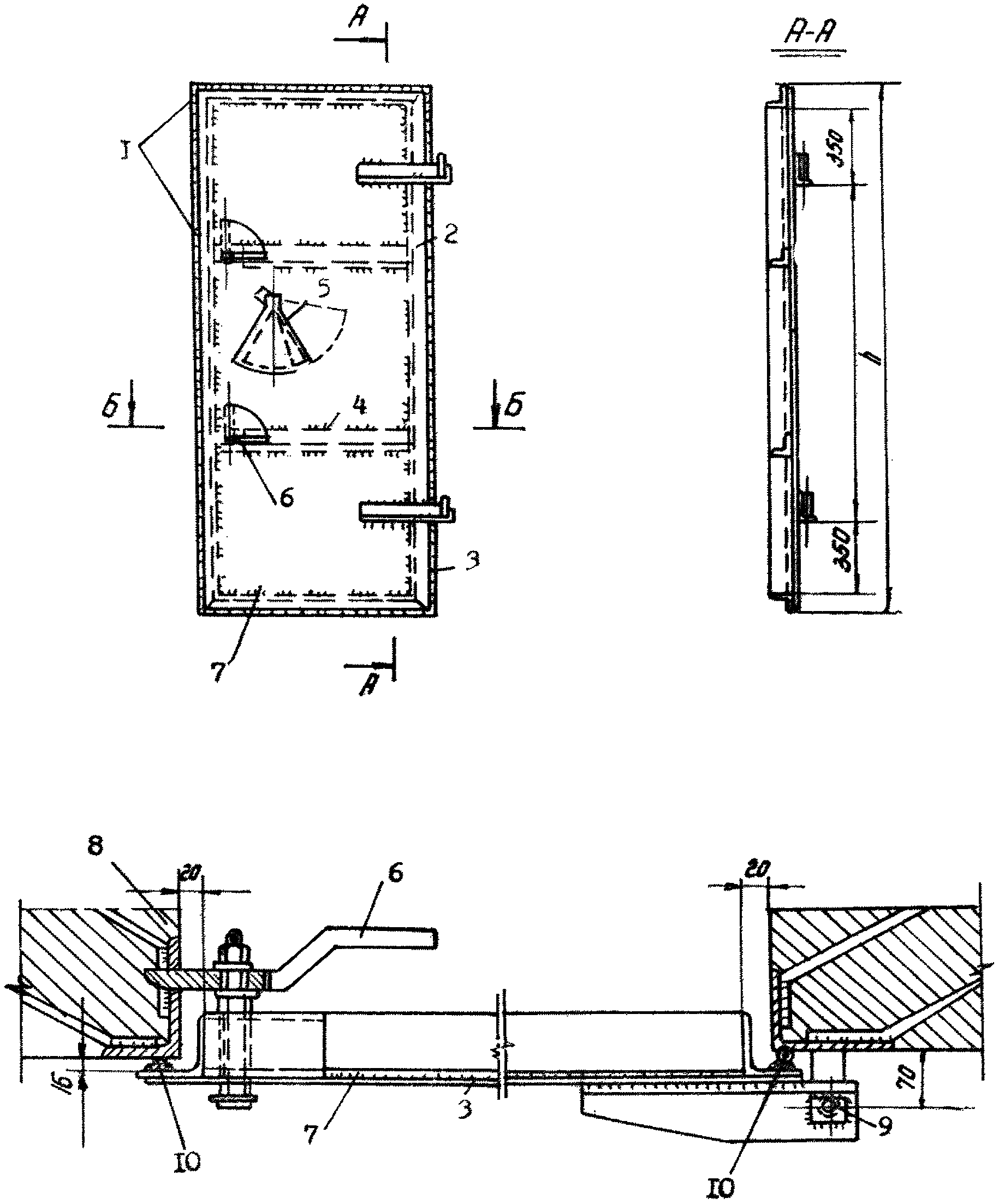

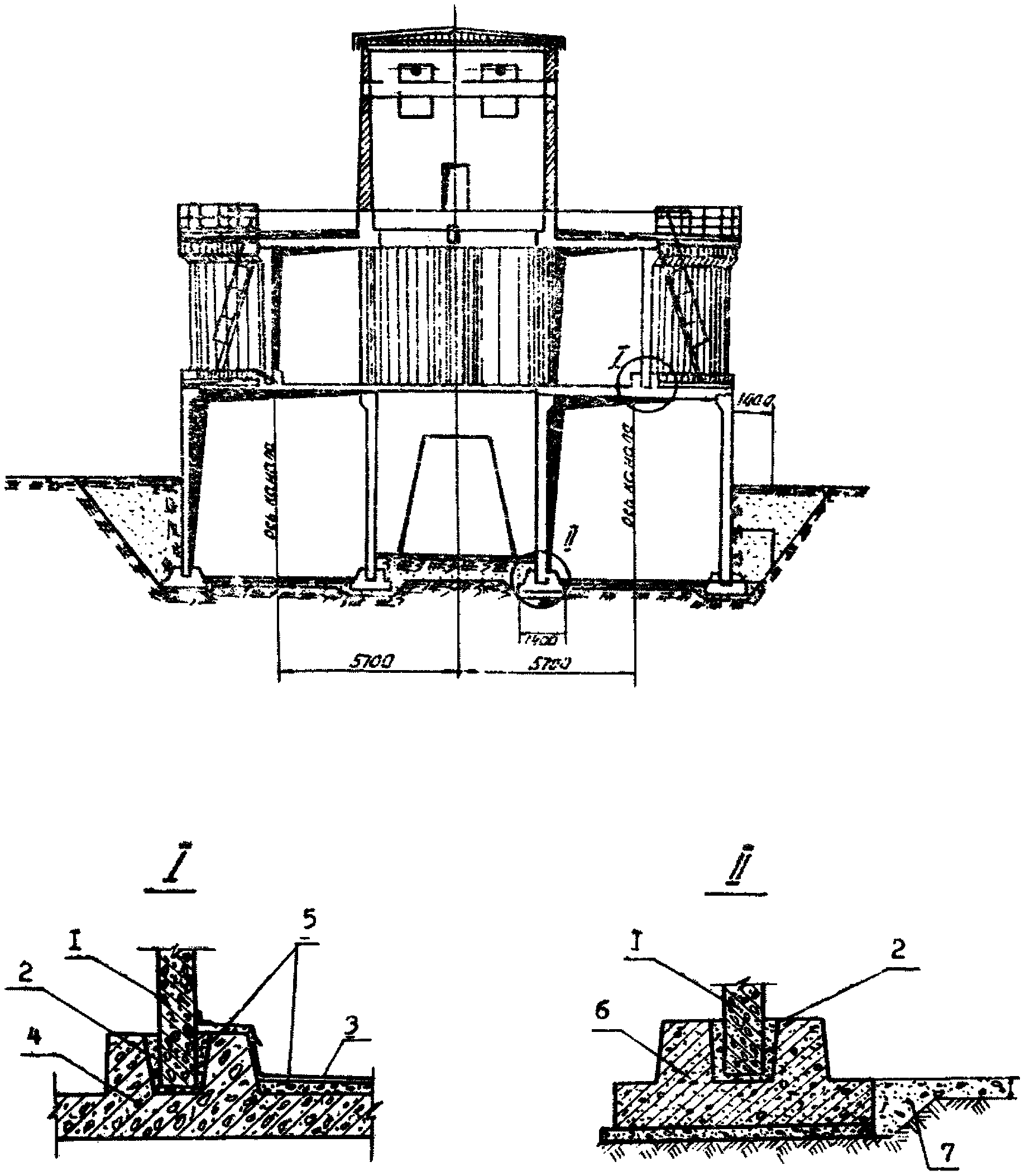

3.1. Конструктивное решение фундаментов башенных копров определяется инженерно-геологической характеристикой грунтов, величинами расчетных нагрузок, а также формой и размерами башенного копра. Фундаменты герметических надшахтных зданий и сооружений, в большинстве случаев, выполняются из монолитного и сборного железобетона (рис. 4).

Условное обозначение

часть помещения, на которое распространяется депрессия

часть помещения, на которое распространяется депрессияРис. 4. Конструкции фундаментов и герметизация их:

а) монолитные железобетонные на сваях; б) монолитные

железобетонные на сплошной плите; в) столбчатые

с рандбалкой; г) бетонные: 1 - асфальтовая отмостка;

2 - слой уплотненной глины; 3 - герметик из слоя пергамина

по битумной мастике; 4 - щебеночная подготовка;

5 - песчаная подушка

3.2. Фундаменты башенных копров рекомендуется проектировать монолитными железобетонными. В отдельных случаях, при соответствующем технико-экономическом обосновании, допускается выполнять их сборными.

3.3. Рекомендуется применять следующие типы фундаментов:

для башен с несущими стенами - ленточные, коробчатые и плитные (как правило, применяются плитные фундаменты). При этом подземную часть стен проектируют в створе с надземными, с целью возведения их в одной и той же скользящей опалубке;

для каркасных башен - ленточные, столбчатые, плитные.

3.4. При неблагоприятных горно-геологических условиях (просадочные грунты, плывуны и т.д.) следует устраивать искусственные основания или фундаменты глубокого заложения.

3.5. Фундаментом укосных металлических надшахтных копров, как правило, является шейка ствола. Герметизация мест примыкания металлического копра к шейке ствола достигается замоноличиванием бетоном опорных консолей подкопровой рамы и зазоров между копром и шейкой ствола.

3.6. Сопряжение наружных стен и ствола шахты должно осуществляться в следующем порядке:

на общий фундамент - при основании из нескольких грунтов;

раздельным опиранием наружных стен на фундамент - при скальных грунтах.

Внутреннюю шахту на шейку ствола, даже при основании из скальных грунтов, опирать не рекомендуется.

3.7. Для повышения герметичности надшахтных зданий и уменьшения их деформаций не следует связывать конструктивно фундаменты с крепью устьев ствола.

3.8. Величина зазора между шейкой ствола и фундаментом должна исключать их касание при смещениях в результате сжимаемости основания под нагрузкой и влияния горных выработок.

3.9. В целях уменьшения подсосов воздуха через фундаменты вокруг герметичных надшахтных зданий и сооружений устраивают отмостку шириной не менее 1 м с тщательным уплотнением ее основания.

3.10. При устройстве столбчатых фундаментов низ фундаментной балки заглубляют не менее чем на 500 мм ниже отметки пола. Пол вместе с подготовкой выполняют толщиной не менее 200 мм по тщательно уплотненному основанию.

3.11. Фундаменты, расположенные рядом с подземными каналами (вентиляционными, калориферными), следует заглублять до низа каналов. Если каналы, подходящие к стволу, сооружаются до возведения здания и крепь их рассчитана на боковое давление от фундаментов, то такое заглубление необязательно.

3.12. В местах опирания стен на фундаменты следует выполнять цементно-церезитовую стяжку толщиной 15 мм по выровненной раствором поверхности с прокладкой из пергамина на битумной мастике.

3.13. Места примыкания железобетонной фундаментной плиты к шейке ствола герметизируются асфальтобетоном, по которому укладывается слой глины. Затем выполняется бетонная подготовка и полы. Возможны также и другие варианты герметизации данного узла.

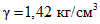

3.14. Места примыкания фундаментов к вентиляционным каналам герметизируются деревянными рейками, пропитанными битумом (рис. 5), а примыкание устья ствола к фундаментам башенного копра - пропитанным в битуме жгутом и листовым железом (рис. 6).

Рис. 5. Примыкание монолитного железобетонного фундамента

к вентиляционному каналу:

1 - железобетонный фундамент для башенного копра;

2 - вентиляционный канал; 3 - деформационный шов;

4 - решетка из газовых труб; 5 - доска толщиной 20 мм,

пропитанная битумом

к фундаментам копра:

а) примыкание фундамента к шейке ствола; б, в) - детали

герметизации устья ствола с фундаментом копра: 1 - бетонная

подготовка - 120 мм; 2 - анкерные болты; 3 - огрунтовка

битумом; 4 - асфальт в два слоя с содержанием битума до 20%;

5 - цементный раствор состава 1:3; 6 - два слоя стеклоткани,

пропитанной битумом; 7 - компенсатор из нержавеющей стали;

8 - просмоленный жгут; 9 - прижимная планка;

10 - железобетонная конструкция;

11 - прокладка из конвейерной ленты

3.15. Для повышения долговечности конструкций фундамента при наличии агрессивных грунтовых вод необходимо применять специальные бетоны повышенной плотности и защитные покрытия.

3.16. Изоляцию подземных частей герметических зданий и сооружений необходимо устраивать так, чтобы она имела сплошной замкнутый слой и пересекала стены и внутреннюю штукатурку. Изоляционный слой в стенах располагают на 0,5 м выше планировочной отметки. Если пол ниже планировочной отметки, то в стенах под полом устраивают второй изоляционный слой. Стены наружной стороны над отмосткой должны быть оштукатурены цементным раствором до уровня верхнего изоляционного слоя.

3.17. Толщина отдельных слоев мастичного ковра в зависимости от способа нанесения дана в табл. 3, а технологические параметры устройства окрасочной изоляции битумно-полимерными мастиками - в табл. 4.

Таблица 3

Способ нанесения | Рабочая консистенция по стандартному конусу | Максимально допустимая толщина слоя, мм | Толщина слоя после высыхания, мм | Срок высых. при температ. наружн. воздуха 20 °C, ч | ||

битумные | мастики | |||||

эмульсионные | латексные, эмульсионные | эмульсионные | латексные, эмульсионные | |||

Окрасочная изоляция и грунтовка | 15 и более | 1 | 1 | 1 | 1 | 3 - 4 |

Штукатурная изоляция (механизированным способом) | 10 - 15 | 4 - 5 | 3 - 4 | 2 - 3 | 2 - 3 | 10 - 12 |

Литая изоляция (вручную) | 6 - 8 | 6 - 8 | - | 4 - 5 | - | 24 - 48 |

Наименование показателей | Продолжительность сушки при 18 - 23 °C, ч | Расход материалов, кг/м2 | Тип мастичного покрытия | Рабочая вязкость по ВЗ-4 при температуре 18 - 23 °C, с | Продолж. сушки при 18 - 23 °C, ч | Расход материалов на 1 слой, кг/м2 | Толщина одного слоя материала, мм |

30%-ный раствор битума | 0,5 - 1 | 0,2 | эластик РБЛ | 200 - 450 | 3 - 4,5 | 2,5 - 3 | 1 - 1,2 |

То же | 0,5 - 1 | 0,2 | битумно-наиритовое | 200 - 350 | 2 - 3 | 0,8 - 1 | 0,5 - 0,6 |

3.18. Ограждения герметических помещений при высоких давлениях могут быть кирпичными, железобетонными, а также из бетонных блоков и сборных панелей. Расчет таких ограждений должен производиться на максимальную депрессию и компрессию с учетом обычных нагрузок.

3.19. Для конструкций, ограничивающих находящиеся под депрессией помещения надшахтных зданий и вентиляционных сооружений при них, должны использоваться строительные материалы, обеспечивающие достаточную герметичность конструкций и их сопряжения в процессе эксплуатации.

Для создания необходимой герметичности элементов конструкций при проектировании и в процессе строительства предусматривают выполнение мероприятий, способствующих уменьшению их воздухопроницаемости.

3.20. По условиям герметизации минимальная толщина кирпичных стен принимается 510 мм, толщина железобетонных стен, выполненных из плотного бетона, не менее 200 мм.

3.21. Кирпичные стены выкладывают на цементном растворе по цепной системе перевязки швов. Горизонтальные и вертикальные, продольные и поперечные швы полностью заполняются раствором. Наружную поверхность кирпичных стен выполняют под расшивку швов, а на внутреннюю - наносят тонкослойную затирку и полимерные покрытия, что значительно снижает воздухопроницаемость и уменьшает пылеоседание. Средняя толщина горизонтальных швов должна составлять 12 мм, а вертикальных - 10 мм.

3.22. Наружную и внутреннюю отделку стен герметических помещений, в зависимости от величины депрессии, следует выполнять по данным, приведенным в табл. 5.

Конструкция стен | Депрессия. мм вод. ст. | Отделка | |

наружная | внутренняя | ||

Кирпичная кладка (стены, перегородки, закладки проемов в герметических ограждениях) | До 600 | Полное заполнение швов раствором. Штукатурка сложным раствором с защитным полимерным покрытием в один слой | |

Более 600 | Полное заполнение швов раствором с защитным полимерным покрытием в два слоя | Затирка швов. Штукатурка сложным раствором | |

Сборные железобетонные панели | До 600 | Расшивка швов с уплотнением герметиком и нанесением защитного полимерного покрытия в один слой | |

Более 600 | Расшивка швов с уплотнением герметиком и нанесением защитного полимерного покрытия в два-три слоя | Затирка швов цементным раствором | |

Монолитный железобетон | До 600 | Затирка поверхности стен цементным раствором и нанесением защитного полимерного покрытия в один слой | |

Более 600 | Затирка поверхности стен цементным раствором и нанесение защитного полимерного покрытия в два слоя | Затирка поверхности цементным раствором | |

Бетонные блоки | До 600 | Расшивка швов с уплотнением герметиком и покрытием мастикой в один слой | |

Более 600 | Расшивка швов с уплотнением герметиком и покрытием мастикой в два слоя | Затирка швов цементным раствором | |

3.23. Допустимой нормой прососов воздуха для стен, выполненных из кирпича и бетонных блоков с наружной расшивкой швов и внутренней тонкостенной затиркой, принимается величина удельных прососов в количестве 60 л/мин на 1 м2 поверхности ограждений.

3.24. Для уменьшения потерь воздуха через герметические стены башенных копров, которые возводятся из монолитного железобетона, следует в бетонную смесь вводить добавки азотнокислого кальция, повышающего плотность бетона.

3.25. При разработке конструкций железобетонных стен руководствуются следующим:

марка бетона принимается не ниже 200;

защитный слой бетона в стенах должен соответствовать требованиям главы СНиП "Бетонные и железобетонные конструкции. Нормы проектирования", но не менее 25 мм;

для обеспечения проектного положения горизонтальной арматуры стен предусматриваются вертикальные каркасы ("лестницы"), располагаемые на расстоянии не более 2-х м друг от друга.

3.26. Учитывая выполнение отделки конструкций стен согласно табл. 5, для железобетонных стен толщиной 200, 250 и 300 мм, возводимых в скользящей или стационарной опалубке, в качестве норм рекомендуется применять величины удельных прососов соответственно в размере 100, 70 и 60 л/мин на 1 м2 поверхности ограждения. При этом удельный просос воздуха за 1 мин (л/м2) через железобетонные стены в зависимости от изменения депрессии может быть определен из выражений:

qж.с200 = 0,1068254h - 0,0000313h2, (2)

qж.с250 = 0,1068254h - 0,0000276h2, (3)

qж.с300 = 0,77771428h - 0,0000261h2, (4)

где h - расчетная максимальная депрессия, под которой будет находиться ограждение в период эксплуатации, мм вод. ст.

Удельные показатели воздухопроницаемости для железобетонных стен толщиной 200, 250 и 300 мм рекомендуется принимать по графику, приведенному на рис. 7.

Рис. 7. Зависимость прососов воздуха

от депрессии через бетонные стены:

1 - толщиной 200 мм; 2 - толщиной 250 мм;

3 - толщиной 300 мм

3.27. Стыки сборных элементов и конструкций, находящихся под депрессией, должны устраиваться с применением герметиков, обеспечивающих необходимую воздухонепроницаемость.

3.28. При выборе материалов для герметизации стыков между наружными панелями герметических зданий необходимо учитывать конструкцию и материал панелей, степень точности их изготовления и монтажа, а также конструктивное решение стыков и климатические условия строительства. Для герметизации стыков сборных железобетонных элементов ограждающих конструкций должны применяться полимерные жгутовые материалы и герметизирующие мастики.

3.29. Внутренняя шахта копра должна удовлетворять требованиям огнестойкости и может быть выполнена каркасной с ограждением из металлических листов или монолитного железобетона.

3.30. В период эксплуатации герметических зданий и вентиляционных сооружений контролируют состояние их конструкций и своевременно производят ремонт, применяя при этом соответствующие составы растворов, бетонов и полимерных мастик.

3.31. При отслоении штукатурного слоя, а также при появлении в нем трещин необходимо удалить с поверхности стен нарушенную штукатурку, расчистить и промыть водой под давлением эти участки, а затем инъекцировать трещины специальными растворами с последующим восстановлением слоя штукатурки. Состав штукатурных растворов (цемент, известь, песок) дан в табл. 6.

Таблица 6

Раствор | Соотношение цемента, извести, песка |

Штукатурный раствор на портландцементе M400 | 0,8:0,2:3 |

Штукатурный раствор на портландцементе M400 | 0,8:0,2:5 |

Штукатурный раствор (цемент M400) затворен водным раствором алюмината натрия 1:10 | 1:3 или 1:5 |

Штукатурный раствор затворен 7%-ным водным раствором триказола | 1:3 |

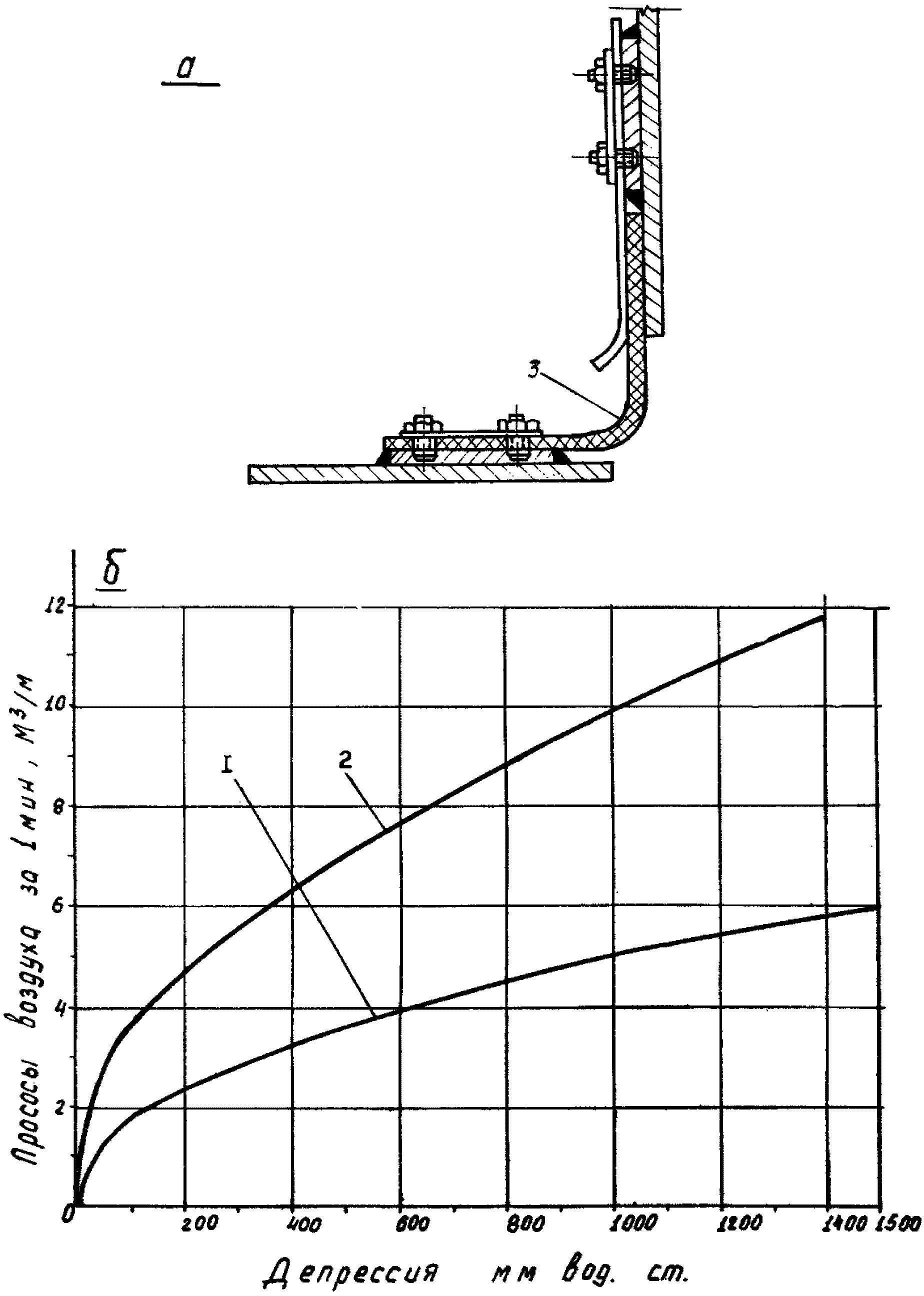

3.32. Прилегающие детали, которые могут иметь в процессе эксплуатации различные по величине и направлению смещения, герметизируют гибким резиновым уплотнением. На рис. 8а приведен один из возможных вариантов конструкции уплотнительных устройств. Уплотнительные устройства данной конструкции допускают относительное смещение деталей в любых направлениях и обеспечивают надежную и постоянную герметичность зазоров между смежными деталями при депрессии и при компрессии. По графику, приведенному на рис. 8б, можно определить удельные прососы воздуха через указанное уплотнительное устройство при перепадах давления.

Рис. 8. Конструкция гибкого уплотнительного устройства (а)

и график удельного прососа воздуха (б) через соединения

смежных деталей при различных перепадах давления:

1 - при ширине зазора 1 мм; 2 - при ширине зазора 2 мм;

3 - резиновая прокладка

3.33. Сопряжение железобетонной стены с монолитным железобетонным перекрытием следует выполнять при помощи горизонтальных штраб, которые закладывают в стены (рис. 9). Штрабы устраиваются на уровне примыкания плиты в вертикальной арматуре. С помощью бобышек укрепляются отбортованные полоски кровельной стали, равные по высоте толщине плиты. После того, как уровень бетонирования достигает низа плиты, укладывается песок слоем, равным толщине плиты. Затем продолжается укладка бетона обычным способом. В том случае, когда опалубка достигла песчаного слоя, необходимо удалить песок и бобышки, проверить положение бобышек и произвести необходимые исправления. Герметизация стыка перекрытия и стен в значительной мере зависит от тщательной подготовки штрабы.

ИС МЕГАНОРМ: примечание. Нумерация подпунктов дана в соответствии с официальным текстом документа. |

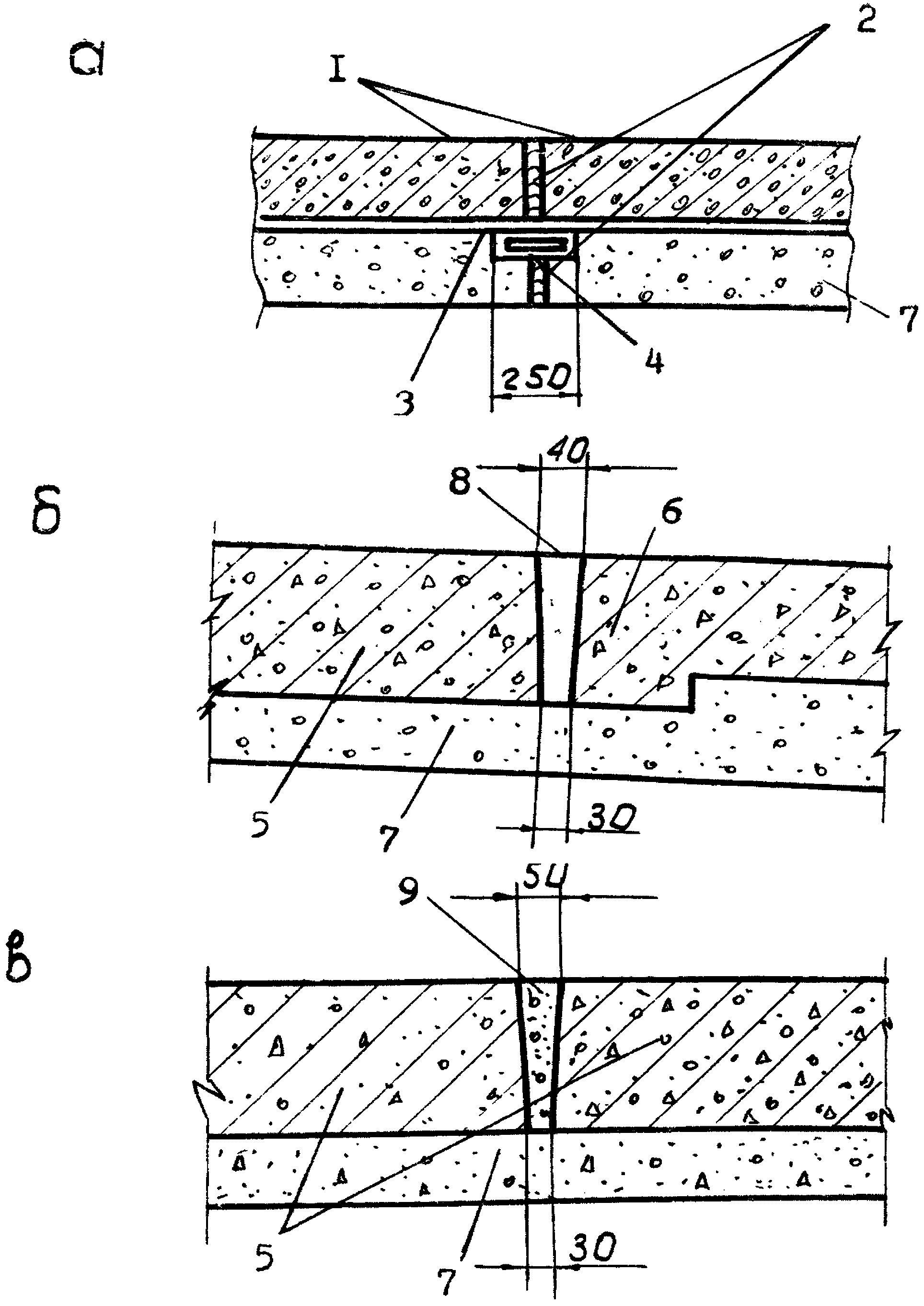

Рис. 9. Герметизация мест сопряжения монолитных

железобетонных конструкций перекрытий и покрытий со стенами:

а) примыкание покрытий к вертикальной стене; б) сопряжение

покрытия со стеной; в) примыкание перекрытия в зданиях

с металлическим каркасом; примыкание перекрытия к кирпичной

стене; д) сопряжение перекрытия с железобетонной стеной:

1 - цементный раствор; 2 - деревянный брус;

3 - фартук из оцинкованной стали; 4 - железобетонная плита;

5 - кирпичная кладка; 6 - плитный утеплитель;

7 - закладные арматурные выпуски; 8 - железобетонная стена

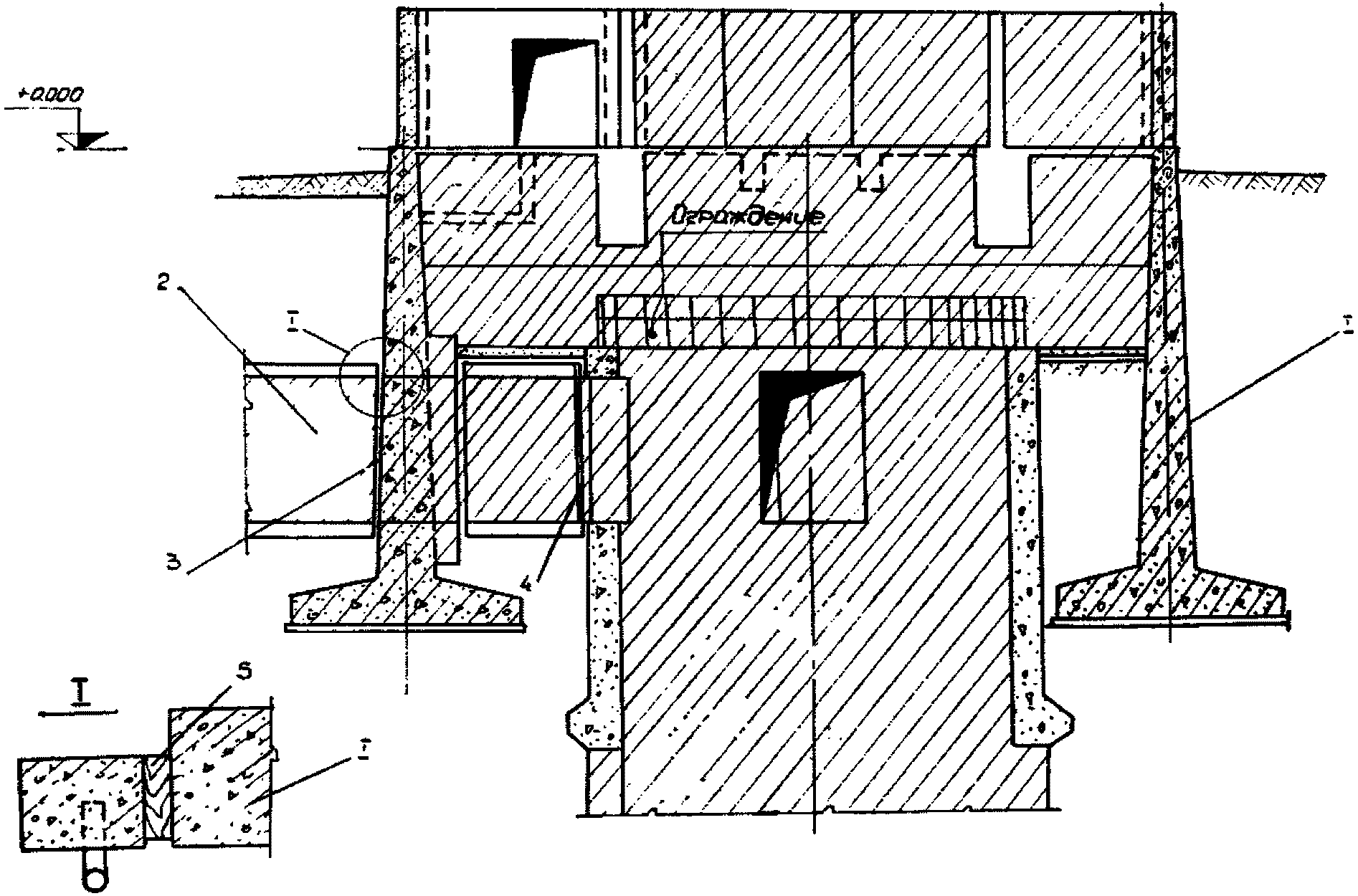

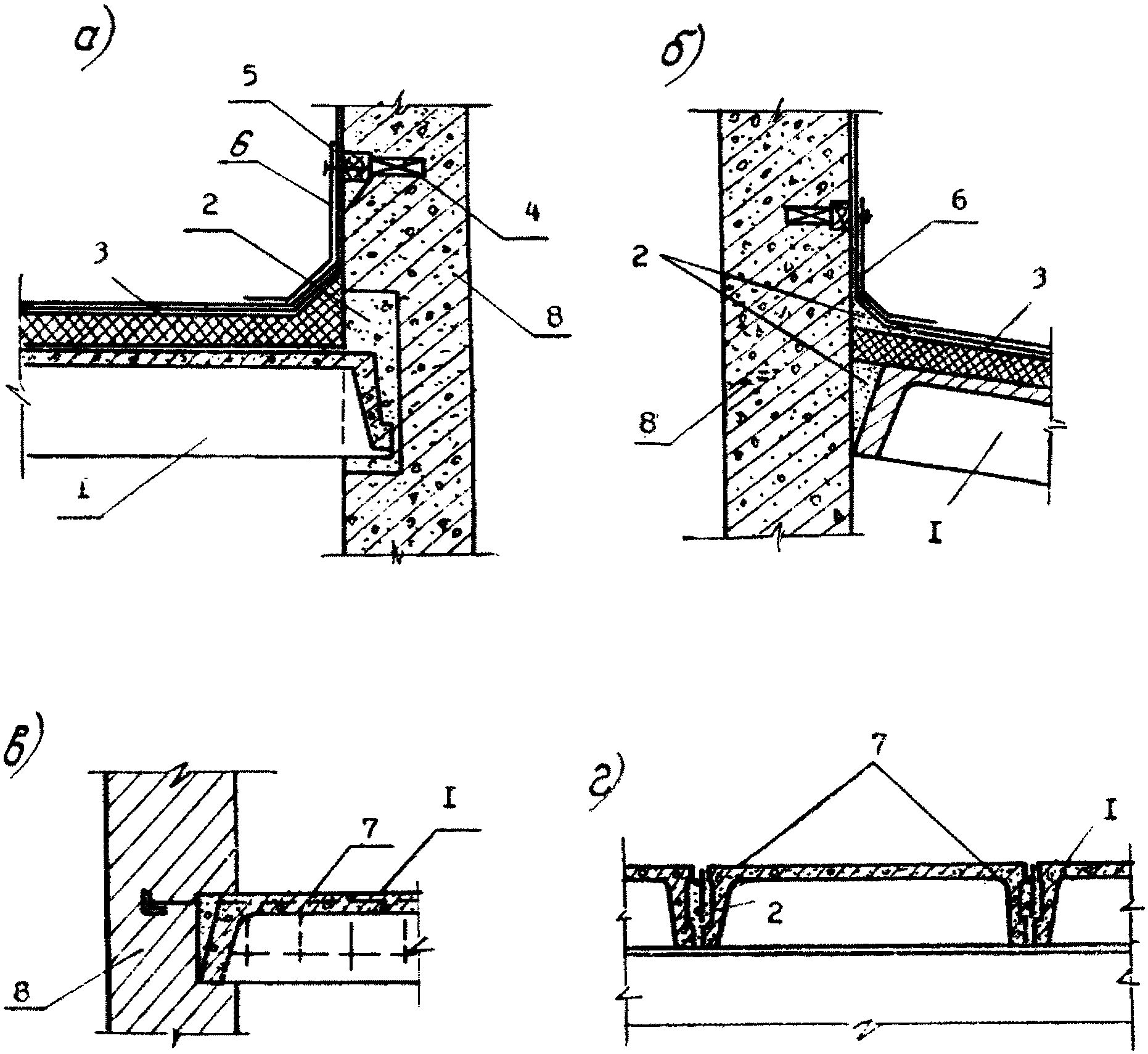

Варианты герметизации конструкций покрытий из сборного железобетона показаны на рис. 10.

Рис. 10. Герметизация конструкций покрытий

из сборного железобетона:

а) заделка плиты покрытия в стене; б) примыкание плиты

покрытия к стене; в) заделка плиты перекрытия в стене;

г) деталь замоноличивания сборных плит; 1 - сборный настил;

2 - заделка раствором; 3 - утеплитель; 4 - деревянная

пробка; 5 - рейка 40 x 50; 6 - фартук из кровельной

оцинкованной стали; 7 - арматурный каркас;

8 - стена надшахтного здания

3.34. Удельные прососы воздуха в л/мин на 1 пог. м через данное сопряжение можно определить по формуле

qпр. = 21,405 + 0,043h (5)

На рис. 11 приведен график воздухопроницаемости примыкания железобетонного перекрытия к стенам.

Рис. 11. Зависимость удельного прососа воздуха

через примыкания железобетонных перекрытий к стенам

при различном перепаде давления

3.35. При проектировании железобетонных башенных копров необходимо уделять особое внимание вопросам заделки расстрелов и выбору способов их крепления.

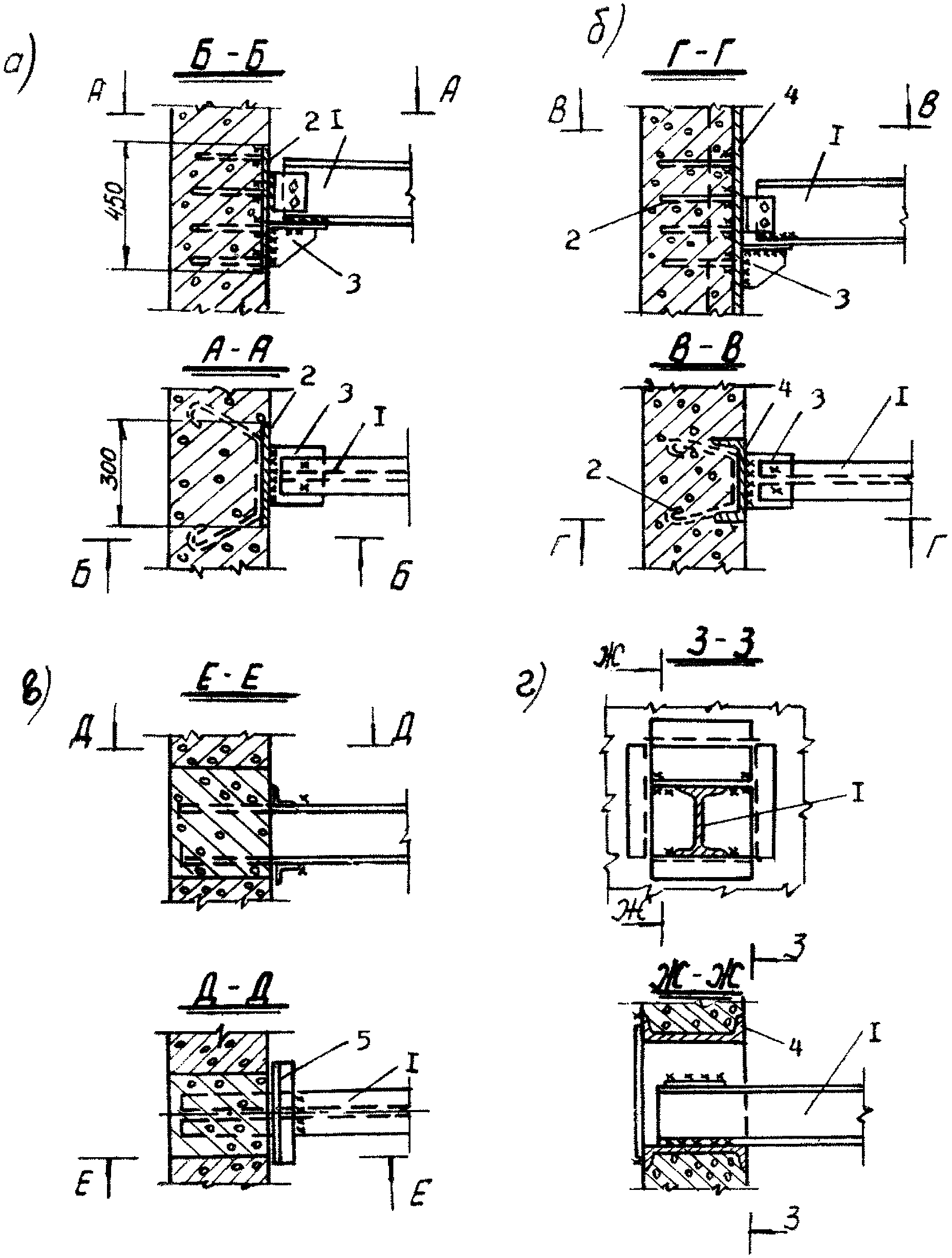

Следует отдавать предпочтение креплению расстрелов при помощи закладных элементов (рис. 12а, в), так как в этом случае исключается необходимость устройства в стенах отверстий. Рекомендуемые способы крепления расстрелов приведены на рис. 12.

а) опирание расстрелов на столик, приваренный к закладной

детали из листового железа; б) то же, с креплением опорного

столика к закладной детали из швеллера; в) заделка

расстрелов в монолитной железобетонной стене; г) заделка

расстрелов в полости металлической коробки; 1 - расстрелы;

2 - закладная деталь; 3 - опорный столик;

4 - швеллер; 5 - уголок

3.36. Опорой для расстрелов может служить консоль, приваренная к закладному элементу; крепление расстрелов в этом случае целесообразно осуществлять на болтах для облегчения демонтажных работ по их замене (рис. 12а, б).

3.37. Закладные элементы могут быть выполнены из металлического листа или швеллера, устанавливаемых на проектную отметку в процессе возведения стен башенного копра.

3.38. В случае заделки расстрелов в толще стены для возможности их замены следует использовать вариант, показанный на рис. 12г. Замена расстрела осуществляется путем среза автогеном старого и установки нового.

3.39. Расстрелы, воспринимающие значительные вертикальные и горизонтальные нагрузки, следует опирать на стены копра (рис. 12в). При этом более рациональной считается заделка расстрелов в пустотелой металлической обойме (см. рис. 12г). Этот вариант крепления расстрела исключает трудоемкие процессы замоноличивания места заделки, а также позволяет без нарушения целостности бетона производить замену расстрела в стене. Всю коробку можно выполнять из листа  .

.

.

.Для ввода расстрела в обойму одну из боковых или верхнюю грань обоймы выполняют скошенной.

Расстояние по высоте между расстрелами в герметической части стенки копра следует принимать не более 4,2 м.

3.40. Для уменьшения воздухопроницаемости в местах заделки или крепления расстрелов в герметических стенах необходимо наносить защитные покрытия из полимерцементной мастики, композиции алюминиевой пудры на кумароновой смоле, цементно-песчаной затирки.

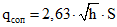

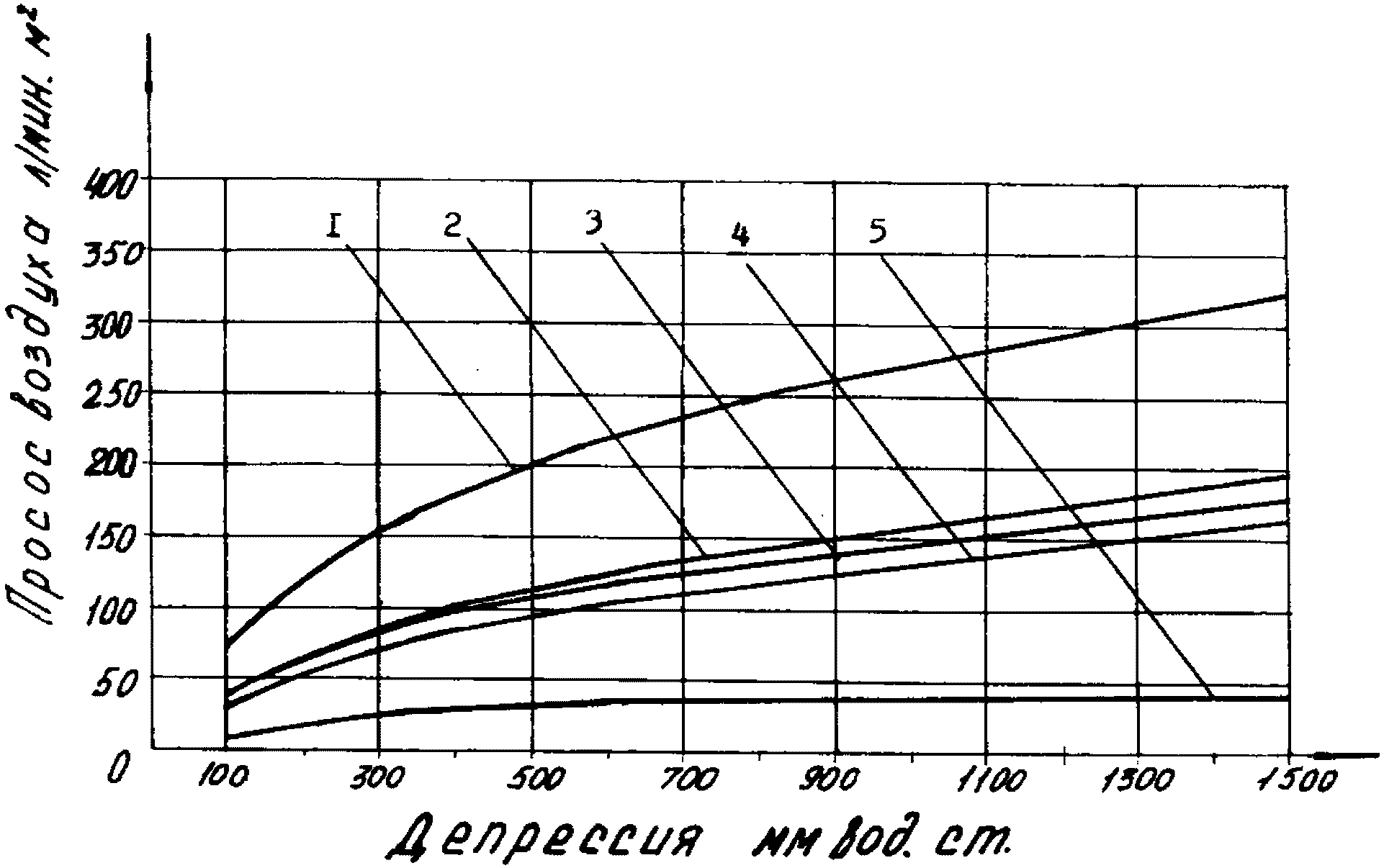

Удельные показатели воздухопроницаемости различных способов крепления расстрелов следует принимать по графику, приведенному на рис. 13.

Рис. 13. Зависимость воздухопроницаемости опорных узлов

различных способов крепления расстрелов:

1 - опирание расстрелов на столик, приваренный к закладным

деталям из листового железа с покрытием раствором

полимерцемента в два слоя; 2 - при заделке расстрела

в монолитной железобетонной стене с покрытием цементным

раствором; 3 - то же, с полимербитумным покрытием в один

слой; 4 - то же, с полимербитумным покрытием в два слоя;

5 - при креплении расстрела в полости металлической

коробки без дополнительной герметизации

3.41. Перекрытия и покрытия герметических надшахтных зданий выполняются монолитными и сборными. Во вновь строящихся зданиях перекрытия и покрытия должны быть выполнены в соответствии с техническими условиями на производство и приемку строительных и монтажных работ.

Особое внимание следует уделить качеству заделки стыков сборных конструкций, выбору типов узлов примыкания их к стенам герметических зданий. Удельные прососы воздуха через плиты покрытия и перекрытия определяются по формуле

qпер. = 24,9075 + 0,059002h (6)

График зависимости прососов воздуха от депрессии через железобетонные плиты приведен на рис. 14.

Рис. 14. Зависимость расхода воздуха от депрессии

через железобетонные плиты покрытия

(перекрытия) толщиной 100 мм

3.42. Наиболее эффективным в башенных копрах является устройство перекрытий по металлическим балкам; их заделка в герметических стенах производится с последующим покрытием эластичными воздухонепроницаемыми пленками.

3.43. Для замоноличивания стыков сборных элементов покрытий и перекрытий рекомендуется применять раствор M100 или бетон M150 на мелком заполнителе. Для раствора и бетона используют расширяющиеся цементы.

ИС МЕГАНОРМ: примечание. Нумерация пунктов дана в соответствии с официальным текстом документа. |

3.48. Для ускорения твердения и нарастания прочности бетона при отрицательной температуре в растворы добавляются хлорные добавки. Для погашения усадочных явлений и повышения сцепления растворов с железобетонными элементами применяются пластифицированные цементы или сульфитно-спиртовая барда в количестве 0,15% от веса цемента.

3.45. Герметические надшахтные здания при высоких депрессиях следует проектировать без естественного освещения кроме машинного зала и лестничной клетки. В остальных помещениях при полной автоматизации технологических процессов и кратковременном нахождении в них людей предусматривают искусственное освещение.

Рекомендуется применять для заполнения световых проемов пустотелые стеклянные блоки.

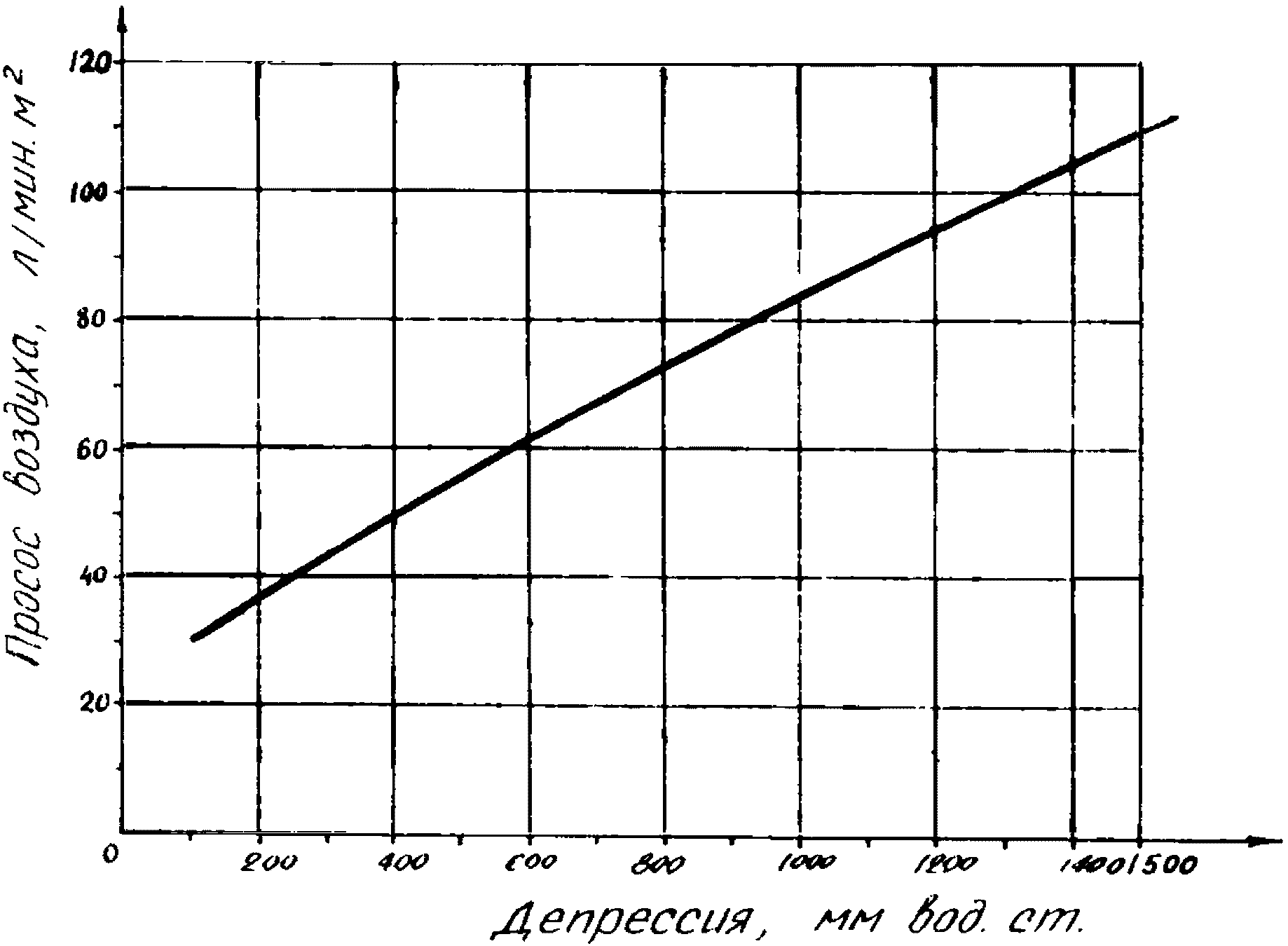

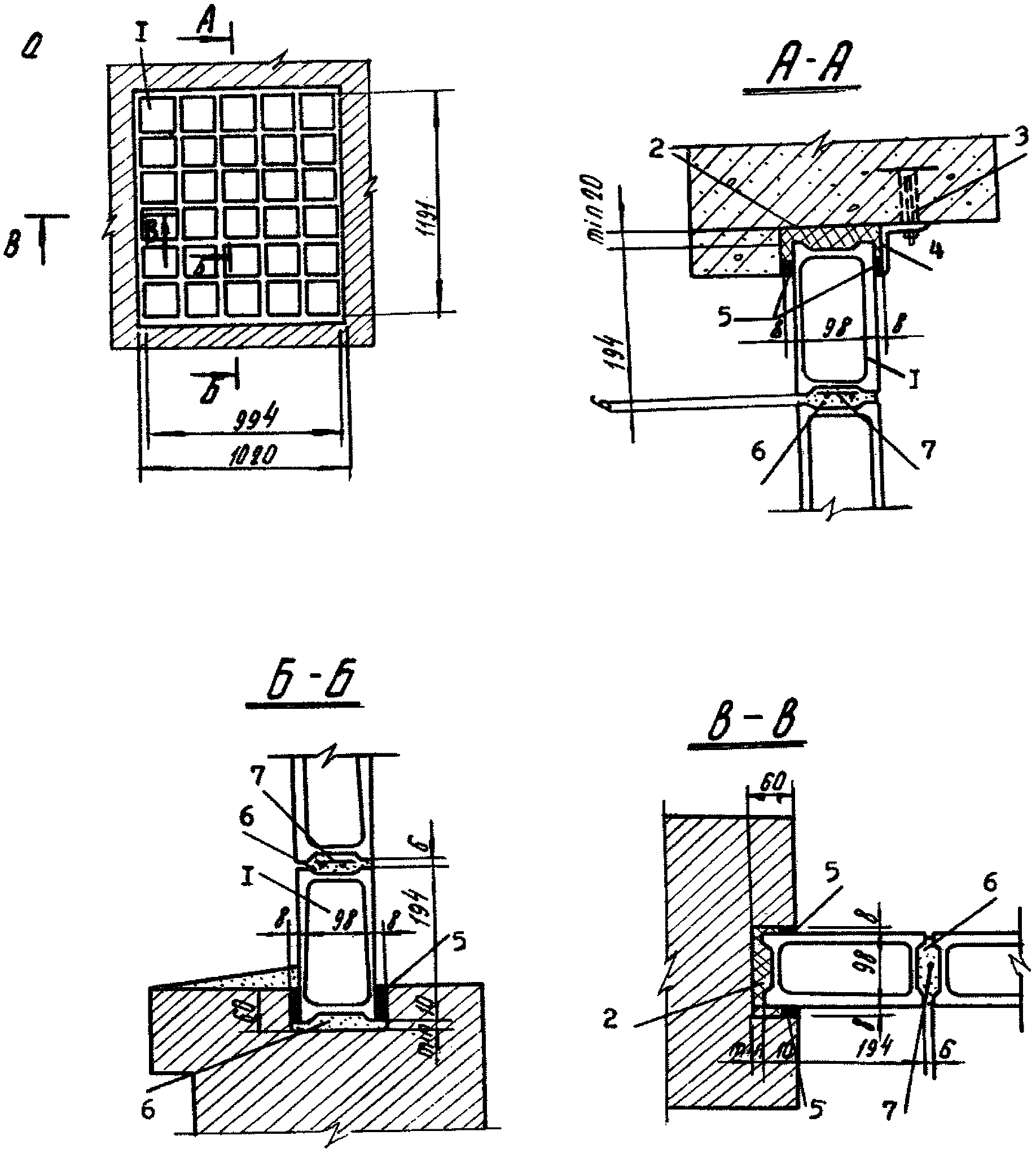

3.46. Проемы стен, заполненные стеклоблоками, рассчитываются аналогично стеновым ограждениям с учетом нагрузки на максимальную депрессию или компрессию. На рис. 15 дан график зависимости прососов воздуха через перегородку из стеклоблоков от депрессии.

Рис. 15. График воздухопроницаемости через оконный проем,

выполненный из стеклоблоков

Удельные прососы воздуха через оконные проемы, заполненные стеклоблоками, определяются по формуле

qст. = 0,174h0,623 (7)

3.47. При площади оконного проема более 2 м2 по бокам и вверху устраиваются температурные швы толщиной 10 - 20 мм, в которые укладывается минеральный войлок, битуминизированная пакля.

3.48. Перед установкой стеклоблоков на проем по всему его периметру наносится битумная мастика. Швы между стеклоблоками должны иметь одинаковую ширину, а зазоры между лицевой поверхностью и стеной - проконопачены битуминизированной паклей и промазаны гидроизоляционной мастикой.

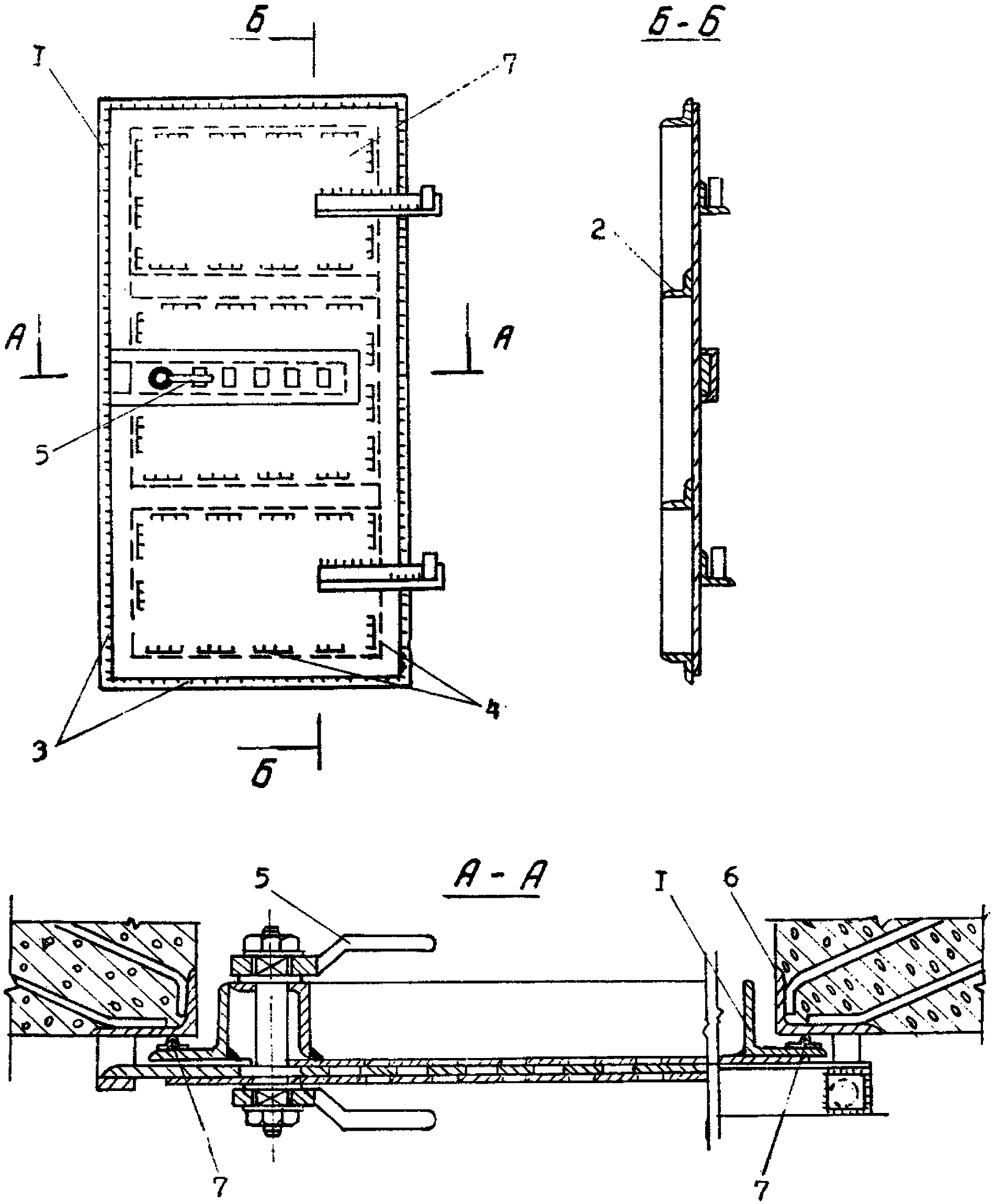

Заполнение оконных проемов стеклоблоками и герметизация их показаны на рис. 16. Для герметизации окон из стеклоблоков применяется стеклоцементный раствор.

Рис. 16. Заполнение оконного проема стеклоблоками:

1 - стеклоблоки; 2 - упругая прокладка; 3 - анкерный болт;

4 - уголок; 5 - герметизирующая мастика;

6 - цементный раствор; 7 - арматурный каркас

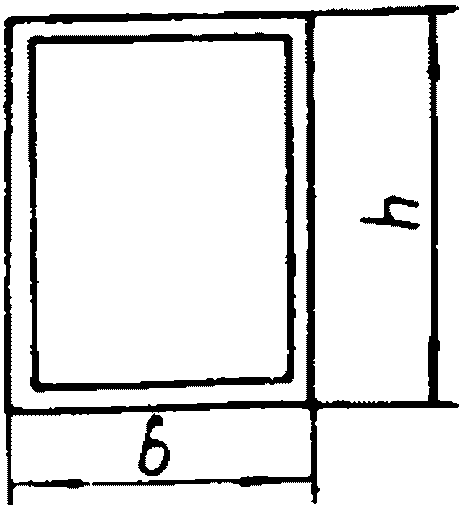

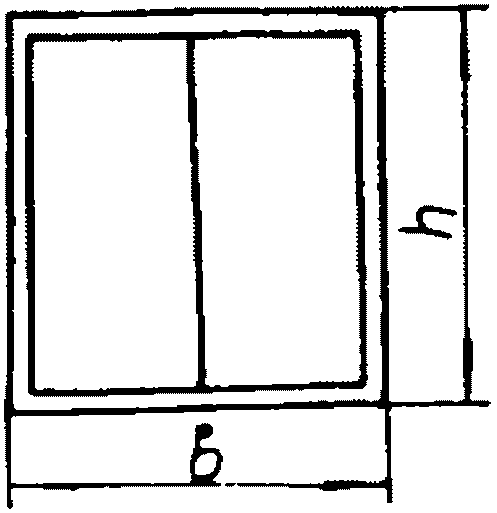

3.49. Двери в герметических надшахтных зданиях и сооружениях при высоких депрессиях должны проектироваться шлюзовыми и автоматическими с механическим приводом. Время срабатывания привода АШУ должно быть не менее 1,5 - 2 с.

Двери устраиваются в железобетонных перемычках. По конструкции они могут быть одностворчатыми или двухстворчатыми и выполняться, как правило, на заводе индустриальными методами с учетом аэродинамических требований.

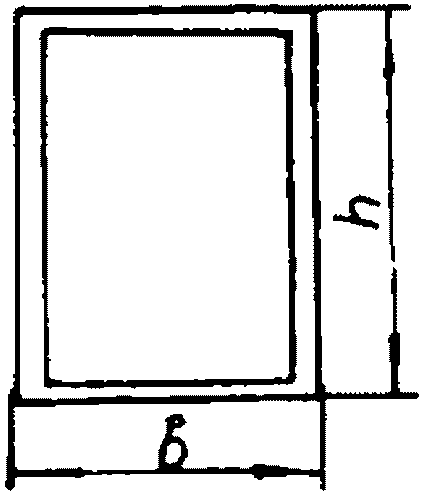

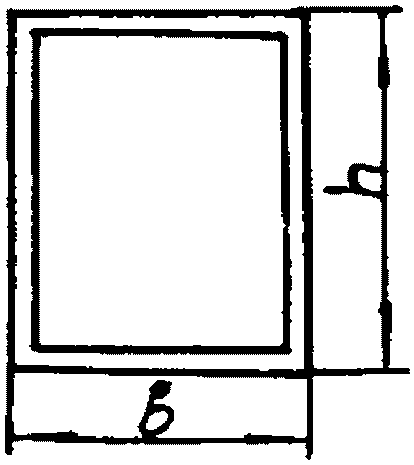

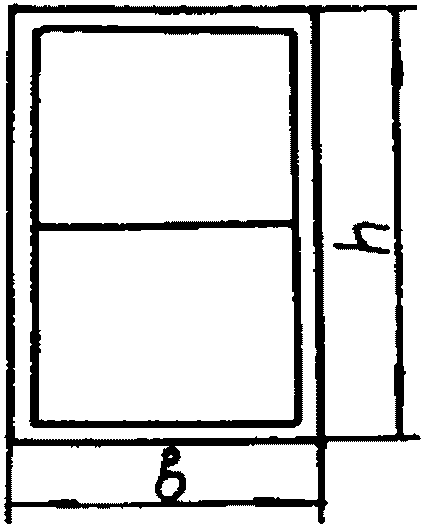

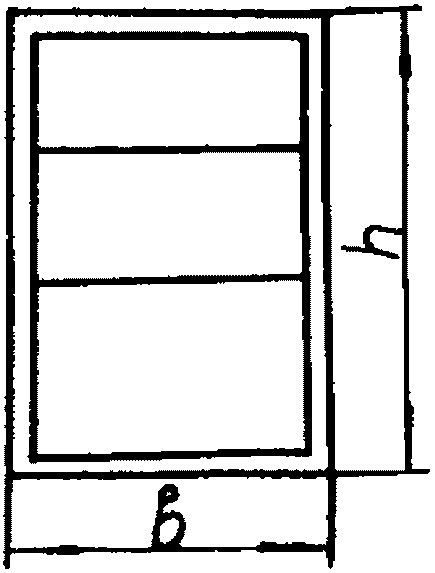

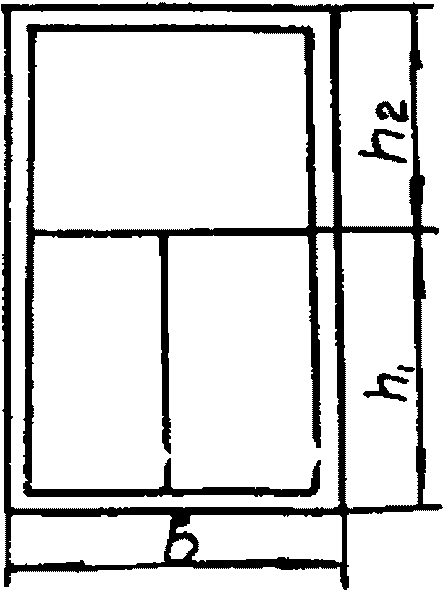

3.50. Основные размеры дверей и ворот для надшахтных зданий и шлюзов принимаются с учетом габаритов клетей и скипов, в случае необходимости их замены (табл. 7).

Таблица 7

Тип ворот | Эскиз | Размеры | Назначение | |||

b | h | |||||

I |  | 600 800 1000 | 2000 2000 2000 | Устанавливается в шлюзах для прохода людей | ||

II |  | 2000 2400 3200 | 2200 2200 2200 | Устанавливается в шлюзах для прохода людей и вагонеток | ||

III |  | 1500 | 1800 | Устанавливается в шлюзах для прохода вагонеток | ||

IV |  | 1600 2000 1600 2000 | 4000 4000 5000 5000 | Для заводки клетей или скипов в надшахтные здания | ||

V |  | 2400 2400 2800 | 4000 5000 5000 | То же | ||

VI |  | 2000 2400 2800 2000 2400 2800 | 6000 6000 6000 7000 7000 7000 | Для заводки клетей или скипов в надшахтные здания | ||

VII |  | 2400 2800 2200 2000 | 8000 8000 6000 4000 | То же | ||

b | h1 | h2 | ||||

VIII |  | 1500 2000 2400 2800 2800 3200 4500 | 2000 2000 2000 2200 3000 3500 4000 | 1200 1600 2000 3000 3400 3500 4000 | Для заводки клетей или скипов, а также для пропуска вагонеток | |

3.51. Для надежного разделения струй, предотвращения образования внешних утечек воздуха и для открывания дверей при высоких депрессиях устраивают последовательно не менее 3-х дверей. Расстояние между дверями должно быть таким, чтобы при открывании одной из них другие были закрыты. При движении по шлюзу транспорта расстояние между дверями должно быть больше максимальной длины состава вагонеток.

3.52. Металлические двери и ворота, изготовленные из стали марки БСТ-3КП, свариваются электродами Э-42. Отклонения от проектных размеров не должны превышать значений, указанных в табл. 8. Петли, запоры и герметический клапан изготовляют по классу точности общего машиностроения. Контрольная сборка полотна с коробкой на заводе обязательна.

Таблица 8

Тип коробок дверей и ворот | Отклонение размеров, мм | ||

по ширине | по высоте | на ромбичность | |

Коробки типа I и II | +/- 2 | +/- 2 | +/- 2 |

Коробки типа IV - VIII | +/- 2 | +/- | +/- 5 |

Двери и ворота типа I и II | +/- 1 | +/- 1 | +/- 2 |

Ворота типа IV - VIII | +/- 1 | +/- 1 | +/- 3 |

3.53. Коробки дверей и ворот крепят при помощи анкеров, закладываемых во время возведения стен. Коробки тщательно уплотняют в стене. Удельные прососы воздуха через места примыкания коробок к стенам приведены на рис. 17.

Рис. 17. Воздухопроницаемость мест примыкания

дверных коробок к стене:

а и б - соответственно из уголков и швеллера, установленных

при бетонировании стен; в и г - то же, установленных

после возведения стен с герметизацией мастикой;

1 - уголок 90 x 8; 2 - железобетонная стена;

3 - швеллер N 20; 4 - мастика РБЛ

3.54. В тех случаях, когда установка коробок ворот и дверей при возведении стен в скользящей опалубке невозможна, крепление их к закладным элементам стены осуществляется электросваркой.

3.55. Участки примыкания коробок, смонтированных после возведения стен, необходимо герметизировать эластичными материалами.

3.56. Для уменьшения воздухопроницаемости примыканий коробок к стенам с нарушенными участками (обвалившейся штукатуркой, трещинами и щелями) необходимо ремонтировать эти участки. При заделке мест подсоса воздуха их очищают от угольной пыли и грязи с удалением нарушенного бетона и раствора.

В качестве герметизирующего материала в данном случае применяют мастику РБЛ с добавлением резиновой крошки.

3.57. Двери в надшахтных зданиях должны обеспечить герметичность при обычном проветривании и при реверсивном режиме вентиляции.

3.58. В шлюзах с рельсовыми путями в дверных коробках устраивается съемный, легко заменяемый порог, который обеспечивает герметичность примыкания к нему дверного полотна.

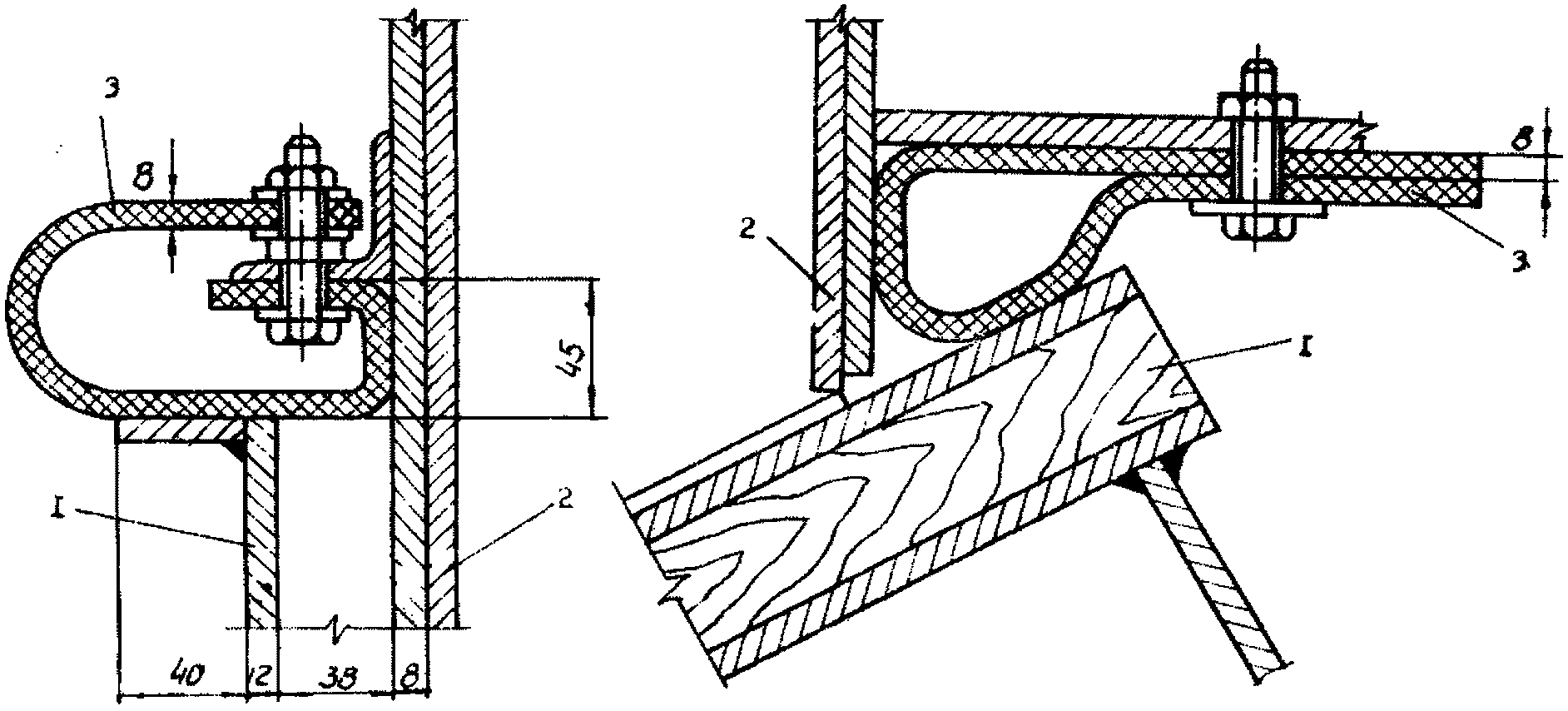

3.59. Для уплотнения места примыкания полотна двери к коробке применяют эластичные резиновые прокладки фасонного или петлеобразного профиля N 233-54Р, которые болтами прикрепляются прижимными планками. Деталь крепления уплотняющей резиновой прокладки показана на рис. 18.

Рис. 18. Варианты герметизации мест примыкания

дверных полотен к коробкам и коробок к стене:

а) примыкание металлической двери к железобетонной стене;

б) примыкание дверей к металлическому каркасу; в) деталь

крепления резиновой прокладки по периметру дверного полотна;

г) крепление резиновой ленты по периметру дверного полотна;

д) крепление фасонной резиновой прокладки по периметру

дверного полотна; е) крепление дверной рамы в кирпичном

проеме: 1 - железобетонная стена; 2 - резиновый фасонный

уплотнитель; 3 - прижимная планка; 4 - резиновая лента;

5 - шурупы диаметром 6 мм; 6 - обвязка дверного полотна;

7 - уголок; 8 - зачеканка жестким бетоном

3.60. Уменьшение подсосов воздуха через примыкание дверного полотна к коробке, между которыми имеется уплотнительная прокладка, достигается устройством принудительного прижатия полотна двери к дверной коробке. Для этого дверные запоры заменяют на клиновидные.

3.61. Для удержания ворот и дверей в закрытом положении при реверсировании предусматриваются двойные двери, открывающиеся в разные стороны и специальные устройства - винтовые прижимы или дверные запоры, конструкция которых показана на рисунках 19, 20.

Рис. 19. Устройство для закрывания

герметических дверей и ворот

а) винтовой прижим; б) дверной запор; 1 - железобетонная

стена; 2 - уголок дверной коробки; 3 - уголок полотна двери;

4 - заклепка; 5 - планка; 6 - фасонная прокладка резиновая;

7 - болт; 8 - уголок; 9 - швеллер; 10 - упор; 11 - гайка;

12 - защелка; 13 - шайба; 14 - ручка

1 - полотно ворот; 2 - петля в сборе; 3 - замок; 4 - болт

стяжной; 5 - накладка; 6 - анкерный стержень; 7 - рама

ворот; 8 - фасонный резиновый уплотнитель

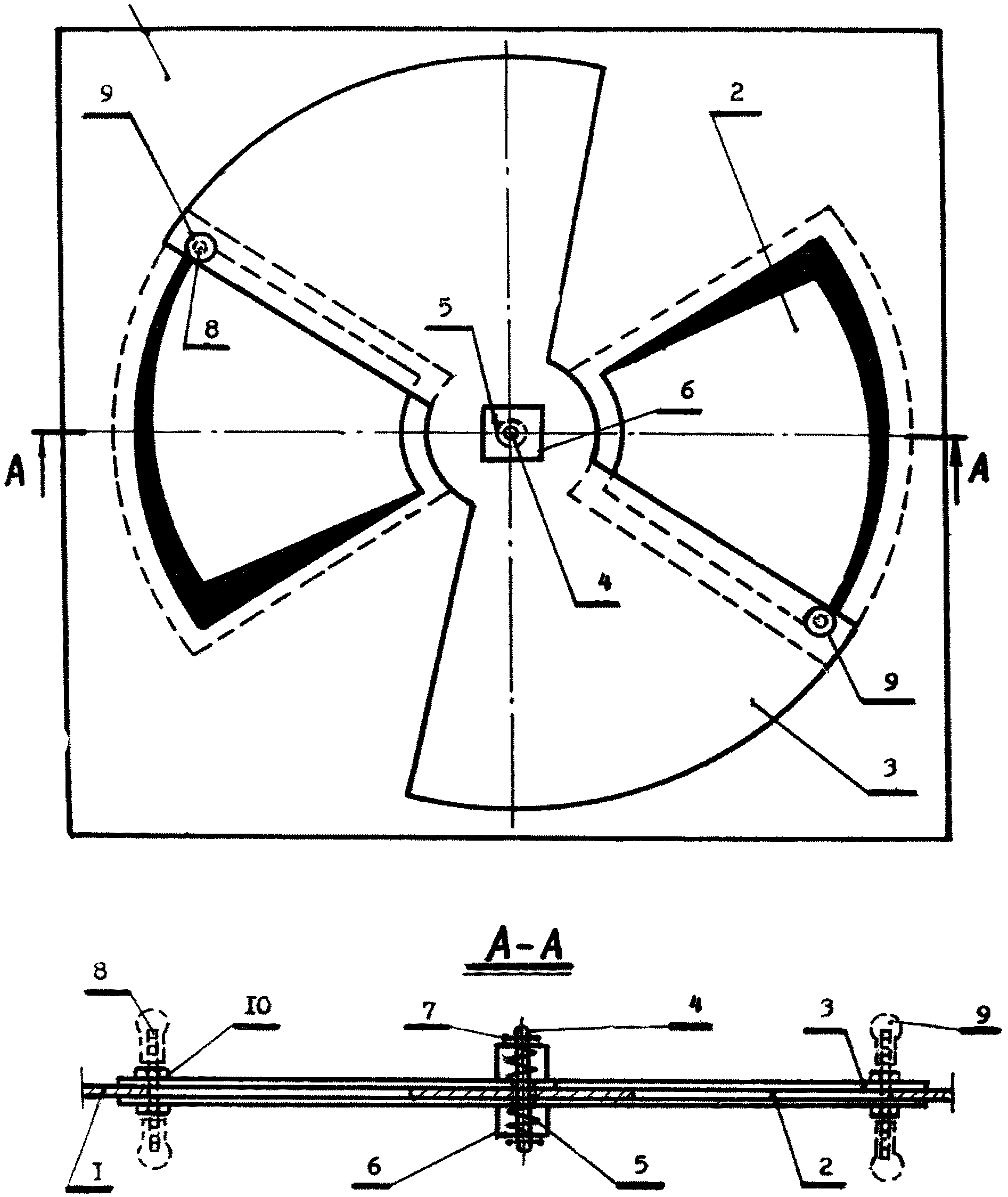

3.62. Следует устанавливать клапан, уравновешивающий давление по обе стороны двери. Конструкции таких клапанов приведены на рисунках 21, 22, 23, 24. Более простым в изготовлении и надежным в эксплуатации является ГБК, представленный на рис. 21.

Рис. 21. Общий вид клапана ГКБ для уравнивания высоких

давлений воздуха в шлюзах герметических надшахтных зданий:

1 - основание; 2 - секторные отверстия; 3 - секторные

шторки; 4 - ось; 5 - пружина; 6 - гайка-корпус;

7 - шплинт; 8 - шпилька; 9 - рукоятка; 10 - гайка

с кассетным клапаном:

1 - уголок двери; 2 - ребра жесткости; 3 - сплошной сварной

шов; 4 - прерывистый сварной шов; 5 - клапан-рукоятка;

6 - коробка из уголка; 7 - фасонный резиновый уплотнитель

1 - полоса боковая; 2 - ручка клапана;

3 - полоса с гребенкой; 4 - щечка

1 - уголок двери; 2 - ребра жесткости; 3 - сплошной сварной

шов; 4 - прерывистый сварной шов; 5 - клапан-рукоятка;

6 - дверной запор; 7 - листовое железо толщиной 3 мм;

8 - коробка из уголка; 9 - болт;

10 - фасонный резиновый уплотнитель

3.63. Коробки двухпольных ворот должны иметь съемную вертикальную стойку, к которой примыкают полотна ворот.

3.64. Конструкция навесов дверей и ворот должна допускать плоскопараллельное перемещение полотна в направлении дверной коробки на толщину уплотнительных прокладок.

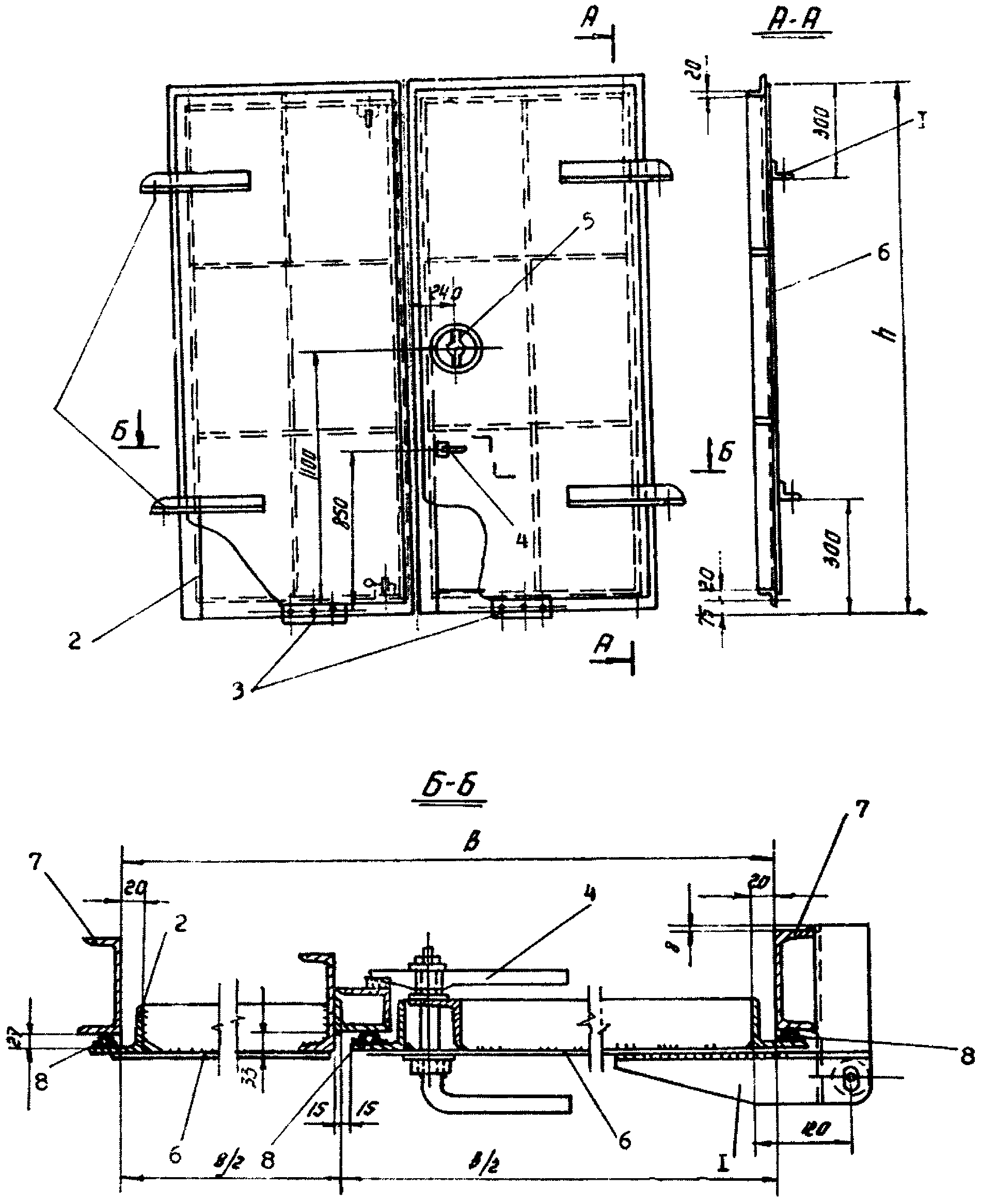

3.65. При изготовлении металлических дверей и ворот полотно их приваривается по контуру к каркасу сплошным швом, а ребра жесткости - прерывистым швом. Рекомендуемые конструктивные решения типов дверей и ворот приведены на рис. 25 - 28.

Рис. 25. Вариант установки двойной двери

в шлюзовых помещениях герметических надшахтных зданий

Рис. 26. Герметические двупольные ворота:

1 - уголок для навески полотен; 2 - коробка двери;

3 - резиновая полоса для герметизации мест пролегания

рельсов; 4 - дверной запор; 5 - клапан-рукоятка;

6 - обшивка полотна; 7 - коробка ворот;

8 - фасонная резиновая прокладка

Рис. 27. Входная дверь в канал вентилятора:

1 - каркас двери; 2 - коробка двери; 3 - запор;

4 - резиновое уплотнение незамкнутого профиля;

5 - прижимная планка; 6 - ось; 7 - рукоятка; 8 - шайба

с открыванием на разных уровнях:

1 - обшивка ворот; 2 - прерывистый сварной шов; 3 - сплошной

сварной шов; 4 - ребра жесткости; 5 - уголок для навески

полотна; 6 - каркас ворот; 7 - коробка ворот;

8 - заклепка; 9 - болт

3.66. Для входа обслуживающего персонала в герметические помещения устраиваются шлюзы, оборудованные специальными реверсивными дверями, позволяющими работать на "прижим" при любом режиме вентиляторов. На случай реверсирования воздушной струи рекомендуется устраивать по две двери в каждом проеме с открыванием одной из них наружу, другой - вовнутрь. Двери должны иметь ограничители открывания до 85°, чтобы при срабатывании клапана второй двери шлюза они автоматически закрывались потоком воздуха. Для вагонеток предусматривают "гильотинные" двери с вертикальным открыванием лебедкой.

3.67. Удельные нормы прососов воздуха по периметру примыкания двери к раме и рамы к стене должны быть в пределах 80 л/мин на 1 м.

3.68. При расположении грузовых подъемов в вентиляционных стволах приемные бункеры и надбункерные помещения должны быть герметическими.

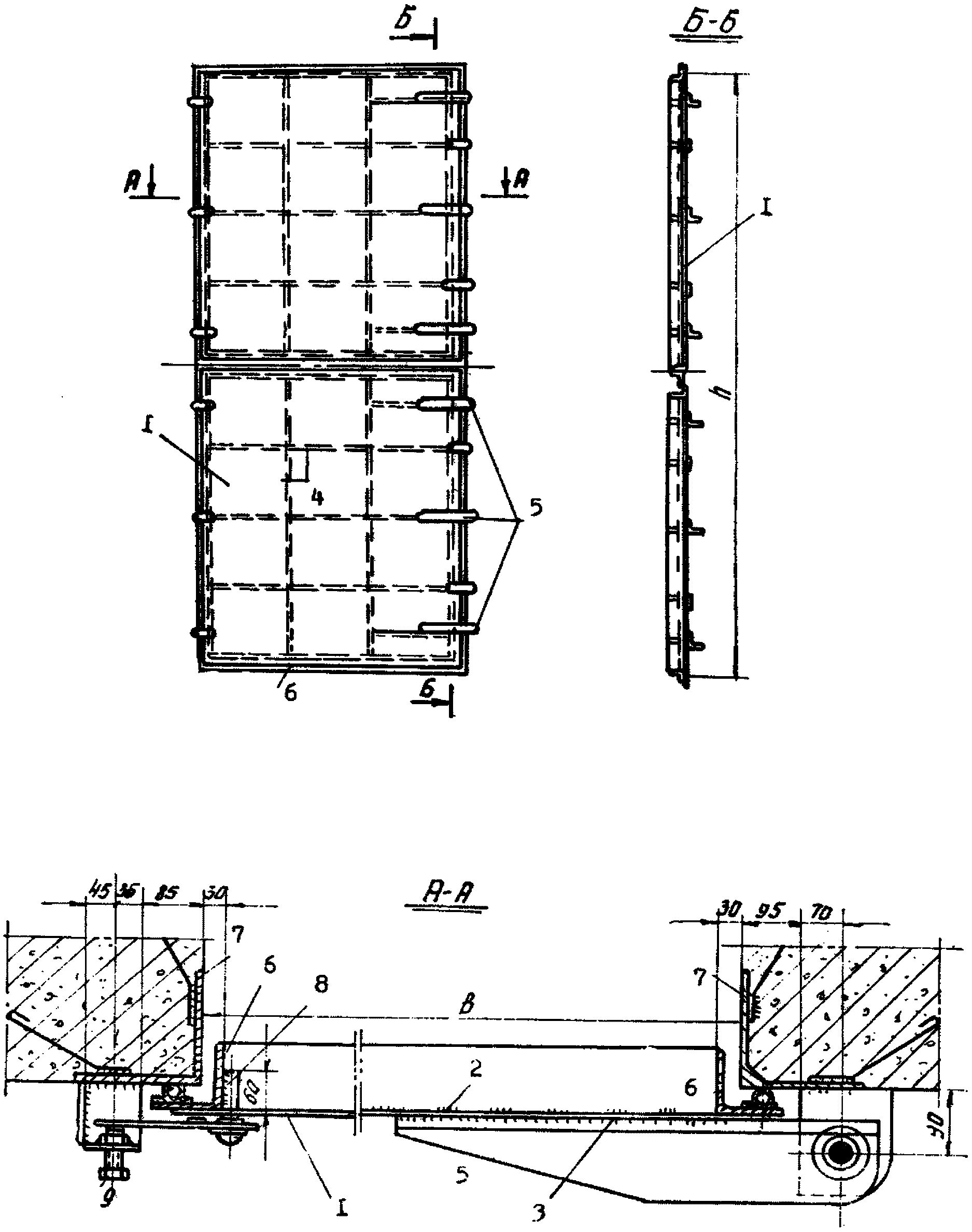

3.69. Герметизация приемных бункеров и разгрузочных устройств обеспечивается постоянным слоем угля в трубах, устанавливаемых под приемными бункерами или затворами (рис. 29). Высоту труб герметизации принимают 2,0 - 3,0 м в зависимости от крупности угля.

Рис. 29. Герметизация бункеров и разгрузочных устройств:

а) герметизация затвором; б) герметизация слоем угля;

1 - верхний затвор; 2 - нижний затвор; 3 - электропривод;

4 - перекрытия; 5 - уплотнение нижнего затвора; 6 - стенка

желоба; 7 - стенка затвора; 8 - закладная деталь;

9 - конвейерная лента; 10 - полосовое железо;

11 - железобетонный бункер; 12 - труба герметизации со слоем

угля; 13 - электрический датчик контроля верхнего уровня;

14 - электрический датчик контроля нижнего уровня угля;

15 - питатель

3.70. При определении предельно допустимых норм прососов воздуха через бункеры следует принимать норму прососов через слой угля, находящегося в бункере высотой H = 2,0 м, при высокой депрессии в 60 м3/мин, а через слой угля высотой H = 2,5 - 45 м3/мин. на один бункер.

Если бункер имеет несколько отделений с выпускными отверстиями, то определение удельных подсосов производится для каждого отделения. Сумма полученных результатов будет величиной подсосов для всего бункера.

3.71. Поддержание в бункере постоянной высоты слоя угля обеспечивается устройством, препятствующим выпуску угля ниже уровня его минимальной толщины.

3.72. Проемы в стенах, через которые проходят конструкции, не работающие на динамические нагрузки и не имеющие вибраций, могут быть заделаны бетоном марки 400. Его состав (по объему) 1:1, 3:3,17 (цемент, песок, щебень), а водоцементное отношение - 0,6 при осадке конуса 20 - 30 мм. Отверстия и проемы, соединяющие внутреннюю часть бункера с окружающей атмосферой, должны быть герметически закрыты (рис. 30).

Рис. 30. Герметизация бункера:

1 - днище нижнего затвора; 2 - корпус бункера;

3 - уплотнительная конвейерная лента

3.73. Проемы в стенах и перекрытиях, через которые проходят конструкции, воспринимающие динамические нагрузки, герметизируют гибким сочленением конструкции со стеной или перекрытием. Конструкции таких сочленений показаны на рис. 31.

проходящих через перекрытия и стены:

а и б - металлической трубы, соответственно,

через перекрытия и стены; в) коммуникаций через стену;

1 - металлическая труба; 2 - плита перекрытия; 3 - резиновая

прокладка; 4 - швеллер; 5 - болт; 6 - заделка паклей,

пропитанной битумом; 7 - электрокабель; 8 - бойма

из металлической трубы; 9 - арматура

3.74. Герметизация проемов, предназначенных для пропуска электрокабелей, производится специальной обоймой из трубы, заделываемой в стене на растворе из расширяющегося цемента. Пространство между обоймой и кабелем (50 мм вокруг него) уплотняется резиной, строительным войлоком и паклей, пропитанной битумом (рис. 31).

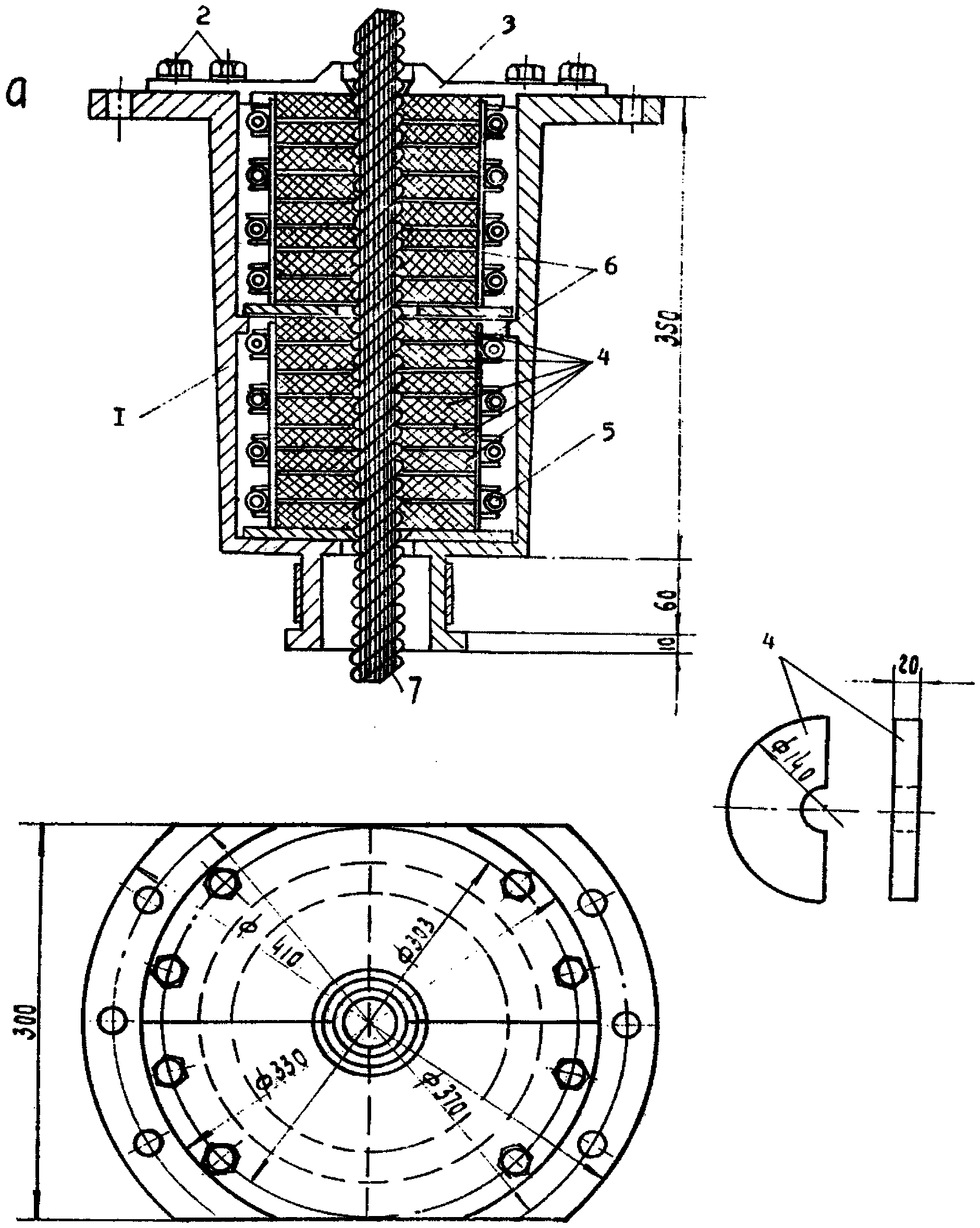

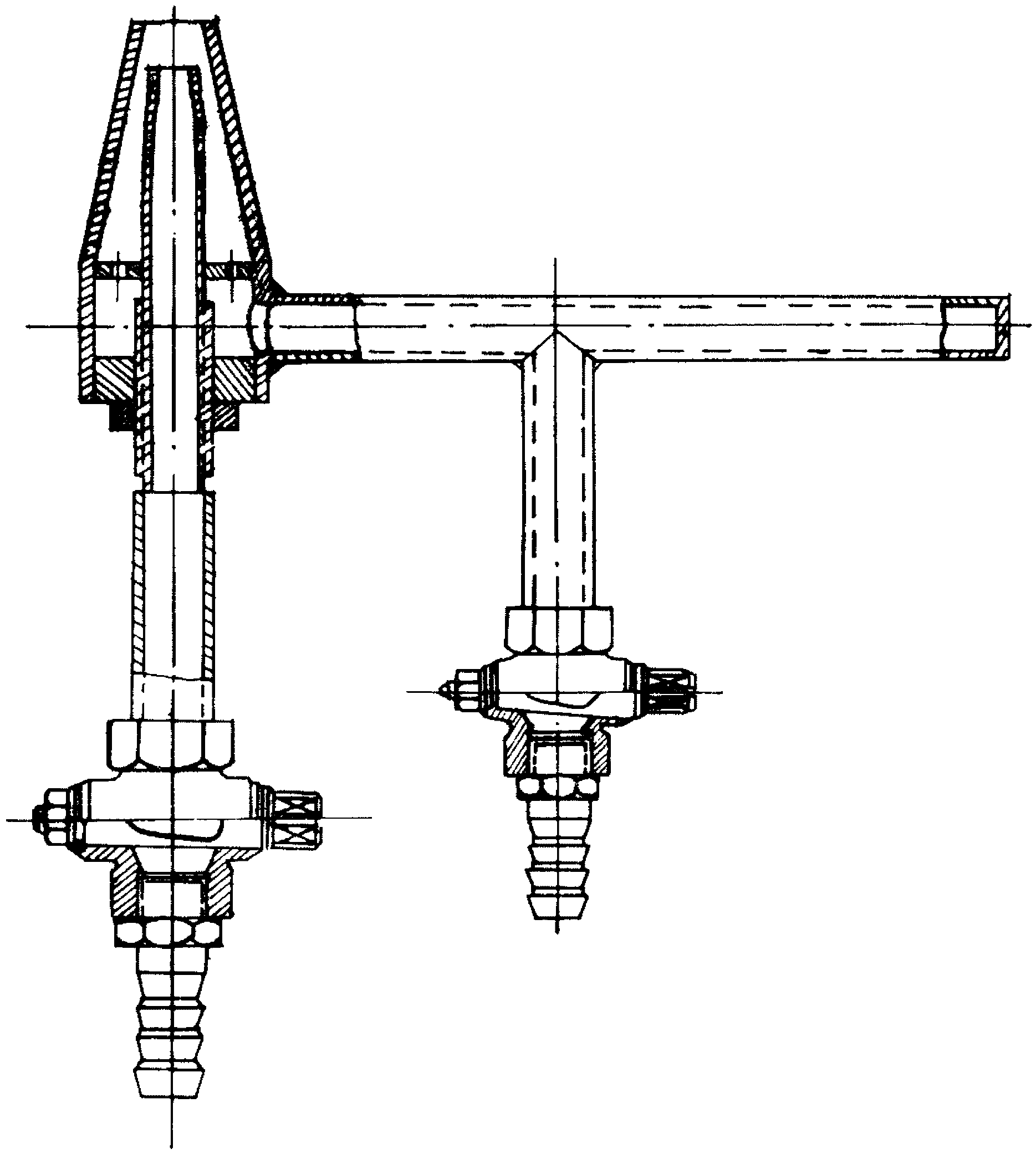

3.75. В перекрытиях сооружений подъема для пропуска канатов предусматриваются специальные герметические клапаны. Клапаны могут быть металлическими с резиновыми, кожаными или пластмассовыми малоистираемыми прокладками (рис. 32 - 33).

Рис. 32. Герметический клапан для прохода подъемного каната:

1 - корпус клапана; 2 - болты; 3 - крышка; 4 - прокладки

герметизирующие (маслостойкая резина); 5 - болты

стягивающие; 6 - кассеты для прокладок; 7 - канат

для прохода канатов многоканатного подъема:

1 - рамка для крепления клапанов к перекрытию;

2 - перекрытие; 3 - клапан в сборе;

4 - головные подъемные канаты

3.76. Клапаны имеют отбойные элементы, ограничивающие их подъем и исключающие возможность втягивания в копровые шкивы.

3.77. Прососы воздуха через отверстия в обшивке или оболочке копра определяются по формуле

, (8)

, (8)где S - площадь отверстия, м2;

K - коэффициент сжатия потока (K = 0,65).

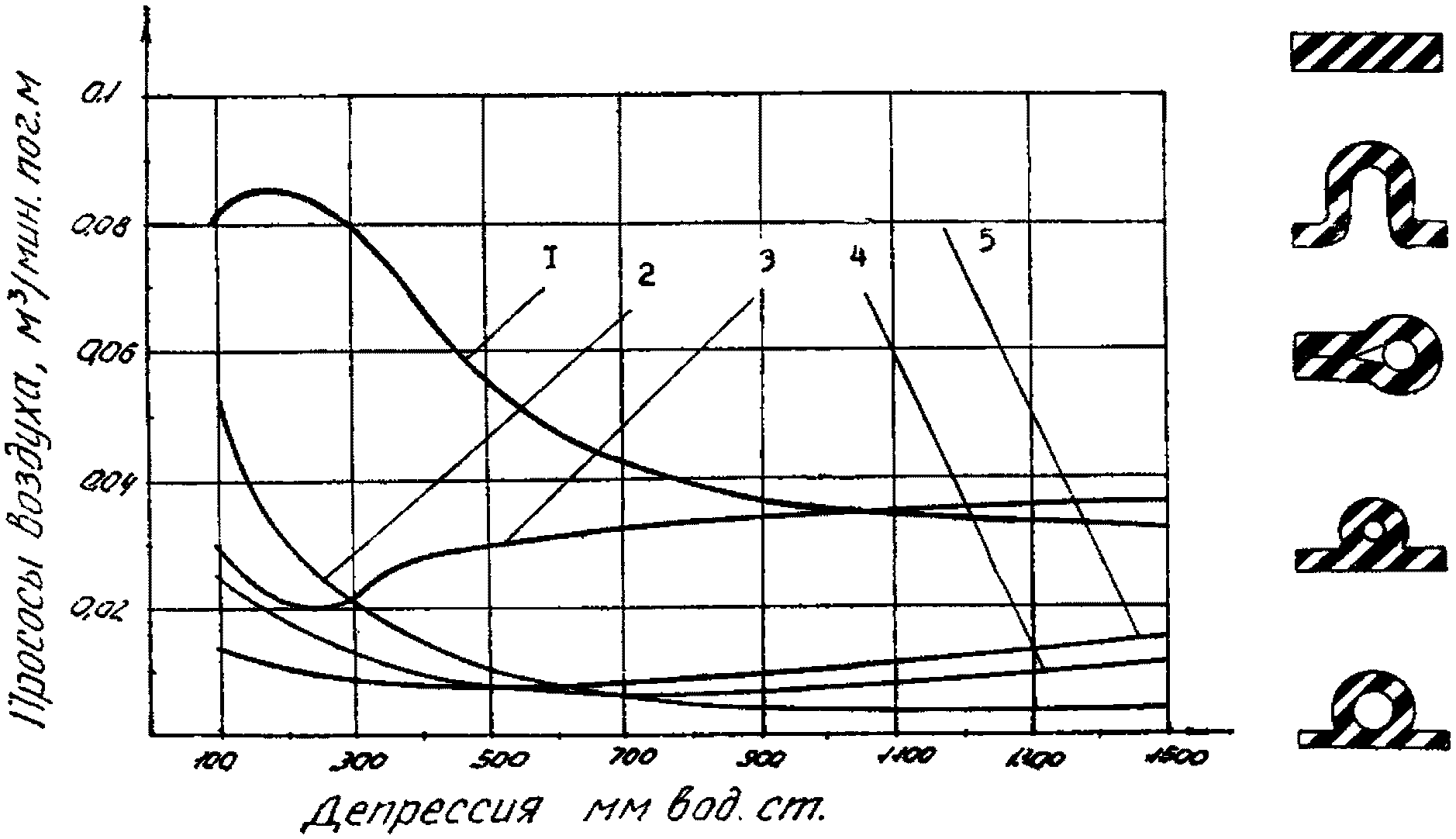

3.78. Величина прососов воздуха через клапаны, перекрывающие отверстия в обшивке копра для прохода подъемных канатов, определяется по графикам (рис. 34).

Рис. 34. Просос воздуха через зазоры в клапанах,

перекрывающих отверстия для прохода подъемных канатов

различных диаметров

Подсосы воздуха через зазоры в клапанах при перепаде давления и при разных диаметрах подъемных канатов определяют исходя из условия, когда диаметр отверстия в клапане равен двойному диаметру подъемного каната.

3.79. Дебит вентилятора, если внешние утечки определены по удельным нормам, приведенным в табл. 1, рассчитывается по формуле

(9)

(9)где Qmi - количество воздуха, поступающее из шахты к данному вентилятору (подаваемое в шахту данным вентилятором), м3/мин.

Действующие вентиляторные установки должны иметь резерв производительности, обеспечивающий возможность увеличения дебита до величины Q'в, определяемой по формуле

где 0,15 - коэффициент, учитывающий возможное увеличение добычи;

3.80. Для проветривания шахт и рудников могут быть применены осевые и центробежные вентиляторы главного проветривания. Технические характеристики вентиляторных установок для высоких депрессий приведены в табл. 9.

Таблица 9

Наименование вентиляторов | Диаметр рабочего колеса, об/мин | Скорость | Производительность в рабочей зоне, м3/с | Статические давления в рабочей зоне, кгс/м2 | Статический к. п. д. | Вес, т | Цена вентилятора, руб. | |

вращения рабочего колеса, об/мин | окружная максимальная скорость лопаток рабочего колеса, м/с | |||||||

ВЦ-25 | 2500 | 750 | 98,1 | 28 - 98 | 150 - 470 | 0,85 | 8,6 | 7685 |

ВЦ-31,5 м | 3200 | 600 | 100,5 | 45 - 166 | 188 - 515 | 0,844 | 18,91 | 16800 |

ВЦД-31,5 м | 3200 | 600 - 300 | 100,5 | 35 - 305 | 50 - 510 | 0,84 | 28,25 | 32000 |

ВЦД-47У | 4700 | 500 | 120,5 | 150 - 580 | 230 - 840 | 0,85 | 82 | 90370 |

ВЦД-47 "Север" | 4700 | 490 - 250 | 120,5 | 160 - 715 | 140 - 920 | 0,84 | 86,6 | 98000 |

ВРЦД-4,5 | 4600 | 500 | 120 | 140 - 570 | 270 - 820 | 0,6 - 0,85 | 105 | 90364 |

При выборе вентиляторной установки, соответствующей конкретным эксплуатационным условиям шахты, необходимо предусматривать резерв ее производительности не менее 20% от дебита, рассчитанного по формуле 10.

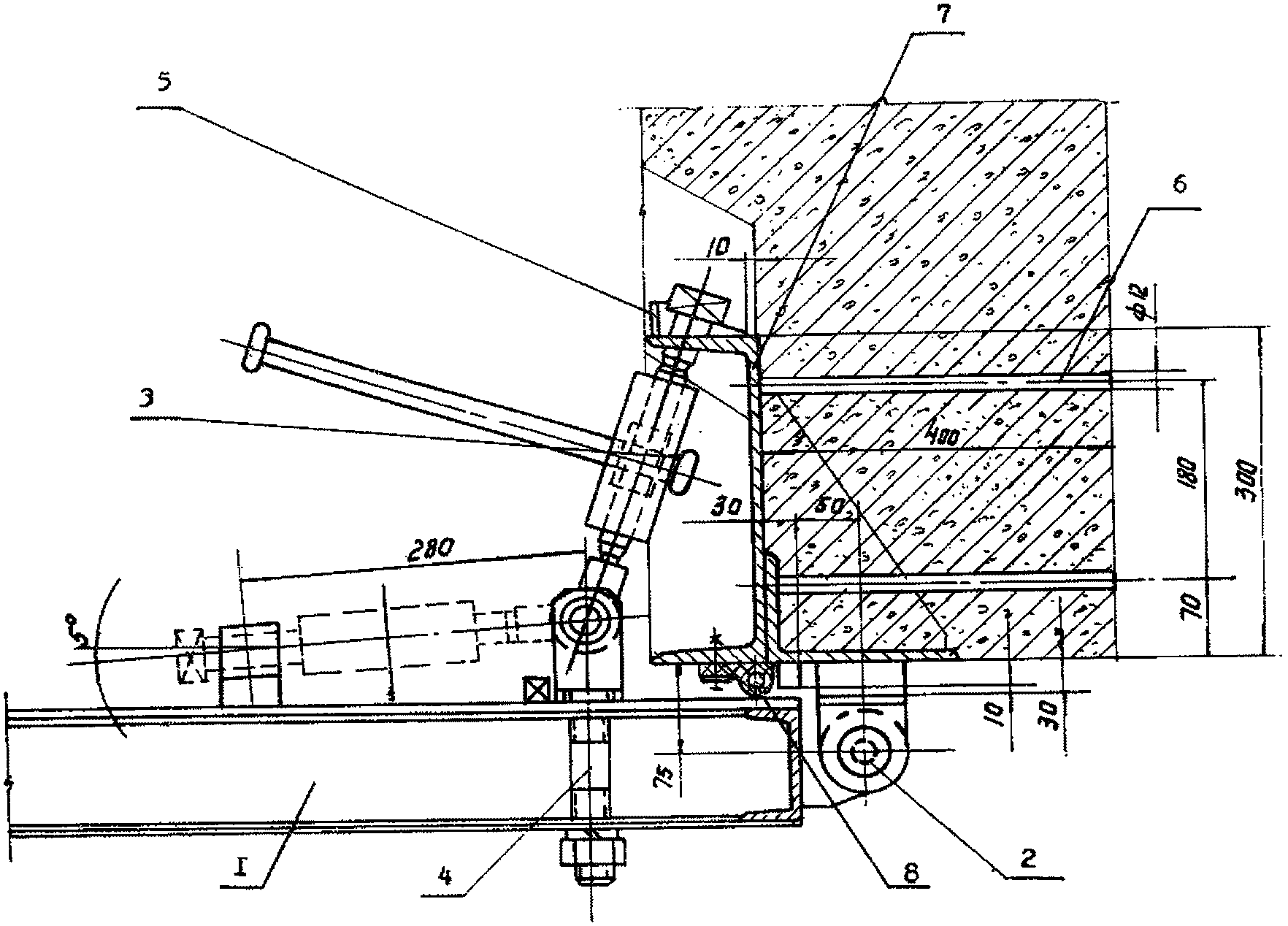

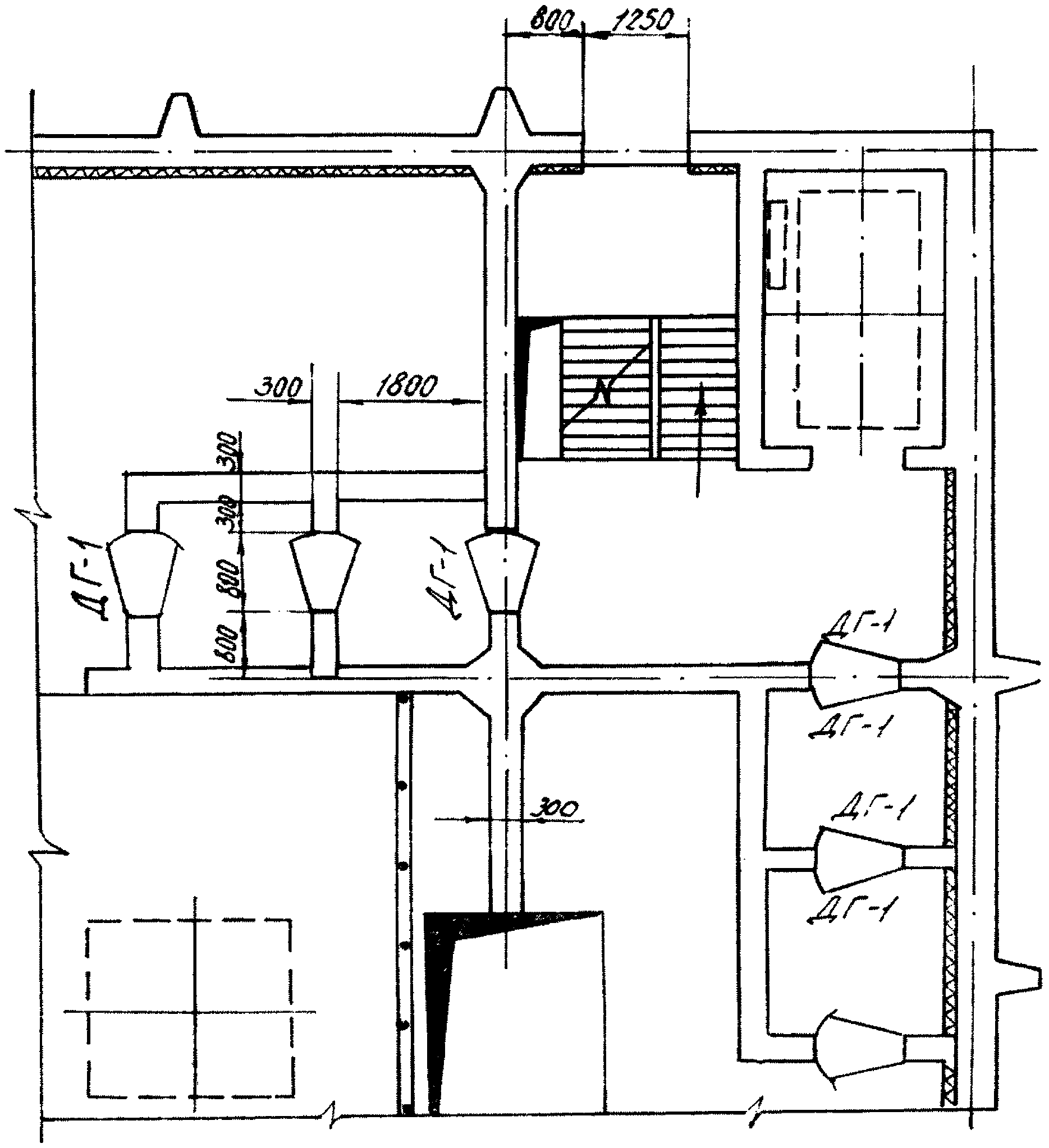

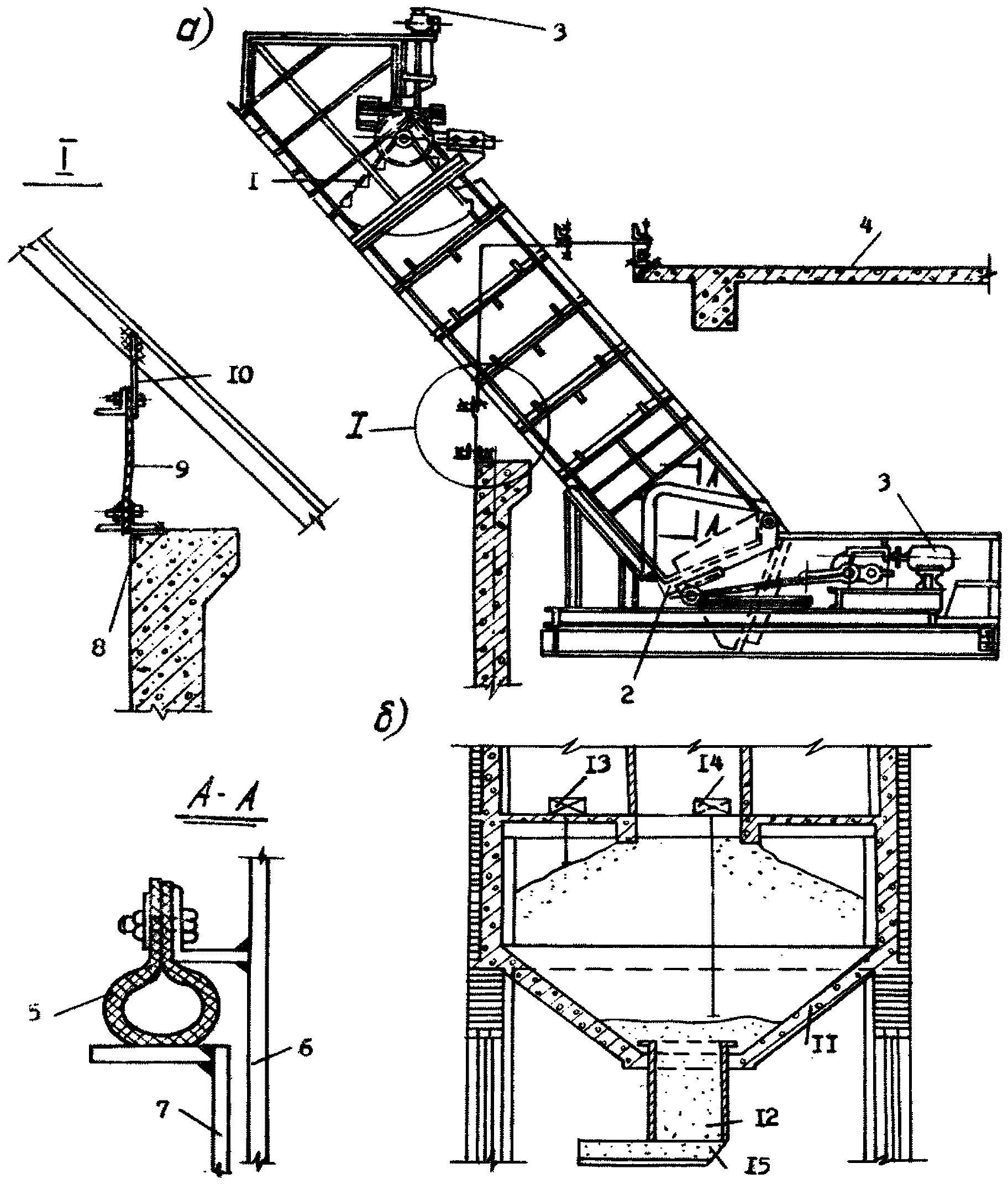

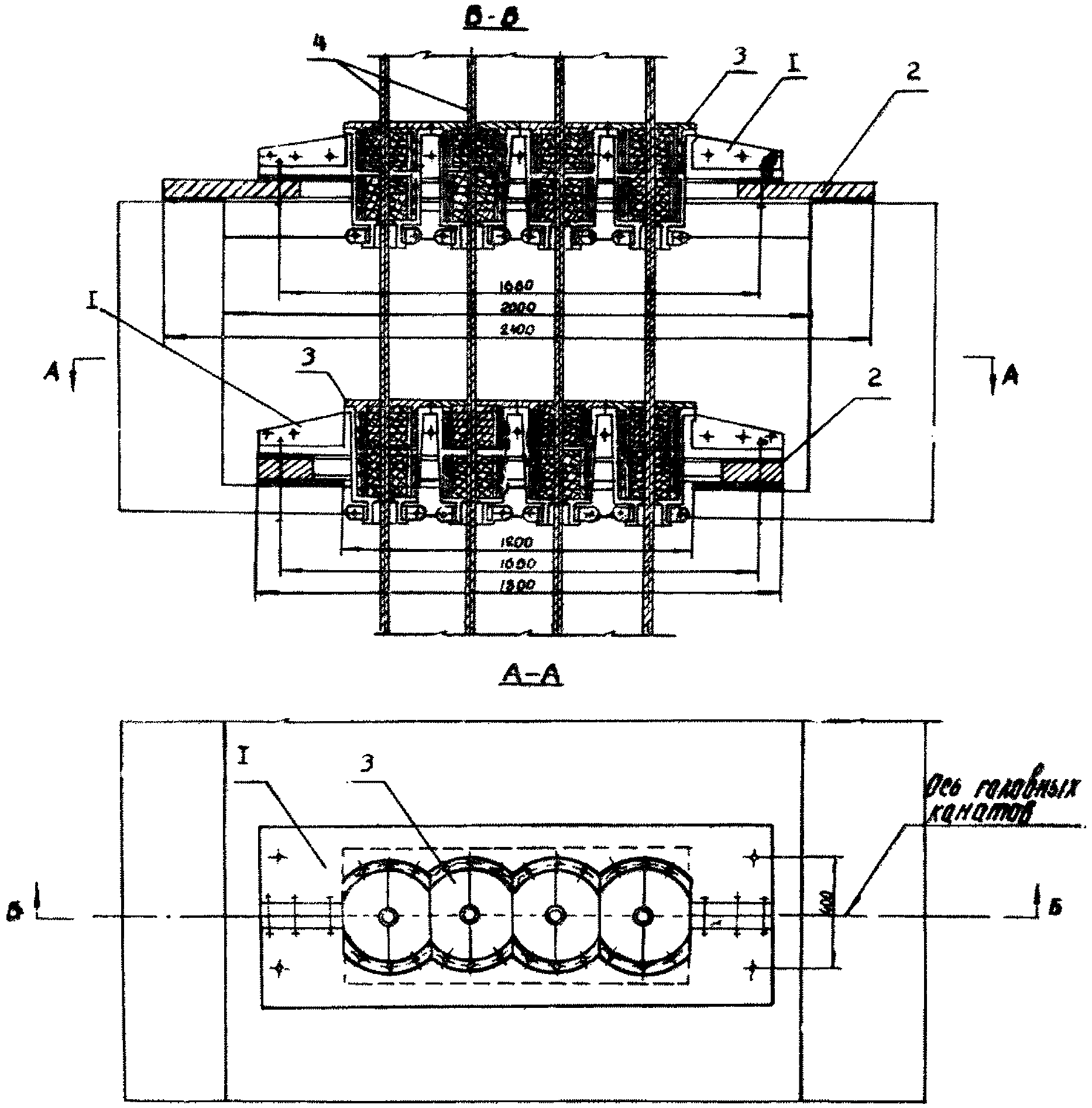

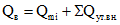

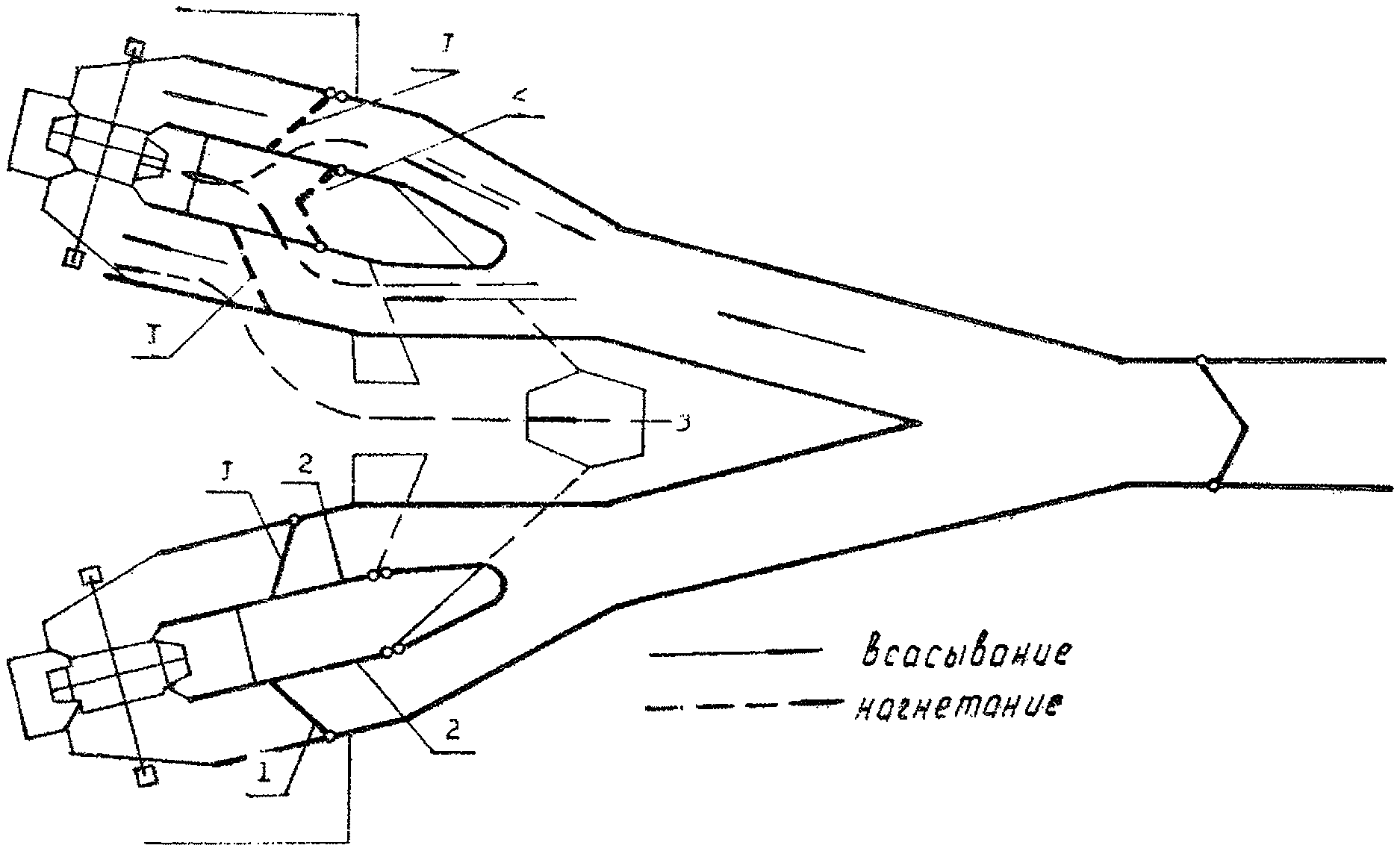

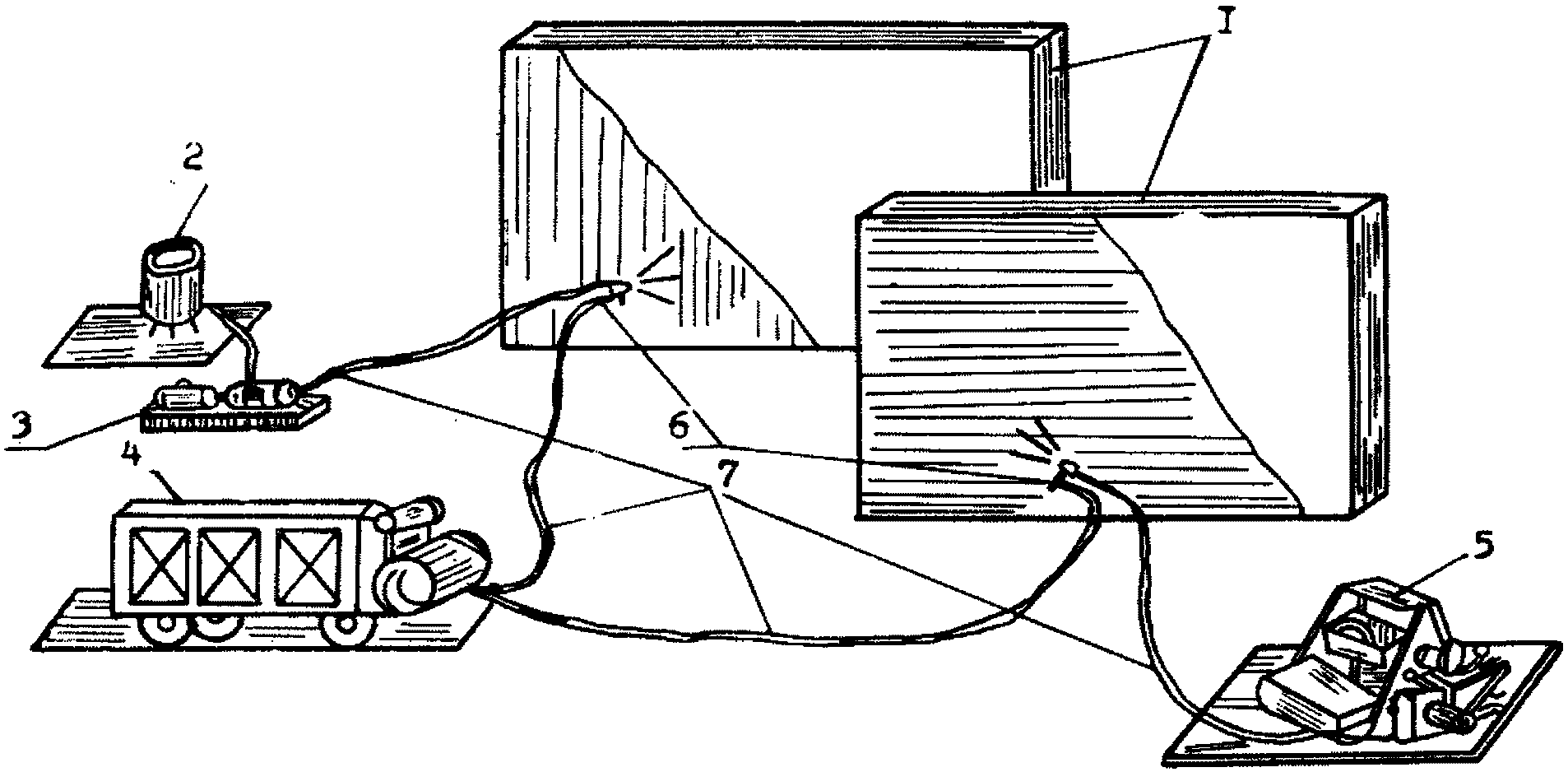

3.81. Конструктивные решения вентиляционных каналов, узлов и элементов реверсивных устройств и устройств для переключения воздушной струи должны обеспечивать герметичность и воздухонепроницаемость при максимальной высокой депрессии имеющегося или заложенного в проект вентилятора. Наиболее распространенные принципиальные схемы вентиляторных установок показаны на рис. 35 и 36.

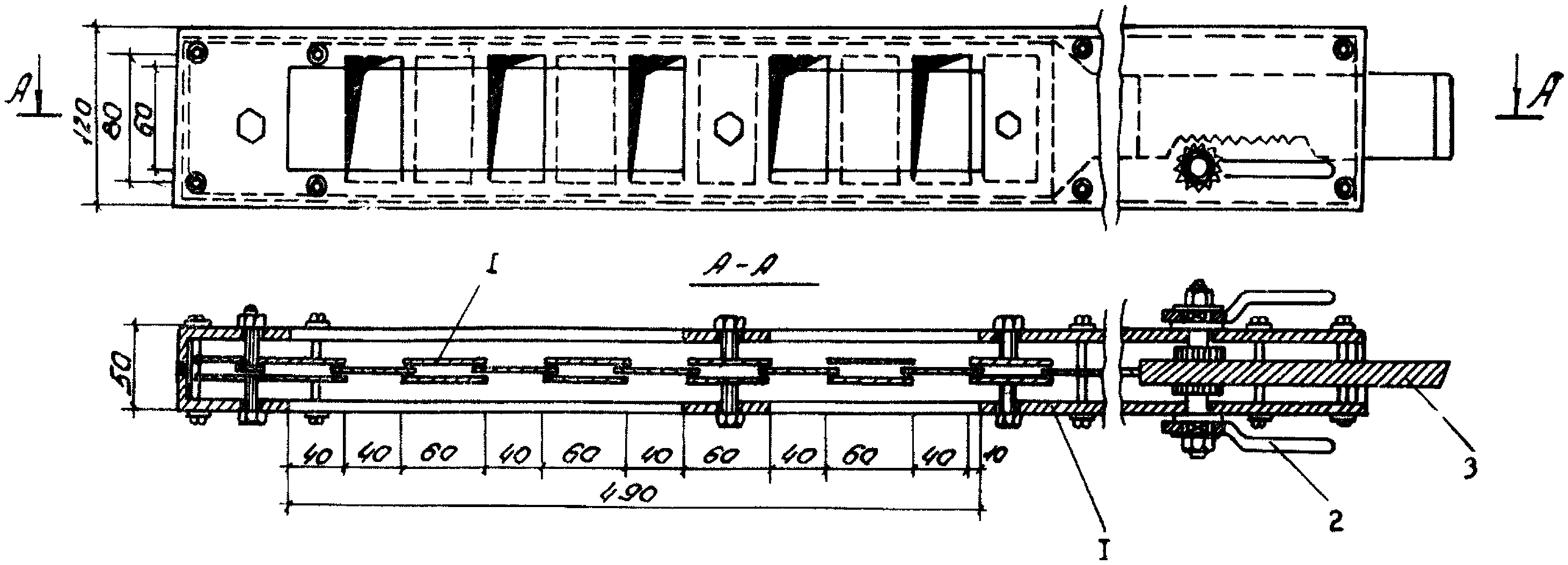

Рис. 35. Схема вентиляторной установки с канальными лядами:

1 - ляды переключения; 2 - ляды всасывающей будки;

3 - ляды диффузоров; 4 - ляда канала

с самоходными лядами:

1 - ляды всасывающих каналов; 2 - ляды нагнетательных

каналов; 3 - объединенный диффузор

3.82. Для обеспечения герметичности в узлах реверсивных и переключающих устройств, в узлах примыкания ляд к металлическим рамам, заделываемым в стенки каналов, необходимо применять уплотняющие устройства. Все ляды оснащаются податливым двойным уплотнением, конструкция которого обеспечивает регулировку после монтажа с целью надежного прижатия по всему периметру. По периметру рамы следует крепить листовую резину толщиной 20 мм, а на ляде - уплотнение из прорезиненной конвейерной ленты в виде петли (рис. 37, 38, 39).

Рис. 37. Узлы уплотнения канальной ляды:

1 - ляда; 2 - неподвижная рама ляды;

3 - плоская резина; 4 - конвейерная лента

1 - сборная железобетонная стеновая панель; 2 - бетон M200

на мелком щебне; 3 - кровельный ковер из трех слоев

рубероида на битумной основе; 4 - железобетонная плита

перекрытия; 5 - набетонка; 6 - фундаментный блок;

7 - бетон M100

а) схема устройства осадочного шва; б) стык монолитной

и сборной плит; в) стык сборных плит; 1 - железобетонное

днище; 2 - войлок, пропитанный битумом; 3 - два слоя толя;

4 - кирпич; 5 - сборная плита; 6 - монолитная железобетонная

плита; 7 - бетонная подготовка; 8 - битумный уплотнитель;

9 - цементный раствор

3.83. Переключающие и реверсивные устройства в крайних положениях должны быть плотно прижаты к рамам за счет механизма их привода или разности давлений по обе стороны конструкций. Ляды диффузоров должны иметь уплотняющие устройства.

3.84. Ляды изготавливают на жесткой рамной конструкции, обеспечивающей прогибы под действием полного перепада давлений, не превышая свободный ход податливого уплотнения.

Обшиваются ляды листовым металлом сплошным электросварочным швом.

3.85. Атмосферные и перекрывающие канальные ляды для реверсирования струи должны быть самоуплотняющимися. Это условие обязательно для реверсивных устройств.

Опускание и подъем ляд должно производиться автоматически, отверстия для пропуска канатов и тросов должны быть загерметизированы специальными резиновыми клапанами.

3.86. Конструкции вентиляционных каналов должны быть облицованы полиэтиленовыми листами с анкерными ребрами, изготовляемыми в соответствии с РСН 251-74. Соединение полиэтиленовых листов производится сварочным устройством РЭСУ-500.

3.87. Конструкции вентиляционных каналов рассчитывают с учетом дополнительной нагрузки, создаваемой депрессией или компрессией.

3.88. Наружные поверхности стен каналов, помимо гидроизоляции, покрывают горячим битумом в два слоя толщиной не менее 5 мм с последующей послойной отсыпкой глиной с уплотнением. Наружные поверхности стен каналов, находящиеся над нулевой отметкой, оштукатуривают.

3.89. Покрытия вентиляционных каналов выполняются из сборного или монолитного железобетона толщиной не менее 200 мм. Плиты покрытия укладываются на цементном растворе M100. По верху швов в покрытии каналов после заделки стыков герметиками наклеиваются на битумной мастике полосы (не менее 2 слоев) рубероида шириной 200 мм и устраивается асфальтовая стяжка толщиной от 20 до 50 мм.

3.90. Внутренние поверхности стен и покрытий вентиляционных каналов действующих шахт отделывают защитными покрытиями.

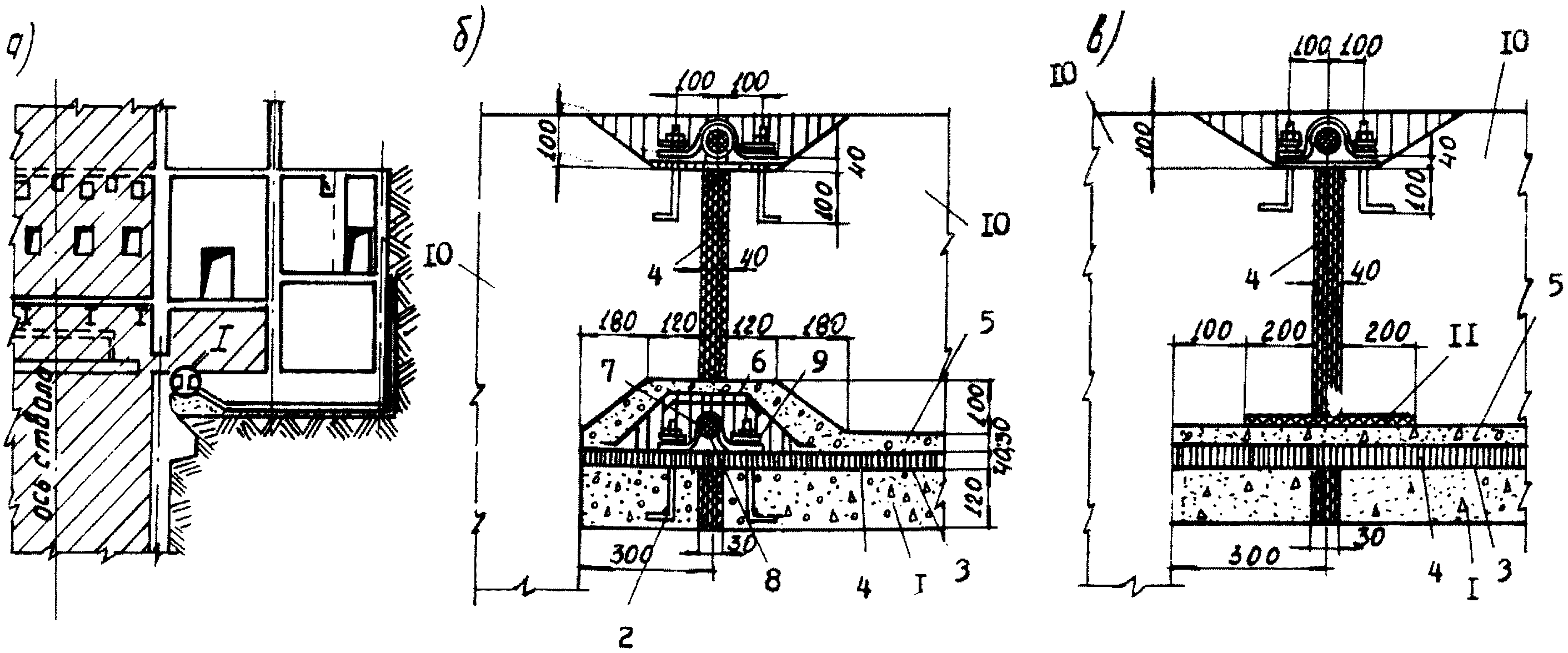

3.91. При возведении стен вентиляционных каналов из сборных панелей все стыки тщательно замоноличиваются бетоном M200, который изготавливается на расширяющемся цементе с мелким заполнителем. Осадочные швы заполняются герметиком или битумом. Варианты заделки стыков и осадочных швов в днищах и перекрытиях, выполненных из сборных плит, приведены на рис. 39 и 40. Герметизация мест примыкания вентиляционных каналов к стволу и сопряжения вентиляционных каналов, выполненных из монолитного железобетона, показана на рис. 41.

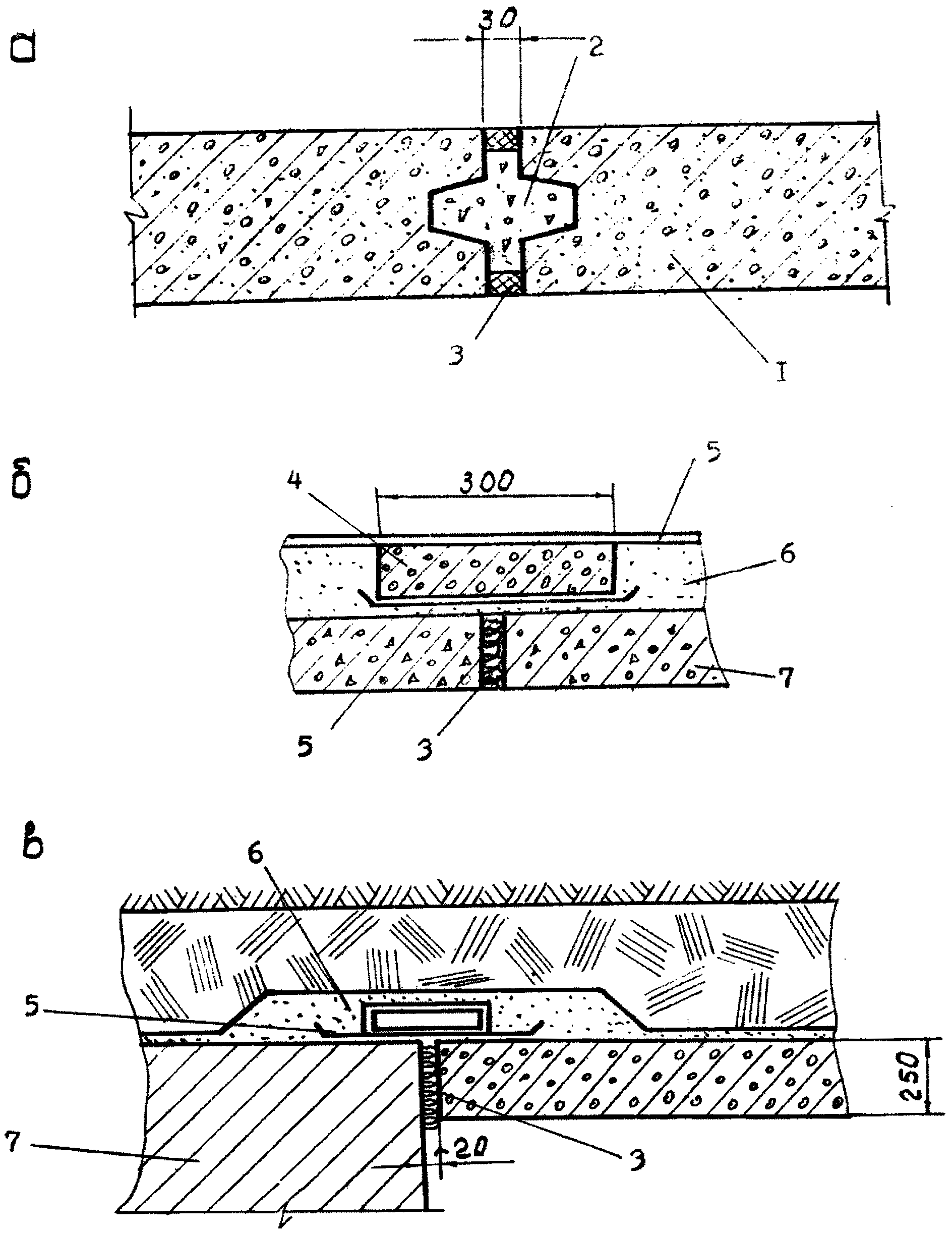

Рис. 40. Герметизация стыков и швов

в перекрытиях вентиляционных каналов:

а) уплотнение швов сборных плит с пазами; б) уплотнение швов

сборных плит с плоскими ребрами; в) уплотнение примыкания

перекрытия к стене канала; 1 - сборная железобетонная плита;

2 - бетон M200; 3 - пакля, пропитанная битумом; 4 - сборная

бетонная плита толщиной 50 мм; 5 - два слоя толя;

6 - цементный раствор; 7 - железобетонная плита

с плоскими ребрами

к стволу (А) и сопряжение вентиляционных каналов (Б):

1 - рулонная гидроизоляция; 2 - антисептированный войлок;

3 - металлический компенсатор; 4 - жгут из просмоленного

каната; 5 - анкер; 6 - эластичная мастика; 7 - битумная

мастика; 8 - войлок, пропитанный битумом; 9 - глиняный замок

3.92. При расположении вентиляционного канала ниже уровня грунтовых вод предусматривают дополнительные конструктивные меры защиты от проникновения воды в канал.

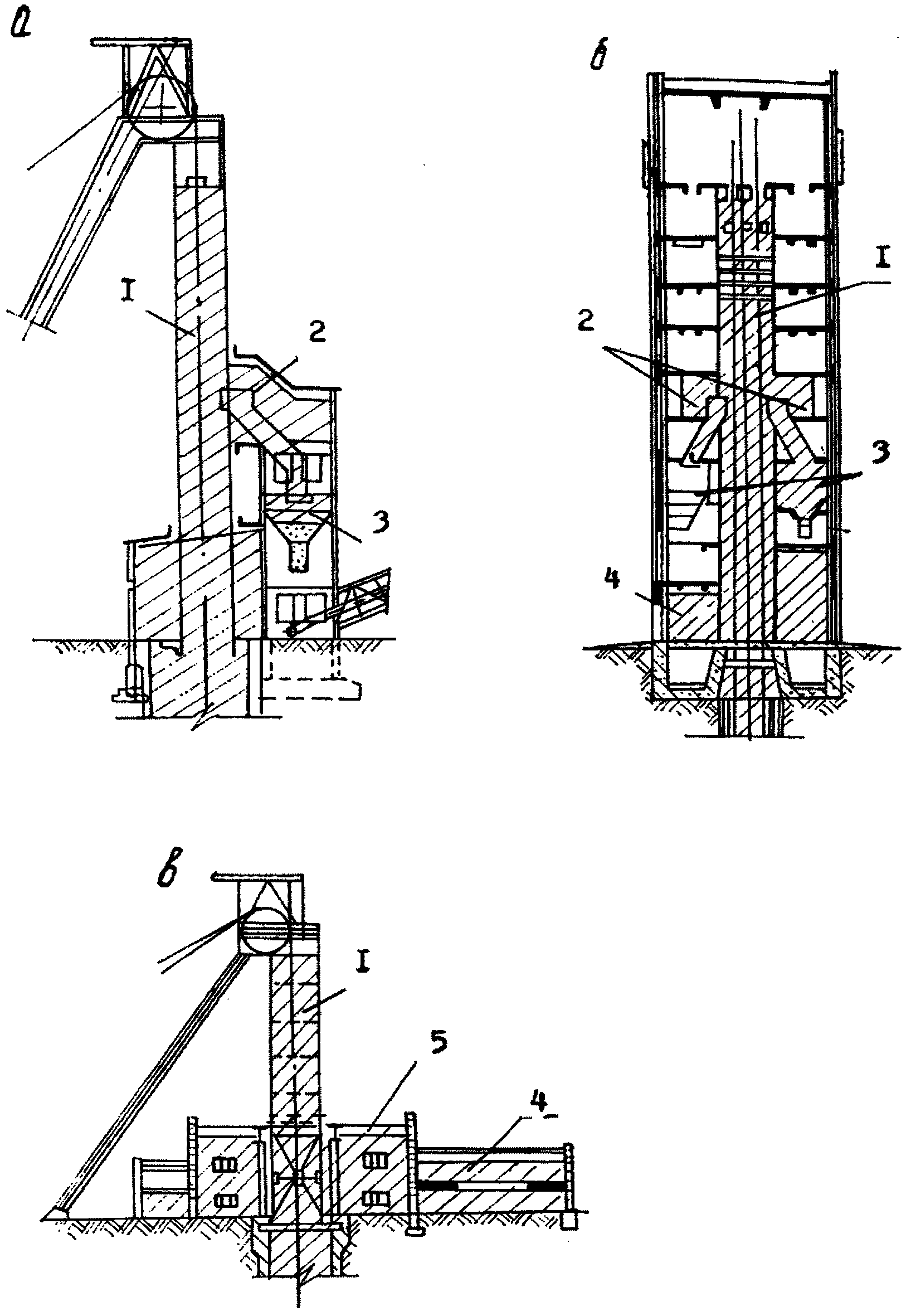

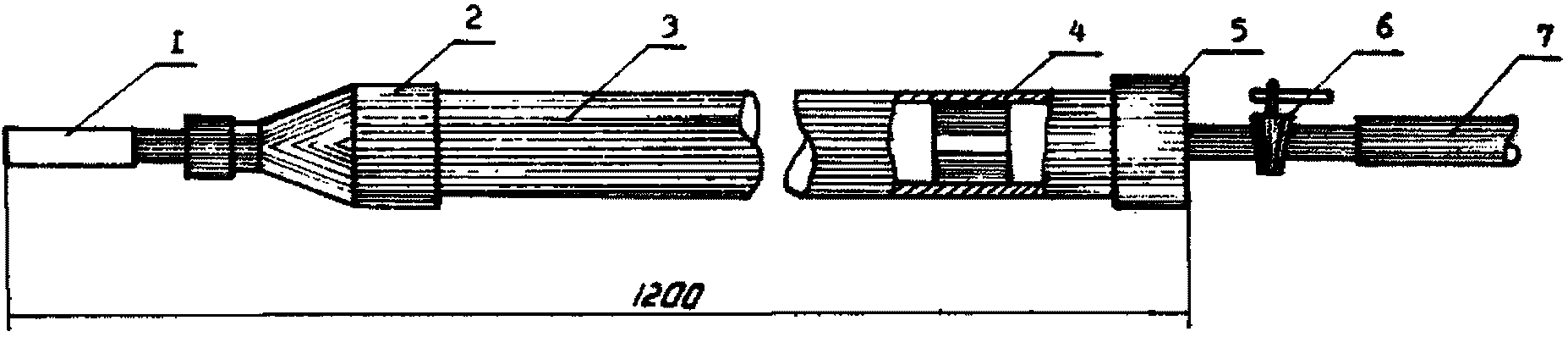

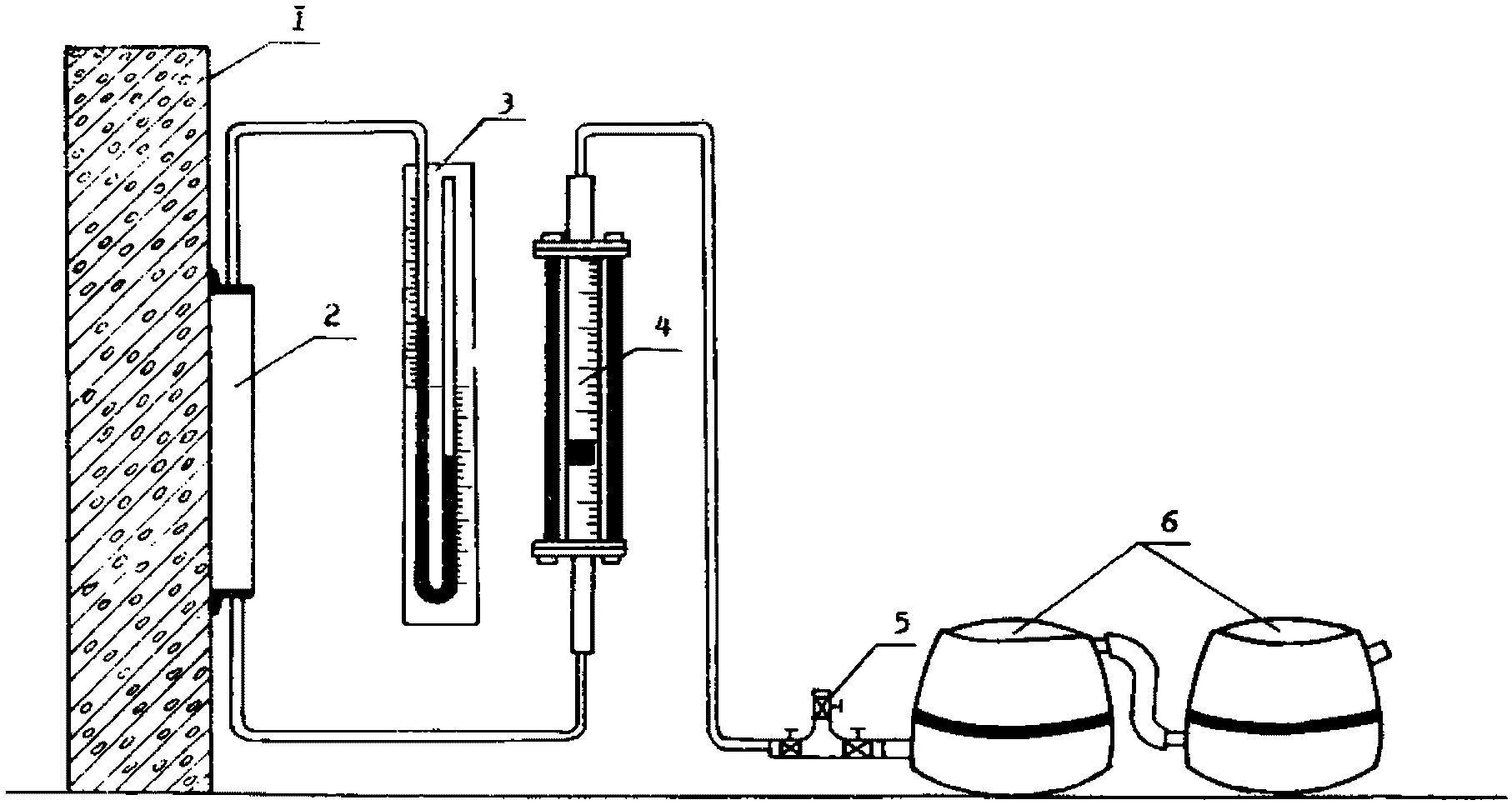

3.93. Каналы вентиляторных установок главного проветривания должны иметь уклон пола в сторону ствола шахты не менее 0,01. Для входа в главный и обводной каналы вентиляторной установки устраивают входные шлюзы с поверхности земли или оборудуют специальное входное устройство, закрываемое клапаном (рис. 42).

Рис. 42. Схема входного шлюза в канал вентилятора:

1 - ходовые скобы; 2 - канализационный люк; 3 - отмостка

3.94. Герметические двери шлюзовых помещений вентиляционных каналов должны быть двойными и самоуплотняющимися при нормальном режиме работы вентилятора. На случай реверсирования в дверях предусматривают запорные устройства. Для полной герметизации по периметру полотна двери к дверной коробке крепятся резиновые уплотнительные прокладки. При высоких депрессиях количество шлюзовых дверей должно быть не менее трех.

3.95. Обратная засыпка пазух при возведении вентиляционного канала должна производиться глиной с послойным уплотнением грунта. Не допускается применение для засыпки дренирующих материалов (песка, шлаков, строительного мусора).

3.96. В диффузорах вентиляторов предусматриваются устройства для отвода скапливающейся воды после выпадения атмосферных осадков.

3.97. Лазы входных колодцев шлюзов перекрываются люками с уплотнительными прокладками и механическим прижимом. Устья колодцев должны находиться над уровнем земли не менее 0,5 м.

4.1. Материалы, применяемые для повышения плотности бетона, а также для приготовления герметирующих составов и покрытий на их основе, должны соответствовать требованиям табл. 10.

Таблица 10

Наименование материалов | ГОСТ или ТУ | ||||

| |||||

Портландцемент | ГОСТ 10178-76 | ||||

Песок мелкозернистый | ГОСТ 8736-77 | ||||

Латекс синтетический СКС-65ГП | |||||

" БС-65ГПН | ТУ 38.103.326-76 | ||||

" Л-4 | ТУ 6-01-782-73 | ||||

| |||||

Жидкое стекло натриевое  | ГОСТ 13079-67 | ||||

Нефтебитум марки БН-III или БН-IV | |||||

| |||||

Сольвент каменноугольный | ГОСТ 1928-67 | ||||

| |||||

Полистирол | ГОСТ 20282-74 | ||||

| |||||

Алюминиевая пудра ПАП-1 | ГОСТ 5494-71 | ||||

| |||||

Кальций азотнокислый | ГОСТ 4142-66 | ||||

Селитра кальциевая (техническая) | ИРТУ 6-03-195-67 | ||||

Хлоропреновый каучук (наирит А; Б) | ТУ МХП 1562-69 | ||||

| |||||

Мягчитель: стеарин | ГОСТ 6484-64 | ||||

Вулканизирующие добавки: | |||||

окись цинка | |||||

сера техническая | ГОСТ 127-76 | ||||

Эмульгатор (смачиватель ДБ-360) б | СТУ 1210139-61 | ||||

Стабилизатор (тиурам) | |||||

4.2. Цемент и песок перед приготовлением смесей просеиваются через сито с отверстиями диаметром 0,65 мм.

Для устройства герметичных покрытий можно применять также трещиностойкие лакокрасочные покрытия.

4.3. Для повышения плотности растворов и бетонов в их составы вводится азотнокислый кальций в количестве 15 - 30 кг на 1 м3.

4.4. Синтетический латекс, представляющий собой водную дисперсию каучука, изготавливается специализированными заводами СК и отправляется потребителю в металлических бочках емкостью 200 - 250 л или в железнодорожных цистернах. Латекс хранится в отапливаемом помещении при температуре не ниже плюс 10 °C и не выше плюс 60 °C в закрытой таре. Замораживание латекса не допускается, так как при этом он теряет свои свойства и коагулирует. Пожарной опасности латекс не представляет.

4.5. Физико-механические показатели синтетических латексов должны соответствовать нормам, приведенным в табл. 11.

Таблица 11

Наименование показателей | Величины показателей для латекса | ||

СКС-65ГП | БС-65ГПН | наирит Л-4 | |

Содержание сухого вещества, %, не менее | 47 | 42 | 42 - 45 хлоропрен |

Содержание незаполимеризованного стирола, %, не более | 0,2 | 0,1 | 0,5 |

Поверхностное натяжение, дин/см, не более | 40 | 41 | 40 - 52 |

pH, не менее | 11 | 10 | 10 - 11 |

Жесткость (каучука из латекса), г | 3500 - 6000 | - | 600 - 750 |

Устойчивость при разведении водой в отношении 1:100 | не коагулирует | устойчив. | - |

Содержание противостарителя неозона Д, П-23 или НГ-И 246 в пересчете на сухое вещество, % | 10 | - | - |

Вязкость, с | 15 - 17 | 15 - 17 | 14 - 18 |

Плотность, г/см3 | 1,01 | - | 1,08 - 1,22 |

4.6. Материалы, применяемые для устройства защитных и герметизирующих покрытий, должны обладать трещиностойкостью не менее 0,3 мм.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10178-76 Постановлением Госстроя СССР от 10.07.1985 N 116 с 01.01.1987 введен в действие ГОСТ 10178-85. |

4.7. Для бетона, укладываемого в скользящей опалубке при возведении герметических стен, следует применять портландцемент марки не ниже 400 (ГОСТ 10178-76) и быстротвердеющий портландцемент. Применение пуццоланового портландцемента, шлакопортландцемента, шлакового магнезиального портландцемента не допускается.

МАТЕРИАЛОВ ДЛЯ ГЕРМЕТИЗАЦИИ

4.8. Составы для изготовления железобетонных конструкций башенных копров приведены в табл. 12.

Таблица 12

N состава | Марка портландцемента | Расход на 1 м3 бетона, кг | |||||

цемента | песка | щебня гранитного | отсева термозитового песка | граншлака тонкомолотого | воды | ||

1 | 400 | 386 | 648 | 1048 | - | - | 201 |

2 | 400 | 299 | 776 | - | 720 | - | 238 |

3 | 500 | 298 | 477 | 1330 | - | 152 | 198,3 |

4.9. Растворы для кладки рекомендуется применять состава (по объему) 1:3,3:4 (цемент, известь, песок) марки 50, осадка конуса 7 - 8 см, водоцементное отношение - от 0,45 до 0,55.

4.10. Для герметизации железобетонных конструкций применяются покрытия, выполненные на основе латексно-цементной или полимербитумной (латексно-битумной или битумно-наиритовой композиции.

Латексно-цементные композиции приготавливаются на основе цемента и синтетического латекса БС-65ГПН или СКС-65ГП, которые при отвердении образуют покрытия с высокими физико-механическими показателями (прил. 1).

4.11. Для приготовления латексно-цементных композиций применяются: цемент, песок, синтетический латекс, жидкое стекло, эмульгатор. Составы латексно-цементной композиции приведены в табл. 13.

Таблица 13

Исходные материалы | На основе латекса СКС-65ГП | На основе латекса БСК-65ГПН | ||||

в % | масса, кг | объем, л | в % | масса, кг | объем, л | |

Синтетический латекс | 39,5 | 39,5 | 40,0 | 47,4 | 47,4 | 47,5 |

Портландцемент M 400 - 500 | 30,7 | 30,7 | 27,0 | 26,3 | 26,3 | 23,2 |

Мелкозернистый песок | 21,9 | 21,9 | 19,0 | 26,3 | 26,3 | 23,5 |

Жидкое стекло, натриевое | 3,5 | 3,5 | 3,0 | - | - | - |

Эмульгатор ДБ-360 | 2,65 | 2,65 | 2,2 | - | - | - |

Кремнефтористый натрий (5%-ный раствор) | 1,75 | 2,31 | 1,8 | - | - | - |

Первоначально в смеситель (растворомешалку) загружают отдозированное количество латекса и при постоянном перемешивании добавляют рецептурное количество жидкого стекла, 5%-ного раствора кремнефтористого натрия, эмульгатора ДБ-360 и перемешивают в течение 5 - 10 мин. Затем порциями вводится цемент и мелкозернистый песок, смесь перемешивают в течение 10 - 15 мин до получения состава однородной консистенции.

4.12. Жизнеспособность латексно-цементной композиции зависит от вида стабилизатора и составляет 5 - 6 ч. Для приготовления латексно-цементной композиции применяют стандартные растворомешалки, укомплектованные растворонасосом.

4.13. Полимербитумные материалы рекомендуются в виде битумно-латексной и битумно-наиритовой композиции. Технические требования к полимербитумным композициям и покрытиям приведены в прил. 2.

4.14. Для приготовления полимербитумных составов необходимы материалы: каучук или синтетический латекс, жидкое стекло, битум, растворитель (сольвент, толуол и др.).

4.15. Состав битумно-латексной композиции (масса, %):

раствор битума ................................................ 70 - 80

стабилизированный латекс ...................................... 20 - 30

4.16. Битум марки БН-III или БН-IV растворяют в сольвенте в соотношении 1:1. Готовый раствор битума смешивают с предварительно стабилизированным латексом марки Л-4, Л-7, ЛНТ или СКС-50П. Для стабилизации латексов применяют жидкое стекло  в количестве 8 - 10% от веса латекса. Стабилизированный латекс можно также вводить небольшими порциями при перемешивании в расплавленный битум, имеющий температуру не выше 130 °C. После смешивания рецептурного количества латекса и битума в полученную массу вводят порциями растворитель в количестве 35 - 40% от веса битума.

в количестве 8 - 10% от веса латекса. Стабилизированный латекс можно также вводить небольшими порциями при перемешивании в расплавленный битум, имеющий температуру не выше 130 °C. После смешивания рецептурного количества латекса и битума в полученную массу вводят порциями растворитель в количестве 35 - 40% от веса битума.

в количестве 8 - 10% от веса латекса. Стабилизированный латекс можно также вводить небольшими порциями при перемешивании в расплавленный битум, имеющий температуру не выше 130 °C. После смешивания рецептурного количества латекса и битума в полученную массу вводят порциями растворитель в количестве 35 - 40% от веса битума.

в количестве 8 - 10% от веса латекса. Стабилизированный латекс можно также вводить небольшими порциями при перемешивании в расплавленный битум, имеющий температуру не выше 130 °C. После смешивания рецептурного количества латекса и битума в полученную массу вводят порциями растворитель в количестве 35 - 40% от веса битума.Смешивание продолжается в течение 10 - 15 мин до получения однородной композиции. Готовый материал выгружают в герметически закрывающуюся емкость. В закрытой емкости битумно-латексная композиция при температуре 18 +/- 2 °C может храниться в течение одного месяца.

4.17. Приготовление битумно-каучуковых составов производят путем смешивания раствора битума с раствором хлоропренового каучука по следующей рецептуре (масса, %):

раствор битума в сольвенте, толуоле

(при соотношении 1:1) ......................................... 55 - 70

раствор каучуковой смеси ...................................... 30 - 45

4.18. Приготовление каучуковых смесей производят по следующей рецептуре (в масс. ч.):

хлоропреновый каучук (наирит А, Б или их смесь) ................... 100

мягчитель (стеарин) ......................................... 1,0 - 2,0

вулканизирующие добавки (окись цинка, серы) ................. 2,8 - 5,5

стабилизирующие добавки (неозон Д, тиурам) .................. 1,5 - 2,5

Перед растворением хлоропреновый каучук предварительно перетирают на вальцах и смешивают с вулканизирующими и стабилизирующими добавками. Процесс вальцевания длится 10 - 15 мин, после чего готовую наиритовую смесь загружают в смеситель, где при постоянном перемешивании происходит растворение ее в толуоле или сольвенте. Соотношение (по массе) наирита и растворителя принимают от 1:3 до 1:5. Процесс растворения наиритовой смеси при температуре 18 - 23 °C длится 3 - 4 часа.

4.19. Готовый раствор наиритовой композиции смешивают с раствором битума или его расплавом, имеющим температуру не выше 120 °C, в течение 15 - 20 мин до получения однородной массы, которую сливают в герметически закрывающуюся емкость. Срок хранения битумно-каучуковой (наиритовой) композиции в герметически закрытой таре - до 6 месяцев при температуре не выше 25 °C.

4.20. Примерный расход исходных материалов для приготовления 1 т полимербитумной и латексно-цементной композиции и перечень оборудования для приготовления приведен соответственно в приложениях 3 и 4.

4.21. Для герметизации стыков строительных конструкций применяются мастики, пасты, поропластические прокладки и профилированные изделия из синтетических материалов.

4.22. По способу приготовления герметики могут быть разделены на материалы заводского приготовления (прокладки) и полуфабрикаты (пасты, эмульсии). Последние могут быть разделены на пластичные (нетвердеющие мастики) и эластичные (полимеризующиеся или вулканизирующиеся после укладки).

4.23. К нетвердеющим (невысыхающим) пластоэластичным герметикам относятся мастики на основе полиизобутилена (УМ-40, УМС-50); к эластичным - бутилкаучуковые, тиоколовые, полиуретановые, хлоропреновые; к эластичным профильным - гернит П, пороизол, пенополиуретановые герметизирующие прокладки, каучуковые уплотнительные ленты.

4.24. Полиизобутиленовые мастики представляют собой систему, состоящую из двух компонентов: жидко-эластичного и твердого. В жидко-эластичный компонент входит полиизобутилен, регенерированная резина, минеральное масло, в твердый - тонкомолотый каменный уголь (табл. 14).

Таблица 14

Материал | УМ-20 | УМ-40 | УМ-60 |

Полиизобутилен высокомолекулярный | 3 | 3 | 5 |

Резиновая крошка | 5 | 5 | 3 |

Масло для регенерации крошки (масло ПН-6) | 20 | 10 | 5 |

Автол (или веретенное масло) | 5 | 15 | 8 |

"Зеленое" масло | - | 1 | 15 |

Молотый каменный уголь (антрацит) | 67 | 66 | 64 |

4.25. Полиизобутиленовые мастики в зависимости от температуры делятся на три марки: УМ-20, УМ-40, УМ-60 (цифра указывает на нижний предел температуры применения). В качестве заполнителя, кроме каменного угля, используют также сажу, тальк, литопон, асбест.

4.26. Мастика полиизобутиленовая строительная УМС-50 (ГОСТ 14791-69) изготовляется на основе полиизобутилена и минеральных добавок. Ее состав (в % по массе): полиизобутилен П-118-5, масло нейтральное - 16 - 20, мел тонкомолотый (40 - 50 мк) - 75 - 79. В качестве наполнителя, кроме мела, могут быть использованы молотые мрамор и известняк. Для этой мастики характерна высокая адгезия к основанию, стойкость к атмосферным воздействиям. Расход мастики - 1 кг на 1 пог. м стыка.

4.27. Тиоколовые герметики изготовляются в виде мастик марок У-30М и ГС-1, образуемых смешиванием отверждающих и герметизирующих паст непосредственно перед укладкой в уплотняемые швы. Отверждающие пасты содержат вулканизирующие вещества, представляющие собой смесь окислителя, пластификатора и наполнителя.

4.28. На строительные площадки герметики поступают в виде двух компонентов: для изготовления марки У-30М поставляются герметизирующая паста У-30 и отверждающая паста N 9, а для устройства уплотнений из герметика марки ГС-1 - герметизирующая паста Г-1 и отверждающая Б-1.

4.29. При производстве работ по герметизации стыков после смешивания компонентов начинается необратимая вулканизация каучука, в результате которой образуется эластичная резиноподобная масса. Поэтому работы по уплотнению швов должны производиться быстро, чтобы смешанные компоненты не превратились в резиноподобную массу до введения в шов.

4.30. Пороизол - пористый, гнилостойкий и долговечный материал, эластичный при температуре от плюс 80 до минус 50 °C. В зависимости от назначения выпускается в виде трубок, лент или жгутов.

4.31. Пороизол производится двух марок: М - пористый материал с незакрытыми порами на поверхности, П - пористый материал с защитным протектором из пленки. Пороизол марки М при укладке в стыки сборных конструкций покрывается пленкой изола Г-М для закрытия пор на поверхности материала. Пороизол марки П применяют без какой-либо дополнительной обработки.

4.32. Уплотнитель горизонтальных стыков (УГС) - легкий пористый эластичный материал, по внешнему виду напоминающий пороизол.

4.33. Гернит (ТУ 480-1-119-71) изготовляется из резиновой смеси типа ИР-73-51 в виде пористых герметизирующих прокладок круглого, овального или грушевидного сечения с пленкой на поверхности.

4.34. Основной эксплуатационный показатель пористых резиновых герметизирующих прокладок - высокое эластическое восстановление после сжатия, что обеспечивает уплотнение стыка при деформации последнего.

4.35. Прокладки при обжатии уплотняются на 30 - 40% их номинального диаметра. В зависимости от показателей внешнего вида и размеров прокладки гернит разделяют на I и II сорт.

4.36. Прокладки гернит выпускают следующих размеров:

длина для I сорта - 3 +/- 0,1; для II сорта - 2,7 +/- 0,2 пог. м.;

диаметр для I сорта 30 +/- 3; 35 +/- 3; 40 +/- 3; для II сорта - 30 +/- 3; 40 +/- 3 см.

По согласованию с потребителем допускается выпуск прокладок других размеров.

4.37. Пенополиуретановые герметики (ГОСТ 10174-72) изготовляют из пенополиуретановых лент, пропитанных гидрофобным составом на основе синтетических каучуков.

4.38. Прокладки резиновые пористые неформовые ПРП-1 (ТУ 550-2-8-70) представляют собой уплотнительно-прокладочный материал с монолитной пленкой на поверхности. Прокладка ПРП-1 изготовляется различных профилей поперечного сечения (круглые, овальные, прямоугольные и др.) с размерами 10 - 50 мм на основе каучуков (СКБ и НК), наполнителей, мягчителей и вулканизирующих агентов.

Прокладки ПРП поставляются в бухтах длиной не менее 20 пог. м.

4.39. Технические требования на герметики приведены в приложениях 5 - 12.

И ВОЗДУХОНЕПРОНИЦАЕМЫХ ПОКРЫТИЙ

5.1. Вертикальные и горизонтальные стыки в основном герметизируются механизированным способом.

Перед нанесением пастообразных герметиков в стыки устье стыка следует очистить от загрязнений и пыли, а в зимнее время - дополнительно от наледи и снега. Очистку устья стыков от загрязнения можно производить шпателем, стараясь не нарушать загрунтованной поверхности, а очистку от пыли - продувкой его струей воздуха от компрессора 0-38А или 0-39.

5.2. Тиоколовые герметики вводят в стыки специальными шприцами или наносят шпателем, способом налива, пульверизацией. При нанесении герметики пульверизацией или способам налива его следует разжижить растворителем в количестве от 10 до 70% массы герметизирующей пасты.

5.3. Пластоэластичные мастики (типа УМС) вводят в стыки зданий механизированным способом, для чего применяют комплекс оборудования, который включает компрессор, металлические ампулы с оснасткой, шнек для зарядки гильз мастикой, термостат для подогрева мастики перед нагнетанием ее в стыки конструкции.

5.4. Стыки можно герметизировать как в период монтажа (с навесной люльки), так и по окончании строительства зданий (с подвесной люльки). При герметизации конструкций пластоэластичными мастиками применяют установку УГС-1. Эта установка дает возможность непрерывно подавать мастику, предварительно ее разогревать, обеспечивать качественное выполнение работ по герметизации.

Производительность установки 2 л/мин.

5.5. Прокладку из пароизола укладывают в стыки без разрывов, склеивая концы мастикой. В стыках прокладки должны быть сжаты до первоначальной толщины. Торцы панелей в процессе монтажа на строительной площадке перед герметизацией стыков очищают металлической щеткой и грунтуют по всему периметру стыкований изолом Г-М, давая мастике подсохнуть в течение 10 - 15 мин.

5.6. Герметизация вертикального стыка осуществляется следующим образом: в узкий паз, имеющийся с одной стороны вертикальных поверхностей стыкуемых панелей, наклеивается на мастике жгут из пароизола. При монтаже следующей панели прокладка в вертикальном канале уплотняется и создает прочный шов. Зазор со стороны помещения заделывается цементно-песчаным раствором, и расширенная полость стыка заполняется плотным бетоном. По окончании монтажа зданий наружные швы расширяют раствором и покрывают гидроизоляционной мастикой.

5.7. Горизонтальные стыки устраивают в такой последовательности. Сначала в местах установки панели при помощи нивелира определяют монтажный горизонт. Он фиксируется двумя деревянными маяками толщиной 10 - 15 мм, укрепленными на растворе. Затем наклеивают на мастике жгут из пароизола на расстоянии 30 мм от фасадной грани здания. После этого на смоченном основании устраивается растворная постель толщиной 10 - 15 мм выше маяков с утолщением наружной грани стены. Затем устанавливается на место стеновая панель.

5.8. Конструкция защитного покрытия из эластима и полимерцемента выполняется следующим образом. На предварительно подготовленную поверхность наносятся огрунтовка из раствора битума (бензин, сольвент: битум - 1:1), два слоя полимербитумной композиции толщиной 0,7 - 1,2 мм и один слой латексно-цементной композиции толщиной 1,6 мм. Расход на 1 м2 поверхности соответственно составляет: 2 - 2,5 кг, полимерцемента 1,4 - 1,5 кг.