СПРАВКА

Источник публикации

Макеевка - Донбасс: МакНИИ, 1989

Примечание к документу

Взамен Руководства по проектированию вентиляции угольных шахт, утв. Минуглепромом СССР 10.04.1974; Дополнения к "Руководству по проектированию вентиляции угольных шахт", утв. Минуглепромом СССР 27.12.1979; Инструкции по расчету количества воздуха, необходимого для проветривания действующих угольных шахт, утв. Минуглепромом СССР 25.03.1974; Временной инструкции по проектированию вентиляции при проходке и углубке стволов, утв. Минуглепромом СССР 25.12.1980; Временного руководства по нагнетательно-всасывающему проветриванию подготовительных выработок с применением пылеулавливающих установок, утв. Минуглепромом СССР 09.07.1982; Руководства по проектированию и организации проветривания подготовительных выработок действующих угольных шахт, утв. Минуглепромом СССР 16.05.1984; Временного руководства по выбору технологических схем проветривания и управления газовыделением на выемочных участках, утв. Минуглепромом СССР 16.05.1984; Методических указаний по применению "Руководство по проектированию и организации проветривания подготовительных выработок действующих угольных шахт", утв. Минуглепромом СССР 18.06.1985 и др.

Название документа

"Руководство по проектированию вентиляции угольных шахт"

(утв. Минуглепромом СССР 15.08.1989)

"Руководство по проектированию вентиляции угольных шахт"

(утв. Минуглепромом СССР 15.08.1989)

Содержание

Министерством угольной

промышленности СССР

15 августа 1989 года

Согласовано

с Госгортехнадзором СССР

18 июня 1989 года

с Госстроем СССР

4 июня 1989 года

РУКОВОДСТВО

ПО ПРОЕКТИРОВАНИЮ ВЕНТИЛЯЦИИ УГОЛЬНЫХ ШАХТ

В Руководстве изложены порядок проектирования вентиляции шахт, методы определения ожидаемого газовыделения в горные выработки, выбора эффективных схем проветривания выемочных участков, тупиковых выработок и шахт, методики расчета расхода воздуха для проветривания горных выработок, выбора вентиляторов местного и главного проветривания, воздухонагревательных установок, определения устойчивости проветривания шахт и основные способы повышения ее при конструировании схем, анализа состояния проветривания шахт и др.

Руководство предназначено для всех организаций, занимающихся составлением проектов новых и реконструируемых шахт, проектов подготовки новых горизонтов и на период строительства шахт, паспортов выемочных участков действующих шахт и расчетами расхода воздуха, необходимого для проветривания угольных шахт.

Настоящее Руководство разработано МакНИИ, ДонУГИ, ВостНИИ, ИГД им. А.А. Скочинского, ВНИИОМШС, ВНИИГМ им. М.М. Федорова, ВНИИГД, ИГТМ АН УССР, проектными институтами "Донгипрошахт", "Днепрогипрошахт", "Карагандагипрошахт" и "Сибгипрошахт" на основании научно-исследовательских работ, выполненных МакНИИ, ДонУГИ, ВостНИИ, ИГД им. А.А. Скочинского, ВНИИОМШС, ВНИИГМ им. М.М. Федорова, ДГИ АН УССР и др.

Требования Руководства обязательны для всех организаций и предприятий угольной промышленности при проектировании и обеспечении проветривания угольных шахт, включая их строительство. С выходом Руководства утрачивают силу при проектировании шахт и расчете расхода воздуха для действующих шахт следующие документы: Руководство по проектированию вентиляции угольных шахт, утвержденное Минуглепромом СССР 10 апреля 1974 г.; Дополнения к "Руководству по проектированию вентиляции угольных шахт", утвержденные Минуглепромом СССР 27 декабря 1979 г.; Инструкция по расчету количества воздуха, необходимого для проветривания действующих угольных шахт, утвержденная Минуглепромом СССР 25 марта 1974 г.; Временная инструкция по проектированию вентиляции при проходке и углубке стволов, утвержденная Минуглепромом СССР 25 декабря 1980 г.; Временное руководство по нагнетательно-всасывающему проветриванию подготовительных выработок с применением пылеулавливающих установок, утвержденное Минуглепромом СССР 9 июля 1982 г.; Руководство по проектированию и организации проветривания подготовительных выработок действующих угольных шахт, утвержденное Минуглепромом СССР 16 мая 1984 г.; Временное руководство по выбору технологических схем проветривания и управления газовыделением на выемочных участках, утвержденное Минуглепромом СССР 16 мая 1984 г.; Методические указания по применению "Руководства по проектированию и организации проветривания подготовительных выработок действующих угольных шахт", утвержденные Минуглепромом СССР 18 июня 1985 г., и другие действующие бассейновые инструкции, руководства, методики и рекомендации по расчету и проектированию вентиляции.

Выбор наиболее эффективного способа дегазации должен производиться в соответствии с Руководством по дегазации угольных шахт, выбор средств пылеподавления - Руководством по борьбе с пылью и пылевзрывозащите на угольных и сланцевых шахтах, разрезах, обогатительных и брикетных фабриках, а тепловые расчеты - по Единой методике прогнозирования температурных условий в угольных шахтах.

B - масса одновременно взрываемых ВВ, кг;

C - допустимая концентрация газа в исходящей вентиляционной струе, % (по объему);

H - глубина разработки, м;

ИС МЕГАНОРМ: примечание. Текст дан в соответствии с официальным текстом документа. |

;

;r - удельное аэродинамическое сопротивление выработки,  ;

;

S - площадь поперечного сечения выработки в свету, м2;

v - скорость воздуха, м/с;

W - пластовая влажность угля, %;

x - природная метаноносность пласта, м3/т;

;

;Материалы для проектирования вентиляции новых и реконструируемых шахт, а также на период их строительства предоставляются заказчиком в соответствии с Временной инструкцией по разработке проектов и смет для промышленного строительства СН 202-81*.

Состав рудничного воздуха, климатические условия в подземных выработках, допустимые содержания углекислого газа, метана, вредных газов и пыли, скорость воздуха в горных выработках должны соответствовать требованиям действующих Правил безопасности в угольных и сланцевых шахтах (ПБ).

Организация проветривания строящихся, реконструируемых и действующих шахт осуществляется по проекту вентиляции, являющемуся частью общего проекта шахты.

Проект вентиляции на период строительства новой, реконструкции или подготовки горизонтов действующей шахты разрабатывается проектными институтами, проектными конторами, группами шахтостроительных комбинатов (трестов) и производственных объединений. В разработке проектов участвуют геологоразведочные организации, шахты и научно-исследовательские институты, участие которых заключается в следующем.

1.1.1. Согласно Положению о порядке передачи разведанных месторождений полезных ископаемых для промышленного освоения, утвержденному Министерством геологии СССР 21 июля 1970 г., геологоразведочные организации представляют организациям, занимающимся составлением прогноза газообильности:

данные о природной метаноносности угольных пластов и вмещающих пород в пределах полей проектируемых шахт;

схемы и карты опробования рабочих пластов с прогнозом газоносности и нанесением верхних границ зоны метановых газов, геологических нарушений, изогипс почвы или кровли пластов, геологоразведочных скважин (с указанием их номеров, отметок устьев и пересечений пластов, мощности и структуры пластов), линии геологических разрезов и, если возможно, изогаз; при отсутствии изогаз указывается природная метаноносность в м3/т с.б.м. по скважинам газового опробования;

результаты технического анализа угольных пластов и пропластков, массовый и объемный выход летучих веществ, логарифм  , пластовую влагу и зольность угля и генетическую классификацию углей в процентах;

, пластовую влагу и зольность угля и генетическую классификацию углей в процентах;

схематические геологические разрезы с нанесением верхних границ зоны метановых газов и, если возможно, изогаз;

геологические разрезы скважин по форме, принятой в данном бассейне или районе, с обязательным нанесением всех пластов и пропластков угля и углистого сланца, указанием их мощности, расстояний между ними, структуры вмещающих пород и их крепости по шкале проф. Протодьяконова;

обводненность пересекаемых породных и угольных пластов;

геотермические условия пересекаемых породных и угольных пластов;

константу, характеризующую химическую активность угля по отношению к кислороду воздуха, и группу угольных пластов, склонных к самовозгоранию;

процентное содержание в угле компонентов группы фюзинита.

1.1.2. Представляемая документация должна быть выполнена в соответствии с Временными техническими требованиями угольной промышленности к геологоразведочным работам и исходным геологическим материалам, представляемым для проектирования нового строительства и реконструкции шахт и разрезов, утвержденными Минуглепромом СССР 19 октября 1970 г.

1.2.1. Накапливают и представляют данные о фактической метанообильности шахт, шахтопластов, крыльев, этажей, выемочных участков и отдельных выработок за период работы в соответствии с Инструкцией по проверке состава рудничного воздуха, определению газообильности и установлению категорий шахт по метану.

1.2.2. Представляют организациям, занимающимся составлением прогноза газообильности:

гипсометрические планы рабочих пластов с их выходами на поверхность в пределах границ поля действующей шахты и смежных с ними участков пластов, для которых необходимо составить прогноз метанообильности или углекислотообильности горных выработок; на гипсометрическом плане каждого угольного пласта должны быть нанесены: верхняя граница зоны метановых газов; геологические нарушения угольных пластов, установленные по данным геологической разведки и в процессе ведения горных работ; геологоразведочные скважины с указанием их номеров, отметок устья и пересечения пласта, фактической мощности и структуры пласта и пересекаемых пород, результатов технического анализа угля, крепости вмещающих пород;

планы горных выработок по каждому разрабатываемому угольному пласту в пределах отработанной части шахтного поля действующей шахты, являющейся смежной с той частью шахтного поля, для которой требуется составить прогноз; на каждом плане горных выработок должны быть указаны границы отработанных за каждый месяц площадей пласта на этажах (горизонтах), мощность пласта на площади отработки его за каждый месяц (общая, вынимаемая), геологические нарушения, обнаруженные в процессе ведения горных работ, места внезапных выбросов и суфлярных выделений метана (с указанием продолжительности и расхода его); места очагов действующих и списанных эндогенных пожаров; фактическая месячная добыча угля, число дней, в которые производилась добыча угля в каждом месяце, способы управления кровлей и выемки угля в очистных забоях, дегазационные скважины;

прилагаемую к плану горных выработок записку, в которой указаны способы и эффективность дегазации разрабатываемого пласта, сближенных пластов и выработанного пространства, параметры применявшихся способов дегазации, время и место подработки или надработки разрабатываемого пласта;

геологические разрезы по стволам и квершлагам с нанесением всех пластов и пропластков угля и углистого сланца с указанием их мощности и строения;

результаты технического анализа пластов и пропластков угля и углистого сланца.

1.2.3. При реконструкции шахты, кроме того, шахты представляют проектной организации:

результаты газовой и депрессионной съемок и маркшейдерские данные о состоянии горных выработок на момент проектирования;

акты обследования состояния вентиляционных установок главного проветривания;

схему вентиляции с фактическим распределением расхода воздуха.

1.2.4. На действующих шахтах определяют ожидаемую метанообильность выемочных участков и тупиковых выработок в соответствии с разделом 3 настоящего Руководства, производят необходимые расчеты по газовому фактору, решают вопросы целесообразности дегазации, руководствуясь Руководством по дегазации угольных шахт и данными о фактическом газовом балансе выемочного участка, выбирают схему проветривания выемочного участка и тупиковой выработки с учетом пластов угля, склонных к самовозгоранию, рассчитывают расход воздуха для проветривания шахты и выбирают средства проветривания тупиковых выработок.

1.2.5. В соответствии с производственными программами развития горных работ выполняются текущий и перспективный (один раз в пять лет) расчеты расхода воздуха для проветривания отдельных выработок и шахты в целом.

Текущий расчет расхода воздуха производится два раза в год (не менее одного раза в полгода). При изменении, по сравнению с принятыми при расчетах геологических или горнотехнических условий (метанообильности, добычи, скорости проведения выработок, массы одновременно взрываемых взрывчатых веществ, мощности установленного оборудования и т.п.), расчеты расхода воздуха по отдельным объектам должны производиться повторно. При повторном расчете расхода воздуха в целом по шахте расход воздуха на проветривание поддерживаемых выработок, камер и внутренние утечки не пересчитываются. Для новых очистных и тупиковых выработок, выемочных участков и камер расчеты производятся при разработке паспортов.

В тех случаях, когда ожидаемое метановыделение определялось по природной метаноносности, по мере накопления данных о фактическом метановыделении должен производиться повторный расчет расхода воздуха.

Расчет на пятилетие выполняется депрессионной службой ВГСО совместно с шахтой во время производства депрессионных и газовых съемок на шахте для периода наибольшей потребности в воздухе. При этом проверяется возможность пропуска расчетного расхода воздуха по горным выработкам, а при отсутствии такой возможности разрабатываются мероприятия по совершенствованию проветривания шахты (см. раздел 12).

1.2.6. Выполнение расчета расхода воздуха возлагается на участок вентиляции и техники безопасности (ВТБ), начальника вентиляции шахты или лицо, выполняющее его функции. Результаты расчетов должны быть утверждены главным инженером шахты.

1.2.7. Основными исходными материалами для расчета расхода воздуха для новых (реконструируемых) шахт и горизонтов являются схема вскрытия и подготовки, схема вентиляции, календарные планы развития горных работ, данные прогноза газообильности.

На действующих шахтах основными исходными материалами для расчетов расхода воздуха являются: производственная программа и календарные планы развития горных работ, схема вентиляции, результаты измерения расхода воздуха и концентрации газов в выработках. При наличии должны использоваться также данные разовых и депрессионных съемок.

1.2.8. Расчеты расхода воздуха выполняются для очистных выработок, выемочных участков, тупиковых выработок и камер, а также поддерживаемых и погашаемых выработок. Определяются утечки воздуха через вентиляционные сооружения. Общий расход воздуха для проветривания шахты определяется как сумма расходов воздуха для обособленно проветриваемых объектов и утечек воздуха и проверяется по допустимой концентрации метана (углекислого газа) в исходящей струе шахты (крыла).

1.2.9. Приведенные в Руководстве значения коэффициентов неравномерности газовыделения, коэффициентов утечек воздуха через выработанное пространство выемочных участков, коэффициентов, учитывающих поступление метана из выработанных пространств в очистные выработки, а также нормы утечек воздуха через вентиляционные сооружения могут уточняться для конкретных условий по согласованию с МакНИИ или ВостНИИ на основании газовых и воздушных съемок.

Определяют ожидаемую метанообильность (углекислотообильность) горных выработок проектируемой шахты или горизонта и производят необходимые расчеты по газовому фактору, решают вопросы целесообразности дегазации, пользуясь Руководством по дегазации угольных шахт, применяя при этом наиболее эффективные способы ее, обеспечивающие заданную нагрузку на очистной забой, выбирают схему проветривания выемочного участка, шахты и способ проветривания шахты с учетом пластов, склонных к самовозгоранию, рассчитывают расход воздуха для проветривания шахты, депрессию ее, выбирают вентиляторы главного проветривания и воздухонагреватели, определяют устойчивость вентиляции в соответствии с настоящим Руководством.

Разрабатывают проект вентиляции на период строительства шахты, включающий выбор схем проветривания при проходке и армировке стволов и проведении горизонтальных и наклонных тупиковых выработок, расчет расхода воздуха, выбор средств проветривания и способов и средств подогрева воздуха, подаваемого в выработки.

Консультируют проектные организации, производственные объединения (комбинаты) и шахты по всем вопросам проектирования вентиляции новых и реконструируемых шахт. При необходимости разрабатывают рекомендации по проектированию вентиляции для вновь применяемой технологии выемки угля и специфических условий бассейна, не нашедших отражения в данном Руководстве.

и на период строительства

2.1.1. Для принятых в проекте последовательности отработки пластов, системы разработки и ее основных параметров (порядка отработки выемочных полей, скорости подвигания очистных и тупиковых забоев, технологии выемки и др.) определяется газообильность очистных и тупиковых выработок и выемочных участков (см. разделы 3 и 4) и выбираются способы дегазации (см. Руководство по дегазации угольных шахт).

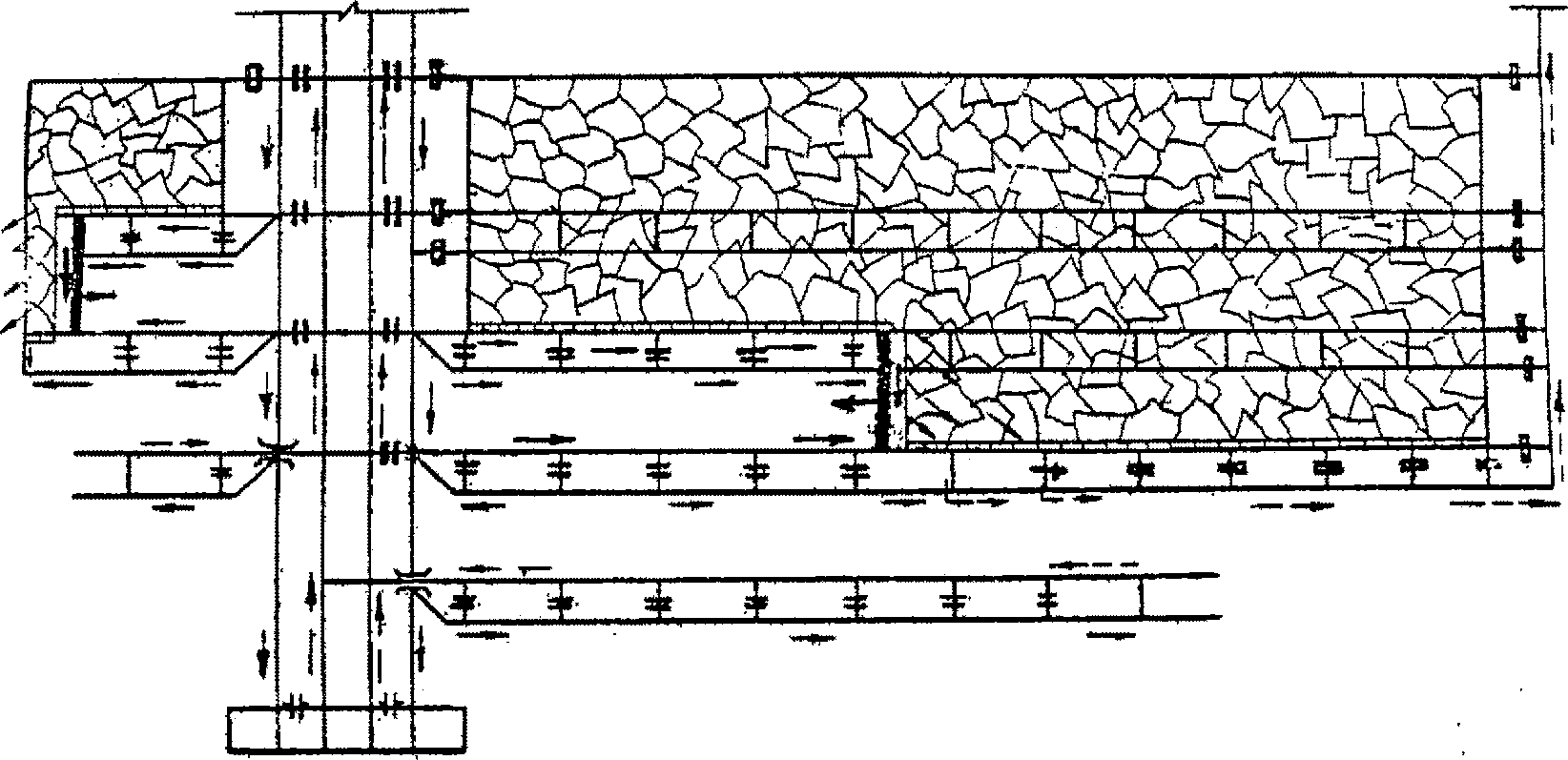

По относительной метанообильности выемочного участка и принятой нагрузке на очистной забой выбираются возможные варианты наиболее приемлемых схем проветривания (см. раздел 5).

Рассчитывается максимально допустимая нагрузка на очистную выработку для выбранных вариантов схем по газовому фактору (см. раздел 6) и сравнивается с нагрузкой, принятой по пропускным способностям ведущих технологических процессов (звеньев). Если последняя больше расчетной, то пересматривается схема проветривания выемочного участка с корректировкой прогноза метанообильности, нагрузки на очистной забой по газовому фактору и принимается минимальная из них.

2.1.2. На основе анализа отбираются варианты, подлежащие экономическому сравнению.

2.1.3. Для каждого из рассматриваемых вариантов конструируется схема проветривания панели, блока (определяемая, как правило, схемой проветривания выемочного участка), что практически предопределяет варианты схемы подготовки шахтного поля, подлежащего сравнению. Число очистных забоев в шахте, в панели (блоке) в первом приближении принимается исходя из планируемой производственной мощности.

2.1.4. По каждому из сравниваемых вариантов рассчитывается расход воздуха для проветривания блока или шахты (см. раздел 7).

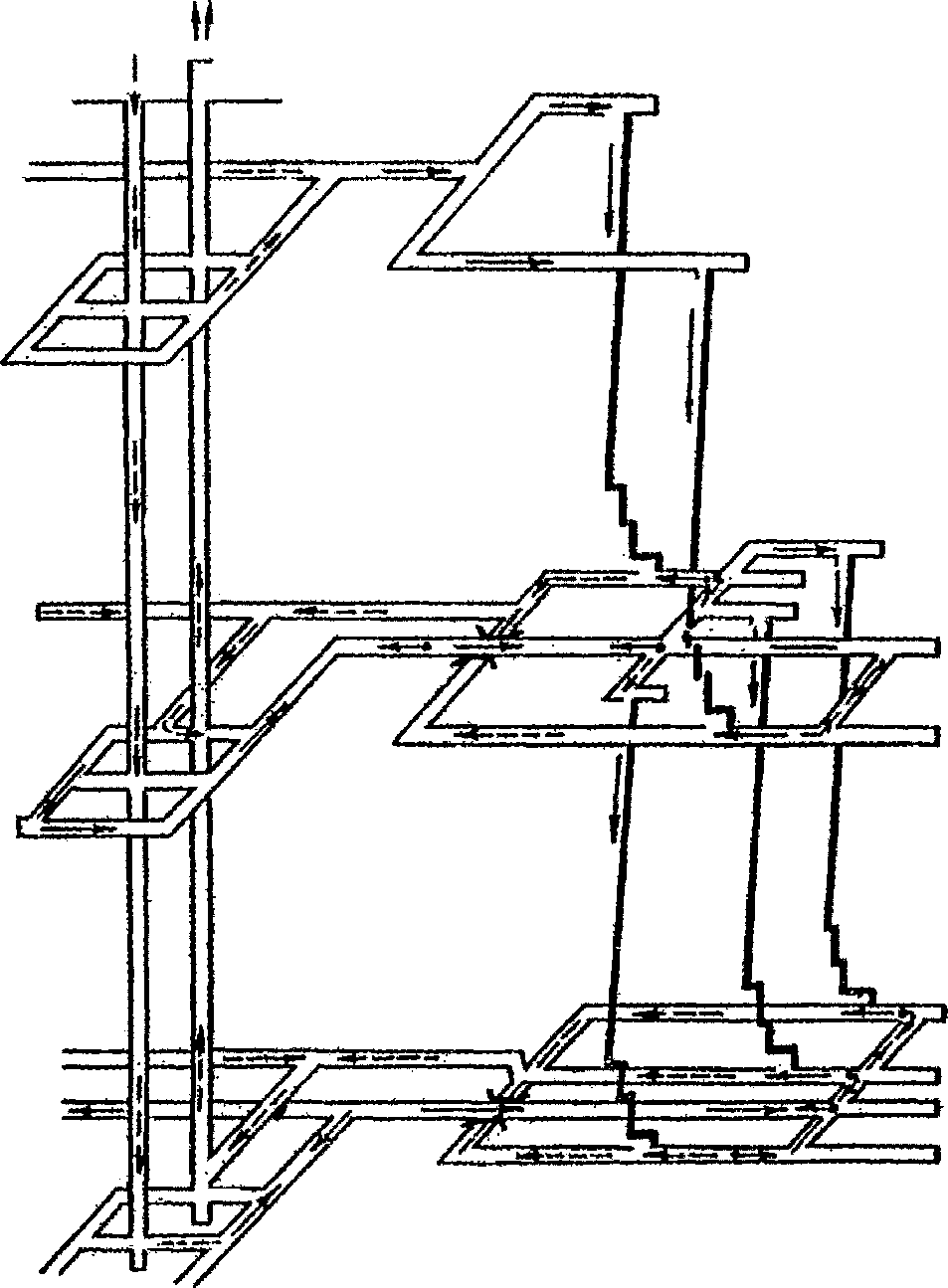

2.1.5. Составляются возможные варианты схем проветривания шахты. Схема проветривания шахты принимается на основе анализа основных технических решений в увязке со всеми ведущими технологическими процессами (звеньями).

Выполняются технико-экономические расчеты и устанавливается число анализируемых вариантов.

2.1.6. Для принятого наиболее экономичного варианта схемы проветривания шахты производится расчет вентиляции на первый период (15 - 25 лет) эксплуатации шахты (см. ниже). В зависимости от схем вскрытия, подготовки и схемы вентиляции могут потребоваться расчеты на остальные периоды.

2.1.7. Для первого периода устанавливаются наиболее характерные этапы развития шахты (сдача шахты в эксплуатацию, освоение проектной мощности, максимальное развитие горных работ, ввод новых горизонтов, блоков и т.п.) и для них составляются схемы проветривания шахты.

2.1.8. Для каждой такой схемы производится расчет расхода воздуха в соответствии с Руководством (см. раздел 7) и тепловой расчет в соответствии с Единой методикой прогнозирования температурных условий в угольных шахтах, если естественная температура пород для проектируемой глубины разработки достигает 30° и более.

2.1.9. Производится расчет и выбор воздухонагревателей (см. раздел 11).

2.1.10. Для каждого этапа отработки и соответствующей ему схемы проветривания рассчитывается депрессия шахты и выбирается способ проветривания (см. раздел 8).

2.1.11. В соответствии с Руководством производится анализ устойчивости проветривания шахты (см. раздел 10).

2.1.12. Выбираются способы и средства проветривания тупиковых выработок (см. раздел 7).

2.1.13. Выбираются вентиляционные установки главного проветривания (см. раздел 9), приводные электродвигатели, и определяются режимы работы вентиляционных установок.

составляется прогноз метанообильности (углекислотообильности) тупиковых выработок (см. разделы 3 и 4);

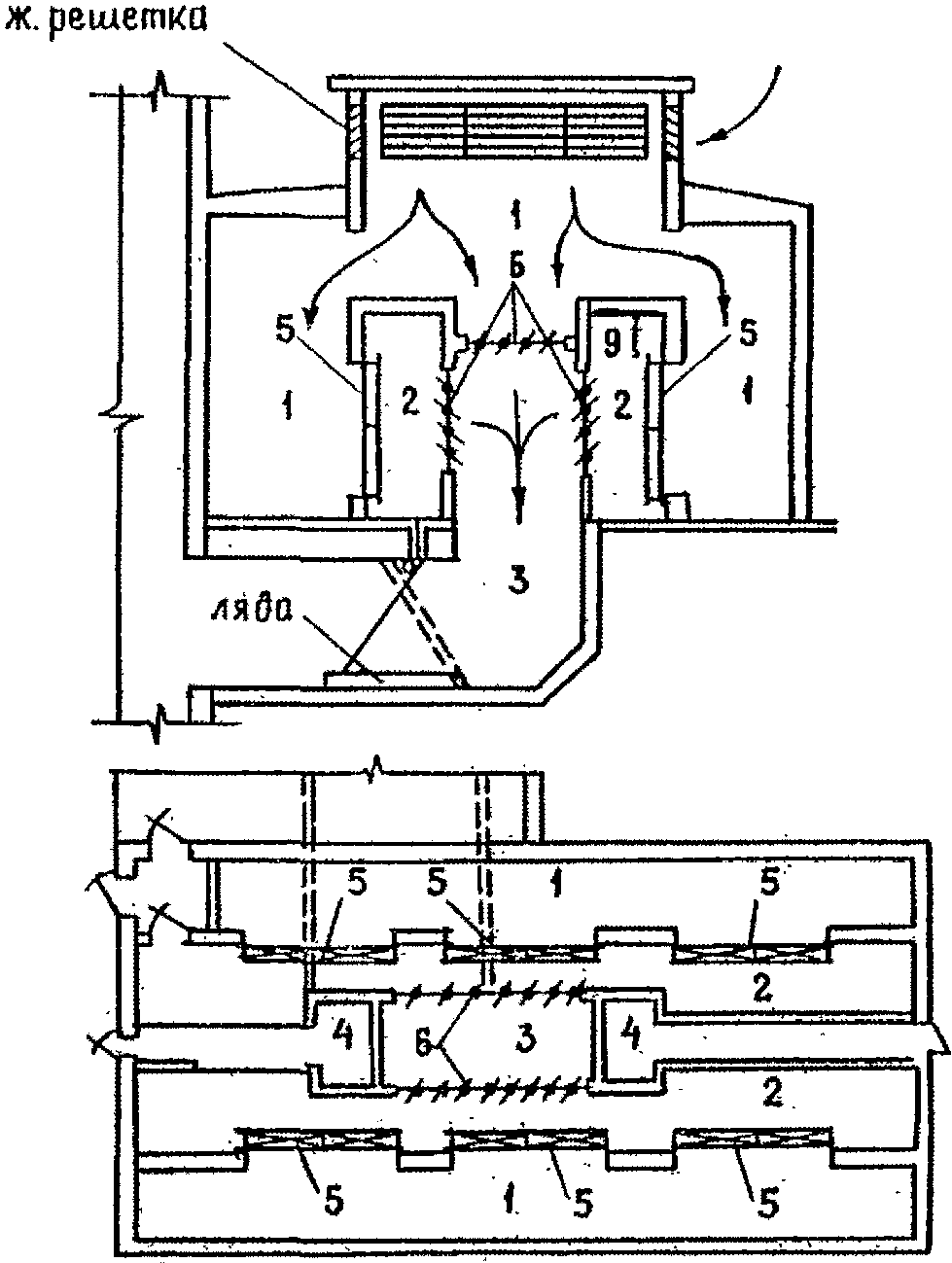

выбираются варианты схем проветривания стволов при их проходке, армировке, а также при проведении горизонтальных и наклонных выработок с учетом календарного плана работ;

выбираются схемы и средства для проветривания башенных копров;

производится расчет расхода воздуха для каждой тупиковой выработки, выбор трубопроводов и средств проветривания по периодам развития горных работ, которые определяются соединением новых выработок в замкнутую сеть, позволяющую увеличить число подготовительных выработок, проветриваемых за счет общешахтной депрессии;

в каждый период развития горных работ определяется расход воздуха для проветривания горных выработок в соответствии с Руководством (см. раздел 7) и осуществляется тепловой расчет в соответствии с Единой методикой прогнозирования температурных условий в угольных шахтах и дополнениями к разделу 4 Единой методики, если естественная температура горных пород для проектируемой глубины разработки достигла 30 °C и более;

производится расчет и выбор места воздухонагревательной установки;

определяются режимы работы вентиляционной установки на период проходки стволов и проведения тупиковых выработок. Выбор вентиляционной установки может осуществляться по периодам развития горных работ.

и новых горизонтов на действующих шахтах

При проектировании вентиляции реконструируемых шахт необходимо, кроме указанных в пп. 2.1.1 - 2.1.14 требований, выполнение дополнительных работ.

2.2.1. Для определения источников и величины метановыделения, то есть для составления газового баланса на шахте следует проводить специальные газовые съемки на выемочных участках и на шахте в целом по методике, изложенной в Руководстве по производству депрессионных и газовых съемок в угольных шахтах.

2.2.2. Для определения фактических аэродинамических сопротивлений ветвей, мест утечек и их величины проводится депрессионная съемка выработок шахты. Аэродинамическое сопротивление существующих выработок, используемых при реконструкции, принимается равным фактическому, если выработка находится в удовлетворительном состоянии.

2.2.3. При изменении схем проветривания для повышения устойчивости вентиляции следует избегать диагоналей или стремиться к уменьшению их числа, правильно размещать отрицательные регуляторы, сокращать число вентиляционных установок главного проветривания (до одной на крыло, блок).

угольных пластов

Этим методом можно пользоваться для расчета ожидаемой метанообильности горных выработок при отработке угольных пластов в любых горно-геологических условиях. Для расчета ожидаемой метанообильности по метаноносности необходимые исходные материалы представляются в соответствии с п. 1.1.1.

Кроме того, для составления прогноза необходимо иметь данные о последовательности отработки пластов, системе разработки и ее основных параметрах, в том числе: о порядке отработки выемочных полей (прямом, обратном); количестве подэтажей в этаже (при разработке пласта по простиранию); скорости подвигания очистных и тупиковых забоев (стволов, уклонов, штреков и т.д.); времени от окончания подготовки участка до начала очистных работ; способе выемки угля в очистных и тупиковых забоях; величине заходки при проведении тупиковых выработок; продолжительности времени, прошедшего от отбойки угля до выдачи его из участка, шахты; эксплуатационных потерях угля; количестве слоев и порядке их выемки, вынимаемой мощности каждого слоя; расстоянии и времени опережения очистных забоев первого слоя по отношению к очистным забоям второго слоя (при большом количестве слоев - также по второму по отношению к третьему и т.д.); продолжительности обнажения поверхности невынимаемой толщи пласта в очистном пространстве; способах управления кровлей; способах проведения тупиковых выработок (одинарными или параллельными забоями, проходкой ствола бурением и т.д.); размерах тупиковых выработок (в свету, вчерне); ширине целиков между параллельными тупиковыми выработками; предполагаемых способах дегазации.

Относительная метанообильность выработок шахтопласта  определяется по формуле

определяется по формуле

, (3.1)

, (3.1)где  - число одновременно действующих выемочных участков в пределах шахтопласта;

- число одновременно действующих выемочных участков в пределах шахтопласта;

.

.Таблица 3.1

Значения коэффициента, учитывающего способ

подготовки выемочного участка

Способ подготовки выемочного участка | Система разработки | Падение пласта | |

1 | 2 | 3 | 4 |

Параллельными выработками на откаточном и вентиляционном горизонтах | Без разделения пласта на слои, а также слоевая с большим опережением работ одного слоя по отношению к другому | Крутое | 0,7 |

Параллельными выработками на откаточном и одиночными на вентиляционном горизонтах | То же | То же | 0,8 |

Слоевыми выработками | Слоевая и комбинированная с одновременной выемкой слоев | -"- | 0,6 |

Пологое | 0,7 | ||

Одиночными выработками | Пологое | 1,0 |

Значение коэффициента  для условий шахт Донецкого и Львовско-Волынского бассейнов принимается равным 0,25, а для других бассейнов страны - 0,15. В случае, когда вентиляционная выработка пройдена по антрацитовому пласту, имеющему сближенные пласты (спутники), и примыкает к выработанному пространству ранее отработанных этажей (горизонтов),

для условий шахт Донецкого и Львовско-Волынского бассейнов принимается равным 0,25, а для других бассейнов страны - 0,15. В случае, когда вентиляционная выработка пройдена по антрацитовому пласту, имеющему сближенные пласты (спутники), и примыкает к выработанному пространству ранее отработанных этажей (горизонтов),  принимается равным 0,35.

принимается равным 0,35.

Относительная метанообильность выемочного участка определяется как суммарное метановыделение из разрабатываемого пласта ( , м3/т), сближенных угольных пластов и пропластков (

, м3/т), сближенных угольных пластов и пропластков ( , м3/т) и вмещающих пород (

, м3/т) и вмещающих пород ( , м3/т), т.е.

, м3/т), т.е.

. (3.2)

. (3.2)При разработке пласта без разделения на слои и схемах проветривания выемочных участков без подсвежения (кроме щитовой системы разработки при отработке мощных пластов) относительное метановыделение из разрабатываемого пласта рассчитывается по формуле

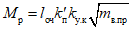

где  - коэффициент, учитывающий влияние системы разработки на метановыделение из пласта;

- коэффициент, учитывающий влияние системы разработки на метановыделение из пласта;

x - природная метаноносность пласта, м3/т;

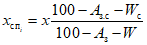

Пересчет природной метаноносности пласта  , м3/т с.б.м., и остаточной

, м3/т с.б.м., и остаточной  , м3/т с.б.м., на уголь x и

, м3/т с.б.м., на уголь x и  осуществляется умножением

осуществляется умножением  ,

,  соответственно на коэффициент

соответственно на коэффициент  , где W - пластовая влажность угля, а

, где W - пластовая влажность угля, а  - зольность угля, %.

- зольность угля, %.

, где W - пластовая влажность угля, а

, где W - пластовая влажность угля, а При разработке пласта (или слоя) длинными столбами по восстанию (падению) или полосами по простиранию за x принимается максимальная, а при других системах разработки - средняя природная метаноносность в пределах этажа (подэтажа, яруса). При разработке подработанных или надработанных угольных пластов в расчетные формулы вместо x подставляется  , значения которого определяются по формулам (3.41), (3.42).

, значения которого определяются по формулам (3.41), (3.42).

Значение  принимается по данным геологической разведки, а

принимается по данным геологической разведки, а  определяется в зависимости от выхода летучих веществ из угля по табл. 3.2.

определяется в зависимости от выхода летучих веществ из угля по табл. 3.2.

Таблица 3.2

Остаточная метаноносность углей

Бассейны | Значения | ||||||

2 - 8 | 8 - 12 | 12 - 18 | 18 - 26 | 26 - 35 | 35 - 42 | 42 - 50 | |

Донецкий и Львовско-Волынский | 12,1 - 5,3 | 5,3 - 4,1 | 4,1 - 3,2 | 3,2 - 2,6 | 2,6 - 2,2 | 2,2 - 1,9 | 1,9 - 1,7 |

Карагандинский, Экибастузский и Печорский | - | - | 7 - 6 | 6 - 5 | 5 - 4 | 4 - 3 | 3 - 2 |

Партизанский и Угловский | 1,5 | 1,5 | 1,5 | 1,3 | 1,0 | 1,0 | - |

Кузнецкий | 3,5 | 3,0 | 2,5 | 2,0 | 2,5 | 2,5 | - |

Примечание. Значения  для других месторождений страны принимаются по рекомендациям МакНИИ или ВостНИИ.

для других месторождений страны принимаются по рекомендациям МакНИИ или ВостНИИ.

Величина остаточной метаноносности угля, выдаваемого за пределы выемочного участка  , определяется по формулам:

, определяется по формулам:

при разработке каменных углей и антрацитов с объемным выходом летучих веществ больше 165 мл/г с.б.м.

; (3.4)

; (3.4)при разработке высокометаморфизованных антрацитов с объемным выходом летучих веществ от 100 до 165 мл/г с.б.м.

, (3.5)

, (3.5)где k - коэффициент, равный для условий Донецкого и Львовско-Волынского бассейнов 0,85, для Печорского 0,6, а для остальных бассейнов и месторождений страны - 1;

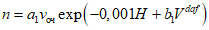

n - показатель степени, зависящий от скорости подвигания очистного забоя, степени метаморфизма угля, глубины разработки;

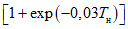

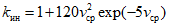

Значения n для Донецкого и Львовско-Волынского бассейнов определяются по формуле (3.6), а для других бассейнов и месторождений страны - по формуле (3.7)

; (3.6)

; (3.6) , (3.7)

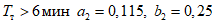

, (3.7)где  - коэффициенты, значения которых для Донецкого и Львовско-Волынского бассейнов принимаются: для углей с выходом летучих веществ

- коэффициенты, значения которых для Донецкого и Львовско-Волынского бассейнов принимаются: для углей с выходом летучих веществ  ; при

; при  .

.

; при

; при  .

.Примечание. При глубине горных работ более 1000 м расчетное значение H в формуле (3.6) принимается равным 1000 м.

Значение  для Печорского бассейна принимается равным 0,1, а для других бассейнов и месторождений страны - 0,21.

для Печорского бассейна принимается равным 0,1, а для других бассейнов и месторождений страны - 0,21.

Коэффициент  определяется по формуле

определяется по формуле

, (3.8)

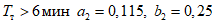

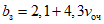

, (3.8)где  - коэффициенты, характеризующие газоотдачу из отбитого угля; принимаются для условий Донецкого и Львовско-Волынского бассейнов при времени дегазации отбитого угля (времени транспортирования угля) до 6 мин соответственно равными 0,051 и 0,7, а при

- коэффициенты, характеризующие газоотдачу из отбитого угля; принимаются для условий Донецкого и Львовско-Волынского бассейнов при времени дегазации отбитого угля (времени транспортирования угля) до 6 мин соответственно равными 0,051 и 0,7, а при  . Для восточных бассейнов и месторождений страны значения

. Для восточных бассейнов и месторождений страны значения  принимаются по табл. 3.3, а

принимаются по табл. 3.3, а  .

.

. Для восточных бассейнов и месторождений страны значения

. Для восточных бассейнов и месторождений страны значения  .

.Таблица 3.3

Значения коэффициента, характеризующего газоотдачу

из отбитого угля

Бассейны, месторождения, пласты | Значения коэффициента | |

1. | Кузнецкий бассейн, пласты угля с выходом летучих веществ, % | |

до 16 | 0,075 | |

от 16 до 36 | 0,115 | |

от 36 и более | 0,075 | |

2. | Карагандинский бассейн: | |

пласты карагандинской свиты  | 0,075 | |

пласты карагандинской свиты  и все пласты долинской свиты и все пласты долинской свиты | 0,044 | |

3. | Воркутское месторождение: | |

пласты "Мощный", "Тройной" | 0,115 | |

пласты "Четвертый", "Пятый" и "Тройной" после подработки | 0,033 | |

4. | Для других месторождений | 0,115 |

Время транспортирования угля с момента отторжения его от массива до выдачи его за пределы участка  определяется по формуле

определяется по формуле

, (3.9)

, (3.9)где  - число участков длиной

- число участков длиной  с различной скоростью движения угля;

с различной скоростью движения угля;

Для других условий величина  рассчитывается по рекомендациям научно-исследовательских институтов, а при отсутствии таких рекомендаций

рассчитывается по рекомендациям научно-исследовательских институтов, а при отсутствии таких рекомендаций  принимается равной

принимается равной  .

.

Коэффициент, учитывающий влияние системы разработки на метановыделение из пласта, вычисляется для каждого выемочного столба или подэтажа по формуле

В формуле (3.10) знак "плюс" принимается при сплошной системе разработки (коренная лава), а также при системе разработки парными штреками (прямой ход), а "минус" при столбовой системе разработки.

При сплошной системе разработки, когда вышележащая лава отработана, а также при комбинированной, когда один штрек пройден, а другой проходится вслед за лавой,  .

.

Ширина условного пояса газового дренирования угольного массива  определяется по табл. 3.4, в зависимости от времени с момента окончания проведения подготовительных выработок до начала очистной выемки.

определяется по табл. 3.4, в зависимости от времени с момента окончания проведения подготовительных выработок до начала очистной выемки.

Таблица 3.4

дренирования пласта

Время с момента окончания проведения подготовительных выработок до начала очистной выемки, сут | Значения | |||||

до 8 | 8 - 12 | 12 - 18 | 18 - 26 | 26 - 35 | более 35 | |

50 | 5,5 | 7,5 | 10,0 | 12,5 | 10,0 | 7,5 |

100 | 7,0 | 10,0 | 12,5 | 16,0 | 12,5 | 10,0 |

150 | 7,5 | 10,5 | 13,5 | 17,5 | 13,5 | 10,5 |

200 и более | 8,0 | 11,0 | 14,0 | 18,0 | 14,0 | 11,0 |

Примечание. Для условий Карагандинского и Кузнецкого бассейнов при газоносности пластов менее 15 м3/т значение  уменьшается в два раза.

уменьшается в два раза.

Для пластов Партизанского угольного бассейна значение  принимается равным 10 м, а для Угловского бассейна - 15 м.

принимается равным 10 м, а для Угловского бассейна - 15 м.

При щитовой системе разработки относительное метановыделение из пласта определяется:

при выемке тонких и средней мощности крутых пластов щитовыми агрегатами типа АЩ, АНЩ полосами по падению по формуле (3.3);

при выемке мощных крутых пластов

где  - абсолютное метановыделение в очистной выработке из обнаженных поверхностей пласта, м3/мин; рассчитывается по формуле

- абсолютное метановыделение в очистной выработке из обнаженных поверхностей пласта, м3/мин; рассчитывается по формуле

ИС МЕГАНОРМ: примечание. Формула дана в соответствии с официальным текстом документа. |

; (3.12)

; (3.12)Таблица 3.5

от выхода летучих веществ

до 8 | 8 - 12 | 12 - 18 | 18 - 26 | 26 - 35 | 35 - 42 | более 42 | |

0,14 | 0,14 - 0,18 | 0,18 - 0,28 | 0,28 - 0,43 | 0,43 - 0,38 | 0,38 - 0,30 | 0,28 |

при буровзрывной выемке с выпуском угля из печей

, (3.13)

, (3.13)при буровзрывной выемке с выгрузкой угля из забоя с помощью скреперных лебедок

, (3.14)

, (3.14)при механизированной выемке угля

, (3.15)

, (3.15)ИС МЕГАНОРМ: примечание. При публикации в издании Макеевка - Донбасс: МакНИИ, 1989 допущен типографский брак. Текст, не пропечатанный в официальном тексте документа, в электронной версии данного документа выделен треугольными скобками. |

При выемке мощных пластов с разделением на слои относительная метанообильность выемочного участка, обусловленная метановыделением из разрабатываемого пласта <...> призабойно <...> пространство, определяется:

для первого слоя (в порядке очередности выемки)

, (3.16)

, (3.16)для второго слоя (кроме комбинированной системы с гибким перекрытием)

, (3.17)

, (3.17)где  - коэффициенты, учитывающие метановыделение из угольного массива, примыкающего к штрекам, до начала выемки соответственного первого и второго слоев;

- коэффициенты, учитывающие метановыделение из угольного массива, примыкающего к штрекам, до начала выемки соответственного первого и второго слоев;

- коэффициенты, учитывающие метановыделение из угольного массива, примыкающего к штрекам, до начала выемки соответственного первого и второго слоев;

- коэффициенты, учитывающие метановыделение из угольного массива, примыкающего к штрекам, до начала выемки соответственного первого и второго слоев; - полная и вынимаемая мощность угольных пачек соответственно второго и первого слоев с учетом 50% мощности прослоек углистосланцевых пород с зольностью свыше 60%, м;

- полная и вынимаемая мощность угольных пачек соответственно второго и первого слоев с учетом 50% мощности прослоек углистосланцевых пород с зольностью свыше 60%, м;Коэффициент, учитывающий выделение метана в прилегающие к угольному массиву подготовительные выработки первого и второго слоев до начала очистных работ в зависимости от принятой системы разработки, определяется по формуле (3.10). При выемке второго слоя после отработки первого принимается  . При выемке второго слоя остаточная метаноностность пласта рассчитывается по формулам:

. При выемке второго слоя остаточная метаноностность пласта рассчитывается по формулам:

. При выемке второго слоя остаточная метаноностность пласта рассчитывается по формулам:

. При выемке второго слоя остаточная метаноностность пласта рассчитывается по формулам:для системы разработки с закладкой выработанного пространства

; (3.18)

; (3.18)для пологих и наклонных пластов с выемкой слоев длинными столбами по простиранию с обрушением кровли

, (3.19)

, (3.19)где  - мощность временно не вынимаемого нижнего слоя (слоев), м;

- мощность временно не вынимаемого нижнего слоя (слоев), м;

При комбинированных системах разработки с гибким перекрытием (КГП) относительная метанообильность выработок первого монтажного слоя рассчитывается так же, как и для других слоев систем. Относительное метановыделение из разрабатываемого пласта под гибким перекрытием второго слоя  определяется по формуле (3.11), а

определяется по формуле (3.11), а  и

и  , входящие в формулу (3.11), рассчитываются соответственно по формулам:

, входящие в формулу (3.11), рассчитываются соответственно по формулам:

; (3.20)

; (3.20) , (3.21)

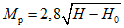

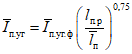

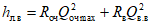

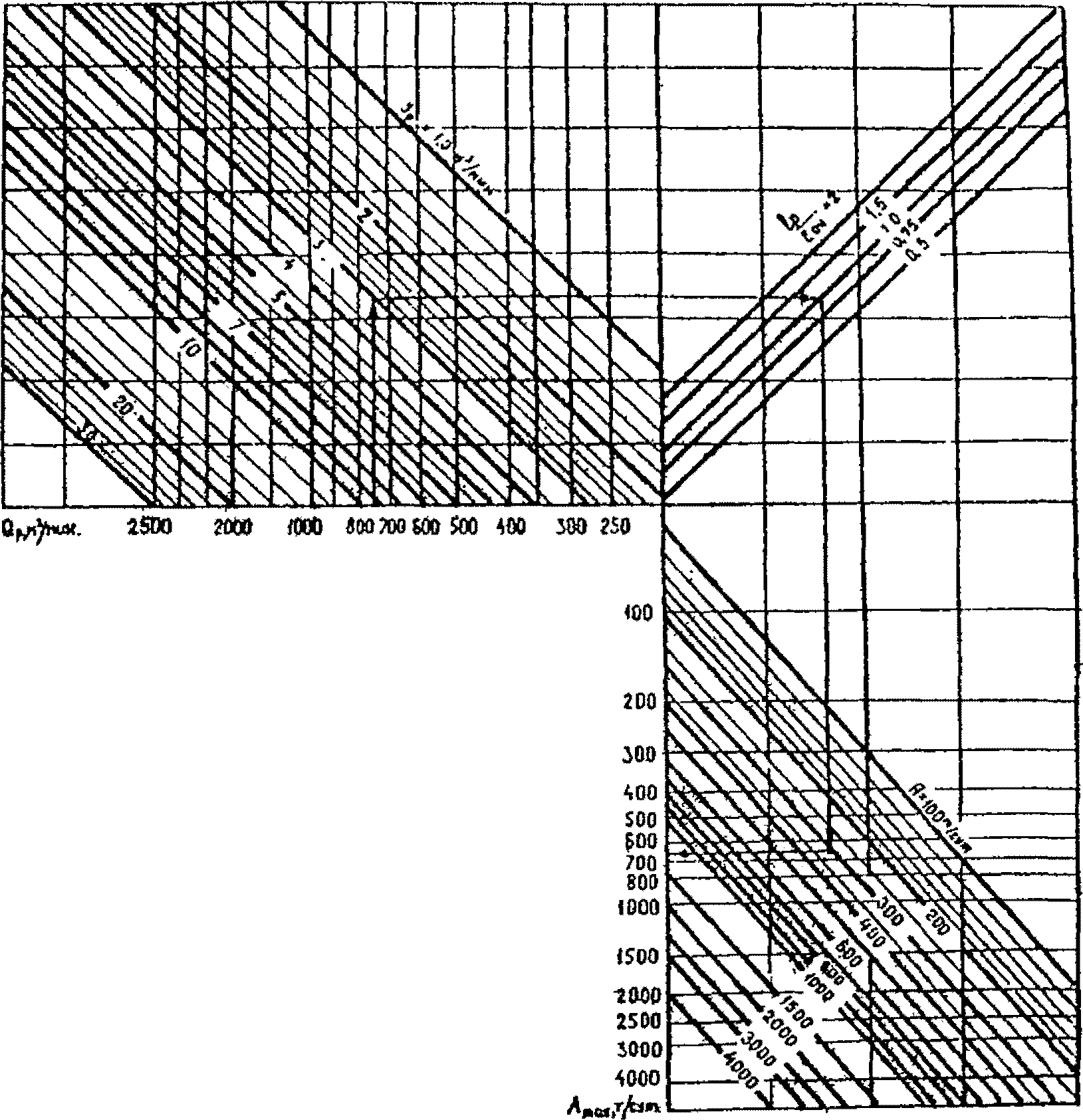

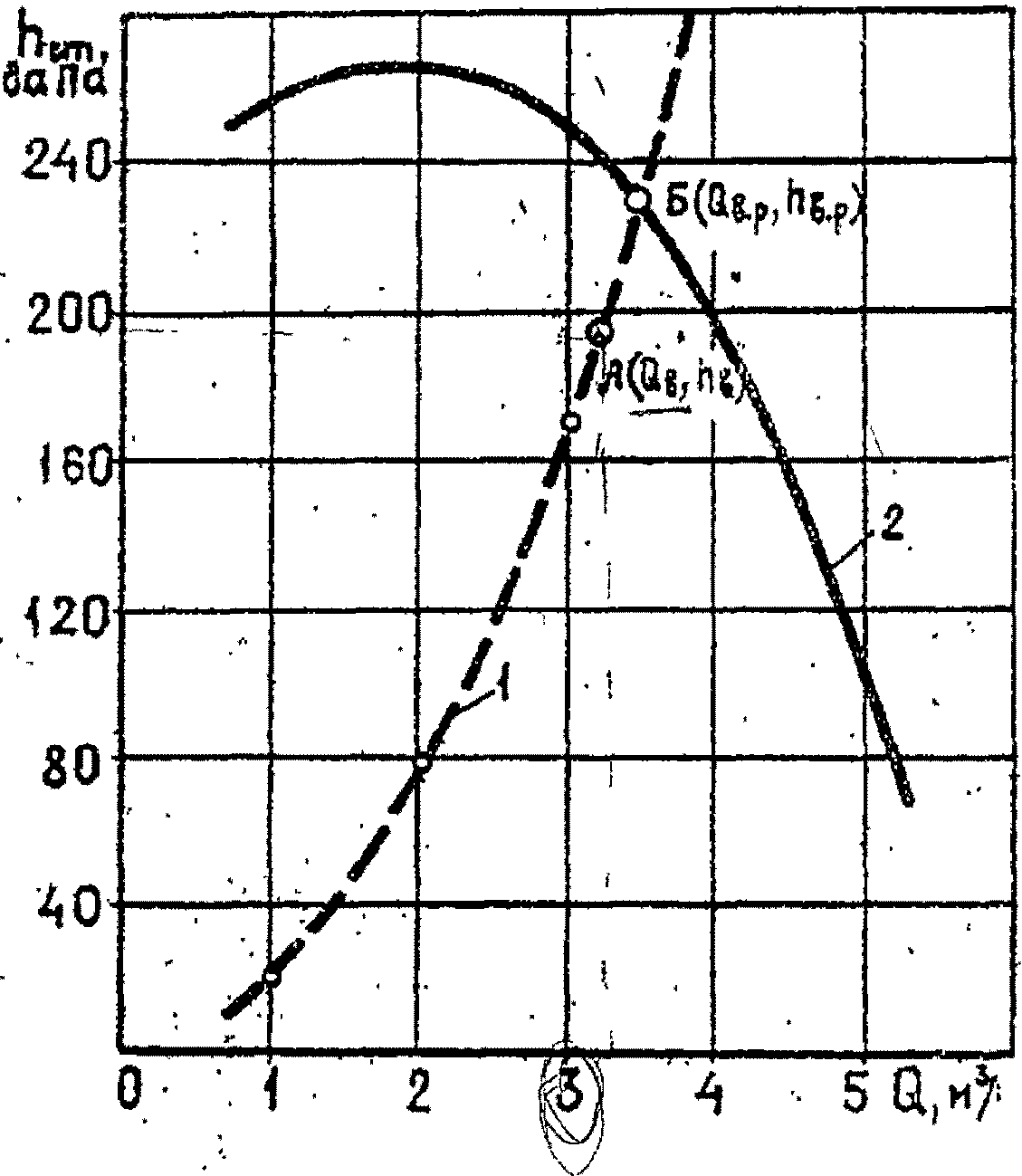

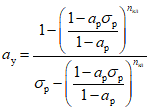

, (3.21)где  - коэффициент, учитывающий дренирование угольного массива в зависимости от метаноносности и мощности пласта; определяется по графику, приведенному на рис. 3.1;

- коэффициент, учитывающий дренирование угольного массива в зависимости от метаноносности и мощности пласта; определяется по графику, приведенному на рис. 3.1;

0 | 20 | 40 | 60 | 80 | 100 | 120 | 140 | 160 | 180 | |

1 | 0,82 | 0,67 | 0,55 | 0,45 | 0,37 | 0,30 | 0,25 | 0,20 | 0,16 |

угольного массива  по метаноносности и мощности пласта

по метаноносности и мощности пласта

При схемах проветривания выемочных участков с обособленным разбавлением метана по источникам его выделения относительное метановыделение из пласта определяется по формуле

, (3.22)

, (3.22)где  - относительное метановыделение с очистного забоя, м3/т;

- относительное метановыделение с очистного забоя, м3/т;

Значения  и

и  определяются по формулам:

определяются по формулам:

; (3.23)

; (3.23) ; (3.24)

; (3.24) ; (3.25)

; (3.25) , (3.26)

, (3.26)где  - коэффициенты, учитывающие долю отбитого угля, соответственно находящегося на конвейере и оставляемого в лаве, дол. ед.; значения

- коэффициенты, учитывающие долю отбитого угля, соответственно находящегося на конвейере и оставляемого в лаве, дол. ед.; значения  при односторонней выемке угля;

при односторонней выемке угля;  при двухсторонней выемке угля;

при двухсторонней выемке угля;

при односторонней выемке угля;

при односторонней выемке угля;  при двухсторонней выемке угля;

при двухсторонней выемке угля; - коэффициенты, учитывающие степень дегазации отбитого угля соответственно в очистной выработке на конвейере (

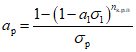

- коэффициенты, учитывающие степень дегазации отбитого угля соответственно в очистной выработке на конвейере ( ; (3.28)

; (3.28) ; (3.29)

; (3.29) ; (3.30)

; (3.30)Значения  и

и  приведены на стр. 21.

приведены на стр. 21.

Относительное метановыделение из сближенных пластов (спутников) определяется по формуле

. (3.31)

. (3.31)Относительное метановыделение как из подрабатываемого  , так и из надрабатываемого

, так и из надрабатываемого  (кроме Карагандинского бассейна) пласта (спутника) определяется по формуле

(кроме Карагандинского бассейна) пласта (спутника) определяется по формуле

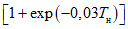

где  - коэффициент, учитывающий влияние скорости подвигания очистного забоя на метановыделение из спутника; для условий Донецкого и Львовско-Волынского бассейнов

- коэффициент, учитывающий влияние скорости подвигания очистного забоя на метановыделение из спутника; для условий Донецкого и Львовско-Волынского бассейнов  , причем при отработке тонких и средней мощности крутых пластов щитовыми агрегатами типа АЩ, АНЩ

, причем при отработке тонких и средней мощности крутых пластов щитовыми агрегатами типа АЩ, АНЩ  определяется как отношение ширины полосы к времени ее отработки. Для других бассейнов и месторождений страны

определяется как отношение ширины полосы к времени ее отработки. Для других бассейнов и месторождений страны  ;

;

, причем при отработке тонких и средней мощности крутых пластов щитовыми агрегатами типа АЩ, АНЩ

, причем при отработке тонких и средней мощности крутых пластов щитовыми агрегатами типа АЩ, АНЩ Если природная метаноносность спутника не определена при разведке месторождения, то она принимается равной метаноносности ближайшего рабочего пласта с введением поправки на зольность и влажность спутника, т.е.

, (3.33)

, (3.33)где  и

и  - соответственно зольность и пластовая влажность спутника, %.

- соответственно зольность и пластовая влажность спутника, %.

При подработке пологих наклонных пластов в условиях Донецкого и Львовско-Волынского бассейнов  определяется по формуле

определяется по формуле

где  - коэффициент, учитывающий влияние литологического состава вмещающих пород

- коэффициент, учитывающий влияние литологического состава вмещающих пород  и угла падения пласта

и угла падения пласта  на образование зоны разгрузки пород с раскрытием трещин; определяется по формуле

на образование зоны разгрузки пород с раскрытием трещин; определяется по формуле

; (3.35)

; (3.35)Коэффициент  , учитывающий литологический состав пород в зоне их деформации с раскрытием трещин, принимается в зависимости от степени метаморфизма угля следующим:

, учитывающий литологический состав пород в зоне их деформации с раскрытием трещин, принимается в зависимости от степени метаморфизма угля следующим:

2 - 8 | 8 - 12 | 12 - 18 | 18 - 26 | 26 - 35 | более 35 | |

1,8 - 1,6 | 1,6 - 1,5 | 1,5 - 1,35 | 1,35 - 1,20 | 1,20 - 1,0 | 0,9 |

Для Печорского бассейна при подработке пологих и наклонных пластов  определяется по формуле (3.36), а для остальных бассейнов - по формуле (3.37)

определяется по формуле (3.36), а для остальных бассейнов - по формуле (3.37)

; (3.36)

; (3.36)Значение  при полном обрушении кровли принимается равным 40, а при закладке выработанного пространства - 30.

при полном обрушении кровли принимается равным 40, а при закладке выработанного пространства - 30.

Если при вынимаемой мощности пласта (или слоя) более 3,5 м величина  при расчете по формуле (3.37) получается более 300 м, то в дальнейших расчетах

при расчете по формуле (3.37) получается более 300 м, то в дальнейших расчетах  принимается равной 300 м.

принимается равной 300 м.

При надработке пологих и наклонных угольных пластов значение  принимается: для Донецкого и Львовско-Волынского бассейнов равным 60 м; для остальных бассейнов, кроме Печорского, - 35 м. Для Печорского бассейна

принимается: для Донецкого и Львовско-Волынского бассейнов равным 60 м; для остальных бассейнов, кроме Печорского, - 35 м. Для Печорского бассейна  определяется по формуле

определяется по формуле

. (3.38)

. (3.38)Для условий подработки крутых пластов  определяется по формуле (3.37), а для условий надработки крутых пластов - по формуле

определяется по формуле (3.37), а для условий надработки крутых пластов - по формуле

. (3.39)

. (3.39)Значения  при подработке и надработке крутых пластов в условиях Донецкого бассейна принимаются: при управлении кровлей полным обрушением

при подработке и надработке крутых пластов в условиях Донецкого бассейна принимаются: при управлении кровлей полным обрушением  ; частичной закладкой, плавным опусканием и удержанием на кострах

; частичной закладкой, плавным опусканием и удержанием на кострах  и полной закладкой

и полной закладкой  .

.

; частичной закладкой, плавным опусканием и удержанием на кострах

; частичной закладкой, плавным опусканием и удержанием на кострах  и полной закладкой

и полной закладкой  .

.При надработке пологих и наклонных пластов Карагандинского бассейна относительное метановыделение за счет каждого отдельного надрабатываемого пласта (спутника), находящегося в пределах  , определяется по формуле

, определяется по формуле

, определяется по формуле

, определяется по формуле , (3.40)

, (3.40)где  - остаточная метаноносность пласта (спутника) после его надработки, м3/т;

- остаточная метаноносность пласта (спутника) после его надработки, м3/т;

При  выражение

выражение  принимается равным единице.

принимается равным единице.

выражение

выражение  принимается равным единице.

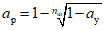

принимается равным единице.Если угольный пласт до его разработки или сближенный пласт был подработан или надработан, то в расчетные формулы вместо x подставляется остаточная метаноносность, величина которой (кроме Карагандинского бассейна при надработке пластов) определяется по формуле

Если велась заблаговременная дегазация пласта (углепородной толщи), то в формулы (3.41), (3.42) вместо x подставляется  . Значение

. Значение  принимается в соответствии с Руководством по дегазации угольных шахт.

принимается в соответствии с Руководством по дегазации угольных шахт.

. Значение

. Значение Если  или

или  , то метан из пласта не выделяется.

, то метан из пласта не выделяется.

При наличии данных по метаноносности вмещающих пород относительное метановыделение из них определяется по формулам:

ИС МЕГАНОРМ: примечание. Формула дана в соответствии с официальным текстом документа. |

; (3.43)

; (3.43) ; (3.44)

; (3.44) , (3.45)

, (3.45)где  - относительное метановыделение из вмещающих пород, попадающих в зону интенсивного дробления, принятую равной

- относительное метановыделение из вмещающих пород, попадающих в зону интенсивного дробления, принятую равной  , м3/т;

, м3/т;

), м3/т;

), м3/т;При отсутствии данных по метаноносности вмещающих пород для условий Донецкого и Львовско-Волынского бассейнов

, (3.46)

, (3.46)где  - коэффициент, учитывающих влияние способа управления кровлей и литологический состав пород; значения его берутся из табл. 3.6;

- коэффициент, учитывающих влияние способа управления кровлей и литологический состав пород; значения его берутся из табл. 3.6;

Таблица 3.6

Значения коэффициента

Способ управления кровлей | |

Полное обрушение | 0,00106 |

Частичная закладка, удержание кровли на кострах, плавное опускание | 0,00084 |

Полная закладка | 0,00043 |

Для других бассейнов относительное метановыделение из пород

. (3.47)

. (3.47)Коэффициент  принимается равным:

принимается равным:

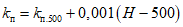

для условий Кузнецкого и Карагандинского бассейнов - до глубины разработки 500 м от поверхности при  и полном обрушении кровли - 0,15, полной закладке - 0,06, а при

и полном обрушении кровли - 0,15, полной закладке - 0,06, а при  ; на глубинах более 500 м от поверхности

; на глубинах более 500 м от поверхности

и полном обрушении кровли - 0,15, полной закладке - 0,06, а при

и полном обрушении кровли - 0,15, полной закладке - 0,06, а при  ; на глубинах более 500 м от поверхности

; на глубинах более 500 м от поверхности , (3.48)

, (3.48)где  - соответствующее значение

- соответствующее значение  для глубины разработки до 500 м;

для глубины разработки до 500 м;

для Воркутского месторождения при полном обрушении 0,10 - 0,15.

Для Партизанского бассейна относительное метановыделение из смещающих пород кровли принимается 0,6 м3/т, почвы - 0,2 м3/т.

Для Угловского бассейна метановыделение из вмещающих пород не учитывается.

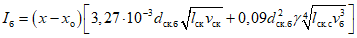

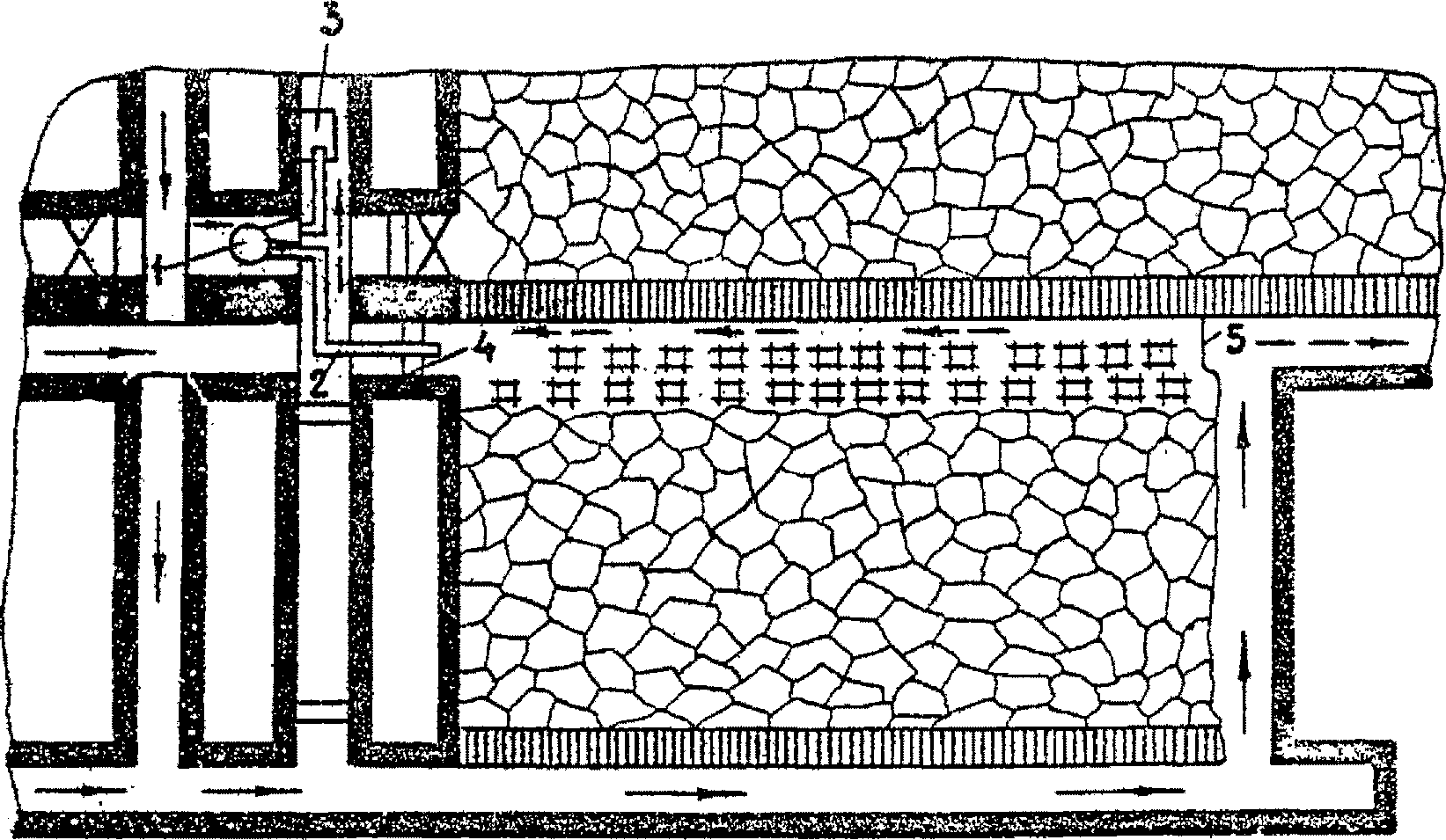

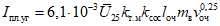

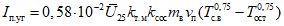

Абсолютная метанообильность тупиковой выработки ( , м3/мин) слагается из метановыделения с неподвижных обнаженных поверхностей пласта

, м3/мин) слагается из метановыделения с неподвижных обнаженных поверхностей пласта  (м3/мин) и из отбитого угля

(м3/мин) и из отбитого угля  (м3/мин)

(м3/мин)

Метановыделение с неподвижных обнаженных поверхностей пласта рассчитывается по формуле

где  - полная мощность угольных пачек пласта, м;

- полная мощность угольных пачек пласта, м;

принимается равным 13,4;

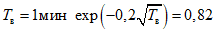

принимается равным 13,4; ; (3.51)

; (3.51)Таблица 3.7

1,0 и более | 0,9 | 0,8 | 0,7 | 0,6 | 0,5 | 0,4 | 0,3 | 0,2 | 0,1 | |

1,0 | 0,95 | 0,91 | 0,85 | 0,76 | 0,65 | 0,54 | 0,43 | 0,34 | 0,26 |

Примечание. S - площадь поперечного сечения выработки в свету, м2.

Таблица 3.8

1 | 1,2 | 15 | 3,8 | 75 | 9,1 |

2 | 1,4 | 20 | 4,5 | 90 | 9,6 |

3 | 1,6 | 25 | 5,2 | 105 | 10,0 |

4 | 1,8 | 30 | 5,8 | 120 | 10,3 |

5 | 2,0 | 45 | 7,5 | 150 | 10,6 |

10 | 3,0 | 60 | 8,5 | более 150 | 11,0 |

При определении метановыделения с неподвижных обнаженных поверхностей пласта остановленной выработки  в формулу (3.50) подставляется величина

в формулу (3.50) подставляется величина  , определяемая для условий Донецкого и Львовско-Волынского бассейнов как разность между

, определяемая для условий Донецкого и Львовско-Волынского бассейнов как разность между  , рассчитанными для времени

, рассчитанными для времени  и

и  , а для других бассейнов и месторождений

, а для других бассейнов и месторождений

и

и  , (3.52)

, (3.52)где  - время, прошедшее с момента остановки работ по проведению выработки до их возобновления, сут. Пересчет производится при

- время, прошедшее с момента остановки работ по проведению выработки до их возобновления, сут. Пересчет производится при  более 10 сут.

более 10 сут.

Метановыделение с неподвижных обнаженных поверхностей пласта в тупиковую выработку, проводимую по надработанному пласту, определяется по формуле (3.50), в которую вместо x подставляется  , определенное по формуле (3.41) или (3.42), с учетом времени, прошедшего с момента надработки пласта до начала проведения выработки.

, определенное по формуле (3.41) или (3.42), с учетом времени, прошедшего с момента надработки пласта до начала проведения выработки.

Метановыделение с неподвижных обнаженных поверхностей пласта в тупиковые выработки дренажных шахт, проводимые по пласту  , находится по формуле (3.50), в которую вместо

, находится по формуле (3.50), в которую вместо  подставляется 0,5 периметра выработки.

подставляется 0,5 периметра выработки.

, находится по формуле (3.50), в которую вместо

, находится по формуле (3.50), в которую вместо Метановыделение из отбитого угля зависит от способа проведения выработки и определяется следующим образом.

При комбайновом способе проведения

где j - техническая производительность комбайна, т/мин, принимается 1,2 т/мин для комбайна 4ПУ; 1,8 - для ГПКС; 1,5 - для 4ПП-2; 1,0 - для 4ПП-5; 2,4 - для ПК-25; 1,6 - для 1ПК-3Р;

1 | 2 | 3 | 4 | 5 | 6 | |

0,052 | 0,088 | 0,116 | 0,138 | 0,157 | 0,173 |

или рассчитывать по формуле (3.27) при любом значении  . Для остальных бассейнов и месторождений Востока

. Для остальных бассейнов и месторождений Востока  рассчитывается по формуле (3.27), в которую вместо

рассчитывается по формуле (3.27), в которую вместо  подставляется

подставляется  , а коэффициенты, входящие в формулу (3.27), принимаются в соответствии с рекомендациями п. 3.1.1.

, а коэффициенты, входящие в формулу (3.27), принимаются в соответствии с рекомендациями п. 3.1.1.

Значение  рассчитывается по формуле

рассчитывается по формуле

где  - площадь сечения выработки по углю в проходке, м2;

- площадь сечения выработки по углю в проходке, м2;

При проведении выработок с помощью отбойных молотков или выбуриванием  определяется по формуле (3.53), а вместо технической производительности комбайна подставляется значение суммарной производительности проходчиков, одновременно работающих по отбойке угля, или техническая производительность бурового станка (j, т/мин).

определяется по формуле (3.53), а вместо технической производительности комбайна подставляется значение суммарной производительности проходчиков, одновременно работающих по отбойке угля, или техническая производительность бурового станка (j, т/мин).

Суммарная производительность проходчиков, одновременно работающих по отбойке угля, определяется по формуле

, (3.55)

, (3.55)где  - число проходчиков, одновременно работающих в смене по отбойке угля;

- число проходчиков, одновременно работающих в смене по отбойке угля;

При проведении выработок буровзрывным способом  определяется по формуле

определяется по формуле

где  - подвигание угольного забоя за взрывание, м.

- подвигание угольного забоя за взрывание, м.

Максимальное метановыделение в призабойное пространство при ведении буровзрывных работ по углю определяется по формуле

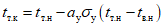

Метановыделение в призабойное пространство тупиковой выработки ( ) при выемке угля комбайнами, отбойными молотками или выбуриванием определяется по формуле (3.49). В этом случае при определении

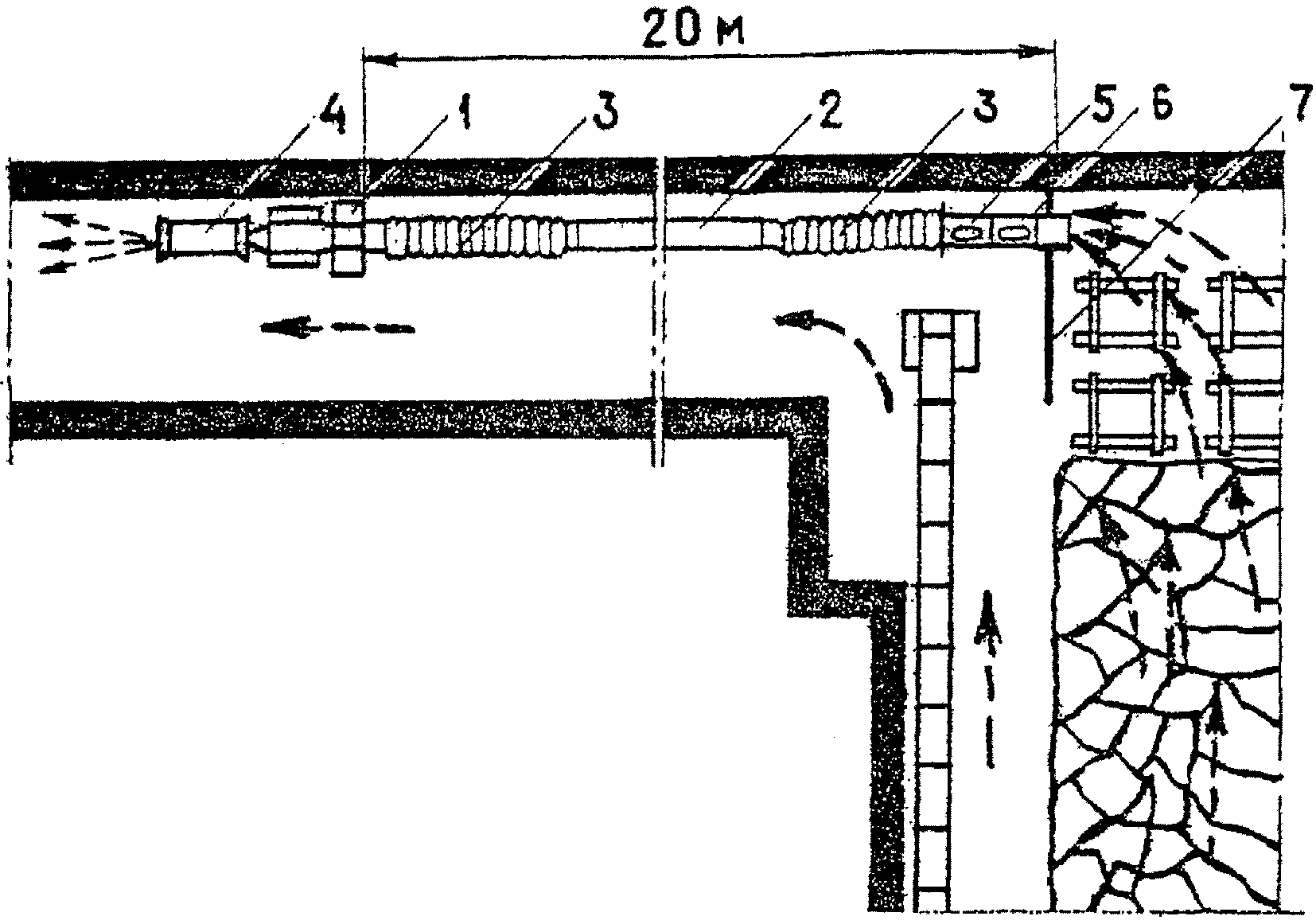

) при выемке угля комбайнами, отбойными молотками или выбуриванием определяется по формуле (3.49). В этом случае при определении  по формуле (3.50) длина призабойного участка выработки принимается равной 20 м при нагнетательном способе проветривания и 50 м при нагнетательно-всасывающем с применением пылеулавливающих установок. Время проведения участка выработки

по формуле (3.50) длина призабойного участка выработки принимается равной 20 м при нагнетательном способе проветривания и 50 м при нагнетательно-всасывающем с применением пылеулавливающих установок. Время проведения участка выработки  рассчитывается как частное от деления длины призабойного участка на скорость проведения выработки,

рассчитывается как частное от деления длины призабойного участка на скорость проведения выработки,  и коэффициент

и коэффициент  определяются соответственно по формулам (3.53), (3.27), а

определяются соответственно по формулам (3.53), (3.27), а  - по формуле (3.54).

- по формуле (3.54).

Метановыделение в параллельные тупиковые выработки определяется по формулам:

при одновременном подвигании забоев

; (3.58)

; (3.58)при проведении второй выработки после окончания проведения первой

. (3.59)

. (3.59)Значения  рассчитываются как для одиночных выработок по формулам, приведенным выше.

рассчитываются как для одиночных выработок по формулам, приведенным выше.

рассчитываются как для одиночных выработок по формулам, приведенным выше.

рассчитываются как для одиночных выработок по формулам, приведенным выше.При расчете метановыделения в наклонные тупиковые выработки по формулами (3.50), (3.53), (3.56) и (3.57) значение x принимается для восстающих выработок на глубине устья выработки, а для нисходящих - на глубине проектной длины выработки.

При пересечении угольных пластов ожидаемое метановыделение в тупиковые выработки определяется по формуле (3.49). При этом в формуле (3.50) коэффициент  определяется для времени

определяется для времени

, (3.60)

, (3.60)где  - полная мощность угольного пласта с учетом породных прослоек, м.

- полная мощность угольного пласта с учетом породных прослоек, м.

Если выработкой пересекаются несколько угольных пластов, то ожидаемое метановыделение в выработку определяется как сумма метановыделений из последнего пересекаемого пласта и обнаженных поверхностей ранее пересеченных пластов. Метановыделение с обнаженной поверхности ранее пересеченного угольного пласта находится по формуле (3.50), при этом значение  определяется по формуле

определяется по формуле

, (3.61)

, (3.61)где  - расстояние от места полного обнажения ранее пересеченного пласта до забоя, м.

- расстояние от места полного обнажения ранее пересеченного пласта до забоя, м.

Если до начала проведения тупиковой выработки пласт, по которому она проводится, был подработан, надработан или заблаговременно дегазирован, то при расчете ожидаемого метановыделения в расчетные формулы вместо x подставляется  . Значение

. Значение  определяется по формулам (3.41), (3.42). Коэффициент дегазации пласта принимается в соответствии с рекомендациями Руководства по дегазации угольных шахт.

определяется по формулам (3.41), (3.42). Коэффициент дегазации пласта принимается в соответствии с рекомендациями Руководства по дегазации угольных шахт.

При проведении выработок по породам и вприсечку к выработанному пространству ожидаемое метановыделение определяется по рекомендациям МакНИИ или ВостНИИ.

Метановыделение при бурении скважин ( , м3/мин) определяется по формуле (3.62), а при расширении скважин (

, м3/мин) определяется по формуле (3.62), а при расширении скважин ( , м3/мин) - по формуле (3.63)

, м3/мин) - по формуле (3.63)

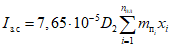

; (3.62)

; (3.62) , (3.63)

, (3.63)где  - соответственно диаметры скважин при их бурении и расширении, м;

- соответственно диаметры скважин при их бурении и расширении, м;

- соответственно диаметры скважин при их бурении и расширении, м;

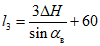

- соответственно диаметры скважин при их бурении и расширении, м;При проведении вертикальных выработок (стволов, шурфов и др.) и пересечении ими угольных пластов ожидаемое метановыделение в призабойное пространство определяется по формуле

, (3.64)

, (3.64)где  - метановыделение в призабойное пространство ствола, м3/мин;

- метановыделение в призабойное пространство ствола, м3/мин;

При пересечении стволом нескольких угольных пластов расчет ожидаемого метановыделения производится по каждому из них. К дальнейшим расчетам принимается наибольшее из полученных значений  .

.

Метановыделение  и

и  определяется по формулам

определяется по формулам

; (3.65)

; (3.65) , (3.66)

, (3.66)где  - диаметр ствола в проходке, м;

- диаметр ствола в проходке, м;

.

.При проходке стволов бурением рассчитывается ожидаемое метановыделение в ствол в период его осушения

, (3.67)

, (3.67)где  - диаметр ствола в свету, м;

- диаметр ствола в свету, м;

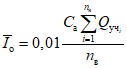

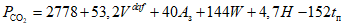

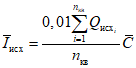

Ожидаемая относительная метанообильность шахты определяется по формуле

, (3.68)

, (3.68)где  - относительная метанообильность выработок шахтопласта, м3/т;

- относительная метанообильность выработок шахтопласта, м3/т;

выработок действующей шахты

Значения ожидаемого абсолютного газовыделения, входящего в формулы для расчета расхода воздуха, должны определяться по фактической газообильности выработок данного шахтопласта. В тех случаях, когда сведения о фактической газообильности отсутствуют или не могут быть использованы (при вскрытии новых пластов, при изменении систем разработки), допускается расчет ожидаемого метановыделения по природной метаноносности угольных пластов.

Фактическое газовыделение рассчитывается на основании измерений расхода воздуха и лабораторных анализов проб воздуха; измерений концентрации газов, выполняемых участком ВТБ (вентиляционной службой) при помощи переносных приборов, и телеинформации о концентрации метана, выдаваемой аппаратурой контроля метана (АКМ).

Природная метаноносность пласта принимается по данным геолого-разведочных или научно-исследовательских организаций, а при отсутствии таких данных допускается ее определение по результатам газовых съемок в тупиковых выработках в соответствии с п. 3.2.2.

В условиях Кузбасса, когда метаноносность определяется по газовым съемкам, в зонах дизъюнктивных нарушений, на расстоянии не более 20 м по нормали от плоскости смещения, должно учитываться возможное увеличение метаноносности пласта. В этих условиях x заменяется на  , где x - метаноносность, определенная по результатам съемки.

, где x - метаноносность, определенная по результатам съемки.

, где x - метаноносность, определенная по результатам съемки.

, где x - метаноносность, определенная по результатам съемки.Коэффициент  принимается по фактическим данным, если представляется возможным установить его на этой же шахте при встрече с тем же самым нарушением. При отсутствии таких данных:

принимается по фактическим данным, если представляется возможным установить его на этой же шахте при встрече с тем же самым нарушением. При отсутствии таких данных:

для висячих крыльев нарушений, не выходящих под наносы (кроме поперечных согласных взбросов),  ;

;

;

;для лежачих крыльев нарушений, не выходящих под наносы (кроме поперечных согласных взбросов),  ;

;

;

;для крыльев нарушений, имеющих выход по наносы и срезанных плоскостью смещения на глубинах 200 - 250 м от поверхности, а также для зон влияния поперечных согласных взбросов  .

.

Примечание. Телеинформация, выдаваемая аппаратурой АКМ, используется при определении фактической метанообильности выемочных участков, тупиковых выработок, крыла и шахты в целом.

Частота и пункты измерений концентрации газов и расхода воздуха выбираются согласно требованиям ПБ. Фактическое газовыделение определяется в соответствии с Инструкцией по проверке состава рудничного воздуха, определению газообильности и установлению категорий шахт по метану или по изложенной в п. 3.2.3 методике на основании обработки результатов измерений за период не менее, чем за три месяца, предшествующий расчету, а при наличии телеизмерений расхода воздуха с записью на самопишущем приборе - не менее, чем за месяц.

Расчет ожидаемого метановыделения на призабойном участке тупиковой выработки и всей выработки осуществляется согласно п. 3.1.4, а значение ( ), входящее в расчетные формулы, определяется на основании данных о фактическом метановыделении с обнаженных поверхностей пласта в действующей выработке, проводимой по тому же пласту, по формулам:

), входящее в расчетные формулы, определяется на основании данных о фактическом метановыделении с обнаженных поверхностей пласта в действующей выработке, проводимой по тому же пласту, по формулам:

для шахт Донецкого и Львовско-Волынского угольных бассейнов

для остальных угольных бассейнов и месторождений

. (3.70)

. (3.70)Для дренажных шахт значение ( ) определяется по рекомендациям ВостНИИ.

) определяется по рекомендациям ВостНИИ.

Коэффициенты  и

и  принимаются по табл. 3.5 и 3.7 соответственно. Коэффициенты

принимаются по табл. 3.5 и 3.7 соответственно. Коэффициенты  следует определять в зависимости от продолжительности проведения участка выработки

следует определять в зависимости от продолжительности проведения участка выработки  , для которого определено

, для которого определено  , для шахт Донецкого и Львовско-Волынского угольных бассейнов по табл. 3.8, а для остальных угольных бассейнов и месторождений - по формуле

, для шахт Донецкого и Львовско-Волынского угольных бассейнов по табл. 3.8, а для остальных угольных бассейнов и месторождений - по формуле  .

.

.

.Фактическое метановыделение с обнаженных поверхностей пласта  определяется по специальной методике. В действующей тупиковой части выработки в 10 - 15 м от ее устья производится измерение расхода воздуха и отбор не менее 5 проб воздуха. Одновременно отбирается не менее 3 проб воздуха перед ВМП, проветривающим данную выработку. Пробы отбираются мокрым способом или же в резиновые камеры и должны характеризовать среднюю по сечению выработки концентрацию метана в пунктах отбора. Отбор проб производится с интервалом времени 5 - 10 мин.

определяется по специальной методике. В действующей тупиковой части выработки в 10 - 15 м от ее устья производится измерение расхода воздуха и отбор не менее 5 проб воздуха. Одновременно отбирается не менее 3 проб воздуха перед ВМП, проветривающим данную выработку. Пробы отбираются мокрым способом или же в резиновые камеры и должны характеризовать среднюю по сечению выработки концентрацию метана в пунктах отбора. Отбор проб производится с интервалом времени 5 - 10 мин.

Отбор проб следует начинать после выгрузки угля из выработки, но не ранее, чем через 2 ч после окончания работ по выемке угля и выполнения противовыбросных мероприятий. По данным наблюдений значение  определяется по формуле

определяется по формуле

где  - расход воздуха в тупиковой выработке в 10 - 15 м от ее устья, м3/мин;

- расход воздуха в тупиковой выработке в 10 - 15 м от ее устья, м3/мин;

Наблюдения для определения  должны проводиться при длине тупиковой выработки не менее 75 м. При этом участок выработки, для которого определяется

должны проводиться при длине тупиковой выработки не менее 75 м. При этом участок выработки, для которого определяется  , должен проводиться без остановок (перерывы в выходные и праздничные дни не следует считать остановками).

, должен проводиться без остановок (перерывы в выходные и праздничные дни не следует считать остановками).

При содержании метана в исходящей из выработок струе 0,5% и более вместо отбора проб допускается измерение концентрации интерферометром.

Отбор проб или измерение концентрации метана интерферометром выполняются участком ВТБ или ВГСЧ.

При проведении наклонных выработок по угольным пластам сверху вниз в тех случаях, когда разность высотных отметок устья и забоя выработки превышает  , следует периодически определять значение (

, следует периодически определять значение ( ) по фактическому метановыделению с обнаженных поверхностей пласта и производить корректировку расчета расхода воздуха по мере изменения длины выработки.

) по фактическому метановыделению с обнаженных поверхностей пласта и производить корректировку расчета расхода воздуха по мере изменения длины выработки.

Для выработок, проводимых на глубине до 300 м ниже верхней границы метановой зоны, принимается  ; для выработок, проводимых на большей глубине,

; для выработок, проводимых на большей глубине,  .

.

; для выработок, проводимых на большей глубине,

; для выработок, проводимых на большей глубине,  .

.Первая корректировка производится при длине выработки  , определяемой по формуле

, определяемой по формуле

, (3.72)

, (3.72)где  - разность высотных отметок устья и забоя выработки, м;

- разность высотных отметок устья и забоя выработки, м;

Для этого по описанной выше методике в 60 м от забоя выработки и у ВМП производятся наблюдения для определения ( ), а затем по новому значению (

), а затем по новому значению ( ) определяется ожидаемое метановыделение и корректируется расчет расхода воздуха.

) определяется ожидаемое метановыделение и корректируется расчет расхода воздуха.

Вторая корректировка производится при длине выработки

. (3.73)

. (3.73)Длина выработки, при которой необходимо выполнять третью и последующие корректировки, определяется аналогичным образом

и т.д. (3.74)

и т.д. (3.74)Если разность между проектной длиной тупиковой выработки  и длиной, при которой должна производиться корректировка, менее 60 м, то корректировку можно не выполнять.

и длиной, при которой должна производиться корректировка, менее 60 м, то корректировку можно не выполнять.

При расчете ожидаемого метановыделения в проектируемую выработку принимается значение ( ), определенное по метановыделению с обнаженных поверхностей пласта согласно описанной выше методике для действующей выработки-аналога, а при отсутствии выработки-аналога - по геологическим данным о природной метаноносности пласта. После проведения выработки на длину 75 м значение (

), определенное по метановыделению с обнаженных поверхностей пласта согласно описанной выше методике для действующей выработки-аналога, а при отсутствии выработки-аналога - по геологическим данным о природной метаноносности пласта. После проведения выработки на длину 75 м значение ( ) необходимо уточнить по фактическому метановыделению с обнаженных поверхностей пласта по приведенной выше методике. Для выработок, длина которых менее 75 м, корректировка (

) необходимо уточнить по фактическому метановыделению с обнаженных поверхностей пласта по приведенной выше методике. Для выработок, длина которых менее 75 м, корректировка ( ) не производится.

) не производится.

Примечание. За выработку-аналог принимается выработка, пройденная по тому же пласту в пределах то же панели, блока, при этом разность вертикальных отметок от ее устья до устья проектируемой выработки не должна превышать 20 м на глубинах до 300 м ниже верхней границы метановой зоны; на больших глубинах - не превышать 50 м. В окрестности не должно быть ранее пройденных выработок на расстоянии ближе 20 м по падению и восстанию пласта.

Метанообильность проектируемых выработок, полевых и погашаемых, а также проводимых по завалу и вприсечку, принимается равной фактической метанообильности действующих (или ранее пройденных) выработок, проводимых (погашаемых) в аналогичных условиях. При отсутствии выработки-аналога метанообильность определяется по рекомендациям МакНИИ или ВостНИИ.

Метанообильность остановленных выработок определяется на основании измерений или рассчитывается как метановыделение с обнаженных поверхностей пласта.

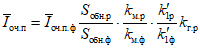

Среднее фактическое газовыделение в очистной выработке при обособленном проветривании рассчитывается по формуле

где  - средний расход газа в вентиляционной выработке на расстоянии 10 - 15 м от очистного забоя, м3/мин;

- средний расход газа в вентиляционной выработке на расстоянии 10 - 15 м от очистного забоя, м3/мин;

При последовательном проветривании очистных выработок  рассчитывается по формуле

рассчитывается по формуле

, (3.76)

, (3.76)где  - средний расход газа, поступающего в данную очистную выработку из других очистных выработок этого же выемочного участка, м3/мин;

- средний расход газа, поступающего в данную очистную выработку из других очистных выработок этого же выемочного участка, м3/мин;

Средний расход углекислого газа, поступающего на выемочный участок с атмосферным воздухом рассчитывается по формуле

, (3.77)

, (3.77)где  - концентрация углекислого газа в атмосферном воздухе на поверхности шахты, %;

- концентрация углекислого газа в атмосферном воздухе на поверхности шахты, %;

Среднее газовыделение в выработки выемочного участка рассчитывается по формуле

где  - средний расход газа в исходящей из выемочного участка вентиляционной струе, м3/мин.

- средний расход газа в исходящей из выемочного участка вентиляционной струе, м3/мин.

Средняя абсолютная метанообильность выемочного участка с учетом газа, извлекаемого дегазацией из спутников ( , м3/мин), выработанного пространства (

, м3/мин), выработанного пространства ( , м3/мин), разрабатываемого пласта (

, м3/мин), разрабатываемого пласта ( , м3/мин) и отводимого по трубопроводу, скважине или по дренажной (неподдерживаемой) выработке за пределы участка (

, м3/мин) и отводимого по трубопроводу, скважине или по дренажной (неподдерживаемой) выработке за пределы участка ( , м3/мин), рассчитывается по формуле

, м3/мин), рассчитывается по формуле

. (3.79)

. (3.79)Значения  определяются в соответствии с методикой, изложенной в Инструкции по проверке состава рудничного воздуха, определению газообильности и установлению категорий шахт по метану, а

определяются в соответствии с методикой, изложенной в Инструкции по проверке состава рудничного воздуха, определению газообильности и установлению категорий шахт по метану, а  - по формуле

- по формуле

определяются в соответствии с методикой, изложенной в Инструкции по проверке состава рудничного воздуха, определению газообильности и установлению категорий шахт по метану, а

определяются в соответствии с методикой, изложенной в Инструкции по проверке состава рудничного воздуха, определению газообильности и установлению категорий шахт по метану, а  , (3.80)

, (3.80)где  - средний расход газа в 15 - 20 м за и перед камерой смешения, м3/мин;

- средний расход газа в 15 - 20 м за и перед камерой смешения, м3/мин;

- средний расход газа в 15 - 20 м за и перед камерой смешения, м3/мин;

- средний расход газа в 15 - 20 м за и перед камерой смешения, м3/мин;Средний расход газа в пункте измерения определяется по формуле

где  - расход газа в i-м пункте при отдельных измерениях, м3/мин;

- расход газа в i-м пункте при отдельных измерениях, м3/мин;

Расход газа <*>, проходящего в пункте при каждом измерении, при использовании данных лабораторных анализов

, (3.82)

, (3.82)где  - расход газа в i-м пункте измерений, м3/мин;

- расход газа в i-м пункте измерений, м3/мин;

--------------------------------

<*> Здесь и далее по тексту под газом подразумевается как метан, так и углекислый газ.

При использовании данных лабораторных анализов и измерений концентрации переносными приборами средний расход газа, проходившего в пункте измерений в течение месяца,

где  - расход воздуха в пункте измерения, м3/мин;

- расход воздуха в пункте измерения, м3/мин;

ИС МЕГАНОРМ: примечание. Текст дан в соответствии с официальным текстом документа. |

При использовании данных лабораторных анализов и телеинформации средний расход газа, проходившего в пункте измерений в течение месяца,

где  - среднесуточная концентрация метана по данным телеинформации, выдаваемой аппаратурой АКМ, %;

- среднесуточная концентрация метана по данным телеинформации, выдаваемой аппаратурой АКМ, %;

Примечание. При телеинформации расхода воздуха с записью на самопишущем приборе фактическое метановыделение определяется по формуле (3.84), в которой  - средний расход воздуха по данным телеизмерений за сутки, м3/мин.

- средний расход воздуха по данным телеизмерений за сутки, м3/мин.

Значения  и

и  берутся из формы 2 "Вентиляционного журнала"; значение

берутся из формы 2 "Вентиляционного журнала"; значение  берется из Книги замеров метана... по одному за сутки, а

берется из Книги замеров метана... по одному за сутки, а  и

и  - из "Журнала оператора АКМ". Значения

- из "Журнала оператора АКМ". Значения  отбираются следующим образом: в первые сутки - за первую смену, во вторые сутки - за вторую и т.д.

отбираются следующим образом: в первые сутки - за первую смену, во вторые сутки - за вторую и т.д.

При отработке тонких и средней мощности крутых пластов щитовыми агрегатами типа АЩ, АНЩ при определении фактической метанообильности полосы  и выемочного участка в формулы (3.83) и (3.84) подставляются значения концентрации газа, начиная с положения, когда щитовой забой находится от вентиляционного штрека на расстоянии не менее

и выемочного участка в формулы (3.83) и (3.84) подставляются значения концентрации газа, начиная с положения, когда щитовой забой находится от вентиляционного штрека на расстоянии не менее  при проведении откаточного штрека по пласту и

при проведении откаточного штрека по пласту и  - по породе, где

- по породе, где  - наклонная высота этажа, м.

- наклонная высота этажа, м.

Ожидаемое среднее метановыделение в очистной выработке и на участке определяется:

для лав

для камерообразных выработок:

при щитовой системе разработки

; (3.87)

; (3.87)при комбинированной системе разработки с гибким перекрытием

, (3.88)

, (3.88)где  - длина очистной выработки, для которой рассчитывается ожидаемое метановыделение, м;

- длина очистной выработки, для которой рассчитывается ожидаемое метановыделение, м;

A - средняя добыча угля, при которой определялось фактическое метановыделение, т/сут;

- соответственно площадь обнажения пласта очистной выработкой и площадь подщитового пространства, для которой рассчитывается ожидаемое метановыделение, м2;

- соответственно площадь обнажения пласта очистной выработкой и площадь подщитового пространства, для которой рассчитывается ожидаемое метановыделение, м2; - соответственно площадь обнажения пласта очистной выработкой и площадь подщитового пространства, для которой определено фактическое метановыделение, м2;

- соответственно площадь обнажения пласта очистной выработкой и площадь подщитового пространства, для которой определено фактическое метановыделение, м2; - ожидаемое и фактическое метановыделение из пласта, м3/мин;

- ожидаемое и фактическое метановыделение из пласта, м3/мин; - расчетные коэффициенты, учитывающие дренирование угольного массива в зависимости от метаноносности (x, м3/т), мощности пласта (

- расчетные коэффициенты, учитывающие дренирование угольного массива в зависимости от метаноносности (x, м3/т), мощности пласта ( - аналогичные коэффициенты, соответствующие значениям

- аналогичные коэффициенты, соответствующие значениям  , при которых определено фактическое метановыделение.

, при которых определено фактическое метановыделение.При разработке тонких и средней мощности крутых пластов щитовыми агрегатами типа АЩ, АНЩ принимается, что  .

.

.

.Таблица 3.9

Система разработки | Формулы для расчета коэффициента | |

для которой определено фактическое метановыделение | для которой определяется ожидаемое метановыделение | |

Сплошная | Столбовая, парные штреки (обратный ход) |  |

То же | Парные штреки (прямой ход) |  |

Столбовая, парные штреки (обратный ход) | Сплошная |  |

Столбовая, парные штреки (обратный ход) | Парные штреки (прямой ход), сплошная коренная лава |  |

Парные штреки (прямой ход), сплошная (коренная лава) | Сплошная |  |

Парные штреки (прямой ход), сплошная (коренная лава) | Столбовая, парные штреки (обратный ход) |  |

Примечание. В приведенных формулах  - ширина условного пояса дренирования пласта, м; определяется по табл. 3.4.