СПРАВКА

Источник публикации

М.: ФГБУ "Институт стандартизации", 2025

Примечание к документу

Документ введен в действие с 01.08.2025 на период до 01.08.2028 (Приказ Росстандарта от 28.05.2025 N 14-пнст).

Название документа

"ПНСТ 1004-2025. Предварительный национальный стандарт Российской Федерации. Оборудование горно-шахтное. Крепь анкерная. Способ закрепления быстротвердеющими составами. Общие технические требования и методы испытаний"

(утв. и введен в действие Приказом Росстандарта от 28.05.2025 N 14-пнст)

"ПНСТ 1004-2025. Предварительный национальный стандарт Российской Федерации. Оборудование горно-шахтное. Крепь анкерная. Способ закрепления быстротвердеющими составами. Общие технические требования и методы испытаний"

(утв. и введен в действие Приказом Росстандарта от 28.05.2025 N 14-пнст)

Содержание

Приказом Федерального

агентства по техническому

регулированию и метрологии

от 28 мая 2025 г. N 14-пнст

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ОБОРУДОВАНИЕ ГОРНО-ШАХТНОЕ

КРЕПЬ АНКЕРНАЯ

СПОСОБ ЗАКРЕПЛЕНИЯ БЫСТРОТВЕРДЕЮЩИМИ СОСТАВАМИ.

ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ И МЕТОДЫ ИСПЫТАНИЙ

Mining equipment. Anchor support.

Method of fixing with quick-hardening compositions.

General technical requirements and test methods

ПНСТ 1004-2025

ОКС 73.100.10

Срок действия

с 1 августа 2025 года

до 1 августа 2028 года

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "ОКС" (ООО "ОКС") и Филиалом Федерального государственного бюджетного образовательного учреждения высшего образования "Кузбасский государственный технический университет имени Т.Ф. Горбачева" в г. Прокопьевске

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 269 "Горное дело"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 28 мая 2025 г. N 14-пнст

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16-2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: 650051 Кемеровская область - Кузбасс, г. Кемерово, ул. Пчелобаза, д. 35, e-mail: info@oksib.ru, и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва, Пресненская набережная, д. 10, стр. 2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе "Национальные стандарты" и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

На шахтах, рудниках, при строительстве метро, тоннелей и других сооружений, а также для крепления кровли и боков подготовительных, капитальных и очистных горных выработок широко применяется анкерная крепь. Анкерная крепь может применяться в качестве меры для предотвращения пучения пород почвы в подготовительных выработках.

Часто анкер используют для вспомогательных целей: для крепления шахтного оборудования (маневровых и скреперных лебедок, приводных и натяжных головок конвейеров), для подвески к кровле выработок ленточных конвейеров, кабелей, трубопроводов, монорельсовых и канатных дорог, для ремонта выработок с нарушенной крепью и усиления последней. Получили широкое распространение анкерные крепи с закреплением анкеров в шпурах и скважинах химическим способом быстротвердеющими материалами (составами). Быстротвердеющие материалы представлены минеральными и/или полимерными композициями, которые изготавливают в виде ампул. Ампулы двухкомпонентные полимерные состоят из полимерной оболочки с двумя отделениями, одно из которых заполнено полимерной композицией, а другое - отвердителем полимерной композиции. Длина, диаметр ампул и их количество в шпуре (скважине) определяются паспортом крепления. Характерной особенностью технологии установки анкеров с помощью полимерных ампул является процесс перемешивания полимерной композиции с отвердителем, происходящий непосредственно в шпуре (скважине), их отверждение, затяжка гайки на анкере.

1.1 Настоящий стандарт распространяется на способ закрепления в горном массиве анкерной крепи быстротвердеющими составами, содержащимися в ампулах двухкомпонентных полимерных (далее - АДП, ампулы), на основе термореактивных смол и минеральных наполнителей.

1.2 Стандарт устанавливает требования к способу закрепления в горном массиве анкерной крепи быстротвердеющими составами, требования к сырью, материалам и к обеспечению безопасности работ, определяет порядок контроля за выпускаемой продукцией, а также методы испытаний.

1.3 Ампула для горных и строительных работ может применяться на шахтах и рудниках любой категории по газу и пыли в угольной и горнорудной промышленности, а также в метростроении, при строительстве туннелей и других сооружений.

1.4 Данный стандарт не распространяется на минеральные ампулы для закрепления анкеров в горном массиве, одно- и двухкомпонентные составы на основе полиуретановых, силикатных смол или минеральных веществ, нагнетаемых в горный массив для его упрочнения или гидроизоляции.

1.5 Стандарт пригоден для целей сертификации.

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.114 Единая система конструкторской документации. Технические условия

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.018 Система стандартов безопасности труда. Пожаровзрывобезопасность статического электричества. Общие требования

ГОСТ 12.1.044 Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.1.045 Система стандартов безопасности труда. Электростатические поля. Допустимые уровни на рабочих местах и требования к проведению контроля

ГОСТ 12.3.002 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 12.3.005 Система стандартов безопасности труда. Работы окрасочные. Общие требования безопасности

ГОСТ 12.3.009 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 12.4.011 Система стандартов безопасности труда. Средства защиты работающих. Общие требования и классификация

ГОСТ 12.4.021 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 12.4.034 Система стандартов безопасности труда. Средства индивидуальной защиты органов дыхания. Классификация и маркировка

ГОСТ 12.4.121 Система стандартов безопасности труда. Средства индивидуальной защиты органов дыхания. Противогазы фильтрующие. Общие технические условия

ГОСТ 12.4.124 Система стандартов безопасности труда. Средства защиты от статического электричества. Общие технические требования

ГОСТ 12.4.137 Обувь специальная с верхом из кожи для защиты от нефти, нефтепродуктов, кислот, щелочей, нетоксичной и взрывоопасной пыли. Технические условия

ГОСТ 12.4.251 Система стандартов безопасности труда. Одежда специальная для защиты от растворов кислот. Технические требования

ГОСТ 12.4.253 (EN 166:2002) Система стандартов безопасности труда. Средства индивидуальной защиты глаз. Общие технические требования

ГОСТ 15.309 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 166 Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 4651 (ISO 604:2002) Пластмассы. Метод испытания на сжатие

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 7658 Церезин синтетический высокоплавкий. Технические условия

ГОСТ 10354 Пленка полиэтиленовая. Технические условия

ГОСТ 10587 Смолы эпоксидно-диановые неотвержденные. Технические условия

ГОСТ 10779 Спирт поливиниловый. Технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15846 Продукция, отправляемая в районы Крайнего Севера и приравненные к ним местности. Упаковка, маркировка, транспортирование и хранение

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 19433 Грузы опасные. Классификация и маркировка

ГОСТ 20010 Перчатки резиновые технические. Технические условия

ГОСТ 20288 Реактивы. Углерод четыреххлористый. Технические условия

ГОСТ 20907 Смолы фенолоформальдегидные жидкие. Технические условия

ГОСТ 21153.2 Породы горные. Методы определения предела прочности при одноосном сжатии

ГОСТ 22181 (ISO 2535:2001) Смолы полиэфирные ненасыщенные. Методы определения времени желатинизации

ГОСТ 22349 Смолы отверждающиеся литьевые. Изготовление образцов для испытаний

ГОСТ 23683 Парафины нефтяные твердые. Технические условия

ГОСТ 27952 Смолы полиэфирные ненасыщенные. Технические условия

ГОСТ 28840 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 31340 Предупредительная маркировка химической продукции. Общие требования

ГОСТ 31559 Крепи анкерные. Общие технические условия

ГОСТ 32794 Композиты полимерные. Термины и определения

ГОСТ Р 2.102 Единая система конструкторской документации. Виды и комплектность конструкторских документов

ГОСТ Р 2.105 Единая система конструкторской документации. Общие требования к текстовым документам

ГОСТ Р 2.601 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ Р 15.301 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р 53228 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р 54773 Крепи анкерные. Методы испытаний анкеров

ГОСТ Р 56211 Смолы эпоксидно-диановые неотвержденные. Технические условия

ГОСТ Р 58199 Оборудование горно-шахтное. Крепь анкерная из полимерных композитов. Общие технические условия

ГОСТ Р 58577 Правила установления нормативов допустимых выбросов загрязняющих веществ проектируемыми и действующими хозяйствующими субъектами и методы определения этих нормативов

ГОСТ Р 58871 Горное дело. Крепь горных выработок. Термины и определения

ГОСТ Р 58972 Оценка соответствия. Общие правила отбора образцов для испытаний продукции при подтверждении соответствия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3.1 В настоящем стандарте применены термины по ГОСТ 15.309, ГОСТ 4651, ГОСТ 16504, ГОСТ 31559, ГОСТ 32794, ГОСТ Р 58871, а также следующие термины с соответствующими определениями:

3.1.1

время желатинизации при температуре окружающей среды: Условное обозначение общего времени с момента добавления к смоле ускорителя и инициатора до момента, когда вязкость смеси достигнет значения 50 Па·с. [ГОСТ 22181-2015, статья 3.1] |

3.1.2 время полного отверждения: Время с момента начала перемешивания полимерной композиции с отвердителем до момента полного отверждения состава.

3.1.3 термореактивная смола: Смола, которая при отверждении под действием температуры и/или в результате химической реакции необратимо превращается в твердый, неплавкий и нерастворимый материал с трехмерной сетчатой структурой.

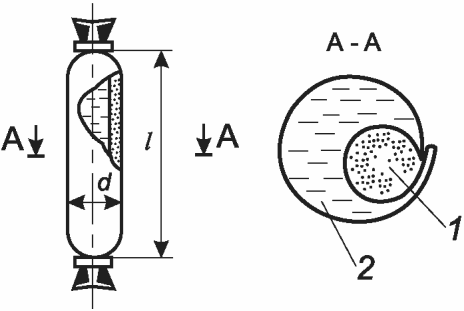

3.1.4 ампула двухкомпонентная полимерная; АДП: Полимерная оболочка цилиндрической формы, закрепленная герметично с двух сторон, и содержащая в разных камерах отвердитель полимерной композиции 1 и полимерную композицию 2 (рисунок 1).

l - длина ампулы, мм; d - диаметр ампулы, мм

4.1 Ампула изготовлена на основе быстротвердеющего двухкомпонентного состава, состоящего из полимерной композиции и отвердителя, и предназначена для закрепления анкерной крепи в горном массиве.

4.2 Полимерная композиция представляет собой многокомпонентную систему, состоящую из термореактивной смолы, минерального наполнителя и технологических добавок.

4.3 Отвердитель представляет собой раствор катализатора в пластификаторе с технологическими добавками, предназначенный для отверждения полимерной композиции.

4.4 Ампулы по требованию заказчика могут быть изготовлены в нормальном исполнении с температурой от плюс 15 °C до плюс 35 °C, с пониженной температурой применения от минус 5 °C до плюс 15 °C и низкой температурой применения от минус 25 °C до минус 5 °C.

4.5 Ампулы могут быть изготовлены из полимерной пленки различной толщины по ГОСТ 10354 в зависимости от способа ее установки в шпур (скважину):

- вручную;

- механизированным способом.

- "сверхмедленная" ампула с максимальным временем желатинизации более 30 с;

- "стандартная медленная" ампула с максимальным временем желатинизации 25 - 30 с;

- "средняя замедленная" ампула с максимальным временем желатинизации 20 - 25 с;

- "средняя стандартная" ампула с максимальным временем желатинизации 15 - 20 с;

- "средняя предускоренная" ампула с максимальным временем желатинизации 12 - 15 с;

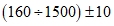

- "ускоренная стандартная" ампула с максимальным временем желатинизации  ;

;

;

;- "сверхускоренная" ампула с максимальным временем желатинизации менее 8 с.

4.7 В условном обозначении при заказе ампул должно быть указано:

- характеристика ампулы по температуре применения согласно 4.4;

- характеристика ампулы по времени желатинизации состава согласно 4.6;

- способ установки ампулы в шпур, механизированный - М, ручной - Р;

- длина ампулы в мм, указывает заказчик;

- диаметр ампулы в мм, указывает заказчик;

- срок хранения ампулы, в мес, согласно разделу 8;

- время желатинизации T, с, указывает заказчик.

Пример условного обозначения ампулы с температурой применения от плюс 15 °C до плюс 35 °C, временем желатинизации 8 - 12 с, длиной 350 мм, диаметром 24 мм, для механизированного способа установки в шпур (скважину), сроком хранения шесть месяцев, с временем желатинизации T = 10 с:

Ампула с нормальной температурой применения

ускоренная стандартная 350/24/М/6 (T = 10 с).

Примечание - Дополнительно в записи указывают торговое наименование ампулы по технической документации предприятия-изготовителя и соответствие продукции настоящему стандарту.

5.1 Ампулы должны соответствовать требованиям настоящего стандарта и быть изготовлены по технической документации предприятия-изготовителя, согласованной и утвержденной в установленном порядке.

5.2 Ампулы предназначены для использования совместно с анкерами крепи, изготовленными из металла и полимерных композитов, по способу закрепления быстротвердеющими составами с помощью ампул, изготовленных по ГОСТ 31559 и ГОСТ Р 58199.

5.3 Ампулы предназначены для применения в районах с умеренным и холодным климатом УХЛ5 по ГОСТ 15150 для рабочих температур - верхнее значение плюс 35 °C, нижнее значение минус 25 °C.

5.4 Ампулы должны соответствовать требованиям и нормам, указанным в приложении А.

5.5 Для стандартной ампулы при температуре ампулы и окружающего воздуха ниже плюс 20 °C время перемешивания и удержания анкера в шпуре (скважине) увеличивается и определяется опытным путем. При температуре ампулы и окружающего воздуха выше плюс 20 °C время перемешивания и удержания анкера в шпуре (скважине) уменьшается и определяется опытным путем.

5.6 Разрушающее напряжение при одноосном сжатии отвержденного состава ампулы должно составлять не менее 60 МПа - для угольных шахт и не менее 80 МПа - для рудников.

5.7 Для ампул марок сверхускоренная, сверхмедленная, для пониженной температуры применения, для низкой температуры применения время желатинизации и время полного отверждения устанавливают по требованию заказчика с учетом ограничений, установленных в таблице А.1.

Материалы, применяемые для изготовления ампул, должны соответствовать требованиям нормативных документов и технической документации, иметь сопроводительную документацию, подтверждающую их соответствие требованиям данных нормативных документов и технической документации, включая протоколы испытаний.

5.9 Комплектность

К каждой отгружаемой партии ампул одной марки прилагают паспорт в одном экземпляре по ГОСТ Р 2.601.

5.10 Маркировка

5.10.1 Транспортную маркировку производят в соответствии с требованиями ГОСТ 14192 с нанесением манипуляционных знаков "Беречь от влаги", "Беречь от солнечных лучей", "Ограничение температуры при хранении". Маркировку наносят на этикетку, которую наклеивают на каждое тарное место.

5.10.2 Маркировка, характеризующая транспортную опасность груза, - по ГОСТ 19433, предупредительная маркировка химической продукции должна соответствовать требованиям ГОСТ 31340, а также правилам маркировки опасных грузов, действующим на конкретном виде транспорта.

5.10.3 Маркировка должна содержать следующие данные:

- наименование предприятия-изготовителя, его товарный знак и юридический адрес;

- наименование продукции и ее обозначение;

- номер партии;

- дату изготовления;

- срок годности;

- обозначение настоящего стандарта и сведения о сертификации;

- количество ампул в упаковке.

5.10.4 Способ и качество нанесения маркировки должны обеспечивать сохранность и четкость надписи на период хранения и транспортирования.

5.11 Упаковка

5.11.1 Требования к типу упаковки ампул должны быть установлены в технической документации предприятия-изготовителя. Упаковка ампул должна обеспечивать условия транспортирования и хранения в соответствии с разделом 9.

Примечание - Для упаковки ампул используют ящик из гофрированного картона, ящик деревянный или тубус, количество ампул в упаковке зависит от типа упаковки, согласованной с заказчиком.

5.11.2 Способ укладки должен обеспечивать сохранность ампул при ее упаковке, погрузочно-разгрузочных операциях, транспортировании и хранении.

5.11.3 Материал упаковки должен обеспечивать сохранность ампулы при погрузочно-разгрузочных операциях, транспортировании и хранении.

5.11.4 По согласованию между торговыми партнерами и транспортными организациями на упаковку, на груз может быть нанесена дополнительная маркировка с использованием машиночитаемых носителей данных (символов линейного штрихового кода, двумерных символов, а также радиочастотных меток).

Примечание - Указанная маркировка предназначена для автоматизации управленческих операций, связанных с процессами отгрузки, транспортирования и приемки грузов. Информация на машиночитаемом носителе данных служит ключом для доступа к соответствующей базе данных, содержащей детальную информацию о транспортируемой единице, включая информацию, передаваемую путем электронного обмена данными.

6.1 Способ закрепления в горном массиве анкерной крепи с применением ампул должен обеспечивать безопасные условия поддержания горных выработок, должен быть выбран в соответствии с установленными требованиями норм и правил по безопасности [1], [2], [3] и [4].

6.2 Установку анкерной крепи с применением ампул следует проводить в выработках с соответствующими горно-геологическими условиями согласно паспорту крепления для данной выработки, составленному по [4].

6.3 Способ закрепления в горном массиве анкерной крепи с применением ампул не должен ухудшать требования назначения крепи с химическим закреплением в скважинах, установленные в ГОСТ 31559.

6.4 Требования безопасности при подготовке полимерной композиции ампул для закрепления анкерной крепи в горном массиве

6.4.1 Предельно допустимая концентрация (ПДК) в воздухе рабочей зоны производственных помещений стирола, толуола, эпоксидных смол, фенолформальдегидных смол и полиуретановых смол по санитарным правилам и нормам [5] и в атмосферном воздухе населенных мест по санитарным правилам и нормам [6], класс опасности по санитарным правилам и нормам [5], а также действие на организм человека приведены в приложении Б.

6.4.2 В полимерной композиции и отвердителе используются вещества, оказывающие раздражающее действие на слизистые оболочки, верхние дыхательные пути и кожные покровы. Гигиенические характеристики используемых веществ, в том числе ПДК, приведены в таблице Б.1.

6.4.3 Термореактивные смолы являются легковоспламеняющимися, пожаро- и взрывоопасными материалами, поэтому проводимые с ними работы и процессы должны соответствовать требованиям пожарной безопасности и промышленной санитарии по ГОСТ 12.1.044, ГОСТ 12.3.002, ГОСТ 12.3.005, ГОСТ 12.3.009. Работы с термореактивными смолами не должны проводиться вблизи открытых источников огня. Компоненты горючие - могут воспламениться как сами материалы, так и их пары. Неправильное следование инструкции или ее игнорирование также может привести к пожару или даже взрыву из-за слишком бурной реакции смешанных в неправильной пропорции компонентов.

6.4.4 Санитарная и радиационно-гигиеническая безопасность применения полимерной композиции и отвердителя должны подтверждаться аккредитованной организацией на основании оценки по безопасности полимерной композиции и отвердителя, как в отдельности, так и при их смешивании.

6.4.5 Полимерная композиция и отвердитель в жидком и отвержденном состоянии не должны выделять во внешнюю среду вредные химические вещества в количествах, превышающих ПДК, утвержденные органами здравоохранения.

6.4.6 Полимерная композиция и отвердитель при эксплуатации требуют соблюдения требований эксплуатационных документов на ампулу.

6.4.7 Параметры микроклимата при производстве и применении полимерной композиции и отвердителя должны соответствовать требованиям [5].

6.4.8 Все рабочие помещения должны быть оборудованы общеобменной механической приточно-вытяжной вентиляцией по ГОСТ 12.4.021, обеспечивающей концентрацию вредных веществ в воздухе рабочей зоны, не превышающую ПДК согласно [5]. Контроль содержания вредных веществ в воздухе рабочей зоны производственных помещений должен быть организован в соответствии с ГОСТ 12.1.005, с учетом однонаправленного действия.

6.4.9 Производственный персонал должен быть обеспечен спецодеждой по ГОСТ 12.4.251, спецобувью по ГОСТ 12.4.137, перчатками по ГОСТ 20010, очками по ГОСТ 12.4.253 и индивидуальными средствами защиты в соответствии с ГОСТ 12.4.011, противогазами по ГОСТ 12.4.121 марки B.

6.4.10 Возможно применение других видов спецодежды и спецобуви при согласовании с государственной инспекцией по охране труда и профсоюзными органами предприятия. В цехе должна быть аптечка с медикаментами для оказания первой помощи.

6.4.11 Общие требования по обеспечению пожаробезопасности при производстве и переработке полимерной композиции и отвердителя - по ГОСТ 12.1.004 и по правилам противопожарного режима в Российской Федерации [7].

6.4.12 При возникновении пожара используют средства пожаротушения - воздушно-механическую пену, химическую пену, тонкораспыленную воду, песок, порошковые и газовые огнетушители.

6.4.14 Выбросы вредных веществ в атмосферу - по ГОСТ Р 58577 и [6].

7.1 Изготовленные ампулы до их отгрузки, передачи или продажи потребителю (заказчику) подлежат приемке с целью удостоверения их годности для использования в соответствии с требованиями, установленными в настоящем стандарте.

7.2 Приемку ампул, изготовленных для поставки заказчику (потребителю) и (или) непосредственной продажи (реализации) покупателю, проводит ОТК предприятия-изготовителя.

7.3 Если условиями контракта (договора) между заказчиком (потребителем) и изготовителем (поставщиком) определено, что приемку ампул следует осуществлять независимому от последнего органом приемки (представительству заказчика или потребителя), то испытания и приемку проводят указанные представительства в присутствии ОТК предприятия-изготовителя (поставщика) силами и средствами заказчика (потребителя). При этом все особенности и форму участия сторон в проведении приемки продукции, не отраженные в настоящем стандарте, определяют в договорах (контрактах) на изготовление.

7.4 Для контроля качества и приемки изготовленных ампул предусмотрены следующие виды контроля:

7.4.1 Входной контроль - контроль продукции поставщика (сырья, материалов, комплектующих изделий и др.), предназначенный для исключения некачественных материалов, дефектных изделий, поступающих с других предприятий или участков производства до начала производства.

7.4.2 Операционный (промежуточный) контроль деталей, узлов, заготовок и тому подобных, выполняемый по ходу технологического процесса технологической операции.

7.4.3 Приемочный (окончательный) контроль - контроль готовой продукции, по результатам которого принимают решение о ее пригодности к поставке или использованию.

7.5 Для контроля качества и приемки изготовленной продукции устанавливают следующие категории испытаний:

- приемо-сдаточные;

- периодические;

- типовые;

- сертификационные.

7.5.1 Приемо-сдаточные испытания проводит ОТК предприятия-изготовителя на 0,5% готовой продукции от партии, но не менее, чем на пяти ампулах.

7.5.2 Периодические испытания проводят в объеме и последовательности, которые установлены в стандартах на продукцию для испытаний данной категории.

7.5.3 Типовые испытания проводят для оценки эффективности и целесообразности внесения предлагаемых изменений в конструкцию выпускаемой продукции и (или) технологию ее изготовления.

7.5.4 Сертификационные испытания проводят для целей сертификации продукции или используют результаты испытаний других категорий в порядке, установленном правилами сертификации.

7.5.5 Испытания проводят в соответствии с требованиями стандартов на продукцию, правил приемки и методов испытаний.

7.5.6 Применяемые при испытаниях и контроле средства измерений и контроля должны быть поверены, а испытательное оборудование аттестовано в установленном порядке.

7.6 Результаты испытаний считают положительными, ампулы выдержавшими испытания, если они испытаны в объеме и последовательности, которые установлены в настоящем стандарте, а результаты подтверждают соответствие испытуемых единиц ампул заданным требованиям.

7.7 Результаты испытаний считают отрицательными, а ампулы не выдержавшими испытания, если по результатам испытаний будет установлено несоответствие ампул хотя бы одному требованию, установленному в настоящем стандарте. Результаты испытаний ампул по каждой категории должны быть документально оформлены.

7.8 Ампулы принимают партиями. Основанием для принятия решения о приемке партии ампул являются положительные результаты приемо-сдаточных испытаний. Партией считается количество ампул, изготовленных из материалов одной партии на одном технологическом оборудовании.

7.9 Партию ампул, прошедшую приемку, оформляют одним документом, удостоверяющим качество. Документ должен содержать следующие данные:

- наименование предприятия-изготовителя и его товарный знак (при наличии) и юридический адрес;

- юридический адрес, наименование страны-изготовителя;

- наименование продукта;

- номер партии;

- дату изготовления;

- массу нетто;

- результаты проведенных испытаний или подтверждение о соответствии качества продукта требованиям настоящего стандарта;

- обозначение настоящего стандарта.

7.10 На несоответствующую продукцию должна быть оформлена претензия или рекламация, которые выставляются поставщику вместе с сохранной распиской и актом отбора образцов (выборки или пробы).

8.1 Общие правила отбора образцов для испытаний продукции при подтверждении соответствия определяют по ГОСТ Р 58972.

8.2 Требования к сырью, материалам и покупным изделиям

Требования к сырью и материалам и покупным изделиям, применяемым для изготовления ампул по 5.8.

8.3 Номенклатура, методы контроля геометрических параметров и показателей качества ампул

8.3.1 Требования приведены в соответствии с ГОСТ 2.114, ГОСТ 12.3.009, ГОСТ 31559, ГОСТ Р 2.102, ГОСТ Р 2.105, ГОСТ Р 2.601, ГОСТ Р 15.301, ГОСТ Р 54773, а также [5], [6] и [8].

8.3.2 Внешний вид, комплектность, маркировку, упаковку проверяют внешним осмотром, без увеличительных приборов, со сверкой с [5] и договором (контрактом) на поставку.

8.4 Определение внешнего вида

8.4.1 Внешний вид и содержимое ампул определяют визуальным осмотром. Форма ампулы должна быть цилиндрической без вздутий и деформаций. Характерная окраска должна соответствовать марке контролируемой (испытываемой) ампулы. Полимерная композиция должна полностью заполнять внутреннюю полость ампулы без пузырьков воздуха. Герметичность проверяют по отсутствию вытекания компонентов состава. Допускаются незначительные потеки композиции в торцевых частях ампул, образующиеся при клипсовании.

8.4.2 На испытания представляют готовые к непосредственному использованию ампулы одного типоразмера и исполнения, имеющие маркировку с указанием условного обозначения, типоразмера, порядкового номера и даты выпуска.

8.4.3 Общие правила отбора образцов для испытаний продукции при подтверждении соответствия установлены ГОСТ Р 58972.

8.5 Проверка геометрических параметров

8.5.1 К геометрическим параметрам относятся длина и диаметр ампулы.

8.5.2 Длину ампулы контролируют, располагая их на твердой ровной горизонтальной поверхности, с помощью линейки по ГОСТ 427 и рулетки по ГОСТ 7502.

8.5.3 Диаметр ампулы контролируют на твердой ровной горизонтальной поверхности штангенциркулем по ГОСТ 166 без нагружения (деформации) ампул. Измеряют диаметр ампулы минимум в трех точках. Диаметр ампулы принимают как среднеарифметическое значение всех замеров.

8.6 Определение времени желатинизации и полного отверждения термореактивных смол

8.6.1 Сущность метода определения времени желатинизации заключается в измерении времени, необходимого для достижения смесью (полимерной композиции и отвердителя полимерной композиции) при температуре окружающей среды плюс 20 °C, 0 °C и минус 10 °C, для ампулы, предназначенной для нормальной температуры, пониженной температуры и низкой температуры применения соответственно, вязкости 50 Па·с, которая условно соответствует началу состояния желатинизации, т.е. состоянию, при котором смесь перестает стекать со стержня, шпателя или аналогичного устройства, а при его извлечении увлекается с ним в виде массивного слоя или при опрокидывании пробирки со смесью не наблюдается движение пузырьков воздуха вверх.

Средства измерений, вспомогательные устройства, материалы и реактивы:

- стакан из полипропилена вместимостью 150 см3 толщиной стенки не менее 0,3 мм для подготовки смеси и проведения испытания;

- шпатель из нержавеющей стали;

- секундомер с ценой деления не менее 1 с;

- термометр, обеспечивающий измерение температуры в диапазоне от плюс 2 °C до плюс 20 °C и от минус 25 °C до плюс 2 °C, для ампулы в нормальном и низкотемпературном исполнении соответственно, с ценой деления не менее 0,5 °C;

- морозильная камера, обеспечивающая термостатическую регулировку температуры 0 °C с максимальной погрешностью +/- 0,5 °C, защищенная от света, в случае испытания ампулы в низкотемпературном исполнении;

- весы, обеспечивающие взвешивание в граммах с точностью до третьего десятичного знака.

8.6.2 Проведение испытания

Ампулу выдерживают при температуре плюс 20 °C - для ампул с нормальной температурой применения, 0 °C - для ампул с пониженной температурой применения и минус 10 °C - для ампул с низкой температурой применения в течение 30 мин до достижения составом этой температуры.

Высекают ножницами анализируемую часть ампулы длиной 50 - 70 мм, отступив от клипсы, не менее 30 мм. Не допуская потерь компонентов состава, вытесняют их из анализируемой части ампулы в стакан из полипропилена.

При достижении температуры плюс 20 °C, 0 °C или минус 10 °C соответственно включают секундомер и перемешивают компоненты шпателем до начала желатинизации. За время желатинизации принимают время в секундах от момента окончания перемешивания до достижения состояния первичного отверждения состава.

8.6.3 Определение времени полного отверждения полимерного состава осуществляют от момента смешивания компонентов до перехода состава в твердое состояние и окончания реакции полимеризации, при этом должно начаться охлаждение отвержденного состава.

8.6.4 За результат испытания принимают среднеарифметическое результатов, расхождения между которыми не должны превышать:

- для времени желатинизации - 5 с;

- для времени полного отверждения - 10 с.

8.7 Определение разрушающего напряжения при одноосном сжатии отвержденного состава

8.7.1 Испытания проводят по ГОСТ 21153.2.

8.7.2 Образцы готовят методом заливки в формы без давления по ГОСТ 22349 в форму из силикона или в металлические формы с использованием антиадгезивной смазки в виде прямоугольного параллелепипеда размером 42 +/- 2 мм (отношение высоты образца к его боковой стороне: 1:1; 2:1). При этом готовый образец для испытания может быть получен непосредственно из формы или механической обработкой предварительно отлитых пластин. Образцы и пластины для каждого отдельного метода испытания должны быть изготовлены одновременно из одной композиции смолы, если в нормативно-технической документации на смолы нет других указаний.

8.7.3 В качестве антиадгезионных агентов применяют 1 - 2%-ный раствор соевого лецитина, 1%-ный раствор твердого парафина по ГОСТ 23683 или пчелиного воска в четыреххлористом углероде по ГОСТ 20288, 5 - 10%-ный раствор поливинилового спирта по ГОСТ 10779, 7 - 10%-ную эмульсию синтетического церезина 100 по ГОСТ 7658 в бензине, 1 - 2%-ный раствор полиизобутилена в бензине, силиконовые смазки и масла, пленку из политетрафторэтилена.

8.7.4 Высекают ножницами анализируемую часть ампулы длиной 50 - 70 мм, отступив от клипсы не менее 30 мм, не допуская потерь компонентов состава, вытесняют их из анализируемой части ампулы в сосуд. Смесь перемешивают металлическим шпателем интенсивно в течение 10 - 15 с и немедленно выливают в форму для изготовления образцов. Образец выдерживают в форме до полного отверждения в течение 2 - 5 мин, затем вынимают из формы и через 24 ч обрабатывают опорные поверхности механическим способом по ГОСТ 21153.2 для последующего придания им нормального направления нагрузки при сжатии. Размеры контролируют штангенциркулем по ГОСТ 166 линейкой по ГОСТ 427 и рулеткой по ГОСТ 7502. На испытуемой поверхности готовых образцов не должно быть раковин, сколов, пор, заусенцев, вздутий и других дефектов. В случае композиции с наполнителем для испытания применяют однородные образцы, имеющие окраску без видимых следов расслоения и признаков неравномерного распределения наполнителя, без пузырьков воздуха и других инородных включений.

8.7.5 Испытательная машина должна соответствовать ГОСТ 28840.

8.7.6 Образец для испытания подвергают сжатию вдоль его продольной оси с постоянной скоростью до разрушения или до тех пор, пока нагрузка или уменьшение длины не достигнет заданного значения. Нагрузку, которую прикладывают к образцу, измеряют в течение всего процесса испытания.

8.7.7 Массу ампулы определяют взвешиванием на весах по ГОСТ Р 53228.

8.7.8 Протокол испытаний должен включать в себя:

- сведения об организации, проводившей испытание (ИНН, аттестат аккредитации, юридический и фактический адреса);

- дату проведения испытаний;

- тип испытательной установки, марки и технические характеристики измерительной и испытательной аппаратуры, даты их калибровки, поверки;

- вид испытания со ссылкой на настоящий стандарт;

- сведения об образцах;

- сведения об условиях (температура, влажность), при которых проведены испытания;

- значения показателей качества для каждого образца;

- значения определяемых при испытании характеристик для каждого образца;

- сведения о специалистах, проводивших испытания, и их подписи.

9.1 Ампулы транспортируют всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта по ГОСТ 10587, ГОСТ 20907, ГОСТ 27952, ГОСТ Р 56211.

9.2 Условия хранения ампул устанавливает предприятие-изготовитель в технической документации с учетом ГОСТ 15150 и ГОСТ 15846.

9.3 При хранении у изготовителей и у потребителей упаковку с ампулами укладывают не более чем в пять ярусов.

9.4 Не допускается хранение ампул в помещениях, конструктивные элементы которых выполнены из горючих материалов, в помещениях, в которых хранятся химические вещества и сжатые (сжиженные) горючие газы, в помещениях, где могут быть скопления людей.

9.5 Применение электронагревательных приборов, открытого пламени, проведение сварочных работ, курение в местах хранения ампул недопустимо.

9.6 Срок хранения ампул, отправляемых в районы Крайнего Севера и приравненные к ним местности, должен составлять не менее девяти месяцев.

9.7 Срок хранения ампулы в нормальном исполнении должен составлять не менее шести месяцев.

9.8 Срок хранения ампул в низкотемпературном исполнении и в исполнении с пониженной температурой применения должен составлять не менее четырех месяцев.

9.9 При транспортировании ампул по железной дороге в летние месяцы срок хранения в нормальном исполнении сокращается до трех месяцев, в низкотемпературном исполнении и в исполнении с пониженной температурой применения - до одного месяца.

10.1 Перед использованием ампул с нормальной температурой применения, транспортирование или хранение которых осуществлялось при температуре ниже 0 °C, их следует выдержать при температуре плюс от 15 °C до 20 °C в течение не менее 10 - 15 ч.

10.2 Перед использованием ампул с пониженной температурой применения, транспортирование или хранение которых осуществлялось при температуре ниже минус 10 °C, их следует выдержать при температуре от 0 °C до плюс 10 °C в течение 48 ч, при этом необходимо упаковки с ампулами вскрыть для доступа воздуха к ампулам.

10.3 Перед применением ампул с низкой температурой применения, транспортирование или хранение которых осуществлялось при температуре ниже минус 20 °C, их следует выдержать при температуре от минус 10 °C до 0 °C в течение 48 ч, при этом необходимо упаковки с ампулами вскрыть для доступа воздуха к ампулам.

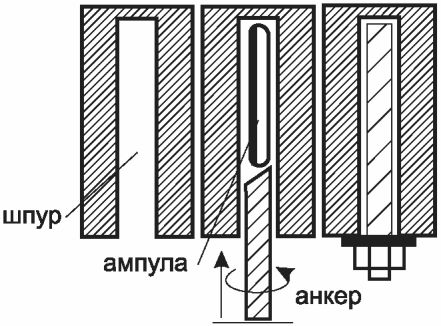

10.4 Схема применения ампулы для закрепления анкера показана на рисунке 2.

10.5 Для установки анкера необходимо:

- проверить соответствие применяемой марки ампулы с документацией по креплению выработки. Диаметр ампулы должен соответствовать требованиям 10.7;

- пробурить шпур (скважину); диаметр и глубина шпура (скважины) установлены в документации по креплению выработки;

- ввести в шпур (скважину) необходимое количество ампул, предусмотренное в документации по креплению выработки;

- дослать анкером ампулу (ампулы) без разрыва оболочки анкером или досыльником до дна шпура (скважины);

- подавать анкер без вращения; как только анкер достигнет ампулы (ампул), на бурильной установке включить вращение и вращательно-поступательным движением, проталкивая анкер через всю длину ампулы (ампул) до дна шпура, продолжать вращать анкер;

- производить перемешивание анкером состава ампул при скорости вращения анкера не менее 200 мин-1 в течение не менее 10 с, но не более времени желатинизации ампулы, указанного на упаковке; поступательно подавая анкер с вращением для полного перемешивания компонентов ампулы (ампул), ввести анкер до дна шпура (скважины);

- остановить бурильную установку и удерживать анкер неподвижно в течение времени желатинизации до первичного отверждения состава ампулы. Не допускается уменьшение времени выдержки.

10.6 Ампулы доставляют в забой только в транспортной упаковке.

При перегрузочных работах и доставке ампул в забой необходимо принять меры для исключения изгиба, ударных и динамических нагрузок. Ампулы следует хранить и транспортировать в горизонтальном положении, угол наклона не должен превышать 20 °C.

Не допускается оставлять (складировать) упаковки с ампулами под ленточным конвейером, на машинах и механизмах, на путях движения подземного транспорта (вагонеток) и перемещения людей.

10.7 При ручной установке ампул, если диаметр шпура (скважины) превышает диаметр ампул более чем на 6 мм, использование данных ампул запрещается. При механизированной установке ампул в шпур (скважину) допускается превышение диаметра шпура (скважины) над диаметром ампул не более 12 мм при условии закрепления анкера по всей длине шпура (скважины).

10.8 Не допускается использование ампул с истекшим сроком годности и ампул с поврежденной оболочкой.

10.9 Для эффективного перемешивания смеси ампулы ручным анкероустановщиком давление воздуха в магистральном трубопроводе должно быть не ниже 6 МПа.

10.10 Для эффективной подачи ампул в шпур (скважину) механизированным способом при помощи пневмозастреливания давление воздуха в системе пневмозастреливания анкероустановщика должно быть не менее 6 МПа и не более 10 МПа.

10.11 Меры безопасности при работе с ампулами

10.11.1 При работе с ампулами необходимо применять средства индивидуальной защиты по ГОСТ 12.4.011:

- средства индивидуальной защиты органов дыхания с фильтрующей лицевой частью для защиты от газов и паров - по ГОСТ 12.4.034;

- перчатки резиновые или хлопчатобумажные, пропитанные латексом - по ГОСТ 20010;

- защитные очки - по ГОСТ 12.4.253.

10.11.2 Для исключения негативного воздействия химических веществ ампул на организм работающих необходимо соблюдать правила обращения с ними: брать ампулы из упаковки непосредственно перед введением ее в шпур (скважину); брать ампулы руками в защитных перчатках. При попадании в глаза химических веществ необходимо немедленно промыть глаза большим количеством воды и обратиться за медицинской помощью. При попадании состава ампулы на кожу необходимо снять чистой ветошью основную массу композиции или отвердителя, не втирая в кожу, затем загрязненное место тщательно промыть водой с мылом. Не втирать компоненты ампулы, попавшие на кожу или в глаза. При попадании продукта на кожу компоненты ампул должны быть немедленно удалены сухими марлевыми тампонами. Затем пораженное место следует тщательно промыть водой с мылом или 5%-ным раствором соды, осушить бумажным полотенцем одноразового пользования и смазать мягкой мазью на основе ланолина, вазелина или касторового масла. Выпускается большой ассортимент чистящих средств для работы с полиэфирными смолами, их также можно применять вместо мыла.

10.12 Не допускается проводить затяжку гаек анкера до окончания процесса желатинизации состава ампул. Время желатинизации состава ампул устанавливает завод-изготовитель в эксплуатационной документации и указывает на упаковке.

11.1 При производстве ампул твердые отходы III класса опасности, образующиеся при чистке оборудования, приемо-сдаточных испытаниях ампул, допускается накапливать по [6] в бумажных мешках и ларях, хлопчатобумажных мешках, текстильных мешках, навалом. В дальнейшем отходы подлежат термическому обезвреживанию или захоронению. Утилизации подлежат ампулы с поврежденной оболочкой или с просроченным сроком годности.

11.3 В аварийных ситуациях, сопровождающихся разгерметизацией ампул и вытеканием компонентов состава, место вытекания следует засыпать инертной пылью или песком. После впитывания собрать эти пыль и песок в контейнер и захоронить в специально отведенном месте.

11.4 В подземных условиях проводят утилизацию единичных ампул. Поврежденные в подземных условиях ампулы необходимо оставить в упаковке в проветриваемом месте, а затем поднять на поверхность. Не допускается оставлять поврежденные ампулы в замкнутых и тупиковых непроветриваемых выработках.

11.5 Утилизацию ампул проводят на поверхности, на открытом воздухе.

12.1 Изготовитель должен гарантировать соответствие ампул требованиям настоящего стандарта при соблюдении условий хранения, транспортирования и применения.

(обязательное)

Таблица А.1

Наименование показателя | Значение показателя ампул марок | ||||||

Сверхускоренная | Стандартная ускоренная | Средняя предускоренная | Средняя стандартная | Средняя замедленная | Медленная стандартная | Сверхмедленная | |

Цвет <*> | коричневый | серый | синий | ||||

Внешний вид | Полимерная оболочка цилиндрической формы с пастообразным содержимым, герметично зажатая клипсами с обоих концов или закрепленная в виде термошва | ||||||

Длина между клипсами, мм |  | ||||||

Диаметр, мм |  | ||||||

Длина клипсы, мм, не более | 10 | ||||||

Время перемешивания, с, не менее | 10 | ||||||

Время желатинизации, с | Менее 8 |  |  |  | Более 30 | ||

Время полного отверждения, с | Менее 28 |  |  |  |  |  | Более 190 |

(справочное)

ДЛЯ ИЗГОТОВЛЕНИЯ АМПУЛ

Таблица Б.1

и их гигиенические характеристики

Наименование вредного вещества | ПДК, мг/м3 | Класс опасности | Действие на организм человека | |

в воздухе рабочей зоны | в атмосферном воздухе | |||

Эпихлоргидрин | 2/1 | 0,005 | 2 | Обладает резко выраженными раздражающими, сенсибилизирующими и аллергенными свойствами, легко проникает через неповрежденную кожу и вызывает острое и хроническое отравление эпихлоргидрином, относится к канцерогеннопасным веществам |

Толуол | 150/50 | 0,6 | 3 | Пары толуола (метилбензола) в концентрациях, превышающих ПДК, обладают наркотическим действием, действуют на центральную нервную систему, кровь и кроветворные органы, оказывают раздражающее действие на кожу. При длительном воздействии толуол (метилбензол) вызывает раздражение слизистых оболочек глаз, верхних дыхательных путей, головокружение |

Стирол | 30/10 | 0,04/0,002 | 3 | Раздражающе действует на дыхательные пути, слизистую оболочку глаз, кожу |

Фенол | 0,1 | 0,01/0,006 | 2 | Воздействует на центральную нервную систему и вызывает острые и хронические отравления. Фенол способен проникать внутрь организма через незащищенные участки кожи. Вдыхание паров фенола вызывает раздражение верхних дыхательных путей, а при длительном воздействии - общее отравление |

Примечание - Если в графе "ПДК" приведены две величины, то это означает, что в числителе максимальная, а в знаменателе - среднесменная ПДК. | ||||

Федеральные нормы и правила в области промышленной безопасности "Инструкция по расчету и применению анкерной крепи на угольных шахтах" (Утверждены приказом Федеральной службы по экологическому, технологическому и атомному надзору от 19 ноября 2020 г. N 448) | ||

Федеральные нормы и правила в области промышленной безопасности "Правила безопасности в угольных шахтах" (Утверждены приказом Федеральной службы по экологическому, технологическому и атомному надзору от 8 декабря 2020 г. N 507) | ||

Федеральные нормы и правила в области промышленной безопасности "Правила безопасности при ведении горных работ и переработке твердых полезных ископаемых" (Утверждены приказом Федеральной службы по экологическому, технологическому и атомному надзору от 8 декабря 2020 г. N 505) | ||

Правила безопасности при строительстве подземных сооружений | ||

Гигиенические нормативы и требования к обеспечению безопасности и (или) безвредности для человека факторов среды обитания | ||

Санитарно-эпидемиологические требования к содержанию территорий городских и сельских поселений, к водным объектам, питьевой воде и питьевому водоснабжению, атмосферному воздуху, почвам, жилым помещениям, эксплуатации производственных, общественных помещений, организации и проведению санитарно-противоэпидемических (профилактических) мероприятий | ||

Правила противопожарного режима в Российской Федерации (Утверждены постановлением Правительства Российской Федерации от 16 сентября 2020 г. N 1479) | ||

Санитарно-эпидемиологические требования к условиям труда | ||

УДК 622.281.5:006.354 | ОКС 73.100.10 |

Ключевые слова: анкерная крепь, способ закрепления, быстротвердеющие составы, ампула, полимерная композиция | |