СПРАВКА

Источник публикации

М.: ФГБУ "Институт стандартизации", 2025

Примечание к документу

Документ вводится в действие с 01.09.2025 с правом досрочного применения.

Взамен ГОСТ 745-2014.

Название документа

"ГОСТ 745-2025. Межгосударственный стандарт. Фольга алюминиевая для упаковки. Технические условия"

(введен в действие Приказом Росстандарта от 15.04.2025 N 297-ст)

"ГОСТ 745-2025. Межгосударственный стандарт. Фольга алюминиевая для упаковки. Технические условия"

(введен в действие Приказом Росстандарта от 15.04.2025 N 297-ст)

Содержание

Приказом Федерального агентства

по техническому регулированию

и метрологии

от 15 апреля 2025 г. N 297-ст

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ФОЛЬГА АЛЮМИНИЕВАЯ ДЛЯ УПАКОВКИ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Aluminium foil for packing. Specifications

ГОСТ 745-2025

МКС 77.150.10

Дата введения

1 сентября 2025 года

с правом досрочного применения

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

1 РАЗРАБОТАН Ассоциацией "Объединение производителей, поставщиков и потребителей алюминия" (Алюминиевая Ассоциация)

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 099 "Алюминий"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 28 февраля 2025 г. N 182-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 15 апреля 2025 г. N 297-ст межгосударственный стандарт ГОСТ 745-2025 введен в действие в качестве национального стандарта Российской Федерации с 1 сентября 2025 г. с правом досрочного применения

5 ВЗАМЕН ГОСТ 745-2014

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Настоящий стандарт распространяется на холоднокатаную алюминиевую фольгу и упаковочные материалы на основе фольги в рулонах, предназначенные для дальнейшего изготовления упаковки для пищевых продуктов, лекарственных препаратов, изделий медицинского назначения и продукции косметической промышленности.

Условия использования алюминиевой фольги без покрытия (гладкой) изложены в приложении А.

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.019 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.4.009 Система стандартов безопасности труда. Пожарная техника для защиты объектов. Основные виды. Размещение и обслуживание

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 1770 (ИСО 1042-83, ИСО 4788-80) Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 2768 Ацетон технический. Технические условия

ГОСТ 2991 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 3282 Проволока стальная низкоуглеродистая общего назначения. Технические условия

ГОСТ 3560 Лента стальная упаковочная. Технические условия

ГОСТ 4784 Алюминий и сплавы алюминиевые деформируемые. Марки

ГОСТ 5556 Вата медицинская гигроскопическая. Технические условия

ГОСТ 6507 Микрометры. Технические условия

ГОСТ 6709 <*> Вода дистиллированная. Технические условия

--------------------------------

<*> В Российской Федерации действует ГОСТ Р 58144-2018.

ГОСТ 7376 Картон гофрированный. Общие технические условия <**>

--------------------------------

<**> В Российской Федерации действует ГОСТ Р 52901-2007 "Картон гофрированный для упаковки продукции. Технические условия".

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 8828 Бумага-основа и бумага двухслойная водонепроницаемая упаковочная. Технические условия

ГОСТ 8981 Эфиры этиловый и нормальный бутиловый уксусной кислоты технические. Технические условия

ГОСТ 10198 Ящики деревянные для грузов массой свыше 200 до 20000 кг. Общие технические условия

ГОСТ 10354 Пленка полиэтиленовая. Технические условия

ГОСТ 11069 Алюминий первичный. Марки

ГОСТ 11125 Кислота азотная особой чистоты. Технические условия

ГОСТ 12697.2 Алюминий. Методы определения магния

ГОСТ 12697.3 Алюминий. Методы определения марганца

ГОСТ 12697.6 Алюминий. Метод определения кремния

ГОСТ 12697.7 Алюминий. Методы определения железа

ГОСТ 12697.8 Алюминий. Методы определения меди

ГОСТ 12697.9 Алюминий. Методы определения цинка

ГОСТ 12697.10 Алюминий. Метод определения титана

ГОСТ 14192 Маркировка грузов

ГОСТ 15467 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 18477 Контейнеры универсальные. Типы, основные параметры и размеры

ГОСТ 21140 Тара. Система размеров

ГОСТ 24104 Весы лабораторные. Общие технические требования <*>

--------------------------------

<*> В Российской Федерации действует ГОСТ Р 53228-2008 "Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания".

ГОСТ 24231 Цветные металлы и сплавы. Общие требования к отбору и подготовке проб для химического анализа

ГОСТ 24597 Пакеты тарно-штучных грузов. Основные параметры и размеры

ГОСТ 25336 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 26663 Пакеты транспортные. Формирование с применением средств пакетирования. Общие технические требования

ГОСТ 27460 Трубки, капилляры и палочки из боросиликатного стекла 3,3. Общие технические условия

ГОСТ 27987 Анализаторы жидкости потенциометрические ГСП. Общие технические условия

ГОСТ 28311 Дозаторы медицинские лабораторные. Общие технические требования и методы испытаний

ГОСТ 28798 Головки измерительные пружинные. Общие технические условия

ГОСТ 29227 (ИСО 835-1-81) Посуда лабораторная стеклянная. Пипетки градуированные. Часть 1. Общие требования

ГОСТ 31814 <**> Оценка соответствия. Общие правила отбора образцов для испытаний продукции при подтверждении соответствия

--------------------------------

<**> В Российской Федерации действует ГОСТ Р 58972-2020.

ГОСТ 31870 Вода питьевая. Определение содержания элементов методами атомной спектрометрии

ГОСТ 33757 Поддоны плоские деревянные. Технические условия

СТ СЭВ 543 Числа. Правила записи и округления

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего документа в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

В зависимости от вида отделки фольгу подразделяют на следующие виды:

- ФГ - гладкая;

- ФЛ - лакированная с одной стороны;

- ФЛЛ - лакированная с двух сторон;

- ФТЛ - с лаками термосвариваемыми с одной стороны;

- ФО - окрашенная цветными лаками или красками с одной или с двух сторон;

- ФП - печатная с одной или с двух сторон;

- ФПЛ - с печатью по одной стороне и лакированная с другой стороны;

- ФОЛ - окрашенная с одной стороны и лакированная с другой стороны;

- ФПТЛ - печатная с одной стороны и с лаками термосвариваемыми с другой стороны;

- ФЛТЛ - лакированная с одной стороны и с лаками термосвариваемыми с другой стороны;

- ФЛПТЛ - печатная с лаком поверх печати с одной стороны и с лаками термосвариваемыми с другой стороны;

- ФТЛПЛ - с печатью и лаком термосвариваемым по печати с одной стороны и лакированная с другой стороны;

- ФТЛТЛ - с лаками термосвариваемыми с двух сторон.

Если фольгу подвергают дополнительно тиснению, то к вышеперечисленным обозначениям необходимо добавить обозначение "тс".

4.1 Толщина фольги и предельные отклонения по толщине должны соответствовать указанным в таблице 1.

Таблица 1

В миллиметрах

Толщина фольги | Предельное отклонение по толщине | ||

Нормальная точность | Повышенная точность | Высокая точность | |

От 0,006 до 0,011 включ. | +/- 0,001 | - | - |

Св. 0,011 до 0,015 включ. | +0,001 | -0,002 | - |

-0,002 | |||

Св. 0,015 до 0,020 включ. | +/- 0,002 | +0,001 | - |

-0,002 | |||

Св. 0,020 до 0,035 включ. | +/- 0,003 | +0,001 | - |

-0,003 | |||

Св. 0,035 до 0,045 включ. | +/- 0,004 | +0,002 | +0,002 |

-0,004 | -0,003 | ||

Св. 0,045 до 0,055 включ. | +/- 0,005 | +0,003 | +0,002 |

-0,005 | -0,004 | ||

Св. 0,055 до 0,070 включ. | +/- 0,006 | +0,004 | +0,003 |

-0,006 | -0,005 | ||

Св. 0,070 до 0,090 включ. | +/- 0,007 | +0,003 | +0,003 |

-0,008 | -0,006 | ||

Св. 0,090 до 0,150 включ. | +0,005 | +0,004 | +0,004 |

-0,010 | -0,010 | -0,008 | |

Св. 0,150 до 0,200 включ. | +/- 0,015 | +0,005 | +0,005 |

-0,015 | -0,012 | ||

Примечания 1 Толщина фольги указана до нанесения на нее лакокрасочных покрытий. Величина лакокрасочного покрытия на фольге регламентируется требованиями потребителя в соответствии с областью применения. 2 Поверхностная плотность фольги при номинальной толщине является справочной и приведена в приложении Б. | |||

4.2 Фольгу изготовляют шириной от 15 до 1700 мм.

Ширина фольги и предельные отклонения по ширине всех ее видов должны соответствовать указанным в таблице 2.

Таблица 2

В миллиметрах

Ширина | Предельное отклонение по ширине |

От 15 до 100 включ. | +/- 0,5 |

Св. 100 до 500 включ. | +/- 1,0 |

Св. 500 до 750 включ. | +/- 1,5 |

Св. 750 до 1700 включ. | +/- 2,0 |

По согласованию изготовителя с потребителем допускается изменение предельного отклонения по ширине.

4.3 Фольга всех видов должна быть намотана на втулки (шпули) внутренним диаметром 34 - 36, 50 - 52, 57 - 59, 68 - 70, 75 - 77, 94 - 96, 119 - 121 или 150 - 153 мм. Размеры и выступ втулки устанавливают по согласованию изготовителя с потребителем. Длина втулки должна быть равна номинальной ширине фольги с учетом выступа втулки. Допускаемые отклонения по длине втулки - +/- 2,0 мм.

По согласованию изготовителя с потребителем допускается применять втулки длиной, превышающей номинальную ширину фольги.

В случае, когда длина втулки превышает номинальную ширину фольги, выступающие концы втулки должны быть одинаковыми. Разность длин выступающих концов втулки должна быть не более 4 мм.

Применяемая для намотки втулка может быть изготовлена из картона, пластика, алюминия или стали.

4.4 Фольга должна быть намотана в рулоны наружным диаметром 100 - 1000 мм. Отклонение от номинального диаметра рулона - 10%.

По согласованию изготовителя с потребителем допускается ограничение наружного диаметра рулона меньшим размером или ограничение массы одного рулона.

По согласованию изготовителя с потребителем наружный диаметр рулонов может быть увеличен.

4.5 Условные обозначения фольги проставляют по схеме:

X X X X X ГОСТ 745

┬ ┬ ┬ ┬ ┬ ────┬────

Фольга │ │ │ │ │ │

│ │ │ │ │ │

Вид фольги │ │ │ │ │ │

──────────────────────────────┘ │ │ │ │ │

Размеры │ │ │ │ │

───────────────────────────────────┘ │ │ │ │

Точность изготовления │ │ │ │

────────────────────────────────────────┘ │ │ │

Марка алюминия │ │ │

─────────────────────────────────────────────┘ │ │

Состояние │ │

──────────────────────────────────────────────────┘ │

Обозначение стандарта │

──────────────────────────────────────────────────────────┘

При следующих сокращениях:

- вид фольги - в соответствии с разделом 3;

- точность изготовления:

нормальная - Н,

повышенная - П,

высокая - В;

- состояние:

мягкое (отожженная) - М,

твердое (неотожженная) - Т.

Примеры условных обозначений

Фольга гладкая толщиной 0,050 мм, шириной 100 мм, нормальной точности изготовления, из алюминия марки А5, мягкая:

Фольга ФГ 0,050x100 Н А5 М ГОСТ 745-2025

Фольга гладкая тисненая толщиной 0,050 мм, шириной 100 мм, нормальной точности изготовления, из алюминия марки А5, мягкая:

Фольга ФГ тс 0,050x100 Н А5 М ГОСТ 745-2025

Фольга с лаком термосвариваемым с одной стороны и защитным лаком с другой стороны, толщиной 0,014 мм, шириной 145 мм, нормальной точности изготовления из алюминия марки 8011, мягкая

Фольга ФЛТЛ 0,014x145 Н 8011 М ГОСТ 745-2025

5.1 Фольгу изготовляют в соответствии с требованиями настоящего стандарта из алюминия марок А6, А5, А0 с химическим составом по ГОСТ 11069; алюминиевых сплавов марок АД; АД0; АД1; АЖ 0,6; АЖ 0,8 и АЖ 1 с химическим составом по ГОСТ 4784.

По согласованию потребителя с изготовителем допускается изготовление фольги из алюминия и алюминиевых сплавов марок 1050, EN AW-1050A, EN AW-1100, 1145, AW-1200, AW-3003, EN AW-8006, 8011, EN AW-8011A, EN AW-8079, 8111 с химическим составом, указанным в ГОСТ 4784.

5.2 Все материалы, используемые для изготовления фольги по настоящему стандарту, должны быть разрешены органами здравоохранения.

Санитарно-гигиенические показатели безопасности и нормативы веществ, выделяющихся из металлов и сплавов, применяемых для изготовления упаковки (укупорочных средств), установлены в нормативных правовых актах, действующих на территории государства, принявшего настоящий стандарт.

5.3 Фольга не должна иметь запаха, влияющего на качество упакованных продуктов.

5.4 Все виды фольги изготовляют в мягком (отожженном) или твердом (неотожженном) состояниях.

Механические свойства фольги не регламентируют.

5.5 На фольге не должно быть посторонних включений и поверхностных загрязнений, складок, надрывов, забоин, следов коррозии и пятен от невыгоревшего прокатного масла.

Допускаются на поверхности фольги отпечатки от валков, не выводящие фольгу за предельные отклонения по толщине.

На фольге толщиной от 0,017 до 0,030 мм допускаются единичные мелкие отверстия, видимые невооруженным глазом против света.

На фольге толщиной менее 0,017 мм микропоры и отверстия определяют в соответствии с методом испытания фольги на пористость, изложенным в приложении В. Не допускается скопление и строчечное расположение отверстий на фольге.

Допускается устанавливать качество поверхности фольги, количество и расположение сквозных отверстий и микропор по образцам, согласованным между изготовителем и потребителем.

На поверхности мягкой (отожженной) фольги не допускается наличие остатков технологической смазки.

На поверхности твердой (неотожженной) фольги допускается наличие остатков технологической смазки.

5.6 Цветовую гамму печати, а также рисунки тиснения и печати устанавливают по образцам или рисункам, согласованным между изготовителем и потребителем. Для проведения предпечатной подготовки, потребитель представляет схему ориентации рисунка в рулоне с указанием всех размеров, цветов, а также указывает расположение и размеры меток под автоматы. Вид предоставления рисунка для предпечатной подготовки и раскладку по цветам согласовывают в зависимости от способа нанесения печати и (или) тиснения между собой изготовитель и потребитель.

5.7 Лакокрасочное покрытие должно быть нанесено по всей поверхности фольги равномерным слоем с удовлетворительной адгезией к поверхности фольги. Непокрашенные места не допускаются. Не допускаются вздутия и отслоения лаковой пленки на поверхности фольги, а также трещины лакового покрытия при перегибе.

При изготовлении фольги с покрытием потребитель указывает сторону нанесения покрытия.

Допускается качество лакового покрытия определять по согласованным образцам.

Дополнительные требования к качеству нанесения лакокрасочного покрытия согласовывают между собой изготовитель и потребитель.

5.8 На 1 м2 тисненой или печатной фольги допускается не более шести участков с неравномерным рисунком тиснения или печати размером не более 1 см2 каждый.

Слипания витков фольги после лакирования или печати не допускаются.

5.9 Фольга должна быть намотана с натяжением, не допускающим смещения отдельных витков рулона и выпадения или перемещения втулки при переворачивании рулона на 90° и 180°.

При намотке всех видов фольги на втулку допускается смещение витков в торцах рулона для фольги толщиной:

- до 0,020 мм (включительно) - не более 1 мм;

- свыше 0,020 мм - не более 2 мм.

Торцы рулона должны быть без забоин, вмятин и загрязнений.

5.10 По всей длине фольги рулон должен легко разматываться, кромки фольги должны быть без значительных (по ГОСТ 15467) заусенцев и надрывов.

Допускается волнистая кромка, обусловленная способом резки и исчезающая при намотке фольги в рулон.

5.11 Допускается наличие в одном рулоне фольги толщиной 0,014 мм и менее не более пяти обрывов, толщиной от 0,018 до 0,05 мм включительно - не более четырех обрывов, толщиной более 0,05 мм - не более трех обрывов.

Количество обрывов может ограничиваться по соглашению между изготовителем и потребителем.

6.1 Фольгу принимают партиями (заказами). Партия (заказ) должна состоять из фольги одного вида, изготовленной из алюминия одной марки, одного размера, одной точности изготовления по толщине, одного состояния. На партию (заказ) должен быть оформлен документ о качестве, содержащий:

- товарный знак и (или) наименование предприятия-изготовителя;

- наименование страны-изготовителя;

- юридический адрес изготовителя и (или) продавца;

- условное обозначение фольги;

- номер партии (заказа);

- знак соответствия (для фольги, прошедшей сертификацию);

- массу партии (заказа);

- штриховой код (при наличии).

Масса партии (заказа) не ограничивается.

6.2 Для осмотра и обмера фольги всех марок от партии (заказа) отбирают 5% рулонов, но не менее двух.

6.3 Для контроля наличия запаха, технологической смазки, пористости, качества разматываемости и адгезии лакокрасочного покрытия к фольге от партии (заказа) отбирают 5% рулонов фольги, но не менее двух.

6.4 Для контроля химического состава фольги на предприятии-изготовителе проводят отбор проб жидкого металла от каждой плавки, на предприятии-потребителе отбирают один рулон от партии (заказа).

6.5 При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей, по нему проводят повторное испытание на удвоенной выборке, взятой от той же партии (заказа). Результаты повторного испытания распространяют на всю партию (заказ).

7.1 Для осмотра и обмера фольги от конца рулона отматывают 3 м. Осмотр фольги следует проводить визуально без применения увеличительных приборов.

7.2 Толщину фольги измеряют измерительной головкой по ГОСТ 28798, микрометрами по ГОСТ 6507 или ГОСТ 7502.

При возникновении разногласий толщину фольги определяют весовым методом в соответствии с приложением Г.

Ширину фольги измеряют штангенциркулем по ГОСТ 166, металлической линейкой по ГОСТ 427 или металлической рулеткой по ГОСТ 7502.

7.3 Массу лакокрасочного покрытия на фольге определяют в соответствии с приложением Д.

7.4 Допускается применять другие средства измерения, обеспечивающие необходимую точность, установленную стандартом.

При возникновении разногласий контроль проводят средствами измерения, указанными в стандарте.

7.5 Отбор и подготовку проб для определения химического состава проводят по ГОСТ 24231.

Химический анализ проводят по ГОСТ 12697.2, ГОСТ 12697.3, ГОСТ 12697.6 - ГОСТ 12697.10.

Допускается применение других методов химического анализа, не уступающих по точности перечисленным.

При возникновении разногласий в оценке химического состава фольги анализ проводят по ГОСТ 12697.2, ГОСТ 12697.3, ГОСТ 12697.6 - ГОСТ 12697.10.

7.6 Наличие запаха в фольге определяют органолептическим методом.

В случае возникновения разногласий наличие запаха в фольге определяют в соответствии с приложением Е.

7.7 Контроль наличия технологической смазки на поверхности мягкой (отожженной) и твердой (неотожженной) фольги осуществляют путем испытания на смачиваемость в соответствии с приложением Ж.

7.8 Контроль пористости фольги осуществляют в соответствии с приложением В. Для контроля берут один образец по всей ширине фольги номинальной толщиной и длиной 3,5 м по направлению прокатки из каждого отобранного рулона.

7.9 Качество разматываемости фольги контролируют в соответствии с приложением И.

7.10 Адгезию лакокрасочного покрытия к поверхности фольги контролируют в соответствии с приложением К.

Удовлетворительной адгезией лакокрасочного покрытия считают адгезию классов A, B, C.

7.11 Определение содержания веществ, выделяющихся из фольги в модельные среды, проводят методами атомной спектрометрии (атомно-абсорбционной спектрометрии с электротермической атомизацией; атомно-эмиссионной спектрометрии с индуктивно связанной плазмой; масс-спектрометрии с индуктивно связанной плазмой) по ГОСТ 31870 и другими методами определения алюминия в воде/модельных средах, имеющими нижнюю границу диапазона определяемых содержаний не более 0,5 доли от допустимого коэффициента миграции (ДКМ).

При контроле выделения алюминия из фольги в модельные среды отбор и подготовку пробы осуществляют в соответствии с приложением Л.

7.12 Результаты измерений округляют по правилам округления, установленным СТ СЭВ 543.

8.1 Каждый рулон фольги должен быть обернут бумажной лентой шириной, равной ширине фольги.

Допускается применение других материалов, обеспечивающих защиту наружной поверхности рулона от загрязнения.

8.2 На каждый рулон фольги должен быть наклеен ярлык с указанием:

- товарного знака и (или) наименования предприятия-изготовителя;

- наименования страны-изготовителя;

- юридического адреса изготовителя и (или) продавца;

- условного обозначения фольги;

- штрихового кода (при наличии);

- номера партии (заказа);

- знака обращения (для фольги, прошедшей оценку соответствия);

- даты изготовления.

По согласованию изготовителя с потребителем допускается внесение дополнительной информации.

8.3 Все виды фольги упаковывают в плотные или решетчатые дощатые ящики типов III-1, III-2 по ГОСТ 2991 или ГОСТ 10198. Размеры ящиков - по ГОСТ 21140. Допускается транспортировать фольгу без упаковки в универсальных контейнерах по ГОСТ 18477. Пол контейнера и ящики выстилают двухслойной водонепроницаемой упаковочной бумагой по ГОСТ 8828 или полиэтиленовой пленкой по ГОСТ 10354. Такой же бумагой или пленкой накрывают упакованную фольгу. Все ящики стягивают полиэстеровой упаковочной лентой.

Рулоны фольги транспортируют в подвешенном состоянии. Рулоны следует надевать на стальные или деревянные стержни, укрепленные между деревянными стойками контейнера или ящика.

Допускается по согласованию с потребителем укладывать рулоны фольги на торец или на образующую поверхность. Торцы рулонов должны быть защищены от механических повреждений гофрированным картоном по ГОСТ 7376.

8.4 По согласованию изготовителя с потребителем допускаются другие способы упаковывания и защиты рулонов фольги от коррозии и механических повреждений, по своим качествам и коррозионным свойствам не уступающие перечисленным в 8.3 и обеспечивающие сохранность качества фольги при транспортировании.

8.5 Укрупнение грузовых мест в транспортные пакеты осуществляют в соответствии с требованиями ГОСТ 26663. Пакетирование проводят на поддонах по ГОСТ 33757 или на деревянно-металлических поддонах по нормативным документам, утвержденным в установленном порядке, или без поддонов с использованием брусков высотой не менее 50 мм, с обвязкой в продольном и поперечном направлениях проволокой диаметром не менее 2 мм по ГОСТ 3282, стальной упаковочной лентой размерами не менее 0,3x30 мм по ГОСТ 3560 или полиэстеровой упаковочной лентой. Скрепляют концы: проволокой - скруткой не менее пяти витков, лентой - в замок. Размер пакетов - по ГОСТ 24597.

8.6 Транспортная маркировка - по ГОСТ 14192 с нанесением манипуляционных знаков: "Беречь от влаги", "Хрупкое. Осторожно".

8.7 В каждый контейнер должен быть вложен, а в ящике и на поддоне закреплен упаковочный лист с указанием:

- товарного знака и (или) наименования предприятия-изготовителя;

- наименования страны-изготовителя;

- юридического адреса изготовителя и (или) продавца;

- условного обозначения фольги;

- штрихового кода (при наличии);

- знака обращения (для фольги, прошедшей оценку соответствия);

- номера партии (заказа);

- массы нетто, кг;

- массы брутто, кг;

- даты упаковки;

- количества рулонов;

- номера упаковщика.

По согласованию изготовителя с потребителем допускается внесение дополнительной информации.

8.8 Фольгу транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида. Допускается в одном транспортном средстве транспортирование нескольких партий (заказов).

По согласованию изготовителя с потребителем допускается транспортировать фольгу в автофургонах без упаковки в ящики и контейнеры.

8.9 Фольга должна храниться в соответствии с правилами хранения алюминиевой фольги, приведенными в приложении М.

(рекомендуемое)

При изготовлении упаковки необходимо учитывать, что алюминиевая фольга без покрытия (гладкая) является нестойким материалом по отношению к пищевой продукции, содержащей органические кислоты, щелочи и поваренную соль. Растворимость защитной пленки оксида алюминия, предохраняющей алюминиевую фольгу от коррозии, увеличивается в контакте с влажной пищевой продукцией, имеющей значения водородного показателя pH <= 4,5 и pH >= 8,5.

Алюминиевая фольга без покрытия (гладкая) не предназначена для непосредственного контакта с кислыми (помидоры, яблоки, ягоды, ревень и т.п.), щелочными (щелочное тесто), солесодержащими (соленья, маринованные овощи) продуктами, жидкими и пастообразными пищевыми продуктами.

(справочное)

Поверхностная площадь фольги при номинальной толщине приведена в таблице Б.1.

Толщина, мм | Поверхностная плотность, г/м2 | ||||

А0; А5; А6; 1050; EN AW-1050A; 1145; AW-1200; АЖ0,6 | АД; АД0; АД1; АЖ0,8; АЖ1; EN AW-1100; 8011; EN AW-8011A; 8111 | EN AW 8079 | AW-3003 | EN AW 8006 | |

0,006 | 16,2 | 16,3 | 16,3 | 16,4 | 16,4 |

0,007 | 18,9 | 19,0 | 19,0 | 19,1 | 19,2 |

0,008 | 21,6 | 21,7 | 21,8 | 21,8 | 21,9 |

0,009 | 24,3 | 24,4 | 24,5 | 24,6 | 24,7 |

0,010 | 27 | 27,1 | 27,2 | 27,3 | 27,4 |

0,011 | 29,7 | 29,8 | 29,9 | 30,0 | 30,1 |

0,012 | 32,4 | 32,5 | 32,6 | 32,8 | 32,9 |

0,013 | 35,1 | 35,2 | 35,4 | 35,5 | 35,6 |

0,014 | 37,8 | 37,9 | 38,1 | 38,2 | 38,4 |

0,015 | 40,5 | 40,7 | 40,8 | 41,0 | 41,1 |

0,016 | 43,2 | 43,4 | 43,5 | 43,7 | 43,8 |

0,017 | 45,9 | 46,1 | 46,2 | 46,4 | 46,6 |

0,018 | 48,6 | 48,8 | 49,0 | 49,1 | 49,3 |

0,019 | 51,3 | 51,5 | 51,7 | 51,9 | 52,1 |

0,020 | 54,0 | 54,2 | 54,4 | 54,6 | 54,8 |

0,025 | 67,5 | 67,8 | 68,0 | 68,3 | 68,5 |

0,030 | 81,0 | 81,3 | 81,6 | 81,9 | 82,2 |

0,035 | 94,5 | 94,9 | 95,2 | 95,6 | 95,9 |

0,040 | 108,0 | 108,4 | 108,8 | 109,2 | 109,6 |

0,045 | 121,5 | 122,0 | 122,4 | 122,9 | 123,3 |

0,050 | 135,0 | 135,5 | 136,0 | 136,5 | 137,0 |

0,055 | 148,5 | 149,1 | 149,6 | 150,2 | 150,7 |

0,060 | 162,0 | 162,6 | 163,2 | 163,8 | 164,4 |

0,065 | 175,5 | 176,2 | 176,8 | 177,5 | 178,1 |

0,070 | 189,0 | 189,7 | 190,4 | 191,1 | 191,8 |

0,075 | 202,5 | 203,3 | 204,0 | 204,8 | 205,5 |

0,080 | 216,0 | 216,8 | 217,6 | 218,4 | 219,2 |

0,085 | 229,5 | 230,4 | 231,2 | 232,1 | 232,9 |

0,090 | 243,0 | 243,9 | 244,8 | 245,7 | 246,6 |

0,100 | 270,0 | 271,0 | 272,0 | 273,0 | 274,0 |

0,120 | 324,0 | 325,2 | 326,4 | 327,6 | 328,8 |

0,150 | 405,0 | 406,5 | 408,0 | 409,5 | 411,0 |

0,180 | 486,0 | 487,8 | 489,6 | 491,4 | 493,2 |

0,200 | 540,0 | 542,0 | 544,0 | 546,0 | 548,0 |

Примечание - При вычислении поверхностной плотности фольги плотность алюминия и алюминиевых сплавов марок А0, А5, А6, 1050, EN AW-1050A, 1145, AW-1200, АЖ0,6 принята равной 2,70 г/см3, марок АД, АД0, АД1, АЖ0,8, АЖ1, EN AW-1100, 8011, EN AW-8011A, 8111 - 2,71 г/см3, для EN AW 8079 - 2,72 г/см3, AW-3003 - 2,73 г/см3, EN AW 8006 - 2,74 г/см3. | |||||

(обязательное)

В.1 Настоящий метод устанавливает порядок проведения испытания на пористость фольги. Данный метод применим для алюминиевой фольги толщиной от 0,006 до 0,030 мм. Сущность метода состоит в том, что считают количество пор, хаотичных или строчечных отверстий, причем поры диаметром менее 0,020 мм не определяют.

Поры - это произвольно распределенные отверстия в фольге толщиной от 0,006 до 0,020 мм обычно круглой или овальной формы и максимальным диаметром 0,20 мм.

Хаотичные отверстия - это отверстия максимальным диаметром свыше 0,20 мм, которые появляются в любых местах по всей длине рулона.

Строчечные отверстия - это отверстия максимальным диаметром свыше 0,20 мм, которые появляются по всей длине рулона через закономерные интервалы.

В.2 Аппаратура, реактивы, материалы

Закрытое темное помещение освещенностью 20 - 50 люкс.

Стол из полупрозрачного матового стекла с подсветкой.

Люминесцентная лампа освещенностью от 1000 до 1500 люкс.

Трафарет площадью 1 дм2.

В.3 Проведение испытания

Контролируемый образец располагают на световом столе матовой поверхностью вверх. Закрывают участок светового стола, не прикрытый контролируемым образцом. Тщательно просматривают контролируемый образец на расстоянии примерно 0,5 м от поверхности контролируемого образца.

Площадь испытания выбирают следующим образом:

А - произвольный выбор: образец площадью 1 дм2 выбирают произвольно;

Б - выбор худшего участка: образец площадью 1 дм2 выбирают из участка с наибольшим количеством пор.

На выбранном участке подсчитывают количество микропор, сквозных отверстий или отпечатков от валков. Количество микропор, сквозных отверстий или отпечатков от валков подсчитывают через трафареты площадью 1 дм2 или площадью 1 м2. Результат следует выражать отдельно в зависимости от площади измерения.

(обязательное)

Г.1 Настоящий метод устанавливает порядок измерения толщины алюминиевой фольги.

Г.2 Аппаратура, реактивы, материалы

Фольга алюминиевая.

Ножницы механические круговые для вырезания образцов или металлический шаблон площадью 10 x 10 см.

Весы аналитические по ГОСТ 24104.

Г.3 Проведение испытания

Вырезают с помощью круговых механических ножниц или шаблона образец в форме квадрата или круга площадью 100 см2 с погрешностью +/- 0,1 мм. Взвешивают образец на аналитических весах с точностью до четвертого знака после запятой. Записывают результат как вес M.

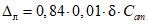

Толщину T, мм, рассчитывают по формуле

T = M·10/(D·S), (Г.1)

где M - масса образца фольги, г;

D - плотность сплава, г/см3;

S - площадь поверхности, см2.

За результат определения принимают среднее арифметическое значение массы двух параллельных измерений.

(обязательное)

Д.1 Настоящий метод устанавливает порядок измерения массы лакокрасочного покрытия на алюминиевой фольге.

Д.2 Аппаратура, реактивы, материалы

Фольга алюминиевая лакированная или окрашенная.

Ножницы механические круговые для вырезания образцов или металлический шаблон площадью 10x10 см.

Весы аналитические.

Вата по ГОСТ 5556.

Салфетки бумажные.

Д.3 Проведение испытания

Вырезают с помощью круговых механических ножниц или шаблона образец площадью 100 см2. Взвешивают образец на аналитических весах с точностью до четвертого знака после запятой. Записывают этот результат как вес A.

Помещают образец на бумажную салфетку, смачивают кусочек чистой ваты растворителем и удаляют лакокрасочное покрытие, протирая поверхность образца смоченной в растворителе ватой, не допуская при этом попадания растворителя на другую сторону образца. Просушивают образец и взвешивают, записав результат как вес B.

Массу лакокрасочного покрытия M1, г/м2, рассчитывают по формуле

M1 = (A - B)·100. (Д.1)

Массу лакокрасочного покрытия на второй стороне фольги определяют аналогично: после удаления лакокрасочного покрытия с помощью ватного тампона, смоченного в растворителе, и просушивания фольги образец взвешивают, записав результат как вес C.

Массу покрытия на второй стороне M2, г/м2, рассчитывают по формуле

M2 = (B - C)·100. (Д.2)

За результат определения принимают среднее арифметическое значение массы двух параллельных измерений.

(обязательное)

Е.1 Настоящий метод устанавливает порядок проведения испытания на наличие запаха фольги.

Е.2 Аппаратура, реактивы, материалы

Широкогорлые стеклянные сосуды высотой 10 см.

Алюминиевая фольга для закупоривания стеклянных сосудов, выдержанная в сушильном шкафу при 120 °C в течение 1 ч для удаления ненормальных запахов.

Резиновые кольца или хорошо гнущаяся проволока для закрепления алюминиевой фольги.

Резак, шаблон 10 x 10 см или круговые механические ножницы.

Сушильный шкаф температурой нагревания до 150 °C.

Е.3 Условия испытания

Испытание проводит комиссия из трех сотрудников отдела контроля качества и лаборант испытательной лаборатории.

При проведении испытаний сотрудник не должен пользоваться жевательной резинкой, использовать духи или другую парфюмерию, должен иметь чистые и дезодорированные руки и пользоваться хлопчатобумажными перчатками. Курить во время испытания запрещается.

Для анализа по всей ширине рулона вырезают образец длиной не менее 50 см после среза по толщине 2 - 3 мм наружных витков с поверхности рулона.

Е.4 Проведение испытания

Широкогорлые стеклянные сосуды прогревают в сушильном шкафу при температуре 120 °C в течение 20 мин для удаления ненормальных запахов.

Охлаждают при комнатной температуре. Допускается банки перед испытанием продуть азотом.

Приготавливают образец фольги размером 900 см2 (30 x 30 см).

Разрезают образец на полоски размером 1,5 x 30 см. При испытании окрашенной фольги, фольги с печатью или лаковым покрытием, следует смять образцы так, чтобы неокрашенная сторона находилась внутри, поскольку наиболее вероятным источником запаха в данном случае являются растворители лакокрасочных материалов, а не фольга.

Помещают образцы в дезодорированные широкогорлые стеклянные сосуды, плотно их закупоривают алюминиевой фольгой и закрепляют фольгу проволокой или резиновым кольцом.

Выдерживают сосуды в сушильном шкафу в течение 10 мин при температуре 120 °C - для гладкой фольги и при температуре 50 °C - для окрашенной, лакированной фольги и фольги с печатью.

Остужают при комнатной температуре в течение 10 мин.

Протыкают алюминиевую фольгу деревянной палочкой и вдыхают воздух в банке немедленно после откупоривания. Вдыхание следует производить в три приема:

- быстрый, легкий вдох;

- продолжительный вдох;

- очень глубокий вдох.

Легко улетучиваемые запахи определяют при первом быстром вдохе.

Е.5 Результаты испытания

Интенсивность запаха выражают в баллах по таблице Е.1.

Характеристика показателя | Интенсивность запаха, балл | Проявление запаха |

Никакого запаха | 0 | Отсутствие ощутимого запаха |

Слабый | 1 | Запах, обычно незамечаемый, но обнаруживаемый опытным экспертом |

Заметный | 2 | Запах, легко замечаемый и могущий вызвать неодобрительные ощущения |

Отчетливый | 3 | Запах, легко обращающий на себя внимание и вызывающий отрицательные ощущения |

Очень сильный | 4 | Запах настолько сильный, что вызывает неприятные ощущения |

Допустимыми считают баллы 0, 1 и 2.

(обязательное)

Ж.1 Настоящий метод устанавливает порядок и правила проведения испытания на определение смачиваемости фольги.

Ж.2 Аппаратура, реактивы, материалы

Полиэтиленовые бутылочки-распылители.

Капельницы для нанесения капель.

Дистиллированная вода по ГОСТ 6709.

Этиловый спирт (содержание спирта не менее 96,6%).

Растворы этилового спирта в дистиллированной воде.

По классам смачиваемости растворы этилового спирта в дистиллированной воде должны быть с шагом в 10%, а именно:

класс A: 100% дистиллированной воды - 0% этилового спирта;

класс B: 90% дистиллированной воды - 10% этилового спирта;

класс C: 80% дистиллированной воды - 20% этилового спирта;

класс D: 70% дистиллированной воды - 30% этилового спирта;

класс E: 60% дистиллированной воды - 40% этилового спирта

и т.д.

Ж.3 Проведение испытания

Ж.3.1 Общие условия испытания

Испытание проводят при температуре окружающей среды.

Перед испытанием срезают с рулона верхние витки фольги на глубину не менее 3 мм.

Если фольга имеет матовую и блестящую поверхность, испытание проводят на матовой стороне фольги. Испытание на смачиваемость проводят на только что открытой поверхности фольги. Для повторного испытания открывают новую поверхность. Не допускается проводить повторное испытание на поверхности уже испытанной пробы. При испытании необходимо соблюдать меры предосторожности во избежание попадания жидкости внутрь рулона.

Ж.3.2 Испытание при помощи нанесения струи жидкости

С помощью бутылочек-распылителей необходимо нанести на контролируемую поверхность фольги, наклоненную под углом 40° - 60°, струю дистиллированной воды или растворов этилового спирта по всей ширине рулона. Поверхность фольги по всей ширине рулона должна быть полностью смочена дистиллированной водой или растворами этилового спирта.

Ж.3.3 Испытание с помощью нанесения капель жидкости

С помощью капельницы следует нанести капли дистиллированной воды или растворов этилового спирта массой от 40 до 80 мг на горизонтальную поверхность фольги по всей ширине рулона на расстоянии от 5 до 10 см друг от друга. Следует наклонить поверхность фольги под углом 40° - 60°.

Показатель смачиваемости определяют по форме следа движения капли, оставленного на поверхности фольги (см. таблицу Ж.1).

Направление движения капли |  | |||

Оценка смачиваемости | Удовлетворительная | Неудовлетворительная | ||

Ж.4 Результаты испытания

Смачиваемость поверхности фольги соответствует тому классу смачиваемости, при котором дистиллированная вода или растворы этилового спирта не сжимаются (см. таблицу Ж.1, удовлетворительная оценка смачиваемости).

Если возникают спорные вопросы при определении смачиваемости фольги, следует использовать растворы этилового спирта в дистиллированной воде, приготовленные с шагом в 5%.

Эти растворы используют в случаях, когда необходима более жесткая оценка смачиваемости.

(обязательное)

И.1 Настоящий метод устанавливает порядок проведения испытания на определение разматываемости фольги.

Целью проведения испытания является определение степени разматываемости полностью отожженной алюминиевой фольги.

Легкость разматываемости определяют степенью слипаемости между витками.

Данное испытание применяют для алюминиевой фольги толщиной от 0,006 до 0,050 мм.

И.2 Общие условия испытания

Испытание проводят при температуре окружающей среды. Перед проведением испытания срезают верхние витки с контролируемого рулона минимум на 3 мм.

Необходимо подвесить контролируемый рулон на высоту не менее 1 м от пола, чтобы фольгу можно было легко разматывать руками.

И.3 Проведение испытания

Подвешивают рулон фольги, для которого выполняют испытание. Линия разматываемости должна лежать в той же горизонтальной плоскости, что и ось рулона. Обрезанный конец фольги должен располагаться в позиции, соответствующей 12 ч на циферблате часов. Отматывают фольгу до позиции, соответствующей 3 или 9 ч на циферблате часов (в зависимости от того, в какую сторону проводят разматывание рулона) и отпускают фольгу. Если фольга самопроизвольно размотается до позиции, соответствующей 6 ч, то данный рулон характеризуется степенью разматываемости A.

Если фольга самопроизвольно не размоталась, свободный конец первого витка фольги сминают руками до позиции 12 ч (при этом фольга не должна касаться пола), отматывают еще на один полный виток до позиции, соответствующей 3 или 9 ч на циферблате часов и отпускают фольгу. Если в этом случае фольга самопроизвольно разматывается до позиции, соответствующей 6 ч, то данный рулон характеризуется степенью разматываемости B.

Если фольга самопроизвольно не размоталась, свободный конец второго витка фольги сминают руками до позиции 12 ч, отматывают еще на один виток и повторяют описанную процедуру для соответствия степени разматываемости C. Допустимой степенью разматываемости считают степени A, B, C.

(обязательное)

К ПОВЕРХНОСТИ ФОЛЬГИ

К.1 Настоящий метод устанавливает порядок проведения качественной оценки усилия отрыва печатного рисунка или лакового покрытия от поверхности фольги.

К.2 Аппаратура, материалы

Липкая лента должна быть с усилием отслаивания не менее 90 г/см ширины.

К.3 Проведение испытания

Образец фольги, отобранный для испытания, укладывают на твердую гладкую поверхность. Полоски липкой ленты накладывают на образец фольги по всей ширине рулона в направлении, перпендикулярном к направлению машинной обработки при изготовлении печати, оставив свободный участок ленты для захвата.

Разглаживают липкую ленту плотным нажатием пальцами руки. Тянут быстро (не дергая) за свободный конец липкой ленты с постоянной скоростью, под углом приблизительно 135°, но так, чтобы не вызвать разрыва фольги или обрыва ленты. Визуально осматривают липкую ленту.

Адгезию печатной краски или лака оценивают следующим образом:

A - совсем не удаляется лак или краска;

B - на липкой ленте остается только слабая бликовая дымка, при этом не остается обнаженных участков фольги;

C - удаляется до 10% всей краски или покрытия с обнажением отдельных участков чистой фольги;

D - удаляется более 10% всей краски или покрытия с обнажением чистой фольги.

(обязательное)

ВЫДЕЛЕНИЯ АЛЮМИНИЯ В МОДЕЛЬНЫЕ СРЕДЫ

Л.1 Средства измерений, вспомогательные устройства, материалы, реактивы

При выполнении этапа подготовки проб алюминиевой фольги для контроля содержания алюминия в модельных средах применяют средства измерений, реактивы, вспомогательные устройства и материалы, приведенные в таблицах Л.1 - Л.3.

Таблица Л.1

Наименование средств измерений, стандартных образцов | Обозначение документа, в соответствии с которым выпускают средства измерений |

Дозаторы жидкости механические одноканальные переменного объема с одноразовыми наконечниками вместимостью 1 - 5 см3 100 - 1000 мм3 20 - 200 мм3 | |

Колбы: 2-25-2 2-50-2 2-100-2 2-500-2 | |

Цилиндры: 3-50-2 3-100-2 3-500-2 | |

Пипетки градуированные: 2-1-1-0,5 2-1-2-5 2-1-2-10 | |

Межгосударственный стандартный образец состава раствора ионов алюминия (далее - МСО) с массовой концентрацией 1,00 г/дм3, относительной погрешностью аттестованного значения при P = 0,95 не более 1,0% | МСО 0306:2002 |

Измеритель параметров микроклимата для контроля условий измерений с техническими характеристиками: - влажность воздуха от 15% до 85%; - температура воздуха от 0 °C до 50 °C | Техническая документация производителя |

Весы аналитические | |

pH-метр любого типа, обеспечивающий измерение pH с допускаемой абсолютной погрешностью +/- 0,05 единиц pH | |

Индикаторная бумага pH 0,5 - 5,5; 5,0 - 9,0; 4,0 - 7,0 (шаг не более 0,5 ед. pH) | - |

Примечание - Допускается применение других средств измерений, обеспечивающих требуемую точность и диапазон измерений по сравнению с перечисленными. | |

Таблица Л.2

Реактивы

Наименование реактивов | Обозначение документа, в соответствии с которым выпускают реактивы |

Кислота азотная особо чистая | |

Дистиллированная вода или эквивалентной чистоты (вода класса 3) | |

Примечание - Допускается использование реактивов аналогичной или более высокой квалификации, изготовленных по другим нормативным документам, в том числе и импортных. | |

Таблица Л.3

Наименование вспомогательного оборудования, устройств и материалов | Обозначение документа, в соответствии с которым выпускают вспомогательное оборудование, устройства и материалы |

Аквадистиллятор | - |

Система очистки воды, позволяющая получать бидистиллированную и деионизованную воду | - |

Ультразвуковая мойка | - |

Контейнер из пищевого пластика с герметично закрывающейся крышкой | - |

Пробирки из полипропилена градуированные с винтовыми крышками вместимостью 50 см3 | - |

Стаканы низкие вместимостью 250 см3 [диаметр (70 +/- 1,5) мм] | |

Стаканы мерные термостойкие вместимостью >= 25 см3, цена деления шкалы 1 - 10 см3 | |

Фильтры обеззоленные "Белая лента" с фильтрующей способностью не более 45 с | Техническая документация производителя |

Воронки | |

Палочки стеклянные | ГОСТ 27460 |

Линейка | - |

Ножницы | - |

Пинцет пластиковый | - |

Пленка лабораторная герметизирующая | - |

Примечание - Допускается использование других вспомогательных устройств и материалов аналогичного назначения, технические характеристики которых не уступают указанным. | |

Л.2 Требования безопасности

Л.2.1 При выполнении измерений соблюдают меры противопожарной безопасности в соответствии с ГОСТ 12.1.004, применяя средства пожаротушения по ГОСТ 12.4.009 и соблюдают правила электробезопасности в соответствии с ГОСТ 12.1.019.

Л.2.2 При работе необходимо соблюдать правила техники безопасности.

Л.2.3 При работе с химическими реактивами соблюдают требования безопасности, установленные для работ с токсичными, едкими и легковоспламеняющимися веществами по ГОСТ 12.1.007 и ГОСТ 12.1.005. Помещение должно быть оборудовано приточно-вытяжной вентиляцией.

Л.2.4 Содержание вредных веществ в воздухе рабочей зоны не должно превышать гигиенические нормативы, а также соответствовать ГОСТ 12.1.005.

Л.2.5 Утилизацию растворов после выполнения измерений проводят в соответствии с инструкцией по обращению с химическими отходами, действующей на предприятии.

Л.2.6 К выполнению исследований допускаются специалисты, имеющие опыт работы в химической лаборатории.

Л.3 Условия приготовления растворов

При выполнении приготовления растворов и подготовке проб в лаборатории соблюдают следующие условия:

- температура воздуха плюс (20 +/- 5) °C;

- атмосферное давление от 84,0 до 106,7 кПа (630 - 800 мм рт. ст.);

- влажность воздуха от 30% до 80%.

Л.4 Подготовка посуды

Л.4.1 Всю используемую посуду (в том числе новую) промывают раствором синтетического моющего средства (2 г средства растворяют в 1000 см3 воды), отмывают в теплой проточной воде. Далее промывают в ультразвуковой мойке при температуре 45 °C - 50 °C: 3 - 4 раза в дистиллированной воде по 10 мин со сменой воды, затем 30 мин в азотной кислоте, разбавленной дистиллированной водой 1:5 (обработку проводят в пластиковом контейнере), или замачивают в данном растворе кислоты на 24 ч. Затем промывают в ультразвуковой мойке в дистиллированной воде 3 - 4 раза по 10 мин со сменой воды. Ополаскивают деионизованной водой 2 - 3 раза. Стаканы хранят в закрытых пластиковых контейнерах. Пробирки для стандартных образцов, пробирки для готовых растворов проб (в том числе виалы для встроенного автоматического пробоотборника) хранят до использования в закрытых тефлоновых или пластиковых емкостях в деионизованной воде.

Пипетки многократного использования промывают горячей проточной водой, замачивают на 24 ч в азотной кислоте, разбавленной дистиллированной водой 1:5, промывают 4 - 5 раз в дистиллированной воде, меняя воду, ополаскивают деионизованной водой. Хранят в герметично закрытом пластиковом контейнере.

Л.4.2 Проверка посуды на чистоту

Перед использованием следует проверить pH (водородный показатель) смывных вод с посуды. Для этого один-два стакана из партии вымытой посуды заливают дистиллированной водой, выдерживают три дня и замеряют ее pH индикаторной бумагой или с помощью pH-метра. Водородный показатель должен соответствовать показателям для дистиллированной воды (5,4 - 6,6) ед. pH.

Если pH < 5,4 или pH > 6,6, то посуду следует дополнительно ополоснуть деионизованной водой 4 - 5 раз.

Л.5 Приготовление образца контроля

Л.5.1 Приготовление раствора алюминия для образца контроля

Образцом контроля могут служить растворы с массовой концентрацией ионов алюминия 0,01; 0,05; 0,1 мг/м3.

Л.5.1.1 Необходимо приготовление раствора образца контроля с использованием в качестве основного МСО с массовой концентрацией ионов алюминия 1,0 г/дм3.

Л.5.1.2 Раствор N 1 с массовой концентрацией ионов алюминия 200 мг/дм3 готовят из основного раствора МСО алюминия с массовой концентрацией 1,0 г/дм3.

В мерную колбу вместимостью 25 см3 вносят дозатором или пипеткой 5,0 см3 основного раствора с массовой концентрацией ионов алюминия 1,0 г/дм3 и доводят объем в колбе до метки дистиллированной водой.

Раствор хранят до 2 мес в полипропиленовой пробирке с винтовой крышкой при комнатной температуре.

Л.5.1.3 Раствор N 2 с массовой концентрацией ионов алюминия 10 мг/дм3 готовят из раствора N 1 с массовой концентрацией алюминия 200 мг/дм3.

В мерную колбу вместимостью 50 см3 вносят дозатором или пипеткой 2,5 см3 раствора N 1 и доводят объем в колбе до метки дистиллированной водой.

Раствор хранят не более 10 дней в полипропиленовой пробирке с винтовой крышкой вместимостью 50 см3 при комнатной температуре.

Л.5.1.4 Раствор N 3 с массовой концентрацией ионов алюминия 1,0 мг/дм3 готовят из раствора N 2 с массовой концентрацией ионов алюминия 10 мг/дм3.

В мерную колбу вместимостью 50 см3 вносят дозатором или пипеткой 5 см3 раствора N 2 и доводят объем в колбе до метки дистиллированной водой.

Раствор хранят не более 5 дней в полипропиленовой пробирке с винтовой крышкой вместимостью 50 см3 при комнатной температуре.

Л.5.1.5 Раствор N 4 с массовой концентрацией ионов алюминия 0,01 мг/дм3 готовят из раствора N 3 с массовой концентрацией ионов алюминия 1,0 мг/дм3.

В мерную колбу вместимостью 100 см3 вносят дозатором или пипеткой 1,0 см3 раствора N 3 и доводят объем в колбе до метки дистиллированной водой.

Раствор N 4 используют в качестве образца контроля.

Из раствора N 3 можно готовить растворы с массовой концентрацией ионов алюминия 0,05 мг/дм3 и 0,1 мг/дм3, проводя соответствующее разбавление дистиллированной водой.

Л.5.2 Оценка результата при работе с образцом для контроля (далее - ОК)

Измерения массовой концентрации алюминия в образцах для контроля проводят в соответствии с методикой измерений.

Оперативный контроль процедуры измерений проводят путем сравнения результата отдельно взятой контрольной процедуры Кк с нормативом контроля точности К. Результат контрольной процедуры Кк рассчитывают по формуле

Кк = Ci - Cат, (Л.1)

где Ci - результат контрольного измерения массовой концентрации алюминия в образце для контроля - среднее арифметическое результатов параллельных определений, для которых выполняется условие (Л.2), мг/дм3;

Cат - аттестованное значение массовой концентрации определяемых элементов в образце для контроля, мг/дм3.

Норматив контроля К рассчитывают по формуле

где  - характеристика абсолютной лабораторной погрешности измерения определяемых элементов, мг/дм3, рассчитанная по формуле

- характеристика абсолютной лабораторной погрешности измерения определяемых элементов, мг/дм3, рассчитанная по формуле

, (Л.3)

, (Л.3)где  - характеристика относительной погрешности измерений массовой концентрации алюминия, %, приведенная в методике, в соответствии с которой проводят измерение.

- характеристика относительной погрешности измерений массовой концентрации алюминия, %, приведенная в методике, в соответствии с которой проводят измерение.

Качество контрольной процедуры признают удовлетворительным при выполнении условия

При невыполнении условия (Л.4) эксперимент повторяют.

При повторном невыполнении условия (Л.4) выясняют причины, приводящие к неудовлетворительным результатам.

Л.6 Отбор и подготовка проб к анализу

Л.6.1 Отбор проб

Отбор проб для испытания продукции проводят в соответствии с ГОСТ 31814. Образцы предоставляют в виде рулона (фасовка для потребителя), упакованного в полимерную (или картонную) упаковку. Количество упаковочного материала - один рулон от партии.

Хранить образцы фольги необходимо в упаковке в помещении с отсутствием в воздухе аэрозолей кислот, щелочей и других активных химикатов при температуре не ниже 5 °C и относительной влажности воздуха не выше 75%.

При взятии пробы из исходного объекта, хранении пробы необходимо соблюдать меры предосторожности для предотвращения загрязнения проб определяемым элементом (алюминием) и воздействия агрессивных химических веществ.

Образцы для анализа вырезают из рулона, отступив приблизительно 3 - 4 см от его краев.

Л.6.2 Подготовка проб

Образцы перед проведением испытаний не моют.

Л.6.2.1 Подготовку проб алюминиевой фольги проводят в условиях, предотвращающих влияние агрессивных химических веществ (в помещении не должны храниться кислоты, щелочи и другие агрессивные реактивы, проводиться упаривание растворов кислот, щелочей и т.д.). Обеспечение условий "чистого рабочего места", например использование специального шкафа "чистое рабочее место", желательно.

При исследовании алюминиевой фольги гладкой в рулонах без покрытия, предназначенной для дальнейшего изготовления упаковки для пищевых продуктов, в качестве модельной среды используют дистиллированную воду при температуре (20 +/- 2) °C.

Для определения уровня миграции алюминия из фольги лакированной не допускается использовать в качестве модельной среды растворы, содержащие уксусную кислоту.

Л.6.2.2 Для проведения контроля содержания алюминия в модельной среде после ее контакта с фольгой из лабораторной пробы готовят аналитическую пробу, для этого вырезают ножницами по два образца фольги размером 4 x 5 см для каждого условия экспозиции.

Л.6.2.3 Далее образцы пластиковым пинцетом переносят в стаканы, заливают каждый 20 см3 дистиллированной воды (т.е. соблюдается соотношение S образца (см2) : V модельной среды (см3) 1:1 с учетом одной поверхности образца, что соответствует соотношению S образца (см2) : V модельной среды (см3) 2:1 с учетом двух поверхностей образца). Плотно закрывают герметизирующей пленкой.

Л.6.2.4 Продолжительность контакта и температурный режим устанавливают в соответствии с условиями эксплуатации фольги, указанными на этикетке, и в соответствии с требованиями, установленными в каждом из государств - участников Соглашения <*>.

--------------------------------

<*> См., например, Технический регламент Таможенного союза ТР ТС 005/2011 "О безопасности упаковки".

Л.6.2.4.1 Подготовленные пробы (см. Л.6.2.3) выдерживают сначала 1 сут, затем 3 сут и далее 10 сут при комнатной температуре.

Примечание - Если по условиям эксплуатации фольги время ее контакта с пищевой продукцией не более 48 ч, то допустимо ограничить время экспозиции при исследовании 3 сут.

Л.6.2.4.2 Для фольги, используемой при нагревании пищевой продукции, проводят дополнительное исследование: образцы, подготовленные в соответствии с Л.6.2.2, помещают в стаканы и заливают 20 см3 дистиллированной воды, нагретой до 80 °C, и далее выдерживают при комнатной температуре 1 сут.

Л.6.2.5 Для каждой партии проб готовят холостые пробы (не менее двух) и образцы для контроля (по два образца на каждую партию проб).

В качестве образца для контроля служит раствор с массовой концентрацией алюминия, близкой к пределу обнаружения, соответствующему выбранной методике измерения. Пример приготовления образцов для контроля массовой концентрацией ионов алюминия 0,01 мг/дм3 (см. Л.5.1.5). ОК берут в том же количестве, что и раствор модельной среды, и выдерживают в тех же условиях, что и аналитическую пробу. Использование ОК позволяет контролировать сорбцию и десорбцию алюминия из посуды и окружающей среды.

Холостую пробу готовят из дистиллированной воды, повторяя процедуру подготовки проб.

Для приготовления холостой пробы и ОК используют посуду из той же партии, которая используется для анализа, используют дистиллированную воду той же партии и количество, что и в анализируемых пробах.

Л.6.3 Пробы (водные вытяжки), холостые пробы и ОК переносят в пластиковые пробирки, плотно закрывают. Далее подготовленные растворы направляют на измерение в них массовой концентрации алюминия.

Измерение содержания алюминия проводят сразу после проведения эксперимента.

При необходимости более длительного хранения после проведения эксперимента пробы консервируют в соответствии с выбранной методикой измерения.

При использовании для измерения методов атомной спектрометрии пробы подкисляют, обычно достаточно 0,1 - 0,2 см3 концентрированной азотной кислоты на 20 см3 пробы. Одновременно подкисляют холостую пробу и ОК.

Пробы хранят в пластиковых пробирках.

Л.6.4 Образец не должен механически разрушаться при воздействии на него модельных сред. Возможно изменение цвета образца при нагревании. При разрушении образца, в том числе помутнении раствора и выпадении осадка, дальнейший эксперимент с данным образцом не проводят.

Л.6.5 Обработку результатов измерений и их оформление проводят в соответствии с выбранной методикой измерений.

Полученный результат сравнивают с санитарно-гигиеническим нормативом предельного допустимого количества миграции (ДКМ).

Л.6.6 Контроль качества результатов измерений проводят в соответствии с выбранной методикой измерения.

Л.7 Оформление протокола испытаний

Протокол испытания должен содержать:

- идентификацию образца (наименование, назначение, дату изготовления и изготовителя образца);

- условия отбора и доставки (место, дата, время отбора, условия доставки, дата и время доставки в испытательный лабораторный центр, НД на метод отбора проб);

- НД, регламентирующий объем и условия лабораторных испытаний и их оценку, подготовку проб (в том числе ссылку на настоящий стандарт), метод измерений;

- количество испытанных образцов;

- код образца, размер (площадь) образца, модельная среда и ее объем, условия эксперимента (температура и время экспозиции);

- средства измерений;

- результаты испытаний (определяемый элемент, единицы измерения, гигиенический норматив, НД на метод измерений, номер пробы, результаты испытаний);

- указание всех необычных явлений, замеченных во время испытаний (например, потемнение образца, помутнение раствора, выпадение осадка, разрушение образца).

(обязательное)

М.1 Алюминиевая фольга легко подвергается коррозии и механическим повреждениям. Коррозия, в подавляющем большинстве случаев возникает под влиянием влаги, резких перепадов температур и влажности, а также от воздействия различного рода химических соединений.

При небрежном обращении с рулонами легко забиваются торцы и на образующей поверхности образуются вмятины и забоины, препятствующие в дальнейшем свободной размотке фольги при ее использовании. С целью сохранения потребительских свойств алюминиевой фольги необходимо неукоснительное выполнение следующих правил.

М.2 Запрещается проводить выгрузку рулонов алюминиевой фольги на землю. В сырую погоду и зимнее время выгрузку фольги следует проводить в специальном тамбуре или под навесом на чистую и сухую разгрузочную площадку, в условиях, полностью исключающих попадание влаги на рулоны фольги.

М.3 Категорически запрещается сбрасывать или кантовать ящики с готовой продукцией.

М.4 В исключительных случаях, при вынужденной задержке ящиков с фольгой на открытой площадке, следует обязательно накрыть брезентом ящики для защиты их от атмосферных осадков. Срок вынужденного хранения на открытой площадке не должен превышать 5 сут. Длительное хранение алюминиевой фольги на открытых площадках категорически запрещается.

М.5 В холодное время года, во избежание конденсации влаги на поверхности рулонов фольги (отпотевания), запрещается вносить и распаковывать ящики с фольгой в теплом помещении. Складские помещения для хранения алюминиевой фольги должны быть оборудованы специальными вспомогательными помещениями температурой воздуха выше температуры наружного воздуха, но ниже температуры складского помещения. Суточный перепад температуры в складском помещении не должен превышать 5 °C.

М.6 Во избежание образования внутри виткового конденсата запрещается переносить рулоны фольги в помещения с температурой, превышающей на 15 °C температуру окружающей среды.

М.7 Алюминиевую фольгу следует выдерживать в нераспакованном виде во вспомогательном помещении до достижения температуры данного помещения, после этого продукцию отправляют на склад, где выдерживают не менее суток перед распаковкой.

М.8 Складское помещение для длительного хранения алюминиевой фольги должно отапливаться, вентилироваться и содержаться в чистоте. В помещении склада должна поддерживаться минимально возможная относительная влажность воздуха, но не более 80% и температура не ниже 5 °C.

М.9 В помещение склада не должно быть доступа влаги, конденсации пара и различного рода газов, способствующих развитию коррозии алюминия (хлора, дыма, аммиака и др.)

М.10 Категорически запрещается хранение на складе вместе с алюминиевой фольгой каких бы то ни было химикатов, активно воздействующих на алюминий, а также материалов с повышенной влажностью.

М.11 При работе с алюминиевой фольгой следует пользоваться хлопчатобумажными перчатками.

М.12 Хранить алюминиевую фольгу на полу складского помещения категорически запрещается. Фольга должна храниться в распакованном виде на чистых стеллажах, обитых мягким материалом, или на стойках в подвешенном состоянии вдали от отопительных и водопроводных систем, открытых дверей.

Стеллажи и стойки для хранения фольги следует изготовлять из металла или дерева влажностью не более 18%.

М.13 Рулоны фольги толщиной от 0,020 до 0,200 мм и шириной до 200 мм укладывают на торцы и перекладывают прокладочным материалом по ГОСТ 7376.

Рулоны фольги толщиной от 0,020 до 0,200 мм и шириной свыше 200 мм укладывают горизонтально, отделяя ряды прокладочным материалом по ГОСТ 7376.

Рулоны фольги толщиной менее 0,020 мм хранят только в подвешенном состоянии.

Допускаются другие прокладочные материалы, позволяющие сохранить качество фольги.

М.14 Укладка на стеллажи влажных рулонов алюминиевой фольги категорически запрещается. В случае отпотевания рулоны следует насухо протереть, особенно обращая внимание на торцы, чистым мягким материалом и только после этого уложить на стеллажи.

М.15 Хранящуюся на складе алюминиевую фольгу необходимо подвергать периодическому осмотру. Хранить годную алюминиевую фольгу вместе с пораженным коррозией металлом не допускается. Пораженная коррозией фольга должна быть немедленно изъята.

М.16 При соблюдении изложенных выше условий хранения изготовитель гарантирует сохранность всех потребительских свойств фольги мягкой (отожженной) в течение 6 мес и твердой (холоднокатаной) в течение 12 мес с даты выдачи документа о качестве.

УДК 669.71-416:006.354 | МКС 77.150.10 |

Ключевые слова: алюминиевая фольга, виды фольги, покрытие, сортамент фольги, контроль | |