СПРАВКА

Источник публикации

М.: ФГБУ "Институт стандартизации", 2025

Примечание к документу

Документ вводится в действие с 01.06.2026.

Взамен ГОСТ 25818-2017.

Название документа

"ГОСТ 25818-2025. Межгосударственный стандарт. Золы-уноса тепловых электростанций для бетонов. Технические условия"

(введен в действие Приказом Росстандарта от 10.09.2025 N 1016-ст)

"ГОСТ 25818-2025. Межгосударственный стандарт. Золы-уноса тепловых электростанций для бетонов. Технические условия"

(введен в действие Приказом Росстандарта от 10.09.2025 N 1016-ст)

Содержание

Приказом Федерального

агентства по техническому

регулированию и метрологии

от 10 сентября 2025 г. N 1016-ст

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЗОЛЫ-УНОСА ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ ДЛЯ БЕТОНОВ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Fly ash thermal power plant for use in concrete.

Specifications

(EN 450-1:2012, NEQ)

ГОСТ 25818-2025

МКС 91.100.15

Дата введения

1 июня 2026 года

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

1 РАЗРАБОТАН Федеральным государственным бюджетным учреждением "Российский институт стандартизации" (ФГБУ "Институт стандартизации") совместно с Акционерным обществом "Научно-исследовательский центр "Строительство" (АО "НИЦ "Строительство") - Научно-исследовательским, проектно-конструкторским и технологическим институтом бетона и железобетона им. А.А. Гвоздева (НИИЖБ им. А.А. Гвоздева)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 144 "Строительные материалы и изделия"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 31 июля 2025 г. N 187-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 10 сентября 2025 г. N 1016-ст межгосударственный стандарт ГОСТ 25818-2025 введен в действие в качестве национального стандарта Российской Федерации с 1 июня 2026 г.

5 Настоящий стандарт разработан с учетом основных нормативных положений европейского регионального стандарта EN 450-1:2012 "Зола уноса для бетона. Часть 1. Определение, технические условия и критерии соответствия" ("Fly ash for concrete - Part 1: Definition, specifications and conformity criteria", NEQ)

6 ВЗАМЕН ГОСТ 25818-2017

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

При подготовке настоящего стандарта применены основные положения европейского регионального стандарта ЕН 450-1:2012 в части установления номенклатуры технических требований к золе-уноса с высоким содержанием кремния, применительно к золе-уноса, образующейся на тепловых электростанциях в результате сжигания углей или смесей углей, при этом в целях соблюдения требований ГОСТ 1.5 по отношению к применяемому стандарту внесены следующие основные изменения:

- приведены нормативные ссылки на межгосударственные стандарты;

- дополнены термины с соответствующими определениями для необходимости терминологического обеспечения взаимопонимания между различными пользователями данного стандарта;

- стандарт дополнен разделом "Классификация", представленным по сформированным признакам;

- технические требования к золе-уноса, включая предельные значения для единичных результатов, представлены в зависимости от вида золы;

- стандарт дополнен разделом, устанавливающим рекомендации по применению золы-уноса;

- метод определения фосфатов, изложенный в европейском региональном стандарте, заменен на указанный в межгосударственном стандарте;

- метод определения водопотребности, изложенный в европейском региональном стандарте, адаптирован с учетом действующих межгосударственных стандартов.

Настоящий стандарт распространяется на золы-уноса (далее - золы) сухого отбора, образующиеся на тепловых электростанциях в результате сжигания углей или смесей углей в пылевидном состоянии и применяемые в качестве компонента для изготовления тяжелых, легких, ячеистых бетонов и строительных растворов, включая сухие строительные смеси, а также в качестве тонкомолотой добавки для жаростойких бетонов и минеральных вяжущих для приготовления смесей и укрепленных грунтов в дорожном строительстве.

Стандарт не распространяется на золу, образующуюся от сжигания горючих сланцев и природных пуццолан (глины, опаловидные материалы и др.).

Требования настоящего стандарта следует соблюдать при разработке новых и пересмотре действующих стандартов и технических условий, проектной и технологической документации.

Рекомендации по применению золы приведены в приложении А.

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 15.309 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 310.4 Цементы. Методы определения предела прочности при изгибе и сжатии

ГОСТ 1770 (ИСО 1042-83, ИСО 4788-80) Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 2226 Мешки из бумаги и комбинированных материалов. Общие технические условия

ГОСТ 3118 Реактивы. Кислота соляная. Технические условия

ГОСТ 4919.1 Реактивы и особо чистые вещества. Методы приготовления растворов индикаторов

ГОСТ 5382 Цементы и материалы цементного производства. Методы химического анализа

ГОСТ 5632 Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 5833 Реактивы. Сахароза. Технические условия

ГОСТ 6139 Песок для испытаний цемента. Технические условия

ГОСТ 6709 <1> Вода дистиллированная. Технические условия

--------------------------------

<1> На территории Российской Федерации действует ГОСТ Р 58144-2018.

ГОСТ 8269.0 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний

ГОСТ 8269.1 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы химического анализа

ГОСТ 8735 Песок для строительных работ. Методы испытаний

ГОСТ 9696 Индикаторы многооборотные с ценой деления 0,001 и 0,002 мм. Технические условия

ГОСТ 10197 Стойки и штативы для измерительных головок. Технические условия

ГОСТ 11022 Топливо твердое минеральное. Методы определения зольности <1>

--------------------------------

<1> На территории Российской Федерации действует ГОСТ Р 55661-2013 "Топливо твердое минеральное. Определение зольности".

ГОСТ 12026 Бумага фильтровальная лабораторная. Технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 17811 Мешки полиэтиленовые для химической продукции. Технические условия

ГОСТ 19908 Тигли, чаши, стаканы, колбы, воронки, пробирки и наконечники из прозрачного кварцевого стекла. Общие технические условия

ГОСТ 20851.2 Удобрения минеральные. Методы определения фосфатов

ГОСТ 20910 Бетоны жаростойкие. Технические условия

ГОСТ 22685 <2> Формы для изготовления контрольных образцов бетона. Технические условия

--------------------------------

<2> На территории Российской Федерации действует ГОСТ Р 71913-2024.

ГОСТ 23227 Угли бурые, каменные, антрацит, горючие сланцы и торф. Метод определения свободного оксида кальция в золе <3>

--------------------------------

<3> На территории Российской Федерации действует ГОСТ Р 59264-2020 "Топливо твердое минеральное. Метод определения свободного оксида кальция в золе".

ГОСТ 24211 Добавки для бетонов и строительных растворов. Общие технические условия

ГОСТ 25192 Бетоны. Классификация и общие технические требования

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: ГОСТ 25485 имеет название "Бетоны ячеистые. Общие технические условия". |

ГОСТ 25485 Бетоны ячеистые. Технические условия

ГОСТ 25820 Бетоны легкие. Технические условия

ГОСТ 26633 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 28013 Растворы строительные. Общие технические условия

ГОСТ 29169 Посуда лабораторная стеклянная. Пипетки с одной отметкой

ГОСТ 30108 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 30515 Цементы. Общие технические условия

ГОСТ 30744-2001 Цементы. Методы испытаний с использованием полифракционного песка

ГОСТ 31108 Цементы общестроительные. Технические условия

ГОСТ 31359 Бетоны ячеистые автоклавного твердения. Технические условия

ГОСТ 31383 Защита бетонных и железобетонных конструкций от коррозии. Методы испытаний

ГОСТ 31384 Защита бетонных и железобетонных конструкций от коррозии. Общие технические требования

ГОСТ 31914 Бетоны высокопрочные тяжелые и мелкозернистые для монолитных конструкций. Правила контроля и оценки качества

ГОСТ ISO 21898 Упаковка. Контейнеры мягкие (МК) для неопасных грузов

ГОСТ OIML R 76-1 Государственная система обеспечения единства измерений. Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания <4>

--------------------------------

<4> В Российской Федерации также действует ГОСТ Р 53228-2008 "Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания".

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

В настоящем стандарте применены термины по ГОСТ 25192, ГОСТ 26633, ГОСТ 30515, ГОСТ 31108, ГОСТ 31384, а также следующие термины с соответствующими определениями:

3.1 минеральная добавка: Дисперсный неорганический материал природного или техногенного происхождения, вводимый в бетонную или растворную смесь в процессе их приготовления, в целях замены части вяжущего, направленного регулирования их технологических свойств и/или свойств готового бетона или раствора и/или придания им дополнительных свойств.

3.2 зола-уноса: Тонкодисперсный порошок, состоящий преимущественно из шарообразных стекловидных частиц, образующийся при сгорании мелко смолотого угля и обладающий пуццолановыми свойствами и/или гидравлической активностью.

3.3 индекс активности: Отношение (в процентах) предела прочности при сжатии испытанных в одном возрасте стандартных призм строительного раствора основного и контрольного составов.

3.4 стандартный цемент для испытаний: Портландцемент (типа ЦЕМ I) класса по прочности 42,5 или выше согласно ГОСТ 31108 с установленными требованиями по качеству, применяемый для испытаний золы.

3.5 средняя плотность частиц: Средняя плотность частиц золы-уноса, включая полое пространство внутри частиц.

3.6 производственный контроль: Текущий статистический контроль качества золы-уноса на основе контроля проб, взятых производителем или его представителем на выходе(-ах) установки, производящей золу-уноса.

3.7 период наблюдений: Период времени производства и/или поставки, который установлен для оценки результатов контрольных испытаний.

3.8  , Pk: Характеристика набора данных, выражающая ранг элемента в виде процента (от 0% до 100%) таким образом, что наименьшему значению соответствует нулевой перцентиль, наибольшему - 100-й перцентиль, медиане - 50-й перцентиль и т.д.

, Pk: Характеристика набора данных, выражающая ранг элемента в виде процента (от 0% до 100%) таким образом, что наименьшему значению соответствует нулевой перцентиль, наибольшему - 100-й перцентиль, медиане - 50-й перцентиль и т.д.

, Pk: Характеристика набора данных, выражающая ранг элемента в виде процента (от 0% до 100%) таким образом, что наименьшему значению соответствует нулевой перцентиль, наибольшему - 100-й перцентиль, медиане - 50-й перцентиль и т.д.

, Pk: Характеристика набора данных, выражающая ранг элемента в виде процента (от 0% до 100%) таким образом, что наименьшему значению соответствует нулевой перцентиль, наибольшему - 100-й перцентиль, медиане - 50-й перцентиль и т.д.3.9 характеристическое значение: Требуемое значение показателя качества, за которым находится установленное процентное число, Pk, всех значений генеральной совокупности.

3.10 установленное характеристическое значение: Характеристическое значение какого-либо химического или физического показателя качества, которое в случае максимально предельного значения не может быть превышено или, по меньшей мере, не должно быть достигнуто в случае достижения минимальной предельной границы.

3.11 предельно допустимое значение единичного результата испытаний: Значение какого-либо химического или физического показателя качества, которое не может быть превышено для каждого отдельного результата испытания или, по меньшей мере, не должно быть достигнуто в случае достижения минимальной предельной границы.

3.12 допустимая вероятность приемки, CR: Допустимая вероятность приемки партии продукции с характеристическим значением, расположенным за пределами установленного характеристического значения.

Примечание - Допустимая вероятность приемки партии продукции, обладающей браковочным уровнем дефектности.

3.13 план отбора проб: Специальный план, который содержит используемую(ые) [статистическую(ие)] величину(ы) выборочной(ых) пробы (проб), Pk и CR.

3.14 объединенная проба: Проба, состоящая из точечных проб, характеризующая партию в целом.

3.15 лабораторная проба: Проба, полученная методом сокращения из объединенной пробы и предназначенная для всех лабораторных испытаний.

3.16 добавка химическая: Органическое или неорганическое вещество, вводимое в бетонную или растворную смесь в процессе их приготовления в целях направленного регулирования их технологических свойств и/или свойств бетонов и растворов и/или придания им дополнительных свойств.

3.17 контрольный состав: Строительный раствор, состоящий из одной части стандартного цемента и трех частей стандартного полифракционного песка.

3.18 основной состав: Строительный раствор, состоящий из одной части смеси стандартного цемента с золой в заданном соотношении и трех частей стандартного полифракционного песка.

3.19 водопотребность золы: Отношение (в процентах) массы воды, используемой для приготовления испытуемой растворной смеси основного состава к массе воды, при добавлении которой консистенция по расплыву конуса растворной смеси отличается от консистенции растворной смеси контрольного состава не более чем на +/- 10 мм.

3.20 насыпная плотность: Плотность золы в неуплотненном состоянии, которая учитывает стандартный объем частиц золы, включая их пористость, и объем пространства между частицами (пустотность).

4.1 Золы классифицируют по следующим признакам:

- по виду сжигаемого угля;

- химическому составу;

- назначению;

- потери при прокаливании;

- остатку на сите.

- на антрацитовые (А), образующиеся при сжигании антрацита, полуантрацита и тощего каменного угля;

- каменноугольные (КУ), образующиеся при сжигании каменного угля, кроме тощего;

- буроугольные (БУ), образующиеся при сжигании бурого угля.

Примечание - Допускается применение золы, полученной при совместном сжигании разных видов углей.

- кислые (К) - антрацитовые, каменноугольные и буроугольные, содержащие оксид кальция до 10% масс;

- основные (О) - буроугольные, содержащие оксид кальция более 10% масс.

I - для железобетонных конструкций и изделий из тяжелого или мелкозернистого по ГОСТ 26663 и легкого бетона по ГОСТ 25820, а также сухих строительных смесей;

II - для бетонных конструкций и изделий из тяжелого или мелкозернистого по ГОСТ 26663 и легкого бетона по ГОСТ 25820, строительных растворов по ГОСТ 28013;

III - для изделий и конструкций из ячеистого бетона по ГОСТ 25485 и ГОСТ 31359;

IV - для бетонных и железобетонных изделий и конструкций, работающих в особо тяжелых условиях (гидротехнические сооружения, дороги, аэродромы и др.) по ГОСТ 31384.

- А - потеря при прокаливании не более 2,0% масс;

- Б - потеря при прокаливании не более 5,0% масс;

- В - потеря при прокаливании не более 9,0% масс;

- Г - потеря при прокаливании более 9,0% масс.

4.6 Золы в зависимости от остатка на сите с размером ячеек N 0045 <1> по ГОСТ 30744 подразделяют на классы:

--------------------------------

<1> В Российской Федерации размер сита - по ГОСТ Р 51568-99 (ИСО 3310-1-99) "Сита лабораторные из металлической проволочной сетки. Технические условия".

1: остаток на сите составляет менее 15%;

2: остаток на сите составляет свыше 15%, но не более 40%;

3: остаток на сите составляет свыше 40%.

- сокращенное наименование продукции (ЗУ);

- вид сжигаемого угля по 4.2;

- тип по химическому составу по 4.3;

- вид в зависимости от назначения по 4.4;

- категорию в зависимости от потерь при прокаливании по 4.5;

- класс по остатку на сите по 4.6;

- обозначение настоящего стандарта.

Пример условного обозначения каменноугольной кислой золы, применяемой для изготовления для железобетонных конструкций и изделий из тяжелого или мелкозернистого по ГОСТ 26663 и легкого бетона по ГОСТ 25820, категории по потере при прокаливании Б, класса по остатку на сите 1:

ЗУ КУК-I-Б-1 ГОСТ 25818-2025

5.1 Общие положения

5.1.1 Золы должны соответствовать требованиям настоящего стандарта и технологической документации предприятия-изготовителя.

5.1.2 Качественные показатели золы должны соответствовать требованиям, указанным в таблице 1.

Таблица 1

Наименование показателя | Вид сжигаемого угля | Значение показателя в зависимости от вида золы по назначению | |||

I | II | III | IV | ||

Содержание оксида кальция (CaO), % масс: | |||||

для кислой золы, не более | Любой | 10 | 10 | 10 | 10 |

для основной золы, св. | БУ | 10 | 10 | 10 | 10 |

в том числе: свободного оксида кальция (CaOсв) не более: | |||||

для кислой золы | Любой | Не нормируется | |||

для основной золы | БУ | 5 | 5 | Не нормируется | 2 |

Содержание оксида магния (MgO), % масс, не более | Любой | 4 | 4 | Не нормируется | 4 |

Содержание сернистых и сернокислых соединений в пересчете на SO3, % масс, не более: | |||||

для кислой золы | Любой | 3 | 5 | 3 | 3 |

для основной золы | БУ | 5 | 5 | 6 | 3 |

Содержание щелочных оксидов в пересчете на Na2O, % масс, не более: | |||||

для кислой золы | Любой | 3 | 3 | 3 | 3 |

для основной золы | БУ | 1,5 | 1,5 | 3,5 | 1,5 |

Содержание хлорид-ионов, % масс, не более | Любой | 0,1 | 0,1 | 0,1 | 0,1 |

Потеря массы при прокаливании (п.п.п), % масс, не более: | |||||

для кислой золы | А | 20 | 25 | 10 | 10 |

КУ | 10 | 15 | 7 | 5 | |

БУ | 3 | 5 | 5 | 2 | |

для основной золы | БУ | 3 | 5 | 3 | 3 |

Удельная поверхность, м2/кг, не менее: | |||||

для кислой золы | Любой | 250 | 150 | 250 | 300 |

для основной золы | БУ | 250 | 200 | 150 | 300 |

Остаток на сите N 009, % масс, не более: | |||||

для кислой золы | Любой | 20 | 30 | 20 | 15 |

для основной золы | БУ | 20 | 20 | 30 | 15 |

Примечания 1 Допускается в основных золах содержание свободного оксида кальция CaOсв и оксида магния MgO выше указанного в таблице, если обеспечивается равномерность изменения объема образцов при испытании их под давлением или применение этих зол обосновано специальными исследованиями бетона по долговечности с учетом конкретных условий эксплуатации. 2 Допускается в золах содержание сернистых и сернокислых соединений и потеря массы при прокаливании выше указанных в таблице, если применение этих зол обосновано специальными исследованиями по долговечности бетонов и коррозионной стойкости арматуры. 3 Допускается в золах I - III видов больший остаток на сите N 009 и меньшая величина удельной поверхности, чем указано в таблице, если при применении этих зол обеспечиваются заданные показатели качества бетона. | |||||

5.1.3 Золы в смеси с портландцементом должны обеспечивать равномерность изменения объема по ГОСТ 30744 при испытании образцов кипячением в воде (расширение не более 10 мм).

5.1.4 Золы, содержащие свободный оксид кальция CaOсв и оксид магния MgO выше значений, указанных в таблице 1, а также основные золы вида III должны обеспечивать равномерность изменения объема при испытании образцов под давлением в соответствии с приложением Б.

5.1.5 Влажность зол должна быть не более 1% масс.

5.1.6 Золы в зависимости от значения суммарной удельной эффективной активности естественных радионуклидов Aэфф по ГОСТ 30108 применяют:

- для производства материалов, изделий и конструкций, применяемых для строительства и реконструкции жилых и общественных зданий, при Aэфф до 370 Бк/кг;

- производства материалов, изделий и конструкций, применяемых для строительства производственных зданий и сооружений, а также для строительства дорог в пределах территорий населенных пунктов и зон перспективной застройки при Aэфф свыше 370 до 740 Бк/кг.

При необходимости в нормативных документах, действующих на территории государства - участника Соглашения, значение удельной эффективной активности естественных радионуклидов может быть изменено в пределах норм, указанных выше.

5.2 Дополнительные требования к химическому составу

5.2.1 Для кислых зол суммарное содержание диоксида кремния (SiO2), оксида алюминия (Al2O3) и оксида железа (Fe2O3), определенное по ГОСТ 5382, не должно быть меньше 70% масс.

5.2.2 Содержание растворимых фосфатов (в пересчете на P2O5), определенное по ГОСТ 20851.2, не должно превышать 100 мг/кг.

5.3 Дополнительные требования к физико-химическим показателям

5.3.1 Индекс активности золы через 28 сут нормального твердения должен составлять не менее 75%, через 90 сут - не менее 85%.

5.3.2 Тонкость помола по удельной поверхности золы при поставке потребителю не должна отклоняться более чем на +/- 0,2 м2/кг от заявленного производителем значения.

Насыпная плотность золы при поставке потребителю не должна отклоняться более чем на +/- 200 кг/м3 от заявленного производителем значения.

5.3.3 Начало схватывания золы не должно наступать позже двойного времени начала схватывания контрольного цемента и не должно превышать 180 мин.

5.3.4 Водопотребность золы не должна превышать 95%.

5.4 Состав и свойства золы должны обеспечивать требуемые показатели бетона и изделий и из него согласно ГОСТ 31384, ГОСТ 31914 и ГОСТ 25192.

5.5 Зола не должна содержать веществ, опасных для здоровья и окружающей среды.

5.6 Требования к упаковке

При поставке зол в упакованном виде применяют бумажные многослойные мешки по ГОСТ 2226, полиэтиленовые мешки по ГОСТ 17811 или мягкие контейнеры по ГОСТ ISO 21898 в соответствии требованиями региона использования.

5.7 Требования к маркировке

5.7.1 Маркировочные надписи на упаковке, должны содержать следующие сведения:

- наименование, товарный знак (при наличии) и адрес изготовителя;

- условное обозначение по 4.7;

- дату отгрузки, номер партии;

- класс опасности по ГОСТ 12.1.007;

- гарантийный срок хранения.

5.7.2 Транспортную маркировку наносят по ГОСТ 14192.

6.1 Зола должна быть принята службой технического контроля предприятия-производителя в соответствии с ГОСТ 15.309 и ГОСТ 16504.

6.2 Предприятие-производитель осуществляет контроль качества зол путем проведения производственных, приемо-сдаточных и периодических испытаний. Состав и правила проведения производственного контроля определяет предприятие-производитель.

6.3 Приемо-сдаточным испытаниям подвергается каждая партия золы. Объем партии, за исключением отгрузки в судах, не должен превышать вместимости одного силоса, если иное не предусмотрено договором (контрактом) на поставку золу. При отгрузке золы в судах объем партии устанавливают по согласованию изготовителя с потребителем.

6.4 При проведении приемо-сдаточных испытаний определяют влажность, удельную поверхность, остаток на сите N 009, потерю массы при прокаливании, для основных зол дополнительно - содержание свободного оксида кальция CaOсв.

6.5 При периодических испытаниях определяют:

- один раз в неделю для основных зол - содержание сернистых и сернокислых соединений в пересчете на SO3 и равномерность изменения объема;

- один раз в месяц - насыпную и истинную плотность, индекс активности, водопотребность, начало схватывания, суммарное содержание диоксида кремния (SiO2), оксида алюминия (Al2O3) и оксида железа (Fe2O3), содержание хлорид-ионов;

- один раз в квартал - содержание оксидов кальция CaO, магния MgO, натрия и калия в пересчете на Na2O, содержание фосфатов, а для кислых зол - содержание сернистых и сернокислых соединений в пересчете на SO3 и равномерность изменения объема;

- один раз в год - удельную активность радионуклидов, истинную плотность.

Указанные показатели качества определяют также каждый раз при изменении вида сжигаемого угля и технологии.

6.6 Предприятие-производитель сопровождает каждую партию золы документом о качестве.

В документе о качестве указывают:

- обозначение золы в соответствии с 4.7;

- наименование и адрес предприятия-поставщика;

- наименование и адрес потребителя;

- номер и дату выдачи документа;

- номер партии и количество золы (количество золы определяют по массе);

- номер транспортных средств и номера накладных;

- результаты приемо-сдаточных и периодических испытаний золы;

- суммарную удельную эффективную активность естественных радионуклидов;

- коэффициент вариации индекса активности за предшествующие 3 мес по партиям.

6.7 Потребителю по запросу должна быть предоставлена информация о следующих свойствах золы и результатах испытаний:

- характеристика стандартного цемента, используемого изготовителем золы для испытаний (производитель (изготовитель), тип, класс, подкласс, а также характеристики по ГОСТ 31108);

- нормальная густота и начало схватывания смеси контрольного цемента и золы;

- нормальная густота и начало схватывания стандартного цемента;

- коэффициент вариации индекса активности за предшествующие 3 мес;

- указания о том, произведена ли зола при совместном сжигании различных видов угля, если "да" - заявление о соответствии золы стандарту;

- химический состав золы, с указанием содержания диоксида кремния (SiO2), оксида алюминия (Al2O3) и оксида железа (Fe2O3);

- содержание щелочных оксидов в пересчете на Na2O;

- значения насыпной и истинной плотности;

- водопотребность золы.

7.1 Отбор, усреднение, разделение и подготовку проб золы производят с использованием оборудования и в соответствии с порядком, установленным предприятием-изготовителем.

7.2 Потребитель проводит входной контроль качества зол, применяя при этом порядок отбора и подготовки проб, согласованный заинтересованными сторонами до начала отбора проб.

7.3 Для проверки качества зол используют одну объединенную пробу, которую составляют не менее чем из пяти точечных проб. Масса точечной пробы должна быть не менее 2 кг. Число и порядок отбора проб, обеспечивающие их представительность, устанавливают в технологической документации, разработанной в установленном порядке, с учетом конкретных условий работы тепловой станции. Объем пробы должен учитывать физические характеристики и степень гетерогенности материала.

7.4 Отобранные пробы до проведения испытаний хранят в помещении при относительной влажности окружающего воздуха не более 60% и его температуре (20 +/- 5) °C.

7.5 Объединенную пробу перемешивают и квартованием отбирают лабораторную пробу. Для квартования из пробы формируют конус, который разравнивают и делят взаимно перпендикулярными линиями, проходящими через центр, на четыре части. Из двух любых противоположных сторон отбирают лабораторную пробу. Оставшуюся массу золы снова перемешивают и повторяют последовательное квартование до получения пробы массой, которая должна быть достаточной для проведения испытаний, предусмотренных настоящим стандартом.

7.6 Лабораторную пробу высушивают в сушильном шкафу с принудительной вентиляцией при температуре (105 +/- 5) °C до постоянной массы (до тех пор, пока разность между результатами двух последовательных взвешиваний будет не более 0,1% массы навески.). При этом пробы взвешивают на весах III (среднего) класса точности с ценой деления (дискретностью) не более 1 г по ГОСТ OIML R 76-1. Каждое последующее взвешивание проводят после высушивания в течение не менее 1 ч и охлаждения в эксикаторе с применением осушителя не менее 45 мин.

Примечание - Допускается не высушивать пробы до постоянной массы, если ни один из результатов определения влажности за последние сутки не превышал 0,20% по массе.

7.7 Пробу помещают при помощи воронки в стеклянную колбу по ГОСТ 1770 с номинальной вместимостью, превышающей массу пробы в 2 - 4 раза, закрывают пробкой и встряхивают вручную в течение не менее 2 мин, после чего оставляют в покое не менее чем на 2 мин, а затем перемешивают до равномерного распределения мелких частиц. До начала испытания пробу оставляют в колбе, плотно закрытой пришлифованной или пластмассовой пробкой, обеспечивающей герметичность.

7.8 Средства испытаний, применяемые при испытаниях, должны быть чистыми и сухими, изготовленными из коррозионно-стойких, не реагирующих с золой материалов.

7.9 Срок хранения подготовленных к испытаниям проб составляет не более 120 сут с даты отбора.

7.10 Дальнейшую подготовку пробы проводят по пункту 4.4 ГОСТ 30744-2001.

7.11 Подготовку проб для определения удельной эффективной активности естественных радионуклидов (Aэфф) зол проводят по ГОСТ 30108 с учетом положений применяемого при испытаниях гамма-спектрометра.

8.1 Химический состав зол определяют по ГОСТ 8269.1 или ГОСТ 5382.

8.2 Влажность зол определяют по ГОСТ 8269.1, при этом масса навеска должна быть не менее 10 г.

8.3 Содержание свободного оксида кальция CaOсв определяют по ГОСТ 23227, по ГОСТ 5382 или ускоренным методом по приложению В.

8.4 Потерю массы при прокаливании определяют по ГОСТ 11022.

8.5 Тонкость помола по остатку на сите N 009, N 0045 и по удельной поверхности определяют по ГОСТ 30744.

8.6 Насыпную плотность определяют по ГОСТ 8735 и ГОСТ 8269.0.

8.7 Индекс активности определяют по приложению Г.

8.8 Водопотребность золы определяют по ГОСТ 30744 с учетом требований приложения Д.

8.9 Равномерность изменения объема смеси цемента с золой определяют по ГОСТ 30744 при испытании образцов кипячением в воде, при этом золу смешивают с портландцементом в соотношении 30%:70% массы соответственно до получения теста нормальной густоты.

Равномерность изменения объема смеси цемента с золой, содержащей свободный оксид кальция CaOсв и оксид магния MgO выше значений, указанных в таблице 1, а также с основной золой вида III определяют в соответствии с приложением Б. При этом золу смешивают с цементом в соотношении 1:1 до получения теста нормальной густоты.

8.10 Начало схватывания по ГОСТ 30744 определяют на цементном вяжущем с массовой долей золы, равной 25%, и массовой долей испытательного цемента, равной 75%.

8.11 Содержание растворимых фосфатов (в пересчете на P2O5) определяют по ГОСТ 20851.2. Для испытания используется проба золы в количестве (250 +/- 1) г.

8.12 Содержание хлорид-иона определяют по ГОСТ 5382.

8.13 Удельную активность естественных радионуклидов, содержащихся в золе, определяют гамма-спектрометрическим методом по ГОСТ 30108.

8.14 При разногласиях в оценке результатов испытаний применяют результаты, полученные по ГОСТ 8269.1 (химический состав зол), ГОСТ 5382 (содержание свободного оксида кальция CaO), ГОСТ 8735 (насыпная плотность), являющимися арбитражными.

8.15 Допускается применять средства измерений, лабораторное и вспомогательное оборудование, материалы и реактивы, отличные от указанных в настоящем стандарте, с метрологическими и техническими характеристиками, не хуже установленных и обеспечивающих получение достоверных результатов определения.

9.1 Решение о возможности использования золы в различных областях строительства с учетом класса по удельной эффективной активности естественных радионуклидов (Aэфф, Бк/кг) принимается на основании критериев ГОСТ 30108.

9.2 Золу по параметрам острой токсичности относятся к III классу опасности (умеренно опасные вещества) по ГОСТ 12.1.007. Высокодисперсные летучие частицы порошкообразных зол вызывают раздражение слизистых оболочек глаз, верхних дыхательных путей и желудочно-кишечного тракта.

9.3 При твердении бетона, содержащего золу, в окружающую среду не должны выделяться вредные для здоровья человека вещества в превышающих допустимые нормы концентрациях.

9.4 Золы являются негорючим, пожаро- и взрывобезопасным веществом.

9.5 При изготовлении и применении зол необходимо выполнять требования гигиенических норм, установленных уполномоченным органом на территории государства, принявшего настоящий стандарт.

Транспортирование и хранение осуществляют по ГОСТ 30515.

11.1 Соответствие уровня качества золы требованиям настоящего стандарта необходимо подтверждать результатами приемо-сдаточных испытаний проб, полученных по ГОСТ 30515 с учетом раздела 7, для каждой партии золы.

Порядок проведения приемо-сдаточных испытаний производителем установлен в разделе 6.

Статистический метод, который следует применять для подтверждения соответствия качества золы, указан в таблице 2.

Таблица 2

Наименование показателя | Статистический метод доказательства | |

Оценка по переменным | Оценка по приемочному числу (числу несоответствующих проб) <*> | |

Влажность | + | - |

Потеря массы при прокаливании | + | - |

Удельная поверхность | + | - |

Остаток на сите N 009, 0045 | + | - |

Содержание свободного оксида кальция (CaOсв) | - | + |

Равномерность изменения объема (расширение) | - | + |

Водопотребность | - | + |

Истинная и насыпная плотность | - | + |

Индекс активности в возрасте 28 и 90 сут | - | + |

Начало схватывания | - | + |

Сумма оксидов кремния, алюминия и железа | - | + |

Содержание оксида серы (VI) SO3 | - | + |

Содержание хлорид-ионов | - | + |

Содержание оксида магния MgO | - | + |

Содержание щелочных оксидов в пересчете на Na2O | - | + |

Содержание фосфатов | - | + |

<*> Если в течение оцениваемого периода число испытанных проб было не менее одной в каждую неделю, то следует применять метод оценки по переменным. Примечания 1 Статистический метод распространяется на все типы зол. 2 "+" означает, что испытания проводят; "-" - не проводят. | ||

- на установленных значениях физико-механических и химических показателей золы;

- значении перцентиля Pк от 10%, на котором базируются установленные значения (вероятность принятия партии золы, не отвечающей установленным требованиям);

- допустимом риске потребителя CR для приемочного числа, равном 5% (риск получения потребителем партии золы, не отвечающей установленным требованиям).

Соответствие уровня качества золы требованиям настоящего стандарта должно быть доказано оценкой по переменным либо оценкой по приемочному числу, как указано в таблице 2. Оценке подлежат результаты приемочного контроля за 12 мес.

11.3 При оценке по переменным исходят из того, что результаты испытаний имеют приблизительно нормальное распределение.

Оценку осуществляют по ГОСТ 30515. Соответствие считают подтвержденным, если выполнены условия, установленные ГОСТ 30515.

11.4 При оценке по приемочному числу (числу дефектных проб) следует определить число результатов испытаний CД, которые не удовлетворяют установленному значению (число дефектных проб), и сравнить его с приемочным числом CА, которое определяют в зависимости от числа испытаний n, выполненных в течение оцениваемого периода, а также от установленного перцентиля Pк. Оценку осуществляют по ГОСТ 30515.

Соответствие считают подтвержденным, если выполнено условие

CД <= CА. (1)

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеются в виду п.п. 11.2 - 11.4, а не п.п. 13.2 - 13.4. |

11.5 Соответствие золы требованиям настоящего стандарта считают подтвержденным, если выполнены критерии соответствия по 13.2 - 13.4. Соответствие следует определять постоянно на основании результатов испытаний проб, отобранных от каждой партии золы за весь оцениваемый период.

11.6 При оценке качества золы на основе переменных соответствие требованиям качества считается доказанным, если выполнены равенства:

, (2)

, (2) , (3)

, (3)где  - среднее арифметическое значение совокупности всех полученных за период наблюдения результатов контрольных испытаний;

- среднее арифметическое значение совокупности всех полученных за период наблюдения результатов контрольных испытаний;

kA - постоянная отбора проб;

s - стандартное отклонение совокупности всех полученных за период наблюдения результатов контрольных испытаний;

U - установленное верхнее предельное значение;

L - установленное нижнее предельное значение.

При проведении испытаний результаты испытаний считаются нормально распределенными.

Постоянная отбора проб kA зависит от Pк, на котором основывается характеристическое значение, а также от допустимого риска потребителя CR и числа результатов испытаний n.

В таблице 3 приведены значения для kA.

Таблица 3

Постоянная отбора проб (коэффициент соответствия)

kA (Pк = 10%) при CR = 5%

Количество результатов испытаний, n | kA <*> |

> 20 | 1,95 |

20 - 21 | 1,93 |

22 - 23 | 1,89 |

24 - 25 | 1,85 |

26 - 27 | 1,82 |

28 - 29 | 1,8 |

30 - 34 | 1,78 |

35 - 39 | 1,73 |

40 - 44 | 1,70 |

45 - 49 | 1,67 |

50 - 59 | 1,65 |

60 - 69 | 1,61 |

70 - 79 | 1,58 |

80 - 89 | 1,56 |

90 - 99 | 1,54 |

100 - 149 | 1,53 |

150 - 199 | 1,48 |

200 - 299 | 1,45 |

300 - 399 | 1,42 |

>= 400 | 1,4 |

11.7 Для доказательства соответствия уровня качества золы требованиям настоящего стандарта дополнительно к оценке по статистическим критериям необходимо показать, что все единичные результаты приемо-сдаточных и периодических испытаний не более (не менее) предельных значений, приведенных в таблице 4.

Таблица 4

Предельные значения для единичных результатов

Характеристика | Вид сжигаемого угля | Предельные значения для единичных результатов в зависимости от вида золы по назначению | |||

I | II | III | IV | ||

Потери при прокаливании (верхнее предельное значение), % массовой доли для: | |||||

- кислой золы | А | 23 | 28,8 | 11,5 | 11,5 |

КУ | 11,5 | 17,3 | 8,1 | 5,8 | |

БУ | 3,5 | 5,8 | 5,8 | 2,3 | |

- основной золы | БУ | 3,5 | 5,8 | 3,5 | 3,5 |

Колебания дисперсности (нижнее и верхнее предельные значения), % заявленного значения | Любой | +/- 15 | |||

Хлорид (верхнее предельное значение), % массовой доли | Любой | 0,12 | |||

Свободный оксид кальция (верхнее предельное значение), для основной золы, % массовой доли | Любой | 5,8 | 5,8 | - | 2,3 |

Содержание оксида серы (VI) SO3 для, % массовой доли: | |||||

- кислой золы | Любой | 3,5 | 5,8 | 3,5 | 3,5 |

- основной золы | БУ | 5,8 | 5,8 | 6,9 | 3,5 |

Сумма оксидов кремния, алюминия и железа (нижнее предельное значение), % массовой доли | Любой | 65 | |||

Оксид магния (верхнее предельное значение), % массовой доли | Любой | 4,5 | 4,5 | - | 4,5 |

Общее содержание щелочей (верхнее предельное значение), % массовой доли, для: | |||||

- кислой золы | Любой | 3,5 | 3,5 | 3,5 | 3,5 |

- основной золы | БУ | 1,7 | 1,7 | 4,0 | 1,7 |

Растворимые фосфаты (верхнее предельное значение), мг/кг | Любой | 110 | |||

Постоянство объема (верхнее предельное значение), мм | Любой | 10,0 | |||

Индекс активности в возрасте 28 сут (нижнее предельное значение), % | Любой | 70 | |||

Индекс активности в возрасте 90 сут (нижнее предельное значение), % | Любой | 80 | |||

Колебания плотности (нижнее и верхнее предельные значения), кг/м3 от заявленного значения | Любой | +/- 225 | |||

Начало схватывания (верхнее предельное значение) | Любой | На 20 мин дольше двойного времени до момента начала схватывания испытательного цемента | |||

Водопотребность (верхнее предельное значение), % | Любой | 97 | |||

11.8 При контроле суммы оксидов кремния, алюминия и железа золы допускается для единичных результатов предельное отклонение содержания компонентов не более +2% от установленного максимального значения.

12.1 Изготовитель гарантирует соответствие золы требованиям настоящего стандарта при соблюдении правил его транспортирования и хранения при поставке без упаковки на момент поставки, но не более 60 сут с даты отгрузки, а при поставке в упаковке - в течение не более 90 сут с даты отгрузки.

12.2 По истечении гарантийного срока хранения зола может быть использована потребителем по назначению после проверки показателей качества по разделу 5.

(рекомендуемое)

А.1 Золу применяют как минеральную добавку или наполнитель при изготовлении тяжелых, легких, ячеистых бетонов, сухих строительных смесей и строительных растворов, а также в составе минеральных вяжущих веществ для приготовления смесей и укрепления грунтов при возведении зданий и сооружений, включая дорожное строительство.

А.2 При изготовлении тяжелых, легких бетонов и строительных растворов золы следует применять в целях экономии цемента, заполнителей, улучшения технологических свойств бетонной и растворной смесей, снижения тепловыделения бетона в массивных конструкциях, а также повышения показателей качества готовых бетонов и растворов.

А.3 При изготовлении ячеистых бетонов кислые золы следует применять в качестве кремнеземистого компонента смеси, а также в целях экономии цемента в бетонах неавтоклавного твердения. Основные золы с содержанием оксида кальция CaO не менее 30% следует применять в качестве вяжущего для частичной замены извести или цемента в ячеистых бетонах автоклавного и неавтоклавного твердения. Применение золы с удельной поверхностью менее 250 м2/кг допускается после ее предварительного домола.

А.4 Зола для жаростойких бетонов, применяемая в целях экономии цемента и улучшения эксплуатационных свойств бетона, по химическому составу и дисперсности должна соответствовать требованиям ГОСТ 20910.

А.5 В конструкционно-теплоизоляционных бетонах кислую золу следует применять для частичной или полной замены пористых песков и снижения средней плотности бетона.

А.6 Для конструкций подводных и внутренних зон гидротехнических сооружений следует применять кислую золу вида IV, включая применение в составах инъекционных растворов для проведения работ по инъектированию оснований гидротехнических сооружений.

А.7 Оптимальное содержание золы в тяжелых, легких, ячеистых бетонах, сухих строительных смесях и строительных растворах устанавливают в результате подбора составов на конкретных материалах при условии обеспечения требуемых показателей качества бетона и раствора в изделиях и конструкциях, а также и коррозионной стойкости бетонов и арматуры.

А.8 Для повышения эффективности использования золы в бетонах применяют химические добавки по ГОСТ 24211.

А.9 В целях обеспечения коррозионной стойкости ненапрягаемой арматуры в железобетонных конструкциях, эксплуатируемых в неагрессивных средах, содержание кислой золы в бетоне не должно превышать по массе расход портландцемента. При этом минимальное содержание цемента устанавливают по ГОСТ 26633 и ГОСТ 31384. Возможность увеличения содержания золы в тяжелых, легких бетонах сборных и монолитных железобетонных конструкций устанавливают после проведения специальных исследований по коррозионной стойкости арматуры, деформативным свойствам и долговечности бетонов, выполненных на конкретных материалах.

А.10 Применение кислой золы в бетонах железобетонных конструкций, в том числе преднапряженных, предназначенных для эксплуатации в агрессивных средах, допускается только при условии соответствия требованиям к материалам для бетона и конструкциям, а также готовому бетону и конструкциям, находящимся в агрессивных средах, установленным ГОСТ 31384. Применение золы в бетонах преднапряженных конструкций, армированных термически упрочненной арматурной сталью, склонной к коррозионному растрескиванию, не допускается без проведения специальных исследований по ГОСТ 31383.

А.11 Основные золы с содержанием оксида кальция CaO не менее 30% масс при изготовлении строительных растворов и бетонов для сборных и монолитных бетонных и железобетонных изделий и конструкций следует применять в качестве компонента цемента или другого вяжущего. При этом суммарное содержание сернистых и сернокислых соединений в бетоне в пересчете на оксид серы (VI) не должно превышать 3% масс.

А.12 Золы категории Г с высокими потерями при прокаливании рекомендуется применять преимущественно в неармированных тяжелых бетонах и строительных растворах при подтверждении лабораторными испытаниями проектных требований, включая требования по морозостойкости.

(обязательное)

ПРИ ПРОПАРИВАНИИ ПОД ДАВЛЕНИЕМ

Б.1 Сущность метода

Настоящий метод применяют для оценки стойкости смеси цемента и золы к объемным деформациям, вызванным ускоренной гидратацией большей части несвязанных оксида кальция (CaOсв) и оксида магния (MgO) за короткий период в среде насыщенного водяного пара при повышенном давлении.

Б.2 Средства проведения испытаний и вспомогательные материалы

Оборудование по разделу 6 ГОСТ 30744-2001 для приготовления теста нормальной густоты:

- прибор Вика в комплекте с кольцом, пластиной и пестиком;

- смеситель для приготовления теста из смеси контрольного цемента и золы;

- весы III среднего класса точности с ценой деления (дискретностью) не более 1 г по ГОСТ OIML R 76-1;

- камера нормального твердения, обеспечивающая хранение образцов при температуре (20 +/- 2) °C и относительной влажности воздуха не менее 90%;

- штыковка по ГОСТ 310.4;

- металлическая линейка или другое металлическое приспособление для заглаживания с ровным краем;

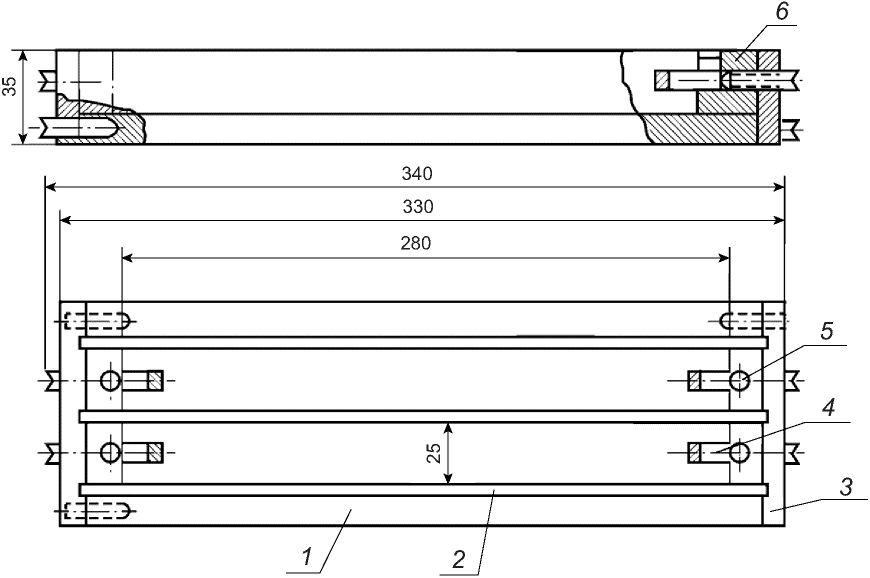

- формы для изготовления контрольных образцов бетона типа ФП по ГОСТ 22685 (рисунок Б.1) с размерами (25 x 25 x 280) мм и реперами, изготовленными в соответствии с рисунком Б.2 из коррозионно-стойкой стали по ГОСТ 5632.

Примечание - Размеры реперов и длина формы для образцов могут отличаться от указанных выше, но таким образом, чтобы фактическое расстояние между концами реперов со стороны, заглубленной в формуемый образец, было не менее 250 мм;

1 - форма; 2 - боковые стенки формы;

3 - торцевая стенка формы; 4 - репер; 5 - стопорный винт

для крепления репера; 6 - держатель репера

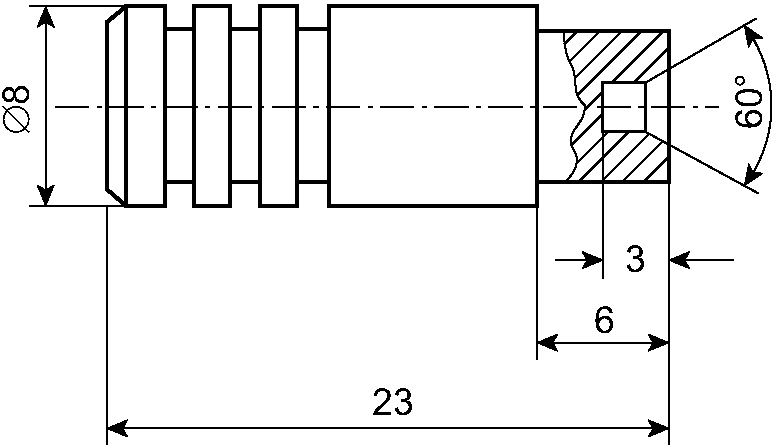

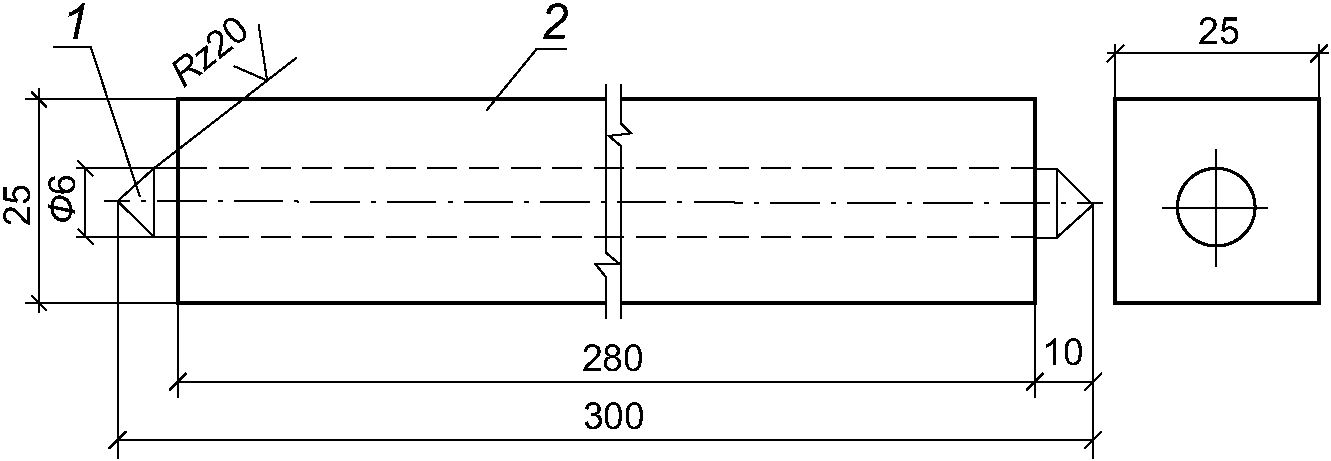

- стержень контрольный с теплоизоляционной прокладкой для измерения деформаций из коррозионно-стойкой стали по ГОСТ 5632, длиной, равной длине образца с реперами;

- устройство для измерения деформаций образцов, состоящее из штатива по ГОСТ 10197 и индикатора с ценой деления (дискретностью) 0,001 мм по ГОСТ 9696;

- эталон с изолирующей оправой (см. рисунок Б.3) для контрольной тарировки прибора;

1 - стержень из нержавеющей стали; 2 - изолирующая оправа

(дуб с последующим покрытием наружной поверхности лаком)

Рисунок Б.3 - Эталон с изолирующей оправой

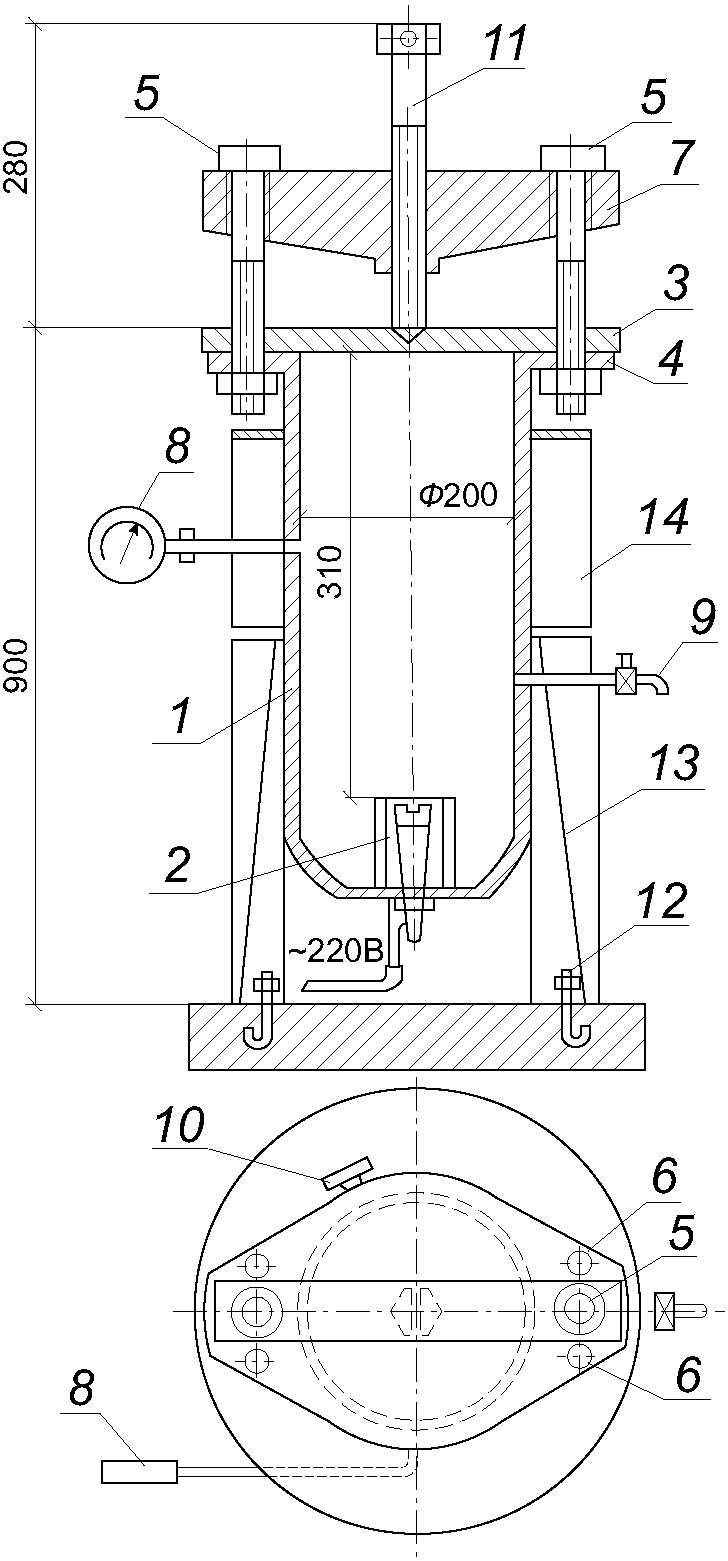

- автоклав лабораторный с контрольной автоматикой, способной поддерживать рабочее манометрическое давление (2,1 +/- 0,1) МПа в течение не менее трех часов (см. рисунок Б.4);

1 - корпус; 2 - нагревательные электроды; 3 - крышка;

4 - верхний фланец; 5 - бугельные болты; 6 - фланцевые

болты; 7 - двухплечий бугель; 8 - электроконтактный

манометр ЭКМ-1; 9 - кран для спуска пара и воздуха;

10 - предохранительный клапан; 11 - упорный винт;

12 - фундаментные болты; 13 - опоры; 14 - защитный

кожух автоклава

Рисунок Б.4 - Схема лабораторного автоклава

- материалы для испытаний по Г.4.

Б.3 Подготовка материалов к испытанию

Подготовку к испытанию цемента и золы проводят по ГОСТ 30744.

Б.4 Изготовление образцов для испытаний

Б.4.1 Подготовка форм для изготовления образцов

На формы наносят тонкий слой смазки и устанавливают в них репера таким образом, чтобы смазка не попала на ту часть репера, которая будет находиться внутри образцов после их формования.

Б.4.2 Приготовление теста из смеси цемента и золы

Подготавливают по ГОСТ 30744 тесто нормальной густоты, при этом кислую золу смешивают с цементом в соотношении 1:1, а основную золу - в соотношении, в котором предполагается использование в производстве. Одновременно на том же цементе изготавливают образцы-призмы из цементного теста нормальной густоты (без золы). Тесто подготавливают в объеме, достаточном для изготовления двух образцов-призм каждого состава.

Б.5 Формование образцов

Б.5.1 Тесто укладывают в формы в два слоя примерно равными частями. Каждый слой уплотняют штыковкой с отжатием теста в углы вокруг вкладышей. Штыкование проводят равномерно по спирали от краев формы к ее середине. Избыток теста срезают вровень с верхом формы, и поверхность образцов заглаживают.

Б.5.2 Изготовленные образцы в формах хранят в камере нормального твердения при температуре (20 +/- 2) °C в течение (24 +/- 2) ч.

Б.5.3 Образцы, имеющие через (24 +/- 2) ч недостаточную прочность, допускается вынимать из форм через 48 ч с указанием этого срока в журнале.

Б.6 Проведение испытаний

Б.6.1 После распалубки измеряют первоначальную длину образцов-призм и эталона с точностью 0,01 мм, после чего образцы помещают в предварительно подготовленный автоклав. Эталон хранят постоянно в том же помещении, где и измеритель длины. В автоклаве образцы устанавливают в вертикальном положении над водой таким образом, чтобы вес образца не передавался на вкладыш-упор и образцы не касались друг друга и стенок автоклава.

Автоклав должен содержать достаточное количество воды (7 - 10)% от рабочего объема резервуара автоклава) температурой (20 +/- 2) °C, обеспечивающей среду насыщенного пара в течение испытания.

После включения автоклава открывают спускной кран, чтобы вытеснить из автоклава воздух. Как только из крана начнет выходить пар, кран необходимо закрыть и поднимать температуру в автоклаве со скоростью, обеспечивающей получение давления (2,1 +/- 0,1) МПа за 60 - 90 мин, считая со времени включения автоклава.

Давление (2,1 +/- 0,1) МПа поддерживают в автоклаве в течение 3 ч. По окончании этого периода автоклав отключают и охлаждают с такой скоростью, чтобы через 1,5 ч давление в автоклаве не превышало 0,1 МПа. После этого осторожно открывают спускной кран и давление в автоклаве выравнивают с атмосферным.

Затем автоклав открывают, образцы помещают в воду температурой 90 °C. Далее воду, в которую помещены образцы, охлаждают добавлением холодной воды таким образом, чтобы через 15 мин температура воды снизилась до (20 +/- 2) °C.

Последующие 15 мин образцы выдерживают в воде указанной температуры. Затем образцы извлекают из воды, их поверхность обтирают, измеряют длину образцов после испытания в автоклаве и длину эталона. Допускается открывать автоклав и измерять образцы на следующий день после испытания.

Эталоном служит стальной стержень с закаленными концами, вделанный в деревянную оправу для предохранения его от влияния температуры. С длиной эталона сравнивают длины измеряемых образцов-призм.

В процессе проведения автоклавного испытания необходимо строго соблюдать правила техники безопасности при работе с сосудами, находящимися под высоким давлением пара.

Б.6.2 Значение относительного удлинения подсчитывают как среднее арифметическое результатов измерений четырех образцов. В случае получения отрицательной деформации (усадки) перед значением изменения длины ставят знак "минус".

Б.7 Обработка результатов

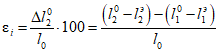

Относительную деформацию каждого образца при пропаривании под давлением  , %, определяют по формуле

, %, определяют по формуле

, (Б.1)

, (Б.1)где  - длина образца до испытания в автоклаве с учетом длины вкладышей, мм;

- длина образца до испытания в автоклаве с учетом длины вкладышей, мм;

l0 - эффективная длина образца (расстояние между торцевыми поверхностями вкладышей), мм;

Среднее относительное удлинение  определяют по формуле

определяют по формуле

(Б.2)

(Б.2)Если при испытании относительное удлинение образцов не превышает 0,5%, золу считают выдержавшей испытание.

(рекомендуемое)

СВОБОДНОГО ОКСИДА КАЛЬЦИЯ (CaOсв)

В.1 Сущность метода

Для ускоренного определения содержания свободного оксида кальция (CaOсв) применяют титриметрический метод с визуальной индикацией.

В.2 Средства проведения испытания и реактивы:

- весы I специального класса точности по ГОСТ OIML R 76-1 <1> с ценой деления не более 0,0002 г;

--------------------------------

<1> В Российской Федерации требования к весам установлены в ГОСТ Р 53228-2008 "Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания".

- агатовая ступка 50 мм с пестиком 15 мм;

- стеклянный стакан вместимостью 500 см3 по ГОСТ 19908;

- коническая колба вместимостью 250 см3 по ГОСТ 19908;

- коническая колба вместимостью 500 см3 по ГОСТ 19908;

- магнитная мешалка;

- фильтры диаметром 11 см ("белая лента" и "синяя лента") I типа (для количественного анализа) по ГОСТ 12026;

- сахароза, 10%-ный раствор по ГОСТ 5833;

- кислота соляная HCl, 0,1 н раствор по ГОСТ 3118;

- фенолфталеин (индикатор), 1%-ный спиртовой раствор N 43 по ГОСТ 4919.1;

- пипетка 1-го класса по ГОСТ 29169.

В.3 Проведение анализа

Навеску золы массой 1,5 г растирают в агатовой ступке в течение не менее 5 мин. Навеску свежерастертой золы массой (0,2 +/- 0,0002) г помещают в стакан вместимостью 500 см3, добавляют 100 см3 10%-ного раствора сахарозы и перемешивают в магнитной мешалке в течение 10 мин, после чего фильтруют в коническую колбу вместимостью 500 см3. С помощью пипетки отбирают 50 см3 фильтрата и переносят в колбу вместимостью 250 см3, прибавляют две-три капли фенолфталеина и титруют 0,1 н раствором соляной кислоты. Титрование проводят по каплям до исчезновения окраски.

В.4 Обработка результатов

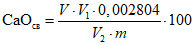

В.4.1 Массовую долю свободного оксида кальция в процентах вычисляют по формуле

, (В.1)

, (В.1)где V - объем раствора HCl, пошедший на титрование, см3;

V1 - объем исходного раствора, см3;

V2 - объем аликвотной части раствора, см3;

m - масса навески, г;

0,002804 - количество оксида кальция, соответствующее 1 см3 0,1 н раствора соляной кислоты.

В.4.2 За результат принимают среднеарифметическое значение двух параллельных определений. Результат вычислений выражают с точностью до 0,1%.

(обязательное)

Г.1 Сущность метода

Индекс активности определяют как отношение в процентах прочности на сжатие образцов-призм из стандартного состава строительного раствора к прочности на сжатие образцов контрольного состава, испытанных в одном возрасте.

Г.2 Средства проведения испытания

Средства проведения испытания (контроля) и вспомогательное оборудование - по пункту 8.1 ГОСТ 30744-2001.

Г.3.1 Температура воздуха в помещении, где проводят испытание и изготовление растворов, должна быть в диапазоне (20 +/- 2) °C.

Г.3.2 Относительная влажность воздуха в помещении, где проводят испытание, должна быть не менее 50%.

- зола;

- полифракционный песок по ГОСТ 6139;

- вода дистиллированная по ГОСТ 6709.

Г.5.1 Подготовку к испытанию проводят по пункту 8.2 ГОСТ 30744-2001 со следующими дополнениями:

Г.5.2 Изготавливают строительные растворы контрольного и основного составов с применением материалов по Г.4 (см. таблицу Г.1).

Таблица Г.1

Состав строительных растворов

Материал | Контрольный состав, г | Основной состав, г |

Стандартный цемент | 450 +/- 1 | 337,5 +/- 1 |

Зола | - | 112,5 +/- 1 |

Полифракционный песок | 1350 +/- 5 | 1350 +/- 5 |

Вода | 225 +/- 1 | 225 +/- 1 |

Для определения водопотребности применяют стандартный цемент по 3.4 со следующими характеристиками:

- удельная поверхность - не менее 300 м2/кг (по Блейну);

- содержание трехкальциевого алюмината C3A в клинкере - от 6% до 12% масс;

- содержание оксидов калия и натрия в пересчете на Na2O в клинкере - не более 1,2% масс.

При необходимости допускается определять индекс активности зол непосредственно с применением цемента, предназначенного для изготовления бетона или раствора, с характеристиками, отличными от установленных настоящим стандартом.

Г.6 Проведение испытаний

Г.6.1 Приготовление строительных растворов, изготовление образцов-призм и определение их прочности выполняют по пунктам 8.2.2 - 8.2.4 ГОСТ 30744-2001.

Г.6.2 Прочность определяют в возрасте 28 и 90 сут. Отклонения по времени проведения испытаний (возрасту) образцов из контрольного и основного составов не должны превышать +/- 8 ч.

Г.7 Обработка результатов

Г.7.1 Результаты определения прочности на сжатие обрабатывают по пункту 8.2.5 ГОСТ 30744-2001.

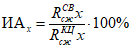

Г.7.2 Индекс активности золы обозначают как ИАx (где x - возраст, в котором нормируется индекс активности - 28 и 90 сут) и определяют по формуле

, (Г.1)

, (Г.1)где  - прочность на сжатие образцов основного состава строительного раствора, МПа;

- прочность на сжатие образцов основного состава строительного раствора, МПа;

Г.7.3 Результаты вычислений округляют до 1%.

(обязательное)

Д.1 Сущность метода

Водопотребность золы определяют в процентах как отношение водопотребности основного состава строительного раствора к водопотребности контрольного состава, при обеспечении их равной консистенции по расплыву конуса.

Д.2 Средства проведения испытания:

- смеситель для раствора по ГОСТ 30744;

- весы III среднего класса точности с ценой деления (дискретностью) не более 1 г по ГОСТ OIML R 76-1.

- встряхивающий столик, форма-конус и штыковка по ГОСТ 310.4;

- штангенциркуль с диапазоном измерения до 300 мм по ГОСТ 166;

- ложка для заполнения формы-конуса;

- металлическое приспособление для заглаживания с ровным краем длиной не менее 200 мм и толщиной около 1,5 мм.

Д.3 Условия проведения испытания

Условия проведения испытаний - по Г.3.

Д.4 Материалы для проведения испытаний

Материалы - по Г.4.

Изготавливают строительные растворы в соответствии с положениями ГОСТ 30744, составы которых указаны в Г.5. При этом количество воды Mэкв, при котором консистенция раствора основного состава, определенная по расплыву конуса, должна отличаться от консистенции контрольного состава не более, чем на +/- 10 мм.

Д.6 Проведение испытания

Д.6.1 Непосредственно после окончания смешивания контрольного состава раствора должна быть определена его консистенция по расплыву конуса на встряхивающем столике.

Д.6.2 Для определения консистенции контрольного состава раствора вытертую насухо форму-конус помещают в центре встряхивающего столика. Используя ложку, форму-конус наполняют первым слоем растворной смеси примерно на 25 мм и трамбуют нажатиями 20 раз. Затем с небольшим избытком форму-конус заполняют вторым слоем и повторно трамбуют. Избыток раствора срезают и заглаживают металлическим приспособлением пилящими движениями. После заполнения формы-конуса поверхность встряхивающего столика вокруг формы протирают насухо. Форму-конус плавно поднимают. Время от окончания смешивания раствора до начала встряхиваний должно составить 60 с. Столик с раствором встряхивают 15 раз со скоростью примерно одно встряхивание в секунду.

Д.6.3 Расплыв контрольного состава раствора определяют с точностью до 1,0 мм с помощью штангенциркуля как среднее арифметическое значение двух взаимно перпендикулярных измерений, одно из которых выполняют по самой широкой части. Если результаты измерений различаются более чем на 10%, испытание проводят вновь.

Д.6.4 Количество воды для приготовления основного состава раствора подбирают с учетом Д.5.

Д.7 Обработка результатов

Д.7.1 Водопотребность золы W, %, определяют по формуле

, (Д.1)

, (Д.1)где Mэкв - количество воды, используемое для приготовления основного состава, г.

Д.7.2 За результат принимают среднеарифметическое значение двух параллельных определений.

Д.7.3 Результат испытаний выражают с точностью до 1,0%.

УДК 666.972.1:006.354 | МКС 91.100.15 |

Ключевые слова: зола-уноса, бетон, активная минеральная добавка, технические требования | |