СПРАВКА

Источник публикации

М.: ФГБУ "Институт стандартизации", 2025

Примечание к документу

Документ вводится в действие с 01.04.2026.

Название документа

"ГОСТ 35274-2025. Межгосударственный стандарт. Изделия крепежные для кровель из рулонных водоизоляционных материалов. Общие технические условия"

(введен в действие Приказом Росстандарта от 18.08.2025 N 899-ст)

"ГОСТ 35274-2025. Межгосударственный стандарт. Изделия крепежные для кровель из рулонных водоизоляционных материалов. Общие технические условия"

(введен в действие Приказом Росстандарта от 18.08.2025 N 899-ст)

Содержание

Приказом Федерального

агентства по техническому

регулированию и метрологии

от 18 августа 2025 г. N 899-ст

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ИЗДЕЛИЯ КРЕПЕЖНЫЕ ДЛЯ КРОВЕЛЬ

ИЗ РУЛОННЫХ ВОДОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

Fasteners for roofs made of rolled waterproofing materials.

General specifications

ГОСТ 35274-2025

МКС 91.100.01

Дата введения

1 апреля 2026 года

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

1 РАЗРАБОТАН Национальным кровельным союзом (НКС)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 144 "Строительные материалы и изделия"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 24 июня 2025 г. N 67-2025)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 18 августа 2025 г. N 899-ст межгосударственный стандарт ГОСТ 35274-2025 введен в действие в качестве национального стандарта Российской Федерации с 1 апреля 2026 г.

5 ВВЕДЕН ВПЕРВЫЕ

6 Настоящий стандарт разработан на основе применения ГОСТ Р 59646-2021 <1>

--------------------------------

<1> Приказом Федерального агентства по техническому регулированию и метрологии от 18 августа 2025 г. N 899-ст ГОСТ Р 59646-2021 отменен с 1 апреля 2026 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Настоящий стандарт распространяется на крепежные изделия (элементы точечного и линейного крепления) для кровель из рулонных водоизоляционных материалов (далее - крепежные изделия).

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 9.307 Единая система защиты от коррозии и старения. Покрытия цинковые горячие. Общие требования и методы контроля

ГОСТ 9.308 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы ускоренных коррозионных испытаний

ГОСТ 1759.1 Болты, винты, шпильки, гайки и шурупы. Допуски. Методы контроля размеров и отклонений формы и расположения поверхностей

ГОСТ 5632 Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 8617 Профили прессованные из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 10618 Винты самонарезающие для металла и пластмассы. Общие технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 14918 Прокат листовой горячеоцинкованный. Технические условия

ГОСТ 26633 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 31814 <1> Оценка соответствия. Общие правила отбора образцов для испытаний продукции при подтверждении соответствия

--------------------------------

<1> В Российской Федерации действует ГОСТ Р 58972-2020.

ГОСТ 31897 (EN 12691:2006) Материалы кровельные и гидроизоляционные гибкие битумосодержащие и полимерные (термопластичные или эластомерные). Метод определения сопротивления динамическому продавливанию

ГОСТ ISO 6157-1 Изделия крепежные. Дефекты поверхности. Часть 1. Болты, винты и шпильки общего назначения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 крепежная система: Совокупность компонентов, предназначенных для крепления водоизоляционной системы к несущей конструкции либо к основанию под водоизоляционный ковер с помощью элементов точечного или линейного крепления.

Примечание - Крепежная система обеспечивает устойчивость кровли к ветровым нагрузкам, а также может обеспечивать фиксацию слоев кровельной системы (тепло- и пароизоляции).

3.2 линейное крепление: Система элементов механического крепления, предназначенная для крепления рулонного кровельного материала к несущему основанию или основанию под водоизоляционный слой при помощи прямолинейного металлического профиля (рейки, шины) и нескольких крепежных элементов, закрепляемых по всей длине прямолинейного металлического профиля (рейки, шины) с определенным шагом.

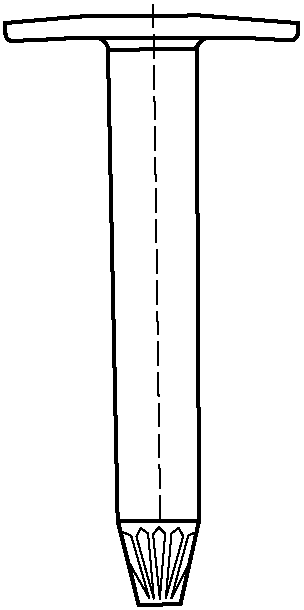

3.3 тарельчатый крепежный элемент: Элемент точечного механического крепления в виде шайбы круглой или овальной формы.

Примечание - См. рисунок 1.

Рисунок 1 - Тарельчатый крепежный элемент

3.4 телескопический крепеж: Элемент точечного механического крепления, состоящий из полимерной втулки и стального самонарезающего винта, который применяют при креплении водоизоляционного слоя и/или теплоизоляционного слоя к несущему основанию.

Примечания

1 Полимерная втулка представлена на рисунке 2.

2 Полимерная втулка может представлять собой как единый элемент, так и составной.

3 В зависимости от типа несущего основания крыши применяют один из трех типов самонарезающих винтов: остроконечный, сверлоконечный, по бетону. Телескопический крепеж допускается комплектовать взамен самонарезающих винтов стальным забивным анкером для бетона, а также анкерным дюбелем, предназначенным для крепления телескопического крепежа, металлических реек и других кровельных элементов в бетонное несущее основание.

3.5 точечное крепление: Элемент или система элементов механического крепления, предназначенная для крепления рулонного кровельного материала к несущему основанию или основанию под водоизоляционный слой при помощи одиночных крепежных элементов, закрепляемых к основанию с определенным шагом.

4.1 Срок службы крепежных изделий должен быть не менее срока службы прикрепляемых тепло- и водоизоляционных материалов при условии соблюдения требований по проектированию, монтажу и эксплуатации.

4.2 Не допускается применение крепежных изделий с техническими характеристиками, отличными от характеристик, заявленных в нормативной документации изготовителя и не соответствующих требованиям настоящего стандарта.

5.1 По материалу изготовления крепежные изделия подразделяют на полимерные и металлические.

5.2 По типу крепления крепежные изделия подразделяют на точечное крепление (телескопический крепеж, самонарезающий винт с металлическим тарельчатым крепежным элементом) и линейное крепление (рейки, шины).

6.1 Общие технические требования

6.1.1 Крепежные изделия должны быть изготовлены в соответствии с требованиями настоящего стандарта по технологической документации, утвержденной в установленном порядке.

6.1.2 Поверхность крепежного изделия не должна иметь сколов и трещин. Металлические элементы не должны иметь острых краев и заусенцев.

6.2 Материалы

6.2.1 Полимерные крепежные изделия изготавливают из морозостойкого ударопрочного полипропилена, морозостойкого ударопрочного стеклонаполненного полиамида либо иных полимеров и их комбинаций, соответствующих требованиям настоящего стандарта.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: п. 12.1 отсутствует. |

Сырье для изготовления полимерных крепежных изделий должно обеспечивать соответствие изделий требованиям настоящего стандарта с учетом требований, приведенных в 12.1.

6.2.2 Металлические крепежные изделия изготавливают из материалов, устойчивых к коррозии.

Самонарезающие винты изготавливают из закаленной углеродистой стали марок по ГОСТ 10618, с антикоррозийным покрытием по ГОСТ 9.307. Допускается применение других марок сталей, обеспечивающих изготовление винтов с заданными свойствами согласно настоящему стандарту.

Круглые тарельчатые держатели, элементы линейного крепления изготавливают из углеродистой стали с антикоррозионным покрытием по ГОСТ 14918 либо из аустенитной нержавеющей стали по ГОСТ 5632. Элементы линейного крепления могут быть изготовлены из алюминия по ГОСТ 8617.

Стойкость антикоррозийного покрытия самонарезающих винтов, круглых тарельчатых держателей и элементов линейного крепления, выполненных из углеродистой стали с антикоррозийным покрытием, должна составлять не менее 720 ч в соответствии с ГОСТ 9.308.

6.2.3 Свойства материалов, применяемых для изготовления крепежных изделий, должны соответствовать технической документации производителя (поставщика).

6.3 Технические требования к полимерной втулке телескопического крепежа

6.3.1 Цвет поверхности полимерной телескопического крепежа указывают в технической документации производителя. Поверхность должна быть окрашена равномерно, без включений другого цвета и изменения тона.

6.3.2 Физико-механические показатели полимерной втулки телескопического крепежа должны соответствовать требованиям, указанным в таблице 1.

Таблица 1

Физико-механические показатели полимерной втулки

телескопических крепежных изделий

Наименование показателя | Значение показателя | Метод испытания |

Усилие на срез изделия, H, не менее | 1100 | По приложению А |

Усилие на вырыв, H, не менее | 1500 | По приложению Б |

Теплостойкость, °C, не менее | 80 | По приложению В |

Морозостойкость, °C | Минус 40 |

6.3.3 Температурный диапазон эксплуатации полимерной втулки телескопического крепежа должен соответствовать температурному диапазону эксплуатации ограждающих конструкций зданий и сооружений и должен быть установлен в диапазоне от минус 40 °C до плюс 80 °C.

6.4 Технические требования к самонарезающим винтам

6.4.1 Дефекты поверхности винтов определяют в соответствии с ГОСТ ISO 6157-1.

6.4.2 Допустимы следующие дефекты поверхности самонарезающих винтов:

- следы от разъемных матриц на стержне под головкой у винтов;

- следы под головкой в виде продольных рисок.

6.4.3 Минимальный номинальный диаметр самонарезающих винтов - не менее 4,8 мм.

6.4.4 Предельные отклонения от номинальных размеров должны соответствовать требованиям, указанным в таблице 2.

По согласованию с потребителем допускается изготовление самонарезающих винтов с размерами и допусками, не предусмотренными в таблице 2.

Таблица 2

для самонарезающих винтов разного типа

В миллиметрах

Наименование показателя | Самонарезающий винт остроконечный | Самонарезающий винт по бетону | Самонарезающий винт сверлоконечный |

Предельные отклонения длины винта при номинальной длине винта: | |||

- 35 - 50 | +/- 1,3 | +/- 1,5 | +/- 1,0 |

- 50 - 160 | +/- 1,25 | +/- 1,5 | - |

- 160 - 300 | +/- 1,25 | +/- 1,5 | - |

Предельные отклонения диаметра головки винта при номинальной длине винта: | |||

- 35 - 50 | +/- 0,29 | +/- 0,15 | +/- 020 |

- 50 - 160 | +/- 0,15 | +/- 0,15 | - |

- 160 - 300 | - | +/- 0,15 | - |

6.4.5 Притупление острия буравчика - не более 15% от диаметра резьбы согласно ГОСТ 10618 по ГОСТ 1759.1.

6.4.6 Соответствие размеров углов, радиусов и шероховатости поверхностей эталонным образцам и технической документации производителя обеспечивают технологией изготовления. Данные параметры допускается не контролировать.

6.5 Технические требования к круглым тарельчатым держателям и элементам линейного крепления

6.5.1 Предельные отклонения от номинальных размеров круглых тарельчатых держателей и элементов линейного крепления составляют:

- +/- 0,1 мм по высоте, внутреннему и наружному диаметрам изделия - для круглых тарельчатых держателей;

- +/- 0,1 мм по длине и ширине изделия - для элементов линейного крепления.

6.5.2 Толщина цинкового покрытия круглых тарельчатых держателей и элементов линейного крепления, выполненных из стали с металлизированным защитным покрытием, должна составлять не менее 20 мкм.

6.5.3 Минимальная толщина элементов линейного крепления:

- 1,2 мм - для изделий, выполненных из стали;

- 2,5 мм - для изделий, выполненных из алюминия.

Размеры и форма поперечного сечения элементов линейного крепления должны обеспечивать жесткость, требуемую при расчетных нагрузках с учетом шага и диаметра технологических отверстий.

6.5.4 Минимальная толщина круглых тарельчатых держателей - 0,7 мм.

6.6 Маркировка и упаковка

6.6.1 Крепежные изделия упаковывают в тару, обеспечивающую его сохранность при проведении погрузочно-разгрузочных работ и хранении. Изготовитель должен обеспечить стойкость упаковки пластмассовых анкеров к УФ-излучению во время хранения.

6.6.2 На каждую упаковку наносят этикетку. На этикетке указывают:

- наименование и марку изделия;

- типоразмер изделия;

- количество единиц изделий в упаковке;

- номер партии;

- дату выпуска;

- полное наименование и адрес организации-изготовителя.

Допускается нанесение иной информации по усмотрению производителя.

6.6.3 По согласованию с потребителем допускается применение других способов маркировки и упаковки, что должно быть оговорено при заказе.

6.6.4 При маркировке транспортной тары рекомендуется нанесение манипуляционных знаков по ГОСТ 14192.

7.1 Отбор образцов проводят согласно ГОСТ 31814.

7.2 Приемку изготовленных изделий проводят партиями. Партия должна состоять из крепежных изделий одного вида и одного типоразмера, изготовленных из материала одной марки и партии на одном оборудовании с применением одной и той же пресс-формы или штампа по единому технологическому процессу в течение установленного промежутка времени.

7.3 Приемку осуществляют на основе документированных результатов входного, операционного контроля, приемо-сдаточных и периодических испытаний.

7.4 Входным контролем, выполняемым в порядке, установленном в технологической документации изготовителя, проверяют соответствие материалов, применяемых при изготовлении крепежных изделий, требованиям стандартов и технических условий на эти материалы.

7.5 Операционным контролем обеспечивают соответствие выполняемых при изготовлении крепежных изделий операций требованиям утвержденной технологической документации.

7.6 Приемо-сдаточным испытаниям подвергают каждую партию для металлических самонарезающих винтов и выборочные партии полимерных втулок телескопического крепежа, а также линейных элементов крепления в целях контроля на соответствие требованиям настоящего стандарта и технологической документации.

7.7 Периодическим испытаниям подвергают крепежные изделия, прошедшие приемо-сдаточные испытания и упакованные для отгрузки.

- в случае изменения марки материала, из которого изготовляют крепежное изделие;

- при изменении технологии производства;

- по договору с потребителем.

7.9 Периодичность испытаний изделий приведена в таблице 3.

Результаты приемки каждой партии крепежных изделий должны быть зафиксированы в журнале технического контроля изготовителя.

Таблица 3

Показатель | Метод проведения контроля | Периодичность |

Внешний вид <*> | Визуально | Каждая партия в соответствии с 7.2 |

Усилие на срез полимерного телескопического крепежа | По приложению А | В соответствии с 7.8 |

Усилие на вырыв | По приложению Б | |

Сопротивление к выкручиванию | По приложению Г | |

Механическое сопротивление (хрупкость) телескопического крепежа | По приложению Д | |

Испытание металлических крепежных элементов на коррозионную стойкость | По ГОСТ 9.308 | |

7.10 Каждую партию крепежных изделий сопровождают документом о качестве, в котором указывают:

- наименование предприятия-изготовителя и его адрес;

- наименование продукции;

- условное обозначение изделия (3D-изображение, близкое к оригиналу);

- обозначение настоящего стандарта;

- дату выпуска продукции;

- номер партии и/или смены;

- результаты испытаний и/или подтверждение о соответствии свойств изделия требованиям стандарта.

8.1 Определение дефектов при визуальном осмотре винтов проводят по ГОСТ ISO 6157-1.

8.2 Испытание телескопических крепежных элементов по определению усилия на срез проводят согласно приложению А.

8.3 Испытание телескопических крепежных элементов на вырыв проводят согласно приложению Б.

8.4 Испытание крепежного изделия на сопротивление к выкручиванию проводят согласно приложению Г.

8.5 Испытание крепежного изделия на механическое сопротивление (хрупкость) телескопического крепежа проводят согласно приложению Д.

8.6 Испытание металлических крепежных изделий на коррозионную стойкость проводят согласно ГОСТ 9.308.

8.7 При применении крепежа на объекте капитального ремонта или реконструкции с несущим основанием из бетона либо цементно-песчаной стяжки, а также при монтаже кровли без демонтажа старого кровельного покрытия проводят определение среднего вытягивающего усилия крепежа на объекте.

9.1 Транспортирование крепежных изделий осуществляют любыми видами грузового транспорта при условии соблюдения правил погрузки, крепления и перевозки грузов, действующих на данном транспорте.

9.2 Транспортирование упаковок с крепежом следует проводить в крытых транспортных средствах на поддонах, размещенных в горизонтальном положении.

9.3 Крепежные изделия следует хранить в закрытом помещении или под навесом с соблюдением следующих требований:

- должно быть исключено воздействие влаги, высокой температуры и открытого пламени;

- изделия должны быть уложены в тару, исключающую их деформацию;

- высота штабеля должна обеспечивать его устойчивость с учетом соблюдения характеристик погрузочно-разгрузочных средств и норм техники безопасности.

9.4 Коробки следует хранить на поддонах, в закрытом помещении или под навесом в горизонтальном положении на расстоянии не менее 1 м от отопительных приборов.

9.5 Допускается кратковременное хранение крепежных изделий на открытой площадке.

Предприятие-изготовитель гарантирует соответствие крепежных изделий требованиям настоящего стандарта при соблюдении заказчиком правил транспортирования, хранения и эксплуатации.

11.1 Содержание вторичного сырья в составе полимерных крепежных изделий не допускается.

При изготовлении полимерного крепежного изделия допускается добавление переработанного материала, идентичного применяемой марке полимера, полученного в процессе изготовления данного изделия, в количестве не более 10% от общей массы.

11.2 Металлические крепежные изделия утилизируют как металлолом.

(обязательное)

А.1 Оборудование

Для проведения испытания на срез применяют разрывную машину с устройством для непрерывной регистрации силы и соответствующего растяжения образца, с помощью которой можно обеспечить равномерную скорость перемещения зажимов с учетом приведенных далее требований.

Разрывная машина должна обеспечивать достаточную нагрузку не менее 3 кН и скорость перемещения зажимов с закрепленными в них режущими пластинами (5 +/- 0,5) мм/мин. Ширина зажимов с закрепленными в них режущими пластинами должна быть не менее 50 мм.

Режущие пластины должны быть размером 150 x 50 мм. Толщина режущей пластины - 4 мм, диаметр отверстия - 16 мм.

А.2 Требования к образцам

Перед проведением испытания образцы выдерживают не менее 24 ч в стандартных климатических условиях при температуре (23 +/- 2) °C и относительной влажности (50 +/- 5)%.

Количество образцов для испытаний составляет 10 шт.

А.3 Испытание

Образец для испытания закрепляют в режущих пластинах, которые надежно закреплены в зажимах разрывной машины.

Испытание образцов проводят при температуре (23 +/- 2) °C и с постоянной скоростью перемещения зажимов (5 +/- 0,5) мм/мин. Для каждого образца регистрируют максимальное усилие при срезе.

Максимальное усилие при срезе для каждого образца, выраженное в ньютонах, считывают с устройства для непрерывной регистрации силы.

После испытания всех 10 образцов вычисляют среднее арифметическое значение максимального усилия при срезе и округляют его до следующего целого значения.

А.5 Протокол испытания

Протокол испытания должен содержать следующую информацию:

а) ссылку на настоящий стандарт;

б) наименование испытательной лаборатории;

в) дату проведения испытания;

г) тип испытуемого изделия;

д) наименование производителя изделия;

е) отчет о результатах испытания согласно А.4;

ж) подпись лица, ответственного за испытание.

(обязательное)

Б.1 Испытание по определению усилия на вырыв проводят в лабораторных условиях.

В случае применения крепежа на объекте капитального ремонта или реконструкции с несущим основанием из бетона либо цементно-песчаной стяжки, а также в случае монтажа кровли без демонтажа старого кровельного покрытия дополнительно проводят определение среднего вытягивающего усилия крепежа на объекте.

Б.2 Оборудование

Для проведения испытания по определению усилия на вырыв в лабораторных условиях применяют разрывную машину с устройством для непрерывной регистрации силы и соответствующего растяжения образца, с помощью которой можно обеспечить равномерную скорость перемещения захватов с учетом приведенных далее требований.

Разрывная машина должна обеспечивать достаточную нагрузку не менее 4000 Н.

Б.3 Требования к образцам

Образцом является полимерная втулка и стальной самонарезающий винт.

Перед проведением испытания образцы выдерживают не менее 24 ч в стандартных климатических условиях при температуре (23 +/- 2) °C и относительной влажности (50 +/- 5)%.

Количество образцов для испытаний составляет 10 шт.

Б.4 Испытание

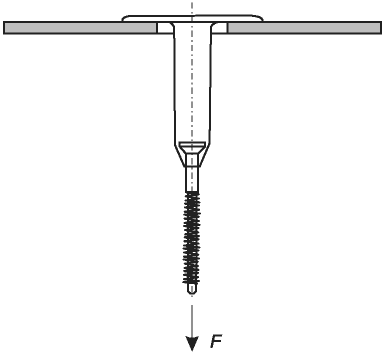

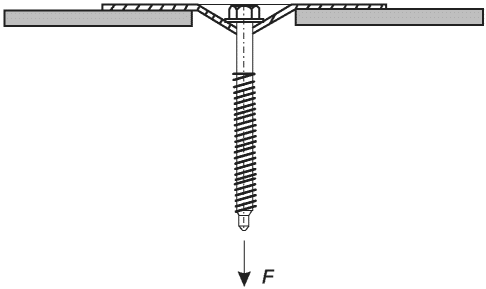

Образец для испытания надежно закрепляют в захватах разрывной машины, воздействуя на изделие как это показано на рисунках Б.1 и Б.2.

Испытание образцов проводят при температуре (23 +/- 2) °C и с постоянной скоростью перемещения зажимов 5 - 10 мм/мин. Для каждого образца регистрируют максимальное растягивающее усилие.

с полимерным крепежным элементом

с металлической шайбой

Максимальное усилие для каждого образца, выраженное в ньютонах, считывают с устройства для непрерывной регистрации силы.

После испытания всех 10 образцов вычисляют среднее арифметическое значение максимального усилия, округлив до следующего целого значения.

Б.6 Протокол испытания

Протокол испытания должен содержать следующую информацию:

а) ссылку на настоящий стандарт;

б) наименование испытательной лаборатории;

в) дату проведения испытаний;

г) тип испытуемого изделия;

д) наименование производителя изделия;

е) отчет о результатах испытаний согласно Б.5;

ж) подпись лица, ответственного за испытание.

(обязательное)

ИЗМЕНЕНИЯ ТЕМПЕРАТУР

В.1 Отбор образцов

Испытание проводят на образцах крепежных изделий в сборе. В серии должно быть 15 образцов, при этом пять образцов являются контрольными.

В.2 Проведение испытания

Десять образцов помещают вертикально, тарельчатым элементом вверх, в климатическую камеру и подвергают циклическому воздействию температур и влажности в следующем режиме:

- снижение температуры до минус 40 °C продолжительностью 1 ч;

- выдержка при температуре минус 40 °C продолжительностью 1 ч;

- повышение температуры до плюс 40 °C продолжительностью 1 ч;

- выдержка при температуре плюс 40 °C продолжительностью 30 мин;

- дождевание с понижением температуры до плюс 20 °C продолжительностью 30 мин.

Значения минимальной и максимальной температур могут быть изменены согласно техническому заданию в целях расширения температурного диапазона испытаний. Допустимые изменения минимальной температуры - от минус 40 °C до минус 70 °C, максимальной температуры - от плюс 40 °C до плюс 80 °C. Изменения фиксируют в протоколе испытаний. Общая продолжительность одного климатического цикла составляет 4 ч. График климатического цикла представлен на рисунке В.1.

Рисунок В.1 - График климатического цикла

Образцы подвергают циклическому воздействию сериями по 50 и 100 климатических циклов. По истечении каждой серии циклов выполняют установку пяти изделий в строительное основание (бетон B20 по ГОСТ 26633) и проводят испытания на вытягивающее усилие согласно методу, изложенному в приложении А. Допускается фиксация распорной зоны образца в зажимном механизме согласно приложению Б вместо установки в строительное основание (метод применяют для всех образцов, включая контрольные). Результаты испытаний фиксируют в протоколе испытаний.

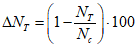

Изменение среднего значения вытягивающего усилия  , %, после климатического воздействия на образцы вычисляют по формуле

, %, после климатического воздействия на образцы вычисляют по формуле

, (В.1)

, (В.1)где NТ - среднее значение вытягивающего усилия пяти образцов после завершения серии климатических циклов, кН;

Nс - среднее значение вытягивающего усилия пяти контрольных образцов, кН.

Стойкость тарельчатого дюбеля к циклическому воздействию изменения температур Nст вычисляют по формуле

. (В.2)

. (В.2)В.4 Протокол испытаний

Протокол испытаний должен содержать следующую информацию по каждому испытанию:

а) ссылку на настоящий стандарт;

б) наименование испытательной лаборатории;

в) дату проведения испытаний;

г) тип испытуемого изделия;

д) наименование производителя изделия;

е) отчет о результатах согласно В.3;

ж) подпись лица, ответственного за испытание.

(обязательное)

Г.1 Область применения

Испытание на устойчивость к выкручиванию (см. [1]) проводят для крепежных элементов, предназначенных для закрепления водоизоляционного слоя, уложенного поверх теплоизоляционного слоя, по несущему основанию из оцинкованного стального профилированного листа.

Для проведения испытания применяют:

а) шуруповерт с соответствующей насадкой;

б) макет, имитирующий кровельную систему размером 300 x 250 мм (300 мм перпендикулярно к направлению волн профилированного листа).

Материалы для изготовления макета:

а) несущее основание из стального оцинкованного профилированного листа толщиной 0,7 мм;

б) теплоизоляционный слой из минеральной ваты плотностью 150 кг/м3 +/- 10%, номинальной толщиной 50 мм;

в) водоизоляционный слой, выполненный из одного из следующих материалов:

1) битумосодержащий рулонный водоизоляционный материал толщиной 4 мм с полиэфирным армирующим слоем 180 г/м2;

2) ПВХ-мембрана, армированная сеткой из полиэстера (толщина мембраны 2 мм).

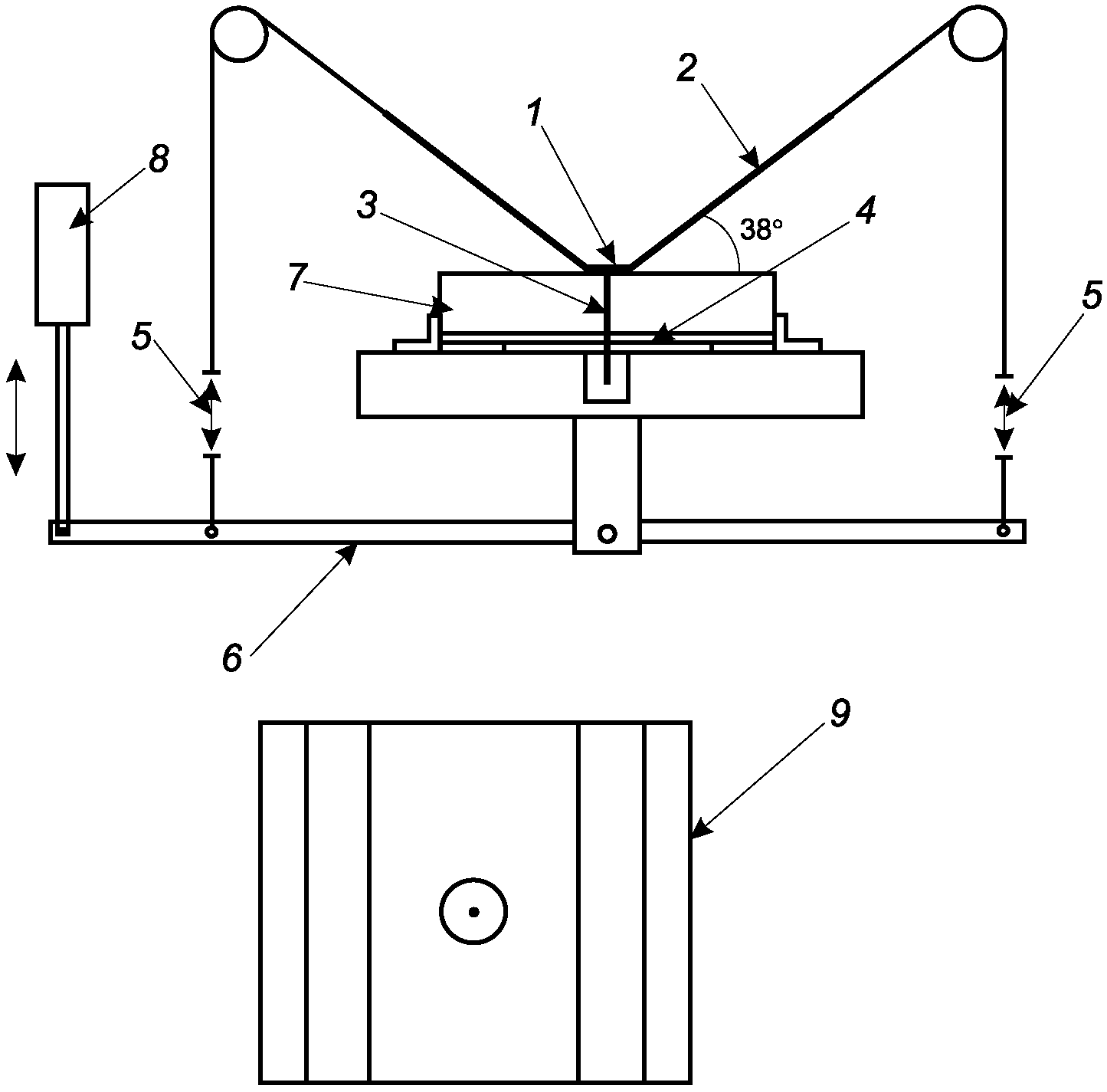

Схема установки для испытания представлена на рисунке Г.1.

1 - шляпка крепежного элемента; 2 - водоизоляционный слой;

3 - крепежный элемент; 4 - оцинкованный стальной

профилированный лист; 5 - нагружающий механизм;

6 - передвижная рукоятка; 7 - теплоизоляционный слой;

8 - разъем двойного действия; 9 - испытуемый образец

Рисунок Г.1 - Схема испытания на устойчивость к выкручиванию

Г.3 Сущность метода

К собранному макету кровельной системы, являющемуся испытуемым образцом, прикладывают переменные нагрузки, имитируя влияние вызванных ветром пульсаций через лист, для того чтобы определить вероятность выкручивания крепежного элемента.

Пневматический разъем двойного действия, оборудованный переключателями лимита, активирует рукоятку, поворачивающуюся вокруг жестко фиксированной оси. Рукоятка передает растягивающую нагрузку на водоизоляционный слой (через нагрузочный механизм и кабели), который затем передает эту нагрузку крепежному элементу.

Угол поворота в 38° достигают системой шкивов. Нагрузочный механизм ограничивает силу воздействия на крепеж.

Частота воздействия - 90 циклов в минуту. Число циклов - 900.

При выкручивании крепежа или его повреждении испытание прекращают. Крепежный элемент при этом считают не выдержавшим испытание на устойчивость к выкручиванию.

Г.4 Предварительная настройка

Передвижная рукоятка расположена горизонтально и длина кабелей отрегулирована так, чтобы нагрузка соответствовала усилию 0,1 кН.

Переключатели рукоятки отрегулированы таким образом, что при максимальном наклоне рычага (в любом направлении) удлинение одного механизма нагружения соответствует усилию 0,2 кН, другой механизм нагружения расслаблен (нулевая нагрузка).

Г.5 Проведение испытания

Крепежный элемент закрепляют в центре образца с помощью шуруповерта, не затягивая крепежную деталь полностью. При помощи ручной отвертки проводят окончательное затягивание крепежного элемента, пока шайба не окажется заподлицо с поверхностью водоизоляционного слоя с допустимой погрешностью минус 1 мм. Если крепежный элемент имеет овальную шайбу, то продольная ось шайбы должна быть перпендикулярна к направлению движения оборудования в процессе испытания.

Тонким нестираемым фломастером наносят контрольные знаки на шляпку крепежной детали, шайбу и водоизоляционный слой, чтобы контролировать относительное перемещение шляпки крепежной детали и шайбы относительно водоизоляционного слоя.

Образец зажимают симметрично с обеих сторон и обнуляют прибор (0,1 кН на любой стороне).

Испытание проводят на 10 образцах.

Все крепежные элементы должны соответствовать требованиям, указанным ниже.

Головка крепежного элемента после 500 циклов должна сделать не более 1/4 оборота.

После 900 циклов головка крепежного элемента должна сделать не более 1/2 оборота.

После 900 циклов с учетом шага резьбы крепежного элемента расчетное вертикальное смещение должно быть менее или равно 1 мм на один оборот крепежного элемента.

Г.7 Протокол испытания

Протокол испытания должен содержать следующую информацию:

а) ссылку на настоящий стандарт;

б) наименование испытательной лаборатории;

в) дату проведения испытаний;

г) тип испытуемого крепежного изделия;

д) наименование производителя крепежного изделия;

е) тип водоизоляционного слоя согласно Г.2;

ж) отчет о результатах испытания согласно Г.6;

и) подпись лица, ответственного за испытание.

(обязательное)

ПОЛИМЕРНОГО КРЕПЕЖНОГО ЭЛЕМЕНТА (СМ. [1])

Д.1 Сущность метода

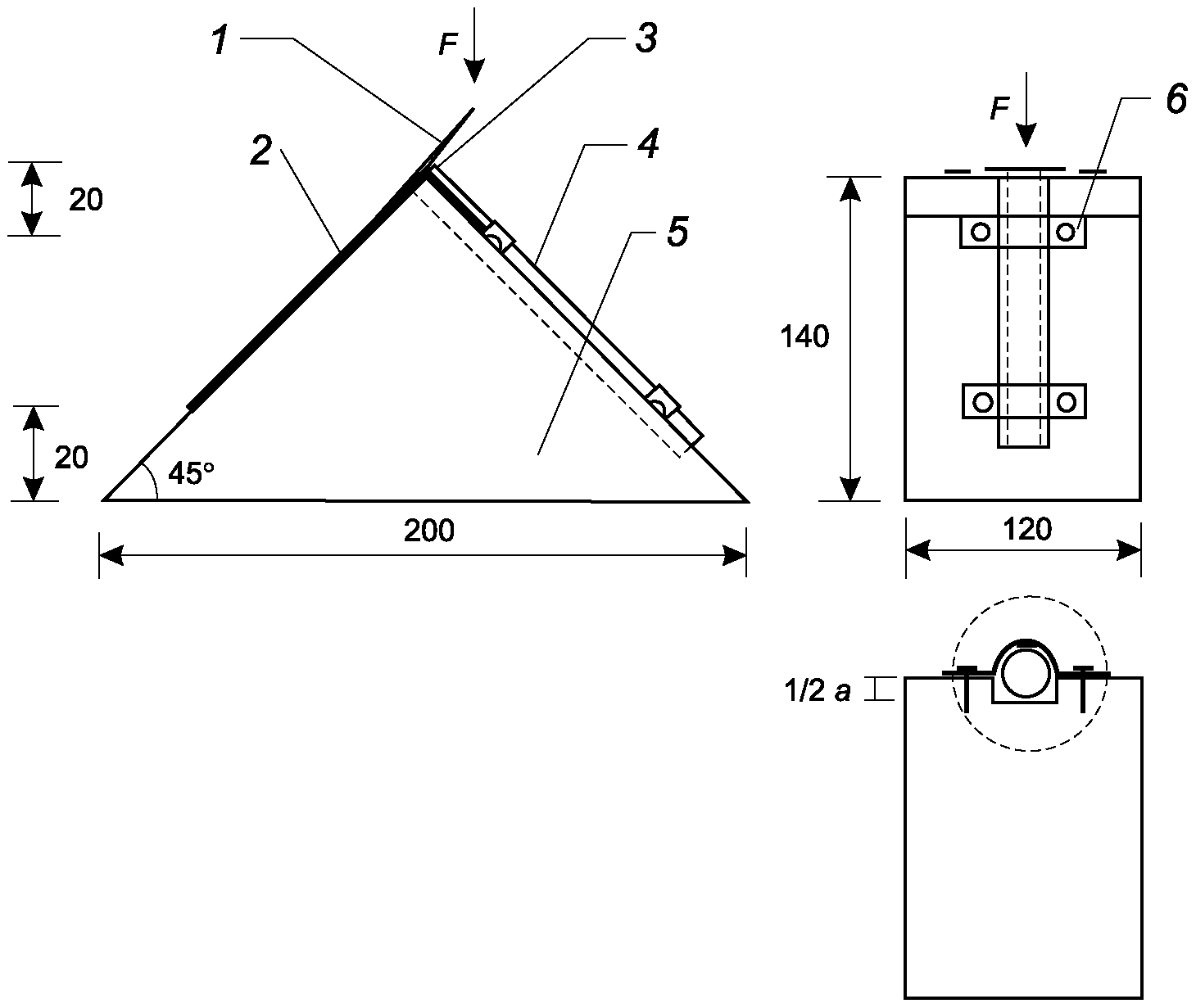

Метод предназначен для проверки ударопрочности и хрупкости полимерного крепежного элемента до и после проведения испытания на старение.

Д.2 Проведение испытания

Верхнюю кромку шляпки полимерной втулки, закрепленной под углом 45°, ударяют цилиндрическим грузом. Испытательное устройство схематично изображено на рисунке Д.1.

1 - испытуемый образец; 2 - стальное или алюминиевое

основание; 3 - верхний стальной зажим, который должен

касаться края деревянного основания; 4 - стальной цилиндр;

5 - деревянное основание; 6 - стальные зажимы

с самонарезающими винтами; а - внутренний диаметр, который

должен быть на 1 - 3 мм больше диаметра кожуха

на ударопрочность полимерного крепежного элемента

Угол удара соблюдают путем размещения крепежа в специальном держателе.

Механическое сопротивление шайбы испытывают в соответствии с ГОСТ 31897 с учетом нижеприведенных требований.

Крепеж хранят 14 дней в испытательной лаборатории при температуре (23 +/- 2) °C и относительной влажности воздуха (50 +/- 5)%.

Прибор для обеспечения вакуума или давления не требуется.

Масса сбрасываемого груза, включая инструмент, должна составлять (2,00 +/- 0,01) кг.

Боек заменяют стальным цилиндрическим поршнем диаметром 30 мм.

Балластное кольцо и панель из пенополистирола заменяют деревянным основанием для фиксации крепежа, как показано на рисунке Д.1. Крепежный элемент закрепляют в основание и располагают по траектории падения бойка.

Высоту измеряют от нижнего края прокалывающего инструмента до верхнего края крепежного элемента.

Ударопрочность выражают как высоту падения в миллиметрах, которая не вызвала повреждения полимерной втулки или шайбы крепежного элемента ни на одном из пяти образцов.

Разрушение полимерного крепежного элемента должно происходить при высоте падения груза не менее 1 м.

Д.4 Протокол испытаний

Протокол испытаний должен содержать следующую информацию по каждому испытанию:

а) ссылку на настоящий стандарт;

б) наименование испытательной лаборатории;

в) дату проведения испытаний;

г) тип испытуемого изделия;

д) наименование производителя изделия;

е) отчет о результатах испытания согласно Д.3;

ж) подпись лица, ответственного за испытание.

ETAG 006:2012 | Руководство по применению систем механически закрепленных гибких кровельных гидроизоляционных мембран |

УДК 691.8:006.354 | МКС 91.100.01 |

Ключевые слова: изделия крепежные, крепежная система, водоизоляционные материалы, изделия крепежные для кровель, метод испытаний | |