СПРАВКА

Источник публикации

М.: ФГБУ "Институт стандартизации", 2025

Примечание к документу

Документ введен в действие с 01.09.2025.

Взамен ГОСТ 20811-75.

Название документа

"ГОСТ 20811-2025. Межгосударственный стандарт. Материалы лакокрасочные. Методы испытания покрытий на истирание"

(введен в действие Приказом Росстандарта от 20.05.2025 N 430-ст)

"ГОСТ 20811-2025. Межгосударственный стандарт. Материалы лакокрасочные. Методы испытания покрытий на истирание"

(введен в действие Приказом Росстандарта от 20.05.2025 N 430-ст)

Содержание

Приказом Федерального

агентства по техническому

регулированию и метрологии

от 20 мая 2025 г. N 430-ст

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАТЕРИАЛЫ ЛАКОКРАСОЧНЫЕ

МЕТОДЫ ИСПЫТАНИЯ ПОКРЫТИЙ НА ИСТИРАНИЕ

Coating materials. Methods for testing coatings for abrasion

ГОСТ 20811-2025

МКС 87.040

Дата введения

1 сентября 2025 года

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

1 РАЗРАБОТАН Ассоциацией производителей лакокрасочных материалов "Союзкраска" (Ассоциация "Союзкраска")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 195 "Материалы и покрытия лакокрасочные"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 апреля 2025 г. N 184-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TG | Таджикстандарт |

Узбекистан | UZ | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 20 мая 2025 г. N 430-ст межгосударственный стандарт ГОСТ 20811-2025 введен в действие в качестве национального стандарта Российской Федерации с 1 сентября 2025 г.

5 ВЗАМЕН ГОСТ 20811-75

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Настоящий стандарт распространяется на материалы лакокрасочные и устанавливает методы испытания лакокрасочных покрытий (далее - покрытий) на стойкость к истиранию (износу):

метод А - определение стойкости покрытия к истиранию падающим кварцевым песком;

метод Б - определение стойкости покрытия к истиранию при трении шлифовальной шкуркой;

метод В - определение стойкости покрытия к истиранию на ротационном абразиметре.

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 111 Стекло листовое бесцветное. Технические условия

ГОСТ 598 Листы цинковые общего назначения. Технические условия

ГОСТ 3647 Материалы шлифовальные. Классификация. Зернистость и зерновой состав. Методы контроля

ГОСТ 6139 Песок для испытаний цемента. Технические условия

ГОСТ 6456 Шкурка шлифовальная бумажная. Технические условия

ГОСТ 8832 Материалы лакокрасочные. Методы получения лакокрасочного покрытия для испытания

ГОСТ 9045 Прокат тонколистовой холоднокатаный из низкоуглеродистой качественной стали для холодной штамповки. Технические условия

ГОСТ 9980.2 (ISO 1513:2010, ISO 15528:2013) Материалы лакокрасочные и сырье для них. Отбор проб, контроль и подготовка образцов для испытаний

ГОСТ 12439 Ленты шлифовальные бесконечные и бобины шлифовальные. Размеры <*>

--------------------------------

<*> В Российской Федерации ГОСТ Р 58860-2020 заменяет ГОСТ 12439-79 в части лент шлифовальных бесконечных.

ГОСТ 13345 Жесть. Технические условия

ГОСТ 16523 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения. Технические условия

ГОСТ 28246 Материалы лакокрасочные. Термины и определения

ГОСТ 29317 (ИСО 3270-84) Материалы лакокрасочные и сырье для них. Температуры и влажности для кондиционирования и испытания

ГОСТ 31993 (ISO 2808:2019) Материалы лакокрасочные. Определение толщины покрытия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

В настоящем стандарте применены термины по ГОСТ 28246, а также следующие термины с соответствующими определениями:

3.1

истирание: Процесс изнашивания или деформации поверхности вследствие трения как результат абразивного воздействия. [ГОСТ 9.072-2017, статья 37] |

3.2 стойкость покрытия к истиранию (износу): Способность лакокрасочного покрытия обеспечивать устойчивость к истиранию за счет оптимального сочетания его твердости и эластичности.

3.3 показатель истирания (износостойкость): Средняя потеря массы образца в мг за заданное количество циклов истирания.

3.4 потеря массы: Разница массы образца до и после испытания, определенная за заданное количество циклов.

4.1 Сущность метода

Сущность метода состоит в определении массы кварцевого песка, необходимого для разрушения покрытия до окрашиваемой поверхности при падении на него струи песка.

Стойкость покрытия к истиранию определяют в отношении количества песка в килограммах на единицу толщины покрытия в микрометрах. Метод применяют для покрытий толщиной не более 60 мкм.

4.2 Аппаратура и материалы

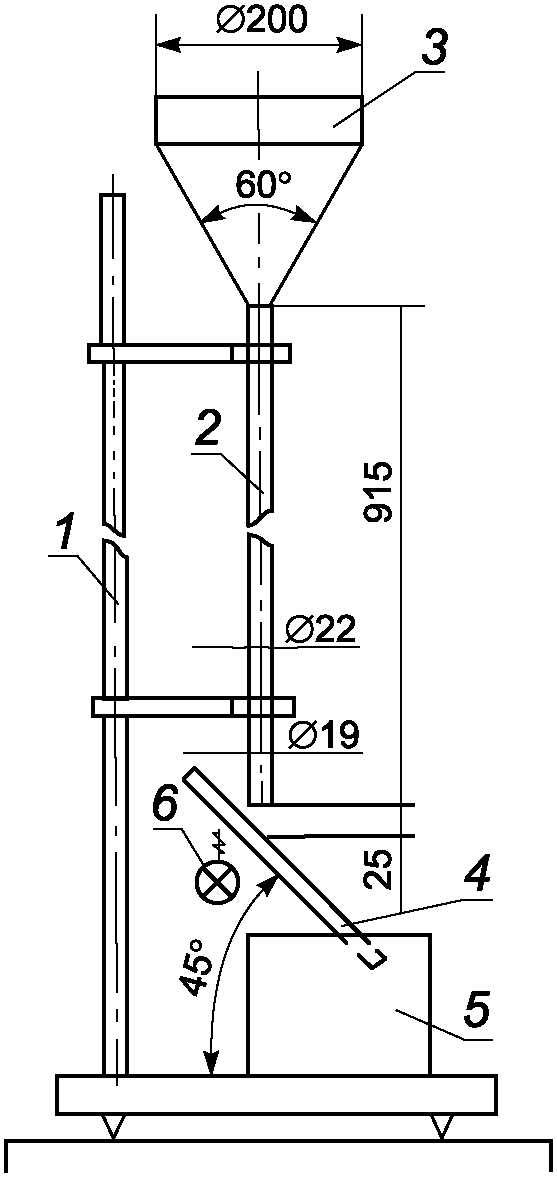

4.2.1 Устройство типа ИПП-1 для определения стойкости покрытия к истиранию падающим песком (схема устройства приведена на рисунке 1).

4.2.2 Песок кварцевый - по ГОСТ 6139.

Допускается применять песок кварцевый по другой документации, а также другие абразивные и сыпучие материалы по согласованию между заинтересованными сторонами.

4.2.3 Пластинки размером (90 x 120) мм из листового стекла марки M4 толщиной (2,00 +/- 0,20) мм - по ГОСТ 111.

Допускается использовать пластинки из других материалов, других размеров и другой толщины в соответствии с требованиями документов предприятия-изготовителя на лакокрасочный материал.

4.2.4 Прибор для определения толщины покрытия - по ГОСТ 31993 или иному документу, действующему на территории государства, принявшего стандарт.

4.2.5 Весы лабораторные с наибольшим пределом взвешивания 5 кг и допускаемой погрешностью +/- 0,01 г.

1 - штатив; 2 - направляющая трубка; 3 - воронка;

4 - площадка с креплением для образца и отверстием

со вставленным матовым стеклом; 5 - резервуар для падающего

песка; 6 - источник света мощностью не более 25 Вт

(может быть расположен над площадкой 4)

4.3 Подготовка к испытанию

4.3.1 Пластинки по 4.2.3 перед нанесением лакокрасочного материала должны быть подготовлены в соответствии с ГОСТ 8832 и/или документом предприятия-изготовителя на лакокрасочный материал.

4.3.2 Пробу лакокрасочного материала для испытаний отбирают по ГОСТ 9980.2.

Параметры нанесения (рабочая вязкость, метод нанесения, рекомендуемые толщины и количество слоев), время и условия сушки/отверждения лакокрасочного материала и выдержки окрашенных пластинок осуществляют в соответствии с требованиями, указанными в документе предприятия-изготовителя на лакокрасочный материал.

При отсутствии указаний в документе на лакокрасочный материал толщина покрытия должна быть от 25 до 40 мкм.

Перед испытанием определяют толщину покрытия. Покрытие должно быть равномерно по толщине.

4.4 Проведение испытания

4.4.1 Испытание проводят при температуре и влажности в соответствии с ГОСТ 29317. Допускается по согласованию между заинтересованными сторонами проводить испытания при других условиях.

4.4.2 Проверяют вертикальное положение направляющей трубки с помощью отвеса или другого устройства.

Образец с лакокрасочным покрытием (далее - образец) помещают на матовое стекло площадки покрытием вверх и плотно закрепляют, чтобы образец не смещался во время испытания. Включают источник света и закрывают нижний конец направляющей трубки, затем в воронку насыпают (2000,00 +/- 20,00) г песка, предварительно взвешенного с точностью до второго десятичного знака.

При проведении испытания на устройстве с направляющей трубкой длиной 500 мм в воронку насыпают (1000,00 +/- 10,00) г песка.

Песок из воронки попадает в направляющую трубку и струей падает на образец. С образца песок ссыпается в резервуар.

Если не произошло истирания образца до окрашиваемой поверхности, испытание продолжают.

Песок, собранный в резервуаре, взвешивают с точностью до второго десятичного знака. Затем песок из резервуара возвращают в воронку, дополнив необходимым количеством до требуемой начальной массы.

После того как песок просыплется, покрытие осматривают на предмет повреждения до окрашиваемой поверхности.

Записывают суммарное количество песка, израсходованное на истирание от начала испытания.

Испытание повторяют не менее трех раз, при этом каждое испытание проводят на новом неповрежденном покрытии, отступив от места предыдущего испытания.

4.4.3 Песок после 30-кратного использования следует заменить или промыть водой, высушить и просеять в соответствии с требованиями ГОСТ 6139.

4.5 Обработка результатов

Стойкость покрытия к истиранию X, кг/мкм, вычисляют по формуле

где m - масса песка, израсходованная на истирание, кг;

h - средняя толщина покрытия, мкм

За результат испытания принимают среднее арифметическое результатов не менее трех определений. Отклонение значений от среднего арифметического не должно превышать 10%. Результат округляют до второго десятичного знака.

В случае отклонения от среднего значения выше 10% испытание повторяют в удвоенном количестве на новых местах покрытия.

5.1 Сущность метода

Сущность метода заключается в определении потери массы покрытия в результате истирания поверхности покрытия движущейся лентой шлифовальной шкурки при заданной нагрузке на образец. Метод применяется для покрытий толщиной не менее 40 мкм.

5.2 Аппаратура и материалы

5.2.1 Устройство для определения стойкости покрытия к истиранию шлифовальной шкуркой типа УИЛ-2 (схема устройства приведена на рисунке 2).

Истирание образца под заданной нагрузкой проводится движущейся шлифовальной лентой при одновременном перемещении столика с образцом в противоположном направлении.

5.2.2 Шкурка шлифовальная бумажная - по ГОСТ 6456 рулонная с абразивом - электрокорунд нормальный марки 14 А зернистостью М-40. Допускается применять ленту абразивную типа ЛБ по ГОСТ 12439, изготовленную из указанной шкурки.

5.2.3 Пластинки размером 90 x 120 мм из листового стекла марки М4 толщиной (2,0 +/- 0,2) мм - по ГОСТ 111.

Пластинки размером 70 x 150 мм из углеродистой стали марок 08кп и 08пс толщиной от 0,5 до 1,0 мм - по ГОСТ 16523 или ГОСТ 9045.

Пластинки размером 70 x 150 мм из белой и черной жести толщиной от 0,25 до 0,32 мм - по ГОСТ 13345.

Пластинки для испытаний должны быть плоскими и недеформированными.

Допускается применение пластинок из других материалов и других размеров, если это указано в документе на лакокрасочный материал.

1 - столик; 2 - образец; 3 - лентопротяжный ролик;

4 - сменные грузы; 5 - головка с лентопротяжным механизмом;

6 - лента шлифовальной шкурки; 7 - кассета; 8 - устройство

для установления длины хода столика; 9 - шкала

покрытия к истиранию шлифовальной шкуркой

5.2.4 Контрольная пластинка из цинкового листа марки ДПРНХ 1,00 x 70 x 150 Ц0 - по ГОСТ 598, с числом твердости по Бринеллю HB2,5/15,6/60 в пределах 20 - 35 для определения истирающей способности шлифовальной шкурки (прилагается к устройству).

5.2.5 Весы лабораторные с допускаемой погрешностью +/- 0,0001 г.

5.2.6 Прибор для определения толщины покрытия - по ГОСТ 31993 или иному документу, действующему на территории государства, принявшего стандарт, с погрешностью измерения не более 5%.

5.2.7 Кисть мягкая волосяная.

5.3 Подготовка к испытанию

5.3.1 Подготовка образцов к испытанию - по 4.3.1.

5.3.2 Отбор проб лакокрасочного материала, условия нанесения и выдержки покрытия перед испытанием - по 4.3.2.

5.3.3 Часть рулона шлифовальной шкурки длиной примерно 15 м разрезают на ленты шириной (15 +/- 0,2) мм. При необходимости рулон предварительно разрезают по толщине на 2 - 3 части с допускаемым отклонением от первоначально выбранной ширины +/- 1 мм.

5.3.4 Столик устройства с помощью уровня устанавливают в горизонтальное положение.

5.3.5 Устанавливают по шкале длину площадки истирания покрытия не менее 50 мм, кратную 5 мм. Площадь истирания должна находиться на расстоянии от краев образца по длине 5 - 15 мм, по ширине не менее 5 мм.

5.3.6 Устанавливают груз для создания заданной нагрузки на образец.

5.3.7 Ленту шлифовальной шкурки, подготовленную по 5.3.3, наматывают на втулку кассеты, а затем свободный конец ленты заправляют в лентопротяжный механизм, надевая на рабочий ролик абразивом наружу.

5.3.8 Определяют истирающую способность шлифовальной шкурки каждого нового рулона в соответствии с 5.4.3.

5.4 Проведение испытания

Условия проведения испытания - по 4.4.1.

5.4.1 Испытание образца проводят истиранием одной и той же площади покрытия три раза (три рабочих хода столика) при массе груза (1,000 +/- 0,001) кг, каждый раз на новом участке шлифовальной шкурки.

Допускается проводить испытание при массе груза, кратной 0,25 кг, если это указано в документе на лакокрасочный материал.

Образец помещают на столик устройства покрытием вверх таким образом, чтобы трение поверхности покрытия проводилось на заданной площади истирания в соответствии с 5.3.7.

Образец закрепляют. Головку с рабочим роликом устанавливают в рабочее положение, т.е. опускают на поверхность образца.

Включают устройство.

Происходит истирание покрытия, автоматически прекращающееся по достижении установленной длины площади истирания.

Затем головку поднимают и переключают устройство на обратный ход, при этом столик с образцом возвращается в исходное положение.

После трех рабочих ходов столика образец вынимают. Тщательно очищают кистью и взвешивают с точностью до 0,0001 г.

Покрытие не должно истираться до окрашиваемой поверхности. Образец, истертый до окрашиваемой поверхности, во внимание не принимается.

Проводят не менее трех параллельных испытаний, при этом каждое испытание проводят на новом неповрежденном покрытии, отступив от места предыдущего испытания.

Каждое испытание проводят на новой площади покрытия.

Испытание по определению истирающей способности шлифовальной шкурки проводят по 5.4.1 и 5.4.2, при этом вместо испытуемого образца с лакокрасочным покрытием применяют контрольную цинковую пластинку, устанавливая площадь истирания длиной (70,0 +/- 1,0) мм. Испытание проводят вдоль проката пластинки. При этом испытывают не менее трех лент, нарезанных с разных частей рулона (начало, середина, конец); на каждой ленте - не менее трех параллельных испытаний. Параллельные испытания можно проводить на одной и той же площади контрольной пластинки. Если контрольная пластинка не подвергалась истиранию, ее предварительно притирают шлифовальной шкуркой по режиму испытания 5.4.1. Контрольные пластинки перед притиркой не взвешивают.

Шкурка должна обеспечивать потерю массы контрольной цинковой пластинки, равную (0,0130 +/- 0,0005) г. Для шкурки, не отвечающей данному требованию, определяют поправочный коэффициент K, характеризующий ее истирающую способность (приложение А).

5.5 Обработка результатов

Стойкость покрытия к истиранию (потеря массы) M, г, вычисляют по формуле

M = K·(m1 - m2), (2)

где K - поправочный коэффициент;

m1 - масса образца до истирания, г;

m2 - масса образца после истирания, г.

За результат испытания принимают среднее арифметическое результатов не менее трех параллельных определений. Отклонение значений от среднего арифметического не должно превышать 10%. Результат округляют до второго десятичного знака.

В случае отклонения значений от среднего арифметического выше 10% испытание повторяют на новых местах покрытия в удвоенном количестве.

6.1 Сущность метода

Сущность метода состоит в определении сопротивления покрытия на жесткой плоской поверхности к сухому истиранию, см. [1], [2].

Два истирающих абразивных диска (далее - абразивные диски), установленных на шарниры, прижимаются к покрытию вращающегося испытательного образца с заданной нагрузкой, при этом оси дисков неподвижны, а сами абразивные диски совершают вращательные движения по вращающемуся образцу. Эксцентричное расположение осей абразивных дисков относительно оси вращения образца приводит к абразивному износу в кольцеобразной зоне.

При этом определяют потерю массы покрытия, вызванную вращательным движением двух абразивных дисков при заданной нагрузке на образец.

Стойкость покрытия к истиранию выражают одним или несколькими показателями:

- потеря массы за заданное количество циклов;

- показатель истирания (износостойкость): потеря массы образца в миллиграммах на 1000 циклов истирания;

- количество циклов истирания до окрашиваемой поверхности или до нижележащего слоя покрытия;

- количество циклов истирания на единицу толщины покрытия.

6.2 Аппаратура и материалы

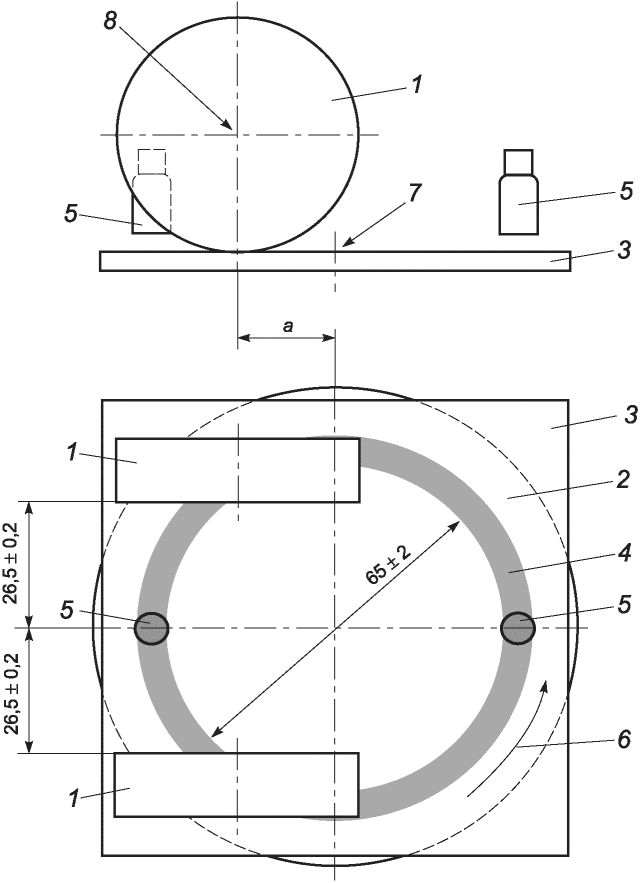

6.2.1 Прибор для определения сопротивления истиранию (типа абразиметра Табера) (схема прибора приведена на рисунке 3).

1 - абразивные диски; 2 - поворотный столик;

3 - испытуемый образец; 4 - зона износа

(шириной около 10 мм); 5 - вакуумные насадки;

6 - направление вращения; 7 - ось вращения

(поворотного столика); 8 - ось вращения (абразивного диска);

а - смещение [(19,0 +/- 0,5 мм)]

Рисунок 3 - Схема прибора для определения

сопротивления истиранию

6.2.2 Для проведения испытаний используют абразивные диски или резиновые диски с наклеенными на них полосками с абразивным материалом.

Информация об абразивных дисках и полосках с абразивным материалом приведена в приложении Б.

6.2.3 Чистящий абразивный диск (бумажная шлифовальная шкурка) для восстановления поверхности истирающих абразивных дисков с полимерным связующим представляет собой плоскую твердую пластину размером (100 x 100) мм или диаметром 100 мм, толщиной не более 6,5 мм, с отверстием в центре. Допускается применение чистящего абразивного диска других размеров в соответствии с конструктивными особенностями прибора.

На пластину приклеивается бумажная шлифовальная шкурка по ГОСТ 6456 с абразивным покрытием из карбида кремния зернистостью P150 в соответствии со стандартом FEPA или зернистостью 10 по ГОСТ 3647 или используется чистящий абразивный диск Taber Abrading Wheels S-11.

6.2.4 Образцы для испытаний представляют собой пластины из стали размером (100 x 100) мм или диаметром 100 мм. Допускается использовать пластиковые панели или любой другой материал других размера и формы в зависимости от конструктивных особенностей прибора по согласованию с заинтересованными сторонами.

На образцах для испытаний должно быть выполнено отверстие диаметром 6,5 мм, расположенное в центре каждой пластины. Отверстие в центре пластины предназначено для крепления образца к поворотному столику осевым винтом. Допускается выполнение отверстия другого диаметра в соответствии с конструктивными особенностями прибора.

Поверхность образца должна быть гладкой, жесткой, однородной. По согласованию между заинтересованными сторонами допускается использовать образцы с рельефной поверхностью.

Допускается испытание гибких образцов, в таком случае их приклеивают к поворотному столику двусторонним скотчем или закрепляют на поворотном столике с помощью хомута, тогда осевые отверстия на образцах не нужны.

При указанных размерах образцов расстояние между зоной истирания и кромкой образца должно быть не менее 7 мм.

Примечания

1 Для тех образцов, толщина которых превышает 6,3 мм, но не более 12,7 мм, для закрепления образца на поворотном столике используют комплект для удлинения оси поворотного столика (если только образец не приклеивается к поворотному столику - см. 6.2.4).

2 Использование комплекта для удлинения оси поворотного столика позволит испытывать образцы толщиной до 40 мм. При этом отверстие, расположенное в центре пластины, может быть увеличено до 14 - 15 мм.

6.2.5 Стандартный груз массой 1000 г

Дополнительные грузы для увеличения нагрузки массой от 250 г - по согласованию с заинтересованными сторонами.

Примечание - Максимальная дополнительная нагрузка на каждый абразивный диск не должна превышать 1000 г.

6.2.6 Весы электронные лабораторные аналитические (погрешность измерения до 0,0001 г).

6.3 Подготовка к испытанию

6.3.1 Подготовка образцов к испытанию - по 4.3.1

6.3.2 Отбор проб лакокрасочного материала, условия выдержки покрытия перед испытанием - по 4.3.2.

Параметры нанесения (рабочая вязкость, метод нанесения, рекомендуемые толщины и количество слоев), время и условия сушки/отверждения лакокрасочного материала и выдержки окрашенных пластинок осуществляют в соответствии с требованиями, указанными в документе предприятия-изготовителя на лакокрасочный материал. Параметры нанесения должны быть согласованы между заинтересованными сторонами.

Перед испытанием определяют толщину покрытия по ГОСТ 31993 или по нормативному документу, действующему на территории государства, принявшего стандарт. Толщину покрытия определяют не менее чем в четырех точках, в которых будет произведено истирание, и вычисляют среднее значение.

Покрытие должно быть равномерно по толщине.

6.3.4 Подготовленные образцы взвешивают с точностью до 0,0001 г.

6.3.5 Выбирают абразивные диски в соответствии с требованиями к покрытию и рекомендациями изготовителя лакокрасочного материала.

Устанавливают следующие режимы испытаний, если иное не оговорено между заинтересованными сторонами:

- нагрузка на каждый абразивный диск - 1000 г;

- скорость вращения поворотного столика - (60 +/- 2) мин-1;

- сила всасывания (вакуум) - 100%.

6.3.6 Перед испытанием образцы с покрытием, абразивные диски и полоски с абразивным материалом выдерживают при температуре и влажности в соответствии с ГОСТ 29317 не менее 24 ч, если иное не оговорено между заинтересованными сторонами.

6.4 Проведение испытания

6.4.1 Условия проведения испытания по 4.4.1

6.4.2 Испытуемый образец устанавливают на поворотный столик прибора, повернув окрашенную сторону к абразиву. Опускают абразивные диски на испытуемый образец. Устанавливают необходимое количество циклов истирания (оборотов поворотного столика). Устанавливают согласованную или определенную нагрузку на каждый абразивный диск. Закрепляют насадку вакуумного отсоса на расстоянии (3 +/- 1) мм над поверхностью образца для удаления посторонних и абразивных частиц при испытании и включают вакуумный насос. Устанавливают вакуумный отсос на 100. Включают вращение поворотного столика.

6.4.3 Испытуемый образец подвергают истиранию в течение заданного количества циклов или до тех пор, пока покрытие не будет вытерто до поверхности образца или до нижележащего слоя покрытия. Для установления точки начала износа, в которой впервые становится четко различимо удаление покрытия, необходимо останавливать работу прибора через определенное количество циклов и визуально контролировать состояние поверхности образца (например, каждые 100 циклов).

6.4.4 Испытуемый образец взвешивают после испытания, предварительно удалив с него остатки пыли при помощи кисти.

6.4.5 Испытания проводят не менее чем на трех образцах.

6.5 Обработка результатов

По согласованию заинтересованных сторон для оценки стойкости покрытия к истиранию используют один или несколько показателей:

1) потеря массы за заданное количество циклов;

2) показатель истирания (износостойкость) - потеря массы образца, мг, за заданное количество циклов истирания;

3) количество циклов истирания до поверхности или до нижележащего слоя покрытия;

4) количество циклов истирания на единицу толщины покрытия.

Расчет показателей проводят следующим образом:

1) потерю массы за заданное количество циклов m, мг, рассчитывают по формуле

где m1 - масса испытуемого образца до истирания, мг;

m2 - масса испытуемого образца после истирания, мг;

2) потерю массы образца за 1000 циклов истирания, l, мг, рассчитывают по формуле

где m1 - масса испытуемого образца до испытания, мг;

m2 - масса испытуемого образца после испытания, мг;

C - количество циклов истирания;

3) количество циклов истирания до поверхности или до нижележащего слоя покрытия D (см. 6.4.3);

4) количество циклов истирания W на единицу толщины покрытия рассчитывают по формуле

где D - количество циклов истирания до окрашиваемой поверхности;

t - толщина покрытия, мкм (см. 6.3.3).

Примечание - Результаты вычислений по формулам (3) и (4) округляют до 0,1 мг, по формуле (5) - до целого числа.

За результат испытания принимают среднее арифметическое результатов не менее трех определений. Отклонение значений от среднего арифметического не должно превышать 10%. В случае отклонения результата от среднего значения более чем на 10% необходимо провести удвоенное количество определений.

В настоящее время нет данных, относящихся к значениям предела повторяемости r и предела воспроизводимости R.

Протокол испытаний должен содержать:

а) ссылку на настоящий стандарт и метод испытания;

б) все сведения, необходимые для полной идентификации лакокрасочного материала, образующего испытуемое лакокрасочное покрытие;

в) условия проведения испытаний (температура в помещении, относительная влажность);

г) описание подготовки поверхности пластинок для испытания:

1) описание пластинки с указанием ее толщины;

2) метод нанесения лакокрасочного материала;

3) условия сушки/отверждения лакокрасочного покрытия;

4) толщину высохшего лакокрасочного покрытия и количество слоев;

5) условия выдержки лакокрасочного покрытия перед проведением испытания;

д) информацию об использованном приборе, в том числе параметры прибора, при которых проводится испытание:

при испытании по методу В

- тип абразивных дисков или абразивных полосок;

- нагрузка на каждый абразивный диск во время испытания, г;

- количество циклов истирания;

е) результаты испытаний;

ж) любые отклонения от метода испытания настоящего стандарта;

и) любые особенности, наблюдаемые во время проведения испытаний;

к) дату проведения испытаний.

(обязательное)

Поправочный коэффициент K вычисляют по формуле

, (А.1)

, (А.1)где mk - потеря массы контрольной цинковой пластинки, истертой шлифовальной шкуркой, г.

За потерю массы контрольной цинковой пластинки принимают среднее значение не менее чем из девяти параллельных определений, при этом каждое определение весового износа определяют по формуле

, (А.2)

, (А.2)где  - масса контрольной цинковой пластинки до истирания, г;

- масса контрольной цинковой пластинки до истирания, г;

Поправочный коэффициент вычисляют с точностью до 0,01 г.

(справочное)

Б.1 Абразивные диски диаметром (48,4 +/- 4,0) мм и толщиной (12,7 +/- 0,2) мм с различным абразивным действием, изготовленные из полимерного эластичного или стекловидного материала с абразивными частицами из карбида кремния или электрокорунда. Например, абразивные диски Taber Abrading Wheels CS-10, CS-17 с мягким и средним абразивным действием и абразивные диски Taber Abrading Wheels H-18 с более грубым абразивным действием.

Допускается по согласованию между заинтересованными сторонами применять абразивные диски из других материалов с другим абразивным действием.

Б.2 Резиновые диски диаметром (50,5 +/- 0,5) мм и шириной (12,7 +/- 0,2) мм с наклеенными на них абразивными полосками. Например, резиновые диски Taber Abrading Wheels CS-0 или S-32.

Тип резиновых дисков должен быть согласован между заинтересованными сторонами.

Абразивные полоски шириной (12,7 +/- 0,2) мм и длиной не менее 160 мм:

- вырезают из бумажной шлифовальной шкурки по ГОСТ 6456 с абразивным покрытием - электрокорундом;

- полоски Taber Abrading Wheels S-33 зернистостью М50 по ГОСТ 3647 или зернистостью P 320 в соответствии со стандартом FEPA - со средним абразивным действием;

- полоски Taber Abrading Wheels S-42 зернистостью P 180 в соответствии со стандартом FEPA или зернистостью 8 по ГОСТ 3647 - с более грубым абразивным действием.

Абразивные полоски могут иметь клеевой слой или приклеиваться к резиновому диску с помощью двухстороннего скотча.

Зернистость абразива должна быть согласована между заинтересованными сторонами.

Б.3 При использовании абразивных дисков, изготовленных из полимерного эластичного материала (Б.1), перед каждым испытанием, а также после каждых 500 циклов истирания поверхность абразивных дисков необходимо очищать и обновлять при помощи чистящего абразивного диска для восстановления поверхности (6.2.3). Его устанавливают в прибор вместо образца для испытаний с нагрузкой (1000 +/- 1) г на каждый диск (или с нагрузкой, при которой проводят испытания), делают 50 циклов и удаляют пыль с диска при помощи кисти.

Для обновления и очистки абразивных дисков из стекловидного материала (например, абразивный диск Taber Abrading Wheels H-18) используется алмазный инструмент.

Б.4 При использовании резиновых дисков наклеивают необходимые абразивные полоски.

Абразивные полоски резиновых дисков необходимо заменять через 500 циклов испытания, по мере засорения и утраты абразивных свойств или через заданное количество циклов по согласованию между заинтересованными сторонами.

ISO 7724-2:2023 | Paints and varnishes - Determination of resistance to abrasion - Part 2: Method with abrasive rubber wheels and rotating test specimen (Материалы лакокрасочные. Определение стойкости к истиранию. Часть 2. Метод с применением обрезиненных роликов с абразивом и вращающегося образца для испытаний) | |

ASTM D 4060-19 | Standard test method for abrasion resistance of organic coatings by Taber abraser (Стандартный метод испытания органических покрытий на стойкость к истиранию с помощью прибора Табера) |

УДК 667.63:620.178.162:006.354 | МКС 87.040 |

Ключевые слова: лакокрасочные материалы, лакокрасочные покрытия, методы испытания покрытия на истирание | |