СПРАВКА

Источник публикации

М.: Бюро НДТ, 2022

Примечание к документу

Документ введен в действие с 01.09.2023.

Взамен ИТС 6-2015.

Название документа

"ИТС 6-2022. Информационно-технический справочник по наилучшим доступным технологиям. Производство цемента"

(утв. Приказом Росстандарта от 16.12.2022 N 3199)

"ИТС 6-2022. Информационно-технический справочник по наилучшим доступным технологиям. Производство цемента"

(утв. Приказом Росстандарта от 16.12.2022 N 3199)

Приказом Росстандарта

от 16 декабря 2022 г. N 3199

ИНФОРМАЦИОННО-ТЕХНИЧЕСКИЙ СПРАВОЧНИК

ПО НАИЛУЧШИМ ДОСТУПНЫМ ТЕХНОЛОГИЯМ

ПРОИЗВОДСТВО ЦЕМЕНТА

Manufacture of cement

ИТС 6-2022

Дата введения

1 сентября 2023 года

Настоящий информационно-технический справочник по наилучшим доступным технологиям "Производство цемента" (далее - справочник НДТ) разработан на основе анализа технических, технологических и управленческих решений, применяемых при производстве цемента.

Структура настоящего справочника НДТ соответствует ГОСТ Р 113.00.03-2019 "Наилучшие доступные технологии. Структура информационно-технического справочника" [1], термины приведены в соответствии с ГОСТ Р 56828.15-2016 "Наилучшие доступные технологии. Термины и определения" [2].

Краткое содержание справочника:

Введение. Содержит краткое описание и общую информацию о справочнике НДТ.

Предисловие. Указаны цель разработки настоящего справочника НДТ, его статус, законодательный контекст, краткое описание процедуры создания в соответствии с установленным порядком, а также взаимосвязь с аналогичными международными документами.

Область применения. Описаны основные виды деятельности, на которые распространяется действие настоящего справочника НДТ.

В разделе 1 представлена информация о состоянии и уровне развития производства цемента в Российской Федерации, а также приведены приоритетные проблемы отрасли.

В разделе 2 описаны особенности технологических процессов и операций производства цемента, представлены характеристики сырья и готовой продукции с учетом положений ГОСТ Р 113.00.04-2020 "Наилучшие доступные технологии. Формат описания технологий" [3], включая утилизацию отходов и использование материалов из отходов в виде топлива.

В разделе 3 представлена информация о текущих уровнях потребления сырья, материалов, энергетических ресурсов и эмиссий, маркерных веществах, характерных для производства цемента.

Раздел подготовлен на основе данных, представленных предприятиями Российской Федерации в рамках разработки справочника НДТ, а также различных литературных источников с учетом положений [3].

В разделе 4 приведены сравнительный анализ и особенности учета критериев отнесения технологий, технологических и управленческих решений к наилучшим доступным технологиям в соответствии с требованиями ГОСТ Р 56828.8-2015 "Наилучшие доступные технологии. Методические рекомендации по описанию наилучших доступных технологий в информационно-техническом справочнике по наилучшим доступным технологиям" [4].

В разделе 5 приведены НДТ для производства цемента, включающие системы экологического и энергетического менеджмента, контроля и мониторинга технологических процессов, а также технические и технологические решения для повышения энергоэффективности, ресурсосбережения, снижения эмиссий загрязняющих веществ, методы обращения с отходами и вторичными продуктами производства в соответствии с ГОСТ Р 56828.8-2015 "Наилучшие доступные технологии. Методические рекомендации по описанию наилучших доступных технологий в информационно-техническом справочнике по наилучшим доступным технологиям" [4].

В разделе 6 описана информация о новых технологических, технических и управленческих решениях, способных на стадии промышленного внедрения обеспечить уровень воздействия на окружающую среду не ниже требований НДТ или же при соответствии им минимизировать производственные и/или экономические затраты, а также направленных на повышение энергоэффективности и ресурсосбережения. Раздел подготовлен с учетом положений ГОСТ Р 56828.1-2015 "Наилучшие доступные технологии. Методические рекомендации по описанию перспективных технологий в информационно-техническом справочнике по наилучшим доступным технологиям" [5].

Заключительные положения и рекомендации. Данный раздел включает в себя сведения о членах технической рабочей группы, принимавших участие в разработке настоящего справочника НДТ, и рекомендации о проведении дальнейших работ и сборе информации в области НДТ для рассматриваемой отрасли промышленности.

Приложения. Содержат перечень маркерных загрязняющих веществ, характерных для производства цемента, перечень технологических показателей, перечень НДТ, сведения о ресурсной (в том числе энергетической) эффективности, индикативные показатели выбросов парниковых газов при производстве клинкера и цемента, а также Заключение по наилучшим доступным технологиям.

Заключение по наилучшим доступным технологиям включает части справочника НДТ, содержащие:

- область применения;

- описание НДТ, уровни эмиссий, соответствующие НДТ (технологические показатели), а также информацию, позволяющую оценить их применимость;

- методы производственного экологического контроля (прежде всего - подходы к организации измерений, в том числе касающиеся систем автоматического контроля).

Заключение по наилучшим доступным технологиям приведено в справочнике НДТ для использования заинтересованными лицами, в том числе промышленными предприятиями, при формировании заявок на комплексные экологические разрешения, а также надзорными органами при выдаче комплексных экологических разрешений и является кратким описанием основных положений справочника, включая описание наилучших доступных технологий, информации, позволяющей оценить их применимость, уровни эмиссий и потребления ресурсов, методы производственного экологического контроля.

Приложения подготовлены с учетом положений ГОСТ Р 113.00.03-2019 "Наилучшие доступные технологии. Структура информационно-технического справочника" [1].

Библиография. Приведен перечень источников информации и нормативных правовых актов, использованных при разработке настоящего справочника НДТ.

Нормативные акты (термины и определения)

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: Распоряжение Правительства РФ "Поэтапный график актуализации информационно-технических справочников по наилучшим доступным технологиям" от 10.06.2022 имеет номер 1537-р, а не 1537. |

Справочник НДТ 6-2022 разработан в соответствии с поэтапным графиком актуализации информационно-технических справочников по наилучшим доступным технологиям, утвержденным распоряжением Правительства РФ от 10.06.2022 года N 1537 [6].

В основу Справочника НДТ 6-2022 положен ряд важных нормативно-правовых документов, предусматривающих комплекс мер по переходу на принципы НДТ и внедрению современных природоохранных технологий, в том числе:

- распоряжение Правительства РФ от 8.07.2015 года N 1316-р "Перечень загрязняющих веществ, в отношении которых применяются меры государственного регулирования в области охраны окружающей среды" [8];

- приказ Министерства промышленности и торговли РФ от 23 августа 2019 года N 3134 "Об утверждении Методических рекомендаций по определению технологии в качестве наилучшей доступной технологии" [9];

- Постановление Правительства РФ от 31.12.2020 года N 2398 "Критерии отнесения объектов, оказывающих негативное воздействие на окружающую среду, к объектам I, II, III и IV категорий" [10];

- Постановление Правительства РФ от 9.03.2019 года N 250 "О внесении изменений в Правила определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям" [11].

Кроме того, при формировании Справочника учитывались рекомендации национальных стандартов, определяющих структуру и содержание информационно-технических справочников:

- ГОСТ Р 113.00.03-2019 Наилучшие доступные технологии. Структура информационно-технического справочника [1];

- ГОСТ Р 113.00.04-2020 Наилучшие доступные технологии. Формат описания технологий [3];

- ГОСТ Р 56828.10-2015 Наилучшие доступные технологии. Методические рекомендации по актуализации информационно-технического справочника по наилучшим доступным технологиям [12];

- ГОСТ Р 56828.11-2015 Наилучшие доступные технологии. Методические рекомендации по разработке раздела информационно-технического справочника по наилучшим доступным технологиям по описанию приоритетных проблем отрасли [13];

- ГОСТ Р 56828.8-2015 Наилучшие доступные технологии. Методические рекомендации по описанию наилучших доступных технологий в информационно-техническом справочнике по наилучшим доступным технологиям [14];

- ГОСТ Р 56828.9-2015 Наилучшие доступные технологии. Методические рекомендации по проведению сравнительного анализа производств при разработке информационно-технического справочника по наилучшим доступным технологиям [15];

- ГОСТ Р 56828.2-2015 Наилучшие доступные технологии. Методические рекомендации представления информации по экономическим аспектам реализации наилучших доступных технологий в информационно-техническом справочнике по наилучшим доступным технологиям [16];

- ГОСТ Р 56828.4-2015 Наилучшие доступные технологии. Подходы к проведению сравнительного анализа ресурсоэффективности и экологической результативности предприятий для предупреждения или минимизации негативного воздействия на окружающую среду [17];

- ГОСТ Р 56828.45-2019 Наилучшие доступные технологии. Производство цемента. Производственный экологический контроль [18];

- ГОСТ Р 56828.46-2019 Наилучшие доступные технологии. Производство цемента. Порядок подготовки заявки на комплексное экологическое разрешение [19];

- ГОСТ Р 56828.47-2019 Наилучшие доступные технологии. Производство цемента. Выбор маркерных показателей для выбросов в атмосферу от промышленных источников [20].

В настоящем Справочнике применяются термины в соответствии со следующими национальными стандартами:

- ГОСТ Р 56828.15-2016 Наилучшие доступные технологии. Термины и определения [21];

- ГОСТ 16263-70 Государственная система обеспечения единства измерений. Метрология. Термины и определения [22].

Цели, основные принципы и порядок разработки справочника НДТ установлены Постановлением Правительства Российской Федерации от 23 декабря 2014 года N 1458 "О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям" [23]. Перечень областей применения наилучших доступных технологий определен распоряжением Правительства Российской Федерации от 24 декабря 2014 года N 2674-р "Об утверждении перечня областей применения наилучших доступных технологий" [24].

1 Статус документа

Настоящий справочник НДТ является документом национальной системы стандартизации.

2 Информация о разработчиках

Настоящий справочник НДТ разработан технической рабочей группой N 6 "Производство цемента" (ТРГ 6), состав которой утвержден приказом Министерства промышленности и торговли Российской Федерации N 855 от 18 марта 2022 года о создании технической рабочей группы "Производство цемента" [25]. Справочник НДТ представлен на утверждение Бюро наилучших доступных технологий (далее - Бюро НДТ) (www.burondt.ru).

3 Краткая характеристика

Данный справочник НДТ содержит описание применяемых при производстве цемента технологических процессов и особенностей используемых материалов и оборудования, кроме того, в справочнике НДТ представлен обзор современных технологий, позволяющих снизить негативное воздействие на окружающую среду, сократить потребление минерального сырья, повысить энергоэффективность и обеспечить ресурсосбережение. Из описанных технологических процессов, оборудования, технических способов, методов определены решения, являющиеся НДТ. В справочнике НДТ установлены соответствующие технологические показатели НДТ, а также приведены результаты бенчмаркинга удельных выбросов парниковых газов, установлены индикативные показатели удельных выбросов парниковых газов при производстве цемента.

Справочник НДТ рекомендован предприятиям цементной промышленности для подготовки программ внедрения НДТ, регулирующим органам - для оценки соответствия предприятий экологическим требованиям и государственным органам - для принятия решения о государственном софинансировании инвестиционных проектов (проектов модернизации).

4 Взаимосвязь с международными, региональными аналогами

Настоящий справочник НДТ разработан на основе справочника ЕС по наилучшим доступным технологиям "Комплексное предотвращение и контроль загрязнения окружающей среды. Справочный документ по наилучшим доступным технологиям. Производство цемента, извести и оксида магния" (Integrated Pollution Prevention and Control. Reference Document on Best Available Techniques in the Cement, Lime and Magnesium Oxide Manufacturing Industries) [26].

5 Сбор данных

Информация о технологических процессах, оборудовании, технических способах, методах, применяемых при производстве цемента в Российской Федерации, была собрана в процессе разработки настоящего справочника НДТ в соответствии с Порядком сбора данных, необходимых для разработки справочника по наилучшим доступным технологиям и анализа приоритетных проблем отрасли, утвержденным приказом Минпромторга России от 18 декабря 2019 года N 4841 [27].

6 Взаимосвязь с другими справочниками НДТ

Взаимосвязь настоящего справочника НДТ с другими действующими справочниками НДТ приведена в разделе "Область применения".

7 Информация об утверждении, опубликовании и введении в действие

Настоящий справочник НДТ утвержден приказом Росстандарта от 16 декабря 2022 года N 3199.

Настоящий справочник НДТ введен в действие с 1 сентября 2023 года, официально опубликован в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru).

8 Взамен ИТС 6-2015

Настоящий справочник НДТ распространяется на следующий основной вид деятельности:

- производство цементного клинкера во вращающихся печах с проектной мощностью 500 т/сут и более.

В соответствии с общероссийским классификатором видов экономической деятельности производство цемента относится к 23 классу: "Производство прочей неметаллической минеральной продукции". Данный класс входит в состав "Раздела C - Обрабатывающие производства" классификатора 2021 года ОКВЭД-2.

В таблицах 1 и 2 приведены коды по ОКВЭД-2 (общероссийскому классификатору видов экономической деятельности) и ОКПД (общероссийскому классификатору продукции по видам экономической деятельности), соответствующие областям применения настоящего справочника НДТ.

Таблица 1

Коды по ОКВЭД-2

Производство прочей неметаллической минеральной продукции | |

Производство цемента, извести и гипса | |

Производство цемента (производство цементного клинкера и гидравлических цементов, в том числе портландцемента, глиноземистого цемента, шлакового цемента и суперфосфатного цемента) |

--------------------------------

<*> Классификатор кодов ОКВЭД-2 2022 с расшифровкой по видам деятельности.

Таблица 2

Коды по ОКПД-2

ИС МЕГАНОРМ: примечание. Шапка второй графы дана в соответствии с официальным текстом документа. |

Продукты минеральные неметаллические прочие | |

Цемент, известь, гипс | |

Цемент | |

Цемент | |

Клинкеры цементные | |

Клинкеры цементные | |

Портландцемент, цемент глиноземистый, цемент шлаковый и аналогичные гидравлические цементы | |

Цементы общестроительные | |

Портландцемент без минеральных добавок | |

Портландцемент с минеральными добавками | |

Шлакопортландцемент | |

Портландцемент пуццолановый | |

Цемент композиционный | |

Портландцементы белые | |

Портландцементы цветные | |

Портландцементы тампонажные | |

Цементы глиноземистые | |

Цементы прочие, не включенные в другие группировки |

--------------------------------

<*> Общероссийский классификатор продукции по видам экономической деятельности (ОКПД 2) ОК 034-2014 (КПЕС 2008).

Справочник НДТ также распространяется на процессы, связанные с основными производственными переделами цементного производства, которые могут оказать влияние на объемы эмиссий или масштабы загрязнения окружающей среды:

- хранение и подготовка сырья;

- хранение и подготовка топлива;

- утилизация отходов и использование материалов из отходов в качестве сырья и (или) топлива - требования к качеству, контроль и подготовка;

- производственные процессы;

- методы предотвращения и сокращения эмиссий и образования отходов;

- хранение, упаковка и отгрузка продукции.

Справочник НДТ не распространяется на:

- некоторые процессы производства, такие как добыча сырья в карьере;

- вопросы, касающиеся исключительно обеспечения промышленной безопасности или охраны труда.

Вопросы охраны труда рассматриваются частично и только в тех случаях, когда оказывают влияние на виды деятельности, включенные в область применения данного ИТС НДТ.

Дополнительные виды деятельности при производстве цемента и соответствующие им справочники НДТ приведены в таблице 3.

Таблица 3

при производстве цемента, и соответствующие

им справочники НДТ

Вид деятельности | Наименование соответствующего справочника НДТ |

Очистка выбросов вредных (загрязняющих) веществ в атмосферный воздух | Информационно-технический справочник по наилучшим доступным технологиям ИТС 22-2016 "Очистка выбросов вредных (загрязняющих) веществ в атмосферный воздух при производстве продукции (товаров), а также при проведении работ и оказании услуг на крупных предприятиях" [28] |

Общие принципы производственного экологического контроля | Информационно-технический справочник по наилучшим доступным технологиям ИТС 22.1-2021 "Общие принципы производственного экологического контроля и его метрологического обеспечения" [29] |

Сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров | Информационно-технический справочник по наилучшим доступным технологиям ИТС 46-2019 "Сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов)" [30] |

Повышение энергетической эффективности | Информационно-технический справочник по наилучшим доступным технологиям ИТС 48-2017 "Повышение энергетической эффективности при осуществлении хозяйственной и (или) иной деятельности" [31] |

Аббревиатуры и сокращения

BAT | Best Available Techniques (англ.) |

CCS | Технология улавливания и хранения углерода |

CCU | Технология улавливания и использования углерода |

CSI | Cement Sustainability Initiative - Инициатива по устойчивому развитию цементной промышленности |

ETS | Система торговли выбросами |

I-TEQ | Международный эквивалент токсичности |

GCCA | Global Cement and Concrete Association - Глобальная ассоциация производителей цемента и бетона |

LRV | Шведское международное соглашение о чистоте воздуха |

NOx | Сумма азота оксида (NO) и азота диоксида (NO2) в пересчете на NO2 |

OPC | Портландцемент |

ppm | Объемная концентрация |

RDF | Refuse-derived fuel - топливо, полученное из отходов |

SCR | Технология селективного каталитического восстановления оксидов азота |

SNCR | Технология селективного некаталитического восстановления оксидов азота |

TA-Luft | Германское международное соглашение о чистоте воздуха |

TOC | Общий органический углерод |

TSR | Thermal Substitution Rate - процент замещения традиционного топлива альтернативным |

W | Влажность |

АИС | Автоматизированная измерительная система (контроля) |

АО | Акционерное общество |

АТ | Альтернативные виды топлива |

ВИЭ | Возобновляемые источники энергии |

ВД | Высокое давление |

ВК | Водогрейный котел |

ВМР | Вторичные материальные ресурсы |

ВРВ | Временно разрешенный выброс |

ВТВМ | Вертикальные тарельчато-валковые мельницы |

ДВГ | Диффузионная вихревая горелка |

ГВ | Горючее вещество |

ГГ | Главная горелка |

ГИД | Газовая инжекционная диффузионная горелка |

ГОУ | Газоочистная установка |

ГСМ | Горюче-смазочные материалы |

ГЭС | Гидроэлектростанция |

ДСП | Древесно-стружечная плита |

ЕАЭС | Евразийский экономический союз |

ЕС | Европейский союз |

ЗВ | Загрязняющее вещество |

ЗШО | Золошлаковые отходы |

КПД | Коэффициент полезного действия |

КС | Кипящий слой |

ЛОС | Летучие органические соединения |

МЭА | Международное энергетическое агентство |

НВОС | Негативное воздействие на окружающую среду |

НДВ | Норматив допустимых выбросов |

НДС | Норматив допустимых сбросов |

НДТ | Наилучшая доступная технология |

ПХБ | Полихлорированные бифенилы |

ПХДД/ПХДФ | Полихлорированные дибензо-n-диоксины и дибензофураны |

ОГ | Основная горелка |

ООУ | Общий органический углерод |

ОС | Окружающая среда |

ПАВ | Поверхностно-активные вещества |

ПАУ | Полициклические ароматические углеводороды |

ПВИ | Пресс-валковый измельчитель |

ПГ | Парниковый газ |

ПГНА | Поточный гамма-нейтронный анализатор |

ПГОУ | Пылегазоочистная установка |

ПДВ | Предельно допустимый выброс |

ПДК | Предельно допустимая концентрация |

ППЭЭ | Программа повышения экологической эффективности |

ПДКмр | Предельно допустимая максимальная разовая концентрация |

ПЭК | Производственный экологический контроль |

РЭО | Российский экологический оператор |

СанПиН | Санитарно-эпидемиологические правила и нормы |

СЗЗ | Санитарно-защитная зона |

СИ | Средство измерения |

СКВ | Селективное каталитическое восстановление оксидов азота |

СНГ | Содружество Независимых Государств |

СНКВ | Селективное некаталитическое восстановление оксидов азота |

СОЗ | Стойкие органические загрязнители |

СМК | Система менеджмента качества |

СЭМ | Система экологического менеджмента |

СЭнМ | Система энергетического менеджмента |

ТКО | Твердые коммунальные отходы |

ТН | Технологический норматив выбросов |

ТП | Технологический показатель |

ТРГ | Техническая рабочая группа |

ТЭС | Тепловая электростанция |

ЭФ | Электрофильтр |

C3S | Трехкальциевый силикат 3CaO·SiO2 |

C2S | Двухкальциевый силикат 2CaO·SiO2 |

C3A | Трехкальциевый алюминат 3CaO·Al2O3 |

C4AF | Четырехкальциевый алюмоферрит 4CaO·Al2O3·Fe2O3 |

ФККО | Федеральный классификационный каталог отходов |

ХРТ | Химическая регенерация тепла |

Единицы измерения

В таблице 4 приведены единицы измерения, используемые в Справочнике НДТ 6-2022 согласно ГОСТам, указанным в разделе Введение.

Таблица 4

Единица измерения | Наименование измеряемой величины | |

Обозначение | Наименование | |

ppm | Миллионная доля, pro pro mille | объемная концентрация, 1 ppm = 1 см3/м3 |

В | Вольт | электрическое напряжение; электрический потенциал; разность электрических потенциалов; электродвижущая сила |

Вт, кВт, МВт, ГВт | ватт, киловатт, мегаватт, гигаватт | мощность |

кВт·ч | киловатт-час | мера электрической энергии |

кВт·ч/т | киловатт-час на тонну | удельный расход электроэнергии |

г CO2·экв./т | грамм CO2-эквивалента на тонну | мера удельных выбросов парниковых газов на тонну материала |

кг у.т. | килограмм условного топлива | мера тепловой энергии |

дБА | акустический децибел | уровень звукового давления |

МДж/кг | (мега)Джоуль на килограмм | удельная теплота сгорания топлива |

ккал (Гкал) | килокалория (гигакалория) | количество теплоты |

Гкал/ч | гигакалория в час | тепловая мощность |

кг/м3 | килограмм на кубический метр | плотность |

кгс/см2 | килограмм-сила на квадратный сантиметр | давление, прочность образцов |

м/с | метр в секунду | скорость |

м3 | кубический метр | объем |

мг/м3 | миллиграмм на метр кубический | концентрация |

мг/нм3 | миллиграмм на нормальный метр кубический | концентрация |

нм3 | нормальный метр кубический | объем газа при давлении 760 мм рт. ст. (101,3 кПа) и 0 °C (1 нм3 = 1,073 ст. м3) |

Па | Паскаль | давление |

ст. м3 | стандартный метр кубический | объем газа при давлении 760 мм рт. ст. и 20 °C, применяют при коммерческих расчетах в РФ (1 ст. м3 = 0,932 нм3; 1 нм3 = 1,073 ст. м3) |

г CO2/МДж | г CO2 на МегаДжоуль | углеродоемкость топливной смеси |

ppm | Миллионная доля, pro pro mille | объемная концентрация, 1 ppm = 1 см3/м3 |

т | тонна | масса |

т/ч | тонн в час | производительность основного технологического оборудования |

т CO2·экв. | тонна CO2-эквивалента | мера выбросов парниковых газов |

в Российской Федерации

В России максимальный объем производства цемента 84,7 млн т был достигнут в 1989 году. Анализ производства и потребления цемента за последние 30 лет, по данным компании СМ ПРО и аналитического агентства "Амикрон-консалтинг", свидетельствует о цикличном развитии российского рынка, который подвержен внешним факторам и макроэкономическим тенденциям (рисунок 1.1).

в 2002 - 2021 гг. по [32]

В цементной промышленности России по состоянию на 01.01.2022 функционировало 54 из 60 цементных предприятий, в том числе 51 завод полного цикла производства и 3 помольные установки. Общая мощность цементных предприятий России по состоянию на 01.01.2022 составляет 87,42 млн т. Производство цемента в 2021 году по данным оперативной отчетности цементных предприятий и Росстата составило 60,0 млн т, что на 7,2% (3,7 млн т) больше, чем годом ранее.

Ввод новых 26 технологических линий в России общей мощностью ~ 36 млн т цемента в год и наличие еще потенциальных 7 современных технологических линий мощностью 15 млн т наряду с падением рынка сформировали существенный профицит мощностей на российском рынке. Коэффициент использования мощности - 68,5%.

По оценке, выпуск цементного клинкера в отрасли в 2021 году вырос на 3,3 млн т (до 54,1 млн т) [33]. В 2021 году рост производства цемента был достигнут на 39 действующих цементных предприятиях России.

В 2010 - 2020 гг. производство цемента по энергоэффективным технологиям выросло с 8,6 до 33,6 млн т, а его доля - с 17,1 до 60,2%.

Объем производства цемента сухим и комбинированным способами увеличился на 18 предприятиях, среди которых [34]:

а) заводы холдинга "ЕВРОЦЕМЕНТ груп":

1) ООО "Петербургцемент";

2) АО "Невьянский цементник";

3) АО "Катавский цемент";

4) Воронежский филиал ПАО "ЕВРОЦЕМЕНТ груп";

б) Первомайский цементный завод (входит в структуру ОАО "Новоросцемент", управляемого ООО "Газметаллпроект");

в) филиал ООО "ХайдельбергЦемент Рус" в п. Новогуровский;

г) АО "ХайдельбергЦемент Волга";

д) АО "Спасскцемент" (входит в состав группы компаний "Востокцемент");

е) ООО "Холсим (Рус)" (г. Вольск) (входит в группу компаний "Холсим (Россия)";

ж) ООО "Азия Цемент";

з) Филиал "Сухоложскцемент" ООО "СЛК Цемент".

Всего на 18 заводах сухого и комбинированного способов, увеличивших выпуск цемента в 2021 году, объем его производства вырос на 541,6 тыс. т. Доля цемента, выпущенного этими способами, составила 56,5% - в 1,3 раза больше, чем доля цемента, произведенного традиционным для России мокрым способом, но на 2,8 процентного пункта меньше показателя 2020 года [35].

В 2021 году объем производства цемента мокрым способом увеличился на 17 предприятиях, в том числе:

а) на заводах холдинга "ЕВРОЦЕМЕНТ груп":

1) ЗАО "Осколцемент";

2) ЗАО "Белгородский цемент";

3) АО "Михайловцемент";

б) ООО "Ачинский цемент", управляемом компанией "Группа Смиком";

в) ООО "Красноярский цемент" (входит в состав холдинга АО "ХК "Сибцем").

В сумме выпуск цемента мокрым способом увеличился на 3167 тыс. т.

Корпоративная структура цементной промышленности России включает в себя 26 компаний и промышленно-финансовых групп. На долю 11 холдингов приходится 50,8 млн т цемента, произведенного в 2021 году, или 91,0% его суммарного выпуска в стране (таблицы 1.1, 1.2) [33].

Таблица 1.1

фирмами-производителями в 2020 и 2021 гг.

Производитель | Годовая мощность по цементу на 01.01.2021, тыс. т | Выпуск цемента по годам, тыс. т | Рост (+), снижение (-) производства | |

2020 | 2021 | |||

ПАО "ЕВРОЦЕМЕНТ груп" | 27 138,0 | 15 925,0 | 16 625,0 | 700,0 |

ООО "Газметаллпроект" | 8 015,0 | 5 427,3 | 5 896,5 | 469,2 |

АО "ХК "Сибцем" | 8 711,0 | 4 589,8 | 5 204,0 | 614,2 |

Группа компаний "Холсим Россия" | 7 148,0 | 4 951,4 | 5 153,1 | 201,7 |

Группа компаний AKKERMANN CEMENT | 4 523,5 | 3 496,8 | 3 976,2 | 479,4 |

ООО "ХайдельбергЦемент Рус" | 4 996,1 | 3 778,6 | 3 963,2 | 184,6 |

SLK Cement | 5 300,0 | 3 713,9 | 3 947,9 | 234,0 |

ООО "Востокцемент" | 4 209,0 | 2 462,0 | 2 830,8 | 368,8 |

ЗАО "Росгражданреконструкция" | 4 069,4 | 2 550,0 | 2 737,0 | 187,0 |

"Группа Смиком" | 3 000,0 | 2 206,4 | 2 050,0 | -99,9 |

ООО "Азия Цемент" | 1 860,0 | 1 767,2 | 1 855,4 | 88,2 |

Прочие | 8 447,3 | 5 296,3 | 5 666,8 | 427,0 |

Всего | 87 417,3 | 56 164,7 | 59 905,9 | 3 741,2 |

Таблица 1.2

в 2021 г. по [33]

Холдинг (управляющая компания)/предприятие | Мощность по цементу на 01.01.21, тыс. т/год | |

I | ПАО "ЕВРОЦЕМЕНТ груп" | 27 138 |

1 Савинский цементный завод | - | |

2 АО "Пикалевский цемент" | 1 311 | |

3 АО "Мальцовский портландцемент" | 3 450 | |

4 АО "Михайловцемент" | 1 700 | |

5 ЗАО "Белгородский цемент" | 826 | |

6 АО "Осколцемент" | 3 700 | |

7 Воронежский филиал АО "Евроцемент груп" | 2 100 | |

8 АО "Липецкцемент" | 687 | |

9 ОАО "Жигулевские стройматериалы" | - | |

10 АО "Ульяновскцемент" | 2 000 | |

11 АО "Кавказцемент" | 2 400 | |

12 АО "Невьянский цементник" | 1 033 | |

13 АО "Катавский цемент" | 1 100 | |

14 ПАО "Мордовцемент" | 4 098 | |

15 ООО "Петербургцемент" | 1 700 | |

16 ООО "Сенгилеевский цементный завод" | 1 033 | |

II | АО "ХК "Сибцем" | 8 711,0 |

1 ООО "Топкинский цемент" | 3 700,0 | |

2 АО "Искитимцемент" | 2 100,0 | |

3 АО "Ангарскцемент" | 1 211,0 | |

4 ООО "Красноярский цемент" | 1 100,0 | |

5 ООО "ТимлюйЦемент" | 600,0 | |

III | ООО "Газметаллпроект" | 8 015,0 |

1 ОАО "Новоросцемент" | 5 415,0 | |

2 ОАО "Верхнебаканский цементный завод" | 2 600,0 | |

IV | Группа компаний "Холсим (Россия)" | 7 148,0 |

1 ОП ООО "Холсим (Рус) СМ" (г. Воскресенск) | - | |

2 ОП ООО "Холсим (Рус) СМ" (п. Ферзиково) | 2 907,0 | |

3 ООО "Холсим (Рус)" (г. Вольск) | 1 646,0 | |

4 ООО "Холсим (Рус) СМ" (г. Коломна) | 2 595,0 | |

V | SLK Cement | 5 300,0 |

1 СЛК Цемент (ф-л "Сухоложскцемент") | 3 500,0 | |

2 СЛК Цемент (ф-л "Коркино") | 1 100,0 | |

3 ОП "Омский цемент" | 700,0 | |

VI | ООО "ХайдельбергЦемент Рус" | 4 996,1 |

1 Филиал ООО "ХайдельбергЦемент Рус" в п. Новогуровский | 2 000,0 | |

2 Филиал ООО "ХайдельбергЦемент Рус" в г. Стерлитамак | 1 800,0 | |

3 ОАО "Цесла" | 1 196,1 | |

VII | Группа компаний AKKERMANN cement | 4 523,5 |

1 ООО "АККЕРМАНН ЦЕМЕНТ" | 2 360,0 | |

2 ПАО "Горнозаводскцемент" | 2 163,5 | |

VIII | Группа компаний "Востокцемент" | 4 209,0 |

1 АО "Спасскцемент" | 3 127,0 | |

2 АО "Теплоозерскцемент" | 632,0 | |

3 АО ПО "Якутцемент" | 450,0 | |

IX | АО "Росгражданреконструкция" | 4 069,4 |

АО "Себряковцемент" | 4 069,4 | |

X | "Группа Смиком" | 3 000 |

1 ООО "Ачинский цемент" | 1 200 | |

2 ООО "Серебрянский цементный завод" | 1 800 | |

XI | ООО "Азия Цемент" | 1 860,0 |

XII | ПАО "Магнитогорский металлургический комбинат" | 1 355,2 |

XIII | АО "Чеченцемент" | 1 200,0 |

XIV | АО "ХайдельбергЦемент Волга" | 1 166,0 |

XV | United Cement Group | 822,0 |

АО "Новотроицкий цементный завод" | 822,0 | |

XVI | ОАО "ГМК "Норильский никель" | 703,0 |

Заполярный филиал УЗТМ. Производство цемента | 703,0 | |

XVII | ПАО "НБ Траст" | 650,0 |

1 ОАО "Атакайцемент" | 450,0 | |

2 ЗАО "Углегорск-Цемент" | 200,0 | |

XVIII | Корпорация "Атомстройкомплекс" | 550,0 |

ООО "Атомстройкомплект Цемент" | 550,0 | |

XIX | ООО "Староцементный завод" | 534,0 |

XX | АО "Пикалевская сода" | 520,3 |

Волховский цементный завод | 520,3 | |

XXI | АО "Бахчисарайский комбинат "Стройиндустрия" | 517,0 |

XXII | ПАО "Мечел" | 315,8 |

"Мечел-Материалы" | 318,5 | |

XXIII | ООО "Голухинский цемент" | 300,0 |

XXIV | АО "Подольск-Цемент" | 137,6 |

XXV | ООО "Буйнакский цементный завод" | 130,8 |

XXVI | ООО "Сахцемент Лунсин" | 100,0 |

Группы менеджмента предприятий | 643,0 | |

1 АО "Камчатцемент" | 350,0 | |

2 АО "Колымацемент" | 150,0 | |

3 ООО "Екатеринбургский цементный завод" | 50,0 | |

4 АО "Пашийский МЦЗ" | 46,0 | |

5 ООО "Югорский ЗСМ" | 34,0 | |

6 ООО "Амурская помольная установка" | 13,0 |

Холдингу "ЕВРОЦЕМЕНТ груп" принадлежат 16 российских цементных предприятий общей мощностью около 27,1 млн т, не включая Савинский цементный завод проектной мощностью 1,24 млн т, находящийся на реконструкции. Холдинг занимает ведущее положение по производству и продажам цемента на международном уровне. В 2021 году ООО "Михайловский комбинат строительных материалов" приобрело акции материнской компании и долг группы компаний "ЕВРОЦЕМЕНТ".

В 2021 году состоялся пуск завода по производству белого цемента ООО "Цемикс", расположенного в Абзелиловском районе Республики Башкортостан (РБ), вблизи г. Магнитогорска Челябинской области, с технологической линией сухого способа производства проектной мощностью 240 тыс. т в год.

Было завершено строительство технологической линии производства цемента сухим способом мощностью 1,2 млн т в год на ООО "Сенгилеевский цементный завод" холдинга "ЕВРОЦЕМЕНТ груп".

В 2021 году вышел на проектную мощность - 550 тыс. т серого цемента в год - завод "АТОМ Цемент", введенный в эксплуатацию в 2020 году. Завод был построен компанией "Атомстройкомплекс" в районе г. Сысерть Свердловской области.

В 2021 году продолжилось строительство технологической линии сухого способа мощностью 300 тыс. т белого цемента в год на предприятии ОАО "Жигулевские стройматериалы" холдинга "ЕВРОЦЕМЕНТ груп".

АО "Себряковцемент" продолжало работы, необходимые для завершения полного перевода производства на сухой способ.

Изменились мощности ряда других предприятий, что обусловлено продолжающимся освоением новых технологических линий сухого способа, модернизацией производства, а также выводом из эксплуатации некоторых линий мокрого способа.

Размещение и концентрация цементных предприятий представлены на рисунке 1.2. В европейской части России сосредоточено 73,5% от общего объема производства и 75% от объема потребления цемента. Неравномерность размещения цементных заводов обусловлена наличием сырьевых ресурсов и неравномерностью концентрации производительных сил по территории России.

предприятий РФ

В результате сложившейся структуры расположения предприятий и их мощностей удовлетворение спроса на цемент в отдельных регионах обеспечивается за счет межрегиональных поставок цемента и его импорта (см. таблицу 1.3).

Таблица 1.3

в 2021 году, тыс. т

Регион | Производство | Импорт | Экспорт | Потребление | Баланс (+/-) |

Всего по Российской Федерации, в том числе: | 59 606 | 1 965 | 1 313 | 60 360 | -755 |

Европейская часть Российской Федерации | 43 812 | 3 348 | 1 772 | 45 458 | -1 647 |

ЦФО | 15 164 | 4 257 | 1 668 | 17 756 | -2 592 |

СЗФО | 3 502 | 2 249 | 74 | 5 664 | -2 162 |

ПФО | 13 285 | 1 347 | 4 639 | 10 008 | 3 277 |

ЮФО | 9 601 | 1 630 | 3 385 | 7 885 | 1 716 |

СКФО | 2 260 | 2318 | 460 | 4 146 | -1 885 |

Азиатская часть Российской Федерации | 15 761 | 1 013 | 1 904 | 14 902 | 859 |

УФО | 6 034 | 1 188 | 1 899 | 5 355 | 679 |

СФО | 6 536 | 553 | 930 | 6 165 | 371 |

ДВФО | 3 192 | 239 | 42 | 3 383 | -190 |

Производство цемента в 2021 году выросло по сравнению с показателем 2020 года в Дальневосточном (на 14,4%), Сибирском (на 13,9%), Северо-Западном (на 10,7%), Южном (на 7,8%), Приволжском (на 6,9%), Центральном (на 3,3%) и Уральском федеральных округах (на 2,3%) и сократилось на 0,5% в Северо-Кавказском федеральном округе (см. таблицу 1.3).

Основная часть цемента (44,0 млн т, или 73,4% общего объема его производства в России) выпущена в 2021 году на предприятиях, расположенных в федеральных округах европейской части страны. На предприятиях Урала, Сибири и Дальнего Востока за этот период произведено 15,9 млн т цемента.

Максимальный рост производства цемента в 2021 году к уровню 2020 года наблюдался на заводах холдингов "ЕВРОЦЕМЕНТ груп" (на 796 тыс. т, или 5,0%), АО "ХК "Сибцем" (на 601 тыс. т, или 13,1%), AKKERMANN CEMENT (на 486 тыс. т, или 13,9%), "Газметаллпроект" (на 456 тыс. т, или 8,4), "Востокцемент" (на 368 тыс. т, или 15,0%), Buzzi Unicem (на 243 тыс. т, или 6,6%) и HeidelbergCement (на 202 тыс. т, или 5,4%) [33]. Сокращение производства в 2021 году не наблюдалось ни у одного участника рынка.

В 2021 году сузились доли рынка холдингов "ЕВРОЦЕМЕНТ груп" (на 0,7%, до 27,9%), Holcim (на 0,4%, до 8,6%) и HeidelbergCement (на 0,1%, до 6,6%). Выросли доли групп компаний АО "ХК "Сибцем" (на 0,4%, до 8,6%), AKKERMANN CEMENT (на 0,4%, до 6,6%) и "Востокцемент" (на 0,3%, до 4,7%) [34].

В соответствии со Стратегией развития минерально-сырьевой базы до 2035 года, утвержденной распоряжением Правительства РФ от 22 декабря 2018 года N 2914-р [36], цементное сырье относится к полезным ископаемым первой группы, сырьевая база которых достаточна для обеспечения потребностей экономики в долгосрочной перспективе при любых сценариях ее развития и не требует проведения активных геологоразведочных работ, направленных на ее воспроизводство. Тем не менее недропользователями ведутся геологоразведочные работы (в том числе ранних стадий) с целью выявления сырья высокого качества.

Суммарные балансовые запасы цементного сырья в целом по Российской Федерации по категориям A + B + C1 и категории C2 на 1 января 2021 года составляют 19 230,8 млн т и 12 103,9 млн т, соответственно; забалансовые запасы составляют 256 млн т.

По состоянию на 1 января 2021 года запасы цементного сырья, заключенные в 238 месторождениях, составили 31,3 <1> млрд т. Запасы цементного сырья разведаны на территории 59 из 85 субъектов Российской Федерации, однако распределены по территории страны неравномерно - более двух третей сосредоточено в европейской части страны (см. таблицу 1.4).

--------------------------------

Таблица 1.4

Федеральный округ, субъект РФ | Количество месторождений | Балансовые запасы на 01.01.2021 |

ЦФО | 45 | 8 646,9 |

СЗФО | 18 | 1 677,8 |

ПФО | 47 | 4 044,9 |

ЮФО | 24 | 5 949,1 |

СКФО | 7 | 1 455,5 |

УФО | 17 | 1 584,7 |

СФО | 44 | 3 250,4 |

ДВФО | 36 | 4 725,5 |

Всего по РФ | 238 | 31 334,7 |

В европейской части страны сосредоточены 66 общероссийских промышленных запасов маломагнезиального карбонатного сырья, определяющих в основном размещение и мощность цементных заводов. Так же неравномерно размещены разведанные балансовые запасы глинистых пород и гидравлических добавок.

В целом по России около половины разведанных запасов цементного сырья относится к нераспределенному фонду, а в Дальневосточном округе они составляют 73% от разведанных. Большинство из них разведаны 40 - 50 лет назад, современное состояние месторождений нередко неизвестно, но среди них можно выделить объекты, перспективные для доизучения и освоения. На территории Российской Федерации имеются хорошие перспективы развития минерально-сырьевой базы цементного производства.

В 2020 году статус разрабатываемых имели 86 месторождений; среди них 57 месторождений карбонатных пород, 18 глинистых, 10 месторождений гидравлических добавок и одно месторождение песков и маршаллитов.

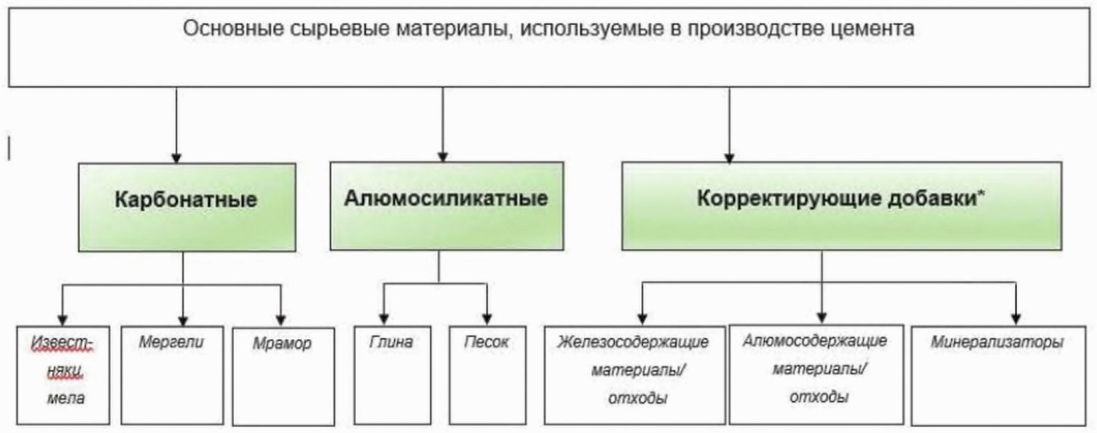

Наиболее весомое значение среди сырьевых компонентов (рисунок 1.3) в производстве цемента занимает карбонатное сырье, и именно его запасы преимущественно определяют как выбор технологии, так и выбор промплощадки и месторождения.

--------------------------------

<*> При необходимости изменения физико-механических свойств сырьевого шлама возможно применение отработанных нефтепродуктов.

В соответствии с техническими условиями на качество основных видов сырьевых материалов для производства цемента предъявляются следующие требования к химическому составу (таблица 1.5).

Таблица 1.5

в сырьевых компонентах

Показатели | Значения, % |

Содержание CaO в карбонатном компоненте: | |

в известняках и мелах | не менее 45 |

в мергелях | 40 - 45 |

Количество примесей вредных оксидов в карбонатном компоненте не должно превышать: | MgO - 4 SO3 - 1,3 K2O + Na2O - 0,4 P2O5 - 0,4 Cl - 0,1 |

Количество вредных примесей в глинистом компоненте не должно превышать следующие значения: | MgO - не более 6 SO3 - не более 5 K2O + Na2O - не более 4 TiO2 - не более 2 P2O5 - не более 0,6 |

Для сухого способа производства большое значение имеет наличие хлор-иона в сырьевых материалах и, в конечном счете, в сырьевой муке. Превышение примеси хлора в муке более 0,1% ведет к образованию настылей, остановке печного агрегата и трудоемким работам по очистке пылегазового тракта.

Физико-химические свойства карбонатных пород не регламентируются, но малопрочные разности (10 - 20 МПа) предпочтительнее. В последние годы зарубежные цементные компании при разработке технологии и строительстве цементных заводов, работающих на мелах, столкнулись с серьезной проблемой - в условиях аэрации частицы сырьевой муки быстро агрегируются, в результате чего текучесть и усреднение материала практически прекращаются. В связи с этим при оценке пригодности мелового сырья для производства цемента необходимо проводить его тестирование на изменение текучести в процессе аэрирования.

Для глинистых пород большую роль играет их гранулометрический состав. Пригодными по грансоставу считаются породы, в которых количество крупных фракций (кварцевый песок, полевой шпат, слюда, карбонатные породы) составляет:

- крупнее 0,2 мм - не более 10%;

- крупнее 0,08 мм - не более 20%.

При наличии доли крупных частиц в глине с превышением заданных значений вопрос об их пригодности должен решаться с участием специализированного института.

Основные компоненты и техногенные отходы/материалы из отходов, заменяющие природные ресурсы, а также их доля в сырьевой шихте, приведены в таблице 1.6.

Таблица 1.6

Карбонатный компонент (доля в шихте, %) | Глинистый компонент (доля в шихте, %) | Железосодержащий компонент (доля в шихте, %) |

ПРИРОДНЫЕ СЫРЬЕВЫЕ МАТЕРИАЛЫ | ||

Известняки 70 - 80 | Глина 15 - 25 | Железная руда 3 - 5 |

Мел 70 - 80 | Глинистые сланцы 15 - 20 | Гематит 3 - 5 |

Мергели 90 - 95 | Суглинки 16 - 25 | |

Мрамор 70 - 80 | Лесс | |

Бокситы | ||

Каолин | ||

Песок | ||

Плавиковый шпат | ||

Кварцит | ||

ОТХОДЫ/МАТЕРИАЛЫ ИЗ ОТХОДОВ, ЗАМЕНЯЮЩИЕ СЫРЬЕВЫЕ КОМПОНЕНТЫ | ||

Шлаки доменные - до 80 | Шлаки доменные - до 8 | Огарки (100%) |

Шлаки цветной металлургии - до 80 | Шлаки цветной металлургии - до 80 | Железорудный концентрат - 100 |

Золошлаковые отходы - до 50 | Золошлаковые отходы - до 70 | Хвосты железосодержащие - 100 |

Нефелиновый шлам - до 80 | Нефелиновый шлам - до 80 | Шламы и пыли черной металлургии - до 100 |

Карбонаты кальция, являющиеся отходами производств других отраслей | ||

Отсевы щебеночного производства и производства извести - до 100 | ||

В последние годы в цементной промышленности все более широкое распространение находит использование отходов смежных отраслей промышленности вместо природного сырья - карбонатного и глинистого компонентов. В зарубежной практике эксплуатируется ряд цементных предприятий, производящих цемент с применением техногенных отходов/материалов из отходов. В России в 80-е гг. XX в. доля отходов/материалов из отходов в производстве цемента достигла 26%, т.е. из 137 млн т сырьевых материалов, потраченных на выпуск 83 млн т цемента, 36 млн т было заменено отходами/материалами из отходов. В настоящее время этот показатель по разным причинам снизился до 15 - 17%. Полученный в процессе обжига сырьевой шихты клинкер в себестоимости цемента составляет 75 - 80%.

В целях снижения затрат на производство цемента при измельчении клинкера вводятся активные минеральные добавки, как природного происхождения, так и отходы/материалы из отходов смежных производств.

В таблице 1.7 представлены основные добавки в цемент как природного, так и техногенного происхождения. Ввод добавок используется для снижения расхода клинкера в производстве цемента и придания ему специальных строительно-технических свойств.

Таблица 1.7

Наименование добавки в цемент | Содержание, % |

Гипс, ангидрит | 5 |

Опока | до 20 |

Трепел | до 10 |

Техногенные добавки | |

Шлак доменный гранулированный при совместном помоле с клинкером или раздельном помоле и смешением с бездобавочным цементом | до 80 |

То же, шлаки цветной металлургии | до 80 |

Золошлаковые отходы | до 40 |

Фосфогипс (заменитель природного гипса) | до 5 |

Бой гипсовых изделий (заменитель природного гипса) | до 5 |

Отходы сталелитейной промышленности | до 20 |

Зольный остаток минеральной ваты | до 5 |

Строительные отходы (бой бетона, кирпича, деревянных элементов конструкций, стекло) | до 20 |

Обязательной добавкой в цемент является гипсовый камень (CaSO4·H2O), реже - ангидрит (CaSO4), которые являются регуляторами сроков схватывания цементного камня. Количество вводимого гипса при помоле клинкера составляет, как правило, не более 5% к общей массе шихты или около 3% гипсосодержащих минералов в пересчете на SO3.

В качестве природных добавок в цемент на отечественных цементных заводах используются опока, трепел, вулканические туфы, цеолиты и другие. Объем ввода добавок определяется технологическим регламентом и востребованностью цемента с добавками на рынке.

Наиболее распространенными добавками в цемент являются гранулированные доменные шлаки - отходы металлургического производства, шлаки - отходы цветной металлургии и химических производств, горелые земли, золошлаковые отходы и другие, а также фосфогипс - отход производства минеральных удобрений. Указанные отходы являются прямыми заменителями клинкера, и их доля в цементе может достигать до 80%.

В 2021 году в России на производство 1 т цемента расходовалось около 1,791 т природного и техногенного сырья, минеральных добавок и природного гипсового камня.

Всего в отрасли за 2021 год для выпуска цемента использовано около 107 млн т природного и техногенного сырья, минеральных добавок, попутно добываемых и вскрышных пород, а также природного гипсового камня [33].

Около 22,0 млн т, или почти 21,0% всей массы использованных сырья и добавок, составили техногенные материалы: гранулированные шлаки черной и цветной металлургии; нефелиновый шлам (отходы производства глинозема); золошлаковые отходы теплоэлектростанций (ЗШО ТЭС); пиритные (колчеданные) огарки; пыль и шламы, полученные в результате очистки отходящих газов печей черной металлургии; сульфатосодержащие отходы химической промышленности; отходы обогащения угля; железосодержащие отходы горно-обогатительных комбинатов; горелая порода; отработанные формовочные смеси литейного производства; технические лигносульфонаты (отходы гидролизного производства в целлюлозно-бумажной промышленности), а также попутно добываемые, вскрышные и вмещающие породы.

Объемы использованных в 2021 году при производстве цемента вторичных материальных ресурсов были выше, чем в 2020 году, вследствие роста объемов производства клинкера и цемента на большинстве предприятий.

В 2021 году использовано при помоле цементной шихты около 4,3 млн т шлаков доменного и других производств, трепела, опоки, вулканического туфа, ЗШО ТЭС, природного гипса и других добавок. Их расход на 1 т цемента в среднем составил около 71 кг.

По оценке, в 2021 году доля клинкера в цементной шихте составила в среднем 89,0%, а минеральных добавок - около 7,7% [33].

В цементной промышленности РФ при производстве клинкера и цемента используются такие виды топлива, как природный газ, уголь и сланцы. С использованием в технологическом процессе природного газа произведено около 82% клинкера и цемента. Доля природного газа в структуре потребляемого технологического топлива для обжига цементного клинкера и сушки минеральных добавок в 2021 году составила 83,1%, а на долю энергетического угля приходилось около 14,0%. До 2005 года некоторые предприятия использовали мазут, но в дальнейшем в связи с ростом цен было принято решение перейти на другие виды топлива.

Доля отдельных видов топлива, используемого при выпуске клинкера, представлена на рисунке 1.4.

используемого топлива

Природный газ использовался на 42 предприятиях; энергетический уголь - на девяти; горючие сланцы - на одном; нефтяной и сланцевый кокс, а также остатки сортировки твердых коммунальных отходов и другие альтернативные виды в 2021 году использовались на ООО "Петербургцемент", ОП ООО "Холсим (Рус) СМ" (п. Ферзиково), в филиалах ООО "ХайдельбергЦемент Рус" в п. Новогуровский и г. Стерлитамак, на заводе "ЦЕСЛА", в ПАО "Мордовцемент" и др. [37]. Однако сами предприятия зачастую не подтверждают применение альтернативных видов топлива.

Средний удельный расход условного топлива на обжиг клинкера в России постоянно снижается. Если в 2014 году средний удельный расход топлива по цементной отрасли составил 185,0 кг у.т./т клинкера <2>, то в 2021 году средний расход условного топлива составил 152,5 кг у.т./т клинкера, что на 2,3 кг у.т./т клинкера ниже показателя 2020 года. На заводах мокрого способа производства в среднем расходовалось около 205,2 кг у.т./т клинкера, сухого способа - 117,3, а на двух технологических линиях комбинированного способа предприятия ПАО "Мордовцемент" и ООО "Холсим (Рус)" (г. Вольск) - 147,6.

--------------------------------

По данным Росстата, в 2010 - 2020 гг. средний по России удельный расход топлива на обжиг клинкера сократился на 28% - с 193 до 141 кг у.т./т клинкера [35].

Всего предприятиями отрасли на технологические цели за 2021 год израсходовано 8,3 млн т условного топлива.

Средний удельный расход электроэнергии при производстве цемента на российских предприятиях в 2021 году составил 120,0 кВт·ч/т цемента; на предприятиях мокрого способа - 116,5; сухого способа - 123,1 и на технологических линиях комбинированного способа - 121,0.

Следует отметить, что в 2021 году средний удельный расход электроэнергии по цементной отрасли РФ составляет 117 кВт·ч/т, в т.ч. на печах мокрого способа - 114, на печах сухого способа - 153 кВт·ч/т.

Всего предприятиями отрасли на технологические цели за 2021 год израсходовано около 7,2 млрд кВт·ч электроэнергии.

В решении вопросов топливо- и электроснабжения современные технические решения позволяют исключить строительство инфраструктуры, передающей электроэнергию, и линий электропередач путем строительства собственной электрогенерирующей установки, работающей на природном газе. На практике затраты на строительство транспортных, топливных, электрических и других коммуникаций (вода, связь, канализация и пр.) составляют 10 - 20% от сметной стоимости проекта.

Одним из важнейших показателей работы предприятий цементной промышленности является удельный расход энергоресурсов на производство клинкера, промежуточного продукта в производстве цемента, и цемента. В составе себестоимости цемента в зависимости от способа его производства и технической оснащенности доля топлива и электроэнергии составляет 28 - 45%. При выборе способа производства цемента особое внимание уделяется показателям затрат расход энергоресурсов при выпуске цемента.

Усредненные показатели расхода энергоресурсов по способам производства приведены в таблице 1.8.

Таблица 1.8

энергоресурсов по способам производства

Тип производства | Ввод в эксплуатацию | Средний годовой уд. расход топлива | Средний годовой уд. расход электроэнергии | Средние приведенные энергозатраты |

Сухой | до 1989 | 146,6 | 154,6 | 198,2 |

после 2008 | 106,4 | 122,5 | 147,4 | |

Мокрый | после 2008 | 189,2 | 121,9 | 229,6 |

Комбинированный | 147,2 | 99,6 | 180,6 |

По данным Минэкономразвития и Росстата, в 2021 году в основной капитал цементной промышленности России инвестировано около 13,5 млрд руб. Производственная мощность предприятий России, по данным Росстата, на начало 2021 года составила 105,7 млн т цемента. По оценке, среднегодовая производственная мощность по его выпуску в 2021 году составила 105,8 млн т, а мощность на 1 января 2022 года - 106,3 млн т (при расчете данного показателя учтен вывод из эксплуатации части морально устаревшего оборудования мокрого способа).

Благодаря росту производства цемента на части предприятий в 2021 году повысился коэффициент использования действующих мощностей. По предварительной оценке, в среднем по отрасли этот показатель составил 56,6% (в 2020 г. - 55,2%).

По оценке, средняя часовая производительность основного технологического оборудования отрасли в 2021 году повысилась с 84,2 до 87,0 т/ч для вращающихся печей, с 114,5 до 115,6 т/ч для сырьевых мельниц и с 55,3 до 57,0 т/ч для цементных мельниц. Среднеотраслевой коэффициент использования календарного времени работы оборудования также вырос: по печам - до 62,0%; по сырьевым и цементным мельницам - соответственно до 55,8 и 47,5%.

В 2021 году большинство российских цементных предприятий полного цикла определяли качество вырабатываемого ими цемента по прочности на сжатие в возрасте 28 сут по классам 22,5; 32,5; 42,5; и 52,5 согласно межгосударственному стандарту ГОСТ 31108-2016 "Цементы общестроительные. Технические условия".

Более 20 цементных предприятий, объем производства цемента на которых в 2021 году составил 46,0% его общего выпуска в стране, продолжали учитывать качество своего цемента по маркам согласно требованиям действующего ГОСТ 10178-85 "Портландцемент и шлакопортландцемент. Технические условия". По оценке, средняя марка цемента по этой группе предприятий в 2021 году не изменилась по сравнению с показателем 2020 года и составила 469 кгс/см2 [33].

Основной объем произведенного в стране цемента пришелся на долю портландцементов без минеральных добавок. В 2021 году доля производства портландцемента без добавок повысилась с 61,7 до 63,0%. Второе место по объемам производства занимали портландцементы с минеральными добавками. Доля портландцемента с добавками уменьшилась с 33,8 до 32,5% [34] (таблица 1.9).

Таблица 1.9

Вид цемента | Выпуск цемента, тыс. т | Изменение, % | |

2020 | 2021 | ||

Цемент, всего | 55 883 | 60 067 | 7,5 |

В том числе: | |||

Портландцемент без минеральных добавок | 34 507 | 37 857 | 9,7 |

Портландцемент с минеральными добавками | 18 901 | 19 532 | 3,3 |

Шлакопортландцемент | 1 435 | 1 636 | 14,0 |

Портландцементы тампонажные | 755 | 703 | -6,8 |

Портландцементы белые | 84 | 106 | 26,1 |

Цементы глиноземистые | 10 | 11 | 11,4 |

Цементы прочие | 193 | 221 | 14,9 |

В 2021 году наблюдался рост объемов производства всех видов цемента за исключением тампонажных портландцементов. Больше всего за год выросло производство портландцемента без минеральных добавок - на 3350 тыс. т (9,7%), до 37 857 тыс. т. Производство тампонажных портландцементов снизилось на 51 тыс. т (6,8%), до 703 тыс. т.

В 2021 году, как и в предыдущие годы, почти все цементные предприятия занимались вопросами повышения качества цемента, совершенствовали технологию подготовки и обжига сырья, лабораторный контроль по всем переделам производства, обновляли лабораторное оборудование.

С 1 января 2022 года нормы стандартизации в российской цементной отрасли изменились. В частности, вступил в силу ГОСТ 31108-2020 "Цементы общестроительные. Технические условия" и был отменен ГОСТ 10178-85.

Изменение видовой структуры потребления цемента в основном проходило в период экономических реформ 90-х гг. В видовой структуре производства цемента обращает на себя внимание продолжающаяся длительное время тенденция снижения доли выпуска шлакопортландцемента. Если в 1990 году его доля в общем выпуске составляла около 28%, то в настоящее время - около 3%. Это ведет к удорожанию себестоимости цемента и, соответственно, росту его стоимости.

За последние десять лет структура потребления по видам практически не изменилась т.к. цементные заводы России приспособились к потребностям рынка. Особо стоит отметить, что текущие потребности рынка представляются малообоснованными и вызваны общим снижением культуры использования цементов по их назначению.

Нередко вместо малоклинкерных цементов используются бездобавочные цементы. Так, цемент ЦЕМ I используется для производства кладочных и штукатурных растворов и в выпуске многих изделий, где экономически, а иногда и технически, целесообразно применять низкомарочные и добавочные цементы.

В условиях снижения темпов строительства на протяжении 2016 - 2021 гг. наблюдается рост потребления высокомарочного цемента для производства более качественной и конкурентоспособной продукции. В случае возобновления темпов роста строительства в 2022 году доля высокой марки в потреблении цемента также продолжит расти. А по дорожной карте к 2050 году клинкер-фактор в России должен снизиться с 0,889 (как в 2021 году) до 0,67.

Важнейшей проблемой цементной промышленности является снижение конкурентоспособности цементных предприятий России. Являясь топливодобывающей страной, имея достаточные объемы энергоресурсов, сырьевой базы, трудовых ресурсов, Россия увеличила импорт цемента, начиная с 2005 года, в девять раз - до 7,8 млн т в 2008 году. В 2021 году импорт составил 1,687 млн т. Экспорт цемента снизился соответственно в три раза - с 3,1 млн т до 1,234 млн т.

К числу самых острых технологических проблем цементной отрасли в России следует отнести низкую энергоэффективность и, как следствие, высокую себестоимость выпускаемой продукции. Причины низкой производительности на уровне процесса производства - крайне низкая загрузка мощностей, использование мокрой технологии, приводящей к чрезмерному потреблению энергии.

К числу актуальных проблем цементной отрасли следует отнести недостаточно высокое качество производимой продукции и наличие контрафакта. Перспективы предприятий цементной промышленности заключаются в формировании цивилизованного рынка цемента, где основными игроками станут стратегические участники-цементники, заинтересованные в долгосрочном развитии рынка.

В среднесрочной и долгосрочной перспективе положительными факторами для отрасли станут антикризисные мероприятия Правительства России и региональных властей, пакеты поддержки предприятий и населения, а также реновация жилого фонда, реализация проектов комплексного освоения территорий, увеличение доли строительства цементобетонных дорог, выполнение национального проекта "Жилье и городская среда" и иных инициатив Президента России В.В. Путина.

Реконструкция ряда предприятий цементной промышленности включена в перечень важнейших строек, финансируемых за счет средств федерального бюджета. Из-за отсутствия этих средств основным источником финансирования становятся собственные средства предприятий, заемные и привлеченные средства.

По данным НИИ ПСМ и СМПРО, цементная промышленность имеет огромную закредитованность - объем задолженности отрасли перед банками составляет ~= 250 млрд рублей. Стоимость заемного финансирования для крупных предприятий в 2015 - 2020 гг. составляла 12 - 18%, для мелких и средних - более 15%.

Загрузка мощности предприятий последние два-три года в среднем по отрасли ~= 50 - 60%, мощности превосходят объем потребления цемента почти в два раза. Даже при самом лучшем сценарии развития экономики в отрасли мощностей достаточно для удовлетворения спроса на горизонте до 2025 - 2030 гг., при этом еще лет десять строить новые заводы не надо.

В последние годы в российской цементной промышленности начали формироваться элементы четвертой промышленной революции, которая характеризуется развитием кибернетических систем и их применением. Она осуществляется на основе глубокого внедрения технологии Интернета и высокопроизводительной электроники в различных технологических процессах, среде обитания человека, экологии и др. Среди ее средств - формирование и обработка больших массивов данных, создание цифровых двойников, искусственный интеллект, интеллект вещей и др. "Умная" система сама должна автоматически разрабатывать новые технологии, настраивать оптимальные режимы работы производственных линий, выпускать в нужных объемах продукцию с заданными потребительскими свойствами.

Таким образом, основные тренды развития цементной промышленности Российской Федерации сегодня и в ближайшем будущем включают в себя также цифровизацию, наряду с переходом на энергосберегающие технологии, использованием альтернативного топлива и снижением негативного воздействия на окружающую среду.

Определять развитие отрасли в ближайшее время будут динамика потребления цемента и неразрывно связанная с ней динамика изменения цен.

Стоимость цемента на рынке и прибыльность цементного бизнеса будут больше зависеть от консолидации рынка и рационального поведения крупнейших игроков, чем от динамики спроса. Рынок все еще находится в критической зоне 50 процентов использования мощности с одной стороны и высокой концентрации производства с другой.

Приближение к максимальным значениям потребления цемента в Российской Федерации 1989 года в средне- и долгосрочной перспективе возможно при одновременном влиянии следующих факторов:

- рост мировых цен на топливно-энергетические товары;

- рост или, в худшем случае, сохранение достигнутых объемов жилищного строительства;

- существенный рост промышленного и инфраструктурного строительства;

- сохранение текущего уровня цементоемкости строительства;

- сохранение текущей, то есть низкой доли использования минеральных добавок при производстве бетона и других строительных материалов на основе цемента.

С одной стороны, строительство новых цементных производств, которое началось в середине нулевых годов, может рассматриваться как позитивная динамика инновационного развития. С другой стороны, это стало одной из причин кризиса перепроизводства цемента и обострения конкуренции.

Для решения финансовых проблем производителей цемента необходимы консолидация отрасли и существенный рост потребления.

В цементной отрасли назрело множество проблем. Ряд из них носят общий характер для всех игроков рынка: падение спроса со стороны строителей гражданско-жилых объектов (70 - 80% потребления цемента в стране формируется застройщиками жилья), ежегодный рост тарифов естественных монополий, за которыми не поспевает цементный рынок, недоступность банковского кредитования, проблемы с контрафактной продукцией, недостаточно тщательная защита прав производителей цементной продукции, а также отсутствие драйверов отрасли в виде реализации крупных инфраструктурных проектов с применением цемента.

Огромной проблемой для отрасли по-прежнему остается наличие старых заводов, требующих модернизации в соответствии с экологическими стандартами, а также требованиями к качеству продукции. По мнению большинства участников рынка, драйвером отрасли могут стать инфраструктурное строительство с применением продукции цементных предприятий, внедрение инновационных технологий, дешевые кредиты, а также государственные программы по сносу аварийного жилья в регионах (для стимулирования жилищного строительства). Назрела необходимость изменений в части нормативной базы и внедрения новых технологий.

Сохранение текущего состояния производственных фондов предприятий отрасли приведет к усилению негативного воздействия на экологию и повышению финансовой нагрузки, связанной с ужесточением законодательства в области охраны окружающей среды. Таким образом, модернизация производственных мощностей и решение вопроса экологической безопасности являются приоритетами промышленной политики России.

Одна из главных задач экологической политики на среднесрочный период - применение принципа нормирования допустимого воздействия на окружающую среду на основе показателей наилучших доступных технологий.

Целью внедрения механизма НДТ, помимо снижения уровня промышленного загрязнения, будет являться ускоренное технологическое развитие цементной отрасли. Заводы, обязанные принимать меры, направленные на снижение отрицательного воздействия на окружающую среду в целях сохранения себестоимости на конкурентном уровне, будут вынуждены сконцентрировать усилия на модернизации и повышении эффективности технологий, а также на оптимизации производственных издержек. Внедрение механизма НДТ также избавит от необходимости установления единых для всех предприятий регламентов, которые могут не учитывать особенности процессов производства, применяемого сырья и т.п.

Проблем в цементной отрасли назрело немало. Так, рост цен на цементную продукцию не поспевает за тарифами естественных монополий - разница может доходить до 1 200 рублей за 1 т цемента.

В среднесрочной и долгосрочной перспективах положительными факторами для отрасли станут реновация жилого фонда, реализация проектов комплексного освоения территорий, увеличение доли строительства цементобетонных дорог, использование минеральных вяжущих для укрепления грунтов и 3D-печать.

В целях повышения эффективности работы цементных предприятий необходимо решить следующие проблемы:

На макроуровне:

- увеличение вклада предприятий по производству стройматериалов в ВВП;

- модернизация предприятий промышленности строительных материалов с целью выпуска конкурентоспособной продукции;

- ослабление до минимума зависимости страны от импорта строительных материалов и расширение экспорта высокотехнологичной продукции;

- увеличение налоговых поступлений в консолидированный бюджет РФ;

- снижение до минимума потребления природных ресурсов: сырья, топлива, минеральных добавок;

- повышение доли замещения природного топлива альтернативным;

- повышение доли замещения природного сырья техногенным (альтернативным);

- улучшение экологии за счет вовлечения в оборот вторичных сырьевых ресурсов (что должно стать общегосударственной задачей), использование экологически чистого оборудования и технологий;

- восстановление отраслевой науки;

- восстановление машиностроительной базы цементной промышленности;

- снижение доли энергозатратных производств;

- создание дополнительных рабочих мест в строительном и смежном секторах экономики;

- низкий уровень автоматизации технологических процессов предприятий, введение в эксплуатацию в 1990 году.

На микроуровне:

- обеспечение потребности региональных рынков в строительных материалах по объемам, ассортименту и качеству;

- формирование эффективных рыночно-ориентированных бизнес-структур нового поколения;

- повышение инновационной активности и уровня обновления основных фондов предприятий строительных материалов;

- повышение производительности труда;

- повышение спроса на квалифицированные научно-технические кадры;

- инициация выхода в высшие органы власти с предложениями по повышению эффективности функционирования строительной отрасли.

Необходимость рационального использования и экономии топливно-энергетических ресурсов указывает на то, что назрела объективная необходимость коренной реконструкции отечественной цементной промышленности на основе ввода производственных фондов с использованием энергосберегающих технологий и вывода из эксплуатации морально и физически изношенного оборудования.

Внедрение энерго- и ресурсосберегающих технологий предполагается осуществлять по следующим основным направлениям:

- реконструкция действующих предприятий, как правило, за счет строительства новых технологических линий сухого способа производства;

- прямая реконструкция мощных печей мокрого способа с переводом их на последующих этапах обновления промышленности при условиях экономической целесообразности;

- строительство новых предприятий в остро нуждающихся регионах при наличии сырья, пригодного для сухого способа производства (в исключительных случаях при крайней необходимости в новом заводе и при наличии влажного сырья применять мокрый способ производства);

- реконструкция действующих технологических линий мокрого способа с увеличением выпуска продукции и внедрением энергосберегающих мероприятий с одновременным выводом из эксплуатации устаревших обветшавших производств с повышенным расходом топливно-энергетических ресурсов, в первую очередь шахтными и вращающимися печами длиной до 100 м;

- широкое развитие производства тонкомолотых и смешанных цементов со строительством новых помольных агрегатов замкнутого цикла и оснащение действующих мельниц сепараторами и устройствами для предварительного (раздельного) измельчения (помола) материалов;

- реконструкция, модернизация и замена обеспыливающих и водосточных устройств с целью достижения санитарных норм;

- своевременное развитие сырьевых баз предприятий;

- широкое использование отходов других отраслей промышленности.

Серьезное внимание должно уделяться повышению качества цемента.

Современные технические средства позволяют обеспечить заданную стабильность химического и фазового состава сырьевой шихты, клинкера, стабильность ведения технологических процессов, что обеспечит выпуск цемента заданных состава и строительно-технических свойств.

В 2016 году Правительством РФ утверждена "Стратегия развития промышленности строительных материалов на период до 2020 года и дальнейшую перспективу до 2030 года" [37].

Целями Стратегии являются:

- формирование высокотехнологичной, конкурентоспособной, устойчивой и сбалансированной (в части спроса и предложения) промышленности строительных материалов инновационного типа, обеспечивающей внутренний и внешний рынки качественной, доступной и энергоэффективной продукцией;

- снижение зависимости отрасли от зарубежных технологий, оборудования и сырьевых компонентов;

- обеспечение занятости населения и повышение уровня жизни граждан.

Реализация перечисленных в Стратегии мер, таких, как повышение финансовой доступности ресурсов для инновационных проектов, восстановление отраслевой науки и обеспечение ее устойчивой связи с производством путем организации деятельности отраслевых НИИ, а также применение инструментов налогового стимулирования инвестиционной деятельности предприятий, позволит провести реконструкцию и создать материалоемкую и энергоэффективную отечественную цементную промышленность.

в настоящее время при производстве цемента

в Российской Федерации

Портландцементом называют гидравлическое вяжущее вещество, получаемое тонким измельчением портландцементного клинкера с гипсом и добавками, образующее при затворении водой удобоукладываемое тесто, способное затвердевать в воде и на воздухе.

Портландцементный клинкер - продукт обжига до спекания тонкодисперсной однородной сырьевой смеси, состоящей из известняка и глины или некоторых других материалов (мергеля, нефелинового шлама, доменного шлака и др.), обеспечивающих образование в клинкере силикатов кальция (70 - 80%) и алюминатной и алюмоферритной фаз (20 - 30%).

При этом протекают следующие физико-химические процессы:

Основные стадии производства портландцемента представлены на рисунке 2.1.

Общая схема технологического процесса получения

цемента по [38]

При этом некоторые технологические процессы могут совмещаться в одном агрегате или, напротив, одинаковые процессы протекать в нескольких агрегатах и осуществляться в другой последовательности. В связи с тем, что отдельные сырьевые материалы имеют различные технологические свойства (прочность, влажность, липкость, абразивность, размалываемость, спекаемость и др.), для организации наиболее экономичного процесса их переработки и в соответствии с состоянием технологического оборудования и систем автоматизации разработаны и получили промышленную реализацию различные способы производства цемента.

В цементной промышленности используют три способа производства, в основе которых лежат различные технологические приемы подготовки сырьевого материала:

а) мокрый, когда сырьевые компоненты измельчают совместно с водой с получением суспензии влажностью W ~ 40%, называемой шламом, из которого воду в последующем удаляют испарением;

б) сухой, при котором влажные компоненты подвергают сушке и измельчению с получением сырьевой смеси W ~ 1%;

в) комбинированный способ подразделяют на два варианта:

1) полумокрый <3>, когда шлам, полученный по мокрому способу, обезвоживают с применением пресс-фильтров с получением кека W ~ 20%;

2) полусухой, при котором сухую сырьевую муку увлажняют до W ~ 13% и гранулируют или брикетируют.

--------------------------------

<3> Так именуют этот способ в зарубежной практике; в России его обозначают как полусухой, а так как вышеприведенный полусухой способ в настоящее время практически не применяют, то в дальнейшем полумокрый способ будет именоваться "комбинированным способом".

Все способы производства включают в себя следующие общие процессы:

- сырьевые материалы - хранение и подготовку;

- топливо - хранение и подготовку;

- использование отходов/материалов из отходов в качестве сырьевых материалов и (или) топлива, определение их качества, контроль и подготовку;

- печную систему, систему сжигания топлива и установки для снижения вредных выбросов;

- продукты - хранение и подготовку;

- упаковку и отгрузку.

Процесс производства белого цемента аналогичен процессу производства серого портландцемента. Процесс производства включает отбор сырьевых материалов, их хранение и подготовку, хранение и подготовку топлива, обжиг клинкера в печи, его охлаждение с отбеливанием и помол со строгим контролем на всех стадиях производства во избежание загрязнений и нежелательных изменений продукта. Совмещение процессов охлаждения и отбеливания необходимо для повышения белизны этого специального вида цемента и для придания ему однородной окраски.

Соответствующие технологические схемы, реализованные в России, представлены на рисунках 2.2 - 2.8, а сравнительные эксплуатационные показатели - в таблицах 2.1 - 2.2 [39].

мокрого способа производства клинкера при применении

твердых и мягких сырьевых компонентов

Рисунок 2.3 - Технологическая схема полусухого способа

производства клинкера с печью Леполь

Рисунок 2.4 - Технологическая схема сухого способа

производства клинкера с вращающейся печью

и циклонными теплообменниками

Рисунок 2.5 - Технологическая схема комбинированного способа

приготовления клинкера

Рисунок 2.6 - Технологическая схема сухого способа

без традиционного сырьевого цеха при применении

мягких компонентов без твердых включений

Рисунок 2.7 - Технологическая схема сухого способа

при применении материалов высокой влажности

при применении материалов низкой влажности

Таблица 2.1

мокрого способа производства

Показатели | Размерность | Производительность, т/сутки | ||||

500 | 600 | 850 | 1200 | 1800 | ||

Диаметр печи | м | 4/3,5 | 3,6 | 4,0 | 4,5 | 5,0 |

Длина печи | м | 125 | 150 | 150 | 170 | 185 |

Холодильник | рекуператорный | колосниковый | ||||

Удельный расход топлива | кг у.т./т·кл. <*> | 190 - 230 | ||||

--------------------------------

Таблица 2.2

N п/п | Параметры | Размерность | Способ производства | ||

мокрый | комбинированный | сухой | |||

1 | Максимальная мощность печи: | ||||

2 | - в мире | т/сут. | 3000 | 6000 | 12000 |

3 | - в России | т/сут. | 1800 | 2300 | 6000 |

4 | Расход условного топлива | кг у.т./т·кл. <*> | 215 | 140 | 120 |

5 | Расход электроэнергии: | ||||

6 | - мягкое влажное сырье | кВт·ч/т·цем. | 90 | 105 | 115 |

7 | - твердое сырье низкой влажности | кВт·ч/т·цем. | 120 | - | 110 |

8 | Расход сырья, топлива и воздуха | т/т·кл. | 5,0 | 3,5 | 3,1 |

9 | Расход огнеупоров в зоне спекания | кг/т·кл. | 1,0 | 0,5 | 0,3 |

10 | Выход отходящих газов | т/т·кл. | 4,0 | 2,5 | 2,1 |

11 | Выход CO2 | кг/т·кл. | 850 | 710 | 710 |

12 | NOx в факеле при газовом топливе | мг/нм3 | 1000 | 2000 | 2500 |

13 | NOx в отходящих газах | мг/нм3 | 1000 | 500 | 500 |

14 | кг/т·кл. | 3,5 | 1,1 | 0,9 | |

15 | Качество клинкера | % | 100 | 105 | 90 |

16 | Технология | - | простая | сложная | сложная |

17 | Управление процессом | - | сложное | простое | простое |

18 | Степень автоматизации | - | низкая | высокая | высокая |

--------------------------------

Учитывая, что последняя стадия технологического процесса - измельчение клинкера и добавок с получением цемента - не зависит от способа производства, преимущества и недостатки отдельных способов представлены только до завершения процесса производства клинкера.

Традиционная технологическая схема мокрого способа производства цемента широко распространена в России.

Преимущества:

- упрощенные технологическая схема и оборудование;

- получение качественной и стабильной сырьевой смеси (шлама).

Недостатки:

- высокий расход топлива и огнеупоров;

- повышенный выброс в атмосферу парникового газа (CO2), паров воды (H2O) и NOx;

- низкая единичная мощность печи;

- практически отсутствие системы автоматизации процесса обжига;

- пониженная производительность труда.

В России более 60% цемента производится на заводах мокрого способа с ориентировочными показателями вращающихся печей, приведенными в таблице 2.1.

В настоящее время на многих цементных заводах, например, на ЗАО "Белгородский цемент", АО "Себряковцемент" и других, печи пониженной производительности с рекуператорными холодильниками выводят из эксплуатации. Поэтому в дальнейшем мокрый способ будет рассмотрен на примере печей 5 x 185 м. Такие печи эксплуатируют на ЗАО "Осколцемент", ПАО "Мордовцемент", ЗАО "Кавказцемент", ООО "Топкинский цемент" и др.