СПРАВКА

Источник публикации

М.: ОАО "ЦПП", 2010

Примечание к документу

Название документа

"МДС 12-56.2010. Методическая документация в строительстве. Стропы канатные для строительства. Рекомендации по составлению технических условий"

"МДС 12-56.2010. Методическая документация в строительстве. Стропы канатные для строительства. Рекомендации по составлению технических условий"

Содержание

МЕТОДИЧЕСКАЯ ДОКУМЕНТАЦИЯ В СТРОИТЕЛЬСТВЕ

СТРОПЫ КАНАТНЫЕ ДЛЯ СТРОИТЕЛЬСТВА

РЕКОМЕНДАЦИИ ПО СОСТАВЛЕНИЮ ТЕХНИЧЕСКИХ УСЛОВИЙ

МДС 12-56.2010

В настоящем документе содержатся рекомендации по составлению технических условий на изготовление строп канатных для строительства.

Приводятся типы и параметры, конструкции и размеры, технические требования, методы испытаний, правила приемки и другие сведения, входящие в состав технических условий.

Сведения, содержащиеся в документе, предусмотрены для использования при составлении технических условий на стропы.

Документ разработан в развитие и дополнение ГОСТ 25573-82*.

Составлен сотрудниками ЗАО "ЦНИИОМТП" (кандидаты техн. наук В.П. Володин, Ю.А. Корытов).

Документ предназначен для строительных организаций, изготавливающих стропы собственными силами, и предприятий - изготовителей строп, поставляющих стропы для строительства, а также для инженерно-технических работников строительных организаций, ответственных за безопасную эксплуатацию грузоподъемных кранов и съемных грузозахватных приспособлений.

Стропы грузовые из стальных канатов для строповки грузов относятся к наиболее массовым грузозахватным средствам в строительстве. Их применяют при выполнении погрузочно-разгрузочных и строительно-монтажных работ согласно проекту производства работ грузоподъемным краном. В проекте приводятся, в частности, перечень применяемых стропов и схемы строповки грузов.

Стропы состоят из захватов (крюков, карабинов) и соединительных элементов (строповых ветвей и звеньев), которые обеспечивают связь груза с рабочим органом грузоподъемного крана.

Захват (крюк с замком или карабин) непосредственно зацепляет груз.

Строповые ветви - гибкие, могут быть канатными, цепными и ленточными. В настоящем документе рассматриваются канатные строповочные ветви.

В качестве звеньев используются треугольные, овальные и другие звенья в нескольких исполнениях.

Стропы изготавливают собственными силами строительные организации и предприятия-изготовители, имеющие соответствующие лицензии. ГОСТ 25573-82* определяет типы стропов - одноветвевые, двухветвевые и т.д., в части основных параметров стропов - грузоподъемность, интервалы длины и допускаемую нагрузку. Конструкции и размеры различных деталей стропов приведены в рекомендуемом приложении к ГОСТ 25573-82*, который был разработан специалистами ЦНИИОМТП (Б.К. Горлов, Ж.Г. Гордин, Ф.Ф. Игонин и др.) в начале восьмидесятых годов. Со времени его разработки прошло более четверти века, ряд положений устарел и не соответствует нормам настоящего времени.

Технические условия являются обязательной технической документацией на продукцию - стропы строительные. Предприятия-изготовители могут сами составлять технические условия и по ним изготавливать стропы для поставок в строительство.

Технические условия предприятий-изготовителей составляются на конкретную продукцию, поэтому, в отличие от ГОСТ 25573-82*, не содержат излишней информации. Ссылка на технические условия, утвержденные предприятием-изготовителем, в договоре на поставку стропов исключает разночтения при оценке их качества, неясности и споры при приемке продукции.

Настоящий документ предназначен для оказания методической помощи предприятиям - изготовителям стропов для строительства. Он содержит рекомендации по составлению технических условий на стропы, в которых учтены требования ГОСТ 2.114-95.

Рекомендуется следующее содержание документа "Технические условия на стропы ...":

введение;

типы, основные параметры и размеры;

конструкции и размеры звеньев и захватов;

технические требования к стропам;

методы испытаний;

правила приемки;

маркировка, упаковка, транспортирование и хранение;

гарантии предприятия-изготовителя.

В соответствующих разделах настоящего документа приводятся сведения, которые рекомендуется использовать предприятию-изготовителю для составления технических условий на изготовление конкретных типов и размеров стропов.

При разработке настоящего документа использованы нормативно-технические документы, основные из которых приведены в разделе 2.

Настоящий документ распространяется на стропы грузовые из стальных канатов, используемые для строповки грузов при строительстве в районах с умеренным климатом.

Стропы состоят из захватов (крюка, карабина) и соединительных элементов (канатных ветвей и звеньев) для связи груза с рабочим органом грузоподъемного крана.

Документ содержит рекомендации по составлению технических условий на изготавливаемые предприятием стропы.

ГОСТ 2.114-95. ЕСКД. Технические условия

ГОСТ 25032-81. Средства грузозахватные. Классификация и общие технические требования

ГОСТ 25573-82*. Стропы грузовые канатные для строительства. Технические условия

ПБ 10-382-00. Правила устройства и безопасной эксплуатации грузоподъемных кранов

СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования

МДС 12-31.2007. Методические рекомендации по техническому освидетельствованию съемных грузозахватных приспособлений.

Строп канатный - съемное грузозахватное приспособление, состоящее из захватов (крюков, карабинов) и соединительных элементов (канатных строповых ветвей и звеньев).

Захват (крюк, карабин) - элемент стропа, непосредственно взаимодействующий с грузом и предназначенный для захватывания (навешивания) груза.

Звено - соединительный элемент стропа, связывающий захват с крюком грузоподъемного крана.

Технические условия на стропы - технический документ, содержащий полный набор требований к стропам как к продукции: к их изготовлению, к контролю и к приемке.

4.1. В этом разделе указывают типы, основные параметры и размеры стропов, изготавливаемые на данном предприятии.

Стропы изготавливают по техническим условиям и рабочим чертежам, которые разрабатывают по правилам государственных стандартов Единой системы конструкторской документации (ЕСКД).

Стропы могут быть изготовлены согласно ГОСТ 25573-82* следующих типов:

1СК - одноветвевые,

2СК - двухветвевые,

3СК - трехветвевые,

4СК - четырехветвевые (исполнений 1 и 2),

СКП - двухпетлевые (исполнений 1 и 2),

СКК - кольцевые (исполнений 1 и 2).

В обозначение стропа входит наименование изделия - строп, тип, грузоподъемность и длина стропа, ГОСТ 25573-82*. Например, строп двухветвевой, грузоподъемностью 1 т и длиной 2 м, обозначается так: Строп 2СК-1,0/2000 ГОСТ 25573-82*.

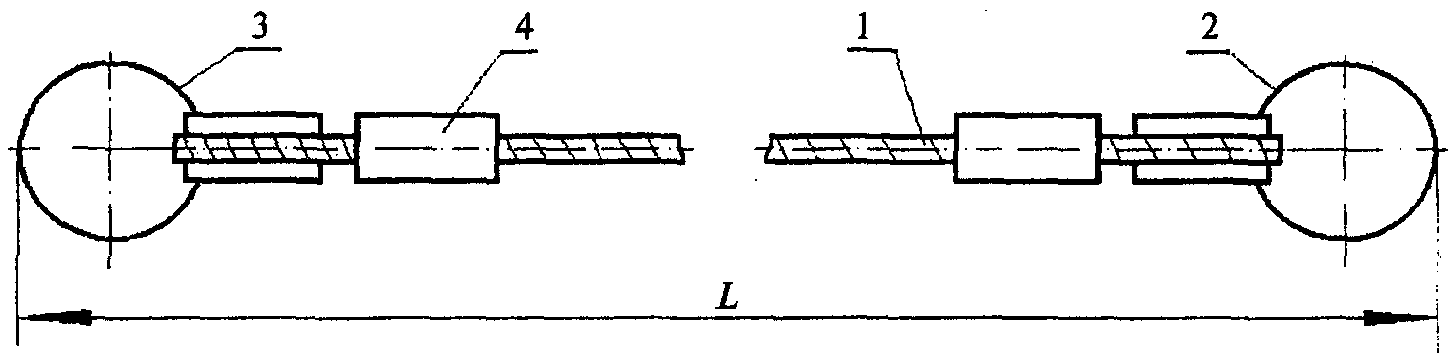

4.2. Стропы типа 1СК с заделкой концов каната опрессовкой (алюминиевой или стальной) втулкой и заплеткой показаны на рисунке 1.

а)

б)

Рисунок 1. Стропы типа 1СК

а - строп с заделкой концов каната стальной или алюминиевой

втулкой; б - строп с заделкой концов каната заплеткой;

1 - канатная ветвь; 2 - звено; 3 - захват; 4 - втулка;

5 - заплетка

Основные параметры и размеры стропов типа 1СК, рекомендуемые для преимущественного применения, приведены в таблице 1.

Таблица 1

Строп | Грузоподъемность стропа, т | Длина стропа L, м | Применяемая ветвь канатная |

1СК-0,5 | 0,5 | 1,1 - 10,0 | ВК-0,5 |

1СК-1,0 | 1,0 | 1,1 - 15,0 | ВК-1,0 |

1СК-2,0 | 2,0 | 1,4 - 16,0 | ВК-2 |

1СК-3,2 | 3,2 | 1,5 - 20,0 | ВК-3,2 |

1СК-5,0 | 5,0 | 1,5 - 20,0 | ВК-5,0 |

1СК-10,0 | 10,0 | 2,0 - 20,0 | ВК-10,0 |

4.3. Стропы типа 2СК показаны на рисунке 2.

Рисунок 2. Стропы типа 2СК

1 - канатная ветвь; 2 - звено; 3 - захват

Основные параметры и размеры стропов типа 2СК, рекомендуемые для преимущественного применения, приведены в таблице 2.

Таблица 2

Строп | Грузоподъемность стропа, т | Длина стропа L, м | Применяемая ветвь канатная |

2СК-0,5 | 0,5 | 0,9 - 5,0 | ВК-0,4 |

2СК-1,0 | 1,0 | 1,1 - 15,0 | ВК-0,8 |

2СК-2,0 | 2,0 | 1,4 - 16,0 | ВК-1,6 |

2СК-3,2 | 3,2 | 1,4 - 16,0 | ВК-2,5 |

2СК-5,0 | 5,0 | 1,5 - 20,0 | ВК-4,0 |

2СК-16,0 | 16,0 | 2,0 - 20,0 | ВК-12,5 |

4.4. Стропы типа 3СК показаны на рисунке 3.

Рисунок 3. Строп типа 3СК

1 - канатная ветвь; 2 - звено; 3 - захват

Основные параметры и размеры стропов типа 3СК, рекомендуемые для преимущественного применения, приведены в таблице 3.

Таблица 3

Строп | Грузоподъемность стропа, т | Длина стропа L, м | Применяемая ветвь канатная |

3СК-1,0 | 1,0 | 1,2 - 10,0 | ВК-0,5 |

3СК-2,0 | 2,0 | 1,2 - 15,0 | ВК-1,0 |

3СК-3,2 | 3,2 | 1,6 - 16,0 | ВК-1,6 |

3СК-5,0 | 5,0 | 1,6 - 16,0 | ВК-2,5 |

3СК-10,0 | 10,0 | 2,2 - 20,0 | ВК-5,0 |

3СК-16,0 | 16,0 | 2,2 - 20,0 | ВК-8,0 |

4.5. Стропы типа 4СК могут быть исполнения 1 и 2. Стропы исполнения 1 показаны на рисунке 4. Стропы исполнения 2 приведены в пункте 4.6.

Рисунок 4. Строп типа 4СК1

1 - канатная ветвь; 2 - звенья; 3 - захват

Основные параметры и размеры стропов типа 4СК1, рекомендуемые для преимущественного применения, указаны в таблице 4.

Таблица 4

Строп | Грузоподъемность стропа, т | Длина стропа L, м | Применяемая ветвь канатная |

4СК1-1,0 | 1,0 | 0,9 - 5,0 | ВК-0,4 |

4СК1-2,0 | 2,0 | 1,3 - 15,0 | ВК-0,8 |

4СК1-3,2 | 3,2 | 1,3 - 15,0 | ВК-1,25 |

4СК1-5,0 | 5,0 | 1,6 - 16,0 | ВК-2,0 |

4СК1-10,0 | 10,0 | 1,8 - 20,0 | ВК-4,0 |

4СК1-16,0 | 16,0 | 2,5 - 25,0 | ВК-6,3 |

Обозначение стропа типа 4СК1: Строп 4СК1-2,0/2000 ГОСТ 25573-82*.

В обозначении стропа цифра после буквы К означает исполнение стропа, в данном примере - исполнение 1.

Рисунок 5. Строп типа 4СК2

1 - канатная ветвь; 2 - звено; 3 - захват;

4 - уравнительная ветвь; 5 - блок

Основные параметры и размеры стропов типа 4СК2, рекомендуемые для преимущественного применения, приведены в таблице 5.

Таблица 5

Строп | Грузоподъемность стропа, т | Длина стропа L, м | Применяемая ветвь канатная |

4СК2-1,0 | 1,0 | 1,0 - 5,0 | ВК-0,4 |

4СК2-2,0 | 2,0 | 1,0 - 10,0 | ВК-0,8 |

4СК2-3,2 | 3,2 | 1,0 - 10,0 | ВК-1,25 |

4СК2-5,0 | 5,0 | 1,6 - 15,0 | ВК-2,0 |

4СК2-10,0 | 10,0 | 1,8 - 20,0 | ВК-4,0 |

4СК2-16,0 | 16,0 | 1,8 - 20,0 | ВК-6,3 |

4СК2-25,0 | 25,0 | 1,8 - 20,0 | ВК-10,0 |

4.7. Канатные ветви показаны на рисунке 6: канатная ветвь с заделкой концов каната опрессовкой алюминиевой или стальной втулкой (рис. 6, а); канатная ветвь с заделкой концов каната заплеткой (рис. 6, б).

Рисунок 6. Заделка концов каната

а - опрессованной втулкой; б - заплеткой;

1 - канат; 2 - втулка; 3 - коуш; 4 - заплетка

Для канатных ветвей применяются канаты по ГОСТ 2688-80* "Канат двойной свивки типа ЛК-Р конструкции 6 x 19(1 + 6 + 6/6) + 1 о.с.", ГОСТ 3071-88* "Канат двойной свивки типа ТК конструкции 6 x 37(1 + 6 + 12 + 18) + 1 о.с.", ГОСТ 3079-80* "Канат двойной свивки типа ТЛК-О конструкции 6 x 37(1 + 6 + 15 + 15) + 1 о.с.", ГОСТ 7668-80* "Канат двойной свивки типа ЛК-РО конструкции 6 x 36(1 + 7 + 7/7 + 14) + 1 о.с.".

Коуши для канатных ветвей изготавливают по ГОСТ 2224-93 "Коуши стальные для стальных канатов. Технические условия".

Размеры канатных ветвей из канатов, например, по ГОСТ 2688-80* маркировочной группы 1570(160), преимущественно применяемые, приведены в таблице 6.

Таблица 6

┌─────────────────┬────────────────┬─────────────────┬───────────┐

│ Ветвь канатная │ Длина канатной │ Диаметр каната │ Диаметр │

│ и допускаемая │ ветви L , м │по ГОСТ 2688-80*,│ коуша, мм │

│ нагрузка, тс │ кв │ мм │ │

├─────────────────┼────────────────┼─────────────────┼───────────┤

│ ВК-0,4 │ 0,8 - 5,0 │ 6,9 │ 25; 30 │

├─────────────────┼────────────────┼─────────────────┼───────────┤

│ ВК-1,0 │ 1,0 - 15,0 │ 11,0 │ 34; 40 │

├─────────────────┼────────────────┼─────────────────┼───────────┤

│ ВК-2,0 │ 1,25 - 16,0 │ 15,0 │ 45 │

├─────────────────┼────────────────┼─────────────────┼───────────┤

│ ВК-3,2 │ 1,25 - 20,0 │ 19,5 │ 63; 75 │

├─────────────────┼────────────────┼─────────────────┼───────────┤

│ ВК-5,0 │ 1,25 - 20,0 │ 25,5 │ 75; 85 │

├─────────────────┼────────────────┼─────────────────┼───────────┤

│ ВК-8,0 │ 1,6 - 20,0 │ 30,5 │ 95 │

└─────────────────┴────────────────┴─────────────────┴───────────┘

Канатные ветви могут быть изготовлены с переходным звеном, конструкции и размеры их приведены в ГОСТ 25573-82*.

4.8. Стропы типа СКП и СКК могут быть исполнения 1 и 2. Стропы СКП исполнения 1 показаны на рисунке 7. Сведения о стропах типа СКП исполнения 2 и СКК приведены в ГОСТ 25573-82*.

Рисунок 7. Стропы типа СКП1

а - с заделкой алюминиевой втулкой;

б - с заделкой заплеткой;

1 - канат; 2 - втулка; 3 - заплетка

Основные параметры и размеры преимущественно применяемых стропов типа СКП исполнения 1 из канатов по ГОСТ 3071-88* и ГОСТ 3079-80* маркировочной группы 1570(160) указаны в таблице 7.

Таблица 7

Строп и его грузоподъем- ность, т | Длина стропа L, м | Длина петли стропа l, мм | Диаметр канатов, мм | |

СКП1-0,4 | 1,0 - 15,0 | 240,0 | 7,6 | - |

СКП1-0,5 | 1,0 - 15,0 | 240,0 | 8,5 | - |

СКП1-0,8 | 2,0 - 20,0 | 320,0 | 11,5 | - |

СКП1-1,4 | 2,0 - 20,0 | 320,0 | - | 13,5 |

СКП1-2,25 | 3,0 - 25,0 | 400,0 | - | 17,0 |

СКП1-5,0 | 3,0 - 25,0 | 400,0 | - | 25,0 |

Обозначение стропа типа СКП1: Строп СКП1-0,4/2000 ГОСТ 25573-82*.

В обозначении стропа цифра после буквы П означает исполнение стропа, в данном примере - исполнение 1.

5.1. В этом разделе технических условий приводят конструктивные требования к звеньям и захватам, которые изготавливает предприятие для сборки поставляемых стропов. Эти требования предъявляются в форме конкретных конструктивных решений - чертежей. При этом предприятие может использовать конструкции и размеры звеньев и захватов по ГОСТ 25573-82* или разрабатывать собственные конструкции и назначать размеры.

5.2. Предприятия изготавливают:

звенья разъемные треугольные Рт исполнений Рт1, Рт2, Рт3, Рт4;

звенья разъемные овальные Ров;

звенья треугольные Т;

звенья овоидные О;

звенья овальные Ов исполнений Ов1 и Ов2.

Ниже приводятся конструкции и размеры по ГОСТ 25573-82* преимущественно применяемых звеньев Рт1, Ров, Т и О.

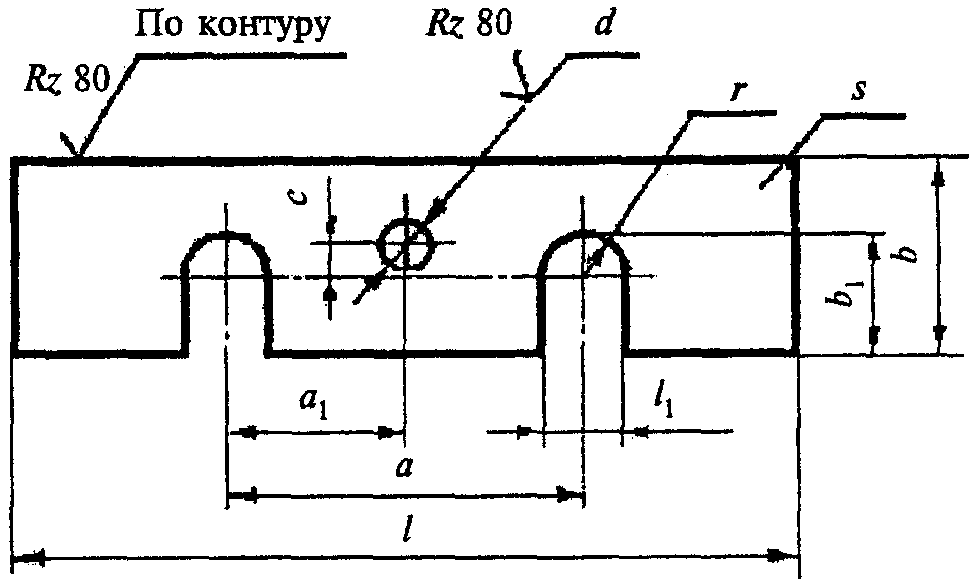

5.3. Звено Рт1 показано на рисунке 8.

Размеры звеньев Рт1 приведены в таблице 8.

Пример условного обозначения разъемного треугольного звена Рт исполнения Рт1 с допускаемой нагрузкой 5,0 тс: Звено Рт1-5,0 ГОСТ 25573-82*.

1 - скоба; 2 - ограничитель; 3 - планка; 4 - болт;

5 - гайка; 6 - шплинт

Таблица 8

Звено и допускаемая нагрузка на него, тс | Размеры звена, мм | Детали звена | Масса, кг | ||||||

d | a | b | c | r | Болт по ГОСТ | Гайка по ГОСТ 5919-73* | Шплинт по ГОСТ 397-79* | ||

Рт1-1,0 | 14 | 32 | 126 | 115 | 20 | 2М8x35,36 | М8,4 | 2x20 | 1,0 |

Рт1-2,0 | 20 | 42 | 174 | 160 | 30 | 2,29 | |||

Рт1-3,2 | 25 | 55 | 200 | 185 | 35 | 2М10x40,36 | М10,4 | 2,5x25 | 4,12 |

Рт1-4,0 | 28 | 60 | 228 | 215 | 40 | 2М12x45,36 | М12,4 | 3,2x32 | 5,76 |

Рт1-5,0 | 32 | 68 | 260 | 240 | 45 | 8,5 | |||

Рт1-8,0 | 40 | 82 | 322 | 295 | 55 | 2М12x50,36 | 15,48 | ||

Рт1-10,0 | 45 | 90 | 355 | 325 | 60 | 2М12-55,36 | 22,4 | ||

Конструкция и размеры скобы Ст исполнения Ст1 для звена Рт1 приведены на рисунке 9 и в таблице 9.

Рисунок 9. Скоба Ст1 для звена Рт1

Таблица 9

┌───────┬─────┬─────┬─────┬─────┬─────┬─────┬─────┬─────┬─────┬─────┬─────┐

│ Скоба │ d │ d │ a │ a │ b │ h │ l │ l │ c │ r │ r │

│ │ │ 1 │ │ 1 │ │ │ │ 1 │ │ │ 1 │

├───────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┤

│Ст-1,0 │ 14 │ 8 │ 32 │ 86 │ 126 │ 72 │ 13 │ 6 │ 115 │ 20 │ 20 │

├───────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┤

│Ст-2,0 │ 20 │ 12 │ 42 │ 118 │ 174 │ 90 │ 17 │ 6 │ 160 │ 28 │ 30 │

├───────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┤

│Ст-3,2 │ 25 │ 18 │ 55 │ 140 │ 200 │ 100 │ 18 │ 6 │ 185 │ 30 │ 35 │

├───────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┤

│Ст-4,0 │ 28 │ 22 │ 60 │ 158 │ 228 │ 115 │ 22 │ 7 │ 215 │ 35 │ 40 │

├───────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┤

│Ст-5,0 │ 32 │ 26 │ 68 │ 180 │ 260 │ 130 │ 25 │ 7 │ 240 │ 40 │ 45 │

├───────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┤

│Ст-8,0 │ 40 │ 30 │ 82 │ 222 │ 322 │ 150 │ 25 │ 8 │ 295 │ 50 │ 55 │

├───────┴─────┴─────┴─────┴─────┴─────┴─────┴─────┴─────┴─────┴─────┴─────┤

│ Примечание. Предельные отклонения размера a до 42 мм включительно│

│принимают +/- 1,0 мм, более 42 мм - +/- 1,5 мм. │

└─────────────────────────────────────────────────────────────────────────┘

Конструкция и размеры ограничителя Ог для звеньев Рт приведены на рисунке 10 и в таблице 10.

Рисунок 10. Ограничитель Ог для звеньев Рт

Таблица 10

┌──────────┬─────┬─────┬─────┬─────┬─────┬─────┬──────┬─────┬───────┬─────┐

│Ограничи- │ a │ a │ b │ b │ c │ d │ l │ l │ s - │ r │

│тель │ │ 1 │ │ 1 │ │ │ │ 1 │толщина│ │

├──────────┼─────┼─────┼─────┼─────┼─────┼─────┼──────┼─────┼───────┼─────┤

│ Ог-1,0 │ 32 │ 16 │ 25 │ 14 │ 4,5 │ 9 │ 90 │ 9 │ 4 │ 4,5 │

├──────────┼─────┼─────┼─────┼─────┼─────┼─────┼──────┼─────┼───────┼─────┤

│ Ог-2,0 │ 42 │ 21 │ 32 │ 20 │ 4,5 │ 9 │ 130 │ 14 │ 4 │ 7 │

├──────────┼─────┼─────┼─────┼─────┼─────┼─────┼──────┼─────┼───────┼─────┤

│ Ог-3,2 │ 55 │ 27,5│ 40 │ 25 │10,5 │ 11 │ 160 │ 20 │ 4 │ 10 │

├──────────┼─────┼─────┼─────┼─────┼─────┼─────┼──────┼─────┼───────┼─────┤

│ Ог-4,0 │ 60 │ 30 │ 45 │ 28 │ 15 │ 14 │ 190 │ 24 │ 5 │ 12 │

├──────────┼─────┼─────┼─────┼─────┼─────┼─────┼──────┼─────┼───────┼─────┤

│ Ог-5,0 │ 68 │ 34 │ 50 │ 32 │ 15 │ 14 │ 220 │ 28 │ 5 │ 14 │

├──────────┼─────┼─────┼─────┼─────┼─────┼─────┼──────┼─────┼───────┼─────┤

│ Ог-8,0 │ 82 │ 41 │ 60 │ 40 │ 17 │ 14 │ 270 │ 32 │ 6 │ 16 │

├──────────┴─────┴─────┴─────┴─────┴─────┴─────┴──────┴─────┴───────┴─────┤

│ Примечания. 1. Предельные отклонения размера a до 42 мм включительно│

│принимают +/- 0,5 мм, более 42 мм - +/- 1,0 мм. │

│ 2. Предельные отклонения размера a принимают +/- 0,35 мм. │

│ 1 │

│ 3. Предельные отклонения размера c принимают +/- 0,5 мм. │

└─────────────────────────────────────────────────────────────────────────┘

Конструкция и размеры планки П для звеньев Рт приведены на рисунке 11 и в таблице 11.

Рисунок 11. Планка П для звеньев Рт

Таблица 11

┌────────┬──────┬──────┬─────┬──────┬──────┬──────┬──────┬────────────────┐

│ Планка │ a │ a │ b │ c │ d │ d │ L │Толщина планки s│

│ │ │ 1 │ │ │ │ 1 │ │ │

├────────┼──────┼──────┼─────┼──────┼──────┼──────┼──────┼────────────────┤

│ П-1,0 │ 32 │ 16 │ 32 │ 4,5 │ 16 │ 9 │ 64 │ 20 │

├────────┼──────┼──────┼─────┼──────┼──────┼──────┼──────┼────────────────┤

│ П-2,0 │ 42 │ 24 │ 44 │ 4,5 │ 22 │ 9 │ 86 │ 20 │

├────────┼──────┼──────┼─────┼──────┼──────┼──────┼──────┼────────────────┤

│ П-3,2 │ 55 │ 27,5 │ 54 │ 10,5 │ 27 │ 11 │ 108 │ 22 │

├────────┼──────┼──────┼─────┼──────┼──────┼──────┼──────┼────────────────┤

│ П-4,0 │ 60 │ 30 │ 60 │ 15 │ 30 │ 14 │ 120 │ 25 │

├────────┼──────┼──────┼─────┼──────┼──────┼──────┼──────┼────────────────┤

│ П-5,0 │ 68 │ 34 │ 68 │ 15 │ 34 │ 14 │ 136 │ 28 │

├────────┼──────┼──────┼─────┼──────┼──────┼──────┼──────┼────────────────┤

│ П-8,0 │ 82 │ 41 │ 84 │ 17 │ 42 │ 14 │ 166 │ 30 │

├────────┴──────┴──────┴─────┴──────┴──────┴──────┴──────┴────────────────┤

│ Примечания. 1. Предельные отклонения размера a до 42 мм включительно│

│принимают +/- 0,5 мм, более 42 мм - +/- 1,0 мм. │

│ 2. Предельные отклонения размера a принимают +/- 0,35 мм. │

│ 1 │

│ 3. Предельные отклонения размера c принимают +/- 0,5 мм. │

└─────────────────────────────────────────────────────────────────────────┘

Размеры звеньев Ров с допускаемой нагрузкой до 2,0 тс приведены в таблице 12.

Таблица 12

Размеры и детали звена Ров

Звено и допускаемая нагрузка на него, тс | Размеры звена, мм | Детали звена | ||||||

d | c | s | R | b | Болт по ГОСТ | Гайка по ГОСТ 5919-73* | Шплинт по ГОСТ 397-79* | |

Ров-0,5 | 14 | 135 | 20 | 35 | 70 | 2М8x60,36 | М8,4 | 2 x 20 |

Ров-0,8 | 18 | 170 | 25 | 45 | 90 | 2М8x70,36 | М8,4 | 2 x 20 |

Ров-1,0 | 20 | 180 | 30 | 45 | 90 | 2М8x70,36 | М8,4 | 2 x 20 |

Ров-2,0 | 25 | 225 | 30 | 60 | 120 | 2М10x75,36 | М10,4 | 2,5 x 25 |

5.4. Звенья Ров имеют два конструктивных решения: с допускаемой нагрузкой до и свыше 2,0 тс.

Звено Ров с допускаемой нагрузкой до 2,0 тс показано на рисунке 12.

Рисунок 12. Звено Ров с допускаемой нагрузкой до 2 тс

1 - скоба; 2 - полумуфта (2 шт.); 3 - кольцо; 4 - болт;

5 - гайка; 6 - шплинт

Конструкция и размеры скобы Сов для этого звена приведены на рисунке 13 и в таблице 13.

Рисунок 13. Скоба Сов для звеньев Ров

с допускаемой нагрузкой до 2 тс

Таблица 13

┌───────────┬────────┬────────┬────────┬────────┬────────┬────────┬───────┐

│ Скоба │ d │ c │ s │ R │ b │ d │ h │

│ │ │ │ │ │ │ 1 │ │

├───────────┼────────┼────────┼────────┼────────┼────────┼────────┼───────┤

│ Сов-0,5 │ 14 │ 135 │ 25 │ 35 │ 70 │ 24 │ 8 │

├───────────┼────────┼────────┼────────┼────────┼────────┼────────┼───────┤

│ Сов-0,8 │ 18 │ 170 │ 32 │ 45 │ 90 │ 28 │ 8 │

├───────────┼────────┼────────┼────────┼────────┼────────┼────────┼───────┤

│ Сов-1,0 │ 20 │ 180 │ 38 │ 45 │ 90 │ 30 │ 10 │

├───────────┼────────┼────────┼────────┼────────┼────────┼────────┼───────┤

│ Сов-2,0 │ 25 │ 225 │ 38 │ 60 │ 120 │ 35 │ 10 │

└───────────┴────────┴────────┴────────┴────────┴────────┴────────┴───────┘

Конструкция и размеры полумуфты Пм для этого звена приведены на рисунке 14 и в таблице 14.

Рисунок 14. Полумуфта Пм для звеньев Ров

с допускаемой нагрузкой до 2 тс

Таблица 14

┌───────────────┬───────┬───────┬───────┬────────┬───────┬───────┐

│ Полумуфта │ d │ d │ d │ d │ L │ h │

│ │ │ 1 │ 2 │ 3 │ │ │

├───────────────┼───────┼───────┼───────┼────────┼───────┼───────┤

│ Пм-0,5 │ 16 │ 26 │ 38 │ 10 │ 66 │ 17 │

├───────────────┼───────┼───────┼───────┼────────┼───────┼───────┤

│ Пм-0,8 │ 20 │ 30 │ 44 │ 10 │ 73 │ 20 │

├───────────────┼───────┼───────┼───────┼────────┼───────┼───────┤

│ Пм-1,0 │ 22 │ 32 │ 46 │ 10 │ 83 │ 21 │

├───────────────┼───────┼───────┼───────┼────────┼───────┼───────┤

│ Пм-2,0 │ 28 │ 38 │ 52 │ 12 │ 83 │ 24 │

└───────────────┴───────┴───────┴───────┴────────┴───────┴───────┘

Конструкция и размеры кольца Кц для этого звена приведены на рисунке 15 и в таблице 15.

Рисунок 15. Кольцо Кц для звеньев Ров

с допускаемой нагрузкой до 2 тс

Таблица 15

┌───────────────────┬───────────────┬──────────────┬─────────────┐

│ Кольцо │ d │ d │ L │

│ │ │ 1 │ │

├───────────────────┼───────────────┼──────────────┼─────────────┤

│ Кц-0,5 │ 50 │ 10 │ 14 │

├───────────────────┼───────────────┼──────────────┼─────────────┤

│ Кц-0,8 │ 57 │ 10 │ 20 │

├───────────────────┼───────────────┼──────────────┼─────────────┤

│ Кц-1,0 │ 57 │ 10 │ 24 │

├───────────────────┼───────────────┼──────────────┼─────────────┤

│ Кц-2,0 │ 63,5 │ 12 │ 26 │

└───────────────────┴───────────────┴──────────────┴─────────────┘

Пример условного обозначения звена разъемного овального Ров для допускаемой нагрузки 1,0 тс: Звено Ров - 1,0 ГОСТ 25573-82*.

5.5. Звенья Т имеют два конструктивных решения: с допускаемой нагрузкой до и свыше 12,5 тс.

Звено Т с допускаемой нагрузкой до 12,5 тс показано на рисунке 16.

Рисунок 16. Звено Т с допускаемой нагрузкой до 12,5 тс

1 - подвеска; 2 - упор

Размеры звеньев Т с допускаемой нагрузкой до 12,5 тс приведены в таблице 16.

Таблица 16

Размеры звена Т, мм

Звено и допускаемая нагрузка на него, тс | l | k | b | c | d | r |

Т-0,5 | 23 | 4 | 60 | 55 | 10 | 14 |

Т-1,0 | 29 | 8 | 86 | 80 | 14 | 20 |

Т-2,0 | 41 | 11 | 119 | 110 | 20 | 28 |

Т-4,0 | 54 | 12 | 161 | 150 | 28 | 40 |

Т-5,0 | 56 | 10 | 182 | 170 | 32 | 45 |

Т-8,0 | 75 | 8 | 225 | 210 | 40 | 55 |

Конструкция и размеры упора У для этого звена приведены на рисунке 17 и в таблице 17.

Рисунок 17. Упор У для звена Т

с допускаемой нагрузкой до 12,5 тс

Таблица 17

┌─────────────────┬────────┬─────────┬────────┬─────────┬────────┐

│ Упор │ b │ b │ l │ s │ r │

│ │ │ 1 │ │ │ │

├─────────────────┼────────┼─────────┼────────┼─────────┼────────┤

│ У-0,5 │ 9 │ 15 │ 12,5 │ 2,5 │ 2,0 │

├─────────────────┼────────┼─────────┼────────┼─────────┼────────┤

│ У-1,0 │ 14 │ 25 │ 15,5 │ 4 │ 3 │

├─────────────────┼────────┼─────────┼────────┼─────────┼────────┤

│ У-2,0 │ 20 │ 30 │ 20 │ 4 │ 6 │

├─────────────────┼────────┼─────────┼────────┼─────────┼────────┤

│ У-4,0 │ 28 │ 50 │ 26 │ 6 │ 8 │

├─────────────────┼────────┼─────────┼────────┼─────────┼────────┤

│ У-8,0 │ 30 │ 65 │ 35 │ 6 │ 9 │

└─────────────────┴────────┴─────────┴────────┴─────────┴────────┘

Пример условного обозначения звена Т с допускаемой нагрузкой 5,0 тс: Звено Т-5,0 ГОСТ 25573-82*.

5.6. Звено О показано на рисунке 18.

Рисунок 18. Звено О

Размеры звеньев О приведены в таблице 18.

Таблица 18

Размеры звена О, мм

┌─────────────────────┬──────┬───────┬───────┬───────┬───────────┐

│ Звено и допускаемая │ d │ c │ r │ r │ Длина │

│нагрузка на него, тс │ │ │ │ 1 │ развертки │

├─────────────────────┼──────┼───────┼───────┼───────┼───────────┤

│ О-0,5 │ 10 │ 55 │ 14 │ 8 │ 167 │

├─────────────────────┼──────┼───────┼───────┼───────┼───────────┤

│ О-1,0 │ 14 │ 80 │ 20 │ 12 │ 242 │

├─────────────────────┼──────┼───────┼───────┼───────┼───────────┤

│ О-2,0 │ 20 │ 110 │ 28 │ 16 │ 334 │

├─────────────────────┼──────┼───────┼───────┼───────┼───────────┤

│ О-4,0 │ 28 │ 150 │ 40 │ 22 │ 463 │

├─────────────────────┼──────┼───────┼───────┼───────┼───────────┤

│ О-5,0 │ 32 │ 170 │ 45 │ 25 │ 524 │

├─────────────────────┼──────┼───────┼───────┼───────┼───────────┤

│ О-8,0 │ 40 │ 210 │ 55 │ 28 │ 546 │

└─────────────────────┴──────┴───────┴───────┴───────┴───────────┘

Пример условного обозначения овоидного звена О с допускаемой нагрузкой 1,0 тс: Звено О-1,0 ГОСТ 25573-82*.

5.7. В качестве захватов в стропах применяют крюки исполнений К и К1 или карабины Кр.

Крюк исполнения К показан на рисунке 19.

Размеры крюков исполнения К приведены в таблице 19.

1 - чалочный крюк; 2 - замок

Таблица 19

Крюк и допускаемая нагрузка на него, тс | D | d | c | s | b |

К-0,6 | 25 | 22 | 83,5 | 22 | 11 |

К-1,0 | 32 | 26 | 109 | 24 | 15 |

К-2,0 | 45 | 35 | 145 | 36 | 20 |

К-4,0 | 60 | 44 | 187 | 45 | 32 |

К-8,0 | 85 | 60 | 262,5 | 65 | 46 |

К-10 | 95 | 70 | 297,5 | 75 | 50 |

Пример условного обозначения крюка исполнения К с допускаемой нагрузкой 2,0 тс: Крюк К-2,0 ГОСТ 25573-82*.

6.1. В этом разделе технических условий указывают способ заделки концов каната стропов, изготавливаемых предприятием.

Заделка концов каната выполняется одним из следующих способов:

опрессовкой стальной втулкой (рисунок 20);

опрессовкой алюминиевой втулкой (рисунок 21);

заплеткой концов каната (рисунок 22).

1 - канат; 2 - стальная втулка; 3 - коуш

1 - канат; 2 - алюминиевая втулка; 3 - коуш

1 - канат; 2 - заплетка; 3 - обмотка; 4 - коуш

Параметры заделки концов каната для наиболее применяемых стропов приведены в таблице 20.

Таблица 20

Способы заделки концов стропов

┌──────┬────────────┬─────────────────────┬───────────────────────────────┐

│Ветвь │ Диаметр │ Втулка │ Заплетка │

│канат-│ каната d , ├──────┬─────┬────────┼──────────┬───────────┬────────┤

│ная │ к │сталь-│алю- │ Длина │ Число │ Длина │Длина │

│ │ мм │ная │мини-│от ручья│ проколов │ канатов, │разверт-│

│ │ │ │евая │коуша до│ каждой │обмотанных │ки про- │

│ │ │ │ │ втулки │прядью при│проволокой,│волоки, │

│ │ │ │ │ l , мм │ заплетке,│ l , мм │мм │

│ │ │ │ │ 1 │ не менее │ 2 │ │

├──────┼────────────┼──────┼─────┼────────┼──────────┼───────────┼────────┤

│ВК-0,5│ 8,1; 8,3; │СВт8,5│Вт11 │ 70 │ 4 │ 60 │ 1800 │

│ │ 8,5 │ │ │ │ │ │ │

├──────┼────────────┼──────┼─────┼────────┼──────────┼───────────┼────────┤

│ВК-1,0│ 11,0; 11,5 │СВт13 │Вт13 │ 95 │ 4 │ 80 │ 3100 │

├──────┼────────────┼──────┼─────┼────────┼──────────┼───────────┼────────┤

│ВК-2,0│ 15,0; 15,5 │СВт17 │Вт16 │ 105 │ 5 │ 90 │ 5200 │

├──────┼────────────┼──────┼─────┼────────┼──────────┼───────────┼────────┤

│ВК-3,2│ 20,0 │СВт21 │Вт23 │ 145 │ 5 │ 130 │ 8500 │

├──────┼────────────┼──────┼─────┼────────┼──────────┼───────────┼────────┤

│ВК-4,0│ 22,0; │ - │Вт25 │ 145 │ 5 │ 190 │ 14000 │

│ │ 22,5; 23,0 │ │ │ │ │ │ │

├──────┼────────────┼──────┼─────┼────────┼──────────┼───────────┼────────┤

│ВК-5,0│ 25,0; 25,5 │ - │Вт28 │ 170 │ 5 │ 190 │ 16000 │

├──────┼────────────┼──────┼─────┼────────┼──────────┼───────────┼────────┤

│ВК-8,0│ 31 │ - │Вт36 │ 230 │ 6 │ 260 │ 26000 │

└──────┴────────────┴──────┴─────┴────────┴──────────┴───────────┴────────┘

6.2. Конструкция и размеры опрессованных канатов стальной втулкой приведены на рисунке 23 и в таблице 21.

Рисунок 23. Размеры заделки концов каната

опрессованной стальной втулкой

Таблица 21

┌──────────────────┬────┬────┬───┬──────────────┬──────────────────┬──────┐

│ Диаметр каната d │ a │ l │ l │ Число ручьев │Длина втулки после│a <*>│

│ к│ │ │ 1│ обжатия z │ обжатия L <*> │ 1 │

├──────────────────┼────┼────┼───┼──────────────┼──────────────────┼──────┤

│ 6,3 - 7,6 │ 5 │ 10 │ 7 │ 3 │ 56 │ 7 │

├──────────────────┼────┼────┼───┼──────────────┼──────────────────┼──────┤

│ 8,1 - 10,0 │ 6 │ 10 │10 │ 4 │ 85 │ 7 │

├──────────────────┼────┼────┼───┼──────────────┼──────────────────┼──────┤

│ 11,5 - 12,5 │ 7 │ 10 │12 │ 4 │ 91 │ 8 │

├──────────────────┼────┼────┼───┼──────────────┼──────────────────┼──────┤

│ 13,5 - 15,5 │ 10 │ 10 │12 │ 5 │ 118 │ 10 │

├──────────────────┼────┼────┼───┼──────────────┼──────────────────┼──────┤

│ 16,5 - 17,0 │ 10 │ 12 │14 │ 6 │ 166 │ 10 │

├──────────────────┼────┼────┼───┼──────────────┼──────────────────┼──────┤

│ 18,0 - 20,0 │ 10 │ 12 │15 │ 7 │ 196 │ 12 │

├──────────────────┴────┴────┴───┴──────────────┴──────────────────┴──────┤

└─────────────────────────────────────────────────────────────────────────┘

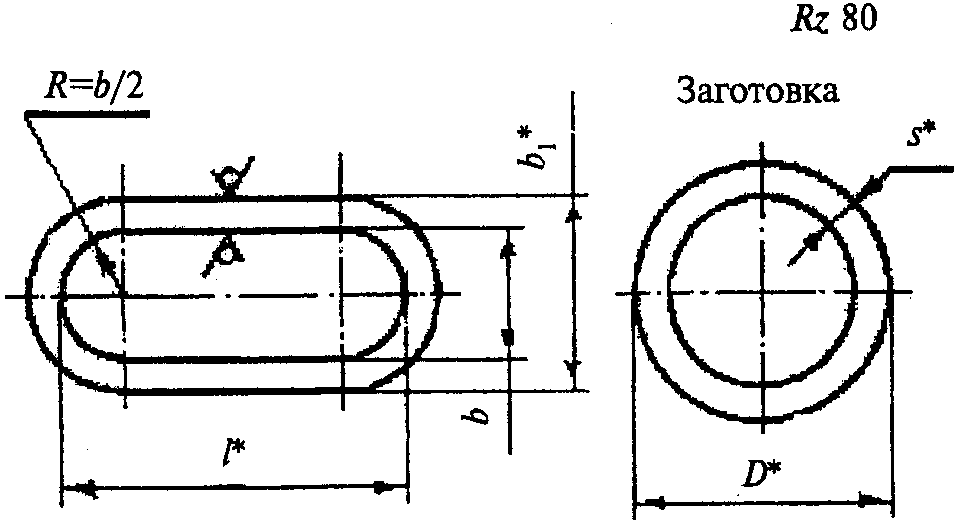

Заготовка для стальной втулки и стальная втулка для опрессовки канатов приведены на рисунке 24 и в таблице 22.

Рисунок 24. Заготовка стальной втулки и стальная втулка

Таблица 22

┌────────┬───────────┬──────────────────────────────────┬─────────────────┐

│ Втулки │ Диаметр │ Втулка │Заготовка - труба│

│ и их │ каната d │ │по ГОСТ 8732-78*,│

│параметр│ к │ │ГОСТ 8734-75* │

│ b │ ├────┬──────┬──────┬───────────────┼────────┬────────┤

│ │ │ │ 1 │ │обжатия L <*> │ │ │

│ │ │ │ │ │ д │ │ │

├────────┼───────────┼────┼──────┼──────┼───────────────┼────────┼────────┤

│ СВт8,5 │ 7,6 - 8,1 │8,5 │ 13,5 │ 23 │ 80 │ 22 │ 2,5 │

├────────┼───────────┼────┼──────┼──────┼───────────────┼────────┼────────┤

│ СВт9 │ 8,5 - 9,0 │ 9 │ 14 │ 26 │ 80 │ 25 │ 2,5 │

├────────┼───────────┼────┼──────┼──────┼───────────────┼────────┼────────┤

│ СВт11 │ 9,7 - 10,0│ 11 │ 16 │ 28 │ 80 │ 25 │ 2,5 │

├────────┼───────────┼────┼──────┼──────┼───────────────┼────────┼────────┤

│ СВт13 │11,0 - 12,0│ 13 │ 19 │ 32 │ 85 │ 30 │ 3,0 │

├────────┼───────────┼────┼──────┼──────┼───────────────┼────────┼────────┤

│ СВт15 │12,5 - 14,0│ 15 │ 21 │ 35 │ 112 │ 32 │ 3,0 │

├────────┼───────────┼────┼──────┼──────┼───────────────┼────────┼────────┤

│ СВт17 │15,0 - 16,5│ 17 │ 23 │ 41 │ 160 │ 38 │ 3,0 │

├────────┴───────────┴────┴──────┴──────┴───────────────┴────────┴────────┤

└─────────────────────────────────────────────────────────────────────────┘

Заготовка для алюминиевой втулки и алюминиевая втулка для опрессовки канатов приведены на рисунке 25 и в таблице 23.

Рисунок 25. Заготовка алюминиевой втулки

и алюминиевая втулка

Таблица 23

┌─────────┬────────────┬───────────────────────────────┬──────────────────┐

│ Втулки │ Диаметр │ Втулка │ Заготовка - труба│

│ и их │ каната d │ │ по ГОСТ 18482-79*│

│ параметр│ k ├─────┬──────┬─────┬────────────┼────────┬─────────┤

│ │ │ │ 1 │ │ L │ │ │

├─────────┼────────────┼─────┼──────┼─────┼────────────┼────────┼─────────┤

│ Вт12 │ 9,7 - 10,0 │ 12 │ 24 │24,5 │ 60 │ 32 │ 6 │

├─────────┼────────────┼─────┼──────┼─────┼────────────┼────────┼─────────┤

│ Вт15 │12,0 - 14,0 │ 15 │ 30 │ 31 │ 70 │ 40 │ 7,5 │

├─────────┼────────────┼─────┼──────┼─────┼────────────┼────────┼─────────┤

│ Вт18 │15,0 - 16,5 │ 18 │ 38 │ 37 │ 80 │ 50 │ 10 │

├─────────┼────────────┼─────┼──────┼─────┼────────────┼────────┼─────────┤

│ Вт20 │17,0 - 19,5 │ 21 │ 41 │ 43 │ 90 │ 55 │ 10 │

├─────────┼────────────┼─────┼──────┼─────┼────────────┼────────┼─────────┤

│ Вт25 │22,0 - 23,0 │ 25 │ 45 │48,5 │ 100 │ 60 │ 10 │

├─────────┼────────────┼─────┼──────┼─────┼────────────┼────────┼─────────┤

│ Вт28 │25,0 - 26,0 │ 28 │ 53 │ 55 │ 110 │ 70 │ 12,5 │

├─────────┴────────────┴─────┴──────┴─────┴────────────┴────────┴─────────┤

└─────────────────────────────────────────────────────────────────────────┘

7.1. В этом разделе должны быть приведены требования и нормы, определяющие эксплуатационные характеристики и показатели качества стропов. В разделе должны быть указаны основные требования к заготовкам стальных и алюминиевых втулок, материалам и покупным изделиям (канатам, коушам, крюкам и т.д.), комплектность, маркировка и упаковка стропов.

Раздел рекомендуется начинать словами: "Стропы строительные (наименование, тип, марка) должны соответствовать настоящим техническим условиям, составленным с учетом требований ГОСТ 25573-82*, ГОСТ 25032-81 и правил ПБ 10-382-00".

7.2. Чертежи общих видов стропов, звеньев и захватов, заделки концов стропов, опрессовочных втулок и заплеток приводят, как правило, в соответствующих разделах технических условий на листах формата A4. При необходимости эти чертежи могут быть помещены в приложении к техническим условиям. При разработке технических условий на типы строп указывают коды продукции каждого исполнения по классификатору продукции Российской Федерации.

Ниже приводятся технические требования, которые рекомендуется учитывать и использовать при составлении этого раздела технических условий на изготавливаемые стропы на данном предприятии.

7.3. Канаты для стропов должны удовлетворять требованиям ГОСТ 3071-88*, ГОСТ 3079-80* и ГОСТ 7668-80*.

Для стропов типов 1СК, 2СК, 3СК и 4СК применяют канаты по ГОСТ 2688-80*, ГОСТ 3070-88*, ГОСТ 3077-80* и ГОСТ 7665-80*.

Канатные ветви изготавливают из целого каната, сращивание каната не допускается. При обнаружении в канате порванной пряди или 12 обрывов проволоки на шаг свивки канат бракуют. Разность длин канатных ветвей стропов типа 4СК1 не должна превышать 1% длины ветвей.

Коуши для стропов выбирают по диаметру каната. Коуши должны соответствовать техническим требованиям ГОСТ 2224-93.

7.4. Детали для сборки стропов изготавливают из следующих материалов.

Захваты стропов - крюки и карабины (скобы) изготавливают из стали с механическими свойствами не ниже Стали 20 по ГОСТ 1050-88*. Звенья стропов, несущие силовую нагрузку, изготавливают из стали с механическими свойствами не ниже Стали 20 по ГОСТ 1050-88* или стали Стсп по ГОСТ 380-2005. Звенья стропов, не несущие силовую нагрузку, изготавливают из стали с механическими свойствами не ниже Стпс по ГОСТ 380-2005.

7.5. Захваты изготавливают ковкой или штамповкой, сварка при изготовлении захватов не применяется.

Крюки должны быть снабжены предохранительными замками по ГОСТ 12840-80* или по чертежам предприятий-изготовителей.

При обнаружении на поверхности крюков после ковки или штамповки трещин, надрывов и волосовин, при увеличении ширины зева более чем на 12%, при уменьшении высоты трущихся поверхностей более чем на 10% крюки бракуют и к дальнейшей обработке не допускают.

7.6. Звенья из круглой стали изготавливают гибкой или штамповкой в холодном или горячем состоянии с последующей сваркой концов. При этом применяется контактная стыковая сопротивлением или сплавлением, или ручная дуговая сварка. Сварной шов треугольного звена располагают в центре нижней стороны звена, а овальных звеньев - на прямолинейном участке. Увеличение диаметра в месте сварки не должно превышать 10%. Смещение свариваемых концов в месте стыка не должно превышать 3 - 4% диаметра сечения круглой стали.

Детали звеньев с резьбой бракуют при обнаружении сдвига ниток или срыва двух и более ниток.

7.7. При изготовлении ветвей стропов типов 1СК, 2СК, 3СК и 4СК концы канатов опрессовывают алюминиевой или стальной втулкой либо заделывают заплеткой (см. раздел 6).

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 4784-74 Постановлением Госстандарта России от 08.12.1998 N 433 с 01.07.2000 введен в действие ГОСТ 4784-97. |

Втулки изготавливают из алюминиевых сплавов с механическими свойствами не ниже марок АДО, АД1, АД31, АМЦ по ГОСТ 4784-74 или из Стали 20 по ГОСТ 1050-88*. После опрессовки конец каната должен выступать из втулки на 2 - 3 мм.

Места заплетки обкатывают обжимными роликами или протягивают через обжимную втулку, или уплотняют обстукиванием молотком.

Выступающие концы проволок прядей обматывают проволокой диаметром 1 мм по ГОСТ 3282-74* или другим материалом. При обмотке должно быть обеспечено перекрытие выступающих концов проволоки на 10 - 30 мм в обе стороны в зависимости от диаметра каната. Витки проволоки должны плотно прилегать к канату и друг к другу. Концы проволоки заделывают, чтобы исключить ее разматывание.

7.8. Втулки для стропов типов СКП2 и СКК2 изготавливают по рабочим чертежам предприятий-изготовителей. Для стропов этих типов втулки изготавливают из стали с механическими свойствами не ниже Стали 20 по ГОСТ 1050-88* или Стали 25Л по ГОСТ 977-88.

7.9. Захваты (крюки после ковки или штамповки), скобы разъемных звеньев после гибки, неразъемные звенья после сварки подвергают термообработке-нормализации. После термообработки твердость металла этих деталей должна быть не менее HB 110, а предел текучести и относительное удлинение металла - не ниже, чем до термообработки.

7.10. Планки для разъемных звеньев Рт1, Рт2 и Рт3 можно изготавливать из набора пластин толщиной не менее 12 мм. Пластины карабинов соединяют точечной контактной сваркой.

7.11. Блоки стропов изготавливают из стали с механическими свойствами не ниже Стали 25Л по ГОСТ 977-88. Оси блоков изготавливают в соответствии с требованиями ГОСТ 9650-80*, из стали с механическими свойствами не ниже Стали 35 по ГОСТ 1050-88.

Диаметры блоков должны быть не менее восьми диаметров каната.

7.12. Стропы должны выдерживать статическую нагрузку, превышающую на 25% их номинальную.

Коэффициент запаса прочности канатов стропов по отношению к разрывному усилию должен быть не менее шести. Коэффициент запаса прочности захватов и звеньев стропов по отношению к разрывному усилию должен быть не менее пяти.

7.13. Качество сварки деталей стропов (сварочные материалы, технология, квалификация сварщика и т.п.) должно обеспечить механические свойства сварного соединения не ниже механических свойств основного металла.

На поверхности захватов и звеньев не допускаются трещины, расслоения, надрывы и другие механические повреждения.

На поверхности втулок до опрессовки не должно быть забоин, вмятин и других повреждений. После опрессовки втулки не должны иметь трещин. Заваривать или заделывать такие повреждения не допускается.

Самопроизвольное спадание каната с блока стропа должно быть исключено. Изгибы и погнутости осей должны быть исправлены: блоки должны свободно вращаться на осях.

Пластины карабинов после сварки должны свободно перемещаться по скобе.

Втулки для стропов типа СКП2 и СКК2 должны свободно перемещаться по канату.

Стропы должны быть приняты согласно установленным ниже правилам, испытаны и снабжены клеймом (биркой).

8.1. В разделе "Правила приемки" указывают порядок контроля стропов, условия предъявления и приемки стропов органами технического контроля предприятия-изготовителя и покупателем (заказчиком), порядок оформления результатов приемки.

В разделе устанавливают контролируемые параметры и размеры, последовательность, в которой осуществляется контроль, места проставления клейм, подтверждающих приемку стропов органами контроля.

В разделе оговаривают правила и условия приемки стропов, порядок выбраковки, устранения дефектов, повторного контроля и возобновления приемки.

Ниже приводятся типовые правила приемки стропов, которые могут быть использованы и уточнены при составлении этого раздела технических условий на конкретные стропы.

8.2. Для установления соответствия стропов техническим условиям предприятие-изготовитель проводит приемосдаточные испытания, состоящие из проверки стропов и испытания их под статической нагрузкой.

На соответствие техническим требованиям по разделу 7 проверяют и испытывают 10% стропов от партии при заделке концов канатов опрессовкой стальными или алюминиевыми втулками, в том числе первый и последний строп, и 2% - при заделке концов каната заплеткой.

Партия стропов, подлежащих испытанию, должна состоять из стропов одного типа и грузоподъемности, изготовленных из каната с одного барабана (бухты).

Партия деталей должна состоять из деталей одного типоразмера, изготовленных из одного металла и по единой технологии. При единичном производстве приемосдаточным испытаниям подвергается каждый строп.

8.3. На соответствие техническим требованиям по разделу 7 проверяют все изготовленные захваты и звенья стропов. Испытаниям подвергают 2% изделий от партии.

8.4. При неудовлетворительных результатах приемосдаточных испытаний стропов производят повторные проверки и испытания с удвоенным числом образцов. В случае неудовлетворительных результатов повторных приемосдаточных испытаний партию строп бракуют.

9.1. В разделе "Методы испытаний" описывают способ, режим контроля характеристик и параметров стропов.

Условия испытаний стропов должны быть максимально приближены к условиям их использования. Схема нагрузки должна соответствовать схеме нагрузки при производстве работ.

В разделе приводят описание процесса испытаний, наименование измерительного инструмента, формы и порядок ведения записей.

Испытания стропов проводят в соответствии с правилами ПБ 10-382-00.

Ниже приводятся типовые положения испытаний стропов, которые могут быть использованы, уточнены и дополнены при составлении этого раздела технических условий с учетом местных особенностей производства работ.

9.2. Стропы испытывают статической нагрузкой, превышающей номинальную на 25%. Ветви строп при испытаниях располагают, как правило, под углом 90° друг к другу. При испытаниях строп под другим углом ветвей производят пересчет действующих нагрузок. Испытательный груз поднимают на высоту не более 200 мм и выдерживают. При серийном производстве стропов время их выдержки под нагрузкой принимается 3 минуты, при единичном производстве - 10 минут.

Нагрузку в стропах определяют динамометром или по контрольному грузу. Массу контрольного груза определяют взвешиванием до испытаний. Погрешность взвешивания допускается не более 2% массы до 50 кг и 1% массы свыше 50 кг.

9.3. Качество канатов, металла захватов, звеньев, втулок, сварочных и других материалов определяют по сертификатам на них или по результатам лабораторного анализа и испытаний.

9.4. Качество сварных соединений звеньев проверяют осмотром, обмерами, методами неразрушающего контроля и механическими испытаниями звеньев на статическое растяжение по ГОСТ 6996-66*.

9.5. Линейные размеры строп, такие как разность длины канатных ветвей, длина конца каната, выступающего из обжатой втулки, диаметр скобы звена в месте сварки, смещение торцов (несоосность торцов) скобы в месте стыка и другие, проверяют рулеткой, штангенциркулем, линейкой, шаблонами.

9.6. Твердость металла измеряют по ГОСТ 9012-59* и ГОСТ 9013-59*.

Предел текучести, сопротивление разрыву и относительное удлинение металла определяют по ГОСТ 1497-84, а ударную вязкость - по ГОСТ 9454-78*.

9.7. Целостность канатов, качество поверхностей захватов и звеньев, в том числе, сварных швов, опрессованных втулок, проверяют осмотром и органолептически. В случае необходимости при этом могут использоваться методы инструментального контроля.

10.1. В разделе указывают порядок и место проставления клейм, крепления бирок, способ и средства упаковки, условия транспортирования и хранения, обеспечивающие целостность и сохранность строп, приводят метод консервации и консервационные материалы, способ укладывания или подвески строп на складе (на стеллажи, на крюки и т.п.).

Ниже приводятся типовые правила, которые могут быть использованы и уточнены при составлении этого раздела технических условий на конкретные стропы.

10.2. На каждом стропе ставится маркировка (клеймо) или прикрепляется металлическая бирка, на которой указывают: наименование или товарный знак предприятия-изготовителя, номер стропа по нумерации предприятия-изготовителя, грузоподъемность стропа, год испытания.

10.3. На каждом захвате и звене стропа должна быть нанесена на металле ударом или штампом маркировка, содержащая следующие сведения: товарный знак предприятия-изготовителя, допускаемая нагрузка, год испытания.

10.4. Сведения об изготовленных стропах заносят в специальный журнал, порядок ведения и заполнения которого установлен правилами ПБ 10-382-00. Форма журнала приводится в МДС 12-31.2007. По журналу устанавливают: наименование и тип стропа, грузоподъемность, код ОКП, номер проекта (рабочих чертежей) и технических условий, номер технологической карты, номер сертификата на примененный материал, дату и результаты испытаний, подпись ответственного инженерно-технического работника.

10.5. Строп, канатная ветвь, захват, звено или их партии, изготавливаемые на продажу, сопровождаются паспортом, в котором указывают: наименование и товарный знак предприятия-изготовителя, тип стропа (изделия) и его грузоподъемность (допускаемую нагрузку), длину стропов и канатных ветвей, номер по нумерации предприятия-изготовителя, год и месяц выпуска, результаты проверок и испытаний, наименование документа, в котором указаны гарантируемые параметры и показатели качества продукции (сертификат соответствия, технические условия, ГОСТ 25573-82*), гарантийные обязательства.

10.6. Упаковка стропов производится, как правило, двумя способами.

Первый способ: стропы одного типа, одинаковой грузоподъемности и длины связывают кольцом, комплектуют в общую бухту, которую завязывают по периметру в трех-четырех местах.

Второй способ: стропы длиной до 3 м связывают в пачки (пучки) массой около 100 кг и укладывают в пакеты или в контейнеры.

Маркировка грузовых мест бухты, пачки - по ГОСТ 14192-96*.

10.7. Транспортирование стропов производится любым видом транспорта. Хранение стропов - по группе условий хранения ОЖ4 по ГОСТ 15150-69*.

В этом разделе устанавливают права и обязанности предприятия-изготовителя по гарантиям в соответствии с действующим законодательством. Предприятие-изготовитель должно гарантировать соответствие стропов техническим условиям при соблюдении потребителем правил их эксплуатации.

Правила эксплуатации, технического освидетельствования и испытаний стропов изложены в МДС 12-31.2007.

Гарантийный срок эксплуатации стропов устанавливают обычно от трех до шести месяцев.