ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «ГАЗПРОМ»

Стандарт организации

МЕТОДИКА

ПРОВЕДЕНИЯ ТЕХНИЧЕСКОГО

ДИАГНОСТИРОВАНИЯ ТРУБОПРОВОДОВ

И ОБВЯЗОК ТЕХНОЛОГИЧЕСКОГО

ОБОРУДОВАНИЯ ГАЗОРАСПРЕДЕЛИТЕЛЬНЫХ

СТАНЦИЙ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ

СТО Газпром РД 1.10-098-2004

МОСКВА 2004

ПРЕДИСЛОВИЕ

|

РАЗРАБОТАН |

ДОАО «Оргэнергогаз», ЗАО НПЦ «Молния», ООО СЛ «Трубнадзор», ООО «ВНИИГАЗ - СеверНИПИгаз», ООО НПК «Диаконт» |

|

СОГЛАСОВАН |

Госгортехнадзором России письмом от 15.11.2002 г. № 10-03/1098, Управлением по транспортировке газа и газового конденсата, ООО «Газнадзор», ООО «ВНИИГАЗ» |

|

ВНЕСЕН |

Управлением по транспортировке газа и газового конденсата |

|

УТВЕРЖДЕН |

Заместителем Председателя Правления ОАО «Газпром» А.Г. Ананенковым |

|

ВВЕДЕН В ДЕЙСТВИЕ |

Распоряжением ОАО «Газпром» № |

|

ИЗДАН |

Обществом с ограниченной ответственностью «Информационно-рекламный центр газовой промышленности» (ООО «ИРЦ Газпром») |

|

ВВЕДЕН ВПЕРВЫЕ |

|

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

С 21 июля 1997 г. на территории России действует Федеральный Закон «О промышленной безопасности опасных производственных объектов». Законом определены основные требования безопасной эксплуатации промышленных объектов с опасными условиями производства. К объектам такого рода относятся газораспределительные станции (далее - ГРС). Задача обеспечения промышленной безопасности ГРС может быть решена путем своевременного проведения технического обслуживания и диагностирования ГРС.

Безопасность эксплуатации ГРС определяется, главным образом, техническим состоянием технологических подземных1 и надземных трубопроводов, обвязок оборудования ГРС с запорной арматурой (далее ТПО), сосудов, работающих под давлением (пылеуловителей, фильтров очистки газа, одоризационных бачков, подземных емкостей хранения одоранта и сбора конденсата). Вследствие многообразия условий нагружения и эксплуатации ТПО и оборудования ГРС безопасность ГРС может быть обеспечена только в результате проведения диагностирования и анализа результатов контроля с выдачей Заключения о техническом состоянии.

________

1Подземные трубопроводы от территории промплощадки до охранных кранов относятся к ТПО ГРС.

Техническое диагностирование ТПО ГРС подразделяется на комплексные обследования и технические инспекции. В комплексное обследование ГРС входят оперативная диагностика и обследование трубопроводов ГРС с использованием методов и средств неразрушающего контроля: ультразвуковая дефектоскопия, ультразвуковая толщинометрия, вибрационный контроль, визуальный и измерительный контроль, твердометрия, магнитная структуроскопия, а также контроль состояния и электрических параметров установок катодной защиты и проведение электрометрических измерений для определения состояния пассивной и активной защиты подземной части трубопроводов.

Дополнительно могут применяться магнитные, капиллярные, радиографические и другие методы, позволяющие подтвердить наличие различных дефектов.

Настоящая методика устанавливает методы контроля, объем, порядок и требования к проведению технического диагностирования, обработке и оформлению результатов контроля.

Методика распространяется на технологические подземные и надземные трубопроводы, обвязки оборудования ГРС и не охватывает сосуды, работающие под давлением (СВД). Техническое освидетельствование и диагностирование СВД, работающих в составе ГРС, независимо от места их регистрации (в ЛПУ или органах Госгортехнадзора) выполняют организации, имеющие лицензию на проведение данного вида работ, по специальным методикам с оформлением по результатам обследования отдельных отчетов и заключений.

При разработке Методики были учтены замечания газотранспортных организаций ОАО «Газпром» и использованы материалы «Методики технического диагностирования трубопроводов обвязок оборудования ГРС», разработанной СЛ «Трубнадзор», стандарта организации «Диагностика технического состояния газопроводов. Методика обследования технологических трубопроводов и сосудов, работающих под давлением», разработанного филиалом ООО «ВНИИГАЗ» «СеверНИПИгаз», «Инструкции по диагностированию технологических трубопроводов ГРС, определения технического состояния и сроков последующего освидетельствования на предприятии ООО «Баштрансгаз», разработанной ООО НПК «Диаконт».

Настоящая Методика разработана ДОАО «Оргэнергогаз» (к.т.н. В.А. Усошин), ООО Уралтрансгаз» (Д.Д. Гайдт), ЗАО НПЦ «Молния» (д.т.н. В.В. Коннов), СЛ «Трубнадзор» (к.т.н. Ф.Е. Сметанин), ООО «ВНИИГАЗ-СеверНИПИгаз» (к.т.н. Ю.В. Илатовский), ООО НПК «Диаконт» (Д.Ю. Валекжанин) и редакционной коллегией в составе: ООО «Газпром» (к.т.н. В.В. Салюков, А.Н. Колотовский, к.т.н. М.Ю. Митрохин, В.И. Степанов), ДОАО «Оргэнергогаз» (к.т.н. И.Ф. Егоров, Н.Г. Петров, В.М. Клищевская, Ю.И. Есин, Н.И. Цыбулько - ответственный исполнитель), ООО «Уралтрансгаз» (П.М. Созонов, В.И. Мельник, Ю.Е. Кирпичев, В.М. Горбунов), СЛ Трубнадзор (к.т.н. Н.Л. Зайцев, В.В. Кудрявцев, В.К. Костицын, К.В. Постаутов, П.Ф. Сметанин), ЗАО НПЦ «Молния» (В.Вл. Коннов, А.Б. Упадышев, В.Г. Шепотинник), ООО «ВНИИГАЗ-СеверНИПИгаз» (Ю.А Теплинский, А.С. Кузьбожев), ООО «Газнадзор» (В.В. Кузнецов, В.А. Евсегнеев, Э.А. Хацкевич), Уральское Управление ГГТН РФ по магистральным трубопроводам (А.Д. Пятов).

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Виды технического состояния - исправное, работоспособное, неисправное, неработоспособное и т.п.

Вмятина - дефект поверхности, представляющий собой локальное пологое углубление без нарушения сплошности металла элемента трубопровода, который образовался от удара. Вмятина может деформировать стенку с прогибом вовнутрь с утонением или без утонения ее.

Воронка напряжений - разность потенциалов между электродом сравнения, перемещаемым параллельно трубопроводу на определенном расстоянии от него, и электродом сравнения, установленным над трубопроводом.

Дефект - каждое отдельное несоответствие объекта контроля установленным требованиям.

Защитный потенциал - напряжение, измеренное во внешней цепи между трубопроводом, находящемся в грунте, и электродом сравнения при включенной катодной защите.

Коррозионное растрескивание - коррозия металла при одновременном воздействии коррозионной среды и механических напряжений от воздействия внешних или внутренних сил с образованием транскристаллитных или межкристаллитных трещин.

Контроль технического состояния - проверка соответствия значений параметров объекта требованиям технической документации и определения на этой основе одного из заданных видов технического состояния в данный момент времени.

Коррозия металлов - разрушение металлов вследствии химического или электрохимического взаимодействия их с коррозионной средой.

Коррозионная язва - местное коррозионное разрушение, имеющее вид отдельной раковины.

Критерии отказа - совокупность признаков, характеризующих неработоспособное состояние оборудования.

Критерии предельного состояния - совокупность признаков, при которых использование по назначению должно быть прекращено в связи с возможным возникновением отказа (аварии).

Местная коррозия - коррозия, охватывающая отдельные участки поверхности металла

Наработка - интервал времени, в течение которого объект находится в состоянии нормального функционирования.

Неравномерная коррозия - сплошная коррозия, протекающая с неодинаковой скоростью по всей поверхности металла.

Коррозия пятнами - местная коррозия металла в виде отдельных пятен.

Остаточный ресурс - суммарная наработка объекта от момента контроля его технического состояния до перехода в предельное состояние.

Отказ изделия - нарушение его работоспособного состояния.

Переходное сопротивление анодного заземления - сопротивление растеканию тока через контур анодного заземления.

Поляризационный потенциал - это часть защитного потенциала за вычетом омической составляющей напряжения, т.е. падения напряжения, обусловленного протеканием тока через защитное покрытие и слой грунта, между металлической поверхностью трубы и электродом сравнения.

Потенциально опасные участки - участки ТПО ГРС, находящиеся под воздействием основных неблагоприятных факторов, снижающих работоспособность трубопроводов.

Предельное состояние - состояние объекта, при котором либо его дальнейшая эксплуатация, либо восстановление работоспособного состояния невозможны или нецелесообразны.

Прогнозирование технического состояния - определение технического состояния объекта с заданной вероятностью на прогнозируемый интервал времени.

Равномерная коррозия - сплошная коррозия, протекающая с одинаковой скоростью по всей поверхности металла.

Ресурс - суммарная наработка объекта от начала его эксплуатации или ее возобновления после ремонта до перехода в предельное состояние.

Сплошная коррозия - коррозия, охватывающая всю поверхность.

Техническая диагностика - область знаний, охватывающая теорию, методы, средства и технологии определения технического состояния.

Техническое диагностирование - определение технического состояния объекта.

Техническое состояние - состояние объекта в заданный момент времени.

Точечная коррозия (питтинг) - местная коррозия металла в виде отдельных точечных поражений.

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «ГАЗПРОМ»

СТАНДАРТ ОРГАНИЗАЦИИ

|

МЕТОДИКА

|

Дата введения 2004-10-30

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. В соответствии с настоящей «Методикой …» объектами диагностирования являются ТПО ГРС:

- отработавшие 5 лет после ввода в эксплуатацию;

- выработавшие установленный изготовителем ресурс эксплуатации (в годах или циклах нагружения);

- эксплуатирующиеся более 20 лет независимо от условий эксплуатации, назначения и конструктивного исполнения;

- при проведении очередного (планового) обследования;

- после аварий и последующего проведения ремонтно-восстановительных работ;

- обследуемые согласно письмам и указаниям Госгортехнадзора РФ;

- по распоряжению главного инженера газотранспортной организации, основанного на мероприятиях, разработанных комиссиями ОАО «Газпром».

1.2. Задачами диагностирования ТПО ГРС являются:

- проведение обследования технического состояния трубопроводов и обвязок технологического оборудования методами неразрушающего контроля;

- выявление и определение причин возникновения дефектов, оценка их влияния на работоспособность трубопроводов;

- анализ результатов диагностирования и оценка технического состояния;

- выдача рекомендаций по результатам диагностирования видов и объемов ремонта трубопроводов, обвязок оборудования ГРС.

1.3. «Методика …» позволяет:

- определить потенциально опасные участки ТПО ГРС;

- установить основные факторы, влияющие на работоспособность ГРС;

- определить сроки очередного обследования ГРС.

1.4. Потенциально опасные участки ТПО ГРС:

- участки трубопроводов с недопустимо большими стрелами прогиба;

- переходы «земля-воздух»;

- стыки приварки заглушек к трубам;

- стыки, подвергавшиеся ранее ремонту;

- стыки, расположенные в зонах коррозионного и эрозионного износа;

- стыки, выполненные с отклонениями от требований нормативной документации (НД) (неудовлетворительным формированием шва, изломом осей соединяемых элементов, недопустимым смещением кромок, овальностью, в том числе исправленной путем подбивки кромок);

- участки стыков в зонах пересечения продольных и кольцевых швов;

- стыки, расположенные в местах промокания тепло- и звукоизоляции.

- отводы;

- тройники, тройниковые соединения;

- переходы;

- краны и другая запорная арматура.

1.5. Факторы, оказывающие основное влияние на работоспособность трубопроводов ГРС:

- динамические напряжения, обусловленные повышенной вибрацией трубопроводов, способствующие образованию усталостных трещин (характерны для участков трубопроводов на линиях редуцирования газа, установки дроссельных шайб, обводной линии, линии дополнительного потребления газа, где регулирование давления и расхода производится не регуляторами давления, а задвижками и кранами);

- дополнительные статические напряжения, возникающие вследствие просадки (выпучивания) опор и подземных коллекторов, обусловленных подвижками грунтов, утонения стенки в результате коррозионно-эрозионного износа, неравномерных тепловых деформаций в присоединенных трубопроводах, нарушении условий закрепления на опорах;

- повышенная концентрация напряжений в сварных швах, обусловленная наличием в них технологических дефектов типа пор, непроваров, подрезов и т.д.;

- недопустимые, согласно нормативным документам и требованиям настоящей «Методики …», дефекты в основном металле и сварных соединениях;

- водородное и коррозионное растрескивание;

- изменение геометрических размеров труб (овальность, вмятины);

- изменение значений физико-механических характеристик металла труб и сварных соединений в процессе длительной эксплуатации;

- несоответствие толщины стенки и физико-механических характеристик металла труб проектно-строительной и нормативной документации;

- неудовлетворительное качество катодной защиты;

- повреждение изоляции на трубах.

Эрозионный износ в наибольшей степени проявляется на отводах.

Коррозия и коррозионное растрескивание характерны для подземной части трубопроводов, переходов «земля-воздух» и надземных участков ТПО с тепловой и противошумной изоляцией из гигроскопичных материалов. При этом решающее значение на протекание коррозионных процессов и работоспособность подземных трубопроводов оказывают срок эксплуатации, неудовлетворительное качество катодной защиты, нарушения сплошности антикоррозионного покрытия, повреждения защитных кожухов и изоляции, попадание влаги под изоляцию.

1.6. Срок очередного обследования определяют (назначают) исходя из технического состояния ТПО ГРС на момент выдачи заключения. В связи с этим, оценку технического состояния трубопроводов ГРС в настоящей «Методике …» проводят по параметрам технического состояния, обеспечивающим их надежную и безопасную эксплуатацию согласно нормативно-технической документации и (или) проектной документации.

1.7. Элементы ТПО считаются исправными и пригодными к дальнейшей эксплуатации в составе ГРС, если по результатам технического диагностирования подтверждается соответствие состояния основного металла и сварных соединений нормативным требованиям, а коррозионный и эрозионный износ, изменение геометрических размеров элементов трубопровода обеспечивают нормативные запасы прочности.

1.8. При положительных результатах технического диагностирования трубопроводы и обвязки оборудования могут быть допущены к дальнейшей эксплуатации в составе ГРС. Допускаемый срок продления эксплуатации (не более 5 лет) устанавливает организация, выполняющая техническое диагностирование.

2. ОПЕРАТИВНАЯ ДИАГНОСТИКА ГРС

2.1. В результате сбора сведений о ГРС получают предварительные данные о технологических параметрах ГРС, условиях воздействия на трубопроводы окружающей среды, состоянии средств электрохимической защиты (ЭХЗ), схемах прокладки подземных трубопроводов, выбирают методы контроля, уточняют объемы диагностирования. Оперативную диагностику проводят в соответствии с «Типовой программой по проведению оперативного диагностирования ТПО ГРС» (Приложение А).

2.2. При сборе сведений необходимо провести работу:

- по изучению паспорта и технической документации;

- по получению информации (замечаний) о работе ГРС от операторов;

- по регистрации параметров технологического процесса (давление на входе и выходе ГРС, количество прокачиваемого газа и др.);

- по осмотру внешнего вида надземных трубопроводов (состояние изоляции, покраски, фланцев, запорной арматуры, опор);

- по выявлению просадок (выпучиваний) подземных коллекторов;

- по выявлению повышенных вибраций для участков трубопроводов на линиях редуцирования газа, установки дроссельных шайб, обводной линии, линии дополнительного потребления газа, где регулирование давления и расхода производится не регуляторами давления, а задвижками и кранами;

- по осмотру состояния опор надземных трубопроводов (наличие трещин, наличие контакта с трубопроводом и т.д.);

- по сбору и изучению схем подземных коммуникаций.

Работа по изучению технической документации включает:

- изучение технологической схемы ГРС;

- изучение конструкторско-технологической документации (паспортные данные, технологические регламенты, замечания по ним органов надзора, места расположения и размеры сварных швов, марки сталей, проектные значения напряжений и коэффициентов запаса прочности);

- изучение исполнительной схемы сварных стыков;

- изучение информации об условиях работы трубопроводов с начала эксплуатации ГРС (наработка, режимы эксплуатации, количество плановых, вынужденных и аварийных пусков и остановок, соответствие фактических значений давления, расхода газа паспортным данным);

- изучение результатов регламентных и специальных диагностических обследований, проводившихся с начала эксплуатации ГРС, а также содержание ремонтно-восстановительных работ;

- изучение актов расследования аварий на обследуемой или однотипной ГРС (место возникновения, причины, характер разрушений, результаты исследования физико-механических характеристик металла на образцах, вырезанных из очага разрушения).

2.3. По результатам оперативной диагностики составляют:

- перечень просмотренной документации;

- сведения о наличии (отсутствии) необходимых документов;

- план схему ТПО ГРС с указанием элементов.

3. КОМПЛЕКСНОЕ ДИАГНОСТИЧЕСКОЕ ОБСЛЕДОВАНИЕ

ТРУБОПРОВОДОВ И ОБВЯЗОК ТЕХНОЛОГИЧЕСКОГО

ОБОРУДОВАНИЯ ГРС МЕТОДАМИ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

3.1. В результате проведения обследования ТПО ГРС получают информацию о фактических значениях основных влияющих факторов на техническое состояние ТПО ГРС, о состоянии изоляционного покрытия, о наличии повреждений и дефектов, выясняют причины возникновения и развития дефектов (если таковые имеются).

3.2. Обследование проводят по «Типовой программе работ по комплексному диагностическому обследованию технического состояния ТПО ГРС» (см. Приложение Б).

3.3. При проведении обследования ТПО ГРС используют следующие виды контроля:

- визуальный и измерительный контроль [26];

- ультразвуковую толщинометрию [31, 32, 85];

- ультразвуковую дефектоскопию [33 - 36];

- магнитную структуроскопию [82];

- вибродиагностический контроль [10, 24 - 25];

- контроль деформации труб надземной части обвязки [22, 23, 86, 87];

- контроль состояния и выявление мест повреждения изоляции подземных трубопроводов путем проведения электрометрических измерений в соответствии с [16 - 20, 75, 80] на территории и за территорией промплощадки ГРС до охранного крана.

Дополнительно при необходимости могут применяться:

- радиографический контроль [37, 38];

- капиллярная дефектоскопия [41, 42, 44 - 48];

- ферромагнитный контроль [43, 90];

- метод магнитной памяти металлов [87];

- метод акустической эмиссии [39 - 40, 89];

- акустическое течеискание;

- другие методы, позволяющие уточнить тип дефекта и его геометрические размеры.

3.4. Неразрушающий контроль проводят с целью обнаружения поверхностных и внутренних дефектов в элементах надземных и подземных трубопроводов.

Ультразвуковой контроль (УЗК) является основным дефектоскопическим методом контроля. Радиографический контроль применяют при необходимости для расшифровки результатов, полученных при ультразвуковом контроле в случае их неоднозначного толкования.

3.4.1. Визуальный и измерительный контроль 100 % трубопроводов, соединительных деталей, запорной арматуры и опор ТПО проводят с целью выявления несоответствия элементов ТПО требованиям нормативным документам, обнаружения видимых дефектов, возникших в процессе эксплуатации, проведении строительно-монтажных и ремонтных работ, утечек газа, также сбора сведений, позволяющих повысить достоверность и информативность результатов диагностирования ТПО ГРС.

3.4.1.1. На элементах ТПО и запорной арматуре выявляют наличие поверхностных трещин, коррозионных повреждений, отступлений от размеров и формы швов, механических повреждений, подбоев, вмятин, гофр (волнистости), овальности и других изменений геометрии.

3.4.1.2. При осмотре опор ТПО ГРС фиксируют трещины и разрушения опорных конструкций, наличие контакта между опорой и трубопроводом, перекос опорных поверхностей, смещение оси трубопровода относительно центра опоры, наличие и качество вставок, используемых для устранения зазоров.

3.4.1.3. Визуальный контроль состояния наружной поверхности трубопроводов проводят после снятия изоляции с надземных (при ее наличии) и подземных (в шурфах) трубопроводов ГРС. Особое внимание уделяют потенциально опасным участкам и швам приварки сложно нагруженных элементов ТПО ГРС.

При проведении визуального и измерительного контроля (ВИК) используют следующие инструменты: лупа ЛИ - 3-10×, лупа ЛТ - 1-4×, шаблон сварщика универсальный, глубиномер ГОСТ 7661-67, штангенциркуль (0 - 125 мм), (0 - 250 мм), рулетка металлическая (500 - 1000 мм). После проведения ВИК заполняется соответствующий формуляр.

3.4.1.4. Контроль геометрических размеров и формы основных элементов трубопроводов проводят с целью получения информации об их изменении по отношению к первоначальным (проектным) геометрическим размерам и форме, при этом контролируют:

- овальность цилиндрических элементов путем измерения максимального (Dmax) и минимального (Dmin) наружного диаметров в двух взаимно перпендикулярных направлениях контрольного сечения, а величину овальности в процентах (а) рассчитывают по формуле

|

|

- общую кривизну участка трубопровода определяют по результатам геодезической съемки или с помощью призм и лески, а местную - путем измерения зазора между поверхностью трубы и приложенной в этом месте линейкой;

В случае обнаружения вмятин в стенках элементов трубопровода измеряют максимальные размеры вмятины (или выпучины) по поверхности элемента в двух (продольном и поперечном) взаимно перпендикулярных направлениях (с) и (d), максимальную ее глубину (прогиб f), при этом глубину вмятины (выпучины) отсчитывают от образующей (или направляющей) недеформированной части элемента и по выполненным измерениям определяют относительный прогиб в процентах

|

|

|

|

Допустимые значения овальности и относительных прогибов приведены в табл. 3.

3.4.2. Ультрозвуковая толщинометрия

Целью проведения ультразвуковой толщинометрии является определение фактической толщины стенки элементов ТПО.

3.4.2.1. Измерение толщины стенок элементов ТПО проводят в околошовных зонах (зонах зачистки) 100 %, на отводах 100 % в соответствии с картой измерения толщины (формуляр 5а) и за ними на расстоянии 2 - 3Ø трубопровода (за сечением 2), в среднем сечении трубопровода между сварными соединениями, а также на нижней поверхности трубопроводов в точках максимального прогиба, где наиболее вероятно скопление водяного конденсата и эрозионное изменение толщины.

3.4.2.2. При обнаружении в отдельной точке измерения значительного отклонения фактической толщины от расчетной производят сканирование вокруг этой точки с целью определения конфигурации и размеров зоны уменьшенной толщины.

Положение этой зоны фиксируется с помощью краски для последующего контроля толщины в процессе эксплуатации.

3.4.2.3. В случае обнаружения расслоения (не точечного характера) определяют его границы и фиксируют на поверхности элемента трубопровода с помощью краски или мела.

3.4.2.4. При проведении измерений допускается использовать УЗ толщиномер любого типа, обеспечивающий погрешность измерения толщины не хуже 0,1 мм в диапазоне толщин 2 - 30 мм и возможность измерения толщины при кривизне поверхности не более 20 мм.

Перед проведением измерений очистить поверхность площадью не менее величины площади рабочей поверхности преобразователя от различных загрязнений, рыхлой ржавчины, краски и нанести на место контроля достаточное количество акустической смазки.

3.4.2.5. Провести измерение толщины стенки объекта контроля, установив преобразователь в соответствующую зону измерения. Ось преобразователя должна быть перпендикулярна поверхности контроля или перпендикулярна касательной в точке контроля. В одной зоне измерения необходимо провести не менее трех замеров.

3.4.2.6. Измерение толщины стенок элементов ТПО проводят на всех элементах ТПО. Расчетная величина толщины стенки трубопровода определяется [50] по формуле

|

δрасч = npDн./2(R1 + np), |

(1) |

Расчетная величина толщины стенки отвода трубопровода определяется [32] по формуле

|

δрасч.отв = [npDн./2(R1 + np)]ηв. |

(2) |

Допустимая величина толщины стенки отвода на выпуклой стороне определяется [32] по формуле

|

δдоп.отв = [npDн./2(R1 + np)]χ δn - Δδ |

(3) |

Для отводов малых диаметров при рабочем давлении до 7,4 МПа допустимые толщины стенок приведены в [84].

Расчетная толщина основной трубы тройника δм определяется [50] по формуле

|

δм = [npDн./2(R1 + np)]ηв.т. |

(4) |

Расчетная толщина стенки ответвления тройника δо определяется [50] по формуле

|

δо = δм(R1м/R1о)Dо/Dм. |

(5) |

Расчетная толщина стенки переходника определяется по формуле 2, по большему диаметру, так как для конических переходников с углом наклона образующей меньше 12° коэффициент несущей способности ηв = 1.

При расчетах толщины стенок элементов ТПО ГРС следует принимать значения коэффициентов: n = 1,1; m = 0,6; k1 = 1,55; kн = 1,0; ηв = 1,15; χ = 0,9, ηв.т. = 1,6.

n - коэффициент надежности по нагрузке внутренне давление для газопровода);

Р - рабочее давление в МПа;

Dн - наружный диаметр трубопровода (мм);

ηв - коэффициент несущей способности отвода;

χ - коэффициент несущей способности для выпуклой стороны отвода;

δn - номинальная толщина стенки отвода;

Δδ - установленный нормативными документами минусовой допуск на выпуклой стороне отвода от номинальной толщины стенки;

R1 - расчетное сопротивление материала, где

|

R1 = R1нm/(k1kн). |

(6) |

R1н - нормативное сопротивление растяжению в МПа, принимаемое равным минимальному значению временного сопротивления материала σв;

m - коэффициент условия работы трубопровода;

k1 - коэффициент надежности по материалу;

kн - коэффициент надежности трубопровода по назначению;

ηв.т. - коэффициент несущей способности тройника зависит от типа тройника (без усиления, штампованные и штампосварные, с усилением), рекомендуемое Приложение [50];

R1м - расчетное сопротивление материала основной трубы тройника;

R1o - расчетное сопротивление материала ответвления тройника;

Dо - диаметр трубы ответвления тройника;

Dм - диаметр основной трубы тройника.

Результаты расчетов толщины стенки трубопроводов (катушек), отводов, тройников и переходов в зависимости от их диаметров, материалов, для давления 6,4 МПа, выполненных по формулам 1 - 5 [50, 32] с учетом [84] для отводов малого диаметра, приведены в таблице 1, где S - толщина стенки.

Допустимые толщины стенок элементов ТПО

|

Д мм |

материал |

S катушки |

S отв. на вогн. пов. (расчетная толщина) |

S отв. на вып. пов. (минимально допустимая толщина) |

S основной трубы тройника |

Переходник |

|

1 |

2 |

3 |

4 |

5 |

6 |

8 |

|

57 |

Ст20 |

3 |

3 |

2,7 |

3 |

3 |

|

57 |

Ст10 |

3 |

3 |

2,7 |

3 |

3 |

|

76 |

Ст20 |

3 |

3 |

2,9 |

3 |

3 |

|

76 |

Ст10 |

3 |

3 |

2,9 |

3 |

3 |

|

89 |

Ст20 |

3 |

3 |

3 |

3 |

3 |

|

89 |

Ст10 |

3 |

3 |

3 |

3,5 |

3 |

|

108 |

Ст20 |

3 |

3 |

3,2 |

4,2 |

3 |

|

108 |

Ст10 |

3 |

3 |

3,2 |

4,2 |

3 |

|

114 |

Ст20 |

3 |

3 |

3,3 |

4,4 |

3 |

|

114 |

Ст10 |

3 |

3,2 |

3,3 |

4,5 |

3 |

|

133 |

Ст20 |

3 |

4 |

3,7 |

5,1 |

3 |

|

133 |

Ст10 |

3,3 |

3,7 |

3,7 |

5,2 |

3,3 |

|

159 |

Ст20 |

3,3 |

4 |

4 |

5,4 |

3,3 |

|

219 |

Ст20 |

4,6 |

5,3 |

4,2 |

7,4 |

4,6 |

|

325 |

Ст20 |

6,8 |

7,9 |

6,2 |

10,5 |

6,8 |

|

426 |

Ст20 |

8,9 |

10,3 |

8,1 |

14,3 |

8,9 |

|

530 |

09Г2С |

9,5 |

11 |

8,6 |

15,3 |

9,5 |

|

530 |

17Г1С |

9 |

10,4 |

8,1 |

14,4 |

9 |

|

630 |

09Г2С |

11,4 |

13 |

10,2 |

18,2 |

11,4 |

|

630 |

17Г1С |

10,7 |

12,3 |

9,7 |

17,1 |

10,7 |

|

720 |

09Г2С |

13 |

14,9 |

11,7 |

20,2 |

13 |

|

720 |

17Г1С |

12,3 |

14,1 |

11 |

19,4 |

12,3 |

|

820 |

09Г2С |

14,8 |

17 |

13,3 |

23,6 |

14,8 |

|

820 |

17Г1С |

14 |

16 |

12,6 |

22,3 |

14 |

|

1020 |

09Г2С |

18,4 |

21 |

16,5 |

29,4 |

18,4 |

|

1020 |

17Г1С |

17,4 |

20 |

15,6 |

27,7 |

17,4 |

Расчеты выполнены при следующих значениях коэффициентов:

n = 1,1; m = 0,6; k1 = 1,55; kн = 1,0; ηв = 1,15; χ = 0,9, ηв.т. = 1,6 при Р = 6,4 МПа.

Если измеренная толщина стенки отвода превышает расчетную, то контроль толщины следует проводить по программам, разработанным в эксплуатирующей организации (ГТО), но не реже 1 раза в 2 года в зависимости от скорости эрозии [4].

Если минимальная измеренная толщина стенки отвода меньше расчетной, но больше минимально допустимой, то в этих зонах необходимо провести замеры НВ (твердость) и Нс (коэрцитивная сила) для подтверждения физико-механических параметров объекта контроля при расчете на прочность.

Если по результатам оперативной диагностики марка стали документально не установлена, то материал считать как Ст20, а для трубопроводов и отводов с Ду больше 500 мм материал считать как сталь 09Г2С или 17Г1С.

Если измеренные значения НВ и Нс соответствуют допустимым значениям для этих марок сталей соответствующего элемента ТПО, то измерение толщины стенок этих элементов необходимо проводить каждые 6 месяцев. При несоответствии НВ и Нс для данной марки стали решение о дальнейшей эксплуатации принимается совместно с проектным институтом.

Если измеренная толщина стенки элемента ТПО ГРС меньше минимально допустимой, то дальнейшая эксплуатация элемента при нормативном давлении не допускается, а дефектный участок следует заменить.

В случае отсутствия возможности быстрой замены дефектного участка решение вопроса о временной эксплуатации на пониженном давлении должен принимать проектный институт совместно со специализированными организациями [32]. При этом допускаемое давление рассчитывается по формуле.

|

|

(7) |

где χ = 0,9 для отвода и 1,0 для катушки.

3.4.3. Контроль сварных соединений

3.4.3.1. Визуально-измерительный контроль

Внешнему осмотру и измерениям подлежат 100 % сварных соединений на предмет выявления в них:

- поверхностных трещин;

- коррозии элементов ТПО;

- наплывов, подрезов, прожогов, незаваренных кратеров, свищей, пористости и других технологических дефектов;

- излома осей соединяемых элементов;

- овальности цилиндрических элементов;

- овальности, наведенной путем подбивки кромок в процессе сварки;

- смещения кромок соединяемых элементов;

- отступлений от геометрических размеров швов, предусмотренных НД и чертежами (по высоте, ширине, равномерности усиления и т.д.).

Осмотр и измерение (при необходимости) сварных соединений производят по всей протяженности швов.

При проведении визуального и измерительного контроля (ВИК) используют следующие инструменты: лупа ЛИ - 3-10×, лупа ЛТ - 1-4×, шаблон сварщика универсальный, глубиномер ГОСТ 7661-67, штангенциркуль (0 - 125 мм), (0 - 250 мм), рулетка металлическая (500 - 1000 мм). После проведения ВИК заполняется соответствующий формуляр. Контроль проводят аттестованные специалисты по визуально-измерительному контролю.

3.4.3.2. Ультразвуковой контроль

Ультразвуковой контроль сварных соединений проводят с целью выявления внутренних и наружных дефектов типа трещин, непроваров, пор, шлаковых включений в сварных швах. Ультразвуковой контроль сварных соединений является основным методом проверки сварных соединений.

Объем ультразвукового контроля сварных соединений - 100 %.

3.4.3.2.1. Оценка качества сварных соединений

Оценку выявленных дефектов при проведении УЗК сварных соединений проводить в соответствии со стандартом ОАО «Газпром» «По неразрушающим методам контроля качества сварных соединений при строительстве, реконструкции и ремонте магистральных газопроводов и конденсатопроводов». До ввода в действие стандарта «По неразрушающим методам контроля сварных соединений …» допускается проводить оценку дефектов с учетом их опасности по ВСН 012-88.

3.4.3.2.2. Для проведения УЗ контроля могут использоваться отечественные и зарубежные УЗ дефектоскопы, предназначенные для УЗ дефектоскопии металлов и сварных швов с чувствительностью, обеспечивающей выявление искусственных дефектов в стандартных образцах предприятия (СОПах), табл. 2 [48].

В комплект аппаратуры для проведения УЗК входят:

- УЗ дефектоскоп, СО-1, СО-2, СО-3, - СОПы на все диапазоны толщин;

- УЗ преобразователи (см. табл. 2).

Допускается применение специализированных УЗ дефектоскопов (в том числе и с автоматической регистрацией результатов контроля) для УЗК кольцевых сварных швов.

3.4.3.2.3. Порядок проведения ультразвуковой дефектоскопии

Разметить краской или мелом зоны контроля сварных швов технологических элементов ГРС. Удалить с поверхности объекта контроля в зонах сварных швов грязь, защитное покрытие, ржавчину. Размер зоны зачистки для соответствующего типа шва указан в таблице 2.

Зачистить поверхность объекта в зоне контроля сварного шва с помощью шлифовальной машинки, напильника или наждачной бумаги до состояния, обеспечивающего проведение ультразвукового дефектоскопического контроля.

Нанести на поверхность объекта в зоне контроля сварного шва контактную смазку.

Подготовку и настройку ультразвукового дефектоскопа к работе провести согласно требованиям инструкции по эксплуатации прибора в соответствии с типом и параметрами контролируемого сварного шва.

Выбрать из комплекта дефектоскопа соответствующий ультразвуковой преобразователь (см. таблицу 2).

Настроить дефектоскоп на соответствующий СОП, надежно выявляя дефект.

Параметры ультразвукового контроля стыковых сварных соединений выбрать согласно таблице 2.

Перед началом контроля на поверхности контролируемого объекта необходимо нанести зону перемещения преобразователя (мелом, карандашом).

Контроль сварных швов выполнять, устанавливая преобразователь перпендикулярно сварному шву и плавно перемещая вдоль шва, совершая поперечно-продольное сканирование с поворотом преобразователя на угол 20 - 30 градусов относительно оси, нормальной к опорной поверхности.

Параметры ультразвукового контроля стыковых сварных соединений

|

Толщина сваренных элементов, мм |

Угол наклона акустической оси преобразователя, градус |

Рабочая частота, МГц |

Искусственный отражатель по ВСН 012-88 |

Ширина зоны зачистки от шва, мм |

|

4,0 - 6,0 |

55,0 |

5,0 |

2×0,8 |

55,0 |

|

6,0 - 8,0 |

53,0 |

5,0 |

2×1,0 |

70,0 |

|

8,0 - 12,0 |

50,0 |

5,0 (2,5) |

2×1,5 |

65 - 85 |

|

12,0 - 15,0 |

50,0 |

2,5 |

2×2,0 |

85 - 100 |

|

15,0 - 20,0 |

50,0 |

2,5 |

2,5×2,0 |

100 - 105 |

|

20,0 - 26,0 |

50,0 |

2,5 |

3×2,0 |

105 - 125 |

|

26,0 - 40,0 |

50,0 (40) |

2,5 (1,25) |

3×2,5 |

125 - 190 |

3.4.3.4. Радиографический контроль

Радиографический контроль применяют при необходимости для расшифровки результатов, полученных при УЗК сварных соединений в случае их неоднозначного толкования.

3.4.4. Измерение твердости и коэрцитивной силы

3.4.4.1. Измерение твердости по Бринеллю (НВ) проводят:

- во вмятинах, 100 %;

- подбивках, 100 %;

- на отводах, 100 %.

При проведении измерений твердости применяются твердомеры, обеспечивающие измерение твердости по шкале Бринелля в диапазоне 100 - 450 НВ, а также меры твердости типа МТБ и МТР. Погрешность твердомера при поверке на мерах твердости МТБ ГОСТ 9031-78 не хуже 3 % (например, ТЭМП-3).

Для проведения измерений твердости подготовить поверхность в зоне измерения

диаметром не менее 20 мм, предварительно удалив посторонние загрязнения, ржавчину, смазку, окисную пленку и краску. Протереть зачищенную поверхность ветошью. Подготовить твердомер и провести измерения в соответствии с требованиями инструкциями по эксплуатации.

В каждой зоне сделать по три измерения, выдерживая между точками измерений расстояние не менее 3 мм.

3.4.4.2. При измерении величины Нс применяются коэрцитиметры, обеспечивающие измерение коэрцитивной силы в диапазоне 1 - 60 А/см с погрешностью измерения величины Нс не более 5 % (например, КРМ-Ц).

Для проведения измерений установить преобразователь прибора вдоль образующей цилиндрической поверхности трубопровода. Выполнить подготовительные операции и провести измерения Нс в соответствии с требованиями инструкции по эксплуатации.

3.4.5. Вибрационный контроль проводят с целью определения параметров вибраций. Причиной появления повышенных вибраций может стать:

- увеличение потребления газа и связанное с этим увеличение скорости течения газа после регуляторов давления и пульсации давления, вызванные этим явлением;

- неравномерность регулирования расхода газа задвижками и кранами (характерно для линий дополнительного потребления газа и обводных линий);

- наличие местных геометрических неоднородностей (тупики, регулирующая арматура, тройники, отводы и т.д.);

- отсутствие контакта между газопроводом и опорой.

Оценку уровня вибрации производят путем измерения среднего квадратического значения виброскорости (Vскз) и виброперемещений в контрольных точках трубопроводов.

При этом следует провести замер виброперемещений (S), что позволит определить приведенную виброчастоту fпр, где fпр = 0,22 Vскз/S.

Места измерения (контрольные точки) назначают в местах наибольшей вибрации между опорами в вертикальном, горизонтальном и осевом направлениях. Допустимый уровень вибрации зависит от параметров трубопровода и частот вибрации [10, 24, 25]. В случае, если значение Vскз превышает допустимую величину, проводят расширенные вибрационные исследования.

Для измерения уровня вибрации применяются виброметры, обеспечивающие измерение виброскорости от 0,1 до 70 мм/с и виброперемещение в диапазоне от 1 до 700 мкм.

Частотный диапазон при измерении виброскорости и виброперемещений 10 - 1500 Гц и 10 - 300 Гц соответственно (например, метрологически аттестованный виброметр ВК-5).

Для проведения измерений отметить на объекте место крепления датчика. Поверхность должна быть ровной, без выступов и раковин. Удалить на площади 3×3 см2 слой краски, ржавчину и прочие загрязнения. Установить датчик с магнитным держателем в отмеченном месте. Подготовить виброметр к работе и провести измерения виброскорости в соответствии с требованиями инструкции по эксплуатации.

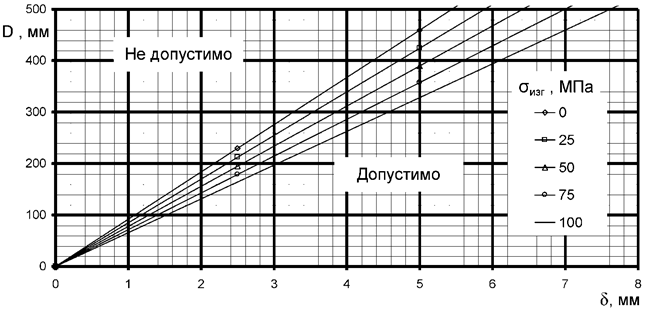

Оценка уровня вибрации производится в соответствии с зависимостями, приведенными на рис. 1.

При значениях Vскз > 18 мм/с на частотах вибрации более 60 Гц полученные данные, режимы работы, массово-инерционные и геометрические характеристики трубопровода следует направить в специализированную организацию для оценки усталостных повреждений при вибрационном нагружении и допуске трубопровода в эксплуатацию.

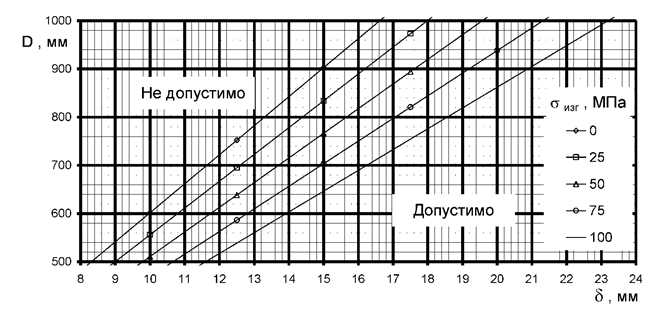

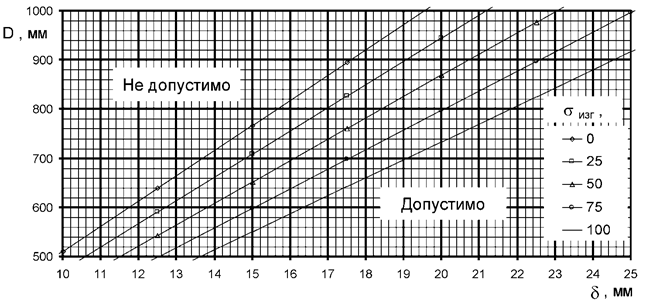

3.4.6. Контроль деформаций надземной части ТПО проводят с целью оценки величины и определения места действия максимальных статических изгибных напряжений от действия просадок (выпучиваний) опор и (или) подземных коллекторов.

Места деформаций ТПО ГРС устанавливают при проведении визуально-измерительного контроля.

На рис. 2, 3, 4 приведены графики зависимости изгибных напряжений от диаметра трубопровода и расстояния между опорами при действии инерционных (весовых) нагрузок (рис. 2), при выпучивании опор для шарнирно опертого трубопровода (рис. 3) и при выпучивании трубопровода при его консольном закреплении (рис. 4) (Приложение 1).

Расчетные соотношения, на основании которых построены вышеприведенные графики, даны в [85, 86].

Измерении величины прогибов при изгибных деформациях элементов ТПО проводят при помощи струны (лески диаметром 1 - 2 мм), туго натянутой между точками перегибов трубопровода, и измерительной линейки. Величину прогиба определяют как максимальное смещение верхней или боковой образующей трубопровода от уровня струны.

Рис. 1. Оценка уровня вибраций

3.4.7. Контроль электрических параметров установки катодной защиты проводят с целью определения эффективности катодной защиты путем оценки:

- степени защищенности трубопроводов ГРС на период обследования;

- взаимного влияния нескольких близко расположенных катодно-защищаемых трубопроводов;

- состояния изолирующих фланцев;

- состояния изоляционных покрытий;

- определение мест, в которых наиболее вероятны коррозионные повреждения.

3.4.7.1. Для оценки степени защищенности трубопроводов выполняют работы:

- по изучению устройства и расположения заземления;

- по уточнению с помощью приборов расположения подземных трубопроводов (приступают после ознакомления с исполнительной план-схемой укладки подземных трубопроводов на промплощадке и в охранной зоне ГРС);

- по уточнению на план-схеме ТПО положения изолирующих фланцев;

- по разметке трассы подземных трубопроводов «вешками»;

- по разметке непосредственно на поверхности земли зон для проведения электрометрических измерений (при наличии на территории ГРС асфальтового покрытия в этих зонах проделывают отверстия);

- по измерению удельного электрического сопротивления грунта;

- по измерению сопротивлений растекания анодного заземления Raз, контура защитного заземления;

- по измерению защитного потенциала методом выносного электрода с шагом (1 - 5) м.

3.4.7.2. Контроль состояния и выявление мест повреждения изоляции проводят с целью оценки степени повреждения изоляционного покрытия на подземных трубопроводах в целом и на отдельных участках путем:

- определения обобщенных сравнительных характеристик состояния изоляции участков ТПО;

- определения мест повреждения покрытия;

- шурфовки трубопровода в местах повреждения изоляции;

- исследования состояния изоляции и масштабов ее повреждения в шурфах.

3.4.7.3. Определение обобщенных сравнительных характеристик и мест повреждения изоляционного покрытия ТПО производят:

- по характеру изменения и величинам защитного и поляризационного потенциалов Uт-з, Uт-з. пол вдоль трубопровода при включенных и отключенных средствах электрохимзащиты (ЭХЗ);

- по значениям и распределению продольных и поперечных градиентов напряжения от уравновешивающих токов между дефектами изоляции;

- по времени деполяризации трубопровода (после отключения от СКЗ);

- по результатам обследования изоляции с помощью «искателя повреждений».

По обобщенным сравнительным характеристикам производят предварительную оценку состояния изоляционного покрытия трубопроводов.

3.4.7.4. Непосредственную оценку состояния изоляционного покрытия производят по результатам обследования трубопроводов в шурфах. Контрольные шурфы выполняют в местах повреждения изоляционного покрытия и в местах переходов «земля-воздух».

3.4.8. Для выявления дефектов в качестве дополнительных методов, при необходимости, могут быть использованы: радиографический, капиллярный, феррозондовый методы, метод магнитной памяти металлов (ММПМ), акустические методы - акустическая эмиссия (АЭ) и ультразвуковой голографический автоматизированный контроль, акустическое течеискание и другие по специально разработанным методикам.

3.4.9. Контроль методом проникающих веществ (методом цветной дефектоскопии (ЦД) применяют для контроля поверхностных дефектов сварных швов и в околошовных зонах в неконтролепригодных для УЗК соединениях.

3.4.10. Феррозондовую дефектоскопию применяют для контроля поверхностных и подповерхностных дефектов сварных швов и околошовных зонах в неконтролепригодных для УЗК соединениях без удаления защитных покрытий (вмятин, подбоев, выборки мест трещин, коррозионных язв и других дефектов.

3.4.11. Объем контроля методами ЦД и феррозондовой дефектоскопии уточняют после проведения оперативной диагностики, визуального и измерительного контроля, ультразвукового контроля сварных соединений.

3.4.12. ММПМ может быть применен для обнаружения на контролируемой поверхности, например в зонах сварных соединений ТПО ГРС, зоны концентрации напряжений с целью последующего контроля этих зон методами НК. В качестве средства контроля может быть использован прибор определения концентрации напряжений типа ИКН-1М, аттестованный Госстандартом РФ.

3.4.13. Метод АЭ-контроля позволяет обнаруживать и регистрировать развивающиеся дефекты. Контроль методом АЭ проводят в соответствии с [40, 89].

3.4.14. Определение мест утечек газа на ГРС проводят с помощью акустического течеискателя.

Для этого может применяться течеискатель типа ТАМ-30-01 или аналогичный, имеющий следующие основные технические характеристики :

- сечение дефектного отверстия не менее 0,02 мм

- избыточное давление внутри исследуемого объекта не менее 0,1 кГс/см2.

- частотный диапазон 38 - 45 кГц.

Порядок поиска утечек газа с помощью акустического течеискателя заключается в следующем.

Оператор-дефектоскопист двигается вдоль контролируемого трубопровода, надев головные телефоны и направив микрофон течеискателя в сторону трубопровода. Расстояние от трубопровода до течеискателя 1 - 2 м. При возникновении характерного шума оператор продолжает движение. Увеличение уровня шума свидетельствует о приближении к месту течи, уменьшение - об удалении. Течи между фланцами и в запорной арматуре ищут с расстояния 5 - 10 см. Поворачивая прибор, фиксируется направление и место утечки газа по максимуму шумового сигнала.

3.5. Требования к объекту диагностирования

Поверхность трубопровода в местах контроля сварных швов и прилегающих к ним участков шириной (таблица 2) по обе стороны от шва должна быть зачищена с помощью шлифовальной машинки или вручную с помощью металлических щеток, скребков, напильников, абразивной шкурки. На контролируемой поверхности не допускается наличие окалины, следов коррозии, брызг металла от сварочных электродов, крупных неровностей и посторонних наслоений, препятствующих установлению устойчивого акустического контакта между искателем дефектоскопа (толщиномера) и металлом.

3.6. Общие требования к методам контроля и средствам измерения

Средства измерения (аппаратура и приборы), применяемые при проведении диагностирования ТПО ГРС, должны быть регламентированы для соответствующих методов контроля и должны пройти метрологическую аттестацию в соответствии с нормативно-технической документацией Госстандарта РФ.

3.7. Требования к организациям и специалистам, выполняющим диагностирование трубопроводов обвязки ГРС

3.7.1. Организации, осуществляющие техническое диагностирование ТПО ГРС, должны иметь разрешение (лицензию) Госгортехнадзора РФ на указанный вид деятельности и необходимые для этого приборы, оборудование и штат аттестованных сотрудников.

3.7.2. Руководители и специалисты, выполняющие диагностические работы, обязаны пройти проверку знаний Правил, норм и инструкций по безопасности в соответствии с [9].

3.7.3. Специалисты, осуществляющие контроль толщины стенки трубопроводов, должны иметь 2-й уровень квалификации по ультразвуковым методам контроля.

3.7.4. Специалисты, осуществляющие вибрационный контроль, должны иметь 2-й уровень квалификации по методам контроля вибраций.

3.7.5. Специалисты, осуществляющие визуальный и измерительный контроль, а также контроль магнитными, ультразвуковыми, капиллярным, вихретоковым методами с выдачей заключения о качестве, должны иметь квалификацию не ниже 2-го уровня по соответствующим методам контроля.

3.7.6. Специалисты, осуществляющие электрометрические измерения, должны иметь соответствующее удостоверение о том, что они прошли специальное обучение и сдали экзамен на допуск к указанным работам.

3.7.7. Специалисты, осуществляющие диагностирование ТПО ГРС, должны пройти специальное обучение в соответствии с требованиями нормативно-технической документации, норм и правил Госгортехнадзора РФ для специалистов неразрушающего контроля.

3.8. Требования к организации работ и охране труда

3.8.1. Для проведения технического диагностирования трубопроводов и обвязок оборудования ГРС организация, выполняющая диагностирование, создает бригаду. В состав бригады должны входить следующие специалисты:

- руководитель бригады;

- специалист по ВИК;

- виброметрист;

- специалист по УЗК;

- специалист по ЭХЗ и электрометрическим измерениям.

3.8.2. Организация - владелец ГРС представляет техническую документацию, а именно:

- паспорт технического состояния трубопроводов технологической обвязки обследуемой ГРС с ремонтным и сменным журналами, записями и приложениями к паспорту о проведенных ремонтах, диагностических обследованиях;

- паспорта фасонных деталей, запорной арматуры с приложениями и записями о проведенных ремонтах, диагностических обследованиях, предписаниями инспекций ГГТН Российской Федерации;

- исполнительную и проектную документацию в полном объеме и обеспечивает подготовку 100 % сварных соединений для проведения УЗК.

3.8.3. По результатам обследования заполняют формуляры в соответствии с регламентами работ по каждому виду контроля (см. приложения) и помещают их в отчет.

4. АНАЛИЗ РЕЗУЛЬТАТОВ ОБСЛЕДОВАНИЯ И ОЦЕНКА

ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДОВ И ОБВЯЗОК

ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ ГРС

4.1. Анализ результатов оперативной диагностики и комплексного обследования ГРС проводят с целью оценки фактического технического состояния ТПО ГРС.

4.2. Если значения полученных при обследовании фактических данных по ВИК, толщинометрии, твердометрии, магнитной структуроскопии, дефектоскопии и виброметрии не соответствуют нормативным значениям, то временное решение о продлении срока эксплуатации ТПО ГРС принимают на основании результатов расчета на прочность, когда нет возможности произвести немедленную замену дефектных элементов ТПО.

При наличии трещин в элементах ТПО и непроваров и трещин в сварных соединениях данные элементы бракуются.

4.3. При деформации трубопровода, в случае отсутствия или выпучивания опор, величина изгибных напряжений σизг для различных случаев деформации определяется по графикам рис. 2, 3, 4 (Приложение Г).

Допустимая толщина стенки трубопровода в этих случаях определяется по графикам рис. 5 - 12 (Приложение Г) в зависимости от действующей величины σизг. Расчеты выполнены для ст. 20 и 09Г2С при давлении Р = 3,43; Р = 5,39; Р = 6,27 и Р = 7,4 МПа.

4.4. Толщины стенок основных элементов трубопроводов и обвязок оборудования ГРС категории В (табл. 3 СНиП 2.05.06-85*) должны быть не менее величин, полученных из расчетов в соответствии с [32, 50].

4.5. Измеренные значения НВ и Нс для основных элементов трубопровода должны соответствовать значениям, указанным в сертификатах. Значения НВ и Нс для некоторых материалов приведены в таблицах 4 и 5.

4.6. Отклонения геометрических параметров элементов ТПО не должны превышать значений, приведенных в таблице 3.

Допустимые значения овальности и относительного прогиба

|

№ п/п |

Контролируемый параметр |

Допустимые значения контролируемых параметров |

|

1 |

Овальность концов труб с толщиной стенки до 20 мм |

Не более 1,0 % |

|

2 |

Овальность концов труб с толщиной стенки больше 20 мм |

Не более 0,8 % |

|

3 |

Относительный прогиб для вмятин и выпучин |

Не более 3,5 % от диаметра трубы |

Допустимая твердость металла сварных соединений

|

Марка стали |

Допустимые пределы твердости* основного металла, НВ |

Допустимая твердость металла* шва и зоны термического влияния, НВ, не более |

|

Ст3, 20, 16К |

100 - 180 |

180 |

|

18К |

100 - 180 |

190 |

|

20К, 22К |

120 - 200 |

200 |

|

09Г2С |

110 - 200 |

225 |

|

10Г2 |

110 - 210 |

|

|

10Г2С1 |

120 - 210 |

|

|

12ХМ |

140 - 170 |

240 |

|

12МХ |

140 - 180 |

|

|

* Обобщенные данные ИТНЭ-93 и ОСТ 24.201.03 |

||

Основные магнитные характеристики некоторых сталей

|

Марка стали |

Термообработка |

Коэрцитивная сила, Нс А/см |

Остаточн. индукция, Вr, Тл |

Напряженность, Нmax, необходимая для Вr, А/см |

|

Ст5 |

в состоянии поставки |

4,8 |

1,1 |

36 |

|

Ст10 |

в состоянии поставки |

4,8 |

0,86 |

32 |

|

Ст20А |

в состоянии поставки |

3,2 |

1,17 |

56 |

|

Ст30 |

в состоянии поставки |

4,4 |

- |

- |

|

40ХНМА |

в состоянии поставки |

- |

- |

56 |

|

Ст45 |

в состоянии поставки |

6,4 |

1,12 |

72 |

|

Ст45 |

Отпущенная |

7,2 |

- |

- |

|

Ст45 |

|

21,6 |

1,18 |

15,2 |

|

Ст45 |

|

11,7 |

1,2 |

- |

|

Ст45 |

|

27,1 |

1,28 |

- |

|

38ХА |

в состоянии поставки |

8,0 |

0,96 |

56 |

|

38ХА |

|

9,6 |

1,19 |

- |

5. ЗАКЛЮЧЕНИЕ О ТЕХНИЧЕСКОМ СОСТОЯНИИ

И ВОЗМОЖНОСТИ ПРОДЛЕНИЯ СРОКОВ ЭКСПЛУАТАЦИИ

ТРУБОПРОВОДОВ И ОБВЯЗОК ТЕХНОЛОГИЧЕСКОГО

ОБОРУДОВАНИЯ ГРС

5.1. На выполненные при техническом диагностировании работы организация, проводившая эти работы, составляет Технический отчет и Заключение.

5.2. Технический отчет по результатам диагностирования должен содержать подписи исполнителей и утверждающую подпись руководителя организации, выполнявшей работы по обследованию ТПО ГРС.

5.3. Технический отчет, обобщающий результаты оперативной диагностики и обследования ГРС, по рекомендуемой методикой форме, должен содержать:

- результаты технического диагностирования трубопроводов и обвязок ГРС;

- основные сведения о трубопроводах и обвязках оборудования обследуемой ГРС;

- расчеты на прочность (при необходимости);

- выводы и рекомендации;

- копии лицензий от органов Госгортехнадзора РФ с перечнем разрешенных видов деятельности;

- копии удостоверений по видам контроля.

Информация о ТПО ГРС должна содержать:

- тип ГРС;

- год ввода в эксплуатацию;

- рабочее и проектное давление на входе и выходе;

- температуру газа на входе и выходе;

- производительность проектную и фактическую;

- геометрические размеры (диаметр, толщина стенки) и материал основных конструктивных элементов трубопроводов ГРС;

- объемы, методы и результаты неразрушающего контроля при проведении строительно-монтажных работ на ГРС;

- сводные данные по результатам предыдущих обследований и контроля;

- специфические особенности эксплуатации (если таковые имели место);

- сведения из проектной, эксплуатационной и другой документации о защите и коррозионном состоянии подземной части трубопроводов;

- результаты внешнего осмотра трубопроводов (состояние изоляции, покраски, фланцев и резьбовых соединений, опор надземных трубопроводов, наличие вибрации, просадки (выпучивания) подземных коллекторов) и т.д.

По результатам диагностики приводят следующие данные:

- типы (марки) испытательного оборудования и дефектоскопической аппаратуры, использованной при данном техническом диагностировании, их заводской номер;

- наименования, шифры нормативно-технической документации, по которой производился контроль;

- описание дефектов, обнаруженных при проведении визуального и измерительного контроля и места утечек газа;

- описание дефектов в сварных соединениях и дефектов в основном металле, обнаруженных методами неразрушающего контроля;

- сводные данные по результатам ультразвуковой толщинометрии;

- результаты измерения твердости металла;

- результаты исследований механических свойств, химического состава и структуры металла (если таковые проводились);

- схемы трубопроводов и технологической обвязки оборудования ГРС, включая узлы переключения, очистки, редуцирования газа с разметкой и нумерацией сварных стыков;

- месяц и год допустимого срока эксплуатации.

Приводят сформулированные выводы и рекомендации с указанием разрешенных параметров, условий и сроков дальнейшей эксплуатации ГРС или объемов ремонта.

5.4. Заключение с решением о продлении срока службы готовится по результатам оценки технического состояния трубопроводов и обвязок оборудования ГРС и определяется расчетной величиной:

- величиной напряженно-деформированного состояния (НДС) в конструкции трубопровода при комплексном нагружении от давления, изгиба трубопровода от распределенных массовых характеристик и смещения опор, изменения НДС от уменьшения фактической толщины стенок;

- режимами вибронагружения с оценкой допустимости уровней вибронагружения и учетом статических нагрузок;

- состоянием сварных соединений и основного металла и влиянием этого состояния на прочность трубопроводов (результаты ВИК, и УЗК дефектоскопии);

- состоянием средств катодной защиты;

- состоянием изоляционного покрытия.

Форма составления Заключения произвольная. В заключении рекомендуется привести следующие данные:

- краткая информация о технических данных диагностируемой ГРС;

- перечень выполненных диагностических работ;

- подтверждение соответствия объемов и методов проведенных диагностических работ «Типовой программе …» и нормативной документации, регламентирующей выполнение этих работ;

- сведения о дефектах и отклонениях от НТД и при строительстве и эксплуатации ГРС;

- вывод о возможности (невозможности) дальнейшей эксплуатации трубопроводов и обвязок оборудования в составе ГРС;

- рекомендации по дальнейшей эксплуатации.

5.5. Заключение по рекомендуемой методикой форме должно содержать подписи исполнителей работы и утверждающую подпись руководителя организации, проводившей техническое диагностирование.

5.6. Заключение служит основанием для принятия владельцем ГРС решения о дальнейшей эксплуатации трубопроводов и обвязок оборудования в составе ГРС, их ремонте, снижении рабочих параметров, демонтаже.

5.7. Заключение является неотъемлемой частью документации на трубопроводы и обвязки оборудования и вкладывается организацией-владельцем в паспорт технического состояния.

5.8. Образцы оформления результатов технического освидетельствования элементов ТПО ГРС приведены в приложении.

6. ТЕХНИКА БЕЗОПАСНОСТИ

6.1. При работе на территории ГРС необходимо руководствоваться «Правилами безопасности в нефтяной и газовой промышленности» РД 08-200-98 и «Правилами безопасности при эксплуатации магистральных газопроводов».

При проведении работ по данной методике необходимо руководствоваться «Правилами техники безопасности при эксплуатации электроустановок потребителей», утвержденными Госэнергонадзором от 12.04.69.

Организация - владелец ГРС обеспечивает подготовку трубопроводов к обследованию и безопасное проведение работ, а именно:

- оформляет наряд-допуск на проведение работ по диагностированию за подписью главного инженера ЛПУ МГ или лица, исполняющего его обязанности;

- проводит инструктаж по технике безопасности для лиц, выполняющих обследование трубопроводов;

- при необходимости осуществляет подачу газа по обводной линии ГРС;

- обеспечивает установку строительных лесов или применение специальных подъемных устройств и механизмов для проведения диагностических работ на высоте;

- производит зачистку элементов трубопроводов в местах проведения дефектоскопического контроля и измерения твердости;

- обеспечивает вывеску предупредительного плаката: «ГРС В РЕМОНТЕ», а также снятие предупредительного плаката только с разрешения ответственного лица (начальника службы ГРС, оператора ГРС);

- проведение работ по обследованию трубопроводов только в дневное время;

- немедленное прекращение работ на территории ГРС:

- при сигнале, извещающем об аварии;

- при повышении концентрации газа более 20 % от нижней концентрации предела взрываемости;

- при появлении признаков отравления, ухудшения собственного самочувствия или обнаружении недомогания у коллег по работе;

- при указании представителя газоспасательной службы или работников ТБ, оператора ГРС;

- в других случаях, предусмотренных инструкцией или нарядом-допуском организации.

ПРИЛОЖЕНИЕ А

(обязательное)

ТИПОВАЯ ПРОГРАММА РАБОТ ПО ПРОВЕДЕНИЮ

ОПЕРАТИВНОЙ ДИАГНОСТИКИ ТРУБОПРОВОДОВ И ОБВЯЗОК

ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ ГРС

|

№ п/п |

Наименование и цель работы |

Объем работ |

Исполнитель |

|

1. |

Анализ технической документации на трубопроводы и обвязки оборудования ГРС. Цель изучения технической документации: - выявление наиболее нагруженных участков; - выявление наиболее вероятных отказов и повреждений; - выбор объемов и методов контроля при обследовании ГРС |

Изучению подлежат: - паспорт и технологическая схема ГРС; - сведения из проектной, эксплуатационной и другой технической документации о защите и коррозионном состоянии трубопроводов; - материалы предыдущих обследований ЭХЗ и выданные рекомендации; - «Паспорта технического состояния» трубопроводов ГРС; - конструкторско-технологическая документация (паспортные данные, технологические регламенты, замечания по ним органов надзора, места расположения и размеры сварных швов, марки сталей трубопроводов, проектный уровень напряжений и коэффициентов запаса прочности); - схемы сварных стыков; - наработка с начала эксплуатации, режимы работ, количество плановых, вынужденных и аварийных пусков и остановок; - результаты регламентных и специальных диагностических исследований, проводившихся с начала эксплуатации ГРС, а также содержание ремонтно-восстановительных работ; - аварии на обследуемых или однотипных ГРС. Фиксируют данные, которыми располагает персонал ГРС, а именно: - режимы работы ГРС, при которых возникает вибрация; |

«Исполнитель» при участии «Заказчика» |

|

2. |

Сбор информации (замечаний) о работе ГРС от операторов |

- отклонения от СНиП и ВСН при проведении строительно-монтажных работ; - наличие механических повреждений, которые сложно обнаружить при визуальном контроле; - иные подобные сведения |

«Исполнитель» при участии «Заказчика» |

|

3. |

Регистрация параметров технологического процесса |

Регистрируют: - давление на входе и выходе ГРС |

«Исполнитель» |

|

4. |

Визуальный контроль надземных трубопроводов |

Выявляют: - состояние изоляции и покраски; - состояние фланцев, утечки газа |

«Исполнитель» |

|

5. |

Осмотр состояния опор надземных трубопроводов |

Выявляют наличие трещин в опорах, наличие контакта с трубопроводом |

«Исполнитель» |

|

6. |

Наружный осмотр и ВИК всех надземных трубопроводов. Контроль и осмотр проводят с целью выявления: - глубины и вида вмятин; - глубины и вида коррозии; - наплывов, подрезов, прожогов, незаваренных кратеров, пористости и др. технологических дефектов; - излома осей соединяемых элементов; - отступлений от геометрических размеров швов, предусмотренных чертежами и НД; - геометрических размеров и формы элементов трубопроводов |

Осмотру и измерениям подлежат: - все поверхности диагностируемых надземных трубопроводов ГРС; - все сварные швы; - места вварки штуцеров; Осмотр и измерения (при необходимости) проводят по всей протяженности швов |

«Исполнитель» |

ПРИЛОЖЕНИЕ Б

(обязательное)

ТИПОВАЯ ПРОГРАММА ПРОВЕДЕНИЯ КОМПЛЕКСНОГО

ДИАГНОСТИЧЕСКОГО ОБСЛЕДОВАНИЯ ТРУБОПРОВОДОВ

И ОБВЯЗОК ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ ГРС

|

№ п/п |

Наименование и цель работы |

Объем работ |

Исполнитель |

|

1. |

Анализ технической документации на трубопроводы и обвязки оборудования ГРС. Цель изучения технической документации: - выявление наиболее нагруженных участков; - выявление наиболее вероятных отказов и повреждений; - выбор объемов и методов контроля при обследовании ГРС |

Изучению подлежат: - паспорт и технологическая схема ГРС; - сведения из проектной, эксплуатационной и другой технической документации о защите и коррозионном состоянии трубопроводов; - материалы предыдущих обследований ЭХЗ и выданные рекомендации; - «Паспорта технического состояния» трубопроводов ГРС; - конструкторско-технологическая документация (паспортные данные, технологические регламенты, замечания по ним органов надзора, места расположения и размеры сварных швов, марки сталей трубопроводов, проектный уровень напряжений и коэффициентов запаса прочности); - схемы сварных стыков; - наработка с начала эксплуатации, режимы работ, количество плановых, вынужденных и аварийных пусков и остановок; - результаты регламентных и специальных диагностических исследований, проводившихся с начала эксплуатации ГРС, а также содержание ремонтно-восстановительных работ; - аварии на обследуемых или однотипных ГРС. |

«Исполнитель» при участии «Заказчика» |

|

2. |

Сбор информации (замечаний) о работе ГРС от операторов |

Фиксируют данные, которыми располагает персонал ГРС, а именно: - режимы работы ГРС, при которых возникает вибрация; - отклонения от СНиП и ВСН при проведении строительно-монтажных работ; - наличие механических повреждений, которые сложно обнаружить при визуальном контроле; - иные подобные сведения |

«Исполнитель» при участии «Заказчика» |

|

3. |

Регистрация параметров технологического процесса |

Регистрируют: - давление на входе и выходе ГРС |

«Исполнитель» |

|

4. |

Визуальный контроль надземных трубопроводов |

Выявляют: - состояние изоляции и покраски; - состояние фланцев, утечки газа |

«Исполнитель» |

|

5. |

Осмотр состояния опор надземных трубопроводов |

Выявляют наличие трещин в опорах, наличие контакта с трубопроводом |

«Исполнитель» |

|

6. |

Диагностика подземных трубопроводов. Электрометрическое обследование |

||

|

6.1. |

Уточнение с помощью приборов расположения подземных трубопроводов |

100 % подземных трубопроводов |

«Исполнитель» |

|

6.2. |

Разметка трассы подземных трубопроводов «вешками» |

100 % подземных трубопроводов |

«Исполнитель» |

|

6.3. |

Разработка уточненной план-схемы подземной части трубопроводов технологической обвязки ГРС и размещение устройств ЭХЗ |

На уточненной план-схеме наносят: - положение изолирующих фланцев; - зоны проведения электрометрических измерений |

«Исполнитель» |

|

6.4. |

Разметка и подготовка на поверхности земли зон для проведения электрометрических измерений |

В местах измерения защитного и поляризационного потенциалов подготавливают «лунки». При наличии на территории ГРС асфальтового покрытия в местах измерений проделывают отверстия. |

«Заказчик, Исполнитель» |

|

6.5. |

Измерение сопротивления растеканию тока контура анодного заземления, защитного заземления корпуса СКЗ, в соответствии с [16] для определения эффективности работы установки катодной защиты |

Измерения проводят на участке установки электродов анодного заземления, защитного заземления УКЗ. |

«Исполнитель» |

|

6.6. |

Измерение защитного и поляризационного потенциалов в соответствии с [16 - 20]. Измерения проводят с целью оценки степени защищенности трубопроводов от коррозии |

Согласно картам измерений с шагом 1 - 5 метра по длине подземной части трубопровода. При наличии на ГРС нескольких УКЗ выявляют зоны действия каждой УКЗ |

«Исполнитель» |

|

6.7. |

Назначение мест контрольных шурфов по обобщенным характеристикам состояния и местам повреждения изоляционного покрытия трубопровода |

Контрольные шурфы назначают в местах нахождения наибольших сквозных дефектов изоляции, участках с наибольшей вероятностью наличия коррозионных повреждений |

«Исполнитель» |

|

6.8. |

Подготовка шурфов |

Шурфовку проводят в назначенных местах - 100 % |

«Заказчик» |

|

6.9. |

Обследование состояния изоляционного покрытия трубопровода и коррозионного состояния металла в шурфах |

Контроль изоляции и коррозии металла проводят во всех отрытых шурфах путем внешнего осмотра |

«Исполнитель» |

|

6.10. |

Обработка полученной информации, подготовка материалов для составления отчета |

В отчет включают результаты всех работ, выполненных при проведении электрического обследования |

«Исполнитель» |

|

7. |

Диагностирование подземных трубопроводов неразрушающими методами контроля |

||

|

7.1. |

Подготовка контрольных шурфов |

100 % шурфов в намеченных местах |

«Заказчик» |

|

7.2. |

Очистка трубопроводов от изолирующего покрытия и подготовка поверхности для проведения контроля (в т.ч. в шурфах, подготовленных по результатам электрометрических измерений) |

Подготовку поверхностей производят в местах согласно схемам контроля и в соответствии с требованиями к качеству подготовки поверхности для конкретного вида контроля |

«Исполнитель» и «Заказчик» |

|

7.3. |

Наружный осмотр, визуальный и измерительный контроль (ВИК) всех поверхностей трубопроводов в шурфах, вскрытых и подготовленных для диагностирования, в соответствии с [26]: - отступлений от проектных значений Контроль и осмотр проводят с целью выявления: - глубины и вида вмятин; - глубины и вида коррозии; - наплывов, подрезов, прожогов, незаваренных кратеров, пористости и др. технологических дефектов; - излома осей соединяемых элементов; - отступлений от геометрических размеров швов, предусмотренных чертежами и НД; - геометрических размеров и формы элементов трубопроводов |

Внешнему осмотру и измерениям подлежат: - все элементы трубопроводов в шурфах; - сварные швы приварки фасонных деталей и сварные швы в сварных фасонных деталях. Осмотр и измерение сварных соединений производят по всей протяженности швов |

«Исполнитель» |

|

7.4. |

Ультразвуковая толщинометрия стенки нагруженных элементов трубопровода в шурфах в соответствии с [31, 32]. Цель проведения толщинометрии: - определение остаточной фактической толщины стенки элементов трубопровода; - получение данных, необходимых для составления технического паспорта ТПО ГРС |

Элементы ТПО ГРС в соответствии с п. 3.4.2 |

«Исполнитель» |

|

7.5. |

Ультразвуковой контроль сварных соединений в соответствии с [33 - 36, 88]. Цель контроля - выявление внутренних дефектов типа - трещин, непроваров, пор, шлаковых включений в сварных швах с определением их условных размеров |

Элементы ТПО ГРС в соответствии с п. 3.4.3 |

«Исполнитель» |

|

7.6. |

Измерение твердости в соответствии с [61] |

Измерения твердости проводят в околошовных зонах и (или) на основном металле в шурфах |

«Исполнитель» |

|

7.7. |

Подготовка материалов для отчета. |

Материалы подготавливают в виде таблиц, графиков, схем и т.д. |

«Исполнитель» |

|

8. |

Диагностирование надземных трубопроводов неразрушающими методами контроля |

||

|

8.1. |

Вибрационные исследования проводят в соответствии с инструкциями на приборы по измерению параметров вибрации. Цель исследования: - оценка степени опасности динамических напряжений на работоспособность трубопроводов ГРС |

В соответствии с п. 3.4.5 |

«Исполнитель» |

|

8.2. |

Контроль деформаций трубопроводов проводят с целью оценки величины и определения места действия максимальных статических изгибных напряжений от действия просадок (выпучиваний) опор и подземных коллекторов |

Объем работ определяется при проведении ВИК |

«Исполнитель» |

|

8.3. |

Наружный осмотр, ВИК и всех надземных трубопроводов. Цели те же, что и в п. 7.3. для подземных трубопроводов |

Осмотру и измерениям подлежат: - все поверхности диагностируемых надземных трубопроводов ГРС; - все сварные швы; - места приварки штуцеров. Осмотр и измерения (при необходимости) проводят по всей протяженности швов |

«Исполнитель» |

|

8.4. |

Ультразвуковая толщинометрия стенки элементов надземных ТПО. Цели проведения толщинометрии те же, что и в п. 7.4. для подземных трубопроводов |

Измерения проводят на всех элементах надземных трубопроводов ГРС |

«Исполнитель» |

|

8.5. |

Ультразвуковой контроль сварных соединений. Цель - та же, что и в п. 7.5. для подземных трубопроводов |

Контролю подлежат все кольцевые сварные швы |

«Исполнитель» |

|

8.6. |

Измерение твердости металла элементов трубопроводов. Цель - та же, что и в п. 7.6. для подземных трубопроводов |

Измерение твердости проводят в соответствии с п. 3.4.4 |

«Исполнитель» |

|

8.7 |

Подготовка материалов для составления отчета |

Материалы подготавливают в виде таблиц, графиков, схем и т.д. |

«Исполнитель» |

|

9. |

Подготовка Отчета и Заключения о техническом состоянии трубопроводов обвязки ГРС |

||

|

9.1. |

Оформление результатов контроля в виде «Протоколов измерений», таблиц, фотографий и т.д. |

Оформляют результаты по всем видам контроля на подземные и надземные ТПО ГРС |

«Исполнитель» |

|

9.2. |

Оформление отчета |

Работа по оформлению отчета включает: - обработку результатов выполненных видов контроля; - описание выявленных повреждений и дефектов; - разработка рекомендаций по устранению дефектов (ремонту) в случае необходимости |

«Исполнитель» |

|

9.3. |

Подготовка Заключения о техническом состоянии и возможности дальнейшей эксплуатации ТПО в составе ГРС |

Составляют Заключение на ТПО ГРС. |

«Исполнитель» |

ПРИЛОЖЕНИЕ В

(обязательное)

Рекомендуемая форма отчета при проведении обследования ГРС

ОТЧЕТ № О

ПРОВЕДЕНИИ ДИАГНОСТИЧЕСКОГО ОБСЛЕДОВАНИЯ (Договор № _______ от ___________ _______)

Ответственный исполнитель работ _____________________________________________ (должность, ФИО) 200_ г. СОДЕРЖАНИЕ 1. Регистрация работ 2. Перечень диагностического оборудования 3. Цель работы 4. Последовательность проведения работ 5. Сведения о рассмотренных документах 6. Краткая характеристика объекта диагностирования 7. Результаты технического диагностирования 7.1. Результаты рассмотрения документации 7.2. Результаты диагностирование газопроводов (электрометрическое обследование) 7.3. Результаты диагностики подземных трубопроводов (обследование в шурфах) 7.4. Результаты диагностирования надземных трубопроводов 8. Выводы 9. Мероприятия 10. Заключение 11. Формуляр 1. Перечень деталей и элементов ТПО ГРС 12. Формуляр 2. Визуальный и измерительный контроль 13. Формуляр 3. Вибродиагностический контроль 14. Формуляр 4. Контроль изгибных деформаций ТПО ГРС 15. Формуляр 5. Ультразвуковая толщинометрия элементов ТПО ГРС 16. Формуляр 6. Ультразвуковой контроль сварных соединений 17. Формуляр 7. Измерение твердости металла ТПО ГРС 18. Формуляр 8. Контроль электрических параметров средств ЭХЗ и состояния изоляционного покрытия подземных трубопроводов 1. Регистрация работ

Приложения: а) копии лицензий на производство работ; б) копии удостоверений по видам работ. 2. ПЕРЕЧЕНЬ ДИАГНОСТИЧЕСКОГО ОБОРУДОВАНИЯ