|

МИНИСТЕРСТВО

СТРОИТЕЛЬСТВА |

|

|

СВОД ПРАВИЛ |

СП 435.1325800.2018 |

КОНСТРУКЦИИ БЕТОННЫЕ

И ЖЕЛЕЗОБЕТОННЫЕ МОНОЛИТНЫЕ

Правила производства и приемки работ

|

|

Москва

|

Предисловие

Сведения о своде правил

1 ИСПОЛНИТЕЛЬ - АО «НИЦ «Строительство» - Научно-исследовательский, проектно-конструкторский и технологический институт бетона и железобетона (НИИЖБ) им. А.А. Гвоздева

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 ПОДГОТОВЛЕН к утверждению Департаментом градостроительной деятельности и архитектуры Министерства строительства и жилищно-коммунального хозяйства Российской Федерации (Минстрой России)

4 УТВЕРЖДЕН приказом Министерства строительства и жилищно-коммунального хозяйства Российской Федерации от 26 ноября 2018 г. № 746/пр и введен в действие с 27 мая 2019 г.

5 ЗАРЕГИСТРИРОВАН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

6 ВВЕДЕН ВПЕРВЫЕ

В случае пересмотра (замены) или отмены настоящего свода правил соответствующее уведомление будет опубликовано в установленном порядке. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте разработчика (Минстрой России) в сети Интернет

СОДЕРЖАНИЕ

Введение

Настоящий свод правил разработан в соответствии с требованиями Федерального закона от 30 декабря 2009 г. № 384-ФЗ «Технический регламент о безопасности зданий и сооружений».

Настоящий свод правил разработан авторским коллективом АО «НИЦ «Строительство» - НИИЖБ им. А.А. Гвоздева (д-р техн. наук В.Ф. Степанова; канд. техн. наук М.И. Бруссер, канд. техн. наук С.С. Жоробаев, канд. техн. наук В.Н. Строцкий, С.Г. Зимин, А.В. Анцибор, С.Н. Захарчук).

|

СВОД ПРАВИЛ |

|

КОНСТРУКЦИИ БЕТОННЫЕ И ЖЕЛЕЗОБЕТОННЫЕ МОНОЛИТНЫЕ |

|

Правила производства и приемки работ |

|

Monolithic

constructions of concrete and reinforced concrete. |

Дата введения - 2019-05-27

1 Область применения

1.1 Настоящий свод правил распространяется на производство, контроль и приемку работ при строительстве зданий и сооружений из монолитных бетонных и железобетонных конструкций с применением легкого, мелкозернистого и тяжелого бетонов и фибробетона.

1.2 Свод правил устанавливает общие требования к бетонным смесям, бетонам, опалубкам и арматурным изделиям; к производству, контролю и приемке опалубочных, арматурных и бетонных работ; приемке готовых монолитных бетонных и железобетонных конструкций.

2 Нормативные ссылки

В настоящем своде правил использованы нормативные ссылки на следующие документы:

ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения. Технические условия

ГОСТ 5802-86 Растворы строительные. Методы испытаний

ГОСТ 6727-80 Проволока из низкоуглеродистой стали холоднотянутая для армирования железобетонных конструкций. Технические условия

ГОСТ 7473-2010 Смеси бетонные. Технические условия

ГОСТ 7566-94 Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 8478-81 Сетки сварные для железобетонных конструкций. Технические условия

ГОСТ 10060-2012 Бетоны. Методы определения морозостойкости

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10181-2014 Смеси бетонные. Методы испытаний

ГОСТ 10922-2012 Арматурные и закладные изделия, их сварные, вязаные и механические соединения для железобетонных конструкций. Общие технические условия

ГОСТ 12730.3-78 Бетоны. Метод определения водопоглощения

ГОСТ 12730.5-84 Бетоны. Методы определения водонепроницаемости

ГОСТ 13087-81 Бетоны. Методы определения истираемости

ГОСТ 14098-2014 Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры

ГОСТ 15467-79 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 17624-2012 Бетоны. Ультразвуковой метод определения прочности

ГОСТ 18105-2010 Бетоны. Правила контроля и оценки прочности бетона

ГОСТ 22266-2013 Цементы сульфатостойкие. Технические условия

ГОСТ 22690-2015 Бетоны. Определение прочности механическими методами неразрушающего контроля

ГОСТ 23279-2012 Сетки арматурные сварные для железобетонных конструкций и изделий. Общие технические условия

ГОСТ 23616-79 Система обеспечения точности геометрических параметров в строительстве. Контроль точности

ГОСТ 23732-2011 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 24211-2008 Добавки для бетонов и строительных растворов. Общие технические условия

ГОСТ 25820-2014 Бетоны легкие. Технические условия

ГОСТ 26633-2015 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 27006-86 Бетоны. Правила подбора состава

ГОСТ 28570-90 Бетоны. Методы определения прочности по образцам, отобранным из конструкций

ГОСТ 30459-2008 Добавки для бетонов и строительных растворов. Определение и оценка эффективности

ГОСТ 30515-2013 Цементы. Общие технические условия

ГОСТ 31108-2016 Цементы общестроительные. Технические условия

ГОСТ 31189-2015 Смеси сухие строительные. Классификация

ГОСТ 31356-2007 Смеси сухие строительные на цементном вяжущем. Методы испытаний

ГОСТ 31357-2007 Смеси сухие строительные на цементном вяжущем. Общие технические условия

ГОСТ 31383-2008 Защита бетонных и железобетонных конструкций от коррозии. Методы испытаний

ГОСТ 31384-2017 Защита бетонных и железобетонных конструкций от коррозии. Общие технические требования

ГОСТ 31914-2012 Бетоны высокопрочные тяжелые и мелкозернистые для монолитных конструкций. Правила контроля и оценки качества

ГОСТ 31937-2011 Здания и сооружения. Правила обследования и мониторинга технического состояния

ГОСТ 31938-2012 Арматура композитная полимерная для армирования бетонных конструкций. Общие технические условия

ГОСТ 34028-2016 Прокат арматурный для железобетонных конструкций. Технические условия

ГОСТ 34278-2017 Соединения арматуры механические для железобетонных конструкций. Технические условия

ГОСТ 34329-2017 Опалубка. Общие технические условия

ГОСТ ISO/IEC 17000-2012 Оценка соответствия. Словарь и общие принципы

ГОСТ Р 51872-2002 Документация исполнительная геодезическая. Правила выполнения

ГОСТ Р 52086-2003 Опалубка. Термины и определения

ГОСТ Р 52544-2006 Прокат арматурный свариваемый периодического профиля классов А500С и В500С для армирования железобетонных конструкций. Технические условия

ГОСТ Р 52752-2007 Опалубка. Методы испытаний

ГОСТ Р 52804-2007 Защита бетонных и железобетонных конструкций от коррозии. Методы испытаний

ГОСТ Р 55224-2012 Цементы для транспортного строительства. Технические условия

ГОСТ Р 57997-2017 Арматурные и закладные изделия сварные, соединения сварные арматуры и закладных изделий железобетонных конструкций. Общие технические условия

СП 28.13330.2017 «СНиП 2.03.11-85 Защита строительных конструкций от коррозии»

СП 48.13330.2011 «СНиП 12-01-2004 Организация строительства» (с изменением № 1)

СП 63.13330.2012 «СНиП 52-01-2003 Бетонные и железобетонные конструкции. Основные положения» (с изменениями № 1, № 2, № 3)

СП 70.13330.2012 «СНиП 3.03.01-87 Несущие и ограждающие конструкции» (с изменениями № 1, № 3)

СП 130.13330.2011 «СНиП 3.09.01-85 Производство сборных железобетонных конструкций и изделий»

Примечание - При пользовании настоящим сводом правил целесообразно проверить действие ссылочных документов в информационной системе общего пользования - на официальном сайте федерального органа исполнительной власти в сфере стандартизации в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего свода правил в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины и определения

В настоящем своде правил применены термины по [1], ГОСТ 7473, ГОСТ 24211, ГОСТ 26633, ГОСТ 30515, ГОСТ Р 52086 и ГОСТ ISO/IEC 17000, а также следующие термины с соответствующими определениями:

3.1 модуль поверхности конструкции: Отношение площади охлаждаемой поверхности конструкции к ее объему.

3.2 монолитные работы: Работы с применением бетонных смесей по устройству несущих и ограждающих бетонных и железобетонных конструкций и их частей в условиях строительной площадки.

3.3 конструкции бетонные монолитные: Конструкции, изготовляемые непосредственно на строительной площадке из бетона без арматуры или с арматурой, устанавливаемой по конструктивным соображениям и не учитываемой в расчете; расчетные усилия от всех воздействий в бетонных конструкциях должны быть восприняты бетоном.

3.4 конструкции железобетонные монолитные: Конструкции, изготовляемые непосредственно на строительной площадке из бетона с рабочей и конструктивной арматурой (армированные бетонные конструкции); расчетные усилия от всех воздействий в железобетонных конструкциях должны быть восприняты бетоном и рабочей арматурой.

3.5 сохраняемость бетонной смеси: Время после приготовления бетонной смеси, в течение которого сохраняются заданные технологические свойства в пределах допусков.

3.6 воздухововлечение: Процесс равномерного вовлечения в бетонную смесь мелких пузырьков воздуха при перемешивании, которые остаются после уплотнения и затвердевания.

3.7 коэффициент уплотнения: Отношение суммы абсолютных объемов всех компонентов бетона к фактическому объему после уплотнения, включая вовлеченный воздух.

3.8 водоудерживающая способность: Способность бетонной смеси, готовой к применению, удерживать в своем составе воду в течение определенного времени при контакте смеси с пористым основанием.

3.9 холодный бетон: Бетон, твердение которого при отрицательной температуре обеспечивается за счет введения в состав бетонной смеси противоморозных добавок, предотвращающих замерзание воды в течение всего периода твердения.

3.10 теплый бетон: Бетон, твердение которого при отрицательных температурах обеспечивается обогревными методами зимнего бетонирования.

3.11 методы зимнего бетонирования: Виды теплового или иного воздействия на бетон в период твердения в целях получения прочности требуемого уровня.

3.12 массивные конструкции: Конструктивные элементы или части конструкций (захватки бетонирования), минимальный геометрический размер которых составляет 0,8 м и более.

3.13 строительная лаборатория: Испытательная (аналитическая, измерительная) лаборатория, имеющая необходимые навыки, техническое оснащение и документы, подтверждающие ее право выполнения требуемых заказчиком услуг по определению (измерению) показателей и свойств бетонов, бетонных смесей и их компонентов.

3.14 зимние условия бетонирования: Время, в течение которого среднемесячная температура наружного воздуха ниже 5 °С.

3.15 условия сухой жаркой погоды: Условия бетонирования при температуре воздуха выше 25 °С и относительной влажности менее 50 %.

4 Общие требования к монолитным бетонным и железобетонным конструкциям

К монолитным бетонным и железобетонным конструкциям предъявляются следующие основные требования:

- исключение аварийных ситуаций (разрушение отдельных несущих строительных конструкций; разрушение всего здания, сооружения или их части; деформации недопустимой величины; повреждение части здания или сооружения в результате деформации, перемещений либо потери устойчивости несущих конструкций, в том числе отклонений от вертикальности в процессе строительства);

- безопасность (обеспечение надлежащей степени надежности при различных расчетных воздействиях в процессе строительства и эксплуатации зданий и сооружений), исключение причинения вреда жизни и здоровью граждан, имуществу и окружающей среде;

- эксплуатационная пригодность (возведенные конструкции должны иметь такие характеристики, чтобы с надлежащей степенью надежности при различных расчетных воздействиях не происходило образования или раскрытия трещин и не возникало перемещений сверх допустимых значений, а также исключалось образование колебаний и других повреждений, затрудняющих их нормальную эксплуатацию);

- отсутствие недопустимых дефектов;

- обеспечение долговечности (устанавливаются требования к бетонной смеси, бетону, арматуре и при этом конструкции должны иметь такие начальные характеристики, чтобы в течение установленного срока эксплуатации они удовлетворяли требованиям по безопасности и эксплуатационной пригодности, с учетом влияния на геометрические характеристики конструкций и механические характеристики материалов различных расчетных воздействий);

- обеспечение заданных проектных параметров.

5 Общие требования к организации и производству монолитных бетонных работ

5.1 Возведение монолитных бетонных и железобетонных конструкций возможно при наличии утвержденной в установленном порядке проектной и рабочей документации, проекта организации строительства (ПОС) и проекта производства работ (ППР), разработанных в соответствии с требованиями СП 48.13330, СП 63.13330, СП 70.13330.

5.2 В ППР должно быть указано на необходимость ведения комплекта исполнительной документации, включающей результаты обязательного строительного контроля всех нормируемых в проекте и проверяемых на производстве показателей качества и соответствия изготовленных конструкций этим требованиям. Требования к ведению исполнительной документации приведены в [5] - [7].

5.3 В ППР должны разрабатываться технологические регламенты (технологические карты) на выполнение отдельных видов монолитных работ, в которых кроме общих информационных разделов об объектах бетонирования и условиях ведения работ приводятся:

- описание применяемой технологии выполнения монолитных работ с учетом конкретных климатических условий и видов возводимых конструкций;

- последовательность технологических операций;

- особенности выполнения арматурных и опалубочных работ в конкретных условиях строительства;

- порядок и темпы бетонирования конструкций (захваток), схема и особенности укладки и уплотнения бетонной смеси в опалубке;

- порядок и особенности ухода за бетоном в период твердения; для массивных конструкций следует провести теплотехнический расчет в период экзотермического разогрева для выбора параметров ухода за бетоном в целях предотвращения трещинообразования при неравномерных температурных и усадочных деформациях вследствие градиентов температур «ядро-периферийные зоны» конструкции;

- объем и порядок неразрушающего или разрушающего (при соответствующем обосновании) контроля прочности и других (при необходимости) нормируемых показателей качества.

Также должны разрабатываться регламенты на промежуточные значения нагрузок и показателей качества бетона, например: поэтажные планы нагрузок; распалубочные прочности бетона различных конструкций.

5.4 Выполнение всех видов работ при изготовлении монолитных бетонных и железобетонных конструкций должно сопровождаться проведением соответствующего входного, операционного и приемо-сдаточного строительного контроля соответствия. Результаты контроля должны документироваться в журналах, актах и листах операционного контроля. Контролируемые параметры приведены в СП 70.13330, ГОСТ 7473.

5.5 Возведение монолитных конструкций должно включать выполнение комплекса следующих взаимосвязанных процессов:

- опалубочные работы;

- арматурные работы;

- бетонные работы.

5.6 Производство бетонных работ следует начинать только после проверки и оценки соответствия законченных опалубочных и арматурных работ, а также технологических свойств готовой к применению бетонной смеси проектной документации и договору на поставку.

5.7 Опалубочные работы включают: изготовление и установку в проектное положение опалубки, распалубливание.

5.8 Арматурные работы включают: изготовление и установку в проектное положение арматурных изделий (каркасов).

5.9 Бетонные работы включают: приготовление, транспортирование и подачу бетонной смеси к месту укладки, укладку и уплотнение бетонной смеси и уход за твердеющим бетоном.

5.10 При планировании выполнения бетонных работ в ППР должны быть предусмотрены:

- выбор типа и расчет комплекта опалубки;

- подбор арматуры, правила армирования, изготовления, транспортирования арматурных каркасов, хранения и складирования;

- обоснование способа подачи и укладки бетонной смеси;

- выбор бетоноукладочного комплекса;

- способы обеспечения необходимых условий твердения бетона в конструкции.

При назначении захваток в горизонтальных протяженных и (или) массивных конструкциях руководствуются следующими положениями:

- захватки в пределах этажа должны быть сравнимы по трудоемкости выполнения;

- наименьший размер захватки назначают достаточным для работы звена на протяжении смены и соответствующим участку бетонирования, на котором укладка бетонной смеси проводится без перерыва;

- границы захваток необходимо определять в местах, намечаемых для устройства рабочих и температурных швов; в тех случаях, когда границы захваток проходят по возводимым монолитным конструкциям, их следует устраивать в местах, где проходят линии минимальных напряжений.

Наименьшее число захваток на этаж определяют по формуле

|

Nmin = (n - 1) + tвтk, |

(1) |

где tвт - продолжительность твердения бетона до распалубливания (принимается 3 - 7 сут) при нормальных температурно-влажностных условиях выдерживания и 1 - 2 сут при применении средств интенсификации твердения;

k - шаг потока, принимается от 1 до 2 сут (шаг потока - промежуток времени между началом выполнения потоков на захватках - внутренний или двух смежных объектов - внешний);

n - число простых процессов на этаже (установка опалубки и арматуры, подача и укладка бетонной смеси, распалубка).

Наименьшее число захваток, обеспечивающих непрерывную работу, выражается формулой

|

|

(2) |

где N - наименьшее число захваток для типового этажа;

k1 - шаг потока по первому этажу; принимается 1 - 2 сут;

k2 - шаг потока по типовому этажу (если типовой этаж имеет меньший объем работ, чем первый); принимается 1 - 1,5 сут.

5.11 Тип опалубки следует подбирать с учетом вида возводимых конструкций, условий производства работ. Расчет комплекта опалубки проводится с учетом принятой организационно-технологической схемы производства работ и темпа бетонирования.

5.12 Способ подачи бетонной смеси следует выбирать по расчетному значению интенсивности бетонирования. Выбор способа укладки бетонной смеси следует осуществлять с учетом геометрии и степени армирования конструкции, свойств бетонной смеси.

Технология выполнения работ по укладке бетонной смеси в опалубку должна обеспечивать монолитность бетона в конструкции, отсутствие дефектов в забетонированных конструкциях.

5.13 Погрузочно-разгрузочные работы

5.13.1 Требования к выполнению строительно-монтажных работ приведены в [4].

Используемые грузоподъемные механизмы и краны, устройства строповки и грузовые захваты должны иметь необходимую техническую разрешительную документацию на эксплуатацию, иметь действующие документы, разрешающие эксплуатацию, должна быть пройдена обязательная процедура регистрации в территориальных органах федерального органа исполнительной власти в области промышленной безопасности.

5.13.2 Персонал, обслуживающий грузоподъемные механизмы, должен быть аттестован и иметь соответствующие разрешительные документы.

Запрещается превышать максимально допустимую грузоподъемность используемых механизмов.

5.13.3 Складирование материалов и инвентарной опалубки, логистика их перемещения в пределах строительной площадки должны осуществляться в соответствии с ПОС, разработанным для каждого объекта строительства.

6 Бетонная смесь

6.1 Приготовление бетонной смеси

6.1.1 Состав бетонной смеси подбирают по ГОСТ 27006 с учетом требований, предъявляемых к классам эксплуатации бетонов по ГОСТ 31384.

6.1.2 При приготовлении бетонных смесей используются портландцемент и шлакопортландцемент по ГОСТ 10178, сульфатостойкие и пуццолановые цементы по ГОСТ 22266 и цементы по ГОСТ 31108 и ГОСТ Р 55224. При выборе вида цемента для применения в бетонах с учетом частных условий применения следует руководствоваться таблицей приложения М СП 70.13330.2012.

6.1.3 Заполнители должны соответствовать требованиям ГОСТ 26633, ГОСТ 25820 и ГОСТ 31384.

6.1.4 При изготовлении и применении фибробетона в качестве дисперсного армирования применяют фибру:

- из щелочестойких стекловолокон, стальную, из базальтовых и полипропиленовых волокон;

- полиакрилонитрильную фибру;

- углеродную фибру.

Требования к фибре приведены в [2], [3].

6.1.5 Легкие бетоны должны удовлетворять требованиям ГОСТ 25820.

6.1.6 Подбор состава тяжелого и легкого бетонов следует проводить по ГОСТ 27006.

6.1.7 Бетонные смеси, их приготовление, поставка, укладка и уход за бетоном должны отвечать требованиям ГОСТ 7473.

6.1.8 Добавки для бетонов должны соответствовать требованиям ГОСТ 24211 и выбираться с учетом требований приложения Н СП 70.13330.2012.

6.1.9 Вода затворения должна соответствовать требованиям ГОСТ 23732.

6.1.10 Решение по выбору материалов для бетонных смесей принимают по результатам их испытаний на контрольных замесах в лаборатории завода - изготовителя бетонной смеси и сопровождают паспортом на данные материалы.

6.1.11 Производство готовых смесей на заводах по производству товарного бетона или бетоносмесительных узлах на строительных площадках должно удовлетворять требованиям ГОСТ 7473, в том числе:

- дозирование компонентов, кроме пористых заполнителей, используемых при производстве бетонной смеси, следует проводить по массе. Жидкие составляющие могут дозироваться как по массе, так и по объему;

- пористые заполнители следует дозировать по объему.

6.1.12 Погрешность дозирования не должна превышать по данным 10 взвешиваний в 8 случаях, отклонение фактической массы от нормируемой не должно превышать:

2 % массы - для цемента и сухих добавок, воды и водных растворов добавок;

3 % массы - для заполнителей;

2 % массы - для воды, жидких добавок и водных растворов добавок;

3 % объема - для пористых заполнителей.

6.1.13 При приготовлении бетонной смеси наименьшую продолжительность перемешивания бетонной смеси в смесителях цикличного действия в секундах (считая с момента окончания загрузки всех материалов в смеситель до начала выгрузки смеси из него) следует принимать по таблице 6.1.

Таблица 6.1 - Продолжительность перемешивания бетонной смеси в смесителях

|

Объем готового замеса, л |

Продолжительность перемешивания бетонной смеси в смесителях цикличного действия, с |

|||

|

Гравитационные смесители |

Смесители принудительного перемешивания |

|||

|

Смеси с осадкой конуса, см |

||||

|

менее 2 |

2 - 6 |

более 6 |

||

|

500 и менее |

100 |

75 |

60 |

60 |

|

Более 500 |

150 |

120 |

90 |

60 |

Уменьшение или увеличение загрузки барабана (чаши) смесителя против емкости по паспорту может быть допущено в пределах не более 10 %.

6.1.14 Марка бетонной смеси по удобоукладываемости задается в зависимости от вида бетонируемой конструкции, коэффициента армирования, способа подачи и уплотнения бетонной смеси по ГОСТ 7473 и указывается в ППР или регламенте на бетонные работы.

6.1.15 Бетонные смеси всех типов и марок по удобоукладываемости для всех видов бетонов следует приготовлять в смесителях принудительного действия. Бетонные смеси тяжелого и мелкозернистого бетонов марок по удобоукладываемости Ж1, П1 - П5, а также легкого бетона классов по прочности В12,5 и выше, средней плотностью D1600 и выше, допускается приготовлять в гравитационных смесителях.

6.1.16 Фибробетонные смеси всех марок следует приготовлять в стационарных условиях производства (на действующих бетоносмесительных установках или специально оборудованных постах), в бетоносмесителях принудительного действия. При этом следует руководствоваться рекомендациями изготовителя по приготовлению фибры в части режимов перемешивания и порядка загрузки материалов бетона в бетоносмеситель.

6.1.17 При приготовлении фибробетонной смеси в зимнее время исходная бетонная смесь должна иметь положительную температуру и приготовляться на подогретых заполнителях и воде (не выше 70 °С). Рекомендуемая продолжительность перемешивания фибробетонных смесей приведена в приложении А.

6.1.18 Сухие бетонные смеси приготовляют в смесителях принудительного действия. При доставке сухой бетонной смеси автобетоносмесителями введение воды затворения и перемешивание следует начинать за 30 - 40 мин до подачи в опалубку.

6.2 Транспортирование и подача бетонной смеси

6.2.1 Требования к транспортированию бетонной смеси следует принимать согласно СП 70.13330 с учетом следующих дополнительных требований:

- при транспортировании бетонная смесь должна предохраняться от влияния прямых солнечных лучей, атмосферных осадков, расслоения. В зимних условиях готовую бетонную смесь без противоморозных добавок необходимо предохранять от замерзания;

- транспортирование готовой бетонной смеси от места приготовления до места разгрузки следует осуществлять средствами, обеспечивающими сохранение заданных свойств бетонной смеси.

6.2.2 Запрещается транспортирование автосамосвалами подвижных бетонных смесей с удобоукладываемостью П1 и выше.

6.2.3 Максимальная продолжительность транспортирования готовой бетонной смеси не должна быть более времени сохраняемости ее свойств.

6.2.4 В зимних условиях максимальная продолжительность транспортирования готовой бетонной смеси должна устанавливаться с учетом темпа остывания при транспортировании.

6.2.5 Емкости, в которых перевозится бетонная смесь, должны очищаться и промываться после каждой рабочей смены и перед длительными (более 1 ч) перерывами в транспортировании.

6.2.6 Требования к составу бетонной смеси, транспортируемой по бетоноводам, приведены в таблице 6.2.

Таблица 6.2 - Требования к бетонной смеси, транспортируемой по бетоноводам

|

Наименование показателя качества |

Значение |

|

1 Число фракций крупного заполнителя, не менее, при крупности зерен, мм: |

|

|

- до 40 включ. |

≥ 2 |

|

- св. 40 |

≥ 3 |

|

2 Наибольшая крупность заполнителей, не более, для: |

|

|

- железобетонных конструкций; |

2/3 наименьшего расстояния между стержнями арматуры |

|

- плит; |

1/2 толщины плиты |

|

- тонкостенных конструкций; |

1/3 - 1/2 толщины изделия |

|

- при перекачивании бетононасосом; |

1/3 внутреннего диаметра трубопровода |

|

- в том числе зерен наибольшего размера нещадной и игловатой формы |

15 % массы |

|

3 При перекачивании бетонной смеси по бетоноводам: |

|

|

- содержание песка крупностью менее, мм: |

|

|

0,14 |

5 % - 7 % массы |

|

0,3 |

15 % - 20 % массы |

|

- содержание цемента, не менее |

260 кг на 1 м3 смеси |

|

- подвижность смеси, не менее |

5 - 6 см по осадке стандартного конуса |

6.2.7 Транспортирование подвижных и литых смесей необходимо осуществлять в автобетоносмесителях.

6.2.8 При применении автобетононасосов с распределительной стрелой или стационарных бетононасосов необходимо предусматривать следующие мероприятия:

- доставку бетонной смеси осуществлять только в автобетоносмесителях;

- темпы поступления бетонной смеси на объект и перекачивания насосом должны обеспечивать непрерывность подачи бетонной смеси. Технологические перерывы не должны превышать 20 мин;

- при подготовке бетононасоса к работе следует осуществлять смазку бетоновода путем перекачивания первой порции высокоподвижной бетонной смеси или раствора;

- в зимних условиях следует предусмотреть утепление бетононасоса и бетоновода;

- бетонная смесь должна быть удобоперекачиваемой по бетоноводу и участкам местных сопротивлений (колена, сужающиеся конуса), без расслоения и пробкообразования.

При выборе материалов для приготовления смесей для бетононасосного транспорта и назначения рабочих составов необходимо учитывать следующее ограничение: не допускается применять цементы с ложным схватыванием. Время начала схватывания цемента должно быть не менее продолжительности бетонирования одной захватки.

6.2.9 При подаче смеси с использованием ленточных конвейеров в целях исключения расслоения бетонной смеси необходимо соблюдать следующие требования:

- подвижность бетонной смеси не должна превышать 4 - 6 см по осадке стандартного конуса;

- угол наклона конвейера не должен превышать: 18° при подъеме и 12° при спуске бетонной смеси подвижностью до 4 см; 15° - при подъеме и 10° - при спуске бетонной смеси подвижностью 4 - 6 см;

- скорость движения ленты при подаче бетонной смеси не должна превышать 2,5 м/с.

6.2.10 При использовании в качестве транспортного средства автобетоносмесителей на строительной площадке для восстановления удобоукладываемости (повышения подвижности в целях приведения к нормируемому значению) или в случае, если данная операция предусмотрена в технологическом регламенте, согласованном с потребителем и изготовителем, допускается введение в бетонную смесь на строительной площадке определенного количества раствора пластифицирующей добавки.

Восстановление удобоукладываемости в обязательном порядке должно проводиться службой контроля качества потребителя, а количество добавляемого при этом раствора добавки и время дополнительного перемешивания смеси в автобетоносмесителе должны соответствовать технологическому регламенту и быть зафиксированы и оформлены актом.

7 Арматурные работы

7.1 Транспортирование и хранение арматурных изделий

7.1.1 Транспортирование и хранение арматурных изделий следует осуществлять в соответствии с требованиями ГОСТ 7566.

7.1.2 Арматурные сетки и каркасы следует перевозить пакетами, прямые и гнутые стержни - пачками. Сетки следует транспортировать в горизонтальном положении. Масса пакета не должна превышать 3 т.

7.1.3 Допускается по согласованию с проектной организацией разрезка крупноразмерных сварных арматурных изделий на части, размеры которых соответствуют габаритам применяемых транспортных средств и грузоподъемности оборудования. Соединение отдельных частей разрезанного изделия следует проводить по указаниям проекта.

7.1.4 Выбор вида транспорта зависит от расстояния перевозки, размеров арматурных конструкций, их максимальной массы.

От места изготовления к месту монтажа готовые каркасы, сетки или отдельные стержни доставляют в зависимости от местных условий любым видом транспорта: железнодорожным, автомобильным, кабель-кранами и т.д.

Выбор вида транспорта зависит от расстояния перевозки, размеров арматурных конструкций, их максимальной массы и потока арматуры и арматурных изделий в смену.

При перевозке готовых каркасов надо учитывать их размеры и массу.

Каркасы и сетки следует перевозить так, чтобы не допустить их повреждения. Для этой цели применяют пакетную перевозку плоских каркасов и сеток в инвентарной сборно-разборной таре, конструкция которой должна соответствовать размерам и массе пакета. Пространственные несущие каркасы следует грузить, перевозить и разгружать в таком положении, чтобы они не деформировались под действием собственной массы или массы вышележащих изделий.

Большие тяжеловесные арматурные каркасы (например, на гидротехническом или мостовом строительстве) перевозят на обычных железнодорожных платформах.

Поступающую для обработки стержневую арматурную сталь после проверки по заводским документам, содержащим сведения о количестве, сортаменте, сортности продукта и соответствии действующим нормативным документам, хранят на стеллажах под навесом или в закрытых складах, рассортированную по маркам, диаметрам, длинам и отдельным партиям (поставщикам).

Допускается хранение небольших партий круглой стали диаметром более 38 мм на открытой площадке.

Арматурную сталь в бухтах и товарные арматурные сетки хранят под навесом на бетонном полу или деревянных подкладках. Бухты укладывают плашмя или наклонно общей высотой штабеля не более 1,5 м. Сетки, свернутые в рулон, хранят в вертикальном положении.

Сварочную проволоку в бухтах массой не более 80 кг доставляют и хранят в таре. Бухты, свернувшиеся в восьмерки, имеющие узлы и перепутанные витки, отбраковывают при получении до отправления на склад.

Бирки на хранимой арматуре должны быть видны и читаемы.

В качестве вспомогательного транспорта на пунктах подготовки и изготовления арматурных изделий, в зависимости от их емкости и местных условий, используют мостовые или козловые краны, башенные краны (с пониженной башней), а также автопогрузчики.

При наличии на территории пункта изготовления арматурных изделий рельсового пути между штабелями материалов и ближайшим рельсом оставляют проход не менее 2 м, ширина прохода между отдельными штабелями должна быть не менее 1 м. При погрузке, перевозке, выгрузке и складировании готовых арматурных каркасов необходимо выполнять требования ППР, обеспечивающие отсутствие деформаций в изделиях.

Все арматурные изделия подают к месту их установки комплектно и складывают с учетом порядка подачи их к месту монтажа или в соответствии с ППР.

На крупных строительных площадках выделяют специального дежурного арматурщика для осмотра, определения дефектов и исправления доставляемых готовых каркасов и сеток.

7.1.5 Условия транспортирования и хранения арматуры должны исключать загрязнение, коррозионное поражение, механические повреждения или пластические деформации, ухудшающие сцепление с бетоном.

7.1.6 Арматуру неметаллическую композитную (АКП) следует хранить в неотапливаемых складских помещениях или отапливаемых складах не ближе 1 м от отопительных приборов на высоте не менее 100 мм от пола в условиях, исключающих вероятность механических повреждений и затопления.

Следует хранить АКП в горизонтальном положении на стеллажах.

7.1.7 При хранении и транспортировании АКП следует соблюдать меры, исключающие воздействие ультрафиолетового облучения.

7.1.8 Арматурные изделия должны доставляться на строительную площадку комплектно и складироваться с учетом порядка подачи их на монтаж или в соответствии с ППР.

7.2 Монтаж арматурных конструкций

7.2.1 Арматура и проволока, используемые для армирования конструкций, должны соответствовать проекту и требованиям ГОСТ 6727, ГОСТ 34028, ГОСТ Р 52544, ГОСТ 31938 и технических условий на продукцию и иметь соответствующие документы, удостоверяющие их качество.

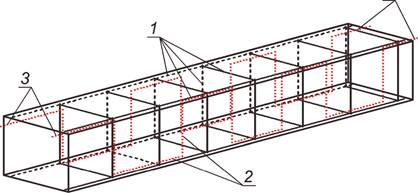

7.2.2 Монтаж арматурных конструкций следует проводить из крупноразмерных блоков или унифицированных сеток заводского изготовления.

7.2.3 Арматурные изделия следует применять в виде арматурных сеток (ГОСТ 8478, ГОСТ 23279) и плоских или пространственных арматурных каркасов.

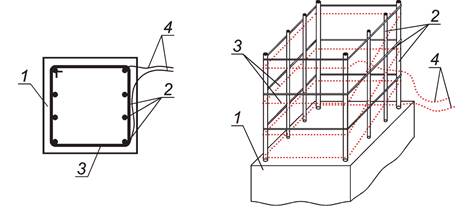

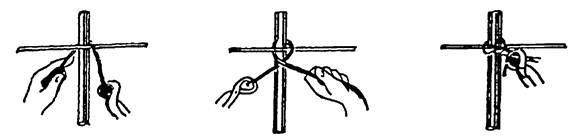

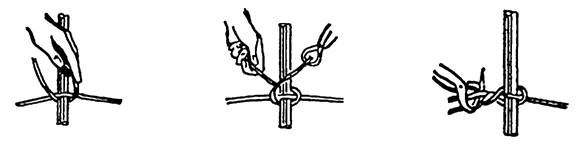

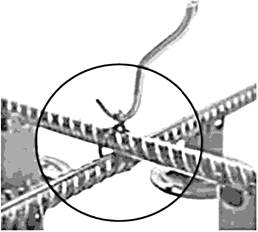

Армирование монолитных железобетонных конструкций осуществляется отдельными стержнями. Соединения стержней в арматурные конструкции в этом случае следует выполнять фиксацией с использованием вязальной проволоки, как показано на рисунках 7.1 - 7.4, обеспечивающей невозможность смещения арматуры в процессе ее установки и бетонирования конструкций.

7.2.4 При вязке стержней арматуры вязальной проволокой оба стержня в пересечениях должны охватываться под прямым углом. Вязка стержней наискосок не допускается.

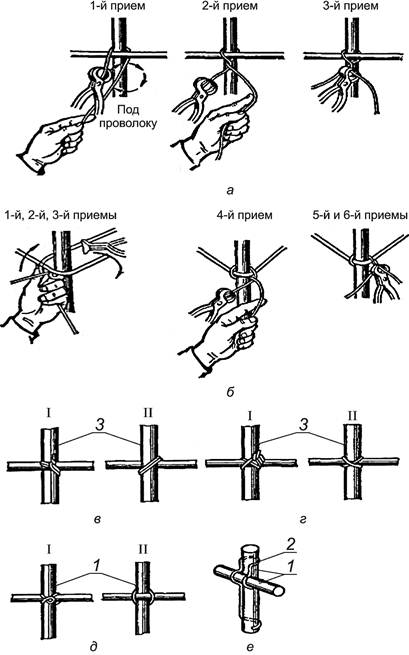

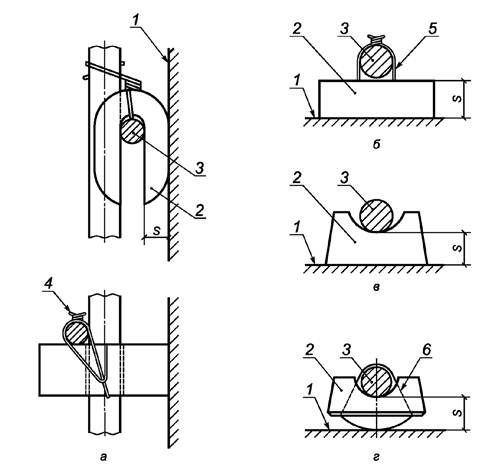

Рисунок 7.1 - Вязка узлов без подтягивания

Рисунок 7.2 - Вязка угловых узлов с подтягиванием

Рисунок 7.3 - Вязка арматуры крючком

а - вязка

проволокой в пучках без подтягивания; б - вязка угловых узлов; в

- двухрядный узел;

г - крестовый узел; д - мертвый узел; е - скрепление

стержней соединительным элементом;

I - вид узла спереди; II - вид узла сзади; 1, 3 - стержни; 2 -

соединительный элемент

Рисунок 7.4 - Типы проволочных узлов, применяемых при ручной вязке

7.2.5 Соединение сварных арматурных изделий (сетки, каркасы) (ГОСТ 14098, ГОСТ Р 57997) следует проводить с применением контактно-точечной сварки или иными способами, обеспечивающими требуемую прочность сварного соединения и не допускающими снижения прочности соединяемых арматурных элементов.

7.2.6 Армирование конструкций должно осуществляться в соответствии с проектной документацией с учетом допускаемых отклонений по таблице 5.10 СП 70.13330.2012.

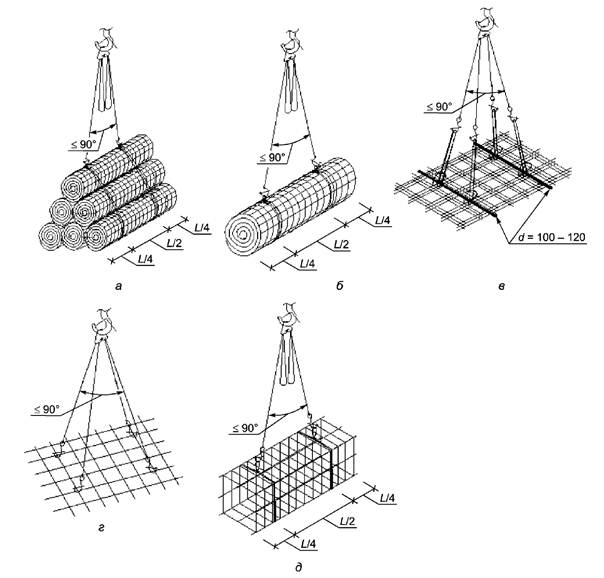

7.2.7 Строповку арматурных изделий следует проводить за петли, цапфы, рымы.

7.2.8 Угол между ветвями стропов не должен превышать 90° по диагонали. При габаритах стропуемых грузов, не позволяющих выполнить указанное требование, следует использовать траверсы. В приложении В даны схемы строповок наиболее часто перевозимых на строительной площадке арматурных изделий.

7.2.9 Стержни установленной в конструкции арматуры должны быть обезжирены, очищены от грязи, льда и снега, налета ржавчины.

7.2.10 Загиб арматурных стержней следует осуществлять с помощью оправок, обеспечивающих необходимые значения радиуса кривизны.

7.2.11 Механические соединения арматуры, выполненной с помощью опрессованных и резьбовых муфт, должны соответствовать требованиям ГОСТ 34278.

7.2.12 В бетонных и геотехнических конструкциях допускается применять АКП как в виде отдельных стержней, так и в виде плоских сеток.

7.2.13 Сетки из АКП следует формировать с перевязкой мест пересечения стержней синтетической нитью с последующей пропиткой эпоксидной смолой с введением в нее отвердителя и пластификатора. Допускается крепление стержней сетки отожженной стальной низкоуглеродной проволокой по ГОСТ 3282.

7.2.14 Продольное соединение стержней АКП может осуществляться встык с использованием полимерных или стальных муфт, обеспечивающих равнопрочное соединение, а также внахлест.

7.2.15 Толщину защитного слоя бетона принимают из условий защиты арматуры от коррозии, воздействия огня и обеспечения ее совместной работы с бетоном и обеспечивают в соответствии с проектной документацией, но не менее приведенной в пунктах 10.3.1 - 10.3.4 СП 63.13330.2012.

7.2.16 Заготовку стержней мерной длины из стержневой и проволочной арматуры и изготовление ненапрягаемых арматурных изделий следует выполнять в соответствии с требованиями СП 130.13330, а изготовление несущих арматурных каркасов из стержней диаметром более 32 мм - согласно разделу 10 СП 70.13330.2012.

Арматурные и закладные изделия изготовляют по ГОСТ 14098 и контролируют по ГОСТ Р 57997.

7.2.17 Для обеспечения требуемой толщины защитного слоя бетона арматурные каркасы и сетки следует размещать на подкладках-фиксаторах промышленного изготовления (пластмассовых) с шагом 1,5 - 2,0 м.

7.2.18 Фиксацию арматуры допускается осуществлять также с использованием устройств однократного использования, остающихся в бетоне (рисунок 7.5).

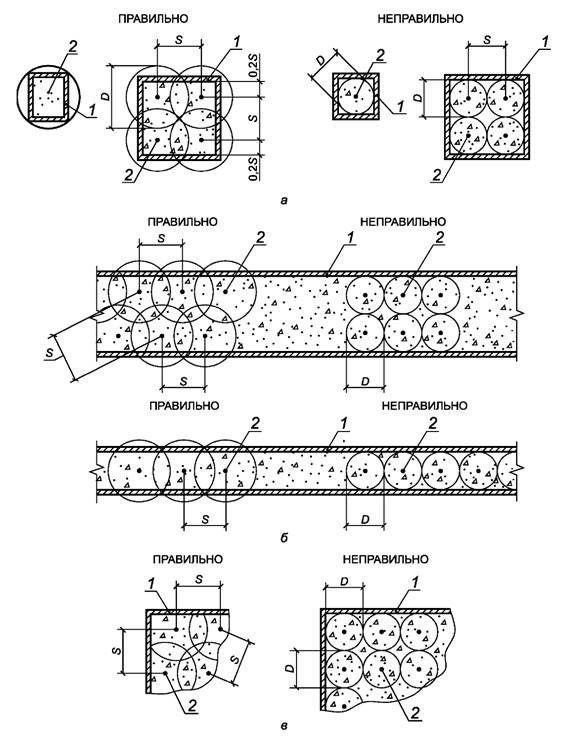

а, б, в - с

большой поверхностью контакта с опалубкой, изготовляемые из цементно-песчаного

раствора; г - с малой поверхностью контакта с опалубкой, изготовляемый

из цементно-песчаного

раствора; 1 - рабочая поверхность опалубки; 2 - фиксатор; 3

- фиксируемая арматура; 4 - скрутка из

вязальной проволоки; 5 - вязальная проволока, заделанная в фиксатор; 6

- эластичное кольцо;

s - нормируемая величина защитного слоя

Рисунок 7.5 - Фиксаторы однократного использования,

обеспечивающие требуемую

толщину s защитного слоя бетона

7.2.19 Вид фиксатора для обеспечения толщины защитного слоя бетона у лицевых граней элементов следует выбирать согласно таблице 7.1. Не допускается применять в качестве фиксаторов обрезки арматурных стержней, пластин, деревянных брусков, неровных кусков бетона и т.п.

7.2.20 В растянутой зоне бетона элементов, эксплуатируемых в условиях агрессивной среды, не допускается устанавливать пластмассовые подкладки под стержни рабочей арматуры или вплотную к ним - под стержни распределительной арматуры. В таких изделиях следует применять преимущественно подкладки из плотного цементно-песчаного раствора или бетона.

Таблица 7.1 - Выбор фиксаторов для обеспечения защитного слоя бетона

|

Условия эксплуатации элемента |

Вид лицевой грани элемента |

Вид фиксаторов |

|||||

|

Растворные, бетонные |

Пластмассовые (полиэтиленовые) |

Стальные |

|||||

|

РМ |

РБ |

ПМ |

ПБ |

СЗ |

СН |

||

|

На открытом воздухе |

Чистая бетонная под окраску; облицованная в процессе бетонирования керамической плиткой |

+ |

- |

+ |

- |

+ |

- |

|

Обрабатываемая механическим способом |

+ |

- |

- |

- |

- |

- |

|

|

В помещениях с нормальным влажностным режимом |

Чистая бетонная |

+ |

- |

+ |

- |

+ |

- |

|

Бетонная под окраску водными составами |

+ |

× |

+ |

× |

+ |

× |

|

|

Бетонная под окраску масляными, эмалевыми и синтетическими красками |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

Бетонная под оклейку обоями |

+ |

+ |

+ |

+ |

+ |

- |

|

|

Примечание - В настоящей таблице применены следующие условные обозначения: Р - растворные и бетонные фиксаторы; П - пластмассовые, полиэтиленовые фиксаторы; С - стальные фиксаторы; М - малая поверхность контакта фиксатора с опалубкой; Б - большая поверхность контакта фиксатора с опалубкой; 3 - фиксаторы, защищенные от коррозии; Н - фиксаторы, не защищенные от коррозии; знак «+» - допускается; знак «-» - не допускается; знак «×» - допускается, но не рекомендуется. |

|||||||

7.2.21 Фиксацию арматурных стержней диаметром 16 мм и более следует проводить вязальной проволокой в случаях, когда невозможны другие способы фиксации (соединения), при отсутствии сварочного оборудования, использовании несвариваемой арматуры (отсутствует индекс «С») или при незначительных объемах арматурных работ. Для фиксации вязки арматуры вручную применяют отожженную проволоку диаметром 0,8 - 1 мм, длиной 8 - 10 см. Вязку узла проводят с применением кусачек с притупленными губками и выправленными ручками либо специальных приспособлений, как в 7.2.3.

8 Опалубочные работы

8.1 Опалубочные работы следует выполнять в соответствии с ППР (технологическими картами). ППР должен включать:

- комплекты опалубочных элементов;

- детальные схемы монтажа, демонтажа и укрупнительной сборки опалубки;

- схемы разбивки на технологические захватки и способы устройства рабочих и температурно-осадочных (деформационных) швов;

- последовательность и скорость бетонирования;

- схемы монтажа опорной системы опалубки (башни, телескопические стойки и т.п.);

- схемы размещения и порядок установки и снятия страховочных опорных элементов;

- специальные способы крепления опалубки сложных конструкций (наклонная стена, криволинейные элементы, арки, лестницы и т.п.);

- способы выверки проектного положения и распалубки специальных конструкций (шахты лифтов, арки, своды, проемообразователи и т.п.);

- средства подмащивания и допускаемые нагрузки на них;

- данные по несущей способности опалубочных элементов;

- рекомендуемые типы смазок опалубки;

- мероприятия по безопасному ведению работ;

- другие данные, необходимые подрядной организации для производства работ, в том числе инструкция по монтажу и эксплуатации опалубки.

8.2 Опалубка должна соответствовать ГОСТ 34329 и ГОСТ Р 52086, обеспечивать проектную форму, геометрические размеры и качество поверхности возводимых конструкций в пределах установленных допусков.

Выбор типа опалубки и технологии опалубочных работ необходимо проводить по следующим параметрам:

- типам бетонируемых конструкций (стена, колонна, перекрытие и т.п.);

- качеству (классу) поверхности бетона;

- темпам и срокам строительства.

Нагрузки и данные для расчета опалубки приведены в приложении Т СП 70.13330.2012.

8.3 Установку и приемку опалубки, распалубливание монолитных конструкций, очистку и смазку проводят с учетом требований СП 48.13330 и ППР.

8.4 Подготовленную к бетонированию опалубку следует принимать по ГОСТ Р 52752 и акту приемки.

8.5 Применение опорных элементов опалубки (башни, телескопические стойки, раскосы, клееные опалубочные балки и т.п.) при отсутствии у поставщика или изготовителя паспортных данных по их несущей способности и устойчивости не допускается.

Для сложных конструкций или для конструкций с большими технологическими нагрузками и при высоте опорной системы более 5 м к ППР должны быть дополнительно представлены подтверждающие расчеты по несущей способности опалубки и опорной системы.

8.6 При выборе типа опалубки, применяемой при возведении бетонных и железобетонных конструкций, следует предусматривать:

- точность изготовления и монтажа опалубки;

- качество бетонной поверхности монолитной конструкции после распалубки;

- прочность, жесткость, устойчивость, геометрическую неизменяемость и достаточную герметичность при бетонировании;

- максимальную оборачиваемость;

- минимальную адгезию и химическую нейтральность формообразующих поверхностей по отношению к бетону;

- минимизацию материальных, трудовых и энергетических затрат при монтаже и демонтаже;

- безопасность работ.

8.7 Типы применяемых опалубок, показатели качества применяемой опалубки, нагрузки и данные для расчета опалубки в соответствии с ГОСТ 34329.

8.8 Индексацию опалубок и элементов опалубок проводят по ГОСТ 34329.

8.9 Опалубочные работы следует выполнять в соответствии с требованиями настоящего свода правил и ППР (технологическими картами). Смонтированная опалубка должна быть принята на соответствие показателям, приведенным в СП 70.13330.

8.10 Установку и приемку опалубки, распалубливание монолитных конструкций, очистку и смазку проводят в соответствии с требованиями СП 48.13330 и ППР.

8.11 Поверхность опалубки, соприкасающаяся с бетоном, должна быть перед укладкой бетонной смеси покрыта смазкой. Смазку следует наносить тонким слоем на тщательно очищенную поверхность.

Поверхность опалубки после нанесения на нее смазки должна быть защищена от загрязнения, дождя и солнечных лучей. Не допускается попадание смазки на арматуру и закладные детали.

8.12 Опалубка и арматура конструкций перед бетонированием должны быть очищены сжатым (в том числе горячим) воздухом от снега и наледи. Очистка и нагрев арматуры паром или горячей водой не допускаются.

8.13 При установке промежуточных опор в пролете перекрытия при частичном или последовательном удалении опалубки прочность бетона, свободный пролет перекрытия, число, место и способ установки опор определяются ППР. Снятие всех типов опалубки следует проводить после предварительного отрыва от бетона.

8.14 Требования безопасности при эксплуатации опалубки приведены в [8].

Демонтаж опалубки проводят при достижении бетоном распалубочной прочности способом, исключающим образование дефектов в конструкции.

8.15 При возведении многоэтажных зданий переопирание с помощью опалубочных инвентарных стоек следует осуществлять исходя из общей массы вышележащих конструкций, при котором масса уложенного бетона, арматуры, опалубки и временных технологических нагрузок распределяется так, чтобы не превышать проектную нагрузку на монолитное перекрытие, на которое опираются нижние стойки, что должно быть предусмотрено и отражено в поэтажном плане нагрузок.

8.16 Устройство многоярусной опорной системы опалубки из отдельных телескопических стоек не допускается. Для этих целей рекомендуется применять опорные башни или опорные системы с инвентарными раскосами, обеспечивающими прочность, пространственную жесткость и устойчивость системы и достаточную несущую способность.

8.17 При возведении сборно-монолитного перекрытия на основе пустотных плит и монолитных несущих и связевых ригелей необходимо применять опалубку на несущих опорных башнях. Опорные башни должны обеспечивать восприятие нагрузки от массы плит перекрытия, массы бетона и арматуры, монолитных ригелей и временной технологической нагрузки при возведении перекрытия. Рабочий шов в перекрытиях устраивают в соответствии с проектной документацией в пролетах связевых ригелей. При этом опалубка должна обеспечивать поддержание в проектном положении всех плит перекрытия в зоне рабочего шва на период возведения перекрытия.

Для несущих ригелей применять опалубку на отдельных телескопических стойках не допускается.

8.18 Опалубка должна обеспечивать возможность устройства рабочих и температурно-осадочных (деформационных) швов в соответствии с проектной документацией и требованиями к типу опалубок.

Скорость бетонирования монолитных конструкций определяют в зависимости от несущей способности опалубки и бокового давления на нее бетонной смеси.

8.19 Опорные элементы опалубки, такие как телескопические стойки, опорные башни, балки, тяжи, подкосы и т.п., устанавливают в соответствии с ППР.

8.20 Монтаж опалубки перекрытия на основе телескопических стоек без временного раскрепления стоек треногами или другими элементами не допускается.

Демонтаж опалубки конструкций проводят в следующем порядке:

- проверяют соответствие расчетной прогнозируемой прочности бетона на основании данных температурного контроля твердения (градусо-часов) требованиям к распалубочной прочности забетонированных конструкций, выполняют частичное распалубливание для проверки достижения бетоном прочности распалубочного уровня согласно требованиям ППР и нормативных документов (для перекрытий следует выполнить проверку прочности бетона со стороны неопалубленных поверхностей);

- удаляют наружные крепления, подкосы и распорки, выполняют локальное ослабление стоек горизонтальной и наклонной опалубки;

- снимают стяжные струбцины, связывающие противостоящие стенки опалубки, разбирают несущие элементы опалубочных ригелей;

- освобождают натяжные крюки, связывающие щиты со схватками, снимают схватки и отдельные щиты.

В случае соответствия фактической прочности требуемому уровню в промежуточном возрасте выполняют демонтаж (отрыв) щитов от забетонированной конструкции инструментом и приспособлениями для распалубливания.

9 Бетонные работы

9.1 Перед бетонированием ранее бетонированные бетонные поверхности, в том числе рабочие швы, должны быть очищены от мусора, грязи, масел, снега и льда, цементной пленки и др.

9.2 При укладке и уплотнении бетонной смеси необходимо соблюдать требования, приведенные в таблице 5.2 СП 70.13330.2012.

9.3 Укладка и уплотнение бетонной смеси

9.3.1 В процессе транспортирования до потребителя введение в бетонную смесь дополнительного количества компонентов (цемента, заполнителей, воды и добавок) не допускается. На месте укладки бетонной смеси запрещается добавлять воду для увеличения подвижности.

9.3.2 Бетонная смесь должна укладываться в бетонируемую конструкцию горизонтально слоями (с естественным откосом по фронту бетонирования) одинаковой толщины без разрывов, с последовательным направлением укладки в одну сторону во всех слоях.

Укладка бетонной смеси ступенчатым методом (с одновременной укладкой двух-трех слоев) может быть допущена при условии, что этот метод предусмотрен ППР.

9.3.3 Верхний уровень уложенной бетонной смеси должен быть от 50 до 70 мм ниже верха щитов опалубки.

9.3.4 Способ укладки бетонной смеси должен обеспечивать монолитность конструкции. Новый слой бетонной смеси должен быть уложен до начала схватывания бетона ранее уложенного слоя.

9.3.5 Допустимое время от начала затворения фибробетонной смеси до ее укладки, как правило, не должно превышать 1,5 ч.

9.3.6 Укладку и уплотнение фибробетонной смеси следует выполнять по специально разработанному технологическому регламенту, в соответствии с требованиями нормативных документов для рассматриваемой строительной конструкции. Укладывать и уплотнять фибробетонную смеси для конструкций с высотой сечения более 30 см следует послойно. Толщина каждого слоя должна быть не более 25 см. Перерывы в бетонировании не допускаются.

9.3.7 При укладке бетонной смеси с перерывами поверхность рабочих швов должна быть перпендикулярна оси бетонируемых колонн и балок, поверхности плит и стен. Для этого устанавливают щитки - ограничители с прорезями для арматурных стержней, прикрепляя их к щитам опалубки. Для обеспечения надежного сцепления бетона в рабочем шве поверхность ранее уложенного бетона следует тщательно обработать: кромку схватившегося бетона очищают от цементной пленки и обнажают крупный заполнитель металлической щеткой; продувают сжатым воздухом и промывают струей воды, арматурные стержни очищают от раствора.

9.3.8 Рабочие швы следует устраивать при бетонировании:

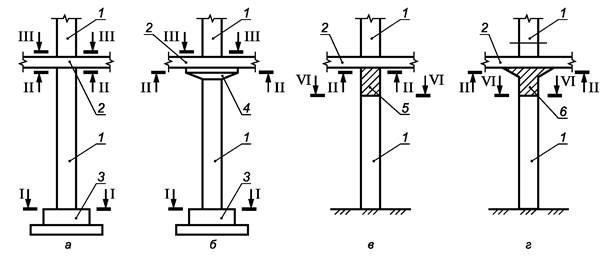

- колонн - на отметке верха фундамента, низа прогонов балок и подкрановых консолей, верха подкрановых балок, низа капителей колонн (рисунок 9.1, а, б);

- стен на отметках верха фундамента и низа перекрытия;

- балок больших размеров, монолитно соединенных с плитами - от 20 до 30 мм ниже отметки нижней поверхности плиты, а при наличии в плите вутов - на отметке низа вута плиты (рисунок 9.1, в, г);

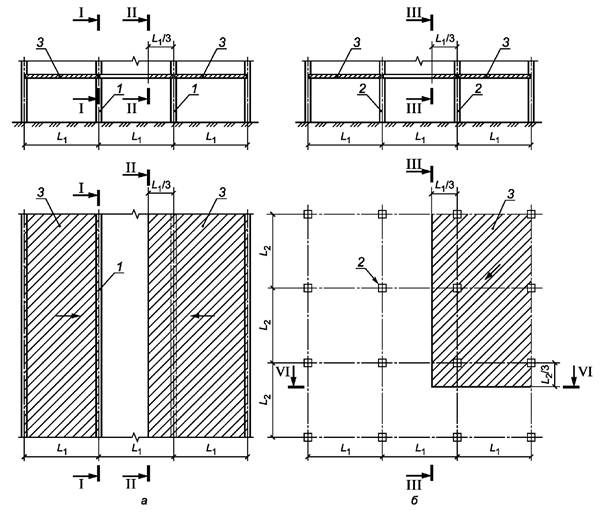

- плоских плит - в любом месте параллельно меньшей стороне плиты (рисунок 9.2, а);

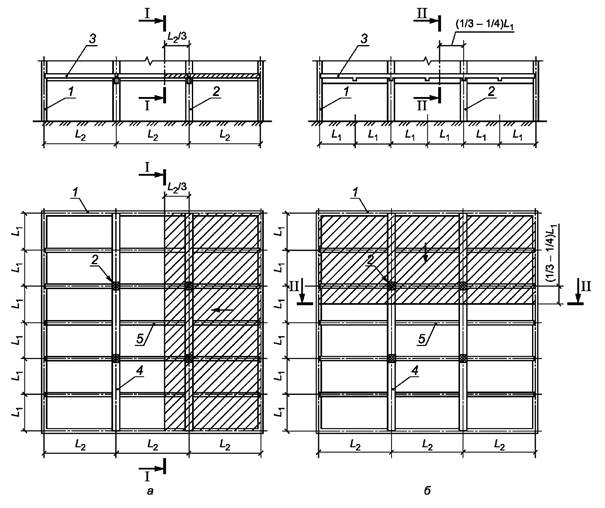

- ребристых перекрытий - в направлении, параллельном второстепенным балкам (рисунок 9.2, б);

- отдельных балок - в пределах средней трети пролета балок, в направлении, параллельном главным балкам (прогонам), и в пределах двух средних четвертей пролета прогонов и плит;

- массивов, арок, сводов, резервуаров, бункеров, гидротехнических сооружений, мостов и других сложных инженерных сооружений и конструкций - в местах, указанных в проекте.

Устройство вертикальных рабочих швов по перемычкам дверных и оконных проемов, а также горизонтальных швов на верхней отметке стены не допускается.

I - IV - места устройства рабочих швов; 1 -

колонна; 2 - плита перекрытия;

3 - фундамент; 4 - капитель; 5 - балка; 6 - балка с

вутами

Рисунок 9.1 - Схемы расположения рабочих швов в колоннах (а, б) и балках (в, г)

а -

опирающиеся на стены; б - опирающиеся на колонны; I - IV - места

устройства рабочих швов;

1 - стена; 2 - колонна; 3 - перекрытие; L1

и L2 - соответственно расстояния между продольными и

поперечными координационными осями

Рисунок 9.2 - Схемы расположения рабочих

швов в монолитных плоских

плитах-перекрытиях

а - при

бетонировании в направлении, параллельном главным балкам; б - при

бетонировании в

направлении, параллельном второстепенным балкам; I - II - места устройства

рабочих швов; 1 - стена;

2 - колонна; 3 - перекрытие; 4 - главная балка; 5 -

второстепенная балка; L1 - расстояние между

второстепенными балками; L2 - расстояние между главными

балками

Рисунок 9.3 - Схемы расположения рабочих швов в монолитных

ребристых

перекрытиях

9.3.9 Бетонирование балок и плит ребристых перекрытий следует проводить одновременно. При больших размерах балок (при высоте более 800 - 1000 мм) их допускается бетонировать отдельно от плит с устройством рабочих швов в соответствии с 9.3.8.

9.3.10 Продолжительность перерывов в бетонировании, при которых требуется устройство рабочих швов, должна определяться строительной лабораторией в зависимости от вида и характеристик применяемого цемента, температуры твердения бетона. Укладка бетонной смеси после таких перерывов допускается после приобретения уложенным бетоном прочности не менее 1,5 МПа.

9.3.11 Высота свободного сбрасывания бетонной смеси в опалубку конструкций не должна превышать значений, указанных в таблице 5.2 СП 70.13330.2012. Для высокоподвижных и самоуплотняющихся бетонных смесей высота свободного сбрасывания не должна превышать 1,0 м.

9.3.12 Высота свободного падения фибробетонной смеси не должна превышать 2,5 м для смеси с подвижностью до П4 включительно и 2 м для смеси с подвижностью П5.

9.3.13 Спуск бетонной смеси с высоты более указанной в 9.3.11 и 9.3.12 должен проводиться по наклонным желобам, а также по вертикальным хоботам; при высоте сбрасывания более 10 м спуск бетонной смеси должен осуществляться по виброхоботам, снабженным промежуточными и нижними гасителями скорости. При использовании хоботов и виброхоботов допускается оттягивать их нижние концы в сторону не более чем на 0,25 м на каждый метр высоты, оставляя при этом два нижних звена вертикальными.

9.3.14 Уплотнение бетонной смеси должно обеспечивать требуемые плотность и однородность бетона. Толщина уплотняемого слоя должна соответствовать глубине проработки уплотняющего устройства.

9.3.15 При уплотнении бетонной смеси глубинными вибраторами не допускается прямая передача вибрации на арматурный каркас, закладные изделия, тяжи и другие элементы крепления опалубки.

9.3.16 Продолжительность вибрирования и схему расположения вибраторов по фронту бетонирования следует назначать при разработке ППР или технологического регламента бетонирования. Ориентировочную продолжительность уплотнения принимают: для поверхностных вибраторов от 20 до 60 с, глубинных - от 20 до 40 с.

В зимний период продолжительность вибрирования должна быть увеличена на 25 % по сравнению с летними условиями.

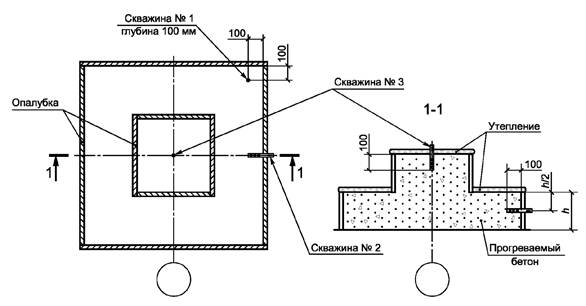

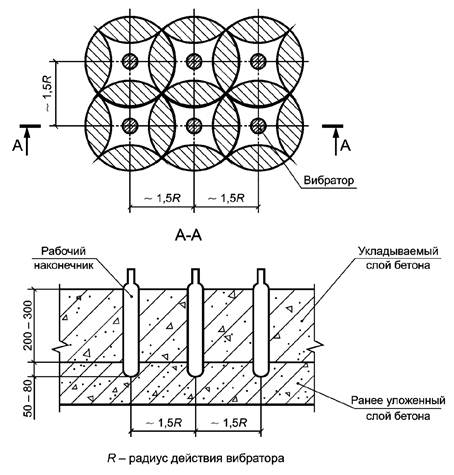

9.3.17 Погружения глубинного вибратора в бетонную смесь должны обеспечивать его углубление в ранее уложенный слой от 5 до 10 см. Шаг перестановки глубинных вибраторов не должен превышать полуторного радиуса их действия (от 15 до 60 см в зависимости от типа вибратора) (рисунок 9.4). Схемы перестановки вибратора приведены на рисунке 9.5.

Рисунок 9.4 - Схема уплотнения бетонной смеси глубинными вибраторами

1 -

опалубка; 2 - вибратор; S - расстояние между точками погружения

вибратора;

D - зона распространения колебания (диаметр уплотнения)

Рисунок 9.5 - Схемы перестановки вибратора для колонн (а), стен (б) и перекрытий (в)

Шаг перестановки поверхностных вибраторов должен обеспечивать перекрытие площадкой вибратора не менее чем на 100 мм границы провибрированного участка.

9.3.18 Для уплотнения бетонных смесей на пористых заполнителях следует применять вибраторы с частотой колебаний не ниже 9000 мин-1.

Для поверхностного уплотнения смесей с подвижностью до 3 см следует применять утяжеленные вибраторы, передающие удельную нагрузку на бетон в пределах 4 - 6 МПа.

Время уплотнения бетонных смесей в зависимости от их подвижности следует принимать по таблице 9.1.

Таблица 9.1 - Продолжительность уплотнения в зависимости от подвижности бетонной смеси

|

Подвижность бетонной смеси (осадка конуса), см |

Продолжительность вибрации бетонной смеси, с |

|

До 2 |

50 |

|

2 - 4 |

40 |

|

4 - 6 |

30 |

|

Более 6 |

25 |

Скорость подъема и опускания рабочего наконечника глубинного вибратора в бетонную смесь должна составлять не менее 10 см/с.

При возведении массивных конструкций из бетона на природных пористых заполнителях допускается укладка в бетонные смеси отдельных камней крупностью более 150 мм.

9.3.19 При бетонировании в журнал бетонных работ вместе сданными о классе бетона из пористых заполнителей, составе бетонной смеси и показателе ее подвижности следует записывать также среднюю плотность уложенной бетонной смеси в уплотненном состоянии.

9.3.20 Вибрирование бетонной смеси проводят до появления на ее поверхности блеска и прекращения ее оседания.

9.3.21 Повторное уплотнение для повышения прочности бетона допускается до начала схватывания бетона предыдущего слоя. В зависимости от состава и консистенции бетонной смеси время с момента первого уплотнения до начала повторного уплотнения должно быть до 3 и до 6 ч (при применении замедлителей схватывания) и определяется строительной лабораторией.

9.3.22 Укладку бетонной смеси в массивные конструкции необходимо проводить с соблюдением следующих правил:

- при массиве, разбитом на блоки, бетонирование замыкающих блоков следует проводить только после усадки и охлаждения бетона смыкаемых блоков;

- бетонирование фундаментов под оборудование, воспринимающих динамические воздействия от этого оборудования, следует проводить без перерыва.

9.3.23 Укладку бетонной смеси в колонны (включая стойки рам) и стены проводят с соблюдением следующих основных правил: высота участков колонн, стоек и стен, бетонируемых без перерыва, не должна превышать: 5 м - для колонн; 4 м - для стен и перегородок; 2 м - для колонн со сторонами сечения менее 0,4 м и колонн любого сечения с перекрещивающимися хомутами, а также стен и перегородок толщиной менее 0,15 м. При большей высоте участков колонн и стен, бетонируемых без рабочих швов, необходимо устраивать перерывы для осадки бетонной смеси.

Продолжительность перерыва для обеспечения осадки уложенного бетона устанавливается строительной лабораторией и должна быть не менее 40 мин, но не превышать 2 ч; бетонирование рамных конструкций следует проводить с перерывом между бетонированием колонн (стоек) и ригелей рам.

9.3.24 Укладку бетонной смеси в вертикально-скользящую опалубку необходимо проводить с соблюдением следующих правил:

- скорость укладки бетонной смеси должна обеспечивать заполнение опалубки двумя или тремя слоями смеси на высоту, равную половине высоте опалубки, в течение 2,5 - 3,5 ч;

- бетонную смесь следует укладывать в опалубку равномерными слоями толщиной не свыше 200 мм в стенах толщиной до 200 мм и не свыше 250 мм в остальных конструкциях;

- каждый новый слой следует укладывать только после окончания укладки предыдущего слоя и до начала его схватывания;

- укладку бетонной смеси следует проводить непрерывно;

- верхний уровень укладываемой смеси должен быть на 50 мм ниже верха щитов опалубки.

9.3.25 Укладку бетонной смеси в горизонтально-скользящую опалубку необходимо проводить с соблюдением следующих правил:

- бетонирование конструкций следует осуществлять поярусно;

- бетонную смесь следует укладывать на всю высоту опалубочного щита, при этом верхний уровень укладываемой смеси должен быть ниже верха щитов на 50 - 70 мм;

- укладку бетонной смеси следует проводить непрерывно.

9.3.26 Во время вынужденного перерыва в укладке бетонной смеси в скользящую опалубку следует принимать меры против сцепления уложенной бетонной смеси с опалубкой.

9.3.27 Укладку бетонной смеси в опалубку балок и плит перекрытий и покрытий необходимо осуществлять с соблюдением следующих правил:

- бетонирование балок и плит, монолитно связанных с колоннами и стенами, следует проводить через 1 - 2 ч после бетонирования этих колонн и стен;

- бетонирование балок (прогонов) и плит перекрытий следует проводить одновременно. При больших размерах балок, арок и аналогичных конструкций (при высоте, превышающей 800 мм) их разрешается бетонировать отдельно от плит, располагая рабочие швы в соответствии с 9.3.8.

9.3.28 Укладку бетонной смеси в плоские неармированные конструкции (плиты, площадки, подготовки под полы) следует проводить полосами шириной 3 - 4 м через одну. Промежуточные полосы следует бетонировать после затвердения в смежных полосах.

9.3.29 Бетонную смесь, уложенную в плоские неармированные конструкции, следует уплотнять виброрейками, передвигающимися по маячным направляющим, ограничивающим бетонируемую полосу, или по поверхности ранее забетонированных смежных полос.

10 Уход за твердеющим бетоном. Общие принципы и правила

10.1 Уход за твердеющим бетоном должен обеспечить достижение им требуемых нормируемых показателей качества в промежуточном и проектном возрасте. В составе ППР и (или) технологического регламента на бетонирование должны быть указаны:

- способы и продолжительность ухода (см. 10.3, 10.4);

- перечень контролируемых в процессе ухода показателей и способы контроля.

10.2 При выдерживании уложенного бетона в начальный период его твердения необходимо:

- поддерживать температурно-влажностный режим, обеспечивающий нарастание прочности бетона;

- предохранять от испарения воды открытые поверхности свежеуложенного бетона немедленно после окончания бетонирования (в том числе и при перерывах в укладке). Свежеуложенный бетон должен быть также защищен от попадания атмосферных осадков;

- предохранять твердеющий бетон от ударов, сотрясений и других механических воздействий.

10.3 Последующий уход должен обеспечить благоприятные температурно-влажностные условия для формирования структуры и свойств твердеющего бетона. Вид и продолжительность последующего ухода определяются ППР с учетом состава бетонной смеси, технологии бетонирования, вида конструкции, погодных условий. При необходимости осуществляется тепловая обработка уложенного бетона в целях ускорения его твердения и оборачиваемости инвентарной опалубки.

10.4 В бетоне в процессе твердения следует поддерживать расчетный температурно-влажностный режим. При необходимости для создания условий, обеспечивающих нарастание прочности бетона и снижение усадочных деформаций, следует применять защитные мероприятия.

10.5 Движение людей по забетонированным конструкциям и установка опалубки вышележащих конструкций допускаются после достижения бетоном прочности не менее 2,5 МПа.

Поверхности бетона, не предназначенные в дальнейшем для монолитной связи с бетоном или раствором, вместо укрытия и поливки следует покрывать пленкообразующими составами или защитными пленками.

10.6 Защита открытых поверхностей бетона должна быть осуществлена в течение срока, обеспечивающего приобретение бетоном прочности не менее 70 % проектного уровня. В последующем следует поддерживать температурно-влажностный режим, обеспечивающий нарастание его прочности.

Благоприятные температурно-влажностные условия должны обеспечиваться систематическим увлажнением, предохранением его от воздействия ветра, прямых солнечных лучей. Увлажнение следует проводить с частотой, при которой поверхность бетона в период ухода все время была бы во влажном состоянии.

В технологическом процессе прогрева бетона в монолитных конструкциях должны быть приняты меры по снижению температурных перепадов и взаимных перемещений между опалубочной формой и бетоном.

В массивных монолитных конструкциях следует предусматривать мероприятия по уменьшению влияния температурно-влажностных полей напряжений, связанных с экзотермией при твердении бетона, на целостность и трещиностойкость конструкций.

Для массивных гидротехнических сооружений мероприятия, обеспечивающие заданный температурно-влажностный режим их твердения, должны устанавливаться проектом с учетом требований по регулированию температурного режима при возведении массивных сооружений, приведенных в СП 70.13330.

10.7 Скорость подъема температуры бетона за 1 ч при искусственном обогреве монолитных бетонных и железобетонных конструкций не должна превышать, °С:

15 - при прогреве конструкций с модулем поверхности более 10 и протяженностью до 6 м, а также конструкций, возводимых в скользящей опалубке;

10 - при прогреве конструкций с модулем поверхности от 6 до 10;

8 - при прогреве конструкций с модулем поверхности от 4 до 6;

5 - при прогреве конструкций с модулем поверхности от 2 до 4.

10.8 Продолжительность повышения температуры при форсированном электроразогреве бетонной смеси уложенного бетона должна быть не менее 5 мин (во избежание значительного увеличения установочной трансформаторной мощности) и не более 20 мин.

10.9 Температуру изотермического прогрева при электротермообработке бетона следует назначать с учетом метода прогрева бетона, применяемого цемента, модуля поверхности конструкции, но не более 80 °С. При периферийном прогреве конструкций с модулем поверхности менее 5 температура в наружных слоях не должна быть более 40 °С.

10.10 При электротермообработке бетона и железобетона необходимо выполнять следующие требования:

- рабочие швы при бетонировании при электродном прогреве должны размещаться так, чтобы расстояние от шва до ряда электродов, находящихся в бетоне, не превышало 100 мм;

- электрическое сопротивление бетонной смеси при электродном прогреве может быть снижено введением в нее добавки - ускорителя твердения бетона или ингибитора коррозии стали;

- электропрогрев армированных конструкций следует проводить при напряжениях не свыше 127 В; электропрогрев при напряжениях 127 - 220 В может быть допущен только на основе специально разработанной технологической карты для отдельно стоящих конструкций при условии, что прогреваемая конструкция (или ее участок) не связана общим армированием с соседними участками;

- электроразогрев бетонной смеси допускается проводить при напряжении до 380 В, соблюдая отдельно установленные правила техники безопасности работ.

10.11 Скорость остывания бетона в монолитных конструкциях по окончании прогрева должна быть минимальной и не превышать:

10 °С в 1 ч - для конструкций с модулем поверхности более 10;

5 °С в 1 ч - для конструкций с модулем поверхности от 6 до 10, а для более массивных конструкций - значения, определяемого расчетом и обеспечивающего отсутствие трещин в поверхностных слоях бетона.

При понижении температуры выдерживаемого бетона ниже расчетного уровня бетон необходимо дополнительно утеплить или применить дополнительный обогрев до приобретения бетоном уровня критической прочности, по достижении которого может быть допущено его замораживание.

Требования по минимальной критической прочности к моменту замораживания приведены в таблице 5.7 СП 70.13330.2012.

10.12 Бетон, находящийся в соприкосновении с текучими грунтовыми водами, должен быть защищен от их воздействия в процессе укладки и после ее окончания до достижения не менее 50 % проектной прочности.

10.13 Распалубливание бетонных и железобетонных конструкций необходимо проводить в следующие сроки:

- снятие боковых элементов опалубки, не несущих нагрузки от массы конструкций, - после достижения бетоном прочности, обеспечивающей сохранность поверхности и кромок углов при снятии опалубки;

- распалубливание несущих железобетонных конструкций - после достижения бетоном прочности, указанной в таблице 10.1;

- снятие опалубки, воспринимающей массу бетона конструкций, армированных несущими сварными каркасами, - после достижения бетоном этих конструкций 25 % проектной прочности.

Таблица 10.1 - Прочность бетона от проектной для распалубливания конструкций

|

Конструкции |

Прочность бетона (% проектной) при фактической нагрузке |

|

|

свыше 70 % расчетной |

менее 70 % расчетной |

|

|

1 Находящиеся в мерзлом грунте |

100 |

70 - 85* |

|

2 Несущие длиной менее 6 м |

100 |

70 |

|

3 Несущие длиной 6 м и более |

100 |

80 |

|

____________ * При отсутствии в бетоне добавок - ускорителей твердения и противоморозных. |

||

10.14 В зимних условиях конструкционно-теплоизоляционные и теплоизоляционные бетоны на пористых заполнителях должны выдерживаться:

- преимущественно по способу термоса с предварительным электроразогревом бетонной смеси и применением химических добавок - ускорителей твердения;

- по способу термоса в сочетании с различными методами обогрева бетона, исключающими его увлажнение;

- с электротермообработкой бетона или обогревом его теплым воздухом.

Максимально допускаемая температура электропрогрева легких бетонов не должна превышать 90 °С для бетонов на шлакопортландцементах и 80 °С для бетонов на портландцементах.

10.15 Продолжительность последующего ухода за бетоном в зимних условиях должна обеспечить достижение бетоном критической прочности к моменту замерзания.

10.16 Уровень критической прочности при сжатии бетона на пористых заполнителях в монолитных конструкциях к моменту возможного их замерзания должен быть, МПа, не менее:

0,5 - теплоизоляционных;

3,0 - конструкционно-теплоизоляционных;

5,0 - конструкционных класса менее В12,5.

При контроле качества бетона на пористых заполнителях следует проверять среднюю плотность уложенной бетонной смеси и ее расслаиваемость не менее двух раз в смену. Объем межзерновых пустот в уплотненной бетонной смеси следует проверять один раз в смену. В необходимых случаях следует проверять также теплопроводность, влажность, а также воздухо- или паронепроницаемость ограждающих конструкций.

10.17 Сроки распалубки конструкций из бетона на пористых заполнителях должны назначаться с учетом достижения прочности при сжатии, МПа, не ниже:

0,5 - теплоизоляционных;

1,5 - конструкционно-теплоизоляционных;

3,5, но не менее 50 % класса бетона - конструкционных с ненапрягаемой арматурой.

10.18 Для предотвращения трещинообразования при бетонировании горизонтальных конструкций (полы, стяжки и т.п.) следует выполнять нарезку швов не позднее 12 ч после укладки бетона при нормальной температуре и не позднее 24 ч при температуре ниже 10 °С.

10.19 Глубина швов должна составлять 0,25 - 0,33 толщины конструкции.

10.20 Интервал швов следует принимать 24t - 36t, где t - толщина конструкции.

10.21 При нарезке швов следует принимать форму участков, близкую к квадрату, исключать Т-образное пересечение швов и образование треугольных участков с острыми углами.

10.22 Обработку поверхностей монолитных конструкций, прорезку деформационных швов, технологических борозд, проемов, отверстий, если эти виды работ предусмотрены проектной документацией, следует проводить при прочности бетона не менее 10 МПа. Прочность бетона к моменту нарезки швов должна быть указана в ППР.

10.23 Для снижения температурных напряжений в процессе выдерживания бетона необходимо следить за возникающими в нем температурными градиентами, которые при превышении допустимого уровня могут вызвать появление трещин. На температурные напряжения оказывают влияние следующие основные параметры:

- скорость нагрева и остывания бетона;

- перепад температуры по сечению бетона конструкций;

- разность температур наружного воздуха и бетона при распалубке.

10.23.1 Число точек измерения температуры определяется на стадии разработки организационно-технологической документации и зависит от типа, массивности и места расположения конструкции.

10.23.2 Для замера температуры в твердеющем бетоне устраивают контрольные точки:

- в зонах, подверженных наибольшему охлаждению (углы, выступающие части, слои, соприкасающиеся с охлажденным грунтом, не отогретыми стыкуемыми элементами, неукрытые и неутепленные поверхности и др.);

- точки измерений располагаются в наиболее нагретых частях конструкций (вблизи струнных, стержневых и полосовых электродов, возле арматурных стержней и стальной опалубки при индукционном прогреве, в слоях, соприкасающихся с греющей опалубкой или греющими проводами, в местах подвода пара и горячего воздуха и т.п.).

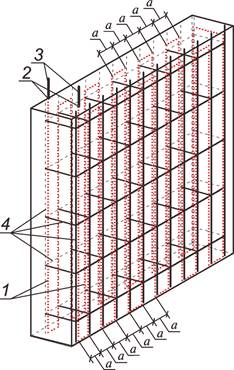

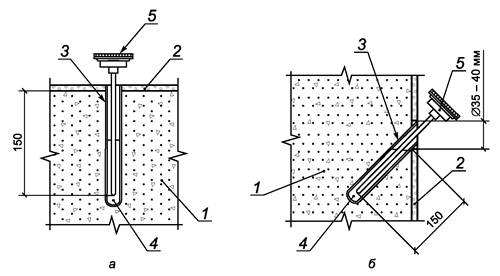

10.23.3 Прямые (контактные) измерения осуществляются с применением термопар и технических термометров, помещаемых в скважины, заполненные жидкостью. На рисунке 10.1 показано размещение контактных термометров на горизонтальных (рисунок 10.1, а) и вертикальных (рисунок 10.1, б) конструкциях.

1 -

монолитная конструкция; 2 - опалубка; 3 - пенал (трубки); 4

- жидкость;

5 - вставной биметаллический термометр

Рисунок 10.1 - Установка технического термометра в прогреваемой конструкции

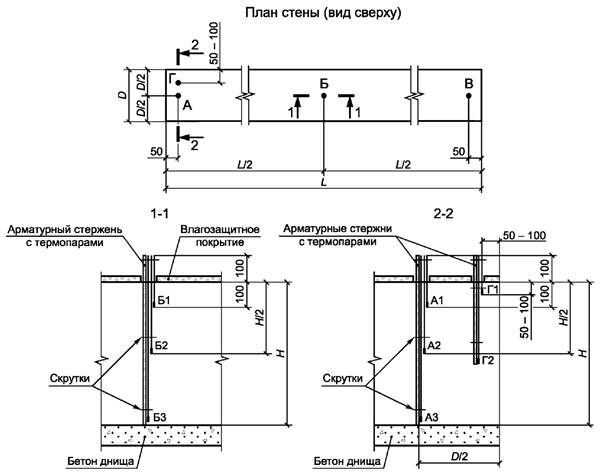

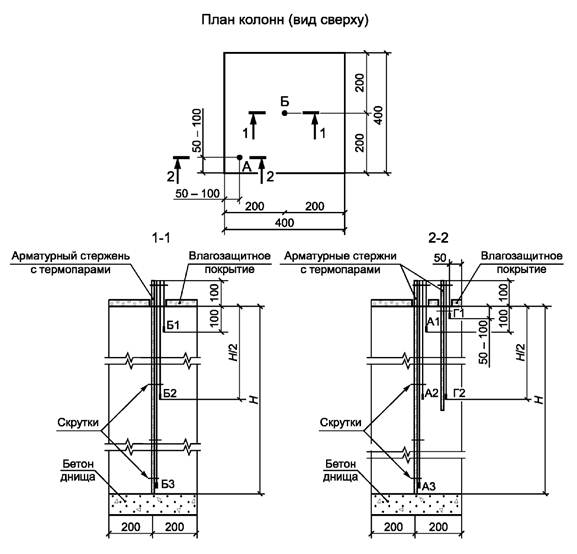

На рисунках 10.2 - 10.6 приведены схемы расположений термопар (или трубок) в местах замера температур различных конструкций.

Наряду с контактными средствами замера температуры (термометрами и термодатчиками, а также с применением цифровых измерителей температуры) твердеющего бетона могут применяться косвенные (неконтактные), осуществляющие замер дистанционно с применением инфракрасных измерителей - пирометров и тепловизоров.

Средства измерений, используемые при измерении температуры бетона, должны быть поверены (или откалибрированы) в установленном порядке.

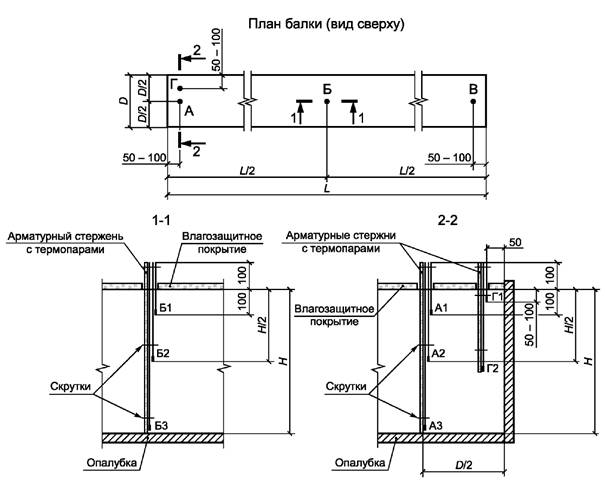

D - ширина

балок; Н - высота стен; А, Б, В, Г - местоположение точек замера

температуры

(термодатчиков) на плане (сверху); А1, А2, А3,

Б1, Б2, Б3, Г1, Г2 -

соответственно местоположение точек

замера температуры в разрезе (по высоте)

Рисунок 10.2 - Схема расположения термодатчиков в местах

замера температуры в

конструкциях стен

Н - высота

колонн; А, Б - местоположение точек замера температуры на плане;

А1, А2, А3, Б1, Б2, Б3,

Г1, Г2 - соответственно местоположение точек замера по

высоте колонн

Рисунок 10.3 - Схема расположения термодатчиков в местах

замера температуры в

конструкциях колонн

D - ширина

балок; Н - высота балок; L - длина балок; А, Б, В -

местоположение точек замера

температуры на плане (сверху); А1, А2, А3, Б1,

Б2, Б3, Г1, Г2 - соответственно

местоположение точек

замера температуры в разрезе (по высоте)

Рисунок 10.4 - Схема расположения термодатчиков в местах

замера температуры в

конструкциях балок

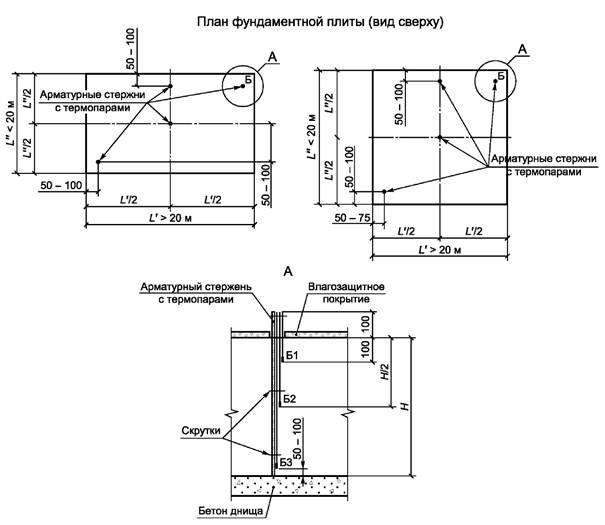

Н - высота

плиты; L' - длина фундаментной плиты; L" - ширина

фундаментной плиты;

Б - местоположение точек замера температуры (термодатчиков) на плане (сверху);

Б1, Б2, Б3 - соответственно местоположение

точек замера температуры в разрезе (по высоте)

Рисунок 10.5 - Схема расположения термодатчиков в местах

замера температуры в

фундаментной плите

h - высота фундамента

Рисунок 10.6 - Схема расстановки температурных скважин в отдельном фундаменте

10.23.4 Число точек, в которых измеряется температура бетона, должно составлять не менее одной точки:

- на каждые 3 - 6 пог. м для длинномерных конструкций;

- на 10 - 12 м2 площади перекрытий;

- на 30 м2 площади фундаментной плиты;